殺菌装置

【課題】殺菌装置のメンテナンス性を高めることのできる殺菌装置を提供することを目的とする。さらなる本発明の目的は、遮蔽壁を小型化し、その設置コストを低減することにある。

【解決手段】殺菌装置10Aを半地下構造とし、その両側を段違いのフロアF1、F2とした。そして、ボトル搬送部30のメンテナンスを行う場合には、地下ピット11に形成されたフロアF1からその作業を行い、電子線照射装置20のメンテナンス等を行うときには地上のフロアF2からその作業を行うようにし、作業性、メンテナンス性を向上させる。

【解決手段】殺菌装置10Aを半地下構造とし、その両側を段違いのフロアF1、F2とした。そして、ボトル搬送部30のメンテナンスを行う場合には、地下ピット11に形成されたフロアF1からその作業を行い、電子線照射装置20のメンテナンス等を行うときには地上のフロアF2からその作業を行うようにし、作業性、メンテナンス性を向上させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、食品・飲料・医薬品等を充填する容器の殺菌装置に関する。

【背景技術】

【0002】

食品・飲料・医薬品等の充填物を容器に充填する充填工程においては、容器に充填物を充填するに先立ち、容器の殺菌が行われる。

【0003】

容器の殺菌には、過酢酸・過酸化水素や紫外線照射が多く用いられているが、近年、紫外線よりも殺菌力に勝る電子線照射による殺菌技術が注目され、鋭意開発が行われている。

電子線照射を用いる場合、量産工程においては、容器を略一定間隔の整列状態で搬送して電子線の照射領域内を通過させつつ、電子線を照射する。

図8に示すように、このような電子線を用いた殺菌装置1においては、容器を搬送する搬送ライン2と、搬送ライン2上の容器に対して電子線を照射する電子線照射装置3と、電子線照射装置3から照射される電子線、および電子線の照射によって生じるX線の外部への漏洩を防ぐため、電子線照射装置3における電子線照射領域を覆うように設けられた遮蔽壁4とを有する。

搬送ライン2は、遮蔽壁4に形成された開口部を通して、遮蔽壁4を貫通するように設けられている。ここで、搬送ライン2は、容器の搬送に何らかの異常が発生した場合や、装置自体に異常が発生した場合等の作業性や、装置付近を作業者が移動するためのスペースを確保するため、床面から1.5m前後の高さに設定されているのが通常である(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開平11−114030号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したように、搬送ライン2を1.5m前後の高さに設置した場合、その上方に設けられる電子線照射装置3は、電子線を発生する加速器5、加速器5で発生した電子線の照射領域を覆うように形成されたホーン6が、それぞれ高さ1〜1.5mm程度の大きさであるため、その設置高さは2〜3m程度となる。このため、電子線照射装置3のメンテナンス性が非常に悪いものとなっている。もちろん、電子線照射装置3のメンテナンスを行うために、床面の上方にメンテナンス通路が設置されるが、電子線照射装置3は重量物であるために、メンテナンス通路からでは作業者の姿勢が制限されたりして、作業性に向上の余地があることは確かである。

また、電子線照射装置3の設置高さが高くなるに伴って、遮蔽壁4も大型なものとならざるを得ない。遮蔽壁4は、コンクリートや鉄や鉛、あるいはそれらの組合せからなり、X線の遮蔽性を確保するために、1MeV程度の電子銃を用いる場合、その厚さは30cm以上にも及んでいる。したがって、遮蔽壁4の設置コストは非常に高く、これが殺菌装置全体のコストにも大きく影響を及ぼしている。

加えて、遮蔽壁4の重量も非常に大きく、数十〜数百トン単位に及ぶものとなる。したがって、殺菌装置1を設置する場所においては、殺菌装置1全体の重量を支持するために基礎7を鉄筋コンクリート等により構築する必要がある。その基礎7も、支持物の重量に応じた耐圧力を確保するため、遮蔽壁4が大型化すれば基礎7も大型化し、これによって設置工事も大掛かりなものとなり、設置コストは大きくなる。またこれにより、基礎7を含む殺菌装置1の規模が大きくなるため、殺菌装置1の設置スペースが確保できないようなケースも出てくる可能性がある。

本発明は、このような技術的課題に基づいてなされたもので、殺菌装置のメンテナンス性を高めることのできる殺菌装置を提供することを目的とする。さらなる本発明の目的は、遮蔽壁を小型化し、その設置コストを低減することにある。

【課題を解決するための手段】

【0006】

かかる目的のもとになされた本発明は、電子線を照射することで容器を殺菌する殺菌装置であって、電子線を容器に照射する電子線照射装置と、電子線照射装置からの電子線の照射領域内を容器が通過するよう、容器を搬送する容器搬送部と、電子線照射装置から照射される電子線および電子線の照射によって生じるX線の外部への漏洩を遮断するため、電子線照射装置における電子線照射領域を囲うよう設けられた遮蔽壁と、を備える。そして、容器搬送部における容器の搬送方向の一方の側において、殺菌装置が設置される地盤表面よりも下方に形成され、電子線照射装置および容器搬送部の一方に対応した高さに設けられた第一のフロアと、容器搬送部における容器の搬送方向の他方の側において、地盤表面よりも上方に形成され、電子線照射装置および容器搬送部の他方に対応した高さに設けられた第二のフロアと、を備えることを特徴とする。

ここで、電子線照射装置や容器搬送部に対応した高さとは、第一のフロアや第二のフロア上で電子線照射装置や容器搬送部のメンテナンスを行える高さを言う。このようにすることで、第一のフロアにおいては、電子線照射装置および容器搬送部の一方のメンテナンスを行うことができ、第二のフロアにおいては、電子線照射装置および容器搬送部の他方のメンテナンスを行うことができる。ここで、地盤表面よりも下方に形成された第一のフロアは、殺菌装置を設置する地盤を掘削することで地下ピットを形成し、この地下ピットの底部に形成するのが好ましい。このように、通路や足場等ではなく、第一のフロア、第二のフロアを形成することで、メンテナンス等を行う際にも足元が安定し、作業性も向上する。

また、殺菌装置は、半地下構造とすることで、遮蔽壁の高さも抑えることが可能となる。

電子線照射装置と容器搬送部は、いかなる構成、位置関係であっても良いが、電子線照射装置を、容器搬送部の下方に配置するとともに第一のフロアに対応した高さに設置し、容器搬送部を第二のフロアに対応した高さに設置すれば、重量物で構成される電子線照射装置を低い位置に配置することができ、また装置全体の高さも抑えることが可能となる。

【0007】

ところで、遮蔽壁には、容器の搬送方向の一方の側において、電子線照射装置および容器搬送部の一方に対応した位置に形成された開閉可能な第一の開閉部と、容器の搬送方向の他方の側において、電子線照射装置および容器搬送部の他方に対応した位置に形成された開閉可能な第二の開閉部と、を設けるのが好ましい。これにより、第一の開閉部を開くことで、第一のフロア側において、電子線照射装置および容器搬送部の一方のメンテナンスを容易に行うことができ、第二の開閉部を開くことで、第二のフロア側において、電子線照射装置および容器搬送部の他方のメンテナンスを容易に行うことができる。

【0008】

さて、容器搬送部は、いかなる構成としても良いが、殺菌すべき容器の一端側を保持し、当該容器を電子線照射装置における電子線の照射領域内を通過させる第一の搬送部材と、容器の他端側を保持し、当該容器を電子線照射装置における電子線の照射領域内を通過させる第二の搬送部材と、容器を第一の搬送部材から第二の搬送部材に受け渡す受け渡し機構と、を備える構成とすることが可能である。

このような殺菌装置においては、殺菌すべき容器の一端側を第一の搬送部材で保持した状態で、この容器を電子線照射装置における電子線の照射領域内を通過させる。これにより、照射された電子線によって、容器の他端側が主に殺菌される。この殺菌後、受け渡し機構により、容器を第一の搬送部材から第二の搬送部材に受け渡す。そして、第二の搬送部材で容器の他端側を保持し、この容器を電子線照射装置における電子線の照射領域内を通過させる。すると、容器の一端側が主に殺菌される。これによって、容器の一端側と他端側、つまり、例えば容器がペットボトルである場合には、容器の肉厚が大きくまた複雑な形状を有している口部や底部を十分に殺菌することが可能となる。

【0009】

ここで、第一の搬送部材、第二の搬送部材は、それぞれ、循環駆動される無端軌道を有し、無端軌道に沿って複数が等間隔に配置されて、容器の一端側または他端側を保持する保持具を有するものによって構成することができる。

この場合、無端軌道は、ベルトコンベアや、チェーン等によって構成することができる。また、レールに沿ってボトルの保持具を走行させるような構成とすることもできる。この場合も、レールを無端状にループさせることで、無端軌道を構成することができる。

【0010】

第一の搬送部材と第二の搬送部材は、第一の搬送部材の無端軌道と第二の搬送部材の無端軌道とが対向するように設けてもよい。その場合、第一の搬送部材における電子線照射装置による容器への電子線照射と、第二の搬送部材における電子線照射装置による容器への電子線照射は、第一の搬送部材の無端軌道と第二の搬送部材の無端軌道の同じ側のラインで行うのが好ましい。

【発明の効果】

【0011】

本発明によれば、殺菌装置を半地下構造とし、第一のフロアと第二のフロアからメンテナンスを行える構成とすることで、殺菌装置のメンテナンス性を高めることができる。また、半地下構造とすることで、遮蔽壁を小型化し、その設置コストを低減することも可能となる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に示す実施形態に基づいてこの発明を詳細に説明する。

〔第一の実施形態〕

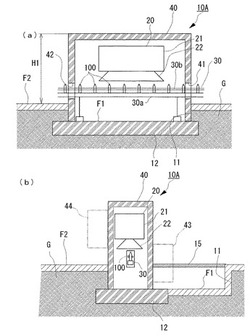

図1は、本実施形態における殺菌装置10Aの全体構成を示すための図である。

この図1に示すように、殺菌装置10Aは、地盤Gを掘削することで形成された地下ピット11の底部に形成された基礎12と、基礎12上に図示しない支持部材によって支持されることで設置され、ボトル100に電子線を照射して殺菌を行う電子線照射装置20と、ボトル100を搬送するボトル搬送部(容器搬送部)30と、基礎12上に構築され、ボトル搬送部30で搬送されるボトル100に対する電子線照射装置20における電子線の照射領域を覆う遮蔽壁40と、を備えて構成されている。

【0013】

本実施形態の電子線照射装置20は、電子線発生源21と、ホーン22と、コントローラ(図示省略)とを備える。

電子線発生源21としては、いわゆる電子銃を用いることができる。この電子線発生源21では、ビーム状の電子線を発生し、これを、ボトル搬送部30によって搬送されるボトル100に照射する。このとき、電子線照射装置20には、図示しないスキャン用磁石が備えられている。スキャン用磁石は、それぞれ、印加される電流に応じて発生する磁界が変化するものであり、コントローラの制御により発生する磁界を変化させることで、電子線発生源21で発生した電子線を所定の方向にスキャンさせるようになっている。ここでは、電子線を、ボトル100の搬送方向に対して略直交する方向にスキャンするのが好ましい。

【0014】

ホーン22は、電子線発生源21から離れるに従い、その断面寸法が拡大する筒状で、スキャン用磁石によって電子線のスキャンを行っているときの、電子線の照射領域を取り囲むように設けられる。

【0015】

このような殺菌装置10Aにおいて、電子線照射装置20は、ボトル搬送部30の上方に配置されている。

前述したように、この殺菌装置10Aは、地下ピット11の底部に形成された基礎12上に支持された状態で設けられている。そして、図1(b)、図2に示すように、殺菌装置10Aは、地下ピット11の片側に寄せられたような状態で設置されている。これにより、ボトル搬送部30におけるボトル100の搬送方向の一方の側(側方)には、地盤Gの表面よりも下方に位置する地下ピット11の底面を形成するフロア(第一のフロア)F1が形成され、ボトル搬送部30におけるボトル100の搬送方向の他方の側(側方)には、地盤G上のフロア(第二のフロア)F2が形成された構成となっている。

そして、電子線照射装置20は、そのメンテナンスを、フロアF2から行うことができるよう、フロアF2から例えば1〜2m程度の高さとなるように設置されている。また、電子線照射装置20の下方に位置するボトル搬送部30におけるボトル搬送レベルは、フロアF2近傍のレベルとなる。このボトル搬送部30のメンテナンスやボトル100の搬送異常等への対処をフロアF1から行えるよう、地下ピット11は、フロアF1からのボトル搬送部30の高さが、例えば1〜2m程度となるような深さで形成されている。

なお、地下ピット11は、通常の生産運転時には、板やグレーチング等の蓋15により、フロアF2と同じ高さで床面が形成され、通常作業に支障がないようになっている

【0016】

ボトル搬送部30は、電子線照射装置20の下方を横切るように設けられ、所定の方向にボトル100を搬送しながら、このボトル100に電子線照射装置20からの電子線が照射されるようにするものである。

ボトル搬送部30は、底部ガイド30aと、底部ガイド30aの上方両側に設けられた側部ガイド30bとを備えることで、ボトル100を、下方および両側方でガイドしながら、所定の方向に搬送するようになっている。

このようにボトル100を搬送するためのボトル搬送部30の構成について、本発明で何らの限定を行う意図はないが、例えば底部ガイド30aにおいて無端状の搬送ベルトを循環駆動させながら、搬送ベルト上にボトル100を一定間隔ごとに割り出していくことにより、搬送ベルト上にボトル100を所定間隔で配列した状態で搬送していく構成のものや、らせん状のガイドパイプを備えたスクリューを設け、これを図示しないモータ等で回転駆動させることで、ボトル100を底部ガイド30a上でスライドさせながら搬送していく構成のもの等が採用できる。この他、ボトル搬送部30については、これ以外にもいかなる構成のものを採用しても良く、例えば、エアをボトル100に吹き付けること等によってボトル100を搬送しても良いし、底部ガイド30aを傾斜させることで、ボトル100の自重により、ボトル100を底部ガイド30a上で移動させるようにしても良い。

【0017】

この遮蔽壁40には、殺菌すべきボトル100を遮蔽壁40内に入れるための供給口41と、殺菌後のボトル100を遮蔽壁40外に排出するための排出口42とが形成されている。これら供給口41、排出口42には、電子線および電子線の照射によって生じるX線が外部に漏洩するのを防ぐため、ラビリンス構造、開閉可能なシャッター、回転式の扉等を適宜設けるのが好ましい。

【0018】

さらに、遮蔽壁40には、ボトル搬送部30の一方の側にはフロアF1に合わせた開閉扉(第一の開閉部)43が形成され、ボトル搬送部30の他方の側にはフロアF2に合わせた開閉扉(第二の開閉部)44が形成されている。開閉扉43は、フロアF1からボトル搬送部30のメンテナンスを行うときに開閉するためであり、開閉扉44は、フロアF2から電子線照射装置20のメンテナンスを行うときに開閉するためである。

【0019】

このような遮蔽壁40は、コンクリート、鉄、鉛、あるいはこれらの材料の組み合わせ等から形成され、電子線の発生に使用される電子銃における加速エネルギに応じて決まる厚さとされ、電子線、および電子線の照射によって生じるX線に対する所要の遮蔽性能を発揮する。ただし、遮蔽壁40において、その外周側が地盤Gに面している部分においては、その外周側が室内(地下ピット11内の空間を含む)に面している部分に比較し、遮蔽性能を下げることも可能である。これには、遮蔽壁40を構成する材料の組み合わせを減らしたり、その厚さを減らし、基礎12と同レベルの構成とすればよい。これによって遮蔽壁40を形成するのに要する材料コストを抑えることが可能となる。また、これにより、基礎12で支持する荷重も減るので、基礎12の大きや厚さを小規模化することも可能であり、これによって基礎12についても設置コストを抑えることができる。このようにして、殺菌装置10A全体のコストを低減することが期待できるのである。

【0020】

このような構成によれば、ボトル搬送部30のメンテナンスを行う場合には、地下ピット11に形成されたフロアF1からその作業を行うことができ、電子線照射装置20のメンテナンス等を行うときには地上のフロアF2からその作業を行うことができるので、作業性に優れ、重量物等を取り扱う場合にも、足元が安定した状態で作業を行うことができる。このようにして段違いのフロアF1、F2を形成することで、殺菌装置10Aのメンテナンス性を向上させることが可能となるのである。

【0021】

〔第二の実施形態〕

図3は、本発明の第二の実施形態における殺菌装置10Bの構成を示すものである。この図3において、第一の実施形態で示した殺菌装置10Aと共通する構成については同符号を付し、その説明を省略する。

殺菌装置10Bは、ボトル搬送部30の下方に電子線照射装置20が配置されている点が大きく異なる。そして、ボトル搬送部30においては、ボトル100を上下逆さまにした状態で搬送するようになっている。

ボトル搬送部30の構成について、本発明で何らの限定を行う意図はないが、例えば、図3(b)に示すように、ボトル100の搬送方向両側に、ボトル100を上下逆さまにした状態でボトル100の肩部を支持するガイド部材30aと、ボトル100の胴部を支持するガイド部材30bとを設け、さらに、螺旋状のスクリュー部材30cをこれらガイド部材30a、30bに沿って配置する構成とすることができる。スクリュー部材30cの溝でボトル100を保持した状態で、スクリュー部材30cを図示しないモータ等で回転させると、ボトル100は、上下逆さまの状態のまま、ガイド部材30a、30bに沿って搬送される。

【0022】

電子線照射装置20は、そのメンテナンスを、地下ピット11のフロアF1から行うことができるよう、例えばフロアF1から1〜2m程度の高さとなるように設置されている。これに伴い、電子線照射装置20の上方に位置するボトル搬送部30におけるボトル搬送レベルは、フロアF2近傍となる。

なお、この場合も、地下ピット11は、通常の生産運転時には、板やグレーチング等の蓋15により、フロアF2と同じ高さで床面が形成され、通常作業に支障がないようになっている。

【0023】

遮蔽壁40には、ボトル搬送部30の一方の側にはフロアF1に合わせた開閉扉43が形成され、ボトル搬送部30の他方の側にはフロアF2に合わせた開閉扉44が形成されている。本実施形態において、開閉扉43は、フロアF1から電子線照射装置20のメンテナンスを行うときに開閉するためであり、開閉扉44は、フロアF2からボトル搬送部30のメンテナンスを行うときに開閉するためである。

【0024】

このような遮蔽壁40は、その外周側が地盤Gに面している部分においては、その外周側が室内(地下ピット11内の空間を含む)に面している部分に比較し、遮蔽性能を下げることも可能である。これにより、第一の実施形態に比較しても、その外周側が室内に面している部分を構成する遮蔽壁40の面積(容積)を大幅に減らすことができ、遮蔽壁40を形成するのに要する材料コストを抑えることが可能となる。また、これにより、基礎12で支持する荷重も減るので、基礎12の大きさや厚さを小規模化することも可能であり、これによって基礎12についても設置コストを抑えることができる。

また、ボトル搬送部30の下方に電子線照射装置20を配置した場合、遮蔽壁40の高さを抑えることができる。例えば、電子線照射装置20の設置に要するスペースの高さが2mであるとすると、第一の実施形態における殺菌装置10Aの構成においては、図1に示したように、遮蔽壁40の高さH1がおよそ3.5mであるのに対し、第二の実施形態における殺菌装置10Bの構成においては、遮蔽壁40の高さH2はおよそ1.5m程度となる。

このように遮蔽壁40全体の高さを抑えることで、遮蔽壁40は小型化され、その材料コストを大幅に低減することができ、また遮蔽壁40が軽量化されるため、基礎12も一層小型化でき、殺菌装置10Bにおけるコスト低減は非常に大きなものとなる。

【0025】

このような構成によれば、ボトル搬送部30のメンテナンスを行う場合には地上のフロアF2からその作業を行うことができ、電子線照射装置20のメンテナンス等を行うときには地下ピット11に形成されたフロアF1からその作業を行うことができる。このようにして段違いのフロアF1、F2を形成することで、殺菌装置10Bのメンテナンス性を向上させることが可能となるのである。特に電子線照射装置20は重量物であるため、これを下方に配置することで、重量物の取り扱いも確実に行えるようになった。

【0026】

ところで、上記各実施形態では、ボトル搬送部30ではボトル100を横に倒した状態で転がしながら搬送することも可能である。

【0027】

また、第二の実施形態で示した殺菌装置10Bにおいては、ボトル搬送部30を、図4に示すような構成のボトル搬送部(容器搬送部)30Sとすることも可能である。

図4に示すように、ボトル搬送部30Sは二組のチェーン31、32を有している。チェーン31、32は、無端状で、図示しないモータ等の駆動機構によって循環駆動されるようになっている。これらチェーン31、32は、スプロケット33、34により、Uターンするような軌道とされ、一方のチェーン31と、他方のチェーン32は、ほぼ同じ高さで平行に位置するようになっている。

【0028】

図5に示すように、チェーン31、32は、通常のチェーンと同様、対向配置された二枚一対のリンクプレート50が、ジョイントピン51によって複数組連結された構成であり、ジョイントピン51はローラ52に挿通されて、このローラ52が図4に示したスプロケット33、34に噛み合うようになっている。本実施形態において、ジョイントピン51は、一本おきに、二枚一対のリンクプレート50の両側に突出するよう設けられている。ジョイントピン51の一方の端部には、ピニオンギヤ53が一体に設けられ、他方の端部にはボトルホルダ54が設けられている。

【0029】

一方のチェーン(第一の搬送部材)31の上側ライン31Uと、他方のチェーン(第二の搬送部材)32の上側ライン32Uには、ピニオンギヤ53と噛み合うラックギヤ55が、少なくとも、電子線照射装置20における電子線の照射領域にわたって設けられている。これにより、チェーン31、32が循環駆動されたときに、ラックギヤ55が設けられている部分においてピニオンギヤ53がラックギヤ55に噛み合い、ピニオンギヤ53が回転するようになっている。

このピニオンギヤ53には、ジョイントピン51を介してボトルホルダ54が連結されているため、ピニオンギヤ53に連動してボトルホルダ54が回転する。

【0030】

ボトルホルダ54は、ボトル100の口部100a、あるいは底部100bを保持できるようになっている。このため、ボトルホルダ54は、3個以上の爪部54aを有し、これら爪部54aは図示しないスプリング等のバネ部材、あるいは爪部54a自身の弾性により、ボトル100の口部100aまたは底部100bが挿入されたときに、このボトル100を保持できるようになっている。このとき、ボトルホルダ54に対し、ボトル100を挿抜する動作を円滑に行うため、爪部54aの内周側先端部はテーパ状に面取りするのが好ましい。また、爪部54aは、保持したボトル100が落下しないよう、ボトル100の挿入深さや、図示しないスプリングや爪部54a自身の弾性を適宜設定するのが好ましい。

なお、ボトルホルダ54の構成については、ボトル100を口部100a側または底部100b側を保持できるのであれば、上記した構成に限らず、他のいかなる構成としても良い。

【0031】

さて、図4に示したように、これらチェーン31、32は、ボトルホルダ54でボトル100を保持した状態で、ボトル100がチェーン31、32間に位置するようになっている。

そして、上流側から送り込まれてきた電子線を照射すべきボトル100は、一方のチェーン31の下側ライン31Lにおいてボトルホルダ54に装着され、口部100a側が保持される。ボトル100は、チェーン31によってその循環駆動方向に搬送されていき、下側ライン31Lにおいて、ボトル100の底部100b側に、電子線照射装置20の電子線照射領域A内において電子線の照射を受ける。ボトル100は、一方のチェーン31の上側ライン31Uに移動すると、一方のチェーン31から他方のチェーン32の上側ライン32Uに受け渡され、その底部100bが保持される。そして、ボトル100は、底部100b側がボトルホルダ54で保持された状態で、他方のチェーン32の下側ライン32Lに移動していき、ボトル100の口部100a側に、電子線照射領域A内において電子線照射装置20による電子線の照射を受ける。しかる後、電子線が照射されたボトル100は、他方のチェーン32の下側ライン32Lにおいてボトルホルダ54から引き抜かれ、後工程へと搬送されていく。

なお、上記一連の動作は、チェーン31、32が一定の速度で循環駆動されている間に連続的に行われる。

【0032】

上記のような流れを行うため、電子線を照射すべきボトル100を、一方のチェーン31のボトルホルダ54に対し差し込むための機構、一方のチェーン31から他方のチェーン32にボトル100を受け渡すための機構、他方のチェーン32のボトルホルダ54から電子線照射後のボトル100を引き抜き、殺菌装置10Bの下流側に送り出す搬出機構に受け渡すための機構が必要である。

これらの機構としては、ボトルホルダ54に対しボトル100を抜き差しできる機構であればいかなるものを採用しても良い。例えば、開閉可能なチャックやクランパによりボトル100の胴部100c等を挟み込み、これをボトル100の軸線方向に移動させてボトルホルダ54に対しボトル100を抜き差しする機構等がある。これ以外にも、所要の機能を果たすことができるのであれば、いかなる構成のものを用いても良い。

【0033】

図6は、一方のチェーン31から他方のチェーン32へとボトル100を受け渡すボトル受け渡し機構(受け渡し機構)60の一例である。ボトル受け渡し機構60は、一方のチェーン31と他方のチェーン32との間でスライド可能に設けられたホルダ61を備えている。このホルダ61は、ボトル100の胴部100cを保持する略U字状の受け具61aと、ボトル100の口部100aを保持する口部保持具61bとを有している。このホルダ61を、一方のチェーン31のボトルホルダ54に保持されたボトル100に下方から接近させ、受け具61aでボトル100の胴部100cを保持するとともに、口部保持具61bをボトル100の口部100aに係合させた後、他方のチェーン32側にスライドさせると、ボトル100は、一方のチェーン31のボトルホルダ54から引き抜かれる。そして、ホルダ61をさらに他方のチェーン32側にスライドさせ、ボトルの底部100bを、他方のチェーン32のボトルホルダ54に挿入した後、ホルダ61をボトル100の下方側へ離間させることで、ボトル100の一方のチェーン31から他方のチェーン32への受け渡しが完了する。

【0034】

このようなホルダ61の動作は、チェーン31、32の駆動速度に同期・連動して行うのが好ましい。つまり、循環駆動されるチェーン31、32により一定の速度でボトル100が搬送された状態のまま、ボトル受け渡し機構60によりボトル100の受け渡しを行うのである。このため、ボトル受け渡し機構60も、循環駆動されるチェーン63、64を備え、このチェーン63、64間に設けられたプレート65に沿ってホルダ61をスライド自在に設ける。そして、ボトル100の受け渡しを行う部分にカム66を設け、ホルダ61にはカムフォロワ61cを形成する。チェーン63、64の循環駆動によってプレート65が、ボトル100と等速度で移動し、ホルダ61のカムフォロワ61cがカム66に当たると、カム66に沿ってホルダ61を一方のチェーン31側から他方のチェーン32側へ移動させることができる。

また、ホルダ61のボトル100に対する下方からの接近・離間動作は、図7に示すように、チェーン31、32の両端部のスプロケット(図示無し)の部分においてホルダ61は上下方向に移動するため、これを利用しても良いし、また、別途スプロケットやガイド等により、ホルダ61を上下方向に変位させるようにしても良い。

【0035】

さて、上記したように、一方のチェーン31のボトルホルダ54でボトル100の口部100a側を保持した状態で、ボトル100の底部100b側に電子線照射装置20により電子線を照射し、他方のチェーン32のボトルホルダ54でボトル100の底部100b側を保持した状態で、口部100a側に、電子線照射装置20により電子線を照射する。このため、電子線照射装置20の電子線照射領域A内において、電子線の照射中心ラインの一方の側にチェーン31が位置し、照射中心ラインを挟んだ他方の側にチェーン32が位置し、それぞれ電子線が照射されるようになっている。

【0036】

ここで、第二の実施形態における殺菌装置10Bは、ボトル搬送部30Sの下方に電子線照射装置20が配置されている。したがって、電子線照射装置20は、そのメンテナンスを、地下ピット11のフロアF1から行うことができるよう設置され、電子線照射装置20の上方に位置するボトル搬送部30Sは、ボトル搬送レベルがフロアF2付近となるように設置される。

【0037】

このとき、図4に示したように、電子線照射装置20の電子線照射領域A内においてチェーン31、32によって搬送されるボトル100の上方には、電子線を反射する反射部材25を備えている。反射部材25は、反射した電子線を、一方のチェーン31のボトルホルダ54に保持されたボトル100の底部100b、他方のチェーン32のボトルホルダ54に保持されたボトル100の口部100aに照射するように形成されている。

これにより、電子線は、ボトル100の口部100a、胴部100cおよび底部100bの外面には、直接照射、反射部材25による反射照射がなされ、ボトル100の胴部100cおよび底部100bの内面には、透過照射がなされ、ボトル100の口部100aの内面には、反射部材25による反射照射、それにボトル100自体を透過しての透過照射がなされる。

このようにしてボトル100の口部100aには、強い電子線を照射するだけでなく、胴部100cや底部100bに比較してより多くの電子線を照射できるようになっている。

【0038】

ところで、電子線は、電子線のスキャン方向においてその中心部分で強度が最も強くなるような放物線状の分布となっている。このため、一方のチェーン31のボトルホルダ54でボトル100を保持しているときには、ボトル100の底部100bに最も強い電子線が照射され、ボトル100の胴部100cにはそれより弱い電子線が照射される。他方のチェーン32のボトルホルダ54でボトル100を保持しているときには、ボトル100の口部100aに最も強い電子線が照射され、ボトル100の胴部100cにはそれより弱い電子線が照射される。これにより、一本のボトル100には、口部100aと底部100bに強い電子線が照射され、胴部100cにはそれより弱い電子線が2回照射されることになる。これによりボトル100の長さ方向においても、電子線をほぼ均一に照射することができるようになっている。

【0039】

さらに、一方のチェーン31、他方のチェーン32の双方において、ボトルホルダ54は、電子線照射領域A内においてピニオンギヤ53とラックギヤ55の噛み合いにより回転するため、ボトルホルダ54に保持されたボトル100は回転しながら移動することになり、ボトル100の周方向の全周にわたって均一に電子線を照射できる。

このようにして、ボトル100に対し、より均一に電子線を照射することが可能となり、特に形状が複雑であったり肉厚が大きかったりするボトル100の口部100a、底部100bに対し、電子線を十分に照射することが可能となり、殺菌効果を高めることができる。

【0040】

ところで、電子線照射装置20において電子線を照射すると、この電子線はボトル100のみならずボトルホルダ54やチェーン31、32にも照射される。これによりボトルホルダ54、チェーン31、32は加熱されるため、図4に示したように、これらを冷却する冷却部70を備えるのが好ましい。冷却部70は、いかなる構成であっても良いが、例えば、チェーン31、32の軌道を囲むようにトンネル状に形成し、その内側を通過するチェーン31、32、ボトルホルダ54に対し、冷風を吹き付けるような構成とすることができる。

これにより、循環駆動されることで何度も繰り返し電子線が照射されるチェーン31、32、ボトルホルダ54等が加熱されるのを抑えることができる。

【0041】

このような構成のボトル搬送部30Sにおいては、特に形状が複雑であったり肉厚が大きかったりするボトル100の口部100a、底部100bに対し、電子線を十分に照射することが可能となり、ボトル100に対し、より均一に電子線を照射して殺菌効果を高めることができる。

【0042】

ところで、このような構成のボトル搬送部30Sは、上下を反転することで、上記第一の実施形態で示した殺菌装置10Aのボトル搬送部30としても用いることが可能である。

また、これ以外にも、本発明の主旨を逸脱しない範囲内であれば、上記で示した構成を適宜変更したり、他の構成の追加、一部構成の省略等を行っても良い。

【図面の簡単な説明】

【0043】

【図1】第一の実施形態における殺菌装置の構成を示す正断面図および側断面図である。

【図2】図1に示した殺菌装置の斜視図である。

【図3】第二の実施形態における殺菌装置の構成を示す正断面図および側断面図である。

【図4】ボトル搬送部の他の形態を示す斜視図である。

【図5】チェーンの構成、ボトルを回転させるための機構を示す図である。

【図6】ボトルの受け渡し機構を示す図である。

【図7】チェーンとボトル受け渡し機構との間におけるボトルの受け渡しの様子を示す図である。

【図8】従来の殺菌装置の構成を示す断面図である。

【符号の説明】

【0044】

10A、10B…殺菌装置、11…地下ピット、12…基礎、20…電子線照射装置、30、30S…ボトル搬送部(容器搬送部)、31…チェーン(第一の搬送部材)、32…チェーン(第二の搬送部材)、40…遮蔽壁、43…開閉扉(第一の開閉部)、44…開閉扉(第二の開閉部)、60…ボトル受け渡し機構(受け渡し機構)、70…冷却部、100…ボトル、100a…口部、100b…底部、A…電子線照射領域、F1…フロア(第一のフロア)、F2…フロア(第二のフロア)、G…地盤

【技術分野】

【0001】

本発明は、食品・飲料・医薬品等を充填する容器の殺菌装置に関する。

【背景技術】

【0002】

食品・飲料・医薬品等の充填物を容器に充填する充填工程においては、容器に充填物を充填するに先立ち、容器の殺菌が行われる。

【0003】

容器の殺菌には、過酢酸・過酸化水素や紫外線照射が多く用いられているが、近年、紫外線よりも殺菌力に勝る電子線照射による殺菌技術が注目され、鋭意開発が行われている。

電子線照射を用いる場合、量産工程においては、容器を略一定間隔の整列状態で搬送して電子線の照射領域内を通過させつつ、電子線を照射する。

図8に示すように、このような電子線を用いた殺菌装置1においては、容器を搬送する搬送ライン2と、搬送ライン2上の容器に対して電子線を照射する電子線照射装置3と、電子線照射装置3から照射される電子線、および電子線の照射によって生じるX線の外部への漏洩を防ぐため、電子線照射装置3における電子線照射領域を覆うように設けられた遮蔽壁4とを有する。

搬送ライン2は、遮蔽壁4に形成された開口部を通して、遮蔽壁4を貫通するように設けられている。ここで、搬送ライン2は、容器の搬送に何らかの異常が発生した場合や、装置自体に異常が発生した場合等の作業性や、装置付近を作業者が移動するためのスペースを確保するため、床面から1.5m前後の高さに設定されているのが通常である(例えば、特許文献1参照。)。

【0004】

【特許文献1】特開平11−114030号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

しかしながら、上記したように、搬送ライン2を1.5m前後の高さに設置した場合、その上方に設けられる電子線照射装置3は、電子線を発生する加速器5、加速器5で発生した電子線の照射領域を覆うように形成されたホーン6が、それぞれ高さ1〜1.5mm程度の大きさであるため、その設置高さは2〜3m程度となる。このため、電子線照射装置3のメンテナンス性が非常に悪いものとなっている。もちろん、電子線照射装置3のメンテナンスを行うために、床面の上方にメンテナンス通路が設置されるが、電子線照射装置3は重量物であるために、メンテナンス通路からでは作業者の姿勢が制限されたりして、作業性に向上の余地があることは確かである。

また、電子線照射装置3の設置高さが高くなるに伴って、遮蔽壁4も大型なものとならざるを得ない。遮蔽壁4は、コンクリートや鉄や鉛、あるいはそれらの組合せからなり、X線の遮蔽性を確保するために、1MeV程度の電子銃を用いる場合、その厚さは30cm以上にも及んでいる。したがって、遮蔽壁4の設置コストは非常に高く、これが殺菌装置全体のコストにも大きく影響を及ぼしている。

加えて、遮蔽壁4の重量も非常に大きく、数十〜数百トン単位に及ぶものとなる。したがって、殺菌装置1を設置する場所においては、殺菌装置1全体の重量を支持するために基礎7を鉄筋コンクリート等により構築する必要がある。その基礎7も、支持物の重量に応じた耐圧力を確保するため、遮蔽壁4が大型化すれば基礎7も大型化し、これによって設置工事も大掛かりなものとなり、設置コストは大きくなる。またこれにより、基礎7を含む殺菌装置1の規模が大きくなるため、殺菌装置1の設置スペースが確保できないようなケースも出てくる可能性がある。

本発明は、このような技術的課題に基づいてなされたもので、殺菌装置のメンテナンス性を高めることのできる殺菌装置を提供することを目的とする。さらなる本発明の目的は、遮蔽壁を小型化し、その設置コストを低減することにある。

【課題を解決するための手段】

【0006】

かかる目的のもとになされた本発明は、電子線を照射することで容器を殺菌する殺菌装置であって、電子線を容器に照射する電子線照射装置と、電子線照射装置からの電子線の照射領域内を容器が通過するよう、容器を搬送する容器搬送部と、電子線照射装置から照射される電子線および電子線の照射によって生じるX線の外部への漏洩を遮断するため、電子線照射装置における電子線照射領域を囲うよう設けられた遮蔽壁と、を備える。そして、容器搬送部における容器の搬送方向の一方の側において、殺菌装置が設置される地盤表面よりも下方に形成され、電子線照射装置および容器搬送部の一方に対応した高さに設けられた第一のフロアと、容器搬送部における容器の搬送方向の他方の側において、地盤表面よりも上方に形成され、電子線照射装置および容器搬送部の他方に対応した高さに設けられた第二のフロアと、を備えることを特徴とする。

ここで、電子線照射装置や容器搬送部に対応した高さとは、第一のフロアや第二のフロア上で電子線照射装置や容器搬送部のメンテナンスを行える高さを言う。このようにすることで、第一のフロアにおいては、電子線照射装置および容器搬送部の一方のメンテナンスを行うことができ、第二のフロアにおいては、電子線照射装置および容器搬送部の他方のメンテナンスを行うことができる。ここで、地盤表面よりも下方に形成された第一のフロアは、殺菌装置を設置する地盤を掘削することで地下ピットを形成し、この地下ピットの底部に形成するのが好ましい。このように、通路や足場等ではなく、第一のフロア、第二のフロアを形成することで、メンテナンス等を行う際にも足元が安定し、作業性も向上する。

また、殺菌装置は、半地下構造とすることで、遮蔽壁の高さも抑えることが可能となる。

電子線照射装置と容器搬送部は、いかなる構成、位置関係であっても良いが、電子線照射装置を、容器搬送部の下方に配置するとともに第一のフロアに対応した高さに設置し、容器搬送部を第二のフロアに対応した高さに設置すれば、重量物で構成される電子線照射装置を低い位置に配置することができ、また装置全体の高さも抑えることが可能となる。

【0007】

ところで、遮蔽壁には、容器の搬送方向の一方の側において、電子線照射装置および容器搬送部の一方に対応した位置に形成された開閉可能な第一の開閉部と、容器の搬送方向の他方の側において、電子線照射装置および容器搬送部の他方に対応した位置に形成された開閉可能な第二の開閉部と、を設けるのが好ましい。これにより、第一の開閉部を開くことで、第一のフロア側において、電子線照射装置および容器搬送部の一方のメンテナンスを容易に行うことができ、第二の開閉部を開くことで、第二のフロア側において、電子線照射装置および容器搬送部の他方のメンテナンスを容易に行うことができる。

【0008】

さて、容器搬送部は、いかなる構成としても良いが、殺菌すべき容器の一端側を保持し、当該容器を電子線照射装置における電子線の照射領域内を通過させる第一の搬送部材と、容器の他端側を保持し、当該容器を電子線照射装置における電子線の照射領域内を通過させる第二の搬送部材と、容器を第一の搬送部材から第二の搬送部材に受け渡す受け渡し機構と、を備える構成とすることが可能である。

このような殺菌装置においては、殺菌すべき容器の一端側を第一の搬送部材で保持した状態で、この容器を電子線照射装置における電子線の照射領域内を通過させる。これにより、照射された電子線によって、容器の他端側が主に殺菌される。この殺菌後、受け渡し機構により、容器を第一の搬送部材から第二の搬送部材に受け渡す。そして、第二の搬送部材で容器の他端側を保持し、この容器を電子線照射装置における電子線の照射領域内を通過させる。すると、容器の一端側が主に殺菌される。これによって、容器の一端側と他端側、つまり、例えば容器がペットボトルである場合には、容器の肉厚が大きくまた複雑な形状を有している口部や底部を十分に殺菌することが可能となる。

【0009】

ここで、第一の搬送部材、第二の搬送部材は、それぞれ、循環駆動される無端軌道を有し、無端軌道に沿って複数が等間隔に配置されて、容器の一端側または他端側を保持する保持具を有するものによって構成することができる。

この場合、無端軌道は、ベルトコンベアや、チェーン等によって構成することができる。また、レールに沿ってボトルの保持具を走行させるような構成とすることもできる。この場合も、レールを無端状にループさせることで、無端軌道を構成することができる。

【0010】

第一の搬送部材と第二の搬送部材は、第一の搬送部材の無端軌道と第二の搬送部材の無端軌道とが対向するように設けてもよい。その場合、第一の搬送部材における電子線照射装置による容器への電子線照射と、第二の搬送部材における電子線照射装置による容器への電子線照射は、第一の搬送部材の無端軌道と第二の搬送部材の無端軌道の同じ側のラインで行うのが好ましい。

【発明の効果】

【0011】

本発明によれば、殺菌装置を半地下構造とし、第一のフロアと第二のフロアからメンテナンスを行える構成とすることで、殺菌装置のメンテナンス性を高めることができる。また、半地下構造とすることで、遮蔽壁を小型化し、その設置コストを低減することも可能となる。

【発明を実施するための最良の形態】

【0012】

以下、添付図面に示す実施形態に基づいてこの発明を詳細に説明する。

〔第一の実施形態〕

図1は、本実施形態における殺菌装置10Aの全体構成を示すための図である。

この図1に示すように、殺菌装置10Aは、地盤Gを掘削することで形成された地下ピット11の底部に形成された基礎12と、基礎12上に図示しない支持部材によって支持されることで設置され、ボトル100に電子線を照射して殺菌を行う電子線照射装置20と、ボトル100を搬送するボトル搬送部(容器搬送部)30と、基礎12上に構築され、ボトル搬送部30で搬送されるボトル100に対する電子線照射装置20における電子線の照射領域を覆う遮蔽壁40と、を備えて構成されている。

【0013】

本実施形態の電子線照射装置20は、電子線発生源21と、ホーン22と、コントローラ(図示省略)とを備える。

電子線発生源21としては、いわゆる電子銃を用いることができる。この電子線発生源21では、ビーム状の電子線を発生し、これを、ボトル搬送部30によって搬送されるボトル100に照射する。このとき、電子線照射装置20には、図示しないスキャン用磁石が備えられている。スキャン用磁石は、それぞれ、印加される電流に応じて発生する磁界が変化するものであり、コントローラの制御により発生する磁界を変化させることで、電子線発生源21で発生した電子線を所定の方向にスキャンさせるようになっている。ここでは、電子線を、ボトル100の搬送方向に対して略直交する方向にスキャンするのが好ましい。

【0014】

ホーン22は、電子線発生源21から離れるに従い、その断面寸法が拡大する筒状で、スキャン用磁石によって電子線のスキャンを行っているときの、電子線の照射領域を取り囲むように設けられる。

【0015】

このような殺菌装置10Aにおいて、電子線照射装置20は、ボトル搬送部30の上方に配置されている。

前述したように、この殺菌装置10Aは、地下ピット11の底部に形成された基礎12上に支持された状態で設けられている。そして、図1(b)、図2に示すように、殺菌装置10Aは、地下ピット11の片側に寄せられたような状態で設置されている。これにより、ボトル搬送部30におけるボトル100の搬送方向の一方の側(側方)には、地盤Gの表面よりも下方に位置する地下ピット11の底面を形成するフロア(第一のフロア)F1が形成され、ボトル搬送部30におけるボトル100の搬送方向の他方の側(側方)には、地盤G上のフロア(第二のフロア)F2が形成された構成となっている。

そして、電子線照射装置20は、そのメンテナンスを、フロアF2から行うことができるよう、フロアF2から例えば1〜2m程度の高さとなるように設置されている。また、電子線照射装置20の下方に位置するボトル搬送部30におけるボトル搬送レベルは、フロアF2近傍のレベルとなる。このボトル搬送部30のメンテナンスやボトル100の搬送異常等への対処をフロアF1から行えるよう、地下ピット11は、フロアF1からのボトル搬送部30の高さが、例えば1〜2m程度となるような深さで形成されている。

なお、地下ピット11は、通常の生産運転時には、板やグレーチング等の蓋15により、フロアF2と同じ高さで床面が形成され、通常作業に支障がないようになっている

【0016】

ボトル搬送部30は、電子線照射装置20の下方を横切るように設けられ、所定の方向にボトル100を搬送しながら、このボトル100に電子線照射装置20からの電子線が照射されるようにするものである。

ボトル搬送部30は、底部ガイド30aと、底部ガイド30aの上方両側に設けられた側部ガイド30bとを備えることで、ボトル100を、下方および両側方でガイドしながら、所定の方向に搬送するようになっている。

このようにボトル100を搬送するためのボトル搬送部30の構成について、本発明で何らの限定を行う意図はないが、例えば底部ガイド30aにおいて無端状の搬送ベルトを循環駆動させながら、搬送ベルト上にボトル100を一定間隔ごとに割り出していくことにより、搬送ベルト上にボトル100を所定間隔で配列した状態で搬送していく構成のものや、らせん状のガイドパイプを備えたスクリューを設け、これを図示しないモータ等で回転駆動させることで、ボトル100を底部ガイド30a上でスライドさせながら搬送していく構成のもの等が採用できる。この他、ボトル搬送部30については、これ以外にもいかなる構成のものを採用しても良く、例えば、エアをボトル100に吹き付けること等によってボトル100を搬送しても良いし、底部ガイド30aを傾斜させることで、ボトル100の自重により、ボトル100を底部ガイド30a上で移動させるようにしても良い。

【0017】

この遮蔽壁40には、殺菌すべきボトル100を遮蔽壁40内に入れるための供給口41と、殺菌後のボトル100を遮蔽壁40外に排出するための排出口42とが形成されている。これら供給口41、排出口42には、電子線および電子線の照射によって生じるX線が外部に漏洩するのを防ぐため、ラビリンス構造、開閉可能なシャッター、回転式の扉等を適宜設けるのが好ましい。

【0018】

さらに、遮蔽壁40には、ボトル搬送部30の一方の側にはフロアF1に合わせた開閉扉(第一の開閉部)43が形成され、ボトル搬送部30の他方の側にはフロアF2に合わせた開閉扉(第二の開閉部)44が形成されている。開閉扉43は、フロアF1からボトル搬送部30のメンテナンスを行うときに開閉するためであり、開閉扉44は、フロアF2から電子線照射装置20のメンテナンスを行うときに開閉するためである。

【0019】

このような遮蔽壁40は、コンクリート、鉄、鉛、あるいはこれらの材料の組み合わせ等から形成され、電子線の発生に使用される電子銃における加速エネルギに応じて決まる厚さとされ、電子線、および電子線の照射によって生じるX線に対する所要の遮蔽性能を発揮する。ただし、遮蔽壁40において、その外周側が地盤Gに面している部分においては、その外周側が室内(地下ピット11内の空間を含む)に面している部分に比較し、遮蔽性能を下げることも可能である。これには、遮蔽壁40を構成する材料の組み合わせを減らしたり、その厚さを減らし、基礎12と同レベルの構成とすればよい。これによって遮蔽壁40を形成するのに要する材料コストを抑えることが可能となる。また、これにより、基礎12で支持する荷重も減るので、基礎12の大きや厚さを小規模化することも可能であり、これによって基礎12についても設置コストを抑えることができる。このようにして、殺菌装置10A全体のコストを低減することが期待できるのである。

【0020】

このような構成によれば、ボトル搬送部30のメンテナンスを行う場合には、地下ピット11に形成されたフロアF1からその作業を行うことができ、電子線照射装置20のメンテナンス等を行うときには地上のフロアF2からその作業を行うことができるので、作業性に優れ、重量物等を取り扱う場合にも、足元が安定した状態で作業を行うことができる。このようにして段違いのフロアF1、F2を形成することで、殺菌装置10Aのメンテナンス性を向上させることが可能となるのである。

【0021】

〔第二の実施形態〕

図3は、本発明の第二の実施形態における殺菌装置10Bの構成を示すものである。この図3において、第一の実施形態で示した殺菌装置10Aと共通する構成については同符号を付し、その説明を省略する。

殺菌装置10Bは、ボトル搬送部30の下方に電子線照射装置20が配置されている点が大きく異なる。そして、ボトル搬送部30においては、ボトル100を上下逆さまにした状態で搬送するようになっている。

ボトル搬送部30の構成について、本発明で何らの限定を行う意図はないが、例えば、図3(b)に示すように、ボトル100の搬送方向両側に、ボトル100を上下逆さまにした状態でボトル100の肩部を支持するガイド部材30aと、ボトル100の胴部を支持するガイド部材30bとを設け、さらに、螺旋状のスクリュー部材30cをこれらガイド部材30a、30bに沿って配置する構成とすることができる。スクリュー部材30cの溝でボトル100を保持した状態で、スクリュー部材30cを図示しないモータ等で回転させると、ボトル100は、上下逆さまの状態のまま、ガイド部材30a、30bに沿って搬送される。

【0022】

電子線照射装置20は、そのメンテナンスを、地下ピット11のフロアF1から行うことができるよう、例えばフロアF1から1〜2m程度の高さとなるように設置されている。これに伴い、電子線照射装置20の上方に位置するボトル搬送部30におけるボトル搬送レベルは、フロアF2近傍となる。

なお、この場合も、地下ピット11は、通常の生産運転時には、板やグレーチング等の蓋15により、フロアF2と同じ高さで床面が形成され、通常作業に支障がないようになっている。

【0023】

遮蔽壁40には、ボトル搬送部30の一方の側にはフロアF1に合わせた開閉扉43が形成され、ボトル搬送部30の他方の側にはフロアF2に合わせた開閉扉44が形成されている。本実施形態において、開閉扉43は、フロアF1から電子線照射装置20のメンテナンスを行うときに開閉するためであり、開閉扉44は、フロアF2からボトル搬送部30のメンテナンスを行うときに開閉するためである。

【0024】

このような遮蔽壁40は、その外周側が地盤Gに面している部分においては、その外周側が室内(地下ピット11内の空間を含む)に面している部分に比較し、遮蔽性能を下げることも可能である。これにより、第一の実施形態に比較しても、その外周側が室内に面している部分を構成する遮蔽壁40の面積(容積)を大幅に減らすことができ、遮蔽壁40を形成するのに要する材料コストを抑えることが可能となる。また、これにより、基礎12で支持する荷重も減るので、基礎12の大きさや厚さを小規模化することも可能であり、これによって基礎12についても設置コストを抑えることができる。

また、ボトル搬送部30の下方に電子線照射装置20を配置した場合、遮蔽壁40の高さを抑えることができる。例えば、電子線照射装置20の設置に要するスペースの高さが2mであるとすると、第一の実施形態における殺菌装置10Aの構成においては、図1に示したように、遮蔽壁40の高さH1がおよそ3.5mであるのに対し、第二の実施形態における殺菌装置10Bの構成においては、遮蔽壁40の高さH2はおよそ1.5m程度となる。

このように遮蔽壁40全体の高さを抑えることで、遮蔽壁40は小型化され、その材料コストを大幅に低減することができ、また遮蔽壁40が軽量化されるため、基礎12も一層小型化でき、殺菌装置10Bにおけるコスト低減は非常に大きなものとなる。

【0025】

このような構成によれば、ボトル搬送部30のメンテナンスを行う場合には地上のフロアF2からその作業を行うことができ、電子線照射装置20のメンテナンス等を行うときには地下ピット11に形成されたフロアF1からその作業を行うことができる。このようにして段違いのフロアF1、F2を形成することで、殺菌装置10Bのメンテナンス性を向上させることが可能となるのである。特に電子線照射装置20は重量物であるため、これを下方に配置することで、重量物の取り扱いも確実に行えるようになった。

【0026】

ところで、上記各実施形態では、ボトル搬送部30ではボトル100を横に倒した状態で転がしながら搬送することも可能である。

【0027】

また、第二の実施形態で示した殺菌装置10Bにおいては、ボトル搬送部30を、図4に示すような構成のボトル搬送部(容器搬送部)30Sとすることも可能である。

図4に示すように、ボトル搬送部30Sは二組のチェーン31、32を有している。チェーン31、32は、無端状で、図示しないモータ等の駆動機構によって循環駆動されるようになっている。これらチェーン31、32は、スプロケット33、34により、Uターンするような軌道とされ、一方のチェーン31と、他方のチェーン32は、ほぼ同じ高さで平行に位置するようになっている。

【0028】

図5に示すように、チェーン31、32は、通常のチェーンと同様、対向配置された二枚一対のリンクプレート50が、ジョイントピン51によって複数組連結された構成であり、ジョイントピン51はローラ52に挿通されて、このローラ52が図4に示したスプロケット33、34に噛み合うようになっている。本実施形態において、ジョイントピン51は、一本おきに、二枚一対のリンクプレート50の両側に突出するよう設けられている。ジョイントピン51の一方の端部には、ピニオンギヤ53が一体に設けられ、他方の端部にはボトルホルダ54が設けられている。

【0029】

一方のチェーン(第一の搬送部材)31の上側ライン31Uと、他方のチェーン(第二の搬送部材)32の上側ライン32Uには、ピニオンギヤ53と噛み合うラックギヤ55が、少なくとも、電子線照射装置20における電子線の照射領域にわたって設けられている。これにより、チェーン31、32が循環駆動されたときに、ラックギヤ55が設けられている部分においてピニオンギヤ53がラックギヤ55に噛み合い、ピニオンギヤ53が回転するようになっている。

このピニオンギヤ53には、ジョイントピン51を介してボトルホルダ54が連結されているため、ピニオンギヤ53に連動してボトルホルダ54が回転する。

【0030】

ボトルホルダ54は、ボトル100の口部100a、あるいは底部100bを保持できるようになっている。このため、ボトルホルダ54は、3個以上の爪部54aを有し、これら爪部54aは図示しないスプリング等のバネ部材、あるいは爪部54a自身の弾性により、ボトル100の口部100aまたは底部100bが挿入されたときに、このボトル100を保持できるようになっている。このとき、ボトルホルダ54に対し、ボトル100を挿抜する動作を円滑に行うため、爪部54aの内周側先端部はテーパ状に面取りするのが好ましい。また、爪部54aは、保持したボトル100が落下しないよう、ボトル100の挿入深さや、図示しないスプリングや爪部54a自身の弾性を適宜設定するのが好ましい。

なお、ボトルホルダ54の構成については、ボトル100を口部100a側または底部100b側を保持できるのであれば、上記した構成に限らず、他のいかなる構成としても良い。

【0031】

さて、図4に示したように、これらチェーン31、32は、ボトルホルダ54でボトル100を保持した状態で、ボトル100がチェーン31、32間に位置するようになっている。

そして、上流側から送り込まれてきた電子線を照射すべきボトル100は、一方のチェーン31の下側ライン31Lにおいてボトルホルダ54に装着され、口部100a側が保持される。ボトル100は、チェーン31によってその循環駆動方向に搬送されていき、下側ライン31Lにおいて、ボトル100の底部100b側に、電子線照射装置20の電子線照射領域A内において電子線の照射を受ける。ボトル100は、一方のチェーン31の上側ライン31Uに移動すると、一方のチェーン31から他方のチェーン32の上側ライン32Uに受け渡され、その底部100bが保持される。そして、ボトル100は、底部100b側がボトルホルダ54で保持された状態で、他方のチェーン32の下側ライン32Lに移動していき、ボトル100の口部100a側に、電子線照射領域A内において電子線照射装置20による電子線の照射を受ける。しかる後、電子線が照射されたボトル100は、他方のチェーン32の下側ライン32Lにおいてボトルホルダ54から引き抜かれ、後工程へと搬送されていく。

なお、上記一連の動作は、チェーン31、32が一定の速度で循環駆動されている間に連続的に行われる。

【0032】

上記のような流れを行うため、電子線を照射すべきボトル100を、一方のチェーン31のボトルホルダ54に対し差し込むための機構、一方のチェーン31から他方のチェーン32にボトル100を受け渡すための機構、他方のチェーン32のボトルホルダ54から電子線照射後のボトル100を引き抜き、殺菌装置10Bの下流側に送り出す搬出機構に受け渡すための機構が必要である。

これらの機構としては、ボトルホルダ54に対しボトル100を抜き差しできる機構であればいかなるものを採用しても良い。例えば、開閉可能なチャックやクランパによりボトル100の胴部100c等を挟み込み、これをボトル100の軸線方向に移動させてボトルホルダ54に対しボトル100を抜き差しする機構等がある。これ以外にも、所要の機能を果たすことができるのであれば、いかなる構成のものを用いても良い。

【0033】

図6は、一方のチェーン31から他方のチェーン32へとボトル100を受け渡すボトル受け渡し機構(受け渡し機構)60の一例である。ボトル受け渡し機構60は、一方のチェーン31と他方のチェーン32との間でスライド可能に設けられたホルダ61を備えている。このホルダ61は、ボトル100の胴部100cを保持する略U字状の受け具61aと、ボトル100の口部100aを保持する口部保持具61bとを有している。このホルダ61を、一方のチェーン31のボトルホルダ54に保持されたボトル100に下方から接近させ、受け具61aでボトル100の胴部100cを保持するとともに、口部保持具61bをボトル100の口部100aに係合させた後、他方のチェーン32側にスライドさせると、ボトル100は、一方のチェーン31のボトルホルダ54から引き抜かれる。そして、ホルダ61をさらに他方のチェーン32側にスライドさせ、ボトルの底部100bを、他方のチェーン32のボトルホルダ54に挿入した後、ホルダ61をボトル100の下方側へ離間させることで、ボトル100の一方のチェーン31から他方のチェーン32への受け渡しが完了する。

【0034】

このようなホルダ61の動作は、チェーン31、32の駆動速度に同期・連動して行うのが好ましい。つまり、循環駆動されるチェーン31、32により一定の速度でボトル100が搬送された状態のまま、ボトル受け渡し機構60によりボトル100の受け渡しを行うのである。このため、ボトル受け渡し機構60も、循環駆動されるチェーン63、64を備え、このチェーン63、64間に設けられたプレート65に沿ってホルダ61をスライド自在に設ける。そして、ボトル100の受け渡しを行う部分にカム66を設け、ホルダ61にはカムフォロワ61cを形成する。チェーン63、64の循環駆動によってプレート65が、ボトル100と等速度で移動し、ホルダ61のカムフォロワ61cがカム66に当たると、カム66に沿ってホルダ61を一方のチェーン31側から他方のチェーン32側へ移動させることができる。

また、ホルダ61のボトル100に対する下方からの接近・離間動作は、図7に示すように、チェーン31、32の両端部のスプロケット(図示無し)の部分においてホルダ61は上下方向に移動するため、これを利用しても良いし、また、別途スプロケットやガイド等により、ホルダ61を上下方向に変位させるようにしても良い。

【0035】

さて、上記したように、一方のチェーン31のボトルホルダ54でボトル100の口部100a側を保持した状態で、ボトル100の底部100b側に電子線照射装置20により電子線を照射し、他方のチェーン32のボトルホルダ54でボトル100の底部100b側を保持した状態で、口部100a側に、電子線照射装置20により電子線を照射する。このため、電子線照射装置20の電子線照射領域A内において、電子線の照射中心ラインの一方の側にチェーン31が位置し、照射中心ラインを挟んだ他方の側にチェーン32が位置し、それぞれ電子線が照射されるようになっている。

【0036】

ここで、第二の実施形態における殺菌装置10Bは、ボトル搬送部30Sの下方に電子線照射装置20が配置されている。したがって、電子線照射装置20は、そのメンテナンスを、地下ピット11のフロアF1から行うことができるよう設置され、電子線照射装置20の上方に位置するボトル搬送部30Sは、ボトル搬送レベルがフロアF2付近となるように設置される。

【0037】

このとき、図4に示したように、電子線照射装置20の電子線照射領域A内においてチェーン31、32によって搬送されるボトル100の上方には、電子線を反射する反射部材25を備えている。反射部材25は、反射した電子線を、一方のチェーン31のボトルホルダ54に保持されたボトル100の底部100b、他方のチェーン32のボトルホルダ54に保持されたボトル100の口部100aに照射するように形成されている。

これにより、電子線は、ボトル100の口部100a、胴部100cおよび底部100bの外面には、直接照射、反射部材25による反射照射がなされ、ボトル100の胴部100cおよび底部100bの内面には、透過照射がなされ、ボトル100の口部100aの内面には、反射部材25による反射照射、それにボトル100自体を透過しての透過照射がなされる。

このようにしてボトル100の口部100aには、強い電子線を照射するだけでなく、胴部100cや底部100bに比較してより多くの電子線を照射できるようになっている。

【0038】

ところで、電子線は、電子線のスキャン方向においてその中心部分で強度が最も強くなるような放物線状の分布となっている。このため、一方のチェーン31のボトルホルダ54でボトル100を保持しているときには、ボトル100の底部100bに最も強い電子線が照射され、ボトル100の胴部100cにはそれより弱い電子線が照射される。他方のチェーン32のボトルホルダ54でボトル100を保持しているときには、ボトル100の口部100aに最も強い電子線が照射され、ボトル100の胴部100cにはそれより弱い電子線が照射される。これにより、一本のボトル100には、口部100aと底部100bに強い電子線が照射され、胴部100cにはそれより弱い電子線が2回照射されることになる。これによりボトル100の長さ方向においても、電子線をほぼ均一に照射することができるようになっている。

【0039】

さらに、一方のチェーン31、他方のチェーン32の双方において、ボトルホルダ54は、電子線照射領域A内においてピニオンギヤ53とラックギヤ55の噛み合いにより回転するため、ボトルホルダ54に保持されたボトル100は回転しながら移動することになり、ボトル100の周方向の全周にわたって均一に電子線を照射できる。

このようにして、ボトル100に対し、より均一に電子線を照射することが可能となり、特に形状が複雑であったり肉厚が大きかったりするボトル100の口部100a、底部100bに対し、電子線を十分に照射することが可能となり、殺菌効果を高めることができる。

【0040】

ところで、電子線照射装置20において電子線を照射すると、この電子線はボトル100のみならずボトルホルダ54やチェーン31、32にも照射される。これによりボトルホルダ54、チェーン31、32は加熱されるため、図4に示したように、これらを冷却する冷却部70を備えるのが好ましい。冷却部70は、いかなる構成であっても良いが、例えば、チェーン31、32の軌道を囲むようにトンネル状に形成し、その内側を通過するチェーン31、32、ボトルホルダ54に対し、冷風を吹き付けるような構成とすることができる。

これにより、循環駆動されることで何度も繰り返し電子線が照射されるチェーン31、32、ボトルホルダ54等が加熱されるのを抑えることができる。

【0041】

このような構成のボトル搬送部30Sにおいては、特に形状が複雑であったり肉厚が大きかったりするボトル100の口部100a、底部100bに対し、電子線を十分に照射することが可能となり、ボトル100に対し、より均一に電子線を照射して殺菌効果を高めることができる。

【0042】

ところで、このような構成のボトル搬送部30Sは、上下を反転することで、上記第一の実施形態で示した殺菌装置10Aのボトル搬送部30としても用いることが可能である。

また、これ以外にも、本発明の主旨を逸脱しない範囲内であれば、上記で示した構成を適宜変更したり、他の構成の追加、一部構成の省略等を行っても良い。

【図面の簡単な説明】

【0043】

【図1】第一の実施形態における殺菌装置の構成を示す正断面図および側断面図である。

【図2】図1に示した殺菌装置の斜視図である。

【図3】第二の実施形態における殺菌装置の構成を示す正断面図および側断面図である。

【図4】ボトル搬送部の他の形態を示す斜視図である。

【図5】チェーンの構成、ボトルを回転させるための機構を示す図である。

【図6】ボトルの受け渡し機構を示す図である。

【図7】チェーンとボトル受け渡し機構との間におけるボトルの受け渡しの様子を示す図である。

【図8】従来の殺菌装置の構成を示す断面図である。

【符号の説明】

【0044】

10A、10B…殺菌装置、11…地下ピット、12…基礎、20…電子線照射装置、30、30S…ボトル搬送部(容器搬送部)、31…チェーン(第一の搬送部材)、32…チェーン(第二の搬送部材)、40…遮蔽壁、43…開閉扉(第一の開閉部)、44…開閉扉(第二の開閉部)、60…ボトル受け渡し機構(受け渡し機構)、70…冷却部、100…ボトル、100a…口部、100b…底部、A…電子線照射領域、F1…フロア(第一のフロア)、F2…フロア(第二のフロア)、G…地盤

【特許請求の範囲】

【請求項1】

電子線を照射することで容器を殺菌する殺菌装置であって、

電子線を前記容器に照射する電子線照射装置と、

前記電子線照射装置からの電子線の照射領域内を前記容器が通過するよう、前記容器を搬送する容器搬送部と、

前記電子線照射装置から照射される電子線および電子線の照射によって生じるX線の外部への漏洩を遮断するため、前記電子線照射装置における電子線照射領域を囲うよう設けられた遮蔽壁と、

前記容器搬送部における前記容器の搬送方向の一方の側において、前記殺菌装置が設置される地盤表面よりも下方に形成され、前記電子線照射装置および前記容器搬送部の一方に対応した高さに設けられた第一のフロアと、

前記容器搬送部における前記容器の搬送方向の他方の側において、前記地盤表面よりも上方に形成され、前記電子線照射装置および前記容器搬送部の他方に対応した高さに設けられた第二のフロアと、を備えることを特徴とする殺菌装置。

【請求項2】

前記電子線照射装置は、前記容器搬送部の下方に配置されるとともに前記第一のフロアに対応した高さに設置され、

前記容器搬送部は前記第二のフロアに対応した高さに設置されていることを特徴とする請求項1に記載の殺菌装置。

【請求項3】

前記遮蔽壁には、前記容器の搬送方向の一方の側において、前記電子線照射装置および前記容器搬送部の一方に対応した位置に形成された開閉可能な第一の開閉部と、

前記容器の搬送方向の他方の側において、前記電子線照射装置および前記容器搬送部の他方に対応した位置に形成された開閉可能な第二の開閉部と、が設けられていることを特徴とする請求項1または2に記載の殺菌装置。

【請求項4】

前記容器搬送部は、

殺菌すべき前記容器の一端側を保持し、当該容器を前記電子線照射装置における電子線の照射領域内を通過させる第一の搬送部材と、

前記容器の他端側を保持し、当該容器を前記電子線照射装置における電子線の照射領域内を通過させる第二の搬送部材と、

前記容器を前記第一の搬送部材から前記第二の搬送部材に受け渡す受け渡し機構と、を備えることを特徴とする請求項1から3のいずれかに記載の殺菌装置。

【請求項1】

電子線を照射することで容器を殺菌する殺菌装置であって、

電子線を前記容器に照射する電子線照射装置と、

前記電子線照射装置からの電子線の照射領域内を前記容器が通過するよう、前記容器を搬送する容器搬送部と、

前記電子線照射装置から照射される電子線および電子線の照射によって生じるX線の外部への漏洩を遮断するため、前記電子線照射装置における電子線照射領域を囲うよう設けられた遮蔽壁と、

前記容器搬送部における前記容器の搬送方向の一方の側において、前記殺菌装置が設置される地盤表面よりも下方に形成され、前記電子線照射装置および前記容器搬送部の一方に対応した高さに設けられた第一のフロアと、

前記容器搬送部における前記容器の搬送方向の他方の側において、前記地盤表面よりも上方に形成され、前記電子線照射装置および前記容器搬送部の他方に対応した高さに設けられた第二のフロアと、を備えることを特徴とする殺菌装置。

【請求項2】

前記電子線照射装置は、前記容器搬送部の下方に配置されるとともに前記第一のフロアに対応した高さに設置され、

前記容器搬送部は前記第二のフロアに対応した高さに設置されていることを特徴とする請求項1に記載の殺菌装置。

【請求項3】

前記遮蔽壁には、前記容器の搬送方向の一方の側において、前記電子線照射装置および前記容器搬送部の一方に対応した位置に形成された開閉可能な第一の開閉部と、

前記容器の搬送方向の他方の側において、前記電子線照射装置および前記容器搬送部の他方に対応した位置に形成された開閉可能な第二の開閉部と、が設けられていることを特徴とする請求項1または2に記載の殺菌装置。

【請求項4】

前記容器搬送部は、

殺菌すべき前記容器の一端側を保持し、当該容器を前記電子線照射装置における電子線の照射領域内を通過させる第一の搬送部材と、

前記容器の他端側を保持し、当該容器を前記電子線照射装置における電子線の照射領域内を通過させる第二の搬送部材と、

前記容器を前記第一の搬送部材から前記第二の搬送部材に受け渡す受け渡し機構と、を備えることを特徴とする請求項1から3のいずれかに記載の殺菌装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【公開番号】特開2008−56282(P2008−56282A)

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願番号】特願2006−234952(P2006−234952)

【出願日】平成18年8月31日(2006.8.31)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

【公開日】平成20年3月13日(2008.3.13)

【国際特許分類】

【出願日】平成18年8月31日(2006.8.31)

【出願人】(505193313)三菱重工食品包装機械株式会社 (146)

【Fターム(参考)】

[ Back to top ]