気体分離装置

【課題】効率的に混合ガスから目的ガスを分離できる気体分離装置を提供する。

【解決手段】気体分離装置100は、混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメント14と、膜エレメント14を収容すると共に、混合ガスが供給される供給口及び混合ガスが排出される排出口を有するケーシング12と、膜エレメント14を透過した目的ガスをケーシング12外部に導出する流路管22Bと、を備えるモジュール10を備え、このモジュール10が複数接続されており、連設されたモジュール10において、上流側のモジュール10の排出口と下流側のモジュール10の供給口とが連通するように接続され、複数のモジュール10のそれぞれに流路管22Bが設けられている。

【解決手段】気体分離装置100は、混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメント14と、膜エレメント14を収容すると共に、混合ガスが供給される供給口及び混合ガスが排出される排出口を有するケーシング12と、膜エレメント14を透過した目的ガスをケーシング12外部に導出する流路管22Bと、を備えるモジュール10を備え、このモジュール10が複数接続されており、連設されたモジュール10において、上流側のモジュール10の排出口と下流側のモジュール10の供給口とが連通するように接続され、複数のモジュール10のそれぞれに流路管22Bが設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気体分離装置に関する。

【背景技術】

【0002】

近年、環境保全の観点から、工場などから排出されたガスは分離されて排出されている。特に、地球温暖化の一要因である二酸化炭素は排出削減が求められており、排出されたガスから二酸化炭素を効率よく分離することが求められている。

【0003】

工業的な分野では、管状のガス分離膜が周面に設けられた複数の膜エレメントをケーシングの中に配置し、混合ガスをケーシング又は膜エレメントの中に通して、目的とするガスを膜エレメントに透過させてガスの分離が行われている。このような方法において、分離効率を向上させるために、膜エレメントを長くして、モジュールの体積当りの透過性能を向上させることが提案されている。しかし、長さが1m以上の膜エレメントを作製することは製造上困難であり、分離性の高い液膜の場合には特にこの問題が顕著となる。また、ケーシングの長さ寸法を大きくするために円筒形の部材を多数接続すると、接続部位が増えるため、デッドボリュームがどうしても増大してしまう。そこで、長さの短い膜エレメント同士を接続することも考えられるが、スイープガスの流路のガス分圧の問題から、透過効率が悪化するおそれがある。

【0004】

このような問題に関して、例えば特許文献1に記載のガス分離フィルタでは、円錐形状の膜エレメントをケーシング内に配置している。このような構成により、このガス分離フィルタでは、膜エレメントの長さ寸法を大きくすることなく表面積を増大させている。

【0005】

また、特許文献2に記載の分離膜モジュールでは、胴体の円面が水平となるように設置し、胴体の一端部において内部空間を高さ方向に2つに区画して、一方の領域を気体の上流通路、他方の領域を気体の下流通路としている。そして、それぞれの通路に膜エレメントを設置し、胴体の他端部の領域において上流通路から入った気体が下流通路に折り返される構成となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−66271号公報

【特許文献2】特開2009−226374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載のものでは、円錐形状を成しているため、ケーシング内に複数配置しようとすると一方側の領域側にのみスペースが必要となり、スペース効率が悪化してしまう。また、円錐形状では、膜エレメントを透過した後のガスの流速が場所によって変化するため、目的ガスが安定的に透過しないといった問題が生じる。さらに、この膜エレメントに液膜を使用した場合、混合ガスがある程度接触すると溶解が平衡に達してしまい、十分にガスの分離ができないおそれがある。

【0008】

また、上記特許文献2に記載のものでは、ガスの平衡という観点では有効であるが、構造が複雑であり、また、胴体の内径がどうしても大きくなる。また、混合ガスの導入口と導出口が同一端に設けられているため、設置の形態が限られてしまい、実用性が低下するといった問題がある。

【0009】

本発明は、上記課題を解決するためになされたものであり、効率的に混合ガスから目的ガスを分離できる気体分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る気体分離装置は、混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメントと、膜エレメントを収容すると共に、混合ガスが供給される供給口及び混合ガスが排出される排出口を有する管状の筐体と、膜エレメントを透過した目的ガスを筐体の外部に導出する導出部と、を備えるモジュールを備え、モジュールが複数接続されており、連設されたモジュールにおいて、上流側のモジュールの排出口と下流側のモジュールの供給口とが連通するように接続され、複数のモジュールのそれぞれに導出部が設けられていることを特徴とする。

【0011】

この気体分離装置では、連設されたモジュールにおいて、上流側のモジュールの排出口と下流側のモジュールの供給口とが連通するように接続されている。そして、複数のモジュールのそれぞれに、膜エレメントを透過した目的ガスを筐体の外部に導出する導出部が設けられている。このように、モジュールを多段に接続することにより、膜エレメントを長く形成したり、複数繋ぎ合わせたりしなくても、混合ガスと膜エレメントとの接触面積を多くすることができると共に、各段においてガスの分離が可能となる。また、簡易な構成であるため、所望する分離能力に応じてモジュールを多段に接続すればよく、目的に応じて構成を変更することができる。以上のように、本発明の気体分離装置では、効率的に混合ガスから目的ガスを分離できる。

【0012】

なお、本明細書中、「目的ガス」とは、混合ガスから分離して得ることが必要なガスであり、分離膜によって選択的に透過されるガスである。ここで「選択的に透過」とは、いわゆる多孔質膜の細孔を通ってガスの分子が拡散していく態様のみならず、膜の物質との親和性によって拡散していく、溶解拡散やキャリヤー輸送も含むものである。但し、混合ガスから一種類のガスを分離する場合には、その一種類のガスが除かれた混合ガスを得ることが目的であったとしても、除かれる一種類のガスを目的ガスという。

【0013】

本明細書中、「混合ガス」とは、目的ガスを含めて少なくとも二種以上のガスを含有し、ガス分離膜に対して、拡散または溶解度の異なるガスの混合物である。例えば二酸化炭素を目的ガスとして含む混合ガスとしては、工場等で炭化水素系の燃料を延焼させた排気ガスや、燃料電池用のガスとして炭化水素から生じさせる水素及び二酸化炭素を含む混合ガス、あるいは、石油工業分野で生じる二酸化炭素及び炭素系ガスを含む混合ガスなどが挙げられる。あるいは、酸素富化ガスを得るため酸素を分離する場合、窒素と酸素などの混合ガスがある。

【0014】

また、膜エレメントは、筐体内に複数配置されていることが好ましい。このような構成によれば、混合ガスから目的ガスをより効率的に分離することができる。

【0015】

また、膜エレメントには、一端部に導出部が接続されていると共に、他端部にスイープガスが導入される導入部が接続されていることが好ましい。このように、スイープガスを導入することによって、目的ガスを良好に回収することができる。

【発明の効果】

【0016】

本発明に係る気体分離装置によれば、効率的に混合ガスから目的ガスを分離できる。

【図面の簡単な説明】

【0017】

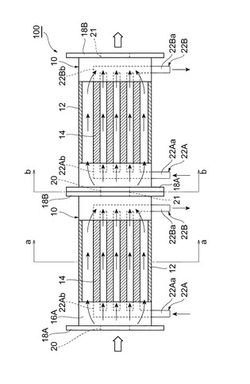

【図1】本発明の一実施形態に係る気体分離装置を示す概略図である。

【図2】(a)は図1におけるa−a線端面図、(b)は図1におけるb−b線端面図、(c)は(b)の変形例を示す図である。

【図3】実施例に係る気体分離装置を示す概略図である。

【図4】実施例に係る気体分離装置を示す概略図である。

【図5】実施例に係る気体分離装置を示す概略図である。

【図6】変形例に係る気体分離装置を示す概略図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、図面の説明において同一又は相当要素には同一符号を付し、重複する説明は省略する。

【0019】

図1は、本発明の一実施形態に係る気体分離装置を示す概略図である。図2(a)は、図1におけるa−a線端面図、図2(b)は図1におけるb−b線端面図である。図1では、一部を断面で示している。

【0020】

各図に示す気体分離装置100は、例えば炭化水素系の燃料を延焼させた際に発生する排ガスから二酸化炭素を選択的に分離したり、燃料電池用のガスとして炭化水素から生じされる水素と二酸化炭素の混合ガスから、二酸化炭素を選択的に分離したり、石油工業分野において生じる二酸化炭素と炭素系ガスなどを分離したりする装置である。また、その他の使用方法としては、水蒸気を膜透過させることにより、加湿または除湿を行う使用方法や、燃焼炉用途、空調機用途、ディーゼルエンジン用途などに使用する方法が考えられる。

【0021】

図1及び図2に示すように、気体分離装置100は、複数(ここでは2つ)のモジュール10が接続されて構成されている。モジュール10は、ケーシング(筐体)12と、このケーシング12に収容された複数の膜エレメント14とを備えている。各モジュール10は、同様の構成を有している。気体分離装置100では、分離対象となる混合ガスが膜エレメント14の外部を通過してもよいし、膜エレメント14の内部を通過してもよい。以下の説明においては、膜エレメント14の外部に混合ガスを通過させ、膜エレメント14によって選択的に分離された目的ガスが外部よりも負圧の膜エレメント14の内部を通過する構成について説明する。

【0022】

ケーシング12は、SUS(Steel Use Stainless)、アルミ、樹脂などの各種材料によって作製されており、管状を呈している。ケーシング12は、膜エレメント14を収容すると共に、混合ガスの流路を形成している。

【0023】

ケーシング12の長手方向の両端部には、保持部材16A,16Bが配設されている。保持部材16A,16Bは、膜エレメント14を保持する部材であり、円筒状を呈している。保持部材16A,16Bの外周面側には、溝(図示しない)がケーシング12の外形に合わせて環状に形成されており、その溝にケーシング12の両端部が挿入されている。保持部材16A,16Bの端部の周囲には、フランジ18が設けられている。フランジ18は、保持部材16A,16Bの径方向の外側に張り出しており、図示しないボルトが挿通される貫通孔Hが複数(ここでは4つ)形成されている。

【0024】

図2(b)に示すように、保持部材16A(16B)の中央部分には、この保持部材16Aを厚み方向に貫通する円形の開口部20(21)が形成されている。開口部20は、混合ガスの供給口であり、開口部21は、混合ガスの排出口である。開口部20,21は、ケーシング12の内部空間と連通している。なお、図2(c)に示すように、開口部20(21)は、保持部材16A(16B)に複数形成されていてもよい。図2(c)において、破線で示す部分は、膜エレメント14の一端が挿入される膜エレメント保持孔である後述の分岐流路部22Ab(22Bb)を示している。

【0025】

保持部材16A,16Bには、後述する膜エレメント14が接続される流路管22A、22Bが設けられている。流路管22Aは、主流路部22Aaと、分岐流路部22Abとを有している。主流路部(導入部)22Aaは、ケーシング12の外部に引き出されており、端部の開口がスイープガスの導入口となっている。分岐流路部22Abは、主流路部22Aaから分岐しており、膜エレメント14の配置位置に対応して複数設けられている。流路管22Bは、主流路部22Baと、分岐流路部22Bbとを有している。主流路部(導出部)22Baは、ケーシング12の外部に引き出されており、端部の開口が目的ガスの導出口となっている。分岐流路部22Bbは、主流路部22Baから分岐しており、膜エレメント14の配置位置に対応して複数設けられている。

【0026】

また、ケーシング12内には、補強部材24が配置される。補強部材24は、ケーシング12内に複数(ここでは4本)設けられている。補強部材24は、柱状の部材であり、対向配置された保持部材16A,16Bに亘って設けられている。具体的には、補強部材24は、ケーシング12内において、内周面近傍に配置されていると共に、図2に示す上下及び左右方向において対向する位置に配置されている。

【0027】

膜エレメント14は、混合ガスから目的ガスを選択的に透過させて分離する。膜エレメント14は、ケーシング12の長手方向に延在する管状をなしており、分離膜が外表面に設けられている。膜エレメント14は、一端部が保持部材16Aに保持されていると共に、他端部が保持部材16Bに保持されており、ケーシング12内に所定の間隙を有して収容されている。つまり、ケーシング12内では、膜エレメント14及び補強部材24以外の部分が、混合ガスの流路となっている。各膜エレメント14は、流路管22A,22Bの分岐流路部22Ab,22Bbにそれぞれ連結されており、その内部が各流路管22A,22Bと連通している。なお、膜エレメント14の配置位置は任意に設定されるが、ケージング12の直径に沿って均一に配置することができる。

【0028】

上述の構成を有するモジュール10は、多段に接続されて気体分離装置100を構成している。具体的には、気体分離装置100は、上流側のモジュール10の排出口(開口部21)と、下流側のモジュール10の供給口(開口部20)とが連通するように、フランジ18が対向配置されてボルト締結されている。

【0029】

気体分離装置100において、ケーシング12の供給口(保持部材16Aの開口部20)から供給された混合ガスは、図1中矢印で示すように、膜エレメント14に接触しつつケーシング12の内を通過し、排出口(保持部材16Bの開口部21)から排出される。この際、混合ガスは、ケーシング12内に設けられた膜エレメント14によって目的ガスが選択的に分離される。これにより、ケーシング12の排出口から排出される混合ガスは、目的ガスの含有量が少なくなっており、この混合ガスが次の段のモジュール10の供給口から供給される。

【0030】

膜エレメント14によって分離された目的ガスは、保持部材16A側の流路管22Aの主流路部22Aaから導入されたスイープガスに同伴され、保持部材16Bの流路管22Bの主流路部22Baから導出される。スイープガスとしては、例えばアルゴンなどの希ガスやスチームを用いることができる。なお、気体分離装置100では、保持部材16Bに設けられた流路管22Bの主流路部22Baからスイープガスを導入し、スイープガスに同伴された目的ガスが保持部材16Aに設けられた流路管22Aの主流路部22Aaから導出してもよい。

【0031】

気体分離装置100において、混合ガス側の気圧(膜エレメント14の外圧)は0.1MPaA〜6.0MPaA程度、目的ガス側の気圧(膜エレメント14の内圧)は0MPaA〜0.5MPaA程度である。本実施形態において、気体分離装置100では、20℃〜200℃程度の温度で混合ガスの分離を実施することができる。

【0032】

続いて、上記膜エレメント14について詳細に説明する。膜エレメント14は、周囲に分離膜が設けられた膜材によって形成されており、使用される条件下において一定の形状(管状)を保持する。分離膜としては、選択的に分離する目的ガスによって適宜選択されるが、例えば多孔質膜を用いることができ、液膜などの溶解拡散用の膜を用いることがより好ましい。液膜を用いる場合には、上記気体分離装置100に配置される膜エレメント14において、液膜がケーシング12側(混合ガス側)に向かうように設けることが好ましい。

【0033】

管状の膜エレメント14を構成する方法としては、例えば疎水性多孔質膜面に親水性高分子、そのオリゴマー又はそのモノマーを含有する液体を接触させた状態で放射線を照射し、多孔質膜面に親水性高分子ゲル膜を形成して、水を含浸させる方法がある。また、目的ガスと親和性のある液体を多孔質内に担持して、両側からかかる液体の封止素材で覆ってもよい。

【0034】

多孔質膜は、有機または無機の多孔質材料を管状に形成したものである。多孔質膜は、その長さが、50mm〜700mm程度、その厚さが、10μm〜2mm、好ましくは10μm〜1mm、その直径(外径)が、5mm〜20mm程度のものである。

【0035】

この多孔質膜の細孔構造特性は、通常平均細孔直径が10μm以下、好ましくは0.1μm以下であり、空孔率が5〜99%、好ましくは30〜90%である。また、そのガス透過速度は、例えば、二酸化炭素透過速度で、10−5(cm3(STP)/cm2・sec・cmHg)以上であることが好ましい。

【0036】

また、液膜としてはゲル膜でもよい。ゲル膜を形成するための親水性高分子としては、従来公知のものを用いることができる。親水性高分子としては、例えば、キサンタンガム、ローカストビーンガム、ゼラチン、デンプン、アミロース、アミロペクチン、セルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース、アルギン酸、キチン等の各種の多糖類及びその変性体の他、ポリビニルアルコール、ポリエチレングリコール、ポリエチレンオキサイド、ポリアクリル酸、ポリスルホン酸、ポリアクリルアミド、ポリアリルアミン、ポリエチレンイミン、アクリル酸/ビニルアルコール共重合体、メタクリル酸/ビニルベンゼン共重合体、アクリル酸/スルホン酸共重合体等を挙げることができる。

【0037】

また、上記高分子のスルホン化物や、アミノ化物、クロロメチル化物、イオンコンプレックス等も使用することができる。

【0038】

以上のようにして、多孔質膜の一方の面に高分子ゲル膜が結合した構造の高分子ゲル複合膜が得られるが、この場合、液体として水溶液等の水を含む液体を用いることにより、その高分子ゲル膜として、水を含むもの(高分子ハイドロゲル膜)を得ることができる。その高分子ゲル膜が水を含有しないものである場合には、そのゲル膜を水又は水を含む液体と接触させることにより、高分子ハイドロゲル膜を得ることができる。

【0039】

このような高分子ゲル複合膜や高分子ハイドロゲル複合膜は、そのままで水蒸気透過膜や、親水性ガス、例えば、CO2やSO2、NO2、CO、NO、CH4等の分離膜として用いることができるが、その高分子ゲル膜にガスキャリヤーの水溶液を含有させることにより、ガス分離促進輸送膜として用いることができる。

【0040】

この場合、ガスキャリヤーの水溶液を含む高分子ゲル膜を得る方法としては、高分子ゲル膜を乾燥した後、ガスキャリヤーの水溶液と接触させて高分子ハイドロゲル膜とする方法や、高分子ゲル膜をガスキャリヤー水溶液と接触させて、ガスキャリヤー水溶液をその高分子ゲル膜中に拡散させる方法等がある。

【0041】

このようなガスキャリヤーとしては、例えば、二酸化炭素を分離するのであれば、例えば、炭酸ナトリウム、炭酸カリウム等のアルカリ金属炭酸塩、炭酸水素ナトリウム、炭酸水素カリウム等のアルカリ金属重炭酸塩、エタノールアミン、ジエタノールアミン、トリエタノールアミン、プロパノールアミン、ジプロパノールアミン、トリプロパノールアミン等のアルカノールアミン等の従来公知のものを挙げることができる。また、上記アルカリ金属の炭酸塩や重炭酸塩の場合、補助添加成分として、アルカリ金属イオンと錯体を形成する多座配位子や、亜砒酸ナトリウム、炭酸アンヒドラーゼ、ホウ酸等を併用することができる。

【0042】

二酸化炭素キャリヤーは、上述のものに限られるものではなく、二酸化炭素と親和性を有し、かつ水溶性を示すものであればよく、有機酸のアルカリ金属塩等各種のものを用いることができるが、キャリヤーの化学的安定性及び蒸気圧が低く、膜中から失われる可能性が低いことから、分離性能の長期耐久性が期待できるアルカリ金属炭酸塩やアルカリ金属重炭酸塩、さらには親水性塩基性イオン液体が好ましい。

【0043】

親水性塩基性イオン液体としては、公知のイミダゾリウムカチオン、アンモニウムカチオンおよびホスホニウムカチオンからなる群から選ばれる少なくとも一種のカチオンと、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、トレオニン、システイン、メチオニン、アスパラギン、グルタミン酸、グルタミン、アルギニン、リシン、ヒスチジン、フェニルアラニン、チロシン、トリプトファン、アスパラギン酸、プロリン(以上天然のL−α−アミノ酸として知られるアミノ酸);2−アミノ酪酸、2−アミノイソ酪酸、2−アミノシクロペンタンカルボン酸(以上非天然のα−アミノ酸として知られるアミノ酸);および4−アミノ酪酸(その他のアミノ酸)、およびタウリンから選ばれる少なくとも一種のアミノカルボン酸アニオンまたはアミノスルホン酸アニオンとから構成されるイオン液体が挙げられる。

【0044】

アルカリ金属イオンと錯体を形成する多座配位子としては、従来公知のもの、例えば:12−クラウン−4、15−クラウン−5、18−クラウン−6、ベンゾ−12−クラウン−4、ベンゾ−15−クラウン−5、ベンゾ−18−クラウン−6、ジベンゾ−12−クラウン−4、ジベンゾ−15−クラウン−5、ジベンゾ−18−クラウン−6、ジシクロヘキシル−12−クラウン−4、ジシクロヘキシル−15−クラウン−5、ジシクロヘキシル−18−クラウン−6、n−オクチル−12−クラウン−4、n−オクチル−15−クラウン−5、n−オクチル−18−クラウン−6等の環状ポリエーテル;クリプタンド〔2.1〕、クリプタンド〔2.2〕等の環状ポリエーテルアミン;クリプタンド〔2.1.1〕、クリプタンド〔2.2.2〕、等の双環式ポリエーテルアミンの他、ポルフィリン、フタロシアニン、ポリエチレングリコール、エチレンジアミン四酢酸等を用いることができる。

【0045】

これらの濃度はアルカリ金属炭酸塩及び/又はアルカリ金属重炭酸塩であれば、0.1〜5.0mol/l好ましくは1.0〜4.0mol/lである。アルカリ金属イオンと錯体を形成する多座配位子であれば水溶液中濃度は、0.001mol/l以上、好ましくは0.01〜0.1mol/lである。

【0046】

また、二酸化炭素と親和性を有する物質の他の例であるアルカノールアミンの水溶液中濃度は、10重量%以上に規定することが好ましい。

【0047】

以上説明したように、気体分離装置100では、連設されたモジュール10において、上流側のモジュール10の排出口と下流側のモジュール10の供給口とが連通するように接続されている。そして、モジュール10のそれぞれに、膜エレメント14を透過した目的ガスをケーシング12の外部に導出する流路管22Bが設けられている。このように、モジュール10を多段に接続することにより、膜エレメント14を長く形成したり、複数繋ぎ合わせたりしなくても、混合ガスと膜エレメント14との接触面積を多くすることができると共に、各段においてガスの分離が可能となる。また、また、簡易な構成であるため、所望する分離能力に応じてモジュール10を多段に接続すればよく、目的に応じて構成を変更することができる。以上のように、気体分離装置100では、効率的に混合ガスから目的ガスを分離できる。

【実施例】

【0048】

以下、実施例及び比較例に基づいて本発明を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0049】

(実施例1)

ポリエチレングリコール(PEG)(数平均分子量5万)の10wt%濃度の水溶液をセラミック製の多孔質材料(空隙率:50%、平均細孔直径:10μm、長さ:22cm、外径:6mm、内径:4mm)の外部に塗布し、電子線照射装置(定格200keV、日新ハイボルテージ製)にセットして、加速電圧:150keVの条件で、窒素雰囲気下で膜上方から電子線照射した。4Mrad以上の照射量の電子線により、PEGのハイドロゲル膜(ハイドロゲル層)を多孔質材料状に固定化する。

【0050】

このようにして調製した高分子ハイドロゲル複合膜を、イオン液体テトラエチルホスホニウムタウリン上に、高分子ハイドロゲル膜面を下にして30分間浮かせることにより、高分子ハイドロゲル膜中に二酸化炭素キャリヤーを含浸させ、膜エレメントを作製した。

【0051】

上述のように得られた膜エレメントの特性を、以下のようにして評価した。テストガスとして、CO2/H2=50/50の混合ガスを用い、これを飽和水蒸気下、流量100ml/分、全圧1atmで高分子ハイドロゲル膜が固定された側に供給し、透過側を減圧とした。透過してきたガスをガスクロマトグラフで分析し、CO2透過速度(QCO2)と分離係数(α)を算出した。

【0052】

その後、この膜エレメントを78本使用したモジュールを作成し、図1のように多段型分離膜を作成した。混合ガスの導入口からCO2/H2=50/50の混合ガスを温度60℃、4L/分の量で流し、混合ガスの導出口から回収した。また、流路管の供給口からスイープガスを流し、流路管の排出口からCO2を回収した。結果は、CO2/H2分離係数70であった。

【0053】

(比較例1)

実施例1と同じ膜エレメントで長さの2倍のもの78本使用し、図3に示すような気体分離装置を作製した。図3に示す気体分離装置は、モジュール10が一段だけの構成であり、上記のモジュール10と同様の構成を有しているが、長さ寸法が上記モジュール10よりも大きくなっている。このモジュール10において、実施例1と同じ条件で実験を行った。結果は、CO2/H2分離係数55であった。なお、膜エレメントの作成時に、破損が多かった。

【0054】

(実施例2)

実施例1と同じ材料、同じ膜エレメントを用いて、図4に示す気体分離装置を作製した。図4に示す気体分離装置110では、1段目及び2段目のモジュール30へのスイープガスの供給口32が保持部材31Aに一つだけ設けられている。また、ケーシング12の中にスイープガスの流通経路35を設けている。スイープガスは各モジュール30の保持部材31A内において分岐流路33により分岐され、膜エレメント14それぞれに流通し、もう一方の保持部材31Bの中で合流される構造になっている。結果は、CO2/H2分離係数70であった。

【0055】

(実施例3)

ケーシングの内部に螺旋状の突起を設けて、図5に示す気体分離装置を作製した。図5に示すように、気体分離装置120では、ケーシング41の内周面に、内側に突出する螺旋状の突起部42が設けられている。この気体分離装置120において、実施例2と同じ条件でおこなった。結果は、CO2/H2分離係数75であった。

【0056】

本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、保持部材16A,16Bに溝を形成し、この溝にケーシング12の端部を挿入しているが、例えば図6に示すような構成であってもよい。

【0057】

図6(a)に示すように、モジュール50では、ケーシング52の内部に補強部材51A,51Bが挿入されている。つまり、ケーシング52の内径と補強部材51A,51Bの外径とが略同等となっている。また、図6(b)に示すように、モジュール60では、モジュール10と同様に、保持部材61A,61Bに溝を形成し、この溝にケーシング62の端部を挿入している。モジュール60では、ケーシング62の外周面よりも保持部材61A,61Bが外側に張り出している。また、図6(c)に示すように、モジュール70では、図6(a)に示すモジュール50に、キャップ71が取り付けられている。

【0058】

また、上記実施形態では、気体分離装置100において、膜エレメント14の外部に混合ガスを通過させ、膜エレメント14によって選択的に分離された目的ガスが膜エレメント14の内部を通過する構成としているが、膜エレメント14の内部に混合ガスを導入し、目的ガスがケーシング12内を通過する構成であってもよい。具体的には、流路管22Aの主流路部(供給口)22Aaから混合ガスを供給すると共に、流路管22Bの主流路部(排出口)22Baから混合ガスを排出する。また、ケーシング12の供給口(開口部20)からスイープガスを導入すると共に、膜エレメント14を選択的に透過した目的ガスをケーシング12の排出口(導出部:開口部21)から導出する。

【符号の説明】

【0059】

10…モジュール、12…ケーシング、14…膜エレメント、20,21…開口部(供給口、排出口)、22A,22B…流路管(導出部、導入部)、100…気体分離装置。

【技術分野】

【0001】

本発明は、気体分離装置に関する。

【背景技術】

【0002】

近年、環境保全の観点から、工場などから排出されたガスは分離されて排出されている。特に、地球温暖化の一要因である二酸化炭素は排出削減が求められており、排出されたガスから二酸化炭素を効率よく分離することが求められている。

【0003】

工業的な分野では、管状のガス分離膜が周面に設けられた複数の膜エレメントをケーシングの中に配置し、混合ガスをケーシング又は膜エレメントの中に通して、目的とするガスを膜エレメントに透過させてガスの分離が行われている。このような方法において、分離効率を向上させるために、膜エレメントを長くして、モジュールの体積当りの透過性能を向上させることが提案されている。しかし、長さが1m以上の膜エレメントを作製することは製造上困難であり、分離性の高い液膜の場合には特にこの問題が顕著となる。また、ケーシングの長さ寸法を大きくするために円筒形の部材を多数接続すると、接続部位が増えるため、デッドボリュームがどうしても増大してしまう。そこで、長さの短い膜エレメント同士を接続することも考えられるが、スイープガスの流路のガス分圧の問題から、透過効率が悪化するおそれがある。

【0004】

このような問題に関して、例えば特許文献1に記載のガス分離フィルタでは、円錐形状の膜エレメントをケーシング内に配置している。このような構成により、このガス分離フィルタでは、膜エレメントの長さ寸法を大きくすることなく表面積を増大させている。

【0005】

また、特許文献2に記載の分離膜モジュールでは、胴体の円面が水平となるように設置し、胴体の一端部において内部空間を高さ方向に2つに区画して、一方の領域を気体の上流通路、他方の領域を気体の下流通路としている。そして、それぞれの通路に膜エレメントを設置し、胴体の他端部の領域において上流通路から入った気体が下流通路に折り返される構成となっている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2002−66271号公報

【特許文献2】特開2009−226374号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、上記特許文献1に記載のものでは、円錐形状を成しているため、ケーシング内に複数配置しようとすると一方側の領域側にのみスペースが必要となり、スペース効率が悪化してしまう。また、円錐形状では、膜エレメントを透過した後のガスの流速が場所によって変化するため、目的ガスが安定的に透過しないといった問題が生じる。さらに、この膜エレメントに液膜を使用した場合、混合ガスがある程度接触すると溶解が平衡に達してしまい、十分にガスの分離ができないおそれがある。

【0008】

また、上記特許文献2に記載のものでは、ガスの平衡という観点では有効であるが、構造が複雑であり、また、胴体の内径がどうしても大きくなる。また、混合ガスの導入口と導出口が同一端に設けられているため、設置の形態が限られてしまい、実用性が低下するといった問題がある。

【0009】

本発明は、上記課題を解決するためになされたものであり、効率的に混合ガスから目的ガスを分離できる気体分離装置を提供することを目的とする。

【課題を解決するための手段】

【0010】

上記課題を解決するために、本発明に係る気体分離装置は、混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメントと、膜エレメントを収容すると共に、混合ガスが供給される供給口及び混合ガスが排出される排出口を有する管状の筐体と、膜エレメントを透過した目的ガスを筐体の外部に導出する導出部と、を備えるモジュールを備え、モジュールが複数接続されており、連設されたモジュールにおいて、上流側のモジュールの排出口と下流側のモジュールの供給口とが連通するように接続され、複数のモジュールのそれぞれに導出部が設けられていることを特徴とする。

【0011】

この気体分離装置では、連設されたモジュールにおいて、上流側のモジュールの排出口と下流側のモジュールの供給口とが連通するように接続されている。そして、複数のモジュールのそれぞれに、膜エレメントを透過した目的ガスを筐体の外部に導出する導出部が設けられている。このように、モジュールを多段に接続することにより、膜エレメントを長く形成したり、複数繋ぎ合わせたりしなくても、混合ガスと膜エレメントとの接触面積を多くすることができると共に、各段においてガスの分離が可能となる。また、簡易な構成であるため、所望する分離能力に応じてモジュールを多段に接続すればよく、目的に応じて構成を変更することができる。以上のように、本発明の気体分離装置では、効率的に混合ガスから目的ガスを分離できる。

【0012】

なお、本明細書中、「目的ガス」とは、混合ガスから分離して得ることが必要なガスであり、分離膜によって選択的に透過されるガスである。ここで「選択的に透過」とは、いわゆる多孔質膜の細孔を通ってガスの分子が拡散していく態様のみならず、膜の物質との親和性によって拡散していく、溶解拡散やキャリヤー輸送も含むものである。但し、混合ガスから一種類のガスを分離する場合には、その一種類のガスが除かれた混合ガスを得ることが目的であったとしても、除かれる一種類のガスを目的ガスという。

【0013】

本明細書中、「混合ガス」とは、目的ガスを含めて少なくとも二種以上のガスを含有し、ガス分離膜に対して、拡散または溶解度の異なるガスの混合物である。例えば二酸化炭素を目的ガスとして含む混合ガスとしては、工場等で炭化水素系の燃料を延焼させた排気ガスや、燃料電池用のガスとして炭化水素から生じさせる水素及び二酸化炭素を含む混合ガス、あるいは、石油工業分野で生じる二酸化炭素及び炭素系ガスを含む混合ガスなどが挙げられる。あるいは、酸素富化ガスを得るため酸素を分離する場合、窒素と酸素などの混合ガスがある。

【0014】

また、膜エレメントは、筐体内に複数配置されていることが好ましい。このような構成によれば、混合ガスから目的ガスをより効率的に分離することができる。

【0015】

また、膜エレメントには、一端部に導出部が接続されていると共に、他端部にスイープガスが導入される導入部が接続されていることが好ましい。このように、スイープガスを導入することによって、目的ガスを良好に回収することができる。

【発明の効果】

【0016】

本発明に係る気体分離装置によれば、効率的に混合ガスから目的ガスを分離できる。

【図面の簡単な説明】

【0017】

【図1】本発明の一実施形態に係る気体分離装置を示す概略図である。

【図2】(a)は図1におけるa−a線端面図、(b)は図1におけるb−b線端面図、(c)は(b)の変形例を示す図である。

【図3】実施例に係る気体分離装置を示す概略図である。

【図4】実施例に係る気体分離装置を示す概略図である。

【図5】実施例に係る気体分離装置を示す概略図である。

【図6】変形例に係る気体分離装置を示す概略図である。

【発明を実施するための形態】

【0018】

以下、添付図面を参照して、本発明の好適な実施形態について詳細に説明する。なお、図面の説明において同一又は相当要素には同一符号を付し、重複する説明は省略する。

【0019】

図1は、本発明の一実施形態に係る気体分離装置を示す概略図である。図2(a)は、図1におけるa−a線端面図、図2(b)は図1におけるb−b線端面図である。図1では、一部を断面で示している。

【0020】

各図に示す気体分離装置100は、例えば炭化水素系の燃料を延焼させた際に発生する排ガスから二酸化炭素を選択的に分離したり、燃料電池用のガスとして炭化水素から生じされる水素と二酸化炭素の混合ガスから、二酸化炭素を選択的に分離したり、石油工業分野において生じる二酸化炭素と炭素系ガスなどを分離したりする装置である。また、その他の使用方法としては、水蒸気を膜透過させることにより、加湿または除湿を行う使用方法や、燃焼炉用途、空調機用途、ディーゼルエンジン用途などに使用する方法が考えられる。

【0021】

図1及び図2に示すように、気体分離装置100は、複数(ここでは2つ)のモジュール10が接続されて構成されている。モジュール10は、ケーシング(筐体)12と、このケーシング12に収容された複数の膜エレメント14とを備えている。各モジュール10は、同様の構成を有している。気体分離装置100では、分離対象となる混合ガスが膜エレメント14の外部を通過してもよいし、膜エレメント14の内部を通過してもよい。以下の説明においては、膜エレメント14の外部に混合ガスを通過させ、膜エレメント14によって選択的に分離された目的ガスが外部よりも負圧の膜エレメント14の内部を通過する構成について説明する。

【0022】

ケーシング12は、SUS(Steel Use Stainless)、アルミ、樹脂などの各種材料によって作製されており、管状を呈している。ケーシング12は、膜エレメント14を収容すると共に、混合ガスの流路を形成している。

【0023】

ケーシング12の長手方向の両端部には、保持部材16A,16Bが配設されている。保持部材16A,16Bは、膜エレメント14を保持する部材であり、円筒状を呈している。保持部材16A,16Bの外周面側には、溝(図示しない)がケーシング12の外形に合わせて環状に形成されており、その溝にケーシング12の両端部が挿入されている。保持部材16A,16Bの端部の周囲には、フランジ18が設けられている。フランジ18は、保持部材16A,16Bの径方向の外側に張り出しており、図示しないボルトが挿通される貫通孔Hが複数(ここでは4つ)形成されている。

【0024】

図2(b)に示すように、保持部材16A(16B)の中央部分には、この保持部材16Aを厚み方向に貫通する円形の開口部20(21)が形成されている。開口部20は、混合ガスの供給口であり、開口部21は、混合ガスの排出口である。開口部20,21は、ケーシング12の内部空間と連通している。なお、図2(c)に示すように、開口部20(21)は、保持部材16A(16B)に複数形成されていてもよい。図2(c)において、破線で示す部分は、膜エレメント14の一端が挿入される膜エレメント保持孔である後述の分岐流路部22Ab(22Bb)を示している。

【0025】

保持部材16A,16Bには、後述する膜エレメント14が接続される流路管22A、22Bが設けられている。流路管22Aは、主流路部22Aaと、分岐流路部22Abとを有している。主流路部(導入部)22Aaは、ケーシング12の外部に引き出されており、端部の開口がスイープガスの導入口となっている。分岐流路部22Abは、主流路部22Aaから分岐しており、膜エレメント14の配置位置に対応して複数設けられている。流路管22Bは、主流路部22Baと、分岐流路部22Bbとを有している。主流路部(導出部)22Baは、ケーシング12の外部に引き出されており、端部の開口が目的ガスの導出口となっている。分岐流路部22Bbは、主流路部22Baから分岐しており、膜エレメント14の配置位置に対応して複数設けられている。

【0026】

また、ケーシング12内には、補強部材24が配置される。補強部材24は、ケーシング12内に複数(ここでは4本)設けられている。補強部材24は、柱状の部材であり、対向配置された保持部材16A,16Bに亘って設けられている。具体的には、補強部材24は、ケーシング12内において、内周面近傍に配置されていると共に、図2に示す上下及び左右方向において対向する位置に配置されている。

【0027】

膜エレメント14は、混合ガスから目的ガスを選択的に透過させて分離する。膜エレメント14は、ケーシング12の長手方向に延在する管状をなしており、分離膜が外表面に設けられている。膜エレメント14は、一端部が保持部材16Aに保持されていると共に、他端部が保持部材16Bに保持されており、ケーシング12内に所定の間隙を有して収容されている。つまり、ケーシング12内では、膜エレメント14及び補強部材24以外の部分が、混合ガスの流路となっている。各膜エレメント14は、流路管22A,22Bの分岐流路部22Ab,22Bbにそれぞれ連結されており、その内部が各流路管22A,22Bと連通している。なお、膜エレメント14の配置位置は任意に設定されるが、ケージング12の直径に沿って均一に配置することができる。

【0028】

上述の構成を有するモジュール10は、多段に接続されて気体分離装置100を構成している。具体的には、気体分離装置100は、上流側のモジュール10の排出口(開口部21)と、下流側のモジュール10の供給口(開口部20)とが連通するように、フランジ18が対向配置されてボルト締結されている。

【0029】

気体分離装置100において、ケーシング12の供給口(保持部材16Aの開口部20)から供給された混合ガスは、図1中矢印で示すように、膜エレメント14に接触しつつケーシング12の内を通過し、排出口(保持部材16Bの開口部21)から排出される。この際、混合ガスは、ケーシング12内に設けられた膜エレメント14によって目的ガスが選択的に分離される。これにより、ケーシング12の排出口から排出される混合ガスは、目的ガスの含有量が少なくなっており、この混合ガスが次の段のモジュール10の供給口から供給される。

【0030】

膜エレメント14によって分離された目的ガスは、保持部材16A側の流路管22Aの主流路部22Aaから導入されたスイープガスに同伴され、保持部材16Bの流路管22Bの主流路部22Baから導出される。スイープガスとしては、例えばアルゴンなどの希ガスやスチームを用いることができる。なお、気体分離装置100では、保持部材16Bに設けられた流路管22Bの主流路部22Baからスイープガスを導入し、スイープガスに同伴された目的ガスが保持部材16Aに設けられた流路管22Aの主流路部22Aaから導出してもよい。

【0031】

気体分離装置100において、混合ガス側の気圧(膜エレメント14の外圧)は0.1MPaA〜6.0MPaA程度、目的ガス側の気圧(膜エレメント14の内圧)は0MPaA〜0.5MPaA程度である。本実施形態において、気体分離装置100では、20℃〜200℃程度の温度で混合ガスの分離を実施することができる。

【0032】

続いて、上記膜エレメント14について詳細に説明する。膜エレメント14は、周囲に分離膜が設けられた膜材によって形成されており、使用される条件下において一定の形状(管状)を保持する。分離膜としては、選択的に分離する目的ガスによって適宜選択されるが、例えば多孔質膜を用いることができ、液膜などの溶解拡散用の膜を用いることがより好ましい。液膜を用いる場合には、上記気体分離装置100に配置される膜エレメント14において、液膜がケーシング12側(混合ガス側)に向かうように設けることが好ましい。

【0033】

管状の膜エレメント14を構成する方法としては、例えば疎水性多孔質膜面に親水性高分子、そのオリゴマー又はそのモノマーを含有する液体を接触させた状態で放射線を照射し、多孔質膜面に親水性高分子ゲル膜を形成して、水を含浸させる方法がある。また、目的ガスと親和性のある液体を多孔質内に担持して、両側からかかる液体の封止素材で覆ってもよい。

【0034】

多孔質膜は、有機または無機の多孔質材料を管状に形成したものである。多孔質膜は、その長さが、50mm〜700mm程度、その厚さが、10μm〜2mm、好ましくは10μm〜1mm、その直径(外径)が、5mm〜20mm程度のものである。

【0035】

この多孔質膜の細孔構造特性は、通常平均細孔直径が10μm以下、好ましくは0.1μm以下であり、空孔率が5〜99%、好ましくは30〜90%である。また、そのガス透過速度は、例えば、二酸化炭素透過速度で、10−5(cm3(STP)/cm2・sec・cmHg)以上であることが好ましい。

【0036】

また、液膜としてはゲル膜でもよい。ゲル膜を形成するための親水性高分子としては、従来公知のものを用いることができる。親水性高分子としては、例えば、キサンタンガム、ローカストビーンガム、ゼラチン、デンプン、アミロース、アミロペクチン、セルロース、メチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース、アルギン酸、キチン等の各種の多糖類及びその変性体の他、ポリビニルアルコール、ポリエチレングリコール、ポリエチレンオキサイド、ポリアクリル酸、ポリスルホン酸、ポリアクリルアミド、ポリアリルアミン、ポリエチレンイミン、アクリル酸/ビニルアルコール共重合体、メタクリル酸/ビニルベンゼン共重合体、アクリル酸/スルホン酸共重合体等を挙げることができる。

【0037】

また、上記高分子のスルホン化物や、アミノ化物、クロロメチル化物、イオンコンプレックス等も使用することができる。

【0038】

以上のようにして、多孔質膜の一方の面に高分子ゲル膜が結合した構造の高分子ゲル複合膜が得られるが、この場合、液体として水溶液等の水を含む液体を用いることにより、その高分子ゲル膜として、水を含むもの(高分子ハイドロゲル膜)を得ることができる。その高分子ゲル膜が水を含有しないものである場合には、そのゲル膜を水又は水を含む液体と接触させることにより、高分子ハイドロゲル膜を得ることができる。

【0039】

このような高分子ゲル複合膜や高分子ハイドロゲル複合膜は、そのままで水蒸気透過膜や、親水性ガス、例えば、CO2やSO2、NO2、CO、NO、CH4等の分離膜として用いることができるが、その高分子ゲル膜にガスキャリヤーの水溶液を含有させることにより、ガス分離促進輸送膜として用いることができる。

【0040】

この場合、ガスキャリヤーの水溶液を含む高分子ゲル膜を得る方法としては、高分子ゲル膜を乾燥した後、ガスキャリヤーの水溶液と接触させて高分子ハイドロゲル膜とする方法や、高分子ゲル膜をガスキャリヤー水溶液と接触させて、ガスキャリヤー水溶液をその高分子ゲル膜中に拡散させる方法等がある。

【0041】

このようなガスキャリヤーとしては、例えば、二酸化炭素を分離するのであれば、例えば、炭酸ナトリウム、炭酸カリウム等のアルカリ金属炭酸塩、炭酸水素ナトリウム、炭酸水素カリウム等のアルカリ金属重炭酸塩、エタノールアミン、ジエタノールアミン、トリエタノールアミン、プロパノールアミン、ジプロパノールアミン、トリプロパノールアミン等のアルカノールアミン等の従来公知のものを挙げることができる。また、上記アルカリ金属の炭酸塩や重炭酸塩の場合、補助添加成分として、アルカリ金属イオンと錯体を形成する多座配位子や、亜砒酸ナトリウム、炭酸アンヒドラーゼ、ホウ酸等を併用することができる。

【0042】

二酸化炭素キャリヤーは、上述のものに限られるものではなく、二酸化炭素と親和性を有し、かつ水溶性を示すものであればよく、有機酸のアルカリ金属塩等各種のものを用いることができるが、キャリヤーの化学的安定性及び蒸気圧が低く、膜中から失われる可能性が低いことから、分離性能の長期耐久性が期待できるアルカリ金属炭酸塩やアルカリ金属重炭酸塩、さらには親水性塩基性イオン液体が好ましい。

【0043】

親水性塩基性イオン液体としては、公知のイミダゾリウムカチオン、アンモニウムカチオンおよびホスホニウムカチオンからなる群から選ばれる少なくとも一種のカチオンと、グリシン、アラニン、バリン、ロイシン、イソロイシン、セリン、トレオニン、システイン、メチオニン、アスパラギン、グルタミン酸、グルタミン、アルギニン、リシン、ヒスチジン、フェニルアラニン、チロシン、トリプトファン、アスパラギン酸、プロリン(以上天然のL−α−アミノ酸として知られるアミノ酸);2−アミノ酪酸、2−アミノイソ酪酸、2−アミノシクロペンタンカルボン酸(以上非天然のα−アミノ酸として知られるアミノ酸);および4−アミノ酪酸(その他のアミノ酸)、およびタウリンから選ばれる少なくとも一種のアミノカルボン酸アニオンまたはアミノスルホン酸アニオンとから構成されるイオン液体が挙げられる。

【0044】

アルカリ金属イオンと錯体を形成する多座配位子としては、従来公知のもの、例えば:12−クラウン−4、15−クラウン−5、18−クラウン−6、ベンゾ−12−クラウン−4、ベンゾ−15−クラウン−5、ベンゾ−18−クラウン−6、ジベンゾ−12−クラウン−4、ジベンゾ−15−クラウン−5、ジベンゾ−18−クラウン−6、ジシクロヘキシル−12−クラウン−4、ジシクロヘキシル−15−クラウン−5、ジシクロヘキシル−18−クラウン−6、n−オクチル−12−クラウン−4、n−オクチル−15−クラウン−5、n−オクチル−18−クラウン−6等の環状ポリエーテル;クリプタンド〔2.1〕、クリプタンド〔2.2〕等の環状ポリエーテルアミン;クリプタンド〔2.1.1〕、クリプタンド〔2.2.2〕、等の双環式ポリエーテルアミンの他、ポルフィリン、フタロシアニン、ポリエチレングリコール、エチレンジアミン四酢酸等を用いることができる。

【0045】

これらの濃度はアルカリ金属炭酸塩及び/又はアルカリ金属重炭酸塩であれば、0.1〜5.0mol/l好ましくは1.0〜4.0mol/lである。アルカリ金属イオンと錯体を形成する多座配位子であれば水溶液中濃度は、0.001mol/l以上、好ましくは0.01〜0.1mol/lである。

【0046】

また、二酸化炭素と親和性を有する物質の他の例であるアルカノールアミンの水溶液中濃度は、10重量%以上に規定することが好ましい。

【0047】

以上説明したように、気体分離装置100では、連設されたモジュール10において、上流側のモジュール10の排出口と下流側のモジュール10の供給口とが連通するように接続されている。そして、モジュール10のそれぞれに、膜エレメント14を透過した目的ガスをケーシング12の外部に導出する流路管22Bが設けられている。このように、モジュール10を多段に接続することにより、膜エレメント14を長く形成したり、複数繋ぎ合わせたりしなくても、混合ガスと膜エレメント14との接触面積を多くすることができると共に、各段においてガスの分離が可能となる。また、また、簡易な構成であるため、所望する分離能力に応じてモジュール10を多段に接続すればよく、目的に応じて構成を変更することができる。以上のように、気体分離装置100では、効率的に混合ガスから目的ガスを分離できる。

【実施例】

【0048】

以下、実施例及び比較例に基づいて本発明を更に具体的に説明するが、本発明は以下の実施例に何ら限定されるものではない。

【0049】

(実施例1)

ポリエチレングリコール(PEG)(数平均分子量5万)の10wt%濃度の水溶液をセラミック製の多孔質材料(空隙率:50%、平均細孔直径:10μm、長さ:22cm、外径:6mm、内径:4mm)の外部に塗布し、電子線照射装置(定格200keV、日新ハイボルテージ製)にセットして、加速電圧:150keVの条件で、窒素雰囲気下で膜上方から電子線照射した。4Mrad以上の照射量の電子線により、PEGのハイドロゲル膜(ハイドロゲル層)を多孔質材料状に固定化する。

【0050】

このようにして調製した高分子ハイドロゲル複合膜を、イオン液体テトラエチルホスホニウムタウリン上に、高分子ハイドロゲル膜面を下にして30分間浮かせることにより、高分子ハイドロゲル膜中に二酸化炭素キャリヤーを含浸させ、膜エレメントを作製した。

【0051】

上述のように得られた膜エレメントの特性を、以下のようにして評価した。テストガスとして、CO2/H2=50/50の混合ガスを用い、これを飽和水蒸気下、流量100ml/分、全圧1atmで高分子ハイドロゲル膜が固定された側に供給し、透過側を減圧とした。透過してきたガスをガスクロマトグラフで分析し、CO2透過速度(QCO2)と分離係数(α)を算出した。

【0052】

その後、この膜エレメントを78本使用したモジュールを作成し、図1のように多段型分離膜を作成した。混合ガスの導入口からCO2/H2=50/50の混合ガスを温度60℃、4L/分の量で流し、混合ガスの導出口から回収した。また、流路管の供給口からスイープガスを流し、流路管の排出口からCO2を回収した。結果は、CO2/H2分離係数70であった。

【0053】

(比較例1)

実施例1と同じ膜エレメントで長さの2倍のもの78本使用し、図3に示すような気体分離装置を作製した。図3に示す気体分離装置は、モジュール10が一段だけの構成であり、上記のモジュール10と同様の構成を有しているが、長さ寸法が上記モジュール10よりも大きくなっている。このモジュール10において、実施例1と同じ条件で実験を行った。結果は、CO2/H2分離係数55であった。なお、膜エレメントの作成時に、破損が多かった。

【0054】

(実施例2)

実施例1と同じ材料、同じ膜エレメントを用いて、図4に示す気体分離装置を作製した。図4に示す気体分離装置110では、1段目及び2段目のモジュール30へのスイープガスの供給口32が保持部材31Aに一つだけ設けられている。また、ケーシング12の中にスイープガスの流通経路35を設けている。スイープガスは各モジュール30の保持部材31A内において分岐流路33により分岐され、膜エレメント14それぞれに流通し、もう一方の保持部材31Bの中で合流される構造になっている。結果は、CO2/H2分離係数70であった。

【0055】

(実施例3)

ケーシングの内部に螺旋状の突起を設けて、図5に示す気体分離装置を作製した。図5に示すように、気体分離装置120では、ケーシング41の内周面に、内側に突出する螺旋状の突起部42が設けられている。この気体分離装置120において、実施例2と同じ条件でおこなった。結果は、CO2/H2分離係数75であった。

【0056】

本発明は、上記実施形態に限定されるものではない。例えば、上記実施形態では、保持部材16A,16Bに溝を形成し、この溝にケーシング12の端部を挿入しているが、例えば図6に示すような構成であってもよい。

【0057】

図6(a)に示すように、モジュール50では、ケーシング52の内部に補強部材51A,51Bが挿入されている。つまり、ケーシング52の内径と補強部材51A,51Bの外径とが略同等となっている。また、図6(b)に示すように、モジュール60では、モジュール10と同様に、保持部材61A,61Bに溝を形成し、この溝にケーシング62の端部を挿入している。モジュール60では、ケーシング62の外周面よりも保持部材61A,61Bが外側に張り出している。また、図6(c)に示すように、モジュール70では、図6(a)に示すモジュール50に、キャップ71が取り付けられている。

【0058】

また、上記実施形態では、気体分離装置100において、膜エレメント14の外部に混合ガスを通過させ、膜エレメント14によって選択的に分離された目的ガスが膜エレメント14の内部を通過する構成としているが、膜エレメント14の内部に混合ガスを導入し、目的ガスがケーシング12内を通過する構成であってもよい。具体的には、流路管22Aの主流路部(供給口)22Aaから混合ガスを供給すると共に、流路管22Bの主流路部(排出口)22Baから混合ガスを排出する。また、ケーシング12の供給口(開口部20)からスイープガスを導入すると共に、膜エレメント14を選択的に透過した目的ガスをケーシング12の排出口(導出部:開口部21)から導出する。

【符号の説明】

【0059】

10…モジュール、12…ケーシング、14…膜エレメント、20,21…開口部(供給口、排出口)、22A,22B…流路管(導出部、導入部)、100…気体分離装置。

【特許請求の範囲】

【請求項1】

混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメントと、

前記膜エレメントを収容すると共に、前記混合ガスが供給される供給口及び前記混合ガスが排出される排出口を有する管状の筐体と、

前記膜エレメントを透過した前記目的ガスを前記筐体の外部に導出する導出部と、を備えるモジュールを備え、

前記モジュールが複数接続されており、

連設された前記モジュールにおいて、上流側の前記モジュールの前記排出口と下流側の前記モジュールの前記供給口とが連通するように接続され、

前記複数のモジュールのそれぞれに前記導出部が設けられていることを特徴とする気体分離装置。

【請求項2】

前記膜エレメントは、前記筐体内に複数配置されていることを特徴とする請求項1記載の気体分離装置。

【請求項3】

前記膜エレメントには、一端部に前記導出部が接続されていると共に、他端部にスイープガスが導入される導入部が接続されていることを特徴とする請求項1又は2記載の気体分離装置。

【請求項1】

混合ガスから目的ガスを選択的に透過させて分離する分離膜を有する管状の膜エレメントと、

前記膜エレメントを収容すると共に、前記混合ガスが供給される供給口及び前記混合ガスが排出される排出口を有する管状の筐体と、

前記膜エレメントを透過した前記目的ガスを前記筐体の外部に導出する導出部と、を備えるモジュールを備え、

前記モジュールが複数接続されており、

連設された前記モジュールにおいて、上流側の前記モジュールの前記排出口と下流側の前記モジュールの前記供給口とが連通するように接続され、

前記複数のモジュールのそれぞれに前記導出部が設けられていることを特徴とする気体分離装置。

【請求項2】

前記膜エレメントは、前記筐体内に複数配置されていることを特徴とする請求項1記載の気体分離装置。

【請求項3】

前記膜エレメントには、一端部に前記導出部が接続されていると共に、他端部にスイープガスが導入される導入部が接続されていることを特徴とする請求項1又は2記載の気体分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2012−210600(P2012−210600A)

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願番号】特願2011−78218(P2011−78218)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(590000455)一般財団法人石油エネルギー技術センター (249)

【Fターム(参考)】

【公開日】平成24年11月1日(2012.11.1)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000004444)JX日鉱日石エネルギー株式会社 (1,898)

【出願人】(590000455)一般財団法人石油エネルギー技術センター (249)

【Fターム(参考)】

[ Back to top ]