気体圧縮機弁用のエラストマー封止要素

【課題】往復気体圧縮機弁での気密封止の信頼性を高め、かつ往復気体圧縮機弁の有効寿命を延ばす往復気体圧縮機弁の封止要素を提供する。

【解決手段】本発明は、エラストマー材料が、往復気体圧縮機弁の封止要素の被覆層として、または封止要素全体として、使用される。エラストマー材料は、封止要素の摩耗を低減させる緩衝材として働き、優れた気密封止をもたらし、気体流に混入している汚れまたは液体に対してより耐性があり、それによって往復気体圧縮機弁の動作寿命が長くなる。往復気体圧縮機弁の平均故障間隔を短くすることによって、使用者に対する往復気体圧縮機の運転時間が長くなり、使用者にもたらす利益が増し、前記装置が安全に動作する。

【解決手段】本発明は、エラストマー材料が、往復気体圧縮機弁の封止要素の被覆層として、または封止要素全体として、使用される。エラストマー材料は、封止要素の摩耗を低減させる緩衝材として働き、優れた気密封止をもたらし、気体流に混入している汚れまたは液体に対してより耐性があり、それによって往復気体圧縮機弁の動作寿命が長くなる。往復気体圧縮機弁の平均故障間隔を短くすることによって、使用者に対する往復気体圧縮機の運転時間が長くなり、使用者にもたらす利益が増し、前記装置が安全に動作する。

【発明の詳細な説明】

【技術分野】

【0001】

本願は、米国特許法第119条に基づき、2001年7月13日に出願された米国仮出願番号60/305,336の優先権を主張するものである。

【0002】

本発明は、往復気体圧縮機弁の、改善された封止および動作信頼性に関する。より詳細には、本発明は、信頼性があり耐久性がある封止をもたらすため、往復気体圧縮機弁の封止要素に関連付けてエラストマー材料を使用することを対象とする。

【背景技術】

【0003】

往復気体圧縮機は、気体が吸排出されるように開閉する弁を備える。しばしばそのような弁は、圧縮機のクランクシャフトが回転するごとに交互に開閉し、1分当たり非常に数多くの吸排出事象が生じる。その結果、弁は、高レベルの繰返し応力が許容されるように設計しなければならない。弁の封止要素により、封止要素とこれに対向する固定座面との封止が確立される。適正に封止が行われないと、高温の排出ガスが漏れてもとのシリンダ内に戻り、ガスの再圧縮により温度が上昇する。したがって、往復気体圧縮機の全処理能力、信頼性、効率、および収益生成能力が低下する。

【0004】

往復気体圧縮機の弁は様々なタイプおよび形のものであるが、各弁は、座面と、可動封止要素と、停止板と、圧縮機のピストンが上死点または下死点に達する前に弁要素を強制的に閉じる機構とを有する。封止要素を、対応する座面に対して押圧し、ばねの力と差圧との組合せによって弁を閉じる。差圧の大きさは、ばねの力よりも著しく大きい。典型的な往復気体圧縮機弁の例が、本願の譲受人に譲渡されたBassettの米国特許第5,511,583号に記載されている。

【0005】

弁の動作中、座面および封止要素は、気体流に混入している液体または固体からの衝撃によって損傷する可能性がある。さらに、動作条件は、封止要素または座面の設計公差よりも速い速度で封止要素が座面に打ち当たるように、変化する可能性がある。換言すれば、封止要素は発生した力に耐えることができない。そのような場合、衝撃の力によって封止要素に破損が生じ、封止要素および/または座面の摩耗が加速され、封止要素の封止領域が後退する。後退現象は、熱可塑性材料または金属材料で作製した封止要素において特に顕著である。現在使用されている多くの伝統的な材料は、速い衝撃速度または混入している汚れおよび液体によって生じるエネルギーを散逸させる性質を持たず、したがって往復気体圧縮機弁の気密封止能力が早い時期に失われる。

【0006】

封止要素または座面が損傷を受け、気密封止を形成する能力が失われた場合は、弁または構成要素を交換しまたは一新しなければならない。さらに、多くの場合、そのような弁の故障は本質的に壊滅的なもので、往復気体圧縮機のその他の部分または下流の装置に損傷をもたらす。したがって、封止要素と座面との封止の寿命が長いと、往復気体圧縮機の平均故障間隔によって測定されるように、反復気体圧縮機弁の耐用寿命が延びる。

【0007】

往復気体圧縮機弁の封止要素は、歴史的に金属で作製されてきた。しかし1970年代前半に、剛性の熱可塑性材料が導入された。今日では両方とも使用されている。これらの硬い非エラストマー材料は、精巧な機械仕上げを必要とし、表面欠陥をさらに低減させるためにしばしばラップ仕上げされる。弁座の接触面は平らでよく、または可動封止要素の表面輪郭を模倣するように成形してもよい。

【0008】

封止が完全に気密になるように、封止要素として金属、熱可塑性材料、またはその他の剛性材料を使用する場合、封止要素の表面、特に封止面は、滑らかでかつ欠陥がないものでなければならない。任意の機械加工操作では、製造にかかるコストおよび時間が、必要とされる表面仕上げに直接関係し正比例する。公差がより厳しくなると、より精密で費用のかかる工作機械が必要になる。弁の封止に欠陥がある場合、その弁を通して気体が漏れ、構成要素の温度が上昇し、往復気体圧縮機が非常に非効率的な手法で動作する。さらに、圧縮機弁の封止の完全性が損なわれたら、往復気体圧縮機を停止して、往復気体圧縮機弁を修理しまたは交換する。

【0009】

剛性の熱可塑性材料には、使用条件に必要な性質をもたらすために、ガラス繊維およびその他の材料をしばしば充填しまたはブレンドする。成形方法および金型の設計は、繊維を適正に配向するのに極めて重要である。さらに、繊維の適正な配向は、封止要素の強度および/または機械的性質に極めて重要である。さらに、型流れ特性が不十分であると、封止要素が弱くなり、材料の応力集中部から破損し易くなる。

【0010】

熱可塑性物質の射出成形は、剛性の熱可塑性材料の問題を多少なりとも解決するために、特殊な金型および適格な金型の設計を必要とする。熱可塑性材料は、その熱可塑性材料および抗摩耗充填材(例えばガラス)が内部通路を流れるときに、金型を摩耗させる。金型の修理または交換を行うことにより、製造操作にかかる総費用が増す。

【0011】

金属部品では、寸法および表面仕上げに関してかなり厳しい公差が必要である。そのような公差をもたらすことが可能な工作機械は、一般に、より費用がかかり、封止要素を生成するのにより多くの時間が常に必要になる。これは、熱可塑性部品においても同様に言えることである。例えば、金属封止要素はラップ仕上げを必要とし、必要な表面仕上げになるようラップ仕上げを行うために、別個の機械に取り付けなければならない。このプロセスでは時間および費用が増大する。

【0012】

剛性構成要素の品質管理は、部品を首尾良く動作させる際の重要なステップである。一貫性ある製品が確実に得られるように、寸法上の適合性を、モニタして規則正しく検査しなければならない。熱可塑性部品は水を吸収し易く、保管中であっても膨潤して寸法上の変化が生じる。このような変化は、しばしば部品を使用不可能にするのに十分過酷なものである。金属部品は錆びる可能性があり、精巧な仕上げを破壊するピッチングが生じる可能性がある。輸送中に手荒く取り扱った部品またはその他の硬質の物体に衝突した部品は、使用不可能になる可能性がある。これは、供給業者の品質保証をさらに失わせるものである。

【0013】

存在する無数の動作条件がある。変数には、温度、速度、開閉中の衝突または衝撃による損傷、圧力、気体構成成分、気体中に混入している汚れおよび/または液体の量が含まれる。弁の使用寿命は、一般に、気体流中の細片(液体または固体)の量に反比例する。粒子が封止要素の微細表面に衝突すると、弁に対する損傷によって、気密封止を確立する能力が低下する。気密封止を回復させることは、弁の封止要素を交換しまたは一新しない限り不可能である。

【0014】

使用条件が妨げられることが原因で、また動作中の封止要素の移動特性が原因で、脆弱な金属および熱可塑性物質はその縁部にチッピングが生じ可能性がある。チッピングが生じた表面はしばしば破損して、その結果弁が故障し、封止要素が割れて1つまたは複数の部分になる。したがって弁全体を交換する必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0015】

したがって、信頼性および耐久性を改善するために、往復気体圧縮機弁を効率的に封止する封止要素が求められている。

【課題を解決するための手段】

【0016】

本発明は、エラストマー材料で作製されかつ少なくとも1層のエラストマー材料層を有する封止要素を含んだ、往復気体圧縮機弁である。封止要素は、1層または複数のエラストマー材料層を有してよく、あるいはその全体がエラストマー材料でよい。

【0017】

往復気体圧縮機弁でのエラストマー材料の新たな用法は、以下の利点をもたらす。第1に、凹凸がありまたは損傷を受けた表面に合わせて屈曲し順応するというエラストマー固有の性質により、損傷を受けまたは損傷を受けていない様々な表面を気密封止することができる。一言でいえば、エラストマーを使用することによって、封止面が滑らかではなくまたは完全な状態ではない場合であっても気密封止が確立されるという、より大きな確信が得られる。第2に、エラストマー材料を使用することによって、封止面をラップ仕上げするプロセスがなくなる。ほとんどの弁および弁の設計は、封止面を生成しまたは復元するためにラップ仕上げを利用する。ラップ仕上げにより、現行の技術分野で気密封止またはほぼ気密な封止を確立するのに必要な微細仕上げが得られる。今日の機械加工技術によって可能な表面仕上げでは、エラストマー部分で封止することができる表面仕上げが容易に生成される。大量の手作業および追加の生産コストをなくすことができる。第3に、エラストマー材料はほぼどのような形または幾何形状にも取着することができるので、現行の技術よりも空気力学的な封止要素形状が可能になる。より空気力学的な形状を設計することによって、弁内の圧力低下が小さくなる。第4に、エラストマーは、屈曲して順応することができるので、機械加工の公差を緩和することができる。これは、部品製造コストを直接節約することになる。現行の圧縮機弁の技術では、気密封止を確実にするために、より厳しい機械加工公差が必要である。第5に、エラストマー材料は、封止要素の剛性物質の密度よりも小さい密度を有するように設計することができる。したがって、被覆された部品には重量感がなく、重量感のない部品であることにより、弁要素が閉じるときに弁座に接触した場合の破壊的な衝突が少なくなる。質量を少なくすることは、単に衝撃エネルギーが低下することを意味し、部品は、弁を閉じる操作中にさらに小さい損傷を受けることになる。第6に、エラストマー封止要素はその作製が比較的容易であり、価格競争力がある。厳しい公差は重要ではない。したがって複雑な形状を作製することができ、エラストマーは、最終ステップとして付加することができる。第7に、エラストマー材料は、ほぼ無限にある数々の方法で配合することができるので、当業者は、特定の圧縮機弁の性能に関する問題について非常に数多くの可能な解決策がある。第8に、エラストマー材料によって、プラント効率が改善され、往復気体圧縮機がユーザに利益をもたらす能力が高まる。長期間にわたり連続して運転できることは、エンド・ユーザにより多くの利益をもたらしかつ維持費が低下することを意味する。第9として、エラストマー材料は、弁を閉じる間に衝撃エネルギーをより散逸させる。現在使用している非弾性材料は、この性質に欠けており、弁が長期間にわたって気密封止を形成する能力が減じられる。最後に、エラストマー材料は、気体圧縮を終了する操作中に衝撃エネルギーをより許容することができ、したがって弁要素は、現行技術で可能であるよりも大きく移動して動作することが可能になる。弁をより十分に開くことができるので、圧力低下(弁を通るときの損失)がさらに小さくなり、動作効率が改善される。

【0018】

封止要素は様々な形状になる。種々の形状については多くの理由があるが、主にその目的は、1)気体が要素上および要素の周りを通過しかつ弁を通過するときの空気力学的性質を改善すること、2)動作条件の厳しさおよび混乱の影響を受けにくくするために部品の強度を改善すること、および3)販売量を改善するため、製造業者間に実際のまたは認識される差を作り出すことである。さらに、様々な形状があるにもかかわらず、現行の弁のすべての設計では、気体流に混入した汚れおよび液体と多数の開閉事象により蓄積された摩耗による損傷を受け易い。本発明は、従来の材料のこのような弱点を克服するために、エラストマー材料に固有の性質を利用する。

【0019】

本発明の封止要素は、事実上任意の圧力および温度で気体が圧縮される、任意の往復気体圧縮機に役立てることができる。往復気体圧縮機弁は、任意の形状またはサイズのものでよく、任意の数の封止要素を含んでよい。さらに封止要素は、既存の装置の交換品/アップグレード品として、または新しい装置の新しい部品として提供することができる。

【0020】

本明細書で使用するエラストマー材料は、1種または複数のエラストマー、1種のエラストマー化合物または一緒に使用される複数のエラストマー化合物、あるいはエラストマーまたはエラストマー化合物とその他の物質との組合せを有する材料または物質を意味する。本発明に関連して使用されるエラストマー材料は、単一タイプのエラストマーである必要はなく、以下に述べる化合物または物質の組合せでよい。したがって封止要素は、その全体をエラストマーで作製することができ、あるいは機械的性質を改善するためにエラストマーが他の材料に結合しまたは他の材料と組み合わせることができる場合には、複合体として作製することができる。

【0021】

本発明に関連した使用に適するエラストマーまたはエラストマー材料には、合成ゴムやフルオロエラストマー、熱硬化性エラストマー、熱可塑性エラストマーなど、ゴムに似ている様々な弾性物質のいずれかが含まれる。エラストマーは、定義上、ある一定レベルの弾性を有し、すなわちその性質によって、本体が力による変形を受けにくくなりかつ力によってもたらされる変形から回復するという性質を有する。したがってそのような材料の弾性限界は、永久的な変化をもたらす応力の最小値である。エラストマーは、衝撃および衝突によるエネルギーを散逸させるという固有の能力を有する。

【0022】

エラストマー材料は、特定の適用例の動作条件を満たすため、必要に応じて様々に変えることができる。より軟質な、またはより硬質な化合物を必要とする場合もあり、あるいは、往復気体圧縮機弁が直面する様々な使用上のニーズを満たすために、種々の機械的性質を必要とする場合もある。さらに、耐蝕性および化学的侵襲に対しては、種々の材料のブレンドが必要になる。当業者なら、適正な材料を選択するために、経験および公表されたデータを利用するであろう。

【0023】

エラストマー材料の硬度は、一般に「ショア」スケールを使用して測定する。ショア・スケールは、柔軟なエラストマー材料の相対的な硬度を比較するために開発された。測定の単位は「デュロメータ」である。類似のスケールは、金属の硬度測定に使用される「ロックウェル」スケールまたは「ブリネル」スケールである。

【0024】

往復気体圧縮機弁の封止要素としてのエラストマー材料の使用には、いくつかの利点がある。1つの重要な利点とは、往復気体圧縮機内でより良好な気密封止が行われることである。エラストマー材料は、本来、接触する面に対して屈曲し順応する。したがって第2の利点とは、座面の凹凸部分による耐久性ある気密封止である。別の利点とは、エラストマー材料が、封止要素と弁座との間の力または衝撃を吸収し、各要素の衝撃による損傷の可能性を低下させ、圧縮機弁の有効寿命が延びることである。エラストマー材料は、気体流中に混入している可能性のある液体または固体細片によって生じる損傷が最小限に抑えられるよう、弾性でもある。往復気体圧縮機弁の故障間隔が延びる。本発明のその他の利点は、本発明の記述から明らかになるであろう。

【0025】

本発明のさらに別の目的、特徴、および利点は、開示を目的として示される好ましい実施例に関する以下の記述から、またこれらを添付図面と併せて読むことによって、明らかにされよう。

【実施例】

【0026】

本発明は、エラストマー材料から作製された少なくとも1層のエラストマー層32を有する、往復気体圧縮機弁の封止要素30である。本明細書で使用する「気体」は、任意の圧縮性流体を意味する。封止要素は、複数のエラストマー材料層を有してよく、または全体をエラストマー材料で構成してもよい。エラストマー層32は、従来の技術で周知の様々な方法で、結合材を使用して封止要素30に付着させたコーティングでもよい。結合剤および下塗剤が市販されている。

【0027】

例えば、MositesフルオロエラストマーをPEEK基板に結合する、本発明に関連して使用される1つの結合材は、Dynamar 5150と呼ばれる市販の製品である。結合は、2液系エポキシのFixon 300301と呼ばれるエポキシ接着剤を加えることによって改善される。Fixonは、エラストマー材料を圧縮成形したとき、プライマーであるDynamar 5150をPEEK基板に塗布して乾燥させた後に、付着させた。58DウレタンをPEEK基板に結合するのに使用される別の結合材は、PUMTC405TCM2と呼ばれるPrecision Urethane所有の結合/プライマーである。

【0028】

エラストマー材料を他の材料に結合する能力は様々であり、いくつかのファクタに左右される。一般にエラストマーは、清浄で乾燥した表面に接着することになる。したがって、拭い取りまたは噴霧することによる、揮発性の市販の溶媒を使用した脱脂操作が必要になる。表面接着は、サンド/ビード・ブラスト、サンドペーパによるスクラッチ、または非エラストマー部分の微細表面仕上げ要件をなくすことによって、修正を加えることができる。表面を粗くすることによって、エラストマー結合を行うためのより広い表面積が得られる。エラストマー部分と非エラストマー部分との結合は、両方の材料に対して相溶性のあるプライマーを非エラストマー部分に被覆することにより、実現することができまたは強化することができる。プライマーの目的は、2種の材料と化学的または熱的に反応して、結合を改善しまたは結合をもたらすことである。1種のエラストマーおよび1種の非エラストマーを使用したこれらの結合手順について述べてきたが、複合体の形をとる金属または非金属の任意の数の材料を使用することができる。

【0029】

現在、往復気体圧縮機弁は、いくつかのタイプの封止要素を利用する。図1、2、3、および6に示すように、往復気体圧縮機に使用される3種の一般的な形の弁は、同心状リング(図3)、単一要素の非同心状(図6)、およびポート付きプレート(図1および2)である。同心状リングは、一般に互いに等しい距離で設定されるが、環同士の距離は固定しても固定しなくてもよく、製造業者により様々に変化する可能性がある。環同士の距離は、弁のデザインに応じて異なる。同心状リングは、断面が長方形の単なる平板でよく、あるいは、より良好な空気力学的効率を実現しまたは封止材の寿命を改善するために、特殊な形状(断面が長方形ではない)に作製してもよい。金属材料または非金属材料が一般的である。Manleyの米国特許第3,536,094号は、同心状リング・タイプの弁について教示している。

【0030】

ポート付きプレート弁は、複数のリングがある点で同心状リング弁に非常に類似しているが、これらのリングはすべて細いウェブを介して接続されている。この効果は、同心状リングが相互接続された単一の封止要素が生成されることである。ポート付きプレート弁の例を、Pagetの米国特許第4,402,342号に見出すことができる。ポート付きプレート弁の封止要素は、ほぼどのようなサイズでも幾何形状でもよい。しかし、ほとんどすべての場合、ポート付きプレート弁の封止要素は両面が平らであり、気体を流そうとする場所には機械加工された領域を有する。気体が流れる領域を機械加工することにより、本質的に、プレートの同心状の環を相互接続するウェブが生成される。一部の製造業者は、機械加工にかかるコストを削減するために、完成した封止要素を製造する金型を作成している。ポート付きプレートの封止要素を成形することによって、完成品に、充填材または繊維の配向に関して品質のよい部分が製造されるかどうかに関しては、意見が分かれるところである。

【0031】

ポート付きプレートの利点のいくつかは、封止要素を支持するばねが、それらは下に配置されているリングだけではなく封止要素全体に作用することである。リングはすべて接続されているので、そのようなデザインによって、すべてが接続されているわけではない同心状リングを備えた弁よりも大きくまた場合によってはより少ないばねを使用することが可能になる。接続されていない同心状リング弁では、個々のリングはそれぞれのばねで支持されており、一般にそのばねの直径は、特定の封止要素またはリングの幅に限定されている。

【0032】

ポート付きプレート弁は、非接続タイプとはわずかに異なる手法で動作する。基本的な機能(交互に開閉する)は同じであるが、往復気体圧縮機シリンダにおける気体の動力学は、圧縮機弁内の流れがめったに完璧にならないようなものである。換言すれば、気体圧縮機シリンダ自体の様々な幾何形状により、ポート付きプレートに作用する気体の力はプレート全体に均等に分布することができず、プレートの一方の面が他方の面よりも先に開く可能性がある。封止要素は、封止面に完全に垂直な方向に動かすのではなく、ある角度に傾けてもよい。これは必ずしも性能を損なうものではないが、保護板または停止板あるいは垂直ではなくある角度をなす封止面にぶつかる封止要素は、その縁部にチッピングが生じる可能性があり、その結果ポート付きプレート弁が破損する可能性がある。逆に、同心状リング弁では、縁部のチッピングに関連した問題の影響を受けにくいが、しかしそのチッピングの問題は生じる。同心状リング弁の動作により、個々のリングは互いに独立して動作することが可能になる。どれがより良好に機能するかについては意見が分かれるところであるが、どちらも広く使用されており、非常に効果的な設計になっている。

【0033】

ポート付きプレート弁および同心状リング弁は、流動面積が非常に小さくかつ圧力低下が小さいことが一般に知られており、したがって効率上の利点をもたらす。しかしポート付きプレート弁は、その性質から、空気力学的形状に形成することが困難である。改善された空気力学によって実現することができないことは、より広い流動面積によって実現される。MANLEY(登録商標)弁で使用される同心状リングは、空気力学的形状に作製することができ、流動面積の少量の損失は、より良好な空気力学によって回復させることができる。機能は同じであるが、それを実現するまでの手法が若干異なっている。

【0034】

一方、単一要素の非同心状の弁では、その要素の直径が小さいので、かつ弁座内またはガード内のガイドによって、問題となる縁部のチッピングに十分であるよう大きく傾くことが妨げられるので、通常は縁部のチッピングが生じない。縁部のチッピングの可能性は、直径と共に増大する。単一要素の非同心状弁要素は、空気力学的形状に作製することもできる。

【0035】

単一要素である非同心状タイプの弁には、図6に示すポペット・タイプの弁と、米国特許第5,511,583号に図示され記述されるMOPPET(登録商標)弁と、封止要素が弁座の利用可能な領域に適合する形状を有するその他の弁が含まれる。弁の直径および封止要素のサイズにより、利用可能な領域に適合させることが可能な要素の数が決定される。広く様々な形状および要素断面が利用可能であり、これらは製造業者の設計に左右される。しばしば使用される単一要素の非同心状要素タイプは、単一のリングまたはプレートをいくつかのばねで支持する同心状リングのデザインとは対照的に、その動きを制御する単一のばね機器を有する。上述のように、このばねの目的は、ピストンが上死点または下死点に達する前に、封止要素が閉じるように、または封止要素が閉じるのを開始するように設計することである。弁は、差圧によって開閉する。ばねは、弁要素の運動力学に関連し、弁の極めて重要な構成要素であるが、ばねは、弁要素の封止特性には関係しない。弁が実際に使用されているとき、差圧の力によってばねの力が抑制される。

【0036】

弁の構造は変化させてよいが、どのタイプの弁においてもその封止要素の機能は、多数の繰返しの後に弁を閉じる動作を行った後で、信頼性ある気密封止を生成することにある。どのタイプの往復気体圧縮機弁で使用される封止要素も、同じ機能を果たす。幾何形状および設計の相違にも関わらず、すべての弁要素は、a)弁が閉位置にあるときに気密封止が生成され、b)弁が開位置から閉位置に変化するときの、封止面との連続的な衝突の過酷さに耐え、c)気体流に混入している液体または固体細片によって引き起こされる衝撃および損傷に、できる限り耐えかつ許容し、d)弁の修理のための予定外の圧縮機の停止が最小限に抑えられるように、弁の平均故障間隔が延びるようにし、それによって圧縮機の操作者の利益の可能性を増大させかつ運転コストを低下させ、e)費用効果があるように、f)設置を容易にし、かつ修理または改修に必要な時間を最小限にし、g)気体が弁内を流れるときの圧力低下(損失)が最小限に抑えられるよう空気力学的に作製される。圧力低下は、本質的に、往復気体圧縮機のドライバが克服しなければならない「摩擦」である。圧力低下が小さくなると、燃料および/または電気が節約されることによって動作効率が増す。

【0037】

したがって、長期間多数サイクルにわたり機能することができる封止要素は、信頼性があるものとみなされ、圧縮機の動作可能性が改善されるので望ましい。予定外の装置の故障が少ないと、この装置の運転コストが下がり、装置の利益生成能力が増大する。開動作中に、封止面以外の面と封止要素とが接触することは、注目すべきことである。したがって、封止要素が衝突した結果としてではなく衝突および損傷が生じる可能性がある。開動作中に衝突する面は、弁要素が破壊しない限りまたはその他の理由で弁要素の形状が損なわれない限り、弁の封止能力に影響を与えずまたはその封止能力を低下させない。

【0038】

本発明の封止要素に関連して使用されるエラストマー材料には、天然ゴム、スチレンブタジエン、合成ゴム、熱可塑性エラストマー(TPE)や熱硬化性エラストマー、フルオロエラストマーなどのポリマー、エラストマーコポリマー、エラストマーターポリマー、エラストマーポリマーブレンド、および様々なエラストマーアロイが含まれるが、これらに限定されない。利用される特定のタイプのエラストマー材料は、ある程度、その適用例に左右される。様々な市販のエラストマー材料が本発明に有用である。例えばEXXON Butyl(Exxon Chemicals)やPOLYSAR(Bayer Corp)という商標で販売されているブチルエラストマーは、MEK、シリコーン流体およびグリース、作動液、強酸、塩、アルカリ、および塩素溶液に対して十分に機能する。エチレンおよびプロピレンは、しばしばブチルの代わりに使用される。BAYPREN(Bayer Corp)およびNEOPRENE(DuPont Dow)という商標で販売されているクロロプレンは、アニリン点が高い石油、緩酸、冷蔵シール(アンモニアおよびフレオンに耐性がある)、ケイ酸エステル潤滑剤、および水で十分機能する。クロロプレンは、天然ゴムに類似した分子構造を有するポリクロロプレンとしても知られている。同様に、HYPALON(DuPont Dow)として販売されているクロロスルホン化ポリエチレンは、酸、アルカリ、冷蔵シール(フレオンに耐性がある)、ディーゼル、および灯油と十分に機能する。クロロスルホン化ポリエチレンは、良好な弾性を有し、熱、油、酸素、およびオゾンに耐性がある。HYDRIN(Zeon Chemicals)という商標で販売されているエピクロリヒドリンは、空調設備および燃料システムで十分機能する。エピクロリヒドリンには耐油性があり、低温が1つのファクタである場合、クロロプレンの代わりにしばしば使用され、良好な低温剛性を有する。VAMAC(DuPont Dow)という商標で販売されているエチレンアクリルは、アルカリ、希酸、グリコール、および水で十分機能する。このゴムは、エチレンとアクリル酸メチルとのコポリマーであり、気体透過性が低く、耐油膨潤性が適度である。またエチレンアクリルは、引裂き、研磨、および圧縮永久歪み特性が良好である。BUNA EP(Bayer Corp)、KELTAN(DSM Copolymer)、NORDEL(DuPont Dow)、ROYALENE(Uniroyal)、およびVISTALON(Exxon Chemical)という商標で販売されているエチレンプロピレンは、リン酸エステル油(PydraulおよびFyrquel)、アルコール、自動車用ブレーキ液、強酸、強アルカリ、ケトン(MEK、アセトン)、シリコーン油およびグリース、水蒸気、水、および塩素溶液に耐性がある。例えばEPDMは、エチレン、プロピレン、およびジエンモノマーで作製されたターポリマーである。DAI−EL(Daiken Ind.)、Dyneon(Dyneon)、Tecnoflon(Ausimont)、およびVITON(DuPont Dow)という名称で販売されているフルオロエラストマーは、酸、ガソリン、過酷な真空環境、石油製品、シリコーン油、グリース、および溶媒で十分に機能する。フルオロエラストマーの圧縮永久歪みは良好であり、気体透過性が低く、耐薬品性および耐油性が優れている。フッ素と水素の比が高いので、これらのタイプの化合物は安定性に優れ、化学的侵襲によって破壊しにくい。FE(Shinco Silicones)、FSE(General Electric)、およびSilastic LS(Dow Corning)という商標で販売されているフルオロシリコーンは、高摩擦、限られた強度、不十分な耐磨耗性が原因で、固定シールとして十分に機能し、特にブレーキ液、ヒドラジン、およびケトンと十分に機能する。THERBAN(Bayer Corp.)およびZETPOL(Zeon Chemicals)という商標で販売されている水素化ニトリルは、硫化水素、アミン(アンモニア誘導体)、およびアルカリで、高圧下で十分に機能する。水素化ニトリルは、FKM材料に代わるものとしてしばしば使用され、引張り特性が高く、圧縮永久歪みが低く、低温特性が良好であり、耐熱性がある。天然ゴムはアルコールおよび有機酸で十分に機能し、圧縮永久歪みが小さい他に、引張り特性、弾性、耐磨耗性が高く、低温撓み性が低い。KRYNAC(Polysar Intl)、NIPOLE(Zeon Chemicals)、NYSYN(Copolymer Rubber and Chemicals)、およびPARACRIL(Uniroyal)という商標で販売されているニトリルは、希酸、エチレングリコール、アミン石油および燃料、シリコーン油、グリース、および水で、100℃(212°F)で十分に機能する。Buna−Nとして知られるニトリルは、ブタジエンとアクリロニトリルのコポリマーである。AEGIS(International Seal Co.)、CHEMRAZ(Greene Tweed)、KALREZ(DuPont Dow)という商標で販売されているパーフルオロエラストマーは、気体透過性が低く、燃料、ケトン、エステル、アルカリ、アルコール、アルデヒド、有機酸および無機酸を含めた多数の化学薬品に対して耐性があり、際立った耐蒸気性を示す。ADIPRENE(Uniroyal)、ESTAE(B.F.Goodrich)、MILLITHANE(TSE Ind.)、MORTHANE(Morton International)、PELLETHANE(Dow Chemical)、TEXIN(Bayer Corp.)、およびVIBRATHANE(Uniroyal)という商標で販売されているポリウレタンは、加圧下で十分に機能し、非常に強靭で、押出し抵抗性および耐磨耗性に優れている。BAYSILONE(Bayer Co.)、KE(Shinco Silicones)、SILASTIC(Dow Corning)、SILPLUS(General Electric)、およびTUFEL(General Electric)という商標で販売されているシリコーンは、酸素、オゾン、塩素化ビフェニルで、紫外光の下で十分に機能する。シリコーンは、柔軟性が大きく圧縮永久歪みが小さい。ALGOFLON(Ausimont)およびTEFLON(DuPont Dow)として販売されているテトラフルオロエチレン(「TFE」)は、オゾンと、MEK、アセトン、およびキシレンを含めた溶媒で、十分に機能する。テトラフルオロエチレン/プロピレンは、AFLAS(旭硝子)、およびDYNEON BRF(Dyneon)という商標で販売されている、TFEとプロピレンとのコポリマーである。テトラフルオロエチレン/プロピレンは、ほとんどの酸およびアルカリ、アミン、ブレーキ液、石油流体、リン酸エステル、および水蒸気で十分に機能する。

【0039】

以下の例に示すように、フルオロエラストマーの1種である、DuPontが開発した材料のVITON(登録商標)を、エラストマー材料として利用するこれは、化学的にはフッ素化炭化水素と呼ばれる。VITON(登録商標)は、高性能グレードGB、GBL、GLT、およびGFLTの他、いくつかのグレードA、B、およびFに分類される。

【0040】

VITON(登録商標)の物理的性質のいくつかは、下記の通りである。

ショア・スケールでのデュロメータ範囲 60〜90

引張り範囲 35〜140kg/cm2(500〜2000psi)

伸び率(Max%) 300

圧縮永久歪み 良

耐溶媒性 優

引裂き抵抗 良

耐摩耗性 良

弾性反発 適

耐油性 優

低温範囲 −23℃(−10F)

高温範囲 204〜316℃(400〜600F)

老化−天候および日光 優

【0041】

VITON(登録商標)は、広範囲にわたる油、溶媒、脂肪族、芳香族、およびハロゲン化炭化水素、ならびに酸、動物油、および植物油に対して耐薬品性をもたらす。

【0042】

これらの例で論じたように、ウレタンは、上記論じた熱硬化性エラストマーである。ウレタンに関連する性質のいくつかは下記の通りである。

ショア・スケールでのデュロメータ範囲 68A〜80D

引張り範囲 148〜633kg/cm2(2100〜9000psi)

伸び率 150〜885

圧縮永久歪み 15〜45%

モジュラス100% 330〜7800

モジュラス300% 470〜8400

引裂き強さ 205〜1380

引裂き強さスプリット、pli 55〜476

ベイショア反発 18〜58%

硬化密度 1.07〜1.24

【0043】

一般に、Modern Plastics Encyclopedia(1997、1998)に定義されている熱可塑性エラストマー(TPE)は、「熱硬化性ゴムの性能特性をもたらすが従来の熱可塑性材料の加工上の利益も提供する、軟質の柔軟な材料」である。したがって、一般には剛性の材料である熱可塑性材料に、分子レベルで変更を加え、成形後に柔軟になるようにする。TPE材料は作製および成形が容易であるので、一般に普及している。

【0044】

TPEの機械的および物理的性質は、分子鎖間の結合強度、ならびに鎖そのものの長さに直接関係する。プラスチックの性質は、様々な物質および強化材においてアロイングしブレンドすることによって変更することができる。TPEを変化させることが容易であることは、これら材料の明らかな利点である。これらの材料の機械的性質は、特定の適用例または供給形態に適するように、ユーザ仕様にすることができる。

【0045】

熱硬化性エラストマーは、製造中に化学的変化を受けて永久に不溶性および不融性になるプラスチック物質である。熱硬化性ポリマーは、加硫を受けて熱硬化性エラストマーの性質を得ることができるので、熱硬化性エラストマー材料のサブセットである。熱硬化性エラストマーと熱可塑性エラストマーとの重要な相違は、材料を構成する分子の分子鎖の架橋である。熱硬化性材料は架橋し、TPE材料は架橋しない。

【0046】

好ましいフルオロエラストマーの群は、7つの種類に細分することができる。

1)2種のポリマーの組合せまたはブレンドを意味するコポリマー。

2)3種のポリマーの組合せまたはブレンドを意味するターポリマー。これらは一般に、耐熱性が良好であり、封止が優れ、耐薬品性が良好である。

3)耐薬品性が良好であり低温特性に優れた低温ポリマー。

4)塩基、侵襲性の強い油、およびアミンに対する耐薬品性に優れた耐塩基性ポリマー。

5)耐薬品性に優れ封止特性に優れた過酸化物加硫ポリマー。

6)特殊ポリマー。

7)耐薬品性に優れ封止特性に優れたパーフルオロポリマー。

【0047】

コポリマーは、2種以上の異なる分子鎖で構成された材料である。これらは基本的に、1つに融解した異なる材料の組合せである。分子鎖を構成する個々の化合物は明らかに異なるものであり、分子鎖の長さ全体にわたって繰り返されている。ターポリマーは、3種の異なる反復単位を持つコポリマーである。ホモポリマーは、単一タイプの反復単位を持つポリマーである。その他の反復単位も同様に可能である。アロイは、合金に酷似した、材料の性質を改善する添加剤を含んだエラストマーである。

【0048】

当業者に周知のように、ゴムおよび合成エラストマーの有用性は、最終製品に所望の性質をもたらすため、原材料とその他の成分とを化合することによって増大する。例えば加硫を行うと、エラストマーが弾性的になる温度範囲が増大する。このプロセスでは、エラストマーが、硫黄、硫黄を含む有機化合物、またはその他の化学的架橋剤と結合するように作製する。任意の数の成分を任意の数の方法で結合して、最終的なエラストマー材料に、任意の数の機械的または化学的性質を生成することができる。

【0049】

一般に、本発明で有用なエラストマー材料は、以下の範囲内で作用する。

温度=−84℃〜232℃(−120°F〜450°F)

圧力=真空〜843kg/cm2(12,000psi)

差圧=0〜703kg/cm2(0〜10,000psi)

運用タイプ=任意のタイプの圧縮性気体または気体混合物における連続的または断続的使用

作動装置=往復気体圧縮機の任意の製造業者からの、任意の産業における往復気体圧縮機

【0050】

これらの範囲は、往復気体圧縮機に典型的なものである。その他のエラストマーは、使用されるエラストマー材料の特性に応じて、より極端な温度および圧力で機能することができる。

【0051】

エラストマーのその他の重要な特性は、以下の通りである。

・ショア・スケールまたは類似のスケール上でのデュロメータ範囲。これは弾性材料の硬度の尺度である。

・引張り強さ。これは、引張り負荷を受けたとき、標準的な材料サンプルが機能しなくなるのに必要とされる近似的な力である。

・伸び率。これは、破損前にサンプルが示す変形量である。伸び率200%は、サンプルが破損する前にその当初の長さの2倍に伸びることを示す。

・圧縮永久歪み。これは、一定の圧縮下で変形に耐えることができる弾性材料の能力の尺度である。

・耐溶媒性。これは一般に、通常はエラストマーを溶解しまたは分解する溶媒に対する化合物の耐性を示す。

・引裂き抵抗。これは、弾性材料が引裂き力および剪断力に耐えることができる能力である。

・耐磨耗性。これは、弾性材料が別の材料またはそれ自体との摩耗および摩擦に耐えることができる能力である。

・反発弾性。これは、圧縮後、弾性材料がその当初のサイズおよび形状に戻ることができる能力の尺度である。

・耐油性。これは、工業的に広く使用される様々な作動油または潤滑油による浸透または劣化に弾性材料が耐えることのできる、相対的な能力である。多くの往復気体圧縮機は、潤滑式の圧縮機シリンダを有する。

・耐老化性、耐候性、および耐直射日光性。弾性材料が老化、天候および直射日光に耐えることができる能力である。本発明の特定の用途では、弾性材料が機械構成部品の内側にあるので、これらはファクタにはならない。

【0052】

したがって、エラストマー層に使用される特定のエラストマー材料は、往復気体圧縮機および圧縮機弁の要件によって決定される。化学物質に富む環境では、耐薬品特性に優れた過酸化物加硫ポリマーなどのエラストマーが求められる。同様に、例外的な温度環境では、ある適切な性質が求められる。気体圧縮を経た技術者および個人は、特定の組のパラメータを分析して、適切な性質を持つ材料を選択することができる。このため、特定の組の動作条件で機能するように選択しまたはユーザ仕様に設計することが可能な、多数の潜在的なエラストマー化合物が必要になる。エラストマーおよび/または熱可塑性樹脂の機械的および化学的性質が変わるようにブレンドすることおよびそのような性質を変えることができる能力によって、広範囲にわたる非常に数多くの可能性ある解決策を、任意の気体圧縮の適用例に提供することができる。エラストマーのこの重要な利点は、本発明に先立って何も解決策が存在していなかった一般的なまたは困難な適用例に、高い実績をもたらす解決策をもたらすことになる。

【0053】

本発明を実施するのに有用な往復気体圧縮機弁の例には、Manleyの米国特許第3,536,094号(MANLEY(登録商標)弁とも呼ばれる)およびBassettの米国特許第5,511,583号が含まれる。これら特許の教示および開示を、本明細書にあたかも完全に示すように参照により本明細書に援用する。MANLEY(登録商標)弁は、非金属熱可塑性樹脂で構成された同心状リング・タイプの弁である。このタイプの弁で、封止要素の厚さは、丸みを帯びた縁部または垂直に延びた縁部に応じて意図的に変化させることができる。MANLEY(登録商標)弁は、弁座にリセス形成された座面に係合するように、下向き凸状に突出した封止要素を有する。Bassettの米国特許第5,511,583号は、MOPPET(登録商標)弁、単一要素である非同心状の弁について開示している。開放すると、流体が封止要素の内環および外環の流出する。MOPPET(登録商標)封止要素は、ポペット弁封止要素とは異なる(図6)。MOPPET(登録商標)弁では、流体の流れが封止要素の内環と外環の両方を通過する。ポペット弁では、センタ穴がないので、流体は封止要素の外環のみに流出する。

【0054】

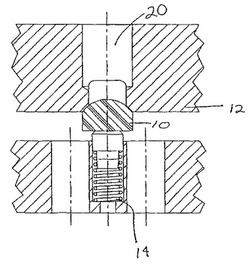

本発明の封止要素は、往復気体圧縮機弁に利用する場合、様々な形およびタイプのものでよい。一般に図に示すように、往復気体圧縮機弁は、封止要素10と、気体を吸い込みかつ排気するための開口20を有する座面12とを含む。座面12は、開口20の周辺を取り囲む。封止要素10は、座面12に係合したときに開口20に対応しかつ開口20を完全に閉じるように、寸法決めされ成形される。座面12は封止要素10の一部であってよい。例えばエラストマー材料は、封止要素10と組み合わせてまたは単独で、適切な環境下で座面12に付着させることができる。

【0055】

吸気または排気は、開口20を経て往復気体圧縮機に流入しまたは流出する。往復気体圧縮機の動作では、往復気体圧縮機弁の開口20を交互に開閉する必要がある。封止要素10が移動して座面12に接触するようになり、開口20を閉じた場合には、開口20が閉じる。封止要素10が座面12との接触状態から移動すると、開口20が開き、弁が往復気体圧縮機シリンダの吸引位置に在るかまたは排出位置に在るかによって、気体が往復気体圧縮機シリンダに流入しまたは流出する。

【0056】

開口20および封止要素10は、しばしば円筒形でありまたは球形であるが、往復気体圧縮機弁の開口20および封止要素10は、任意の幾何構成のものでよい。唯一の要件とは、封止を実現するために、封止要素10のサイズおよび形状を開口20に対応させなければならないことである。

【0057】

封止要素10の動きは、ガード(「停止板」とも呼ばれる)によってしばしば制限される。一般に往復気体圧縮機の幾何形状は、シート板10とガードとが一緒に接合した場合、これら2つの間に、封止要素10が座面12から離れるように移動しかつガードに対して移動することが可能な場所が存在するような形状である。現在の往復気体圧縮機の設計では、ガードの幾何形状を調節しかつ/または封止要素10の厚さを変えることによって、封止要素10の全行程を制御することが可能である。一般に、封止要素が移動する距離は、動作条件を分析した後、往復気体圧縮機弁の製造業者によって決定される。この距離は一般には問題にはならないが、移動距離が長い封止要素を有する弁の故障間隔は、移動距離の短い弁よりも短くなることを示す、これまでのパターンがある。これは、移動距離が長くなると封止要素を加速させる時間が長くなり、それによって前述の衝突時の速度が増すので、起こり得ることである。

【0058】

ほとんどすべての現行の圧縮機弁の設計では、封止要素10を座面12に押圧するためにガード内に配置された機構(通常はばね)が、所定位置に設けられている。換言すれば、ばねまたは他の機器が封止要素10を座面12に押圧し、その結果、圧縮弁が静的な非加圧条件にあるときに気密封止が実現することになる。動作中の、ばね14またはその他の機構の目的は、圧縮機のピストンが上死点または下死点に達する前に、ある時点で適時に封止要素10を座面12に押圧することである。ばねの力を変化させることによって、弁の設計者は、弁封止要素の速度に影響を及ぼすことができ、それによって、弁座と封止要素との衝撃力を制御する(ある程度まで)。

【0059】

上死点または下死点は、圧縮機シリンダ内における圧縮機のピストンの位置を指す。往復気体圧縮機シリンダは複動式の場合があるので、上死点または下死点という表現は、圧縮機シリンダのどちらの端部について分析するのか決定した後でのみ重要な意味を持つ。排出または吸引ストロークの終わりにピストンが上死点または下死点に達したとき、ピストンは方向を変え、圧縮機シリンダ内の圧力が逆になる。増大した圧力は、ピストンが方向を変えた途端に低下し始める(その逆もまた同様である)。この現象が生じ、弁封止要素が封止面から若干の距離だけ離れた場合、気体の圧力を変化させることによって、弁封止要素はシート板に激しく押し付けられる。差圧の力も相当になる。ばねまたはその他の適切な機構は封止要素10の後ろ側に取り付け、圧縮機のピストンの方向が変わったことによって生じた圧力変化により弁封止要素が過度の速度または破壊的な速度まで加速しないように、上死点または下死点よりもかなり前に封止要素10を座面12に押圧する。

【0060】

往復気体圧縮機の原理に基づく技術および傾向によって、より高速で動作するより小型の往復気体圧縮機が得られた。工業プロセスで使用される典型的な往復気体圧縮機は、244m/分(約800フィート/分)以下のピストン速度で動作した。ピストン速度は、クランクシャフトの速度、および圧縮機のストロークの関数である。ピストン速度は、圧縮機弁だけではなくその他の圧縮機の構成要素の平均故障間隔も増大させるための手段として、慣例により設定した(API−618参照)。最近では、これらの低速原理から、高速のショート・ストローク往復気体圧縮機へと移り変わってきた。速度が増すにつれ、ピストンが上死点または下死点に達する前に圧縮機シリンダが圧縮気体を放出しまたは新しい気体を入れる時間が必然的に短くなる。このため、圧縮機弁要素がその許容可能な距離全体を移動するのに要する時間が効果的に短縮される。速度が増すことにより、座面12と封止要素10との衝撃力が増し、その結果、弁座面12または封止要素10の平均故障間隔が短くなる。さらに、回転速度が速くなると、所与の時間での開閉動作回数が著しく増加する。この結果、圧縮機弁の耐用寿命が短くなり、おそらくは往復気体圧縮機の耐用寿命も短くなる。

【0061】

弁における封止要素としてのエラストマー化合物の新たな用法は、電気モータ、気体または液体燃料エンジン、蒸気タービン、あるいはクランクシャフトに回転運動をもたらすためにシャフトに動力を提供する任意のその他のエネルギー変換機器によって駆動する、往復気体圧縮機に用いることができる。往復気体圧縮機は、ギアやベルトなどを使用することによって、駆動装置に直接結合しまたは間接的に結合することができる。

【0062】

すべての往復気体圧縮機は、基本的に同じである。圧縮機は、気体をある圧力から別の高圧へと上昇させるため、共通のクランクシャフトに取着された1つまたは複数の圧縮機シリンダと共に構成する。往復気体圧縮機は、単段式ユニットとして動作することができ、または多段式動作を目的として設計することができる。気体シリンダは、クランクシャフトに対してまたは互いに任意の方向に向けることができる。往復気体圧縮機は、他の圧縮機と連続的にまたは並行して動作するよう設計することができる。

【0063】

往復気体圧縮機の数多くの製造業者がいる。しかし各往復気体圧縮機は同じ仕事をするが、その形およびサイズは様々である。現在知られている往復気体圧縮機の製造業者には、ABC Compressor、Ajax(Cooper)、Aldrich Pump、Alley、Ariel、Atelier Francois、Atlas Copco、Bellis & Morcam、Blackmer Pump、Borsig、Broomwade、Bryn Donkin、Burckhardt、Burton Corbin、C.P.T.、Chicago Pneumatic、Clark、Consolidated Pneumatic、Corken、Crepelle、Creusot Loire、Delaval、Demag、Du Jardin、Ehrardt & Schmer、Einhetsverdichter、Energy Industries、Essington、Framatome、Frick Bardieri、Gardner Denver、Halberg、Halberstadt、日立、Hofer、IMW、Ingersoll Rand、石川島播磨重工業(IHI)、Iwata Tosohki、日本製鋼所、Joy、Kaji Iron Works、Khogla、Knight、Knox Western、神戸製鋼、Kohler & Horter、Mannesmann Meer、Mehrer、三国重工業、Mitsubishi Dresser、三井、Neuman & Esser、Norwalk、Nuovo Pignone、Pennsylvania Process Compressor(Cooper)、Pentru、Penza、Peter Brotherhood(FAUR)、Quincy、Reavell、Sepco、Siad、Suction Gas Engine Company、Sulzer、Superior(Cooper)、田邊、Tanaise、Thomassen、Thompson、Undzawa Gumi Iron Works、Vilter、Weatherford Enterra(Gemini)、Whitteman、およびWorthingtonが含まれる。図7aおよび7bは、往復気体圧縮機の典型的な配置構成および設計を示す。一般に各往復気体圧縮機は、駆動装置16、フレーム18、スロー22、クランク端部24およびヘッド端部26を備えた少なくとも1つの圧縮機シリンダ、吸込み弁28、および放出弁30、または吸込み弁と放出弁を組み合わせた弁(図示せず)を有する。

「実施例1」

【0064】

最初の実地試験として、気体収集環境で、1400rpmのAriel往復気体圧縮機を使用した。この機械は、その回転速度が理由で、本発明の封止要素を試験するのに望ましい。短時間で多数の開閉サイクルを積み重ねることができる。この初期試験では、90デュロメータのフルオロエラストマー、Mositesをナイロン・ディスクに付着させ、MOPPET(登録商標)弁で使用した。これらの材料を、故障が生じる前に6日間作動させた。部品の検査によれば、ナイロン・ベース材料が融解し、その後、部品が変形して封止状態が損なわれ、その結果、圧縮機の過熱が生じて停止せざるを得なかったことが示された。

【0065】

ナイロンはもはやベース材料として使用されていない。高温で機能する能力があるという理由でPEEKを使用した。同じエラストマー材料、MositesをPEEKディスクに付着させ、これらの部品を再び作動させた。部品は、故障が生じる前に約205日間作動させた。エラストマー材料層を持たない標準製品(PEEK)は8カ月間作動させた。この部品は、そのほとんどが破壊した。しかし2つの封止要素は無傷のままであり、摩耗が最小限に抑えられていることを示していた。図4および5に示すように、封止要素と座面とで形成された線接触により、エラストマーには局所的に高い応力が生成された。封止要素は、線接触によって高い接触負荷を受けていた。そのため表面接触タイプに変更した。それにも関わらず、封止要素は軟質で柔軟であり、エラストマー材料とPEEKとの結合は十分に維持された。この実施例での往復気体圧縮機の仕様は、下記の通りであった。

吸引圧力=21kg/cm2(300psi)

吸引温度=27℃(80°F)

封止要素の移動=0.41cm(0.160インチ)

圧縮機:Ariel JGE

排出圧力=38kg/cm2(540psi)

排出温度=93℃(200°F)

RPM=1350

気体:井戸水頭の気体(大部分を占めるメタンとその他の炭化水素との混合物)

「実施例2」

【0066】

ウレタン材料の最初の試験では、材料が4日間で損傷し、検査によれば、ウレタンとPEEK材料との結合において、ウレタンとPEEKとが排出温度で分離したことが示された。さらに、この試験で使用したPEEKは、熱可塑性材料を滑り易いものにするという悪影響を及ぼすカーボンの添加によって、黒色になった。MOPPET(登録商標)弁の部品は本質的に損傷を受けないが、ウレタンとプラスチックとの化学結合でウレタンが分離することは明らかであった。吸引温度は排出温度よりもかなり低いので、吸込み弁は無傷で良好な状態であった。結合剤には温度の限界があることが明らかと考えられる。高温に耐えることが可能なその他の結合剤を利用しなければならない。

【0067】

標準的な弁(エラストマー材料を使用しない)は、取り外す前のわずか数時間で過熱し始めることに留意されたい。ウレタンは早期に損傷するが、弁部品が無傷である間、温度は正常であり動作がエラストマーによって改善されたことに留意されたい。圧縮機の仕様は下記の通りであった。

吸引圧力=3.1kg/cm2(43.5psi)

吸引温度=−2.8℃(27°F)

封止要素の移動=0.3cm(0.120インチ)

圧縮機:Ariel JGH−4

排出圧力=12kg/cm2(174psi)

排出温度=100℃(212°F)

RPM=1188

気体:81%メタン、6.9%エタン、4.6%プロパン

「実施例3」

【0068】

この実施例では、往復気体圧縮機をさらに低い圧縮比で作動させ、温度を下げ、標準(黒色ではない)PEEKに付着させたウレタン封止要素を100日間にわたり連続して、何の問題もなく作動させた。これより、結合材料は温度に敏感であることが明らかになった。高温に耐えることができる接着剤およびプライマーと、丸みを付けた新しい弁座(面対線接触)を取り付けた。圧縮機の仕様は下記の通りであった。

吸引圧力=35kg/cm2(503psi)

吸引温度=41℃(106°F)

封止要素の移動=0.3cm(0.120インチ)

圧縮機:Cooper JM−3

排出圧力=55kg/cm2(783psi)

排出温度=76℃(169°F)

RMP=327

気体:75.5%水素、19.5%メタン、3.1%エタン

「実施例4」

【0069】

エラストマー材料は、下記に示す2つの異なる使用条件で試験をする。

1.フレア・ガスの運用:この運用法は、低圧であり汚れた気体であることを特徴とする。本質的にフレア・ガスは、プラント内のその他の機械すべてから漏れた気体のすべてで構成される。フレア・ガスは、気体の分子量および腐蝕性が経時的に頻繁に変化するので、圧縮機弁での使用が特に難しい。この気体は圧縮されてフレアに送られ廃棄される。低圧であるので、70デュロメータのフルオロエラストマーを使用する。硬度が低いので、作動圧力でより容易に試験片を封止することができる。標準的な非黒色PEEKを使用する。

2.水素の運用:この運用法は、高圧であるが清浄な気体であることを特徴とする。圧力は225kg/cm2(3200psi)まで上昇し、このとき差圧は105kg/cm2(1500psi)に近付く。標準的な非黒色PEEKは、非常に硬質(>90デュロメータ)の化合物と共に使用する。この運用法では圧力が高いので、かなり高い負荷がエラストマーにかけられることになり、より硬い化合物が必要である。

圧縮機の仕様は下記の通りである。

フレア・ガス

吸引圧力=0.02kg/cm2(0.29psi)

吸引温度=66℃(150°F)

封止要素の移動=0.25cm(0.100インチ)

圧縮機:IR HHE−VE−3

排出圧力=1.9kg/cm2(26.8psi)

排出温度=145℃(293°F)

RPM=392

気体:60%水素(フレア・ガス)、6%〜17%メタン、1%〜5%エタン

水素の運用

吸引圧力=88.8kg/cm2(1263psi)

吸引温度=44℃(112°F)

封止要素の移動=0.25cm(0.100インチ)

圧縮機:Clark CLBA−4

排出圧力=128kg/cm2(1825psi)

排出温度=81℃(177°F)

RPM=327

気体:79%水素(水素供給)、14%メタン、3.6%硫化水素

「実施例5」

【0070】

ここでは、実施例4と同様に高圧水素を使用する。試験片は、極めて硬質のフルオロエラストマー、80〜90デュロメータmosites 10290化合物を備えた標準のPEEKから作製した。

圧縮機の仕様は下記の通りである。

吸引圧力=117kg/cm2(1662psi)

吸引温度=49℃(120°F)

封止要素の移動=0.20cm(0.080インチ)

圧縮機:Worthington BDC−4

排出圧力=220kg/cm2(3130psi)

排出温度=112℃(233°F)

RPM=300

気体:92%水素、6.4%メタン

「実施例6」

【0071】

この適用例では、図1に示すポート付きプレート幾何形状に初めてエラストマー材料を付着させたことが、他と若干異なっている。信頼性がないことで知られる2つの弁のデザインを使用する。弁のサイズに起因して、エラストマーを利用する新しい弁のデザインを開発した。この試験片は、標準的な非黒色PEEKを使用して作製した。部品が均一になるまで金型を調節する必要がある。

【0072】

上記実施例(実地試験)では、往復気体圧縮機を典型的かつ日常的な圧縮機検査にかけた。どちらの場合も、隣接する圧縮機シリンダ上に位置付けられた現行の熱可塑性材料を使用する標準的な弁についてモニタし、新しいエラストマー材料を備えたシリンダと比較した。加速度計の軌跡は、どちらの位置でも、エラストマー材料が衝撃エネルギーを約3分の2だけ低下させることを示していた。エラストマーを使用するとより低い衝撃エネルギーになると予測されるが、その改善の大きさは劇的かつ驚異的なものである。エラストマーの使用による衝撃エネルギーの低下は、2つの個別の使用条件および位置付けにおいて2回証明されている。

【0073】

エラストマー封止要素によって、往復気体圧縮機の全性能に改良を加えた。エラストマー封止要素は、販売されているナイロンまたはPEEK仕様のものよりも質量が小さく、エラストマー固有の性質の1つとして、エラストマーが衝突および衝撃を他の材料よりも良好に吸収することがある。実地試験では、作動中に往復気体圧縮機を分析することができ、いくつかの有用なパラメータを記録することができる。超音波装置および加速度計を用いることによって(圧力および温度の測定の他)、実際の往復気体圧縮機性能に関するさらに完全なイメージを形成することが可能である。

【0074】

超音波装置は、弁の封止要素を通過する気体の漏れを「聞く」ことができ、加速度計は、弁が完全に開放した状態から完全に閉じた状態に移動するときの弁要素の衝撃の大きさを検出することができる。漏れの検出と高い衝撃エネルギーの観察によって、往復気体圧縮機の状態を事前に決定することが可能になり、破滅的な故障が生じる前に定期補修を計画するのに役立てることができる。

【0075】

いずれか1つのエラストマー材料をすべての適用例に役立てることができるとは考えにくいので、エチレン/アクリル樹脂、スチレン/ブタジエン、水素化ニトリル、ネオプレン、シリコーン/エチレンプロピレン、イソブチレン/イソプレン、天然ゴム、テトラフルオロエチレン/プロピレン、カルボン酸ニトリル、塩素化ポリエチレン、およびエチレンプロピレンジエンモノマー(EPDM)エラストマーを使用して、追加の封止要素試験を行った。これらの部品は、(1)他の材料に取着できることが証明されるように、(2)エラストマー材料の強度について試験をし評価することができる場合は使用中の試験を先延ばしするように作製した。

【0076】

弁座のスロット(流動領域)に押し出される傾向を評価するために、エラストマーのすべてを静圧試験にかけた。これらの材料のそれぞれは十分に機能し、またこれらの材料の硬度は、現行の実地試験における化合物の80〜90デュロメータよりも若干低いことに留意されたい。これらの材料の配合をわずかに変えることによって、材料を任意の所望の硬度まで硬くしまたは柔軟にする。

【0077】

これらおよびその他のエラストマー材料について関連した性質を図8および9に示す。これらの図に示すように、往復気体圧縮機弁にエラストマー材料を使用することによって、衝撃エネルギーが低下する。図8は、エラストマーであるMosites 1290材料(VITON(登録商標)に類似したフルオロエラストマー)とPrecision Urethan製の58Dウレタン材料で全体が作製された単一のエラストマー封止要素用として準備した試験の1つから得られたデータを示す。このエラストマー材料を、MOPPET(登録商標)封止要素の形状に成形した。

【0078】

図8の意義は、圧力負荷がかかったときの封止要素の撓みを示していることである。この図は、材料の硬度が運用条件に適しているかどうかを当業者が決定するのを助ける。2つのサンプルは、圧力が増すにつれて圧縮されることが予測可能であるが、約56〜63kg/cm2(約800〜900psi)では、これらの部品が封止面を越えて弁座そのもののオリフィスに押し込まれた。試験後の検査によれば、エラストマー材料は破損しておらず、ほぼその当初の形状に回復していることに注目すべきである。この試験では、完全にエラストマー材料からなる封止要素のみが実際の使用条件下の最高約42〜49kg/cm2(約600〜700psi)で有効であることも明らかにされ、これは、往復気体圧縮機で対処できる動作エンベロープ全体の小さい部分しか表していない。所望の動作エンベロープの全範囲をカバーするには、封止要素を実質的により高い差圧で取り扱わなければならない。MOPPET(登録商標)弁で使用される現行製品のPEEK封止要素を、撓みがほとんどない状態でまたは著しい撓みがない状態で、352kg/cm2(5000psi)を超える静的差圧にかけた。

【0079】

図9は、エラストマー材料をナイロンまたはPEEK基板に結合することによって構成した封止要素の、撓み対圧力曲線を示す。この試験では、PEEKを使用した場合とナイロンを使用した場合とで差はなかったが、次に行った実地試験では、本質的にこの発案の候補としての使用からナイロンが除外された。図9には、エラストマー(この場合は58Dウレタン)の厚さと負荷によって生じた撓みとに従って表示された6本の曲線がある。これらの曲線から、剛性の基板材料にエラストマーを付着させる概念は、高い差圧に耐えるのに非常に重要であることが明らかである。厚いエラストマー材料層は、薄い層よりも、より低い差圧でより良好に機能し易く、試験データはこのことを証明している。

【0080】

ほとんどの適用例では、エラストマー材料層の厚さが2.5〜1.3mm(0.100〜0.050インチ)であるMOPPET(登録商標)封止要素が、最も広い範囲の差圧を包含する。このデータおよびMosites 10290材料に関する同様の曲線に基づき、エラストマーの厚さを2.5〜1.3mm(0.100または0.050インチ)に限定できることを決定した。製品の種類の数を最小限に抑えることによって製造コストの調節を助け、利用可能なオプションの数を制限することによって製品の適用をより容易にする。この試験方法は、圧縮機弁での使用に適すると考えられるその他の材料の可能性を測定するのに有用であり、当業者が十分な能力をもつ材料を選択するのを助ける。

【0081】

この発案の根拠はエラストマー固有の性質を利用することにあるので、上記エラストマーを積層した弁の他にも、その他のエラストマー材料がその性能において等しく機能すると考えられる。本明細書で述べたエラストマーは、90デュロメータよりも若干低い硬度(約70D)を有することに留意されたい。しかし、90デュロメータよりも高い硬度が望まれる場合には、これらのエラストマーの配合にわずかな変更を加えるだけでよく、それによってエラストマーを任意の所望の硬度まで硬くして、所望の封止性能を得る。

【0082】

特定の適用例にどのエラストマー化合物を使用することができるかを決定するために、各エラストマー化合物またはエラストマー混合化合物に関して静圧試験を行い、ある特定の差圧間隔でエラストマー化合物が撓むことになる量を決定することができる。このデータから、エラストマー積層部分が弁座に押し出される性質を決定することができる。当業者は、圧力条件、静的圧力試験の結果、および履歴データを突き合わせて、特定の適用例で使用するのに適正なエラストマー材料を決定することができる。さらに、動作温度と気体の腐食特性の問題が、使用される材料に影響を及ぼすことになる。

【0083】

例えばフレア・ガスの運用は、低圧で、組成が大きく変わる可能性がある汚れた気体を特徴とする。低圧であるので、70デュロメータのフルオロエラストマーなど、硬さの小さいエラストマー化合物を使用することができる。これに比べ、水素の運用は、高圧で、気体の組成がほとんど変わらないかまったく変わらない清浄な気体を特徴とする。圧力は225kg/cm2(3200psi)ほどの高さに達する可能性があり、このときの差圧は105kg/cm2(1500psi)(これは典型的な場合であるが、さらに高くなる可能性もある)に近付く。したがって、より硬質のエラストマー材料(90デュロメータよりも大きい)が適切と考えられる。当業者は、静圧試験結果を使用して適正な化合物とそれぞれの特定の運用とを突き合わせ、それによって最適な往復気体圧縮機の性能を得ることができる。

【0084】

ポンプやゲージ、コントローラ、コンピュータ、ソフトウェアなどの一般的な設計製作用要素については、ほとんどの部品の選択およびそのような装置の配置が当業者の十分な範囲内にあるので、本発明の理解に必要な場合を除いて図示せずまたは記述していない。上記装置およびプロセスを上記実施例に関して述べているが、当業者なら、本発明の精神から逸脱することなく装置およびプロセスに変更を加えることができることを理解するであろう。そのような変更は、特許請求の範囲に包含されるものとする。

【0085】

本発明の詳細な実施例を本明細書に開示する。しかし、開示した実施例は、様々な形態および代替の形態に具体化することができる本発明の単なる例示であることが理解されよう。図は、必ずしも正しい縮尺で示したものではなく、いくつかの図では、特定の構成要素の詳細を示すために、誇張しまたは最小化している。したがって、本明細書に開示する特定の構造および機能の詳細は、それに限定されると解釈するものではなく、単に特許請求の範囲の根拠であり、また当業者に本発明を様々に使用することを教示する代表的な基礎であると解釈されよう。

【0086】

本発明の様々な実施例の作製および使用についてこれまで詳細に述べてきたが、本発明は、広く様残な特定の状況で具体化することのできる数多くの適用可能な発明概念を提供することを理解すべきである。本明細書で論じた特定の実施例は、本発明を作製し使用する特定の方法の単なる例示であり、本発明の範囲を定めるものではない。

【図面の簡単な説明】

【0087】

【図1A】ポート付きプレート弁の封止要素の平面図である。

【図1B】図1のポート付きプレート弁の封止要素の断面図である。

【図2】ポート付きプレート弁の封止要素の断面図である。

【図3】同心状リング弁の封止要素の断面図である。

【図4A】同心状リング弁の封止要素の断面図である。

【図4B】封止面と封止要素との線接触を示す、図4Aの封止要素の図である。

【図5A】単一要素である非同心状リング弁の、封止要素の断面図である。

【図5B】封止面と封止要素との面接触を示す、図5Aの封止要素の図である。

【図6】A、B、C、D、E、F、G、Hはポペット弁とも呼ばれる単一要素の非同心状リング弁に使用される、様々なタイプの封止要素の側面図である。

【図7A】典型的な気体圧縮機の概略図である。

【図7B】図7Aの典型的な気体圧縮機の正面図である。

【図8】圧力負荷にかけたときの封止要素の撓みを示す、2次元グラフである。

【図9】圧力負荷にかけたときの封止要素の撓みを示す、2次元グラフである。

【図1】

【技術分野】

【0001】

本願は、米国特許法第119条に基づき、2001年7月13日に出願された米国仮出願番号60/305,336の優先権を主張するものである。

【0002】

本発明は、往復気体圧縮機弁の、改善された封止および動作信頼性に関する。より詳細には、本発明は、信頼性があり耐久性がある封止をもたらすため、往復気体圧縮機弁の封止要素に関連付けてエラストマー材料を使用することを対象とする。

【背景技術】

【0003】

往復気体圧縮機は、気体が吸排出されるように開閉する弁を備える。しばしばそのような弁は、圧縮機のクランクシャフトが回転するごとに交互に開閉し、1分当たり非常に数多くの吸排出事象が生じる。その結果、弁は、高レベルの繰返し応力が許容されるように設計しなければならない。弁の封止要素により、封止要素とこれに対向する固定座面との封止が確立される。適正に封止が行われないと、高温の排出ガスが漏れてもとのシリンダ内に戻り、ガスの再圧縮により温度が上昇する。したがって、往復気体圧縮機の全処理能力、信頼性、効率、および収益生成能力が低下する。

【0004】

往復気体圧縮機の弁は様々なタイプおよび形のものであるが、各弁は、座面と、可動封止要素と、停止板と、圧縮機のピストンが上死点または下死点に達する前に弁要素を強制的に閉じる機構とを有する。封止要素を、対応する座面に対して押圧し、ばねの力と差圧との組合せによって弁を閉じる。差圧の大きさは、ばねの力よりも著しく大きい。典型的な往復気体圧縮機弁の例が、本願の譲受人に譲渡されたBassettの米国特許第5,511,583号に記載されている。

【0005】

弁の動作中、座面および封止要素は、気体流に混入している液体または固体からの衝撃によって損傷する可能性がある。さらに、動作条件は、封止要素または座面の設計公差よりも速い速度で封止要素が座面に打ち当たるように、変化する可能性がある。換言すれば、封止要素は発生した力に耐えることができない。そのような場合、衝撃の力によって封止要素に破損が生じ、封止要素および/または座面の摩耗が加速され、封止要素の封止領域が後退する。後退現象は、熱可塑性材料または金属材料で作製した封止要素において特に顕著である。現在使用されている多くの伝統的な材料は、速い衝撃速度または混入している汚れおよび液体によって生じるエネルギーを散逸させる性質を持たず、したがって往復気体圧縮機弁の気密封止能力が早い時期に失われる。

【0006】

封止要素または座面が損傷を受け、気密封止を形成する能力が失われた場合は、弁または構成要素を交換しまたは一新しなければならない。さらに、多くの場合、そのような弁の故障は本質的に壊滅的なもので、往復気体圧縮機のその他の部分または下流の装置に損傷をもたらす。したがって、封止要素と座面との封止の寿命が長いと、往復気体圧縮機の平均故障間隔によって測定されるように、反復気体圧縮機弁の耐用寿命が延びる。

【0007】

往復気体圧縮機弁の封止要素は、歴史的に金属で作製されてきた。しかし1970年代前半に、剛性の熱可塑性材料が導入された。今日では両方とも使用されている。これらの硬い非エラストマー材料は、精巧な機械仕上げを必要とし、表面欠陥をさらに低減させるためにしばしばラップ仕上げされる。弁座の接触面は平らでよく、または可動封止要素の表面輪郭を模倣するように成形してもよい。

【0008】

封止が完全に気密になるように、封止要素として金属、熱可塑性材料、またはその他の剛性材料を使用する場合、封止要素の表面、特に封止面は、滑らかでかつ欠陥がないものでなければならない。任意の機械加工操作では、製造にかかるコストおよび時間が、必要とされる表面仕上げに直接関係し正比例する。公差がより厳しくなると、より精密で費用のかかる工作機械が必要になる。弁の封止に欠陥がある場合、その弁を通して気体が漏れ、構成要素の温度が上昇し、往復気体圧縮機が非常に非効率的な手法で動作する。さらに、圧縮機弁の封止の完全性が損なわれたら、往復気体圧縮機を停止して、往復気体圧縮機弁を修理しまたは交換する。

【0009】

剛性の熱可塑性材料には、使用条件に必要な性質をもたらすために、ガラス繊維およびその他の材料をしばしば充填しまたはブレンドする。成形方法および金型の設計は、繊維を適正に配向するのに極めて重要である。さらに、繊維の適正な配向は、封止要素の強度および/または機械的性質に極めて重要である。さらに、型流れ特性が不十分であると、封止要素が弱くなり、材料の応力集中部から破損し易くなる。

【0010】

熱可塑性物質の射出成形は、剛性の熱可塑性材料の問題を多少なりとも解決するために、特殊な金型および適格な金型の設計を必要とする。熱可塑性材料は、その熱可塑性材料および抗摩耗充填材(例えばガラス)が内部通路を流れるときに、金型を摩耗させる。金型の修理または交換を行うことにより、製造操作にかかる総費用が増す。

【0011】

金属部品では、寸法および表面仕上げに関してかなり厳しい公差が必要である。そのような公差をもたらすことが可能な工作機械は、一般に、より費用がかかり、封止要素を生成するのにより多くの時間が常に必要になる。これは、熱可塑性部品においても同様に言えることである。例えば、金属封止要素はラップ仕上げを必要とし、必要な表面仕上げになるようラップ仕上げを行うために、別個の機械に取り付けなければならない。このプロセスでは時間および費用が増大する。

【0012】

剛性構成要素の品質管理は、部品を首尾良く動作させる際の重要なステップである。一貫性ある製品が確実に得られるように、寸法上の適合性を、モニタして規則正しく検査しなければならない。熱可塑性部品は水を吸収し易く、保管中であっても膨潤して寸法上の変化が生じる。このような変化は、しばしば部品を使用不可能にするのに十分過酷なものである。金属部品は錆びる可能性があり、精巧な仕上げを破壊するピッチングが生じる可能性がある。輸送中に手荒く取り扱った部品またはその他の硬質の物体に衝突した部品は、使用不可能になる可能性がある。これは、供給業者の品質保証をさらに失わせるものである。

【0013】

存在する無数の動作条件がある。変数には、温度、速度、開閉中の衝突または衝撃による損傷、圧力、気体構成成分、気体中に混入している汚れおよび/または液体の量が含まれる。弁の使用寿命は、一般に、気体流中の細片(液体または固体)の量に反比例する。粒子が封止要素の微細表面に衝突すると、弁に対する損傷によって、気密封止を確立する能力が低下する。気密封止を回復させることは、弁の封止要素を交換しまたは一新しない限り不可能である。

【0014】

使用条件が妨げられることが原因で、また動作中の封止要素の移動特性が原因で、脆弱な金属および熱可塑性物質はその縁部にチッピングが生じ可能性がある。チッピングが生じた表面はしばしば破損して、その結果弁が故障し、封止要素が割れて1つまたは複数の部分になる。したがって弁全体を交換する必要がある。

【発明の開示】

【発明が解決しようとする課題】

【0015】

したがって、信頼性および耐久性を改善するために、往復気体圧縮機弁を効率的に封止する封止要素が求められている。

【課題を解決するための手段】

【0016】

本発明は、エラストマー材料で作製されかつ少なくとも1層のエラストマー材料層を有する封止要素を含んだ、往復気体圧縮機弁である。封止要素は、1層または複数のエラストマー材料層を有してよく、あるいはその全体がエラストマー材料でよい。

【0017】

往復気体圧縮機弁でのエラストマー材料の新たな用法は、以下の利点をもたらす。第1に、凹凸がありまたは損傷を受けた表面に合わせて屈曲し順応するというエラストマー固有の性質により、損傷を受けまたは損傷を受けていない様々な表面を気密封止することができる。一言でいえば、エラストマーを使用することによって、封止面が滑らかではなくまたは完全な状態ではない場合であっても気密封止が確立されるという、より大きな確信が得られる。第2に、エラストマー材料を使用することによって、封止面をラップ仕上げするプロセスがなくなる。ほとんどの弁および弁の設計は、封止面を生成しまたは復元するためにラップ仕上げを利用する。ラップ仕上げにより、現行の技術分野で気密封止またはほぼ気密な封止を確立するのに必要な微細仕上げが得られる。今日の機械加工技術によって可能な表面仕上げでは、エラストマー部分で封止することができる表面仕上げが容易に生成される。大量の手作業および追加の生産コストをなくすことができる。第3に、エラストマー材料はほぼどのような形または幾何形状にも取着することができるので、現行の技術よりも空気力学的な封止要素形状が可能になる。より空気力学的な形状を設計することによって、弁内の圧力低下が小さくなる。第4に、エラストマーは、屈曲して順応することができるので、機械加工の公差を緩和することができる。これは、部品製造コストを直接節約することになる。現行の圧縮機弁の技術では、気密封止を確実にするために、より厳しい機械加工公差が必要である。第5に、エラストマー材料は、封止要素の剛性物質の密度よりも小さい密度を有するように設計することができる。したがって、被覆された部品には重量感がなく、重量感のない部品であることにより、弁要素が閉じるときに弁座に接触した場合の破壊的な衝突が少なくなる。質量を少なくすることは、単に衝撃エネルギーが低下することを意味し、部品は、弁を閉じる操作中にさらに小さい損傷を受けることになる。第6に、エラストマー封止要素はその作製が比較的容易であり、価格競争力がある。厳しい公差は重要ではない。したがって複雑な形状を作製することができ、エラストマーは、最終ステップとして付加することができる。第7に、エラストマー材料は、ほぼ無限にある数々の方法で配合することができるので、当業者は、特定の圧縮機弁の性能に関する問題について非常に数多くの可能な解決策がある。第8に、エラストマー材料によって、プラント効率が改善され、往復気体圧縮機がユーザに利益をもたらす能力が高まる。長期間にわたり連続して運転できることは、エンド・ユーザにより多くの利益をもたらしかつ維持費が低下することを意味する。第9として、エラストマー材料は、弁を閉じる間に衝撃エネルギーをより散逸させる。現在使用している非弾性材料は、この性質に欠けており、弁が長期間にわたって気密封止を形成する能力が減じられる。最後に、エラストマー材料は、気体圧縮を終了する操作中に衝撃エネルギーをより許容することができ、したがって弁要素は、現行技術で可能であるよりも大きく移動して動作することが可能になる。弁をより十分に開くことができるので、圧力低下(弁を通るときの損失)がさらに小さくなり、動作効率が改善される。

【0018】

封止要素は様々な形状になる。種々の形状については多くの理由があるが、主にその目的は、1)気体が要素上および要素の周りを通過しかつ弁を通過するときの空気力学的性質を改善すること、2)動作条件の厳しさおよび混乱の影響を受けにくくするために部品の強度を改善すること、および3)販売量を改善するため、製造業者間に実際のまたは認識される差を作り出すことである。さらに、様々な形状があるにもかかわらず、現行の弁のすべての設計では、気体流に混入した汚れおよび液体と多数の開閉事象により蓄積された摩耗による損傷を受け易い。本発明は、従来の材料のこのような弱点を克服するために、エラストマー材料に固有の性質を利用する。

【0019】

本発明の封止要素は、事実上任意の圧力および温度で気体が圧縮される、任意の往復気体圧縮機に役立てることができる。往復気体圧縮機弁は、任意の形状またはサイズのものでよく、任意の数の封止要素を含んでよい。さらに封止要素は、既存の装置の交換品/アップグレード品として、または新しい装置の新しい部品として提供することができる。

【0020】

本明細書で使用するエラストマー材料は、1種または複数のエラストマー、1種のエラストマー化合物または一緒に使用される複数のエラストマー化合物、あるいはエラストマーまたはエラストマー化合物とその他の物質との組合せを有する材料または物質を意味する。本発明に関連して使用されるエラストマー材料は、単一タイプのエラストマーである必要はなく、以下に述べる化合物または物質の組合せでよい。したがって封止要素は、その全体をエラストマーで作製することができ、あるいは機械的性質を改善するためにエラストマーが他の材料に結合しまたは他の材料と組み合わせることができる場合には、複合体として作製することができる。

【0021】

本発明に関連した使用に適するエラストマーまたはエラストマー材料には、合成ゴムやフルオロエラストマー、熱硬化性エラストマー、熱可塑性エラストマーなど、ゴムに似ている様々な弾性物質のいずれかが含まれる。エラストマーは、定義上、ある一定レベルの弾性を有し、すなわちその性質によって、本体が力による変形を受けにくくなりかつ力によってもたらされる変形から回復するという性質を有する。したがってそのような材料の弾性限界は、永久的な変化をもたらす応力の最小値である。エラストマーは、衝撃および衝突によるエネルギーを散逸させるという固有の能力を有する。

【0022】

エラストマー材料は、特定の適用例の動作条件を満たすため、必要に応じて様々に変えることができる。より軟質な、またはより硬質な化合物を必要とする場合もあり、あるいは、往復気体圧縮機弁が直面する様々な使用上のニーズを満たすために、種々の機械的性質を必要とする場合もある。さらに、耐蝕性および化学的侵襲に対しては、種々の材料のブレンドが必要になる。当業者なら、適正な材料を選択するために、経験および公表されたデータを利用するであろう。

【0023】

エラストマー材料の硬度は、一般に「ショア」スケールを使用して測定する。ショア・スケールは、柔軟なエラストマー材料の相対的な硬度を比較するために開発された。測定の単位は「デュロメータ」である。類似のスケールは、金属の硬度測定に使用される「ロックウェル」スケールまたは「ブリネル」スケールである。

【0024】

往復気体圧縮機弁の封止要素としてのエラストマー材料の使用には、いくつかの利点がある。1つの重要な利点とは、往復気体圧縮機内でより良好な気密封止が行われることである。エラストマー材料は、本来、接触する面に対して屈曲し順応する。したがって第2の利点とは、座面の凹凸部分による耐久性ある気密封止である。別の利点とは、エラストマー材料が、封止要素と弁座との間の力または衝撃を吸収し、各要素の衝撃による損傷の可能性を低下させ、圧縮機弁の有効寿命が延びることである。エラストマー材料は、気体流中に混入している可能性のある液体または固体細片によって生じる損傷が最小限に抑えられるよう、弾性でもある。往復気体圧縮機弁の故障間隔が延びる。本発明のその他の利点は、本発明の記述から明らかになるであろう。

【0025】

本発明のさらに別の目的、特徴、および利点は、開示を目的として示される好ましい実施例に関する以下の記述から、またこれらを添付図面と併せて読むことによって、明らかにされよう。

【実施例】

【0026】

本発明は、エラストマー材料から作製された少なくとも1層のエラストマー層32を有する、往復気体圧縮機弁の封止要素30である。本明細書で使用する「気体」は、任意の圧縮性流体を意味する。封止要素は、複数のエラストマー材料層を有してよく、または全体をエラストマー材料で構成してもよい。エラストマー層32は、従来の技術で周知の様々な方法で、結合材を使用して封止要素30に付着させたコーティングでもよい。結合剤および下塗剤が市販されている。

【0027】

例えば、MositesフルオロエラストマーをPEEK基板に結合する、本発明に関連して使用される1つの結合材は、Dynamar 5150と呼ばれる市販の製品である。結合は、2液系エポキシのFixon 300301と呼ばれるエポキシ接着剤を加えることによって改善される。Fixonは、エラストマー材料を圧縮成形したとき、プライマーであるDynamar 5150をPEEK基板に塗布して乾燥させた後に、付着させた。58DウレタンをPEEK基板に結合するのに使用される別の結合材は、PUMTC405TCM2と呼ばれるPrecision Urethane所有の結合/プライマーである。

【0028】

エラストマー材料を他の材料に結合する能力は様々であり、いくつかのファクタに左右される。一般にエラストマーは、清浄で乾燥した表面に接着することになる。したがって、拭い取りまたは噴霧することによる、揮発性の市販の溶媒を使用した脱脂操作が必要になる。表面接着は、サンド/ビード・ブラスト、サンドペーパによるスクラッチ、または非エラストマー部分の微細表面仕上げ要件をなくすことによって、修正を加えることができる。表面を粗くすることによって、エラストマー結合を行うためのより広い表面積が得られる。エラストマー部分と非エラストマー部分との結合は、両方の材料に対して相溶性のあるプライマーを非エラストマー部分に被覆することにより、実現することができまたは強化することができる。プライマーの目的は、2種の材料と化学的または熱的に反応して、結合を改善しまたは結合をもたらすことである。1種のエラストマーおよび1種の非エラストマーを使用したこれらの結合手順について述べてきたが、複合体の形をとる金属または非金属の任意の数の材料を使用することができる。

【0029】

現在、往復気体圧縮機弁は、いくつかのタイプの封止要素を利用する。図1、2、3、および6に示すように、往復気体圧縮機に使用される3種の一般的な形の弁は、同心状リング(図3)、単一要素の非同心状(図6)、およびポート付きプレート(図1および2)である。同心状リングは、一般に互いに等しい距離で設定されるが、環同士の距離は固定しても固定しなくてもよく、製造業者により様々に変化する可能性がある。環同士の距離は、弁のデザインに応じて異なる。同心状リングは、断面が長方形の単なる平板でよく、あるいは、より良好な空気力学的効率を実現しまたは封止材の寿命を改善するために、特殊な形状(断面が長方形ではない)に作製してもよい。金属材料または非金属材料が一般的である。Manleyの米国特許第3,536,094号は、同心状リング・タイプの弁について教示している。

【0030】

ポート付きプレート弁は、複数のリングがある点で同心状リング弁に非常に類似しているが、これらのリングはすべて細いウェブを介して接続されている。この効果は、同心状リングが相互接続された単一の封止要素が生成されることである。ポート付きプレート弁の例を、Pagetの米国特許第4,402,342号に見出すことができる。ポート付きプレート弁の封止要素は、ほぼどのようなサイズでも幾何形状でもよい。しかし、ほとんどすべての場合、ポート付きプレート弁の封止要素は両面が平らであり、気体を流そうとする場所には機械加工された領域を有する。気体が流れる領域を機械加工することにより、本質的に、プレートの同心状の環を相互接続するウェブが生成される。一部の製造業者は、機械加工にかかるコストを削減するために、完成した封止要素を製造する金型を作成している。ポート付きプレートの封止要素を成形することによって、完成品に、充填材または繊維の配向に関して品質のよい部分が製造されるかどうかに関しては、意見が分かれるところである。

【0031】

ポート付きプレートの利点のいくつかは、封止要素を支持するばねが、それらは下に配置されているリングだけではなく封止要素全体に作用することである。リングはすべて接続されているので、そのようなデザインによって、すべてが接続されているわけではない同心状リングを備えた弁よりも大きくまた場合によってはより少ないばねを使用することが可能になる。接続されていない同心状リング弁では、個々のリングはそれぞれのばねで支持されており、一般にそのばねの直径は、特定の封止要素またはリングの幅に限定されている。

【0032】

ポート付きプレート弁は、非接続タイプとはわずかに異なる手法で動作する。基本的な機能(交互に開閉する)は同じであるが、往復気体圧縮機シリンダにおける気体の動力学は、圧縮機弁内の流れがめったに完璧にならないようなものである。換言すれば、気体圧縮機シリンダ自体の様々な幾何形状により、ポート付きプレートに作用する気体の力はプレート全体に均等に分布することができず、プレートの一方の面が他方の面よりも先に開く可能性がある。封止要素は、封止面に完全に垂直な方向に動かすのではなく、ある角度に傾けてもよい。これは必ずしも性能を損なうものではないが、保護板または停止板あるいは垂直ではなくある角度をなす封止面にぶつかる封止要素は、その縁部にチッピングが生じる可能性があり、その結果ポート付きプレート弁が破損する可能性がある。逆に、同心状リング弁では、縁部のチッピングに関連した問題の影響を受けにくいが、しかしそのチッピングの問題は生じる。同心状リング弁の動作により、個々のリングは互いに独立して動作することが可能になる。どれがより良好に機能するかについては意見が分かれるところであるが、どちらも広く使用されており、非常に効果的な設計になっている。

【0033】

ポート付きプレート弁および同心状リング弁は、流動面積が非常に小さくかつ圧力低下が小さいことが一般に知られており、したがって効率上の利点をもたらす。しかしポート付きプレート弁は、その性質から、空気力学的形状に形成することが困難である。改善された空気力学によって実現することができないことは、より広い流動面積によって実現される。MANLEY(登録商標)弁で使用される同心状リングは、空気力学的形状に作製することができ、流動面積の少量の損失は、より良好な空気力学によって回復させることができる。機能は同じであるが、それを実現するまでの手法が若干異なっている。

【0034】

一方、単一要素の非同心状の弁では、その要素の直径が小さいので、かつ弁座内またはガード内のガイドによって、問題となる縁部のチッピングに十分であるよう大きく傾くことが妨げられるので、通常は縁部のチッピングが生じない。縁部のチッピングの可能性は、直径と共に増大する。単一要素の非同心状弁要素は、空気力学的形状に作製することもできる。

【0035】

単一要素である非同心状タイプの弁には、図6に示すポペット・タイプの弁と、米国特許第5,511,583号に図示され記述されるMOPPET(登録商標)弁と、封止要素が弁座の利用可能な領域に適合する形状を有するその他の弁が含まれる。弁の直径および封止要素のサイズにより、利用可能な領域に適合させることが可能な要素の数が決定される。広く様々な形状および要素断面が利用可能であり、これらは製造業者の設計に左右される。しばしば使用される単一要素の非同心状要素タイプは、単一のリングまたはプレートをいくつかのばねで支持する同心状リングのデザインとは対照的に、その動きを制御する単一のばね機器を有する。上述のように、このばねの目的は、ピストンが上死点または下死点に達する前に、封止要素が閉じるように、または封止要素が閉じるのを開始するように設計することである。弁は、差圧によって開閉する。ばねは、弁要素の運動力学に関連し、弁の極めて重要な構成要素であるが、ばねは、弁要素の封止特性には関係しない。弁が実際に使用されているとき、差圧の力によってばねの力が抑制される。

【0036】

弁の構造は変化させてよいが、どのタイプの弁においてもその封止要素の機能は、多数の繰返しの後に弁を閉じる動作を行った後で、信頼性ある気密封止を生成することにある。どのタイプの往復気体圧縮機弁で使用される封止要素も、同じ機能を果たす。幾何形状および設計の相違にも関わらず、すべての弁要素は、a)弁が閉位置にあるときに気密封止が生成され、b)弁が開位置から閉位置に変化するときの、封止面との連続的な衝突の過酷さに耐え、c)気体流に混入している液体または固体細片によって引き起こされる衝撃および損傷に、できる限り耐えかつ許容し、d)弁の修理のための予定外の圧縮機の停止が最小限に抑えられるように、弁の平均故障間隔が延びるようにし、それによって圧縮機の操作者の利益の可能性を増大させかつ運転コストを低下させ、e)費用効果があるように、f)設置を容易にし、かつ修理または改修に必要な時間を最小限にし、g)気体が弁内を流れるときの圧力低下(損失)が最小限に抑えられるよう空気力学的に作製される。圧力低下は、本質的に、往復気体圧縮機のドライバが克服しなければならない「摩擦」である。圧力低下が小さくなると、燃料および/または電気が節約されることによって動作効率が増す。

【0037】

したがって、長期間多数サイクルにわたり機能することができる封止要素は、信頼性があるものとみなされ、圧縮機の動作可能性が改善されるので望ましい。予定外の装置の故障が少ないと、この装置の運転コストが下がり、装置の利益生成能力が増大する。開動作中に、封止面以外の面と封止要素とが接触することは、注目すべきことである。したがって、封止要素が衝突した結果としてではなく衝突および損傷が生じる可能性がある。開動作中に衝突する面は、弁要素が破壊しない限りまたはその他の理由で弁要素の形状が損なわれない限り、弁の封止能力に影響を与えずまたはその封止能力を低下させない。

【0038】

本発明の封止要素に関連して使用されるエラストマー材料には、天然ゴム、スチレンブタジエン、合成ゴム、熱可塑性エラストマー(TPE)や熱硬化性エラストマー、フルオロエラストマーなどのポリマー、エラストマーコポリマー、エラストマーターポリマー、エラストマーポリマーブレンド、および様々なエラストマーアロイが含まれるが、これらに限定されない。利用される特定のタイプのエラストマー材料は、ある程度、その適用例に左右される。様々な市販のエラストマー材料が本発明に有用である。例えばEXXON Butyl(Exxon Chemicals)やPOLYSAR(Bayer Corp)という商標で販売されているブチルエラストマーは、MEK、シリコーン流体およびグリース、作動液、強酸、塩、アルカリ、および塩素溶液に対して十分に機能する。エチレンおよびプロピレンは、しばしばブチルの代わりに使用される。BAYPREN(Bayer Corp)およびNEOPRENE(DuPont Dow)という商標で販売されているクロロプレンは、アニリン点が高い石油、緩酸、冷蔵シール(アンモニアおよびフレオンに耐性がある)、ケイ酸エステル潤滑剤、および水で十分機能する。クロロプレンは、天然ゴムに類似した分子構造を有するポリクロロプレンとしても知られている。同様に、HYPALON(DuPont Dow)として販売されているクロロスルホン化ポリエチレンは、酸、アルカリ、冷蔵シール(フレオンに耐性がある)、ディーゼル、および灯油と十分に機能する。クロロスルホン化ポリエチレンは、良好な弾性を有し、熱、油、酸素、およびオゾンに耐性がある。HYDRIN(Zeon Chemicals)という商標で販売されているエピクロリヒドリンは、空調設備および燃料システムで十分機能する。エピクロリヒドリンには耐油性があり、低温が1つのファクタである場合、クロロプレンの代わりにしばしば使用され、良好な低温剛性を有する。VAMAC(DuPont Dow)という商標で販売されているエチレンアクリルは、アルカリ、希酸、グリコール、および水で十分機能する。このゴムは、エチレンとアクリル酸メチルとのコポリマーであり、気体透過性が低く、耐油膨潤性が適度である。またエチレンアクリルは、引裂き、研磨、および圧縮永久歪み特性が良好である。BUNA EP(Bayer Corp)、KELTAN(DSM Copolymer)、NORDEL(DuPont Dow)、ROYALENE(Uniroyal)、およびVISTALON(Exxon Chemical)という商標で販売されているエチレンプロピレンは、リン酸エステル油(PydraulおよびFyrquel)、アルコール、自動車用ブレーキ液、強酸、強アルカリ、ケトン(MEK、アセトン)、シリコーン油およびグリース、水蒸気、水、および塩素溶液に耐性がある。例えばEPDMは、エチレン、プロピレン、およびジエンモノマーで作製されたターポリマーである。DAI−EL(Daiken Ind.)、Dyneon(Dyneon)、Tecnoflon(Ausimont)、およびVITON(DuPont Dow)という名称で販売されているフルオロエラストマーは、酸、ガソリン、過酷な真空環境、石油製品、シリコーン油、グリース、および溶媒で十分に機能する。フルオロエラストマーの圧縮永久歪みは良好であり、気体透過性が低く、耐薬品性および耐油性が優れている。フッ素と水素の比が高いので、これらのタイプの化合物は安定性に優れ、化学的侵襲によって破壊しにくい。FE(Shinco Silicones)、FSE(General Electric)、およびSilastic LS(Dow Corning)という商標で販売されているフルオロシリコーンは、高摩擦、限られた強度、不十分な耐磨耗性が原因で、固定シールとして十分に機能し、特にブレーキ液、ヒドラジン、およびケトンと十分に機能する。THERBAN(Bayer Corp.)およびZETPOL(Zeon Chemicals)という商標で販売されている水素化ニトリルは、硫化水素、アミン(アンモニア誘導体)、およびアルカリで、高圧下で十分に機能する。水素化ニトリルは、FKM材料に代わるものとしてしばしば使用され、引張り特性が高く、圧縮永久歪みが低く、低温特性が良好であり、耐熱性がある。天然ゴムはアルコールおよび有機酸で十分に機能し、圧縮永久歪みが小さい他に、引張り特性、弾性、耐磨耗性が高く、低温撓み性が低い。KRYNAC(Polysar Intl)、NIPOLE(Zeon Chemicals)、NYSYN(Copolymer Rubber and Chemicals)、およびPARACRIL(Uniroyal)という商標で販売されているニトリルは、希酸、エチレングリコール、アミン石油および燃料、シリコーン油、グリース、および水で、100℃(212°F)で十分に機能する。Buna−Nとして知られるニトリルは、ブタジエンとアクリロニトリルのコポリマーである。AEGIS(International Seal Co.)、CHEMRAZ(Greene Tweed)、KALREZ(DuPont Dow)という商標で販売されているパーフルオロエラストマーは、気体透過性が低く、燃料、ケトン、エステル、アルカリ、アルコール、アルデヒド、有機酸および無機酸を含めた多数の化学薬品に対して耐性があり、際立った耐蒸気性を示す。ADIPRENE(Uniroyal)、ESTAE(B.F.Goodrich)、MILLITHANE(TSE Ind.)、MORTHANE(Morton International)、PELLETHANE(Dow Chemical)、TEXIN(Bayer Corp.)、およびVIBRATHANE(Uniroyal)という商標で販売されているポリウレタンは、加圧下で十分に機能し、非常に強靭で、押出し抵抗性および耐磨耗性に優れている。BAYSILONE(Bayer Co.)、KE(Shinco Silicones)、SILASTIC(Dow Corning)、SILPLUS(General Electric)、およびTUFEL(General Electric)という商標で販売されているシリコーンは、酸素、オゾン、塩素化ビフェニルで、紫外光の下で十分に機能する。シリコーンは、柔軟性が大きく圧縮永久歪みが小さい。ALGOFLON(Ausimont)およびTEFLON(DuPont Dow)として販売されているテトラフルオロエチレン(「TFE」)は、オゾンと、MEK、アセトン、およびキシレンを含めた溶媒で、十分に機能する。テトラフルオロエチレン/プロピレンは、AFLAS(旭硝子)、およびDYNEON BRF(Dyneon)という商標で販売されている、TFEとプロピレンとのコポリマーである。テトラフルオロエチレン/プロピレンは、ほとんどの酸およびアルカリ、アミン、ブレーキ液、石油流体、リン酸エステル、および水蒸気で十分に機能する。

【0039】

以下の例に示すように、フルオロエラストマーの1種である、DuPontが開発した材料のVITON(登録商標)を、エラストマー材料として利用するこれは、化学的にはフッ素化炭化水素と呼ばれる。VITON(登録商標)は、高性能グレードGB、GBL、GLT、およびGFLTの他、いくつかのグレードA、B、およびFに分類される。

【0040】

VITON(登録商標)の物理的性質のいくつかは、下記の通りである。

ショア・スケールでのデュロメータ範囲 60〜90

引張り範囲 35〜140kg/cm2(500〜2000psi)

伸び率(Max%) 300

圧縮永久歪み 良

耐溶媒性 優

引裂き抵抗 良

耐摩耗性 良

弾性反発 適

耐油性 優

低温範囲 −23℃(−10F)

高温範囲 204〜316℃(400〜600F)

老化−天候および日光 優

【0041】

VITON(登録商標)は、広範囲にわたる油、溶媒、脂肪族、芳香族、およびハロゲン化炭化水素、ならびに酸、動物油、および植物油に対して耐薬品性をもたらす。

【0042】

これらの例で論じたように、ウレタンは、上記論じた熱硬化性エラストマーである。ウレタンに関連する性質のいくつかは下記の通りである。

ショア・スケールでのデュロメータ範囲 68A〜80D

引張り範囲 148〜633kg/cm2(2100〜9000psi)

伸び率 150〜885

圧縮永久歪み 15〜45%

モジュラス100% 330〜7800

モジュラス300% 470〜8400

引裂き強さ 205〜1380

引裂き強さスプリット、pli 55〜476

ベイショア反発 18〜58%

硬化密度 1.07〜1.24

【0043】

一般に、Modern Plastics Encyclopedia(1997、1998)に定義されている熱可塑性エラストマー(TPE)は、「熱硬化性ゴムの性能特性をもたらすが従来の熱可塑性材料の加工上の利益も提供する、軟質の柔軟な材料」である。したがって、一般には剛性の材料である熱可塑性材料に、分子レベルで変更を加え、成形後に柔軟になるようにする。TPE材料は作製および成形が容易であるので、一般に普及している。

【0044】

TPEの機械的および物理的性質は、分子鎖間の結合強度、ならびに鎖そのものの長さに直接関係する。プラスチックの性質は、様々な物質および強化材においてアロイングしブレンドすることによって変更することができる。TPEを変化させることが容易であることは、これら材料の明らかな利点である。これらの材料の機械的性質は、特定の適用例または供給形態に適するように、ユーザ仕様にすることができる。

【0045】

熱硬化性エラストマーは、製造中に化学的変化を受けて永久に不溶性および不融性になるプラスチック物質である。熱硬化性ポリマーは、加硫を受けて熱硬化性エラストマーの性質を得ることができるので、熱硬化性エラストマー材料のサブセットである。熱硬化性エラストマーと熱可塑性エラストマーとの重要な相違は、材料を構成する分子の分子鎖の架橋である。熱硬化性材料は架橋し、TPE材料は架橋しない。

【0046】

好ましいフルオロエラストマーの群は、7つの種類に細分することができる。

1)2種のポリマーの組合せまたはブレンドを意味するコポリマー。

2)3種のポリマーの組合せまたはブレンドを意味するターポリマー。これらは一般に、耐熱性が良好であり、封止が優れ、耐薬品性が良好である。

3)耐薬品性が良好であり低温特性に優れた低温ポリマー。

4)塩基、侵襲性の強い油、およびアミンに対する耐薬品性に優れた耐塩基性ポリマー。

5)耐薬品性に優れ封止特性に優れた過酸化物加硫ポリマー。

6)特殊ポリマー。

7)耐薬品性に優れ封止特性に優れたパーフルオロポリマー。

【0047】

コポリマーは、2種以上の異なる分子鎖で構成された材料である。これらは基本的に、1つに融解した異なる材料の組合せである。分子鎖を構成する個々の化合物は明らかに異なるものであり、分子鎖の長さ全体にわたって繰り返されている。ターポリマーは、3種の異なる反復単位を持つコポリマーである。ホモポリマーは、単一タイプの反復単位を持つポリマーである。その他の反復単位も同様に可能である。アロイは、合金に酷似した、材料の性質を改善する添加剤を含んだエラストマーである。

【0048】

当業者に周知のように、ゴムおよび合成エラストマーの有用性は、最終製品に所望の性質をもたらすため、原材料とその他の成分とを化合することによって増大する。例えば加硫を行うと、エラストマーが弾性的になる温度範囲が増大する。このプロセスでは、エラストマーが、硫黄、硫黄を含む有機化合物、またはその他の化学的架橋剤と結合するように作製する。任意の数の成分を任意の数の方法で結合して、最終的なエラストマー材料に、任意の数の機械的または化学的性質を生成することができる。

【0049】

一般に、本発明で有用なエラストマー材料は、以下の範囲内で作用する。

温度=−84℃〜232℃(−120°F〜450°F)

圧力=真空〜843kg/cm2(12,000psi)

差圧=0〜703kg/cm2(0〜10,000psi)

運用タイプ=任意のタイプの圧縮性気体または気体混合物における連続的または断続的使用

作動装置=往復気体圧縮機の任意の製造業者からの、任意の産業における往復気体圧縮機

【0050】

これらの範囲は、往復気体圧縮機に典型的なものである。その他のエラストマーは、使用されるエラストマー材料の特性に応じて、より極端な温度および圧力で機能することができる。

【0051】

エラストマーのその他の重要な特性は、以下の通りである。

・ショア・スケールまたは類似のスケール上でのデュロメータ範囲。これは弾性材料の硬度の尺度である。

・引張り強さ。これは、引張り負荷を受けたとき、標準的な材料サンプルが機能しなくなるのに必要とされる近似的な力である。

・伸び率。これは、破損前にサンプルが示す変形量である。伸び率200%は、サンプルが破損する前にその当初の長さの2倍に伸びることを示す。

・圧縮永久歪み。これは、一定の圧縮下で変形に耐えることができる弾性材料の能力の尺度である。

・耐溶媒性。これは一般に、通常はエラストマーを溶解しまたは分解する溶媒に対する化合物の耐性を示す。

・引裂き抵抗。これは、弾性材料が引裂き力および剪断力に耐えることができる能力である。

・耐磨耗性。これは、弾性材料が別の材料またはそれ自体との摩耗および摩擦に耐えることができる能力である。

・反発弾性。これは、圧縮後、弾性材料がその当初のサイズおよび形状に戻ることができる能力の尺度である。

・耐油性。これは、工業的に広く使用される様々な作動油または潤滑油による浸透または劣化に弾性材料が耐えることのできる、相対的な能力である。多くの往復気体圧縮機は、潤滑式の圧縮機シリンダを有する。

・耐老化性、耐候性、および耐直射日光性。弾性材料が老化、天候および直射日光に耐えることができる能力である。本発明の特定の用途では、弾性材料が機械構成部品の内側にあるので、これらはファクタにはならない。

【0052】

したがって、エラストマー層に使用される特定のエラストマー材料は、往復気体圧縮機および圧縮機弁の要件によって決定される。化学物質に富む環境では、耐薬品特性に優れた過酸化物加硫ポリマーなどのエラストマーが求められる。同様に、例外的な温度環境では、ある適切な性質が求められる。気体圧縮を経た技術者および個人は、特定の組のパラメータを分析して、適切な性質を持つ材料を選択することができる。このため、特定の組の動作条件で機能するように選択しまたはユーザ仕様に設計することが可能な、多数の潜在的なエラストマー化合物が必要になる。エラストマーおよび/または熱可塑性樹脂の機械的および化学的性質が変わるようにブレンドすることおよびそのような性質を変えることができる能力によって、広範囲にわたる非常に数多くの可能性ある解決策を、任意の気体圧縮の適用例に提供することができる。エラストマーのこの重要な利点は、本発明に先立って何も解決策が存在していなかった一般的なまたは困難な適用例に、高い実績をもたらす解決策をもたらすことになる。

【0053】

本発明を実施するのに有用な往復気体圧縮機弁の例には、Manleyの米国特許第3,536,094号(MANLEY(登録商標)弁とも呼ばれる)およびBassettの米国特許第5,511,583号が含まれる。これら特許の教示および開示を、本明細書にあたかも完全に示すように参照により本明細書に援用する。MANLEY(登録商標)弁は、非金属熱可塑性樹脂で構成された同心状リング・タイプの弁である。このタイプの弁で、封止要素の厚さは、丸みを帯びた縁部または垂直に延びた縁部に応じて意図的に変化させることができる。MANLEY(登録商標)弁は、弁座にリセス形成された座面に係合するように、下向き凸状に突出した封止要素を有する。Bassettの米国特許第5,511,583号は、MOPPET(登録商標)弁、単一要素である非同心状の弁について開示している。開放すると、流体が封止要素の内環および外環の流出する。MOPPET(登録商標)封止要素は、ポペット弁封止要素とは異なる(図6)。MOPPET(登録商標)弁では、流体の流れが封止要素の内環と外環の両方を通過する。ポペット弁では、センタ穴がないので、流体は封止要素の外環のみに流出する。

【0054】

本発明の封止要素は、往復気体圧縮機弁に利用する場合、様々な形およびタイプのものでよい。一般に図に示すように、往復気体圧縮機弁は、封止要素10と、気体を吸い込みかつ排気するための開口20を有する座面12とを含む。座面12は、開口20の周辺を取り囲む。封止要素10は、座面12に係合したときに開口20に対応しかつ開口20を完全に閉じるように、寸法決めされ成形される。座面12は封止要素10の一部であってよい。例えばエラストマー材料は、封止要素10と組み合わせてまたは単独で、適切な環境下で座面12に付着させることができる。

【0055】

吸気または排気は、開口20を経て往復気体圧縮機に流入しまたは流出する。往復気体圧縮機の動作では、往復気体圧縮機弁の開口20を交互に開閉する必要がある。封止要素10が移動して座面12に接触するようになり、開口20を閉じた場合には、開口20が閉じる。封止要素10が座面12との接触状態から移動すると、開口20が開き、弁が往復気体圧縮機シリンダの吸引位置に在るかまたは排出位置に在るかによって、気体が往復気体圧縮機シリンダに流入しまたは流出する。

【0056】

開口20および封止要素10は、しばしば円筒形でありまたは球形であるが、往復気体圧縮機弁の開口20および封止要素10は、任意の幾何構成のものでよい。唯一の要件とは、封止を実現するために、封止要素10のサイズおよび形状を開口20に対応させなければならないことである。

【0057】

封止要素10の動きは、ガード(「停止板」とも呼ばれる)によってしばしば制限される。一般に往復気体圧縮機の幾何形状は、シート板10とガードとが一緒に接合した場合、これら2つの間に、封止要素10が座面12から離れるように移動しかつガードに対して移動することが可能な場所が存在するような形状である。現在の往復気体圧縮機の設計では、ガードの幾何形状を調節しかつ/または封止要素10の厚さを変えることによって、封止要素10の全行程を制御することが可能である。一般に、封止要素が移動する距離は、動作条件を分析した後、往復気体圧縮機弁の製造業者によって決定される。この距離は一般には問題にはならないが、移動距離が長い封止要素を有する弁の故障間隔は、移動距離の短い弁よりも短くなることを示す、これまでのパターンがある。これは、移動距離が長くなると封止要素を加速させる時間が長くなり、それによって前述の衝突時の速度が増すので、起こり得ることである。

【0058】

ほとんどすべての現行の圧縮機弁の設計では、封止要素10を座面12に押圧するためにガード内に配置された機構(通常はばね)が、所定位置に設けられている。換言すれば、ばねまたは他の機器が封止要素10を座面12に押圧し、その結果、圧縮弁が静的な非加圧条件にあるときに気密封止が実現することになる。動作中の、ばね14またはその他の機構の目的は、圧縮機のピストンが上死点または下死点に達する前に、ある時点で適時に封止要素10を座面12に押圧することである。ばねの力を変化させることによって、弁の設計者は、弁封止要素の速度に影響を及ぼすことができ、それによって、弁座と封止要素との衝撃力を制御する(ある程度まで)。

【0059】

上死点または下死点は、圧縮機シリンダ内における圧縮機のピストンの位置を指す。往復気体圧縮機シリンダは複動式の場合があるので、上死点または下死点という表現は、圧縮機シリンダのどちらの端部について分析するのか決定した後でのみ重要な意味を持つ。排出または吸引ストロークの終わりにピストンが上死点または下死点に達したとき、ピストンは方向を変え、圧縮機シリンダ内の圧力が逆になる。増大した圧力は、ピストンが方向を変えた途端に低下し始める(その逆もまた同様である)。この現象が生じ、弁封止要素が封止面から若干の距離だけ離れた場合、気体の圧力を変化させることによって、弁封止要素はシート板に激しく押し付けられる。差圧の力も相当になる。ばねまたはその他の適切な機構は封止要素10の後ろ側に取り付け、圧縮機のピストンの方向が変わったことによって生じた圧力変化により弁封止要素が過度の速度または破壊的な速度まで加速しないように、上死点または下死点よりもかなり前に封止要素10を座面12に押圧する。

【0060】

往復気体圧縮機の原理に基づく技術および傾向によって、より高速で動作するより小型の往復気体圧縮機が得られた。工業プロセスで使用される典型的な往復気体圧縮機は、244m/分(約800フィート/分)以下のピストン速度で動作した。ピストン速度は、クランクシャフトの速度、および圧縮機のストロークの関数である。ピストン速度は、圧縮機弁だけではなくその他の圧縮機の構成要素の平均故障間隔も増大させるための手段として、慣例により設定した(API−618参照)。最近では、これらの低速原理から、高速のショート・ストローク往復気体圧縮機へと移り変わってきた。速度が増すにつれ、ピストンが上死点または下死点に達する前に圧縮機シリンダが圧縮気体を放出しまたは新しい気体を入れる時間が必然的に短くなる。このため、圧縮機弁要素がその許容可能な距離全体を移動するのに要する時間が効果的に短縮される。速度が増すことにより、座面12と封止要素10との衝撃力が増し、その結果、弁座面12または封止要素10の平均故障間隔が短くなる。さらに、回転速度が速くなると、所与の時間での開閉動作回数が著しく増加する。この結果、圧縮機弁の耐用寿命が短くなり、おそらくは往復気体圧縮機の耐用寿命も短くなる。

【0061】

弁における封止要素としてのエラストマー化合物の新たな用法は、電気モータ、気体または液体燃料エンジン、蒸気タービン、あるいはクランクシャフトに回転運動をもたらすためにシャフトに動力を提供する任意のその他のエネルギー変換機器によって駆動する、往復気体圧縮機に用いることができる。往復気体圧縮機は、ギアやベルトなどを使用することによって、駆動装置に直接結合しまたは間接的に結合することができる。

【0062】

すべての往復気体圧縮機は、基本的に同じである。圧縮機は、気体をある圧力から別の高圧へと上昇させるため、共通のクランクシャフトに取着された1つまたは複数の圧縮機シリンダと共に構成する。往復気体圧縮機は、単段式ユニットとして動作することができ、または多段式動作を目的として設計することができる。気体シリンダは、クランクシャフトに対してまたは互いに任意の方向に向けることができる。往復気体圧縮機は、他の圧縮機と連続的にまたは並行して動作するよう設計することができる。

【0063】

往復気体圧縮機の数多くの製造業者がいる。しかし各往復気体圧縮機は同じ仕事をするが、その形およびサイズは様々である。現在知られている往復気体圧縮機の製造業者には、ABC Compressor、Ajax(Cooper)、Aldrich Pump、Alley、Ariel、Atelier Francois、Atlas Copco、Bellis & Morcam、Blackmer Pump、Borsig、Broomwade、Bryn Donkin、Burckhardt、Burton Corbin、C.P.T.、Chicago Pneumatic、Clark、Consolidated Pneumatic、Corken、Crepelle、Creusot Loire、Delaval、Demag、Du Jardin、Ehrardt & Schmer、Einhetsverdichter、Energy Industries、Essington、Framatome、Frick Bardieri、Gardner Denver、Halberg、Halberstadt、日立、Hofer、IMW、Ingersoll Rand、石川島播磨重工業(IHI)、Iwata Tosohki、日本製鋼所、Joy、Kaji Iron Works、Khogla、Knight、Knox Western、神戸製鋼、Kohler & Horter、Mannesmann Meer、Mehrer、三国重工業、Mitsubishi Dresser、三井、Neuman & Esser、Norwalk、Nuovo Pignone、Pennsylvania Process Compressor(Cooper)、Pentru、Penza、Peter Brotherhood(FAUR)、Quincy、Reavell、Sepco、Siad、Suction Gas Engine Company、Sulzer、Superior(Cooper)、田邊、Tanaise、Thomassen、Thompson、Undzawa Gumi Iron Works、Vilter、Weatherford Enterra(Gemini)、Whitteman、およびWorthingtonが含まれる。図7aおよび7bは、往復気体圧縮機の典型的な配置構成および設計を示す。一般に各往復気体圧縮機は、駆動装置16、フレーム18、スロー22、クランク端部24およびヘッド端部26を備えた少なくとも1つの圧縮機シリンダ、吸込み弁28、および放出弁30、または吸込み弁と放出弁を組み合わせた弁(図示せず)を有する。

「実施例1」

【0064】

最初の実地試験として、気体収集環境で、1400rpmのAriel往復気体圧縮機を使用した。この機械は、その回転速度が理由で、本発明の封止要素を試験するのに望ましい。短時間で多数の開閉サイクルを積み重ねることができる。この初期試験では、90デュロメータのフルオロエラストマー、Mositesをナイロン・ディスクに付着させ、MOPPET(登録商標)弁で使用した。これらの材料を、故障が生じる前に6日間作動させた。部品の検査によれば、ナイロン・ベース材料が融解し、その後、部品が変形して封止状態が損なわれ、その結果、圧縮機の過熱が生じて停止せざるを得なかったことが示された。

【0065】

ナイロンはもはやベース材料として使用されていない。高温で機能する能力があるという理由でPEEKを使用した。同じエラストマー材料、MositesをPEEKディスクに付着させ、これらの部品を再び作動させた。部品は、故障が生じる前に約205日間作動させた。エラストマー材料層を持たない標準製品(PEEK)は8カ月間作動させた。この部品は、そのほとんどが破壊した。しかし2つの封止要素は無傷のままであり、摩耗が最小限に抑えられていることを示していた。図4および5に示すように、封止要素と座面とで形成された線接触により、エラストマーには局所的に高い応力が生成された。封止要素は、線接触によって高い接触負荷を受けていた。そのため表面接触タイプに変更した。それにも関わらず、封止要素は軟質で柔軟であり、エラストマー材料とPEEKとの結合は十分に維持された。この実施例での往復気体圧縮機の仕様は、下記の通りであった。

吸引圧力=21kg/cm2(300psi)

吸引温度=27℃(80°F)

封止要素の移動=0.41cm(0.160インチ)

圧縮機:Ariel JGE

排出圧力=38kg/cm2(540psi)

排出温度=93℃(200°F)

RPM=1350

気体:井戸水頭の気体(大部分を占めるメタンとその他の炭化水素との混合物)

「実施例2」

【0066】

ウレタン材料の最初の試験では、材料が4日間で損傷し、検査によれば、ウレタンとPEEK材料との結合において、ウレタンとPEEKとが排出温度で分離したことが示された。さらに、この試験で使用したPEEKは、熱可塑性材料を滑り易いものにするという悪影響を及ぼすカーボンの添加によって、黒色になった。MOPPET(登録商標)弁の部品は本質的に損傷を受けないが、ウレタンとプラスチックとの化学結合でウレタンが分離することは明らかであった。吸引温度は排出温度よりもかなり低いので、吸込み弁は無傷で良好な状態であった。結合剤には温度の限界があることが明らかと考えられる。高温に耐えることが可能なその他の結合剤を利用しなければならない。

【0067】

標準的な弁(エラストマー材料を使用しない)は、取り外す前のわずか数時間で過熱し始めることに留意されたい。ウレタンは早期に損傷するが、弁部品が無傷である間、温度は正常であり動作がエラストマーによって改善されたことに留意されたい。圧縮機の仕様は下記の通りであった。

吸引圧力=3.1kg/cm2(43.5psi)

吸引温度=−2.8℃(27°F)

封止要素の移動=0.3cm(0.120インチ)

圧縮機:Ariel JGH−4

排出圧力=12kg/cm2(174psi)

排出温度=100℃(212°F)

RPM=1188

気体:81%メタン、6.9%エタン、4.6%プロパン

「実施例3」

【0068】

この実施例では、往復気体圧縮機をさらに低い圧縮比で作動させ、温度を下げ、標準(黒色ではない)PEEKに付着させたウレタン封止要素を100日間にわたり連続して、何の問題もなく作動させた。これより、結合材料は温度に敏感であることが明らかになった。高温に耐えることができる接着剤およびプライマーと、丸みを付けた新しい弁座(面対線接触)を取り付けた。圧縮機の仕様は下記の通りであった。

吸引圧力=35kg/cm2(503psi)

吸引温度=41℃(106°F)

封止要素の移動=0.3cm(0.120インチ)

圧縮機:Cooper JM−3

排出圧力=55kg/cm2(783psi)

排出温度=76℃(169°F)

RMP=327

気体:75.5%水素、19.5%メタン、3.1%エタン

「実施例4」

【0069】

エラストマー材料は、下記に示す2つの異なる使用条件で試験をする。

1.フレア・ガスの運用:この運用法は、低圧であり汚れた気体であることを特徴とする。本質的にフレア・ガスは、プラント内のその他の機械すべてから漏れた気体のすべてで構成される。フレア・ガスは、気体の分子量および腐蝕性が経時的に頻繁に変化するので、圧縮機弁での使用が特に難しい。この気体は圧縮されてフレアに送られ廃棄される。低圧であるので、70デュロメータのフルオロエラストマーを使用する。硬度が低いので、作動圧力でより容易に試験片を封止することができる。標準的な非黒色PEEKを使用する。

2.水素の運用:この運用法は、高圧であるが清浄な気体であることを特徴とする。圧力は225kg/cm2(3200psi)まで上昇し、このとき差圧は105kg/cm2(1500psi)に近付く。標準的な非黒色PEEKは、非常に硬質(>90デュロメータ)の化合物と共に使用する。この運用法では圧力が高いので、かなり高い負荷がエラストマーにかけられることになり、より硬い化合物が必要である。

圧縮機の仕様は下記の通りである。

フレア・ガス

吸引圧力=0.02kg/cm2(0.29psi)

吸引温度=66℃(150°F)

封止要素の移動=0.25cm(0.100インチ)

圧縮機:IR HHE−VE−3

排出圧力=1.9kg/cm2(26.8psi)

排出温度=145℃(293°F)

RPM=392

気体:60%水素(フレア・ガス)、6%〜17%メタン、1%〜5%エタン

水素の運用

吸引圧力=88.8kg/cm2(1263psi)

吸引温度=44℃(112°F)

封止要素の移動=0.25cm(0.100インチ)

圧縮機:Clark CLBA−4

排出圧力=128kg/cm2(1825psi)

排出温度=81℃(177°F)

RPM=327

気体:79%水素(水素供給)、14%メタン、3.6%硫化水素

「実施例5」

【0070】

ここでは、実施例4と同様に高圧水素を使用する。試験片は、極めて硬質のフルオロエラストマー、80〜90デュロメータmosites 10290化合物を備えた標準のPEEKから作製した。

圧縮機の仕様は下記の通りである。

吸引圧力=117kg/cm2(1662psi)

吸引温度=49℃(120°F)

封止要素の移動=0.20cm(0.080インチ)

圧縮機:Worthington BDC−4

排出圧力=220kg/cm2(3130psi)

排出温度=112℃(233°F)

RPM=300

気体:92%水素、6.4%メタン

「実施例6」

【0071】

この適用例では、図1に示すポート付きプレート幾何形状に初めてエラストマー材料を付着させたことが、他と若干異なっている。信頼性がないことで知られる2つの弁のデザインを使用する。弁のサイズに起因して、エラストマーを利用する新しい弁のデザインを開発した。この試験片は、標準的な非黒色PEEKを使用して作製した。部品が均一になるまで金型を調節する必要がある。

【0072】

上記実施例(実地試験)では、往復気体圧縮機を典型的かつ日常的な圧縮機検査にかけた。どちらの場合も、隣接する圧縮機シリンダ上に位置付けられた現行の熱可塑性材料を使用する標準的な弁についてモニタし、新しいエラストマー材料を備えたシリンダと比較した。加速度計の軌跡は、どちらの位置でも、エラストマー材料が衝撃エネルギーを約3分の2だけ低下させることを示していた。エラストマーを使用するとより低い衝撃エネルギーになると予測されるが、その改善の大きさは劇的かつ驚異的なものである。エラストマーの使用による衝撃エネルギーの低下は、2つの個別の使用条件および位置付けにおいて2回証明されている。

【0073】

エラストマー封止要素によって、往復気体圧縮機の全性能に改良を加えた。エラストマー封止要素は、販売されているナイロンまたはPEEK仕様のものよりも質量が小さく、エラストマー固有の性質の1つとして、エラストマーが衝突および衝撃を他の材料よりも良好に吸収することがある。実地試験では、作動中に往復気体圧縮機を分析することができ、いくつかの有用なパラメータを記録することができる。超音波装置および加速度計を用いることによって(圧力および温度の測定の他)、実際の往復気体圧縮機性能に関するさらに完全なイメージを形成することが可能である。

【0074】

超音波装置は、弁の封止要素を通過する気体の漏れを「聞く」ことができ、加速度計は、弁が完全に開放した状態から完全に閉じた状態に移動するときの弁要素の衝撃の大きさを検出することができる。漏れの検出と高い衝撃エネルギーの観察によって、往復気体圧縮機の状態を事前に決定することが可能になり、破滅的な故障が生じる前に定期補修を計画するのに役立てることができる。

【0075】

いずれか1つのエラストマー材料をすべての適用例に役立てることができるとは考えにくいので、エチレン/アクリル樹脂、スチレン/ブタジエン、水素化ニトリル、ネオプレン、シリコーン/エチレンプロピレン、イソブチレン/イソプレン、天然ゴム、テトラフルオロエチレン/プロピレン、カルボン酸ニトリル、塩素化ポリエチレン、およびエチレンプロピレンジエンモノマー(EPDM)エラストマーを使用して、追加の封止要素試験を行った。これらの部品は、(1)他の材料に取着できることが証明されるように、(2)エラストマー材料の強度について試験をし評価することができる場合は使用中の試験を先延ばしするように作製した。

【0076】

弁座のスロット(流動領域)に押し出される傾向を評価するために、エラストマーのすべてを静圧試験にかけた。これらの材料のそれぞれは十分に機能し、またこれらの材料の硬度は、現行の実地試験における化合物の80〜90デュロメータよりも若干低いことに留意されたい。これらの材料の配合をわずかに変えることによって、材料を任意の所望の硬度まで硬くしまたは柔軟にする。

【0077】

これらおよびその他のエラストマー材料について関連した性質を図8および9に示す。これらの図に示すように、往復気体圧縮機弁にエラストマー材料を使用することによって、衝撃エネルギーが低下する。図8は、エラストマーであるMosites 1290材料(VITON(登録商標)に類似したフルオロエラストマー)とPrecision Urethan製の58Dウレタン材料で全体が作製された単一のエラストマー封止要素用として準備した試験の1つから得られたデータを示す。このエラストマー材料を、MOPPET(登録商標)封止要素の形状に成形した。

【0078】

図8の意義は、圧力負荷がかかったときの封止要素の撓みを示していることである。この図は、材料の硬度が運用条件に適しているかどうかを当業者が決定するのを助ける。2つのサンプルは、圧力が増すにつれて圧縮されることが予測可能であるが、約56〜63kg/cm2(約800〜900psi)では、これらの部品が封止面を越えて弁座そのもののオリフィスに押し込まれた。試験後の検査によれば、エラストマー材料は破損しておらず、ほぼその当初の形状に回復していることに注目すべきである。この試験では、完全にエラストマー材料からなる封止要素のみが実際の使用条件下の最高約42〜49kg/cm2(約600〜700psi)で有効であることも明らかにされ、これは、往復気体圧縮機で対処できる動作エンベロープ全体の小さい部分しか表していない。所望の動作エンベロープの全範囲をカバーするには、封止要素を実質的により高い差圧で取り扱わなければならない。MOPPET(登録商標)弁で使用される現行製品のPEEK封止要素を、撓みがほとんどない状態でまたは著しい撓みがない状態で、352kg/cm2(5000psi)を超える静的差圧にかけた。

【0079】

図9は、エラストマー材料をナイロンまたはPEEK基板に結合することによって構成した封止要素の、撓み対圧力曲線を示す。この試験では、PEEKを使用した場合とナイロンを使用した場合とで差はなかったが、次に行った実地試験では、本質的にこの発案の候補としての使用からナイロンが除外された。図9には、エラストマー(この場合は58Dウレタン)の厚さと負荷によって生じた撓みとに従って表示された6本の曲線がある。これらの曲線から、剛性の基板材料にエラストマーを付着させる概念は、高い差圧に耐えるのに非常に重要であることが明らかである。厚いエラストマー材料層は、薄い層よりも、より低い差圧でより良好に機能し易く、試験データはこのことを証明している。

【0080】

ほとんどの適用例では、エラストマー材料層の厚さが2.5〜1.3mm(0.100〜0.050インチ)であるMOPPET(登録商標)封止要素が、最も広い範囲の差圧を包含する。このデータおよびMosites 10290材料に関する同様の曲線に基づき、エラストマーの厚さを2.5〜1.3mm(0.100または0.050インチ)に限定できることを決定した。製品の種類の数を最小限に抑えることによって製造コストの調節を助け、利用可能なオプションの数を制限することによって製品の適用をより容易にする。この試験方法は、圧縮機弁での使用に適すると考えられるその他の材料の可能性を測定するのに有用であり、当業者が十分な能力をもつ材料を選択するのを助ける。

【0081】

この発案の根拠はエラストマー固有の性質を利用することにあるので、上記エラストマーを積層した弁の他にも、その他のエラストマー材料がその性能において等しく機能すると考えられる。本明細書で述べたエラストマーは、90デュロメータよりも若干低い硬度(約70D)を有することに留意されたい。しかし、90デュロメータよりも高い硬度が望まれる場合には、これらのエラストマーの配合にわずかな変更を加えるだけでよく、それによってエラストマーを任意の所望の硬度まで硬くして、所望の封止性能を得る。

【0082】

特定の適用例にどのエラストマー化合物を使用することができるかを決定するために、各エラストマー化合物またはエラストマー混合化合物に関して静圧試験を行い、ある特定の差圧間隔でエラストマー化合物が撓むことになる量を決定することができる。このデータから、エラストマー積層部分が弁座に押し出される性質を決定することができる。当業者は、圧力条件、静的圧力試験の結果、および履歴データを突き合わせて、特定の適用例で使用するのに適正なエラストマー材料を決定することができる。さらに、動作温度と気体の腐食特性の問題が、使用される材料に影響を及ぼすことになる。

【0083】

例えばフレア・ガスの運用は、低圧で、組成が大きく変わる可能性がある汚れた気体を特徴とする。低圧であるので、70デュロメータのフルオロエラストマーなど、硬さの小さいエラストマー化合物を使用することができる。これに比べ、水素の運用は、高圧で、気体の組成がほとんど変わらないかまったく変わらない清浄な気体を特徴とする。圧力は225kg/cm2(3200psi)ほどの高さに達する可能性があり、このときの差圧は105kg/cm2(1500psi)(これは典型的な場合であるが、さらに高くなる可能性もある)に近付く。したがって、より硬質のエラストマー材料(90デュロメータよりも大きい)が適切と考えられる。当業者は、静圧試験結果を使用して適正な化合物とそれぞれの特定の運用とを突き合わせ、それによって最適な往復気体圧縮機の性能を得ることができる。

【0084】

ポンプやゲージ、コントローラ、コンピュータ、ソフトウェアなどの一般的な設計製作用要素については、ほとんどの部品の選択およびそのような装置の配置が当業者の十分な範囲内にあるので、本発明の理解に必要な場合を除いて図示せずまたは記述していない。上記装置およびプロセスを上記実施例に関して述べているが、当業者なら、本発明の精神から逸脱することなく装置およびプロセスに変更を加えることができることを理解するであろう。そのような変更は、特許請求の範囲に包含されるものとする。

【0085】

本発明の詳細な実施例を本明細書に開示する。しかし、開示した実施例は、様々な形態および代替の形態に具体化することができる本発明の単なる例示であることが理解されよう。図は、必ずしも正しい縮尺で示したものではなく、いくつかの図では、特定の構成要素の詳細を示すために、誇張しまたは最小化している。したがって、本明細書に開示する特定の構造および機能の詳細は、それに限定されると解釈するものではなく、単に特許請求の範囲の根拠であり、また当業者に本発明を様々に使用することを教示する代表的な基礎であると解釈されよう。

【0086】

本発明の様々な実施例の作製および使用についてこれまで詳細に述べてきたが、本発明は、広く様残な特定の状況で具体化することのできる数多くの適用可能な発明概念を提供することを理解すべきである。本明細書で論じた特定の実施例は、本発明を作製し使用する特定の方法の単なる例示であり、本発明の範囲を定めるものではない。

【図面の簡単な説明】

【0087】

【図1A】ポート付きプレート弁の封止要素の平面図である。

【図1B】図1のポート付きプレート弁の封止要素の断面図である。

【図2】ポート付きプレート弁の封止要素の断面図である。

【図3】同心状リング弁の封止要素の断面図である。

【図4A】同心状リング弁の封止要素の断面図である。

【図4B】封止面と封止要素との線接触を示す、図4Aの封止要素の図である。

【図5A】単一要素である非同心状リング弁の、封止要素の断面図である。

【図5B】封止面と封止要素との面接触を示す、図5Aの封止要素の図である。

【図6】A、B、C、D、E、F、G、Hはポペット弁とも呼ばれる単一要素の非同心状リング弁に使用される、様々なタイプの封止要素の側面図である。

【図7A】典型的な気体圧縮機の概略図である。

【図7B】図7Aの典型的な気体圧縮機の正面図である。

【図8】圧力負荷にかけたときの封止要素の撓みを示す、2次元グラフである。

【図9】圧力負荷にかけたときの封止要素の撓みを示す、2次元グラフである。

【図1】

【特許請求の範囲】

【請求項1】

気体の吸入および排出用開口に近接した座面を有する往復気体圧縮機弁において、可動エラストマー封止要素が実質的にエラストマーで作られ、いかなる弁構成部品にも付着されないエラストマー封止要素。

【請求項2】

前記エラストマーが、天然ゴム、合成ゴム、フルオロエラストマー、熱硬化性エラストマー、熱可塑性エラストマー、エラストマーコポリマー、エラストマーターポリマー、エラストマーポリマーブレンド、およびエラストマーアロイ、ブチルエラストマー、エチレンエラストマー、プロピレンエラストマー、クロロプレン、エピクロロヒドリン、EDPM,フルオロシリコンエラストマー、ポリホスファゼンエラストマー、アクリルエラストマー、塩素化ポリエチレン、クロロスルホン化ポリエチレン、ポリサルファイドゴム、4フッ化エチレン−プロピレン、ウレタン、ポリウレタン、シリコン、エチレンアクリル、エチレンポリプロピレン、ジエンモノマー、天然ゴム、またはその混合からなる群から選択される、請求項1に記載のエラストマー封止要素。

【請求項3】

前記往復気体圧縮機弁が約−84℃〜232℃(約−120°F〜450°F)の間および約0〜843kg/cm2(約0〜12,000psi)の間で作用する、請求項1に記載の封止要素。

【請求項4】

前記往復気体圧縮機弁がばねを持たない、請求項3に記載の封止要素。

【請求項5】

前記往復気体圧縮機弁がポート付きプレート弁、単一要素の非同心状の弁または同心状リング弁である、請求項3に記載の封止要素。

【請求項6】

気体の吸入および排出用開口に近接した座面と、実質的にエラストマーで作られた可動エラストマー封止要素と、気体排出口で封止要素の運動を止めるための案内板とを有し、前記エラストマーがいかなる弁構成部品にも付着されず、そして前記エラストマーが少なくとも毎秒5回、吸入口に接触する面を有する前記座面に作用的に契合する、往復気体圧縮機弁。

【請求項7】

前記弁が、約−84℃〜232℃(約−120°F〜450°F)の間の温度および約0〜843kg/cm2(約0〜12,000psi)の間の圧力で作用する、請求項6に記載の往復気体圧縮機弁。

【請求項8】

請求項6に記載の往復気体圧縮機弁を有する往復気体圧縮機弁。

【請求項1】

気体の吸入および排出用開口に近接した座面を有する往復気体圧縮機弁において、可動エラストマー封止要素が実質的にエラストマーで作られ、いかなる弁構成部品にも付着されないエラストマー封止要素。

【請求項2】

前記エラストマーが、天然ゴム、合成ゴム、フルオロエラストマー、熱硬化性エラストマー、熱可塑性エラストマー、エラストマーコポリマー、エラストマーターポリマー、エラストマーポリマーブレンド、およびエラストマーアロイ、ブチルエラストマー、エチレンエラストマー、プロピレンエラストマー、クロロプレン、エピクロロヒドリン、EDPM,フルオロシリコンエラストマー、ポリホスファゼンエラストマー、アクリルエラストマー、塩素化ポリエチレン、クロロスルホン化ポリエチレン、ポリサルファイドゴム、4フッ化エチレン−プロピレン、ウレタン、ポリウレタン、シリコン、エチレンアクリル、エチレンポリプロピレン、ジエンモノマー、天然ゴム、またはその混合からなる群から選択される、請求項1に記載のエラストマー封止要素。

【請求項3】

前記往復気体圧縮機弁が約−84℃〜232℃(約−120°F〜450°F)の間および約0〜843kg/cm2(約0〜12,000psi)の間で作用する、請求項1に記載の封止要素。

【請求項4】

前記往復気体圧縮機弁がばねを持たない、請求項3に記載の封止要素。

【請求項5】

前記往復気体圧縮機弁がポート付きプレート弁、単一要素の非同心状の弁または同心状リング弁である、請求項3に記載の封止要素。

【請求項6】

気体の吸入および排出用開口に近接した座面と、実質的にエラストマーで作られた可動エラストマー封止要素と、気体排出口で封止要素の運動を止めるための案内板とを有し、前記エラストマーがいかなる弁構成部品にも付着されず、そして前記エラストマーが少なくとも毎秒5回、吸入口に接触する面を有する前記座面に作用的に契合する、往復気体圧縮機弁。

【請求項7】

前記弁が、約−84℃〜232℃(約−120°F〜450°F)の間の温度および約0〜843kg/cm2(約0〜12,000psi)の間の圧力で作用する、請求項6に記載の往復気体圧縮機弁。

【請求項8】

請求項6に記載の往復気体圧縮機弁を有する往復気体圧縮機弁。

【図2】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【図3】

【図4】

【図5】

【図6】

【図7A】

【図7B】

【図8】

【図9】

【公開番号】特開2008−274958(P2008−274958A)

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願番号】特願2008−150713(P2008−150713)

【出願日】平成20年6月9日(2008.6.9)

【分割の表示】特願2003−512558(P2003−512558)の分割

【原出願日】平成14年7月12日(2002.7.12)

【出願人】(501465366)デラウエア キャピタル フォーメイション、インコーポレイテッド (7)

【Fターム(参考)】

【公開日】平成20年11月13日(2008.11.13)

【国際特許分類】

【出願日】平成20年6月9日(2008.6.9)

【分割の表示】特願2003−512558(P2003−512558)の分割

【原出願日】平成14年7月12日(2002.7.12)

【出願人】(501465366)デラウエア キャピタル フォーメイション、インコーポレイテッド (7)

【Fターム(参考)】

[ Back to top ]