気体溶解液生成装置及び生成方法

【課題】ナノバブル水(ゼータ高電位水)の生成に適用される気体溶解液生成装置を提供する。

【解決手段】気体溶解液生成装置は、気体と液体とを混合する気液混合部101と、この気体を含む液体が流入し、この液体中に含まれる気体をマイクロバブルに変換するマイクロバブル生成部104と、このマイクロバブルを含む液体が流入し、この液体中に含まれるマイクロバブルをナノバブルに変換するナノバブル生成部105と、このナノバブルを含む液体を、気液混合部、マイクロバブル生成部、及びナノバブル生成部を介して循環させることで、この液体中の気体溶解濃度を高める循環機構201とを備える。

【解決手段】気体溶解液生成装置は、気体と液体とを混合する気液混合部101と、この気体を含む液体が流入し、この液体中に含まれる気体をマイクロバブルに変換するマイクロバブル生成部104と、このマイクロバブルを含む液体が流入し、この液体中に含まれるマイクロバブルをナノバブルに変換するナノバブル生成部105と、このナノバブルを含む液体を、気液混合部、マイクロバブル生成部、及びナノバブル生成部を介して循環させることで、この液体中の気体溶解濃度を高める循環機構201とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気体溶解液生成装置及び生成方法に関し、例えば、ナノバブルを含有し、半導体デバイスやFPD(Flat Panel Display)の製造工程において洗浄水として使用可能なナノバブル水(ゼータ高電位水)の生成に適用されるものである。

【背景技術】

【0002】

現在、半導体業界やFPD業界では、洗浄液として、SC−1(アンモニア過酸化水素水)やSC−2(硫酸過酸化水素水)等の薬液が使用されている。しかしながら、これらの薬液には、薬液を廃棄する際に環境負荷に与える影響が大きいという問題がある。更には、超純水(UPW)の流動帯電によって中間工程で生じる静電気劣化を防止するために使用されるCO2も、環境負荷に重大な影響を与えることが明らかとなっている。

【0003】

そこで、現在、薬液に代わる洗浄液として、マイクロバブルと呼ばれる気泡を含有するマイクロバブル水が注目されている。液中に存在する微細気泡は、その表面に電荷(ゼータ電位)を持つことが知られている。このゼータ電位が、液中において、洗浄対象物から汚染物のパーティクルを剥離し、洗浄に寄与する。

【0004】

また、液中の微細気泡が持つゼータ電位は、その粒径が小さくなるほど高くなることが知られている。一方、現在使用されているマイクロバブル水には、ナノバブルと呼ばれるマイクロバブルよりも更に粒径の小さな気泡から、粒径が数100μmにも及ぶ大きな気泡まで混在しており、マイクロバブル水とはいえ、マイクロバブル以外の気泡も含まれている。マイクロバブルやナノバブルの定義としては、明確な定義はないが、一般に、マイクロバブルとは、粒径(直径)が1μmから100μm程度の気泡を指し、ナノバブルとは、粒径(直径)が1μm未満の気泡を指す(特許文献1及び2参照)。ナノバブルは、例えば、マイクロバブルに超音波を照射することで生成可能である(特許文献2参照)。

【0005】

このように、マイクロバブル水には、洗浄に大いに寄与する小粒径のバブルから、洗浄への寄与が少ない大粒径のバブルまで含まれている。

【0006】

このような大粒径のバブルのうち、とりわけ、数μm以上の大粒径のバブルは、存在時間が短く、ナノバブルその他の微細なバブルを吸着して、より大きなバブルとなる傾向がある。この大きなバブルは、液中を対流せず、液面付近で崩壊(圧壊)する。この崩壊時に発生するキャビテーションが、半導体デバイスやFPDの中間工程品や最終工程品を破壊してしまう。例えば、このキャビテーションによって、半導体ウェハ上のトレンチ構造や微細チャネルが破壊されるおそれがある。

【0007】

従って、半導体デバイスやFPDの洗浄液としては、粒径の小さいバブルをできるだけ多く含有するような洗浄液が望ましく、具体的には、ナノバブルを高濃度に含有し、マイクロバブルができるだけ除去された(即ち、マイクロバブルの含有量が少ない)洗浄液が望ましい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−36585号公報

【特許文献2】特開2006−289183号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

半導体デバイスやFPDの洗浄方法としては、例えば、超音波洗浄法やオゾン溶解法等が知られている。

【0010】

しかしながら、超音波洗浄法では、微細バブルから数10μmオーダーのバブルが混在して発生し、大粒径バブルが微細バブルを吸着してより大きくなるため、バブルの粒径をそろえることができないという問題がある。更には、超音波エネルギーや、バブル崩壊時に発生するキャビテーションにより、半導体デバイスやFPDがダメージを受けてしまうおそれがある。

【0011】

オゾン溶解法では、オゾンを超純水中に溶解させ、オゾンの活性力を活用して洗浄効果を高めている。しかしながら、オゾンは短時間で安定な酸素となるため、洗浄時まで安定したオゾン濃度を維持することが難しい。また、超純水が流動帯電によって帯電すると、半導体デバイスやFPDの絶縁層を劣化、破壊させるおそれがある。また、オゾン溶解法では、オゾンを溶解させた超純水を使用する前に、SC−1やSC−2を使用することもあり、これでは薬液による洗浄と変わらなくなってしまう。また、超純水を使用する場合には、装置停止中に超純水中に発生するバクテリア等の微生物も問題となる。

【0012】

本発明は、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない液体を生成可能な気体溶解液生成装置及び生成方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明の一の態様は、例えば、気体と液体とを混合する気液混合部と、前記気体を含む前記液体が流入し、前記液体中に含まれる前記気体をマイクロバブルに変換するマイクロバブル生成部と、前記マイクロバブルを含む前記液体が流入し、前記液体中に含まれる前記マイクロバブルをナノバブルに変換するナノバブル生成部と、前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させることで、前記液体中の気体溶解濃度を高める循環機構と、を備えることを特徴とする気体溶解液生成装置である。

【0014】

本発明の別の態様は、例えば、気液混合部にて、気体と液体とを混合し、前記気体を含む前記液体が流入するマイクロバブル生成部にて、前記液体中に含まれる前記気体をマイクロバブルに変換し、前記マイクロバブルを含む前記気体が流入するナノバブル生成部にて、前記液体中に含まれる前記マイクロバブルをナノバブルに変換し、前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させ、前記液体中の気体溶解濃度を高める、ことを特徴とする気体溶解液生成方法である。

【発明の効果】

【0015】

本発明によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない液体を生成可能な気体溶解液生成装置及び生成方法を提供することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る気体溶解液生成装置を示した正面図である。

【図2】図1の気体溶解液生成装置を、図1の右側方向から見た側面図である。

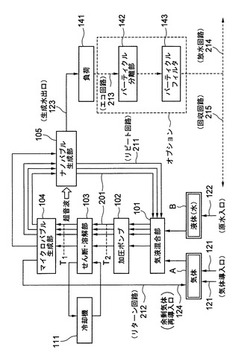

【図3】図1の気体溶解液生成装置の構成を模式的に示した概念図である。

【図4】液温とマイクロバブルの生成個数との関係を示したグラフである。

【図5】液体の温度及び圧力と気体溶解濃度との関係を示したグラフである。

【図6】図3のマイクロバブル生成部の構成を詳細に示した側方断面図である。

【図7】図6の発泡用ベンチュリー管の構造を詳細に示した拡大断面図である。

【図8】図6の発泡用ベンチュリー管の構造を詳細に示した拡大断面図である。

【図9】図6のマイクロバブル生成部での生成気泡の分布を示したグラフである。

【図10】図3のナノバブル生成部の構成を詳細に示した側方断面図である。

【図11】図10のナノバブル生成部での生成気泡の分布を示したグラフである。

【図12】従来の気体溶解液生成装置の構成について説明するための図である。

【図13】本実施形態の気体溶解液生成装置の構成について説明するための図である。

【発明を実施するための最良の形態】

【0017】

本発明の実施形態を、図面に基づいて説明する。

【0018】

図1は、本発明の一実施形態に係る気体溶解液生成装置を示した正面図である。

図1には、この装置外から気液混合部101に気体を導入するための複数の気体導入口121が示されており、更には、原水の流入口となる原水入口122と、生成水の流出口となる生成水出口123が示されている。

【0019】

気体導入口121から導入された気体と、原水入口122から流入した液体(水)は、気液混合部101にて混合され、気体が溶解した気体溶解液(気体溶解水)となる。この気体溶解水は、次に、加圧ポンプ102内で回転するインペラーにより攪拌、混合され圧力が加えられ、せん断・溶解部103にて、せん断により気体を溶解させるせん断・溶解処理がなされる。

【0020】

気液混合部101、加圧ポンプ102、及びせん断・溶解部103を経由した気体溶解水は、マイクロバブル生成部104に流入する。マイクロバブル生成部104では、この気体溶解水中に含まれる気体をマイクロバブルに変換する。この気体溶解水は、マイクロバブルを含有する水ということで、マイクロバブル水と呼ぶ。

【0021】

マイクロバブル生成部104から排出された気体溶解水(マイクロバブル水)は、続いて、ナノバブル生成部105に流入する。ナノバブル生成部105では、この気体溶解水中に含まれるマイクロバブルをナノバブルに変換する。この気体溶解水は、ナノバブルを含有する水ということで、ナノバブル水と呼ぶ。

【0022】

本実施形態では、ナノバブル生成部105から排出された気体溶解水(ナノバブル水)を、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して循環させることが可能である。本実施形態では、この気体溶解水を、これらのブロック101〜105を介して繰り返し循環させた後、ナノバブル生成部105に設けられた生成水出口123から装置外(例えば水槽)に排出する。このような循環処理を行う循環機構の詳細については、後述する。

【0023】

図1には更に、せん断・溶解部103に接続され、気体溶解水を冷却する冷却機111が示されている。冷却機111の詳細については、後述する。

【0024】

図2は、図1の気体溶解液生成装置を、図1の右側方向から見た側面図である。

図2には、上述の気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、ナノバブル生成部105等に加え、この装置を制御するための制御盤131が示されている。

【0025】

図3は、図1の気体溶解液生成装置の構成を模式的に示した概念図である。

図3では、気体導入口121から導入された気体が、符号Aで示され、原水入口122から流入した水が、符号Bで示されている。これらの気体と水は、気液混合部101にて混合され、気体溶解水となる。

【0026】

本実施形態では、この気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。この間、マイクロバブル生成部104では、この水中に、上記気体からマイクロバブルを生成し、ナノバブル生成部105では、この水中に、上記マイクロバブルからナノバブルを生成する。

【0027】

図3には、循環機構201を構成するリピート回路211が示されている。リピート回路211は、ナノバブル生成部105から排出された気体溶解水(ナノバブル水)を、再び気液混合部101へと流入させる。

【0028】

このように、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。これにより、気体と液体とを混合する処理や、この気体をマイクロバブル、更には、ナノバブルに変換する処理が、繰り返し行われる。更には、加圧ポンプ102やせん断・溶解部103により、混合や溶解を更に促進する処理が行われる。これにより、本実施形態では、気体溶解水中の気体溶解濃度を高めることができる。本実施形態では、このような循環機構201により、気体溶解水中の気体溶解濃度をコントロールすることが可能となる。

【0029】

本実施形態では更に、マイクロバブル生成部104にて、気体溶解水中の気体をマイクロバブルに変換し、ナノバブル生成部105にて、このマイクロバブルを更にナノバブルに変換するという処理(二段階処理)を繰り返し行う。これにより、1回の循環処理でナノバブルに変換されずに残ったマイクロバブルや気体も、循環処理の繰り返しによりナノバブルに変換されることとなる。その結果、水中のナノバブルの純度が高まり、逆にマイクロバブルの割合は減っていく。よって、本実施形態によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することが可能となる。

【0030】

このような気体溶解水には、例えば、半導体デバイスやFPDの製造工程において洗浄水として使用するのに適しているという利点がある。理由は、この気体溶解水は、洗浄への寄与の大きいナノバブルを高濃度に含有し、洗浄への寄与が少なく、圧壊により半導体デバイスやFPDにダメージを与えるおそれのあるマイクロバブルの含有量が少ないからである。この洗浄水によれば、半導体デバイスやFPDへのダメージを抑制し、これらの歩留まり(yield)を向上させることが可能となる。

【0031】

なお、気体溶解水を循環させる時間や回数は、必要とする気体溶解濃度、ナノバブル含有量、ナノバブル濃度、ナノバブル純度や、気体溶解液生成装置のサイズに応じて、様々な時間や回数に変えても構わない。気体溶解水の循環時間の例としては、数分から数十分程度、例えば、30分程度とすることが考えられる。

【0032】

また、本実施形態の気体溶解液生成装置には、次のような利点もある。

【0033】

(1)気体溶解水の冷却

本実施形態のように気体溶解水を循環させる場合、循環する気体溶解水(循環水)の温度が、マイクロバブルがナノバブルに変換される際の反応熱や、循環水の摩擦熱により、上昇してしまう。一方、マイクロバブルの生成効率や、水に対する気体の溶解度は、温度の上昇により低下することが知られている(図4、図5参照)。

【0034】

図4は、液温とマイクロバブルの生成個数との関係を示したグラフである。図4の横軸は、水温(℃)を表し、縦軸は、直径50μm以下のマイクロバブルの生成個数(個/mg)を表す。図4の出典は、ニッタ・ムアー社製品「気液せん断方式マイクロバブル発生器:泡多郎(CATA-10070A-01)」の製品カタログ資料である。図4には、マイクロバブルの生成個数が、水温の上昇により減少するという実験結果が示されている。

【0035】

図5は、液体の温度及び圧力と気体溶解濃度との関係を示したグラフである。図5の横軸は、水圧(10−5×Pa)を表し、縦軸は、空気の気体溶解濃度(mg/L)を表す。図5の出典は、町谷勝幸らによる「気泡水の生成と利用(IDEC Review, p.8 (1993))」である。図5には、様々な水温における気体溶解濃度の測定結果が示されており、これによると、水に対する気体の溶解度は、水温が低くなるほど高くなることが解る。

【0036】

そこで、本実施形態では、気体溶解液生成装置に冷却機111を設け、循環機構201により循環している気体溶解水を、冷却機111により冷却する(図3)。これにより、循環水の温度が反応熱や摩擦熱により上昇するのを防止することが可能となる。本実施形態では、冷却機111により、循環水の温度を最適温度(例えば4℃)に保つことが可能となる。

【0037】

本実施形態では、冷却機111は、せん断・溶解部103に接続されている。これにより、せん断処理中の循環水の溶解度を高めることが可能となる。また、この場合には、図3に示すように、循環機構201において、せん断・溶解部103の上流及び下流にそれぞれ温度センサT1及びT2を設けてもよい。これにより、これらの温度センサT1及びT2で水温(又は気体の温度)を監視し、検出された温度に基づき、必要に応じて冷却機111を動作させることが可能となる。例えば、温度センサT1の検出温度と温度センサT2の検出温度との温度差に応じて、冷却機111を動作させるか否か、又は冷却機111をどのような出力で動作させるかを制御することが可能となる。

【0038】

また、本実施形態では、冷却機111を、せん断・溶解部103以外に接続するようにしてもよいし、気体溶解液生成装置のオプション品としてもよい。これらのいずれの場合の冷却機111も、本発明における冷却手段の例に該当する。

【0039】

(2)気体溶解水の加圧

水に対する気体の溶解度は、気体溶解水の冷却だけでなく、気体溶解水の加圧によっても向上することが知られている(図5参照)。本実施形態では、加圧ポンプ102により気体溶解水に圧力を加えることで、攪拌、混合中の気体溶解水の溶解度を高めることができる。本実施形態では、気体溶解液生成装置に、加圧ポンプ102以外の加圧手段を設けても構わない。

【0040】

(3)気体導入口

本実施形態の気体溶解液生成装置には、装置外から気液混合部101に気体を導入するための気体導入口121が、複数設けられている。この装置を用いて洗浄水を生成する場合、洗浄対象物ごとに気体を切り替えたい場合がある。例えば、ある洗浄対象物用の洗浄水を生成する際には、水素を使用することが望ましく、別の洗浄対象物用の洗浄水を生成する際には、酸素を使用することが望ましい、といった具合である。

【0041】

このような場合、本実施形態のような複数の気体導入口121によれば、気体の切り替えを容易に行うことが可能となる。また、本実施形態によれば、単一気体を含有する気体溶解水だけでなく、複数種類の気体を含有する気体溶解水も容易に生成することが可能となる。

【0042】

なお、複数種類の気体や複数種類の液体を用いて気体溶解液を生成する場合には、せん断・溶解部103の構成として、例えば、特許4094633号や特許3762206号に記載のものを採用することが望ましい。これにより、液体と気体の二相に同時に物理的力を作用させ、微細な気泡を含有する気体溶解水を生成することが可能となる。

【0043】

(4)余剰気体再導入口

本実施形態の気体溶解液生成装置には、図3に示すように、この装置内で気体溶解水から発生した余剰気体を、気液混合部101に再導入するための余剰気体再導入口124が設けられている。これにより、本実施形態では、余剰気体の再利用が可能となり、余剰気体を無駄に廃棄せずに、装置をエコロジー的に優れたものとすることができる。

【0044】

本実施形態では、この余剰気体再導入口124からは、マイクロバブル生成部104内で発生した余剰気体が再導入される。図3には、余剰気体をマイクロバブル生成部104から余剰気体再導入口124を介して気液混合部101に再導入するためのリターン回路212が示されている。

【0045】

(5)エコ回路

本実施形態にて生成された生成水(ナノバブル水)は、生成水出口123から装置外に排出され、例えば、半導体デバイスやFPDの洗浄に使用される。図3では、これらの洗浄対象物が、負荷141として示されている。上記の生成水を使用して負荷141を洗浄することで、洗浄対象物からパーティクルが剥離される。

【0046】

本実施形態では、気体溶解液生成装置に、例えばオプションで、パーティクル分離部142とパーティクルフィルタ143とを含むエコ回路213を取り付けてもよい。パーティクル分離部142では、洗浄後にパーティクルを洗浄対象物から分離し、パーティクルフィルタ143では、パーティクルが分離された洗浄水をフィルタリングし、洗浄水中のパーティクルを除去する。

【0047】

エコ回路213を経由した水は、放水回路214により放水してもよいし、回収回路215により再び原水入口212に流入させてもよい。前者によれば、水を汚れたまま放水することが回避され、後者によれば更に、水の再利用が可能となり、装置をエコロジー的に優れたものとすることができる。

【0048】

(6)気体、液体、洗浄対象物、洗浄処理の具体例

なお、使用する気体の具体例としては、水素(H2)、酸素(O2)、窒素(N2)、アンモニア(NH3)等が挙げられる。また、使用する液体の具体例としては、超純水、アルカリイオン水、海水等が挙げられる。

【0049】

また、洗浄対象物の具体例としては、半導体ウェハ、セラミックウェハ、磁気ディスク用基板、光ディスク用基板、フォトマスク用のガラス基板、プラズマディスプレイ用のガラス基板、液晶表示装置用のガラス基板、その他の各種基板等が挙げられる。また、洗浄処理の具体例としては、金属不純物の除去や、有機汚染物の除去等が挙げられる。

【0050】

以下、図3のマイクロバブル生成部104及びナノバブル生成部105の構成について詳細に説明する。

【0051】

(マイクロバブル生成部)

図6は、図3のマイクロバブル生成部104の構成を詳細に示した側方断面図である。

【0052】

マイクロバブル生成部104は、図6に示すように、マイクロバブル生成部本体(発泡室)301と、気体溶解水流入口302と、発泡用ベンチュリー管303と、余剰気体出口304と、余剰気体リターンチューブ305と、マイクロバブル水流出口306とを有している。

【0053】

マイクロバブル生成部104では、気体溶解水が、気体溶解水流入口302から発泡用ベンチュリー管303を介してマイクロバブル生成部本体301に流入する。マイクロバブル生成部本体301は、気体溶解水を収容可能な発泡室となっている。発泡用ベンチュリー管303はそれぞれ、この発泡室301内に個別に気体溶解水を噴射して、発泡室301内にマイクロバブルを発生させる。

【0054】

本実施形態のマイクロバブル生成部104には、小型で小能力の発泡用ベンチュリー管303が複数本設けられており、求める能力は、発泡用ベンチュリー管303の本数を増やすことで得られるようになっている。本実施形態では、ベンチュリー管1本当たりの発泡量を少量とし、求める発泡量には、ベンチュリー管の本数を増やすことで対応することで、均一でバラツキの少ない粒径を有するマイクロバブルを生成することが可能となる。また、各ベンチュリー管を小型で小能力なものとすることで、微細で安定したマイクロバブルを生成することが可能となる。

【0055】

また、本実施形態では、発泡室301は、上下方向に長い形状を有しており、発泡用ベンチュリー管303は、発泡室301の上部(天)に向けて気体溶解水を噴射するよう、発泡室301の底部に上向きに設置されている。図6には、発泡室301内において、発泡用ベンチュリー管303の上部に位置する整泡ゾーンと、整泡ゾーンの更に上部に形成された気液混在ゾーンが示されている。気体溶解水は、発泡用ベンチュリー管303にてマイクロバブル粒径の気泡流に変換され、整泡ゾーンに向かっての発泡流となる。図6には、発泡流が発泡室301内をサーキュレートする様子が示されている。

【0056】

ここで、発泡室301の構造及び利点について詳細に説明する。

【0057】

マイクロバブルは、一般に、水槽等に気体溶解水を噴射することで生成される。しかしながら、この方法には、生成気泡径のバラツキが大きいという欠点がある。これに対し、本実施形態では、装置内に、装置外の水槽とは独立した発泡室301を別個に設け、この発泡室301内にマイクロバブルを生成する。これにより、本実施形態では、マイクロバブルの拡散や、これに起因する生成気泡径のランダム化を防止することが可能となる。

【0058】

このような効果には特に、発泡室301の整泡ゾーンが寄与する。本実施形態では、発泡室301内における発泡用ベンチュリー管303の上部に、一定の容量を持つ整泡ゾーンが設けられている。このゾーンがないと、生成された気泡が自由運動し、その気泡径が大きくなってしまう。本実施形態では、発泡用ベンチュリー管303の上部に整泡ゾーンを設けることで、生成気泡径のバラツキを抑えることが可能となる。

【0059】

図6では、発泡室301の上面がS1で示され、発泡室301の側面がS2で示されている。本実施形態では、余剰気体出口304が、発泡室301の上面S1に設けられ、マイクロバブル水流出口306が、発泡室301の側面S2に設けられている。

【0060】

発泡室301内において、整泡ゾーンの上部では、気体溶解水から発生した余剰気体により気液混在ゾーンが形成される。そこで、本実施形態では、発泡室301の上面S1に余剰気体出口304を設け、余剰気体を余剰気体出口304から排出する。余剰気体出口304を、発泡室301の側面S2ではなく上面S1に設けることで、余剰気体及び気体溶解水のうちの余剰気体のみを、余剰気体出口304から排出することが可能となっている。

【0061】

余剰気体出口304は、余剰気体リターンチューブ305を通じて、図3に示すリターン回路212及び余剰気体再導入口124に繋がっている。よって、余剰気体出口304から排出された余剰気体は、気液混合部101に再導入される。これにより、本実施形態では、余剰気体の再利用が可能となり、余剰気体を無駄に廃棄せずに、装置をエコロジー的に優れたものとすることができる。

【0062】

一方、生成されたマイクロバブル群は、マイクロバブル群を含有するマイクロバブル水として、マイクロバブル水流出口306から排出される。マイクロバブル水流出口306は、マイクロバブル群の最も安定する発泡室301のほぼ中央部に設けられている。マイクロバブル水流出口306から排出されたマイクロバブル水は、ナノバブル生成部105に流入することとなる。マイクロバブル水流出口306は、本発明における液体出口の具体例に相当する。

【0063】

本実施形態では、生成されたマイクロバブル群の蓄養タイムを設け、安定化したマイクロバブル群をナノバブル生成部105に送るようにしている。なお、直径が約65μm以上のマイクロバブルは、ナノバブル化しないことが知られている。そのため、本実施形態では、マイクロバブル生成部104を、直径約65μm以下のマイクロバブルが多く生成されるよう構成する。

【0064】

次に、発泡用ベンチュリー管303の構造について詳細に説明する。

【0065】

図7及び図8は、図6の発泡用ベンチュリー管303の構造を詳細に示した拡大断面図である。

【0066】

図7に示すように、発泡用ベンチュリー管303の内壁面の形状は、気体溶解水流入口302から噴射口に向かうにつれて、一旦狭くなってから再び広くなっており、ベルヌーイの定理を利用した形状となっている。

【0067】

図7では、発泡用ベンチュリー管303の噴射口の内壁面がS3で示され、発泡用ベンチュリー管303による気体溶解水の噴射方向がDで示されている。発泡用ベンチュリー管303の噴射口の内壁面S3の形状は、図8に詳細に示されている。本実施形態では、発泡用ベンチュリー管303の噴射口の内壁面S3は、噴射方向Dに対し5度〜10度の角度で広がっている。これにより、発泡流を様々な方向にサーキュレートさせ、生成気泡を安定化させることが可能となる。

【0068】

なお、本実施形態では、マイクロバブル生成部104に、発泡用ベンチュリー管303以外の発泡手段を設けても構わない。例えば、マイクロバブル生成部104に、発泡用ベンチュリー管303以外の複数本のオリフィスタイプの発泡ノズルを設けるようにしてもよい。

【0069】

以上のように、本実施形態のマイクロバブル生成部104によれば、微細、安定、均一なマイクロバブルを生成することが可能となる。図9は、図6のマイクロバブル生成部104での生成気泡の分布を示したグラフである。このように、本実施形態での生成気泡の分布は、均一な山形分布を示し、白濁分布となる。この分布において、直径65μm以上のマイクロバブル数が少ないことに留意されたい。

【0070】

(ナノバブル生成部)

図10は、図3のナノバブル生成部105の構成を詳細に示した側方断面図である。

【0071】

ナノバブル生成部105は、図10に示すように、ナノバブル生成部本体(収容室)401と、超音波振動子402と、マイクロバブル水流入口403と、案内流路404と、隔離壁管405と、マイクロバブル水放出部406と、リピート水流出口407と、ナノバブル水流出口408と、汚濁物分離水出口409と、邪魔板410と、波型部411とを有している。

【0072】

マイクロバブル生成部104で生成されたマイクロバブル水(気体溶解水)は、マイクロバブル水流入口403から案内流路404を介してナノバブル生成部本体401に導入され開放される。ナノバブル生成部本体401は、マイクロバブル水を収容可能な収容室となっている。また、案内流路404は、この収容室401の底部に設けられた開放端Pを有しており、開放端Pは、S6で示す収容室401の底面の近傍に下向きに設置されている。よって、マイクロバブル生成部104からのマイクロバブル水は、案内流路404を介して開放端Pまで導入され、収容室401の底部へと放出される。

【0073】

マイクロバブルは、自然に又は強制的に崩壊(圧壊)することで、ナノバブル化することが知られている。前者の圧壊を自己圧壊といい、後者の圧壊を強制圧壊という。また、マイクロバブルを強制圧壊させる方法の1つとして、超音波の振動エネルギーを利用した圧壊方法があることも知られている。本実施形態の超音波振動子402は、収容室401内のマイクロバブル水に超音波を照射して、マイクロバブルをナノバブルに圧壊させる。これにより、本実施形態では、マイクロバブルの圧壊現象を長時間を掛けずに瞬時に生じさせることが可能となる。図10では、超音波振動子から発せられた超音波が、符号Wで示されている。

【0074】

ここで、本実施形態の超音波振動子402の構成について詳細に説明する。

【0075】

本実施形態のナノバブル生成部105には、それぞれ振動周波数が異なる複数個の超音波振動子402が設けられており、これらの超音波振動子402は、それぞれ異なる周波数で振動する。マイクロバブルの粒径によっては、圧壊されやすい超音波周波数が異なる場合がある。本実施形態では、収容室401内に複数の周波数の超音波を同時又は順番に発生させることで、マイクロバブルの粒径の違いによる圧壊反応のばらつきに対応することが可能となる。

【0076】

よって、本実施形態によれば、様々な粒径のマイクロバブルをスムーズにナノバブルに圧壊させることができ、これにより、ナノバブルの均一化や安定化を実現することが可能となる。また、本実施形態によれば、超音波振動子402の振動周波数や出力を選定することで、生成されるナノバブルの粒径や個数をコントロールすることが可能となり、微細なナノバブルを大量に生成することも可能となる。

【0077】

超音波振動子402は、比較的小型で安価であるため、複数の超音波振動子402を配置しても、さほど場所をとらず、コストもかさまないという利点がある。例えば、超音波周波数を変えないと圧壊がスムーズに起こらない気体や液体がある場合には、振動周波数の異なる複数の超音波振動子402があると便利である(マイクロバブルは、ビヤークネス(Bjerknes)力の影響で、超音波を照射しても圧壊しない場合があることが知られている)。超音波振動子402の振動周波数の例としては、430kHz、850kHz、28kHz、1MHz等が挙げられる。

【0078】

なお、本実施形態のナノバブル生成部105には、超音波振動手段として、複数個の超音波振動子402が設けられているが、超音波振動子402を1個しか設けなくても構わない。

【0079】

次に、本実施形態の超音波振動子402等の配置について詳細に説明する。

【0080】

本実施形態では、超音波振動子402は、収容室401の底部に設置されており、収容室401の上部に向けて超音波を照射する。また、収容室401は、マイクロバブル生成部104の発泡室301と同様、上下方向に長い形状を有している。

【0081】

一方、収容室401の底面S6近傍には、上述のように、案内流路404の開放端Pが設けられている。本実施形態では更に、収容室401の底部に、案内流路404の開放端Pと超音波振動子402との間に介在し、底面S6から上方に延在するよう、隔離壁管405が設けられており、案内流路404を筒状に取り囲む形で隔離壁管405が設置されている。これにより、本実施形態では、収容室401の底部に導入された直後のマイクロバブル水に、超音波が当たらないようになっている。隔離壁(隔離壁管)405は、本実施形態では管状の形状を有しているが、それ以外の形状を有していても構わない。

【0082】

収容室401の底部に導入されたマイクロバブル水は、隔離壁管405により、横方向には行かず、上昇するようになっており、超音波振動子402のすぐ上に気泡が流れないようになっている。

【0083】

マイクロバブル水中のマイクロバブル群は、隔離壁管405を通過し、その上部の領域に群がる。図10では、この領域が超音波照射ゾーンとして示されている。超音波振動子402から発せられた超音波は、隔離壁管405の外側を上向きに進み、この超音波照射ゾーンにてマイクロバブル群に照射される。これらマイクロバブル群は、超音波が照射されることで圧壊し、ナノバブル群に変換される。本実施形態では、このような超音波照射ゾーンを設けることで、マイクロバブル群への超音波照射を効率良く行うことが可能となっている。

【0084】

なお、本実施形態では、収容室401の底部に、隔離壁管405に囲まれるよう、マイクロバブル水放出部406が設けられている。マイクロバブル水放出部406は、図3に示す循環機構201からマイクロバブル水を取り出したい場合等に使用可能である。収容室401の底部に導入されたマイクロバブル水は、マイクロバブル水放出部406がオープンとなることで、収容室401の外にマイクロバブル水のまま放出される。

【0085】

次に、収容室401の構造について詳細に説明する。

【0086】

図10では、収容室401の上面がS4で示され、収容室401の側面がS5で示されている。本実施形態では、リピート水流出口407とナノバブル水流出口408が、収容室401の側面S5に設けられており、汚濁物分離水出口409が、収容室401の側面S5において、リピート水流出口407やナノバブル水流出口408よりも上方に設けられている。

【0087】

生成されたナノバブル群は、ナノバブル群を含有するナノバブル水として、リピート水流出口407やナノバブル水流出口408から排出される。

【0088】

リピート水流出口407からは、ナノバブル水が、図3に示す循環機構201内に排出される。リピート水流出口407から排出されたナノバブル水は、リピート回路211を介して気液混合部101に流入することとなる。こうして、ナノバブル水は、循環機構201内を循環する。これにより、ナノバブル水中の気体溶解濃度が高められる。更には、ナノバブル水中のナノバブルの純度が高められ、逆にナノバブル水中のマイクロバブルの割合が減っていく。リピート水流出口407は、本発明における第1の液体出口の具体例に相当する。

【0089】

一方、ナノバブル水流出口408からは、ナノバブル水が、図3に示す循環機構201外へと排出される。ナノバブル水流出口408から排出されたナノバブル水は、例えば装置外の水槽へと排出されることとなる。本実施形態では、ナノバブル水は、循環機構201内を繰り返し循環させた後、ナノバブル水流出口408から排出する。これにより、本実施形態では、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ないナノバブル水を提供することができる。ナノバブル水流出口408は、本発明における第2の液体出口の具体例に相当する。なお、ナノバブル水流出口408は、図3では、生成水出口123として示されている。

【0090】

また、本実施形態では、リピート水流出口407とナノバブル水流出口408が、隔離壁管406の側方に配置されており、隔離壁管406の上端よりも下方に位置している。よって、これらの流出口407,408へと向かうナノバブル水は、隔離壁管406の外側を通って、これら流出口407,408に至る。

【0091】

よって、流出口407,408に向かうナノバブル水は、隔離壁管406の内側のマイクロバブル水と混ざらずに流出口407,408に至るため、これらの流出口407,408からは、マイクロバブルの含有量の少ないナノバブル水が排出される。

【0092】

また、流出口407,408に向かうナノバブル水は、超音波照射ゾーンで多くのマイクロバブルがナノバブルに圧壊された後、超音波振動子402のそばを通って流出口407,408に至るため、残りのマイクロバブルの多くもナノバブルに圧壊される。これにより、流出口407,408から排出されるナノバブル水は、マイクロバブルの圧壊もれの少ないナノバブル水となる。

【0093】

超音波振動子402を収容室401の底部に配置し、案内流路404の開放端Pと超音波振動子402との間に隔離壁管405を介在させ、流出口407,408を隔離壁管406の側方に配置することには、このような利点がある。即ち、このような配置により、マイクロバブルの含有量の少ないナノバブル水を、流出口407,408から排出することが可能となる。

【0094】

なお、超音波振動子402は、流出口407,408付近のマイクロバブルの圧壊もれを減らすべく、流出口407,408の近くに配置することが望ましい。

【0095】

収容室401の側面S5には更に、汚濁物分離水出口409が設けられている。図10では、収容室401内を浮上した不純物、微粒子等の汚濁物が、符号Xで示されている。ナノバブル水にこれら汚濁物が含まれると、ナノバブルの表面の電荷と反応し、ナノバブルのゼータ電位を低下させる要因となる。このように、ナノバブル水中の汚濁物は、ナノバブルに対しマイナスの働きをしてしまう。

【0096】

そこで、本実施形態では、収容室401の側面S5に、汚濁物分離水出口409を設けている。これにより、本実施形態では、浮上した汚濁物を含有するナノバブル水を、汚濁物分離水出口409から排出することで、汚濁物を、残りのナノバブル水から分離することが可能となる。汚濁物分離水出口409は、浮上した汚濁物を除去しやすくするよう、収容室401の上面S4付近に設けることが望ましい。

【0097】

なお、マイクロバブルに超音波を照射すると、通常は圧壊現象が生じるが、照射する超音波の周波数や出力をコントロールすることで、マイクロバブル同士を、圧壊させずに接近させることができる(特許文献1参照)。この性質を利用すれば、圧壊現象の生じない超音波をマイクロバブルに照射することで、マイクロバブルと汚濁物とを接近させて、汚濁物をマイクロバブルに吸着させることができる。これにより、汚濁物に浮力をつけ、汚濁物を浮上させることが可能となる。

【0098】

そこで、本実施形態では、ナノバブル生成部105に、圧壊現象の生じない周波数の超音波を発生する超音波振動子402を設けておくことが望ましい。これにより、このような超音波によって汚濁物を浮上させることが可能となり、その結果、汚濁物を汚濁物分離水出口409から除去しやすくなる。

【0099】

次に、邪魔板410及び波型部411について詳細に説明する。

【0100】

邪魔板410は、例えば、細かいメッシュの金網等からなる。図10に示すように、邪魔板410は、収容室401内において、収容室401の上面S4から距離H1だけ下方に、ほぼ水平に設置されている。距離H1はここでは、収容室の上面S4から底面S6までの距離Hの約1/4となっている。邪魔板410は、金網以外のメッシュ状の部材で形成されていても構わない。

【0101】

マイクロバブルは、超音波照射ゾーンを上昇して邪魔板410に衝突することで、その自己圧壊が促進される。このように、邪魔板410によれば、マイクロバブルの自己圧壊が促進され、マイクロバブルの圧壊もれが少なくなる。

【0102】

一方、マイクロバブルは、邪魔板410に衝突した際、自己圧壊しない場合もあるが、その場合には邪魔板410により乱反転される。即ち、マイクロバブルは、邪魔板410から様々な方向に跳ね返る。これにより、超音波の照射されにくい位置にあるマイクロバブルも、乱反転により、超音波の照射されやすい位置に跳ね返る可能性が高くなり、その結果、超音波の照射効率が向上され、マイクロバブルの圧壊もれが少なくなる。

【0103】

また、収容室401の上面S4には、図10に示すように、波型部411が形成されている。これにより、収容室401の上面S4は、平らではなく、波型の凹凸面となっている。その結果、収容室401内を上面S4に向かって進行してきた超音波は、上面S4にて乱反射されることとなる。これにより、収容室401内のマイクロバブルに超音波がまんべんなく当たるようになり、その結果、超音波の照射効率が向上され、マイクロバブルの圧壊もれが少なくなる。

【0104】

このように、邪魔板410及び波型部411には、マイクロバブルの圧壊もれを少なくするという効果がある。

【0105】

次に、収容室401及び案内流路404を形成する部材について詳細に説明する。

【0106】

図10では、収容室401の上面S4から距離H1だけ下方の地点がP1で示され、収容室401の底面S6から距離H2だけ上方の地点がP2で示されている。距離H1及びH2はここではいずれも、収容室の上面S4から底面S6までの距離Hの約1/4となっている。

【0107】

図10では更に、収容室401の側面S5のうち、P1からP2までの領域が、符号Rで示されている。

【0108】

本実施形態では、領域Rは、石英ガラス等の透明部材で形成された透明部材領域(透明管)となっている。これにより、収容室401の内部が、収容室401の外部から目視できるようになっている。このことには、マイクロバブルからナノバブルが生成される様子を監視できるようになるという利点がある。

【0109】

なお、透明部材領域Rは、収容室401の側面S5において、図10に示す位置とは別の位置に設けられていても構わない。ただし、透明部材領域Rは、ナノバブルの監視が可能となるよう、超音波照射ゾーンを目視できる位置に設けることが望ましい。

【0110】

また、本実施形態では、案内流路404が、全体的又は部分的に石英ガラス等の透明部材で形成されている。これにより、案内流路404の内部が、収容室401の外部から、透明部材領域Rを介して目視できるようになっている。このことには、流入するマイクロバブル水の様子を監視できるようになるという利点がある。

【0111】

なお、案内流路404を部分的に透明部材で形成する場合は、案内流路404のうち、透明部材領域Rから目視できる部分を透明部材で形成する。例えば、案内流路404のうち、収容室401の内部に位置する部分のみを透明部材で形成する。この場合、収容室401の内部に位置する部分の全体を透明部材で形成してもよいし、その一部のみを透明部材で形成してもよい。

【0112】

このような収容室401及び案内流路404によれば、収容室401内で生じた不具合を、すばやく察知できるという利点が得られる。また、収容室401内の様子を、目視ではなくカメラ等でとらえることも可能となり、これにより、収容室401内の様子を撮影して記録すること等も可能となる。なお、一般的に、マイクロバブル水は白濁し、ナノバブル水は透明となるため、透明部材領域Rから収容室401の内部の様子を目視する際、案内流路404内のマイクロバブル水と、収容室401内のナノバブル水は、目視により区別可能である。

【0113】

なお、ナノバブル生成部105の超音波振動子402は、ナノバブル水中のキャビテーション生成用や、脱気用にも使用可能である。

【0114】

また、本実施形態のナノバブル生成部105は、洗浄水の生成用だけでなく、高能力の殺菌水の生成用(この場合、気体はオゾン)や、光触媒反応用(ソノケミストリー原理)にも使用可能である。これらの場合にも、ナノバブル水中のナノバブルを高濃度とし、マイクロバブルの含有量を少なくする本実施形態の循環機構201の効果は、有用なものとなる。

【0115】

以上のように、本実施形態のナノバブル生成部105によれば、微細で均一な持続性のあるナノバブルを生成することが可能となる。図11は、図10のナノバブル生成部105での生成気泡の分布を示したグラフである。この分布において、直径100nmのナノバブルの個数が、直径200nmや400nmのナノバブルの個数に比べ、圧倒的に多いことに留意されたい。

【0116】

(ナノバブル水の洗浄効果)

以下、ナノバブル水の洗浄効果について説明し、更には、本実施形態で生成されるナノバブル水の優れた洗浄効果についても説明する。

【0117】

ナノバブル水の洗浄効果は、第1に、ナノバブルの持つゼータ電位に起因する。

【0118】

上述のように、液中に存在する微細気泡は、その表面に電荷(ゼータ電位)を持つことが知られている。このゼータ電位が、液中において、洗浄対象物からパーティクルを剥離し、洗浄に寄与する。液中の微細気泡が持つゼータ電位は、その粒径が小さくなるほど高くなることが知られている。

【0119】

よって、マイクロバブルよりも更に粒径の小さいナノバブルは、洗浄への寄与が非常に大きい。本実施形態で生成されるナノバブル水は、ナノバブルを高濃度に含有するため、洗浄水として適したものとなっている。本実施形態で生成されるナノバブル水は、ゼータ電位の高い気泡であるナノバブルを高濃度に含有するゼータ高電位水となっている。

【0120】

なお、ゼータ電位による洗浄効果の観点からは、ナノバブルの粒径(直径)は、50〜100nmの範囲内であることが望ましい。本実施形態によれば、図11からも解るように、このような粒径のナノバブルを高濃度に含有するナノバブル水を生成することが可能である。

【0121】

ナノバブル水の洗浄効果は、第2に、ナノバブル水に含まれるラジカルに起因する。

【0122】

マイクロバブルがナノバブルに圧壊される際、周囲の水分子の一部が分解され、一時的にHラジカルやOHラジカルが発生する。これらラジカルは、洗浄対象物に付着しているパーティクルの分子と酸化還元反応を起こし不活性化したり、パーティクルの分子の結合を切断したりして、洗浄対象物からパーティクルを除去するよう作用する。これが、ラジカル洗浄の原理である。ラジカル洗浄には、超音波によるキャビテーション洗浄に比べ、100〜1000倍もの洗浄力がある。

【0123】

本実施形態では、気体溶解水中の気体をマイクロバブルに変換し、このマイクロバブルを更にナノバブルに変換するという二段階処理により、ナノバブルを生成する。そして、このナノバブルを生成する際にマイクロバブルを圧壊させるため、本実施形態で生成されるナノバブル水には、ラジカルが含まれる。よって、本実施形態で生成されるナノバブル水は、この観点からも、洗浄水として適したものとなっている。

【0124】

なお、ラジカル洗浄の観点からは、使用する気体は、水素(H2)とすることが望ましい。理由は、OHラジカルとH2との反応により、ラジカルの総数が2倍となり、ナノバブル水の洗浄力が2倍になるからである。

【0125】

また、ラジカル洗浄を行う場合には、例えば、ナノバブル生成部105の収容室401を、洗浄対象物を収容して洗浄を行う洗浄室としてもよい。これにより、一時的に発生したラジカルが消滅する前に、洗浄を行うことが可能となる。

【0126】

以上のように、ナノバブル水の洗浄効果には、ゼータ電位やラジカルが寄与するが、一方で、ナノバブル水に含まれるマイクロバブルは、半導体デバイスやFPDを洗浄する際に、これらに対し望ましくない作用を及ぼすおそれがある。理由は、マイクロバブルの圧壊が、半導体デバイスやFPDにダメージを与えるおそれがあるからである。

【0127】

これに対し、本実施形態で生成されるナノバブル水は、ナノバブルを高濃度に含有するものの、マイクロバブルの含有量は少ない。よって、本実施形態で生成されるナノバブル水は、この観点からも、洗浄水として適したものとなっている。

【0128】

(本実施形態と従来の気体溶解液生成装置の比較)

ここで、本実施形態と従来の気体溶解液生成装置の構成を比較する。

【0129】

図12は、従来の気体溶解液生成装置の構成について説明するための図である。

従来の気体溶解液生成装置では、例えば、図12に示すように、発泡ノズルが水槽(貯留槽)の側面に直接取り付けられており、水槽中に気体溶解水を噴出させることで、水槽中にマイクロバブルを発生させる。そして、水槽に取り付けた超音波振動子により、これらのマイクロバブルをナノバブルへと圧壊させる。

【0130】

このような装置には、マイクロバブルの分布や濃度、更には、ナノバブルの分布や濃度を均一化できないという問題がある。この場合のマイクロバブルやナノバブルの分布や濃度は、水槽の容積、水面と底面との距離、壁面間の距離といった水槽の条件、即ち、バブルの噴出先(使用先)の都合で変わってしまい、生成されるバブルの粒径がバラバラになってしまう。また、マイクロバブルの拡散領域が広がってしまうため、超音波の照射効率が悪くなってしまう。

【0131】

これに対し、本実施形態の気体溶解液生成装置には、以下のような利点がある。図13は、本実施形態の気体溶解液生成装置の構成について説明するための図である。

【0132】

まず、本実施形態では、気体溶解液生成装置に、水槽151とは別個にマイクロバブル生成部104を設け、その中に整泡ゾーンを持たせている。そして、本実施形態では、水槽151内ではなく、マイクロバブル生成部104内の整泡ゾーン内にマイクロバブルを発生させる。これにより、マイクロバブルの分布や濃度を均一化することが可能となっている。

【0133】

また、本実施形態では、マイクロバブルからナノバブルへの圧壊を、水槽151内ではなく、更には、マイクロバブル生成部104内でもなく、これらとは別個に設けられたナノバブル生成部105内で生じさせている。これにより、ナノバブルの分布や濃度を均一化することが可能となっている。また、本実施形態によれば、マイクロバブルの拡散領域を限定することができるため、超音波の照射効率がよくなり、省エネルギーな装置を実現することができる。

【0134】

また、水槽151内でマイクロバブルをナノバブル化すると、気体溶解液の種類によっては、キャビテーションエコロジー的なダメージが生じるおそれがあるが、本実施形態では、ナノバブル化を、水槽151とは別個に設けられたナノバブル生成部105内で生じさせるため、この問題を抑えることが可能となる。

【0135】

そして、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、マイクロバブル生成部104、ナノバブル生成部105等を介して繰り返し循環させ、気体溶解水中の気体溶解濃度を高める。これにより、本実施形態では、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することができる。

【0136】

(本実施形態の気体溶解液生成装置の効果)

最後に、本実施形態の気体溶解液生成装置の効果について説明する。

【0137】

以上のように、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。これにより、気体と液体とを混合する処理や、この気体をマイクロバブル、更には、ナノバブルに変換する処理が、繰り返し行われる。更には、加圧ポンプ102やせん断・溶解部103により、混合や溶解を更に促進する処理が行われる。これにより、本実施形態では、気体溶解水中の気体溶解濃度を高めることができる。

【0138】

本実施形態では更に、マイクロバブル生成部104にて、気体溶解水中の気体をマイクロバブルに変換し、ナノバブル生成部105にて、このマイクロバブルを更にナノバブルに変換する、という二段階処理を繰り返し行う。これにより、1回の循環処理でナノバブルに変換されずに残ったマイクロバブルや気体も、循環処理の繰り返しによりナノバブルに変換されることとなる。よって、本実施形態によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することが可能となる。

【0139】

このような気体溶解水には、例えば、半導体デバイスやFPDの製造工程において洗浄水として使用するのに適しているという利点がある。理由は、この気体溶解水は、洗浄への寄与の大きいナノバブルを高濃度に含有し、洗浄への寄与が少なく、圧壊により半導体デバイスやFPDにダメージを与えるおそれのあるマイクロバブルの含有量が少ないからである。この洗浄水によれば、半導体デバイスやFPDへのダメージを抑制し、これらの歩留まりを向上させることが可能となる。

【0140】

本実施形態では更に、図6に示す構造を有するマイクロバブル生成部104により、微細、安定、均一なマイクロバブルを生成することが可能となる。更には、図10に示す構造を有するナノバブル生成部105により、このようなマイクロバブルから、微細で均一な持続性のあるナノバブルを生成することが可能となる。これにより、本実施形態では、微細で均一な持続性のあるナノバブルを高濃度に含有し、洗浄水として更に適した気体溶解水(ゼータ高電位水)を生成することが可能となる。

【0141】

以上、本発明の具体的な態様の例を、本発明の実施形態により説明したが、本発明は、当該実施形態に限定されるものではない。

【符号の説明】

【0142】

101 気液混合部

102 加圧ポンプ

103 せん断・溶解部

104 マイクロバブル生成部

105 ナノバブル生成部

111 冷却機

121 気体導入口

122 原水入口

123 生成水出口

124 余剰気体再導入口

131 制御盤

141 負荷

142 パーティクル分離部

143 パーティクルフィルタ

151 水槽

201 循環機構

211 リピート回路

212 リターン回路

213 エコ回路

214 放水回路

215 回収回路

301 マイクロバブル生成部本体(発泡室)

302 気体溶解水流入口

303 発泡用ベンチュリー管

304 余剰気体出口

305 余剰気体リターンチューブ

306 マイクロバブル水流出口(液体出口)

401 ナノバブル生成部本体(収容室)

402 超音波振動子

403 マイクロバブル水流入口

404 案内流路

405 隔離壁管

406 マイクロバブル水放出部

407 リピート水流出口(第1の液体出口)

408 ナノバブル水流出口(第2の液体出口)

409 汚濁物分離水出口

410 邪魔板

411 波型部

【技術分野】

【0001】

本発明は、気体溶解液生成装置及び生成方法に関し、例えば、ナノバブルを含有し、半導体デバイスやFPD(Flat Panel Display)の製造工程において洗浄水として使用可能なナノバブル水(ゼータ高電位水)の生成に適用されるものである。

【背景技術】

【0002】

現在、半導体業界やFPD業界では、洗浄液として、SC−1(アンモニア過酸化水素水)やSC−2(硫酸過酸化水素水)等の薬液が使用されている。しかしながら、これらの薬液には、薬液を廃棄する際に環境負荷に与える影響が大きいという問題がある。更には、超純水(UPW)の流動帯電によって中間工程で生じる静電気劣化を防止するために使用されるCO2も、環境負荷に重大な影響を与えることが明らかとなっている。

【0003】

そこで、現在、薬液に代わる洗浄液として、マイクロバブルと呼ばれる気泡を含有するマイクロバブル水が注目されている。液中に存在する微細気泡は、その表面に電荷(ゼータ電位)を持つことが知られている。このゼータ電位が、液中において、洗浄対象物から汚染物のパーティクルを剥離し、洗浄に寄与する。

【0004】

また、液中の微細気泡が持つゼータ電位は、その粒径が小さくなるほど高くなることが知られている。一方、現在使用されているマイクロバブル水には、ナノバブルと呼ばれるマイクロバブルよりも更に粒径の小さな気泡から、粒径が数100μmにも及ぶ大きな気泡まで混在しており、マイクロバブル水とはいえ、マイクロバブル以外の気泡も含まれている。マイクロバブルやナノバブルの定義としては、明確な定義はないが、一般に、マイクロバブルとは、粒径(直径)が1μmから100μm程度の気泡を指し、ナノバブルとは、粒径(直径)が1μm未満の気泡を指す(特許文献1及び2参照)。ナノバブルは、例えば、マイクロバブルに超音波を照射することで生成可能である(特許文献2参照)。

【0005】

このように、マイクロバブル水には、洗浄に大いに寄与する小粒径のバブルから、洗浄への寄与が少ない大粒径のバブルまで含まれている。

【0006】

このような大粒径のバブルのうち、とりわけ、数μm以上の大粒径のバブルは、存在時間が短く、ナノバブルその他の微細なバブルを吸着して、より大きなバブルとなる傾向がある。この大きなバブルは、液中を対流せず、液面付近で崩壊(圧壊)する。この崩壊時に発生するキャビテーションが、半導体デバイスやFPDの中間工程品や最終工程品を破壊してしまう。例えば、このキャビテーションによって、半導体ウェハ上のトレンチ構造や微細チャネルが破壊されるおそれがある。

【0007】

従って、半導体デバイスやFPDの洗浄液としては、粒径の小さいバブルをできるだけ多く含有するような洗浄液が望ましく、具体的には、ナノバブルを高濃度に含有し、マイクロバブルができるだけ除去された(即ち、マイクロバブルの含有量が少ない)洗浄液が望ましい。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開2008−36585号公報

【特許文献2】特開2006−289183号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

半導体デバイスやFPDの洗浄方法としては、例えば、超音波洗浄法やオゾン溶解法等が知られている。

【0010】

しかしながら、超音波洗浄法では、微細バブルから数10μmオーダーのバブルが混在して発生し、大粒径バブルが微細バブルを吸着してより大きくなるため、バブルの粒径をそろえることができないという問題がある。更には、超音波エネルギーや、バブル崩壊時に発生するキャビテーションにより、半導体デバイスやFPDがダメージを受けてしまうおそれがある。

【0011】

オゾン溶解法では、オゾンを超純水中に溶解させ、オゾンの活性力を活用して洗浄効果を高めている。しかしながら、オゾンは短時間で安定な酸素となるため、洗浄時まで安定したオゾン濃度を維持することが難しい。また、超純水が流動帯電によって帯電すると、半導体デバイスやFPDの絶縁層を劣化、破壊させるおそれがある。また、オゾン溶解法では、オゾンを溶解させた超純水を使用する前に、SC−1やSC−2を使用することもあり、これでは薬液による洗浄と変わらなくなってしまう。また、超純水を使用する場合には、装置停止中に超純水中に発生するバクテリア等の微生物も問題となる。

【0012】

本発明は、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない液体を生成可能な気体溶解液生成装置及び生成方法を提供することを課題とする。

【課題を解決するための手段】

【0013】

本発明の一の態様は、例えば、気体と液体とを混合する気液混合部と、前記気体を含む前記液体が流入し、前記液体中に含まれる前記気体をマイクロバブルに変換するマイクロバブル生成部と、前記マイクロバブルを含む前記液体が流入し、前記液体中に含まれる前記マイクロバブルをナノバブルに変換するナノバブル生成部と、前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させることで、前記液体中の気体溶解濃度を高める循環機構と、を備えることを特徴とする気体溶解液生成装置である。

【0014】

本発明の別の態様は、例えば、気液混合部にて、気体と液体とを混合し、前記気体を含む前記液体が流入するマイクロバブル生成部にて、前記液体中に含まれる前記気体をマイクロバブルに変換し、前記マイクロバブルを含む前記気体が流入するナノバブル生成部にて、前記液体中に含まれる前記マイクロバブルをナノバブルに変換し、前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させ、前記液体中の気体溶解濃度を高める、ことを特徴とする気体溶解液生成方法である。

【発明の効果】

【0015】

本発明によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない液体を生成可能な気体溶解液生成装置及び生成方法を提供することが可能となる。

【図面の簡単な説明】

【0016】

【図1】本発明の一実施形態に係る気体溶解液生成装置を示した正面図である。

【図2】図1の気体溶解液生成装置を、図1の右側方向から見た側面図である。

【図3】図1の気体溶解液生成装置の構成を模式的に示した概念図である。

【図4】液温とマイクロバブルの生成個数との関係を示したグラフである。

【図5】液体の温度及び圧力と気体溶解濃度との関係を示したグラフである。

【図6】図3のマイクロバブル生成部の構成を詳細に示した側方断面図である。

【図7】図6の発泡用ベンチュリー管の構造を詳細に示した拡大断面図である。

【図8】図6の発泡用ベンチュリー管の構造を詳細に示した拡大断面図である。

【図9】図6のマイクロバブル生成部での生成気泡の分布を示したグラフである。

【図10】図3のナノバブル生成部の構成を詳細に示した側方断面図である。

【図11】図10のナノバブル生成部での生成気泡の分布を示したグラフである。

【図12】従来の気体溶解液生成装置の構成について説明するための図である。

【図13】本実施形態の気体溶解液生成装置の構成について説明するための図である。

【発明を実施するための最良の形態】

【0017】

本発明の実施形態を、図面に基づいて説明する。

【0018】

図1は、本発明の一実施形態に係る気体溶解液生成装置を示した正面図である。

図1には、この装置外から気液混合部101に気体を導入するための複数の気体導入口121が示されており、更には、原水の流入口となる原水入口122と、生成水の流出口となる生成水出口123が示されている。

【0019】

気体導入口121から導入された気体と、原水入口122から流入した液体(水)は、気液混合部101にて混合され、気体が溶解した気体溶解液(気体溶解水)となる。この気体溶解水は、次に、加圧ポンプ102内で回転するインペラーにより攪拌、混合され圧力が加えられ、せん断・溶解部103にて、せん断により気体を溶解させるせん断・溶解処理がなされる。

【0020】

気液混合部101、加圧ポンプ102、及びせん断・溶解部103を経由した気体溶解水は、マイクロバブル生成部104に流入する。マイクロバブル生成部104では、この気体溶解水中に含まれる気体をマイクロバブルに変換する。この気体溶解水は、マイクロバブルを含有する水ということで、マイクロバブル水と呼ぶ。

【0021】

マイクロバブル生成部104から排出された気体溶解水(マイクロバブル水)は、続いて、ナノバブル生成部105に流入する。ナノバブル生成部105では、この気体溶解水中に含まれるマイクロバブルをナノバブルに変換する。この気体溶解水は、ナノバブルを含有する水ということで、ナノバブル水と呼ぶ。

【0022】

本実施形態では、ナノバブル生成部105から排出された気体溶解水(ナノバブル水)を、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して循環させることが可能である。本実施形態では、この気体溶解水を、これらのブロック101〜105を介して繰り返し循環させた後、ナノバブル生成部105に設けられた生成水出口123から装置外(例えば水槽)に排出する。このような循環処理を行う循環機構の詳細については、後述する。

【0023】

図1には更に、せん断・溶解部103に接続され、気体溶解水を冷却する冷却機111が示されている。冷却機111の詳細については、後述する。

【0024】

図2は、図1の気体溶解液生成装置を、図1の右側方向から見た側面図である。

図2には、上述の気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、ナノバブル生成部105等に加え、この装置を制御するための制御盤131が示されている。

【0025】

図3は、図1の気体溶解液生成装置の構成を模式的に示した概念図である。

図3では、気体導入口121から導入された気体が、符号Aで示され、原水入口122から流入した水が、符号Bで示されている。これらの気体と水は、気液混合部101にて混合され、気体溶解水となる。

【0026】

本実施形態では、この気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。この間、マイクロバブル生成部104では、この水中に、上記気体からマイクロバブルを生成し、ナノバブル生成部105では、この水中に、上記マイクロバブルからナノバブルを生成する。

【0027】

図3には、循環機構201を構成するリピート回路211が示されている。リピート回路211は、ナノバブル生成部105から排出された気体溶解水(ナノバブル水)を、再び気液混合部101へと流入させる。

【0028】

このように、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。これにより、気体と液体とを混合する処理や、この気体をマイクロバブル、更には、ナノバブルに変換する処理が、繰り返し行われる。更には、加圧ポンプ102やせん断・溶解部103により、混合や溶解を更に促進する処理が行われる。これにより、本実施形態では、気体溶解水中の気体溶解濃度を高めることができる。本実施形態では、このような循環機構201により、気体溶解水中の気体溶解濃度をコントロールすることが可能となる。

【0029】

本実施形態では更に、マイクロバブル生成部104にて、気体溶解水中の気体をマイクロバブルに変換し、ナノバブル生成部105にて、このマイクロバブルを更にナノバブルに変換するという処理(二段階処理)を繰り返し行う。これにより、1回の循環処理でナノバブルに変換されずに残ったマイクロバブルや気体も、循環処理の繰り返しによりナノバブルに変換されることとなる。その結果、水中のナノバブルの純度が高まり、逆にマイクロバブルの割合は減っていく。よって、本実施形態によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することが可能となる。

【0030】

このような気体溶解水には、例えば、半導体デバイスやFPDの製造工程において洗浄水として使用するのに適しているという利点がある。理由は、この気体溶解水は、洗浄への寄与の大きいナノバブルを高濃度に含有し、洗浄への寄与が少なく、圧壊により半導体デバイスやFPDにダメージを与えるおそれのあるマイクロバブルの含有量が少ないからである。この洗浄水によれば、半導体デバイスやFPDへのダメージを抑制し、これらの歩留まり(yield)を向上させることが可能となる。

【0031】

なお、気体溶解水を循環させる時間や回数は、必要とする気体溶解濃度、ナノバブル含有量、ナノバブル濃度、ナノバブル純度や、気体溶解液生成装置のサイズに応じて、様々な時間や回数に変えても構わない。気体溶解水の循環時間の例としては、数分から数十分程度、例えば、30分程度とすることが考えられる。

【0032】

また、本実施形態の気体溶解液生成装置には、次のような利点もある。

【0033】

(1)気体溶解水の冷却

本実施形態のように気体溶解水を循環させる場合、循環する気体溶解水(循環水)の温度が、マイクロバブルがナノバブルに変換される際の反応熱や、循環水の摩擦熱により、上昇してしまう。一方、マイクロバブルの生成効率や、水に対する気体の溶解度は、温度の上昇により低下することが知られている(図4、図5参照)。

【0034】

図4は、液温とマイクロバブルの生成個数との関係を示したグラフである。図4の横軸は、水温(℃)を表し、縦軸は、直径50μm以下のマイクロバブルの生成個数(個/mg)を表す。図4の出典は、ニッタ・ムアー社製品「気液せん断方式マイクロバブル発生器:泡多郎(CATA-10070A-01)」の製品カタログ資料である。図4には、マイクロバブルの生成個数が、水温の上昇により減少するという実験結果が示されている。

【0035】

図5は、液体の温度及び圧力と気体溶解濃度との関係を示したグラフである。図5の横軸は、水圧(10−5×Pa)を表し、縦軸は、空気の気体溶解濃度(mg/L)を表す。図5の出典は、町谷勝幸らによる「気泡水の生成と利用(IDEC Review, p.8 (1993))」である。図5には、様々な水温における気体溶解濃度の測定結果が示されており、これによると、水に対する気体の溶解度は、水温が低くなるほど高くなることが解る。

【0036】

そこで、本実施形態では、気体溶解液生成装置に冷却機111を設け、循環機構201により循環している気体溶解水を、冷却機111により冷却する(図3)。これにより、循環水の温度が反応熱や摩擦熱により上昇するのを防止することが可能となる。本実施形態では、冷却機111により、循環水の温度を最適温度(例えば4℃)に保つことが可能となる。

【0037】

本実施形態では、冷却機111は、せん断・溶解部103に接続されている。これにより、せん断処理中の循環水の溶解度を高めることが可能となる。また、この場合には、図3に示すように、循環機構201において、せん断・溶解部103の上流及び下流にそれぞれ温度センサT1及びT2を設けてもよい。これにより、これらの温度センサT1及びT2で水温(又は気体の温度)を監視し、検出された温度に基づき、必要に応じて冷却機111を動作させることが可能となる。例えば、温度センサT1の検出温度と温度センサT2の検出温度との温度差に応じて、冷却機111を動作させるか否か、又は冷却機111をどのような出力で動作させるかを制御することが可能となる。

【0038】

また、本実施形態では、冷却機111を、せん断・溶解部103以外に接続するようにしてもよいし、気体溶解液生成装置のオプション品としてもよい。これらのいずれの場合の冷却機111も、本発明における冷却手段の例に該当する。

【0039】

(2)気体溶解水の加圧

水に対する気体の溶解度は、気体溶解水の冷却だけでなく、気体溶解水の加圧によっても向上することが知られている(図5参照)。本実施形態では、加圧ポンプ102により気体溶解水に圧力を加えることで、攪拌、混合中の気体溶解水の溶解度を高めることができる。本実施形態では、気体溶解液生成装置に、加圧ポンプ102以外の加圧手段を設けても構わない。

【0040】

(3)気体導入口

本実施形態の気体溶解液生成装置には、装置外から気液混合部101に気体を導入するための気体導入口121が、複数設けられている。この装置を用いて洗浄水を生成する場合、洗浄対象物ごとに気体を切り替えたい場合がある。例えば、ある洗浄対象物用の洗浄水を生成する際には、水素を使用することが望ましく、別の洗浄対象物用の洗浄水を生成する際には、酸素を使用することが望ましい、といった具合である。

【0041】

このような場合、本実施形態のような複数の気体導入口121によれば、気体の切り替えを容易に行うことが可能となる。また、本実施形態によれば、単一気体を含有する気体溶解水だけでなく、複数種類の気体を含有する気体溶解水も容易に生成することが可能となる。

【0042】

なお、複数種類の気体や複数種類の液体を用いて気体溶解液を生成する場合には、せん断・溶解部103の構成として、例えば、特許4094633号や特許3762206号に記載のものを採用することが望ましい。これにより、液体と気体の二相に同時に物理的力を作用させ、微細な気泡を含有する気体溶解水を生成することが可能となる。

【0043】

(4)余剰気体再導入口

本実施形態の気体溶解液生成装置には、図3に示すように、この装置内で気体溶解水から発生した余剰気体を、気液混合部101に再導入するための余剰気体再導入口124が設けられている。これにより、本実施形態では、余剰気体の再利用が可能となり、余剰気体を無駄に廃棄せずに、装置をエコロジー的に優れたものとすることができる。

【0044】

本実施形態では、この余剰気体再導入口124からは、マイクロバブル生成部104内で発生した余剰気体が再導入される。図3には、余剰気体をマイクロバブル生成部104から余剰気体再導入口124を介して気液混合部101に再導入するためのリターン回路212が示されている。

【0045】

(5)エコ回路

本実施形態にて生成された生成水(ナノバブル水)は、生成水出口123から装置外に排出され、例えば、半導体デバイスやFPDの洗浄に使用される。図3では、これらの洗浄対象物が、負荷141として示されている。上記の生成水を使用して負荷141を洗浄することで、洗浄対象物からパーティクルが剥離される。

【0046】

本実施形態では、気体溶解液生成装置に、例えばオプションで、パーティクル分離部142とパーティクルフィルタ143とを含むエコ回路213を取り付けてもよい。パーティクル分離部142では、洗浄後にパーティクルを洗浄対象物から分離し、パーティクルフィルタ143では、パーティクルが分離された洗浄水をフィルタリングし、洗浄水中のパーティクルを除去する。

【0047】

エコ回路213を経由した水は、放水回路214により放水してもよいし、回収回路215により再び原水入口212に流入させてもよい。前者によれば、水を汚れたまま放水することが回避され、後者によれば更に、水の再利用が可能となり、装置をエコロジー的に優れたものとすることができる。

【0048】

(6)気体、液体、洗浄対象物、洗浄処理の具体例

なお、使用する気体の具体例としては、水素(H2)、酸素(O2)、窒素(N2)、アンモニア(NH3)等が挙げられる。また、使用する液体の具体例としては、超純水、アルカリイオン水、海水等が挙げられる。

【0049】

また、洗浄対象物の具体例としては、半導体ウェハ、セラミックウェハ、磁気ディスク用基板、光ディスク用基板、フォトマスク用のガラス基板、プラズマディスプレイ用のガラス基板、液晶表示装置用のガラス基板、その他の各種基板等が挙げられる。また、洗浄処理の具体例としては、金属不純物の除去や、有機汚染物の除去等が挙げられる。

【0050】

以下、図3のマイクロバブル生成部104及びナノバブル生成部105の構成について詳細に説明する。

【0051】

(マイクロバブル生成部)

図6は、図3のマイクロバブル生成部104の構成を詳細に示した側方断面図である。

【0052】

マイクロバブル生成部104は、図6に示すように、マイクロバブル生成部本体(発泡室)301と、気体溶解水流入口302と、発泡用ベンチュリー管303と、余剰気体出口304と、余剰気体リターンチューブ305と、マイクロバブル水流出口306とを有している。

【0053】

マイクロバブル生成部104では、気体溶解水が、気体溶解水流入口302から発泡用ベンチュリー管303を介してマイクロバブル生成部本体301に流入する。マイクロバブル生成部本体301は、気体溶解水を収容可能な発泡室となっている。発泡用ベンチュリー管303はそれぞれ、この発泡室301内に個別に気体溶解水を噴射して、発泡室301内にマイクロバブルを発生させる。

【0054】

本実施形態のマイクロバブル生成部104には、小型で小能力の発泡用ベンチュリー管303が複数本設けられており、求める能力は、発泡用ベンチュリー管303の本数を増やすことで得られるようになっている。本実施形態では、ベンチュリー管1本当たりの発泡量を少量とし、求める発泡量には、ベンチュリー管の本数を増やすことで対応することで、均一でバラツキの少ない粒径を有するマイクロバブルを生成することが可能となる。また、各ベンチュリー管を小型で小能力なものとすることで、微細で安定したマイクロバブルを生成することが可能となる。

【0055】

また、本実施形態では、発泡室301は、上下方向に長い形状を有しており、発泡用ベンチュリー管303は、発泡室301の上部(天)に向けて気体溶解水を噴射するよう、発泡室301の底部に上向きに設置されている。図6には、発泡室301内において、発泡用ベンチュリー管303の上部に位置する整泡ゾーンと、整泡ゾーンの更に上部に形成された気液混在ゾーンが示されている。気体溶解水は、発泡用ベンチュリー管303にてマイクロバブル粒径の気泡流に変換され、整泡ゾーンに向かっての発泡流となる。図6には、発泡流が発泡室301内をサーキュレートする様子が示されている。

【0056】

ここで、発泡室301の構造及び利点について詳細に説明する。

【0057】

マイクロバブルは、一般に、水槽等に気体溶解水を噴射することで生成される。しかしながら、この方法には、生成気泡径のバラツキが大きいという欠点がある。これに対し、本実施形態では、装置内に、装置外の水槽とは独立した発泡室301を別個に設け、この発泡室301内にマイクロバブルを生成する。これにより、本実施形態では、マイクロバブルの拡散や、これに起因する生成気泡径のランダム化を防止することが可能となる。

【0058】

このような効果には特に、発泡室301の整泡ゾーンが寄与する。本実施形態では、発泡室301内における発泡用ベンチュリー管303の上部に、一定の容量を持つ整泡ゾーンが設けられている。このゾーンがないと、生成された気泡が自由運動し、その気泡径が大きくなってしまう。本実施形態では、発泡用ベンチュリー管303の上部に整泡ゾーンを設けることで、生成気泡径のバラツキを抑えることが可能となる。

【0059】

図6では、発泡室301の上面がS1で示され、発泡室301の側面がS2で示されている。本実施形態では、余剰気体出口304が、発泡室301の上面S1に設けられ、マイクロバブル水流出口306が、発泡室301の側面S2に設けられている。

【0060】

発泡室301内において、整泡ゾーンの上部では、気体溶解水から発生した余剰気体により気液混在ゾーンが形成される。そこで、本実施形態では、発泡室301の上面S1に余剰気体出口304を設け、余剰気体を余剰気体出口304から排出する。余剰気体出口304を、発泡室301の側面S2ではなく上面S1に設けることで、余剰気体及び気体溶解水のうちの余剰気体のみを、余剰気体出口304から排出することが可能となっている。

【0061】

余剰気体出口304は、余剰気体リターンチューブ305を通じて、図3に示すリターン回路212及び余剰気体再導入口124に繋がっている。よって、余剰気体出口304から排出された余剰気体は、気液混合部101に再導入される。これにより、本実施形態では、余剰気体の再利用が可能となり、余剰気体を無駄に廃棄せずに、装置をエコロジー的に優れたものとすることができる。

【0062】

一方、生成されたマイクロバブル群は、マイクロバブル群を含有するマイクロバブル水として、マイクロバブル水流出口306から排出される。マイクロバブル水流出口306は、マイクロバブル群の最も安定する発泡室301のほぼ中央部に設けられている。マイクロバブル水流出口306から排出されたマイクロバブル水は、ナノバブル生成部105に流入することとなる。マイクロバブル水流出口306は、本発明における液体出口の具体例に相当する。

【0063】

本実施形態では、生成されたマイクロバブル群の蓄養タイムを設け、安定化したマイクロバブル群をナノバブル生成部105に送るようにしている。なお、直径が約65μm以上のマイクロバブルは、ナノバブル化しないことが知られている。そのため、本実施形態では、マイクロバブル生成部104を、直径約65μm以下のマイクロバブルが多く生成されるよう構成する。

【0064】

次に、発泡用ベンチュリー管303の構造について詳細に説明する。

【0065】

図7及び図8は、図6の発泡用ベンチュリー管303の構造を詳細に示した拡大断面図である。

【0066】

図7に示すように、発泡用ベンチュリー管303の内壁面の形状は、気体溶解水流入口302から噴射口に向かうにつれて、一旦狭くなってから再び広くなっており、ベルヌーイの定理を利用した形状となっている。

【0067】

図7では、発泡用ベンチュリー管303の噴射口の内壁面がS3で示され、発泡用ベンチュリー管303による気体溶解水の噴射方向がDで示されている。発泡用ベンチュリー管303の噴射口の内壁面S3の形状は、図8に詳細に示されている。本実施形態では、発泡用ベンチュリー管303の噴射口の内壁面S3は、噴射方向Dに対し5度〜10度の角度で広がっている。これにより、発泡流を様々な方向にサーキュレートさせ、生成気泡を安定化させることが可能となる。

【0068】

なお、本実施形態では、マイクロバブル生成部104に、発泡用ベンチュリー管303以外の発泡手段を設けても構わない。例えば、マイクロバブル生成部104に、発泡用ベンチュリー管303以外の複数本のオリフィスタイプの発泡ノズルを設けるようにしてもよい。

【0069】

以上のように、本実施形態のマイクロバブル生成部104によれば、微細、安定、均一なマイクロバブルを生成することが可能となる。図9は、図6のマイクロバブル生成部104での生成気泡の分布を示したグラフである。このように、本実施形態での生成気泡の分布は、均一な山形分布を示し、白濁分布となる。この分布において、直径65μm以上のマイクロバブル数が少ないことに留意されたい。

【0070】

(ナノバブル生成部)

図10は、図3のナノバブル生成部105の構成を詳細に示した側方断面図である。

【0071】

ナノバブル生成部105は、図10に示すように、ナノバブル生成部本体(収容室)401と、超音波振動子402と、マイクロバブル水流入口403と、案内流路404と、隔離壁管405と、マイクロバブル水放出部406と、リピート水流出口407と、ナノバブル水流出口408と、汚濁物分離水出口409と、邪魔板410と、波型部411とを有している。

【0072】

マイクロバブル生成部104で生成されたマイクロバブル水(気体溶解水)は、マイクロバブル水流入口403から案内流路404を介してナノバブル生成部本体401に導入され開放される。ナノバブル生成部本体401は、マイクロバブル水を収容可能な収容室となっている。また、案内流路404は、この収容室401の底部に設けられた開放端Pを有しており、開放端Pは、S6で示す収容室401の底面の近傍に下向きに設置されている。よって、マイクロバブル生成部104からのマイクロバブル水は、案内流路404を介して開放端Pまで導入され、収容室401の底部へと放出される。

【0073】

マイクロバブルは、自然に又は強制的に崩壊(圧壊)することで、ナノバブル化することが知られている。前者の圧壊を自己圧壊といい、後者の圧壊を強制圧壊という。また、マイクロバブルを強制圧壊させる方法の1つとして、超音波の振動エネルギーを利用した圧壊方法があることも知られている。本実施形態の超音波振動子402は、収容室401内のマイクロバブル水に超音波を照射して、マイクロバブルをナノバブルに圧壊させる。これにより、本実施形態では、マイクロバブルの圧壊現象を長時間を掛けずに瞬時に生じさせることが可能となる。図10では、超音波振動子から発せられた超音波が、符号Wで示されている。

【0074】

ここで、本実施形態の超音波振動子402の構成について詳細に説明する。

【0075】

本実施形態のナノバブル生成部105には、それぞれ振動周波数が異なる複数個の超音波振動子402が設けられており、これらの超音波振動子402は、それぞれ異なる周波数で振動する。マイクロバブルの粒径によっては、圧壊されやすい超音波周波数が異なる場合がある。本実施形態では、収容室401内に複数の周波数の超音波を同時又は順番に発生させることで、マイクロバブルの粒径の違いによる圧壊反応のばらつきに対応することが可能となる。

【0076】

よって、本実施形態によれば、様々な粒径のマイクロバブルをスムーズにナノバブルに圧壊させることができ、これにより、ナノバブルの均一化や安定化を実現することが可能となる。また、本実施形態によれば、超音波振動子402の振動周波数や出力を選定することで、生成されるナノバブルの粒径や個数をコントロールすることが可能となり、微細なナノバブルを大量に生成することも可能となる。

【0077】

超音波振動子402は、比較的小型で安価であるため、複数の超音波振動子402を配置しても、さほど場所をとらず、コストもかさまないという利点がある。例えば、超音波周波数を変えないと圧壊がスムーズに起こらない気体や液体がある場合には、振動周波数の異なる複数の超音波振動子402があると便利である(マイクロバブルは、ビヤークネス(Bjerknes)力の影響で、超音波を照射しても圧壊しない場合があることが知られている)。超音波振動子402の振動周波数の例としては、430kHz、850kHz、28kHz、1MHz等が挙げられる。

【0078】

なお、本実施形態のナノバブル生成部105には、超音波振動手段として、複数個の超音波振動子402が設けられているが、超音波振動子402を1個しか設けなくても構わない。

【0079】

次に、本実施形態の超音波振動子402等の配置について詳細に説明する。

【0080】

本実施形態では、超音波振動子402は、収容室401の底部に設置されており、収容室401の上部に向けて超音波を照射する。また、収容室401は、マイクロバブル生成部104の発泡室301と同様、上下方向に長い形状を有している。

【0081】

一方、収容室401の底面S6近傍には、上述のように、案内流路404の開放端Pが設けられている。本実施形態では更に、収容室401の底部に、案内流路404の開放端Pと超音波振動子402との間に介在し、底面S6から上方に延在するよう、隔離壁管405が設けられており、案内流路404を筒状に取り囲む形で隔離壁管405が設置されている。これにより、本実施形態では、収容室401の底部に導入された直後のマイクロバブル水に、超音波が当たらないようになっている。隔離壁(隔離壁管)405は、本実施形態では管状の形状を有しているが、それ以外の形状を有していても構わない。

【0082】

収容室401の底部に導入されたマイクロバブル水は、隔離壁管405により、横方向には行かず、上昇するようになっており、超音波振動子402のすぐ上に気泡が流れないようになっている。

【0083】

マイクロバブル水中のマイクロバブル群は、隔離壁管405を通過し、その上部の領域に群がる。図10では、この領域が超音波照射ゾーンとして示されている。超音波振動子402から発せられた超音波は、隔離壁管405の外側を上向きに進み、この超音波照射ゾーンにてマイクロバブル群に照射される。これらマイクロバブル群は、超音波が照射されることで圧壊し、ナノバブル群に変換される。本実施形態では、このような超音波照射ゾーンを設けることで、マイクロバブル群への超音波照射を効率良く行うことが可能となっている。

【0084】

なお、本実施形態では、収容室401の底部に、隔離壁管405に囲まれるよう、マイクロバブル水放出部406が設けられている。マイクロバブル水放出部406は、図3に示す循環機構201からマイクロバブル水を取り出したい場合等に使用可能である。収容室401の底部に導入されたマイクロバブル水は、マイクロバブル水放出部406がオープンとなることで、収容室401の外にマイクロバブル水のまま放出される。

【0085】

次に、収容室401の構造について詳細に説明する。

【0086】

図10では、収容室401の上面がS4で示され、収容室401の側面がS5で示されている。本実施形態では、リピート水流出口407とナノバブル水流出口408が、収容室401の側面S5に設けられており、汚濁物分離水出口409が、収容室401の側面S5において、リピート水流出口407やナノバブル水流出口408よりも上方に設けられている。

【0087】

生成されたナノバブル群は、ナノバブル群を含有するナノバブル水として、リピート水流出口407やナノバブル水流出口408から排出される。

【0088】

リピート水流出口407からは、ナノバブル水が、図3に示す循環機構201内に排出される。リピート水流出口407から排出されたナノバブル水は、リピート回路211を介して気液混合部101に流入することとなる。こうして、ナノバブル水は、循環機構201内を循環する。これにより、ナノバブル水中の気体溶解濃度が高められる。更には、ナノバブル水中のナノバブルの純度が高められ、逆にナノバブル水中のマイクロバブルの割合が減っていく。リピート水流出口407は、本発明における第1の液体出口の具体例に相当する。

【0089】

一方、ナノバブル水流出口408からは、ナノバブル水が、図3に示す循環機構201外へと排出される。ナノバブル水流出口408から排出されたナノバブル水は、例えば装置外の水槽へと排出されることとなる。本実施形態では、ナノバブル水は、循環機構201内を繰り返し循環させた後、ナノバブル水流出口408から排出する。これにより、本実施形態では、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ないナノバブル水を提供することができる。ナノバブル水流出口408は、本発明における第2の液体出口の具体例に相当する。なお、ナノバブル水流出口408は、図3では、生成水出口123として示されている。

【0090】

また、本実施形態では、リピート水流出口407とナノバブル水流出口408が、隔離壁管406の側方に配置されており、隔離壁管406の上端よりも下方に位置している。よって、これらの流出口407,408へと向かうナノバブル水は、隔離壁管406の外側を通って、これら流出口407,408に至る。

【0091】

よって、流出口407,408に向かうナノバブル水は、隔離壁管406の内側のマイクロバブル水と混ざらずに流出口407,408に至るため、これらの流出口407,408からは、マイクロバブルの含有量の少ないナノバブル水が排出される。

【0092】

また、流出口407,408に向かうナノバブル水は、超音波照射ゾーンで多くのマイクロバブルがナノバブルに圧壊された後、超音波振動子402のそばを通って流出口407,408に至るため、残りのマイクロバブルの多くもナノバブルに圧壊される。これにより、流出口407,408から排出されるナノバブル水は、マイクロバブルの圧壊もれの少ないナノバブル水となる。

【0093】

超音波振動子402を収容室401の底部に配置し、案内流路404の開放端Pと超音波振動子402との間に隔離壁管405を介在させ、流出口407,408を隔離壁管406の側方に配置することには、このような利点がある。即ち、このような配置により、マイクロバブルの含有量の少ないナノバブル水を、流出口407,408から排出することが可能となる。

【0094】

なお、超音波振動子402は、流出口407,408付近のマイクロバブルの圧壊もれを減らすべく、流出口407,408の近くに配置することが望ましい。

【0095】

収容室401の側面S5には更に、汚濁物分離水出口409が設けられている。図10では、収容室401内を浮上した不純物、微粒子等の汚濁物が、符号Xで示されている。ナノバブル水にこれら汚濁物が含まれると、ナノバブルの表面の電荷と反応し、ナノバブルのゼータ電位を低下させる要因となる。このように、ナノバブル水中の汚濁物は、ナノバブルに対しマイナスの働きをしてしまう。

【0096】

そこで、本実施形態では、収容室401の側面S5に、汚濁物分離水出口409を設けている。これにより、本実施形態では、浮上した汚濁物を含有するナノバブル水を、汚濁物分離水出口409から排出することで、汚濁物を、残りのナノバブル水から分離することが可能となる。汚濁物分離水出口409は、浮上した汚濁物を除去しやすくするよう、収容室401の上面S4付近に設けることが望ましい。

【0097】

なお、マイクロバブルに超音波を照射すると、通常は圧壊現象が生じるが、照射する超音波の周波数や出力をコントロールすることで、マイクロバブル同士を、圧壊させずに接近させることができる(特許文献1参照)。この性質を利用すれば、圧壊現象の生じない超音波をマイクロバブルに照射することで、マイクロバブルと汚濁物とを接近させて、汚濁物をマイクロバブルに吸着させることができる。これにより、汚濁物に浮力をつけ、汚濁物を浮上させることが可能となる。

【0098】

そこで、本実施形態では、ナノバブル生成部105に、圧壊現象の生じない周波数の超音波を発生する超音波振動子402を設けておくことが望ましい。これにより、このような超音波によって汚濁物を浮上させることが可能となり、その結果、汚濁物を汚濁物分離水出口409から除去しやすくなる。

【0099】

次に、邪魔板410及び波型部411について詳細に説明する。

【0100】

邪魔板410は、例えば、細かいメッシュの金網等からなる。図10に示すように、邪魔板410は、収容室401内において、収容室401の上面S4から距離H1だけ下方に、ほぼ水平に設置されている。距離H1はここでは、収容室の上面S4から底面S6までの距離Hの約1/4となっている。邪魔板410は、金網以外のメッシュ状の部材で形成されていても構わない。

【0101】

マイクロバブルは、超音波照射ゾーンを上昇して邪魔板410に衝突することで、その自己圧壊が促進される。このように、邪魔板410によれば、マイクロバブルの自己圧壊が促進され、マイクロバブルの圧壊もれが少なくなる。

【0102】

一方、マイクロバブルは、邪魔板410に衝突した際、自己圧壊しない場合もあるが、その場合には邪魔板410により乱反転される。即ち、マイクロバブルは、邪魔板410から様々な方向に跳ね返る。これにより、超音波の照射されにくい位置にあるマイクロバブルも、乱反転により、超音波の照射されやすい位置に跳ね返る可能性が高くなり、その結果、超音波の照射効率が向上され、マイクロバブルの圧壊もれが少なくなる。

【0103】

また、収容室401の上面S4には、図10に示すように、波型部411が形成されている。これにより、収容室401の上面S4は、平らではなく、波型の凹凸面となっている。その結果、収容室401内を上面S4に向かって進行してきた超音波は、上面S4にて乱反射されることとなる。これにより、収容室401内のマイクロバブルに超音波がまんべんなく当たるようになり、その結果、超音波の照射効率が向上され、マイクロバブルの圧壊もれが少なくなる。

【0104】

このように、邪魔板410及び波型部411には、マイクロバブルの圧壊もれを少なくするという効果がある。

【0105】

次に、収容室401及び案内流路404を形成する部材について詳細に説明する。

【0106】

図10では、収容室401の上面S4から距離H1だけ下方の地点がP1で示され、収容室401の底面S6から距離H2だけ上方の地点がP2で示されている。距離H1及びH2はここではいずれも、収容室の上面S4から底面S6までの距離Hの約1/4となっている。

【0107】

図10では更に、収容室401の側面S5のうち、P1からP2までの領域が、符号Rで示されている。

【0108】

本実施形態では、領域Rは、石英ガラス等の透明部材で形成された透明部材領域(透明管)となっている。これにより、収容室401の内部が、収容室401の外部から目視できるようになっている。このことには、マイクロバブルからナノバブルが生成される様子を監視できるようになるという利点がある。

【0109】

なお、透明部材領域Rは、収容室401の側面S5において、図10に示す位置とは別の位置に設けられていても構わない。ただし、透明部材領域Rは、ナノバブルの監視が可能となるよう、超音波照射ゾーンを目視できる位置に設けることが望ましい。

【0110】

また、本実施形態では、案内流路404が、全体的又は部分的に石英ガラス等の透明部材で形成されている。これにより、案内流路404の内部が、収容室401の外部から、透明部材領域Rを介して目視できるようになっている。このことには、流入するマイクロバブル水の様子を監視できるようになるという利点がある。

【0111】

なお、案内流路404を部分的に透明部材で形成する場合は、案内流路404のうち、透明部材領域Rから目視できる部分を透明部材で形成する。例えば、案内流路404のうち、収容室401の内部に位置する部分のみを透明部材で形成する。この場合、収容室401の内部に位置する部分の全体を透明部材で形成してもよいし、その一部のみを透明部材で形成してもよい。

【0112】

このような収容室401及び案内流路404によれば、収容室401内で生じた不具合を、すばやく察知できるという利点が得られる。また、収容室401内の様子を、目視ではなくカメラ等でとらえることも可能となり、これにより、収容室401内の様子を撮影して記録すること等も可能となる。なお、一般的に、マイクロバブル水は白濁し、ナノバブル水は透明となるため、透明部材領域Rから収容室401の内部の様子を目視する際、案内流路404内のマイクロバブル水と、収容室401内のナノバブル水は、目視により区別可能である。

【0113】

なお、ナノバブル生成部105の超音波振動子402は、ナノバブル水中のキャビテーション生成用や、脱気用にも使用可能である。

【0114】

また、本実施形態のナノバブル生成部105は、洗浄水の生成用だけでなく、高能力の殺菌水の生成用(この場合、気体はオゾン)や、光触媒反応用(ソノケミストリー原理)にも使用可能である。これらの場合にも、ナノバブル水中のナノバブルを高濃度とし、マイクロバブルの含有量を少なくする本実施形態の循環機構201の効果は、有用なものとなる。

【0115】

以上のように、本実施形態のナノバブル生成部105によれば、微細で均一な持続性のあるナノバブルを生成することが可能となる。図11は、図10のナノバブル生成部105での生成気泡の分布を示したグラフである。この分布において、直径100nmのナノバブルの個数が、直径200nmや400nmのナノバブルの個数に比べ、圧倒的に多いことに留意されたい。

【0116】

(ナノバブル水の洗浄効果)

以下、ナノバブル水の洗浄効果について説明し、更には、本実施形態で生成されるナノバブル水の優れた洗浄効果についても説明する。

【0117】

ナノバブル水の洗浄効果は、第1に、ナノバブルの持つゼータ電位に起因する。

【0118】

上述のように、液中に存在する微細気泡は、その表面に電荷(ゼータ電位)を持つことが知られている。このゼータ電位が、液中において、洗浄対象物からパーティクルを剥離し、洗浄に寄与する。液中の微細気泡が持つゼータ電位は、その粒径が小さくなるほど高くなることが知られている。

【0119】

よって、マイクロバブルよりも更に粒径の小さいナノバブルは、洗浄への寄与が非常に大きい。本実施形態で生成されるナノバブル水は、ナノバブルを高濃度に含有するため、洗浄水として適したものとなっている。本実施形態で生成されるナノバブル水は、ゼータ電位の高い気泡であるナノバブルを高濃度に含有するゼータ高電位水となっている。

【0120】

なお、ゼータ電位による洗浄効果の観点からは、ナノバブルの粒径(直径)は、50〜100nmの範囲内であることが望ましい。本実施形態によれば、図11からも解るように、このような粒径のナノバブルを高濃度に含有するナノバブル水を生成することが可能である。

【0121】

ナノバブル水の洗浄効果は、第2に、ナノバブル水に含まれるラジカルに起因する。

【0122】

マイクロバブルがナノバブルに圧壊される際、周囲の水分子の一部が分解され、一時的にHラジカルやOHラジカルが発生する。これらラジカルは、洗浄対象物に付着しているパーティクルの分子と酸化還元反応を起こし不活性化したり、パーティクルの分子の結合を切断したりして、洗浄対象物からパーティクルを除去するよう作用する。これが、ラジカル洗浄の原理である。ラジカル洗浄には、超音波によるキャビテーション洗浄に比べ、100〜1000倍もの洗浄力がある。

【0123】

本実施形態では、気体溶解水中の気体をマイクロバブルに変換し、このマイクロバブルを更にナノバブルに変換するという二段階処理により、ナノバブルを生成する。そして、このナノバブルを生成する際にマイクロバブルを圧壊させるため、本実施形態で生成されるナノバブル水には、ラジカルが含まれる。よって、本実施形態で生成されるナノバブル水は、この観点からも、洗浄水として適したものとなっている。

【0124】

なお、ラジカル洗浄の観点からは、使用する気体は、水素(H2)とすることが望ましい。理由は、OHラジカルとH2との反応により、ラジカルの総数が2倍となり、ナノバブル水の洗浄力が2倍になるからである。

【0125】

また、ラジカル洗浄を行う場合には、例えば、ナノバブル生成部105の収容室401を、洗浄対象物を収容して洗浄を行う洗浄室としてもよい。これにより、一時的に発生したラジカルが消滅する前に、洗浄を行うことが可能となる。

【0126】

以上のように、ナノバブル水の洗浄効果には、ゼータ電位やラジカルが寄与するが、一方で、ナノバブル水に含まれるマイクロバブルは、半導体デバイスやFPDを洗浄する際に、これらに対し望ましくない作用を及ぼすおそれがある。理由は、マイクロバブルの圧壊が、半導体デバイスやFPDにダメージを与えるおそれがあるからである。

【0127】

これに対し、本実施形態で生成されるナノバブル水は、ナノバブルを高濃度に含有するものの、マイクロバブルの含有量は少ない。よって、本実施形態で生成されるナノバブル水は、この観点からも、洗浄水として適したものとなっている。

【0128】

(本実施形態と従来の気体溶解液生成装置の比較)

ここで、本実施形態と従来の気体溶解液生成装置の構成を比較する。

【0129】

図12は、従来の気体溶解液生成装置の構成について説明するための図である。

従来の気体溶解液生成装置では、例えば、図12に示すように、発泡ノズルが水槽(貯留槽)の側面に直接取り付けられており、水槽中に気体溶解水を噴出させることで、水槽中にマイクロバブルを発生させる。そして、水槽に取り付けた超音波振動子により、これらのマイクロバブルをナノバブルへと圧壊させる。

【0130】

このような装置には、マイクロバブルの分布や濃度、更には、ナノバブルの分布や濃度を均一化できないという問題がある。この場合のマイクロバブルやナノバブルの分布や濃度は、水槽の容積、水面と底面との距離、壁面間の距離といった水槽の条件、即ち、バブルの噴出先(使用先)の都合で変わってしまい、生成されるバブルの粒径がバラバラになってしまう。また、マイクロバブルの拡散領域が広がってしまうため、超音波の照射効率が悪くなってしまう。

【0131】

これに対し、本実施形態の気体溶解液生成装置には、以下のような利点がある。図13は、本実施形態の気体溶解液生成装置の構成について説明するための図である。

【0132】

まず、本実施形態では、気体溶解液生成装置に、水槽151とは別個にマイクロバブル生成部104を設け、その中に整泡ゾーンを持たせている。そして、本実施形態では、水槽151内ではなく、マイクロバブル生成部104内の整泡ゾーン内にマイクロバブルを発生させる。これにより、マイクロバブルの分布や濃度を均一化することが可能となっている。

【0133】

また、本実施形態では、マイクロバブルからナノバブルへの圧壊を、水槽151内ではなく、更には、マイクロバブル生成部104内でもなく、これらとは別個に設けられたナノバブル生成部105内で生じさせている。これにより、ナノバブルの分布や濃度を均一化することが可能となっている。また、本実施形態によれば、マイクロバブルの拡散領域を限定することができるため、超音波の照射効率がよくなり、省エネルギーな装置を実現することができる。

【0134】

また、水槽151内でマイクロバブルをナノバブル化すると、気体溶解液の種類によっては、キャビテーションエコロジー的なダメージが生じるおそれがあるが、本実施形態では、ナノバブル化を、水槽151とは別個に設けられたナノバブル生成部105内で生じさせるため、この問題を抑えることが可能となる。

【0135】

そして、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、マイクロバブル生成部104、ナノバブル生成部105等を介して繰り返し循環させ、気体溶解水中の気体溶解濃度を高める。これにより、本実施形態では、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することができる。

【0136】

(本実施形態の気体溶解液生成装置の効果)

最後に、本実施形態の気体溶解液生成装置の効果について説明する。

【0137】

以上のように、本実施形態では、気体溶解水を、循環機構201により、気液混合部101、加圧ポンプ102、せん断・溶解部103、マイクロバブル生成部104、及びナノバブル生成部105を介して繰り返し循環させる。これにより、気体と液体とを混合する処理や、この気体をマイクロバブル、更には、ナノバブルに変換する処理が、繰り返し行われる。更には、加圧ポンプ102やせん断・溶解部103により、混合や溶解を更に促進する処理が行われる。これにより、本実施形態では、気体溶解水中の気体溶解濃度を高めることができる。

【0138】

本実施形態では更に、マイクロバブル生成部104にて、気体溶解水中の気体をマイクロバブルに変換し、ナノバブル生成部105にて、このマイクロバブルを更にナノバブルに変換する、という二段階処理を繰り返し行う。これにより、1回の循環処理でナノバブルに変換されずに残ったマイクロバブルや気体も、循環処理の繰り返しによりナノバブルに変換されることとなる。よって、本実施形態によれば、ナノバブルを高濃度に含有し、マイクロバブルの含有量の少ない気体溶解水を生成することが可能となる。

【0139】

このような気体溶解水には、例えば、半導体デバイスやFPDの製造工程において洗浄水として使用するのに適しているという利点がある。理由は、この気体溶解水は、洗浄への寄与の大きいナノバブルを高濃度に含有し、洗浄への寄与が少なく、圧壊により半導体デバイスやFPDにダメージを与えるおそれのあるマイクロバブルの含有量が少ないからである。この洗浄水によれば、半導体デバイスやFPDへのダメージを抑制し、これらの歩留まりを向上させることが可能となる。

【0140】

本実施形態では更に、図6に示す構造を有するマイクロバブル生成部104により、微細、安定、均一なマイクロバブルを生成することが可能となる。更には、図10に示す構造を有するナノバブル生成部105により、このようなマイクロバブルから、微細で均一な持続性のあるナノバブルを生成することが可能となる。これにより、本実施形態では、微細で均一な持続性のあるナノバブルを高濃度に含有し、洗浄水として更に適した気体溶解水(ゼータ高電位水)を生成することが可能となる。

【0141】

以上、本発明の具体的な態様の例を、本発明の実施形態により説明したが、本発明は、当該実施形態に限定されるものではない。

【符号の説明】

【0142】

101 気液混合部

102 加圧ポンプ

103 せん断・溶解部

104 マイクロバブル生成部

105 ナノバブル生成部

111 冷却機

121 気体導入口

122 原水入口

123 生成水出口

124 余剰気体再導入口

131 制御盤

141 負荷

142 パーティクル分離部

143 パーティクルフィルタ

151 水槽

201 循環機構

211 リピート回路

212 リターン回路

213 エコ回路

214 放水回路

215 回収回路

301 マイクロバブル生成部本体(発泡室)

302 気体溶解水流入口

303 発泡用ベンチュリー管

304 余剰気体出口

305 余剰気体リターンチューブ

306 マイクロバブル水流出口(液体出口)

401 ナノバブル生成部本体(収容室)

402 超音波振動子

403 マイクロバブル水流入口

404 案内流路

405 隔離壁管

406 マイクロバブル水放出部

407 リピート水流出口(第1の液体出口)

408 ナノバブル水流出口(第2の液体出口)

409 汚濁物分離水出口

410 邪魔板

411 波型部

【特許請求の範囲】

【請求項1】

気体と液体とを混合する気液混合部と、

前記気体を含む前記液体が流入し、前記液体中に含まれる前記気体をマイクロバブルに変換するマイクロバブル生成部と、

前記マイクロバブルを含む前記液体が流入し、前記液体中に含まれる前記マイクロバブルをナノバブルに変換するナノバブル生成部と、

前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させることで、前記液体中の気体溶解濃度を高める循環機構と、

を備えることを特徴とする気体溶解液生成装置。

【請求項2】

前記ナノバブル生成部は、

前記液体を収容可能な収容室と、

前記収容室内の前記液体に超音波を照射して、前記マイクロバブルを前記ナノバブルに変化させる超音波振動手段と、

を備えることを特徴とする請求項1に記載の気体溶解液生成装置。

【請求項3】

前記超音波振動手段は、それぞれ振動周波数が異なる複数個の超音波振動子を有することを特徴とする請求項2記載の気体溶解液生成装置。

【請求項4】

前記超音波振動手段は、前記収容室の底部に設けられており、前記収容室の上部に向けて前記超音波を照射することを特徴とする請求項2又は3に記載の気体溶解液生成装置。

【請求項5】

前記ナノバブル生成部は更に、

前記収容室の底部に設けられた開放端を有し、前記開放端まで前記液体を導入する案内流路と、

前記案内流路の前記開放端と前記超音波発生手段との間に介在し、前記収容室の底面から上方に延在する隔離壁と、

を備えることを特徴とする請求項4に記載の気体溶解液生成装置。

【請求項6】

前記ナノバブル生成部は更に、

前記収容室の側面に設けられ、前記ナノバブルを含む前記液体を前記循環機構内に排出する第1の液体出口と、

前記収容室の側面に設けられ、前記ナノバブルを含む前記液体を前記循環機構外に排出する第2の液体出口と、

前記収容室の側面において前記第1及び第2の液体出口より上方に設けられ、浮上した汚濁物を含む前記液体を排出する汚濁物分離液出口と、

を備えることを特徴とする請求項2から5のいずれか1項に記載の気体溶解液生成装置。

【請求項7】

前記ナノバブル生成部は更に、メッシュ状の部材で形成され、前記収容室内において、前記収容室の上面から所定の距離だけ下方に設置された邪魔板を備えることを特徴とする請求項2から6のいずれか1項に記載の気体溶解液生成装置。

【請求項8】

前記収容室の上面には、前記超音波を乱反射させる凹凸面が形成されていることを特徴とする請求項2から7のいずれか1項に記載の気体溶解液生成装置。

【請求項9】

前記収容室の側面には、透明部材で形成された透明部材領域が設けられていることを特徴とする請求項2から8のいずれか1項に記載の気体溶解液生成装置。

【請求項10】

前記案内流路は、全体的又は部分的に透明部材で形成されていることを特徴とする請求項5に記載の気体溶解液生成装置。

【請求項11】

更に、前記循環機構により循環している前記液体を冷却する冷却手段を備えることを特徴とする請求項1から10のいずれか1項に記載の気体溶解液生成装置。

【請求項12】

更に、前記循環機構により循環している前記液体を加圧する加圧手段を備えることを特徴とする請求項1から11のいずれか1項に記載の気体溶解液生成装置。

【請求項13】

更に、

前記気体を前記生成装置外から前記気液混合部に導入するための複数の気体導入口と、

前記生成装置内で前記液体から発生した余剰気体を、前記気液混合部に再導入するための余剰気体再導入口と、

を備えることを特徴とする請求項1から12のいずれか1項に記載の気体溶解液生成装置。

【請求項14】

前記余剰気体再導入口からは、前記マイクロバブル生成部内で発生した前記余剰気体が再導入されることを特徴とする請求項13に記載の気体溶解液生成装置。

【請求項15】

前記マイクロバブル生成部は、

前記液体を収容可能な発泡室と、

前記発泡室に前記液体を噴射して、前記発泡室内に前記マイクロバブルを発生させる発泡手段と、

を備えることを特徴とする請求項1から14のいずれか1項に記載の気体溶解液生成装置。

【請求項16】

前記発泡手段は、それぞれが個別に前記発泡室内に前記マイクロバブルを発生させる複数本の発泡ノズルを有することを特徴とする請求項15に記載の気体溶解液生成装置。

【請求項17】

前記発泡ノズルの噴射口の内壁面は、噴射方向に対し5度から10度の角度で広がっていることを特徴とする請求項16に記載の気体溶解液生成装置。

【請求項18】

前記発泡手段は、前記発泡室の底部に設けられており、前記発泡室の上部に向けて前記液体を噴射することを特徴とする請求項15から17のいずれか1項に記載の気体溶解液生成装置。

【請求項19】

前記マイクロバブル生成部は更に、

前記発泡室の側面に設けられ、前記マイクロバブルを含む前記液体を排出する液体出口と、

前記発泡室の上面に設けられ、前記液体から発生した余剰気体を排出する余剰気体出口と、

を備えることを特徴とする請求項15から18のいずれか1項に記載の気体溶解液生成装置。

【請求項20】

気液混合部にて、気体と液体とを混合し、

前記気体を含む前記液体が流入するマイクロバブル生成部にて、前記液体中に含まれる前記気体をマイクロバブルに変換し、

前記マイクロバブルを含む前記気体が流入するナノバブル生成部にて、前記液体中に含まれる前記マイクロバブルをナノバブルに変換し、

前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させ、前記液体中の気体溶解濃度を高める、

ことを特徴とする気体溶解液生成方法。

【請求項1】

気体と液体とを混合する気液混合部と、

前記気体を含む前記液体が流入し、前記液体中に含まれる前記気体をマイクロバブルに変換するマイクロバブル生成部と、

前記マイクロバブルを含む前記液体が流入し、前記液体中に含まれる前記マイクロバブルをナノバブルに変換するナノバブル生成部と、

前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させることで、前記液体中の気体溶解濃度を高める循環機構と、

を備えることを特徴とする気体溶解液生成装置。

【請求項2】

前記ナノバブル生成部は、

前記液体を収容可能な収容室と、

前記収容室内の前記液体に超音波を照射して、前記マイクロバブルを前記ナノバブルに変化させる超音波振動手段と、

を備えることを特徴とする請求項1に記載の気体溶解液生成装置。

【請求項3】

前記超音波振動手段は、それぞれ振動周波数が異なる複数個の超音波振動子を有することを特徴とする請求項2記載の気体溶解液生成装置。

【請求項4】

前記超音波振動手段は、前記収容室の底部に設けられており、前記収容室の上部に向けて前記超音波を照射することを特徴とする請求項2又は3に記載の気体溶解液生成装置。

【請求項5】

前記ナノバブル生成部は更に、

前記収容室の底部に設けられた開放端を有し、前記開放端まで前記液体を導入する案内流路と、

前記案内流路の前記開放端と前記超音波発生手段との間に介在し、前記収容室の底面から上方に延在する隔離壁と、

を備えることを特徴とする請求項4に記載の気体溶解液生成装置。

【請求項6】

前記ナノバブル生成部は更に、

前記収容室の側面に設けられ、前記ナノバブルを含む前記液体を前記循環機構内に排出する第1の液体出口と、

前記収容室の側面に設けられ、前記ナノバブルを含む前記液体を前記循環機構外に排出する第2の液体出口と、

前記収容室の側面において前記第1及び第2の液体出口より上方に設けられ、浮上した汚濁物を含む前記液体を排出する汚濁物分離液出口と、

を備えることを特徴とする請求項2から5のいずれか1項に記載の気体溶解液生成装置。

【請求項7】

前記ナノバブル生成部は更に、メッシュ状の部材で形成され、前記収容室内において、前記収容室の上面から所定の距離だけ下方に設置された邪魔板を備えることを特徴とする請求項2から6のいずれか1項に記載の気体溶解液生成装置。

【請求項8】

前記収容室の上面には、前記超音波を乱反射させる凹凸面が形成されていることを特徴とする請求項2から7のいずれか1項に記載の気体溶解液生成装置。

【請求項9】

前記収容室の側面には、透明部材で形成された透明部材領域が設けられていることを特徴とする請求項2から8のいずれか1項に記載の気体溶解液生成装置。

【請求項10】

前記案内流路は、全体的又は部分的に透明部材で形成されていることを特徴とする請求項5に記載の気体溶解液生成装置。

【請求項11】

更に、前記循環機構により循環している前記液体を冷却する冷却手段を備えることを特徴とする請求項1から10のいずれか1項に記載の気体溶解液生成装置。

【請求項12】

更に、前記循環機構により循環している前記液体を加圧する加圧手段を備えることを特徴とする請求項1から11のいずれか1項に記載の気体溶解液生成装置。

【請求項13】

更に、

前記気体を前記生成装置外から前記気液混合部に導入するための複数の気体導入口と、

前記生成装置内で前記液体から発生した余剰気体を、前記気液混合部に再導入するための余剰気体再導入口と、

を備えることを特徴とする請求項1から12のいずれか1項に記載の気体溶解液生成装置。

【請求項14】

前記余剰気体再導入口からは、前記マイクロバブル生成部内で発生した前記余剰気体が再導入されることを特徴とする請求項13に記載の気体溶解液生成装置。

【請求項15】

前記マイクロバブル生成部は、

前記液体を収容可能な発泡室と、

前記発泡室に前記液体を噴射して、前記発泡室内に前記マイクロバブルを発生させる発泡手段と、

を備えることを特徴とする請求項1から14のいずれか1項に記載の気体溶解液生成装置。

【請求項16】

前記発泡手段は、それぞれが個別に前記発泡室内に前記マイクロバブルを発生させる複数本の発泡ノズルを有することを特徴とする請求項15に記載の気体溶解液生成装置。

【請求項17】

前記発泡ノズルの噴射口の内壁面は、噴射方向に対し5度から10度の角度で広がっていることを特徴とする請求項16に記載の気体溶解液生成装置。

【請求項18】

前記発泡手段は、前記発泡室の底部に設けられており、前記発泡室の上部に向けて前記液体を噴射することを特徴とする請求項15から17のいずれか1項に記載の気体溶解液生成装置。

【請求項19】

前記マイクロバブル生成部は更に、

前記発泡室の側面に設けられ、前記マイクロバブルを含む前記液体を排出する液体出口と、

前記発泡室の上面に設けられ、前記液体から発生した余剰気体を排出する余剰気体出口と、

を備えることを特徴とする請求項15から18のいずれか1項に記載の気体溶解液生成装置。

【請求項20】

気液混合部にて、気体と液体とを混合し、

前記気体を含む前記液体が流入するマイクロバブル生成部にて、前記液体中に含まれる前記気体をマイクロバブルに変換し、

前記マイクロバブルを含む前記気体が流入するナノバブル生成部にて、前記液体中に含まれる前記マイクロバブルをナノバブルに変換し、

前記ナノバブルを含む前記液体を、前記気液混合部、前記マイクロバブル生成部、及び前記ナノバブル生成部を介して循環させ、前記液体中の気体溶解濃度を高める、

ことを特徴とする気体溶解液生成方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−218308(P2011−218308A)

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願番号】特願2010−91474(P2010−91474)

【出願日】平成22年4月12日(2010.4.12)

【出願人】(592204299)株式会社アスプ (3)

【Fターム(参考)】

【公開日】平成23年11月4日(2011.11.4)

【国際特許分類】

【出願日】平成22年4月12日(2010.4.12)

【出願人】(592204299)株式会社アスプ (3)

【Fターム(参考)】

[ Back to top ]