気体資源から有機物を製造する方法、及び装置

【課題】二酸化炭素や水素等の気体資源を含む液体から有機物を抽出するための方法と装置の提供が本発明の課題である。

【解決手段】有機物をCO2などとともに含む液体に、疎水性微多孔膜を介して、前記液体とは実質的に混和しない抽出溶媒を接触させて、前記液体から有機物を抽出する方法を提供する。有機物を抽出するための抽出溶媒として、CO2などを実質的に吸収しない溶媒を利用すれば、液体がCO2などを含む場合であっても、そのまま有機物を抽出することができる。本発明は、CO2等を基質として嫌気性微生物によって生成された有機酸などの生成物を培養物から抽出する技術として有用である。

【解決手段】有機物をCO2などとともに含む液体に、疎水性微多孔膜を介して、前記液体とは実質的に混和しない抽出溶媒を接触させて、前記液体から有機物を抽出する方法を提供する。有機物を抽出するための抽出溶媒として、CO2などを実質的に吸収しない溶媒を利用すれば、液体がCO2などを含む場合であっても、そのまま有機物を抽出することができる。本発明は、CO2等を基質として嫌気性微生物によって生成された有機酸などの生成物を培養物から抽出する技術として有用である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、嫌気性微生物の作用によって、気体資源から有機物を製造する技術に関する。特に、液体に含まれる有機物を抽出する工程を含む有機物の製造技術に関する。より具体的には、嫌気性微生物によって気体資源から生成された有機物を、培養物から抽出する工程を含む、有機物の製造技術に関する。

【背景技術】

【0002】

嫌気性微生物による醗酵を利用して気体資源から有機物を生成する技術が注目されている。たとえば、各種の気体資源を、アルコール、アルデヒド、エステル等に転化する気体の固定化技術が報告されている。

【0003】

微生物が産生した有機物は、培養物を構成する培地や微生物菌体の性質、あるいは抽出すべき有機物の特性等を考慮して回収されている。具体的には、次のような手法を適宜組み合わせることで、有機物を回収することができる。

ろ過や遠心分離などによる力学的な分離手段

蒸留や抽出などによる多相平衡を利用した熱力学的手段

電気透析、吸着などの各種の分離手段

中でも、目的とする有機物を溶解する溶媒を用いた溶剤抽出法は、有機物の製造方法においては代表的な回収方法である。例えば、嫌気性微生物によって気体資源から生成された酢酸やエタノール等の有機物を、溶剤抽出法を用いて培養物から抽出する方法が提案されている(特表2000−513233号)。この提案の中では、抽出方法についての具体的な開示は無いが、バイオリアクター構成要素と称される水を含む醗酵液成分(水相)と抽出溶剤(溶剤相)とが乳濁液を形成すべきでないとしている。

【0004】

溶剤抽出操作においては、溶剤相又は水相のいずれかの相を微細な液滴にして、もう一方の相中に分散させるのが一般的である。分散によって、水相と溶剤相の接触面積をより大きくすることができ、相内への有機物の拡散が促進されるため、抽出効率を高めることができる。溶剤相/水相間の分散は、一種の乳化工程に相当する。しかし有機物を抽出するためには、いったん乳化した微細な液滴が再び融合して、最終的に2相に分液されなければ、水相と溶剤相を分離して取り出すことはできない。したがって、分液が容易に起こらない場合は、分液に時間がかかる。あるいは、分液が不十分なまま抽出を続けると、不純物を除くために後工程が複雑になるなど、抽出操作全体の効率を下げる問題が生じていた。つまり、溶剤抽出法における乳化現象の管理は、避けて通れない重大な技術課題であった。

【0005】

更に、培養物には、溶媒による抽出操作を妨害する成分の存在も指摘されている。たとえば培養物中に存在するタンパク質などの高分子物質は、界面活性作用を持つ。高分子物質の界面活性作用は、溶剤の乳化を助ける一方で、それを安定化させる原因でもある。したがって、抽出操作に先立って、タンパク質などの高分子成分を培養物から取り除くのが望ましいとされている。

【0006】

あるいは、培養物中に含まれる気体成分は、撹拌操作等に伴って気泡を生成する。気泡が速やかに消失するのであれば、気泡の発生そのものは抽出操作に大きな影響を与えることはない。ところが、培養物中に発生した気泡が安定に維持されて消失しない場合には、乳化した液滴が集まり浮遊性の凝集体(フロック;floc)を生じる。気泡を伴うフロックは、水相と溶剤相の比重差で分液する際の分液を阻害する。そのため、通常は、抽出に先立って培養物に溶解しているガス成分を取り除いて気泡の発生を防止する必要があった。

特に、気体資源を嫌気性微生物に供給して有機物を産生させる醗酵法においては、各気体資源の溶解度に応じて、培養物中に各種の気体が含まれている。しかも、通常は、発酵中に嫌気性微生物に十分な気体資源を供給する必要があることから、培養物中における各種の気体濃度は、それぞれの飽和溶解度に近い状態が維持されている。したがって、発酵中の、あるいは発酵工程を終えた培養物は、攪拌等の物理的な刺激によって容易に気泡を生じる状態にある。発生した気泡は、溶媒抽出時には、乳液にフロックを形成し、抽出溶媒の分液を妨げる。

【0007】

また、嫌気性細菌による醗酵によって気体資源から有機酸を産生させる醗酵プロセスにおいて、酢酸などの抽出溶剤として、長鎖アルキルアミン類と水と混合不可能な溶剤との混合溶剤を用いることが提案されている(特表2002−539759号)。この方法では、培養物を抽出器の一方から水流として供給し、もう一方から向流として抽出溶剤を供給している。そして、酢酸に対し大きな分配係数、すなわち高い抽出力を有する長鎖アルキルアミン類を抽出溶剤に加えることによって、酢酸の抽出効率を高めていると記載されている。ただし、この報告に利用されている長鎖アルキルアミン類は、二酸化炭素に対しても抽出力が高い。そのため、酢酸の抽出工程の前に、培養物から予め二酸化炭素を除去する処理を一連の工程に含んでいる。二酸化炭素を取り除く方法として、たとえば次のような工程が例示されている。

培養物の温度を上げて脱気する、

減圧して脱気する、又は

窒素などの不活性ガスでストリッピング処理する、

このように、気体資源から酢酸に代表される有機物を嫌気性微生物によって製造する方法においては、培養物に高濃度に含まれる気体資源の存在が、培養物からの有機物の回収に溶剤抽出法を適用する際の障害となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平01−098472号

【特許文献2】特開2003−339371号

【特許文献3】特表2004−504058号

【特許文献4】特表2000−513233号

【特許文献5】特表2002−539759号

【非特許文献】

【0009】

【非特許文献1】J. Biosci. Bioeng., 2005, 99, 252-258

【非特許文献2】次世代産業基盤技術研究開発制度、バイオリアクター研究開発総括報告書、昭和56年度〜昭和63年度(p195−229)

【非特許文献3】遠山ら,三井造船技報,No.197(2009−6)p.23

【非特許文献4】Marcel Mulder, 吉川ら監修,"膜技術 第2版",p320-325,アイピーシー(1997)

【非特許文献5】大嶺浩,実用産業情報,29,417,2002.

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、嫌気性微生物の発酵によって気体資源から有機物を製造する方法において、培養物中に蓄積される有機物の抽出工程に内在される問題点の解消を課題としている。より具体的には、気体資源を含む液体から有機物を抽出するための技術を提供することが、本発明の課題である。

【課題を解決するための手段】

【0011】

本発明者らは、嫌気性微生物によって産生された有機物の、培養物からの回収において、特に有機物の抽出工程における課題について検討を重ねた。その結果、抽出溶媒による培養物からの有機物の抽出にあたり、両者を直接混和することなく、有機物を十分に回収できる方法を見出し、本発明を完成した。すなわち本発明は、以下の有機物の製造方法、並びにそのための装置を提供する。

〔1〕少なくとも二酸化炭素と水素を含む気体資源を嫌気性微生物の作用によって有機物に転化する工程を含む有機物の製造方法において、嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とを疎水性微多孔膜を介して接触させて前記培養液から有機物を抽出する工程を含む有機物の製造方法。

〔2〕有機物が、有機酸、アルコール、およびケトンからなる群から選択されるいずれかの成分である〔1〕に記載の方法。

〔3〕有機物が酢酸である〔2〕に記載の方法。

〔4〕抽出溶媒が、炭化水素を30重量%以上含み、かつ実質的に含窒素化合物を含まない溶媒であって、当該溶媒の水に対する溶解度が0.1g/100g(25℃)以下である〔1〕−〔3〕のいずれかに記載の方法。

〔5〕前記抽出溶媒が、少なくとも5重量%以上のアルキルリン化合物を付加的に含む溶媒である〔4〕に記載の方法。

〔6〕前記アルキルリン化合物が、トリブチルフォスフェート/TBPおよびトリ−n−オクチルフォスフィン/TOPOのいずれか、または両方である〔5〕に記載の方法。

〔7〕前記疎水性微多孔膜が、ポリエチレン/PP,ポリプロピレン/PP,ポリ−4−メチルペンテン−1、またはポリテトラフルオロエチレン/PTFEからなる群から選択された少なくとも1つの素材からなる疎水性微多孔膜である〔1〕−〔6〕のいずれかに方法。

〔8〕前記疎水性微多孔膜が、次の条件(1)-(3)を有する〔1〕−〔7〕のいずれかに記載の方法;

(1) 孔の平均孔径が0.01〜1μm、

(2) 空孔率が10〜70%、そして

(3) 膜厚が10〜100μm。

〔9〕前記疎水性微多孔膜が、中空糸状の形態であり、該中空糸の内径が50〜1000μmである〔1〕−〔8〕のいずれかに記載の方法。

〔10〕前記中空糸の内部に抽出液を、外部に培養液を配置する〔9〕に記載の方法。

〔11〕複数の中空糸が束ねられた抽出モジュールに抽出溶媒および培養液を連続的に供給することによって、抽出液と培養液を接触させる、〔9〕または〔10〕のいずれかに記載の方法。

〔12〕抽出モジュール内の抽出溶媒における有機物の濃度を測定し、得られた測定値に応じて抽出モジュールに供給する抽出溶媒および培養液のいずれか、または両方の供給量を調節する工程を付加的に含む、〔11〕に記載の方法。

〔13〕抽出モジュールに供給される抽出液および培養液のいずれか、または両方が循環している〔11〕または〔12〕に記載の方法。

〔14〕前記培養液を前記微多孔膜に接触させる前に、ミクロフィルターおよび限外ろ過膜のいずれか、または両方を通過させて前記嫌気性微生物を培養液から分離する工程を含む〔1〕−〔13〕のいずれかに記載の方法。

〔15〕前記微多孔膜が分画分子量で1万〜50万の分離機能を有する限外ろ過膜である〔14〕に記載の方法。

〔16〕前記嫌気性微生物が、以下の群から選択されるいずれかの属に分類され、かつ気体資源を有機物として資化する代謝経路に酢酸産生を含む嫌気性微生物またはその組み合わせである〔1〕−〔15〕のいずれかに記載の方法;

アセトバクテリウム(Acetobacterium)属、

クロストリジウム (Clostridium)属、

ユーバクテリウム (Eubacterium)属、

バクテロイデス (Bacteroidetes)属、

スポロミュサ (Sporomusa)属、

アセトゲニウム (Acetogenium)属、および

モーレラ (Moorella)属。

〔17〕前記抽出溶媒と疎水性微多孔膜を介して接触する前記培養液が、飽和濃度の70%以上の二酸化炭素を含む〔1〕−〔16〕のいずれかに記載の方法。

〔18〕次の構成要素を含む有機物を製造するための装置;

a) 少なくとも二酸化炭素と水素を含む気体資源を資化して有機物を生成する嫌気性微生物を嫌気的条件で培養するための培養槽;

b) 前記培養槽に二酸化炭素および水素を供給する基質供給手段;

c) 二酸化炭素と水素を含む嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とが疎水性微多孔膜を介して接触する有機物抽出手段;

d) 有機物抽出手段に前記嫌気性微生物によって資化された有機物を含む培養液を供給する培養液供給手段;および

e) 有機物抽出手段に有機物抽出溶媒を供給する抽出溶媒供給手段。

【発明の効果】

【0012】

本発明によれば、気体を多く含む液体から、有機物を効率的に抽出することができる。嫌気性微生物の作用によって気体資源から生成され、培養物中に蓄積した有機物を回収する場合、気体資源を多量に含む培養物から有機物を抽出する必要がある。従来の方法では、溶媒抽出に先立って、培養物に含まれる気体を予め取り除いておくことが、抽出を効率的に行うための必要条件と考えられていた。一方本発明においては、液体が多くの気体を含む場合であっても、気体を含んだままの状態で、有機物の回収工程を実施することができる。本発明においては、液体に混在する気体が、溶媒による有機物の抽出工程の妨げとならない。

【0013】

たとえば、二酸化炭素/CO2は、嫌気性微生物による有機物の生成工程において、嫌気性微生物が有機物を生成するための炭素源であると同時に、培養環境を嫌気性に保つためにも重要な気体である。そのため、培養中を通じて培養物には十分量の二酸化炭素/CO2が供給されている。水性媒質に対する二酸化炭素の溶解度は高いので、有機物を抽出するときの培養物には、多量の二酸化炭素が含まれている。本発明においては、培養物が二酸化炭素を多く含んでいる場合であっても、そのまま有機物の抽出工程に利用することができる。したがって、従来は必須と考えられていた脱気工程は、本発明においては不要である。更に、有機物の抽出を終えた培養物には十分量の二酸化炭素濃度が維持されるので、再び発酵工程に利用することも容易である。

【0014】

あるいは水素/H2も、嫌気性微生物の作用によって酢酸などの有機物を得るときに重要な成分である。嫌気性微生物の、菌体の維持や、細胞増殖等の生命活動のエネルギー源として、水素/H2は必須である。本発明においては、いったん培養物に供給した水素を、生成物である有機物の抽出に先立って培養物から予め取り除く必要が無い。このことは、単に、脱気と水素の再供給のための工程を不要とするのみならず、抽出処理後の培養物を、そのまま嫌気性微生物による有機物の生成工程に利用できることを意味する。つまり、本発明によって、嫌気性発酵を行いながら、連続的に有機物の抽出を行うことができる。水素/H2は、水に対する溶解度が低い気体である。その水素/H2を取り除くことなく培養物中に保持したまま抽出工程を終えることができる本発明の意義は大きい。

【0015】

本発明においては、有機物抽出用の溶媒相と、培養物を構成する水相とが、疎水性微多孔膜を介して界面を構成する。形成された液-液界面は、疎水性微多孔膜によって安定に維持され、抽出用の溶媒相が水相内に混入することがない。更に菌体、あるいは高分子有機物を含む培養物であっても気泡はほとんど発生しないので、溶媒相にはフローテーション(flotation; 気泡の表面に疎水性物質が凝集して安定化され、水層の上部に消失しないでそのまま液面に残る現象)を生じない。更に、培養物は界面でのみ溶媒と接触するので、培養物中の微生物菌体を溶媒から遮断することができる。したがって、仮に抽出用溶媒が嫌気性微生物の発育を阻害する心配がある場合であっても、本発明においては、微生物菌体は、抽出用溶媒の影響から遮断されている。そのうえ、本発明においては、微多孔膜で両相が分離されているので、溶媒抽出には必須であった分液処理も不要となる。その結果、分液を待つ必要が無く、抽出操作に要する時間を短縮できる。

【図面の簡単な説明】

【0016】

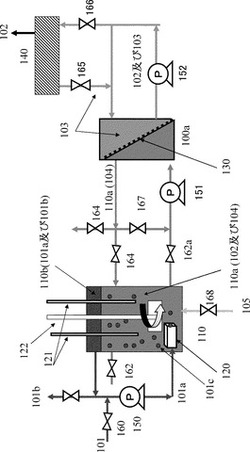

【図1】本発明による有機物の製造方法を実施するための装置構成(有機物回収装置)の一例を示すプロセスフローチャートである。図1においては、嫌気性微生物を含む培養物の一部を発酵槽(110;培養タンク)から取り出し、溶媒抽出装置(100a)に導いている。溶媒抽出装置(100a)の内部には疎水性の微多孔膜(130)で隔てられた二つの区画があり、その一方に培養物(発酵液;110a)を、他方に有機物を抽出するための溶媒(油液;103)を導入する。

【図2】本発明による有機物の製造方法を実施するための装置構成(有機物回収装置)の一例を示すプロセスフローチャートである。図2においては、嫌気性微生物を含む培養物の一部を発酵槽(110;培養タンク)から取り出し、発酵液ろ過装置(170)に導いている。発酵液ろ過装置はろ過膜(171)を有し、微生物菌体を分離し、ろ過液(106)を得ている。図1に示したのと同様の溶媒抽出装置(100a)に得られたろ過液(106)を供給し、微多孔膜(130)を介して溶媒(油液;103)によって有機物が抽出される。

【符号の説明】

【0017】

有機物回収装置:100

有機物回収装置:200

溶剤抽出装置:100a

気体資源:101

循環気体資源:101a

廃棄気体:101b

気泡:101c

有機物:102

油液:103

水性液:104

補充液:105

ろ過液:106

濃縮液:107

醗酵槽:110

醗酵液:110a

醗酵槽気相部:110b

散気装置:120

微多孔膜:130

各種センサー:121

攪拌機:122

油液分離装置:140

気体循環ポンプ:150

水性液循環ポンプ:151

油液循環ポンプ:152

ろ過液供給ポンプ:153

気体資源供給バルブ:160

醗酵槽調液バルブ:161

水性液出バルブ:162a

ろ過液出バルブ:162b

水性液戻りバルブ:163

水性液廃棄バルブ:164

油液戻りバルブ:165

油液出バルブ:166

水性液循環バルブ:167

補充液供給バルブ:168

濃縮液循環バルブ:169a

濃縮液戻りバルブ:169b

濃縮液廃棄バルブ:169c

醗酵液ろ過装置:170

ろ過膜:171

【発明を実施するための形態】

【0018】

本発明において、「培養物」とは、嫌気性微生物と培地を含む媒体(medium)を言う。嫌気性微生物は、通常、液状の培地で培養されるので、「培養物」は、一般に液状である。しかし、培地は、液状に限らず、目的とする有機物の生産に不利益の無い限り、半流動状などの状態であることもできる。また、液状とはいえ、嫌気性微生物の産生する物質や、培地に添加される成分によって培地の粘度が変わることも許容される。

培養物における嫌気性微生物の分散状態は任意である。たとえば、「培養物」内に嫌気性微生物の菌体を均一に分散させておくことができる。あるいは、「培養物」内部を、嫌気性微生物が通過できない膜で区画し、特定の区画内に嫌気性微生物の菌体を隔離することもできる。菌体が隔離された状態にあるとき、「培養物」のいずれの区画を対象に有機物を回収するかも任意である。培養物を微生物の菌体を透過しない区画壁で区切ることによって、菌体を培養物内に局在させることができる。区画壁は、たとえばろ過膜などで構成することができる。区画壁による隔離は、必ずしも完全である必要は無い。したがって、ある程度の微生物菌体の通過は許容される。区画の外側(すなわち菌体の存在が制限された側)の「培養物」から有機物を回収するときには、「培養物」のろ過液から有機物を抽出することを意味する。したがって、本発明における「培養物」は、そのろ過液を含む。本出願において、特に断りが無ければ、「培養物」は、嫌気性微生物の菌体の有無を問わない。すなわち、ろ過液であることもできる。

本発明においては、「培養物」に加え、「培養物」における発酵が進行した状態を、特に「発酵液」と記載する場合がある。「発酵液」も「培養物」と同様に、嫌気性微生物の菌体の有無は問わない。すなわち、特に断りが無い限り、嫌気性微生物の菌体を含んでいても、ろ過された後の状態であっても「発酵液」と称する。更に、本発明においては、培養物(あるいは発酵液)が水性媒体からなり、通常は抽出溶媒と混和しないことから、抽出操作の流れの中では、培養物(あるいは発酵液)を「水性液」(aqueous fluid)と記載することもある。対照的に、本発明においては、「水性液」に対比させて、抽出溶媒を「油液」(oily fluid)と表現することがある。

【0019】

「膜コンタクタ」を利用して物質移動を行う方法は公知である。「膜コンタクタ」は、微多孔膜を介して、気体-液体間、あるいは液体-液体間で物質移動させる方法である。「膜コンタクタ」においては、各相は膜で隔てられて混和することはなく、物質のみが各相間を移動する。具体的には、液体における気体移動(吸収または除去)、液体間での物質移動(抽出または除去)が行なわれる。「膜コンタクタ」では、膜を介した両者間の濃度勾配により、液−液,気−液間で物質移動を行う。微多孔膜の配置や形状を工夫することで気泡や液滴の形成に依存せず、高い接触面積を得られる。特に、疎水性の微多孔膜を用いると、毛管圧によって水溶液が微多孔膜の空孔に侵入できないため、膜を挟んで存在する一方の側の相と安定に界面を形成できる。一般的な醗酵生産物、例えばクエン酸、酢酸、酪酸、ペニシリンなどの抽出に、この「膜コンタクタ」を応用できることはかねてから一般的に紹介されていた(Marcel Mulder, 吉川ら監修,"膜技術 第2版",p320-325,アイピーシー(1997))。

【0020】

現在、「膜コンタクタ」技術は、主に、医療や食品、電子工業などにおいて、工業的に利用されている(大嶺浩,実用産業情報,29,417,2002.)。たとえば水などの工業用の液体の、脱気やガス溶解処理に、「膜コンタクタ」が利用されている。液体の脱気においては、気相側に水への溶解度の低い気体をスイープガスとして流す、あるいは気相側を減圧することで、水などの液体に溶解した気体を取り除くことができる。このような原理によって、特に溶解度の高い酸素や二酸化炭素を、水蒸気と伴に気相中へ取り出して排気し、液体の脱気が行われている。また、液体へのガス供給としては、例えば気相に水に対する溶解度の高い二酸化炭素を供給して液相側の水に吸収させ、炭酸水を製造する方法に「膜コンタクタ」が利用されている。しかし、気体が栄養素として資源化される特殊な発酵液から、資化された有機物の抽出、回収に関わる技術の開示は無い。したがって、醗酵液に含まれる気体に関わる溶剤抽出に係る課題の解決のために、「膜コンタクタ」が利用できることは予測を越える結果であった。

【0021】

<有機物の回収方法及び装置>

本発明は、少なくとも二酸化炭素と水素を含む気体資源を嫌気性微生物の作用によって有機物に転化する工程を含む有機物の製造方法において、嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とを疎水性微多孔膜を介して接触させて前記培養液から有機物を抽出する工程を含む有機物の製造方法を提供する。

本発明は、嫌気性微生物によって生成することができる任意の有機物の製造に利用することができる。たとえば、有機酸、アルコール、およびケトンからなる群から選択されるいずれかの有機物を生成する嫌気性微生物が公知である。したがって、本発明は、これらの有機物の製造に利用することができる。特に、水素と二酸化炭素、あるいは水素、二酸化炭素、および一酸化炭素を資化して酢酸を生成する嫌気性微生物は、本発明に有用である。

【0022】

たとえば、本発明による有機物の製造方法及び装置は、少なくとも以下の工程を含むことができる。

1) 少なくとも一酸化炭素及び/又は二酸化炭素並びに水素を含有する気体を資源として、嫌気性微生物によって当該気体から転化した有機物を産生、蓄積させる嫌気性醗酵工程

2) 前記醗酵液又はそのろ過液(両者を水性液と称する)を脱気処理すること無く、疎水性微多孔膜の一方の側に接触させる工程

3) 実質的に水性液と相溶せず、かつ該有機物を溶解する油液を前記疎水性微多孔膜のもう一方の側に接触させ、前記微多孔膜の開口部内に浸透させる工程

4) 前記疎水性微多孔膜に浸透した前記油液と水性液により、微多孔膜の表面開口部において、水性液-油液の界面を形成する工程

5) 前記水性液-油液の界面を介して該有機物を油液内に吸収する溶剤抽出を行う工程

6) 該有機物を吸収した油液から有機物を分離、回収する工程

【0023】

また、本発明の有機物の製造方法及び装置のより好ましい態様においては、前記疎水性微多孔膜の一方の側に接触させる醗酵液は、微多孔膜を収納した分離装置(一般にモジュールと称される)に対し、ポンプ類により循環処理を行うことができる。ポンプ類には、液体に加えられる圧力が低く、強いせん断力を与えないものを選ぶことで、培養物に含まれる微生物菌体の破損や、培養物の中に生じる急激な局所的圧力変動による発泡(cavitation;キャビテーション)を防ぐことができる。具体的には、ペリスタポンプ、ピストンポンプ、ダイヤフラムポンプ、モーノポンプなどが好ましい。培養物の循環によって、培養物の組成を均一に維持し、回収すべき有機物の局在を防止できる。更に、培養物の循環経路(循環ライン)にバルブを設け、その前後にやはりバルブ付きの醗酵液取り出しラインと補充液の供給ラインを設置することもできる。各バルブの開度を適宜調節することで、有機物が蓄積された醗酵液系外に回収することができる。あるいは、新たな補充液を系内へ送り込むことで、醗酵液の容量と組成を安定に保つたことができる。発酵液の取り出しと供給は、連続的に行うこともできるし、断続的にバッチ処理することもできる。

【0024】

また、本発明においては、気体資源を嫌気性微生物に供給し、当該微生物が気体資源を有機物に転化する嫌気性醗酵工程が利用される。気体資源には、たとえば一酸化炭素及び/又は二酸化炭素並びに水素を利用することができる。本発明において、嫌気性発酵工程は、系内の全醗酵液に対し、50〜99.95容量%、好ましくは30〜95容量%、より好ましくは10〜90容量%の容量を備えた醗酵槽中で行うことができる。発酵槽は、本発明に基づく有機物の回収装置と組み合わせることができる。本発明において、発酵槽は嫌気条件が保たれ、温度やpHなどの諸条件も、嫌気性微生物の活動に好適な範囲に保たれる。嫌気性微生物による発酵反応は、主として醗酵槽において行われる。醗酵槽は、公知のあらゆる形式の醗酵槽を用いることができる。一般的には、発酵槽は、合成樹脂、カーボンファイバー、ガラス、ステンレス等の素材からなる密閉が可能なタンクと、温度制御装置などからなる。図1には一般的なジャー型醗酵槽(嫌気培養ジャー)を一つの構成要素として例示する。

【0025】

醗酵槽は、攪拌機を備えることが好ましい。たとえば、パドル、傾斜パドル、螺旋、タービン、またはアンカー型攪拌羽を有する攪拌機を撹拌機として例示できる。醗酵槽の容積、形状と醗酵液入りおよび取り出し配管の位置と形状により、攪拌機を適宜選択することができる。あるいは醗酵液を前記回収装置に循環させることで醗酵液の攪拌操作に代えることもできる。前記攪拌操作は、醗酵液の濃度むらや沈降を予防し、醗酵槽内の醗酵液の組成や温度を均一に保てる程度に、攪拌羽を極低速で回転させることで足りる。

【0026】

醗酵槽は、圧力計、温度計、pH計、COD計、酸素濃度計、伝導度計、赤外測定分析器等の分光分析器などの各種センサーを備えることができる。これらの付加的な設備は、必要に応じて醗酵槽の液相部および上部の気相部に設置される。各種センサー類から得られる情報は、醗酵槽や前記回収装置の具備する他の機器から得られる運転情報と合わせ、醗酵液において微生物が気体資源を有機物として資化、産生するために最も適切な環境を維持することと、効率的な該有機物の回収を行う目的で、これらを構成する各機器の運転状態を調整するために用いられる。

【0027】

また、本発明による有機物の製造方法及び装置のより好ましい態様によれば、前記醗酵槽の下部には散気装置を挿入することができる。嫌気性微生物が資化する少なくとも一酸化炭素及び/又は二酸化炭素並びに水素を含有する気体が、散気装置によって微小気泡として醗酵槽に供給される。嫌気性微生物により利用されず、醗酵液にも吸収されなかった気体は、気泡のまま醗酵槽上部の気相部に達する。気相部の気体を回収し、必要に応じて新たな気体資源と混合して、再度、散気装置へ送って、循環させることもできる。また、菌体を損傷しない範囲で、醗酵槽を攪拌して醗酵液を均一に保つのが好ましい。撹拌によって、気泡の醗酵槽内滞留時間を長くする効果も期待できる。

【0028】

醗酵槽内の圧力を系外の大気圧より高く維持することは、醗酵槽の嫌気性雰囲気を維持するためにより好ましい。また資源気体を多量に醗酵液に供給するためにはより高い圧力で散気装置から送気するのが効果的である。逆に、醗酵槽内の圧力が外部に比べ低くなると外気(酸素)が混入しやすくなるので好ましくない。あるいは内部の圧力が低い場合には、気体資源の供給も困難になる。また、発酵槽の圧力が高すぎると、前記回収装置の油液側に水性液が混入するなどの不具合を生じる心配もある。一方、醗酵槽内の圧力に対する油相の圧力は、等圧であれば足りる。一般に、醗酵槽内の圧力を外気圧に対し高く保つべき差圧は、0. 1〜1000kPa、好ましくは1〜500KPa、より好ましくは10〜200KPaである。

【0029】

また、本発明の好ましい態様によれば、前記水性液-油界面から該有機物を抽出する装置に供給する培養物(水性液)が、醗酵槽から一部取り出された醗酵液又はそのろ過液であることができる。抽出処理後の培養物(水性液)は醗酵槽へ送り返すことができる。

さらに好ましい一つの態様では、返送される一部又は全ての前記溶剤抽出処理後の培養物(水性液)を系外へ排出する一方、必要に応じて補充液を醗酵槽へ供給することができる。補充液は、新しい発酵液とすることもできるし、その組成の一部のみを含むものとすることもできる。たとえば、水の他、無機塩、新鮮な菌体、菌体の栄養素、菌体の補助栄養素、脱酸素剤、嫌気性マーカー剤、その他添加物を少なくとも1種以上含む補充液を加えることができる。

培養物に添加する脱酸素剤としては、システインやアスコルビン酸等を例示することができる。嫌気性マーカー剤とは、培養環境への酸素の混入を知るためのマーカーで、公知の酸素インジケーターの中から、嫌気性微生物の活動に影響を与えないものを選択し培養物に加えることができる。

あるいは、溶剤抽出処理後の培養物(水性液)の全てあるいは一部を廃棄することもできる。資化活性を喪失又は低下した菌体、菌体に有害な蓄積物又は変質した溶質、および過剰な水を廃棄することによって、適切な培養環境を維持することができる。このように発酵液の交換によって、醗酵液における、各成分の濃度および菌体濃度を適切な範囲に保つことができる。

【0030】

なお、醗酵槽に代えて、嫌気性微生物が資化する気体資源を供給する散気装置が挿入された容量の小さな気体供給槽を用い、醗酵工程を主として有機物の回収装置と付帯する配管内で行うこともできる。このときも、発酵液に対する補充液は、醗酵液の循環系のどこからでも供給することができる。

【0031】

本発明において、醗酵液又はろ過液の供給(循環)ポンプは、微多孔膜を収納したモジュールの入り口の直前に設置することができる。このような配置によって、抽出装置への発酵液の供給を容易に調節することができる。各バルブの開閉状態や分離モジュールから出てくる醗酵液の有機物濃度により適宜送液量を調整できる。送液量は、醗酵が安定した醗酵液100mLに対し、通常、1〜10000mL/minの循環量が好ましい。より好ましくは5〜1000mL/min、さらに好ましくは5〜500mL/minである。循環量が少ないと該有機物の回収効率が低くなる一方、過剰な循環量はポンプの運転エネルギーの浪費である。また、激しい循環によって、醗酵液の安定性が悪くなる場合がある。

【0032】

本発明による有機物の製造方法及び装置のより好ましい態様によれば、中空糸(hollow fiber)状の疎水性微多孔膜を利用することができる。中空糸状の疎水性微多孔膜を束ねたろ過モジュールは市販されている。疎水性微多孔膜を中空糸状とすることで、コンパクトな抽出装置で、より大きな有効抽出面積を得ることができる。本発明において、中空糸状の疎水性微多孔膜を利用するとき、その一方の側に接触させる醗酵液は、中空糸状の微多孔膜の外側に供給することができる。さらに好ましくは、中空糸の内側に供給される抽出溶媒(油液)の循環方向に対して、発酵液を対向して供給することができる。微多孔膜を介して接触する2つの流体の循環方向を逆向きにすることは、カウンターフロー方式と呼ばれている。

また、中空糸の内外に流す液体(被処理液)の流れに対して、異なる方向の流れを与えることをクロスフロー方式と呼ぶ。たとえば、縦方向の液体の流れに加えて、横方向への物質移動を行なわせれば、クロスフロー方式の流れを生じることができる。クロスフロー方式の流れによって、被処理液の流れによるせん断力で膜表面の汚れを掻き取り、膜の境膜抵抗を低減させることができる。クロスフロー方式の効果は、中空糸の内側(発酵液)のみならず、外側(溶媒)においても期待できる。本発明の有機物の製造方法及びそのための装置において、中空糸状の疎水整備多孔膜を利用する場合、カウンターフロー方式とクロスフロー方式の両者を組み合わせて利用することができる。両者の組み合わせによって、それぞれの効果を期待することができる。

更に好ましい態様においては、醗酵液に乱流を生じさせることもできる。乱流効果が高いほど、前記界面における抽出効率が高まり、水性液に蓄積された該有機物を効率的に抽出することができる。

【0033】

前記中空糸状疎水性微多孔膜で構成される液-液界面抽出装置に供給する油液(抽出溶媒)は、目的とする有機物を油液から分離、回収後、前記抽出装置に返送し、循環使用されることが好ましい。さらに、本発明においては、前記返送される培養物(水性液)及び抽出溶媒(油液)の送液量は、それぞれに含まれる抽出された有機物の含有量を測定することにより、抽出効率を高めるためにそれぞれ独立に調整するのが好ましい。具体的には、抽出溶媒(油液)においては、有機物含有量が最大化されるように循環量を調節する。一方、培養物(水性液)においては、有機物の含有量が最小化される条件が求められる。

<嫌気性微生物とその培地>

【0034】

本発明において、気体資源を有機物に転化する嫌気性微生物には、例えばその代謝経路に酢酸産生を有する微生物を利用することができる。具体的には、以下の群から選択されたいずれかの微生物、あるいはそれらの微生物を組み合わせて利用することができる。当該微生物によって生成される有機物は、各微生物の代謝中間体又は最終産生物若しくはその誘導体として産生された有機物を含む。

アセトバクテリウム(Acetobacterium)属、

クロストリジウム (Clostridium)属、

ユーバクテリウム (Eubacterium)属、

バクテロイデス (Bacteroidetes)属、

スポロミュサ (Sporomusa)属、

アセトゲニウム (Acetogenium)属、

モーレラ (Moorella)属、

より好ましい態様では、前記有機物が、ギ酸、酢酸、プロピオン酸、酪酸などの有機酸、又はこれらの混合物であり、さらに好ましくは該有機物の主成分が酢酸である。

【0035】

したがって、これらの属に分類された微生物から選択され、水素並びに一酸化炭素または二酸化炭素を利用して嫌気発酵によって酢酸を生成する代謝経路を有する微生物は、本発明における好ましい微生物である。これらの嫌気性微生物は、その生存に水素を要求し、二酸化炭素および一酸化炭素のいずれかまたは両方を資化して有機物を生成する。したがって、有機物の製造に応用する場合には、

(1)水素;、および

(2)二酸化炭素および一酸化炭素のいずれかまたは両方;

を気体資源として供給する。中でも、アセトバクテリウム(Acetobacterium)属、クロストリジウム(Clostridium)属、またはモーレラ (Moorella)属に属する微生物は、本発明における酢酸産生能に係る代謝系を有する微生物として好ましい。微生物が代謝経路を経て酢酸などの有機物を生成することは、培養液のpHの低下や、液体またはガスクロマトグラフィー報により簡便にモニターすることで確認できる。より具体的には、たとえば、以下の微生物を、本発明における酢酸産生能を有する微生物として利用することができる。

【0036】

アセトバクテリウム・エスピーNo.446,FERM P-7017

(Acetobacterium sp. No.446,FERM P-7017)

アセトバクテリウム・エスピー MA-1,FERM P-8676

(Acetobacterium sp. MA-1,FERM P-8676)

アセトバクテリウム・ウッディ,ATCC 29683

(Acetobacterium Woodii,ATCC 29683)

クロストリジウム・アセチカム,DSM 1496

(Clostridium aceticum, DSM 1496)

クロストリジウム・グリコリカム,ATCC29797

(Clostridium glycolicum,ATCC29797)

クロストリジウム・エスピーNo.307, FERM P-7487

(Clostridium sp No.307 FERM P-7487)

クロストリジウム・エスピーNo.484,FERM P-7488

(Clostridium sp No.484,FERM P-7488)

クロストリジウム・エスピーNo.68-2,FERM,P-7367

(Clostridium sp No.68-2 FERM,P-7367)

クロストリジウム・エスピーNo.670,FERM P-8047

(Clostridium sp No.670,FERM P-8047)

クロストリジウム・エスピーNo.672,FERM P-8049

(Clostridium sp No.672,FERM P-8049)

ユーバクテリウム・エスピーNo.477,FERM P-8045

(Eubacterium sp No.477,FERM P-8045)

ユーバクテリウム・リモサム,ATCC 8486

(Eubacterium limosum,ATCC 8486)

ユーバクテリウム・リモサム,ATCC 10825

(Eubacterium limosum,ATCC10825)

バクテロイデス・エスピーNo.669,FERM P-8046

(Bacteroides sp No.669,FERM P-8046)

バクテロイデス・エスピーNo.671,FERM P-8048

(Bacteroides sp No.671,FERM P-8048)

バクテロイデス・オヴァタス, ATCC 8483

(Bacteroides ovatus, ATCC 8483)

スポロミューサー・スファエロイデス,DSM 2875

(Sporomusa sphaeroides,DSM 2875)

スポロミューサ・オヴァタ,DSM-2662

(Sporomusa ovata,DSM-2662)

アセトゲニウム・キヴィ,ATCC 33488

(Acetogenium kivui,ATCC 33488)

モーレラ・サーモアセチカ,ATCC 31490

(Moorella thermoacetica, ATCC 31490)

モーレラ・サーモアセチカ,ATCC 35608

(Moorella thermoacetica, ATCC 35608)

モーレラ・サーモアセチカ,ATCC 39073

(Moorella thermoacetica, ATCC 39073)

モーレラ・サーモアセチカ,ATCC 39289

(Moorella thermoacetica, ATCC 39289)

モーレラ・サーモアセチカ,ATCC 49707

(Moorella thermoacetica, ATCC 49707)

モーレラ・サーモオートトロフィカ,ATCC 33924

(Moorella thermoautotrophica, ATCC 33924)

上記微生物は、その寄託番号に示された寄託機関から入手することができる。各受託番号は、当該微生物が、それぞれ次の寄託機関に寄託されていることを示す。

FERM 特許生物寄託センター;International Patent Organism Depositary (IPOD)

http://unit.aist.go.jp/pod/ci/index.html

ATCC American Type Culture Collection (ATCC)

http://www.atcc.org/

DSM German Collection of Microorganisms and Cell Cultures (DSMZ)

http://www.dsmz.de/

【0037】

前記菌体群は代謝経路にアセチルCoAを経由して気体資源を転化した有機物として主として酢酸を産生することが知られている。また、同微生物のアセチルCoAから酢酸を産生する代謝経路を阻害することで、エタノールを産生させることができることも公知である。

従って、本発明は、任意の培養条件下で産生が誘導される有機物の製造にも応用することができる。たとえば、ある種の代謝阻害剤を培地に添加することで、異なる有機物の産生を誘導することができる。例えば上記の群から選択される微生物は、アセチルCoAから酢酸を産生する代謝経路を阻害することで、エタノールを産生させることができる。あるいは、上記微生物に外来遺伝子を導入することによって、新たな有機物の生産能を付与することもできる。

【0038】

本発明においては、嫌気性微生物の培養条件を調整することによって、培養物中に蓄積される有機物を変化させることができる。以下に示すように、酢酸産生経路を阻害することで、メタノール、エタノール、プロパノール、ブタノールなどの脂肪族アルコール、またはこれらの混合物が培養物に蓄積する。従って、本発明における有機物には、脂肪族アルコールが含まれる。本発明における好ましい脂肪族アルコールは、エタノールである。

【0039】

例えば、ここで例示した嫌気性微生物は、代謝経路にアセチルCoAを経由して有機酸、脂肪族アルデヒド、脂肪族アルコールを産生する代謝経路を複数有する場合が多い。そのため、当該微生物の培養物に蓄積される有機物はこれらの混合物となる傾向がある。菌体と培養条件を調整することで、該有機物の主成分を有機酸、脂肪族アルデヒド、又は脂肪族アルコールいずれかとすることが好ましい。あるいは、本発明によって回収された複数の有機物を、回収後に適宜分離することもできる。また、菌体内あるいは培養液内において、該嫌気性菌が産生した有機物同士が反応して、例えば脂肪族エステルなどが醗酵液内に蓄積される場合もある。この様な有機物も本発明の気体資源から転化された有機物の一態様に含まれる。また、グリコール酸、酪産、カプロラクトンなど副生又は派生する脂肪族酸誘導体も、本発明の気体資源から転化された有機物の一態様に含まれる。

【0040】

醗酵に用いる菌体の種類にもよるが、嫌気性条件として好ましい培地の酸素濃度は、20ppm以下、より好ましくは10ppm以下、さらに好ましくは2ppm以下、最も好ましくは0.1ppm以下である。また、醗酵液の水素イオン濃度/pHは、4.0〜8.0、より好ましくは4.5.〜7.5である。更に醗酵槽の温度は、一般的には25〜55℃、好ましくは30〜50℃である。

【0041】

嫌気性微生物の培養においては、培養システム内への酸素の混入を防ぐことが重要である。培養器は通常用いられる培養槽がそのまま利用できる。嫌気性微生物の培養にも利用することができる培養タンクは市販されている。培養槽内に混入する酸素を、窒素などの不活性気体あるいは基質ガスなどで置換することにより、嫌気的な雰囲気を作ることができる。

たとえば、嫌気培養ジャー(anaerobic jar)を嫌気性微生物を培養するための醗酵槽とすることができる。嫌気培養ジャーは、金属、ガラス、あるいは合成樹脂製の気密容器で構成され、内部を大気中の酸素から遮断することができる。更に、嫌気培養ジャーは、嫌気培養ジャー内部の空間や培養液中に含まれる分子状酸素を除去するための機構を備えることができる。

【0042】

更に、嫌気ジャーの内部には、分子状酸素を除去するための酸化触媒を置くことができる。酸化触媒としては、スチールウール法が公知である。スチールウール法においては、酸性の硫酸銅などに接触させたスチールウール(綿状の鉄)が嫌気培養ジャーの内部に置かれる。スチールウールを構成する鉄とその表面の銅の作用により急速に酸素が消費され、嫌気培養ジャーの内部が嫌気性に保たれる。

【0043】

本発明においては、培養槽に付加的な機能を与えることができる。たとえば、通常使用される撹はん混合槽のほか、気泡塔型、ドラフトチューブ型の培養槽も利用できる。液体培地に吹き込まれる気体資源によって微生物は遊離分散され、微生物と培地を十分に接触させることができる。

本発明における発酵槽、配管、その他付属品は、培養物に対して不活性な素材で構成される。たとえば合成樹脂やステンレスなどで構成される培養槽、配管、その他付属品は、本発明における醗酵装置を構成する素材として好ましい。

【0044】

本発明においては、有機物の生産能を有する嫌気性微生物を、その生存と活動が維持される環境の下で培養を継続することにより、気体を資源とする醗酵が行われる。より具体的には、通常、次のような条件の下で発酵が行われる。

i) 嫌気性微生物の生存が可能な嫌気条件が維持され、

ii) 主たる栄養素としての水素並びに酸化炭素(一酸化炭素または二酸化炭素、あるいは両者の混合気体)が与えられ、

iii)当該微生物の活性と増殖を支持するための、補助栄養素(培地)が与えられる。

嫌気性微生物の生存に適した種々の培地組成が公知である。したがって、先に示した酢酸を代謝系に有し有機物を生産する能力を有する嫌気性微生物について、当業者は、適切な培地組成を選択することができる。

【0045】

たとえば、本発明で用いられる培地には、水溶性の有機物を炭素源として加えることができる。水溶性の有機物として、以下の化合物を挙げることができる。

ソルボース

フラクトース

グルコース

炭素源としての培地に加える有機物の濃度は、効率的に培地中の微生物を発育させるために適宜調節することができる。一般的には、0.1〜10wt/vol%の範囲から添加量を選択することによって、過不足を避けることができる。連続培養システムにおいては、培養槽には新鮮な培地が連続的に供給される。好ましい培養槽に供給される新鮮な培地の量は、培養槽内の培養物における希釈率が時間当たり0.04〜2/hrであり、より好ましい希釈率は0.08〜1/hrである。

【0046】

上記の炭素源に加えて、培地には、窒素源が加えられる。本発明において、窒素源としては通常の発酵に用いうる各種の窒素化合物を用いることができる。好ましい窒素源は、アンモニウム塩、および硝酸塩である。より好ましい窒素源は、塩化アンモニウム、および硝酸ソーダである。さらに、気体資源の一部としてアンモニアガスを含有させ、他の気体資源と同時に醗酵液に供給することもできる。

また、補助的な炭素源に加えて、微生物の培養に適した他の有機物あるいは無機物を培地に加えることもできる。たとえば、ビタミンなどの補因子や各種の塩類等の無機化合物を培地に加えることによって、微生物の増殖や活性を増強できる場合もある。たとえば無機化合物、ビタミン類、動植物由来の微生物増殖補助因子として以下のものをあげることができる。

無機化合物 ビタミン類

リン酸二水素カリ ビオチン

硝酸マグネシウム 葉酸

硝酸マンガン ピリドキシン

塩化ナトリウム チアミン

塩化コバルト リボフラビン

塩化カルシウム ニコチン酸

硫酸亜鉛 パントテン酸

硫酸銅 ビタミンB12

明ばん チオクト酸

モリブデン酸ソーダ p-アミノ安息香酸

ホウ酸等

動植物由来の微生物増殖補助因子

酵母エキス

肉エキス

ペプトン類

【0047】

これらの無機化合物やビタミン類、あるいは増殖補助因子を添加して培養液を製造する方法は公知である。培地は、液体、半固体、あるいは固体とすることができる。本発明の酢酸の製造方法において、好ましい培地の形態は、液体培地である。本発明において、嫌気性微生物は、公知の嫌気性微生物の培養方法にしたがって培養することができる。

【0048】

<油液(抽出液)>

また、本発明の有機物の製造方法、あるいは装置において、有機物の抽出溶媒(油液)は、醗酵液またはそのろ過液と実質的に混和しない溶媒が好ましい。実質的に混和しないとは、培養物を構成する発酵液と溶媒とを混合したときに、両者が2層に分かれて界面を形成することを言う。このとき、一方が他方にある程度分散することは許容される。言い換えれば、2層に分かれて界面を形成する限り、仮にその一部が溶解する組み合わせであったとしても、本発明における実質的に混和しない溶媒として利用することができる。

【0049】

本発明において、有機物の抽出溶媒(油液)には、回収を目的とする有機物を溶解するものが選択される。より具体的には、炭化水素を30重量%以上含み、かつ実質的に含窒素化合物を含まない溶媒が好ましい。本発明において、抽出溶媒には、炭化水素化合物に加えて、有機物の吸収剤を加えることができる。

【0050】

炭化水素化合物/有機物の吸収剤の比は、30/70〜100/0重量 %、より好ましくは50/50〜100/0重量 %から成る組成を有し、抽出溶媒(油液)全体の水に対する溶解度が0.1 g/100g(25℃)以下、より好ましくは0.05g/100g(25℃)以下、さらに好ましくは0.02g/100g(25℃)以下であることが好ましい。抽出溶媒が嫌気性微生物に対して阻害的に作用する恐れがある場合であっても、当該抽出溶媒(油液)の水に対する溶解度が低ければ、嫌気性微生物に対する影響を小さくすることができる。

【0051】

本発明の抽出溶媒を構成する炭化水素には、C6〜C18の芳香族または脂肪族の炭化水素が好適に用いられる。さらに微生物毒性が低いため、より好ましくはC6〜C15の脂肪族炭化水素が好適に用いられる。より好ましくはC10〜C15の脂肪族炭化水素を抽出溶媒に利用することができる。炭素数が多くなると水性液に対する溶解度が低くなる一方で、粘度が高くなり、抽出溶媒(油液)の流動性を下げて送液抵抗や撹拌エネルギーの増大につながる。また、炭素数が低くなると沸点が下がる。これらの諸条件と、回収を目的とする有機物の特徴を勘案して、抽出溶媒の組成を決定することができる。

【0052】

本発明において、有機物として酢酸等の有機酸を回収する場合には、ケロシンを抽出溶媒に利用することもできる。ケロシンは、石油の蒸留によって得られる炭化水素成分の一種である。ケロシンは、用途に応じて精製度の異なる商品が流通している。本発明における抽出溶媒にケロシンを用いる場合には、精製度の高いものが好ましい。例えば、溶剤燈油(solvent kerosene)として流通しているケロシンは、抽出溶媒に好適である。

【0053】

本発明において、抽出溶媒を構成する有機物の吸収剤は、実質的に水に溶解しない物質が好ましい。抽出溶媒(油液)の粘度と該有機物の抽出効率により適宜選択し、炭化水素との組成比を決めることができる。具体的には、炭化水素化合物/吸収剤の組成比が60/40〜95/5重量 %、より好ましくは70/30〜80/10重量 %である。

【0054】

本発明において、有機物として酢酸の回収を目的とする場合には、アルキルリン化合物を有機物吸収剤として抽出溶媒に添加することができる。本発明において、好ましいアルキルリン化合物は、トリブチルフォスフェート/TBPおよびトリ−n−オクチルフォスフィン/TOPOのいずれか、または両方である。

本発明の好ましい態様において、ケロシン/TOPOが70/30〜90/10重量 %の組成比の抽出溶媒(油液)が用いられる。従来は、水性液に含まれる有機酸の溶剤抽出法において、各種アルキルアミンが吸収剤として広く用いられてきた。しかし、アルキルアミンの様な含窒素吸収剤は、二酸化炭素と反応して炭酸アンモニウム塩を形成する。アンモニウム塩を形成したアルキルアミンは、有機物、とりわけ有機酸に対する吸収剤としての機能を失う。そのため、本発明のように、気体資源として多量の二酸化炭素を含む培養物からの抽出にアルキルアミンを用いるには、アンモニウム塩の形成を避けるために、脱気処理が必要となる。

【0055】

本発明の好ましい態様においては、抽出溶媒が、実質的に含窒素化合物を含まないので、発酵液に多量に二酸化炭素が存在していても抽出操作を妨げられることがない。言い換えれば、発酵液中の二酸化炭素濃度を抽出操作の間も高く維持することができる。したがって、抽出処理後の発酵液を、直ちに継続して嫌気性微生物の発酵に再利用することができる。本発明の好ましい態様において、発酵液の二酸化炭素濃度は、例えば飽和濃度の少なくとも70%以上、たとえば80%以上、好ましくは90%以上に維持することができる。

【0056】

<気体資源>

本発明において、嫌気性微生物に共有する気体資源は、任意の原料から得ることができる。たとえば、有機性廃棄物、炭化水素、天然ガス、石油、または石炭の少なくとも1種以上を含む炭化水素源から、これを加熱分解したガス、酸素を加え発生したガス、又はこれらにさらに水を反応させて発生させた水添加ガス、あるいはこれらの混合ガスを気体資源として利用することができる。気体資源の温度は醗酵に適した温度に適宜調整され、醗酵液に供給される。最も好ましい一つの態様では、嫌気性微生物の培養環境を嫌気性に保つために、前記気体資源に酸素が実質的に含まれない組成に調整又は酸素除去処理を行う工程が付加される。

【0057】

前記炭化水素源として、直接微生物が利用することに困難がある炭化水素源を利用することもできる。具体的には、次のような炭化水素源を例示することができる。

木材や藁などの植物由来の廃棄物、

その他生活や産業から生じた有機性の廃棄物、

コールタール、アスファルトなどの低価値な有機物、

生ごみや汚泥など生活由来の廃棄物

これらの炭化水素源は、一度ガス化炉によって少なくとも水素並びに一酸化炭素または二酸化炭素、あるいは両者の混合気体を含む合成ガスとし、微生物が利用できる気体資源に転化することができる。すなわちガス化によって、多種多様な炭化水素源を気体資源に転化し、有機物の合成原料として有効に利用することができる。あるいは、化石燃料を炭化水素源とし、水素、一酸化炭素、または二酸化炭素、あるいはそれらの混合気体を含む各種合成ガスを生成することもできる。化石燃料とは、天然ガス、石油、又は石炭などを言う。これら化石燃料から各種のガスを生成する手法は公知である。たとえば、化石燃料から次のような各種のガスを生成することができる。

熱分解ガス、

酸素を加え部分燃焼させて発生したガス、

これらにさらに水又は水蒸気を反応させた水性シフト反応ガス、

いずれにせよ、通常は廃棄されていた炭化水素源や二酸化炭素を気体資源として活用すれば、二酸化炭素として大気中に排出されること無く有機物として固定する効果を期待できる。ただし、先に述べたように、気体資源によって培養環境に酸素が持ち込まれることがないように注意する。

【0058】

本発明の好ましい態様において、醗酵液に供給する気体資源の水素に対する一酸化炭素または二酸化炭素の比率を、嫌気性菌の産生する有機物の構成比で供給する。気体資源を資化して有機物を生成する嫌気性微生物は、気体資源の水素をエネルギー源として、一酸化炭素または二酸化炭素を炭素源として生育する。菌体外へ放出する代謝物に消費する量に対し、菌体自体の増殖に消費される量はほとんど無視できる程度である。このような特異な性質に起因して、本発明に用いられる嫌気性微生物は、与えられた気体資源のほぼ全量を有機物に資化して菌体外へ放出する一方、菌体量の増加が遅い。

【0059】

そのため、例えば、主として酢酸を産生させる醗酵系では、モル比で二酸化炭素:1に対し水素:2、一酸化炭素:1に対して水素:1.5が好ましい組成である。あるいは、主としてエタノールを産生させる醗酵系では、モル比で二酸化炭素:1に対し水素:2.5が、一酸化炭素:1に対して水素:2が、好適な組成である。実際には、このような組成で気体を供給しても、各気体の培養物における溶解性が異なるため、培養物中で、各気体の組成を理想的な状態に維持することは難しい。二酸化炭素や一酸化炭素が比較的容易に溶解するのに対して、通常は水素の溶解度は低い。したがって、各気体資源の理想的な組成を嫌気性微生物の培養環境中で維持するには、培養中は、水素の供給を継続するのが望ましい。一方、二酸化炭素や一酸化炭素は、断続的な供給であっても培養環境中に必要量の気体資源を維持することができる。

また、効率よく気体資源から有機物を産生させ、それを回収するためには、気体資源の培養液、または培養槽への通気量は0.2〜20ガス量/液量/分が好ましい。

【0060】

<該有機物の蓄積液>

また、本発明の好ましい態様において、前記疎水性微多孔膜の一方の側に接触させる醗酵液は、あらかじめ菌体を除去したろ過液とすることができる。菌体は、ミクロフィルター又は限外ろ過膜で分離することができる。分離された菌体は、醗酵液に返送される。更に好ましい態様によれば、前記疎水性微多孔膜の一方の側に接触させたろ過液も、醗酵液に返送する。なお、前記ろ過処理のろ過量とろ過処理装置への醗酵液の送液量及びろ過圧は、醗酵液のろ過速度に応じて適宜調整することができる。

【0061】

醗酵液の膜ろ過に用いる分離膜の形状に特に制限は無い。処理液当たりの膜のろ過面積を確保するため、中空糸型の膜モジュールが好適である。市販されている膜モジュールから任意に選択して使用できる。中空糸膜は、膜の汚れや流路の閉塞などを予防するため、クロスフローろ過や逆圧洗浄といったろ過運転方法を利用することができる。

【0062】

好ましい膜ろ過の方法は、ポリスルホンまたはポリエーテルスルホンから成る中空糸(ホローファイバー)型限外ろ過膜を利用し、中空糸膜の内側に醗酵液を流し、中空糸膜の外側に沁み出したろ過液を回収するクロスフローろ過する方法である。また、前記微生物と産生された有機酸やアルコールなど低分子有機物を分離でき、かつ十分なろ過速度を得るため、前記限外ろ過膜の有する分離性能として、分画分子量が1万〜50万のものが好適に用いられる。さらに、ろ過膜のろ過流量が高く、微細孔の目詰まりが少なくなるため、より好ましくは3万〜15万の限外ろ過膜を用いることができる。

【0063】

また、本発明のより好ましい態様において、有機物を回収した後の発酵液(水性液)と抽出溶媒(油液)を、装置の出側からすべて次工程へ送らないで、一部又はすべてを、連続的または間欠的に、それぞれろ過装置や、有機物回収装置の入り側へ返送して、一過性ではなく繰り返し各工程での処理を行うことで処理工程の効率を高める循環系を組み合わせることができる。

更に、より好ましい態様において、醗酵槽の内部に、新たな発酵液を供給するとともに、古い発酵液を排出する配管と付随するバルブを組み合わせることもできる。当該バルブによって、発酵槽の液量の調整や系内に蓄積した老廃物、有害物を取り除く処理を、連続して又は間欠に行うことができる。醗酵系内からの液の抜き取りは、水、新鮮な培地や菌体(供給液:102d)の供給と合わせて行うことが望ましい。

また、ろ過装置:106は、気体供給装置への送液を止めるか、複数のろ過装置を切り替えて運転を継続することができ、運転系から切り離されたろ過装置を逆圧洗浄や薬品洗浄などの公知の方法で膜汚れを取り除き、ろ過性能を定期的に回復させることが望ましい。

【0064】

<疎水性微多孔膜>

また、本発明において、水性液−油液界面を形成、維持する疎水性微多孔膜は、次のような性状を備えることが望ましい。

(i) 発酵液(水性液)の毛管圧に対して微多孔部への浸透が生じない表面張力と平均孔径を有すること、

(ii) 抽出溶媒(油液)に対しては逆に毛管圧が低いために微多孔部への浸透が生じる表面張力と平均孔径を有すること、

(iii) 微多孔膜の表面において該界面が安定に形成、維持できる、膜素材と平均孔径を有すること

疎水性微多孔膜を介して接触する発酵液(水性液)と抽出溶媒(油液)の間の圧力差は、小さい方が好ましい。具体的には、両者間の圧力差を高くとも50kPa以下、望ましくは10kPa以下に保つことが好ましい。両者の圧力差は、微多孔膜から抽出溶媒(油液)が発酵液(水性液)方向に漏出しない範囲で、適宜調節することができる。

【0065】

疎水性微多孔膜の素材は、一般に、水に対する接触角が大きいほど、より大きな開口部で前記液−液界面を形成、維持できる。望ましい素材として、ポリエチレン/PP,ポリプロピレン/PP,ポリ−4−メチルペンテン−1などのポリオレフィン、ポリテトラフルオロエチレン/PTFEなどのフッ素樹脂がある。また、前記微多孔膜は、微孔の平均孔径が0.01〜1μm、より好ましくは0.05〜0.5μmであり、空孔率が10〜70%,より好ましくは20〜50%、さらに好ましくは30〜40%、膜厚が10〜100μm、より好ましくは20〜50μmである。微孔の平均孔径が多きくなり、又は空孔率が高くなり、又は膜厚が薄くなるほど、該有機物の抽出効率は良くなるが、一方で微多孔膜の強度が低くなる傾向がある。

【0066】

また、前記中空糸膜の内径は、50〜1000μm、より好ましくは100〜500μm、さらに好ましくは150〜300μmである。中空糸の内径が小さくなるほど前記モジュール内での水性液と油液の接触面積は大きくなるが、中空糸の強度が弱くなったり、内側を送液する液体の流動圧力損失が大きくなる傾向がある。特に、中空糸の内側に粘性の高い油液を流す場合、中空糸の内径は大きい方が好ましい。

【0067】

中空糸状に加工された疎水性微多孔膜を収納したモジュールは、市販されている製品から適宜選択して用いることができ、例えばポリエチレンまたはポリプロピレンから成る疎水性微多孔膜として、セルガード社のLiqui−Cell (登録商標)を例示できる。

【0068】

<有機物の分離・回収>

本発明の好ましい態様においては、有機物を抽出した抽出溶媒(油液)を油液分離装置へ送液し、回収された有機物と抽出溶媒(油液)とに分離することができる。更に、目的とする有機物を分離後の抽出溶媒(油液)を回収して、有機物の抽出装置へ再度返送し、循環使用することもできる。

回収すべき有機物と抽出溶媒(油液)との分離には、公知の方法を用ることができる。たとえば、蒸留法は、一般的な有機物の分離方法である。具体的には、酢酸などの有機物を蒸発させて回収し、抽出溶媒(油液)を残留させる方法を示すことができる。とりわけ有機物吸収剤を抽出溶媒(油液)に含む場合には、有機物の蒸留による回収が好適である。蒸発させた有機物の純度が高くない場合、さらに次のような工程で精製を重ね、必要な純度の有機物を得ることができる。

蒸留処理を行う多段蒸留;

発酵液からの抽出に用いた抽出溶媒(油液)とは異なる抽出剤で抽出処理;

水性溶剤を用いる逆抽出処理;

これらの、溶剤抽出液からの抽出物と溶剤の分離、精製方法は公知である。

【0069】

以下、本発明の実施の形態について、図面を用いて説明する。なお、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0070】

<第一の有機物回収装置:100>

図1は、本実施形態の微生物により資化された有機物の回収装置の構成の一例を示すプロセスフローである。

有機物回収装置:100は、微生物により気体資源(一酸化炭素及び/又は二酸化炭素と水素):101から資化された、有機物:102、例えば酢酸などの有機酸及び/又はエタノールなどのアルコールなど、を水性液:104から回収する装置である。ただし、圧力計、温度計などの計器類、安全弁、ドレーン弁、加温機器、冷却機器、保温材、観察窓、試料投入口、サンブリング口などの弁やポンプ、バルブ、配管、ハッチ等の通常の装置が具備すべき機器、部品および本装置の運転管理に必要な計器、部品は、特に明記しない限り適宜具備、使用することができ、以下の説明で明記することを省略する。

【0071】

有機物回収装置:100は、嫌気性微生物による気体の資化が主として行われる醗酵槽:110、有機物回収装置:100、および油液分離装置:140から構成される。

醗酵槽:110では、醗酵槽:110の下部に設置された散気装置:120へ気体循環ポンプ:150により気体資源:101が醗酵液:110aに微小な気泡として供給される。醗酵槽気相部:110bに浮上した未利用の気体資源は、循環気体資源:101aとして醗酵槽:110へ再送されるか、廃棄気体:101bとして系外へ排出される。また、醗酵槽:110は各種センサー:121、攪拌機:122を具備し、さらに、醗酵槽:110へ補充液:105を供給する配管と、液量を調整する水性液出バルブ:162aを具備する配管を有する。

【0072】

醗酵槽:110と溶剤抽出装置:100aは、醗酵槽:110からの送液用配管と、溶剤抽出装置:100aからの返送配管で結合されており、これらの配管は、醗酵液と産生された有機物、溶存資源気体から成る水性液:104を送液するポンプおよび、液の流量および送液方向を調整、変更する水性液出バルブ:162a、水性液戻りバルブ:163、水性液廃棄バルブ:164、水性液循環バルブ:167等を具備している。各バルブを、連動してもしく単独で開度調整または開閉を行うことで、以下のような工程を独立して調節することができる。

醗酵槽:110からの水性液:104の取り出し、

水性液:104の溶剤抽出装置:100aに対する循環、

水性液:104の系外への廃棄

【0073】

溶剤抽出装置:100aは、微多孔膜:130を内部に収納したモジュールとその付帯装置から成る。溶剤抽出装置:100aの内部は、微多孔膜:130を介して水性液:104区画と油液:103区画に分けられる。更に、微多孔膜:130の水性液:104側において、水性液:104と微多孔膜:130の微細孔に侵入した油液:103との液―液界面が形成されている。水性液:104は微多孔膜モジュールの水性液:104区画の一端から供給され、もう一端から排出される。微多孔膜モジュールから排出された水性液:104は、醗酵槽:110へ返送される。一方、油液:103は、微多孔膜モジュールの油液:103区画の一端から供給され、もう一端から排出される。微多孔膜モジュールから排出された油液:103は、油液分離装置:140へ送液される。

【0074】

溶剤抽出装置:100aと油液分離装置:140は、溶剤抽出装置:100aからの送液用配管と、油液分離装置:140からの返送配管で結合されている。これらの配管中は、次のような機構が備えられている。

醗酵液とを送液するポンプ、

発酵液から有機物を抽出した油液:103を送液するポンプ、

流量および送液方向を調整、変更する油液戻りバルブ:165、

油液出バルブ:166と油液循環ポンプ:152

各バルブを、連動してもしく単独で開度調整または開閉を行うことで、溶剤抽出装置:100aからの油液:103の取り出し速度、油液分離装置:140への送液および溶剤抽出装置:100aに対する循環量を調整することができる。

油液分離装置:140では、嫌気性微生物が産生した有機物:102と油液:103が、それぞれ分離、回収され、回収された油液:103は溶剤抽出装置:100aへ返送される。抽出溶媒によって抽出された有機物は、公知の方法によって有機溶媒から分離することができる。

【0075】

<第二の有機物回収装置:200>

図2.は、本実施形態の微生物により資化された有機物の回収装置の構成の別の一例を示すプロセスフローである。有機物回収装置:200は、基本的には有機物回収装置:100と同様構成である。そのため、以下、有機物回収装置:200の特徴を中心に説明する。

【0076】

有機物回収装置:200は、醗酵液のろ過装置:170を備える他は、図1と同様に次のような機構を備える。

醗酵槽:110、

溶剤抽出装置:100a、および

油液分離装置:140とそれらの付属配管、バルブ、ポンプなど

図2においては、醗酵液のろ過装置:170は、内部にろ過膜:171を有し、醗酵槽:110から取り出した醗酵液(102及び104)から、菌体等を除去したろ過液:106と菌体等が濃縮された濃縮液:107に対して抽出工程が行われる。ろ過液:106は、ろ過液供給ポンプ:153により溶剤抽出装置:100aに送られ、疎水性微多孔膜:103により維持される、ろ過液:106と油液:103の界面を介して有機物:102がろ過液から油液に抽出される。

ろ過によって微生物菌体を濃縮した濃縮液:107は、濃縮液循環バルブ:169aの開度を調整することにより、その一部または全部を、水性液循環ポンプ:151に導入し、醗酵液:110aと混合して醗酵液のろ過装置:170に循環させることができる。この処理によって、醗酵液のろ過装置:170に対する供給量を醗酵槽:110からの抜き取り量より多くすることができる。このような循環を利用することによって、醗酵槽:110の容量が少ない場合でも、十分な量の発酵液をろ過工程に供給することができる。ろ過装置にクロスフローろ過のようなろ過効率に優れる機構を採用した場合にも、そのろ過効率を十分に生かすことができる。濃縮液は、連続的にあるいは断続的に循環させることができる。

【0077】

また、濃縮液戻りバルブ:169bの開度は、濃縮液循環バルブ:169aの開度に併せて調整し、醗酵液のろ過装置:170における濃縮液:107の循環と醗酵槽:110への戻り量のバランスを取ることができる。さらに、濃縮液廃棄バルブ:169cの開度を、濃縮液循環バルブ:169aおよび濃縮液戻りバルブ:169bの開度に併せて調整することにより、濃縮液を醗酵槽へ返送せずに系外へ廃棄することもできる。廃棄される濃縮液の量は、任意で、一部若しくは全部を廃棄の対象とすることができる。また、濃縮液の廃棄は、間欠的に又は継続的に行われる。具体的にような調節機能をは、補充液:105を醗酵槽:110へ供給する操作と排気を組み合わせることによって、次の実現することができる。

醗酵槽の菌体濃度の調整、

老化した菌体や蓄積した老廃物を廃棄、

醗酵槽に蓄積する有害物質や不要物の除去、あるいは

醗酵液組成の調整

以下、参考例、実施例、比較例に従って本発明を更に具体的に説明する。

【0078】

〔参考例1〕

石油アスファルトをあらかじめ約200℃に加熱し、ガス化炉中で、酸素および水蒸気を

加えた。この工程により、石油アスファルトは更に発熱した。ガス化炉内の温度と圧力を

次の条件に維持して、アスファルトをガス化した。

温度:1093℃−1594℃

圧力は10―200kgm-2

次に生成されたガスを水で82℃−316℃に冷却し、未反応の炭索を主とする残渣を回収した。次に前記ガス化されたガスをガス吸収塔に移送し、メタノールを添加した後、ガス状態で残存しているガスを精製塔で分離し、一酸化炭素、二酸化炭素および水素を、それぞれ主成分とする気体として得た。

次に、前記メタノール溶液を精製塔に移送して過熱し、メタノールから水素を分離、回収した。さらに、加熱した前記メタノールに空気を加え、硫黄を回収した後の残溜気体として、二酸化炭素および窒素の混合ガスを取得した。

これらの工程から得られたガスは、定法により組成と温度を調整し、嫌気性微生物が取り込む気体資源として使用することができる。また、必要に応じ脱酸素処理、微生物の育成阻害物質を除去するなどの前処理を施すなどして、より好適な気体資源組成に調整することができる。

【実施例1】

【0079】

有機物回収装置:200(図2)に準じ、醗酵槽:110(培養タンク)、ろ過装置:170、溶剤抽出装置:100aおよび油液分離装置:140を備える、嫌気性微生物による気体資源の資化、回収槽装置を作成した。

次に表1に示す組成の培養液1Lに硫黄0.1gを添加し、2.6L容培養タンクに分注滅菌後、二酸化炭素、窒素混合ガスを散気装置:120を介して醗酵液:110aに通気しながら攪拌し、培地中の残存空気を廃棄気体:101bから系外へ除去した。その後、該培養液に補充液:105としてアセトバクテリウム・ウッディ(Acetobacterium Woodii,ATCC 29683)を含む培養液を培地(醗酵前の醗酵液)に接種した。

【0080】

次いで、参考例1から得られる水素、二酸化炭素の混合ガス(水素と二酸化炭素のモル比が4:1)の混合ガスを散気装置:120を介して2L/minで醗酵槽:110に供給した。発酵槽内を800rpmで撹はんし、35℃で培養を行った。ただし、醗酵槽:110上部に溜まった未利用気体資源は、操作を簡便にするため醗酵槽:110へ返送せずに全量を廃棄気体:101bとして、系外へ排出した。醗酵槽:110で嫌気性醗酵を開始すると同時に、醗酵液:110aの一部を100mL/minの速度でろ過装置:170にペリスタポンプで送液し、醗酵液:110aをろ過液:106と濃縮液:107に分離し、濃縮液:107は醗酵槽:110へ返送した。一方、ろ過液:106は溶剤抽出装置:100aへろ過液供給ポンプ:153(ペリスタポンプ)により送液した。このとき、ろ過液の供給量のバランスを保つため図2.に明示していないバイパス配管を前記ポンプの出と入りに設置した。バイパス配管によって、過剰なろ過液は、溶剤抽出装置:100aに供給されず、ろ過液供給ポンプ:153により循環する。その結果、溶剤抽出装置:100aへのろ過液:106の挿入圧を一定に保つことができる。また、溶剤抽出装置:100aから出て来るろ過液:106は、全量を醗酵槽:110へ返送した。なお、ろ過装置:170として市販のホローファイバー(中空糸型)UF膜 モジュール(分画分子量10万,有効ろ過面積600cm2)を使用した。

【0081】

4時間循環運転後、発酵液中のそれぞれのガスと酢酸濃度を測定した。ガスはTCD検出によるガスクロマトグラフ、酢酸はUV検出による高速液体ク口マトグラフで検出した。醗酵液:110aの菌体濃度が4.0g dry cell/Lのとき、水性液:104(水、菌体、培地、気体資源等と有機物:102を成分)に含まれた有機物:102(酢酸)濃度は10g/Lで、酢酸生産速度は、62g/L dayであった。

醗酵液中の酢酸濃度が安定した後、配管のバルブを切り替えて、それまで醗酵槽:110へ返送していたろ過液:106の全量を溶剤抽出装置:100aへ10 mL /minで送液した。なお、溶剤抽出装置:100aとして市販の微多孔膜モジュール:Liqui-Cell,1×5.5(セルガード社、登録商標)を用い、膜の外側区画にろ過液:106を、膜の内側区画に油液:103を対向する流れになる様に、モジュールの各出入り口配管を接続した。

【0082】

前記ろ過液送液を切り替えると同時に、あらかじめ微多孔膜モジュールの膜の内側に充填しておいた油液:103をペリスタポンプを用いて10mL /minで油液分離装置:140の代替として設置した100mLの油液タンクを介して循環させた。油液:103には、ケロシンとトリ−n−オクチルフォスフィン(TOPO)の組成比が80/20重量 %の抽出溶媒を用いた。循環開始4時間後の、油液中の濃度は、0.8g/100mLであり、油液への酢酸の回収率は80%と見積もられた。また、醗酵液中の酢酸濃度は、ろ過液の油液分離装置:140への送液切り替えにより一時1.8g/Lまで低下したが、次第に7.0g/Lまで回復し、連続的に微生物の醗酵と産生された酢酸の回収を行なえることが確認できた。

また、醗酵液には微小な気泡が多数存在していたが、膜ろ過液にはほとんど見られなくなっていたものの、送液処理により発生したと思われた微小気泡の存在が認められた。しかし、油液によるろ過液の乳化やフローテーションも無く、本発明によって有機物を効率良く抽出できることが確認できた。

なお、油液分離装置:140の代替として設置した油液タンクに貯蔵された有機物:102としての酢酸と油液:103の油液分離装置:140による、分離と各成分の回収は、公知の各種方法により行なえる。

【0083】

〔表1〕

培養液の組成(1L中)

0.1%レザズリン 水溶液 1mL

10%NH4Cl水溶液 10mL

1M KH2PO4(pH7.0)水溶液 5mL

20% MgSO4・7H2O 水溶液 0.5mL

ビタミン溶液 20mL

ミネラル溶液 40mL

システイン塩酸1水塩 0.5g

NaHCO3 10g

酵母エキス 0.2g

ビタミン溶液組成(mg/L)

ビオチン 2

葉酸 2

ピリドキシン塩酸 10

チアミン塩酸 5

リボフラビン 5

ニコチン酸 5

パントテン酸Ca 5

ビタミンB12 0.01

p-アミノ安息香酸 5

チオクト酸 1

ミネラル溶液組成 (g/L)

ニトリロ3酢酸 0.25

MnSO4・4H2O 0.25

NaCl 0.5

FeSO4・7H2O 0.05

CoCl2・6H2O 0.09

CaCl2・2H2O 0.07

ZnSO4・7H2O 0.09

CuSO4 0.03

AlK(SO4)2・12H2O 0.009

H3BO4 0.005

NaMoO4・2H2O 0.006

【0084】

〔比較例1〕

実施例1と同様に、有機物回収装置:200(図2)に準じて、以下の機構を備える、嫌気性微生物による有機物の製造装置を作成した。

醗酵槽:110(培養タンク)、

ろ過装置:170および

溶剤抽出装置:100a

ただし、溶剤抽出装置:100aは微多孔膜を有する膜モジュールに換えて、分液ロートによるバッチ処理とした。また、油液分離装置:140は省略した。なお、溶剤抽出装置:100aを分液ロートのバッチ処理としたため、ろ過装置:170のろ過液:106と濃縮液:107はそれぞれ別配管により、醗酵槽:110へ返送する構成とした。

【0085】

醗酵槽の培地の調整、脱酸素処理、嫌気性菌の接種、気体資源の供給、醗酵処理および醗酵液のろ過処理は、実施例1同様に行なった。滞留時間4時間で運転し、ガスと酢酸を測定した。それぞれのガスはTCD検出によるガスクロマトグラフで、酢酸はUV検出による高速液体ク口マトグラフで検出した。菌体濃度が4.0g dry cell/Lのとき酢酸濃度は10g/L、酢酸生産速度は、60g/L dayで、ほぼ実施例1と同様の菌体の育成と有機物:102(酢酸)の産生が確認された。

【0086】

その後、菌体培養を継続しながら、水性液廃棄バルブ:164を開き、ろ過液を醗酵槽:110へ返送せずに50mL採取した。このろ過液を脱気処理することなくそのまま分液ロートに移し、次いで実施例1で用いた油液:103と同一組成の油液50mLを分液ロートに足した。その後、分液ロートを1分間激しく上下に振騰することで、酢酸の油液への溶剤抽出を行なった。分液ロートを振騰後、架台に10分間静置して水相と油相の分液を試みた。しかし、振騰に伴って発生した気泡によるフロッグの形成と激しい乳化により水相と油相の界面が乳濁して、分液ロートの下相にある水相(ろ過液)はほとんど清澄とならず、分液処理することはできなかった。

【0087】

〔比較例2〕

比較例1において、菌体培養を継続しながら、採取した過液50mLを分液ロートに移す前にローターエバポレーターを用いて、水流ポンプを用いた減圧下で突沸に注意しながら、脱気処理を行った以外は、同様にして溶剤抽出操作を行なった。

振騰に伴った気泡の発生はほとんど見られなかったが、乳化により水相と油相の界面が乳濁して、10分間静置では分液ロートの上、下相の界面が乳濁したまま、分液には適さず、さらに5時間放置した後、下相(ろ過液)を抜き取り、上相(油相)をデカンテーションして30mLは回収した。

油液中の濃度は、0.9g/100mLであり、油液への酢酸の回収率は54%と見積もられ、残りの酢酸は未回収の乳濁液に残留したと思われた。また、回収した油液も少量の乳濁物を含むため持ち込んだ水分やろ過液中の成分が、その後の油液分離装置:140の運転に悪影響することが懸念された。

【実施例2】

【0088】

有機物回収装置:100(図1)に準じ、次のような構成を備える、有機物の製造装置を作成した。

醗酵槽:110(培養タンク)、

溶剤抽出装置:100aおよび

油液分離装置:140

ただし、公知の各種方法で有機物:102と油液:103を分離できる油液分離装置:140は、油液:103を100mL貯蔵する油液タンクで代替した。また、実施例1のろ過装置:170(図2)に換えて直接、溶剤抽出装置:100aに、醗酵液:110aの一部を取り出し25mL/minで送液するとともに、溶剤抽出装置:100aから出る醗酵液を醗酵槽:110へ返送した。

また、実施例1と同じく溶剤抽出装置:100aとして市販の微多孔膜モジュール:Liqui-Cell, 1×5.5(セルガード社、登録商標)を用い、膜の外側区画に発酵液:110aを、膜の内側区画に油液:103を対向する流れになる様に、モジュールの各出入り口配管を接続した。あらかじめ微多孔膜モジュールの膜の内側に油液は充填しておかなかった。

それ以外は、醗酵槽の培地の調整、脱酸素処理、嫌気性菌の接種、気体資源の供給、醗酵処理は、実施例1同様に行なった。この結果、4時間循環運転を行い、実施例1と同様にガスと酢酸を測定した。菌体濃度が4.0g dry cell/Lのとき酢酸濃度は10g/L、酢酸生産速度は、59g/L dayで、ほぼ実施例1と同様の菌体の育成と有機物:102(酢酸)の産生が確認された。

【0089】

醗酵液の菌体の育成と有機物の産生が安定した後、油液:103を、ペリスタポンプを用いて10mL/minで油液分離装置:140の代替として設置した100mlの油液タンクを介して循環させた。実施例1と同様に、油液:103には、ケロシンとトリ−n−オクチルフォスフィン(TOPO)の組成比が80/20重量 %の抽出溶媒を用いた。循環開始4時間後の、油液中の濃度は、0.8g/100mLであり、油液への酢酸の回収率は80%と見積もられた。また、醗酵液中の酢酸濃度は、ろ過液の油液分離装置:140への送液切り替えにより一時1.7g/Lまで低下したが、次第に6.7g/Lまで回復し、実施例1と同様に連続的に微生物の醗酵と産生された酢酸の回収を行なえることが確認できた。

【0090】

また、醗酵液には微小な気泡が多数存在していたが、膜ろ過液にはほとんど見られなくなっていたものの、送液処理により発生したと思われた微小気泡の存在が認められた。しかし、油液によるろ過液の乳化やフローテーションも無く、効率良く抽出処理が行えることが確認できた。

なお、油液分離装置:140の代替として設置した油液タンクに貯蔵された有機物:102としての酢酸と油液:103の油液分離装置:140による、分離と各成分の回収は、公知の各種方法により行なえるため、本実施例では省略した。

【産業上の利用可能性】

【0091】

本発明によって、二酸化炭素などの気体を多く含む液体から、有機物を効率的に抽出することができる。嫌気性微生物の発酵によって、気体資源から生成される有機物は、二酸化炭素などの気体資源を大量に含む発酵液中に蓄積されている。このような特殊な条件下にある水性媒体(発酵液)から、有機物を抽出するには、脱気が必要と考えられていた。本発明によって、発酵液中の二酸化炭素濃度を維持したまま有機物を効率的に抽出する方法並びに装置が提供された。したがって、本発明は、嫌気性微生物による有機物の製造に有用である。

【0092】

より具体的には、たとえば、(1)H2ならびに、(2)CO2およびCOのいずれか、または両方を資化して酢酸などの有機物を生成する嫌気性微生物を水性媒体中で嫌気培養し、前記水性媒体中に蓄積する微生物によって資化された有機物を回収するときに、本発明は目的とする有機物を水性媒体から効率良く回収するとともに、水性媒体を前記微生物の生育に良好な状態として維持することができる。つまり、本発明によれば、工程が効率化される上に、培養液に供給した気体資源を有効に利用することができる。

本発明においては、疎水性微多孔膜を介して形成される発酵液(水性媒体)と抽出溶媒(油液)の界面を安定に維持したまま有機物を抽出する。本発明は、抽出操作を抽出溶媒と醗酵液の混和と分液に依存しないので、溶剤抽出につきものの抽出溶媒(油液)の乳濁を発生させずに効率的な溶剤抽出を提供する。また、嫌気性微生物に抽出溶媒が直接接触することがない。

更に、本発明においては、前記各種気体資源と大気中の二酸化炭素を併用することもできる。したがって、本発明は、削減が望まれている大気中の二酸化炭素を有用な有機物に固定する技術としても有用である。

【技術分野】

【0001】

本発明は、嫌気性微生物の作用によって、気体資源から有機物を製造する技術に関する。特に、液体に含まれる有機物を抽出する工程を含む有機物の製造技術に関する。より具体的には、嫌気性微生物によって気体資源から生成された有機物を、培養物から抽出する工程を含む、有機物の製造技術に関する。

【背景技術】

【0002】

嫌気性微生物による醗酵を利用して気体資源から有機物を生成する技術が注目されている。たとえば、各種の気体資源を、アルコール、アルデヒド、エステル等に転化する気体の固定化技術が報告されている。

【0003】

微生物が産生した有機物は、培養物を構成する培地や微生物菌体の性質、あるいは抽出すべき有機物の特性等を考慮して回収されている。具体的には、次のような手法を適宜組み合わせることで、有機物を回収することができる。

ろ過や遠心分離などによる力学的な分離手段

蒸留や抽出などによる多相平衡を利用した熱力学的手段

電気透析、吸着などの各種の分離手段

中でも、目的とする有機物を溶解する溶媒を用いた溶剤抽出法は、有機物の製造方法においては代表的な回収方法である。例えば、嫌気性微生物によって気体資源から生成された酢酸やエタノール等の有機物を、溶剤抽出法を用いて培養物から抽出する方法が提案されている(特表2000−513233号)。この提案の中では、抽出方法についての具体的な開示は無いが、バイオリアクター構成要素と称される水を含む醗酵液成分(水相)と抽出溶剤(溶剤相)とが乳濁液を形成すべきでないとしている。

【0004】

溶剤抽出操作においては、溶剤相又は水相のいずれかの相を微細な液滴にして、もう一方の相中に分散させるのが一般的である。分散によって、水相と溶剤相の接触面積をより大きくすることができ、相内への有機物の拡散が促進されるため、抽出効率を高めることができる。溶剤相/水相間の分散は、一種の乳化工程に相当する。しかし有機物を抽出するためには、いったん乳化した微細な液滴が再び融合して、最終的に2相に分液されなければ、水相と溶剤相を分離して取り出すことはできない。したがって、分液が容易に起こらない場合は、分液に時間がかかる。あるいは、分液が不十分なまま抽出を続けると、不純物を除くために後工程が複雑になるなど、抽出操作全体の効率を下げる問題が生じていた。つまり、溶剤抽出法における乳化現象の管理は、避けて通れない重大な技術課題であった。

【0005】

更に、培養物には、溶媒による抽出操作を妨害する成分の存在も指摘されている。たとえば培養物中に存在するタンパク質などの高分子物質は、界面活性作用を持つ。高分子物質の界面活性作用は、溶剤の乳化を助ける一方で、それを安定化させる原因でもある。したがって、抽出操作に先立って、タンパク質などの高分子成分を培養物から取り除くのが望ましいとされている。

【0006】

あるいは、培養物中に含まれる気体成分は、撹拌操作等に伴って気泡を生成する。気泡が速やかに消失するのであれば、気泡の発生そのものは抽出操作に大きな影響を与えることはない。ところが、培養物中に発生した気泡が安定に維持されて消失しない場合には、乳化した液滴が集まり浮遊性の凝集体(フロック;floc)を生じる。気泡を伴うフロックは、水相と溶剤相の比重差で分液する際の分液を阻害する。そのため、通常は、抽出に先立って培養物に溶解しているガス成分を取り除いて気泡の発生を防止する必要があった。

特に、気体資源を嫌気性微生物に供給して有機物を産生させる醗酵法においては、各気体資源の溶解度に応じて、培養物中に各種の気体が含まれている。しかも、通常は、発酵中に嫌気性微生物に十分な気体資源を供給する必要があることから、培養物中における各種の気体濃度は、それぞれの飽和溶解度に近い状態が維持されている。したがって、発酵中の、あるいは発酵工程を終えた培養物は、攪拌等の物理的な刺激によって容易に気泡を生じる状態にある。発生した気泡は、溶媒抽出時には、乳液にフロックを形成し、抽出溶媒の分液を妨げる。

【0007】

また、嫌気性細菌による醗酵によって気体資源から有機酸を産生させる醗酵プロセスにおいて、酢酸などの抽出溶剤として、長鎖アルキルアミン類と水と混合不可能な溶剤との混合溶剤を用いることが提案されている(特表2002−539759号)。この方法では、培養物を抽出器の一方から水流として供給し、もう一方から向流として抽出溶剤を供給している。そして、酢酸に対し大きな分配係数、すなわち高い抽出力を有する長鎖アルキルアミン類を抽出溶剤に加えることによって、酢酸の抽出効率を高めていると記載されている。ただし、この報告に利用されている長鎖アルキルアミン類は、二酸化炭素に対しても抽出力が高い。そのため、酢酸の抽出工程の前に、培養物から予め二酸化炭素を除去する処理を一連の工程に含んでいる。二酸化炭素を取り除く方法として、たとえば次のような工程が例示されている。

培養物の温度を上げて脱気する、

減圧して脱気する、又は

窒素などの不活性ガスでストリッピング処理する、

このように、気体資源から酢酸に代表される有機物を嫌気性微生物によって製造する方法においては、培養物に高濃度に含まれる気体資源の存在が、培養物からの有機物の回収に溶剤抽出法を適用する際の障害となっていた。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特開平01−098472号

【特許文献2】特開2003−339371号

【特許文献3】特表2004−504058号

【特許文献4】特表2000−513233号

【特許文献5】特表2002−539759号

【非特許文献】

【0009】

【非特許文献1】J. Biosci. Bioeng., 2005, 99, 252-258

【非特許文献2】次世代産業基盤技術研究開発制度、バイオリアクター研究開発総括報告書、昭和56年度〜昭和63年度(p195−229)

【非特許文献3】遠山ら,三井造船技報,No.197(2009−6)p.23

【非特許文献4】Marcel Mulder, 吉川ら監修,"膜技術 第2版",p320-325,アイピーシー(1997)

【非特許文献5】大嶺浩,実用産業情報,29,417,2002.

【発明の概要】

【発明が解決しようとする課題】

【0010】

本発明は、嫌気性微生物の発酵によって気体資源から有機物を製造する方法において、培養物中に蓄積される有機物の抽出工程に内在される問題点の解消を課題としている。より具体的には、気体資源を含む液体から有機物を抽出するための技術を提供することが、本発明の課題である。

【課題を解決するための手段】

【0011】

本発明者らは、嫌気性微生物によって産生された有機物の、培養物からの回収において、特に有機物の抽出工程における課題について検討を重ねた。その結果、抽出溶媒による培養物からの有機物の抽出にあたり、両者を直接混和することなく、有機物を十分に回収できる方法を見出し、本発明を完成した。すなわち本発明は、以下の有機物の製造方法、並びにそのための装置を提供する。

〔1〕少なくとも二酸化炭素と水素を含む気体資源を嫌気性微生物の作用によって有機物に転化する工程を含む有機物の製造方法において、嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とを疎水性微多孔膜を介して接触させて前記培養液から有機物を抽出する工程を含む有機物の製造方法。

〔2〕有機物が、有機酸、アルコール、およびケトンからなる群から選択されるいずれかの成分である〔1〕に記載の方法。

〔3〕有機物が酢酸である〔2〕に記載の方法。

〔4〕抽出溶媒が、炭化水素を30重量%以上含み、かつ実質的に含窒素化合物を含まない溶媒であって、当該溶媒の水に対する溶解度が0.1g/100g(25℃)以下である〔1〕−〔3〕のいずれかに記載の方法。

〔5〕前記抽出溶媒が、少なくとも5重量%以上のアルキルリン化合物を付加的に含む溶媒である〔4〕に記載の方法。

〔6〕前記アルキルリン化合物が、トリブチルフォスフェート/TBPおよびトリ−n−オクチルフォスフィン/TOPOのいずれか、または両方である〔5〕に記載の方法。

〔7〕前記疎水性微多孔膜が、ポリエチレン/PP,ポリプロピレン/PP,ポリ−4−メチルペンテン−1、またはポリテトラフルオロエチレン/PTFEからなる群から選択された少なくとも1つの素材からなる疎水性微多孔膜である〔1〕−〔6〕のいずれかに方法。

〔8〕前記疎水性微多孔膜が、次の条件(1)-(3)を有する〔1〕−〔7〕のいずれかに記載の方法;

(1) 孔の平均孔径が0.01〜1μm、

(2) 空孔率が10〜70%、そして

(3) 膜厚が10〜100μm。

〔9〕前記疎水性微多孔膜が、中空糸状の形態であり、該中空糸の内径が50〜1000μmである〔1〕−〔8〕のいずれかに記載の方法。

〔10〕前記中空糸の内部に抽出液を、外部に培養液を配置する〔9〕に記載の方法。

〔11〕複数の中空糸が束ねられた抽出モジュールに抽出溶媒および培養液を連続的に供給することによって、抽出液と培養液を接触させる、〔9〕または〔10〕のいずれかに記載の方法。

〔12〕抽出モジュール内の抽出溶媒における有機物の濃度を測定し、得られた測定値に応じて抽出モジュールに供給する抽出溶媒および培養液のいずれか、または両方の供給量を調節する工程を付加的に含む、〔11〕に記載の方法。

〔13〕抽出モジュールに供給される抽出液および培養液のいずれか、または両方が循環している〔11〕または〔12〕に記載の方法。

〔14〕前記培養液を前記微多孔膜に接触させる前に、ミクロフィルターおよび限外ろ過膜のいずれか、または両方を通過させて前記嫌気性微生物を培養液から分離する工程を含む〔1〕−〔13〕のいずれかに記載の方法。

〔15〕前記微多孔膜が分画分子量で1万〜50万の分離機能を有する限外ろ過膜である〔14〕に記載の方法。

〔16〕前記嫌気性微生物が、以下の群から選択されるいずれかの属に分類され、かつ気体資源を有機物として資化する代謝経路に酢酸産生を含む嫌気性微生物またはその組み合わせである〔1〕−〔15〕のいずれかに記載の方法;

アセトバクテリウム(Acetobacterium)属、

クロストリジウム (Clostridium)属、

ユーバクテリウム (Eubacterium)属、

バクテロイデス (Bacteroidetes)属、

スポロミュサ (Sporomusa)属、

アセトゲニウム (Acetogenium)属、および

モーレラ (Moorella)属。

〔17〕前記抽出溶媒と疎水性微多孔膜を介して接触する前記培養液が、飽和濃度の70%以上の二酸化炭素を含む〔1〕−〔16〕のいずれかに記載の方法。

〔18〕次の構成要素を含む有機物を製造するための装置;

a) 少なくとも二酸化炭素と水素を含む気体資源を資化して有機物を生成する嫌気性微生物を嫌気的条件で培養するための培養槽;

b) 前記培養槽に二酸化炭素および水素を供給する基質供給手段;

c) 二酸化炭素と水素を含む嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とが疎水性微多孔膜を介して接触する有機物抽出手段;

d) 有機物抽出手段に前記嫌気性微生物によって資化された有機物を含む培養液を供給する培養液供給手段;および

e) 有機物抽出手段に有機物抽出溶媒を供給する抽出溶媒供給手段。

【発明の効果】

【0012】

本発明によれば、気体を多く含む液体から、有機物を効率的に抽出することができる。嫌気性微生物の作用によって気体資源から生成され、培養物中に蓄積した有機物を回収する場合、気体資源を多量に含む培養物から有機物を抽出する必要がある。従来の方法では、溶媒抽出に先立って、培養物に含まれる気体を予め取り除いておくことが、抽出を効率的に行うための必要条件と考えられていた。一方本発明においては、液体が多くの気体を含む場合であっても、気体を含んだままの状態で、有機物の回収工程を実施することができる。本発明においては、液体に混在する気体が、溶媒による有機物の抽出工程の妨げとならない。

【0013】

たとえば、二酸化炭素/CO2は、嫌気性微生物による有機物の生成工程において、嫌気性微生物が有機物を生成するための炭素源であると同時に、培養環境を嫌気性に保つためにも重要な気体である。そのため、培養中を通じて培養物には十分量の二酸化炭素/CO2が供給されている。水性媒質に対する二酸化炭素の溶解度は高いので、有機物を抽出するときの培養物には、多量の二酸化炭素が含まれている。本発明においては、培養物が二酸化炭素を多く含んでいる場合であっても、そのまま有機物の抽出工程に利用することができる。したがって、従来は必須と考えられていた脱気工程は、本発明においては不要である。更に、有機物の抽出を終えた培養物には十分量の二酸化炭素濃度が維持されるので、再び発酵工程に利用することも容易である。

【0014】

あるいは水素/H2も、嫌気性微生物の作用によって酢酸などの有機物を得るときに重要な成分である。嫌気性微生物の、菌体の維持や、細胞増殖等の生命活動のエネルギー源として、水素/H2は必須である。本発明においては、いったん培養物に供給した水素を、生成物である有機物の抽出に先立って培養物から予め取り除く必要が無い。このことは、単に、脱気と水素の再供給のための工程を不要とするのみならず、抽出処理後の培養物を、そのまま嫌気性微生物による有機物の生成工程に利用できることを意味する。つまり、本発明によって、嫌気性発酵を行いながら、連続的に有機物の抽出を行うことができる。水素/H2は、水に対する溶解度が低い気体である。その水素/H2を取り除くことなく培養物中に保持したまま抽出工程を終えることができる本発明の意義は大きい。

【0015】

本発明においては、有機物抽出用の溶媒相と、培養物を構成する水相とが、疎水性微多孔膜を介して界面を構成する。形成された液-液界面は、疎水性微多孔膜によって安定に維持され、抽出用の溶媒相が水相内に混入することがない。更に菌体、あるいは高分子有機物を含む培養物であっても気泡はほとんど発生しないので、溶媒相にはフローテーション(flotation; 気泡の表面に疎水性物質が凝集して安定化され、水層の上部に消失しないでそのまま液面に残る現象)を生じない。更に、培養物は界面でのみ溶媒と接触するので、培養物中の微生物菌体を溶媒から遮断することができる。したがって、仮に抽出用溶媒が嫌気性微生物の発育を阻害する心配がある場合であっても、本発明においては、微生物菌体は、抽出用溶媒の影響から遮断されている。そのうえ、本発明においては、微多孔膜で両相が分離されているので、溶媒抽出には必須であった分液処理も不要となる。その結果、分液を待つ必要が無く、抽出操作に要する時間を短縮できる。

【図面の簡単な説明】

【0016】

【図1】本発明による有機物の製造方法を実施するための装置構成(有機物回収装置)の一例を示すプロセスフローチャートである。図1においては、嫌気性微生物を含む培養物の一部を発酵槽(110;培養タンク)から取り出し、溶媒抽出装置(100a)に導いている。溶媒抽出装置(100a)の内部には疎水性の微多孔膜(130)で隔てられた二つの区画があり、その一方に培養物(発酵液;110a)を、他方に有機物を抽出するための溶媒(油液;103)を導入する。

【図2】本発明による有機物の製造方法を実施するための装置構成(有機物回収装置)の一例を示すプロセスフローチャートである。図2においては、嫌気性微生物を含む培養物の一部を発酵槽(110;培養タンク)から取り出し、発酵液ろ過装置(170)に導いている。発酵液ろ過装置はろ過膜(171)を有し、微生物菌体を分離し、ろ過液(106)を得ている。図1に示したのと同様の溶媒抽出装置(100a)に得られたろ過液(106)を供給し、微多孔膜(130)を介して溶媒(油液;103)によって有機物が抽出される。

【符号の説明】

【0017】

有機物回収装置:100

有機物回収装置:200

溶剤抽出装置:100a

気体資源:101

循環気体資源:101a

廃棄気体:101b

気泡:101c

有機物:102

油液:103

水性液:104

補充液:105

ろ過液:106

濃縮液:107

醗酵槽:110

醗酵液:110a

醗酵槽気相部:110b

散気装置:120

微多孔膜:130

各種センサー:121

攪拌機:122

油液分離装置:140

気体循環ポンプ:150

水性液循環ポンプ:151

油液循環ポンプ:152

ろ過液供給ポンプ:153

気体資源供給バルブ:160

醗酵槽調液バルブ:161

水性液出バルブ:162a

ろ過液出バルブ:162b

水性液戻りバルブ:163

水性液廃棄バルブ:164

油液戻りバルブ:165

油液出バルブ:166

水性液循環バルブ:167

補充液供給バルブ:168

濃縮液循環バルブ:169a

濃縮液戻りバルブ:169b

濃縮液廃棄バルブ:169c

醗酵液ろ過装置:170

ろ過膜:171

【発明を実施するための形態】

【0018】

本発明において、「培養物」とは、嫌気性微生物と培地を含む媒体(medium)を言う。嫌気性微生物は、通常、液状の培地で培養されるので、「培養物」は、一般に液状である。しかし、培地は、液状に限らず、目的とする有機物の生産に不利益の無い限り、半流動状などの状態であることもできる。また、液状とはいえ、嫌気性微生物の産生する物質や、培地に添加される成分によって培地の粘度が変わることも許容される。

培養物における嫌気性微生物の分散状態は任意である。たとえば、「培養物」内に嫌気性微生物の菌体を均一に分散させておくことができる。あるいは、「培養物」内部を、嫌気性微生物が通過できない膜で区画し、特定の区画内に嫌気性微生物の菌体を隔離することもできる。菌体が隔離された状態にあるとき、「培養物」のいずれの区画を対象に有機物を回収するかも任意である。培養物を微生物の菌体を透過しない区画壁で区切ることによって、菌体を培養物内に局在させることができる。区画壁は、たとえばろ過膜などで構成することができる。区画壁による隔離は、必ずしも完全である必要は無い。したがって、ある程度の微生物菌体の通過は許容される。区画の外側(すなわち菌体の存在が制限された側)の「培養物」から有機物を回収するときには、「培養物」のろ過液から有機物を抽出することを意味する。したがって、本発明における「培養物」は、そのろ過液を含む。本出願において、特に断りが無ければ、「培養物」は、嫌気性微生物の菌体の有無を問わない。すなわち、ろ過液であることもできる。

本発明においては、「培養物」に加え、「培養物」における発酵が進行した状態を、特に「発酵液」と記載する場合がある。「発酵液」も「培養物」と同様に、嫌気性微生物の菌体の有無は問わない。すなわち、特に断りが無い限り、嫌気性微生物の菌体を含んでいても、ろ過された後の状態であっても「発酵液」と称する。更に、本発明においては、培養物(あるいは発酵液)が水性媒体からなり、通常は抽出溶媒と混和しないことから、抽出操作の流れの中では、培養物(あるいは発酵液)を「水性液」(aqueous fluid)と記載することもある。対照的に、本発明においては、「水性液」に対比させて、抽出溶媒を「油液」(oily fluid)と表現することがある。

【0019】

「膜コンタクタ」を利用して物質移動を行う方法は公知である。「膜コンタクタ」は、微多孔膜を介して、気体-液体間、あるいは液体-液体間で物質移動させる方法である。「膜コンタクタ」においては、各相は膜で隔てられて混和することはなく、物質のみが各相間を移動する。具体的には、液体における気体移動(吸収または除去)、液体間での物質移動(抽出または除去)が行なわれる。「膜コンタクタ」では、膜を介した両者間の濃度勾配により、液−液,気−液間で物質移動を行う。微多孔膜の配置や形状を工夫することで気泡や液滴の形成に依存せず、高い接触面積を得られる。特に、疎水性の微多孔膜を用いると、毛管圧によって水溶液が微多孔膜の空孔に侵入できないため、膜を挟んで存在する一方の側の相と安定に界面を形成できる。一般的な醗酵生産物、例えばクエン酸、酢酸、酪酸、ペニシリンなどの抽出に、この「膜コンタクタ」を応用できることはかねてから一般的に紹介されていた(Marcel Mulder, 吉川ら監修,"膜技術 第2版",p320-325,アイピーシー(1997))。

【0020】

現在、「膜コンタクタ」技術は、主に、医療や食品、電子工業などにおいて、工業的に利用されている(大嶺浩,実用産業情報,29,417,2002.)。たとえば水などの工業用の液体の、脱気やガス溶解処理に、「膜コンタクタ」が利用されている。液体の脱気においては、気相側に水への溶解度の低い気体をスイープガスとして流す、あるいは気相側を減圧することで、水などの液体に溶解した気体を取り除くことができる。このような原理によって、特に溶解度の高い酸素や二酸化炭素を、水蒸気と伴に気相中へ取り出して排気し、液体の脱気が行われている。また、液体へのガス供給としては、例えば気相に水に対する溶解度の高い二酸化炭素を供給して液相側の水に吸収させ、炭酸水を製造する方法に「膜コンタクタ」が利用されている。しかし、気体が栄養素として資源化される特殊な発酵液から、資化された有機物の抽出、回収に関わる技術の開示は無い。したがって、醗酵液に含まれる気体に関わる溶剤抽出に係る課題の解決のために、「膜コンタクタ」が利用できることは予測を越える結果であった。

【0021】

<有機物の回収方法及び装置>

本発明は、少なくとも二酸化炭素と水素を含む気体資源を嫌気性微生物の作用によって有機物に転化する工程を含む有機物の製造方法において、嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とを疎水性微多孔膜を介して接触させて前記培養液から有機物を抽出する工程を含む有機物の製造方法を提供する。

本発明は、嫌気性微生物によって生成することができる任意の有機物の製造に利用することができる。たとえば、有機酸、アルコール、およびケトンからなる群から選択されるいずれかの有機物を生成する嫌気性微生物が公知である。したがって、本発明は、これらの有機物の製造に利用することができる。特に、水素と二酸化炭素、あるいは水素、二酸化炭素、および一酸化炭素を資化して酢酸を生成する嫌気性微生物は、本発明に有用である。

【0022】

たとえば、本発明による有機物の製造方法及び装置は、少なくとも以下の工程を含むことができる。

1) 少なくとも一酸化炭素及び/又は二酸化炭素並びに水素を含有する気体を資源として、嫌気性微生物によって当該気体から転化した有機物を産生、蓄積させる嫌気性醗酵工程

2) 前記醗酵液又はそのろ過液(両者を水性液と称する)を脱気処理すること無く、疎水性微多孔膜の一方の側に接触させる工程

3) 実質的に水性液と相溶せず、かつ該有機物を溶解する油液を前記疎水性微多孔膜のもう一方の側に接触させ、前記微多孔膜の開口部内に浸透させる工程

4) 前記疎水性微多孔膜に浸透した前記油液と水性液により、微多孔膜の表面開口部において、水性液-油液の界面を形成する工程

5) 前記水性液-油液の界面を介して該有機物を油液内に吸収する溶剤抽出を行う工程

6) 該有機物を吸収した油液から有機物を分離、回収する工程

【0023】

また、本発明の有機物の製造方法及び装置のより好ましい態様においては、前記疎水性微多孔膜の一方の側に接触させる醗酵液は、微多孔膜を収納した分離装置(一般にモジュールと称される)に対し、ポンプ類により循環処理を行うことができる。ポンプ類には、液体に加えられる圧力が低く、強いせん断力を与えないものを選ぶことで、培養物に含まれる微生物菌体の破損や、培養物の中に生じる急激な局所的圧力変動による発泡(cavitation;キャビテーション)を防ぐことができる。具体的には、ペリスタポンプ、ピストンポンプ、ダイヤフラムポンプ、モーノポンプなどが好ましい。培養物の循環によって、培養物の組成を均一に維持し、回収すべき有機物の局在を防止できる。更に、培養物の循環経路(循環ライン)にバルブを設け、その前後にやはりバルブ付きの醗酵液取り出しラインと補充液の供給ラインを設置することもできる。各バルブの開度を適宜調節することで、有機物が蓄積された醗酵液系外に回収することができる。あるいは、新たな補充液を系内へ送り込むことで、醗酵液の容量と組成を安定に保つたことができる。発酵液の取り出しと供給は、連続的に行うこともできるし、断続的にバッチ処理することもできる。

【0024】

また、本発明においては、気体資源を嫌気性微生物に供給し、当該微生物が気体資源を有機物に転化する嫌気性醗酵工程が利用される。気体資源には、たとえば一酸化炭素及び/又は二酸化炭素並びに水素を利用することができる。本発明において、嫌気性発酵工程は、系内の全醗酵液に対し、50〜99.95容量%、好ましくは30〜95容量%、より好ましくは10〜90容量%の容量を備えた醗酵槽中で行うことができる。発酵槽は、本発明に基づく有機物の回収装置と組み合わせることができる。本発明において、発酵槽は嫌気条件が保たれ、温度やpHなどの諸条件も、嫌気性微生物の活動に好適な範囲に保たれる。嫌気性微生物による発酵反応は、主として醗酵槽において行われる。醗酵槽は、公知のあらゆる形式の醗酵槽を用いることができる。一般的には、発酵槽は、合成樹脂、カーボンファイバー、ガラス、ステンレス等の素材からなる密閉が可能なタンクと、温度制御装置などからなる。図1には一般的なジャー型醗酵槽(嫌気培養ジャー)を一つの構成要素として例示する。

【0025】

醗酵槽は、攪拌機を備えることが好ましい。たとえば、パドル、傾斜パドル、螺旋、タービン、またはアンカー型攪拌羽を有する攪拌機を撹拌機として例示できる。醗酵槽の容積、形状と醗酵液入りおよび取り出し配管の位置と形状により、攪拌機を適宜選択することができる。あるいは醗酵液を前記回収装置に循環させることで醗酵液の攪拌操作に代えることもできる。前記攪拌操作は、醗酵液の濃度むらや沈降を予防し、醗酵槽内の醗酵液の組成や温度を均一に保てる程度に、攪拌羽を極低速で回転させることで足りる。

【0026】

醗酵槽は、圧力計、温度計、pH計、COD計、酸素濃度計、伝導度計、赤外測定分析器等の分光分析器などの各種センサーを備えることができる。これらの付加的な設備は、必要に応じて醗酵槽の液相部および上部の気相部に設置される。各種センサー類から得られる情報は、醗酵槽や前記回収装置の具備する他の機器から得られる運転情報と合わせ、醗酵液において微生物が気体資源を有機物として資化、産生するために最も適切な環境を維持することと、効率的な該有機物の回収を行う目的で、これらを構成する各機器の運転状態を調整するために用いられる。

【0027】

また、本発明による有機物の製造方法及び装置のより好ましい態様によれば、前記醗酵槽の下部には散気装置を挿入することができる。嫌気性微生物が資化する少なくとも一酸化炭素及び/又は二酸化炭素並びに水素を含有する気体が、散気装置によって微小気泡として醗酵槽に供給される。嫌気性微生物により利用されず、醗酵液にも吸収されなかった気体は、気泡のまま醗酵槽上部の気相部に達する。気相部の気体を回収し、必要に応じて新たな気体資源と混合して、再度、散気装置へ送って、循環させることもできる。また、菌体を損傷しない範囲で、醗酵槽を攪拌して醗酵液を均一に保つのが好ましい。撹拌によって、気泡の醗酵槽内滞留時間を長くする効果も期待できる。

【0028】

醗酵槽内の圧力を系外の大気圧より高く維持することは、醗酵槽の嫌気性雰囲気を維持するためにより好ましい。また資源気体を多量に醗酵液に供給するためにはより高い圧力で散気装置から送気するのが効果的である。逆に、醗酵槽内の圧力が外部に比べ低くなると外気(酸素)が混入しやすくなるので好ましくない。あるいは内部の圧力が低い場合には、気体資源の供給も困難になる。また、発酵槽の圧力が高すぎると、前記回収装置の油液側に水性液が混入するなどの不具合を生じる心配もある。一方、醗酵槽内の圧力に対する油相の圧力は、等圧であれば足りる。一般に、醗酵槽内の圧力を外気圧に対し高く保つべき差圧は、0. 1〜1000kPa、好ましくは1〜500KPa、より好ましくは10〜200KPaである。

【0029】

また、本発明の好ましい態様によれば、前記水性液-油界面から該有機物を抽出する装置に供給する培養物(水性液)が、醗酵槽から一部取り出された醗酵液又はそのろ過液であることができる。抽出処理後の培養物(水性液)は醗酵槽へ送り返すことができる。

さらに好ましい一つの態様では、返送される一部又は全ての前記溶剤抽出処理後の培養物(水性液)を系外へ排出する一方、必要に応じて補充液を醗酵槽へ供給することができる。補充液は、新しい発酵液とすることもできるし、その組成の一部のみを含むものとすることもできる。たとえば、水の他、無機塩、新鮮な菌体、菌体の栄養素、菌体の補助栄養素、脱酸素剤、嫌気性マーカー剤、その他添加物を少なくとも1種以上含む補充液を加えることができる。

培養物に添加する脱酸素剤としては、システインやアスコルビン酸等を例示することができる。嫌気性マーカー剤とは、培養環境への酸素の混入を知るためのマーカーで、公知の酸素インジケーターの中から、嫌気性微生物の活動に影響を与えないものを選択し培養物に加えることができる。

あるいは、溶剤抽出処理後の培養物(水性液)の全てあるいは一部を廃棄することもできる。資化活性を喪失又は低下した菌体、菌体に有害な蓄積物又は変質した溶質、および過剰な水を廃棄することによって、適切な培養環境を維持することができる。このように発酵液の交換によって、醗酵液における、各成分の濃度および菌体濃度を適切な範囲に保つことができる。

【0030】

なお、醗酵槽に代えて、嫌気性微生物が資化する気体資源を供給する散気装置が挿入された容量の小さな気体供給槽を用い、醗酵工程を主として有機物の回収装置と付帯する配管内で行うこともできる。このときも、発酵液に対する補充液は、醗酵液の循環系のどこからでも供給することができる。

【0031】

本発明において、醗酵液又はろ過液の供給(循環)ポンプは、微多孔膜を収納したモジュールの入り口の直前に設置することができる。このような配置によって、抽出装置への発酵液の供給を容易に調節することができる。各バルブの開閉状態や分離モジュールから出てくる醗酵液の有機物濃度により適宜送液量を調整できる。送液量は、醗酵が安定した醗酵液100mLに対し、通常、1〜10000mL/minの循環量が好ましい。より好ましくは5〜1000mL/min、さらに好ましくは5〜500mL/minである。循環量が少ないと該有機物の回収効率が低くなる一方、過剰な循環量はポンプの運転エネルギーの浪費である。また、激しい循環によって、醗酵液の安定性が悪くなる場合がある。

【0032】

本発明による有機物の製造方法及び装置のより好ましい態様によれば、中空糸(hollow fiber)状の疎水性微多孔膜を利用することができる。中空糸状の疎水性微多孔膜を束ねたろ過モジュールは市販されている。疎水性微多孔膜を中空糸状とすることで、コンパクトな抽出装置で、より大きな有効抽出面積を得ることができる。本発明において、中空糸状の疎水性微多孔膜を利用するとき、その一方の側に接触させる醗酵液は、中空糸状の微多孔膜の外側に供給することができる。さらに好ましくは、中空糸の内側に供給される抽出溶媒(油液)の循環方向に対して、発酵液を対向して供給することができる。微多孔膜を介して接触する2つの流体の循環方向を逆向きにすることは、カウンターフロー方式と呼ばれている。

また、中空糸の内外に流す液体(被処理液)の流れに対して、異なる方向の流れを与えることをクロスフロー方式と呼ぶ。たとえば、縦方向の液体の流れに加えて、横方向への物質移動を行なわせれば、クロスフロー方式の流れを生じることができる。クロスフロー方式の流れによって、被処理液の流れによるせん断力で膜表面の汚れを掻き取り、膜の境膜抵抗を低減させることができる。クロスフロー方式の効果は、中空糸の内側(発酵液)のみならず、外側(溶媒)においても期待できる。本発明の有機物の製造方法及びそのための装置において、中空糸状の疎水整備多孔膜を利用する場合、カウンターフロー方式とクロスフロー方式の両者を組み合わせて利用することができる。両者の組み合わせによって、それぞれの効果を期待することができる。

更に好ましい態様においては、醗酵液に乱流を生じさせることもできる。乱流効果が高いほど、前記界面における抽出効率が高まり、水性液に蓄積された該有機物を効率的に抽出することができる。

【0033】

前記中空糸状疎水性微多孔膜で構成される液-液界面抽出装置に供給する油液(抽出溶媒)は、目的とする有機物を油液から分離、回収後、前記抽出装置に返送し、循環使用されることが好ましい。さらに、本発明においては、前記返送される培養物(水性液)及び抽出溶媒(油液)の送液量は、それぞれに含まれる抽出された有機物の含有量を測定することにより、抽出効率を高めるためにそれぞれ独立に調整するのが好ましい。具体的には、抽出溶媒(油液)においては、有機物含有量が最大化されるように循環量を調節する。一方、培養物(水性液)においては、有機物の含有量が最小化される条件が求められる。

<嫌気性微生物とその培地>

【0034】

本発明において、気体資源を有機物に転化する嫌気性微生物には、例えばその代謝経路に酢酸産生を有する微生物を利用することができる。具体的には、以下の群から選択されたいずれかの微生物、あるいはそれらの微生物を組み合わせて利用することができる。当該微生物によって生成される有機物は、各微生物の代謝中間体又は最終産生物若しくはその誘導体として産生された有機物を含む。

アセトバクテリウム(Acetobacterium)属、

クロストリジウム (Clostridium)属、

ユーバクテリウム (Eubacterium)属、

バクテロイデス (Bacteroidetes)属、

スポロミュサ (Sporomusa)属、

アセトゲニウム (Acetogenium)属、

モーレラ (Moorella)属、

より好ましい態様では、前記有機物が、ギ酸、酢酸、プロピオン酸、酪酸などの有機酸、又はこれらの混合物であり、さらに好ましくは該有機物の主成分が酢酸である。

【0035】

したがって、これらの属に分類された微生物から選択され、水素並びに一酸化炭素または二酸化炭素を利用して嫌気発酵によって酢酸を生成する代謝経路を有する微生物は、本発明における好ましい微生物である。これらの嫌気性微生物は、その生存に水素を要求し、二酸化炭素および一酸化炭素のいずれかまたは両方を資化して有機物を生成する。したがって、有機物の製造に応用する場合には、

(1)水素;、および

(2)二酸化炭素および一酸化炭素のいずれかまたは両方;

を気体資源として供給する。中でも、アセトバクテリウム(Acetobacterium)属、クロストリジウム(Clostridium)属、またはモーレラ (Moorella)属に属する微生物は、本発明における酢酸産生能に係る代謝系を有する微生物として好ましい。微生物が代謝経路を経て酢酸などの有機物を生成することは、培養液のpHの低下や、液体またはガスクロマトグラフィー報により簡便にモニターすることで確認できる。より具体的には、たとえば、以下の微生物を、本発明における酢酸産生能を有する微生物として利用することができる。

【0036】

アセトバクテリウム・エスピーNo.446,FERM P-7017

(Acetobacterium sp. No.446,FERM P-7017)

アセトバクテリウム・エスピー MA-1,FERM P-8676

(Acetobacterium sp. MA-1,FERM P-8676)

アセトバクテリウム・ウッディ,ATCC 29683

(Acetobacterium Woodii,ATCC 29683)

クロストリジウム・アセチカム,DSM 1496

(Clostridium aceticum, DSM 1496)

クロストリジウム・グリコリカム,ATCC29797

(Clostridium glycolicum,ATCC29797)

クロストリジウム・エスピーNo.307, FERM P-7487

(Clostridium sp No.307 FERM P-7487)

クロストリジウム・エスピーNo.484,FERM P-7488

(Clostridium sp No.484,FERM P-7488)

クロストリジウム・エスピーNo.68-2,FERM,P-7367

(Clostridium sp No.68-2 FERM,P-7367)

クロストリジウム・エスピーNo.670,FERM P-8047

(Clostridium sp No.670,FERM P-8047)

クロストリジウム・エスピーNo.672,FERM P-8049

(Clostridium sp No.672,FERM P-8049)

ユーバクテリウム・エスピーNo.477,FERM P-8045

(Eubacterium sp No.477,FERM P-8045)

ユーバクテリウム・リモサム,ATCC 8486

(Eubacterium limosum,ATCC 8486)

ユーバクテリウム・リモサム,ATCC 10825

(Eubacterium limosum,ATCC10825)

バクテロイデス・エスピーNo.669,FERM P-8046

(Bacteroides sp No.669,FERM P-8046)

バクテロイデス・エスピーNo.671,FERM P-8048

(Bacteroides sp No.671,FERM P-8048)

バクテロイデス・オヴァタス, ATCC 8483

(Bacteroides ovatus, ATCC 8483)

スポロミューサー・スファエロイデス,DSM 2875

(Sporomusa sphaeroides,DSM 2875)

スポロミューサ・オヴァタ,DSM-2662

(Sporomusa ovata,DSM-2662)

アセトゲニウム・キヴィ,ATCC 33488

(Acetogenium kivui,ATCC 33488)

モーレラ・サーモアセチカ,ATCC 31490

(Moorella thermoacetica, ATCC 31490)

モーレラ・サーモアセチカ,ATCC 35608

(Moorella thermoacetica, ATCC 35608)

モーレラ・サーモアセチカ,ATCC 39073

(Moorella thermoacetica, ATCC 39073)

モーレラ・サーモアセチカ,ATCC 39289

(Moorella thermoacetica, ATCC 39289)

モーレラ・サーモアセチカ,ATCC 49707

(Moorella thermoacetica, ATCC 49707)

モーレラ・サーモオートトロフィカ,ATCC 33924

(Moorella thermoautotrophica, ATCC 33924)

上記微生物は、その寄託番号に示された寄託機関から入手することができる。各受託番号は、当該微生物が、それぞれ次の寄託機関に寄託されていることを示す。

FERM 特許生物寄託センター;International Patent Organism Depositary (IPOD)

http://unit.aist.go.jp/pod/ci/index.html

ATCC American Type Culture Collection (ATCC)

http://www.atcc.org/

DSM German Collection of Microorganisms and Cell Cultures (DSMZ)

http://www.dsmz.de/

【0037】

前記菌体群は代謝経路にアセチルCoAを経由して気体資源を転化した有機物として主として酢酸を産生することが知られている。また、同微生物のアセチルCoAから酢酸を産生する代謝経路を阻害することで、エタノールを産生させることができることも公知である。

従って、本発明は、任意の培養条件下で産生が誘導される有機物の製造にも応用することができる。たとえば、ある種の代謝阻害剤を培地に添加することで、異なる有機物の産生を誘導することができる。例えば上記の群から選択される微生物は、アセチルCoAから酢酸を産生する代謝経路を阻害することで、エタノールを産生させることができる。あるいは、上記微生物に外来遺伝子を導入することによって、新たな有機物の生産能を付与することもできる。

【0038】

本発明においては、嫌気性微生物の培養条件を調整することによって、培養物中に蓄積される有機物を変化させることができる。以下に示すように、酢酸産生経路を阻害することで、メタノール、エタノール、プロパノール、ブタノールなどの脂肪族アルコール、またはこれらの混合物が培養物に蓄積する。従って、本発明における有機物には、脂肪族アルコールが含まれる。本発明における好ましい脂肪族アルコールは、エタノールである。

【0039】

例えば、ここで例示した嫌気性微生物は、代謝経路にアセチルCoAを経由して有機酸、脂肪族アルデヒド、脂肪族アルコールを産生する代謝経路を複数有する場合が多い。そのため、当該微生物の培養物に蓄積される有機物はこれらの混合物となる傾向がある。菌体と培養条件を調整することで、該有機物の主成分を有機酸、脂肪族アルデヒド、又は脂肪族アルコールいずれかとすることが好ましい。あるいは、本発明によって回収された複数の有機物を、回収後に適宜分離することもできる。また、菌体内あるいは培養液内において、該嫌気性菌が産生した有機物同士が反応して、例えば脂肪族エステルなどが醗酵液内に蓄積される場合もある。この様な有機物も本発明の気体資源から転化された有機物の一態様に含まれる。また、グリコール酸、酪産、カプロラクトンなど副生又は派生する脂肪族酸誘導体も、本発明の気体資源から転化された有機物の一態様に含まれる。

【0040】

醗酵に用いる菌体の種類にもよるが、嫌気性条件として好ましい培地の酸素濃度は、20ppm以下、より好ましくは10ppm以下、さらに好ましくは2ppm以下、最も好ましくは0.1ppm以下である。また、醗酵液の水素イオン濃度/pHは、4.0〜8.0、より好ましくは4.5.〜7.5である。更に醗酵槽の温度は、一般的には25〜55℃、好ましくは30〜50℃である。

【0041】

嫌気性微生物の培養においては、培養システム内への酸素の混入を防ぐことが重要である。培養器は通常用いられる培養槽がそのまま利用できる。嫌気性微生物の培養にも利用することができる培養タンクは市販されている。培養槽内に混入する酸素を、窒素などの不活性気体あるいは基質ガスなどで置換することにより、嫌気的な雰囲気を作ることができる。

たとえば、嫌気培養ジャー(anaerobic jar)を嫌気性微生物を培養するための醗酵槽とすることができる。嫌気培養ジャーは、金属、ガラス、あるいは合成樹脂製の気密容器で構成され、内部を大気中の酸素から遮断することができる。更に、嫌気培養ジャーは、嫌気培養ジャー内部の空間や培養液中に含まれる分子状酸素を除去するための機構を備えることができる。

【0042】

更に、嫌気ジャーの内部には、分子状酸素を除去するための酸化触媒を置くことができる。酸化触媒としては、スチールウール法が公知である。スチールウール法においては、酸性の硫酸銅などに接触させたスチールウール(綿状の鉄)が嫌気培養ジャーの内部に置かれる。スチールウールを構成する鉄とその表面の銅の作用により急速に酸素が消費され、嫌気培養ジャーの内部が嫌気性に保たれる。

【0043】

本発明においては、培養槽に付加的な機能を与えることができる。たとえば、通常使用される撹はん混合槽のほか、気泡塔型、ドラフトチューブ型の培養槽も利用できる。液体培地に吹き込まれる気体資源によって微生物は遊離分散され、微生物と培地を十分に接触させることができる。

本発明における発酵槽、配管、その他付属品は、培養物に対して不活性な素材で構成される。たとえば合成樹脂やステンレスなどで構成される培養槽、配管、その他付属品は、本発明における醗酵装置を構成する素材として好ましい。

【0044】

本発明においては、有機物の生産能を有する嫌気性微生物を、その生存と活動が維持される環境の下で培養を継続することにより、気体を資源とする醗酵が行われる。より具体的には、通常、次のような条件の下で発酵が行われる。

i) 嫌気性微生物の生存が可能な嫌気条件が維持され、

ii) 主たる栄養素としての水素並びに酸化炭素(一酸化炭素または二酸化炭素、あるいは両者の混合気体)が与えられ、

iii)当該微生物の活性と増殖を支持するための、補助栄養素(培地)が与えられる。

嫌気性微生物の生存に適した種々の培地組成が公知である。したがって、先に示した酢酸を代謝系に有し有機物を生産する能力を有する嫌気性微生物について、当業者は、適切な培地組成を選択することができる。

【0045】

たとえば、本発明で用いられる培地には、水溶性の有機物を炭素源として加えることができる。水溶性の有機物として、以下の化合物を挙げることができる。

ソルボース

フラクトース

グルコース

炭素源としての培地に加える有機物の濃度は、効率的に培地中の微生物を発育させるために適宜調節することができる。一般的には、0.1〜10wt/vol%の範囲から添加量を選択することによって、過不足を避けることができる。連続培養システムにおいては、培養槽には新鮮な培地が連続的に供給される。好ましい培養槽に供給される新鮮な培地の量は、培養槽内の培養物における希釈率が時間当たり0.04〜2/hrであり、より好ましい希釈率は0.08〜1/hrである。

【0046】

上記の炭素源に加えて、培地には、窒素源が加えられる。本発明において、窒素源としては通常の発酵に用いうる各種の窒素化合物を用いることができる。好ましい窒素源は、アンモニウム塩、および硝酸塩である。より好ましい窒素源は、塩化アンモニウム、および硝酸ソーダである。さらに、気体資源の一部としてアンモニアガスを含有させ、他の気体資源と同時に醗酵液に供給することもできる。

また、補助的な炭素源に加えて、微生物の培養に適した他の有機物あるいは無機物を培地に加えることもできる。たとえば、ビタミンなどの補因子や各種の塩類等の無機化合物を培地に加えることによって、微生物の増殖や活性を増強できる場合もある。たとえば無機化合物、ビタミン類、動植物由来の微生物増殖補助因子として以下のものをあげることができる。

無機化合物 ビタミン類

リン酸二水素カリ ビオチン

硝酸マグネシウム 葉酸

硝酸マンガン ピリドキシン

塩化ナトリウム チアミン

塩化コバルト リボフラビン

塩化カルシウム ニコチン酸

硫酸亜鉛 パントテン酸

硫酸銅 ビタミンB12

明ばん チオクト酸

モリブデン酸ソーダ p-アミノ安息香酸

ホウ酸等

動植物由来の微生物増殖補助因子

酵母エキス

肉エキス

ペプトン類

【0047】

これらの無機化合物やビタミン類、あるいは増殖補助因子を添加して培養液を製造する方法は公知である。培地は、液体、半固体、あるいは固体とすることができる。本発明の酢酸の製造方法において、好ましい培地の形態は、液体培地である。本発明において、嫌気性微生物は、公知の嫌気性微生物の培養方法にしたがって培養することができる。

【0048】

<油液(抽出液)>

また、本発明の有機物の製造方法、あるいは装置において、有機物の抽出溶媒(油液)は、醗酵液またはそのろ過液と実質的に混和しない溶媒が好ましい。実質的に混和しないとは、培養物を構成する発酵液と溶媒とを混合したときに、両者が2層に分かれて界面を形成することを言う。このとき、一方が他方にある程度分散することは許容される。言い換えれば、2層に分かれて界面を形成する限り、仮にその一部が溶解する組み合わせであったとしても、本発明における実質的に混和しない溶媒として利用することができる。

【0049】

本発明において、有機物の抽出溶媒(油液)には、回収を目的とする有機物を溶解するものが選択される。より具体的には、炭化水素を30重量%以上含み、かつ実質的に含窒素化合物を含まない溶媒が好ましい。本発明において、抽出溶媒には、炭化水素化合物に加えて、有機物の吸収剤を加えることができる。

【0050】

炭化水素化合物/有機物の吸収剤の比は、30/70〜100/0重量 %、より好ましくは50/50〜100/0重量 %から成る組成を有し、抽出溶媒(油液)全体の水に対する溶解度が0.1 g/100g(25℃)以下、より好ましくは0.05g/100g(25℃)以下、さらに好ましくは0.02g/100g(25℃)以下であることが好ましい。抽出溶媒が嫌気性微生物に対して阻害的に作用する恐れがある場合であっても、当該抽出溶媒(油液)の水に対する溶解度が低ければ、嫌気性微生物に対する影響を小さくすることができる。

【0051】

本発明の抽出溶媒を構成する炭化水素には、C6〜C18の芳香族または脂肪族の炭化水素が好適に用いられる。さらに微生物毒性が低いため、より好ましくはC6〜C15の脂肪族炭化水素が好適に用いられる。より好ましくはC10〜C15の脂肪族炭化水素を抽出溶媒に利用することができる。炭素数が多くなると水性液に対する溶解度が低くなる一方で、粘度が高くなり、抽出溶媒(油液)の流動性を下げて送液抵抗や撹拌エネルギーの増大につながる。また、炭素数が低くなると沸点が下がる。これらの諸条件と、回収を目的とする有機物の特徴を勘案して、抽出溶媒の組成を決定することができる。

【0052】

本発明において、有機物として酢酸等の有機酸を回収する場合には、ケロシンを抽出溶媒に利用することもできる。ケロシンは、石油の蒸留によって得られる炭化水素成分の一種である。ケロシンは、用途に応じて精製度の異なる商品が流通している。本発明における抽出溶媒にケロシンを用いる場合には、精製度の高いものが好ましい。例えば、溶剤燈油(solvent kerosene)として流通しているケロシンは、抽出溶媒に好適である。

【0053】

本発明において、抽出溶媒を構成する有機物の吸収剤は、実質的に水に溶解しない物質が好ましい。抽出溶媒(油液)の粘度と該有機物の抽出効率により適宜選択し、炭化水素との組成比を決めることができる。具体的には、炭化水素化合物/吸収剤の組成比が60/40〜95/5重量 %、より好ましくは70/30〜80/10重量 %である。

【0054】

本発明において、有機物として酢酸の回収を目的とする場合には、アルキルリン化合物を有機物吸収剤として抽出溶媒に添加することができる。本発明において、好ましいアルキルリン化合物は、トリブチルフォスフェート/TBPおよびトリ−n−オクチルフォスフィン/TOPOのいずれか、または両方である。

本発明の好ましい態様において、ケロシン/TOPOが70/30〜90/10重量 %の組成比の抽出溶媒(油液)が用いられる。従来は、水性液に含まれる有機酸の溶剤抽出法において、各種アルキルアミンが吸収剤として広く用いられてきた。しかし、アルキルアミンの様な含窒素吸収剤は、二酸化炭素と反応して炭酸アンモニウム塩を形成する。アンモニウム塩を形成したアルキルアミンは、有機物、とりわけ有機酸に対する吸収剤としての機能を失う。そのため、本発明のように、気体資源として多量の二酸化炭素を含む培養物からの抽出にアルキルアミンを用いるには、アンモニウム塩の形成を避けるために、脱気処理が必要となる。

【0055】

本発明の好ましい態様においては、抽出溶媒が、実質的に含窒素化合物を含まないので、発酵液に多量に二酸化炭素が存在していても抽出操作を妨げられることがない。言い換えれば、発酵液中の二酸化炭素濃度を抽出操作の間も高く維持することができる。したがって、抽出処理後の発酵液を、直ちに継続して嫌気性微生物の発酵に再利用することができる。本発明の好ましい態様において、発酵液の二酸化炭素濃度は、例えば飽和濃度の少なくとも70%以上、たとえば80%以上、好ましくは90%以上に維持することができる。

【0056】

<気体資源>

本発明において、嫌気性微生物に共有する気体資源は、任意の原料から得ることができる。たとえば、有機性廃棄物、炭化水素、天然ガス、石油、または石炭の少なくとも1種以上を含む炭化水素源から、これを加熱分解したガス、酸素を加え発生したガス、又はこれらにさらに水を反応させて発生させた水添加ガス、あるいはこれらの混合ガスを気体資源として利用することができる。気体資源の温度は醗酵に適した温度に適宜調整され、醗酵液に供給される。最も好ましい一つの態様では、嫌気性微生物の培養環境を嫌気性に保つために、前記気体資源に酸素が実質的に含まれない組成に調整又は酸素除去処理を行う工程が付加される。

【0057】

前記炭化水素源として、直接微生物が利用することに困難がある炭化水素源を利用することもできる。具体的には、次のような炭化水素源を例示することができる。

木材や藁などの植物由来の廃棄物、

その他生活や産業から生じた有機性の廃棄物、

コールタール、アスファルトなどの低価値な有機物、

生ごみや汚泥など生活由来の廃棄物

これらの炭化水素源は、一度ガス化炉によって少なくとも水素並びに一酸化炭素または二酸化炭素、あるいは両者の混合気体を含む合成ガスとし、微生物が利用できる気体資源に転化することができる。すなわちガス化によって、多種多様な炭化水素源を気体資源に転化し、有機物の合成原料として有効に利用することができる。あるいは、化石燃料を炭化水素源とし、水素、一酸化炭素、または二酸化炭素、あるいはそれらの混合気体を含む各種合成ガスを生成することもできる。化石燃料とは、天然ガス、石油、又は石炭などを言う。これら化石燃料から各種のガスを生成する手法は公知である。たとえば、化石燃料から次のような各種のガスを生成することができる。

熱分解ガス、

酸素を加え部分燃焼させて発生したガス、

これらにさらに水又は水蒸気を反応させた水性シフト反応ガス、

いずれにせよ、通常は廃棄されていた炭化水素源や二酸化炭素を気体資源として活用すれば、二酸化炭素として大気中に排出されること無く有機物として固定する効果を期待できる。ただし、先に述べたように、気体資源によって培養環境に酸素が持ち込まれることがないように注意する。

【0058】

本発明の好ましい態様において、醗酵液に供給する気体資源の水素に対する一酸化炭素または二酸化炭素の比率を、嫌気性菌の産生する有機物の構成比で供給する。気体資源を資化して有機物を生成する嫌気性微生物は、気体資源の水素をエネルギー源として、一酸化炭素または二酸化炭素を炭素源として生育する。菌体外へ放出する代謝物に消費する量に対し、菌体自体の増殖に消費される量はほとんど無視できる程度である。このような特異な性質に起因して、本発明に用いられる嫌気性微生物は、与えられた気体資源のほぼ全量を有機物に資化して菌体外へ放出する一方、菌体量の増加が遅い。

【0059】

そのため、例えば、主として酢酸を産生させる醗酵系では、モル比で二酸化炭素:1に対し水素:2、一酸化炭素:1に対して水素:1.5が好ましい組成である。あるいは、主としてエタノールを産生させる醗酵系では、モル比で二酸化炭素:1に対し水素:2.5が、一酸化炭素:1に対して水素:2が、好適な組成である。実際には、このような組成で気体を供給しても、各気体の培養物における溶解性が異なるため、培養物中で、各気体の組成を理想的な状態に維持することは難しい。二酸化炭素や一酸化炭素が比較的容易に溶解するのに対して、通常は水素の溶解度は低い。したがって、各気体資源の理想的な組成を嫌気性微生物の培養環境中で維持するには、培養中は、水素の供給を継続するのが望ましい。一方、二酸化炭素や一酸化炭素は、断続的な供給であっても培養環境中に必要量の気体資源を維持することができる。

また、効率よく気体資源から有機物を産生させ、それを回収するためには、気体資源の培養液、または培養槽への通気量は0.2〜20ガス量/液量/分が好ましい。

【0060】

<該有機物の蓄積液>

また、本発明の好ましい態様において、前記疎水性微多孔膜の一方の側に接触させる醗酵液は、あらかじめ菌体を除去したろ過液とすることができる。菌体は、ミクロフィルター又は限外ろ過膜で分離することができる。分離された菌体は、醗酵液に返送される。更に好ましい態様によれば、前記疎水性微多孔膜の一方の側に接触させたろ過液も、醗酵液に返送する。なお、前記ろ過処理のろ過量とろ過処理装置への醗酵液の送液量及びろ過圧は、醗酵液のろ過速度に応じて適宜調整することができる。

【0061】

醗酵液の膜ろ過に用いる分離膜の形状に特に制限は無い。処理液当たりの膜のろ過面積を確保するため、中空糸型の膜モジュールが好適である。市販されている膜モジュールから任意に選択して使用できる。中空糸膜は、膜の汚れや流路の閉塞などを予防するため、クロスフローろ過や逆圧洗浄といったろ過運転方法を利用することができる。

【0062】

好ましい膜ろ過の方法は、ポリスルホンまたはポリエーテルスルホンから成る中空糸(ホローファイバー)型限外ろ過膜を利用し、中空糸膜の内側に醗酵液を流し、中空糸膜の外側に沁み出したろ過液を回収するクロスフローろ過する方法である。また、前記微生物と産生された有機酸やアルコールなど低分子有機物を分離でき、かつ十分なろ過速度を得るため、前記限外ろ過膜の有する分離性能として、分画分子量が1万〜50万のものが好適に用いられる。さらに、ろ過膜のろ過流量が高く、微細孔の目詰まりが少なくなるため、より好ましくは3万〜15万の限外ろ過膜を用いることができる。

【0063】

また、本発明のより好ましい態様において、有機物を回収した後の発酵液(水性液)と抽出溶媒(油液)を、装置の出側からすべて次工程へ送らないで、一部又はすべてを、連続的または間欠的に、それぞれろ過装置や、有機物回収装置の入り側へ返送して、一過性ではなく繰り返し各工程での処理を行うことで処理工程の効率を高める循環系を組み合わせることができる。

更に、より好ましい態様において、醗酵槽の内部に、新たな発酵液を供給するとともに、古い発酵液を排出する配管と付随するバルブを組み合わせることもできる。当該バルブによって、発酵槽の液量の調整や系内に蓄積した老廃物、有害物を取り除く処理を、連続して又は間欠に行うことができる。醗酵系内からの液の抜き取りは、水、新鮮な培地や菌体(供給液:102d)の供給と合わせて行うことが望ましい。

また、ろ過装置:106は、気体供給装置への送液を止めるか、複数のろ過装置を切り替えて運転を継続することができ、運転系から切り離されたろ過装置を逆圧洗浄や薬品洗浄などの公知の方法で膜汚れを取り除き、ろ過性能を定期的に回復させることが望ましい。

【0064】

<疎水性微多孔膜>

また、本発明において、水性液−油液界面を形成、維持する疎水性微多孔膜は、次のような性状を備えることが望ましい。

(i) 発酵液(水性液)の毛管圧に対して微多孔部への浸透が生じない表面張力と平均孔径を有すること、

(ii) 抽出溶媒(油液)に対しては逆に毛管圧が低いために微多孔部への浸透が生じる表面張力と平均孔径を有すること、

(iii) 微多孔膜の表面において該界面が安定に形成、維持できる、膜素材と平均孔径を有すること

疎水性微多孔膜を介して接触する発酵液(水性液)と抽出溶媒(油液)の間の圧力差は、小さい方が好ましい。具体的には、両者間の圧力差を高くとも50kPa以下、望ましくは10kPa以下に保つことが好ましい。両者の圧力差は、微多孔膜から抽出溶媒(油液)が発酵液(水性液)方向に漏出しない範囲で、適宜調節することができる。

【0065】

疎水性微多孔膜の素材は、一般に、水に対する接触角が大きいほど、より大きな開口部で前記液−液界面を形成、維持できる。望ましい素材として、ポリエチレン/PP,ポリプロピレン/PP,ポリ−4−メチルペンテン−1などのポリオレフィン、ポリテトラフルオロエチレン/PTFEなどのフッ素樹脂がある。また、前記微多孔膜は、微孔の平均孔径が0.01〜1μm、より好ましくは0.05〜0.5μmであり、空孔率が10〜70%,より好ましくは20〜50%、さらに好ましくは30〜40%、膜厚が10〜100μm、より好ましくは20〜50μmである。微孔の平均孔径が多きくなり、又は空孔率が高くなり、又は膜厚が薄くなるほど、該有機物の抽出効率は良くなるが、一方で微多孔膜の強度が低くなる傾向がある。

【0066】

また、前記中空糸膜の内径は、50〜1000μm、より好ましくは100〜500μm、さらに好ましくは150〜300μmである。中空糸の内径が小さくなるほど前記モジュール内での水性液と油液の接触面積は大きくなるが、中空糸の強度が弱くなったり、内側を送液する液体の流動圧力損失が大きくなる傾向がある。特に、中空糸の内側に粘性の高い油液を流す場合、中空糸の内径は大きい方が好ましい。

【0067】

中空糸状に加工された疎水性微多孔膜を収納したモジュールは、市販されている製品から適宜選択して用いることができ、例えばポリエチレンまたはポリプロピレンから成る疎水性微多孔膜として、セルガード社のLiqui−Cell (登録商標)を例示できる。

【0068】

<有機物の分離・回収>

本発明の好ましい態様においては、有機物を抽出した抽出溶媒(油液)を油液分離装置へ送液し、回収された有機物と抽出溶媒(油液)とに分離することができる。更に、目的とする有機物を分離後の抽出溶媒(油液)を回収して、有機物の抽出装置へ再度返送し、循環使用することもできる。

回収すべき有機物と抽出溶媒(油液)との分離には、公知の方法を用ることができる。たとえば、蒸留法は、一般的な有機物の分離方法である。具体的には、酢酸などの有機物を蒸発させて回収し、抽出溶媒(油液)を残留させる方法を示すことができる。とりわけ有機物吸収剤を抽出溶媒(油液)に含む場合には、有機物の蒸留による回収が好適である。蒸発させた有機物の純度が高くない場合、さらに次のような工程で精製を重ね、必要な純度の有機物を得ることができる。

蒸留処理を行う多段蒸留;

発酵液からの抽出に用いた抽出溶媒(油液)とは異なる抽出剤で抽出処理;

水性溶剤を用いる逆抽出処理;

これらの、溶剤抽出液からの抽出物と溶剤の分離、精製方法は公知である。

【0069】

以下、本発明の実施の形態について、図面を用いて説明する。なお、同様な構成要素には同様の符号を付し、適宜説明を省略する。

【0070】

<第一の有機物回収装置:100>

図1は、本実施形態の微生物により資化された有機物の回収装置の構成の一例を示すプロセスフローである。

有機物回収装置:100は、微生物により気体資源(一酸化炭素及び/又は二酸化炭素と水素):101から資化された、有機物:102、例えば酢酸などの有機酸及び/又はエタノールなどのアルコールなど、を水性液:104から回収する装置である。ただし、圧力計、温度計などの計器類、安全弁、ドレーン弁、加温機器、冷却機器、保温材、観察窓、試料投入口、サンブリング口などの弁やポンプ、バルブ、配管、ハッチ等の通常の装置が具備すべき機器、部品および本装置の運転管理に必要な計器、部品は、特に明記しない限り適宜具備、使用することができ、以下の説明で明記することを省略する。

【0071】

有機物回収装置:100は、嫌気性微生物による気体の資化が主として行われる醗酵槽:110、有機物回収装置:100、および油液分離装置:140から構成される。

醗酵槽:110では、醗酵槽:110の下部に設置された散気装置:120へ気体循環ポンプ:150により気体資源:101が醗酵液:110aに微小な気泡として供給される。醗酵槽気相部:110bに浮上した未利用の気体資源は、循環気体資源:101aとして醗酵槽:110へ再送されるか、廃棄気体:101bとして系外へ排出される。また、醗酵槽:110は各種センサー:121、攪拌機:122を具備し、さらに、醗酵槽:110へ補充液:105を供給する配管と、液量を調整する水性液出バルブ:162aを具備する配管を有する。

【0072】

醗酵槽:110と溶剤抽出装置:100aは、醗酵槽:110からの送液用配管と、溶剤抽出装置:100aからの返送配管で結合されており、これらの配管は、醗酵液と産生された有機物、溶存資源気体から成る水性液:104を送液するポンプおよび、液の流量および送液方向を調整、変更する水性液出バルブ:162a、水性液戻りバルブ:163、水性液廃棄バルブ:164、水性液循環バルブ:167等を具備している。各バルブを、連動してもしく単独で開度調整または開閉を行うことで、以下のような工程を独立して調節することができる。

醗酵槽:110からの水性液:104の取り出し、

水性液:104の溶剤抽出装置:100aに対する循環、

水性液:104の系外への廃棄

【0073】

溶剤抽出装置:100aは、微多孔膜:130を内部に収納したモジュールとその付帯装置から成る。溶剤抽出装置:100aの内部は、微多孔膜:130を介して水性液:104区画と油液:103区画に分けられる。更に、微多孔膜:130の水性液:104側において、水性液:104と微多孔膜:130の微細孔に侵入した油液:103との液―液界面が形成されている。水性液:104は微多孔膜モジュールの水性液:104区画の一端から供給され、もう一端から排出される。微多孔膜モジュールから排出された水性液:104は、醗酵槽:110へ返送される。一方、油液:103は、微多孔膜モジュールの油液:103区画の一端から供給され、もう一端から排出される。微多孔膜モジュールから排出された油液:103は、油液分離装置:140へ送液される。

【0074】

溶剤抽出装置:100aと油液分離装置:140は、溶剤抽出装置:100aからの送液用配管と、油液分離装置:140からの返送配管で結合されている。これらの配管中は、次のような機構が備えられている。

醗酵液とを送液するポンプ、

発酵液から有機物を抽出した油液:103を送液するポンプ、

流量および送液方向を調整、変更する油液戻りバルブ:165、

油液出バルブ:166と油液循環ポンプ:152

各バルブを、連動してもしく単独で開度調整または開閉を行うことで、溶剤抽出装置:100aからの油液:103の取り出し速度、油液分離装置:140への送液および溶剤抽出装置:100aに対する循環量を調整することができる。

油液分離装置:140では、嫌気性微生物が産生した有機物:102と油液:103が、それぞれ分離、回収され、回収された油液:103は溶剤抽出装置:100aへ返送される。抽出溶媒によって抽出された有機物は、公知の方法によって有機溶媒から分離することができる。

【0075】

<第二の有機物回収装置:200>

図2.は、本実施形態の微生物により資化された有機物の回収装置の構成の別の一例を示すプロセスフローである。有機物回収装置:200は、基本的には有機物回収装置:100と同様構成である。そのため、以下、有機物回収装置:200の特徴を中心に説明する。

【0076】

有機物回収装置:200は、醗酵液のろ過装置:170を備える他は、図1と同様に次のような機構を備える。

醗酵槽:110、

溶剤抽出装置:100a、および

油液分離装置:140とそれらの付属配管、バルブ、ポンプなど

図2においては、醗酵液のろ過装置:170は、内部にろ過膜:171を有し、醗酵槽:110から取り出した醗酵液(102及び104)から、菌体等を除去したろ過液:106と菌体等が濃縮された濃縮液:107に対して抽出工程が行われる。ろ過液:106は、ろ過液供給ポンプ:153により溶剤抽出装置:100aに送られ、疎水性微多孔膜:103により維持される、ろ過液:106と油液:103の界面を介して有機物:102がろ過液から油液に抽出される。

ろ過によって微生物菌体を濃縮した濃縮液:107は、濃縮液循環バルブ:169aの開度を調整することにより、その一部または全部を、水性液循環ポンプ:151に導入し、醗酵液:110aと混合して醗酵液のろ過装置:170に循環させることができる。この処理によって、醗酵液のろ過装置:170に対する供給量を醗酵槽:110からの抜き取り量より多くすることができる。このような循環を利用することによって、醗酵槽:110の容量が少ない場合でも、十分な量の発酵液をろ過工程に供給することができる。ろ過装置にクロスフローろ過のようなろ過効率に優れる機構を採用した場合にも、そのろ過効率を十分に生かすことができる。濃縮液は、連続的にあるいは断続的に循環させることができる。

【0077】

また、濃縮液戻りバルブ:169bの開度は、濃縮液循環バルブ:169aの開度に併せて調整し、醗酵液のろ過装置:170における濃縮液:107の循環と醗酵槽:110への戻り量のバランスを取ることができる。さらに、濃縮液廃棄バルブ:169cの開度を、濃縮液循環バルブ:169aおよび濃縮液戻りバルブ:169bの開度に併せて調整することにより、濃縮液を醗酵槽へ返送せずに系外へ廃棄することもできる。廃棄される濃縮液の量は、任意で、一部若しくは全部を廃棄の対象とすることができる。また、濃縮液の廃棄は、間欠的に又は継続的に行われる。具体的にような調節機能をは、補充液:105を醗酵槽:110へ供給する操作と排気を組み合わせることによって、次の実現することができる。

醗酵槽の菌体濃度の調整、

老化した菌体や蓄積した老廃物を廃棄、

醗酵槽に蓄積する有害物質や不要物の除去、あるいは

醗酵液組成の調整

以下、参考例、実施例、比較例に従って本発明を更に具体的に説明する。

【0078】

〔参考例1〕

石油アスファルトをあらかじめ約200℃に加熱し、ガス化炉中で、酸素および水蒸気を

加えた。この工程により、石油アスファルトは更に発熱した。ガス化炉内の温度と圧力を

次の条件に維持して、アスファルトをガス化した。

温度:1093℃−1594℃

圧力は10―200kgm-2

次に生成されたガスを水で82℃−316℃に冷却し、未反応の炭索を主とする残渣を回収した。次に前記ガス化されたガスをガス吸収塔に移送し、メタノールを添加した後、ガス状態で残存しているガスを精製塔で分離し、一酸化炭素、二酸化炭素および水素を、それぞれ主成分とする気体として得た。

次に、前記メタノール溶液を精製塔に移送して過熱し、メタノールから水素を分離、回収した。さらに、加熱した前記メタノールに空気を加え、硫黄を回収した後の残溜気体として、二酸化炭素および窒素の混合ガスを取得した。

これらの工程から得られたガスは、定法により組成と温度を調整し、嫌気性微生物が取り込む気体資源として使用することができる。また、必要に応じ脱酸素処理、微生物の育成阻害物質を除去するなどの前処理を施すなどして、より好適な気体資源組成に調整することができる。

【実施例1】

【0079】

有機物回収装置:200(図2)に準じ、醗酵槽:110(培養タンク)、ろ過装置:170、溶剤抽出装置:100aおよび油液分離装置:140を備える、嫌気性微生物による気体資源の資化、回収槽装置を作成した。

次に表1に示す組成の培養液1Lに硫黄0.1gを添加し、2.6L容培養タンクに分注滅菌後、二酸化炭素、窒素混合ガスを散気装置:120を介して醗酵液:110aに通気しながら攪拌し、培地中の残存空気を廃棄気体:101bから系外へ除去した。その後、該培養液に補充液:105としてアセトバクテリウム・ウッディ(Acetobacterium Woodii,ATCC 29683)を含む培養液を培地(醗酵前の醗酵液)に接種した。

【0080】

次いで、参考例1から得られる水素、二酸化炭素の混合ガス(水素と二酸化炭素のモル比が4:1)の混合ガスを散気装置:120を介して2L/minで醗酵槽:110に供給した。発酵槽内を800rpmで撹はんし、35℃で培養を行った。ただし、醗酵槽:110上部に溜まった未利用気体資源は、操作を簡便にするため醗酵槽:110へ返送せずに全量を廃棄気体:101bとして、系外へ排出した。醗酵槽:110で嫌気性醗酵を開始すると同時に、醗酵液:110aの一部を100mL/minの速度でろ過装置:170にペリスタポンプで送液し、醗酵液:110aをろ過液:106と濃縮液:107に分離し、濃縮液:107は醗酵槽:110へ返送した。一方、ろ過液:106は溶剤抽出装置:100aへろ過液供給ポンプ:153(ペリスタポンプ)により送液した。このとき、ろ過液の供給量のバランスを保つため図2.に明示していないバイパス配管を前記ポンプの出と入りに設置した。バイパス配管によって、過剰なろ過液は、溶剤抽出装置:100aに供給されず、ろ過液供給ポンプ:153により循環する。その結果、溶剤抽出装置:100aへのろ過液:106の挿入圧を一定に保つことができる。また、溶剤抽出装置:100aから出て来るろ過液:106は、全量を醗酵槽:110へ返送した。なお、ろ過装置:170として市販のホローファイバー(中空糸型)UF膜 モジュール(分画分子量10万,有効ろ過面積600cm2)を使用した。

【0081】

4時間循環運転後、発酵液中のそれぞれのガスと酢酸濃度を測定した。ガスはTCD検出によるガスクロマトグラフ、酢酸はUV検出による高速液体ク口マトグラフで検出した。醗酵液:110aの菌体濃度が4.0g dry cell/Lのとき、水性液:104(水、菌体、培地、気体資源等と有機物:102を成分)に含まれた有機物:102(酢酸)濃度は10g/Lで、酢酸生産速度は、62g/L dayであった。

醗酵液中の酢酸濃度が安定した後、配管のバルブを切り替えて、それまで醗酵槽:110へ返送していたろ過液:106の全量を溶剤抽出装置:100aへ10 mL /minで送液した。なお、溶剤抽出装置:100aとして市販の微多孔膜モジュール:Liqui-Cell,1×5.5(セルガード社、登録商標)を用い、膜の外側区画にろ過液:106を、膜の内側区画に油液:103を対向する流れになる様に、モジュールの各出入り口配管を接続した。

【0082】

前記ろ過液送液を切り替えると同時に、あらかじめ微多孔膜モジュールの膜の内側に充填しておいた油液:103をペリスタポンプを用いて10mL /minで油液分離装置:140の代替として設置した100mLの油液タンクを介して循環させた。油液:103には、ケロシンとトリ−n−オクチルフォスフィン(TOPO)の組成比が80/20重量 %の抽出溶媒を用いた。循環開始4時間後の、油液中の濃度は、0.8g/100mLであり、油液への酢酸の回収率は80%と見積もられた。また、醗酵液中の酢酸濃度は、ろ過液の油液分離装置:140への送液切り替えにより一時1.8g/Lまで低下したが、次第に7.0g/Lまで回復し、連続的に微生物の醗酵と産生された酢酸の回収を行なえることが確認できた。

また、醗酵液には微小な気泡が多数存在していたが、膜ろ過液にはほとんど見られなくなっていたものの、送液処理により発生したと思われた微小気泡の存在が認められた。しかし、油液によるろ過液の乳化やフローテーションも無く、本発明によって有機物を効率良く抽出できることが確認できた。

なお、油液分離装置:140の代替として設置した油液タンクに貯蔵された有機物:102としての酢酸と油液:103の油液分離装置:140による、分離と各成分の回収は、公知の各種方法により行なえる。

【0083】

〔表1〕

培養液の組成(1L中)

0.1%レザズリン 水溶液 1mL

10%NH4Cl水溶液 10mL

1M KH2PO4(pH7.0)水溶液 5mL

20% MgSO4・7H2O 水溶液 0.5mL

ビタミン溶液 20mL

ミネラル溶液 40mL

システイン塩酸1水塩 0.5g

NaHCO3 10g

酵母エキス 0.2g

ビタミン溶液組成(mg/L)

ビオチン 2

葉酸 2

ピリドキシン塩酸 10

チアミン塩酸 5

リボフラビン 5

ニコチン酸 5

パントテン酸Ca 5

ビタミンB12 0.01

p-アミノ安息香酸 5

チオクト酸 1

ミネラル溶液組成 (g/L)

ニトリロ3酢酸 0.25

MnSO4・4H2O 0.25

NaCl 0.5

FeSO4・7H2O 0.05

CoCl2・6H2O 0.09

CaCl2・2H2O 0.07

ZnSO4・7H2O 0.09

CuSO4 0.03

AlK(SO4)2・12H2O 0.009

H3BO4 0.005

NaMoO4・2H2O 0.006

【0084】

〔比較例1〕

実施例1と同様に、有機物回収装置:200(図2)に準じて、以下の機構を備える、嫌気性微生物による有機物の製造装置を作成した。

醗酵槽:110(培養タンク)、

ろ過装置:170および

溶剤抽出装置:100a

ただし、溶剤抽出装置:100aは微多孔膜を有する膜モジュールに換えて、分液ロートによるバッチ処理とした。また、油液分離装置:140は省略した。なお、溶剤抽出装置:100aを分液ロートのバッチ処理としたため、ろ過装置:170のろ過液:106と濃縮液:107はそれぞれ別配管により、醗酵槽:110へ返送する構成とした。

【0085】

醗酵槽の培地の調整、脱酸素処理、嫌気性菌の接種、気体資源の供給、醗酵処理および醗酵液のろ過処理は、実施例1同様に行なった。滞留時間4時間で運転し、ガスと酢酸を測定した。それぞれのガスはTCD検出によるガスクロマトグラフで、酢酸はUV検出による高速液体ク口マトグラフで検出した。菌体濃度が4.0g dry cell/Lのとき酢酸濃度は10g/L、酢酸生産速度は、60g/L dayで、ほぼ実施例1と同様の菌体の育成と有機物:102(酢酸)の産生が確認された。

【0086】

その後、菌体培養を継続しながら、水性液廃棄バルブ:164を開き、ろ過液を醗酵槽:110へ返送せずに50mL採取した。このろ過液を脱気処理することなくそのまま分液ロートに移し、次いで実施例1で用いた油液:103と同一組成の油液50mLを分液ロートに足した。その後、分液ロートを1分間激しく上下に振騰することで、酢酸の油液への溶剤抽出を行なった。分液ロートを振騰後、架台に10分間静置して水相と油相の分液を試みた。しかし、振騰に伴って発生した気泡によるフロッグの形成と激しい乳化により水相と油相の界面が乳濁して、分液ロートの下相にある水相(ろ過液)はほとんど清澄とならず、分液処理することはできなかった。

【0087】

〔比較例2〕

比較例1において、菌体培養を継続しながら、採取した過液50mLを分液ロートに移す前にローターエバポレーターを用いて、水流ポンプを用いた減圧下で突沸に注意しながら、脱気処理を行った以外は、同様にして溶剤抽出操作を行なった。

振騰に伴った気泡の発生はほとんど見られなかったが、乳化により水相と油相の界面が乳濁して、10分間静置では分液ロートの上、下相の界面が乳濁したまま、分液には適さず、さらに5時間放置した後、下相(ろ過液)を抜き取り、上相(油相)をデカンテーションして30mLは回収した。

油液中の濃度は、0.9g/100mLであり、油液への酢酸の回収率は54%と見積もられ、残りの酢酸は未回収の乳濁液に残留したと思われた。また、回収した油液も少量の乳濁物を含むため持ち込んだ水分やろ過液中の成分が、その後の油液分離装置:140の運転に悪影響することが懸念された。

【実施例2】

【0088】

有機物回収装置:100(図1)に準じ、次のような構成を備える、有機物の製造装置を作成した。

醗酵槽:110(培養タンク)、

溶剤抽出装置:100aおよび

油液分離装置:140

ただし、公知の各種方法で有機物:102と油液:103を分離できる油液分離装置:140は、油液:103を100mL貯蔵する油液タンクで代替した。また、実施例1のろ過装置:170(図2)に換えて直接、溶剤抽出装置:100aに、醗酵液:110aの一部を取り出し25mL/minで送液するとともに、溶剤抽出装置:100aから出る醗酵液を醗酵槽:110へ返送した。

また、実施例1と同じく溶剤抽出装置:100aとして市販の微多孔膜モジュール:Liqui-Cell, 1×5.5(セルガード社、登録商標)を用い、膜の外側区画に発酵液:110aを、膜の内側区画に油液:103を対向する流れになる様に、モジュールの各出入り口配管を接続した。あらかじめ微多孔膜モジュールの膜の内側に油液は充填しておかなかった。

それ以外は、醗酵槽の培地の調整、脱酸素処理、嫌気性菌の接種、気体資源の供給、醗酵処理は、実施例1同様に行なった。この結果、4時間循環運転を行い、実施例1と同様にガスと酢酸を測定した。菌体濃度が4.0g dry cell/Lのとき酢酸濃度は10g/L、酢酸生産速度は、59g/L dayで、ほぼ実施例1と同様の菌体の育成と有機物:102(酢酸)の産生が確認された。

【0089】

醗酵液の菌体の育成と有機物の産生が安定した後、油液:103を、ペリスタポンプを用いて10mL/minで油液分離装置:140の代替として設置した100mlの油液タンクを介して循環させた。実施例1と同様に、油液:103には、ケロシンとトリ−n−オクチルフォスフィン(TOPO)の組成比が80/20重量 %の抽出溶媒を用いた。循環開始4時間後の、油液中の濃度は、0.8g/100mLであり、油液への酢酸の回収率は80%と見積もられた。また、醗酵液中の酢酸濃度は、ろ過液の油液分離装置:140への送液切り替えにより一時1.7g/Lまで低下したが、次第に6.7g/Lまで回復し、実施例1と同様に連続的に微生物の醗酵と産生された酢酸の回収を行なえることが確認できた。

【0090】

また、醗酵液には微小な気泡が多数存在していたが、膜ろ過液にはほとんど見られなくなっていたものの、送液処理により発生したと思われた微小気泡の存在が認められた。しかし、油液によるろ過液の乳化やフローテーションも無く、効率良く抽出処理が行えることが確認できた。

なお、油液分離装置:140の代替として設置した油液タンクに貯蔵された有機物:102としての酢酸と油液:103の油液分離装置:140による、分離と各成分の回収は、公知の各種方法により行なえるため、本実施例では省略した。

【産業上の利用可能性】

【0091】

本発明によって、二酸化炭素などの気体を多く含む液体から、有機物を効率的に抽出することができる。嫌気性微生物の発酵によって、気体資源から生成される有機物は、二酸化炭素などの気体資源を大量に含む発酵液中に蓄積されている。このような特殊な条件下にある水性媒体(発酵液)から、有機物を抽出するには、脱気が必要と考えられていた。本発明によって、発酵液中の二酸化炭素濃度を維持したまま有機物を効率的に抽出する方法並びに装置が提供された。したがって、本発明は、嫌気性微生物による有機物の製造に有用である。

【0092】

より具体的には、たとえば、(1)H2ならびに、(2)CO2およびCOのいずれか、または両方を資化して酢酸などの有機物を生成する嫌気性微生物を水性媒体中で嫌気培養し、前記水性媒体中に蓄積する微生物によって資化された有機物を回収するときに、本発明は目的とする有機物を水性媒体から効率良く回収するとともに、水性媒体を前記微生物の生育に良好な状態として維持することができる。つまり、本発明によれば、工程が効率化される上に、培養液に供給した気体資源を有効に利用することができる。

本発明においては、疎水性微多孔膜を介して形成される発酵液(水性媒体)と抽出溶媒(油液)の界面を安定に維持したまま有機物を抽出する。本発明は、抽出操作を抽出溶媒と醗酵液の混和と分液に依存しないので、溶剤抽出につきものの抽出溶媒(油液)の乳濁を発生させずに効率的な溶剤抽出を提供する。また、嫌気性微生物に抽出溶媒が直接接触することがない。

更に、本発明においては、前記各種気体資源と大気中の二酸化炭素を併用することもできる。したがって、本発明は、削減が望まれている大気中の二酸化炭素を有用な有機物に固定する技術としても有用である。

【特許請求の範囲】

【請求項1】

少なくとも二酸化炭素と水素を含む気体資源を嫌気性微生物の作用によって有機物に転化する工程を含む有機物の製造方法において、嫌気性微生物の培養液と、当該培養液と接触したときに界面を形成する前記有機物の抽出溶媒とを疎水性微多孔膜を介して接触させて前記培養液から有機物を抽出する工程を含む有機物の製造方法。

【請求項2】

有機物が、有機酸、アルコール、およびケトンからなる群から選択されるいずれかの成分である請求項1に記載の方法。

【請求項3】

有機物が酢酸である請求項2に記載の方法。

【請求項4】

抽出溶媒が、炭化水素を30重量%以上含み、かつ実質的に含窒素化合物を含まない溶媒であって、当該溶媒の水に対する溶解度が0.1g/100g(25℃)以下である請求項1−請求項3のいずれかに記載の方法。

【請求項5】

前記抽出溶媒が、少なくとも5重量%以上のアルキルリン化合物を付加的に含む溶媒である請求項4に記載の方法。

【請求項6】

前記アルキルリン化合物が、トリブチルフォスフェート/TBPおよびトリ−n−オクチルフォスフィン/TOPOのいずれか、または両方である請求項5に記載の方法。

【請求項7】

前記疎水性微多孔膜が、ポリエチレン/PP,ポリプロピレン/PP,ポリ−4−メチルペンテン−1、またはポリテトラフルオロエチレン/PTFEからなる群から選択された少なくとも1つの素材からなる疎水性微多孔膜である請求項1−請求項6のいずれかに方法。

【請求項8】

前記疎水性微多孔膜が、次の条件(1)-(3)を有する請求項1−請求項7のいずれかに記載の方法;

(1) 孔の平均孔径が0.01〜1μm、

(2) 空孔率が10〜70%、そして

(3) 膜厚が10〜100μm。

【請求項9】

前記疎水性微多孔膜が、中空糸状の形態であり、該中空糸の内径が50〜1000μmである請求項1−請求項8のいずれかに記載の方法。

【請求項10】

前記中空糸の内部に抽出液を、外部に培養液を配置する請求項9に記載の方法。

【請求項11】

複数の中空糸が束ねられた抽出モジュールに抽出溶媒および培養液を連続的に供給することによって、抽出液と培養液を接触させる、請求項9または請求項10のいずれかに記載の方法。

【請求項12】

抽出モジュール内の抽出溶媒における有機物の濃度を測定し、得られた測定値に応じて抽出モジュールに供給する抽出溶媒および培養液のいずれか、または両方の供給量を調節する工程を付加的に含む、請求項11に記載の方法。

【請求項13】