気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器

【課題】気体透過性能が向上し、広い範囲の用途、特に多種多様の物品などを包装するのに好適な包装フィルムとして使用が可能な気体透過性フィルムを提供すること。

【解決手段】所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルム1であって、この気体透過部3Lは、前記プラスチックフィルム基材2の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた凹み部3からなり、この凹み部3は、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成されている。

【解決手段】所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルム1であって、この気体透過部3Lは、前記プラスチックフィルム基材2の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた凹み部3からなり、この凹み部3は、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、酸素、二酸化炭素、水蒸気などの気体が透過する気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器に関する。この気体透過性フィルムは、特に、青果物、発酵食品などの包装材及び電子レンジ加熱用などの容器(袋)に使用するのに好適なものである。

【背景技術】

【0002】

フィルム基材に気体透過部を設けて、この気体透過部から酸素、二酸化炭素、水蒸気などの気体を透過させる気体透過性フィルムは、食品や医療などの広い分野において、主に商品の包装材として使用されている。この気体透過性フィルムを用いて、例えば、野菜、果物などを包装すると、それらを比較的長い期間鮮度を保持して保管などをすることができる。この種の気体透過性フィルムは、概ね、フィルム基材に高分子フィルムを用い、このフィルム基材にこの基材を貫通する微細孔を設けたものと、あるいは基材を貫通しない未貫通孔を設けたものに大別されている。

【0003】

例えば、下記特許文献1には、所定肉厚の高分子フィルムに所定の開孔面積の微孔を設けた貯蔵用袋が開示されている。この貯蔵用袋は柑橘類を貯蔵するものとなっている。また、下記特許文献2には、非貫通孔を設けた電子レンジ加熱用袋が開示されている。この加熱用袋は、内層と外層とが中間層(接着剤層)によって一体に貼り合わせた積層フィルムで構成されて、内層に非貫通孔が形成されている。この電子レンジ加熱用袋は、冷凍食品などが収容されて電子レンジで加熱されると、冷凍食品から水蒸気が発生し、この水蒸気が非貫通孔の底部の薄い部分を透過して中間層に入り込み、この中間層が剥がれることにより外部へ放出されるようになっている。さらに、同様の非貫通穴を設けた気体透過性フィルムも下記特許文献3に記載されている。この透過性フィルムは、単層あるいは多層基本フィルムの片面に、平均穴面積が10−6〜10−2cm2で且つ深さが基体フィルムの厚さに対して1〜99.0%比率にした非貫通穴を設けたものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−158254号公報(段落〔0013〕〜〔0015〕)

【特許文献2】特開2006−27627号公報(段落〔0014〕、〔0015〕、図3)

【特許文献3】特開平8−52816号公報(段落〔0014〕〜〔0019〕)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1の貯蔵用袋は、高分子フィルムに該フィルムを貫通する貫通孔を設けたものであるので、使用環境によっては、袋内部へ不要物(例えば、塵、埃、細菌など)が侵入してしまう恐れがある。また、この貯蔵用袋は、内部に水分を含有するものを入れると、貫通孔を通して水分が外部へ滲み出す恐れがあるために、このような水分を含むものの包装には不適であり、そのために用途が限定されてしまうなどの課題が潜在している。これに対して、上記特許文献2、3のフィルムは非貫通孔(穴)となっているので、不要物の侵入が阻止されると共に水分を含有するものでも水分が自然に外部へ滲み出すようなことがない。また、上記特許文献2の電子レンジ加熱用袋は、電子レンジで加熱されると、袋内の冷凍食品から水蒸気が発生し、この水蒸気が非貫通孔の底部の薄い部分を透過して中間層に入り込み外部へ放出されるが、このとき水蒸気は袋内の内圧上昇により、非貫通孔の底部の薄い部分から透過されて放出されるものとなっている。

【0006】

本発明者らは、上記特許文献2の積層フィルムを構成している内層を参考にして、同様の非貫通穴を設けたフィルムを作成して気体の透過作用を実験で確認した。なお、図13Aはフィルム基材に非貫通穴を設けたフィルムの非貫通穴部分を拡大した断面図、図13Bは内圧上昇により気体が透過するときの透過作用を説明する断面図である。図13Aに示すように、この非貫通穴21はフィルム基材20の片面を他面に向けて凹ませた凹み穴からなり、この凹み穴は底部21aの肉厚を略均一にして、他面が外方へ突出していない形状としてある。この図の凹み穴21は内圧が掛かっていない状態となっている。この状態で矢印方向Aから凹み穴に圧力が加わると、図13Bに示すように、凹み穴21の底部が延伸、膨張して膨らみ、この膨らみにより底部の肉厚が肉薄になり、この肉薄部分21aから気体が透過される。すなわち、気体は、底部が延伸、膨張した肉薄部分21a'から透過されて、延伸、膨張していない状態では殆ど透過されない。

【0007】

この気体の透過は、底部の肉厚によって左右され、肉薄にすればする程その透過量が多くなるが、一方で薄肉にし過ぎると薄肉部分にこの部分を貫通する微細孔、すなわちピンホールが発生し、この微細孔により、上記特許文献1のフィルムが抱える課題と同じ課題が顕在化することになる。したがって、薄肉化を試みてもその肉薄の厚さが制限されて、現在の加工技術では8μm以下とするのが極めて困難になっている。

【0008】

したがって、このような凹み穴21を設けた気体透過フィルムは、その気体透過量を調節して、所望の透過量にするのが困難となり、それを必要とする用途には使用できない。なお、上記特許文献3の気体透過性フィルムは、非貫通穴の構造が明記されていないが、図13Aの凹み穴と略同じ構造のものと推定され、同様の課題が潜在している。

【0009】

近年、この種の気体透過性フィルムは、その用途がさらに拡大すると共に気体の透過性能の更なる向上が要求されている。これまでの気体透過性フィルムは、柑橘類の包装或は電子レンジ用加熱袋などに使用されているが、これらの包装であっても、柑橘類及び食品は、その種類が多くしかも保存方法なども多様化して来ているので、これらに適用しようとすると、より性能の高い包装材(フィルム)が必要となる。また、用途が拡大していることからも、それらの用途に適応できるようにするためより幅広い気体透過性能をもった包装材(フィルム)が必要となる。

【0010】

野菜などの食品は、その種類によって必要とする酸素透過量が大幅に異なっている。例えば、レタス、葉ねぎ、ニラ、エリンギ、カット野菜(ミックス)、もやし、アスパラガス、ほうれん草などでは、それらの酸素透過量が大幅に異なる。また、キムチ、白菜漬物、ラッキョウ漬物が出すガス量もそれぞれ異なり、これらのガス透過量は野菜より多くなっている。

【0011】

例えば、野菜を含む青果物は、収穫した後も呼吸をしている。すなわち、収穫された青果物は、青果物自体を修復するために圃場にあるときよりもよりたくさんの呼吸、すなわちより活発な呼吸をしている。しかしながら、この呼吸が活発になると、青果物の栄養分が消耗されて、成熟・老化がより急速に進展することになる。ところが、この青果物の包装は、通常、包装袋に詰めて、袋口を密封する密封包装となっている。この密封包装においては、包装時に袋内に存在していた酸素が時間と共に費消されて無くなり、そのために袋内は酸素がほとんど存在しない嫌気状態となり、呼吸ができないため、青果物を腐敗させる原因となる。この青果物の呼吸に関して、酸素と二酸化炭素の割合は、概ね包装前(開封包装)の状態で酸素20.9%、二酸化炭素0%となっているが、嫌気状態(呼吸できない)においては概ね酸素0%、二酸化炭素20%以上となり、また後述の冬眠状態においては、酸素5〜10%、二酸化炭素15〜20%が最適であると言われている。したがって、青果物の包装は、その青果物の呼吸量の違いによって袋のガス透過性をその青果物及び流通条件(特に温度)にあわせて調整する必要がある。

【0012】

MA(Modified Atmosphere)包装は、袋内の空気を青果物自らが行う呼吸とのバランスにより、高濃度の二酸化炭素で且つ低濃度の酸素の雰囲気にして青果物が冬眠状態になるようにして、青果物の成長や劣化を遅らせて品質を長持ちさせる方法である。すなわち、この呼吸量をできるだけ低く抑えることによって、品質低下のスピードを遅らせて品質を保持させる方法である。このMA包装には、一方向性の包装材が好ましいが、これまでの包装材、すなわち気体透過性フィルムではこのようなものはない。

【0013】

また、食品によっては二重包装が行われている。この二重包装は、小型の内袋内に物品Aを詰めて密封して、この物品Aを詰めた内袋を大型外袋に入れて密封する二重包装となっている。この二重包装では、大型外袋に内袋の物品Aと異なる物品Bを詰めることがある。これらの物品A、Bは、通常、以下のものが入れられて包装されている。

(i)内袋の物品Aにお菓子などの食品、外袋の物品Bにアルコール、不活性ガス、香味料などの保存・香料剤

(ii)内袋の物品Aにアルコール、香味料などの保存・香料剤、外袋の物品Bにお菓子などの食品

上記(i)の二重包装は、外袋の物品Bが内袋内へ透過して入り込み、物品Aの保存又は香り付けをし、また、上記(ii)の二重包装は、内袋の物品Aが内袋を透過して外袋内へ入り込み、物品Bの保存又は香りを付けるものとなる。これらの二重包装において、上記(i)の包装で内袋内の気体が透過して外袋へ逃げると、物品Aの品質低下を招き、また、上記(ii)の包装で外袋内の気体が透過して内袋へ逃げると、物品Bの品質低下を招くことになる。したがって、このような二重包装において物品の品質を維持するためには、気体透過性フィルムに一方向の気体透過性が必要となる。しかしながら、これまでの気体透過性フィルムは、この観点から開発されたものはなく、勿論、上記特許文献2、3のフィルムもこのような一方向性を備えていない。

【0014】

本発明は、これまでの従来技術が抱える課題を解決すると共に上記の必要性に基づいてなされたもので、本発明の目的は、気体透過性能が向上し、広い範囲の用途、特に多種多様の物品などを包装するのに好適な包装フィルムとして使用が可能な気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器を提供することにある。特に、(i)MA包装、(ii)二重包装、(iii)キムチ、漬物類などのガス抜き包装、(iv)その他、例えば菌茸類栽培の通気性包材、などに好適な包装フィルム、その製造方法及び容器を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の第1の態様の気体透過性フィルムは、所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルムにおいて、

前記気体透過部は、前記プラスチックフィルム基材の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた未貫通の凹み部からなり、前記凹み部は、上方の開口部から底部に向かって肉厚を徐々に薄肉にして底部が最も薄肉に形成されていることを特徴とする。

【0016】

また、第2の態様の気体透過性フィルムにおいては、前記凹み部は、断面形状がU字又はV字状をなしたスリット又は凹み穴で形成されていることを特徴とする。

【0017】

また、第3の態様の気体透過性フィルムにおいては、前記スリットは、短長スリット複数本を所定の間隔をあけて配設した非連続スリット群又は比較的長い連続スリットで形成されていることを特徴とする。

【0018】

また、第4の態様の気体透過性フィルムにおいては、前記非連続スリット群のスリットは、平面視で直線、湾曲、折曲のいずれかの形状をしていることを特徴とする。

【0019】

また、第5の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材の一面に所定長さの仮想線を描き、前記非連続スリットの複数本のスリットが所定の間隔をあけて前記仮想線に沿って、または仮想線と交差して配設されていることを特徴とする。

【0020】

また、第6の態様の気体透過性フィルムにおいては、前記非連続スリットの複数本のスリットは、前記仮想線の長手方向と所定の角度で傾斜させて交差していることを特徴とする。

【0021】

また、第7の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムであって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする。

【0022】

また、第8の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層フィルムであって、前記凹み部が形成されたプラスチックフィルム基材の表裏いずれかの面に、他のプラスチックフィルムがラミネートされていることを特徴とする。

【0023】

また、本発明の第9の態様の気体透過性フィルムの製造方法は、所定肉厚のプラスチックフィルムに気体を透過させる気体透過部を形成する気体透過性フィルムの製造方法において、

前記気体透過部は、前記プラスチックフィルム基材をそのフィルムのガラス転移点温度を超え融点未満の温度にして、該フィルムの一面から他面に向けて押圧し延伸させて所定深さ凹ませて、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄にし底部を他表面から外方へ膨出させた凹み部で形成することを特徴とする。

【0024】

また、第10の態様の気体透過性フィルムの製造方法においては、前記プラスチックフィルム基材に前記凹み部を形成した後に、前記プラスチックフィルム基材の表裏いずれか面に、他のプラスチックフィルムをラミネートすることを特徴とする。

【0025】

また、第11の態様の気体透過性フィルムの製造方法においては、前記凹み部は、一方の回転ロールに所定形状の突起を設けた他の回転ロールとの間で前記プラスチックフィルムを挟み込みこれらの回転ロールの回転に従って、前記プラスチックフィルムが走行する工程を含む工程で形成されることを特徴とする。

【0026】

また、第12の態様の気体透過性フィルムの製造方法においては、前記突起を設けた回転ロールの硬度は、他の回転ロールより硬度を低いものを用いて前記凹み部を形成することを特徴とする。

【0027】

また、第13の態様の気体透過性フィルムの製造方法においては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムあって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする。

【0028】

また、本発明の第14の態様の容器は、上記いずれかの気体透過性フィルムを用いて、少なくとも1箇所の凹み部を含む箇所で熱溶着された袋体からなることを特徴とする。

【0029】

また、第15の態様の容器においては、上記いずれかの気体透過性フィルムを用いて、前記凹み部が内側又は外側を向くようにして作成した袋体からなることを特徴とする。

【0030】

また、本発明の第16の態様の容器においては、上記いずれかの気体透過性フィルムで開口を密閉したことを特徴とする。

【発明の効果】

【0031】

この発明によれば、凹み部の底部は、フィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能になる。特に、包装材として有用なものとなる。すなわち、野菜、発酵食品などの包装材並びに発酵食品用及び電子レンジ加熱用などの容器に使用して有用なものとなる。また、気体透過を一方向から良好になり、逆方向から難くなるので、MA包装、二重包装などにも効果的なものとなる。

【0032】

また、この発明によれば、気体透過性フィルムで電子レンジ用加熱容器を作成すると、シール部と一部重なる箇所或は近傍でスリット部分から破断されて容器の破裂を防止できる。

【0033】

さらに、この発明によれば、特殊な材料を用いることなく気体透過性フィルムを安価に作成できる。

【0034】

さらにまた、この発明によれば、この気体透過性フィルムは、電子レンジ用容器の作成に有用なものとなる。

【0035】

さらにまた、この発明によれば、凹み部の底部をフィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能な気体透過性フィルムを製造できる。

【0036】

さらにまた、この発明によれば、上記の効果を奏するフィルムで作成された容器を提供することができる。

【図面の簡単な説明】

【0037】

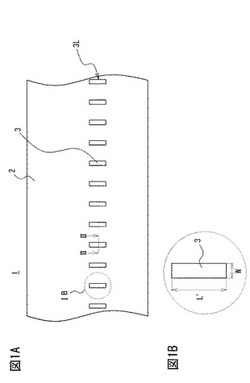

【図1】図1は本発明の実施形態に係る気体透過性フィルムを示し、図1は平面図、図1Bは図1のIB部分の拡大図である。

【図2】図2は図1のII−II線の断面図である。

【図3】図3は図1の気体透過性フィルムを製造する製造装置の概要図である。

【図4】図4はスリットの気体の透過作用を説明するもので、図4Aはスリットの断面図、図4Bは気体透過時のスリット形状の断面図、図4Cは逆方向から気体透過時のスリット形状の断面図である。

【図5】図5は他の実施形態に係る気体透過性フィルムの平面図である。

【図6】図6はまた他の実施形態に係る気体透過性フィルムのスリット部分の断面図である。

【図7】図7は図6の気体透過性フィルムを製造する製造装置の概要図である。

【図8】図8は気体透過性フィルムを用いて作成した包装袋の斜視図である。

【図9】図9は気体透過性フィルムを用いて作成した他の包装袋の斜視図である。

【図10】図10は気体透過性フィルムを用いて作成したまた他の包装袋の斜視図である。

【図11】図11は気体透過性フィルムを用いて作成したさらにまた他の包装袋の斜視図である。

【図12】図12は気体透過性フィルムで開口を覆った容器の斜視図である。

【図13】図13は従来技術の気体透過性フィルムに設けられた凹み穴の断面図である。

【発明を実施するための形態】

【0038】

以下、図面を参照して本発明の実施形態を説明する。但し、以下に示す実施形態は、本発明の技術思想を具体化するための気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器を例示するものであって、本発明をこれらに特定することを意図するものではなく、特許請求の範囲に含まれるその他の実施形態のものにも等しく適応し得るものである。

【0039】

本発明の気体透過性フィルムは、所定肉厚のプラスチックフィルムからなるフィルム基材に、気体を透過させる気体透過部が設けられている。この気体透過部は、フィルム基材の長手方向に、一面から他面に向けて所定深さ凹ませ膨らませて底部が他表面から外方へ膨出した凹み部からなり、この凹み部は、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成したものとなっている。凹み部は、所定形状のスリット又は凹み穴などで構成されている。

【0040】

以下、図1、図2を参照して、本発明の実施形態に係る気体透過性フィルムを説明する。なお、図1は本発明の実施形態に係る気体透過性フィルムを示し、図1は平面図、図1Bは図1のIB部分の拡大図、図2は図1のII−II線の断面図である。

【0041】

本発明の実施形態に係る気体透過部の凹み部は、複数本の短長のスリット3を所定の間隔をあけて配設したスリット群3Lで構成されている。これらのスリット3は、同じ構造となっており、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成したものとなっている。なお、この凹み部は、所定長さのスリット3からなるスリット群、すなわち、不連続なスリット群で形成したが比較的長い連続したスリットで形成しもよい。

【0042】

フィルム基材2は、所定幅長、肉厚及び長さの長尺なフィルム基材を用いて、このフィルム基材に複数本の短長スリット3が長手方向に所定の間隔をあけて一列に配設されている。複数本の短長スリット3でスリット群3Lを構成している。スリット群3Lの隣接するスリット3の間隔は、気体透過性フィルムの用途によって任意の間隔にするが、包装用としては等間隔が好ましい。スリット群3Lは、一列に限定されず、2列以上にしてもよい。

【0043】

フィルム基材2は、ポリプロピレン(PP)、二軸延伸ポリプロピレンフィルム(OPP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ナイロン(PA)などの単層若しくは多層構造のプラスチックフィルムを使用する。なお、この基材は、これらに限定されるものでなく、他のプラスチックフィルムでもよい。スリット3は、多層構造フィルムの内の一層に設けても、全層に設けてもよい。すなわち、一層のフィルムにスリットを形成した後に、ラミネート加工を行って多層構造にしてもよく、また、多層構造フィルムにスリットを形成してもよい。これらの加工方法は、そのフィルムを構成する樹脂の種類或は用途によって適宜選択される。多層構造の例として、例えば、ガスバリア性の高いPA、PETに良好なシール機能を有するPEを積層することにより、高いガスバリア性とシール性を併せ持つフィルムを得ることができる。まず、単層又は多層構造のフィルムを用いこれらのフィルムにスリットを形成する例を説明する。

【0044】

フィルム基材は、単層又は多層構造のフィルム材からなり、その厚さは、特に限定されないが、15〜100μmの範囲が好ましい。その厚さが15μmより薄いとスリットの形成が難しく、例えば包装フィルムと使用する場合十分な強度が得られないことがある。また、100μm以上を超えると加工が困難となる。したがって、フィルム基材の厚さは、これらの範囲内でフィルム樹脂の種類、用途などにより適宜選択される。

【0045】

複数本のスリット3は、同じ形状の細溝からなる未貫通溝となっている。これらのスリット3は、図2に示すように、上方の開口溝3aから底部に向かって肉厚が徐々に薄肉に山なり状に膨らませて、底部を他表面から外方へ膨出させ、しかも、この底部3cが最も肉薄なるようにし、断面形状が略U字状に形成されている。具体的には、図1B、図2に示すように、フィルム基材2の長手方向に幅長W、この長手方向と直交する方向に長さL'及び所定の深さを有している。幅長、長さ及び深さは、特に限定されないが、幅長さWは100〜500μm、長さL'は1.2〜2.6mmが好ましい。また、深さは、フィルム表面から計測して1.2〜2.2倍程度、これらの倍率でも、厚さの1.2〜2.2の深さにするのが好ましい。さらに、底部3cの最も薄い肉厚は、2μm〜70μmにするのが好ましい。なお、この肉厚は、単層、多層構造のフィルムのいずれも同じになっている。また、スリット群3Lの隣接するスリット間の間隔も特に限定されないが、1.5〜3.0mm程度が好ましい。したがって、このスリットは、フィルム樹脂の種類、用途などにより適宜選択される。

【0046】

スリット3は、断面形状を略U字状にしたが、これに限定されるものでなく、他の形状、例えば断面形状V字状あるいはその他の形状にしてもよい。また、スリット群3Lは、所定長さのスリット複数本を非連続に配列したが、連続させてもよい。連続スリットの場合は、連続スリットの配列を直線状、折れ線状及び曲線状などにすることができる。スリット及びスリット群は、それらの形状及び底部の肉厚を変更することによって、気体透過量を調整することができる。なお、スリットに代えて、凹み穴にしてもよい。この凹み穴は、円形又は楕円形の開口及び深さを有する穴とする。丸穴の場合、その直径は例えば30〜1500μm、底部の最も薄い部分の厚さは2〜70μmにする。楕円形の開口も略円形穴と略同じにする。

【0047】

次に、図3を参照して、気体透過性フィルムの製造方法を説明する。なお、図3Aは図1の気体透過性フィルムを製造する製造装置の概略図、図3Bは図3AのIIIBの拡大図、図3Cは図3AのIIICの拡大図である。

【0048】

製造装置4は、図3Aに示すように、フィルム基材2を前処理する前処理装置5と、フィルム基材2にスリット3を形成するスリット形成装置6とを備えている。前処理装置5は、フィルム基材2を該基材のガラス転移点を超え且つ融点未満の温度になるように処理する温度調節装置となっている。

【0049】

この前処理装置5での温度調節は、フィルム基材にスリットを形成するのに重要になっている。フィルム基材2は、プラスチックフィルム材、すなわち、高分子材料からなり、この高分子材料は、低温下において結晶部分と非結晶部分とが共存した状態にあり、分子運動が小さいガラス状態となっている。この状態から加熱されて温度が上がると分子運動が大きくなってゴム状態となり、更に加熱されると溶けた溶融状態となる。ガラス状態からゴム状態へ移行する境目がガラス転移点、ゴム状態から溶融状態になる境目が融点となっている。したがって、フィルム基材をガラス転移点の超える温度に加熱して柔らかくすることによって、スリットを山なりにしかも底部を最も薄く圧延できる。また、この温度では、ガスバリア性を保ったままで圧延することができるので、フィルムの特性を損なわずに薄肉にしたスリットを形成できる。また、ピンホールなどがないスリットを形成できる。

【0050】

ガラス転移点及び融点は、フィルム基材の素材によって異なる。フィルム基材にPPを使用する場合、このPPのガラス転移点がマイナス18℃で融点は163℃となっているので、常温より高い温度の40〜120℃の間に調節する。以下、同様にして、PETは、ガラス転移点が81℃で融点は264℃となっているので、温度を約85〜200℃の間、LDPEは、ガラス転移点が−125℃で融点が115℃となっているので、常温より高い温度20〜100℃に調節する。また、後述するPETとLDPEをラミネートした多層構造フィルムでは、温度85〜100℃の範囲に調節する。

【0051】

PP、PEは、常温では既にガラス転移点を超えているが、融点は130℃であるので、その範囲で加工の度合いを調整することとなる。同じ基材でも、ガラス転移点を超え、融点未満の範囲で温度によってフィルムの柔らかさが異なるため、次のスリット形成装置において、軽い押圧でも温度を上げることによって容易にスリットが形成できる。

【0052】

スリット形成装置6は、外周囲に所定間隔をあけて複数本のスリット形成歯7が配設された円板状の押圧ロール6Aと、この押圧ロールとの間でフィルム基材2を挟み込む受けロール6Bとを有している。押圧ロール6Aは所定の直径、肉厚及び硬度を有する金属性の円板状の歯車で形成されており、軸6aを中心に回転し、スリット3を形成しながらフィルム基材2をX方向へ送り出す。複数本のスリット形成歯7は、図3Bに示すように、所定ピッチp及び高さhを有する略鋸歯状の歯となっている。このスリット形成歯7は、頂部先端7aに所定のR2及び底部7bにR1のRが付けられている。ピッチpは、特に限定されないが、2.094mm、高さhは2.0mmとなっている。R2は、0.05〜1.0mmの範囲であり、この範囲でも0.1〜0.2mmが好ましい。0.1mm以下にすると、機械的摩耗が激しいとフィルム基材に傷がつきピンホールがあきやすくなる。1.0mm以上にすると押圧する面積を広くできる。また、R1は、0.5mmとする。なお、ピッチを零にして連続した歯にしてもよい。この場合は、十分な押圧力を確保するために幅長を更に狭くする。すなわち、連続させると歯数が多くなり、その結果、単位面積が大きくなるため全体の押圧力が小さくなってしまうので、幅長を狭め、面積を小さくすることで所望の押圧力を確保する。

【0053】

押圧ロール6Aは本実施形態では円板状の歯車にしたが、ロール状、すなわち円筒体、円柱体にしてもよい。ロール状にすることにより、長いスリット及び連続したスリットを形成できる。スリット形成歯を設けた歯車は、特に限定されないが、例えば平歯を設けた歯車を使用するのが好ましい。この平歯は、平面視で長方形をなし、長さが1.5〜2.6mm、幅長は30〜500μm、及び立面視でフィルムの厚さに対して1.2〜2.4倍のものを使用する。この平歯を使用すると、フィルム基材の総厚50μmとすると、このフィルム基材の底から計測して、山の頂点までは60〜120μmとなる。この度合いは透過させたいガス量によって決める。また、スリットの形状によっては、他の形状の歯車、例えば、はすば歯を設けた歯車を使用する。このような歯車を用いて、例えば図5Bに示すようなスリットを形成する。

【0054】

受けロール6Bは、押圧ロール6Aと同様に、軸6bに中心に回転しながら、押圧ロール6Aによってフィルム基材2にスリット3が形成される際の押圧を受け、フィルム基材2をX方向へ送り出す。押圧ロール6Aは、その硬度を60〜63とし、受けロール6Bより低い硬度の金属材料で形成する。受けロール6Bは、所定の直径及び硬度を有する金属性の円筒体、円柱体で形成されており、硬度は63〜67にする。押圧ロール6Aは、その硬度を受けロール6Bの硬度より低くすることによって、受けロール6Bが押圧ロール6Aによって押圧を受ける際に例えば100万m加工しても削られることがない。

【0055】

この製造装置4は、フィルム基材2を前処理装置5でガラス転移点を超える温度に処理して、スリット形成装置6に送り、このスリット形成装置6で所定温度となったフィルム基材2を押圧ロール6Aと受けロール6Bとの間に挟み込んで、押圧ロール6Aに所定の押圧力をかけてフィルム基材2を圧延してスリットを形成する(図3C参照)。このスリットは、フィルム基材の種類、その厚さに応じて、その基材の前処理温度及び押圧ロールの押圧力を調節して形成する。このスリットは、底部を薄くすると、薄くなった分だけ気体透過度が高くなるが、一方で、強度が低下する。その度合いは、前処理温度或は押圧力の少なくともいずれか一方で調節して決める。例えば、フィルム基材のガラス転移点が50℃で融点が215℃であるとすると、前処理温度を60℃或は120℃にすると、前者より後者が柔らかくなり、一方で押圧力は前者より後者が軽い押圧力で形成ができることになる。この押圧度は、例えば0〜0.5MPaの間で調整され、特に0.2MPa前後が好ましい。なお、0.5MPaは5kg/平方センチメートルである。

【0056】

この製造装置4では、用途に応じてフィルム基材2の前処理温度及び押圧ロールの押圧力を調節して、それぞれの用途に適合するスリットを形成する。例えば、野菜包装では、厚さ25μmのOPP防曇フィルムの単体フィルムを用い、このフィルムに凹み部を袋内側から形成する。凹み部の最低厚さを約2μmにする。野菜によってはこの押圧度合を異ならせて、例えば、小松菜では0.2MPaで押圧し、ピッチ2mmの平歯で押圧する部分の形状を長方形で長さ2mm×幅200μmにする。袋体の大きさ200mm×320mmに対しては、スリット群は横一列だけにする。

【0057】

図4を参照して、スリットの気体透過作用を説明する。なお、図4はスリットの気体透過作用を説明する図であって、図4Aはスリットの断面図、図4Bは気体透過時のスリット形状の断面図、図4Cは逆方向からの気体透過時のスリット形状の断面図である。

【0058】

気体透過性フィルム1を用いて所定大きさの包装袋を作成し、この包装袋に物品を収納する際にこの物品から気体(蒸気など)が放出されて包装袋内に圧力がかかる例でこの透過作用を説明する。図4Aのスリット3は、内圧がかかっていない状態となっている。なお、この図4Aは、図2と同じものとなっている。

【0059】

このスリット3に矢印A方向から内圧が掛かると、図4Bに示すように、その圧力によりスリットの底部が延伸、膨張して風船状に膨らんでその肉厚がさらに肉薄になって、この肉薄部分3c1から気体が透過する。このスリット3は、その気体透過が従来技術のスリットに比べて、透過量の調節が容易になると共に、他の作用効果を奏するものとなる。

具体的には、従来技術の凹み穴21(図13参照)は、底部の肉厚が略均一になっているので、極限まで薄肉にできず、現在の加工技術では8μm程度が限度であるが、このスリット3は、略極限(2.0μm程度)まで薄肉にできるので、透過量の調節が容易になる。

【0060】

また、図4Cに示すように、逆方向から圧力が掛かると、スリットの底部3c2が逆方向へ押圧されるが、気体透過量が図4Bの方向に比べて格段に少なくなる。この現象は、実験により確認されており、開口側からの透過量を10とすると逆方向からの透過量は略1〜2程度となった。その結果、気体透過性フィルム1は、一方向からの気体の透過性がよく逆方向からの気体透過性がし難くなるので、例えば、MA包装或は二重包装などに使用すると顕著な作用効果を奏する。すなわち、MA包装には、気体透過性フィルム1の開口が内側、底部が外側に位置するようにして包装袋を作成して使用する。また、二重包装は、詰める物品に応じて、気体透過性フィルム1の開口が内側又は外側、底部が外側又は内側になるようにして包装袋を作成して使用する。例えば、アルコールガス透過のお菓子包装は、外袋と数多くの内袋があり外袋内にアンチモールド(アルコールガスを発生させるもの)を入れ内袋に外側から押圧山なり加工する。そうするとアルコールガスが数多い内袋の中に入っていく。外袋はガスバリア性のある袋になっており、内袋はOPP単体20μmのフィルムを用い、その袋の大きさは50mm×70mmにする。

【0061】

本発明の実施形態に係る気体透過性フィルム1は、複数本のスリット3を略平行に所定間隔をあけて配設したもので説明したが、これに限定されず、他の配設及び形状にしてもよい。なお、図5は他の実施形態に係る気体透過性フィルムの平面図である。

【0062】

気体透過性フィルム1Aは、フィルム基材2の長手方向に仮想線Lを描き、この直線に沿って複数本のスリット3Aを所定の間隔をあけて配設してスリット群3ALを形成したものである。また、気体透過性フィルム1Bは、フィルム基材2の長手方向に仮想線Lを描き、この直線と交差させて複数本のスリット3Bを配設してスリット群3BLとしたものである。さらに、気体透過性フィルム1Cは、複数本の山型スリットを所定の間隔をあけて仮想線L上に配設してスリット群3CLとしたものである。さらにまた、気体透過性フィルム1Dは、複数本の湾曲スリット3Dを所定の間隔をあけて仮想線L上に配設してスリット群3DLとしたものである。これらの仮想線Lは、直線、折れ線及び曲線等とすることができる。

【0063】

図6、図7を参照して、本発明のまた他の実施形態に係る気体透過性フィルム及びその製造方法を説明する。なお、図6はスリットを設けたフィルム表裏面のいずれかの面に他のフィルムをラミネートしたスリット部分の拡大断面図、図7は図6の気体透過性フィルムを製造する製造装置の概略図である。

【0064】

気体透過性フィルム10は、スリットSを設けたフィルム11のスリットの膨出側に

他のフィルムを接着剤で接合したものである。スリットSは、スリット3と同じ構造になっており、上方の開口溝11aから底部に向かって肉厚が徐々に薄肉に山なり状に膨らませて、底部を他表面から外方へ膨出させて、しかも、この底部11cが最も肉薄になるようにし、断面形状が略U字状或はV字状に形成されている。

【0065】

接着するフィルムの組み合わせの例として、フィルム11にはPE、フィルム13にはPA、PETを用いることが挙げられる。ガスバリア性の高いPA、PETに良好なシール機能を有するPEを接着することにより、高いガスバリア性とシール性を併せ持つフィルムを得ることができる。なお、この気体透過性フィルム10の底肉厚は、フィルム11のスリットSの底肉厚(2〜70μm)にフィルム13の厚さ(15〜100μm)及び接着層の厚さを加えた厚さとなっている。気体透過性フィルム10は、スリットSを設けたフィルム11のスリットの膨出側に、他のフィルム13を接着剤12で接合して形成される。この気体透過性フィルム10の製造装置9Aは、製造装置4にフィルム接合装置8を付加したものとなっている(図7A参照)。

【0066】

この気体透過性フィルム10は、電子レンジ加熱用容器に好適なものとなる。気体透過性フィルム10を用いた電子レンジ加熱用容器を電子レンジで加熱すると、内容物から水蒸気が発生して容器内圧が上昇し、フィルム11のスリットSから水蒸気が透過する。このとき、スリットSは別のフィルム13でラミネートされているため、スリットSから透過した水蒸気がフィルム11とフィルム13の間の接着剤12をはがしてこの隙間に溜まる。この水蒸気はフィルム13が裂けるか、あるいはさらにフィルム11と13の隙間を通って容器の端部に設けられたシール部から透過することにより外部に放出される。これにより、電子レンジ加熱用容器が破裂することを防ぐことができる。

【0067】

また、気体透過性フィルム10Aは、スリットSを設けたフィルム14のスリットの凹み側に他のフィルムを接着剤で接合したものである。このスリットSは、スリット3と同じ構造になっている。スリットSを設けたフィルム14のスリットの凹み側に、他のフィルム16を接着剤15で接合する。この気体透過性フィルム10Aの底肉厚は、気体透過性フィルム10の場合と同様に、フィルム14のスリットSの底肉厚(2〜70μm)にフィルム16の厚さ(15〜100μm)及び接着剤15の厚さを加えた厚さとなっている。また、気体透過性フィルム10Aの製造装置9Bは、製造装置4にフィルム接合装置8を付加したものなっている(図7B参照)。

【0068】

この気体透過性フィルム10Aも同様に電子レンジ加熱用容器に好適なものとなる。この気体透過性フィルム10Aを用いた電子レンジ加熱用容器を電子レンジで加熱すると、内容物から水蒸気が発生して容器が膨張し、内圧でフィルム14から水蒸気が透過、あるいはフィルム14が裂けて水蒸気が放出される。このとき、フィルム14は別のフィルム16でラミネートされているが、フィルム16にはスリットSが設けられているため、水蒸気はスリットSの空間14aに溜まり、さらに内圧が高まるとスリットSがブレークすることにより水蒸気が放出される。これにより、電子レンジ加熱用容器が破裂することを防ぐことができる。

【0069】

これらの気体透過性フィルム1、1A〜1D、10、10Aは、包装容器(包装袋)や容器の開口を覆うカバーとして使用できる。以下、図8〜図12を参照して、いくつかの包装袋、カバーの例を説明する。

【0070】

図8、図9の包装袋17は、気体透過性フィルム1を用いたものである。この包装袋17は、まず、図8に示すように、気体透過性フィルム1を所定長さに切断し、折り曲げて、一端が袋口になるようにして3方を熱シールする。次いで、この包装袋17内に食品などを詰めて袋口を熱シールにより封鎖する。図9Aは、袋内に食品などを詰めて袋口を封鎖した状態を示している。この包装袋17は、スリット群3Lの両端に位置するスリット3がシール部18でシールされると共に、このシール部18の近傍にスリット3が位置したものとなる。

【0071】

この包装袋17は、青果物、お菓子など様々な物品を詰めるのに使用できるが、冷凍食品などを詰めて電子レンジ加熱用袋としても利用できる。電子レンジ用袋として用いると、この包装袋17が電子レンジで加熱されると、食品などから水蒸気が発生し、袋内の内圧が上昇し、スリット群3Lを透過して外部へ放出されるが、蒸気量が多くなると、スリット群3Lを透過する透過量を超え内圧が上昇し、シール部18近傍のスリット3がシール部との間隔が狭くなっているので、この部分からブレークして、この部分から大量の蒸気を放出させる(図9B参照)。例えば、スリット3間の間隔L1を2.2mmにすると、シール部18近傍のスリット3の間隔L2は、0〜2.2mmの範囲で狭くなる。この間隔L2により、この部分の強度が弱くなりブレークし易くなり、包装袋の破裂を防止できる。

【0072】

図10の包装袋17Aは、気体透過性フィルム1B(図5参照)を用いたものである。

このような形状のスリット3Bを設けることで、スリット3Bは必ず包装袋のシール部18との境目に跨って形成されることとなる。そのため、例えば電子レンジで使用するときに、発生した水蒸気によりブレークをさせる必要がある場合、このスリットが形成された部分を確実にブレークさせることができるので、ブレークを考慮して食品を包装することができるようになる。また、上記同様に、この部分をシール部18近傍のスリット3Bがシール部との間隔が狭くなるので、この部分からブレークして、この部分から大量の蒸気を放出させる(図10B参照)。なお、図10Bは図10AのXB部分を拡大したものである。

【0073】

図11の包装袋17Bは、気体透過性フィルム1B(図5参照)を用いたものである。

シール部18近傍のスリット3Cがシール部18との間隔が狭くなるので、この部分からブレークして、この部分から大量の蒸気を放出させる(図11B参照)。なお、図11Bは図10AのXIB部分を拡大したものである。

【0074】

また、二重包装用の容器(袋)は、詰める物品に応じて、気体透過性フィルムの開口が内側又は外側、底部が外側又は内側になるようにして包装袋を作成して使用する。

【0075】

図12は、容器の開口を気体透過性フィルムで覆って密封したものである。容器19は、上方に開口19bを有する有底の容器本体19aの開口19bを気体透過性フィルム1でシール部18でシールしたものである。この容器は、キムチなど発酵食品に好適なものとなる。このキムチ包装に用いる気体透過性フィルム1においては、例えば、厚さの12μmPETに、PET容器に対し容易に剥離することのできるPEをドライラミネートして積層し、このフィルムにスリット群3Lを容器内側となる面から押圧することによって形成している。スリット群3Lの底部の最低厚さは2μm程度となっている。この気体透過性フィルム1をPETからなる容器本体19aの開口19bを熱溶着でシールすることにより、発酵食品であるキムチから生じる炭酸ガスを、スリット群3Lを通じて程よく透過させることができる。

【0076】

以上のように、本発明の気体透過性フィルムによれば、凹み部の底部をフィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能になる。特に、包装材として有用なものとなる。すなわち、野菜、発酵食品などの包装材並びに発酵食品用及び電子レンジ加熱用などの容器に使用して有用なものとなる。また、気体透過は一方向から良好になり、逆方向から難くなるので、MA包装、二重包装などにも効果的なものとなる。

【符号の説明】

【0077】

1〜1B、10、10A 気体透過性フィルム

2 プラスチックフィルム基材

3、3A〜3D、S スリット

3L、3AL、3BL、3CL、3DL スリット群

4 製造装置

5 前処理装置

6 スリット形成装置

6A 押圧ロール

6B 受けロール

7 スリット形成歯

8 接合装置

9A、9B 製造装置

11、14 プラスチックフィルム

【技術分野】

【0001】

本発明は、酸素、二酸化炭素、水蒸気などの気体が透過する気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器に関する。この気体透過性フィルムは、特に、青果物、発酵食品などの包装材及び電子レンジ加熱用などの容器(袋)に使用するのに好適なものである。

【背景技術】

【0002】

フィルム基材に気体透過部を設けて、この気体透過部から酸素、二酸化炭素、水蒸気などの気体を透過させる気体透過性フィルムは、食品や医療などの広い分野において、主に商品の包装材として使用されている。この気体透過性フィルムを用いて、例えば、野菜、果物などを包装すると、それらを比較的長い期間鮮度を保持して保管などをすることができる。この種の気体透過性フィルムは、概ね、フィルム基材に高分子フィルムを用い、このフィルム基材にこの基材を貫通する微細孔を設けたものと、あるいは基材を貫通しない未貫通孔を設けたものに大別されている。

【0003】

例えば、下記特許文献1には、所定肉厚の高分子フィルムに所定の開孔面積の微孔を設けた貯蔵用袋が開示されている。この貯蔵用袋は柑橘類を貯蔵するものとなっている。また、下記特許文献2には、非貫通孔を設けた電子レンジ加熱用袋が開示されている。この加熱用袋は、内層と外層とが中間層(接着剤層)によって一体に貼り合わせた積層フィルムで構成されて、内層に非貫通孔が形成されている。この電子レンジ加熱用袋は、冷凍食品などが収容されて電子レンジで加熱されると、冷凍食品から水蒸気が発生し、この水蒸気が非貫通孔の底部の薄い部分を透過して中間層に入り込み、この中間層が剥がれることにより外部へ放出されるようになっている。さらに、同様の非貫通穴を設けた気体透過性フィルムも下記特許文献3に記載されている。この透過性フィルムは、単層あるいは多層基本フィルムの片面に、平均穴面積が10−6〜10−2cm2で且つ深さが基体フィルムの厚さに対して1〜99.0%比率にした非貫通穴を設けたものとなっている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2006−158254号公報(段落〔0013〕〜〔0015〕)

【特許文献2】特開2006−27627号公報(段落〔0014〕、〔0015〕、図3)

【特許文献3】特開平8−52816号公報(段落〔0014〕〜〔0019〕)

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記特許文献1の貯蔵用袋は、高分子フィルムに該フィルムを貫通する貫通孔を設けたものであるので、使用環境によっては、袋内部へ不要物(例えば、塵、埃、細菌など)が侵入してしまう恐れがある。また、この貯蔵用袋は、内部に水分を含有するものを入れると、貫通孔を通して水分が外部へ滲み出す恐れがあるために、このような水分を含むものの包装には不適であり、そのために用途が限定されてしまうなどの課題が潜在している。これに対して、上記特許文献2、3のフィルムは非貫通孔(穴)となっているので、不要物の侵入が阻止されると共に水分を含有するものでも水分が自然に外部へ滲み出すようなことがない。また、上記特許文献2の電子レンジ加熱用袋は、電子レンジで加熱されると、袋内の冷凍食品から水蒸気が発生し、この水蒸気が非貫通孔の底部の薄い部分を透過して中間層に入り込み外部へ放出されるが、このとき水蒸気は袋内の内圧上昇により、非貫通孔の底部の薄い部分から透過されて放出されるものとなっている。

【0006】

本発明者らは、上記特許文献2の積層フィルムを構成している内層を参考にして、同様の非貫通穴を設けたフィルムを作成して気体の透過作用を実験で確認した。なお、図13Aはフィルム基材に非貫通穴を設けたフィルムの非貫通穴部分を拡大した断面図、図13Bは内圧上昇により気体が透過するときの透過作用を説明する断面図である。図13Aに示すように、この非貫通穴21はフィルム基材20の片面を他面に向けて凹ませた凹み穴からなり、この凹み穴は底部21aの肉厚を略均一にして、他面が外方へ突出していない形状としてある。この図の凹み穴21は内圧が掛かっていない状態となっている。この状態で矢印方向Aから凹み穴に圧力が加わると、図13Bに示すように、凹み穴21の底部が延伸、膨張して膨らみ、この膨らみにより底部の肉厚が肉薄になり、この肉薄部分21aから気体が透過される。すなわち、気体は、底部が延伸、膨張した肉薄部分21a'から透過されて、延伸、膨張していない状態では殆ど透過されない。

【0007】

この気体の透過は、底部の肉厚によって左右され、肉薄にすればする程その透過量が多くなるが、一方で薄肉にし過ぎると薄肉部分にこの部分を貫通する微細孔、すなわちピンホールが発生し、この微細孔により、上記特許文献1のフィルムが抱える課題と同じ課題が顕在化することになる。したがって、薄肉化を試みてもその肉薄の厚さが制限されて、現在の加工技術では8μm以下とするのが極めて困難になっている。

【0008】

したがって、このような凹み穴21を設けた気体透過フィルムは、その気体透過量を調節して、所望の透過量にするのが困難となり、それを必要とする用途には使用できない。なお、上記特許文献3の気体透過性フィルムは、非貫通穴の構造が明記されていないが、図13Aの凹み穴と略同じ構造のものと推定され、同様の課題が潜在している。

【0009】

近年、この種の気体透過性フィルムは、その用途がさらに拡大すると共に気体の透過性能の更なる向上が要求されている。これまでの気体透過性フィルムは、柑橘類の包装或は電子レンジ用加熱袋などに使用されているが、これらの包装であっても、柑橘類及び食品は、その種類が多くしかも保存方法なども多様化して来ているので、これらに適用しようとすると、より性能の高い包装材(フィルム)が必要となる。また、用途が拡大していることからも、それらの用途に適応できるようにするためより幅広い気体透過性能をもった包装材(フィルム)が必要となる。

【0010】

野菜などの食品は、その種類によって必要とする酸素透過量が大幅に異なっている。例えば、レタス、葉ねぎ、ニラ、エリンギ、カット野菜(ミックス)、もやし、アスパラガス、ほうれん草などでは、それらの酸素透過量が大幅に異なる。また、キムチ、白菜漬物、ラッキョウ漬物が出すガス量もそれぞれ異なり、これらのガス透過量は野菜より多くなっている。

【0011】

例えば、野菜を含む青果物は、収穫した後も呼吸をしている。すなわち、収穫された青果物は、青果物自体を修復するために圃場にあるときよりもよりたくさんの呼吸、すなわちより活発な呼吸をしている。しかしながら、この呼吸が活発になると、青果物の栄養分が消耗されて、成熟・老化がより急速に進展することになる。ところが、この青果物の包装は、通常、包装袋に詰めて、袋口を密封する密封包装となっている。この密封包装においては、包装時に袋内に存在していた酸素が時間と共に費消されて無くなり、そのために袋内は酸素がほとんど存在しない嫌気状態となり、呼吸ができないため、青果物を腐敗させる原因となる。この青果物の呼吸に関して、酸素と二酸化炭素の割合は、概ね包装前(開封包装)の状態で酸素20.9%、二酸化炭素0%となっているが、嫌気状態(呼吸できない)においては概ね酸素0%、二酸化炭素20%以上となり、また後述の冬眠状態においては、酸素5〜10%、二酸化炭素15〜20%が最適であると言われている。したがって、青果物の包装は、その青果物の呼吸量の違いによって袋のガス透過性をその青果物及び流通条件(特に温度)にあわせて調整する必要がある。

【0012】

MA(Modified Atmosphere)包装は、袋内の空気を青果物自らが行う呼吸とのバランスにより、高濃度の二酸化炭素で且つ低濃度の酸素の雰囲気にして青果物が冬眠状態になるようにして、青果物の成長や劣化を遅らせて品質を長持ちさせる方法である。すなわち、この呼吸量をできるだけ低く抑えることによって、品質低下のスピードを遅らせて品質を保持させる方法である。このMA包装には、一方向性の包装材が好ましいが、これまでの包装材、すなわち気体透過性フィルムではこのようなものはない。

【0013】

また、食品によっては二重包装が行われている。この二重包装は、小型の内袋内に物品Aを詰めて密封して、この物品Aを詰めた内袋を大型外袋に入れて密封する二重包装となっている。この二重包装では、大型外袋に内袋の物品Aと異なる物品Bを詰めることがある。これらの物品A、Bは、通常、以下のものが入れられて包装されている。

(i)内袋の物品Aにお菓子などの食品、外袋の物品Bにアルコール、不活性ガス、香味料などの保存・香料剤

(ii)内袋の物品Aにアルコール、香味料などの保存・香料剤、外袋の物品Bにお菓子などの食品

上記(i)の二重包装は、外袋の物品Bが内袋内へ透過して入り込み、物品Aの保存又は香り付けをし、また、上記(ii)の二重包装は、内袋の物品Aが内袋を透過して外袋内へ入り込み、物品Bの保存又は香りを付けるものとなる。これらの二重包装において、上記(i)の包装で内袋内の気体が透過して外袋へ逃げると、物品Aの品質低下を招き、また、上記(ii)の包装で外袋内の気体が透過して内袋へ逃げると、物品Bの品質低下を招くことになる。したがって、このような二重包装において物品の品質を維持するためには、気体透過性フィルムに一方向の気体透過性が必要となる。しかしながら、これまでの気体透過性フィルムは、この観点から開発されたものはなく、勿論、上記特許文献2、3のフィルムもこのような一方向性を備えていない。

【0014】

本発明は、これまでの従来技術が抱える課題を解決すると共に上記の必要性に基づいてなされたもので、本発明の目的は、気体透過性能が向上し、広い範囲の用途、特に多種多様の物品などを包装するのに好適な包装フィルムとして使用が可能な気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器を提供することにある。特に、(i)MA包装、(ii)二重包装、(iii)キムチ、漬物類などのガス抜き包装、(iv)その他、例えば菌茸類栽培の通気性包材、などに好適な包装フィルム、その製造方法及び容器を提供することにある。

【課題を解決するための手段】

【0015】

上記課題を解決するために、本発明の第1の態様の気体透過性フィルムは、所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルムにおいて、

前記気体透過部は、前記プラスチックフィルム基材の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた未貫通の凹み部からなり、前記凹み部は、上方の開口部から底部に向かって肉厚を徐々に薄肉にして底部が最も薄肉に形成されていることを特徴とする。

【0016】

また、第2の態様の気体透過性フィルムにおいては、前記凹み部は、断面形状がU字又はV字状をなしたスリット又は凹み穴で形成されていることを特徴とする。

【0017】

また、第3の態様の気体透過性フィルムにおいては、前記スリットは、短長スリット複数本を所定の間隔をあけて配設した非連続スリット群又は比較的長い連続スリットで形成されていることを特徴とする。

【0018】

また、第4の態様の気体透過性フィルムにおいては、前記非連続スリット群のスリットは、平面視で直線、湾曲、折曲のいずれかの形状をしていることを特徴とする。

【0019】

また、第5の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材の一面に所定長さの仮想線を描き、前記非連続スリットの複数本のスリットが所定の間隔をあけて前記仮想線に沿って、または仮想線と交差して配設されていることを特徴とする。

【0020】

また、第6の態様の気体透過性フィルムにおいては、前記非連続スリットの複数本のスリットは、前記仮想線の長手方向と所定の角度で傾斜させて交差していることを特徴とする。

【0021】

また、第7の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムであって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする。

【0022】

また、第8の態様の気体透過性フィルムにおいては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層フィルムであって、前記凹み部が形成されたプラスチックフィルム基材の表裏いずれかの面に、他のプラスチックフィルムがラミネートされていることを特徴とする。

【0023】

また、本発明の第9の態様の気体透過性フィルムの製造方法は、所定肉厚のプラスチックフィルムに気体を透過させる気体透過部を形成する気体透過性フィルムの製造方法において、

前記気体透過部は、前記プラスチックフィルム基材をそのフィルムのガラス転移点温度を超え融点未満の温度にして、該フィルムの一面から他面に向けて押圧し延伸させて所定深さ凹ませて、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄にし底部を他表面から外方へ膨出させた凹み部で形成することを特徴とする。

【0024】

また、第10の態様の気体透過性フィルムの製造方法においては、前記プラスチックフィルム基材に前記凹み部を形成した後に、前記プラスチックフィルム基材の表裏いずれか面に、他のプラスチックフィルムをラミネートすることを特徴とする。

【0025】

また、第11の態様の気体透過性フィルムの製造方法においては、前記凹み部は、一方の回転ロールに所定形状の突起を設けた他の回転ロールとの間で前記プラスチックフィルムを挟み込みこれらの回転ロールの回転に従って、前記プラスチックフィルムが走行する工程を含む工程で形成されることを特徴とする。

【0026】

また、第12の態様の気体透過性フィルムの製造方法においては、前記突起を設けた回転ロールの硬度は、他の回転ロールより硬度を低いものを用いて前記凹み部を形成することを特徴とする。

【0027】

また、第13の態様の気体透過性フィルムの製造方法においては、前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムあって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする。

【0028】

また、本発明の第14の態様の容器は、上記いずれかの気体透過性フィルムを用いて、少なくとも1箇所の凹み部を含む箇所で熱溶着された袋体からなることを特徴とする。

【0029】

また、第15の態様の容器においては、上記いずれかの気体透過性フィルムを用いて、前記凹み部が内側又は外側を向くようにして作成した袋体からなることを特徴とする。

【0030】

また、本発明の第16の態様の容器においては、上記いずれかの気体透過性フィルムで開口を密閉したことを特徴とする。

【発明の効果】

【0031】

この発明によれば、凹み部の底部は、フィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能になる。特に、包装材として有用なものとなる。すなわち、野菜、発酵食品などの包装材並びに発酵食品用及び電子レンジ加熱用などの容器に使用して有用なものとなる。また、気体透過を一方向から良好になり、逆方向から難くなるので、MA包装、二重包装などにも効果的なものとなる。

【0032】

また、この発明によれば、気体透過性フィルムで電子レンジ用加熱容器を作成すると、シール部と一部重なる箇所或は近傍でスリット部分から破断されて容器の破裂を防止できる。

【0033】

さらに、この発明によれば、特殊な材料を用いることなく気体透過性フィルムを安価に作成できる。

【0034】

さらにまた、この発明によれば、この気体透過性フィルムは、電子レンジ用容器の作成に有用なものとなる。

【0035】

さらにまた、この発明によれば、凹み部の底部をフィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能な気体透過性フィルムを製造できる。

【0036】

さらにまた、この発明によれば、上記の効果を奏するフィルムで作成された容器を提供することができる。

【図面の簡単な説明】

【0037】

【図1】図1は本発明の実施形態に係る気体透過性フィルムを示し、図1は平面図、図1Bは図1のIB部分の拡大図である。

【図2】図2は図1のII−II線の断面図である。

【図3】図3は図1の気体透過性フィルムを製造する製造装置の概要図である。

【図4】図4はスリットの気体の透過作用を説明するもので、図4Aはスリットの断面図、図4Bは気体透過時のスリット形状の断面図、図4Cは逆方向から気体透過時のスリット形状の断面図である。

【図5】図5は他の実施形態に係る気体透過性フィルムの平面図である。

【図6】図6はまた他の実施形態に係る気体透過性フィルムのスリット部分の断面図である。

【図7】図7は図6の気体透過性フィルムを製造する製造装置の概要図である。

【図8】図8は気体透過性フィルムを用いて作成した包装袋の斜視図である。

【図9】図9は気体透過性フィルムを用いて作成した他の包装袋の斜視図である。

【図10】図10は気体透過性フィルムを用いて作成したまた他の包装袋の斜視図である。

【図11】図11は気体透過性フィルムを用いて作成したさらにまた他の包装袋の斜視図である。

【図12】図12は気体透過性フィルムで開口を覆った容器の斜視図である。

【図13】図13は従来技術の気体透過性フィルムに設けられた凹み穴の断面図である。

【発明を実施するための形態】

【0038】

以下、図面を参照して本発明の実施形態を説明する。但し、以下に示す実施形態は、本発明の技術思想を具体化するための気体透過性フィルム、その製造方法及び該気体透過性フィルムを用いた容器を例示するものであって、本発明をこれらに特定することを意図するものではなく、特許請求の範囲に含まれるその他の実施形態のものにも等しく適応し得るものである。

【0039】

本発明の気体透過性フィルムは、所定肉厚のプラスチックフィルムからなるフィルム基材に、気体を透過させる気体透過部が設けられている。この気体透過部は、フィルム基材の長手方向に、一面から他面に向けて所定深さ凹ませ膨らませて底部が他表面から外方へ膨出した凹み部からなり、この凹み部は、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成したものとなっている。凹み部は、所定形状のスリット又は凹み穴などで構成されている。

【0040】

以下、図1、図2を参照して、本発明の実施形態に係る気体透過性フィルムを説明する。なお、図1は本発明の実施形態に係る気体透過性フィルムを示し、図1は平面図、図1Bは図1のIB部分の拡大図、図2は図1のII−II線の断面図である。

【0041】

本発明の実施形態に係る気体透過部の凹み部は、複数本の短長のスリット3を所定の間隔をあけて配設したスリット群3Lで構成されている。これらのスリット3は、同じ構造となっており、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄に形成したものとなっている。なお、この凹み部は、所定長さのスリット3からなるスリット群、すなわち、不連続なスリット群で形成したが比較的長い連続したスリットで形成しもよい。

【0042】

フィルム基材2は、所定幅長、肉厚及び長さの長尺なフィルム基材を用いて、このフィルム基材に複数本の短長スリット3が長手方向に所定の間隔をあけて一列に配設されている。複数本の短長スリット3でスリット群3Lを構成している。スリット群3Lの隣接するスリット3の間隔は、気体透過性フィルムの用途によって任意の間隔にするが、包装用としては等間隔が好ましい。スリット群3Lは、一列に限定されず、2列以上にしてもよい。

【0043】

フィルム基材2は、ポリプロピレン(PP)、二軸延伸ポリプロピレンフィルム(OPP)、ポリエチレン(PE)、ポリエチレンテレフタレート(PET)、ナイロン(PA)などの単層若しくは多層構造のプラスチックフィルムを使用する。なお、この基材は、これらに限定されるものでなく、他のプラスチックフィルムでもよい。スリット3は、多層構造フィルムの内の一層に設けても、全層に設けてもよい。すなわち、一層のフィルムにスリットを形成した後に、ラミネート加工を行って多層構造にしてもよく、また、多層構造フィルムにスリットを形成してもよい。これらの加工方法は、そのフィルムを構成する樹脂の種類或は用途によって適宜選択される。多層構造の例として、例えば、ガスバリア性の高いPA、PETに良好なシール機能を有するPEを積層することにより、高いガスバリア性とシール性を併せ持つフィルムを得ることができる。まず、単層又は多層構造のフィルムを用いこれらのフィルムにスリットを形成する例を説明する。

【0044】

フィルム基材は、単層又は多層構造のフィルム材からなり、その厚さは、特に限定されないが、15〜100μmの範囲が好ましい。その厚さが15μmより薄いとスリットの形成が難しく、例えば包装フィルムと使用する場合十分な強度が得られないことがある。また、100μm以上を超えると加工が困難となる。したがって、フィルム基材の厚さは、これらの範囲内でフィルム樹脂の種類、用途などにより適宜選択される。

【0045】

複数本のスリット3は、同じ形状の細溝からなる未貫通溝となっている。これらのスリット3は、図2に示すように、上方の開口溝3aから底部に向かって肉厚が徐々に薄肉に山なり状に膨らませて、底部を他表面から外方へ膨出させ、しかも、この底部3cが最も肉薄なるようにし、断面形状が略U字状に形成されている。具体的には、図1B、図2に示すように、フィルム基材2の長手方向に幅長W、この長手方向と直交する方向に長さL'及び所定の深さを有している。幅長、長さ及び深さは、特に限定されないが、幅長さWは100〜500μm、長さL'は1.2〜2.6mmが好ましい。また、深さは、フィルム表面から計測して1.2〜2.2倍程度、これらの倍率でも、厚さの1.2〜2.2の深さにするのが好ましい。さらに、底部3cの最も薄い肉厚は、2μm〜70μmにするのが好ましい。なお、この肉厚は、単層、多層構造のフィルムのいずれも同じになっている。また、スリット群3Lの隣接するスリット間の間隔も特に限定されないが、1.5〜3.0mm程度が好ましい。したがって、このスリットは、フィルム樹脂の種類、用途などにより適宜選択される。

【0046】

スリット3は、断面形状を略U字状にしたが、これに限定されるものでなく、他の形状、例えば断面形状V字状あるいはその他の形状にしてもよい。また、スリット群3Lは、所定長さのスリット複数本を非連続に配列したが、連続させてもよい。連続スリットの場合は、連続スリットの配列を直線状、折れ線状及び曲線状などにすることができる。スリット及びスリット群は、それらの形状及び底部の肉厚を変更することによって、気体透過量を調整することができる。なお、スリットに代えて、凹み穴にしてもよい。この凹み穴は、円形又は楕円形の開口及び深さを有する穴とする。丸穴の場合、その直径は例えば30〜1500μm、底部の最も薄い部分の厚さは2〜70μmにする。楕円形の開口も略円形穴と略同じにする。

【0047】

次に、図3を参照して、気体透過性フィルムの製造方法を説明する。なお、図3Aは図1の気体透過性フィルムを製造する製造装置の概略図、図3Bは図3AのIIIBの拡大図、図3Cは図3AのIIICの拡大図である。

【0048】

製造装置4は、図3Aに示すように、フィルム基材2を前処理する前処理装置5と、フィルム基材2にスリット3を形成するスリット形成装置6とを備えている。前処理装置5は、フィルム基材2を該基材のガラス転移点を超え且つ融点未満の温度になるように処理する温度調節装置となっている。

【0049】

この前処理装置5での温度調節は、フィルム基材にスリットを形成するのに重要になっている。フィルム基材2は、プラスチックフィルム材、すなわち、高分子材料からなり、この高分子材料は、低温下において結晶部分と非結晶部分とが共存した状態にあり、分子運動が小さいガラス状態となっている。この状態から加熱されて温度が上がると分子運動が大きくなってゴム状態となり、更に加熱されると溶けた溶融状態となる。ガラス状態からゴム状態へ移行する境目がガラス転移点、ゴム状態から溶融状態になる境目が融点となっている。したがって、フィルム基材をガラス転移点の超える温度に加熱して柔らかくすることによって、スリットを山なりにしかも底部を最も薄く圧延できる。また、この温度では、ガスバリア性を保ったままで圧延することができるので、フィルムの特性を損なわずに薄肉にしたスリットを形成できる。また、ピンホールなどがないスリットを形成できる。

【0050】

ガラス転移点及び融点は、フィルム基材の素材によって異なる。フィルム基材にPPを使用する場合、このPPのガラス転移点がマイナス18℃で融点は163℃となっているので、常温より高い温度の40〜120℃の間に調節する。以下、同様にして、PETは、ガラス転移点が81℃で融点は264℃となっているので、温度を約85〜200℃の間、LDPEは、ガラス転移点が−125℃で融点が115℃となっているので、常温より高い温度20〜100℃に調節する。また、後述するPETとLDPEをラミネートした多層構造フィルムでは、温度85〜100℃の範囲に調節する。

【0051】

PP、PEは、常温では既にガラス転移点を超えているが、融点は130℃であるので、その範囲で加工の度合いを調整することとなる。同じ基材でも、ガラス転移点を超え、融点未満の範囲で温度によってフィルムの柔らかさが異なるため、次のスリット形成装置において、軽い押圧でも温度を上げることによって容易にスリットが形成できる。

【0052】

スリット形成装置6は、外周囲に所定間隔をあけて複数本のスリット形成歯7が配設された円板状の押圧ロール6Aと、この押圧ロールとの間でフィルム基材2を挟み込む受けロール6Bとを有している。押圧ロール6Aは所定の直径、肉厚及び硬度を有する金属性の円板状の歯車で形成されており、軸6aを中心に回転し、スリット3を形成しながらフィルム基材2をX方向へ送り出す。複数本のスリット形成歯7は、図3Bに示すように、所定ピッチp及び高さhを有する略鋸歯状の歯となっている。このスリット形成歯7は、頂部先端7aに所定のR2及び底部7bにR1のRが付けられている。ピッチpは、特に限定されないが、2.094mm、高さhは2.0mmとなっている。R2は、0.05〜1.0mmの範囲であり、この範囲でも0.1〜0.2mmが好ましい。0.1mm以下にすると、機械的摩耗が激しいとフィルム基材に傷がつきピンホールがあきやすくなる。1.0mm以上にすると押圧する面積を広くできる。また、R1は、0.5mmとする。なお、ピッチを零にして連続した歯にしてもよい。この場合は、十分な押圧力を確保するために幅長を更に狭くする。すなわち、連続させると歯数が多くなり、その結果、単位面積が大きくなるため全体の押圧力が小さくなってしまうので、幅長を狭め、面積を小さくすることで所望の押圧力を確保する。

【0053】

押圧ロール6Aは本実施形態では円板状の歯車にしたが、ロール状、すなわち円筒体、円柱体にしてもよい。ロール状にすることにより、長いスリット及び連続したスリットを形成できる。スリット形成歯を設けた歯車は、特に限定されないが、例えば平歯を設けた歯車を使用するのが好ましい。この平歯は、平面視で長方形をなし、長さが1.5〜2.6mm、幅長は30〜500μm、及び立面視でフィルムの厚さに対して1.2〜2.4倍のものを使用する。この平歯を使用すると、フィルム基材の総厚50μmとすると、このフィルム基材の底から計測して、山の頂点までは60〜120μmとなる。この度合いは透過させたいガス量によって決める。また、スリットの形状によっては、他の形状の歯車、例えば、はすば歯を設けた歯車を使用する。このような歯車を用いて、例えば図5Bに示すようなスリットを形成する。

【0054】

受けロール6Bは、押圧ロール6Aと同様に、軸6bに中心に回転しながら、押圧ロール6Aによってフィルム基材2にスリット3が形成される際の押圧を受け、フィルム基材2をX方向へ送り出す。押圧ロール6Aは、その硬度を60〜63とし、受けロール6Bより低い硬度の金属材料で形成する。受けロール6Bは、所定の直径及び硬度を有する金属性の円筒体、円柱体で形成されており、硬度は63〜67にする。押圧ロール6Aは、その硬度を受けロール6Bの硬度より低くすることによって、受けロール6Bが押圧ロール6Aによって押圧を受ける際に例えば100万m加工しても削られることがない。

【0055】

この製造装置4は、フィルム基材2を前処理装置5でガラス転移点を超える温度に処理して、スリット形成装置6に送り、このスリット形成装置6で所定温度となったフィルム基材2を押圧ロール6Aと受けロール6Bとの間に挟み込んで、押圧ロール6Aに所定の押圧力をかけてフィルム基材2を圧延してスリットを形成する(図3C参照)。このスリットは、フィルム基材の種類、その厚さに応じて、その基材の前処理温度及び押圧ロールの押圧力を調節して形成する。このスリットは、底部を薄くすると、薄くなった分だけ気体透過度が高くなるが、一方で、強度が低下する。その度合いは、前処理温度或は押圧力の少なくともいずれか一方で調節して決める。例えば、フィルム基材のガラス転移点が50℃で融点が215℃であるとすると、前処理温度を60℃或は120℃にすると、前者より後者が柔らかくなり、一方で押圧力は前者より後者が軽い押圧力で形成ができることになる。この押圧度は、例えば0〜0.5MPaの間で調整され、特に0.2MPa前後が好ましい。なお、0.5MPaは5kg/平方センチメートルである。

【0056】

この製造装置4では、用途に応じてフィルム基材2の前処理温度及び押圧ロールの押圧力を調節して、それぞれの用途に適合するスリットを形成する。例えば、野菜包装では、厚さ25μmのOPP防曇フィルムの単体フィルムを用い、このフィルムに凹み部を袋内側から形成する。凹み部の最低厚さを約2μmにする。野菜によってはこの押圧度合を異ならせて、例えば、小松菜では0.2MPaで押圧し、ピッチ2mmの平歯で押圧する部分の形状を長方形で長さ2mm×幅200μmにする。袋体の大きさ200mm×320mmに対しては、スリット群は横一列だけにする。

【0057】

図4を参照して、スリットの気体透過作用を説明する。なお、図4はスリットの気体透過作用を説明する図であって、図4Aはスリットの断面図、図4Bは気体透過時のスリット形状の断面図、図4Cは逆方向からの気体透過時のスリット形状の断面図である。

【0058】

気体透過性フィルム1を用いて所定大きさの包装袋を作成し、この包装袋に物品を収納する際にこの物品から気体(蒸気など)が放出されて包装袋内に圧力がかかる例でこの透過作用を説明する。図4Aのスリット3は、内圧がかかっていない状態となっている。なお、この図4Aは、図2と同じものとなっている。

【0059】

このスリット3に矢印A方向から内圧が掛かると、図4Bに示すように、その圧力によりスリットの底部が延伸、膨張して風船状に膨らんでその肉厚がさらに肉薄になって、この肉薄部分3c1から気体が透過する。このスリット3は、その気体透過が従来技術のスリットに比べて、透過量の調節が容易になると共に、他の作用効果を奏するものとなる。

具体的には、従来技術の凹み穴21(図13参照)は、底部の肉厚が略均一になっているので、極限まで薄肉にできず、現在の加工技術では8μm程度が限度であるが、このスリット3は、略極限(2.0μm程度)まで薄肉にできるので、透過量の調節が容易になる。

【0060】

また、図4Cに示すように、逆方向から圧力が掛かると、スリットの底部3c2が逆方向へ押圧されるが、気体透過量が図4Bの方向に比べて格段に少なくなる。この現象は、実験により確認されており、開口側からの透過量を10とすると逆方向からの透過量は略1〜2程度となった。その結果、気体透過性フィルム1は、一方向からの気体の透過性がよく逆方向からの気体透過性がし難くなるので、例えば、MA包装或は二重包装などに使用すると顕著な作用効果を奏する。すなわち、MA包装には、気体透過性フィルム1の開口が内側、底部が外側に位置するようにして包装袋を作成して使用する。また、二重包装は、詰める物品に応じて、気体透過性フィルム1の開口が内側又は外側、底部が外側又は内側になるようにして包装袋を作成して使用する。例えば、アルコールガス透過のお菓子包装は、外袋と数多くの内袋があり外袋内にアンチモールド(アルコールガスを発生させるもの)を入れ内袋に外側から押圧山なり加工する。そうするとアルコールガスが数多い内袋の中に入っていく。外袋はガスバリア性のある袋になっており、内袋はOPP単体20μmのフィルムを用い、その袋の大きさは50mm×70mmにする。

【0061】

本発明の実施形態に係る気体透過性フィルム1は、複数本のスリット3を略平行に所定間隔をあけて配設したもので説明したが、これに限定されず、他の配設及び形状にしてもよい。なお、図5は他の実施形態に係る気体透過性フィルムの平面図である。

【0062】

気体透過性フィルム1Aは、フィルム基材2の長手方向に仮想線Lを描き、この直線に沿って複数本のスリット3Aを所定の間隔をあけて配設してスリット群3ALを形成したものである。また、気体透過性フィルム1Bは、フィルム基材2の長手方向に仮想線Lを描き、この直線と交差させて複数本のスリット3Bを配設してスリット群3BLとしたものである。さらに、気体透過性フィルム1Cは、複数本の山型スリットを所定の間隔をあけて仮想線L上に配設してスリット群3CLとしたものである。さらにまた、気体透過性フィルム1Dは、複数本の湾曲スリット3Dを所定の間隔をあけて仮想線L上に配設してスリット群3DLとしたものである。これらの仮想線Lは、直線、折れ線及び曲線等とすることができる。

【0063】

図6、図7を参照して、本発明のまた他の実施形態に係る気体透過性フィルム及びその製造方法を説明する。なお、図6はスリットを設けたフィルム表裏面のいずれかの面に他のフィルムをラミネートしたスリット部分の拡大断面図、図7は図6の気体透過性フィルムを製造する製造装置の概略図である。

【0064】

気体透過性フィルム10は、スリットSを設けたフィルム11のスリットの膨出側に

他のフィルムを接着剤で接合したものである。スリットSは、スリット3と同じ構造になっており、上方の開口溝11aから底部に向かって肉厚が徐々に薄肉に山なり状に膨らませて、底部を他表面から外方へ膨出させて、しかも、この底部11cが最も肉薄になるようにし、断面形状が略U字状或はV字状に形成されている。

【0065】

接着するフィルムの組み合わせの例として、フィルム11にはPE、フィルム13にはPA、PETを用いることが挙げられる。ガスバリア性の高いPA、PETに良好なシール機能を有するPEを接着することにより、高いガスバリア性とシール性を併せ持つフィルムを得ることができる。なお、この気体透過性フィルム10の底肉厚は、フィルム11のスリットSの底肉厚(2〜70μm)にフィルム13の厚さ(15〜100μm)及び接着層の厚さを加えた厚さとなっている。気体透過性フィルム10は、スリットSを設けたフィルム11のスリットの膨出側に、他のフィルム13を接着剤12で接合して形成される。この気体透過性フィルム10の製造装置9Aは、製造装置4にフィルム接合装置8を付加したものとなっている(図7A参照)。

【0066】

この気体透過性フィルム10は、電子レンジ加熱用容器に好適なものとなる。気体透過性フィルム10を用いた電子レンジ加熱用容器を電子レンジで加熱すると、内容物から水蒸気が発生して容器内圧が上昇し、フィルム11のスリットSから水蒸気が透過する。このとき、スリットSは別のフィルム13でラミネートされているため、スリットSから透過した水蒸気がフィルム11とフィルム13の間の接着剤12をはがしてこの隙間に溜まる。この水蒸気はフィルム13が裂けるか、あるいはさらにフィルム11と13の隙間を通って容器の端部に設けられたシール部から透過することにより外部に放出される。これにより、電子レンジ加熱用容器が破裂することを防ぐことができる。

【0067】

また、気体透過性フィルム10Aは、スリットSを設けたフィルム14のスリットの凹み側に他のフィルムを接着剤で接合したものである。このスリットSは、スリット3と同じ構造になっている。スリットSを設けたフィルム14のスリットの凹み側に、他のフィルム16を接着剤15で接合する。この気体透過性フィルム10Aの底肉厚は、気体透過性フィルム10の場合と同様に、フィルム14のスリットSの底肉厚(2〜70μm)にフィルム16の厚さ(15〜100μm)及び接着剤15の厚さを加えた厚さとなっている。また、気体透過性フィルム10Aの製造装置9Bは、製造装置4にフィルム接合装置8を付加したものなっている(図7B参照)。

【0068】

この気体透過性フィルム10Aも同様に電子レンジ加熱用容器に好適なものとなる。この気体透過性フィルム10Aを用いた電子レンジ加熱用容器を電子レンジで加熱すると、内容物から水蒸気が発生して容器が膨張し、内圧でフィルム14から水蒸気が透過、あるいはフィルム14が裂けて水蒸気が放出される。このとき、フィルム14は別のフィルム16でラミネートされているが、フィルム16にはスリットSが設けられているため、水蒸気はスリットSの空間14aに溜まり、さらに内圧が高まるとスリットSがブレークすることにより水蒸気が放出される。これにより、電子レンジ加熱用容器が破裂することを防ぐことができる。

【0069】

これらの気体透過性フィルム1、1A〜1D、10、10Aは、包装容器(包装袋)や容器の開口を覆うカバーとして使用できる。以下、図8〜図12を参照して、いくつかの包装袋、カバーの例を説明する。

【0070】

図8、図9の包装袋17は、気体透過性フィルム1を用いたものである。この包装袋17は、まず、図8に示すように、気体透過性フィルム1を所定長さに切断し、折り曲げて、一端が袋口になるようにして3方を熱シールする。次いで、この包装袋17内に食品などを詰めて袋口を熱シールにより封鎖する。図9Aは、袋内に食品などを詰めて袋口を封鎖した状態を示している。この包装袋17は、スリット群3Lの両端に位置するスリット3がシール部18でシールされると共に、このシール部18の近傍にスリット3が位置したものとなる。

【0071】

この包装袋17は、青果物、お菓子など様々な物品を詰めるのに使用できるが、冷凍食品などを詰めて電子レンジ加熱用袋としても利用できる。電子レンジ用袋として用いると、この包装袋17が電子レンジで加熱されると、食品などから水蒸気が発生し、袋内の内圧が上昇し、スリット群3Lを透過して外部へ放出されるが、蒸気量が多くなると、スリット群3Lを透過する透過量を超え内圧が上昇し、シール部18近傍のスリット3がシール部との間隔が狭くなっているので、この部分からブレークして、この部分から大量の蒸気を放出させる(図9B参照)。例えば、スリット3間の間隔L1を2.2mmにすると、シール部18近傍のスリット3の間隔L2は、0〜2.2mmの範囲で狭くなる。この間隔L2により、この部分の強度が弱くなりブレークし易くなり、包装袋の破裂を防止できる。

【0072】

図10の包装袋17Aは、気体透過性フィルム1B(図5参照)を用いたものである。

このような形状のスリット3Bを設けることで、スリット3Bは必ず包装袋のシール部18との境目に跨って形成されることとなる。そのため、例えば電子レンジで使用するときに、発生した水蒸気によりブレークをさせる必要がある場合、このスリットが形成された部分を確実にブレークさせることができるので、ブレークを考慮して食品を包装することができるようになる。また、上記同様に、この部分をシール部18近傍のスリット3Bがシール部との間隔が狭くなるので、この部分からブレークして、この部分から大量の蒸気を放出させる(図10B参照)。なお、図10Bは図10AのXB部分を拡大したものである。

【0073】

図11の包装袋17Bは、気体透過性フィルム1B(図5参照)を用いたものである。

シール部18近傍のスリット3Cがシール部18との間隔が狭くなるので、この部分からブレークして、この部分から大量の蒸気を放出させる(図11B参照)。なお、図11Bは図10AのXIB部分を拡大したものである。

【0074】

また、二重包装用の容器(袋)は、詰める物品に応じて、気体透過性フィルムの開口が内側又は外側、底部が外側又は内側になるようにして包装袋を作成して使用する。

【0075】

図12は、容器の開口を気体透過性フィルムで覆って密封したものである。容器19は、上方に開口19bを有する有底の容器本体19aの開口19bを気体透過性フィルム1でシール部18でシールしたものである。この容器は、キムチなど発酵食品に好適なものとなる。このキムチ包装に用いる気体透過性フィルム1においては、例えば、厚さの12μmPETに、PET容器に対し容易に剥離することのできるPEをドライラミネートして積層し、このフィルムにスリット群3Lを容器内側となる面から押圧することによって形成している。スリット群3Lの底部の最低厚さは2μm程度となっている。この気体透過性フィルム1をPETからなる容器本体19aの開口19bを熱溶着でシールすることにより、発酵食品であるキムチから生じる炭酸ガスを、スリット群3Lを通じて程よく透過させることができる。

【0076】

以上のように、本発明の気体透過性フィルムによれば、凹み部の底部をフィルム基材の肉厚から略極限(例えば2.0μm程度)まで薄肉化が可能となり、この薄肉化により気体透過度の範囲が拡大されて、広い分野への使用が可能になる。特に、包装材として有用なものとなる。すなわち、野菜、発酵食品などの包装材並びに発酵食品用及び電子レンジ加熱用などの容器に使用して有用なものとなる。また、気体透過は一方向から良好になり、逆方向から難くなるので、MA包装、二重包装などにも効果的なものとなる。

【符号の説明】

【0077】

1〜1B、10、10A 気体透過性フィルム

2 プラスチックフィルム基材

3、3A〜3D、S スリット

3L、3AL、3BL、3CL、3DL スリット群

4 製造装置

5 前処理装置

6 スリット形成装置

6A 押圧ロール

6B 受けロール

7 スリット形成歯

8 接合装置

9A、9B 製造装置

11、14 プラスチックフィルム

【特許請求の範囲】

【請求項1】

所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルムにおいて、

前記気体透過部は、前記プラスチックフィルム基材の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた未貫通の凹み部からなり、前記凹み部は、上方の開口部から底部に向かって肉厚を徐々に薄肉にして底部が最も薄肉に形成されていることを特徴とする気体透過性フィルム。

【請求項2】

前記凹み部は、断面形状がU字又はV字状をなしたスリット又は凹み穴で形成されていることを特徴とする請求項1に記載の気体透過性フィルム。

【請求項3】

前記スリットは、短長スリット複数本を所定の間隔をあけて配設した非連続スリット群又は比較的長い連続スリットで形成されていることを特徴とする請求項2に記載の気体透過性フィルム。

【請求項4】

前記非連続スリット群のスリットは、平面視で直線、湾曲、折曲のいずれかの形状をしていることを特徴とする請求項3に記載の気体透過性フィルム。

【請求項5】

前記プラスチックフィルム基材の一面に所定長さの仮想線を描き、前記非連続スリットの複数本のスリットが所定の間隔をあけて前記仮想線に沿って、または仮想線と交差して配設されていることを特徴とする請求項4に記載の気体透過性フィルム。

【請求項6】

前記非連続スリットの複数本のスリットは、前記仮想線の長手方向と所定の角度で傾斜させて交差していることを特徴とする請求項5に記載の気体透過性フィルム。

【請求項7】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムであって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする請求項1〜6のいずれかに記載の気体透過性フィルム。

【請求項8】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層フィルムであって、前記凹み部が形成されたプラスチックフィルム基材の表裏いずれかの面に、他のプラスチックフィルムがラミネートされていることを特徴とする請求項1〜6のいずれかに記載の気体透過性フィルム。

【請求項9】

所定肉厚のプラスチックフィルムに気体を透過させる気体透過部を形成する気体透過性フィルムの製造方法において、

前記気体透過部は、前記プラスチックフィルム基材をそのフィルムのガラス転移点温度を超え融点未満の温度にして、該フィルムの一面から他面に向けて押圧し延伸させて所定深さ凹ませて、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄にし底部を他表面から外方へ膨出させた凹み部で形成することを特徴とする気体透過性フィルムの製造方法。

【請求項10】

前記プラスチックフィルム基材に前記凹み部を形成した後に、前記プラスチックフィルム基材の表裏いずれか面に、他のプラスチックフィルムをラミネートすることを特徴とする請求項9に記載の気体透過性フィルムの製造方法。

【請求項11】

前記凹み部は、一方の回転ロールに所定形状の突起を設けた他の回転ロールとの間で前記プラスチックフィルムを挟み込みこれらの回転ロールの回転に従って、前記プラスチックフィルムが走行する工程を含む工程で形成されることを特徴とする請求項9又は10に記載の気体透過性フィルムの製造方法。

【請求項12】

前記突起を設けた回転ロールの硬度は、他の回転ロールより硬度を低いものを用いて前記凹み部を形成することを特徴とする請求項11に記載の気体透過性フィルムの製造方法

【請求項13】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムあって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする請求項9〜12のいずれかに記載の気体透過性フィルムの製造方法。

【請求項14】

請求項1〜8に記載のいずれかの気体透過性フィルムを用いて、少なくとも1箇所の凹み部を含む箇所で熱溶着された袋体からなることを特徴とする容器。

【請求項15】

請求項1〜8に記載のいずれかの気体透過性フィルムを用いて、前記凹み部が内側又は外側を向くようにして作成した袋体からなることを特徴とする容器。

【請求項16】

請求項1〜8に記載のいずれかの気体透過性フィルムで開口を密閉したことを特徴とする容器。

【請求項1】

所定肉厚のプラスチックフィルム基材に気体を透過させる気体透過部を設けた気体透過性フィルムにおいて、

前記気体透過部は、前記プラスチックフィルム基材の一面から他面に向けて所定深さ凹ませ膨らませて底部を他表面から外方へ膨出させた未貫通の凹み部からなり、前記凹み部は、上方の開口部から底部に向かって肉厚を徐々に薄肉にして底部が最も薄肉に形成されていることを特徴とする気体透過性フィルム。

【請求項2】

前記凹み部は、断面形状がU字又はV字状をなしたスリット又は凹み穴で形成されていることを特徴とする請求項1に記載の気体透過性フィルム。

【請求項3】

前記スリットは、短長スリット複数本を所定の間隔をあけて配設した非連続スリット群又は比較的長い連続スリットで形成されていることを特徴とする請求項2に記載の気体透過性フィルム。

【請求項4】

前記非連続スリット群のスリットは、平面視で直線、湾曲、折曲のいずれかの形状をしていることを特徴とする請求項3に記載の気体透過性フィルム。

【請求項5】

前記プラスチックフィルム基材の一面に所定長さの仮想線を描き、前記非連続スリットの複数本のスリットが所定の間隔をあけて前記仮想線に沿って、または仮想線と交差して配設されていることを特徴とする請求項4に記載の気体透過性フィルム。

【請求項6】

前記非連続スリットの複数本のスリットは、前記仮想線の長手方向と所定の角度で傾斜させて交差していることを特徴とする請求項5に記載の気体透過性フィルム。

【請求項7】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムであって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする請求項1〜6のいずれかに記載の気体透過性フィルム。

【請求項8】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層フィルムであって、前記凹み部が形成されたプラスチックフィルム基材の表裏いずれかの面に、他のプラスチックフィルムがラミネートされていることを特徴とする請求項1〜6のいずれかに記載の気体透過性フィルム。

【請求項9】

所定肉厚のプラスチックフィルムに気体を透過させる気体透過部を形成する気体透過性フィルムの製造方法において、

前記気体透過部は、前記プラスチックフィルム基材をそのフィルムのガラス転移点温度を超え融点未満の温度にして、該フィルムの一面から他面に向けて押圧し延伸させて所定深さ凹ませて、上方の開口部から底部に向かって肉厚が徐々に薄肉にして底部が最も肉薄にし底部を他表面から外方へ膨出させた凹み部で形成することを特徴とする気体透過性フィルムの製造方法。

【請求項10】

前記プラスチックフィルム基材に前記凹み部を形成した後に、前記プラスチックフィルム基材の表裏いずれか面に、他のプラスチックフィルムをラミネートすることを特徴とする請求項9に記載の気体透過性フィルムの製造方法。

【請求項11】

前記凹み部は、一方の回転ロールに所定形状の突起を設けた他の回転ロールとの間で前記プラスチックフィルムを挟み込みこれらの回転ロールの回転に従って、前記プラスチックフィルムが走行する工程を含む工程で形成されることを特徴とする請求項9又は10に記載の気体透過性フィルムの製造方法。

【請求項12】

前記突起を設けた回転ロールの硬度は、他の回転ロールより硬度を低いものを用いて前記凹み部を形成することを特徴とする請求項11に記載の気体透過性フィルムの製造方法

【請求項13】

前記プラスチックフィルム基材は、PP、PE、PET、PAのいずれかの一つの単層又は多層構造のフィルムあって、その肉厚が15〜100μm、凹み部の底部の肉厚が2〜70μmであることを特徴とする請求項9〜12のいずれかに記載の気体透過性フィルムの製造方法。

【請求項14】

請求項1〜8に記載のいずれかの気体透過性フィルムを用いて、少なくとも1箇所の凹み部を含む箇所で熱溶着された袋体からなることを特徴とする容器。

【請求項15】

請求項1〜8に記載のいずれかの気体透過性フィルムを用いて、前記凹み部が内側又は外側を向くようにして作成した袋体からなることを特徴とする容器。

【請求項16】

請求項1〜8に記載のいずれかの気体透過性フィルムで開口を密閉したことを特徴とする容器。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2011−255961(P2011−255961A)

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願番号】特願2011−96647(P2011−96647)

【出願日】平成23年4月23日(2011.4.23)

【出願人】(591038026)福岡丸本株式会社 (20)

【Fターム(参考)】

【公開日】平成23年12月22日(2011.12.22)

【国際特許分類】

【出願日】平成23年4月23日(2011.4.23)

【出願人】(591038026)福岡丸本株式会社 (20)

【Fターム(参考)】

[ Back to top ]