気体透過性フィルム及びその製造方法

【課題】低コスト・簡易構造でバブルの発生量を増大した気体透過性フィルムを提供すること及びその製造方法を目的とする。

【解決手段】本発明の気体透過性フィルムは、クレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴としている。特に、前記プラズマ処理は酸素雰囲気下で行われることが好ましい。またその製造方法は、高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化するものである。

【解決手段】本発明の気体透過性フィルムは、クレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴としている。特に、前記プラズマ処理は酸素雰囲気下で行われることが好ましい。またその製造方法は、高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化するものである。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、微小気泡(マイクロ・ナノバブル)を生成可能なフィルムに関し、例えば半導体基板、液晶表示用ガラス基板、フォトマスク用ガラス基板などの表面に付着した微粒子の洗浄装置、カキ、ホタテ、真珠などの養殖への応用、細菌、ウィルスなどの除菌に使用可能な気体透過性フィルム及びその製造方法に関する。

【背景技術】

【0002】

マイクロバブルやナノバブルは通常のミリサイズ以上の気泡とは異なり、上昇しながら収縮し、水中に溶解(消失)する。これらの微細なバブルの持つ様々な特徴を生かして、機械・電気分野から環境分野、医療分野まで幅広く応用されている。例えば、船舶等の摩擦低減を図るために、船体の表面に気泡または空気層を介在させる方法(特許文献1)、半導体チップ中のガラス又はシリカのような誘電体材料の誘電定数を減少させ、それによって誘電体材料近くの導体に沿った電気信号の速度を増大することにより修正電気伝導特性を有するマイクロバブル組織材料を製造する方法(特許文献2)、マイクロバブルを廃水処理に用いて過飽和な溶存酸素状態を保ち生物酸化を進行させるもの(特許文献3)、半導体基板の表面に付着する金属、有機物、パーティクルなどをマイクロバブル及び超音波を利用して除去する基板処理装置(特許文献4)、生物の体内においてインスリン様成長因子−1(IGF−1)又は成長ホルモンを生成させる機能性マイクロバブル及び機能性マイクロバブル水を提供するもの(特許文献5)などである。

【0003】

このようにマイクロバブルを利用した技術は多岐に渡っているが、それぞれのマイクロバブル発生機構は、セラミックスフィルタを通して加圧空気を噴出させる方法(特許文献1)、ミキサーなどにより機械的に気体を粉砕・分散させる方法(特許文献3、4、5)、プラズマ補助化学蒸着法と共にイオン注入を用いて材料中にマイクロバブルを生成する方法(特許文献2)などであって、いずれも設備面で負担が大きくなるという課題を有している。

【0004】

また、マイクロバブルやナノバブルの発生のために、高分子フィルムにクレーズ(より具体的には、ナノサイズのフィブリルとナノボイドからなり厚さ方向に貫通した構造)を有するフィルムをフィルターとして使用するもの(特許文献6、7、8)がある。これらはコスト的に安く、設備も簡易な構成で提案できるものではあるが、バブルそのものの発生量としては、前記の機械的に気体を分散させる方法(気液せん断法)に比較すれば、必ずしも十分なものとは言えない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−225094号公報

【特許文献2】特開平10−176269号公報

【特許文献3】特開2003−164890号公報

【特許文献4】特開2005−93873号公報

【特許文献5】特開2008−43906号公報

【特許文献6】特開2003−102325号公報

【特許文献7】特開2007−797号公報

【特許文献8】特開2009−226230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の通り、マイクロバブル、ナノバブルの応用分野は広範に渡り有用性が高いものの、これまでのバブル発生機構は、装置コスト、装置構成の簡略化、バブル発生量の増大など改善すべき余地があったと思われる。従って、本発明では、低コスト・簡易構造でバブルの発生量を増大した気体透過性フィルムを提供すること及びその製造方法を目的とする。

【課題を解決するための手段】

【0007】

本発明の気体透過性フィルムは、クレーズ(より具体的には、15〜50nm程度のナノサイズのフィブリルと直径20nm前後のナノボイドから成り、その層は、フィルムの厚さ方向に貫通した積層構造を形成している)領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴としている。また、前記プラズマ処理は酸素雰囲気下で行われることが好ましい。

【0008】

本発明の気体透過性フィルムの製造方法としては、高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化することを特徴としている。

【発明の効果】

【0009】

この発明の気体透過性フィルムは、以上説明したように構成されているので、後述の効果を有する。

クレーズ(特にフィルムの厚さ方向に貫通したクレーズ)を有する高分子樹脂フィルムは、圧力をかけることにより気体を透過することができるが、本発明のフィルムは、これに表面処理としてプラズマ処理が施されている。この容易かつ簡易な処理によって、バブル発生のための必要な圧力を低減し、バブルの発生量を増大することができるのである。しかも、プラズマ処理は短時間で済むので生産効率も高い。また、基材となるフィルムは量産可能な樹脂製であるので全体のコストを低く抑えることも容易となる。

【0010】

このプラズマ処理を酸素雰囲気下で行うことによって、気体透過性フィルムの表面親水化が進行し、フィルムを通過した気体がフィルム表面から離脱し易くなり、生成するバブルサイズを小さくすることが可能となる。

【0011】

本発明の気体透過性フィルムの製造方法は、従来から採用されている方法、例えば、高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成することができるので、特別な設備を再構築する必要はない。そのクレーズ入りフィルムの表面を酸素プラズマ処理することにより容易に製造することができるものである。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の気体透過性フィルムの微視的構造の一例を示す模式図である。

【図2】図2は、高分子樹脂フィルムにクレーズを発生させる装置の一例を示す模式図である。

【図3】図3は、本発明の気体透過性フィルムを挟んでバブル発生試験を行う際に使用する装置の一例を示す模式図である。

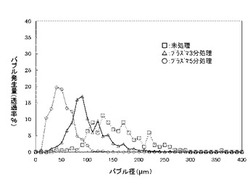

【図4】図4は、本発明の気体透過性フィルムの一具体例から発生させた、バブルの径とバブルの発生量との関係を示すグラフである。

【図5】図5は、本発明の気体透過性フィルムの一具体例から発生させた、炭酸ガスバブルの溶解濃度と発生時間との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の気体透過性フィルム及びその製造方法について詳述する。

本発明は、クレーズ領域を有する高分子樹脂フィルムをプラズマ処理することによって得られる。まずこの高分子樹脂フィルムについて説明する。

【0014】

本発明にいう「クレーズ」とは高分子に特有な現象で、不可逆的な塑性流動すなわち降伏点を超えた破壊の一種で、分子鎖が切れるのではなく流れて変形した状態にあるものである。微視的に観察すると多数のボイドにより形成され、日常生活においても、プラスチックを折り曲げたときに見られる白化現象としても知られている。クレーズは、ポリスチレン(PS)、ポリメチルメタクリレート(PMMA)などのガラス状の非晶性材料に現れやすいが、結晶性高分子材料にも発生する。材料表面に現れる表面クレーズ、試料内部に発生する内部クレーズ、亀裂先端から発生する亀裂先端クレーズに分けられる。クレーズの発生数は、巨視的には同じ力学条件であっても、空間的、時間的に大きく変化する。

【0015】

クレーズの微視的構造1としては、具体的には図1に示すように引張方向(T、T’)に配向したフィブリル2とボイド3から構成されており、この部分で各種気体の透過性が得られるのである。全体としてはスポンジ構造に似ている。また、通常のクラックとは異なり、フィブリルが応力を支えるため強度低下はほとんど見られない。

【0016】

本発明の気体透過性フィルム10は図1に示すようなクレーズ領域5が形成されるものであれば良く、結晶性あるいは非晶性の熱可塑性高分子樹脂フィルム、熱硬化性高分子樹脂フィルムが使用できる。結晶性の熱可塑性高分子樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアミド、ポリエチレンテレフタレート等のポリエステル、ポリフッ化ビニリデンが例示できる。非晶性の熱可塑性高分子樹脂としては、ポリスチレン、スチレンアクリロニトリル、アクリロニトリル・ブタジエン・スチレン共重合体等のスチレン系樹脂、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリカーボネートが例示でき、熱硬化性高分子樹脂としては、エポキシ樹脂、アクリル・エポキシ樹脂、ポリオール・イソシアネートウレタン系樹脂、フェノール樹脂、メラミン樹脂が例示できる。これらの樹脂を1種または2種以上を混合して使用することも可能である。

【0017】

前記結晶性熱可塑性高分子樹脂の場合、クレーズ形成の容易さの観点から、ガラス転移温度が−30℃以上、好ましくは−15℃以上の樹脂を使用することが望ましい。また、前記非晶性熱可塑性高分子樹脂の場合には、ガラス転移温度が作業温度以上、好ましくは100℃以上の樹脂を使用することが望ましい。組成物あるいは多層化して使用するときは、主な構成成分である熱可塑性樹脂のガラス転移温度が前記範囲内にあることが好ましい。これより低いガラス転移温度を示す樹脂の場合は、柔軟過ぎるためにクレーズの効率的な形成が難しくなるからである。

【0018】

これらの高分子樹脂フィルムは、溶融Tダイ押出成形法、インフレーション成形法等によって製造され、分子配向したものが好ましい。分子配向していないものであっても良いが、配向されていると、配向方向と略平行な方向にクレーズ領域が形成しやすい。配向度は、高分子樹脂フィルムの成形時の、樹脂温度、引き取り速度、冷却速度、樹脂の分子量、特に溶融Tダイ押出成形法ではドロー比を、インフレーション成形法ではブローアップ比等を変えることにより制御することができる。分子配向したフィルムは無延伸であっても良いが、一軸延伸されたものがクレーズ領域形成のためには好ましい。例えば、ポリプロピレン、ポリエステルを延伸する場合の延伸倍率は1〜3倍とすることが望ましいのである。延伸倍率が大きくなりすぎると配向方向に裂け易くなり、小さすぎると配向させた効果が得られにくくなるからである。また、二軸延伸であっても良いが、その場合には、一方向の配向をより大きくしたものとすることが望ましい。

【0019】

本発明の気体透過性フィルムを形成する樹脂は、前記高分子樹脂の中から、バブルを発生させる溶媒の種類などに応じて、耐水性、耐酸・耐アルカリ、耐有機溶剤性等を考慮して選択することが重要である。例えば、半導体製品の製造工程のうち洗浄のために使用する場合には、耐酸性が重要視されるからフッ化ビニリデン樹脂を始め、ポリエチレン、ポリプロピレン、ポリスチレン、AS樹脂、エポキシ樹脂、フェノール樹脂などが、また、有機溶剤(アルコールなど)中にバブルを発生させるような場合には、耐アルコール性の高いポリエチレン、ポリプロピレン、ポリエチレンテレフタレート樹脂などが選択されるのである。

【0020】

選択された高分子樹脂には、適宜添加剤等を含有させてもよい。添加剤としては、例えば、PMMA粒子やPS粒子等の高分子粒子の他、酸化チタン、炭酸カルシウムを挙げることができる。特に本発明では、ナノオーダーのフィブリルとボイドからなるクレーズを効率よく形成させるために、高分子樹脂に、これら添加剤を加えることが好ましい。添加剤は、選択される高分子樹脂との相溶性、成形条件などによって異なるが、例えば選択される高分子樹脂がポリプロピレンであればPMMA粒子が好ましく添加される。

【0021】

添加剤については粒子径、添加量などが、クレーズ領域の密度などに影響し、ひいてはバブルの発生量に直接的な影響を与えることとなる。このような観点から、添加剤の粒子径として、0.1〜50μm、好ましくは1〜10μmのものが選択される。また添加量としては、0.1〜20wt%、好ましくは1〜5wt%である。前記範囲未満であると、目的とする貫通ボイドの形成に寄与しなくなり添加剤を使用した意味がなくなることとなり、前記範囲を超えて添加すれば、フィルムの強度が低下するおそれがあるからである。

【0022】

その他の添加剤としては、着色剤、安定剤、難燃剤、可塑剤、紫外線吸収剤などをそれぞれの目的に応じて添加することもできる。

【0023】

なお、本発明の気体透過性フィルムの厚みは、一般に0.5〜2000μm、好ましくは1〜1000μm、特に好ましくは、2〜800μm程度であり通常の意味におけるフィルム及びシートのいずれをも含むものである。

【0024】

また、本発明の気体透過性フィルムのクレーズは、基本的に高分子樹脂フィルムの分子配向の方向とほぼ平行に、幅が0.5〜100μm、好ましくは1〜50μm程度で縞状に入っている。この縞状のクレーズがフィルムの厚み方向に貫通しているのである。この貫通クレーズの割合は全クレーズの10%以上、好ましくは20%以上、特に好ましくは40%以上必要であり、貫通している割合が前記範囲未満の場合には、十分なバブル発生量が得難くなるからである。

【0025】

次にクレーズ領域の形成方法について説明する。高分子樹脂フィルムにクレーズ領域を縞状に形成するには、例えば、図2に示すような装置を使用することができる。このような装置によれば、クレーズ領域の幅、クレーズ領域の間隔等を容易に調節することができるからである。図2に示されるクレーズ形成装置20は、概略、先端部が鋭角なエッジとなった支持体21とガイドローラ(22、23、24)で構成されるクレージング処理部と、張力付与機構T1とからなる。緊張状態に保持された高分子樹脂フィルム8を、その分子配向方向とほぼ平行方向に支持体のエッジに当接させ、該高分子樹脂フィルムを局部的に折り曲げるようにして変形域を形成し、その折り曲げ変形域を、該高分子樹脂フィルムに対して相対的に徐々に移動させることで、移動方向Fとほぼ直角の方向に連続的にクレーズ領域5を縞状に形成することができる。

【0026】

高分子樹脂フィルムが折り曲げられることによりフィルムの折り曲げ部の背部側表面に折り曲げ方向に対して垂直な方向に引っ張る応力がかかり、それによりその表面に折り曲げ方向にほぼ平行なフィルムのひび状にクレーズが形成される。

【0027】

高分子樹脂フィルムに対し折り曲げ変形域を相対的に移動させるには、(a)図2に示すように高分子樹脂フィルムの変形の屈曲角度を維持しつつ支持体とガイドローラに対して高分子樹脂フィルムを移動させるか、(b)高分子樹脂フィルムの変形の屈曲角度を維持して支持体とガイドローラを一体として高分子樹脂フィルムに対して移動させることにより可能である。(a)によれば、高分子樹脂フィルムの長さ方向にわたり必要とする任意の距離だけクレージング処理を行うことが可能であり、容易に規則的かつ連続的なクレーズ領域を形成することができる。また、規則的なクレーズ領域形成には、比較的低い張力で複数回繰り返して処理することも有効である。なお、高分子樹脂フィルムを引き伸ばすようにしてクレーズ領域を縞状に形成するようにしても良い。

【0028】

クレーズ領域形成のための処理条件としては、用いる高分子樹脂フィルムの材質等により異なるが、一般的には、破断応力の70〜100%、好ましくは90〜100%の張力をかける。張力が大きすぎるとフィルムに亀裂が入り、少なすぎるとクレーズ領域が形成し難くなるからである。

【0029】

支持体のエッジ角度は、50度以下が好ましく、30度以下がより好ましい。また、高分子樹脂フィルムの折り曲げ角度は、140度以下が好ましく、120度以下がより好ましい。さらに、移動速度は100mm/min以下、特に10〜4mm/minが望ましい。これらの諸条件は、所望のクレーズ領域の形成、高分子樹脂フィルムの材質等により適宜決定される。

【0030】

また高分子樹脂を溶媒、界面活性剤等により処理するとその内部応力が大きくなり、より容易にクレーズを形成することもできる。このような処理は溶媒等に浸漬すればよく、溶媒としては、メチルアルコール、エチルアルコール、イソプロピルアルコールなどのアルコールや、ヘキサン、ヘプタンなどの炭化水素、アセトン、メチルエチルケトンなどのケトン類が挙げられる。また界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンフェニルエーテル等である。

【0031】

以上のようにして得られたクレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理する。プラズマ処理は、例えば、高周波電源(13.5MHZ)のプラズマ装置を用いて、酸素、アルゴン、ヘリウムなどの一種以上のガスを電力100W、真空度0.5〜1Torrでプラズマ化し、フィルム表面に対して25〜50℃の雰囲気下で1〜10分間照射することにより行うことができる。

【0032】

前記プラズマ処理は酸素もしくは酸素を含む混合ガスの雰囲気下で行うことが好ましい。これにより高分子樹脂フィルムの表面が親水化され、透過してくる気体の離脱を早くすることができると予測されるからである。すなわち、ポリプロピレンフィルムなどの高分子樹脂フィルムは表面エネルギーが低く、水中では高い疎水性を示す。そのため、フィルム表面に透過してきた気体は気泡となってなかなか離脱せず、離れたとしてもバブルのサイズが大きなものとなってしまう傾向にあった。そこで、フィルム表面を親水性にすることにより気体の透過には影響を与えることなく、フィルム表面からの気泡の離脱を容易にすることによって、マイクロあるいはナノサイズのバブルを発生させることが可能となったのである。

【0033】

なお、後述するバブル発生量は、気体の流量とバブル径より計算し、レーザ光散乱装置によって測定し、バブルで光が散乱することによる透過率の変化によっても計測した。

また、バブルサイズは光学顕微鏡と画像解析ソフトにより直接測定したり、動的光散乱粒子径測定装置を用いて測定した。ここで、後者の測定について若干説明する。溶液中に分散した微粒子はブラウン運動をしており、その動きの速度は粒径によって異なる。この粒子にレーザ光を照射すると、反射光がブラウン運動の速度によって揺らぎを持つ。このゆらぎの観測結果から光子相関法により自己相関関数を求め、キュムラント法、ヒストグラム法解析などを用いることでブラウン運動速度を示す拡散係数、さらに粒径や粒径分布を求めることができるのである。

【0034】

以下本発明をより具体的に明らかにするために、本発明に係る幾つかの実施例を示す。

【実施例1】

【0035】

本実施例に用いたクレーズ領域を有する高分子樹脂フィルムは、粒径17μmのポリメチルメタクリレート(PMMA)を5wt%含むTダイ押し出し成形によるポリプロピレン(PP)フィルムである。このフィルムの厚みは125μmである。

【0036】

このフィルムに図2に示すような装置を用いて、刃先による局所的な曲げを伴う経路を一定張力で移動させることによりクレージング処理を行った。これにより、フィルムの表裏を貫通したクレーズ領域が形成され、その内部は直径数十nmの孔が連結したボイドが生成した。このボイドは、大気圧では水などの液体を透過させず、気体を透過する。

【0037】

次に、プラズマ処理装置(SAMCO製 PLASMA POLYMERIZATION SYSTEM Model PD−10S)を用いて、チャンバー内に前記クレーズ領域を有する高分子樹脂フィルムを置き、真空度を十分に高めた後、真空度が1Torrになるように酸素を導入した。真空度が安定した後、100Wの電力で高周波(13.5M)を印加してプラズマを発生させ、3分または5分間照射した。

【0038】

照射中のフィルム周囲の温度は約40℃であった。照射後数時間以内にフィルムの静的接触角測定を行い、表面の親水化を確認した後、図3に示すバブル発生測定装置30に装着し試験を行った。フィルム10’の装着は、パッキング31で挟んだ上にコットン不織布32、スチールネット33を被せ、バブル発生用セルに取り付けることにより行った。このセルを純水中に固定し、ガス圧0.3MPaの炭酸ガスをフィルム背面に導入することで、フィルム表面からバブルの発生試験を行った。

【0039】

バブル発生位置から、5cm上方に光学顕微鏡とアクリル板を水平に保持し、画像を撮影した。付着したバブルが互いに接触しないように注意してサンプリングを行い、100〜500個のバブル径を画像解析により測定し平均バブル径を求めた。図4には、プラズマ未処理のフィルム及び、プラズマ処理3分又は5分のフィルムに関して得られた、バブル径(横軸)と発生量(縦軸;レーザ光散乱装置の透過率)の関係を示す。

【0040】

このグラフから容易に理解できるように、プラズマ処理によって発生するバブルの径が小さくなり、かつその量も非常に多くなっている。

【実施例2】

【0041】

本実施例に用いたクレーズ領域を有する高分子樹脂フィルムは、Tダイ押し出し成形によるポリプロピレン(PP)フィルムで、厚みは20μmである。このフィルムに実施例1と同様のクレージング処理を行ってクレーズ領域を形成した。次いで、実施例1と同様の処理条件でプラズマ処理を行った。但し、処理時間は1分である。

【0042】

得られたフィルムを図3に示すバブル発生装置30に装着し、純水中に炭酸ガスのバブルを発生させた。純水のpH変化を測定することによって、水中に溶解した炭酸ガス濃度(mol/L)を検出し、経時変化を図5に示す。

【0043】

図5に示すように、未処理フィルムの倍の濃度の炭酸ガスが水中に溶解していることがわかる。このことは、バブル径が小さくなって、その量も多くなったことが起因していると考えられ、僅か1分のプラズマ処理工程を入れるだけでフィルムを通して発生するバブル(径・量)への効果が絶大であることを示している。

【産業上の利用可能性】

【0044】

本発明はの気体透過性フィルムは、これまでの微小気泡(マイクロ・ナノバブル)の発生に供与された技術に比して、コストの低減、構成の簡略化、バブル発生量の増大などの効果を有し、例えば半導体基板、液晶表示用ガラス基板、フォトマスク用ガラス基板などの表面に付着した微粒子の洗浄装置、カキ、ホタテ、真珠などの養殖への応用、細菌、ウィルスなどの除菌に使用することができる。また、気体透過性フィルムの製造方法には特別な装置を必要とせず、従来の設備をそのまま利用できるので、市場への導入が容易である。

【符号の説明】

【0045】

1 クレーズの微視的構造

2 フィブリル

3 ボイド

5 クレーズ領域

8 高分子樹脂フィルム

10、10’ 気体透過性フィルム

20 クレーズ形成装置

30 バブル発生装置

【技術分野】

【0001】

本発明は、微小気泡(マイクロ・ナノバブル)を生成可能なフィルムに関し、例えば半導体基板、液晶表示用ガラス基板、フォトマスク用ガラス基板などの表面に付着した微粒子の洗浄装置、カキ、ホタテ、真珠などの養殖への応用、細菌、ウィルスなどの除菌に使用可能な気体透過性フィルム及びその製造方法に関する。

【背景技術】

【0002】

マイクロバブルやナノバブルは通常のミリサイズ以上の気泡とは異なり、上昇しながら収縮し、水中に溶解(消失)する。これらの微細なバブルの持つ様々な特徴を生かして、機械・電気分野から環境分野、医療分野まで幅広く応用されている。例えば、船舶等の摩擦低減を図るために、船体の表面に気泡または空気層を介在させる方法(特許文献1)、半導体チップ中のガラス又はシリカのような誘電体材料の誘電定数を減少させ、それによって誘電体材料近くの導体に沿った電気信号の速度を増大することにより修正電気伝導特性を有するマイクロバブル組織材料を製造する方法(特許文献2)、マイクロバブルを廃水処理に用いて過飽和な溶存酸素状態を保ち生物酸化を進行させるもの(特許文献3)、半導体基板の表面に付着する金属、有機物、パーティクルなどをマイクロバブル及び超音波を利用して除去する基板処理装置(特許文献4)、生物の体内においてインスリン様成長因子−1(IGF−1)又は成長ホルモンを生成させる機能性マイクロバブル及び機能性マイクロバブル水を提供するもの(特許文献5)などである。

【0003】

このようにマイクロバブルを利用した技術は多岐に渡っているが、それぞれのマイクロバブル発生機構は、セラミックスフィルタを通して加圧空気を噴出させる方法(特許文献1)、ミキサーなどにより機械的に気体を粉砕・分散させる方法(特許文献3、4、5)、プラズマ補助化学蒸着法と共にイオン注入を用いて材料中にマイクロバブルを生成する方法(特許文献2)などであって、いずれも設備面で負担が大きくなるという課題を有している。

【0004】

また、マイクロバブルやナノバブルの発生のために、高分子フィルムにクレーズ(より具体的には、ナノサイズのフィブリルとナノボイドからなり厚さ方向に貫通した構造)を有するフィルムをフィルターとして使用するもの(特許文献6、7、8)がある。これらはコスト的に安く、設備も簡易な構成で提案できるものではあるが、バブルそのものの発生量としては、前記の機械的に気体を分散させる方法(気液せん断法)に比較すれば、必ずしも十分なものとは言えない。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開平8−225094号公報

【特許文献2】特開平10−176269号公報

【特許文献3】特開2003−164890号公報

【特許文献4】特開2005−93873号公報

【特許文献5】特開2008−43906号公報

【特許文献6】特開2003−102325号公報

【特許文献7】特開2007−797号公報

【特許文献8】特開2009−226230号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

前記の通り、マイクロバブル、ナノバブルの応用分野は広範に渡り有用性が高いものの、これまでのバブル発生機構は、装置コスト、装置構成の簡略化、バブル発生量の増大など改善すべき余地があったと思われる。従って、本発明では、低コスト・簡易構造でバブルの発生量を増大した気体透過性フィルムを提供すること及びその製造方法を目的とする。

【課題を解決するための手段】

【0007】

本発明の気体透過性フィルムは、クレーズ(より具体的には、15〜50nm程度のナノサイズのフィブリルと直径20nm前後のナノボイドから成り、その層は、フィルムの厚さ方向に貫通した積層構造を形成している)領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴としている。また、前記プラズマ処理は酸素雰囲気下で行われることが好ましい。

【0008】

本発明の気体透過性フィルムの製造方法としては、高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化することを特徴としている。

【発明の効果】

【0009】

この発明の気体透過性フィルムは、以上説明したように構成されているので、後述の効果を有する。

クレーズ(特にフィルムの厚さ方向に貫通したクレーズ)を有する高分子樹脂フィルムは、圧力をかけることにより気体を透過することができるが、本発明のフィルムは、これに表面処理としてプラズマ処理が施されている。この容易かつ簡易な処理によって、バブル発生のための必要な圧力を低減し、バブルの発生量を増大することができるのである。しかも、プラズマ処理は短時間で済むので生産効率も高い。また、基材となるフィルムは量産可能な樹脂製であるので全体のコストを低く抑えることも容易となる。

【0010】

このプラズマ処理を酸素雰囲気下で行うことによって、気体透過性フィルムの表面親水化が進行し、フィルムを通過した気体がフィルム表面から離脱し易くなり、生成するバブルサイズを小さくすることが可能となる。

【0011】

本発明の気体透過性フィルムの製造方法は、従来から採用されている方法、例えば、高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成することができるので、特別な設備を再構築する必要はない。そのクレーズ入りフィルムの表面を酸素プラズマ処理することにより容易に製造することができるものである。

【図面の簡単な説明】

【0012】

【図1】図1は、本発明の気体透過性フィルムの微視的構造の一例を示す模式図である。

【図2】図2は、高分子樹脂フィルムにクレーズを発生させる装置の一例を示す模式図である。

【図3】図3は、本発明の気体透過性フィルムを挟んでバブル発生試験を行う際に使用する装置の一例を示す模式図である。

【図4】図4は、本発明の気体透過性フィルムの一具体例から発生させた、バブルの径とバブルの発生量との関係を示すグラフである。

【図5】図5は、本発明の気体透過性フィルムの一具体例から発生させた、炭酸ガスバブルの溶解濃度と発生時間との関係を示すグラフである。

【発明を実施するための形態】

【0013】

以下、本発明の気体透過性フィルム及びその製造方法について詳述する。

本発明は、クレーズ領域を有する高分子樹脂フィルムをプラズマ処理することによって得られる。まずこの高分子樹脂フィルムについて説明する。

【0014】

本発明にいう「クレーズ」とは高分子に特有な現象で、不可逆的な塑性流動すなわち降伏点を超えた破壊の一種で、分子鎖が切れるのではなく流れて変形した状態にあるものである。微視的に観察すると多数のボイドにより形成され、日常生活においても、プラスチックを折り曲げたときに見られる白化現象としても知られている。クレーズは、ポリスチレン(PS)、ポリメチルメタクリレート(PMMA)などのガラス状の非晶性材料に現れやすいが、結晶性高分子材料にも発生する。材料表面に現れる表面クレーズ、試料内部に発生する内部クレーズ、亀裂先端から発生する亀裂先端クレーズに分けられる。クレーズの発生数は、巨視的には同じ力学条件であっても、空間的、時間的に大きく変化する。

【0015】

クレーズの微視的構造1としては、具体的には図1に示すように引張方向(T、T’)に配向したフィブリル2とボイド3から構成されており、この部分で各種気体の透過性が得られるのである。全体としてはスポンジ構造に似ている。また、通常のクラックとは異なり、フィブリルが応力を支えるため強度低下はほとんど見られない。

【0016】

本発明の気体透過性フィルム10は図1に示すようなクレーズ領域5が形成されるものであれば良く、結晶性あるいは非晶性の熱可塑性高分子樹脂フィルム、熱硬化性高分子樹脂フィルムが使用できる。結晶性の熱可塑性高分子樹脂としては、ポリエチレン、ポリプロピレン等のポリオレフィン、ポリアミド、ポリエチレンテレフタレート等のポリエステル、ポリフッ化ビニリデンが例示できる。非晶性の熱可塑性高分子樹脂としては、ポリスチレン、スチレンアクリロニトリル、アクリロニトリル・ブタジエン・スチレン共重合体等のスチレン系樹脂、ポリアクリロニトリル、ポリメチルメタクリレート、ポリ塩化ビニル、ポリ酢酸ビニル、ポリカーボネートが例示でき、熱硬化性高分子樹脂としては、エポキシ樹脂、アクリル・エポキシ樹脂、ポリオール・イソシアネートウレタン系樹脂、フェノール樹脂、メラミン樹脂が例示できる。これらの樹脂を1種または2種以上を混合して使用することも可能である。

【0017】

前記結晶性熱可塑性高分子樹脂の場合、クレーズ形成の容易さの観点から、ガラス転移温度が−30℃以上、好ましくは−15℃以上の樹脂を使用することが望ましい。また、前記非晶性熱可塑性高分子樹脂の場合には、ガラス転移温度が作業温度以上、好ましくは100℃以上の樹脂を使用することが望ましい。組成物あるいは多層化して使用するときは、主な構成成分である熱可塑性樹脂のガラス転移温度が前記範囲内にあることが好ましい。これより低いガラス転移温度を示す樹脂の場合は、柔軟過ぎるためにクレーズの効率的な形成が難しくなるからである。

【0018】

これらの高分子樹脂フィルムは、溶融Tダイ押出成形法、インフレーション成形法等によって製造され、分子配向したものが好ましい。分子配向していないものであっても良いが、配向されていると、配向方向と略平行な方向にクレーズ領域が形成しやすい。配向度は、高分子樹脂フィルムの成形時の、樹脂温度、引き取り速度、冷却速度、樹脂の分子量、特に溶融Tダイ押出成形法ではドロー比を、インフレーション成形法ではブローアップ比等を変えることにより制御することができる。分子配向したフィルムは無延伸であっても良いが、一軸延伸されたものがクレーズ領域形成のためには好ましい。例えば、ポリプロピレン、ポリエステルを延伸する場合の延伸倍率は1〜3倍とすることが望ましいのである。延伸倍率が大きくなりすぎると配向方向に裂け易くなり、小さすぎると配向させた効果が得られにくくなるからである。また、二軸延伸であっても良いが、その場合には、一方向の配向をより大きくしたものとすることが望ましい。

【0019】

本発明の気体透過性フィルムを形成する樹脂は、前記高分子樹脂の中から、バブルを発生させる溶媒の種類などに応じて、耐水性、耐酸・耐アルカリ、耐有機溶剤性等を考慮して選択することが重要である。例えば、半導体製品の製造工程のうち洗浄のために使用する場合には、耐酸性が重要視されるからフッ化ビニリデン樹脂を始め、ポリエチレン、ポリプロピレン、ポリスチレン、AS樹脂、エポキシ樹脂、フェノール樹脂などが、また、有機溶剤(アルコールなど)中にバブルを発生させるような場合には、耐アルコール性の高いポリエチレン、ポリプロピレン、ポリエチレンテレフタレート樹脂などが選択されるのである。

【0020】

選択された高分子樹脂には、適宜添加剤等を含有させてもよい。添加剤としては、例えば、PMMA粒子やPS粒子等の高分子粒子の他、酸化チタン、炭酸カルシウムを挙げることができる。特に本発明では、ナノオーダーのフィブリルとボイドからなるクレーズを効率よく形成させるために、高分子樹脂に、これら添加剤を加えることが好ましい。添加剤は、選択される高分子樹脂との相溶性、成形条件などによって異なるが、例えば選択される高分子樹脂がポリプロピレンであればPMMA粒子が好ましく添加される。

【0021】

添加剤については粒子径、添加量などが、クレーズ領域の密度などに影響し、ひいてはバブルの発生量に直接的な影響を与えることとなる。このような観点から、添加剤の粒子径として、0.1〜50μm、好ましくは1〜10μmのものが選択される。また添加量としては、0.1〜20wt%、好ましくは1〜5wt%である。前記範囲未満であると、目的とする貫通ボイドの形成に寄与しなくなり添加剤を使用した意味がなくなることとなり、前記範囲を超えて添加すれば、フィルムの強度が低下するおそれがあるからである。

【0022】

その他の添加剤としては、着色剤、安定剤、難燃剤、可塑剤、紫外線吸収剤などをそれぞれの目的に応じて添加することもできる。

【0023】

なお、本発明の気体透過性フィルムの厚みは、一般に0.5〜2000μm、好ましくは1〜1000μm、特に好ましくは、2〜800μm程度であり通常の意味におけるフィルム及びシートのいずれをも含むものである。

【0024】

また、本発明の気体透過性フィルムのクレーズは、基本的に高分子樹脂フィルムの分子配向の方向とほぼ平行に、幅が0.5〜100μm、好ましくは1〜50μm程度で縞状に入っている。この縞状のクレーズがフィルムの厚み方向に貫通しているのである。この貫通クレーズの割合は全クレーズの10%以上、好ましくは20%以上、特に好ましくは40%以上必要であり、貫通している割合が前記範囲未満の場合には、十分なバブル発生量が得難くなるからである。

【0025】

次にクレーズ領域の形成方法について説明する。高分子樹脂フィルムにクレーズ領域を縞状に形成するには、例えば、図2に示すような装置を使用することができる。このような装置によれば、クレーズ領域の幅、クレーズ領域の間隔等を容易に調節することができるからである。図2に示されるクレーズ形成装置20は、概略、先端部が鋭角なエッジとなった支持体21とガイドローラ(22、23、24)で構成されるクレージング処理部と、張力付与機構T1とからなる。緊張状態に保持された高分子樹脂フィルム8を、その分子配向方向とほぼ平行方向に支持体のエッジに当接させ、該高分子樹脂フィルムを局部的に折り曲げるようにして変形域を形成し、その折り曲げ変形域を、該高分子樹脂フィルムに対して相対的に徐々に移動させることで、移動方向Fとほぼ直角の方向に連続的にクレーズ領域5を縞状に形成することができる。

【0026】

高分子樹脂フィルムが折り曲げられることによりフィルムの折り曲げ部の背部側表面に折り曲げ方向に対して垂直な方向に引っ張る応力がかかり、それによりその表面に折り曲げ方向にほぼ平行なフィルムのひび状にクレーズが形成される。

【0027】

高分子樹脂フィルムに対し折り曲げ変形域を相対的に移動させるには、(a)図2に示すように高分子樹脂フィルムの変形の屈曲角度を維持しつつ支持体とガイドローラに対して高分子樹脂フィルムを移動させるか、(b)高分子樹脂フィルムの変形の屈曲角度を維持して支持体とガイドローラを一体として高分子樹脂フィルムに対して移動させることにより可能である。(a)によれば、高分子樹脂フィルムの長さ方向にわたり必要とする任意の距離だけクレージング処理を行うことが可能であり、容易に規則的かつ連続的なクレーズ領域を形成することができる。また、規則的なクレーズ領域形成には、比較的低い張力で複数回繰り返して処理することも有効である。なお、高分子樹脂フィルムを引き伸ばすようにしてクレーズ領域を縞状に形成するようにしても良い。

【0028】

クレーズ領域形成のための処理条件としては、用いる高分子樹脂フィルムの材質等により異なるが、一般的には、破断応力の70〜100%、好ましくは90〜100%の張力をかける。張力が大きすぎるとフィルムに亀裂が入り、少なすぎるとクレーズ領域が形成し難くなるからである。

【0029】

支持体のエッジ角度は、50度以下が好ましく、30度以下がより好ましい。また、高分子樹脂フィルムの折り曲げ角度は、140度以下が好ましく、120度以下がより好ましい。さらに、移動速度は100mm/min以下、特に10〜4mm/minが望ましい。これらの諸条件は、所望のクレーズ領域の形成、高分子樹脂フィルムの材質等により適宜決定される。

【0030】

また高分子樹脂を溶媒、界面活性剤等により処理するとその内部応力が大きくなり、より容易にクレーズを形成することもできる。このような処理は溶媒等に浸漬すればよく、溶媒としては、メチルアルコール、エチルアルコール、イソプロピルアルコールなどのアルコールや、ヘキサン、ヘプタンなどの炭化水素、アセトン、メチルエチルケトンなどのケトン類が挙げられる。また界面活性剤としては、ポリオキシエチレンアルキルエーテル、ポリオキシエチレンフェニルエーテル等である。

【0031】

以上のようにして得られたクレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理する。プラズマ処理は、例えば、高周波電源(13.5MHZ)のプラズマ装置を用いて、酸素、アルゴン、ヘリウムなどの一種以上のガスを電力100W、真空度0.5〜1Torrでプラズマ化し、フィルム表面に対して25〜50℃の雰囲気下で1〜10分間照射することにより行うことができる。

【0032】

前記プラズマ処理は酸素もしくは酸素を含む混合ガスの雰囲気下で行うことが好ましい。これにより高分子樹脂フィルムの表面が親水化され、透過してくる気体の離脱を早くすることができると予測されるからである。すなわち、ポリプロピレンフィルムなどの高分子樹脂フィルムは表面エネルギーが低く、水中では高い疎水性を示す。そのため、フィルム表面に透過してきた気体は気泡となってなかなか離脱せず、離れたとしてもバブルのサイズが大きなものとなってしまう傾向にあった。そこで、フィルム表面を親水性にすることにより気体の透過には影響を与えることなく、フィルム表面からの気泡の離脱を容易にすることによって、マイクロあるいはナノサイズのバブルを発生させることが可能となったのである。

【0033】

なお、後述するバブル発生量は、気体の流量とバブル径より計算し、レーザ光散乱装置によって測定し、バブルで光が散乱することによる透過率の変化によっても計測した。

また、バブルサイズは光学顕微鏡と画像解析ソフトにより直接測定したり、動的光散乱粒子径測定装置を用いて測定した。ここで、後者の測定について若干説明する。溶液中に分散した微粒子はブラウン運動をしており、その動きの速度は粒径によって異なる。この粒子にレーザ光を照射すると、反射光がブラウン運動の速度によって揺らぎを持つ。このゆらぎの観測結果から光子相関法により自己相関関数を求め、キュムラント法、ヒストグラム法解析などを用いることでブラウン運動速度を示す拡散係数、さらに粒径や粒径分布を求めることができるのである。

【0034】

以下本発明をより具体的に明らかにするために、本発明に係る幾つかの実施例を示す。

【実施例1】

【0035】

本実施例に用いたクレーズ領域を有する高分子樹脂フィルムは、粒径17μmのポリメチルメタクリレート(PMMA)を5wt%含むTダイ押し出し成形によるポリプロピレン(PP)フィルムである。このフィルムの厚みは125μmである。

【0036】

このフィルムに図2に示すような装置を用いて、刃先による局所的な曲げを伴う経路を一定張力で移動させることによりクレージング処理を行った。これにより、フィルムの表裏を貫通したクレーズ領域が形成され、その内部は直径数十nmの孔が連結したボイドが生成した。このボイドは、大気圧では水などの液体を透過させず、気体を透過する。

【0037】

次に、プラズマ処理装置(SAMCO製 PLASMA POLYMERIZATION SYSTEM Model PD−10S)を用いて、チャンバー内に前記クレーズ領域を有する高分子樹脂フィルムを置き、真空度を十分に高めた後、真空度が1Torrになるように酸素を導入した。真空度が安定した後、100Wの電力で高周波(13.5M)を印加してプラズマを発生させ、3分または5分間照射した。

【0038】

照射中のフィルム周囲の温度は約40℃であった。照射後数時間以内にフィルムの静的接触角測定を行い、表面の親水化を確認した後、図3に示すバブル発生測定装置30に装着し試験を行った。フィルム10’の装着は、パッキング31で挟んだ上にコットン不織布32、スチールネット33を被せ、バブル発生用セルに取り付けることにより行った。このセルを純水中に固定し、ガス圧0.3MPaの炭酸ガスをフィルム背面に導入することで、フィルム表面からバブルの発生試験を行った。

【0039】

バブル発生位置から、5cm上方に光学顕微鏡とアクリル板を水平に保持し、画像を撮影した。付着したバブルが互いに接触しないように注意してサンプリングを行い、100〜500個のバブル径を画像解析により測定し平均バブル径を求めた。図4には、プラズマ未処理のフィルム及び、プラズマ処理3分又は5分のフィルムに関して得られた、バブル径(横軸)と発生量(縦軸;レーザ光散乱装置の透過率)の関係を示す。

【0040】

このグラフから容易に理解できるように、プラズマ処理によって発生するバブルの径が小さくなり、かつその量も非常に多くなっている。

【実施例2】

【0041】

本実施例に用いたクレーズ領域を有する高分子樹脂フィルムは、Tダイ押し出し成形によるポリプロピレン(PP)フィルムで、厚みは20μmである。このフィルムに実施例1と同様のクレージング処理を行ってクレーズ領域を形成した。次いで、実施例1と同様の処理条件でプラズマ処理を行った。但し、処理時間は1分である。

【0042】

得られたフィルムを図3に示すバブル発生装置30に装着し、純水中に炭酸ガスのバブルを発生させた。純水のpH変化を測定することによって、水中に溶解した炭酸ガス濃度(mol/L)を検出し、経時変化を図5に示す。

【0043】

図5に示すように、未処理フィルムの倍の濃度の炭酸ガスが水中に溶解していることがわかる。このことは、バブル径が小さくなって、その量も多くなったことが起因していると考えられ、僅か1分のプラズマ処理工程を入れるだけでフィルムを通して発生するバブル(径・量)への効果が絶大であることを示している。

【産業上の利用可能性】

【0044】

本発明はの気体透過性フィルムは、これまでの微小気泡(マイクロ・ナノバブル)の発生に供与された技術に比して、コストの低減、構成の簡略化、バブル発生量の増大などの効果を有し、例えば半導体基板、液晶表示用ガラス基板、フォトマスク用ガラス基板などの表面に付着した微粒子の洗浄装置、カキ、ホタテ、真珠などの養殖への応用、細菌、ウィルスなどの除菌に使用することができる。また、気体透過性フィルムの製造方法には特別な装置を必要とせず、従来の設備をそのまま利用できるので、市場への導入が容易である。

【符号の説明】

【0045】

1 クレーズの微視的構造

2 フィブリル

3 ボイド

5 クレーズ領域

8 高分子樹脂フィルム

10、10’ 気体透過性フィルム

20 クレーズ形成装置

30 バブル発生装置

【特許請求の範囲】

【請求項1】

クレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴とする気体透過性フィルム。

【請求項2】

前記プラズマ処理が酸素雰囲気下で行われることを特徴とする請求項1記載の気体透過性フィルム。

【請求項3】

高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、

高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化することを特徴とする気体透過性フィルムの製造方法。

【請求項1】

クレーズ領域を有する高分子樹脂フィルムの表面をプラズマ処理したことを特徴とする気体透過性フィルム。

【請求項2】

前記プラズマ処理が酸素雰囲気下で行われることを特徴とする請求項1記載の気体透過性フィルム。

【請求項3】

高分子樹脂フィルムを、該高分子樹脂フィルムの分子配向方向と略平行に折り曲げてそこに局所的な折り曲げ部を形成し、その後前記高分子樹脂フィルムを前記折り曲げ部における折り曲げ線に対して直交する方向に引っ張ることにより分子配向方向と略平行に連続的な縞状のクレーズ領域を形成し、

高周波電界により励起された酸素プラズマを、前記高分子樹脂フィルム表面に照射して表面を親水化することを特徴とする気体透過性フィルムの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−168748(P2011−168748A)

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願番号】特願2010−36165(P2010−36165)

【出願日】平成22年2月22日(2010.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター構想」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304019399)国立大学法人岐阜大学 (289)

【Fターム(参考)】

【公開日】平成23年9月1日(2011.9.1)

【国際特許分類】

【出願日】平成22年2月22日(2010.2.22)

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度採択課題、文部科学省、知的クラスター創成事業「東海広域ナノテクものづくりクラスター構想」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(304019399)国立大学法人岐阜大学 (289)

【Fターム(参考)】

[ Back to top ]