気力輸送装置

【課題】輸送体を移動させるガス量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる気力輸送装置を提供する

【解決手段】気力輸送装置1は、一端側に搬入口3bを有した直管製の輸送管2、輸送管の他端に連結された転回器21、直管製の搬出管31、輸送体41、及び輸送管に対する空気の供給と吸引をする給排気手段を具備する。転回器21は、内周面22aが円形で、輸送管の他端開口に連続する入口23及び出口24が形成された器体22、輸送管の内径と同一内径の直管からなり内周面22aに沿って回転可能な転回筒25、及び転回筒を入口23又は出口24に選択的に連続させる回転駆動体27を有する。搬出管31を出口に連続させて器体に連結する。輸送体41の全長は転回筒25より短い。給排気手段で、輸送体41を、搬入口3bに供給される固粒体を輸送管2内で受け入れる位置と、輸送管2の他端開口に連続された状態の転回筒25内に配置される位置とにわたって往復移動させることを特徴としている。

【解決手段】気力輸送装置1は、一端側に搬入口3bを有した直管製の輸送管2、輸送管の他端に連結された転回器21、直管製の搬出管31、輸送体41、及び輸送管に対する空気の供給と吸引をする給排気手段を具備する。転回器21は、内周面22aが円形で、輸送管の他端開口に連続する入口23及び出口24が形成された器体22、輸送管の内径と同一内径の直管からなり内周面22aに沿って回転可能な転回筒25、及び転回筒を入口23又は出口24に選択的に連続させる回転駆動体27を有する。搬出管31を出口に連続させて器体に連結する。輸送体41の全長は転回筒25より短い。給排気手段で、輸送体41を、搬入口3bに供給される固粒体を輸送管2内で受け入れる位置と、輸送管2の他端開口に連続された状態の転回筒25内に配置される位置とにわたって往復移動させることを特徴としている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、錠剤やカプセル錠等の固粒体を空気等の気体の力で搬送する気力輸送装置に関する。

【背景技術】

【0002】

従来、回転式打錠機で製造される錠剤を空気の力を利用して上方に輸送する気力輸送装置が知られている(例えば、特許文献1及び2参照。)。

【0003】

特許文献1の技術では、垂直立上がり管部の上下両端に上部水平管部と下部水平管部を個別に連接して折れ曲がった形状をなした輸送管路内に、輸送栓を移動可能に収容している。輸送栓は、柔軟な連結棒の両端に輸送管路の径に合わせた柔軟な栓体を取付けて形成されている。

【0004】

輸送栓は、下部水平管部の端を通してなされる空気の供給と吸引によって、下部水平管部において栓体間に錠剤等が上方から供給される供給位置と、上部水平管部において栓体間の錠剤等が下方の捕集器に排出される排出位置にわたって往復移動される。この空気力による輸送栓の往復動により錠剤を下方から上方に輸送して捕集器に供給できる。

【0005】

特許文献2の技術では、垂直に延びて配置される輸送管の上端を支持した水平な排出ベース板上に、上端閉鎖壁を有しかつ下端が開口された排出筒を設けている。この排出筒は、輸送管の真上に連続する第1位置と、排出ベース板に設けた落下口の真上に連続する第2位置とにわたり排出ベース板の上面を案内として水平方向に往復移動される。

【0006】

輸送管の内部に輸送体が昇降可能に収容され、この輸送体は、輸送管に対する空気の供給と吸引によって下降位置と上昇位置とにわたって往復移動される。輸送体は、排出筒とともに移動可能で上下両端が開口された輸送筒体と、中央部に通孔を有して輸送筒体の下端に分離可能に組み合わされた底体シェルと、この底体シェル内に収容されて輸送筒体の下端開口を閉じる中底とから形成されている。輸送筒体の上端開口縁は先細り状をなしている。

【0007】

特許文献2の気力輸送装置では、下降位置にある輸送体に対して斜め上方から錠剤等が供給された状態で、この輸送体に下方から供給される空気圧によって、輸送体を上昇させて、この輸送体を第1位置に配置されている排出筒の上端閉鎖壁に当てて上昇位置に位置決めできる。そして、この状態で、底体シェル及びこの内部の中底からなる輸送底体を輸送管の上端部に残して、輸送筒体を排出筒とともに第2の位置に平行移動させることにより、輸送筒体内の錠剤を落下口から排出できる。

【0008】

この排出後に、輸送筒体は、排出筒とともに第2位置から第1位置に引き戻されて、上昇位置にある輸送底体と組み合わされる。そして、この状態で、輸送管内の空気が吸引されることによって、輸送体を下降位置に移動させることができる。したがって、こうした輸送体の昇降と上昇位置での輸送筒体の横移動により、昇降体に供給された錠剤を下方から上方に輸送して排出できる。

【特許文献1】特開平4−217513号公報(実施例の欄、図1−図10)

【特許文献1】特許第2738665号公報(段落0021-0078、図1−図8)

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1の技術では、輸送管路が曲がり部を有しているので、輸送栓が柔軟性を有しているといえども、この輸送栓が曲がり部に引っ掛かり易いとともに、輸送栓の両端の栓体周縁が輸送管路との接触で捲くれてしまうので、輸送栓を円滑に移動させ難い。そして、こうした事情を考慮して、輸送栓の栓体径を小さくすると、この輸送栓を移動させるのに必要な空気量が増加するので好ましくない。

【0010】

輸送体の上下方向の移動と、輸送体の上昇位置でその輸送筒体を横方向に平行移動させる特許文献2の技術では、特許文献1の不都合は改善できるが、輸送筒体の横移動に関して動作不良を生じる可能性がある。

【0011】

即ち、輸送筒体が排出ベース板の上面を案内として第1位置と第2位置にわたり円滑に往復移動するためには、輸送筒体の下端と排出ベース板の上面の高さ位置が正確に一致している必要がある。しかし、輸送体をなす各部品(輸送筒体、底体シェル、中底)、及び排出筒の寸法のばらつきにより、輸送体が上がり過ぎることがあり、或いは輸送体が下がり過ぎることがある。

【0012】

輸送体が上がり過ぎている場合には、第2位置に移動しようとする排出筒が輸送筒体に引っ掛かる。この逆に、輸送体が下がり過ぎている場合には、排出筒とともに第2位置に移動しようとする輸送筒体が輸送管の上端部に引っ掛かる。又、輸送筒体の先細りとなった開口縁部は、排出筒の上端閉鎖壁に当たって位置決めされるたびに僅かに摩耗や変形をする。その進行により、排出筒に対し輸送筒体の高さ寸法が短くなるに伴い、第2位置に移動しようとする排出筒が輸送筒体に引っ掛かる可能性が高められる。更に、上昇位置に配置された輸送体には空気圧が上向きに作用しているので、底体シェル内の中底が多少なりとも浮き上がる傾向があり、この中底に、排出筒とともに第2位置に移動しようとする輸送筒体が引っ掛かることがある。

【0013】

本発明の目的は、輸送体を移動させるガス量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる気力輸送装置を提供することにある。

【課題を解決するための手段】

【0014】

請求項1の発明は、一端側に搬入口を有した直管製の輸送管と、この輸送管の他端に連結された転回器であって、内周面が円形をなすとともに、前記輸送管の他端の開口に連続する入口及び1以上の出口が形成された器体、前記輸送管の内径と同一内径でかつ両端が開口された直管からなり前記内周面に案内されて前記器体内に回転可能に設けられた転回筒、及びこの転回筒を回転させて前記入口又は前記出口に選択的に連通させる回転駆動体を有した前記転回器と、前記出口に連続して前記器体に連結された直管製の搬出管と、全長が前記転回筒より短く、前記搬入口に供給される固粒体を前記輸送管内で受け入れ可能な輸送体と、前記輸送管内に対するガスの供給と吸引をして、前記輸送体を、前記搬入口に供給される固粒体を前記輸送管内で受け入れる受入れ位置と、前記入口に連続する位置に回転された状態の前記転回筒内に配置される転回待機位置とにわたって往復移動させる給排気手段と、を具備したことを特徴としている。

【0015】

請求項1の発明では、給排気手段により給排気されるガスの圧力で移動される輸送体は、曲がった管路を移動されるのではなく、真っ直ぐに往復移動されるので、輸送体を円滑に気力輸送させるために輸送体と輸送管との間に大きな隙間を設ける必要がない。したがって、輸送体を移動させる空気等ガスの使用量の増加を招くことがなく、省エネルギー上好ましい。

【0016】

更に、請求項1の発明では、輸送体が受入れた固粒体の排出を可能とするために、転回器の器体に形成されて搬出管が連結された出口に輸送体が対向するように、転回待機位置の輸送体をこれが収められた転回筒とともに転回位置に回転させる。そして、固粒体の排出後には、転回器の器体に形成されて輸送管が連結された入口に輸送体が対向するように、転回位置の輸送体をこれが収められた転回筒とともに転回待機位置に回転させる。輸送体の全長は転回筒より短いので、これらの部品の寸法のばらつきに拘らず、前記回転において、輸送体が出口や入口に引っ掛かる恐れがない。したがって、輸送体が円滑に動かされて固粒体を輸送できる。

【0017】

なお、請求項1の発明及び以下の各発明で、ガスには、空気を好適に使用できるが、空気に不活性ガスを混入することもでき、又は空気に代えて不活性ガス等他のガスを用いることも可能である。請求項1の発明及び以下の各発明で、輸送管及び転回筒は、低コストで入手が容易な断面円形の管を好適に用いることができるが、角筒であってもよく、輸送体の形状や回転器の入口及び出口の形状は、輸送管に応じて形成される。又、請求項1の発明で使用する輸送体は、輸送管及び転回筒の各内径に等しい直径の端板を中心棒の両端に連結して形成されたものであっても、有底筒状のカップであっても差し支えない。

【0018】

請求項2の発明は、請求項1の発明において、前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴としている。

【0019】

請求項2の発明では、輸送体を受入れ位置から上方の転回待機位置にガス圧で縦移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させた上で、この輸送体を、他の給排気手段のガス圧で輸送管が延びる方向とは異なる方向に移動させることによって、転回位置から排出位置に動かして、この輸送体内の固粒体を搬出管の搬出口から外部に排出できる。そして、転回位置と排出位置とにわたる輸送体の往復移動も真っ直ぐであるので、輸送体の移動は、受入れ位置と転回待機位置とにわたる縦移動と同様に円滑になされる。したがって、この請求項2の発明においても、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0020】

なお、この請求項2の発明で、輸送管が縦方向に延びるとは、垂直であることが最適であるが、厳密に垂直でなくても概ね上下方向に延びる形態を含んでおり、したがって、略垂直に延びると言い換えることもできる。更に、請求項2の発明で、搬出管は、輸送管に対して直角又は斜めに折れ曲がるように設けてあればよい。

【0021】

請求項3の発明は、請求項1の発明において、前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管が斜め下向きに設けられてこの搬出管の先端が搬出口として開口されているとともに、前記輸送体が有底筒状のカップからなることを特徴としている。

【0022】

請求項3の発明では、カップからなる輸送体を受入れ位置から上方の転回待機位置にガス圧で縦移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させることによって、カップからなる輸送体の開放端が斜め下向きとなるから、この輸送体内の固粒体を斜め下向きの搬出管で導いて搬出口から外部に排出できる。そして、この請求項3の発明においても、請求項1の発明と同様に、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0023】

なお、この請求項3の発明で、輸送管が縦方向に延びるとは、垂直であることが最適であるが、厳密に垂直でなくても概ね上下方向に延びる形態を含んでおり、したがって、略垂直に延びると言い換えることもできる。

【0024】

請求項4の発明は、請求項1の発明において、前記輸送管及び前記搬出管が横方向に延びているとともに互いに折れ曲がるように配設されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴としている。

【0025】

請求項4の発明では、輸送体を受入れ位置から転回待機位置にガス圧で横移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させた上で、この輸送体を、他の給排気手段のガス圧で輸送管が延びる方向とは異なる方向に横移動させることによって、転回位置から排出位置に動かして、この輸送体内の固粒体を搬出管の搬出口から外部に排出できる。そして、転回位置と排出位置とにわたる輸送体の往復移動も真っ直ぐであるので、この輸送体の横移動は、受入れ位置と転回待機位置とにわたる横移動と同様に円滑になされる。したがって、この請求項4の発明においても、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0026】

なお、この請求項4の発明で、輸送管及び搬出管が横方向に延びるとは、水平であることが最適であるが、厳密に水平でなくても、多少上下方向に傾斜してはいるが概ね水平方向に延びる形態を含んでおり、したがって、略水平に延びると言い換えることもできる。更に、請求項4の発明で、横方向に延びる搬出管は、同じく横方向に延びる輸送管に対して直角又は斜めに折れ曲がるように設けてあればよい。

【発明の効果】

【0027】

本発明の気力輸送装置によれば、輸送体を移動させるガス量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる、という効果がある。

【発明を実施するための最良の形態】

【0028】

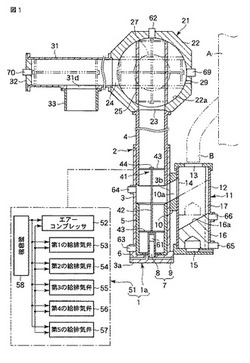

図1〜図3を参照して本発明の第1実施形態を説明する。

【0029】

図1及び図2中符号1は、気力輸送装置、例えば回転式粉末圧縮成型機の一種である回転式の打錠機Aにより製造された被輸送品である錠剤(図示しない)をガス圧例えば空気の圧力(陽圧及び陰圧)で輸送する気力輸送装置を示している。打錠機Aの錠剤取出し位置の近傍には、図示しないスクレーパにより打錠機Aの回転盤から取出される錠剤を下方に導くシュートBが配設されている。

【0030】

気力輸送装置1は、装置本体部1aと制御装置51とを具備している。装置本体部1aは、輸送管2と、転回器21と、搬出管31と、輸送体41と、第1の給排気手段と、第2の給排気手段(他の給排気手段)を備えている。

【0031】

輸送管2は、その長手方向の途中に曲がり部を有さない真っ直ぐな管(直管)からなり、縦方向(上下方向)に延びて配設されている。輸送管2は、下部管3と、上部管4と、可動管5を備えている。この輸送管2の長さは上部管4の長さの設定により任意の長さとすることが可能である。

【0032】

図1に示すように下部管3は、端壁3a及び搬入口3bを有している。端壁3aは下部管3の一端である下端部を閉じている。端壁3aに、第1の給排気路6と第2の給排気路7が設けられている。第1の給排気路6は下部管3内に連通している。第2の給排気路7は、端壁3aの例えば中央部に上向きに突設された給排気筒8と、これに連通した通気孔9とからなる。給排気筒8はその上端から下向きに切り込んだ複数の通気スリット8aを有している。給排気筒8は、可動管5の後述する管底を貫通していて、可動管5内に連通されている。搬入口3bは、輸送管2の軸方向一端をなす端壁3aに寄せて設けられていて、かつ、輸送管2の周壁に開口されている。この搬入口3bは給排気筒8より高い位置に設けられている。

【0033】

図1に示すように上部管4の両端は開放されている。上部管4は、その下部を下部管3の内側に嵌合して下部管3の上部に連結されている。上部管4の下縁開口縁は搬入口3bの上縁と略同じ高さに配置されていて、これらの縁は本実施形態では連続している。可動管5は下部管3内にこの下部管3の内面及び前記給排気筒8で案内されて上下動可能に収容されている。可動管5は、上端が開口されかつ管底5c(図3参照)を有した筒状をなしている。この可動管5の内径は上部管4の内径と同じである。

【0034】

可動管5は、その上端開口縁が上部管4の下端開口縁に接する上昇位置と、管底5cが端壁3aに接する下降位置とにわたって昇降可能である。可動管5は、上昇位置で搬入口3bを閉じ、下降位置で搬入口3bを開く。下降位置に移動された可動管5の上端開口縁は、搬入口3bの下縁と略同じ高さに配置されていて、これらの縁は本実施形態では斜めに連続するようになっている。なお、上部管4の下端開口縁と可動管5の上端開口縁はいずれも逆向きで先細りとなるテーパをなしている。

【0035】

図3に示すように可動管5の下端部に第1の被検出部例えば第1のベルト5aが巻付けて設けられているとともに、可動管5の上端部に第2の被検出部例えば第2のベルト5bが巻付けて設けられている。これら第1のベルト5aと第2のベルト5bは、金属製であって、可動管5の外周面に面一に連続している。

【0036】

輸送管2の側部に継合せ部材10により固粒体供給器11が連結されている。継合せ部材10は搬入口3bに連続する斜状の孔10aを有している。固粒体供給器11は、供給器体12内にこの供給器体12の内面で案内されて昇降される昇降体16を収容して形成されている。

【0037】

供給器体12は上面開口13と側面開口14を有していて、側面開口14は継合せ部材10の孔10aに連続している。供給器体12は、その上面開口13を前記シュートBの終端に下側から対向させて配置されている。この供給器体12の底壁には、供給器体12の内部に連通する第3の給排気路15が設けられている。

【0038】

昇降体16の上面16aは斜面からなる。昇降体16は下降位置と上昇位置とを往復移動可能である。下降位置に配置された昇降体16は、図1中実線で示すように下端が供給器体12の底壁に当たって位置決めされ、この状態で上面16aの最も高い先端は継合せ部材10の孔10aより低い位置にある。昇降体16が上昇位置に配置された状態で上面16aは、図1中二点鎖線で示すように継合せ部材10の孔10aの下端に対し斜め上側に連続するか、若しくは、これより高く位置される。

【0039】

なお、図1及び図3中符号17はリブを示している。リブ17は供給器体12の内面に縦方向に延びて設けられていて、これに昇降体16の側面に設けた溝(図示しない)が摺動可能に嵌合されている。そのため、昇降体16はリブ17により回り止めされて供給器体12内を昇降される。図3に示すように昇降体16の下端部に第1の被検出部例えば第1の金属片18が取付けられているとともに、昇降体16の上端部に第2の被検出部例えば第2の金属片19が取付けられている。これら第1の金属片18と第2の金属片19は、昇降体16の外周面に面一に連続している。

【0040】

図1に示すように転回器21は輸送管2の他端である上端に連結されている。この転回器21は、本実施形態では輸送体41の移動方向を変更する方向変換部として機能するものであって、器体22と、転回筒25と、回転駆動体27を備えている。

【0041】

器体22の内周面22aは円形をなしている。器体22にはこの器体22の内外を連通する一つの入口23及び1以上の出口24が形成されている。本実施形態の場合、出口24は一つであり、この出口24は入口23に対して所定角度例えば90度周方向に隔たって設けられている。器体22はその入口23を輸送管2の上端の開口に連続させて輸送管2に連結されている。この器体22は第4の給排気路29を有している。第4の給排気路29は、出口24に対して略180度周方向に隔たった位置に器体22を貫通して設けられている。

【0042】

転回筒25は両端が開口された直管からなる。転回筒25の内径は輸送管2の内径(正確には上部管4及び可動管5の各内径)及び入口23の径並びに出口24の径と同じで、転回筒25の外径は入口23の径並びに出口24の径より大きい。転回筒25はその両端を器体22の内周面22aに軽微に接した状態でこの内周面22aに案内されて器体22に回転可能に収容されている。そのために、転回筒25を長手方向に二分する中央位置の外面に突設された一対の軸部(図2参照)25aが、器体22の側面に夫々取付けられた軸受26に回転自在に支持されている。

【0043】

図2に示すように回転駆動体27は、例えばエアー式のロータリーアクチュエータからなり、器体22の一側面に取付けられている。回転駆動体27が有したロータ(図示しない)は軸部25aの一方に図示しない継手により連結されている。回転駆動体27に対する空気の給排気によって、ロータ及び転回筒25が所定角度例えば90度を往復回転される。この回転により転回筒25が入口23又は出口24に連続する位置に選択的に配置される。

【0044】

搬出管31は出口24に連続して器体22に連結されている。図1に示すように搬出管31は、前記出口24の配置に従い器体22を介して輸送管2に対して直角に折れ曲がるように設けられている。そのため、搬出管31は横方向(水平方向)に延びている。この搬出管31の長さは任意に設定可能である。搬出管31の内径は出口24の径並びに転回筒25の内径と同じである。本実施形態の搬出管31の先端は、この先端に取付けた端部材32で閉じられている。これとともに、搬出管31はその閉じられた先端寄りに下向きに開口する搬出口31dを有している。

【0045】

この搬出口31dに連続して下向きに突出する筒状の搬出口体33が搬出管31に取付けられている。この搬出口体33は省略可能であるが、搬出口31dを通った錠剤を所定方向に規制して排出できる点で好ましいとともに、搬出口体33を曲がったシュート状に形成する場合には搬出口31dを通った錠剤を任意の方向に導いて排出できる点で好ましい。

【0046】

輸送体41は、例えば真っ直ぐなステンレス等からなる金属製の中心棒42の両端に夫々端板43を連結して形成されている。この連結のために用いた金属製のねじ44の一方を図3に示す。輸送体41の全長は、転回筒25の全長より短いとともに、図1に示すように前記給排気筒8上に下側の端板43が載置された状態で上側の端板43が上部管4内に配置される長さに設定されている。ここに輸送体41の全長とは、一対のねじ44のねじ頭部間の寸法を指している。端板43の直径は、既述した輸送管2の内径、入口23の径、出口24の径、並びに搬出管31の内径と同じである。

【0047】

図1中符号51は制御装置を示している。なお、図1において制御装置51と装置本体部とにわたる配管及び信号線は説明の都合上省略してある。制御装置51は、エアー発生源であるエアーコンプレッサ52と、第1の給排気弁53〜第5の給排気弁57と、これらの機器の動作を制御する制御部58等を備えている。

【0048】

第1の給排気弁53〜第5の給排気弁57は、いずれも給気ポートと排気ポートのいずれかを選択して給排気をする電磁式の流路切替え弁であり、その排気ポートに接続されて負圧を生成するエジェクタを有している。給気ポートが選択された場合はエアーコンプレッサ52が生成した圧縮空気が対応する給排気路を通して装置本体部1aに対する給気が行われ、排気ポートが選択された場合はエジェクタにより生成される負圧によって、対応する給排気路を通して装置本体部1aに対する吸気(排気)が行われる。

【0049】

第1の給排気弁53は第1の給排気路6に図示しないエアー配管を介して接続され、第2の給排気弁54は第2の給排気路7の通気孔9に図示しないエアー配管を介して接続されている。輸送管2内に対する空気の供給と吸引をする第1の給排気手段は、制御装置51のエアーコンプレッサ52、第1の給排気弁53、第2の給排気弁54、第1の給排気路6、及び第2の給排気路7を有して形成されている。

【0050】

この第1の給排気手段は、第1の給排気弁53及び第2の給排気弁54での給排気ポートの選択に伴う輸送管2に対する空気の供給と吸引により、輸送体41を受入れ位置と転回待機位置とにわたって往復移動させる。受入れ位置とは、搬入口3bに供給される錠剤を輸送管2内で輸送体41が受け入れることができる位置を指しており、本実施形態では輸送体41の一対の端板43間に搬入口3bが位置された状態に給排気筒8で輸送体41が位置決めされる位置である。転回待機位置とは、輸送体41が、輸送管2の上端の開口に連続する位置に回転された状態の転回筒25内に配置される位置を指している。

【0051】

装置本体部1aには輸送体41の位置を検出するための第1のセンサ61と第2のセンサ62が備えられている。第1のセンサ61は、第2の給排気路7の給排気筒8に、その通気スリット8a全体を閉じることがないように内蔵されている。これとともに、第1のセンサ61は、輸送体41が受入れ位置に配置された状態で下側のねじ44と干渉しないように給排気筒8の先端から後退して設けられている。第2のセンサ62は、入口23に対して略180度周方向に隔たった位置に器体22を貫通して設けられている。これら第1のセンサ61と第2のセンサ62は、ねじ44を検出する近接センサからなり、その検出出力は制御部58に送信される。

【0052】

又、装置本体部1aの輸送管2の下部、具体的には下部管3の側面に、可動管5の位置を検出するための第3のセンサ63と第4のセンサ64が備えられている。第3のセンサ63は、可動管5が下降位置に配置された状態で第1のベルト5aに対向する高さ位置に設けられている。第4のセンサ64は、可動管5が上昇位置に配置された状態で第2のベルト5bに対向する高さ位置に設けられている。これら第3のセンサ63と第4のセンサ64は、近接センサからなり、その検出出力は制御部58に送信される。

【0053】

第3の給排気弁55は第3の給排気路15に図示しないエアー配管を介して接続されている。この第3の給排気弁55での給排気ポートの選択に伴い、昇降体16の下側で供給器体12内に対する空気の供給と吸引が行われる。

【0054】

装置本体部1aが有した供給器体12の側面に昇降体16の位置を検出するための第5のセンサ65と第6のセンサ66が備えられている。第5のセンサ65は、昇降体16が下降位置に配置された状態で第1の金属片18に対向する高さ位置に設けられている。第6のセンサ66は、昇降体16が上昇位置に配置された状態で第2の金属片19に対向する高さ位置に設けられている。これら第5のセンサ65と第6のセンサ66は、近接センサからなり、その検出出力は制御部58に送信される。

【0055】

第4の給排気弁56は回転駆動体27に図示しないエアー配管を介して接続されている。この第4の給排気弁56での給排気ポートの選択に伴い、回転駆動体27が動作されて転回筒25が、転回器21の入口23又は出口24のいずれかに連続する位置に選択的に配置される。なお、回転駆動体27にもそのロータの位置を検出する近接センサからなる一対のセンサ67,68(図2参照)が設けられており、これらの検出出力は制御部58に送信される。

【0056】

第5の給排気弁57は第4の給排気路29に図示しないエアー配管を介して接続されている。出口24に連続する位置に回転された状態の転回筒25及び搬出管31内に対する空気の供給と吸引をする第2の給排気手段は、制御装置51のエアーコンプレッサ52、第5の給排気弁57、及び第4の給排気路29を有して形成されている。

【0057】

この第2の給排気手段は、第5の給排気弁57での給排気ポートの選択に伴う転回筒25及び搬出管31に対する空気の供給と吸引により、輸送体41を転回位置と排出位置とにわたって往復移動させる。転回位置とは、輸送体41が、出口24に連続する位置に回転された状態の転回筒25内に配置された位置を指している。排出位置とは、輸送体41が、搬出管31の閉じられた先端に当たって止まる位置を指しており、この排出位置で錠剤が輸送体41から搬出口31dに落下できる。

【0058】

装置本体部1aには輸送体41の位置を検出するための第7のセンサ69と第8のセンサ70が備えられている。第7のセンサ69は、第4の給排気路29の近傍に位置して供給器体12を貫通して設けられている。第8のセンサ70は、搬出管31の端部材32にこれを貫通して設けられている。これら第7のセンサ69と第8のセンサ70は、ねじ44を検出する近接センサからなり、その検出出力は制御部58に送信される。

【0059】

なお、前記各センサ61〜70の検出出力は、制御部58において、各給排気弁53〜57での給排気ポートを選択する際のタイミングを決定するために等用いられる。又、以上の構成の気力輸送装置1では、その輸送管2をなした各部品、転回器21の厚み方向両側の側板及び転回筒25、並びに搬出管31は、いずれも透明な合成樹脂材料で作られているので、それらの内部を透視して輸送の情況を視認できる。更に、直管からなる全ての管部品は、いずれも丸パイプで作られているので、これらを低コストで容易に入手できる。又、気力輸送装置1の各部品はそれらの連結を解除することで分解可能であるので、直管からなる全ての管部品等をその分解後に容易に洗浄することができる。しかも、以下説明するように錠剤は管内を通って輸送されるので、錠剤に付着した粉が周囲に飛散することなく、錠剤を所定場所に輸送できる。これとともに、気力輸送装置1は、以下説明するように錠剤を垂直上方に移動させた後水平に移動させて所定場所に輸送するので、気力輸送装置1を設置するために水平方向に大きなスペースを打錠機Aの周りに要しない。

【0060】

次に、気力輸送装置1の動作を説明する。この装置の動作が開始される前の待機状態は図1中実線で示され、輸送体41が受入れ位置に配置されているとともに、転回筒25が縦になって入口23に対してその上側に連続した位置に配置されており、かつ、昇降体16は下降位置に配置されている。

【0061】

この状態で、打錠機Aにより製造された錠剤(固粒体)がシュートBで導かれて固粒体供給器11にその上方から供給される。そのため、供給された錠剤は、下降位置に配置された昇降体16の斜めの上面16aを底として供給器体12内に溜められる。制御部58により所定時間ごとに第3の給排気弁55の給気ポートが選択されるので、その都度、第3の給排気路15を通って供給器体12内に供給される空気圧(陽圧)により昇降体16が上昇位置に押上げられる。それに伴い、昇降体16上の錠剤が、互いに連通している側面開口14、継合せ部材10の孔10a、及び搬入口3bを通って、輸送体41の端板43間に搬入される。つまり、輸送体41が錠剤を受入れる。

【0062】

この後、制御部58により第3の給排気弁55の排気ポートが選択されるので、供給器体12内の空気が吸引されて、昇降体16が下降位置に引き下げられて、供給器体12はその上面開口13を通って供給されてくる錠剤を受ける。これとともに、制御部58により第1の給排気弁53の給気ポートが選択されるので、第1の給排気路6を通って輸送管2の下部管3内に供給される空気圧(陽圧)により、可動管5が上昇位置に押上げられる。したがって、下部管3の上端開口縁が上部管4の下端開口縁に接して、下部管3と上部管4とが上下に連続した状態に保持されるとともに、この可動管5が搬入口3bを閉じる。

【0063】

以上の状態が第4のセンサ64で検出されると、可動管5が上昇位置に保持されたままで制御部58により第2の給排気弁54の給気ポートが選択される。このため、第2の給排気路7を通って輸送管2の可動管5内に供給される空気圧(陽圧)が、輸送体41の下側の端板43に作用して、この輸送体41が真っ直ぐ上方に押上げられる。

【0064】

これにより、輸送体41は、転回器21の入口23を上方に通過して、図1中二点鎖線で示した転回待機位置、即ち、転回筒25内に配置される。こうした転回待機位置への輸送体41の配置において、輸送体41の上端が器体22の上部内周面に当たることで転回待機位置に輸送体41が位置決めされる。この状態で輸送体41の下側の端板43は入口23より上方に位置されている。

【0065】

転回待機位置に輸送体41が配置されると、その状態で上側のねじ44が第2のセンサ62で検出されるので、制御部58により第4の給排気弁56の給気ポートが選択される。それにより、回転駆動体27が動作されるに伴って、図1中実線で示した縦配置の転回筒25が横配置となるように90度回転されて、図1中二点鎖線で示すように転回筒25が器体22の出口24に連続される。したがって、転回筒25内の輸送体41が図1中一点鎖線で示すように出口24に正対して転回位置に配置される。

【0066】

こうして輸送体41が転回位置に配置されると、その状態で図1中右側のねじ44が第7のセンサ69で検出される。なお、転回位置に輸送体41が配置されたことの検出は、第2のセンサ62に代えて回転駆動体27による転回筒25の90度回転を検出するセンサ68によって行うこともできる。この後、制御部58により第5の給排気弁57の給気ポートが選択される。それにより、第4の給排気路29を通って回転筒25内に供給される空気圧(陽圧)が、輸送体41の図1中右側の端板43に作用して、輸送体41が真っ直ぐ図1中左方向に押し動かされる。そのため、輸送体41は、転回器21の出口24を通過して搬出管31内に押し出され、この搬出管31の端部材32に当たって位置決めされる。この位置決めにより、輸送体41の端板43間が搬出管31の搬出口31dに対向する排出位置に輸送体41が配置されるので、端板43間に位置されていた錠剤がその自重で搬出口31dを通って下方に排出される。なお、排出位置に配置された輸送体41を図1中三点鎖線で示す。

【0067】

輸送体41が排出位置に配置されると、その状態で図1中左側のねじ44が第8のセンサ70で検出される。そのため、この後に制御部58が第5の給排気弁57の排気ポートを選択するに伴い、第4の給排気路29を通って転回筒25及び搬出筒31内に波及される空気圧(陰圧)により、排出位置の輸送体41が出口24を通って器体22内に真っ直ぐに引き戻されて、横向きになっている転回筒25内に収容される。

【0068】

この収納状態は第7のセンサ69により検出される。この場合、第7のセンサ69は図1中一点鎖線で示した輸送体41の右側のねじ44を検出する。こうした検出後に制御部58は、第4の給排気弁56の排気ポートを選択して、回転駆動体27を動作させる、それにより、図1中二点鎖線で示した横配置の転回筒25が図1中実線で示すように縦配置となるように90度逆回転されて、転回筒25が器体22の入口23に正対して連続される。こうした転回筒25の戻し状態でも輸送管2の上部管4及び可動管5内への給気は継続しているので、輸送体41が自重で下がって入口23に引っ掛かることがない。

【0069】

こうした転回筒25の回転により輸送体41が転回待機位置に配置されると、その状態で上側のねじ44が第2のセンサ62で検出される。なお、転回位置から転回待機位置に輸送体41が配置されたことの検出は、第2のセンサ62に代えて回転駆動体27による転回筒25の90度回転を検出するセンサ67によって行うこともできる。次に、こうした検出により、制御部58は、第2の給排気弁54の排気ポートを選択する。そのため、輸送管2内に波及される空気圧(陰圧)により、転回待機位置の輸送体41が入口23を通って輸送管2内の受入れ位置に向けて真っ直ぐに引き戻される。

【0070】

陰圧により引下げられた輸送体41は、その下側の端板43が、給排気筒8の上端に載置されることで受入れ位置に位置決めされる。この場合、下側のねじ44が給排気筒8の上端部内側に入り込むので、それを第1のセンサ61が検出する。こうした検出に基づいて、制御部58は、次に、第1の給排気弁53の排気ポートを選択する。そのため、下部管3内に波及される空気圧(陰圧)により、上昇位置の可動管5が上部管4から下降位置に引下げられるとともに、搬入口3bが開放される。

【0071】

以上により気力輸送装置1の輸送サイクルが終了し、以下、このサイクルが繰り返し実行されて、その度に、打錠されて固粒体供給器11内に溜められている複数の錠剤を輸送できる。

【0072】

既述の説明から明らかなように給排気手段により移動される輸送体41は、曲がった管路を移動するのではなく、輸送管2と転回筒25とに渡って真っ直ぐに往復移動されるとともに、搬出管31と転回筒25とに渡って真っ直ぐに往復移動されるので、輸送体41を円滑に気力輸送させるために、輸送体41と輸送管2及び搬出管31との間に大きな隙間を設ける必要がない。したがって、輸送体41を移動させる空気量の増加を招くことがなく、省エネルギー上好ましい。

【0073】

そして、輸送体41内に受入れた錠剤の排出を可能とするために、輸送体41の一端が転回器21の器体22に形成されて搬出管31が連結された出口24に正対するように、輸送体41はこれが収められた転回筒25とともに回転されるとともに、錠剤の排出後には輸送体41が転回筒25内とともに逆回転される。これらの場合、輸送体41の全長が転回筒25より短いので、これらの部品の寸法のばらつきに拘らず、転回筒25の回転により輸送体41を転回待機位置と転回位置とに渡って往復移動させる際、この輸送体41が出口24や入口23に引っ掛かる恐れがない。したがって、輸送体41を円滑に動かすことができる。

【0074】

図4等を参照して本発明の第2実施形態を説明する。この説明において、第1実施形態と同じ構成については第1実施形態と同一符号を付して説明を省略する。第2実施形態は、輸送体の構造、出口並びに搬出管の位置、及び回転駆動体による転回筒の回転角度等が第1実施形態とは異なる。

【0075】

輸送体45は有底筒状のカップからなる。輸送体45の軸方向と直交する方向の断面形状は、輸送管2及び転回筒25の形状に対応して円形をなしている。この輸送体45の内径は出口24の径と同じで、輸送体45の外径は出口24の径よりも大きい。輸送体45の底45aに被検出部材である金属片46が取付けられている。金属片46は、底45aの外面に露出していて、輸送体45が図4中実線で示した受入れ位置に配置された場合に、給排気筒8内の第1のセンサ61で検出されるようになっている。

【0076】

輸送体45の全長(高さ)は、転回筒25より短いとともに、輸送体45が給排気筒8に載置された状態で、互いに上下に離間している下部管3と上部管4とにわたる長さになっている。この輸送体45の上部側面に受入れ口47が設けられている。受入れ口47は、輸送体45が給排気筒8に載置された状態で、搬入口3bに連通される。この連通を可能とするために、輸送体45は輸送管2及び転回筒25に対して回り止めされている。この回り止めは、図示しないが例えば上部管4及び転回筒25の内面に夫々軸方向に延びて設けられたリブ(これに代えて溝でも良い。)と、輸送体45の側面に設けられて縦方向に延びるとともに前記リブに摺動可能に係合する溝(これに代えてリブでも良い。)により実現できる。

【0077】

転回器21が備えた器体22の出口24は斜め下向きに設けられている。そのため、この出口24に連続して器体22に連結された直管からなる搬出管31は斜め下向きに延びている。この搬出管31の先端は搬出口31dとして開口されている。搬出管31の内径は出口24の径に等しい。

【0078】

器体22には出口24から略180度隔てて第7のセンサ69が配設されている。第7のセンサ69は、転回筒25内に配置された輸送体45が転回筒25の回転により転回位置に配置された場合に、その輸送体45の金属片46を検出する。

【0079】

転回器21の回転駆動体27は図4中に示す角度θ1で転回筒25を往復回転させる。この角度θ1は、輸送体45内に収容された錠剤(被輸送品)がその自重で出口24に向けて滑落できる角度に定められており、例えば120度±10度が好ましい。なお、こうした搬出構造の採用により、本実施形態では、第1実施形態で採用した第2の給排気手段及びこれ用のセンサは省略されている。

【0080】

又、本実施形態では、輸送体45がカップであることにより、第2の給排気路7への給気時間が所定時間に達したことを計測することで、輸送体45が受入れ位置から上昇して転回筒25内に収容された状態、即ち、転回待機位置に輸送体45が配置されたことを、判断するようになっている。以上説明した以外の構成は、図4に示されない構成を含めて第1実施形態と同じである。

【0081】

この第2実施形態では、輸送体45が、図4中実線で示した受入れ位置で錠剤を受入れて、空気力(陽圧)で真っ直ぐに押上げられ図4中ニ点鎖線で示した転回待機位置に配置された後、回転駆動体27により転回筒25が角度θ1回転される。これにより、転回筒25の回転は、その内部に収容されているカップからなる輸送体45の開口端が斜め下方に向くようになって、この輸送体45が図4中一点鎖線で示す転回位置に配置される。この場合、輸送体45の外径が出口24の径より大きいので、輸送体45の開口端が出口24に引っ掛かることがないとともに、輸送体45が出口24を通って抜け出すことがない。

【0082】

こうして輸送体45が転回位置に配置されたことは第7のセンサ69により検出され、転回位置に配置された輸送体45の開口端は出口24に正対する。そのため、輸送体45内の錠剤がその自重により出口24及びこれに連続した搬出管31を通って斜め下方に搬出される。なお、転回位置に輸送体45が配置されたことの検出は、第7のセンサ69に代えて転回筒25の回転角度θ1を検出する回転駆動体27のセンサ68(図2参照)によって行うこともできる。

【0083】

この後には、前記第7のセンサ69又は回転駆動体27のセンサ68の検出出力に基づいて、制御部58によって回転駆動体27が転回筒25を角度θ1逆回転させるので、転回筒25及び輸送体45が転回位置から転回待機位置に戻される。この戻し状態でも輸送管2の上部管4及び可動管5内への給気は継続している。なお、輸送体45が転回位置から転回待機位置に戻されたことの検出は、第2のセンサ62又は回転駆動体27のセンサ67(図2参照)によって行うこともできる。

【0084】

そして、輸送体45を転回待機位置に戻す動作が完了した後に、第1の給排気弁53の排気ポートが選択されるに伴い、上部管4及び可動管5内の空気が吸引されて、輸送体45が受入れ位置に真っ直ぐに引き戻される。次いで、第2の給排気弁54の排気ポートが選択されるに伴い、下部管3内の空気が吸引されて可動管5が下降位置に引き戻されて、次の輸送サイクルに移行する。

【0085】

したがって、この第2実施形態においても本発明の課題を解決できる。即ち、給排気手段により移動される輸送体45は、曲がった管路を移動するのではなく、輸送管2と転回筒25とに渡って真っ直ぐに往復移動されるので、輸送体45を円滑に気力輸送させるために、輸送体45と輸送管2との間に大きな隙間を設ける必要がない。したがって、輸送体45を移動させる空気量の増加を招くことがなく、省エネルギー上好ましい。

【0086】

そして、輸送体45内に受入れた錠剤の排出を可能とするために、輸送体45の開口が転回器21の器体22に形成されて搬出管31が連結された出口24に対向するように、輸送体45はこれが収められた転回筒25とともに回転される。この場合、輸送体45の全長が転回筒25より短いとともに、輸送体45の外径が出口24の径より大きいので、各部品の寸法のばらつきに拘らず、転回筒25の回転により輸送体45を転回待機位置と転回位置とに渡って往復移動させる際、この輸送体45が出口24に引っ掛かる恐れがない。したがって、輸送体45を円滑に動かすことができる。

【0087】

又、第2実施形態では、転回器21の器体22内で、輸送体41を転回筒25とともに転回待機位置から転回位置に回転させることで、輸送体41内の錠剤を斜め下方に排出できる。そのため、装置本体部1aの構成及び制御部58の構成が簡単となるとともに、制御部58の制御対象が少ないので制御が簡単となる利点がある。更に、輸送体45がカップであるから、輸送体45が受入れ位置から転回待機位置へ移動されるに伴って、錠剤が輸送管2の内面等と擦れ合って錠剤に傷つけられることを抑制できる利点もある。

【0088】

なお、以上の第2実施形態の説明では、転回筒25の回転中心と通る垂線と、前記回転中心及び出口24の中心を通る直線で挟まれる角度θ1を、輸送体45を転回待機位置と転回位置とにわたって移動させる転回筒25の回転角としたが、この角度θ1より小さい角度θ2を転回筒25の回転角としても良い。このようにすることによって、転回位置に配置された輸送体45の開口縁の一部が、器体22の内周面に引っ掛かるので、転回位置で輸送体45が出口24から脱落することを防止できる。この場合、輸送体45の外径は出口24の径よりも小さくてもよい。

【0089】

更に、第2実施形態で、カップからなる輸送体45が上昇して転回待機位置に配置されたことを第1実施形態と同様に検出するために、以下の構成を採用することができる。輸送体45に、その底から開口端に渡る長さの金属棒を立てるとともに、転回待機位置で金属棒の先端を検出する近接センサを転回器21の器体22に取付ける。なお、金属棒には、輸送体45内への錠剤等固粒体の供給、及び固粒体がその自重で輸送体45の開口を通して輸送体45外に流れ出るように搬出することを妨げない太さの棒材を使用する。

【0090】

又、第2実施形態ではカップからなる輸送体45が固粒体を受入れる受入れ口47を有した構成としたが、これに代えて、第1実施形態に示した輸送体41を用いることができる。この輸送体41は、側面に受入れ口がなく上端が開口された有底筒形のカップである。そして、輸送体41が輸送管2の下部の受け入れ位置に配置された状態では、輸送体41は、その上端開口が輸送管2の搬入口3bの下側に位置する高さに配設されるようになっている。このような構成を採用する場合には、単純な構成の輸送体41を使用できるとともに、輸送管2に対する輸送体41の回り止め構造を省略できて実施し易い点で好ましい。

【0091】

図5〜図7を参照して本発明の第3実施形態を説明する。この説明において、第1実施形態と同じ構成については第1実施形態と同一符号を付して説明を省略する。第3実施形態は、装置自体の配置、輸送管の構造、出口並びに搬出管の使用数等が第1実施形態とは異なる。

【0092】

本実施形態の気力輸送装置1は、打錠機Aが設置された床面に略平行に配設されている。そのため、輸送管2は横方向延びて配置されている。これとともに、図5に示すように直管からなる輸送管2はその打錠機Aに近い方の一端に、この一端を閉じる端壁2aを有しており、この端壁2aに第1のセンサ61が取付けられている。この第1のセンサ61は、輸送体41が受入れ位置にあることを検出する近接センサであり、端壁2aに輸送体61が当たって受入れ位置に位置決めされた際に、この輸送体61の図5において下側のねじ44と干渉しないように後退して設けられている。第1のセンサ61の検出出力は制御部58に送信される。

【0093】

なお、本実施形態では、第1実施形態で採用した給排気路の内、第1の給排気弁及び第1の給排気路の給排気系統は省略されているとともに、輸送管2への錠剤の供給構造の違いにより、第1実施形態で採用した第3の給排気弁及び第3の給排気路の給排気系統と固粒体供給器は省略されている。

【0094】

輸送管2はその一端の端壁2a側に搬入口3bを有している。搬入口3bは図6に示すように輸送管2の上方に開放されている。図6中符号Cは打錠機Aの図示しないスクレーパにより取出された錠剤を導くシュートBの途中に設けられた分岐シュート、符号Dは振分け板、符号Eは振分け駆動器を夫々示している。

【0095】

分岐シュートCの例えば上端開口からなる入口はシュートBの途中のシュート底壁に開口されており、分岐シュートCの例えば下端開口からなる出口は、搬入口3bに上方から近接して配設され、又は、図6に示すように搬入口3bに僅かに挿入されている。振分け板Dは、支点Fを中心に回動可能に設けられていて、振分け駆動器Eの動作によって往復回動される。この回動により、図6中実線で示した第1の位置と二点鎖線で示した第2の位置にわたって振分け板Dは移動可能である。第1の位置に配置された振分け板Dは、前記シュート底壁と面一に配設され、それにより、錠剤がシュートBを通過して導かれる。第2位置に配置された振分け板Dは、錠剤を分岐シュートCに導いて輸送管2に供給する。

【0096】

振分け駆動器Eは、錠剤のサンプリングが必要な都度、例えば予め定められた一定時間毎に振分け板Dを第2位置に配置させる。錠剤のサンプリングは、錠剤の質量測定、錠剤の厚み測定、錠剤の直径測定、錠剤の硬度測定等のために行われる。図1中符号G,Hは夫々異なる測定器を示しており、測定器Gは例えば錠剤の質量を測定するために使用され、測定器Hは例えば錠剤に厚みを測定するために使用される。

【0097】

図5に示すように輸送管2の打錠機Aから遠い方の他端は、その開口を入口23に連通して転回器21に連結されている。この転回器21の器体22は、1以上の出口例えば複数の出口、具体例としては第1の出口24aと第2の出口24bを有している。

【0098】

図5及び図7に示すように第1の出口24aには第1実施形態で既に説明した搬出管と同じ構成の第1の搬出管31aが連結されている。第1の搬出管31aは、輸送管2が延びる方向とは異なる方向でかつ横方向に延びて設けられており、したがって、第1の搬出管31aは輸送管2に対して例えば直角に折れ曲がるように設けられている。第1の搬出管31aの下側に、この第1の搬出管31aが有した下向きの搬出口体33から導出されるサンプリング錠剤を受取る測定器Gが配置されている。

【0099】

図5に示すように第2の出口24bには第1実施形態で既に説明した搬出管と同じ構成の第2の搬出管31bが連結されている。第2の搬出管31bは、輸送管2及び第1の搬出管31aが延びる方向とは異なる方向でかつ横方向に延びて設けられており、したがって、第2の搬出管31bは第1の搬出管31aとは異なる角度で輸送管2に対して例えば斜めに折れ曲がるように設けられている。第2の搬出管31bの下側に、この第2の搬出管31bが有した下向きの搬出口体33から導出されるサンプリング錠剤を受取る測定器Hが配置されている。

【0100】

輸送管2が端壁2aに寄せて搬入口3bを有している関係で、搬入口3bからのエアーの漏れがないようにして気力輸送を全うさせるために、転回器21の器体22に第2の給排気路7が設けられている。

【0101】

即ち、器体22には輸送管2の延長線上に位置して突出筒部22bが突設され、この突出筒部22bの先端は蓋22cで閉じられている。第2の給排気路7は、蓋22cの例えば中央部に器体22の入口23に向けて突設された給排気筒8と、これに連通して蓋22cに設けられた通気孔9とからなる。給排気筒8はその先端から図5において上向きに切り込んだ複数の通気スリット8aを有している。これらのスリット8aを通じて給排気筒8内と器体22の内部とが連通されている。

【0102】

給排気筒8内には、輸送体41が転回待機位置にあることを検出する第2のセンサ62が取付けられている。この第2のセンサ62は、輸送体41が転回待機位置に配置された状態で図5において上側のねじ44と干渉しないように給排気筒8の先端から後退して設けられている。第2のセンサ62の検出出力は制御部58に送信される。

【0103】

気力輸送装置1は、搬出管の数と同数の他の給排気手段例えば第2、第3の給排気手段を備えている。

【0104】

第2の給排気手段は、第1実施形態で説明した通り、制御装置51のエアーコンプレッサ52、第5の給排気弁57、及び第4の給排気路29を有して形成されている。この第2の給排気手段は、制御部58による第5の給排気弁57での給排気ポートの選択に伴う転回筒25及び第1の搬出管31aに対する空気の供給と吸引により、輸送体41を、第1の出口24aに連続する位置に回転された状態の転回筒25内に配置される転回位置と、第1の搬出管31aの閉じられた先端に当たって止まる排出位置とにわたって往復移動させる。なお、第1の出口24aから略180度隔てて設けられた第7のセンサ69は、第1の出口24aに連通された状態の転回筒25内に収容された第1の転回位置の輸送体41を検出する。

【0105】

第3の給排気手段は、第2の給排気手段と同様な構成であり、制御装置51のエアーコンプレッサ52、第6の給排気弁71、及び第5の給排気路72を有して形成されている。この第3の給排気手段は、制御部58による第6の給排気弁71での給排気ポートの選択に伴う転回筒25及び第2の搬出管31bに対する空気の供給と吸引により、輸送体41を、第2の出口24bに連続する位置に回転された状態の転回筒25内に配置される転回位置と、第2の搬出管31bの閉じられた先端に当たって止まる排出位置とにわたって往復移動させる。

【0106】

第5の給排気路72は、第2の出口24bから略180度隔てて器体22に設けられていて、第6の給排気弁71に図示しない配管を介して連通されている。又、転回器21の回転駆動体27は、制御部58による制御で転回筒25の回転角が定められ、それによる転回筒25の回転で、この転回筒25の一端が、入口23に正対して連続する位置と、第1の出口24aに正対して連続する位置と、第2の出口24bに正対して連続する位置とのいずれかを選択するようになっている。

【0107】

更に、図5中符号73は第5の給排気路72の近傍に位置して器体22に取付けられた近接センサからなる第9のセンサを示している。この第9のセンサ73は、第2の出口24bに連続された位置に回転された状態の転回筒25内に収容された第2の転回位置の輸送体41を検出する。又、図5中符号Jは打錠機Aの周りに配置された錠剤粉取り装置等の設備を示している。なお、輸送体41が第1、第2の転回位置に配置されたことの検出は、転回器27のセンサを用いて行うこともできる。又、輸送管2、第1の搬出管31a、及び第2の搬出管31bは、一本の管に限らず、複数の管を連結して所望の長さとすることができる。以上説明した以外の構成は、図5〜図7に示されない構成を含めて第1実施形態と同じである。

【0108】

したがって、この第3実施形態では、第1実施形態で既に説明した作用と同等の作用を得て、本発明の課題を解決できる。

【0109】

即ち、第2の給排気手段7で輸送管2内に陰圧を波及させることにより、輸送体41を受入れ位置から転回器21内の転回待機位置に空気圧で真っ直ぐに横移動させた状態で、転回器21の転回筒25を回転させて輸送体41を第1又は第2の転回位置に回転させた上で、この輸送体41を、他の給排気手段で輸送管2が延びる方向とは異なる方向に移動させることによって、第1又は第2の転回位置から第1の搬出管31a又は第2の搬出管31b内の排出位置に動かして、この輸送体41内の錠剤を第1の搬出管31a又は第2の搬出管31bの搬出口31dから下方に排出できる。ここに、第1の転回位置とは、図5において転回器21の第1の出口24aに輸送体41の一端が正対する位置を指しておリ、同様に第2の転回位置とは、図5において転回器21の第2の出口24bに輸送体41の一端が正対する位置を指している。

【0110】

そして、各転回位置と排出位置とにわたる輸送体41の往復移動も真っ直ぐであるので、輸送体41の移動は、受入れ位置と転回待機位置とにわたる真っ直ぐな横移動と同様に円滑になされる。したがって、本実施形態の気力輸送装置1は、輸送体41を移動させる空気の使用量の増加を招かないとともに、輸送体41を円滑に動かすことができる。なお、輸送体41は、既述のように第2の給排気手段7で輸送管2内に陰圧を波及させることにより、受入れ位置から転回待機位置に移動され、この逆に、第2の給排気手段7で輸送管2内に陽圧を波及させることにより、転回待機位置から受入れ位置に移動される。

【0111】

更に、第1の搬出管31aと第2の搬出管31bに対して共通の輸送管2と輸送体41により転回器21内に導かれたサンプリング錠剤は、転回筒25の回転角制御によって第1の搬出管31a又は第2の搬出管31bを通るように振分けられて輸送される。このような振分けの形態によれば、図6に示したように振分け板Dを用いてシュートBと分岐シュートCとに錠剤を振分ける構造に比較して、落差を要することなく錠剤を振分けて輸送できるとともに、振分け動作において閉じ動作をする振分け板Dのように錠剤を挟んで錠剤を傷付けることもない点で好ましい。

【0112】

しかも、本実施形態は以下のように第1実施形態にはない利点がある。即ち、転回器21に複数の搬出管例えば第1の搬出管31aと第2の搬出管31bが連結されているので、適時サンプリングされた錠剤を、そのサンプリング目的に応じた測定器に第1の搬出管31a又は第2の搬出管31bを経由させて輸送できる。つまり、輸送が一方向に限定されず、複数の輸送方向の内のいずれかを選択して輸送できる。

【0113】

シュートBの出口の真下に測定器を配置すると、その測定器は打錠機Aの近くに配置せざるを得ない。しかし、本実施形態の気力輸送装置1では、横方向に延びて配設された輸送管2の長さに応じて測定器Gを打錠機Aから遠ざけて配設できる。このため、打錠機Aの運転に伴う振動が測定器Gに波及し難くなるに伴い、特に質量の測定精度の低下を抑制できる。

【0114】

その上、第1の搬出管31aが輸送管2に対して折れ曲がるように設けられているので、打錠機Aの周りに配置された設備Jを避けて測定器Gを配設できるとともに、錠剤を輸送管2及び第1の搬出管31aを経由させることにより、設備Jを迂回するようにして錠剤を測定器Gに輸送できる。又、気力輸送装置1が横方向に配設されていて、測定器Gが打錠機Aから遠ざけられているので、錠剤の生産の切り替えに伴い打錠機Aの分解や清掃等の際に、気力輸送装置1及び測定器G等が邪魔になり難い。

【図面の簡単な説明】

【0115】

【図1】本発明の第1実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す縦断側面図。

【図2】図1の気力輸送装置の装置本体部を示す平面図。

【図3】図2の装置本体部の一部を拡大して示す断面図。

【図4】本発明の第2実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す縦断側面図。

【図5】本発明の第3実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す横断平面図。

【図6】図5の気力輸送装置が備えた輸送管の回転式打錠機に対する配置を一部切欠いて示す図。

【図7】図5中F7−F7線に沿う断面図。

【符号の説明】

【0116】

1…気力輸送装置、2…輸送管、3b…搬入口、6…第1の給排気路(給排気手段)、7…第2の給排気路(給排気手段)、21…転回器、22…器体、22a…内周面、23…入口、24…出口、24a…第1の出口、24b…第2の出口、25…転回筒、27…回転駆動体、29…第4の給排気路(給排気手段)、31…搬出管、31a…第1の搬出管、31b…第2の搬出管、31d…搬出口、41…輸送体、42…中心棒、43…端板、45…輸送体、45a…輸送体の底、51…制御装置(給排気手段)、52…エアーコンプレッサ(給排気手段)、53…第1の給排気弁(給排気手段)、54…第2の給排気弁(給排気手段)、55…第3の給排気弁(給排気手段)、56…第4の給排気弁(給排気手段)、57…第5の給排気弁(給排気手段)、58…制御部(給排気手段)

【技術分野】

【0001】

本発明は、錠剤やカプセル錠等の固粒体を空気等の気体の力で搬送する気力輸送装置に関する。

【背景技術】

【0002】

従来、回転式打錠機で製造される錠剤を空気の力を利用して上方に輸送する気力輸送装置が知られている(例えば、特許文献1及び2参照。)。

【0003】

特許文献1の技術では、垂直立上がり管部の上下両端に上部水平管部と下部水平管部を個別に連接して折れ曲がった形状をなした輸送管路内に、輸送栓を移動可能に収容している。輸送栓は、柔軟な連結棒の両端に輸送管路の径に合わせた柔軟な栓体を取付けて形成されている。

【0004】

輸送栓は、下部水平管部の端を通してなされる空気の供給と吸引によって、下部水平管部において栓体間に錠剤等が上方から供給される供給位置と、上部水平管部において栓体間の錠剤等が下方の捕集器に排出される排出位置にわたって往復移動される。この空気力による輸送栓の往復動により錠剤を下方から上方に輸送して捕集器に供給できる。

【0005】

特許文献2の技術では、垂直に延びて配置される輸送管の上端を支持した水平な排出ベース板上に、上端閉鎖壁を有しかつ下端が開口された排出筒を設けている。この排出筒は、輸送管の真上に連続する第1位置と、排出ベース板に設けた落下口の真上に連続する第2位置とにわたり排出ベース板の上面を案内として水平方向に往復移動される。

【0006】

輸送管の内部に輸送体が昇降可能に収容され、この輸送体は、輸送管に対する空気の供給と吸引によって下降位置と上昇位置とにわたって往復移動される。輸送体は、排出筒とともに移動可能で上下両端が開口された輸送筒体と、中央部に通孔を有して輸送筒体の下端に分離可能に組み合わされた底体シェルと、この底体シェル内に収容されて輸送筒体の下端開口を閉じる中底とから形成されている。輸送筒体の上端開口縁は先細り状をなしている。

【0007】

特許文献2の気力輸送装置では、下降位置にある輸送体に対して斜め上方から錠剤等が供給された状態で、この輸送体に下方から供給される空気圧によって、輸送体を上昇させて、この輸送体を第1位置に配置されている排出筒の上端閉鎖壁に当てて上昇位置に位置決めできる。そして、この状態で、底体シェル及びこの内部の中底からなる輸送底体を輸送管の上端部に残して、輸送筒体を排出筒とともに第2の位置に平行移動させることにより、輸送筒体内の錠剤を落下口から排出できる。

【0008】

この排出後に、輸送筒体は、排出筒とともに第2位置から第1位置に引き戻されて、上昇位置にある輸送底体と組み合わされる。そして、この状態で、輸送管内の空気が吸引されることによって、輸送体を下降位置に移動させることができる。したがって、こうした輸送体の昇降と上昇位置での輸送筒体の横移動により、昇降体に供給された錠剤を下方から上方に輸送して排出できる。

【特許文献1】特開平4−217513号公報(実施例の欄、図1−図10)

【特許文献1】特許第2738665号公報(段落0021-0078、図1−図8)

【発明の開示】

【発明が解決しようとする課題】

【0009】

特許文献1の技術では、輸送管路が曲がり部を有しているので、輸送栓が柔軟性を有しているといえども、この輸送栓が曲がり部に引っ掛かり易いとともに、輸送栓の両端の栓体周縁が輸送管路との接触で捲くれてしまうので、輸送栓を円滑に移動させ難い。そして、こうした事情を考慮して、輸送栓の栓体径を小さくすると、この輸送栓を移動させるのに必要な空気量が増加するので好ましくない。

【0010】

輸送体の上下方向の移動と、輸送体の上昇位置でその輸送筒体を横方向に平行移動させる特許文献2の技術では、特許文献1の不都合は改善できるが、輸送筒体の横移動に関して動作不良を生じる可能性がある。

【0011】

即ち、輸送筒体が排出ベース板の上面を案内として第1位置と第2位置にわたり円滑に往復移動するためには、輸送筒体の下端と排出ベース板の上面の高さ位置が正確に一致している必要がある。しかし、輸送体をなす各部品(輸送筒体、底体シェル、中底)、及び排出筒の寸法のばらつきにより、輸送体が上がり過ぎることがあり、或いは輸送体が下がり過ぎることがある。

【0012】

輸送体が上がり過ぎている場合には、第2位置に移動しようとする排出筒が輸送筒体に引っ掛かる。この逆に、輸送体が下がり過ぎている場合には、排出筒とともに第2位置に移動しようとする輸送筒体が輸送管の上端部に引っ掛かる。又、輸送筒体の先細りとなった開口縁部は、排出筒の上端閉鎖壁に当たって位置決めされるたびに僅かに摩耗や変形をする。その進行により、排出筒に対し輸送筒体の高さ寸法が短くなるに伴い、第2位置に移動しようとする排出筒が輸送筒体に引っ掛かる可能性が高められる。更に、上昇位置に配置された輸送体には空気圧が上向きに作用しているので、底体シェル内の中底が多少なりとも浮き上がる傾向があり、この中底に、排出筒とともに第2位置に移動しようとする輸送筒体が引っ掛かることがある。

【0013】

本発明の目的は、輸送体を移動させるガス量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる気力輸送装置を提供することにある。

【課題を解決するための手段】

【0014】

請求項1の発明は、一端側に搬入口を有した直管製の輸送管と、この輸送管の他端に連結された転回器であって、内周面が円形をなすとともに、前記輸送管の他端の開口に連続する入口及び1以上の出口が形成された器体、前記輸送管の内径と同一内径でかつ両端が開口された直管からなり前記内周面に案内されて前記器体内に回転可能に設けられた転回筒、及びこの転回筒を回転させて前記入口又は前記出口に選択的に連通させる回転駆動体を有した前記転回器と、前記出口に連続して前記器体に連結された直管製の搬出管と、全長が前記転回筒より短く、前記搬入口に供給される固粒体を前記輸送管内で受け入れ可能な輸送体と、前記輸送管内に対するガスの供給と吸引をして、前記輸送体を、前記搬入口に供給される固粒体を前記輸送管内で受け入れる受入れ位置と、前記入口に連続する位置に回転された状態の前記転回筒内に配置される転回待機位置とにわたって往復移動させる給排気手段と、を具備したことを特徴としている。

【0015】

請求項1の発明では、給排気手段により給排気されるガスの圧力で移動される輸送体は、曲がった管路を移動されるのではなく、真っ直ぐに往復移動されるので、輸送体を円滑に気力輸送させるために輸送体と輸送管との間に大きな隙間を設ける必要がない。したがって、輸送体を移動させる空気等ガスの使用量の増加を招くことがなく、省エネルギー上好ましい。

【0016】

更に、請求項1の発明では、輸送体が受入れた固粒体の排出を可能とするために、転回器の器体に形成されて搬出管が連結された出口に輸送体が対向するように、転回待機位置の輸送体をこれが収められた転回筒とともに転回位置に回転させる。そして、固粒体の排出後には、転回器の器体に形成されて輸送管が連結された入口に輸送体が対向するように、転回位置の輸送体をこれが収められた転回筒とともに転回待機位置に回転させる。輸送体の全長は転回筒より短いので、これらの部品の寸法のばらつきに拘らず、前記回転において、輸送体が出口や入口に引っ掛かる恐れがない。したがって、輸送体が円滑に動かされて固粒体を輸送できる。

【0017】

なお、請求項1の発明及び以下の各発明で、ガスには、空気を好適に使用できるが、空気に不活性ガスを混入することもでき、又は空気に代えて不活性ガス等他のガスを用いることも可能である。請求項1の発明及び以下の各発明で、輸送管及び転回筒は、低コストで入手が容易な断面円形の管を好適に用いることができるが、角筒であってもよく、輸送体の形状や回転器の入口及び出口の形状は、輸送管に応じて形成される。又、請求項1の発明で使用する輸送体は、輸送管及び転回筒の各内径に等しい直径の端板を中心棒の両端に連結して形成されたものであっても、有底筒状のカップであっても差し支えない。

【0018】

請求項2の発明は、請求項1の発明において、前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴としている。

【0019】

請求項2の発明では、輸送体を受入れ位置から上方の転回待機位置にガス圧で縦移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させた上で、この輸送体を、他の給排気手段のガス圧で輸送管が延びる方向とは異なる方向に移動させることによって、転回位置から排出位置に動かして、この輸送体内の固粒体を搬出管の搬出口から外部に排出できる。そして、転回位置と排出位置とにわたる輸送体の往復移動も真っ直ぐであるので、輸送体の移動は、受入れ位置と転回待機位置とにわたる縦移動と同様に円滑になされる。したがって、この請求項2の発明においても、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0020】

なお、この請求項2の発明で、輸送管が縦方向に延びるとは、垂直であることが最適であるが、厳密に垂直でなくても概ね上下方向に延びる形態を含んでおり、したがって、略垂直に延びると言い換えることもできる。更に、請求項2の発明で、搬出管は、輸送管に対して直角又は斜めに折れ曲がるように設けてあればよい。

【0021】

請求項3の発明は、請求項1の発明において、前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管が斜め下向きに設けられてこの搬出管の先端が搬出口として開口されているとともに、前記輸送体が有底筒状のカップからなることを特徴としている。

【0022】

請求項3の発明では、カップからなる輸送体を受入れ位置から上方の転回待機位置にガス圧で縦移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させることによって、カップからなる輸送体の開放端が斜め下向きとなるから、この輸送体内の固粒体を斜め下向きの搬出管で導いて搬出口から外部に排出できる。そして、この請求項3の発明においても、請求項1の発明と同様に、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0023】

なお、この請求項3の発明で、輸送管が縦方向に延びるとは、垂直であることが最適であるが、厳密に垂直でなくても概ね上下方向に延びる形態を含んでおり、したがって、略垂直に延びると言い換えることもできる。

【0024】

請求項4の発明は、請求項1の発明において、前記輸送管及び前記搬出管が横方向に延びているとともに互いに折れ曲がるように配設されており、前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴としている。

【0025】

請求項4の発明では、輸送体を受入れ位置から転回待機位置にガス圧で横移動させた状態で、転回器の転回筒を回転させて輸送体を転回位置に配置させた上で、この輸送体を、他の給排気手段のガス圧で輸送管が延びる方向とは異なる方向に横移動させることによって、転回位置から排出位置に動かして、この輸送体内の固粒体を搬出管の搬出口から外部に排出できる。そして、転回位置と排出位置とにわたる輸送体の往復移動も真っ直ぐであるので、この輸送体の横移動は、受入れ位置と転回待機位置とにわたる横移動と同様に円滑になされる。したがって、この請求項4の発明においても、輸送体を移動させるガスの使用量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる。

【0026】

なお、この請求項4の発明で、輸送管及び搬出管が横方向に延びるとは、水平であることが最適であるが、厳密に水平でなくても、多少上下方向に傾斜してはいるが概ね水平方向に延びる形態を含んでおり、したがって、略水平に延びると言い換えることもできる。更に、請求項4の発明で、横方向に延びる搬出管は、同じく横方向に延びる輸送管に対して直角又は斜めに折れ曲がるように設けてあればよい。

【発明の効果】

【0027】

本発明の気力輸送装置によれば、輸送体を移動させるガス量の増加を招かないとともに、輸送体を円滑に動かして固粒体を輸送できる、という効果がある。

【発明を実施するための最良の形態】

【0028】

図1〜図3を参照して本発明の第1実施形態を説明する。

【0029】

図1及び図2中符号1は、気力輸送装置、例えば回転式粉末圧縮成型機の一種である回転式の打錠機Aにより製造された被輸送品である錠剤(図示しない)をガス圧例えば空気の圧力(陽圧及び陰圧)で輸送する気力輸送装置を示している。打錠機Aの錠剤取出し位置の近傍には、図示しないスクレーパにより打錠機Aの回転盤から取出される錠剤を下方に導くシュートBが配設されている。

【0030】

気力輸送装置1は、装置本体部1aと制御装置51とを具備している。装置本体部1aは、輸送管2と、転回器21と、搬出管31と、輸送体41と、第1の給排気手段と、第2の給排気手段(他の給排気手段)を備えている。

【0031】

輸送管2は、その長手方向の途中に曲がり部を有さない真っ直ぐな管(直管)からなり、縦方向(上下方向)に延びて配設されている。輸送管2は、下部管3と、上部管4と、可動管5を備えている。この輸送管2の長さは上部管4の長さの設定により任意の長さとすることが可能である。

【0032】

図1に示すように下部管3は、端壁3a及び搬入口3bを有している。端壁3aは下部管3の一端である下端部を閉じている。端壁3aに、第1の給排気路6と第2の給排気路7が設けられている。第1の給排気路6は下部管3内に連通している。第2の給排気路7は、端壁3aの例えば中央部に上向きに突設された給排気筒8と、これに連通した通気孔9とからなる。給排気筒8はその上端から下向きに切り込んだ複数の通気スリット8aを有している。給排気筒8は、可動管5の後述する管底を貫通していて、可動管5内に連通されている。搬入口3bは、輸送管2の軸方向一端をなす端壁3aに寄せて設けられていて、かつ、輸送管2の周壁に開口されている。この搬入口3bは給排気筒8より高い位置に設けられている。

【0033】

図1に示すように上部管4の両端は開放されている。上部管4は、その下部を下部管3の内側に嵌合して下部管3の上部に連結されている。上部管4の下縁開口縁は搬入口3bの上縁と略同じ高さに配置されていて、これらの縁は本実施形態では連続している。可動管5は下部管3内にこの下部管3の内面及び前記給排気筒8で案内されて上下動可能に収容されている。可動管5は、上端が開口されかつ管底5c(図3参照)を有した筒状をなしている。この可動管5の内径は上部管4の内径と同じである。

【0034】

可動管5は、その上端開口縁が上部管4の下端開口縁に接する上昇位置と、管底5cが端壁3aに接する下降位置とにわたって昇降可能である。可動管5は、上昇位置で搬入口3bを閉じ、下降位置で搬入口3bを開く。下降位置に移動された可動管5の上端開口縁は、搬入口3bの下縁と略同じ高さに配置されていて、これらの縁は本実施形態では斜めに連続するようになっている。なお、上部管4の下端開口縁と可動管5の上端開口縁はいずれも逆向きで先細りとなるテーパをなしている。

【0035】

図3に示すように可動管5の下端部に第1の被検出部例えば第1のベルト5aが巻付けて設けられているとともに、可動管5の上端部に第2の被検出部例えば第2のベルト5bが巻付けて設けられている。これら第1のベルト5aと第2のベルト5bは、金属製であって、可動管5の外周面に面一に連続している。

【0036】

輸送管2の側部に継合せ部材10により固粒体供給器11が連結されている。継合せ部材10は搬入口3bに連続する斜状の孔10aを有している。固粒体供給器11は、供給器体12内にこの供給器体12の内面で案内されて昇降される昇降体16を収容して形成されている。

【0037】

供給器体12は上面開口13と側面開口14を有していて、側面開口14は継合せ部材10の孔10aに連続している。供給器体12は、その上面開口13を前記シュートBの終端に下側から対向させて配置されている。この供給器体12の底壁には、供給器体12の内部に連通する第3の給排気路15が設けられている。

【0038】

昇降体16の上面16aは斜面からなる。昇降体16は下降位置と上昇位置とを往復移動可能である。下降位置に配置された昇降体16は、図1中実線で示すように下端が供給器体12の底壁に当たって位置決めされ、この状態で上面16aの最も高い先端は継合せ部材10の孔10aより低い位置にある。昇降体16が上昇位置に配置された状態で上面16aは、図1中二点鎖線で示すように継合せ部材10の孔10aの下端に対し斜め上側に連続するか、若しくは、これより高く位置される。

【0039】

なお、図1及び図3中符号17はリブを示している。リブ17は供給器体12の内面に縦方向に延びて設けられていて、これに昇降体16の側面に設けた溝(図示しない)が摺動可能に嵌合されている。そのため、昇降体16はリブ17により回り止めされて供給器体12内を昇降される。図3に示すように昇降体16の下端部に第1の被検出部例えば第1の金属片18が取付けられているとともに、昇降体16の上端部に第2の被検出部例えば第2の金属片19が取付けられている。これら第1の金属片18と第2の金属片19は、昇降体16の外周面に面一に連続している。

【0040】

図1に示すように転回器21は輸送管2の他端である上端に連結されている。この転回器21は、本実施形態では輸送体41の移動方向を変更する方向変換部として機能するものであって、器体22と、転回筒25と、回転駆動体27を備えている。

【0041】

器体22の内周面22aは円形をなしている。器体22にはこの器体22の内外を連通する一つの入口23及び1以上の出口24が形成されている。本実施形態の場合、出口24は一つであり、この出口24は入口23に対して所定角度例えば90度周方向に隔たって設けられている。器体22はその入口23を輸送管2の上端の開口に連続させて輸送管2に連結されている。この器体22は第4の給排気路29を有している。第4の給排気路29は、出口24に対して略180度周方向に隔たった位置に器体22を貫通して設けられている。

【0042】

転回筒25は両端が開口された直管からなる。転回筒25の内径は輸送管2の内径(正確には上部管4及び可動管5の各内径)及び入口23の径並びに出口24の径と同じで、転回筒25の外径は入口23の径並びに出口24の径より大きい。転回筒25はその両端を器体22の内周面22aに軽微に接した状態でこの内周面22aに案内されて器体22に回転可能に収容されている。そのために、転回筒25を長手方向に二分する中央位置の外面に突設された一対の軸部(図2参照)25aが、器体22の側面に夫々取付けられた軸受26に回転自在に支持されている。

【0043】

図2に示すように回転駆動体27は、例えばエアー式のロータリーアクチュエータからなり、器体22の一側面に取付けられている。回転駆動体27が有したロータ(図示しない)は軸部25aの一方に図示しない継手により連結されている。回転駆動体27に対する空気の給排気によって、ロータ及び転回筒25が所定角度例えば90度を往復回転される。この回転により転回筒25が入口23又は出口24に連続する位置に選択的に配置される。

【0044】

搬出管31は出口24に連続して器体22に連結されている。図1に示すように搬出管31は、前記出口24の配置に従い器体22を介して輸送管2に対して直角に折れ曲がるように設けられている。そのため、搬出管31は横方向(水平方向)に延びている。この搬出管31の長さは任意に設定可能である。搬出管31の内径は出口24の径並びに転回筒25の内径と同じである。本実施形態の搬出管31の先端は、この先端に取付けた端部材32で閉じられている。これとともに、搬出管31はその閉じられた先端寄りに下向きに開口する搬出口31dを有している。

【0045】

この搬出口31dに連続して下向きに突出する筒状の搬出口体33が搬出管31に取付けられている。この搬出口体33は省略可能であるが、搬出口31dを通った錠剤を所定方向に規制して排出できる点で好ましいとともに、搬出口体33を曲がったシュート状に形成する場合には搬出口31dを通った錠剤を任意の方向に導いて排出できる点で好ましい。

【0046】

輸送体41は、例えば真っ直ぐなステンレス等からなる金属製の中心棒42の両端に夫々端板43を連結して形成されている。この連結のために用いた金属製のねじ44の一方を図3に示す。輸送体41の全長は、転回筒25の全長より短いとともに、図1に示すように前記給排気筒8上に下側の端板43が載置された状態で上側の端板43が上部管4内に配置される長さに設定されている。ここに輸送体41の全長とは、一対のねじ44のねじ頭部間の寸法を指している。端板43の直径は、既述した輸送管2の内径、入口23の径、出口24の径、並びに搬出管31の内径と同じである。

【0047】

図1中符号51は制御装置を示している。なお、図1において制御装置51と装置本体部とにわたる配管及び信号線は説明の都合上省略してある。制御装置51は、エアー発生源であるエアーコンプレッサ52と、第1の給排気弁53〜第5の給排気弁57と、これらの機器の動作を制御する制御部58等を備えている。

【0048】

第1の給排気弁53〜第5の給排気弁57は、いずれも給気ポートと排気ポートのいずれかを選択して給排気をする電磁式の流路切替え弁であり、その排気ポートに接続されて負圧を生成するエジェクタを有している。給気ポートが選択された場合はエアーコンプレッサ52が生成した圧縮空気が対応する給排気路を通して装置本体部1aに対する給気が行われ、排気ポートが選択された場合はエジェクタにより生成される負圧によって、対応する給排気路を通して装置本体部1aに対する吸気(排気)が行われる。

【0049】

第1の給排気弁53は第1の給排気路6に図示しないエアー配管を介して接続され、第2の給排気弁54は第2の給排気路7の通気孔9に図示しないエアー配管を介して接続されている。輸送管2内に対する空気の供給と吸引をする第1の給排気手段は、制御装置51のエアーコンプレッサ52、第1の給排気弁53、第2の給排気弁54、第1の給排気路6、及び第2の給排気路7を有して形成されている。

【0050】

この第1の給排気手段は、第1の給排気弁53及び第2の給排気弁54での給排気ポートの選択に伴う輸送管2に対する空気の供給と吸引により、輸送体41を受入れ位置と転回待機位置とにわたって往復移動させる。受入れ位置とは、搬入口3bに供給される錠剤を輸送管2内で輸送体41が受け入れることができる位置を指しており、本実施形態では輸送体41の一対の端板43間に搬入口3bが位置された状態に給排気筒8で輸送体41が位置決めされる位置である。転回待機位置とは、輸送体41が、輸送管2の上端の開口に連続する位置に回転された状態の転回筒25内に配置される位置を指している。

【0051】

装置本体部1aには輸送体41の位置を検出するための第1のセンサ61と第2のセンサ62が備えられている。第1のセンサ61は、第2の給排気路7の給排気筒8に、その通気スリット8a全体を閉じることがないように内蔵されている。これとともに、第1のセンサ61は、輸送体41が受入れ位置に配置された状態で下側のねじ44と干渉しないように給排気筒8の先端から後退して設けられている。第2のセンサ62は、入口23に対して略180度周方向に隔たった位置に器体22を貫通して設けられている。これら第1のセンサ61と第2のセンサ62は、ねじ44を検出する近接センサからなり、その検出出力は制御部58に送信される。

【0052】

又、装置本体部1aの輸送管2の下部、具体的には下部管3の側面に、可動管5の位置を検出するための第3のセンサ63と第4のセンサ64が備えられている。第3のセンサ63は、可動管5が下降位置に配置された状態で第1のベルト5aに対向する高さ位置に設けられている。第4のセンサ64は、可動管5が上昇位置に配置された状態で第2のベルト5bに対向する高さ位置に設けられている。これら第3のセンサ63と第4のセンサ64は、近接センサからなり、その検出出力は制御部58に送信される。

【0053】

第3の給排気弁55は第3の給排気路15に図示しないエアー配管を介して接続されている。この第3の給排気弁55での給排気ポートの選択に伴い、昇降体16の下側で供給器体12内に対する空気の供給と吸引が行われる。

【0054】

装置本体部1aが有した供給器体12の側面に昇降体16の位置を検出するための第5のセンサ65と第6のセンサ66が備えられている。第5のセンサ65は、昇降体16が下降位置に配置された状態で第1の金属片18に対向する高さ位置に設けられている。第6のセンサ66は、昇降体16が上昇位置に配置された状態で第2の金属片19に対向する高さ位置に設けられている。これら第5のセンサ65と第6のセンサ66は、近接センサからなり、その検出出力は制御部58に送信される。

【0055】

第4の給排気弁56は回転駆動体27に図示しないエアー配管を介して接続されている。この第4の給排気弁56での給排気ポートの選択に伴い、回転駆動体27が動作されて転回筒25が、転回器21の入口23又は出口24のいずれかに連続する位置に選択的に配置される。なお、回転駆動体27にもそのロータの位置を検出する近接センサからなる一対のセンサ67,68(図2参照)が設けられており、これらの検出出力は制御部58に送信される。

【0056】

第5の給排気弁57は第4の給排気路29に図示しないエアー配管を介して接続されている。出口24に連続する位置に回転された状態の転回筒25及び搬出管31内に対する空気の供給と吸引をする第2の給排気手段は、制御装置51のエアーコンプレッサ52、第5の給排気弁57、及び第4の給排気路29を有して形成されている。

【0057】

この第2の給排気手段は、第5の給排気弁57での給排気ポートの選択に伴う転回筒25及び搬出管31に対する空気の供給と吸引により、輸送体41を転回位置と排出位置とにわたって往復移動させる。転回位置とは、輸送体41が、出口24に連続する位置に回転された状態の転回筒25内に配置された位置を指している。排出位置とは、輸送体41が、搬出管31の閉じられた先端に当たって止まる位置を指しており、この排出位置で錠剤が輸送体41から搬出口31dに落下できる。

【0058】

装置本体部1aには輸送体41の位置を検出するための第7のセンサ69と第8のセンサ70が備えられている。第7のセンサ69は、第4の給排気路29の近傍に位置して供給器体12を貫通して設けられている。第8のセンサ70は、搬出管31の端部材32にこれを貫通して設けられている。これら第7のセンサ69と第8のセンサ70は、ねじ44を検出する近接センサからなり、その検出出力は制御部58に送信される。

【0059】

なお、前記各センサ61〜70の検出出力は、制御部58において、各給排気弁53〜57での給排気ポートを選択する際のタイミングを決定するために等用いられる。又、以上の構成の気力輸送装置1では、その輸送管2をなした各部品、転回器21の厚み方向両側の側板及び転回筒25、並びに搬出管31は、いずれも透明な合成樹脂材料で作られているので、それらの内部を透視して輸送の情況を視認できる。更に、直管からなる全ての管部品は、いずれも丸パイプで作られているので、これらを低コストで容易に入手できる。又、気力輸送装置1の各部品はそれらの連結を解除することで分解可能であるので、直管からなる全ての管部品等をその分解後に容易に洗浄することができる。しかも、以下説明するように錠剤は管内を通って輸送されるので、錠剤に付着した粉が周囲に飛散することなく、錠剤を所定場所に輸送できる。これとともに、気力輸送装置1は、以下説明するように錠剤を垂直上方に移動させた後水平に移動させて所定場所に輸送するので、気力輸送装置1を設置するために水平方向に大きなスペースを打錠機Aの周りに要しない。

【0060】

次に、気力輸送装置1の動作を説明する。この装置の動作が開始される前の待機状態は図1中実線で示され、輸送体41が受入れ位置に配置されているとともに、転回筒25が縦になって入口23に対してその上側に連続した位置に配置されており、かつ、昇降体16は下降位置に配置されている。

【0061】

この状態で、打錠機Aにより製造された錠剤(固粒体)がシュートBで導かれて固粒体供給器11にその上方から供給される。そのため、供給された錠剤は、下降位置に配置された昇降体16の斜めの上面16aを底として供給器体12内に溜められる。制御部58により所定時間ごとに第3の給排気弁55の給気ポートが選択されるので、その都度、第3の給排気路15を通って供給器体12内に供給される空気圧(陽圧)により昇降体16が上昇位置に押上げられる。それに伴い、昇降体16上の錠剤が、互いに連通している側面開口14、継合せ部材10の孔10a、及び搬入口3bを通って、輸送体41の端板43間に搬入される。つまり、輸送体41が錠剤を受入れる。

【0062】

この後、制御部58により第3の給排気弁55の排気ポートが選択されるので、供給器体12内の空気が吸引されて、昇降体16が下降位置に引き下げられて、供給器体12はその上面開口13を通って供給されてくる錠剤を受ける。これとともに、制御部58により第1の給排気弁53の給気ポートが選択されるので、第1の給排気路6を通って輸送管2の下部管3内に供給される空気圧(陽圧)により、可動管5が上昇位置に押上げられる。したがって、下部管3の上端開口縁が上部管4の下端開口縁に接して、下部管3と上部管4とが上下に連続した状態に保持されるとともに、この可動管5が搬入口3bを閉じる。

【0063】

以上の状態が第4のセンサ64で検出されると、可動管5が上昇位置に保持されたままで制御部58により第2の給排気弁54の給気ポートが選択される。このため、第2の給排気路7を通って輸送管2の可動管5内に供給される空気圧(陽圧)が、輸送体41の下側の端板43に作用して、この輸送体41が真っ直ぐ上方に押上げられる。

【0064】

これにより、輸送体41は、転回器21の入口23を上方に通過して、図1中二点鎖線で示した転回待機位置、即ち、転回筒25内に配置される。こうした転回待機位置への輸送体41の配置において、輸送体41の上端が器体22の上部内周面に当たることで転回待機位置に輸送体41が位置決めされる。この状態で輸送体41の下側の端板43は入口23より上方に位置されている。

【0065】

転回待機位置に輸送体41が配置されると、その状態で上側のねじ44が第2のセンサ62で検出されるので、制御部58により第4の給排気弁56の給気ポートが選択される。それにより、回転駆動体27が動作されるに伴って、図1中実線で示した縦配置の転回筒25が横配置となるように90度回転されて、図1中二点鎖線で示すように転回筒25が器体22の出口24に連続される。したがって、転回筒25内の輸送体41が図1中一点鎖線で示すように出口24に正対して転回位置に配置される。

【0066】

こうして輸送体41が転回位置に配置されると、その状態で図1中右側のねじ44が第7のセンサ69で検出される。なお、転回位置に輸送体41が配置されたことの検出は、第2のセンサ62に代えて回転駆動体27による転回筒25の90度回転を検出するセンサ68によって行うこともできる。この後、制御部58により第5の給排気弁57の給気ポートが選択される。それにより、第4の給排気路29を通って回転筒25内に供給される空気圧(陽圧)が、輸送体41の図1中右側の端板43に作用して、輸送体41が真っ直ぐ図1中左方向に押し動かされる。そのため、輸送体41は、転回器21の出口24を通過して搬出管31内に押し出され、この搬出管31の端部材32に当たって位置決めされる。この位置決めにより、輸送体41の端板43間が搬出管31の搬出口31dに対向する排出位置に輸送体41が配置されるので、端板43間に位置されていた錠剤がその自重で搬出口31dを通って下方に排出される。なお、排出位置に配置された輸送体41を図1中三点鎖線で示す。

【0067】

輸送体41が排出位置に配置されると、その状態で図1中左側のねじ44が第8のセンサ70で検出される。そのため、この後に制御部58が第5の給排気弁57の排気ポートを選択するに伴い、第4の給排気路29を通って転回筒25及び搬出筒31内に波及される空気圧(陰圧)により、排出位置の輸送体41が出口24を通って器体22内に真っ直ぐに引き戻されて、横向きになっている転回筒25内に収容される。

【0068】

この収納状態は第7のセンサ69により検出される。この場合、第7のセンサ69は図1中一点鎖線で示した輸送体41の右側のねじ44を検出する。こうした検出後に制御部58は、第4の給排気弁56の排気ポートを選択して、回転駆動体27を動作させる、それにより、図1中二点鎖線で示した横配置の転回筒25が図1中実線で示すように縦配置となるように90度逆回転されて、転回筒25が器体22の入口23に正対して連続される。こうした転回筒25の戻し状態でも輸送管2の上部管4及び可動管5内への給気は継続しているので、輸送体41が自重で下がって入口23に引っ掛かることがない。

【0069】

こうした転回筒25の回転により輸送体41が転回待機位置に配置されると、その状態で上側のねじ44が第2のセンサ62で検出される。なお、転回位置から転回待機位置に輸送体41が配置されたことの検出は、第2のセンサ62に代えて回転駆動体27による転回筒25の90度回転を検出するセンサ67によって行うこともできる。次に、こうした検出により、制御部58は、第2の給排気弁54の排気ポートを選択する。そのため、輸送管2内に波及される空気圧(陰圧)により、転回待機位置の輸送体41が入口23を通って輸送管2内の受入れ位置に向けて真っ直ぐに引き戻される。

【0070】

陰圧により引下げられた輸送体41は、その下側の端板43が、給排気筒8の上端に載置されることで受入れ位置に位置決めされる。この場合、下側のねじ44が給排気筒8の上端部内側に入り込むので、それを第1のセンサ61が検出する。こうした検出に基づいて、制御部58は、次に、第1の給排気弁53の排気ポートを選択する。そのため、下部管3内に波及される空気圧(陰圧)により、上昇位置の可動管5が上部管4から下降位置に引下げられるとともに、搬入口3bが開放される。

【0071】

以上により気力輸送装置1の輸送サイクルが終了し、以下、このサイクルが繰り返し実行されて、その度に、打錠されて固粒体供給器11内に溜められている複数の錠剤を輸送できる。

【0072】

既述の説明から明らかなように給排気手段により移動される輸送体41は、曲がった管路を移動するのではなく、輸送管2と転回筒25とに渡って真っ直ぐに往復移動されるとともに、搬出管31と転回筒25とに渡って真っ直ぐに往復移動されるので、輸送体41を円滑に気力輸送させるために、輸送体41と輸送管2及び搬出管31との間に大きな隙間を設ける必要がない。したがって、輸送体41を移動させる空気量の増加を招くことがなく、省エネルギー上好ましい。

【0073】

そして、輸送体41内に受入れた錠剤の排出を可能とするために、輸送体41の一端が転回器21の器体22に形成されて搬出管31が連結された出口24に正対するように、輸送体41はこれが収められた転回筒25とともに回転されるとともに、錠剤の排出後には輸送体41が転回筒25内とともに逆回転される。これらの場合、輸送体41の全長が転回筒25より短いので、これらの部品の寸法のばらつきに拘らず、転回筒25の回転により輸送体41を転回待機位置と転回位置とに渡って往復移動させる際、この輸送体41が出口24や入口23に引っ掛かる恐れがない。したがって、輸送体41を円滑に動かすことができる。

【0074】

図4等を参照して本発明の第2実施形態を説明する。この説明において、第1実施形態と同じ構成については第1実施形態と同一符号を付して説明を省略する。第2実施形態は、輸送体の構造、出口並びに搬出管の位置、及び回転駆動体による転回筒の回転角度等が第1実施形態とは異なる。

【0075】

輸送体45は有底筒状のカップからなる。輸送体45の軸方向と直交する方向の断面形状は、輸送管2及び転回筒25の形状に対応して円形をなしている。この輸送体45の内径は出口24の径と同じで、輸送体45の外径は出口24の径よりも大きい。輸送体45の底45aに被検出部材である金属片46が取付けられている。金属片46は、底45aの外面に露出していて、輸送体45が図4中実線で示した受入れ位置に配置された場合に、給排気筒8内の第1のセンサ61で検出されるようになっている。

【0076】

輸送体45の全長(高さ)は、転回筒25より短いとともに、輸送体45が給排気筒8に載置された状態で、互いに上下に離間している下部管3と上部管4とにわたる長さになっている。この輸送体45の上部側面に受入れ口47が設けられている。受入れ口47は、輸送体45が給排気筒8に載置された状態で、搬入口3bに連通される。この連通を可能とするために、輸送体45は輸送管2及び転回筒25に対して回り止めされている。この回り止めは、図示しないが例えば上部管4及び転回筒25の内面に夫々軸方向に延びて設けられたリブ(これに代えて溝でも良い。)と、輸送体45の側面に設けられて縦方向に延びるとともに前記リブに摺動可能に係合する溝(これに代えてリブでも良い。)により実現できる。

【0077】

転回器21が備えた器体22の出口24は斜め下向きに設けられている。そのため、この出口24に連続して器体22に連結された直管からなる搬出管31は斜め下向きに延びている。この搬出管31の先端は搬出口31dとして開口されている。搬出管31の内径は出口24の径に等しい。

【0078】

器体22には出口24から略180度隔てて第7のセンサ69が配設されている。第7のセンサ69は、転回筒25内に配置された輸送体45が転回筒25の回転により転回位置に配置された場合に、その輸送体45の金属片46を検出する。

【0079】

転回器21の回転駆動体27は図4中に示す角度θ1で転回筒25を往復回転させる。この角度θ1は、輸送体45内に収容された錠剤(被輸送品)がその自重で出口24に向けて滑落できる角度に定められており、例えば120度±10度が好ましい。なお、こうした搬出構造の採用により、本実施形態では、第1実施形態で採用した第2の給排気手段及びこれ用のセンサは省略されている。

【0080】

又、本実施形態では、輸送体45がカップであることにより、第2の給排気路7への給気時間が所定時間に達したことを計測することで、輸送体45が受入れ位置から上昇して転回筒25内に収容された状態、即ち、転回待機位置に輸送体45が配置されたことを、判断するようになっている。以上説明した以外の構成は、図4に示されない構成を含めて第1実施形態と同じである。

【0081】

この第2実施形態では、輸送体45が、図4中実線で示した受入れ位置で錠剤を受入れて、空気力(陽圧)で真っ直ぐに押上げられ図4中ニ点鎖線で示した転回待機位置に配置された後、回転駆動体27により転回筒25が角度θ1回転される。これにより、転回筒25の回転は、その内部に収容されているカップからなる輸送体45の開口端が斜め下方に向くようになって、この輸送体45が図4中一点鎖線で示す転回位置に配置される。この場合、輸送体45の外径が出口24の径より大きいので、輸送体45の開口端が出口24に引っ掛かることがないとともに、輸送体45が出口24を通って抜け出すことがない。

【0082】

こうして輸送体45が転回位置に配置されたことは第7のセンサ69により検出され、転回位置に配置された輸送体45の開口端は出口24に正対する。そのため、輸送体45内の錠剤がその自重により出口24及びこれに連続した搬出管31を通って斜め下方に搬出される。なお、転回位置に輸送体45が配置されたことの検出は、第7のセンサ69に代えて転回筒25の回転角度θ1を検出する回転駆動体27のセンサ68(図2参照)によって行うこともできる。

【0083】

この後には、前記第7のセンサ69又は回転駆動体27のセンサ68の検出出力に基づいて、制御部58によって回転駆動体27が転回筒25を角度θ1逆回転させるので、転回筒25及び輸送体45が転回位置から転回待機位置に戻される。この戻し状態でも輸送管2の上部管4及び可動管5内への給気は継続している。なお、輸送体45が転回位置から転回待機位置に戻されたことの検出は、第2のセンサ62又は回転駆動体27のセンサ67(図2参照)によって行うこともできる。

【0084】

そして、輸送体45を転回待機位置に戻す動作が完了した後に、第1の給排気弁53の排気ポートが選択されるに伴い、上部管4及び可動管5内の空気が吸引されて、輸送体45が受入れ位置に真っ直ぐに引き戻される。次いで、第2の給排気弁54の排気ポートが選択されるに伴い、下部管3内の空気が吸引されて可動管5が下降位置に引き戻されて、次の輸送サイクルに移行する。

【0085】

したがって、この第2実施形態においても本発明の課題を解決できる。即ち、給排気手段により移動される輸送体45は、曲がった管路を移動するのではなく、輸送管2と転回筒25とに渡って真っ直ぐに往復移動されるので、輸送体45を円滑に気力輸送させるために、輸送体45と輸送管2との間に大きな隙間を設ける必要がない。したがって、輸送体45を移動させる空気量の増加を招くことがなく、省エネルギー上好ましい。

【0086】

そして、輸送体45内に受入れた錠剤の排出を可能とするために、輸送体45の開口が転回器21の器体22に形成されて搬出管31が連結された出口24に対向するように、輸送体45はこれが収められた転回筒25とともに回転される。この場合、輸送体45の全長が転回筒25より短いとともに、輸送体45の外径が出口24の径より大きいので、各部品の寸法のばらつきに拘らず、転回筒25の回転により輸送体45を転回待機位置と転回位置とに渡って往復移動させる際、この輸送体45が出口24に引っ掛かる恐れがない。したがって、輸送体45を円滑に動かすことができる。

【0087】

又、第2実施形態では、転回器21の器体22内で、輸送体41を転回筒25とともに転回待機位置から転回位置に回転させることで、輸送体41内の錠剤を斜め下方に排出できる。そのため、装置本体部1aの構成及び制御部58の構成が簡単となるとともに、制御部58の制御対象が少ないので制御が簡単となる利点がある。更に、輸送体45がカップであるから、輸送体45が受入れ位置から転回待機位置へ移動されるに伴って、錠剤が輸送管2の内面等と擦れ合って錠剤に傷つけられることを抑制できる利点もある。

【0088】

なお、以上の第2実施形態の説明では、転回筒25の回転中心と通る垂線と、前記回転中心及び出口24の中心を通る直線で挟まれる角度θ1を、輸送体45を転回待機位置と転回位置とにわたって移動させる転回筒25の回転角としたが、この角度θ1より小さい角度θ2を転回筒25の回転角としても良い。このようにすることによって、転回位置に配置された輸送体45の開口縁の一部が、器体22の内周面に引っ掛かるので、転回位置で輸送体45が出口24から脱落することを防止できる。この場合、輸送体45の外径は出口24の径よりも小さくてもよい。

【0089】

更に、第2実施形態で、カップからなる輸送体45が上昇して転回待機位置に配置されたことを第1実施形態と同様に検出するために、以下の構成を採用することができる。輸送体45に、その底から開口端に渡る長さの金属棒を立てるとともに、転回待機位置で金属棒の先端を検出する近接センサを転回器21の器体22に取付ける。なお、金属棒には、輸送体45内への錠剤等固粒体の供給、及び固粒体がその自重で輸送体45の開口を通して輸送体45外に流れ出るように搬出することを妨げない太さの棒材を使用する。

【0090】

又、第2実施形態ではカップからなる輸送体45が固粒体を受入れる受入れ口47を有した構成としたが、これに代えて、第1実施形態に示した輸送体41を用いることができる。この輸送体41は、側面に受入れ口がなく上端が開口された有底筒形のカップである。そして、輸送体41が輸送管2の下部の受け入れ位置に配置された状態では、輸送体41は、その上端開口が輸送管2の搬入口3bの下側に位置する高さに配設されるようになっている。このような構成を採用する場合には、単純な構成の輸送体41を使用できるとともに、輸送管2に対する輸送体41の回り止め構造を省略できて実施し易い点で好ましい。

【0091】

図5〜図7を参照して本発明の第3実施形態を説明する。この説明において、第1実施形態と同じ構成については第1実施形態と同一符号を付して説明を省略する。第3実施形態は、装置自体の配置、輸送管の構造、出口並びに搬出管の使用数等が第1実施形態とは異なる。

【0092】

本実施形態の気力輸送装置1は、打錠機Aが設置された床面に略平行に配設されている。そのため、輸送管2は横方向延びて配置されている。これとともに、図5に示すように直管からなる輸送管2はその打錠機Aに近い方の一端に、この一端を閉じる端壁2aを有しており、この端壁2aに第1のセンサ61が取付けられている。この第1のセンサ61は、輸送体41が受入れ位置にあることを検出する近接センサであり、端壁2aに輸送体61が当たって受入れ位置に位置決めされた際に、この輸送体61の図5において下側のねじ44と干渉しないように後退して設けられている。第1のセンサ61の検出出力は制御部58に送信される。

【0093】

なお、本実施形態では、第1実施形態で採用した給排気路の内、第1の給排気弁及び第1の給排気路の給排気系統は省略されているとともに、輸送管2への錠剤の供給構造の違いにより、第1実施形態で採用した第3の給排気弁及び第3の給排気路の給排気系統と固粒体供給器は省略されている。

【0094】

輸送管2はその一端の端壁2a側に搬入口3bを有している。搬入口3bは図6に示すように輸送管2の上方に開放されている。図6中符号Cは打錠機Aの図示しないスクレーパにより取出された錠剤を導くシュートBの途中に設けられた分岐シュート、符号Dは振分け板、符号Eは振分け駆動器を夫々示している。

【0095】

分岐シュートCの例えば上端開口からなる入口はシュートBの途中のシュート底壁に開口されており、分岐シュートCの例えば下端開口からなる出口は、搬入口3bに上方から近接して配設され、又は、図6に示すように搬入口3bに僅かに挿入されている。振分け板Dは、支点Fを中心に回動可能に設けられていて、振分け駆動器Eの動作によって往復回動される。この回動により、図6中実線で示した第1の位置と二点鎖線で示した第2の位置にわたって振分け板Dは移動可能である。第1の位置に配置された振分け板Dは、前記シュート底壁と面一に配設され、それにより、錠剤がシュートBを通過して導かれる。第2位置に配置された振分け板Dは、錠剤を分岐シュートCに導いて輸送管2に供給する。

【0096】

振分け駆動器Eは、錠剤のサンプリングが必要な都度、例えば予め定められた一定時間毎に振分け板Dを第2位置に配置させる。錠剤のサンプリングは、錠剤の質量測定、錠剤の厚み測定、錠剤の直径測定、錠剤の硬度測定等のために行われる。図1中符号G,Hは夫々異なる測定器を示しており、測定器Gは例えば錠剤の質量を測定するために使用され、測定器Hは例えば錠剤に厚みを測定するために使用される。

【0097】

図5に示すように輸送管2の打錠機Aから遠い方の他端は、その開口を入口23に連通して転回器21に連結されている。この転回器21の器体22は、1以上の出口例えば複数の出口、具体例としては第1の出口24aと第2の出口24bを有している。

【0098】

図5及び図7に示すように第1の出口24aには第1実施形態で既に説明した搬出管と同じ構成の第1の搬出管31aが連結されている。第1の搬出管31aは、輸送管2が延びる方向とは異なる方向でかつ横方向に延びて設けられており、したがって、第1の搬出管31aは輸送管2に対して例えば直角に折れ曲がるように設けられている。第1の搬出管31aの下側に、この第1の搬出管31aが有した下向きの搬出口体33から導出されるサンプリング錠剤を受取る測定器Gが配置されている。

【0099】

図5に示すように第2の出口24bには第1実施形態で既に説明した搬出管と同じ構成の第2の搬出管31bが連結されている。第2の搬出管31bは、輸送管2及び第1の搬出管31aが延びる方向とは異なる方向でかつ横方向に延びて設けられており、したがって、第2の搬出管31bは第1の搬出管31aとは異なる角度で輸送管2に対して例えば斜めに折れ曲がるように設けられている。第2の搬出管31bの下側に、この第2の搬出管31bが有した下向きの搬出口体33から導出されるサンプリング錠剤を受取る測定器Hが配置されている。

【0100】

輸送管2が端壁2aに寄せて搬入口3bを有している関係で、搬入口3bからのエアーの漏れがないようにして気力輸送を全うさせるために、転回器21の器体22に第2の給排気路7が設けられている。

【0101】

即ち、器体22には輸送管2の延長線上に位置して突出筒部22bが突設され、この突出筒部22bの先端は蓋22cで閉じられている。第2の給排気路7は、蓋22cの例えば中央部に器体22の入口23に向けて突設された給排気筒8と、これに連通して蓋22cに設けられた通気孔9とからなる。給排気筒8はその先端から図5において上向きに切り込んだ複数の通気スリット8aを有している。これらのスリット8aを通じて給排気筒8内と器体22の内部とが連通されている。

【0102】

給排気筒8内には、輸送体41が転回待機位置にあることを検出する第2のセンサ62が取付けられている。この第2のセンサ62は、輸送体41が転回待機位置に配置された状態で図5において上側のねじ44と干渉しないように給排気筒8の先端から後退して設けられている。第2のセンサ62の検出出力は制御部58に送信される。

【0103】

気力輸送装置1は、搬出管の数と同数の他の給排気手段例えば第2、第3の給排気手段を備えている。

【0104】

第2の給排気手段は、第1実施形態で説明した通り、制御装置51のエアーコンプレッサ52、第5の給排気弁57、及び第4の給排気路29を有して形成されている。この第2の給排気手段は、制御部58による第5の給排気弁57での給排気ポートの選択に伴う転回筒25及び第1の搬出管31aに対する空気の供給と吸引により、輸送体41を、第1の出口24aに連続する位置に回転された状態の転回筒25内に配置される転回位置と、第1の搬出管31aの閉じられた先端に当たって止まる排出位置とにわたって往復移動させる。なお、第1の出口24aから略180度隔てて設けられた第7のセンサ69は、第1の出口24aに連通された状態の転回筒25内に収容された第1の転回位置の輸送体41を検出する。

【0105】

第3の給排気手段は、第2の給排気手段と同様な構成であり、制御装置51のエアーコンプレッサ52、第6の給排気弁71、及び第5の給排気路72を有して形成されている。この第3の給排気手段は、制御部58による第6の給排気弁71での給排気ポートの選択に伴う転回筒25及び第2の搬出管31bに対する空気の供給と吸引により、輸送体41を、第2の出口24bに連続する位置に回転された状態の転回筒25内に配置される転回位置と、第2の搬出管31bの閉じられた先端に当たって止まる排出位置とにわたって往復移動させる。

【0106】

第5の給排気路72は、第2の出口24bから略180度隔てて器体22に設けられていて、第6の給排気弁71に図示しない配管を介して連通されている。又、転回器21の回転駆動体27は、制御部58による制御で転回筒25の回転角が定められ、それによる転回筒25の回転で、この転回筒25の一端が、入口23に正対して連続する位置と、第1の出口24aに正対して連続する位置と、第2の出口24bに正対して連続する位置とのいずれかを選択するようになっている。

【0107】

更に、図5中符号73は第5の給排気路72の近傍に位置して器体22に取付けられた近接センサからなる第9のセンサを示している。この第9のセンサ73は、第2の出口24bに連続された位置に回転された状態の転回筒25内に収容された第2の転回位置の輸送体41を検出する。又、図5中符号Jは打錠機Aの周りに配置された錠剤粉取り装置等の設備を示している。なお、輸送体41が第1、第2の転回位置に配置されたことの検出は、転回器27のセンサを用いて行うこともできる。又、輸送管2、第1の搬出管31a、及び第2の搬出管31bは、一本の管に限らず、複数の管を連結して所望の長さとすることができる。以上説明した以外の構成は、図5〜図7に示されない構成を含めて第1実施形態と同じである。

【0108】

したがって、この第3実施形態では、第1実施形態で既に説明した作用と同等の作用を得て、本発明の課題を解決できる。

【0109】

即ち、第2の給排気手段7で輸送管2内に陰圧を波及させることにより、輸送体41を受入れ位置から転回器21内の転回待機位置に空気圧で真っ直ぐに横移動させた状態で、転回器21の転回筒25を回転させて輸送体41を第1又は第2の転回位置に回転させた上で、この輸送体41を、他の給排気手段で輸送管2が延びる方向とは異なる方向に移動させることによって、第1又は第2の転回位置から第1の搬出管31a又は第2の搬出管31b内の排出位置に動かして、この輸送体41内の錠剤を第1の搬出管31a又は第2の搬出管31bの搬出口31dから下方に排出できる。ここに、第1の転回位置とは、図5において転回器21の第1の出口24aに輸送体41の一端が正対する位置を指しておリ、同様に第2の転回位置とは、図5において転回器21の第2の出口24bに輸送体41の一端が正対する位置を指している。

【0110】

そして、各転回位置と排出位置とにわたる輸送体41の往復移動も真っ直ぐであるので、輸送体41の移動は、受入れ位置と転回待機位置とにわたる真っ直ぐな横移動と同様に円滑になされる。したがって、本実施形態の気力輸送装置1は、輸送体41を移動させる空気の使用量の増加を招かないとともに、輸送体41を円滑に動かすことができる。なお、輸送体41は、既述のように第2の給排気手段7で輸送管2内に陰圧を波及させることにより、受入れ位置から転回待機位置に移動され、この逆に、第2の給排気手段7で輸送管2内に陽圧を波及させることにより、転回待機位置から受入れ位置に移動される。

【0111】

更に、第1の搬出管31aと第2の搬出管31bに対して共通の輸送管2と輸送体41により転回器21内に導かれたサンプリング錠剤は、転回筒25の回転角制御によって第1の搬出管31a又は第2の搬出管31bを通るように振分けられて輸送される。このような振分けの形態によれば、図6に示したように振分け板Dを用いてシュートBと分岐シュートCとに錠剤を振分ける構造に比較して、落差を要することなく錠剤を振分けて輸送できるとともに、振分け動作において閉じ動作をする振分け板Dのように錠剤を挟んで錠剤を傷付けることもない点で好ましい。

【0112】

しかも、本実施形態は以下のように第1実施形態にはない利点がある。即ち、転回器21に複数の搬出管例えば第1の搬出管31aと第2の搬出管31bが連結されているので、適時サンプリングされた錠剤を、そのサンプリング目的に応じた測定器に第1の搬出管31a又は第2の搬出管31bを経由させて輸送できる。つまり、輸送が一方向に限定されず、複数の輸送方向の内のいずれかを選択して輸送できる。

【0113】

シュートBの出口の真下に測定器を配置すると、その測定器は打錠機Aの近くに配置せざるを得ない。しかし、本実施形態の気力輸送装置1では、横方向に延びて配設された輸送管2の長さに応じて測定器Gを打錠機Aから遠ざけて配設できる。このため、打錠機Aの運転に伴う振動が測定器Gに波及し難くなるに伴い、特に質量の測定精度の低下を抑制できる。

【0114】

その上、第1の搬出管31aが輸送管2に対して折れ曲がるように設けられているので、打錠機Aの周りに配置された設備Jを避けて測定器Gを配設できるとともに、錠剤を輸送管2及び第1の搬出管31aを経由させることにより、設備Jを迂回するようにして錠剤を測定器Gに輸送できる。又、気力輸送装置1が横方向に配設されていて、測定器Gが打錠機Aから遠ざけられているので、錠剤の生産の切り替えに伴い打錠機Aの分解や清掃等の際に、気力輸送装置1及び測定器G等が邪魔になり難い。

【図面の簡単な説明】

【0115】

【図1】本発明の第1実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す縦断側面図。

【図2】図1の気力輸送装置の装置本体部を示す平面図。

【図3】図2の装置本体部の一部を拡大して示す断面図。

【図4】本発明の第2実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す縦断側面図。

【図5】本発明の第3実施形態に係る気力輸送装置をブロック図で表現した制御装置とともに示す横断平面図。

【図6】図5の気力輸送装置が備えた輸送管の回転式打錠機に対する配置を一部切欠いて示す図。

【図7】図5中F7−F7線に沿う断面図。

【符号の説明】

【0116】

1…気力輸送装置、2…輸送管、3b…搬入口、6…第1の給排気路(給排気手段)、7…第2の給排気路(給排気手段)、21…転回器、22…器体、22a…内周面、23…入口、24…出口、24a…第1の出口、24b…第2の出口、25…転回筒、27…回転駆動体、29…第4の給排気路(給排気手段)、31…搬出管、31a…第1の搬出管、31b…第2の搬出管、31d…搬出口、41…輸送体、42…中心棒、43…端板、45…輸送体、45a…輸送体の底、51…制御装置(給排気手段)、52…エアーコンプレッサ(給排気手段)、53…第1の給排気弁(給排気手段)、54…第2の給排気弁(給排気手段)、55…第3の給排気弁(給排気手段)、56…第4の給排気弁(給排気手段)、57…第5の給排気弁(給排気手段)、58…制御部(給排気手段)

【特許請求の範囲】

【請求項1】

一端側に搬入口を有した直管製の輸送管と、

この輸送管の他端に連結された転回器であって、内周面が円形をなすとともに、前記輸送管の他端の開口に連続する入口及び1以上の出口が形成された器体、前記輸送管の内径と同一内径でかつ両端が開口された直管からなり前記内周面に案内されて前記器体内に回転可能に設けられた転回筒、及びこの転回筒を回転させて前記入口又は前記出口に選択的に連続させる回転駆動体を有した前記転回器と、

前記出口に連続して前記器体に連結された直管製の搬出管と、

全長が前記転回筒より短く、前記搬入口に供給される固粒体を前記輸送管内で受け入れ可能な輸送体と、

前記輸送管内に対するガスの供給と吸引をして、前記輸送体を、前記搬入口に供給される固粒体を前記輸送管内で受け入れる受入れ位置と、前記入口に連続する位置に回転された状態の前記転回筒内に配置される転回待機位置とにわたって往復移動させる給排気手段と、

を具備したことを特徴とする気力輸送装置。

【請求項2】

前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、

前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、

前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴とする請求項1に記載の気力輸送装置。

【請求項3】

前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管が斜め下向きに設けられてこの搬出管の先端が搬出口として開口されているとともに、

前記輸送体が有底筒状のカップからなることを特徴とする請求項1に記載の気力輸送装置。

【請求項4】

前記輸送管及び前記搬出管が横方向に延びているとともに互いに折れ曲がるように配設されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、

前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、

前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴とする請求項1に記載の気力輸送装置。

【請求項1】

一端側に搬入口を有した直管製の輸送管と、

この輸送管の他端に連結された転回器であって、内周面が円形をなすとともに、前記輸送管の他端の開口に連続する入口及び1以上の出口が形成された器体、前記輸送管の内径と同一内径でかつ両端が開口された直管からなり前記内周面に案内されて前記器体内に回転可能に設けられた転回筒、及びこの転回筒を回転させて前記入口又は前記出口に選択的に連続させる回転駆動体を有した前記転回器と、

前記出口に連続して前記器体に連結された直管製の搬出管と、

全長が前記転回筒より短く、前記搬入口に供給される固粒体を前記輸送管内で受け入れ可能な輸送体と、

前記輸送管内に対するガスの供給と吸引をして、前記輸送体を、前記搬入口に供給される固粒体を前記輸送管内で受け入れる受入れ位置と、前記入口に連続する位置に回転された状態の前記転回筒内に配置される転回待機位置とにわたって往復移動させる給排気手段と、

を具備したことを特徴とする気力輸送装置。

【請求項2】

前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、

前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、

前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴とする請求項1に記載の気力輸送装置。

【請求項3】

前記輸送管が縦方向に延びていて、この輸送管の上端に前記転回器が連結されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管が斜め下向きに設けられてこの搬出管の先端が搬出口として開口されているとともに、

前記輸送体が有底筒状のカップからなることを特徴とする請求項1に記載の気力輸送装置。

【請求項4】

前記輸送管及び前記搬出管が横方向に延びているとともに互いに折れ曲がるように配設されており、

前記搬出管の内径が前記転回筒の内径及び前記出口の径と同一で、前記搬出管は、先端が閉じられていてかつこの先端寄りに下方に開口する搬出口を有して形成され、

前記輸送体が前記各径に等しい直径の端板を中心棒の両端に連結して形成されているとともに、

前記出口に連続する位置に回転された状態の前記転回筒と前記搬出管に対するガスの供給と吸引をして、前記輸送体を、前記出口に連続する位置に回転された状態の前記転回筒内に配置される転回位置と前記搬出管の閉じられた先端に当たって止まる排出位置とにわたって往復移動させる他の給排気手段を備えたことを特徴とする請求項1に記載の気力輸送装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−298516(P2009−298516A)

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願番号】特願2008−153085(P2008−153085)

【出願日】平成20年6月11日(2008.6.11)

【出願人】(000153801)株式会社畑鉄工所 (14)

【Fターム(参考)】

【公開日】平成21年12月24日(2009.12.24)

【国際特許分類】

【出願日】平成20年6月11日(2008.6.11)

【出願人】(000153801)株式会社畑鉄工所 (14)

【Fターム(参考)】

[ Back to top ]