気化ゾーンへの粒子状材料の供給

【課題】粒子状材料を容器から気化ゾーンに効率的に移動させる方法を提供する。

【解決手段】粒子状材料を気化させて表面上に凝縮させることで層を形成する1つの方法では、ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器50に供給する。その粒子状材料は、開口部を通じてスクリュー構造80の中に移される。そのスクリュー構造の少なくとも一部を回転させて粒子状材料を第1の容器から供給路60に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する。スクリュー構造のサイズは、粒子状材料が開口部を自由に通過するのが容易になるように選択されている。

【解決手段】粒子状材料を気化させて表面上に凝縮させることで層を形成する1つの方法では、ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器50に供給する。その粒子状材料は、開口部を通じてスクリュー構造80の中に移される。そのスクリュー構造の少なくとも一部を回転させて粒子状材料を第1の容器から供給路60に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する。スクリュー構造のサイズは、粒子状材料が開口部を自由に通過するのが容易になるように選択されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、粒子状材料の物理的な気相蒸着の分野に関する。

【背景技術】

【0002】

OLEDデバイスは、基板と、アノードと、有機化合物からなる正孔輸送層と、適切なドーパントを含む有機発光層と、有機電子輸送層と、カソードを備えている。OLEDデバイスが魅力的なのは、駆動電圧が低く、高輝度で、視角が広く、フル-カラーのフラット発光ディスプレイが可能だからである。Tangらは、この多層OLEDデバイスをアメリカ合衆国特許第4,769,292号と第4,885,211号に記載している。

【0003】

真空環境中での物理的気相蒸着は、小分子OLEDデバイスで用いられているような有機材料の薄膜を堆積させる主要な方法である。このような方法はよく知られており、例えばBarrのアメリカ合衆国特許第2,447,789号とTanabeらのヨーロッパ特許第0 982 411号に記載されている。OLEDデバイスの製造に用いられる有機材料は、速度に依存した望ましい気化温度またはそれに近い温度に長時間にわたって維持したとき、分解することがしばしばある。感受性のある有機材料をより高温に曝露すると、分子構造が変化し、それに伴って材料の性質が変化する可能性がある。

【0004】

このような材料の熱感受性という問題を解決するため、ほんの少量の有機材料を蒸発源に供給し、その少量をできるだけ少なく加熱するということが行なわれてきた。このようにすると、材料は、顕著な分解を引き起こす温度曝露閾値に到達する前に消費される。この方法の欠点は、ヒーターの温度に制約があるために利用できる気化速度が非常に小さいことと、蒸発源の中に存在する材料が少量であるために蒸発源の動作時間が非常に短いことである。従来技術では、蒸着チェンバーに通気口を設け、蒸発源を分解清掃し、蒸発源に材料を再装填し、蒸着チェンバーの中を再び真空にし、導入したばかりの有機材料を数時間にわたって脱ガスした後に操作を再開する必要がある。小さな蒸着速度と、蒸発源への頻繁な材料供給に時間のかかることが、OLED製造設備のスループットに関する実質的な制約となっている。

【0005】

装填する有機材料全体をほぼ同じ温度に加熱することの二次的な結果として、追加の有機材料(例えばドーパント)をホスト材料と混合するのが実際的ではなくなる。ただし例外は、ドーパントが気化するときの挙動および蒸気圧が、ホスト材料が気化するときの挙動および蒸気圧と非常に近い場合である。一般に、気化するときの挙動および蒸気圧が両者で非常に近いことはないため、その結果として、従来の装置は、ホスト材料とドーパント材料を同時に堆積させるのに別々の蒸発源を必要とすることがしばしばある。

【0006】

単一成分の蒸発源を用いることの1つの帰結は、1種類のホストと複数種類のドーパントを含む膜を形成するのに多数の蒸発源が必要とされることである。これらの蒸発源は隣り合わせに配置されるため、同時蒸着条件をほぼ満たそうとすると外側の蒸発源ほど中心に向けて傾けることになる。実際上は、異なる材料を同時に蒸着するのに用いられる直線配列の蒸発源の数は、3つまでに制限されてきた。この制約があるため、OLEDデバイスの構造が実質的に制限されていた。そのため真空蒸着チェンバーに必要なサイズが大きくなり、真空蒸着チェンバーに必要とされるコストが上昇し、システムの信頼性が低下する。

【0007】

さらに、別々の蒸発源を使用すると、堆積される膜に勾配効果が生じる。すなわち、移動している基板に最も近い蒸発源内の材料がその基板に直接接する最初の膜において過剰になるのに対し、最後の蒸発源内の材料は、最終的な膜の表面において過剰になる。勾配のあるこの同時堆積は、単一の材料が複数ある蒸発源のそれぞれから気化する従来の蒸発源では不可避である。共同ホストを用いるときなどに堆積される膜に勾配があることは、両端部いずれかの蒸発源の寄与が中央の蒸発源からの寄与の数%を超える場合に特に明らかである。図1に、そのような従来の気化装置5の断面図を示してある。この気化装置5は、有機材料を気化させるために個別の3つの蒸発源6、7、8(共通に“加熱用ボート”と表記)を備えている。異なる蒸発源からの材料による蒸気の気柱9は均一であることが好ましいが、実際には端から端へと組成が変化するため、基板15のコーティングが不均一になる。

【0008】

従来の蒸発源のさらに別の制約は、装填した有機材料が消費されるにつれて蒸気用マニホールドの形状が変化することである。この変化があるため、気化速度を一定に維持するにはヒーターの温度を変化させねばならない。実際、オリフィスから出てくる蒸気の気柱の全体的な形状は、蒸発源の内部における有機材料の厚さおよび分布の関数として変化することが観察されている。特に、材料を十分に装填した蒸発源の中での蒸気流に対するコンダクタンスが十分に小さくてその蒸発源の内部で不均一な気化による圧力勾配が維持されるときにそうなる。この場合、装填された材料が消費されるにつれてコンダクタンスが大きくなるため、圧力分布が、したがって気柱の全体的な形状が、改善される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の1つの目的は、粒子状材料を容器から気化ゾーンに効率的に移動させる方法を提供することである。

【課題を解決するための手段】

【0010】

この目的は、粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料をスクリュー構造の中に移し;

(c)そのスクリュー構造の少なくとも一部を回転させて上記粒子状材料を第1の容器から供給路に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する操作を含んでおり、

上記スクリュー構造のサイズが、上記粒子状材料が上記開口部を自由に通過するのが容易になるように選択されている方法によって達成される。

【発明の効果】

【0011】

従来のデバイスが動作している間は材料が連続的に加熱されるが、本発明ではそれがなくなり、粒子状材料の一部だけが、短時間、制御された速度で加熱されるというのが1つの利点である。粒子状材料の塊はある温度に維持されるが、その温度は、速度に依存した望ましい気化温度より300℃も低くすることができる。これは、有機材料を気化させるときに特に有利である可能性がある。

【0012】

本発明のさらに別の利点は、ヒーターの温度を一定にして連続的に粒子状材料を補充しながら安定な気化速度を維持できることである。したがって本発明の装置により、温度に非常に敏感な有機材料でさえ、分解するリスクを実質的に小さくして蒸発源の動作時間を延ばすことができる。

【0013】

本発明のさらに別の利点は、気化速度と分解温度閾値が異なる複数の材料を同じ蒸発源の中で同時に昇華させられることである。

【0014】

本発明のさらに別の利点は、圧縮した粒子状材料の計量供給速度または供給圧力を制御することにより、気化速度を制御して直線的にできることである。

【0015】

本発明のさらに別の利点は、粒子状材料の計量供給速度を制御することにより、気化を迅速に停止させて再開させることと、安定な蒸着速度を素早く達成できることである。その結果、基板のコーティング中ではないときには、蒸着チェンバーの壁面の汚染が最少になり、粒子状材料が節約される。

【0016】

本発明のさらに別の利点は、この装置により、従来の装置よりも材料の分解を実質的に少なくして実質的に大きな蒸着速度が実現されることである。さらに、蒸発源の材料が消費されるにつれてヒーターの温度を変える必要がない。

【0017】

本発明のさらに別の利点は、蒸発源を任意の方向に向けられることである。これは従来の装置では不可能なことがしばしばある。

【0018】

本発明のいくつかの実施態様のさらに別の利点は、従来よりもはるかに少量の材料がデバイスの中を運ばれるため、熱と真空を利用して粒子状材料から吸着したガスを除去できることである。

【図面の簡単な説明】

【0019】

【図1】従来の気化装置の断面図である。

【図2】有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の一実施態様の三次元図である。

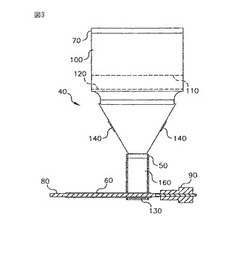

【図3】本発明に従って粒子状材料を供給するための上記装置の一部に関する一実施態様の断面図であり、本発明において有用な振動装置の一実施態様が含まれている。

【図4】本発明に従って粒子状材料を供給して気化させるための上記装置の一部に関する一実施態様の断面図である。

【図5】2種類の有機粒子状材料に関する蒸気圧と温度の関係を示すグラフである。

【図6A】本発明において有用なスクリュー構造の一実施態様の断面図である。

【図6B】図6Aのスクリュー構造の末端部の断面図である。

【図6C】本発明において有用なスクリュー構造の別の実施態様の立体図である。

【図6D】本発明において有用なスクリュー構造の別の実施態様の断面図である。

【図7】本発明において有用な振動装置の別の実施態様の一部を除去して内部を示した図である。

【図8】本発明において有用な振動装置の別の実施態様の一部を除去して内部を示した図である。

【図9】有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の別の一実施態様の一部に関する三次元図であり、吸着したガスまたは不純物を除去する装置が含まれている。

【図10】本発明による装置の断面図であり、基板を収容した蒸着チェンバーが含まれている。

【図11】本発明によって製造できるOLEDデバイス構造の断面図である。

【発明を実施するための形態】

【0020】

ここで図2を参照すると、有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の一実施態様の三次元図が示してある。気化装置10は、マニホールド20と、それに取り付けられた供給装置40を備えている。供給装置40は、第1の容器50と供給路60を少なくとも備えており、第2の容器70も備えることができる。第1の容器50には、ある量の第1の粒子状材料(例えば一実施態様では粉末)が供給される。明らかなように、第2の容器70は有機粒子状材料を収容することができ、それを第1の容器50に移すことができる。マニホールド20は1つ以上の開口部30を備えており、気化した粒子状材料がその開口部を通じて出ていき基板の表面に到達することができる。マニホールド20は鉛直方向を向いた基板上に層を形成できるように図示してあるが、この方向に限定されるわけではない。マニホールド20が水平方向を向いていて、水平な基板上に層を形成することもできる。マニホールド20は、譲受人に譲渡されたLongらによるアメリカ合衆国特許出願第10/784,585号に詳細に記載されている。供給装置40は、マニホールド20の底部、すなわち開口部30の反対側に取り付けた状態が図示してあるが、マニホールド20の同じ側に取り付けることもできる。マニホールド20への供給装置40の取り付け方は明らかであろう。

【0021】

ここで図3を参照すると、本発明に従って粒子状材料を供給するための上記気化装置の一部に関する一実施態様の断面図が示してある。この気化装置によって有機材料が効果的に流動化されてスクリュー構造に移される。第1の容器50には有機粒子状材料160(細かく分割された粉末の形態であり、均一なサイズであることが望ましい)が収容されており、その有機粒子状材料は供給路60のスクリュー構造80に供給される。スクリュー構造80は第1の容器50の内部を貫通しており、上記のマニホールド(図を見やすくするため図示していない)の中へと通じている。スクリュー構造80の少なくとも一部がモータ90によって回転され、有機粒子状材料が供給路60に沿って制御された体積速度または圧力で気化ゾーンに移される。その有機材料は気化ゾーンで気化した後、基板に供給されて層を形成する。供給路60、したがって供給路60に流入する有機粒子状材料160は、その有機材料の望ましい気化温度よりも低い温度に維持することができる。有機粒子状材料160がスクリュー構造80へ移動しやすくするため、振動装置(例えばピエゾ電気構造130または電気機械式バイブレータ)を用いて有機粒子状材料160を振動させることによって流動化する。このように流動化した材料は、重力を利用した供給によってスクリュー構造80へとより容易に移動する。

【0022】

追加の有機粒子状材料100を収容するための補助の第2の容器70があると、利点がいくつか追加される。大量の有機粒子状材料100を装置に装填できるため、より長時間にわたって装置を連続的に動作させることが可能になる。第1の容器50内の有機粒子状材料160の量を検知することにより(例えば柱状の有機粒子状材料160の高さを測定することにより)、第2の容器70から第1の容器50へと移される有機粒子状材料100の量を選択的に計量し、第1の容器50に実質的に一定体積(例えば±5cm3)の有機粒子状材料160を供給することができる。実際には、10cm3の有機粒子状材料160が第1の容器50に装填される。この明細書に記載したいくつかの実施態様では、容器内の材料の高さが広い範囲にわたっているときに有機粒子状材料160を信頼性よく供給することに関するゆとりが大きいため、ほぼ完全に追加の有機粒子状材料160を排出させて供給に失敗することがないようにできる。しかし多成分の混合の一様性は、第1の容器50内における材料の高さが最適にされていてその高さが±10%以内に維持される場合に促進される。このようにすると有機粒子状材料160を供給路60に供給する速度の変化が最少になる。また、第2の容器70は、第1の容器50の動作に影響を与えることなく再充填できる構成にすることができる。そのためより長時間にわたって装置を連続的に動作させることが可能になる。有機粒子状材料100は、例えばスクリーン110と120によって第2の容器70の中に保持される。スクリーンのサイズは、粒子状材料が自由に流れることがないように選択する。スクリーン110と120は、計量された量の有機粒子状材料100を第2の容器70から第1の容器50へと移動させる機構にすることもできる。スクリーン110と120は、ある量の有機粒子状材料100がスクリーンのメッシュを通過するようにできる振動装置(図示せず)によって接触させることができる。そのような振動装置としては、スクリーンを振動させる装置や、スクリーン110と120を選択的に撹拌できるようにするためにスクリーンの直上または直下に位置する移動可能なアームが挙げられる。市販の小麦粉シフターは、この用途で用いるのによく適した1つの装置である。このシフターでは、3つのスクリーンが用いられていて、各スクリーンの上面が、シフターの中心から放射状に延びる回転可能なアームによって接触状態にされている。アームはV字形の断面を持っているため、粉末化した有機粒子状材料100は、アームが回転するにつれ、アームとスクリーンに挟まれた先細の空間へと強制的に送られ、制御された体積の有機粒子状材料100の粉末がスクリーンを通過する。第1の容器50内の有機粒子状材料160の高さ(または堆積速度と動作時間から得られる積分信号)の検知システムがスクリーン110と120を振動させる装置を作動させ、第1の容器50内の有機粒子状材料160の粉末の体積をほぼ一定に維持することができる。振動装置(例えばピエゾ電気構造140)は、第1の容器50への供給路に有機粒子状材料100が蓄積しないようにする。ピエゾ電気構造をいろいろな振動数で振動させ(例えばサイレン効果)、振動の節に有機粒子状材料100が蓄積しないようにすることができる。

【0023】

供給装置40が適切に動作するためには、有機粒子状材料160の供給速度が一定に維持されることが重要である。有機粒子状材料160は一般に粉末化された形態で供給される。自由に流れる有機粒子状材料160を供給するための重要な1つの方法は、架橋状態にならないようにすることである。架橋は、粉末などの粒子状材料の特徴的な挙動であり、粉末化した粒子が自己凝集して開口部の周囲に負荷をかける構造ができることによって粉末が開口部を通過するのを妨げるときに起こる可能性がある。架橋効果は、例えば開口部のサイズが小さすぎて粒子状材料が流れようとするのが妨げられる場合に起こる可能性がある。架橋を引き起こす可能性のある因子として、開口部のサイズに対する粒子のサイズ、湿度、粒子間の静電引力、真空のレベル、摩擦などがある。この問題を解決するには、例えば図3に示したように、第1の容器50と供給路60のインターフェイスにおける開口部230のサイズを、粉末化した材料の架橋特性に打ち勝つのに十分なサイズにする必要がある。サイズに関するこの条件を決めるにあたり、有機粒子状材料160は自由に流れる状態で供給路60に供給されねばならないため、そのための最悪の条件を考慮して経験的に決定するのが最良である。第1の容器50内にほぼ一定体積の有機粒子状材料160を維持すると、有機粒子状材料160をスクリュー構造80に一定速度で供給するのが容易になる。開口部230を適切なサイズにし、第1の容器50内に十分な体積の有機粒子状材料160があるようにすることで、粉末化した多くのタイプの有機粒子状材料160に関して一定の供給速度を維持し、いかなる新たな形態の振動も必要とすることなく流動化した流れを提供することができる。

【0024】

開口部230が狭くなければならない場合には、一定の供給速度は、スクリューの供給部分の近くにある有機粒子状材料160が振動装置によって流動状態に維持されるときに保証される。これは、スクリューの直上にある有機粒子状材料160をゆっくりと振動させることによって、または例えばピエゾ電気構造130によって有機粒子状材料160に振動を誘導することによって実現できる。その結果、粉末化した有機粒子状材料160が液体のような挙動をするようになるが、ガスのような挙動をするようになるほどエネルギーは大きくない。

【0025】

ここで図4を参照すると、本発明に従って有機粒子状材料160を供給して気化させるための上記装置の一部の一実施態様に関するさらに詳細な断面図が示してある。スクリュー構造80が有機粒子状材料160の粉末を供給路60に沿ってマニホールド20および加熱素子170へと移動させる。加熱素子170は、例えば加熱されたスクリーンにすることができ、Longらによって以前に詳細に記載されている。マニホールド20は、供給路60のうちで加熱素子170に隣接する領域として定義される気化ゾーンを備えている。有機粒子状材料160の粉末の薄い断面が、接触と熱伝導により、速度に依存した望ましい温度(加熱素子170の温度)に加熱され、有機粒子状材料160の粉末のその薄い断面が気化し、基板の表面に供給されて層を形成する。スクリュー構造80とその回転速度が、有機粒子状材料160が加熱素子170に供給される速度を規定する。気化速度は制御されて直線的になるため、有機粒子状材料160が蒸気の状態でマニホールドから出ていく速度も直線的になる。したがって有機粒子状材料160をスクリュー構造80と気化ゾーンに供給する速度が、気化した成分を望む表面に堆積させる速度を規定する。

【0026】

さらに、基部180を備えることができる。基部180は熱散逸構造であり、加熱素子170からの熱の多くが供給路60に沿って移動するのを妨げることで、有機粒子状材料160の塊を、加熱素子170に隣接した気化ゾーンで感じるよりも有意に冷たい状態に維持する。基部180のための熱散逸手段は、譲受人に譲渡されたLongらによる上記のアメリカ合衆国特許出願第10/784,585号に記載されている。このようにして生み出される急な熱勾配により、気化している材料に隣接している部分以外のすべての部分が高温から保護される。気化した有機蒸気は加熱素子170を素早く通過し、加熱されたマニホールド20に入ることができる。望ましい気化温度になっている有機粒子状材料160の滞在時間は非常に短いため、熱分解が非常に少なくなる。有機粒子状材料160が高温、すなわち速度に依存した気化温度になっている時間は、従来の装置および方法よりも数桁短い(従来の数時間から数日に対して数秒)。そのため有機粒子状材料160を従来よりも高温に加熱することができる。したがって本発明の装置と方法により、有機粒子状材料160の有機成分を大量に分解させることなく、実質的により大きな気化速度を実現することができる。

【0027】

有機粒子状材料160は、単一の成分でもよく、気化可能な2種類以上の異なった成分(例えば気化温度がそれぞれ異なる複数の有機成分)を含んでいてもよい。気化温度はさまざまな手段で測定することができる。例えば図5は、OLEDデバイスで一般に使用される2種類の有機材料に関して蒸気圧と温度の関係を示したグラフである。気化速度は蒸気圧に比例するため、望ましい気化速度に関し、図5を利用してその望む気化速度に対応する必要な加熱温度を決めることができる。粒子状材料160が2種類以上の有機成分を含んでいる場合には、加熱素子170の温度は、気化が供給速度によって制限されるように選択する。すなわち加熱素子の温度での蒸気圧が実質的にマニホールド内のその成分の望ましい部分圧よりも大きくなるように選択する。したがって有機成分のそれぞれが同時に気化する。

【0028】

気化が進むにつれてマニホールド20内の圧力が上昇し、気流がマニホールド20から図2に示した一連の開口部30を通じて出ていく。有機粒子状材料160のほんの一部(気化ゾーンに存在している部分)しか速度に依存した気化温度に加熱されず、材料の大部分は気化温度よりもはるかに低い温度に維持されているため、加熱素子170の位置にある加熱中断手段(例えばスクリュー構造80の運動を停止させる手段)によって気化を中断することが可能である。こうすることにより、基板表面のコーティング中ではないときに有機粒子状材料160を節約し、関連するあらゆる装置(例えば蒸着チェンバーの壁面)の汚染を最小にすることが可能になる。これについて以下に説明する。

【0029】

加熱素子170は、粉末や圧縮された材料が自由に通過することを阻止する細かいメッシュ・スクリーンにできるため、マニホールドは任意の方向を向けて使用することができる。例えば図2のマニホールド20を下に向け、その下に位置する基板のコーティングを行なうことができる。これは、従来の加熱ボートでは見られない1つの利点である。

【0030】

ここで図6Aを参照すると、本発明において有用なスクリュー構造の一実施態様の断面図が示してある。スクリュー構造80は、モータ90によって回転するスクリュー85を備えている。このスクリューの螺旋のネジ山の間の距離とネジ山の高さを選択する際には、有機粒子状材料160の粉末が詰まることも、螺旋とともに回転することもなく、水平方向を向いたスクリュー収容チューブの底部に留まり、スクリュー85とスクリュー収容チューブの相対運動によって直線的に運ばれるように決める。例えばスクリュー85のピッチが2.5mmでネジ山の高さが0.8mmであるスクリューが、有機粒子状材料160の粉末を水平方向に移動させるとともに一体化するのに効果的であることがわかった。

【0031】

本発明の発明者は、一定の流速を維持するのにスクリュー構造のサイズが影響を与えることを見いだした。開口部230のサイズに関して上に指摘した架橋効果と同様、スクリュー構造の適切なサイズとスクリューの適切なピッチは、有機粒子状材料160の具体的な組成に関する最悪の状態を考慮して経験的に決定するのが最も好ましい。

【0032】

本発明の発明者は、スクリューのネジ山の角度を最適化すると有機粒子状材料160が供給路60に沿って自由に流れやすくできることも見いだした。スクリューのネジ山の最適な角度は粉末化した有機粒子状材料160の個々の成分によっていくらか異なる可能性があるが、スクリューのネジ山の角度がスクリュー構造85の回転軸に対して約4°〜約15°の範囲だと、通常用いられる有機粒子状材料160に関する最適な流動状態になることがわかった。

【0033】

さまざまな材料のスクリューのシャフトやさまざまに表面処理したスクリューのシャフトによってスクリューの操作が容易になり、供給速度を大きくできることがわかった。ステンレス鋼は許容できる性能だが、表面処理(例えば電気研磨)またはコーティング(例えば窒化チタン・コーティング)によってさらなる利点が得られる。

【0034】

スクリューの一定速度での連続的な回転によって許容できるレベルの性能が得られるが、パルス化によってスクリューのシャフトを繰り返して増分方式で回転させることにより、さらなる利点が得られる。パルス作用によってスクリューと粒子状材料の間の実質的な摩擦係数が小さくなるため、粉末化した有機粒子状材料160がスクリューと一体化して回転する傾向が少なくなる。したがってスクリュー構造80の粉末供給効率が向上する。パルス式の挙動は、例えばある時間の間に供給速度を変化させることが有用な場合にも有利である可能性がある。

【0035】

有機粒子状材料160は、水平方向にはスクリュー85の底部に沿って転がりながら分散された形態で移動する。スクリュー85の端部では粉末の圧力が1MPaになる可能性があるため、有機粒子状材料160のバルクの密度は蒸気シールとして機能するほどの大きさになる。そのためマニホールド内で気化して周囲の真空レベルよりも大きな圧力になった材料がスクリューに沿って逆流して第1の容器50の位置にある供給源に到達することが阻止される。図6Bに示してあるように、スクリュー85の端部は、わずかな長さにわたって一定の円形断面を有する山なし部分135となるように構成されていて、一体化した有機粒子状材料160の粉末が狭い環状形状またはチューブ形状を形成する。この狭い環状形状により、温度制御されたスクリュー85と温度制御された供給路60の間の熱接触と有機粒子状材料160全体の温度の一様性が改善される。この構成によりさらに、円形断面と比較して所定の横断面における有機粒子状材料160の温度の一様性が保証され、スクリュー構造80と加熱素子170の間にある有機粒子状材料160内に温度勾配を実現できる可能性が実質的に大きくなる。粉末化した有機粒子状材料160はスクリュー構造からチューブの形状で押し出されて十分に一体化しているため、スクリュー収容チューブの支持体から出たときに押し出されたチューブ状の形状を少なくとも数ミリメートルにわたって維持することができる。この固体形状により、有機材料の気化によって生じる加圧された蒸気がスクリュー構造80に逆流することが阻止され、粉末化した有機粒子状材料160が、温度制御されたスクリュー構造の端部と加熱素子の間の短いギャップに架橋することが可能になる。

【0036】

この環状構造を有する粉末供給システムの熱モデルにおいて加熱素子がスクリュー構造80の端部から130μm離れているとすると、有機粒子状材料160の加熱素子170とスクリュー構造80の端部にまたがる部分で、両者の温度差が270℃である場合に軸方向の平均温度勾配0.5℃/μmを実現できることがわかる。したがって粉末が一体化した有機粒子状材料160の最初の200μmで100℃の温度低下が可能である。この勾配により、混合成分有機材料の塊からより揮発性のある成分が染み出すことが阻止され、単一の供給源から複数の有機材料を同時に堆積させることが可能になる。さらに、この大きな勾配は、気化する前に液化する有機材料を用いる場合でさえ、有機粒子状材料160をスクリュー収容チューブの出口で一体化した粉末形状に維持するのに役立つ。

【0037】

図6Aに示したスクリュー構造80は、有機粒子状材料160の粉末を水平方向に移動させるのに有効だが、有機粒子状材料160を鉛直方向に移動させるには有効でない。なぜなら、有機粒子状材料160の粉末はスクリューとともに回転するだけでこの構造の長さ方向に沿って進むことはないからである。ここで図6Cを参照すると、本発明において有用なスクリュー構造の別の一実施態様の立体図が示してある。この実施態様では、スクリュー構造95は、互いに噛み合った同じ螺旋状のネジ山を持つ2つ以上のスクリュー(例えばスクリュー85a、85b、85c)を備えている。これらスクリュー85a、85b、85cはすべて同じ方向に回転する。1つのスクリュー(例えば85a)のネジ山の間に装填された有機材料は、その材料が回転して回転している第2のスクリュー(例えば85b)の噛み合ったネジ山と接触すると除去される。なぜなら隣のスクリューの向かい合っている部分は反対方向に運動するからである。したがってスクリュー構造95では、粉末化した有機粒子状材料160を一体化して固体形状にすることで蒸気シールを形成する能力を保持しつつ、図6Aに示した単一スクリューのスクリュー構造の方向に関する制約が解決される。スクリュー構造95の排出部分は細長い断面を持つ可能性があろう。マニホールドの全長にわたってこの断面にできるため、材料を長さ方向に沿って実質的に一様に注入することが可能になる。

【0038】

ここで図6Dを参照すると、本発明において有用なスクリュー構造の別の一実施態様の断面図が示してある。スクリュー構造105は、回転する螺旋状のネジ山115と、静止した中心部125と、静止した外側チューブ(ここでは供給路60)を備えている。この実施態様では、スクリュー構造105の一部だけ(螺旋状のネジ山115を含む部分)が回転可能であり、モータ90によって回転させられる。円形断面の螺旋状のネジ山を用いて供給される粉末化した有機粒子状材料160に関して検証を行なった。ネジ山は、直径が0.7mmの鋼鉄ワイヤを外径が5mmでピッチが2.5mmの螺旋にしたものからなる。他の材料(例えばチタンやステンレス鋼)からなる滑らかなワイヤも適している。ワイヤの断面は円形でなくてもよく、長方形の断面が特に好ましい。というのも、粉末化した有機粒子状材料160を押している間にねじり抵抗を受けるとき、螺旋状のネジ山のサイズが変化しないようにするだけの剛性が付加されるからである。静止した中心部125は、供給路60と組み合わさり、粉末化した有機粒子状材料160の薄膜以外がスクリューとともに回転することを実質的に阻止する。スクリュー構造105は、粉末化した有機粒子状材料160を蓄積するのに重力に頼っておらず、任意の方向で動作する。スクリュー構造105は、粉末化した有機粒子状材料160を一体化して薄い環状形状にする。そのため有機粒子状材料160と温度制御された供給路60と静止した中心部125の間の熱接触が実質的に改善される。これらの特性は、混合成分有機材料の気化と、気化する前に液化する有機材料の気化を制御できるようにする上で重要である。したがってこの実施態様により、粉末化した有機粒子状材料160を一体化して固体形状にすることで蒸気シールを形成する能力を保持しつつ、第1のスクリュー構造における方向に関する制約が解決される。

【0039】

主に図2の気化装置10をベースとした本発明による上記の実施態様は、大気圧においてと、大気圧の約半分までの圧力において有用である。実験によれば、細かい粉末は、大気圧の半分以下にした減圧下では計量がはるかに難しいことが観察されている。粉末化した有機粒子状材料160は、残留している空気の分子が除去されていくにつれて凝集し、大気圧の条件下では粉末化した有機粒子状材料160を通じて振動エネルギーを伝達するのに有効な粒子間の弾性カップリングが少なくなる。この効果は、スクリュー構造が粉末を一様に供給する性能にマイナスの影響を与える。したがって別の振動装置が必要となる可能性がある。ここで図7を参照すると、低圧条件下で上記の制約を解決する上で本発明において有用な振動装置の別の一実施態様の一部を除去して内部を示した図が示してある。この実施態様では、振動装置として3つのピエゾ電気構造が用いられている。ピエゾ電気構造150と155は大きく傾いていて、第1の容器50の底部において漏斗の対向する壁面を形成している。この2つのピエゾ電気構造の底部190は支持されておらず、スクリュー構造80の供給部に直接通じている。ピエゾ電気構造150、155の支持されていない部分は振動の振幅が大きいため、その部分の表面近くで有機粒子状材料160の粉末を流動化するのに有効である。第3のピエゾ電気構造130がスクリュー構造80の下に取り付けられていて、他の2つのピエゾ電気構造150、155の振動とは振幅が実質的に垂直な振動を与える。これらのピエゾ電気構造は、周波数掃引回路によって駆動される。振動数を変化させることはノードが形成されるのを阻止する上で重要であり、電力供給効率を大きく改善する。スクリュー構造80としては、上記のスクリュー構造のうちの任意のものが可能である。

【0040】

図8は、低圧条件下で上記の制約を解決する上で本発明において有用な振動装置の別の一実施態様の一部を除去して内部を示した図である。上記第1の容器50の下端部に開口部230が来る。回転する螺旋式装置210は、共通するシャフトの周囲に左巻き螺旋ワイヤと右巻き螺旋ワイヤを備えている。回転する螺旋式装置210は、スクリュー構造の供給部の上方に位置していて、ワイヤがスクリュー構造80のネジ山に実質的に接している。回転するネジ山は、スクリューのネジ山の邪魔になってはならないが、1mmのクリアランスまで効果的に動作し続けるであろう。回転する螺旋式装置210は、モータ90によってギア・ドライブ220を通じてゆっくりと回転する。モータは、スクリュー構造80も回転させる。実際には、回転する螺旋式装置210の回転速度は、個々の有機粒子状材料160の粉末の粒径と特性によって異なる可能性があるが、実際的な目安として、回転するネジ山の軸方向回転速度をスクリューのネジ山の軸方向回転速度と一致させる。回転する螺旋式装置210のワイヤは、有機粒子状材料160の粉末を開口部230の中心へと押しやる傾向があるため、スクリュー構造80への粉末の架橋が防止される。スクリュー構造80としては、上記のスクリュー構造のうちの任意のものが可能である。この振動装置は、有機粒子状材料160の粉末にほんのわずかなエネルギーしか与えず、したがってサイズまたは密度によって粒子が分離することはないため、混合成分有機材料を供給するのに非常に適している。

【0041】

図9は、有機材料160の粉末を気化させて表面上に凝縮させることで膜を形成するための本発明による装置の別の一実施態様の一部に関する三次元図であり、有機粒子状材料160をあらかじめ処理して吸着したガスまたは不純物を除去する装置が含まれている。この装置は、ある量の有機粒子状材料160を保持する上記の第1の容器50を備えている。この装置は、第1の容器50に供給できるリザーブ用のある量の有機粒子状材料100を収容するための第2の容器70も備えることができる。この装置は、有機粒子状材料100を第2の容器70から第1の容器50に容易に移動させるための振動装置(例えばピエゾ電気構造140)も備えることができる。第1の容器50からの有機粒子状材料160は、あらかじめ処理するために第1の供給路260に供給される。第1の供給路260は、有機粒子状材料160を第1の容器50から第1の供給路260に移すため、第1の容器50に取り付けるスクリュー構造を備えている。このスクリュー構造の少なくとも一部がモータ240によって回転させられて有機粒子状材料160の粉末が第1の供給路260に沿って供給される。第1の供給路260は、真空に曝露するため減圧源に通じる開口部270を備えている。あるいは第1の供給路260を加熱して有機粒子状材料160の粉末を加熱する一方で、有機粒子状材料160を減圧状態にし、有機粒子状材料160が第1の供給路260に沿って移動するにつれて吸着したガスまたは不純物が除去され、あらかじめ処理された有機粒子状材料160として気化ゾーンに供給されるようにすることもできる。典型的な蒸着速度では、このあらかじめ処理する段階において、自由状態の有機粒子状材料160の粉末には、圧縮して気化させる直前に、吸着された水蒸気とガス分子を解放する時間が数分間ある。次に、あらかじめ処理した有機粒子状材料160の粉末は、上記のようにスクリュー構造によって規定された第2の供給路265に移されてその中で一体化される。すなわち圧縮され、スクリュー構造のまわりに一様に分配される。有機粒子状材料160の粉末は上記のようにスクリュー構造によって第2の供給路265に沿ってマニホールドと気化ゾーン(図示せず)に供給され、そこで有機材料が気化した後、OLED基板の表面に凝縮して有機層を形成する。補助の第3の容器250が第1の供給路260から真空に曝露された有機粒子状材料160の粉末を受け取ることができる。この場合、第2の供給路265を規定するスクリュー構造は第3の容器250にも取り付けられていて、真空に曝露された有機粒子状材料160の粉末を第2の供給路265に供給する。このスクリュー構造は、第3の容器250の内部を貫通している。この装置は、すでに説明したように、有機粒子状材料160の粉末を流動化する手段も備えている。別の一実施態様では、供給路260は、真空に曝露するための開口部270を備えており、第2の供給路なしにマニホールドに直接つながっている。

【0042】

実際には気化装置は以下のように動作する。OLEDデバイスに層を形成するのに役立つ有機粒子状材料160の粉末が第2の容器70に供給される。この有機粒子状材料160は制御された状態で第1の容器50に移されるが、そのとき、第1の容器に存在する有機粒子状材料160の粉末の体積が実質的に同じである状態が維持されるようにする。有機粒子状材料160の粉末は、この明細書に記載した手段によって流動化し、スクリュー構造80に移すことができる。スクリュー構造は、この明細書に記載したようにして有機粒子状材料160の粉末を気化ゾーンに移す。有機粒子状材料160が気化ゾーンで気化し、マニホールド20に入る。マニホールドは、気化した有機材料をOLEDの基板の表面に送って層を形成する。このことに関して以下に説明する。

【0043】

すでに指摘したように、真空レベルが、一定量の細かい粉末状有機材料160を計量供給するという問題を複雑にする可能性がある。図2に戻ると、連続した柱状の有機粒子状材料160が供給路60の中に保持されていることがわかる。一実施態様では、この柱状の有機粒子状材料160は、適切に圧縮されているのであれば、有機粒子状材料160の粒子特性によって可能になるある種の真空シールとして利用できる。この構成では、有機粒子状材料160にとって高レベルの真空が加熱素子170の位置とマニホールド20の中に存在できる。第1の容器50にはより低い真空レベルを維持することができる。このより低い真空レベルは大気圧でもよい。部分的なシールでさえ好ましい可能性がある。このシール効果を利用し、第1の容器50の中に有機粒子状材料160を、および/または第2の容器70に有機粒子状材料100を保管するための雰囲気ガスを分離することもできよう。例えばいくつかの材料では、不活性ガス(例えばアルゴンやヘリウム)雰囲気下で材料を保管することが好ましい。

【0044】

ここで図10を参照すると、基板を取り囲む蒸着チェンバーを備える本発明の装置の一実施態様が示してある。蒸着チェンバー280は、マニホールド20から来た有機材料でOLED基板285を被覆することのできる閉鎖装置である。上に説明したように、マニホールド20には供給路60を通じて有機材料が供給される。蒸着チェンバー280は、制御された状態に維持される(例えば圧力は、真空源300によって1トル以下にされる)。蒸着チェンバー280は、被覆されていないOLED基板285を装着し、被覆されたOLED基板285を除去するのに使用できる装着用ロック装置75を備えている。OLED基板285は並進移動装置295によって移動させることができるため、気化した有機材料がOLED基板285の表面全体に均一にコーティングされる。図では気化装置の一部が蒸着チェンバー280によって囲まれているように描いてあるが、他の構成も可能であることがわかるであろう。例えば、気化装置(粉末化した有機粒子状材料160を収容するためのあらゆる容器を含む)が蒸着チェンバー280によって完全に取り囲まれている構成がある。

【0045】

実際には、装着用ロック装置275を用いてOLED基板285を蒸着チェンバー280の中に配置し、並進移動装置295またはそれに付随する装置によってOLED基板285を保持する。気化装置は上記のように動作し、並進移動装置295は、マニホールド20から有機材料の蒸気が放出される方向に対して垂直にOLED基板285を移動させる。そのため気化した有機材料がOLED基板285の表面に供給されて凝縮し、有機材料の層がその表面に形成される。

【0046】

ここで図11を参照すると、一部を本発明に従って製造できる発光OLEDデバイス310の画素の断面が示してある。このOLEDデバイス310は、少なくとも、基板320と、カソード390と、カソード390から離れたアノード330と、発光層350を備えている。このOLEDデバイスは、正孔注入層335と、正孔輸送層340と、電子輸送層355と、電子注入層360も備えることができる。正孔注入層335と、正孔輸送層340と、発光層350と、電子輸送層355と、電子注入層360は、アノード330とカソード390の間に配置された一連の有機層370を含んでいる。有機層370は、本発明の装置と方法によって堆積させることが最も望ましい層である。これらの要素についてさらに詳しく説明する。

【0047】

基板320は、有機の固体、または無機の固体、または有機の固体と無機の固体の組み合わせにすることができる。基板320は、堅固でも可撓性があってもよく、個別の部材(例えばシートやウエハ)として、または連続したロールとして加工することができる。典型的な基板材料としては、ガラス、プラスチック、金属、セラミック、半導体、金属酸化物、酸化物半導体、窒化物半導体、ならびにこれらの組み合わせがある。基板320は、複数の材料が均一に混合したもの、または複数材料の複合体、または多層材料にすることができる。基板320は、OLEDデバイスを作るのに一般的に使用されているOLED基板(例えばアクティブ-マトリックス用の低温ポリシリコンまたはアモルファス-シリコンからなるTFT基板)にすることができる。基板320は、どの方向に光を出したいかに応じ、透過性または不透明にすることができる。光透過特性は、基板を通してEL光を見る上で望ましい。その場合には、透明なガラスまたはプラスチックが一般に用いられる。EL光を上部電極を通じて見るような用途では、底部支持体の透過特性は重要でないため、底部支持体は、光透過性、光吸収性、光反射性のいずれでもよい。この場合に用いる基板としては、ガラス、プラスチック、半導体材料、セラミック、回路板材料などのほか、OLEDデバイス(パッシブ・マトリックス・デバイスでもアクティブ・マトリックス・デバイスでもよい)を形成するのに一般に用いられている他の任意の材料が挙げられる。

【0048】

1つの電極が基板320の上に形成され、それがアノード330になるのが最も一般的である。EL光を基板320を通して見る場合、アノード330は、興味の対象となる光に対して透明であるか、実質的に透明である必要がある。本発明で有用な透明なアノード用の一般的な材料は、インジウム-スズ酸化物と酸化スズであるが、他の金属酸化物(例えばアルミニウムをドープした酸化亜鉛、インジウムをドープした酸化亜鉛、マグネシウム-インジウム酸化物、ニッケル-タングステン酸化物)も可能である。これら酸化物に加え、金属窒化物(例えば窒化ガリウム)、金属セレン化物(例えばセレン化亜鉛)、金属硫化物(例えば硫化亜鉛)をアノード用材料として用いることができる。EL光を上部電極を通して見るような用途では、アノード用材料の透光特性は重要でなく、あらゆる導電性材料(透明なもの、不透明なもの、反射性のもの)を使用することができる。この用途での具体的な導電性材料としては、金、イリジウム、モリブデン、パラジウム、白金などがある。好ましいアノード用材料は、透光性であろうとそうでなかろうと、仕事関数が4.1eV以上である。望ましいアノード用材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段)で堆積させることができる。アノード用材料は、よく知られているフォトリソグラフィ法を利用してパターニングすることができる。

【0049】

必ずしも必要なわけではないが、有機発光ディスプレイでは、正孔注入層335をアノード330の上に形成すると有用であることがしばしばある。正孔注入材料は、その後に形成する有機層の膜形成特性を改善することと、正孔輸送層に正孔を容易に注入することに役立つ。正孔注入層335で使用するのに適した材料としては、アメリカ合衆国特許第4,720,432号に記載されているポルフィリン化合物、アメリカ合衆国特許第6,208,075号に記載されているプラズマ堆積させたフルオロカーボン・ポリマー、無機材料(例えばバナジウム酸化物(VOx)、モリブデン酸化物(MoOx)、ニッケル酸化物(NiOx))などがある。有機ELデバイスで有用であることが報告されている別の正孔注入材料は、ヨーロッパ特許0,891,121 A1と1,029,909 A1に記載されている。

【0050】

必ずしも必要なわけではないが、正孔輸送層340がアノードの上に形成されて配置される。望ましい正孔輸送材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、熱転写、ドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。正孔輸送層340で有用な正孔輸送材料はよく知られており、芳香族第三級アミンなどの化合物がある。芳香族第三級アミンは、炭素原子(そのうちの少なくとも1つは芳香族環のメンバーである)だけに結合する少なくとも1つの3価窒素原子を含んでいる化合物であると理解されている。芳香族第三級アミンの1つの形態は、アリールアミン(例えばモノアリールアミン、ジアリールアミン、トリアリールアミン、ポリマー・アリールアミン)である。具体的なモノマー・トリアリールアミンは、Klupfelらによってアメリカ合衆国特許第3,180,730号に示されている。1個以上のビニル基で置換された他の適切なトリアリールアミン、および/または少なくとも1つの活性な水素含有基を含む他の適切なトリアリールアミンは、Brantleyらによってアメリカ合衆国特許第3,567,450号と第3,658,520号に開示されている。

【0051】

芳香族第三級アミンのより好ましいクラスは、アメリカ合衆国特許第4,720,432号と第5,061,569号に記載されているように、少なくとも2つの芳香族第三級アミン部分を含むものである。このような化合物としては、構造式(A):

【化1】

で表わされるものがある。ただし、Q1とQ2は、独立に、芳香族第三級アミン部分の中から選択され、Gは、炭素-炭素結合の結合基(例えば、アリーレン基、シクロアルキレン基、アルキレン基など)である。

【0052】

一実施態様では、Q1とQ2の少なくとも一方は、多環式縮合環構造(例えばナフタレン部分)を含んでいる。Gがアリール基である場合には、Q1とQ2の少なくとも一方は、フェニレン部分、ビフェニレン部分、ナフタレン部分のいずれかであることが好ましい。

【0053】

構造式(A)に合致するとともに2つのトリアリールアミン部分を含むトリアリールアミンの有用な1つのクラスは、構造式(B):

【化2】

で表わされる。ただし、

R1とR2は、それぞれ独立に、水素原子、アリール基、アルキル基のいずれかを表わすか、R1とR2は、合わさって、シクロアルキル基を完成させる原子を表わし;

R3とR4は、それぞれ独立にアリール基を表わし、そのアリール基は、構造式(C):

【化3】

に示したように、ジアリール置換されたアミノ基によって置換されている。ただし、

R5とR6は、独立に、アリール基の中から選択される。一実施態様では、R5とR6のうちの少なくとも一方は、多環式縮合環構造(例えばナフタレン)を含んでいる。

【0054】

芳香族第三級アミンの別のクラスは、テトラアリールジアミンである。望ましいテトラアリールジアミンとして、構造式(C)に示したように、アリーレン基を通じて結合した2つのジアリールアミノ基が挙げられる。有用なテトラアリールジアミンとしては、一般式(D):

【化4】

で表わされるものがある。ただし、

それぞれのAreは、独立に、アリーレン基(例えばフェニレン部分またはアントラセン部分)の中から選択され;

nは1〜4の整数であり;

Ar、R7、R8、R9は、独立に、アリール基の中から選択される。

【0055】

典型的な一実施態様では、Ar、R7、R8、R9のうちの少なくとも1つは多環式縮合環構造(例えばナフタレン)である。

【0056】

上記の構造式(A)、(B)、(C)、(D)のさまざまなアルキル部分、アルキレン部分、アリール部分、アリーレン部分は、それぞれ、置換されていてもよい。典型的な置換基としては、アルキル基、アルコキシ基、アリール基、アリールオキシ基、ハロゲン(例えばフッ化物、塩化物、臭化物)などがある。さまざまなアルキル部分とアルキレン部分は、一般に、1〜約6個の炭素原子を含んでいる。シクロアルキル部分は、3〜約10個の炭素原子を含むことができるが、一般には5個、または6個、または7個の炭素原子を含んでいる(例えばシクロペンチル環構造、シクロヘキシル環構造、シクロヘプチル環構造)。アリール部分とアリーレン部分は、通常は、フェニル部分とフェニレン部分である。

【0057】

OLEDデバイスの正孔輸送層は、単一の芳香族第三級アミン化合物で形成すること、またはそのような化合物の混合物で形成することができる。特に、トリアリールアミン(例えば構造式(B)を満たすトリアリールアミン)をテトラアリールジアミン(例えば構造式(D)に示したもの)と組み合わせて使用することができる。トリアリールアミンをテトラアリールジアミンと組み合わせて使用する場合には、後者はトリアリールアミンと電子注入・輸送層に挟まれた層として位置する。この明細書に記載した装置と方法を利用し、単一成分の層または複数成分の層を堆積させたり、多数の層を順番に堆積させたりすることができる。

【0058】

有用な正孔輸送材料の別のクラスとして、ヨーロッパ特許第1 009 041号に記載されている多環式芳香族化合物がある。さらに、ポリマー正孔輸送材料を使用することができる。それは、例えば、ポリ(N-ビニルカルバゾール)(PVK)、ポリチオフェン、ポリピロール、ポリアニリン、コポリマー(例えばポリ(3,4-エチレンジオキシチオフェン)/ポリ(4-スチレンスルホネート)(PEDOT/PSSとも呼ばれる))などである。

【0059】

発光層350は、正孔-電子再結合に応答して光を出す。発光層350は、一般に正孔輸送層340の上に堆積される。望ましい有機発光材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、放射線によるドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。有用な有機発光材料は周知である。アメリカ合衆国特許第4,769,292号、第5,935,721号により詳しく説明されているように、有機EL素子の発光層は、発光材料または蛍光材料を含んでおり、この領域で電子-正孔対の再結合が起こる結果としてエレクトロルミネッセンスが生じる。発光層は単一の材料で構成できるが、より一般的には、ゲスト化合物(すなわちドーパント)をドープしたホスト材料を含んでいる。後者の場合、光は主としてドーパントから発生する。ドーパントは、特定のスペクトルを持つ色の光が出るように選択する。発光層内のホスト材料は、以下に示す電子輸送材料、または上記の正孔輸送材料、または正孔-電子再結合をサポートする別の材料にすることができる。ドーパントは、通常は、強い蛍光を出す染料の中から選択されるが、リン光化合物(例えばWO 98/55561、WO 00/18851、WO 00/57676、WO 00/70655に記載されている遷移金属錯体)も有用である。ドーパントは、一般に、0.01〜10質量%の割合でホスト材料に組み込まれる。この明細書に記載した装置と方法を利用すると、複数の蒸発源を必要とせずに多成分ゲスト/ホスト層をコーティングすることができる。

【0060】

有用であることが知られているホスト分子および発光分子としては、アメリカ合衆国特許第4,768,292号、第5,141,671号、第5,150,006号、第5,151,629号、第5,294,870号、第5,405,709号、第5,484,922号、第5,593,788号、第5,645,948号、第5,683,823号、第5,755,999号、第5,928,802号、第5,935,720号、第5,935,721号、第6,020,078号に開示されているものなどがある。

【0061】

8-ヒドロキシキノリンおよび同様の誘導体の金属錯体(一般式E)は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の1つのクラスを形成し、波長が500nmよりも長い光(例えば緑、黄、オレンジ、赤)を出させるのに特に適している。

【0062】

【化5】

ただし、

Mは金属を表わし;

nは1〜3の整数であり;

Zは、各々独立に、縮合した少なくとも2つの芳香族環を有する核を完成させる原子を表わす。

【0063】

以上の説明から、金属は、一価、二価、三価の金属が可能であることが明らかである。金属としては、例えばアルカリ金属(リチウム、ナトリウム、カリウムなど)、アルカリ土類金属(マグネシウム、カルシウムなど)、土類金属(ホウ素、アルミニウムなど)が可能である。一般に、キレート化金属として有用であることが知られている任意の一価、二価、三価の金属を使用することができる。

【0064】

Zは、縮合した少なくとも2つの芳香族環を持っていてそのうちの少なくとも一方はアゾール環またはアジン環である複素環の核を完成させる。必要な場合には、必要なその2つの環に追加の環(例えば脂肪族環と芳香族環の両方)を縮合させることができる。機能の向上なしに分子が大きくなることを避けるため、環の原子数は、通常は18個以下に維持する。

【0065】

発光層350のホスト材料としては、9位と10位に炭化水素置換基または置換された炭化水素置換基を有するアントラセン誘導体が可能である。例えば9,10-ジ-(2-ナフチル)アントラセンの誘導体は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の1つのクラスを形成し、波長が400nmよりも長い光(例えば青、緑、黄、オレンジ、赤)を出させるのに特に適している。

【0066】

ベンズアゾール誘導体は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の別のクラスを形成し、波長が400nmよりも長い光(例えば青、緑、黄、オレンジ、赤)を出させるのに特に適している。有用なベンズアゾールの一例は、2,2',2"-(1,3,5-フェニレン)トリス[1-フェニル-1H-ベンゾイミダゾール]である。

【0067】

望ましい蛍光ドーパントとしては、ペリレンまたはその誘導体、アントラセンの誘導体、テトラセンの誘導体、キサンテンの誘導体、ルブレンの誘導体、クマリンの誘導体、ローダミンの誘導体、キナクリドンの誘導体、ジシアノメチレンピラン化合物、チオピラン化合物、ポリメチン化合物、ピリリウム化合物、チアピリリウム化合物、ジスチリルベンゼンの誘導体、ジスチリルビフェニルの誘導体、ビス(アジニル)メタンホウ素錯体化合物、カルボスチリル化合物などがある。

【0068】

他の有機発光材料としては、Wolkらが、譲受人に譲渡されたアメリカ合衆国特許第6,194,119 B1号とその中で引用している参考文献に記載しているように、ポリマー物質(例えばポリフェニレンビニレン誘導体、ジアルコキシ-ポリフェニレンビニレン、ポリ-パラ-フェニレン誘導体、ポリフルオレン誘導体)が可能である。

【0069】

必ずしも必要なわけではないが、OLEDデバイス310は、発光層350の上に配置された電子輸送層355を含んでいると好ましい場合がしばしばある。望ましい電子輸送材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、熱転写、レーザーによるドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。電子輸送層355で用いるのが好ましい電子輸送材料は、金属キレート化オキシノイド系化合物(オキシンそのもの(一般には8-キノリノールまたは8-ヒドロキシキノリンとも呼ばれる)のキレートも含む)である。このような化合物は、電子の注入と輸送を容易にし、優れた性能を示すのを助け、しかも容易に薄膜の形態にすることができる。考慮するオキシノイド系化合物の具体例は、すでに説明した一般式Eを満たす化合物である。

【0070】

他の電子輸送材料としては、アメリカ合衆国特許第4,356,429号に開示されているさまざまなブタジエン誘導体や、アメリカ合衆国特許第4,539,507号に記載されているさまざまな複素環式蛍光剤がある。一般式Gを満たすベンズアゾールも、有用な電子輸送材料である。

【0071】

他の電子輸送材料としては、ポリマー物質が可能である。それは例えば、ポリフェニレンビニレン誘導体、ポリ-パラ-フェニレン誘導体、ポリフルオレン誘導体、ポリチオフェン、ポリアセチレンや、他の導電性ポリマー有機材料(例えば『導電性分子と導電性ポリマーのハンドブック』、第1〜4巻、H.S. Nalwa編、ジョン・ワイリー&サンズ社、チチェスター、1997年に記載されているもの)である。

【0072】

電子注入層360がカソードと電子輸送層の間に存在していてもよい。電子注入材料の具体例としては、アルカリ金属、アルカリ土類金属、ハロゲン化アルカリ塩(例えば上記のLiF)や、アルカリ金属またはアルカリ土類金属をドープした有機層がある。

【0073】

カソード390は、電子輸送層355の上、または発光層350(電子輸送層を使用しない場合)の上に形成される。アノード330を通して光が出る場合には、カソード材料をほぼ任意の導電性材料にすることができる。望ましい材料は優れた膜形成特性を有するため、下にある有機層との接触がよくなり、低電圧で電子の注入が促進され、優れた安定性を得ることができる。有用なカソード材料は、仕事関数が小さな(3.0eV未満)金属または合金を含んでいることがしばしばある。有用な1つのカソード材料は、アメリカ合衆国特許第4,885,221号に記載されているように、銀が1〜20%の割合で含まれたMg:Ag合金からなる。適切なカソード材料の別のクラスとして、仕事関数が小さな金属または金属塩からなる薄い層と、その上に被せたより厚い導電性金属層とを含む二層がある。このような1つのカソードは、アメリカ合衆国特許第5,677,572号に記載されているように、LiFからなる薄い層と、その上に載るより厚いAl層からなる。他の有用なカソード材料としては、アメリカ合衆国特許第5,059,861号、第5,059,862号、第6,140,763号に開示されているものがあるが、これだけに限定されるわけではない。

【0074】

カソード390を通して発光を見る場合、カソードは、透明であるか、ほぼ透明である必要がある。このような用途のためには、金属が薄いか、透明な導電性酸化物を使用するか、このような材料の組み合わせを使用する必要がある。光学的に透明なカソードは、アメリカ合衆国特許第5,776,623号に、より詳細に記載されている。カソード材料は、蒸着、スパッタリング、化学蒸着によって堆積させることができる。必要な場合には、よく知られた多数の方法でパターニングすることができる。方法としては、例えば、スルー・マスク蒸着、アメリカ合衆国特許第5,276,380号とヨーロッパ特許第0,732,868号に記載されている一体化シャドウ・マスキング、レーザー除去、選択的化学蒸着などがある。

【0075】

カソード材料は、蒸着、スパッタリング、化学蒸着によって堆積させることができる。必要な場合には、よく知られた多数の方法でパターニングすることができる。方法としては、例えば、スルー・マスク蒸着、アメリカ合衆国特許第5,276,380号とヨーロッパ特許第0,732,868号に記載されている一体化シャドウ・マスキング、レーザー除去、選択的化学蒸着などがある。

【0076】

本発明を、いくつかの好ましい実施態様、すなわち気化ゾーンへの有機粒子状材料の供給に関する実施態様を特に参照して詳細に説明してきた。しかし本発明はより広く粒子状材料(その中には有機粒子状材料や他のタイプの粒子状材料が含まれる)に適用される。“粒子状材料”という用語には、広い範囲の粒子形態の物質が含まれる。それは例えば、結晶、ナノチューブ、粉末、ニードル、フレークや、不連続な物質に分類できる他の固体材料などである。さらに、粒子状材料は、材料成分の担体として機能するある量の不活性な材料を含む混合物として供給することができる。不活性な担体としては、他のタイプの固体材料のほか、ペースト、液体(特に粘性率がより大きな液体材料)が可能であろう。選択した不活性な材料はすべて、気化プロセスに合致していて、その不活性な担体は粒子状材料成分の気化前または気化中に適切に廃棄される必要がある。不活性な担体は、例えば、望ましい粒子状材料成分よりも気化温度がはるかに高い材料の中から選択することができる。ほんの一例として、粒子状材料100(図3)は、砂と、気化させる粒子状材料成分とを含む混合物にすることができよう。適切な混合法を利用してこのように不活性な担体を使用すると、気化させる粒子状材料成分(例えば有機粒子状材料)の微少量を計量供給することができよう。

【符号の説明】

【0077】

5 気化装置

6 蒸発源

7 蒸発源

8 蒸発源

9 気柱

10 気化装置

15 基板

20 マニホールド

30 開口部

40 供給装置

50 第1の容器

60 供給路

70 第2の容器

80 スクリュー構造

85 オージェ・スクリュー

85a オージェ・スクリュー

85b オージェ・スクリュー

85c オージェ・スクリュー

90 モータ

95 スクリュー構造

100 有機粒子状材料

105 スクリュー構造

110 スクリーン

115 螺旋状のネジ山

120 スクリーン

125 中心部

130 ピエゾ電気構造

135 山なし部分

140 ピエゾ電気構造

150 ピエゾ電気構造

155 ピエゾ電気構造

160 有機粒子状材料

170 加熱素子

180 基部

190 底部

210 回転する螺旋式装置

220 ギア・ドライバ

230 開口部

240 モータ

250 第3の容器

260 第1の供給路

265 第2の供給路

270 真空に曝露するための開口部

275 負荷ロック

280 蒸着チェンバー

285 OLED基板

295 並進移動装置

300 真空源

310 OLEDデバイス

320 基板

330 アノード

335 正孔注入層

340 正孔輸送層

350 発光層

355 電子輸送層

360 電子注入層

370 有機層

390 カソード

【技術分野】

【0001】

本発明は、粒子状材料の物理的な気相蒸着の分野に関する。

【背景技術】

【0002】

OLEDデバイスは、基板と、アノードと、有機化合物からなる正孔輸送層と、適切なドーパントを含む有機発光層と、有機電子輸送層と、カソードを備えている。OLEDデバイスが魅力的なのは、駆動電圧が低く、高輝度で、視角が広く、フル-カラーのフラット発光ディスプレイが可能だからである。Tangらは、この多層OLEDデバイスをアメリカ合衆国特許第4,769,292号と第4,885,211号に記載している。

【0003】

真空環境中での物理的気相蒸着は、小分子OLEDデバイスで用いられているような有機材料の薄膜を堆積させる主要な方法である。このような方法はよく知られており、例えばBarrのアメリカ合衆国特許第2,447,789号とTanabeらのヨーロッパ特許第0 982 411号に記載されている。OLEDデバイスの製造に用いられる有機材料は、速度に依存した望ましい気化温度またはそれに近い温度に長時間にわたって維持したとき、分解することがしばしばある。感受性のある有機材料をより高温に曝露すると、分子構造が変化し、それに伴って材料の性質が変化する可能性がある。

【0004】

このような材料の熱感受性という問題を解決するため、ほんの少量の有機材料を蒸発源に供給し、その少量をできるだけ少なく加熱するということが行なわれてきた。このようにすると、材料は、顕著な分解を引き起こす温度曝露閾値に到達する前に消費される。この方法の欠点は、ヒーターの温度に制約があるために利用できる気化速度が非常に小さいことと、蒸発源の中に存在する材料が少量であるために蒸発源の動作時間が非常に短いことである。従来技術では、蒸着チェンバーに通気口を設け、蒸発源を分解清掃し、蒸発源に材料を再装填し、蒸着チェンバーの中を再び真空にし、導入したばかりの有機材料を数時間にわたって脱ガスした後に操作を再開する必要がある。小さな蒸着速度と、蒸発源への頻繁な材料供給に時間のかかることが、OLED製造設備のスループットに関する実質的な制約となっている。

【0005】

装填する有機材料全体をほぼ同じ温度に加熱することの二次的な結果として、追加の有機材料(例えばドーパント)をホスト材料と混合するのが実際的ではなくなる。ただし例外は、ドーパントが気化するときの挙動および蒸気圧が、ホスト材料が気化するときの挙動および蒸気圧と非常に近い場合である。一般に、気化するときの挙動および蒸気圧が両者で非常に近いことはないため、その結果として、従来の装置は、ホスト材料とドーパント材料を同時に堆積させるのに別々の蒸発源を必要とすることがしばしばある。

【0006】

単一成分の蒸発源を用いることの1つの帰結は、1種類のホストと複数種類のドーパントを含む膜を形成するのに多数の蒸発源が必要とされることである。これらの蒸発源は隣り合わせに配置されるため、同時蒸着条件をほぼ満たそうとすると外側の蒸発源ほど中心に向けて傾けることになる。実際上は、異なる材料を同時に蒸着するのに用いられる直線配列の蒸発源の数は、3つまでに制限されてきた。この制約があるため、OLEDデバイスの構造が実質的に制限されていた。そのため真空蒸着チェンバーに必要なサイズが大きくなり、真空蒸着チェンバーに必要とされるコストが上昇し、システムの信頼性が低下する。

【0007】

さらに、別々の蒸発源を使用すると、堆積される膜に勾配効果が生じる。すなわち、移動している基板に最も近い蒸発源内の材料がその基板に直接接する最初の膜において過剰になるのに対し、最後の蒸発源内の材料は、最終的な膜の表面において過剰になる。勾配のあるこの同時堆積は、単一の材料が複数ある蒸発源のそれぞれから気化する従来の蒸発源では不可避である。共同ホストを用いるときなどに堆積される膜に勾配があることは、両端部いずれかの蒸発源の寄与が中央の蒸発源からの寄与の数%を超える場合に特に明らかである。図1に、そのような従来の気化装置5の断面図を示してある。この気化装置5は、有機材料を気化させるために個別の3つの蒸発源6、7、8(共通に“加熱用ボート”と表記)を備えている。異なる蒸発源からの材料による蒸気の気柱9は均一であることが好ましいが、実際には端から端へと組成が変化するため、基板15のコーティングが不均一になる。

【0008】

従来の蒸発源のさらに別の制約は、装填した有機材料が消費されるにつれて蒸気用マニホールドの形状が変化することである。この変化があるため、気化速度を一定に維持するにはヒーターの温度を変化させねばならない。実際、オリフィスから出てくる蒸気の気柱の全体的な形状は、蒸発源の内部における有機材料の厚さおよび分布の関数として変化することが観察されている。特に、材料を十分に装填した蒸発源の中での蒸気流に対するコンダクタンスが十分に小さくてその蒸発源の内部で不均一な気化による圧力勾配が維持されるときにそうなる。この場合、装填された材料が消費されるにつれてコンダクタンスが大きくなるため、圧力分布が、したがって気柱の全体的な形状が、改善される。

【発明の概要】

【発明が解決しようとする課題】

【0009】

本発明の1つの目的は、粒子状材料を容器から気化ゾーンに効率的に移動させる方法を提供することである。

【課題を解決するための手段】

【0010】

この目的は、粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料をスクリュー構造の中に移し;

(c)そのスクリュー構造の少なくとも一部を回転させて上記粒子状材料を第1の容器から供給路に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する操作を含んでおり、

上記スクリュー構造のサイズが、上記粒子状材料が上記開口部を自由に通過するのが容易になるように選択されている方法によって達成される。

【発明の効果】

【0011】

従来のデバイスが動作している間は材料が連続的に加熱されるが、本発明ではそれがなくなり、粒子状材料の一部だけが、短時間、制御された速度で加熱されるというのが1つの利点である。粒子状材料の塊はある温度に維持されるが、その温度は、速度に依存した望ましい気化温度より300℃も低くすることができる。これは、有機材料を気化させるときに特に有利である可能性がある。

【0012】

本発明のさらに別の利点は、ヒーターの温度を一定にして連続的に粒子状材料を補充しながら安定な気化速度を維持できることである。したがって本発明の装置により、温度に非常に敏感な有機材料でさえ、分解するリスクを実質的に小さくして蒸発源の動作時間を延ばすことができる。

【0013】

本発明のさらに別の利点は、気化速度と分解温度閾値が異なる複数の材料を同じ蒸発源の中で同時に昇華させられることである。

【0014】

本発明のさらに別の利点は、圧縮した粒子状材料の計量供給速度または供給圧力を制御することにより、気化速度を制御して直線的にできることである。

【0015】

本発明のさらに別の利点は、粒子状材料の計量供給速度を制御することにより、気化を迅速に停止させて再開させることと、安定な蒸着速度を素早く達成できることである。その結果、基板のコーティング中ではないときには、蒸着チェンバーの壁面の汚染が最少になり、粒子状材料が節約される。

【0016】

本発明のさらに別の利点は、この装置により、従来の装置よりも材料の分解を実質的に少なくして実質的に大きな蒸着速度が実現されることである。さらに、蒸発源の材料が消費されるにつれてヒーターの温度を変える必要がない。

【0017】

本発明のさらに別の利点は、蒸発源を任意の方向に向けられることである。これは従来の装置では不可能なことがしばしばある。

【0018】

本発明のいくつかの実施態様のさらに別の利点は、従来よりもはるかに少量の材料がデバイスの中を運ばれるため、熱と真空を利用して粒子状材料から吸着したガスを除去できることである。

【図面の簡単な説明】

【0019】

【図1】従来の気化装置の断面図である。

【図2】有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の一実施態様の三次元図である。

【図3】本発明に従って粒子状材料を供給するための上記装置の一部に関する一実施態様の断面図であり、本発明において有用な振動装置の一実施態様が含まれている。

【図4】本発明に従って粒子状材料を供給して気化させるための上記装置の一部に関する一実施態様の断面図である。

【図5】2種類の有機粒子状材料に関する蒸気圧と温度の関係を示すグラフである。

【図6A】本発明において有用なスクリュー構造の一実施態様の断面図である。

【図6B】図6Aのスクリュー構造の末端部の断面図である。

【図6C】本発明において有用なスクリュー構造の別の実施態様の立体図である。

【図6D】本発明において有用なスクリュー構造の別の実施態様の断面図である。

【図7】本発明において有用な振動装置の別の実施態様の一部を除去して内部を示した図である。

【図8】本発明において有用な振動装置の別の実施態様の一部を除去して内部を示した図である。

【図9】有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の別の一実施態様の一部に関する三次元図であり、吸着したガスまたは不純物を除去する装置が含まれている。

【図10】本発明による装置の断面図であり、基板を収容した蒸着チェンバーが含まれている。

【図11】本発明によって製造できるOLEDデバイス構造の断面図である。

【発明を実施するための形態】

【0020】

ここで図2を参照すると、有機粒子状材料を気化させて表面上に凝縮させることで層を形成するための本発明による装置の一実施態様の三次元図が示してある。気化装置10は、マニホールド20と、それに取り付けられた供給装置40を備えている。供給装置40は、第1の容器50と供給路60を少なくとも備えており、第2の容器70も備えることができる。第1の容器50には、ある量の第1の粒子状材料(例えば一実施態様では粉末)が供給される。明らかなように、第2の容器70は有機粒子状材料を収容することができ、それを第1の容器50に移すことができる。マニホールド20は1つ以上の開口部30を備えており、気化した粒子状材料がその開口部を通じて出ていき基板の表面に到達することができる。マニホールド20は鉛直方向を向いた基板上に層を形成できるように図示してあるが、この方向に限定されるわけではない。マニホールド20が水平方向を向いていて、水平な基板上に層を形成することもできる。マニホールド20は、譲受人に譲渡されたLongらによるアメリカ合衆国特許出願第10/784,585号に詳細に記載されている。供給装置40は、マニホールド20の底部、すなわち開口部30の反対側に取り付けた状態が図示してあるが、マニホールド20の同じ側に取り付けることもできる。マニホールド20への供給装置40の取り付け方は明らかであろう。

【0021】

ここで図3を参照すると、本発明に従って粒子状材料を供給するための上記気化装置の一部に関する一実施態様の断面図が示してある。この気化装置によって有機材料が効果的に流動化されてスクリュー構造に移される。第1の容器50には有機粒子状材料160(細かく分割された粉末の形態であり、均一なサイズであることが望ましい)が収容されており、その有機粒子状材料は供給路60のスクリュー構造80に供給される。スクリュー構造80は第1の容器50の内部を貫通しており、上記のマニホールド(図を見やすくするため図示していない)の中へと通じている。スクリュー構造80の少なくとも一部がモータ90によって回転され、有機粒子状材料が供給路60に沿って制御された体積速度または圧力で気化ゾーンに移される。その有機材料は気化ゾーンで気化した後、基板に供給されて層を形成する。供給路60、したがって供給路60に流入する有機粒子状材料160は、その有機材料の望ましい気化温度よりも低い温度に維持することができる。有機粒子状材料160がスクリュー構造80へ移動しやすくするため、振動装置(例えばピエゾ電気構造130または電気機械式バイブレータ)を用いて有機粒子状材料160を振動させることによって流動化する。このように流動化した材料は、重力を利用した供給によってスクリュー構造80へとより容易に移動する。

【0022】

追加の有機粒子状材料100を収容するための補助の第2の容器70があると、利点がいくつか追加される。大量の有機粒子状材料100を装置に装填できるため、より長時間にわたって装置を連続的に動作させることが可能になる。第1の容器50内の有機粒子状材料160の量を検知することにより(例えば柱状の有機粒子状材料160の高さを測定することにより)、第2の容器70から第1の容器50へと移される有機粒子状材料100の量を選択的に計量し、第1の容器50に実質的に一定体積(例えば±5cm3)の有機粒子状材料160を供給することができる。実際には、10cm3の有機粒子状材料160が第1の容器50に装填される。この明細書に記載したいくつかの実施態様では、容器内の材料の高さが広い範囲にわたっているときに有機粒子状材料160を信頼性よく供給することに関するゆとりが大きいため、ほぼ完全に追加の有機粒子状材料160を排出させて供給に失敗することがないようにできる。しかし多成分の混合の一様性は、第1の容器50内における材料の高さが最適にされていてその高さが±10%以内に維持される場合に促進される。このようにすると有機粒子状材料160を供給路60に供給する速度の変化が最少になる。また、第2の容器70は、第1の容器50の動作に影響を与えることなく再充填できる構成にすることができる。そのためより長時間にわたって装置を連続的に動作させることが可能になる。有機粒子状材料100は、例えばスクリーン110と120によって第2の容器70の中に保持される。スクリーンのサイズは、粒子状材料が自由に流れることがないように選択する。スクリーン110と120は、計量された量の有機粒子状材料100を第2の容器70から第1の容器50へと移動させる機構にすることもできる。スクリーン110と120は、ある量の有機粒子状材料100がスクリーンのメッシュを通過するようにできる振動装置(図示せず)によって接触させることができる。そのような振動装置としては、スクリーンを振動させる装置や、スクリーン110と120を選択的に撹拌できるようにするためにスクリーンの直上または直下に位置する移動可能なアームが挙げられる。市販の小麦粉シフターは、この用途で用いるのによく適した1つの装置である。このシフターでは、3つのスクリーンが用いられていて、各スクリーンの上面が、シフターの中心から放射状に延びる回転可能なアームによって接触状態にされている。アームはV字形の断面を持っているため、粉末化した有機粒子状材料100は、アームが回転するにつれ、アームとスクリーンに挟まれた先細の空間へと強制的に送られ、制御された体積の有機粒子状材料100の粉末がスクリーンを通過する。第1の容器50内の有機粒子状材料160の高さ(または堆積速度と動作時間から得られる積分信号)の検知システムがスクリーン110と120を振動させる装置を作動させ、第1の容器50内の有機粒子状材料160の粉末の体積をほぼ一定に維持することができる。振動装置(例えばピエゾ電気構造140)は、第1の容器50への供給路に有機粒子状材料100が蓄積しないようにする。ピエゾ電気構造をいろいろな振動数で振動させ(例えばサイレン効果)、振動の節に有機粒子状材料100が蓄積しないようにすることができる。

【0023】

供給装置40が適切に動作するためには、有機粒子状材料160の供給速度が一定に維持されることが重要である。有機粒子状材料160は一般に粉末化された形態で供給される。自由に流れる有機粒子状材料160を供給するための重要な1つの方法は、架橋状態にならないようにすることである。架橋は、粉末などの粒子状材料の特徴的な挙動であり、粉末化した粒子が自己凝集して開口部の周囲に負荷をかける構造ができることによって粉末が開口部を通過するのを妨げるときに起こる可能性がある。架橋効果は、例えば開口部のサイズが小さすぎて粒子状材料が流れようとするのが妨げられる場合に起こる可能性がある。架橋を引き起こす可能性のある因子として、開口部のサイズに対する粒子のサイズ、湿度、粒子間の静電引力、真空のレベル、摩擦などがある。この問題を解決するには、例えば図3に示したように、第1の容器50と供給路60のインターフェイスにおける開口部230のサイズを、粉末化した材料の架橋特性に打ち勝つのに十分なサイズにする必要がある。サイズに関するこの条件を決めるにあたり、有機粒子状材料160は自由に流れる状態で供給路60に供給されねばならないため、そのための最悪の条件を考慮して経験的に決定するのが最良である。第1の容器50内にほぼ一定体積の有機粒子状材料160を維持すると、有機粒子状材料160をスクリュー構造80に一定速度で供給するのが容易になる。開口部230を適切なサイズにし、第1の容器50内に十分な体積の有機粒子状材料160があるようにすることで、粉末化した多くのタイプの有機粒子状材料160に関して一定の供給速度を維持し、いかなる新たな形態の振動も必要とすることなく流動化した流れを提供することができる。

【0024】

開口部230が狭くなければならない場合には、一定の供給速度は、スクリューの供給部分の近くにある有機粒子状材料160が振動装置によって流動状態に維持されるときに保証される。これは、スクリューの直上にある有機粒子状材料160をゆっくりと振動させることによって、または例えばピエゾ電気構造130によって有機粒子状材料160に振動を誘導することによって実現できる。その結果、粉末化した有機粒子状材料160が液体のような挙動をするようになるが、ガスのような挙動をするようになるほどエネルギーは大きくない。

【0025】

ここで図4を参照すると、本発明に従って有機粒子状材料160を供給して気化させるための上記装置の一部の一実施態様に関するさらに詳細な断面図が示してある。スクリュー構造80が有機粒子状材料160の粉末を供給路60に沿ってマニホールド20および加熱素子170へと移動させる。加熱素子170は、例えば加熱されたスクリーンにすることができ、Longらによって以前に詳細に記載されている。マニホールド20は、供給路60のうちで加熱素子170に隣接する領域として定義される気化ゾーンを備えている。有機粒子状材料160の粉末の薄い断面が、接触と熱伝導により、速度に依存した望ましい温度(加熱素子170の温度)に加熱され、有機粒子状材料160の粉末のその薄い断面が気化し、基板の表面に供給されて層を形成する。スクリュー構造80とその回転速度が、有機粒子状材料160が加熱素子170に供給される速度を規定する。気化速度は制御されて直線的になるため、有機粒子状材料160が蒸気の状態でマニホールドから出ていく速度も直線的になる。したがって有機粒子状材料160をスクリュー構造80と気化ゾーンに供給する速度が、気化した成分を望む表面に堆積させる速度を規定する。

【0026】

さらに、基部180を備えることができる。基部180は熱散逸構造であり、加熱素子170からの熱の多くが供給路60に沿って移動するのを妨げることで、有機粒子状材料160の塊を、加熱素子170に隣接した気化ゾーンで感じるよりも有意に冷たい状態に維持する。基部180のための熱散逸手段は、譲受人に譲渡されたLongらによる上記のアメリカ合衆国特許出願第10/784,585号に記載されている。このようにして生み出される急な熱勾配により、気化している材料に隣接している部分以外のすべての部分が高温から保護される。気化した有機蒸気は加熱素子170を素早く通過し、加熱されたマニホールド20に入ることができる。望ましい気化温度になっている有機粒子状材料160の滞在時間は非常に短いため、熱分解が非常に少なくなる。有機粒子状材料160が高温、すなわち速度に依存した気化温度になっている時間は、従来の装置および方法よりも数桁短い(従来の数時間から数日に対して数秒)。そのため有機粒子状材料160を従来よりも高温に加熱することができる。したがって本発明の装置と方法により、有機粒子状材料160の有機成分を大量に分解させることなく、実質的により大きな気化速度を実現することができる。

【0027】

有機粒子状材料160は、単一の成分でもよく、気化可能な2種類以上の異なった成分(例えば気化温度がそれぞれ異なる複数の有機成分)を含んでいてもよい。気化温度はさまざまな手段で測定することができる。例えば図5は、OLEDデバイスで一般に使用される2種類の有機材料に関して蒸気圧と温度の関係を示したグラフである。気化速度は蒸気圧に比例するため、望ましい気化速度に関し、図5を利用してその望む気化速度に対応する必要な加熱温度を決めることができる。粒子状材料160が2種類以上の有機成分を含んでいる場合には、加熱素子170の温度は、気化が供給速度によって制限されるように選択する。すなわち加熱素子の温度での蒸気圧が実質的にマニホールド内のその成分の望ましい部分圧よりも大きくなるように選択する。したがって有機成分のそれぞれが同時に気化する。

【0028】

気化が進むにつれてマニホールド20内の圧力が上昇し、気流がマニホールド20から図2に示した一連の開口部30を通じて出ていく。有機粒子状材料160のほんの一部(気化ゾーンに存在している部分)しか速度に依存した気化温度に加熱されず、材料の大部分は気化温度よりもはるかに低い温度に維持されているため、加熱素子170の位置にある加熱中断手段(例えばスクリュー構造80の運動を停止させる手段)によって気化を中断することが可能である。こうすることにより、基板表面のコーティング中ではないときに有機粒子状材料160を節約し、関連するあらゆる装置(例えば蒸着チェンバーの壁面)の汚染を最小にすることが可能になる。これについて以下に説明する。

【0029】

加熱素子170は、粉末や圧縮された材料が自由に通過することを阻止する細かいメッシュ・スクリーンにできるため、マニホールドは任意の方向を向けて使用することができる。例えば図2のマニホールド20を下に向け、その下に位置する基板のコーティングを行なうことができる。これは、従来の加熱ボートでは見られない1つの利点である。

【0030】

ここで図6Aを参照すると、本発明において有用なスクリュー構造の一実施態様の断面図が示してある。スクリュー構造80は、モータ90によって回転するスクリュー85を備えている。このスクリューの螺旋のネジ山の間の距離とネジ山の高さを選択する際には、有機粒子状材料160の粉末が詰まることも、螺旋とともに回転することもなく、水平方向を向いたスクリュー収容チューブの底部に留まり、スクリュー85とスクリュー収容チューブの相対運動によって直線的に運ばれるように決める。例えばスクリュー85のピッチが2.5mmでネジ山の高さが0.8mmであるスクリューが、有機粒子状材料160の粉末を水平方向に移動させるとともに一体化するのに効果的であることがわかった。

【0031】

本発明の発明者は、一定の流速を維持するのにスクリュー構造のサイズが影響を与えることを見いだした。開口部230のサイズに関して上に指摘した架橋効果と同様、スクリュー構造の適切なサイズとスクリューの適切なピッチは、有機粒子状材料160の具体的な組成に関する最悪の状態を考慮して経験的に決定するのが最も好ましい。

【0032】

本発明の発明者は、スクリューのネジ山の角度を最適化すると有機粒子状材料160が供給路60に沿って自由に流れやすくできることも見いだした。スクリューのネジ山の最適な角度は粉末化した有機粒子状材料160の個々の成分によっていくらか異なる可能性があるが、スクリューのネジ山の角度がスクリュー構造85の回転軸に対して約4°〜約15°の範囲だと、通常用いられる有機粒子状材料160に関する最適な流動状態になることがわかった。

【0033】

さまざまな材料のスクリューのシャフトやさまざまに表面処理したスクリューのシャフトによってスクリューの操作が容易になり、供給速度を大きくできることがわかった。ステンレス鋼は許容できる性能だが、表面処理(例えば電気研磨)またはコーティング(例えば窒化チタン・コーティング)によってさらなる利点が得られる。

【0034】

スクリューの一定速度での連続的な回転によって許容できるレベルの性能が得られるが、パルス化によってスクリューのシャフトを繰り返して増分方式で回転させることにより、さらなる利点が得られる。パルス作用によってスクリューと粒子状材料の間の実質的な摩擦係数が小さくなるため、粉末化した有機粒子状材料160がスクリューと一体化して回転する傾向が少なくなる。したがってスクリュー構造80の粉末供給効率が向上する。パルス式の挙動は、例えばある時間の間に供給速度を変化させることが有用な場合にも有利である可能性がある。

【0035】

有機粒子状材料160は、水平方向にはスクリュー85の底部に沿って転がりながら分散された形態で移動する。スクリュー85の端部では粉末の圧力が1MPaになる可能性があるため、有機粒子状材料160のバルクの密度は蒸気シールとして機能するほどの大きさになる。そのためマニホールド内で気化して周囲の真空レベルよりも大きな圧力になった材料がスクリューに沿って逆流して第1の容器50の位置にある供給源に到達することが阻止される。図6Bに示してあるように、スクリュー85の端部は、わずかな長さにわたって一定の円形断面を有する山なし部分135となるように構成されていて、一体化した有機粒子状材料160の粉末が狭い環状形状またはチューブ形状を形成する。この狭い環状形状により、温度制御されたスクリュー85と温度制御された供給路60の間の熱接触と有機粒子状材料160全体の温度の一様性が改善される。この構成によりさらに、円形断面と比較して所定の横断面における有機粒子状材料160の温度の一様性が保証され、スクリュー構造80と加熱素子170の間にある有機粒子状材料160内に温度勾配を実現できる可能性が実質的に大きくなる。粉末化した有機粒子状材料160はスクリュー構造からチューブの形状で押し出されて十分に一体化しているため、スクリュー収容チューブの支持体から出たときに押し出されたチューブ状の形状を少なくとも数ミリメートルにわたって維持することができる。この固体形状により、有機材料の気化によって生じる加圧された蒸気がスクリュー構造80に逆流することが阻止され、粉末化した有機粒子状材料160が、温度制御されたスクリュー構造の端部と加熱素子の間の短いギャップに架橋することが可能になる。

【0036】

この環状構造を有する粉末供給システムの熱モデルにおいて加熱素子がスクリュー構造80の端部から130μm離れているとすると、有機粒子状材料160の加熱素子170とスクリュー構造80の端部にまたがる部分で、両者の温度差が270℃である場合に軸方向の平均温度勾配0.5℃/μmを実現できることがわかる。したがって粉末が一体化した有機粒子状材料160の最初の200μmで100℃の温度低下が可能である。この勾配により、混合成分有機材料の塊からより揮発性のある成分が染み出すことが阻止され、単一の供給源から複数の有機材料を同時に堆積させることが可能になる。さらに、この大きな勾配は、気化する前に液化する有機材料を用いる場合でさえ、有機粒子状材料160をスクリュー収容チューブの出口で一体化した粉末形状に維持するのに役立つ。

【0037】

図6Aに示したスクリュー構造80は、有機粒子状材料160の粉末を水平方向に移動させるのに有効だが、有機粒子状材料160を鉛直方向に移動させるには有効でない。なぜなら、有機粒子状材料160の粉末はスクリューとともに回転するだけでこの構造の長さ方向に沿って進むことはないからである。ここで図6Cを参照すると、本発明において有用なスクリュー構造の別の一実施態様の立体図が示してある。この実施態様では、スクリュー構造95は、互いに噛み合った同じ螺旋状のネジ山を持つ2つ以上のスクリュー(例えばスクリュー85a、85b、85c)を備えている。これらスクリュー85a、85b、85cはすべて同じ方向に回転する。1つのスクリュー(例えば85a)のネジ山の間に装填された有機材料は、その材料が回転して回転している第2のスクリュー(例えば85b)の噛み合ったネジ山と接触すると除去される。なぜなら隣のスクリューの向かい合っている部分は反対方向に運動するからである。したがってスクリュー構造95では、粉末化した有機粒子状材料160を一体化して固体形状にすることで蒸気シールを形成する能力を保持しつつ、図6Aに示した単一スクリューのスクリュー構造の方向に関する制約が解決される。スクリュー構造95の排出部分は細長い断面を持つ可能性があろう。マニホールドの全長にわたってこの断面にできるため、材料を長さ方向に沿って実質的に一様に注入することが可能になる。

【0038】

ここで図6Dを参照すると、本発明において有用なスクリュー構造の別の一実施態様の断面図が示してある。スクリュー構造105は、回転する螺旋状のネジ山115と、静止した中心部125と、静止した外側チューブ(ここでは供給路60)を備えている。この実施態様では、スクリュー構造105の一部だけ(螺旋状のネジ山115を含む部分)が回転可能であり、モータ90によって回転させられる。円形断面の螺旋状のネジ山を用いて供給される粉末化した有機粒子状材料160に関して検証を行なった。ネジ山は、直径が0.7mmの鋼鉄ワイヤを外径が5mmでピッチが2.5mmの螺旋にしたものからなる。他の材料(例えばチタンやステンレス鋼)からなる滑らかなワイヤも適している。ワイヤの断面は円形でなくてもよく、長方形の断面が特に好ましい。というのも、粉末化した有機粒子状材料160を押している間にねじり抵抗を受けるとき、螺旋状のネジ山のサイズが変化しないようにするだけの剛性が付加されるからである。静止した中心部125は、供給路60と組み合わさり、粉末化した有機粒子状材料160の薄膜以外がスクリューとともに回転することを実質的に阻止する。スクリュー構造105は、粉末化した有機粒子状材料160を蓄積するのに重力に頼っておらず、任意の方向で動作する。スクリュー構造105は、粉末化した有機粒子状材料160を一体化して薄い環状形状にする。そのため有機粒子状材料160と温度制御された供給路60と静止した中心部125の間の熱接触が実質的に改善される。これらの特性は、混合成分有機材料の気化と、気化する前に液化する有機材料の気化を制御できるようにする上で重要である。したがってこの実施態様により、粉末化した有機粒子状材料160を一体化して固体形状にすることで蒸気シールを形成する能力を保持しつつ、第1のスクリュー構造における方向に関する制約が解決される。

【0039】

主に図2の気化装置10をベースとした本発明による上記の実施態様は、大気圧においてと、大気圧の約半分までの圧力において有用である。実験によれば、細かい粉末は、大気圧の半分以下にした減圧下では計量がはるかに難しいことが観察されている。粉末化した有機粒子状材料160は、残留している空気の分子が除去されていくにつれて凝集し、大気圧の条件下では粉末化した有機粒子状材料160を通じて振動エネルギーを伝達するのに有効な粒子間の弾性カップリングが少なくなる。この効果は、スクリュー構造が粉末を一様に供給する性能にマイナスの影響を与える。したがって別の振動装置が必要となる可能性がある。ここで図7を参照すると、低圧条件下で上記の制約を解決する上で本発明において有用な振動装置の別の一実施態様の一部を除去して内部を示した図が示してある。この実施態様では、振動装置として3つのピエゾ電気構造が用いられている。ピエゾ電気構造150と155は大きく傾いていて、第1の容器50の底部において漏斗の対向する壁面を形成している。この2つのピエゾ電気構造の底部190は支持されておらず、スクリュー構造80の供給部に直接通じている。ピエゾ電気構造150、155の支持されていない部分は振動の振幅が大きいため、その部分の表面近くで有機粒子状材料160の粉末を流動化するのに有効である。第3のピエゾ電気構造130がスクリュー構造80の下に取り付けられていて、他の2つのピエゾ電気構造150、155の振動とは振幅が実質的に垂直な振動を与える。これらのピエゾ電気構造は、周波数掃引回路によって駆動される。振動数を変化させることはノードが形成されるのを阻止する上で重要であり、電力供給効率を大きく改善する。スクリュー構造80としては、上記のスクリュー構造のうちの任意のものが可能である。

【0040】

図8は、低圧条件下で上記の制約を解決する上で本発明において有用な振動装置の別の一実施態様の一部を除去して内部を示した図である。上記第1の容器50の下端部に開口部230が来る。回転する螺旋式装置210は、共通するシャフトの周囲に左巻き螺旋ワイヤと右巻き螺旋ワイヤを備えている。回転する螺旋式装置210は、スクリュー構造の供給部の上方に位置していて、ワイヤがスクリュー構造80のネジ山に実質的に接している。回転するネジ山は、スクリューのネジ山の邪魔になってはならないが、1mmのクリアランスまで効果的に動作し続けるであろう。回転する螺旋式装置210は、モータ90によってギア・ドライブ220を通じてゆっくりと回転する。モータは、スクリュー構造80も回転させる。実際には、回転する螺旋式装置210の回転速度は、個々の有機粒子状材料160の粉末の粒径と特性によって異なる可能性があるが、実際的な目安として、回転するネジ山の軸方向回転速度をスクリューのネジ山の軸方向回転速度と一致させる。回転する螺旋式装置210のワイヤは、有機粒子状材料160の粉末を開口部230の中心へと押しやる傾向があるため、スクリュー構造80への粉末の架橋が防止される。スクリュー構造80としては、上記のスクリュー構造のうちの任意のものが可能である。この振動装置は、有機粒子状材料160の粉末にほんのわずかなエネルギーしか与えず、したがってサイズまたは密度によって粒子が分離することはないため、混合成分有機材料を供給するのに非常に適している。

【0041】

図9は、有機材料160の粉末を気化させて表面上に凝縮させることで膜を形成するための本発明による装置の別の一実施態様の一部に関する三次元図であり、有機粒子状材料160をあらかじめ処理して吸着したガスまたは不純物を除去する装置が含まれている。この装置は、ある量の有機粒子状材料160を保持する上記の第1の容器50を備えている。この装置は、第1の容器50に供給できるリザーブ用のある量の有機粒子状材料100を収容するための第2の容器70も備えることができる。この装置は、有機粒子状材料100を第2の容器70から第1の容器50に容易に移動させるための振動装置(例えばピエゾ電気構造140)も備えることができる。第1の容器50からの有機粒子状材料160は、あらかじめ処理するために第1の供給路260に供給される。第1の供給路260は、有機粒子状材料160を第1の容器50から第1の供給路260に移すため、第1の容器50に取り付けるスクリュー構造を備えている。このスクリュー構造の少なくとも一部がモータ240によって回転させられて有機粒子状材料160の粉末が第1の供給路260に沿って供給される。第1の供給路260は、真空に曝露するため減圧源に通じる開口部270を備えている。あるいは第1の供給路260を加熱して有機粒子状材料160の粉末を加熱する一方で、有機粒子状材料160を減圧状態にし、有機粒子状材料160が第1の供給路260に沿って移動するにつれて吸着したガスまたは不純物が除去され、あらかじめ処理された有機粒子状材料160として気化ゾーンに供給されるようにすることもできる。典型的な蒸着速度では、このあらかじめ処理する段階において、自由状態の有機粒子状材料160の粉末には、圧縮して気化させる直前に、吸着された水蒸気とガス分子を解放する時間が数分間ある。次に、あらかじめ処理した有機粒子状材料160の粉末は、上記のようにスクリュー構造によって規定された第2の供給路265に移されてその中で一体化される。すなわち圧縮され、スクリュー構造のまわりに一様に分配される。有機粒子状材料160の粉末は上記のようにスクリュー構造によって第2の供給路265に沿ってマニホールドと気化ゾーン(図示せず)に供給され、そこで有機材料が気化した後、OLED基板の表面に凝縮して有機層を形成する。補助の第3の容器250が第1の供給路260から真空に曝露された有機粒子状材料160の粉末を受け取ることができる。この場合、第2の供給路265を規定するスクリュー構造は第3の容器250にも取り付けられていて、真空に曝露された有機粒子状材料160の粉末を第2の供給路265に供給する。このスクリュー構造は、第3の容器250の内部を貫通している。この装置は、すでに説明したように、有機粒子状材料160の粉末を流動化する手段も備えている。別の一実施態様では、供給路260は、真空に曝露するための開口部270を備えており、第2の供給路なしにマニホールドに直接つながっている。

【0042】

実際には気化装置は以下のように動作する。OLEDデバイスに層を形成するのに役立つ有機粒子状材料160の粉末が第2の容器70に供給される。この有機粒子状材料160は制御された状態で第1の容器50に移されるが、そのとき、第1の容器に存在する有機粒子状材料160の粉末の体積が実質的に同じである状態が維持されるようにする。有機粒子状材料160の粉末は、この明細書に記載した手段によって流動化し、スクリュー構造80に移すことができる。スクリュー構造は、この明細書に記載したようにして有機粒子状材料160の粉末を気化ゾーンに移す。有機粒子状材料160が気化ゾーンで気化し、マニホールド20に入る。マニホールドは、気化した有機材料をOLEDの基板の表面に送って層を形成する。このことに関して以下に説明する。

【0043】

すでに指摘したように、真空レベルが、一定量の細かい粉末状有機材料160を計量供給するという問題を複雑にする可能性がある。図2に戻ると、連続した柱状の有機粒子状材料160が供給路60の中に保持されていることがわかる。一実施態様では、この柱状の有機粒子状材料160は、適切に圧縮されているのであれば、有機粒子状材料160の粒子特性によって可能になるある種の真空シールとして利用できる。この構成では、有機粒子状材料160にとって高レベルの真空が加熱素子170の位置とマニホールド20の中に存在できる。第1の容器50にはより低い真空レベルを維持することができる。このより低い真空レベルは大気圧でもよい。部分的なシールでさえ好ましい可能性がある。このシール効果を利用し、第1の容器50の中に有機粒子状材料160を、および/または第2の容器70に有機粒子状材料100を保管するための雰囲気ガスを分離することもできよう。例えばいくつかの材料では、不活性ガス(例えばアルゴンやヘリウム)雰囲気下で材料を保管することが好ましい。

【0044】

ここで図10を参照すると、基板を取り囲む蒸着チェンバーを備える本発明の装置の一実施態様が示してある。蒸着チェンバー280は、マニホールド20から来た有機材料でOLED基板285を被覆することのできる閉鎖装置である。上に説明したように、マニホールド20には供給路60を通じて有機材料が供給される。蒸着チェンバー280は、制御された状態に維持される(例えば圧力は、真空源300によって1トル以下にされる)。蒸着チェンバー280は、被覆されていないOLED基板285を装着し、被覆されたOLED基板285を除去するのに使用できる装着用ロック装置75を備えている。OLED基板285は並進移動装置295によって移動させることができるため、気化した有機材料がOLED基板285の表面全体に均一にコーティングされる。図では気化装置の一部が蒸着チェンバー280によって囲まれているように描いてあるが、他の構成も可能であることがわかるであろう。例えば、気化装置(粉末化した有機粒子状材料160を収容するためのあらゆる容器を含む)が蒸着チェンバー280によって完全に取り囲まれている構成がある。

【0045】

実際には、装着用ロック装置275を用いてOLED基板285を蒸着チェンバー280の中に配置し、並進移動装置295またはそれに付随する装置によってOLED基板285を保持する。気化装置は上記のように動作し、並進移動装置295は、マニホールド20から有機材料の蒸気が放出される方向に対して垂直にOLED基板285を移動させる。そのため気化した有機材料がOLED基板285の表面に供給されて凝縮し、有機材料の層がその表面に形成される。

【0046】

ここで図11を参照すると、一部を本発明に従って製造できる発光OLEDデバイス310の画素の断面が示してある。このOLEDデバイス310は、少なくとも、基板320と、カソード390と、カソード390から離れたアノード330と、発光層350を備えている。このOLEDデバイスは、正孔注入層335と、正孔輸送層340と、電子輸送層355と、電子注入層360も備えることができる。正孔注入層335と、正孔輸送層340と、発光層350と、電子輸送層355と、電子注入層360は、アノード330とカソード390の間に配置された一連の有機層370を含んでいる。有機層370は、本発明の装置と方法によって堆積させることが最も望ましい層である。これらの要素についてさらに詳しく説明する。

【0047】

基板320は、有機の固体、または無機の固体、または有機の固体と無機の固体の組み合わせにすることができる。基板320は、堅固でも可撓性があってもよく、個別の部材(例えばシートやウエハ)として、または連続したロールとして加工することができる。典型的な基板材料としては、ガラス、プラスチック、金属、セラミック、半導体、金属酸化物、酸化物半導体、窒化物半導体、ならびにこれらの組み合わせがある。基板320は、複数の材料が均一に混合したもの、または複数材料の複合体、または多層材料にすることができる。基板320は、OLEDデバイスを作るのに一般的に使用されているOLED基板(例えばアクティブ-マトリックス用の低温ポリシリコンまたはアモルファス-シリコンからなるTFT基板)にすることができる。基板320は、どの方向に光を出したいかに応じ、透過性または不透明にすることができる。光透過特性は、基板を通してEL光を見る上で望ましい。その場合には、透明なガラスまたはプラスチックが一般に用いられる。EL光を上部電極を通じて見るような用途では、底部支持体の透過特性は重要でないため、底部支持体は、光透過性、光吸収性、光反射性のいずれでもよい。この場合に用いる基板としては、ガラス、プラスチック、半導体材料、セラミック、回路板材料などのほか、OLEDデバイス(パッシブ・マトリックス・デバイスでもアクティブ・マトリックス・デバイスでもよい)を形成するのに一般に用いられている他の任意の材料が挙げられる。

【0048】

1つの電極が基板320の上に形成され、それがアノード330になるのが最も一般的である。EL光を基板320を通して見る場合、アノード330は、興味の対象となる光に対して透明であるか、実質的に透明である必要がある。本発明で有用な透明なアノード用の一般的な材料は、インジウム-スズ酸化物と酸化スズであるが、他の金属酸化物(例えばアルミニウムをドープした酸化亜鉛、インジウムをドープした酸化亜鉛、マグネシウム-インジウム酸化物、ニッケル-タングステン酸化物)も可能である。これら酸化物に加え、金属窒化物(例えば窒化ガリウム)、金属セレン化物(例えばセレン化亜鉛)、金属硫化物(例えば硫化亜鉛)をアノード用材料として用いることができる。EL光を上部電極を通して見るような用途では、アノード用材料の透光特性は重要でなく、あらゆる導電性材料(透明なもの、不透明なもの、反射性のもの)を使用することができる。この用途での具体的な導電性材料としては、金、イリジウム、モリブデン、パラジウム、白金などがある。好ましいアノード用材料は、透光性であろうとそうでなかろうと、仕事関数が4.1eV以上である。望ましいアノード用材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段)で堆積させることができる。アノード用材料は、よく知られているフォトリソグラフィ法を利用してパターニングすることができる。

【0049】

必ずしも必要なわけではないが、有機発光ディスプレイでは、正孔注入層335をアノード330の上に形成すると有用であることがしばしばある。正孔注入材料は、その後に形成する有機層の膜形成特性を改善することと、正孔輸送層に正孔を容易に注入することに役立つ。正孔注入層335で使用するのに適した材料としては、アメリカ合衆国特許第4,720,432号に記載されているポルフィリン化合物、アメリカ合衆国特許第6,208,075号に記載されているプラズマ堆積させたフルオロカーボン・ポリマー、無機材料(例えばバナジウム酸化物(VOx)、モリブデン酸化物(MoOx)、ニッケル酸化物(NiOx))などがある。有機ELデバイスで有用であることが報告されている別の正孔注入材料は、ヨーロッパ特許0,891,121 A1と1,029,909 A1に記載されている。

【0050】

必ずしも必要なわけではないが、正孔輸送層340がアノードの上に形成されて配置される。望ましい正孔輸送材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、熱転写、ドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。正孔輸送層340で有用な正孔輸送材料はよく知られており、芳香族第三級アミンなどの化合物がある。芳香族第三級アミンは、炭素原子(そのうちの少なくとも1つは芳香族環のメンバーである)だけに結合する少なくとも1つの3価窒素原子を含んでいる化合物であると理解されている。芳香族第三級アミンの1つの形態は、アリールアミン(例えばモノアリールアミン、ジアリールアミン、トリアリールアミン、ポリマー・アリールアミン)である。具体的なモノマー・トリアリールアミンは、Klupfelらによってアメリカ合衆国特許第3,180,730号に示されている。1個以上のビニル基で置換された他の適切なトリアリールアミン、および/または少なくとも1つの活性な水素含有基を含む他の適切なトリアリールアミンは、Brantleyらによってアメリカ合衆国特許第3,567,450号と第3,658,520号に開示されている。

【0051】

芳香族第三級アミンのより好ましいクラスは、アメリカ合衆国特許第4,720,432号と第5,061,569号に記載されているように、少なくとも2つの芳香族第三級アミン部分を含むものである。このような化合物としては、構造式(A):

【化1】

で表わされるものがある。ただし、Q1とQ2は、独立に、芳香族第三級アミン部分の中から選択され、Gは、炭素-炭素結合の結合基(例えば、アリーレン基、シクロアルキレン基、アルキレン基など)である。

【0052】

一実施態様では、Q1とQ2の少なくとも一方は、多環式縮合環構造(例えばナフタレン部分)を含んでいる。Gがアリール基である場合には、Q1とQ2の少なくとも一方は、フェニレン部分、ビフェニレン部分、ナフタレン部分のいずれかであることが好ましい。

【0053】

構造式(A)に合致するとともに2つのトリアリールアミン部分を含むトリアリールアミンの有用な1つのクラスは、構造式(B):

【化2】

で表わされる。ただし、

R1とR2は、それぞれ独立に、水素原子、アリール基、アルキル基のいずれかを表わすか、R1とR2は、合わさって、シクロアルキル基を完成させる原子を表わし;

R3とR4は、それぞれ独立にアリール基を表わし、そのアリール基は、構造式(C):

【化3】

に示したように、ジアリール置換されたアミノ基によって置換されている。ただし、

R5とR6は、独立に、アリール基の中から選択される。一実施態様では、R5とR6のうちの少なくとも一方は、多環式縮合環構造(例えばナフタレン)を含んでいる。

【0054】

芳香族第三級アミンの別のクラスは、テトラアリールジアミンである。望ましいテトラアリールジアミンとして、構造式(C)に示したように、アリーレン基を通じて結合した2つのジアリールアミノ基が挙げられる。有用なテトラアリールジアミンとしては、一般式(D):

【化4】

で表わされるものがある。ただし、

それぞれのAreは、独立に、アリーレン基(例えばフェニレン部分またはアントラセン部分)の中から選択され;

nは1〜4の整数であり;

Ar、R7、R8、R9は、独立に、アリール基の中から選択される。

【0055】

典型的な一実施態様では、Ar、R7、R8、R9のうちの少なくとも1つは多環式縮合環構造(例えばナフタレン)である。

【0056】

上記の構造式(A)、(B)、(C)、(D)のさまざまなアルキル部分、アルキレン部分、アリール部分、アリーレン部分は、それぞれ、置換されていてもよい。典型的な置換基としては、アルキル基、アルコキシ基、アリール基、アリールオキシ基、ハロゲン(例えばフッ化物、塩化物、臭化物)などがある。さまざまなアルキル部分とアルキレン部分は、一般に、1〜約6個の炭素原子を含んでいる。シクロアルキル部分は、3〜約10個の炭素原子を含むことができるが、一般には5個、または6個、または7個の炭素原子を含んでいる(例えばシクロペンチル環構造、シクロヘキシル環構造、シクロヘプチル環構造)。アリール部分とアリーレン部分は、通常は、フェニル部分とフェニレン部分である。

【0057】

OLEDデバイスの正孔輸送層は、単一の芳香族第三級アミン化合物で形成すること、またはそのような化合物の混合物で形成することができる。特に、トリアリールアミン(例えば構造式(B)を満たすトリアリールアミン)をテトラアリールジアミン(例えば構造式(D)に示したもの)と組み合わせて使用することができる。トリアリールアミンをテトラアリールジアミンと組み合わせて使用する場合には、後者はトリアリールアミンと電子注入・輸送層に挟まれた層として位置する。この明細書に記載した装置と方法を利用し、単一成分の層または複数成分の層を堆積させたり、多数の層を順番に堆積させたりすることができる。

【0058】

有用な正孔輸送材料の別のクラスとして、ヨーロッパ特許第1 009 041号に記載されている多環式芳香族化合物がある。さらに、ポリマー正孔輸送材料を使用することができる。それは、例えば、ポリ(N-ビニルカルバゾール)(PVK)、ポリチオフェン、ポリピロール、ポリアニリン、コポリマー(例えばポリ(3,4-エチレンジオキシチオフェン)/ポリ(4-スチレンスルホネート)(PEDOT/PSSとも呼ばれる))などである。

【0059】

発光層350は、正孔-電子再結合に応答して光を出す。発光層350は、一般に正孔輸送層340の上に堆積される。望ましい有機発光材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、放射線によるドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。有用な有機発光材料は周知である。アメリカ合衆国特許第4,769,292号、第5,935,721号により詳しく説明されているように、有機EL素子の発光層は、発光材料または蛍光材料を含んでおり、この領域で電子-正孔対の再結合が起こる結果としてエレクトロルミネッセンスが生じる。発光層は単一の材料で構成できるが、より一般的には、ゲスト化合物(すなわちドーパント)をドープしたホスト材料を含んでいる。後者の場合、光は主としてドーパントから発生する。ドーパントは、特定のスペクトルを持つ色の光が出るように選択する。発光層内のホスト材料は、以下に示す電子輸送材料、または上記の正孔輸送材料、または正孔-電子再結合をサポートする別の材料にすることができる。ドーパントは、通常は、強い蛍光を出す染料の中から選択されるが、リン光化合物(例えばWO 98/55561、WO 00/18851、WO 00/57676、WO 00/70655に記載されている遷移金属錯体)も有用である。ドーパントは、一般に、0.01〜10質量%の割合でホスト材料に組み込まれる。この明細書に記載した装置と方法を利用すると、複数の蒸発源を必要とせずに多成分ゲスト/ホスト層をコーティングすることができる。

【0060】

有用であることが知られているホスト分子および発光分子としては、アメリカ合衆国特許第4,768,292号、第5,141,671号、第5,150,006号、第5,151,629号、第5,294,870号、第5,405,709号、第5,484,922号、第5,593,788号、第5,645,948号、第5,683,823号、第5,755,999号、第5,928,802号、第5,935,720号、第5,935,721号、第6,020,078号に開示されているものなどがある。

【0061】

8-ヒドロキシキノリンおよび同様の誘導体の金属錯体(一般式E)は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の1つのクラスを形成し、波長が500nmよりも長い光(例えば緑、黄、オレンジ、赤)を出させるのに特に適している。

【0062】

【化5】

ただし、

Mは金属を表わし;

nは1〜3の整数であり;

Zは、各々独立に、縮合した少なくとも2つの芳香族環を有する核を完成させる原子を表わす。

【0063】

以上の説明から、金属は、一価、二価、三価の金属が可能であることが明らかである。金属としては、例えばアルカリ金属(リチウム、ナトリウム、カリウムなど)、アルカリ土類金属(マグネシウム、カルシウムなど)、土類金属(ホウ素、アルミニウムなど)が可能である。一般に、キレート化金属として有用であることが知られている任意の一価、二価、三価の金属を使用することができる。

【0064】

Zは、縮合した少なくとも2つの芳香族環を持っていてそのうちの少なくとも一方はアゾール環またはアジン環である複素環の核を完成させる。必要な場合には、必要なその2つの環に追加の環(例えば脂肪族環と芳香族環の両方)を縮合させることができる。機能の向上なしに分子が大きくなることを避けるため、環の原子数は、通常は18個以下に維持する。

【0065】

発光層350のホスト材料としては、9位と10位に炭化水素置換基または置換された炭化水素置換基を有するアントラセン誘導体が可能である。例えば9,10-ジ-(2-ナフチル)アントラセンの誘導体は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の1つのクラスを形成し、波長が400nmよりも長い光(例えば青、緑、黄、オレンジ、赤)を出させるのに特に適している。

【0066】

ベンズアゾール誘導体は、エレクトロルミネッセンスをサポートすることのできる有用なホスト材料の別のクラスを形成し、波長が400nmよりも長い光(例えば青、緑、黄、オレンジ、赤)を出させるのに特に適している。有用なベンズアゾールの一例は、2,2',2"-(1,3,5-フェニレン)トリス[1-フェニル-1H-ベンゾイミダゾール]である。

【0067】

望ましい蛍光ドーパントとしては、ペリレンまたはその誘導体、アントラセンの誘導体、テトラセンの誘導体、キサンテンの誘導体、ルブレンの誘導体、クマリンの誘導体、ローダミンの誘導体、キナクリドンの誘導体、ジシアノメチレンピラン化合物、チオピラン化合物、ポリメチン化合物、ピリリウム化合物、チアピリリウム化合物、ジスチリルベンゼンの誘導体、ジスチリルビフェニルの誘導体、ビス(アジニル)メタンホウ素錯体化合物、カルボスチリル化合物などがある。

【0068】

他の有機発光材料としては、Wolkらが、譲受人に譲渡されたアメリカ合衆国特許第6,194,119 B1号とその中で引用している参考文献に記載しているように、ポリマー物質(例えばポリフェニレンビニレン誘導体、ジアルコキシ-ポリフェニレンビニレン、ポリ-パラ-フェニレン誘導体、ポリフルオレン誘導体)が可能である。

【0069】

必ずしも必要なわけではないが、OLEDデバイス310は、発光層350の上に配置された電子輸送層355を含んでいると好ましい場合がしばしばある。望ましい電子輸送材料は、適切な任意の手段(例えば蒸着、スパッタリング、化学蒸着、電気化学的手段、熱転写、レーザーによるドナー材料からの熱転写)で堆積させることができる。そのとき、この明細書に記載した装置と方法を利用して堆積させることができる。電子輸送層355で用いるのが好ましい電子輸送材料は、金属キレート化オキシノイド系化合物(オキシンそのもの(一般には8-キノリノールまたは8-ヒドロキシキノリンとも呼ばれる)のキレートも含む)である。このような化合物は、電子の注入と輸送を容易にし、優れた性能を示すのを助け、しかも容易に薄膜の形態にすることができる。考慮するオキシノイド系化合物の具体例は、すでに説明した一般式Eを満たす化合物である。

【0070】

他の電子輸送材料としては、アメリカ合衆国特許第4,356,429号に開示されているさまざまなブタジエン誘導体や、アメリカ合衆国特許第4,539,507号に記載されているさまざまな複素環式蛍光剤がある。一般式Gを満たすベンズアゾールも、有用な電子輸送材料である。

【0071】

他の電子輸送材料としては、ポリマー物質が可能である。それは例えば、ポリフェニレンビニレン誘導体、ポリ-パラ-フェニレン誘導体、ポリフルオレン誘導体、ポリチオフェン、ポリアセチレンや、他の導電性ポリマー有機材料(例えば『導電性分子と導電性ポリマーのハンドブック』、第1〜4巻、H.S. Nalwa編、ジョン・ワイリー&サンズ社、チチェスター、1997年に記載されているもの)である。

【0072】

電子注入層360がカソードと電子輸送層の間に存在していてもよい。電子注入材料の具体例としては、アルカリ金属、アルカリ土類金属、ハロゲン化アルカリ塩(例えば上記のLiF)や、アルカリ金属またはアルカリ土類金属をドープした有機層がある。

【0073】

カソード390は、電子輸送層355の上、または発光層350(電子輸送層を使用しない場合)の上に形成される。アノード330を通して光が出る場合には、カソード材料をほぼ任意の導電性材料にすることができる。望ましい材料は優れた膜形成特性を有するため、下にある有機層との接触がよくなり、低電圧で電子の注入が促進され、優れた安定性を得ることができる。有用なカソード材料は、仕事関数が小さな(3.0eV未満)金属または合金を含んでいることがしばしばある。有用な1つのカソード材料は、アメリカ合衆国特許第4,885,221号に記載されているように、銀が1〜20%の割合で含まれたMg:Ag合金からなる。適切なカソード材料の別のクラスとして、仕事関数が小さな金属または金属塩からなる薄い層と、その上に被せたより厚い導電性金属層とを含む二層がある。このような1つのカソードは、アメリカ合衆国特許第5,677,572号に記載されているように、LiFからなる薄い層と、その上に載るより厚いAl層からなる。他の有用なカソード材料としては、アメリカ合衆国特許第5,059,861号、第5,059,862号、第6,140,763号に開示されているものがあるが、これだけに限定されるわけではない。

【0074】

カソード390を通して発光を見る場合、カソードは、透明であるか、ほぼ透明である必要がある。このような用途のためには、金属が薄いか、透明な導電性酸化物を使用するか、このような材料の組み合わせを使用する必要がある。光学的に透明なカソードは、アメリカ合衆国特許第5,776,623号に、より詳細に記載されている。カソード材料は、蒸着、スパッタリング、化学蒸着によって堆積させることができる。必要な場合には、よく知られた多数の方法でパターニングすることができる。方法としては、例えば、スルー・マスク蒸着、アメリカ合衆国特許第5,276,380号とヨーロッパ特許第0,732,868号に記載されている一体化シャドウ・マスキング、レーザー除去、選択的化学蒸着などがある。

【0075】

カソード材料は、蒸着、スパッタリング、化学蒸着によって堆積させることができる。必要な場合には、よく知られた多数の方法でパターニングすることができる。方法としては、例えば、スルー・マスク蒸着、アメリカ合衆国特許第5,276,380号とヨーロッパ特許第0,732,868号に記載されている一体化シャドウ・マスキング、レーザー除去、選択的化学蒸着などがある。

【0076】

本発明を、いくつかの好ましい実施態様、すなわち気化ゾーンへの有機粒子状材料の供給に関する実施態様を特に参照して詳細に説明してきた。しかし本発明はより広く粒子状材料(その中には有機粒子状材料や他のタイプの粒子状材料が含まれる)に適用される。“粒子状材料”という用語には、広い範囲の粒子形態の物質が含まれる。それは例えば、結晶、ナノチューブ、粉末、ニードル、フレークや、不連続な物質に分類できる他の固体材料などである。さらに、粒子状材料は、材料成分の担体として機能するある量の不活性な材料を含む混合物として供給することができる。不活性な担体としては、他のタイプの固体材料のほか、ペースト、液体(特に粘性率がより大きな液体材料)が可能であろう。選択した不活性な材料はすべて、気化プロセスに合致していて、その不活性な担体は粒子状材料成分の気化前または気化中に適切に廃棄される必要がある。不活性な担体は、例えば、望ましい粒子状材料成分よりも気化温度がはるかに高い材料の中から選択することができる。ほんの一例として、粒子状材料100(図3)は、砂と、気化させる粒子状材料成分とを含む混合物にすることができよう。適切な混合法を利用してこのように不活性な担体を使用すると、気化させる粒子状材料成分(例えば有機粒子状材料)の微少量を計量供給することができよう。

【符号の説明】

【0077】

5 気化装置

6 蒸発源

7 蒸発源

8 蒸発源

9 気柱

10 気化装置

15 基板

20 マニホールド

30 開口部

40 供給装置

50 第1の容器

60 供給路

70 第2の容器

80 スクリュー構造

85 オージェ・スクリュー

85a オージェ・スクリュー

85b オージェ・スクリュー

85c オージェ・スクリュー

90 モータ

95 スクリュー構造

100 有機粒子状材料

105 スクリュー構造

110 スクリーン

115 螺旋状のネジ山

120 スクリーン

125 中心部

130 ピエゾ電気構造

135 山なし部分

140 ピエゾ電気構造

150 ピエゾ電気構造

155 ピエゾ電気構造

160 有機粒子状材料

170 加熱素子

180 基部

190 底部

210 回転する螺旋式装置

220 ギア・ドライバ

230 開口部

240 モータ

250 第3の容器

260 第1の供給路

265 第2の供給路

270 真空に曝露するための開口部

275 負荷ロック

280 蒸着チェンバー

285 OLED基板

295 並進移動装置

300 真空源

310 OLEDデバイス

320 基板

330 アノード

335 正孔注入層

340 正孔輸送層

350 発光層

355 電子輸送層

360 電子注入層

370 有機層

390 カソード

【特許請求の範囲】

【請求項1】

粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料をスクリュー構造の中に移し;

(c)そのスクリュー構造の少なくとも一部を回転させて上記粒子状材料を第1の容器から供給路に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する操作を含んでおり、

上記スクリュー構造のサイズが、上記粒子状材料が上記開口部を自由に通過するのが容易になるように選択されている方法。

【請求項2】

上記粒子状材料が有機粒子状材料を含む、請求項1に記載の方法。

【請求項3】

上記スクリュー構造が、そのスクリュー構造の軸に対して4〜15°の角度を有する螺旋状のネジ山を備える、請求項1に記載の方法。

【請求項4】

上記スクリュー構造の表面を処理する、請求項1に記載の方法。

【請求項5】

上記スクリュー構造の表面を窒化チタンでコーティングする、請求項4に記載の方法。

【請求項6】

上記スクリュー構造の表面を電気研磨する、請求項4に記載の方法。

【請求項7】

第1の容器を大気圧よりも低い圧力に維持する、請求項1に記載の方法。

【請求項8】

上記スクリュー構造を回転させる上記操作が、増分方式でそのスクリュー構造を繰り返し回転させる操作を含む、請求項1に記載の方法。

【請求項9】

上記気化ゾーンに加熱素子を含める、請求項1に記載の方法。

【請求項10】

上記供給路内の上記粒子状材料の温度を望ましい気化温度よりも低い温度に維持する、請求項1に記載の方法。

【請求項11】

上記粒子状材料を制御された体積速度または圧力で計量して上記気化ゾーンに入れる操作をさらに含む、請求項1に記載の方法。

【請求項12】

粒子状材料を収容するための第2の容器を用意し、その第2の容器から第1の容器に粒子状材料を移す操作をさらに含む、請求項1に記載の方法。

【請求項13】

第2の容器から第1の容器に移される上記粒子状材料を計量し、その第1の容器の中にある粒子状材料の体積を実質的に一定にする操作をさらに含む、請求項12に記載の方法。

【請求項14】

第1の容器の中にある粒子状材料の量を検知する操作をさらに含む、請求項13に記載の方法。

【請求項15】

上記スクリュー構造が第1の容器の内部を貫通している、請求項1に記載の方法。

【請求項16】

開口部を通じて粒子状材料を移す上記ステップが、振動装置を用いてその粒子状材料を振動させる操作をさらに含む、請求項1に記載の方法。

【請求項17】

上記振動装置が、ピエゾ電気構造または回転する螺旋式装置を備える、請求項16に記載の方法。

【請求項18】

上記粒子状材料を加熱し、吸着したガスまたは不純物を除去するステップをさらに含む、請求項1に記載の方法。

【請求項19】

上記加熱ステップを、上記粒子状材料を上記気化ゾーンに移しながら実施する、請求項18に記載の方法。

【請求項20】

脱ガスされた上記粒子状材料を一体化する操作をさらに含む、請求項19に記載の方法。

【請求項21】

上記粒子状材料を上記気化ゾーンに供給する速度が、気化した粒子状材料の堆積速度を規定している、請求項1に記載の方法。

【請求項22】

上記粒子状材料が、2種類以上の異なる有機材料成分を含む、請求項1に記載の方法。

【請求項23】

上記粒子状材料が不活性な担体を含む、請求項1に記載の方法。

【請求項24】

粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料を第1の供給路に移し;

(c)その第1の供給路内の粒子状材料がその第1の供給路に沿って移動するときにあらかじめ処理して吸着したガスまたは不純物を除去し;

(d)そのあらかじめ処理した粒子状材料を第1の供給路から移動させて第2の供給路に沿って気化ゾーンに供給し、そこでそのあらかじめ処理した粒子状材料を気化させて表面上に凝縮させることで層を形成する操作を含む方法。

【請求項25】

粒子状材料を収容するための第2の容器を用意し、その第2の容器から第1の容器に粒子状材料を移す操作をさらに含む、請求項24に記載の方法。

【請求項26】

第2の容器から第1の容器に移される上記粒子状材料を計量し、その第1の容器の中にある粒子状材料の体積を実質的に一定にする操作をさらに含む、請求項25に記載の方法。

【請求項27】

上記粒子状材料を第1の容器から第1の供給路に移すためにその第1の容器に取り付けるスクリュー構造を用意する操作をさらに含む、請求項24に記載の方法。

【請求項28】

上記スクリュー構造が第1の容器の内部を貫通している、請求項27に記載の方法。

【請求項29】

第1の供給路からあらかじめ処理した上記粒子状材料を収容するための第3の容器を用意し、そのあらかじめ処理した粒子状材料を第2の供給路に供給するために第3の容器に取り付けるスクリュー構造を用意する操作をさらに含む、請求項25に記載の方法。

【請求項30】

第2の供給路が上記スクリュー構造によって規定される、請求項29に記載の方法。

【請求項31】

上記スクリュー構造が第3の容器の内部を貫通している、請求項29に記載の方法。

【請求項32】

振動装置を用いて上記粒子状材料を振動させる操作をさらに含む、請求項24に記載の方法。

【請求項33】

上記振動装置が、ピエゾ電気構造または回転する螺旋式装置を備える、請求項32に記載の方法。

【請求項34】

上記粒子状材料を上記気化ゾーンに供給する速度が、気化した粒子状材料の堆積速度を規定している、請求項24に記載の方法。

【請求項35】

上記粒子状材料が、2種類以上の異なる有機材料成分を含む、請求項24に記載の方法。

【請求項36】

粒子状材料をあらかじめ処理する上記ステップが、その粒子状材料を真空に曝露するステップを含む、請求項24に記載の方法。

【請求項37】

上記粒子状材料を加熱するステップをさらに含む、請求項36に記載の方法。

【請求項38】

上記スクリュー構造によって移される上記粒子状材料が、上記気化ゾーンと第1の容器の間の真空シールの少なくとも一部を提供する、請求項1に記載の方法。

【請求項39】

第1の容器内の上記粒子状材料を不活性ガスの中に維持する、請求項1に記載の方法。

【請求項40】

上記粒子状材料が不活性な担体を含む、請求項24に記載の方法。

【請求項41】

上記粒子状材料が有機材料を含む、請求項24に記載の方法。

【請求項1】

粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料をスクリュー構造の中に移し;

(c)そのスクリュー構造の少なくとも一部を回転させて上記粒子状材料を第1の容器から供給路に沿って気化ゾーンに移し、その気化ゾーンでその粒子状材料の少なくとも1つの成分を気化させて表面に供給することで層を形成する操作を含んでおり、

上記スクリュー構造のサイズが、上記粒子状材料が上記開口部を自由に通過するのが容易になるように選択されている方法。

【請求項2】

上記粒子状材料が有機粒子状材料を含む、請求項1に記載の方法。

【請求項3】

上記スクリュー構造が、そのスクリュー構造の軸に対して4〜15°の角度を有する螺旋状のネジ山を備える、請求項1に記載の方法。

【請求項4】

上記スクリュー構造の表面を処理する、請求項1に記載の方法。

【請求項5】

上記スクリュー構造の表面を窒化チタンでコーティングする、請求項4に記載の方法。

【請求項6】

上記スクリュー構造の表面を電気研磨する、請求項4に記載の方法。

【請求項7】

第1の容器を大気圧よりも低い圧力に維持する、請求項1に記載の方法。

【請求項8】

上記スクリュー構造を回転させる上記操作が、増分方式でそのスクリュー構造を繰り返し回転させる操作を含む、請求項1に記載の方法。

【請求項9】

上記気化ゾーンに加熱素子を含める、請求項1に記載の方法。

【請求項10】

上記供給路内の上記粒子状材料の温度を望ましい気化温度よりも低い温度に維持する、請求項1に記載の方法。

【請求項11】

上記粒子状材料を制御された体積速度または圧力で計量して上記気化ゾーンに入れる操作をさらに含む、請求項1に記載の方法。

【請求項12】

粒子状材料を収容するための第2の容器を用意し、その第2の容器から第1の容器に粒子状材料を移す操作をさらに含む、請求項1に記載の方法。

【請求項13】

第2の容器から第1の容器に移される上記粒子状材料を計量し、その第1の容器の中にある粒子状材料の体積を実質的に一定にする操作をさらに含む、請求項12に記載の方法。

【請求項14】

第1の容器の中にある粒子状材料の量を検知する操作をさらに含む、請求項13に記載の方法。

【請求項15】

上記スクリュー構造が第1の容器の内部を貫通している、請求項1に記載の方法。

【請求項16】

開口部を通じて粒子状材料を移す上記ステップが、振動装置を用いてその粒子状材料を振動させる操作をさらに含む、請求項1に記載の方法。

【請求項17】

上記振動装置が、ピエゾ電気構造または回転する螺旋式装置を備える、請求項16に記載の方法。

【請求項18】

上記粒子状材料を加熱し、吸着したガスまたは不純物を除去するステップをさらに含む、請求項1に記載の方法。

【請求項19】

上記加熱ステップを、上記粒子状材料を上記気化ゾーンに移しながら実施する、請求項18に記載の方法。

【請求項20】

脱ガスされた上記粒子状材料を一体化する操作をさらに含む、請求項19に記載の方法。

【請求項21】

上記粒子状材料を上記気化ゾーンに供給する速度が、気化した粒子状材料の堆積速度を規定している、請求項1に記載の方法。

【請求項22】

上記粒子状材料が、2種類以上の異なる有機材料成分を含む、請求項1に記載の方法。

【請求項23】

上記粒子状材料が不活性な担体を含む、請求項1に記載の方法。

【請求項24】

粒子状材料を気化させて表面上に凝縮させることで層を形成する方法であって、

(a)ある量の粒子状材料を、その粒子状材料が自由に通過できるサイズの開口部を有する第1の容器に供給し;

(b)上記開口部を通じてその粒子状材料を第1の供給路に移し;

(c)その第1の供給路内の粒子状材料がその第1の供給路に沿って移動するときにあらかじめ処理して吸着したガスまたは不純物を除去し;

(d)そのあらかじめ処理した粒子状材料を第1の供給路から移動させて第2の供給路に沿って気化ゾーンに供給し、そこでそのあらかじめ処理した粒子状材料を気化させて表面上に凝縮させることで層を形成する操作を含む方法。

【請求項25】

粒子状材料を収容するための第2の容器を用意し、その第2の容器から第1の容器に粒子状材料を移す操作をさらに含む、請求項24に記載の方法。

【請求項26】

第2の容器から第1の容器に移される上記粒子状材料を計量し、その第1の容器の中にある粒子状材料の体積を実質的に一定にする操作をさらに含む、請求項25に記載の方法。

【請求項27】

上記粒子状材料を第1の容器から第1の供給路に移すためにその第1の容器に取り付けるスクリュー構造を用意する操作をさらに含む、請求項24に記載の方法。

【請求項28】

上記スクリュー構造が第1の容器の内部を貫通している、請求項27に記載の方法。

【請求項29】

第1の供給路からあらかじめ処理した上記粒子状材料を収容するための第3の容器を用意し、そのあらかじめ処理した粒子状材料を第2の供給路に供給するために第3の容器に取り付けるスクリュー構造を用意する操作をさらに含む、請求項25に記載の方法。

【請求項30】

第2の供給路が上記スクリュー構造によって規定される、請求項29に記載の方法。

【請求項31】

上記スクリュー構造が第3の容器の内部を貫通している、請求項29に記載の方法。

【請求項32】

振動装置を用いて上記粒子状材料を振動させる操作をさらに含む、請求項24に記載の方法。

【請求項33】

上記振動装置が、ピエゾ電気構造または回転する螺旋式装置を備える、請求項32に記載の方法。

【請求項34】

上記粒子状材料を上記気化ゾーンに供給する速度が、気化した粒子状材料の堆積速度を規定している、請求項24に記載の方法。

【請求項35】

上記粒子状材料が、2種類以上の異なる有機材料成分を含む、請求項24に記載の方法。

【請求項36】

粒子状材料をあらかじめ処理する上記ステップが、その粒子状材料を真空に曝露するステップを含む、請求項24に記載の方法。

【請求項37】

上記粒子状材料を加熱するステップをさらに含む、請求項36に記載の方法。

【請求項38】

上記スクリュー構造によって移される上記粒子状材料が、上記気化ゾーンと第1の容器の間の真空シールの少なくとも一部を提供する、請求項1に記載の方法。

【請求項39】

第1の容器内の上記粒子状材料を不活性ガスの中に維持する、請求項1に記載の方法。

【請求項40】

上記粒子状材料が不活性な担体を含む、請求項24に記載の方法。

【請求項41】

上記粒子状材料が有機材料を含む、請求項24に記載の方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6A】

【図6B】

【図6C】

【図6D】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−229489(P2012−229489A)

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願番号】特願2012−132817(P2012−132817)

【出願日】平成24年6月12日(2012.6.12)

【分割の表示】特願2007−532493(P2007−532493)の分割

【原出願日】平成17年9月16日(2005.9.16)

【出願人】(510059907)グローバル オーエルイーディー テクノロジー リミティド ライアビリティ カンパニー (45)

【Fターム(参考)】

【公開日】平成24年11月22日(2012.11.22)

【国際特許分類】

【出願日】平成24年6月12日(2012.6.12)

【分割の表示】特願2007−532493(P2007−532493)の分割

【原出願日】平成17年9月16日(2005.9.16)

【出願人】(510059907)グローバル オーエルイーディー テクノロジー リミティド ライアビリティ カンパニー (45)

【Fターム(参考)】

[ Back to top ]