気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置

【課題】構成材料の一部に熱伝導性が高い材料を用いてこれを爆着により接合し、構造が簡単で熱効率を向上させることが可能な気化器を提供する。

【解決手段】液体原料をキャリアガスによりミスト状にするノズル部72と、原料ミストを気化させて原料ガスを形成する複数の気化通路74を有する気化部76と、原料ガスを後段へ送り出す排出ヘッド78とを有する気化器8において、気化部は、気化通路が形成された気化部本体108と、その両端が気化部本体よりも長く形成された本体収容容器110と、気化通路を通過する原料ミストを加熱する加熱ヒータ手段112と、本体収容容器の両端に設けられた連結用フランジ部114,116とよりなり、気化部本体と本体収容容器とは連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、本体収容容器の端部と連結用フランジ部とは爆着により接合される。

【解決手段】液体原料をキャリアガスによりミスト状にするノズル部72と、原料ミストを気化させて原料ガスを形成する複数の気化通路74を有する気化部76と、原料ガスを後段へ送り出す排出ヘッド78とを有する気化器8において、気化部は、気化通路が形成された気化部本体108と、その両端が気化部本体よりも長く形成された本体収容容器110と、気化通路を通過する原料ミストを加熱する加熱ヒータ手段112と、本体収容容器の両端に設けられた連結用フランジ部114,116とよりなり、気化部本体と本体収容容器とは連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、本体収容容器の端部と連結用フランジ部とは爆着により接合される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、半導体ウエハ等の被処理体の表面に薄膜を形成する成膜装置、これに原料ガスを供給する供給システム、この供給システムに用いる気化器に関する。

【背景技術】

【0002】

一般に、半導体デバイスを製造するには、半導体ウエハに成膜処理やパターンエッチング処理を繰り返し行なって所望のデバイスを製造するが、中でも成膜技術は半導体デバイスが高密度化及び高集積化するに伴ってその仕様が年々厳しくなっており、例えばデバイス中のキャパシタの絶縁膜やゲート絶縁膜に用いられる金属酸化膜、バリヤ膜、誘電体膜、各種の絶縁膜などに対しても更なる薄膜化が要求されている。

【0003】

上記薄膜の内で、特に金属元素を含む薄膜を形成する場合には、上記金属元素を含む有機金属材料や無機金属材料を原料として用いるのが一般的であるが、この原料は液体である場合が多い。そして、このような液体原料を成膜装置へ供給するには、原料タンク内に貯留した液体原料中に不活性ガスを導入してバブリングすることにより液体原料を気化させて供給するバブリング方式(特許文献1)や、加圧気体で原料タンク内の液体原料を圧送しつつ流量制御し、この流量制御された液体原料を気化器で気化させて供給する圧送方式(特許文献2、3)などが知られている。

【0004】

この場合、上記バブリング方式の場合には、不活性ガスによりバブリングされる液体原料の流量を精度良く制御することが困難なので、流量制御の精度が比較的良好な圧送方式による供給方法が多用されている。

【0005】

上述したように、この圧送方式による原料ガスの供給は原料タンク内の液体原料を加圧された気体で流量制御しつつ圧送し、この場合、上記液体原料の流量を制御するためには、液体原料の移送通路に液体流量計と流量制御弁を介設して、液体流量計により流量を測定しつつこの検出値に基づいて上記流量制御弁をコントロールするようにしている。そして、このように圧送された液体原料は途中で気化器により気化されて原料ガスとなり、このガス状態で成膜装置へ供給するようにしている。

【0006】

【特許文献1】特開2004−79985号公報

【特許文献2】特開2004−207713号公報

【特許文献3】特開2004−296614号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記した圧送方式により原料ガスを供給する場合、原料の流れる原料通路や気化器は、一般的にはステンレススチールにより構成されており、そして、この気化器や原料通路には、液体原料の気化を促進させたり、蒸気化された原料ガスが再液化することを防止したりするために、テープヒータ等に代表される加熱ヒータ手段が設けられている。

【0008】

しかしながら、上述したように上記気化器は、略全体がステンレススチールにより構成されているので、熱伝導率が比較的低く上記加熱ヒータ手段からの熱を、気化器内の蒸気化のための加熱面側へ供給する効率がかなり低い。このため、熱応答性が低いことから、液体原料が噴霧されてミスト化されても熱供給が十分に行われない場合が生じるので、原料ガスの供給量を十分に大きくすることができない、といった問題があった。

【0009】

この場合、熱供給量を増加させるために熱伝導性の良好な材料であるアルミニウム等を気化器の蒸気化のための加熱部分の構成材料として用いて、アルミニウムの構成部分とステンレススチールの構成部分とをOリング等のシール部材でシールしてボルト等で締結することも考えられるが、この場合には、高温時に上記両部材の熱膨張率の違いによって両部材間に位置ずれが発生して原料ガスのリークが発生する恐れがあり、採用することはできない。

【0010】

また、加熱ヒータ手段の設定温度を高く設定することも考えられるが、この場合には局部的に過度に高温状態になる部分が発生して、原料自体を熱分解する恐れがある。

また更に、熱伝導性の低さを補うために、気化器の内部に加熱ヒータ部を埋め込むことも行われているが、この場合には、構造全体が複雑化して高コスト化を招来する、という不都合があった。

【0011】

本発明は、以上のような問題点に着目し、これを有効に解決すべく創案されたものである。本発明の目的は、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることが可能な気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、供給される液体原料をキャリアガスによりミスト状にして原料ミストを形成するノズル部と、前記ノズル部に連結されて前記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路を有する気化部と、前記気化部に連結されて前記原料ガスを後段に向けて送り出す排出ヘッドとを有する気化器において、前記気化部は、前記気化通路が形成された気化部本体と、前記気化部本体を内部に有すると共にその両端が前記気化部本体よりも長く形成された本体収容容器と、前記気化通路を通過する原料ミストを加熱する加熱ヒータ手段と、前記本体収容容器の両端に設けられた連結用フランジ部とよりなり、前記気化部本体と前記本体収容容器とは前記連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、前記本体収容容器の端部と前記連結用フランジ部とは爆着により接合されていることを特徴とする気化器である。

【0013】

このように、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【0014】

この場合、例えば請求項2に記載したように、前記本体収容容器と前記気化部本体とは、削り出し加工により一体化して形成されている。

また例えば請求項3に記載したように、前記気化部本体の端部と前記本体収容容器の端部との間の長さは、使用許容最大温度において前記本体収容容器の連結部に加わる熱応力が前記本体収容容器を構成する材料の疲労破壊限界度以下となるように設定されている。

また例えば請求項4に記載したように、前記使用許容最大温度は300℃である。

【0015】

また例えば請求項5に記載したように、前記疲労破壊限界度は、前記本体収容容器を構成する材料の耐力の20%の値である。

また例えば請求項6に記載したように、前記気化部本体及び前記本体収容容器の構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料よりなり、前記連結用フランジ部の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなる。

また例えば請求項7に記載したように、前記ノズル部及び前記排出ヘッドの構成材料は、それぞれステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなる。

【0016】

また例えば請求項8に記載したように、前記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料よりなる。

【0017】

請求項9に係る発明は、ガス使用系に対して原料ガスを供給する原料ガスの供給システムにおいて、液体原料を貯留する液体原料タンクと、前記液体原料タンクに一端部が接続され、前記ガス使用系に他端が接続された原料通路と、前記液体原料タンクに設けられて加圧気体により前記液体原料を前記原料通路内へ圧送する圧送機構と、前記原料通路の途中に介設されて前記液体原料を気化させて原料ガスを形成する請求項1乃至8のいずれかに記載した気化器と、を備えたことを特徴とする原料ガスの供給システムである。

【0018】

請求項10に係る発明は、被処理体に対して成膜処理を施すための成膜装置において、真空排気が可能になされた処理容器と、前記処理容器内で前記被処理体を保持する保持手段と、前記被処理体を加熱する加熱手段と、前記処理容器内へガスを導入するガス導入手段と、前記ガス導入手段に接続された請求項9記載の原料ガスの供給システムと、を備えたことを特徴とする成膜装置である。

【発明の効果】

【0019】

本発明に係る気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置によれば、次のように優れた作用効果を発揮することができる。

構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係る気化器、原料ガスの供給システム及びこれを用いた成膜装置の好適な一実施例を添付図面に基づいて詳述する。

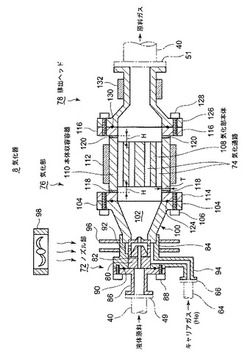

図1は本発明に係る気化器を有する原料ガスの供給システムを用いた成膜装置を示す概略構成図、図2は気化器を示す横断面図、図3は気化器を示す分解断面図、図4は気化器の気化部を示す分解斜視図、図5は図3中のA部の拡大図である。ここでは液体原料としてペントエトキシタンタル[Ta(OC2 H5 )5 ](以下「PET」とも称す)を用い、酸化ガスとしてO2 ガスを用いてタンタル酸化膜を成膜する場合を例にとって説明する。

【0021】

図1に示すように、本発明に係る成膜装置2は、被処理体としての半導体ウエハWに対して成膜処理を実際に行うガス使用系としての成膜装置本体4と、この成膜装置本体4に対して原料ガスを供給する原料ガスの供給システム6とを主に有しており、上記原料ガスの供給システム6には本発明に係る気化器8が設けられている。

【0022】

まず、上記成膜装置本体4について説明する。図1に示すように、この成膜装置本体4は、例えばアルミニウム合金等よりなる筒体状の処理容器10を有している。この処理容器10内には、被処理体である半導体ウエハWを保持する保持手段12が設けられる。具体的には、この保持手段12は、容器底部より支柱14により起立された円板状の載置台16よりなり、この載置台16上にウエハWが載置される。そして、この載置台16内には、例えばタングステンワイヤ等よりなる加熱手段18が設けられており、上記ウエハWを加熱するようになっている。

【0023】

この処理容器10の底部には、排気口20が設けられ、この排気口20には圧力調整弁22及び真空ポンプ24が順次介設された排気通路26を有する真空排気系28が接続されており、上記処理容器10内を真空引きして所定の減圧雰囲気に維持できるようになっている。

【0024】

そして、この処理容器10の天井部には、例えばシャワーヘッド30よりなるガス導入手段32が設けられており、処理容器10内へ必要なガスを供給するようになっている。そして、このシャワーヘッド30のガス入口30A、30Bに、上記原料ガスの供給システム6や他に必要なガスの供給系が接続されている。ここではガス入口30A、30Bは、代表として2つしか記載していないが、ガス種に応じて1つでもよいし、更に多く設けてもよい。このシャワーヘッド30内では原料ガスと他のガスが混合される場合もあるし、シャワーヘッド30内へ別々に導入されて別々に流れて処理容器10内で混合される場合もある。

【0025】

本実施例の場合には、原料ガスと他のガスはシャワーヘッド30内は別々で流れ、処理容器10内で初めて混合される、いわゆるポストミックスの供給方式となる。本実施例では、原料ガスの他にO2 等の酸化ガスを供給するので、酸化ガス供給系34が上記ガス入口30Bへ接続されている。

【0026】

次に、上記原料ガスの供給システム6について説明する。まず、この原料ガスの供給システム6は、液体原料36を貯留する液体原料タンク38を有している。この液体原料36としては例えばPETが用いられている。そして、この液体原料タンク38と上記ガス使用系である成膜装置本体4のシャワーヘッド30との間を接続するようにして原料通路40が設けられている。この原料通路40の一端は、上記液体原料タンク38内の液体原料36中に浸漬されており、他端は、上記シャワーヘッド30のガス入口30Aに接続されている。この原料通路40の構成材料は例えばステンレススチールである。

【0027】

そして、この液体原料タンク38には、上記液体原料36を上記原料通路40内へ圧送する圧送機構42が設けられる。この圧送機構42は、その先端が上記原料タンク38内の空間部に挿入された加圧管44を有しており、この加圧管44には加圧を制御する開閉弁46が介設されている。そして、この加圧管44を介して所定の圧力の加圧気体を液体原料タンク38内へ供給することにより、この中の液体原料36を上記原料通路40内へ圧送し得るようになっている。この加圧気体としては、例えばHe等の希ガスを用いることができる。

【0028】

そして、上記原料通路40に、その上流側より下流側に向けて、上流側開閉弁48、液体流量計50、流量制御弁52及び本発明に係る上記気化器8が順次介設されている。上記気化器8は、通路側フランジ部49、51を介して上記原料通路40に接続されている。上記上流側開閉弁48と液体流量計50との間の原料通路40には、開閉弁54が介設されたパージガス通路56が接続されており、必要に応じてパージガスを原料通路40内へ流すようになっている。上記パージガスとしては例えばN2 ガスを用いることができるが、他にHe、Ar等の希ガスを用いることができる。

【0029】

上記液体流量計50は、この原料通路40に流れて行く液体原料36の流量を測定するものであり、ここで得られた測定値に基づいて例えばコンピュータ等よりなる弁制御部58により上記流量制御弁52を制御し、所望する流量の液体原料36を流すようになっている。

【0030】

また上記気化器8は、流入してくる液体原料36をキャリアガスで噴霧しつつ加熱して気化し、原料ガスを形成するようになっている。このため、上記気化器8には、途中にマスフローコントローラのような流量制御器60及び開閉弁62が介設されたキャリアガス管64が接続されている。具体的には、このキャリアガス管64は、管路側フランジ部66を介して気化器8に接続されている。このキャリアガスとしては、例えばHeを用いることができるが、Ar等の他の希ガスを用いることができる。また、この気化器8よりも下流側の原料通路40には、必要に応じて原料ガスの再液化を防止するためのテープヒータ等(図示せず)が設けられる。尚、上記気化器8の構成については後述する。

【0031】

そして、この原料ガスの供給システム6及び成膜装置本体4を含む成膜装置2の全体の動作、例えば各ガスの供給の開始、停止、流量設定、メンテナンスの開始、停止等は、例えばコンピュータよりなる装置制御部68からの指令により動作され、この動作に必要なプログラムは記憶媒体70に記憶される。この記憶媒体70としては、フロッピやCD(Compact Disc)やハードディスクやフラッシュメモリ等が用いられる。

【0032】

次に、上記気化器8について説明する。図2乃至図5に示すように、この気化器8は、上記供給される液体材料をキャリアガスによりミスト状に噴霧して原料ミストを形成するノズル部72と、このノズル部72に連結されて上記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路74を有する気化部76と、上記気化部76に連結されて上記原料ガスを後段に向けて送り出す排出ヘッド78とにより主に構成されている。

【0033】

具体的には、上記ノズル部72は、内部に例えばテフロン(登録商標)系の樹脂材料よりなるノズル本体80を有しており、このノズル本体80の中心には細い流路である細孔82が形成されている。そして、このノズル本体80は筒体状のノズル筐体84内に収容されている。このノズル筐体84の上流側には、原料導入ヘッド86がボルト88により取り付け固定されている。この場合、上記ノズル筐体84と原料導入ヘッド86との間には、メタルガスケットのような耐熱性の高いシール部材90が介設されており、気密性を保持するようになっている。そして、この原料導入ヘッド86の先端と上記原料通路40の上流側の通路側フランジ部49とが図示しないボルトにより連結されることになる。

【0034】

また上記ノズル筐体84内には、上記ノズル本体80の先端に位置させて上記ノズル筐体84の内壁を段部状に拡径することにより形成されたリング状のキャリアガス噴出空間92が設けられており、このキャリアガス噴出空間92から延びるキャリアガス導入管94は上記キャリアガス管64の管路側フランジ部66に図示しないボルトにより連結されて、キャリアガスを導入するようになっている。従って、上記ノズル本体80の細孔82を通ってその先端より流出する液体原料を、この周囲を取り巻くキャリアガス噴出空間92から噴出されるキャリアガスによりミスト化(霧化)させて原料ミストを形成し得るようになっている。

【0035】

また、このノズル筐体84の外周面には、複数の冷却フィン96が設けられており、これを冷却ファン98により冷却してノズル本体80が液体原料の分解温度以上に加熱されることを防止するようになっている。そして、上記ノズル筐体84の下流側には、内部が円錐状に拡径された拡散筐体100が接合されており、この内部にミスト拡散空間102が形成されて、上記ノズル本体80側から噴霧されるミストを拡散し得るようになっている。

【0036】

この拡散筐体100の先端部には、上記気化部76側とボルト106により接続されるリング状のフランジ部104が形成されている。このフランジ部104には、複数のボルト孔104Aがその周方向に沿って形成されている(図3参照)。

【0037】

ここで、このノズル部72を形成する部品の内で、樹脂製のノズル本体80を除く他の主な部品、すなわちノズル筐体84、原料導入ヘッド86、ボルト88、キャリアガス導入管94、冷却フィン96、拡散筐体100及びフランジ部104等は、剛性には優れるが熱伝導性に劣る材料、例えばステンレススチールにより構成されている。

【0038】

上記気化部76は、上記気化通路74が形成された気化部本体108と、この気化部本体108を内部に有すると共にその先端が上記気化部本体108よりも長く形成された本体収容容器110と、上記気化通路74を通過する原料ミストを加熱する加熱ヒータ手段112と、上記本体収容容器110の両端に設けられた連結用フランジ部114、116とにより主に構成されている。

【0039】

全体的には、図4にも示すように、上記気化部本体108は円柱状に形成されており、その長手方向に沿って貫通するように複数の上記気化通路74が形成されている。そして、この気化部本体108の周囲を囲むようにして円形リング状の本体収容容器110が設けられる。すなわち、この本体収容容器110が気化部76の外周壁を形成することになる。そして、この本体収容容器110の外周側に、上記加熱ヒータ手段112がリング状に巻き付けるようにして設けられている。そして、この本体収容容器110の両端は、この内側の気化部本体108の両端よりも、それぞれ長さHだけ長く設定されている。

【0040】

この場合、上記気化部本体108と本体収容容器110とは、それぞれ別体で形成した後に、円筒状の本体収容容器110内へ円柱状の気化部本体108を収容して両者を接合するようにしてもよいし、大きな金属のブロック体に対して削り出し加工を施すことにより、上記気化部本体108と本体収容容器110の両者を一体化して形成するようにしてもよい。この一体化形成の場合には、両者間の接合面がなくなるので両者間の熱伝導性が向上して熱効率を特に高めることができる。

【0041】

ここで上記両連結用フランジ部114、116は、上流側のノズル部72や下流側の排出ヘッド78とそれぞれ連結する必要から両者間で熱膨張差が生じないように、上記ノズル部72や排出ヘッド78の構成材料と同じ材料、例えば剛性には優れるが熱伝導性に劣るステンレススチールが用いられる。そして、この両連結用フランジ部114、116には、その周方向に沿って複数のボトル孔114A、116Aがそれぞれ形成されている(図3参照)。これに対して、上記気化部本体108及び本体収容容器110は、上記連結用フランジ部114、116の構成材料よりも熱伝導性が高い(良好な)金属材料、例えばアルミニウムにより構成されている。

【0042】

このため、上記本体収容容器110の両端部と、これと異種材料となる上記連結用フランジ部114、116とは、爆着により接合されており、従って、この接合部には爆着接合部118、120が形成されている。この爆着接合とは、爆発エネルギーを用いた爆発圧着法であり、異なる種類の材料同士を強固に接合することができる。

【0043】

また、この際、図5にも示すように、上記気化部本体108の端部と上記本体収容容器110の端部との間の長さHは、この気化器の使用許容最大温度において上記本体収容容器110の連結部、すなわち爆着接合部118、120に加わる熱応力がこの本体収容容器110を構成する材料、ここではアルミニウムの疲労破壊限界以下となるように設定されている。換言すれば、上記長さHが、この本体収容容器110の厚さT(図5参照)と比較して短くなり過ぎると、両者の熱膨張差に起因してこの爆着接合部118、120に加わる熱応力が過度に大きくなって、アルミニウム製の本体収容容器110側の連結部に破断が生ずる恐れが生ずるので、上記厚さTにも依存するが、上記長さHを十分に長く設定する。ここでは上記長さHを1mm以上に設定する。

【0044】

そして、上記ステンレススチール製の連結用フランジ部114と上記ノズル部72側のステンレススチール製のフランジ部104との間には、耐熱性に優れるメタルガスケットよりなるシール部材124を介して上述のようにボルト106により気密に連結されている。

【0045】

また上記排出ヘッド78は、内部が下流側に向けて順次縮径されてロート状になされると共に、その下流側は直管状になされている。そして、この排出ヘッド78の下流側端部は原料通路40の下流側の通路側フランジ部51に図示しないボルトによって連結されている。そして、この排出ヘッド78の上流側にはフランジ部126が形成されており、このフランジ部126にはその周方向に沿って複数のボルト孔126Aが形成されている(図3参照)。そして、この排出ヘッド78のフランジ部126と、上記本体収容容器110の連結用フランジ部116とがボルト128によって連結されている。

【0046】

この場合にも、上記両フランジ部116、126間には、耐熱性に優れるメタルガスケットよりなるシール部材130が介設されて気密になされている。この場合、上記フランジ部126を含む排出ヘッド78は、上記連結用フランジ部116と同じ材料であるステンレススチールにより構成されている。そして、この排出ヘッド78の直管部分の外周には、補助加熱ヒータ部132が設けられており、これを加熱することにより気化された原料ガス再液化することを防止するようになっている。この排出ヘッド78よりも下流側の原料通路40は、この気化器8の上流側の原料通路40よりも内径が大きくなされて原料ガスが通り易くなされている。

【0047】

次に、以上のように構成された成膜装置2の動作について説明する。図1に示すように、この成膜装置2の成膜装置本体4においては、真空排気系28の真空ポンプ24が継続的に駆動されて、処理容器10内が真空引きされて所定の圧力に維持されており、また載置台16上の半導体ウエハWは加熱手段18により所定の温度に維持されている。

【0048】

そして、成膜処理が開始すると、原料ガスの供給システム6においては、液体原料タンク38に設けた圧送機構42から、例えばHeよりなる加圧気体を供給することにより、この液体原料タンク38内の液体原料36である例えばPETが原料通路40内を下流側に向けて圧送されて行くことになる。この原料通路40内を下流側に向けて流れて行く。この下流に流れて行く液体原料の流量は、液体流量計50によって計測されてその測定値が弁制御部58へ入力され、この弁制御部58は、予め設置された流量値を維持するように前記流量制御弁52を制御することになる。

【0049】

これにより、この液体原料は流量制御弁52で一定の流量となるように流量制御されて下流側に流れる。そして、この液体原料は下流側の気化器8により気化されて原料ガスとなり、この原料ガスは例えばHeよりなるキャリアガスと共に更に下流側へ流れて成膜装置本体4のシャワーヘッド30から処理容器10内へ導入される。このシャワーヘッド30へは別系統の酸化ガス供給系34からも流量制御された酸化ガスとして例えばO2 ガスが供給されており、このO2 ガスと原料ガスであるPETガスが処理容器10内で混合されて、ウエハW上に例えばCVD(Chemical Vapor Deposition)によりタンタル酸化膜(Ta2 O5 )が成膜されることになる。

【0050】

ここで上記気化器8内での動作について詳しく説明する。図2にも示すように、この気化器8は、これに設けた加熱ヒータ手段112や補助加熱ヒータ部32により予め所定の温度、すなわち液体原料の気化温度以上に加熱されている。そして、上流側の原料通路40内を流れてきた液体原料が気化器8のノズル部72に流入すると、この液体原料はノズル本体80の細孔82内を通ってその先端部より流出し、この時、キャリアガス導入管64より供給されているキャリアガスがキャリアガス噴出空間92に噴出され、このキャリアガスの勢いによって上記液体原料がミスト化されて噴霧状態となって原料ミストが形成される。

【0051】

この原料ミストはミスト拡散空間102内を拡散しつつ下流側の予め加熱されている気化部76に到達する。この原料ミストは、気化部76の気化部本体108の各気化通路74内を流下しつつこの表面から熱を奪って蒸発気化して原料ガスが形成されることになる。この原料ガスは、この気化部76から下流側の予め加熱される排出ヘッド78に至り、そして、その後は、この気化器8から下流側の原料通路40へと流れて行くことになる。

【0052】

ここで、上記気化部76において、本体収容容器110やこの内側の気化部本体108は、熱伝導性の良好な材料、例えばアルミニウムで形成されているので、加熱ヒータ手段112からの熱を内部に効率的に伝えることができ、従って、熱伝導性が高くなって液体原料を効率的に気化させることができ、熱効率を向上させることができる。

【0053】

従って、構造が簡単で小型でも、多量の原料ガスを形成して供給することができる。特に、本体収容容器110とこの内側の気化部本体108の両者を金属ブロックからの削り出し加工により一体化して作ることにより、両者間の熱伝導効率が高くなるので、その分、更に熱効率を向上させることができる。

【0054】

この場合、用いる液体原料によってはこの気化部76は300℃程度の高温状態になり、この本体収容容器110と両端の連結用フランジ部114、116との間には材質の相違による熱膨張差が発生し、これらの連結部、すなわち爆着接合部118、120には半径方向に対して大きな熱応力が加わることになる。

【0055】

しかしながら、本発明では、気化部本体108の端部と本体収容容器110の端部との間の長さHを十分に長く設定しているので、この部分は上記熱応力に十分に耐えることができ、爆着接合部118、120が破断することを防止することができる。

【0056】

この点について、図5を参照してより詳しく説明する。図5では連結用フランジ部114が記載されているが、他方の連結用フランジ部116においても同様である。すなわち、この気化部76が300℃程度の高温になると、ステンレススチールよりなる連結用フランジ部114は矢印140に示すように半径が拡大する方向へ僅かに熱膨張する。これに対して、ステンレススチールより線膨張係数が大きなアルミニウムよりなる気化部本体108及び本体収容容器110の部分は矢印142に示すように半径が拡大する方向へ大きく熱膨張する。これらの熱膨張差が、上記爆着接合部118の部分に熱応力となって加わることになる。

【0057】

この場合、上記本体収容容器110の厚さTとの関係で、長さHが十分に長い場合には、この長さHの部分が変形することで上記熱応力を緩和することができるので、この爆着接合部118、或いは長さHに相当するアルミニウムの部分が破壊することを防止することができる。ただし、上記長さHの部分が長過ぎると気化器8の全体の長さが大きくなるので、上記した破壊が生じない範囲で可能な限り長さHを小さくすることが望ましい。

【0058】

ここで、上記長さHと発生する熱応力との関係について検討したので、その検討結果について説明する。図6は気化部本体の端部と本体収容容器の端部との間の長さHと発生する応力との関係を示すグラフである。グラフの横軸は上記長さH[mm]であり、縦軸は熱応力[MPa]である。ここでは気化器の温度を使用許容最大温度である300℃に設定し、円筒状の本体収容容器110の厚さTを5mmに設定している。また気化部76の外径は60mm程度、長さは100mm程度、各気化通路74の内径は4mm程度である。

【0059】

図6に示すように、長さHが短い場合、例えば0.5mm程度の場合には熱応力は非常に大きくて25MPa程度に達しており、長さHが長くなるとこの熱応力は急激に低下している。そして、長さHが3〜4mm程度になると、熱応力は非常に小さくなって略3〜2MPa程度になり、その後は高さHが長くなるに従って次第に零に近づいて行く。

【0060】

熱膨張率の異なった材料同士を接合させると、高温時には両者の熱膨張差によって異種材料間に歪が生じて熱応力が発生するが、この場合、材料の耐力を越えた弱い方の材料、この場合にはアルミニウムに破断が生ずることになる。金属材料の熱膨張と収縮の繰り返しによる金属疲労を考慮すると、発生する熱応力を金属材料の耐力の20%以下に納めることが必要である。ここでアルミニウムの耐力は80MPaなので、その20%である16MPaが疲労破壊限度となる。従って、アルミニウムとステンレススチールの組み合わせの場合には、図6より熱応力を16MPa以下に設定するためには、長さHを1mm以上に設定すればよいことが判る。

【0061】

すなわち、長さHを以下の式を満たすように設定すればよい。

H≧0.2・T

前述したように、上記使用許容最大温度は用いる液体原料36の種類により変わり、また、上記図6に示した特性曲線も厚さTによって変化する。いずれにしても、異種材料を組み合わせた時の弱い方の材料である例えばアルミニウムの疲労破壊限界である16MPa以下の熱応力となるように上記長さHを設定する。

【0062】

このように、本発明によれば、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【0063】

また、ノズル部72は冷却フィン96により冷却させているので、この部分で液体原料が熱分解されることはない。

尚、上記実施例では、気化部本体108及び本体収容容器110の構成材料としてアルミニウムを用いた場合を例にとって説明したが、これに限定されず、この構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料を用いることができる。

【0064】

また、ここでは両連結用フランジ部114、116の構成材料としてステンレススチールを用いた場合を例にとって説明したが、これに限定されず、この構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料を用いることができる。

更には、ここではノズル部72及び排出ヘッド78の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料を用いることができる。

【0065】

また、ここでは成膜装置本体4として枚葉式の成膜装置本体を例にとって説明したが、これに限定されず、一度に複数枚の被処理体を処理するバッチ式の成膜装置本体にも適用することができる。

【0066】

また、ここでは液体原料としてPETを用いた場合を例にとって説明したが、これに限定されず、上記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料を用いることができる。

【0067】

更に、上記加圧気体やキャリアガスとしてはHeに限定されず、Ar、Ne等の他の希ガス或いはN2 ガスなども用いることができる。

また、ここでは被処理体として半導体ウエハを例にとって説明したが、これに限定されず、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【図面の簡単な説明】

【0068】

【図1】本発明に係る気化器を有する原料ガスの供給システムを用いた成膜装置を示す概略構成図である。

【図2】気化器を示す横断面図である。

【図3】気化器を示す分解断面図である。

【図4】気化器の気化部を示す分解斜視図である。

【図5】図3中のA部の拡大図である。

【図6】気化部本体の端部と本体収容容器の端部との間の長さHと発生する応力との関係を示すグラフである。

【符号の説明】

【0069】

2 成膜装置

4 成膜装置本体

6 原料ガスの供給システム

8 気化器

10 処理容器

12 保持手段

14 支柱

16 載置台

18 加熱手段

28 真空排気系

30 シャワーヘッド

32 ガス導入手段

36 液体原料

38 液体原料タンク

40 原料通路

42 圧送機構

72 ノズル部

74 気化通路

76 気化部

78 排出ヘッド

80 ノズル本体

108 気化部本体

110 本体収容容器

112 加熱ヒータ手段

114,116 連結用フランジ部

118,120 爆着接合部

W 半導体ウエハ(被処理体)

【技術分野】

【0001】

本発明は、半導体ウエハ等の被処理体の表面に薄膜を形成する成膜装置、これに原料ガスを供給する供給システム、この供給システムに用いる気化器に関する。

【背景技術】

【0002】

一般に、半導体デバイスを製造するには、半導体ウエハに成膜処理やパターンエッチング処理を繰り返し行なって所望のデバイスを製造するが、中でも成膜技術は半導体デバイスが高密度化及び高集積化するに伴ってその仕様が年々厳しくなっており、例えばデバイス中のキャパシタの絶縁膜やゲート絶縁膜に用いられる金属酸化膜、バリヤ膜、誘電体膜、各種の絶縁膜などに対しても更なる薄膜化が要求されている。

【0003】

上記薄膜の内で、特に金属元素を含む薄膜を形成する場合には、上記金属元素を含む有機金属材料や無機金属材料を原料として用いるのが一般的であるが、この原料は液体である場合が多い。そして、このような液体原料を成膜装置へ供給するには、原料タンク内に貯留した液体原料中に不活性ガスを導入してバブリングすることにより液体原料を気化させて供給するバブリング方式(特許文献1)や、加圧気体で原料タンク内の液体原料を圧送しつつ流量制御し、この流量制御された液体原料を気化器で気化させて供給する圧送方式(特許文献2、3)などが知られている。

【0004】

この場合、上記バブリング方式の場合には、不活性ガスによりバブリングされる液体原料の流量を精度良く制御することが困難なので、流量制御の精度が比較的良好な圧送方式による供給方法が多用されている。

【0005】

上述したように、この圧送方式による原料ガスの供給は原料タンク内の液体原料を加圧された気体で流量制御しつつ圧送し、この場合、上記液体原料の流量を制御するためには、液体原料の移送通路に液体流量計と流量制御弁を介設して、液体流量計により流量を測定しつつこの検出値に基づいて上記流量制御弁をコントロールするようにしている。そして、このように圧送された液体原料は途中で気化器により気化されて原料ガスとなり、このガス状態で成膜装置へ供給するようにしている。

【0006】

【特許文献1】特開2004−79985号公報

【特許文献2】特開2004−207713号公報

【特許文献3】特開2004−296614号公報

【発明の開示】

【発明が解決しようとする課題】

【0007】

ところで、上記した圧送方式により原料ガスを供給する場合、原料の流れる原料通路や気化器は、一般的にはステンレススチールにより構成されており、そして、この気化器や原料通路には、液体原料の気化を促進させたり、蒸気化された原料ガスが再液化することを防止したりするために、テープヒータ等に代表される加熱ヒータ手段が設けられている。

【0008】

しかしながら、上述したように上記気化器は、略全体がステンレススチールにより構成されているので、熱伝導率が比較的低く上記加熱ヒータ手段からの熱を、気化器内の蒸気化のための加熱面側へ供給する効率がかなり低い。このため、熱応答性が低いことから、液体原料が噴霧されてミスト化されても熱供給が十分に行われない場合が生じるので、原料ガスの供給量を十分に大きくすることができない、といった問題があった。

【0009】

この場合、熱供給量を増加させるために熱伝導性の良好な材料であるアルミニウム等を気化器の蒸気化のための加熱部分の構成材料として用いて、アルミニウムの構成部分とステンレススチールの構成部分とをOリング等のシール部材でシールしてボルト等で締結することも考えられるが、この場合には、高温時に上記両部材の熱膨張率の違いによって両部材間に位置ずれが発生して原料ガスのリークが発生する恐れがあり、採用することはできない。

【0010】

また、加熱ヒータ手段の設定温度を高く設定することも考えられるが、この場合には局部的に過度に高温状態になる部分が発生して、原料自体を熱分解する恐れがある。

また更に、熱伝導性の低さを補うために、気化器の内部に加熱ヒータ部を埋め込むことも行われているが、この場合には、構造全体が複雑化して高コスト化を招来する、という不都合があった。

【0011】

本発明は、以上のような問題点に着目し、これを有効に解決すべく創案されたものである。本発明の目的は、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることが可能な気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置を提供することにある。

【課題を解決するための手段】

【0012】

請求項1に係る発明は、供給される液体原料をキャリアガスによりミスト状にして原料ミストを形成するノズル部と、前記ノズル部に連結されて前記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路を有する気化部と、前記気化部に連結されて前記原料ガスを後段に向けて送り出す排出ヘッドとを有する気化器において、前記気化部は、前記気化通路が形成された気化部本体と、前記気化部本体を内部に有すると共にその両端が前記気化部本体よりも長く形成された本体収容容器と、前記気化通路を通過する原料ミストを加熱する加熱ヒータ手段と、前記本体収容容器の両端に設けられた連結用フランジ部とよりなり、前記気化部本体と前記本体収容容器とは前記連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、前記本体収容容器の端部と前記連結用フランジ部とは爆着により接合されていることを特徴とする気化器である。

【0013】

このように、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【0014】

この場合、例えば請求項2に記載したように、前記本体収容容器と前記気化部本体とは、削り出し加工により一体化して形成されている。

また例えば請求項3に記載したように、前記気化部本体の端部と前記本体収容容器の端部との間の長さは、使用許容最大温度において前記本体収容容器の連結部に加わる熱応力が前記本体収容容器を構成する材料の疲労破壊限界度以下となるように設定されている。

また例えば請求項4に記載したように、前記使用許容最大温度は300℃である。

【0015】

また例えば請求項5に記載したように、前記疲労破壊限界度は、前記本体収容容器を構成する材料の耐力の20%の値である。

また例えば請求項6に記載したように、前記気化部本体及び前記本体収容容器の構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料よりなり、前記連結用フランジ部の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなる。

また例えば請求項7に記載したように、前記ノズル部及び前記排出ヘッドの構成材料は、それぞれステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなる。

【0016】

また例えば請求項8に記載したように、前記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料よりなる。

【0017】

請求項9に係る発明は、ガス使用系に対して原料ガスを供給する原料ガスの供給システムにおいて、液体原料を貯留する液体原料タンクと、前記液体原料タンクに一端部が接続され、前記ガス使用系に他端が接続された原料通路と、前記液体原料タンクに設けられて加圧気体により前記液体原料を前記原料通路内へ圧送する圧送機構と、前記原料通路の途中に介設されて前記液体原料を気化させて原料ガスを形成する請求項1乃至8のいずれかに記載した気化器と、を備えたことを特徴とする原料ガスの供給システムである。

【0018】

請求項10に係る発明は、被処理体に対して成膜処理を施すための成膜装置において、真空排気が可能になされた処理容器と、前記処理容器内で前記被処理体を保持する保持手段と、前記被処理体を加熱する加熱手段と、前記処理容器内へガスを導入するガス導入手段と、前記ガス導入手段に接続された請求項9記載の原料ガスの供給システムと、を備えたことを特徴とする成膜装置である。

【発明の効果】

【0019】

本発明に係る気化器、気化器を用いた原料ガス供給システム及びこれを用いた成膜装置によれば、次のように優れた作用効果を発揮することができる。

構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により他の材料と接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【発明を実施するための最良の形態】

【0020】

以下に、本発明に係る気化器、原料ガスの供給システム及びこれを用いた成膜装置の好適な一実施例を添付図面に基づいて詳述する。

図1は本発明に係る気化器を有する原料ガスの供給システムを用いた成膜装置を示す概略構成図、図2は気化器を示す横断面図、図3は気化器を示す分解断面図、図4は気化器の気化部を示す分解斜視図、図5は図3中のA部の拡大図である。ここでは液体原料としてペントエトキシタンタル[Ta(OC2 H5 )5 ](以下「PET」とも称す)を用い、酸化ガスとしてO2 ガスを用いてタンタル酸化膜を成膜する場合を例にとって説明する。

【0021】

図1に示すように、本発明に係る成膜装置2は、被処理体としての半導体ウエハWに対して成膜処理を実際に行うガス使用系としての成膜装置本体4と、この成膜装置本体4に対して原料ガスを供給する原料ガスの供給システム6とを主に有しており、上記原料ガスの供給システム6には本発明に係る気化器8が設けられている。

【0022】

まず、上記成膜装置本体4について説明する。図1に示すように、この成膜装置本体4は、例えばアルミニウム合金等よりなる筒体状の処理容器10を有している。この処理容器10内には、被処理体である半導体ウエハWを保持する保持手段12が設けられる。具体的には、この保持手段12は、容器底部より支柱14により起立された円板状の載置台16よりなり、この載置台16上にウエハWが載置される。そして、この載置台16内には、例えばタングステンワイヤ等よりなる加熱手段18が設けられており、上記ウエハWを加熱するようになっている。

【0023】

この処理容器10の底部には、排気口20が設けられ、この排気口20には圧力調整弁22及び真空ポンプ24が順次介設された排気通路26を有する真空排気系28が接続されており、上記処理容器10内を真空引きして所定の減圧雰囲気に維持できるようになっている。

【0024】

そして、この処理容器10の天井部には、例えばシャワーヘッド30よりなるガス導入手段32が設けられており、処理容器10内へ必要なガスを供給するようになっている。そして、このシャワーヘッド30のガス入口30A、30Bに、上記原料ガスの供給システム6や他に必要なガスの供給系が接続されている。ここではガス入口30A、30Bは、代表として2つしか記載していないが、ガス種に応じて1つでもよいし、更に多く設けてもよい。このシャワーヘッド30内では原料ガスと他のガスが混合される場合もあるし、シャワーヘッド30内へ別々に導入されて別々に流れて処理容器10内で混合される場合もある。

【0025】

本実施例の場合には、原料ガスと他のガスはシャワーヘッド30内は別々で流れ、処理容器10内で初めて混合される、いわゆるポストミックスの供給方式となる。本実施例では、原料ガスの他にO2 等の酸化ガスを供給するので、酸化ガス供給系34が上記ガス入口30Bへ接続されている。

【0026】

次に、上記原料ガスの供給システム6について説明する。まず、この原料ガスの供給システム6は、液体原料36を貯留する液体原料タンク38を有している。この液体原料36としては例えばPETが用いられている。そして、この液体原料タンク38と上記ガス使用系である成膜装置本体4のシャワーヘッド30との間を接続するようにして原料通路40が設けられている。この原料通路40の一端は、上記液体原料タンク38内の液体原料36中に浸漬されており、他端は、上記シャワーヘッド30のガス入口30Aに接続されている。この原料通路40の構成材料は例えばステンレススチールである。

【0027】

そして、この液体原料タンク38には、上記液体原料36を上記原料通路40内へ圧送する圧送機構42が設けられる。この圧送機構42は、その先端が上記原料タンク38内の空間部に挿入された加圧管44を有しており、この加圧管44には加圧を制御する開閉弁46が介設されている。そして、この加圧管44を介して所定の圧力の加圧気体を液体原料タンク38内へ供給することにより、この中の液体原料36を上記原料通路40内へ圧送し得るようになっている。この加圧気体としては、例えばHe等の希ガスを用いることができる。

【0028】

そして、上記原料通路40に、その上流側より下流側に向けて、上流側開閉弁48、液体流量計50、流量制御弁52及び本発明に係る上記気化器8が順次介設されている。上記気化器8は、通路側フランジ部49、51を介して上記原料通路40に接続されている。上記上流側開閉弁48と液体流量計50との間の原料通路40には、開閉弁54が介設されたパージガス通路56が接続されており、必要に応じてパージガスを原料通路40内へ流すようになっている。上記パージガスとしては例えばN2 ガスを用いることができるが、他にHe、Ar等の希ガスを用いることができる。

【0029】

上記液体流量計50は、この原料通路40に流れて行く液体原料36の流量を測定するものであり、ここで得られた測定値に基づいて例えばコンピュータ等よりなる弁制御部58により上記流量制御弁52を制御し、所望する流量の液体原料36を流すようになっている。

【0030】

また上記気化器8は、流入してくる液体原料36をキャリアガスで噴霧しつつ加熱して気化し、原料ガスを形成するようになっている。このため、上記気化器8には、途中にマスフローコントローラのような流量制御器60及び開閉弁62が介設されたキャリアガス管64が接続されている。具体的には、このキャリアガス管64は、管路側フランジ部66を介して気化器8に接続されている。このキャリアガスとしては、例えばHeを用いることができるが、Ar等の他の希ガスを用いることができる。また、この気化器8よりも下流側の原料通路40には、必要に応じて原料ガスの再液化を防止するためのテープヒータ等(図示せず)が設けられる。尚、上記気化器8の構成については後述する。

【0031】

そして、この原料ガスの供給システム6及び成膜装置本体4を含む成膜装置2の全体の動作、例えば各ガスの供給の開始、停止、流量設定、メンテナンスの開始、停止等は、例えばコンピュータよりなる装置制御部68からの指令により動作され、この動作に必要なプログラムは記憶媒体70に記憶される。この記憶媒体70としては、フロッピやCD(Compact Disc)やハードディスクやフラッシュメモリ等が用いられる。

【0032】

次に、上記気化器8について説明する。図2乃至図5に示すように、この気化器8は、上記供給される液体材料をキャリアガスによりミスト状に噴霧して原料ミストを形成するノズル部72と、このノズル部72に連結されて上記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路74を有する気化部76と、上記気化部76に連結されて上記原料ガスを後段に向けて送り出す排出ヘッド78とにより主に構成されている。

【0033】

具体的には、上記ノズル部72は、内部に例えばテフロン(登録商標)系の樹脂材料よりなるノズル本体80を有しており、このノズル本体80の中心には細い流路である細孔82が形成されている。そして、このノズル本体80は筒体状のノズル筐体84内に収容されている。このノズル筐体84の上流側には、原料導入ヘッド86がボルト88により取り付け固定されている。この場合、上記ノズル筐体84と原料導入ヘッド86との間には、メタルガスケットのような耐熱性の高いシール部材90が介設されており、気密性を保持するようになっている。そして、この原料導入ヘッド86の先端と上記原料通路40の上流側の通路側フランジ部49とが図示しないボルトにより連結されることになる。

【0034】

また上記ノズル筐体84内には、上記ノズル本体80の先端に位置させて上記ノズル筐体84の内壁を段部状に拡径することにより形成されたリング状のキャリアガス噴出空間92が設けられており、このキャリアガス噴出空間92から延びるキャリアガス導入管94は上記キャリアガス管64の管路側フランジ部66に図示しないボルトにより連結されて、キャリアガスを導入するようになっている。従って、上記ノズル本体80の細孔82を通ってその先端より流出する液体原料を、この周囲を取り巻くキャリアガス噴出空間92から噴出されるキャリアガスによりミスト化(霧化)させて原料ミストを形成し得るようになっている。

【0035】

また、このノズル筐体84の外周面には、複数の冷却フィン96が設けられており、これを冷却ファン98により冷却してノズル本体80が液体原料の分解温度以上に加熱されることを防止するようになっている。そして、上記ノズル筐体84の下流側には、内部が円錐状に拡径された拡散筐体100が接合されており、この内部にミスト拡散空間102が形成されて、上記ノズル本体80側から噴霧されるミストを拡散し得るようになっている。

【0036】

この拡散筐体100の先端部には、上記気化部76側とボルト106により接続されるリング状のフランジ部104が形成されている。このフランジ部104には、複数のボルト孔104Aがその周方向に沿って形成されている(図3参照)。

【0037】

ここで、このノズル部72を形成する部品の内で、樹脂製のノズル本体80を除く他の主な部品、すなわちノズル筐体84、原料導入ヘッド86、ボルト88、キャリアガス導入管94、冷却フィン96、拡散筐体100及びフランジ部104等は、剛性には優れるが熱伝導性に劣る材料、例えばステンレススチールにより構成されている。

【0038】

上記気化部76は、上記気化通路74が形成された気化部本体108と、この気化部本体108を内部に有すると共にその先端が上記気化部本体108よりも長く形成された本体収容容器110と、上記気化通路74を通過する原料ミストを加熱する加熱ヒータ手段112と、上記本体収容容器110の両端に設けられた連結用フランジ部114、116とにより主に構成されている。

【0039】

全体的には、図4にも示すように、上記気化部本体108は円柱状に形成されており、その長手方向に沿って貫通するように複数の上記気化通路74が形成されている。そして、この気化部本体108の周囲を囲むようにして円形リング状の本体収容容器110が設けられる。すなわち、この本体収容容器110が気化部76の外周壁を形成することになる。そして、この本体収容容器110の外周側に、上記加熱ヒータ手段112がリング状に巻き付けるようにして設けられている。そして、この本体収容容器110の両端は、この内側の気化部本体108の両端よりも、それぞれ長さHだけ長く設定されている。

【0040】

この場合、上記気化部本体108と本体収容容器110とは、それぞれ別体で形成した後に、円筒状の本体収容容器110内へ円柱状の気化部本体108を収容して両者を接合するようにしてもよいし、大きな金属のブロック体に対して削り出し加工を施すことにより、上記気化部本体108と本体収容容器110の両者を一体化して形成するようにしてもよい。この一体化形成の場合には、両者間の接合面がなくなるので両者間の熱伝導性が向上して熱効率を特に高めることができる。

【0041】

ここで上記両連結用フランジ部114、116は、上流側のノズル部72や下流側の排出ヘッド78とそれぞれ連結する必要から両者間で熱膨張差が生じないように、上記ノズル部72や排出ヘッド78の構成材料と同じ材料、例えば剛性には優れるが熱伝導性に劣るステンレススチールが用いられる。そして、この両連結用フランジ部114、116には、その周方向に沿って複数のボトル孔114A、116Aがそれぞれ形成されている(図3参照)。これに対して、上記気化部本体108及び本体収容容器110は、上記連結用フランジ部114、116の構成材料よりも熱伝導性が高い(良好な)金属材料、例えばアルミニウムにより構成されている。

【0042】

このため、上記本体収容容器110の両端部と、これと異種材料となる上記連結用フランジ部114、116とは、爆着により接合されており、従って、この接合部には爆着接合部118、120が形成されている。この爆着接合とは、爆発エネルギーを用いた爆発圧着法であり、異なる種類の材料同士を強固に接合することができる。

【0043】

また、この際、図5にも示すように、上記気化部本体108の端部と上記本体収容容器110の端部との間の長さHは、この気化器の使用許容最大温度において上記本体収容容器110の連結部、すなわち爆着接合部118、120に加わる熱応力がこの本体収容容器110を構成する材料、ここではアルミニウムの疲労破壊限界以下となるように設定されている。換言すれば、上記長さHが、この本体収容容器110の厚さT(図5参照)と比較して短くなり過ぎると、両者の熱膨張差に起因してこの爆着接合部118、120に加わる熱応力が過度に大きくなって、アルミニウム製の本体収容容器110側の連結部に破断が生ずる恐れが生ずるので、上記厚さTにも依存するが、上記長さHを十分に長く設定する。ここでは上記長さHを1mm以上に設定する。

【0044】

そして、上記ステンレススチール製の連結用フランジ部114と上記ノズル部72側のステンレススチール製のフランジ部104との間には、耐熱性に優れるメタルガスケットよりなるシール部材124を介して上述のようにボルト106により気密に連結されている。

【0045】

また上記排出ヘッド78は、内部が下流側に向けて順次縮径されてロート状になされると共に、その下流側は直管状になされている。そして、この排出ヘッド78の下流側端部は原料通路40の下流側の通路側フランジ部51に図示しないボルトによって連結されている。そして、この排出ヘッド78の上流側にはフランジ部126が形成されており、このフランジ部126にはその周方向に沿って複数のボルト孔126Aが形成されている(図3参照)。そして、この排出ヘッド78のフランジ部126と、上記本体収容容器110の連結用フランジ部116とがボルト128によって連結されている。

【0046】

この場合にも、上記両フランジ部116、126間には、耐熱性に優れるメタルガスケットよりなるシール部材130が介設されて気密になされている。この場合、上記フランジ部126を含む排出ヘッド78は、上記連結用フランジ部116と同じ材料であるステンレススチールにより構成されている。そして、この排出ヘッド78の直管部分の外周には、補助加熱ヒータ部132が設けられており、これを加熱することにより気化された原料ガス再液化することを防止するようになっている。この排出ヘッド78よりも下流側の原料通路40は、この気化器8の上流側の原料通路40よりも内径が大きくなされて原料ガスが通り易くなされている。

【0047】

次に、以上のように構成された成膜装置2の動作について説明する。図1に示すように、この成膜装置2の成膜装置本体4においては、真空排気系28の真空ポンプ24が継続的に駆動されて、処理容器10内が真空引きされて所定の圧力に維持されており、また載置台16上の半導体ウエハWは加熱手段18により所定の温度に維持されている。

【0048】

そして、成膜処理が開始すると、原料ガスの供給システム6においては、液体原料タンク38に設けた圧送機構42から、例えばHeよりなる加圧気体を供給することにより、この液体原料タンク38内の液体原料36である例えばPETが原料通路40内を下流側に向けて圧送されて行くことになる。この原料通路40内を下流側に向けて流れて行く。この下流に流れて行く液体原料の流量は、液体流量計50によって計測されてその測定値が弁制御部58へ入力され、この弁制御部58は、予め設置された流量値を維持するように前記流量制御弁52を制御することになる。

【0049】

これにより、この液体原料は流量制御弁52で一定の流量となるように流量制御されて下流側に流れる。そして、この液体原料は下流側の気化器8により気化されて原料ガスとなり、この原料ガスは例えばHeよりなるキャリアガスと共に更に下流側へ流れて成膜装置本体4のシャワーヘッド30から処理容器10内へ導入される。このシャワーヘッド30へは別系統の酸化ガス供給系34からも流量制御された酸化ガスとして例えばO2 ガスが供給されており、このO2 ガスと原料ガスであるPETガスが処理容器10内で混合されて、ウエハW上に例えばCVD(Chemical Vapor Deposition)によりタンタル酸化膜(Ta2 O5 )が成膜されることになる。

【0050】

ここで上記気化器8内での動作について詳しく説明する。図2にも示すように、この気化器8は、これに設けた加熱ヒータ手段112や補助加熱ヒータ部32により予め所定の温度、すなわち液体原料の気化温度以上に加熱されている。そして、上流側の原料通路40内を流れてきた液体原料が気化器8のノズル部72に流入すると、この液体原料はノズル本体80の細孔82内を通ってその先端部より流出し、この時、キャリアガス導入管64より供給されているキャリアガスがキャリアガス噴出空間92に噴出され、このキャリアガスの勢いによって上記液体原料がミスト化されて噴霧状態となって原料ミストが形成される。

【0051】

この原料ミストはミスト拡散空間102内を拡散しつつ下流側の予め加熱されている気化部76に到達する。この原料ミストは、気化部76の気化部本体108の各気化通路74内を流下しつつこの表面から熱を奪って蒸発気化して原料ガスが形成されることになる。この原料ガスは、この気化部76から下流側の予め加熱される排出ヘッド78に至り、そして、その後は、この気化器8から下流側の原料通路40へと流れて行くことになる。

【0052】

ここで、上記気化部76において、本体収容容器110やこの内側の気化部本体108は、熱伝導性の良好な材料、例えばアルミニウムで形成されているので、加熱ヒータ手段112からの熱を内部に効率的に伝えることができ、従って、熱伝導性が高くなって液体原料を効率的に気化させることができ、熱効率を向上させることができる。

【0053】

従って、構造が簡単で小型でも、多量の原料ガスを形成して供給することができる。特に、本体収容容器110とこの内側の気化部本体108の両者を金属ブロックからの削り出し加工により一体化して作ることにより、両者間の熱伝導効率が高くなるので、その分、更に熱効率を向上させることができる。

【0054】

この場合、用いる液体原料によってはこの気化部76は300℃程度の高温状態になり、この本体収容容器110と両端の連結用フランジ部114、116との間には材質の相違による熱膨張差が発生し、これらの連結部、すなわち爆着接合部118、120には半径方向に対して大きな熱応力が加わることになる。

【0055】

しかしながら、本発明では、気化部本体108の端部と本体収容容器110の端部との間の長さHを十分に長く設定しているので、この部分は上記熱応力に十分に耐えることができ、爆着接合部118、120が破断することを防止することができる。

【0056】

この点について、図5を参照してより詳しく説明する。図5では連結用フランジ部114が記載されているが、他方の連結用フランジ部116においても同様である。すなわち、この気化部76が300℃程度の高温になると、ステンレススチールよりなる連結用フランジ部114は矢印140に示すように半径が拡大する方向へ僅かに熱膨張する。これに対して、ステンレススチールより線膨張係数が大きなアルミニウムよりなる気化部本体108及び本体収容容器110の部分は矢印142に示すように半径が拡大する方向へ大きく熱膨張する。これらの熱膨張差が、上記爆着接合部118の部分に熱応力となって加わることになる。

【0057】

この場合、上記本体収容容器110の厚さTとの関係で、長さHが十分に長い場合には、この長さHの部分が変形することで上記熱応力を緩和することができるので、この爆着接合部118、或いは長さHに相当するアルミニウムの部分が破壊することを防止することができる。ただし、上記長さHの部分が長過ぎると気化器8の全体の長さが大きくなるので、上記した破壊が生じない範囲で可能な限り長さHを小さくすることが望ましい。

【0058】

ここで、上記長さHと発生する熱応力との関係について検討したので、その検討結果について説明する。図6は気化部本体の端部と本体収容容器の端部との間の長さHと発生する応力との関係を示すグラフである。グラフの横軸は上記長さH[mm]であり、縦軸は熱応力[MPa]である。ここでは気化器の温度を使用許容最大温度である300℃に設定し、円筒状の本体収容容器110の厚さTを5mmに設定している。また気化部76の外径は60mm程度、長さは100mm程度、各気化通路74の内径は4mm程度である。

【0059】

図6に示すように、長さHが短い場合、例えば0.5mm程度の場合には熱応力は非常に大きくて25MPa程度に達しており、長さHが長くなるとこの熱応力は急激に低下している。そして、長さHが3〜4mm程度になると、熱応力は非常に小さくなって略3〜2MPa程度になり、その後は高さHが長くなるに従って次第に零に近づいて行く。

【0060】

熱膨張率の異なった材料同士を接合させると、高温時には両者の熱膨張差によって異種材料間に歪が生じて熱応力が発生するが、この場合、材料の耐力を越えた弱い方の材料、この場合にはアルミニウムに破断が生ずることになる。金属材料の熱膨張と収縮の繰り返しによる金属疲労を考慮すると、発生する熱応力を金属材料の耐力の20%以下に納めることが必要である。ここでアルミニウムの耐力は80MPaなので、その20%である16MPaが疲労破壊限度となる。従って、アルミニウムとステンレススチールの組み合わせの場合には、図6より熱応力を16MPa以下に設定するためには、長さHを1mm以上に設定すればよいことが判る。

【0061】

すなわち、長さHを以下の式を満たすように設定すればよい。

H≧0.2・T

前述したように、上記使用許容最大温度は用いる液体原料36の種類により変わり、また、上記図6に示した特性曲線も厚さTによって変化する。いずれにしても、異種材料を組み合わせた時の弱い方の材料である例えばアルミニウムの疲労破壊限界である16MPa以下の熱応力となるように上記長さHを設定する。

【0062】

このように、本発明によれば、構成材料の一部にアルミニウム等の熱伝導性が高い材料を用いてこれを爆着により接合することにより、構造が簡単で熱効率を向上させることができる。このため、気化器自体を大型化することなく大量の原料ガスを供給することができる。

【0063】

また、ノズル部72は冷却フィン96により冷却させているので、この部分で液体原料が熱分解されることはない。

尚、上記実施例では、気化部本体108及び本体収容容器110の構成材料としてアルミニウムを用いた場合を例にとって説明したが、これに限定されず、この構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料を用いることができる。

【0064】

また、ここでは両連結用フランジ部114、116の構成材料としてステンレススチールを用いた場合を例にとって説明したが、これに限定されず、この構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料を用いることができる。

更には、ここではノズル部72及び排出ヘッド78の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料を用いることができる。

【0065】

また、ここでは成膜装置本体4として枚葉式の成膜装置本体を例にとって説明したが、これに限定されず、一度に複数枚の被処理体を処理するバッチ式の成膜装置本体にも適用することができる。

【0066】

また、ここでは液体原料としてPETを用いた場合を例にとって説明したが、これに限定されず、上記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料を用いることができる。

【0067】

更に、上記加圧気体やキャリアガスとしてはHeに限定されず、Ar、Ne等の他の希ガス或いはN2 ガスなども用いることができる。

また、ここでは被処理体として半導体ウエハを例にとって説明したが、これに限定されず、ガラス基板、LCD基板、セラミック基板等にも本発明を適用することができる。

【図面の簡単な説明】

【0068】

【図1】本発明に係る気化器を有する原料ガスの供給システムを用いた成膜装置を示す概略構成図である。

【図2】気化器を示す横断面図である。

【図3】気化器を示す分解断面図である。

【図4】気化器の気化部を示す分解斜視図である。

【図5】図3中のA部の拡大図である。

【図6】気化部本体の端部と本体収容容器の端部との間の長さHと発生する応力との関係を示すグラフである。

【符号の説明】

【0069】

2 成膜装置

4 成膜装置本体

6 原料ガスの供給システム

8 気化器

10 処理容器

12 保持手段

14 支柱

16 載置台

18 加熱手段

28 真空排気系

30 シャワーヘッド

32 ガス導入手段

36 液体原料

38 液体原料タンク

40 原料通路

42 圧送機構

72 ノズル部

74 気化通路

76 気化部

78 排出ヘッド

80 ノズル本体

108 気化部本体

110 本体収容容器

112 加熱ヒータ手段

114,116 連結用フランジ部

118,120 爆着接合部

W 半導体ウエハ(被処理体)

【特許請求の範囲】

【請求項1】

供給される液体原料をキャリアガスによりミスト状にして原料ミストを形成するノズル部と、

前記ノズル部に連結されて前記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路を有する気化部と、

前記気化部に連結されて前記原料ガスを後段に向けて送り出す排出ヘッドとを有する気化器において、

前記気化部は、

前記気化通路が形成された気化部本体と、

前記気化部本体を内部に有すると共にその両端が前記気化部本体よりも長く形成された本体収容容器と、

前記気化通路を通過する原料ミストを加熱する加熱ヒータ手段と、

前記本体収容容器の両端に設けられた連結用フランジ部とよりなり、

前記気化部本体と前記本体収容容器とは前記連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、前記本体収容容器の端部と前記連結用フランジ部とは爆着により接合されていることを特徴とする気化器。

【請求項2】

前記本体収容容器と前記気化部本体とは、削り出し加工により一体化して形成されていることを特徴とする請求項1記載の気化器。

【請求項3】

前記気化部本体の端部と前記本体収容容器の端部との間の長さは、使用許容最大温度において前記本体収容容器の連結部に加わる熱応力が前記本体収容容器を構成する材料の疲労破壊限界度以下となるように設定されていることを特徴とする請求項1又は2記載の気化器。

【請求項4】

前記使用許容最大温度は300℃であることを特徴とする請求項3記載の気化器。

【請求項5】

前記疲労破壊限界度は、前記本体収容容器を構成する材料の耐力の20%の値であることを特徴とする請求項3又は4記載の気化器。

【請求項6】

前記気化部本体及び前記本体収容容器の構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料よりなり、前記連結用フランジ部の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至5のいずれかに記載の気化器。

【請求項7】

前記ノズル部及び前記排出ヘッドの構成材料は、それぞれステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至6のいずれかに記載の気化器。

【請求項8】

前記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至7のいずれかに記載の気化器。

【請求項9】

ガス使用系に対して原料ガスを供給する原料ガスの供給システムにおいて、

液体原料を貯留する液体原料タンクと、

前記液体原料タンクに一端部が接続され、前記ガス使用系に他端が接続された原料通路と、

前記液体原料タンクに設けられて加圧気体により前記液体原料を前記原料通路内へ圧送する圧送機構と、

前記原料通路の途中に介設されて前記液体原料を気化させて原料ガスを形成する請求項1乃至8のいずれかに記載した気化器と、

を備えたことを特徴とする原料ガスの供給システム。

【請求項10】

被処理体に対して成膜処理を施すための成膜装置において、

真空排気が可能になされた処理容器と、

前記処理容器内で前記被処理体を保持する保持手段と、

前記被処理体を加熱する加熱手段と、

前記処理容器内へガスを導入するガス導入手段と、

前記ガス導入手段に接続された請求項9記載の原料ガスの供給システムと、

を備えたことを特徴とする成膜装置。

【請求項1】

供給される液体原料をキャリアガスによりミスト状にして原料ミストを形成するノズル部と、

前記ノズル部に連結されて前記原料ミストを通過させつつ加熱することにより気化させて原料ガスを形成する複数の気化通路を有する気化部と、

前記気化部に連結されて前記原料ガスを後段に向けて送り出す排出ヘッドとを有する気化器において、

前記気化部は、

前記気化通路が形成された気化部本体と、

前記気化部本体を内部に有すると共にその両端が前記気化部本体よりも長く形成された本体収容容器と、

前記気化通路を通過する原料ミストを加熱する加熱ヒータ手段と、

前記本体収容容器の両端に設けられた連結用フランジ部とよりなり、

前記気化部本体と前記本体収容容器とは前記連結用フランジ部の構成材料よりも熱伝導性が高い材料により構成されると共に、前記本体収容容器の端部と前記連結用フランジ部とは爆着により接合されていることを特徴とする気化器。

【請求項2】

前記本体収容容器と前記気化部本体とは、削り出し加工により一体化して形成されていることを特徴とする請求項1記載の気化器。

【請求項3】

前記気化部本体の端部と前記本体収容容器の端部との間の長さは、使用許容最大温度において前記本体収容容器の連結部に加わる熱応力が前記本体収容容器を構成する材料の疲労破壊限界度以下となるように設定されていることを特徴とする請求項1又は2記載の気化器。

【請求項4】

前記使用許容最大温度は300℃であることを特徴とする請求項3記載の気化器。

【請求項5】

前記疲労破壊限界度は、前記本体収容容器を構成する材料の耐力の20%の値であることを特徴とする請求項3又は4記載の気化器。

【請求項6】

前記気化部本体及び前記本体収容容器の構成材料は、アルミニウム、アルミニウム合金及びニッケルよりなる群より選択される1の材料よりなり、前記連結用フランジ部の構成材料は、ステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至5のいずれかに記載の気化器。

【請求項7】

前記ノズル部及び前記排出ヘッドの構成材料は、それぞれステンレススチール及びハステロイ(登録商標)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至6のいずれかに記載の気化器。

【請求項8】

前記液体原料は、PET(ペンタエトキシタンタル)、PZT膜(PbとZrとTiを含む酸化膜)やBST膜(BaとSrとTiを含む酸化膜)等を成膜する金属液体原料、Cu(EDMDD)2 、TEOS(テトラエトキシシラン)、Cu(hfac)TMVS(ヘキサフルオロアセチルアセトナト−トリメチルビニルシリル銅)、TMA(トリメチルアルミニウム)、TBTDET(ターシャリーブチルイミド−トリ−ジエチルアミドタンタル)、TiCl4 (四塩化チタン)、TMS(テトラメチルシラン)、TEH(テトラキスエトキシハフニウム)よりなる群より選択される1の材料よりなることを特徴とする請求項1乃至7のいずれかに記載の気化器。

【請求項9】

ガス使用系に対して原料ガスを供給する原料ガスの供給システムにおいて、

液体原料を貯留する液体原料タンクと、

前記液体原料タンクに一端部が接続され、前記ガス使用系に他端が接続された原料通路と、

前記液体原料タンクに設けられて加圧気体により前記液体原料を前記原料通路内へ圧送する圧送機構と、

前記原料通路の途中に介設されて前記液体原料を気化させて原料ガスを形成する請求項1乃至8のいずれかに記載した気化器と、

を備えたことを特徴とする原料ガスの供給システム。

【請求項10】

被処理体に対して成膜処理を施すための成膜装置において、

真空排気が可能になされた処理容器と、

前記処理容器内で前記被処理体を保持する保持手段と、

前記被処理体を加熱する加熱手段と、

前記処理容器内へガスを導入するガス導入手段と、

前記ガス導入手段に接続された請求項9記載の原料ガスの供給システムと、

を備えたことを特徴とする成膜装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2009−54655(P2009−54655A)

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願番号】特願2007−217640(P2007−217640)

【出願日】平成19年8月23日(2007.8.23)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

【公開日】平成21年3月12日(2009.3.12)

【国際特許分類】

【出願日】平成19年8月23日(2007.8.23)

【出願人】(000219967)東京エレクトロン株式会社 (5,184)

【Fターム(参考)】

[ Back to top ]