気密端子の製造方法および電子部品

【課題】 多数の気密端子をバレルめっき法により一括めっきする際、ある気密端子のリード間に他の気密端子のリードが嵌まり込んでアベック不良を発生させたり、リードが折れ曲ったり、リード間でめっき層の厚さがばらついたりしないような気密端子の製造方法を提供する。

【解決手段】 気密端子Aoごとにリード3A,3Aの下端部同士を所定間隔に保ったまま固着材5で固着する工程、固着されたリードにめっき層4を形成する工程、およびめっき処理されたリード3A,3Aを前記固着材5の近傍部分から切断する気密端子の製造方法である。

【解決手段】 気密端子Aoごとにリード3A,3Aの下端部同士を所定間隔に保ったまま固着材5で固着する工程、固着されたリードにめっき層4を形成する工程、およびめっき処理されたリード3A,3Aを前記固着材5の近傍部分から切断する気密端子の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気密端子の製造方法およびその方法で製造された電子部品に関し、より詳細には、バレルめき方法を適用して例えば2本のリード表面にめっき層を形成した円筒型気密端子の製造方法に関する。

【背景技術】

【0002】

従来、気密端子はその用途に応じて各種の構造のものがあり、金属外環やリード等の金属部材の露出部分には用途に応じた材質および厚さのめっき層が形成されている。図13は、腕時計向け水晶振動子用の円筒型気密端子Cの一部を断面で示した斜視図を示す。図13において、61は円筒状の金属外環で、その内部にガラス62を介してリード63,63が気密に封着されている。そして、前記金属外環61およびリード63,63の露出表面に、防錆およびはんだ付け性等のために、Ni,Au,はんだ等のめっき層64,64が形成されている。

【0003】

上記気密端子Cは、図14の製造工程ブロック図に示す製造方法で製造されている。まず、金属外環61、ガラス微粉末を有機バインダとともに混練し造粒したものを所定形状に成形し仮焼きしたガラスタブレット62aおよび所定長さ寸法lのリード63,63を用意し[図14(a)]、これらをグラファイト製の封着治具を用いて所定の位置関係に組み立て[図14(b)]、全体を中性または弱還元性雰囲気中で980〜1000℃で加熱して、前記ガラスタブレット62aを溶融させたガラス62を介して、金属外環61とリード63,63とを絶縁してかつ気密に封着する[図14(c)]。この後、金属外環61およびリード63,63の露出部分にめっき層64,64を形成する。すると、前述した図13に示すような気密端子Cが製造できる[図14(d)]。例えば、この種のリードめっきの方法については、特許文献1および2が開示する。

【特許文献1】特開昭61−216349号公報

【特許文献2】特開平01−096395号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、前記金属外環61やリード63,63の露出部分へのめっき層64の形成であるが、腕時計向け水晶振動子用の円筒型気密端子Cは、金属外環61の外径寸法が0.90〜0.95mm程度と非常に小さいため、めっき工程の作業能率を高めるためには、バレル内に多数の気密端子Cを収容して一括してめっきする,いわゆるバレルめっき法で行なうことが望まれる。しかしながら、前述のとおり、腕時計向け水晶振動子用の円筒型気密端子Cは、金属外環61の外径寸法が0.90〜0.95mm程度と非常に小さく、それに応じてリード63,63の外径寸法dも0.13〜0.17mm程度と小さくなり、しかもリード63,63間の間隔寸法gが0.10〜0.20mm程度と、リード63,63の外径寸法dとほぼ同等程度になっているため、バレルめっき法を採用すると、ある気密端子C1のリード63が他の気密端子C2のリード63,63間に嵌まり込んでしまい、その状態でめっき層64が形成されるために、ある気密端子C1のリード63と他の気密端子C2のリード63同士がめっき層64によってくっ付いてしまう,いわゆるアベック不良が多発するという問題点があった。また、前述のとおり、リード63,63が細く腰が弱いため、リード63,63が折れ曲る,いわゆるリード曲がり不良も発生しやすいという問題点があった。さらに、リード63,63同士がガラス62によって絶縁されているので、一方のリード63と他方のリード63とのめっき層64の形成条件(めっき条件)が微妙に相違して、両リード63,63に均一なめっき層64,64が形成しにくいという問題点もあった。

【0005】

前述のリード同士のアベック不良を防止するためには、例えば、特許文献1の特開昭61−216349号公報に記載されるように、複数の気密端子のリード63,63同士を共通接続導電線によって溶接して、同電位にしてめっきする方法もあるが、前述の腕時計向け水晶振動子用のように非常に小さな円筒型気密端子Cにあっては、リード63,63同士を前記共通接続導電線によって溶接する作業が極めて煩雑であり、めっき層の形成原価が著しく高騰してしまい、安価な腕時計向け水晶振動子用の気密端子Cには到底採用できない。しかも、各気密端子Cが共通接続導電線によって溶接されていると、気密端子Cをバレルめっき法でめっきしようとする際に、共通接続導電線が邪魔になってバレル内への気密端子Cの収容量が制限を受ける。さらに、前述のリード63,63同士を前記共通接続導電線によって溶接して同電位にする作業時に、細くて腰の弱いリード63,63を曲げてしまいやすいため、めっき層64,64の形成工程後にリード63,63の修正作業が必要になる。したがって、このような観点からも原価が高騰してしまい、安価な水晶時計用の気密端子Cには到底採用できない。さらにまた、リードの固着に用いた共通接続導電線は、リードの切断後は金属屑として処分するしかなく、資材費や処分費用が嵩むという問題点もある。また、特許文献2の特開平01―096395号公報は、複数本のリードを同一方向に引き出した気密端子のめっき工程でのリード曲がりやアベック不良を防止するめっき方法として、リードの先端部分を樹脂液に浸漬して複数本のリード間に樹脂材を使用して橋絡して一体に固着し、前記リード間を一定に保持してめっきを施す気密端子の製造方法を記載する。

【0006】

本発明の目的は上述するような腕時計向け水晶振動子用の円筒型気密端子Cのように小さな電子部品であっても、リード同士のアベック不良や、リード曲がりが発生させないために、上記導電材あるいは樹脂材を使用して事前に固着短絡または橋絡した気密端子部品を用意し、この気密端子部品をバレルめっきする気密端子としての電子部品を提供する。すなわち、多数の気密端子部品をバレルめっき法によりそのリード表面にろう材層を形成する際、ある気密端子のリード間に他の気密端子のリードが嵌まり込んでアベック不良を発生させたり、リードが折れ曲ったり、あるいはリード間でめっき層の厚さがばらついたりすることのない気密端子の製造方法、およびその方法により製造した電子部品の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、金属外環に絶縁材を介し相互に離隔し気密封着して貫通させた複数個のリードを備える気密端子部品に関し、それぞれのリード下端部同士を固着材により固着させる工程と、多数の気密端子部品をバレルに収容して複数個のリードにめっき層を形成するバレルめっき工程と、めっき層の形成後にリードを所定位置で切断して固着材を除去する工程とを含み、金属外環から貫通して伸び出るリード部分に均一なめっき層を設けたことを特徴とする気密端子の製造方法が提示される。ここで、前記めっき層ははんだ付け性のよいろう材層である。めっき層がろう材層であると、このめっき層を利用して、リードに水晶振動片等の電子部品素子をろう付けしたり、リードをプリント基板にろう付けする場合にろう付け作業を容易確実にできる。また、前記固着材はボール状塊の外径寸法がリード間の間隔寸法より大きくする。ボール状の固着材の外径寸法が電子部品のリード間の間隔寸法よりも大きいと、電子部品のリードの下端部をボール状の固着材の上に容易かつ確実に配置でき、製造効率が高くなる。

【0008】

本発明の別の観点によれば、金属外環にガラス絶縁材の介在で相互に離隔させて貫通するリードを気密に封着し、リード上下の伸び出た部分にめっき層を形成した気密端子であって、前記めっき層は、リードの下端部同士を所定間隔に保ったまま固着材で固着した気密端子部品を準備し、準備された多数の気密端子部品をバレル内に収容して一括めっきによりリード表面にめっき層を形成し、めっき処理後にリードの下端部切断により固着材を除去したことを特徴とする電子部品を提供する。好ましくは、気密端子はリードの間隔寸法が0.1〜0.2mm程度である水晶振動子用の円筒型気密端子である。また、気密端子は金属外環が低炭素鋼、Fe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.90〜0.95mmであり、前記リードがFe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.13〜0.17mmである水晶振動子用の円筒型気密端子である。このように、電子部品が水晶振動子用の円筒型気密端子であると、外径寸法が小さく、リードが細く腰が弱い上に、リードの間隔寸法がリードの外径寸法にほぼ等しいような場合であっても、リード同士のアベック不良がなく、リード曲がりがなく、しかも均一なめっき層を有する気密端子の製造方法を利用した電子部品が提供できる。

【0009】

気密端子ごとにリードの下端部同士をその相互間隔を保ったまま固着するために、リード間を橋絡する固着装置が利用される。この固着装置は、例えば、固着材として使用する樹脂または導電材を溶融状態で収容する箱型容器と、溶融状態を保つよう容器底部に配置したヒータと、気密端子部品を所定間隔で保持して上下動する固着治具と、この固着治具の一定以上の下降を阻止するストッパとを具備する。固定治具には、気密端子リードが平面内でX方向に移動可能でY方向には移動不可能な多数のスリットを有する櫛歯が使用され、スリットの幅寸法wはリードの外径寸法よりも若干大きく、かつ金属外環の外径寸法よりも小さく設定する。各スリットの開口端には、リードの挿入を容易にするためにテーパが設けられ、多数の気密端子部品を吊り下げ状態で保持した固着治具をストッパによって停止する位置まで下降させて、リード下端部のみを溶融状態の固着材に浸漬する。所定時間固着材に浸漬保持した後、固着治具が引き上げられる。

【0010】

導電材の固着材によるリードの固着は、固着治具を用いて多数の気密端子部品のリード下端部をボール状固着材の上に配置し、前記固着材の溶融点以上に加熱することによって行われる。このように、リード下端部をボール状の低融点合金の上に配置して、前記低融点合金の溶融点以上に加熱すると、多数の気密端子部品のリードを一括して固着材により固着することができ、各リードの下端部を従来のように共通接続導電線を溶接する方法に比較して、格段に作業性が優れており、大量生産に適する。固着材が樹脂材であっても同様な効果が期待できる。

【0011】

多数の気密端子部品のリード下端部を固着する工程は上記のバッチ方式で行なうほかに連続または間欠的に処理することもできる。また、固着工程は固着材を溶融状態で収容する収容容器と、必要に応じ、温度調節する下部ヒータを具備し、前記固着材収容容器内には、溶融状態の固着材が収容されて、この収容容器の上には、整流板が設置される。加えて、前記溶融状態の固着材をポンプで整流板の上に供給して、所定厚さの溶融状態の固着材による層流を作る。さらに、この層流の上方には、所定間隙でコンベアが設置され連続的または間欠的に移送されるように構成されている。

【0012】

本発明の特徴は、固着材によりリードが固着された多数の気密端子部品をバレルに収容して一括めっきすることであり、特に、その後工程でめっきされたリードの下端部を切断して固着材を除去することである。すなわち、図2に示すように、気密端子部品を用意した後、固着材5による固着、バレルめっき法によるめっき層4の形成、および固着材5を除去するためのリード3の切断の工程を含めて気密端子を製造する方法が開示され、この方法により製造された新規かつ改良された電子部品が提供される。

【発明の効果】

【0013】

本発明はリードの下端部同士を導電材または樹脂材等の固着材によって固着した後にバレルめっき法によりめっき層を形成するので、めっき工程である気密端子のリードが他の気密端子のリード間に嵌まり込むことが防止されて、いわゆるアベック不良が発生しなくなる。また、リード同士が固着材によって固着されているので、各リードの強度が見かけ上増大するため、リードの折れ曲り不良が発生しなくなる。特に、リードのめっき層形成がバレルめっき法で行なわれるので大量の気密端子部品を一括してめっき処理でき生産性が向上する。また、リードの間隔寸法が所定寸法で保たれ、リード曲がりがなく、しかもリード間で均一なめっき層を有する。また、リード同士をボール状固着材で固着する場合、その外径寸法がリード間の間隔寸法よりも大きくすることで、ある気密端子のリードの先端部が他のリード間に嵌まり込むことがなくなり、アベック不良発生率が低減できるのみならず、細く腰の弱いリードであっても固着材によって固着され、見かけ上その強度が増大するため、リード曲がり不良発生率が低減され、さらに絶縁材によって絶縁されているリードが固着材によって固着されることによって同一のめっき条件になり、リード間のめっき厚さのばらつきが低減されるといった顕著な作用効果を奏する。

【0014】

また、本発明の気密端子の製造方法によれば、気密端子部品から細長く伸びる一対のリードに均一なめっき層を形成させるため、めっき処理に先立って細長く伸びた一対のリードの先端間を橋絡して、バレルめっき法を採用するので、アベック不良,リード曲がりおよびリード間のめっき厚さのばらつきがないかまたは少ない電子部品が提供できる。

【発明を実施するための最良の形態】

【0015】

本発明の実施態様について、以下、図面を参照して説明する。

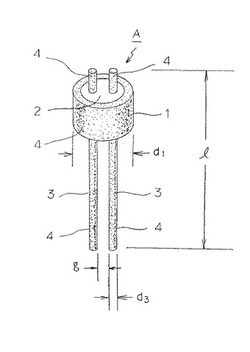

図1は本発明の電子部品の第1の実施態様である。具体的には腕時計向け水晶振動子用の円筒型気密端子Aの斜視図を示す。図において、1は円筒形の金属外環で、その内部にガラス2を介して、2本のリード3,3が気密に封着されている。前記金属外環1は、例えば低炭素鋼やFe−Ni合金やFe−Ni−Co合金等よりなり、外径寸法d1が0.90〜0.95mm、高さ寸法が0.75〜0.85mmのものである。前記ガラス2は、ソーダライムガラスやソーダバリウムガラスやホウケイ酸ガラス等よりなる。前記リード3,3は、Fe−Ni合金やFe−Ni−Co合金等よりなり、外径寸法d3が0.13〜0.17mm、長さlが7.0〜8.0mmのもので、リード3,3間の間隔寸法gは0.10〜0.20mmのものである。前記金属外環1およびリード3,3の露出部分には、めっき層4,4が形成されている。

【0016】

図2は、前記気密端子Aの金属部材,すなわち金属外環1およびリード3,3の露出部分に、めっき層4,4の一例として,例えば厚さが20〜30μmのろう材層4,4であるSn−90wt%Pb層を形成した状態の断面図である。このろう材層4,4は、金属外環1にあっては後述するように金属キャップの圧入封止時に、金属外環1と金属キャップ間の封止材として作用して気密封止に役立つ。また、リード3,3にあっては、リード3,3の上方部分のろう材層4は、水晶振動片等の電子部品素子のろう付け用に役立ち、リード3,3の下方部分のろう材層4は、リード3,3をプリント基板等へろう付けするときのろう付け性を確保するのに役立つ。ここで、リード3,3のろう材層4,4は、リード3,3の周面部のみに形成されており、その下端面3a,3aには形成されていない。この理由は、後述する本発明の製造方法に由来する。また、このようにリード3,3の下端面3a,3aにろう材層4,4がなくても、一般に気密端子Aのリード3,3の下端部は、プリント基板等の透孔に挿入されてろう付けされた後に切断除去されるので、何ら問題になることはない。

【0017】

以下、前述した本発明の気密端子Aの製造方法の第1実施態様について、図面を参照して説明する。図3は、本発明の製造方法の第1実施態様の製造工程ブロック図を示す。まず、所定厚さの鉄・ニッケル合金等の金属板を押し出しプレス後に打ち抜いて金属外環1を製作する。また、ホウケイ酸ガラス等のガラス微粉末と有機バインダとを混練し、所定の粒度に造粒した後に、所定形状にプレス成形し、仮焼きしてガラス粒同士を結着させるとともに有機バインダを焼き飛ばしてガラスタブレット2aを製作する。さらに、所定の外径寸法のFe−Ni−Co合金等の金属線を前記気密端子Aのリード3,3の長さlよりも長い適宜の長さ寸法la(=l+Δl)に切断して、リード3A,3Aを製作する[図3(a)]。

【0018】

そして、これら金属外環1,ガラスタブレット2aおよびリード3A,3Aを、グラファイト製の封着治具(図示省略)を用いて所定の関係位置に組み立て[図3(b)]、中性ないし弱還元性の雰囲気中で約980〜1000℃で加熱して、前記ガラスタブレット2aを溶融させて、ガラス2によりリード3A,3Aを気密に封着する[図3(c)]。以上の図3(a)ないし図3(c)の工程によって、図1および図2の気密端子Aの原形となる気密端子部品Aoが製造される。

【0019】

次に、前記気密端子部品Aoのリード3A,3Aの外方端を、リード3A,3Aの間隔寸法gを保持したまま導電材による固着材5で固着する[図3(d)、図4]。この気密端子部品Aoのリード3A,3Aの下端部を固着材5によって固着する方法については、後で詳述する。

【0020】

次に、上記図4のように、リード3A,3Aの下端部が固着材5で固着された多数の気密端子部品Aoをバレル(図示省略)に収容し、このバレルをめっき浴中に浸漬して回転させる,いわゆるバレルめっき法によって、金属外環1およびリード3A,3Aの露出部分にろう材層4,4を形成する[図3(e)、図5]。

【0021】

次に、このろう材層4,4が形成された気密端子Aoのリード3A,3Aの下方部分を、上端から所定寸法lの位置6で切断する[図3(f)、図5]。すると、リード3A,3Aを固着していた固着材5が切断除去されて、図2に示すような、所定の長さ寸法lのリード3,3を有する気密端子Aが得られる。このようにして得られた気密端子Aの金属外環1およびリード3,3の露出表面にはろう材層4,4が形成されているが、先に図2において説明したように、リード3,3の下端面3a,3aにはろう材層4,4がない。

【0022】

この種の腕時計向けの水晶振動子用気密端子Aは、リード3,3の上端部に水晶振動片(図示省略)を固着するが、このときリード3,3の上方部分のろう材層4,4は、水晶振動片のろう付け性を高くして、確実にろう付けするのに役立つ。また、水晶振動片を固着した後は、図6に示すように、金属キャップ7を圧入により封止して水晶振動子8とするが、このとき金属外環1のろう材層4は、金属外環1と金属キャップ7との間を満たして、気密封止を確実にするのに役立つ。

【0023】

また、気密端子Aを用いた水晶振動子8は、前述の図6に示すように、プリント基板10の透孔11にリード3,3を挿通し、噴流式めっき法により、この透孔11の周囲にレジスト層12から露出させた導電層13にリード3,3をろう材14によりろう付けして組み付けられる。このとき、リード3,3の周面部のろう材層4a,4aは、ろう材14,14によるろう付け性の確保に役立つ。なお、気密端子Aのリード3,3の下端面3a,3aには、ろう材層4,4がないが、この位置にはろう材層4,4がなくても、ほとんどの場合何ら問題はない。すなわち、この水晶振動子8のリード3,3をプリント基板10にろう付けした後、リード3,3は、ろう付け部分に近い図示一点鎖線位置15から切断される。したがって、リード3,3の下端面3a,3aには、ろう材層4,4がなくても、実用上何ら問題は生じない。

【0024】

しかしながら、もし、リード3,3の下端面3a,3aにもろう材層4,4が必要な場合は、図3の製造工程ブロック図において、リード3A,3Aの切断工程[図3(f)]の後に鎖線で付加的に示したように、リード3,3の下端面3a,3aへのめっき工程を付加してもよい[図3(g)]。このような方法を採用すると、図7に示すように、リード3A,3Aの周面には厚いろう材層4a,4aが形成されており、リード3,3の下端面3a,3aには薄いろう材層4b,4bが形成された気密端子Bが電子部品として得られる。

【0025】

次に、前記気密端子部品Aoのリード3A,3Aの下端部を固着材5により固着する第1の実施態様について説明する。図8は、前記固着材5によるリード3A,3Aの固着工程に用いる第1実施態様の固着材固着装置20の概略断面図である。図8において、21は固着材5が融着しない材料、例えばグラファイト製の下治具である。この下治具21は、後述するボール状の固着材5aが1個だけすっぽりと入り込む大きさで底部がすり鉢状の多数の凹部22を有し、各凹部22の開口部23はテーパ状になっている。24は上治具で、例えば前記下治具21と同様の材料で構成されており、前記下治具21の各凹部22と対応する位置に気密端子Aoが入る大きさの透孔25を有し、各透孔25の下端開口部26はテーパ状になっている。

【0026】

次に、前記下治具21の各凹部22にボール状の固着材5aを1個ずつ収容する。この場合、各種の方法が採用できる。例えば、下治具21をその周囲から所定寸法だけ立ち上がる枠体の中に入れ、下治具21と枠体の壁面とで形成される凹所に多数のボール状の固着材5aを収容し、この下治具21を揺動させることにより、各凹部22に1個ずつのボール状の固着材5aを収容することができる。このとき、前記凹部22のテーパ状の開口部23は、ボール状の固着材5aを凹部22に収容する動作を円滑にする機能を営む。各凹部22に1個ずつボール状の固着材5aが収容されると、余分の固着材5aを下治具21上から排出する。

【0027】

あるいは、図9に示すような固着材供給補助具30を用いることができる。図9において、固着材供給補助具30は、前記下治具21の各凹部22に対応する位置にそれぞれ透孔32,34を有する上板31と下板33とを所定間隔で有し、これら上板31および下板33の3方を側板35で連結してある。この側板35は、前記上板31の上方および下板33の下方にそれぞれ所定寸法だけ突出する枠体部36,37を有する。また、前記上板31および下板33間に、前記透孔32,34と対応する配置,すなわち前記下治具21の各凹部22と対応する配置で透孔39を有するスライド可能なシャッタ38を介在させた構成を有する。

【0028】

上記、固着材供給補助具30を用いる固着材5aの供給方法について説明する。まず、固着材供給補助具30の下板33の下方に枠体部37を利用して下治具21を位置決めして配置する。次に、シャッタ38を図9に示すように、その透孔39が上板31および下板33の各透孔32,34と一致しない位置になるようにしておき、上板31の上に多数のボール状の固着材5aを供給する。そして、前記と同様に揺動により上板31の各透孔32に1個ずつボール状の固着材5aを収容する。上板31の各透孔32にボール状の固着材5aが1個ずつ収容されると、シャッタ38を図9の左方に移動させてその透孔39を上板31および下板33の各透孔32,34と一致させる。すると、上板31の透孔32に収容されていた各固着材5aは、シャッタ38の透孔39および下板33の透孔34を通過して、下治具21の各凹部22に収容される。

【0029】

次に、上治具24の各透孔25に気密端子部品Aoを1個ずつ収容する。まず、上治具24の上に補助板(図示省略)を当てがい、上下逆転して開口部26が上側になるようにし、各透孔25に気密端子部品Aoを振り込んでいく。このとき、気密端子部品Aoは金属外環1やガラス2のために重心が偏っているので、自然に金属外環1側が下になって振り込まれる。このとき、上治具24の透孔25の開口部26がテーパ状になっているので、気密端子部品Aoの透孔25への振り込みが円滑に行われる。

【0030】

次に、上記の各透孔25に1個ずつ気密端子部品Aoを収容した上治具24を上下逆転させて、各凹部22に1個ずつ固着材5aを収容している下治具21の上に被せる。すると、上治具24の透孔25に収容されている気密端子Aoが自重で降りてきて、そのリード3A,3Aの下端部がボール状の固着材5aの上に乗っかる。図8はこの状態を示している。

【0031】

この状態で、固着材5aの溶融点以上に加熱する。すると、固着材5aが溶融して、先に説明した図4に示すように、気密端子Aoのリード3A,3Aの下端部が固着材5によって機械的に固着されるとともに電気的に固着される。ここで、図4に示すように、前記表面張力によってボール状になった固着材5の直径d5は、リード3A,3Aの間隔寸法gよりも大きい(d5>g)。この寸法関係が、後述するめっき時に効果的に機能する。

【0032】

次に、気密端子部品Aoのリード3A,3Aの下端部を固着材5により固着する第2の実施態様について説明する。図10は第2の実施態様における固着材の固着装置40の概略断面図で、箱型の固着材の収容容器41と、この収容容器41の底部に配置されたヒータ42と、収容容器41内に溶融状態で収容されている固着材5bと、多数の気密端子Aoを所定間隔で保持して上下動する固着治具43と、この固着治具43の一定以上の下降を阻止するストッパ44とを備えている。前記固着材5bは、気密端子Aoのリード3A,3Aにめっき層,例えばろう材層4,4を形成するめっき浴温度よりも高い融点、例えば100〜150℃程度高い融点を有するろう材,例えばSn−60wt%Pbが好適する。

【0033】

図11は、前記固着治具43の一例の斜視図で、気密端子部品Aoのリード3A,3Aが平面内でX方向に移動可能でY方向には移動不可能な、多数のスリット43aを有する櫛歯状のものである。したがって、前記スリット43aの幅寸法wは、リード3A,3Aの外径寸法d3よりも若干大きく、かつ金属外環1の外径寸法d1よりも小さく設定されている(d3<w<d1)。また、各スリット43aの開口端には、リード3A,3Aの挿入を容易にするために、テーパ43bが設けてある。

【0034】

前記の図10に示すように、多数の気密端子部品Aoを吊り下げ状態で保持した固着治具43を、ストッパ44によって停止する位置まで下降させて、各気密端子部品Aoのリード3A,3Aの下端部のみを溶融状態の固着材5bに浸漬して所定時間保持した後、固着治具43を引き上げる。

【0035】

すると、図4に示すように、各気密端子部品Aoのリード3A,3Aの下端部に融着した溶融状態の固着材5bが表面張力で球状化および固化して、ボール状の固着材5としてリード3A,3Aが所定の間隔寸法gを保持したまま固着される。ここで、図4に示すように、前記表面張力によってボール状になった固着材5の直径d5は、リード3A,3Aの間隔寸法gよりも大きい(d5>g)。

【0036】

前記本発明の固着材による固着方法の第1実施態様および第2実施態様では、多数の気密端子部品Aoのリード3A,3Aの下端部を導電材等の固着材5で固着する工程を、バッチ方式で行なう場合について説明したが、固着材による固着方法の第3の実施態様として、連続または間欠的に処理することもできる。図12は、本発明の製造方法の第3実施態様について説明する固着装置50の概略断面図を示す。図12において、51は固着材の収容容器で、その下部にヒータ52を具備している。前記固着材の収容容器51内には、溶融状態の固着材5bが収容されている。また、この固着材の収容容器51の上には、整流板53が設置されており、前記溶融状態の固着材5bをポンプ54で整流板53の上に供給して、所定厚さの溶融状態の固着材5bによる層流5cを作っている。また、この層流5cの上方には、所定間隙でコンベア55が設置されており、図12の矢印のように図示左側から右側に向かって連続的または間欠的に移送されるように構成されている。

【0037】

したがって、上記固着材固着装置50において、所定の長さ寸法lよりも長い長さ寸法laのリード3A,3Aを有する多数の気密端子部品Aoをコンベア55に吊り下げ状態で保持して、図12の左側から右側に向かって連続的または間欠的に移送させれば、気密端子部品Aoの各リード3A,3Aが装置50の上方に来たとき、溶融状態の固着材5bによる層流5cに浸漬されるため、溶融状態の固着材5bが濡れて、リード3A,3Aが層流5cから出たときに、リード3A,3Aに融着した固着材5bが表面張力で球状化および固化して、図4に示すように、リード3A,3Aが所定の間隙寸法gを保持したままボール状の固着材5によって相互に固着される。このような装置50および方法によれば、図10に示す固着材固着装置40および方法を用いる場合に比較して、連続的または間欠的に作業できるので、生産効率が向上する。

【0038】

次に、ろう材層形成の実施態様としては、上記のように、リード3A,3Aが固着材5で固着された多数の気密端子部品Aoをバレル(図示省略)に収容し、このバレルをめっき浴中に浸漬して回転させる,いわゆるバレルめっき法によって、金属外環1およびリード3A,3Aの露出部分にろう材層4,4を形成する。このとき、前述のとおり、固着材5の外径寸法d5が、リード3A,3Aの間隔寸法gよりも大きい(d5>g)ので、めっき工程中にある気密端子A1のリード3A,3A間に、他の気密端子A2のリード3A,3Aが嵌まり込みにくくなる。したがって、気密端子A1,A2のリード3A,3A同士が絡み合うことが防止され、リード3A,3A同士がめっき層によってくっ付いてしまう、いわゆるアベック不良が発生しにくくなる。また、前述のとおり、固着材5によってリード3A,3Aが固着されていることによって、各リード3A,3Aが単独の場合に比較して、見かけ上リード3A,3Aの強度が増大するので、リード3A,3Aの折れ曲り不良も発生しにくくなる。さらに、固着材5によってリード3A,3Aが電気的に固着されて同電位,すなわち同一めっき条件になっているので、ガラス2によって絶縁されているリード3A,3Aに均一なろう材層4,4が形成される。なお、前記固着材5の融点をめっき浴の温度よりも高く設定しているので、めっき工程中に固着材5がめっき浴の温度で溶融することはない。

【実施例】

【0039】

次に、本発明の実施例について説明する。

気密端子部品Ao

金属外環1 材質:Fe−Ni合金、

寸法:外径0.92mm×高さ0.8mm×厚さ0.1mm

ガラス2 材質:ホウケイ酸ガラス

リード3A 材質:Fe−Ni−Co合金、

寸法:外径0.15mm×長さ9.65mm

リード間隔:0.15mm

上記の気密端子部品Aoのリード3A,3Aに、前記図8に示す固着材による固着方法の第1の実施態様によってボール状の

固着材5a 直径:0.5mm、

材質:Sn−60wt%Pb合金

を固着したところ、リード3A,3Aの下端部が外径寸法d5=0.5mmの導電固着材5で固着された。次に、上記のリード3A,3Aが固着材5で固着された多数の気密端子部品Aoを、バレルに収容し、めっき浴中に浸漬するバレルめっき法によりめっきして、

ろう材層4 材質:Sn−90wt%Pb合金、

厚さ:20μm

を形成した。上記のろう材層4をバレルめっき法により形成する工程で、ある気密端子A1のリード3A,3Aが他の気密端子A2のリード3A,3A間に嵌まり込んでろう材層4によって固着されてしまう、いわゆるアベック不良発生率、およびリード3A,3Aの曲がり不良発生率は、それぞれ10%および3%であった。また、リード3A,3A相互間のろう材層4,4の厚さのばらつきは、0.1〜0.3μmであった。

【比較例】

【0040】

これに対して、上記のリード3A,3A間を固着材5によって固着していない他は上記と同一条件でバレルめっき法によりろう材層4を形成したところ、ある気密端子A1のリード3A,3Aが他の気密端子A2のリード3A,3A間に嵌まり込んでろう材層4によって固着されてしまう、いわゆるアベック不良発生率、およびリード3A,3Aの曲がり不良発生率は、それぞれ60%および10%であった。また、リード3A,3A相互間のろう材層4,4の厚さのばらつきは、2〜3μmであった。

【0041】

上記本発明の実施例および比較例の結果から、本発明の製造方法が格段にアベック不良発生率、リード3A,3Aの曲がり不良発生率およびリード3A,3A相互間のろう材層4,4の厚さのばらつきともに小さいことが明らかである。この理由は、本発明の製造方法によれば、第1に気密端子Aoのリード3A,3Aを固着材5によって固着することによって、その固着材5の外径寸法d5がリード3A,3Aの間隔寸法gよりも大きくなることに起因して、リード3A,3Aの下端部が他の気密端子Aoのリード3A,3A間に嵌まり込みにくくなり、したがって、そのようにリード3A,3A同士が絡まった状態でろう材層4によって固着されてしまう,いわゆるアベック不良が発生しにくくなること、第2に気密端子Aoのリード3A,3Aを固着材5によって固着することによって、リード3A,3Aが単独の場合に比較してその見かけ上の強度が増大することに起因して、リード3A,3Aの曲がり不良が発生しにくくなること、第3にガラス2によって絶縁されているリード3A,3Aが固着材5によって固着されることに起因して、リード3A,3Aのめっき条件が同一になり、リード3A,3A間でめっき厚さにばらつきが生じなくなることによる。

【0042】

最後に、上記めつき層4,4を形成した気密端子Aoのリード3A,3Aを、図5に示すように上端から寸法lの位置6で切断して、図1および2に示す気密端子Aを製作した。

【0043】

なお、本発明の上記実施態様および実施例は、電子部品の一例として腕時計向けの水晶振動子用の円筒型気密端子Aについて説明したが、本発明は上記実施態様および実施例に限定されるものではなく、その他の実施態様として、本発明の精神を逸脱しない範囲で、各種の電子部品およびその製造方法に適用することが可能であることはいうまでもない。

【0044】

例えば、上記実施例においては、電子部品の一例として、金属外環1の形状が直円筒形状の圧入封止型水晶振動子用の気密端子Aについて説明したが、もし、必要ならば、金属外環1の形状を、高さ寸法の中途部から上方部を上部に行くほど小径になるような傾斜面に形成するとともに、中途部から下方を円筒状に形成してもよい。このような形状によれば、金属外環の金属キャップへの最初の挿入作業および圧入作業が容易かつ円滑になる利点がある。

【0045】

また、リード3A,3Aを固着する固着材5は、上記実施例に示した導電材に限らず、他の材質のもの、例えば樹脂材を適用することができる。ただし、固着材5の材質は、金属外環1やリード3A,3Aにろう材層4,4を形成する際のめっき浴の温度で溶融するものであってはならない。より詳細には、固着材5の融点は、めつき浴の温度よりも100℃以上高いことが望ましい。

【0046】

さらに、上記実施例では、圧入封止型の水晶振動子用の気密端子について説明したが、抵抗溶接封止型や冷間圧接封止型の水晶振動子用の気密端子についても、同様に実施できるものである。

【0047】

さらにまた、上記実施例においては、水晶振動子用の気密端子について説明したが、水晶振動子用の気密端子以外の他の用途の電子部品用気密端子等についても同様に実施できるものである。

【0048】

さらに、上記実施例では、金属外環1およびリード3,3の露出面に形成するめっき層としてろう材層4を形成する場合について説明したが、Ni,Au等の他のめつき層を形成する場合にも同様に適用できるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の製造方法により製造した電子部品の一例の水晶振動子用円筒型気密端子Aの斜視図

【図2】本発明の製造方法により製造した電子部品の一例の水晶振動子用円筒型気密端子Aの拡大断面図

【図3】本発明の電子部品の製造方法における製造工程ブロック図

【図4】本発明の製造方法においてリードの下端部同士を固着材で固着した状態の気密端子Aoの一部を断面で示す正面図

【図5】本発明により金属外環およびリードの露出部分にめっき層を形成した後の気密端子Aの一部を正面で示した拡大断面図

【図6】本発明による電子部品の一例としての水晶振動子をプリント基板に組み付けた状態を示す断面図

【図7】本発明の製造方法の第2実施態様により製造した他の気密端子Bの要部を断面で示した拡大正面図

【図8】本発明の製造方法においてリードの下端部同士を固着材で固着する工程で用いる第1実施態様の固着材固着装置の概略断面図

【図9】本発明の製造方法においてリードの下端部同士を固着材で固着する工程に用いる第1実施態様の固着材固着装置の補助具の要部拡大断面図

【図10】本発明のリードの下端部同士を固着材で固着する第2実施態様の固着材固着装置の概略断面図

【図11】本発明のリードの下端部同士を固着材で固着する第2実施態様の固着材固着装置で用いる固着治具の一例の斜視図

【図12】本発明のリードの下端部同士を固着材で固着する第3実施態様の固着材固着装置の概略断面図

【図13】従来の電子部品の一例としての気密端子Cの一部を断面で示した斜視図

【図14】従来の電子部品の一例としての気密端子Cの製造工程ブロック図

【符号の説明】

【0050】

A、B 電子部品(気密端子)

Ao 気密端子部品

1 金属外環

2 絶縁材(ガラス)

3 リード

3A 切断前のリード

3a リードの下端面

4 めっき層(ろう材層)

4a 厚いめっき層(ろう材層)

4b 薄いめっき層(ろう材層)

5 固着材(導電材または樹脂材)

5a ボール状の固着材

5b 溶融状態の固着材

5c 溶融状態の固着材による層流

6 リードの切断位置

7 金属キャップ

8 水晶振動子

10 プリント基板

11 透孔

12 レジスト層

13 導電層

14 ろう材

15 リードの切断位置

20 固着装置(ボール状固着材)

21 下治具

22 凹部

23 開口部

24 上治具

25 透孔

26 開口部

30 供給補助具

31 上板

32、34、39 透孔

33 下板

35 側板

36、37 枠体部

38 シャッタ

40 固着装置(バッチ式)

41、51 固着材収容容器

42、52 ヒータ

43 固着治具

43a スリツト

43b テーパ

44 ストッパ

50 固着装置(連続または間欠式)

53 整流板

54 ポンプ

55 コンベア

【技術分野】

【0001】

本発明は、気密端子の製造方法およびその方法で製造された電子部品に関し、より詳細には、バレルめき方法を適用して例えば2本のリード表面にめっき層を形成した円筒型気密端子の製造方法に関する。

【背景技術】

【0002】

従来、気密端子はその用途に応じて各種の構造のものがあり、金属外環やリード等の金属部材の露出部分には用途に応じた材質および厚さのめっき層が形成されている。図13は、腕時計向け水晶振動子用の円筒型気密端子Cの一部を断面で示した斜視図を示す。図13において、61は円筒状の金属外環で、その内部にガラス62を介してリード63,63が気密に封着されている。そして、前記金属外環61およびリード63,63の露出表面に、防錆およびはんだ付け性等のために、Ni,Au,はんだ等のめっき層64,64が形成されている。

【0003】

上記気密端子Cは、図14の製造工程ブロック図に示す製造方法で製造されている。まず、金属外環61、ガラス微粉末を有機バインダとともに混練し造粒したものを所定形状に成形し仮焼きしたガラスタブレット62aおよび所定長さ寸法lのリード63,63を用意し[図14(a)]、これらをグラファイト製の封着治具を用いて所定の位置関係に組み立て[図14(b)]、全体を中性または弱還元性雰囲気中で980〜1000℃で加熱して、前記ガラスタブレット62aを溶融させたガラス62を介して、金属外環61とリード63,63とを絶縁してかつ気密に封着する[図14(c)]。この後、金属外環61およびリード63,63の露出部分にめっき層64,64を形成する。すると、前述した図13に示すような気密端子Cが製造できる[図14(d)]。例えば、この種のリードめっきの方法については、特許文献1および2が開示する。

【特許文献1】特開昭61−216349号公報

【特許文献2】特開平01−096395号公報

【発明の開示】

【発明が解決しようとする課題】

【0004】

ところで、前記金属外環61やリード63,63の露出部分へのめっき層64の形成であるが、腕時計向け水晶振動子用の円筒型気密端子Cは、金属外環61の外径寸法が0.90〜0.95mm程度と非常に小さいため、めっき工程の作業能率を高めるためには、バレル内に多数の気密端子Cを収容して一括してめっきする,いわゆるバレルめっき法で行なうことが望まれる。しかしながら、前述のとおり、腕時計向け水晶振動子用の円筒型気密端子Cは、金属外環61の外径寸法が0.90〜0.95mm程度と非常に小さく、それに応じてリード63,63の外径寸法dも0.13〜0.17mm程度と小さくなり、しかもリード63,63間の間隔寸法gが0.10〜0.20mm程度と、リード63,63の外径寸法dとほぼ同等程度になっているため、バレルめっき法を採用すると、ある気密端子C1のリード63が他の気密端子C2のリード63,63間に嵌まり込んでしまい、その状態でめっき層64が形成されるために、ある気密端子C1のリード63と他の気密端子C2のリード63同士がめっき層64によってくっ付いてしまう,いわゆるアベック不良が多発するという問題点があった。また、前述のとおり、リード63,63が細く腰が弱いため、リード63,63が折れ曲る,いわゆるリード曲がり不良も発生しやすいという問題点があった。さらに、リード63,63同士がガラス62によって絶縁されているので、一方のリード63と他方のリード63とのめっき層64の形成条件(めっき条件)が微妙に相違して、両リード63,63に均一なめっき層64,64が形成しにくいという問題点もあった。

【0005】

前述のリード同士のアベック不良を防止するためには、例えば、特許文献1の特開昭61−216349号公報に記載されるように、複数の気密端子のリード63,63同士を共通接続導電線によって溶接して、同電位にしてめっきする方法もあるが、前述の腕時計向け水晶振動子用のように非常に小さな円筒型気密端子Cにあっては、リード63,63同士を前記共通接続導電線によって溶接する作業が極めて煩雑であり、めっき層の形成原価が著しく高騰してしまい、安価な腕時計向け水晶振動子用の気密端子Cには到底採用できない。しかも、各気密端子Cが共通接続導電線によって溶接されていると、気密端子Cをバレルめっき法でめっきしようとする際に、共通接続導電線が邪魔になってバレル内への気密端子Cの収容量が制限を受ける。さらに、前述のリード63,63同士を前記共通接続導電線によって溶接して同電位にする作業時に、細くて腰の弱いリード63,63を曲げてしまいやすいため、めっき層64,64の形成工程後にリード63,63の修正作業が必要になる。したがって、このような観点からも原価が高騰してしまい、安価な水晶時計用の気密端子Cには到底採用できない。さらにまた、リードの固着に用いた共通接続導電線は、リードの切断後は金属屑として処分するしかなく、資材費や処分費用が嵩むという問題点もある。また、特許文献2の特開平01―096395号公報は、複数本のリードを同一方向に引き出した気密端子のめっき工程でのリード曲がりやアベック不良を防止するめっき方法として、リードの先端部分を樹脂液に浸漬して複数本のリード間に樹脂材を使用して橋絡して一体に固着し、前記リード間を一定に保持してめっきを施す気密端子の製造方法を記載する。

【0006】

本発明の目的は上述するような腕時計向け水晶振動子用の円筒型気密端子Cのように小さな電子部品であっても、リード同士のアベック不良や、リード曲がりが発生させないために、上記導電材あるいは樹脂材を使用して事前に固着短絡または橋絡した気密端子部品を用意し、この気密端子部品をバレルめっきする気密端子としての電子部品を提供する。すなわち、多数の気密端子部品をバレルめっき法によりそのリード表面にろう材層を形成する際、ある気密端子のリード間に他の気密端子のリードが嵌まり込んでアベック不良を発生させたり、リードが折れ曲ったり、あるいはリード間でめっき層の厚さがばらついたりすることのない気密端子の製造方法、およびその方法により製造した電子部品の提供を目的とする。

【課題を解決するための手段】

【0007】

本発明によれば、金属外環に絶縁材を介し相互に離隔し気密封着して貫通させた複数個のリードを備える気密端子部品に関し、それぞれのリード下端部同士を固着材により固着させる工程と、多数の気密端子部品をバレルに収容して複数個のリードにめっき層を形成するバレルめっき工程と、めっき層の形成後にリードを所定位置で切断して固着材を除去する工程とを含み、金属外環から貫通して伸び出るリード部分に均一なめっき層を設けたことを特徴とする気密端子の製造方法が提示される。ここで、前記めっき層ははんだ付け性のよいろう材層である。めっき層がろう材層であると、このめっき層を利用して、リードに水晶振動片等の電子部品素子をろう付けしたり、リードをプリント基板にろう付けする場合にろう付け作業を容易確実にできる。また、前記固着材はボール状塊の外径寸法がリード間の間隔寸法より大きくする。ボール状の固着材の外径寸法が電子部品のリード間の間隔寸法よりも大きいと、電子部品のリードの下端部をボール状の固着材の上に容易かつ確実に配置でき、製造効率が高くなる。

【0008】

本発明の別の観点によれば、金属外環にガラス絶縁材の介在で相互に離隔させて貫通するリードを気密に封着し、リード上下の伸び出た部分にめっき層を形成した気密端子であって、前記めっき層は、リードの下端部同士を所定間隔に保ったまま固着材で固着した気密端子部品を準備し、準備された多数の気密端子部品をバレル内に収容して一括めっきによりリード表面にめっき層を形成し、めっき処理後にリードの下端部切断により固着材を除去したことを特徴とする電子部品を提供する。好ましくは、気密端子はリードの間隔寸法が0.1〜0.2mm程度である水晶振動子用の円筒型気密端子である。また、気密端子は金属外環が低炭素鋼、Fe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.90〜0.95mmであり、前記リードがFe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.13〜0.17mmである水晶振動子用の円筒型気密端子である。このように、電子部品が水晶振動子用の円筒型気密端子であると、外径寸法が小さく、リードが細く腰が弱い上に、リードの間隔寸法がリードの外径寸法にほぼ等しいような場合であっても、リード同士のアベック不良がなく、リード曲がりがなく、しかも均一なめっき層を有する気密端子の製造方法を利用した電子部品が提供できる。

【0009】

気密端子ごとにリードの下端部同士をその相互間隔を保ったまま固着するために、リード間を橋絡する固着装置が利用される。この固着装置は、例えば、固着材として使用する樹脂または導電材を溶融状態で収容する箱型容器と、溶融状態を保つよう容器底部に配置したヒータと、気密端子部品を所定間隔で保持して上下動する固着治具と、この固着治具の一定以上の下降を阻止するストッパとを具備する。固定治具には、気密端子リードが平面内でX方向に移動可能でY方向には移動不可能な多数のスリットを有する櫛歯が使用され、スリットの幅寸法wはリードの外径寸法よりも若干大きく、かつ金属外環の外径寸法よりも小さく設定する。各スリットの開口端には、リードの挿入を容易にするためにテーパが設けられ、多数の気密端子部品を吊り下げ状態で保持した固着治具をストッパによって停止する位置まで下降させて、リード下端部のみを溶融状態の固着材に浸漬する。所定時間固着材に浸漬保持した後、固着治具が引き上げられる。

【0010】

導電材の固着材によるリードの固着は、固着治具を用いて多数の気密端子部品のリード下端部をボール状固着材の上に配置し、前記固着材の溶融点以上に加熱することによって行われる。このように、リード下端部をボール状の低融点合金の上に配置して、前記低融点合金の溶融点以上に加熱すると、多数の気密端子部品のリードを一括して固着材により固着することができ、各リードの下端部を従来のように共通接続導電線を溶接する方法に比較して、格段に作業性が優れており、大量生産に適する。固着材が樹脂材であっても同様な効果が期待できる。

【0011】

多数の気密端子部品のリード下端部を固着する工程は上記のバッチ方式で行なうほかに連続または間欠的に処理することもできる。また、固着工程は固着材を溶融状態で収容する収容容器と、必要に応じ、温度調節する下部ヒータを具備し、前記固着材収容容器内には、溶融状態の固着材が収容されて、この収容容器の上には、整流板が設置される。加えて、前記溶融状態の固着材をポンプで整流板の上に供給して、所定厚さの溶融状態の固着材による層流を作る。さらに、この層流の上方には、所定間隙でコンベアが設置され連続的または間欠的に移送されるように構成されている。

【0012】

本発明の特徴は、固着材によりリードが固着された多数の気密端子部品をバレルに収容して一括めっきすることであり、特に、その後工程でめっきされたリードの下端部を切断して固着材を除去することである。すなわち、図2に示すように、気密端子部品を用意した後、固着材5による固着、バレルめっき法によるめっき層4の形成、および固着材5を除去するためのリード3の切断の工程を含めて気密端子を製造する方法が開示され、この方法により製造された新規かつ改良された電子部品が提供される。

【発明の効果】

【0013】

本発明はリードの下端部同士を導電材または樹脂材等の固着材によって固着した後にバレルめっき法によりめっき層を形成するので、めっき工程である気密端子のリードが他の気密端子のリード間に嵌まり込むことが防止されて、いわゆるアベック不良が発生しなくなる。また、リード同士が固着材によって固着されているので、各リードの強度が見かけ上増大するため、リードの折れ曲り不良が発生しなくなる。特に、リードのめっき層形成がバレルめっき法で行なわれるので大量の気密端子部品を一括してめっき処理でき生産性が向上する。また、リードの間隔寸法が所定寸法で保たれ、リード曲がりがなく、しかもリード間で均一なめっき層を有する。また、リード同士をボール状固着材で固着する場合、その外径寸法がリード間の間隔寸法よりも大きくすることで、ある気密端子のリードの先端部が他のリード間に嵌まり込むことがなくなり、アベック不良発生率が低減できるのみならず、細く腰の弱いリードであっても固着材によって固着され、見かけ上その強度が増大するため、リード曲がり不良発生率が低減され、さらに絶縁材によって絶縁されているリードが固着材によって固着されることによって同一のめっき条件になり、リード間のめっき厚さのばらつきが低減されるといった顕著な作用効果を奏する。

【0014】

また、本発明の気密端子の製造方法によれば、気密端子部品から細長く伸びる一対のリードに均一なめっき層を形成させるため、めっき処理に先立って細長く伸びた一対のリードの先端間を橋絡して、バレルめっき法を採用するので、アベック不良,リード曲がりおよびリード間のめっき厚さのばらつきがないかまたは少ない電子部品が提供できる。

【発明を実施するための最良の形態】

【0015】

本発明の実施態様について、以下、図面を参照して説明する。

図1は本発明の電子部品の第1の実施態様である。具体的には腕時計向け水晶振動子用の円筒型気密端子Aの斜視図を示す。図において、1は円筒形の金属外環で、その内部にガラス2を介して、2本のリード3,3が気密に封着されている。前記金属外環1は、例えば低炭素鋼やFe−Ni合金やFe−Ni−Co合金等よりなり、外径寸法d1が0.90〜0.95mm、高さ寸法が0.75〜0.85mmのものである。前記ガラス2は、ソーダライムガラスやソーダバリウムガラスやホウケイ酸ガラス等よりなる。前記リード3,3は、Fe−Ni合金やFe−Ni−Co合金等よりなり、外径寸法d3が0.13〜0.17mm、長さlが7.0〜8.0mmのもので、リード3,3間の間隔寸法gは0.10〜0.20mmのものである。前記金属外環1およびリード3,3の露出部分には、めっき層4,4が形成されている。

【0016】

図2は、前記気密端子Aの金属部材,すなわち金属外環1およびリード3,3の露出部分に、めっき層4,4の一例として,例えば厚さが20〜30μmのろう材層4,4であるSn−90wt%Pb層を形成した状態の断面図である。このろう材層4,4は、金属外環1にあっては後述するように金属キャップの圧入封止時に、金属外環1と金属キャップ間の封止材として作用して気密封止に役立つ。また、リード3,3にあっては、リード3,3の上方部分のろう材層4は、水晶振動片等の電子部品素子のろう付け用に役立ち、リード3,3の下方部分のろう材層4は、リード3,3をプリント基板等へろう付けするときのろう付け性を確保するのに役立つ。ここで、リード3,3のろう材層4,4は、リード3,3の周面部のみに形成されており、その下端面3a,3aには形成されていない。この理由は、後述する本発明の製造方法に由来する。また、このようにリード3,3の下端面3a,3aにろう材層4,4がなくても、一般に気密端子Aのリード3,3の下端部は、プリント基板等の透孔に挿入されてろう付けされた後に切断除去されるので、何ら問題になることはない。

【0017】

以下、前述した本発明の気密端子Aの製造方法の第1実施態様について、図面を参照して説明する。図3は、本発明の製造方法の第1実施態様の製造工程ブロック図を示す。まず、所定厚さの鉄・ニッケル合金等の金属板を押し出しプレス後に打ち抜いて金属外環1を製作する。また、ホウケイ酸ガラス等のガラス微粉末と有機バインダとを混練し、所定の粒度に造粒した後に、所定形状にプレス成形し、仮焼きしてガラス粒同士を結着させるとともに有機バインダを焼き飛ばしてガラスタブレット2aを製作する。さらに、所定の外径寸法のFe−Ni−Co合金等の金属線を前記気密端子Aのリード3,3の長さlよりも長い適宜の長さ寸法la(=l+Δl)に切断して、リード3A,3Aを製作する[図3(a)]。

【0018】

そして、これら金属外環1,ガラスタブレット2aおよびリード3A,3Aを、グラファイト製の封着治具(図示省略)を用いて所定の関係位置に組み立て[図3(b)]、中性ないし弱還元性の雰囲気中で約980〜1000℃で加熱して、前記ガラスタブレット2aを溶融させて、ガラス2によりリード3A,3Aを気密に封着する[図3(c)]。以上の図3(a)ないし図3(c)の工程によって、図1および図2の気密端子Aの原形となる気密端子部品Aoが製造される。

【0019】

次に、前記気密端子部品Aoのリード3A,3Aの外方端を、リード3A,3Aの間隔寸法gを保持したまま導電材による固着材5で固着する[図3(d)、図4]。この気密端子部品Aoのリード3A,3Aの下端部を固着材5によって固着する方法については、後で詳述する。

【0020】

次に、上記図4のように、リード3A,3Aの下端部が固着材5で固着された多数の気密端子部品Aoをバレル(図示省略)に収容し、このバレルをめっき浴中に浸漬して回転させる,いわゆるバレルめっき法によって、金属外環1およびリード3A,3Aの露出部分にろう材層4,4を形成する[図3(e)、図5]。

【0021】

次に、このろう材層4,4が形成された気密端子Aoのリード3A,3Aの下方部分を、上端から所定寸法lの位置6で切断する[図3(f)、図5]。すると、リード3A,3Aを固着していた固着材5が切断除去されて、図2に示すような、所定の長さ寸法lのリード3,3を有する気密端子Aが得られる。このようにして得られた気密端子Aの金属外環1およびリード3,3の露出表面にはろう材層4,4が形成されているが、先に図2において説明したように、リード3,3の下端面3a,3aにはろう材層4,4がない。

【0022】

この種の腕時計向けの水晶振動子用気密端子Aは、リード3,3の上端部に水晶振動片(図示省略)を固着するが、このときリード3,3の上方部分のろう材層4,4は、水晶振動片のろう付け性を高くして、確実にろう付けするのに役立つ。また、水晶振動片を固着した後は、図6に示すように、金属キャップ7を圧入により封止して水晶振動子8とするが、このとき金属外環1のろう材層4は、金属外環1と金属キャップ7との間を満たして、気密封止を確実にするのに役立つ。

【0023】

また、気密端子Aを用いた水晶振動子8は、前述の図6に示すように、プリント基板10の透孔11にリード3,3を挿通し、噴流式めっき法により、この透孔11の周囲にレジスト層12から露出させた導電層13にリード3,3をろう材14によりろう付けして組み付けられる。このとき、リード3,3の周面部のろう材層4a,4aは、ろう材14,14によるろう付け性の確保に役立つ。なお、気密端子Aのリード3,3の下端面3a,3aには、ろう材層4,4がないが、この位置にはろう材層4,4がなくても、ほとんどの場合何ら問題はない。すなわち、この水晶振動子8のリード3,3をプリント基板10にろう付けした後、リード3,3は、ろう付け部分に近い図示一点鎖線位置15から切断される。したがって、リード3,3の下端面3a,3aには、ろう材層4,4がなくても、実用上何ら問題は生じない。

【0024】

しかしながら、もし、リード3,3の下端面3a,3aにもろう材層4,4が必要な場合は、図3の製造工程ブロック図において、リード3A,3Aの切断工程[図3(f)]の後に鎖線で付加的に示したように、リード3,3の下端面3a,3aへのめっき工程を付加してもよい[図3(g)]。このような方法を採用すると、図7に示すように、リード3A,3Aの周面には厚いろう材層4a,4aが形成されており、リード3,3の下端面3a,3aには薄いろう材層4b,4bが形成された気密端子Bが電子部品として得られる。

【0025】

次に、前記気密端子部品Aoのリード3A,3Aの下端部を固着材5により固着する第1の実施態様について説明する。図8は、前記固着材5によるリード3A,3Aの固着工程に用いる第1実施態様の固着材固着装置20の概略断面図である。図8において、21は固着材5が融着しない材料、例えばグラファイト製の下治具である。この下治具21は、後述するボール状の固着材5aが1個だけすっぽりと入り込む大きさで底部がすり鉢状の多数の凹部22を有し、各凹部22の開口部23はテーパ状になっている。24は上治具で、例えば前記下治具21と同様の材料で構成されており、前記下治具21の各凹部22と対応する位置に気密端子Aoが入る大きさの透孔25を有し、各透孔25の下端開口部26はテーパ状になっている。

【0026】

次に、前記下治具21の各凹部22にボール状の固着材5aを1個ずつ収容する。この場合、各種の方法が採用できる。例えば、下治具21をその周囲から所定寸法だけ立ち上がる枠体の中に入れ、下治具21と枠体の壁面とで形成される凹所に多数のボール状の固着材5aを収容し、この下治具21を揺動させることにより、各凹部22に1個ずつのボール状の固着材5aを収容することができる。このとき、前記凹部22のテーパ状の開口部23は、ボール状の固着材5aを凹部22に収容する動作を円滑にする機能を営む。各凹部22に1個ずつボール状の固着材5aが収容されると、余分の固着材5aを下治具21上から排出する。

【0027】

あるいは、図9に示すような固着材供給補助具30を用いることができる。図9において、固着材供給補助具30は、前記下治具21の各凹部22に対応する位置にそれぞれ透孔32,34を有する上板31と下板33とを所定間隔で有し、これら上板31および下板33の3方を側板35で連結してある。この側板35は、前記上板31の上方および下板33の下方にそれぞれ所定寸法だけ突出する枠体部36,37を有する。また、前記上板31および下板33間に、前記透孔32,34と対応する配置,すなわち前記下治具21の各凹部22と対応する配置で透孔39を有するスライド可能なシャッタ38を介在させた構成を有する。

【0028】

上記、固着材供給補助具30を用いる固着材5aの供給方法について説明する。まず、固着材供給補助具30の下板33の下方に枠体部37を利用して下治具21を位置決めして配置する。次に、シャッタ38を図9に示すように、その透孔39が上板31および下板33の各透孔32,34と一致しない位置になるようにしておき、上板31の上に多数のボール状の固着材5aを供給する。そして、前記と同様に揺動により上板31の各透孔32に1個ずつボール状の固着材5aを収容する。上板31の各透孔32にボール状の固着材5aが1個ずつ収容されると、シャッタ38を図9の左方に移動させてその透孔39を上板31および下板33の各透孔32,34と一致させる。すると、上板31の透孔32に収容されていた各固着材5aは、シャッタ38の透孔39および下板33の透孔34を通過して、下治具21の各凹部22に収容される。

【0029】

次に、上治具24の各透孔25に気密端子部品Aoを1個ずつ収容する。まず、上治具24の上に補助板(図示省略)を当てがい、上下逆転して開口部26が上側になるようにし、各透孔25に気密端子部品Aoを振り込んでいく。このとき、気密端子部品Aoは金属外環1やガラス2のために重心が偏っているので、自然に金属外環1側が下になって振り込まれる。このとき、上治具24の透孔25の開口部26がテーパ状になっているので、気密端子部品Aoの透孔25への振り込みが円滑に行われる。

【0030】

次に、上記の各透孔25に1個ずつ気密端子部品Aoを収容した上治具24を上下逆転させて、各凹部22に1個ずつ固着材5aを収容している下治具21の上に被せる。すると、上治具24の透孔25に収容されている気密端子Aoが自重で降りてきて、そのリード3A,3Aの下端部がボール状の固着材5aの上に乗っかる。図8はこの状態を示している。

【0031】

この状態で、固着材5aの溶融点以上に加熱する。すると、固着材5aが溶融して、先に説明した図4に示すように、気密端子Aoのリード3A,3Aの下端部が固着材5によって機械的に固着されるとともに電気的に固着される。ここで、図4に示すように、前記表面張力によってボール状になった固着材5の直径d5は、リード3A,3Aの間隔寸法gよりも大きい(d5>g)。この寸法関係が、後述するめっき時に効果的に機能する。

【0032】

次に、気密端子部品Aoのリード3A,3Aの下端部を固着材5により固着する第2の実施態様について説明する。図10は第2の実施態様における固着材の固着装置40の概略断面図で、箱型の固着材の収容容器41と、この収容容器41の底部に配置されたヒータ42と、収容容器41内に溶融状態で収容されている固着材5bと、多数の気密端子Aoを所定間隔で保持して上下動する固着治具43と、この固着治具43の一定以上の下降を阻止するストッパ44とを備えている。前記固着材5bは、気密端子Aoのリード3A,3Aにめっき層,例えばろう材層4,4を形成するめっき浴温度よりも高い融点、例えば100〜150℃程度高い融点を有するろう材,例えばSn−60wt%Pbが好適する。

【0033】

図11は、前記固着治具43の一例の斜視図で、気密端子部品Aoのリード3A,3Aが平面内でX方向に移動可能でY方向には移動不可能な、多数のスリット43aを有する櫛歯状のものである。したがって、前記スリット43aの幅寸法wは、リード3A,3Aの外径寸法d3よりも若干大きく、かつ金属外環1の外径寸法d1よりも小さく設定されている(d3<w<d1)。また、各スリット43aの開口端には、リード3A,3Aの挿入を容易にするために、テーパ43bが設けてある。

【0034】

前記の図10に示すように、多数の気密端子部品Aoを吊り下げ状態で保持した固着治具43を、ストッパ44によって停止する位置まで下降させて、各気密端子部品Aoのリード3A,3Aの下端部のみを溶融状態の固着材5bに浸漬して所定時間保持した後、固着治具43を引き上げる。

【0035】

すると、図4に示すように、各気密端子部品Aoのリード3A,3Aの下端部に融着した溶融状態の固着材5bが表面張力で球状化および固化して、ボール状の固着材5としてリード3A,3Aが所定の間隔寸法gを保持したまま固着される。ここで、図4に示すように、前記表面張力によってボール状になった固着材5の直径d5は、リード3A,3Aの間隔寸法gよりも大きい(d5>g)。

【0036】

前記本発明の固着材による固着方法の第1実施態様および第2実施態様では、多数の気密端子部品Aoのリード3A,3Aの下端部を導電材等の固着材5で固着する工程を、バッチ方式で行なう場合について説明したが、固着材による固着方法の第3の実施態様として、連続または間欠的に処理することもできる。図12は、本発明の製造方法の第3実施態様について説明する固着装置50の概略断面図を示す。図12において、51は固着材の収容容器で、その下部にヒータ52を具備している。前記固着材の収容容器51内には、溶融状態の固着材5bが収容されている。また、この固着材の収容容器51の上には、整流板53が設置されており、前記溶融状態の固着材5bをポンプ54で整流板53の上に供給して、所定厚さの溶融状態の固着材5bによる層流5cを作っている。また、この層流5cの上方には、所定間隙でコンベア55が設置されており、図12の矢印のように図示左側から右側に向かって連続的または間欠的に移送されるように構成されている。

【0037】

したがって、上記固着材固着装置50において、所定の長さ寸法lよりも長い長さ寸法laのリード3A,3Aを有する多数の気密端子部品Aoをコンベア55に吊り下げ状態で保持して、図12の左側から右側に向かって連続的または間欠的に移送させれば、気密端子部品Aoの各リード3A,3Aが装置50の上方に来たとき、溶融状態の固着材5bによる層流5cに浸漬されるため、溶融状態の固着材5bが濡れて、リード3A,3Aが層流5cから出たときに、リード3A,3Aに融着した固着材5bが表面張力で球状化および固化して、図4に示すように、リード3A,3Aが所定の間隙寸法gを保持したままボール状の固着材5によって相互に固着される。このような装置50および方法によれば、図10に示す固着材固着装置40および方法を用いる場合に比較して、連続的または間欠的に作業できるので、生産効率が向上する。

【0038】

次に、ろう材層形成の実施態様としては、上記のように、リード3A,3Aが固着材5で固着された多数の気密端子部品Aoをバレル(図示省略)に収容し、このバレルをめっき浴中に浸漬して回転させる,いわゆるバレルめっき法によって、金属外環1およびリード3A,3Aの露出部分にろう材層4,4を形成する。このとき、前述のとおり、固着材5の外径寸法d5が、リード3A,3Aの間隔寸法gよりも大きい(d5>g)ので、めっき工程中にある気密端子A1のリード3A,3A間に、他の気密端子A2のリード3A,3Aが嵌まり込みにくくなる。したがって、気密端子A1,A2のリード3A,3A同士が絡み合うことが防止され、リード3A,3A同士がめっき層によってくっ付いてしまう、いわゆるアベック不良が発生しにくくなる。また、前述のとおり、固着材5によってリード3A,3Aが固着されていることによって、各リード3A,3Aが単独の場合に比較して、見かけ上リード3A,3Aの強度が増大するので、リード3A,3Aの折れ曲り不良も発生しにくくなる。さらに、固着材5によってリード3A,3Aが電気的に固着されて同電位,すなわち同一めっき条件になっているので、ガラス2によって絶縁されているリード3A,3Aに均一なろう材層4,4が形成される。なお、前記固着材5の融点をめっき浴の温度よりも高く設定しているので、めっき工程中に固着材5がめっき浴の温度で溶融することはない。

【実施例】

【0039】

次に、本発明の実施例について説明する。

気密端子部品Ao

金属外環1 材質:Fe−Ni合金、

寸法:外径0.92mm×高さ0.8mm×厚さ0.1mm

ガラス2 材質:ホウケイ酸ガラス

リード3A 材質:Fe−Ni−Co合金、

寸法:外径0.15mm×長さ9.65mm

リード間隔:0.15mm

上記の気密端子部品Aoのリード3A,3Aに、前記図8に示す固着材による固着方法の第1の実施態様によってボール状の

固着材5a 直径:0.5mm、

材質:Sn−60wt%Pb合金

を固着したところ、リード3A,3Aの下端部が外径寸法d5=0.5mmの導電固着材5で固着された。次に、上記のリード3A,3Aが固着材5で固着された多数の気密端子部品Aoを、バレルに収容し、めっき浴中に浸漬するバレルめっき法によりめっきして、

ろう材層4 材質:Sn−90wt%Pb合金、

厚さ:20μm

を形成した。上記のろう材層4をバレルめっき法により形成する工程で、ある気密端子A1のリード3A,3Aが他の気密端子A2のリード3A,3A間に嵌まり込んでろう材層4によって固着されてしまう、いわゆるアベック不良発生率、およびリード3A,3Aの曲がり不良発生率は、それぞれ10%および3%であった。また、リード3A,3A相互間のろう材層4,4の厚さのばらつきは、0.1〜0.3μmであった。

【比較例】

【0040】

これに対して、上記のリード3A,3A間を固着材5によって固着していない他は上記と同一条件でバレルめっき法によりろう材層4を形成したところ、ある気密端子A1のリード3A,3Aが他の気密端子A2のリード3A,3A間に嵌まり込んでろう材層4によって固着されてしまう、いわゆるアベック不良発生率、およびリード3A,3Aの曲がり不良発生率は、それぞれ60%および10%であった。また、リード3A,3A相互間のろう材層4,4の厚さのばらつきは、2〜3μmであった。

【0041】

上記本発明の実施例および比較例の結果から、本発明の製造方法が格段にアベック不良発生率、リード3A,3Aの曲がり不良発生率およびリード3A,3A相互間のろう材層4,4の厚さのばらつきともに小さいことが明らかである。この理由は、本発明の製造方法によれば、第1に気密端子Aoのリード3A,3Aを固着材5によって固着することによって、その固着材5の外径寸法d5がリード3A,3Aの間隔寸法gよりも大きくなることに起因して、リード3A,3Aの下端部が他の気密端子Aoのリード3A,3A間に嵌まり込みにくくなり、したがって、そのようにリード3A,3A同士が絡まった状態でろう材層4によって固着されてしまう,いわゆるアベック不良が発生しにくくなること、第2に気密端子Aoのリード3A,3Aを固着材5によって固着することによって、リード3A,3Aが単独の場合に比較してその見かけ上の強度が増大することに起因して、リード3A,3Aの曲がり不良が発生しにくくなること、第3にガラス2によって絶縁されているリード3A,3Aが固着材5によって固着されることに起因して、リード3A,3Aのめっき条件が同一になり、リード3A,3A間でめっき厚さにばらつきが生じなくなることによる。

【0042】

最後に、上記めつき層4,4を形成した気密端子Aoのリード3A,3Aを、図5に示すように上端から寸法lの位置6で切断して、図1および2に示す気密端子Aを製作した。

【0043】

なお、本発明の上記実施態様および実施例は、電子部品の一例として腕時計向けの水晶振動子用の円筒型気密端子Aについて説明したが、本発明は上記実施態様および実施例に限定されるものではなく、その他の実施態様として、本発明の精神を逸脱しない範囲で、各種の電子部品およびその製造方法に適用することが可能であることはいうまでもない。

【0044】

例えば、上記実施例においては、電子部品の一例として、金属外環1の形状が直円筒形状の圧入封止型水晶振動子用の気密端子Aについて説明したが、もし、必要ならば、金属外環1の形状を、高さ寸法の中途部から上方部を上部に行くほど小径になるような傾斜面に形成するとともに、中途部から下方を円筒状に形成してもよい。このような形状によれば、金属外環の金属キャップへの最初の挿入作業および圧入作業が容易かつ円滑になる利点がある。

【0045】

また、リード3A,3Aを固着する固着材5は、上記実施例に示した導電材に限らず、他の材質のもの、例えば樹脂材を適用することができる。ただし、固着材5の材質は、金属外環1やリード3A,3Aにろう材層4,4を形成する際のめっき浴の温度で溶融するものであってはならない。より詳細には、固着材5の融点は、めつき浴の温度よりも100℃以上高いことが望ましい。

【0046】

さらに、上記実施例では、圧入封止型の水晶振動子用の気密端子について説明したが、抵抗溶接封止型や冷間圧接封止型の水晶振動子用の気密端子についても、同様に実施できるものである。

【0047】

さらにまた、上記実施例においては、水晶振動子用の気密端子について説明したが、水晶振動子用の気密端子以外の他の用途の電子部品用気密端子等についても同様に実施できるものである。

【0048】

さらに、上記実施例では、金属外環1およびリード3,3の露出面に形成するめっき層としてろう材層4を形成する場合について説明したが、Ni,Au等の他のめつき層を形成する場合にも同様に適用できるものである。

【図面の簡単な説明】

【0049】

【図1】本発明の製造方法により製造した電子部品の一例の水晶振動子用円筒型気密端子Aの斜視図

【図2】本発明の製造方法により製造した電子部品の一例の水晶振動子用円筒型気密端子Aの拡大断面図

【図3】本発明の電子部品の製造方法における製造工程ブロック図

【図4】本発明の製造方法においてリードの下端部同士を固着材で固着した状態の気密端子Aoの一部を断面で示す正面図

【図5】本発明により金属外環およびリードの露出部分にめっき層を形成した後の気密端子Aの一部を正面で示した拡大断面図

【図6】本発明による電子部品の一例としての水晶振動子をプリント基板に組み付けた状態を示す断面図

【図7】本発明の製造方法の第2実施態様により製造した他の気密端子Bの要部を断面で示した拡大正面図

【図8】本発明の製造方法においてリードの下端部同士を固着材で固着する工程で用いる第1実施態様の固着材固着装置の概略断面図

【図9】本発明の製造方法においてリードの下端部同士を固着材で固着する工程に用いる第1実施態様の固着材固着装置の補助具の要部拡大断面図

【図10】本発明のリードの下端部同士を固着材で固着する第2実施態様の固着材固着装置の概略断面図

【図11】本発明のリードの下端部同士を固着材で固着する第2実施態様の固着材固着装置で用いる固着治具の一例の斜視図

【図12】本発明のリードの下端部同士を固着材で固着する第3実施態様の固着材固着装置の概略断面図

【図13】従来の電子部品の一例としての気密端子Cの一部を断面で示した斜視図

【図14】従来の電子部品の一例としての気密端子Cの製造工程ブロック図

【符号の説明】

【0050】

A、B 電子部品(気密端子)

Ao 気密端子部品

1 金属外環

2 絶縁材(ガラス)

3 リード

3A 切断前のリード

3a リードの下端面

4 めっき層(ろう材層)

4a 厚いめっき層(ろう材層)

4b 薄いめっき層(ろう材層)

5 固着材(導電材または樹脂材)

5a ボール状の固着材

5b 溶融状態の固着材

5c 溶融状態の固着材による層流

6 リードの切断位置

7 金属キャップ

8 水晶振動子

10 プリント基板

11 透孔

12 レジスト層

13 導電層

14 ろう材

15 リードの切断位置

20 固着装置(ボール状固着材)

21 下治具

22 凹部

23 開口部

24 上治具

25 透孔

26 開口部

30 供給補助具

31 上板

32、34、39 透孔

33 下板

35 側板

36、37 枠体部

38 シャッタ

40 固着装置(バッチ式)

41、51 固着材収容容器

42、52 ヒータ

43 固着治具

43a スリツト

43b テーパ

44 ストッパ

50 固着装置(連続または間欠式)

53 整流板

54 ポンプ

55 コンベア

【特許請求の範囲】

【請求項1】

金属外環に絶縁材を介し相互に離隔し気密封着して貫通させた複数個のリードを備える気密端子部品に関し、それぞれのリード下端部同士を固着材により固着させる工程と、多数の気密端子部品をバレルに収容して前記複数個のリードにめっき層を形成するバレルめっき工程と、めっき層の形成後に前記リードを所定位置で切断して前記固着材を除去する工程とを含み、前記金属外環から貫通して伸び出るリード部分に均一なめっき層を設けたことを特徴とする気密端子の製造方法。

【請求項2】

前記めっき層ははんだ付け性のよいろう材層であることを特徴とする請求項1に記載の気密端子の製造方法。

【請求項3】

前記固着材はボール状塊の外径寸法が前記リード間の間隔寸法より大きくしたことを特徴とする請求項1に記載の気密端子の製造方法。

【請求項4】

金属外環にガラス絶縁材の介在で相互に離隔させて貫通するリードを気密に封着し、リード上下の伸び出た部分にめっき層を形成した気密端子であって、前記めっき層は、リードの下端部同士を所定間隔に保ったまま固着材で固着した気密端子部品を準備し、準備された多数の気密端子部品をバレル内に収容して一括めっきによりリード表面にめっき層を形成し、めっき処理後に前記リードの下端部切断により前記固着材を除去したことを特徴とする電子部品。

【請求項5】

前記気密端子は前記金属外環が低炭素鋼、Fe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.90〜0.95mmであり、前記リードがFe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.13〜0.17mmである水晶振動子用の円筒型気密端子であることを特徴とする請求項4に記載の電子部品。

【請求項1】

金属外環に絶縁材を介し相互に離隔し気密封着して貫通させた複数個のリードを備える気密端子部品に関し、それぞれのリード下端部同士を固着材により固着させる工程と、多数の気密端子部品をバレルに収容して前記複数個のリードにめっき層を形成するバレルめっき工程と、めっき層の形成後に前記リードを所定位置で切断して前記固着材を除去する工程とを含み、前記金属外環から貫通して伸び出るリード部分に均一なめっき層を設けたことを特徴とする気密端子の製造方法。

【請求項2】

前記めっき層ははんだ付け性のよいろう材層であることを特徴とする請求項1に記載の気密端子の製造方法。

【請求項3】

前記固着材はボール状塊の外径寸法が前記リード間の間隔寸法より大きくしたことを特徴とする請求項1に記載の気密端子の製造方法。

【請求項4】

金属外環にガラス絶縁材の介在で相互に離隔させて貫通するリードを気密に封着し、リード上下の伸び出た部分にめっき層を形成した気密端子であって、前記めっき層は、リードの下端部同士を所定間隔に保ったまま固着材で固着した気密端子部品を準備し、準備された多数の気密端子部品をバレル内に収容して一括めっきによりリード表面にめっき層を形成し、めっき処理後に前記リードの下端部切断により前記固着材を除去したことを特徴とする電子部品。

【請求項5】

前記気密端子は前記金属外環が低炭素鋼、Fe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.90〜0.95mmであり、前記リードがFe―Ni合金またはFe−Ni−Co合金からなる外径寸法が0.13〜0.17mmである水晶振動子用の円筒型気密端子であることを特徴とする請求項4に記載の電子部品。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【公開番号】特開2008−300852(P2008−300852A)

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願番号】特願2008−162708(P2008−162708)

【出願日】平成20年6月23日(2008.6.23)

【分割の表示】特願2000−83238(P2000−83238)の分割

【原出願日】平成12年3月21日(2000.3.21)

【出願人】(300078431)エヌイーシー ショット コンポーネンツ株式会社 (75)

【Fターム(参考)】

【公開日】平成20年12月11日(2008.12.11)

【国際特許分類】

【出願日】平成20年6月23日(2008.6.23)

【分割の表示】特願2000−83238(P2000−83238)の分割

【原出願日】平成12年3月21日(2000.3.21)

【出願人】(300078431)エヌイーシー ショット コンポーネンツ株式会社 (75)

【Fターム(参考)】

[ Back to top ]