気水分離器及びこれを用いた沸騰水型原子炉

【課題】気水分離器のキャリーオーバを低減する。

【解決手段】下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁がハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、

複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられている。

【解決手段】下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁がハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、

複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、沸騰水型原子炉に用いられる気水分離器に関する。

【背景技術】

【0002】

一般的な沸騰水型原子炉には、水と炉心で発生させた蒸気を分離するために、炉心上部に気水分離器が設置されている。気水分離器内では、スワラ(旋回羽根)によって水と蒸気の気液二相流に旋回速度を与え、遠心力により気液密度差を利用して水と蒸気を分離する。分離した水は、気水分離器下方から排水されてダウンカマに戻り、再循環ポンプにより再び炉心へ送られる。分離した蒸気は、蒸気乾燥器を通してさらに湿分を取り除いた後、タービンへ送られる。炉心で発生させた蒸気から極力湿分を取り除くことにより発電効率を向上させている。

【0003】

気水分離器の性能は、蒸気中に含まれる水分を取り除く気水分離効率で表される。気水分離効率は、気水分離器を通過した後の蒸気中に含まれる水分の重量比で表されるキャリーオーバ、及び蒸気から分離した水分中に含まれる蒸気量の重量比として表されるキャリーアンダで評価される。

【0004】

このうち気水分離器のキャリーオーバは、後段に構える蒸気乾燥器の入口条件により制限があり、10%以下に抑えなければならない。

【0005】

図2は、気水分離器の主要部であるスワラの周囲を拡大して示した図である。この図で、6は第一段内筒64の内壁面であり、この中に旋回羽根81が設置されて、スワラ63を構成している。炉心からの水と蒸気の気液二相流Wは、第一段内筒の下部から進入し、気液二相流Wの上昇流がスワラ63に到達すると、図2の旋回羽根81の曲面2に衝突する。すると水と蒸気の衝突分離が起き衝突した曲面2に液膜が形成されることが解析結果より確認されている。形成された液膜はもともと持っていた上方向の速度成分のため旋回羽根81の曲面2上を上昇しながら、旋回羽根のひねり構造より得られる遠心力により径方向に移動する。なお、この図で、5は気水分離器のスワラ63を含む部分を切断する水平面である。

【0006】

図2に示す気水分離器のスワラ構造により、曲面2に形成された液膜は、その後、2つの経路に分かれて上昇する。第1の経路は、旋回羽根81の曲面2上を径方向に移動して、第一段内筒64の内壁面6又はディフューザの内壁面に至る経路(図3の8)である。この場合、液膜は図3に示したように第一段内筒64の内壁面6又はディフューザの内壁面上を液膜の状態のまま矢印8の軌跡を描き上昇していく。上昇した液膜は、第一段内筒64の内壁面6の頂部に到達し、分離した水として気水分離器下方から排水されてダウンカマに戻る。

【0007】

第2の経路は、旋回羽根81の曲面2上を上昇して旋回羽根81の上端部3に至る経路である。図2の矢印7の軌跡のように、旋回羽根81の上端部3まで上昇した時点で径方向に第一段内筒64の内壁面6又はディフューザの内壁面まで達することができなかった液膜は、旋回羽根81の上端部3で接触する壁面を失い、液滴4となってしまう。この液滴4により蒸気中の水分は増加し、上記のキャリーオーバを悪化させる結果となる。

【0008】

したがってキャリーオーバを改善させるためには、旋回羽根81の曲面2の上に形成された液膜がスワラの旋回羽根81の上端部3に到達する前に、同じ液膜を第一段内筒64の内壁面6又はディフューザの内壁面まで径方向に移動させればよい。

【0009】

特許文献1は、圧力損失の低減により増加するキャリーオーバを、ハブの内側に新たにスワラを設け気液二相流の旋回速度を上げ、気液分離効率を向上させることにより相殺している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−43969号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1が提案する気水分離器のスワラを含む部分の水平断面(例えば、図2の水平断面5)を、図4に示す。図4において、26はスワラ63の中心に位置するハブであり、ハブ26から周方向の第一段内筒64の内壁6又はディフューザの内壁側に向かって複数の旋回羽根81(図の例では8枚)が設けられている。

【0012】

係る水平断面において、旋回羽根81の曲面2に形成された液膜21は、ハブ26側から第一段内筒64の内壁6又はディフューザの内壁側へ移動(矢印A)するが、旋回羽根81の曲面2の水平断面の輪郭は直線であり、第一段内筒64の内壁6面又はディフューザの内壁面との角度が小さく、液膜21が滑らかに流れず旋回羽根81の曲面2上に滞留する。

【0013】

これにより、特許文献1の構造では、旋回羽根81の上端部3で液滴4が多く発生していた。

【0014】

そこで、本発明は旋回羽根81の上端部3で発生する液滴4の量を抑制することによりキャリーオーバを低減させ気水分離効率を向上させることができる気水分離器及びこれを用いた沸騰水型原子炉を得ることを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、本発明においては、気液二相流を下方から上方に向かって導くスタンドパイプと、このスタンドパイプの上側端面に連通して流路を形成し、上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、このディフューザの上側端面に連通して流路を形成する第1段内筒と、この第1段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第1段外筒と、この第1段外筒の上側端面の内周縁を塞ぐと共に第1段内筒よりも小径の円形孔を形成した第1段環状板と、この第1段環状板の円形孔を形成している内周縁から下方に向けて円筒状に起立させて円形孔を第2段内筒への流路として形成する第1段ピックオフリングと、気液二相流の流路の軸中心を通るハブ及びハブを中心にして放射状に取り付ける複数の旋回羽根を含み、旋回羽根の径方向に内側縁が前記ハブに固定されており、ディフューザの内壁又は第1段内筒の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備え、気水分離器のスワラを含む部分の水平面による断面において、ハブからディフューザまで又は、ハブから第一段内筒の内壁までの輪郭の一部又は全てが曲線である。

【0016】

また、旋回羽根の表側と裏側の両方の曲面の輪郭の反り方向が同一である。

【0017】

また、原子炉圧力容器の内部の下部側に備える炉心の上方に複数を並列に配列して備える。

【0018】

上記目的を達成するため、本発明においては、下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁がハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられている。

【0019】

かかる構成によると、旋回羽根の曲面上に形成され遠心力により径方向を移動する液膜は旋回羽根と第一段内筒の内壁面又はディフューザの内壁面との接合部において滞留することなく滑らかに第一段内筒の内壁面又はディフューザの内壁面へ移動することが可能になる。

【0020】

上記のようにすることによって、旋回羽根の曲面上に形成された液膜のうちより多くが第一段内筒の内壁面又はディフューザの内壁面へ移動し、旋回羽根上端部において液滴となってしまう液膜の量が減少することになるので、キャリーオーバが低減され気水分離効率を改善することができる。

【発明の効果】

【0021】

本発明によれば、キャリーオーバを低減させ気水分離効率を向上させることができる。

【図面の簡単な説明】

【0022】

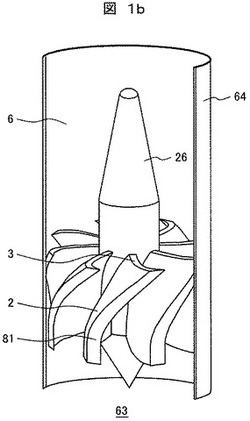

【図1a】気水分離器の縦断面図。

【図1b】気水分離器のスワラ拡大図。

【図1c】旋回羽根81の水平断面図。

【図2】気水分離器の主要部であるスワラの周囲を拡大して示した図。

【図3】第一段内筒の内壁面の液膜の軌跡を示した図。

【図4】気水分離器のスワラを含む部分での水平断面図。

【図5】沸騰水型原子炉の縦断面図。

【図6】気水分離器の縦断面図。

【図7】本発明による気水分離器の旋回羽根の反り方向を示した図。

【図8】従来の気水分離器の旋回羽根の反り方向を示した図。

【図9a】気水分離器の縦断面図。

【図9b】気水分離器のスワラ拡大図。

【図9c】旋回羽根81の水平断面図。

【図10】ベジエ曲線の作成方法を示した図。

【発明を実施するための形態】

【0023】

以下、本発明の実施例について図面を用いて詳細に説明する。

【実施例1】

【0024】

本実施例の気水分離器の構造を説明する前に、この気水分離器が適用される沸騰水型原子炉の概略の構造について図5および図6を用いて説明する。

【0025】

図5は、改良型沸騰水型原子炉(以下ABWRと略記する)の縦断面図である。ABWRは、原子炉圧力容器32を有し、原子炉圧力容器32の内部に炉心シュラウド31を設置している。複数の燃料集合体(図示せず)が装荷された炉心34は、炉心シュラウド31内に配置される。気水分離器35及び蒸気乾燥器36は、原子炉圧力容器32内で炉心34の上方に配置される。

【0026】

原子炉圧力容器32と炉心シュラウド31の間に形成される環状のダウンカマ33の下方に炉心に水を供給するためのインターナルポンプ38(再循環ポンプ)が配置される。インターナルポンプ38を運転することにより、ダウンカマ33にある冷却水が炉心へ供給される。炉心では核分裂により発生した熱で冷却水が沸騰し、蒸気と水の二相流状態となる。

【0027】

炉心34で発生した気液二相流は気水分離器35に流入し、気水分離器35内にあるスワラにより旋回速度が与えられる。旋回速度により二相流に遠心力が作用し、水と蒸気の密度差により水と蒸気が分離される。

【0028】

気水分離器35を通過した二相流は、蒸気乾燥器36に流入し、さらに湿分が取り除かれる。このようにして、湿分0.1重量パーセント以下に抑えた蒸気を、主蒸気配管37を通してタービン(図示せず)に送り発電を行っている。

【0029】

図6を用いて気水分離器の構造をさらに詳しく説明する。図6はABWRに用いられている気水分離器の縦断面図である。図6の気水分離器35において、炉心34で発生した気液二相流Wは、スタンドパイプ61から進入し、ディフューザ62部分に設置されたスワラ63に至る。スワラ63において、図2、図3で説明したようにして気液二相流Wは気液分離される。

【0030】

さらに気水分離器35では、スワラ63で気液分離された水分をダウンカマ33に戻し、また蒸気をタービンに導くための経路を、3段の内外筒により形成する。

【0031】

第1段は、第一段内筒64、第一段ピックオフリング65、第一段外筒66、第一段環状板67により形成される。第一段内筒64の頂部と、第一段環状板67の間には空隙が形成されており、また第一段内筒64と第一段外筒66の間の空間が排水路を形成する。このため、図3で説明した第1の経路(旋回羽根1の曲面2上を径方向に移動して、第一段内筒の内壁面6又はディフューザの内壁面に至る経路)8を辿り上昇した液膜は、第一段内筒64の頂部に至り、第一段環状板67との間の空隙、第一段内筒64と第一段外筒66の間の排水路を経由してダウンカマ33に戻される。

【0032】

他方、図2の第2の経路(旋回羽根1の曲面2上を上昇して旋回羽根1の上端部3に至る経路)7を辿った液滴4は、旋回しながらさらに上昇する。そして、その一部は、第1段の頂部に至るまでの間に第一段内筒の内壁面6の内壁面に到達し捕捉されて、上記の排水路に導かれる。また、第一段内筒の内壁面6の内壁面に到達せず、捕捉されなかった液滴4は、第1段の頂部に設けられた第一段ピックオフリング65を通過し、第2段の内外筒に進入する。

【0033】

第2段と、第3段は、スワラが設置されていないだけで、基本的には第1段の内外筒と同様に構成されている。因みに、第2段は、第二段内筒68、第二段ピックオフリング69、第二段外筒70、第二段環状板71で構成され、第3段は、第三段内筒72、第三段ピックオフリング73、第三段外筒74、第三段環状板75で構成されている。

【0034】

なお、スワラ63はハブ26と呼ばれる円柱状の構造物に二相流に旋回速度を与えるための旋回羽根81が複数取り付けられており、旋回羽根81の外側縁は第一段内筒又はディフューザ62に固定されている。このため、スワラ63自身は回転することなく、スワラ63を通過した流体が回転するようになっている。

【0035】

気水分離器35は、図6に図示したように構成されている。この気水分離器35に導入される炉心34からの気液二相流Wは、クオリティが約14%である。スタンドパイプ61に流入した二相流Wは、スタンドパイプ61の内壁面に液膜を形成し、中心部を蒸気が流れ、その蒸気中に液滴が浮遊している環状噴霧流になっている。スワラ63により気液二相流Wに旋回速度を与えると、気液密度差による遠心力の違いにより、壁面の液膜内に混在していた蒸気が中心部の蒸気側へ移動するとともに、蒸気中に浮遊していた液滴が壁面へ移動し液膜に取り込まれる。

【0036】

第一段内筒64の壁面に形成された液膜は、第一段ピックオフリング65により、第一段内筒64と第一段外筒66で形成された第一段排水路50を通って気水分離器35の外に排出される。第一段排水路50から排出された水は、再びダウンカマ33に流入しインターナルポンプ38により炉心34に送られる。

【0037】

第一段内筒64で壁面に到達しなった蒸気中の液滴は、第二段内筒68または第三段内筒72で内筒壁面に到達し、第二段ピックオフリング69または第三段ピックオフリング73から第二段排水路51または第三段排水路52を通って気水分離器35の外へ排出される。第三段ピックオフリング73を通過するまでに内筒壁面に到達しなった液滴はそのまま蒸気とともに気水分離器出口55から流出する。

【0038】

気水分離器の分離効率の指標の一つに、キャリーオーバがあり、気水分離器から流出した流体中に含まれる液の重量率として定義される。蒸気質量流量をWg(kg/s)、液質量流量をWl(kg/s)とすると、キャリーオーバCOは次式で表される。

[数1]

CO=Wl/(Wg+Wl)×100(%) (1)

気水分離器は、概略以上のように構成されて気水分離機能を達成しているが、本発明の第一実施例では、気水分離器35を図1のように構成する。図1aは気水分離器35の構成、図1bはスワラ63の拡大図、図1cは旋回羽根81の水平断面図を示している。

【0039】

図1aは図6に、図1bは図2に、また図1cは図4に対応する部分の本発明の実施例である。これらの図で幾つかの相違(例えばスワラの設置場所)はあるが、本発明はこの相違点に関わらず成立する。本発明の特徴は、図1cによく現れている。つまり、スワラ63の水平断面(図1c)において、旋回羽根81の輪郭91を直線2から曲線にし、旋回羽根81の表面91と第一段内筒64の内壁面6又はディフューザ62の内壁面を滑らかにつないでいる。

【0040】

この結果、旋回羽根81の曲面91上に形成され遠心力により径方向を移動する液膜93は旋回羽根81と第一段内筒64の内壁面6又はディフューザ62の内壁面との接合部において滞留することなく滑らかに第一段内筒64の内壁面6又はディフューザ62の内壁面へ移動することが可能になる。

【0041】

上記のようにすることによって、旋回羽根81の曲面91上に形成された液膜93のうちより多くが第一段内筒64の内壁面6又はディフューザ62の内壁面へ移動し、図3の矢印8の軌跡に示すようにスワラ部分を通過後も液膜のまま上昇することができる。また同時に図2の矢印7の軌跡のように、旋回羽根上端部3において液滴4となってしまう液膜の量が減少することになるので、キャリーオーバが低減され気水分離効率が改善される。

【0042】

なお、図1cにおいて、旋回羽根81の輪郭91の丸みとほぼ同じ程度の丸みを裏側の輪郭92にも持たせている。図7は、本発明による気水分離器のスワラを含む部分の水平断面である。本発明によるスワラは、旋回羽根81の2つの曲面のうち液膜が形成される側の曲面91と、その裏側の曲面92の反り方向94、95は同一であるという特徴を持つ。このため、上記の反り94、95を大きくしても二相流の通過部分96の断面積を一定に保つことができ、上記断面積の縮小による圧力損失の増加を防ぐことができる。

【0043】

一方、図8は従来の気水分離器のスワラを含む部分の水平断面である。スワラは鋳造により製作されるため、旋回羽根81と第一段内筒64の内壁6又はディフューザ62の内壁の接合部には鋳造品特有の曲線部28、29ができる。しかしながら、この曲線部28、29は反り方向が旋回羽根81の両面で異なるため、反りの大きさが増大すると二相流の通過部分30の断面積は縮小し気水分離器の圧力損失増加の原因になってしまう。

【0044】

図1のスワラは、右方向の旋回流を与えているが、これは図9のように左方向の旋回流を与えるものであっても同様に実現することができる。この場合には、旋回羽根81の2つの曲面のうち液膜が形成される側の曲面91の向きが図1cと図9cでは相違している。

【0045】

図1、図9の実施例から明らかなように、本発明は下方から上方に向かう気液二相流の流路を形成する筒状体(ディフューザ又は第1段内筒)の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁が前記ハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、複数の旋回羽根は、図1b、図9bのように高さ方向に同一方向の捻りが与えられていると共に、図1c、図9cのように水平断面にも同一方向の捻りが与えられている構造の気水分離器ということができる。

【実施例2】

【0046】

図10は旋回羽根81の曲面91と第一段内筒64の内壁6の輪郭をベジエ曲線107で結んだスワラの水平断面である。曲線にベジエ曲線107を使用することによる利点は、旋回羽根81の曲面91と第一段内筒64の内壁面6を連続させることができる点である。

【0047】

ベジエ曲線107の具体的な決定方法を以下に説明する。まず図10の水平断面においてハブ26の中心103を通り、旋回羽根81の輪郭91を通る補助線105と、同じくハブ中心103を通り反時計回りに例えば30°回転させた補助線106を引く。補助線105とハブ26の輪郭の交点101を始点、補助線106と第一段内筒の内壁面6の交点102を終点とし、補助線105と、交点102における第一段内筒64の内壁面6の接線108の両方に接する、例えば2次のベジエ曲線を決定する。

【0048】

上記の補助線105と106の間の角度やベジエ曲線の次数を調節することにより使用するベジエ曲線を最適化することができる。

【産業上の利用可能性】

【0049】

本発明は、沸騰水型原子炉に適用可能である。

【符号の説明】

【0050】

2:旋回羽根の曲面

3:旋回羽根の上端

4:液滴

5:気水分離器のスワラを含む部分を切断する水平面

6:第一段内筒の内壁面

7:旋回羽根上の液膜の移動軌跡

8:第一段内筒上の液膜の移動軌跡

21:液膜

25:旋回羽根の液膜が形成される側の曲面

26:ハブ

27:旋回羽根の液膜が形成されない側の曲面

28:旋回羽根の液膜が形成される側の曲面の反り方向

29:旋回羽根の液膜が形成されない側の曲面の反り方向

30:二相流の通過部分の断面積

31:炉心シュラウド

32:原子炉圧力容器

33:ダウンカマ

34:炉心

35:気水分離器

36:蒸気乾燥器

37:主蒸気配管

38:インターナルポンプ

50:第一段排水流路

51:第二段排水流路

52:第三段排水流路

55:気水分離器出口

61:スタンドパイプ

62:ディフューザ

63:スワラ

64:第一段内筒

65:第一段ピックオフリング

66:第一段外筒

67:第一段環状板

68:第一段内筒

69:第二段ピックオフリング

70:第二段外筒

71:第二段環状板

72:第三段内筒

73:第三段ピックオフリング

74:第三段外筒

75:第三段環状板

80:ハブ

81:旋回羽根

91:旋回羽根の液膜が形成される側の曲面

92:旋回羽根の液膜が形成されない側の曲面

93:液膜

94:旋回羽根の液膜が形成される側の曲面の反り方向

95:旋回羽根の液膜が形成されない側の曲面の反り方向

96:二相流の通過部分の断面積

【技術分野】

【0001】

本発明は、沸騰水型原子炉に用いられる気水分離器に関する。

【背景技術】

【0002】

一般的な沸騰水型原子炉には、水と炉心で発生させた蒸気を分離するために、炉心上部に気水分離器が設置されている。気水分離器内では、スワラ(旋回羽根)によって水と蒸気の気液二相流に旋回速度を与え、遠心力により気液密度差を利用して水と蒸気を分離する。分離した水は、気水分離器下方から排水されてダウンカマに戻り、再循環ポンプにより再び炉心へ送られる。分離した蒸気は、蒸気乾燥器を通してさらに湿分を取り除いた後、タービンへ送られる。炉心で発生させた蒸気から極力湿分を取り除くことにより発電効率を向上させている。

【0003】

気水分離器の性能は、蒸気中に含まれる水分を取り除く気水分離効率で表される。気水分離効率は、気水分離器を通過した後の蒸気中に含まれる水分の重量比で表されるキャリーオーバ、及び蒸気から分離した水分中に含まれる蒸気量の重量比として表されるキャリーアンダで評価される。

【0004】

このうち気水分離器のキャリーオーバは、後段に構える蒸気乾燥器の入口条件により制限があり、10%以下に抑えなければならない。

【0005】

図2は、気水分離器の主要部であるスワラの周囲を拡大して示した図である。この図で、6は第一段内筒64の内壁面であり、この中に旋回羽根81が設置されて、スワラ63を構成している。炉心からの水と蒸気の気液二相流Wは、第一段内筒の下部から進入し、気液二相流Wの上昇流がスワラ63に到達すると、図2の旋回羽根81の曲面2に衝突する。すると水と蒸気の衝突分離が起き衝突した曲面2に液膜が形成されることが解析結果より確認されている。形成された液膜はもともと持っていた上方向の速度成分のため旋回羽根81の曲面2上を上昇しながら、旋回羽根のひねり構造より得られる遠心力により径方向に移動する。なお、この図で、5は気水分離器のスワラ63を含む部分を切断する水平面である。

【0006】

図2に示す気水分離器のスワラ構造により、曲面2に形成された液膜は、その後、2つの経路に分かれて上昇する。第1の経路は、旋回羽根81の曲面2上を径方向に移動して、第一段内筒64の内壁面6又はディフューザの内壁面に至る経路(図3の8)である。この場合、液膜は図3に示したように第一段内筒64の内壁面6又はディフューザの内壁面上を液膜の状態のまま矢印8の軌跡を描き上昇していく。上昇した液膜は、第一段内筒64の内壁面6の頂部に到達し、分離した水として気水分離器下方から排水されてダウンカマに戻る。

【0007】

第2の経路は、旋回羽根81の曲面2上を上昇して旋回羽根81の上端部3に至る経路である。図2の矢印7の軌跡のように、旋回羽根81の上端部3まで上昇した時点で径方向に第一段内筒64の内壁面6又はディフューザの内壁面まで達することができなかった液膜は、旋回羽根81の上端部3で接触する壁面を失い、液滴4となってしまう。この液滴4により蒸気中の水分は増加し、上記のキャリーオーバを悪化させる結果となる。

【0008】

したがってキャリーオーバを改善させるためには、旋回羽根81の曲面2の上に形成された液膜がスワラの旋回羽根81の上端部3に到達する前に、同じ液膜を第一段内筒64の内壁面6又はディフューザの内壁面まで径方向に移動させればよい。

【0009】

特許文献1は、圧力損失の低減により増加するキャリーオーバを、ハブの内側に新たにスワラを設け気液二相流の旋回速度を上げ、気液分離効率を向上させることにより相殺している。

【先行技術文献】

【特許文献】

【0010】

【特許文献1】特開2010−43969号公報

【発明の概要】

【発明が解決しようとする課題】

【0011】

特許文献1が提案する気水分離器のスワラを含む部分の水平断面(例えば、図2の水平断面5)を、図4に示す。図4において、26はスワラ63の中心に位置するハブであり、ハブ26から周方向の第一段内筒64の内壁6又はディフューザの内壁側に向かって複数の旋回羽根81(図の例では8枚)が設けられている。

【0012】

係る水平断面において、旋回羽根81の曲面2に形成された液膜21は、ハブ26側から第一段内筒64の内壁6又はディフューザの内壁側へ移動(矢印A)するが、旋回羽根81の曲面2の水平断面の輪郭は直線であり、第一段内筒64の内壁6面又はディフューザの内壁面との角度が小さく、液膜21が滑らかに流れず旋回羽根81の曲面2上に滞留する。

【0013】

これにより、特許文献1の構造では、旋回羽根81の上端部3で液滴4が多く発生していた。

【0014】

そこで、本発明は旋回羽根81の上端部3で発生する液滴4の量を抑制することによりキャリーオーバを低減させ気水分離効率を向上させることができる気水分離器及びこれを用いた沸騰水型原子炉を得ることを目的とする。

【課題を解決するための手段】

【0015】

上記目的を達成するため、本発明においては、気液二相流を下方から上方に向かって導くスタンドパイプと、このスタンドパイプの上側端面に連通して流路を形成し、上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、このディフューザの上側端面に連通して流路を形成する第1段内筒と、この第1段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第1段外筒と、この第1段外筒の上側端面の内周縁を塞ぐと共に第1段内筒よりも小径の円形孔を形成した第1段環状板と、この第1段環状板の円形孔を形成している内周縁から下方に向けて円筒状に起立させて円形孔を第2段内筒への流路として形成する第1段ピックオフリングと、気液二相流の流路の軸中心を通るハブ及びハブを中心にして放射状に取り付ける複数の旋回羽根を含み、旋回羽根の径方向に内側縁が前記ハブに固定されており、ディフューザの内壁又は第1段内筒の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備え、気水分離器のスワラを含む部分の水平面による断面において、ハブからディフューザまで又は、ハブから第一段内筒の内壁までの輪郭の一部又は全てが曲線である。

【0016】

また、旋回羽根の表側と裏側の両方の曲面の輪郭の反り方向が同一である。

【0017】

また、原子炉圧力容器の内部の下部側に備える炉心の上方に複数を並列に配列して備える。

【0018】

上記目的を達成するため、本発明においては、下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁がハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられている。

【0019】

かかる構成によると、旋回羽根の曲面上に形成され遠心力により径方向を移動する液膜は旋回羽根と第一段内筒の内壁面又はディフューザの内壁面との接合部において滞留することなく滑らかに第一段内筒の内壁面又はディフューザの内壁面へ移動することが可能になる。

【0020】

上記のようにすることによって、旋回羽根の曲面上に形成された液膜のうちより多くが第一段内筒の内壁面又はディフューザの内壁面へ移動し、旋回羽根上端部において液滴となってしまう液膜の量が減少することになるので、キャリーオーバが低減され気水分離効率を改善することができる。

【発明の効果】

【0021】

本発明によれば、キャリーオーバを低減させ気水分離効率を向上させることができる。

【図面の簡単な説明】

【0022】

【図1a】気水分離器の縦断面図。

【図1b】気水分離器のスワラ拡大図。

【図1c】旋回羽根81の水平断面図。

【図2】気水分離器の主要部であるスワラの周囲を拡大して示した図。

【図3】第一段内筒の内壁面の液膜の軌跡を示した図。

【図4】気水分離器のスワラを含む部分での水平断面図。

【図5】沸騰水型原子炉の縦断面図。

【図6】気水分離器の縦断面図。

【図7】本発明による気水分離器の旋回羽根の反り方向を示した図。

【図8】従来の気水分離器の旋回羽根の反り方向を示した図。

【図9a】気水分離器の縦断面図。

【図9b】気水分離器のスワラ拡大図。

【図9c】旋回羽根81の水平断面図。

【図10】ベジエ曲線の作成方法を示した図。

【発明を実施するための形態】

【0023】

以下、本発明の実施例について図面を用いて詳細に説明する。

【実施例1】

【0024】

本実施例の気水分離器の構造を説明する前に、この気水分離器が適用される沸騰水型原子炉の概略の構造について図5および図6を用いて説明する。

【0025】

図5は、改良型沸騰水型原子炉(以下ABWRと略記する)の縦断面図である。ABWRは、原子炉圧力容器32を有し、原子炉圧力容器32の内部に炉心シュラウド31を設置している。複数の燃料集合体(図示せず)が装荷された炉心34は、炉心シュラウド31内に配置される。気水分離器35及び蒸気乾燥器36は、原子炉圧力容器32内で炉心34の上方に配置される。

【0026】

原子炉圧力容器32と炉心シュラウド31の間に形成される環状のダウンカマ33の下方に炉心に水を供給するためのインターナルポンプ38(再循環ポンプ)が配置される。インターナルポンプ38を運転することにより、ダウンカマ33にある冷却水が炉心へ供給される。炉心では核分裂により発生した熱で冷却水が沸騰し、蒸気と水の二相流状態となる。

【0027】

炉心34で発生した気液二相流は気水分離器35に流入し、気水分離器35内にあるスワラにより旋回速度が与えられる。旋回速度により二相流に遠心力が作用し、水と蒸気の密度差により水と蒸気が分離される。

【0028】

気水分離器35を通過した二相流は、蒸気乾燥器36に流入し、さらに湿分が取り除かれる。このようにして、湿分0.1重量パーセント以下に抑えた蒸気を、主蒸気配管37を通してタービン(図示せず)に送り発電を行っている。

【0029】

図6を用いて気水分離器の構造をさらに詳しく説明する。図6はABWRに用いられている気水分離器の縦断面図である。図6の気水分離器35において、炉心34で発生した気液二相流Wは、スタンドパイプ61から進入し、ディフューザ62部分に設置されたスワラ63に至る。スワラ63において、図2、図3で説明したようにして気液二相流Wは気液分離される。

【0030】

さらに気水分離器35では、スワラ63で気液分離された水分をダウンカマ33に戻し、また蒸気をタービンに導くための経路を、3段の内外筒により形成する。

【0031】

第1段は、第一段内筒64、第一段ピックオフリング65、第一段外筒66、第一段環状板67により形成される。第一段内筒64の頂部と、第一段環状板67の間には空隙が形成されており、また第一段内筒64と第一段外筒66の間の空間が排水路を形成する。このため、図3で説明した第1の経路(旋回羽根1の曲面2上を径方向に移動して、第一段内筒の内壁面6又はディフューザの内壁面に至る経路)8を辿り上昇した液膜は、第一段内筒64の頂部に至り、第一段環状板67との間の空隙、第一段内筒64と第一段外筒66の間の排水路を経由してダウンカマ33に戻される。

【0032】

他方、図2の第2の経路(旋回羽根1の曲面2上を上昇して旋回羽根1の上端部3に至る経路)7を辿った液滴4は、旋回しながらさらに上昇する。そして、その一部は、第1段の頂部に至るまでの間に第一段内筒の内壁面6の内壁面に到達し捕捉されて、上記の排水路に導かれる。また、第一段内筒の内壁面6の内壁面に到達せず、捕捉されなかった液滴4は、第1段の頂部に設けられた第一段ピックオフリング65を通過し、第2段の内外筒に進入する。

【0033】

第2段と、第3段は、スワラが設置されていないだけで、基本的には第1段の内外筒と同様に構成されている。因みに、第2段は、第二段内筒68、第二段ピックオフリング69、第二段外筒70、第二段環状板71で構成され、第3段は、第三段内筒72、第三段ピックオフリング73、第三段外筒74、第三段環状板75で構成されている。

【0034】

なお、スワラ63はハブ26と呼ばれる円柱状の構造物に二相流に旋回速度を与えるための旋回羽根81が複数取り付けられており、旋回羽根81の外側縁は第一段内筒又はディフューザ62に固定されている。このため、スワラ63自身は回転することなく、スワラ63を通過した流体が回転するようになっている。

【0035】

気水分離器35は、図6に図示したように構成されている。この気水分離器35に導入される炉心34からの気液二相流Wは、クオリティが約14%である。スタンドパイプ61に流入した二相流Wは、スタンドパイプ61の内壁面に液膜を形成し、中心部を蒸気が流れ、その蒸気中に液滴が浮遊している環状噴霧流になっている。スワラ63により気液二相流Wに旋回速度を与えると、気液密度差による遠心力の違いにより、壁面の液膜内に混在していた蒸気が中心部の蒸気側へ移動するとともに、蒸気中に浮遊していた液滴が壁面へ移動し液膜に取り込まれる。

【0036】

第一段内筒64の壁面に形成された液膜は、第一段ピックオフリング65により、第一段内筒64と第一段外筒66で形成された第一段排水路50を通って気水分離器35の外に排出される。第一段排水路50から排出された水は、再びダウンカマ33に流入しインターナルポンプ38により炉心34に送られる。

【0037】

第一段内筒64で壁面に到達しなった蒸気中の液滴は、第二段内筒68または第三段内筒72で内筒壁面に到達し、第二段ピックオフリング69または第三段ピックオフリング73から第二段排水路51または第三段排水路52を通って気水分離器35の外へ排出される。第三段ピックオフリング73を通過するまでに内筒壁面に到達しなった液滴はそのまま蒸気とともに気水分離器出口55から流出する。

【0038】

気水分離器の分離効率の指標の一つに、キャリーオーバがあり、気水分離器から流出した流体中に含まれる液の重量率として定義される。蒸気質量流量をWg(kg/s)、液質量流量をWl(kg/s)とすると、キャリーオーバCOは次式で表される。

[数1]

CO=Wl/(Wg+Wl)×100(%) (1)

気水分離器は、概略以上のように構成されて気水分離機能を達成しているが、本発明の第一実施例では、気水分離器35を図1のように構成する。図1aは気水分離器35の構成、図1bはスワラ63の拡大図、図1cは旋回羽根81の水平断面図を示している。

【0039】

図1aは図6に、図1bは図2に、また図1cは図4に対応する部分の本発明の実施例である。これらの図で幾つかの相違(例えばスワラの設置場所)はあるが、本発明はこの相違点に関わらず成立する。本発明の特徴は、図1cによく現れている。つまり、スワラ63の水平断面(図1c)において、旋回羽根81の輪郭91を直線2から曲線にし、旋回羽根81の表面91と第一段内筒64の内壁面6又はディフューザ62の内壁面を滑らかにつないでいる。

【0040】

この結果、旋回羽根81の曲面91上に形成され遠心力により径方向を移動する液膜93は旋回羽根81と第一段内筒64の内壁面6又はディフューザ62の内壁面との接合部において滞留することなく滑らかに第一段内筒64の内壁面6又はディフューザ62の内壁面へ移動することが可能になる。

【0041】

上記のようにすることによって、旋回羽根81の曲面91上に形成された液膜93のうちより多くが第一段内筒64の内壁面6又はディフューザ62の内壁面へ移動し、図3の矢印8の軌跡に示すようにスワラ部分を通過後も液膜のまま上昇することができる。また同時に図2の矢印7の軌跡のように、旋回羽根上端部3において液滴4となってしまう液膜の量が減少することになるので、キャリーオーバが低減され気水分離効率が改善される。

【0042】

なお、図1cにおいて、旋回羽根81の輪郭91の丸みとほぼ同じ程度の丸みを裏側の輪郭92にも持たせている。図7は、本発明による気水分離器のスワラを含む部分の水平断面である。本発明によるスワラは、旋回羽根81の2つの曲面のうち液膜が形成される側の曲面91と、その裏側の曲面92の反り方向94、95は同一であるという特徴を持つ。このため、上記の反り94、95を大きくしても二相流の通過部分96の断面積を一定に保つことができ、上記断面積の縮小による圧力損失の増加を防ぐことができる。

【0043】

一方、図8は従来の気水分離器のスワラを含む部分の水平断面である。スワラは鋳造により製作されるため、旋回羽根81と第一段内筒64の内壁6又はディフューザ62の内壁の接合部には鋳造品特有の曲線部28、29ができる。しかしながら、この曲線部28、29は反り方向が旋回羽根81の両面で異なるため、反りの大きさが増大すると二相流の通過部分30の断面積は縮小し気水分離器の圧力損失増加の原因になってしまう。

【0044】

図1のスワラは、右方向の旋回流を与えているが、これは図9のように左方向の旋回流を与えるものであっても同様に実現することができる。この場合には、旋回羽根81の2つの曲面のうち液膜が形成される側の曲面91の向きが図1cと図9cでは相違している。

【0045】

図1、図9の実施例から明らかなように、本発明は下方から上方に向かう気液二相流の流路を形成する筒状体(ディフューザ又は第1段内筒)の軸中心に設けられたハブ、及びハブを中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、旋回羽根の径方向に内側縁が前記ハブに固定されており、筒状体の内壁に旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、複数の旋回羽根は、図1b、図9bのように高さ方向に同一方向の捻りが与えられていると共に、図1c、図9cのように水平断面にも同一方向の捻りが与えられている構造の気水分離器ということができる。

【実施例2】

【0046】

図10は旋回羽根81の曲面91と第一段内筒64の内壁6の輪郭をベジエ曲線107で結んだスワラの水平断面である。曲線にベジエ曲線107を使用することによる利点は、旋回羽根81の曲面91と第一段内筒64の内壁面6を連続させることができる点である。

【0047】

ベジエ曲線107の具体的な決定方法を以下に説明する。まず図10の水平断面においてハブ26の中心103を通り、旋回羽根81の輪郭91を通る補助線105と、同じくハブ中心103を通り反時計回りに例えば30°回転させた補助線106を引く。補助線105とハブ26の輪郭の交点101を始点、補助線106と第一段内筒の内壁面6の交点102を終点とし、補助線105と、交点102における第一段内筒64の内壁面6の接線108の両方に接する、例えば2次のベジエ曲線を決定する。

【0048】

上記の補助線105と106の間の角度やベジエ曲線の次数を調節することにより使用するベジエ曲線を最適化することができる。

【産業上の利用可能性】

【0049】

本発明は、沸騰水型原子炉に適用可能である。

【符号の説明】

【0050】

2:旋回羽根の曲面

3:旋回羽根の上端

4:液滴

5:気水分離器のスワラを含む部分を切断する水平面

6:第一段内筒の内壁面

7:旋回羽根上の液膜の移動軌跡

8:第一段内筒上の液膜の移動軌跡

21:液膜

25:旋回羽根の液膜が形成される側の曲面

26:ハブ

27:旋回羽根の液膜が形成されない側の曲面

28:旋回羽根の液膜が形成される側の曲面の反り方向

29:旋回羽根の液膜が形成されない側の曲面の反り方向

30:二相流の通過部分の断面積

31:炉心シュラウド

32:原子炉圧力容器

33:ダウンカマ

34:炉心

35:気水分離器

36:蒸気乾燥器

37:主蒸気配管

38:インターナルポンプ

50:第一段排水流路

51:第二段排水流路

52:第三段排水流路

55:気水分離器出口

61:スタンドパイプ

62:ディフューザ

63:スワラ

64:第一段内筒

65:第一段ピックオフリング

66:第一段外筒

67:第一段環状板

68:第一段内筒

69:第二段ピックオフリング

70:第二段外筒

71:第二段環状板

72:第三段内筒

73:第三段ピックオフリング

74:第三段外筒

75:第三段環状板

80:ハブ

81:旋回羽根

91:旋回羽根の液膜が形成される側の曲面

92:旋回羽根の液膜が形成されない側の曲面

93:液膜

94:旋回羽根の液膜が形成される側の曲面の反り方向

95:旋回羽根の液膜が形成されない側の曲面の反り方向

96:二相流の通過部分の断面積

【特許請求の範囲】

【請求項1】

気液二相流を下方から上方に向かって導くスタンドパイプと、このスタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、このディフューザの上側端面に連通して流路を形成する第1段内筒と、この第1段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第1段外筒と、この第1段外筒の上側端面の内周縁を塞ぐと共に前記第1段内筒よりも小径の円形孔を形成した第1段環状板と、この第1段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第2段内筒への流路として形成する第1段ピックオフリングと、気液二相流の流路の軸中心を通るハブ及び前記ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備え、

前記気水分離器の前記スワラを含む部分の水平面による断面において、前記ハブから前記ディフューザまで又は、前記ハブから前記第一段内筒の内壁までの輪郭の一部又は全てが曲線であることを特徴とする気水分離器。

【請求項2】

請求項1記載の気水分離器において、

前記旋回羽根の表側と裏側の両方の曲面の輪郭の反り方向が同一であることを特徴とする気水分離器。

【請求項3】

請求項1または請求項2に記載の気水分離器を、

原子炉圧力容器の内部の下部側に備える炉心の上方に複数を並列に配列して備えることを特徴とする沸騰水型原子炉。

【請求項4】

下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして前記筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記筒状体の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、

前記複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられていることを特徴とする気水分離器。

【請求項1】

気液二相流を下方から上方に向かって導くスタンドパイプと、このスタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、このディフューザの上側端面に連通して流路を形成する第1段内筒と、この第1段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第1段外筒と、この第1段外筒の上側端面の内周縁を塞ぐと共に前記第1段内筒よりも小径の円形孔を形成した第1段環状板と、この第1段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第2段内筒への流路として形成する第1段ピックオフリングと、気液二相流の流路の軸中心を通るハブ及び前記ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備え、

前記気水分離器の前記スワラを含む部分の水平面による断面において、前記ハブから前記ディフューザまで又は、前記ハブから前記第一段内筒の内壁までの輪郭の一部又は全てが曲線であることを特徴とする気水分離器。

【請求項2】

請求項1記載の気水分離器において、

前記旋回羽根の表側と裏側の両方の曲面の輪郭の反り方向が同一であることを特徴とする気水分離器。

【請求項3】

請求項1または請求項2に記載の気水分離器を、

原子炉圧力容器の内部の下部側に備える炉心の上方に複数を並列に配列して備えることを特徴とする沸騰水型原子炉。

【請求項4】

下方から上方に向かう気液二相流の流路を形成する筒状体の軸中心に設けられたハブ、及びハブを中心にして前記筒状体に向けて放射状に取り付けられた複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記筒状体の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備える気水分離器において、

前記複数の旋回羽根は、高さ方向に同一方向の捻りが与えられていると共に、水平断面にも同一方向の捻りが与えられていることを特徴とする気水分離器。

【図1a】

【図1b】

【図1c】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9a】

【図9b】

【図9c】

【図10】

【図1b】

【図1c】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9a】

【図9b】

【図9c】

【図10】

【公開番号】特開2012−154654(P2012−154654A)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願番号】特願2011−11524(P2011−11524)

【出願日】平成23年1月24日(2011.1.24)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【公開日】平成24年8月16日(2012.8.16)

【国際特許分類】

【出願日】平成23年1月24日(2011.1.24)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

[ Back to top ]