気水分離器及びそれを備えた沸騰水型原子炉

【課題】

キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量が低減できること。

【解決手段】

本発明は、下方から上方に向かう気液二相流Wの流路を形成する筒状体の軸中心に設けられたハブ2、及びハブ2を中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根3を含み、旋回羽根3の径方向に内側縁がハブ2に固定されており、筒状体の内壁に旋回羽根3の径方向に外側縁が固定されているスワラを備える気水分離器54において、旋回羽根表面13とディフューザ9の内壁面との交線、又は旋回羽根表面と第一段内筒の内壁面との交線を開口部に含む穴又はスリット11を設けたことを特徴とする。

キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量が低減できること。

【解決手段】

本発明は、下方から上方に向かう気液二相流Wの流路を形成する筒状体の軸中心に設けられたハブ2、及びハブ2を中心にして筒状体に向けて放射状に取り付けられた複数の旋回羽根3を含み、旋回羽根3の径方向に内側縁がハブ2に固定されており、筒状体の内壁に旋回羽根3の径方向に外側縁が固定されているスワラを備える気水分離器54において、旋回羽根表面13とディフューザ9の内壁面との交線、又は旋回羽根表面と第一段内筒の内壁面との交線を開口部に含む穴又はスリット11を設けたことを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は気水分離器及びそれを備えた沸騰水型原子炉に係り、特に、水と炉心で発生した蒸気を分離するために、炉心上部に配置されているものに好適な気水分離器及びそれを備えた沸騰水型原子炉に関する。

【背景技術】

【0002】

一般的な沸騰水型原子炉には、水と炉心で発生した蒸気を分離するために、炉心上部に気水分離器が設置されている。この気水分離器内では、旋回羽根とハブから構成されるスワラによって水と蒸気の気液二相流に旋回速度が与えられ、遠心力により気液密度差を利用して水と蒸気が分離される。

【0003】

分離された水は、気水分離器の下方から排水されてダウンカマに戻り、再循環ポンプにより再び炉心へ送られる。一方、分離された蒸気は、蒸気乾燥器を通して更に湿分が取り除かれた後、タービンへ送られる。つまり、炉心で発生させた蒸気から極力湿分を取り除くことにより、発電効率を向上させている。

【0004】

ところで、気水分離器の性能は、内部を通る気液二相流の圧力損失と蒸気中に含まれる水分を取り除く気水分離効率で表される。この気水分離効率は、気水分離器を通過した後の蒸気中に含まれる水分の重量比で表されるキャリーオーバ、及び蒸気から分離した水分中に含まれる蒸気量の重量比として表されるキャリーアンダで評価される。

【0005】

図1及び図2は、気水分離器を構成するスワラ部分とその周辺を拡大して示したものである。

【0006】

図1及び図2において、ハブ2の周囲には、旋回羽根3が複数枚設置されてスワラ80を形成している。このスワラ80は、テーパ状の拡大管、即ちスタンドパイプ1の上側端面の流路断面積よりも上方に向けて流路断面積が拡大する拡大管であるディフューザ9の内壁面に固定されている。そして、下方に位置する炉心からの水と蒸気の気液二相流Wは、スタンドパイプ1から進入してスワラ80に到達すると、旋回羽根3により周方向に旋回速度を与えられ、旋回流となった気液二相流Wは、水と蒸気の密度差により遠心分離される。蒸気に比べ密度の大きい水は、第一段内筒4内を径方向に移動し第一段内筒4の内壁面に液膜30を形成する。

【0007】

液膜30は、第一段内筒4の内壁面上を旋回しながら上昇し、その大部分は第一段ピックオフリング6と第一段環状板7によって第一段排水流路12に導かれ、分離された水として気水分離器54の下方から排水されてダウンカマ(図示せず)に戻る。

【0008】

この現象において、液膜30の量が多い場合、液膜30が第一段内筒4の内壁面上から第一ピックオフリング6、第一段環状板7を通り第一段排水流路12の長い距離を移動することに起因する圧力損失が大きい。更に、第一段内筒4の内壁上の液膜30から離脱する液滴31の量も増加することでキャリーオーバが増加し、気水分離性能を悪化させてしまうことになる。

【0009】

従って、第一段内筒4の内壁上の液膜30量を減少させれば、気水分離器54の圧力損失とキャリーオーバの両者を改善させることができる。

【0010】

この第一段内筒の内壁面上の液膜量を減少させる手段として、第一段内筒にスリットを設け、このスリットに液膜をフローディバイダで案内することが、特許文献1に記載されている。

【0011】

図3に、特許文献1に記載されている第一段内筒にスリットを設けた気水分離器54を示す。該図に示す如く、特許文献1に記載されている気水分離器54は、第一段内筒4の途中に軸方向に延びるスリット10が、周方向に所定間隔をもって複数個設けられている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−315993

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載されている気水分離器54では、第一段内筒4の内壁面に形成された液膜30は、スリット10によって第一段内筒4外に排出されるが、液膜30の厚さは一般的に薄いため、液膜30と同時に蒸気も経路34のように第一段内筒4外の第一段排水流路12に排出されてしまう可能性が高いため、気水分離器の圧力損失とキャリーオーバを増加させる液膜量を低減させると、キャリーアンダが増加する可能性が高いという問題があった。

【0014】

本発明は上述の点に鑑みなされたもので、その目的とするところは、キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量を低減できる気水分離器及びこれを備えた沸騰水型原子炉を提供することにある。

【課題を解決するための手段】

【0015】

本発明の気水分離器は、上記目的を達成するために、気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第一段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、前記旋回羽根の表面と前記ディフューザの内壁面の交線を開口部に含む前記ディフューザ内壁面上に、穴又はスリットを設けるか、

又は前記旋回羽根の表面と前記第一段内筒の内壁面の交線を開口部に含む前記第一段内筒の内壁面上に、穴又はスリットを設けるか、

若しくは前記旋回羽根の前記ディフューザの内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含む前記ディフューザの内壁面上に、穴又はスリットを設けたことを特徴とする。

【0016】

また、本発明の沸騰水型原子炉は、上記目的を達成するために、原子炉圧力容器と、該原子炉圧力容器内に設けられ、複数の燃料集合体が装荷された炉心と、該炉心が配置されるシュラウドと、前記原子炉圧力容器内の前記炉心の上方に複数並列に配置され、前記炉心で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器と、該気水分離器の上方に位置し、該気水分離器で分離された湿り蒸気を乾燥させる蒸気乾燥器と、該蒸気乾燥器で乾燥された蒸気をタービンに供給する主蒸気配管と、前記原子炉圧力容器とシュラウド間に形成され、前記気水分離器で分離された水が循環するダウンカマと、該ダウンカマの下方に配置され、該ダウンカマ内の水を前記炉心に供給するインターナルポンプとを備えた沸騰水型原子炉において、前記気水分離器は、上記した構成の気水分離器であることを特徴とする。

【0017】

上記のようにすることによって、キャリーアンダ増加の原因となる第一段排水流路への蒸気の混入を防ぎながら、圧力損失とキャリーオーバ増加の原因となる第一段内筒の内壁面上の液膜量を低減させることができる。

【発明の効果】

【0018】

本発明によれば、キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量を低減させることができる。

【図面の簡単な説明】

【0019】

【図1】従来の気水分離器を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図2】図1のA−A´線に沿う断面図である。

【図3】特許文献1に記載されている気水分離器を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図4】本発明の気水分離器が適用される沸騰水型原子炉の概略構造を示す縦断面図である。

【図5】従来の気水分離器を示す縦断面図である。

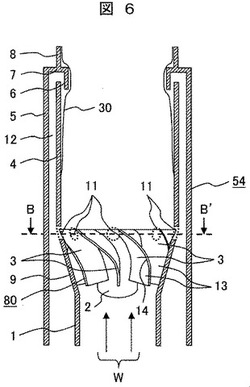

【図6】本発明の気水分離器の一実施例を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図7】図6のB−B´線に沿う断面図である。

【図8】本発明の気水分離器の一実施例における液膜の厚さとディフューザ内壁面との関係を示す特性図である。

【図9】図5のC−C´線に沿う断面図である。

【図10】本発明の気水分離器の一実施例における要点を説明するためのスワラ部分とその周辺を拡大して示す断面斜視図である。

【図11】本発明の気水分離器の一実施例を、本発明に該当しない場合と比較して説明するためのスワラ部とその周辺の拡大断面図である。

【発明を実施するための形態】

【0020】

以下、図示した実施例に基づいて、本発明の気水分離器について説明する。尚、符号は、従来と同一のものについては同符号を使用する。

【実施例1】

【0021】

先ず、本実施例の気水分離器を説明する前に、この気水分離器が適用される沸騰水型原子炉の概略の構造について、図4を用いて説明する。

【0022】

図4は、改良型沸騰水型原子炉(以下、ABWRという)を示すものである。

【0023】

該図に示す如く、ABWRは、原子炉圧力容器51を有し、この原子炉圧力容器51の内部に炉心シュラウド50が設置され、複数の燃料集合体(図示せず)が装荷された炉心53が炉心シュラウド50内に配置されている。また、原子炉圧力容器51内の炉心53の上方には、炉心53で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器54が複数並列に配置され、この気水分離器54の上方には、気水分離器54で分離された湿り蒸気を乾燥させる蒸気乾燥器55が配置されている。

【0024】

更に、原子炉圧力容器51と炉心シュラウド50の間に形成される環状のダウンカマ52の下方には、炉心53に水を供給するためのインターナルポンプ57(再循環ポンプ)が配置されており、このインターナルポンプ57を運転することにより、ダウンカマ52にある冷却水が炉心へ供給される。

【0025】

一方、炉心53では、核分裂により発生した熱で冷却水が沸騰し、蒸気と水の二相流状態となる。炉心53で発生した気液二相流は気水分離器54に流入し、気水分離器54内にあるスワラにより旋回速度が与えられ、この旋回速度により二相流に遠心力が作用し、水と蒸気の密度差により水と蒸気が分離される。気水分離器54を通過した二相流は、蒸気乾燥器55に流入し、更に湿分が取り除かれる。

【0026】

このようにして、湿分0.1重量パーセント以下に抑えた蒸気を、主蒸気配管56を通してタービン(図示せず)に送り発電を行っている。

【0027】

図5を用いて気水分離器54の構成について詳しく説明する。

【0028】

図5に示す如く、気水分離器54は、気液二相流を下方から上方に向かって導くスタンドパイプ1と、このスタンドパイプ1の上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザ9と、このディフューザ9の上側端面に連通して流路を形成する第一段内筒4と、この第一段内筒4を同心円状に間隔を空けて囲んで環状の第一段排出流路12を形成する第一段外筒5と、この第一段外筒5の上側端面の内周縁を塞ぐと共に、第一段内筒4よりも小径の円形孔を形成した第一段環状板7と、第一段環状板7の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒8への流路として形成する第一段ピックオフリング6と、第一段環状板7上に設置され流路を形成する第二段内筒8と、第二段内筒8を同心円状に間隔を空けて囲んで環状の第二段排出流路76を形成する第二段外筒70と、第二段外筒70の上側端面の内周縁を塞ぐと共に、前記第二段内筒8よりも小径の円形孔を形成した第二段環状板71と、第二段環状板71の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第三段内筒72への流路として形成する第二段ピックオフリング79と、第二段環状板71上に設置され流路を形成する前記第三段内筒72と、第三段内筒72を同心円状に間隔を空けて囲んで環状の第三段排出流路77を形成する第三段外筒74と、第三段外筒74の上側端面の内周縁を塞ぐと共に、前記第三段内筒72よりも小径の円形孔を形成した第三段環状板75と、第三段環状板75の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を気水分離器出口流路として形成する第三段ピックオフリング73と、気液二相流の流路の軸中心を通るハブ2及びハブ2を中心にして放射状に取り付ける複数の旋回羽根3を含み、該旋回羽根3の径方向に内側縁がハブ2に固定されており、ディフューザ9の内壁又は第1段内筒4の内壁に旋回羽根3の径方向に外側縁が固定されているスワラ80とで構成されている。

【0029】

上述のスワラ80は、ハブ2と呼ばれる円柱状の構造物に二相流に旋回速度を与えるための旋回羽根3が複数取り付けられており、旋回羽根3の外側縁は、ディフューザ9に固定されている。このため、スワラ80自身は回転することなく、スワラ80を通過した流体が回転するようになっている。

【0030】

また、旋回羽根3は、スワラ80の入口では鉛直方向と平行になっており、スワラ80の出口に向かって鉛直方向に対する角度を増していく。即ち、スワラ80の入口では鉛直方向と平行になっているが、そこからスワラ80の出口に向かって鉛直方向に対する角度を増しながら旋回できる形状になっている。旋回羽根3は、スワラ出口の旋回羽根3の鉛直方向に対する角度をスワラ出口角度と呼び、このスワラ出口角度が大きいほど、流体の大きな旋回速度を与えることができる。

【0031】

このように構成される気水分離器54において、炉心53で発生した気液二相流Wは、スタンドパイプ1から進入し、ディフューザ9部分に設置されたスワラ80に至り、スワラ80において、気液二相流Wは旋回流となり、水と蒸気に遠心分離される。

【0032】

また、気水分離器54では、スワラ80で気液分離された水分をダウンカマ52に戻すと共に、蒸気をタービンに導くための経路が、第三段内筒72と第三段外筒74により形成されている。

【0033】

更に、第一段内筒4の頂部と第一段環状板7の間には空隙が形成されており、また第一段内筒4と第一段外筒5の間の空間が第一段排水流路12を形成しているため、スワラ80により気液二相流Wから遠心分離され第一段内筒4の内壁に形成された液膜は、第一段内筒4の頂部に至り、第一段環状板7との間の空隙、第一段内筒4と第一段外筒5の間の第一段排水流路12を経由してダウンカマ52に戻される。

【0034】

気水分離器54内における水と蒸気の動きについて、更に詳しく説明する。

【0035】

図5に示した構成の気水分離器54に導入される炉心53からの気液二相流Wは、クオリティが約15%であり、スタンドパイプ1に流入した気液二相流Wは、スワラ80により旋回速度が与えられると、気液密度差による遠心力の違いにより水と蒸気は分離され、壁面へ移動した水は液膜を形成する。

【0036】

第一段内筒4の壁面に形成された液膜は、第一段ピックオフリング6により、第一段内筒4と第一段外筒5で形成された第一段排水流路12を通って気水分離器54の外に排出される。第一段排水流路12から排出された水は、再びダウンカマ52に流入しインターナルポンプ57により炉心53に送られる。

【0037】

一方、第一段排水流路12に巻き込まれた蒸気は、水と共にダウンカマ52、インターナルポンプ57に導かれ、インターナルポンプ57のインペラにキャビテーションなどの悪影響を及ぼすことがある。

【0038】

上記のような第一段排水流路12に巻き込まれる蒸気量を表す数値としてキャリーアンダがあり、気水分離器54から下方に排出された流体中に含まれる蒸気の重量率として定義され、気水分離性能を表す指標の一つとなっている。

【0039】

蒸気質量流量をWg[kg/s]、液質量流量をWl[kg/s]とすると、キャリーアンダ(CU)は、次式で表される。

[数1]

CU=Wg/(Wg+Wl)×100(%) (1)

ところで、第一段内筒4で壁面に到達しなかった蒸気中の液滴は、第二段内筒8又は第三段内筒72で内筒壁面に到達し、第二段ピックオフリング79又は第三段ピックオフリング73から第二段排水流路76又は第三段排水流路77を通って気水分離器54の外へ排出される。第三段ピックオフリング73を通過するまでに、内筒壁面に到達しなった液滴は、そのまま蒸気とともに気水分離器出口78から蒸気乾燥器55に流出する。

【0040】

(1)式のキャリーアンダと並ぶ気水分離器の分離効率の指標として、キャリーオーバがあり、気水分離器から流出した流体中に含まれる液の重量率として定義され、蒸気質量流量をWg[kg/s]、液質量流量をWl[kg/s]とすると、キャリーオーバ(CO)は、次式で表される。

[数2]

CO=Wl/(Wg+Wl)×100(%) (2)

次に、ディフューザ9の内壁面又は第一段内筒4の内壁面に形成される液膜の厚さに周方向分布が生じるメカニズムを図1及び図2を用いて説明する。

【0041】

該図に示す如く、スタンドパイプ1内を上昇してきた気液二相流Wは、スワラ80に到達すると旋回羽根3の曲面13に衝突する。すると水と蒸気の衝突分離が起き、衝突した曲面13に液膜が形成されることが解析により確認されている。形成された液膜は、もともと持っていた上方向の速度成分のため旋回羽根3の曲面13上を上昇しながら、旋回羽根3の捻り構造より得られる遠心力により径方向に移動し、ディフューザ9の内壁面に達する。図2のディフューザ9の内壁面には液膜35が存在するが、旋回羽根3の曲面13付近では、曲面13上に形成される液膜が移動してくるので、厚くなる部分36が生じる。

【0042】

上記のような原理でディフューザ9の内壁面又は第一段内筒4の内壁面に形成される液膜35の厚さは、周方向に分布を持ち、旋回羽根3の曲面13とディフューザ9の内壁面との交線14付近が特に厚くなる。液膜の厚い部分36は、スワラ80を通過直後も続きスジ状の液膜32になる。しかし、液膜30の厚さの周方向分布は、第一段内筒4の内壁面を上昇していくと共に平滑化され、スジ状の液膜32も消えていく。

【0043】

液膜厚さの周方向分布について、図8の数値解析結果を用いて更に詳しく説明する。

【0044】

図9は、図5に示す気水分離器54のC−C’線に沿う断面図であり、図8は、図9のディフューザ9の内壁面15上の液膜厚さの周方向分布である。図8の横軸は、図9におけるディフューザ9の内壁面15を表しており、図8と図9にある地点ア、イ、ウは互いに対応している。

【0045】

解析結果によると、図5のC−C’線に沿う断面における液膜35の厚さの周方向分布は図8の実線のようになり、図5のD−D’線に沿う断面における液膜30厚さの周方向分布は図8の破線のようになる。解析によると、図8の実線と破線の交点は、点アから10mm前後である。

【0046】

以上の説明を考慮して得られた本発明の特徴を、図6及び図7用いて説明する。

【0047】

本発明では、図6及び図7に示すように、旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット11を設けている。即ち、旋回羽根3のディフューザ9内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含むディフューザ9内壁面上に、穴又はスリット11を設けているものである。

【0048】

上記の「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」の位置について図10を用いて詳しく説明する。

【0049】

図10では、スワラ80を確認するために、便宜上第一段外筒5、第一段内筒4、ディフューザ9とスタンドパイプ1を軸半周でカットしてある。また、図10では、旋回羽根3は4枚である。

【0050】

図10において、旋回羽根表面とは、各旋回羽根3のうち、気液二相流Wの上昇流が衝突する曲面13を指す。また、ディフューザ9の内壁面とは、ディフューザ9の内壁面15を指す。

【0051】

従って、「旋回羽根表面とディフューザ9の内壁面の交線」とは、上記の2つの面が交わる図10中に太線で示される交線14である。図10では、旋回羽根3は4枚なので、交線14の数も4本となる。また、「旋回羽根表面と第一段内筒4の内壁面の交線」とは、スワラ80が図10のように、ディフューザ9内に設置されず、第一段内筒4内に設置されている場合の交線14を指している。

【0052】

以上が「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」の位置についての説明である。

【0053】

上記の交線14上の位置は、既述の説明の通り液膜が厚くなる箇所であるので、その位置に穴又はスリット11を設ければ、第一段排水流路12へ気液二相流W中の蒸気を排出させずに液膜のみを排出することができる。

【0054】

本実施例の図6及び図7に示した穴又はスリット11の最適な大きさについて説明する。

【0055】

図8で説明したように、ディフューザ9の内壁面15上において交線14から約10mm離れると、液膜の厚さは第一段内筒4の内壁面上の液膜30の厚さと同等になるので、穴又はスリット11の開口部は、交線14から10mm以内の距離に収めればよい。つまり、穴径又はスリット幅が10mm以内であればよい。また、開口部の大きさを上記のようにすることによって、穴又はスリット11の開口部上の液膜35は、十分厚い部分となるので、気液二相流W中の蒸気を第一段排出流路12に排出させてしまうことはなくなる。

【0056】

このような本実施例とすることにより、キャリーアンダ増加の原因となる第一段排水流路12への蒸気の混入を防ぎながら、圧力損失とキャリーオーバ増加の原因となる第一段内筒4の内壁面上の液膜量を低減させることができる。

【0057】

次に、図11を用いて本発明による実施例の構成を、本発明に該当しない構成の例と比較して説明する。

【0058】

図11において、太線で示される交線14は、前述した「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」であり、穴又はスリット90〜95は、第一段内筒4又はディフューザ9上に開けられたものである。

【0059】

本発明の実施例が備える「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット」に該当する穴又はスリットは、穴91、スリット92、穴93、穴95である。穴91と穴93は、その開口部の縁上に交線14を含み、スリット92と穴95は開口部内に交線14を含んでいる。一方、穴90と穴94は「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット」に該当せず、本発明には含まれない。穴90と穴94は、開口部に交線14を含んでいない。

【0060】

穴90は、交線14から伸びる液膜の厚いスジ状の液膜32の軌跡から外れる可能性が高い。なぜなら、気液二相流Wの流量条件により、スジ状の液膜32の軌跡は変化し、軌跡33aから軌跡33bに移動することがあるためである。スジ状の液膜の軌跡が33bとなり、穴90の位置から外れた場合、穴90の開口部上では、液膜が薄くなり、液膜に加えて蒸気も第一段排出流路12へ排出し、キャリーアンダを増加させてしまう可能性が高い。

【0061】

穴94の位置は、交線14から外れており、液膜35が薄い部分であるので、穴90と同様に蒸気を排出し、キャリーアンダを増加させてしまう。

【0062】

特許文献1に記載された気水分離器は、図3のように、第一段内筒4上にスリット10を備えるが、スリット10の開口部は上記交線14を含んでおらず、図11の穴90と同様のケースに分類される。スリット10の位置は、スジ状の液膜32の軌跡から外れ、液膜に加えて蒸気も第一段排出流路12に排出してしまい、キャリーアンダを増加させてしまう可能性が高い。

【0063】

上記問題を解決するためには、本実施例の穴91、スリット92、穴93、穴95のように、スリット10の開口部が「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」を含む位置となるようにスリット10の位置を移動させることにより、液膜の厚い部分とスリット10の開口部を対応させればよい。

【産業上の利用可能性】

【0064】

本発明は、気水分離器を有する原子力プラント及び沸騰水型原子力プラントに適用可能である。

【符号の説明】

【0065】

1…スタンドパイプ、2…ハブ、3…旋回羽根、4…第一段内筒、5…第一段外筒、6…第一段ピックオフリング、7…第一段環状板、8…第二段内筒、9…ディフューザ、10…スリット、11…穴又はスリット、12…第一段排水流路、13…旋回羽根の曲面、14…旋回羽根の曲面とディフューザ内壁面による交線、15…ディフューザの内壁面、30…液膜、31…液滴、32…スジ状の液膜、33a、33b…スジ状の液膜の軌跡、34…蒸気の経路、35…ディフューザ内壁面上の液膜、36…ディフューザ内壁面上の液膜の厚い部分、50…炉心シュラウド、51…原子炉圧力容器、52…ダウンカマ、53…炉心、54…気水分離器、55…蒸気乾燥器、56…主蒸気配管、57…インターナルポンプ、70…第二段外筒、71…第二段環状板、72…第三段内筒、73…第三段ピックオフリング、74…第三段外筒、75…第三段環状板、76…第二段排水流路、77…第三段排水流路、78…気水分離器出口、79…第二段ピックオフリング、80…スワラ、90、94…本発明に該当しない穴、91、93、95…本発明に該当する穴、92…本発明に該当するスリット。

【技術分野】

【0001】

本発明は気水分離器及びそれを備えた沸騰水型原子炉に係り、特に、水と炉心で発生した蒸気を分離するために、炉心上部に配置されているものに好適な気水分離器及びそれを備えた沸騰水型原子炉に関する。

【背景技術】

【0002】

一般的な沸騰水型原子炉には、水と炉心で発生した蒸気を分離するために、炉心上部に気水分離器が設置されている。この気水分離器内では、旋回羽根とハブから構成されるスワラによって水と蒸気の気液二相流に旋回速度が与えられ、遠心力により気液密度差を利用して水と蒸気が分離される。

【0003】

分離された水は、気水分離器の下方から排水されてダウンカマに戻り、再循環ポンプにより再び炉心へ送られる。一方、分離された蒸気は、蒸気乾燥器を通して更に湿分が取り除かれた後、タービンへ送られる。つまり、炉心で発生させた蒸気から極力湿分を取り除くことにより、発電効率を向上させている。

【0004】

ところで、気水分離器の性能は、内部を通る気液二相流の圧力損失と蒸気中に含まれる水分を取り除く気水分離効率で表される。この気水分離効率は、気水分離器を通過した後の蒸気中に含まれる水分の重量比で表されるキャリーオーバ、及び蒸気から分離した水分中に含まれる蒸気量の重量比として表されるキャリーアンダで評価される。

【0005】

図1及び図2は、気水分離器を構成するスワラ部分とその周辺を拡大して示したものである。

【0006】

図1及び図2において、ハブ2の周囲には、旋回羽根3が複数枚設置されてスワラ80を形成している。このスワラ80は、テーパ状の拡大管、即ちスタンドパイプ1の上側端面の流路断面積よりも上方に向けて流路断面積が拡大する拡大管であるディフューザ9の内壁面に固定されている。そして、下方に位置する炉心からの水と蒸気の気液二相流Wは、スタンドパイプ1から進入してスワラ80に到達すると、旋回羽根3により周方向に旋回速度を与えられ、旋回流となった気液二相流Wは、水と蒸気の密度差により遠心分離される。蒸気に比べ密度の大きい水は、第一段内筒4内を径方向に移動し第一段内筒4の内壁面に液膜30を形成する。

【0007】

液膜30は、第一段内筒4の内壁面上を旋回しながら上昇し、その大部分は第一段ピックオフリング6と第一段環状板7によって第一段排水流路12に導かれ、分離された水として気水分離器54の下方から排水されてダウンカマ(図示せず)に戻る。

【0008】

この現象において、液膜30の量が多い場合、液膜30が第一段内筒4の内壁面上から第一ピックオフリング6、第一段環状板7を通り第一段排水流路12の長い距離を移動することに起因する圧力損失が大きい。更に、第一段内筒4の内壁上の液膜30から離脱する液滴31の量も増加することでキャリーオーバが増加し、気水分離性能を悪化させてしまうことになる。

【0009】

従って、第一段内筒4の内壁上の液膜30量を減少させれば、気水分離器54の圧力損失とキャリーオーバの両者を改善させることができる。

【0010】

この第一段内筒の内壁面上の液膜量を減少させる手段として、第一段内筒にスリットを設け、このスリットに液膜をフローディバイダで案内することが、特許文献1に記載されている。

【0011】

図3に、特許文献1に記載されている第一段内筒にスリットを設けた気水分離器54を示す。該図に示す如く、特許文献1に記載されている気水分離器54は、第一段内筒4の途中に軸方向に延びるスリット10が、周方向に所定間隔をもって複数個設けられている。

【先行技術文献】

【特許文献】

【0012】

【特許文献1】特開平4−315993

【発明の概要】

【発明が解決しようとする課題】

【0013】

しかしながら、特許文献1に記載されている気水分離器54では、第一段内筒4の内壁面に形成された液膜30は、スリット10によって第一段内筒4外に排出されるが、液膜30の厚さは一般的に薄いため、液膜30と同時に蒸気も経路34のように第一段内筒4外の第一段排水流路12に排出されてしまう可能性が高いため、気水分離器の圧力損失とキャリーオーバを増加させる液膜量を低減させると、キャリーアンダが増加する可能性が高いという問題があった。

【0014】

本発明は上述の点に鑑みなされたもので、その目的とするところは、キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量を低減できる気水分離器及びこれを備えた沸騰水型原子炉を提供することにある。

【課題を解決するための手段】

【0015】

本発明の気水分離器は、上記目的を達成するために、気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第一段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、前記旋回羽根の表面と前記ディフューザの内壁面の交線を開口部に含む前記ディフューザ内壁面上に、穴又はスリットを設けるか、

又は前記旋回羽根の表面と前記第一段内筒の内壁面の交線を開口部に含む前記第一段内筒の内壁面上に、穴又はスリットを設けるか、

若しくは前記旋回羽根の前記ディフューザの内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含む前記ディフューザの内壁面上に、穴又はスリットを設けたことを特徴とする。

【0016】

また、本発明の沸騰水型原子炉は、上記目的を達成するために、原子炉圧力容器と、該原子炉圧力容器内に設けられ、複数の燃料集合体が装荷された炉心と、該炉心が配置されるシュラウドと、前記原子炉圧力容器内の前記炉心の上方に複数並列に配置され、前記炉心で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器と、該気水分離器の上方に位置し、該気水分離器で分離された湿り蒸気を乾燥させる蒸気乾燥器と、該蒸気乾燥器で乾燥された蒸気をタービンに供給する主蒸気配管と、前記原子炉圧力容器とシュラウド間に形成され、前記気水分離器で分離された水が循環するダウンカマと、該ダウンカマの下方に配置され、該ダウンカマ内の水を前記炉心に供給するインターナルポンプとを備えた沸騰水型原子炉において、前記気水分離器は、上記した構成の気水分離器であることを特徴とする。

【0017】

上記のようにすることによって、キャリーアンダ増加の原因となる第一段排水流路への蒸気の混入を防ぎながら、圧力損失とキャリーオーバ増加の原因となる第一段内筒の内壁面上の液膜量を低減させることができる。

【発明の効果】

【0018】

本発明によれば、キャリーアンダを増加させずに圧力損失とキャリーオーバを増加させる液膜量を低減させることができる。

【図面の簡単な説明】

【0019】

【図1】従来の気水分離器を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図2】図1のA−A´線に沿う断面図である。

【図3】特許文献1に記載されている気水分離器を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図4】本発明の気水分離器が適用される沸騰水型原子炉の概略構造を示す縦断面図である。

【図5】従来の気水分離器を示す縦断面図である。

【図6】本発明の気水分離器の一実施例を示し、スワラ部分とその周辺を拡大して示す断面図である。

【図7】図6のB−B´線に沿う断面図である。

【図8】本発明の気水分離器の一実施例における液膜の厚さとディフューザ内壁面との関係を示す特性図である。

【図9】図5のC−C´線に沿う断面図である。

【図10】本発明の気水分離器の一実施例における要点を説明するためのスワラ部分とその周辺を拡大して示す断面斜視図である。

【図11】本発明の気水分離器の一実施例を、本発明に該当しない場合と比較して説明するためのスワラ部とその周辺の拡大断面図である。

【発明を実施するための形態】

【0020】

以下、図示した実施例に基づいて、本発明の気水分離器について説明する。尚、符号は、従来と同一のものについては同符号を使用する。

【実施例1】

【0021】

先ず、本実施例の気水分離器を説明する前に、この気水分離器が適用される沸騰水型原子炉の概略の構造について、図4を用いて説明する。

【0022】

図4は、改良型沸騰水型原子炉(以下、ABWRという)を示すものである。

【0023】

該図に示す如く、ABWRは、原子炉圧力容器51を有し、この原子炉圧力容器51の内部に炉心シュラウド50が設置され、複数の燃料集合体(図示せず)が装荷された炉心53が炉心シュラウド50内に配置されている。また、原子炉圧力容器51内の炉心53の上方には、炉心53で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器54が複数並列に配置され、この気水分離器54の上方には、気水分離器54で分離された湿り蒸気を乾燥させる蒸気乾燥器55が配置されている。

【0024】

更に、原子炉圧力容器51と炉心シュラウド50の間に形成される環状のダウンカマ52の下方には、炉心53に水を供給するためのインターナルポンプ57(再循環ポンプ)が配置されており、このインターナルポンプ57を運転することにより、ダウンカマ52にある冷却水が炉心へ供給される。

【0025】

一方、炉心53では、核分裂により発生した熱で冷却水が沸騰し、蒸気と水の二相流状態となる。炉心53で発生した気液二相流は気水分離器54に流入し、気水分離器54内にあるスワラにより旋回速度が与えられ、この旋回速度により二相流に遠心力が作用し、水と蒸気の密度差により水と蒸気が分離される。気水分離器54を通過した二相流は、蒸気乾燥器55に流入し、更に湿分が取り除かれる。

【0026】

このようにして、湿分0.1重量パーセント以下に抑えた蒸気を、主蒸気配管56を通してタービン(図示せず)に送り発電を行っている。

【0027】

図5を用いて気水分離器54の構成について詳しく説明する。

【0028】

図5に示す如く、気水分離器54は、気液二相流を下方から上方に向かって導くスタンドパイプ1と、このスタンドパイプ1の上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザ9と、このディフューザ9の上側端面に連通して流路を形成する第一段内筒4と、この第一段内筒4を同心円状に間隔を空けて囲んで環状の第一段排出流路12を形成する第一段外筒5と、この第一段外筒5の上側端面の内周縁を塞ぐと共に、第一段内筒4よりも小径の円形孔を形成した第一段環状板7と、第一段環状板7の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒8への流路として形成する第一段ピックオフリング6と、第一段環状板7上に設置され流路を形成する第二段内筒8と、第二段内筒8を同心円状に間隔を空けて囲んで環状の第二段排出流路76を形成する第二段外筒70と、第二段外筒70の上側端面の内周縁を塞ぐと共に、前記第二段内筒8よりも小径の円形孔を形成した第二段環状板71と、第二段環状板71の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第三段内筒72への流路として形成する第二段ピックオフリング79と、第二段環状板71上に設置され流路を形成する前記第三段内筒72と、第三段内筒72を同心円状に間隔を空けて囲んで環状の第三段排出流路77を形成する第三段外筒74と、第三段外筒74の上側端面の内周縁を塞ぐと共に、前記第三段内筒72よりも小径の円形孔を形成した第三段環状板75と、第三段環状板75の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を気水分離器出口流路として形成する第三段ピックオフリング73と、気液二相流の流路の軸中心を通るハブ2及びハブ2を中心にして放射状に取り付ける複数の旋回羽根3を含み、該旋回羽根3の径方向に内側縁がハブ2に固定されており、ディフューザ9の内壁又は第1段内筒4の内壁に旋回羽根3の径方向に外側縁が固定されているスワラ80とで構成されている。

【0029】

上述のスワラ80は、ハブ2と呼ばれる円柱状の構造物に二相流に旋回速度を与えるための旋回羽根3が複数取り付けられており、旋回羽根3の外側縁は、ディフューザ9に固定されている。このため、スワラ80自身は回転することなく、スワラ80を通過した流体が回転するようになっている。

【0030】

また、旋回羽根3は、スワラ80の入口では鉛直方向と平行になっており、スワラ80の出口に向かって鉛直方向に対する角度を増していく。即ち、スワラ80の入口では鉛直方向と平行になっているが、そこからスワラ80の出口に向かって鉛直方向に対する角度を増しながら旋回できる形状になっている。旋回羽根3は、スワラ出口の旋回羽根3の鉛直方向に対する角度をスワラ出口角度と呼び、このスワラ出口角度が大きいほど、流体の大きな旋回速度を与えることができる。

【0031】

このように構成される気水分離器54において、炉心53で発生した気液二相流Wは、スタンドパイプ1から進入し、ディフューザ9部分に設置されたスワラ80に至り、スワラ80において、気液二相流Wは旋回流となり、水と蒸気に遠心分離される。

【0032】

また、気水分離器54では、スワラ80で気液分離された水分をダウンカマ52に戻すと共に、蒸気をタービンに導くための経路が、第三段内筒72と第三段外筒74により形成されている。

【0033】

更に、第一段内筒4の頂部と第一段環状板7の間には空隙が形成されており、また第一段内筒4と第一段外筒5の間の空間が第一段排水流路12を形成しているため、スワラ80により気液二相流Wから遠心分離され第一段内筒4の内壁に形成された液膜は、第一段内筒4の頂部に至り、第一段環状板7との間の空隙、第一段内筒4と第一段外筒5の間の第一段排水流路12を経由してダウンカマ52に戻される。

【0034】

気水分離器54内における水と蒸気の動きについて、更に詳しく説明する。

【0035】

図5に示した構成の気水分離器54に導入される炉心53からの気液二相流Wは、クオリティが約15%であり、スタンドパイプ1に流入した気液二相流Wは、スワラ80により旋回速度が与えられると、気液密度差による遠心力の違いにより水と蒸気は分離され、壁面へ移動した水は液膜を形成する。

【0036】

第一段内筒4の壁面に形成された液膜は、第一段ピックオフリング6により、第一段内筒4と第一段外筒5で形成された第一段排水流路12を通って気水分離器54の外に排出される。第一段排水流路12から排出された水は、再びダウンカマ52に流入しインターナルポンプ57により炉心53に送られる。

【0037】

一方、第一段排水流路12に巻き込まれた蒸気は、水と共にダウンカマ52、インターナルポンプ57に導かれ、インターナルポンプ57のインペラにキャビテーションなどの悪影響を及ぼすことがある。

【0038】

上記のような第一段排水流路12に巻き込まれる蒸気量を表す数値としてキャリーアンダがあり、気水分離器54から下方に排出された流体中に含まれる蒸気の重量率として定義され、気水分離性能を表す指標の一つとなっている。

【0039】

蒸気質量流量をWg[kg/s]、液質量流量をWl[kg/s]とすると、キャリーアンダ(CU)は、次式で表される。

[数1]

CU=Wg/(Wg+Wl)×100(%) (1)

ところで、第一段内筒4で壁面に到達しなかった蒸気中の液滴は、第二段内筒8又は第三段内筒72で内筒壁面に到達し、第二段ピックオフリング79又は第三段ピックオフリング73から第二段排水流路76又は第三段排水流路77を通って気水分離器54の外へ排出される。第三段ピックオフリング73を通過するまでに、内筒壁面に到達しなった液滴は、そのまま蒸気とともに気水分離器出口78から蒸気乾燥器55に流出する。

【0040】

(1)式のキャリーアンダと並ぶ気水分離器の分離効率の指標として、キャリーオーバがあり、気水分離器から流出した流体中に含まれる液の重量率として定義され、蒸気質量流量をWg[kg/s]、液質量流量をWl[kg/s]とすると、キャリーオーバ(CO)は、次式で表される。

[数2]

CO=Wl/(Wg+Wl)×100(%) (2)

次に、ディフューザ9の内壁面又は第一段内筒4の内壁面に形成される液膜の厚さに周方向分布が生じるメカニズムを図1及び図2を用いて説明する。

【0041】

該図に示す如く、スタンドパイプ1内を上昇してきた気液二相流Wは、スワラ80に到達すると旋回羽根3の曲面13に衝突する。すると水と蒸気の衝突分離が起き、衝突した曲面13に液膜が形成されることが解析により確認されている。形成された液膜は、もともと持っていた上方向の速度成分のため旋回羽根3の曲面13上を上昇しながら、旋回羽根3の捻り構造より得られる遠心力により径方向に移動し、ディフューザ9の内壁面に達する。図2のディフューザ9の内壁面には液膜35が存在するが、旋回羽根3の曲面13付近では、曲面13上に形成される液膜が移動してくるので、厚くなる部分36が生じる。

【0042】

上記のような原理でディフューザ9の内壁面又は第一段内筒4の内壁面に形成される液膜35の厚さは、周方向に分布を持ち、旋回羽根3の曲面13とディフューザ9の内壁面との交線14付近が特に厚くなる。液膜の厚い部分36は、スワラ80を通過直後も続きスジ状の液膜32になる。しかし、液膜30の厚さの周方向分布は、第一段内筒4の内壁面を上昇していくと共に平滑化され、スジ状の液膜32も消えていく。

【0043】

液膜厚さの周方向分布について、図8の数値解析結果を用いて更に詳しく説明する。

【0044】

図9は、図5に示す気水分離器54のC−C’線に沿う断面図であり、図8は、図9のディフューザ9の内壁面15上の液膜厚さの周方向分布である。図8の横軸は、図9におけるディフューザ9の内壁面15を表しており、図8と図9にある地点ア、イ、ウは互いに対応している。

【0045】

解析結果によると、図5のC−C’線に沿う断面における液膜35の厚さの周方向分布は図8の実線のようになり、図5のD−D’線に沿う断面における液膜30厚さの周方向分布は図8の破線のようになる。解析によると、図8の実線と破線の交点は、点アから10mm前後である。

【0046】

以上の説明を考慮して得られた本発明の特徴を、図6及び図7用いて説明する。

【0047】

本発明では、図6及び図7に示すように、旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット11を設けている。即ち、旋回羽根3のディフューザ9内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含むディフューザ9内壁面上に、穴又はスリット11を設けているものである。

【0048】

上記の「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」の位置について図10を用いて詳しく説明する。

【0049】

図10では、スワラ80を確認するために、便宜上第一段外筒5、第一段内筒4、ディフューザ9とスタンドパイプ1を軸半周でカットしてある。また、図10では、旋回羽根3は4枚である。

【0050】

図10において、旋回羽根表面とは、各旋回羽根3のうち、気液二相流Wの上昇流が衝突する曲面13を指す。また、ディフューザ9の内壁面とは、ディフューザ9の内壁面15を指す。

【0051】

従って、「旋回羽根表面とディフューザ9の内壁面の交線」とは、上記の2つの面が交わる図10中に太線で示される交線14である。図10では、旋回羽根3は4枚なので、交線14の数も4本となる。また、「旋回羽根表面と第一段内筒4の内壁面の交線」とは、スワラ80が図10のように、ディフューザ9内に設置されず、第一段内筒4内に設置されている場合の交線14を指している。

【0052】

以上が「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」の位置についての説明である。

【0053】

上記の交線14上の位置は、既述の説明の通り液膜が厚くなる箇所であるので、その位置に穴又はスリット11を設ければ、第一段排水流路12へ気液二相流W中の蒸気を排出させずに液膜のみを排出することができる。

【0054】

本実施例の図6及び図7に示した穴又はスリット11の最適な大きさについて説明する。

【0055】

図8で説明したように、ディフューザ9の内壁面15上において交線14から約10mm離れると、液膜の厚さは第一段内筒4の内壁面上の液膜30の厚さと同等になるので、穴又はスリット11の開口部は、交線14から10mm以内の距離に収めればよい。つまり、穴径又はスリット幅が10mm以内であればよい。また、開口部の大きさを上記のようにすることによって、穴又はスリット11の開口部上の液膜35は、十分厚い部分となるので、気液二相流W中の蒸気を第一段排出流路12に排出させてしまうことはなくなる。

【0056】

このような本実施例とすることにより、キャリーアンダ増加の原因となる第一段排水流路12への蒸気の混入を防ぎながら、圧力損失とキャリーオーバ増加の原因となる第一段内筒4の内壁面上の液膜量を低減させることができる。

【0057】

次に、図11を用いて本発明による実施例の構成を、本発明に該当しない構成の例と比較して説明する。

【0058】

図11において、太線で示される交線14は、前述した「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」であり、穴又はスリット90〜95は、第一段内筒4又はディフューザ9上に開けられたものである。

【0059】

本発明の実施例が備える「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット」に該当する穴又はスリットは、穴91、スリット92、穴93、穴95である。穴91と穴93は、その開口部の縁上に交線14を含み、スリット92と穴95は開口部内に交線14を含んでいる。一方、穴90と穴94は「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線を開口部に含む穴又はスリット」に該当せず、本発明には含まれない。穴90と穴94は、開口部に交線14を含んでいない。

【0060】

穴90は、交線14から伸びる液膜の厚いスジ状の液膜32の軌跡から外れる可能性が高い。なぜなら、気液二相流Wの流量条件により、スジ状の液膜32の軌跡は変化し、軌跡33aから軌跡33bに移動することがあるためである。スジ状の液膜の軌跡が33bとなり、穴90の位置から外れた場合、穴90の開口部上では、液膜が薄くなり、液膜に加えて蒸気も第一段排出流路12へ排出し、キャリーアンダを増加させてしまう可能性が高い。

【0061】

穴94の位置は、交線14から外れており、液膜35が薄い部分であるので、穴90と同様に蒸気を排出し、キャリーアンダを増加させてしまう。

【0062】

特許文献1に記載された気水分離器は、図3のように、第一段内筒4上にスリット10を備えるが、スリット10の開口部は上記交線14を含んでおらず、図11の穴90と同様のケースに分類される。スリット10の位置は、スジ状の液膜32の軌跡から外れ、液膜に加えて蒸気も第一段排出流路12に排出してしまい、キャリーアンダを増加させてしまう可能性が高い。

【0063】

上記問題を解決するためには、本実施例の穴91、スリット92、穴93、穴95のように、スリット10の開口部が「旋回羽根表面とディフューザ9の内壁面の交線、又は旋回羽根表面と第一段内筒4の内壁面の交線」を含む位置となるようにスリット10の位置を移動させることにより、液膜の厚い部分とスリット10の開口部を対応させればよい。

【産業上の利用可能性】

【0064】

本発明は、気水分離器を有する原子力プラント及び沸騰水型原子力プラントに適用可能である。

【符号の説明】

【0065】

1…スタンドパイプ、2…ハブ、3…旋回羽根、4…第一段内筒、5…第一段外筒、6…第一段ピックオフリング、7…第一段環状板、8…第二段内筒、9…ディフューザ、10…スリット、11…穴又はスリット、12…第一段排水流路、13…旋回羽根の曲面、14…旋回羽根の曲面とディフューザ内壁面による交線、15…ディフューザの内壁面、30…液膜、31…液滴、32…スジ状の液膜、33a、33b…スジ状の液膜の軌跡、34…蒸気の経路、35…ディフューザ内壁面上の液膜、36…ディフューザ内壁面上の液膜の厚い部分、50…炉心シュラウド、51…原子炉圧力容器、52…ダウンカマ、53…炉心、54…気水分離器、55…蒸気乾燥器、56…主蒸気配管、57…インターナルポンプ、70…第二段外筒、71…第二段環状板、72…第三段内筒、73…第三段ピックオフリング、74…第三段外筒、75…第三段環状板、76…第二段排水流路、77…第三段排水流路、78…気水分離器出口、79…第二段ピックオフリング、80…スワラ、90、94…本発明に該当しない穴、91、93、95…本発明に該当する穴、92…本発明に該当するスリット。

【特許請求の範囲】

【請求項1】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第一段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の表面と前記ディフューザの内壁面の交線を開口部に含む前記ディフューザ内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項2】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の表面と前記第一段内筒の内壁面の交線を開口部に含む前記第一段内筒の内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項3】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の前記ディフューザの内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含む前記ディフューザの内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項4】

請求項1乃至3のいずれかに記載の気水分離器において、

前記気水分離器は、前記第一段環状板上に設置され流路を形成する前記第二段内筒と、該第二段内筒を同心円状に間隔を空けて囲んで環状の第二段排出流路を形成する第二段外筒と、該第二段外筒の上側端面の内周縁を塞ぐと共に前記第二段内筒よりも小径の円形孔を形成した第二段環状板と、前記第二段環状板上に設置され流路を形成する第三段内筒と、前記第二段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を前記第三段内筒への流路として形成する第二段ピックオフリングと、前記第三段内筒を同心円状に間隔を空けて囲んで環状の第三段排出流路を形成する第三段外筒と、該第三段外筒の上側端面の内周縁を塞ぐと共に、前記第三段内筒よりも小径の円形孔を形成した第三段環状板と、該第三段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を気水分離器出口流路として形成する第三段ピックオフリングとを更に備えていることを特徴とする気水分離器。

【請求項5】

請求項1又は2に記載の気水分離器において、

前記穴又はスリットの開口部は、前記旋回羽根の表面と前記ディフューザの内壁面の交線、若しくは前記旋回羽根の表面と前記第一段内筒の内壁面の交線から10mm以内の距離にあることを特徴とする気水分離器。

【請求項6】

請求項1又は2に記載の気水分離器において、

前記旋回羽根の表面は、複数の旋回羽根のうち気液二相流の上昇流が衝突する曲面であることを特徴とする気水分離器。

【請求項7】

原子炉圧力容器と、該原子炉圧力容器内に設けられ、複数の燃料集合体が装荷された炉心と、該炉心が配置されるシュラウドと、前記原子炉圧力容器内の前記炉心の上方に複数並列に配置され、前記炉心で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器と、該気水分離器の上方に位置し、該気水分離器で分離された湿り蒸気を乾燥させる蒸気乾燥器と、該蒸気乾燥器で乾燥された蒸気をタービンに供給する主蒸気配管と、前記原子炉圧力容器とシュラウド間に形成され、前記気水分離器で分離された水が循環するダウンカマと、該ダウンカマの下方に配置され、該ダウンカマ内の水を前記炉心に供給するインターナルポンプとを備えた沸騰水型原子炉において、

前記気水分離器は、請求項1乃至6のいずれかに記載の気水分離器であることを特徴とする沸騰水型原子炉。

【請求項1】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第一段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の表面と前記ディフューザの内壁面の交線を開口部に含む前記ディフューザ内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項2】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の表面と前記第一段内筒の内壁面の交線を開口部に含む前記第一段内筒の内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項3】

気液二相流を下方から上方に向かって導くスタンドパイプと、該スタンドパイプの上側端面に連通して流路を形成し、前記上側端面の流路断面積よりも上方に向けて流路断面積を拡大するディフューザと、該ディフューザの上側端面に連通して流路を形成する第一段内筒と、該第一段内筒を同心円状に間隔を空けて囲んで環状の流路を形成する第一段外筒と、該第一段外筒の上側端面の内周縁を塞ぐと共に、前記第一段内筒よりも小径の円形孔を形成した第一段環状板と、該第一段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を第二段内筒への流路として形成する第一段ピックオフリングとを少なくとも備え、気液二相流の流路の軸中心を通るハブ及び該ハブを中心にして放射状に取り付ける複数の旋回羽根を含み、前記旋回羽根の径方向に内側縁が前記ハブに固定されており、前記ディフューザの内壁又は前記第1段内筒の内壁に前記旋回羽根の径方向に外側縁が固定されているスワラを備えた気水分離器において、

前記旋回羽根の前記ディフューザの内壁面と対向する端面の気液二層流が当接する側の辺を開口部に含む前記ディフューザの内壁面上に、穴又はスリットを設けたことを特徴とする気水分離器。

【請求項4】

請求項1乃至3のいずれかに記載の気水分離器において、

前記気水分離器は、前記第一段環状板上に設置され流路を形成する前記第二段内筒と、該第二段内筒を同心円状に間隔を空けて囲んで環状の第二段排出流路を形成する第二段外筒と、該第二段外筒の上側端面の内周縁を塞ぐと共に前記第二段内筒よりも小径の円形孔を形成した第二段環状板と、前記第二段環状板上に設置され流路を形成する第三段内筒と、前記第二段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を前記第三段内筒への流路として形成する第二段ピックオフリングと、前記第三段内筒を同心円状に間隔を空けて囲んで環状の第三段排出流路を形成する第三段外筒と、該第三段外筒の上側端面の内周縁を塞ぐと共に、前記第三段内筒よりも小径の円形孔を形成した第三段環状板と、該第三段環状板の前記円形孔を形成している内周縁から下方に向けて円筒状に起立させて前記円形孔を気水分離器出口流路として形成する第三段ピックオフリングとを更に備えていることを特徴とする気水分離器。

【請求項5】

請求項1又は2に記載の気水分離器において、

前記穴又はスリットの開口部は、前記旋回羽根の表面と前記ディフューザの内壁面の交線、若しくは前記旋回羽根の表面と前記第一段内筒の内壁面の交線から10mm以内の距離にあることを特徴とする気水分離器。

【請求項6】

請求項1又は2に記載の気水分離器において、

前記旋回羽根の表面は、複数の旋回羽根のうち気液二相流の上昇流が衝突する曲面であることを特徴とする気水分離器。

【請求項7】

原子炉圧力容器と、該原子炉圧力容器内に設けられ、複数の燃料集合体が装荷された炉心と、該炉心が配置されるシュラウドと、前記原子炉圧力容器内の前記炉心の上方に複数並列に配置され、前記炉心で発生した蒸気と水の気水混合流を蒸気と水に分離する気水分離器と、該気水分離器の上方に位置し、該気水分離器で分離された湿り蒸気を乾燥させる蒸気乾燥器と、該蒸気乾燥器で乾燥された蒸気をタービンに供給する主蒸気配管と、前記原子炉圧力容器とシュラウド間に形成され、前記気水分離器で分離された水が循環するダウンカマと、該ダウンカマの下方に配置され、該ダウンカマ内の水を前記炉心に供給するインターナルポンプとを備えた沸騰水型原子炉において、

前記気水分離器は、請求項1乃至6のいずれかに記載の気水分離器であることを特徴とする沸騰水型原子炉。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2013−3083(P2013−3083A)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願番号】特願2011−137237(P2011−137237)

【出願日】平成23年6月21日(2011.6.21)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

【公開日】平成25年1月7日(2013.1.7)

【国際特許分類】

【出願日】平成23年6月21日(2011.6.21)

【出願人】(507250427)日立GEニュークリア・エナジー株式会社 (858)

[ Back to top ]