気泡シート体成形情報検出装置、及び気泡シート体成形情報検出方法

【課題】ゲルや焼けのみならず、気泡シート体特有の不具合として生じ得るキャップの成形不良やフィルム破れが発生しているか否かをも検出し、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用できるようにした気泡シート体成形情報検出装置を提供する。

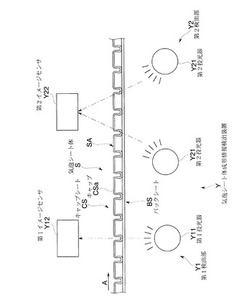

【解決手段】気泡シート体Sに光を照射する単一の第1投光器Y11、及び第1投光器Y11の照射による透過光を検出する単一の第1イメージセンサY12を有する第1検出部Y1と、気泡シート体Sの走行方向に沿って相互に離間した2点から気泡シート体Sにそれぞれ光を照射する一対の第2投光器Y21、及びこれら第2投光器Y21の照射による透過光を検出する単一の第2イメージセンサY22を有する第2検出部Y2とを備えたものとした。

【解決手段】気泡シート体Sに光を照射する単一の第1投光器Y11、及び第1投光器Y11の照射による透過光を検出する単一の第1イメージセンサY12を有する第1検出部Y1と、気泡シート体Sの走行方向に沿って相互に離間した2点から気泡シート体Sにそれぞれ光を照射する一対の第2投光器Y21、及びこれら第2投光器Y21の照射による透過光を検出する単一の第2イメージセンサY22を有する第2検出部Y2とを備えたものとした。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、樹脂成形品である気泡シート体にゲルやキャップの成形不良等の不良箇所が含まれているか否かを判別する際の判断材料となる気泡シート体の成形状態に関する情報を検出するための装置、及び当該気泡シート体の成形状態に関する情報を検出するための方法に関するものである。

【背景技術】

【0002】

従来より、薄膜状のフィルムに含まれるゲルを検出するための装置として、走行するフィルムを照射する単一の光源と、この光源の照射による透過光を検出するイメージセンサとを備えたものが挙げられる(例えば特許文献1参照)。この装置は、単一の光源によってフィルムを照射し、その透過光をイメージセンサが受光して、当該受光量に応じたモノクロ映像をモニタ等の出力画面に出力し得るものであり、フィルム内に粒状となって残るゲルが発生している部分を照射した場合におけるイメージセンサの受光量が、ゲルが発生していない正常部分を照射した場合におけるイメージセンサの受光量よりも低下するため、ゲルや焼けが生じている部分とその周辺部分である正常部分とで、明暗のコントラストが強く表れ、この明暗のコントラストによってゲルが発生しているか否かを検出するようにしている。

【特許文献1】特開平6―242023号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来のものは、平坦な薄膜状のフィルムを検査対象物としている一方で、凸状のキャップを多数有する積層状の気泡シート体を検査対象物として想定していないため、気泡シート体に生じ得る特有の不良点、すなわちキャップの成形不良を的確に検出することができない。

【0004】

気泡シート体は、凸状のキャップを多数有するキャップシートと、キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも貼り合わせた樹脂成形品である。

【0005】

ここで、気泡シート体に生じ得る特有の不良点である「キャップの成形不良」とは、キャップシートの真空成形又は圧空成形時に、キャップがきれいな凸状とならずに潰れること、或いはバックシートのうち、キャップの底部と重なり合う部分がキャップ内に入り込んでしまうことにより、キャップの内部空間を密閉してなる気泡部の成形状態が設計者の意図した成形状態と異なったもの、端的に言えば、気泡部の成形状態が不十分であるものを意味する。このような「キャップの成形不良」は、ゲルや、フラットダイス内部で樹脂が滞留することによる樹脂の酸化(以下、当該酸化現象を「焼け」と称する)に起因しているとの指摘もなされている。

【0006】

従来の検出装置は、上述したように、ゲルや焼けが生じている部分とその周辺部分である正常部分とで強く表れる明暗のコントラストの有無によって、ゲルや焼けが生じているか否かを検出するようにしている。

【0007】

しかしながら、気泡シート体は、多数のキャップを有するものであるため、従来の検出装置のように、単一の光源のみによって気泡シート体を照射した場合には、キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分(いわゆる波打ち:この波打ちは正常なキャップにも生じ得るものである)に、必然的に影が映り込み、当該影の存在により明暗のコントラストが生じる。そして、この明暗のコントラストの発生を以て「ゲルや焼けが生じている」との検出結果を出力するものであれば、キャップの成形不良を的確に検出するものとはならず、検出装置として致命的な欠陥を有するものとなる。

【0008】

このように、従来の検出装置は、単一の光源のみを用いたものであるため、「ゲルや焼け」の検出には向いているものの、気泡シート体特有の不良点である「キャップの成形不良」の検出には不向きなものである上に、イメージセンサが捉える明暗のコントラストが、〔1〕「ゲルや焼けの発生」を意味するものなのか、〔2〕キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分の単なる影の映り込みなのか、これら〔1〕と〔2〕とを明確に区別することができず、また、明暗のコントラストが検出された場合に、その全てを、不良箇所があることを示すものとして画一的に扱うことは許されず、結局のところ、明暗のコントラストが検出された場合に、その都度オペレータが目視によって〔1〕か〔2〕かを区別する、という作業を要するものとなり、実用的ではない。

【0009】

なお、これまでは、気泡シート体にキャップの成形不良が生じているか否かの判別は、専らオペレータの目視によって行われていたが、製造速度の高速化に伴い、目視作業でキャップの成形不良の有無を判別することはもはや限界に達しており、自動的にキャップの成形不良の有無を検出できる装置の開発が強く望まれている。

【0010】

さらに、気泡シート体は、種々の用途に対応できるように多くの種類が開発されており、種類毎にキャップの大きさや密度も異なる。そのため、たとえキャップの成形不良の有無を自動的に検出できる装置が開発されたとしても、キャップの大きさや密度に応じて、光源の光量及びイメージセンサの感度をそれぞれ調整し直す作業が要求されるものであれば、検出作業全体の効率悪化を招来し、実用性に劣るものとなる。

【0011】

また、従来の検出装置では的確に検出できない不良として、キャップの成形不良の他に、フィルムの一部が破れるいわゆる「フィルム破れ」が挙げられる。フィルム破れが生じている箇所を、単一の光源で照射した場合、フィルム破れが生じている部分とその周辺部分である正常部分とで、明暗のコントラストが表れるが、それが、「ゲルや焼けの発生」を意味するものなのか、フィルム破れを意味するものなのかを明確に区別することができず、フィルム破れが生じているか否かの検出が困難である。

【0012】

そこで、本願発明者は、このような課題に着目し、鋭意研究の末、ゲルや焼けのみならず、気泡シート体特有の不具合として生じ得るキャップの成形不良、或いはフィルム破れが発生しているか否かをも検出し、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用できるようにした本発明を発明するに至った。

【課題を解決するための手段】

【0013】

すなわち、本発明の気泡シート体成形情報検出装置は、突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するためのものであり、前記気泡シート体の検査対象部位に光を照射する単一の第1光源、及び当該第1光源の照射による透過光を検出する単一の第1イメージセンサを有する第1検出部と、前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ光を照射する複数の第2光源、及びこれら第2光源の照射による透過光を検出する単一の第2イメージセンサを有する第2検出部とを具備してなり、前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配していることを特徴とする。

【0014】

このようなものであれば、第2検出部の各第2光源が気泡シート体の走行方向に沿ってそれぞれ離間した複数点から検査対象部位を照射することにより、キャップが成形されていないフラットな領域とキャップとの境界部分の影や、キャップの頂部に生じ得る多少の撓み部分の影の映り込みを無くすことができ、その結果、第2イメージセンサが明暗のコントラストを捉えた場合、当該明暗のコントラストが「ゲルや焼けの発生」を意味することとなり、この明暗のコントラストの有無によってゲルや焼けが発生しているか否かを検出することができる。つまり、第2検出部が、ゲルや焼けが発生しているか否かを検出する機能を発揮するものとなる。

【0015】

一方、第1検出部が、単一の第1光源からの照射光を単一の第1イメージセンサで受けることにより、当該第1イメージセンサの受光平面には、キャップの大きさや密度に応じて、キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分の影が規則的に映り込み、明暗のコントラストが規則的に表れる。そして、照射した部分がキャップの成形不良やフィルム破れが生じていない正常部分であれば、表れる明暗のコントラストは所定の値又は所定の数値範囲内のものとなる一方、照射した部分がキャップの成形不良やフィルム破れが生じている部分であれば、表れる明暗のコントラスが、前記所定の値又は所定の数値範囲内のものとはならないため、当該結果を以て、キャップの成形不良やフィルム破れが生じていることを検出することができる。なお、単一の第1光源によってゲルや焼けが発生している部分を照射した場合にも、第1イメージセンサに明暗のコントラストが表れるが、当該明暗のコントラストは、キャップの大きさや密度に応じて映り込む規則的な明暗のコントラストとは異なる箇所、換言すれば不規則な箇所に表れるため、このような不規則な箇所に表れる明暗のコントラストを以て、ゲルや焼けの発生を検出することが可能である。しかしながら、上述した第2検出部が、専らゲルや焼けの発生の有無を検出するものであるため、第1検出部で表れる明暗のコントラストのうち、キャップの大きさや密度に対応しない不規則な箇所に表れる明暗のコントラストは無視(スルー)し、キャップの大きさや密度に対応する規則的な明暗のコントラストのみを利用することにより、第1検出部を、キャップの成形不良やフィルム破れのみを検出するためのものとして機能させることができる。

【0016】

このように、第1検出部を主としてキャップの成形不良及びフィルム破れを検出するためのものとして機能させるとともに、第2検出部を主としてゲル及び焼けを検出するためのものとして機能させて、それぞれの役割分担を明確にすることにより、従来の検出装置でも可能であったゲルや焼けの検出はもちろんのこと、従来の検出装置では困難又は不可能であったキャップの成形不良やフィルム破れをも好適に検出することができる。

【0017】

さらに、前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配しているため、気泡シート体が、第1検出部と第2検出部とを順に通過することにより、ゲル、焼け、キャップの成形不良、フィルム破れの何れかが生じている不良箇所を確実に検出することができ、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用することが可能となる。

【0018】

なお、「気泡シート体の成形状態に関する情報」とは、各キャップ(気泡部)の成形状態に関する情報はもちろんのこと、キャップシート、バックシート自体の成形状態、すなわち各シートにゲルや焼けが生じているか否かに関する情報、をも含む概念である。

【0019】

また、本発明の気泡シート体成形情報検出方法は、突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するため方法であり、前記気泡シート体の検査対象部位に照射する単一の第1光源の透過光を単一の第1イメージセンサによって検出する第1検出工程と、前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する第2検出工程と、を経ることを特徴とする。

【0020】

このようなものであれば、前記と略同様の効果、すなわち、第1検出工程で主としてキャップの成形不良及びフィルム破れを検出することができるとともに、第2検出工程で主としてゲル及び焼けを検出することができ、これら各種不良(ゲル、焼け、キャップの成形不良、フィルム破れ)が生じている箇所を確実に検出することができる。

【発明の効果】

【0021】

以上説明したように本発明によれば、ゲルや焼けのみならず、気泡シート体特有の不具合として生じ得るキャップの成形不良、或いはフィルム破れが発生しているか否かをも検出し、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用でき、高速で製造される気泡シート体に対しても、当該気泡シート体に不良箇所が含まれているか否かを自動的に検出することが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の一実施形態を、図面を参照して説明する。

【0023】

本実施形態に係る検出装置が検査対象とする気泡シート体Sは、例えば図1に示す気泡シート体製造装置Xによって製造され、突状のキャップCSaを複数成形したキャップシートCSと、キャップシートCSのうちキャップCSaの底部側に貼り合わされる平坦なバックシートBSとを備えたものである。

【0024】

気泡シート体製造装置Xは、キャップシートCSを供給するキャップシート供給装置X1と、真空吸引源X2vに接続され且つキャップシート供給装置X1から供給されたキャップシートCSに多数の突状のキャップCSaを成形する真空成形ロールX2と、バックシートBSを供給するバックシート供給装置X3と、真空成形ロールX2により多数のキャップCSaを成形したキャップシートCSの裏面側にバックシート供給装置X3から供給されたバックシートBSを押し付けて融着する加圧ロールX4と、キャップシートCS及びバックシートBSを相互に融着してなる気泡シート体Sを真空成形ロールX2から剥離する剥離ロールX5とを少なくとも備えたものである。

【0025】

キャップシート供給装置X1は、例えば、キャップシート押出機X11と、キャップシート用フラットダイスX12とから構成したものである。

【0026】

真空成形ロールX2は、例えば、図2に示すように、ロール本体の外周面に多数個凹設されたキャップ成形用の吸引キャビティX21と、吸引キャビティX21の底壁部に嵌合可能なプラグX22と、ロール本体の一端から他端に亘って形成され両端を開口した吸引用横孔X23と、各吸引キャビティX21の底壁部に設けられそれらの吸引キャビティX21をそれぞれ対応する吸引用横孔X23に連通させる円筒状の真空通路X24とを具備してなり、吸引用横孔X23の両端を真空吸引源X2vに接続し得るように構成したものである。

【0027】

バックシート供給装置X3は、例えば、バックシート押出機X31と、バックシート用フラットダイスX32とから構成したものである。

【0028】

次に、このような気泡シート体製造装置Xを用いて気泡シート体Sを製造する方法及び作用について説明する。

【0029】

先ず、キャップシートCSの原料であるペレットをキャップシート供給装置X1のキャップシート押出機X11において溶融し、この溶融したペレットが熱可塑化状態にある膜状のキャップシート用フィルムCSFとしてキャップシート用フラットダイスX12から押し出され、回転する真空成形ロールX2に逐次供給される。そして、真空排気装置X2vに接続された真空成形ロールX2の真空吸引作用により、吸引キャビティX21の形状に対応した多数のキャップCSaを有したキャップシートCSが連続的に形成される。

【0030】

一方、バックシートBSの原料であるペレットをバックシート供給装置X3のバックシート押出機X31において溶融し、この溶融したペレットが熱可塑化状態にある膜状のバックシート用フィルムBSFとしてバックシート用フラットダイスX32から押し出され、真空成形ロールX2に逐次供給される。そして、真空成形ロールX2に逐次供給されたバックシート用フィルムBSFを、加圧ロールX4により前記キャップシートCSの底面側に押し付けた状態で貼り合わせることにより、当該バックシート用フィルムBSFが、キャップシートCSのうち前記キャップCSaの底部側に貼り合わされる平坦なバックシートBSとして機能する。

【0031】

以上の工程を経ることにより、図3に示すように、キャップCSaの内部空間を十分な真空状態で密閉してなる気泡部SAを多数有する二層構造の気泡シート体Sが成形される。なお、加圧ロールX4を通過した気泡シート体Sは、その後、剥離ロールX5により真空成形ロールX2から剥離され、最終的に図示しない巻取ロールに巻き取られる。

【0032】

このようにして製造される気泡シート体Sには、かなり低い確率ではあるものの、次の(1)〜(4)に列挙する不良が発生している箇所(以下、単に「不良箇所」と称す)を含んでいる可能性がある。

(1)原料であるペレットが完全に溶融せず、キャップシートCS内、バックシートBS内に粉状に残る現象、いわゆる「ゲル」

(2)キャップシート供給装置X1のキャップシート用フラットダイスX12内部、及びバックシート供給装置X3のバックシート用フラットダイスX32内部で樹脂が滞留することによって生じる樹脂の酸化現象、いわゆる「焼け」

(3)「キャップの成形不良」

(4)ゲルや焼けが各フラットダイスX12、X32のリップ部に引っ掛かることによって、キャップシート用フィルムCSF(ひいてはキャップシートCS)、バックシート用フィルムBSF(ひいてはバックシートBS)の一部が破れる現象、いわゆる「フィルム破れ」

【0033】

なお、「ゲル(1)」及び「焼け(2)」は、キャップシートCS内、バックシートBS内に粒状に残るものであるため、その見え方は、図4に示すように略同様である。

【0034】

また、「キャップの成形不良(3)」とは、図5に示すように、キャップシートCSの真空成形時に、キャップCSaがきれいな凸状とならずに潰れること(同図(a)参照)、或いはバックシートBSのうち、キャップCSaの底部と重なり合う部分がキャップCSa内に入り込んでしまうこと(同図(b)参照)により、気泡部SAの成形状態が設計者の意図した成形状態と異なったもの、端的に言えば、気泡部SAの成形状態が不十分であるものを意味する。

【0035】

また、「フィルム破れ(4)」は、図6に示すような見え方となる。

【0036】

なお、図4〜図6は、説明の便宜上、各種不良(1)〜(4)を極めて模式的に示したものである。

【0037】

このような不良箇所が気泡シート体Sに含まれているか否かを、製造ライン上でオペレータの肉眼のみで正確に判別することは極めて困難である。

【0038】

そこで、本実施形態では、図7に示す気泡シート体成形情報検出装置Yを用いて、上記各種不良箇所が気泡シート体Sに含まれているか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」を検出するようにしている。

【0039】

気泡シート体成形情報検出装置Yは、第1検出部Y1と、第2検出部Y2とを備えたものである。

【0040】

第1検出部Y1は、所定方向(図7に示す矢印A方向)に走行する気泡シート体Sに光を照射する単一の第1投光器Y11(本発明の「第1光源」に相当)と、第1投光器Y11と気泡シート体Sを厚み方向に対向する位置に配され、且つ第1投光器Y11の照射による透過光を検出する単一の第1イメージセンサY12とを備えたものである。

【0041】

第1投光器Y11は、気泡シート体Sの面方向に略直交する方向から気泡シート体Sを照明するものである。本実施形態では、第1投光器Y11として、比較的弱い光を発する蛍光灯を適用している。

【0042】

第1イメージセンサY12は、比較的感度の低いセンシング機能を有するものである。

【0043】

一方、第2検出部Y2は、気泡シート体Sの走行方向に沿って相互に離間した異なる2点から気泡シート体Sに照射する一対の第2投光器Y21(本発明の「第2光源」に相当)と、これら一対の第2投光器Y21の照射による透過光を検出する単一の第2イメージセンサY22とを備えたものである。

【0044】

各第2投光器Y21は、気泡シート体Sの面方向に対して所定角度傾斜した方向から気泡シート体Sを照明するものである。本実施形態では、第2投光器Y21として、第1投光器Y11よりも相対的に強い光を発する蛍光灯を適用している。

【0045】

第2イメージセンサY22は、第1イメージセンサY22よりも相対的に感度の高いセンシング機能を有するものである。

【0046】

本実施形態の気泡シート体成形情報検出装置Yは、気泡シート体Sの走行方向に沿って、上流側に第1検出部Y1を配設し、下流側に第2検出部Y2を配設している。

【0047】

次に、このような気泡シート体成形情報検出装置Yを用いて気泡シート体Sの成形状態に関する情報を検出する手順及び作用について説明する。

【0048】

図示しない送りローラにより走行方向に沿って搬送される気泡シート体Sが、第1検出部Y1及び第2検出部Y2を順に通過する。

【0049】

気泡シート体Sが第1検出部Y1を通過する際、第1投光器Y11が気泡シート体Sの所定領域に光を照射し、その透過光を第1イメージセンサY12が、自身の受光平面に結像させ、その像の光による明暗を電荷の量に光電変換し、それを順次読み出して電気信号に変換するとともに、受光量に応じたモノクロ映像が図示しない出力画面(モニタ)に出力される。照射対象物が凹凸のある気泡シート体Sであるため、キャップCSaが成形されていないフラットな領域とキャップCSaとの境界部分の影や、キャップCSaの頂部に生じ得る多少の撓み部分の影が、キャップCSaの大きさや配置状態(密度)に応じたある一定のピッチ毎に濃淡(明暗のコントラスト)として第1イメージセンサY12に捉えられる。そして、第1投光器Y11が照射した部分がキャップの成形不良(3)やフィルム破れ(4)が生じていない正常部分であれば、第1イメージセンサY12によって捉えられる明暗のコントラストは、予め計算されて導き出されている所定の値又は所定の数値範囲内のものとなる。

【0050】

一方、第1投光器Y11が、前記キャップの成形不良(3)やフィルム破れ(4)が生じている箇所を照射した場合、キャップCSaの大きさや配置状態(密度)に応じたある一定のピッチ毎に第1イメージセンサY12が捉える濃淡(明暗のコントラスト)が、予め計算されて導き出されている所定の値とは異なる値、又は予め計算されて導き出されている所定の数値範囲に含まれない数値を示すものとなる。これは、キャップの成形不良(3)やフィルム破れ(4)に起因して第1イメージセンサY12の受光量が不規則に増減し、当該第1イメージセンサY12に表れるコントラストのバランスや明度が、キャップの成形不良(3)やフィルム破れ(4)が生じていない正常部分を照射した場合に検出されるコントラストのバランスや明度と異なることによって得られる結果である。

【0051】

このような原理により、第1検出部Y1は、気泡シート体Sのうち、第1イメージセンサY12が、所定の値とは異なる値又は所定の数値範囲に含まれない数値を示す明暗のコントラストを捉えた箇所については、「気泡シート体の成形状態に関する情報」として、キャップの成形不良(3)及びフィルム破れ(4)が生じていることを示す気泡シート体成形情報を検出することになる。

【0052】

なお、第1投光器Y11が、気泡シート体Sのうち、ゲル(1)や焼け(2)が生じている部分を照射した場合、当該部分にはゲル(1)や焼け(2)が粒状となってキャップシートCS、バックシートBS内に混在しているため、第1イメージセンサY12の受光量が減少し、ゲル(1)や焼け(2)が生じている部分とその周辺部分である正常部分とで、明暗のコントラストが表れる。しかしながら、本実施形態に係る気泡シート体成形情報検出装置Yは、これらゲル(1)や焼け(2)が生じているか否かの検出を、次に詳述する第2検出部Y2によって行うようにしているため、第1検出部Y1では、キャップCSaの大きさや配置状態(密度)に応じたある一定の規則的な箇所とは異なる箇所、換言すれば不規則な箇所に表れる明暗のコントラストは、「気泡シート体の成形状態に関する情報」を左右するものとしては扱わずに、無視している。

【0053】

第1検出部Y1を通過した気泡シート体Sは、引き続き、第2検出部Y2を通過する。当該第2検出部Y2を通過する際、一対の第2投光器Y21が異なる2点からそれぞれ気泡シート体Sの所定領域に光を同時に照射し、各透過光を共通の第2イメージセンサY22が自身の受光平面に結像させ、その像の光による明暗を電荷の量に光電変換し、それを順次読み出して電気信号に変換するとともに、受光量に応じたモノクロ映像が図示しない出力画面(モニタ)に出力される。一対の第2投光器Y21が異なる2点からそれぞれ気泡シート体Sの所定領域に光を同時に照射することにより、キャップCSaの凹凸による影の映り込み、すなわち、キャップCSaが成形されていないフラットな領域とキャップCSaとの境界部分や、キャップCSaの頂部に生じ得る多少の撓み部分を反映する影の映り込みを無くすことができ、第2イメージセンサY22が、気泡シート体Sを凹凸の無いフラットなシートに相当するものとして自身の受光平面に結像させ、凹凸の無いフラットなシートを捉えた場合に相当するモノクロ映像が出力画面に出力される。

【0054】

そして、各第2投光器Y21が、気泡シート体Sのうち、ゲル(1)や焼け(2)が生じている部分を照射した場合、ゲル(1)や焼け(2)が粒状となってキャップシートCS、バックシートBS内に混在しているため、第2イメージセンサY22の受光量が減少し、ゲル(1)や焼け(2)が生じている部分とその周辺部分である正常部分とで、明暗のコントラストが強く表れる。

【0055】

このような原理により、第2検出部Y2は、気泡シート体Sのうち、第2イメージセンサY22が、明暗のコントラストを捉えた箇所については、「気泡シート体の成形状態に関する情報」として、ゲル(1)及び焼け(2)が生じていることを示す気泡シート体成形情報を検出することになる。

【0056】

そして、第1検出部Y1の第1イメージセンサY12によって捉えた明暗のコントラストが、所定の値又は所定の数値範囲内のものであり、且つ第2検出部Y2の第2イメージセンサY22が明暗のコントラストを捉えない場合には、気泡シート体成形情報検出装置Yが、「気泡シート体の成形状態に関する情報」として、前記(1)〜(4)の各種不良が何れも生じていないことを示す気泡シート体成形情報を検出することになる。

【0057】

以上のように、第1検出部Y1を用いた第1検出工程、及び第2検出部Y2を用いた第2検出工程を経ることによって得られた「気泡シート体の成形状態に関する情報」は、引き続き、第1検出部Y1及び第2検出部Y2から図示しない判別装置に送られ、当該判別装置が、「気泡シート体の成形状態に関する情報」に基づいて、当該気泡シート体Sの成形状態が予め設定された基準値を満たすものか否かを判定することにより、当該気泡シート体Sが正常品であるか、基準値以上の不良箇所を含む不良品(欠陥品)であるかを最終的に判別する。すなわち、本実施形態では、気泡シート体成形情報検出装置Yと、判別装置とによって、気泡シート体に不良箇所が含まれているか否かを検出し、且つ当該検出した情報に基づいて不良品(欠陥品)とするか否かを最終的に判別する、「気泡シート体欠陥検査装置」を構成している。

【0058】

なお、本実施形態に係る気泡シート体成形情報検出装置Yは、前記気泡シート体製造装置Xの一部を構成するものであってもよく、或いは、気泡シート体製造装置Xの一部を構成するものでなく、一旦気泡シート体製造装置Xの巻取ロールに巻き取られた気泡シート体Sを再度広げて検出を行うものであってもよい。

【0059】

このように、本実施形態に係る気泡シート体成形情報検出装置Yは、単一の第1投光器Y11からの照射光を単一の第1イメージセンサY12で受けることにより、キャップの成形不良(3)やフィルム破れ(4)が発生しているか否かを検出することができる。一方、気泡シート体Sの走行方向に沿って相互に離間した2点から各第2投光器Y21の照射光を単一の第2イメージセンサY22で受けることにより、ゲル(1)や焼け(2)が発生しているか否かを検出することができる。

【0060】

このように、第1検出部Y1を主としてキャップの成形不良(3)及びフィルム破れ(4)を検出するためのものとして機能させるとともに、第2検出部Y2を主としてゲル(1)及び焼け(2)を検出するためのものとして機能させることにより、ゲル(1)や焼け(2)を検出することができるともに、従来の検出装置では困難又は不可能であったキャップの成形不良(3)やフィルム破れ(4)をも的確に検出することができる。

【0061】

さらに、第1検出部Y1と、第2検出部Y2とを気泡シート体Sの走行方向に沿って相互に離間させた位置に配しているため、気泡シート体Sが、第1検出部Y1と第2検出部Y2とを順に通過することにより、ゲル(1)、焼け(2)、キャップの成形不良(3)、フィルム破れ(4)の何れかが生じている不良箇所を確実に検出することができ、当該検出した情報を、気泡シート体Sに不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として供することが可能となる。

【0062】

加えて、フィードバック機能を備えた気泡シート体成形情報検出装置Yとすることにより、種類毎にキャップCSaの大きさや密度が異なる種々の気泡シート体Sをそれぞれ検査する場合であっても、フィードバック機能により、各気泡シート体SのキャップCSaの大きさや密度に応じて、各光源(第1投光器Y11、第2投光器Y21)の光量及び各イメージセンサ(第1イメージセンサY12、第2イメージセンサY22)の感度をそれぞれ自動調整することができ、オペレータが、気泡シート体Sの種類が異なる度に各光源及び各イメージセンサの設定をそれぞれ調整し直す作業が不要となり、検出作業全体の効率が向上し、実用性に優れたものとなる。フィードバック機能の具体的な一態様としては、気泡シート体成形情報検出装置Yが、一度検査した複数種の気泡シート体Sの各キャップCSaの大きさや密度に関する情報をキャップ情報として、それぞれの気泡シート体Sの識別情報に関連付けて蓄積するキャップ情報蓄積部(データベース)を備え、検査対象である気泡シート体Sの識別情報をオペレータが入力する、又は気泡シート体成形情報検出装置Y自体が気泡シート体Sの識別情報を自動的に検知可能な自動検知手段等により自動検知することにより、当該気泡シートSの識別情報に対応するキャップ情報を前記キャップ情報蓄積部から読み出し(抽出し)、当該読み出したキャップ情報に基づいて、各光源(第1投光器Y11、第2投光器Y21)の光量及び各イメージセンサ(第1イメージセンサY12、第2イメージセンサY22)の感度をそれぞれ自動調整するようにした態様が挙げられる。

【0063】

なお、本発明は、以上に詳述した実施形態に限られるものではない。

【0064】

例えば、第2検出部が、3以上の第2光源を備えたものであっても構わない。同様に、第2検出工程が、気泡シート体の走行方向に沿ってそれぞれ離間した3以上の複数点から気泡シート体にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する工程であってもよい。

【0065】

また、各光源の光量や各イメージセンサの感度は適宜設定変更しても構わない。

【0066】

気泡シート体の走行方向に沿って、上流側に第2検出部を配設し、下流側に第1検出部を配設してもよい。同様に、第2検出工程の後に第1検出工程を経るようにしてもよい。

【0067】

より高い検出精度を確保するために、気泡シート体成形情報検出装置として、両検出部(第1検出部、第2検出部)又は何れか一方の検出部を複数備えたものを適用しても構わない。同様に、両検出工程(第1検出工程、第2検出工程)又は何れか一方の工程を複数回経る気泡シート体成形情報検出方法であってもよい。

【0068】

気泡シート体が、キャップの頂部側に平坦なライナーシートを貼り合わせた3層構造のもの、或いは4層以上のものであってもよい。キャップが圧空成形されるものであっても構わない。

【0069】

その他、各部の具体的構成についても上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で種々変形が可能である。

【図面の簡単な説明】

【0070】

【図1】本発明の一実施形態における気泡シート体製造装置を模式的に示す図。

【図2】同気泡シート体製造装置の真空成形ロールを一部破断して模式的に示す図。

【図3】同気泡シート体製造装置によって製造された気泡シート体を模式的に示す図。

【図4】ゲル又は焼けが含まれる気泡シート体を模式的に示す図。

【図5】キャップの成形不良が含まれる気泡シート体を模式的に示す図。

【図6】フィルム破れが含まれる気泡シート体を模式的に示す図。

【図7】同実施形態に係る気泡シート体成形情報検出装置を模式的に示す図。

【符号の説明】

【0071】

S…気泡シート体

BS…バックシート

CS…キャップシート

CSa…キャップ

Y…気泡シート体成形情報検出装置

Y1…第1検出部

Y11…第1光源(第1投光器)

Y12…第1イメージセンサ

Y2…第2検出部

Y21…第2光源(第2投光器)

Y22…第2イメージセンサ

【技術分野】

【0001】

本発明は、樹脂成形品である気泡シート体にゲルやキャップの成形不良等の不良箇所が含まれているか否かを判別する際の判断材料となる気泡シート体の成形状態に関する情報を検出するための装置、及び当該気泡シート体の成形状態に関する情報を検出するための方法に関するものである。

【背景技術】

【0002】

従来より、薄膜状のフィルムに含まれるゲルを検出するための装置として、走行するフィルムを照射する単一の光源と、この光源の照射による透過光を検出するイメージセンサとを備えたものが挙げられる(例えば特許文献1参照)。この装置は、単一の光源によってフィルムを照射し、その透過光をイメージセンサが受光して、当該受光量に応じたモノクロ映像をモニタ等の出力画面に出力し得るものであり、フィルム内に粒状となって残るゲルが発生している部分を照射した場合におけるイメージセンサの受光量が、ゲルが発生していない正常部分を照射した場合におけるイメージセンサの受光量よりも低下するため、ゲルや焼けが生じている部分とその周辺部分である正常部分とで、明暗のコントラストが強く表れ、この明暗のコントラストによってゲルが発生しているか否かを検出するようにしている。

【特許文献1】特開平6―242023号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

ところで、従来のものは、平坦な薄膜状のフィルムを検査対象物としている一方で、凸状のキャップを多数有する積層状の気泡シート体を検査対象物として想定していないため、気泡シート体に生じ得る特有の不良点、すなわちキャップの成形不良を的確に検出することができない。

【0004】

気泡シート体は、凸状のキャップを多数有するキャップシートと、キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも貼り合わせた樹脂成形品である。

【0005】

ここで、気泡シート体に生じ得る特有の不良点である「キャップの成形不良」とは、キャップシートの真空成形又は圧空成形時に、キャップがきれいな凸状とならずに潰れること、或いはバックシートのうち、キャップの底部と重なり合う部分がキャップ内に入り込んでしまうことにより、キャップの内部空間を密閉してなる気泡部の成形状態が設計者の意図した成形状態と異なったもの、端的に言えば、気泡部の成形状態が不十分であるものを意味する。このような「キャップの成形不良」は、ゲルや、フラットダイス内部で樹脂が滞留することによる樹脂の酸化(以下、当該酸化現象を「焼け」と称する)に起因しているとの指摘もなされている。

【0006】

従来の検出装置は、上述したように、ゲルや焼けが生じている部分とその周辺部分である正常部分とで強く表れる明暗のコントラストの有無によって、ゲルや焼けが生じているか否かを検出するようにしている。

【0007】

しかしながら、気泡シート体は、多数のキャップを有するものであるため、従来の検出装置のように、単一の光源のみによって気泡シート体を照射した場合には、キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分(いわゆる波打ち:この波打ちは正常なキャップにも生じ得るものである)に、必然的に影が映り込み、当該影の存在により明暗のコントラストが生じる。そして、この明暗のコントラストの発生を以て「ゲルや焼けが生じている」との検出結果を出力するものであれば、キャップの成形不良を的確に検出するものとはならず、検出装置として致命的な欠陥を有するものとなる。

【0008】

このように、従来の検出装置は、単一の光源のみを用いたものであるため、「ゲルや焼け」の検出には向いているものの、気泡シート体特有の不良点である「キャップの成形不良」の検出には不向きなものである上に、イメージセンサが捉える明暗のコントラストが、〔1〕「ゲルや焼けの発生」を意味するものなのか、〔2〕キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分の単なる影の映り込みなのか、これら〔1〕と〔2〕とを明確に区別することができず、また、明暗のコントラストが検出された場合に、その全てを、不良箇所があることを示すものとして画一的に扱うことは許されず、結局のところ、明暗のコントラストが検出された場合に、その都度オペレータが目視によって〔1〕か〔2〕かを区別する、という作業を要するものとなり、実用的ではない。

【0009】

なお、これまでは、気泡シート体にキャップの成形不良が生じているか否かの判別は、専らオペレータの目視によって行われていたが、製造速度の高速化に伴い、目視作業でキャップの成形不良の有無を判別することはもはや限界に達しており、自動的にキャップの成形不良の有無を検出できる装置の開発が強く望まれている。

【0010】

さらに、気泡シート体は、種々の用途に対応できるように多くの種類が開発されており、種類毎にキャップの大きさや密度も異なる。そのため、たとえキャップの成形不良の有無を自動的に検出できる装置が開発されたとしても、キャップの大きさや密度に応じて、光源の光量及びイメージセンサの感度をそれぞれ調整し直す作業が要求されるものであれば、検出作業全体の効率悪化を招来し、実用性に劣るものとなる。

【0011】

また、従来の検出装置では的確に検出できない不良として、キャップの成形不良の他に、フィルムの一部が破れるいわゆる「フィルム破れ」が挙げられる。フィルム破れが生じている箇所を、単一の光源で照射した場合、フィルム破れが生じている部分とその周辺部分である正常部分とで、明暗のコントラストが表れるが、それが、「ゲルや焼けの発生」を意味するものなのか、フィルム破れを意味するものなのかを明確に区別することができず、フィルム破れが生じているか否かの検出が困難である。

【0012】

そこで、本願発明者は、このような課題に着目し、鋭意研究の末、ゲルや焼けのみならず、気泡シート体特有の不具合として生じ得るキャップの成形不良、或いはフィルム破れが発生しているか否かをも検出し、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用できるようにした本発明を発明するに至った。

【課題を解決するための手段】

【0013】

すなわち、本発明の気泡シート体成形情報検出装置は、突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するためのものであり、前記気泡シート体の検査対象部位に光を照射する単一の第1光源、及び当該第1光源の照射による透過光を検出する単一の第1イメージセンサを有する第1検出部と、前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ光を照射する複数の第2光源、及びこれら第2光源の照射による透過光を検出する単一の第2イメージセンサを有する第2検出部とを具備してなり、前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配していることを特徴とする。

【0014】

このようなものであれば、第2検出部の各第2光源が気泡シート体の走行方向に沿ってそれぞれ離間した複数点から検査対象部位を照射することにより、キャップが成形されていないフラットな領域とキャップとの境界部分の影や、キャップの頂部に生じ得る多少の撓み部分の影の映り込みを無くすことができ、その結果、第2イメージセンサが明暗のコントラストを捉えた場合、当該明暗のコントラストが「ゲルや焼けの発生」を意味することとなり、この明暗のコントラストの有無によってゲルや焼けが発生しているか否かを検出することができる。つまり、第2検出部が、ゲルや焼けが発生しているか否かを検出する機能を発揮するものとなる。

【0015】

一方、第1検出部が、単一の第1光源からの照射光を単一の第1イメージセンサで受けることにより、当該第1イメージセンサの受光平面には、キャップの大きさや密度に応じて、キャップが成形されていないフラットな領域とキャップとの境界部分や、キャップの頂部に生じ得る多少の撓み部分の影が規則的に映り込み、明暗のコントラストが規則的に表れる。そして、照射した部分がキャップの成形不良やフィルム破れが生じていない正常部分であれば、表れる明暗のコントラストは所定の値又は所定の数値範囲内のものとなる一方、照射した部分がキャップの成形不良やフィルム破れが生じている部分であれば、表れる明暗のコントラスが、前記所定の値又は所定の数値範囲内のものとはならないため、当該結果を以て、キャップの成形不良やフィルム破れが生じていることを検出することができる。なお、単一の第1光源によってゲルや焼けが発生している部分を照射した場合にも、第1イメージセンサに明暗のコントラストが表れるが、当該明暗のコントラストは、キャップの大きさや密度に応じて映り込む規則的な明暗のコントラストとは異なる箇所、換言すれば不規則な箇所に表れるため、このような不規則な箇所に表れる明暗のコントラストを以て、ゲルや焼けの発生を検出することが可能である。しかしながら、上述した第2検出部が、専らゲルや焼けの発生の有無を検出するものであるため、第1検出部で表れる明暗のコントラストのうち、キャップの大きさや密度に対応しない不規則な箇所に表れる明暗のコントラストは無視(スルー)し、キャップの大きさや密度に対応する規則的な明暗のコントラストのみを利用することにより、第1検出部を、キャップの成形不良やフィルム破れのみを検出するためのものとして機能させることができる。

【0016】

このように、第1検出部を主としてキャップの成形不良及びフィルム破れを検出するためのものとして機能させるとともに、第2検出部を主としてゲル及び焼けを検出するためのものとして機能させて、それぞれの役割分担を明確にすることにより、従来の検出装置でも可能であったゲルや焼けの検出はもちろんのこと、従来の検出装置では困難又は不可能であったキャップの成形不良やフィルム破れをも好適に検出することができる。

【0017】

さらに、前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配しているため、気泡シート体が、第1検出部と第2検出部とを順に通過することにより、ゲル、焼け、キャップの成形不良、フィルム破れの何れかが生じている不良箇所を確実に検出することができ、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用することが可能となる。

【0018】

なお、「気泡シート体の成形状態に関する情報」とは、各キャップ(気泡部)の成形状態に関する情報はもちろんのこと、キャップシート、バックシート自体の成形状態、すなわち各シートにゲルや焼けが生じているか否かに関する情報、をも含む概念である。

【0019】

また、本発明の気泡シート体成形情報検出方法は、突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するため方法であり、前記気泡シート体の検査対象部位に照射する単一の第1光源の透過光を単一の第1イメージセンサによって検出する第1検出工程と、前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する第2検出工程と、を経ることを特徴とする。

【0020】

このようなものであれば、前記と略同様の効果、すなわち、第1検出工程で主としてキャップの成形不良及びフィルム破れを検出することができるとともに、第2検出工程で主としてゲル及び焼けを検出することができ、これら各種不良(ゲル、焼け、キャップの成形不良、フィルム破れ)が生じている箇所を確実に検出することができる。

【発明の効果】

【0021】

以上説明したように本発明によれば、ゲルや焼けのみならず、気泡シート体特有の不具合として生じ得るキャップの成形不良、或いはフィルム破れが発生しているか否かをも検出し、当該検出した情報を、気泡シート体に不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として活用でき、高速で製造される気泡シート体に対しても、当該気泡シート体に不良箇所が含まれているか否かを自動的に検出することが可能となる。

【発明を実施するための最良の形態】

【0022】

以下、本発明の一実施形態を、図面を参照して説明する。

【0023】

本実施形態に係る検出装置が検査対象とする気泡シート体Sは、例えば図1に示す気泡シート体製造装置Xによって製造され、突状のキャップCSaを複数成形したキャップシートCSと、キャップシートCSのうちキャップCSaの底部側に貼り合わされる平坦なバックシートBSとを備えたものである。

【0024】

気泡シート体製造装置Xは、キャップシートCSを供給するキャップシート供給装置X1と、真空吸引源X2vに接続され且つキャップシート供給装置X1から供給されたキャップシートCSに多数の突状のキャップCSaを成形する真空成形ロールX2と、バックシートBSを供給するバックシート供給装置X3と、真空成形ロールX2により多数のキャップCSaを成形したキャップシートCSの裏面側にバックシート供給装置X3から供給されたバックシートBSを押し付けて融着する加圧ロールX4と、キャップシートCS及びバックシートBSを相互に融着してなる気泡シート体Sを真空成形ロールX2から剥離する剥離ロールX5とを少なくとも備えたものである。

【0025】

キャップシート供給装置X1は、例えば、キャップシート押出機X11と、キャップシート用フラットダイスX12とから構成したものである。

【0026】

真空成形ロールX2は、例えば、図2に示すように、ロール本体の外周面に多数個凹設されたキャップ成形用の吸引キャビティX21と、吸引キャビティX21の底壁部に嵌合可能なプラグX22と、ロール本体の一端から他端に亘って形成され両端を開口した吸引用横孔X23と、各吸引キャビティX21の底壁部に設けられそれらの吸引キャビティX21をそれぞれ対応する吸引用横孔X23に連通させる円筒状の真空通路X24とを具備してなり、吸引用横孔X23の両端を真空吸引源X2vに接続し得るように構成したものである。

【0027】

バックシート供給装置X3は、例えば、バックシート押出機X31と、バックシート用フラットダイスX32とから構成したものである。

【0028】

次に、このような気泡シート体製造装置Xを用いて気泡シート体Sを製造する方法及び作用について説明する。

【0029】

先ず、キャップシートCSの原料であるペレットをキャップシート供給装置X1のキャップシート押出機X11において溶融し、この溶融したペレットが熱可塑化状態にある膜状のキャップシート用フィルムCSFとしてキャップシート用フラットダイスX12から押し出され、回転する真空成形ロールX2に逐次供給される。そして、真空排気装置X2vに接続された真空成形ロールX2の真空吸引作用により、吸引キャビティX21の形状に対応した多数のキャップCSaを有したキャップシートCSが連続的に形成される。

【0030】

一方、バックシートBSの原料であるペレットをバックシート供給装置X3のバックシート押出機X31において溶融し、この溶融したペレットが熱可塑化状態にある膜状のバックシート用フィルムBSFとしてバックシート用フラットダイスX32から押し出され、真空成形ロールX2に逐次供給される。そして、真空成形ロールX2に逐次供給されたバックシート用フィルムBSFを、加圧ロールX4により前記キャップシートCSの底面側に押し付けた状態で貼り合わせることにより、当該バックシート用フィルムBSFが、キャップシートCSのうち前記キャップCSaの底部側に貼り合わされる平坦なバックシートBSとして機能する。

【0031】

以上の工程を経ることにより、図3に示すように、キャップCSaの内部空間を十分な真空状態で密閉してなる気泡部SAを多数有する二層構造の気泡シート体Sが成形される。なお、加圧ロールX4を通過した気泡シート体Sは、その後、剥離ロールX5により真空成形ロールX2から剥離され、最終的に図示しない巻取ロールに巻き取られる。

【0032】

このようにして製造される気泡シート体Sには、かなり低い確率ではあるものの、次の(1)〜(4)に列挙する不良が発生している箇所(以下、単に「不良箇所」と称す)を含んでいる可能性がある。

(1)原料であるペレットが完全に溶融せず、キャップシートCS内、バックシートBS内に粉状に残る現象、いわゆる「ゲル」

(2)キャップシート供給装置X1のキャップシート用フラットダイスX12内部、及びバックシート供給装置X3のバックシート用フラットダイスX32内部で樹脂が滞留することによって生じる樹脂の酸化現象、いわゆる「焼け」

(3)「キャップの成形不良」

(4)ゲルや焼けが各フラットダイスX12、X32のリップ部に引っ掛かることによって、キャップシート用フィルムCSF(ひいてはキャップシートCS)、バックシート用フィルムBSF(ひいてはバックシートBS)の一部が破れる現象、いわゆる「フィルム破れ」

【0033】

なお、「ゲル(1)」及び「焼け(2)」は、キャップシートCS内、バックシートBS内に粒状に残るものであるため、その見え方は、図4に示すように略同様である。

【0034】

また、「キャップの成形不良(3)」とは、図5に示すように、キャップシートCSの真空成形時に、キャップCSaがきれいな凸状とならずに潰れること(同図(a)参照)、或いはバックシートBSのうち、キャップCSaの底部と重なり合う部分がキャップCSa内に入り込んでしまうこと(同図(b)参照)により、気泡部SAの成形状態が設計者の意図した成形状態と異なったもの、端的に言えば、気泡部SAの成形状態が不十分であるものを意味する。

【0035】

また、「フィルム破れ(4)」は、図6に示すような見え方となる。

【0036】

なお、図4〜図6は、説明の便宜上、各種不良(1)〜(4)を極めて模式的に示したものである。

【0037】

このような不良箇所が気泡シート体Sに含まれているか否かを、製造ライン上でオペレータの肉眼のみで正確に判別することは極めて困難である。

【0038】

そこで、本実施形態では、図7に示す気泡シート体成形情報検出装置Yを用いて、上記各種不良箇所が気泡シート体Sに含まれているか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」を検出するようにしている。

【0039】

気泡シート体成形情報検出装置Yは、第1検出部Y1と、第2検出部Y2とを備えたものである。

【0040】

第1検出部Y1は、所定方向(図7に示す矢印A方向)に走行する気泡シート体Sに光を照射する単一の第1投光器Y11(本発明の「第1光源」に相当)と、第1投光器Y11と気泡シート体Sを厚み方向に対向する位置に配され、且つ第1投光器Y11の照射による透過光を検出する単一の第1イメージセンサY12とを備えたものである。

【0041】

第1投光器Y11は、気泡シート体Sの面方向に略直交する方向から気泡シート体Sを照明するものである。本実施形態では、第1投光器Y11として、比較的弱い光を発する蛍光灯を適用している。

【0042】

第1イメージセンサY12は、比較的感度の低いセンシング機能を有するものである。

【0043】

一方、第2検出部Y2は、気泡シート体Sの走行方向に沿って相互に離間した異なる2点から気泡シート体Sに照射する一対の第2投光器Y21(本発明の「第2光源」に相当)と、これら一対の第2投光器Y21の照射による透過光を検出する単一の第2イメージセンサY22とを備えたものである。

【0044】

各第2投光器Y21は、気泡シート体Sの面方向に対して所定角度傾斜した方向から気泡シート体Sを照明するものである。本実施形態では、第2投光器Y21として、第1投光器Y11よりも相対的に強い光を発する蛍光灯を適用している。

【0045】

第2イメージセンサY22は、第1イメージセンサY22よりも相対的に感度の高いセンシング機能を有するものである。

【0046】

本実施形態の気泡シート体成形情報検出装置Yは、気泡シート体Sの走行方向に沿って、上流側に第1検出部Y1を配設し、下流側に第2検出部Y2を配設している。

【0047】

次に、このような気泡シート体成形情報検出装置Yを用いて気泡シート体Sの成形状態に関する情報を検出する手順及び作用について説明する。

【0048】

図示しない送りローラにより走行方向に沿って搬送される気泡シート体Sが、第1検出部Y1及び第2検出部Y2を順に通過する。

【0049】

気泡シート体Sが第1検出部Y1を通過する際、第1投光器Y11が気泡シート体Sの所定領域に光を照射し、その透過光を第1イメージセンサY12が、自身の受光平面に結像させ、その像の光による明暗を電荷の量に光電変換し、それを順次読み出して電気信号に変換するとともに、受光量に応じたモノクロ映像が図示しない出力画面(モニタ)に出力される。照射対象物が凹凸のある気泡シート体Sであるため、キャップCSaが成形されていないフラットな領域とキャップCSaとの境界部分の影や、キャップCSaの頂部に生じ得る多少の撓み部分の影が、キャップCSaの大きさや配置状態(密度)に応じたある一定のピッチ毎に濃淡(明暗のコントラスト)として第1イメージセンサY12に捉えられる。そして、第1投光器Y11が照射した部分がキャップの成形不良(3)やフィルム破れ(4)が生じていない正常部分であれば、第1イメージセンサY12によって捉えられる明暗のコントラストは、予め計算されて導き出されている所定の値又は所定の数値範囲内のものとなる。

【0050】

一方、第1投光器Y11が、前記キャップの成形不良(3)やフィルム破れ(4)が生じている箇所を照射した場合、キャップCSaの大きさや配置状態(密度)に応じたある一定のピッチ毎に第1イメージセンサY12が捉える濃淡(明暗のコントラスト)が、予め計算されて導き出されている所定の値とは異なる値、又は予め計算されて導き出されている所定の数値範囲に含まれない数値を示すものとなる。これは、キャップの成形不良(3)やフィルム破れ(4)に起因して第1イメージセンサY12の受光量が不規則に増減し、当該第1イメージセンサY12に表れるコントラストのバランスや明度が、キャップの成形不良(3)やフィルム破れ(4)が生じていない正常部分を照射した場合に検出されるコントラストのバランスや明度と異なることによって得られる結果である。

【0051】

このような原理により、第1検出部Y1は、気泡シート体Sのうち、第1イメージセンサY12が、所定の値とは異なる値又は所定の数値範囲に含まれない数値を示す明暗のコントラストを捉えた箇所については、「気泡シート体の成形状態に関する情報」として、キャップの成形不良(3)及びフィルム破れ(4)が生じていることを示す気泡シート体成形情報を検出することになる。

【0052】

なお、第1投光器Y11が、気泡シート体Sのうち、ゲル(1)や焼け(2)が生じている部分を照射した場合、当該部分にはゲル(1)や焼け(2)が粒状となってキャップシートCS、バックシートBS内に混在しているため、第1イメージセンサY12の受光量が減少し、ゲル(1)や焼け(2)が生じている部分とその周辺部分である正常部分とで、明暗のコントラストが表れる。しかしながら、本実施形態に係る気泡シート体成形情報検出装置Yは、これらゲル(1)や焼け(2)が生じているか否かの検出を、次に詳述する第2検出部Y2によって行うようにしているため、第1検出部Y1では、キャップCSaの大きさや配置状態(密度)に応じたある一定の規則的な箇所とは異なる箇所、換言すれば不規則な箇所に表れる明暗のコントラストは、「気泡シート体の成形状態に関する情報」を左右するものとしては扱わずに、無視している。

【0053】

第1検出部Y1を通過した気泡シート体Sは、引き続き、第2検出部Y2を通過する。当該第2検出部Y2を通過する際、一対の第2投光器Y21が異なる2点からそれぞれ気泡シート体Sの所定領域に光を同時に照射し、各透過光を共通の第2イメージセンサY22が自身の受光平面に結像させ、その像の光による明暗を電荷の量に光電変換し、それを順次読み出して電気信号に変換するとともに、受光量に応じたモノクロ映像が図示しない出力画面(モニタ)に出力される。一対の第2投光器Y21が異なる2点からそれぞれ気泡シート体Sの所定領域に光を同時に照射することにより、キャップCSaの凹凸による影の映り込み、すなわち、キャップCSaが成形されていないフラットな領域とキャップCSaとの境界部分や、キャップCSaの頂部に生じ得る多少の撓み部分を反映する影の映り込みを無くすことができ、第2イメージセンサY22が、気泡シート体Sを凹凸の無いフラットなシートに相当するものとして自身の受光平面に結像させ、凹凸の無いフラットなシートを捉えた場合に相当するモノクロ映像が出力画面に出力される。

【0054】

そして、各第2投光器Y21が、気泡シート体Sのうち、ゲル(1)や焼け(2)が生じている部分を照射した場合、ゲル(1)や焼け(2)が粒状となってキャップシートCS、バックシートBS内に混在しているため、第2イメージセンサY22の受光量が減少し、ゲル(1)や焼け(2)が生じている部分とその周辺部分である正常部分とで、明暗のコントラストが強く表れる。

【0055】

このような原理により、第2検出部Y2は、気泡シート体Sのうち、第2イメージセンサY22が、明暗のコントラストを捉えた箇所については、「気泡シート体の成形状態に関する情報」として、ゲル(1)及び焼け(2)が生じていることを示す気泡シート体成形情報を検出することになる。

【0056】

そして、第1検出部Y1の第1イメージセンサY12によって捉えた明暗のコントラストが、所定の値又は所定の数値範囲内のものであり、且つ第2検出部Y2の第2イメージセンサY22が明暗のコントラストを捉えない場合には、気泡シート体成形情報検出装置Yが、「気泡シート体の成形状態に関する情報」として、前記(1)〜(4)の各種不良が何れも生じていないことを示す気泡シート体成形情報を検出することになる。

【0057】

以上のように、第1検出部Y1を用いた第1検出工程、及び第2検出部Y2を用いた第2検出工程を経ることによって得られた「気泡シート体の成形状態に関する情報」は、引き続き、第1検出部Y1及び第2検出部Y2から図示しない判別装置に送られ、当該判別装置が、「気泡シート体の成形状態に関する情報」に基づいて、当該気泡シート体Sの成形状態が予め設定された基準値を満たすものか否かを判定することにより、当該気泡シート体Sが正常品であるか、基準値以上の不良箇所を含む不良品(欠陥品)であるかを最終的に判別する。すなわち、本実施形態では、気泡シート体成形情報検出装置Yと、判別装置とによって、気泡シート体に不良箇所が含まれているか否かを検出し、且つ当該検出した情報に基づいて不良品(欠陥品)とするか否かを最終的に判別する、「気泡シート体欠陥検査装置」を構成している。

【0058】

なお、本実施形態に係る気泡シート体成形情報検出装置Yは、前記気泡シート体製造装置Xの一部を構成するものであってもよく、或いは、気泡シート体製造装置Xの一部を構成するものでなく、一旦気泡シート体製造装置Xの巻取ロールに巻き取られた気泡シート体Sを再度広げて検出を行うものであってもよい。

【0059】

このように、本実施形態に係る気泡シート体成形情報検出装置Yは、単一の第1投光器Y11からの照射光を単一の第1イメージセンサY12で受けることにより、キャップの成形不良(3)やフィルム破れ(4)が発生しているか否かを検出することができる。一方、気泡シート体Sの走行方向に沿って相互に離間した2点から各第2投光器Y21の照射光を単一の第2イメージセンサY22で受けることにより、ゲル(1)や焼け(2)が発生しているか否かを検出することができる。

【0060】

このように、第1検出部Y1を主としてキャップの成形不良(3)及びフィルム破れ(4)を検出するためのものとして機能させるとともに、第2検出部Y2を主としてゲル(1)及び焼け(2)を検出するためのものとして機能させることにより、ゲル(1)や焼け(2)を検出することができるともに、従来の検出装置では困難又は不可能であったキャップの成形不良(3)やフィルム破れ(4)をも的確に検出することができる。

【0061】

さらに、第1検出部Y1と、第2検出部Y2とを気泡シート体Sの走行方向に沿って相互に離間させた位置に配しているため、気泡シート体Sが、第1検出部Y1と第2検出部Y2とを順に通過することにより、ゲル(1)、焼け(2)、キャップの成形不良(3)、フィルム破れ(4)の何れかが生じている不良箇所を確実に検出することができ、当該検出した情報を、気泡シート体Sに不良箇所が含まれるか否かを判別する際の判断情報となる「気泡シート体の成形状態に関する情報」として供することが可能となる。

【0062】

加えて、フィードバック機能を備えた気泡シート体成形情報検出装置Yとすることにより、種類毎にキャップCSaの大きさや密度が異なる種々の気泡シート体Sをそれぞれ検査する場合であっても、フィードバック機能により、各気泡シート体SのキャップCSaの大きさや密度に応じて、各光源(第1投光器Y11、第2投光器Y21)の光量及び各イメージセンサ(第1イメージセンサY12、第2イメージセンサY22)の感度をそれぞれ自動調整することができ、オペレータが、気泡シート体Sの種類が異なる度に各光源及び各イメージセンサの設定をそれぞれ調整し直す作業が不要となり、検出作業全体の効率が向上し、実用性に優れたものとなる。フィードバック機能の具体的な一態様としては、気泡シート体成形情報検出装置Yが、一度検査した複数種の気泡シート体Sの各キャップCSaの大きさや密度に関する情報をキャップ情報として、それぞれの気泡シート体Sの識別情報に関連付けて蓄積するキャップ情報蓄積部(データベース)を備え、検査対象である気泡シート体Sの識別情報をオペレータが入力する、又は気泡シート体成形情報検出装置Y自体が気泡シート体Sの識別情報を自動的に検知可能な自動検知手段等により自動検知することにより、当該気泡シートSの識別情報に対応するキャップ情報を前記キャップ情報蓄積部から読み出し(抽出し)、当該読み出したキャップ情報に基づいて、各光源(第1投光器Y11、第2投光器Y21)の光量及び各イメージセンサ(第1イメージセンサY12、第2イメージセンサY22)の感度をそれぞれ自動調整するようにした態様が挙げられる。

【0063】

なお、本発明は、以上に詳述した実施形態に限られるものではない。

【0064】

例えば、第2検出部が、3以上の第2光源を備えたものであっても構わない。同様に、第2検出工程が、気泡シート体の走行方向に沿ってそれぞれ離間した3以上の複数点から気泡シート体にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する工程であってもよい。

【0065】

また、各光源の光量や各イメージセンサの感度は適宜設定変更しても構わない。

【0066】

気泡シート体の走行方向に沿って、上流側に第2検出部を配設し、下流側に第1検出部を配設してもよい。同様に、第2検出工程の後に第1検出工程を経るようにしてもよい。

【0067】

より高い検出精度を確保するために、気泡シート体成形情報検出装置として、両検出部(第1検出部、第2検出部)又は何れか一方の検出部を複数備えたものを適用しても構わない。同様に、両検出工程(第1検出工程、第2検出工程)又は何れか一方の工程を複数回経る気泡シート体成形情報検出方法であってもよい。

【0068】

気泡シート体が、キャップの頂部側に平坦なライナーシートを貼り合わせた3層構造のもの、或いは4層以上のものであってもよい。キャップが圧空成形されるものであっても構わない。

【0069】

その他、各部の具体的構成についても上記実施形態に限られるものではなく、本発明の趣旨を逸脱しない範囲で種々変形が可能である。

【図面の簡単な説明】

【0070】

【図1】本発明の一実施形態における気泡シート体製造装置を模式的に示す図。

【図2】同気泡シート体製造装置の真空成形ロールを一部破断して模式的に示す図。

【図3】同気泡シート体製造装置によって製造された気泡シート体を模式的に示す図。

【図4】ゲル又は焼けが含まれる気泡シート体を模式的に示す図。

【図5】キャップの成形不良が含まれる気泡シート体を模式的に示す図。

【図6】フィルム破れが含まれる気泡シート体を模式的に示す図。

【図7】同実施形態に係る気泡シート体成形情報検出装置を模式的に示す図。

【符号の説明】

【0071】

S…気泡シート体

BS…バックシート

CS…キャップシート

CSa…キャップ

Y…気泡シート体成形情報検出装置

Y1…第1検出部

Y11…第1光源(第1投光器)

Y12…第1イメージセンサ

Y2…第2検出部

Y21…第2光源(第2投光器)

Y22…第2イメージセンサ

【特許請求の範囲】

【請求項1】

突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するための気泡シート体成形情報検出装置であり、

前記気泡シート体の検査対象部位に光を照射する単一の第1光源、及び当該第1光源の照射による透過光を検出する単一の第1イメージセンサを有する第1検出部と、

前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ光を照射する複数の第2光源、及びこれら第2光源の照射による透過光を検出する単一の第2イメージセンサを有する第2検出部とを具備してなり、

前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配していることを特徴とする気泡シート体成形情報検出装置。

【請求項2】

突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するための気泡シート体成形情報検出方法であり、

前記気泡シート体の検査対象部位に照射する単一の第1光源の透過光を単一の第1イメージセンサによって検出する第1検出工程と、

前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する第2検出工程と、

を経ることを特徴とする気泡シート体成形情報検出方法。

【請求項1】

突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するための気泡シート体成形情報検出装置であり、

前記気泡シート体の検査対象部位に光を照射する単一の第1光源、及び当該第1光源の照射による透過光を検出する単一の第1イメージセンサを有する第1検出部と、

前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ光を照射する複数の第2光源、及びこれら第2光源の照射による透過光を検出する単一の第2イメージセンサを有する第2検出部とを具備してなり、

前記第1検出部と、前記第2検出部とを前記気泡シート体の走行方向に沿って相互に離間させた位置に配していることを特徴とする気泡シート体成形情報検出装置。

【請求項2】

突状のキャップを複数成形したキャップシートと、当該キャップシートのうち前記キャップの底部側に貼り合わされる平坦なバックシートとを少なくとも具備してなる気泡シート体に不良箇所が含まれているか否かを判別する際の判断情報となる気泡シート体の成形状態に関する情報を検出するための気泡シート体成形情報検出方法であり、

前記気泡シート体の検査対象部位に照射する単一の第1光源の透過光を単一の第1イメージセンサによって検出する第1検出工程と、

前記気泡シート体の走行方向に沿ってそれぞれ離間した複数点から前記気泡シート体の前記検査対象部位にそれぞれ照射する複数の第2光源の透過光を単一の第2イメージセンサによって検出する第2検出工程と、

を経ることを特徴とする気泡シート体成形情報検出方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2009−128131(P2009−128131A)

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願番号】特願2007−302202(P2007−302202)

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

【公開日】平成21年6月11日(2009.6.11)

【国際特許分類】

【出願日】平成19年11月21日(2007.11.21)

【出願人】(000199979)川上産業株式会社 (203)

【Fターム(参考)】

[ Back to top ]