気泡発生用部材およびこれを用いた気泡発生装置並びに気泡発生方法

【課題】より小さな気泡を安定して発生させることができる気泡発生用部材を提供する。

【解決手段】 気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有する。複数の貫通孔は、多孔質体の外表面に位置する開口部をそれぞれ有し、外表面において、複数の前記開口部の間にセラミックスの結晶が露出している。

【解決手段】 気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有する。複数の貫通孔は、多孔質体の外表面に位置する開口部をそれぞれ有し、外表面において、複数の前記開口部の間にセラミックスの結晶が露出している。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気泡発生用部材およびこれを用いた気泡発生装置並びに気泡発生方法に関する。

【背景技術】

【0002】

従来、メッキ液中に気泡を発生させるための部材として多孔質セラミックスを利用することが知られている(例えば、特許文献1参照)。特許文献1には、めっき槽の下部にセラミックス製の多孔質散気筒を設置し、空気とメッキ液をこの散気筒より噴出してメッキ液を撹拌しながらメッキする無電解ニッケルメッキ方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−68780号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のように気泡を利用してメッキ液を撹拌する場合、気泡は、その大きさが小さい程上昇しやすく、液体を撹拌する力が強くなる傾向がある。しかし、小さい気泡を発生させるために、多孔質体の気孔の大きさを小さくすると、気孔が閉塞しやすくなり、気泡を発生させることが困難になるという問題がある。

【0005】

よって、より小さな気泡を安定して発生させることができる気泡発生用部材が求められている。

【課題を解決するための手段】

【0006】

本発明の一態様に係る気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有する。前記複数の貫通孔は、前記多孔質体の外表面に位置する開口部をそれぞれ有し、前記外表面において、複数の前記開口部の間に前記セラミックスの結晶が露出している。

【0007】

本発明の一態様に係る気泡発生装置は、第1空間および第2空間を有する容器と、前記第1空間および前記第2空間の境界に設置された気泡発生用部材とを有する。前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有する。前記第1領域および前記第2領域は、前記第1空間および前記第2空間に接し、前記第1領域および前記第2領域の少なくとも一方において、複数の前記開口部の間に前記セラミックスの結晶が露出している。

【0008】

本発明の一態様に係る気泡発生方法は、気泡発生用部材を設置して、該気泡発生用部材を境に第1空間および第2空間を形成する設置工程と、前記第1空間に液体を充填する液体充填工程と、前記第2空間に気体を供給する気体供給工程と

を有する。前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有する。前記設置工程において、前記気泡発生用部材

を、前記第1領域が前記第1空間に接し、前記第2領域が前記第2空間に接するように設置し、前記気体供給工程において、前記気体を加圧して供給することにより、該気体を前記第2空間から前記複数の連通孔を介して前記第1空間に供給する。

【発明の効果】

【0009】

本発明に一態様に係る気泡発生用部材によれば、より小さな気泡を安定して発生させることができる。

【0010】

本発明の一態様に係る気泡発生装置によれば、より小さい気泡を安定して発生することができる。

【0011】

本発明の一態様に係る気泡発生方法によれば、より小さい気泡を安定して発生させることができる。

【図面の簡単な説明】

【0012】

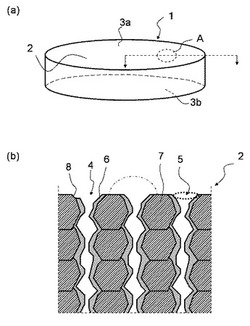

【図1】(a)は本発明の一実施形態に係る気泡発生用部材の斜視図、(b)は(a)のA部の部分拡大断面図である。

【図2】(a)は本発明の一実施形態に係る気泡発生装置の斜視図、(b)は(a)の断面図である。

【図3】本発明の一実施形態に係るメッキ装置の断面図である。

【図4】本発明の実施例における、ニッケル板の金メッキ厚みの測定箇所を示す平面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。

(実施の形態1)

図1は、本発明の一実施形態に係る気泡発生用部材の構成例を示す。図1(a)に示すように、気泡発生用部材1は、セラミックスの多孔質体2を有する。多孔質体2は、例えば円板状であり、それぞれ円形状である一方主面3aと他方主面3bとを有している。また、多孔質体2は、多数の気孔を有し、それらの気孔のうち複数の気孔は連通して連通孔を形成している。そして、複数の連通孔は、気泡発生用部材1の一方主面3aと他方主面3bとの間で連通している。これらの連通孔、すなわち、多孔質体2を貫通している貫通孔4は、一方主面3aおよび他方主面3bに位置する開口部5をそれぞれ有している。

【0014】

貫通孔4の内表面には、撥水層または撥油層(これらを総称して、以下「撥水層」という。)6が設けられている。このため、一方主面3aが上面、他方主面3bが下面となるように気泡発生用部材1を配置し、一方主面3a側に液体を配置して一方主面3aに液体の自重をかけ、他方主面3bに大気圧をかけたとしても、一方主面3a側から他方主面3b側に液体が通過することを抑制することができる。これは、撥水層6の表面張力が大きいので、貫通孔4に液体が充填されないためと考えられる。

【0015】

また、図1(b)に示すように、多孔質体2の一方主面3aにおいて、貫通孔4の開口部の間にセラミックスの結晶が露出している。この構成において、一方主面3aに液体の自重をかけ、他方主面3b側から一方主面3a側へ気体を通過させると、一方主面3a側から発生する気泡を小さくすることができる。これは、気体が貫通孔4を通過している間は、撥水層6があるために表面張力が高いが、開口部5から液体中に気体が放出される際には、開口部5の間にセラミックスの結晶7が露出しているために表面張力が急激に小さくなり(図1(b)において一点鎖線で示す。)、気体に外力が加わるためであると考えられる。すなわち、気体が開口部5から放出される際に、外力が加わることによって気体が分離するために、気泡がより小さくなると考えられる。

【0016】

また、撥水層6の端部は、貫通孔4の開口部5よりも下方(貫通孔4の内側)に位置しており、開口部5近傍に位置する貫通孔4の内表面が撥水層6から露出していてもよい。この内表面が撥水層6から露出する部位を露出部8とすると、撥水層6と露出部8との境界において表面張力が急激に変化する。すなわち、貫通孔4の内部における開口部5近傍において表面張力が急激に変化するため、気体が開口部5から放出される直前に気体に外力が加わる。よって、気体が開口部5から放出されて気体が広がる前に、気体に対して大きな外力が加わり、気泡がより小さくなると考えられる。

【0017】

なお、撥水層6は、気孔のうち少なくとも貫通孔4の内表面に設けられていればよいが、貫通孔4を構成しない気孔の内表面に撥水層6が設けられていてもよい。気孔の内表面に撥水層6が形成されていると、その気孔に液体が入り込むことが抑制されるので、気孔内で細菌が増殖して目詰まりするといったことを抑制することができる。

【0018】

<多孔質体>

気泡発生用部材1を構成する多孔質体2の材質は、特に限定されない。多孔質体2の材質は、例えば、ケイ酸塩、酸化物鉱物、酸化物、炭化物、窒化物、ホウ化物、又はケイ化物のセラミックスである。特に、ガラス、アルミナ、シリカ、ジルコニア、ゼオライト、チタニア、窒化ケイ素、炭化ケイ素、セリア、及びジンカからなる群より選ばれた1種以上からなることが好ましい。

【0019】

多孔質体2の気孔率は5%〜50%が好ましい。多孔質体2の気孔率が5%以上であると、発生する気泡の数を十分に増加させることができる。また、多孔質体2の気孔率が50%以下であると、多孔質体2の強度を保持することができる。これにより、一方主面3aと他方主面3bとの間で、圧力差が極度に大きい場合、多孔質体2が破損したり、多孔質体2を構成するセラミック粒子が脱粒したりすることを抑制することができる。その結果、セラミック粒子が脱粒してメッキ液などの液体に混入し、メッキにキズ、微細な凹凸などが発生する可能性を低減させることができる。さらに、好ましくは、気孔率は、15%〜40%である。なお、気孔率は、アルキメデス法にて測定することができる。

【0020】

多孔質体2の気孔の大きさは、平均で1μm〜200μmであることが好ましい。気孔36の大きさが1μmより大きい場合には、多孔質体2を通過する気体の通気抵抗を十分低減することができ、十分な量の気泡を発生させることができる。また、気孔36の大きさが200μm以下であると、いわゆる液漏れを抑制することができる。ここで、液漏れとは、気体の供給を止めて一方主面3a側から他方主面3b側へかかる液体の自重が非常に大きい場合に、一方主面3a側から他方主面3b側に液体が通過してしまうことをいう。さらに、好ましくは、気孔の大きさは、平均で3〜50μmである。なお、気孔の大きさは、水銀圧入法にて測定することができる。

【0021】

気泡発生用部材1の形状は、特に限定されるものではなく、円板状や平板上、球状、中空状の構造体、管状体等のいずれでもよいが、気泡発生装置の仕切り板(後述する)に対する取り付け易さから、円板状や平板状が特に望ましい。

【0022】

<撥水層>

撥水層6は、化学式がCnH2n(CmFm+1)−SiX3(但し、nおよびmは正の整数、XはOCH3、OC2H5、OC3H7、OC4H9のいずれか一種)で表される。これには、例えば、CF3C2H4Si(OCH3)3、C6F13C2H4Si(OC2H5)3、C8F17C2H4Si(OC2H5)3等が挙げられ、特に撥水効果をより高めるために、C6F13C2H4Si(OC2H5)3が好適に用いられる。

【0023】

<撥水層の形成方法>

撥水層6は次の方法によって形成することが好ましい。

【0024】

(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))に、塩化水素を含む、水とエタノールの混合液を滴下して加水分解してゾルを作製する。得られたゾルに多孔質体2を浸漬させた状態で真空容器内にて減圧することで、気孔内にゾルが浸透する。ゾルを浸透させた後、室温で乾燥し、さらに300℃以下の温度で加熱する。この方法によって、気孔の内表面に撥水層6が形成される。

【0025】

この場合において、原材料の配合割合は、例えば次の通りである。(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))0.01モルに、塩化水素0.007モルを含む水0.01モルとエタノール(C2H5OH)0.1モルの混合液を滴下して加水分解してゾルを作製する。

【0026】

<加工面の形成方法>

多孔質体2の外表面に形成された撥水層6を研磨などの加工方法によって除去すると、加工面には、貫通孔4の間にセラミックスの結晶が露出する。加工面は、多孔質体2の外表面の一部または全部のいずれでもよいが、少なくとも液体に接する領域は、上記加工面となるように加工する。

【0027】

(実施の形態2)

次に、本発明の一実施形態に係る気泡発生装置について説明する。図2は、本実施形態に係る気泡発生装置の構成例を示す図である。この気泡発生装置では、気泡発生用部材として、図1に示した気泡発生用部材1を用いている。

【0028】

気泡発生装置20は、図2に示すように、容器21と、容器21内に設置された気泡発生用部材1とを有する。容器21の内部空間は、仕切り板22によって第1の空間23aおよび第2の空間23bに区画されている。気泡発生用部材1は、仕切り板22に形成された開口に、気密を保ちながら固定されている。これにより、気泡発生用部材1は、第1空間23aおよび第2空間23bの境界に設置される。仕切り板22と気泡発生用部材1との接合方法は特に限定されず、接着剤を用いた接合方法、Oリングを用いた機械的シール方法でも良い。気密性を高めるために、例えばテフロン(登録商標)等の樹脂コーティングを施して気密性を向上させてもよい。

【0029】

この気泡発生装置20において、第1空間23aには、液体が充填され、第2空間23bには、気体が供給される。気泡発生用部材1は、一方主面3aが第1空間23aに接し、他方主面3bが第2空間23bに接している。

【0030】

さらに、気泡発生装置20は、第2空間23bに加圧された気体を供給する気体供給部24を有する。この気体供給部24は、外部から第2空間23bに加圧された気体を供給する導管を含む。気体は、導管から第2空間23aに供給されて、気泡発生用部材1の貫通孔4を通って、気泡Bとなり、第1空間23aに充填された液体を浮上した後、排気管25から排気される。

【0031】

気泡発生装置20によれば、上記気泡発生用部材1を有しているので、より小さい気泡を発生させることができる。

【0032】

次に、気泡発生装置の別の形態について説明する。図3は、気泡発生装置を模式的に示

した断面図である。この気泡発生装置は、例えばメッキ装置として用いられる。なお、図3において、図2における構成と同一の作用を有する構成には同一の符号を付している。図3の気泡発生装置30では、容器21内の第1の空間23aに電解メッキに用いられるメッキ液が充填されている。加圧された気体は、下方の第2空間23bから気泡発生用部材1の貫通孔4を通過して気泡Bとなり、第1空間23a内のメッキ液中を上昇して、容器21に設けられた開口部から外部へ排出される。

【0033】

メッキ液内には、メッキされるプリント基板などの被処理物31が配置されている。被処理物31は、被処理物治具(不図示)によって支持されている。被処理物治具は、導電性の治具32に接続されている。治具32は、導電性の支持部材33に固定されている。被処理物31の両側には、被処理物31と離れて互いに対向する一対の陽極電極35が配置されている。陽極電極35は不図示の固定具によって、メッキ液内に固定されている。第2空間23bから供給された気体は、気泡発生用部材1を通過して多数の気泡Bとなって、メッキ液内を浮上する。気泡Bが浮上する経路は、一対の陽極電極35間を含み、特に、被処理物31およびその近傍を浮上するように設定されている。このように、被処理物31がメッキ処理される際に、気泡Bがメッキ液内を浮上する。

【0034】

このような気泡発生装置30によれば、メッキする対象である被処理物31のメッキ厚みをより均一にすることができる。この理由は、気泡発生用部材1を通過して発生する気泡Bが小さいことから、被処理物31近傍のメッキ液を撹拌する力が向上し、被処理物31の周囲に存在するメッキ液を被処理物31の周囲全体に渡って均一に保持することができるためであると考えられる。

【0035】

メッキ液と接触している気泡発生用部材1の上面(一方主面3a)側は、撥水層6が研磨によって除去された加工面となっている。加工面では、貫通孔5の間に撥水層6が形成されていないので、加工面はメッキ液によって濡れている。このように加工面がメッキ液に濡れていると、一方主面3aに気層(ガス層)が発生せず、より小さな気泡を発生させることができる。

【0036】

なお、導管24と気泡発生用部材1との接合方法は特に限定されず、接着剤による固定や、Oリングを用いた機械的シール方法でも良い。

【実施例】

【0037】

<気泡発生用部材の作製>

(1)多孔質体の作製

α−アルミナ粉体にMgO等の焼結助剤とバインダーを混ぜ合わせて、プレス成形した。得られた成形体を1400℃で焼成することにより、外径30mm、厚み5mm、平均細孔径10μmの円板形状のアルミナ多孔質体を作製した。

【0038】

(2)ゾルの合成

(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))0.01モルに、塩化水素0.007モルを含む水0.01モルとエタノール(C2H5OH)0.1モルの混合液を滴下して加水分解してゾルを作製した。

【0039】

(3)撥水層6の形成

得られたゾルに多孔質体2を浸漬させた状態で真空容器内にて減圧することで、気孔内にゾルを浸透させた。これを室温で乾燥させた後に、250℃の温度で加熱乾燥させることで、気孔の内表面全てに撥水層6を形成させた。

【0040】

(4)加工

撥水層6が形成された多孔質体2の一方主面3aを、平均粒径10μmのダイヤモンド砥粒を用いたラッピングにより加工し、多孔質体2を構成するセラミックの結晶を一方主面3aに露出させた。

【0041】

上記のようにして作製した気泡発生用部材1の気孔には、セラミック粒子上に撥水層6が形成されていることがAES(オージェ電子分光分析装置)の分析によって確認できた。

【0042】

<気泡発生用部材を用いたメッキ装置の作製と評価>

上記のようにして作製した気泡発生用部材1を、図3に示すメッキ装置に取り付けた。メッキ液を容器21に充填しても、気泡発生用部材1の他方主面3b側からメッキ液が漏れないことを確認した。次いで、0.1MPaに加圧したN2ガスを第2空間23bに供給すると、気泡発生用部材1から第1空間23aに気泡Bが発生した。発生した気泡Bを50個無作為に選択してCCDカメラで撮影し、撮影した静止画から各気泡Bの径を測定した。気泡径の平均値とバラツキを求めた。気泡発生用部材1を通過する1分間当たりのN2ガス流量を石鹸膜流量計にて測定した。

【0043】

次に、気泡Bを発生させながら、メッキ厚み5μmを目標値として、電解法により40分間、金メッキした。被処理物31としては、外径100mm×100mm、厚み1mmのニッケル板を用いた。メッキ後、被処理物31であるニッケル板上の金メッキの厚みを蛍光X線膜厚計を用いて測定した。金メッキの厚みは図4に示す9箇所を測定し、金メッキの厚みの標準偏差を計算した。

【0044】

測定結果を表1、2に示した。

【0045】

【表1】

【0046】

【表2】

【0047】

表から明らかように、平均気泡径は31.3μmと小さかった。N2ガスの流量は7.2/分と大きく通気抵抗が低くて、十分な量のN2ガスを通過させることができた。メッキ後の金メッキの厚みの平均値は5.0μmであった。金メッキの厚みの標準偏差0.1μmと非常に小さかった。

【0048】

<比較例>

次に、比較例について説明する。次に示した条件以外は、実施例と同様にして気泡発生用部材を作製し、実施例と同様に評価を試みた。

【0049】

第1の比較例は、撥水層6を形成しなかった気泡発生用部材である。この気泡発生用部材を用いた場合、表1に示すように、平均気泡径は、39.2μmと実施例に比べて大きかった。さらに、気泡発生用部材の気孔にメッキ液が浸透してN2ガスの通気抵抗が大きくなったため、N2ガス流量が3.8l/分と小さく、十分な量の気泡を発生させることができなかった。また、表2に示すように、金メッキの厚みは、平均で4.1μmとなり十分な厚みが得られなかった。金メッキの厚みの標準偏差も0.3μmと大きかった。

【0050】

第2の比較例は、撥水層6を形成後、加工しなかった気泡発生用部材である。この気泡発生用部材は、気孔内および外表面全体に撥水層6が形成されている。表1に示すように、この気泡発生用部材を用いた場合、平均気泡径は583.3μmと極めて大きかった。また、表2に示すように、金メッキの厚みの標準偏差が0.5μmと大きくなった。

【符号の説明】

【0051】

1:気泡発生用部材

2:多孔質体

3a,3b:主面

4:貫通孔

5:開口

6:撥水層

7:セラミックスの結晶

8:内表面

20:気泡発生装置

23a:第1の空間

23b:第2の空間

22:仕切り板

24:導管

25:排気管

30:メッキ装置

31:被処理物

35:陽極電極

B:気泡

【技術分野】

【0001】

本発明は、気泡発生用部材およびこれを用いた気泡発生装置並びに気泡発生方法に関する。

【背景技術】

【0002】

従来、メッキ液中に気泡を発生させるための部材として多孔質セラミックスを利用することが知られている(例えば、特許文献1参照)。特許文献1には、めっき槽の下部にセラミックス製の多孔質散気筒を設置し、空気とメッキ液をこの散気筒より噴出してメッキ液を撹拌しながらメッキする無電解ニッケルメッキ方法が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平3−68780号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述のように気泡を利用してメッキ液を撹拌する場合、気泡は、その大きさが小さい程上昇しやすく、液体を撹拌する力が強くなる傾向がある。しかし、小さい気泡を発生させるために、多孔質体の気孔の大きさを小さくすると、気孔が閉塞しやすくなり、気泡を発生させることが困難になるという問題がある。

【0005】

よって、より小さな気泡を安定して発生させることができる気泡発生用部材が求められている。

【課題を解決するための手段】

【0006】

本発明の一態様に係る気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有する。前記複数の貫通孔は、前記多孔質体の外表面に位置する開口部をそれぞれ有し、前記外表面において、複数の前記開口部の間に前記セラミックスの結晶が露出している。

【0007】

本発明の一態様に係る気泡発生装置は、第1空間および第2空間を有する容器と、前記第1空間および前記第2空間の境界に設置された気泡発生用部材とを有する。前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有する。前記第1領域および前記第2領域は、前記第1空間および前記第2空間に接し、前記第1領域および前記第2領域の少なくとも一方において、複数の前記開口部の間に前記セラミックスの結晶が露出している。

【0008】

本発明の一態様に係る気泡発生方法は、気泡発生用部材を設置して、該気泡発生用部材を境に第1空間および第2空間を形成する設置工程と、前記第1空間に液体を充填する液体充填工程と、前記第2空間に気体を供給する気体供給工程と

を有する。前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有する。前記設置工程において、前記気泡発生用部材

を、前記第1領域が前記第1空間に接し、前記第2領域が前記第2空間に接するように設置し、前記気体供給工程において、前記気体を加圧して供給することにより、該気体を前記第2空間から前記複数の連通孔を介して前記第1空間に供給する。

【発明の効果】

【0009】

本発明に一態様に係る気泡発生用部材によれば、より小さな気泡を安定して発生させることができる。

【0010】

本発明の一態様に係る気泡発生装置によれば、より小さい気泡を安定して発生することができる。

【0011】

本発明の一態様に係る気泡発生方法によれば、より小さい気泡を安定して発生させることができる。

【図面の簡単な説明】

【0012】

【図1】(a)は本発明の一実施形態に係る気泡発生用部材の斜視図、(b)は(a)のA部の部分拡大断面図である。

【図2】(a)は本発明の一実施形態に係る気泡発生装置の斜視図、(b)は(a)の断面図である。

【図3】本発明の一実施形態に係るメッキ装置の断面図である。

【図4】本発明の実施例における、ニッケル板の金メッキ厚みの測定箇所を示す平面図である。

【発明を実施するための形態】

【0013】

以下、図面を参照して、本発明の実施の形態について詳細に説明する。

(実施の形態1)

図1は、本発明の一実施形態に係る気泡発生用部材の構成例を示す。図1(a)に示すように、気泡発生用部材1は、セラミックスの多孔質体2を有する。多孔質体2は、例えば円板状であり、それぞれ円形状である一方主面3aと他方主面3bとを有している。また、多孔質体2は、多数の気孔を有し、それらの気孔のうち複数の気孔は連通して連通孔を形成している。そして、複数の連通孔は、気泡発生用部材1の一方主面3aと他方主面3bとの間で連通している。これらの連通孔、すなわち、多孔質体2を貫通している貫通孔4は、一方主面3aおよび他方主面3bに位置する開口部5をそれぞれ有している。

【0014】

貫通孔4の内表面には、撥水層または撥油層(これらを総称して、以下「撥水層」という。)6が設けられている。このため、一方主面3aが上面、他方主面3bが下面となるように気泡発生用部材1を配置し、一方主面3a側に液体を配置して一方主面3aに液体の自重をかけ、他方主面3bに大気圧をかけたとしても、一方主面3a側から他方主面3b側に液体が通過することを抑制することができる。これは、撥水層6の表面張力が大きいので、貫通孔4に液体が充填されないためと考えられる。

【0015】

また、図1(b)に示すように、多孔質体2の一方主面3aにおいて、貫通孔4の開口部の間にセラミックスの結晶が露出している。この構成において、一方主面3aに液体の自重をかけ、他方主面3b側から一方主面3a側へ気体を通過させると、一方主面3a側から発生する気泡を小さくすることができる。これは、気体が貫通孔4を通過している間は、撥水層6があるために表面張力が高いが、開口部5から液体中に気体が放出される際には、開口部5の間にセラミックスの結晶7が露出しているために表面張力が急激に小さくなり(図1(b)において一点鎖線で示す。)、気体に外力が加わるためであると考えられる。すなわち、気体が開口部5から放出される際に、外力が加わることによって気体が分離するために、気泡がより小さくなると考えられる。

【0016】

また、撥水層6の端部は、貫通孔4の開口部5よりも下方(貫通孔4の内側)に位置しており、開口部5近傍に位置する貫通孔4の内表面が撥水層6から露出していてもよい。この内表面が撥水層6から露出する部位を露出部8とすると、撥水層6と露出部8との境界において表面張力が急激に変化する。すなわち、貫通孔4の内部における開口部5近傍において表面張力が急激に変化するため、気体が開口部5から放出される直前に気体に外力が加わる。よって、気体が開口部5から放出されて気体が広がる前に、気体に対して大きな外力が加わり、気泡がより小さくなると考えられる。

【0017】

なお、撥水層6は、気孔のうち少なくとも貫通孔4の内表面に設けられていればよいが、貫通孔4を構成しない気孔の内表面に撥水層6が設けられていてもよい。気孔の内表面に撥水層6が形成されていると、その気孔に液体が入り込むことが抑制されるので、気孔内で細菌が増殖して目詰まりするといったことを抑制することができる。

【0018】

<多孔質体>

気泡発生用部材1を構成する多孔質体2の材質は、特に限定されない。多孔質体2の材質は、例えば、ケイ酸塩、酸化物鉱物、酸化物、炭化物、窒化物、ホウ化物、又はケイ化物のセラミックスである。特に、ガラス、アルミナ、シリカ、ジルコニア、ゼオライト、チタニア、窒化ケイ素、炭化ケイ素、セリア、及びジンカからなる群より選ばれた1種以上からなることが好ましい。

【0019】

多孔質体2の気孔率は5%〜50%が好ましい。多孔質体2の気孔率が5%以上であると、発生する気泡の数を十分に増加させることができる。また、多孔質体2の気孔率が50%以下であると、多孔質体2の強度を保持することができる。これにより、一方主面3aと他方主面3bとの間で、圧力差が極度に大きい場合、多孔質体2が破損したり、多孔質体2を構成するセラミック粒子が脱粒したりすることを抑制することができる。その結果、セラミック粒子が脱粒してメッキ液などの液体に混入し、メッキにキズ、微細な凹凸などが発生する可能性を低減させることができる。さらに、好ましくは、気孔率は、15%〜40%である。なお、気孔率は、アルキメデス法にて測定することができる。

【0020】

多孔質体2の気孔の大きさは、平均で1μm〜200μmであることが好ましい。気孔36の大きさが1μmより大きい場合には、多孔質体2を通過する気体の通気抵抗を十分低減することができ、十分な量の気泡を発生させることができる。また、気孔36の大きさが200μm以下であると、いわゆる液漏れを抑制することができる。ここで、液漏れとは、気体の供給を止めて一方主面3a側から他方主面3b側へかかる液体の自重が非常に大きい場合に、一方主面3a側から他方主面3b側に液体が通過してしまうことをいう。さらに、好ましくは、気孔の大きさは、平均で3〜50μmである。なお、気孔の大きさは、水銀圧入法にて測定することができる。

【0021】

気泡発生用部材1の形状は、特に限定されるものではなく、円板状や平板上、球状、中空状の構造体、管状体等のいずれでもよいが、気泡発生装置の仕切り板(後述する)に対する取り付け易さから、円板状や平板状が特に望ましい。

【0022】

<撥水層>

撥水層6は、化学式がCnH2n(CmFm+1)−SiX3(但し、nおよびmは正の整数、XはOCH3、OC2H5、OC3H7、OC4H9のいずれか一種)で表される。これには、例えば、CF3C2H4Si(OCH3)3、C6F13C2H4Si(OC2H5)3、C8F17C2H4Si(OC2H5)3等が挙げられ、特に撥水効果をより高めるために、C6F13C2H4Si(OC2H5)3が好適に用いられる。

【0023】

<撥水層の形成方法>

撥水層6は次の方法によって形成することが好ましい。

【0024】

(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))に、塩化水素を含む、水とエタノールの混合液を滴下して加水分解してゾルを作製する。得られたゾルに多孔質体2を浸漬させた状態で真空容器内にて減圧することで、気孔内にゾルが浸透する。ゾルを浸透させた後、室温で乾燥し、さらに300℃以下の温度で加熱する。この方法によって、気孔の内表面に撥水層6が形成される。

【0025】

この場合において、原材料の配合割合は、例えば次の通りである。(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))0.01モルに、塩化水素0.007モルを含む水0.01モルとエタノール(C2H5OH)0.1モルの混合液を滴下して加水分解してゾルを作製する。

【0026】

<加工面の形成方法>

多孔質体2の外表面に形成された撥水層6を研磨などの加工方法によって除去すると、加工面には、貫通孔4の間にセラミックスの結晶が露出する。加工面は、多孔質体2の外表面の一部または全部のいずれでもよいが、少なくとも液体に接する領域は、上記加工面となるように加工する。

【0027】

(実施の形態2)

次に、本発明の一実施形態に係る気泡発生装置について説明する。図2は、本実施形態に係る気泡発生装置の構成例を示す図である。この気泡発生装置では、気泡発生用部材として、図1に示した気泡発生用部材1を用いている。

【0028】

気泡発生装置20は、図2に示すように、容器21と、容器21内に設置された気泡発生用部材1とを有する。容器21の内部空間は、仕切り板22によって第1の空間23aおよび第2の空間23bに区画されている。気泡発生用部材1は、仕切り板22に形成された開口に、気密を保ちながら固定されている。これにより、気泡発生用部材1は、第1空間23aおよび第2空間23bの境界に設置される。仕切り板22と気泡発生用部材1との接合方法は特に限定されず、接着剤を用いた接合方法、Oリングを用いた機械的シール方法でも良い。気密性を高めるために、例えばテフロン(登録商標)等の樹脂コーティングを施して気密性を向上させてもよい。

【0029】

この気泡発生装置20において、第1空間23aには、液体が充填され、第2空間23bには、気体が供給される。気泡発生用部材1は、一方主面3aが第1空間23aに接し、他方主面3bが第2空間23bに接している。

【0030】

さらに、気泡発生装置20は、第2空間23bに加圧された気体を供給する気体供給部24を有する。この気体供給部24は、外部から第2空間23bに加圧された気体を供給する導管を含む。気体は、導管から第2空間23aに供給されて、気泡発生用部材1の貫通孔4を通って、気泡Bとなり、第1空間23aに充填された液体を浮上した後、排気管25から排気される。

【0031】

気泡発生装置20によれば、上記気泡発生用部材1を有しているので、より小さい気泡を発生させることができる。

【0032】

次に、気泡発生装置の別の形態について説明する。図3は、気泡発生装置を模式的に示

した断面図である。この気泡発生装置は、例えばメッキ装置として用いられる。なお、図3において、図2における構成と同一の作用を有する構成には同一の符号を付している。図3の気泡発生装置30では、容器21内の第1の空間23aに電解メッキに用いられるメッキ液が充填されている。加圧された気体は、下方の第2空間23bから気泡発生用部材1の貫通孔4を通過して気泡Bとなり、第1空間23a内のメッキ液中を上昇して、容器21に設けられた開口部から外部へ排出される。

【0033】

メッキ液内には、メッキされるプリント基板などの被処理物31が配置されている。被処理物31は、被処理物治具(不図示)によって支持されている。被処理物治具は、導電性の治具32に接続されている。治具32は、導電性の支持部材33に固定されている。被処理物31の両側には、被処理物31と離れて互いに対向する一対の陽極電極35が配置されている。陽極電極35は不図示の固定具によって、メッキ液内に固定されている。第2空間23bから供給された気体は、気泡発生用部材1を通過して多数の気泡Bとなって、メッキ液内を浮上する。気泡Bが浮上する経路は、一対の陽極電極35間を含み、特に、被処理物31およびその近傍を浮上するように設定されている。このように、被処理物31がメッキ処理される際に、気泡Bがメッキ液内を浮上する。

【0034】

このような気泡発生装置30によれば、メッキする対象である被処理物31のメッキ厚みをより均一にすることができる。この理由は、気泡発生用部材1を通過して発生する気泡Bが小さいことから、被処理物31近傍のメッキ液を撹拌する力が向上し、被処理物31の周囲に存在するメッキ液を被処理物31の周囲全体に渡って均一に保持することができるためであると考えられる。

【0035】

メッキ液と接触している気泡発生用部材1の上面(一方主面3a)側は、撥水層6が研磨によって除去された加工面となっている。加工面では、貫通孔5の間に撥水層6が形成されていないので、加工面はメッキ液によって濡れている。このように加工面がメッキ液に濡れていると、一方主面3aに気層(ガス層)が発生せず、より小さな気泡を発生させることができる。

【0036】

なお、導管24と気泡発生用部材1との接合方法は特に限定されず、接着剤による固定や、Oリングを用いた機械的シール方法でも良い。

【実施例】

【0037】

<気泡発生用部材の作製>

(1)多孔質体の作製

α−アルミナ粉体にMgO等の焼結助剤とバインダーを混ぜ合わせて、プレス成形した。得られた成形体を1400℃で焼成することにより、外径30mm、厚み5mm、平均細孔径10μmの円板形状のアルミナ多孔質体を作製した。

【0038】

(2)ゾルの合成

(トリデカフルオロ−1,1,2,2−テトラヒドロオクチル)トリエトキシシラン(C6F13C2H4Si(OC2H5)3))0.01モルに、塩化水素0.007モルを含む水0.01モルとエタノール(C2H5OH)0.1モルの混合液を滴下して加水分解してゾルを作製した。

【0039】

(3)撥水層6の形成

得られたゾルに多孔質体2を浸漬させた状態で真空容器内にて減圧することで、気孔内にゾルを浸透させた。これを室温で乾燥させた後に、250℃の温度で加熱乾燥させることで、気孔の内表面全てに撥水層6を形成させた。

【0040】

(4)加工

撥水層6が形成された多孔質体2の一方主面3aを、平均粒径10μmのダイヤモンド砥粒を用いたラッピングにより加工し、多孔質体2を構成するセラミックの結晶を一方主面3aに露出させた。

【0041】

上記のようにして作製した気泡発生用部材1の気孔には、セラミック粒子上に撥水層6が形成されていることがAES(オージェ電子分光分析装置)の分析によって確認できた。

【0042】

<気泡発生用部材を用いたメッキ装置の作製と評価>

上記のようにして作製した気泡発生用部材1を、図3に示すメッキ装置に取り付けた。メッキ液を容器21に充填しても、気泡発生用部材1の他方主面3b側からメッキ液が漏れないことを確認した。次いで、0.1MPaに加圧したN2ガスを第2空間23bに供給すると、気泡発生用部材1から第1空間23aに気泡Bが発生した。発生した気泡Bを50個無作為に選択してCCDカメラで撮影し、撮影した静止画から各気泡Bの径を測定した。気泡径の平均値とバラツキを求めた。気泡発生用部材1を通過する1分間当たりのN2ガス流量を石鹸膜流量計にて測定した。

【0043】

次に、気泡Bを発生させながら、メッキ厚み5μmを目標値として、電解法により40分間、金メッキした。被処理物31としては、外径100mm×100mm、厚み1mmのニッケル板を用いた。メッキ後、被処理物31であるニッケル板上の金メッキの厚みを蛍光X線膜厚計を用いて測定した。金メッキの厚みは図4に示す9箇所を測定し、金メッキの厚みの標準偏差を計算した。

【0044】

測定結果を表1、2に示した。

【0045】

【表1】

【0046】

【表2】

【0047】

表から明らかように、平均気泡径は31.3μmと小さかった。N2ガスの流量は7.2/分と大きく通気抵抗が低くて、十分な量のN2ガスを通過させることができた。メッキ後の金メッキの厚みの平均値は5.0μmであった。金メッキの厚みの標準偏差0.1μmと非常に小さかった。

【0048】

<比較例>

次に、比較例について説明する。次に示した条件以外は、実施例と同様にして気泡発生用部材を作製し、実施例と同様に評価を試みた。

【0049】

第1の比較例は、撥水層6を形成しなかった気泡発生用部材である。この気泡発生用部材を用いた場合、表1に示すように、平均気泡径は、39.2μmと実施例に比べて大きかった。さらに、気泡発生用部材の気孔にメッキ液が浸透してN2ガスの通気抵抗が大きくなったため、N2ガス流量が3.8l/分と小さく、十分な量の気泡を発生させることができなかった。また、表2に示すように、金メッキの厚みは、平均で4.1μmとなり十分な厚みが得られなかった。金メッキの厚みの標準偏差も0.3μmと大きかった。

【0050】

第2の比較例は、撥水層6を形成後、加工しなかった気泡発生用部材である。この気泡発生用部材は、気孔内および外表面全体に撥水層6が形成されている。表1に示すように、この気泡発生用部材を用いた場合、平均気泡径は583.3μmと極めて大きかった。また、表2に示すように、金メッキの厚みの標準偏差が0.5μmと大きくなった。

【符号の説明】

【0051】

1:気泡発生用部材

2:多孔質体

3a,3b:主面

4:貫通孔

5:開口

6:撥水層

7:セラミックスの結晶

8:内表面

20:気泡発生装置

23a:第1の空間

23b:第2の空間

22:仕切り板

24:導管

25:排気管

30:メッキ装置

31:被処理物

35:陽極電極

B:気泡

【特許請求の範囲】

【請求項1】

気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、

該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層と

を有し、

前記複数の貫通孔は、前記多孔質体の外表面に位置する開口部をそれぞれ有し、

前記外表面において、複数の前記開口部の間に前記セラミックスの結晶が露出している気泡発生用部材。

【請求項2】

前記撥水層または撥油層の端部は、前記貫通孔の前記開口部よりも下方に位置しており、前記開口部近傍に位置する前記貫通孔の内表面が前記撥水層または撥油層から露出している請求項1に記載の気泡発生用部材。

【請求項3】

第1空間および第2空間を有する容器と、前記第1空間および前記第2空間の境界に設

置された気泡発生用部材とを有する気泡発生装置であって、

前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有し、

前記第1領域および前記第2領域は、前記第1空間および前記第2空間に接し、前記第1領域および前記第2領域の少なくとも一方において、複数の前記開口部の間に前記セラミックスの結晶が露出している気泡発生装置。

【請求項4】

前記第1空間には液体が充填され、前記第2空間には気体が供給され、

前記第1領域に位置する前記複数の開口部の間において、前記セラミックスの結晶が露出している請求項3に記載の気泡発生装置。

【請求項5】

気泡発生用部材を設置して、該気泡発生用部材を境に第1空間および第2空間を形成する設置工程と、

前記第1空間に液体を充填する液体充填工程と、

前記第2空間に気体を供給する気体供給工程と

を有する気泡発生方法であって、

前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有し、

前記設置工程において、前記気泡発生用部材を、前記第1領域が前記第1空間に接し、前記第2領域が前記第2空間に接するように設置し、

前記気体供給工程において、前記気体を加圧して供給することにより、該気体を前記第2空間から前記複数の連通孔を介して前記第1空間に供給する気泡発生方法。

【請求項6】

前記液体は、メッキ液である請求項5に記載の気泡発生方法。

【請求項1】

気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、

該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層と

を有し、

前記複数の貫通孔は、前記多孔質体の外表面に位置する開口部をそれぞれ有し、

前記外表面において、複数の前記開口部の間に前記セラミックスの結晶が露出している気泡発生用部材。

【請求項2】

前記撥水層または撥油層の端部は、前記貫通孔の前記開口部よりも下方に位置しており、前記開口部近傍に位置する前記貫通孔の内表面が前記撥水層または撥油層から露出している請求項1に記載の気泡発生用部材。

【請求項3】

第1空間および第2空間を有する容器と、前記第1空間および前記第2空間の境界に設

置された気泡発生用部材とを有する気泡発生装置であって、

前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有し、

前記第1領域および前記第2領域は、前記第1空間および前記第2空間に接し、前記第1領域および前記第2領域の少なくとも一方において、複数の前記開口部の間に前記セラミックスの結晶が露出している気泡発生装置。

【請求項4】

前記第1空間には液体が充填され、前記第2空間には気体が供給され、

前記第1領域に位置する前記複数の開口部の間において、前記セラミックスの結晶が露出している請求項3に記載の気泡発生装置。

【請求項5】

気泡発生用部材を設置して、該気泡発生用部材を境に第1空間および第2空間を形成する設置工程と、

前記第1空間に液体を充填する液体充填工程と、

前記第2空間に気体を供給する気体供給工程と

を有する気泡発生方法であって、

前記気泡発生用部材は、気孔同士が連通して形成された複数の貫通孔を有するセラミックスの多孔質体と、該複数の貫通孔の内表面にそれぞれ設けられた撥水層または撥油層とを有し、前記複数の貫通孔は、前記多孔質体の外表面における第1領域および第2領域に位置する開口部をそれぞれ有し、

前記設置工程において、前記気泡発生用部材を、前記第1領域が前記第1空間に接し、前記第2領域が前記第2空間に接するように設置し、

前記気体供給工程において、前記気体を加圧して供給することにより、該気体を前記第2空間から前記複数の連通孔を介して前記第1空間に供給する気泡発生方法。

【請求項6】

前記液体は、メッキ液である請求項5に記載の気泡発生方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−173063(P2011−173063A)

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願番号】特願2010−38743(P2010−38743)

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

【公開日】平成23年9月8日(2011.9.8)

【国際特許分類】

【出願日】平成22年2月24日(2010.2.24)

【出願人】(000006633)京セラ株式会社 (13,660)

【Fターム(参考)】

[ Back to top ]