気泡配向性スチレン系樹脂発泡ボードを用いたロール受具の製法

【課題】 軽量であっても、耐荷重性の優れたロール受具を提供すること。

【解決手段】 開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材として発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。特に、スチレン系樹脂発泡ボードと非発泡合成樹脂層との接合が加熱圧着による場合、耐荷重性の優れたロール受具が得られる。

【解決手段】 開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材として発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。特に、スチレン系樹脂発泡ボードと非発泡合成樹脂層との接合が加熱圧着による場合、耐荷重性の優れたロール受具が得られる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、スチレン系樹脂発泡ボードを用いた、シートやフィルムなどを巻回してなるロールを懸架支持するロール受具の製法に関する。特に気泡配向性を有するスチレン系樹脂発泡ボードを用いたロール受具の製法に関する。

【背景技術】

【0002】

シートやフィルムなどの長尺な帯状物は、嵩張るため、紙、樹脂、FRP、金属など管状のコアに巻回したロールとして取り扱われることが多い。また、このようなロールの輸送・保管方法としては、ロールをパレット上に敷いた当て材上に載置する方法と、ロールの両側に配置した開口部を有するロール受具で、ロールのコア両端部を受け止めて、ロールを懸架支持する方法とが広く採用されている。

【0003】

後者の方法は、ロールが宙吊りとなっているため、両端部から懸架支持する一対のロール受具は耐荷重性能やトラックや貨車輸送時の耐震性能が要求される。

【0004】

一般的なロール受具は、ロールの直径より大きいサイズの板状部材と、その略中央部に設けられた○型、U字型ないしはフラスコ型のロール荷重を受ける開口部、あるいはパイプ状の突出部とにより構成されている。板状部材としては矩形、特に正方形、等の多角形が使用されることが多い。

【0005】

板状部材の素材としては、木や合板などの木質系が古くから最も広く使用されており、大重量のロールには鋳鉄やアルミなど金属系が一般的である。近年において、背面をリブ構造にして軽量化した、ABS樹脂、ポリプロピレン系樹脂、HIPSなどの未発泡プラスチック系のものも普及するようになった。

【0006】

これらロール受具に共通する課題は、宙吊りにしてロールの荷重を支えるために、ロール耐荷重や振動に対する耐震性などが要求されることである。このような課題を解決するために、一般に、板状部材には硬くて強度のある材質が選択されるが、ロール受具自体の重量が重くなって作業性が悪くなるという問題がある。また、木質系では湿気を吸い易いため黴るとか、木のささくれなどがゴミとして付着するなどのロールの汚染につながる問題がある。また木質系は自然環境保護の観点から、将来的には採用できなくなる傾向にある。金属系は、重過ぎることと錆びてロールを汚染する問題がある。

【0007】

特許文献1にはプラスチックを用いた受具が開示されている。この受具は略正方形の板状部材の背面をリブ構造にして軽量化をはかっているが、それでも人手により取り扱うにはまだ重く、作業者の負担が大きい。また、落下衝撃や輸送時の振動を受けてプラスチックを用いた受具の突出部の首元にクラックが入り易く、再使用回数が減るなどの問題や、背面のリブには微細な塵や埃が溜まりやすく、洗浄も難しいなどの問題がある。

【0008】

特許文献2には磁気テープ巻回体等のリング状物品を支持するための発泡体を使用した支持部材が開示されている。特許文献2には発泡体としてポリプロピレン発泡体、ポリエチレン発泡体及びポリスチレン発泡体が開示されている。しかしながら、特許文献2の第6図から示唆されるように、この支持部材は手で持ち上げられる程度の軽い物品に使用されるものである。また、特許文献2、第2頁、左上欄8〜11行には発泡ポリスチレンを使用した支持部材の製法が記載されている。この製法はビーズ法と言われる製法を用いるものである。

【0009】

特許文献3、第1欄、20〜25行には2000ポンド(約900kg)以上のロールの支持具として、通常、木製シートに接着された発泡ポリスチレンパネルが使用されることが開示されている。しかし、特許文献3の同じ箇所には発泡ポリスチレンパネル自体はロールの重量を支えることができないと記載されており発泡ポリスチレンパネルは単に緩衝材として使用されているにすぎないと考えられる。また、発泡ポリスチレンパネルの製法や特性についての開示はない。

【0010】

特許文献4には重いロールに使用できる発泡体を使用したロール受具が開示され、発泡体としてビーズ法発泡ポリオレフィンが好ましいことが開示されている。特許文献4の表1にはビーズ法発泡ポリスチレンを使用したロール受具も開示されており、このロール受具は変形回復力等に劣る場合があるものの、ロール受具に使用できる耐荷重性能を有することが開示されている。特許文献5にも特許文献4と同様、その表1にビーズ法発泡ポリスチレンを使用したロール受具が開示されている。

【0011】

ロール受具として最もよく使用されている木製ロール受具は安価あるが、重く、表面にとげ(ささくれ)等がある。このため木製ロール受具を手で取り扱う場合、移動させるのが困難な場合があり、とげ(ささくれ)によって負傷する可能性がある。これに対し、樹脂発泡体からなるロール受具は軽量で取り扱いやすく負傷する可能性もない。しかし、樹脂発泡体からなるロール受具は発泡体であるため耐荷重性能は木製に比較し劣っている。

【特許文献1】特開平6−127838号公報

【特許文献2】特開平1−133875号公報

【特許文献3】米国特許第6805239号公報

【特許文献4】特開2003−206072号公報

【特許文献5】特開2004−142808号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

樹脂発泡体のなかで発泡ポリスチレンは最も安価な発泡体である。しかし発泡ポリスチレンもロール受具に使用する場合、木製ロール受具に比較し耐荷重性能が劣り、さらなる耐荷重性能の向上が望まれる。本発明の課題は安価な発泡ポリスチレンを使用したロール受具であって、耐荷重性能が改善されたロール受具の製法を提供することである。

【課題を解決するための手段】

【0013】

本発明者は、扁平な形状であって一定方向に配向した気泡をボード表面層に有するスチレン系樹脂発泡ボードを用いてロール受具を製造すると耐荷重性能が改善されたロール受具を得ることができることを見いだした。すなわち、本発明は次のロール受具の製造方法に関する。

(1)開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材が発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。

(2)前記板状部材がスチレン系樹脂発泡ボードの両面に非発泡合成樹脂層が接合されている板状部材であることを特徴とする(1)記載のロール受具の製法。

(3)前記非発泡合成樹脂層とスチレン系樹脂発泡ボードとの接合が加熱圧着によることを特徴とする(1)または(2)記載のロール受具の製法。

(4)前記非発泡合成樹脂層が、合成樹脂シートまたは合成樹脂板からなることを特徴とする(1)〜(3)何れか一項に記載のロール受具の製法。

(5)前記非発泡合成樹脂層が、スチレン系樹脂を主成分としていることを特徴とする(1)〜(4)何れか一項記載のロール受具の製法。

(6)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐衝撃性を有するスチレン系樹脂からなることを特徴とする(1)〜(5)何れか一項に記載のロール受具の製法。

(7)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方がゴム成分入りのスチレン系樹脂からなることを特徴とする(1)〜(6)何れか一項に記載のロール受具の製法。

(8)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐熱スチレン系樹脂からなることを特徴とする(1)〜(7)何れか一項に記載のロール受具の製法。

(9)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が再生スチレン系樹脂からなることを特徴とする(1)〜(8)何れか一項に記載のロール受具の製法。

(10)前記非発泡合成樹脂層が無機充填材を含むスチレン系樹脂からなることを特徴とする(1)〜(9)何れか一項に記載のロール受具の製法。

(11)スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする(1)〜(10)に記載のロール受具の製法。

(12)前記板状部材が多角形状である(1)〜(11)何れか一項記載のロール受具の製法。

(13)前記板状部材が矩形状である(1)〜(12)何れか一項記載のロール受具の製法。

(14)前記開口部が板状部材の略中央に設けられている(1)〜(13)何れか一項に記載のロール受具の製法。

【発明の効果】

【0014】

本発明で製造されるロール受具は、ロールのコアの両端部を受け止めてロールを宙吊り状態に支持するロール受具の板状部材として、ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向している、スチレン系樹脂発泡ボードを採用し、その片面または両面に、非発泡合成樹脂層を設けることによって、スチレン系樹脂発泡ボードの厚みを増したり、高密度化したりせずとも、板状部材の面方向において十分な剛性を有するものである。また、安価なスチレン系樹脂発泡ボードを採用しているのでロール受具も安価である。

【0015】

また、スチレン系樹脂発泡ボードと非発泡合成樹脂層とを加熱圧着したり、スチレン系樹脂発泡ボードと非発泡合成樹脂層の主成分を同一素材で構成したり、非発泡合成樹脂層に無機充填材を含ませたりすると、板状部材の面内方向に対するロール受具の剛性を一層向上できる。

【0016】

更に、スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方を再生品で構成することで、ロール受具の製作コストを安くすることができる。

【0017】

更にまた、非発泡合成樹脂層をスチレン系樹脂で構成する場合には、スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方においてゴム成分入りのスチレン系樹脂を用いることで、ロール受具の耐衝撃性能を向上できる。またスチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方において耐熱スチレン系樹脂を用いることで、振動摩擦熱でのロール受具の溶融を防止することができる。

【0018】

更にまた、スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする場合には耐荷重性能が優れたロール受具を製造できる。

【発明を実施するための最良の形態】

【0019】

本発明においては、ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向している、スチレン系樹脂発泡ボードを用いる。発泡ボードがこのような気泡を有するかどうかは次の2つの基準による。

1)発泡ボードを厚み方向に種々の方向で切断した場合、ボード表面層に存在する気泡数の50%以上が表面に平行な方向に沿って扁平な気泡である方向がある。

2)このような方向のなかで各気泡の最大内径の平均値が極大になる方向がある。

以後、各気泡の最大内径の平均値が極大になる方向を配向方向という。樹脂発泡体における気泡は通常円形を含む楕円に近い形状であり、扁平な形状かどうかは容易に判断できる。また、最大内径も容易に見いだすことができる。従ってある発泡ボードがボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているかどうかは容易に判断できる。

【0020】

本発明において、気泡の扁平程度には特に制限はない。下に述べる測定方法による扁平率が1.1以上、さらには1.2以上、特には1.3以上が好ましい。扁平率の上限は特にないが、20以下あるいは10以下が好ましい。通常、扁平率が1.1〜20、あるいは1.2〜10であるスチレン系樹脂発泡体が使用される。気泡の扁平率は次のようにして測定される。

【0021】

スチレン系樹脂発泡体の配向方向に沿った断面の所定範囲がサンプリングされる。配向方向に沿った断面とは、スチレン系樹脂発泡体の配向方向であって厚み方向に拡がる断面である。所定範囲とはスチレン系樹脂発泡体の厚み方向に直交する表面から厚み方向に2mmまでの部分の中心付近である。1つのサンプルで後述される所定個数の気泡が得られない場合には、複数箇所をサンプリングしてもよい。

【0022】

サンプリングされた各試料を、走査型電子顕微鏡(SEM)を用いて撮影し、SEM画像を得る。SEM画像の撮影倍率は40倍程度に設定する。撮影範囲は、例えば、縦×横が数mm程度である。各SEM画像を、厚み方向を縦方向に、配向方向を横方向として、画像処理装置(例えば、(株)ピアス製、商品名:PIAS−II型)を用いて処理し、SEM画像中の個々の気泡の面積(以下、「気泡面積」と称する)(a)を求める。また、該気泡の縦方向(厚み方向:zf)および横方向(配向方向:xf)の最大径(Feret径)を求める。なお、気泡面積および最大径の測定は、SEM画像中に気泡の全景が映し出された気泡のみを対象とし、SEM画像の端部で気泡の一部が欠落しているものや、SEM画像の端部ではなくとも気泡壁の一部が欠落したり、隣の気泡等と一体化している気泡は除かれる。測定対象となる気泡は、少なくとも100個以上であることが好ましい。従って、1つのSEM画像で100個以上の気泡を測定できる場合もあるが、そうでない場合は2つ以上のSEM画像を用いてもよい。

【0023】

SEM画像中の各気泡を楕円形と仮定し、次の式(1)および式(2)に従って、各気泡の配向方向の気泡径X、厚み方向の気泡径Zを求める。

X=[{(4×a)/(π×xf×zf)}1/2]×xf:(1)

Z=[{(4×a)/(π×xf×zf)}1/2]×zf:(2)

次に配向方向の各気泡径Xを数平均して配向方向の平均気泡径Xavを求め、厚み方向の各気泡径Zavを数平均して厚み方向の平均気泡径を求める。気泡の扁平率はXav/Zavとして求める。

【0024】

上に示したように扁平率は実質的にすべての気泡について測定される。実質的にすべての気泡について測定された扁平率が上記範囲にあることが望ましい。しかし、大きい気泡は小さい気泡に比較し扁平になりやすい。上記した測定法において配向方向の気泡径Xが200μ以上の大きい気泡のみについて測定された扁平率が1.1〜20、好ましくは1.2〜10であるスチレン系樹脂発泡体であっても本発明のロール受具の製造方法に使用することができる。

【0025】

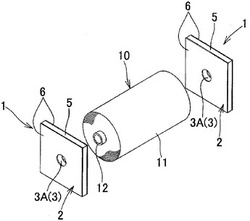

図1、図2に示すように、本発明で製造されるロール受具1は、板状部材2に開口部3を形成したものである。板状部材2の形状としては、正方形や長方形、6角形などの多角形状のものを好適に採用でき、特に正方形や長方形などの矩形のものが好ましいが、それ以外の形状のものを採用することもできる。開口部3は、板状部材2の任意の位置に設けることができるが、ロール10を懸架支持するため、板状部材2の略中央部に形成するのが好ましい。本発明で製造されるロール受具1にて懸架支持するロール10は、シートやフィルムなど被巻装材11をコア12に巻回したものである。本発明で製造されるロール受具1を用いてロール10を支持する方法としては、図1、図2に示すように、ロール10の両側にロール受具1を配置させ、ロール10の両側へ突出するコア12の両端部をロール受具1の開口部3にそれぞれ嵌合させて懸架支持する方法がある。また、コア12がロール10の両側へ突出していない場合には、図3に示すように、ロール10の両側にロール受具1を配置させた状態で、プラスチック製などの略円筒状の連結具(プラグ)4を開口部3とコア12の両端部とにわたって挿入して懸架支持する方法が挙げられる。また、コア12が存在せず中空の場合には中空部を貫通するパイプ等の棒(図示していない)や連結具4を用いて懸架することができる。

【0026】

図4は、本発明で好適に採用される板状部材2に設けられる開口部3の形状の一例であり、(a)に示すような○型(丸型)の開口部3Aや、(b)に示すようなU字型の開口部3Bや、(c)に示すようなフラスコ型の開口部3Cなどを採用できる。ロール10の荷重を受け止める開口部3の下端が円弧である場合、円の直径は60〜200mmであることが好ましい。

【0027】

本発明で製造されるロール受具1を構成する板状部材2は、スチレン系樹脂発泡ボード5の片面または両面に非発泡合成樹脂層6を積層状に接合してなり、板状部材2の面方向でロール10の荷重を受けることを特徴とする。両面に非発泡合成樹脂層6を設けることが好ましい。片面にのみ設ける場合には、非発泡合成樹脂層6がロール10側に配置されるように、ロール受具1をロール10の両側に配置させることが好ましい。つまり、スチレン系樹脂発泡ボード5がロール10側に配置されると、連結具を用いてロールを支持したときに、スチレン系樹脂発泡ボード5部分に大きな応力が作用して発泡体が変形するので、これを防止するため、非発泡合成樹脂6がロール10側に配置されるように、ロール受具1をロール10の両側に配置させることが好ましい。

【0028】

本発明で製造されるロール受具においては、ロールの荷重を支持する方向として各気泡の最大内径が配向している方向とすることが好ましい。このような方向をロールの荷重を支持する方向とするとロール受具の耐荷重性能がすぐれたものになる。

【0029】

本発明においては、非発泡合成樹脂層6は、例えば、合成樹脂シート、合成樹脂板からなる。その素材としては特に限定はなく、剛性があればよく、例えば、スチレン系樹脂発泡ボード5との接合性がすぐれるため、スチレン系樹脂を好適に使用することが出来る。非発泡合成樹脂層6の厚みとしては、一概には規定できないが、0.5〜5.0mmであることが好ましい。このように非発泡合成樹脂層6の厚みはスチレン系樹脂発泡ボード5の厚みよりも小さいことが好ましい。

【0030】

本発明で製造されるロール受具は、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6の積層体を使用することにより、発泡体単独あるいは非発泡合成樹脂層単独の場合より大きい荷重を支えることができ、かつ、その重量は小さい。

【0031】

例えば、実施例において説明するように、本発明で製造されるロール受具は、同一の重量で同一縦横寸法を有する発泡体のみからなるロール受具に比較し優れた耐荷重性を有する。また、本発明で製造されるロール受具は、同一の重量で同一縦横寸法を有する非発泡体のみからなるロール受具に比較しても優れた耐荷重性を有する。本発明で製造されるロール受具が優れた耐荷重性を有する理由は次のように考えられる。

【0032】

板状の部材が上下から圧縮力を受けると、折れ曲がって破壊に至る(座屈)。弾性率が大きい材料は座屈しにくい。しかし弾性率が大きい材料であっても薄い板は、上下から圧縮力を受けると簡単に曲がり、重い荷重を支えることはできない。例えば、ポリスチレン製で長さ×幅×厚さが350mm×350mm×1mmの板は上下から圧縮力を受けると簡単に曲がる。もし、板が曲がらないとするとこの板は2142kgの荷重に耐えることができる。この計算ではポリスチレンの圧縮弾性係数を3.0GPa、荷重は350mm×1mmの面積に均等に加わり、歪み(長さ減少)が2%までは弾性変形し荷重を支えることができると仮定している。歪み(長さ減少)が2%を越えると弾性変形せず塑性変形し荷重を支えることができない。

【0033】

発泡体は機械強度が小さい材料であるが、厚みが大きくなると上下から圧縮力を受けた場合、収縮することがあっても側面が湾曲することはあまりない。

【0034】

従って、発泡体に弾性率が大きい非発泡合成樹脂板を十分な接合強度を有するように一体化し板状部材の面と平行方向に荷重をかけると、非発泡合成樹脂板は湾曲しないため、圧縮弾性係数に応じた荷重を支えることができる。このように発泡体と弾性率が大きい非発泡合成樹脂板を一体化した材料は、発泡体単独あるいは非発泡合成樹脂板単独で支えることができる荷重よりも大きい荷重、さらにはこれらの合計より大きい荷重を支えることができる。

【0035】

このように発泡体と弾性率が大きい非発泡合成樹脂板を一体化した材料は、軽量であることと耐荷重性が求められるロール受具に非常に好適な材料ということができる。

【0036】

非発泡合成樹脂層6はスチレン系樹脂であることが好ましい。本発明においては、非発泡合成樹脂層6の裁断および開口部3の切削や打ち抜きによるロスが多く発生する。板状の発泡体からスチレン系樹脂発泡ボード5の形状に成形するのであれば同様なロスが発生し、多量の廃棄物が発生する可能性がある。そこでこの製造過程で発生するロス分を、本発明で使用するスチレン系樹脂発泡ボード5と非発泡合成樹脂層6の少なくとも一方の素材として再生利用することが好ましく、このような再生品を用いても、本発明のロール受具1の板状部材2として十分な性能を発揮する。さらに、非発泡合成樹脂層6を構成する合成樹脂シートまたは合成樹脂板体を製造する際にカーボンブラックやタルク、マイカや炭酸カルシウム、ガラス繊維などの無機粉体または繊維状物などの無機充填材を添加することにより、硬度が増し、ロール耐荷重が格段に向上する。

【0037】

本発明においては、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6が同一素材を主成分としていることが、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6を接合する際に加熱圧着させやすいため好ましい。ここで、同一素材を主成分とするというのは両者が同一素材であることも包含するものである。

【0038】

一般に、合成樹脂は単独の樹脂種から構成される場合もあるが、さまざまな樹脂種を含むことが多く、樹脂成分としては共重合や複合ポリマー、ポリマーブレンドなどがあり、また、樹脂成分以外にも可塑剤、安定剤、滑剤、着色剤、帯電防止剤などの副原料を含むことが多く、各種無機充填材などで増量、硬度UP、補強、着色、導電性付与なども行われている。本発明で言う同一素材とは、非発泡合成樹脂層6とスチレン系樹脂発泡ボード5とが共通して同一樹脂種を含有していることを言う。具体的には、非発泡合成樹脂層6もスチレン系樹脂である場合同一樹脂種を含有していることになる。この場合、安価にロール受具を製作できる。

【0039】

本発明においてスチレン系樹脂発泡ボード5と非発泡合成樹脂層6の接合の方法については、適度な接合強度が得られれば特に限定はなく、接着剤を用いた接合でも、加熱圧着による接合でも適用可能である。ロール受具1としての耐荷重を最大限に得るためには、加熱圧着による接合が最も好ましい。加熱圧着によればロール受具1の開口部3にロール荷重が集中したときに板状部材2の座屈が起こりにくい。

【0040】

特に、開口部3を形成したスチレン系樹脂発泡ボード5の片面または両面に、開口部を打ち抜き形成した合成樹脂シートを接合して形成してなる板状部材は、開口部を有しないスチレン系樹脂発泡ボード5の片面または両面に合成樹脂シートを接合して非発泡合成樹脂6を形成した後、開口部3をトムソン刃等で打ち抜き形成してなる板状部材2と比較して、耐荷重性能が低下しない傾向にあるので好ましい。

【0041】

ロール受具1の具体的な製造方法としては、図5(a)に示すように、合成樹脂シートを、非発泡合成樹脂層6に応じた外形寸法及び開口部寸法に打ち抜いて、非発泡合成樹脂材6Aを製作する。一方、図5(b)に示すように、スチレン系樹脂発泡ボードを、スチレン系樹脂発泡ボード5に応じた外形寸法及び開口部寸法に打ち抜いてスチレン系樹脂発泡ボード5を製作する。そして、図5(c)に示すように、非発泡合成樹脂材6Aの加熱圧着面側をヒータなどの加熱手段15で加熱した後、図5(d)に示すように、これをプレス機の上下の金型16内に位置決めセットするとともに、スチレン系樹脂発泡ボード5を上下の非発泡合成樹脂材6A間において金型16内にセットして、金型16内において非発泡合成樹脂材6Aをスチレン系樹脂発泡ボード5に圧着し(接合工程)、図5(e)に示すように、本発明のロール受具1を作製する。このようにして製作すると、ロール受具1を精度良く製作することができるとともに耐荷重性能を向上できる。また、加熱圧着により非発泡合成樹脂材6Aとスチレン系樹脂発泡ボード5とを接合するので、接着剤により接合する場合よりも耐荷重が向上する。但し、複数個のスチレン系樹脂発泡ボード5と複数枚の非発泡合成樹脂材6Aを金型内にセットして、加熱圧着して、複数個のロール受具1を同時に製作することも可能である。

【0042】

次に、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6としてスチレン系樹脂を採用してロール受具1を作製した場合の好ましい態様について以下に述べる。

【0043】

ロール10の荷重が100〜250kgの場合においては、板状部材2の形状を矩形にした場合、そのサイズが、縦横が300mm以上400mm以下であることが好ましく、より好ましくは350mm角である。300mm未満はロール10がはみ出す場合があり、400mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが0.3mm以上2.0mm以下であることが好ましい。また、スチレン系樹脂発泡体5の厚みが6mm以上25mm以下であることが好ましく、より好ましくは20mm程度である。6mm未満では座屈を起こし易い傾向があり、25mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせれば良い。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。また、矩形の板状部材2に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロール10の荷重を受ける半円の直径が、60〜100mm或いは130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0044】

ロール10の荷重が250〜500kgの場合においては、矩形の板状部材2のサイズが、縦横が500mm以上600mm以下であることが好ましく、より好ましくは550mm角である。500mm未満はロール10がはみ出す場合があり、600mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが0.5mm以上4.0mm以下であることが好ましい。また、スチレン系樹脂発泡ボード5の厚みが20mm以上50mm以下であることが好ましく、より好ましくは30mm程度である。20mm未満では座屈を起こし易い傾向があり、50mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせれば良い。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。矩形の板状部材に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロールの荷重を受ける半円の直径が、60〜100mm、或いは、130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0045】

ロール10の荷重が500〜1000kgの場合においては、矩形の板状部材2のサイズが、縦横が700mm以上1000mm以下であることが好ましく、より好ましくは770mm角である。700mm未満はロール10がはみ出す場合があり、1000mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが1.0mm以上5.0mm以下であることが好ましい。また、スチレン系樹脂発泡ボード5の厚みが20mm以上60mm以下であることが好ましく、より好ましくは40mm程度である。20mm未満では座屈を起こし易い傾向があり、60mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせればよい。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。矩形の板状部材に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロール10の荷重を受ける半円の直径が、60〜l00mm、或いは、130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0046】

また、上述したロール受け具1の板状部材2に設けられた開口部3と外周四辺の端面はスチレン系樹脂発泡ボード5が外部に露出した状態になっているが、この部分を他の部分と同様に合成樹脂シート等の非発泡合成樹脂層で被覆すれば、開口部3における耐荷重が向上すると共に、耐久性が増しリユース回数が増え、見栄えもよくなる。その方法としては、図6(a)に示すように、合成樹脂シートからなる非発泡合成樹脂材6Bとして、スチレン系樹脂発泡ボード5の片面を被覆可能な本体部6aと、合成樹脂発泡体5の開口部3を被覆可能な被覆部6bと、合成樹脂発泡体5の外周四辺の端面を被覆可能な被覆部6cとを有し、被覆部6b、6cに切り目7や折り目8を予め入れた非発泡合成樹脂材6Bを製作し、次に図6(b)に示すように、この非発泡合成樹脂材6Bの加熱圧着側を加熱手段で加熱するとともに、非発泡合成樹脂材6Bの被覆部6b、6cを折り目8に沿って折り曲げた状態で、これをスチレン系樹脂発泡ボード5とともにプレス機の金型16にセットして、金型16内において非発泡合成樹脂材6Bをスチレン系樹脂発泡ボード5に加熱圧着することで、図6(c)に示すように、被覆部6b、6cで端面被覆処理されたロール受け具1Aが得られる。端面被覆処理は開口部3のみでも良い。

【0047】

また、スチレン系樹脂でロール受具1を製作する場合には、ロール受具1の耐衝撃性能を向上するために、スチレン系樹脂発泡ボード5および/または非発泡合成樹脂層6の少なくとも一方に対して、その製造過程において、ゴム成分を添加したり、無機充填材を添加したりすることも好ましい実施の形態である。ゴム成分としては、スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体、スチレン−エチレン・ブチレンブロック共重合体等を採用できる。また、無機充填材としては、カーボンブラックやタルク、マイカや炭酸カルシウム、ガラス繊維などの無機粉体または繊維状物などの無機充填材を添加できる。

【0048】

スチレン系樹脂発泡体を製造する方法として、ビーズ法と押出発泡法に大別できる。ビーズ法は型内成形法とも呼ばれ、まずスチレン系樹脂予備発泡粒子を製造し、この予備発泡粒子を閉鎖できるが密閉できない金型に充填し、高圧水蒸気等によって加熱し、予備発泡粒子をさらに発泡させ発泡粒子を互いに融着させると同時に金型に対応した形状の発泡成形体を製造する方法である。ビーズ法によれば金型に相当する形状の成形体を得ることができるので複雑な形状の成形体を一挙に製造できるという利点がある。しかし、工程が多いため成形品は高価である。ビーズ法によるスチレン系樹脂発泡体は、扁平な形状の気泡であって、且つ、一定配向に配向した気泡を有していない。従って、特許文献2、特許文献4あるいは特許文献5に開示されているロール受具は本発明によって製造されるロール受具とは異なるものである。なお、特許文献3にはその発泡ポリスチレンパネルの製法や特性について開示されていない。

【0049】

押出発泡法は溶融したスチレン系樹脂に高圧下で炭化水素ガスなどの発泡剤を添加し樹脂と発泡剤の混合物を製造し、図9に示すようにこの混合物を押出機により成形ダイ21を通して低圧下に押し出し、成形金型22や成形ロール23で所望の断面形状に成形し発泡体を製造する方法である。押出発泡法によれば板状体や円筒体などの単純な形状の発泡体しか製造できないが、工程が少なく安価な発泡体を得ることができるという利点がある。押出発泡法によれば、押出方向に長い径を有する扁平形状であり、扁平な気泡が押出方向に配向した発泡体をダイと金型の口径比やボードの引き取り速度などの製造条件を調整することにより容易に得ることができる。またビーズ法により得られた発泡体であっても加熱し一定方向に延伸することにより扁平な形状であって一定配向に配向した気泡をボード表面層に有するスチレン系樹脂発泡ボードを製造することができる。しかし、本発明に使用するスチレン系樹脂発泡体は押出発泡法によって製造することにより容易に得ることができる。

【0050】

ビーズ法によれば開口部を有する発泡体からなるロール受具を一挙に製造することができる。すでに述べたように一般にロール受具は単純な構造をしており、発泡体からなるロール受具は押出発泡法で製造されたボードからも必要な寸法の板状部材を切り出し、開口部を形成するだけで簡単に製造することができる。

【0051】

本発明で製造されるロール受具に用いる発泡ボードの原料樹脂であるスチレン系樹脂としては、スチレン、メチルスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン、ビニルトルエン、ビニルキシレン等のスチレン系単量体の単独重合体または2種以上の単量体の組合せからなる共重合体や、前記スチレン系単量体とジビニルベンゼン、ブタジエン、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリロニトリル、無水マレイン酸、無水イタコン酸などの単量体の1種または2種以上とを共重合させた共重合体などが挙げられる。スチレン系単量体と共重合させるアクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、無水マレイン酸、無水イタコン酸などの単量体は、製造されるスチレン系樹脂発泡体の物性を低下させない程度の量を用いることができる。また、本発明で使用するスチレン系樹脂は、前記スチレン系単量体の単独重合体または共重合体に限られず、前記スチレン系単量体の単独重合体または共重合体と、前記他の単量体の単独重合体または共重合体とのブレンド物であってもよく、ジエン系ゴム強化ポリスチレンやアクリル系ゴム強化ポリスチレンをブレンドすることもできる。またポリエチレンなどの樹脂の存在下にスチレン系単量体を重合した変性スチレン系樹脂を使用することもできる。本発明においては、これらのスチレン系樹脂のなかでもポリスチレン樹脂を特に好適に使用することができる。

【0052】

スチレン系樹脂としては、メルトフローレート(以下、「MFR」という。)が0.1〜50g/10分の範囲のものを用いることが好ましい。MFRが上記範囲のスチレン系樹脂が用いられることにより、押出発泡する際のスチレン系樹脂組成物の吐出量調整や、得られたスチレン系樹脂発泡ボードの厚み、幅、密度、独立気泡率、又は表面性の調整がしやすいという利点がある。さらに、ビーズ法により得られた発泡ボードを加熱し一定方向に延伸することが容易になる。また、MFRが上記範囲のスチレン系樹脂が用いられることにより、スチレン系樹脂発泡ボードの外観が優れ、圧縮強度、曲げ強度、曲げたわみ量で表される機械的強度や靱性などの特性のバランスが良好となる。更に、スチレン系樹脂のMFRは、成形性、発泡ボードの機械的強度、靱性などのバランスの点から、0.3〜30g/10分が更に好ましく、0.5〜20g/10分が特に好ましい。なお、MFRは、JISK7210(1999年)のA法にて測定され、スチレン系樹脂の組成に応じて試験条件が設定される。例えば、ポリスチレンでは、試験条件Hにより測定される。

【0053】

スチレン系樹脂には、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム等の気泡造核剤、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、ヘキサブロモシクロドデカン等の難燃剤、難燃助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤、吸水性物質などの添加剤が含有されてもよい。

【0054】

このうち気泡造核剤の使用量はスチレン系樹脂の100重量部に対して0.5重量部以下が好ましく、さらに好ましくは0.3重量部以下である。気泡造核剤の量を必要以上に多くすると、やや発泡体が脆くなる傾向がある。気泡造核剤の量が少なすぎると、良好なセル構造が得られない傾向があるから、気泡造核剤の量は0.05重量部以上が好ましい。

【0055】

上述のように、本発明に使用するスチレン系樹脂発泡ボードは、押出発泡技術を使用すれば容易に製造しうる。即ち、スチレン系樹脂を押出機中等で加熱溶融させ、高圧条件下で発泡剤を該スチレン系樹脂に注入し、流動ゲルとなし、押出発泡に適する温度に冷却し、該流動ゲルをダイを通して低圧の領域に押出発泡して、スチレン系樹脂発泡ボードを形成することにより製造することができる。発泡剤を注入する際の圧力は、特に制限するものではなく、押出機内に注入するために押出機の内圧力よりも高い圧力であればよい。

【0056】

押出発泡法を採用する場合、スチレン系樹脂を加熱溶融する際の加熱温度、溶融時間および溶融手段については特に制限するものではない。加熱温度は、スチレン系樹脂が溶融する温度以上、通常150〜250℃程度であればよい。溶融時間は、単位時間当たりの押出量、溶融手段などによって異なるので一概には決定することができないが、スチレン系樹脂と発泡剤が均一に分散混合するのに要する時間が選ばれる。また、溶融手段としては、例えばスクリュー型押出機など通常の押出発泡の際に用いられるものであれば特に制限するものではない。ダイからの押出発泡時の温度については、樹脂の種類、発泡剤の種類と量、所望の発泡倍率等の諸要因によって決定されるため一概に述べることができないが、得られる発泡体が所望の物性に到達するように適宜調整すればよい。押出時の圧力変動の低減や発泡剤の分散性を高め安定性を増すことが求められる場合、押出機内の圧力を高めにする等の条件を制御する方法、あるいは押出機に例えば特公昭31−5393号公報に開示される様な冷却兼混合機ないしは同様の機能を有する冷却が可能な混合装置で容量の大きな物を増設もしくは連結する方法、あるいはスタティックミキサーやキャビティトランスファーミキサーと一般に呼称される公知の混練装置を連結する方法等を採ることができる。

【0057】

押出発泡の際に用いられる発泡剤は、環境適合性の観点から非ハロゲン物質であることが好ましい。具体的には、(イ)炭素数3〜5の飽和炭化水素から選ばれた1種以上の飽和炭化水素を、必要に応じ(ロ)ジメチルエーテル、ジエチルエーテルおよびメチルエチルエーテルから選ばれる化合物や(ハ)その他の非ハロゲン発泡剤とを混合して使用することが好ましい。上記(イ)、(ロ)、(ハ)の各発泡剤が組み合わされて用いられることにより、得られた押出発泡ボードの厚み、幅、密度、独立気泡率、熱伝導率、気泡径、表面性を所望の値に調整しやすくなる。

【0058】

炭素数3〜5の飽和炭化水素として、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタン、シクロペンタンなどがあげられる。これらのうち、発泡性が良好であることから、プロパン、n−ブタン、i−ブタンよりなる群から選ばれる1種以上のものが好ましい。n−ブタン及び/又はi−ブタンがさらに好ましく、i−ブタンが特に好ましい。

【0059】

炭素数3〜5の飽和炭化水素は、発泡剤全量100重量部に対して、20〜100重量部とすることが好ましく、より好ましくは30〜80重量部、特に好ましくは40〜60重量部である。飽和炭化水素の含有量を上記範囲とすることにより、スチレン系樹脂が適度に可塑化され、押出機内においてスチレン系樹脂と発泡剤が均一に混練され、押出機の圧力制御が容易となる。

【0060】

ジメチルエーテル、ジエチルエーテルおよびメチルエチルエーテルから選ばれる化合物は、発泡剤全量100重量部に対して、0〜80重量部とすることが好ましく、より好ましくは20〜70重量部、特に好ましくは40〜60重量部である。エーテル化合物を使用しその含有量を上記範囲とすることにより、優れた成形性の押出発泡ボードが得られる。

【0061】

その他の非ハロゲン発泡剤としては、水、二酸化炭素、アルコールよりなる群から選ばれるものがあげられる。これらが、発泡剤として用いられることにより、(イ)炭素数3〜5の飽和炭化水素および(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテルから選ばれる化合物の使用量を減らすことができる。

【0062】

その他の非ハロゲン発泡剤としては、水を、発泡剤全量100重量部に対して0〜80重量部とすることが好ましく、より好ましくは3〜70重量部、特に好ましくは3〜30重量部、最も好ましくは5〜20重量部である。

【0063】

本発明のロール受具の製造方法に用いる発泡ボードの密度は、要求される耐荷重性能によって異なり一概には規定できないが20〜200g/Lが好ましく、25〜100g/Lがさらに好ましく、30〜60g/Lが特に好ましい。密度が大きいほど耐荷重性能は向上するが受具の重量が大きくなる。なお、密度は発泡体の重量と水没法による体積から算出できる。

【0064】

押出発泡法においては図9に示すように成形金型22や成形ロール23で所望の断面形状に成形される。押出発泡法による発泡ボードは押出方向に延伸される傾向にある。特に、小さい厚みの発泡ボード、具体的には厚み5〜100mm、さらには20〜60mm、特には25〜40mmの発泡ボード、においてこの傾向が大きい。このような発泡ボードにおいては気泡、特に表面付近の気泡、が押出方向に長い扁平な構造を有している。

【0065】

押出発泡法において、気泡の押出方向の扁平率を制御する方法として、例えば、押出発泡時に溶融樹脂を大気中へ発泡させるときの厚み拡大率を調整する方法、すなわちスリット厚みと、矩形化させるための成形金型の高さを調整する方法があげられる。また、好ましい方法としてダイリップ温度を押出機から吐出される樹脂温度に対して10〜60℃低い温度に調整すると共に、スチレン系樹脂発泡ボードを押出発泡した後、押出発泡する際の線速に対し1.01〜1.20倍の線速でさらに延伸して板状に賦形する方法がある。また、押出発泡ボードを加熱しながら延伸する方法があげられる。詳細には、押出発泡ボードを加熱空気で加温しながらロールにより延伸処理を行う加熱延伸装置を用いて、引き取り機の回転速度より速くロールを回転させて、得られた押出発泡ボードを加熱しながら延伸処理を施す。これにより、押出発泡ボードが押出方向に延伸され、押出方向の気泡扁平率が大きくなる。このように押出発泡法を使用すると押出方向の気泡扁平率が大きく、その方向の機械強度が大きい発泡ボードを容易に得ることができる。

【0066】

押出発泡法においては成形ダイや成形金型に接する発泡体表面は成形体内部より比重が大きいスキン層を有する。本発明においては押出発泡法によって得られた表面スキン層を有する発泡ボードを、表面スキン層を除去せずにそのままロール受具の板状部材にすることが望ましい。押出発泡法による断面が矩形の発泡ボードは押出方向の上下2面及び側面に表面スキン層を有しているが、最終的な製品は上下2面にはスキン層を有しないのが通常である。押出発泡法による発泡ボードはほとんど建材として使用されているが、コンクリート等との接着が必要な場合が多くコンクリート等との接着性に劣るスキン状の表面層を除去するためである。また、厚みの大きい発泡ボードから複数の発泡ボードを製造することができるからである。押出発泡法による発泡ボードをロール受具に用いる場合、表面が除去された発泡ボードを使用することは望ましくない。従って、押出発泡時に製造される発泡ボードをそのままスキン状の表面層を残してロール受具の板状部材として使用することが好ましい。

【0067】

本発明で製造されるロール受具に用いる発泡ボードの厚みは、要求される耐荷重や発泡体の密度等によって異なり一概には規定できないが、5〜100mmが好ましく、20〜60mmがさらに好ましく、特に25〜40mm、が好ましい。厚みが20〜60mmで密度が25〜100g/Lとして製造された押出発泡ボードを表面スキン層を有したままロール受具の板状部材として使用することが好ましい。厚みが25〜40mmで密度が30〜60g/Lとして製造された押出発泡ボードを表面スキン層を有したままロール受具の板状部材として使用することがさらに好ましい。

【0068】

スチレン系樹脂発泡ボードには通常種々の気泡径を有する気泡が存在する。本発明で製造されるロール受具に用いる発泡ボードにおいて、平均気泡径は10〜1000μmが好ましく100〜600μmがより好ましい。平均気泡径は次のように求められる。発泡ボードの配向方向に沿った縦断面および配向方向に直交する横断面を走査型電子顕微鏡((株)日立製作所製、品番:S−450)にて30倍に拡大して写真撮影し、撮影した写真を乾式複写機で複写する。該複写した画像に対し、発泡体の配向方向、厚み方向、配向方向に直交しボード表面に平行な方向それぞれに3ないし5本の線を引き、それぞれの線上に含まれるセル個数で線長を除することで、それぞれの方向の平均セル径を求める(前記縦断面の複写物から発泡体の配向方向、厚み方向の平均セル径を求め、前記横断面の複写物から発泡体の配向方向に直交しボード表面に平行な方向の平均セル径を求める)。なお、各線は画像の端部に位置する部分的に欠けたセルを除いて引く。求めた各方向の平均セル径について、配向方向の平均セル径をX、配向方向に直交しボード表面に平行な方向の平均セル径をY、厚み方向の平均セル径をZとし、X、Y、Zの積の3乗根を計算し、発泡体の平均セル径とする。

【0069】

発泡ボードにおける気泡径の分布パターンは単一のピークを有するパターンでもよいし特開2007−308627号公報に記載されているような複数のピークを有するパターンでもよい。気泡径分布パターンは特開2007−308627号公報に記載された方法で求めることができる。

【0070】

発泡ボードにおける独立気泡率は70%以上が好ましく、80%以上がさらに好ましい。独立気泡率はマルチピクノメーター(湯浅アイオニクス(株)製)を用い、ASTM D−2856に準じて算出する。

【実施例】

【0071】

以下、実施例により本発明について説明する。なお、耐荷重性能の測定法は次のとおりである。

【0072】

(耐荷重性能)

長さ×幅が350mm×350mmで中央に直径152mm(6インチ)の円形開口部を有するロール受具を作成する。ロール受具の中心を通り長さ方向又は幅方向に垂直な平面で切断し半円状の切り欠き部を有する2つの切断片を作成する。一方の切断片を半円状の切り欠き部が上側になるように水平面上に置く。半円状の切り欠き部と同じ形状の金属部材を半円状の切り欠き部に配置する。オートグラフを用いて金属部材に下方に向かって10mm/分の速度で荷重をかけ、荷重と金属部材の下降長さとの関係を求めた。下記式で定義した歪み(%)が2%までは弾性変形するので2%歪み時の荷重を耐荷重性能とする。

歪み(%)=

(金属部材の下降長さ)/(半円状切欠部下端からロール受具下部までの長さ)×100

(実施例1)

ロール受具に使用するスチレン系樹脂発泡ボードとして押出発泡法による発泡ボードである(株)カネカ製のカネライトフォームスーパーE−BKを使用した。この発泡ボードは厚み35mm、密度約40g/Lであった。この発泡ボードから長さ×幅が350mm×350mmの板状部材を切り出し中央に直径152mmの円形開口部を設けた。なお、この発泡ボードは表面にスキン層を有しており、表面付近におけるほとんどの気泡は押出方向に長い扁平な気泡であった。図7にこの発泡ボードの表面付近の光学顕微鏡写真を示す。この写真において横方向が押出発泡における押出方向である。この方向は本発明にいう配向方向でもある。

【0073】

別途、長さ×幅×厚みが350mm×350mm×1mmで中央に直径152mmの円形開口部を有するハイインパクトポリスチレンシートを2枚作成した。発泡体板状部材の両面にハイインパクトポリスチレンシートを配置し、熱プレスを用いて発泡体板状部材とハイインパクトポリスチレンシートを熱融着させロール受具を作成した。熱融着は温度130〜135℃、加熱時間は1分で行った。作成したロール受具のハイインパクトポリスチレンシートを剥がすと発泡体部部分が破壊しており、融着が十分進行していることを確認した。このロール受具を、開口部中心を通り発泡体の押出発泡時の押出方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は750kgであった。

【0074】

(実施例2)

ロール受具に使用するスチレン系樹脂発泡ボードとしてカネライトフォームスーパーE−BKにかえて、押出発泡法による発泡ボードである(株)カネカ製のカネライトフォームスーパーE−Xを使用する以外、実施例1と同様にロール受具を作成し、評価サンプルを作成した。耐荷重性能は1154kgであった。カネライトフォームスーパーE−Xの厚みは35mm、密度は約40g/Lであった。この発泡ボードも表面にスキン層を有しており、表面付近におけるほとんどの気泡はカネライトフォームスーパーE−BKよりも押出方向にさらに長い扁平な気泡であった。図8にこの発泡ボードの表面付近の光学顕微鏡写真を示す。この写真において横方向が押出発泡における押出方向である。この方向は本発明にいう配向方向でもある。なお、カネライトフォームスーパーE−BKとカネライトフォームスーパーE−Xは大きい気泡と小さい気泡を有する複合セルと呼ばれる気泡構造を有しているが、図7及び図8は鮮明でなく特に小さい気泡が不明瞭である。しかし、発泡ボードが扁平な気泡を有することは明確である。

【0075】

(実施例3)

実施例2と同様に作成したロール受具を、開口部中心を通り発泡体の押出発泡時の幅方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は861kgであった。

【0076】

(比較例1)

ハイインパクトポリスチレンシートを熱融着せず、ロール受具に使用するスチレン系樹脂発泡ボードとしてカネライトフォームスーパーE−X(厚み35mm、密度約40g/L)のみを使用し、350mm×350mmの板状部材を切り出し中央に直径152mmの円形開口部を設けてロール受具を作成した。開口部中心を通り発泡体の押出発泡時の押出方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は271kgであった。

【0077】

実施例1〜3のロール受具は、スチレン系樹脂発泡ボードのみからなる比較例1のロール受具と比べて、耐荷重が格段に向上している。また、本発明のロール受具において非発泡樹脂層を発泡体にしたものと比較しても本発明の板状部材は耐荷重性がすぐれていると推定できる。例えば、実施例2のロール受具において、非発泡樹脂層(両面で厚み2mm)を40g/Lの発泡層にすると、52.5mmとなり(ポリスチレンの比重を1.05とする)、全体の厚みは87.5mmになる。耐荷重性能がロール受具の厚さに比例すると仮定し比較例1の耐荷重性能から計算すると実施例2のロール受具において、非発泡樹脂層を発泡層にしたものの耐荷重性能は271kg×87.5/35=677kgとなる。実施例2のロール受具の耐荷重性能は1154kgであり、非発泡樹脂層を発泡体にしたものと比較しても耐荷重性がすぐれている。なお、上記計算ではポリスチレン発泡体とハイインパクトポリスチレン発泡体の強度は同程度と仮定している。

【0078】

さらに、本発明のロール受具において発泡体を非発泡樹脂層にしたものと比較しても本発明の板状部材は耐荷重性がすぐれている。例えば、実施例2の発泡体密度が40g/Lの板状部材においてにおいて、発泡体(厚み35mm)を非発泡樹脂層にしたものは1.33mmになり、合計厚みは3.33mmになる。厚み3.33mmで大きさが350×350mmの板状部材をロール受具にした場合、板状部材は湾曲し、耐荷重は1154kgに至らないであろう。このように本発明のロール受具は発泡体のみからなるロール受具や非発泡体のみからなるロール受具に比較し少ない重量で大きい耐荷重性を有する。

【0079】

また、実施例1と実施例2を比較すると気泡の扁平度がより大きいと耐荷重性能がより向上することがわかる。また、実施例2と実施例3を比較すると扁平気泡の配向方向をロールの荷重を支持する方向とすると耐荷重性能が向上することがわかる。

【図面の簡単な説明】

【0080】

【図1】本発明のロール受具によるロール懸架支持方法の1例を示す概略説明図。

【図2】同ロール受具を用いたロール懸架支持状態でのロール受具及びロールの縦断面図。

【図3】他の構成のロール懸架支持方法の概略説明図。

【図4】(a)〜(c)は○型、U字型、フラスコ型の開口部を備えた本発明のロール受具の斜視図。

【図5】(a)〜(e)は、本発明のロール受具の製造方法の1例を示す概略説明図。

【図6】(a)〜(c)は、本発明のロール受具の端面被覆処理方法の1例を示す概略説明図。

【図7】実施例1で用いた発泡ボードの表面付近の光学顕微鏡写真。

【図8】実施例2で用いた発泡ボードの表面付近の光学顕微鏡写真。

【図9】本発明に用いる押出発泡ボードの製造方法の一例を示す概略説明図。

【符号の説明】

【0081】

1 ロール受具 2 板状部材

3 開口部 3A 開口部

3B 開口部 3C 開口部

4 連結具 5 スチレン系樹脂発泡ボード

6 非発泡合成樹脂層 6A 非発泡合成樹脂材

6a 本体部 6b 被覆部

6c 被覆部 7 切り目

8 折り目 10 ロール

11 被巻装材 12 コア

15 加熱手段 16 金型

21 ダイ 22 成形金型

23 成形ロール

【技術分野】

【0001】

本発明は、スチレン系樹脂発泡ボードを用いた、シートやフィルムなどを巻回してなるロールを懸架支持するロール受具の製法に関する。特に気泡配向性を有するスチレン系樹脂発泡ボードを用いたロール受具の製法に関する。

【背景技術】

【0002】

シートやフィルムなどの長尺な帯状物は、嵩張るため、紙、樹脂、FRP、金属など管状のコアに巻回したロールとして取り扱われることが多い。また、このようなロールの輸送・保管方法としては、ロールをパレット上に敷いた当て材上に載置する方法と、ロールの両側に配置した開口部を有するロール受具で、ロールのコア両端部を受け止めて、ロールを懸架支持する方法とが広く採用されている。

【0003】

後者の方法は、ロールが宙吊りとなっているため、両端部から懸架支持する一対のロール受具は耐荷重性能やトラックや貨車輸送時の耐震性能が要求される。

【0004】

一般的なロール受具は、ロールの直径より大きいサイズの板状部材と、その略中央部に設けられた○型、U字型ないしはフラスコ型のロール荷重を受ける開口部、あるいはパイプ状の突出部とにより構成されている。板状部材としては矩形、特に正方形、等の多角形が使用されることが多い。

【0005】

板状部材の素材としては、木や合板などの木質系が古くから最も広く使用されており、大重量のロールには鋳鉄やアルミなど金属系が一般的である。近年において、背面をリブ構造にして軽量化した、ABS樹脂、ポリプロピレン系樹脂、HIPSなどの未発泡プラスチック系のものも普及するようになった。

【0006】

これらロール受具に共通する課題は、宙吊りにしてロールの荷重を支えるために、ロール耐荷重や振動に対する耐震性などが要求されることである。このような課題を解決するために、一般に、板状部材には硬くて強度のある材質が選択されるが、ロール受具自体の重量が重くなって作業性が悪くなるという問題がある。また、木質系では湿気を吸い易いため黴るとか、木のささくれなどがゴミとして付着するなどのロールの汚染につながる問題がある。また木質系は自然環境保護の観点から、将来的には採用できなくなる傾向にある。金属系は、重過ぎることと錆びてロールを汚染する問題がある。

【0007】

特許文献1にはプラスチックを用いた受具が開示されている。この受具は略正方形の板状部材の背面をリブ構造にして軽量化をはかっているが、それでも人手により取り扱うにはまだ重く、作業者の負担が大きい。また、落下衝撃や輸送時の振動を受けてプラスチックを用いた受具の突出部の首元にクラックが入り易く、再使用回数が減るなどの問題や、背面のリブには微細な塵や埃が溜まりやすく、洗浄も難しいなどの問題がある。

【0008】

特許文献2には磁気テープ巻回体等のリング状物品を支持するための発泡体を使用した支持部材が開示されている。特許文献2には発泡体としてポリプロピレン発泡体、ポリエチレン発泡体及びポリスチレン発泡体が開示されている。しかしながら、特許文献2の第6図から示唆されるように、この支持部材は手で持ち上げられる程度の軽い物品に使用されるものである。また、特許文献2、第2頁、左上欄8〜11行には発泡ポリスチレンを使用した支持部材の製法が記載されている。この製法はビーズ法と言われる製法を用いるものである。

【0009】

特許文献3、第1欄、20〜25行には2000ポンド(約900kg)以上のロールの支持具として、通常、木製シートに接着された発泡ポリスチレンパネルが使用されることが開示されている。しかし、特許文献3の同じ箇所には発泡ポリスチレンパネル自体はロールの重量を支えることができないと記載されており発泡ポリスチレンパネルは単に緩衝材として使用されているにすぎないと考えられる。また、発泡ポリスチレンパネルの製法や特性についての開示はない。

【0010】

特許文献4には重いロールに使用できる発泡体を使用したロール受具が開示され、発泡体としてビーズ法発泡ポリオレフィンが好ましいことが開示されている。特許文献4の表1にはビーズ法発泡ポリスチレンを使用したロール受具も開示されており、このロール受具は変形回復力等に劣る場合があるものの、ロール受具に使用できる耐荷重性能を有することが開示されている。特許文献5にも特許文献4と同様、その表1にビーズ法発泡ポリスチレンを使用したロール受具が開示されている。

【0011】

ロール受具として最もよく使用されている木製ロール受具は安価あるが、重く、表面にとげ(ささくれ)等がある。このため木製ロール受具を手で取り扱う場合、移動させるのが困難な場合があり、とげ(ささくれ)によって負傷する可能性がある。これに対し、樹脂発泡体からなるロール受具は軽量で取り扱いやすく負傷する可能性もない。しかし、樹脂発泡体からなるロール受具は発泡体であるため耐荷重性能は木製に比較し劣っている。

【特許文献1】特開平6−127838号公報

【特許文献2】特開平1−133875号公報

【特許文献3】米国特許第6805239号公報

【特許文献4】特開2003−206072号公報

【特許文献5】特開2004−142808号公報

【発明の開示】

【発明が解決しようとする課題】

【0012】

樹脂発泡体のなかで発泡ポリスチレンは最も安価な発泡体である。しかし発泡ポリスチレンもロール受具に使用する場合、木製ロール受具に比較し耐荷重性能が劣り、さらなる耐荷重性能の向上が望まれる。本発明の課題は安価な発泡ポリスチレンを使用したロール受具であって、耐荷重性能が改善されたロール受具の製法を提供することである。

【課題を解決するための手段】

【0013】

本発明者は、扁平な形状であって一定方向に配向した気泡をボード表面層に有するスチレン系樹脂発泡ボードを用いてロール受具を製造すると耐荷重性能が改善されたロール受具を得ることができることを見いだした。すなわち、本発明は次のロール受具の製造方法に関する。

(1)開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材が発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。

(2)前記板状部材がスチレン系樹脂発泡ボードの両面に非発泡合成樹脂層が接合されている板状部材であることを特徴とする(1)記載のロール受具の製法。

(3)前記非発泡合成樹脂層とスチレン系樹脂発泡ボードとの接合が加熱圧着によることを特徴とする(1)または(2)記載のロール受具の製法。

(4)前記非発泡合成樹脂層が、合成樹脂シートまたは合成樹脂板からなることを特徴とする(1)〜(3)何れか一項に記載のロール受具の製法。

(5)前記非発泡合成樹脂層が、スチレン系樹脂を主成分としていることを特徴とする(1)〜(4)何れか一項記載のロール受具の製法。

(6)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐衝撃性を有するスチレン系樹脂からなることを特徴とする(1)〜(5)何れか一項に記載のロール受具の製法。

(7)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方がゴム成分入りのスチレン系樹脂からなることを特徴とする(1)〜(6)何れか一項に記載のロール受具の製法。

(8)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐熱スチレン系樹脂からなることを特徴とする(1)〜(7)何れか一項に記載のロール受具の製法。

(9)前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が再生スチレン系樹脂からなることを特徴とする(1)〜(8)何れか一項に記載のロール受具の製法。

(10)前記非発泡合成樹脂層が無機充填材を含むスチレン系樹脂からなることを特徴とする(1)〜(9)何れか一項に記載のロール受具の製法。

(11)スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする(1)〜(10)に記載のロール受具の製法。

(12)前記板状部材が多角形状である(1)〜(11)何れか一項記載のロール受具の製法。

(13)前記板状部材が矩形状である(1)〜(12)何れか一項記載のロール受具の製法。

(14)前記開口部が板状部材の略中央に設けられている(1)〜(13)何れか一項に記載のロール受具の製法。

【発明の効果】

【0014】

本発明で製造されるロール受具は、ロールのコアの両端部を受け止めてロールを宙吊り状態に支持するロール受具の板状部材として、ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向している、スチレン系樹脂発泡ボードを採用し、その片面または両面に、非発泡合成樹脂層を設けることによって、スチレン系樹脂発泡ボードの厚みを増したり、高密度化したりせずとも、板状部材の面方向において十分な剛性を有するものである。また、安価なスチレン系樹脂発泡ボードを採用しているのでロール受具も安価である。

【0015】

また、スチレン系樹脂発泡ボードと非発泡合成樹脂層とを加熱圧着したり、スチレン系樹脂発泡ボードと非発泡合成樹脂層の主成分を同一素材で構成したり、非発泡合成樹脂層に無機充填材を含ませたりすると、板状部材の面内方向に対するロール受具の剛性を一層向上できる。

【0016】

更に、スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方を再生品で構成することで、ロール受具の製作コストを安くすることができる。

【0017】

更にまた、非発泡合成樹脂層をスチレン系樹脂で構成する場合には、スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方においてゴム成分入りのスチレン系樹脂を用いることで、ロール受具の耐衝撃性能を向上できる。またスチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方において耐熱スチレン系樹脂を用いることで、振動摩擦熱でのロール受具の溶融を防止することができる。

【0018】

更にまた、スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする場合には耐荷重性能が優れたロール受具を製造できる。

【発明を実施するための最良の形態】

【0019】

本発明においては、ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向している、スチレン系樹脂発泡ボードを用いる。発泡ボードがこのような気泡を有するかどうかは次の2つの基準による。

1)発泡ボードを厚み方向に種々の方向で切断した場合、ボード表面層に存在する気泡数の50%以上が表面に平行な方向に沿って扁平な気泡である方向がある。

2)このような方向のなかで各気泡の最大内径の平均値が極大になる方向がある。

以後、各気泡の最大内径の平均値が極大になる方向を配向方向という。樹脂発泡体における気泡は通常円形を含む楕円に近い形状であり、扁平な形状かどうかは容易に判断できる。また、最大内径も容易に見いだすことができる。従ってある発泡ボードがボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているかどうかは容易に判断できる。

【0020】

本発明において、気泡の扁平程度には特に制限はない。下に述べる測定方法による扁平率が1.1以上、さらには1.2以上、特には1.3以上が好ましい。扁平率の上限は特にないが、20以下あるいは10以下が好ましい。通常、扁平率が1.1〜20、あるいは1.2〜10であるスチレン系樹脂発泡体が使用される。気泡の扁平率は次のようにして測定される。

【0021】

スチレン系樹脂発泡体の配向方向に沿った断面の所定範囲がサンプリングされる。配向方向に沿った断面とは、スチレン系樹脂発泡体の配向方向であって厚み方向に拡がる断面である。所定範囲とはスチレン系樹脂発泡体の厚み方向に直交する表面から厚み方向に2mmまでの部分の中心付近である。1つのサンプルで後述される所定個数の気泡が得られない場合には、複数箇所をサンプリングしてもよい。

【0022】

サンプリングされた各試料を、走査型電子顕微鏡(SEM)を用いて撮影し、SEM画像を得る。SEM画像の撮影倍率は40倍程度に設定する。撮影範囲は、例えば、縦×横が数mm程度である。各SEM画像を、厚み方向を縦方向に、配向方向を横方向として、画像処理装置(例えば、(株)ピアス製、商品名:PIAS−II型)を用いて処理し、SEM画像中の個々の気泡の面積(以下、「気泡面積」と称する)(a)を求める。また、該気泡の縦方向(厚み方向:zf)および横方向(配向方向:xf)の最大径(Feret径)を求める。なお、気泡面積および最大径の測定は、SEM画像中に気泡の全景が映し出された気泡のみを対象とし、SEM画像の端部で気泡の一部が欠落しているものや、SEM画像の端部ではなくとも気泡壁の一部が欠落したり、隣の気泡等と一体化している気泡は除かれる。測定対象となる気泡は、少なくとも100個以上であることが好ましい。従って、1つのSEM画像で100個以上の気泡を測定できる場合もあるが、そうでない場合は2つ以上のSEM画像を用いてもよい。

【0023】

SEM画像中の各気泡を楕円形と仮定し、次の式(1)および式(2)に従って、各気泡の配向方向の気泡径X、厚み方向の気泡径Zを求める。

X=[{(4×a)/(π×xf×zf)}1/2]×xf:(1)

Z=[{(4×a)/(π×xf×zf)}1/2]×zf:(2)

次に配向方向の各気泡径Xを数平均して配向方向の平均気泡径Xavを求め、厚み方向の各気泡径Zavを数平均して厚み方向の平均気泡径を求める。気泡の扁平率はXav/Zavとして求める。

【0024】

上に示したように扁平率は実質的にすべての気泡について測定される。実質的にすべての気泡について測定された扁平率が上記範囲にあることが望ましい。しかし、大きい気泡は小さい気泡に比較し扁平になりやすい。上記した測定法において配向方向の気泡径Xが200μ以上の大きい気泡のみについて測定された扁平率が1.1〜20、好ましくは1.2〜10であるスチレン系樹脂発泡体であっても本発明のロール受具の製造方法に使用することができる。

【0025】

図1、図2に示すように、本発明で製造されるロール受具1は、板状部材2に開口部3を形成したものである。板状部材2の形状としては、正方形や長方形、6角形などの多角形状のものを好適に採用でき、特に正方形や長方形などの矩形のものが好ましいが、それ以外の形状のものを採用することもできる。開口部3は、板状部材2の任意の位置に設けることができるが、ロール10を懸架支持するため、板状部材2の略中央部に形成するのが好ましい。本発明で製造されるロール受具1にて懸架支持するロール10は、シートやフィルムなど被巻装材11をコア12に巻回したものである。本発明で製造されるロール受具1を用いてロール10を支持する方法としては、図1、図2に示すように、ロール10の両側にロール受具1を配置させ、ロール10の両側へ突出するコア12の両端部をロール受具1の開口部3にそれぞれ嵌合させて懸架支持する方法がある。また、コア12がロール10の両側へ突出していない場合には、図3に示すように、ロール10の両側にロール受具1を配置させた状態で、プラスチック製などの略円筒状の連結具(プラグ)4を開口部3とコア12の両端部とにわたって挿入して懸架支持する方法が挙げられる。また、コア12が存在せず中空の場合には中空部を貫通するパイプ等の棒(図示していない)や連結具4を用いて懸架することができる。

【0026】

図4は、本発明で好適に採用される板状部材2に設けられる開口部3の形状の一例であり、(a)に示すような○型(丸型)の開口部3Aや、(b)に示すようなU字型の開口部3Bや、(c)に示すようなフラスコ型の開口部3Cなどを採用できる。ロール10の荷重を受け止める開口部3の下端が円弧である場合、円の直径は60〜200mmであることが好ましい。

【0027】

本発明で製造されるロール受具1を構成する板状部材2は、スチレン系樹脂発泡ボード5の片面または両面に非発泡合成樹脂層6を積層状に接合してなり、板状部材2の面方向でロール10の荷重を受けることを特徴とする。両面に非発泡合成樹脂層6を設けることが好ましい。片面にのみ設ける場合には、非発泡合成樹脂層6がロール10側に配置されるように、ロール受具1をロール10の両側に配置させることが好ましい。つまり、スチレン系樹脂発泡ボード5がロール10側に配置されると、連結具を用いてロールを支持したときに、スチレン系樹脂発泡ボード5部分に大きな応力が作用して発泡体が変形するので、これを防止するため、非発泡合成樹脂6がロール10側に配置されるように、ロール受具1をロール10の両側に配置させることが好ましい。

【0028】

本発明で製造されるロール受具においては、ロールの荷重を支持する方向として各気泡の最大内径が配向している方向とすることが好ましい。このような方向をロールの荷重を支持する方向とするとロール受具の耐荷重性能がすぐれたものになる。

【0029】

本発明においては、非発泡合成樹脂層6は、例えば、合成樹脂シート、合成樹脂板からなる。その素材としては特に限定はなく、剛性があればよく、例えば、スチレン系樹脂発泡ボード5との接合性がすぐれるため、スチレン系樹脂を好適に使用することが出来る。非発泡合成樹脂層6の厚みとしては、一概には規定できないが、0.5〜5.0mmであることが好ましい。このように非発泡合成樹脂層6の厚みはスチレン系樹脂発泡ボード5の厚みよりも小さいことが好ましい。

【0030】

本発明で製造されるロール受具は、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6の積層体を使用することにより、発泡体単独あるいは非発泡合成樹脂層単独の場合より大きい荷重を支えることができ、かつ、その重量は小さい。

【0031】

例えば、実施例において説明するように、本発明で製造されるロール受具は、同一の重量で同一縦横寸法を有する発泡体のみからなるロール受具に比較し優れた耐荷重性を有する。また、本発明で製造されるロール受具は、同一の重量で同一縦横寸法を有する非発泡体のみからなるロール受具に比較しても優れた耐荷重性を有する。本発明で製造されるロール受具が優れた耐荷重性を有する理由は次のように考えられる。

【0032】

板状の部材が上下から圧縮力を受けると、折れ曲がって破壊に至る(座屈)。弾性率が大きい材料は座屈しにくい。しかし弾性率が大きい材料であっても薄い板は、上下から圧縮力を受けると簡単に曲がり、重い荷重を支えることはできない。例えば、ポリスチレン製で長さ×幅×厚さが350mm×350mm×1mmの板は上下から圧縮力を受けると簡単に曲がる。もし、板が曲がらないとするとこの板は2142kgの荷重に耐えることができる。この計算ではポリスチレンの圧縮弾性係数を3.0GPa、荷重は350mm×1mmの面積に均等に加わり、歪み(長さ減少)が2%までは弾性変形し荷重を支えることができると仮定している。歪み(長さ減少)が2%を越えると弾性変形せず塑性変形し荷重を支えることができない。

【0033】

発泡体は機械強度が小さい材料であるが、厚みが大きくなると上下から圧縮力を受けた場合、収縮することがあっても側面が湾曲することはあまりない。

【0034】

従って、発泡体に弾性率が大きい非発泡合成樹脂板を十分な接合強度を有するように一体化し板状部材の面と平行方向に荷重をかけると、非発泡合成樹脂板は湾曲しないため、圧縮弾性係数に応じた荷重を支えることができる。このように発泡体と弾性率が大きい非発泡合成樹脂板を一体化した材料は、発泡体単独あるいは非発泡合成樹脂板単独で支えることができる荷重よりも大きい荷重、さらにはこれらの合計より大きい荷重を支えることができる。

【0035】

このように発泡体と弾性率が大きい非発泡合成樹脂板を一体化した材料は、軽量であることと耐荷重性が求められるロール受具に非常に好適な材料ということができる。

【0036】

非発泡合成樹脂層6はスチレン系樹脂であることが好ましい。本発明においては、非発泡合成樹脂層6の裁断および開口部3の切削や打ち抜きによるロスが多く発生する。板状の発泡体からスチレン系樹脂発泡ボード5の形状に成形するのであれば同様なロスが発生し、多量の廃棄物が発生する可能性がある。そこでこの製造過程で発生するロス分を、本発明で使用するスチレン系樹脂発泡ボード5と非発泡合成樹脂層6の少なくとも一方の素材として再生利用することが好ましく、このような再生品を用いても、本発明のロール受具1の板状部材2として十分な性能を発揮する。さらに、非発泡合成樹脂層6を構成する合成樹脂シートまたは合成樹脂板体を製造する際にカーボンブラックやタルク、マイカや炭酸カルシウム、ガラス繊維などの無機粉体または繊維状物などの無機充填材を添加することにより、硬度が増し、ロール耐荷重が格段に向上する。

【0037】

本発明においては、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6が同一素材を主成分としていることが、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6を接合する際に加熱圧着させやすいため好ましい。ここで、同一素材を主成分とするというのは両者が同一素材であることも包含するものである。

【0038】

一般に、合成樹脂は単独の樹脂種から構成される場合もあるが、さまざまな樹脂種を含むことが多く、樹脂成分としては共重合や複合ポリマー、ポリマーブレンドなどがあり、また、樹脂成分以外にも可塑剤、安定剤、滑剤、着色剤、帯電防止剤などの副原料を含むことが多く、各種無機充填材などで増量、硬度UP、補強、着色、導電性付与なども行われている。本発明で言う同一素材とは、非発泡合成樹脂層6とスチレン系樹脂発泡ボード5とが共通して同一樹脂種を含有していることを言う。具体的には、非発泡合成樹脂層6もスチレン系樹脂である場合同一樹脂種を含有していることになる。この場合、安価にロール受具を製作できる。

【0039】

本発明においてスチレン系樹脂発泡ボード5と非発泡合成樹脂層6の接合の方法については、適度な接合強度が得られれば特に限定はなく、接着剤を用いた接合でも、加熱圧着による接合でも適用可能である。ロール受具1としての耐荷重を最大限に得るためには、加熱圧着による接合が最も好ましい。加熱圧着によればロール受具1の開口部3にロール荷重が集中したときに板状部材2の座屈が起こりにくい。

【0040】

特に、開口部3を形成したスチレン系樹脂発泡ボード5の片面または両面に、開口部を打ち抜き形成した合成樹脂シートを接合して形成してなる板状部材は、開口部を有しないスチレン系樹脂発泡ボード5の片面または両面に合成樹脂シートを接合して非発泡合成樹脂6を形成した後、開口部3をトムソン刃等で打ち抜き形成してなる板状部材2と比較して、耐荷重性能が低下しない傾向にあるので好ましい。

【0041】

ロール受具1の具体的な製造方法としては、図5(a)に示すように、合成樹脂シートを、非発泡合成樹脂層6に応じた外形寸法及び開口部寸法に打ち抜いて、非発泡合成樹脂材6Aを製作する。一方、図5(b)に示すように、スチレン系樹脂発泡ボードを、スチレン系樹脂発泡ボード5に応じた外形寸法及び開口部寸法に打ち抜いてスチレン系樹脂発泡ボード5を製作する。そして、図5(c)に示すように、非発泡合成樹脂材6Aの加熱圧着面側をヒータなどの加熱手段15で加熱した後、図5(d)に示すように、これをプレス機の上下の金型16内に位置決めセットするとともに、スチレン系樹脂発泡ボード5を上下の非発泡合成樹脂材6A間において金型16内にセットして、金型16内において非発泡合成樹脂材6Aをスチレン系樹脂発泡ボード5に圧着し(接合工程)、図5(e)に示すように、本発明のロール受具1を作製する。このようにして製作すると、ロール受具1を精度良く製作することができるとともに耐荷重性能を向上できる。また、加熱圧着により非発泡合成樹脂材6Aとスチレン系樹脂発泡ボード5とを接合するので、接着剤により接合する場合よりも耐荷重が向上する。但し、複数個のスチレン系樹脂発泡ボード5と複数枚の非発泡合成樹脂材6Aを金型内にセットして、加熱圧着して、複数個のロール受具1を同時に製作することも可能である。

【0042】

次に、スチレン系樹脂発泡ボード5と非発泡合成樹脂層6としてスチレン系樹脂を採用してロール受具1を作製した場合の好ましい態様について以下に述べる。

【0043】

ロール10の荷重が100〜250kgの場合においては、板状部材2の形状を矩形にした場合、そのサイズが、縦横が300mm以上400mm以下であることが好ましく、より好ましくは350mm角である。300mm未満はロール10がはみ出す場合があり、400mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが0.3mm以上2.0mm以下であることが好ましい。また、スチレン系樹脂発泡体5の厚みが6mm以上25mm以下であることが好ましく、より好ましくは20mm程度である。6mm未満では座屈を起こし易い傾向があり、25mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせれば良い。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。また、矩形の板状部材2に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロール10の荷重を受ける半円の直径が、60〜100mm或いは130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0044】

ロール10の荷重が250〜500kgの場合においては、矩形の板状部材2のサイズが、縦横が500mm以上600mm以下であることが好ましく、より好ましくは550mm角である。500mm未満はロール10がはみ出す場合があり、600mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが0.5mm以上4.0mm以下であることが好ましい。また、スチレン系樹脂発泡ボード5の厚みが20mm以上50mm以下であることが好ましく、より好ましくは30mm程度である。20mm未満では座屈を起こし易い傾向があり、50mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせれば良い。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。矩形の板状部材に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロールの荷重を受ける半円の直径が、60〜100mm、或いは、130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0045】

ロール10の荷重が500〜1000kgの場合においては、矩形の板状部材2のサイズが、縦横が700mm以上1000mm以下であることが好ましく、より好ましくは770mm角である。700mm未満はロール10がはみ出す場合があり、1000mmをこえてはロール10周辺の空域が多くなり輸送スペースが制限されてくる場合がある。非発泡合成樹脂層6の厚みが1.0mm以上5.0mm以下であることが好ましい。また、スチレン系樹脂発泡ボード5の厚みが20mm以上60mm以下であることが好ましく、より好ましくは40mm程度である。20mm未満では座屈を起こし易い傾向があり、60mmを超えては経済的でない場合がある。スチレン系樹脂発泡ボード5の密度が0.2〜0.02g/mlであることが好ましい。非発泡合成樹脂層6が薄い場合には密度の高いスチレン系樹脂発泡ボード5を使用すればよく、非発泡合成樹脂層6が厚い場合には密度の低いスチレン系樹脂発泡ボード5を組み合わせればよい。これらの範囲を逸脱すると、耐荷重が不足するか過剰となるかのいずれかの傾向がある。矩形の板状部材に設けられた開口部3は、○型、U字型、フラスコ型のいずれかであって、ロール10の荷重を受ける半円の直径が、60〜l00mm、或いは、130〜200mmであることが好ましい。ロールの荷重を受ける円あるいは半円部分は板状部材の中央付近であることが好ましい。

【0046】

また、上述したロール受け具1の板状部材2に設けられた開口部3と外周四辺の端面はスチレン系樹脂発泡ボード5が外部に露出した状態になっているが、この部分を他の部分と同様に合成樹脂シート等の非発泡合成樹脂層で被覆すれば、開口部3における耐荷重が向上すると共に、耐久性が増しリユース回数が増え、見栄えもよくなる。その方法としては、図6(a)に示すように、合成樹脂シートからなる非発泡合成樹脂材6Bとして、スチレン系樹脂発泡ボード5の片面を被覆可能な本体部6aと、合成樹脂発泡体5の開口部3を被覆可能な被覆部6bと、合成樹脂発泡体5の外周四辺の端面を被覆可能な被覆部6cとを有し、被覆部6b、6cに切り目7や折り目8を予め入れた非発泡合成樹脂材6Bを製作し、次に図6(b)に示すように、この非発泡合成樹脂材6Bの加熱圧着側を加熱手段で加熱するとともに、非発泡合成樹脂材6Bの被覆部6b、6cを折り目8に沿って折り曲げた状態で、これをスチレン系樹脂発泡ボード5とともにプレス機の金型16にセットして、金型16内において非発泡合成樹脂材6Bをスチレン系樹脂発泡ボード5に加熱圧着することで、図6(c)に示すように、被覆部6b、6cで端面被覆処理されたロール受け具1Aが得られる。端面被覆処理は開口部3のみでも良い。

【0047】

また、スチレン系樹脂でロール受具1を製作する場合には、ロール受具1の耐衝撃性能を向上するために、スチレン系樹脂発泡ボード5および/または非発泡合成樹脂層6の少なくとも一方に対して、その製造過程において、ゴム成分を添加したり、無機充填材を添加したりすることも好ましい実施の形態である。ゴム成分としては、スチレン−ブタジエンブロック共重合体、スチレン−イソプレンブロック共重合体、スチレン−エチレン・ブチレンブロック共重合体等を採用できる。また、無機充填材としては、カーボンブラックやタルク、マイカや炭酸カルシウム、ガラス繊維などの無機粉体または繊維状物などの無機充填材を添加できる。

【0048】

スチレン系樹脂発泡体を製造する方法として、ビーズ法と押出発泡法に大別できる。ビーズ法は型内成形法とも呼ばれ、まずスチレン系樹脂予備発泡粒子を製造し、この予備発泡粒子を閉鎖できるが密閉できない金型に充填し、高圧水蒸気等によって加熱し、予備発泡粒子をさらに発泡させ発泡粒子を互いに融着させると同時に金型に対応した形状の発泡成形体を製造する方法である。ビーズ法によれば金型に相当する形状の成形体を得ることができるので複雑な形状の成形体を一挙に製造できるという利点がある。しかし、工程が多いため成形品は高価である。ビーズ法によるスチレン系樹脂発泡体は、扁平な形状の気泡であって、且つ、一定配向に配向した気泡を有していない。従って、特許文献2、特許文献4あるいは特許文献5に開示されているロール受具は本発明によって製造されるロール受具とは異なるものである。なお、特許文献3にはその発泡ポリスチレンパネルの製法や特性について開示されていない。

【0049】

押出発泡法は溶融したスチレン系樹脂に高圧下で炭化水素ガスなどの発泡剤を添加し樹脂と発泡剤の混合物を製造し、図9に示すようにこの混合物を押出機により成形ダイ21を通して低圧下に押し出し、成形金型22や成形ロール23で所望の断面形状に成形し発泡体を製造する方法である。押出発泡法によれば板状体や円筒体などの単純な形状の発泡体しか製造できないが、工程が少なく安価な発泡体を得ることができるという利点がある。押出発泡法によれば、押出方向に長い径を有する扁平形状であり、扁平な気泡が押出方向に配向した発泡体をダイと金型の口径比やボードの引き取り速度などの製造条件を調整することにより容易に得ることができる。またビーズ法により得られた発泡体であっても加熱し一定方向に延伸することにより扁平な形状であって一定配向に配向した気泡をボード表面層に有するスチレン系樹脂発泡ボードを製造することができる。しかし、本発明に使用するスチレン系樹脂発泡体は押出発泡法によって製造することにより容易に得ることができる。

【0050】

ビーズ法によれば開口部を有する発泡体からなるロール受具を一挙に製造することができる。すでに述べたように一般にロール受具は単純な構造をしており、発泡体からなるロール受具は押出発泡法で製造されたボードからも必要な寸法の板状部材を切り出し、開口部を形成するだけで簡単に製造することができる。

【0051】

本発明で製造されるロール受具に用いる発泡ボードの原料樹脂であるスチレン系樹脂としては、スチレン、メチルスチレン、エチルスチレン、イソプロピルスチレン、ジメチルスチレン、ブロモスチレン、クロロスチレン、ビニルトルエン、ビニルキシレン等のスチレン系単量体の単独重合体または2種以上の単量体の組合せからなる共重合体や、前記スチレン系単量体とジビニルベンゼン、ブタジエン、アクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、アクリロニトリル、無水マレイン酸、無水イタコン酸などの単量体の1種または2種以上とを共重合させた共重合体などが挙げられる。スチレン系単量体と共重合させるアクリル酸、メタクリル酸、アクリル酸メチル、メタクリル酸メチル、無水マレイン酸、無水イタコン酸などの単量体は、製造されるスチレン系樹脂発泡体の物性を低下させない程度の量を用いることができる。また、本発明で使用するスチレン系樹脂は、前記スチレン系単量体の単独重合体または共重合体に限られず、前記スチレン系単量体の単独重合体または共重合体と、前記他の単量体の単独重合体または共重合体とのブレンド物であってもよく、ジエン系ゴム強化ポリスチレンやアクリル系ゴム強化ポリスチレンをブレンドすることもできる。またポリエチレンなどの樹脂の存在下にスチレン系単量体を重合した変性スチレン系樹脂を使用することもできる。本発明においては、これらのスチレン系樹脂のなかでもポリスチレン樹脂を特に好適に使用することができる。

【0052】

スチレン系樹脂としては、メルトフローレート(以下、「MFR」という。)が0.1〜50g/10分の範囲のものを用いることが好ましい。MFRが上記範囲のスチレン系樹脂が用いられることにより、押出発泡する際のスチレン系樹脂組成物の吐出量調整や、得られたスチレン系樹脂発泡ボードの厚み、幅、密度、独立気泡率、又は表面性の調整がしやすいという利点がある。さらに、ビーズ法により得られた発泡ボードを加熱し一定方向に延伸することが容易になる。また、MFRが上記範囲のスチレン系樹脂が用いられることにより、スチレン系樹脂発泡ボードの外観が優れ、圧縮強度、曲げ強度、曲げたわみ量で表される機械的強度や靱性などの特性のバランスが良好となる。更に、スチレン系樹脂のMFRは、成形性、発泡ボードの機械的強度、靱性などのバランスの点から、0.3〜30g/10分が更に好ましく、0.5〜20g/10分が特に好ましい。なお、MFRは、JISK7210(1999年)のA法にて測定され、スチレン系樹脂の組成に応じて試験条件が設定される。例えば、ポリスチレンでは、試験条件Hにより測定される。

【0053】

スチレン系樹脂には、シリカ、タルク、ケイ酸カルシウム、ワラストナイト、カオリン、クレイ、マイカ、酸化亜鉛、酸化チタン、炭酸カルシウム等の気泡造核剤、ステアリン酸ナトリウム、ステアリン酸マグネシウム、ステアリン酸バリウム、流動パラフィン、オレフィン系ワックス、ステアリルアミド系化合物などの加工助剤、ヘキサブロモシクロドデカン等の難燃剤、難燃助剤、フェノール系抗酸化剤、リン系安定剤、窒素系安定剤、イオウ系安定剤、ベンゾトリアゾール類、ヒンダードアミン類などの耐光性安定剤、帯電防止剤、顔料などの着色剤、吸水性物質などの添加剤が含有されてもよい。

【0054】

このうち気泡造核剤の使用量はスチレン系樹脂の100重量部に対して0.5重量部以下が好ましく、さらに好ましくは0.3重量部以下である。気泡造核剤の量を必要以上に多くすると、やや発泡体が脆くなる傾向がある。気泡造核剤の量が少なすぎると、良好なセル構造が得られない傾向があるから、気泡造核剤の量は0.05重量部以上が好ましい。

【0055】

上述のように、本発明に使用するスチレン系樹脂発泡ボードは、押出発泡技術を使用すれば容易に製造しうる。即ち、スチレン系樹脂を押出機中等で加熱溶融させ、高圧条件下で発泡剤を該スチレン系樹脂に注入し、流動ゲルとなし、押出発泡に適する温度に冷却し、該流動ゲルをダイを通して低圧の領域に押出発泡して、スチレン系樹脂発泡ボードを形成することにより製造することができる。発泡剤を注入する際の圧力は、特に制限するものではなく、押出機内に注入するために押出機の内圧力よりも高い圧力であればよい。

【0056】

押出発泡法を採用する場合、スチレン系樹脂を加熱溶融する際の加熱温度、溶融時間および溶融手段については特に制限するものではない。加熱温度は、スチレン系樹脂が溶融する温度以上、通常150〜250℃程度であればよい。溶融時間は、単位時間当たりの押出量、溶融手段などによって異なるので一概には決定することができないが、スチレン系樹脂と発泡剤が均一に分散混合するのに要する時間が選ばれる。また、溶融手段としては、例えばスクリュー型押出機など通常の押出発泡の際に用いられるものであれば特に制限するものではない。ダイからの押出発泡時の温度については、樹脂の種類、発泡剤の種類と量、所望の発泡倍率等の諸要因によって決定されるため一概に述べることができないが、得られる発泡体が所望の物性に到達するように適宜調整すればよい。押出時の圧力変動の低減や発泡剤の分散性を高め安定性を増すことが求められる場合、押出機内の圧力を高めにする等の条件を制御する方法、あるいは押出機に例えば特公昭31−5393号公報に開示される様な冷却兼混合機ないしは同様の機能を有する冷却が可能な混合装置で容量の大きな物を増設もしくは連結する方法、あるいはスタティックミキサーやキャビティトランスファーミキサーと一般に呼称される公知の混練装置を連結する方法等を採ることができる。

【0057】

押出発泡の際に用いられる発泡剤は、環境適合性の観点から非ハロゲン物質であることが好ましい。具体的には、(イ)炭素数3〜5の飽和炭化水素から選ばれた1種以上の飽和炭化水素を、必要に応じ(ロ)ジメチルエーテル、ジエチルエーテルおよびメチルエチルエーテルから選ばれる化合物や(ハ)その他の非ハロゲン発泡剤とを混合して使用することが好ましい。上記(イ)、(ロ)、(ハ)の各発泡剤が組み合わされて用いられることにより、得られた押出発泡ボードの厚み、幅、密度、独立気泡率、熱伝導率、気泡径、表面性を所望の値に調整しやすくなる。

【0058】

炭素数3〜5の飽和炭化水素として、プロパン、n−ブタン、i−ブタン、n−ペンタン、i−ペンタン、ネオペンタン、シクロペンタンなどがあげられる。これらのうち、発泡性が良好であることから、プロパン、n−ブタン、i−ブタンよりなる群から選ばれる1種以上のものが好ましい。n−ブタン及び/又はi−ブタンがさらに好ましく、i−ブタンが特に好ましい。

【0059】

炭素数3〜5の飽和炭化水素は、発泡剤全量100重量部に対して、20〜100重量部とすることが好ましく、より好ましくは30〜80重量部、特に好ましくは40〜60重量部である。飽和炭化水素の含有量を上記範囲とすることにより、スチレン系樹脂が適度に可塑化され、押出機内においてスチレン系樹脂と発泡剤が均一に混練され、押出機の圧力制御が容易となる。

【0060】

ジメチルエーテル、ジエチルエーテルおよびメチルエチルエーテルから選ばれる化合物は、発泡剤全量100重量部に対して、0〜80重量部とすることが好ましく、より好ましくは20〜70重量部、特に好ましくは40〜60重量部である。エーテル化合物を使用しその含有量を上記範囲とすることにより、優れた成形性の押出発泡ボードが得られる。

【0061】

その他の非ハロゲン発泡剤としては、水、二酸化炭素、アルコールよりなる群から選ばれるものがあげられる。これらが、発泡剤として用いられることにより、(イ)炭素数3〜5の飽和炭化水素および(ロ)ジメチルエーテル、ジエチルエーテル、メチルエチルエーテルから選ばれる化合物の使用量を減らすことができる。

【0062】

その他の非ハロゲン発泡剤としては、水を、発泡剤全量100重量部に対して0〜80重量部とすることが好ましく、より好ましくは3〜70重量部、特に好ましくは3〜30重量部、最も好ましくは5〜20重量部である。

【0063】

本発明のロール受具の製造方法に用いる発泡ボードの密度は、要求される耐荷重性能によって異なり一概には規定できないが20〜200g/Lが好ましく、25〜100g/Lがさらに好ましく、30〜60g/Lが特に好ましい。密度が大きいほど耐荷重性能は向上するが受具の重量が大きくなる。なお、密度は発泡体の重量と水没法による体積から算出できる。

【0064】

押出発泡法においては図9に示すように成形金型22や成形ロール23で所望の断面形状に成形される。押出発泡法による発泡ボードは押出方向に延伸される傾向にある。特に、小さい厚みの発泡ボード、具体的には厚み5〜100mm、さらには20〜60mm、特には25〜40mmの発泡ボード、においてこの傾向が大きい。このような発泡ボードにおいては気泡、特に表面付近の気泡、が押出方向に長い扁平な構造を有している。

【0065】

押出発泡法において、気泡の押出方向の扁平率を制御する方法として、例えば、押出発泡時に溶融樹脂を大気中へ発泡させるときの厚み拡大率を調整する方法、すなわちスリット厚みと、矩形化させるための成形金型の高さを調整する方法があげられる。また、好ましい方法としてダイリップ温度を押出機から吐出される樹脂温度に対して10〜60℃低い温度に調整すると共に、スチレン系樹脂発泡ボードを押出発泡した後、押出発泡する際の線速に対し1.01〜1.20倍の線速でさらに延伸して板状に賦形する方法がある。また、押出発泡ボードを加熱しながら延伸する方法があげられる。詳細には、押出発泡ボードを加熱空気で加温しながらロールにより延伸処理を行う加熱延伸装置を用いて、引き取り機の回転速度より速くロールを回転させて、得られた押出発泡ボードを加熱しながら延伸処理を施す。これにより、押出発泡ボードが押出方向に延伸され、押出方向の気泡扁平率が大きくなる。このように押出発泡法を使用すると押出方向の気泡扁平率が大きく、その方向の機械強度が大きい発泡ボードを容易に得ることができる。

【0066】

押出発泡法においては成形ダイや成形金型に接する発泡体表面は成形体内部より比重が大きいスキン層を有する。本発明においては押出発泡法によって得られた表面スキン層を有する発泡ボードを、表面スキン層を除去せずにそのままロール受具の板状部材にすることが望ましい。押出発泡法による断面が矩形の発泡ボードは押出方向の上下2面及び側面に表面スキン層を有しているが、最終的な製品は上下2面にはスキン層を有しないのが通常である。押出発泡法による発泡ボードはほとんど建材として使用されているが、コンクリート等との接着が必要な場合が多くコンクリート等との接着性に劣るスキン状の表面層を除去するためである。また、厚みの大きい発泡ボードから複数の発泡ボードを製造することができるからである。押出発泡法による発泡ボードをロール受具に用いる場合、表面が除去された発泡ボードを使用することは望ましくない。従って、押出発泡時に製造される発泡ボードをそのままスキン状の表面層を残してロール受具の板状部材として使用することが好ましい。

【0067】

本発明で製造されるロール受具に用いる発泡ボードの厚みは、要求される耐荷重や発泡体の密度等によって異なり一概には規定できないが、5〜100mmが好ましく、20〜60mmがさらに好ましく、特に25〜40mm、が好ましい。厚みが20〜60mmで密度が25〜100g/Lとして製造された押出発泡ボードを表面スキン層を有したままロール受具の板状部材として使用することが好ましい。厚みが25〜40mmで密度が30〜60g/Lとして製造された押出発泡ボードを表面スキン層を有したままロール受具の板状部材として使用することがさらに好ましい。

【0068】

スチレン系樹脂発泡ボードには通常種々の気泡径を有する気泡が存在する。本発明で製造されるロール受具に用いる発泡ボードにおいて、平均気泡径は10〜1000μmが好ましく100〜600μmがより好ましい。平均気泡径は次のように求められる。発泡ボードの配向方向に沿った縦断面および配向方向に直交する横断面を走査型電子顕微鏡((株)日立製作所製、品番:S−450)にて30倍に拡大して写真撮影し、撮影した写真を乾式複写機で複写する。該複写した画像に対し、発泡体の配向方向、厚み方向、配向方向に直交しボード表面に平行な方向それぞれに3ないし5本の線を引き、それぞれの線上に含まれるセル個数で線長を除することで、それぞれの方向の平均セル径を求める(前記縦断面の複写物から発泡体の配向方向、厚み方向の平均セル径を求め、前記横断面の複写物から発泡体の配向方向に直交しボード表面に平行な方向の平均セル径を求める)。なお、各線は画像の端部に位置する部分的に欠けたセルを除いて引く。求めた各方向の平均セル径について、配向方向の平均セル径をX、配向方向に直交しボード表面に平行な方向の平均セル径をY、厚み方向の平均セル径をZとし、X、Y、Zの積の3乗根を計算し、発泡体の平均セル径とする。

【0069】

発泡ボードにおける気泡径の分布パターンは単一のピークを有するパターンでもよいし特開2007−308627号公報に記載されているような複数のピークを有するパターンでもよい。気泡径分布パターンは特開2007−308627号公報に記載された方法で求めることができる。

【0070】

発泡ボードにおける独立気泡率は70%以上が好ましく、80%以上がさらに好ましい。独立気泡率はマルチピクノメーター(湯浅アイオニクス(株)製)を用い、ASTM D−2856に準じて算出する。

【実施例】

【0071】

以下、実施例により本発明について説明する。なお、耐荷重性能の測定法は次のとおりである。

【0072】

(耐荷重性能)

長さ×幅が350mm×350mmで中央に直径152mm(6インチ)の円形開口部を有するロール受具を作成する。ロール受具の中心を通り長さ方向又は幅方向に垂直な平面で切断し半円状の切り欠き部を有する2つの切断片を作成する。一方の切断片を半円状の切り欠き部が上側になるように水平面上に置く。半円状の切り欠き部と同じ形状の金属部材を半円状の切り欠き部に配置する。オートグラフを用いて金属部材に下方に向かって10mm/分の速度で荷重をかけ、荷重と金属部材の下降長さとの関係を求めた。下記式で定義した歪み(%)が2%までは弾性変形するので2%歪み時の荷重を耐荷重性能とする。

歪み(%)=

(金属部材の下降長さ)/(半円状切欠部下端からロール受具下部までの長さ)×100

(実施例1)

ロール受具に使用するスチレン系樹脂発泡ボードとして押出発泡法による発泡ボードである(株)カネカ製のカネライトフォームスーパーE−BKを使用した。この発泡ボードは厚み35mm、密度約40g/Lであった。この発泡ボードから長さ×幅が350mm×350mmの板状部材を切り出し中央に直径152mmの円形開口部を設けた。なお、この発泡ボードは表面にスキン層を有しており、表面付近におけるほとんどの気泡は押出方向に長い扁平な気泡であった。図7にこの発泡ボードの表面付近の光学顕微鏡写真を示す。この写真において横方向が押出発泡における押出方向である。この方向は本発明にいう配向方向でもある。

【0073】

別途、長さ×幅×厚みが350mm×350mm×1mmで中央に直径152mmの円形開口部を有するハイインパクトポリスチレンシートを2枚作成した。発泡体板状部材の両面にハイインパクトポリスチレンシートを配置し、熱プレスを用いて発泡体板状部材とハイインパクトポリスチレンシートを熱融着させロール受具を作成した。熱融着は温度130〜135℃、加熱時間は1分で行った。作成したロール受具のハイインパクトポリスチレンシートを剥がすと発泡体部部分が破壊しており、融着が十分進行していることを確認した。このロール受具を、開口部中心を通り発泡体の押出発泡時の押出方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は750kgであった。

【0074】

(実施例2)

ロール受具に使用するスチレン系樹脂発泡ボードとしてカネライトフォームスーパーE−BKにかえて、押出発泡法による発泡ボードである(株)カネカ製のカネライトフォームスーパーE−Xを使用する以外、実施例1と同様にロール受具を作成し、評価サンプルを作成した。耐荷重性能は1154kgであった。カネライトフォームスーパーE−Xの厚みは35mm、密度は約40g/Lであった。この発泡ボードも表面にスキン層を有しており、表面付近におけるほとんどの気泡はカネライトフォームスーパーE−BKよりも押出方向にさらに長い扁平な気泡であった。図8にこの発泡ボードの表面付近の光学顕微鏡写真を示す。この写真において横方向が押出発泡における押出方向である。この方向は本発明にいう配向方向でもある。なお、カネライトフォームスーパーE−BKとカネライトフォームスーパーE−Xは大きい気泡と小さい気泡を有する複合セルと呼ばれる気泡構造を有しているが、図7及び図8は鮮明でなく特に小さい気泡が不明瞭である。しかし、発泡ボードが扁平な気泡を有することは明確である。

【0075】

(実施例3)

実施例2と同様に作成したロール受具を、開口部中心を通り発泡体の押出発泡時の幅方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は861kgであった。

【0076】

(比較例1)

ハイインパクトポリスチレンシートを熱融着せず、ロール受具に使用するスチレン系樹脂発泡ボードとしてカネライトフォームスーパーE−X(厚み35mm、密度約40g/L)のみを使用し、350mm×350mmの板状部材を切り出し中央に直径152mmの円形開口部を設けてロール受具を作成した。開口部中心を通り発泡体の押出発泡時の押出方向と垂直な平面で切断し、評価サンプルを作成して耐荷重性能を求めた。耐荷重性能は271kgであった。

【0077】

実施例1〜3のロール受具は、スチレン系樹脂発泡ボードのみからなる比較例1のロール受具と比べて、耐荷重が格段に向上している。また、本発明のロール受具において非発泡樹脂層を発泡体にしたものと比較しても本発明の板状部材は耐荷重性がすぐれていると推定できる。例えば、実施例2のロール受具において、非発泡樹脂層(両面で厚み2mm)を40g/Lの発泡層にすると、52.5mmとなり(ポリスチレンの比重を1.05とする)、全体の厚みは87.5mmになる。耐荷重性能がロール受具の厚さに比例すると仮定し比較例1の耐荷重性能から計算すると実施例2のロール受具において、非発泡樹脂層を発泡層にしたものの耐荷重性能は271kg×87.5/35=677kgとなる。実施例2のロール受具の耐荷重性能は1154kgであり、非発泡樹脂層を発泡体にしたものと比較しても耐荷重性がすぐれている。なお、上記計算ではポリスチレン発泡体とハイインパクトポリスチレン発泡体の強度は同程度と仮定している。

【0078】

さらに、本発明のロール受具において発泡体を非発泡樹脂層にしたものと比較しても本発明の板状部材は耐荷重性がすぐれている。例えば、実施例2の発泡体密度が40g/Lの板状部材においてにおいて、発泡体(厚み35mm)を非発泡樹脂層にしたものは1.33mmになり、合計厚みは3.33mmになる。厚み3.33mmで大きさが350×350mmの板状部材をロール受具にした場合、板状部材は湾曲し、耐荷重は1154kgに至らないであろう。このように本発明のロール受具は発泡体のみからなるロール受具や非発泡体のみからなるロール受具に比較し少ない重量で大きい耐荷重性を有する。

【0079】

また、実施例1と実施例2を比較すると気泡の扁平度がより大きいと耐荷重性能がより向上することがわかる。また、実施例2と実施例3を比較すると扁平気泡の配向方向をロールの荷重を支持する方向とすると耐荷重性能が向上することがわかる。

【図面の簡単な説明】

【0080】

【図1】本発明のロール受具によるロール懸架支持方法の1例を示す概略説明図。

【図2】同ロール受具を用いたロール懸架支持状態でのロール受具及びロールの縦断面図。

【図3】他の構成のロール懸架支持方法の概略説明図。

【図4】(a)〜(c)は○型、U字型、フラスコ型の開口部を備えた本発明のロール受具の斜視図。

【図5】(a)〜(e)は、本発明のロール受具の製造方法の1例を示す概略説明図。

【図6】(a)〜(c)は、本発明のロール受具の端面被覆処理方法の1例を示す概略説明図。

【図7】実施例1で用いた発泡ボードの表面付近の光学顕微鏡写真。

【図8】実施例2で用いた発泡ボードの表面付近の光学顕微鏡写真。

【図9】本発明に用いる押出発泡ボードの製造方法の一例を示す概略説明図。

【符号の説明】

【0081】

1 ロール受具 2 板状部材

3 開口部 3A 開口部

3B 開口部 3C 開口部

4 連結具 5 スチレン系樹脂発泡ボード

6 非発泡合成樹脂層 6A 非発泡合成樹脂材

6a 本体部 6b 被覆部

6c 被覆部 7 切り目

8 折り目 10 ロール

11 被巻装材 12 コア

15 加熱手段 16 金型

21 ダイ 22 成形金型

23 成形ロール

【特許請求の範囲】

【請求項1】

開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材が発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。

【請求項2】

前記板状部材がスチレン系樹脂発泡ボードの両面に非発泡合成樹脂層が接合されている板状部材であることを特徴とする請求項1記載のロール受具の製法。

【請求項3】

前記非発泡合成樹脂層とスチレン系樹脂発泡ボードとの接合が加熱圧着によることを特徴とする請求項1または2記載のロール受具の製法。

【請求項4】

前記非発泡合成樹脂層が、合成樹脂シートまたは合成樹脂板からなることを特徴とする請求項1〜3何れか一項に記載のロール受具の製法。

【請求項5】

前記非発泡合成樹脂層が、スチレン系樹脂を主成分としていることを特徴とする請求項1〜4何れか一項記載のロール受具の製法。

【請求項6】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐衝撃性を有するスチレン系樹脂からなることを特徴とする請求項1〜5何れか一項に記載のロール受具の製法。

【請求項7】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方がゴム成分入りのスチレン系樹脂からなることを特徴とする請求項1〜6何れか一項に記載のロール受具の製法。

【請求項8】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐熱スチレン系樹脂からなることを特徴とする請求項1〜7何れか一項に記載のロール受具の製法。

【請求項9】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が再生スチレン系樹脂からなることを特徴とする請求項1〜8何れか一項に記載のロール受具の製法。

【請求項10】

前記非発泡合成樹脂層が無機充填材を含むスチレン系樹脂からなることを特徴とする請求項1〜9何れか一項に記載のロール受具の製法。

【請求項11】

スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする請求項1〜10に記載のロール受具の製法。

【請求項12】

前記板状部材が多角形状である請求項1〜11何れか一項記載のロール受具の製法。

【請求項13】

前記板状部材が矩形状である請求項1〜12何れか一項記載のロール受具の製法。

【請求項14】

前記開口部が板状部材の略中央に設けられている請求項1〜13何れか一項に記載のロール受具の製法。

【請求項1】

開口部を有する板状部材からなり、ロールの両側に配置されて、ロールのコアの両端部を開口部で受け止めてロールを宙吊り状態に支持し、板状部材の面方向でロールの荷重を受けるロール受具の製法において、前記板状部材が発泡ボード表面層において表面に平行な方向に沿って扁平な形状の気泡を有し、各気泡の最大内径が略一定方向に配向しているスチレン系樹脂発泡ボードの片面または両面に非発泡合成樹脂層が接合されている板状部材である、ことを特徴とするロール受具の製法。

【請求項2】

前記板状部材がスチレン系樹脂発泡ボードの両面に非発泡合成樹脂層が接合されている板状部材であることを特徴とする請求項1記載のロール受具の製法。

【請求項3】

前記非発泡合成樹脂層とスチレン系樹脂発泡ボードとの接合が加熱圧着によることを特徴とする請求項1または2記載のロール受具の製法。

【請求項4】

前記非発泡合成樹脂層が、合成樹脂シートまたは合成樹脂板からなることを特徴とする請求項1〜3何れか一項に記載のロール受具の製法。

【請求項5】

前記非発泡合成樹脂層が、スチレン系樹脂を主成分としていることを特徴とする請求項1〜4何れか一項記載のロール受具の製法。

【請求項6】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐衝撃性を有するスチレン系樹脂からなることを特徴とする請求項1〜5何れか一項に記載のロール受具の製法。

【請求項7】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方がゴム成分入りのスチレン系樹脂からなることを特徴とする請求項1〜6何れか一項に記載のロール受具の製法。

【請求項8】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が耐熱スチレン系樹脂からなることを特徴とする請求項1〜7何れか一項に記載のロール受具の製法。

【請求項9】

前記スチレン系樹脂発泡ボードと非発泡合成樹脂層の少なくとも一方が再生スチレン系樹脂からなることを特徴とする請求項1〜8何れか一項に記載のロール受具の製法。

【請求項10】

前記非発泡合成樹脂層が無機充填材を含むスチレン系樹脂からなることを特徴とする請求項1〜9何れか一項に記載のロール受具の製法。

【請求項11】

スチレン系樹脂発泡ボードの表面層における略一定方向である扁平気泡の最大内径の方向をロールの荷重を支持する方向とする請求項1〜10に記載のロール受具の製法。

【請求項12】

前記板状部材が多角形状である請求項1〜11何れか一項記載のロール受具の製法。

【請求項13】

前記板状部材が矩形状である請求項1〜12何れか一項記載のロール受具の製法。

【請求項14】

前記開口部が板状部材の略中央に設けられている請求項1〜13何れか一項に記載のロール受具の製法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【図2】

【図3】

【図4】

【図5】

【図6】

【図9】

【図7】

【図8】

【公開番号】特開2010−83485(P2010−83485A)

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願番号】特願2008−231560(P2008−231560)

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

【公開日】平成22年4月15日(2010.4.15)

【国際特許分類】

【出願日】平成20年9月9日(2008.9.9)

【出願人】(000000941)株式会社カネカ (3,932)

【Fターム(参考)】

[ Back to top ]