気流紡績ノズル及び微細繊維用気流紡績ノズルの製造方法

【課題】旋回気流を安定的に生成して微細繊維を気流紡績できる安価な気流紡績ノズルを提供する。

【解決手段】空気紡績ノズル20は、微細繊維5に旋回空気流を作用させるためのものであって、MEMS技術によって製造されている。この空気紡績ノズル20は、旋回空気流を噴出させるためのガス流路4が形成された基板1を有する。ガス流路4は、基板1の厚み方向一側の面の凹部と、他側の面の凹部とからなり、全体として基板1の厚み方向から流路が傾斜する段付き孔として形成されている。

【解決手段】空気紡績ノズル20は、微細繊維5に旋回空気流を作用させるためのものであって、MEMS技術によって製造されている。この空気紡績ノズル20は、旋回空気流を噴出させるためのガス流路4が形成された基板1を有する。ガス流路4は、基板1の厚み方向一側の面の凹部と、他側の面の凹部とからなり、全体として基板1の厚み方向から流路が傾斜する段付き孔として形成されている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主要には、微細繊維を旋回気流で紡績するための気流紡績ノズルに関する。

【背景技術】

【0002】

従来から、ドラフト装置によりドラフトされた繊維束に、旋回空気流を作用させて加撚することにより紡績糸を製造する空気紡績装置が知られている。このような紡績装置においては、例えば特許文献1及び2に示すように、旋回気流を発生させるための空気紡績ノズルが使用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3551872号公報

【特許文献2】特許第3546761号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、微細な繊維であるマイクロファイバー及びナノファイバーがその機能性等の点で注目されており、従来よりも連続生産性が高く、高品質かつ高付加価値な微細繊維を生成するニーズが高まっている。しかしながら、このような微細繊維の紡績糸径は10μm以下であるので、例えば綿(紡績糸径が0.1mm程度以上)を対象とする特許文献1及び2のような空気紡績ノズルをそのまま使用することはできなかった。

【0005】

また、特許文献1及び2の空気紡績ノズルを寸法的に縮小したノズルを設計する場合、従来の機械加工技術では精度、コスト及び量産性の点で課題が多かった。特に、斜め方向に空気を噴出して旋回気流を形成するためのノズル孔を高精度に加工することが困難であり、安定した旋回気流で微細繊維を紡績する観点から改善の余地が残されていた。

【0006】

本発明は以上の事情に鑑みてされたものであり、その目的は、旋回気流を安定的に生成して微細繊維を気流紡績できる安価な気流紡績ノズルを提供することにある。

【課題を解決するための手段及び効果】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0008】

本発明の第1の観点によれば、微細繊維に旋回気流を作用させるための気流紡績ノズルであって、MEMS技術によって製造される気流紡績ノズルが提供される。

【0009】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維を気流紡績できる気流紡績ノズルを提供することができる。

【0010】

前記の気流紡績ノズルにおいては、以下の構成とすることが好ましい。即ち、この気流紡績ノズルは、前記旋回気流を噴出させるためのガス流路が形成された基板を有する。前記ガス流路は、前記基板の厚み方向一側の面の第1穴と、他側の面の第2穴とからなり、全体として前記基板の厚み方向から流路が傾斜する段付き孔として形成されている。

【0011】

これにより、直線的な斜め方向のガス流路を形成せずとも、基板の厚み方向のエッチング加工を組み合わせて、当該基板の厚み方向から傾斜したガス流路を高い寸法精度で形成することができる。従って、簡単な加工で、紡績室内に旋回気流を適切に生成することができる。

【0012】

前記の気流紡績ノズルにおいては、前記第1穴の深さと、前記第2穴の深さと、を加算した値が、前記基板の厚みを上回っていることが好ましい。

【0013】

これにより、ガス流路の流路断面積を確保し、旋回気流を紡績室側へ円滑に噴出させることができる。

【0014】

前記の気流紡績ノズルにおいては、以下の構成とすることが好ましい。即ち、この気流紡績ノズルは、前記基板の厚み方向で少なくとも一側の面に接合される第2基板を備える。前記第2基板には貫通孔が形成され、前記貫通孔は、段差を形成しながら前記ガス流路に対して接続している。

【0015】

これにより、ガス流路から紡績室へ噴出される気流の向きを基板の厚み方向から一層傾斜させることができる。従って、強い旋回気流を形成して微細繊維に撚りを効率的に掛けることができる。

【0016】

本発明の第2の観点によれば、微細繊維用気流紡績ノズルの製造方法であって、MEMS技術を用いる工程を含む微細繊維用気流紡績ノズルの製造方法が提供される。

【0017】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維を気流紡績できる気流紡績ノズルを提供できる。

【0018】

前記の微細繊維用気流紡績ノズルの製造方法においては、基板の厚み方向両側からハーフエッチングを行って、全体として前記基板の厚み方向から傾斜している段付き孔からなるガス流路を形成する工程を含むことが好ましい。

【0019】

これにより、基板の厚み方向のエッチング加工を組み合わせて、当該基板の厚み方向から傾斜したガス流路を高い寸法精度で形成し、紡績室内に旋回気流を適切に生成することができる。

【図面の簡単な説明】

【0020】

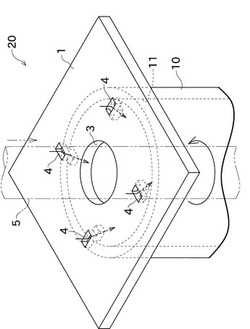

【図1】本発明の一実施形態に係る空気紡績ノズルの全体的な構成を模式的に示す斜視図。

【図2】基板に形成されたガス流路を詳細に示す拡大斜視図。

【図3】(a)図2のA−A断面矢視図。(b)ガス流路の形状の変形例を示す断面図。

【図4】基板に第2基板を接合する変形例を示す断面図。

【図5】ガス流路を構成する凹部の変形例を示す拡大斜視図。

【図6】ガス流路を構成する凹部について別の変形例を示す拡大斜視図。

【発明を実施するための形態】

【0021】

次に、図面を参照して本発明の実施の形態を説明する。図1は、本発明の一実施形態に係る空気紡績ノズル(気流紡績ノズル)20の全体的な構成を模式的に示す斜視図である。図2は、基板1に形成されたガス流路4を詳細に示す拡大斜視図である。図3(a)は図2のA−A断面矢視図であり、図3(b)はガス流路4の形状の変形例を示す断面図である。

【0022】

図1に示す空気紡績ノズル20は微細繊維5を紡績するためのものであり、基板1と、筒体10と、を備えている。基板1はシリコンを素材として平板状に形成されており、この基板1には、微細繊維5を通過させるための貫通状の通過孔3と、旋回空気流を噴出させるための複数(4つ)のガス流路4と、が形成されている。

【0023】

筒体10は円筒状に形成されており、その一端が基板1に接合されている。筒体10の内部には断面円形の紡績室11が形成されており、前記ガス流路4は、この紡績室11の接線方向に沿って空気を噴出し、紡績室11の内部に旋回空気流を形成することができる。ただし、ガス流路4を通過して紡績室11に噴出される空気流は紡績室11の軸線方向(基板1の厚み方向)に対して傾斜しているので、紡績室11内の旋回空気流は螺旋状となる。この構成で、微細繊維5は、通過孔3から紡績室11に繊維束状態で導入され、旋回空気流の作用を受けることで撚られて紡績糸とされる。

【0024】

図2には、4つのガス流路4のうち1つが拡大して示されている。このガス流路4は、基板1の厚み方向両側の面から矩形状の凹部(第1穴及び第2穴)を互いに位置を異ならせてそれぞれ形成し、両方の凹部を相互に連絡したような形状に構成されている。この段付き孔状のガス流路4により、空気は図2の矢印で示すように、基板1の厚み方向から若干傾斜するように曲げられながら紡績室11へ噴射される。この結果、前述のように螺旋状の旋回空気流を紡績室11内に形成することができる。

【0025】

図3(a)及び図3(b)には、ガス流路4の形状の加工例が図2のA−A断面矢視図として示されている。図3(a)の例では、基板1の一側の面に形成した凹部の深さd1と、他側の面に形成した凹部の深さd2と、を加算した値が、基板1の厚みt1より大きくなっている(d1+d2>t1)。このように両側の凹部が基板の厚み方向にオーバーラップするように形成されることで、ガス流路4内に形成される段差の位置を基板の厚み方向で異ならせることができる。この結果、ガス流路4の流路断面積を確保できるので、空気はガス流路4を円滑に通過して紡績室11側に噴射される。

【0026】

本実施形態において前記ガス流路4は、MEMS技術の手法の1つである半導体加工技術によるシリコンプロセスで形成されており、具体的には、誘導結合プラズマ処理装置(ICP装置)による反応性イオンエッチングが利用されている。

【0027】

この方法は公知のものであるので詳細は省略するが、概略を以下に示すと、最初に、シリコンからなる基板1の表面に例えばクロムからなる金属マスクを被覆し、この金属マスクをフォトレジスト等でマスクしながら選択的にエッチングすることで、前記ガス流路4の開口輪郭に相当する開口を当該金属マスクに形成する。そして、この基板1をICP装置にセットし、F原子を含むガスを流すドライエッチング工程と、フルオロカーボン系のガスを流す保護膜堆積工程と、を交互に繰り返すことで、前記金属マスクの開口に対応する輪郭を有する所定の深さの凹部をハーフエッチング加工することができる。

【0028】

なお、上記の基板1の表裏面からのハーフエッチングでは、表裏の凹部の位置を異ならせることで、図3(a)又は図3(b)のように1段の位置ズレを実現できるにとどまる。一方、図4に示すように、貫通孔7を形成した第2基板2を基板1に対し密着させて固定し、前記貫通孔7をガス流路4の開口からオフセットして配置すると、位置ズレが2段となり、噴射時における噴流角度θを小さくするような流路レイアウトも可能になる。噴流角度θを小さくすると紡績室11内に強い旋回気流を発生させることができるので、微細繊維5に撚りを効率的に掛けることができる。この第2基板2は、例えば珪ホウ酸ガラスからなる基板とすることができる。また、この第2基板2をシリコンの基板1に結合させる手法としては、例えば公知の陽極接合を採用することができる。

【0029】

次に、本実施形態の方法で製造した空気紡績ノズル20を用いた検証実験について説明する。先ず、シリコンからなる基板1に、図1に示すように4つの段差孔状のガス流路4を形成し、空気紡績ノズル20を作製した。それぞれのガス流路4は、図3(a)に示すような構成とした。それぞれのガス流路4の具体的な寸法としては、基板1の表面及び裏面の開口形状は何れも1mmの正方形とし、表面及び裏面の開口部の位置ズレ量は500μm、位置ズレの方向は後述の紡績室11の接線方向とした。

【0030】

そして、基板1の一側の面(図1において上側の面)に図略の配管を取り付け、圧縮ガス源を接続した。今回の実験では、圧縮ガス源として、簡便な圧縮窒素ガスを採用した。また、図1に示す筒体10は内径6mmのアクリルパイプとし、ガス流路4の下流側の開口を、アクリルパイプの内側に形成された紡績室11に臨ませるように配置した。

【0031】

そして、紡績室11にネジレの無い繊維束を挿入し、4つのガス流路4に均等に窒素ガスを供給して、旋回気流によって繊維を捻る実験を行った。繊維としては、太さが1束約350μmの綿繊維と、約30μmの化学繊維の2種類を実験に用いた。圧縮窒素ガスをガス流路4から噴射させて目視で観察したところ、2種類の繊維は何れも、空気紡績ノズル20によってネジリが生じていることが確認された。

【0032】

次に、図4の構成に示すような流路構造を有する空気紡績ノズルについて検証した。第2基板2は珪ホウ酸ガラスで形成するとともに、基板1に対して陽極接合によって接合した。また、第2基板2に形成された貫通孔は直径1mmとした。その他の条件については上記と同様として再び実験したところ、図3(a)よりも図4の構成の方がより強い旋回気流が得られ、繊維のネジリが一層強くなっていることが確かめられた。

【0033】

以上のように、MEMS技術(具体的には、ICP装置による反応性イオンエッチング)を用いてガス流路4を形成した空気紡績ノズル20は、紡績室11に旋回空気流を発生させて微細繊維5を空気紡績するデバイスとして有効に機能するとの知見が得られた。

【0034】

以上に説明したように、本実施形態の空気紡績ノズル20は、微細繊維5に旋回空気流を作用させることができるように構成されている。また、この空気紡績ノズル20は、MEMS技術によって製造されている。

【0035】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維5を空気紡績できる空気紡績ノズル20を提供することができる。

【0036】

また、本実施形態の空気紡績ノズル20は、旋回空気流を噴出させるためのガス流路4が形成された基板1を有する。ガス流路4は、基板1の厚み方向一側の面の凹部と、他側の面の凹部とからなり、全体として基板1の厚み方向から流路が傾斜するような段付き孔として形成されている。

【0037】

これにより、基板1の厚み方向のエッチング加工を組み合わせて、当該基板1の厚み方向から傾斜したガス流路を形成し、紡績室11内に旋回空気流を適切に生成することができる。

【0038】

また、本実施形態の空気紡績ノズル20においては、図3(a)に示すように、基板1の厚み方向一側の面からのハーフエッチングの深さ(凹部の深さ)d1と、他側の面からのハーフエッチングの深さ(凹部の深さ)d2と、を加算した値が、基板1の厚みt1を上回っている。

【0039】

これにより、ガス流路4の流路断面積を確保し、旋回空気流を紡績室11側へ円滑に噴出させることができる。

【0040】

また、図4に示す構成の空気紡績ノズル20は、基板1の厚み方向一側の面に接合される第2基板2を備える。第2基板2には貫通孔7が形成され、この貫通孔7は、段差を形成しながらガス流路4に対して接続している。

【0041】

これにより、2段の段付き孔状のガス流路が全体として形成されるので、ガス流路4から紡績室11へ噴出される気流の角度である噴流角度θを一層小さくすることができ、強い旋回空気流を形成して微細繊維5に撚りを効率的に掛けることができる。

【0042】

以上に本発明の好適な実施の形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0043】

ガス流路4は、図1の実施形態では4つ形成されているが、2つ、3つ、又は5つ以上のガス流路を有する構成に変更することができる。なお、ガス流路4は、旋回空気流の中心に関して対称となる位置に設けるのが良い。

【0044】

図2に示すガス流路4は、凹部の輪郭である矩形の1辺に沿う方向にのみ位置を異ならせるようにして、基板1の表面と裏面の凹部が形成されている。しかしながら、これに代えて、例えば図5のガス流路4aのように、凹部の矩形の2辺の方向に何れも位置を異ならせて、基板1の表面と裏面に凹部を形成するように変更することができる。この2次元的なズレを有する配置により、気流の供給側に対する噴出方向を高い自由度で設定することが可能になる。また、表面と裏面で凹部の輪郭形状が一致している必要はなく、例えば図6のガス流路4bのように、流路の下流側に位置する凹部を三角形に形成することができる。この例では、気流の向きが三角形の先細部に向かって収束することが期待できる。以上に例示するように、基板1に形成するガス流路4の形状は様々に変更することができる。

【0045】

第2基板2は、基板1の一側の面にのみ接合する構成とせず、両側の面に接合するように変更することができる。この場合、いわゆる3段の段付き孔状のガス流路が形成され、旋回気流の向きをより安定化させることができる。

【0046】

前記空気紡績ノズル20のガス流路4は、ICP装置による反応性イオンエッチングによって形成する場合に限定されない。例えば、厚膜レジストを用いた公知の紫外線リソグラフィによっても、前記実施形態と同様の構成のガス流路を形成することができる。あるいは、エッチングプロセスによらず、選択成長プロセスによって空気紡績ノズル20を形成するように変更することができる。

【0047】

ガス流路4に圧縮空気が供給される構成の前記空気紡績ノズル20に代えて、例えば上記の窒素のような適宜のガスをガス流路4に供給して気流紡績する構成に変更することができる。

【符号の説明】

【0048】

1 基板

2 第2基板

3 通過孔

4 ガス流路

5 微細繊維

7 貫通孔

10 筒体

11 紡績室

20 空気紡績ノズル

【技術分野】

【0001】

本発明は、主要には、微細繊維を旋回気流で紡績するための気流紡績ノズルに関する。

【背景技術】

【0002】

従来から、ドラフト装置によりドラフトされた繊維束に、旋回空気流を作用させて加撚することにより紡績糸を製造する空気紡績装置が知られている。このような紡績装置においては、例えば特許文献1及び2に示すように、旋回気流を発生させるための空気紡績ノズルが使用されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特許第3551872号公報

【特許文献2】特許第3546761号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

近年、微細な繊維であるマイクロファイバー及びナノファイバーがその機能性等の点で注目されており、従来よりも連続生産性が高く、高品質かつ高付加価値な微細繊維を生成するニーズが高まっている。しかしながら、このような微細繊維の紡績糸径は10μm以下であるので、例えば綿(紡績糸径が0.1mm程度以上)を対象とする特許文献1及び2のような空気紡績ノズルをそのまま使用することはできなかった。

【0005】

また、特許文献1及び2の空気紡績ノズルを寸法的に縮小したノズルを設計する場合、従来の機械加工技術では精度、コスト及び量産性の点で課題が多かった。特に、斜め方向に空気を噴出して旋回気流を形成するためのノズル孔を高精度に加工することが困難であり、安定した旋回気流で微細繊維を紡績する観点から改善の余地が残されていた。

【0006】

本発明は以上の事情に鑑みてされたものであり、その目的は、旋回気流を安定的に生成して微細繊維を気流紡績できる安価な気流紡績ノズルを提供することにある。

【課題を解決するための手段及び効果】

【0007】

本発明の解決しようとする課題は以上の如くであり、次にこの課題を解決するための手段とその効果を説明する。

【0008】

本発明の第1の観点によれば、微細繊維に旋回気流を作用させるための気流紡績ノズルであって、MEMS技術によって製造される気流紡績ノズルが提供される。

【0009】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維を気流紡績できる気流紡績ノズルを提供することができる。

【0010】

前記の気流紡績ノズルにおいては、以下の構成とすることが好ましい。即ち、この気流紡績ノズルは、前記旋回気流を噴出させるためのガス流路が形成された基板を有する。前記ガス流路は、前記基板の厚み方向一側の面の第1穴と、他側の面の第2穴とからなり、全体として前記基板の厚み方向から流路が傾斜する段付き孔として形成されている。

【0011】

これにより、直線的な斜め方向のガス流路を形成せずとも、基板の厚み方向のエッチング加工を組み合わせて、当該基板の厚み方向から傾斜したガス流路を高い寸法精度で形成することができる。従って、簡単な加工で、紡績室内に旋回気流を適切に生成することができる。

【0012】

前記の気流紡績ノズルにおいては、前記第1穴の深さと、前記第2穴の深さと、を加算した値が、前記基板の厚みを上回っていることが好ましい。

【0013】

これにより、ガス流路の流路断面積を確保し、旋回気流を紡績室側へ円滑に噴出させることができる。

【0014】

前記の気流紡績ノズルにおいては、以下の構成とすることが好ましい。即ち、この気流紡績ノズルは、前記基板の厚み方向で少なくとも一側の面に接合される第2基板を備える。前記第2基板には貫通孔が形成され、前記貫通孔は、段差を形成しながら前記ガス流路に対して接続している。

【0015】

これにより、ガス流路から紡績室へ噴出される気流の向きを基板の厚み方向から一層傾斜させることができる。従って、強い旋回気流を形成して微細繊維に撚りを効率的に掛けることができる。

【0016】

本発明の第2の観点によれば、微細繊維用気流紡績ノズルの製造方法であって、MEMS技術を用いる工程を含む微細繊維用気流紡績ノズルの製造方法が提供される。

【0017】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維を気流紡績できる気流紡績ノズルを提供できる。

【0018】

前記の微細繊維用気流紡績ノズルの製造方法においては、基板の厚み方向両側からハーフエッチングを行って、全体として前記基板の厚み方向から傾斜している段付き孔からなるガス流路を形成する工程を含むことが好ましい。

【0019】

これにより、基板の厚み方向のエッチング加工を組み合わせて、当該基板の厚み方向から傾斜したガス流路を高い寸法精度で形成し、紡績室内に旋回気流を適切に生成することができる。

【図面の簡単な説明】

【0020】

【図1】本発明の一実施形態に係る空気紡績ノズルの全体的な構成を模式的に示す斜視図。

【図2】基板に形成されたガス流路を詳細に示す拡大斜視図。

【図3】(a)図2のA−A断面矢視図。(b)ガス流路の形状の変形例を示す断面図。

【図4】基板に第2基板を接合する変形例を示す断面図。

【図5】ガス流路を構成する凹部の変形例を示す拡大斜視図。

【図6】ガス流路を構成する凹部について別の変形例を示す拡大斜視図。

【発明を実施するための形態】

【0021】

次に、図面を参照して本発明の実施の形態を説明する。図1は、本発明の一実施形態に係る空気紡績ノズル(気流紡績ノズル)20の全体的な構成を模式的に示す斜視図である。図2は、基板1に形成されたガス流路4を詳細に示す拡大斜視図である。図3(a)は図2のA−A断面矢視図であり、図3(b)はガス流路4の形状の変形例を示す断面図である。

【0022】

図1に示す空気紡績ノズル20は微細繊維5を紡績するためのものであり、基板1と、筒体10と、を備えている。基板1はシリコンを素材として平板状に形成されており、この基板1には、微細繊維5を通過させるための貫通状の通過孔3と、旋回空気流を噴出させるための複数(4つ)のガス流路4と、が形成されている。

【0023】

筒体10は円筒状に形成されており、その一端が基板1に接合されている。筒体10の内部には断面円形の紡績室11が形成されており、前記ガス流路4は、この紡績室11の接線方向に沿って空気を噴出し、紡績室11の内部に旋回空気流を形成することができる。ただし、ガス流路4を通過して紡績室11に噴出される空気流は紡績室11の軸線方向(基板1の厚み方向)に対して傾斜しているので、紡績室11内の旋回空気流は螺旋状となる。この構成で、微細繊維5は、通過孔3から紡績室11に繊維束状態で導入され、旋回空気流の作用を受けることで撚られて紡績糸とされる。

【0024】

図2には、4つのガス流路4のうち1つが拡大して示されている。このガス流路4は、基板1の厚み方向両側の面から矩形状の凹部(第1穴及び第2穴)を互いに位置を異ならせてそれぞれ形成し、両方の凹部を相互に連絡したような形状に構成されている。この段付き孔状のガス流路4により、空気は図2の矢印で示すように、基板1の厚み方向から若干傾斜するように曲げられながら紡績室11へ噴射される。この結果、前述のように螺旋状の旋回空気流を紡績室11内に形成することができる。

【0025】

図3(a)及び図3(b)には、ガス流路4の形状の加工例が図2のA−A断面矢視図として示されている。図3(a)の例では、基板1の一側の面に形成した凹部の深さd1と、他側の面に形成した凹部の深さd2と、を加算した値が、基板1の厚みt1より大きくなっている(d1+d2>t1)。このように両側の凹部が基板の厚み方向にオーバーラップするように形成されることで、ガス流路4内に形成される段差の位置を基板の厚み方向で異ならせることができる。この結果、ガス流路4の流路断面積を確保できるので、空気はガス流路4を円滑に通過して紡績室11側に噴射される。

【0026】

本実施形態において前記ガス流路4は、MEMS技術の手法の1つである半導体加工技術によるシリコンプロセスで形成されており、具体的には、誘導結合プラズマ処理装置(ICP装置)による反応性イオンエッチングが利用されている。

【0027】

この方法は公知のものであるので詳細は省略するが、概略を以下に示すと、最初に、シリコンからなる基板1の表面に例えばクロムからなる金属マスクを被覆し、この金属マスクをフォトレジスト等でマスクしながら選択的にエッチングすることで、前記ガス流路4の開口輪郭に相当する開口を当該金属マスクに形成する。そして、この基板1をICP装置にセットし、F原子を含むガスを流すドライエッチング工程と、フルオロカーボン系のガスを流す保護膜堆積工程と、を交互に繰り返すことで、前記金属マスクの開口に対応する輪郭を有する所定の深さの凹部をハーフエッチング加工することができる。

【0028】

なお、上記の基板1の表裏面からのハーフエッチングでは、表裏の凹部の位置を異ならせることで、図3(a)又は図3(b)のように1段の位置ズレを実現できるにとどまる。一方、図4に示すように、貫通孔7を形成した第2基板2を基板1に対し密着させて固定し、前記貫通孔7をガス流路4の開口からオフセットして配置すると、位置ズレが2段となり、噴射時における噴流角度θを小さくするような流路レイアウトも可能になる。噴流角度θを小さくすると紡績室11内に強い旋回気流を発生させることができるので、微細繊維5に撚りを効率的に掛けることができる。この第2基板2は、例えば珪ホウ酸ガラスからなる基板とすることができる。また、この第2基板2をシリコンの基板1に結合させる手法としては、例えば公知の陽極接合を採用することができる。

【0029】

次に、本実施形態の方法で製造した空気紡績ノズル20を用いた検証実験について説明する。先ず、シリコンからなる基板1に、図1に示すように4つの段差孔状のガス流路4を形成し、空気紡績ノズル20を作製した。それぞれのガス流路4は、図3(a)に示すような構成とした。それぞれのガス流路4の具体的な寸法としては、基板1の表面及び裏面の開口形状は何れも1mmの正方形とし、表面及び裏面の開口部の位置ズレ量は500μm、位置ズレの方向は後述の紡績室11の接線方向とした。

【0030】

そして、基板1の一側の面(図1において上側の面)に図略の配管を取り付け、圧縮ガス源を接続した。今回の実験では、圧縮ガス源として、簡便な圧縮窒素ガスを採用した。また、図1に示す筒体10は内径6mmのアクリルパイプとし、ガス流路4の下流側の開口を、アクリルパイプの内側に形成された紡績室11に臨ませるように配置した。

【0031】

そして、紡績室11にネジレの無い繊維束を挿入し、4つのガス流路4に均等に窒素ガスを供給して、旋回気流によって繊維を捻る実験を行った。繊維としては、太さが1束約350μmの綿繊維と、約30μmの化学繊維の2種類を実験に用いた。圧縮窒素ガスをガス流路4から噴射させて目視で観察したところ、2種類の繊維は何れも、空気紡績ノズル20によってネジリが生じていることが確認された。

【0032】

次に、図4の構成に示すような流路構造を有する空気紡績ノズルについて検証した。第2基板2は珪ホウ酸ガラスで形成するとともに、基板1に対して陽極接合によって接合した。また、第2基板2に形成された貫通孔は直径1mmとした。その他の条件については上記と同様として再び実験したところ、図3(a)よりも図4の構成の方がより強い旋回気流が得られ、繊維のネジリが一層強くなっていることが確かめられた。

【0033】

以上のように、MEMS技術(具体的には、ICP装置による反応性イオンエッチング)を用いてガス流路4を形成した空気紡績ノズル20は、紡績室11に旋回空気流を発生させて微細繊維5を空気紡績するデバイスとして有効に機能するとの知見が得られた。

【0034】

以上に説明したように、本実施形態の空気紡績ノズル20は、微細繊維5に旋回空気流を作用させることができるように構成されている。また、この空気紡績ノズル20は、MEMS技術によって製造されている。

【0035】

これにより、MEMSによる高精度の微細加工を利用することで、旋回気流を安定的に生成して微細繊維5を空気紡績できる空気紡績ノズル20を提供することができる。

【0036】

また、本実施形態の空気紡績ノズル20は、旋回空気流を噴出させるためのガス流路4が形成された基板1を有する。ガス流路4は、基板1の厚み方向一側の面の凹部と、他側の面の凹部とからなり、全体として基板1の厚み方向から流路が傾斜するような段付き孔として形成されている。

【0037】

これにより、基板1の厚み方向のエッチング加工を組み合わせて、当該基板1の厚み方向から傾斜したガス流路を形成し、紡績室11内に旋回空気流を適切に生成することができる。

【0038】

また、本実施形態の空気紡績ノズル20においては、図3(a)に示すように、基板1の厚み方向一側の面からのハーフエッチングの深さ(凹部の深さ)d1と、他側の面からのハーフエッチングの深さ(凹部の深さ)d2と、を加算した値が、基板1の厚みt1を上回っている。

【0039】

これにより、ガス流路4の流路断面積を確保し、旋回空気流を紡績室11側へ円滑に噴出させることができる。

【0040】

また、図4に示す構成の空気紡績ノズル20は、基板1の厚み方向一側の面に接合される第2基板2を備える。第2基板2には貫通孔7が形成され、この貫通孔7は、段差を形成しながらガス流路4に対して接続している。

【0041】

これにより、2段の段付き孔状のガス流路が全体として形成されるので、ガス流路4から紡績室11へ噴出される気流の角度である噴流角度θを一層小さくすることができ、強い旋回空気流を形成して微細繊維5に撚りを効率的に掛けることができる。

【0042】

以上に本発明の好適な実施の形態を説明したが、上記の構成は例えば以下のように変更することができる。

【0043】

ガス流路4は、図1の実施形態では4つ形成されているが、2つ、3つ、又は5つ以上のガス流路を有する構成に変更することができる。なお、ガス流路4は、旋回空気流の中心に関して対称となる位置に設けるのが良い。

【0044】

図2に示すガス流路4は、凹部の輪郭である矩形の1辺に沿う方向にのみ位置を異ならせるようにして、基板1の表面と裏面の凹部が形成されている。しかしながら、これに代えて、例えば図5のガス流路4aのように、凹部の矩形の2辺の方向に何れも位置を異ならせて、基板1の表面と裏面に凹部を形成するように変更することができる。この2次元的なズレを有する配置により、気流の供給側に対する噴出方向を高い自由度で設定することが可能になる。また、表面と裏面で凹部の輪郭形状が一致している必要はなく、例えば図6のガス流路4bのように、流路の下流側に位置する凹部を三角形に形成することができる。この例では、気流の向きが三角形の先細部に向かって収束することが期待できる。以上に例示するように、基板1に形成するガス流路4の形状は様々に変更することができる。

【0045】

第2基板2は、基板1の一側の面にのみ接合する構成とせず、両側の面に接合するように変更することができる。この場合、いわゆる3段の段付き孔状のガス流路が形成され、旋回気流の向きをより安定化させることができる。

【0046】

前記空気紡績ノズル20のガス流路4は、ICP装置による反応性イオンエッチングによって形成する場合に限定されない。例えば、厚膜レジストを用いた公知の紫外線リソグラフィによっても、前記実施形態と同様の構成のガス流路を形成することができる。あるいは、エッチングプロセスによらず、選択成長プロセスによって空気紡績ノズル20を形成するように変更することができる。

【0047】

ガス流路4に圧縮空気が供給される構成の前記空気紡績ノズル20に代えて、例えば上記の窒素のような適宜のガスをガス流路4に供給して気流紡績する構成に変更することができる。

【符号の説明】

【0048】

1 基板

2 第2基板

3 通過孔

4 ガス流路

5 微細繊維

7 貫通孔

10 筒体

11 紡績室

20 空気紡績ノズル

【特許請求の範囲】

【請求項1】

微細繊維に旋回気流を作用させるための気流紡績ノズルであって、MEMS技術によって製造されていることを特徴とする気流紡績ノズル。

【請求項2】

請求項1に記載の気流紡績ノズルであって、

前記旋回気流を噴出させるためのガス流路が形成された基板を有し、

前記ガス流路は、前記基板の厚み方向一側の面の第1穴と、他側の面の第2穴とからなり、全体として前記基板の厚み方向から流路が傾斜する段付き孔として形成されていることを特徴とする気流紡績ノズル。

【請求項3】

請求項2に記載の気流紡績ノズルであって、

前記第1穴の深さと、前記第2穴の深さと、を加算した値が、前記基板の厚みを上回っていることを特徴とする気流紡績ノズル。

【請求項4】

請求項2又は3に記載の気流紡績ノズルであって、

前記基板の厚み方向で少なくとも一側の面に接合される第2基板を備え、

前記第2基板には貫通孔が形成され、前記貫通孔は、段差を形成しながら前記ガス流路に対して接続していることを特徴とする気流紡績ノズル。

【請求項5】

微細繊維用気流紡績ノズルの製造方法であって、MEMS技術を用いる工程を含むことを特徴とする微細繊維用気流紡績ノズルの製造方法。

【請求項6】

請求項5に記載の微細繊維用気流紡績ノズルの製造方法であって、

基板の厚み方向両側からハーフエッチングを行って、全体として前記基板の厚み方向から傾斜している段付き孔からなるガス流路を形成する工程を含むことを特徴とする微細繊維用気流紡績ノズルの製造方法。

【請求項1】

微細繊維に旋回気流を作用させるための気流紡績ノズルであって、MEMS技術によって製造されていることを特徴とする気流紡績ノズル。

【請求項2】

請求項1に記載の気流紡績ノズルであって、

前記旋回気流を噴出させるためのガス流路が形成された基板を有し、

前記ガス流路は、前記基板の厚み方向一側の面の第1穴と、他側の面の第2穴とからなり、全体として前記基板の厚み方向から流路が傾斜する段付き孔として形成されていることを特徴とする気流紡績ノズル。

【請求項3】

請求項2に記載の気流紡績ノズルであって、

前記第1穴の深さと、前記第2穴の深さと、を加算した値が、前記基板の厚みを上回っていることを特徴とする気流紡績ノズル。

【請求項4】

請求項2又は3に記載の気流紡績ノズルであって、

前記基板の厚み方向で少なくとも一側の面に接合される第2基板を備え、

前記第2基板には貫通孔が形成され、前記貫通孔は、段差を形成しながら前記ガス流路に対して接続していることを特徴とする気流紡績ノズル。

【請求項5】

微細繊維用気流紡績ノズルの製造方法であって、MEMS技術を用いる工程を含むことを特徴とする微細繊維用気流紡績ノズルの製造方法。

【請求項6】

請求項5に記載の微細繊維用気流紡績ノズルの製造方法であって、

基板の厚み方向両側からハーフエッチングを行って、全体として前記基板の厚み方向から傾斜している段付き孔からなるガス流路を形成する工程を含むことを特徴とする微細繊維用気流紡績ノズルの製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図2】

【図3】

【図4】

【図5】

【図6】

【公開番号】特開2010−189790(P2010−189790A)

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願番号】特願2009−33869(P2009−33869)

【出願日】平成21年2月17日(2009.2.17)

【出願人】(593006630)学校法人立命館 (359)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

【公開日】平成22年9月2日(2010.9.2)

【国際特許分類】

【出願日】平成21年2月17日(2009.2.17)

【出願人】(593006630)学校法人立命館 (359)

【出願人】(000006297)村田機械株式会社 (4,916)

【Fターム(参考)】

[ Back to top ]