気液分離器及び気体発生装置

【課題】気体と液体との混相流から気体を効率的に分離できる気液分離器及び気体発生装置を提供する。

【解決手段】外部タンク27と、外部タンク27内に設けられた内部タンク28とを有し、その外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有し、内部タンク28は、気液混相流体24を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有するようにして上記課題を解決した。このとき、内部タンク28に引き込まれた導入管21の先端22を鉛直下向きに配置し、さらに、内部タンク28を、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成することが好ましい。

【解決手段】外部タンク27と、外部タンク27内に設けられた内部タンク28とを有し、その外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有し、内部タンク28は、気液混相流体24を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有するようにして上記課題を解決した。このとき、内部タンク28に引き込まれた導入管21の先端22を鉛直下向きに配置し、さらに、内部タンク28を、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成することが好ましい。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気液分離器及び気体発生装置に関し、さらに詳しくは、気体と液体との混相流からそれぞれの流体を効率的に分離するための気液分離器及び気体発生装置に関する。

【背景技術】

【0002】

気液分離器は、気体と液体との混相流からそれぞれの流体(気体、液体)を効率的に分離するための装置であり、一例としては、気体発生装置を構成する装置として利用されている。例えば気体発生装置は、図1で例示するように、純水やアルカリ水溶液等の被分解液を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガスと酸素ガスを気液混相流体から分離して得るための装置1である。この気体発生装置1は、被分解液を電気分解して気体を発生させる水電解セル107と、発生した気体を気液混相流体から分離する気液分離器10とを少なくとも有している。

【0003】

図1の気体発生装置1は、気液分離器10を備えた循環型気体発生装置であり、その気液分離器10は、水電解セル107の負極側で発生した水素ガスを気液混相流体から分離するための水素ガス分離器3と、水電解セル107の正極側で発生した酸素ガスを気液混相流体から分離するための酸素ガス分離器5とを備えている。水素ガス分離器3には、水電解セル107で発生した水素ガス含有液体を導入する水素ガス混相流体導入ライン7と、水素ガス分離器3で分離した水素ガスを排出する水素ガス排出ライン9と、分離処理後の液体を排出する液体排出ライン11とが連結している。一方、酸素ガス分離器5にも、水電解セル107で発生した酸素ガス含有液体を導入する酸素ガス混相流体導入ライン13と、酸素ガス分離器5で分離した酸素ガスを排出する酸素ガス排出ライン15と、分離処理後の液体を排出する液体排出ライン17とが連結している。水素ガス分離器3に連結された液体排出ライン11と、酸素ガス分離器5に連結された液体排出ライン17とは集合配管109に接続され、その集合配管109では2系統から排出された液体が混合する。

【0004】

こうした気体発生装置1では、水素ガス分離器3及び酸素ガス分離器5のそれぞれから排出された液体が集合配管109で混合する。そのため、その液体中に水素ガスや酸素ガスが十分に分離しきれずに含まれている場合には、集合配管109で液体に含まれる水素ガスと酸素ガスが混合して混合ガスとなり、気体発生装置1の安全上問題となることがある。また、酸素ガスが含まれる液体が循環して再び水電解セル107に流入すると、水素ガス分離器3に接続されている液体導入ライン7に酸素ガスが混入してしまう。そのため、水素ガス分離器3で分離される水素ガスの純度が低下してしまうおそれがある。

【0005】

こうした問題に対し、特許文献1には、気液二相流体を気体と液体に分離する円筒縦型気液分離器が提案されている。この技術は、底部に液体排出管、頂部に気体排出管を有する円筒縦型タンクと、このタンクの円筒壁上部に設けられ円筒内周接線方向に流体を吐出する上部ノズルと、タンクの円筒壁下部に設けられ円筒内周接線方向で上部ノズルと反対回りに液体を吐出する下部ノズルとを備えている。この技術によれば、下部ノズルを設けることにより上部ノズルによって発生する液相内の旋回流を打ち消すことができ、液相内の旋回流をほぼ消滅することができるというものであり、これにより液相への気相の混入を防止し、高い気液分離効率を実現できるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−57710号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、従来からの課題を解決するためになされたものであって、その目的は、気体と液体との混相流から気体を効率的に分離できる気液分離器を提供することにある。また、本発明の他の目的は、そうした気液分離器を備える気体発生装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明に係る気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする。

【0009】

この発明によれば、内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段を有するので、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがない。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0010】

本発明に係る気液分離器において、前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直下向きに配置するように構成する。

【0011】

この発明によれば、迂回手段として、内部タンクに引き込まれた導入管の先端を鉛直下向きに配置するように構成したので、鉛直下向きに配置された導入管の先端から流入した気液混相流体は、内部タンクの底部に当たった後に上方に向かい、上部の開口部からオーバーフローする。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0012】

本発明に係る気液分離器において、前記内部タンクは、前記開口部から連続する該内部タンクの外壁面が傾斜面であるように構成されている。

【0013】

この発明によれば、開口部から連続する内部タンクの外壁面が傾斜面であるように構成されているので、その開口部は内部タンクの水平断面積(例えば胴体断面積)よりも小さくなっており、傾斜面は開口部から末広がるように構成されている。そのため、内部タンクからオーバーフローした気液混相流体は、末広がる傾斜面を一定時間流れる間に薄く且つ安定するので、気液混相流体中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0014】

本発明に係る気液分離器において、前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直上向きに配置し、且つ該先端の上方に干渉板が設けられているように構成する。

【0015】

この発明によれば、迂回手段として、内部タンクに引き込まれた導入管の先端を鉛直上向きに配置し、且つその先端の上方に干渉板が設けているので、鉛直上向きに配置された導入管の先端から流入した気液混相流体は、その上方の干渉板に当たった後にその干渉板を避けるようにして上方に向かい、上部の開口部からオーバーフローする。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0016】

上記課題を解決するための本発明に係る気体発生装置は、被分解液を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガスと酸素ガスを気液混相流体から分離して得るための装置であって、前記被分解液を電気分解して気体を発生させる水電解セルと、発生した前記気体を前記気液混相流体から分離する気液分離器とを少なくとも有し、前記気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする。

【0017】

この発明によれば、気液分離器が備える内部タンクが、気液混相流体を導入する導入管が引き込まれ、その導入管から流入した気液混相流体を迂回させる迂回手段を有するので、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがない。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。こうした気液分離器を備えた気体発生装置は、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、その液体が再循環する場合に起こる他の気体の混入問題を解消でき、得ようとする気体の純度の低下を抑えることができる。また、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、例えば水素ガスと酸素ガスとの混合ガス量を抑制でき、安全性を高めることができる。

【発明の効果】

【0018】

本発明に係る気液分離器によれば、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがないので、気液混相流体の開口部からのオーバーフローが安定する。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0019】

本発明に係る気体発生装置によれば、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、その液体が再循環する場合に起こる他の気体の混入問題を解消でき、得ようとする気体の純度の低下を抑えることができる。また、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、例えば水素ガスと酸素ガスとの混合ガス量を抑制でき、安全性を高めることができる。

【図面の簡単な説明】

【0020】

【図1】気体発生装置の構成の一例を示す図である。

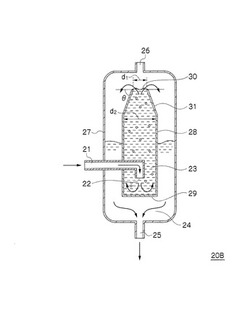

【図2】本発明に係る気液分離器の一例を示す断面構成図である。

【図3】本発明に係る気液分離器の他の一例を示す断面構成図である。

【図4】本発明に係る気液分離器の内部タンクの開口部の一例を示す断面構成図である。

【図5】(A)は本発明に係る気液分離器の内部タンクの開口部の一例を示す斜視図であり、(B)は気液分離器の内部タンクの開口部の一例を示す斜視図であり、(C)は気液分離器の内部タンクの開口部の他の一例を示す斜視図である。

【図6】本発明に係る気液分離器のさらに他の一例を示す断面構成図である。

【図7】気液分離器の比較形態の一例を示す断面構成図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る気液分離器及び気体発生装置について図面を参照しつつ説明する。本発明の技術的範囲は、下記の記載や図面に限定されるものではない。

【0022】

[気液分離器]

本発明に係る気液分離器20(20A,20B,20C)は、気体と液体との混相流(「気液混相流体」ともいう。)からそれぞれの流体(気体、液体)を効率的に分離するための装置であり、例えば図2に示すように、外部タンク27と、その外部タンク27内に設けられた内部タンク28とを有する。そして、外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有することに特徴がある。

【0023】

こうした気液分離器20は、例えば図2に示すように、気液混相流体23を導入する導入管21が内部タンク28に引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段を有するので、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われることになる。図2(他の図も同じ。)中の実線の矢印は、気液混相流体23の流れを示している

【0024】

本発明に係る気液分離器では、その迂回手段により、図2〜図6にそれぞれ示す第1〜第3実施形態に分けることができる。以下詳しく説明する。

【0025】

(第1実施形態の気液分離器)

第1実施形態の気液分離器20Aは、図2に示すように、気体と液体との気液混相流体23から気体を分離するための装置である。この気液分離器20Aは、上記同様、外部タンク27と、その外部タンク27内に設けられた内部タンク28とで構成されたている。外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有している。

【0026】

外部タンク27は、中に内部タンク28を有し、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを備えた密閉型の蓋付き容器である。外部タンク27の側壁には、内部タンク28に気液混相流体23を供給するための導入管21が貫通している。内部タンク28については後述するが、外部タンク27の側壁や上下壁に接触しないように中央に配置されている。具体的には、側壁に溶接された支持部材(図示しない)で支持されている。外部タンクの形状は特に限定されないが、例えば円筒状である場合の内径は、例えば0.1m〜2mである。

【0027】

気体排出口26は、外部タンク27の上部に設けられ、気液混相流体23から分離された気体を外部に排出するためのものである。なお、気体排出口26の取付位置は、図2に示すように外部タンク27の頂部であってもよいし、側壁上部であってもよい(図示しない)。気体排出口26の大きさは特に限定されないが、円筒形である場合の内径は、例えば10mm〜200mmである。

【0028】

液体排出口25は、外部タンク27の下部に設けられ、気液混相流体23から気体が分離した後の液体を排出するためのものである。なお、液体排出口25の取付位置は、図2に示すように外部タンク27の底部であってもよいし、側壁下部であってもよい(図示しない)。液体排出口25の大きさは特に限定されないが、円筒形である場合の内径は、例えば10mm〜200mmである。

【0029】

内部タンク28は、外部タンク27内に設けられており、導入口22から流入した気液混相流体23を一時的に溜めるための略密閉型の容器である。内部タンク28の上部には、その気液混相流体23がオーバーフローする開口部30が設けられている。底部29の形状は、図2に示すように平らな面であってもよいし、曲面であってもよい(図示しない)。内部タンク28の側壁には、気液混相流体23を供給するための導入管21が貫通している。この内部タンク28は、外部タンク27の側壁や上下壁に接触しないように外部タンク27の中央に配置されている。具体的には、外部タンク27の側壁又は底部に溶接された支持部材(図示しない)で支持されている。内部タンク28の形状は特に限定されないが、例えば円筒状である場合の内径は、例えば0.05m〜1.5mである。

【0030】

導入管21は、外部タンク27を貫通し、さらに内部タンク28を貫通して、内部タンク28内に気液混相流体23を流入させるための配管である。この導入管21は、外部タンク27と内部タンク28に溶接されて固定されている。導入管21の貫通位置は特に限定されないが、図2の例では、内部タンク28の底部側に設けられている。導入管21が円筒状である場合の内径は特に限定されないが、例えば10mm〜200mm程度である。

【0031】

導入口22は、導入管21の先端の気液混相流体23の流入口であり、この実施形態では鉛直下向きに設けられている。導入口22を鉛直下向きにする手段は、例えば、導入管21の先端部にエルボを連結したり、導入管21を下向きに曲げたりする手段が挙げられる。導入口22は、通常は導入管21の内径と同じ内径のものが設けられている。

【0032】

導入口22から内部タンク28に流入した気液混相流体23は、内部タンク28の底部29に衝突した後、上方の開口部30に向かい、その開口部30からオーバーフローする。気液混相流体23がオーバーフローするとき、気液混相流体23に含まれる気体が分離し易くなり、気液混相流体23から気体が効率良く分離される。オーバーフロー時の気体の分離は、気液混相流体23がオーバーフローする際に開口部30の縁で、気液混相流体23の厚さが一時的に薄くなり、薄くなった気液混相流体23では、そこに含まれる気体が液外に離脱し易くなるためと考えられる。

【0033】

開口部30の大きさは特に限定されないが、形成可能な範囲で大きいことが好ましい。開口部30が大きいと、開口部30の縁の長さが長くなり、開口部30の縁からのオーバーフローする気液混相流体23の厚さがより薄くなる。なお、内部タンク28が円筒形の場合、開口部30の最大径は、内部タンク28の直径と同じである。

【0034】

この第1実施形態の気液分離器20Aでの迂回手段は、上記のように、導入管21の先端にある導入口22を、内部タンク28内で鉛直下向きに配置したことにある。こうした迂回手段によって、導入口22から流入した気液混相流体23が直接内部タンク28の開口部30に向かって勢いよく上昇してオーバーフローすることを防いでいる。勢いが抑えられた気液混相流体23は、オーバーフローする際に、開口部30での気液混相流体23の液面揺動が小さく安定したものとなり、その安定状態の気液混相流体23がオーバーフローすることにより、オーバーフロー時の気液分離を効果的に行うことができる。

【0035】

以上、第1実施形態の気液分離器20Aによれば、迂回手段として、内部タンク28に引き込まれた導入管21先端の導入口22を鉛直下向きに配置するように構成したので、鉛直下向きに配置された導入口22から流入した気液混相流体23は、内部タンク28の底部29に当たった後に上方に向かい、上部の開口部30からオーバーフローする。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われる。このように、この気液分離器20Aでは、迂回手段により、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。

【0036】

(第2実施形態の気液分離器)

第2実施形態の気液分離器20Bは、図3〜図5に示すように、基本的な装置構成は第1実施形態と同じであるが、内部タンク28が備える迂回手段が異なっている。それ以外の構成は上記第1実施形態の気液分離器20Aと同じであるので、図3では同一符号を用いて表し、以下ではその説明を省略する。

【0037】

この第2実施形態での迂回手段は、図3に示すように、第1実施形態と同様の鉛直下向きの導入口22を備えるとともに、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成している。内部タンク28からオーバーフローした気液混相流体23は、図4に示すように、傾斜面31を一定時間流れる間に液厚さが薄くなり且つ安定するので、気液混相流体23中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体23から気体が容易に分離し、気液分離が効果的に行われる。

【0038】

そうした傾斜面は、図5(A)に示すように、内部タンク28が円筒形の場合は、円錐面と同様、内部タンク外壁面の上部が放射状に末広がる曲面状傾斜面31であるように構成される。また、図5(B)(C)に示すように、内部タンク28が矩形の場合は、内部タンク外壁面の上部が平面状傾斜面31’,31”であるように構成される。いずれの場合も、開口部30,30’,30”からオーバーフローする気液混相流体23は、その傾斜面31,31’,31”上を流れて外部タンク内に流下する。傾斜面は、内部タンクの形状にかかわらず、図5(A)に示すような曲面状であってもよいし、図5(B)(C)に示すような平面状であってもよい。なお、開口部30,30’,30”は、内部タンク28の水平断面積よりも小さくなっているので、そうした傾斜面31,31’,31”を内部タンク上部に容易に形成できる。

【0039】

傾斜面31の傾斜角と長さは、内部タンク28の水平断面積と開口部の開口面積とによって任意に設計できる。例えば、傾斜面31を長くする場合は、内部タンク28の水平断面積と開口部の開口面積との差を大きくしたり、傾斜面31の傾斜角θを大きくしたりすればよい。なお、傾斜角θは、水平面、すなわち静止状態の気液混相流体面に対する角度で定義する。

【0040】

傾斜面31の長さLが長いほど、気液混相流体23が傾斜面31上を流れる時間が長くなり、気液分離する機会が増し、より効果的な気液分離が行われる。傾斜面31の長さLは、傾斜面31の傾斜角θによって任意に調整できる。傾斜面31の傾斜角θは、内部タンク28の大きさ、気液混相流体23の流量、傾斜面31を流す時間、気液分離能等を考慮して任意に設計されるが、本発明者は20°〜80°の場合で効果的な気液分離を行えたことを確認している。傾斜面31の傾斜角θを小さくすると、気液混相流体23の速度を遅くすることができる。そのため、気液混相流体23が傾斜面31を流れる間に、気液混相流体23に含まれる気体が分離し易くなる。

【0041】

なお、傾斜面31は、平滑面であってもよいし、波面であってもよいし、スリットや凹凸が設けられたものであってもよい。傾斜面31にスリットや凹凸を設けることで、傾斜面31上での気液混相流体23の流れを安定化させたり、液厚さをより薄くさせたりする部分を設けることができる。

【0042】

以上、第2実施形態の気液分離器20Bによれば、迂回手段として、鉛直下向きの導入口22を備えるとともに、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成しているので、その開口部30は内部タンク28の水平断面積(例えば胴体断面積)よりも小さくなっており、傾斜面31は開口部30から連続するように構成されている。そのため、内部タンク28からオーバーフローした気液混相流体23は、その傾斜面31を一定時間流れる間に薄く且つ安定するので、気液混相流体中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0043】

(第3実施形態の気液分離器)

第3実施形態の気液分離器20Cは、図6に示すように、基本的な装置構成は第1実施形態と同じであるが、内部タンク28が備える迂回手段が異なっている。それ以外の構成は上記第1実施形態の気液分離器20Aと同じであるので、図6では同一符号を用いて表し、以下ではその説明を省略する。

【0044】

この第3実施形態では、第1実施形態とは異なり、鉛直上向きの導入口22を備えている。導入口22は、図6に示すように、内部タンク28の底部29に設けられ、内部タンク28に下方から流入するように設けられているが、第1実施形態の場合と同様に、内部タンク28の側壁を導入管21が貫通し、その導入管先端の導入口22が鉛直上向きに設けられていてもよい(図示しない)。

【0045】

第3実施形態では、迂回手段として、鉛直上向きの導入口22の上方に設けられた干渉板40を用いている。この干渉板40は、鉛直上向きの導入口22の真上に設けられ、その導入口22から上方に勢いよく向かう気液混相流体23の流れを妨げるように作用する。その結果、流れが妨げられた気液混相流体23は、干渉板40の縁部方向に流れて上方に向かうことになる。上方に向かった気液混相流体23は、流れの勢いが抑制されて安定化し、オーバーフロー時の気液混相流体23の液面揺動が小さく安定したものとなり、その安定状態の気液混相流体23がオーバーフローすることにより、オーバーフロー時の気液分離を効果的に行うことができる。

【0046】

干渉板40としては、上方に向かう気液混相流体2の流れの勢いを抑制して流れを安定化させるものであれば特に限定されないが、例えば、平板、波形状平板、穴あき平板(パンチングメタル)、矩形スリットが設けられた平板、等を挙げることができる。その大きさは、内部タンク28の内寸(円筒形の場合は内径)よりも小さく且つ流れを過度に妨げない大きさであればよい。材質についても特に限定されず、気液混相流体23に対して耐性がある材質であればよい。

【0047】

以上、第3実施形態の気液分離器20Cによれば、迂回手段として、内部タンク28に引き込まれた導入管21先端の導入口22を鉛直上向きに配置し、且つ導入口22の上方に干渉板40を設けるように構成したので、鉛直上向きに配置された導入口22から流入した気液混相流体23は、その導入口上方に設けられた干渉板40に当たって迂回した後に上方に向かい、上部の開口部30からオーバーフローする。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われる。このように、この気液分離器20Cでは、迂回手段により、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。

【0048】

(比較形態の気液分離器)

図7は、本発明に係る気液分離器20A,20B,20Cと対比するための比較形態の気液分離器20Dの一例を示す断面図である。この気液分離器20Dには、第1〜第3実施形態の気液分離器20A,20B,20Cが備える内部タンク28は設けられていない。したがって、気液混相流体23を導入する導入管21がタンク27に引き込まれ、その導入管21から流入した気液混相流体23は、そのままタンク27内を対流する間に気液分離し、分離された気体はタンク上部に設けられた気体排気口26から排出され、処理後の液体はタンク下部に設けられた液体排出口25から排出する。

【0049】

こうした比較形態の気液分離器20Dには、第1〜第3実施形態の気液分離器20A,20B,20Cが備える内部タンク28は設けられておらず、その内部タンク28内の迂回手段もないので、気液混相流体がオーバーフローする際に気液混相流体から気体が効果的に分離できるという作用も生じない。そのため、本発明に係る気液分離器20A,20B,20Cと比べれば、気液分離能力は不十分であった。

【0050】

(用途例)

以上説明した本発明に係る気液分離器は、各種の気体と液体の混相流から気体と液体を分離する必要のある用途に広く適用できる。例えば、後述するように、水やアルカリ水溶液等の被電気分解液から水素ガスや酸素ガスを発生させる気体発生装置の一部とし、水素ガス及び/又は酸素ガスを含む気液混相流体から気体を分離するための装置として用いてもよい。また、食塩電解によって得られる塩素ガスを含む気液混相流体から塩素ガスを分離するための気液分離器として用いてもよい。

【0051】

これら以外にも、気泡が液体に含まれることによって生じる不具合(歩留り低下、コストアップ、トラブル、品質不安定、性能低下、環境問題)を解決するために使用できる。例えば、半導体分野では、現像液、リンス液、フォトレジスト液、洗浄液、エッチング液、レジスト除去液、各種薬液等に含まれる気体の分離に用いることができ、マイクロバブル(微小気泡)の発生が洗浄効果を妨げるのを防ぐことができる。また、ディスプレイ(FPD)分野では、フォトレジスト、現像液、リンス液、エッチング液、除去液、洗浄液、レジスト剥離液等に含まれる気体の分離に用いることができ、各工程での気泡の問題を解決できる。また、電池分野では、各種電池の電解液に含まれる気体の分離に用いることができ、電池で問題となる電解液中の気泡や、使用する薬液中の溶存ガスや気泡の問題を解決できる。

【0052】

また、印刷分野では、インクに含まれる気体の分離に用いることができ、インクの濃度や液量管理の妨げとなるインク中の溶存ガスを除去して気泡の発生を抑えたり、気泡による印字不良の問題を解決して安定した印刷を可能としたり、気泡が見た目の悪さや品質低下をまねく等の問題を解決したりできる。また、流体制御分野では、精密送液、微量送液、精密流量計測等の流体に含まれる気体の分離に用いることができ、流体中に含まれる溶存ガスが測定対象物に酸化等の影響を与えて正しい測定結果が得られない等の問題を解決したり、検出部が気泡の影響を受けて安定した結果が得られない等の問題を解決したりできる。また、薬液塗布分野では、基板処理液、塗布液、皮膜液、ドラムコーティング液、各種コーティング溶液に含まれる気体の分離に用いることができ、化学工業分野では、合成反応液、重合液、溶媒に含まれる気体の分離に用いることができ、その他の有機EL、液晶カラーフィルター分野では、薬液、溶剤等に含まれる気体の分離に用いることができる。

【0053】

[気体発生装置]

本発明に係る気体発生装置1は、図1に示すように、水やアルカリ水溶液等の被分解液である液体を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガス及び酸素ガスを気液混相流体から分離して得るための循環型気体発生装置である。この気体発生装置1は、被分解液を電気分解して水素ガス及び酸素ガスを発生させる水電解セル107と、発生した水素ガス及び酸素ガスを気液混相流体から分離する気液分離器10とを少なくとも有している。

【0054】

気液分離器10は、水電解セル107の負極側で発生した水素ガスを分離するための水素ガス分離器3と、水電解セル107の正極側で発生した酸素ガスを分離するための酸素ガス分離器5との両方で構成されている。これらの気液分離器3,5は、発生した水素ガス及び酸素ガスを気液混相流体から分離する。

【0055】

水素ガス分離器3には、水電解セル107で発生した水素ガス含有液体を導入する水素ガス混相流体導入ライン7と、水素ガス分離器3で分離した水素ガスを排出する水素ガス排出ライン9と、分離処理後の液体を排出する液体排出ライン11とが連結している。一方、酸素ガス分離器5にも、水電解セル107で発生した酸素ガス含有液体を導入する酸素ガス混相流体導入ライン13と、酸素ガス分離器5で分離した酸素ガスを排出する酸素ガス排出ライン15と、分離処理後の液体を排出する液体排出ライン17とが連結している。水素ガス分離器3に連結された液体排出ライン11と、酸素ガス分離器5に連結された液体排出ライン17とは集合配管109に接続され、2系統から排出された液体が混合する。その後、フィルター101、冷却器103、循環ポンプ105を経て水電解セル107に戻り、再び水電解される。

【0056】

本発明に係る気体発生装置1には、上記本発明に係る気液分離器がそれぞれ水素ガス分離器3及び酸素ガス分離器5として適用される。そうした気液分離器は、図2〜図6に示す形態の説明欄で説明したのでここではその詳しい説明は省略する。

【0057】

気液分離器3,5の基本的な構成は、図2〜図6に示すように、外部タンク27と、その外部タンク27内に設けられた内部タンク28とを有している。その外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。また、内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有している。

【0058】

こうした気体発生装置1では、各気液分離器3,5では効果的な気液分離が行われるので、気液分離処理後の液体中に含まれる水素ガスや酸素ガスは少なくなっている。そのため、水素ガス分離器3及び酸素ガス分離器5のそれぞれから排出された液体が集合配管109で混合した場合であっても、水素ガスと酸素ガスが混合して混合ガスにはなり難く、気体発生装置1の安全上が問題となることがない。さらに、集合配管109で合流した液体が循環して再び水電解セル107に流入しても、その液体中の水素ガス及び酸素ガスの混入が僅かであるので、水素ガス分離器3や酸素ガス分離器5で再度気液分離された後のガス純度が低下することもないという効果がある。

【符号の説明】

【0059】

1 気体発生装置

3 水素ガス分離器

5 酸素ガス分離器

7 導入管

9 水素ガス排出口

10 気液分離器

11 液体排出口

13 導入管

15 酸素ガス排出口

17 液体排出口

20 気液分離器

21 導入管

22 導入口

23 気液混相流体

25 液体排出口

26 気体排出口

27 外部タンク

28 内部タンク

29 内部タンクの底部

30,30’,30” 開口部

31,31’,31” 傾斜面

32 気体(ガス)

40 干渉板

101 フィルター

103 冷却器

105 循環ポンプ

107 水電解セル

109 集合配管

d1 開口部の口径

d2 内部タンクの胴体径

θ 傾斜面の水平面に対する傾斜角

L 傾斜面の長さ

【技術分野】

【0001】

本発明は、気液分離器及び気体発生装置に関し、さらに詳しくは、気体と液体との混相流からそれぞれの流体を効率的に分離するための気液分離器及び気体発生装置に関する。

【背景技術】

【0002】

気液分離器は、気体と液体との混相流からそれぞれの流体(気体、液体)を効率的に分離するための装置であり、一例としては、気体発生装置を構成する装置として利用されている。例えば気体発生装置は、図1で例示するように、純水やアルカリ水溶液等の被分解液を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガスと酸素ガスを気液混相流体から分離して得るための装置1である。この気体発生装置1は、被分解液を電気分解して気体を発生させる水電解セル107と、発生した気体を気液混相流体から分離する気液分離器10とを少なくとも有している。

【0003】

図1の気体発生装置1は、気液分離器10を備えた循環型気体発生装置であり、その気液分離器10は、水電解セル107の負極側で発生した水素ガスを気液混相流体から分離するための水素ガス分離器3と、水電解セル107の正極側で発生した酸素ガスを気液混相流体から分離するための酸素ガス分離器5とを備えている。水素ガス分離器3には、水電解セル107で発生した水素ガス含有液体を導入する水素ガス混相流体導入ライン7と、水素ガス分離器3で分離した水素ガスを排出する水素ガス排出ライン9と、分離処理後の液体を排出する液体排出ライン11とが連結している。一方、酸素ガス分離器5にも、水電解セル107で発生した酸素ガス含有液体を導入する酸素ガス混相流体導入ライン13と、酸素ガス分離器5で分離した酸素ガスを排出する酸素ガス排出ライン15と、分離処理後の液体を排出する液体排出ライン17とが連結している。水素ガス分離器3に連結された液体排出ライン11と、酸素ガス分離器5に連結された液体排出ライン17とは集合配管109に接続され、その集合配管109では2系統から排出された液体が混合する。

【0004】

こうした気体発生装置1では、水素ガス分離器3及び酸素ガス分離器5のそれぞれから排出された液体が集合配管109で混合する。そのため、その液体中に水素ガスや酸素ガスが十分に分離しきれずに含まれている場合には、集合配管109で液体に含まれる水素ガスと酸素ガスが混合して混合ガスとなり、気体発生装置1の安全上問題となることがある。また、酸素ガスが含まれる液体が循環して再び水電解セル107に流入すると、水素ガス分離器3に接続されている液体導入ライン7に酸素ガスが混入してしまう。そのため、水素ガス分離器3で分離される水素ガスの純度が低下してしまうおそれがある。

【0005】

こうした問題に対し、特許文献1には、気液二相流体を気体と液体に分離する円筒縦型気液分離器が提案されている。この技術は、底部に液体排出管、頂部に気体排出管を有する円筒縦型タンクと、このタンクの円筒壁上部に設けられ円筒内周接線方向に流体を吐出する上部ノズルと、タンクの円筒壁下部に設けられ円筒内周接線方向で上部ノズルと反対回りに液体を吐出する下部ノズルとを備えている。この技術によれば、下部ノズルを設けることにより上部ノズルによって発生する液相内の旋回流を打ち消すことができ、液相内の旋回流をほぼ消滅することができるというものであり、これにより液相への気相の混入を防止し、高い気液分離効率を実現できるとしている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平10−57710号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、従来からの課題を解決するためになされたものであって、その目的は、気体と液体との混相流から気体を効率的に分離できる気液分離器を提供することにある。また、本発明の他の目的は、そうした気液分離器を備える気体発生装置を提供することにある。

【課題を解決するための手段】

【0008】

上記課題を解決するための本発明に係る気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする。

【0009】

この発明によれば、内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段を有するので、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがない。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0010】

本発明に係る気液分離器において、前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直下向きに配置するように構成する。

【0011】

この発明によれば、迂回手段として、内部タンクに引き込まれた導入管の先端を鉛直下向きに配置するように構成したので、鉛直下向きに配置された導入管の先端から流入した気液混相流体は、内部タンクの底部に当たった後に上方に向かい、上部の開口部からオーバーフローする。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0012】

本発明に係る気液分離器において、前記内部タンクは、前記開口部から連続する該内部タンクの外壁面が傾斜面であるように構成されている。

【0013】

この発明によれば、開口部から連続する内部タンクの外壁面が傾斜面であるように構成されているので、その開口部は内部タンクの水平断面積(例えば胴体断面積)よりも小さくなっており、傾斜面は開口部から末広がるように構成されている。そのため、内部タンクからオーバーフローした気液混相流体は、末広がる傾斜面を一定時間流れる間に薄く且つ安定するので、気液混相流体中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0014】

本発明に係る気液分離器において、前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直上向きに配置し、且つ該先端の上方に干渉板が設けられているように構成する。

【0015】

この発明によれば、迂回手段として、内部タンクに引き込まれた導入管の先端を鉛直上向きに配置し、且つその先端の上方に干渉板が設けているので、鉛直上向きに配置された導入管の先端から流入した気液混相流体は、その上方の干渉板に当たった後にその干渉板を避けるようにして上方に向かい、上部の開口部からオーバーフローする。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0016】

上記課題を解決するための本発明に係る気体発生装置は、被分解液を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガスと酸素ガスを気液混相流体から分離して得るための装置であって、前記被分解液を電気分解して気体を発生させる水電解セルと、発生した前記気体を前記気液混相流体から分離する気液分離器とを少なくとも有し、前記気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする。

【0017】

この発明によれば、気液分離器が備える内部タンクが、気液混相流体を導入する導入管が引き込まれ、その導入管から流入した気液混相流体を迂回させる迂回手段を有するので、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがない。その結果、気液混相流体の開口部からのオーバーフローが安定するので、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。こうした気液分離器を備えた気体発生装置は、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、その液体が再循環する場合に起こる他の気体の混入問題を解消でき、得ようとする気体の純度の低下を抑えることができる。また、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、例えば水素ガスと酸素ガスとの混合ガス量を抑制でき、安全性を高めることができる。

【発明の効果】

【0018】

本発明に係る気液分離器によれば、流入した気液混相流体がそのまま上部の開口部から勢いよくオーバーフローして外部タンク内に流下することがないので、気液混相流体の開口部からのオーバーフローが安定する。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0019】

本発明に係る気体発生装置によれば、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、その液体が再循環する場合に起こる他の気体の混入問題を解消でき、得ようとする気体の純度の低下を抑えることができる。また、気液分離器の液体排出口から排出された液体中の含有気体を低減できるので、例えば水素ガスと酸素ガスとの混合ガス量を抑制でき、安全性を高めることができる。

【図面の簡単な説明】

【0020】

【図1】気体発生装置の構成の一例を示す図である。

【図2】本発明に係る気液分離器の一例を示す断面構成図である。

【図3】本発明に係る気液分離器の他の一例を示す断面構成図である。

【図4】本発明に係る気液分離器の内部タンクの開口部の一例を示す断面構成図である。

【図5】(A)は本発明に係る気液分離器の内部タンクの開口部の一例を示す斜視図であり、(B)は気液分離器の内部タンクの開口部の一例を示す斜視図であり、(C)は気液分離器の内部タンクの開口部の他の一例を示す斜視図である。

【図6】本発明に係る気液分離器のさらに他の一例を示す断面構成図である。

【図7】気液分離器の比較形態の一例を示す断面構成図である。

【発明を実施するための形態】

【0021】

以下、本発明に係る気液分離器及び気体発生装置について図面を参照しつつ説明する。本発明の技術的範囲は、下記の記載や図面に限定されるものではない。

【0022】

[気液分離器]

本発明に係る気液分離器20(20A,20B,20C)は、気体と液体との混相流(「気液混相流体」ともいう。)からそれぞれの流体(気体、液体)を効率的に分離するための装置であり、例えば図2に示すように、外部タンク27と、その外部タンク27内に設けられた内部タンク28とを有する。そして、外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有することに特徴がある。

【0023】

こうした気液分離器20は、例えば図2に示すように、気液混相流体23を導入する導入管21が内部タンク28に引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段を有するので、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われることになる。図2(他の図も同じ。)中の実線の矢印は、気液混相流体23の流れを示している

【0024】

本発明に係る気液分離器では、その迂回手段により、図2〜図6にそれぞれ示す第1〜第3実施形態に分けることができる。以下詳しく説明する。

【0025】

(第1実施形態の気液分離器)

第1実施形態の気液分離器20Aは、図2に示すように、気体と液体との気液混相流体23から気体を分離するための装置である。この気液分離器20Aは、上記同様、外部タンク27と、その外部タンク27内に設けられた内部タンク28とで構成されたている。外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有している。

【0026】

外部タンク27は、中に内部タンク28を有し、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを備えた密閉型の蓋付き容器である。外部タンク27の側壁には、内部タンク28に気液混相流体23を供給するための導入管21が貫通している。内部タンク28については後述するが、外部タンク27の側壁や上下壁に接触しないように中央に配置されている。具体的には、側壁に溶接された支持部材(図示しない)で支持されている。外部タンクの形状は特に限定されないが、例えば円筒状である場合の内径は、例えば0.1m〜2mである。

【0027】

気体排出口26は、外部タンク27の上部に設けられ、気液混相流体23から分離された気体を外部に排出するためのものである。なお、気体排出口26の取付位置は、図2に示すように外部タンク27の頂部であってもよいし、側壁上部であってもよい(図示しない)。気体排出口26の大きさは特に限定されないが、円筒形である場合の内径は、例えば10mm〜200mmである。

【0028】

液体排出口25は、外部タンク27の下部に設けられ、気液混相流体23から気体が分離した後の液体を排出するためのものである。なお、液体排出口25の取付位置は、図2に示すように外部タンク27の底部であってもよいし、側壁下部であってもよい(図示しない)。液体排出口25の大きさは特に限定されないが、円筒形である場合の内径は、例えば10mm〜200mmである。

【0029】

内部タンク28は、外部タンク27内に設けられており、導入口22から流入した気液混相流体23を一時的に溜めるための略密閉型の容器である。内部タンク28の上部には、その気液混相流体23がオーバーフローする開口部30が設けられている。底部29の形状は、図2に示すように平らな面であってもよいし、曲面であってもよい(図示しない)。内部タンク28の側壁には、気液混相流体23を供給するための導入管21が貫通している。この内部タンク28は、外部タンク27の側壁や上下壁に接触しないように外部タンク27の中央に配置されている。具体的には、外部タンク27の側壁又は底部に溶接された支持部材(図示しない)で支持されている。内部タンク28の形状は特に限定されないが、例えば円筒状である場合の内径は、例えば0.05m〜1.5mである。

【0030】

導入管21は、外部タンク27を貫通し、さらに内部タンク28を貫通して、内部タンク28内に気液混相流体23を流入させるための配管である。この導入管21は、外部タンク27と内部タンク28に溶接されて固定されている。導入管21の貫通位置は特に限定されないが、図2の例では、内部タンク28の底部側に設けられている。導入管21が円筒状である場合の内径は特に限定されないが、例えば10mm〜200mm程度である。

【0031】

導入口22は、導入管21の先端の気液混相流体23の流入口であり、この実施形態では鉛直下向きに設けられている。導入口22を鉛直下向きにする手段は、例えば、導入管21の先端部にエルボを連結したり、導入管21を下向きに曲げたりする手段が挙げられる。導入口22は、通常は導入管21の内径と同じ内径のものが設けられている。

【0032】

導入口22から内部タンク28に流入した気液混相流体23は、内部タンク28の底部29に衝突した後、上方の開口部30に向かい、その開口部30からオーバーフローする。気液混相流体23がオーバーフローするとき、気液混相流体23に含まれる気体が分離し易くなり、気液混相流体23から気体が効率良く分離される。オーバーフロー時の気体の分離は、気液混相流体23がオーバーフローする際に開口部30の縁で、気液混相流体23の厚さが一時的に薄くなり、薄くなった気液混相流体23では、そこに含まれる気体が液外に離脱し易くなるためと考えられる。

【0033】

開口部30の大きさは特に限定されないが、形成可能な範囲で大きいことが好ましい。開口部30が大きいと、開口部30の縁の長さが長くなり、開口部30の縁からのオーバーフローする気液混相流体23の厚さがより薄くなる。なお、内部タンク28が円筒形の場合、開口部30の最大径は、内部タンク28の直径と同じである。

【0034】

この第1実施形態の気液分離器20Aでの迂回手段は、上記のように、導入管21の先端にある導入口22を、内部タンク28内で鉛直下向きに配置したことにある。こうした迂回手段によって、導入口22から流入した気液混相流体23が直接内部タンク28の開口部30に向かって勢いよく上昇してオーバーフローすることを防いでいる。勢いが抑えられた気液混相流体23は、オーバーフローする際に、開口部30での気液混相流体23の液面揺動が小さく安定したものとなり、その安定状態の気液混相流体23がオーバーフローすることにより、オーバーフロー時の気液分離を効果的に行うことができる。

【0035】

以上、第1実施形態の気液分離器20Aによれば、迂回手段として、内部タンク28に引き込まれた導入管21先端の導入口22を鉛直下向きに配置するように構成したので、鉛直下向きに配置された導入口22から流入した気液混相流体23は、内部タンク28の底部29に当たった後に上方に向かい、上部の開口部30からオーバーフローする。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われる。このように、この気液分離器20Aでは、迂回手段により、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。

【0036】

(第2実施形態の気液分離器)

第2実施形態の気液分離器20Bは、図3〜図5に示すように、基本的な装置構成は第1実施形態と同じであるが、内部タンク28が備える迂回手段が異なっている。それ以外の構成は上記第1実施形態の気液分離器20Aと同じであるので、図3では同一符号を用いて表し、以下ではその説明を省略する。

【0037】

この第2実施形態での迂回手段は、図3に示すように、第1実施形態と同様の鉛直下向きの導入口22を備えるとともに、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成している。内部タンク28からオーバーフローした気液混相流体23は、図4に示すように、傾斜面31を一定時間流れる間に液厚さが薄くなり且つ安定するので、気液混相流体23中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体23から気体が容易に分離し、気液分離が効果的に行われる。

【0038】

そうした傾斜面は、図5(A)に示すように、内部タンク28が円筒形の場合は、円錐面と同様、内部タンク外壁面の上部が放射状に末広がる曲面状傾斜面31であるように構成される。また、図5(B)(C)に示すように、内部タンク28が矩形の場合は、内部タンク外壁面の上部が平面状傾斜面31’,31”であるように構成される。いずれの場合も、開口部30,30’,30”からオーバーフローする気液混相流体23は、その傾斜面31,31’,31”上を流れて外部タンク内に流下する。傾斜面は、内部タンクの形状にかかわらず、図5(A)に示すような曲面状であってもよいし、図5(B)(C)に示すような平面状であってもよい。なお、開口部30,30’,30”は、内部タンク28の水平断面積よりも小さくなっているので、そうした傾斜面31,31’,31”を内部タンク上部に容易に形成できる。

【0039】

傾斜面31の傾斜角と長さは、内部タンク28の水平断面積と開口部の開口面積とによって任意に設計できる。例えば、傾斜面31を長くする場合は、内部タンク28の水平断面積と開口部の開口面積との差を大きくしたり、傾斜面31の傾斜角θを大きくしたりすればよい。なお、傾斜角θは、水平面、すなわち静止状態の気液混相流体面に対する角度で定義する。

【0040】

傾斜面31の長さLが長いほど、気液混相流体23が傾斜面31上を流れる時間が長くなり、気液分離する機会が増し、より効果的な気液分離が行われる。傾斜面31の長さLは、傾斜面31の傾斜角θによって任意に調整できる。傾斜面31の傾斜角θは、内部タンク28の大きさ、気液混相流体23の流量、傾斜面31を流す時間、気液分離能等を考慮して任意に設計されるが、本発明者は20°〜80°の場合で効果的な気液分離を行えたことを確認している。傾斜面31の傾斜角θを小さくすると、気液混相流体23の速度を遅くすることができる。そのため、気液混相流体23が傾斜面31を流れる間に、気液混相流体23に含まれる気体が分離し易くなる。

【0041】

なお、傾斜面31は、平滑面であってもよいし、波面であってもよいし、スリットや凹凸が設けられたものであってもよい。傾斜面31にスリットや凹凸を設けることで、傾斜面31上での気液混相流体23の流れを安定化させたり、液厚さをより薄くさせたりする部分を設けることができる。

【0042】

以上、第2実施形態の気液分離器20Bによれば、迂回手段として、鉛直下向きの導入口22を備えるとともに、開口部30から連続する内部タンク28の外壁面が傾斜面31であるように構成しているので、その開口部30は内部タンク28の水平断面積(例えば胴体断面積)よりも小さくなっており、傾斜面31は開口部30から連続するように構成されている。そのため、内部タンク28からオーバーフローした気液混相流体23は、その傾斜面31を一定時間流れる間に薄く且つ安定するので、気液混相流体中に含まれる気体が分離し易くなる。その結果、オーバーフローする際に気液混相流体から気体が分離し易くなり、気液分離が効果的に行われる。

【0043】

(第3実施形態の気液分離器)

第3実施形態の気液分離器20Cは、図6に示すように、基本的な装置構成は第1実施形態と同じであるが、内部タンク28が備える迂回手段が異なっている。それ以外の構成は上記第1実施形態の気液分離器20Aと同じであるので、図6では同一符号を用いて表し、以下ではその説明を省略する。

【0044】

この第3実施形態では、第1実施形態とは異なり、鉛直上向きの導入口22を備えている。導入口22は、図6に示すように、内部タンク28の底部29に設けられ、内部タンク28に下方から流入するように設けられているが、第1実施形態の場合と同様に、内部タンク28の側壁を導入管21が貫通し、その導入管先端の導入口22が鉛直上向きに設けられていてもよい(図示しない)。

【0045】

第3実施形態では、迂回手段として、鉛直上向きの導入口22の上方に設けられた干渉板40を用いている。この干渉板40は、鉛直上向きの導入口22の真上に設けられ、その導入口22から上方に勢いよく向かう気液混相流体23の流れを妨げるように作用する。その結果、流れが妨げられた気液混相流体23は、干渉板40の縁部方向に流れて上方に向かうことになる。上方に向かった気液混相流体23は、流れの勢いが抑制されて安定化し、オーバーフロー時の気液混相流体23の液面揺動が小さく安定したものとなり、その安定状態の気液混相流体23がオーバーフローすることにより、オーバーフロー時の気液分離を効果的に行うことができる。

【0046】

干渉板40としては、上方に向かう気液混相流体2の流れの勢いを抑制して流れを安定化させるものであれば特に限定されないが、例えば、平板、波形状平板、穴あき平板(パンチングメタル)、矩形スリットが設けられた平板、等を挙げることができる。その大きさは、内部タンク28の内寸(円筒形の場合は内径)よりも小さく且つ流れを過度に妨げない大きさであればよい。材質についても特に限定されず、気液混相流体23に対して耐性がある材質であればよい。

【0047】

以上、第3実施形態の気液分離器20Cによれば、迂回手段として、内部タンク28に引き込まれた導入管21先端の導入口22を鉛直上向きに配置し、且つ導入口22の上方に干渉板40を設けるように構成したので、鉛直上向きに配置された導入口22から流入した気液混相流体23は、その導入口上方に設けられた干渉板40に当たって迂回した後に上方に向かい、上部の開口部30からオーバーフローする。その結果、気液混相流体23の開口部30からのオーバーフローが安定するので、オーバーフローする際に気液混相流体23から気体が分離し易くなり、気液分離が効果的に行われる。このように、この気液分離器20Cでは、迂回手段により、流入した気液混相流体23がそのまま上部の開口部30から勢いよくオーバーフローして外部タンク27内に流下することがない。

【0048】

(比較形態の気液分離器)

図7は、本発明に係る気液分離器20A,20B,20Cと対比するための比較形態の気液分離器20Dの一例を示す断面図である。この気液分離器20Dには、第1〜第3実施形態の気液分離器20A,20B,20Cが備える内部タンク28は設けられていない。したがって、気液混相流体23を導入する導入管21がタンク27に引き込まれ、その導入管21から流入した気液混相流体23は、そのままタンク27内を対流する間に気液分離し、分離された気体はタンク上部に設けられた気体排気口26から排出され、処理後の液体はタンク下部に設けられた液体排出口25から排出する。

【0049】

こうした比較形態の気液分離器20Dには、第1〜第3実施形態の気液分離器20A,20B,20Cが備える内部タンク28は設けられておらず、その内部タンク28内の迂回手段もないので、気液混相流体がオーバーフローする際に気液混相流体から気体が効果的に分離できるという作用も生じない。そのため、本発明に係る気液分離器20A,20B,20Cと比べれば、気液分離能力は不十分であった。

【0050】

(用途例)

以上説明した本発明に係る気液分離器は、各種の気体と液体の混相流から気体と液体を分離する必要のある用途に広く適用できる。例えば、後述するように、水やアルカリ水溶液等の被電気分解液から水素ガスや酸素ガスを発生させる気体発生装置の一部とし、水素ガス及び/又は酸素ガスを含む気液混相流体から気体を分離するための装置として用いてもよい。また、食塩電解によって得られる塩素ガスを含む気液混相流体から塩素ガスを分離するための気液分離器として用いてもよい。

【0051】

これら以外にも、気泡が液体に含まれることによって生じる不具合(歩留り低下、コストアップ、トラブル、品質不安定、性能低下、環境問題)を解決するために使用できる。例えば、半導体分野では、現像液、リンス液、フォトレジスト液、洗浄液、エッチング液、レジスト除去液、各種薬液等に含まれる気体の分離に用いることができ、マイクロバブル(微小気泡)の発生が洗浄効果を妨げるのを防ぐことができる。また、ディスプレイ(FPD)分野では、フォトレジスト、現像液、リンス液、エッチング液、除去液、洗浄液、レジスト剥離液等に含まれる気体の分離に用いることができ、各工程での気泡の問題を解決できる。また、電池分野では、各種電池の電解液に含まれる気体の分離に用いることができ、電池で問題となる電解液中の気泡や、使用する薬液中の溶存ガスや気泡の問題を解決できる。

【0052】

また、印刷分野では、インクに含まれる気体の分離に用いることができ、インクの濃度や液量管理の妨げとなるインク中の溶存ガスを除去して気泡の発生を抑えたり、気泡による印字不良の問題を解決して安定した印刷を可能としたり、気泡が見た目の悪さや品質低下をまねく等の問題を解決したりできる。また、流体制御分野では、精密送液、微量送液、精密流量計測等の流体に含まれる気体の分離に用いることができ、流体中に含まれる溶存ガスが測定対象物に酸化等の影響を与えて正しい測定結果が得られない等の問題を解決したり、検出部が気泡の影響を受けて安定した結果が得られない等の問題を解決したりできる。また、薬液塗布分野では、基板処理液、塗布液、皮膜液、ドラムコーティング液、各種コーティング溶液に含まれる気体の分離に用いることができ、化学工業分野では、合成反応液、重合液、溶媒に含まれる気体の分離に用いることができ、その他の有機EL、液晶カラーフィルター分野では、薬液、溶剤等に含まれる気体の分離に用いることができる。

【0053】

[気体発生装置]

本発明に係る気体発生装置1は、図1に示すように、水やアルカリ水溶液等の被分解液である液体を電気分解して水素ガスと酸素ガスを製造し、製造された水素ガス及び酸素ガスを気液混相流体から分離して得るための循環型気体発生装置である。この気体発生装置1は、被分解液を電気分解して水素ガス及び酸素ガスを発生させる水電解セル107と、発生した水素ガス及び酸素ガスを気液混相流体から分離する気液分離器10とを少なくとも有している。

【0054】

気液分離器10は、水電解セル107の負極側で発生した水素ガスを分離するための水素ガス分離器3と、水電解セル107の正極側で発生した酸素ガスを分離するための酸素ガス分離器5との両方で構成されている。これらの気液分離器3,5は、発生した水素ガス及び酸素ガスを気液混相流体から分離する。

【0055】

水素ガス分離器3には、水電解セル107で発生した水素ガス含有液体を導入する水素ガス混相流体導入ライン7と、水素ガス分離器3で分離した水素ガスを排出する水素ガス排出ライン9と、分離処理後の液体を排出する液体排出ライン11とが連結している。一方、酸素ガス分離器5にも、水電解セル107で発生した酸素ガス含有液体を導入する酸素ガス混相流体導入ライン13と、酸素ガス分離器5で分離した酸素ガスを排出する酸素ガス排出ライン15と、分離処理後の液体を排出する液体排出ライン17とが連結している。水素ガス分離器3に連結された液体排出ライン11と、酸素ガス分離器5に連結された液体排出ライン17とは集合配管109に接続され、2系統から排出された液体が混合する。その後、フィルター101、冷却器103、循環ポンプ105を経て水電解セル107に戻り、再び水電解される。

【0056】

本発明に係る気体発生装置1には、上記本発明に係る気液分離器がそれぞれ水素ガス分離器3及び酸素ガス分離器5として適用される。そうした気液分離器は、図2〜図6に示す形態の説明欄で説明したのでここではその詳しい説明は省略する。

【0057】

気液分離器3,5の基本的な構成は、図2〜図6に示すように、外部タンク27と、その外部タンク27内に設けられた内部タンク28とを有している。その外部タンク27は、上部に設けられた気体排出口26と、下部に設けられた液体排出口25とを有している。また、内部タンク28は、気液混相流体23を導入する導入管21が引き込まれ、その導入管21から流入した気液混相流体23を迂回させる迂回手段と、迂回させた後の気液混相流体23を上部からオーバーフローさせて外部タンク27内に流下させる開口部30とを有している。

【0058】

こうした気体発生装置1では、各気液分離器3,5では効果的な気液分離が行われるので、気液分離処理後の液体中に含まれる水素ガスや酸素ガスは少なくなっている。そのため、水素ガス分離器3及び酸素ガス分離器5のそれぞれから排出された液体が集合配管109で混合した場合であっても、水素ガスと酸素ガスが混合して混合ガスにはなり難く、気体発生装置1の安全上が問題となることがない。さらに、集合配管109で合流した液体が循環して再び水電解セル107に流入しても、その液体中の水素ガス及び酸素ガスの混入が僅かであるので、水素ガス分離器3や酸素ガス分離器5で再度気液分離された後のガス純度が低下することもないという効果がある。

【符号の説明】

【0059】

1 気体発生装置

3 水素ガス分離器

5 酸素ガス分離器

7 導入管

9 水素ガス排出口

10 気液分離器

11 液体排出口

13 導入管

15 酸素ガス排出口

17 液体排出口

20 気液分離器

21 導入管

22 導入口

23 気液混相流体

25 液体排出口

26 気体排出口

27 外部タンク

28 内部タンク

29 内部タンクの底部

30,30’,30” 開口部

31,31’,31” 傾斜面

32 気体(ガス)

40 干渉板

101 フィルター

103 冷却器

105 循環ポンプ

107 水電解セル

109 集合配管

d1 開口部の口径

d2 内部タンクの胴体径

θ 傾斜面の水平面に対する傾斜角

L 傾斜面の長さ

【特許請求の範囲】

【請求項1】

外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする気液分離器。

【請求項2】

前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直下向きに配置する、請求項1に記載の気液分離器。

【請求項3】

前記内部タンクは、前記開口部から連続する該内部タンクの外壁面が傾斜面である、請求項1又は2に記載の気液分離器。

【請求項4】

前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直上向きに配置し、且つ該先端の上方に干渉板が設けられている、請求項1〜3のいずれか1項に記載の気液分離器。

【請求項5】

被分解液を電気分解して水素ガスと酸素ガスを製造し、水素ガスと酸素ガスを気液混相流体から分離して得るための装置であって、

前記被分解液を電気分解して気体を発生させる水電解セルと、発生した前記気体を前記気液混相流体から分離する気液分離器とを少なくとも有し、

前記気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、

前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、

前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有する、ことを特徴とする気体発生装置。

【請求項1】

外部タンクと、該外部タンク内に設けられた内部タンクとを有し、前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有することを特徴とする気液分離器。

【請求項2】

前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直下向きに配置する、請求項1に記載の気液分離器。

【請求項3】

前記内部タンクは、前記開口部から連続する該内部タンクの外壁面が傾斜面である、請求項1又は2に記載の気液分離器。

【請求項4】

前記迂回手段が、前記内部タンクに引き込まれた前記導入管の先端を鉛直上向きに配置し、且つ該先端の上方に干渉板が設けられている、請求項1〜3のいずれか1項に記載の気液分離器。

【請求項5】

被分解液を電気分解して水素ガスと酸素ガスを製造し、水素ガスと酸素ガスを気液混相流体から分離して得るための装置であって、

前記被分解液を電気分解して気体を発生させる水電解セルと、発生した前記気体を前記気液混相流体から分離する気液分離器とを少なくとも有し、

前記気液分離器は、外部タンクと、該外部タンク内に設けられた内部タンクとを有し、

前記外部タンクは、上部に設けられた気体排出口と、下部に設けられた液体排出口とを有し、

前記内部タンクは、気液混相流体を導入する導入管が引き込まれ、該導入管から流入した気液混相流体を迂回させる迂回手段と、迂回させた後の前記気液混相流体を上部からオーバーフローさせて前記外部タンク内に流下させる開口部とを有する、ことを特徴とする気体発生装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−63374(P2013−63374A)

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願番号】特願2011−202465(P2011−202465)

【出願日】平成23年9月15日(2011.9.15)

【出願人】(595117356)株式会社バンテック (7)

【Fターム(参考)】

【公開日】平成25年4月11日(2013.4.11)

【国際特許分類】

【出願日】平成23年9月15日(2011.9.15)

【出願人】(595117356)株式会社バンテック (7)

【Fターム(参考)】

[ Back to top ]