気液分離器及び流量計測装置

【課題】簡易な構成で、流量および気液割合が経時的に大きく変化する気液多相流体を、高圧においても安全に、高い分離効率で気体と液体に分離することができる気液分離器及びこれを用いた流量計測装置を提供すること。

【解決手段】気液分離器1は、平面視において、胴部13の内側面と、内筒50の外側面とは同心円状となっており、入口配管20は、平面視において、胴部13の中心軸に向かって設けられ、ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向とするガイド板側部61と、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部62と、を有し、ガイド板下部62と、胴部13との間の少なくとも一部に空隙を有する。

【解決手段】気液分離器1は、平面視において、胴部13の内側面と、内筒50の外側面とは同心円状となっており、入口配管20は、平面視において、胴部13の中心軸に向かって設けられ、ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向とするガイド板側部61と、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部62と、を有し、ガイド板下部62と、胴部13との間の少なくとも一部に空隙を有する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、小型で高性能の気液分離器及びこれを用いた流量計測装置に関し、特に、油田から産出されるガス、原油、水からなる気液多相流体を気体と液体に分離する気液分離器及びこれを用いた流量計測装置に関する。

【背景技術】

【0002】

油田から汲み上げられた直後の流体は、原油以外にメタン、エタン、ブタン、ペンタン等のガスおよび塩水等の水を含む。さらに、砂等の固体の異物を含むこともある。したがって、原油をタンカーあるいはパイプラインによって効率よく輸送するためには、あらかじめガス、水および原油を分離するとともに、それぞれの流量を把握することが不可欠である。

【0003】

ガスの分離には、石油業界では、主として気体の浮力を利用する分離タンク方式の気液分離器が使用されてきた。分離タンク方式の気液分離器は、大容量のタンクに原油を低速で十分な滞留時間を取って供給してこの間に液中からガスを浮上分離させるものであり、嵩高で重く、広い設置面積を必要とするが、陸上で使用する限り問題は少ない。しかし、洋上プラットホームにおいては、そのデッキの許容空間は限られているので、装置の寸法と重量の軽減は重要課題となり、分離タンク方式の気液分離器は、財務的に大きな負担をもたらす。

【0004】

この問題を解消するために、気体と液体の流れに回転力を与えた場合に発生する両者の遠心力の差を利用して気液分離を行うサイクロン方式の気液分離器について数多くの提案がなされてきた。これは、垂直円筒の内壁に沿って気液多相流体を強制的に流通させて遠心力を生み出し、遠心力の大きい液体を壁際に寄せて重力降下させる一方、遠心力の小さい気体は内側に寄せて気液分離を図ることを基本とするものであり、分離タンク方式の気液分離器に比べて、軽量かつ省設置面積を特徴とする。

【0005】

非特許文献1には、典型的なサイクロン方式の気液分離器が開示されている。図17(a)は、非特許文献1の従来技術を示す子午面部分断面図、図17(b)は、非特許文献1の従来技術を示す水平断面図である。図17(a)に示されるように、入口配管900は垂直円筒910に向かって下降傾斜して接続し、図17(b)に示されるように、垂直円筒910の接線方向に取付けられている。この構造が入口配管900に供給される気液多相流体に遠心力を与え、遠心力の大きい液体を内壁に沿わせて下降流を生み出して下部に誘導して取り出し、遠心力の小さい気体はサイクロン中央に集め上部より取り出すことを可能にする。これに加えて、入口配管900の下降傾斜は、多相流に相分離をもたらす効果があり、サイクロン本体の気液分離負荷を軽減するとされる。

【0006】

非特許文献1に示された気液分離器は、特定の流量においては優れた性能を発揮する。しかしながら、その流量の適正範囲は狭く、それから外れると分離効率が低下する欠点があり、このような条件下では、分離ガス中への液の随伴および分離液中へのガスの随伴を防止できない。例えば、油田から汲み上げられた直後のガスを含む原油の変動幅は5倍にも及ぶため、非特許文献1に示された気液分離器の上述の欠点は深刻な問題となる。

【0007】

非特許文献1に示された気液分離器の上述の欠点を軽減する気液分離器の構造が、特許文献1に開示されている。ここで、注目すべき構造上の特徴は2点挙げられる。第1は垂直円筒内部に上端がガス出口配管に繋がり下端が入口配管の入口部からやや下のレベルで下方に開放された内筒を設けたことである。これが隔壁として作用し、流入した気液多相流体から分離気体へ液滴が随伴される現象が軽減される。第2は下部に水平に円板状バッフルプレートのボルテックスブレーカーを設けたことである。図17(a)に示されるように、下降する旋回流はその内部に空洞を形成しそこで旋回する渦状の気体を下部に引き込むように作用するが、旋回流がボルテックスブレーカーに衝突することによりこの渦が破壊されるので液体への気体の随伴が軽減される。この結果、サイクロンに内筒とボルテックスブレーカーを加えた構造により、サイクロン方式の気液分離器における処理流体の流量の適用範囲が拡大される。

【0008】

サイクロン方式の気液分離器はミストセパレーターとしても機能することが知られている。例えば、特許文献2には、気体中に分散する液滴を遠心力によって分離する気液分離器が開示されている。特許文献2に開示されている気液分離器は、特許文献1に開示されている気液分離器と同様に、内筒とバッフルプレートを備えるが、内筒は下方に伸び、バッフルプレートを突き抜けて下方に開放されている。バッフルプレートは内筒下部に接続されてリングを形成し外筒と円環状の間隙を形成する。ミストを含む気体は外筒側壁に接線方向に取付けられた入口配管から外筒内に流入し外筒内壁に沿って旋回流を形成しながら下降し、ミストを外筒内壁に捕捉させて液状とし内壁を伝って下方へ流下させ、液出口配管に至らしめる。気体は、バッフルプレートが形成する外筒内壁近傍の円環状間隙を下方へ通過後、反転して中央の内筒内を上昇しガス出口配管に至る。長い内筒とその下部に設けた外筒近傍まで広がるバッフルプレートが、ミストを含む気体が十分旋回しないままガス出口配管に短絡することを防止する。これにより、サイクロン方式の気液分離器の分離効率が高まる。

【0009】

上記の3つの従来技術においては、いずれも入口配管を外筒の側部接線方向に取付けることにより旋回流を発生させているが、特許文献3は別の原理によって旋回流を発生させるサイクロン方式の気液分離器を開示している。特許文献3に開示されている気液分離器では、入口配管を外筒の側部接線方向ではなく中心軸に向けて接続して外筒と内筒が形成する円環部に開口させ、その開口近傍において円環部を板状のガイドにより1箇所縦に遮断することにより、流入する気泡を含む液体をこのガイドと反対側へ誘導して旋回流を発生させている。

【0010】

さらに、特許文献4に開示されているサイクロン方式の気液分離器おいては、ガイドは縦のガイドだけではなく気液多相流体入口配管開口部の下面にも及んでいる。すなわち、特許文献4に開示されている気液分離器では、入口配管を外筒の中心軸に向けて接続して開口させ、流路空間を確保しつつ、その前面、上下面および目的とする旋回方向と反対側の面を完全に囲うことにより、入口配管から流入する気液多相流体をその旋回方向に誘導して旋回流を発生させている。

【0011】

油田から汲み上げられた直後の気液多相流体の圧力は極めて高くかつ変動する。このため、気液分離器は設計に当たって耐圧が考慮される。非特許文献1、特許文献1及び特許文献2に開示されている気液分離器のように、入口配管が外筒の側部接線方向に接続されている構成と、特許文献3及び特許文献4に開示されている気液分離器のように、入口配管が、外筒の中心軸方向に接続されている構成とを比較すると、前者の構成は接続部に対称性がないため、内部の高圧流体に圧力変動があると、溶接部に偏荷重が繰り返し掛かり、疲労破壊をもたらす恐れがある。これに対して、後者の構成は接続部の形状に対称性があり、より安全である。

【0012】

また、特許文献2に開示されている気液分離器が液滴(ミスト)が分散する気体を対象とするのとは対照的に、特許文献3に開示されている気液分離器は少量の気泡が分散する液体を対象としており、具体的にはオゾン水に混在する余剰オゾンをサイクロン方式により分離する気液分離器を開示している。このように、サイクロン方式の気液分離器は、種々の変形により、様々な気液混合比の気液多相流体にそれぞれ適した気液分離器として構成できる。

【0013】

前述のように、原油をタンカーあるいはパイプラインによって効率よく輸送するためには、あらかじめガス、水および原油を分離するとともに、それぞれの流量を把握することが不可欠である。気液多相流体の流量測定には、含有流体を分離することなく直接行う方法も知られているが、気液分離器と組み合わせて分離後の気体と液体の流量を測定する方法の方が、一般的には信頼性がより高い。

【0014】

特許文献5には、非特許文献1に記載されているような内部に構造物を有さない最も単純なサイクロン式の気液分離器を用い、この分離ガス出口配管にガスフローメーターを、この分離液出口配管にコリオリメーターを設置し、前者からはガス流量を、後者からは水と原油の流量を測定する多相流量計測装置が開示されている。

【0015】

特許文献5に開示されている多相流量計測装置の計測精度は、気液分離器の分離性能に依存することとなる。しかしながら、前述のように、非特許文献1に記載の気液分離器はその流量の適正範囲が狭いので、供給されるガスを含む原油の流量の変動幅が5倍にも及ぶと気液の十分な分離が保証されない。このため、特許文献5に開示されている流量計測装置には、油田から汲み上げられた直後のガス、水及び原油の流量について安定した計測精度が得られないという欠点がある。そこで、特許文献5には、この気液分離器の欠点を補うため、気液分離器の下流に2つの気液分離配管を組み合わせる方式についても開示されている。

【0016】

サイクロン方式の気液分離器について、これまで述べてきた従来技術の進展を総括すると以下のようになる。内部に構造物のない垂直円筒の側部接線方向に気液多相流体入口配管を接続し上部に分離気体出口配管、下部に分離液体出口配管を配置する最も単純な構造に始まって、上部ガス出口配管に繋がる内筒の設置および下部のバッフルプレートの設置により、広い流量範囲および広い気液割合で気液分離性能の向上が図られてきた。さらに、気液多相流体入口配管を外筒側部接線方向ではなく、外筒中心軸に向けて接続しその開口部においてガイドを設けて流入する気液多相流体を旋回流へと誘導することによっても側部接線方向に接続した場合と同様に気液多相流体に遠心力を付与させることができることがわかっている。この場合、両者を構造面で比較すると、安全性の観点から、中心軸方向に接続した構造が接線方向に接続した構造よりも優れている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】米国特許第4,596,586号明細書

【特許文献2】特開2001−246216号公報

【特許文献3】特開2000−317212号公報

【特許文献4】米国特許第4,187,088号明細書

【特許文献5】米国特許第5,526,684号明細書

【非特許文献】

【0018】

【非特許文献1】G. Joel Rodger、「Multiphase Flow Measurement Class 8110」、[online]、Colorado Experiment Engineering Station Inc.、[平成22年2月9日検索]、インターネット〈 URL:http://www.ceesi.com/docs_library/events/ishm2002/Docs/8110.pdf〉

【発明の概要】

【発明が解決しようとする課題】

【0019】

既に述べたように、非特許文献1、特許文献1、特許文献2及び特許文献5に開示されている気液分離器及び流量計測装置では、高圧における安全性の面では、特許文献3及び特許文献4に開示されている気液分離器よりも劣る。また、特許文献3に開示されている気液分離器では、油田から汲み上げられた直後の気液多相流体を気液分離するための十分な遠心力が得られない。また、特許文献4に開示されている気液分離器では、構造が複雑であり、気液多相流体の圧力損失も大きい。

【0020】

本発明は、以上のような技術的課題に鑑みてなされたものである。本発明のいくつかの態様によれば、簡易な構成で、流量および気液割合が経時的に大きく変化する気液多相流体を、高圧においても安全に、高い分離効率で気体と液体に分離することができる気液分離器及びこれを用いた流量計測装置を提供することができる。

【課題を解決するための手段】

【0021】

(1)本発明に係る気液分離器は、

気液多相流体を気体と液体とに分離する気液分離器であって、

頂部、底部及びその間を連結する中空型の胴部を有する容器と、

前記胴部の側面から前記気液多相流体を供給する入口配管と、

前記頂部から気体を排出する気体出口配管と、

前記底部から液体を排出する液体出口配管と、

上端が前記頂部に連結され、下端が前記入口配管の下端よりも低い位置で開口した中空型の内筒と、

前記内筒の外側面及び前記胴部の内側面の少なくとも一方に設けられたガイド板と、

を備え、

平面視において、前記胴部の内側面と、前記内筒の外側面とは同心円状となっており、

前記入口配管は、平面視において、前記胴部の中心軸に向かって設けられ、

前記ガイド板は、

前記入口配管の方向から見た側面視において、少なくとも前記入口配管の一方の側方を覆い、非水平方向を長手方向とするガイド板側部と、

前記入口配管の方向から見た側面視において、前記ガイド板側部から前記入口配管の真下を覆って前記ガイド板側部と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部と、を有し、

前記ガイド板下部と、前記胴部との間の少なくとも一部に空隙を有する。

【0022】

本発明によれば、入口配管が、平面視において、胴部の中心軸に向かって設けられているため、入口配管と胴部との接合部分の機械的強度が増し、高圧においても安全に気体と液体に分離することができる気液分離器が実現できる。

【0023】

また、本発明によれば、ガイド板下部と、容器の胴部との間の少なくとも一部に空隙を有するように構成されているため、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器が実現できる。

【0024】

(2)この気液分離器は、

前記ガイド板は、

前記内筒の外側面または前記胴部の内側面に設けられ、前記ガイド板側部を構成する第1ガイド板と、

前記内筒の外側面に設けられ、前記ガイド板下部を構成する第2ガイド板と、を含んで構成されていいてもよい。

【0025】

(3)この気液分離器は、

前記ガイド板下部は、前記入口配管の方向から見た側面視において、少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分では連続して前記胴部の内側面との間に空隙を有さないように構成されていてもよい。

【0026】

これにより、入口配管付近では流体に対する遠心力を与え、入口配管から離れた位置では遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0027】

(4)この気液分離器は、

前記ガイド板下部の前記入口配管とは反対側の面と接する下部漏れ防止板を備え、

前記入口配管の方向から見た側面視において、前記ガイド板下部のうち少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分と、前記胴部との間が、前記下部漏れ防止板で塞がれていてもよい。

【0028】

下部漏れ防止板が備えられていることにより、加工により生じた容器の胴部とガイド板下部との隙間からの流体の漏れを防ぐことができる。これにより、入口配管付近では流体に対する遠心力を与え、入口配管から離れた位置では遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0029】

(5)この気液分離器は、

前記空隙の間隔が前記ガイド板側部の真下から遠くなるほど広くなっていてもよい。

【0030】

これにより、遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0031】

(6)この気液分離器は、

前記ガイド板側部の前記入口配管とは反対側の面と接する側部漏れ防止板を備え、

前記ガイド板側部と、前記胴部又は前記内筒との間が、前記側部漏れ防止板で塞がれていてもよい。

【0032】

側部漏れ防止板が備えられていることにより、加工により生じたガイド板側部と容器の胴部又は内筒との隙間からの流体の漏れを防ぐことができる。これにより、流体に対して効果的に遠心力を与えることができる。

【0033】

(7)この気液分離器は、

前記容器内の前記内筒の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が前記胴部の内側面に密着された状態で保持された板状部と、前記板状部の上方で前記開口と連通する筒状に構成された筒状部とを含んで構成された衝突バッフルを備えていてもよい。

【0034】

これにより、流下する液体が液面と衝突する際に巻き込む気泡を効率良く放出させることができる。

【0035】

(8)この気液分離器は、

前記液体出口配管と前記底部との連通部分の直上にボルテックスブレーカーを備えていてもよい。

【0036】

これにより、中心が気体の渦で周囲が液体の渦となる流体の渦が破壊され、気体の渦が液体出口配管へ流入する液体に巻き込まれることが防止される。

【0037】

(9)この気液分離器は、

前記気体出口配管の途中に気体から液滴を分離する液滴分離器と、

液体出口配管の途中に液体から気泡を分離する気泡分離器と、

前記液滴分離器と前記気泡分離器とを接続する配管とが設けられていてもよい。

【0038】

これにより、液滴分離器で分離された液体を液体出口配管へ、気泡分離器で分離された気体を気体出口配管へ、それぞれ排出することができる。

【0039】

(10)本発明に係る流量計測装置は、

これらのいずれかの気液分離器と、

前記容器内の液面の高さを計測する液面計と、

前記液面計の計測結果に基づいて前記容器内の液面の高さを調節する液面調節手段と、

前記気体出口配管から排出される気体の流量を計測する気体流量計と、

前記液体出口配管から排出される液体の流量を計測する液体流量計と、

を備えている。

【0040】

本発明によれば、精度良く気液多相流体の気体と液体とのそれぞれの流量を計測できる流量計測装置が実現できる。

【図面の簡単な説明】

【0041】

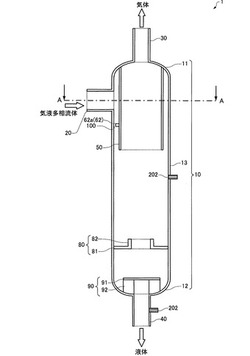

【図1】第1実施形態に係る気液分離器1の子午面断面の模式図の一例。

【図2】第1実施形態に係る気液分離器1を図1のA−Aにおける断面から平面視した場合の模式図の一例。

【図3】入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の一例を示す部分拡大図。

【図4】図3に示す内筒50及び内筒50に設けられたガイド板60の一例を示す斜視図。

【図5】入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の他の例を示す部分拡大図。

【図6】第1実施形態の変形例に係る気液分離器1aの子午面断面の模式図の一例。

【図7】第1実施形態の変形例に係る気液分離器1aを図6のA−Aにおける断面から平面視した場合の模式図の一例。

【図8】第1実施形態の変形例に係る気液分離器1bの子午面断面の模式図の一例。

【図9】第1実施形態の変形例に係る気液分離器1bを図8のA−Aにおける断面から平面視した場合の模式図の一例。

【図10】第1実施形態の変形例に係る気液分離器1bをさらに変形した気液分離器1cについて、図8のA−Aに相当する位置における断面から平面視した場合の模式図の一例。

【図11】衝突バッフル80の構成の一例を示す斜視図。

【図12】ボルテックスブレーカー90の構成の一例を示す斜視図。

【図13】第1実施形態の変形例に係る気液分離器1dの子午面断面の模式図の一例。

【図14】第2実施形態に係る気液分離器2の子午面断面の模式図の一例。

【図15】第1実施形態に係る気液分離器1を用いて液飛散率を測定した結果を示すグラフ。

【図16】本実施形態に係る流量計測装置5の子午面断面の模式図の一例。

【図17】図17(a)は、非特許文献1の従来技術を示す子午面部分断面図、図17(b)は、非特許文献1の従来技術を示す水平断面図。

【発明を実施するための形態】

【0042】

以下、本発明の好適な実施形態について図面を用いて詳細に説明する。なお、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を不当に限定するものではない。また以下で説明される構成の全てが本発明の必須構成要件であるとは限らない。

【0043】

1.気液分離器

1−1.第1実施形態に係る気液分離器

図1は、第1実施形態に係る気液分離器1の子午面断面の模式図の一例である。図2は、第1実施形態に係る気液分離器1を図1のA−Aにおける断面から平面視した場合の模式図の一例である。

【0044】

第1実施形態に係る気液分離器1は、気液多相流体を気体と液体とに分離する気液分離器であって、頂部11、底部12及びその間を連結する中空型の胴部13を有する容器10と、胴部10の側面から気液多相流体を供給する入口配管20と、頂部11から気体を排出する気体出口配管30と、底部12から液体を排出する液体出口配管40と、上端が頂部11に連結され、下端が入口配管20の下端よりも低い位置で開口した中空型の内筒50と、内筒50の外側面に設けられたガイド板60と、を備えている。平面視において、胴部13の内側面と、内筒50の外側面とは同心円状となっている。入口配管20は、平面視において、胴部13の中心軸に向かって設けられている。ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向とするガイド板側部61と、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部62と、を有する。また、ガイド板下部62と、胴部13との間の少なくとも一部に空隙100を有する。

【0045】

容器10は、頂部11、底部12及びその間を連結する中空型の胴部13を有する。図1に示す例では、容器10は、上下方向に細長い中空容器として構成されている。また、胴部13の水平断面における内側面の形状は、円形に構成されている。図1に示す例では、胴部13は、頂部11から底部12まで同一径に形成され、中心軸は鉛直方向となっている。なお、本発明はこの構成に限定されず、例えば、胴部13の一部に異なる内径を有する箇所が存在していてもよい。

【0046】

入口配管20は、容器10の胴部13で、容器10の内部空間と連通するように設けられている。入口配管20の機能の一つは、容器10に気液多相流体を供給するための流路となることである。図1に示すように、入口配管20は、側面視において、水平方向に設けられている。また、図2に示すように、入口配管20は、平面視において、胴部13の中心軸に向かって設けられている。図1及び図2に示す例では、入口配管20は、平面視において、入口配管20の中心線を通る水平横断面の気液多相流体の供給方向における延長面が、胴部13の中心軸と交わるように設けられている。また、より高度な安全性を求めるために、容器10の胴部13と入口配管20との接続部分の対称性を考慮すると、入口配管20は、平面視において、入口配管20の中心線が、胴部13の中心軸と交わるように設けられることがより好ましい。なお、図1及び図2に示す例では、入口配管20の鉛直断面における内側面の形状は、円形に構成されている。

【0047】

第1実施形態に係る気液分離器1では、入口配管20が、平面視において、胴部13の中心軸に向かって設けられているため、高圧においても安全に気体と液体に分離することができる気液分離器が実現できる。

【0048】

なお、入口配管20は、下降傾斜配管となっていてもよい。これにより、気液多相流体を気体と液体に分離する効果が高まる。

【0049】

気体出口配管30は、容器10の頂部11で、容器10の内部空間と連通するように設けられている。気体出口配管30の機能の一つは、気液分離器1で分離された気体を、容器10から排出するための流路となることである。図1に示す例では、気体出口配管30は、頂部11の中心から鉛直方向となるように設けられている。なお、本発明はこの構成に限定されず、気体出口配管30は、例えば、頂部11の中心からずれた位置に設けられていてもよく、また、鉛直方向に対して斜め方向となるように設けられていてもよい。また、図1及び図2に示す例では、気体出口配管30の水平断面における内側面の形状は、円形に構成されている。

【0050】

液体出口配管40は、容器10の底部12で、容器10の内部空間と連通するように設けられている。液体出口配管40の機能の一つは、気液分離器1で分離された液体を、容器10から排出するための流路となることである。図1に示す例では、液体出口配管40は、底部12の中心から鉛直方向となるように設けられている。なお、本発明はこの構成に限定されず、液体出口配管40は、例えば、底部12の中心からずれた位置に設けられていてもよく、また、鉛直方向に対して斜め方向となるように設けられていてもよい。また、図1及び図2に示す例では、液体出口配管30の水平断面における内側面の形状は、円形に構成されている。

【0051】

内筒50は、中空型の筒形状に構成されている。内筒50は、その上端が容器10の頂部11と連結されている。図1に示す例では、内筒50の上端と容器10の頂部11とは、気密に連結されている。内筒50は、その下端が入口配管20の下端よりも低い位置で開口している。また、内筒50は、気体出口配管30と連通するように設けられている。

【0052】

内筒50の断面における外側面の形状は、円形に構成されている。また、図2に示すように、平面視において、容器10の胴部13の内側面と、内筒50の外側面とが同心円状となるように構成されている。また、図1及び図2に示す例では、内筒50の水平断面における内側面の形状は、同一径で円形に構成されている。なお、本発明はこの構成に限定されず、例えば、内筒50の一部に異なる内径、又は/及び、内筒50の一部に異なる外径を有する箇所が存在していてもよい。

【0053】

図1及び図2に示す例では、ガイド板60は、内筒50の外側面に設けられている。また、図2に示すように、ガイド板60は、平面視において、部分円環形状に構成されている。ガイド板60と、ガイド板60が設けられる内筒50の外側面とは、取り付け強度と気密性を確保するために、溶接等により密着されていることが好ましい。

【0054】

図3は、入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の一例を示す部分拡大図である。図4は、図3に示す内筒50及び内筒50に設けられたガイド板60の一例を示す斜視図である。

【0055】

図3に示すように、ガイド板60は、ガイド板側部61とガイド板下部62とを有する。ガイド板側部61は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向として構成されている。ガイド板下部62は、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状に構成されている。

【0056】

ガイド板60により、入口配管20から供給された気液多相流体は、容器10の胴部13の内側面と内筒50の外側面との間を流路として、入口配管20の方向から見た側面視において、入口配管20の一方の側方から他方の側方に向かって旋回することになる。これにより、気液多相流体に遠心力が作用し、気液多相流体を気体と液体に分離することができる。

【0057】

内筒50の外側面におけるガイド板下部62が設けられる範囲は、平面視において、入口配管20の方向から見た側面視において、少なくともガイド板側部61の真下から入口配管20の真下までを覆う範囲で、なおかつ、胴部13の中心軸を基準として、平面視において40度以上180度以下となる範囲であることが好ましい。図2に示す例では、ガイド板下部62は、平面視において、ガイド板側部61の真下から90度の部分円環形状となるような範囲に設けられている。ガイド下部62が設けられる範囲を40度以上とすることにより、入口配管20から供給された気液多相流体を所望の旋回方向に誘導しやすくなる。また、ガイド下部62が設けられる範囲を180度以下とすることにより、入口配管20から供給された気液多相流体の旋回が必要以上に維持されることを抑制し、圧力損失を抑えることができる。

【0058】

ガイド板下部62は、入口配管20の下端との距離が、入口配管20と容器10とが連通する開口面の鉛直方向における長さの2倍以下の範囲となる位置に設けられていることが好ましい。また、ガイド板下部62は、入口配管20の下端との距離が、入口配管20と容器10とが連通する開口面の鉛直方向における長さの1倍以下の範囲となる位置に設けられていることがより好ましい。これにより、入口配管20から供給された気液多相流体が過度に下方に流れるのを抑制し、気液多相流体に十分な遠心力を与えることができる。

【0059】

図3及び図4に示すように、ガイド板60は、内筒50の外側面に設けられ、ガイド板側部61を構成する第1ガイド板61aと、内筒50の外側面に設けられ、ガイド板下部62を構成する第2ガイド板62aとを含んで構成されていてもよい。図3及び図4に示す例では、第1ガイド板61a及び第2ガイド板62aは、内筒50の外側面に密着されて設けられている。

【0060】

図3及び図4に示す例では、第1ガイド板61aは、鉛直方向を長手方向とする板状に構成されている。また、図3及び図4に示す例では、第2ガイド板62aは、水平方向を長手方向とする板状に構成されている。また、図3及び図4に示す例では、第1ガイド板61aと第2ガイド板62aとが接するように構成されている。さらに、入口配管20から供給された気液多相流体が漏れないように、第1ガイド板61aと第2ガイド板62aとは、溶接等により密着されていることが好ましい。なお、本発明はこの構成に限定されず、例えば、第1ガイド板61a(ガイド板側部61)は、鉛直方向から傾いた板状に構成されていてもよく、第2ガイド板62a(ガイド板下部62)は、水平方向から傾いた板状に構成されていてもよい。また例えば、第1ガイド板61a(ガイド板側部61)及び第2ガイド板62a(ガイド板下部62)の少なくとも一方が湾曲した板状に構成されていてもよい。

【0061】

また、図3及び図4に示す例では、第2ガイド板62aの上面は、水平となるように構成されている。なお、本発明はこの構成に限定されず、第2ガイド板62a(ガイド板下部62)の上面は、容器10の内側面側が低くなるように傾いていたり、内筒50の外側面側が低くなるように傾いていたりしていてもよい。

【0062】

図5は、入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の他の例を示す部分拡大図である。図5に示すように、ガイド板60は、入口配管20の方向から見た側面視において、ガイド板側部61とガイド板下部62とが一体として構成されていてもよい。図5に示す例では、ガイド板60は、1枚の板で構成され、内筒50の外側面に密着されている。

【0063】

図3又は図5、並びに図2に示すように、ガイド板下部62は、容器10の胴部13との間の少なくとも一部に空隙100を有する。図2及び図3に示す例では、ガイド板下部62(第2ガイド板62a)と容器10の胴部13との間に空隙100を有するように構成されている。

【0064】

空隙100を有することにより、入口配管20から供給された気液多相流体がガイド板下部62の側方終端部まで達する以前に、密度の大きい液体を分離して容器10の内側面側に流下させることができる。すなわち、空隙100は、分離された液体を、容器10内の下方へ速やかに流出させるための流路となる。これにより、分離された気体の流路空間を拡大させることができるので、気液多相流体の液流量及び液割合が大きくなっても、高い分離効率で気体と液体に分離することができる。また、空隙100を設けることにより、圧力損失を抑えることができる。なお、空隙100は、1箇所に設けられても複数箇所に設けられていてもよい。

【0065】

このように、第1実施形態に係る気液分離器1によれば、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器が実現できる。

【0066】

1−2.第1実施形態に係る気液分離器1の変形例

図6は、第1実施形態の変形例に係る気液分離器1aの子午面断面の模式図の一例、図7は、第1実施形態の変形例に係る気液分離器1aを図6のA−Aにおける断面から平面視した場合の模式図の一例である。

【0067】

ガイド板下部62は、入口配管20の方向から見た側面視において、少なくともガイド板側部61の真下から入口配管20の真下となる部分では連続して胴部13の内側面との間に空隙を有さないように構成されていてもよい。すなわち、ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の真下となる部分では連続して容器10の胴部13の内側面と接していてもよい。図6及び図7に示す例では、第2ガイド板62a(ガイド板下部62)が、ガイド板側部61の真下から入口配管20の真下となる部分では連続して胴部13の内側面との間に空隙を有さないように構成されている。

【0068】

この構成により、入口配管20付近では流体に対する遠心力を与え、入口配管20から離れた位置では遠心力により容器10の内側面側に移動した液体を空隙100から効率良く流出させることができる。

【0069】

図8は、第1実施形態の変形例に係る気液分離器1bの子午面断面の模式図の一例、図9は、第1実施形態の変形例に係る気液分離器1bを図8のA−Aにおける断面から平面視した場合の模式図の一例である。

【0070】

図8及び図9に示すように、気液分離器1bは、ガイド板下部62の入口配管20とは反対側の面と接する下部漏れ防止板72を備え、入口配管20の方向から見た側面視において、ガイド板下部62のうち少なくともガイド板側部62の真下から入口配管20の真下となる部分と、胴部13との間が、下部漏れ防止板72で塞がれていてもよい。図8及び図9に示す例では、下部漏れ防止板72は、胴部13の内側面に密着して設けられている。下部漏れ防止板72は、ガイド板側部61(第1ガイド板61a)の真下から入口配管20の真下となる部分のガイド板下部62(第2ガイド板62a)と密着されていてもよい。

【0071】

第2ガイド板62aは内筒50の外側面に設けられているため、加工によって、第2ガイド板62aと容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に下部漏れ防止板72が備えられていることにより、第2ガイド板62aと容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0072】

また、図7及び図9に示すように、気液分離器1a及び気液分離器1bは、空隙100の間隔がガイド板側部61の真下から遠くなるほど広くなるように構成されていてもよい。

【0073】

この構成により、遠心力により容器10の内側面側に移動した液体を空隙100から効率良く流出させることができる。

【0074】

さらに、図2、図7又は図9に示すように、第1実施形態に係る気液分離器1、気液分離器1a及び気液分離器1bは、ガイド板側部61の入口配管20とは反対側の面と接する側部漏れ防止板70を備え、ガイド板側部61と胴部13との間が、側部漏れ防止板70で塞がれていてもよい。図2、図7及び図9に示す例では、側部漏れ防止板70と胴部13の内側面とは密着されている。側部漏れ防止板70は、ガイド板側部61と密着されていてもよい。

【0075】

図2、図7及び図9に示す例では、ガイド板側部61(第1ガイド板61a)は内筒50の外側面に設けられているため、加工によって、ガイド板側部61(第1ガイド板61a)と容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に側部漏れ防止板70が備えられていることにより、ガイド板側部61(第1ガイド板61a)と容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0076】

なお、側部漏れ防止板70と下部漏れ防止板72とが一体として構成されていてもよい。例えば、側部漏れ防止板70と下部漏れ防止板72とが1枚の板で構成されていてもよい。

【0077】

図10は、第1実施形態の変形例に係る気液分離器1bをさらに変形した気液分離器1cについて、図8のA−Aに相当する位置における断面から平面視した場合の模式図の一例である。気液分離器1cの子午面断面は、図8に示す例と同様である。

【0078】

図8及び図10に示すように、ガイド板60は、胴部13の内側面に設けられ、ガイド板側部61を構成する第1ガイド板61bと、内筒50の外側面に設けられ、ガイド板下部62を構成する第2ガイド板62aとを含んで構成されていてもよい。図8及び図10に示す例では、第1ガイド板61bは胴部13の内側面に密着されて設けられている。また、図8及び図10に示す例では、第2ガイド板62aは内筒50の外側面に密着されて設けられている。

【0079】

図8及び図10に示す例では、第1ガイド板61bは、鉛直方向を長手方向とする板状に構成されている。また、図8及び図10に示す例では、第2ガイド板62aは、水平方向を長手方向とする板状に構成されている。また、図8及び図10に示す例では、第1ガイド板61bと第2ガイド板62aとが接するように構成されている。なお、本発明はこの構成に限定されず、例えば、第1ガイド板61b(ガイド板側部61)は、鉛直方向から傾いた板状に構成されていてもよく、第2ガイド板62a(ガイド板下部62)は、水平方向から傾いた板状に構成されていてもよい。また例えば、第1ガイド板61b(ガイド板側部61)及び第2ガイド板62a(ガイド板下部62)の少なくとも一方が湾曲した板状に構成されていてもよい。

【0080】

また、図8及び図10に示す例では、第2ガイド板62aの上面は、水平となるように構成されている。なお、本発明はこの構成に限定されず、第2ガイド板62a(ガイド板下部62)の上面は、容器10の内側面側が低くなるように傾いていたり、内筒50の外側面側が低くなるように傾いていたりしていてもよい。

【0081】

また、図10に示すように、気液分離器1cは、ガイド板側部61(第1ガイド板61b)の入口配管20とは反対側の面と接する側部漏れ防止板70を備え、ガイド板側部61(第1ガイド板61b)と胴部13との間が、側部漏れ防止板70で塞がれていてもよい。図10に示す例では、側部漏れ防止板70と内筒50の外側面とは密着されている。側部漏れ防止板70は、ガイド板側部61(第1ガイド板61b)と密着されていてもよい。

【0082】

図10に示す例では、ガイド板側部61(第1ガイド板61b)は胴部13の内側面に設けられているため、加工によって、ガイド板側部61(第1ガイド板61b)と内筒50の外側面との間に空隙が生じる。したがって、胴部13の内側面に側部漏れ防止板70が備えられていることにより、ガイド板側部61(第1ガイド板61b)と内筒50の外側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0083】

また、図8及び図10に示すように、気液分離器1cは、ガイド板下部62の入口配管20とは反対側の面と接する下部漏れ防止板72を備え、入口配管20の方向から見た側面視において、ガイド板下部62のうち少なくともガイド板側部62の真下から入口配管20の真下となる部分と、胴部13との間が、下部漏れ防止板72で塞がれていてもよい。図8及び図10に示す例では、下部漏れ防止板72は、胴部13の内側面に密着して設けられている。下部漏れ防止板72は、ガイド板側部61(第1ガイド板61b)の真下から入口配管20の真下となる部分のガイド板下部62(第2ガイド板62a)と密着されていてもよい。

【0084】

第2ガイド板62aは内筒50の外側面に設けられているため、加工によって、第2ガイド板62aと容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に下部漏れ防止板72が備えられていることにより、第2ガイド板62aと容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0085】

図1、図6及び図8に示すように、気液分離器1、気液分離器1a、気液分離器1b及び気液分離器1cは、容器10内の内筒50の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が胴部13の内側面に密着された状態で保持された板状部81と、板状部の上方で開口と連通する筒状に構成された筒状部82とを含んで構成された衝突バッフル80を備えていてもよい。

【0086】

図11は、衝突バッフル80の構成の一例を示す斜視図である。図11に示す例では、板状部81は、中心部に円形の開口を有する円形の板状に構成されている。また、図11に示す例では、筒状部82は、板状部81から垂直方向に延びる円筒状に構成され、板状部81の開口と連通するように板状部81と密着されている。また、図1、図6及び図8に示す例では、衝突バッフル80の板状部81は、水平となるように周囲が胴部13の内側面に密着された状態で保持されている。なお、本発明はこの構成に限定されず、例えば、開口部の形状は多角形であってもよく、また例えば、筒状部82の水平断面における内側面の形状は多角形であってもよい。また、板状部81は、中心部の開口から胴部13に向かって傾斜していてもよい。

【0087】

容器10内を流下する液体は、容器10内において液面と衝突すると、衝突時に液面で気泡をまき込み、この気泡が深部まで達して排出する液中に多量に残存する場合がある。衝突バッフル80は、気泡を多量に含む液体の流れを上方に反転させることにより、液体に巻き込まれた気泡を再度気相に放出させる。液体の大部分は容器10の内側面を沿って流下するので、衝突バッフル80は容器10の胴部13と間隙のない構造となっている。なお、容器10内における液面の位置は、例えば、内筒50の下端と液面の距離が、内筒50内を介して気体出口配管30へと排出される気体に液体が随伴しない程度に離れた位置で、衝突バッフル80よりも高い位置であることが好ましい。

【0088】

第1実施形態に係る気液分離器1は、衝突バッフル80を備えることより、流下する液体が液面と衝突する際に巻き込む気泡を効率良く放出させることができる。これにより、気液分離効率を高めることができる。

【0089】

図1、図6及び図8に示すように、気液分離器1、気液分離器1a、気液分離器1b及び気液分離器1cは、液体出口配管40と底部12との連通部分の直上にボルテックスブレーカー90を備えていてもよい。

【0090】

図12は、ボルテックスブレーカー90の構成の一例を示す斜視図である。図12に示す例では、ボルテックスブレーカー90は、円板状に構成されたボルテックスブレーカー本体部91と、ボルテックスブレーカー本体部91を水平に支持する複数の脚部92とから構成されている。また、ボルテックスブレーカー本体部91は、液体出口配管40と底部12との連通部分の直上を覆うように設けられている。また、ボルテックスブレーカー本体部91は、容器10の胴部13及び底部12との間に空隙を有するように構成されている。なお、本発明はこの構成に限定されず、例えば、ボルテックスブレーカー本体部91の形状は、多角形の板状であってもよく、また、上方に頂点を有し、下方に底面を有する円錐状や多角錐状であってもよい。

【0091】

第1実施形態に係る気液分離器1は、ボルテックスブレーカー90を備えることにより、中心が気体の渦で周囲が液体の渦となる流体の渦が破壊され、気体の渦が液体出口配管40へ流入する液体に巻き込まれることが防止される。これにより、気液分離効率を高めることができる。

【0092】

なお、上述した衝突バッフル80とボルテックスブレーカー90とを併用する場合には、気液分離器1は、衝突バッフル80をボルテックスブレーカー90よりも上方に備えていることが好ましい。衝突バッフル80の筒状部82により、高い位置に渦を形成させることができるため、液体中の気泡を分離する効果が高まる。これにより、気液分離効率をさらに高めることができる。

【0093】

図13は、第1実施形態の変形例に係る気液分離器1dの子午面断面の模式図の一例である。図13に示す気液分離器1dの容器10aは、頂部11aを含む蓋部と、底部12a及び胴部13aを含む容器本体部とを有した構造となっている。蓋部と容器本体部とは、フランジ継手により繋ぎ合わせられている。他の構成は、図1に示す気液分離器1と同一である。

【0094】

図13に示す気液分離器1dの構成においても、上述した気液分離器1と同様の理由により同様の効果を奏する。

【0095】

1−3.第2実施形態に係る気液分離器

図14は、第2実施形態に係る気液分離器2の子午面断面の模式図の一例である。以下においては、第2実施形態に係る気液分離器2として、第1実施形態に係る気液分離器1に液滴分離器110、気泡分離器120及び液滴分離器110と気液分離器120とを接続する配管130を組み合わせて構成した例について説明する。なお、第2実施形態に係る気液分離器2として、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1dのいずれかに液滴分離器110、気泡分離器120及び液滴分離器110と気液分離器120とを接続する配管130を組み合わせて構成することも可能である。以下の説明においては、第1実施形態に係る気液分離器1と同一の構成には同一の符号を付し、その詳細な説明を省略する。

【0096】

第2実施形態に係る気液分離器2は、気体出口配管30の途中に液滴分離器110が設けられている。また、第2実施形態に係る気液分離器2は、液体出口配管40の途中に気泡分離器120が設けられている。

【0097】

液滴分離器110は、気体から液滴を分離するための構成であり、例えば、T字配管、Y字配管、逆三角形状の配管、もしくは、流体の速度を低減させるために気体出口配管30の断面積より大きな断面積をもつ開口で気体出口配管30の下方で連通する漏斗状の配管として構成してもよい。液滴分離器110の上流となる気体出口配管30の水平方向の長さは、気体から液滴の分離が促進されるのに十分な長さとすることが好ましく、水平配管もしくは下降傾斜配管が好ましい。図14に示す例では、液滴分離器110は、気体出口配管30の断面積より大きな断面積をもつ開口で気体出口配管30の下方で連通する漏斗状の配管として構成されている。液滴分離器110により、気体出口配管30を通る気体に混入している液ミストや液相を、気体出口配管30より下方の配管に誘導し、液体が液滴分離器110よりも下流の気体出口配管30に流れるのを防ぐことができる。

【0098】

気泡分離器120は、液体から気泡を分離するための構成であり、例えば、逆T字配管、逆Y字配管、三角形状の配管、もしくは、流体の速度を低減させるために液体出口配管40の断面積より大きな断面積をもつ開口で液体出口配管40の上方で連通する漏斗状の配管として構成してもよい。気泡分離器120の上流となる液体出口配管40の水平方向の長さは、液体から気泡の分離が促進されるのに十分な長さとすることが好ましく、水平配管もしくは上昇傾斜配管が好ましい。図14に示す例では、気泡分離器120は、液体出口配管40の断面積より大きな断面積をもつ開口で液体出口配管40の上方で連通する漏斗状の配管として構成されている。気泡分離器120により、液体出口配管40を通る液体に混入している気泡や気相を、液体出口配管40より上方の配管に誘導し、気体が気泡分離器120よりも下流の液体出口配管40に流れるのを防ぐことができる。

【0099】

また、図14に示すように、気液分離器2は、液滴分離器110と気泡分離器120とを接続する配管130を備えている。これにより、液滴分離器110で分離された液体を液体出口配管40へ、気泡分離器120で分離された気体を気体出口配管30へ、それぞれ排出することができる。なお、図14に示す例では、気液分離器2は、液滴分離器110、気泡分離器120及び配管130をそれぞれ1つずつ備えているが、液滴分離器110、気泡分離器120及び配管130をそれぞれ複数備えていてもよい。

【0100】

1−4.その他の変形例

上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2には、必要に応じて、温度や圧力等を検出するための1又は複数の検出用短管、あるいは、流体を外部に排出するための1又は複数の短管等を設けることが可能である。図1、図6、図8及び図14に示す例では、気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器2には、容器10内の液面の位置を検出するための圧力検出用短管202が、容器10と液体出口配管40とに設けられている。また、図13に示す例では、気液分離器1dには、容器10a内の液面の位置を検出するための圧力検出用短管202が、容器10aと液体出口配管40とに設けられている。

【0101】

また、上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2に適用される気液多相流体は、例えば、気体と1又は複数種類の液体から構成されてもよい。特に、気体と油又は/及び水を含む気液多相流体において、上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2は好適に機能する。上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2は、流量条件が経時的に安定している定常状態の気体と1又は複数種類の液体に対しても高い気液分離効率を有しているのみならず、圧力、流量、気液割合が経時的に大きく変化する油田やガス田などの坑井からの気体と原油又は/及び水とを含む多相流体を気液分離するための気液分離器として採用可能である。ここで、上述の水は、塩水のような水溶液であってもよい。

【0102】

2.実験例

次に、第1実施形態に係る気液分離器1を用いて気液分離を行った場合の実験例について説明する。

【0103】

実験に用いた気液分離器1は、平面視において、胴部13の内側面の直径が200mm、内筒50の外側面の直径が約165mm、胴部13の内側面と内筒50の外側面との間隔が約17mm、入口配管20の垂直断面における内側面の直径が50mmとなっている。また、ガイド板下部62は、平面視において、内筒50の外側面のうちガイド板側部61の真下から90度の範囲に設けられている。空隙100としては、ガイド板下部62と胴部13の内側面との間に約5mm存在している。

【0104】

実験の手順は以下の通りである。まず、液体出口配管40をボールバルブによって閉じる。次に、水と窒素ガスとをそれぞれ所定の流量で混合した水窒素二相流体を、入口配管20から供給する。次に、容器10内の内筒50の下端より下方の所定位置まで液面が上昇する時間tの間に供給された液量Vlと、時間tの間に気体出口配管30から排出された液体を液滴分離器により捕捉した液飛散量Sとを測定する。以下、水と窒素ガスとのそれぞれの流量を変更して、上記手順を繰り返して、液量Vlと液飛散量Sとを測定する。

【0105】

水窒素二相流体における窒素ガスの流量Vnは、0[m3/h]<Vn<300[m3/h]の範囲で変更して測定した。また、水窒素二相流体における水の流量Vhは、Vh=1[m3/h]、5[m3/h]、10[m3/h]、15[m3/h]の4段階で変更して測定した。

【0106】

上記手順により測定した液量Vlと液飛散量Sとから、液飛散率を以下の式で求める。

【0107】

液飛散率[%]=(液飛散量S/(液飛散量S+液量Vl))×100

【0108】

すなわち、液飛散率が小さいほど、気液分離効率は高いと言える。

【0109】

図15は、上述の手順により、第1実施形態に係る気液分離器1を用いて液飛散率を測定した結果を示すグラフである。横軸は、水窒素二相流体における窒素ガスの流量、縦軸は、液飛散率を表す。また、測定点を表す符号の種類は、水窒素二相流体における水の流量を表す。

【0110】

図15に示すように、上述したいずれの測定条件においても、液飛散率は1%以下となっている。

【0111】

このように、第1実施形態に係る気液分離器1によれば、簡易な構成で、広い範囲での流量及び気液割合において、高い分離効率で気体と液体に分離することができることが示されている。

【0112】

3.流量計測装置

図16は、本実施形態に係る流量計測装置5の子午面断面の模式図の一例である。

【0113】

本実施形態に係る流量計測装置5は、気液分離器2と、容器10内の液面の高さを計測する液面計200と、液面計200の計測結果に基づいて容器10内の液面の高さを調節する液面調節手段210と、気体出口配管30から排出される気体の流量を計測する気体流量計220と、液体出口配管40から排出される液体の流量を計測する液体流量計230と、を備えている。なお、流量計測装置5は、気液分離器2に代えて、気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c又は気液分離器1dを用いて構成されていてもよい。

【0114】

液面計200は、容器10内の液面の位置を検出する。図16に示す例では、液面計200は、容器10と液体出口配管40とに設けられた2つの圧力検出用短管202から検出される圧力の差に基づいて、液面の位置を計測する。

【0115】

液面調節手段210は、液面計200の計測結果に基づいて容器10内の液面の高さを調節する。図16に示す例では、液面調節手段210は、制御部212、液面調節弁214及びガス圧力調節弁216を含んで構成されている。

【0116】

制御部212は、液面調節弁212及びガス圧力調節弁216を制御する。制御部212は、公知・周知の種々の構成が可能であり、例えば、2つの液面計200で検出された圧力の差に基づく信号を出力する差圧発信器を含んで構成されていてもよい。

【0117】

液面調節弁214は、液体出口配管40の途中に設けられ、制御部212による制御に基づいて、液体出口配管40に流れる液体の流量を制限する。

【0118】

ガス圧力調節弁216は、気体出口配管30の途中に設けられ、制御部212による制御に基づいて、気体出口配管30に流れる気体の流量を制限する。

【0119】

制御部212による制御の一例について、以下に説明する。制御部212は、液面計200によって2つの圧力検出用短管202から検出された圧力の差が予め設定した許容範囲の下限値を下回った場合には、液面調節弁214を絞ることで、許容範囲内に液面を戻す制御を行う。また、制御部212は、液面計200によって2つの圧力検出用短管202から検出された圧力の差が予め設定した許容範囲の上限値を上回った場合には、ガス圧力調節弁216を絞ることで気体出口配管30の圧力損失を大きくすることにより、液面を低下させる制御を行う。これにより、液面の位置を予め設定した許容範囲内に収めることができる。液面の位置を予め設定した許容範囲内に収めることにより、流量の計測精度を高めることができる。

【0120】

気体流量計220は、気体出口配管30から排出される気体の流量を計測する。気体流量計220としては、例えば、容積式流量計や質量流量計を用いることができる。また、気体流量計220は、標準状態の気体流量を計算するために必要な温度計及び圧力計、もしくは温度および圧力を計測する機能を含んでいてもよい。

【0121】

液体流量計230は、液体出口配管40から排出される液体の流量を計測する。液体流量計230としては、例えば、容積式流量計や質量流量計を用いることができる。質量流量計として、コリオリメーターを用いてもよい。また、液体流量計230は、液密度計と容積式流量計を組み合わせて構成してもよい。

【0122】

本実施形態に係る流量計測装置5によれば、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器2を用いているため、精度良く気液多相流体の気体と液体とのそれぞれの流量を計測できる。

【0123】

また、液体流量計230として、コリオリメーターを用いた場合や、液密度計と容積式流量計を組み合わせて構成した場合のように、液体出口配管40から排出される液体の液密度を測定できる構成の場合には、水分率の測定を行うことも可能である。例えば、液体流量計230としてコリオリメーターを用いた場合、液体中に気泡の混入がなく、油流速、および、水流速がほぼ同じであれば、液密度を計測することができ、水分率の測定を行うことも可能である。水分率とは、液体流量に対する水流量の比である。

【0124】

例えば、液体出口配管40から排出される液体が、水と油とが混合された液体である場合には、水分率WCは、水の密度ρW、油の密度ρO及び実測した液密度ρLを用いて、以下の式で表される。

【0125】

【数1】

【0126】

ここで、水の密度ρW及び油の密度ρOとして、例えば、温度及び圧力を変数とする推算式で求めた値や、流量計測装置5の外部の密度計測装置(図示せず)で計測した値を用いることができる。

【0127】

このように、本実施形態に係る流量計測装置5で、例えば、気体と油及び水を含む気液多相流体についても、それぞれの流量を計測することができる。

【0128】

本実施形態に係る流量計測装置5は、図16に示すように、気体流量計220及び液体流量計230の後段に、気体出口配管30から排出される気体と液体出口配管40から排出される液体とを混合して排出する気液出口配管240を備えた構成も可能である。このような構成は、例えば、流量計測装置5で気液多相流体の流量を計測した後に、1本のパイプラインで気液多相流体を移送する必要がある場合等に有効である。

【0129】

なお、上述した実施形態及び変形例は一例であって、これらに限定されるわけではない。例えば各実施形態及び各変形例は、複数を適宜組み合わせることが可能である。

【0130】

本発明は、上述した実施形態に限定されるものではなく、さらに種々の変形が可能である。例えば、本発明は、実施形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施形態で説明した構成に公知技術を付加した構成を含む。

【符号の説明】

【0131】

1,1a,1b,1c,1d,2 気液分離器、5 流量計測装置、10,10a 容器、11,11a 頂部、12,12a 底部、13,13a 胴部、20 入口配管、30 気体出口配管、40 液体出口配管、50 内筒、60 ガイド板、61 ガイド板側部、61a,61b 第1ガイド板、62 ガイド板下部、62a 第2ガイド板、70,70a 側部漏れ防止板、72 下部漏れ防止板、80 衝突バッフル、81 板状部、82 筒状部、90 ボルテックスブレーカー、91 ボルテックスブレーカー本体部、92 脚部、100 空隙、110 液滴分離器、120 気泡分離器、130 配管、200 液面計、202 圧力検出用短管、210 液面調節手段、212 制御部、214 液面調節弁、216 カス圧力調節弁、220 気体流量計、230 液体流量計、240 気液出口配管、900 入口配管、910 垂直円筒

【技術分野】

【0001】

本発明は、小型で高性能の気液分離器及びこれを用いた流量計測装置に関し、特に、油田から産出されるガス、原油、水からなる気液多相流体を気体と液体に分離する気液分離器及びこれを用いた流量計測装置に関する。

【背景技術】

【0002】

油田から汲み上げられた直後の流体は、原油以外にメタン、エタン、ブタン、ペンタン等のガスおよび塩水等の水を含む。さらに、砂等の固体の異物を含むこともある。したがって、原油をタンカーあるいはパイプラインによって効率よく輸送するためには、あらかじめガス、水および原油を分離するとともに、それぞれの流量を把握することが不可欠である。

【0003】

ガスの分離には、石油業界では、主として気体の浮力を利用する分離タンク方式の気液分離器が使用されてきた。分離タンク方式の気液分離器は、大容量のタンクに原油を低速で十分な滞留時間を取って供給してこの間に液中からガスを浮上分離させるものであり、嵩高で重く、広い設置面積を必要とするが、陸上で使用する限り問題は少ない。しかし、洋上プラットホームにおいては、そのデッキの許容空間は限られているので、装置の寸法と重量の軽減は重要課題となり、分離タンク方式の気液分離器は、財務的に大きな負担をもたらす。

【0004】

この問題を解消するために、気体と液体の流れに回転力を与えた場合に発生する両者の遠心力の差を利用して気液分離を行うサイクロン方式の気液分離器について数多くの提案がなされてきた。これは、垂直円筒の内壁に沿って気液多相流体を強制的に流通させて遠心力を生み出し、遠心力の大きい液体を壁際に寄せて重力降下させる一方、遠心力の小さい気体は内側に寄せて気液分離を図ることを基本とするものであり、分離タンク方式の気液分離器に比べて、軽量かつ省設置面積を特徴とする。

【0005】

非特許文献1には、典型的なサイクロン方式の気液分離器が開示されている。図17(a)は、非特許文献1の従来技術を示す子午面部分断面図、図17(b)は、非特許文献1の従来技術を示す水平断面図である。図17(a)に示されるように、入口配管900は垂直円筒910に向かって下降傾斜して接続し、図17(b)に示されるように、垂直円筒910の接線方向に取付けられている。この構造が入口配管900に供給される気液多相流体に遠心力を与え、遠心力の大きい液体を内壁に沿わせて下降流を生み出して下部に誘導して取り出し、遠心力の小さい気体はサイクロン中央に集め上部より取り出すことを可能にする。これに加えて、入口配管900の下降傾斜は、多相流に相分離をもたらす効果があり、サイクロン本体の気液分離負荷を軽減するとされる。

【0006】

非特許文献1に示された気液分離器は、特定の流量においては優れた性能を発揮する。しかしながら、その流量の適正範囲は狭く、それから外れると分離効率が低下する欠点があり、このような条件下では、分離ガス中への液の随伴および分離液中へのガスの随伴を防止できない。例えば、油田から汲み上げられた直後のガスを含む原油の変動幅は5倍にも及ぶため、非特許文献1に示された気液分離器の上述の欠点は深刻な問題となる。

【0007】

非特許文献1に示された気液分離器の上述の欠点を軽減する気液分離器の構造が、特許文献1に開示されている。ここで、注目すべき構造上の特徴は2点挙げられる。第1は垂直円筒内部に上端がガス出口配管に繋がり下端が入口配管の入口部からやや下のレベルで下方に開放された内筒を設けたことである。これが隔壁として作用し、流入した気液多相流体から分離気体へ液滴が随伴される現象が軽減される。第2は下部に水平に円板状バッフルプレートのボルテックスブレーカーを設けたことである。図17(a)に示されるように、下降する旋回流はその内部に空洞を形成しそこで旋回する渦状の気体を下部に引き込むように作用するが、旋回流がボルテックスブレーカーに衝突することによりこの渦が破壊されるので液体への気体の随伴が軽減される。この結果、サイクロンに内筒とボルテックスブレーカーを加えた構造により、サイクロン方式の気液分離器における処理流体の流量の適用範囲が拡大される。

【0008】

サイクロン方式の気液分離器はミストセパレーターとしても機能することが知られている。例えば、特許文献2には、気体中に分散する液滴を遠心力によって分離する気液分離器が開示されている。特許文献2に開示されている気液分離器は、特許文献1に開示されている気液分離器と同様に、内筒とバッフルプレートを備えるが、内筒は下方に伸び、バッフルプレートを突き抜けて下方に開放されている。バッフルプレートは内筒下部に接続されてリングを形成し外筒と円環状の間隙を形成する。ミストを含む気体は外筒側壁に接線方向に取付けられた入口配管から外筒内に流入し外筒内壁に沿って旋回流を形成しながら下降し、ミストを外筒内壁に捕捉させて液状とし内壁を伝って下方へ流下させ、液出口配管に至らしめる。気体は、バッフルプレートが形成する外筒内壁近傍の円環状間隙を下方へ通過後、反転して中央の内筒内を上昇しガス出口配管に至る。長い内筒とその下部に設けた外筒近傍まで広がるバッフルプレートが、ミストを含む気体が十分旋回しないままガス出口配管に短絡することを防止する。これにより、サイクロン方式の気液分離器の分離効率が高まる。

【0009】

上記の3つの従来技術においては、いずれも入口配管を外筒の側部接線方向に取付けることにより旋回流を発生させているが、特許文献3は別の原理によって旋回流を発生させるサイクロン方式の気液分離器を開示している。特許文献3に開示されている気液分離器では、入口配管を外筒の側部接線方向ではなく中心軸に向けて接続して外筒と内筒が形成する円環部に開口させ、その開口近傍において円環部を板状のガイドにより1箇所縦に遮断することにより、流入する気泡を含む液体をこのガイドと反対側へ誘導して旋回流を発生させている。

【0010】

さらに、特許文献4に開示されているサイクロン方式の気液分離器おいては、ガイドは縦のガイドだけではなく気液多相流体入口配管開口部の下面にも及んでいる。すなわち、特許文献4に開示されている気液分離器では、入口配管を外筒の中心軸に向けて接続して開口させ、流路空間を確保しつつ、その前面、上下面および目的とする旋回方向と反対側の面を完全に囲うことにより、入口配管から流入する気液多相流体をその旋回方向に誘導して旋回流を発生させている。

【0011】

油田から汲み上げられた直後の気液多相流体の圧力は極めて高くかつ変動する。このため、気液分離器は設計に当たって耐圧が考慮される。非特許文献1、特許文献1及び特許文献2に開示されている気液分離器のように、入口配管が外筒の側部接線方向に接続されている構成と、特許文献3及び特許文献4に開示されている気液分離器のように、入口配管が、外筒の中心軸方向に接続されている構成とを比較すると、前者の構成は接続部に対称性がないため、内部の高圧流体に圧力変動があると、溶接部に偏荷重が繰り返し掛かり、疲労破壊をもたらす恐れがある。これに対して、後者の構成は接続部の形状に対称性があり、より安全である。

【0012】

また、特許文献2に開示されている気液分離器が液滴(ミスト)が分散する気体を対象とするのとは対照的に、特許文献3に開示されている気液分離器は少量の気泡が分散する液体を対象としており、具体的にはオゾン水に混在する余剰オゾンをサイクロン方式により分離する気液分離器を開示している。このように、サイクロン方式の気液分離器は、種々の変形により、様々な気液混合比の気液多相流体にそれぞれ適した気液分離器として構成できる。

【0013】

前述のように、原油をタンカーあるいはパイプラインによって効率よく輸送するためには、あらかじめガス、水および原油を分離するとともに、それぞれの流量を把握することが不可欠である。気液多相流体の流量測定には、含有流体を分離することなく直接行う方法も知られているが、気液分離器と組み合わせて分離後の気体と液体の流量を測定する方法の方が、一般的には信頼性がより高い。

【0014】

特許文献5には、非特許文献1に記載されているような内部に構造物を有さない最も単純なサイクロン式の気液分離器を用い、この分離ガス出口配管にガスフローメーターを、この分離液出口配管にコリオリメーターを設置し、前者からはガス流量を、後者からは水と原油の流量を測定する多相流量計測装置が開示されている。

【0015】

特許文献5に開示されている多相流量計測装置の計測精度は、気液分離器の分離性能に依存することとなる。しかしながら、前述のように、非特許文献1に記載の気液分離器はその流量の適正範囲が狭いので、供給されるガスを含む原油の流量の変動幅が5倍にも及ぶと気液の十分な分離が保証されない。このため、特許文献5に開示されている流量計測装置には、油田から汲み上げられた直後のガス、水及び原油の流量について安定した計測精度が得られないという欠点がある。そこで、特許文献5には、この気液分離器の欠点を補うため、気液分離器の下流に2つの気液分離配管を組み合わせる方式についても開示されている。

【0016】

サイクロン方式の気液分離器について、これまで述べてきた従来技術の進展を総括すると以下のようになる。内部に構造物のない垂直円筒の側部接線方向に気液多相流体入口配管を接続し上部に分離気体出口配管、下部に分離液体出口配管を配置する最も単純な構造に始まって、上部ガス出口配管に繋がる内筒の設置および下部のバッフルプレートの設置により、広い流量範囲および広い気液割合で気液分離性能の向上が図られてきた。さらに、気液多相流体入口配管を外筒側部接線方向ではなく、外筒中心軸に向けて接続しその開口部においてガイドを設けて流入する気液多相流体を旋回流へと誘導することによっても側部接線方向に接続した場合と同様に気液多相流体に遠心力を付与させることができることがわかっている。この場合、両者を構造面で比較すると、安全性の観点から、中心軸方向に接続した構造が接線方向に接続した構造よりも優れている。

【先行技術文献】

【特許文献】

【0017】

【特許文献1】米国特許第4,596,586号明細書

【特許文献2】特開2001−246216号公報

【特許文献3】特開2000−317212号公報

【特許文献4】米国特許第4,187,088号明細書

【特許文献5】米国特許第5,526,684号明細書

【非特許文献】

【0018】

【非特許文献1】G. Joel Rodger、「Multiphase Flow Measurement Class 8110」、[online]、Colorado Experiment Engineering Station Inc.、[平成22年2月9日検索]、インターネット〈 URL:http://www.ceesi.com/docs_library/events/ishm2002/Docs/8110.pdf〉

【発明の概要】

【発明が解決しようとする課題】

【0019】

既に述べたように、非特許文献1、特許文献1、特許文献2及び特許文献5に開示されている気液分離器及び流量計測装置では、高圧における安全性の面では、特許文献3及び特許文献4に開示されている気液分離器よりも劣る。また、特許文献3に開示されている気液分離器では、油田から汲み上げられた直後の気液多相流体を気液分離するための十分な遠心力が得られない。また、特許文献4に開示されている気液分離器では、構造が複雑であり、気液多相流体の圧力損失も大きい。

【0020】

本発明は、以上のような技術的課題に鑑みてなされたものである。本発明のいくつかの態様によれば、簡易な構成で、流量および気液割合が経時的に大きく変化する気液多相流体を、高圧においても安全に、高い分離効率で気体と液体に分離することができる気液分離器及びこれを用いた流量計測装置を提供することができる。

【課題を解決するための手段】

【0021】

(1)本発明に係る気液分離器は、

気液多相流体を気体と液体とに分離する気液分離器であって、

頂部、底部及びその間を連結する中空型の胴部を有する容器と、

前記胴部の側面から前記気液多相流体を供給する入口配管と、

前記頂部から気体を排出する気体出口配管と、

前記底部から液体を排出する液体出口配管と、

上端が前記頂部に連結され、下端が前記入口配管の下端よりも低い位置で開口した中空型の内筒と、

前記内筒の外側面及び前記胴部の内側面の少なくとも一方に設けられたガイド板と、

を備え、

平面視において、前記胴部の内側面と、前記内筒の外側面とは同心円状となっており、

前記入口配管は、平面視において、前記胴部の中心軸に向かって設けられ、

前記ガイド板は、

前記入口配管の方向から見た側面視において、少なくとも前記入口配管の一方の側方を覆い、非水平方向を長手方向とするガイド板側部と、

前記入口配管の方向から見た側面視において、前記ガイド板側部から前記入口配管の真下を覆って前記ガイド板側部と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部と、を有し、

前記ガイド板下部と、前記胴部との間の少なくとも一部に空隙を有する。

【0022】

本発明によれば、入口配管が、平面視において、胴部の中心軸に向かって設けられているため、入口配管と胴部との接合部分の機械的強度が増し、高圧においても安全に気体と液体に分離することができる気液分離器が実現できる。

【0023】

また、本発明によれば、ガイド板下部と、容器の胴部との間の少なくとも一部に空隙を有するように構成されているため、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器が実現できる。

【0024】

(2)この気液分離器は、

前記ガイド板は、

前記内筒の外側面または前記胴部の内側面に設けられ、前記ガイド板側部を構成する第1ガイド板と、

前記内筒の外側面に設けられ、前記ガイド板下部を構成する第2ガイド板と、を含んで構成されていいてもよい。

【0025】

(3)この気液分離器は、

前記ガイド板下部は、前記入口配管の方向から見た側面視において、少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分では連続して前記胴部の内側面との間に空隙を有さないように構成されていてもよい。

【0026】

これにより、入口配管付近では流体に対する遠心力を与え、入口配管から離れた位置では遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0027】

(4)この気液分離器は、

前記ガイド板下部の前記入口配管とは反対側の面と接する下部漏れ防止板を備え、

前記入口配管の方向から見た側面視において、前記ガイド板下部のうち少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分と、前記胴部との間が、前記下部漏れ防止板で塞がれていてもよい。

【0028】

下部漏れ防止板が備えられていることにより、加工により生じた容器の胴部とガイド板下部との隙間からの流体の漏れを防ぐことができる。これにより、入口配管付近では流体に対する遠心力を与え、入口配管から離れた位置では遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0029】

(5)この気液分離器は、

前記空隙の間隔が前記ガイド板側部の真下から遠くなるほど広くなっていてもよい。

【0030】

これにより、遠心力により容器の内側面側に移動した液体を空隙から効率良く流出させることができる。

【0031】

(6)この気液分離器は、

前記ガイド板側部の前記入口配管とは反対側の面と接する側部漏れ防止板を備え、

前記ガイド板側部と、前記胴部又は前記内筒との間が、前記側部漏れ防止板で塞がれていてもよい。

【0032】

側部漏れ防止板が備えられていることにより、加工により生じたガイド板側部と容器の胴部又は内筒との隙間からの流体の漏れを防ぐことができる。これにより、流体に対して効果的に遠心力を与えることができる。

【0033】

(7)この気液分離器は、

前記容器内の前記内筒の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が前記胴部の内側面に密着された状態で保持された板状部と、前記板状部の上方で前記開口と連通する筒状に構成された筒状部とを含んで構成された衝突バッフルを備えていてもよい。

【0034】

これにより、流下する液体が液面と衝突する際に巻き込む気泡を効率良く放出させることができる。

【0035】

(8)この気液分離器は、

前記液体出口配管と前記底部との連通部分の直上にボルテックスブレーカーを備えていてもよい。

【0036】

これにより、中心が気体の渦で周囲が液体の渦となる流体の渦が破壊され、気体の渦が液体出口配管へ流入する液体に巻き込まれることが防止される。

【0037】

(9)この気液分離器は、

前記気体出口配管の途中に気体から液滴を分離する液滴分離器と、

液体出口配管の途中に液体から気泡を分離する気泡分離器と、

前記液滴分離器と前記気泡分離器とを接続する配管とが設けられていてもよい。

【0038】

これにより、液滴分離器で分離された液体を液体出口配管へ、気泡分離器で分離された気体を気体出口配管へ、それぞれ排出することができる。

【0039】

(10)本発明に係る流量計測装置は、

これらのいずれかの気液分離器と、

前記容器内の液面の高さを計測する液面計と、

前記液面計の計測結果に基づいて前記容器内の液面の高さを調節する液面調節手段と、

前記気体出口配管から排出される気体の流量を計測する気体流量計と、

前記液体出口配管から排出される液体の流量を計測する液体流量計と、

を備えている。

【0040】

本発明によれば、精度良く気液多相流体の気体と液体とのそれぞれの流量を計測できる流量計測装置が実現できる。

【図面の簡単な説明】

【0041】

【図1】第1実施形態に係る気液分離器1の子午面断面の模式図の一例。

【図2】第1実施形態に係る気液分離器1を図1のA−Aにおける断面から平面視した場合の模式図の一例。

【図3】入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の一例を示す部分拡大図。

【図4】図3に示す内筒50及び内筒50に設けられたガイド板60の一例を示す斜視図。

【図5】入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の他の例を示す部分拡大図。

【図6】第1実施形態の変形例に係る気液分離器1aの子午面断面の模式図の一例。

【図7】第1実施形態の変形例に係る気液分離器1aを図6のA−Aにおける断面から平面視した場合の模式図の一例。

【図8】第1実施形態の変形例に係る気液分離器1bの子午面断面の模式図の一例。

【図9】第1実施形態の変形例に係る気液分離器1bを図8のA−Aにおける断面から平面視した場合の模式図の一例。

【図10】第1実施形態の変形例に係る気液分離器1bをさらに変形した気液分離器1cについて、図8のA−Aに相当する位置における断面から平面視した場合の模式図の一例。

【図11】衝突バッフル80の構成の一例を示す斜視図。

【図12】ボルテックスブレーカー90の構成の一例を示す斜視図。

【図13】第1実施形態の変形例に係る気液分離器1dの子午面断面の模式図の一例。

【図14】第2実施形態に係る気液分離器2の子午面断面の模式図の一例。

【図15】第1実施形態に係る気液分離器1を用いて液飛散率を測定した結果を示すグラフ。

【図16】本実施形態に係る流量計測装置5の子午面断面の模式図の一例。

【図17】図17(a)は、非特許文献1の従来技術を示す子午面部分断面図、図17(b)は、非特許文献1の従来技術を示す水平断面図。

【発明を実施するための形態】

【0042】

以下、本発明の好適な実施形態について図面を用いて詳細に説明する。なお、以下に説明する実施の形態は、特許請求の範囲に記載された本発明の内容を不当に限定するものではない。また以下で説明される構成の全てが本発明の必須構成要件であるとは限らない。

【0043】

1.気液分離器

1−1.第1実施形態に係る気液分離器

図1は、第1実施形態に係る気液分離器1の子午面断面の模式図の一例である。図2は、第1実施形態に係る気液分離器1を図1のA−Aにおける断面から平面視した場合の模式図の一例である。

【0044】

第1実施形態に係る気液分離器1は、気液多相流体を気体と液体とに分離する気液分離器であって、頂部11、底部12及びその間を連結する中空型の胴部13を有する容器10と、胴部10の側面から気液多相流体を供給する入口配管20と、頂部11から気体を排出する気体出口配管30と、底部12から液体を排出する液体出口配管40と、上端が頂部11に連結され、下端が入口配管20の下端よりも低い位置で開口した中空型の内筒50と、内筒50の外側面に設けられたガイド板60と、を備えている。平面視において、胴部13の内側面と、内筒50の外側面とは同心円状となっている。入口配管20は、平面視において、胴部13の中心軸に向かって設けられている。ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向とするガイド板側部61と、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部62と、を有する。また、ガイド板下部62と、胴部13との間の少なくとも一部に空隙100を有する。

【0045】

容器10は、頂部11、底部12及びその間を連結する中空型の胴部13を有する。図1に示す例では、容器10は、上下方向に細長い中空容器として構成されている。また、胴部13の水平断面における内側面の形状は、円形に構成されている。図1に示す例では、胴部13は、頂部11から底部12まで同一径に形成され、中心軸は鉛直方向となっている。なお、本発明はこの構成に限定されず、例えば、胴部13の一部に異なる内径を有する箇所が存在していてもよい。

【0046】

入口配管20は、容器10の胴部13で、容器10の内部空間と連通するように設けられている。入口配管20の機能の一つは、容器10に気液多相流体を供給するための流路となることである。図1に示すように、入口配管20は、側面視において、水平方向に設けられている。また、図2に示すように、入口配管20は、平面視において、胴部13の中心軸に向かって設けられている。図1及び図2に示す例では、入口配管20は、平面視において、入口配管20の中心線を通る水平横断面の気液多相流体の供給方向における延長面が、胴部13の中心軸と交わるように設けられている。また、より高度な安全性を求めるために、容器10の胴部13と入口配管20との接続部分の対称性を考慮すると、入口配管20は、平面視において、入口配管20の中心線が、胴部13の中心軸と交わるように設けられることがより好ましい。なお、図1及び図2に示す例では、入口配管20の鉛直断面における内側面の形状は、円形に構成されている。

【0047】

第1実施形態に係る気液分離器1では、入口配管20が、平面視において、胴部13の中心軸に向かって設けられているため、高圧においても安全に気体と液体に分離することができる気液分離器が実現できる。

【0048】

なお、入口配管20は、下降傾斜配管となっていてもよい。これにより、気液多相流体を気体と液体に分離する効果が高まる。

【0049】

気体出口配管30は、容器10の頂部11で、容器10の内部空間と連通するように設けられている。気体出口配管30の機能の一つは、気液分離器1で分離された気体を、容器10から排出するための流路となることである。図1に示す例では、気体出口配管30は、頂部11の中心から鉛直方向となるように設けられている。なお、本発明はこの構成に限定されず、気体出口配管30は、例えば、頂部11の中心からずれた位置に設けられていてもよく、また、鉛直方向に対して斜め方向となるように設けられていてもよい。また、図1及び図2に示す例では、気体出口配管30の水平断面における内側面の形状は、円形に構成されている。

【0050】

液体出口配管40は、容器10の底部12で、容器10の内部空間と連通するように設けられている。液体出口配管40の機能の一つは、気液分離器1で分離された液体を、容器10から排出するための流路となることである。図1に示す例では、液体出口配管40は、底部12の中心から鉛直方向となるように設けられている。なお、本発明はこの構成に限定されず、液体出口配管40は、例えば、底部12の中心からずれた位置に設けられていてもよく、また、鉛直方向に対して斜め方向となるように設けられていてもよい。また、図1及び図2に示す例では、液体出口配管30の水平断面における内側面の形状は、円形に構成されている。

【0051】

内筒50は、中空型の筒形状に構成されている。内筒50は、その上端が容器10の頂部11と連結されている。図1に示す例では、内筒50の上端と容器10の頂部11とは、気密に連結されている。内筒50は、その下端が入口配管20の下端よりも低い位置で開口している。また、内筒50は、気体出口配管30と連通するように設けられている。

【0052】

内筒50の断面における外側面の形状は、円形に構成されている。また、図2に示すように、平面視において、容器10の胴部13の内側面と、内筒50の外側面とが同心円状となるように構成されている。また、図1及び図2に示す例では、内筒50の水平断面における内側面の形状は、同一径で円形に構成されている。なお、本発明はこの構成に限定されず、例えば、内筒50の一部に異なる内径、又は/及び、内筒50の一部に異なる外径を有する箇所が存在していてもよい。

【0053】

図1及び図2に示す例では、ガイド板60は、内筒50の外側面に設けられている。また、図2に示すように、ガイド板60は、平面視において、部分円環形状に構成されている。ガイド板60と、ガイド板60が設けられる内筒50の外側面とは、取り付け強度と気密性を確保するために、溶接等により密着されていることが好ましい。

【0054】

図3は、入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の一例を示す部分拡大図である。図4は、図3に示す内筒50及び内筒50に設けられたガイド板60の一例を示す斜視図である。

【0055】

図3に示すように、ガイド板60は、ガイド板側部61とガイド板下部62とを有する。ガイド板側部61は、入口配管20の方向から見た側面視において、少なくとも入口配管20の一方の側方を覆い、非水平方向を長手方向として構成されている。ガイド板下部62は、入口配管20の方向から見た側面視において、ガイド板側部61から入口配管20の真下を覆ってガイド板側部61と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状に構成されている。

【0056】

ガイド板60により、入口配管20から供給された気液多相流体は、容器10の胴部13の内側面と内筒50の外側面との間を流路として、入口配管20の方向から見た側面視において、入口配管20の一方の側方から他方の側方に向かって旋回することになる。これにより、気液多相流体に遠心力が作用し、気液多相流体を気体と液体に分離することができる。

【0057】

内筒50の外側面におけるガイド板下部62が設けられる範囲は、平面視において、入口配管20の方向から見た側面視において、少なくともガイド板側部61の真下から入口配管20の真下までを覆う範囲で、なおかつ、胴部13の中心軸を基準として、平面視において40度以上180度以下となる範囲であることが好ましい。図2に示す例では、ガイド板下部62は、平面視において、ガイド板側部61の真下から90度の部分円環形状となるような範囲に設けられている。ガイド下部62が設けられる範囲を40度以上とすることにより、入口配管20から供給された気液多相流体を所望の旋回方向に誘導しやすくなる。また、ガイド下部62が設けられる範囲を180度以下とすることにより、入口配管20から供給された気液多相流体の旋回が必要以上に維持されることを抑制し、圧力損失を抑えることができる。

【0058】

ガイド板下部62は、入口配管20の下端との距離が、入口配管20と容器10とが連通する開口面の鉛直方向における長さの2倍以下の範囲となる位置に設けられていることが好ましい。また、ガイド板下部62は、入口配管20の下端との距離が、入口配管20と容器10とが連通する開口面の鉛直方向における長さの1倍以下の範囲となる位置に設けられていることがより好ましい。これにより、入口配管20から供給された気液多相流体が過度に下方に流れるのを抑制し、気液多相流体に十分な遠心力を与えることができる。

【0059】

図3及び図4に示すように、ガイド板60は、内筒50の外側面に設けられ、ガイド板側部61を構成する第1ガイド板61aと、内筒50の外側面に設けられ、ガイド板下部62を構成する第2ガイド板62aとを含んで構成されていてもよい。図3及び図4に示す例では、第1ガイド板61a及び第2ガイド板62aは、内筒50の外側面に密着されて設けられている。

【0060】

図3及び図4に示す例では、第1ガイド板61aは、鉛直方向を長手方向とする板状に構成されている。また、図3及び図4に示す例では、第2ガイド板62aは、水平方向を長手方向とする板状に構成されている。また、図3及び図4に示す例では、第1ガイド板61aと第2ガイド板62aとが接するように構成されている。さらに、入口配管20から供給された気液多相流体が漏れないように、第1ガイド板61aと第2ガイド板62aとは、溶接等により密着されていることが好ましい。なお、本発明はこの構成に限定されず、例えば、第1ガイド板61a(ガイド板側部61)は、鉛直方向から傾いた板状に構成されていてもよく、第2ガイド板62a(ガイド板下部62)は、水平方向から傾いた板状に構成されていてもよい。また例えば、第1ガイド板61a(ガイド板側部61)及び第2ガイド板62a(ガイド板下部62)の少なくとも一方が湾曲した板状に構成されていてもよい。

【0061】

また、図3及び図4に示す例では、第2ガイド板62aの上面は、水平となるように構成されている。なお、本発明はこの構成に限定されず、第2ガイド板62a(ガイド板下部62)の上面は、容器10の内側面側が低くなるように傾いていたり、内筒50の外側面側が低くなるように傾いていたりしていてもよい。

【0062】

図5は、入口配管20の方向から見た側面視における内筒50及びガイド板60の構成の他の例を示す部分拡大図である。図5に示すように、ガイド板60は、入口配管20の方向から見た側面視において、ガイド板側部61とガイド板下部62とが一体として構成されていてもよい。図5に示す例では、ガイド板60は、1枚の板で構成され、内筒50の外側面に密着されている。

【0063】

図3又は図5、並びに図2に示すように、ガイド板下部62は、容器10の胴部13との間の少なくとも一部に空隙100を有する。図2及び図3に示す例では、ガイド板下部62(第2ガイド板62a)と容器10の胴部13との間に空隙100を有するように構成されている。

【0064】

空隙100を有することにより、入口配管20から供給された気液多相流体がガイド板下部62の側方終端部まで達する以前に、密度の大きい液体を分離して容器10の内側面側に流下させることができる。すなわち、空隙100は、分離された液体を、容器10内の下方へ速やかに流出させるための流路となる。これにより、分離された気体の流路空間を拡大させることができるので、気液多相流体の液流量及び液割合が大きくなっても、高い分離効率で気体と液体に分離することができる。また、空隙100を設けることにより、圧力損失を抑えることができる。なお、空隙100は、1箇所に設けられても複数箇所に設けられていてもよい。

【0065】

このように、第1実施形態に係る気液分離器1によれば、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器が実現できる。

【0066】

1−2.第1実施形態に係る気液分離器1の変形例

図6は、第1実施形態の変形例に係る気液分離器1aの子午面断面の模式図の一例、図7は、第1実施形態の変形例に係る気液分離器1aを図6のA−Aにおける断面から平面視した場合の模式図の一例である。

【0067】

ガイド板下部62は、入口配管20の方向から見た側面視において、少なくともガイド板側部61の真下から入口配管20の真下となる部分では連続して胴部13の内側面との間に空隙を有さないように構成されていてもよい。すなわち、ガイド板60は、入口配管20の方向から見た側面視において、少なくとも入口配管20の真下となる部分では連続して容器10の胴部13の内側面と接していてもよい。図6及び図7に示す例では、第2ガイド板62a(ガイド板下部62)が、ガイド板側部61の真下から入口配管20の真下となる部分では連続して胴部13の内側面との間に空隙を有さないように構成されている。

【0068】

この構成により、入口配管20付近では流体に対する遠心力を与え、入口配管20から離れた位置では遠心力により容器10の内側面側に移動した液体を空隙100から効率良く流出させることができる。

【0069】

図8は、第1実施形態の変形例に係る気液分離器1bの子午面断面の模式図の一例、図9は、第1実施形態の変形例に係る気液分離器1bを図8のA−Aにおける断面から平面視した場合の模式図の一例である。

【0070】

図8及び図9に示すように、気液分離器1bは、ガイド板下部62の入口配管20とは反対側の面と接する下部漏れ防止板72を備え、入口配管20の方向から見た側面視において、ガイド板下部62のうち少なくともガイド板側部62の真下から入口配管20の真下となる部分と、胴部13との間が、下部漏れ防止板72で塞がれていてもよい。図8及び図9に示す例では、下部漏れ防止板72は、胴部13の内側面に密着して設けられている。下部漏れ防止板72は、ガイド板側部61(第1ガイド板61a)の真下から入口配管20の真下となる部分のガイド板下部62(第2ガイド板62a)と密着されていてもよい。

【0071】

第2ガイド板62aは内筒50の外側面に設けられているため、加工によって、第2ガイド板62aと容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に下部漏れ防止板72が備えられていることにより、第2ガイド板62aと容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0072】

また、図7及び図9に示すように、気液分離器1a及び気液分離器1bは、空隙100の間隔がガイド板側部61の真下から遠くなるほど広くなるように構成されていてもよい。

【0073】

この構成により、遠心力により容器10の内側面側に移動した液体を空隙100から効率良く流出させることができる。

【0074】

さらに、図2、図7又は図9に示すように、第1実施形態に係る気液分離器1、気液分離器1a及び気液分離器1bは、ガイド板側部61の入口配管20とは反対側の面と接する側部漏れ防止板70を備え、ガイド板側部61と胴部13との間が、側部漏れ防止板70で塞がれていてもよい。図2、図7及び図9に示す例では、側部漏れ防止板70と胴部13の内側面とは密着されている。側部漏れ防止板70は、ガイド板側部61と密着されていてもよい。

【0075】

図2、図7及び図9に示す例では、ガイド板側部61(第1ガイド板61a)は内筒50の外側面に設けられているため、加工によって、ガイド板側部61(第1ガイド板61a)と容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に側部漏れ防止板70が備えられていることにより、ガイド板側部61(第1ガイド板61a)と容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0076】

なお、側部漏れ防止板70と下部漏れ防止板72とが一体として構成されていてもよい。例えば、側部漏れ防止板70と下部漏れ防止板72とが1枚の板で構成されていてもよい。

【0077】

図10は、第1実施形態の変形例に係る気液分離器1bをさらに変形した気液分離器1cについて、図8のA−Aに相当する位置における断面から平面視した場合の模式図の一例である。気液分離器1cの子午面断面は、図8に示す例と同様である。

【0078】

図8及び図10に示すように、ガイド板60は、胴部13の内側面に設けられ、ガイド板側部61を構成する第1ガイド板61bと、内筒50の外側面に設けられ、ガイド板下部62を構成する第2ガイド板62aとを含んで構成されていてもよい。図8及び図10に示す例では、第1ガイド板61bは胴部13の内側面に密着されて設けられている。また、図8及び図10に示す例では、第2ガイド板62aは内筒50の外側面に密着されて設けられている。

【0079】

図8及び図10に示す例では、第1ガイド板61bは、鉛直方向を長手方向とする板状に構成されている。また、図8及び図10に示す例では、第2ガイド板62aは、水平方向を長手方向とする板状に構成されている。また、図8及び図10に示す例では、第1ガイド板61bと第2ガイド板62aとが接するように構成されている。なお、本発明はこの構成に限定されず、例えば、第1ガイド板61b(ガイド板側部61)は、鉛直方向から傾いた板状に構成されていてもよく、第2ガイド板62a(ガイド板下部62)は、水平方向から傾いた板状に構成されていてもよい。また例えば、第1ガイド板61b(ガイド板側部61)及び第2ガイド板62a(ガイド板下部62)の少なくとも一方が湾曲した板状に構成されていてもよい。

【0080】

また、図8及び図10に示す例では、第2ガイド板62aの上面は、水平となるように構成されている。なお、本発明はこの構成に限定されず、第2ガイド板62a(ガイド板下部62)の上面は、容器10の内側面側が低くなるように傾いていたり、内筒50の外側面側が低くなるように傾いていたりしていてもよい。

【0081】

また、図10に示すように、気液分離器1cは、ガイド板側部61(第1ガイド板61b)の入口配管20とは反対側の面と接する側部漏れ防止板70を備え、ガイド板側部61(第1ガイド板61b)と胴部13との間が、側部漏れ防止板70で塞がれていてもよい。図10に示す例では、側部漏れ防止板70と内筒50の外側面とは密着されている。側部漏れ防止板70は、ガイド板側部61(第1ガイド板61b)と密着されていてもよい。

【0082】

図10に示す例では、ガイド板側部61(第1ガイド板61b)は胴部13の内側面に設けられているため、加工によって、ガイド板側部61(第1ガイド板61b)と内筒50の外側面との間に空隙が生じる。したがって、胴部13の内側面に側部漏れ防止板70が備えられていることにより、ガイド板側部61(第1ガイド板61b)と内筒50の外側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0083】

また、図8及び図10に示すように、気液分離器1cは、ガイド板下部62の入口配管20とは反対側の面と接する下部漏れ防止板72を備え、入口配管20の方向から見た側面視において、ガイド板下部62のうち少なくともガイド板側部62の真下から入口配管20の真下となる部分と、胴部13との間が、下部漏れ防止板72で塞がれていてもよい。図8及び図10に示す例では、下部漏れ防止板72は、胴部13の内側面に密着して設けられている。下部漏れ防止板72は、ガイド板側部61(第1ガイド板61b)の真下から入口配管20の真下となる部分のガイド板下部62(第2ガイド板62a)と密着されていてもよい。

【0084】

第2ガイド板62aは内筒50の外側面に設けられているため、加工によって、第2ガイド板62aと容器10の胴部13の内側面との間に空隙が生じる。したがって、胴部13の内側面に下部漏れ防止板72が備えられていることにより、第2ガイド板62aと容器10の胴部13の内側面との隙間からの気液多相流体の漏れを防ぐことができる。これにより、気液多相流体に対して効果的に遠心力を与えることができる。

【0085】

図1、図6及び図8に示すように、気液分離器1、気液分離器1a、気液分離器1b及び気液分離器1cは、容器10内の内筒50の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が胴部13の内側面に密着された状態で保持された板状部81と、板状部の上方で開口と連通する筒状に構成された筒状部82とを含んで構成された衝突バッフル80を備えていてもよい。

【0086】

図11は、衝突バッフル80の構成の一例を示す斜視図である。図11に示す例では、板状部81は、中心部に円形の開口を有する円形の板状に構成されている。また、図11に示す例では、筒状部82は、板状部81から垂直方向に延びる円筒状に構成され、板状部81の開口と連通するように板状部81と密着されている。また、図1、図6及び図8に示す例では、衝突バッフル80の板状部81は、水平となるように周囲が胴部13の内側面に密着された状態で保持されている。なお、本発明はこの構成に限定されず、例えば、開口部の形状は多角形であってもよく、また例えば、筒状部82の水平断面における内側面の形状は多角形であってもよい。また、板状部81は、中心部の開口から胴部13に向かって傾斜していてもよい。

【0087】

容器10内を流下する液体は、容器10内において液面と衝突すると、衝突時に液面で気泡をまき込み、この気泡が深部まで達して排出する液中に多量に残存する場合がある。衝突バッフル80は、気泡を多量に含む液体の流れを上方に反転させることにより、液体に巻き込まれた気泡を再度気相に放出させる。液体の大部分は容器10の内側面を沿って流下するので、衝突バッフル80は容器10の胴部13と間隙のない構造となっている。なお、容器10内における液面の位置は、例えば、内筒50の下端と液面の距離が、内筒50内を介して気体出口配管30へと排出される気体に液体が随伴しない程度に離れた位置で、衝突バッフル80よりも高い位置であることが好ましい。

【0088】

第1実施形態に係る気液分離器1は、衝突バッフル80を備えることより、流下する液体が液面と衝突する際に巻き込む気泡を効率良く放出させることができる。これにより、気液分離効率を高めることができる。

【0089】

図1、図6及び図8に示すように、気液分離器1、気液分離器1a、気液分離器1b及び気液分離器1cは、液体出口配管40と底部12との連通部分の直上にボルテックスブレーカー90を備えていてもよい。

【0090】

図12は、ボルテックスブレーカー90の構成の一例を示す斜視図である。図12に示す例では、ボルテックスブレーカー90は、円板状に構成されたボルテックスブレーカー本体部91と、ボルテックスブレーカー本体部91を水平に支持する複数の脚部92とから構成されている。また、ボルテックスブレーカー本体部91は、液体出口配管40と底部12との連通部分の直上を覆うように設けられている。また、ボルテックスブレーカー本体部91は、容器10の胴部13及び底部12との間に空隙を有するように構成されている。なお、本発明はこの構成に限定されず、例えば、ボルテックスブレーカー本体部91の形状は、多角形の板状であってもよく、また、上方に頂点を有し、下方に底面を有する円錐状や多角錐状であってもよい。

【0091】

第1実施形態に係る気液分離器1は、ボルテックスブレーカー90を備えることにより、中心が気体の渦で周囲が液体の渦となる流体の渦が破壊され、気体の渦が液体出口配管40へ流入する液体に巻き込まれることが防止される。これにより、気液分離効率を高めることができる。

【0092】

なお、上述した衝突バッフル80とボルテックスブレーカー90とを併用する場合には、気液分離器1は、衝突バッフル80をボルテックスブレーカー90よりも上方に備えていることが好ましい。衝突バッフル80の筒状部82により、高い位置に渦を形成させることができるため、液体中の気泡を分離する効果が高まる。これにより、気液分離効率をさらに高めることができる。

【0093】

図13は、第1実施形態の変形例に係る気液分離器1dの子午面断面の模式図の一例である。図13に示す気液分離器1dの容器10aは、頂部11aを含む蓋部と、底部12a及び胴部13aを含む容器本体部とを有した構造となっている。蓋部と容器本体部とは、フランジ継手により繋ぎ合わせられている。他の構成は、図1に示す気液分離器1と同一である。

【0094】

図13に示す気液分離器1dの構成においても、上述した気液分離器1と同様の理由により同様の効果を奏する。

【0095】

1−3.第2実施形態に係る気液分離器

図14は、第2実施形態に係る気液分離器2の子午面断面の模式図の一例である。以下においては、第2実施形態に係る気液分離器2として、第1実施形態に係る気液分離器1に液滴分離器110、気泡分離器120及び液滴分離器110と気液分離器120とを接続する配管130を組み合わせて構成した例について説明する。なお、第2実施形態に係る気液分離器2として、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1dのいずれかに液滴分離器110、気泡分離器120及び液滴分離器110と気液分離器120とを接続する配管130を組み合わせて構成することも可能である。以下の説明においては、第1実施形態に係る気液分離器1と同一の構成には同一の符号を付し、その詳細な説明を省略する。

【0096】

第2実施形態に係る気液分離器2は、気体出口配管30の途中に液滴分離器110が設けられている。また、第2実施形態に係る気液分離器2は、液体出口配管40の途中に気泡分離器120が設けられている。

【0097】

液滴分離器110は、気体から液滴を分離するための構成であり、例えば、T字配管、Y字配管、逆三角形状の配管、もしくは、流体の速度を低減させるために気体出口配管30の断面積より大きな断面積をもつ開口で気体出口配管30の下方で連通する漏斗状の配管として構成してもよい。液滴分離器110の上流となる気体出口配管30の水平方向の長さは、気体から液滴の分離が促進されるのに十分な長さとすることが好ましく、水平配管もしくは下降傾斜配管が好ましい。図14に示す例では、液滴分離器110は、気体出口配管30の断面積より大きな断面積をもつ開口で気体出口配管30の下方で連通する漏斗状の配管として構成されている。液滴分離器110により、気体出口配管30を通る気体に混入している液ミストや液相を、気体出口配管30より下方の配管に誘導し、液体が液滴分離器110よりも下流の気体出口配管30に流れるのを防ぐことができる。

【0098】

気泡分離器120は、液体から気泡を分離するための構成であり、例えば、逆T字配管、逆Y字配管、三角形状の配管、もしくは、流体の速度を低減させるために液体出口配管40の断面積より大きな断面積をもつ開口で液体出口配管40の上方で連通する漏斗状の配管として構成してもよい。気泡分離器120の上流となる液体出口配管40の水平方向の長さは、液体から気泡の分離が促進されるのに十分な長さとすることが好ましく、水平配管もしくは上昇傾斜配管が好ましい。図14に示す例では、気泡分離器120は、液体出口配管40の断面積より大きな断面積をもつ開口で液体出口配管40の上方で連通する漏斗状の配管として構成されている。気泡分離器120により、液体出口配管40を通る液体に混入している気泡や気相を、液体出口配管40より上方の配管に誘導し、気体が気泡分離器120よりも下流の液体出口配管40に流れるのを防ぐことができる。

【0099】

また、図14に示すように、気液分離器2は、液滴分離器110と気泡分離器120とを接続する配管130を備えている。これにより、液滴分離器110で分離された液体を液体出口配管40へ、気泡分離器120で分離された気体を気体出口配管30へ、それぞれ排出することができる。なお、図14に示す例では、気液分離器2は、液滴分離器110、気泡分離器120及び配管130をそれぞれ1つずつ備えているが、液滴分離器110、気泡分離器120及び配管130をそれぞれ複数備えていてもよい。

【0100】

1−4.その他の変形例

上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2には、必要に応じて、温度や圧力等を検出するための1又は複数の検出用短管、あるいは、流体を外部に排出するための1又は複数の短管等を設けることが可能である。図1、図6、図8及び図14に示す例では、気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器2には、容器10内の液面の位置を検出するための圧力検出用短管202が、容器10と液体出口配管40とに設けられている。また、図13に示す例では、気液分離器1dには、容器10a内の液面の位置を検出するための圧力検出用短管202が、容器10aと液体出口配管40とに設けられている。

【0101】

また、上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2に適用される気液多相流体は、例えば、気体と1又は複数種類の液体から構成されてもよい。特に、気体と油又は/及び水を含む気液多相流体において、上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2は好適に機能する。上述した第1実施形態に係る気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c及び気液分離器1d並びに第2実施形態に係る気液分離器2は、流量条件が経時的に安定している定常状態の気体と1又は複数種類の液体に対しても高い気液分離効率を有しているのみならず、圧力、流量、気液割合が経時的に大きく変化する油田やガス田などの坑井からの気体と原油又は/及び水とを含む多相流体を気液分離するための気液分離器として採用可能である。ここで、上述の水は、塩水のような水溶液であってもよい。

【0102】

2.実験例

次に、第1実施形態に係る気液分離器1を用いて気液分離を行った場合の実験例について説明する。

【0103】

実験に用いた気液分離器1は、平面視において、胴部13の内側面の直径が200mm、内筒50の外側面の直径が約165mm、胴部13の内側面と内筒50の外側面との間隔が約17mm、入口配管20の垂直断面における内側面の直径が50mmとなっている。また、ガイド板下部62は、平面視において、内筒50の外側面のうちガイド板側部61の真下から90度の範囲に設けられている。空隙100としては、ガイド板下部62と胴部13の内側面との間に約5mm存在している。

【0104】

実験の手順は以下の通りである。まず、液体出口配管40をボールバルブによって閉じる。次に、水と窒素ガスとをそれぞれ所定の流量で混合した水窒素二相流体を、入口配管20から供給する。次に、容器10内の内筒50の下端より下方の所定位置まで液面が上昇する時間tの間に供給された液量Vlと、時間tの間に気体出口配管30から排出された液体を液滴分離器により捕捉した液飛散量Sとを測定する。以下、水と窒素ガスとのそれぞれの流量を変更して、上記手順を繰り返して、液量Vlと液飛散量Sとを測定する。

【0105】

水窒素二相流体における窒素ガスの流量Vnは、0[m3/h]<Vn<300[m3/h]の範囲で変更して測定した。また、水窒素二相流体における水の流量Vhは、Vh=1[m3/h]、5[m3/h]、10[m3/h]、15[m3/h]の4段階で変更して測定した。

【0106】

上記手順により測定した液量Vlと液飛散量Sとから、液飛散率を以下の式で求める。

【0107】

液飛散率[%]=(液飛散量S/(液飛散量S+液量Vl))×100

【0108】

すなわち、液飛散率が小さいほど、気液分離効率は高いと言える。

【0109】

図15は、上述の手順により、第1実施形態に係る気液分離器1を用いて液飛散率を測定した結果を示すグラフである。横軸は、水窒素二相流体における窒素ガスの流量、縦軸は、液飛散率を表す。また、測定点を表す符号の種類は、水窒素二相流体における水の流量を表す。

【0110】

図15に示すように、上述したいずれの測定条件においても、液飛散率は1%以下となっている。

【0111】

このように、第1実施形態に係る気液分離器1によれば、簡易な構成で、広い範囲での流量及び気液割合において、高い分離効率で気体と液体に分離することができることが示されている。

【0112】

3.流量計測装置

図16は、本実施形態に係る流量計測装置5の子午面断面の模式図の一例である。

【0113】

本実施形態に係る流量計測装置5は、気液分離器2と、容器10内の液面の高さを計測する液面計200と、液面計200の計測結果に基づいて容器10内の液面の高さを調節する液面調節手段210と、気体出口配管30から排出される気体の流量を計測する気体流量計220と、液体出口配管40から排出される液体の流量を計測する液体流量計230と、を備えている。なお、流量計測装置5は、気液分離器2に代えて、気液分離器1、気液分離器1a、気液分離器1b、気液分離器1c又は気液分離器1dを用いて構成されていてもよい。

【0114】

液面計200は、容器10内の液面の位置を検出する。図16に示す例では、液面計200は、容器10と液体出口配管40とに設けられた2つの圧力検出用短管202から検出される圧力の差に基づいて、液面の位置を計測する。

【0115】

液面調節手段210は、液面計200の計測結果に基づいて容器10内の液面の高さを調節する。図16に示す例では、液面調節手段210は、制御部212、液面調節弁214及びガス圧力調節弁216を含んで構成されている。

【0116】

制御部212は、液面調節弁212及びガス圧力調節弁216を制御する。制御部212は、公知・周知の種々の構成が可能であり、例えば、2つの液面計200で検出された圧力の差に基づく信号を出力する差圧発信器を含んで構成されていてもよい。

【0117】

液面調節弁214は、液体出口配管40の途中に設けられ、制御部212による制御に基づいて、液体出口配管40に流れる液体の流量を制限する。

【0118】

ガス圧力調節弁216は、気体出口配管30の途中に設けられ、制御部212による制御に基づいて、気体出口配管30に流れる気体の流量を制限する。

【0119】

制御部212による制御の一例について、以下に説明する。制御部212は、液面計200によって2つの圧力検出用短管202から検出された圧力の差が予め設定した許容範囲の下限値を下回った場合には、液面調節弁214を絞ることで、許容範囲内に液面を戻す制御を行う。また、制御部212は、液面計200によって2つの圧力検出用短管202から検出された圧力の差が予め設定した許容範囲の上限値を上回った場合には、ガス圧力調節弁216を絞ることで気体出口配管30の圧力損失を大きくすることにより、液面を低下させる制御を行う。これにより、液面の位置を予め設定した許容範囲内に収めることができる。液面の位置を予め設定した許容範囲内に収めることにより、流量の計測精度を高めることができる。

【0120】

気体流量計220は、気体出口配管30から排出される気体の流量を計測する。気体流量計220としては、例えば、容積式流量計や質量流量計を用いることができる。また、気体流量計220は、標準状態の気体流量を計算するために必要な温度計及び圧力計、もしくは温度および圧力を計測する機能を含んでいてもよい。

【0121】

液体流量計230は、液体出口配管40から排出される液体の流量を計測する。液体流量計230としては、例えば、容積式流量計や質量流量計を用いることができる。質量流量計として、コリオリメーターを用いてもよい。また、液体流量計230は、液密度計と容積式流量計を組み合わせて構成してもよい。

【0122】

本実施形態に係る流量計測装置5によれば、簡易な構成で、流量及び気液割合が経時的に大きく変化する気液多相流体を、高い分離効率で気体と液体に分離することができる気液分離器2を用いているため、精度良く気液多相流体の気体と液体とのそれぞれの流量を計測できる。

【0123】

また、液体流量計230として、コリオリメーターを用いた場合や、液密度計と容積式流量計を組み合わせて構成した場合のように、液体出口配管40から排出される液体の液密度を測定できる構成の場合には、水分率の測定を行うことも可能である。例えば、液体流量計230としてコリオリメーターを用いた場合、液体中に気泡の混入がなく、油流速、および、水流速がほぼ同じであれば、液密度を計測することができ、水分率の測定を行うことも可能である。水分率とは、液体流量に対する水流量の比である。

【0124】

例えば、液体出口配管40から排出される液体が、水と油とが混合された液体である場合には、水分率WCは、水の密度ρW、油の密度ρO及び実測した液密度ρLを用いて、以下の式で表される。

【0125】

【数1】

【0126】

ここで、水の密度ρW及び油の密度ρOとして、例えば、温度及び圧力を変数とする推算式で求めた値や、流量計測装置5の外部の密度計測装置(図示せず)で計測した値を用いることができる。

【0127】

このように、本実施形態に係る流量計測装置5で、例えば、気体と油及び水を含む気液多相流体についても、それぞれの流量を計測することができる。

【0128】

本実施形態に係る流量計測装置5は、図16に示すように、気体流量計220及び液体流量計230の後段に、気体出口配管30から排出される気体と液体出口配管40から排出される液体とを混合して排出する気液出口配管240を備えた構成も可能である。このような構成は、例えば、流量計測装置5で気液多相流体の流量を計測した後に、1本のパイプラインで気液多相流体を移送する必要がある場合等に有効である。

【0129】

なお、上述した実施形態及び変形例は一例であって、これらに限定されるわけではない。例えば各実施形態及び各変形例は、複数を適宜組み合わせることが可能である。

【0130】

本発明は、上述した実施形態に限定されるものではなく、さらに種々の変形が可能である。例えば、本発明は、実施形態で説明した構成と実質的に同一の構成(例えば、機能、方法及び結果が同一の構成、あるいは目的及び効果が同一の構成)を含む。また、本発明は、実施形態で説明した構成の本質的でない部分を置き換えた構成を含む。また、本発明は、実施形態で説明した構成と同一の作用効果を奏する構成又は同一の目的を達成することができる構成を含む。また、本発明は、実施形態で説明した構成に公知技術を付加した構成を含む。

【符号の説明】

【0131】

1,1a,1b,1c,1d,2 気液分離器、5 流量計測装置、10,10a 容器、11,11a 頂部、12,12a 底部、13,13a 胴部、20 入口配管、30 気体出口配管、40 液体出口配管、50 内筒、60 ガイド板、61 ガイド板側部、61a,61b 第1ガイド板、62 ガイド板下部、62a 第2ガイド板、70,70a 側部漏れ防止板、72 下部漏れ防止板、80 衝突バッフル、81 板状部、82 筒状部、90 ボルテックスブレーカー、91 ボルテックスブレーカー本体部、92 脚部、100 空隙、110 液滴分離器、120 気泡分離器、130 配管、200 液面計、202 圧力検出用短管、210 液面調節手段、212 制御部、214 液面調節弁、216 カス圧力調節弁、220 気体流量計、230 液体流量計、240 気液出口配管、900 入口配管、910 垂直円筒

【特許請求の範囲】

【請求項1】

気液多相流体を気体と液体とに分離する気液分離器であって、

頂部、底部及びその間を連結する中空型の胴部を有する容器と、

前記胴部の側面から前記気液多相流体を供給する入口配管と、

前記頂部から気体を排出する気体出口配管と、

前記底部から液体を排出する液体出口配管と、

上端が前記頂部に連結され、下端が前記入口配管の下端よりも低い位置で開口した中空型の内筒と、

前記内筒の外側面及び前記胴部の内側面の少なくとも一方に設けられたガイド板と、

を備え、

平面視において、前記胴部の内側面と、前記内筒の外側面とは同心円状となっており、

前記入口配管は、平面視において、前記胴部の中心軸に向かって設けられ、

前記ガイド板は、

前記入口配管の方向から見た側面視において、少なくとも前記入口配管の一方の側方を覆い、非水平方向を長手方向とするガイド板側部と、

前記入口配管の方向から見た側面視において、前記ガイド板側部から前記入口配管の真下を覆って前記ガイド板側部と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部と、を有し、

前記ガイド板下部と、前記胴部との間の少なくとも一部に空隙を有する、気液分離器。

【請求項2】

請求項1に記載の気液分離器において、

前記ガイド板は、

前記内筒の外側面または前記胴部の内側面に設けられ、前記ガイド板側部を構成する第1ガイド板と、

前記内筒の外側面に設けられ、前記ガイド板下部を構成する第2ガイド板と、を含んで構成されている、気液分離器。

【請求項3】

請求項1及び2のいずれかに記載の気液分離器において、

前記ガイド板下部は、前記入口配管の方向から見た側面視において、少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分では連続して前記胴部の内側面との間に空隙を有さない、気液分離器。

【請求項4】

請求項1ないし3のいずれかに記載の気液分離器において、

前記ガイド板下部の前記入口配管とは反対側の面と接する下部漏れ防止板を備え、

前記入口配管の方向から見た側面視において、前記ガイド板下部のうち少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分と、前記胴部との間が、前記下部漏れ防止板で塞がれている、気液分離器。

【請求項5】

請求項1ないし4のいずれかに記載の気液分離器において、

前記空隙の間隔が前記ガイド板側部の真下から遠くなるほど広くなっている、気液分離器。

【請求項6】

請求項1ないし5のいずれかに記載の気液分離器において、

前記ガイド板側部の前記入口配管とは反対側の面と接する側部漏れ防止板を備え、

前記ガイド板側部と、前記胴部又は前記内筒との間が、前記側部漏れ防止板で塞がれている、気液分離器。

【請求項7】

請求項1ないし6のいずれかに記載の気液分離器において、

前記容器内の前記内筒の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が前記胴部の内側面に密着された状態で保持された板状部と、前記板状部の上方で前記開口と連通する筒状に構成された筒状部とを含んで構成された衝突バッフルを備えた、気液分離器。

【請求項8】

請求項1ないし7のいずれかに記載の気液分離器において、

前記液体出口配管と前記底部との連通部分の直上にボルテックスブレーカーを備えた、気液分離器。

【請求項9】

請求項1ないし8のいずれかに記載の気液分離器において、

前記気体出口配管の途中に気体から液滴を分離する液滴分離器と、

液体出口配管の途中に液体から気泡を分離する気泡分離器と、

前記液滴分離器と前記気泡分離器とを接続する配管とが設けられた、気液分離器。

【請求項10】

請求項1ないし9のいずれかに記載の気液分離器と、

前記容器内の液面の高さを計測する液面計と、

前記液面計の計測結果に基づいて前記容器内の液面の高さを調節する液面調節手段と、

前記気体出口配管から排出される気体の流量を計測する気体流量計と、

前記液体出口配管から排出される液体の流量を計測する液体流量計と、

を備えた、流量計測装置。

【請求項1】

気液多相流体を気体と液体とに分離する気液分離器であって、

頂部、底部及びその間を連結する中空型の胴部を有する容器と、

前記胴部の側面から前記気液多相流体を供給する入口配管と、

前記頂部から気体を排出する気体出口配管と、

前記底部から液体を排出する液体出口配管と、

上端が前記頂部に連結され、下端が前記入口配管の下端よりも低い位置で開口した中空型の内筒と、

前記内筒の外側面及び前記胴部の内側面の少なくとも一方に設けられたガイド板と、

を備え、

平面視において、前記胴部の内側面と、前記内筒の外側面とは同心円状となっており、

前記入口配管は、平面視において、前記胴部の中心軸に向かって設けられ、

前記ガイド板は、

前記入口配管の方向から見た側面視において、少なくとも前記入口配管の一方の側方を覆い、非水平方向を長手方向とするガイド板側部と、

前記入口配管の方向から見た側面視において、前記ガイド板側部から前記入口配管の真下を覆って前記ガイド板側部と連続して設けられ、非鉛直方向を長手方向とし、平面視において部分円環形状であるガイド板下部と、を有し、

前記ガイド板下部と、前記胴部との間の少なくとも一部に空隙を有する、気液分離器。

【請求項2】

請求項1に記載の気液分離器において、

前記ガイド板は、

前記内筒の外側面または前記胴部の内側面に設けられ、前記ガイド板側部を構成する第1ガイド板と、

前記内筒の外側面に設けられ、前記ガイド板下部を構成する第2ガイド板と、を含んで構成されている、気液分離器。

【請求項3】

請求項1及び2のいずれかに記載の気液分離器において、

前記ガイド板下部は、前記入口配管の方向から見た側面視において、少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分では連続して前記胴部の内側面との間に空隙を有さない、気液分離器。

【請求項4】

請求項1ないし3のいずれかに記載の気液分離器において、

前記ガイド板下部の前記入口配管とは反対側の面と接する下部漏れ防止板を備え、

前記入口配管の方向から見た側面視において、前記ガイド板下部のうち少なくとも前記ガイド板側部の真下から前記入口配管の真下となる部分と、前記胴部との間が、前記下部漏れ防止板で塞がれている、気液分離器。

【請求項5】

請求項1ないし4のいずれかに記載の気液分離器において、

前記空隙の間隔が前記ガイド板側部の真下から遠くなるほど広くなっている、気液分離器。

【請求項6】

請求項1ないし5のいずれかに記載の気液分離器において、

前記ガイド板側部の前記入口配管とは反対側の面と接する側部漏れ防止板を備え、

前記ガイド板側部と、前記胴部又は前記内筒との間が、前記側部漏れ防止板で塞がれている、気液分離器。

【請求項7】

請求項1ないし6のいずれかに記載の気液分離器において、

前記容器内の前記内筒の下端よりも下方において、中心部に開口を有する板状に構成され、周囲が前記胴部の内側面に密着された状態で保持された板状部と、前記板状部の上方で前記開口と連通する筒状に構成された筒状部とを含んで構成された衝突バッフルを備えた、気液分離器。

【請求項8】

請求項1ないし7のいずれかに記載の気液分離器において、

前記液体出口配管と前記底部との連通部分の直上にボルテックスブレーカーを備えた、気液分離器。

【請求項9】

請求項1ないし8のいずれかに記載の気液分離器において、

前記気体出口配管の途中に気体から液滴を分離する液滴分離器と、

液体出口配管の途中に液体から気泡を分離する気泡分離器と、

前記液滴分離器と前記気泡分離器とを接続する配管とが設けられた、気液分離器。

【請求項10】

請求項1ないし9のいずれかに記載の気液分離器と、

前記容器内の液面の高さを計測する液面計と、

前記液面計の計測結果に基づいて前記容器内の液面の高さを調節する液面調節手段と、

前記気体出口配管から排出される気体の流量を計測する気体流量計と、

前記液体出口配管から排出される液体の流量を計測する液体流量計と、

を備えた、流量計測装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2011−183278(P2011−183278A)

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願番号】特願2010−49416(P2010−49416)

【出願日】平成22年3月5日(2010.3.5)

【特許番号】特許第4695215号(P4695215)

【特許公報発行日】平成23年6月8日(2011.6.8)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【Fターム(参考)】

【公開日】平成23年9月22日(2011.9.22)

【国際特許分類】

【出願日】平成22年3月5日(2010.3.5)

【特許番号】特許第4695215号(P4695215)

【特許公報発行日】平成23年6月8日(2011.6.8)

【出願人】(504117958)独立行政法人石油天然ガス・金属鉱物資源機構 (101)

【Fターム(参考)】

[ Back to top ]