気液分離装置及び気液分離方法

【課題】液体中に溶存し又は微細気泡として含まれる混入気体を、当該液体と分離する気液分離装置、及び当該液体と分離する気液分離方法を提供する。

【解決手段】天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31によって装置内部を噴流室21と流動室22とに区画し、噴流室21内に噴流器34,…を配設した気液分離装置である。また、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離する気液分離方法である。噴流室21より下流の流動室22で吸入された液体と、噴流室21気相中の気体とから発生させた噴流を接触させることによって、液体中の混入気体を当該液体と分離する。噴流室21で処理された液体が流動室22内を流れる間に、更に気液分離が進み、処理液は出水孔16から装置外に排出される。

【解決手段】天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31によって装置内部を噴流室21と流動室22とに区画し、噴流室21内に噴流器34,…を配設した気液分離装置である。また、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離する気液分離方法である。噴流室21より下流の流動室22で吸入された液体と、噴流室21気相中の気体とから発生させた噴流を接触させることによって、液体中の混入気体を当該液体と分離する。噴流室21で処理された液体が流動室22内を流れる間に、更に気液分離が進み、処理液は出水孔16から装置外に排出される。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、液体中に含まれる気体を分離する気液分離装置、及び気液分離方法に関する。

【背景技術】

【0002】

液体中に溶存し又は気泡として含まれる気体が、当該液体を利用する際に、好ましくない影響を与えることがある。例えば、液体製品中の溶存酸素が溶媒又は溶質を酸化することにより、当該液体製品の品質を低下させることがある。水に含まれる酸素が、微生物や藻類の繁殖を招き、衛生環境を侵す場合がある。また、温泉水に含まれる可燃性天然ガスが、爆発を惹き起こす事例も知られている。斯様な悪影響を回避するために、液体に含まれる気体を分離する装置又は方法に関する技術が開示されている。

【0003】

例えば、温泉水を貯湯する密閉型の湯槽と、前記湯槽の上部に設けられた給湯口と、前記湯槽の上部に設けられたガス排出口と、前記湯槽の下部に設けられた排湯口とを備えたガスセパレーターに於いて、前記給湯口から給湯される湯水の落下位置に相互に所定高さ離反された複数段のジャマ板が取り外し自在に設けられたことを特徴とするガスセパレーターが開示されている(例えば、特許文献1参照)。該特許文献1には、更に、湯槽の下部側壁部に、エアーを供給する1又は2個のエアー供給口を設けることも開示されている。

【0004】

また、汚染水吸引吐出用ポンプと、ポンプからの汚染水を曝気しつつ気水混合水として放出する曝気ノズルと、ノズルからの気水混合水を受け入れ、それから放出される揮発性有機化合物ガスを保持する気水分離室とを含んでおり、気水分離室は、ノズルからの放出水を受け入れる水槽部及びその上方のガス保持空間部を含んでいる汚染水曝気装置が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】登録実用新案第3150115号公報

【特許文献2】特開2008−302323号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載のガスセパレーターは、湯水がジャマ板に落下した衝撃によって又は湯水がジャマ板を流下する過程で、ガスが自発的に温泉水から分離する現象を利用しており、自発的に分離し得ない状態の可燃性天然ガスを除去することはできない。可燃性天然ガスは、マイクロバブル若しくはナノバブルとして温泉水に含まれ又は温泉水中に溶存する場合があるが、これらは、例えばマイクロバブルより大径の気泡として含まれる気体に比べて分離し難く、前記ガスセパレーターでは分離できない。

【0007】

特許文献1には、エアーを導入することによってマイクロバブルを分離できると記載されているが、現実には、単にエアーを導入することのみによってはマイクロバブルを充分に分離することは不可能である。マイクロバブルは、静電斥力によって相互に反発し合いながら液体中に長く滞留し、また、液体中を上昇するにつれ、内部の気体を液体中に溶解させながら縮小し、遂には圧壊して消滅する特性を有するからである。また、上記特許文献1には、マイクロバブルより小径で視認不能なナノバブルについては、何ら開示が無い(これらマイクロバブル及びナノバブルを総称して、以下、微細気泡と称する)。

【0008】

特許文献2に記載の汚染水曝気装置は、汚染水と空気を混合した気水混合水で曝気する装置であって、汚染水中の揮発性有機化合物の低減には適するものの、液体中に溶存し又は微細気泡として含まれる気体を分離することはできない。

【0009】

また、前記汚染水曝気装置は、温泉水中の可燃性天然ガスの除去に用いることはできない。温泉水をポンプ送液する必要があるから、当該温泉水中の可燃性天然ガスに引火し、更には爆発する危険性があるからである。

【0010】

これらの問題点に鑑み、本発明は、液体中に溶存し又は微細気泡として含まれる気体を当該液体と分離する気液分離装置を提供することを課題とする。また、本発明は、液体中に溶存し又は微細気泡として含まれる気体を当該液体と分離する気液分離方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明において、混入気体とは、常圧下、被処理液の温度において気体である物質又は気液平衡を生じる物質で、被処理液に含まれるものを言う。混入気体は、被処理液に溶存する気体、及び、微細気泡又は微細気泡より大径の気泡として含まれる気体を包含する。また、可燃性天然ガスとは、天然に産出される可燃性気体を言い、メタン,エタン,プロパン,ブタン等を例示できる。

【0012】

本発明の発明者は、静置され視認可能な気泡が消失した後の白濁した又は透明な温泉水に、メタンが含まれる場合があることを見出した。これは、当該温泉水中に溶存し又は微細気泡として存在するメタンが検出されているものと推測され、しかも、その濃度は、爆発下限界(以下、LELと略記する)に相当するレベルの充分に高い濃度であった。斯様な現象は、他の液体と気体との組合せにおいても起こり得る。本発明の発明者は、液体中に溶存し又は微細気泡として存在する気体を、当該液体と分離する技術について鋭意検討を重ねた結果、本発明を完成するに至った。

【0013】

即ち、上記課題を解決する第1の発明は、

天板から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板で、装置内部が噴流室と流動室とに区画されてなり、

噴流室と装置外を連通する入水孔と、天板における噴流室上部及び流動室上部の位置に設けられ装置内外を連通する通気孔と、流動室と装置外を連通する出水孔と、

噴流室内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器と、噴流室上部に吸気口を有し他端が噴流器に連結された送気管と、流動室内に吸水口を有し他端が噴流器に連結された送液管と、送液管の中間部に配設された送液ポンプとを具えてなることを特徴とする気液分離装置である。

【0014】

第2の発明は、噴流器が、その噴出口を下方に向けて配置されると共に、主仕切板の下端付近に連結され、流動室への気泡の流入を防ぐ防泡部材が、噴流室内に設けられてなる前記第1の発明に係る気液分離装置である。

【0015】

第3の発明は、噴流器が、噴流室の液面より高い位置に配置されてなる前記第2の発明に係る気液分離装置である。

【0016】

第4の発明は、第1乃至第3の発明の何れかに係る気液分離装置であって、

底板と隙間を空けて天板から垂設され、流動室を、噴流室側の第1流動室と出水孔側の第2流動室とに区画する副仕切板と、

天板と隙間を空けて底板に立設され、第1流動室を、噴流室側の第1水槽部と出水孔側の第2水槽部とに区画する障壁とを具え、

障壁と同一幅の流水当て板が、障壁の出水孔側の面から上方に向けて斜設されると共に、流水当て板の下端付近に流水孔が穿設されてなる。

【0017】

第5の発明は、

一端が開口した略円筒形状の出水筒が、当該開口を出水孔に連結されて横設され、

出水筒の下部の周壁に多数の小孔が穿設されてなる上記第1乃至第4の発明の何れかに係る気液分離装置である。

【0018】

第6の発明は、

入水孔が天板に設けられ、

噴流室内における入水孔の下方には、3辺が側壁又は主仕切板に連結され他1辺が上方に屈曲されると共に、多数の小孔が穿設された入水当て板が設けられてなる上記第1乃至第5の発明の何れかに係る気液分離装置である。

【0019】

第7の発明は、

入水孔若しくは出水孔に連結されたポンプ又は弁が、流動室に設けられた水位センサーからの信号によって制御されてなる上記第4乃至第6の発明の何れかに係る気液分離装置である。

【0020】

第8の発明は、天板,底板,及び全ての側壁が、断熱性を有する上記第1乃至第7の発明の何れかに係る気液分離装置である。

【0021】

第9の発明は、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離する気液分離方法である。

【0022】

第10の発明は、被処理液が温泉水であり、混入気体が可燃性天然ガスである第9の発明に係る気液分離方法である。

【発明の効果】

【0023】

本発明の気液分離装置によれば、混入気体を含む気泡と接触させることによって、被処理液から効率的に混入気体を分離でき、混入気体が溶存し又は微細気泡として含まれる被処理液に対しても有効である。これは、混入気体を高濃度で含む気泡は被処理液中の混入気体と親和性が高く、当該気泡が被処理液から混入気体を奪いながら上昇し、液面で破泡することによるものと解される。前記気泡を噴流として接触させることにより、噴流室内の液体が気泡と強く攪拌・混合されるから、単に気泡を加えるよりも高い気液分離効率が達成される。

【0024】

混入気体が可燃性若しくは腐食性を有する場合、混入気体又は混入気体を含む液体を、ポンプ,コンプレッサー等の機器を用いて安全に送気又は送液することは困難である。混入気体が可燃性を有する場合には、機器近傍で発火や爆発を起こす虞があり、また、腐食性を有する場合には、機器を腐食する虞があるからである。本発明の気液分離装置は、混入気体濃度の低い流動室内の液体を噴流器にポンプ送液し、それによって吸入された気体と前記液体とで噴流を発生する構成であるから、送液ポンプには被処理液及び混入気体は接触しない。したがって、混入気体が可燃性又は腐食性を有する場合であっても、噴流器による分離処理が可能である。

【0025】

入水孔から噴流室に導かれた被処理液は、まず噴流器によって気液分離され、それによって生じた液体は、主仕切板の切り欠かれた部分から流動室に流入する(流動室に流入した当該液体を、以下、一次処理液と称する)。一次処理液には、例えば噴流器で発生した大径の気泡として、混入気体が僅かに残存する場合もあるが、流動室を流れる間に当該混入気体は徐放され、より確実な気液分離が達成される。噴流室と流動室の気相は相互に隔離されているから、高濃度の混入気体を含む噴流室の気相は、流動室の気相と混合しない。したがって、流動室の気相における混入気体の濃度は低値に保たれ、一次処理液の気液分離が促進される。

【0026】

分離された混入気体は、噴流室及び流動室の通気孔から装置外に排出されるから、装置内に長く留まらず、混入気体の被処理液又は一次処理液への再混入が回避される。

【0027】

吸気口が噴流室上部に配置されており、装置外の空気ではなく噴流室内の気相から気体を吸入する構成であるから、被処理液が温泉水である場合、装置外から温泉水へのレジオネラ属菌の混入と、それによって惹き起こされるレジオネラ感染症を回避できる。

【0028】

第2の発明によれば、噴流中の気泡が被処理液と接触する時間が長くなり、また、噴流室内の広い範囲に気泡が行き渡るから、より高い気液分離効率が達成される。防泡部材によって、混入気体を含有する気泡が、噴流室から流動室に流入することが防止される。

【0029】

第3の発明によれば、噴流器から噴出する噴流が気相中の気体を巻き込んで噴流室内の被処理液に高圧注入され、高圧注入後、当該巻き込まれた気体は気泡を形成する。これによって、混入気体を高濃度で含む気泡が、より多量に発生するから、より高い気液分離効率が達成される。また、前記高圧注入の衝撃も、気液分離効率の向上に資する。

【0030】

第4の発明によれば、液面が副仕切板の下端よりも高い位置にあれば、第1流動室と第2流動室の気相は相互に隔離され、両気相が混合することはない。第2流動室気相中の混入気体濃度は、第1流動室のそれよりも低値に維持されるから、混入気体の徐放が段階的に促進され、更に確実な気液分離が可能となる。

【0031】

一次処理液は、第1水槽部上端に至り障壁の出水孔側(即ち第2水槽部側)を流下する間、気液界面付近を流れ気相と接触し易い状態にあるから、気液分離効率が向上する。一次処理液は、流水当て板上に落下した後に流水孔から徐々に流下するから、流水当て板の下方に溜まった、相対的に混入気体濃度が低い一次処理液とは容易に混合しない。

【0032】

第5の発明によれば、流動室の水位が低くなっても、分離された混入気体の再混入を回避しつつ、処理液を装置外に排出することができる。また、混入気体の再混入は気液界面で最も盛んであり、混入気体濃度は低値ながらも一次処理液上部において相対的に高いが、本発明によれば、混入気体濃度の低い下部の処理液を優先的に排出できる。

【0033】

第6の発明によれば、被処理液は、入水当て板に落下した後、小孔から噴流室内に流下する。入水当て板への落下の衝撃によって、及び小孔から流下する間に気液界面の面積が大きくなることによって、マイクロバブルより大径の気泡として含まれる混入気体の一部が除去され、以降の気液分離効率が向上する。

【0034】

第7の発明によれば、被処理液の流入量又は処理液の流出量を制御することによって、第2水槽部及び第2流動室の水位を適切に維持でき、効率的な気液分離を行うことができる。

【0035】

第8の発明によれば、断熱性を有する材質で覆うことによって液温を保つことができるから、特に高温の液体の処理に適する。高温に維持されると、液体の流動性が保たれると共に混入気体の気化が促され、気液分離効率の低下が防止されるからである。また、処理を妨げるスケールの発生を抑制できるからである。

【0036】

本発明の気液分離方法によれば、混入気体を含む気体と一次処理液とを用いて噴流を発生させ、該噴流中の気泡と接触させることにより、被処理液中の混入気体を効率的に分離できる。当該混入気体が被処理液中に溶存し又は微細気泡として含まれる場合であっても、混入気体を分離できる。

【0037】

本発明の気液分離方法は、例えば、温泉水中に含まれる可燃性天然ガスの除去に対して有効である。

【図面の簡単な説明】

【0038】

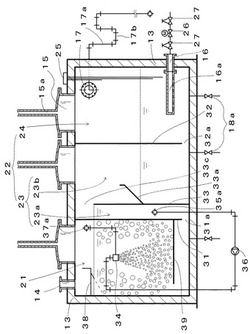

【図1】側壁の一部を切り開いて示す気液分離装置の斜視図である。

【図2】気液分離装置の背面視斜視図である。

【図3】気液分離装置の構成例を示す模式図である

【図4】噴流器を示す図面で、(a)は分解斜視図であり、(b)は側方視断面図である。

【図5】入水当て板の斜視図である。

【図6】障壁及び流水当て板の上面図である。

【図7】側壁の断面端面と共に示す出水孔及び出水筒の下方視斜視図である。

【図8】側壁の一部を切り開いて示す、他の実施形態の気液分離装置の斜視図である。

【図9】他の実施形態の気液分離装置の背面視斜視図である。

【図10】本発明の気液分離方法を示すフローチャートである。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態を、図面を参照しつつ詳しく説明するが、本発明はこれに限定されるものではない。

【0040】

まず、本発明の気液分離装置について説明する。

【0041】

[実施形態1]

実施形態1の気液分離装置は、図1乃至図3に示される様に、天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31で、装置内部が噴流室21と流動室22とに区画されてなり、

噴流室21と装置外を連通する入水孔14,14と、天板11における噴流室21上部及び流動室22上部の位置に設けられ装置内外を連通する通気孔15,…と、流動室22と装置外を連通する出水孔16と、

噴流室21内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器34,…と、噴流室21上部に吸気口37a,…を有し他端が噴流器34,…に連結された送気管37,…と、流動室22内に吸水口35a,…を有し他端が噴流器34,…に連結された送液管35,…と、送液管35,…の中間部に配設された送液ポンプ36,…とを具えている。

【0042】

当該気液分離装置は、更に、

底板12と隙間32aを空けて天板11から垂設され、流動室22を、噴流室21側の第1流動室23と出水孔16側の第2流動室24とに区画する副仕切板32と、

天板11と隙間33cを空けて底板12に立設され、第1流動室23を、噴流室21側の第1水槽部23aと出水孔16側の第2水槽部23bとに区画する障壁33とを具えている。

更にまた、障壁33と同一幅の流水当て板33aが、障壁33の出水孔16側の面から上方に向けて斜設されると共に、流水当て板33aの下端付近に流水孔33bが穿設されている。

【0043】

天板11,底板12,及び全ての側壁13,…は、剛性を有する材質で作成され、気液分離装置の構造材としての機能を有するが、装置内部を保温するために断熱性を有することが好ましい。例えば、図7に示される様に、内外の鋼板13a,13aで硬質ポリウレタン材13bを挟持する様に配置することによって断熱性の側壁13を構成できるが、断熱性を有する構成であれば必ずしも上記構成に限定されない。

【0044】

入水孔14,14は、噴流室21と装置外を連通する孔であって、当該入水孔14,14から被処理液が装置内に導入される。入水孔14,…の数は、特に限定されない。また、入水孔14,14の位置は特に限定されないが、好ましくは、天板11に設けられ、その下方に入水当て板38が配置される。入水当て板38は、図5に示される様に、3辺が側壁13,…に連結され他1辺が上方に屈曲されると共に、多数の小孔38a,…を穿設された板状の部材であり、入水当て板38下端面と側壁13を連結する支持部材38c,38cによって支承されている。小孔38a,…の数,サイズ,及び穿設位置は特に限定されないが、被処理液が入水当て板38上に所定の時間滞留する様に、入水孔14,14の直下を除いて穿設されることが好ましい。入水孔14,14から導入され入水当て板38上に落下した被処理液は、側壁13,…と屈曲端38bに堰き止められて、小孔38a,…から流下する。

【0045】

通気孔15,…は、分離された混入気体を装置外に排出する孔である。図1乃至図3においては、天板11に設けられているが、必ずしもその位置は限定されず、例えば、側壁13,…の上端付近に設けられていても良い。流動室22が複数に区画されている場合には、分離された混入気体が特定室の気相に残存し液体に再混入することを回避するために、及び清掃,点検等の保守管理作業を容易とするために、区画された各室に通気孔15を設けることが好ましい。また、分離された混入気体が、通気孔15に連結された通気筒部材15aを通って大気中に放出される構成として図示するが、必ずしも上記構成に限定されるものではなく、例えば、通気孔15が、混入気体を濃縮し又は単離する装置と連結されていても良い。

【0046】

出水孔16は、処理液を装置外に排出するための孔である。その位置は特に限定されず、側壁13又は底板12の任意位置であって良いが、処理液へのスケール,スカム等の混入を回避するために側壁13に設けられることが好ましく、流動室22の気相が処理液に混入しない様、側壁13下部に設けられることがより好ましい。出水孔16の数は必ずしも1個に限定されず、複数の出水孔16,…が設けられていても良い。

【0047】

また、単に出水孔16が設けられるのみでも良いが、一端が開口した略円筒形状の出水筒16aが、当該開口を出水孔16に連結されて横設され、出水筒16aの下部の周壁に多数の小孔16b,…が穿設されることが好ましい。水位低下又は渦流による気相の処理液への混入を回避できるからであり、また、混入気体濃度の低い下部の処理液を優先的に排出できるからである。例えば、図7に示される様に、フランジ継手を止着材16c,…で止着することによって、出水筒16aを出水孔16に着脱自在に取り付けることができるが、必ずしも上記形態に限定されるものではない。また、出水筒16aを設ける場合には、隙間32aから第2流動室24内に進入した液体が直ぐに出水筒16aに流入することを回避するため、例えば図1における奥の側壁13に出水孔16を設けると共に、副仕切板32と平行な軸を持つ出水筒16aを横設することもできる。

【0048】

溢水孔17は、側壁13上部に設けられ流動室22と装置外を連通する孔であって、誤操作や故障等によって意図せず装置内の水位が上昇した場合に、装置内の液体を安全に装置外に導く働きを持つ。溢水孔17は、その下端が障壁33上端よりも僅かに高くなる様に配置されていて、通常運転時には液体が装置外に漏出しない様にされている。溢水孔17は、例えば図2に示されるオーバーフロー管トラップ17bを有する溢水管17aを介して、貯留容器(図示せず)に連結される。この場合、オーバーフロー管トラップ17bを液体で満たしておくと、正常運転時には、分離された混入気体は気液分離装置から漏出しない。

【0049】

排水孔18,…は、装置内に生じたスケール,スカム等を排出するための孔であり、装置内外を連通する様にして底板12に穿設されている。排水孔18,…は、各室に設けられることが好ましい。各排水孔18には、排水弁18aが設けられていて、運転時には排水弁18a,…は閉じられる。

【0050】

噴流室21は、噴流によって気液分離を行う処理室であって、主仕切板31で装置内部を区画して形成される。

【0051】

噴流室21内には、噴流器34,…が配設されている。噴流器34,…は、その内部を液体が流れることによって負圧を生じ、該負圧で吸込んだ気体を気泡と成し前記液体と共に噴出する。噴流器34,…の形状は特に限定されないが、例えば、図4に示される形状とすることができる。

【0052】

図4の噴流器34は、外筒部材34a,内筒部材34b,及び噴出口部材34cからなり、外筒部材34aと噴出口部材34cの螺合によって、これら部材は相互に連結固定される。外筒部材34aの上端は、その突出する略中央部が雄螺子加工されていて、送液管35と螺合連結される。一方、外筒部材34aの側面には部材内外を連通する穿孔が設けられ、該穿孔は雌螺子加工されていて、送気管37と螺合連結される。送液管35から流入した液体は、外筒部材34a,内筒部材34b,及び噴出口部材34cで形成される中央の流路を通って噴出口34eに向かうが、前記流路は段階的に幅狭くなる様に形成されていて、高速の液体流を生じる。送気管37から吸入された気体は、前記高速の液体流によって生じた負圧により、噴出口部材34cに穿設された吸気孔34d,…を通って中央の流路に進入し、気泡となって前記高速の液体流と共に噴流を形成し噴出口34eから噴出する。

【0053】

噴流器34の位置及び向きは特に限定されず、例えば噴出口34eを上方に向け噴流室21内の下部に設けられていても良いが、その噴出口34eが液面上又は液面以下に配置される様にして、下方に向けて設置されることが好ましい。噴流中の気泡が下方に向け噴出された後に液面に向け浮上することによって、当該気泡と被処理液との接触時間が長くなると共に、噴流室内の広い範囲に噴流中の気泡を行き渡らせることができ、より高い気液分離効率が達成されるからである。図1及び図3においては、障壁33上端の高さ位置に維持された噴流室21内の液面よりも低い位置に噴流器34,…が配設され、噴出口34e,…は、略鉛直方向の下方に向けられている。主仕切板31の下端付近から噴流室21内に向けて略平板状の防泡部材39が横設され、該防泡部材39の延出端は側壁13に至らず、他2辺は側壁13,13に連結されている。防泡部材39は、噴流中の気泡が、流動室に直接流入することを防ぐ機能を有する。

【0054】

送液管35は、その中間部に配設された送液ポンプ36によって、噴流器34に液体を送る管である。送液管35の、噴流器34接続端と逆の端部は開口し、吸水口35aが設けられている。吸水口35aの位置は、流動室22内の液面以下であれば良く、必ずしも図1に示される第1水槽部23a内に限定されない。また、送液管35は、必ずしも底板12を貫通して噴流室21内に導かれることに限られず、例えば、側壁13を貫通して噴流室21内に導かれていても良く、また例えば、底板12と防泡部材39を貫通して噴流室21内に導かれていても良い。

【0055】

送気管37は、噴流器34に気体を供給する管であり、噴流器34接続端と逆の端部は開口し、吸気口37aが設けられている。吸気口37a,…の位置は、例えば流動室22内又は装置外であっても良いが、図1及び図3に示される様に、噴流室21内の液面上に配置されることが好ましい。噴流室21内の気相には、分離された混入気体が高濃度に含まれていて、噴流による気液分離効率が最も高くなるからである。また、被処理液の液温が高い場合、装置外の空気を導入すると当該被処理液の温度が低下してしまい、温度を維持したまま処理液を提供できないし、装置内で大量のスケールが発生してしまう虞があるからである。吸気口37a,…から吸入された気体は、噴流器34,…内を流れる液体の負圧によって噴流器34,…に供給されるから、送気管37,…には、送気のための特別な機器を取り付ける必要は無い。

【0056】

噴流器34,送液管35,送液ポンプ36,及び送気管37の数は限定されず、夫々、1個又は2個以上配設することができる。配設される噴流器34,送液管35,送液ポンプ36,及び送気管37の数は必ずしも全て同一であることに限られず、例えば、複数の送気管37,…が1個の噴流器34に接続されていても良く、また、例えば、1個の送液管35及び1個の送液ポンプから、複数の噴流器34に送液される様に構成されていても良い。

【0057】

更にまた、噴流室21の数は必ずしも1室に限られず、主仕切板31と同様に天板11から垂設された板状材で区画されると共に、夫々に噴流器34,…が配設された、複数の噴流室21,…が設けられていても良い。

【0058】

流動室22は、主仕切板31で装置内部を区画して形成された処理室である。本実施形態の主仕切板31は、その下端が全幅に亘って切り欠かれ、底板12との間に、噴流室21と流動室22とを連通する隙間31aが形成されている。噴流室21で処理されて生じた一次処理液は、隙間31aから流動室22に進入し、流動室22を流れる間に、混入気体の徐放による分離処理を受け、処理液として出水孔16から装置外に排出される。前記徐放された混入気体は、流動室22上の通気孔15,…から装置外に排出される。

【0059】

流動室22は、副仕切板32によって、第1流動室23と第2流動室24とに区画されている。第1流動室23は、更に、障壁33によって第1水槽部23aと第2水槽部23bとに区画されている。隙間31aを通って噴流室21から流入した一次処理液は、第1水槽部23aを上昇して障壁33を越え、第2水槽部23bに流入した後、隙間32aを通って第2流動室24に進入する。図1及び図3においては、各1個のみの障壁33及び副仕切板32を図示するが、必ずしもこれに限られず、複数対の障壁33,…及び副仕切板32,…を交互に連設することもできる。この場合、一次処理液が気液界面付近を流れる回数が増すから、気液分離効率が向上する。

【0060】

噴流室21,第1流動室23,及び第2流動室24は、必ずしも特定の向きに順次列設されることに限られず、例えば、前記3室が上面視略L字状に配置されていても良い。また例えば、横長に形成された第2流動室24が、その1長辺を噴流室21及び第1流動室23と接する様に配置され、且つ噴流室21と第2流動室24とを仕切る壁が設けられていても良い。

【0061】

障壁33の出水孔16側の面には、該障壁33と同一幅の流水当て板33aが上方に向けて斜設されており、流水当て板33aの下端付近には、図6に示される様に流水孔33bが穿設されている。障壁33を越え第1水槽部23aから第2水槽部23bに流入した一次処理液は、流水当て板33a上に落下した後に流水孔33bから徐々に流下するから、流水当て板33a下の、より気液分離の進行した一次処理液とは容易に混合しない。

【0062】

第2流動室24の出水孔16上方には水位センサー25,25が設置され、該水位センサー25,25で検知された水位の情報を元に、出水孔16に連結された電動弁26が開閉制御されている。例えば、図3に示す水位を超えると電動弁26が開き、出水筒16aの上端部が現れる程度まで水位が低下すると電動弁26が閉じられる様に構成することができる。電動弁26の代りに、電磁弁その他の弁やポンプを用い、又は、ポンプ若しくは弁を入水孔14,14に連結することによっても、同様の機能を発揮させることができる。

【0063】

気液分離装置の下端は外方に延出されフランジ19が設けられていて、例えば、図2に示される様に、基礎42上に載置固定された架台41にフランジ19を止着することによって、本発明の気液分離装置を安定に設置することができる。

【0064】

[実施形態2]

次に、実施形態2の気液分離装置について説明するが、実施形態1と同一部分には同一符号を付して、詳細な説明は省略する。

【0065】

本実施形態の気液分離装置は、図8及び図9に示される様に、天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31で、装置内部が噴流室21と流動室22とに区画されてなり、

噴流室21と装置外を連通する入水孔14,14と、天板11における噴流室21上部及び流動室22上部の位置に設けられ装置内外を連通する通気孔15,…と、流動室22と装置外を連通する出水孔16と、

噴流室21内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器34,…と、噴流室21上部に吸気口37a,…を有し他端が噴流器34,…に連結された送気管37,…と、流動室21内に吸水口35aを有し他端が噴流器34,…に連結された送液管35と、送液管35,…の中間部に配設された送液ポンプ36とを具えている。

【0066】

実施形態1の気液分離装置との主たる違いは、下方に向けられた噴流器34,34が、障壁33上端の高さ位置で定まる液面よりも高い位置に配置されていることである。その高さ位置は特に限定されないが、通常は、噴流器34,34下端の噴出口が液面より約3cm〜5cm高くなる様に配置する。本実施形態においては、障壁33上端の高さ位置を実施形態1のそれよりも低くすることによって、液面上に噴流器34,34の設置スペースを確保している。併せて、溢水孔17の高さ位置も、実施形態1のそれより低くされている。

【0067】

噴流器34,34から噴出する噴流は、気相中の気体を巻き込んで噴流室21内の被処理液に高圧注入され、高圧注入後、当該巻き込まれた気体は気泡を形成する。該気泡及び送気管37から吸入された気体で形成された気泡は、何れも高濃度の混入気体を含んでおり、被処理液と接触して該被処理液から混入気体を奪う。本実施形態では、実施形態1の気液分離装置よりも多量の気泡が生じるから、より高い気液分離効率が達成される。また、前記高圧注入の衝撃も、気液分離効率の向上に資する。図8及び図9においては、噴流器34,34が略鉛直方向の噴流を噴出するものとして図示するが、噴流が液面に直接高圧注入される構成であれば必ずしもこれに限られず、やや傾けて配置されていても良い。

【0068】

送液管35は、側壁13における第1水槽部23aの液面より低い位置に穿設された孔を吸水口35aとし、図8中左側の側壁13を貫通して噴流室21に導かれている。送液管35は、噴流室21内で2つに分岐し、その夫々に噴流器34,34が1個ずつ連結されている。送液管35の中間部には、噴流器34に液体を送る送液ポンプ36が配設されている。また、噴流器34,34が液面より高い位置に配置されたことに伴い、送気管37は、短尺の真直ぐな管材として作製することが可能となり、噴流器34に螺合連結されている。

【0069】

防泡部材40は、略L字状に屈曲され両端が開口した、断面略矩形状の中空部材であって、一開口端を下流の流動室側に、及び他開口端を上方に向けて、噴流室21内の下端に設置されている。防泡部材40の底は底板12と共有され、防泡部材40の図8における左側端の壁は側壁13と共有されているが、必ずしもこれに限られず、独立して作製された防泡部材40が載置配設されていても良い。防泡部材40の下流側開口付近の外周は主仕切板31と連結されていて、主仕切板31の下端は、防泡部材40を除く部分全てが底板12と連結されている。換言すると、主仕切板31の下端付近は、防泡部材40の部分のみが切り欠かれている。これによって、第1水槽部23aは、その下端付近のみが、防泡部材40の中空部である連通路40aを介してのみ噴流室21と連通する。防泡部材40の水平部分には、構造堅牢とするために連通路40aを二分する補強板40bが垂設されているが、補強板40bは必須ではなく、また、例えば全連通路40aに亘る補強板40bが設けられていても良い。

【0070】

連通路40aは噴流室21から流動室22へ一次処理液を送る流路であり、防泡部材40は、該連通路40aを形成すると共に、一次処理液への気泡の混入を防ぐ機能を有する。図8に示される様に、入水孔14,14は防泡部材40の上部開口の直上から離れた位置に設けられていて、入水孔14,14の下方には、2辺が側壁13,13に及び1辺が主仕切板31に連結された入水当て板38が設けられている。これによって、入水孔14,14から導入された被処理液と、入水当て板38から落下する被処理液中の気泡が連通路40aへ流入しない様に構成されている。また、同じく図8に示される様に、噴流器34,34も防泡部材40の上部開口の直上から離れた位置に配置されていて、噴流及び噴流室内の気泡の連通路40aへの流入が回避される様に構成されている。連通路40aの断面積は、入水孔14,14から流入する被処理液以上の流量の一次処理液を送液可能な程度に設定する必要があるが、防泡部材39及び連通路40aのその余の部分のサイズは、被処理液,噴流,及び気泡の流入を充分に回避できれば特に限定されない。

【0071】

底板12の第2流動室24内の部分における、副仕切板32と出水筒16aの間には、副仕切板32に略平行な副障壁33Sが立設されていて、該副障壁33Sの両端は、図8中の手前と奥の側壁13,13に連結されている。副障壁33S上端の高さ位置は、副仕切板32下端よりも高く、且つ、第2流動室24の正常時水位よりも低くされている。これによって、隙間32aを通って第2水槽部23bから第2流動室24に流入した液体が、直ちに出水孔16から排出されることが、より確実に回避される。

【0072】

以下、気液分離装置を用いた、本発明の気液分離方法について説明する。

【0073】

本発明の気液分離方法は、図10に示される様に、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離することを特徴としている。

【0074】

入水孔14,14から導入された被処理液は、各室で処理されながら、最上流の噴流室21から第1流動室23へ、次いで第2流動室24へと、順次下流に向けて流れる。

【0075】

被処理液は、まず、入水孔14,14の下方に配置された入水当て板38上に落下し、小孔38a,…から流下する。入水当て板38への落下の衝撃により、及び、小孔38a,…からの流下の際に気液界面の面積が大きくなることにより、被処理液中の混入気体の一部が分離する。この時点では、例えばマイクロバブルより大径の気泡の様な、容易に分離される状態にある混入気体が分離して、噴流室21の気相に移動する。

【0076】

小孔38a,…から流下した被処理液は、噴流室21内において、噴流器34,…の噴流を受けて気液分離処理される。分離された混入気体は噴流室21上部の気相に移動し、一次処理液は、主仕切板31の切り欠かれた部分(例えば、隙間31a)を通って、下流の第1水槽部23aに進入する。この際、実施形態1の如く防泡部材39が設けられ、又は実施形態2の如く連通路40aが防泡部材40で形成されている場合には、噴流室21内の気泡が一次処理液に混入することが回避される。一次処理液は第1水槽部23a内を上昇し障壁33を超えるが、その一部は、吸水口35aから送液管35をポンプ送液され、噴流器34,…に供給される。当該一次処理液の一部が噴流器34,…内を高速で流れることによって生ずる負圧により、噴流室21気相中の気体が、吸気口37aから吸入されて送気管37を通り噴流器34,…に供給される。当該気体は、噴流器34,…において、気泡となると共に前記一次処理液と噴流を形成する。前記気泡は、被処理液から混入気体を奪って上昇し、液面で破泡して噴流室21の気相に混じる。該気相は、やがて通気孔15から装置外へ排出されるが、少なくとも一時的に混入気体を高濃度で含んでおり、それが噴流に含まれることによって高い気液分離効率を達成する。実施形態2の如く、少なくとも噴出口が液面上に配置された噴流器34,…から、下方の液面に向けて噴流が高圧注入される場合には、噴流室21気相中の気体が噴流に巻き込まれて、より多量の気泡が発生するから、当該高圧注入の衝撃と相俟って、更に高い気液分離効率が達成される。

【0077】

障壁33を超えた一次処理液は、障壁33の出水孔16側の面を流下し第2水槽部に流入するが、この間に、気液界面付近を流れることによって気液分離が進行する。第1流動室内で分離された混入気体は、第1流動室上の通気孔15から装置外に排出され、一方、液体は副仕切板32と底板12の隙間32aから第2流動室24に流入する。

【0078】

第2流動室24に流入した液体は、電動弁26が閉じられていると第2流動室24内に留まるが、その間、残存する混入気体が徐放され更に気液分離が進行する。第2流動室24内の水位が所定水位以上になると、水位センサー25からの信号を受けて電動弁26が開く。出水孔16には出水筒16aが連結されており、低位に存在する混入気体濃度の低い液体が、優先的に小孔16b,…を通って出水筒16a内を通り、処理液として装置外に排出される。実施形態2の如く副障壁33Sを設けると、隙間32aから第2流動室24内に流入した液体が直ちに出水孔16から排出されることが回避され、より確実に、前記混入気体濃度の低い液体を優先排出できる。第2流動室24内で分離された混入気体は、第2流動室24上の通気孔15から、装置外に排出される。

【0079】

本発明の気液分離方法は、水又は水溶液に対して特に有効であり、例えば温泉水中の可燃性天然ガスを除去する目的に好適に用いられる。

【実施例】

【0080】

実施形態1又は実施形態2の気液分離装置を用いて温泉水の気液分離を行い、メタン濃度を指標に、気液分離装置の処理能力を評価した。その結果を、表1に示す。

【0081】

本実施例で用いた試料は、何れも相互に異なる泉源から採取した源泉水であって、表中の「試料」欄にA〜Gの記号で示す。表中の「気液分離装置」欄は、実施形態1及び実施形態2の何れの気液分離装置を用いたかを表す。「メタン濃度」欄は、気液分離処理の前後における温泉水中に含まれるメタンの濃度の平均値及び標準偏差を表したものであって、その単位は、メタンのLELに対する相対値(%LEL)である。尚、試料Gの気液分離処理前のメタン濃度は、検知器の測定上限を超えており測定不能であったため、測定上限(110%LEL)以上と記載している。

【0082】

メタン濃度の測定は、ヘッドスペース法で行った。より詳しくは、泉源又は出水口16より下流の配管から、空気が混入しない様にホースを通して合成樹脂製のバケツに試料を採取した後、そのうち約1Lを、5Lの蓋付き容器に移し替えた。該蓋付き容器を密閉して強く振盪した後、容器を開栓し、可燃性ガス検知器(新コスモス電機株式会社製,XP−3110)の吸引部分を迅速に差し込み、気相中のメタン濃度を測定した。処理前の試料の場合は、前記バケツに採取した試料を数十秒静置し、視認可能な気泡が消失して透明になった後に蓋付き容器に移し替えて以降の操作を行った。一方、処理後の試料の場合は、気液分離装置から排出される処理液を前記バケツに流し入れながら、試料を蓋付き容器に汲み取って以降の操作を行った。処理後試料には、A〜Gの何れの試料についても、視認可能な気泡は混入していなかった。

【0083】

【表1】

【0084】

表1の処理前メタン濃度欄に示される様に、A〜Gの試料全てが、視認可能な気泡が消失した後も、看過できない濃度のメタンを含有する。これは、溶存メタン,ナノバブル状メタン等の視認不能な状態のメタンが、試料中に含まれることを示している。

【0085】

そして、何れの試料も処理後メタン濃度は充分に低減されており、実施形態1及び実施形態2の何れの気液分離装置も、高い処理能力を有することが示された。特に、実施形態2の気液分離装置の処理能力は高く、メタンのLELを超える源泉水であっても、当該気液分離装置による1回の処理のみで充分な気液分離が可能であった。

【符号の説明】

【0086】

11 天板

12 底板

13 側壁

13a 鋼板

13b 硬質ポリウレタン材

14 入水孔

15 通気孔

15a 通気筒部材

16 出水孔

16a 出水筒

16b,38a 小孔

16c 止着材

17 溢水孔

17a 溢水管

17b オーバーフロー管トラップ

18 排水孔

18a 排水弁

19 フランジ

21 噴流室

22 流動室

23 第1流動室

23a 第1水槽部

23b 第2水槽部

24 第2流動室

25 水位センサー

26 電動弁

27 仕切弁

31 主仕切板

31a,32a,33c 隙間

32 副仕切板

33 障壁

33a 流水当て板

33b 流水孔

33S 副障壁

34 噴流器

34a 外筒部材

34b 内筒部材

34c 噴出口部材

34d 吸気孔

34e 噴出口

35 送液管

35a 吸水口

36 送液ポンプ

37 送気管

37a 吸気口

38 入水当て板

38b 屈曲端

38c 支持部材

39,40 防泡部材

40a 連通路

40b 補強板

41 架台

42 基礎

【技術分野】

【0001】

本発明は、液体中に含まれる気体を分離する気液分離装置、及び気液分離方法に関する。

【背景技術】

【0002】

液体中に溶存し又は気泡として含まれる気体が、当該液体を利用する際に、好ましくない影響を与えることがある。例えば、液体製品中の溶存酸素が溶媒又は溶質を酸化することにより、当該液体製品の品質を低下させることがある。水に含まれる酸素が、微生物や藻類の繁殖を招き、衛生環境を侵す場合がある。また、温泉水に含まれる可燃性天然ガスが、爆発を惹き起こす事例も知られている。斯様な悪影響を回避するために、液体に含まれる気体を分離する装置又は方法に関する技術が開示されている。

【0003】

例えば、温泉水を貯湯する密閉型の湯槽と、前記湯槽の上部に設けられた給湯口と、前記湯槽の上部に設けられたガス排出口と、前記湯槽の下部に設けられた排湯口とを備えたガスセパレーターに於いて、前記給湯口から給湯される湯水の落下位置に相互に所定高さ離反された複数段のジャマ板が取り外し自在に設けられたことを特徴とするガスセパレーターが開示されている(例えば、特許文献1参照)。該特許文献1には、更に、湯槽の下部側壁部に、エアーを供給する1又は2個のエアー供給口を設けることも開示されている。

【0004】

また、汚染水吸引吐出用ポンプと、ポンプからの汚染水を曝気しつつ気水混合水として放出する曝気ノズルと、ノズルからの気水混合水を受け入れ、それから放出される揮発性有機化合物ガスを保持する気水分離室とを含んでおり、気水分離室は、ノズルからの放出水を受け入れる水槽部及びその上方のガス保持空間部を含んでいる汚染水曝気装置が開示されている(例えば、特許文献2参照)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】登録実用新案第3150115号公報

【特許文献2】特開2008−302323号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献1に記載のガスセパレーターは、湯水がジャマ板に落下した衝撃によって又は湯水がジャマ板を流下する過程で、ガスが自発的に温泉水から分離する現象を利用しており、自発的に分離し得ない状態の可燃性天然ガスを除去することはできない。可燃性天然ガスは、マイクロバブル若しくはナノバブルとして温泉水に含まれ又は温泉水中に溶存する場合があるが、これらは、例えばマイクロバブルより大径の気泡として含まれる気体に比べて分離し難く、前記ガスセパレーターでは分離できない。

【0007】

特許文献1には、エアーを導入することによってマイクロバブルを分離できると記載されているが、現実には、単にエアーを導入することのみによってはマイクロバブルを充分に分離することは不可能である。マイクロバブルは、静電斥力によって相互に反発し合いながら液体中に長く滞留し、また、液体中を上昇するにつれ、内部の気体を液体中に溶解させながら縮小し、遂には圧壊して消滅する特性を有するからである。また、上記特許文献1には、マイクロバブルより小径で視認不能なナノバブルについては、何ら開示が無い(これらマイクロバブル及びナノバブルを総称して、以下、微細気泡と称する)。

【0008】

特許文献2に記載の汚染水曝気装置は、汚染水と空気を混合した気水混合水で曝気する装置であって、汚染水中の揮発性有機化合物の低減には適するものの、液体中に溶存し又は微細気泡として含まれる気体を分離することはできない。

【0009】

また、前記汚染水曝気装置は、温泉水中の可燃性天然ガスの除去に用いることはできない。温泉水をポンプ送液する必要があるから、当該温泉水中の可燃性天然ガスに引火し、更には爆発する危険性があるからである。

【0010】

これらの問題点に鑑み、本発明は、液体中に溶存し又は微細気泡として含まれる気体を当該液体と分離する気液分離装置を提供することを課題とする。また、本発明は、液体中に溶存し又は微細気泡として含まれる気体を当該液体と分離する気液分離方法を提供することを課題とする。

【課題を解決するための手段】

【0011】

本発明において、混入気体とは、常圧下、被処理液の温度において気体である物質又は気液平衡を生じる物質で、被処理液に含まれるものを言う。混入気体は、被処理液に溶存する気体、及び、微細気泡又は微細気泡より大径の気泡として含まれる気体を包含する。また、可燃性天然ガスとは、天然に産出される可燃性気体を言い、メタン,エタン,プロパン,ブタン等を例示できる。

【0012】

本発明の発明者は、静置され視認可能な気泡が消失した後の白濁した又は透明な温泉水に、メタンが含まれる場合があることを見出した。これは、当該温泉水中に溶存し又は微細気泡として存在するメタンが検出されているものと推測され、しかも、その濃度は、爆発下限界(以下、LELと略記する)に相当するレベルの充分に高い濃度であった。斯様な現象は、他の液体と気体との組合せにおいても起こり得る。本発明の発明者は、液体中に溶存し又は微細気泡として存在する気体を、当該液体と分離する技術について鋭意検討を重ねた結果、本発明を完成するに至った。

【0013】

即ち、上記課題を解決する第1の発明は、

天板から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板で、装置内部が噴流室と流動室とに区画されてなり、

噴流室と装置外を連通する入水孔と、天板における噴流室上部及び流動室上部の位置に設けられ装置内外を連通する通気孔と、流動室と装置外を連通する出水孔と、

噴流室内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器と、噴流室上部に吸気口を有し他端が噴流器に連結された送気管と、流動室内に吸水口を有し他端が噴流器に連結された送液管と、送液管の中間部に配設された送液ポンプとを具えてなることを特徴とする気液分離装置である。

【0014】

第2の発明は、噴流器が、その噴出口を下方に向けて配置されると共に、主仕切板の下端付近に連結され、流動室への気泡の流入を防ぐ防泡部材が、噴流室内に設けられてなる前記第1の発明に係る気液分離装置である。

【0015】

第3の発明は、噴流器が、噴流室の液面より高い位置に配置されてなる前記第2の発明に係る気液分離装置である。

【0016】

第4の発明は、第1乃至第3の発明の何れかに係る気液分離装置であって、

底板と隙間を空けて天板から垂設され、流動室を、噴流室側の第1流動室と出水孔側の第2流動室とに区画する副仕切板と、

天板と隙間を空けて底板に立設され、第1流動室を、噴流室側の第1水槽部と出水孔側の第2水槽部とに区画する障壁とを具え、

障壁と同一幅の流水当て板が、障壁の出水孔側の面から上方に向けて斜設されると共に、流水当て板の下端付近に流水孔が穿設されてなる。

【0017】

第5の発明は、

一端が開口した略円筒形状の出水筒が、当該開口を出水孔に連結されて横設され、

出水筒の下部の周壁に多数の小孔が穿設されてなる上記第1乃至第4の発明の何れかに係る気液分離装置である。

【0018】

第6の発明は、

入水孔が天板に設けられ、

噴流室内における入水孔の下方には、3辺が側壁又は主仕切板に連結され他1辺が上方に屈曲されると共に、多数の小孔が穿設された入水当て板が設けられてなる上記第1乃至第5の発明の何れかに係る気液分離装置である。

【0019】

第7の発明は、

入水孔若しくは出水孔に連結されたポンプ又は弁が、流動室に設けられた水位センサーからの信号によって制御されてなる上記第4乃至第6の発明の何れかに係る気液分離装置である。

【0020】

第8の発明は、天板,底板,及び全ての側壁が、断熱性を有する上記第1乃至第7の発明の何れかに係る気液分離装置である。

【0021】

第9の発明は、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離する気液分離方法である。

【0022】

第10の発明は、被処理液が温泉水であり、混入気体が可燃性天然ガスである第9の発明に係る気液分離方法である。

【発明の効果】

【0023】

本発明の気液分離装置によれば、混入気体を含む気泡と接触させることによって、被処理液から効率的に混入気体を分離でき、混入気体が溶存し又は微細気泡として含まれる被処理液に対しても有効である。これは、混入気体を高濃度で含む気泡は被処理液中の混入気体と親和性が高く、当該気泡が被処理液から混入気体を奪いながら上昇し、液面で破泡することによるものと解される。前記気泡を噴流として接触させることにより、噴流室内の液体が気泡と強く攪拌・混合されるから、単に気泡を加えるよりも高い気液分離効率が達成される。

【0024】

混入気体が可燃性若しくは腐食性を有する場合、混入気体又は混入気体を含む液体を、ポンプ,コンプレッサー等の機器を用いて安全に送気又は送液することは困難である。混入気体が可燃性を有する場合には、機器近傍で発火や爆発を起こす虞があり、また、腐食性を有する場合には、機器を腐食する虞があるからである。本発明の気液分離装置は、混入気体濃度の低い流動室内の液体を噴流器にポンプ送液し、それによって吸入された気体と前記液体とで噴流を発生する構成であるから、送液ポンプには被処理液及び混入気体は接触しない。したがって、混入気体が可燃性又は腐食性を有する場合であっても、噴流器による分離処理が可能である。

【0025】

入水孔から噴流室に導かれた被処理液は、まず噴流器によって気液分離され、それによって生じた液体は、主仕切板の切り欠かれた部分から流動室に流入する(流動室に流入した当該液体を、以下、一次処理液と称する)。一次処理液には、例えば噴流器で発生した大径の気泡として、混入気体が僅かに残存する場合もあるが、流動室を流れる間に当該混入気体は徐放され、より確実な気液分離が達成される。噴流室と流動室の気相は相互に隔離されているから、高濃度の混入気体を含む噴流室の気相は、流動室の気相と混合しない。したがって、流動室の気相における混入気体の濃度は低値に保たれ、一次処理液の気液分離が促進される。

【0026】

分離された混入気体は、噴流室及び流動室の通気孔から装置外に排出されるから、装置内に長く留まらず、混入気体の被処理液又は一次処理液への再混入が回避される。

【0027】

吸気口が噴流室上部に配置されており、装置外の空気ではなく噴流室内の気相から気体を吸入する構成であるから、被処理液が温泉水である場合、装置外から温泉水へのレジオネラ属菌の混入と、それによって惹き起こされるレジオネラ感染症を回避できる。

【0028】

第2の発明によれば、噴流中の気泡が被処理液と接触する時間が長くなり、また、噴流室内の広い範囲に気泡が行き渡るから、より高い気液分離効率が達成される。防泡部材によって、混入気体を含有する気泡が、噴流室から流動室に流入することが防止される。

【0029】

第3の発明によれば、噴流器から噴出する噴流が気相中の気体を巻き込んで噴流室内の被処理液に高圧注入され、高圧注入後、当該巻き込まれた気体は気泡を形成する。これによって、混入気体を高濃度で含む気泡が、より多量に発生するから、より高い気液分離効率が達成される。また、前記高圧注入の衝撃も、気液分離効率の向上に資する。

【0030】

第4の発明によれば、液面が副仕切板の下端よりも高い位置にあれば、第1流動室と第2流動室の気相は相互に隔離され、両気相が混合することはない。第2流動室気相中の混入気体濃度は、第1流動室のそれよりも低値に維持されるから、混入気体の徐放が段階的に促進され、更に確実な気液分離が可能となる。

【0031】

一次処理液は、第1水槽部上端に至り障壁の出水孔側(即ち第2水槽部側)を流下する間、気液界面付近を流れ気相と接触し易い状態にあるから、気液分離効率が向上する。一次処理液は、流水当て板上に落下した後に流水孔から徐々に流下するから、流水当て板の下方に溜まった、相対的に混入気体濃度が低い一次処理液とは容易に混合しない。

【0032】

第5の発明によれば、流動室の水位が低くなっても、分離された混入気体の再混入を回避しつつ、処理液を装置外に排出することができる。また、混入気体の再混入は気液界面で最も盛んであり、混入気体濃度は低値ながらも一次処理液上部において相対的に高いが、本発明によれば、混入気体濃度の低い下部の処理液を優先的に排出できる。

【0033】

第6の発明によれば、被処理液は、入水当て板に落下した後、小孔から噴流室内に流下する。入水当て板への落下の衝撃によって、及び小孔から流下する間に気液界面の面積が大きくなることによって、マイクロバブルより大径の気泡として含まれる混入気体の一部が除去され、以降の気液分離効率が向上する。

【0034】

第7の発明によれば、被処理液の流入量又は処理液の流出量を制御することによって、第2水槽部及び第2流動室の水位を適切に維持でき、効率的な気液分離を行うことができる。

【0035】

第8の発明によれば、断熱性を有する材質で覆うことによって液温を保つことができるから、特に高温の液体の処理に適する。高温に維持されると、液体の流動性が保たれると共に混入気体の気化が促され、気液分離効率の低下が防止されるからである。また、処理を妨げるスケールの発生を抑制できるからである。

【0036】

本発明の気液分離方法によれば、混入気体を含む気体と一次処理液とを用いて噴流を発生させ、該噴流中の気泡と接触させることにより、被処理液中の混入気体を効率的に分離できる。当該混入気体が被処理液中に溶存し又は微細気泡として含まれる場合であっても、混入気体を分離できる。

【0037】

本発明の気液分離方法は、例えば、温泉水中に含まれる可燃性天然ガスの除去に対して有効である。

【図面の簡単な説明】

【0038】

【図1】側壁の一部を切り開いて示す気液分離装置の斜視図である。

【図2】気液分離装置の背面視斜視図である。

【図3】気液分離装置の構成例を示す模式図である

【図4】噴流器を示す図面で、(a)は分解斜視図であり、(b)は側方視断面図である。

【図5】入水当て板の斜視図である。

【図6】障壁及び流水当て板の上面図である。

【図7】側壁の断面端面と共に示す出水孔及び出水筒の下方視斜視図である。

【図8】側壁の一部を切り開いて示す、他の実施形態の気液分離装置の斜視図である。

【図9】他の実施形態の気液分離装置の背面視斜視図である。

【図10】本発明の気液分離方法を示すフローチャートである。

【発明を実施するための形態】

【0039】

以下、本発明の実施の形態を、図面を参照しつつ詳しく説明するが、本発明はこれに限定されるものではない。

【0040】

まず、本発明の気液分離装置について説明する。

【0041】

[実施形態1]

実施形態1の気液分離装置は、図1乃至図3に示される様に、天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31で、装置内部が噴流室21と流動室22とに区画されてなり、

噴流室21と装置外を連通する入水孔14,14と、天板11における噴流室21上部及び流動室22上部の位置に設けられ装置内外を連通する通気孔15,…と、流動室22と装置外を連通する出水孔16と、

噴流室21内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器34,…と、噴流室21上部に吸気口37a,…を有し他端が噴流器34,…に連結された送気管37,…と、流動室22内に吸水口35a,…を有し他端が噴流器34,…に連結された送液管35,…と、送液管35,…の中間部に配設された送液ポンプ36,…とを具えている。

【0042】

当該気液分離装置は、更に、

底板12と隙間32aを空けて天板11から垂設され、流動室22を、噴流室21側の第1流動室23と出水孔16側の第2流動室24とに区画する副仕切板32と、

天板11と隙間33cを空けて底板12に立設され、第1流動室23を、噴流室21側の第1水槽部23aと出水孔16側の第2水槽部23bとに区画する障壁33とを具えている。

更にまた、障壁33と同一幅の流水当て板33aが、障壁33の出水孔16側の面から上方に向けて斜設されると共に、流水当て板33aの下端付近に流水孔33bが穿設されている。

【0043】

天板11,底板12,及び全ての側壁13,…は、剛性を有する材質で作成され、気液分離装置の構造材としての機能を有するが、装置内部を保温するために断熱性を有することが好ましい。例えば、図7に示される様に、内外の鋼板13a,13aで硬質ポリウレタン材13bを挟持する様に配置することによって断熱性の側壁13を構成できるが、断熱性を有する構成であれば必ずしも上記構成に限定されない。

【0044】

入水孔14,14は、噴流室21と装置外を連通する孔であって、当該入水孔14,14から被処理液が装置内に導入される。入水孔14,…の数は、特に限定されない。また、入水孔14,14の位置は特に限定されないが、好ましくは、天板11に設けられ、その下方に入水当て板38が配置される。入水当て板38は、図5に示される様に、3辺が側壁13,…に連結され他1辺が上方に屈曲されると共に、多数の小孔38a,…を穿設された板状の部材であり、入水当て板38下端面と側壁13を連結する支持部材38c,38cによって支承されている。小孔38a,…の数,サイズ,及び穿設位置は特に限定されないが、被処理液が入水当て板38上に所定の時間滞留する様に、入水孔14,14の直下を除いて穿設されることが好ましい。入水孔14,14から導入され入水当て板38上に落下した被処理液は、側壁13,…と屈曲端38bに堰き止められて、小孔38a,…から流下する。

【0045】

通気孔15,…は、分離された混入気体を装置外に排出する孔である。図1乃至図3においては、天板11に設けられているが、必ずしもその位置は限定されず、例えば、側壁13,…の上端付近に設けられていても良い。流動室22が複数に区画されている場合には、分離された混入気体が特定室の気相に残存し液体に再混入することを回避するために、及び清掃,点検等の保守管理作業を容易とするために、区画された各室に通気孔15を設けることが好ましい。また、分離された混入気体が、通気孔15に連結された通気筒部材15aを通って大気中に放出される構成として図示するが、必ずしも上記構成に限定されるものではなく、例えば、通気孔15が、混入気体を濃縮し又は単離する装置と連結されていても良い。

【0046】

出水孔16は、処理液を装置外に排出するための孔である。その位置は特に限定されず、側壁13又は底板12の任意位置であって良いが、処理液へのスケール,スカム等の混入を回避するために側壁13に設けられることが好ましく、流動室22の気相が処理液に混入しない様、側壁13下部に設けられることがより好ましい。出水孔16の数は必ずしも1個に限定されず、複数の出水孔16,…が設けられていても良い。

【0047】

また、単に出水孔16が設けられるのみでも良いが、一端が開口した略円筒形状の出水筒16aが、当該開口を出水孔16に連結されて横設され、出水筒16aの下部の周壁に多数の小孔16b,…が穿設されることが好ましい。水位低下又は渦流による気相の処理液への混入を回避できるからであり、また、混入気体濃度の低い下部の処理液を優先的に排出できるからである。例えば、図7に示される様に、フランジ継手を止着材16c,…で止着することによって、出水筒16aを出水孔16に着脱自在に取り付けることができるが、必ずしも上記形態に限定されるものではない。また、出水筒16aを設ける場合には、隙間32aから第2流動室24内に進入した液体が直ぐに出水筒16aに流入することを回避するため、例えば図1における奥の側壁13に出水孔16を設けると共に、副仕切板32と平行な軸を持つ出水筒16aを横設することもできる。

【0048】

溢水孔17は、側壁13上部に設けられ流動室22と装置外を連通する孔であって、誤操作や故障等によって意図せず装置内の水位が上昇した場合に、装置内の液体を安全に装置外に導く働きを持つ。溢水孔17は、その下端が障壁33上端よりも僅かに高くなる様に配置されていて、通常運転時には液体が装置外に漏出しない様にされている。溢水孔17は、例えば図2に示されるオーバーフロー管トラップ17bを有する溢水管17aを介して、貯留容器(図示せず)に連結される。この場合、オーバーフロー管トラップ17bを液体で満たしておくと、正常運転時には、分離された混入気体は気液分離装置から漏出しない。

【0049】

排水孔18,…は、装置内に生じたスケール,スカム等を排出するための孔であり、装置内外を連通する様にして底板12に穿設されている。排水孔18,…は、各室に設けられることが好ましい。各排水孔18には、排水弁18aが設けられていて、運転時には排水弁18a,…は閉じられる。

【0050】

噴流室21は、噴流によって気液分離を行う処理室であって、主仕切板31で装置内部を区画して形成される。

【0051】

噴流室21内には、噴流器34,…が配設されている。噴流器34,…は、その内部を液体が流れることによって負圧を生じ、該負圧で吸込んだ気体を気泡と成し前記液体と共に噴出する。噴流器34,…の形状は特に限定されないが、例えば、図4に示される形状とすることができる。

【0052】

図4の噴流器34は、外筒部材34a,内筒部材34b,及び噴出口部材34cからなり、外筒部材34aと噴出口部材34cの螺合によって、これら部材は相互に連結固定される。外筒部材34aの上端は、その突出する略中央部が雄螺子加工されていて、送液管35と螺合連結される。一方、外筒部材34aの側面には部材内外を連通する穿孔が設けられ、該穿孔は雌螺子加工されていて、送気管37と螺合連結される。送液管35から流入した液体は、外筒部材34a,内筒部材34b,及び噴出口部材34cで形成される中央の流路を通って噴出口34eに向かうが、前記流路は段階的に幅狭くなる様に形成されていて、高速の液体流を生じる。送気管37から吸入された気体は、前記高速の液体流によって生じた負圧により、噴出口部材34cに穿設された吸気孔34d,…を通って中央の流路に進入し、気泡となって前記高速の液体流と共に噴流を形成し噴出口34eから噴出する。

【0053】

噴流器34の位置及び向きは特に限定されず、例えば噴出口34eを上方に向け噴流室21内の下部に設けられていても良いが、その噴出口34eが液面上又は液面以下に配置される様にして、下方に向けて設置されることが好ましい。噴流中の気泡が下方に向け噴出された後に液面に向け浮上することによって、当該気泡と被処理液との接触時間が長くなると共に、噴流室内の広い範囲に噴流中の気泡を行き渡らせることができ、より高い気液分離効率が達成されるからである。図1及び図3においては、障壁33上端の高さ位置に維持された噴流室21内の液面よりも低い位置に噴流器34,…が配設され、噴出口34e,…は、略鉛直方向の下方に向けられている。主仕切板31の下端付近から噴流室21内に向けて略平板状の防泡部材39が横設され、該防泡部材39の延出端は側壁13に至らず、他2辺は側壁13,13に連結されている。防泡部材39は、噴流中の気泡が、流動室に直接流入することを防ぐ機能を有する。

【0054】

送液管35は、その中間部に配設された送液ポンプ36によって、噴流器34に液体を送る管である。送液管35の、噴流器34接続端と逆の端部は開口し、吸水口35aが設けられている。吸水口35aの位置は、流動室22内の液面以下であれば良く、必ずしも図1に示される第1水槽部23a内に限定されない。また、送液管35は、必ずしも底板12を貫通して噴流室21内に導かれることに限られず、例えば、側壁13を貫通して噴流室21内に導かれていても良く、また例えば、底板12と防泡部材39を貫通して噴流室21内に導かれていても良い。

【0055】

送気管37は、噴流器34に気体を供給する管であり、噴流器34接続端と逆の端部は開口し、吸気口37aが設けられている。吸気口37a,…の位置は、例えば流動室22内又は装置外であっても良いが、図1及び図3に示される様に、噴流室21内の液面上に配置されることが好ましい。噴流室21内の気相には、分離された混入気体が高濃度に含まれていて、噴流による気液分離効率が最も高くなるからである。また、被処理液の液温が高い場合、装置外の空気を導入すると当該被処理液の温度が低下してしまい、温度を維持したまま処理液を提供できないし、装置内で大量のスケールが発生してしまう虞があるからである。吸気口37a,…から吸入された気体は、噴流器34,…内を流れる液体の負圧によって噴流器34,…に供給されるから、送気管37,…には、送気のための特別な機器を取り付ける必要は無い。

【0056】

噴流器34,送液管35,送液ポンプ36,及び送気管37の数は限定されず、夫々、1個又は2個以上配設することができる。配設される噴流器34,送液管35,送液ポンプ36,及び送気管37の数は必ずしも全て同一であることに限られず、例えば、複数の送気管37,…が1個の噴流器34に接続されていても良く、また、例えば、1個の送液管35及び1個の送液ポンプから、複数の噴流器34に送液される様に構成されていても良い。

【0057】

更にまた、噴流室21の数は必ずしも1室に限られず、主仕切板31と同様に天板11から垂設された板状材で区画されると共に、夫々に噴流器34,…が配設された、複数の噴流室21,…が設けられていても良い。

【0058】

流動室22は、主仕切板31で装置内部を区画して形成された処理室である。本実施形態の主仕切板31は、その下端が全幅に亘って切り欠かれ、底板12との間に、噴流室21と流動室22とを連通する隙間31aが形成されている。噴流室21で処理されて生じた一次処理液は、隙間31aから流動室22に進入し、流動室22を流れる間に、混入気体の徐放による分離処理を受け、処理液として出水孔16から装置外に排出される。前記徐放された混入気体は、流動室22上の通気孔15,…から装置外に排出される。

【0059】

流動室22は、副仕切板32によって、第1流動室23と第2流動室24とに区画されている。第1流動室23は、更に、障壁33によって第1水槽部23aと第2水槽部23bとに区画されている。隙間31aを通って噴流室21から流入した一次処理液は、第1水槽部23aを上昇して障壁33を越え、第2水槽部23bに流入した後、隙間32aを通って第2流動室24に進入する。図1及び図3においては、各1個のみの障壁33及び副仕切板32を図示するが、必ずしもこれに限られず、複数対の障壁33,…及び副仕切板32,…を交互に連設することもできる。この場合、一次処理液が気液界面付近を流れる回数が増すから、気液分離効率が向上する。

【0060】

噴流室21,第1流動室23,及び第2流動室24は、必ずしも特定の向きに順次列設されることに限られず、例えば、前記3室が上面視略L字状に配置されていても良い。また例えば、横長に形成された第2流動室24が、その1長辺を噴流室21及び第1流動室23と接する様に配置され、且つ噴流室21と第2流動室24とを仕切る壁が設けられていても良い。

【0061】

障壁33の出水孔16側の面には、該障壁33と同一幅の流水当て板33aが上方に向けて斜設されており、流水当て板33aの下端付近には、図6に示される様に流水孔33bが穿設されている。障壁33を越え第1水槽部23aから第2水槽部23bに流入した一次処理液は、流水当て板33a上に落下した後に流水孔33bから徐々に流下するから、流水当て板33a下の、より気液分離の進行した一次処理液とは容易に混合しない。

【0062】

第2流動室24の出水孔16上方には水位センサー25,25が設置され、該水位センサー25,25で検知された水位の情報を元に、出水孔16に連結された電動弁26が開閉制御されている。例えば、図3に示す水位を超えると電動弁26が開き、出水筒16aの上端部が現れる程度まで水位が低下すると電動弁26が閉じられる様に構成することができる。電動弁26の代りに、電磁弁その他の弁やポンプを用い、又は、ポンプ若しくは弁を入水孔14,14に連結することによっても、同様の機能を発揮させることができる。

【0063】

気液分離装置の下端は外方に延出されフランジ19が設けられていて、例えば、図2に示される様に、基礎42上に載置固定された架台41にフランジ19を止着することによって、本発明の気液分離装置を安定に設置することができる。

【0064】

[実施形態2]

次に、実施形態2の気液分離装置について説明するが、実施形態1と同一部分には同一符号を付して、詳細な説明は省略する。

【0065】

本実施形態の気液分離装置は、図8及び図9に示される様に、天板11から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板31で、装置内部が噴流室21と流動室22とに区画されてなり、

噴流室21と装置外を連通する入水孔14,14と、天板11における噴流室21上部及び流動室22上部の位置に設けられ装置内外を連通する通気孔15,…と、流動室22と装置外を連通する出水孔16と、

噴流室21内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器34,…と、噴流室21上部に吸気口37a,…を有し他端が噴流器34,…に連結された送気管37,…と、流動室21内に吸水口35aを有し他端が噴流器34,…に連結された送液管35と、送液管35,…の中間部に配設された送液ポンプ36とを具えている。

【0066】

実施形態1の気液分離装置との主たる違いは、下方に向けられた噴流器34,34が、障壁33上端の高さ位置で定まる液面よりも高い位置に配置されていることである。その高さ位置は特に限定されないが、通常は、噴流器34,34下端の噴出口が液面より約3cm〜5cm高くなる様に配置する。本実施形態においては、障壁33上端の高さ位置を実施形態1のそれよりも低くすることによって、液面上に噴流器34,34の設置スペースを確保している。併せて、溢水孔17の高さ位置も、実施形態1のそれより低くされている。

【0067】

噴流器34,34から噴出する噴流は、気相中の気体を巻き込んで噴流室21内の被処理液に高圧注入され、高圧注入後、当該巻き込まれた気体は気泡を形成する。該気泡及び送気管37から吸入された気体で形成された気泡は、何れも高濃度の混入気体を含んでおり、被処理液と接触して該被処理液から混入気体を奪う。本実施形態では、実施形態1の気液分離装置よりも多量の気泡が生じるから、より高い気液分離効率が達成される。また、前記高圧注入の衝撃も、気液分離効率の向上に資する。図8及び図9においては、噴流器34,34が略鉛直方向の噴流を噴出するものとして図示するが、噴流が液面に直接高圧注入される構成であれば必ずしもこれに限られず、やや傾けて配置されていても良い。

【0068】

送液管35は、側壁13における第1水槽部23aの液面より低い位置に穿設された孔を吸水口35aとし、図8中左側の側壁13を貫通して噴流室21に導かれている。送液管35は、噴流室21内で2つに分岐し、その夫々に噴流器34,34が1個ずつ連結されている。送液管35の中間部には、噴流器34に液体を送る送液ポンプ36が配設されている。また、噴流器34,34が液面より高い位置に配置されたことに伴い、送気管37は、短尺の真直ぐな管材として作製することが可能となり、噴流器34に螺合連結されている。

【0069】

防泡部材40は、略L字状に屈曲され両端が開口した、断面略矩形状の中空部材であって、一開口端を下流の流動室側に、及び他開口端を上方に向けて、噴流室21内の下端に設置されている。防泡部材40の底は底板12と共有され、防泡部材40の図8における左側端の壁は側壁13と共有されているが、必ずしもこれに限られず、独立して作製された防泡部材40が載置配設されていても良い。防泡部材40の下流側開口付近の外周は主仕切板31と連結されていて、主仕切板31の下端は、防泡部材40を除く部分全てが底板12と連結されている。換言すると、主仕切板31の下端付近は、防泡部材40の部分のみが切り欠かれている。これによって、第1水槽部23aは、その下端付近のみが、防泡部材40の中空部である連通路40aを介してのみ噴流室21と連通する。防泡部材40の水平部分には、構造堅牢とするために連通路40aを二分する補強板40bが垂設されているが、補強板40bは必須ではなく、また、例えば全連通路40aに亘る補強板40bが設けられていても良い。

【0070】

連通路40aは噴流室21から流動室22へ一次処理液を送る流路であり、防泡部材40は、該連通路40aを形成すると共に、一次処理液への気泡の混入を防ぐ機能を有する。図8に示される様に、入水孔14,14は防泡部材40の上部開口の直上から離れた位置に設けられていて、入水孔14,14の下方には、2辺が側壁13,13に及び1辺が主仕切板31に連結された入水当て板38が設けられている。これによって、入水孔14,14から導入された被処理液と、入水当て板38から落下する被処理液中の気泡が連通路40aへ流入しない様に構成されている。また、同じく図8に示される様に、噴流器34,34も防泡部材40の上部開口の直上から離れた位置に配置されていて、噴流及び噴流室内の気泡の連通路40aへの流入が回避される様に構成されている。連通路40aの断面積は、入水孔14,14から流入する被処理液以上の流量の一次処理液を送液可能な程度に設定する必要があるが、防泡部材39及び連通路40aのその余の部分のサイズは、被処理液,噴流,及び気泡の流入を充分に回避できれば特に限定されない。

【0071】

底板12の第2流動室24内の部分における、副仕切板32と出水筒16aの間には、副仕切板32に略平行な副障壁33Sが立設されていて、該副障壁33Sの両端は、図8中の手前と奥の側壁13,13に連結されている。副障壁33S上端の高さ位置は、副仕切板32下端よりも高く、且つ、第2流動室24の正常時水位よりも低くされている。これによって、隙間32aを通って第2水槽部23bから第2流動室24に流入した液体が、直ちに出水孔16から排出されることが、より確実に回避される。

【0072】

以下、気液分離装置を用いた、本発明の気液分離方法について説明する。

【0073】

本発明の気液分離方法は、図10に示される様に、被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離することを特徴としている。

【0074】

入水孔14,14から導入された被処理液は、各室で処理されながら、最上流の噴流室21から第1流動室23へ、次いで第2流動室24へと、順次下流に向けて流れる。

【0075】

被処理液は、まず、入水孔14,14の下方に配置された入水当て板38上に落下し、小孔38a,…から流下する。入水当て板38への落下の衝撃により、及び、小孔38a,…からの流下の際に気液界面の面積が大きくなることにより、被処理液中の混入気体の一部が分離する。この時点では、例えばマイクロバブルより大径の気泡の様な、容易に分離される状態にある混入気体が分離して、噴流室21の気相に移動する。

【0076】

小孔38a,…から流下した被処理液は、噴流室21内において、噴流器34,…の噴流を受けて気液分離処理される。分離された混入気体は噴流室21上部の気相に移動し、一次処理液は、主仕切板31の切り欠かれた部分(例えば、隙間31a)を通って、下流の第1水槽部23aに進入する。この際、実施形態1の如く防泡部材39が設けられ、又は実施形態2の如く連通路40aが防泡部材40で形成されている場合には、噴流室21内の気泡が一次処理液に混入することが回避される。一次処理液は第1水槽部23a内を上昇し障壁33を超えるが、その一部は、吸水口35aから送液管35をポンプ送液され、噴流器34,…に供給される。当該一次処理液の一部が噴流器34,…内を高速で流れることによって生ずる負圧により、噴流室21気相中の気体が、吸気口37aから吸入されて送気管37を通り噴流器34,…に供給される。当該気体は、噴流器34,…において、気泡となると共に前記一次処理液と噴流を形成する。前記気泡は、被処理液から混入気体を奪って上昇し、液面で破泡して噴流室21の気相に混じる。該気相は、やがて通気孔15から装置外へ排出されるが、少なくとも一時的に混入気体を高濃度で含んでおり、それが噴流に含まれることによって高い気液分離効率を達成する。実施形態2の如く、少なくとも噴出口が液面上に配置された噴流器34,…から、下方の液面に向けて噴流が高圧注入される場合には、噴流室21気相中の気体が噴流に巻き込まれて、より多量の気泡が発生するから、当該高圧注入の衝撃と相俟って、更に高い気液分離効率が達成される。

【0077】

障壁33を超えた一次処理液は、障壁33の出水孔16側の面を流下し第2水槽部に流入するが、この間に、気液界面付近を流れることによって気液分離が進行する。第1流動室内で分離された混入気体は、第1流動室上の通気孔15から装置外に排出され、一方、液体は副仕切板32と底板12の隙間32aから第2流動室24に流入する。

【0078】

第2流動室24に流入した液体は、電動弁26が閉じられていると第2流動室24内に留まるが、その間、残存する混入気体が徐放され更に気液分離が進行する。第2流動室24内の水位が所定水位以上になると、水位センサー25からの信号を受けて電動弁26が開く。出水孔16には出水筒16aが連結されており、低位に存在する混入気体濃度の低い液体が、優先的に小孔16b,…を通って出水筒16a内を通り、処理液として装置外に排出される。実施形態2の如く副障壁33Sを設けると、隙間32aから第2流動室24内に流入した液体が直ちに出水孔16から排出されることが回避され、より確実に、前記混入気体濃度の低い液体を優先排出できる。第2流動室24内で分離された混入気体は、第2流動室24上の通気孔15から、装置外に排出される。

【0079】

本発明の気液分離方法は、水又は水溶液に対して特に有効であり、例えば温泉水中の可燃性天然ガスを除去する目的に好適に用いられる。

【実施例】

【0080】

実施形態1又は実施形態2の気液分離装置を用いて温泉水の気液分離を行い、メタン濃度を指標に、気液分離装置の処理能力を評価した。その結果を、表1に示す。

【0081】

本実施例で用いた試料は、何れも相互に異なる泉源から採取した源泉水であって、表中の「試料」欄にA〜Gの記号で示す。表中の「気液分離装置」欄は、実施形態1及び実施形態2の何れの気液分離装置を用いたかを表す。「メタン濃度」欄は、気液分離処理の前後における温泉水中に含まれるメタンの濃度の平均値及び標準偏差を表したものであって、その単位は、メタンのLELに対する相対値(%LEL)である。尚、試料Gの気液分離処理前のメタン濃度は、検知器の測定上限を超えており測定不能であったため、測定上限(110%LEL)以上と記載している。

【0082】

メタン濃度の測定は、ヘッドスペース法で行った。より詳しくは、泉源又は出水口16より下流の配管から、空気が混入しない様にホースを通して合成樹脂製のバケツに試料を採取した後、そのうち約1Lを、5Lの蓋付き容器に移し替えた。該蓋付き容器を密閉して強く振盪した後、容器を開栓し、可燃性ガス検知器(新コスモス電機株式会社製,XP−3110)の吸引部分を迅速に差し込み、気相中のメタン濃度を測定した。処理前の試料の場合は、前記バケツに採取した試料を数十秒静置し、視認可能な気泡が消失して透明になった後に蓋付き容器に移し替えて以降の操作を行った。一方、処理後の試料の場合は、気液分離装置から排出される処理液を前記バケツに流し入れながら、試料を蓋付き容器に汲み取って以降の操作を行った。処理後試料には、A〜Gの何れの試料についても、視認可能な気泡は混入していなかった。

【0083】

【表1】

【0084】

表1の処理前メタン濃度欄に示される様に、A〜Gの試料全てが、視認可能な気泡が消失した後も、看過できない濃度のメタンを含有する。これは、溶存メタン,ナノバブル状メタン等の視認不能な状態のメタンが、試料中に含まれることを示している。

【0085】

そして、何れの試料も処理後メタン濃度は充分に低減されており、実施形態1及び実施形態2の何れの気液分離装置も、高い処理能力を有することが示された。特に、実施形態2の気液分離装置の処理能力は高く、メタンのLELを超える源泉水であっても、当該気液分離装置による1回の処理のみで充分な気液分離が可能であった。

【符号の説明】

【0086】

11 天板

12 底板

13 側壁

13a 鋼板

13b 硬質ポリウレタン材

14 入水孔

15 通気孔

15a 通気筒部材

16 出水孔

16a 出水筒

16b,38a 小孔

16c 止着材

17 溢水孔

17a 溢水管

17b オーバーフロー管トラップ

18 排水孔

18a 排水弁

19 フランジ

21 噴流室

22 流動室

23 第1流動室

23a 第1水槽部

23b 第2水槽部

24 第2流動室

25 水位センサー

26 電動弁

27 仕切弁

31 主仕切板

31a,32a,33c 隙間

32 副仕切板

33 障壁

33a 流水当て板

33b 流水孔

33S 副障壁

34 噴流器

34a 外筒部材

34b 内筒部材

34c 噴出口部材

34d 吸気孔

34e 噴出口

35 送液管

35a 吸水口

36 送液ポンプ

37 送気管

37a 吸気口

38 入水当て板

38b 屈曲端

38c 支持部材

39,40 防泡部材

40a 連通路

40b 補強板

41 架台

42 基礎

【特許請求の範囲】

【請求項1】

天板から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板で、装置内部が噴流室と流動室とに区画されてなり、

噴流室と装置外を連通する入水孔と、天板における噴流室上部及び流動室上部の位置に設けられ装置内外を連通する通気孔と、流動室と装置外を連通する出水孔と、

噴流室内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器と、噴流室上部に吸気口を有し他端が噴流器に連結された送気管と、流動室内に吸水口を有し他端が噴流器に連結された送液管と、送液管の中間部に配設された送液ポンプとを具えてなることを特徴とする気液分離装置。

【請求項2】

噴流器が、その噴出口を下方に向けて配置されると共に、

主仕切板の下端付近に連結され、流動室への気泡の流入を防ぐ防泡部材が、噴流室内に設けられてなることを特徴とする請求項1に記載の気液分離装置。

【請求項3】

噴流器が、噴流室の液面より高い位置に配置されてなることを特徴とする請求項2に記載の気液分離装置。

【請求項4】

底板と隙間を空けて天板から垂設され、流動室を、噴流室側の第1流動室と出水孔側の第2流動室とに区画する副仕切板と、

天板と隙間を空けて底板に立設され、第1流動室を、噴流室側の第1水槽部と出水孔側の第2水槽部とに区画する障壁とを具え、

障壁と同一幅の流水当て板が、障壁の出水孔側の面から上方に向けて斜設されると共に、流水当て板の下端付近に流水孔が穿設されてなることを特徴とする請求項1乃至請求項3の何れか1項に記載の気液分離装置。

【請求項5】

一端が開口した略円筒形状の出水筒が、当該開口を出水孔に連結されて横設され、

出水筒の下部の周壁に多数の小孔が穿設されてなることを特徴とする請求項1乃至請求項4の何れか1項に記載の気液分離装置。

【請求項6】

入水孔が天板に設けられ、

噴流室内における入水孔の下方には、3辺が側壁又は主仕切板に連結され他1辺が上方に屈曲されると共に、多数の小孔が穿設された入水受け板が設けられてなることを特徴とする請求項1乃至請求項5の何れか1項に記載の気液分離装置。

【請求項7】

入水孔若しくは出水孔に連結されたポンプ又は弁が、流動室に設けられた水位センサーからの信号によって制御されてなることを特徴とする請求項4乃至請求項6の何れか1項に記載の気液分離装置。

【請求項8】

天板,底板,及び全ての側壁が、断熱性を有することを特徴とする請求項1乃至請求項7の何れか1項に記載の気液分離装置。

【請求項9】

被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離することを特徴とする気液分離方法。

【請求項10】

被処理液が温泉水であり、混入気体が可燃性天然ガスであることを特徴とする請求項9に記載の気液分離方法。

【請求項1】

天板から垂設され下端付近の少なくとも一部が切り欠かれた主仕切板で、装置内部が噴流室と流動室とに区画されてなり、

噴流室と装置外を連通する入水孔と、天板における噴流室上部及び流動室上部の位置に設けられ装置内外を連通する通気孔と、流動室と装置外を連通する出水孔と、

噴流室内に配設され、液体の供給を受けて気体を吸入し噴流を発生する噴流器と、噴流室上部に吸気口を有し他端が噴流器に連結された送気管と、流動室内に吸水口を有し他端が噴流器に連結された送液管と、送液管の中間部に配設された送液ポンプとを具えてなることを特徴とする気液分離装置。

【請求項2】

噴流器が、その噴出口を下方に向けて配置されると共に、

主仕切板の下端付近に連結され、流動室への気泡の流入を防ぐ防泡部材が、噴流室内に設けられてなることを特徴とする請求項1に記載の気液分離装置。

【請求項3】

噴流器が、噴流室の液面より高い位置に配置されてなることを特徴とする請求項2に記載の気液分離装置。

【請求項4】

底板と隙間を空けて天板から垂設され、流動室を、噴流室側の第1流動室と出水孔側の第2流動室とに区画する副仕切板と、

天板と隙間を空けて底板に立設され、第1流動室を、噴流室側の第1水槽部と出水孔側の第2水槽部とに区画する障壁とを具え、

障壁と同一幅の流水当て板が、障壁の出水孔側の面から上方に向けて斜設されると共に、流水当て板の下端付近に流水孔が穿設されてなることを特徴とする請求項1乃至請求項3の何れか1項に記載の気液分離装置。

【請求項5】

一端が開口した略円筒形状の出水筒が、当該開口を出水孔に連結されて横設され、

出水筒の下部の周壁に多数の小孔が穿設されてなることを特徴とする請求項1乃至請求項4の何れか1項に記載の気液分離装置。

【請求項6】

入水孔が天板に設けられ、

噴流室内における入水孔の下方には、3辺が側壁又は主仕切板に連結され他1辺が上方に屈曲されると共に、多数の小孔が穿設された入水受け板が設けられてなることを特徴とする請求項1乃至請求項5の何れか1項に記載の気液分離装置。

【請求項7】

入水孔若しくは出水孔に連結されたポンプ又は弁が、流動室に設けられた水位センサーからの信号によって制御されてなることを特徴とする請求項4乃至請求項6の何れか1項に記載の気液分離装置。

【請求項8】

天板,底板,及び全ての側壁が、断熱性を有することを特徴とする請求項1乃至請求項7の何れか1項に記載の気液分離装置。

【請求項9】

被処理液から混入気体の少なくとも一部を分離して得た一次処理液と、混入気体を含有する気体とで発生させた噴流を被処理液に接触させて、該被処理液から混入気体を分離することを特徴とする気液分離方法。

【請求項10】

被処理液が温泉水であり、混入気体が可燃性天然ガスであることを特徴とする請求項9に記載の気液分離方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【公開番号】特開2011−25223(P2011−25223A)

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願番号】特願2009−279996(P2009−279996)

【出願日】平成21年12月10日(2009.12.10)

【出願人】(301079707)川幸産業株式会社 (1)

【Fターム(参考)】

【公開日】平成23年2月10日(2011.2.10)

【国際特許分類】

【出願日】平成21年12月10日(2009.12.10)

【出願人】(301079707)川幸産業株式会社 (1)

【Fターム(参考)】

[ Back to top ]