気液分離装置

【課題】液体容器を液体が流通することで液体に含まれる気体を低減できる気液分離装置を提供する。

【解決手段】気液分離装置は、液体が流入する液体流入口と、液体が流通する液体容器と、液体が流出する液体流出口と、を含み、液体容器の内部に、複数の多孔板を含み、隣り合う多孔板は、液体流入口側の多孔板の孔に噴流が流れ、噴流の方向において、液体流入口側の多孔板の孔が液体流出口側の多孔板の孔と一部が重なりあう又は全てが重なりあわない。

【解決手段】気液分離装置は、液体が流入する液体流入口と、液体が流通する液体容器と、液体が流出する液体流出口と、を含み、液体容器の内部に、複数の多孔板を含み、隣り合う多孔板は、液体流入口側の多孔板の孔に噴流が流れ、噴流の方向において、液体流入口側の多孔板の孔が液体流出口側の多孔板の孔と一部が重なりあう又は全てが重なりあわない。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気液分離装置に関する。

【背景技術】

【0002】

プラントによっては、液体に含まれる気体を取り除く気液分離が必要とされる場合がある。例えば、特許文献1には、遠心力を利用した気液分離装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−050332号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の遠心力を利用した気液分離装置は、回転駆動力を発生させるモータが必要である。モータを不要とし、液体に含まれる気体を取り除くには、気体の気泡を自然に沈静させる方法があるが、沈静させるには時間もかかり、静置槽を設ける必要がある。このため、簡易な構造で効率よく液体に含まれる気体を低減できる気液分離装置が望まれている。

【0005】

本発明は、上述した課題を解決するものであり、液体容器を液体が流通することで液体に含まれる気体を低減できる気液分離装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の目的を達成するために、気液分離装置は、液体が流入する液体流入口と、前記液体が流通する液体容器と、前記液体が流出する液体流出口と、を含み、前記液体容器の内部に、複数の多孔板を含み、隣り合う多孔板は、前記液体流入口側の前記多孔板の孔に噴流が流れ、前記噴流の方向において、前記液体流入口側の前記多孔板の孔が前記液体流出口側の前記多孔板の孔と一部が重なりあう又は全てが重なりあわないことを特徴とする。

【0007】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0008】

本発明の望ましい態様として、前記噴流の周囲に自由渦が生じていることが好ましい。これにより、微細気泡が自然渦に捕集され、自由渦の中心で気泡成長することができる。その結果、微細気泡を大きな気泡へ成長させることができる。このため、気泡の上昇速度を増加させることができる。

【0009】

本発明の望ましい態様として、前記隣り合う多孔板間の気泡が液体流入口側多孔板へ近づく方向に浮上することが好ましい。これは、隣り合う多孔板間の多孔板間流速よりも気泡の上昇速度が大きいことが起因している。これにより、液体流出口から流出する液体に含まれる気泡が低減される。

【0010】

本発明の望ましい態様として、前記多孔板が前記液体流入口から前記液体流出口への方向に対して傾斜して前記液体容器の内壁に固定されていることが好ましい。これにより、成長した気泡が集まる箇所を一定とすることができる。

【0011】

本発明の望ましい態様として、前記多孔板は、鉛直方向の上方の端部に孔を有していることが好ましい。これにより、集まった気泡を多孔板の液体流入口側へ移動させることができる。

【発明の効果】

【0012】

本発明によれば、液体容器を液体が流通することで液体に含まれる気体を低減できる気液分離装置を提供する。

【図面の簡単な説明】

【0013】

【図1】図1は、実施形態1の気液分離装置の構成を示す説明図である。

【図2】図2は、多孔板間の噴流の流れを説明する説明図である。

【図3】図3は、多孔板間の気泡の状態を説明する説明図である。

【図4】図4は、実施形態2の気液分離装置の構成を示す説明図である。

【図5】図5は、実施形態3の気液分離装置の構成を示す説明図である。

【発明を実施するための形態】

【0014】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成要素は適宜組み合わせることが可能である。

【0015】

(実施形態1)

図1は、実施形態1の気液分離装置の構成を示す説明図である。気液分離装置1は流入する液体11に含まれる気体を低減した状態で液体12を流出させる装置である。図1に示すように、本実施形態の気液分離装置1は、液体容器20と、液体流入口21と、液体流出口22と、気液分離板30とを有している。

【0016】

液体容器20は、内部に液体11を流通させる、例えば管状の筒体である。液体流入口21は、液体容器20の一端に形成された開口部である。液体流入口21には、液体導入管等が接続され、液体導入管等により液体11が液体流入口21より流入する。液体流出口22は、液体容器20の他端に形成された開口部である。液体流出口22には、液体排出管等が接続され、液体排出管等により液体12が液体流出口22より流出する。

【0017】

実施形態1の気液分離装置1は、液体容器20の鉛直方向に液体11が上から下へ流通している。液体流入口21と、液体流出口22とは、液体容器20の鉛直方向の一端と他端に形成され対向して形成されている。

【0018】

気液分離板30は、複数の多孔板31、32を含んでいる。多孔板31、32は、多数の貫通した孔を有した板状体である。隣り合う多孔板31、32は、板面が互いに対向し、かつ一定の間隔が設けられて配置される。液体流入口21から液体流出口22への方向に対して傾斜して液体容器20の内壁に固定されている。

【0019】

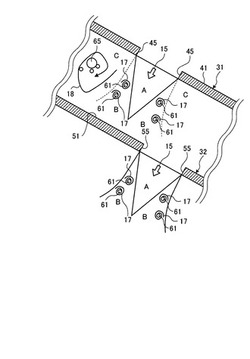

図2は、多孔板間の噴流の流れを説明する説明図である。図1及び図2に示すように、液体流入口21側の多孔板31は、板部41に孔部45が開けられている。同様に、多孔板32は、板部51に孔部55が開けられている。実施形態1の多孔板31、32は、鉛直方向の上方の端部に孔部45A、55Aが形成されている。

【0020】

実施形態1の気液分離装置1は、液体流入口21側の多孔板31の孔部45から噴流15が液体流出口22側の多孔板32へ向けて噴出している。液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と噴流15の方向に一部が重なりあう又は全てが重なりあわないことが好ましい。

【0021】

噴流15は、噴流領域Aにおいて液体流速が早く、噴流領域Aの周囲の噴流混合領域Bとの間に液体流速の速度剪断が生じる。速度剪断により、噴流混合領域Bに自由渦17が発生する。つまり、自由渦17は、噴流15により生じる渦である。自由渦17の回転中心は、圧力低下が発生するため液体中に含む気体の微細気泡61を捕集する。

【0022】

多孔板31の板部41と、多孔板32の板部51との間の多孔板間領域Cには、噴流15の影響で、自由渦17よりも回転半径の大きな循環流18が生じる。循環流18により、微細気泡61は、多孔板間領域Cで合体し、微細気泡61よりも成長した気泡65となる。

【0023】

図3は、多孔板間の気泡の状態を説明する説明図である。図3に示すように、気泡65は、浮力19を生じる。気泡65が液体流入口21側の多孔板31へ近づく方向に浮上するには、多孔板31の板部41と、多孔板32の板部51との間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きいことが必要である。気泡の上昇速度Vbは、下記式(1)により示される。

【0024】

【数1】

【0025】

式(1)から分かるように、気泡の上昇速度Vbを大きくするには、気泡65の直径dを大きくすることが効果的である。また、多孔板間流速Vaを低下させることで、多孔板間流速Vaよりも気泡の上昇速度Vbを大きくすることもできる。この場合、多孔板間流速Vaを低下させるには、多孔板31の板部41と、多孔板32の板部51との間の距離を小さくすることが好ましい。また、多孔板間流速Vaを低下させるには、多孔板31の開孔率又は孔径を小さくすることが好ましい。これにより、実施形態1の気液分離装置1は、液体11の密度、粘性率、又は含まれる気体の量に応じて、板部41と板部51との間の距離、多孔板31の開孔率又は孔径を調整し、気泡65が液体流入口21側の多孔板へ近づく方向に浮上するようにすることができる。

【0026】

気泡65は、浮力19により上昇する。そこで、気泡65は、鉛直方向の上方へ上っていく。多孔板31が液体流入口21から液体流出口22への方向に対して傾斜して液体容器20の内壁に固定されているので、図2に示す気泡65は、図1に示す鉛直方向の上方の端部の孔部45Aに集まり、孔部45Aを通過して多孔板31の液体流入口21側へ移動する。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0027】

上述したように実施形態1の気液分離装置1は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板31、32を含み、隣り合う多孔板31、32は、液体流入口21側の多孔板31の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と全てが重なりあわない。

【0028】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0029】

ここで、噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と噴流15の方向に一部が重なりあってもよい。噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と全てが重なりあわない場合に比較して、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう場合は、多孔板間流速Vaが上昇するが、その分、多孔板31の板部41と、多孔板32の板部51との間の距離を小さくする、多孔板31の開孔率又は孔径を小さくすることが好ましい。

【0030】

また、実施形態1の気液分離装置1は、噴流15の周囲に自由渦17が生じていることが好ましい。これにより、微細気泡61が自然渦17に捕集され自由渦17の中心で気泡成長することができる。その結果、微細気泡61を大きな気泡へ成長させることができる。このため、気泡の上昇速度を増加させることができる。

【0031】

また、実施形態1の気液分離装置1は、隣り合う多孔板31、32間の気泡65が液体流入口21側の多孔板31へ近づく方向に浮上することが好ましい。これは、隣り合う多孔板31、32間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きいことが起因している。これにより、液体流出口22から流出する液体12に含まれる気泡が低減される。

【0032】

実施形態1の気液分離装置1は、多孔板31、32が液体流入口21から液体流出口22へ向かう方向に対して傾斜して液体容器20の内壁に固定されていることが好ましい。これにより、成長した気泡65が集まる箇所を一定とすることができる。

【0033】

実施形態1の気液分離装置1は、多孔板31、32が鉛直方向の上方の端部45A、55Aに孔を有していることが好ましい。これにより、集まった気泡を多孔板31の液体流入口21側へ移動させることができる。

【0034】

(実施形態2)

図4は、実施形態2の気液分離装置の構成を示す説明図である。本実施形態に係る気液分離装置2は、気泡排出手段を有していることに特徴がある。次の説明においては、実施形態1で説明したものと同じ構成要素には同一の符号を付して、重複する説明は省略する。

【0035】

図4に示す気液分離装置2は、実施形態1で説明した気液分離装置1の構成と、さらに、気泡排出手段である気泡排出管39とを有している。また、気液分離板30は、複数の多孔板31、32と、さらに多孔板31Aとを有している。多孔板31Aは、多孔板31と同じ構成であるが、鉛直方向の上方の端部に孔部45Aを有しておらず、板部41が内壁に接している。

【0036】

気泡排出管39は、多孔板31Aの鉛直方向の上方の端部の板部41近傍に配置され、板部41の下方に溜まる気泡65を排出可能なように配管されている。本実施形態では、気液分離板30は、複数の多孔板31、32と、さらに多孔板31Aとを有しているが、複数の多孔板32と、多孔板31Aとで構成してもよく、さらに他の多孔板を有していてもよい。多孔板の数が増えると、液体流出口22側の多孔板間ほど多孔板間流速Vaを低下させることが出来る。このため、多孔板間流速Vaよりも気泡の上昇速度Vbが大きくなり、気泡65をより効率よく捕集することができる。気泡65は、図4に示す鉛直方向の上方の端部の孔部45Aに集まり、孔部45Aを通過して多孔板31の液体流入口21側へ移動する。次に、気泡65は、多孔板31Aの鉛直方向の上方の端部の板部41の下方へ集まり、気泡排出管39から排出される。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0037】

実施形態2の気液分離装置2は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板31A、31、32を含み、隣り合う多孔板31A、31及び隣り合う多孔板31、32は、液体流入口21側の多孔板31A又は31の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板31A又は多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう又は全てが重なりあわない。

【0038】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0039】

また、実施形態2の気液分離装置2は、隣り合う多孔板31A、31間又は隣り合う多孔板31、32間の気泡65が液体流入口21側の多孔板31へ近づく方向に浮上することが好ましい。気液分離装置2は、複数の多孔板31A、31、32を有しているため、隣り合う多孔板31、32間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きくなりやすい。これにより、液体流出口22から流出する液体12に含まれる気泡がより低減される。

【0040】

実施形態2の気液分離装置2は、多孔板31、32が液体流入口21から液体流出口22へ向かう方向に対して傾斜して液体容器20の内壁に固定されていることが好ましい。さらに、気液分離装置2は、さらに、気泡排出手段である気泡排出管39とを有している。これにより、気泡65が集まる箇所を一定とし、集まった気泡65を液体容器20外へ排出することができる。多孔板31、32が鉛直方向の上方の端部45A、55Aに孔を有していることがより好ましい。これにより、集まった気泡を多孔板31の液体流入口21側へ移動させ、気泡65を多孔板31Aの鉛直方向の上方の端部の板部41の下方へ集めることができる。

【0041】

(実施形態3)

図5は、実施形態3の気液分離装置の構成を示す説明図である。本実施形態に係る気液分離装置3は、多孔板が液体流入口から液体流出口への方向に対して直交して液体容器の内壁に固定されており、液体容器自体が鉛直方向に対して傾斜していることに特徴がある。次の説明においては、実施形態1又は2で説明したものと同じ構成要素には同一の符号を付して、重複する説明は省略する。

【0042】

図5に示す気液分離装置3は、液体容器20自体が鉛直方向に対して傾斜している。また、気液分離板30は、複数の多孔板34、35を含んでいる。多孔板34は、上述した多孔板31Aと同じ構成を有している。多孔板34は、液体流入口21から液体流出口22への方向に対して直交して液体容器の内壁に固定されている。多孔板34は、鉛直方向の上方の端部に孔部45Aを有しておらず、板部41が内壁に接している。また、多孔板35は、上述した多孔板32と同じ構成を有している。多孔板32は、液体流入口から液体流出口への方向に対して直交して液体容器の内壁に固定されている。

【0043】

気泡排出管39は、多孔板34の鉛直方向の上方の端部の板部41近傍に配置され、板部41の下方に溜まる気泡65を排出可能なように配管されている。図2に示す気泡65は、図5に示す多孔板31Aの鉛直方向の上方の端部の板部41の下へ集まり、気泡排出管39から排出される。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0044】

実施形態3の気液分離装置3は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板34、35を含み、隣り合う多孔板34、35は、液体流入口21側の多孔板34の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板34の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう又は全てが重なりあわない。

【0045】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0046】

また、実施形態3の気液分離装置3は、隣り合う多孔板34、35間の気泡65が液体流入口21側の多孔板34へ近づく方向に浮上することが好ましい。多孔板34、35は、液体流入口21から液体流出口22への方向に対して直交して液体容器20の内壁に固定されているが、液体容器20自体が鉛直方向に対して傾斜している。このため、隣り合う多孔板34、35間の気泡65が液体流入口21側の多孔板34へ近づく方向に浮上することができる。

【0047】

上述した実施形態1、2、3の気液分離装置1、2、3は、化学プラント、食品プラント、飲料製造その他充填工程作業、火力発電プラント、原子力発電プラントといった気液分離工程で用いることが可能である。実施形態1、2、3の気液分離装置1、2、3は、液体11、12が、水、飲料、油、液体金属といった材料であっても液体11に含まれる気体を低減した液体12とすることができる。

【符号の説明】

【0048】

1 気液分離装置

11、12 液体

17 自由渦

19 浮力

20 液体容器

21 液体流入口

22 液体流出口

31、31A、32、34、35 多孔板

39 気泡排出管

41,51 板部

45、45A、55、55A 孔部

61 微細気泡

65 気泡

A 噴流領域

B 噴流混合領域

C 多孔板間領域

Vb 気泡の上昇速度

【技術分野】

【0001】

本発明は、気液分離装置に関する。

【背景技術】

【0002】

プラントによっては、液体に含まれる気体を取り除く気液分離が必要とされる場合がある。例えば、特許文献1には、遠心力を利用した気液分離装置が記載されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−050332号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかしながら、特許文献1に記載の遠心力を利用した気液分離装置は、回転駆動力を発生させるモータが必要である。モータを不要とし、液体に含まれる気体を取り除くには、気体の気泡を自然に沈静させる方法があるが、沈静させるには時間もかかり、静置槽を設ける必要がある。このため、簡易な構造で効率よく液体に含まれる気体を低減できる気液分離装置が望まれている。

【0005】

本発明は、上述した課題を解決するものであり、液体容器を液体が流通することで液体に含まれる気体を低減できる気液分離装置を提供することを目的とする。

【課題を解決するための手段】

【0006】

上述の目的を達成するために、気液分離装置は、液体が流入する液体流入口と、前記液体が流通する液体容器と、前記液体が流出する液体流出口と、を含み、前記液体容器の内部に、複数の多孔板を含み、隣り合う多孔板は、前記液体流入口側の前記多孔板の孔に噴流が流れ、前記噴流の方向において、前記液体流入口側の前記多孔板の孔が前記液体流出口側の前記多孔板の孔と一部が重なりあう又は全てが重なりあわないことを特徴とする。

【0007】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0008】

本発明の望ましい態様として、前記噴流の周囲に自由渦が生じていることが好ましい。これにより、微細気泡が自然渦に捕集され、自由渦の中心で気泡成長することができる。その結果、微細気泡を大きな気泡へ成長させることができる。このため、気泡の上昇速度を増加させることができる。

【0009】

本発明の望ましい態様として、前記隣り合う多孔板間の気泡が液体流入口側多孔板へ近づく方向に浮上することが好ましい。これは、隣り合う多孔板間の多孔板間流速よりも気泡の上昇速度が大きいことが起因している。これにより、液体流出口から流出する液体に含まれる気泡が低減される。

【0010】

本発明の望ましい態様として、前記多孔板が前記液体流入口から前記液体流出口への方向に対して傾斜して前記液体容器の内壁に固定されていることが好ましい。これにより、成長した気泡が集まる箇所を一定とすることができる。

【0011】

本発明の望ましい態様として、前記多孔板は、鉛直方向の上方の端部に孔を有していることが好ましい。これにより、集まった気泡を多孔板の液体流入口側へ移動させることができる。

【発明の効果】

【0012】

本発明によれば、液体容器を液体が流通することで液体に含まれる気体を低減できる気液分離装置を提供する。

【図面の簡単な説明】

【0013】

【図1】図1は、実施形態1の気液分離装置の構成を示す説明図である。

【図2】図2は、多孔板間の噴流の流れを説明する説明図である。

【図3】図3は、多孔板間の気泡の状態を説明する説明図である。

【図4】図4は、実施形態2の気液分離装置の構成を示す説明図である。

【図5】図5は、実施形態3の気液分離装置の構成を示す説明図である。

【発明を実施するための形態】

【0014】

本発明を実施するための形態(実施形態)につき、図面を参照しつつ詳細に説明する。以下の実施形態に記載した内容により本発明が限定されるものではない。また、以下に記載した構成要素には、当業者が容易に想定できるもの、実質的に同一のものが含まれる。さらに、以下に記載した構成要素は適宜組み合わせることが可能である。

【0015】

(実施形態1)

図1は、実施形態1の気液分離装置の構成を示す説明図である。気液分離装置1は流入する液体11に含まれる気体を低減した状態で液体12を流出させる装置である。図1に示すように、本実施形態の気液分離装置1は、液体容器20と、液体流入口21と、液体流出口22と、気液分離板30とを有している。

【0016】

液体容器20は、内部に液体11を流通させる、例えば管状の筒体である。液体流入口21は、液体容器20の一端に形成された開口部である。液体流入口21には、液体導入管等が接続され、液体導入管等により液体11が液体流入口21より流入する。液体流出口22は、液体容器20の他端に形成された開口部である。液体流出口22には、液体排出管等が接続され、液体排出管等により液体12が液体流出口22より流出する。

【0017】

実施形態1の気液分離装置1は、液体容器20の鉛直方向に液体11が上から下へ流通している。液体流入口21と、液体流出口22とは、液体容器20の鉛直方向の一端と他端に形成され対向して形成されている。

【0018】

気液分離板30は、複数の多孔板31、32を含んでいる。多孔板31、32は、多数の貫通した孔を有した板状体である。隣り合う多孔板31、32は、板面が互いに対向し、かつ一定の間隔が設けられて配置される。液体流入口21から液体流出口22への方向に対して傾斜して液体容器20の内壁に固定されている。

【0019】

図2は、多孔板間の噴流の流れを説明する説明図である。図1及び図2に示すように、液体流入口21側の多孔板31は、板部41に孔部45が開けられている。同様に、多孔板32は、板部51に孔部55が開けられている。実施形態1の多孔板31、32は、鉛直方向の上方の端部に孔部45A、55Aが形成されている。

【0020】

実施形態1の気液分離装置1は、液体流入口21側の多孔板31の孔部45から噴流15が液体流出口22側の多孔板32へ向けて噴出している。液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と噴流15の方向に一部が重なりあう又は全てが重なりあわないことが好ましい。

【0021】

噴流15は、噴流領域Aにおいて液体流速が早く、噴流領域Aの周囲の噴流混合領域Bとの間に液体流速の速度剪断が生じる。速度剪断により、噴流混合領域Bに自由渦17が発生する。つまり、自由渦17は、噴流15により生じる渦である。自由渦17の回転中心は、圧力低下が発生するため液体中に含む気体の微細気泡61を捕集する。

【0022】

多孔板31の板部41と、多孔板32の板部51との間の多孔板間領域Cには、噴流15の影響で、自由渦17よりも回転半径の大きな循環流18が生じる。循環流18により、微細気泡61は、多孔板間領域Cで合体し、微細気泡61よりも成長した気泡65となる。

【0023】

図3は、多孔板間の気泡の状態を説明する説明図である。図3に示すように、気泡65は、浮力19を生じる。気泡65が液体流入口21側の多孔板31へ近づく方向に浮上するには、多孔板31の板部41と、多孔板32の板部51との間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きいことが必要である。気泡の上昇速度Vbは、下記式(1)により示される。

【0024】

【数1】

【0025】

式(1)から分かるように、気泡の上昇速度Vbを大きくするには、気泡65の直径dを大きくすることが効果的である。また、多孔板間流速Vaを低下させることで、多孔板間流速Vaよりも気泡の上昇速度Vbを大きくすることもできる。この場合、多孔板間流速Vaを低下させるには、多孔板31の板部41と、多孔板32の板部51との間の距離を小さくすることが好ましい。また、多孔板間流速Vaを低下させるには、多孔板31の開孔率又は孔径を小さくすることが好ましい。これにより、実施形態1の気液分離装置1は、液体11の密度、粘性率、又は含まれる気体の量に応じて、板部41と板部51との間の距離、多孔板31の開孔率又は孔径を調整し、気泡65が液体流入口21側の多孔板へ近づく方向に浮上するようにすることができる。

【0026】

気泡65は、浮力19により上昇する。そこで、気泡65は、鉛直方向の上方へ上っていく。多孔板31が液体流入口21から液体流出口22への方向に対して傾斜して液体容器20の内壁に固定されているので、図2に示す気泡65は、図1に示す鉛直方向の上方の端部の孔部45Aに集まり、孔部45Aを通過して多孔板31の液体流入口21側へ移動する。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0027】

上述したように実施形態1の気液分離装置1は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板31、32を含み、隣り合う多孔板31、32は、液体流入口21側の多孔板31の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と全てが重なりあわない。

【0028】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0029】

ここで、噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と噴流15の方向に一部が重なりあってもよい。噴流15の方向において、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と全てが重なりあわない場合に比較して、液体流入口21側の多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう場合は、多孔板間流速Vaが上昇するが、その分、多孔板31の板部41と、多孔板32の板部51との間の距離を小さくする、多孔板31の開孔率又は孔径を小さくすることが好ましい。

【0030】

また、実施形態1の気液分離装置1は、噴流15の周囲に自由渦17が生じていることが好ましい。これにより、微細気泡61が自然渦17に捕集され自由渦17の中心で気泡成長することができる。その結果、微細気泡61を大きな気泡へ成長させることができる。このため、気泡の上昇速度を増加させることができる。

【0031】

また、実施形態1の気液分離装置1は、隣り合う多孔板31、32間の気泡65が液体流入口21側の多孔板31へ近づく方向に浮上することが好ましい。これは、隣り合う多孔板31、32間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きいことが起因している。これにより、液体流出口22から流出する液体12に含まれる気泡が低減される。

【0032】

実施形態1の気液分離装置1は、多孔板31、32が液体流入口21から液体流出口22へ向かう方向に対して傾斜して液体容器20の内壁に固定されていることが好ましい。これにより、成長した気泡65が集まる箇所を一定とすることができる。

【0033】

実施形態1の気液分離装置1は、多孔板31、32が鉛直方向の上方の端部45A、55Aに孔を有していることが好ましい。これにより、集まった気泡を多孔板31の液体流入口21側へ移動させることができる。

【0034】

(実施形態2)

図4は、実施形態2の気液分離装置の構成を示す説明図である。本実施形態に係る気液分離装置2は、気泡排出手段を有していることに特徴がある。次の説明においては、実施形態1で説明したものと同じ構成要素には同一の符号を付して、重複する説明は省略する。

【0035】

図4に示す気液分離装置2は、実施形態1で説明した気液分離装置1の構成と、さらに、気泡排出手段である気泡排出管39とを有している。また、気液分離板30は、複数の多孔板31、32と、さらに多孔板31Aとを有している。多孔板31Aは、多孔板31と同じ構成であるが、鉛直方向の上方の端部に孔部45Aを有しておらず、板部41が内壁に接している。

【0036】

気泡排出管39は、多孔板31Aの鉛直方向の上方の端部の板部41近傍に配置され、板部41の下方に溜まる気泡65を排出可能なように配管されている。本実施形態では、気液分離板30は、複数の多孔板31、32と、さらに多孔板31Aとを有しているが、複数の多孔板32と、多孔板31Aとで構成してもよく、さらに他の多孔板を有していてもよい。多孔板の数が増えると、液体流出口22側の多孔板間ほど多孔板間流速Vaを低下させることが出来る。このため、多孔板間流速Vaよりも気泡の上昇速度Vbが大きくなり、気泡65をより効率よく捕集することができる。気泡65は、図4に示す鉛直方向の上方の端部の孔部45Aに集まり、孔部45Aを通過して多孔板31の液体流入口21側へ移動する。次に、気泡65は、多孔板31Aの鉛直方向の上方の端部の板部41の下方へ集まり、気泡排出管39から排出される。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0037】

実施形態2の気液分離装置2は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板31A、31、32を含み、隣り合う多孔板31A、31及び隣り合う多孔板31、32は、液体流入口21側の多孔板31A又は31の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板31A又は多孔板31の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう又は全てが重なりあわない。

【0038】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0039】

また、実施形態2の気液分離装置2は、隣り合う多孔板31A、31間又は隣り合う多孔板31、32間の気泡65が液体流入口21側の多孔板31へ近づく方向に浮上することが好ましい。気液分離装置2は、複数の多孔板31A、31、32を有しているため、隣り合う多孔板31、32間の多孔板間流速Vaよりも気泡の上昇速度Vbが大きくなりやすい。これにより、液体流出口22から流出する液体12に含まれる気泡がより低減される。

【0040】

実施形態2の気液分離装置2は、多孔板31、32が液体流入口21から液体流出口22へ向かう方向に対して傾斜して液体容器20の内壁に固定されていることが好ましい。さらに、気液分離装置2は、さらに、気泡排出手段である気泡排出管39とを有している。これにより、気泡65が集まる箇所を一定とし、集まった気泡65を液体容器20外へ排出することができる。多孔板31、32が鉛直方向の上方の端部45A、55Aに孔を有していることがより好ましい。これにより、集まった気泡を多孔板31の液体流入口21側へ移動させ、気泡65を多孔板31Aの鉛直方向の上方の端部の板部41の下方へ集めることができる。

【0041】

(実施形態3)

図5は、実施形態3の気液分離装置の構成を示す説明図である。本実施形態に係る気液分離装置3は、多孔板が液体流入口から液体流出口への方向に対して直交して液体容器の内壁に固定されており、液体容器自体が鉛直方向に対して傾斜していることに特徴がある。次の説明においては、実施形態1又は2で説明したものと同じ構成要素には同一の符号を付して、重複する説明は省略する。

【0042】

図5に示す気液分離装置3は、液体容器20自体が鉛直方向に対して傾斜している。また、気液分離板30は、複数の多孔板34、35を含んでいる。多孔板34は、上述した多孔板31Aと同じ構成を有している。多孔板34は、液体流入口21から液体流出口22への方向に対して直交して液体容器の内壁に固定されている。多孔板34は、鉛直方向の上方の端部に孔部45Aを有しておらず、板部41が内壁に接している。また、多孔板35は、上述した多孔板32と同じ構成を有している。多孔板32は、液体流入口から液体流出口への方向に対して直交して液体容器の内壁に固定されている。

【0043】

気泡排出管39は、多孔板34の鉛直方向の上方の端部の板部41近傍に配置され、板部41の下方に溜まる気泡65を排出可能なように配管されている。図2に示す気泡65は、図5に示す多孔板31Aの鉛直方向の上方の端部の板部41の下へ集まり、気泡排出管39から排出される。これにより、液体11よりも液体12に含まれる気体が低減された状態となる。

【0044】

実施形態3の気液分離装置3は、液体11が流入する液体流入口21と、液体11が流通する液体容器20と、液体12が流出する液体流出口22と、を含み、液体容器20の内部に、複数の多孔板34、35を含み、隣り合う多孔板34、35は、液体流入口21側の多孔板34の孔部45に噴流15が流れ、噴流15の方向において、液体流入口21側の多孔板34の孔部45が液体流出口22側の多孔板32の孔部55と一部が重なりあう又は全てが重なりあわない。

【0045】

これにより、液体容器を液体が流通することで液体に含まれる気体を低減できる。例えば、回転駆動力を発生させるモータを不要とし、気体の気泡を自然に沈静させる時間を短縮することができる。

【0046】

また、実施形態3の気液分離装置3は、隣り合う多孔板34、35間の気泡65が液体流入口21側の多孔板34へ近づく方向に浮上することが好ましい。多孔板34、35は、液体流入口21から液体流出口22への方向に対して直交して液体容器20の内壁に固定されているが、液体容器20自体が鉛直方向に対して傾斜している。このため、隣り合う多孔板34、35間の気泡65が液体流入口21側の多孔板34へ近づく方向に浮上することができる。

【0047】

上述した実施形態1、2、3の気液分離装置1、2、3は、化学プラント、食品プラント、飲料製造その他充填工程作業、火力発電プラント、原子力発電プラントといった気液分離工程で用いることが可能である。実施形態1、2、3の気液分離装置1、2、3は、液体11、12が、水、飲料、油、液体金属といった材料であっても液体11に含まれる気体を低減した液体12とすることができる。

【符号の説明】

【0048】

1 気液分離装置

11、12 液体

17 自由渦

19 浮力

20 液体容器

21 液体流入口

22 液体流出口

31、31A、32、34、35 多孔板

39 気泡排出管

41,51 板部

45、45A、55、55A 孔部

61 微細気泡

65 気泡

A 噴流領域

B 噴流混合領域

C 多孔板間領域

Vb 気泡の上昇速度

【特許請求の範囲】

【請求項1】

液体が流入する液体流入口と、前記液体が流通する液体容器と、前記液体が流出する液体流出口と、を含み、

前記液体容器の内部に、複数の多孔板を含み、

隣り合う前記多孔板は、前記液体流入口側の前記多孔板の孔に噴流が流れ、前記噴流の方向において、前記液体流入口側の前記多孔板の孔が前記液体流出口側の前記多孔板の孔と一部が重なりあう又は全てが重なりあわないことを特徴とする気液分離装置。

【請求項2】

前記噴流の周囲に自由渦が生じている請求項1に記載の気液分離装置。

【請求項3】

前記隣り合う多孔板間の気泡が液体流入口側多孔板へ近づく方向に浮上する請求項1又は2に記載の気液分離装置。

【請求項4】

前記多孔板が前記液体流入口から前記液体流出口への方向に対して傾斜して前記液体容器の内壁に固定されている請求項1から3のいずれか1項に記載の気液分離装置。

【請求項5】

前記多孔板は、鉛直方向の上方の端部に孔を有している請求項4に記載の気液分離装置。

【請求項1】

液体が流入する液体流入口と、前記液体が流通する液体容器と、前記液体が流出する液体流出口と、を含み、

前記液体容器の内部に、複数の多孔板を含み、

隣り合う前記多孔板は、前記液体流入口側の前記多孔板の孔に噴流が流れ、前記噴流の方向において、前記液体流入口側の前記多孔板の孔が前記液体流出口側の前記多孔板の孔と一部が重なりあう又は全てが重なりあわないことを特徴とする気液分離装置。

【請求項2】

前記噴流の周囲に自由渦が生じている請求項1に記載の気液分離装置。

【請求項3】

前記隣り合う多孔板間の気泡が液体流入口側多孔板へ近づく方向に浮上する請求項1又は2に記載の気液分離装置。

【請求項4】

前記多孔板が前記液体流入口から前記液体流出口への方向に対して傾斜して前記液体容器の内壁に固定されている請求項1から3のいずれか1項に記載の気液分離装置。

【請求項5】

前記多孔板は、鉛直方向の上方の端部に孔を有している請求項4に記載の気液分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2012−206100(P2012−206100A)

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願番号】特願2011−76020(P2011−76020)

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年10月25日(2012.10.25)

【国際特許分類】

【出願日】平成23年3月30日(2011.3.30)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]