気液反応装置および気液反応方法

【課題】生成物の品質向上および安定した製造を可能とする気液反応装置および気液反応方法を実現すること。

【解決手段】 反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、前記反応空間に前記液体を供給し、前記反応空間における前記液体の供給量を制御する液体供給装置と、前記気体流路に前記気体を供給する気体供給装置と、を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする。

【解決手段】 反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、前記反応空間に前記液体を供給し、前記反応空間における前記液体の供給量を制御する液体供給装置と、前記気体流路に前記気体を供給する気体供給装置と、を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置および気液反応方法に関し、生成物の品質向上および安定した製造を可能とする気液反応装置および気液反応方法に関する。

【背景技術】

【0002】

従来、液体原料と反応ガスを混合し、化学反応により所定の生成物を得る気液反応装置及びその反応方法として、反応容器内に原料液と反応ガスとを投入し、密閉加温することにより反応ガスを原料液に溶解させて、容器内を所定時間撹拌するバッチ式プロセスを用いるものが知られている。ところが、上記のバッチ式プロセスを用いた場合には、生産量を増やすために比較的大きな容量の反応容器を使用するため、容器内の均一混合や温度調整が困難であり、選択性の高い反応制御を行うことが容易ではない。

【0003】

そこで、近年では、比較的小さな断面積を有する流路内に原料溶液と反応ガスとを流通させながら種々の化学反応を起こさせるフロープロセスの気液反応装置が注目されている。この種の気液反応装置では、混合・加熱・反応等を行う化学反応領域部と、これらを連通させる流路とが設けられており、原料液と反応ガスとを供給することにより、所定の化学反応が実行されるように構成されている。

【0004】

このように、フロー型の気液反応装置を用いた場合には、選択性の高い反応制御を行って高純度の生成物を得ることができる。加えて、フロー型の気液反応装置は、一般に反応領域の容量がバッチ式よりも小さいため、温度等の化学反応条件の精密制御が可能となり、一酸化炭素や弗素、水素に代表される危険性の高いガス種を反応ガスとして高圧下で使用する場合でも、爆発等のリスクを低減できる。

【0005】

たとえば、特許文献1には、フロー型の気液反応装置を用い、微小流路中で反応基質溶液と弗素を含む反応ガスとを流通させることにより直接弗素化する方法が開示されている。この技術では、化学反応を効率的に行えるとともに、高い除熱効率を達成できるため、発熱反応を伴う合成反応を安全に行える点、収率向上が期待できる点及び取扱性が容易な点から特に注目されている。

【0006】

しかし、このような特許文献1の技術では、通常原料液から生成物を得る化学反応に必要なガス量に対して、モル比で数倍以上の過剰量の反応ガスを反応管内に流入させており、反応ガスを多量に浪費するという問題が生じる。

このような問題点を解決するために出願人は、次のような発明(以下、出願人発明という)を提案し特許出願している(なお本特許発明の出願時点では公知となっていない)。

【0007】

具体的には、反応空間を有する反応容器と、反応空間に反応基質を含む液体を供給する液体供給装置と、反応空間に気体を供給する気体供給装置と、反応空間につながり反応基質と気体とが反応して生成された生成液を溜める液溜空間を有する液溜部と、反応空間及び液溜空間を密封状態にしつつ、液溜部の生成液を排出する排出装置を有する気液反応装置について出願人は検討している。いいかえれば、この気液反応装置は原料ガスが所望の反応圧で封入された反応管内に原料液を流入させて、気液反応後の生成液を反応管外へ流出する構造である。

この構造により、特許文献1のような反応ガスと原料液を共に流通させるフロー型気液混合装置と比較すると、未反応ガスの排出量を抑制できるというメリットがある。また、反応部の形状及び傾斜角度を変化させることで、液体相の滞留時間を広範囲にわたって調整することが可能である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2001−521816号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来の気液反応装置および気液反応方法では以下のような問題点があった。

【0010】

(1)液溜部に起因する死容量の問題

前述の出願人発明(気体封入型の気液反応装置)では、反応後の気液分離操作並びに原料ガスの存在領域制限のために反応管下流側に液溜部を連結しているところ、この液溜部で生成物が滞留しやすくなり、死容量(デッドボリューム)が増大するので、生成液排出の遅延化、生成物成分の希釈化などを引き起こす、という問題点があった。

【0011】

(2)液溜部内の液面レベルの計測制御問題

液溜部内の液面レベルを適正範囲に制御しなければ適切な反応ができないという問題点があった。

具体的には、液面レベルが上昇して液溜部内が生成液で満たされると、液溜部の生成液が反応管内に逆流したり反応管内の送液安定度低下から滞留時間分布が大きくなったりすることにより、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

一方、液面レベルが低下して液溜部内の生成液が無くなると高圧ガス封入のために働いていた液栓が開放されるので原料ガスが液溜部下流側へ開放されて圧力が低下してしまい、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

この問題を解決するためには、液溜部内の液面レベルを適正範囲に保つ為の計測制御システムが必要で煩雑な構成となり問題であった。

【0012】

(3)液体相の滞留時間を安定かつ精密に制御することが困難な問題

気液反応の滞留時間を決定づける線速度(m/min)は原料液の流量(L/min)、反応管容量、反応管長さ、管内液相容量の気相容量比から算出される原料液の線速度で決まる。

前述の出願人発明(気体封入型の気液反応装置)の反応管内は液相と気相が物理的材料により隔たりを介せずに接しているので、液相と気相の体積比はガス圧、液圧、流量、粘度、反応部の形状、反応部の傾斜角度などの影響を受けてしまい、滞留時間分布(線速度の不安定さ)が引き起こされ、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

【0013】

本発明は上述の問題点を解決するものであり、その目的は、生成物の品質向上および安定した製造を可能とする気液反応装置および気液反応方法を実現することにある。

【課題を解決するための手段】

【0014】

このような課題を達成するために、本発明のうち請求項1記載の発明は、

反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、

反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、

前記反応空間に前記液体を供給する液体供給装置と、

前記気体流路に前記気体を供給する気体供給装置と、

前記反応空間における前記液体の供給量を制御する反応液体供給装置と、

を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする気液反応装置である。

【0015】

請求項2記載の発明は、請求項1記載の気液反応装置であって、

前記気体流路は、

前記気体透過材により形成されることを特徴とする。

【0016】

請求項3記載の発明は、請求項1または2記載の気液反応装置において、

前記気体流路における前記気体の圧力に応じて前記気体の供給量を制御する気体制御装置と、

を有することを特徴とする。

【0017】

請求項4記載の発明は、請求項1〜3いずれかに記載の気液反応装置において、

前記反応容器は、

複数の前記気体流路と前記反応空間とを有することを特徴とする。

【0018】

請求項5記載の発明は、請求項1〜4いずれかに記載の気液反応装置において、

前記気体流路は、

らせん形状または折り返し形状に形成されることを特徴とする。

【0019】

請求項6記載の発明は、請求項1〜5のいずれかに記載の気液反応装置において、

前記反応容器は、

前記気体透過材により管状に形成される前記気体流路よりも内径が大きい管状に形成されること、または、

前記気体透過材により管状に形成された前記反応空間よりも内径が大きい管状に形成されることを特徴とする。

【0020】

請求項7記載の発明は、

反応基質を含む液体と気体を反応させて生成物を生成する気液反応方法であって、

反応容器内の反応空間に反応基質を含む液体を供給する第1の工程と、

前記反応容器内の気体透過材により形成される気体流路に気体を供給する第2の工程と、

前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させる第3の工程と、

を有することを特徴とする気液反応方法である。

【発明の効果】

【0021】

このように、本発明によれば、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する気体制御装置とを有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、気体透過性材を介して気体分子を液体相へ移動させて溶解させるため、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【図面の簡単な説明】

【0022】

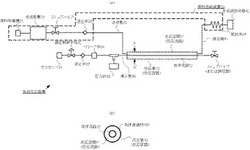

【図1】本発明に係る気体反応装置の一実施例を示す構成図である。

【図2】本発明の気体発生装置および気体発生方法の反応管10が気体流路を複数個有する場合の一例を示す構成図である。

【図3】本発明の気体発生装置の反応管10の他の断面図である。

【図4】本発明の気体発生装置の反応容器がマイクロリアクタチップ構造からなる場合の構成例を示した図である。

【図5】本発明の気体発生装置の反応管10の他の構成例を示した図である。

【発明を実施するための形態】

【0023】

本発明の気液反応装置および気液反応方法の主な特徴は、反応容器が反応空間と気体透過材により形成される気体流路とを有し、液体供給装置が反応空間に液体(反応液体材料)を供給し、気体供給装置が気体流路に気体(反応気体材料)を供給する点、気体が気体透過材を透過して反応空間で液体と反応する点である。以下、図面を用いて本発明の気体反応装置および気体反応方法を説明する。

【0024】

(実施例1)

図1は、本発明に係る気体反応装置の一実施例を示す構成図であり、(A)は全体構成図であり、(B)は反応管10のA−A断面図である。図1において、気体反応装置は、主に、内部に反応空間(反応流路)11と気体透過材100などにより形成される気体流路12とを有する反応容器の一例である反応管10と、反応空間11に液体を供給する液体供給装置の一例である原料供給装置20と、気体流路12に気体を供給する気体供給装置の一例であるガス供給装置30と、を主体に構成されている。

【0025】

反応管10は、水平方向に沿って配置され、反応に用いる試薬、反応基質等に対する耐食性及び耐圧性に基づき、ステンレス、真鍮、フッ素系材料、ガラス、塩化ビニール、ポリカーボネイト等から選択された材料で形成されており、堅牢性を考慮してステンレスや真鍮が好適に用いられる。

反応管10の大きさ(内径)については、特段の制限はないが、0.005〜1000mmの範囲内のものが好適に用いられる。

【0026】

気体透過性材100は、気体は透過するが液体は透過しない、または、ほぼ透過しない材料である。材質について特段の制限はなく、反応に用いる試薬に対して薬品耐性があればよい。気体透過性材100は、例えば、アルミナ、シリコン、ガラスといったセラミックス系材料、ステンレス、真鍮、ニッケルといった金属系材料から構成されるものでもよい。また、気体透過性材100は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ペルフルオロアルコキシフッ素樹脂(PFA)、アモルファステフロン(Teflon AF)、ポリエチレン(PE)などの有機系材料を使用するものであってもよい。

なお、液体の一部は、蒸気圧によって気体透過性材100を透過して気体流路へ入り込むことがあるが実用上問題のない範囲のものである。

【0027】

本発明の反応空間(反応流路)11、気体流路12は、図1のように気体透過材によりそれぞれ管状に形成されるものでもよい。この場合、反応管10は気体透過材100により管状に形成される気体流路12よりも内径が大きい管状に形成される。

たとえば、反応管10では、図1のように反応管10の内径より小さな外径を有する管状に形成された気体流路12(いいかえれば気体透過管)が反応管10を貫通するように配置される。

【0028】

この構成により、原料液は、原料供給装置20により反応管内における気体流路12外の空間(反応流路、いいかえれば、反応管内部と気体透過管外部で区画された領域)に流入され、原料ガスはガス供給装置30により気体流路12(気体透過管)の内部に流入される。

【0029】

原料供給装置20は、反応管10の反応空間11に対して、原料として反応基質を含む液体を供給するものであって、原料貯留槽21、送液装置22、逆止弁23、抵抗体24を有している。

【0030】

原料貯留槽21に貯留された液体(原料)は、ポンプ等で構成される送液装置22により、反応管10の一端側(図1では左側)に接続された送液管25を介して反応管10の反応空間11に供給される。なお、送液装置22と逆止弁23との間にストップバルブを設けてもよい。また本発明の気体反応装置は、逆止弁23を具備しないものでもよい。

【0031】

原料供給装置20は、反応液体供給装置の一例である、反応管10の反応空間11の他端に接続された排出管41に設けられた抵抗体24も具備する。抵抗体24は、送液装置22の設定流量に基づき液圧を制御する。具体的には、抵抗体24が原料液の液圧を原料ガスの圧力よりも大きくすることにより、液流路内に気泡が発生することを抑えることができ、安定した液流が得られる。

いいかえれば、液圧は、原料供給装置が予め定められたポンプの設定流量に基づいて一定流量を送液することにより、液体の流量と抵抗体24との関係で圧力が決定される。

すなわち原料供給装置20は、供給する液体の圧力に応じて液体の供給量を制御することになる。

なお本発明に係る気体反応装置は、原料供給装置20が予め定められた液体(原料)圧力で反応管10に送液するものであってもよい。

【0032】

ガス供給装置30は、反応管10の気体流路12に対して、反応ガス(気体)を供給するものであって、ガスボンベ31、流量制御機器32、逆止弁33、リリーフ弁34、圧力計35を有している。ガスボンベ31に貯蔵された反応ガスは、流量制御機器32によって流量制御された後に、逆止弁33、リリーフ弁34、圧力計35及び反応管10の気体流路12の一端側(図1では左側)に接続された導入管36を介して反応管10の気体流路12に供給される。なお、リリーフ弁34と圧力計35との配置順序は、逆の構成としてもよい。また、本発明の気体反応装置は、逆止弁33、リリーフ弁34、圧力計35を具備しないものであってもよい。

またガス供給装置30は、気体制御装置の一例である、気体流路12の下流側には高圧ガスを封入するためのストップバルブまたは調圧器も具備する。ストップバルブまたは調圧器は、反応管の気体流路12の他端と接続され、気体流路12内の気体の圧力を調整する。すなわちガス供給装置30は気体流路における気体の圧力に応じて気体の供給量を制御する。

【0033】

さらに本発明の気体反応装置は、反応管10と接続・配管されている排出管43および生成液回収瓶44も有している。たとえば生成物は、抵抗体24における流動抵抗に応じた速度で反応管10の排出孔から排出管43を介して生成液回収瓶44に排出・貯溜される。

【0034】

上記の気液反応装置1を適用可能な合成反応としては、特に制限はなく、既知の高圧下気液合成反応、または大気圧下気液合成反応に用いることができる。

例えば、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、酸素酸化反応(アルコールからアルデヒドを得る反応、アルケンからエポキシを得る反応、光一重項酸素酸化反応、エステルのα位酸化反応など)、水素化反応(オレフィンの水素化反応、カルボニル化合物の水素化反応、シアノ基の水素化反応など)、アルカンの光ハロゲン化反応、Heckカルボニル化反応に対して適用可能である。特に、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、Heckカルボニル化反応に対して好適であり、Heckカルボニル化反応に対しては最適である。

【0035】

本実施形態では、反応基質を反応させる際に、触媒を用いてもよいし、使用しなくてもよい。触媒を用いる場合には均一系触媒が好適に用いられ、特に周期律表第4〜12族の元素(金属)及びランタノイドから選ばれる元素(金属)の少なくとも一種を含有するものが用いられる。また、触媒は、周期律表第4〜12族の元素(金属)及びランタノイドから選ばれる触媒金属以外の金属の少なくとも一種を含有するものであってもよい。さらに、触媒としては、ハロゲンを含むものであってもよい。

これらの触媒は、通常、反応基質を含む液体成分中に含有されて反応管10に供給される。触媒の使用量としては、特に制限はないが、反応基質に対して有効成分量として0.1ppm以上、特に1ppm以上、10%以下、特に1%以下とすることが好ましい。

【0036】

また、本実施形態においては、反応基質を反応させる際に、溶媒を用いてもよいし、反応基質自体を溶媒と同等量用いて反応を行ってもよい。溶媒を用いる場合には、反応基質を溶解させて反応管10に供給してもよいし、反応基質とは別に供給してもよい。

溶媒としては、水、有機溶媒、イオン液体(イオン性液体、イオン性流体、常温融解塩とも称される)、液体の無機化合物等の1種または2種以上を用いることができる。有機溶媒としては、ヘキサン等の脂肪族系炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、アセトン、ジエチルケトン、メチルエチルケトン等のケトン類、ブチルアルデヒドなどのアルデヒド類、ジエチルエーテル、ジブチルエーテル、ジイソブチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、酢酸エチル、酢酸ブチル、ジ−n−オクチルフタレート等のエステル類、トリエチルアミン、ピロリジン、ピペリジンなどのアミン類、ジメチルホルムアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、メタノール、エタノール、プロパノール、イソプロパノール等のアルコール類、エチレングリコール、プロパンジオール、ブタンジオール等のジオール類、アセトニトリル等のニトリル類、ピリジン等の複素芳香族化合物、四塩化炭素、クロロホルム、ジクロロメタン、ジクロエタン等のハロゲン溶媒、酢酸、蟻酸等のカルボン酸類、スルホン酸類、フロリナート(登録商標)等のフッ素系不活性液体が挙げられ、これらの2種以上の任意の割合の混合溶媒を用いることもできる。液体の無機化合物としては、硫酸、リン酸、亜リン酸等のリン酸類、硝酸、過酸化水素水等が挙げられる。溶媒としては、中でも、水系溶媒と有機溶媒が好ましく、更に好ましくは芳香族炭化水素、炭化水素類やアルコール類が好ましく、特に芳香族炭化水素が好適である。

溶媒を用いる場合には、その使用量に制限はなく、用いる反応基質の濃度が溶媒1リットルに対して通常0.001モル以上、好ましくは0.02モル以上、さらに好ましくは0.1モル以上で、20モル以下、好ましくは10モル以下、さらに好ましくは5モル以下となるような量の溶媒を用いることが好ましい。溶媒の量が上記の範囲よりも多いと生産性が低下し少ないと触媒あるいは反応基質を溶解させてしまう点で不利となる。

【0037】

反応ガス(気体)としては、酸素、オゾン、水素、フッ素、塩素、一酸化炭素、二酸化炭素、二酸化硫黄、塩化水素ガス、アンモニアガス、メタン、エタン、プロパン、エチレンガス、アセチレンガス等が挙げられ、酸素は一重項酸素及び三重項酸素が挙げられる。また、これらの混合ガス、あるいはこれらの反応ガスと他の気体との混合ガスを用いてもよい。

気体成分中の反応ガスの濃度については、特に制限はないが、体積割合で0.01〜100%の範囲から選択され、好ましくは0.1%以上、より好ましくは5%以上で、特に好ましくは10%以上である。反応ガスの濃度が上記範囲よりも低いと十分な反応効率を得ることが困難である。

【0038】

このような構成で本発明に係る気体反応装置は、たとえば以下(1−1)〜(1−5)の生成物(合成物)を生成する動作を行なう。

【0039】

(1−1)

原料供給装置20は、液体(原料)を反応管10内に流入させ、反応管内を液体で満たす。

【0040】

(1−2)

ガス供給装置30は、反応ガスのガス圧を所望値αMPaに制御して反応管10の気体流路に供給する。具体的にはガスボンベ31に貯蔵された反応ガスは、流量制御機器32によって流量制御された後に逆止弁33、圧力計35、リリーフ弁34を介して反応部内部の気体流路に流入される。

このとき、反応管10内の反応空間11におけるガス圧は、圧力計35で計測されており、気体流路12におけるガス圧がαMPaよりも低下した場合には流量制御機器32を用い、ガス圧がαMPaとなるように反応ガスを補填する。補填間隔としては、経時的または間欠的に行うことができる。

【0041】

(1−3)

原料供給装置20は、気圧よりも微高もしくは同等となるように液圧を制御する。具体的には、送液装置22が原料貯留槽21に貯蔵された原料液(反応基質)を流量制御して反応管10の反応空間11に流入させる。また送液装置22は、反応管内が液体で充填された後に液圧が気圧と同等・ほぼ同等・微高・微低のいずれかとなるように液体を流入させる。

【0042】

いいかえれば、原料液は反応管内における気体流路12外の空間(反応空間11)に流れ込み(いいかえれば反応空間11を流路とし)、原料ガスは気体透過管の内部(気体流路12)に流れ込むことになる。

【0043】

(1−4)

反応ガスは、反応空間11に原料液が供給されると、気体透過材を通過して反応空間内の原料液内に供給される。気体透過材は、気体は透過するが液体は不透過となるものから構成されているためである。

たとえば、反応ガスは気体透過材により管状に形成された気体流路12(気体透過管)の管壁を通過して反応空間11の原料液内に供給される。

【0044】

(1−5)

反応空間11では、反応ガスと原料液に含まれる反応基質が反応することにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管41および抵抗体24を介して生成液回収瓶44に排出される。

なお、排出管41から排出された生成物は、送液装置により所定の流量で生成液回収便44に流出して貯留される。

【0045】

また、ガス供給装置30は、連続的または間欠的に反応ガスを反応管10の気体透過材により形成される気体流路12に供給して、反応管10内を所望ガス圧αMPaに一定に制御できる。制御範囲は、たとえばα±20%以内が好ましく、α±5%以内がより好ましい。

【0046】

また、原料供給装置20は、原料液の液圧を原料ガスの圧力よりも大きくして反応空間11内に供給する。これにより、反応空間11を流れる流体内に気泡が発生することを抑えることが出来、安定した液流が得られる。

【0047】

この結果、本発明の気液反応装置および気液反応方法では、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、気体透過性材を介して気体分子を液体相へ移動させて溶解させるため、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0048】

また、本発明の気液反応装置および気液反応方法では、気体透過性材を介して気体分子を液体相へ移動させて溶解させることにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管を介して生成液回収瓶に排出されるので、反応装置系から液体生成物のみを容易に取り出すことのできる簡便な構造という利点もある。

【0049】

また、本発明の気液反応装置および気液反応方法では、原料供給装置20が液体を反応管に流入させた後にガス供給装置が気体を流入させ、その後原料供給装置20が液圧を制御すると説明しているが、特にこれに限定するものではなく、ガス供給装置が気体を流入させた後に原料供給装置20が液体を反応管に流入させその後原料供給装置20が液圧を制御するものでもよい。

【0050】

(実施例2)

なお、本発明の気体反応装置および気体反応方法は、反応管10は気体流路12が形成されると説明したが、特にこれに限定されるものではなく、反応管10は気体流路が複数個形成されるものでもよい。

図2は本発明の気体発生装置および気体発生方法の反応管10が気体流路を複数個有する場合の一例を示す構成図であり、図1等と共通する部分には同一の符号を付けて適宜説明を省略する。図1との相違点は、反応管10が気体流路を複数個有する点、で相違する。

【0051】

図2において、反応管10は、気体透過材により管状に形成される複数個の気体流路12a〜12cが形成される。この構成により、原料液は反応管内部と複数の気体透過管12a〜12cの外部で区画された領域を流れ、原料ガスは各気体流路(たとえば各気体透過管)の内部を流れる。

【0052】

この結果、複数の気体透過材により反応空間と複数の気体流路とが区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、複数の気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、気体透過性材を介して気体分子を液体相へ移動させて溶解させることにより、気液接触面積が増大する効果が期待できる。

【0053】

なお、本発明は、反応管10は、水平方向に沿って配置されていると説明しているが、特にこれに限定するものではなく、上述のように気体透過材により区分された気体流路および反応空間を有し、排出管を介して生成液回収瓶に反応ガスと原料液とが反応することにより得られる生成物を排出するものであればどのような配置でもよく特段配置方向に制限はない。

【0054】

(実施例3)

また、本発明の気体反応装置および気体反応方法は、図1のように反応管11の内径より小さな外径を有する管状に形成された気体流路12(いいかえれば気体透過管)が反応管10を貫通するように配置され、原料液は反応管内の気体流路外の空間を流れて、原料ガスは気体流路12(気体透過管)の内部を流れると説明したが、特にこれに限定されるものではなく、原料液は気体透過材100により管状に形成された反応流路に流入され、原料ガスは反応管内における反応流路外の空間(気体流路)に流入されるものでもよい。

図3は本発明の気体発生装置の反応管10の他の断面図であり、図1等と共通する部分には同一の符号を付けて適宜説明を省略する。

図3において、反応容器は、気体透過材100により管状に形成された反応流路と、原料ガスは反応管内の反応流路外の空間(気体流路)とで構成され、反応空間と気体流路とが気体透過材により区分されて形成されるものとなる。すなわち、反応ガスは気体透過材100を介して反応流路に流れ込み反応流路内の反応液体に溶解される。

【0055】

この結果、本発明の気体発生装置は、反応ガスを気体透過材を介して反応流路に流入させ反応流路内の反応液体に溶解させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0056】

(実施例4)

なお、本発明の気体発生装置および気体発生方法は、反応管10は気体流路12が形成されると説明したが、特にこれに限定されるものではなく、反応管を二重管構造とする代わりに、板状チップ内部に断面矩形の反応空間を有する所謂マイクロリアクタチップ構造とするものでもよい。

【0057】

図4は本発明の気体発生装置の反応容器がマイクロリアクタチップ構造からなる場合の構成例を示した図であり、(A)は特にマイクロリアクタチップ全体構造の説明図、(B)は気体流路、気体透過材、反応流路の関係を説明した説明図である。また図1等と共通する部分には同一の符号を付けて適宜説明を省略する。

【0058】

図4において、51は流路となる溝部Aが形成された(ホウケイ酸)ガラス基板、石英、SVS(Steel Use Stainless)、PEEK(polyetheretherketone)、PC(Polycarbonate)(この他どのような材質からなるものでもよい)第1の基板である。溝部Aは、エッチングやサンドブラスト、レーザ加工などの方法により形成される。なお溝部Aを刻む方法は特に限定されるものではなく、第1の基板51に溝部が形成されるものであればどのようなものでもよい。

【0059】

52は第1の基板51と気体透過材100を介して接合されて(貼り合わされて)溝部Aとともに管状の「気体流路」を形成する(ホウケイ酸)ガラス基板などの第2の基板であり、第2の基板52表面には溝部Bが形成される。溝部Bは第1の基板51と気体透過材100を介して接合され(貼り合わされ)て「反応空間(または反応流路)」を構成する

【0060】

なお第1の基板51と第2の基板52の接合には、ガラス基板同士の場合はフッ酸や水ガラスなどを使用する方法や、熱融着(熱圧着)による方法などにより接合される。

【0061】

ここで第1の基板51は、気体流路を形成する溝部Aが形成された面と対向する面(または溝部形成面以外の面)に溝部Aと連結する貫通孔が形成される。貫通孔には原料ガスを気体流路に供給するためのガス供給管が気体流路と連結するように配置・形成される。

【0062】

また第2の基板52は、反応流路を形成する溝部Bが形成された面と対向する面(または溝部形成面以外の面)に溝部Bと連結するように第1の貫通孔、第2の貫通孔がそれぞれ形成される。第1の貫通孔には原料液を反応流路に供給するための原料液供給管が反応流路と連結するように配置・形成される。また第2の貫通孔には生成物を排出するための排出管が反応流路と連結するように配置・形成される。

【0063】

この構成により、上述実施例1の動作と同様に、原料液は、図示しない原料液供給装置によって原料液供給管を介して反応空間(反応流路)内部と気体透過管外部で区画された領域に流入され、原料ガスは図示しないガス供給装置によって原料ガス供給管を介して気体流路(気体透過管)の内部に流入される。

【0064】

反応空間に原料液が供給されると、反応ガスが気体透過材を通過して反応空間内の原料液内に供給される。反応空間では、反応ガスと原料液に含まれる反応基質が反応することにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管および抵抗体を介して生成液回収便に排出される。

【0065】

この結果、本発明の気液反応装置は、反応ガスを気体透過材を介して反応流路に流入させ反応流路内の反応液体に溶解させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0066】

なお、気体透過性材の制限は特段なく、原料ガスは透過し、原料液は殆ど透過させない材料であればよく、反応に用いる試薬に対して薬品耐性があればよい。気体透過性材は、無機材料としては、アルミナ、シリコン、ガラスといったセラミックス系、ステンレス、真鍮、ニッケルといった金属系を選択することができる。また気体透過性材は有機高分子材料としては、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体)、PFA(ペルフルオロアルコキシフッ素樹脂)、AF(アモルファステフロン)、ポリエチレン等が選択できる。

【0067】

また気体透過性材の空孔径については特段の制限はない。気体透過性材の空孔径は原料ガスの気体分子が化学反応の阻害とならない透過速度で液相へ移動すれば良く、0.1nmから1mmの範囲内であることが望ましい。気体分子のみを選択的に透過させる為に0.01mm以下、また気体分子を効率よく透過させる為に0.5nm以上であるとより好適である。

さらに気体透過性材の膜厚については特段の制限はないが、10μmから1mmである事が望ましい。厚さが上記範囲以下であると、材料の機械的強度が低くなる。一方、範囲以上であると気体分子の移動が遅くなる。

【0068】

(他の実施例)

また、上記各実施例1、2、3では反応容器の気体流路は気体透過材により管状に形成されるとして説明しているが、特にこれに限定するものではなく、反応空間と気体流路とが気体透過材により一部または全部区分されて形成されるものでもよい。たとえば実施例1、2の気体流路(または反応流路)は気体透過材により管状に形成されるとして説明しているが、気体流路(または反応流路)は一部が気体透過材により形成されるものでもよい(すなわち反応空間と気体流路とが気体透過材により一部だけ区分される構成であってもよい)。流路内を流れる気体が気体透過性材を介して気体分子を液体相へ移動させて溶解させるものでもよい。

【0069】

また、本発明に係る気液反応装置は、上記各実施例において、気液反応後に反応管内に封入された反応ガスを回収する目的で反応管または液溜に連結された切替バルブ(不図示)を設置するものでもよく、気液反応後にバルブを介して反応管内に滞留する未反応ガスを回収してもよい。

【0070】

また、本発明に係る気液反応装置は、上記各実施例において、反応管の気体流路の形状が、流路全体または一部で反応液体の流れに沿ってらせん状・つる巻き状に形成されるものでもよいし、九十九折り形状、折り返し状に形成されるものでもよい。また気体の流れの上流側でらせん状・つる巻き状、九十九折り形状、折り返し状に形成されるものでもよい(図5参照)。特にらせん形状では、反応管の軸心に沿って形成されるものでもよい。これにより、本発明では、反応管内の気体流路と反応空間との接触面積が大きくなり、効率的に反応させることができる。

【0071】

また、本発明に係る気液反応装置は、上記各実施例において、反応管(反応容器)を加熱する加熱装置が反応管の外周に巻回して設けられるものであってもよい。これにより、本発明では、反応容器と加熱装置との接触面積が大きくなり、効率的に反応容器を加熱することができる。

【0072】

以上説明したように、本発明の気液反応装置および気液反応方法は、反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【符号の説明】

【0073】

10 反応管(反応容器)

20 原料供給装置

30 ガス供給装置

【技術分野】

【0001】

本発明は、反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置および気液反応方法に関し、生成物の品質向上および安定した製造を可能とする気液反応装置および気液反応方法に関する。

【背景技術】

【0002】

従来、液体原料と反応ガスを混合し、化学反応により所定の生成物を得る気液反応装置及びその反応方法として、反応容器内に原料液と反応ガスとを投入し、密閉加温することにより反応ガスを原料液に溶解させて、容器内を所定時間撹拌するバッチ式プロセスを用いるものが知られている。ところが、上記のバッチ式プロセスを用いた場合には、生産量を増やすために比較的大きな容量の反応容器を使用するため、容器内の均一混合や温度調整が困難であり、選択性の高い反応制御を行うことが容易ではない。

【0003】

そこで、近年では、比較的小さな断面積を有する流路内に原料溶液と反応ガスとを流通させながら種々の化学反応を起こさせるフロープロセスの気液反応装置が注目されている。この種の気液反応装置では、混合・加熱・反応等を行う化学反応領域部と、これらを連通させる流路とが設けられており、原料液と反応ガスとを供給することにより、所定の化学反応が実行されるように構成されている。

【0004】

このように、フロー型の気液反応装置を用いた場合には、選択性の高い反応制御を行って高純度の生成物を得ることができる。加えて、フロー型の気液反応装置は、一般に反応領域の容量がバッチ式よりも小さいため、温度等の化学反応条件の精密制御が可能となり、一酸化炭素や弗素、水素に代表される危険性の高いガス種を反応ガスとして高圧下で使用する場合でも、爆発等のリスクを低減できる。

【0005】

たとえば、特許文献1には、フロー型の気液反応装置を用い、微小流路中で反応基質溶液と弗素を含む反応ガスとを流通させることにより直接弗素化する方法が開示されている。この技術では、化学反応を効率的に行えるとともに、高い除熱効率を達成できるため、発熱反応を伴う合成反応を安全に行える点、収率向上が期待できる点及び取扱性が容易な点から特に注目されている。

【0006】

しかし、このような特許文献1の技術では、通常原料液から生成物を得る化学反応に必要なガス量に対して、モル比で数倍以上の過剰量の反応ガスを反応管内に流入させており、反応ガスを多量に浪費するという問題が生じる。

このような問題点を解決するために出願人は、次のような発明(以下、出願人発明という)を提案し特許出願している(なお本特許発明の出願時点では公知となっていない)。

【0007】

具体的には、反応空間を有する反応容器と、反応空間に反応基質を含む液体を供給する液体供給装置と、反応空間に気体を供給する気体供給装置と、反応空間につながり反応基質と気体とが反応して生成された生成液を溜める液溜空間を有する液溜部と、反応空間及び液溜空間を密封状態にしつつ、液溜部の生成液を排出する排出装置を有する気液反応装置について出願人は検討している。いいかえれば、この気液反応装置は原料ガスが所望の反応圧で封入された反応管内に原料液を流入させて、気液反応後の生成液を反応管外へ流出する構造である。

この構造により、特許文献1のような反応ガスと原料液を共に流通させるフロー型気液混合装置と比較すると、未反応ガスの排出量を抑制できるというメリットがある。また、反応部の形状及び傾斜角度を変化させることで、液体相の滞留時間を広範囲にわたって調整することが可能である。

【先行技術文献】

【特許文献】

【0008】

【特許文献1】特表2001−521816号公報

【発明の概要】

【発明が解決しようとする課題】

【0009】

しかしながら、従来の気液反応装置および気液反応方法では以下のような問題点があった。

【0010】

(1)液溜部に起因する死容量の問題

前述の出願人発明(気体封入型の気液反応装置)では、反応後の気液分離操作並びに原料ガスの存在領域制限のために反応管下流側に液溜部を連結しているところ、この液溜部で生成物が滞留しやすくなり、死容量(デッドボリューム)が増大するので、生成液排出の遅延化、生成物成分の希釈化などを引き起こす、という問題点があった。

【0011】

(2)液溜部内の液面レベルの計測制御問題

液溜部内の液面レベルを適正範囲に制御しなければ適切な反応ができないという問題点があった。

具体的には、液面レベルが上昇して液溜部内が生成液で満たされると、液溜部の生成液が反応管内に逆流したり反応管内の送液安定度低下から滞留時間分布が大きくなったりすることにより、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

一方、液面レベルが低下して液溜部内の生成液が無くなると高圧ガス封入のために働いていた液栓が開放されるので原料ガスが液溜部下流側へ開放されて圧力が低下してしまい、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

この問題を解決するためには、液溜部内の液面レベルを適正範囲に保つ為の計測制御システムが必要で煩雑な構成となり問題であった。

【0012】

(3)液体相の滞留時間を安定かつ精密に制御することが困難な問題

気液反応の滞留時間を決定づける線速度(m/min)は原料液の流量(L/min)、反応管容量、反応管長さ、管内液相容量の気相容量比から算出される原料液の線速度で決まる。

前述の出願人発明(気体封入型の気液反応装置)の反応管内は液相と気相が物理的材料により隔たりを介せずに接しているので、液相と気相の体積比はガス圧、液圧、流量、粘度、反応部の形状、反応部の傾斜角度などの影響を受けてしまい、滞留時間分布(線速度の不安定さ)が引き起こされ、転化率や主成分の副生成物比の低下など合成品質を悪化させてしまうという問題があった。

【0013】

本発明は上述の問題点を解決するものであり、その目的は、生成物の品質向上および安定した製造を可能とする気液反応装置および気液反応方法を実現することにある。

【課題を解決するための手段】

【0014】

このような課題を達成するために、本発明のうち請求項1記載の発明は、

反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、

反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、

前記反応空間に前記液体を供給する液体供給装置と、

前記気体流路に前記気体を供給する気体供給装置と、

前記反応空間における前記液体の供給量を制御する反応液体供給装置と、

を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする気液反応装置である。

【0015】

請求項2記載の発明は、請求項1記載の気液反応装置であって、

前記気体流路は、

前記気体透過材により形成されることを特徴とする。

【0016】

請求項3記載の発明は、請求項1または2記載の気液反応装置において、

前記気体流路における前記気体の圧力に応じて前記気体の供給量を制御する気体制御装置と、

を有することを特徴とする。

【0017】

請求項4記載の発明は、請求項1〜3いずれかに記載の気液反応装置において、

前記反応容器は、

複数の前記気体流路と前記反応空間とを有することを特徴とする。

【0018】

請求項5記載の発明は、請求項1〜4いずれかに記載の気液反応装置において、

前記気体流路は、

らせん形状または折り返し形状に形成されることを特徴とする。

【0019】

請求項6記載の発明は、請求項1〜5のいずれかに記載の気液反応装置において、

前記反応容器は、

前記気体透過材により管状に形成される前記気体流路よりも内径が大きい管状に形成されること、または、

前記気体透過材により管状に形成された前記反応空間よりも内径が大きい管状に形成されることを特徴とする。

【0020】

請求項7記載の発明は、

反応基質を含む液体と気体を反応させて生成物を生成する気液反応方法であって、

反応容器内の反応空間に反応基質を含む液体を供給する第1の工程と、

前記反応容器内の気体透過材により形成される気体流路に気体を供給する第2の工程と、

前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させる第3の工程と、

を有することを特徴とする気液反応方法である。

【発明の効果】

【0021】

このように、本発明によれば、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する気体制御装置とを有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、気体透過性材を介して気体分子を液体相へ移動させて溶解させるため、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【図面の簡単な説明】

【0022】

【図1】本発明に係る気体反応装置の一実施例を示す構成図である。

【図2】本発明の気体発生装置および気体発生方法の反応管10が気体流路を複数個有する場合の一例を示す構成図である。

【図3】本発明の気体発生装置の反応管10の他の断面図である。

【図4】本発明の気体発生装置の反応容器がマイクロリアクタチップ構造からなる場合の構成例を示した図である。

【図5】本発明の気体発生装置の反応管10の他の構成例を示した図である。

【発明を実施するための形態】

【0023】

本発明の気液反応装置および気液反応方法の主な特徴は、反応容器が反応空間と気体透過材により形成される気体流路とを有し、液体供給装置が反応空間に液体(反応液体材料)を供給し、気体供給装置が気体流路に気体(反応気体材料)を供給する点、気体が気体透過材を透過して反応空間で液体と反応する点である。以下、図面を用いて本発明の気体反応装置および気体反応方法を説明する。

【0024】

(実施例1)

図1は、本発明に係る気体反応装置の一実施例を示す構成図であり、(A)は全体構成図であり、(B)は反応管10のA−A断面図である。図1において、気体反応装置は、主に、内部に反応空間(反応流路)11と気体透過材100などにより形成される気体流路12とを有する反応容器の一例である反応管10と、反応空間11に液体を供給する液体供給装置の一例である原料供給装置20と、気体流路12に気体を供給する気体供給装置の一例であるガス供給装置30と、を主体に構成されている。

【0025】

反応管10は、水平方向に沿って配置され、反応に用いる試薬、反応基質等に対する耐食性及び耐圧性に基づき、ステンレス、真鍮、フッ素系材料、ガラス、塩化ビニール、ポリカーボネイト等から選択された材料で形成されており、堅牢性を考慮してステンレスや真鍮が好適に用いられる。

反応管10の大きさ(内径)については、特段の制限はないが、0.005〜1000mmの範囲内のものが好適に用いられる。

【0026】

気体透過性材100は、気体は透過するが液体は透過しない、または、ほぼ透過しない材料である。材質について特段の制限はなく、反応に用いる試薬に対して薬品耐性があればよい。気体透過性材100は、例えば、アルミナ、シリコン、ガラスといったセラミックス系材料、ステンレス、真鍮、ニッケルといった金属系材料から構成されるものでもよい。また、気体透過性材100は、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体(FEP)、ペルフルオロアルコキシフッ素樹脂(PFA)、アモルファステフロン(Teflon AF)、ポリエチレン(PE)などの有機系材料を使用するものであってもよい。

なお、液体の一部は、蒸気圧によって気体透過性材100を透過して気体流路へ入り込むことがあるが実用上問題のない範囲のものである。

【0027】

本発明の反応空間(反応流路)11、気体流路12は、図1のように気体透過材によりそれぞれ管状に形成されるものでもよい。この場合、反応管10は気体透過材100により管状に形成される気体流路12よりも内径が大きい管状に形成される。

たとえば、反応管10では、図1のように反応管10の内径より小さな外径を有する管状に形成された気体流路12(いいかえれば気体透過管)が反応管10を貫通するように配置される。

【0028】

この構成により、原料液は、原料供給装置20により反応管内における気体流路12外の空間(反応流路、いいかえれば、反応管内部と気体透過管外部で区画された領域)に流入され、原料ガスはガス供給装置30により気体流路12(気体透過管)の内部に流入される。

【0029】

原料供給装置20は、反応管10の反応空間11に対して、原料として反応基質を含む液体を供給するものであって、原料貯留槽21、送液装置22、逆止弁23、抵抗体24を有している。

【0030】

原料貯留槽21に貯留された液体(原料)は、ポンプ等で構成される送液装置22により、反応管10の一端側(図1では左側)に接続された送液管25を介して反応管10の反応空間11に供給される。なお、送液装置22と逆止弁23との間にストップバルブを設けてもよい。また本発明の気体反応装置は、逆止弁23を具備しないものでもよい。

【0031】

原料供給装置20は、反応液体供給装置の一例である、反応管10の反応空間11の他端に接続された排出管41に設けられた抵抗体24も具備する。抵抗体24は、送液装置22の設定流量に基づき液圧を制御する。具体的には、抵抗体24が原料液の液圧を原料ガスの圧力よりも大きくすることにより、液流路内に気泡が発生することを抑えることができ、安定した液流が得られる。

いいかえれば、液圧は、原料供給装置が予め定められたポンプの設定流量に基づいて一定流量を送液することにより、液体の流量と抵抗体24との関係で圧力が決定される。

すなわち原料供給装置20は、供給する液体の圧力に応じて液体の供給量を制御することになる。

なお本発明に係る気体反応装置は、原料供給装置20が予め定められた液体(原料)圧力で反応管10に送液するものであってもよい。

【0032】

ガス供給装置30は、反応管10の気体流路12に対して、反応ガス(気体)を供給するものであって、ガスボンベ31、流量制御機器32、逆止弁33、リリーフ弁34、圧力計35を有している。ガスボンベ31に貯蔵された反応ガスは、流量制御機器32によって流量制御された後に、逆止弁33、リリーフ弁34、圧力計35及び反応管10の気体流路12の一端側(図1では左側)に接続された導入管36を介して反応管10の気体流路12に供給される。なお、リリーフ弁34と圧力計35との配置順序は、逆の構成としてもよい。また、本発明の気体反応装置は、逆止弁33、リリーフ弁34、圧力計35を具備しないものであってもよい。

またガス供給装置30は、気体制御装置の一例である、気体流路12の下流側には高圧ガスを封入するためのストップバルブまたは調圧器も具備する。ストップバルブまたは調圧器は、反応管の気体流路12の他端と接続され、気体流路12内の気体の圧力を調整する。すなわちガス供給装置30は気体流路における気体の圧力に応じて気体の供給量を制御する。

【0033】

さらに本発明の気体反応装置は、反応管10と接続・配管されている排出管43および生成液回収瓶44も有している。たとえば生成物は、抵抗体24における流動抵抗に応じた速度で反応管10の排出孔から排出管43を介して生成液回収瓶44に排出・貯溜される。

【0034】

上記の気液反応装置1を適用可能な合成反応としては、特に制限はなく、既知の高圧下気液合成反応、または大気圧下気液合成反応に用いることができる。

例えば、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、酸素酸化反応(アルコールからアルデヒドを得る反応、アルケンからエポキシを得る反応、光一重項酸素酸化反応、エステルのα位酸化反応など)、水素化反応(オレフィンの水素化反応、カルボニル化合物の水素化反応、シアノ基の水素化反応など)、アルカンの光ハロゲン化反応、Heckカルボニル化反応に対して適用可能である。特に、ラジカルカルボニル化反応、オレフィンのヒドロホルミル化反応、直接フッ素化反応、Heckカルボニル化反応に対して好適であり、Heckカルボニル化反応に対しては最適である。

【0035】

本実施形態では、反応基質を反応させる際に、触媒を用いてもよいし、使用しなくてもよい。触媒を用いる場合には均一系触媒が好適に用いられ、特に周期律表第4〜12族の元素(金属)及びランタノイドから選ばれる元素(金属)の少なくとも一種を含有するものが用いられる。また、触媒は、周期律表第4〜12族の元素(金属)及びランタノイドから選ばれる触媒金属以外の金属の少なくとも一種を含有するものであってもよい。さらに、触媒としては、ハロゲンを含むものであってもよい。

これらの触媒は、通常、反応基質を含む液体成分中に含有されて反応管10に供給される。触媒の使用量としては、特に制限はないが、反応基質に対して有効成分量として0.1ppm以上、特に1ppm以上、10%以下、特に1%以下とすることが好ましい。

【0036】

また、本実施形態においては、反応基質を反応させる際に、溶媒を用いてもよいし、反応基質自体を溶媒と同等量用いて反応を行ってもよい。溶媒を用いる場合には、反応基質を溶解させて反応管10に供給してもよいし、反応基質とは別に供給してもよい。

溶媒としては、水、有機溶媒、イオン液体(イオン性液体、イオン性流体、常温融解塩とも称される)、液体の無機化合物等の1種または2種以上を用いることができる。有機溶媒としては、ヘキサン等の脂肪族系炭化水素、ベンゼン、トルエン、キシレン等の芳香族炭化水素、アセトン、ジエチルケトン、メチルエチルケトン等のケトン類、ブチルアルデヒドなどのアルデヒド類、ジエチルエーテル、ジブチルエーテル、ジイソブチルエーテル、テトラヒドロフラン、ジオキサン等のエーテル類、酢酸エチル、酢酸ブチル、ジ−n−オクチルフタレート等のエステル類、トリエチルアミン、ピロリジン、ピペリジンなどのアミン類、ジメチルホルムアミド等のアミド類、ジメチルスルホキシド等のスルホキシド類、メタノール、エタノール、プロパノール、イソプロパノール等のアルコール類、エチレングリコール、プロパンジオール、ブタンジオール等のジオール類、アセトニトリル等のニトリル類、ピリジン等の複素芳香族化合物、四塩化炭素、クロロホルム、ジクロロメタン、ジクロエタン等のハロゲン溶媒、酢酸、蟻酸等のカルボン酸類、スルホン酸類、フロリナート(登録商標)等のフッ素系不活性液体が挙げられ、これらの2種以上の任意の割合の混合溶媒を用いることもできる。液体の無機化合物としては、硫酸、リン酸、亜リン酸等のリン酸類、硝酸、過酸化水素水等が挙げられる。溶媒としては、中でも、水系溶媒と有機溶媒が好ましく、更に好ましくは芳香族炭化水素、炭化水素類やアルコール類が好ましく、特に芳香族炭化水素が好適である。

溶媒を用いる場合には、その使用量に制限はなく、用いる反応基質の濃度が溶媒1リットルに対して通常0.001モル以上、好ましくは0.02モル以上、さらに好ましくは0.1モル以上で、20モル以下、好ましくは10モル以下、さらに好ましくは5モル以下となるような量の溶媒を用いることが好ましい。溶媒の量が上記の範囲よりも多いと生産性が低下し少ないと触媒あるいは反応基質を溶解させてしまう点で不利となる。

【0037】

反応ガス(気体)としては、酸素、オゾン、水素、フッ素、塩素、一酸化炭素、二酸化炭素、二酸化硫黄、塩化水素ガス、アンモニアガス、メタン、エタン、プロパン、エチレンガス、アセチレンガス等が挙げられ、酸素は一重項酸素及び三重項酸素が挙げられる。また、これらの混合ガス、あるいはこれらの反応ガスと他の気体との混合ガスを用いてもよい。

気体成分中の反応ガスの濃度については、特に制限はないが、体積割合で0.01〜100%の範囲から選択され、好ましくは0.1%以上、より好ましくは5%以上で、特に好ましくは10%以上である。反応ガスの濃度が上記範囲よりも低いと十分な反応効率を得ることが困難である。

【0038】

このような構成で本発明に係る気体反応装置は、たとえば以下(1−1)〜(1−5)の生成物(合成物)を生成する動作を行なう。

【0039】

(1−1)

原料供給装置20は、液体(原料)を反応管10内に流入させ、反応管内を液体で満たす。

【0040】

(1−2)

ガス供給装置30は、反応ガスのガス圧を所望値αMPaに制御して反応管10の気体流路に供給する。具体的にはガスボンベ31に貯蔵された反応ガスは、流量制御機器32によって流量制御された後に逆止弁33、圧力計35、リリーフ弁34を介して反応部内部の気体流路に流入される。

このとき、反応管10内の反応空間11におけるガス圧は、圧力計35で計測されており、気体流路12におけるガス圧がαMPaよりも低下した場合には流量制御機器32を用い、ガス圧がαMPaとなるように反応ガスを補填する。補填間隔としては、経時的または間欠的に行うことができる。

【0041】

(1−3)

原料供給装置20は、気圧よりも微高もしくは同等となるように液圧を制御する。具体的には、送液装置22が原料貯留槽21に貯蔵された原料液(反応基質)を流量制御して反応管10の反応空間11に流入させる。また送液装置22は、反応管内が液体で充填された後に液圧が気圧と同等・ほぼ同等・微高・微低のいずれかとなるように液体を流入させる。

【0042】

いいかえれば、原料液は反応管内における気体流路12外の空間(反応空間11)に流れ込み(いいかえれば反応空間11を流路とし)、原料ガスは気体透過管の内部(気体流路12)に流れ込むことになる。

【0043】

(1−4)

反応ガスは、反応空間11に原料液が供給されると、気体透過材を通過して反応空間内の原料液内に供給される。気体透過材は、気体は透過するが液体は不透過となるものから構成されているためである。

たとえば、反応ガスは気体透過材により管状に形成された気体流路12(気体透過管)の管壁を通過して反応空間11の原料液内に供給される。

【0044】

(1−5)

反応空間11では、反応ガスと原料液に含まれる反応基質が反応することにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管41および抵抗体24を介して生成液回収瓶44に排出される。

なお、排出管41から排出された生成物は、送液装置により所定の流量で生成液回収便44に流出して貯留される。

【0045】

また、ガス供給装置30は、連続的または間欠的に反応ガスを反応管10の気体透過材により形成される気体流路12に供給して、反応管10内を所望ガス圧αMPaに一定に制御できる。制御範囲は、たとえばα±20%以内が好ましく、α±5%以内がより好ましい。

【0046】

また、原料供給装置20は、原料液の液圧を原料ガスの圧力よりも大きくして反応空間11内に供給する。これにより、反応空間11を流れる流体内に気泡が発生することを抑えることが出来、安定した液流が得られる。

【0047】

この結果、本発明の気液反応装置および気液反応方法では、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、気体透過性材を介して気体分子を液体相へ移動させて溶解させるため、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0048】

また、本発明の気液反応装置および気液反応方法では、気体透過性材を介して気体分子を液体相へ移動させて溶解させることにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管を介して生成液回収瓶に排出されるので、反応装置系から液体生成物のみを容易に取り出すことのできる簡便な構造という利点もある。

【0049】

また、本発明の気液反応装置および気液反応方法では、原料供給装置20が液体を反応管に流入させた後にガス供給装置が気体を流入させ、その後原料供給装置20が液圧を制御すると説明しているが、特にこれに限定するものではなく、ガス供給装置が気体を流入させた後に原料供給装置20が液体を反応管に流入させその後原料供給装置20が液圧を制御するものでもよい。

【0050】

(実施例2)

なお、本発明の気体反応装置および気体反応方法は、反応管10は気体流路12が形成されると説明したが、特にこれに限定されるものではなく、反応管10は気体流路が複数個形成されるものでもよい。

図2は本発明の気体発生装置および気体発生方法の反応管10が気体流路を複数個有する場合の一例を示す構成図であり、図1等と共通する部分には同一の符号を付けて適宜説明を省略する。図1との相違点は、反応管10が気体流路を複数個有する点、で相違する。

【0051】

図2において、反応管10は、気体透過材により管状に形成される複数個の気体流路12a〜12cが形成される。この構成により、原料液は反応管内部と複数の気体透過管12a〜12cの外部で区画された領域を流れ、原料ガスは各気体流路(たとえば各気体透過管)の内部を流れる。

【0052】

この結果、複数の気体透過材により反応空間と複数の気体流路とが区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、複数の気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、気体透過性材を介して気体分子を液体相へ移動させて溶解させることにより、気液接触面積が増大する効果が期待できる。

【0053】

なお、本発明は、反応管10は、水平方向に沿って配置されていると説明しているが、特にこれに限定するものではなく、上述のように気体透過材により区分された気体流路および反応空間を有し、排出管を介して生成液回収瓶に反応ガスと原料液とが反応することにより得られる生成物を排出するものであればどのような配置でもよく特段配置方向に制限はない。

【0054】

(実施例3)

また、本発明の気体反応装置および気体反応方法は、図1のように反応管11の内径より小さな外径を有する管状に形成された気体流路12(いいかえれば気体透過管)が反応管10を貫通するように配置され、原料液は反応管内の気体流路外の空間を流れて、原料ガスは気体流路12(気体透過管)の内部を流れると説明したが、特にこれに限定されるものではなく、原料液は気体透過材100により管状に形成された反応流路に流入され、原料ガスは反応管内における反応流路外の空間(気体流路)に流入されるものでもよい。

図3は本発明の気体発生装置の反応管10の他の断面図であり、図1等と共通する部分には同一の符号を付けて適宜説明を省略する。

図3において、反応容器は、気体透過材100により管状に形成された反応流路と、原料ガスは反応管内の反応流路外の空間(気体流路)とで構成され、反応空間と気体流路とが気体透過材により区分されて形成されるものとなる。すなわち、反応ガスは気体透過材100を介して反応流路に流れ込み反応流路内の反応液体に溶解される。

【0055】

この結果、本発明の気体発生装置は、反応ガスを気体透過材を介して反応流路に流入させ反応流路内の反応液体に溶解させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0056】

(実施例4)

なお、本発明の気体発生装置および気体発生方法は、反応管10は気体流路12が形成されると説明したが、特にこれに限定されるものではなく、反応管を二重管構造とする代わりに、板状チップ内部に断面矩形の反応空間を有する所謂マイクロリアクタチップ構造とするものでもよい。

【0057】

図4は本発明の気体発生装置の反応容器がマイクロリアクタチップ構造からなる場合の構成例を示した図であり、(A)は特にマイクロリアクタチップ全体構造の説明図、(B)は気体流路、気体透過材、反応流路の関係を説明した説明図である。また図1等と共通する部分には同一の符号を付けて適宜説明を省略する。

【0058】

図4において、51は流路となる溝部Aが形成された(ホウケイ酸)ガラス基板、石英、SVS(Steel Use Stainless)、PEEK(polyetheretherketone)、PC(Polycarbonate)(この他どのような材質からなるものでもよい)第1の基板である。溝部Aは、エッチングやサンドブラスト、レーザ加工などの方法により形成される。なお溝部Aを刻む方法は特に限定されるものではなく、第1の基板51に溝部が形成されるものであればどのようなものでもよい。

【0059】

52は第1の基板51と気体透過材100を介して接合されて(貼り合わされて)溝部Aとともに管状の「気体流路」を形成する(ホウケイ酸)ガラス基板などの第2の基板であり、第2の基板52表面には溝部Bが形成される。溝部Bは第1の基板51と気体透過材100を介して接合され(貼り合わされ)て「反応空間(または反応流路)」を構成する

【0060】

なお第1の基板51と第2の基板52の接合には、ガラス基板同士の場合はフッ酸や水ガラスなどを使用する方法や、熱融着(熱圧着)による方法などにより接合される。

【0061】

ここで第1の基板51は、気体流路を形成する溝部Aが形成された面と対向する面(または溝部形成面以外の面)に溝部Aと連結する貫通孔が形成される。貫通孔には原料ガスを気体流路に供給するためのガス供給管が気体流路と連結するように配置・形成される。

【0062】

また第2の基板52は、反応流路を形成する溝部Bが形成された面と対向する面(または溝部形成面以外の面)に溝部Bと連結するように第1の貫通孔、第2の貫通孔がそれぞれ形成される。第1の貫通孔には原料液を反応流路に供給するための原料液供給管が反応流路と連結するように配置・形成される。また第2の貫通孔には生成物を排出するための排出管が反応流路と連結するように配置・形成される。

【0063】

この構成により、上述実施例1の動作と同様に、原料液は、図示しない原料液供給装置によって原料液供給管を介して反応空間(反応流路)内部と気体透過管外部で区画された領域に流入され、原料ガスは図示しないガス供給装置によって原料ガス供給管を介して気体流路(気体透過管)の内部に流入される。

【0064】

反応空間に原料液が供給されると、反応ガスが気体透過材を通過して反応空間内の原料液内に供給される。反応空間では、反応ガスと原料液に含まれる反応基質が反応することにより、原料液(反応基質)の供給量に応じて生成物(生成液)が生成され、排出管および抵抗体を介して生成液回収便に排出される。

【0065】

この結果、本発明の気液反応装置は、反応ガスを気体透過材を介して反応流路に流入させ反応流路内の反応液体に溶解させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【0066】

なお、気体透過性材の制限は特段なく、原料ガスは透過し、原料液は殆ど透過させない材料であればよく、反応に用いる試薬に対して薬品耐性があればよい。気体透過性材は、無機材料としては、アルミナ、シリコン、ガラスといったセラミックス系、ステンレス、真鍮、ニッケルといった金属系を選択することができる。また気体透過性材は有機高分子材料としては、FEP(テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体)、PFA(ペルフルオロアルコキシフッ素樹脂)、AF(アモルファステフロン)、ポリエチレン等が選択できる。

【0067】

また気体透過性材の空孔径については特段の制限はない。気体透過性材の空孔径は原料ガスの気体分子が化学反応の阻害とならない透過速度で液相へ移動すれば良く、0.1nmから1mmの範囲内であることが望ましい。気体分子のみを選択的に透過させる為に0.01mm以下、また気体分子を効率よく透過させる為に0.5nm以上であるとより好適である。

さらに気体透過性材の膜厚については特段の制限はないが、10μmから1mmである事が望ましい。厚さが上記範囲以下であると、材料の機械的強度が低くなる。一方、範囲以上であると気体分子の移動が遅くなる。

【0068】

(他の実施例)

また、上記各実施例1、2、3では反応容器の気体流路は気体透過材により管状に形成されるとして説明しているが、特にこれに限定するものではなく、反応空間と気体流路とが気体透過材により一部または全部区分されて形成されるものでもよい。たとえば実施例1、2の気体流路(または反応流路)は気体透過材により管状に形成されるとして説明しているが、気体流路(または反応流路)は一部が気体透過材により形成されるものでもよい(すなわち反応空間と気体流路とが気体透過材により一部だけ区分される構成であってもよい)。流路内を流れる気体が気体透過性材を介して気体分子を液体相へ移動させて溶解させるものでもよい。

【0069】

また、本発明に係る気液反応装置は、上記各実施例において、気液反応後に反応管内に封入された反応ガスを回収する目的で反応管または液溜に連結された切替バルブ(不図示)を設置するものでもよく、気液反応後にバルブを介して反応管内に滞留する未反応ガスを回収してもよい。

【0070】

また、本発明に係る気液反応装置は、上記各実施例において、反応管の気体流路の形状が、流路全体または一部で反応液体の流れに沿ってらせん状・つる巻き状に形成されるものでもよいし、九十九折り形状、折り返し状に形成されるものでもよい。また気体の流れの上流側でらせん状・つる巻き状、九十九折り形状、折り返し状に形成されるものでもよい(図5参照)。特にらせん形状では、反応管の軸心に沿って形成されるものでもよい。これにより、本発明では、反応管内の気体流路と反応空間との接触面積が大きくなり、効率的に反応させることができる。

【0071】

また、本発明に係る気液反応装置は、上記各実施例において、反応管(反応容器)を加熱する加熱装置が反応管の外周に巻回して設けられるものであってもよい。これにより、本発明では、反応容器と加熱装置との接触面積が大きくなり、効率的に反応容器を加熱することができる。

【0072】

以上説明したように、本発明の気液反応装置および気液反応方法は、反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、反応空間に液体を供給する液体供給装置と、気体流路に気体を供給する気体供給装置と、反応空間における液体の供給量を制御する液体供給装置とを有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることにより、液体相が気体相の影響を受けることなく安定的に流動および反応し、また液体相の滞留時間を容易で精密に制御することが可能となる。

【符号の説明】

【0073】

10 反応管(反応容器)

20 原料供給装置

30 ガス供給装置

【特許請求の範囲】

【請求項1】

反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、

反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、

前記反応空間に前記液体を供給し、前記反応空間における前記液体の供給量を制御する液体供給装置と、

前記気体流路に前記気体を供給する気体供給装置と、

を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする気液反応装置。

【請求項2】

前記気体流路は、

一部または全部が前記気体透過材により形成されることを特徴とする請求項1記載の気液反応装置。

【請求項3】

前記気体供給装置は、

前記気体流路における前記気体の圧力に応じて前記気体の供給量を制御することを特徴とする請求項1または2記載の気液反応装置。

【請求項4】

前記反応容器は、

複数の前記気体流路と前記反応空間とを有することを特徴とする請求項1〜3のいずれかに記載の気液反応装置。

【請求項5】

前記気体流路は、

らせん形状または折り返し形状に形成されることを特徴とする請求項1〜4のいずれかに記載の気液反応装置。

【請求項6】

前記反応容器は、

前記気体透過材により管状に形成される前記気体流路よりも内径が大きい管状に形成されること、または、

前記気体透過材により管状に形成された前記反応空間よりも内径が大きい管状に形成されることを特徴とする請求項1〜5のいずれかに記載の気液反応装置。

【請求項7】

反応基質を含む液体と気体を反応させて生成物を生成する気液反応方法であって、

反応容器内の反応空間に反応基質を含む液体を供給する第1の工程と、

前記反応容器内の気体透過材により形成される気体流路に気体を供給する第2の工程と、

前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させる第3の工程と、

を有することを特徴とする気液反応方法。

【請求項1】

反応基質を含む液体と気体を反応させて生成物を生成する気液反応装置において、

反応空間と気体流路とが気体透過材により一部または全部区分されて形成された反応容器と、

前記反応空間に前記液体を供給し、前記反応空間における前記液体の供給量を制御する液体供給装置と、

前記気体流路に前記気体を供給する気体供給装置と、

を有し、前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させることを特徴とする気液反応装置。

【請求項2】

前記気体流路は、

一部または全部が前記気体透過材により形成されることを特徴とする請求項1記載の気液反応装置。

【請求項3】

前記気体供給装置は、

前記気体流路における前記気体の圧力に応じて前記気体の供給量を制御することを特徴とする請求項1または2記載の気液反応装置。

【請求項4】

前記反応容器は、

複数の前記気体流路と前記反応空間とを有することを特徴とする請求項1〜3のいずれかに記載の気液反応装置。

【請求項5】

前記気体流路は、

らせん形状または折り返し形状に形成されることを特徴とする請求項1〜4のいずれかに記載の気液反応装置。

【請求項6】

前記反応容器は、

前記気体透過材により管状に形成される前記気体流路よりも内径が大きい管状に形成されること、または、

前記気体透過材により管状に形成された前記反応空間よりも内径が大きい管状に形成されることを特徴とする請求項1〜5のいずれかに記載の気液反応装置。

【請求項7】

反応基質を含む液体と気体を反応させて生成物を生成する気液反応方法であって、

反応容器内の反応空間に反応基質を含む液体を供給する第1の工程と、

前記反応容器内の気体透過材により形成される気体流路に気体を供給する第2の工程と、

前記気体流路の気体を前記気体透過材を透過させて前記反応空間に移動し、反応空間の液体と反応させる第3の工程と、

を有することを特徴とする気液反応方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2011−92829(P2011−92829A)

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願番号】特願2009−247582(P2009−247582)

【出願日】平成21年10月28日(2009.10.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

【公開日】平成23年5月12日(2011.5.12)

【国際特許分類】

【出願日】平成21年10月28日(2009.10.28)

【公序良俗違反の表示】

(特許庁注:以下のものは登録商標)

1.テフロン

【出願人】(000006507)横河電機株式会社 (4,443)

【Fターム(参考)】

[ Back to top ]