気液接触方法および気液接触装置

【課題】省エネルギー,省スペース,メンテナンスフリー化を達成し、気体中のサブミクロン粒子を容易に集塵し、かつガス吸収を同時に処理できる大型化の容易な高効率の気液接触装置・放散装置の提供。

【解決手段】気体と液体とを接触・混合させる気液接触方法および気液接触装置であって、気液接触装置1は、筒状の容器2の上流部に螺旋状の羽根体を内設した静止型流体混合器を第1の気液接触部3に配置し、第1の気液接触部3の下流部に螺旋状の羽根体を内設した静止型流体混合器を第2の気液接触部4に配置し、第1および第2の気液接触部3,4の上方に散水ノズル22,23を配置し、容器2の上流部から加圧または減圧された異種物質を含有している気体を導入し、散水ノズル22,23から液体を供給・噴霧し、第1の気液接触部3ではガス速度を20〜150m/s、第2の気液接触部4ではガス空塔速度を0.5〜20m/sで通流させる。

【解決手段】気体と液体とを接触・混合させる気液接触方法および気液接触装置であって、気液接触装置1は、筒状の容器2の上流部に螺旋状の羽根体を内設した静止型流体混合器を第1の気液接触部3に配置し、第1の気液接触部3の下流部に螺旋状の羽根体を内設した静止型流体混合器を第2の気液接触部4に配置し、第1および第2の気液接触部3,4の上方に散水ノズル22,23を配置し、容器2の上流部から加圧または減圧された異種物質を含有している気体を導入し、散水ノズル22,23から液体を供給・噴霧し、第1の気液接触部3ではガス速度を20〜150m/s、第2の気液接触部4ではガス空塔速度を0.5〜20m/sで通流させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気液接触方法および気液接触装置に関する。本発明の方法は、筒状の容器の上流側に螺旋状の羽根体を内設した第1の気液接触部を配置し、前記第1の気液接触部の下流側に螺旋状の羽根体を内設した第2の気液接触部を配置し、前記第1の気液接触部および第2の気液接触部の上方(上流側)に散水ノズルを配置し、前記容器の上端部から加圧または減圧された異種物質を含む気体を導入し、散水ノズルから加圧された液体を供給し、前記第1の気液接触部および第2の気液接触部を気体と液体とを並流で上流から下流側へ通流させ、第1の気液接触部では高速度および第2の気液接触部では低速度で通流させて接触・混合させることを特徴とする気液接触方法である。この気液接触方法による気液接触装置は、気体中の異種物質を液体中に物質移動させるための装置、たとえばガス吸収装置,気液反応装置および集塵装置など広い用途を有する。又、ガス冷却装置として利用される。更に、液体中の揮発性物質、例えば、NH3,Rn,Kr,O2,CO2及びトリクロロメタンなどの有機化合物などの放散・回収・除去処理装置として利用される。

【背景技術】

【0002】

従来、気液接触装置たとえばガス吸収装置には、充填塔や棚段塔などの装置があるが、フラディング現象が発生するために塔内ガス速度に制限がある。その為に塔径が大きくなり、設備費が高価になる。また、粉塵が気体中に含有していると目詰まりや閉塞などが発生して操業が停止される。さらに、1μm以下の微細な粒子、たとえばZnO,SiO2粉末などのサブミクロン粒子の集塵効率は低いのが実情である。更に又、集塵装置としてはベンチュリスクラバーが知られているが、粉粒体がサブミクロン粒子になるほど高圧力損失(例えば3〜20kPa)になり、動力費が高価になる。また、ガス速度は40〜150m/sと高速度のために、気液接触時間が短いので、高濃度のガス吸収操作に利用することは不適当である。更に、従来気液接触装置としてスプレイ塔があるが、塔内ガス速度は3m/s以下と遅いために塔径が大きくなり、設備費は高価になる。又、気液接触界面積は小さいために、ガス吸収効率および集塵効率は低い。更に、スプレイノズルから噴射される水滴径を微細化するために、高吐出圧力が必要となる。又、スプレイノズルの摩耗が発生してメンテナンスが必要になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】 特開2006−115817号公報

【特許文献2】 再公表特許WO2005/077506号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したように、従来のガス吸収装置は、サブミクロン粒子の集塵効率は低く、また、集塵装置(例えばベンチュリスクラバー)は高い圧力損失(例えば3〜20kPa)を必要とし、また、気液接触時間が短いためにガス吸収効率は低かった。その為にベンチュリスクラバーの下流側に充填塔などのガス吸収装置が配置されていた。

【0005】

例えば、特許文献1および特許文献2に記載の静止型流体混合器を利用した気液処理装置はサブミクロン粒子の集塵効率が低いという問題点があった。

【0006】

本発明は、上記課題に鑑みてなされたものであり、サブミクロン粒子の集塵効率およびガス吸収効率の高性能化を達成させる気液接触方法および気液接触装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決し、本発明の目的を達成するため、本発明の気液接触方法は、筒状の容器の上流側に螺旋状の羽根体を内設した第1の気液接触部を配置し、その第1の気液接触部の下流側に螺旋状の羽根体を内設した第2の気液接触部を配置し、第1の気液接触部および第2の気液接触部の上流側に散水ノズルを配置し、容器の上流部から気体を導入し、散水ノズルから液体を供給し、気体と液体とを第1の気液接触部および第2の気液接触部の上流側から下流側へ並流で高速度および低速度で通流させて接触・混合させることを特徴とする気液接触方法である。

【0008】

本発明の気液接触方法によれば、気体と液体とは並流で第1の気液接触部内を高速度(例えば20〜150m/s)で通流し、生成される微細な水滴と排ガス中のサブミクロン粒子とを接触・混合し、サブミクロン粒子は増湿,増粒して液体中に集塵される。さらに、第2の気液接触部内を低速度(例えば0.5〜20m/s)で通流して増湿,増粒されたサブミクロン粒子と洗浄液とを接触混合して集塵効率およびガス吸収効率を向上させる。又、微細化された液体と気体とを接触混合させて、揮発性物質を含有する液体から気体への物質移動を高効率化して放散効率を向上させる。

【発明の効果】

【0009】

本発明の気液接触方法によれば、気液接触塔の上部に第1の気液接触部を、下部に第2の気液接触部を配置し、第1の気液接触部は、ガス速度は20〜150m/s,ガス圧力はゲージ圧3〜30kPaで使用され、第2の気液接触部は、ガス速度0.5〜20m/s,ガス圧力はゲージ圧0.1〜10kPaで使用される。本発明の気液接触方法により、気体中のサブミクロン粒子を高効率で集塵できる集塵装置およびガス吸収装置を提供する。又、微細化された液体と気体とを接触混合して放散効率を向上させる放散装置を提供する。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る気液接触方法による気液接触装置を実施するための実施の形態について、図面を参照して説明するが、本発明は以下の実施の形態に限定されるものではない。

【第1実施形態】

【0011】

まず、本発明の気液接触装置の実施形態について説明する。

【0012】

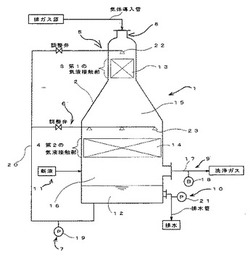

図1は、本発明の第1実施形態に係る気液接触装置1の概略構成図を示したものである。図1に示すように、本実施の形態に係る気液接触装置1は、容器2と、第1の気液接触部3と、第2の気液接触部4と、第1の液体散水手段5と、第2の液体散水手段6と、液体供給手段7と、気体導入手段8と、気体排出手段9と、液体排出手段10と、新液供給手段11と、液体貯留部12と、を備えている。

【0013】

本実施の形態においては、第1の気液接触部3および第2の気液接触部4は螺旋状の羽根体を有する静止型流体混合器13および14を、密閉された処理容器2内にその長手方向を鉛直にして配置する。この場合に、容器2内の第1の気液接触部3の上流側には気体導入手段8と第1の液体散水手段5が設けられ、第1の気液接触部3の下流側には、空間部15を形成し、第2の液体散水手段6と第2の気液接触部4とが設けられ、第2の気液接触部4の下方には液体と気体を分離し、液体を落下させるための空間である分離落下部16および排気管17とブロワー18を介して容器2外に気体を排出する気体排出手段9とが設けられ、容器2内の下部には、液体が溜まる貯留部12が設けられている。また、貯留部の液体を循環ポンプ19を介して第1および第2の液体散水手段5,6に液体を供給する液体供給配管20が設けられている。更に、貯留部12に新液を適宜補充する新液供給手段11が設けられている。更に又、貯留部12の液体を容器2外に適宜排出する抜き出しポンプ21が設けられている。

【0014】

本実施形態では、第1の気液接触部3の上流側からサブミクロン粒子を含有する気体と散水ノズル22を介して液体とを供給・噴霧し、第1の気液接触部3内を気体速度20〜150m/sで通流する。噴霧された液体はさらに微細化される。この微細化された水滴とサブミクロン粒子は接触して、サブミクロン粒子は増湿,増粒される。増湿,増粒された粒子を含有する気体と第2の液体散水手段6を介して散水ノズル23に供給される液体とは第2の気液接触部4内を気体速度0.5〜20m/sで通流し、接触・混合する。気体中のサブミクロン粒子は液体中に集塵される。また、気体中のHcl,NH3,SOxなどはほぼ気液平衡値で物理吸収および化学反応吸収をして、気体を清静化することができる。

【0015】

上述した本発明に係る気液接触装置は、石炭火力発電所,ゴミ焼却炉などから排出されるSOx,NOx,Hcl,Hgおよびダストなどの排ガス処理,溶鉱炉,溶解炉を使用する金属、非金属などの精錬業におけるダストSOx,NOxなどの排ガス処理,合成石英・光ファイバー製造業におけるSiO2,Sicl4,Hcl,Ticl4,SiF4,などの半導体製造業における(C2H3)3,Al,(C2H5)3Ga,H2Se,SiH4,Si2H6,B2H6など排ガス処理などに適用することができる。

【0016】

なお、本発明に係る気液接触装置は、上述の形態に限定されるものではなく、材料、構成などにおいて本発明の構成を逸脱しない範囲において種々の変形,変更が可能であることはいうまでもない。特に、散水ノズル22,23の噴射方向は、下向き、上向きのどちらでも適宜選択使用することができる。また、散水ノズルの配置位置は気液接触部3,4の下方に配置してもよい。更に、第1の気液接触部3を形成する螺旋状の羽根体を有する静止型流体混合器の構成材料は耐耗性の材料を適宜選択使用することができる。更に又、水分によるダスト付着防止のために気体導入管をシールガスで2重,3重にして気体導入手段8を改良し、選択使用してもよい。

【0017】

図2は本発明の第2の実施形態に係る気液接触装置24の概略構成図を示したものである。図2に示すように、第2の実施形態に係る気液接触装置24は容器25と第1の気液接触部26と第2の気液接触部27と、第1の液体散水手段28と、第2および第3の液体散水手段29および30と、気体供給手段31と、気体の排気管32と、液体供給手段33と、液体排出手段34と、液体の貯留部35と、新液供給手段36と、を備えている。

【0018】

本発明の第2の実施形態においては、第1の気液接触部26および第2の気液接触部29は螺旋状の羽根体を有する静止型流体混合器37および38を、密閉された処理容器25内にその長手方向を第1の気液接触部26は水平に、第2の気液接触部27は鉛直にして配置する。この場合に、容器25の側面に配置されている第1の気液接触部26の上流側(排ガス源入口側)には気体供給手段31のブロワー39を介して気体を供給する気体導入配管40と、液体供給手段33の循環ポンプ41を介して容器2の下部に設けられた液体貯留部35の液体をを液体供給配管42に供給し、散水ノズル43から水平方向に静止型流体混合器37の上流部に噴霧する。気体と液体とは静止型流体混合器37内を並流で高速度(例えば20〜150m/s)で通流して混合・接触して、サブミクロン粒子は増湿,増粒される。増粒された液体と気体とを分離する分離落下部44が液体貯留部35の上方に設けられている。分離,落下をしない液体と気体とは容器25内の中間部に配置された静止型流体混合器38の下端部から上端部へ低速度(例えば0.5〜20m/s)で通流する。排ガスは空間部48,排気管32を介して容器25外に清浄として放出される。

【0019】

静止型流体混合器38の下方と上方には、液体貯留部35の液体を循環ポンプ41を介して液体散水配管45に供給し、散水ノズル46および47から噴霧する。この場合散水ノズル46および散水ノズル47は共に上向き方向に噴霧する。気体と液体とは、並流および向流の2つの混合・接触作用により、増湿,増粒したサブミクロン粒子は容易に液体中に捕捉され、また、気体中のHcl,NOx,SOx,Hgなどの異種物質は高効率で反応吸収され、清浄ガスとして大気中に排気される。静止型流体混合器38内の流体の流れは並流および向流作用を併用することで、液体は下部から上部へ通流し、重力により上部から下部に落下することで、気液接触時間は2倍以上になり、高効率で集塵およびガス吸収が実施できることになる。また、液体と気体との液・ガス比(l/m3)も少なくなり、液体の供給量が少量になり、循環ポンプの消費電力費が省エネルギーとなり、運転コストが安価になる。

【0020】

次に、本実施形態に係る第1の気液接触装置を用いて行った実験結果について説明する。

【0021】

<実験例1>

以下に、本発明の第1実施例および第2実施例に係る気液接触装置の集塵効率及び吸収効率を評価する目的で、気液接触装置を排ガス中のSiO2などのサブミクロンダストの集塵(除塵)及びHclガスの物理吸収に利用した場合の測定結果を表1に示す。

【0022】

このとき、処理容器2内へ供給される処理排ガス量(m3/min)、第1および第2の気液接触部のガス流入速度(m/s)及び装置へ提供される洗浄液の量(m3/hr)を一定にし、気液処理装置1入口及び気液接触装置の排気管17出口におけるダスト濃度(mg/Nm3)及びHclガス濃度(ppm)を測定した。

【0023】

測定に使用する気液接触装置は、第1の気液接触部3に配置する静止型流体混合器13として2つのミキシングエレメント(不図示)を直列に鉛直方向に配置して構成した。また、各々のミキシングエレメント(不図示)は、円筒体の内径が100mm、円筒体の高さが100mmであって、羽根部は、各々螺旋状に約90°右回転又は左回転に捩じられた6枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔(不図示)の直径が20mmであって、孔部の総開口面積が、羽根体の表面積に対して約40%となるものを使用した。液体供給手段7から散水ノズル22内に供給される洗浄液の量は、容器2の気体導入管から導入される処理排ガス量に対して約0.005容積%に設定した。

【0024】

また、第2の気液接触部4に配置する静止型流体混合器14として4つのミキシングエレメント(不図示)を直列に配置して構成した。

【0025】

また、各々のミキシングエレメント(不図示)は円筒状の内径が200mm、円筒体の高さが150mmであって羽根部は各々螺旋状に約90°右回転又は左回転に捩じられた12枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔の直径が10mmであって、孔部の総開口面積が羽根体の表面積に対して約20%となるものを使用した。更に、液体供給手段7から散水ノズル23内に供給される洗浄液の量は、気体導入管から導入される処理排ガス量に対して約0.01容積%に設定した。また、ミキシングエレメントは本願発明者が出願している特願平6−115817号および特願2005−51786号に開示されているミキシングエレメントを適宜選択使用される。

【0026】

なお、上部散水ノズル22及び下部散水ノズル23から供給される洗浄液量の割合および噴霧方向は、処理排ガス中のガス組成,濃度及びダストの種類,濃度,粒子径等により適宜選択使用される。

【0027】

次に、本実施形態に係る第2の気液接触装置を用いて行った実験結果について説明する。

【0028】

<実験例2>

測定に使用する気液接触装置24は、第1の気液接触部26に配置する静止型流体混合器37として2つのミキシングエレメント(不図示)を直列に水平方向に配置して構成した。また、各々のミキシングエレメント(不図示)は、円筒体の内径が100mm、円筒体の高さが100mmであって、羽根部は、各々螺旋状に約90°右回転又は左回転に捩じられた6枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔(不図示)の直径が20mmであって、孔部の総開口面積が、羽根体の表面積に対して約40%となるものを使用した。更に、液体供給手段33から散水ノズル43内に供給される洗浄液の量は、容器25の気体40から導入される処理排ガス量に対して約0.005容積%に設定した。

【0029】

また、第2の気液接触部27に配置する静止型流体混合器38として4つのミキシングエレメント(不図示)を直列に配置して構成した。また、各々のミキシングエレメント(不図示)は円筒状の内径が200mm、円筒体の高さが150mmであって羽根部は各々螺旋状に約90°右回転又は左回転に捩じられた12枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔の直径が10mmであって、孔部の総開口面積が羽根体の表面積に対して約20%となるものを使用した。更に、液体供給手段33から散水ノズル46,47内に供給される洗浄液の量は、気体供給配管40から導入される処理排ガス量に対して約0.01容積%に設定した。

【0030】

なお、散水ノズル43および上部散水ノズル47及び下部散水ノズル47から供給される洗浄液量の割合および噴霧方向は、処理排ガス中のガス組成,濃度及びダストの種類,濃度,粒子径等により適宜選択使用される。又、気液接触装置24内の空間部48に気体中のミスト等を捕集する機能を有する気液分離装置を配置して使用してもよい。

【0031】

本発明の気液接触装置による実験結果は次の表1のようになる。

【表1】

【0032】

従来技術の気液接触装置と本発明の装置との運転条件を比較してみると、次の表2のようになる。

【表2】

【0033】

表1の結果および表2より、本発明の気液接触装置は、従来技術の充填塔,ベンチュリスクラバーと比較して、いずれの運転条件においても、集塵効率,ガス吸収効率ともに優れていることが判明した。

【0034】

なお、本発明に係る気液接触装置は、上述の各形態に限定されるものではなく、その他材料,構成等において本発明の構成を逸脱しない範囲において種々の変形,変更が可能であることはいうまでもない。特に、静止型流体混合器はミキシングエレメントに限定されることなく種々の形状の静止型流体混合器を適宜選択使用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施携帯に係る気液接触装置の概略構成図である。

【図2】本発明の第2実施携帯に係る気液接触装置の概略構成図である。

【符号の説明】

【0036】

1,24:気液接触装置

2,25:容器

3,26:第1の気液接触部

4,27:第2の気液接触部

5,6,28,29,30:液体散水手段

7,33:液体供給手段

8:気体導入手段

9:気体排出手段

10,34:液体排出手段

12,35:貯留部

13,14,37,38:静止型流体混合器

15,48:空間部

16,44:分離落下部

17,32:排気管

18,39:ブロワー

19,41:循環ポンプ

20,42,45:液体供給配管

21,49:抜出しポンプ

22,23,43,46,47:散水ノズル

31:気体供給手段

【技術分野】

【0001】

本発明は、気液接触方法および気液接触装置に関する。本発明の方法は、筒状の容器の上流側に螺旋状の羽根体を内設した第1の気液接触部を配置し、前記第1の気液接触部の下流側に螺旋状の羽根体を内設した第2の気液接触部を配置し、前記第1の気液接触部および第2の気液接触部の上方(上流側)に散水ノズルを配置し、前記容器の上端部から加圧または減圧された異種物質を含む気体を導入し、散水ノズルから加圧された液体を供給し、前記第1の気液接触部および第2の気液接触部を気体と液体とを並流で上流から下流側へ通流させ、第1の気液接触部では高速度および第2の気液接触部では低速度で通流させて接触・混合させることを特徴とする気液接触方法である。この気液接触方法による気液接触装置は、気体中の異種物質を液体中に物質移動させるための装置、たとえばガス吸収装置,気液反応装置および集塵装置など広い用途を有する。又、ガス冷却装置として利用される。更に、液体中の揮発性物質、例えば、NH3,Rn,Kr,O2,CO2及びトリクロロメタンなどの有機化合物などの放散・回収・除去処理装置として利用される。

【背景技術】

【0002】

従来、気液接触装置たとえばガス吸収装置には、充填塔や棚段塔などの装置があるが、フラディング現象が発生するために塔内ガス速度に制限がある。その為に塔径が大きくなり、設備費が高価になる。また、粉塵が気体中に含有していると目詰まりや閉塞などが発生して操業が停止される。さらに、1μm以下の微細な粒子、たとえばZnO,SiO2粉末などのサブミクロン粒子の集塵効率は低いのが実情である。更に又、集塵装置としてはベンチュリスクラバーが知られているが、粉粒体がサブミクロン粒子になるほど高圧力損失(例えば3〜20kPa)になり、動力費が高価になる。また、ガス速度は40〜150m/sと高速度のために、気液接触時間が短いので、高濃度のガス吸収操作に利用することは不適当である。更に、従来気液接触装置としてスプレイ塔があるが、塔内ガス速度は3m/s以下と遅いために塔径が大きくなり、設備費は高価になる。又、気液接触界面積は小さいために、ガス吸収効率および集塵効率は低い。更に、スプレイノズルから噴射される水滴径を微細化するために、高吐出圧力が必要となる。又、スプレイノズルの摩耗が発生してメンテナンスが必要になる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】 特開2006−115817号公報

【特許文献2】 再公表特許WO2005/077506号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上述したように、従来のガス吸収装置は、サブミクロン粒子の集塵効率は低く、また、集塵装置(例えばベンチュリスクラバー)は高い圧力損失(例えば3〜20kPa)を必要とし、また、気液接触時間が短いためにガス吸収効率は低かった。その為にベンチュリスクラバーの下流側に充填塔などのガス吸収装置が配置されていた。

【0005】

例えば、特許文献1および特許文献2に記載の静止型流体混合器を利用した気液処理装置はサブミクロン粒子の集塵効率が低いという問題点があった。

【0006】

本発明は、上記課題に鑑みてなされたものであり、サブミクロン粒子の集塵効率およびガス吸収効率の高性能化を達成させる気液接触方法および気液接触装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の課題を解決し、本発明の目的を達成するため、本発明の気液接触方法は、筒状の容器の上流側に螺旋状の羽根体を内設した第1の気液接触部を配置し、その第1の気液接触部の下流側に螺旋状の羽根体を内設した第2の気液接触部を配置し、第1の気液接触部および第2の気液接触部の上流側に散水ノズルを配置し、容器の上流部から気体を導入し、散水ノズルから液体を供給し、気体と液体とを第1の気液接触部および第2の気液接触部の上流側から下流側へ並流で高速度および低速度で通流させて接触・混合させることを特徴とする気液接触方法である。

【0008】

本発明の気液接触方法によれば、気体と液体とは並流で第1の気液接触部内を高速度(例えば20〜150m/s)で通流し、生成される微細な水滴と排ガス中のサブミクロン粒子とを接触・混合し、サブミクロン粒子は増湿,増粒して液体中に集塵される。さらに、第2の気液接触部内を低速度(例えば0.5〜20m/s)で通流して増湿,増粒されたサブミクロン粒子と洗浄液とを接触混合して集塵効率およびガス吸収効率を向上させる。又、微細化された液体と気体とを接触混合させて、揮発性物質を含有する液体から気体への物質移動を高効率化して放散効率を向上させる。

【発明の効果】

【0009】

本発明の気液接触方法によれば、気液接触塔の上部に第1の気液接触部を、下部に第2の気液接触部を配置し、第1の気液接触部は、ガス速度は20〜150m/s,ガス圧力はゲージ圧3〜30kPaで使用され、第2の気液接触部は、ガス速度0.5〜20m/s,ガス圧力はゲージ圧0.1〜10kPaで使用される。本発明の気液接触方法により、気体中のサブミクロン粒子を高効率で集塵できる集塵装置およびガス吸収装置を提供する。又、微細化された液体と気体とを接触混合して放散効率を向上させる放散装置を提供する。

【発明を実施するための最良の形態】

【0010】

以下、本発明に係る気液接触方法による気液接触装置を実施するための実施の形態について、図面を参照して説明するが、本発明は以下の実施の形態に限定されるものではない。

【第1実施形態】

【0011】

まず、本発明の気液接触装置の実施形態について説明する。

【0012】

図1は、本発明の第1実施形態に係る気液接触装置1の概略構成図を示したものである。図1に示すように、本実施の形態に係る気液接触装置1は、容器2と、第1の気液接触部3と、第2の気液接触部4と、第1の液体散水手段5と、第2の液体散水手段6と、液体供給手段7と、気体導入手段8と、気体排出手段9と、液体排出手段10と、新液供給手段11と、液体貯留部12と、を備えている。

【0013】

本実施の形態においては、第1の気液接触部3および第2の気液接触部4は螺旋状の羽根体を有する静止型流体混合器13および14を、密閉された処理容器2内にその長手方向を鉛直にして配置する。この場合に、容器2内の第1の気液接触部3の上流側には気体導入手段8と第1の液体散水手段5が設けられ、第1の気液接触部3の下流側には、空間部15を形成し、第2の液体散水手段6と第2の気液接触部4とが設けられ、第2の気液接触部4の下方には液体と気体を分離し、液体を落下させるための空間である分離落下部16および排気管17とブロワー18を介して容器2外に気体を排出する気体排出手段9とが設けられ、容器2内の下部には、液体が溜まる貯留部12が設けられている。また、貯留部の液体を循環ポンプ19を介して第1および第2の液体散水手段5,6に液体を供給する液体供給配管20が設けられている。更に、貯留部12に新液を適宜補充する新液供給手段11が設けられている。更に又、貯留部12の液体を容器2外に適宜排出する抜き出しポンプ21が設けられている。

【0014】

本実施形態では、第1の気液接触部3の上流側からサブミクロン粒子を含有する気体と散水ノズル22を介して液体とを供給・噴霧し、第1の気液接触部3内を気体速度20〜150m/sで通流する。噴霧された液体はさらに微細化される。この微細化された水滴とサブミクロン粒子は接触して、サブミクロン粒子は増湿,増粒される。増湿,増粒された粒子を含有する気体と第2の液体散水手段6を介して散水ノズル23に供給される液体とは第2の気液接触部4内を気体速度0.5〜20m/sで通流し、接触・混合する。気体中のサブミクロン粒子は液体中に集塵される。また、気体中のHcl,NH3,SOxなどはほぼ気液平衡値で物理吸収および化学反応吸収をして、気体を清静化することができる。

【0015】

上述した本発明に係る気液接触装置は、石炭火力発電所,ゴミ焼却炉などから排出されるSOx,NOx,Hcl,Hgおよびダストなどの排ガス処理,溶鉱炉,溶解炉を使用する金属、非金属などの精錬業におけるダストSOx,NOxなどの排ガス処理,合成石英・光ファイバー製造業におけるSiO2,Sicl4,Hcl,Ticl4,SiF4,などの半導体製造業における(C2H3)3,Al,(C2H5)3Ga,H2Se,SiH4,Si2H6,B2H6など排ガス処理などに適用することができる。

【0016】

なお、本発明に係る気液接触装置は、上述の形態に限定されるものではなく、材料、構成などにおいて本発明の構成を逸脱しない範囲において種々の変形,変更が可能であることはいうまでもない。特に、散水ノズル22,23の噴射方向は、下向き、上向きのどちらでも適宜選択使用することができる。また、散水ノズルの配置位置は気液接触部3,4の下方に配置してもよい。更に、第1の気液接触部3を形成する螺旋状の羽根体を有する静止型流体混合器の構成材料は耐耗性の材料を適宜選択使用することができる。更に又、水分によるダスト付着防止のために気体導入管をシールガスで2重,3重にして気体導入手段8を改良し、選択使用してもよい。

【0017】

図2は本発明の第2の実施形態に係る気液接触装置24の概略構成図を示したものである。図2に示すように、第2の実施形態に係る気液接触装置24は容器25と第1の気液接触部26と第2の気液接触部27と、第1の液体散水手段28と、第2および第3の液体散水手段29および30と、気体供給手段31と、気体の排気管32と、液体供給手段33と、液体排出手段34と、液体の貯留部35と、新液供給手段36と、を備えている。

【0018】

本発明の第2の実施形態においては、第1の気液接触部26および第2の気液接触部29は螺旋状の羽根体を有する静止型流体混合器37および38を、密閉された処理容器25内にその長手方向を第1の気液接触部26は水平に、第2の気液接触部27は鉛直にして配置する。この場合に、容器25の側面に配置されている第1の気液接触部26の上流側(排ガス源入口側)には気体供給手段31のブロワー39を介して気体を供給する気体導入配管40と、液体供給手段33の循環ポンプ41を介して容器2の下部に設けられた液体貯留部35の液体をを液体供給配管42に供給し、散水ノズル43から水平方向に静止型流体混合器37の上流部に噴霧する。気体と液体とは静止型流体混合器37内を並流で高速度(例えば20〜150m/s)で通流して混合・接触して、サブミクロン粒子は増湿,増粒される。増粒された液体と気体とを分離する分離落下部44が液体貯留部35の上方に設けられている。分離,落下をしない液体と気体とは容器25内の中間部に配置された静止型流体混合器38の下端部から上端部へ低速度(例えば0.5〜20m/s)で通流する。排ガスは空間部48,排気管32を介して容器25外に清浄として放出される。

【0019】

静止型流体混合器38の下方と上方には、液体貯留部35の液体を循環ポンプ41を介して液体散水配管45に供給し、散水ノズル46および47から噴霧する。この場合散水ノズル46および散水ノズル47は共に上向き方向に噴霧する。気体と液体とは、並流および向流の2つの混合・接触作用により、増湿,増粒したサブミクロン粒子は容易に液体中に捕捉され、また、気体中のHcl,NOx,SOx,Hgなどの異種物質は高効率で反応吸収され、清浄ガスとして大気中に排気される。静止型流体混合器38内の流体の流れは並流および向流作用を併用することで、液体は下部から上部へ通流し、重力により上部から下部に落下することで、気液接触時間は2倍以上になり、高効率で集塵およびガス吸収が実施できることになる。また、液体と気体との液・ガス比(l/m3)も少なくなり、液体の供給量が少量になり、循環ポンプの消費電力費が省エネルギーとなり、運転コストが安価になる。

【0020】

次に、本実施形態に係る第1の気液接触装置を用いて行った実験結果について説明する。

【0021】

<実験例1>

以下に、本発明の第1実施例および第2実施例に係る気液接触装置の集塵効率及び吸収効率を評価する目的で、気液接触装置を排ガス中のSiO2などのサブミクロンダストの集塵(除塵)及びHclガスの物理吸収に利用した場合の測定結果を表1に示す。

【0022】

このとき、処理容器2内へ供給される処理排ガス量(m3/min)、第1および第2の気液接触部のガス流入速度(m/s)及び装置へ提供される洗浄液の量(m3/hr)を一定にし、気液処理装置1入口及び気液接触装置の排気管17出口におけるダスト濃度(mg/Nm3)及びHclガス濃度(ppm)を測定した。

【0023】

測定に使用する気液接触装置は、第1の気液接触部3に配置する静止型流体混合器13として2つのミキシングエレメント(不図示)を直列に鉛直方向に配置して構成した。また、各々のミキシングエレメント(不図示)は、円筒体の内径が100mm、円筒体の高さが100mmであって、羽根部は、各々螺旋状に約90°右回転又は左回転に捩じられた6枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔(不図示)の直径が20mmであって、孔部の総開口面積が、羽根体の表面積に対して約40%となるものを使用した。液体供給手段7から散水ノズル22内に供給される洗浄液の量は、容器2の気体導入管から導入される処理排ガス量に対して約0.005容積%に設定した。

【0024】

また、第2の気液接触部4に配置する静止型流体混合器14として4つのミキシングエレメント(不図示)を直列に配置して構成した。

【0025】

また、各々のミキシングエレメント(不図示)は円筒状の内径が200mm、円筒体の高さが150mmであって羽根部は各々螺旋状に約90°右回転又は左回転に捩じられた12枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔の直径が10mmであって、孔部の総開口面積が羽根体の表面積に対して約20%となるものを使用した。更に、液体供給手段7から散水ノズル23内に供給される洗浄液の量は、気体導入管から導入される処理排ガス量に対して約0.01容積%に設定した。また、ミキシングエレメントは本願発明者が出願している特願平6−115817号および特願2005−51786号に開示されているミキシングエレメントを適宜選択使用される。

【0026】

なお、上部散水ノズル22及び下部散水ノズル23から供給される洗浄液量の割合および噴霧方向は、処理排ガス中のガス組成,濃度及びダストの種類,濃度,粒子径等により適宜選択使用される。

【0027】

次に、本実施形態に係る第2の気液接触装置を用いて行った実験結果について説明する。

【0028】

<実験例2>

測定に使用する気液接触装置24は、第1の気液接触部26に配置する静止型流体混合器37として2つのミキシングエレメント(不図示)を直列に水平方向に配置して構成した。また、各々のミキシングエレメント(不図示)は、円筒体の内径が100mm、円筒体の高さが100mmであって、羽根部は、各々螺旋状に約90°右回転又は左回転に捩じられた6枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔(不図示)の直径が20mmであって、孔部の総開口面積が、羽根体の表面積に対して約40%となるものを使用した。更に、液体供給手段33から散水ノズル43内に供給される洗浄液の量は、容器25の気体40から導入される処理排ガス量に対して約0.005容積%に設定した。

【0029】

また、第2の気液接触部27に配置する静止型流体混合器38として4つのミキシングエレメント(不図示)を直列に配置して構成した。また、各々のミキシングエレメント(不図示)は円筒状の内径が200mm、円筒体の高さが150mmであって羽根部は各々螺旋状に約90°右回転又は左回転に捩じられた12枚の羽根体で構成されているものを使用した。また、羽根体は多孔板で形成されており、孔の直径が10mmであって、孔部の総開口面積が羽根体の表面積に対して約20%となるものを使用した。更に、液体供給手段33から散水ノズル46,47内に供給される洗浄液の量は、気体供給配管40から導入される処理排ガス量に対して約0.01容積%に設定した。

【0030】

なお、散水ノズル43および上部散水ノズル47及び下部散水ノズル47から供給される洗浄液量の割合および噴霧方向は、処理排ガス中のガス組成,濃度及びダストの種類,濃度,粒子径等により適宜選択使用される。又、気液接触装置24内の空間部48に気体中のミスト等を捕集する機能を有する気液分離装置を配置して使用してもよい。

【0031】

本発明の気液接触装置による実験結果は次の表1のようになる。

【表1】

【0032】

従来技術の気液接触装置と本発明の装置との運転条件を比較してみると、次の表2のようになる。

【表2】

【0033】

表1の結果および表2より、本発明の気液接触装置は、従来技術の充填塔,ベンチュリスクラバーと比較して、いずれの運転条件においても、集塵効率,ガス吸収効率ともに優れていることが判明した。

【0034】

なお、本発明に係る気液接触装置は、上述の各形態に限定されるものではなく、その他材料,構成等において本発明の構成を逸脱しない範囲において種々の変形,変更が可能であることはいうまでもない。特に、静止型流体混合器はミキシングエレメントに限定されることなく種々の形状の静止型流体混合器を適宜選択使用可能である。

【図面の簡単な説明】

【0035】

【図1】本発明の第1実施携帯に係る気液接触装置の概略構成図である。

【図2】本発明の第2実施携帯に係る気液接触装置の概略構成図である。

【符号の説明】

【0036】

1,24:気液接触装置

2,25:容器

3,26:第1の気液接触部

4,27:第2の気液接触部

5,6,28,29,30:液体散水手段

7,33:液体供給手段

8:気体導入手段

9:気体排出手段

10,34:液体排出手段

12,35:貯留部

13,14,37,38:静止型流体混合器

15,48:空間部

16,44:分離落下部

17,32:排気管

18,39:ブロワー

19,41:循環ポンプ

20,42,45:液体供給配管

21,49:抜出しポンプ

22,23,43,46,47:散水ノズル

31:気体供給手段

【特許請求の範囲】

【請求項1】

気体と液体とを接触させる気液接触させる方法であって、筒状の容器の上流側に第1の気液接触部を配置し、前記第1の気液接触部の下流側に第2の気液接触部を配置したことを特徴とする気液接触方法。

【請求項2】

前記第1の気液接触部は螺旋状の羽根体を有する静止型流体混合器を配置して形成していることを特徴とする請求項1に記載の気液接触方法。

【請求項3】

前記第1の気液接触部内を通流する気体速度は20〜150m/sである、請求項1に記載の気液接触方法。

【請求項4】

前記第2の気液接触部は螺旋状の羽根体を有する静止型流体混合器を配置して形成していることを特徴とする請求項1に記載の気液接触方法。

【請求項5】

前記第2の気液接触部内を通流する気体速度は0.5〜20m/sである、請求項1に記載の気液接触方法。

【請求項1】

気体と液体とを接触させる気液接触させる方法であって、筒状の容器の上流側に第1の気液接触部を配置し、前記第1の気液接触部の下流側に第2の気液接触部を配置したことを特徴とする気液接触方法。

【請求項2】

前記第1の気液接触部は螺旋状の羽根体を有する静止型流体混合器を配置して形成していることを特徴とする請求項1に記載の気液接触方法。

【請求項3】

前記第1の気液接触部内を通流する気体速度は20〜150m/sである、請求項1に記載の気液接触方法。

【請求項4】

前記第2の気液接触部は螺旋状の羽根体を有する静止型流体混合器を配置して形成していることを特徴とする請求項1に記載の気液接触方法。

【請求項5】

前記第2の気液接触部内を通流する気体速度は0.5〜20m/sである、請求項1に記載の気液接触方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−107067(P2013−107067A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2011−268345(P2011−268345)

【出願日】平成23年11月18日(2011.11.18)

【出願人】(596150677)株式会社ミューカンパニーリミテド (2)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成23年11月18日(2011.11.18)

【出願人】(596150677)株式会社ミューカンパニーリミテド (2)

【Fターム(参考)】

[ Back to top ]