気液接触装置

【課題】組立、搬送、充填塔への組み込み作業を向上させるために、充填物ブロックを構成する波形金属板を複数に分割して形成しても、分割部分に下降液が集中することを防止し、効率良く気液接触させることのできる気液接触装置を提供する。

【解決手段】気液接触板22を、長方形状の波形金属板における幅方向中間の分割線Cにより切断して複数に分割した形状の分割波板23,24を、分割線C同士を突き合わせた状態で配置することにより形成する。分割線Cは、波形金属板の折曲線22aに交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定する。

【解決手段】気液接触板22を、長方形状の波形金属板における幅方向中間の分割線Cにより切断して複数に分割した形状の分割波板23,24を、分割線C同士を突き合わせた状態で配置することにより形成する。分割線Cは、波形金属板の折曲線22aに交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気液接触装置に関し、詳しくは、塔内に規則充填物を充填して上方から流下する液体と、下方から上昇する気体とを接触させて蒸留操作を行うための気液接触装置に関する。

【背景技術】

【0002】

空気液化分離装置の蒸留塔として、塔内に規則充填物を充填した気液接触装置が用いられている。気液接触装置の充填塔は、充填物、液体捕集器、液体分配器、あるいは、これらの機能を合わせた装置等により構成され、充填物として、液体及び気体の分配及び混合が充填物内の流路により促進され、気液接触を効率的に行うことができる自己分配促進型規則充填物を使用したものがある(例えば、特許文献1及び2参照。)。自己分配促進型規則充填物は、気液を接触させるための気液接触板として波形金属板を使用し、この波形金属板の折曲線の少なくとも一部を鉛直方向に対して傾斜させた状態で積層・配列し、液体が充填物表面を鉛直方向に対して角度をもって流れながら分配されるように設計され、充填塔に供給されたガスは、自己分配促進型規則充填物によって分配されながら充填塔内を上昇し、充分に分配されたガスと液体とを自己分配促進型規則充填物の表面において気液接触させることにより高効率の蒸留が行われている。

【0003】

また、大型の充填塔においては、組立、搬送、充填塔への組み込み作業を考慮して、規則充填物を直列方向(上下方向)及び並列方向(水平方向)に分割した充填物ブロックを製造し、塔内で複数の充填物ブロックを組み合わせて所定の規則充填物を形成するようにしている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2516680号公報

【特許文献2】特公平7−81781号公報

【特許文献3】特開平11−123326号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

略矩形に形成した分割波板の垂直な分割面を突き合わせて気液接触板を形成するように、上述の充填物ブロックを製造して組み立てると、分割面に下降液が集中し、液負荷量が大きくなるほど、分割面への下降液の集中が大きくなっていた。このように、下降液が偏流すると、例えば文献(Lockett, M.J. and Billingham, J.F., TransIChemE, Vol81, PartA, January 2003,131)等にも示されるように蒸留性能が低下することから、充填塔の性能が低下するという問題があった。

【0006】

そこで本発明は、組立、搬送、充填塔への組み込み作業を向上させるために、充填物ブロックを構成する波形金属板を複数に分割して形成しても、分割した部分に下降液が集中することを防止し、効率良く気液接触させることのできる気液接触装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の気液接触装置は、流体流路を形成するための複数枚の長方形状の波形金属板からなる気液接触板を、上辺及び下辺を水平方向、両側辺を鉛直方向とし、波形金属板の積層方向に隣接する気液接触板における波形金属板の折曲線を鉛直方向に対して異なる方向に傾斜させて積層した充填物ブロックを備えた気液接触装置において、前記気液接触板を、前記長方形状の波形金属板における幅方向中間の分割線により、該波形金属板を切断して複数に分割した形状の分割波板を、前記分割線同士を突き合わせた状態で配置することにより形成し、前記分割線は、波形金属板の折曲線に交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されていることを特徴とし、前記分割線は、隣接する気液接触板の分割線同士が重ならない位置に配置されると好適である。

【0008】

さらに、本発明の気液接触装置を、空気液化分離装置の蒸留塔に使用することにより、空気液化分離装置の小型化が図れると共に、大幅な需要変動にも対応可能となる。

【発明の効果】

【0009】

本発明の気液接触装置によれば、気液接触板となる波形金属板を分割することによって組立、搬送、充填塔への組み込み作業が改善されるとともに、波形金属板の分割面に下降液が集中することがなく、気液接触効率を向上させることができる。これにより、塔径が大きな充填塔にも対応することができるとともに、充填ブロックの高さを低減させることができ、気液接触装置の製造コストや建設コストの低減を図ることができる。さらに、充填ブロックによる液負荷量の上限値を高くすることができることから、製品採取量の大幅な増減に対応することができる。

【図面の簡単な説明】

【0010】

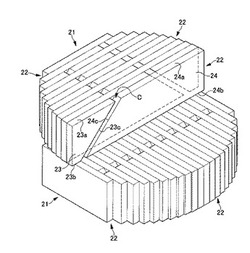

【図1】本発明の気液接触装置における充填物ブロックの一形態例を示す斜視図である。

【図2】図1に示した構造の充填物ブロックにおける液体の流れを示す説明図である。

【図3】気液接触板の説明図である。

【図4】充填材ブロックの説明図である。

【図5】本発明の気液接触装置を蒸留塔に適用した一形態例を示す系統図である。

【図6】本発明の気液接触装置を適用した空気液化分離装置の一形態例を示す系統図である。

【図7】図6に示した空気液化分離装置のアルゴン塔における塔内の酸素濃度分布を示す図である。

【発明を実施するための形態】

【0011】

図5に示す蒸留塔11は、塔内部の上下2段に規則充填物12,12を充填し、規則充填物12の上部に液分配器13を配置し、規則充填物12,12間に液体捕集分配装置14を配置するとともに、塔頂部に凝縮器15を配置したものであって、塔下部には原料ガス導入経路16と缶出液導出経路17とが設けられ、塔上部には低沸点成分ガス導出経路18と凝縮器15で液化した液化ガスを下降液として導入する下降液導入経路19とが設けられている。また、凝縮器15で液化した液化ガスの一部は、留出液導出経路20から導出される。

【0012】

原料ガス導入経路16から塔下部に導入された原料ガスは、上昇ガスとなって規則充填物12,12内を上昇しながら下降液と気液接触を行い、上昇ガス中の低沸点成分がガス中に濃縮して塔上部に上昇し、高沸点成分が下降液中に濃縮して塔下部に流下する。塔上部に濃縮された低沸点成分ガスは、低沸点成分ガス導出経路18に導出されて凝縮器15に導入され、図示しない冷流体と熱交換を行うことによって液化し、液化した液化ガスの一部が留出液導出経路20から導出され、残部の液化ガスは下降液導入経路19を経て塔上部に導入され、蒸留塔11の下降液となる。

【0013】

塔上部に導入された下降液は、液分配器13によって均一に分配されて上方の規則充填物12内を流下しながら前記上昇ガスと気液接触を行い、中間の液体捕集分配装置14で捕集再分配されて下方の規則充填物12内を流下し、上昇ガスとの気液接触により高沸点成分を濃縮しながら塔下部に流下し、缶出液導出経路17から導出される。

【0014】

このように上昇ガスと下降液とを気液接触させるための前記規則充填物12は、図1乃至図4に示すように、複数の充填物ブロック21を上下方向に組み合わせて形成されている。各充填物ブロック21は、長方形状の波形金属板からなる気液接触板22を上辺及び下辺が水平方向、両側辺が鉛直方向を向くようにして複数枚積層したものであって、各気液接触板22は、各波形金属板の板面を鉛直方向に向けるとともに、波形金属板の折曲線(波線)22aを鉛直方向に対して30〜45度傾斜させた状態で、かつ、隣接する気液接触板22同士の折曲線22aが異なる方向に向くようにして配置されている。規則充填物12における外周面となる面は、蒸留塔11の内周面に対応した鉛直方向の円弧面に形成されており、上下に隣接する充填物ブロック21同士は、気液接触板22の板面が直角に交わるようにしている。

【0015】

水平方向(幅方向)の長さが長い気液接触板22は、この気液接触板22を形成する1枚の長方形状の波形金属板の幅方向中間を分割線Cによって波形金属板を切断して2枚に分割した台形状の第1の分割波板23と第2の分割波板24とを使用し、この2枚の台形状の第1の分割波板23と第2の分割波板24とを前記分割線C同士を突き合わせた状態で配置することによって形成されている。

【0016】

各分割波板23,24は、上辺(上底)23a,24a及び下辺(下底)23b,24bが共に水平方向で、一方の側辺が上辺23a,24a及び下辺23b,24bに対して直角の鉛直方向で、他方の側辺のみがあらかじめ設定された傾斜角度を有する斜辺23c,24cとなった直角台形となっている。

【0017】

前記分割線Cは、切断前の波形金属板の折曲線22aに交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されており、規則充填物12を製作する際に、第1の分割波板23と第2の分割波板24とを分割線Cにより形成された斜辺23cと斜辺24cとを突き合わせた状態で配置することにより、分割前の波形金属板と同じような長方形状の気液接触板22を形成することができる。各気液接触板22を図3及び図4のように重ねることで、下降液や上昇ガスが流れる流体流路25が形成される。

【0018】

また、隣接する気液接触板22における前記分割線Cは、分割線C同士が重ならない位置に設けるようにしている。すなわち、図2(A)及び図2(B)に示すように、一方の気液接触板Aの分割線Cは、図2において幅方向中央より左側に、図2(A)及び図2(B)に示すように、この気液接触板22に隣接する他方の気液接触板Bの分割線Cは、図2において幅方向中央より右側に設けるようにしている。

【0019】

このように形成された充填物ブロック21では、隣接した気液接触板22同士では、波形金属板により形成される流体流路25の方向が逆方向となり、下降液の流れ方向は、一方の波形金属板Aでは、左上方から右下方に流下する状態となり、この波形金属板Aに隣接する他方の波形金属板Bでは、右上方から左下方に流下する状態になる。

【0020】

分割線Cの位置において、分割線Cの下方に位置する斜辺24cの部分には、第2の分割波板24の流体流路25の端部が上方に向けて開口した状態になっていることから、第1の分割波板23の流体流路25を流れて分割線Cの上方に位置する斜辺23cに開口した流体流路25の端部から流れ落ちる下降液は、斜辺24cに開口した第2の分割波板24の流体流路25の端部開口から流体流路25内に流入する。また、上昇ガスは、下降液とは逆に進んで第2の分割波板24の流体流路25から第1の分割波板23の流体流路25に流入する。

【0021】

これにより、斜辺23cと斜辺24cとの間に隙間があったとしても、一方の分割波板の流体流路25と他方の分割波板の流体流路25との間の気液の受け渡しを円滑かつ確実に行うことができるので、斜辺23cと斜辺24cとの間に気液が集中して充填物ブロック21から抜け出たりすることがなくなり、各分割波板23,24での気液接触を、分割しない波形金属板を使用した気液接触板22と同様に効率良く行うことができる。

【0022】

ここで、前記分割線Cの鉛直線に対する角度は、気液接触板22となる波形金属板の構造や折曲線22aの角度、充填物ブロック21を通過する気液の流量、流量比等の条件に応じて30〜60度の範囲で最適な角度を選択することができるが、鉛直線に対する角度が30度未満の場合は、斜辺23cと斜辺24cとの間に発生する隙間が鉛直方向を向くため、隙間を通って気液が抜け出やすくなって気液接触効率が低下し、逆に鉛直線に対する角度が60度を超えると、分割線Cが長くなって分割波板の製作性や取り扱い性に問題が生じることがあるため好ましくない。

【0023】

一方、気液接触板22における波形金属板の折曲線22aの角度は、下降液の流下性などを考慮すると、鉛直線に対して30〜45度が適当であることから、分割線Cの角度を、折曲線22aに対して直交する方向に設定することにより、分割線Cの部分における気液の流れを、より円滑にできるとともに、分割波板の製作性を向上させることが可能となる。

【0024】

また、充填物ブロック21の基本構造は、従来と同様の構造を採用することができるが、下降液の流れを考慮すると、波形金属板の折曲線22aを鉛直方向に対して30〜45度の範囲に傾斜させたものであることが好ましく、折曲線の角度が鉛直線に近くなると気液接触効率が低下し、水平線に近くなると下降液の流れが妨げられる。

【0025】

さらに、充填物ブロック21の比表面積は、250〜750m2/m3であることが好ましく、比表面積が小さすぎると気液接触効率が損なわれ、比表面積が大きすぎると気液の流れが妨げられるため好ましくない。

【0026】

また、充填物ブロック21の上端及び下端の少なくともいずれか一方の流路形状を変形させた自己分配促進型規則充填物、例えば上端や下端の断面付近の流路の向きが鉛直方向に揃うように変形させた自己分配促進型規則充填物を使用することにより、フラッディングの発生や、高負荷域でのミスト同伴などを抑制することができるので、気液接触性能を更に向上させることができる。

【0027】

図6は、本発明の気液接触装置を提供した空気液化分離装置の一形態例を示す系統図である。この空気液化分離装置は、気液接触装置を有する蒸留塔として、高圧塔31、低圧塔32及びアルゴン塔33を備えるとともに、高圧塔31と低圧塔32との間に主凝縮器34を、アルゴン塔33の頂部にアルゴン凝縮器35をそれぞれ備えており、高圧塔31の気液接触部31a、低圧塔32の各気液接触部32a,32b,32c,32d,32e及びアルゴン塔33の気液接触部33aに、前述のように形成した規則充填物を充填することができる。

【0028】

図示しない前処理設備で圧縮、精製、冷却された原料空気(Air)は、経路41から高圧塔31の下部に上昇ガスとして導入され、高圧塔31内の気液接触部31aで下降液と気液接触することにより、高圧塔31の上部に窒素ガスが分離するとともに下部に酸素成分が富化した酸素富化液化空気が分離する。この酸素富化液化空気は、高圧塔31の底部から経路42に導出されて経路42a,42bに分流し、経路42aに分流した酸素富化液化空気は、減圧弁43で減圧後に低圧塔32の中上部に下降液として導入され、経路42bに分流した酸素富化液化空気は、減圧弁44で減圧後にアルゴン凝縮器35に冷却源として導入される。アルゴン凝縮器35に導入された酸素富化液化空気は、気化後に経路45を経て低圧塔32の中部に上昇ガスとして導入される。

【0029】

高圧塔31の上部に分離した窒素ガスは、経路46から主凝縮器34に導入されて液化し、液化した液化窒素の一部は、経路47を通って高圧塔31の上部に下降液として導入される。さらに、主凝縮器34から経路48に導出された液化窒素は、そのその一部が経路48aに分岐して製品液化窒素LN2として取り出され、残部の液化窒素は経路48bを通り、減圧弁49で減圧後に低圧塔32の上部に下降液として導入される。

【0030】

低圧塔32における気液接触により、低圧塔32の上部には窒素ガスが、低圧塔32の下部には液化酸素がそれぞれ分離するとともに、低圧塔の中下部の酸素中にアルゴンが濃縮される。低圧塔32下部の液化酸素は、主凝縮器34にて高圧塔31上部からの窒素ガスと熱交換を行い、窒素ガスを液化させるとともに自身は気化し、気化した酸素ガスの一部は経路50を通って製品酸素ガスGO2として取り出され、残部の酸素ガスは低圧塔32の上昇ガスとなる。また、低圧塔32上部の窒素ガスは、経路51を通って製品窒素ガスGN2として取り出され、低圧塔32中上部からは、塔内ガスの一部が経路52を通って排ガスWGとして抜き出される。

【0031】

低圧塔32中下部のアルゴンが濃縮した酸素ガスは、経路53からアルゴン塔33の下部に上昇ガスとして導入され、アルゴン凝縮器35で液化してアルゴン塔33内を流下する下降液と気液接触を行うことにより、アルゴン塔33の上部にアルゴンガスが分離し、アルゴン塔33の下部にアルゴン濃度が低下した液化酸素が分離する。この液化酸素は、アルゴン塔33の下部から経路54を通って低圧塔32中下部に戻されて下降液となる。

【0032】

アルゴン塔33の上部に分離したアルゴンガスは、経路55からアルゴン凝縮器35に導入され、前記経路42bからの酸素富化液化空気と熱交換を行い、酸素富化液化空気を気化させるとともに自身は液化して液化アルゴンとなる。この液化アルゴンは、一部が経路56から製品液化アルゴンLArとして取り出され、残部が経路57を通ってアルゴン塔33の上部に下流液として導入される。

【0033】

このような構造を有する空気液化分離装置では、一般に、ガス負荷(上昇ガス量)を増加させたときに、下降液が降下しにくくなるローディングが発生することがあり、特に、各塔内の気液接触部において下降液が集中する部分が存在する場合、その部分での液の巻き上げによってローディングが発生しやすくなる。

【0034】

このような場合、前述の図2に示すように、各充填材ブロック21を構成する気液接触板22は、一方の分割波板の斜辺と他方の分割波板の斜辺との間に隙間があっても、この隙間に下降液が集中することがないことから、上昇ガスによる液の巻き上げが発生しにくくなり、ローディングを抑制することが可能となる。このようにローディングを抑制することにより、気液負荷の上限を大きくすることができ、運転範囲(増減量幅)の広い空気液化分離装置を提供することができる。

【0035】

図7は、図6に示した空気液化分離装置のアルゴン塔33における塔内の酸素濃度分布をシミュレーションした結果を示す図である。比表面積が750m2/m3で、同一形状の波形金属板を、一方は鉛直方向の分割線にて2枚の分割波板に分割し、他方は鉛直方向に対して45度の分割線にて2枚の分割波板に分割した。図7において、実線(L1)は、2枚の分割波板を鉛直方向の分割線同士で突き合わせて気液接触板を形成した従来例を示し、一点鎖線(L2)は、2枚の分割波板を鉛直方向に対して45度の分割線で突き合わせて形成した本発明の一実施例を示している。

【0036】

塔内の充填高さを同じ高さ(10.5m)にした場合、気液接触部33aにおける規則充填物の最上部(充填高さZ=0m)で、従来例の酸素濃度yO2が0.02%であったのに対し、実施例の酸素濃度yO2は0.007%に低下しており、気液接触効率が向上していることが分かる。また、従来と同等の酸素濃度のアルゴンを得る場合は、従来の充填高さ10.5mに対して約8mの充填高さで充分であることから、アルゴン塔を大幅に小型化することが可能となる。同時に、他の高圧塔や低圧塔の気液接触部にも本発明を適用することにより、これらの小型化が図れ、また、製品採取量の大幅な増減に対応可能な空気液化分離装置を提供することができる。

【0037】

なお、本発明の気液接触装置は、前記蒸留塔に限らず、様々な気液接触操作に適用することが可能であり、液体や気体の冷却装置、浄化装置等にも用いることができる。また、分割波板は、所定形状の波形金属板を切断して分割するものでなく、あらかじめ所定の寸法にそれぞれ形成した分割波板を適宜組み合わせて使用することができ、さらに、中央に平行四辺形状の分割波板を配置して幅方向に3分割した状態とすることもできる。

【符号の説明】

【0038】

11…蒸留塔、12…規則充填物、13…液分配器、14…液体捕集分配装置、15…凝縮器、16…原料ガス導入経路、17…缶出液導出経路、18…低沸点成分ガス導出経路、19…下降液導入経路、20…留出液導出経路、21…充填物ブロック、22…気液接触板、22a…折曲線、23…第1の分割波板、23a…上底、23b…下底、23c…斜辺、24…第2の分割波板、24a…上底、24b…下底、24c…斜辺、25…流体流路、C…分割線、31…高圧塔、31a…気液接触部、32…低圧塔、33…アルゴン塔、34…主凝縮器、35…アルゴン凝縮器、32a,32b,32c,32d,32e,33a…気液接触部

【技術分野】

【0001】

本発明は、気液接触装置に関し、詳しくは、塔内に規則充填物を充填して上方から流下する液体と、下方から上昇する気体とを接触させて蒸留操作を行うための気液接触装置に関する。

【背景技術】

【0002】

空気液化分離装置の蒸留塔として、塔内に規則充填物を充填した気液接触装置が用いられている。気液接触装置の充填塔は、充填物、液体捕集器、液体分配器、あるいは、これらの機能を合わせた装置等により構成され、充填物として、液体及び気体の分配及び混合が充填物内の流路により促進され、気液接触を効率的に行うことができる自己分配促進型規則充填物を使用したものがある(例えば、特許文献1及び2参照。)。自己分配促進型規則充填物は、気液を接触させるための気液接触板として波形金属板を使用し、この波形金属板の折曲線の少なくとも一部を鉛直方向に対して傾斜させた状態で積層・配列し、液体が充填物表面を鉛直方向に対して角度をもって流れながら分配されるように設計され、充填塔に供給されたガスは、自己分配促進型規則充填物によって分配されながら充填塔内を上昇し、充分に分配されたガスと液体とを自己分配促進型規則充填物の表面において気液接触させることにより高効率の蒸留が行われている。

【0003】

また、大型の充填塔においては、組立、搬送、充填塔への組み込み作業を考慮して、規則充填物を直列方向(上下方向)及び並列方向(水平方向)に分割した充填物ブロックを製造し、塔内で複数の充填物ブロックを組み合わせて所定の規則充填物を形成するようにしている(例えば、特許文献3参照。)。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特許第2516680号公報

【特許文献2】特公平7−81781号公報

【特許文献3】特開平11−123326号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

略矩形に形成した分割波板の垂直な分割面を突き合わせて気液接触板を形成するように、上述の充填物ブロックを製造して組み立てると、分割面に下降液が集中し、液負荷量が大きくなるほど、分割面への下降液の集中が大きくなっていた。このように、下降液が偏流すると、例えば文献(Lockett, M.J. and Billingham, J.F., TransIChemE, Vol81, PartA, January 2003,131)等にも示されるように蒸留性能が低下することから、充填塔の性能が低下するという問題があった。

【0006】

そこで本発明は、組立、搬送、充填塔への組み込み作業を向上させるために、充填物ブロックを構成する波形金属板を複数に分割して形成しても、分割した部分に下降液が集中することを防止し、効率良く気液接触させることのできる気液接触装置を提供することを目的としている。

【課題を解決するための手段】

【0007】

上記目的を達成するため、本発明の気液接触装置は、流体流路を形成するための複数枚の長方形状の波形金属板からなる気液接触板を、上辺及び下辺を水平方向、両側辺を鉛直方向とし、波形金属板の積層方向に隣接する気液接触板における波形金属板の折曲線を鉛直方向に対して異なる方向に傾斜させて積層した充填物ブロックを備えた気液接触装置において、前記気液接触板を、前記長方形状の波形金属板における幅方向中間の分割線により、該波形金属板を切断して複数に分割した形状の分割波板を、前記分割線同士を突き合わせた状態で配置することにより形成し、前記分割線は、波形金属板の折曲線に交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されていることを特徴とし、前記分割線は、隣接する気液接触板の分割線同士が重ならない位置に配置されると好適である。

【0008】

さらに、本発明の気液接触装置を、空気液化分離装置の蒸留塔に使用することにより、空気液化分離装置の小型化が図れると共に、大幅な需要変動にも対応可能となる。

【発明の効果】

【0009】

本発明の気液接触装置によれば、気液接触板となる波形金属板を分割することによって組立、搬送、充填塔への組み込み作業が改善されるとともに、波形金属板の分割面に下降液が集中することがなく、気液接触効率を向上させることができる。これにより、塔径が大きな充填塔にも対応することができるとともに、充填ブロックの高さを低減させることができ、気液接触装置の製造コストや建設コストの低減を図ることができる。さらに、充填ブロックによる液負荷量の上限値を高くすることができることから、製品採取量の大幅な増減に対応することができる。

【図面の簡単な説明】

【0010】

【図1】本発明の気液接触装置における充填物ブロックの一形態例を示す斜視図である。

【図2】図1に示した構造の充填物ブロックにおける液体の流れを示す説明図である。

【図3】気液接触板の説明図である。

【図4】充填材ブロックの説明図である。

【図5】本発明の気液接触装置を蒸留塔に適用した一形態例を示す系統図である。

【図6】本発明の気液接触装置を適用した空気液化分離装置の一形態例を示す系統図である。

【図7】図6に示した空気液化分離装置のアルゴン塔における塔内の酸素濃度分布を示す図である。

【発明を実施するための形態】

【0011】

図5に示す蒸留塔11は、塔内部の上下2段に規則充填物12,12を充填し、規則充填物12の上部に液分配器13を配置し、規則充填物12,12間に液体捕集分配装置14を配置するとともに、塔頂部に凝縮器15を配置したものであって、塔下部には原料ガス導入経路16と缶出液導出経路17とが設けられ、塔上部には低沸点成分ガス導出経路18と凝縮器15で液化した液化ガスを下降液として導入する下降液導入経路19とが設けられている。また、凝縮器15で液化した液化ガスの一部は、留出液導出経路20から導出される。

【0012】

原料ガス導入経路16から塔下部に導入された原料ガスは、上昇ガスとなって規則充填物12,12内を上昇しながら下降液と気液接触を行い、上昇ガス中の低沸点成分がガス中に濃縮して塔上部に上昇し、高沸点成分が下降液中に濃縮して塔下部に流下する。塔上部に濃縮された低沸点成分ガスは、低沸点成分ガス導出経路18に導出されて凝縮器15に導入され、図示しない冷流体と熱交換を行うことによって液化し、液化した液化ガスの一部が留出液導出経路20から導出され、残部の液化ガスは下降液導入経路19を経て塔上部に導入され、蒸留塔11の下降液となる。

【0013】

塔上部に導入された下降液は、液分配器13によって均一に分配されて上方の規則充填物12内を流下しながら前記上昇ガスと気液接触を行い、中間の液体捕集分配装置14で捕集再分配されて下方の規則充填物12内を流下し、上昇ガスとの気液接触により高沸点成分を濃縮しながら塔下部に流下し、缶出液導出経路17から導出される。

【0014】

このように上昇ガスと下降液とを気液接触させるための前記規則充填物12は、図1乃至図4に示すように、複数の充填物ブロック21を上下方向に組み合わせて形成されている。各充填物ブロック21は、長方形状の波形金属板からなる気液接触板22を上辺及び下辺が水平方向、両側辺が鉛直方向を向くようにして複数枚積層したものであって、各気液接触板22は、各波形金属板の板面を鉛直方向に向けるとともに、波形金属板の折曲線(波線)22aを鉛直方向に対して30〜45度傾斜させた状態で、かつ、隣接する気液接触板22同士の折曲線22aが異なる方向に向くようにして配置されている。規則充填物12における外周面となる面は、蒸留塔11の内周面に対応した鉛直方向の円弧面に形成されており、上下に隣接する充填物ブロック21同士は、気液接触板22の板面が直角に交わるようにしている。

【0015】

水平方向(幅方向)の長さが長い気液接触板22は、この気液接触板22を形成する1枚の長方形状の波形金属板の幅方向中間を分割線Cによって波形金属板を切断して2枚に分割した台形状の第1の分割波板23と第2の分割波板24とを使用し、この2枚の台形状の第1の分割波板23と第2の分割波板24とを前記分割線C同士を突き合わせた状態で配置することによって形成されている。

【0016】

各分割波板23,24は、上辺(上底)23a,24a及び下辺(下底)23b,24bが共に水平方向で、一方の側辺が上辺23a,24a及び下辺23b,24bに対して直角の鉛直方向で、他方の側辺のみがあらかじめ設定された傾斜角度を有する斜辺23c,24cとなった直角台形となっている。

【0017】

前記分割線Cは、切断前の波形金属板の折曲線22aに交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されており、規則充填物12を製作する際に、第1の分割波板23と第2の分割波板24とを分割線Cにより形成された斜辺23cと斜辺24cとを突き合わせた状態で配置することにより、分割前の波形金属板と同じような長方形状の気液接触板22を形成することができる。各気液接触板22を図3及び図4のように重ねることで、下降液や上昇ガスが流れる流体流路25が形成される。

【0018】

また、隣接する気液接触板22における前記分割線Cは、分割線C同士が重ならない位置に設けるようにしている。すなわち、図2(A)及び図2(B)に示すように、一方の気液接触板Aの分割線Cは、図2において幅方向中央より左側に、図2(A)及び図2(B)に示すように、この気液接触板22に隣接する他方の気液接触板Bの分割線Cは、図2において幅方向中央より右側に設けるようにしている。

【0019】

このように形成された充填物ブロック21では、隣接した気液接触板22同士では、波形金属板により形成される流体流路25の方向が逆方向となり、下降液の流れ方向は、一方の波形金属板Aでは、左上方から右下方に流下する状態となり、この波形金属板Aに隣接する他方の波形金属板Bでは、右上方から左下方に流下する状態になる。

【0020】

分割線Cの位置において、分割線Cの下方に位置する斜辺24cの部分には、第2の分割波板24の流体流路25の端部が上方に向けて開口した状態になっていることから、第1の分割波板23の流体流路25を流れて分割線Cの上方に位置する斜辺23cに開口した流体流路25の端部から流れ落ちる下降液は、斜辺24cに開口した第2の分割波板24の流体流路25の端部開口から流体流路25内に流入する。また、上昇ガスは、下降液とは逆に進んで第2の分割波板24の流体流路25から第1の分割波板23の流体流路25に流入する。

【0021】

これにより、斜辺23cと斜辺24cとの間に隙間があったとしても、一方の分割波板の流体流路25と他方の分割波板の流体流路25との間の気液の受け渡しを円滑かつ確実に行うことができるので、斜辺23cと斜辺24cとの間に気液が集中して充填物ブロック21から抜け出たりすることがなくなり、各分割波板23,24での気液接触を、分割しない波形金属板を使用した気液接触板22と同様に効率良く行うことができる。

【0022】

ここで、前記分割線Cの鉛直線に対する角度は、気液接触板22となる波形金属板の構造や折曲線22aの角度、充填物ブロック21を通過する気液の流量、流量比等の条件に応じて30〜60度の範囲で最適な角度を選択することができるが、鉛直線に対する角度が30度未満の場合は、斜辺23cと斜辺24cとの間に発生する隙間が鉛直方向を向くため、隙間を通って気液が抜け出やすくなって気液接触効率が低下し、逆に鉛直線に対する角度が60度を超えると、分割線Cが長くなって分割波板の製作性や取り扱い性に問題が生じることがあるため好ましくない。

【0023】

一方、気液接触板22における波形金属板の折曲線22aの角度は、下降液の流下性などを考慮すると、鉛直線に対して30〜45度が適当であることから、分割線Cの角度を、折曲線22aに対して直交する方向に設定することにより、分割線Cの部分における気液の流れを、より円滑にできるとともに、分割波板の製作性を向上させることが可能となる。

【0024】

また、充填物ブロック21の基本構造は、従来と同様の構造を採用することができるが、下降液の流れを考慮すると、波形金属板の折曲線22aを鉛直方向に対して30〜45度の範囲に傾斜させたものであることが好ましく、折曲線の角度が鉛直線に近くなると気液接触効率が低下し、水平線に近くなると下降液の流れが妨げられる。

【0025】

さらに、充填物ブロック21の比表面積は、250〜750m2/m3であることが好ましく、比表面積が小さすぎると気液接触効率が損なわれ、比表面積が大きすぎると気液の流れが妨げられるため好ましくない。

【0026】

また、充填物ブロック21の上端及び下端の少なくともいずれか一方の流路形状を変形させた自己分配促進型規則充填物、例えば上端や下端の断面付近の流路の向きが鉛直方向に揃うように変形させた自己分配促進型規則充填物を使用することにより、フラッディングの発生や、高負荷域でのミスト同伴などを抑制することができるので、気液接触性能を更に向上させることができる。

【0027】

図6は、本発明の気液接触装置を提供した空気液化分離装置の一形態例を示す系統図である。この空気液化分離装置は、気液接触装置を有する蒸留塔として、高圧塔31、低圧塔32及びアルゴン塔33を備えるとともに、高圧塔31と低圧塔32との間に主凝縮器34を、アルゴン塔33の頂部にアルゴン凝縮器35をそれぞれ備えており、高圧塔31の気液接触部31a、低圧塔32の各気液接触部32a,32b,32c,32d,32e及びアルゴン塔33の気液接触部33aに、前述のように形成した規則充填物を充填することができる。

【0028】

図示しない前処理設備で圧縮、精製、冷却された原料空気(Air)は、経路41から高圧塔31の下部に上昇ガスとして導入され、高圧塔31内の気液接触部31aで下降液と気液接触することにより、高圧塔31の上部に窒素ガスが分離するとともに下部に酸素成分が富化した酸素富化液化空気が分離する。この酸素富化液化空気は、高圧塔31の底部から経路42に導出されて経路42a,42bに分流し、経路42aに分流した酸素富化液化空気は、減圧弁43で減圧後に低圧塔32の中上部に下降液として導入され、経路42bに分流した酸素富化液化空気は、減圧弁44で減圧後にアルゴン凝縮器35に冷却源として導入される。アルゴン凝縮器35に導入された酸素富化液化空気は、気化後に経路45を経て低圧塔32の中部に上昇ガスとして導入される。

【0029】

高圧塔31の上部に分離した窒素ガスは、経路46から主凝縮器34に導入されて液化し、液化した液化窒素の一部は、経路47を通って高圧塔31の上部に下降液として導入される。さらに、主凝縮器34から経路48に導出された液化窒素は、そのその一部が経路48aに分岐して製品液化窒素LN2として取り出され、残部の液化窒素は経路48bを通り、減圧弁49で減圧後に低圧塔32の上部に下降液として導入される。

【0030】

低圧塔32における気液接触により、低圧塔32の上部には窒素ガスが、低圧塔32の下部には液化酸素がそれぞれ分離するとともに、低圧塔の中下部の酸素中にアルゴンが濃縮される。低圧塔32下部の液化酸素は、主凝縮器34にて高圧塔31上部からの窒素ガスと熱交換を行い、窒素ガスを液化させるとともに自身は気化し、気化した酸素ガスの一部は経路50を通って製品酸素ガスGO2として取り出され、残部の酸素ガスは低圧塔32の上昇ガスとなる。また、低圧塔32上部の窒素ガスは、経路51を通って製品窒素ガスGN2として取り出され、低圧塔32中上部からは、塔内ガスの一部が経路52を通って排ガスWGとして抜き出される。

【0031】

低圧塔32中下部のアルゴンが濃縮した酸素ガスは、経路53からアルゴン塔33の下部に上昇ガスとして導入され、アルゴン凝縮器35で液化してアルゴン塔33内を流下する下降液と気液接触を行うことにより、アルゴン塔33の上部にアルゴンガスが分離し、アルゴン塔33の下部にアルゴン濃度が低下した液化酸素が分離する。この液化酸素は、アルゴン塔33の下部から経路54を通って低圧塔32中下部に戻されて下降液となる。

【0032】

アルゴン塔33の上部に分離したアルゴンガスは、経路55からアルゴン凝縮器35に導入され、前記経路42bからの酸素富化液化空気と熱交換を行い、酸素富化液化空気を気化させるとともに自身は液化して液化アルゴンとなる。この液化アルゴンは、一部が経路56から製品液化アルゴンLArとして取り出され、残部が経路57を通ってアルゴン塔33の上部に下流液として導入される。

【0033】

このような構造を有する空気液化分離装置では、一般に、ガス負荷(上昇ガス量)を増加させたときに、下降液が降下しにくくなるローディングが発生することがあり、特に、各塔内の気液接触部において下降液が集中する部分が存在する場合、その部分での液の巻き上げによってローディングが発生しやすくなる。

【0034】

このような場合、前述の図2に示すように、各充填材ブロック21を構成する気液接触板22は、一方の分割波板の斜辺と他方の分割波板の斜辺との間に隙間があっても、この隙間に下降液が集中することがないことから、上昇ガスによる液の巻き上げが発生しにくくなり、ローディングを抑制することが可能となる。このようにローディングを抑制することにより、気液負荷の上限を大きくすることができ、運転範囲(増減量幅)の広い空気液化分離装置を提供することができる。

【0035】

図7は、図6に示した空気液化分離装置のアルゴン塔33における塔内の酸素濃度分布をシミュレーションした結果を示す図である。比表面積が750m2/m3で、同一形状の波形金属板を、一方は鉛直方向の分割線にて2枚の分割波板に分割し、他方は鉛直方向に対して45度の分割線にて2枚の分割波板に分割した。図7において、実線(L1)は、2枚の分割波板を鉛直方向の分割線同士で突き合わせて気液接触板を形成した従来例を示し、一点鎖線(L2)は、2枚の分割波板を鉛直方向に対して45度の分割線で突き合わせて形成した本発明の一実施例を示している。

【0036】

塔内の充填高さを同じ高さ(10.5m)にした場合、気液接触部33aにおける規則充填物の最上部(充填高さZ=0m)で、従来例の酸素濃度yO2が0.02%であったのに対し、実施例の酸素濃度yO2は0.007%に低下しており、気液接触効率が向上していることが分かる。また、従来と同等の酸素濃度のアルゴンを得る場合は、従来の充填高さ10.5mに対して約8mの充填高さで充分であることから、アルゴン塔を大幅に小型化することが可能となる。同時に、他の高圧塔や低圧塔の気液接触部にも本発明を適用することにより、これらの小型化が図れ、また、製品採取量の大幅な増減に対応可能な空気液化分離装置を提供することができる。

【0037】

なお、本発明の気液接触装置は、前記蒸留塔に限らず、様々な気液接触操作に適用することが可能であり、液体や気体の冷却装置、浄化装置等にも用いることができる。また、分割波板は、所定形状の波形金属板を切断して分割するものでなく、あらかじめ所定の寸法にそれぞれ形成した分割波板を適宜組み合わせて使用することができ、さらに、中央に平行四辺形状の分割波板を配置して幅方向に3分割した状態とすることもできる。

【符号の説明】

【0038】

11…蒸留塔、12…規則充填物、13…液分配器、14…液体捕集分配装置、15…凝縮器、16…原料ガス導入経路、17…缶出液導出経路、18…低沸点成分ガス導出経路、19…下降液導入経路、20…留出液導出経路、21…充填物ブロック、22…気液接触板、22a…折曲線、23…第1の分割波板、23a…上底、23b…下底、23c…斜辺、24…第2の分割波板、24a…上底、24b…下底、24c…斜辺、25…流体流路、C…分割線、31…高圧塔、31a…気液接触部、32…低圧塔、33…アルゴン塔、34…主凝縮器、35…アルゴン凝縮器、32a,32b,32c,32d,32e,33a…気液接触部

【特許請求の範囲】

【請求項1】

流体流路を形成するための複数枚の長方形状の波形金属板からなる気液接触板を、上辺及び下辺を水平方向、両側辺を鉛直方向とし、波形金属板の積層方向に隣接する気液接触板における波形金属板の折曲線を鉛直方向に対して異なる方向に傾斜させて積層した充填物ブロックを備えた気液接触装置において、前記気液接触板を、前記長方形状の波形金属板における幅方向中間の分割線により、該波形金属板を切断して複数に分割した形状の分割波板を、前記分割線同士を突き合わせた状態で配置することにより形成し、前記分割線は、波形金属板の折曲線に交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されていることを特徴とする気液接触装置。

【請求項2】

前記分割線は、隣接する気液接触板の分割線同士が重ならない位置に配置されることを特徴とする請求項1記載の気液接触装置。

【請求項3】

請求項1又は2記載の気液接触装置を蒸留塔に使用したことを特徴とする空気液化分離装置。

【請求項1】

流体流路を形成するための複数枚の長方形状の波形金属板からなる気液接触板を、上辺及び下辺を水平方向、両側辺を鉛直方向とし、波形金属板の積層方向に隣接する気液接触板における波形金属板の折曲線を鉛直方向に対して異なる方向に傾斜させて積層した充填物ブロックを備えた気液接触装置において、前記気液接触板を、前記長方形状の波形金属板における幅方向中間の分割線により、該波形金属板を切断して複数に分割した形状の分割波板を、前記分割線同士を突き合わせた状態で配置することにより形成し、前記分割線は、波形金属板の折曲線に交叉する方向で、かつ、鉛直線に対して30〜60度の傾斜角度に設定されていることを特徴とする気液接触装置。

【請求項2】

前記分割線は、隣接する気液接触板の分割線同士が重ならない位置に配置されることを特徴とする請求項1記載の気液接触装置。

【請求項3】

請求項1又は2記載の気液接触装置を蒸留塔に使用したことを特徴とする空気液化分離装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2011−67717(P2011−67717A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2009−218481(P2009−218481)

【出願日】平成21年9月24日(2009.9.24)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成21年9月24日(2009.9.24)

【出願人】(000231235)大陽日酸株式会社 (642)

【Fターム(参考)】

[ Back to top ]