気相発熱反応方法

【課題】内部に除熱管を有する流動層反応器を用いて気相発熱反応させる方法において、温度の精緻な制御及び除熱管の保全性確保の両方を満足する気相発熱反応方法を提供すること。

【解決手段】内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

【解決手段】内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、除熱管を有する流動層反応器を用いて気相発熱反応を実施する方法に関する。

【背景技術】

【0002】

流動層技術は19世紀後半に開発されて以来、各種の製造技術に応用がなされてきた。流動層の主たる工業的応用としては、石炭ガス化炉、FCCプラント、プロピレンのアンモ酸化によるアクリロニトリル製造プラント、ポリエチレン気相重合プラント、無水マレイン酸製造プラントなどが挙げられる。流動層反応器は、反応熱の除去又は付加が容易であるため、層内を均一温度に維持できること、爆発範囲の高濃度ガスの処理ができ、生産性が高いことなどが特徴として挙げられ、今後も各方面での応用、改良が期待されている。

気相発熱反応を行う流動層反応器は、その内部に除熱管を有し、水や蒸気を流通させることで反応熱を除去し、反応温度を制御している。

流動層反応器内部に設置された除熱管に関わる発明として、例えば、特許文献1には、炭素数4以上の脂肪族炭化水素を流動層反応器に供給して気相酸化反応により無水マレイン酸を製造するに際し、流動層反応器の希薄層温度を濃厚層温度より下げるよう除熱管を設置して、高収率で安定的に無水マレイン酸を製造する方法が開示されている。

また、特許文献2には、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる際に、蒸気を効率的に除熱管内に流通して反応器の温度制御を行うことで、十分にプロセス安定性及び経済性を満足する気相発熱反応方法が開示されている。

さらに、特許文献3には、少なくとも一つの除熱管は定常速度で冷媒が供給され、他の少なくとも一つの除熱管は可変速度で冷媒が供給される除熱管からなる構成を有することを特徴とする流動層反応器、及び該流動層反応器を用いて除熱を行い、反応温度を制御する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−19370号公報

【特許文献2】特開2009−286758号公報

【特許文献3】国際公開第95/21692号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

反応温度は、流動層反応器を運転する際の重要な制御因子の一つである。反応温度の安定化は、目的生成物の反応収率を高位に維持する観点、及び安全運転の観点から必須の事項である。

反応温度の制御は、除熱管の管内に冷媒を通じることで行うが、上記特許文献に開示されたようなこれまでの温度制御方法は、温度制御性のみに主眼が置かれ、除熱管の破損防止や材料の観点からの長期安定使用など、除熱管の保全性に関わる使用については考慮されていない。

上記事情に鑑み、本発明は、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる方法において、温度の精緻な制御及び除熱管の保全性確保の両方を満足する気相発熱反応方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、流動層反応器の除熱管に冷媒として水及び水蒸気を通ずる方法について鋭意検討した結果、除熱管の水蒸気の最大流量と最小流量の比を特定範囲に制御して反応温度を調整することで、上記課題を解決できることを見いだし本発明に到達した。

【0006】

すなわち、本発明は以下のとおりである。

[1]

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

[2]

前記反応原料が炭素数2〜4のアルカン及び/又はアルケンを含む、上記[1]記載の気相発熱反応方法。

[3]

前記アルカンがプロパン及び/又はイソブタンである、上記[2]記載の気相発熱反応方法。

[4]

前記アルケンがプロピレン及び/又はイソブチレンである、上記[2]記載の気相発熱反応方法。

[5]

前記気相発熱反応がアンモ酸化反応である、上記[1]〜[4]のいずれか記載の気相発熱反応方法。

【発明の効果】

【0007】

本発明により、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる際に、反応温度の精緻な制御と、除熱管の保全性向上の両方を満足する気相発熱反応方法を提供することができる。

【図面の簡単な説明】

【0008】

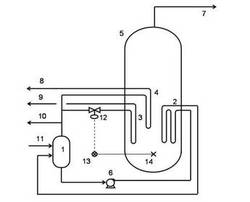

【図1】本実施形態の流動層反応装置の一例を示す概略図である。

【図2】本実施形態の流動層反応装置の別の一例を示す概略図である。

【図3】実施例1における除熱管Aの使用パス数と除熱管Bの蒸気流量との関係を示す図である。

【図4】実施例1における除熱管Aの使用パス数と除熱管Bの蒸気流量との関係を示す図である。

【発明を実施するための形態】

【0009】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態(以下、単に「本実施形態」という。)について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。装置や部材の寸法比率は図示の比率に限られるものではない。

【0010】

本実施形態の気相発熱反応方法は、

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法である。

【0011】

図1は、本実施形態の複数の除熱管を有する流動層反応装置の一例を概念的に示す概略図である。この流動層反応装置は気相発熱反応に用いられるもので、流動層反応器5と、その内部に配置された除熱管A2、除熱管B3及び除熱管C4を有する除熱システムとを有する。除熱管A2は、ポンプ6を介して気液分離容器1に接続され、除熱管B3及び除熱管C4は、直接、気液分離容器1に接続されている。流動層反応器5に設けられる原料供給手段や触媒捕集手段等は公知のものと同様であればよい。以下、その下部に、反応原料であるガスの分散管及び/又は分散板が設けられ、その上部に反応器から流出する反応ガスに混入した触媒を捕集するサイクロンが接続された流動層反応器5を例にとって説明する。この反応器5の場合、反応原料及び反応生成物は概して下から上へと流通する。

【0012】

流動層反応器5には、予め必要量の流動層触媒が充填される。充填される触媒としては、その反応に通常用いられる固体触媒であれば特に限定されないが、流動に耐性を示す程度の強度を必要とする場合には、シリカ等に担持された金属酸化物触媒が好ましい。

【0013】

反応原料ガスは、流動層反応器5の下側に接続された原料供給管(図示せず)を経由して、流動層反応器5に供給される。反応器6内で原料ガスが上方へ流通する過程で触媒は流動し、気相反応が進行する。気相発熱反応で発生する熱は、流動層反応器5内に設けられた除熱管である2、3、4で冷媒により除熱され、反応温度が制御される。

【0014】

気液分離容器1から飽和温度の水をポンプ6により除熱管A2に供給する。水の圧力は、10〜60kg/cm2Gであるのが好ましく、より好ましくは20〜50kg/cm2Gである。除熱管A2は、飽和温度の水の蒸発潜熱により除熱を行うもので、反応熱を除去して反応温度を制御する目的で使用される。使用時には、流通する水量を変化させるなどして除熱能力を実質的に変化させないことが好ましい。すなわち、除熱管A2の運転においては、後述する除熱管B3の運転とは異なり、反応温度を参照して流通させる冷媒流量を変え、除熱能力を変化させることで反応温度の調整をしないことが好ましい。「除熱能力を実質的に変化させない」とは、定常運転中に、供給する冷媒の流量を実質的に変更しないことを示し、より具体的には、冷媒の流量を±5%以上変化させないことを示す。除熱管A2に通ずる水量を反応温度を参照して変化させた場合、本発明者らの検討によれば、反応温度変動が大きく安定性を欠く上、除熱管材質の経年劣化が著しく進行することが見出された。本明細書中、「定常運転」とは、反応器のスタート及びストップや緊急停止を除いた運転期間であり、反応器の運転条件、例えば、反応温度や原料ガス及びその他反応器に供給するガスの流量等供給条件を人為的に変更せず、一定にする状態を示す。

【0015】

除熱管A2は、反応器の内部に複数系列配置され、少なくとも一部が使用される。除熱管A2の各系列の配置方法は、反応器の横断面方向に均一に配置するのが温度の偏りを防止する観点から好ましい。図1には、直管部とベンド部からなり、U字型をしている除熱管A2の1系列の例が示されている。除熱管は反応器壁を貫通し、ベンドで反応器下方に曲げられ、直管部を経てさらにベンドで上方に反転する。これを1パスと呼ぶ。図1の除熱管A2は、2パスの例である。再び反応器壁を貫通し、気液分離容器1に接続される。これを一つの系列と呼び、複数系列の除熱管A2が設置される。

【0016】

除熱管A2の除熱管径は、外径基準で20mm〜200mmφであることが好ましく、鉛直直管部の長さLcは、反応器長さをLrとした場合に、Lc/Lr=0.05〜0.8であることが好ましい。さらに好ましくは、Lc/Lr=0.2〜0.7である。除熱管のパス数は、1〜10パスが好ましい。除熱管A2の材質は、JIS G−3458に規定される鋼管とJIS B−2311に規定されるエルボ管が採用でき、温度、圧力の使用条件が満たされればよく、特に限定されない。

【0017】

除熱管A2は反応熱を吸収し、除熱管A2内を流れる水の一部が蒸発する。(蒸気重量)/(除熱管供給水重量)で計算される蒸発率は5〜30%であることが好ましい。除熱管A2は、下記式(1)で計算される必要除熱量Qcの70〜95%の除熱を担うのが好ましい。

Qc=Qr−(Qe−Qi)−Qd (1)

ここで、式(1)中、Qcは必要除熱量、Qrは反応器5での気相発熱反応の反応発熱量、Qeは反応器5から流出するガスの顕熱量、Qiは反応器5に供給する原料ガスの顕熱量、Qdは反応器5での放熱量をそれぞれ示し、各熱量の単位は互いに同一である。

【0018】

除熱管A2で発生した水蒸気及び水は、気液分離容器1に戻り、水蒸気が上部より取り出される。気液分離容器1の水位調整のため、ライン11から脱気処理した水を供給する。気液分離容器1から取り出された水蒸気(高圧水蒸気)は、ライン10を介して、例えば高圧水蒸気を必要とする他設備に供給される。気液分離容器1から取り出される水蒸気の少なくとも一部を、除熱管B3に通ずる。除熱管A2や、必要に応じて使用する後述の除熱管C4で必要除熱量の大部分をほぼ固定的に担うが、検出した温度が目標温度からずれた場合に、反応温度を目標温度へ調整するため、除熱管B3を用いる。除熱管B3に流す蒸気は、気液分離容器1から発生する全蒸気量の1〜30%であり、また、必要除熱量Qcの1〜20%の除熱を担うのが反応温度をより精緻に制御できる観点から好ましい。除熱管B3の系列数に制限はなく、反応器内に均一に配置されるのが好ましい。除熱管B3のサイズ、材質等の仕様については、除熱管A2と同様とすることができる。

【0019】

除熱管B3は、管に通ずる蒸気量の増減によって自身の除熱能力を可変でき、反応温度を精緻に制御することができる。除熱管Bに通ずる蒸気量は、反応温度を参照して、調節弁12を操作する。蒸気流量は、調節弁12の上流に設置した流量計(図示せず)で計測する。調節弁12の操作はマニュアルでもよいが、反応器内に設置された少なくとも1つの温度計14を参照して、設定した目標温度となるよう調節弁12で制御する自動制御がより好ましい。

【0020】

調節弁12の開閉調整については、弁の開度を連続的に滑らかに動かすか、又は、全開→全閉→全開→・・・のようにステップ的に動かす方法がとられる。マニュアル調整の場合の調節弁12の調節頻度は、頻繁に流量調整操作を行うのが好ましく、1時間に1回以上、好ましくは40分に1回以上、さらに好ましくは20分に1回以上、流量調整操作を行う。

【0021】

複数系列ある除熱管Bのそれぞれに調節弁12を設置してもよいし、1つの調整弁12が複数系列の除熱管Bを受け持ってもよい。

【0022】

温度計は、ケミカルプラントに通常用いられるものであれば特に限定されない。温度計は、触媒層の温度分布がわかる箇所に複数個設置する。設置個数は、反応器長さをLrとした場合に、反応器高さ下端より0.1Lr〜0.5Lrの範囲に、0.01〜10個/m3設置することが好ましい。

【0023】

数秒〜数時間単位の比較的短時間で生ずる必要除熱量Qcの増減は、例えば計器変動による原料ガス流量の増減、除熱管A2等の切替操作、生産量の変更操作、反応温度変化による触媒の活性変化により生じる反応発熱量(Qr)の増減、及び外気条件の急激な変化等によりもたらされる。Qcの増減は、反応温度の増減に左右される。上述したように、除熱管B3に通ずる蒸気量は、反応温度の変動を参照して増減され、反応温度を一定に保つように調整される。温度計14で測定された反応温度が、目標とする温度より高い場合、調節弁12の開閉調整が弁の開度を連続的に滑らかに動かす場合では、調節弁12の弁開度を大きくする動きになり、調節弁12をステップ的に動かす場合では、閉止していた弁を開放する。

【0024】

調節弁12を自動で動かすシステムは、温度計14で測定した反応温度と目標温度とのズレを検知し、該温度ズレを極小化する方向に調節弁12を自動開閉させる。弁の開度を連続的に滑らかに動かす調節弁は、弁を徐々に開くか、又は閉じて、冷媒として通ずる蒸気流量を調整する。一方、ステップ的に動かす調節弁では、開とする設定温度及び閉とする設定温度を予め定めておき、弁の開閉を行う。すなわち、実際の反応温度が目標反応温度+αとなった場合、調節弁12を全開放として冷却能力を上げ、降温する。一方、目標反応温度−βとなった場合、調節弁を全閉止として冷却能力を下げ、昇温する。α及びβは、目標反応温度の0.05%から1.0%であることが好ましく、α=βであることが好ましい。例えば、目標反応温度が450℃の場合、α及びβは、0.23℃から4.5℃間の一意の値をとることが好ましい。

【0025】

反応温度を長期に渡り安定的に制御する観点から、本発明者は、上述した精緻な温度制御を達成し、かつ除熱管の材料保護に視点を置いた破損や劣化防止などの保全性に関わる使用方法を併せた反応温度の調整方法を見出した。

【0026】

除熱管の材料の劣化原因としては、除熱管外側における流動層触媒との磨耗摩擦及び除熱管内側における冷媒流通に起因する現象が挙げられる。これらの劣化要因が排除されない限り、除熱管材料は経年的に劣化し、損傷部位を生じて使用できなくなる。

【0027】

精緻に温度制御を行う観点に加えて、除熱管の材料劣化に関し、本発明者は、冷媒として水蒸気を通じる除熱管において、除熱管材料の劣化は、該除熱管内側における冷媒流通に起因する損傷が主な原因となることを見出し、それを防止することに着目して、除熱管に通ずる水蒸気流通方法と温度制御性及び除熱管の損傷の関係を検討した。

【0028】

除熱管B3による精緻な反応温度の制御のためには、上述した通り、除熱管B3に通じる蒸気量を調整することにより、除熱能力を自在に変化させる必要がある。さらに、除熱管B3内側における蒸気流通に起因する材料劣化を防止する見地から検討を重ねた結果、除熱管B3に通ずる水蒸気の流量について、最大流量と最小流量の比(最大流量/最小流量)が劣化防止の指針となることを見出した。本実施形態の水蒸気を通ずる除熱管B3における水蒸気の流量の最大流量/最小流量の比は、3〜10であり、5〜8であることが好ましい。最大流量/最小流量の比が3未満であると、除熱管B3の除熱量の可変範囲が狭く、温調機能を果たさなくなり、10を超えると、蒸気流量を大きく変化させることができ除熱量の変動を広くできるが、温度変化が激しく、温度の制御性が悪化する。

【0029】

さらに、水蒸気の流量が最大流量〜最小流量に変化する間の除熱管B3が担う除熱変化量は、精緻な温度制御の観点から、0.10Qc以下とするのが好ましい。例えば、除熱管に通じる冷媒としての水蒸気が最大流量の時、Qcの13%の除熱を担い、最小流量の時、Qcの3%の除熱を担う場合等が挙げられる。

【0030】

上記の流量比を達成するために、弁の開度を連続的に滑らかに動かす調節弁の場合、弁の開閉可動範囲を規定し、該可動範囲の最大開度で最大流量を得、最小開度で最小流量を得るようにする。ステップ的に動かす調節弁の場合、全開放時に最大流量を得、全閉止時に最小流量を得るようにする。調節弁が全閉止時に最小流量を得るためには、調節弁に開口部を設けたり、調節弁のバイパスラインを設けたりすること等が挙げられるが、図2に示すように、調節弁12にバイパスラインを設け、該バイパスラインに流量規制用のオリフィスプレート15を設けることが好ましい。オリフィスプレート15を通して、予め計算した最小流量の蒸気を常時流すことにより、流量調節弁12を完全に閉止した場合でも、最大流量と最小流量の比(最大流量/最小流量)を維持することが可能となる。

【0031】

必要量の蒸気を過熱するため、必要に応じて、除熱管C4に蒸気を供給することができる。除熱管C4から取り出される過熱蒸気は、必要に応じライン9の過熱蒸気及び/又はライン10の飽和蒸気と混合できる。除熱管C4は、蒸気を内部に通じ、蒸気の顕熱変化で除熱する以外は、除熱管A2と同様の仕様とすることができる。除熱管C4は、必要除熱量Qcの0〜15%の除熱を担うが、除熱管B3のように、反応温度を参照して、内部に通ずる蒸気量を変化させることはしない。

【0032】

例えば単位時間当たりの生産量を増加させる場合、原料の供給量を増やすと共に除熱量を増加させる必要があるが、除熱管Bの最大流量/最小流量の比が3〜10で変化して精緻な温調を行いつつ定常運転に移行するよう、除熱管Aの使用数を増やすのが好ましい。逆に、生産量を減少させる場合には、除熱量も減少させるので、除熱管Aの使用数を減らすのが好ましい。

【0033】

本実施形態の流動層反応装置を用いる気相反応としては、例えば、プロパン及び/又はプロピレンを原料とする気相アンモ酸化であり、反応の生成物がアクリロニトリルである反応;n−ブタン、1−ブテン、2−ブテン、ブタジエン、ベンゼンからなる群から選ばれる1種以上を原料とする気相酸化であり、反応の生成物が無水マレイン酸である反応;i−ブテン及び/又はi−ブタンを原料とする気相アンモ酸化であり、反応の生成物がメタクリロニトリルである反応;o−キシレン及び/又はナフタレンを原料とする気相酸化であり、反応の生成物が無水フタル酸である反応;フェノール及びメタノールを原料とする気相アルキル化であり、反応の生成物が2,6−キシレノール及び/又はo−クレゾールである反応;メタン及び/又はメタノールを原料とする気相アンモ酸化であり、反応の生成物が青酸(HCN)である反応;エタン、エテン、エタノールからなる群から選ばれる1種以上を原料とする気相アンモ酸化であり、反応の生成物がアセトニトリルである反応、等が挙げられる。

【実施例】

【0034】

以下に本実施形態を実施例及び比較例によりさらに説明するが、本実施形態の範囲はこれら実施例に限定されるものではない。

なお、実施例で用いた流動層反応器は、下部に原料ガスの分散管及び/又は分散板を有し、反応熱の除去のための除熱管が内装され、上部に反応器から流出する反応ガス中の触媒を捕集するサイクロンを有していた。

計器、付属設備はケミカルプラントで通常使用されるものであった。

反応生成物の収率は、反応ガスをサンプリングし、ガスクロマトグラフィーで測定した分析データから下式により計算した。

アクリロニトリル収率(%)=(生成したアクリロニトリルのモル数)/(供給したプロピレンのモル数)×100

アクリロニトリル収率(%)=(生成したアクリロニトリルのモル数)/(供給したプロパンのモル数)×100

【0035】

ガスクロマトグラフィーの測定機器及び測定条件は以下のとおりである。

ガスクロマトグラフィー:島津GC−14B

カラム:Porapack−QS(50〜80Mesh)

検出器:FID

キャリヤーガス:窒素

【0036】

[実施例1]

プロピレン、アンモニア及び空気を図1に示す流動層反応器に供給し、プロピレンのアンモ酸化反応によるアクリロニトリル製造を下記の通り行った。

反応器は、内径8m、長さLr20mの縦型円筒型で、下から2mの位置(0.1Lr)に空気分散板(図示せず)、その上に原料ガス分散管(図示せず)を有していた。触媒層の温度を測定するため、温度計は、空気分散板から上方1.5〜4.5m間に20点取り付けられていた。

除熱管A2、B3及びC4は、それぞれ60系列、24系列及び16系列であった。除熱管A2は、1パス、2パス、3パスから構成され、トータル120パスであった。除熱管B3及びC4は、全て2パスで構成され、トータルはそれぞれ48パス及び32パスであった。

触媒は、粒径10〜100μm、平均粒径55μmであるモリブデン−ビスマス−鉄系担持触媒を用い、静止層高2.7mとなるよう充填した。空気分散板から空気を54000Nm3/h供給し、原料ガス分散管からプロピレン6000Nm3/h及びアンモニアを6400Nm3/h供給した。反応器のTOP圧力は0.70kg/cm2Gであった。

まず反応温度が442.0℃近辺となるよう、除熱管A2及び除熱管C4を用いて温度制御を実施した。空気分散板から上方1.5〜4.5m間の20点の温度計の平均温度は、442.9℃であった。除熱管A2は56パス、除熱管C4は16パス使用した。

気液分離容器1の圧力は31kg/cm2G、温度は236℃であった。

32パスの除熱管B3を使用し、各除熱管B3に通ずる蒸気流量は、空気分散板から上方1.5〜4.5m間の20点の温度計から演算により平均温度を算出し、該平均温度が440℃になるよう各除熱管の入口に設置された流量調節弁12の弁開度を自動で動かし制御した。各除熱管B3に通ずる蒸気流量は、各流量調節弁12の上流に設置された流量計(図示せず)で測定した。

除熱管B3は全系列同一仕様で下記の通りであった。蒸気流量は、下記の値となるよう調節弁12の弁が開き過ぎない又は閉じ過ぎないように開度に規制をかけた。

外径60.5mm、鉛直直管長9m

JIS G−3458に規定される鋼管とJIS B−2311に規定されるエルボ管を使用

2パス/系列

最大蒸気流量1.9t/h/系列、最小蒸気流量0.30t/h/系列(最大/最小=6.3)

反応温度を440℃に制御するため、除熱管Bの1系列当たりに通じた蒸気流量は、0.35〜1.8t/h/系列の範囲で変動した。表1の状態1及び図3参照。

雨により急激に反応器の放熱量が増したことで蒸気調整弁が最小開度まで閉められ、除熱管B1系列当たりに通じる蒸気流量は0.30t/h/系列となり、変化しなくなった。さらに反応温度降下が見られたので、除熱管Aの使用パス数を減調整し、蒸気調節弁の開度が最小から最大の範囲にあるようにした。除熱管Bに通じた蒸気流量の変動範囲は、0.40〜1.7t/h/系列となった。表1の状態2及び図3参照。

除熱管の使用状況が表1の状態1に示すものと同一の状況から、生産量アップのため、プロピレンを6700Nm3/h、アンモニアを7100Nm3/h、空気を60000Nm3/hにそれぞれ上げた。流量を上げる途中、除熱管B3に通ずる蒸気量が徐々に上昇し、最大蒸気流量の1.9t/h/系列で変化しなくなった。除熱管A2の使用パス数を増調整することにより、除熱管B3に通ずる蒸気量が0.30〜1.9t/h/系列の範囲にあるよう温調を実施した。生産量アップ過程で、除熱管B3の蒸気流量が最大流量となったり、最小流量となったりしたが、除熱管A2の使用パス数を調整することにより、最終的には除熱管B1系列当たりに通じる蒸気流量を、0.30〜1.9t/h/系列で変動させた。表1の状態3及び図4参照。

また、生産量ダウン操作も行った。この時も、除熱管B1系列当たりに通じる蒸気流量を、0.30〜1.9t/h/系列で変動させた。表1の状態4参照。

上記のように、温度調整に際し、除熱管B3に通じる蒸気流量を管理する運転を10年間行った。この間、1〜2年毎に1度、約1ヶ月間反応器を停止した。除熱管B3の蒸気流量は、最小流量(0.30t/h)から最大流量(1.9t/h)で常に管理した。

この間の反応温度は、目標反応温度±1.8℃で推移した。アクリロニトリル収率は、80.5%から82.1%で変動し、平均81.2%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。いずれの除熱管も損傷はなく、健全であった。

【0037】

【表1】

【0038】

[比較例1]

調節弁12の開度規制をかけなかったこと以外は実施例1と同一の流動層反応器を用いて、実施例1と同条件でプロピレンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は16系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じた蒸気流量は、初期0.35〜1.8t/h/系列で変動した。

生産量アップ、生産量ダウン及び外気温変動等により、調節弁12は開閉の動作をし、除熱管B1系列当たりに通じられた蒸気流量は、0.0〜3.8t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のような運転を2年間行った。この間の反応温度は、目標反応温度±3.3℃で推移した。アクリロニトリル収率は、79.7%〜81.6%で変動し、平均80.3%であった。

停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、24系列中4系列に軽微な割れが、1系列に貫通した割れが発見された。

【0039】

[比較例2]

除熱管B3に通ずる冷媒に冷媒水輸送ポンプ6からの水を用い、開度規制をかけない調節弁12を介して水を供給したこと以外は実施例1と同一の流動層反応器を用いて、実施例1と同条件でプロピレンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は8系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じた水量は、初期0.10〜1.1t/h/系列で変動した。

生産量アップ、生産量ダウン及び外気温変動等により、調節弁12は開閉の動作をし、除熱管B1系列当たりに通じられた水量は、0〜2.2t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のような運転を2年間行った。この間の反応温度は、目標反応温度±5.7℃で推移した。アクリロニトリル収率は、79.1%〜81.7%で変動し、平均80.1%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、全系列に損傷が発見された。

【0040】

[実施例2]

プロパン、アンモニア及び空気を実施例1と同一の流動層反応器に供給し、プロパンのアンモ酸化反応によるアクリロニトリル製造を下記の通り行った。

触媒は、粒径10〜100μm、平均粒径55μmであるモリブデン−バナジウム系担持触媒を用い、静止層高2.2mとなるよう充填した。空気分散板から空気を64500Nm3/h供給し、原料ガス分散管からプロパン4300Nm3/h及びアンモニアを4300Nm3/h供給した。反応器のTOP圧力は0.75kg/cm2Gであった。

まず反応温度が442.0℃近辺となるよう、除熱管A2及び除熱管C4を用いて温度制御を実施した。空気分散板から上方1.5〜4.5m間の20点の温度計の平均温度は、441.5℃であった。除熱管A2は29系列、除熱管C4は8系列使用した。

気液分離容器1の圧力は31kg/cm2G、温度は236℃であった。

16系列の除熱管B3を使用し、除熱管B3に通ずる蒸気量は、空気分散板から上方1.5〜4.5m間の20点の温度計から演算により平均温度を算出し、該平均温度が440℃になるよう流量調節弁12の弁開度を自動で動かし蒸気流量を制御した。

反応温度を440℃に制御するため、除熱管B1系列当たりに通じられた蒸気流量は、0.30〜1.9t/h/系列で変動した。このときの水蒸気の流量の最大流量/最小流量の比は6.3であった。

上記のとおりに2年間の連続運転を行った。この間の反応温度は、目標反応温度±1.9℃で推移した。アクリロニトリル収率は、51.5%〜52.8%で変動し、平均52.1%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。いずれの除熱管も損傷はなく、健全であった。

【0041】

[比較例3]

調節弁12の開度規制をかけなかったこと以外は実施例2と同一の流動層反応器を用いて、実施例2と同条件でプロパンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は16系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じられた蒸気流量は、0〜3.8t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のとおりに1年間の連続運転を行った。この間の反応温度は、目標反応温度±4.1℃で推移した。アクリロニトリル収率は、50.6%〜52.2%で変動し、平均51.0%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、6系列に軽微な割れが発見された。

【産業上の利用可能性】

【0042】

本発明の方法は、流動層反応器を用いて気相発熱反応を実施する方法における産業上利用可能性を有する。

【符号の説明】

【0043】

1 気液分離容器

2 除熱管A

3 除熱管B

4 除熱管C

5 流動層反応器

6 冷媒水輸送ポンプ

7 反応生成ガス抜き出しライン

8 過熱蒸気抜き出しライン

9 過熱蒸気抜き出しライン

10 飽和蒸気抜き出しライン

11 冷媒水追加ライン

12 冷媒流量調節弁

13 温度調節計

14 温度検出器(温度計)

15 流量規制用オリフィスプレート

【技術分野】

【0001】

本発明は、除熱管を有する流動層反応器を用いて気相発熱反応を実施する方法に関する。

【背景技術】

【0002】

流動層技術は19世紀後半に開発されて以来、各種の製造技術に応用がなされてきた。流動層の主たる工業的応用としては、石炭ガス化炉、FCCプラント、プロピレンのアンモ酸化によるアクリロニトリル製造プラント、ポリエチレン気相重合プラント、無水マレイン酸製造プラントなどが挙げられる。流動層反応器は、反応熱の除去又は付加が容易であるため、層内を均一温度に維持できること、爆発範囲の高濃度ガスの処理ができ、生産性が高いことなどが特徴として挙げられ、今後も各方面での応用、改良が期待されている。

気相発熱反応を行う流動層反応器は、その内部に除熱管を有し、水や蒸気を流通させることで反応熱を除去し、反応温度を制御している。

流動層反応器内部に設置された除熱管に関わる発明として、例えば、特許文献1には、炭素数4以上の脂肪族炭化水素を流動層反応器に供給して気相酸化反応により無水マレイン酸を製造するに際し、流動層反応器の希薄層温度を濃厚層温度より下げるよう除熱管を設置して、高収率で安定的に無水マレイン酸を製造する方法が開示されている。

また、特許文献2には、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる際に、蒸気を効率的に除熱管内に流通して反応器の温度制御を行うことで、十分にプロセス安定性及び経済性を満足する気相発熱反応方法が開示されている。

さらに、特許文献3には、少なくとも一つの除熱管は定常速度で冷媒が供給され、他の少なくとも一つの除熱管は可変速度で冷媒が供給される除熱管からなる構成を有することを特徴とする流動層反応器、及び該流動層反応器を用いて除熱を行い、反応温度を制御する方法が開示されている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開平2−19370号公報

【特許文献2】特開2009−286758号公報

【特許文献3】国際公開第95/21692号パンフレット

【発明の概要】

【発明が解決しようとする課題】

【0004】

反応温度は、流動層反応器を運転する際の重要な制御因子の一つである。反応温度の安定化は、目的生成物の反応収率を高位に維持する観点、及び安全運転の観点から必須の事項である。

反応温度の制御は、除熱管の管内に冷媒を通じることで行うが、上記特許文献に開示されたようなこれまでの温度制御方法は、温度制御性のみに主眼が置かれ、除熱管の破損防止や材料の観点からの長期安定使用など、除熱管の保全性に関わる使用については考慮されていない。

上記事情に鑑み、本発明は、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる方法において、温度の精緻な制御及び除熱管の保全性確保の両方を満足する気相発熱反応方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明者らは、流動層反応器の除熱管に冷媒として水及び水蒸気を通ずる方法について鋭意検討した結果、除熱管の水蒸気の最大流量と最小流量の比を特定範囲に制御して反応温度を調整することで、上記課題を解決できることを見いだし本発明に到達した。

【0006】

すなわち、本発明は以下のとおりである。

[1]

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

[2]

前記反応原料が炭素数2〜4のアルカン及び/又はアルケンを含む、上記[1]記載の気相発熱反応方法。

[3]

前記アルカンがプロパン及び/又はイソブタンである、上記[2]記載の気相発熱反応方法。

[4]

前記アルケンがプロピレン及び/又はイソブチレンである、上記[2]記載の気相発熱反応方法。

[5]

前記気相発熱反応がアンモ酸化反応である、上記[1]〜[4]のいずれか記載の気相発熱反応方法。

【発明の効果】

【0007】

本発明により、内部に除熱管を有する流動層反応器を用いて気相発熱反応させる際に、反応温度の精緻な制御と、除熱管の保全性向上の両方を満足する気相発熱反応方法を提供することができる。

【図面の簡単な説明】

【0008】

【図1】本実施形態の流動層反応装置の一例を示す概略図である。

【図2】本実施形態の流動層反応装置の別の一例を示す概略図である。

【図3】実施例1における除熱管Aの使用パス数と除熱管Bの蒸気流量との関係を示す図である。

【図4】実施例1における除熱管Aの使用パス数と除熱管Bの蒸気流量との関係を示す図である。

【発明を実施するための形態】

【0009】

以下、必要に応じて図面を参照しつつ、本発明を実施するための形態(以下、単に「本実施形態」という。)について詳細に説明する。なお、図面中、同一要素には同一符号を付すこととし、重複する説明は省略する。また、上下左右等の位置関係は、特に断らない限り、図面に示す位置関係に基づくものとする。装置や部材の寸法比率は図示の比率に限られるものではない。

【0010】

本実施形態の気相発熱反応方法は、

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法である。

【0011】

図1は、本実施形態の複数の除熱管を有する流動層反応装置の一例を概念的に示す概略図である。この流動層反応装置は気相発熱反応に用いられるもので、流動層反応器5と、その内部に配置された除熱管A2、除熱管B3及び除熱管C4を有する除熱システムとを有する。除熱管A2は、ポンプ6を介して気液分離容器1に接続され、除熱管B3及び除熱管C4は、直接、気液分離容器1に接続されている。流動層反応器5に設けられる原料供給手段や触媒捕集手段等は公知のものと同様であればよい。以下、その下部に、反応原料であるガスの分散管及び/又は分散板が設けられ、その上部に反応器から流出する反応ガスに混入した触媒を捕集するサイクロンが接続された流動層反応器5を例にとって説明する。この反応器5の場合、反応原料及び反応生成物は概して下から上へと流通する。

【0012】

流動層反応器5には、予め必要量の流動層触媒が充填される。充填される触媒としては、その反応に通常用いられる固体触媒であれば特に限定されないが、流動に耐性を示す程度の強度を必要とする場合には、シリカ等に担持された金属酸化物触媒が好ましい。

【0013】

反応原料ガスは、流動層反応器5の下側に接続された原料供給管(図示せず)を経由して、流動層反応器5に供給される。反応器6内で原料ガスが上方へ流通する過程で触媒は流動し、気相反応が進行する。気相発熱反応で発生する熱は、流動層反応器5内に設けられた除熱管である2、3、4で冷媒により除熱され、反応温度が制御される。

【0014】

気液分離容器1から飽和温度の水をポンプ6により除熱管A2に供給する。水の圧力は、10〜60kg/cm2Gであるのが好ましく、より好ましくは20〜50kg/cm2Gである。除熱管A2は、飽和温度の水の蒸発潜熱により除熱を行うもので、反応熱を除去して反応温度を制御する目的で使用される。使用時には、流通する水量を変化させるなどして除熱能力を実質的に変化させないことが好ましい。すなわち、除熱管A2の運転においては、後述する除熱管B3の運転とは異なり、反応温度を参照して流通させる冷媒流量を変え、除熱能力を変化させることで反応温度の調整をしないことが好ましい。「除熱能力を実質的に変化させない」とは、定常運転中に、供給する冷媒の流量を実質的に変更しないことを示し、より具体的には、冷媒の流量を±5%以上変化させないことを示す。除熱管A2に通ずる水量を反応温度を参照して変化させた場合、本発明者らの検討によれば、反応温度変動が大きく安定性を欠く上、除熱管材質の経年劣化が著しく進行することが見出された。本明細書中、「定常運転」とは、反応器のスタート及びストップや緊急停止を除いた運転期間であり、反応器の運転条件、例えば、反応温度や原料ガス及びその他反応器に供給するガスの流量等供給条件を人為的に変更せず、一定にする状態を示す。

【0015】

除熱管A2は、反応器の内部に複数系列配置され、少なくとも一部が使用される。除熱管A2の各系列の配置方法は、反応器の横断面方向に均一に配置するのが温度の偏りを防止する観点から好ましい。図1には、直管部とベンド部からなり、U字型をしている除熱管A2の1系列の例が示されている。除熱管は反応器壁を貫通し、ベンドで反応器下方に曲げられ、直管部を経てさらにベンドで上方に反転する。これを1パスと呼ぶ。図1の除熱管A2は、2パスの例である。再び反応器壁を貫通し、気液分離容器1に接続される。これを一つの系列と呼び、複数系列の除熱管A2が設置される。

【0016】

除熱管A2の除熱管径は、外径基準で20mm〜200mmφであることが好ましく、鉛直直管部の長さLcは、反応器長さをLrとした場合に、Lc/Lr=0.05〜0.8であることが好ましい。さらに好ましくは、Lc/Lr=0.2〜0.7である。除熱管のパス数は、1〜10パスが好ましい。除熱管A2の材質は、JIS G−3458に規定される鋼管とJIS B−2311に規定されるエルボ管が採用でき、温度、圧力の使用条件が満たされればよく、特に限定されない。

【0017】

除熱管A2は反応熱を吸収し、除熱管A2内を流れる水の一部が蒸発する。(蒸気重量)/(除熱管供給水重量)で計算される蒸発率は5〜30%であることが好ましい。除熱管A2は、下記式(1)で計算される必要除熱量Qcの70〜95%の除熱を担うのが好ましい。

Qc=Qr−(Qe−Qi)−Qd (1)

ここで、式(1)中、Qcは必要除熱量、Qrは反応器5での気相発熱反応の反応発熱量、Qeは反応器5から流出するガスの顕熱量、Qiは反応器5に供給する原料ガスの顕熱量、Qdは反応器5での放熱量をそれぞれ示し、各熱量の単位は互いに同一である。

【0018】

除熱管A2で発生した水蒸気及び水は、気液分離容器1に戻り、水蒸気が上部より取り出される。気液分離容器1の水位調整のため、ライン11から脱気処理した水を供給する。気液分離容器1から取り出された水蒸気(高圧水蒸気)は、ライン10を介して、例えば高圧水蒸気を必要とする他設備に供給される。気液分離容器1から取り出される水蒸気の少なくとも一部を、除熱管B3に通ずる。除熱管A2や、必要に応じて使用する後述の除熱管C4で必要除熱量の大部分をほぼ固定的に担うが、検出した温度が目標温度からずれた場合に、反応温度を目標温度へ調整するため、除熱管B3を用いる。除熱管B3に流す蒸気は、気液分離容器1から発生する全蒸気量の1〜30%であり、また、必要除熱量Qcの1〜20%の除熱を担うのが反応温度をより精緻に制御できる観点から好ましい。除熱管B3の系列数に制限はなく、反応器内に均一に配置されるのが好ましい。除熱管B3のサイズ、材質等の仕様については、除熱管A2と同様とすることができる。

【0019】

除熱管B3は、管に通ずる蒸気量の増減によって自身の除熱能力を可変でき、反応温度を精緻に制御することができる。除熱管Bに通ずる蒸気量は、反応温度を参照して、調節弁12を操作する。蒸気流量は、調節弁12の上流に設置した流量計(図示せず)で計測する。調節弁12の操作はマニュアルでもよいが、反応器内に設置された少なくとも1つの温度計14を参照して、設定した目標温度となるよう調節弁12で制御する自動制御がより好ましい。

【0020】

調節弁12の開閉調整については、弁の開度を連続的に滑らかに動かすか、又は、全開→全閉→全開→・・・のようにステップ的に動かす方法がとられる。マニュアル調整の場合の調節弁12の調節頻度は、頻繁に流量調整操作を行うのが好ましく、1時間に1回以上、好ましくは40分に1回以上、さらに好ましくは20分に1回以上、流量調整操作を行う。

【0021】

複数系列ある除熱管Bのそれぞれに調節弁12を設置してもよいし、1つの調整弁12が複数系列の除熱管Bを受け持ってもよい。

【0022】

温度計は、ケミカルプラントに通常用いられるものであれば特に限定されない。温度計は、触媒層の温度分布がわかる箇所に複数個設置する。設置個数は、反応器長さをLrとした場合に、反応器高さ下端より0.1Lr〜0.5Lrの範囲に、0.01〜10個/m3設置することが好ましい。

【0023】

数秒〜数時間単位の比較的短時間で生ずる必要除熱量Qcの増減は、例えば計器変動による原料ガス流量の増減、除熱管A2等の切替操作、生産量の変更操作、反応温度変化による触媒の活性変化により生じる反応発熱量(Qr)の増減、及び外気条件の急激な変化等によりもたらされる。Qcの増減は、反応温度の増減に左右される。上述したように、除熱管B3に通ずる蒸気量は、反応温度の変動を参照して増減され、反応温度を一定に保つように調整される。温度計14で測定された反応温度が、目標とする温度より高い場合、調節弁12の開閉調整が弁の開度を連続的に滑らかに動かす場合では、調節弁12の弁開度を大きくする動きになり、調節弁12をステップ的に動かす場合では、閉止していた弁を開放する。

【0024】

調節弁12を自動で動かすシステムは、温度計14で測定した反応温度と目標温度とのズレを検知し、該温度ズレを極小化する方向に調節弁12を自動開閉させる。弁の開度を連続的に滑らかに動かす調節弁は、弁を徐々に開くか、又は閉じて、冷媒として通ずる蒸気流量を調整する。一方、ステップ的に動かす調節弁では、開とする設定温度及び閉とする設定温度を予め定めておき、弁の開閉を行う。すなわち、実際の反応温度が目標反応温度+αとなった場合、調節弁12を全開放として冷却能力を上げ、降温する。一方、目標反応温度−βとなった場合、調節弁を全閉止として冷却能力を下げ、昇温する。α及びβは、目標反応温度の0.05%から1.0%であることが好ましく、α=βであることが好ましい。例えば、目標反応温度が450℃の場合、α及びβは、0.23℃から4.5℃間の一意の値をとることが好ましい。

【0025】

反応温度を長期に渡り安定的に制御する観点から、本発明者は、上述した精緻な温度制御を達成し、かつ除熱管の材料保護に視点を置いた破損や劣化防止などの保全性に関わる使用方法を併せた反応温度の調整方法を見出した。

【0026】

除熱管の材料の劣化原因としては、除熱管外側における流動層触媒との磨耗摩擦及び除熱管内側における冷媒流通に起因する現象が挙げられる。これらの劣化要因が排除されない限り、除熱管材料は経年的に劣化し、損傷部位を生じて使用できなくなる。

【0027】

精緻に温度制御を行う観点に加えて、除熱管の材料劣化に関し、本発明者は、冷媒として水蒸気を通じる除熱管において、除熱管材料の劣化は、該除熱管内側における冷媒流通に起因する損傷が主な原因となることを見出し、それを防止することに着目して、除熱管に通ずる水蒸気流通方法と温度制御性及び除熱管の損傷の関係を検討した。

【0028】

除熱管B3による精緻な反応温度の制御のためには、上述した通り、除熱管B3に通じる蒸気量を調整することにより、除熱能力を自在に変化させる必要がある。さらに、除熱管B3内側における蒸気流通に起因する材料劣化を防止する見地から検討を重ねた結果、除熱管B3に通ずる水蒸気の流量について、最大流量と最小流量の比(最大流量/最小流量)が劣化防止の指針となることを見出した。本実施形態の水蒸気を通ずる除熱管B3における水蒸気の流量の最大流量/最小流量の比は、3〜10であり、5〜8であることが好ましい。最大流量/最小流量の比が3未満であると、除熱管B3の除熱量の可変範囲が狭く、温調機能を果たさなくなり、10を超えると、蒸気流量を大きく変化させることができ除熱量の変動を広くできるが、温度変化が激しく、温度の制御性が悪化する。

【0029】

さらに、水蒸気の流量が最大流量〜最小流量に変化する間の除熱管B3が担う除熱変化量は、精緻な温度制御の観点から、0.10Qc以下とするのが好ましい。例えば、除熱管に通じる冷媒としての水蒸気が最大流量の時、Qcの13%の除熱を担い、最小流量の時、Qcの3%の除熱を担う場合等が挙げられる。

【0030】

上記の流量比を達成するために、弁の開度を連続的に滑らかに動かす調節弁の場合、弁の開閉可動範囲を規定し、該可動範囲の最大開度で最大流量を得、最小開度で最小流量を得るようにする。ステップ的に動かす調節弁の場合、全開放時に最大流量を得、全閉止時に最小流量を得るようにする。調節弁が全閉止時に最小流量を得るためには、調節弁に開口部を設けたり、調節弁のバイパスラインを設けたりすること等が挙げられるが、図2に示すように、調節弁12にバイパスラインを設け、該バイパスラインに流量規制用のオリフィスプレート15を設けることが好ましい。オリフィスプレート15を通して、予め計算した最小流量の蒸気を常時流すことにより、流量調節弁12を完全に閉止した場合でも、最大流量と最小流量の比(最大流量/最小流量)を維持することが可能となる。

【0031】

必要量の蒸気を過熱するため、必要に応じて、除熱管C4に蒸気を供給することができる。除熱管C4から取り出される過熱蒸気は、必要に応じライン9の過熱蒸気及び/又はライン10の飽和蒸気と混合できる。除熱管C4は、蒸気を内部に通じ、蒸気の顕熱変化で除熱する以外は、除熱管A2と同様の仕様とすることができる。除熱管C4は、必要除熱量Qcの0〜15%の除熱を担うが、除熱管B3のように、反応温度を参照して、内部に通ずる蒸気量を変化させることはしない。

【0032】

例えば単位時間当たりの生産量を増加させる場合、原料の供給量を増やすと共に除熱量を増加させる必要があるが、除熱管Bの最大流量/最小流量の比が3〜10で変化して精緻な温調を行いつつ定常運転に移行するよう、除熱管Aの使用数を増やすのが好ましい。逆に、生産量を減少させる場合には、除熱量も減少させるので、除熱管Aの使用数を減らすのが好ましい。

【0033】

本実施形態の流動層反応装置を用いる気相反応としては、例えば、プロパン及び/又はプロピレンを原料とする気相アンモ酸化であり、反応の生成物がアクリロニトリルである反応;n−ブタン、1−ブテン、2−ブテン、ブタジエン、ベンゼンからなる群から選ばれる1種以上を原料とする気相酸化であり、反応の生成物が無水マレイン酸である反応;i−ブテン及び/又はi−ブタンを原料とする気相アンモ酸化であり、反応の生成物がメタクリロニトリルである反応;o−キシレン及び/又はナフタレンを原料とする気相酸化であり、反応の生成物が無水フタル酸である反応;フェノール及びメタノールを原料とする気相アルキル化であり、反応の生成物が2,6−キシレノール及び/又はo−クレゾールである反応;メタン及び/又はメタノールを原料とする気相アンモ酸化であり、反応の生成物が青酸(HCN)である反応;エタン、エテン、エタノールからなる群から選ばれる1種以上を原料とする気相アンモ酸化であり、反応の生成物がアセトニトリルである反応、等が挙げられる。

【実施例】

【0034】

以下に本実施形態を実施例及び比較例によりさらに説明するが、本実施形態の範囲はこれら実施例に限定されるものではない。

なお、実施例で用いた流動層反応器は、下部に原料ガスの分散管及び/又は分散板を有し、反応熱の除去のための除熱管が内装され、上部に反応器から流出する反応ガス中の触媒を捕集するサイクロンを有していた。

計器、付属設備はケミカルプラントで通常使用されるものであった。

反応生成物の収率は、反応ガスをサンプリングし、ガスクロマトグラフィーで測定した分析データから下式により計算した。

アクリロニトリル収率(%)=(生成したアクリロニトリルのモル数)/(供給したプロピレンのモル数)×100

アクリロニトリル収率(%)=(生成したアクリロニトリルのモル数)/(供給したプロパンのモル数)×100

【0035】

ガスクロマトグラフィーの測定機器及び測定条件は以下のとおりである。

ガスクロマトグラフィー:島津GC−14B

カラム:Porapack−QS(50〜80Mesh)

検出器:FID

キャリヤーガス:窒素

【0036】

[実施例1]

プロピレン、アンモニア及び空気を図1に示す流動層反応器に供給し、プロピレンのアンモ酸化反応によるアクリロニトリル製造を下記の通り行った。

反応器は、内径8m、長さLr20mの縦型円筒型で、下から2mの位置(0.1Lr)に空気分散板(図示せず)、その上に原料ガス分散管(図示せず)を有していた。触媒層の温度を測定するため、温度計は、空気分散板から上方1.5〜4.5m間に20点取り付けられていた。

除熱管A2、B3及びC4は、それぞれ60系列、24系列及び16系列であった。除熱管A2は、1パス、2パス、3パスから構成され、トータル120パスであった。除熱管B3及びC4は、全て2パスで構成され、トータルはそれぞれ48パス及び32パスであった。

触媒は、粒径10〜100μm、平均粒径55μmであるモリブデン−ビスマス−鉄系担持触媒を用い、静止層高2.7mとなるよう充填した。空気分散板から空気を54000Nm3/h供給し、原料ガス分散管からプロピレン6000Nm3/h及びアンモニアを6400Nm3/h供給した。反応器のTOP圧力は0.70kg/cm2Gであった。

まず反応温度が442.0℃近辺となるよう、除熱管A2及び除熱管C4を用いて温度制御を実施した。空気分散板から上方1.5〜4.5m間の20点の温度計の平均温度は、442.9℃であった。除熱管A2は56パス、除熱管C4は16パス使用した。

気液分離容器1の圧力は31kg/cm2G、温度は236℃であった。

32パスの除熱管B3を使用し、各除熱管B3に通ずる蒸気流量は、空気分散板から上方1.5〜4.5m間の20点の温度計から演算により平均温度を算出し、該平均温度が440℃になるよう各除熱管の入口に設置された流量調節弁12の弁開度を自動で動かし制御した。各除熱管B3に通ずる蒸気流量は、各流量調節弁12の上流に設置された流量計(図示せず)で測定した。

除熱管B3は全系列同一仕様で下記の通りであった。蒸気流量は、下記の値となるよう調節弁12の弁が開き過ぎない又は閉じ過ぎないように開度に規制をかけた。

外径60.5mm、鉛直直管長9m

JIS G−3458に規定される鋼管とJIS B−2311に規定されるエルボ管を使用

2パス/系列

最大蒸気流量1.9t/h/系列、最小蒸気流量0.30t/h/系列(最大/最小=6.3)

反応温度を440℃に制御するため、除熱管Bの1系列当たりに通じた蒸気流量は、0.35〜1.8t/h/系列の範囲で変動した。表1の状態1及び図3参照。

雨により急激に反応器の放熱量が増したことで蒸気調整弁が最小開度まで閉められ、除熱管B1系列当たりに通じる蒸気流量は0.30t/h/系列となり、変化しなくなった。さらに反応温度降下が見られたので、除熱管Aの使用パス数を減調整し、蒸気調節弁の開度が最小から最大の範囲にあるようにした。除熱管Bに通じた蒸気流量の変動範囲は、0.40〜1.7t/h/系列となった。表1の状態2及び図3参照。

除熱管の使用状況が表1の状態1に示すものと同一の状況から、生産量アップのため、プロピレンを6700Nm3/h、アンモニアを7100Nm3/h、空気を60000Nm3/hにそれぞれ上げた。流量を上げる途中、除熱管B3に通ずる蒸気量が徐々に上昇し、最大蒸気流量の1.9t/h/系列で変化しなくなった。除熱管A2の使用パス数を増調整することにより、除熱管B3に通ずる蒸気量が0.30〜1.9t/h/系列の範囲にあるよう温調を実施した。生産量アップ過程で、除熱管B3の蒸気流量が最大流量となったり、最小流量となったりしたが、除熱管A2の使用パス数を調整することにより、最終的には除熱管B1系列当たりに通じる蒸気流量を、0.30〜1.9t/h/系列で変動させた。表1の状態3及び図4参照。

また、生産量ダウン操作も行った。この時も、除熱管B1系列当たりに通じる蒸気流量を、0.30〜1.9t/h/系列で変動させた。表1の状態4参照。

上記のように、温度調整に際し、除熱管B3に通じる蒸気流量を管理する運転を10年間行った。この間、1〜2年毎に1度、約1ヶ月間反応器を停止した。除熱管B3の蒸気流量は、最小流量(0.30t/h)から最大流量(1.9t/h)で常に管理した。

この間の反応温度は、目標反応温度±1.8℃で推移した。アクリロニトリル収率は、80.5%から82.1%で変動し、平均81.2%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。いずれの除熱管も損傷はなく、健全であった。

【0037】

【表1】

【0038】

[比較例1]

調節弁12の開度規制をかけなかったこと以外は実施例1と同一の流動層反応器を用いて、実施例1と同条件でプロピレンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は16系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じた蒸気流量は、初期0.35〜1.8t/h/系列で変動した。

生産量アップ、生産量ダウン及び外気温変動等により、調節弁12は開閉の動作をし、除熱管B1系列当たりに通じられた蒸気流量は、0.0〜3.8t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のような運転を2年間行った。この間の反応温度は、目標反応温度±3.3℃で推移した。アクリロニトリル収率は、79.7%〜81.6%で変動し、平均80.3%であった。

停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、24系列中4系列に軽微な割れが、1系列に貫通した割れが発見された。

【0039】

[比較例2]

除熱管B3に通ずる冷媒に冷媒水輸送ポンプ6からの水を用い、開度規制をかけない調節弁12を介して水を供給したこと以外は実施例1と同一の流動層反応器を用いて、実施例1と同条件でプロピレンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は8系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じた水量は、初期0.10〜1.1t/h/系列で変動した。

生産量アップ、生産量ダウン及び外気温変動等により、調節弁12は開閉の動作をし、除熱管B1系列当たりに通じられた水量は、0〜2.2t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のような運転を2年間行った。この間の反応温度は、目標反応温度±5.7℃で推移した。アクリロニトリル収率は、79.1%〜81.7%で変動し、平均80.1%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、全系列に損傷が発見された。

【0040】

[実施例2]

プロパン、アンモニア及び空気を実施例1と同一の流動層反応器に供給し、プロパンのアンモ酸化反応によるアクリロニトリル製造を下記の通り行った。

触媒は、粒径10〜100μm、平均粒径55μmであるモリブデン−バナジウム系担持触媒を用い、静止層高2.2mとなるよう充填した。空気分散板から空気を64500Nm3/h供給し、原料ガス分散管からプロパン4300Nm3/h及びアンモニアを4300Nm3/h供給した。反応器のTOP圧力は0.75kg/cm2Gであった。

まず反応温度が442.0℃近辺となるよう、除熱管A2及び除熱管C4を用いて温度制御を実施した。空気分散板から上方1.5〜4.5m間の20点の温度計の平均温度は、441.5℃であった。除熱管A2は29系列、除熱管C4は8系列使用した。

気液分離容器1の圧力は31kg/cm2G、温度は236℃であった。

16系列の除熱管B3を使用し、除熱管B3に通ずる蒸気量は、空気分散板から上方1.5〜4.5m間の20点の温度計から演算により平均温度を算出し、該平均温度が440℃になるよう流量調節弁12の弁開度を自動で動かし蒸気流量を制御した。

反応温度を440℃に制御するため、除熱管B1系列当たりに通じられた蒸気流量は、0.30〜1.9t/h/系列で変動した。このときの水蒸気の流量の最大流量/最小流量の比は6.3であった。

上記のとおりに2年間の連続運転を行った。この間の反応温度は、目標反応温度±1.9℃で推移した。アクリロニトリル収率は、51.5%〜52.8%で変動し、平均52.1%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。いずれの除熱管も損傷はなく、健全であった。

【0041】

[比較例3]

調節弁12の開度規制をかけなかったこと以外は実施例2と同一の流動層反応器を用いて、実施例2と同条件でプロパンのアンモ酸化を行った。

除熱管A2は32系列、除熱管B3は16系列、除熱管C4は8系列使用し、反応温度を440℃に制御した。除熱管B1系列当たりに通じられた蒸気流量は、0〜3.8t/h/系列で変動した。このときの水蒸気の流量の最小流量は0t/h/系列であった。

上記のとおりに1年間の連続運転を行った。この間の反応温度は、目標反応温度±4.1℃で推移した。アクリロニトリル収率は、50.6%〜52.2%で変動し、平均51.0%であった。

反応停止時に除熱管A2、B3及びC4の探傷検査を行った。除熱管A2及びC4については損傷はなく、健全であった。除熱管B3は、6系列に軽微な割れが発見された。

【産業上の利用可能性】

【0042】

本発明の方法は、流動層反応器を用いて気相発熱反応を実施する方法における産業上利用可能性を有する。

【符号の説明】

【0043】

1 気液分離容器

2 除熱管A

3 除熱管B

4 除熱管C

5 流動層反応器

6 冷媒水輸送ポンプ

7 反応生成ガス抜き出しライン

8 過熱蒸気抜き出しライン

9 過熱蒸気抜き出しライン

10 飽和蒸気抜き出しライン

11 冷媒水追加ライン

12 冷媒流量調節弁

13 温度調節計

14 温度検出器(温度計)

15 流量規制用オリフィスプレート

【特許請求の範囲】

【請求項1】

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

【請求項2】

前記反応原料が炭素数2〜4のアルカン及び/又はアルケンを含む、請求項1記載の気相発熱反応方法。

【請求項3】

前記アルカンがプロパン及び/又はイソブタンである、請求項2記載の気相発熱反応方法。

【請求項4】

前記アルケンがプロピレン及び/又はイソブチレンである、請求項2記載の気相発熱反応方法。

【請求項5】

前記気相発熱反応がアンモ酸化反応である、請求項1〜4のいずれか1項記載の気相発熱反応方法。

【請求項1】

内部に複数の除熱管を有する流動層反応器に原料を供給し、気相発熱反応させる方法であって、

前記除熱管が水を通ずる除熱管と水蒸気を通ずる除熱管とからなり、前記水蒸気の流量を最大流量/最小流量の比が3〜10となるよう操作して反応温度の調整を行うことを含む方法。

【請求項2】

前記反応原料が炭素数2〜4のアルカン及び/又はアルケンを含む、請求項1記載の気相発熱反応方法。

【請求項3】

前記アルカンがプロパン及び/又はイソブタンである、請求項2記載の気相発熱反応方法。

【請求項4】

前記アルケンがプロピレン及び/又はイソブチレンである、請求項2記載の気相発熱反応方法。

【請求項5】

前記気相発熱反応がアンモ酸化反応である、請求項1〜4のいずれか1項記載の気相発熱反応方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2011−225481(P2011−225481A)

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願番号】特願2010−96350(P2010−96350)

【出願日】平成22年4月19日(2010.4.19)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

【公開日】平成23年11月10日(2011.11.10)

【国際特許分類】

【出願日】平成22年4月19日(2010.4.19)

【出願人】(303046314)旭化成ケミカルズ株式会社 (2,513)

【Fターム(参考)】

[ Back to top ]