気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法

【課題】気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法を提供する。

【解決手段】蒸着工程を効率的に進めることができ、蒸着膜特性を容易に向上させる、基板に薄膜を蒸着するための気相蒸着装置に係り、排気口を具備するチャンバ、チャンバ内に配置され、基板を装着するように装着面を具備するステージ、基板の薄膜が形成される平面方向と平行にガスを注入する少なくとも一つ以上の注入ホールを具備する注入部、及び基板と対向し、基板と離隔するように配置されるプラズマ発生部を含む気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法である。

【解決手段】蒸着工程を効率的に進めることができ、蒸着膜特性を容易に向上させる、基板に薄膜を蒸着するための気相蒸着装置に係り、排気口を具備するチャンバ、チャンバ内に配置され、基板を装着するように装着面を具備するステージ、基板の薄膜が形成される平面方向と平行にガスを注入する少なくとも一つ以上の注入ホールを具備する注入部、及び基板と対向し、基板と離隔するように配置されるプラズマ発生部を含む気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法に係り、さらに詳細には、蒸着工程を効率的に進め、蒸着膜特性を容易に向上させることができる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法に関する。

【背景技術】

【0002】

半導体素子、表示装置及びその他の電子素子は、複数の薄膜を具備する。このような複数の薄膜を形成する方法は、多様であるが、そのうち、気相蒸着方法が1つの方法である。

【0003】

気相蒸着方法は、薄膜を形成する原料として、一つ以上のガスを使用する。このような気相蒸着方法は、化学的気相蒸着(CVD:chemical vapor deposition)、原子層蒸着(ALD:atomic layer deposition)などの多様な方法がある。

【0004】

一方、表示装置において、有機発光表示装置は、視野角が広く、コントラストにすぐれるだけではなく、応答速度が速いという長所を有しており、次世代ディスプレイ装置として注目を集めている。

【0005】

有機発光表示装置は、互いに対向した第1電極及び第2電極間に、有機発光層を具備する中間層を含み、それ以外に、一つ以上の多様な薄膜を具備する。このとき、有機発光表示装置の薄膜を形成するために、蒸着工程を利用することがある。

【0006】

しかし、有機発光表示装置が大型化され、高解像度を要求されるにつれ、大面積の薄膜を所望の特性で蒸着するのが容易ではない。また、かような薄膜を形成する工程の効率性を向上させるが、限界がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、蒸着工程を効率的に進めることができ、蒸着膜特性を容易に向上させることができる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、基板に薄膜を蒸着するための気相蒸着装置に係り、排気口を具備するチャンバ、前記チャンバ内に配置され、前記基板を装着するように装着面を具備するステージ、前記基板の薄膜が形成される平面方向と平行にガスを注入する少なくとも一つ以上の注入ホールを具備する注入部、及び前記基板と対向し、前記基板と離隔するように配置されるプラズマ発生部を含む気相蒸着装置を開示する。

【0009】

本発明において、前記プラズマ発生部は、反応ガスを注入する供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備することができる。

【0010】

本発明において、前記第1プラズマ電極と第2プラズマ電極との間でプラズマが発生し、前記プラズマは、前記取出口を介して前記基板に向かって進むことができる。

【0011】

本発明において、前記プラズマ発生部は、複数のモジュールを具備し、前記各モジュールは、前記反応ガスを注入する供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備することができる。

【0012】

本発明において、前記プラズマ発生部は、前記基板と平行に配置されてもよい。

【0013】

本発明において、前記プラズマ発生部は、前記基板に対応するように、前記基板と同サイズであるか、あるいは前記基板より大きく形成することができる。

【0014】

本発明において、前記基板上に所望のパターンで蒸着するための開口部を具備するマスクをさらに含み、前記マスクは、基板上に配置することができる。

【0015】

本発明において、前記ステージは、複数の基板を装着するように、複数の装着面を具備することができる。

【0016】

本発明において、前記複数の装着面は、互いに平行に配置することができる。

【0017】

本発明において、前記複数の装着面は、前記ステージの一面及びその反対面に形成することができる。

【0018】

本発明において、前記複数の装着面に配置される基板に対応するように、複数のプラズマ発生部が配置されてもよい。

【0019】

本発明において、前記チャンバ内で、前記基板が前記ステージに装着された状態で、前記基板及び前記プラズマ発生部を移動させるように、前記ステージ及び前記プラズマ発生部を駆動する駆動部をさらに含んでもよい。

【0020】

本発明において、前記駆動部は、前記基板が前記ステージに装着された状態で、前記基板の薄膜が形成される平面方向と垂直方向に移動するように、前記ステージ及び前記プラズマ発生部を移動させることができる。

【0021】

本発明において、前記駆動部は、往復動可能である。

【0022】

本発明において、前記駆動部は、前記ステージ及び前記プラズマ発生部を同時に移動することができる。

【0023】

本発明において、前記駆動部は、前記ステージを移動させる第1駆動部、及び前記プラズマ発生部を移動させる第2駆動部を具備することができる。

【0024】

本発明において、前記装着面は、重力が作用する方向と平行に配置することができる。

【0025】

本発明において、前記注入部は、地面から前記ステージより遠く離れるように配置することができる。

【0026】

本発明において、前記排気口はポンプと連結されてもよい。

【0027】

本発明において、前記注入部の注入ホールは、ソースガスを注入することができる。

【0028】

本発明において、前記注入部のうち少なくとも1つの注入ホールは、前記プラズマ発生部に供給する反応ガスを注入することができる。

【0029】

本発明において、前記排気口は、前記基板より地面に近く配置することができる。

【0030】

本発明において、前記注入部は、前記基板に対して蒸着工程を複数回遂行するように、前記基板の薄膜が形成される平面と垂直方向に沿って離隔されて配列された複数の注入ホールを具備することができる。

【0031】

本発明の他の側面によれば、基板に薄膜を蒸着するための気相蒸着方法に係り、チャンバ内に配置されるステージの装着面に、基板を装着する段階、前記基板と対向するように配置されたプラズマ発生部と前記基板との間の空間に、注入部を介して、前記基板の薄膜が形成される平面方向と平行にソースガスを注入する段階、前記チャンバの排気口を介して、排気工程を遂行する段階、前記プラズマ発生部を介して、前記基板に向かうようにプラズマを発生する段階、及び前記チャンバの排気口を介して、排気工程を遂行する段階を含む気相蒸着方法を開示する。

【0032】

本発明において、前記プラズマ発生部は、供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備し、前記プラズマ発生部は、前記供給部を介して反応ガスを供給され、前記反応ガスは、前記第1プラズマ電極と第2プラズマ電極とによってプラズマになり、前記プラズマは、前記取出口を介して、前記基板に向かうように進むことができる。

【0033】

本発明において、前記プラズマ発生部は、前記注入部を介して反応ガスを供給され、前記反応ガスは、前記プラズマ発生部でプラズマ状態に変わり、前記プラズマは、前記基板に向かうように進むことができる。

【0034】

本発明において、前記注入部は、注入ホールを具備し、前記ソースガス及び前記反応ガスは、前記1つの注入ホールを介して順次に注入されてもよい。

【0035】

本発明において、前記注入部は、複数の注入ホールを具備し、前記ソースガス及び前記反応ガスは、互いに異なる注入ホールを介して注入されてもよい。

【0036】

本発明において、前記排気工程は、ポンプによって遂行することができる。

【0037】

本発明において、前記基板を装着する段階は、前記基板上に所望のパターンで蒸着するための開口部を具備するマスクを、前記基板上に配置する段階をさらに含んでもよい。

【0038】

本発明において、前記チャンバ内で前記基板は、前記ステージに装着された状態で、前記基板の薄膜が形成される平面と垂直方向に移動しつつ、前記薄膜蒸着工程が遂行される。

【0039】

本発明において、前記ステージは、複数の装着面を具備し、前記ステージに基板を装着する段階で、前記複数の装着面にそれぞれ基板を装着することを特徴とする。

【0040】

本発明において、前記複数の基板に対応するように、複数のプラズマ発生部を配置することができる。

【0041】

本発明のさらに他の側面によれば、基板上に少なくとも第1電極、有機発光層を具備する中間層、第2電極を具備する薄膜を含む有機発光表示装置を製造する方法に係り、前記薄膜を形成する段階は、チャンバ内に配置されるステージの装着面に、基板を装着する段階、前記基板と対向するように配置されたプラズマ発生部と前記基板との間の空間に、注入部を介して、前記基板の薄膜が形成される平面方向と平行にソースガスを注入する段階、前記チャンバの排気口を介して、排気工程を遂行する段階、前記プラズマ発生部を介して、前記基板に向かうようにプラズマを発生する段階、及び前記チャンバの排気口を介して、排気工程を遂行する段階を含む有機発光表示装置の製造方法を開示する。

【0042】

本発明において、前記薄膜を形成する段階は、前記第2電極上に配置される封止層を形成することを特徴とする。

【0043】

本発明において、前記薄膜を形成する段階は、絶縁膜を形成することを特徴とする。

【0044】

本発明において、前記薄膜を形成する段階は、導電膜を形成することを特徴とする。

【発明の効果】

【0045】

本発明に係わる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法によれば、蒸着工程を効率的に進め、蒸着膜特性を容易に向上させることができる。

【図面の簡単な説明】

【0046】

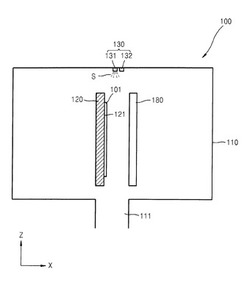

【図1】本発明の一実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図2】図1のプラズマ発生部を概略的に図示した斜視図である。

【図3】図2のIII−III線に沿って切り取った断面図である。

【図4】本発明の他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図5】図4のA方向から見た図面である。

【図6】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図7】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図8】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図9】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図10】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図11】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図12】本発明の一実施形態に係わる有機発光表示装置の製造方法によって製造された有機発光表示装置を概略的に図示した断面図である。

【発明を実施するための形態】

【0047】

以下、添付された図面に図示された本発明に係わる実施形態を参照しつつ、本発明の構成及び作用について詳細に説明する。

【0048】

図1は、本発明の一実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0049】

図1を参照すれば気相蒸着装置100は、チャンバ110、ステージ120、注入部130及びプラズマ発生部180を含む。

【0050】

チャンバ110は、下部に排気口111を具備する。排気口111は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0051】

図示されていないが、チャンバ110は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ110の内部を加熱する加熱手段(図示せず)が、チャンバ110の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0052】

ステージ120は、チャンバ110内に配置される。ステージ120は、装着面121を具備する。装着面121は、重力が作用する方向と平行に配置される。すなわち、装着面121は、地面と垂直に配置される。このために、ステージ120は、地面と垂直に配置される。

【0053】

ステージ120には、基板101が配置される。具体的には、ステージ120の装着面121に、基板101が装着される。

【0054】

装着面121に基板101を装着した後に固定されるように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0055】

プラズマ発生部180は、基板101と対向するように配置される。具体的には、基板101とプラズマ発生部180は、離隔されて所定の空間を形成する。プラズマ発生部180は、基板101と平行に配置することが望ましい。また、プラズマ発生部180は、基板101と対応するように、基板101と同じサイズを有するか、あるいは基板101より大きく形成されることが望ましい。

【0056】

プラズマ発生部180は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板101側に進めさせる多様な形態を有することができる。

【0057】

図1ないし図3に図示されたプラズマ発生部180は、具体的な例である。すなわち、図1のプラズマ発生部を概略的に図示した斜視図である図2において、III−III線に沿って切り取った断面図である図3を参照すれば、プラズマ発生部180は、複数のモジュール180a,180b,180c,180d,180eを具備する。モジュール180aは、第1プラズマ電極181、第2プラズマ電極182、供給部183及び取出口185を具備する。他のモジュール180b,180c,180d,180eも、モジュール180aと同一であるので、具体的な説明は省略する。また図3には、複数のモジュール180a,180b,180c,180d,180eが分離されていると図示されているが、本発明は、これに限定されるものではなく、複数のモジュール180a,180b,180c,180d,180eが一体化した形態であってもよい。

【0058】

供給部183を介して、反応ガスが注入されれば、第1プラズマ電極181と第2プラズマ電極182との間の空間184でプラズマが発生し、発生したプラズマは、取出口185を介して基板101に進む。

【0059】

注入部130は、チャンバ110と連結されるように配置される。注入部130を介して一つ以上のガスが基板101側に注入される。具体的には、注入部130は、第1注入ホール131、第2注入ホール132を具備し、第1注入ホール131、第2注入ホール132は、ガスを基板101の平面方向と平行に注入する。すなわち、第1注入ホール131、第2注入ホール132は、重力が作用する方向と平行にガスを注入する。

【0060】

具体的には、第1注入ホール131は、ソースガスSを注入する。プラズマ発生部180を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール132は、不要ともなる。しかし、本発明は、それに限定されるものではなく、プラズマ発生部180の供給部183の代わりに、第2注入ホール132を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール132を介して注入された反応ガスが、プラズマ発生部180でプラズマ状態に変わり、基板101に注入されてもよい。さらに他の例として、第2注入ホール132のない場合、第1注入ホール131がソースガスSを注入した後、ソースガスSを利用した工程後、第1注入ホール131から反応ガスを注入する工程も可能でもある。

【0061】

第1注入ホール131及び第2注入ホール132は、多様な形態を有することができる。すなわち、第1注入ホール131及び第2注入ホール132は、点状でもあり、基板101の幅に対応する線状であってもよい。

【0062】

本実施形態の気相蒸着装置100の動作について簡略に説明する。

【0063】

ステージ120の装着面121に、基板101を装着する。その後、注入部130の第1注入ホール131を、介してソースガスSを注入する。このとき、ソースガスSは、基板101とプラズマ発生部18との間の空間に向かうように注入されることが望ましい。またソースガスSの注入時には、プラズマ発生部180が動作しないように制御する。

【0064】

具体的な例として、ソースガスSは、アルミニウム(Al)原子を含有するガスであってもよい。

【0065】

ソースガスSが基板101の上面に吸着される。その後、排気口111を介した排気工程を進めれば、基板101の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。すなわち、前述のアルミニウム(Al)原子の単一層、または複数層が形成される。

【0066】

その後、プラズマ発生部180の供給部183を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極181と第2プラズマ電極182との間の空間184で、プラズマが発生する。かようなプラズマは、取出口185を介して、基板101に向かう。

【0067】

具体的な例として、反応ガスは、酸素(O)原子を含有するガスであってもよい。反応ガス成分のプラズマが、基板101の上面に吸着される。その後、排気口111を介した排気工程を進めれば、基板101の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。すなわち、酸素原子の単一層、または複数層が形成される。

【0068】

これを介して、基板101の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。すなわち、アルミニウム酸化膜(AlxOy、x及びyは、工程条件によって制御可能)が形成される。本実施形態では、アルミニウム酸化膜を形成する工程を開示したが、これは、説明の便宜のためのものであり、本発明は、これに限定されるものではない。すなわち、本発明は、酸化膜を含んだ多様な絶縁膜及び導電膜を形成する工程に適用されることは言うまでもない。

【0069】

本実施形態では、基板101の上面と平行した方向に、注入部130からソースガスSを注入する。特に、基板101を地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部130からソースガスが供給され、基板101にソースガス成分が吸着されるとき、不要に基板101に吸着される量が減少する。同様に、プラズマ発生部180で発生したプラズマも、基板101に吸着された余分な不要な成分が、基板101に残存しなくなる。

【0070】

すなわち、基板101に不要に吸着された成分、及びその他不均一に塊になったガス成分が、重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板101の下部に配置された排気口111を介した排気工程を介して容易に除去される。従って、注入部130の第1注入ホール131を介して、ソースガスSを注入した後、別途のパージ(purge)ガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部180を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0071】

特に、本発明は、基板101と対向するように、プラズマ発生部180を配置する。ソースガスSを注入する注入部130と別途に、プラズマ発生部180を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0072】

また、プラズマ発生部180と基板101とを離隔させ、その間の空間に、注入部130を介してソースガスSを注入するので、プラズマ発生部180が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部180は、基板101と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0073】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0074】

図4は、本発明の他の実施形態に係わる気相蒸着装置を概略的に図示した断面図であり、図5は、図4のA方向から見た図面である。

【0075】

図4及び図5を参照すれば、気相蒸着装置200は、チャンバ210、ステージ220、注入部230、マスク240及びプラズマ発生部280を含む。

【0076】

チャンバ210は、下部に排気口211を具備する。排気口211は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0077】

図示されていないが、チャンバ210は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ210の内部を加熱する加熱手段(図示せず)が、チャンバ210の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0078】

ステージ220は、チャンバ210内に配置される。ステージ220は、装着面221を具備する。装着面221は、重力が作用する方向と平行に配置される。すなわち、装着面221は、地面と垂直に配置される。このために、ステージ220は、地面と垂直に配置される。

【0079】

ステージ220には、基板201が配置される。具体的には、ステージ220の装着面121に、基板201が装着される。

【0080】

装着面221に基板201を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0081】

プラズマ発生部280は、基板201と対向するように配置される。具体的には、基板201とプラズマ発生部280は、離隔されて所定の空間を形成する。プラズマ発生部280は、基板201と平行に配置することが望ましい。また、プラズマ発生部280は、基板201と対応するように、基板201と同じサイズを有するか、あるいは基板201より大きく形成されることが望ましい。

【0082】

基板201上にマスク240が配置される。図5に、マスク240を参照すれば、マスク240は、所定の形態に形成された開口部240aを具備する。開口部240aは、基板201に形成される薄膜のパターンに対応する形態を有する。

【0083】

図5には、6個の開口部240aが図示されているが、本発明は、これに限定されるものではない。すなわち、基板201に蒸着しようとするパターンの個数通り、開口部240aの個数及び形状を定める。例えば、マスク240は、1つの開口部240aを有するオープンマスク形態であってもよい。

【0084】

プラズマ発生部280は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板201側に進めさせる多様な形態を有することができ、具体的な例として、図3のプラズマ発生部180と同一の構成を有することができる。

【0085】

注入部230は、チャンバ210と連結されるように配置される。注入部230を介して、一つ以上のガスが基板201側に注入される。具体的には、注入部230は、第1注入ホール231、第2注入ホール232を具備し、第1注入ホール231、第2注入ホール232は、ガスを基板201の平面方向と平行に注入する。すなわち、第1注入ホール231、第2注入ホール232は、重力が作用する方向と平行にガスを注入する。

【0086】

具体的には、第1注入ホール231は、ソースガスSを注入する。プラズマ発生部280を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール232は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部280の供給部(図示せず)の代わりに、第2注入ホール232を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール232を介して注入された反応ガスが、プラズマ発生部280でプラズマ状態に変わり、基板201に注入されてもよい。

【0087】

第1注入ホール231及び第2注入ホール232は、多様な形態を有することができる。すなわち、第1注入ホール231及び第2注入ホール232は、点状でもあり、基板201の幅に対応する線状であってもよい。

【0088】

本実施形態の気相蒸着装置200の動作について簡略に説明する。

【0089】

ステージ220の装着面221に、基板201を装着する。基板201上に蒸着しようとする薄膜のパターンに対応する開口部240aを有するマスク240を、基板201上に配置する。

【0090】

その後、注入部230の第1注入ホール231を介して、ソースガスSを注入する。このとき、ソースガスSは、基板201とプラズマ発生部280との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部280は、動作しないように制御する。

【0091】

ソースガスSが基板201の上面に吸着される。特に、基板201の上面の領域のうち、開口部240aに対応する領域に吸着される。その後、排気口211を介した排気工程を進めれば、基板201の上面において、開口部240aに対応する領域に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0092】

その後、プラズマ発生部280の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板201に向かう。

【0093】

反応ガス成分のプラズマが、基板201の上面の領域のうち、開口部240aに対応する領域に吸着される。その後、排気口211を介した排気工程を進めれば、基板201の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0094】

これを介して、基板201の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0095】

本実施形態では、基板201の上面と平行した方向に、注入部230からソースガスSを注入する。特に、基板201を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部230からソースガスが供給され、基板201にソースガス成分が吸着されるとき、不要に基板201に吸着される量が減少する。同様に、プラズマ発生部280で発生したプラズマも、基板201に吸着された余分な不要な成分が、基板201に残存しない。

【0096】

すなわち、基板201に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板201の下部に配置された排気口211を介した排気工程を介して容易に除去される。従って、注入部230の第1注入ホール231を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部280を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0097】

特に、本発明は、基板201と対向するように、プラズマ発生部280を配置する。ソースガスSを注入する注入部230と別途に、プラズマ発生部280を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0098】

また、プラズマ発生部280と基板201とを離隔させ、その間の空間に、注入部230を介して、ソースガスSを注入するので、プラズマ発生部280が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部280は、基板201と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0099】

また、本実施形態では、基板201上にマスク240を配置し、所望の蒸着パターンを容易に形成することができる。

【0100】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0101】

図6は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0102】

図6を参照すれば、気相蒸着装置300は、チャンバ310、ステージ320、注入部330及びプラズマ発生部381,382を含む。

【0103】

チャンバ310は、下部に排気口311を具備する。排気口311は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0104】

図示されていないが、チャンバ310は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ310の内部を加熱する加熱手段(図示せず)が、チャンバ310の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0105】

ステージ320は、第1装着面321及び第2装着面322を具備する。第1装着面321及び第2装着面322は、重力が作用する方向と平行に配置される。すなわち、第1装着面321及び第2装着面322は、地面と垂直に配置される。このために、ステージ320は、地面と垂直に配置される。

【0106】

ステージ320には、基板301,302が配置される。具体的には、ステージ320の第1装着面321に、第1基板301が装着され、ステージ320の第2装着面322に、第2基板302が装着される。

【0107】

第1装着面321と第2装着面322は、互いに平行に配置される。

【0108】

第1装着面321及び第2装着面322に、基板301,302を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0109】

プラズマ発生部381,382は、基板301,302と対向するように配置される。具体的には、第1プラズマ発生部381は、第1基板301と対向し、第2プラズマ発生部382は、第2基板302と対向する。

【0110】

基板301,302とプラズマ発生部381,382は、離隔されて所定の空間を形成する。プラズマ発生部381,382は、基板301,302と平行に配置することが望ましい。また、プラズマ発生部381,382は、基板301,302と対応するように、基板301,302と同じサイズを有するか、あるいは基板301,302より大きく形成されることが望ましい。

【0111】

プラズマ発生部381,382は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板301,302側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0112】

注入部330は、チャンバ310と連結されるように配置される。注入部330を介して、一つ以上のガスが基板301側に注入される。具体的には、注入部330は、第1注入ホール331、第2注入ホール332を具備し、第1注入ホール331、第2注入ホール332は、ガスを基板301の平面方向と平行に注入する。すなわち、第1注入ホール331、第2注入ホール332は、重力が作用する方向と平行にガスを注入する。

【0113】

具体的には、第1注入ホール331は、ソースガスSを注入する。プラズマ発生部381,382を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール332は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部381,382の供給部(図示せず)の代わりに、第2注入ホール332を介して、反応ガスを注入することも可能でもある。

【0114】

第1注入ホール331及び第2注入ホール332は、多様な形態を有することができる。すなわち、第1注入ホール331及び第2注入ホール332は、点状でもあり、基板301の幅に対応する線状であってもよい。

【0115】

本実施形態の気相蒸着装置300の動作について簡略に説明する。

【0116】

ステージ320の第1装着面321及び第2装着面322に、それぞれ第1基板301及び第2基板302を装着する。その後、注入部330の第1注入ホール331を介して、ソースガスSを注入する。このとき、ソースガスSは、第1基板301と第1プラズマ発生部381との間の空間、及び第2基板302と第2プラズマ発生部382との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部381,382は、動作しないように制御する。

【0117】

ソースガスSが、第1基板301及び第2基板302の上面に吸着される。その後、排気口311を介した排気工程を進めれば、第1基板301及び第2基板302の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0118】

その後、第1プラズマ発生部381及び第2プラズマ発生部382の供給部(図示せず)を介して、反応ガスを注入される。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板301,302に向かう。

【0119】

これを介して、反応ガス成分のプラズマが、基板301,302の上面に吸着される。その後、排気口311を介した排気工程を進めれば、基板301,302の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0120】

これを介して、基板301,302の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0121】

本実施形態では、基板301,302の上面と平行した方向に、注入部330からソースガスSを注入する。特に、基板301,302を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部330からソースガスが供給され、基板301,302にソースガス成分が吸着されるとき、不要に基板301,302に吸着される量が減少する。同様に、プラズマ発生部381,382で発生したプラズマも、基板301,302に吸着された余分な不要な成分が、基板301,302に残存しなくなる。

【0122】

すなわち、基板301,302に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板301,302の下部に配置された排気口311を介した排気工程を介して容易に除去される。従って、注入部330の第1注入ホール331を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部381,382を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0123】

特に、本発明は、基板301,302と対向するように、プラズマ発生部381,382を配置する。ソースガスSを注入する注入部330と別途に、プラズマ発生部381,382を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0124】

また、プラズマ発生部381,382と基板301,302とを離隔させ、その間の空間に、注入部330を介して、ソースガスSを注入するので、プラズマ発生部381,382が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部381,382は、基板301,302と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0125】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0126】

また、本実施形態では、ステージ320の両面に、装着面321,322を形成し、2枚の基板301,302を1つのステージ320に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板301,302は、1つのステージ320に互いに平行に配置されるので、2枚の基板301,302の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板301,302に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0127】

図7は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【0128】

図7を参照すれば、気相蒸着装置400は、チャンバ410、ステージ420、注入部430、マスク441,442及びプラズマ発生部481,482を含む。

【0129】

チャンバ410は、下部に排気口411を具備する。排気口411は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0130】

図示されていないが、チャンバ410は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ410の内部を加熱する加熱手段(図示せず)が、チャンバ410の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0131】

ステージ420は、第1装着面421及び第2装着面422を具備する。第1装着面421及び第2装着面422は、重力が作用する方向と平行に配置される。すなわち、第1装着面421及び第2装着面422は、地面と垂直に配置される。このために、ステージ420は、地面と垂直に配置される。

【0132】

ステージ420には、基板401,402が配置される。具体的には、ステージ420の第1装着面421に、第1基板401が装着され、ステージ420の第2装着面422に、第2基板402が装着される。

【0133】

第1装着面421と第2装着面422は、互いに平行に配置される。

【0134】

第1装着面421及び第2装着面422に基板401,402を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0135】

基板401,402上にマスク441,442が配置される。具体的には、第1基板401上に、第1マスク441、第2基板402上に、第2マスク442が配置される。

【0136】

第1マスク441及び第2マスク442は、図示されていないが、前述の実施形態と同様に、開口部(図示せず)を具備する。開口部(図示せず)は、基板401,402に形成される薄膜のパターンに対応する形態を有する。

【0137】

プラズマ発生部481,482は、基板401,402と対向するように配置される。具体的には、第1プラズマ発生部481は、第1基板401と対向し、第2プラズマ発生部482は、第2基板402と対向する。

【0138】

基板401,402とプラズマ発生部481,482は、離隔されて所定の空間を形成する。プラズマ発生部481,482は、基板401,402と平行に配置することが望ましい。また、プラズマ発生部481,482は、基板401,402と対応するように、基板401,402と同じサイズを有するか、あるいは基板401,402より大きく形成されることが望ましい。

【0139】

プラズマ発生部481,482は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板401,402側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0140】

注入部430は、チャンバ410と連結されるように配置される。注入部430を介して、一つ以上のガスが基板401側に注入される。具体的には、注入部430は、第1注入ホール431、第2注入ホール432を具備し、第1注入ホール431、第2注入ホール432は、ガスを基板401の平面方向と平行に注入する。すなわち、第1注入ホール431、第2注入ホール432は、重力が作用する方向と平行にガスを注入する。

【0141】

具体的には、第1注入ホール431は、ソースガスSを注入する。プラズマ発生部481,482を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール432は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部481,482の供給部(図示せず)の代わりに、第2注入ホール432を介して、反応ガスを注入することも可能でもある。

【0142】

第1注入ホール431及び第2注入ホール432は、多様な形態を有することができる。すなわち、第1注入ホール431及び第2注入ホール432は、点状でもあり、基板401の幅に対応する線状であってもよい。

【0143】

本実施形態の気相蒸着装置400の動作について簡略に説明する。

【0144】

ステージ420の第1装着面421及び第2装着面422に、それぞれ第1基板401及び第2基板402を装着する。基板401,402上に、蒸着しようとする薄膜のパターンに対応する開口部(図示せず)を有するマスク441,442を配置する。

【0145】

その後、注入部430の第1注入ホール431を介して、ソースガスSを注入する。このとき、ソースガスSは、第1基板401と第1プラズマ発生部481との間の空間、及び第2基板402と第2プラズマ発生部482との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部481,482は、動作しないように制御する。

【0146】

ソースガスSが、第1基板401及び第2基板402の上面に吸着される。特に、基板401,402の上面の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口411を介した排気工程を進めれば、第1基板401及び第2基板402の上面において、開口部(図示せず)に対応する領域に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0147】

その後、第1プラズマ発生部481及び第2プラズマ発生部482の供給部(図示せず)を介して、反応ガスを注入される。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板401,402に向かう。

【0148】

これを介して、反応ガス成分のプラズマが、基板401,402の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口411を介した排気工程を進めれば、基板401,402の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0149】

これを介して、基板401,402の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0150】

本実施形態では、基板401,402の上面と平行した方向に、注入部430からソースガスSを注入する。特に、基板401,402を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部430からソースガスが供給され、基板401,402にソースガス成分が吸着されるとき、不要に基板401,402に吸着される量が減少する。同様に、プラズマ発生部481,482で発生したプラズマも、基板401,402に吸着された余分な不要な成分が、基板401,402に残存しなくなる。

【0151】

すなわち、基板401,402に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板401,402の下部に配置された排気口411を介した排気工程を介して容易に除去される。従って、注入部430の第1注入ホール431を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部481,482を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0152】

特に、本発明は、基板401,402と対向するように、プラズマ発生部481,482を配置する。ソースガスSを注入する注入部430と別途に、プラズマ発生部481,482を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0153】

また、プラズマ発生部481,482と基板401,402とを離隔させ、その間の空間に、注入部430を介して、ソースガスSを注入するので、プラズマ発生部481,482が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部481,482は、基板401,402と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0154】

また、本実施形態では、基板401,402上にマスク441,442を配置し、所望の蒸着パターンを容易に形成することができる。

【0155】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガスの使用に伴ってパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0156】

また、本実施形態では、ステージ420の両面に、装着面421,422を形成し、2枚の基板401,402を1つのステージ420に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板401,402は、1つのステージ420に互いに平行に配置されるので、2枚の基板401,402の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板401,402に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0157】

図8は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0158】

図8を参照すれば、気相蒸着装置500は、チャンバ510、ステージ520、注入部530、駆動部551,552及びプラズマ発生部580を含む。

【0159】

チャンバ510は、下部に排気口511を具備する。排気口511は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0160】

図示されていないが、チャンバ510は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ510の内部を加熱する加熱手段(図示せず)が、チャンバ510の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0161】

ステージ520は、チャンバ510内に配置される。ステージ520は、装着面521を具備する。装着面521は、重力が作用する方向と平行に配置される。すなわち、装着面521は、地面と垂直に配置される。このために、ステージ520は、地面と垂直に配置される。

【0162】

ステージ520には、基板501が配置される。具体的には、ステージ520の装着面521に、基板501が装着される。

【0163】

装着面521に基板501を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0164】

プラズマ発生部580は、基板501と対向するように配置される。具体的には、基板501とプラズマ発生部580は、離隔されて所定の空間を形成する。プラズマ発生部580は、基板501と平行に配置することが望ましい。また、プラズマ発生部580は、基板501と対応するように、基板501と同じサイズを有するか、あるいは基板501より大きく形成されることが望ましい。

【0165】

プラズマ発生部580は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板501側に進めさせる多様な形態を有することができる。プラズマ発生部580の構成は、前述の実施形態と同一であるので、具体的な説明は省略する。

【0166】

駆動部551,552は、ステージ520及びプラズマ発生部580に連結される。具体的には、第1駆動部551は、ステージ520に連結され、第2駆動部552は、プラズマ発生部580に連結される。図8には、第1駆動部551及び第2駆動部552を別途に図示したが、本発明は、これに限定されるものではない。すなわち、ステージ520及びプラズマ発生部580を同時に移動する1つの駆動部を利用することができることは言うまでもない。

【0167】

第1駆動部551は、ステージ520を、図8に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第1駆動部551は、ステージ520を、図8のX軸方向に移動する。これを介して、基板501の薄膜が形成される平面と垂直方向に、基板501を移動させることができる。

【0168】

また、第2駆動部552は、プラズマ発生部580を、図8に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第2駆動部552は、プラズマ発生部580を、図8のX軸方向に移動する。これを介して、基板501の薄膜が形成される平面と垂直方向に、プラズマ発生部580を移動させることができる。

【0169】

このとき、基板501とプラズマ発生部580との間隔を維持するように、第1駆動部551及び第2駆動部552を制御する。

【0170】

注入部530は、チャンバ510と連結されるように配置される。注入部530を介して、一つ以上のガスが基板501側に注入される。具体的には、注入部530は、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536を具備する。

【0171】

また、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、基板501の移動方向に沿って配列される。すなわち、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、図8のX軸方向に沿って離隔されて配列される。

【0172】

また、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、多様な形態を有するが、点状でもあり、基板501の幅に対応する線状であってもよい。

【0173】

第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、ガスを基板501の平面方向と平行に注入する。すなわち、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、重力が作用する方向と平行にガスを注入する。

【0174】

具体的には、第1注入ホール531、第3注入ホール533及び第5注入ホール535は、順次にまたは同時にソースガスSを注入する。プラズマ発生部580を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール532、第4注入ホール534及び第6注入ホール536は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部580の供給部(図示せず)の代わりに、第2注入ホール532、第4注入ホール534及び第6注入ホール536を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール532、第4注入ホール534及び第6注入ホール536を介して注入された反応ガスが、プラズマ発生部580でプラズマ状態に変わり、基板501に注入されてもよい。

【0175】

本実施形態の気相蒸着装置500の動作について簡略に説明する。

【0176】

ステージ520の装着面521に、基板501を装着する。その後、注入部530の第1注入ホール531を介して、ソースガスSを注入する。このとき、ソースガスSは、基板501とプラズマ発生部580との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部580は、動作しないように制御する。

【0177】

ソースガスSが基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0178】

その後、プラズマ発生部580の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板501に向かう。

【0179】

これを介して、反応ガス成分のプラズマが、基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0180】

これを介して、基板501の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0181】

その後、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を、図8のX軸方向に、すなわち、矢印M方向に移動する。これを介して、移動後にも、基板501とプラズマ発生部580との間の空間が維持される。

【0182】

その後、注入部530の第3注入ホール533を介して、ソースガスSを注入する。このとき、ソースガスSは、基板501とプラズマ発生部580との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部580は、動作しないように制御する。

【0183】

ソースガスSが基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0184】

その後、プラズマ発生部580の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板501に向かう。

【0185】

これを介して、反応ガス成分のプラズマが、基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0186】

これを介して、基板501の上面に、駆動部551,552の駆動前、第1注入ホール531及びプラズマ発生部580を利用して形成した薄膜上に、さらにソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0187】

その後、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を、図8のX軸方向、矢印M方向に移動する。

【0188】

第5注入ホール535及びプラズマ発生部580を利用し、第1注入ホール531及びプラズマ発生部580を利用したのと同様に、基板101にさらに薄膜を形成する。

【0189】

これを介して、1個のチャンバ510で、基板501に所望厚の薄膜形成を容易に進めることができる。すなわち、所望の薄膜厚によって、ステージ520及びプラズマ発生部580の移動を制御することができる。

【0190】

本実施形態では、基板501の上面と平行した方向に、注入部530からソースガスSを注入する。特に、基板501を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部530からソースガスが供給され、基板501にソースガス成分が吸着されるとき、不要に基板501に吸着される量が減少する。同様に、プラズマ発生部580で発生したプラズマも、基板501に吸着された余分な不要な成分が、基板501に残存しなくなる。

【0191】

すなわち、基板501に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板501の下部に配置された排気口511を介した排気工程を介して容易に除去される。従って、注入部530の第1注入ホール531を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部580を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0192】

特に、本発明は、基板501と対向するように、プラズマ発生部580を配置する。ソースガスSを注入する注入部530と別途に、プラズマ発生部580を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0193】

また、プラズマ発生部580と基板501とを離隔させ、その間の空間に、注入部530を介して、ソースガスSを注入するので、プラズマ発生部580が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部580は、基板501と同一であるか、あるいはそれよりも大きく形成することが望ましい。例えば、第3注入ホール533を介して、ソースガスSを注入するとき、前段階で、第1注入ホール531を介して注入されたソースガスSのうち、基板501と反応して吸着された後、残存する余分な不純ガスが完全に排気口511を介して排気されない。その場合、第3注入ホール533を介して注入されたソースガスSを利用した工程が、かような不純ガスによって影響され、基板501に形成される薄膜の特性を顕著に低下させる。しかし、本実施形態では、基板501とプラズマ発生部580との間の空間に向かうように、第3注入ホール533を介してソースガスSを注入し、不純物の流入をプラズマ発生部580が実質的に遮断することができる。

【0194】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0195】

また、本実施形態では、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を移動しつつ蒸着工程を進める。第1注入ホール531、第3注入ホール533、第5注入ホール535及びプラズマ発生部580を介して順次に蒸着工程を進め、所望厚の薄膜を形成する時間を顕著に短縮させて工程の便宜性を高める。

【0196】

図9は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【0197】

図9を参照すれば、気相蒸着装置600は、チャンバ610、ステージ620、注入部630、駆動部651、652、マスク640及びプラズマ発生部680を含む。

【0198】

チャンバ610は、下部に排気口611を具備する。排気口611は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0199】

図示されていないが、チャンバ610は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ610の内部を加熱する加熱手段(図示せず)が、チャンバ610の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0200】

ステージ620は、チャンバ610内に配置される。ステージ620は、装着面621を具備する。装着面621は、重力が作用する方向と平行に配置される。すなわち、装着面621は、地面と垂直に配置される。このために、ステージ620は、地面と垂直に配置される。

【0201】

ステージ620には、基板601が配置される。具体的には、ステージ620の装着面621に、基板601が装着される。

【0202】

装着面621に基板601を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0203】

基板601上にマスク640が配置される。マスク640は、所定の形態に形成された開口部(図示せず)を具備する。開口部(図示せず)は、基板601に形成される薄膜のパターンに対応する形態を有する。

【0204】

プラズマ発生部680は、基板601と対向するように配置される。具体的には、基板601とプラズマ発生部680は、離隔されて所定の空間を形成する。プラズマ発生部680は、基板601と平行に配置することが望ましい。また、プラズマ発生部680は、基板601と対応するように、基板601と同じサイズを有するか、あるいは基板601より大きく形成されることが望ましい。

【0205】

プラズマ発生部680は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板601側に進めさせる多様な形態を有することができる。プラズマ発生部680の構成は、前述の実施形態と同一であるので、具体的な説明は省略する。

【0206】

駆動部651,652は、ステージ620及びプラズマ発生部680に連結される。具体的には、第1駆動部651は、ステージ620に連結され、第2駆動部652は、プラズマ発生部680に連結される。図9には、第1駆動部651及び第2駆動部652を別途に図示したが、本発明は、これに限定されるものではない。すなわち、ステージ620及びプラズマ発生部680を同時に移動する1つの駆動部を利用することができることは言うまでもない。

【0207】

第1駆動部651は、ステージ620を、図9に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第1駆動部651は、ステージ620を、図9のX軸方向に移動する。これを介して、基板601の薄膜が形成される平面と垂直方向に、基板601を移動させることができる。

【0208】

また、第2駆動部652は、プラズマ発生部680を、図9に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第2駆動部652は、プラズマ発生部680を、図9のX軸方向に移動する。これを介して、基板601の薄膜が形成される平面と垂直方向に、プラズマ発生部680を移動させることができる。

【0209】

このとき、基板601とプラズマ発生部680との間隔を維持するように、第1駆動部651及び第2駆動部652を制御する。

【0210】

注入部630は、チャンバ610と連結されるように配置される。注入部630を介して、一つ以上のガスが基板601側に注入される。具体的には、注入部630は、第1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636を具備する。

【0211】

また、第1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636は、基板601の移動方向に沿って配列される。すなわち1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636は、図9のX軸方向に沿って離隔されて配列される。

【0212】

また、第1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636は、多様な形態を有するが、点状でもあり、基板601の幅に対応する線状であってもよい。

【0213】

第1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636は、ガスを基板601の平面方向と平行に注入する。すなわち、第1注入ホール631、第2注入ホール632、第3注入ホール633、第4注入ホール634、第5注入ホール635及び第6注入ホール636は、重力が作用する方向と平行にガスを注入する。

【0214】

具体的には、第1注入ホール631、第3注入ホール633及び第5注入ホール635は、順次にまたは同時にソースガスSを注入する。プラズマ発生部680を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール632、第4注入ホール634及び第6注入ホール636は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部680の供給部(図示せず)の代わりに、第2注入ホール632、第4注入ホール634及び第6注入ホール636を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール632、第4注入ホール634及び第6注入ホール636を介して注入された反応ガスが、プラズマ発生部680でプラズマ状態に変わり、基板601に注入されてもよい。

【0215】

本実施形態の気相蒸着装置600の動作について簡略に説明する。

【0216】

ステージ620の装着面621に、基板601を装着する。基板601上に、蒸着しようとする薄膜のパターンに対応する開口部(図示せず)を有するマスク640を、基板601上に配置する。

【0217】

その後、注入部630の第1注入ホール631を介して、ソースガスSを注入する。このとき、ソースガスSは、基板601とプラズマ発生部680との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部680は、動作しないように制御する。

【0218】

ソースガスSが基板601の上面に吸着される。特に、基板601の上面の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口611を介した排気工程を進めれば、基板601の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0219】

その後、プラズマ発生部680の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板601に向かう。

【0220】

これを介して、反応ガス成分のプラズマが、基板601の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口611を介した排気工程を進めれば、基板601の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0221】

これを介して、基板601の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0222】

その後、駆動部651、552を利用し、ステージ620及びプラズマ発生部680を、図9のX軸方向に、すなわち、矢印M方向に移動する。これを介して、移動後にも、基板601とプラズマ発生部680との間の空間が維持される。

【0223】

その後、注入部630の第3注入ホール633を介して、ソースガスSを注入する。このとき、ソースガスSは、基板601とプラズマ発生部680との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部680は、動作しないように制御する。

【0224】

ソースガスSが基板601の上面に吸着される。その後、排気口611を介した排気工程を進めれば、基板601の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0225】

その後、プラズマ発生部680の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板601に向かう。

【0226】

これを介して、反応ガス成分のプラズマが、基板601の上面に吸着される。その後、排気口611を介した排気工程を進めれば、基板601の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0227】

これを介して、基板601の上面に、駆動部651,652の駆動前、第1注入ホール631及びプラズマ発生部680を利用して形成した薄膜上に、さらにソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0228】

その後、駆動部651,652を利用し、ステージ620及びプラズマ発生部680を、図9のX軸方向、矢印M方向に移動する。

【0229】

第5注入ホール635及びプラズマ発生部680を利用し、第1注入ホール631及びプラズマ発生部680を利用したのと同様に、基板101にさらに薄膜を形成する。

【0230】

これを介して、1個のチャンバ610で、基板601に所望厚の薄膜形成を容易に進めることができる。すなわち、所望の薄膜厚によって、ステージ620及びプラズマ発生部680の移動を制御することができる。

【0231】

本実施形態では、基板601の上面と平行した方向に、注入部630からソースガスSを注入する。特に、基板601を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部630からソースガスが供給され、基板601にソースガス成分が吸着されるとき、不要に基板601に吸着される量が減少する。同様に、プラズマ発生部680で発生したプラズマも、基板601に吸着された余分な不要な成分が、基板601に残存しなくなる。

【0232】

すなわち、基板601に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板601の下部に配置された排気口611を介した排気工程を介して容易に除去される。従って、注入部630の第1注入ホール631を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部680を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0233】

特に、本発明は、基板601と対向するように、プラズマ発生部680を配置する。ソースガスSを注入する注入部630と別途に、プラズマ発生部680を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0234】

また、プラズマ発生部680と基板601とを離隔させ、その間の空間に、注入部630を介して、ソースガスSを注入するので、プラズマ発生部680が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部680は、基板601と同一であるか、あるいはそれよりも大きく形成することが望ましい。例えば、第3注入ホール633を介して、ソースガスSを注入するとき、前段階で、第1注入ホール631を介して注入されたソースガスSのうち、基板601と反応して吸着された後、残存する余分な不純ガスが完全に排気口611を介して排気されない。その場合、第3注入ホール633を介して注入されたソースガスSを利用した工程が、かような不純ガスによって影響され、基板601に形成される薄膜の特性を顕著に低下させる。しかし、本実施形態では、基板601とプラズマ発生部680との間の空間に向かうように、第3注入ホール633を介してソースガスSを注入し、不純物の流入をプラズマ発生部680が実質的に遮断することができる。

【0235】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0236】

また、本実施形態では、駆動部651,652を利用し、ステージ620及びプラズマ発生部680を移動しつつ蒸着工程を進める。第1注入ホール631、第3注入ホール633、第5注入ホール635及びプラズマ発生部680を介して順次に蒸着工程を進め、所望厚の薄膜を形成する時間を顕著に短縮させて工程の便宜性を高める。

【0237】

また、本実施形態では、基板601上にマスク640を配置し、所望の蒸着パターンを容易に形成することができる。

【0238】

図10は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0239】

図10を参照すれば、気相蒸着装置700は、チャンバ710、ステージ720、注入部730、駆動部751、752、753及びプラズマ発生部781,782を含む。

【0240】

チャンバ710は、下部に排気口711を具備する。排気口711は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0241】

図示されていないが、チャンバ710は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ710の内部を加熱する加熱手段(図示せず)が、チャンバ710の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0242】

ステージ720は、第1装着面721及び第2装着面722を具備する。第1装着面721及び第2装着面722は、重力が作用する方向と平行に配置される。すなわち、第1装着面721及び第2装着面722は、地面と垂直に配置される。このために、ステージ720は、地面と垂直に配置される。

【0243】

ステージ720には、基板701,702が配置される。具体的には、ステージ720の第1装着面721に、第1基板701が装着され、ステージ720の第2装着面722に、第2基板702が装着される。

【0244】

第1装着面721と第2装着面722は、互いに平行に配置される。

【0245】

第1装着面721及び第2装着面722に基板701,702を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0246】

基板701,702とプラズマ発生部781,782は、離隔されて所定の空間を形成する。プラズマ発生部781,782は、基板701,702と平行に配置することが望ましい。また、プラズマ発生部781,782は、基板701,702と対応するように、基板701,702と同じサイズを有するか、あるいは基板701,702より大きく形成されることが望ましい。

【0247】

プラズマ発生部781,782は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板701,702側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0248】

駆動部751,752,753は、ステージ720及びプラズマ発生部781,782に連結される。具体的には、第1駆動部751は、ステージ720に連結され、第2駆動部752は、第1プラズマ発生部781に連結され、第3駆動部753は、第2プラズマ発生部782に連結される。

【0249】

図10には、第1駆動部751、第2駆動部752及び第3駆動部753を別途に図示したが、本発明は、これに限定されるものではない。すなわち、ステージ720及びプラズマ発生部781,782を同時に移動する1つの駆動部を利用することができることは言うまでもない。

【0250】

第1駆動部751は、ステージ720を、図10に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第1駆動部751は、ステージ720を、図10のX軸方向に移動する。これを介して、基板701,702の薄膜が形成される平面と垂直方向に、基板701,702を移動させることができる。

【0251】

また、第2駆動部752及び第3駆動部753は、プラズマ発生部781,782を図10に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第2駆動部752及び第3駆動部753は、プラズマ発生部781,782を図10のX軸方向に移動する。これを介して、基板701,702の薄膜が形成される平面と垂直方向に、プラズマ発生部781,782を移動させることができる。

【0252】

このとき、基板701,702とプラズマ発生部781,782との間隔をそれぞれ維持するように、第1駆動部751、第2駆動部752及び第3駆動部753を制御する。

【0253】

注入部730は、チャンバ710と連結されるように配置される。注入部730を介して、一つ以上のガスが基板701,702側に注入される。具体的には、注入部730は、第1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736を具備する。

【0254】

また、第1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736は、基板701,702の移動方向に沿って配列される。すなわち1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736は、図10のX軸方向に沿って離隔されて配列される。

【0255】

また、第1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736は、多様な形態を有するが、点状でもあり、基板701,702の幅に対応する線状であってもよい。

【0256】

第1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736は、ガスを基板701,702の平面方向と平行に注入する。すなわち、第1注入ホール731、第2注入ホール732、第3注入ホール733、第4注入ホール734、第5注入ホール735及び第6注入ホール736は、重力が作用する方向と平行にガスを注入する。

【0257】

具体的には、第1注入ホール731、第3注入ホール733及び第5注入ホール735は、順次にまたは同時にソースガスSを注入する。プラズマ発生部781,782を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール732、第4注入ホール734及び第6注入ホール736は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部781,782の供給部(図示せず)の代わりに、第2注入ホール732、第4注入ホール734及び第6注入ホール736を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール732、第4注入ホール734及び第6注入ホール736を介して注入された反応ガスが、プラズマ発生部781,782でプラズマ状態に変わり、基板701,702に注入されてもよい。

【0258】

本実施形態の気相蒸着装置700の動作について簡略に説明する。

【0259】

ステージ720の装着面721,722に、基板701,702を装着する。その後、注入部730の第1注入ホール731を介して、ソースガスSを注入する。このとき、ソースガスSは、基板701,702とプラズマ発生部781,782との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部781,782は、動作しないように制御する。

【0260】

ソースガスSが基板701,702の上面に吸着される。その後、排気口711を介した排気工程を進めれば、基板701,702の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0261】

その後、プラズマ発生部781,782の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板701,702に向かう。

【0262】

これを介して、反応ガス成分のプラズマが、基板701,702の上面に吸着される。その後、排気口711を介した排気工程を進めれば、基板701,702の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0263】

これを介して、基板701,702の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0264】

その後、駆動部751,752を利用し、ステージ720及びプラズマ発生部781,782を図10のX軸方向に、すなわち、矢印M方向に移動する。これを介して、移動後にも、基板701,702とプラズマ発生部781,782との間の空間が維持される。

【0265】

その後、注入部730の第3注入ホール733を介して、ソースガスSを注入する。このとき、ソースガスSは、基板701,702とプラズマ発生部781,782との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部781,782は、動作しないように制御する。

【0266】

ソースガスSが基板701,702の上面に吸着される。その後、排気口711を介した排気工程を進めれば、基板701,702の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0267】

その後、プラズマ発生部781,782の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板701,702に向かう。

【0268】

これを介して、反応ガス成分のプラズマが、基板701,702の上面に吸着される。その後、排気口711を介した排気工程を進めれば、基板701,702の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0269】

これを介して、基板701,702の上面に、駆動部751,752の駆動前、第1注入ホール731及びプラズマ発生部781,782を利用して形成した薄膜上に、さらにソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0270】

その後、駆動部751,752を利用し、ステージ720及びプラズマ発生部781,782を図10のX軸方向、矢印M方向に移動する。

【0271】

第5注入ホール735及びプラズマ発生部781,782を利用し、第1注入ホール731及びプラズマ発生部781,782を利用したのと同様に、基板701,702にさらに薄膜を形成する。

【0272】

これを介して、1個のチャンバ710で、基板701,702に所望厚の薄膜形成を容易に進めることができる。すなわち、所望の薄膜厚によって、ステージ720及びプラズマ発生部781,782の移動を制御することができる。

【0273】

本実施形態では、基板701,702の上面と平行した方向に、注入部730からソースガスSを注入する。特に、基板701,702を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部730からソースガスが供給され、基板701,702にソースガス成分が吸着されるとき、不要に基板701,702に吸着される量が減少する。同様に、プラズマ発生部781,782で発生したプラズマも、基板701,702に吸着された余分な不要な成分が、基板701,702に残存しなくなる。

【0274】

すなわち、基板701,702に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板701,702の下部に配置された排気口711を介した排気工程を介して容易に除去される。従って、注入部730の第1注入ホール731を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部781,782を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0275】

特に、本発明は、基板701,702と対向するように、プラズマ発生部781,782を配置する。ソースガスSを注入する注入部730と別途に、プラズマ発生部781,782を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0276】

また、プラズマ発生部781,782と基板701,702とを離隔させ、その間の空間に、注入部730を介して、ソースガスSを注入するので、プラズマ発生部781,782が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部781,782は、基板701,702と同一であるか、あるいはそれよりも大きく形成することが望ましい。例えば、第3注入ホール733を介して、ソースガスSを注入するとき、前段階で、第1注入ホール731を介して注入されたソースガスSのうち、基板701,702と反応して吸着された後、残存する余分な不純ガスが完全に排気口711を介して排気されない。その場合、第3注入ホール733を介して注入されたソースガスSを利用した工程が、かような不純ガスによって影響され、基板701,702に形成される薄膜の特性を顕著に低下させる。しかし、本実施形態では、基板701,702とプラズマ発生部781,782との間の空間に向かうように、第3注入ホール733を介してソースガスSを注入し、不純物の流入をプラズマ発生部781,782が実質的に遮断することができる。

【0277】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0278】

また、本実施形態では、駆動部751,752,753を利用し、ステージ720及びプラズマ発生部781,782を移動しつつ蒸着工程を進める。第1注入ホール731、第3注入ホール733、第5注入ホール735及びプラズマ発生部781,782を介して順次に蒸着工程を進め、所望厚の薄膜を形成する時間を顕著に短縮させて工程の便宜性を高める。

【0279】

また、本実施形態では、ステージ720の両面に、装着面721,722を形成し、2枚の基板701,702を1つのステージ720に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板701,702は、1つのステージ720に互いに平行に配置されるので、2枚の基板701,702の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板701,702に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0280】

図11は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【0281】

図11を参照すれば、気相蒸着装置800は、チャンバ810、ステージ820、注入部830、駆動部851、852、853、マスク841、842及びプラズマ発生部881、882を含む。

【0282】

チャンバ810は、下部に排気口811を具備する。排気口811は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0283】

図示されていないが、チャンバ810は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ810の内部を加熱する加熱手段(図示せず)が、チャンバ810の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0284】

ステージ820は、第1装着面821及び第2装着面822を具備する。第1装着面821及び第2装着面822は、重力が作用する方向と平行に配置される。すなわち、第1装着面821及び第2装着面822は、地面と垂直に配置される。このために、ステージ820は、地面と垂直に配置される。

【0285】

ステージ820には、基板801,802が配置される。具体的には、ステージ820の第1装着面821に、第1基板801が装着され、ステージ820の第2装着面822に、第2基板802が装着される。

【0286】

第1装着面821と第2装着面822は、互いに平行に配置される。

【0287】

第1装着面821及び第2装着面822に基板801,802を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0288】

基板801,802とプラズマ発生部881,882は、離隔されて所定の空間を形成する。プラズマ発生部881、382は、基板801,802と平行に配置することが望ましい。また、プラズマ発生部881,882は、基板801,802と対応するように、基板801,802と同じサイズを有するか、あるいは基板801,802より大きく形成されることが望ましい。

【0289】

基板801,802上にマスク841,842が配置される。具体的には、第1基板801上に、第1マスク841、第2基板802上に、第2マスク842が配置される。

【0290】

第1マスク841及び第2マスク842は、図示されていないが、前述の実施形態と同様に、開口部(図示せず)を具備する。開口部(図示せず)は、基板801,802に形成される薄膜のパターンに対応する形態を有する。

【0291】

プラズマ発生部881,882は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板801,802側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0292】

駆動部851,852,853は、ステージ820及びプラズマ発生部881,882に連結される。具体的には、第1駆動部851は、ステージ820に連結され、第2駆動部852は、第1プラズマ発生部881に連結され、第3駆動部853は、第2プラズマ発生部882に連結される。

【0293】

図11には、第1駆動部851、第2駆動部852及び第3駆動部853を別途に図示したが、本発明は、これに限定されるものではない。すなわち、ステージ820及びプラズマ発生部881,882を同時に移動する1つの駆動部を利用することができることは言うまでもない。

【0294】

第1駆動部851は、ステージ820を、図11に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第1駆動部851は、ステージ820を、図11のX軸方向に移動する。これを介して、基板801,802の薄膜が形成される平面と垂直方向に、基板801,802を移動させることができる。

【0295】

また、第2駆動部852及び第3駆動部853は、プラズマ発生部881,882を図11に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第2駆動部852及び第3駆動部853は、プラズマ発生部881,882を図11のX軸方向に移動する。これを介して、基板801,802の薄膜が形成される平面と垂直方向に、プラズマ発生部881,882を移動させることができる。

【0296】

このとき、基板801,802とプラズマ発生部881,882との間隔をそれぞれ維持するように、第1駆動部851、第2駆動部852及び第3駆動部853を制御する。

【0297】

注入部830は、チャンバ810と連結されるように配置される。注入部830を介して、一つ以上のガスが基板801,802側に注入される。具体的には、注入部830は、第1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836を具備する。

【0298】

また、第1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836は、基板801,802の移動方向に沿って配列される。すなわち1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836は、図11のX軸方向に沿って離隔されて配列される。

【0299】

また、第1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836は、多様な形態を有するが、点状でもあり、基板801,802の幅に対応する線状であってもよい。

【0300】

第1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836は、ガスを基板801,802の平面方向と平行に注入する。すなわち、第1注入ホール831、第2注入ホール832、第3注入ホール833、第4注入ホール834、第5注入ホール835及び第6注入ホール836は、重力が作用する方向と平行にガスを注入する。

【0301】

具体的には、第1注入ホール831、第3注入ホール833及び第5注入ホール835は、順次にまたは同時にソースガスSを注入する。プラズマ発生部881,882を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール832、第4注入ホール834及び第6注入ホール836は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部881,882の供給部(図示せず)の代わりに、第2注入ホール832、第4注入ホール834及び第6注入ホール836を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール832、第4注入ホール834及び第6注入ホール836を介して注入された反応ガスが、プラズマ発生部881,882でプラズマ状態に変わり、基板801,802に注入されてもよい。

【0302】

本実施形態の気相蒸着装置800の動作について簡略に説明する。

【0303】

ステージ820の装着面821に、基板801,802を装着する。基板801,802上に、蒸着しようとする薄膜のパターンに対応する開口部(図示せず)を有するマスク841,842を配置する。

【0304】

その後、注入部830の第1注入ホール831を介して、ソースガスSを注入する。このとき、ソースガスSは、基板801,802とプラズマ発生部881,882との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部881,882は、動作しないように制御する。

【0305】

ソースガスSが基板801,802の上面に吸着される。特に、基板801,802の上面の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口811を介した排気工程を進めれば、基板801,802の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0306】

その後、プラズマ発生部881,882の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板801,802に向かう。

【0307】

これを介して、反応ガス成分のプラズマが、基板801,802において、開口部(図示せず)に対応する領域に吸着される。その後、排気口811を介した排気工程を進めれば、基板801,802の上面において、開口部(図示せず)に対応する領域に反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0308】

これを介して、基板801,802の上面において、開口部(図示せず)に対応する領域に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0309】

その後、駆動部851,752を利用し、ステージ820及びプラズマ発生部881,882を図11のX軸方向に、すなわち、矢印M方向に移動する。これを介して、移動後にも、基板801,802とプラズマ発生部881,882との間の空間が維持される。

【0310】

その後、注入部830の第3注入ホール833を介して、ソースガスSを注入する。このとき、ソースガスSは、基板801,802とプラズマ発生部881,882との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部881,882は、動作しないように制御する。

【0311】

ソースガスSが基板801,802の上面に吸着される。その後、排気口811を介した排気工程を進めれば、基板801,802の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0312】

その後、プラズマ発生部881,882の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板801,802に向かう。

【0313】

これを介して、反応ガス成分のプラズマが、基板801,802の上面に吸着される。その後、排気口811を介した排気工程を進めれば、基板801,802の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0314】

これを介して、基板801,802の上面に、駆動部851,852の駆動前、第1注入ホール831及びプラズマ発生部881,882を利用して形成した薄膜上に、さらにソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0315】

その後、駆動部851,852を利用し、ステージ820及びプラズマ発生部881,882を図11のX軸方向、矢印M方向に移動する。

【0316】

第5注入ホール835及びプラズマ発生部881,882を利用し、第1注入ホール831及びプラズマ発生部881,882を利用したのと同様に、基板801,802にさらに薄膜を形成する。

【0317】

これを介して、1個のチャンバ810で、基板801,802に所望厚の薄膜形成を容易に進めることができる。すなわち、所望の薄膜厚によって、ステージ820及びプラズマ発生部881,882の移動を制御することができる。

【0318】

本実施形態では、基板801,802の上面と平行した方向に、注入部830からソースガスSを注入する。特に、基板801,802を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部830からソースガスが供給され、基板801,802にソースガス成分が吸着されるとき、不要に基板801,802に吸着される量が減少する。同様に、プラズマ発生部881,882で発生したプラズマも、基板801,802に吸着された余分な不要な成分が、基板801,802に残存しなくなる。

【0319】

すなわち、基板801,802に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板801,802の下部に配置された排気口811を介した排気工程を介して容易に除去される。従って、注入部830の第1注入ホール831を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部881,882を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0320】

特に、本発明は、基板801,802と対向するように、プラズマ発生部881,882を配置する。ソースガスSを注入する注入部830と別途に、プラズマ発生部881,882を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0321】

また、プラズマ発生部881,882と基板801,802とを離隔させ、その間の空間に、注入部830を介して、ソースガスSを注入するので、プラズマ発生部881,882が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部881,882は、基板801,802と同一であるか、あるいはそれよりも大きく形成することが望ましい。例えば、第3注入ホール833を介して、ソースガスSを注入するとき、前段階で、第1注入ホール831を介して注入されたソースガスSのうち、基板801,802と反応して吸着された後、残存する余分な不純ガスが完全に排気口811を介して排気されない。その場合、第3注入ホール833を介して注入されたソースガスSを利用した工程が、かような不純ガスによって影響され、基板801,802に形成される薄膜の特性を顕著に低下させる。しかし、本実施形態では、基板801,802とプラズマ発生部881,882との間の空間に向かうように、第3注入ホール833を介してソースガスSを注入し、不純物の流入をプラズマ発生部881,882が実質的に遮断することができる。

【0322】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0323】

また、本実施形態では、駆動部851,852,853を利用し、ステージ820及びプラズマ発生部881,882を移動しつつ蒸着工程を進める。第1注入ホール831、第3注入ホール833、第5注入ホール835及びプラズマ発生部881,882を介して順次に蒸着工程を進め、所望厚の薄膜を形成する時間を顕著に短縮させて工程の便宜性を高める。

【0324】

また、本実施形態では、ステージ820の両面に、装着面821,822を形成し、2枚の基板801,802を1つのステージ820に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板801,802は、1つのステージ820に互いに平行に配置されるので、2枚の基板801,802の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板801,802に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0325】

また、本実施形態では、基板801,802上にマスク841,842を配置し、所望の蒸着パターンを容易に形成することができる。

【0326】

図12は、本発明の一実施形態に係わる有機発光表示装置の製造方法によって製造された有機発光表示装置を概略的に図示した断面図である。具体的には、図12は、前述の本発明の気相蒸着装置100,200,300,400,500,600,700,800を利用して製造された有機発光表示装置を図示している。

【0327】

図12を参照すれば、有機発光表示装置10は、基板30上に形成される。基板30は、ガラス材、プラスチック材、または金属材から形成される。基板30上には、基板30上部に平坦面を提供し、基板30に水分及び異物の浸透を防止するように、絶縁物を含有するバッファ層31が形成されている。

【0328】

バッファ層31上には、薄膜トランジスタ(TFT:thin film transistor)40と、キャパシタ50と、有機発光素子60とが形成される。薄膜トランジスタ40は、大きく見て、活性層41、ゲート電極42、ソース/ドレイン電極43を含む。有機発光素子60は、第1電極61、第2電極62及び中間層63を含む。なお、符号番号51,52は、それぞれキャパシタ50の下部電極、上部電極を示す。

【0329】

具体的には、バッファ層31の上面には、所定パターンで配列された活性層41が形成されている。活性層41は、p型またはn型の半導体でもって備わってもよい。活性層41の上部には、ゲート絶縁膜32が形成される。ゲート絶縁膜32の上部には、活性層41と対応するところに、ゲート電極42が形成される。ゲート電極42を覆うように層間絶縁膜33が形成され、層間絶縁膜33上に、ソース/ドレイン電極43が形成されるが、活性層41の所定の領域と接触するように形成される。ソース/ドレイン電極43を覆うように、パッシベーション層34が形成され、パッシベーション層34の上部には、パッシベーション層34の平坦化のために、別途の絶縁膜をさらに形成してもよい。

【0330】

パッシベーション層34上に、第1電極61を形成する。第1電極61は、ドレイン電極43と電気的に連結されるように形成する。そして、第1電極61を覆うように、画素定義膜35が形成される。この画素定義膜35に、所定の開口64を形成した後、この開口64によって限定された領域内に、有機発光層を具備する中間層63を形成する。中間層63上に、第2電極62を形成する。

【0331】

第2電極62上に、封止層70を形成する。封止層70は、有機物または無機物を含有することができ、有機物と無機物とを交互に積層した構造であってもよい。

【0332】

封止層70は、本発明の気相蒸着装置100,200,300,400,500,600,700,800を利用して形成することができる。すなわち、第2電極62が形成された基板30をチャンバに移動して気相蒸着工程を進め、封止層70を形成することができる。

【0333】

しかし、本発明は、これに限定されるものではない。すなわち、有機発光表示装置10のバッファ層31、ゲート絶縁膜32、層間絶縁膜33、パッシベーション層34及び画素定義膜35など、その他絶縁膜を、本発明の気相蒸着装置で形成することもできる。

【0334】

また、活性層41、ゲート電極42、ソース電極及びドレイン電極43、第1電極61、中間層63及び第2電極62など、その他多様な導電性薄膜を、本発明の気相蒸着装置で形成することも可能であることは言うまでもない。

【0335】

本発明は、図面に図示された実施形態を参考にして説明したが、それらは例示的なものに過ぎず、当技術分野で当業者であるならば、それらから多様な変形及び均等な他の実施形態が可能であるという点を理解するであろう。従って、本発明の真の技術的保護範囲は、特許請求の範囲の技術的思想によって決まるものである。

【産業上の利用可能性】

【0336】

本発明の気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法は、例えば薄膜製造関連の技術分野に効果的に適用可能である。

【符号の説明】

【0337】

10:有機発光表示装置

30, 101, 201, 401, 402, 401, 402, 601, 601, 801, 802, 801, 802 基板

31 バッファ層

32 ゲート絶縁膜

33 層間絶縁膜

34 パッシベーション膜

35 画素定義膜

40 薄膜トランジスタ

41 活性層

42 ゲート電極

43 ソース/ドレイン電極

50 キャパシタ

51 下部電極

52 上部電極

60 有機発光素子

61 第1電極

62 第2電極

63 中間層

64 開口

70 封止層

100, 200, 400, 400, 600, 600, 800, 800 気相蒸着装置

110, 210, 410, 410, 610, 610, 810, 810 チャンバ

111, 211, 411, 411, 611, 611, 811, 811 排気口

120, 220, 420, 420, 620, 620, 820, 820 ステージ

121 蒸着面

130, 230, 430, 430, 630, 630, 830, 830 注入部

131 第1注入ホール

132 第2注入ホール

180, 280, 481, 482, 481, 482, 680, 680, 881, 882, 881, 882 プラズマ発生部

180a,180b,180c,180d,180e モジュール

181 第1プラズマ電極

182 第2プラズマ電極

183 供給口

184 空間

185 取出口

【技術分野】

【0001】

本発明は、気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法に係り、さらに詳細には、蒸着工程を効率的に進め、蒸着膜特性を容易に向上させることができる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法に関する。

【背景技術】

【0002】

半導体素子、表示装置及びその他の電子素子は、複数の薄膜を具備する。このような複数の薄膜を形成する方法は、多様であるが、そのうち、気相蒸着方法が1つの方法である。

【0003】

気相蒸着方法は、薄膜を形成する原料として、一つ以上のガスを使用する。このような気相蒸着方法は、化学的気相蒸着(CVD:chemical vapor deposition)、原子層蒸着(ALD:atomic layer deposition)などの多様な方法がある。

【0004】

一方、表示装置において、有機発光表示装置は、視野角が広く、コントラストにすぐれるだけではなく、応答速度が速いという長所を有しており、次世代ディスプレイ装置として注目を集めている。

【0005】

有機発光表示装置は、互いに対向した第1電極及び第2電極間に、有機発光層を具備する中間層を含み、それ以外に、一つ以上の多様な薄膜を具備する。このとき、有機発光表示装置の薄膜を形成するために、蒸着工程を利用することがある。

【0006】

しかし、有機発光表示装置が大型化され、高解像度を要求されるにつれ、大面積の薄膜を所望の特性で蒸着するのが容易ではない。また、かような薄膜を形成する工程の効率性を向上させるが、限界がある。

【発明の概要】

【発明が解決しようとする課題】

【0007】

本発明は、蒸着工程を効率的に進めることができ、蒸着膜特性を容易に向上させることができる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法を提供するものである。

【課題を解決するための手段】

【0008】

本発明は、基板に薄膜を蒸着するための気相蒸着装置に係り、排気口を具備するチャンバ、前記チャンバ内に配置され、前記基板を装着するように装着面を具備するステージ、前記基板の薄膜が形成される平面方向と平行にガスを注入する少なくとも一つ以上の注入ホールを具備する注入部、及び前記基板と対向し、前記基板と離隔するように配置されるプラズマ発生部を含む気相蒸着装置を開示する。

【0009】

本発明において、前記プラズマ発生部は、反応ガスを注入する供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備することができる。

【0010】

本発明において、前記第1プラズマ電極と第2プラズマ電極との間でプラズマが発生し、前記プラズマは、前記取出口を介して前記基板に向かって進むことができる。

【0011】

本発明において、前記プラズマ発生部は、複数のモジュールを具備し、前記各モジュールは、前記反応ガスを注入する供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備することができる。

【0012】

本発明において、前記プラズマ発生部は、前記基板と平行に配置されてもよい。

【0013】

本発明において、前記プラズマ発生部は、前記基板に対応するように、前記基板と同サイズであるか、あるいは前記基板より大きく形成することができる。

【0014】

本発明において、前記基板上に所望のパターンで蒸着するための開口部を具備するマスクをさらに含み、前記マスクは、基板上に配置することができる。

【0015】

本発明において、前記ステージは、複数の基板を装着するように、複数の装着面を具備することができる。

【0016】

本発明において、前記複数の装着面は、互いに平行に配置することができる。

【0017】

本発明において、前記複数の装着面は、前記ステージの一面及びその反対面に形成することができる。

【0018】

本発明において、前記複数の装着面に配置される基板に対応するように、複数のプラズマ発生部が配置されてもよい。

【0019】

本発明において、前記チャンバ内で、前記基板が前記ステージに装着された状態で、前記基板及び前記プラズマ発生部を移動させるように、前記ステージ及び前記プラズマ発生部を駆動する駆動部をさらに含んでもよい。

【0020】

本発明において、前記駆動部は、前記基板が前記ステージに装着された状態で、前記基板の薄膜が形成される平面方向と垂直方向に移動するように、前記ステージ及び前記プラズマ発生部を移動させることができる。

【0021】

本発明において、前記駆動部は、往復動可能である。

【0022】

本発明において、前記駆動部は、前記ステージ及び前記プラズマ発生部を同時に移動することができる。

【0023】

本発明において、前記駆動部は、前記ステージを移動させる第1駆動部、及び前記プラズマ発生部を移動させる第2駆動部を具備することができる。

【0024】

本発明において、前記装着面は、重力が作用する方向と平行に配置することができる。

【0025】

本発明において、前記注入部は、地面から前記ステージより遠く離れるように配置することができる。

【0026】

本発明において、前記排気口はポンプと連結されてもよい。

【0027】

本発明において、前記注入部の注入ホールは、ソースガスを注入することができる。

【0028】

本発明において、前記注入部のうち少なくとも1つの注入ホールは、前記プラズマ発生部に供給する反応ガスを注入することができる。

【0029】

本発明において、前記排気口は、前記基板より地面に近く配置することができる。

【0030】

本発明において、前記注入部は、前記基板に対して蒸着工程を複数回遂行するように、前記基板の薄膜が形成される平面と垂直方向に沿って離隔されて配列された複数の注入ホールを具備することができる。

【0031】

本発明の他の側面によれば、基板に薄膜を蒸着するための気相蒸着方法に係り、チャンバ内に配置されるステージの装着面に、基板を装着する段階、前記基板と対向するように配置されたプラズマ発生部と前記基板との間の空間に、注入部を介して、前記基板の薄膜が形成される平面方向と平行にソースガスを注入する段階、前記チャンバの排気口を介して、排気工程を遂行する段階、前記プラズマ発生部を介して、前記基板に向かうようにプラズマを発生する段階、及び前記チャンバの排気口を介して、排気工程を遂行する段階を含む気相蒸着方法を開示する。

【0032】

本発明において、前記プラズマ発生部は、供給部、第1プラズマ電極、第2プラズマ電極及び取出口を具備し、前記プラズマ発生部は、前記供給部を介して反応ガスを供給され、前記反応ガスは、前記第1プラズマ電極と第2プラズマ電極とによってプラズマになり、前記プラズマは、前記取出口を介して、前記基板に向かうように進むことができる。

【0033】

本発明において、前記プラズマ発生部は、前記注入部を介して反応ガスを供給され、前記反応ガスは、前記プラズマ発生部でプラズマ状態に変わり、前記プラズマは、前記基板に向かうように進むことができる。

【0034】

本発明において、前記注入部は、注入ホールを具備し、前記ソースガス及び前記反応ガスは、前記1つの注入ホールを介して順次に注入されてもよい。

【0035】

本発明において、前記注入部は、複数の注入ホールを具備し、前記ソースガス及び前記反応ガスは、互いに異なる注入ホールを介して注入されてもよい。

【0036】

本発明において、前記排気工程は、ポンプによって遂行することができる。

【0037】

本発明において、前記基板を装着する段階は、前記基板上に所望のパターンで蒸着するための開口部を具備するマスクを、前記基板上に配置する段階をさらに含んでもよい。

【0038】

本発明において、前記チャンバ内で前記基板は、前記ステージに装着された状態で、前記基板の薄膜が形成される平面と垂直方向に移動しつつ、前記薄膜蒸着工程が遂行される。

【0039】

本発明において、前記ステージは、複数の装着面を具備し、前記ステージに基板を装着する段階で、前記複数の装着面にそれぞれ基板を装着することを特徴とする。

【0040】

本発明において、前記複数の基板に対応するように、複数のプラズマ発生部を配置することができる。

【0041】

本発明のさらに他の側面によれば、基板上に少なくとも第1電極、有機発光層を具備する中間層、第2電極を具備する薄膜を含む有機発光表示装置を製造する方法に係り、前記薄膜を形成する段階は、チャンバ内に配置されるステージの装着面に、基板を装着する段階、前記基板と対向するように配置されたプラズマ発生部と前記基板との間の空間に、注入部を介して、前記基板の薄膜が形成される平面方向と平行にソースガスを注入する段階、前記チャンバの排気口を介して、排気工程を遂行する段階、前記プラズマ発生部を介して、前記基板に向かうようにプラズマを発生する段階、及び前記チャンバの排気口を介して、排気工程を遂行する段階を含む有機発光表示装置の製造方法を開示する。

【0042】

本発明において、前記薄膜を形成する段階は、前記第2電極上に配置される封止層を形成することを特徴とする。

【0043】

本発明において、前記薄膜を形成する段階は、絶縁膜を形成することを特徴とする。

【0044】

本発明において、前記薄膜を形成する段階は、導電膜を形成することを特徴とする。

【発明の効果】

【0045】

本発明に係わる気相蒸着装置、気相蒸着方法及び有機発光表示装置の製造方法によれば、蒸着工程を効率的に進め、蒸着膜特性を容易に向上させることができる。

【図面の簡単な説明】

【0046】

【図1】本発明の一実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図2】図1のプラズマ発生部を概略的に図示した斜視図である。

【図3】図2のIII−III線に沿って切り取った断面図である。

【図4】本発明の他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図5】図4のA方向から見た図面である。

【図6】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図7】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図8】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図9】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図10】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【図11】本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【図12】本発明の一実施形態に係わる有機発光表示装置の製造方法によって製造された有機発光表示装置を概略的に図示した断面図である。

【発明を実施するための形態】

【0047】

以下、添付された図面に図示された本発明に係わる実施形態を参照しつつ、本発明の構成及び作用について詳細に説明する。

【0048】

図1は、本発明の一実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0049】

図1を参照すれば気相蒸着装置100は、チャンバ110、ステージ120、注入部130及びプラズマ発生部180を含む。

【0050】

チャンバ110は、下部に排気口111を具備する。排気口111は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0051】

図示されていないが、チャンバ110は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ110の内部を加熱する加熱手段(図示せず)が、チャンバ110の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0052】

ステージ120は、チャンバ110内に配置される。ステージ120は、装着面121を具備する。装着面121は、重力が作用する方向と平行に配置される。すなわち、装着面121は、地面と垂直に配置される。このために、ステージ120は、地面と垂直に配置される。

【0053】

ステージ120には、基板101が配置される。具体的には、ステージ120の装着面121に、基板101が装着される。

【0054】

装着面121に基板101を装着した後に固定されるように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0055】

プラズマ発生部180は、基板101と対向するように配置される。具体的には、基板101とプラズマ発生部180は、離隔されて所定の空間を形成する。プラズマ発生部180は、基板101と平行に配置することが望ましい。また、プラズマ発生部180は、基板101と対応するように、基板101と同じサイズを有するか、あるいは基板101より大きく形成されることが望ましい。

【0056】

プラズマ発生部180は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板101側に進めさせる多様な形態を有することができる。

【0057】

図1ないし図3に図示されたプラズマ発生部180は、具体的な例である。すなわち、図1のプラズマ発生部を概略的に図示した斜視図である図2において、III−III線に沿って切り取った断面図である図3を参照すれば、プラズマ発生部180は、複数のモジュール180a,180b,180c,180d,180eを具備する。モジュール180aは、第1プラズマ電極181、第2プラズマ電極182、供給部183及び取出口185を具備する。他のモジュール180b,180c,180d,180eも、モジュール180aと同一であるので、具体的な説明は省略する。また図3には、複数のモジュール180a,180b,180c,180d,180eが分離されていると図示されているが、本発明は、これに限定されるものではなく、複数のモジュール180a,180b,180c,180d,180eが一体化した形態であってもよい。

【0058】

供給部183を介して、反応ガスが注入されれば、第1プラズマ電極181と第2プラズマ電極182との間の空間184でプラズマが発生し、発生したプラズマは、取出口185を介して基板101に進む。

【0059】

注入部130は、チャンバ110と連結されるように配置される。注入部130を介して一つ以上のガスが基板101側に注入される。具体的には、注入部130は、第1注入ホール131、第2注入ホール132を具備し、第1注入ホール131、第2注入ホール132は、ガスを基板101の平面方向と平行に注入する。すなわち、第1注入ホール131、第2注入ホール132は、重力が作用する方向と平行にガスを注入する。

【0060】

具体的には、第1注入ホール131は、ソースガスSを注入する。プラズマ発生部180を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール132は、不要ともなる。しかし、本発明は、それに限定されるものではなく、プラズマ発生部180の供給部183の代わりに、第2注入ホール132を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール132を介して注入された反応ガスが、プラズマ発生部180でプラズマ状態に変わり、基板101に注入されてもよい。さらに他の例として、第2注入ホール132のない場合、第1注入ホール131がソースガスSを注入した後、ソースガスSを利用した工程後、第1注入ホール131から反応ガスを注入する工程も可能でもある。

【0061】

第1注入ホール131及び第2注入ホール132は、多様な形態を有することができる。すなわち、第1注入ホール131及び第2注入ホール132は、点状でもあり、基板101の幅に対応する線状であってもよい。

【0062】

本実施形態の気相蒸着装置100の動作について簡略に説明する。

【0063】

ステージ120の装着面121に、基板101を装着する。その後、注入部130の第1注入ホール131を、介してソースガスSを注入する。このとき、ソースガスSは、基板101とプラズマ発生部18との間の空間に向かうように注入されることが望ましい。またソースガスSの注入時には、プラズマ発生部180が動作しないように制御する。

【0064】

具体的な例として、ソースガスSは、アルミニウム(Al)原子を含有するガスであってもよい。

【0065】

ソースガスSが基板101の上面に吸着される。その後、排気口111を介した排気工程を進めれば、基板101の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。すなわち、前述のアルミニウム(Al)原子の単一層、または複数層が形成される。

【0066】

その後、プラズマ発生部180の供給部183を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極181と第2プラズマ電極182との間の空間184で、プラズマが発生する。かようなプラズマは、取出口185を介して、基板101に向かう。

【0067】

具体的な例として、反応ガスは、酸素(O)原子を含有するガスであってもよい。反応ガス成分のプラズマが、基板101の上面に吸着される。その後、排気口111を介した排気工程を進めれば、基板101の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。すなわち、酸素原子の単一層、または複数層が形成される。

【0068】

これを介して、基板101の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。すなわち、アルミニウム酸化膜(AlxOy、x及びyは、工程条件によって制御可能)が形成される。本実施形態では、アルミニウム酸化膜を形成する工程を開示したが、これは、説明の便宜のためのものであり、本発明は、これに限定されるものではない。すなわち、本発明は、酸化膜を含んだ多様な絶縁膜及び導電膜を形成する工程に適用されることは言うまでもない。

【0069】

本実施形態では、基板101の上面と平行した方向に、注入部130からソースガスSを注入する。特に、基板101を地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部130からソースガスが供給され、基板101にソースガス成分が吸着されるとき、不要に基板101に吸着される量が減少する。同様に、プラズマ発生部180で発生したプラズマも、基板101に吸着された余分な不要な成分が、基板101に残存しなくなる。

【0070】

すなわち、基板101に不要に吸着された成分、及びその他不均一に塊になったガス成分が、重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板101の下部に配置された排気口111を介した排気工程を介して容易に除去される。従って、注入部130の第1注入ホール131を介して、ソースガスSを注入した後、別途のパージ(purge)ガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部180を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0071】

特に、本発明は、基板101と対向するように、プラズマ発生部180を配置する。ソースガスSを注入する注入部130と別途に、プラズマ発生部180を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0072】

また、プラズマ発生部180と基板101とを離隔させ、その間の空間に、注入部130を介してソースガスSを注入するので、プラズマ発生部180が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部180は、基板101と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0073】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0074】

図4は、本発明の他の実施形態に係わる気相蒸着装置を概略的に図示した断面図であり、図5は、図4のA方向から見た図面である。

【0075】

図4及び図5を参照すれば、気相蒸着装置200は、チャンバ210、ステージ220、注入部230、マスク240及びプラズマ発生部280を含む。

【0076】

チャンバ210は、下部に排気口211を具備する。排気口211は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0077】

図示されていないが、チャンバ210は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ210の内部を加熱する加熱手段(図示せず)が、チャンバ210の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0078】

ステージ220は、チャンバ210内に配置される。ステージ220は、装着面221を具備する。装着面221は、重力が作用する方向と平行に配置される。すなわち、装着面221は、地面と垂直に配置される。このために、ステージ220は、地面と垂直に配置される。

【0079】

ステージ220には、基板201が配置される。具体的には、ステージ220の装着面121に、基板201が装着される。

【0080】

装着面221に基板201を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0081】

プラズマ発生部280は、基板201と対向するように配置される。具体的には、基板201とプラズマ発生部280は、離隔されて所定の空間を形成する。プラズマ発生部280は、基板201と平行に配置することが望ましい。また、プラズマ発生部280は、基板201と対応するように、基板201と同じサイズを有するか、あるいは基板201より大きく形成されることが望ましい。

【0082】

基板201上にマスク240が配置される。図5に、マスク240を参照すれば、マスク240は、所定の形態に形成された開口部240aを具備する。開口部240aは、基板201に形成される薄膜のパターンに対応する形態を有する。

【0083】

図5には、6個の開口部240aが図示されているが、本発明は、これに限定されるものではない。すなわち、基板201に蒸着しようとするパターンの個数通り、開口部240aの個数及び形状を定める。例えば、マスク240は、1つの開口部240aを有するオープンマスク形態であってもよい。

【0084】

プラズマ発生部280は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板201側に進めさせる多様な形態を有することができ、具体的な例として、図3のプラズマ発生部180と同一の構成を有することができる。

【0085】

注入部230は、チャンバ210と連結されるように配置される。注入部230を介して、一つ以上のガスが基板201側に注入される。具体的には、注入部230は、第1注入ホール231、第2注入ホール232を具備し、第1注入ホール231、第2注入ホール232は、ガスを基板201の平面方向と平行に注入する。すなわち、第1注入ホール231、第2注入ホール232は、重力が作用する方向と平行にガスを注入する。

【0086】

具体的には、第1注入ホール231は、ソースガスSを注入する。プラズマ発生部280を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール232は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部280の供給部(図示せず)の代わりに、第2注入ホール232を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール232を介して注入された反応ガスが、プラズマ発生部280でプラズマ状態に変わり、基板201に注入されてもよい。

【0087】

第1注入ホール231及び第2注入ホール232は、多様な形態を有することができる。すなわち、第1注入ホール231及び第2注入ホール232は、点状でもあり、基板201の幅に対応する線状であってもよい。

【0088】

本実施形態の気相蒸着装置200の動作について簡略に説明する。

【0089】

ステージ220の装着面221に、基板201を装着する。基板201上に蒸着しようとする薄膜のパターンに対応する開口部240aを有するマスク240を、基板201上に配置する。

【0090】

その後、注入部230の第1注入ホール231を介して、ソースガスSを注入する。このとき、ソースガスSは、基板201とプラズマ発生部280との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部280は、動作しないように制御する。

【0091】

ソースガスSが基板201の上面に吸着される。特に、基板201の上面の領域のうち、開口部240aに対応する領域に吸着される。その後、排気口211を介した排気工程を進めれば、基板201の上面において、開口部240aに対応する領域に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0092】

その後、プラズマ発生部280の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板201に向かう。

【0093】

反応ガス成分のプラズマが、基板201の上面の領域のうち、開口部240aに対応する領域に吸着される。その後、排気口211を介した排気工程を進めれば、基板201の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0094】

これを介して、基板201の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0095】

本実施形態では、基板201の上面と平行した方向に、注入部230からソースガスSを注入する。特に、基板201を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部230からソースガスが供給され、基板201にソースガス成分が吸着されるとき、不要に基板201に吸着される量が減少する。同様に、プラズマ発生部280で発生したプラズマも、基板201に吸着された余分な不要な成分が、基板201に残存しない。

【0096】

すなわち、基板201に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板201の下部に配置された排気口211を介した排気工程を介して容易に除去される。従って、注入部230の第1注入ホール231を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部280を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0097】

特に、本発明は、基板201と対向するように、プラズマ発生部280を配置する。ソースガスSを注入する注入部230と別途に、プラズマ発生部280を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0098】

また、プラズマ発生部280と基板201とを離隔させ、その間の空間に、注入部230を介して、ソースガスSを注入するので、プラズマ発生部280が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部280は、基板201と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0099】

また、本実施形態では、基板201上にマスク240を配置し、所望の蒸着パターンを容易に形成することができる。

【0100】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0101】

図6は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0102】

図6を参照すれば、気相蒸着装置300は、チャンバ310、ステージ320、注入部330及びプラズマ発生部381,382を含む。

【0103】

チャンバ310は、下部に排気口311を具備する。排気口311は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0104】

図示されていないが、チャンバ310は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ310の内部を加熱する加熱手段(図示せず)が、チャンバ310の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0105】

ステージ320は、第1装着面321及び第2装着面322を具備する。第1装着面321及び第2装着面322は、重力が作用する方向と平行に配置される。すなわち、第1装着面321及び第2装着面322は、地面と垂直に配置される。このために、ステージ320は、地面と垂直に配置される。

【0106】

ステージ320には、基板301,302が配置される。具体的には、ステージ320の第1装着面321に、第1基板301が装着され、ステージ320の第2装着面322に、第2基板302が装着される。

【0107】

第1装着面321と第2装着面322は、互いに平行に配置される。

【0108】

第1装着面321及び第2装着面322に、基板301,302を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0109】

プラズマ発生部381,382は、基板301,302と対向するように配置される。具体的には、第1プラズマ発生部381は、第1基板301と対向し、第2プラズマ発生部382は、第2基板302と対向する。

【0110】

基板301,302とプラズマ発生部381,382は、離隔されて所定の空間を形成する。プラズマ発生部381,382は、基板301,302と平行に配置することが望ましい。また、プラズマ発生部381,382は、基板301,302と対応するように、基板301,302と同じサイズを有するか、あるいは基板301,302より大きく形成されることが望ましい。

【0111】

プラズマ発生部381,382は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板301,302側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0112】

注入部330は、チャンバ310と連結されるように配置される。注入部330を介して、一つ以上のガスが基板301側に注入される。具体的には、注入部330は、第1注入ホール331、第2注入ホール332を具備し、第1注入ホール331、第2注入ホール332は、ガスを基板301の平面方向と平行に注入する。すなわち、第1注入ホール331、第2注入ホール332は、重力が作用する方向と平行にガスを注入する。

【0113】

具体的には、第1注入ホール331は、ソースガスSを注入する。プラズマ発生部381,382を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール332は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部381,382の供給部(図示せず)の代わりに、第2注入ホール332を介して、反応ガスを注入することも可能でもある。

【0114】

第1注入ホール331及び第2注入ホール332は、多様な形態を有することができる。すなわち、第1注入ホール331及び第2注入ホール332は、点状でもあり、基板301の幅に対応する線状であってもよい。

【0115】

本実施形態の気相蒸着装置300の動作について簡略に説明する。

【0116】

ステージ320の第1装着面321及び第2装着面322に、それぞれ第1基板301及び第2基板302を装着する。その後、注入部330の第1注入ホール331を介して、ソースガスSを注入する。このとき、ソースガスSは、第1基板301と第1プラズマ発生部381との間の空間、及び第2基板302と第2プラズマ発生部382との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部381,382は、動作しないように制御する。

【0117】

ソースガスSが、第1基板301及び第2基板302の上面に吸着される。その後、排気口311を介した排気工程を進めれば、第1基板301及び第2基板302の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0118】

その後、第1プラズマ発生部381及び第2プラズマ発生部382の供給部(図示せず)を介して、反応ガスを注入される。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板301,302に向かう。

【0119】

これを介して、反応ガス成分のプラズマが、基板301,302の上面に吸着される。その後、排気口311を介した排気工程を進めれば、基板301,302の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0120】

これを介して、基板301,302の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0121】

本実施形態では、基板301,302の上面と平行した方向に、注入部330からソースガスSを注入する。特に、基板301,302を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部330からソースガスが供給され、基板301,302にソースガス成分が吸着されるとき、不要に基板301,302に吸着される量が減少する。同様に、プラズマ発生部381,382で発生したプラズマも、基板301,302に吸着された余分な不要な成分が、基板301,302に残存しなくなる。

【0122】

すなわち、基板301,302に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板301,302の下部に配置された排気口311を介した排気工程を介して容易に除去される。従って、注入部330の第1注入ホール331を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部381,382を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0123】

特に、本発明は、基板301,302と対向するように、プラズマ発生部381,382を配置する。ソースガスSを注入する注入部330と別途に、プラズマ発生部381,382を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0124】

また、プラズマ発生部381,382と基板301,302とを離隔させ、その間の空間に、注入部330を介して、ソースガスSを注入するので、プラズマ発生部381,382が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部381,382は、基板301,302と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0125】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0126】

また、本実施形態では、ステージ320の両面に、装着面321,322を形成し、2枚の基板301,302を1つのステージ320に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板301,302は、1つのステージ320に互いに平行に配置されるので、2枚の基板301,302の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板301,302に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0127】

図7は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。

【0128】

図7を参照すれば、気相蒸着装置400は、チャンバ410、ステージ420、注入部430、マスク441,442及びプラズマ発生部481,482を含む。

【0129】

チャンバ410は、下部に排気口411を具備する。排気口411は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0130】

図示されていないが、チャンバ410は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ410の内部を加熱する加熱手段(図示せず)が、チャンバ410の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0131】

ステージ420は、第1装着面421及び第2装着面422を具備する。第1装着面421及び第2装着面422は、重力が作用する方向と平行に配置される。すなわち、第1装着面421及び第2装着面422は、地面と垂直に配置される。このために、ステージ420は、地面と垂直に配置される。

【0132】

ステージ420には、基板401,402が配置される。具体的には、ステージ420の第1装着面421に、第1基板401が装着され、ステージ420の第2装着面422に、第2基板402が装着される。

【0133】

第1装着面421と第2装着面422は、互いに平行に配置される。

【0134】

第1装着面421及び第2装着面422に基板401,402を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0135】

基板401,402上にマスク441,442が配置される。具体的には、第1基板401上に、第1マスク441、第2基板402上に、第2マスク442が配置される。

【0136】

第1マスク441及び第2マスク442は、図示されていないが、前述の実施形態と同様に、開口部(図示せず)を具備する。開口部(図示せず)は、基板401,402に形成される薄膜のパターンに対応する形態を有する。

【0137】

プラズマ発生部481,482は、基板401,402と対向するように配置される。具体的には、第1プラズマ発生部481は、第1基板401と対向し、第2プラズマ発生部482は、第2基板402と対向する。

【0138】

基板401,402とプラズマ発生部481,482は、離隔されて所定の空間を形成する。プラズマ発生部481,482は、基板401,402と平行に配置することが望ましい。また、プラズマ発生部481,482は、基板401,402と対応するように、基板401,402と同じサイズを有するか、あるいは基板401,402より大きく形成されることが望ましい。

【0139】

プラズマ発生部481,482は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板401,402側に進めさせる多様な形態を有することができ、具体的な内容は、前述の実施形態と同一であるので、省略する。

【0140】

注入部430は、チャンバ410と連結されるように配置される。注入部430を介して、一つ以上のガスが基板401側に注入される。具体的には、注入部430は、第1注入ホール431、第2注入ホール432を具備し、第1注入ホール431、第2注入ホール432は、ガスを基板401の平面方向と平行に注入する。すなわち、第1注入ホール431、第2注入ホール432は、重力が作用する方向と平行にガスを注入する。

【0141】

具体的には、第1注入ホール431は、ソースガスSを注入する。プラズマ発生部481,482を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール432は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部481,482の供給部(図示せず)の代わりに、第2注入ホール432を介して、反応ガスを注入することも可能でもある。

【0142】

第1注入ホール431及び第2注入ホール432は、多様な形態を有することができる。すなわち、第1注入ホール431及び第2注入ホール432は、点状でもあり、基板401の幅に対応する線状であってもよい。

【0143】

本実施形態の気相蒸着装置400の動作について簡略に説明する。

【0144】

ステージ420の第1装着面421及び第2装着面422に、それぞれ第1基板401及び第2基板402を装着する。基板401,402上に、蒸着しようとする薄膜のパターンに対応する開口部(図示せず)を有するマスク441,442を配置する。

【0145】

その後、注入部430の第1注入ホール431を介して、ソースガスSを注入する。このとき、ソースガスSは、第1基板401と第1プラズマ発生部481との間の空間、及び第2基板402と第2プラズマ発生部482との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部481,482は、動作しないように制御する。

【0146】

ソースガスSが、第1基板401及び第2基板402の上面に吸着される。特に、基板401,402の上面の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口411を介した排気工程を進めれば、第1基板401及び第2基板402の上面において、開口部(図示せず)に対応する領域に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0147】

その後、第1プラズマ発生部481及び第2プラズマ発生部482の供給部(図示せず)を介して、反応ガスを注入される。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板401,402に向かう。

【0148】

これを介して、反応ガス成分のプラズマが、基板401,402の領域のうち、開口部(図示せず)に対応する領域に吸着される。その後、排気口411を介した排気工程を進めれば、基板401,402の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0149】

これを介して、基板401,402の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0150】

本実施形態では、基板401,402の上面と平行した方向に、注入部430からソースガスSを注入する。特に、基板401,402を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部430からソースガスが供給され、基板401,402にソースガス成分が吸着されるとき、不要に基板401,402に吸着される量が減少する。同様に、プラズマ発生部481,482で発生したプラズマも、基板401,402に吸着された余分な不要な成分が、基板401,402に残存しなくなる。

【0151】

すなわち、基板401,402に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板401,402の下部に配置された排気口411を介した排気工程を介して容易に除去される。従って、注入部430の第1注入ホール431を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部481,482を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0152】

特に、本発明は、基板401,402と対向するように、プラズマ発生部481,482を配置する。ソースガスSを注入する注入部430と別途に、プラズマ発生部481,482を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0153】

また、プラズマ発生部481,482と基板401,402とを離隔させ、その間の空間に、注入部430を介して、ソースガスSを注入するので、プラズマ発生部481,482が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部481,482は、基板401,402と同一であるか、あるいはそれよりも大きく形成することが望ましい。

【0154】

また、本実施形態では、基板401,402上にマスク441,442を配置し、所望の蒸着パターンを容易に形成することができる。

【0155】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガスの使用に伴ってパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0156】

また、本実施形態では、ステージ420の両面に、装着面421,422を形成し、2枚の基板401,402を1つのステージ420に同時に装着する。これを介して、工程の効率性を上昇させる。また、このとき、2枚の基板401,402は、1つのステージ420に互いに平行に配置されるので、2枚の基板401,402の薄膜が形成されるそれぞれの面は、互いに対面しないので、互いの薄膜蒸着工程に影響を受けない。これを介して、それぞれの基板401,402に、同一であって均一に、優秀な薄膜を形成することが可能である。

【0157】

図8は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した正面図である。

【0158】

図8を参照すれば、気相蒸着装置500は、チャンバ510、ステージ520、注入部530、駆動部551,552及びプラズマ発生部580を含む。

【0159】

チャンバ510は、下部に排気口511を具備する。排気口511は、ガスを排気する出口であり、排気を容易にするように、ポンプに連結されることが望ましい。

【0160】

図示されていないが、チャンバ510は、所定の圧力を維持するように、ポンプによって圧力が制御される。そして、チャンバ510の内部を加熱する加熱手段(図示せず)が、チャンバ510の内部または外部に配置され、薄膜蒸着工程の効率性を向上させもする。

【0161】

ステージ520は、チャンバ510内に配置される。ステージ520は、装着面521を具備する。装着面521は、重力が作用する方向と平行に配置される。すなわち、装着面521は、地面と垂直に配置される。このために、ステージ520は、地面と垂直に配置される。

【0162】

ステージ520には、基板501が配置される。具体的には、ステージ520の装着面521に、基板501が装着される。

【0163】

装着面521に基板501を装着した後で固定するように、固定手段(図示せず)が配置されてもよい。固定手段(図示せず)は、クランプ、圧力手段、接着物質など、多種であってもよい。

【0164】

プラズマ発生部580は、基板501と対向するように配置される。具体的には、基板501とプラズマ発生部580は、離隔されて所定の空間を形成する。プラズマ発生部580は、基板501と平行に配置することが望ましい。また、プラズマ発生部580は、基板501と対応するように、基板501と同じサイズを有するか、あるいは基板501より大きく形成されることが望ましい。

【0165】

プラズマ発生部580は、多様な形態を有することができる。すなわち、反応ガスを注入された後、プラズマとして発生させ、基板501側に進めさせる多様な形態を有することができる。プラズマ発生部580の構成は、前述の実施形態と同一であるので、具体的な説明は省略する。

【0166】

駆動部551,552は、ステージ520及びプラズマ発生部580に連結される。具体的には、第1駆動部551は、ステージ520に連結され、第2駆動部552は、プラズマ発生部580に連結される。図8には、第1駆動部551及び第2駆動部552を別途に図示したが、本発明は、これに限定されるものではない。すなわち、ステージ520及びプラズマ発生部580を同時に移動する1つの駆動部を利用することができることは言うまでもない。

【0167】

第1駆動部551は、ステージ520を、図8に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第1駆動部551は、ステージ520を、図8のX軸方向に移動する。これを介して、基板501の薄膜が形成される平面と垂直方向に、基板501を移動させることができる。

【0168】

また、第2駆動部552は、プラズマ発生部580を、図8に図示された矢印M方向、または矢印M方向の反対方向に移動する。すなわち、第2駆動部552は、プラズマ発生部580を、図8のX軸方向に移動する。これを介して、基板501の薄膜が形成される平面と垂直方向に、プラズマ発生部580を移動させることができる。

【0169】

このとき、基板501とプラズマ発生部580との間隔を維持するように、第1駆動部551及び第2駆動部552を制御する。

【0170】

注入部530は、チャンバ510と連結されるように配置される。注入部530を介して、一つ以上のガスが基板501側に注入される。具体的には、注入部530は、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536を具備する。

【0171】

また、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、基板501の移動方向に沿って配列される。すなわち、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、図8のX軸方向に沿って離隔されて配列される。

【0172】

また、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、多様な形態を有するが、点状でもあり、基板501の幅に対応する線状であってもよい。

【0173】

第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、ガスを基板501の平面方向と平行に注入する。すなわち、第1注入ホール531、第2注入ホール532、第3注入ホール533、第4注入ホール534、第5注入ホール535及び第6注入ホール536は、重力が作用する方向と平行にガスを注入する。

【0174】

具体的には、第1注入ホール531、第3注入ホール533及び第5注入ホール535は、順次にまたは同時にソースガスSを注入する。プラズマ発生部580を介して、プラズマ状態である反応ガス成分が注入されるので、第2注入ホール532、第4注入ホール534及び第6注入ホール536は、不要ともなる。しかし、本発明は、これに限定されるものではなく、プラズマ発生部580の供給部(図示せず)の代わりに、第2注入ホール532、第4注入ホール534及び第6注入ホール536を介して、反応ガスを注入することも可能でもある。すなわち、第2注入ホール532、第4注入ホール534及び第6注入ホール536を介して注入された反応ガスが、プラズマ発生部580でプラズマ状態に変わり、基板501に注入されてもよい。

【0175】

本実施形態の気相蒸着装置500の動作について簡略に説明する。

【0176】

ステージ520の装着面521に、基板501を装着する。その後、注入部530の第1注入ホール531を介して、ソースガスSを注入する。このとき、ソースガスSは、基板501とプラズマ発生部580との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部580は、動作しないように制御する。

【0177】

ソースガスSが基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0178】

その後、プラズマ発生部580の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板501に向かう。

【0179】

これを介して、反応ガス成分のプラズマが、基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0180】

これを介して、基板501の上面に、ソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0181】

その後、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を、図8のX軸方向に、すなわち、矢印M方向に移動する。これを介して、移動後にも、基板501とプラズマ発生部580との間の空間が維持される。

【0182】

その後、注入部530の第3注入ホール533を介して、ソースガスSを注入する。このとき、ソースガスSは、基板501とプラズマ発生部580との間の空間に向かうように注入されることが望ましい。また、ソースガスSの注入時には、プラズマ発生部580は、動作しないように制御する。

【0183】

ソースガスSが基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、ソースガスSの単一層の原子層、または複数層の原子層が形成される。

【0184】

その後、プラズマ発生部580の供給部(図示せず)を介して、反応ガスを注入する。反応ガスが注入されれば、第1プラズマ電極(図示せず)と第2プラズマ電極(図示せず)との間の空間で、プラズマが発生する。かようなプラズマは、取出口(図示せず)を介して、基板501に向かう。

【0185】

これを介して、反応ガス成分のプラズマが、基板501の上面に吸着される。その後、排気口511を介した排気工程を進めれば、基板501の上面に、反応ガスの単一層の原子層、または複数層の原子層が形成される。

【0186】

これを介して、基板501の上面に、駆動部551,552の駆動前、第1注入ホール531及びプラズマ発生部580を利用して形成した薄膜上に、さらにソースガスSの成分及び反応ガスの成分によって構成された単一層の原子層、または複数層の原子層が形成される。

【0187】

その後、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を、図8のX軸方向、矢印M方向に移動する。

【0188】

第5注入ホール535及びプラズマ発生部580を利用し、第1注入ホール531及びプラズマ発生部580を利用したのと同様に、基板101にさらに薄膜を形成する。

【0189】

これを介して、1個のチャンバ510で、基板501に所望厚の薄膜形成を容易に進めることができる。すなわち、所望の薄膜厚によって、ステージ520及びプラズマ発生部580の移動を制御することができる。

【0190】

本実施形態では、基板501の上面と平行した方向に、注入部530からソースガスSを注入する。特に、基板501を、地面と垂直な方向、すなわち、重力が作用する方向に配置する。これを介して、注入部530からソースガスが供給され、基板501にソースガス成分が吸着されるとき、不要に基板501に吸着される量が減少する。同様に、プラズマ発生部580で発生したプラズマも、基板501に吸着された余分な不要な成分が、基板501に残存しなくなる。

【0191】

すなわち、基板501に不要に吸着された成分、及びその他不均一に塊になったガス成分が重力によって下部に落ち、その量が減少する。また、かような不要なガス成分は、基板501の下部に配置された排気口511を介した排気工程を介して容易に除去される。従って、注入部530の第1注入ホール531を介して、ソースガスSを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程だけ進め、その後、プラズマ発生部580を介して、反応ガスを注入した後、別途のパージガスを利用したパージング工程を行わずに排気工程を遂行し、蒸着工程を完了する。

【0192】

特に、本発明は、基板501と対向するように、プラズマ発生部580を配置する。ソースガスSを注入する注入部530と別途に、プラズマ発生部580を配置し、ソースガスを介した工程と、反応ガスを介した工程とを独立して遂行し、不純物が入り込まない優秀な特性の薄膜を容易に形成することができる。

【0193】

また、プラズマ発生部580と基板501とを離隔させ、その間の空間に、注入部530を介して、ソースガスSを注入するので、プラズマ発生部580が一種のガイド部材の役割を行い、所望しない不純物の流入を実質的に遮断する。このために、プラズマ発生部580は、基板501と同一であるか、あるいはそれよりも大きく形成することが望ましい。例えば、第3注入ホール533を介して、ソースガスSを注入するとき、前段階で、第1注入ホール531を介して注入されたソースガスSのうち、基板501と反応して吸着された後、残存する余分な不純ガスが完全に排気口511を介して排気されない。その場合、第3注入ホール533を介して注入されたソースガスSを利用した工程が、かような不純ガスによって影響され、基板501に形成される薄膜の特性を顕著に低下させる。しかし、本実施形態では、基板501とプラズマ発生部580との間の空間に向かうように、第3注入ホール533を介してソースガスSを注入し、不純物の流入をプラズマ発生部580が実質的に遮断することができる。

【0194】

結果として、所望する薄膜を形成するための蒸着工程の効率性が顕著に上昇する。また、不要なガス成分の吸着を容易に防止し、パージング工程が不要であるので、パージガス使用によるパージガス不純物が共に蒸着されることを実質的に防止して均一な特性を有し、また、物理的、化学的に優秀な特性を有する薄膜を容易に形成することができる。

【0195】

また、本実施形態では、駆動部551,552を利用し、ステージ520及びプラズマ発生部580を移動しつつ蒸着工程を進める。第1注入ホール531、第3注入ホール533、第5注入ホール535及びプラズマ発生部580を介して順次に蒸着工程を進め、所望厚の薄膜を形成する時間を顕著に短縮させて工程の便宜性を高める。

【0196】

図9は、本発明のさらに他の実施形態に係わる気相蒸着装置を概略的に図示した断面図である。