水不溶性ナノファイバの製造方法

【課題】水不溶性樹脂エマルジョンを用いて電解紡糸法により効率よく水不溶性ナノファイバを製造することのできるナノファイバの製造方法を提供すること。

【解決手段】本発明の水不溶性ナノファイバの製造方法は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性のナノファイバを製造する方法であり、前記水不溶性樹脂の最低造膜温度(MFT)が、前記繊維形成補助材の熱分解温度以下である。

【解決手段】本発明の水不溶性ナノファイバの製造方法は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性のナノファイバを製造する方法であり、前記水不溶性樹脂の最低造膜温度(MFT)が、前記繊維形成補助材の熱分解温度以下である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水不溶性ナノファイバの製造方法に関する。

【背景技術】

【0002】

ナノファイバは、例えば、ナノサイズ効果を利用した高透明性などの光学特性が要求される分野に応用されている。一例として、ナノファイバの直径を可視光の波長以下にすることで、透明なファブリックを実現できる。また、ナノファイバの直径を可視光の波長と同じにすることで、構造発色を発現させることができる。また、超比表面積効果を利用して、高吸着特性や高表面活性が要求される分野や、超分子配列効果を利用して、引張強度等の力学的特性や高電気伝導性等の電気的特性が要求される分野でも検討がなされている。このような特徴を有するナノファイバは、例えば単繊維として用いられるほか、集積体(ファブリック)や複合材としても用いられている。

【0003】

ナノファイバの製造方法として、高分子材料の溶液に高電圧を印加して繊維径がナノオーダーのナノファイバを得る電解紡糸法(エレクトロスピニング法,静電紡糸法ともいう)が知られている。この方法により、水不溶性のナノファイバを製造するには、水不溶性樹脂を有機溶媒に溶解した紡糸用液を用いて電解紡糸法により紡糸することが一般的である。例えば、特許文献1には、高分子をテトラヒドロフランやN,N−ジメチルホルムアミド等の揮発性溶媒に溶解して溶液とし、この高分子溶液から電解紡糸法によりナノファイバを形成することが記載されている。しかし、揮発性溶媒や有機溶媒を用いることは、それらの回収装置が必要となる等、設備面や環境面から工業化する上で不利であり、溶媒が残留する可能性があることから安全性に問題がある。

【0004】

また、特許文献2には、多糖類を原料とする多糖類ナノファイバを製造するに当たり、多糖類と特定範囲の重量平均分子量を有する曳糸性付与剤を含む混合液を紡糸用液として電解紡糸法により紡糸することが記載されている。しかし、特許文献2の方法においては、多糖類も曳糸性付与剤も水溶性であり、得られたナノファイバも水溶性である。

【0005】

また、ナノファイバを、電解紡糸法以外の方法で製造する方法として、熱可塑性樹脂を溶融紡糸して海島型の複合繊維を得、それを延伸した後に海部分の成分を溶解してナノファイバを得る方法も知られている(特許文献3)。特許文献3の方法によれば、繊維径の整った繊維が得られるが、海島型複合繊維を作成し、延伸し、海部分を溶解させるといった複雑な手順が必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−154335号公報

【特許文献2】特開2009−041117号公報

【特許文献3】特開2006−219807号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、水を主溶媒とする水不溶性樹脂エマルジョンと水溶性樹脂からなる繊維形成補助材とを用いて、電解紡糸法により前記水不溶性樹脂エマルジョンを整列させて、効率よく水不溶性ナノファイバを製造することのできるナノファイバの製造方法に関する。

【課題を解決するための手段】

【0008】

本発明は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性樹脂エマルジョン整列させて水不溶性ナノファイバを得る製造方法を提供するものである。

また、本発明は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性樹脂エマルジョン整列させてナノファイバを製造し、しかる後に繊維形成補助材の熱分解温度未満であり、水不溶性樹脂の最低造膜温度(MFT)以上で熱処理することにより、水不溶性樹脂を融着、一体化し水不溶性ナノファイバを得る製造方法を提供するものである。

また、上記で得られたナノファイバを水洗浄して、水溶性樹脂を除去することによって水不溶性ナノファイバの製造方法を提供するものである。

【発明の効果】

【0009】

本発明のナノファイバの製造方法によれば、水を主溶媒とする水不溶性樹脂エマルジョンを用いて電解紡糸法により効率よく水不溶性ナノファイバを製造することができるため、有機溶媒を使用して水不溶性樹脂を溶解していた従来のナノファイバ製造方法と比較して、安全性や環境に配慮した製造方法を提供することができる。

【図面の簡単な説明】

【0010】

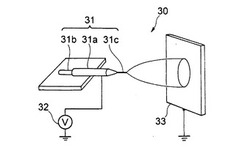

【図1】図1は、電解紡糸(エレクトロスピニング)装置を示す模式図である

【図2】図2は、実施例1で得られたナノファイバのSEM写真である。

【図3】図3は、比較例1でコレクタ上に生じた粒状物のSEM写真である。

【発明を実施するための形態】

【0011】

以下、本発明をその好ましい実施形態に基づき説明する。

本発明においては、電解紡糸法(エレクトロスピニング法)によりナノファイバを製造するに当たり、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合した混合液を、紡糸用液として用いる。

【0012】

本発明で用いる水不溶性樹脂のエマルジョンは、水不溶性樹脂の粒子が、水系媒体中に分散しているものである。

以下で説明されるエレクトロスピニング法にて製造されるナノファイバは、上記エマルジョンとして分散されていた水不溶性樹脂の粒子を高含有しており、熱処理されることにより、水不溶性樹脂の粒子は融着、一体化して水不溶性のナノファイバとなる。

【0013】

本明細書において「水不溶性高分子化合物」とは、1気圧・23℃の環境下において、高分子化合物1g秤量したのちに、10gのイオン交換水に浸漬し、24時間経過後、浸漬した高分子化合物の0.8g以上が溶解しない性質を有する高分子化合物をいう。

【0014】

製造されたナノファイバが水不溶性であるか否かは、例えば、以下の方法により容易に判別することができる。

即ち、ナノファイバシートを3cm×3cmの大きさに切り出し、1気圧・23℃の環境下において、50ccの水に浸漬させ、24時間経過後にナノファイバシートの形状が維持されるかを確認することにより判別を行う。

【0015】

水不溶性樹脂は、製造されるナノファイバの具体的用途等に応じて任意に選択することができる。水不溶性樹脂としては、アクリル酸エステルの単独重合体又は共重合体、メタクリル酸エステルの単独重合体又は共重合体等のアクリル系樹脂、スチレン−アクリル系樹脂、酢酸ビニル系樹脂、エチレン−酢酸ビニル系樹脂、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ペルフルオロアルコキシフッ素樹脂、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体、エチレン・クロロトリフルオロエチレン共重合体等のフッ素系樹脂、ポリエチレンワックス、ポリエチレン共重合体、ポリプロピレンワックス等のポリオレフィン系樹脂、ポリウレタン系樹脂等を用いることができる。これらの中でも、ガラス転移温度が低いため最低造膜温度が低く、結合が容易である観点から、アクリル樹脂が好ましく、アクリル酸アルキルエステル共重合体が更に好ましい。エマルジョンに含まれる水不溶性樹脂は、一種であっても又は二種以上であっても良い。

【0016】

エマルジョン中の水不溶性樹脂の粒子径は、ナノファイバ中に、水不溶性樹脂の粒子どうしが繋がった水不溶性の骨格を良好に形成させる観点から、1μm以下であることが好ましく、より好ましくは1〜1000nm、更に好ましくは、1〜500nm以下である。なお、前記粒子径はより小さい方が好ましいが、エマルジョン化に要するエネルギー等を考慮すれば、上記の好ましい範囲又は更に好ましい範囲の下限値以上とすることが好ましい。

【0017】

エマルジョンの分散媒は水系媒体であることが、環境への配慮や安全面、有機溶媒の回収装置等を不要とする観点、等から好ましい。水系媒体としては、水単独、あるいは水にエタノール、メタノール、イソプロピルアルコール、グリセリン、2−ブタノール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサン等のケトン類を混合したもの等を用いることができる。

【0018】

本発明では、前述したエマルジョンに、水溶性樹脂からなる繊維形成補助材を混合して紡糸用液として用いる。

本発明者らは、水系溶媒を分散媒とした水不溶性樹脂のエマルジョンから電解紡糸法にてナノファイバを製造することを試みたが、水不溶性樹脂のエマルジョンを単独で用いた場合には、電解紡糸装置のコレクタ上に粒状物が堆積し、繊維状物は得られなかった。これに対して、水不溶性樹脂のエマルジョンに、プルラン等の水溶性樹脂を混合して紡糸用液としたところ、繊維径がナノオーダーの繊維状物が良好に形成され、その繊維状物は熱処理を行うことによりある程度の耐水性を有していた。即ち、エマルジョンに加えた水溶性樹脂が、繊維の形成を補助する繊維形成補助材として機能し、それにより、水不溶性樹脂を高含有するナノファイバが得られ、熱処理により水不溶樹脂が融着、一体化することにより水不溶性ナノファイバが得られる。

【0019】

なお、エマルジョンに水溶性樹脂を混合することによって、繊維の形成が補助(促進)されるのは、ナノファイバを形成しやすい水溶性樹脂がバインダーとなり、エレクトロスピニング中にエマルジョン粒子が飛散するのを防止し、水溶性樹脂の溶媒である水の揮発と共にエマルジョンが凝集することで、分散していた水不溶性樹脂の粒子を高含有したナノファイバを形成するためであると考えられる。

【0020】

本明細書において「水溶性高分子化合物」とは、1気圧・23℃の環境下において、高分子化合物1g秤量したのちに、10gのイオン交換水に浸漬し、24時間経過後、浸漬した高分子化合物の0.5g以上が溶解する性質を有する高分子化合物をいう。

【0021】

繊維形成補助材としての水溶性樹脂としては、各種の水溶性高分子化合物を特に制限なく用いることができ、例えば、例えばプルラン、ヒアルロン酸、コンドロイチン硫酸、ポリ−γ−グルタミン酸、変性コーンスターチ、β-グルカン、グルコオリゴ糖、ヘパリン、ケラト硫酸等のムコ多糖、セルロース、ペクチン、キシラン、リグニン、グルコマンナン、ガラクツロン、サイリウムシードガム、タマリンド種子ガム、アラビアガム、トラガントガム、大豆水溶性多糖、アルギン酸、カラギーナン、ラミナラン、寒天(アガロース)、フコイダン、メチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース等の天然高分子、ポリビニルアルコール、ポリビニルピロリドン(PVP)、ポリエチレンオキサイド、ポリアクリル酸ナトリウム等の合成高分子などが挙げられる。

これらの水溶性高分子化合物は単独で又は2種以上を組み合わせて用いることができる。これらの水溶性高分子化合物のうち、プルラン、ポリビニルアルコール、ポリエチレンオキサイド又はこれらの2以上の組みあわせを用いることが、ナノファイバの成形性の向上と必要とされる熱分解温度等とを兼備させる観点から好ましい。

【0022】

エマルジョンを用いて水不溶性樹脂を高含有したナノファイバを得る観点から、エマルジョンと繊維形成補助材とは、エマルジョン中の水不溶性樹脂と繊維形成補助材としての水溶性樹脂との質量比(水不溶性樹脂/水溶性樹脂,固形分比)が50/50〜98/2となるように混合することが好ましい。同質量比を、98/2以下とすることにより、ナノファイバの成形性を高めて確実にナノファイバを生じさせることができ、50/50以上とすることにより、隣接する水不溶性樹脂が融着、一体化できなくなる、もしくは得られるナノファイバの耐水性が不充分となることを防止することができる。

ナノファイバの成形性及び耐水性を共に高める観点から、前記質量比(水不溶性樹脂/水溶性樹脂)は、50/50〜98/2であることが好ましく、より好ましくは50/50〜95/5であり、更に好ましく70/30〜90/10である。

【0023】

エマルジョンと繊維形成補助材としての水溶性樹脂の混合方法は、両者を混合することができる限り特に制限されない。例えば、水溶性樹脂を水溶液として、エマルジョンに添加しても良いし、水溶液とすることなく水溶性樹脂をエマルジョンに添加し混合しても良い。また、エマルジョンを水溶性樹脂の水溶液に添加しても良い。但し、水溶性樹脂を、水溶液として水不溶性樹脂のエマルジョンと混合することが、紡糸溶液の均一分散が容易である点から好ましい。

【0024】

本発明においては、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合した混合液を紡糸用液として電解紡糸(エレクトロスピニング)を行う。紡糸用液中の水不溶性樹脂の含有率は、5〜60質量%であることが好ましく、8〜50質量%であることがより好ましい。

【0025】

電解紡糸(エレクトロスピニング)の紡糸用液として用いる液(以下、ES液ともいう)は、エマルジョン由来の水不溶性樹脂や繊維形成補助材としての水溶性樹脂以外に他の成分(第3成分)を含んでいても良い。

【0026】

ES液に含ませる第3成分としては、例えば、顔料、添料、金属微粒子等の固形粒子、保湿剤等の化粧用液状物等が挙げられる。

【0027】

図1は、本発明における電解紡糸(エレクトロスピニング)に使用可能な電解紡糸装置の一例を示す図である。

電解紡糸装置30は、シリンジ31、高電圧源32、導電性コレクタ33を備えている。シリンジ31は、シリンダ31a、ピストン31b及びキャピラリ31cを備えている。キャピラリ31cの内径は10〜1000μm程度である。シリンダ31a内には、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合したES溶液が充填される。高電圧源32は、例えば10〜30kVの直流電圧源である。高電圧源32の正極はシリンジ31におけるES溶液と導通している。高電圧源32の負極は接地されている。導電性コレクタ33は、例えば金属製の板であり、接地されている。シリンジ31におけるニードル31cの先端と導電性コレクタ33との間の距離は、例えば30〜300mm程度に設定されている。図1に示す装置30は、大気中で運転することができる。運転環境に特に制限はなく、温度20〜40℃、湿度10〜50%RHとすることができる。

【0028】

シリンジ31と導電性コレクタ33との間に電圧を印加した状態下に、シリンジ31のピストン31bを徐々に押し込み、キャピラリ31cの先端から、水不溶性樹脂のエマルジョンと水溶性樹脂とが混合されたES溶液を押し出す。押し出された液は、電位差によって導電性コレクタ33に引き寄せられ、キャピラリ31cとコレクタ33との間で伸長変形してナノファイバとなって、コレクタ33の表面上に堆積する。このようにして形成されたナノファイバは、その製造の原理上は、無限長の連続繊維とすることが可能である。

【0029】

電解紡糸後(例えばコレクタ33上に堆積させた後)のナノファイバは、繊維形成補助材の熱分解温度未満、且つ水不溶性樹脂の最低造膜温度(MFT)以上、好ましくは、最低造膜温度(MFT)の10℃以上高い温度に加熱する。電解紡糸後に加熱することで、隣接する水不溶性樹脂の粒子が融着、一体化し水不溶性ナノファイバが形成される。

これに対して、水不溶性樹脂の最低造膜温度(MFT)が23℃未満の場合には、特に電解紡糸後に加熱する必要は無い。すなわち、室温でも熱処理と同等の効果が得られ、水不溶性樹脂の粒子が繋がった水不溶性の骨格がナノファイバ内に形成され易い。但し、水不溶性樹脂の最低造膜温度(MFT)が23℃未満であっても電解紡糸後に加熱しても良い。

【0030】

前記最低造膜温度(MFT)は、JIS K6828−2の規定に従って測定し求めることができる。

前記熱分解温度は、熱重量測定法(TG)を用いて、JIS K7120の規定に従って、下記方法により測定した値である。

熱重量測定法(TG)を用いて、繊維形成補助材の温度を一定のプログラムに従って上昇させながら、繊維形成補助材の重量減少を測定する。本測定結果にて得られたTG曲線において最大勾配を示す温度から熱分解温度の算出を行う。

【0031】

本発明によれば、例えば、このようにして、水不溶性樹脂を高含有するナノファイバ、又は水不溶性ナノファイバがシート状に一体化したナノファイバシートを得ることができる。また、導電性コレクタ33の表面に基材シートを配置しておくことにより、該基材シート上にナノファイバ層を有するナノファイバシートを得ることもできる。

基材シートとしては、例えばポリオレフィン系の樹脂やポリエステル系の樹脂を始めとする合成樹脂製のフィルムや紙、不織布、これの積層体等を用いることができる。合成樹脂製フィルムにおけるナノファイバを堆積させる側の面にシリコーン樹脂の塗布やコロナ放電処理などの剥離処理を施しておくと、基材シートに支持させた状態でナノファイバやナノファイバシートを、人の皮膚等の付着対象物に付着させた後、基材シートのみを取り除いて、ナノファイバやナノファイバシートを付着対象物上に残すことが容易となる。基材シートとしてメッシュシートを用いることもでき、その場合も同様の効果が得られる。

【0032】

本発明で得られるナノファイバやナノファイバシートの用途は特に制限されないが、例えばヒトの皮膚、非ヒト哺乳類の皮膚や歯、枝や葉などの植物表面、樹脂表面、塗料表面、石、金属等の無機物表面などの付着対象物に付着させて用いることができる。この場合、ナノファイバが水不溶性であることによって、ナノファイバやナノファイバシートのナノファイバ層又は付着対象物に水や水溶液、O/W型のエマルジョン等の水性液を塗布や噴霧等により付着させ、その水性液を介してナノファイバやナノファイバシートのナノファイバ層を付着対象物に付着させる場合にも、ナノファイバの繊維の形態が良好に維持されるため、ナノファイバの特性に基づく効果(例えば、超比表面積効果に基づく高吸着特性や高表面活性、超分子配列効果に基づく力学的特性や高電気伝導性等)が発現される。なお、付着対象物に付着させるための水性液としては、各種公知の化粧水を用いることもできる。

【0033】

また、ナノファイバが水不溶性であることによって、例えば、付着対象物表面に水や水溶液を塗布して、その上からナノファイバシートを貼付する場合に、対象物に良好に密着すると共に、繊維形状が維持されるために通気性にもすぐれ、剥がす際にも良好な脱離性を示すといった効果が奏される。

また、ナノファイバが有機溶媒を使用しないことにより、人体に適用する場合に、安全に使用することができるといった効果も奏される。

【0034】

なお、本発明におけるナノファイバは、その太さを円相当直径で表した場合、一般に10〜3000nm、特に10〜1000nmのものである。ナノファイバの太さは、例えば走査型電子顕微鏡(SEM)観察によって、10000倍に拡大して観察し、その2次元画像から欠陥(ナノファイバの塊、ナノファイバの交差部分、ポリマー液滴)を除き繊維を任意に10本選び出し、繊維の長手方向に垂直に線を引き繊維径を直接読み取ることで測定することができる。ナノファイバの長さは本発明において臨界的でなく、ナノファイバの具体的な用途に応じて、適切な長さのものを用いることができる。また、ナノファイバが水不溶性であるか否かの判別方法は、実施例において後述する

【0035】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば、図1に示す電解紡糸装置においては、形成されたナノファイバを板状の導電性コレクタ33上に堆積させたが、これに代えて導電性の回転ドラムを用い、回転する該ドラムの周面をコレクタとしてナノファイバを堆積させるようにしても良い。

【実施例】

【0036】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「質量%」を意味する。

【0037】

〔実施例1〕

水不溶性樹脂のエマルジョンとして、アクリル樹脂のエマルジョン(アクゾノーベル社製の「ヨドゾールGH34F」、最低造膜温度(MFT)が0℃以下を用いた。繊維形成補助材としての水溶性樹脂としては、プルラン(林原商事株式会社、熱分解温度300℃)を用いた。プルランをイオン交換水に溶解して水溶液とした上で、アクリル樹脂のエマルジョンに混合し、表1に示す組成のエレクトロスピニング用の紡糸用液(ES液)を得た。このES液を用いて、図1に示す装置によって、コレクタ33の表面に、水不溶性ナノファイバを堆積させてナノファイバシートを形成した。

ナノファイバの製造条件は次のとおりである。

・印加電圧:25kV

・キャピラリ−コレクタ間距離:160mm

・水溶液吐出量:1.0ml/h

・環境:28℃、20%RH

【0038】

〔実施例2,3〕

実施例1において、水不溶性樹脂エマルジョンと繊維形成補助材としてのプルランの混合比を代えて、ES用液の組成を表1に示すものとする以外は、実施例1と同様にして水不溶性ナノファイバシートを得た。

〔実施例4〕

水不溶性樹脂のエマルジョンとして、フッ素系の樹脂エマルジョン(デュポン社製のPTFE塗料「458N−500」、最低造膜温度(MFT)が100℃、繊維形成補助剤としてポリビニルアルコール樹脂(クラレ(株)製の部分鹸化ポリビニルアルコール、217、熱分解温度305℃)を用い、表1に示した組成で配合し、実施例1と同様にして電界紡糸を行った。その後、150℃、30分の熱処理を行い、水不溶性ナノファイバシートを得た。

【0039】

【表1】

【0040】

〔比較例1、2〕

比較例1、2においては繊維形成補助材を用いなかった。それ以外は実施例1と同様にして電解紡糸法による紡糸を行った。但し、比較例2においては、樹脂エマルジョンとして、実施例4で用いたフッ素系の樹脂エマルジョンを用いた。

〔比較例3〕

水不溶性樹脂のエマルジョンとして、フッ素系の樹脂エマルジョン(デュポン社製のPFA塗料「458N−500」、最低造膜温度(MFT)が380℃、繊維形成補助剤としてポリビニルアルコール樹脂(クラレ(株)製の部分鹸化ポリビニルアルコール、217、熱分解温度305℃)を用い、表1に示した組成で配合し、実施例1と同様にして電界紡糸を行った。その後、400℃、30分の熱処理を行い、水不溶性ナノファイバシートを得た。

【0041】

〔評価〕

〔ナノファイバの形成性〕

実施例及び比較例で得られた堆積物を、走査型電子顕微鏡(SEM)にて観察し、以下の評価基準でナノファイバの形成性について評価した。その結果を表2に示す。また、図2に、実施例1で得られたナノファイバのSEM写真、図3に比較例1でコレクタ上に生じた粒状物のSEM写真である。

【0042】

〔評価基準〕

○: 繊維径3000nm以下のほぼ均一な繊維径を持つナノファイバが観察され、且つシートとして取り扱いができる。

×: 繊維形態が観察されない。

【0043】

〔ナノファイバの耐水性〕

実施例及び比較例のうち繊維状物が得られたものについて、以下の方法によりナノファイバシートの耐水性の測定し、以下の評価基準で耐水性を評価した。その結果を表2に示す。

〔ナノファイバシートの耐水性の測定方法〕

得られたナノファイバシートを3cm×3cmの大きさに切り出し、1気圧・23℃の環境下において、50ccの水に浸漬させることにより、その形状が維持されるかを確認することにより判別を行う。

【0044】

〔評価基準〕

○: ナノファイバシートがシート形状を保持しており、且つ水と接触前の面積と比較して、収縮率が50%以下。

△: ナノファイバシートがシート形状を保持しているが、水と接触前の面積と比較して、収縮率が50%以上。

×: ナノファイバシートがシート状を保持していない。

【0045】

【表2】

【0046】

表2に示す結果から明らかなように、実施例においては、ナノファイバが良好に形成され、得られたナノファイバは耐水性の高い水不溶性のナノファイバであった。得られたナノファイバの繊維径は500〜1000nmであった。これに対して、繊維形成補助材を混合しない紡糸用液を用いて電解紡糸を行った場合(比較例1、2)には、水不溶性樹脂が粒上に堆積する一方、ナノファイバは形成されなかった。

【符号の説明】

【0047】

30 装置

31 シリンジ

31a シリンダ

31b ピストン

31c キャピラリ

32 高電圧源

33 導電性コレクタ

【技術分野】

【0001】

本発明は、水不溶性ナノファイバの製造方法に関する。

【背景技術】

【0002】

ナノファイバは、例えば、ナノサイズ効果を利用した高透明性などの光学特性が要求される分野に応用されている。一例として、ナノファイバの直径を可視光の波長以下にすることで、透明なファブリックを実現できる。また、ナノファイバの直径を可視光の波長と同じにすることで、構造発色を発現させることができる。また、超比表面積効果を利用して、高吸着特性や高表面活性が要求される分野や、超分子配列効果を利用して、引張強度等の力学的特性や高電気伝導性等の電気的特性が要求される分野でも検討がなされている。このような特徴を有するナノファイバは、例えば単繊維として用いられるほか、集積体(ファブリック)や複合材としても用いられている。

【0003】

ナノファイバの製造方法として、高分子材料の溶液に高電圧を印加して繊維径がナノオーダーのナノファイバを得る電解紡糸法(エレクトロスピニング法,静電紡糸法ともいう)が知られている。この方法により、水不溶性のナノファイバを製造するには、水不溶性樹脂を有機溶媒に溶解した紡糸用液を用いて電解紡糸法により紡糸することが一般的である。例えば、特許文献1には、高分子をテトラヒドロフランやN,N−ジメチルホルムアミド等の揮発性溶媒に溶解して溶液とし、この高分子溶液から電解紡糸法によりナノファイバを形成することが記載されている。しかし、揮発性溶媒や有機溶媒を用いることは、それらの回収装置が必要となる等、設備面や環境面から工業化する上で不利であり、溶媒が残留する可能性があることから安全性に問題がある。

【0004】

また、特許文献2には、多糖類を原料とする多糖類ナノファイバを製造するに当たり、多糖類と特定範囲の重量平均分子量を有する曳糸性付与剤を含む混合液を紡糸用液として電解紡糸法により紡糸することが記載されている。しかし、特許文献2の方法においては、多糖類も曳糸性付与剤も水溶性であり、得られたナノファイバも水溶性である。

【0005】

また、ナノファイバを、電解紡糸法以外の方法で製造する方法として、熱可塑性樹脂を溶融紡糸して海島型の複合繊維を得、それを延伸した後に海部分の成分を溶解してナノファイバを得る方法も知られている(特許文献3)。特許文献3の方法によれば、繊維径の整った繊維が得られるが、海島型複合繊維を作成し、延伸し、海部分を溶解させるといった複雑な手順が必要である。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−154335号公報

【特許文献2】特開2009−041117号公報

【特許文献3】特開2006−219807号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

従って、本発明の目的は、水を主溶媒とする水不溶性樹脂エマルジョンと水溶性樹脂からなる繊維形成補助材とを用いて、電解紡糸法により前記水不溶性樹脂エマルジョンを整列させて、効率よく水不溶性ナノファイバを製造することのできるナノファイバの製造方法に関する。

【課題を解決するための手段】

【0008】

本発明は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性樹脂エマルジョン整列させて水不溶性ナノファイバを得る製造方法を提供するものである。

また、本発明は、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性樹脂エマルジョン整列させてナノファイバを製造し、しかる後に繊維形成補助材の熱分解温度未満であり、水不溶性樹脂の最低造膜温度(MFT)以上で熱処理することにより、水不溶性樹脂を融着、一体化し水不溶性ナノファイバを得る製造方法を提供するものである。

また、上記で得られたナノファイバを水洗浄して、水溶性樹脂を除去することによって水不溶性ナノファイバの製造方法を提供するものである。

【発明の効果】

【0009】

本発明のナノファイバの製造方法によれば、水を主溶媒とする水不溶性樹脂エマルジョンを用いて電解紡糸法により効率よく水不溶性ナノファイバを製造することができるため、有機溶媒を使用して水不溶性樹脂を溶解していた従来のナノファイバ製造方法と比較して、安全性や環境に配慮した製造方法を提供することができる。

【図面の簡単な説明】

【0010】

【図1】図1は、電解紡糸(エレクトロスピニング)装置を示す模式図である

【図2】図2は、実施例1で得られたナノファイバのSEM写真である。

【図3】図3は、比較例1でコレクタ上に生じた粒状物のSEM写真である。

【発明を実施するための形態】

【0011】

以下、本発明をその好ましい実施形態に基づき説明する。

本発明においては、電解紡糸法(エレクトロスピニング法)によりナノファイバを製造するに当たり、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合した混合液を、紡糸用液として用いる。

【0012】

本発明で用いる水不溶性樹脂のエマルジョンは、水不溶性樹脂の粒子が、水系媒体中に分散しているものである。

以下で説明されるエレクトロスピニング法にて製造されるナノファイバは、上記エマルジョンとして分散されていた水不溶性樹脂の粒子を高含有しており、熱処理されることにより、水不溶性樹脂の粒子は融着、一体化して水不溶性のナノファイバとなる。

【0013】

本明細書において「水不溶性高分子化合物」とは、1気圧・23℃の環境下において、高分子化合物1g秤量したのちに、10gのイオン交換水に浸漬し、24時間経過後、浸漬した高分子化合物の0.8g以上が溶解しない性質を有する高分子化合物をいう。

【0014】

製造されたナノファイバが水不溶性であるか否かは、例えば、以下の方法により容易に判別することができる。

即ち、ナノファイバシートを3cm×3cmの大きさに切り出し、1気圧・23℃の環境下において、50ccの水に浸漬させ、24時間経過後にナノファイバシートの形状が維持されるかを確認することにより判別を行う。

【0015】

水不溶性樹脂は、製造されるナノファイバの具体的用途等に応じて任意に選択することができる。水不溶性樹脂としては、アクリル酸エステルの単独重合体又は共重合体、メタクリル酸エステルの単独重合体又は共重合体等のアクリル系樹脂、スチレン−アクリル系樹脂、酢酸ビニル系樹脂、エチレン−酢酸ビニル系樹脂、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニリデン、ポリフッ化ビニル、ペルフルオロアルコキシフッ素樹脂、四フッ化エチレン・六フッ化プロピレン共重合体、エチレン・四フッ化エチレン共重合体、エチレン・クロロトリフルオロエチレン共重合体等のフッ素系樹脂、ポリエチレンワックス、ポリエチレン共重合体、ポリプロピレンワックス等のポリオレフィン系樹脂、ポリウレタン系樹脂等を用いることができる。これらの中でも、ガラス転移温度が低いため最低造膜温度が低く、結合が容易である観点から、アクリル樹脂が好ましく、アクリル酸アルキルエステル共重合体が更に好ましい。エマルジョンに含まれる水不溶性樹脂は、一種であっても又は二種以上であっても良い。

【0016】

エマルジョン中の水不溶性樹脂の粒子径は、ナノファイバ中に、水不溶性樹脂の粒子どうしが繋がった水不溶性の骨格を良好に形成させる観点から、1μm以下であることが好ましく、より好ましくは1〜1000nm、更に好ましくは、1〜500nm以下である。なお、前記粒子径はより小さい方が好ましいが、エマルジョン化に要するエネルギー等を考慮すれば、上記の好ましい範囲又は更に好ましい範囲の下限値以上とすることが好ましい。

【0017】

エマルジョンの分散媒は水系媒体であることが、環境への配慮や安全面、有機溶媒の回収装置等を不要とする観点、等から好ましい。水系媒体としては、水単独、あるいは水にエタノール、メタノール、イソプロピルアルコール、グリセリン、2−ブタノール等のアルコール類、アセトン、メチルエチルケトン、シクロヘキサン等のケトン類を混合したもの等を用いることができる。

【0018】

本発明では、前述したエマルジョンに、水溶性樹脂からなる繊維形成補助材を混合して紡糸用液として用いる。

本発明者らは、水系溶媒を分散媒とした水不溶性樹脂のエマルジョンから電解紡糸法にてナノファイバを製造することを試みたが、水不溶性樹脂のエマルジョンを単独で用いた場合には、電解紡糸装置のコレクタ上に粒状物が堆積し、繊維状物は得られなかった。これに対して、水不溶性樹脂のエマルジョンに、プルラン等の水溶性樹脂を混合して紡糸用液としたところ、繊維径がナノオーダーの繊維状物が良好に形成され、その繊維状物は熱処理を行うことによりある程度の耐水性を有していた。即ち、エマルジョンに加えた水溶性樹脂が、繊維の形成を補助する繊維形成補助材として機能し、それにより、水不溶性樹脂を高含有するナノファイバが得られ、熱処理により水不溶樹脂が融着、一体化することにより水不溶性ナノファイバが得られる。

【0019】

なお、エマルジョンに水溶性樹脂を混合することによって、繊維の形成が補助(促進)されるのは、ナノファイバを形成しやすい水溶性樹脂がバインダーとなり、エレクトロスピニング中にエマルジョン粒子が飛散するのを防止し、水溶性樹脂の溶媒である水の揮発と共にエマルジョンが凝集することで、分散していた水不溶性樹脂の粒子を高含有したナノファイバを形成するためであると考えられる。

【0020】

本明細書において「水溶性高分子化合物」とは、1気圧・23℃の環境下において、高分子化合物1g秤量したのちに、10gのイオン交換水に浸漬し、24時間経過後、浸漬した高分子化合物の0.5g以上が溶解する性質を有する高分子化合物をいう。

【0021】

繊維形成補助材としての水溶性樹脂としては、各種の水溶性高分子化合物を特に制限なく用いることができ、例えば、例えばプルラン、ヒアルロン酸、コンドロイチン硫酸、ポリ−γ−グルタミン酸、変性コーンスターチ、β-グルカン、グルコオリゴ糖、ヘパリン、ケラト硫酸等のムコ多糖、セルロース、ペクチン、キシラン、リグニン、グルコマンナン、ガラクツロン、サイリウムシードガム、タマリンド種子ガム、アラビアガム、トラガントガム、大豆水溶性多糖、アルギン酸、カラギーナン、ラミナラン、寒天(アガロース)、フコイダン、メチルセルロース、ヒドロキシプロピルセルロース、ヒドロキシプロピルメチルセルロース等の天然高分子、ポリビニルアルコール、ポリビニルピロリドン(PVP)、ポリエチレンオキサイド、ポリアクリル酸ナトリウム等の合成高分子などが挙げられる。

これらの水溶性高分子化合物は単独で又は2種以上を組み合わせて用いることができる。これらの水溶性高分子化合物のうち、プルラン、ポリビニルアルコール、ポリエチレンオキサイド又はこれらの2以上の組みあわせを用いることが、ナノファイバの成形性の向上と必要とされる熱分解温度等とを兼備させる観点から好ましい。

【0022】

エマルジョンを用いて水不溶性樹脂を高含有したナノファイバを得る観点から、エマルジョンと繊維形成補助材とは、エマルジョン中の水不溶性樹脂と繊維形成補助材としての水溶性樹脂との質量比(水不溶性樹脂/水溶性樹脂,固形分比)が50/50〜98/2となるように混合することが好ましい。同質量比を、98/2以下とすることにより、ナノファイバの成形性を高めて確実にナノファイバを生じさせることができ、50/50以上とすることにより、隣接する水不溶性樹脂が融着、一体化できなくなる、もしくは得られるナノファイバの耐水性が不充分となることを防止することができる。

ナノファイバの成形性及び耐水性を共に高める観点から、前記質量比(水不溶性樹脂/水溶性樹脂)は、50/50〜98/2であることが好ましく、より好ましくは50/50〜95/5であり、更に好ましく70/30〜90/10である。

【0023】

エマルジョンと繊維形成補助材としての水溶性樹脂の混合方法は、両者を混合することができる限り特に制限されない。例えば、水溶性樹脂を水溶液として、エマルジョンに添加しても良いし、水溶液とすることなく水溶性樹脂をエマルジョンに添加し混合しても良い。また、エマルジョンを水溶性樹脂の水溶液に添加しても良い。但し、水溶性樹脂を、水溶液として水不溶性樹脂のエマルジョンと混合することが、紡糸溶液の均一分散が容易である点から好ましい。

【0024】

本発明においては、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合した混合液を紡糸用液として電解紡糸(エレクトロスピニング)を行う。紡糸用液中の水不溶性樹脂の含有率は、5〜60質量%であることが好ましく、8〜50質量%であることがより好ましい。

【0025】

電解紡糸(エレクトロスピニング)の紡糸用液として用いる液(以下、ES液ともいう)は、エマルジョン由来の水不溶性樹脂や繊維形成補助材としての水溶性樹脂以外に他の成分(第3成分)を含んでいても良い。

【0026】

ES液に含ませる第3成分としては、例えば、顔料、添料、金属微粒子等の固形粒子、保湿剤等の化粧用液状物等が挙げられる。

【0027】

図1は、本発明における電解紡糸(エレクトロスピニング)に使用可能な電解紡糸装置の一例を示す図である。

電解紡糸装置30は、シリンジ31、高電圧源32、導電性コレクタ33を備えている。シリンジ31は、シリンダ31a、ピストン31b及びキャピラリ31cを備えている。キャピラリ31cの内径は10〜1000μm程度である。シリンダ31a内には、水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合したES溶液が充填される。高電圧源32は、例えば10〜30kVの直流電圧源である。高電圧源32の正極はシリンジ31におけるES溶液と導通している。高電圧源32の負極は接地されている。導電性コレクタ33は、例えば金属製の板であり、接地されている。シリンジ31におけるニードル31cの先端と導電性コレクタ33との間の距離は、例えば30〜300mm程度に設定されている。図1に示す装置30は、大気中で運転することができる。運転環境に特に制限はなく、温度20〜40℃、湿度10〜50%RHとすることができる。

【0028】

シリンジ31と導電性コレクタ33との間に電圧を印加した状態下に、シリンジ31のピストン31bを徐々に押し込み、キャピラリ31cの先端から、水不溶性樹脂のエマルジョンと水溶性樹脂とが混合されたES溶液を押し出す。押し出された液は、電位差によって導電性コレクタ33に引き寄せられ、キャピラリ31cとコレクタ33との間で伸長変形してナノファイバとなって、コレクタ33の表面上に堆積する。このようにして形成されたナノファイバは、その製造の原理上は、無限長の連続繊維とすることが可能である。

【0029】

電解紡糸後(例えばコレクタ33上に堆積させた後)のナノファイバは、繊維形成補助材の熱分解温度未満、且つ水不溶性樹脂の最低造膜温度(MFT)以上、好ましくは、最低造膜温度(MFT)の10℃以上高い温度に加熱する。電解紡糸後に加熱することで、隣接する水不溶性樹脂の粒子が融着、一体化し水不溶性ナノファイバが形成される。

これに対して、水不溶性樹脂の最低造膜温度(MFT)が23℃未満の場合には、特に電解紡糸後に加熱する必要は無い。すなわち、室温でも熱処理と同等の効果が得られ、水不溶性樹脂の粒子が繋がった水不溶性の骨格がナノファイバ内に形成され易い。但し、水不溶性樹脂の最低造膜温度(MFT)が23℃未満であっても電解紡糸後に加熱しても良い。

【0030】

前記最低造膜温度(MFT)は、JIS K6828−2の規定に従って測定し求めることができる。

前記熱分解温度は、熱重量測定法(TG)を用いて、JIS K7120の規定に従って、下記方法により測定した値である。

熱重量測定法(TG)を用いて、繊維形成補助材の温度を一定のプログラムに従って上昇させながら、繊維形成補助材の重量減少を測定する。本測定結果にて得られたTG曲線において最大勾配を示す温度から熱分解温度の算出を行う。

【0031】

本発明によれば、例えば、このようにして、水不溶性樹脂を高含有するナノファイバ、又は水不溶性ナノファイバがシート状に一体化したナノファイバシートを得ることができる。また、導電性コレクタ33の表面に基材シートを配置しておくことにより、該基材シート上にナノファイバ層を有するナノファイバシートを得ることもできる。

基材シートとしては、例えばポリオレフィン系の樹脂やポリエステル系の樹脂を始めとする合成樹脂製のフィルムや紙、不織布、これの積層体等を用いることができる。合成樹脂製フィルムにおけるナノファイバを堆積させる側の面にシリコーン樹脂の塗布やコロナ放電処理などの剥離処理を施しておくと、基材シートに支持させた状態でナノファイバやナノファイバシートを、人の皮膚等の付着対象物に付着させた後、基材シートのみを取り除いて、ナノファイバやナノファイバシートを付着対象物上に残すことが容易となる。基材シートとしてメッシュシートを用いることもでき、その場合も同様の効果が得られる。

【0032】

本発明で得られるナノファイバやナノファイバシートの用途は特に制限されないが、例えばヒトの皮膚、非ヒト哺乳類の皮膚や歯、枝や葉などの植物表面、樹脂表面、塗料表面、石、金属等の無機物表面などの付着対象物に付着させて用いることができる。この場合、ナノファイバが水不溶性であることによって、ナノファイバやナノファイバシートのナノファイバ層又は付着対象物に水や水溶液、O/W型のエマルジョン等の水性液を塗布や噴霧等により付着させ、その水性液を介してナノファイバやナノファイバシートのナノファイバ層を付着対象物に付着させる場合にも、ナノファイバの繊維の形態が良好に維持されるため、ナノファイバの特性に基づく効果(例えば、超比表面積効果に基づく高吸着特性や高表面活性、超分子配列効果に基づく力学的特性や高電気伝導性等)が発現される。なお、付着対象物に付着させるための水性液としては、各種公知の化粧水を用いることもできる。

【0033】

また、ナノファイバが水不溶性であることによって、例えば、付着対象物表面に水や水溶液を塗布して、その上からナノファイバシートを貼付する場合に、対象物に良好に密着すると共に、繊維形状が維持されるために通気性にもすぐれ、剥がす際にも良好な脱離性を示すといった効果が奏される。

また、ナノファイバが有機溶媒を使用しないことにより、人体に適用する場合に、安全に使用することができるといった効果も奏される。

【0034】

なお、本発明におけるナノファイバは、その太さを円相当直径で表した場合、一般に10〜3000nm、特に10〜1000nmのものである。ナノファイバの太さは、例えば走査型電子顕微鏡(SEM)観察によって、10000倍に拡大して観察し、その2次元画像から欠陥(ナノファイバの塊、ナノファイバの交差部分、ポリマー液滴)を除き繊維を任意に10本選び出し、繊維の長手方向に垂直に線を引き繊維径を直接読み取ることで測定することができる。ナノファイバの長さは本発明において臨界的でなく、ナノファイバの具体的な用途に応じて、適切な長さのものを用いることができる。また、ナノファイバが水不溶性であるか否かの判別方法は、実施例において後述する

【0035】

以上、本発明をその好ましい実施形態に基づき説明したが、本発明は前記実施形態に制限されない。例えば、図1に示す電解紡糸装置においては、形成されたナノファイバを板状の導電性コレクタ33上に堆積させたが、これに代えて導電性の回転ドラムを用い、回転する該ドラムの周面をコレクタとしてナノファイバを堆積させるようにしても良い。

【実施例】

【0036】

以下、実施例により本発明を更に詳細に説明する。しかしながら本発明の範囲は、かかる実施例に制限されない。特に断らない限り、「%」は「質量%」を意味する。

【0037】

〔実施例1〕

水不溶性樹脂のエマルジョンとして、アクリル樹脂のエマルジョン(アクゾノーベル社製の「ヨドゾールGH34F」、最低造膜温度(MFT)が0℃以下を用いた。繊維形成補助材としての水溶性樹脂としては、プルラン(林原商事株式会社、熱分解温度300℃)を用いた。プルランをイオン交換水に溶解して水溶液とした上で、アクリル樹脂のエマルジョンに混合し、表1に示す組成のエレクトロスピニング用の紡糸用液(ES液)を得た。このES液を用いて、図1に示す装置によって、コレクタ33の表面に、水不溶性ナノファイバを堆積させてナノファイバシートを形成した。

ナノファイバの製造条件は次のとおりである。

・印加電圧:25kV

・キャピラリ−コレクタ間距離:160mm

・水溶液吐出量:1.0ml/h

・環境:28℃、20%RH

【0038】

〔実施例2,3〕

実施例1において、水不溶性樹脂エマルジョンと繊維形成補助材としてのプルランの混合比を代えて、ES用液の組成を表1に示すものとする以外は、実施例1と同様にして水不溶性ナノファイバシートを得た。

〔実施例4〕

水不溶性樹脂のエマルジョンとして、フッ素系の樹脂エマルジョン(デュポン社製のPTFE塗料「458N−500」、最低造膜温度(MFT)が100℃、繊維形成補助剤としてポリビニルアルコール樹脂(クラレ(株)製の部分鹸化ポリビニルアルコール、217、熱分解温度305℃)を用い、表1に示した組成で配合し、実施例1と同様にして電界紡糸を行った。その後、150℃、30分の熱処理を行い、水不溶性ナノファイバシートを得た。

【0039】

【表1】

【0040】

〔比較例1、2〕

比較例1、2においては繊維形成補助材を用いなかった。それ以外は実施例1と同様にして電解紡糸法による紡糸を行った。但し、比較例2においては、樹脂エマルジョンとして、実施例4で用いたフッ素系の樹脂エマルジョンを用いた。

〔比較例3〕

水不溶性樹脂のエマルジョンとして、フッ素系の樹脂エマルジョン(デュポン社製のPFA塗料「458N−500」、最低造膜温度(MFT)が380℃、繊維形成補助剤としてポリビニルアルコール樹脂(クラレ(株)製の部分鹸化ポリビニルアルコール、217、熱分解温度305℃)を用い、表1に示した組成で配合し、実施例1と同様にして電界紡糸を行った。その後、400℃、30分の熱処理を行い、水不溶性ナノファイバシートを得た。

【0041】

〔評価〕

〔ナノファイバの形成性〕

実施例及び比較例で得られた堆積物を、走査型電子顕微鏡(SEM)にて観察し、以下の評価基準でナノファイバの形成性について評価した。その結果を表2に示す。また、図2に、実施例1で得られたナノファイバのSEM写真、図3に比較例1でコレクタ上に生じた粒状物のSEM写真である。

【0042】

〔評価基準〕

○: 繊維径3000nm以下のほぼ均一な繊維径を持つナノファイバが観察され、且つシートとして取り扱いができる。

×: 繊維形態が観察されない。

【0043】

〔ナノファイバの耐水性〕

実施例及び比較例のうち繊維状物が得られたものについて、以下の方法によりナノファイバシートの耐水性の測定し、以下の評価基準で耐水性を評価した。その結果を表2に示す。

〔ナノファイバシートの耐水性の測定方法〕

得られたナノファイバシートを3cm×3cmの大きさに切り出し、1気圧・23℃の環境下において、50ccの水に浸漬させることにより、その形状が維持されるかを確認することにより判別を行う。

【0044】

〔評価基準〕

○: ナノファイバシートがシート形状を保持しており、且つ水と接触前の面積と比較して、収縮率が50%以下。

△: ナノファイバシートがシート形状を保持しているが、水と接触前の面積と比較して、収縮率が50%以上。

×: ナノファイバシートがシート状を保持していない。

【0045】

【表2】

【0046】

表2に示す結果から明らかなように、実施例においては、ナノファイバが良好に形成され、得られたナノファイバは耐水性の高い水不溶性のナノファイバであった。得られたナノファイバの繊維径は500〜1000nmであった。これに対して、繊維形成補助材を混合しない紡糸用液を用いて電解紡糸を行った場合(比較例1、2)には、水不溶性樹脂が粒上に堆積する一方、ナノファイバは形成されなかった。

【符号の説明】

【0047】

30 装置

31 シリンジ

31a シリンダ

31b ピストン

31c キャピラリ

32 高電圧源

33 導電性コレクタ

【特許請求の範囲】

【請求項1】

水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性のナノファイバを製造する方法であって、前記水不溶性樹脂の最低造膜温度(MFT)が、前記繊維形成補助材の熱分解温度以下である水不溶性ナノファイバの製造方法。

【請求項2】

前記水不溶性樹脂の最低造膜温度(MFT)が23℃未満である請求項1記載の水不溶性ナノファイバの製造方法。

【請求項3】

前記水不溶性樹脂の最低造膜温度(MFT)が23℃以上であり、電解紡糸法により作成したファイバを前記最低造膜温度(MFT)以上、前記繊維形成補助材の熱分解温度未満に加熱する請求項1記載の水不溶性ナノファイバの製造方法。

【請求項4】

前記水不溶性樹脂のエマルジョンと前記水溶性樹脂からなる繊維形成補助材を、質量比(水不溶性樹脂/水溶性樹脂)が50/50〜98/2となるように混合する、請求項1〜3の何れか1項に記載の水不溶性ナノファイバの製造方法。

【請求項5】

水洗浄によって水溶性樹脂を除去する工程を含む請求項1〜4の何れか1項に記載の水不溶性ナノファイバの製造方法

【請求項6】

前記水溶性樹脂が、水溶性多糖類、ポリビニルアルコール及びポリエチレンオキサイドからなる群から選択される少なくとも一種である請求項1〜5の何れか1項に記載の水不溶性ナノファイバの製造方法。

【請求項7】

前記水不溶性樹脂のエマルジョン中の粒子径が1μm以下である、請求項1〜6の何れか1項に記載の水不溶性ナノファイバの製造方法。

【請求項1】

水不溶性樹脂のエマルジョンと水溶性樹脂からなる繊維形成補助材とを混合し、その混合液を紡糸用液として電解紡糸法により水不溶性のナノファイバを製造する方法であって、前記水不溶性樹脂の最低造膜温度(MFT)が、前記繊維形成補助材の熱分解温度以下である水不溶性ナノファイバの製造方法。

【請求項2】

前記水不溶性樹脂の最低造膜温度(MFT)が23℃未満である請求項1記載の水不溶性ナノファイバの製造方法。

【請求項3】

前記水不溶性樹脂の最低造膜温度(MFT)が23℃以上であり、電解紡糸法により作成したファイバを前記最低造膜温度(MFT)以上、前記繊維形成補助材の熱分解温度未満に加熱する請求項1記載の水不溶性ナノファイバの製造方法。

【請求項4】

前記水不溶性樹脂のエマルジョンと前記水溶性樹脂からなる繊維形成補助材を、質量比(水不溶性樹脂/水溶性樹脂)が50/50〜98/2となるように混合する、請求項1〜3の何れか1項に記載の水不溶性ナノファイバの製造方法。

【請求項5】

水洗浄によって水溶性樹脂を除去する工程を含む請求項1〜4の何れか1項に記載の水不溶性ナノファイバの製造方法

【請求項6】

前記水溶性樹脂が、水溶性多糖類、ポリビニルアルコール及びポリエチレンオキサイドからなる群から選択される少なくとも一種である請求項1〜5の何れか1項に記載の水不溶性ナノファイバの製造方法。

【請求項7】

前記水不溶性樹脂のエマルジョン中の粒子径が1μm以下である、請求項1〜6の何れか1項に記載の水不溶性ナノファイバの製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2012−12715(P2012−12715A)

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願番号】特願2010−148398(P2010−148398)

【出願日】平成22年6月29日(2010.6.29)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

【公開日】平成24年1月19日(2012.1.19)

【国際特許分類】

【出願日】平成22年6月29日(2010.6.29)

【出願人】(000000918)花王株式会社 (8,290)

【Fターム(参考)】

[ Back to top ]