水中コンクリートの打設方法

【課題】輸送管の水底側開口部を打設済の水中コンクリートで可及的速やかに覆う。

【解決手段】まず、掘削底面2のうち輸送管5が設置される位置を、クラムシェルバケット7等の掘削装置を用いて部分的に掘り下げて、凹部6を掘削形成する。次に、輸送管5の水底側開口部5aを、凹部6に挿入する。次に、輸送管5内における水中コンクリートと水との接触を制限するプランジャー8を、輸送管5の水面側開口端から輸送管5内に投入する。これに続いて、水中コンクリートが輸送管5の水面側開口端から輸送管5内に供給される。そして、輸送管5内にて水中コンクリートがプランジャー8を押圧して、プランジャー8を輸送管5の水底側開口部5aから凹部6内に押し出す。これにより、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで速やかに覆われる。

【解決手段】まず、掘削底面2のうち輸送管5が設置される位置を、クラムシェルバケット7等の掘削装置を用いて部分的に掘り下げて、凹部6を掘削形成する。次に、輸送管5の水底側開口部5aを、凹部6に挿入する。次に、輸送管5内における水中コンクリートと水との接触を制限するプランジャー8を、輸送管5の水面側開口端から輸送管5内に投入する。これに続いて、水中コンクリートが輸送管5の水面側開口端から輸送管5内に供給される。そして、輸送管5内にて水中コンクリートがプランジャー8を押圧して、プランジャー8を輸送管5の水底側開口部5aから凹部6内に押し出す。これにより、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで速やかに覆われる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水中コンクリートの打設方法に関し、詳しくは、水中コンクリートを輸送管を介して水底面に打設する技術に関する。

【背景技術】

【0002】

水中コンクリート(水中にて打ち込まれるコンクリート)は、一般に、水、セメント、砂、砂利などの材料を含んで構成される。このため、水中コンクリート打設時に水中コンクリートと水との接触期間が長くなると、上述の材料が互いに分離し(換言すれば、水中コンクリートの材料分離が発生し)、この結果、水中コンクリートの品質が低下するという問題がある。

【0003】

この問題の対策としては、トレミー管などのコンクリート輸送管(以下、単に「輸送管」と称する)を用いて水中コンクリートを水底面に打設する場合には、輸送管の水底側開口部を水底面打設済の水中コンクリートで可及的速やかに覆うことにより、水中コンクリートの水中落下を抑制することが望ましい。

この点、特許文献1には、輸送管の外径より大径の昇降筒を輸送管の水底側開口部外側に設けること、及び、この昇降筒を油圧ジャッキにより上昇・下降させること、が記載されている。

【0004】

また、特許文献1には、水中コンクリートの水底面への打設方法として、以下の手順により、水中コンクリートを打設することが記載されている。

(1)輸送管と昇降筒との双方の水底側開口端を水底面に接触させる。

(2)水中コンクリートを輸送管内に投入する(輸送管内における水中コンクリートと水との接触は、プランジャーにより制限される)。

(3)昇降筒が水底面に接触した状態で昇降筒内にて輸送管を水底面から離間させるように、クレーンにより輸送管を上昇させると共に、油圧ジャッキにより昇降筒を下降させる。

(4)輸送管内の水中コンクリートが昇降筒内に供給され、昇降筒内に溜まった水中コンクリートが輸送管の水底側開口部を覆う。

(5)油圧ジャッキにより昇降筒を上昇させて昇降筒を水底面から離間させ、昇降筒内の水中コンクリートを水底面における打設範囲に流出させる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−10328号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の水中コンクリートの打設方法では、上記(3)にて、クレーンによる輸送管の上昇時に昇降筒が水底面から離間しないように油圧ジャッキを操作して昇降筒を下降させなければならないので、油圧ジャッキの操作が煩雑であり、作業者の負担が増大する。

また、特許文献1に記載の水中コンクリートの打設方法では、流動性が比較的高い水中コンクリート(例えば、水中不分離性コンクリート)を打設する場合に、上記(5)にて、昇降筒を上昇させて昇降筒を水底面から離間させると、昇降筒内の水中コンクリートが想定以上に流出し、この結果、輸送管の水底側開口部を覆っていた水中コンクリートが抜けて、輸送管の水底側開口部が水に接触する可能性がある。

【0007】

また、特許文献1に記載の水中コンクリート打設装置は、昇降筒が油圧ジャッキを介して輸送管に接続する構成であるので、装置の構成が比較的複雑である。

本発明は、このような実状に鑑み、輸送管の構成を複雑化することなく、水中コンクリートの水底面への打設時に、輸送管の水底側開口部を水底面打設済の水中コンクリートで可及的速やかに覆うことを目的とする。

【課題を解決するための手段】

【0008】

そのため本発明では、水中コンクリートを輸送管を介して水底面に打設する方法として、輸送管の水底側開口部を収容可能な凹部を水底面に形成し、輸送管の水底側開口部を水底面の凹部に挿入し、輸送管内の水中コンクリートを水底面の凹部内に充填する。

ここで、本発明における「水中コンクリート」とは、水中にて打ち込まれるコンクリートを意味する。

【発明の効果】

【0009】

本発明によれば、水底面に形成された凹部に輸送管の水底側開口部を挿入して、輸送管内の水中コンクリートを水底面の凹部内に充填する。これにより、凹部内の水中コンクリートが、輸送管の水底側開口部を覆うので、水底面に凹部が形成されていない場合に比べて、速やかに、輸送管の水底側開口部を打設済の水中コンクリートで覆うことができる。

また本発明によれば、水底面の凹部内に充填された水中コンクリートが、輸送管の水底側開口部を覆うので、特許文献1に記載のように輸送管の構成を複雑化することなく、輸送管の水底側開口部を打設済の水中コンクリートで速やかに覆うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態における立坑底版の構築方法を示す図(その1)

【図2】同上実施形態における立坑底版の構築方法を示す図(その2)

【図3】同上実施形態における水中コンクリートの掘削底面への打設開始方法を示す図

【図4】輸送管内における水中コンクリートと水との接触を制限する手法を示す図

【発明を実施するための形態】

【0011】

以下に本発明の実施の形態を図面に基づいて説明する。なお、ここでは立坑底版の構築を例にとって水中コンクリートの打設について説明するが、これに限るものではない。

図1及び図2は、本発明の一実施形態における立坑底版の構築方法を示す。また、図3は、水中コンクリートの掘削底面への打設開始方法を示す。

図1(A)に示すように、立坑1は、掘削底面(設計上の床付け面、又は、施工上の床付け面)2と、掘削底面2を囲むように地面3から掘削底面2まで設置された土留め壁4と、により構成される。

【0012】

また、掘削底面2と土留め壁4とにより画定される空間には、立坑1に作用する地下水圧とバランスするように、地下水位に対応する水位にて水が張られている。ここで、掘削底面2が本発明における水底面に対応する。

掘削底面2に水中コンクリートを打設して立坑底版を構築する際には、まず、図1(B)に示すように、掘削底面2のうち、水中コンクリート輸送用の輸送管5が設置される位置を部分的に掘り下げて、凹部6を形成する。

【0013】

凹部6は、図3(a)に示すように、クラムシェルバケット7等の掘削装置を用いて掘削形成される。ここで、輸送管5の設置位置は、打設される水中コンクリートの水中流動特性に応じて予め設定される。凹部6は、その水平断面形状が、輸送管5の設置位置を基準として等方性を有する形状(例えば、円形状、又は、矩形状)に形成されることが好ましい。また、凹部6は、その深さh1(図3(b)参照)が0.5m〜1mであることが好ましい。なお、本実施形態では、凹部6が、直径50cmの円形水平断面を有し、かつ、深さh1が1mである円柱状であると仮定して以下説明するが、凹部6の形状・寸法をこれに限定するものではない。

【0014】

凹部6を掘削形成した後は、図3(c)に示すように、輸送管5の水平位置と上下位置(浸水深さ)との両方を確認しつつ、輸送管5の水底側開口部5aを凹部6に挿入する。ここで、輸送管5の水平位置の確認については、水平面における平面座標を基準として輸送管5の位置を検尺装置(図示せず)によって測定することにより確認可能である。また、輸送管5の上下位置の確認については、水面から輸送管5の水底側開口端までの距離(換言すれば、輸送管5のうち水中に位置する部分の長さ)を検尺装置(図示せず)によって測定することにより確認可能である。なお、輸送管5は地上のクレーン(図示せず)により吊持される。

【0015】

そして、輸送管5の水底側開口部5aが凹部6内に入っていることを、輸送管5の水平位置と上下位置との両方に基づいて確認した後に、輸送管5の設置を完了する。ここで、輸送管5の設置完了時における凹部6の底面と輸送管5の水底側開口端との間隔h2は、30cm〜50cmであることが好ましい。なお、本実施形態では、間隔h2が50cmであると仮定して以下説明するが、間隔h2の距離をこれに限定するものではない。

【0016】

輸送管5の設置を完了すると、次に、深皿形状でゴム製のプランジャー(封止部材)8を、輸送管5の水面側開口端(水底側開口端に対して反対側の開口端)から輸送管5内に投入する。プランジャー8は、輸送管5の内径と同等の外径を有し、かつ、輸送管5内を移動することができる。そして、プランジャー8の輸送管5内への投入に続いて、水中コンクリートが輸送管5の水面側開口端から輸送管5内に供給される。ここで、プランジャー8によって、輸送管5内における水中コンクリートと水との接触が制限される。

【0017】

水中コンクリートを輸送管5内に供給する方法の一例としては、水中コンクリートを、地上のアジテータ車(図示せず)から、コンクリートポンプ車のブーム(図示せず)などを介して、輸送管5に圧送する方法を挙げることができる。この例の場合には、水中コンクリートを圧送するので、4インチ〜6インチ程度(10cm〜15cm程度)の外径(呼び径)の輸送管5を使用することが可能である。なお、本実施形態では、輸送管5の外径が5インチ(13cm)であると仮定して以下説明するが、輸送管5の外径をこれに限定するものではない。

【0018】

一方、水中コンクリートを輸送管5内に供給する方法の他の例としては、水中コンクリートを上述のように圧送せず、水中コンクリートの自重で仕込む方法を挙げることができる。この例の場合には、コンクリート流量を確保するために、8インチ〜10インチ程度(20cm〜25cm程度)の外径の輸送管が使用され得る。

水中コンクリートの輸送管5内への供給が継続されると、図3(d),(e)及び図1(C)に示すように、水中コンクリートは、輸送管5内にてプランジャー8を押圧して、プランジャー8を、輸送管5の水底側開口部5aから凹部6内に押し出す。これにより、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで覆われる。一方、プランジャー8は、輸送管5の水底側開口部5aと凹部6との間を通過して、掘削底面2の上方の水中に放出される。換言すれば、輸送管5の水底側開口部5aと凹部6との間の間隔は、プランジャー8が通過可能な間隔になっている。なお、本実施形態では、凹部6が、直径50cmで深さ1mの円柱状であり、輸送管5の外径が5インチ(13cm)であり、かつ、凹部6の底面と輸送管5の水底側開口端との間隔h2が50cmであるので、最大寸法が輸送管5の外径より小さいプランジャー8は、輸送管5と凹部6との間をスムーズに通過することができる。

【0019】

この後、図2(D)に示すように、凹部6から溢れた水中コンクリートは、掘削底面2に沿って横流れする。このようにして、掘削底面2における打設領域が徐々に拡大される。また、打設済の水中コンクリートの高さが高くなり、輸送管5内のコンクリート流量が減少する場合には、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆った状態(例えば、輸送管5の水底側開口部5aを打設済の水中コンクリートに30cm以上埋め込んだ状態)を維持しつつ、輸送管5をクレーンにより吊上げて上昇させる。ここで、地面3から輸送管5の水底側開口端までの距離と、地面3から打設済の水中コンクリートの天端までの距離とは、それぞれ、図示しない検尺装置により測定されている。従って、これらの測定距離の差に基づいて、輸送管5の水底側開口部5aが打設済の水中コンクリートで覆われているか否かを判定することが可能である。

【0020】

図2(E)に示すように、水中コンクリートの掘削底面2への打設が完了して立坑底版(底版コンクリート)10が構築されると、立坑1内に張られた水を、図示しない排水ポンプを介して、地上に汲み上げて排水する。

この後、立坑底版10の天端にある低品質なコンクリート部分を除去して、図2(F)に示すように、立坑底版10の天端に調整コンクリート(カバーコンクリート)11を打設して、レベル出しを行う。

【0021】

以上のようにして、立坑1の立坑底版10が構築される。

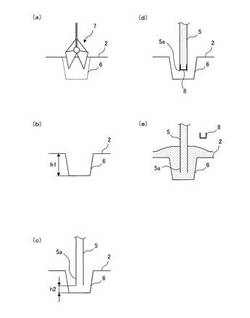

図4は、輸送管5内における水中コンクリートと水との接触を制限する手法を示す。

上述の輸送管5では、封止部材としてプランジャー8を用いて、輸送管5内における水中コンクリートと水との接触を制限したが、プランジャー8の代わりとして、図4(A)に示すように、スポンジボール15を用いて、輸送管5内における水中コンクリートと水との接触を制限してもよい。この場合においては、輸送管5の水底側開口部5aと凹部6との間の間隔は、スポンジボール15の外径より大きく、これにより、スポンジボール15は輸送管5の水底側開口部5aと凹部6との間を通過することができる。

【0022】

また、図4(B)に示すように、輸送管5の水底側開口部5aには、ヒンジ機構を介して、蓋部材16を取り付けることが可能である。換言すれば、輸送管5は、その水底側開口部5aを開閉可能な蓋部材16を備えることが可能である。この場合には、上述の図3(c)に示した段階において、輸送管5の水底側開口部5aを蓋部材16により閉口した状態で、輸送管5の水底側開口部5aを凹部6に挿入して、輸送管5を設置する。この後に、水中コンクリートを輸送管5の水面側開口端から輸送管5内に供給し、蓋部材16を開けて輸送管5の水底側開口部5aを開放する。このようにして、上述の図3(e)に示した段階と同様に、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで覆われる。なお、この場合においては、輸送管5の水底側開口部5aと凹部6との間の間隔は、蓋部材16が開閉可能な間隔になっている。

【0023】

次に、水中コンクリートの掘削底面2への打設を開始してから、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcについては、掘削底面2における凹部6の有無により、どの程度の差を生じるのかを、試算する。

この試算では、打設する水中コンクリートとして、流動性が比較的高い水中不分離性コンクリートを用いる。ここで、「水中不分離性コンクリート」とは、水中不分離性混和剤を混和することにより、材料分離抵抗性を高めた水中コンクリートを意味する。

【0024】

また、輸送管5に供給される水中コンクリートの流量は、0.5m3/分であると仮定する。

更に、輸送管5の水底側開口端と、その直下の掘削底面2(凹部6が形成されている場合は、凹部6の底面)との距離は、50cmであると仮定する。

掘削底面2に凹部6が形成されている場合には、上述の凹部6の形状・寸法に基づくと、水中コンクリートの打設開始から、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcが、

tc={π×(0.5[m]/2)2×0.5[m]}/0.5[m3/分]

≒0.2[分](つまり12秒)

になる。

【0025】

一方、掘削底面2に凹部6が形成されていない場合には、一例として、水中コンクリートの打設開始から、底面直径4m(水中流動距離を2mとする(原則5m以内:財団法人日本コンクリート工学協会 コンクリート技術の要点’10),高さ0.5mの円錐状に打設されるまでに要する時間が、上述の時間tcに対応すると仮定すると、

tc={π×(4[m]/2)2×0.5[m]/3}/0.5[m3/分]

≒4.2[分](つまり4分12秒)

になる。

【0026】

従って、水中コンクリートの掘削底面2への打設を開始してから、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcについては、掘削底面2における凹部6の有無により、4分(4分12秒−12秒)の差を生じる。この時間差は、2m3の水中コンクリートの打設量に相当する。

従って、掘削底面2に凹部6が形成されている場合には、掘削底面2に凹部6が形成されていない場合に比べて、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

【0027】

本実施形態によれば、水中コンクリートを輸送管5を介して掘削底面2に打設する場合に、輸送管5の水底側開口部5aを収容可能な凹部6を掘削底面2に形成し、輸送管5の水底側開口部5aを凹部6に挿入し、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、凹部6内の水中コンクリートが、輸送管5の水底側開口部5aを覆うので、掘削底面2に凹部6が形成されていない場合に比べて、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

【0028】

また本発明によれば、凹部6内に充填された水中コンクリートが、輸送管5の水底側開口部5aを覆うので、特許文献1に記載のように輸送管の構成を複雑化することなく、輸送管5の水底側開口部5aを打設済の水中コンクリートで速やかに覆うことができる。

また本実施形態によれば、輸送管5の水底側開口部5aが凹部6に挿入されることにより、仮に掘削底面2の近傍にて若干の水流が発生していても、凹部6が輸送管5の水底側開口部5a近傍の水流を抑制するので、安定性を保持しつつ、水中コンクリートの掘削底面2への打設を開始することができる。

【0029】

また本実施形態によれば、輸送管5の水底側開口部5aが凹部6に挿入されることにより、流動性の比較的高い水中不分離性コンクリートを掘削底面2に打設する場合であっても、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

ところで、輸送管5の水底側開口部5aを掘削底面2に打設された水中コンクリートで迅速に覆う手法としては、まず、掘削底面2の一部に型枠を設置し、次に、この型枠内に輸送管5の水底側開口部5aを挿入して、輸送管5内の水中コンクリートを型枠内に充填する手法が考えられる。

【0030】

しかしながら、この手法では、型枠内が水中コンクリートで満たされた後に、型枠から溢れ出る水中コンクリートが、型枠外周と掘削底面2との接続箇所近傍まで回り込まず(換言すれば、当該接続箇所近傍がデッドスペースになり、水中コンクリートが入り込まず)、この結果、当該接続箇所近傍における水中コンクリートの品質低下や空洞化が発生する可能性がある。

【0031】

この点、本実施形態によれば、凹部6から溢れ出る水中コンクリートが、掘削底面2に沿って横流れするので、上記デッドスペースに起因する水中コンクリートの品質低下や空洞化の発生を抑制することができる。

また本実施形態によれば、輸送管5の水底側開口部5aの凹部6への挿入時に、輸送管5の水平位置と上下位置との両方を確認する。これにより、輸送管5の水底側開口部5aと凹部6との位置関係を容易に把握することができるので、例えば、濁った水中であっても、輸送管5の水底側開口部5aを凹部6内に簡易かつ正確に設置することができる。

【0032】

また本実施形態によれば、輸送管5は、その管内を移動可能な封止部材(プランジャー8,スポンジボール15)を備え、輸送管5内の封止部材(プランジャー8,スポンジボール15)を水中コンクリートにより押圧して輸送管5の水底側開口部5aから凹部6内に押し出して、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、封止部材(プランジャー8,スポンジボール15)が、輸送管5内での水中コンクリートと水との接触を制限するので、輸送管5内における水中コンクリートの材料分離の発生を抑制することができる。

【0033】

また本実施形態によれば、凹部6に挿入された輸送管5の水底側開口部5aと凹部6との間の間隔は、封止部材(プランジャー8,スポンジボール15)が通過可能な間隔である。これにより、封止部材(プランジャー8,スポンジボール15)を掘削底面2の上方の水中に確実に放出させることができるので、封止部材(プランジャー8,スポンジボール15)が立坑底版10内に残留するリスクを軽減することができる。

【0034】

また本実施形態によれば、輸送管5は、その水底側開口部5aを開閉可能な蓋部材16を備え、輸送管5の水底側開口部5aを蓋部材16により閉口した状態にて、輸送管5の水底側開口部5aを凹部6に挿入し、蓋部材16を開けて輸送管5の水底側開口部5aを開放して、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、蓋部材16が、輸送管5内での水中コンクリートと水との接触を制限するので、輸送管5内における水中コンクリートの材料分離の発生を抑制することができる。

【0035】

また本実施形態によれば、凹部6は、クラムシェルバケット7等の掘削装置により掘削形成されるので、凹部6の水平断面形状を、矩形状や円形状などの様々な形状にすることができる。

なお、本実施形態では、本発明に係る水中コンクリートの打設方法を、立坑底版10の構築方法に適用して説明したが、本発明に係る水中コンクリートの打設方法の適用例はこれに限らず、海底面を含むあらゆる水底面に水中コンクリートを打設する際に、本発明に係る打設方法を適用することが可能である。

【符号の説明】

【0036】

1 立坑

2 掘削底面(水底面)

3 地面

4 土留め壁

5 輸送管

5a 水底側開口部

6 凹部

7 クラムシェルバケット

8 プランジャー(封止部材)

10 立坑底版

11 調整コンクリート

15 スポンジボール(封止部材)

16 蓋部材

【技術分野】

【0001】

本発明は、水中コンクリートの打設方法に関し、詳しくは、水中コンクリートを輸送管を介して水底面に打設する技術に関する。

【背景技術】

【0002】

水中コンクリート(水中にて打ち込まれるコンクリート)は、一般に、水、セメント、砂、砂利などの材料を含んで構成される。このため、水中コンクリート打設時に水中コンクリートと水との接触期間が長くなると、上述の材料が互いに分離し(換言すれば、水中コンクリートの材料分離が発生し)、この結果、水中コンクリートの品質が低下するという問題がある。

【0003】

この問題の対策としては、トレミー管などのコンクリート輸送管(以下、単に「輸送管」と称する)を用いて水中コンクリートを水底面に打設する場合には、輸送管の水底側開口部を水底面打設済の水中コンクリートで可及的速やかに覆うことにより、水中コンクリートの水中落下を抑制することが望ましい。

この点、特許文献1には、輸送管の外径より大径の昇降筒を輸送管の水底側開口部外側に設けること、及び、この昇降筒を油圧ジャッキにより上昇・下降させること、が記載されている。

【0004】

また、特許文献1には、水中コンクリートの水底面への打設方法として、以下の手順により、水中コンクリートを打設することが記載されている。

(1)輸送管と昇降筒との双方の水底側開口端を水底面に接触させる。

(2)水中コンクリートを輸送管内に投入する(輸送管内における水中コンクリートと水との接触は、プランジャーにより制限される)。

(3)昇降筒が水底面に接触した状態で昇降筒内にて輸送管を水底面から離間させるように、クレーンにより輸送管を上昇させると共に、油圧ジャッキにより昇降筒を下降させる。

(4)輸送管内の水中コンクリートが昇降筒内に供給され、昇降筒内に溜まった水中コンクリートが輸送管の水底側開口部を覆う。

(5)油圧ジャッキにより昇降筒を上昇させて昇降筒を水底面から離間させ、昇降筒内の水中コンクリートを水底面における打設範囲に流出させる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭62−10328号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、特許文献1に記載の水中コンクリートの打設方法では、上記(3)にて、クレーンによる輸送管の上昇時に昇降筒が水底面から離間しないように油圧ジャッキを操作して昇降筒を下降させなければならないので、油圧ジャッキの操作が煩雑であり、作業者の負担が増大する。

また、特許文献1に記載の水中コンクリートの打設方法では、流動性が比較的高い水中コンクリート(例えば、水中不分離性コンクリート)を打設する場合に、上記(5)にて、昇降筒を上昇させて昇降筒を水底面から離間させると、昇降筒内の水中コンクリートが想定以上に流出し、この結果、輸送管の水底側開口部を覆っていた水中コンクリートが抜けて、輸送管の水底側開口部が水に接触する可能性がある。

【0007】

また、特許文献1に記載の水中コンクリート打設装置は、昇降筒が油圧ジャッキを介して輸送管に接続する構成であるので、装置の構成が比較的複雑である。

本発明は、このような実状に鑑み、輸送管の構成を複雑化することなく、水中コンクリートの水底面への打設時に、輸送管の水底側開口部を水底面打設済の水中コンクリートで可及的速やかに覆うことを目的とする。

【課題を解決するための手段】

【0008】

そのため本発明では、水中コンクリートを輸送管を介して水底面に打設する方法として、輸送管の水底側開口部を収容可能な凹部を水底面に形成し、輸送管の水底側開口部を水底面の凹部に挿入し、輸送管内の水中コンクリートを水底面の凹部内に充填する。

ここで、本発明における「水中コンクリート」とは、水中にて打ち込まれるコンクリートを意味する。

【発明の効果】

【0009】

本発明によれば、水底面に形成された凹部に輸送管の水底側開口部を挿入して、輸送管内の水中コンクリートを水底面の凹部内に充填する。これにより、凹部内の水中コンクリートが、輸送管の水底側開口部を覆うので、水底面に凹部が形成されていない場合に比べて、速やかに、輸送管の水底側開口部を打設済の水中コンクリートで覆うことができる。

また本発明によれば、水底面の凹部内に充填された水中コンクリートが、輸送管の水底側開口部を覆うので、特許文献1に記載のように輸送管の構成を複雑化することなく、輸送管の水底側開口部を打設済の水中コンクリートで速やかに覆うことができる。

【図面の簡単な説明】

【0010】

【図1】本発明の一実施形態における立坑底版の構築方法を示す図(その1)

【図2】同上実施形態における立坑底版の構築方法を示す図(その2)

【図3】同上実施形態における水中コンクリートの掘削底面への打設開始方法を示す図

【図4】輸送管内における水中コンクリートと水との接触を制限する手法を示す図

【発明を実施するための形態】

【0011】

以下に本発明の実施の形態を図面に基づいて説明する。なお、ここでは立坑底版の構築を例にとって水中コンクリートの打設について説明するが、これに限るものではない。

図1及び図2は、本発明の一実施形態における立坑底版の構築方法を示す。また、図3は、水中コンクリートの掘削底面への打設開始方法を示す。

図1(A)に示すように、立坑1は、掘削底面(設計上の床付け面、又は、施工上の床付け面)2と、掘削底面2を囲むように地面3から掘削底面2まで設置された土留め壁4と、により構成される。

【0012】

また、掘削底面2と土留め壁4とにより画定される空間には、立坑1に作用する地下水圧とバランスするように、地下水位に対応する水位にて水が張られている。ここで、掘削底面2が本発明における水底面に対応する。

掘削底面2に水中コンクリートを打設して立坑底版を構築する際には、まず、図1(B)に示すように、掘削底面2のうち、水中コンクリート輸送用の輸送管5が設置される位置を部分的に掘り下げて、凹部6を形成する。

【0013】

凹部6は、図3(a)に示すように、クラムシェルバケット7等の掘削装置を用いて掘削形成される。ここで、輸送管5の設置位置は、打設される水中コンクリートの水中流動特性に応じて予め設定される。凹部6は、その水平断面形状が、輸送管5の設置位置を基準として等方性を有する形状(例えば、円形状、又は、矩形状)に形成されることが好ましい。また、凹部6は、その深さh1(図3(b)参照)が0.5m〜1mであることが好ましい。なお、本実施形態では、凹部6が、直径50cmの円形水平断面を有し、かつ、深さh1が1mである円柱状であると仮定して以下説明するが、凹部6の形状・寸法をこれに限定するものではない。

【0014】

凹部6を掘削形成した後は、図3(c)に示すように、輸送管5の水平位置と上下位置(浸水深さ)との両方を確認しつつ、輸送管5の水底側開口部5aを凹部6に挿入する。ここで、輸送管5の水平位置の確認については、水平面における平面座標を基準として輸送管5の位置を検尺装置(図示せず)によって測定することにより確認可能である。また、輸送管5の上下位置の確認については、水面から輸送管5の水底側開口端までの距離(換言すれば、輸送管5のうち水中に位置する部分の長さ)を検尺装置(図示せず)によって測定することにより確認可能である。なお、輸送管5は地上のクレーン(図示せず)により吊持される。

【0015】

そして、輸送管5の水底側開口部5aが凹部6内に入っていることを、輸送管5の水平位置と上下位置との両方に基づいて確認した後に、輸送管5の設置を完了する。ここで、輸送管5の設置完了時における凹部6の底面と輸送管5の水底側開口端との間隔h2は、30cm〜50cmであることが好ましい。なお、本実施形態では、間隔h2が50cmであると仮定して以下説明するが、間隔h2の距離をこれに限定するものではない。

【0016】

輸送管5の設置を完了すると、次に、深皿形状でゴム製のプランジャー(封止部材)8を、輸送管5の水面側開口端(水底側開口端に対して反対側の開口端)から輸送管5内に投入する。プランジャー8は、輸送管5の内径と同等の外径を有し、かつ、輸送管5内を移動することができる。そして、プランジャー8の輸送管5内への投入に続いて、水中コンクリートが輸送管5の水面側開口端から輸送管5内に供給される。ここで、プランジャー8によって、輸送管5内における水中コンクリートと水との接触が制限される。

【0017】

水中コンクリートを輸送管5内に供給する方法の一例としては、水中コンクリートを、地上のアジテータ車(図示せず)から、コンクリートポンプ車のブーム(図示せず)などを介して、輸送管5に圧送する方法を挙げることができる。この例の場合には、水中コンクリートを圧送するので、4インチ〜6インチ程度(10cm〜15cm程度)の外径(呼び径)の輸送管5を使用することが可能である。なお、本実施形態では、輸送管5の外径が5インチ(13cm)であると仮定して以下説明するが、輸送管5の外径をこれに限定するものではない。

【0018】

一方、水中コンクリートを輸送管5内に供給する方法の他の例としては、水中コンクリートを上述のように圧送せず、水中コンクリートの自重で仕込む方法を挙げることができる。この例の場合には、コンクリート流量を確保するために、8インチ〜10インチ程度(20cm〜25cm程度)の外径の輸送管が使用され得る。

水中コンクリートの輸送管5内への供給が継続されると、図3(d),(e)及び図1(C)に示すように、水中コンクリートは、輸送管5内にてプランジャー8を押圧して、プランジャー8を、輸送管5の水底側開口部5aから凹部6内に押し出す。これにより、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで覆われる。一方、プランジャー8は、輸送管5の水底側開口部5aと凹部6との間を通過して、掘削底面2の上方の水中に放出される。換言すれば、輸送管5の水底側開口部5aと凹部6との間の間隔は、プランジャー8が通過可能な間隔になっている。なお、本実施形態では、凹部6が、直径50cmで深さ1mの円柱状であり、輸送管5の外径が5インチ(13cm)であり、かつ、凹部6の底面と輸送管5の水底側開口端との間隔h2が50cmであるので、最大寸法が輸送管5の外径より小さいプランジャー8は、輸送管5と凹部6との間をスムーズに通過することができる。

【0019】

この後、図2(D)に示すように、凹部6から溢れた水中コンクリートは、掘削底面2に沿って横流れする。このようにして、掘削底面2における打設領域が徐々に拡大される。また、打設済の水中コンクリートの高さが高くなり、輸送管5内のコンクリート流量が減少する場合には、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆った状態(例えば、輸送管5の水底側開口部5aを打設済の水中コンクリートに30cm以上埋め込んだ状態)を維持しつつ、輸送管5をクレーンにより吊上げて上昇させる。ここで、地面3から輸送管5の水底側開口端までの距離と、地面3から打設済の水中コンクリートの天端までの距離とは、それぞれ、図示しない検尺装置により測定されている。従って、これらの測定距離の差に基づいて、輸送管5の水底側開口部5aが打設済の水中コンクリートで覆われているか否かを判定することが可能である。

【0020】

図2(E)に示すように、水中コンクリートの掘削底面2への打設が完了して立坑底版(底版コンクリート)10が構築されると、立坑1内に張られた水を、図示しない排水ポンプを介して、地上に汲み上げて排水する。

この後、立坑底版10の天端にある低品質なコンクリート部分を除去して、図2(F)に示すように、立坑底版10の天端に調整コンクリート(カバーコンクリート)11を打設して、レベル出しを行う。

【0021】

以上のようにして、立坑1の立坑底版10が構築される。

図4は、輸送管5内における水中コンクリートと水との接触を制限する手法を示す。

上述の輸送管5では、封止部材としてプランジャー8を用いて、輸送管5内における水中コンクリートと水との接触を制限したが、プランジャー8の代わりとして、図4(A)に示すように、スポンジボール15を用いて、輸送管5内における水中コンクリートと水との接触を制限してもよい。この場合においては、輸送管5の水底側開口部5aと凹部6との間の間隔は、スポンジボール15の外径より大きく、これにより、スポンジボール15は輸送管5の水底側開口部5aと凹部6との間を通過することができる。

【0022】

また、図4(B)に示すように、輸送管5の水底側開口部5aには、ヒンジ機構を介して、蓋部材16を取り付けることが可能である。換言すれば、輸送管5は、その水底側開口部5aを開閉可能な蓋部材16を備えることが可能である。この場合には、上述の図3(c)に示した段階において、輸送管5の水底側開口部5aを蓋部材16により閉口した状態で、輸送管5の水底側開口部5aを凹部6に挿入して、輸送管5を設置する。この後に、水中コンクリートを輸送管5の水面側開口端から輸送管5内に供給し、蓋部材16を開けて輸送管5の水底側開口部5aを開放する。このようにして、上述の図3(e)に示した段階と同様に、輸送管5内の水中コンクリートが凹部6内に供給・充填されて、この結果、輸送管5の水底側開口部5aが凹部6内の水中コンクリートで覆われる。なお、この場合においては、輸送管5の水底側開口部5aと凹部6との間の間隔は、蓋部材16が開閉可能な間隔になっている。

【0023】

次に、水中コンクリートの掘削底面2への打設を開始してから、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcについては、掘削底面2における凹部6の有無により、どの程度の差を生じるのかを、試算する。

この試算では、打設する水中コンクリートとして、流動性が比較的高い水中不分離性コンクリートを用いる。ここで、「水中不分離性コンクリート」とは、水中不分離性混和剤を混和することにより、材料分離抵抗性を高めた水中コンクリートを意味する。

【0024】

また、輸送管5に供給される水中コンクリートの流量は、0.5m3/分であると仮定する。

更に、輸送管5の水底側開口端と、その直下の掘削底面2(凹部6が形成されている場合は、凹部6の底面)との距離は、50cmであると仮定する。

掘削底面2に凹部6が形成されている場合には、上述の凹部6の形状・寸法に基づくと、水中コンクリートの打設開始から、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcが、

tc={π×(0.5[m]/2)2×0.5[m]}/0.5[m3/分]

≒0.2[分](つまり12秒)

になる。

【0025】

一方、掘削底面2に凹部6が形成されていない場合には、一例として、水中コンクリートの打設開始から、底面直径4m(水中流動距離を2mとする(原則5m以内:財団法人日本コンクリート工学協会 コンクリート技術の要点’10),高さ0.5mの円錐状に打設されるまでに要する時間が、上述の時間tcに対応すると仮定すると、

tc={π×(4[m]/2)2×0.5[m]/3}/0.5[m3/分]

≒4.2[分](つまり4分12秒)

になる。

【0026】

従って、水中コンクリートの掘削底面2への打設を開始してから、打設済の水中コンクリートが輸送管5の水底側開口部5aを覆い始めるまでの時間tcについては、掘削底面2における凹部6の有無により、4分(4分12秒−12秒)の差を生じる。この時間差は、2m3の水中コンクリートの打設量に相当する。

従って、掘削底面2に凹部6が形成されている場合には、掘削底面2に凹部6が形成されていない場合に比べて、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

【0027】

本実施形態によれば、水中コンクリートを輸送管5を介して掘削底面2に打設する場合に、輸送管5の水底側開口部5aを収容可能な凹部6を掘削底面2に形成し、輸送管5の水底側開口部5aを凹部6に挿入し、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、凹部6内の水中コンクリートが、輸送管5の水底側開口部5aを覆うので、掘削底面2に凹部6が形成されていない場合に比べて、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

【0028】

また本発明によれば、凹部6内に充填された水中コンクリートが、輸送管5の水底側開口部5aを覆うので、特許文献1に記載のように輸送管の構成を複雑化することなく、輸送管5の水底側開口部5aを打設済の水中コンクリートで速やかに覆うことができる。

また本実施形態によれば、輸送管5の水底側開口部5aが凹部6に挿入されることにより、仮に掘削底面2の近傍にて若干の水流が発生していても、凹部6が輸送管5の水底側開口部5a近傍の水流を抑制するので、安定性を保持しつつ、水中コンクリートの掘削底面2への打設を開始することができる。

【0029】

また本実施形態によれば、輸送管5の水底側開口部5aが凹部6に挿入されることにより、流動性の比較的高い水中不分離性コンクリートを掘削底面2に打設する場合であっても、速やかに、輸送管5の水底側開口部5aを打設済の水中コンクリートで覆うことができる。

ところで、輸送管5の水底側開口部5aを掘削底面2に打設された水中コンクリートで迅速に覆う手法としては、まず、掘削底面2の一部に型枠を設置し、次に、この型枠内に輸送管5の水底側開口部5aを挿入して、輸送管5内の水中コンクリートを型枠内に充填する手法が考えられる。

【0030】

しかしながら、この手法では、型枠内が水中コンクリートで満たされた後に、型枠から溢れ出る水中コンクリートが、型枠外周と掘削底面2との接続箇所近傍まで回り込まず(換言すれば、当該接続箇所近傍がデッドスペースになり、水中コンクリートが入り込まず)、この結果、当該接続箇所近傍における水中コンクリートの品質低下や空洞化が発生する可能性がある。

【0031】

この点、本実施形態によれば、凹部6から溢れ出る水中コンクリートが、掘削底面2に沿って横流れするので、上記デッドスペースに起因する水中コンクリートの品質低下や空洞化の発生を抑制することができる。

また本実施形態によれば、輸送管5の水底側開口部5aの凹部6への挿入時に、輸送管5の水平位置と上下位置との両方を確認する。これにより、輸送管5の水底側開口部5aと凹部6との位置関係を容易に把握することができるので、例えば、濁った水中であっても、輸送管5の水底側開口部5aを凹部6内に簡易かつ正確に設置することができる。

【0032】

また本実施形態によれば、輸送管5は、その管内を移動可能な封止部材(プランジャー8,スポンジボール15)を備え、輸送管5内の封止部材(プランジャー8,スポンジボール15)を水中コンクリートにより押圧して輸送管5の水底側開口部5aから凹部6内に押し出して、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、封止部材(プランジャー8,スポンジボール15)が、輸送管5内での水中コンクリートと水との接触を制限するので、輸送管5内における水中コンクリートの材料分離の発生を抑制することができる。

【0033】

また本実施形態によれば、凹部6に挿入された輸送管5の水底側開口部5aと凹部6との間の間隔は、封止部材(プランジャー8,スポンジボール15)が通過可能な間隔である。これにより、封止部材(プランジャー8,スポンジボール15)を掘削底面2の上方の水中に確実に放出させることができるので、封止部材(プランジャー8,スポンジボール15)が立坑底版10内に残留するリスクを軽減することができる。

【0034】

また本実施形態によれば、輸送管5は、その水底側開口部5aを開閉可能な蓋部材16を備え、輸送管5の水底側開口部5aを蓋部材16により閉口した状態にて、輸送管5の水底側開口部5aを凹部6に挿入し、蓋部材16を開けて輸送管5の水底側開口部5aを開放して、輸送管5内の水中コンクリートを凹部6内に充填する。これにより、蓋部材16が、輸送管5内での水中コンクリートと水との接触を制限するので、輸送管5内における水中コンクリートの材料分離の発生を抑制することができる。

【0035】

また本実施形態によれば、凹部6は、クラムシェルバケット7等の掘削装置により掘削形成されるので、凹部6の水平断面形状を、矩形状や円形状などの様々な形状にすることができる。

なお、本実施形態では、本発明に係る水中コンクリートの打設方法を、立坑底版10の構築方法に適用して説明したが、本発明に係る水中コンクリートの打設方法の適用例はこれに限らず、海底面を含むあらゆる水底面に水中コンクリートを打設する際に、本発明に係る打設方法を適用することが可能である。

【符号の説明】

【0036】

1 立坑

2 掘削底面(水底面)

3 地面

4 土留め壁

5 輸送管

5a 水底側開口部

6 凹部

7 クラムシェルバケット

8 プランジャー(封止部材)

10 立坑底版

11 調整コンクリート

15 スポンジボール(封止部材)

16 蓋部材

【特許請求の範囲】

【請求項1】

水中コンクリートを輸送管を介して水底面に打設する方法であって、

前記輸送管の水底側開口部を収容可能な凹部を水底面に形成し、

前記輸送管の水底側開口部を前記凹部に挿入し、

前記輸送管内の水中コンクリートを前記凹部内に充填する、

水中コンクリートの打設方法。

【請求項2】

前記輸送管の水底側開口部の前記凹部への挿入時に、前記輸送管の水平位置と上下位置との両方を確認する、請求項1に記載の水中コンクリートの打設方法。

【請求項3】

前記輸送管は、その管内を移動可能な封止部材を備え、

前記輸送管内の前記封止部材を水中コンクリートにより押圧して前記輸送管の水底側開口部から前記凹部内に押し出して、前記輸送管内の水中コンクリートを前記凹部内に充填する、

請求項1又は請求項2に記載の水中コンクリートの打設方法。

【請求項4】

前記凹部に挿入された前記輸送管の水底側開口部と前記凹部との間の間隔は、前記封止部材が通過可能な間隔である、請求項3に記載の水中コンクリートの打設方法。

【請求項5】

前記輸送管は、その水底側開口部を開閉可能な蓋部材を備え、

前記輸送管の水底側開口部を前記蓋部材により閉口した状態にて、前記輸送管の水底側開口部を前記凹部に挿入し、

前記蓋部材を開けて前記輸送管の水底側開口部を開放して、前記輸送管内の水中コンクリートを前記凹部内に充填する、

請求項1又は請求項2に記載の水中コンクリートの打設方法。

【請求項6】

前記凹部は、クラムシェルバケットにより掘削形成される、請求項1〜請求項5のいずれか1つに記載の水中コンクリートの打設方法。

【請求項1】

水中コンクリートを輸送管を介して水底面に打設する方法であって、

前記輸送管の水底側開口部を収容可能な凹部を水底面に形成し、

前記輸送管の水底側開口部を前記凹部に挿入し、

前記輸送管内の水中コンクリートを前記凹部内に充填する、

水中コンクリートの打設方法。

【請求項2】

前記輸送管の水底側開口部の前記凹部への挿入時に、前記輸送管の水平位置と上下位置との両方を確認する、請求項1に記載の水中コンクリートの打設方法。

【請求項3】

前記輸送管は、その管内を移動可能な封止部材を備え、

前記輸送管内の前記封止部材を水中コンクリートにより押圧して前記輸送管の水底側開口部から前記凹部内に押し出して、前記輸送管内の水中コンクリートを前記凹部内に充填する、

請求項1又は請求項2に記載の水中コンクリートの打設方法。

【請求項4】

前記凹部に挿入された前記輸送管の水底側開口部と前記凹部との間の間隔は、前記封止部材が通過可能な間隔である、請求項3に記載の水中コンクリートの打設方法。

【請求項5】

前記輸送管は、その水底側開口部を開閉可能な蓋部材を備え、

前記輸送管の水底側開口部を前記蓋部材により閉口した状態にて、前記輸送管の水底側開口部を前記凹部に挿入し、

前記蓋部材を開けて前記輸送管の水底側開口部を開放して、前記輸送管内の水中コンクリートを前記凹部内に充填する、

請求項1又は請求項2に記載の水中コンクリートの打設方法。

【請求項6】

前記凹部は、クラムシェルバケットにより掘削形成される、請求項1〜請求項5のいずれか1つに記載の水中コンクリートの打設方法。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2012−136867(P2012−136867A)

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願番号】特願2010−289885(P2010−289885)

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

【公開日】平成24年7月19日(2012.7.19)

【国際特許分類】

【出願日】平成22年12月27日(2010.12.27)

【出願人】(000001373)鹿島建設株式会社 (1,387)

【Fターム(参考)】

[ Back to top ]