水中塗装検査方法及び水中塗装検査装置

【課題】水中にある塗装板の塗膜状況を正確に検査することが可能な水中塗装検査方法及び水中塗装検査装置を提供することを目的とする。

【解決手段】本発明に係る水中塗装検査方法は、中空状の測定用容器3に設けられた開口部が水中にある船底外板22の塗装面に面するように、測定用容器3を水中に設置する設置ステップと、測定用容器3内に気体を送気して、測定用容器3内に満たされた水を測定用容器3外に排出する排出ステップと、測定用容器3内に充填された気体と接触する船底外板22を開口部にて検査する検査ステップとを備える。

【解決手段】本発明に係る水中塗装検査方法は、中空状の測定用容器3に設けられた開口部が水中にある船底外板22の塗装面に面するように、測定用容器3を水中に設置する設置ステップと、測定用容器3内に気体を送気して、測定用容器3内に満たされた水を測定用容器3外に排出する排出ステップと、測定用容器3内に充填された気体と接触する船底外板22を開口部にて検査する検査ステップとを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水中にある塗装板を検査する水中塗装検査方法及び水中塗装検査装置に関するものである。

【背景技術】

【0002】

石油備蓄基地における貯油設備として、海上に浮遊する貯蔵船を使用するものがある(洋上タンク方式)。貯蔵船は、例えば図10及び図11に示すような外観を有しており、1隻の大きさが例えば長さ390m×巾97m×深さ27.6mであって、88万キロリットルの石油を貯蔵できる。貯蔵船は、例えば5年に1回修繕ドックまで曳航されて入渠し、定期検査で開放点検や塗装補修工事等が行われる。

【0003】

特許文献1には、船舶及び水中構築物の外板などの水面下の被塗面に水中硬化型塗料等を自動的に塗装するための水中自動塗装装置に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭58−47224号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

貯蔵船の船底外板及び船側外板の塗装補修工事では、既存の塗膜の状況を予め調査することは、工事内容を決定する上で重要である。調査方法としては、入渠前に、水中で塗膜の外観状況を目視確認することが一般的である。しかし、目視確認では、塗膜の膜厚や付着力まで把握できない。そのため、入渠前に、下地処理や補修塗装の詳細な仕様を決定することは困難であった。

【0006】

本発明は、このような事情に鑑みてなされたものであって、水中にある塗装板の塗膜状況を正確に検査することが可能な水中塗装検査方法及び水中塗装検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の水中塗装検査方法及び水中塗装検査装置は以下の手段を採用する。

すなわち、本発明に係る水中塗装検査方法は、中空状の測定用容器に設けられた開口部が水中にある塗装板の塗装面に面するように、測定用容器を水中に設置する設置ステップと、測定用容器内に気体を送気して、測定用容器内に満たされた水を測定用容器外に排出する排出ステップと、測定用容器内に充填された気体と接触する塗装板を開口部にて検査する検査ステップとを備える。

【0008】

この発明によれば、中空状の測定用容器は開口部を有し、開口部が水中にある塗装板の塗装面に面するように、測定用容器が水中に設置される。そして、測定用容器内に気体が送気されることによって、測定用容器内に満たされた水が測定用容器外に排出される。その結果、塗装板は、測定用容器内に充填された気体と開口部にて接触し、気体と接触した状態の塗装板が開口部で検査される。すなわち、通常時に水中に設置されている塗装板の表面が、測定用容器内で気体と接触して乾燥されるため、乾燥状態の塗装板を検査でき、正確な検査結果を得ることができる。また、測定用容器内に気体を送気する前は、内部に水が満たされており、水中で測定用容器を運搬することが容易であり、測定用容器内に気体を送気することによって、測定用容器は水中で浮力を受けて、水中での落下を防止できる。ここで、塗装板とは、例えば船舶の船底底板又は船側外板、海や川等に設置される水中構築物の塗装された外板などである。

【0009】

上記発明において、測定用容器の外面に中空状のバランス用容器が固定され、バランス用容器に気体を送気して、バランス用容器内に満たされた水をバランス用容器外に排出してもよい。

【0010】

この発明によれば、中空状のバランス用容器が測定用容器と共に水中に設置され、バランス用容器内に気体が送気されて、バランス用容器内に満たされた水がバランス用容器外に排出される。その結果、バランス用容器内に気体を送気する前は、水中でバランス用容器を運搬することが容易であり、バランス用容器内に気体を送気することによって、バランス用容器は水中で浮力を受けて、バランス用容器と連結された測定用容器を水中で安定して支持できる。

【0011】

上記発明において、設置ステップは、測定用容器と塗装板とを連結部によって固定するステップを含んでもよい。

【0012】

この発明によれば、測定用容器は、塗装板に対して連結部によって固定されるため、測定用容器が塗装板に対して水中でずれることを防止できる。特に、水中で鉛直又は鉛直に近い状態にある塗装板を測定する際に、測定用容器が上昇することを防止でき、安定した状態での測定が可能となる。

【0013】

また、本発明に係る水中塗装検査装置は、水中にある塗装板の塗装面に面する開口部が設けられ、水中に設置された後、内部に満たされた水が排出されて内部に充填された気体と接触する塗装板を開口部にて検査することが可能な中空状の測定用容器を備える。

【0014】

この発明によれば、中空状の測定用容器は開口部を有し、開口部が水中にある塗装板の塗装面に面するように、測定用容器が水中に設置される。そして、測定用容器内に気体が送気されることによって、測定用容器内に満たされた水が測定用容器外に排出される。その結果、塗装板は、測定用容器内に充填された気体と開口部にて接触し、気体と接触した状態の塗装板が開口部で検査される。すなわち、通常時に水中に設置されている塗装板の表面が、測定用容器内で気体と接触して乾燥されるため、乾燥状態の塗装板を検査でき、正確な検査結果を得ることができる。

【発明の効果】

【0015】

本発明によれば、水中にある塗装板の塗膜状況を正確に検査することができる。

【図面の簡単な説明】

【0016】

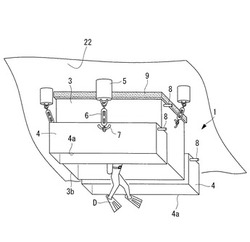

【図1】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す斜視図である。

【図2】本発明の第1実施形態の変形例に係る船側外板の水中塗装検査装置を示す斜視図である。

【図3】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す断面図である。

【図4】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す断面図である。

【図5】測定用容器及びシール部材を示す断面図である。

【図6】検査地点を示す平面図である。

【図7】テストピースを示す断面図である。

【図8】テストピースを示す斜視図である。

【図9】テストピースを示す部分拡大断面図である。

【図10】貯蔵船を示す平面図である。

【図11】貯蔵船を示す側面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係る実施形態について、図面を参照して説明する。

まず、図1及び図3を参照して、本発明の第1実施形態の船底外板水中塗装検査装置1の構成について説明する。船底外板水中塗装検査装置1は、例えば備蓄中の貯蔵船20の塗装された船底外板22を検査するために使用される。ここで、貯蔵船20とは、石油を備蓄することが可能な船舶であり、石油備蓄基地における貯油設備として使用される。貯蔵船20は、図10及び図11に示すような外観を有しており、1隻の大きさが例えば長さ390m×巾97m×深さ27.6mであって、88万キロリットルの石油を貯蔵できる。

【0018】

船底外板水中塗装検査装置1は、測定用容器(止水ボックス)3とバランス用容器(浮力タンク)4などからなる。船底外板水中塗装検査装置1は、水中に乾燥空間を作ることができ、船底外板22の塗装面を乾燥させて、入渠せずに水面下で塗膜の膜厚や付着力を測定できる。

【0019】

測定用容器3は、例えば中空の直方体形状を有しており、例えば幅800mm×奥行き1500mm×高さ500mmのサイズ、すなわち、検査員としてのダイバーDが作業可能なスペースを確保できるサイズである。測定用容器3は、図3に示すように、一面に第1開口部3aが形成される。第1開口部3aは、検査時、船底外板22に面する。また、測定用容器3は、第1開口部3aが形成された面に対向する面に第2開口部3bが形成される。測定用容器3の外面には、二つのバランス用容器4が固定され、測定用容器3とバランス用容器4とで一体化されている。

【0020】

測定用容器3は、検査時に、第1開口部3aがシール部材9を介して船底外板22の塗装面に面して取り付けられる。そして、図4に示すように、外部から測定用容器3内部へ空気が送気され、測定用容器3内に満たされた水が測定用容器3外に排出される。検査時には、測定用容器3内に満たされた水は全て排出され、測定用容器3内の水面は測定用容器3の下端部に位置する。測定用容器3の高さが500mmであれば、ダイバーは、測定用容器3内の水面から船底外板22まで容易に手が届き、検査を確実に行うことができる。

【0021】

測定用容器3内に空気が送気されて水が排出された結果、船底外板22は、測定用容器3内に充填された空気と第1開口部3aにて接触し、空気と接触した状態の船底外板22が第1開口部3aで検査される。この第1開口部3aで検査可能な船底外板22の塗装面を、図4及び図6中にて、検査面Aとして示す。検査員としてのダイバーは、第2開口部3bを介して、検査面Aに到達できる。通常時に水中にある船底外板22表面は、測定用容器3内で空気と接触して乾燥されるため、乾燥状態の船底外板22が検査対象となり、正確な検査結果を得ることができる。なお、測定用容器3内に送気される気体は、窒素などでもよい。

【0022】

また、測定用容器3内に空気が送気される前、測定用容器3内に水が充填している間は、内部に水が満たされており、水中で測定用容器3を運搬することが容易である。そして、船底外板22に取り付けられた後、シール部材9で密閉された測定用容器3内に空気が送気されることによって、測定用容器3は水中で浮力を受けて、水中での落下を防止できる。

【0023】

バランス用容器4は、例えば中空の直方体形状を有しており、例えば幅400mm×奥行き1500mm×高さ300mmのサイズである。バランス用容器4は、図3に示すように、一面にのみ第3開口部4aが形成される。測定用容器3の第2開口部3bとバランス用容器4の第3開口部4aは、同一側に開口している。

【0024】

バランス用容器4は、測定用容器3と共に水中に設置され、バランス用容器4内に空気が送気されて、バランス用容器4内に満たされた水がバランス用容器4外に排出される。その結果、バランス用容器4の全容量に空気が送気される前、すなわちバランス用容器4内に空気と水の両方が充填している間は、浮力によって姿勢が調整されて、水中で測定用容器3とバランス用容器4を容易に運搬できる。そして、検査時には、バランス用容器4内に満たされた水は全て排出され、バランス用容器4内の水面はバランス用容器4の下端部に位置する。バランス用容器4の全容量に空気が送気されることによって、バランス用容器4は水中で浮力を受けて、バランス用容器4と連結された測定用容器3を水中で安定して支持できる。

【0025】

測定用容器3及びバランス用容器4は、没水後に空気が内部に送気されるため、測定用容器3及びバランス用容器4の内圧と外圧が等しくなる。したがって、測定用容器3及びバランス用容器4は、自重による変形を考慮するだけの強度計算をすれば、製作可能である。

【0026】

測定用容器3及びバランス用容器4は、図1及び図3に示すように、側面にエア抜きバルブ8を有する。エア抜きバルブ8は、検査終了後、検査時に満たされた空気を外部に排出させて、内部に水を浸入させる。これによって、測定用容器3を船底外板22から離隔させて、容易に運搬することができる。

【0027】

また、測定用容器3及びバランス用容器4は、図1及び図3に示すように、側面に固定部材7が設けられる。固定部材7は、ターンバックル6の端部に設けられた引掛け金具が掛かる形状を有し、ターンバックル6と連結される。

【0028】

マグネット部材5は、一端に磁石を有し、鋼製の船底外板22に磁力によって固定される。また、マグネット部材5は、図3に示すように、他端に固定部材5aが設けられる。固定部材5aは、ターンバックル6の端部に設けられた引掛け金具が掛かる形状を有し、ターンバックル6と連結される。

ターンバックル6は、長さ調整が可能な締め付け部材であり、一端がマグネット部材5と連結され、他端が固定部材7と連結される。

マグネット部材5、ターンバックル6及び固定部材7は、連結部を構成する。これらのマグネット部材5、ターンバックル6及び固定部材7によって、測定用容器3及びバランス用容器4は、船底外板22に固定され、船底外板22に対して位置ずれが生じにくくなり安全に検査ができる。

【0029】

シール部材9は、測定用容器3の第1開口部3aの縁部分に沿って設けられる。シール部材9は、測定用容器3が船底外板22に面して取り付けられるとき、船底外板22に密着して、測定用容器3内部への浸水を防止する。測定用容器3の第1開口部3aは、例えば図5に示すような構成を有する。すなわち、測定用容器3の端部に、シール部材9を挟みつつ固定する支持部材3c,3dが設けられる。

【0030】

次に、図2を参照して、本実施形態の変形例の船側外板水中塗装検査装置2の構成について説明する。船側外板水中塗装検査装置2は、例えば備蓄中の貯蔵船20の塗装された船側外板21を検査するために使用される。

【0031】

船側外板水中塗装検査装置2は、測定用容器3などからなり、上述の船底外板水中塗装検査装置1と異なり、バランス用容器4は設けられない。測定用容器3は、例えば直方体の中空の直方体形状を有しており、例えば幅800mm×奥行き1500mm×高さ800mmのサイズである。船側外板水中塗装検査装置2は、図2に示すように、一面に第1開口部3aが形成される。第1開口部3aは、検査時、船側外板21の塗装面に面する。また、測定用容器3は、第1開口部3aが形成された面に直交する面であって、海底側の面に第2開口部3bが形成される。

【0032】

測定用容器3は、図2に示すように、下端部が測定用容器3よりも下側に設けられる例えばアルミニウム製の犠牲陽極材10に、固定部材7、ターンバックル6及びワイヤ11を介して接続される。これにより、測定用容器3が浮き上がることを防止でき、安定した状態での測定が可能となる。犠牲陽極材10は、船舶の船底外板22及び船側外板21のための外板防食塗装と併用される複合防食用部材である。

【0033】

次に、船底外板水中塗装検査装置1、船側外板水中塗装検査装置2を用いた水中塗装検査方法について説明する。

初めに、船底外板水中塗装検査装置1の取り付けについて説明する。

まず、図10及び図11に示す船舶20の船底外板22の検査地点において、船底外板水中塗装検査装置1の取り付け箇所に付着している海洋生成物を完全に除去する。

【0034】

そして、測定用容器3とバランス用容器4からなる船底外板水中塗装検査装置1が、船底外板22の検査地点まで水中を運搬される。この際、船底外板水中塗装検査装置1のバランス用容器4内に空気が送気されることによって、船底外板水中塗装検査装置1のバランスが保たれながら運搬される。また、検査地点には、船底外板水中塗装検査装置1取り付けのためのマグネット5が磁力によって固定される。

【0035】

検査地点に到達後、船底外板水中塗装検査装置1は、マグネット5、ターンバックル6を使用して固定される。ターンバックル6を増し締めすることによって、シール部材9が船底外板22と測定用容器3の間で圧縮され、測定用容器3が船底外板22に対して密着固定される。

【0036】

次に、測定用容器3とバランス用容器4の内部に乾燥空気が送気され、内部の海水が測定用容器3とバランス用容器4の外部に排水される。検査地点1箇所について数〜数十時間乾燥空気を送気し続けることで、船底外板22は完全な乾燥状態になる。

【0037】

船側外板水中塗装検査装置2については、バランス用容器4がないが、船側外板21の検査地点までは水中(海面上)を簡易式フロター(エアーでのバルーン)にて運搬されて、船側外板水中塗装検査装置2は、船側外板21に取り付けられる。そして、測定用容器3の内部に乾燥空気が送気されることによって、船側外板21は完全な乾燥状態になる。

【0038】

次に、水中塗装検査のうち、テストピース12を使用した付着力試験について説明する。付着力試験は、例えばエルコメーター社製の引張付着試験機を使用して行われる。付着力試験は、例えば、船底全体のうち4箇所、船側のうち喫水線Hより500mm下側の地点(図2参照)8箇所で行われる。

【0039】

まず、テストピース(ドーリ:テスト用ジグ)12の取り付け部分及びその周囲の海洋生成物を完全に除去する。テストピース12は、例えば直径20mmの高張力アルミニウム製であり、図7及び図8に示すように、つば12a、中間部12c及び接着部12bからなる。そして、測定用容器3内の船底外板22又は船側外板21の塗膜面が乾燥した後、テストピース12の接着面と船底外板22又は船側外板21の試験面に付着している塩分や油分等をシンナーによって除去する。

【0040】

次に、テストピース12の接着面に規定の接着剤13を塗布し、テストピース12を船底外板22又は船側外板21に接着する。テストピース12による測定点は、例えば図6に示すように、1箇所の検査面Aにつき例えば4点である。その後、所定時間、例えば1日間、接着剤13を乾燥させる。接着剤13は、例えばエポキシ樹脂接着剤である。

【0041】

乾燥後、図9に示すように、専用のカッター30を使用して、テストピース12の外周に沿って、塗装面24を船底外板22又は船側外板21の素地外板23まで切断する。これによって、テストピース12を引っ張る際、テストピース12の接着面のみに引張り力が加わり、テストピース12の接着面以外に力が加わるのを防止できる。

【0042】

次に、規定の引張付着試験機によって、テストピース12を引っ張らせ、素地外板23からテストピース12と塗装面24を剥離させる。具体的には、図7に示すテストピース12のつば12aを試験機に固定し、その後、引張付着試験機がテストピース12を引っ張る。そして、テストピース12と塗装面24が素地外板23から剥離したときの引張付着試験機の指示計の値が付着力として表示される。

【0043】

以上の引張付着試験機を用いた付着力試験は、船底外板22又は船側外板21が乾燥しているため、大気中で行う塗装面に対する付着力試験と同じ操作方法で引張付着試験機を操作でき、正確な測定結果を得ることができる。

【0044】

また、各検査地点における塗装面23の膜厚計測についても、乾燥条件下での検査が可能である。なお、ダイバーDによる作業のため、船底外板22又は船側外板21にマグネットを取り付けて、マグネットからケーブルを使用して板材を吊るす等して、仮設足場を設けておくことで、安全かつ確実に検査を実施できる。

【0045】

以上、本発明の実施形態によれば、従来不可能であった没水箇所の水中塗装検査(膜厚計測、付着力試験)が入渠前に可能となる。その結果、下地処理や補修塗装の詳細な仕様を入渠前に決定することができる。

【0046】

なお、上記実施形態では、貯蔵船20の船側外板21や船底外板22の塗膜状況を検査する場合について示したが、本発明は、その他の船舶や水中構築物の水面下にある塗装された外板などの塗膜状況を検査する場合にも適用できる。

【符号の説明】

【0047】

1 船底外板水中塗装検査装置

2 船側外板水中塗装検査装置

3 測定用容器

3a 第1開口部

3b 第2開口部

4 バランス用容器

4a 第3開口部

5 マグネット部材(連結部)

6 ターンバックル(連結部)

7 固定部材(連結部)

8 エア抜きバルブ

9 シール部材

21 船側外板(塗装板)

22 船底外板(塗装板)

【技術分野】

【0001】

本発明は、水中にある塗装板を検査する水中塗装検査方法及び水中塗装検査装置に関するものである。

【背景技術】

【0002】

石油備蓄基地における貯油設備として、海上に浮遊する貯蔵船を使用するものがある(洋上タンク方式)。貯蔵船は、例えば図10及び図11に示すような外観を有しており、1隻の大きさが例えば長さ390m×巾97m×深さ27.6mであって、88万キロリットルの石油を貯蔵できる。貯蔵船は、例えば5年に1回修繕ドックまで曳航されて入渠し、定期検査で開放点検や塗装補修工事等が行われる。

【0003】

特許文献1には、船舶及び水中構築物の外板などの水面下の被塗面に水中硬化型塗料等を自動的に塗装するための水中自動塗装装置に関する技術が開示されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特公昭58−47224号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

貯蔵船の船底外板及び船側外板の塗装補修工事では、既存の塗膜の状況を予め調査することは、工事内容を決定する上で重要である。調査方法としては、入渠前に、水中で塗膜の外観状況を目視確認することが一般的である。しかし、目視確認では、塗膜の膜厚や付着力まで把握できない。そのため、入渠前に、下地処理や補修塗装の詳細な仕様を決定することは困難であった。

【0006】

本発明は、このような事情に鑑みてなされたものであって、水中にある塗装板の塗膜状況を正確に検査することが可能な水中塗装検査方法及び水中塗装検査装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の水中塗装検査方法及び水中塗装検査装置は以下の手段を採用する。

すなわち、本発明に係る水中塗装検査方法は、中空状の測定用容器に設けられた開口部が水中にある塗装板の塗装面に面するように、測定用容器を水中に設置する設置ステップと、測定用容器内に気体を送気して、測定用容器内に満たされた水を測定用容器外に排出する排出ステップと、測定用容器内に充填された気体と接触する塗装板を開口部にて検査する検査ステップとを備える。

【0008】

この発明によれば、中空状の測定用容器は開口部を有し、開口部が水中にある塗装板の塗装面に面するように、測定用容器が水中に設置される。そして、測定用容器内に気体が送気されることによって、測定用容器内に満たされた水が測定用容器外に排出される。その結果、塗装板は、測定用容器内に充填された気体と開口部にて接触し、気体と接触した状態の塗装板が開口部で検査される。すなわち、通常時に水中に設置されている塗装板の表面が、測定用容器内で気体と接触して乾燥されるため、乾燥状態の塗装板を検査でき、正確な検査結果を得ることができる。また、測定用容器内に気体を送気する前は、内部に水が満たされており、水中で測定用容器を運搬することが容易であり、測定用容器内に気体を送気することによって、測定用容器は水中で浮力を受けて、水中での落下を防止できる。ここで、塗装板とは、例えば船舶の船底底板又は船側外板、海や川等に設置される水中構築物の塗装された外板などである。

【0009】

上記発明において、測定用容器の外面に中空状のバランス用容器が固定され、バランス用容器に気体を送気して、バランス用容器内に満たされた水をバランス用容器外に排出してもよい。

【0010】

この発明によれば、中空状のバランス用容器が測定用容器と共に水中に設置され、バランス用容器内に気体が送気されて、バランス用容器内に満たされた水がバランス用容器外に排出される。その結果、バランス用容器内に気体を送気する前は、水中でバランス用容器を運搬することが容易であり、バランス用容器内に気体を送気することによって、バランス用容器は水中で浮力を受けて、バランス用容器と連結された測定用容器を水中で安定して支持できる。

【0011】

上記発明において、設置ステップは、測定用容器と塗装板とを連結部によって固定するステップを含んでもよい。

【0012】

この発明によれば、測定用容器は、塗装板に対して連結部によって固定されるため、測定用容器が塗装板に対して水中でずれることを防止できる。特に、水中で鉛直又は鉛直に近い状態にある塗装板を測定する際に、測定用容器が上昇することを防止でき、安定した状態での測定が可能となる。

【0013】

また、本発明に係る水中塗装検査装置は、水中にある塗装板の塗装面に面する開口部が設けられ、水中に設置された後、内部に満たされた水が排出されて内部に充填された気体と接触する塗装板を開口部にて検査することが可能な中空状の測定用容器を備える。

【0014】

この発明によれば、中空状の測定用容器は開口部を有し、開口部が水中にある塗装板の塗装面に面するように、測定用容器が水中に設置される。そして、測定用容器内に気体が送気されることによって、測定用容器内に満たされた水が測定用容器外に排出される。その結果、塗装板は、測定用容器内に充填された気体と開口部にて接触し、気体と接触した状態の塗装板が開口部で検査される。すなわち、通常時に水中に設置されている塗装板の表面が、測定用容器内で気体と接触して乾燥されるため、乾燥状態の塗装板を検査でき、正確な検査結果を得ることができる。

【発明の効果】

【0015】

本発明によれば、水中にある塗装板の塗膜状況を正確に検査することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す斜視図である。

【図2】本発明の第1実施形態の変形例に係る船側外板の水中塗装検査装置を示す斜視図である。

【図3】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す断面図である。

【図4】本発明の第1実施形態に係る船底外板の水中塗装検査装置を示す断面図である。

【図5】測定用容器及びシール部材を示す断面図である。

【図6】検査地点を示す平面図である。

【図7】テストピースを示す断面図である。

【図8】テストピースを示す斜視図である。

【図9】テストピースを示す部分拡大断面図である。

【図10】貯蔵船を示す平面図である。

【図11】貯蔵船を示す側面図である。

【発明を実施するための形態】

【0017】

以下に、本発明に係る実施形態について、図面を参照して説明する。

まず、図1及び図3を参照して、本発明の第1実施形態の船底外板水中塗装検査装置1の構成について説明する。船底外板水中塗装検査装置1は、例えば備蓄中の貯蔵船20の塗装された船底外板22を検査するために使用される。ここで、貯蔵船20とは、石油を備蓄することが可能な船舶であり、石油備蓄基地における貯油設備として使用される。貯蔵船20は、図10及び図11に示すような外観を有しており、1隻の大きさが例えば長さ390m×巾97m×深さ27.6mであって、88万キロリットルの石油を貯蔵できる。

【0018】

船底外板水中塗装検査装置1は、測定用容器(止水ボックス)3とバランス用容器(浮力タンク)4などからなる。船底外板水中塗装検査装置1は、水中に乾燥空間を作ることができ、船底外板22の塗装面を乾燥させて、入渠せずに水面下で塗膜の膜厚や付着力を測定できる。

【0019】

測定用容器3は、例えば中空の直方体形状を有しており、例えば幅800mm×奥行き1500mm×高さ500mmのサイズ、すなわち、検査員としてのダイバーDが作業可能なスペースを確保できるサイズである。測定用容器3は、図3に示すように、一面に第1開口部3aが形成される。第1開口部3aは、検査時、船底外板22に面する。また、測定用容器3は、第1開口部3aが形成された面に対向する面に第2開口部3bが形成される。測定用容器3の外面には、二つのバランス用容器4が固定され、測定用容器3とバランス用容器4とで一体化されている。

【0020】

測定用容器3は、検査時に、第1開口部3aがシール部材9を介して船底外板22の塗装面に面して取り付けられる。そして、図4に示すように、外部から測定用容器3内部へ空気が送気され、測定用容器3内に満たされた水が測定用容器3外に排出される。検査時には、測定用容器3内に満たされた水は全て排出され、測定用容器3内の水面は測定用容器3の下端部に位置する。測定用容器3の高さが500mmであれば、ダイバーは、測定用容器3内の水面から船底外板22まで容易に手が届き、検査を確実に行うことができる。

【0021】

測定用容器3内に空気が送気されて水が排出された結果、船底外板22は、測定用容器3内に充填された空気と第1開口部3aにて接触し、空気と接触した状態の船底外板22が第1開口部3aで検査される。この第1開口部3aで検査可能な船底外板22の塗装面を、図4及び図6中にて、検査面Aとして示す。検査員としてのダイバーは、第2開口部3bを介して、検査面Aに到達できる。通常時に水中にある船底外板22表面は、測定用容器3内で空気と接触して乾燥されるため、乾燥状態の船底外板22が検査対象となり、正確な検査結果を得ることができる。なお、測定用容器3内に送気される気体は、窒素などでもよい。

【0022】

また、測定用容器3内に空気が送気される前、測定用容器3内に水が充填している間は、内部に水が満たされており、水中で測定用容器3を運搬することが容易である。そして、船底外板22に取り付けられた後、シール部材9で密閉された測定用容器3内に空気が送気されることによって、測定用容器3は水中で浮力を受けて、水中での落下を防止できる。

【0023】

バランス用容器4は、例えば中空の直方体形状を有しており、例えば幅400mm×奥行き1500mm×高さ300mmのサイズである。バランス用容器4は、図3に示すように、一面にのみ第3開口部4aが形成される。測定用容器3の第2開口部3bとバランス用容器4の第3開口部4aは、同一側に開口している。

【0024】

バランス用容器4は、測定用容器3と共に水中に設置され、バランス用容器4内に空気が送気されて、バランス用容器4内に満たされた水がバランス用容器4外に排出される。その結果、バランス用容器4の全容量に空気が送気される前、すなわちバランス用容器4内に空気と水の両方が充填している間は、浮力によって姿勢が調整されて、水中で測定用容器3とバランス用容器4を容易に運搬できる。そして、検査時には、バランス用容器4内に満たされた水は全て排出され、バランス用容器4内の水面はバランス用容器4の下端部に位置する。バランス用容器4の全容量に空気が送気されることによって、バランス用容器4は水中で浮力を受けて、バランス用容器4と連結された測定用容器3を水中で安定して支持できる。

【0025】

測定用容器3及びバランス用容器4は、没水後に空気が内部に送気されるため、測定用容器3及びバランス用容器4の内圧と外圧が等しくなる。したがって、測定用容器3及びバランス用容器4は、自重による変形を考慮するだけの強度計算をすれば、製作可能である。

【0026】

測定用容器3及びバランス用容器4は、図1及び図3に示すように、側面にエア抜きバルブ8を有する。エア抜きバルブ8は、検査終了後、検査時に満たされた空気を外部に排出させて、内部に水を浸入させる。これによって、測定用容器3を船底外板22から離隔させて、容易に運搬することができる。

【0027】

また、測定用容器3及びバランス用容器4は、図1及び図3に示すように、側面に固定部材7が設けられる。固定部材7は、ターンバックル6の端部に設けられた引掛け金具が掛かる形状を有し、ターンバックル6と連結される。

【0028】

マグネット部材5は、一端に磁石を有し、鋼製の船底外板22に磁力によって固定される。また、マグネット部材5は、図3に示すように、他端に固定部材5aが設けられる。固定部材5aは、ターンバックル6の端部に設けられた引掛け金具が掛かる形状を有し、ターンバックル6と連結される。

ターンバックル6は、長さ調整が可能な締め付け部材であり、一端がマグネット部材5と連結され、他端が固定部材7と連結される。

マグネット部材5、ターンバックル6及び固定部材7は、連結部を構成する。これらのマグネット部材5、ターンバックル6及び固定部材7によって、測定用容器3及びバランス用容器4は、船底外板22に固定され、船底外板22に対して位置ずれが生じにくくなり安全に検査ができる。

【0029】

シール部材9は、測定用容器3の第1開口部3aの縁部分に沿って設けられる。シール部材9は、測定用容器3が船底外板22に面して取り付けられるとき、船底外板22に密着して、測定用容器3内部への浸水を防止する。測定用容器3の第1開口部3aは、例えば図5に示すような構成を有する。すなわち、測定用容器3の端部に、シール部材9を挟みつつ固定する支持部材3c,3dが設けられる。

【0030】

次に、図2を参照して、本実施形態の変形例の船側外板水中塗装検査装置2の構成について説明する。船側外板水中塗装検査装置2は、例えば備蓄中の貯蔵船20の塗装された船側外板21を検査するために使用される。

【0031】

船側外板水中塗装検査装置2は、測定用容器3などからなり、上述の船底外板水中塗装検査装置1と異なり、バランス用容器4は設けられない。測定用容器3は、例えば直方体の中空の直方体形状を有しており、例えば幅800mm×奥行き1500mm×高さ800mmのサイズである。船側外板水中塗装検査装置2は、図2に示すように、一面に第1開口部3aが形成される。第1開口部3aは、検査時、船側外板21の塗装面に面する。また、測定用容器3は、第1開口部3aが形成された面に直交する面であって、海底側の面に第2開口部3bが形成される。

【0032】

測定用容器3は、図2に示すように、下端部が測定用容器3よりも下側に設けられる例えばアルミニウム製の犠牲陽極材10に、固定部材7、ターンバックル6及びワイヤ11を介して接続される。これにより、測定用容器3が浮き上がることを防止でき、安定した状態での測定が可能となる。犠牲陽極材10は、船舶の船底外板22及び船側外板21のための外板防食塗装と併用される複合防食用部材である。

【0033】

次に、船底外板水中塗装検査装置1、船側外板水中塗装検査装置2を用いた水中塗装検査方法について説明する。

初めに、船底外板水中塗装検査装置1の取り付けについて説明する。

まず、図10及び図11に示す船舶20の船底外板22の検査地点において、船底外板水中塗装検査装置1の取り付け箇所に付着している海洋生成物を完全に除去する。

【0034】

そして、測定用容器3とバランス用容器4からなる船底外板水中塗装検査装置1が、船底外板22の検査地点まで水中を運搬される。この際、船底外板水中塗装検査装置1のバランス用容器4内に空気が送気されることによって、船底外板水中塗装検査装置1のバランスが保たれながら運搬される。また、検査地点には、船底外板水中塗装検査装置1取り付けのためのマグネット5が磁力によって固定される。

【0035】

検査地点に到達後、船底外板水中塗装検査装置1は、マグネット5、ターンバックル6を使用して固定される。ターンバックル6を増し締めすることによって、シール部材9が船底外板22と測定用容器3の間で圧縮され、測定用容器3が船底外板22に対して密着固定される。

【0036】

次に、測定用容器3とバランス用容器4の内部に乾燥空気が送気され、内部の海水が測定用容器3とバランス用容器4の外部に排水される。検査地点1箇所について数〜数十時間乾燥空気を送気し続けることで、船底外板22は完全な乾燥状態になる。

【0037】

船側外板水中塗装検査装置2については、バランス用容器4がないが、船側外板21の検査地点までは水中(海面上)を簡易式フロター(エアーでのバルーン)にて運搬されて、船側外板水中塗装検査装置2は、船側外板21に取り付けられる。そして、測定用容器3の内部に乾燥空気が送気されることによって、船側外板21は完全な乾燥状態になる。

【0038】

次に、水中塗装検査のうち、テストピース12を使用した付着力試験について説明する。付着力試験は、例えばエルコメーター社製の引張付着試験機を使用して行われる。付着力試験は、例えば、船底全体のうち4箇所、船側のうち喫水線Hより500mm下側の地点(図2参照)8箇所で行われる。

【0039】

まず、テストピース(ドーリ:テスト用ジグ)12の取り付け部分及びその周囲の海洋生成物を完全に除去する。テストピース12は、例えば直径20mmの高張力アルミニウム製であり、図7及び図8に示すように、つば12a、中間部12c及び接着部12bからなる。そして、測定用容器3内の船底外板22又は船側外板21の塗膜面が乾燥した後、テストピース12の接着面と船底外板22又は船側外板21の試験面に付着している塩分や油分等をシンナーによって除去する。

【0040】

次に、テストピース12の接着面に規定の接着剤13を塗布し、テストピース12を船底外板22又は船側外板21に接着する。テストピース12による測定点は、例えば図6に示すように、1箇所の検査面Aにつき例えば4点である。その後、所定時間、例えば1日間、接着剤13を乾燥させる。接着剤13は、例えばエポキシ樹脂接着剤である。

【0041】

乾燥後、図9に示すように、専用のカッター30を使用して、テストピース12の外周に沿って、塗装面24を船底外板22又は船側外板21の素地外板23まで切断する。これによって、テストピース12を引っ張る際、テストピース12の接着面のみに引張り力が加わり、テストピース12の接着面以外に力が加わるのを防止できる。

【0042】

次に、規定の引張付着試験機によって、テストピース12を引っ張らせ、素地外板23からテストピース12と塗装面24を剥離させる。具体的には、図7に示すテストピース12のつば12aを試験機に固定し、その後、引張付着試験機がテストピース12を引っ張る。そして、テストピース12と塗装面24が素地外板23から剥離したときの引張付着試験機の指示計の値が付着力として表示される。

【0043】

以上の引張付着試験機を用いた付着力試験は、船底外板22又は船側外板21が乾燥しているため、大気中で行う塗装面に対する付着力試験と同じ操作方法で引張付着試験機を操作でき、正確な測定結果を得ることができる。

【0044】

また、各検査地点における塗装面23の膜厚計測についても、乾燥条件下での検査が可能である。なお、ダイバーDによる作業のため、船底外板22又は船側外板21にマグネットを取り付けて、マグネットからケーブルを使用して板材を吊るす等して、仮設足場を設けておくことで、安全かつ確実に検査を実施できる。

【0045】

以上、本発明の実施形態によれば、従来不可能であった没水箇所の水中塗装検査(膜厚計測、付着力試験)が入渠前に可能となる。その結果、下地処理や補修塗装の詳細な仕様を入渠前に決定することができる。

【0046】

なお、上記実施形態では、貯蔵船20の船側外板21や船底外板22の塗膜状況を検査する場合について示したが、本発明は、その他の船舶や水中構築物の水面下にある塗装された外板などの塗膜状況を検査する場合にも適用できる。

【符号の説明】

【0047】

1 船底外板水中塗装検査装置

2 船側外板水中塗装検査装置

3 測定用容器

3a 第1開口部

3b 第2開口部

4 バランス用容器

4a 第3開口部

5 マグネット部材(連結部)

6 ターンバックル(連結部)

7 固定部材(連結部)

8 エア抜きバルブ

9 シール部材

21 船側外板(塗装板)

22 船底外板(塗装板)

【特許請求の範囲】

【請求項1】

中空状の測定用容器に設けられた開口部が水中にある塗装板の塗装面に面するように、前記測定用容器を前記水中に設置する設置ステップと、

前記測定用容器内に気体を送気して、前記測定用容器内に満たされた水を前記測定用容器外に排出する排出ステップと、

前記測定用容器内に充填された前記気体と接触する前記塗装板を前記開口部にて検査する検査ステップと

を備える水中塗装検査方法。

【請求項2】

前記測定用容器の外面に中空状のバランス用容器が固定され、

前記バランス用容器に気体を送気して、前記バランス用容器内に満たされた水を前記バランス用容器外に排出する請求項1に記載の水中塗装検査方法。

【請求項3】

前記設置ステップは、前記測定用容器と前記塗装板とを連結部によって固定するステップを含む請求項1又は2に記載の水中塗装検査方法。

【請求項4】

水中にある塗装板の塗装面に面する開口部が設けられ、

前記水中に設置された後、内部に満たされた水が排出されて前記内部に充填された気体と接触する前記塗装板を前記開口部にて検査することが可能な中空状の測定用容器を備える水中塗装検査装置。

【請求項1】

中空状の測定用容器に設けられた開口部が水中にある塗装板の塗装面に面するように、前記測定用容器を前記水中に設置する設置ステップと、

前記測定用容器内に気体を送気して、前記測定用容器内に満たされた水を前記測定用容器外に排出する排出ステップと、

前記測定用容器内に充填された前記気体と接触する前記塗装板を前記開口部にて検査する検査ステップと

を備える水中塗装検査方法。

【請求項2】

前記測定用容器の外面に中空状のバランス用容器が固定され、

前記バランス用容器に気体を送気して、前記バランス用容器内に満たされた水を前記バランス用容器外に排出する請求項1に記載の水中塗装検査方法。

【請求項3】

前記設置ステップは、前記測定用容器と前記塗装板とを連結部によって固定するステップを含む請求項1又は2に記載の水中塗装検査方法。

【請求項4】

水中にある塗装板の塗装面に面する開口部が設けられ、

前記水中に設置された後、内部に満たされた水が排出されて前記内部に充填された気体と接触する前記塗装板を前記開口部にて検査することが可能な中空状の測定用容器を備える水中塗装検査装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−213728(P2012−213728A)

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願番号】特願2011−81250(P2011−81250)

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

【公開日】平成24年11月8日(2012.11.8)

【国際特許分類】

【出願日】平成23年3月31日(2011.3.31)

【出願人】(000006208)三菱重工業株式会社 (10,378)

【Fターム(参考)】

[ Back to top ]