水中生物着生用器具及びその製造方法

【課題】 サンゴなどの水中生物の優れた着生・生育性が得られる水中生物着生用器具を提供する。

【解決手段】 板状部とこの板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部、好ましくは少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする。この着生用器具によれば、サンゴなどの水中生物の着生・生育性を大きく向上させることができる。

【解決手段】 板状部とこの板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部、好ましくは少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする。この着生用器具によれば、サンゴなどの水中生物の着生・生育性を大きく向上させることができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水中にてサンゴや海藻類を着生させるための水中生物着生用器具及びその製造方法に関するものである。

【背景技術】

【0002】

近年、沿岸海域において海水温の上昇や環境破壊などが原因とみられるサンゴ礁や藻場の衰退・消失が大きな問題となっており、衰退・消失したサンゴ礁や藻場を回復させるための様々な試みがなされている。

そのなかで、特殊な形状の着生用器具を用いてサンゴや海藻を増殖させる方法が、特許文献1,2において提案されている。

【特許文献1】特許第3530838号公報

【特許文献2】特開2004−121195号公報

【0003】

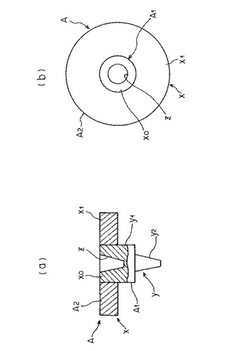

図1は、特許文献1,2の方法において用いられる着生用器具の基本的な形状を示すもので、図1(a)は側面図、図1(b)は平面図である。この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部y(スペーサ部y1および挿入部y2)とからなり、前記板状部xの上面側には他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている。この着生用器具Aは、直径が数cm程度の大きさであり、陶石や石灰岩などの加工品、粘土を素焼きした焼き物、石材粉の圧縮成型品などで構成される。

【0004】

図9は、この着生用器具Aを用いてサンゴを増殖させる手法を示すもので、まず、図9(a)に示す着生工程においては、複数の着生用器具Aを、各々の板状部x上面側の孔zに他の着生用器具Aの固定用脚部y(挿入部y2)を挿し込み、上下の着生用器具Aの板状部x間にサンゴの幼生が着生・生育可能な隙間D(スペーサ部y1による隙間)が形成されるように多段に積み上げた状態で、サンゴの幼生着生適地に置く。

【0005】

海中の基盤に着生するサンゴの幼生は、特に基盤下面の縁部近傍に着生しやすく、このように基盤下面に着生したサンゴは、基盤側面に向けて次第に成長していく。したがって、図9(a)のように多段に積み上げられた状態でサンゴの幼生着生適地に置かれた着生用器具群に対して、各着生用器具Aの板状部xの下面にサンゴの幼生s0が着生する。そして、このように板状部xの下面に着生したサンゴの幼生s0は、上下の板状部x間の隙間D(空間)内で生育するため、捕食者から適切に保護される。

【0006】

サンゴの幼生s0が着生した着生用器具Aは幼生着生適地から回収され、必要に応じてサンゴ生育適地にてサンゴの幼生を生育させる過程を経た後、サンゴ移植地の基盤(天然岩礁や人工基盤など)に移植する。この移植では、図9(b)に示すように各着生用器具Aの固定用脚部y(挿入部y2)を基盤Bの表面に形成された取付孔pに差し込んで固着し、その板状部xと基盤Bとの間にサンゴが生育可能な隙間Cが形成されるようにして、着生用器具Aを基盤Bに固定する。これにより、サンゴsは捕食者から保護されつつ次第に成長し、板状部xの側面・上面や基盤Bに順次増殖していく。

【発明の開示】

【発明が解決しようとする課題】

【0007】

以上のように、特許文献1,2に示される着生用器具Aは、水中生物の幼生などをその特有の形状を利用して捕食者から保護しつつ、増殖させることを狙いとしている。

一方、特許文献1,2では、着生用器具Aは、陶石や石灰岩などの加工品、素焼きの焼き物などのような適宜な素材で構成してよいとしており、材質面からの特別な検討はなされていない。

本発明の目的は、特許文献1,2に示されるような形状の着生用器具について、特に材質面から改良を行い、より優れた生物の着生・生育性が得られる水中生物着生用器具を提供することにある。

また、本発明の他の目的は、そのような水中生物着生用器具を適切且つ効率的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、特許文献1,2に示されるような形状の着生用器具の性能(生物の着生・生育性)を向上させるべく、特にその材質面からの検討を行い、その結果、少なくとも着生用器具の一部、好ましくは少なくとも板状部の一部を、未炭酸化Ca含有原料を炭酸化反応により固結させて得られた炭酸固化体で構成することにより、生物の着生・生育性を大きく向上させ得ることを見出した。

また、このような炭酸固化体を構成材料とする着生用器具、とりわけ全体が炭酸固化体で構成される着生用器具の製造方法について検討した結果、着生用器具は、板状部とこの板状部下面に突設された固定用脚部とからなる複雑な形状をしているため、単純に未炭酸化Ca含有原料を成形型に充填して炭酸ガスを供給しても、原料充填層中に炭酸ガスが十分に供給されない領域が生じてしまい、この結果、原料充填層中での炭酸化反応が不均一になり、十分な強度を有する炭酸固化体が得られないことが判った。そこで、このような問題の解決法を検討し、原料充填層全体に炭酸ガスが十分に供給され、原料充填層中での炭酸化反応が均一化することによって十分な強度を有する炭酸固化体が得られる着生用器具の製造方法を新たに創案した。

【0009】

本発明は、以上のような知見に基づきなされたもので、その要旨は以下のとおりである。

(1)板状部と該板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

(2)上記(1)の水中生物着生用器具において、板状部の上面側に、他の着生用器具の固定用脚部が挿入可能な孔が形成されていることを特徴とする水中生物着生用器具。

(3)上記(1)又は(2)の水中生物着生用器具において、少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

(4)上記(1)〜(3)のいずれかの水中生物着生用器具において、板状部の中央部分とこれに連成される固定用脚部とを有する中心部材と、前記板状部の中央部分に外嵌されることで、板状部の外周部を構成するリング状部材とを備え、

前記中心部材が金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成され、前記リング状部材の全部又は主要部が炭酸固化体で構成されることを特徴とする水中生物着生用器具。

【0010】

(5)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガスを供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

(6)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【0011】

(7)上記(6)の製造方法において、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、通気性を有する型壁の外側を減圧することを特徴とする水中生物着生用器具の製造方法。

(8)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【0012】

(9)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型を容器内に置いた状態で該容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

(10)上記(9)の製造方法において、容器内に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、ガス排気手段により原料充填層内のガスを吸引・排気することを特徴とする水中生物着生用器具の製造方法。

【発明の効果】

【0013】

本発明の水中生物着生用器具によれば、従来技術の着生用器具に較べてサンゴなどの水中生物の着生・生育性を大きく向上させることができる。

また、本発明の水中生物着生用器具の製造方法によれば、原料充填層全体に炭酸ガスが十分に供給されるために、原料充填層中での炭酸化反応が均一化し、十分な強度を有する炭酸固化体製の生物着生用器具を効率的に製造することができる。

【発明を実施するための最良の形態】

【0014】

本発明の水中生物着生用器具の基本形状は、特許文献1,2に示されるものと変わりはなく、したがって、図1は本発明の水中生物着生用器具の形状の一例をも示している。すなわち、この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部yとからなる。また、この例では、前記板状部xの上面側に他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている。本実施形態では、前記固定用脚部yは、他の着生用器具Aの孔zに挿入される挿入部y2と、孔zに挿入されないことで上下の着生用器具Aの板状部x間に隙間(図9(b)に示す隙間D)を形成するスペーサ部y1とからなっている。

【0015】

なお、固定用脚部yは、例えば、全体が円錐台状、円錐状、円柱状などに構成されたものでもよく、これらの場合でも固定用脚部yの太さや孔zの深さ・径に応じて、実質的にスペーサ部y1と挿入部y2に区分されることになる。また、固定用脚部yは2本以上設けてもよい。

また、板上部xの下面や側面には、生物の幼生や卵などが入り込んで着生・生育することができる穴、溝、スリット、凹凸などを形成してもよい。また、板状部x上面の孔zは、必ずしも設けなくてもよい。

本発明の着生用器具Aの大きさは特に限定しないが、サンゴや海藻などの着生用として用いる場合には、生物が着生する板状部xの下面には光が当たる必要があり、板状部xの径を徒に大きくしても板状部xの下面の奥方には光が当たらず、生物は着生できない。したがって、一般には板状部xは20mm〜100mm程度の直径が適当であり、また、生物の着生・生育性と捕食者からの保護の観点から、スペーサ部y1の長さは数mm〜20mm程度が適当である。

【0016】

本発明の着生用器具Aは、少なくとも一部が、好ましくは少なくとも板状部xの一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体により構成される。この炭酸固化体は、粉粒状の未炭酸化Ca含有原料の充填層を水の存在下で炭酸ガス(CO2)と接触させ、炭酸化反応によって生成した炭酸カルシウム(CaCO3)を主たるバインダーとして固結させることにより得られる。さきに述べたように、着生用器具Aの少なくとも一部を、好ましくは少なくとも板状部xの一部を炭酸固化体で構成することにより、生物の着生・生育性が大きく向上することが判った。図1は、着生用器具Aの全体が炭酸固化体で構成された例を示している。

【0017】

炭酸固化体を得る際の炭酸化反応(原料中の未炭酸化CaとCO2との反応)は、各原料粒子の周囲に存在する水を介して進行するものと考えられている。すなわち、原料粒子の表面に存在する水(表面付着水)に原料粒子間を流れるCO2が溶解するとともに、原料粒子側からはCaイオンが溶出し、この水に溶解・溶出したCO2とCaイオンとが反応(炭酸化反応)することにより、原料粒子表面にCaCO3が析出するものと考えられる。そして、この原料粒子表面に析出したCaCO3が原料粒子どうしを結合する主たるバインダーとなって原料充填層の全体が固結(炭酸固化)するものである。

【0018】

ここで、未炭酸化Ca含有原料中に含まれる未炭酸化Ca、すなわちCaO及び/又はCa(OH)2は、少なくとも固体粒子の組成の一部として含まれるものであればよく、したがって、鉱物としてのCaO、Ca(OH)2の他に、2CaO・SiO2、3CaO・SiO2、ガラスなどのように組成の一部として固体粒子中に存在するものも含まれる。

未炭酸化Ca含有原料としては、上記のように少なくとも組成の一部として未炭酸化Caを含むものであれば特に制限はないが、未炭酸化Caの含有率が高く、しかも資源のリサイクルを図ることができるという点で、鉄鋼製造プロセスで発生するスラグ、コンクリート(例えば、廃コンクリート)などが特に好ましい。一般に、鉄鋼製造プロセスで発生するスラグのCaO濃度は約13〜55mass%、また、コンクリート(例えば、廃コンクリート)のCaO濃度は約5〜15mass%(セメント中のCaO濃度:50〜60mass%)であり、また、これらは入手も容易であるため、未炭酸化Ca含有原料として極めて好適な素材であるといえる。したがって、未炭酸化Ca含有原料の少なくとも一部が、また特に望ましくは主たる原料がスラグ及び/又はコンクリートであることが好ましい。

【0019】

鉄鋼製造プロセスで発生するスラグとしては、高炉徐冷スラグ、高炉水砕スラグなどの高炉系スラグ、予備処理、転炉、鋳造などの工程で発生する脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ、鋳造スラグなどの製鋼系スラグ、鉱石還元スラグ、電気炉スラグなどを挙げることができるが、これらに限定されるものではなく、また、2種以上のスラグを混合して用いることもできる。

また、鉄鋼製造プロセスで発生するスラグには相当量の鉄分(粒鉄などの鉄分)が含まれており、このようなスラグをそのまま使用すると、この鉄分の分だけ原料中でのCaO濃度が低下するため、スラグとしては地金(鉄分)回収処理を経たスラグを用いることが好ましい。この地金(鉄分)回収処理は、スラグ中に含まれている鉄分を鉄鋼製造プロセスにリサイクルするために一般に行われているもので、通常、スラグはこの地金回収を行うために粉砕処理され、磁気選別などの手段によりスラグ中に含まれる鉄分の相当量が回収除去される。

【0020】

また、コンクリートとしては、例えば、建築物や土木構造物の取壊しなどにより生じた廃コンクリートなどを用いることができる。

また、未炭酸化Ca含有材としては、上記のスラグやコンクリート以外に、モルタル、ガラス、アルミナセメント、CaO含有耐火物などが挙げられ、これらの1種以上を単独でまたは混合して、或いはスラグ及び/又はコンクリートと混合して使用することもできる。

これらの材料は必要に応じて粉粒状に破砕処理され、原料として用いられる。

未炭酸化Ca含有原料は、その全量が未炭酸化Caを含む固体粒子である必要はない。すなわち、未炭酸化Ca含有原料に含まれる未炭酸化Caの炭酸化によって炭酸固化体のバインダーとして十分な量のCaCO3が生成されるのであれば、未炭酸化Ca含有原料に未炭酸化Caを含まない固体粒子が含まれていてもよい。このような固体粒子としては、例えば、天然石、砂、可溶性シリカ、フライアッシュ、クリンカーアッシュ、金属(例えば、金属鉄、酸化鉄)などが挙げられる。

【0021】

また、これら以外にも任意の成分(粒子)を適量、すなわち炭酸固化体の強度低下などを招かない限度で含むことができる。

また、バインダーとなる成分として、例えば、セメントや水砕スラグ微粉末などを少量添加してもよい。

粉粒状の未炭酸化Ca含有原料の粒度に特別な制限はないが、CO2との接触面積を確保して反応性を高めるためにはある程度粒度が細かい方が好ましく、具体的には3mm以下、望ましくは1.5mm以下の粒度のものが好ましい。

【0022】

本発明の着生用器具は、板状部xの一部または全部を炭酸固化体で構成し、他の部分を炭酸固化体以外の部材で構成してもよい。本発明の着生用器具において、生物が着生・生育する主たる部位は板状部xであり、したがって、この板状部x(板状部xの一部または全部)を炭酸固化体で構成すれば、生物の着生・生育性の向上効果は十分に得られる。一方、製法上の理由から多孔質である炭酸固化体は金属やセラミックスなどに較べて強度が小さく、荷重や外力が作用することなどによって破損しやすく、特に板状部xに対する固定用脚部yの付け根部分で破損を生じやすい。また、本発明の着生用器具は、固定用脚部y(挿入部y2)を基盤面の孔などに挿し込むことで海底に固定されるものであるため、固定用脚部yにも十分な強度が要求される。したがって、板状部xの一部または全部を炭酸固化体で構成し、他の部分を金属やセラミックスなどのような強度の大きい部材で構成することにより、生物の着生・生育性が高く且つ破損を生じにくい耐久性のある着生用器具とすることができる。

【0023】

ここで、板状部xの一部を炭酸固化体で構成する場合の形態に特別な制限はないが、一般にサンゴの幼生は板状部xの下面に、海藻類の卵や幼生は板状部xの上面に、それぞれ着生しやすい性質があることから、着生用器具をサンゴ着生用として用いる場合には少なくとも板状部xの下面部分を、また、着生用器具を海藻類着生用として用いる場合には少なくとも板状部xの上面部分を、それぞれ炭酸固化体で構成することが好ましい。

【0024】

図2は、板状部xの一部を炭酸固化体で構成し、他の部分を炭酸固化体以外の部材で構成した着生用器具の一実施形態を示すもので、図1(a)は部分断面側面図、図1(b)は平面図である。この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部y(スペーサ部y1および挿入部y2)とからなり、前記板状部xの上面側に他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている点は、図1の実施形態と同様であるが、板状部xの一部のみを炭酸固化体で構成し、他の部分は炭酸固化体よりも強度の大きい部材で構成している。

この着生用器具Aは、板状部xの中央部分x0とこれに連成された固定用脚部y(スペーサ部y1および挿入部y2)とを有する中心部材A1と、この中心部材A1の前記板状部xの中央部分x0に外嵌されることで、板状部xの外周部x1を構成するリング状部材A2とから構成されている。

【0025】

前記中心部材A1は、上述したような使用形態において器具としての所定の強度を確保するために、炭酸固化体よりも高い強度を有する部材で構成される。具体的には、金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成される。金属としては、鋼やアルミニウム合金をはじめとする各種金属、合金類を用いることができる。セラミックスとしては、素焼きの陶器などを含む陶磁器類のほかに、所謂ファインセラミックスなどを用いてもよい。また、以上挙げた材料のうちの2種以上を複合化させたものでもよい。

【0026】

前記リング状部材A2は炭酸固化体で構成される。また、このリング状部材A2は、主要部である炭酸固化体と他の部材(例えば、補強部材)とにより構成してもよい。リング状部材A2は、そのリング孔を介して中心部材A1の前記板状部xの中央部分x0に外嵌されるが、中心部材A1に対しては機械的な嵌合或いは接着剤による接着など、任意の方法で接合することができる。また、後述するように中心部材A1に接した状態でリング状部材用の原料充填層を設け、これを炭酸固化させることで炭酸固化体からなるリング部材A2を形成させることができ、これにより中心部材A1に一体化されたリング状部材A2を形成することができる。

また、中心部材A1とリング状部材A2との接合強度を高めるために、中心部材A1とリング状部材A2との接合部に、互いに噛み合う凹凸や径方向での段差などを設けるようにしてもよい。

【0027】

次に、以上述べたような本発明の水中生物着生用器具のうち、全体が炭酸固化体で構成される着生用器具の製造方法について説明する。

まず、本発明の第1の製造方法では、成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガス(以下、便宜上“炭酸ガス”という。本発明の第2〜第4の製造方法などについても同様。)を供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0028】

図3及び図4は、本発明の第1の製造方法の一実施形態を示すもので、図3は成形型を縦断面した状態で示す説明図、図4は図3中のIV−IV線に沿う矢視図である。

図において、1は成形型であり、この成形型1は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部2を有している。この凹部2のうち、着生用器具の板状部を成形する部分20の外側には、この部分20を外囲するようにして環状溝3が形成されるとともに、この環状溝3と部分20は環状溝周方向で適当な間隔で形成された複数の通孔4により連通している。また、この通孔4は環状溝3の深さ方向でも多段に(複数)設けられている。

【0029】

さらに、前記凹部2のうち、着生用器具の固定用脚部を成形する部分21の下端(先端)には、成形型1(凹部2)内のガスを外部に排気するための排気孔5が設けられ、この排気孔5から(必要に応じてガス排気手段6を経由して)ガスが排気される。また、成形型1(凹部2)の上部はカバー7で覆われ、このカバー7内にガス供給手段8(例えば、ガス供給管)を通じて炭酸ガスが供給される。

なお、図3及び図4の実施形態では、成形型1は1つの凹部2しか有していないが、例えば、厚板部材に複数の凹部2を形成して複数の炭酸固化体を同時に製造できるようにした成形型を用いてもよい。このような成形型を用いる場合には、成形型の上部全体を1つのカバーで覆うことにより、1つのガス供給手段で複数の原料充填層に炭酸ガスを供給することができる。

【0030】

本実施形態では、成形型1の凹部2内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。なお、92は板状部90の上面側に形成された孔(着生用器具の孔zに対応した孔)である。この孔92は、凹部2内に未炭酸化Ca含有原料を充填する際に、その部分に適当な雄型部材を位置させるか、或いは雄型部材で原料充填層上面を型押しすることなどにより形成することができる。また、原料充填層9を炭酸固化させる際に雄型部材をそのままにしておき、炭酸固化後に取り外すようにしてもよい。

【0031】

以上のようにして原料充填層9を形成した状態で、成形型1(カバー8)内に炭酸ガスを供給する。供給された炭酸ガスは、凹部2の上方空間と環状溝3→通孔4を通じて、原料充填層9の板状部90の上面・側面から充填層内に流入した後、脚部91側に流れてその下端の排気孔5から排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

【0032】

ここで、本発明の第1の製造方法では、炭酸ガスが原料充填層9の板状部90側(充填層断面が大きい側)から脚部91側(充填層断面が小さい側)に流れ、且つその先端から排気されるため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0033】

次に、本発明の第2の製造方法では、少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、この成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0034】

図5は、本発明の第2の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、10は成形型であり、この成形型10は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部12を有するとともに、型壁(本実施形態では成形型全体)が通気性を有する部材で構成されている。通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。なお、成形型10は適当な支持手段(図示せず)に支持されている。

【0035】

また、11は原料充填層の内部に炭酸ガスを供給(吹き込む)ために用いられるガス吹込み手段であり、本実施形態では原料充填層内に埋入されるガス吹込みプラグ13と、このガス吹込みプラグ13に炭酸ガスを供給するためのガス供給手段14(例えば、ガス供給管)とから構成されている。前記ガス吹込みプラグ13は通気性を有する部材で構成されている。この通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。

なお、ガス吹込み手段11としては、上記ガス吹込みプラグ13に替えて、単純な吹込み管などを備えたものを用いてもよい。

【0036】

本実施形態では、成形型10の凹部12内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、板状部90の上面側に孔92を形成して、この孔92内にガス吹込みプラグ13を挿し込み、ガス吹込みプラグ13が原料充填槽9内に埋入した状態とする。孔92を形成する方法としては、本発明の第1の製造方法で述べた方法を用いてもよいし、ガス吹込みプラグ13そのものを雄型部材として用いて孔92を形成してもよい。

【0037】

以上のように原料充填層9を形成し且つそれに対してガス吹込み手段11をセットした状態で、ガス供給手段14を通じてガス吹込みプラグ13内に炭酸ガスを供給する。炭酸ガスはガス吹込みプラグ13を通じて周囲の原料充填層9の内部に供給され(吹き込まれ)、原料充填層9を通過した後、通気性のある型壁を通じて成形型10の外側に排出される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第2の製造方法では、ガス吹込み手段11によって原料充填層9の内部に直に供給された炭酸ガスが外側(型壁側)に向かって流れ、成形型10の型壁から直に排気されるため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

【0038】

また、この本発明の第2の製造方法では、ガス吹込み手段11により原料充填層9の内部に炭酸ガスを供給しつつ、通気性を有する型壁の外側を減圧することにより、炭酸ガスをより均一に原料充填層全体に供給することができる。この場合には、例えば、図5に示すように成形型10を気密空間15(例えば、気密容器など)内に置き、この気密空間15内を減圧すればよい。減圧の程度に特別な制限はないが、一般には絶対圧で0.9気圧(0.09MPa)以下、望ましくは0.7気圧(0.07MPa)以下に減圧することが好ましい。このような減圧には、一般に真空ポンプ又は水流ポンプなどを備えた排気(吸引)機構が用いられる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0039】

次に、本発明の第3の製造方法では、ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0040】

図6は、本発明の第3の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、16は気密型の成形型であり、この成形型16は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部17を有する本体160と、その上部に装着される蓋体161を備えるとともに、成形型16内を加圧状態としつつ炭酸ガスの給排気を行うためのガス供給部18(ガス供給孔)とガス排出部19(ガス排出孔)を備え、また、これらガス供給部18とガス排出部19には、成形型16内部の圧力調整を行うための圧力調整用バルブ付のガス供給手段20(例えば、ガス供給管)及びガス排気手段21(例えば、ガス排気管)が接続されている。なお、成形型16内を加圧状態にするために、必要に応じてポンプ類を用いてもよい。

【0041】

本実施形態では、前記ガス供給部18は蓋体161に設けられ、また、ガス排出部19は、凹部17のうちの着生用器具の固定用脚部を成形する部分171の下端(先端)に設けられている。

なお、図6の実施形態では、成形型16は1つの凹部17しか有していないが、厚板部材に複数の凹部17を形成して複数の炭酸固化体を同時に製造できるようにした成形型を用いてもよい。このような成形型を用いる場合には、成形型本体の全体を1つの蓋体で覆うことにより、1つのガス供給手段で複数の原料充填層に炭酸ガスを供給することができる。

【0042】

本実施形態では、成形型16の凹部17内に水分を適度に含んだ未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、本発明の第1の製造方法で述べた方法などにより、板状部90の上面側に孔92を形成する。このように原料充填層9を形成した後、本体160に蓋体161を装着して成形型16を気密状態とした上で、成形型16内に前記ガス供給部18から炭酸ガスを供給するとともに、前記ガス排出部19から成形型16内のガスを排出しつつ、ガス供給手段20及びガス排気手段21の圧力調整バルブによる圧力制御により、成形型16内部を加圧状態にする。この加圧の程度には特別な制限はないが、一般にはゲージ圧で0.005気圧(0.0005MPa)以上、望ましくは0.02気圧(0.002MPa)以上に加圧することが好ましい。

【0043】

このような炭酸ガスによる加圧状態下において、炭酸ガスと原料粒子中の未炭酸化Caとは水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第3の製造方法では、炭酸ガスを成形型16の内外で給排気しつつ成形型16内を加圧状態にするため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0044】

次に、本発明の第4の製造方法では、少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、この成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、この成形型を容器内に置いた状態で容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0045】

図7は、本発明の第4の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、10は図5の実施形態と同様の成形型であり、この成形型10は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部12を有するとともに、型壁(本実施形態では成形型全体)が通気性を有する部材で構成されている。通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。なお、成形型10は適当な支持手段(図示せず)に支持されている。

【0046】

25は気密性のある容器であり、内部に前記成形型10が置かれた状態で炭酸ガスが導入され、炭酸ガス雰囲気とされる。また、22は、原料充填層内のガスを排気するために用いられるガス排気手段であり、本実施形態では原料充填層内に埋入されるガス排気プラグ23と、このガス排気プラグ23に流入したガスを容器外に排出するためのガス排気管24とから構成されている。前記ガス排気プラグ23は通気性を有する部材で構成されている。この通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。

なお、ガス排気手段22としては、上記ガス排気プラグ23に替えて、単純な管体などを備えたものを用いてもよい。

【0047】

本実施形態では、容器25内に成形型10を置き、この成形型10の凹部12内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、板状部90の上面側に孔92を形成して、この孔92内にガス排気プラグ23を挿し込み、ガス排気プラグ23が原料充填槽9内に埋入した状態とする。孔92を形成する方法としては、本発明の第1の製造方法で述べた方法を用いてもよいし、ガス排気プラグ23そのものを雄型部材として用いて孔92を形成してもよい。

【0048】

以上のように容器25内の成形型10に原料充填層9を形成し且つそれに対してガス排気手段22をセットした状態で、容器25内に炭酸ガスを導入するとともに、前記ガス排気手段22(ガス排気プラグ23→ガス排気管24)を通じて原料充填層9の内部のガスを容器25の外部に排気する。このようなガス排気手段22を通じた原料充填層9の内部のガスの排気により、容器25内の炭酸ガスは、成形型10の通気性のある型壁を通じて原料充填層9内部に流入し、原料充填層9を通過した後、ガス排気プラグ23を通じて排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第4の製造方法では、ガス排気手段22による原料充填層9の内部のガスの排気により、容器25内の炭酸ガスが成形型10の通気性のある型壁の全体から原料充填層9内部に流入するため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

【0049】

この本発明の第4の製造方法では、炭酸ガスが円滑に原料充填層9の内部に流入し、且つガス排気手段22を通じて排気されるようにするために、以下のような実施形態を採ることができる。

(1)容器内25内の炭酸ガス雰囲気を適度な加圧条件とし、ガス排気手段22を通じて原料充填層9の内部のガスを容器25外に自然流出(排気)させる。

(2)容器内25内の炭酸ガス雰囲気を加圧条件とせず、ガス排気手段22を通じて原料充填層9の内部のガスを吸引・排気する。

(3)容器内25内の炭酸ガス雰囲気を適度な加圧条件とするとともに、ガス排気手段22を通じて原料充填層9の内部のガスを吸引・排気する。

ここで、上記(2),(3)の実施形態の場合には、ガス排気手段22には、一般に真空ポンプ又は水流ポンプなどを備えた排気(吸引)機構が用いられる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0050】

以上述べた本発明の第1〜第4の製造方法において、着生用器具の板状部x上面の孔zに対応する原料充填層9の孔92は、必ずしも設けなくてもよい。また、着生用器具の固定用脚部yの形状、板上部xの下面や側面の形状(例えば、穴、溝、スリット、凹凸などが形成される場合の形状)に応じて、成形型1,10,16の内面の形状などが適宜選択される。

【0051】

次に、図2に示すような、炭酸固化体以外の部材で構成される中心部材A1と、全部又が主要部が炭酸固化体で構成されるリング状部材A2とからなる着生用器具Aの製造方法について説明する。

このような着生用器具Aは、例えば、金属やセラミックスなどで構成される中心部材A1と、全部又が主要部が炭酸固化体で構成されるリング状部材A2をそれぞれ別体で製造し、中心部材A1に対してリング状部材A2を外嵌し、両部材を機械的な嵌合のみで或いは接着剤による接着などで接合することにより、製造することができる。

【0052】

また、着生用器具Aは、中心部材A1に接した状態で原料充填層を設け、これを炭酸固化させてリング状部材A2を形成させることにより製造することもできる。図8は、そのような製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

中心部材A1は、図2の実施形態で説明したように、金属やセラミックスなどのような炭酸固化体よりも強度の大きい部材で構成される。この中心部材A1には、孔z側から上部外面に向けて複数の通孔27が形成されている。

26はリング状部材用の成形型であり、この成形型26は中心部材A1の上部外周に沿ってリング状の原料充填層を形成するための空間を有している。

また、この成形型26の一部は孔zの上部を閉塞するとともに、この成形型26の部分には孔z内に炭酸ガスを供給するためのガス供給手段28(例えば、ガス供給管)が接続されている。また、成形型26の外周部には、ガス排気用の複数の通孔29が形成されている。

【0053】

本実施形態では、中心部材A1の外周に沿って配置された成形型26内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填し、中心部材A1の外周に接してリング状の原料充填層93を形成する。このようにして原料充填層93を形成した状態で、ガス供給手段28を通じて孔z内に炭酸ガスを供給する。供給された炭酸ガスは、通孔27を通じて原料充填層93に流入した後、成形型26の外周方向に流れて通孔29から排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層93が炭酸固化し、中心部材A1の上部外周に沿って炭酸固化体からなるリング状部材A2が一体的に形成される。これにより、金属やセラミックスなどのような炭酸固化体以外の部材で構成される中心部材A1と、炭酸固化体で構成されるリング状部材A2とからなる着生用器具Aが得られる。なお、原料充填層93内に適宜な補強部材を配置するなどして、主要部である炭酸固化体とその他の部材から構成されるリング状部材A2を形成してもよい。

【0054】

本実施形態は、成形型26内への炭酸ガスの供給方法として孔zを利用したものであるが、成形型26内への炭酸ガスの供給方法は任意であり、例えば、成形型26の下部から原料充填層93内に炭酸ガスを吹き込み、上部から排出するようにしてもよい。また、本実施形態のように中心部材A1に炭酸ガス供給用の通孔27を設ける代わりに、中心部材A1の上部を通気性があるポーラス部材で構成してもよい。

また、中心部材A1とリング状部材A2との接合強度を高めるために、原料充填層93と接する中心部材A1の上部外面に凹凸や径方向での段差などを設けるようにしてもよい。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0055】

次に、以上述べた各製造方法(図3〜図8の製造方法)に共通の製造条件を説明する。

各製造方法において、未炭酸化Ca含有原料の充填層9,93に水を含ませる方法は任意であり、例えば、事前に水を含ませた未炭酸化Ca含有原料を成形型に装入する方法、原料充填層9,93を成形型ごと水中に浸漬する方法、原料充填層9,93に散水する方法などにより、それらに水を含ませることができる。

原料充填層9,93の含水率は、原料充填層内部の空隙率(気孔率)などに応じて適宜調整される。原料充填層内部の空隙率(気孔率)は、通常、25〜70%、好ましくは35〜60%程度とするのが適当である。

【0056】

原料充填層9,93に炭酸化反応を生じさせるために使用される炭酸ガス又は炭酸ガス含有ガスとしては、例えば、一貫製鉄所内で排出される石灰焼成工場排ガス(通常、CO2:25vol%前後)や加熱炉排ガス(通常、CO2:6.5vol%前後)などが好適であるが、これらに限定されるものではない。また、ガス中のCO2濃度が低すぎると処理効率が低下するという問題を生じるが、それ以外の問題は格別ない。したがって、CO2濃度は特に限定しないが、効率的な処理を行うには3vol%以上のCO2濃度とすることが好ましい。

また、炭酸ガスの供給量にも特別な制限はないが、一般的な目安としては0.4L/分以上程度のガス供給量が確保できればよい。

【0057】

供給される炭酸ガス又は炭酸ガス含有ガスは常温でよいが、ガスが常温よりも高温であればそれだけ反応性が高まるため有利である。但し、ガスの温度が過剰に高いと原料充填層9,93の水分を乾燥させたり、或いはCaCO3がCaOとCO2に分解してしまうため、高温ガスを用いる場合でもこのような分解を生じない程度の温度のガスを用いる必要がある。

また、炭酸ガス又は炭酸ガス含有ガスは原料充填層の乾燥を防ぐために加湿した状態で原料充填層9,93に供給されることが好ましい。このため原料充填層にガスを供給するに当たっては、炭酸ガス又は炭酸ガス含有ガスを一旦水中に吹き込んでH2Oを飽和させた後、原料充填層9,93に供給することが好ましく、これにより原料充填層9,93の乾燥を防止して炭酸化反応を促進させることができる。

【図面の簡単な説明】

【0058】

【図1】従来技術及び本発明の水中生物着生用器具の形状の一例を示す説明図

【図2】本発明の水中生物着生用器具の他の実施形態を示す説明図

【図3】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第1の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図4】図3のIV−IV線に沿う矢視図

【図5】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第2の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図6】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第3の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図7】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第4の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図8】板状部の一部のみが炭酸固化体で構成される本発明の水中生物着生用器具を製造するための製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図9】従来技術及び本発明の水中生物着生用器具の使用形態の一例を示す説明図

【符号の説明】

【0059】

1 成形型

2 凹部

3 環状溝

4 通孔

5 排気孔

6 ガス排気手段

7 カバー

8 ガス供給手段

9 原料充填層

10 成形型

11 ガス吹込み手段

12 凹部

13 ガス吹込みプラグ

14 ガス供給手段

15 気密空間

16 成形型

17 凹部

18 ガス供給部

19 ガス排気部

20 ガス供給手段

21 ガス排気手段

22 ガス排気手段

23 ガス排気プラグ

24 ガス排気管

25 容器

26 成形型

27 通孔

28 ガス供給手段

29 通孔

90 板状部

91 脚部

92 孔

93 原料充填層

160 本体

161 蓋体

200,201,171 部分

A 着生用器具

A1 中心部材

A2 リング状部材

x 板状部

y 固定用脚部

y1 スペーサ部

y2 挿入部

z 孔

【技術分野】

【0001】

本発明は、水中にてサンゴや海藻類を着生させるための水中生物着生用器具及びその製造方法に関するものである。

【背景技術】

【0002】

近年、沿岸海域において海水温の上昇や環境破壊などが原因とみられるサンゴ礁や藻場の衰退・消失が大きな問題となっており、衰退・消失したサンゴ礁や藻場を回復させるための様々な試みがなされている。

そのなかで、特殊な形状の着生用器具を用いてサンゴや海藻を増殖させる方法が、特許文献1,2において提案されている。

【特許文献1】特許第3530838号公報

【特許文献2】特開2004−121195号公報

【0003】

図1は、特許文献1,2の方法において用いられる着生用器具の基本的な形状を示すもので、図1(a)は側面図、図1(b)は平面図である。この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部y(スペーサ部y1および挿入部y2)とからなり、前記板状部xの上面側には他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている。この着生用器具Aは、直径が数cm程度の大きさであり、陶石や石灰岩などの加工品、粘土を素焼きした焼き物、石材粉の圧縮成型品などで構成される。

【0004】

図9は、この着生用器具Aを用いてサンゴを増殖させる手法を示すもので、まず、図9(a)に示す着生工程においては、複数の着生用器具Aを、各々の板状部x上面側の孔zに他の着生用器具Aの固定用脚部y(挿入部y2)を挿し込み、上下の着生用器具Aの板状部x間にサンゴの幼生が着生・生育可能な隙間D(スペーサ部y1による隙間)が形成されるように多段に積み上げた状態で、サンゴの幼生着生適地に置く。

【0005】

海中の基盤に着生するサンゴの幼生は、特に基盤下面の縁部近傍に着生しやすく、このように基盤下面に着生したサンゴは、基盤側面に向けて次第に成長していく。したがって、図9(a)のように多段に積み上げられた状態でサンゴの幼生着生適地に置かれた着生用器具群に対して、各着生用器具Aの板状部xの下面にサンゴの幼生s0が着生する。そして、このように板状部xの下面に着生したサンゴの幼生s0は、上下の板状部x間の隙間D(空間)内で生育するため、捕食者から適切に保護される。

【0006】

サンゴの幼生s0が着生した着生用器具Aは幼生着生適地から回収され、必要に応じてサンゴ生育適地にてサンゴの幼生を生育させる過程を経た後、サンゴ移植地の基盤(天然岩礁や人工基盤など)に移植する。この移植では、図9(b)に示すように各着生用器具Aの固定用脚部y(挿入部y2)を基盤Bの表面に形成された取付孔pに差し込んで固着し、その板状部xと基盤Bとの間にサンゴが生育可能な隙間Cが形成されるようにして、着生用器具Aを基盤Bに固定する。これにより、サンゴsは捕食者から保護されつつ次第に成長し、板状部xの側面・上面や基盤Bに順次増殖していく。

【発明の開示】

【発明が解決しようとする課題】

【0007】

以上のように、特許文献1,2に示される着生用器具Aは、水中生物の幼生などをその特有の形状を利用して捕食者から保護しつつ、増殖させることを狙いとしている。

一方、特許文献1,2では、着生用器具Aは、陶石や石灰岩などの加工品、素焼きの焼き物などのような適宜な素材で構成してよいとしており、材質面からの特別な検討はなされていない。

本発明の目的は、特許文献1,2に示されるような形状の着生用器具について、特に材質面から改良を行い、より優れた生物の着生・生育性が得られる水中生物着生用器具を提供することにある。

また、本発明の他の目的は、そのような水中生物着生用器具を適切且つ効率的に製造することができる方法を提供することにある。

【課題を解決するための手段】

【0008】

本発明者らは、特許文献1,2に示されるような形状の着生用器具の性能(生物の着生・生育性)を向上させるべく、特にその材質面からの検討を行い、その結果、少なくとも着生用器具の一部、好ましくは少なくとも板状部の一部を、未炭酸化Ca含有原料を炭酸化反応により固結させて得られた炭酸固化体で構成することにより、生物の着生・生育性を大きく向上させ得ることを見出した。

また、このような炭酸固化体を構成材料とする着生用器具、とりわけ全体が炭酸固化体で構成される着生用器具の製造方法について検討した結果、着生用器具は、板状部とこの板状部下面に突設された固定用脚部とからなる複雑な形状をしているため、単純に未炭酸化Ca含有原料を成形型に充填して炭酸ガスを供給しても、原料充填層中に炭酸ガスが十分に供給されない領域が生じてしまい、この結果、原料充填層中での炭酸化反応が不均一になり、十分な強度を有する炭酸固化体が得られないことが判った。そこで、このような問題の解決法を検討し、原料充填層全体に炭酸ガスが十分に供給され、原料充填層中での炭酸化反応が均一化することによって十分な強度を有する炭酸固化体が得られる着生用器具の製造方法を新たに創案した。

【0009】

本発明は、以上のような知見に基づきなされたもので、その要旨は以下のとおりである。

(1)板状部と該板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

(2)上記(1)の水中生物着生用器具において、板状部の上面側に、他の着生用器具の固定用脚部が挿入可能な孔が形成されていることを特徴とする水中生物着生用器具。

(3)上記(1)又は(2)の水中生物着生用器具において、少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

(4)上記(1)〜(3)のいずれかの水中生物着生用器具において、板状部の中央部分とこれに連成される固定用脚部とを有する中心部材と、前記板状部の中央部分に外嵌されることで、板状部の外周部を構成するリング状部材とを備え、

前記中心部材が金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成され、前記リング状部材の全部又は主要部が炭酸固化体で構成されることを特徴とする水中生物着生用器具。

【0010】

(5)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガスを供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

(6)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【0011】

(7)上記(6)の製造方法において、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、通気性を有する型壁の外側を減圧することを特徴とする水中生物着生用器具の製造方法。

(8)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【0012】

(9)上記(1)又は(2)の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型を容器内に置いた状態で該容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

(10)上記(9)の製造方法において、容器内に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、ガス排気手段により原料充填層内のガスを吸引・排気することを特徴とする水中生物着生用器具の製造方法。

【発明の効果】

【0013】

本発明の水中生物着生用器具によれば、従来技術の着生用器具に較べてサンゴなどの水中生物の着生・生育性を大きく向上させることができる。

また、本発明の水中生物着生用器具の製造方法によれば、原料充填層全体に炭酸ガスが十分に供給されるために、原料充填層中での炭酸化反応が均一化し、十分な強度を有する炭酸固化体製の生物着生用器具を効率的に製造することができる。

【発明を実施するための最良の形態】

【0014】

本発明の水中生物着生用器具の基本形状は、特許文献1,2に示されるものと変わりはなく、したがって、図1は本発明の水中生物着生用器具の形状の一例をも示している。すなわち、この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部yとからなる。また、この例では、前記板状部xの上面側に他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている。本実施形態では、前記固定用脚部yは、他の着生用器具Aの孔zに挿入される挿入部y2と、孔zに挿入されないことで上下の着生用器具Aの板状部x間に隙間(図9(b)に示す隙間D)を形成するスペーサ部y1とからなっている。

【0015】

なお、固定用脚部yは、例えば、全体が円錐台状、円錐状、円柱状などに構成されたものでもよく、これらの場合でも固定用脚部yの太さや孔zの深さ・径に応じて、実質的にスペーサ部y1と挿入部y2に区分されることになる。また、固定用脚部yは2本以上設けてもよい。

また、板上部xの下面や側面には、生物の幼生や卵などが入り込んで着生・生育することができる穴、溝、スリット、凹凸などを形成してもよい。また、板状部x上面の孔zは、必ずしも設けなくてもよい。

本発明の着生用器具Aの大きさは特に限定しないが、サンゴや海藻などの着生用として用いる場合には、生物が着生する板状部xの下面には光が当たる必要があり、板状部xの径を徒に大きくしても板状部xの下面の奥方には光が当たらず、生物は着生できない。したがって、一般には板状部xは20mm〜100mm程度の直径が適当であり、また、生物の着生・生育性と捕食者からの保護の観点から、スペーサ部y1の長さは数mm〜20mm程度が適当である。

【0016】

本発明の着生用器具Aは、少なくとも一部が、好ましくは少なくとも板状部xの一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体により構成される。この炭酸固化体は、粉粒状の未炭酸化Ca含有原料の充填層を水の存在下で炭酸ガス(CO2)と接触させ、炭酸化反応によって生成した炭酸カルシウム(CaCO3)を主たるバインダーとして固結させることにより得られる。さきに述べたように、着生用器具Aの少なくとも一部を、好ましくは少なくとも板状部xの一部を炭酸固化体で構成することにより、生物の着生・生育性が大きく向上することが判った。図1は、着生用器具Aの全体が炭酸固化体で構成された例を示している。

【0017】

炭酸固化体を得る際の炭酸化反応(原料中の未炭酸化CaとCO2との反応)は、各原料粒子の周囲に存在する水を介して進行するものと考えられている。すなわち、原料粒子の表面に存在する水(表面付着水)に原料粒子間を流れるCO2が溶解するとともに、原料粒子側からはCaイオンが溶出し、この水に溶解・溶出したCO2とCaイオンとが反応(炭酸化反応)することにより、原料粒子表面にCaCO3が析出するものと考えられる。そして、この原料粒子表面に析出したCaCO3が原料粒子どうしを結合する主たるバインダーとなって原料充填層の全体が固結(炭酸固化)するものである。

【0018】

ここで、未炭酸化Ca含有原料中に含まれる未炭酸化Ca、すなわちCaO及び/又はCa(OH)2は、少なくとも固体粒子の組成の一部として含まれるものであればよく、したがって、鉱物としてのCaO、Ca(OH)2の他に、2CaO・SiO2、3CaO・SiO2、ガラスなどのように組成の一部として固体粒子中に存在するものも含まれる。

未炭酸化Ca含有原料としては、上記のように少なくとも組成の一部として未炭酸化Caを含むものであれば特に制限はないが、未炭酸化Caの含有率が高く、しかも資源のリサイクルを図ることができるという点で、鉄鋼製造プロセスで発生するスラグ、コンクリート(例えば、廃コンクリート)などが特に好ましい。一般に、鉄鋼製造プロセスで発生するスラグのCaO濃度は約13〜55mass%、また、コンクリート(例えば、廃コンクリート)のCaO濃度は約5〜15mass%(セメント中のCaO濃度:50〜60mass%)であり、また、これらは入手も容易であるため、未炭酸化Ca含有原料として極めて好適な素材であるといえる。したがって、未炭酸化Ca含有原料の少なくとも一部が、また特に望ましくは主たる原料がスラグ及び/又はコンクリートであることが好ましい。

【0019】

鉄鋼製造プロセスで発生するスラグとしては、高炉徐冷スラグ、高炉水砕スラグなどの高炉系スラグ、予備処理、転炉、鋳造などの工程で発生する脱炭スラグ、脱燐スラグ、脱硫スラグ、脱珪スラグ、鋳造スラグなどの製鋼系スラグ、鉱石還元スラグ、電気炉スラグなどを挙げることができるが、これらに限定されるものではなく、また、2種以上のスラグを混合して用いることもできる。

また、鉄鋼製造プロセスで発生するスラグには相当量の鉄分(粒鉄などの鉄分)が含まれており、このようなスラグをそのまま使用すると、この鉄分の分だけ原料中でのCaO濃度が低下するため、スラグとしては地金(鉄分)回収処理を経たスラグを用いることが好ましい。この地金(鉄分)回収処理は、スラグ中に含まれている鉄分を鉄鋼製造プロセスにリサイクルするために一般に行われているもので、通常、スラグはこの地金回収を行うために粉砕処理され、磁気選別などの手段によりスラグ中に含まれる鉄分の相当量が回収除去される。

【0020】

また、コンクリートとしては、例えば、建築物や土木構造物の取壊しなどにより生じた廃コンクリートなどを用いることができる。

また、未炭酸化Ca含有材としては、上記のスラグやコンクリート以外に、モルタル、ガラス、アルミナセメント、CaO含有耐火物などが挙げられ、これらの1種以上を単独でまたは混合して、或いはスラグ及び/又はコンクリートと混合して使用することもできる。

これらの材料は必要に応じて粉粒状に破砕処理され、原料として用いられる。

未炭酸化Ca含有原料は、その全量が未炭酸化Caを含む固体粒子である必要はない。すなわち、未炭酸化Ca含有原料に含まれる未炭酸化Caの炭酸化によって炭酸固化体のバインダーとして十分な量のCaCO3が生成されるのであれば、未炭酸化Ca含有原料に未炭酸化Caを含まない固体粒子が含まれていてもよい。このような固体粒子としては、例えば、天然石、砂、可溶性シリカ、フライアッシュ、クリンカーアッシュ、金属(例えば、金属鉄、酸化鉄)などが挙げられる。

【0021】

また、これら以外にも任意の成分(粒子)を適量、すなわち炭酸固化体の強度低下などを招かない限度で含むことができる。

また、バインダーとなる成分として、例えば、セメントや水砕スラグ微粉末などを少量添加してもよい。

粉粒状の未炭酸化Ca含有原料の粒度に特別な制限はないが、CO2との接触面積を確保して反応性を高めるためにはある程度粒度が細かい方が好ましく、具体的には3mm以下、望ましくは1.5mm以下の粒度のものが好ましい。

【0022】

本発明の着生用器具は、板状部xの一部または全部を炭酸固化体で構成し、他の部分を炭酸固化体以外の部材で構成してもよい。本発明の着生用器具において、生物が着生・生育する主たる部位は板状部xであり、したがって、この板状部x(板状部xの一部または全部)を炭酸固化体で構成すれば、生物の着生・生育性の向上効果は十分に得られる。一方、製法上の理由から多孔質である炭酸固化体は金属やセラミックスなどに較べて強度が小さく、荷重や外力が作用することなどによって破損しやすく、特に板状部xに対する固定用脚部yの付け根部分で破損を生じやすい。また、本発明の着生用器具は、固定用脚部y(挿入部y2)を基盤面の孔などに挿し込むことで海底に固定されるものであるため、固定用脚部yにも十分な強度が要求される。したがって、板状部xの一部または全部を炭酸固化体で構成し、他の部分を金属やセラミックスなどのような強度の大きい部材で構成することにより、生物の着生・生育性が高く且つ破損を生じにくい耐久性のある着生用器具とすることができる。

【0023】

ここで、板状部xの一部を炭酸固化体で構成する場合の形態に特別な制限はないが、一般にサンゴの幼生は板状部xの下面に、海藻類の卵や幼生は板状部xの上面に、それぞれ着生しやすい性質があることから、着生用器具をサンゴ着生用として用いる場合には少なくとも板状部xの下面部分を、また、着生用器具を海藻類着生用として用いる場合には少なくとも板状部xの上面部分を、それぞれ炭酸固化体で構成することが好ましい。

【0024】

図2は、板状部xの一部を炭酸固化体で構成し、他の部分を炭酸固化体以外の部材で構成した着生用器具の一実施形態を示すもので、図1(a)は部分断面側面図、図1(b)は平面図である。この着生用器具Aは、板状部xとこの板状部下面に突設された固定用脚部y(スペーサ部y1および挿入部y2)とからなり、前記板状部xの上面側に他の着生用器具Aの固定用脚部y(挿入部y2)を差し込むための孔zが形成されている点は、図1の実施形態と同様であるが、板状部xの一部のみを炭酸固化体で構成し、他の部分は炭酸固化体よりも強度の大きい部材で構成している。

この着生用器具Aは、板状部xの中央部分x0とこれに連成された固定用脚部y(スペーサ部y1および挿入部y2)とを有する中心部材A1と、この中心部材A1の前記板状部xの中央部分x0に外嵌されることで、板状部xの外周部x1を構成するリング状部材A2とから構成されている。

【0025】

前記中心部材A1は、上述したような使用形態において器具としての所定の強度を確保するために、炭酸固化体よりも高い強度を有する部材で構成される。具体的には、金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成される。金属としては、鋼やアルミニウム合金をはじめとする各種金属、合金類を用いることができる。セラミックスとしては、素焼きの陶器などを含む陶磁器類のほかに、所謂ファインセラミックスなどを用いてもよい。また、以上挙げた材料のうちの2種以上を複合化させたものでもよい。

【0026】

前記リング状部材A2は炭酸固化体で構成される。また、このリング状部材A2は、主要部である炭酸固化体と他の部材(例えば、補強部材)とにより構成してもよい。リング状部材A2は、そのリング孔を介して中心部材A1の前記板状部xの中央部分x0に外嵌されるが、中心部材A1に対しては機械的な嵌合或いは接着剤による接着など、任意の方法で接合することができる。また、後述するように中心部材A1に接した状態でリング状部材用の原料充填層を設け、これを炭酸固化させることで炭酸固化体からなるリング部材A2を形成させることができ、これにより中心部材A1に一体化されたリング状部材A2を形成することができる。

また、中心部材A1とリング状部材A2との接合強度を高めるために、中心部材A1とリング状部材A2との接合部に、互いに噛み合う凹凸や径方向での段差などを設けるようにしてもよい。

【0027】

次に、以上述べたような本発明の水中生物着生用器具のうち、全体が炭酸固化体で構成される着生用器具の製造方法について説明する。

まず、本発明の第1の製造方法では、成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガス(以下、便宜上“炭酸ガス”という。本発明の第2〜第4の製造方法などについても同様。)を供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0028】

図3及び図4は、本発明の第1の製造方法の一実施形態を示すもので、図3は成形型を縦断面した状態で示す説明図、図4は図3中のIV−IV線に沿う矢視図である。

図において、1は成形型であり、この成形型1は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部2を有している。この凹部2のうち、着生用器具の板状部を成形する部分20の外側には、この部分20を外囲するようにして環状溝3が形成されるとともに、この環状溝3と部分20は環状溝周方向で適当な間隔で形成された複数の通孔4により連通している。また、この通孔4は環状溝3の深さ方向でも多段に(複数)設けられている。

【0029】

さらに、前記凹部2のうち、着生用器具の固定用脚部を成形する部分21の下端(先端)には、成形型1(凹部2)内のガスを外部に排気するための排気孔5が設けられ、この排気孔5から(必要に応じてガス排気手段6を経由して)ガスが排気される。また、成形型1(凹部2)の上部はカバー7で覆われ、このカバー7内にガス供給手段8(例えば、ガス供給管)を通じて炭酸ガスが供給される。

なお、図3及び図4の実施形態では、成形型1は1つの凹部2しか有していないが、例えば、厚板部材に複数の凹部2を形成して複数の炭酸固化体を同時に製造できるようにした成形型を用いてもよい。このような成形型を用いる場合には、成形型の上部全体を1つのカバーで覆うことにより、1つのガス供給手段で複数の原料充填層に炭酸ガスを供給することができる。

【0030】

本実施形態では、成形型1の凹部2内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。なお、92は板状部90の上面側に形成された孔(着生用器具の孔zに対応した孔)である。この孔92は、凹部2内に未炭酸化Ca含有原料を充填する際に、その部分に適当な雄型部材を位置させるか、或いは雄型部材で原料充填層上面を型押しすることなどにより形成することができる。また、原料充填層9を炭酸固化させる際に雄型部材をそのままにしておき、炭酸固化後に取り外すようにしてもよい。

【0031】

以上のようにして原料充填層9を形成した状態で、成形型1(カバー8)内に炭酸ガスを供給する。供給された炭酸ガスは、凹部2の上方空間と環状溝3→通孔4を通じて、原料充填層9の板状部90の上面・側面から充填層内に流入した後、脚部91側に流れてその下端の排気孔5から排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

【0032】

ここで、本発明の第1の製造方法では、炭酸ガスが原料充填層9の板状部90側(充填層断面が大きい側)から脚部91側(充填層断面が小さい側)に流れ、且つその先端から排気されるため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0033】

次に、本発明の第2の製造方法では、少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、この成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0034】

図5は、本発明の第2の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、10は成形型であり、この成形型10は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部12を有するとともに、型壁(本実施形態では成形型全体)が通気性を有する部材で構成されている。通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。なお、成形型10は適当な支持手段(図示せず)に支持されている。

【0035】

また、11は原料充填層の内部に炭酸ガスを供給(吹き込む)ために用いられるガス吹込み手段であり、本実施形態では原料充填層内に埋入されるガス吹込みプラグ13と、このガス吹込みプラグ13に炭酸ガスを供給するためのガス供給手段14(例えば、ガス供給管)とから構成されている。前記ガス吹込みプラグ13は通気性を有する部材で構成されている。この通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。

なお、ガス吹込み手段11としては、上記ガス吹込みプラグ13に替えて、単純な吹込み管などを備えたものを用いてもよい。

【0036】

本実施形態では、成形型10の凹部12内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、板状部90の上面側に孔92を形成して、この孔92内にガス吹込みプラグ13を挿し込み、ガス吹込みプラグ13が原料充填槽9内に埋入した状態とする。孔92を形成する方法としては、本発明の第1の製造方法で述べた方法を用いてもよいし、ガス吹込みプラグ13そのものを雄型部材として用いて孔92を形成してもよい。

【0037】

以上のように原料充填層9を形成し且つそれに対してガス吹込み手段11をセットした状態で、ガス供給手段14を通じてガス吹込みプラグ13内に炭酸ガスを供給する。炭酸ガスはガス吹込みプラグ13を通じて周囲の原料充填層9の内部に供給され(吹き込まれ)、原料充填層9を通過した後、通気性のある型壁を通じて成形型10の外側に排出される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第2の製造方法では、ガス吹込み手段11によって原料充填層9の内部に直に供給された炭酸ガスが外側(型壁側)に向かって流れ、成形型10の型壁から直に排気されるため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

【0038】

また、この本発明の第2の製造方法では、ガス吹込み手段11により原料充填層9の内部に炭酸ガスを供給しつつ、通気性を有する型壁の外側を減圧することにより、炭酸ガスをより均一に原料充填層全体に供給することができる。この場合には、例えば、図5に示すように成形型10を気密空間15(例えば、気密容器など)内に置き、この気密空間15内を減圧すればよい。減圧の程度に特別な制限はないが、一般には絶対圧で0.9気圧(0.09MPa)以下、望ましくは0.7気圧(0.07MPa)以下に減圧することが好ましい。このような減圧には、一般に真空ポンプ又は水流ポンプなどを備えた排気(吸引)機構が用いられる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0039】

次に、本発明の第3の製造方法では、ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0040】

図6は、本発明の第3の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、16は気密型の成形型であり、この成形型16は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部17を有する本体160と、その上部に装着される蓋体161を備えるとともに、成形型16内を加圧状態としつつ炭酸ガスの給排気を行うためのガス供給部18(ガス供給孔)とガス排出部19(ガス排出孔)を備え、また、これらガス供給部18とガス排出部19には、成形型16内部の圧力調整を行うための圧力調整用バルブ付のガス供給手段20(例えば、ガス供給管)及びガス排気手段21(例えば、ガス排気管)が接続されている。なお、成形型16内を加圧状態にするために、必要に応じてポンプ類を用いてもよい。

【0041】

本実施形態では、前記ガス供給部18は蓋体161に設けられ、また、ガス排出部19は、凹部17のうちの着生用器具の固定用脚部を成形する部分171の下端(先端)に設けられている。

なお、図6の実施形態では、成形型16は1つの凹部17しか有していないが、厚板部材に複数の凹部17を形成して複数の炭酸固化体を同時に製造できるようにした成形型を用いてもよい。このような成形型を用いる場合には、成形型本体の全体を1つの蓋体で覆うことにより、1つのガス供給手段で複数の原料充填層に炭酸ガスを供給することができる。

【0042】

本実施形態では、成形型16の凹部17内に水分を適度に含んだ未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、本発明の第1の製造方法で述べた方法などにより、板状部90の上面側に孔92を形成する。このように原料充填層9を形成した後、本体160に蓋体161を装着して成形型16を気密状態とした上で、成形型16内に前記ガス供給部18から炭酸ガスを供給するとともに、前記ガス排出部19から成形型16内のガスを排出しつつ、ガス供給手段20及びガス排気手段21の圧力調整バルブによる圧力制御により、成形型16内部を加圧状態にする。この加圧の程度には特別な制限はないが、一般にはゲージ圧で0.005気圧(0.0005MPa)以上、望ましくは0.02気圧(0.002MPa)以上に加圧することが好ましい。

【0043】

このような炭酸ガスによる加圧状態下において、炭酸ガスと原料粒子中の未炭酸化Caとは水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第3の製造方法では、炭酸ガスを成形型16の内外で給排気しつつ成形型16内を加圧状態にするため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0044】

次に、本発明の第4の製造方法では、少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、この成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部とこの板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、この成形型を容器内に置いた状態で容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させ、炭酸固化体からなる水中生物着生用器具を製造する。

【0045】

図7は、本発明の第4の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

図において、10は図5の実施形態と同様の成形型であり、この成形型10は、未炭酸化Ca含有原料の充填層を形成するための、着生用器具の形状に対応した凹部12を有するとともに、型壁(本実施形態では成形型全体)が通気性を有する部材で構成されている。通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。なお、成形型10は適当な支持手段(図示せず)に支持されている。

【0046】

25は気密性のある容器であり、内部に前記成形型10が置かれた状態で炭酸ガスが導入され、炭酸ガス雰囲気とされる。また、22は、原料充填層内のガスを排気するために用いられるガス排気手段であり、本実施形態では原料充填層内に埋入されるガス排気プラグ23と、このガス排気プラグ23に流入したガスを容器外に排出するためのガス排気管24とから構成されている。前記ガス排気プラグ23は通気性を有する部材で構成されている。この通気性を有する部材としては、例えば、金属、セラミックス、プラスチックなどの1種以上からなる多孔質体、網状体、多孔形成体などを用いることができる。

なお、ガス排気手段22としては、上記ガス排気プラグ23に替えて、単純な管体などを備えたものを用いてもよい。

【0047】

本実施形態では、容器25内に成形型10を置き、この成形型10の凹部12内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填して、板状部90とこの板状部90の下面側に突設された脚部91を有する原料充填層9を形成する。この際、板状部90の上面側に孔92を形成して、この孔92内にガス排気プラグ23を挿し込み、ガス排気プラグ23が原料充填槽9内に埋入した状態とする。孔92を形成する方法としては、本発明の第1の製造方法で述べた方法を用いてもよいし、ガス排気プラグ23そのものを雄型部材として用いて孔92を形成してもよい。

【0048】

以上のように容器25内の成形型10に原料充填層9を形成し且つそれに対してガス排気手段22をセットした状態で、容器25内に炭酸ガスを導入するとともに、前記ガス排気手段22(ガス排気プラグ23→ガス排気管24)を通じて原料充填層9の内部のガスを容器25の外部に排気する。このようなガス排気手段22を通じた原料充填層9の内部のガスの排気により、容器25内の炭酸ガスは、成形型10の通気性のある型壁を通じて原料充填層9内部に流入し、原料充填層9を通過した後、ガス排気プラグ23を通じて排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層9が炭酸固化し、炭酸固化体からなる水中生物着生用器具が得られる。

ここで、本発明の第4の製造方法では、ガス排気手段22による原料充填層9の内部のガスの排気により、容器25内の炭酸ガスが成形型10の通気性のある型壁の全体から原料充填層9内部に流入するため、炭酸ガスが原料充填層9の全体に行き渡り、原料充填層9中での炭酸化反応が均一化する。このため、十分な強度を有する炭酸固化体製の生物着生用器具を得ることができる。

【0049】

この本発明の第4の製造方法では、炭酸ガスが円滑に原料充填層9の内部に流入し、且つガス排気手段22を通じて排気されるようにするために、以下のような実施形態を採ることができる。

(1)容器内25内の炭酸ガス雰囲気を適度な加圧条件とし、ガス排気手段22を通じて原料充填層9の内部のガスを容器25外に自然流出(排気)させる。

(2)容器内25内の炭酸ガス雰囲気を加圧条件とせず、ガス排気手段22を通じて原料充填層9の内部のガスを吸引・排気する。

(3)容器内25内の炭酸ガス雰囲気を適度な加圧条件とするとともに、ガス排気手段22を通じて原料充填層9の内部のガスを吸引・排気する。

ここで、上記(2),(3)の実施形態の場合には、ガス排気手段22には、一般に真空ポンプ又は水流ポンプなどを備えた排気(吸引)機構が用いられる。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0050】

以上述べた本発明の第1〜第4の製造方法において、着生用器具の板状部x上面の孔zに対応する原料充填層9の孔92は、必ずしも設けなくてもよい。また、着生用器具の固定用脚部yの形状、板上部xの下面や側面の形状(例えば、穴、溝、スリット、凹凸などが形成される場合の形状)に応じて、成形型1,10,16の内面の形状などが適宜選択される。

【0051】

次に、図2に示すような、炭酸固化体以外の部材で構成される中心部材A1と、全部又が主要部が炭酸固化体で構成されるリング状部材A2とからなる着生用器具Aの製造方法について説明する。

このような着生用器具Aは、例えば、金属やセラミックスなどで構成される中心部材A1と、全部又が主要部が炭酸固化体で構成されるリング状部材A2をそれぞれ別体で製造し、中心部材A1に対してリング状部材A2を外嵌し、両部材を機械的な嵌合のみで或いは接着剤による接着などで接合することにより、製造することができる。

【0052】

また、着生用器具Aは、中心部材A1に接した状態で原料充填層を設け、これを炭酸固化させてリング状部材A2を形成させることにより製造することもできる。図8は、そのような製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図である。

中心部材A1は、図2の実施形態で説明したように、金属やセラミックスなどのような炭酸固化体よりも強度の大きい部材で構成される。この中心部材A1には、孔z側から上部外面に向けて複数の通孔27が形成されている。

26はリング状部材用の成形型であり、この成形型26は中心部材A1の上部外周に沿ってリング状の原料充填層を形成するための空間を有している。

また、この成形型26の一部は孔zの上部を閉塞するとともに、この成形型26の部分には孔z内に炭酸ガスを供給するためのガス供給手段28(例えば、ガス供給管)が接続されている。また、成形型26の外周部には、ガス排気用の複数の通孔29が形成されている。

【0053】

本実施形態では、中心部材A1の外周に沿って配置された成形型26内に水分を適度に含んだ粉粒状の未炭酸化Ca含有原料を充填し、中心部材A1の外周に接してリング状の原料充填層93を形成する。このようにして原料充填層93を形成した状態で、ガス供給手段28を通じて孔z内に炭酸ガスを供給する。供給された炭酸ガスは、通孔27を通じて原料充填層93に流入した後、成形型26の外周方向に流れて通孔29から排気される。このようにして流れる炭酸ガスと原料粒子中の未炭酸化Caとが水を介して炭酸化反応することにより、原料充填層93が炭酸固化し、中心部材A1の上部外周に沿って炭酸固化体からなるリング状部材A2が一体的に形成される。これにより、金属やセラミックスなどのような炭酸固化体以外の部材で構成される中心部材A1と、炭酸固化体で構成されるリング状部材A2とからなる着生用器具Aが得られる。なお、原料充填層93内に適宜な補強部材を配置するなどして、主要部である炭酸固化体とその他の部材から構成されるリング状部材A2を形成してもよい。

【0054】

本実施形態は、成形型26内への炭酸ガスの供給方法として孔zを利用したものであるが、成形型26内への炭酸ガスの供給方法は任意であり、例えば、成形型26の下部から原料充填層93内に炭酸ガスを吹き込み、上部から排出するようにしてもよい。また、本実施形態のように中心部材A1に炭酸ガス供給用の通孔27を設ける代わりに、中心部材A1の上部を通気性があるポーラス部材で構成してもよい。

また、中心部材A1とリング状部材A2との接合強度を高めるために、原料充填層93と接する中心部材A1の上部外面に凹凸や径方向での段差などを設けるようにしてもよい。

なお、未炭酸化Ca含有原料の含水率、炭酸ガスの供給条件などの好ましい製造条件については、後に詳述する。

【0055】

次に、以上述べた各製造方法(図3〜図8の製造方法)に共通の製造条件を説明する。

各製造方法において、未炭酸化Ca含有原料の充填層9,93に水を含ませる方法は任意であり、例えば、事前に水を含ませた未炭酸化Ca含有原料を成形型に装入する方法、原料充填層9,93を成形型ごと水中に浸漬する方法、原料充填層9,93に散水する方法などにより、それらに水を含ませることができる。

原料充填層9,93の含水率は、原料充填層内部の空隙率(気孔率)などに応じて適宜調整される。原料充填層内部の空隙率(気孔率)は、通常、25〜70%、好ましくは35〜60%程度とするのが適当である。

【0056】

原料充填層9,93に炭酸化反応を生じさせるために使用される炭酸ガス又は炭酸ガス含有ガスとしては、例えば、一貫製鉄所内で排出される石灰焼成工場排ガス(通常、CO2:25vol%前後)や加熱炉排ガス(通常、CO2:6.5vol%前後)などが好適であるが、これらに限定されるものではない。また、ガス中のCO2濃度が低すぎると処理効率が低下するという問題を生じるが、それ以外の問題は格別ない。したがって、CO2濃度は特に限定しないが、効率的な処理を行うには3vol%以上のCO2濃度とすることが好ましい。

また、炭酸ガスの供給量にも特別な制限はないが、一般的な目安としては0.4L/分以上程度のガス供給量が確保できればよい。

【0057】

供給される炭酸ガス又は炭酸ガス含有ガスは常温でよいが、ガスが常温よりも高温であればそれだけ反応性が高まるため有利である。但し、ガスの温度が過剰に高いと原料充填層9,93の水分を乾燥させたり、或いはCaCO3がCaOとCO2に分解してしまうため、高温ガスを用いる場合でもこのような分解を生じない程度の温度のガスを用いる必要がある。

また、炭酸ガス又は炭酸ガス含有ガスは原料充填層の乾燥を防ぐために加湿した状態で原料充填層9,93に供給されることが好ましい。このため原料充填層にガスを供給するに当たっては、炭酸ガス又は炭酸ガス含有ガスを一旦水中に吹き込んでH2Oを飽和させた後、原料充填層9,93に供給することが好ましく、これにより原料充填層9,93の乾燥を防止して炭酸化反応を促進させることができる。

【図面の簡単な説明】

【0058】

【図1】従来技術及び本発明の水中生物着生用器具の形状の一例を示す説明図

【図2】本発明の水中生物着生用器具の他の実施形態を示す説明図

【図3】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第1の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図4】図3のIV−IV線に沿う矢視図

【図5】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第2の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図6】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第3の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図7】全体が炭酸固化体で構成される水中生物着生用器具を製造するための本発明の第4の製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図8】板状部の一部のみが炭酸固化体で構成される本発明の水中生物着生用器具を製造するための製造方法の一実施形態を示すもので、成形型を縦断面した状態で示す説明図

【図9】従来技術及び本発明の水中生物着生用器具の使用形態の一例を示す説明図

【符号の説明】

【0059】

1 成形型

2 凹部

3 環状溝

4 通孔

5 排気孔

6 ガス排気手段

7 カバー

8 ガス供給手段

9 原料充填層

10 成形型

11 ガス吹込み手段

12 凹部

13 ガス吹込みプラグ

14 ガス供給手段

15 気密空間

16 成形型

17 凹部

18 ガス供給部

19 ガス排気部

20 ガス供給手段

21 ガス排気手段

22 ガス排気手段

23 ガス排気プラグ

24 ガス排気管

25 容器

26 成形型

27 通孔

28 ガス供給手段

29 通孔

90 板状部

91 脚部

92 孔

93 原料充填層

160 本体

161 蓋体

200,201,171 部分

A 着生用器具

A1 中心部材

A2 リング状部材

x 板状部

y 固定用脚部

y1 スペーサ部

y2 挿入部

z 孔

【特許請求の範囲】

【請求項1】

板状部と該板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

【請求項2】

板状部の上面側に、他の着生用器具の固定用脚部が挿入可能な孔が形成されていることを特徴とする請求項1に記載の水中生物着生用器具。

【請求項3】

少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする請求項1又は2に記載の水中生物着生用器具。

【請求項4】

板状部の中央部分とこれに連成される固定用脚部とを有する中心部材と、前記板状部の中央部分に外嵌されることで、板状部の外周部を構成するリング状部材とを備え、

前記中心部材が金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成され、前記リング状部材の全部又は主要部が炭酸固化体で構成されることを特徴とする請求項1〜3のいずれかに記載の水中生物着生用器具。

【請求項5】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガスを供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項6】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項7】

原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、通気性を有する型壁の外側を減圧することを特徴とする請求項6に記載の水中生物着生用器具の製造方法。

【請求項8】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項9】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型を容器内に置いた状態で該容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項10】

容器内に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、ガス排気手段により原料充填層内のガスを吸引・排気することを特徴とする請求項9に記載の水中生物着生用器具の製造方法。

【請求項1】

板状部と該板状部の下面側に突設された1又は2以上の固定用脚部を有する器具であって、少なくとも一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする水中生物着生用器具。

【請求項2】

板状部の上面側に、他の着生用器具の固定用脚部が挿入可能な孔が形成されていることを特徴とする請求項1に記載の水中生物着生用器具。

【請求項3】

少なくとも板状部の一部が、未炭酸化Ca含有原料を炭酸ガスと接触させて炭酸化反応で固結させることにより得られる炭酸固化体からなることを特徴とする請求項1又は2に記載の水中生物着生用器具。

【請求項4】

板状部の中央部分とこれに連成される固定用脚部とを有する中心部材と、前記板状部の中央部分に外嵌されることで、板状部の外周部を構成するリング状部材とを備え、

前記中心部材が金属、セラミックス、プラスチック、天然石材、木材の中から選ばれる1種以上で構成され、前記リング状部材の全部又は主要部が炭酸固化体で構成されることを特徴とする請求項1〜3のいずれかに記載の水中生物着生用器具。

【請求項5】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型内に原料充填層の板状部側から炭酸ガス又は炭酸ガス含有ガスを供給するとともに、原料充填層の脚部先端側から成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項6】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型外部から原料充填層内部に導かれたガス供給手段を通じて、原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記通気性のある型壁を通じて成形型内のガスを排出することにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項7】

原料充填層の内部に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、通気性を有する型壁の外側を減圧することを特徴とする請求項6に記載の水中生物着生用器具の製造方法。

【請求項8】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

ガス供給部とガス排出部を有する気密式の成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、前記ガス供給部から成形型内に炭酸ガス又は炭酸ガス含有ガスを供給するとともに、前記ガス排出部から成形型内のガスを排出しつつ、成形型内部を加圧状態にし、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項9】

請求項1又は2に記載の水中生物着生用器具であって、全体が炭酸固化体で構成される器具を製造するための方法であって、

少なくとも未炭酸化Ca含有原料と接する型壁が通気性を有する成形型を用い、該成形型内に水分を含んだ未炭酸化Ca含有原料を充填して、板状部と該板状部の下面側に突設された1又は2以上の脚部を有する原料充填層を形成し、成形型を容器内に置いた状態で該容器内に炭酸ガス又は炭酸ガス含有ガスを導入するとともに、容器外部から原料充填層内部に導かれたガス排気手段を通じて原料充填層の内部のガスを容器外に排気し、前記通気性のある型壁を通じて原料充填層内部に炭酸ガス又は炭酸ガス含有ガスを流入させることにより、原料充填層を炭酸固化させることを特徴とする水中生物着生用器具の製造方法。

【請求項10】

容器内に炭酸ガス又は炭酸ガス含有ガスを供給しつつ、ガス排気手段により原料充填層内のガスを吸引・排気することを特徴とする請求項9に記載の水中生物着生用器具の製造方法。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2006−230341(P2006−230341A)

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願番号】特願2005−52884(P2005−52884)

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

【公開日】平成18年9月7日(2006.9.7)

【国際特許分類】

【出願日】平成17年2月28日(2005.2.28)

【出願人】(000001258)JFEスチール株式会社 (8,589)

【Fターム(参考)】

[ Back to top ]