水冷式H型鋼

【課題】銅製錬を行う自熔炉等の加熱炉の壁体を構成するH型鋼を熱損傷から保護し、自熔炉の壁体の熱負荷に対する耐久性を向上することのできる水冷式H型鋼を提供すること。

【解決手段】加熱炉の壁体を構成するH型鋼を、H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、銅製ジャケットが、H型鋼のウェブと両フランジ下部により形成されるコの字型の三面に当接して配置されている水冷式H型鋼とする。これにより、既存のH型鋼に対する簡易な加工により熱負荷に対して高い耐久性を付与することができる。

【解決手段】加熱炉の壁体を構成するH型鋼を、H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、銅製ジャケットが、H型鋼のウェブと両フランジ下部により形成されるコの字型の三面に当接して配置されている水冷式H型鋼とする。これにより、既存のH型鋼に対する簡易な加工により熱負荷に対して高い耐久性を付与することができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、銅精鉱を熔解する自熔炉等、熱負荷に対する高い耐久性を求められる加熱炉の壁体を構成する水冷式H型鋼に関する。

【背景技術】

【0002】

銅製錬においては、自熔炉を用いた銅製錬方法が広く用いられている。この自熔炉を用いた製錬方法においては、前処理によって乾燥した銅精鉱を自熔炉に投入し、自熔炉内で溶融した銅精鉱を、比重差によって銅品位が高いマットと、主に鉄の酸化物からなるスラグとに分離する。マットは次工程の転炉、精製炉へ送られ、精製されたアノードとなり、更に銅電解工程で99.99%の電気銅となり、電線や銅製品の原料となる。

【0003】

自熔炉の壁体の構造材としては、断面形状が、フランジと呼ばれる縦2本の部分と、ウェブと呼ばれる横1本の部分の「H」形であるH型鋼が広く用いられている。H形鋼は、他の形鋼に比べて、断面効率、即ち、重量当たりの曲げ剛性や曲げ強度が優れている。しかし、自熔炉の壁体においては、常に高熱に晒されるため、強度の低下が不可避であり、短期間で交換や補修が必要となる。そこで、従来より、熱負荷に対する耐久性を向上させるために、例えば、図7に示すように、H型鋼61の冷却方法として、ウェブ611の下側に銅製のパイプからなる内部冷水路621を不定形耐火物を充填してなる耐火層63内に埋め込んだ水冷式H型鋼61が用いられてきた。この水冷式H型鋼61においては、内部冷水路621を通した冷却水7を、更に、ウェブ611の上側にも流して冷却する等の方法がとられていた。

【0004】

近年、自熔炉における精鉱熔解量の増加が進められており、その結果、例えば、従来の水冷式H型鋼6においては、自熔炉の熱負荷が増加し、H型鋼61の下部の不定形耐火物が脱落し、銅パイプからなる内部冷水路621がむき出しとなり炉内に垂れ下がり、ついには内部冷水路621及びH型鋼61の底面に穴が空き漏水するといった問題が顕在化してきた。自熔炉炉内に冷却水7が漏水すると、水蒸気爆発や煉瓦の強度低下といった状況を引き起こし、生産量の低下を招いてしまう。銅製錬における安全性の向上と操業の安定化のために、H型鋼の熱負荷に対する耐久性を更に高める手段が求められるようになった。

【0005】

従来より、例えば、高熱に晒される熱炉の壁体を熱負荷から保護するために冷却する方法として、壁体内に水路を設けて壁体を冷却する方法(特許文献1)や、水冷ジャケットを壁体に接触させて設置することにより、冷却する方法(特許文献2及び特許文献3)等、様々な方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−144962号公報

【特許文献2】特開2006−71212号公報

【特許文献3】特開2011−75183号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、それらの壁体の冷却方法はいずれも壁体を構成する煉瓦やキャスタブル等の耐火物の保護を目的としており、壁体を構成するH型鋼自体を効果的に冷却して、H型鋼自体の熱負荷による熔損を防止し、上記の問題を解決する手段としては、未だ効果的な解決手段が見出されていないのが現状であった。

【0008】

本発明は、銅製錬を行う自熔炉等の加熱炉の壁体を構成するH型鋼であって、冷却効率及び耐久性に優れた冷却手段を備えることによって、熱負荷に対する耐久性を向上させたH型鋼を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、自熔炉等の加熱炉の壁体を構成するH型鋼において、本来、その断面効率を高めるために限定されているH型鋼特有の断面形状が、冷却手段である銅製ジャケットを設置するための形状としても好都合であることに着目し、H型鋼のウェブと両フランジの下部に銅製の水冷ジャケットを当接して配置する構造とすることにより、冷却効率が高く熱耐久性も良好である水冷式H型鋼を、簡便な方法で製造できることを見出し、本発明を完成するに至った。

【0010】

(1) 加熱炉の壁体を構成する水冷式H型鋼であって、H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、前記銅製ジャケットは、前記H型鋼のウェブと両フランジ下部により形成されるコの字型の三面の形成する空間の内側に配置されており、前記コの字型の三面と直接又は熱伝導性充填材を介して当接している水冷式H型鋼。

【0011】

(2) 不定形耐火物からなる耐火層が、前記銅製ジャケットの底面を覆って、前記H型鋼の両フランジ間に形成されている(1)に記載の水冷式H型鋼。

(3) 前記内部冷水路が、前記銅製ジャケット内の中心位置よりも前記H型鋼のウェブ寄りの位置に配置されていることを特徴とする(1)又は(2)に記載の水冷式H型鋼。

【0012】

(4) 前記銅製ジャケットの底面には凹状切り欠き部が形成されており、前記不定形耐火物が、前記切り欠き部の内部にまで隙間無く充填されることにより前記耐火層が形成されていることを特徴とする(1)から(3)のいずれかに記載の水冷式H型鋼。

【0013】

(5) 前記銅製ジャケットには、少なくとも前記H型鋼のフランジ先端部寄りの底面に、耐熱耐磨耗合金による肉盛溶接が施された肉盛溶接部を備える(1)から(4)のいずれかに記載の水冷式H型鋼。

【0014】

(6) 前記銅製ジャケットを構成する銅ブロックへの開孔処理によって、前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする(1)から(5)のいずれかに記載の水冷式H型鋼。

【0015】

(7) 前記銅製ジャケットを構成する銅ブロックに金属製パイプが鋳込まれており、該金属性パイプによって前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする(1)から(5)のいずれかに記載の水冷式H型鋼。

【0016】

(8) (1)から(7)のいずれかに記載の水冷式H型鋼を含んで構成される壁体を有する加熱炉であって、前記加熱炉の壁体における所定の範囲には、(6)に記載の水冷式H型鋼のみが配置されており、前記加熱炉の壁体におけるその他の所定の範囲には、(7)に記載の水冷式H型鋼のみが配置されていることを特徴とする加熱炉。

【0017】

(9) (1)から(7)いずれかに記載の水冷式H型鋼の内部冷水路に注水することによって、加熱炉の壁体を冷却する加熱炉の冷却方法。

【発明の効果】

【0018】

本発明によれば、自熔炉等の加熱炉の壁体を構成するH型鋼を効果的に冷却することができ、熱負荷に対する耐久性も充分に高い水冷式H型鋼を提供することができる。又、この水冷式H型鋼は、既存のH型鋼に対する簡易な加工により熱負荷に対して高い耐久性を付与することができる。具体例としては、自熔炉を構成する壁体の耐久性を顕著に高めて、安全性の向上と操業の安定化を達成することができる。

【図面の簡単な説明】

【0019】

【図1】自熔炉の全体構造を示す断面模式図である。

【図2】本発明に係る水冷式H型鋼の斜視図である。

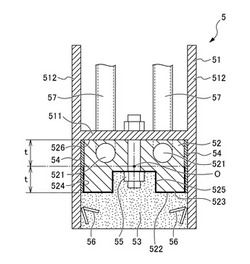

【図3】本発明に係る水冷式H型鋼の構造を示す断面模式図である。

【図4A】本発明に係る水冷式H型鋼を構成する銅製ジャケットの一の形態における断面模式図である。

【図4B】本発明に係る水冷式H型鋼を構成する銅製ジャケットの他の実施形態における断面模式図である。

【図5】本発明に係る水冷式H型鋼の一実施例の全体構成を示す断面模式図である。

【図6】本発明に係る水冷式H型鋼の自熔炉における好ましい配置例を示す平面模式図である。

【図7】従来の水冷式H型鋼の構造を示す断面模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について、本発明を自熔炉へ適用した場合を例に挙げて詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではない。本発明は、圧延・鍛錬等の高温処理を伴う金属加工を行うための他のあらゆる加熱炉への適用が可能である。

【0021】

<自熔炉の全体構造と自熔炉を用いた銅製錬の全体プロセス>

まず、図1を参照しながら、本発明の水冷式H型鋼の一実施形態である銅製錬を行う自熔炉の全体構造について説明する。図1に示す通り、自熔炉1は、リアクションシャフト20、セトラー30、アップテーク40を備える熔鉱炉である。尚、リアクションシャフト20の上部には、銅精鉱及び高温のガスを投入する搬入口21が、セトラー30には、スラグ301を排出するスラグホール31、自溶炉の側面に形成されマット302を回収するためのマットホール32が、アップテーク40には高温の亜硫酸ガス303を排出するための排出口41がそれぞれ形成されている。

【0022】

自熔炉1を用いた銅製錬においては、原料である銅精鉱を自熔炉1で熔解する為に、前処理として精鉱乾燥設備(図示せず)において水分を10%から1%以下にまで乾燥する。乾燥された銅精鉱は、スクリューコンベアー等の搬送設備(図示せず)によりリアクションシャフト20上部の搬入口21から自熔炉1に投入される。自熔炉1では、銅精鉱と同時にシリカ等の溶剤と高温の酸素富化空気を搬入口21から自熔炉1内に吹き込む。リアクションシャフト20内で銅精鉱は熔解し、鉄の酸化物と溶剤からなるスラグ301と、銅品位が65%程度のマット302と、亜硫酸ガス303が生成される。生成されたスラグ301とマット302はセトラー30で比重分離し、スラグ301はスラグホール31から排出されて、コンクリート骨材やケーソン中詰め材として再利用される。マット302は自溶炉側面のマットホールから回収されて、次工程の転炉(図示せず)、精製炉(図示せず)へ送られ、精製されたアノードとなり、その次の銅電解工程で99.99%の電気銅となり、電線や銅製品の原料となる。亜硫酸ガス303はアップテーク40を通過して、排出口41から排出され、廃熱ボイラーで熱回収された後、硫酸製造工程へ送られて硫酸が製造される。

【0023】

一般に自熔炉の構造材料として、広くH型鋼が用いられているが、自熔炉1においては、H型鋼として、以下に詳しく説明する本発明に係る水冷式H型鋼5を用いることにより、H型鋼の耐久性を顕著に向上させている。必ずしも自熔炉を構成する全てのH型鋼を水冷式H型鋼5とすることは必須ではないが、図1に示す通り、少なくとも、特に熱負荷の高い部分であるリアクションシャフト20の天井部A、リアクションシャフト20の下部B、セトラー30の天井部C、アップテーク40の天井部D等には、水冷式H型鋼5を設置することが好ましい。

【0024】

<水冷式H型鋼>

次に図2から図6を参照しながら、本発明に係る水冷式H型鋼5の一実施形態について説明する。図2及び図3に示す通り、水冷式H型鋼5は、H型鋼51と、銅製ジャケット52とによって構成されており、更に、耐火層53を備える。

【0025】

水冷式H型鋼5では、略直法体形状の銅製ジャケット52の天面526及び両側面524が、H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面のうち、ウェブ511の下面とは隙間無く当接しており、両フランジ512の下部内面とは、熱伝導性に優れた熱伝導性充填材54を介して当着している。尚、本発明の水冷式H型鋼5においては、天面526とウェブ511の下面との間にも熱伝導性充填材54を充填してもよい。又、天面526に凸部を設け、一部生じる凹部分についてのみ熱伝導性充填材54を充填することによって、天面526とウェブ511の下面が直接接触し、一部生じる凹部分は熱伝導性充填材54を介して当着する構成としてもよい。上記いずれの構成によっても、銅製ジャケット52とH型鋼51との接触面積を最大化して、冷却効率を高めることができる。

【0026】

H型鋼51は、一般的に長手方向の長さが数mから数十mに及ぶ柱状の鋼材である。1本のH型鋼51に配置される銅製ジャケット52の数は特に限定されないが、通常は、H型鋼51の長手方向に複数の銅製ジャケット52が直列に配置される。

【0027】

H型鋼51は、従来公知の一般的な型鋼であるH型鋼を用いることができる。H形鋼の形状・寸法はJIS G 3192及びJIS A 5526で規格が定められているが、本発明の水冷式H型鋼においては、銅製ジャケット52の寸法を適切に対応させることも可能であり、H型鋼51については、必要に応じて任意の寸法のものを適宜用いればよい。又、H型鋼は、必ずしも直線状のものである必要はなく、断面形状がH型であれば、アーチ状やリング状の鋼材であっても銅製ジャケットの形状をそれらのH型鋼の形状に適応させた形に鋳造することにより本発明を適用することが可能である。

【0028】

銅製ジャケット52は、H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面の形成する空間の内側に配置されている。銅製ジャケット52が、このように配置されることにより、H型鋼下部にかかる高い熱負荷を低減させることができる。

【0029】

上記位置に配置された銅製ジャケット52は、ボルト55でH型鋼51に固定されている。ボルト55は図のように銅製ジャケット52を貫通するものでもよいし、銅製ジャケット52の内部へのねじ込みによる埋め込み式であってもよい。又、銅製ジャケット52をH型鋼51に固定する手段は上記に限られない。銅製ジャケット52を上記配置において堅固に固定できる手段であればよい。

【0030】

銅製ジャケット52は、冷却水を流すための内部冷水路521を備える銅製のブロック体である。H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面との接触面積を最大化することができるように、適切な形状及び寸法のものを用いる必要がある。例えば、図2に示したような略直方体形状の銅製ジャケットを好ましく用いることができる。尚、銅製ジャケット52の底面523には、凹状の切り欠き部525が形成されていることが好ましい。又、銅製ジャケット52の表面に形成される内部冷水路521の末端の開孔部には、冷却水を注入或いは排出するための外部冷水路57が接続される。

【0031】

切り欠き部525の形状は特に限定されないが、例えば図3及び図4に示すように、不

定形耐火物が切り欠き部525の内面に沿って隙間無く充填されて耐火層53を形成している構成とすることにより、耐火層53の安定性を高めることができる。又、耐火層53の損耗時においても、切り欠き部525の内部に飛散熔融物によるセルフコーティングが形成され易く、このセルフコーティングによっても、貫通式のボルト55の頭部、銅製ジャケット52及び、H型鋼51を炉内からの熱負荷や腐食性ガス(SO2ガス)から、保護することできる。又、切り欠き部525の変形例として、H型鋼51の長手方向に対して垂直な面における断面形状を、底面側に向けて幅が広がるテーパー形状、或いは底面側に向けて幅が狭まる逆テーパー形状とすることもでき、いずれも作業性の向上や耐火層53の安定性が高まる。

【0032】

図3に示すように、銅製ジャケット52の内部冷水路521は、銅製ジャケット52内の中心位置O、即ち、天面526からの距離と底面523からの距離がいずれも同じtとなる位置よりも天面526側寄りの位置に銅製ジャケット52を貫通して形成されることが好ましい。

【0033】

内部冷水路521を上記位置に形成することにより、仮に、耐火層53及び銅製ジャケット52の底面523付近の一部が熱負荷によって熔損したとしても、内部冷水路521は、尚、銅ブロックに被包された状態にあり、熱負荷による内部冷水路521の熔損を回避することができる。

【0034】

銅製ジャケット52の内部冷水路521については、一例として、図4Aに示すように、銅製ジャケット52aを構成する銅ブロックに機械加工による開孔処理を行うことによって形成することができる。このようにして形成した内部冷水路521aを備える銅製ジャケット52aは、冷却水による冷却効果のロスがなく冷却効率が高い。

【0035】

銅製ジャケット52の内部冷水路521については、或いは、図4Bに示すように、予め所定の形状に形成しておいた銅等からなる金属製パイプを銅製ジャケット52bを形成する銅ブロックに鋳込むことによっても形成することができる。このようにして形成した内部冷水路521bを備える銅製ジャケット52bは、銅製ジャケット52bを構成する銅ブロックが熔損、磨耗しても尚、上記の金属製パイプによって漏水を防止できる構造であるため安全性が高い。

【0036】

内部冷水路521(521a又は521b)は、適切な銅製ジャケット52の寸法に応じて1本又は複数本形成することができるが、内部冷水路521は、銅製ジャケット52内に複数本設置されていることが好ましい。内部冷水路521が複数本あると、例えば一の内部冷水路521が漏水した場合に、他の内部冷水路521で銅製ジャケット52内への通水を継続でき、水冷式H型鋼5を引き続き冷却可能な状態に保つことが出来るからである。本実施例の水冷式H型鋼5においては、図3及び図4に示す通り、銅製ジャケット52内に横方向に2本並べて内部冷水路521が平行に形成されているが、3本以上形成されるものであってもよし、或いは、銅製ジャケット52の幅が小さく、水平方向に2本並べて形成することが困難な場合は、内部冷水路521を鉛直方向に2本並べて形成してもよい。

【0037】

銅製ジャケット52の底面523と側面524の一部には、図3に示すように、耐熱耐摩耗合金を肉盛溶接した肉盛溶接部522が形成されていることが好ましい。又、肉盛溶接部522の範囲は、少なくとも、水冷式H型鋼5の自熔炉1への設置時における底面側、即ち自熔炉1の炉内側の面となる底面523の全面に行われていることが好ましく、側面524については、銅製ジャケット52の中心位置Oよりも底面寄りの底面の近傍部にのみ行うことが好ましい。肉盛溶接部522を施す範囲をこのような特に高い熱負荷のかかる範囲にのみ施工することにより、銅製ジャケット52とH型鋼51が直接接触する面積の減少を最小限度に抑えることができるため、充分な冷却効率を維持したまま、水冷式H型鋼5の耐熱性を更に高めることができる。尚、耐熱耐摩耗合金としてはNi−Cr合金を好ましく用いることができるが、これに限らず、その他Ni基の耐熱合金にモリブデン等の他の耐熱耐摩耗性成分を添加した耐熱耐摩耗合金等、従来公知の耐熱耐摩耗合金を用いることができる。

【0038】

耐火層53は、銅製ジャケット52の底面523を覆って、H型鋼51の両フランジ512間に不定形耐火物が充填されることにより形成されている。又、耐火層53は、更に、H型鋼51の両フランジ512の下部全体を被覆するように形成されていてもよい。

【0039】

耐火層53を構成する不定形耐火物としては、特に限定されず従来公知の不定形耐火物を用いることができる。一例として、Al2O3を主成分とするキャスタブル耐火物を好ましく用いることができる。耐火層53を設けることにより、銅製ジャケット52への熱負荷を軽減し、水冷式H型鋼5の耐久性を更に向上させることができる。

【0040】

耐火層53を形成するための不定形耐火物の充填は、従来公知の方法で行うことができるが、充填後の安定性を高めるために、上記したような切り欠き部525を銅製ジャケット12の底面に設ける他、H型鋼51のフランジの内面側に楔状のアンカー56を設けることが好ましい。

【0041】

耐火層53の厚みについては、銅製ジャケットの底面523上で切り欠き部525が形成されておらず耐火層53の厚さが最も薄い部分において50mm以上であり、最も厚い部分において150mm以下であることが好ましい。耐火層53の厚さが50mm未満であると、銅製ジャケット52の熱負荷が充分に軽減されず、又、耐火層53の安定性にも劣るため好ましくない。耐火層53の厚さが150mmを超えると耐火層53に対する冷却効果が低下し耐火層53下端の損傷が進み易くなるため好ましくない。

【0042】

熱伝導性充填材54は、グラファイトを主体とした水性セメント等、熱伝導性に優れた従来公知の伝熱セメントを銅製ジャケット52と前記のコの字型の三面との間の隙間の空間に充填することにより形成することができる。

【0043】

図5は水冷式H型鋼の一実施例の全体構成を示す図であり、H型鋼51の長手方向に対して垂直方向から見た場合の断面模式図である。この実施例においては、H型鋼51に銅製ジャケット52が2本設置され、冷却水7が水冷式H型鋼5の一方の外部冷水路57から注入され、内部冷水路521、外部冷水路57、内部冷水路521を順次流れて、他方の外部冷水路57より排出されている。銅製ジャケット52は、その炉内側面が耐火層53で覆われており、H型鋼51に固定されている。外部冷水路57としては、例えば、公知の耐熱性樹脂からなるゴムホース、或いは金属製の水道管等を適宜用いることができる。

【0044】

図5に示した実施状態において、水冷式H型鋼5の内部冷水路521に注水することによって、H型鋼51を効果的に冷却することができる。この冷却方法によれば、H型鋼51の温度上昇を抑制し、熱負荷による熔損を防いでその耐久性を向上させることができる。

【0045】

又、相対的に高温となるH型鋼51のウェブ511より下部の冷却効果が向上することにより、図7に示した従来の水冷式H型鋼6のように、H型鋼51のウェブ511より上部への冷却水の環流が不要になり、水の飛沫やあふれによる水路外への流出を避けることが出来る。

【0046】

<自熔炉の壁体の冷却方法>

自熔炉1の壁体の構成材料として、上記説明した水冷式H型鋼5を用いることによって、H型鋼51の冷却により、自熔炉1を構成する壁体全体の温度上昇をも抑制し、又、自熔炉1全体の熱負荷に対する耐久性をも高めることができる。

【0047】

自熔炉1の壁体の製造に際しては、壁体の構造材として壁体内への組入れる前に、予めH型鋼51に銅製ジャケット52等を接合して水冷式H型鋼5を形成しておくことが好ましい。予め形成された水冷式H型鋼5は、従来公知のH型鋼を用いた壁体の製造方法と同様の方法をもって、壁体の構造材として用いることができる。

【0048】

この際、上記において説明した水冷式H型鋼5の複数のバリエーションのうちのいずれを用いてもよいが、銅製ジャケット52aを備える水冷式H型鋼5aと銅製ジャケット52bを備える水冷式H型鋼5bについては、自熔炉1内の各部分における、熱負荷の高さや磨耗の危険度の程度に応じて、所定の範囲毎に適宜使い分けることが好ましい。

【0049】

銅製ジャケット52aを備える水冷式H型鋼5aは、熱伝導率が高く冷却能力に優れている。銅製ジャケット52bを備える水冷式H型鋼5bは、冷却効率は水冷式H型鋼5aよりは若干劣るものの、安全性に極めて優れる。

【0050】

自熔炉1においては、リアクションシャフト20の下部Bやセトラー30の天井部Cは、熱負荷が高くガス流れによる磨耗の影響が大きい。一方、リアクションシャフト20の天井部Aやアップテーク40の天井部Dは、比較的熱負荷が低く、自熔炉炉内のガス流による磨耗を受けにくい。

【0051】

そこで、図6に示す通り、相対的に熱負荷の低いリアクションシャフト20の天井部Aやアップテーク40の天井部Dにおいては、銅製ジャケット52aを備える水冷式H型鋼5aによって壁体を構成し、特に熱負荷の高いリアクションシャフト20の下部Bやセトラー30の天井部Cにおいては、銅製ジャケット52bを備える水冷式H型鋼5bによって壁体を構成することが好ましい。自熔炉1の壁体をそのような構成とすることにより、安全性に優れ且つ冷却効率も高い自熔炉とすることができる。尚、リアクションシャフト天井部Aは、図6に示す通り、H型鋼がリング形状となっているが、先に説明した通り、このような構造箇所においても本発明を好適に用いることは可能である。又、水冷式H型鋼5a及び5bの使い分けについては、上記した組み合わせに限定されるものではなく、それぞれの水冷式H型鋼の特性を考慮した上で、設置範囲を限定して使い分けているものであれば、他の組み合わせの配置であっても本発明の範囲内である。

【符号の説明】

【0052】

1 自熔炉

20 リアクションシャフト

21 搬入口

30 セトラー

31 スラグホール

301 スラグ

302 マット

303 亜硫酸ガス

40 アップテーク

41 排出口

5 水冷式H型鋼

51 H型鋼

52 銅製ジャケット

521 内部冷水路

522 肉盛溶接部

53 耐火層

54 熱伝導性充填材

55 ボルト

56 アンカー

57 外部冷水路

7 冷却水

A リアクションシャフト20の天井部

B リアクションシャフト20の下部

C セトラー30の天井部

D アップテーク40の天井部

【技術分野】

【0001】

本発明は、銅精鉱を熔解する自熔炉等、熱負荷に対する高い耐久性を求められる加熱炉の壁体を構成する水冷式H型鋼に関する。

【背景技術】

【0002】

銅製錬においては、自熔炉を用いた銅製錬方法が広く用いられている。この自熔炉を用いた製錬方法においては、前処理によって乾燥した銅精鉱を自熔炉に投入し、自熔炉内で溶融した銅精鉱を、比重差によって銅品位が高いマットと、主に鉄の酸化物からなるスラグとに分離する。マットは次工程の転炉、精製炉へ送られ、精製されたアノードとなり、更に銅電解工程で99.99%の電気銅となり、電線や銅製品の原料となる。

【0003】

自熔炉の壁体の構造材としては、断面形状が、フランジと呼ばれる縦2本の部分と、ウェブと呼ばれる横1本の部分の「H」形であるH型鋼が広く用いられている。H形鋼は、他の形鋼に比べて、断面効率、即ち、重量当たりの曲げ剛性や曲げ強度が優れている。しかし、自熔炉の壁体においては、常に高熱に晒されるため、強度の低下が不可避であり、短期間で交換や補修が必要となる。そこで、従来より、熱負荷に対する耐久性を向上させるために、例えば、図7に示すように、H型鋼61の冷却方法として、ウェブ611の下側に銅製のパイプからなる内部冷水路621を不定形耐火物を充填してなる耐火層63内に埋め込んだ水冷式H型鋼61が用いられてきた。この水冷式H型鋼61においては、内部冷水路621を通した冷却水7を、更に、ウェブ611の上側にも流して冷却する等の方法がとられていた。

【0004】

近年、自熔炉における精鉱熔解量の増加が進められており、その結果、例えば、従来の水冷式H型鋼6においては、自熔炉の熱負荷が増加し、H型鋼61の下部の不定形耐火物が脱落し、銅パイプからなる内部冷水路621がむき出しとなり炉内に垂れ下がり、ついには内部冷水路621及びH型鋼61の底面に穴が空き漏水するといった問題が顕在化してきた。自熔炉炉内に冷却水7が漏水すると、水蒸気爆発や煉瓦の強度低下といった状況を引き起こし、生産量の低下を招いてしまう。銅製錬における安全性の向上と操業の安定化のために、H型鋼の熱負荷に対する耐久性を更に高める手段が求められるようになった。

【0005】

従来より、例えば、高熱に晒される熱炉の壁体を熱負荷から保護するために冷却する方法として、壁体内に水路を設けて壁体を冷却する方法(特許文献1)や、水冷ジャケットを壁体に接触させて設置することにより、冷却する方法(特許文献2及び特許文献3)等、様々な方法が提案されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2000−144962号公報

【特許文献2】特開2006−71212号公報

【特許文献3】特開2011−75183号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、それらの壁体の冷却方法はいずれも壁体を構成する煉瓦やキャスタブル等の耐火物の保護を目的としており、壁体を構成するH型鋼自体を効果的に冷却して、H型鋼自体の熱負荷による熔損を防止し、上記の問題を解決する手段としては、未だ効果的な解決手段が見出されていないのが現状であった。

【0008】

本発明は、銅製錬を行う自熔炉等の加熱炉の壁体を構成するH型鋼であって、冷却効率及び耐久性に優れた冷却手段を備えることによって、熱負荷に対する耐久性を向上させたH型鋼を提供することを目的とする。

【課題を解決するための手段】

【0009】

本発明者らは、自熔炉等の加熱炉の壁体を構成するH型鋼において、本来、その断面効率を高めるために限定されているH型鋼特有の断面形状が、冷却手段である銅製ジャケットを設置するための形状としても好都合であることに着目し、H型鋼のウェブと両フランジの下部に銅製の水冷ジャケットを当接して配置する構造とすることにより、冷却効率が高く熱耐久性も良好である水冷式H型鋼を、簡便な方法で製造できることを見出し、本発明を完成するに至った。

【0010】

(1) 加熱炉の壁体を構成する水冷式H型鋼であって、H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、前記銅製ジャケットは、前記H型鋼のウェブと両フランジ下部により形成されるコの字型の三面の形成する空間の内側に配置されており、前記コの字型の三面と直接又は熱伝導性充填材を介して当接している水冷式H型鋼。

【0011】

(2) 不定形耐火物からなる耐火層が、前記銅製ジャケットの底面を覆って、前記H型鋼の両フランジ間に形成されている(1)に記載の水冷式H型鋼。

(3) 前記内部冷水路が、前記銅製ジャケット内の中心位置よりも前記H型鋼のウェブ寄りの位置に配置されていることを特徴とする(1)又は(2)に記載の水冷式H型鋼。

【0012】

(4) 前記銅製ジャケットの底面には凹状切り欠き部が形成されており、前記不定形耐火物が、前記切り欠き部の内部にまで隙間無く充填されることにより前記耐火層が形成されていることを特徴とする(1)から(3)のいずれかに記載の水冷式H型鋼。

【0013】

(5) 前記銅製ジャケットには、少なくとも前記H型鋼のフランジ先端部寄りの底面に、耐熱耐磨耗合金による肉盛溶接が施された肉盛溶接部を備える(1)から(4)のいずれかに記載の水冷式H型鋼。

【0014】

(6) 前記銅製ジャケットを構成する銅ブロックへの開孔処理によって、前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする(1)から(5)のいずれかに記載の水冷式H型鋼。

【0015】

(7) 前記銅製ジャケットを構成する銅ブロックに金属製パイプが鋳込まれており、該金属性パイプによって前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする(1)から(5)のいずれかに記載の水冷式H型鋼。

【0016】

(8) (1)から(7)のいずれかに記載の水冷式H型鋼を含んで構成される壁体を有する加熱炉であって、前記加熱炉の壁体における所定の範囲には、(6)に記載の水冷式H型鋼のみが配置されており、前記加熱炉の壁体におけるその他の所定の範囲には、(7)に記載の水冷式H型鋼のみが配置されていることを特徴とする加熱炉。

【0017】

(9) (1)から(7)いずれかに記載の水冷式H型鋼の内部冷水路に注水することによって、加熱炉の壁体を冷却する加熱炉の冷却方法。

【発明の効果】

【0018】

本発明によれば、自熔炉等の加熱炉の壁体を構成するH型鋼を効果的に冷却することができ、熱負荷に対する耐久性も充分に高い水冷式H型鋼を提供することができる。又、この水冷式H型鋼は、既存のH型鋼に対する簡易な加工により熱負荷に対して高い耐久性を付与することができる。具体例としては、自熔炉を構成する壁体の耐久性を顕著に高めて、安全性の向上と操業の安定化を達成することができる。

【図面の簡単な説明】

【0019】

【図1】自熔炉の全体構造を示す断面模式図である。

【図2】本発明に係る水冷式H型鋼の斜視図である。

【図3】本発明に係る水冷式H型鋼の構造を示す断面模式図である。

【図4A】本発明に係る水冷式H型鋼を構成する銅製ジャケットの一の形態における断面模式図である。

【図4B】本発明に係る水冷式H型鋼を構成する銅製ジャケットの他の実施形態における断面模式図である。

【図5】本発明に係る水冷式H型鋼の一実施例の全体構成を示す断面模式図である。

【図6】本発明に係る水冷式H型鋼の自熔炉における好ましい配置例を示す平面模式図である。

【図7】従来の水冷式H型鋼の構造を示す断面模式図である。

【発明を実施するための形態】

【0020】

以下、本発明の実施形態について、本発明を自熔炉へ適用した場合を例に挙げて詳細に説明するが、本発明は、以下の実施形態に何ら限定されるものではない。本発明は、圧延・鍛錬等の高温処理を伴う金属加工を行うための他のあらゆる加熱炉への適用が可能である。

【0021】

<自熔炉の全体構造と自熔炉を用いた銅製錬の全体プロセス>

まず、図1を参照しながら、本発明の水冷式H型鋼の一実施形態である銅製錬を行う自熔炉の全体構造について説明する。図1に示す通り、自熔炉1は、リアクションシャフト20、セトラー30、アップテーク40を備える熔鉱炉である。尚、リアクションシャフト20の上部には、銅精鉱及び高温のガスを投入する搬入口21が、セトラー30には、スラグ301を排出するスラグホール31、自溶炉の側面に形成されマット302を回収するためのマットホール32が、アップテーク40には高温の亜硫酸ガス303を排出するための排出口41がそれぞれ形成されている。

【0022】

自熔炉1を用いた銅製錬においては、原料である銅精鉱を自熔炉1で熔解する為に、前処理として精鉱乾燥設備(図示せず)において水分を10%から1%以下にまで乾燥する。乾燥された銅精鉱は、スクリューコンベアー等の搬送設備(図示せず)によりリアクションシャフト20上部の搬入口21から自熔炉1に投入される。自熔炉1では、銅精鉱と同時にシリカ等の溶剤と高温の酸素富化空気を搬入口21から自熔炉1内に吹き込む。リアクションシャフト20内で銅精鉱は熔解し、鉄の酸化物と溶剤からなるスラグ301と、銅品位が65%程度のマット302と、亜硫酸ガス303が生成される。生成されたスラグ301とマット302はセトラー30で比重分離し、スラグ301はスラグホール31から排出されて、コンクリート骨材やケーソン中詰め材として再利用される。マット302は自溶炉側面のマットホールから回収されて、次工程の転炉(図示せず)、精製炉(図示せず)へ送られ、精製されたアノードとなり、その次の銅電解工程で99.99%の電気銅となり、電線や銅製品の原料となる。亜硫酸ガス303はアップテーク40を通過して、排出口41から排出され、廃熱ボイラーで熱回収された後、硫酸製造工程へ送られて硫酸が製造される。

【0023】

一般に自熔炉の構造材料として、広くH型鋼が用いられているが、自熔炉1においては、H型鋼として、以下に詳しく説明する本発明に係る水冷式H型鋼5を用いることにより、H型鋼の耐久性を顕著に向上させている。必ずしも自熔炉を構成する全てのH型鋼を水冷式H型鋼5とすることは必須ではないが、図1に示す通り、少なくとも、特に熱負荷の高い部分であるリアクションシャフト20の天井部A、リアクションシャフト20の下部B、セトラー30の天井部C、アップテーク40の天井部D等には、水冷式H型鋼5を設置することが好ましい。

【0024】

<水冷式H型鋼>

次に図2から図6を参照しながら、本発明に係る水冷式H型鋼5の一実施形態について説明する。図2及び図3に示す通り、水冷式H型鋼5は、H型鋼51と、銅製ジャケット52とによって構成されており、更に、耐火層53を備える。

【0025】

水冷式H型鋼5では、略直法体形状の銅製ジャケット52の天面526及び両側面524が、H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面のうち、ウェブ511の下面とは隙間無く当接しており、両フランジ512の下部内面とは、熱伝導性に優れた熱伝導性充填材54を介して当着している。尚、本発明の水冷式H型鋼5においては、天面526とウェブ511の下面との間にも熱伝導性充填材54を充填してもよい。又、天面526に凸部を設け、一部生じる凹部分についてのみ熱伝導性充填材54を充填することによって、天面526とウェブ511の下面が直接接触し、一部生じる凹部分は熱伝導性充填材54を介して当着する構成としてもよい。上記いずれの構成によっても、銅製ジャケット52とH型鋼51との接触面積を最大化して、冷却効率を高めることができる。

【0026】

H型鋼51は、一般的に長手方向の長さが数mから数十mに及ぶ柱状の鋼材である。1本のH型鋼51に配置される銅製ジャケット52の数は特に限定されないが、通常は、H型鋼51の長手方向に複数の銅製ジャケット52が直列に配置される。

【0027】

H型鋼51は、従来公知の一般的な型鋼であるH型鋼を用いることができる。H形鋼の形状・寸法はJIS G 3192及びJIS A 5526で規格が定められているが、本発明の水冷式H型鋼においては、銅製ジャケット52の寸法を適切に対応させることも可能であり、H型鋼51については、必要に応じて任意の寸法のものを適宜用いればよい。又、H型鋼は、必ずしも直線状のものである必要はなく、断面形状がH型であれば、アーチ状やリング状の鋼材であっても銅製ジャケットの形状をそれらのH型鋼の形状に適応させた形に鋳造することにより本発明を適用することが可能である。

【0028】

銅製ジャケット52は、H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面の形成する空間の内側に配置されている。銅製ジャケット52が、このように配置されることにより、H型鋼下部にかかる高い熱負荷を低減させることができる。

【0029】

上記位置に配置された銅製ジャケット52は、ボルト55でH型鋼51に固定されている。ボルト55は図のように銅製ジャケット52を貫通するものでもよいし、銅製ジャケット52の内部へのねじ込みによる埋め込み式であってもよい。又、銅製ジャケット52をH型鋼51に固定する手段は上記に限られない。銅製ジャケット52を上記配置において堅固に固定できる手段であればよい。

【0030】

銅製ジャケット52は、冷却水を流すための内部冷水路521を備える銅製のブロック体である。H型鋼51のウェブ511と両フランジ512の下部により形成されるコの字型の三面との接触面積を最大化することができるように、適切な形状及び寸法のものを用いる必要がある。例えば、図2に示したような略直方体形状の銅製ジャケットを好ましく用いることができる。尚、銅製ジャケット52の底面523には、凹状の切り欠き部525が形成されていることが好ましい。又、銅製ジャケット52の表面に形成される内部冷水路521の末端の開孔部には、冷却水を注入或いは排出するための外部冷水路57が接続される。

【0031】

切り欠き部525の形状は特に限定されないが、例えば図3及び図4に示すように、不

定形耐火物が切り欠き部525の内面に沿って隙間無く充填されて耐火層53を形成している構成とすることにより、耐火層53の安定性を高めることができる。又、耐火層53の損耗時においても、切り欠き部525の内部に飛散熔融物によるセルフコーティングが形成され易く、このセルフコーティングによっても、貫通式のボルト55の頭部、銅製ジャケット52及び、H型鋼51を炉内からの熱負荷や腐食性ガス(SO2ガス)から、保護することできる。又、切り欠き部525の変形例として、H型鋼51の長手方向に対して垂直な面における断面形状を、底面側に向けて幅が広がるテーパー形状、或いは底面側に向けて幅が狭まる逆テーパー形状とすることもでき、いずれも作業性の向上や耐火層53の安定性が高まる。

【0032】

図3に示すように、銅製ジャケット52の内部冷水路521は、銅製ジャケット52内の中心位置O、即ち、天面526からの距離と底面523からの距離がいずれも同じtとなる位置よりも天面526側寄りの位置に銅製ジャケット52を貫通して形成されることが好ましい。

【0033】

内部冷水路521を上記位置に形成することにより、仮に、耐火層53及び銅製ジャケット52の底面523付近の一部が熱負荷によって熔損したとしても、内部冷水路521は、尚、銅ブロックに被包された状態にあり、熱負荷による内部冷水路521の熔損を回避することができる。

【0034】

銅製ジャケット52の内部冷水路521については、一例として、図4Aに示すように、銅製ジャケット52aを構成する銅ブロックに機械加工による開孔処理を行うことによって形成することができる。このようにして形成した内部冷水路521aを備える銅製ジャケット52aは、冷却水による冷却効果のロスがなく冷却効率が高い。

【0035】

銅製ジャケット52の内部冷水路521については、或いは、図4Bに示すように、予め所定の形状に形成しておいた銅等からなる金属製パイプを銅製ジャケット52bを形成する銅ブロックに鋳込むことによっても形成することができる。このようにして形成した内部冷水路521bを備える銅製ジャケット52bは、銅製ジャケット52bを構成する銅ブロックが熔損、磨耗しても尚、上記の金属製パイプによって漏水を防止できる構造であるため安全性が高い。

【0036】

内部冷水路521(521a又は521b)は、適切な銅製ジャケット52の寸法に応じて1本又は複数本形成することができるが、内部冷水路521は、銅製ジャケット52内に複数本設置されていることが好ましい。内部冷水路521が複数本あると、例えば一の内部冷水路521が漏水した場合に、他の内部冷水路521で銅製ジャケット52内への通水を継続でき、水冷式H型鋼5を引き続き冷却可能な状態に保つことが出来るからである。本実施例の水冷式H型鋼5においては、図3及び図4に示す通り、銅製ジャケット52内に横方向に2本並べて内部冷水路521が平行に形成されているが、3本以上形成されるものであってもよし、或いは、銅製ジャケット52の幅が小さく、水平方向に2本並べて形成することが困難な場合は、内部冷水路521を鉛直方向に2本並べて形成してもよい。

【0037】

銅製ジャケット52の底面523と側面524の一部には、図3に示すように、耐熱耐摩耗合金を肉盛溶接した肉盛溶接部522が形成されていることが好ましい。又、肉盛溶接部522の範囲は、少なくとも、水冷式H型鋼5の自熔炉1への設置時における底面側、即ち自熔炉1の炉内側の面となる底面523の全面に行われていることが好ましく、側面524については、銅製ジャケット52の中心位置Oよりも底面寄りの底面の近傍部にのみ行うことが好ましい。肉盛溶接部522を施す範囲をこのような特に高い熱負荷のかかる範囲にのみ施工することにより、銅製ジャケット52とH型鋼51が直接接触する面積の減少を最小限度に抑えることができるため、充分な冷却効率を維持したまま、水冷式H型鋼5の耐熱性を更に高めることができる。尚、耐熱耐摩耗合金としてはNi−Cr合金を好ましく用いることができるが、これに限らず、その他Ni基の耐熱合金にモリブデン等の他の耐熱耐摩耗性成分を添加した耐熱耐摩耗合金等、従来公知の耐熱耐摩耗合金を用いることができる。

【0038】

耐火層53は、銅製ジャケット52の底面523を覆って、H型鋼51の両フランジ512間に不定形耐火物が充填されることにより形成されている。又、耐火層53は、更に、H型鋼51の両フランジ512の下部全体を被覆するように形成されていてもよい。

【0039】

耐火層53を構成する不定形耐火物としては、特に限定されず従来公知の不定形耐火物を用いることができる。一例として、Al2O3を主成分とするキャスタブル耐火物を好ましく用いることができる。耐火層53を設けることにより、銅製ジャケット52への熱負荷を軽減し、水冷式H型鋼5の耐久性を更に向上させることができる。

【0040】

耐火層53を形成するための不定形耐火物の充填は、従来公知の方法で行うことができるが、充填後の安定性を高めるために、上記したような切り欠き部525を銅製ジャケット12の底面に設ける他、H型鋼51のフランジの内面側に楔状のアンカー56を設けることが好ましい。

【0041】

耐火層53の厚みについては、銅製ジャケットの底面523上で切り欠き部525が形成されておらず耐火層53の厚さが最も薄い部分において50mm以上であり、最も厚い部分において150mm以下であることが好ましい。耐火層53の厚さが50mm未満であると、銅製ジャケット52の熱負荷が充分に軽減されず、又、耐火層53の安定性にも劣るため好ましくない。耐火層53の厚さが150mmを超えると耐火層53に対する冷却効果が低下し耐火層53下端の損傷が進み易くなるため好ましくない。

【0042】

熱伝導性充填材54は、グラファイトを主体とした水性セメント等、熱伝導性に優れた従来公知の伝熱セメントを銅製ジャケット52と前記のコの字型の三面との間の隙間の空間に充填することにより形成することができる。

【0043】

図5は水冷式H型鋼の一実施例の全体構成を示す図であり、H型鋼51の長手方向に対して垂直方向から見た場合の断面模式図である。この実施例においては、H型鋼51に銅製ジャケット52が2本設置され、冷却水7が水冷式H型鋼5の一方の外部冷水路57から注入され、内部冷水路521、外部冷水路57、内部冷水路521を順次流れて、他方の外部冷水路57より排出されている。銅製ジャケット52は、その炉内側面が耐火層53で覆われており、H型鋼51に固定されている。外部冷水路57としては、例えば、公知の耐熱性樹脂からなるゴムホース、或いは金属製の水道管等を適宜用いることができる。

【0044】

図5に示した実施状態において、水冷式H型鋼5の内部冷水路521に注水することによって、H型鋼51を効果的に冷却することができる。この冷却方法によれば、H型鋼51の温度上昇を抑制し、熱負荷による熔損を防いでその耐久性を向上させることができる。

【0045】

又、相対的に高温となるH型鋼51のウェブ511より下部の冷却効果が向上することにより、図7に示した従来の水冷式H型鋼6のように、H型鋼51のウェブ511より上部への冷却水の環流が不要になり、水の飛沫やあふれによる水路外への流出を避けることが出来る。

【0046】

<自熔炉の壁体の冷却方法>

自熔炉1の壁体の構成材料として、上記説明した水冷式H型鋼5を用いることによって、H型鋼51の冷却により、自熔炉1を構成する壁体全体の温度上昇をも抑制し、又、自熔炉1全体の熱負荷に対する耐久性をも高めることができる。

【0047】

自熔炉1の壁体の製造に際しては、壁体の構造材として壁体内への組入れる前に、予めH型鋼51に銅製ジャケット52等を接合して水冷式H型鋼5を形成しておくことが好ましい。予め形成された水冷式H型鋼5は、従来公知のH型鋼を用いた壁体の製造方法と同様の方法をもって、壁体の構造材として用いることができる。

【0048】

この際、上記において説明した水冷式H型鋼5の複数のバリエーションのうちのいずれを用いてもよいが、銅製ジャケット52aを備える水冷式H型鋼5aと銅製ジャケット52bを備える水冷式H型鋼5bについては、自熔炉1内の各部分における、熱負荷の高さや磨耗の危険度の程度に応じて、所定の範囲毎に適宜使い分けることが好ましい。

【0049】

銅製ジャケット52aを備える水冷式H型鋼5aは、熱伝導率が高く冷却能力に優れている。銅製ジャケット52bを備える水冷式H型鋼5bは、冷却効率は水冷式H型鋼5aよりは若干劣るものの、安全性に極めて優れる。

【0050】

自熔炉1においては、リアクションシャフト20の下部Bやセトラー30の天井部Cは、熱負荷が高くガス流れによる磨耗の影響が大きい。一方、リアクションシャフト20の天井部Aやアップテーク40の天井部Dは、比較的熱負荷が低く、自熔炉炉内のガス流による磨耗を受けにくい。

【0051】

そこで、図6に示す通り、相対的に熱負荷の低いリアクションシャフト20の天井部Aやアップテーク40の天井部Dにおいては、銅製ジャケット52aを備える水冷式H型鋼5aによって壁体を構成し、特に熱負荷の高いリアクションシャフト20の下部Bやセトラー30の天井部Cにおいては、銅製ジャケット52bを備える水冷式H型鋼5bによって壁体を構成することが好ましい。自熔炉1の壁体をそのような構成とすることにより、安全性に優れ且つ冷却効率も高い自熔炉とすることができる。尚、リアクションシャフト天井部Aは、図6に示す通り、H型鋼がリング形状となっているが、先に説明した通り、このような構造箇所においても本発明を好適に用いることは可能である。又、水冷式H型鋼5a及び5bの使い分けについては、上記した組み合わせに限定されるものではなく、それぞれの水冷式H型鋼の特性を考慮した上で、設置範囲を限定して使い分けているものであれば、他の組み合わせの配置であっても本発明の範囲内である。

【符号の説明】

【0052】

1 自熔炉

20 リアクションシャフト

21 搬入口

30 セトラー

31 スラグホール

301 スラグ

302 マット

303 亜硫酸ガス

40 アップテーク

41 排出口

5 水冷式H型鋼

51 H型鋼

52 銅製ジャケット

521 内部冷水路

522 肉盛溶接部

53 耐火層

54 熱伝導性充填材

55 ボルト

56 アンカー

57 外部冷水路

7 冷却水

A リアクションシャフト20の天井部

B リアクションシャフト20の下部

C セトラー30の天井部

D アップテーク40の天井部

【特許請求の範囲】

【請求項1】

加熱炉の壁体を構成する水冷式H型鋼であって、

H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、

前記銅製ジャケットは、前記H型鋼のウェブと両フランジ下部により形成されるコの字型の三面の形成する空間の内側に配置されており、前記コの字型の三面と当接しているか、又は熱伝導性充填材を介して当着している水冷式H型鋼。

【請求項2】

不定形耐火物からなる耐火層が、前記銅製ジャケットの底面を覆って、前記H型鋼の両フランジ間に形成されている請求項1に記載の水冷式H型鋼。

【請求項3】

前記内部冷水路が、前記銅製ジャケット内の中心位置よりも前記H型鋼のウェブ寄りの位置に配置されていることを特徴とする請求項1又は2に記載の水冷式H型鋼。

【請求項4】

前記銅製ジャケットの底面には凹状切り欠き部が形成されており、前記不定形耐火物が、前記切り欠き部の内部にまで隙間無く充填されることにより前記耐火層が形成されていることを特徴とする請求項1から3のいずれかに記載の水冷式H型鋼。

【請求項5】

前記銅製ジャケットには、少なくとも前記H型鋼のフランジ先端部寄りの底面に、耐熱耐磨耗合金による肉盛溶接が施された肉盛溶接部を備える請求項1から4のいずれかに記載の水冷式H型鋼。

【請求項6】

前記銅製ジャケットを構成する銅ブロックへの開孔処理によって、前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする請求項1から5のいずれかに記載の水冷式H型鋼。

【請求項7】

前記銅製ジャケットを構成する銅ブロックに金属製パイプが鋳込まれており、該金属性パイプによって前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする請求項1から5のいずれかに記載の水冷式H型鋼。

【請求項8】

請求項1から7のいずれかに記載の水冷式H型鋼を含んで構成される壁体を有する加熱炉であって、

前記加熱炉の壁体における所定の範囲には、請求項6に記載の水冷式H型鋼のみが配置されており、

前記加熱炉の壁体におけるその他の所定の範囲には、請求項7に記載の水冷式H型鋼のみが配置されていることを特徴とする加熱炉。

【請求項9】

請求項1から7いずれかに記載の水冷式H型鋼の内部冷水路に注水することによって、

加熱炉の壁体を冷却する加熱炉の冷却方法。

【請求項1】

加熱炉の壁体を構成する水冷式H型鋼であって、

H型鋼と、内部冷水路を有する銅製ジャケットと、を含んで構成され、

前記銅製ジャケットは、前記H型鋼のウェブと両フランジ下部により形成されるコの字型の三面の形成する空間の内側に配置されており、前記コの字型の三面と当接しているか、又は熱伝導性充填材を介して当着している水冷式H型鋼。

【請求項2】

不定形耐火物からなる耐火層が、前記銅製ジャケットの底面を覆って、前記H型鋼の両フランジ間に形成されている請求項1に記載の水冷式H型鋼。

【請求項3】

前記内部冷水路が、前記銅製ジャケット内の中心位置よりも前記H型鋼のウェブ寄りの位置に配置されていることを特徴とする請求項1又は2に記載の水冷式H型鋼。

【請求項4】

前記銅製ジャケットの底面には凹状切り欠き部が形成されており、前記不定形耐火物が、前記切り欠き部の内部にまで隙間無く充填されることにより前記耐火層が形成されていることを特徴とする請求項1から3のいずれかに記載の水冷式H型鋼。

【請求項5】

前記銅製ジャケットには、少なくとも前記H型鋼のフランジ先端部寄りの底面に、耐熱耐磨耗合金による肉盛溶接が施された肉盛溶接部を備える請求項1から4のいずれかに記載の水冷式H型鋼。

【請求項6】

前記銅製ジャケットを構成する銅ブロックへの開孔処理によって、前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする請求項1から5のいずれかに記載の水冷式H型鋼。

【請求項7】

前記銅製ジャケットを構成する銅ブロックに金属製パイプが鋳込まれており、該金属性パイプによって前記銅製ジャケット内に前記内部冷水路が形成されていることを特徴とする請求項1から5のいずれかに記載の水冷式H型鋼。

【請求項8】

請求項1から7のいずれかに記載の水冷式H型鋼を含んで構成される壁体を有する加熱炉であって、

前記加熱炉の壁体における所定の範囲には、請求項6に記載の水冷式H型鋼のみが配置されており、

前記加熱炉の壁体におけるその他の所定の範囲には、請求項7に記載の水冷式H型鋼のみが配置されていることを特徴とする加熱炉。

【請求項9】

請求項1から7いずれかに記載の水冷式H型鋼の内部冷水路に注水することによって、

加熱炉の壁体を冷却する加熱炉の冷却方法。

【図1】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4A】

【図4B】

【図5】

【図6】

【図7】

【公開番号】特開2013−24526(P2013−24526A)

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願番号】特願2011−162479(P2011−162479)

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

【公開日】平成25年2月4日(2013.2.4)

【国際特許分類】

【出願日】平成23年7月25日(2011.7.25)

【出願人】(000183303)住友金属鉱山株式会社 (2,015)

【Fターム(参考)】

[ Back to top ]