水処理方法及び水処理装置

【課題】膜モジュールにおける膜濾過効率を長期にわたって維持できる水処理装置を提供する。

【解決手段】この水処理装置は、油分を含む廃水が流入される発泡槽1と、発泡槽1内の発泡量を検知する発泡検知器21と、発泡槽1に界面活性剤を供給する界面活性剤供給装置と、発泡槽1内の発泡量が所定値を超えない場合には界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には界面活性剤の添加量を減少させるように界面活性剤の供給量を制御する制御装置30と、発泡槽1の下流に配置された膜モジュール5とを備える。

【解決手段】この水処理装置は、油分を含む廃水が流入される発泡槽1と、発泡槽1内の発泡量を検知する発泡検知器21と、発泡槽1に界面活性剤を供給する界面活性剤供給装置と、発泡槽1内の発泡量が所定値を超えない場合には界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には界面活性剤の添加量を減少させるように界面活性剤の供給量を制御する制御装置30と、発泡槽1の下流に配置された膜モジュール5とを備える。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、油分を含む廃水の水処理方法及び水処理装置に関する。

【背景技術】

【0002】

水処理方法の一つとして、廃水を、活性汚泥処理槽に導入して活性汚泥処理して有機物等を除去し、次いで、逆浸透(RO)膜、限外ろ過(UF)膜、精密ろ過(MF)膜、中空糸(HF)膜等の濾過膜を備えた膜モジュールを通過させて、浮遊微生物やその他の浮遊物質(SSと略称される)や爽雑物を膜濾過処理して固液分離する、膜分離活性汚泥法(Membrane BioReactor)がある。

【0003】

膜分離活性汚泥法は、膜モジュールを用いて固液分離を行うため、最終沈殿地を省略でき、装置を小型化できるというメリットがある。

【0004】

しかしながら、油分を含む廃水を膜濾過処理すると、油分が膜に付着して目詰まりが生じ、膜モジュールの洗浄頻度が大きくなって、水処理効率が低下する問題があった。

【0005】

特許文献1には、含油廃水に凝集剤を添加して、廃水中の油分と有機物とを凝集沈殿させて油分を低減し、膜の目詰まりを抑制することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−268893号公報

【特許文献2】特公平6−59478号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された方法では、汚泥が大量に発生するので、汚泥処理コストが嵩む問題があった。また、この方法であっても、廃水の性状によっては、油分を十分に低減出来ないまま膜モジュールに供されることがあり、膜の目詰まりを十分に抑制出来ないことがあった。

【0008】

よって、本発明の目的は、膜モジュールにおける膜濾過効率を長期にわたって維持できる水処理方法及び水処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明の水処理方法は、油分を含む廃水を発泡槽に導入し、前記発泡槽で前記廃水に界面活性剤を添加混合し、前記廃水を膜モジュールに通して膜濾過処理する水処理方法であって、前記発泡槽での発泡量を検出して、該発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように、前記界面活性剤の添加量を制御することを特徴とする。

【0010】

本発明の水処理方法によれば、油分を含む廃水を発泡槽に導入し、発泡槽にて油分を含む廃水と界面活性剤とを混合する。その際、発泡槽での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化して乳化分散でき、膜に油分が付着することを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0011】

本発明の水処理方法は、前記膜濾過処理中、連続的又は間欠的に前記膜モジュールの膜面に向けて界面活性剤を噴射することが好ましい。この態様によれば、膜モジュール近傍もしくは膜モジュールに付着していた油分が、膜面に向けて噴射された界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0012】

本発明の水処理方法は、前記発泡槽における発泡量を、光学的手法、電気的手法及び画像的手法から選ばれる方法により検出することが好ましい。

【0013】

本発明の水処理方法は、前記界面活性剤として、生分解性界面活性剤を用いることが好ましい。この態様によれば、周囲への環境に及ぼす影響を低減できる。

【0014】

本発明の水処理方法は、前記発泡槽を通過した廃水を、活性汚泥処理槽に導入して活性汚泥処理した後、前記膜モジュールを通して膜濾過処理することが好ましい。この態様によれば、活性汚泥処理槽にて、有機物や、ミセル化した油分を処理でき、より清浄な処理水を得ることができる。

【0015】

また、本発明の水処理装置は、油分を含む廃水が流入される発泡槽と、前記発泡槽内の発泡量を検知する発泡検知器と、前記発泡槽に界面活性剤を供給する界面活性剤供給装置と、前記発泡槽内の発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように前記界面活性剤の供給量を制御する制御装置と、前記発泡槽の下流に配置された膜モジュールとを備えることを特徴とする。

【0016】

本発明の水処理装置によれば、油分を含む廃水を発泡槽に導入し、発泡槽にて油分を含む廃水と界面活性剤とを混合するが、発泡槽での発泡量に基づいて界面活性剤の添加量が制御されるので、廃水中の油分をミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給される。このため、廃水に含まれる油分がほぼ完全にミセル化して乳化分散するので、膜モジュール似て膜濾過処理するに当たり膜に油分が付着して目詰まりすることを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0017】

本発明の水処理装置は、前記膜モジュールの膜面に向けて界面活性剤を噴射する界面活性剤噴射装置を備えることが好ましい。この態様によれば、膜近傍もしくは膜に付着していた油分が、界面活性剤噴射装置から噴射される界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0018】

本発明の水処理装置は、前記発泡槽の上流に配置された油膜センサを備えることが好ましい。そして、前記油膜センサにて油膜が検出されなかった廃水を、前記発泡槽をバイパスさせて下流に流すバイパスラインを更に備えることが好ましい。この態様によれば、油分を含まない廃水への界面活性剤の添加を防止できるので、界面活性剤の使用量をより低減できる。

【0019】

本発明の水処理装置は、前記発泡検知器が、光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものであることが好ましい。

【0020】

本発明の水処理装置は、前記界面活性剤が、生分解性界面活性剤であることが好ましい。この態様によれば、周囲への環境に及ぼす影響を低減できる。

【0021】

本発明の水処理装置は、活性汚泥処理槽を備え、該活性汚泥処理槽の下流、又は該活性汚泥処理槽内に、前記膜濾過処理装置が配設されていることが好ましい。この態様によれば、活性汚泥処理槽にて、有機物や、ミセル化した油分を処理でき、より清浄な処理水を得ることができる。

【発明の効果】

【0022】

本発明によれば、発泡槽での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化でき、膜に油分が付着することを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【図面の簡単な説明】

【0023】

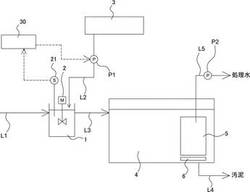

【図1】本発明の水処理装置の第1の実施形態の概略構成図である。

【図2】同水処理装置の制御装置での制御フローチャートである。

【図3】本発明の水処理装置の第2の実施形態の概略構成図である。

【図4】本発明の水処理装置の第3の実施形態の概略構成図である。

【図5】同水処理装置の制御装置での制御フローチャートである。

【発明を実施するための形態】

【0024】

図1を用いて、本発明の水処理装置の第1の実施形態を説明する。

【0025】

廃水原から伸びた配管L1が、発泡槽1に接続している。

【0026】

発泡槽1には、発泡検知器21と、攪拌装置2が配置されている。発泡検知器21としては、特に限定は無い。光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものを用いることができる。光学的手法により発泡量を検知する装置としては、光(レーザー)レベルセンサ、ガンマ線レベルセンサ等が挙げられる。電気的手法により発泡量を検知する装置としては、泡レベル検知計、誘電率式レベルスイッチなどのように泡が接触した際の電位の変化を検出する装置等が挙げられる。画像的手法により発泡量を検知する装置としては、カメラなどの映像自動認識装置等が挙げられる。発泡検知器21の測定結果は、制御装置30に入力される。

【0027】

また、発泡槽1の上部には、界面活性剤貯留槽3から伸びた配管L2が接続している。配管L2には、ポンプP1が介装されている。ポンプP1は、制御装置30によって駆動が制御されている。この実施形態では、界面活性剤貯留槽3、配管L2及びポンプP1が、本発明における「界面活性剤供給装置」に相当する。

【0028】

発泡槽1の下流には、活性汚泥処理槽4が配置されている。発泡槽1と活性汚泥処理槽4とは、配管L3を介して接続されている。

【0029】

活性汚泥処理槽4は、槽内に微生物を含む活性汚泥が滞留し、微生物の作用によって有機物を分解して活性汚泥処理できる処理槽であれば特に限定はない。例えば、アンモニア酸化菌や亜硝酸酸化菌などの好気性微生物を含む曝気槽、亜硝酸酸化菌などの好気性微生物と脱窒菌などの嫌気性微生物を含む間欠曝気槽などを用いることができる。活性汚泥処理槽の下部からは、汚泥引き抜き用の配管L4が伸びている。

【0030】

この実施形態では、膜モジュール5は、活性汚泥処理槽4内であって、槽内の処理液に浸漬されて配置されている。

【0031】

膜モジュール5の二次側(濾過された処理水が流通する側)からは、ポンプP2が介装された配管L5が伸びており、ポンプP2を作動することで、槽内の処理水が膜モジュール5で膜濾過処理される。

【0032】

膜モジュール5に用いる濾過膜としては、一般的な濾過膜であれば全て使用できる。例えば、逆浸透(RO)膜、限外ろ過(UF)膜、精密ろ過(MF)膜、中空糸(HF)膜等が挙げられる。また、濾過膜の材質としては、ポリアクリロニトリル、ポリイミド、ポリエーテルスルホン、ポリフェニレンスルフィドスルホン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリプロピレン、ポリエチレンなどが挙げられる。また、膜モジュール5の形態としては、特に限定は無く、中空糸膜モジュール、平膜型モジュール、スパイラル型モジュール、管型モジュール等が挙げられる。

【0033】

膜モジュール5の下方には、曝気(バブリング)装置6が配置され、所定時間毎に曝気して膜モジュール5の目詰まりを防止するようにしている。

【0034】

なお、この実施形態では、膜モジュール5は、活性汚泥処理槽4内に配置されているが、活性汚泥処理槽4の槽外に配置してもよい。

【0035】

次に、図1に示す水処理装置を用いて、本発明の水処理方法の第1の実施形態について説明する。なお、本発明の水処理方法の処理対象となる廃水としては、油分を含んだ廃水であればよく、特に限定は無い。例えば、化学工場や食品工場から排出される工場廃水等が挙げられる。

【0036】

まず、廃水を発泡槽1に供給し、攪拌装置2を作動させて槽内に供給された廃水を攪拌する。そして、ポンプP1を作動させて界面活性剤を所定量供給し、廃水中の油分をミセル化する。

【0037】

界面活性剤としては、特に限定は無い。例えば、脂肪酸ナトリウム、アルキル硫酸エステルナトリウム、アルファオレフィンスルホン酸ナトリウム、ラウリル硫酸ナトリウム、ラウレス硫酸ナトリウム、ココイルグルタミン酸ナトリウム、ココイルメチルアラニンナトリウム、スルホコハク酸ラウリル2ナトリウム等の陰イオン界面活性剤、ステアルトリモニウムクロリド、セトリモニウムクロリド等の陽イオン界面活性剤、ココベタイン、ラウロアンホ酢酸ナトリウム、ココアンホ酢酸ナトリウム、ラウリルヒドロキシスルタイン、ラウラミドプロピルベタイン、コカミドプロピルベタイン等の両性界面活性剤等が挙げられる。なかでも、自然界への蓄積がなく、環境負荷が小さくできるので、脂肪酸ナトリウム、アルキル硫酸エステルナトリウム、アルファオレフィンスルホン酸ナトリウム等の生分解性界面活性剤が好ましく用いられる。

【0038】

発泡槽1にて界面活性剤を添加混合して発泡させた廃水は、活性汚泥処理槽4に供給して活性汚泥処理する。そして、活性汚泥処理後の処理水を、膜モジュール5にて膜濾過処理し、濾過水を排水系に送り、塩素などを添加して系外に排水する。また、活性汚泥処理槽4の底部に体積した汚泥は、定期的に配管L3から引き抜いて図示しない汚泥処理系に送り、乾燥処理や脱水処理を行って処理する。

【0039】

このようにして水処理を行うが、本発明では、ポンプP1の作動を、制御装置30にて以下のように制御して界面活性剤の供給量を調整する。

【0040】

以下、制御装置30における制御について、図2のフローチャートを用いて説明する。

【0041】

ステップS1にて、発泡検知器21にて検出された発泡量が閾値以上であるか判断する。

【0042】

発泡検知器21にて検出された発泡量が下限閾値未満である場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が不足しているので、ステップS2にて、界面活性剤の添加量を増加させるべく指令をポンプP1に出力し、ステップS1に戻る。

【0043】

一方、発泡検知器21にて検出された発泡量が下限閾値以上である場合は、次に、ステップS3にて、上限閾値以上であるか判断する。

【0044】

上限閾値未満であれば、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給されていると判断でき、制御終了となる。

【0045】

一方、上限閾値以上の場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が過剰に供給されているので、ステップS4にて、界面活性剤の添加量を低減すべく指令をポンプP1に出力し、制御終了となる。

【0046】

本発明によれば、発泡槽1での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化でき、膜モジュール5の膜に油分が付着することを防止できる。更には、油分がミセル化して廃水中に乳化分散することにより、活性汚泥処理槽4において油分が活性汚泥処理され易くなり、膜モジュール5の膜に油分がより付着し難くできる。このため、膜モジュール5の洗浄頻度や交換頻度を抑えることができる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0047】

本発明の水処理装置の第2の実施形態について、図3を用いて説明する。なお、第1の実施形態と実質的に同一箇所には、同一符号を付して、その説明を省略する。

【0048】

この実施形態の水処理装置は、活性汚泥処理槽4内に、膜モジュール5の膜の一次側(被濾過水が供給される側)に向けて界面活性剤を噴射する噴射口7が配置されている。噴射口7は、界面活性剤貯留槽3から伸びた、ポンプP3が介装された配管L6が接続している。ポンプP3は、ポンプP2と同期して、あるいは、ポンプP2が作動している間、所定のタイミングで間欠的に作動するようにタイマー制御されている。すなわち、膜モジュール5での膜濾過処理中、連続的又は間欠的に作動するように制御されている。

【0049】

なお、この実施形態では、噴射口7、界面活性剤貯留槽3、配管L6及びポンプP3が、本発明における「界面活性剤噴射装置」に相当する。

【0050】

この水処理装置によれば、膜モジュール5にて廃水を膜濾過処理している間、噴射口7から、膜モジュール5の膜の一次側に向けて界面活性剤が噴射されるので、膜モジュール5の膜近傍もしくは膜モジュール5に付着していた油分が、膜面に向けて噴射された界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0051】

本発明の水処理装置の第3の実施形態について、図4を用いて説明する。なお、第1、第2の実施形態と実質的に同一箇所には、同一符号を付して、その説明を省略する。

【0052】

この水処理装置は、廃水原から伸びた配管L1aに、配管L1a内を流通する廃水の油膜の油膜を検知する油膜センサ22と、切換え弁V1とが配置されている。切換え弁V1からは、発泡槽1に接続する配管L1bと、活性汚泥槽4に接続する配管L7が伸びている。油膜センサ22としては、特に限定はなく、従来公知のものを用いることができる。例えば、レーザー走査式、偏光解析式、または、UV光照射式などの油膜検知センサ等が挙げられる。油膜センサ22の測定結果は、制御装置31に入力される。

【0053】

以下、制御装置31における制御について、図5のフローチャートを用いて説明する。

【0054】

ステップS11にて、油膜センサ22により油膜が検出されたかどうか判断する。

【0055】

油膜が検出されなかった場合は、ステップS12にて、切換え弁V1により、配管L1aと配管L1bとの接続を切り離し、配管L1aと配管L7を接続し、ポンプP3の作動を完全停止して、制御終了となる。

【0056】

一方、油膜が検出された場合、ステップS13にて、切換え弁V1により、配管L1aと配管L7との接続を切り離し、配管L1aと配管L1bを接続する。また、ポンプP3を起動させ、作動させる。なお、ポンプP3は、ポンプP2と同期して、あるいは、ポンプP2が作動している間、所定のタイミングで間欠的に作動するようにタイマー制御されている。

【0057】

次に、ステップS14にて、発泡検知器21にて検出された発泡量が閾値以上であるか判定する。

【0058】

発泡検知器21にて検出された発泡量が下限閾値未満である場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が不足しているので、ステップS15にて、界面活性剤の添加量を増加させるべく指令をポンプP1に出力し、ステップS14に戻る。

【0059】

一方、発泡検知器21にて検出された発泡量が下限閾値以上である場合は、次に、ステップS16にて、上限閾値以上であるか判定する。

【0060】

上限閾値未満であれば、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給されていると判断でき、制御終了となる。

【0061】

一方、上限閾値以上の場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が過剰に供給されているので、ステップS17にて、界面活性剤の添加量を低減すべく指令をポンプP1に出力し、制御終了となる。

【0062】

この実施形態の水処理装置によれば、油分を含まない廃水については、発泡槽をバイパスして直接活性汚泥処理槽4に供給できるので、界面活性剤の使用量をより最適化でき、効率よく水処理できる。

【符号の説明】

【0063】

1:発泡槽

2:攪拌装置

3:界面活性剤貯留槽

4:活性汚泥処理槽

5:膜モジュール

21:発泡検出器

22:油膜センサ

30、31:制御装置

L1〜L7:配管

P1〜P3:ポンプ

【技術分野】

【0001】

本発明は、油分を含む廃水の水処理方法及び水処理装置に関する。

【背景技術】

【0002】

水処理方法の一つとして、廃水を、活性汚泥処理槽に導入して活性汚泥処理して有機物等を除去し、次いで、逆浸透(RO)膜、限外ろ過(UF)膜、精密ろ過(MF)膜、中空糸(HF)膜等の濾過膜を備えた膜モジュールを通過させて、浮遊微生物やその他の浮遊物質(SSと略称される)や爽雑物を膜濾過処理して固液分離する、膜分離活性汚泥法(Membrane BioReactor)がある。

【0003】

膜分離活性汚泥法は、膜モジュールを用いて固液分離を行うため、最終沈殿地を省略でき、装置を小型化できるというメリットがある。

【0004】

しかしながら、油分を含む廃水を膜濾過処理すると、油分が膜に付着して目詰まりが生じ、膜モジュールの洗浄頻度が大きくなって、水処理効率が低下する問題があった。

【0005】

特許文献1には、含油廃水に凝集剤を添加して、廃水中の油分と有機物とを凝集沈殿させて油分を低減し、膜の目詰まりを抑制することが開示されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開平2−268893号公報

【特許文献2】特公平6−59478号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、特許文献1に開示された方法では、汚泥が大量に発生するので、汚泥処理コストが嵩む問題があった。また、この方法であっても、廃水の性状によっては、油分を十分に低減出来ないまま膜モジュールに供されることがあり、膜の目詰まりを十分に抑制出来ないことがあった。

【0008】

よって、本発明の目的は、膜モジュールにおける膜濾過効率を長期にわたって維持できる水処理方法及び水処理装置を提供することにある。

【課題を解決するための手段】

【0009】

上記目的を達成するため、本発明の水処理方法は、油分を含む廃水を発泡槽に導入し、前記発泡槽で前記廃水に界面活性剤を添加混合し、前記廃水を膜モジュールに通して膜濾過処理する水処理方法であって、前記発泡槽での発泡量を検出して、該発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように、前記界面活性剤の添加量を制御することを特徴とする。

【0010】

本発明の水処理方法によれば、油分を含む廃水を発泡槽に導入し、発泡槽にて油分を含む廃水と界面活性剤とを混合する。その際、発泡槽での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化して乳化分散でき、膜に油分が付着することを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0011】

本発明の水処理方法は、前記膜濾過処理中、連続的又は間欠的に前記膜モジュールの膜面に向けて界面活性剤を噴射することが好ましい。この態様によれば、膜モジュール近傍もしくは膜モジュールに付着していた油分が、膜面に向けて噴射された界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0012】

本発明の水処理方法は、前記発泡槽における発泡量を、光学的手法、電気的手法及び画像的手法から選ばれる方法により検出することが好ましい。

【0013】

本発明の水処理方法は、前記界面活性剤として、生分解性界面活性剤を用いることが好ましい。この態様によれば、周囲への環境に及ぼす影響を低減できる。

【0014】

本発明の水処理方法は、前記発泡槽を通過した廃水を、活性汚泥処理槽に導入して活性汚泥処理した後、前記膜モジュールを通して膜濾過処理することが好ましい。この態様によれば、活性汚泥処理槽にて、有機物や、ミセル化した油分を処理でき、より清浄な処理水を得ることができる。

【0015】

また、本発明の水処理装置は、油分を含む廃水が流入される発泡槽と、前記発泡槽内の発泡量を検知する発泡検知器と、前記発泡槽に界面活性剤を供給する界面活性剤供給装置と、前記発泡槽内の発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように前記界面活性剤の供給量を制御する制御装置と、前記発泡槽の下流に配置された膜モジュールとを備えることを特徴とする。

【0016】

本発明の水処理装置によれば、油分を含む廃水を発泡槽に導入し、発泡槽にて油分を含む廃水と界面活性剤とを混合するが、発泡槽での発泡量に基づいて界面活性剤の添加量が制御されるので、廃水中の油分をミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給される。このため、廃水に含まれる油分がほぼ完全にミセル化して乳化分散するので、膜モジュール似て膜濾過処理するに当たり膜に油分が付着して目詰まりすることを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0017】

本発明の水処理装置は、前記膜モジュールの膜面に向けて界面活性剤を噴射する界面活性剤噴射装置を備えることが好ましい。この態様によれば、膜近傍もしくは膜に付着していた油分が、界面活性剤噴射装置から噴射される界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0018】

本発明の水処理装置は、前記発泡槽の上流に配置された油膜センサを備えることが好ましい。そして、前記油膜センサにて油膜が検出されなかった廃水を、前記発泡槽をバイパスさせて下流に流すバイパスラインを更に備えることが好ましい。この態様によれば、油分を含まない廃水への界面活性剤の添加を防止できるので、界面活性剤の使用量をより低減できる。

【0019】

本発明の水処理装置は、前記発泡検知器が、光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものであることが好ましい。

【0020】

本発明の水処理装置は、前記界面活性剤が、生分解性界面活性剤であることが好ましい。この態様によれば、周囲への環境に及ぼす影響を低減できる。

【0021】

本発明の水処理装置は、活性汚泥処理槽を備え、該活性汚泥処理槽の下流、又は該活性汚泥処理槽内に、前記膜濾過処理装置が配設されていることが好ましい。この態様によれば、活性汚泥処理槽にて、有機物や、ミセル化した油分を処理でき、より清浄な処理水を得ることができる。

【発明の効果】

【0022】

本発明によれば、発泡槽での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化でき、膜に油分が付着することを防止できる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【図面の簡単な説明】

【0023】

【図1】本発明の水処理装置の第1の実施形態の概略構成図である。

【図2】同水処理装置の制御装置での制御フローチャートである。

【図3】本発明の水処理装置の第2の実施形態の概略構成図である。

【図4】本発明の水処理装置の第3の実施形態の概略構成図である。

【図5】同水処理装置の制御装置での制御フローチャートである。

【発明を実施するための形態】

【0024】

図1を用いて、本発明の水処理装置の第1の実施形態を説明する。

【0025】

廃水原から伸びた配管L1が、発泡槽1に接続している。

【0026】

発泡槽1には、発泡検知器21と、攪拌装置2が配置されている。発泡検知器21としては、特に限定は無い。光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものを用いることができる。光学的手法により発泡量を検知する装置としては、光(レーザー)レベルセンサ、ガンマ線レベルセンサ等が挙げられる。電気的手法により発泡量を検知する装置としては、泡レベル検知計、誘電率式レベルスイッチなどのように泡が接触した際の電位の変化を検出する装置等が挙げられる。画像的手法により発泡量を検知する装置としては、カメラなどの映像自動認識装置等が挙げられる。発泡検知器21の測定結果は、制御装置30に入力される。

【0027】

また、発泡槽1の上部には、界面活性剤貯留槽3から伸びた配管L2が接続している。配管L2には、ポンプP1が介装されている。ポンプP1は、制御装置30によって駆動が制御されている。この実施形態では、界面活性剤貯留槽3、配管L2及びポンプP1が、本発明における「界面活性剤供給装置」に相当する。

【0028】

発泡槽1の下流には、活性汚泥処理槽4が配置されている。発泡槽1と活性汚泥処理槽4とは、配管L3を介して接続されている。

【0029】

活性汚泥処理槽4は、槽内に微生物を含む活性汚泥が滞留し、微生物の作用によって有機物を分解して活性汚泥処理できる処理槽であれば特に限定はない。例えば、アンモニア酸化菌や亜硝酸酸化菌などの好気性微生物を含む曝気槽、亜硝酸酸化菌などの好気性微生物と脱窒菌などの嫌気性微生物を含む間欠曝気槽などを用いることができる。活性汚泥処理槽の下部からは、汚泥引き抜き用の配管L4が伸びている。

【0030】

この実施形態では、膜モジュール5は、活性汚泥処理槽4内であって、槽内の処理液に浸漬されて配置されている。

【0031】

膜モジュール5の二次側(濾過された処理水が流通する側)からは、ポンプP2が介装された配管L5が伸びており、ポンプP2を作動することで、槽内の処理水が膜モジュール5で膜濾過処理される。

【0032】

膜モジュール5に用いる濾過膜としては、一般的な濾過膜であれば全て使用できる。例えば、逆浸透(RO)膜、限外ろ過(UF)膜、精密ろ過(MF)膜、中空糸(HF)膜等が挙げられる。また、濾過膜の材質としては、ポリアクリロニトリル、ポリイミド、ポリエーテルスルホン、ポリフェニレンスルフィドスルホン、ポリテトラフルオロエチレン、ポリフッ化ビニリデン、ポリプロピレン、ポリエチレンなどが挙げられる。また、膜モジュール5の形態としては、特に限定は無く、中空糸膜モジュール、平膜型モジュール、スパイラル型モジュール、管型モジュール等が挙げられる。

【0033】

膜モジュール5の下方には、曝気(バブリング)装置6が配置され、所定時間毎に曝気して膜モジュール5の目詰まりを防止するようにしている。

【0034】

なお、この実施形態では、膜モジュール5は、活性汚泥処理槽4内に配置されているが、活性汚泥処理槽4の槽外に配置してもよい。

【0035】

次に、図1に示す水処理装置を用いて、本発明の水処理方法の第1の実施形態について説明する。なお、本発明の水処理方法の処理対象となる廃水としては、油分を含んだ廃水であればよく、特に限定は無い。例えば、化学工場や食品工場から排出される工場廃水等が挙げられる。

【0036】

まず、廃水を発泡槽1に供給し、攪拌装置2を作動させて槽内に供給された廃水を攪拌する。そして、ポンプP1を作動させて界面活性剤を所定量供給し、廃水中の油分をミセル化する。

【0037】

界面活性剤としては、特に限定は無い。例えば、脂肪酸ナトリウム、アルキル硫酸エステルナトリウム、アルファオレフィンスルホン酸ナトリウム、ラウリル硫酸ナトリウム、ラウレス硫酸ナトリウム、ココイルグルタミン酸ナトリウム、ココイルメチルアラニンナトリウム、スルホコハク酸ラウリル2ナトリウム等の陰イオン界面活性剤、ステアルトリモニウムクロリド、セトリモニウムクロリド等の陽イオン界面活性剤、ココベタイン、ラウロアンホ酢酸ナトリウム、ココアンホ酢酸ナトリウム、ラウリルヒドロキシスルタイン、ラウラミドプロピルベタイン、コカミドプロピルベタイン等の両性界面活性剤等が挙げられる。なかでも、自然界への蓄積がなく、環境負荷が小さくできるので、脂肪酸ナトリウム、アルキル硫酸エステルナトリウム、アルファオレフィンスルホン酸ナトリウム等の生分解性界面活性剤が好ましく用いられる。

【0038】

発泡槽1にて界面活性剤を添加混合して発泡させた廃水は、活性汚泥処理槽4に供給して活性汚泥処理する。そして、活性汚泥処理後の処理水を、膜モジュール5にて膜濾過処理し、濾過水を排水系に送り、塩素などを添加して系外に排水する。また、活性汚泥処理槽4の底部に体積した汚泥は、定期的に配管L3から引き抜いて図示しない汚泥処理系に送り、乾燥処理や脱水処理を行って処理する。

【0039】

このようにして水処理を行うが、本発明では、ポンプP1の作動を、制御装置30にて以下のように制御して界面活性剤の供給量を調整する。

【0040】

以下、制御装置30における制御について、図2のフローチャートを用いて説明する。

【0041】

ステップS1にて、発泡検知器21にて検出された発泡量が閾値以上であるか判断する。

【0042】

発泡検知器21にて検出された発泡量が下限閾値未満である場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が不足しているので、ステップS2にて、界面活性剤の添加量を増加させるべく指令をポンプP1に出力し、ステップS1に戻る。

【0043】

一方、発泡検知器21にて検出された発泡量が下限閾値以上である場合は、次に、ステップS3にて、上限閾値以上であるか判断する。

【0044】

上限閾値未満であれば、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給されていると判断でき、制御終了となる。

【0045】

一方、上限閾値以上の場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が過剰に供給されているので、ステップS4にて、界面活性剤の添加量を低減すべく指令をポンプP1に出力し、制御終了となる。

【0046】

本発明によれば、発泡槽1での発泡量に基づいて界面活性剤の添加量を制御するので、廃水中の油分をミセル化するのに必要とされる界面活性剤をほぼ過不足なく供給できる。このため、廃水に含まれる油分をほぼ完全にミセル化でき、膜モジュール5の膜に油分が付着することを防止できる。更には、油分がミセル化して廃水中に乳化分散することにより、活性汚泥処理槽4において油分が活性汚泥処理され易くなり、膜モジュール5の膜に油分がより付着し難くできる。このため、膜モジュール5の洗浄頻度や交換頻度を抑えることができる。また、界面活性剤の添加量を最適化できるので、薬剤コストを低減できる。

【0047】

本発明の水処理装置の第2の実施形態について、図3を用いて説明する。なお、第1の実施形態と実質的に同一箇所には、同一符号を付して、その説明を省略する。

【0048】

この実施形態の水処理装置は、活性汚泥処理槽4内に、膜モジュール5の膜の一次側(被濾過水が供給される側)に向けて界面活性剤を噴射する噴射口7が配置されている。噴射口7は、界面活性剤貯留槽3から伸びた、ポンプP3が介装された配管L6が接続している。ポンプP3は、ポンプP2と同期して、あるいは、ポンプP2が作動している間、所定のタイミングで間欠的に作動するようにタイマー制御されている。すなわち、膜モジュール5での膜濾過処理中、連続的又は間欠的に作動するように制御されている。

【0049】

なお、この実施形態では、噴射口7、界面活性剤貯留槽3、配管L6及びポンプP3が、本発明における「界面活性剤噴射装置」に相当する。

【0050】

この水処理装置によれば、膜モジュール5にて廃水を膜濾過処理している間、噴射口7から、膜モジュール5の膜の一次側に向けて界面活性剤が噴射されるので、膜モジュール5の膜近傍もしくは膜モジュール5に付着していた油分が、膜面に向けて噴射された界面活性剤との反応によりミセルを形成するので、膜の目詰まりを効率よく防止できる。更には、界面活性剤によって、蛋白質等の有機物が変性して膨潤するので、油分以外の固形物等の膜への付着を防止できる。

【0051】

本発明の水処理装置の第3の実施形態について、図4を用いて説明する。なお、第1、第2の実施形態と実質的に同一箇所には、同一符号を付して、その説明を省略する。

【0052】

この水処理装置は、廃水原から伸びた配管L1aに、配管L1a内を流通する廃水の油膜の油膜を検知する油膜センサ22と、切換え弁V1とが配置されている。切換え弁V1からは、発泡槽1に接続する配管L1bと、活性汚泥槽4に接続する配管L7が伸びている。油膜センサ22としては、特に限定はなく、従来公知のものを用いることができる。例えば、レーザー走査式、偏光解析式、または、UV光照射式などの油膜検知センサ等が挙げられる。油膜センサ22の測定結果は、制御装置31に入力される。

【0053】

以下、制御装置31における制御について、図5のフローチャートを用いて説明する。

【0054】

ステップS11にて、油膜センサ22により油膜が検出されたかどうか判断する。

【0055】

油膜が検出されなかった場合は、ステップS12にて、切換え弁V1により、配管L1aと配管L1bとの接続を切り離し、配管L1aと配管L7を接続し、ポンプP3の作動を完全停止して、制御終了となる。

【0056】

一方、油膜が検出された場合、ステップS13にて、切換え弁V1により、配管L1aと配管L7との接続を切り離し、配管L1aと配管L1bを接続する。また、ポンプP3を起動させ、作動させる。なお、ポンプP3は、ポンプP2と同期して、あるいは、ポンプP2が作動している間、所定のタイミングで間欠的に作動するようにタイマー制御されている。

【0057】

次に、ステップS14にて、発泡検知器21にて検出された発泡量が閾値以上であるか判定する。

【0058】

発泡検知器21にて検出された発泡量が下限閾値未満である場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が不足しているので、ステップS15にて、界面活性剤の添加量を増加させるべく指令をポンプP1に出力し、ステップS14に戻る。

【0059】

一方、発泡検知器21にて検出された発泡量が下限閾値以上である場合は、次に、ステップS16にて、上限閾値以上であるか判定する。

【0060】

上限閾値未満であれば、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤がほぼ過不足なく供給されていると判断でき、制御終了となる。

【0061】

一方、上限閾値以上の場合は、廃水中の油分を完全にミセル化するのに必要とされる界面活性剤が過剰に供給されているので、ステップS17にて、界面活性剤の添加量を低減すべく指令をポンプP1に出力し、制御終了となる。

【0062】

この実施形態の水処理装置によれば、油分を含まない廃水については、発泡槽をバイパスして直接活性汚泥処理槽4に供給できるので、界面活性剤の使用量をより最適化でき、効率よく水処理できる。

【符号の説明】

【0063】

1:発泡槽

2:攪拌装置

3:界面活性剤貯留槽

4:活性汚泥処理槽

5:膜モジュール

21:発泡検出器

22:油膜センサ

30、31:制御装置

L1〜L7:配管

P1〜P3:ポンプ

【特許請求の範囲】

【請求項1】

油分を含む廃水を発泡槽に導入し、前記発泡槽で前記廃水に界面活性剤を添加混合し、前記廃水を膜モジュールに通して膜濾過処理する水処理方法であって、

前記発泡槽での発泡量を検出して、該発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように、前記界面活性剤の添加量を制御することを特徴とする水処理方法。

【請求項2】

前記膜濾過処理中、連続的又は間欠的に前記膜モジュールの膜面に向けて界面活性剤を噴射する請求項1に記載の水処理方法。

【請求項3】

前記発泡槽における発泡量を、光学的手法、電気的手法及び画像的手法から選ばれる方法により検出する請求項1又は2に記載の水処理方法。

【請求項4】

前記界面活性剤として、生分解性界面活性剤を用いる請求項1〜3のいずれか1項に記載の水処理方法。

【請求項5】

前記発泡槽を通過した廃水を、活性汚泥処理槽に導入して活性汚泥処理した後、前記膜モジュールを通して膜濾過処理する請求項1〜4のいずれか1項に記載の水処理方法。

【請求項6】

油分を含む廃水が流入される発泡槽と、

前記発泡槽内の発泡量を検知する発泡検知器と、

前記発泡槽に界面活性剤を供給する界面活性剤供給装置と、

前記発泡槽内の発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように前記界面活性剤の供給量を制御する制御装置と、

前記発泡槽の下流に配置された膜モジュールとを備えることを特徴とする水処理装置。

【請求項7】

更に、前記膜モジュールの膜面に向けて界面活性剤を噴射する界面活性剤噴射装置を備える請求項6に記載の水処理装置。

【請求項8】

更に、前記発泡槽の上流に配置された油膜センサを備える請求項6又は7に記載の水処理装置。

【請求項9】

更に、前記油膜センサにて油膜が検出されなかった廃水を、前記発泡槽をバイパスさせて下流に流すバイパスラインを備える請求項8に記載の水処理装置。

【請求項10】

前記発泡検知器が、光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものである請求項6〜9のいずれか1項に記載の水処理装置。

【請求項11】

前記界面活性剤が、生分解性界面活性剤である請求項6〜10のいずれか1項に記載の水処理装置。

【請求項12】

更に、活性汚泥処理槽を備え、該活性汚泥処理槽の下流、又は該活性汚泥処理槽内に、前記膜濾過処理装置が配設されている請求項6〜11のいずれか1項に記載の水処理装置。

【請求項1】

油分を含む廃水を発泡槽に導入し、前記発泡槽で前記廃水に界面活性剤を添加混合し、前記廃水を膜モジュールに通して膜濾過処理する水処理方法であって、

前記発泡槽での発泡量を検出して、該発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように、前記界面活性剤の添加量を制御することを特徴とする水処理方法。

【請求項2】

前記膜濾過処理中、連続的又は間欠的に前記膜モジュールの膜面に向けて界面活性剤を噴射する請求項1に記載の水処理方法。

【請求項3】

前記発泡槽における発泡量を、光学的手法、電気的手法及び画像的手法から選ばれる方法により検出する請求項1又は2に記載の水処理方法。

【請求項4】

前記界面活性剤として、生分解性界面活性剤を用いる請求項1〜3のいずれか1項に記載の水処理方法。

【請求項5】

前記発泡槽を通過した廃水を、活性汚泥処理槽に導入して活性汚泥処理した後、前記膜モジュールを通して膜濾過処理する請求項1〜4のいずれか1項に記載の水処理方法。

【請求項6】

油分を含む廃水が流入される発泡槽と、

前記発泡槽内の発泡量を検知する発泡検知器と、

前記発泡槽に界面活性剤を供給する界面活性剤供給装置と、

前記発泡槽内の発泡量が所定値を超えない場合には前記界面活性剤の添加量を増加させ、該発泡量が所定値を超える場合には前記界面活性剤の添加量を減少させるように前記界面活性剤の供給量を制御する制御装置と、

前記発泡槽の下流に配置された膜モジュールとを備えることを特徴とする水処理装置。

【請求項7】

更に、前記膜モジュールの膜面に向けて界面活性剤を噴射する界面活性剤噴射装置を備える請求項6に記載の水処理装置。

【請求項8】

更に、前記発泡槽の上流に配置された油膜センサを備える請求項6又は7に記載の水処理装置。

【請求項9】

更に、前記油膜センサにて油膜が検出されなかった廃水を、前記発泡槽をバイパスさせて下流に流すバイパスラインを備える請求項8に記載の水処理装置。

【請求項10】

前記発泡検知器が、光学的手法、電気的手法及び画像的手法から選ばれる方法により発泡量を検知するように構成されたものである請求項6〜9のいずれか1項に記載の水処理装置。

【請求項11】

前記界面活性剤が、生分解性界面活性剤である請求項6〜10のいずれか1項に記載の水処理装置。

【請求項12】

更に、活性汚泥処理槽を備え、該活性汚泥処理槽の下流、又は該活性汚泥処理槽内に、前記膜濾過処理装置が配設されている請求項6〜11のいずれか1項に記載の水処理装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2013−52327(P2013−52327A)

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願番号】特願2011−190788(P2011−190788)

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

【公開日】平成25年3月21日(2013.3.21)

【国際特許分類】

【出願日】平成23年9月1日(2011.9.1)

【出願人】(000005234)富士電機株式会社 (3,146)

【Fターム(参考)】

[ Back to top ]