水処理装置

【課題】吸着素子の再生エネルギーの削減を課題としてなされたものであって、吸着性能を維持しながら、吸着素子の再生エネルギー量を低減することができる、水処理装置を提供することを課題とする。

【解決手段】有機化合物を含有する水を、繊維径21〜40μm、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

【解決手段】有機化合物を含有する水を、繊維径21〜40μm、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、有機化合物を含有する水から有機化合物を除去して浄化する装置に関し、特に各種工場、研究施設等から排出される有機溶剤等の有機化合物を含有した産業排水の浄化に用いられる装置に関するものである。

【背景技術】

【0002】

従来、有機化合物など被吸着物を含有する水を浄化する装置として、活性炭などの吸着材からなる交換可能な吸着素子を用いた交換式吸着装置が広く用いられている。交換式吸着装置においては、被吸着物を含有する水が吸着材を充填された槽に流入されて、吸着材が被吸着物を吸着することにより、水中に含まれる被吸着物が除去される。

【0003】

しかしながら、交換式吸着装置は被吸着物を一定時間吸着し続け、吸着材の吸着能力が飽和に達すれば、新品への交換、もしくは一度装置から吸着材を取り出して再生が必要となって連続浄化ができず、更に、水の浄化は、空気の浄化と異なり、微生物の繁殖が不可避であり、吸着材の寿命を縮めることもあって、交換および再生への労力、コスト増大が問題であった。

また、従来の浄化装置では、吸着材使用開始時と使用終了前では吸着性能が変化しており、安定に浄化処理することができないという問題点も有していた。

【0004】

特許文献1には、有機化合物など被吸着物を含有する水を連続浄化可能で、基本的に吸着材の交換の必要がない水処理装置が記載されている。この水処理装置においては、活性炭素繊維を含む吸着素子に被吸着物を含有する水を通流させて被吸着物を吸着させる吸着工程、その後被吸着物を吸着した吸着素子に高速のガスを通風させて吸着素子に付着する付着水を除去するパージ(脱水)工程、高温の加熱ガスを通気させることにより、吸着素子に吸着された被吸着物を脱離させて吸着素子を再生する脱着工程を連続的に行なっている。

【0005】

特許文献1の水処理装置において、吸着素子の再生エネルギーとしては、吸着素子に吸着された被吸着物の脱離のほかに、吸着素子に吸着した水の脱離および吸着素子表面に残存した付着水の乾燥に使用される加熱ガスの供給に必要なエネルギーが必要となる。そのため、付着水を高効率に脱水除去させることができれば、吸着素子の再生エネルギーの削減が可能となる。

【0006】

また、特許文献1の水処理装置において、吸着素子の再生エネルギーとしては、加熱ガスの給気手段である送風機やブロワーなどに使用される電気エネルギーがかかるが、吸着素子に含まれる吸着材の圧力損失が高い場合、給気に使用する電気エネルギーが多くかかる。そのため、低圧力損失な吸着材を吸着素子として使用することができれば、吸着素子の再生エネルギーの削減が可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−188493号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、吸着素子の再生エネルギーの削減を課題としてなされたものであって、吸着性能を維持しながら、吸着素子の再生エネルギー量を低減することができる、水処理装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討した結果、以下に示す手段により、上記課題を解決できることを見出し、本発明に到達した。すなわち本発明は以下の構成からなる。

【0010】

1.有機化合物を含有する水を、繊維径21〜40μm以、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

2.前記脱着工程の前に高速ガスを前記吸着素子に通風させて、該吸着素子表面に付着する水分を除去する脱水工程を含む上記1に記載の水処理装置。

3.前記付着水を前記吸着素子の前に返送させて、再度、該吸着素子に吸着させる上記2に記載の水処理装置。

4.前記活性炭素繊維が、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得たフェノール系繊維を炭化・賦活して得られる活性炭素繊維である上記1〜3のいずれかに記載の水処理装置。

【発明の効果】

【0011】

本発明の水処理装置によれば、吸着素子の再生エネルギー量を低減することができる。

【図面の簡単な説明】

【0012】

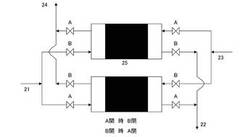

【図1】本発明の好ましい一形態の例である、ダンパー切替方式の水処理装置。

【発明を実施するための形態】

【0013】

本発明にかかる水処理装置は、有機化合物を含有する水を吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通流させて該吸着素子に吸着された有機化合物を脱着する脱着工程を備え、かかる工程を交互に行う水処理装置である。かかる構造を採用することにより、処理を連続的に行うことができるからである。

【0014】

より好ましい装置の構造としては、吸着素子が幾つかに分割されており、それらの吸着工程と脱着工程をダンパー等にて切替操作を行い、吸着と脱着を連続的に行う水処理装置である。また、吸着素子が回転することができ、吸着工程で有機化合物を吸着した吸着素子の部位が、吸着素子の回転により、脱着工程へ移動する構造を有する水処理装置も好ましい装置の構造である。

【0015】

本発明の水処理装置は、有機化合物の吸着工程後に吸着素子表面に残存する付着水を、ガスの通流により除去する脱水工程を有することが好ましい。付着水を気流で除去することにより、加熱による有機化合物の脱着が容易になるからである。除去した水滴は、戻りラインより装置入口の有機化合物を含有する原水に戻すことが好ましい。かかる方法によれば、工程数を省略でき、効率的だからである。

【0016】

本発明の吸着素子は回転し、脱水工程の後工程で脱着領域にて加熱ガスにより吸着素子を加熱することで吸着した有害物質を脱着して再度吸着が行える状態に再生される脱着工程を有することが好ましい。加熱により有機化合物を脱着した後、連続的に吸着工程に移動することができるからである。脱着工程により発生した有機化合物を含有したガスは、直接燃焼装置や触媒燃焼装置、蓄熱式燃焼装置等の燃焼装置や活性炭素繊維を使用した溶剤回収装置等の一般的に用いられるガス処理装置にて処理することができる。

【0017】

本発明の吸着素子は、性能面から活性炭素繊維を用いたものである。つまり、活性炭素繊維は表面にミクロ孔を有することと繊維状構造であることで、水との接触効率が高く、特に水中の有機化合物の吸着速度が速くなり、他の吸着材に比べて、極めて高い除去効率を発現できるからである。

【0018】

本発明で用いる活性炭素繊維は、繊維径が21〜40μmである。繊維径が22μm未満では、繊維表面に付着する水分量が多くなることで、脱着効率が低下する。繊維径が40μmを超えると、繊維径が大きくなることにより、水中の被吸着物質と吸着素子との接触効率が低下するために、吸着速度が低下する。

【0019】

本発明で用いる活性炭素繊維の前駆体であるフェノール繊維としては、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得られるフェノール系繊維であることが好ましい。前記化合物を混合させることで、化合物を混合させていない太繊維径のフェノール繊維では、引張伸度が低く、不織布の製造が困難であったり、例え不織布が製造できても炭化・賦活後の活性炭素繊維不織布の引張強度が低いという問題を、解決でき、引張強度の高い活性炭素繊維不織布を得ることができる。

【0020】

本発明で用いるフェノール系繊維としては、フェノール樹脂に脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物(配合物)を混合した混合物を紡糸して得られるフェノール系繊維が好適に用いられる。

【0021】

フェノール樹脂としては、酸性触媒の存在下でフェノール類とアルデヒド類とを反応させて得られるノボラック型フェノール樹脂、塩基性触媒の存在下でフェノール類とアルデヒド類とを反応させて得られるレゾール型フェノール樹脂、各種変性フェノール樹脂又はこれらの混合物等が挙げられる。

【0022】

本発明では、ノボラック型フェノール樹脂、レゾール型フェノール樹脂を用いることが好ましい。フェノール樹脂は、一種を単独で用いてもよく、二種以上を併用してもよい。

【0023】

本発明において配合物として用いられる脂肪酸アミド類とは、アンモニア又はアミンの窒素原子に結合する水素原子の1以上がアシル基によって置換された構造をもつ非重合体を意味し、該窒素原子に水素原子が2つ結合する第1級アミド、該窒素原子に水素原子が1つ結合する第2級アミド、該窒素原子に水素原子が結合していない第3級アミド、ラクタム、及び1分子中にアミンの窒素原子を2個以上有するものを包含する。したがって、本発明における「脂肪酸アミド類」は、ナイロン−6、ナイロン−6,6に代表される所謂、脂肪族ポリアミドのような重合体とは異なる。なお、「脂肪酸アミド類」は脂肪酸アマイド類とも称される。

【0024】

上脂肪酸アミド類のなかでも、原料混合物の取扱い性、安定性又は紡糸性等の点から、第1級アミド、第2級アミドが好ましく、第1級アミドがより好ましく、飽和脂肪酸モノアミド、不飽和脂肪酸モノアミドが特に好ましい。

【0025】

本発明において配合物として用いられるリン酸エステル類の「リン酸」とは、十酸化四リン(P4O10)が加水分解を受けて生ずる種々のオキソ酸の総称であり、オルトリン酸、ピロリン酸(二リン酸)、三リン酸、四リン酸、メタリン酸等を包含する。

【0026】

本発明において「リン酸エステル類」とは、リン酸における−OHの一つ以上が下記一般式(1)で表される基に置換されたもの(リン酸エステル)又はその塩を意味する。

【0027】

【化1】

[式中、R13はヘテロ原子(炭素と水素以外の原子)を有していてもよい炭素数4以上の炭化水素基であり、AOは炭素数2〜4のオキシアルキレン基であり、nは平均付加モル数であり、0〜100の数を示す。]

【0028】

リン酸エステル類としては、特に太径のフェノール系繊維とした際に機械的強度が高まりやすいことから、オルトリン酸における−OHの一つ以上が前記式(1)で表される基に置換されたもの(オルトリン酸エステル)又はその塩が好ましい。

【0029】

リン酸エステルの塩としては、リン酸エステルのアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、アミン塩等が挙げられる。リン酸エステル類は、単独で用いても、二種以上を併用してもよい。

【0030】

本発明において配合物として用いられるセルロース類としては、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース等が挙げられる。セルロース類は、単独で用いても、二種以上を併用してもよい。

【0031】

本発明で用いる活性炭素繊維は、前記フェノール繊維を前駆体とし、炭化・賦活処理することで得られる。

【0032】

本発明で用いる活性炭素繊維の上記以外の物性は特に限定されるものではないが、BET比表面積が900〜2000m2/gで、細孔容積が0.4〜0.9cm3/gで平均細孔経が14〜18Åのものが好ましい。BET比表面積が900m2/g未満、細孔容積が0.4cm3/g未満、細孔径が14Å未満では、有機化合物の吸着量が低くなり、BET比表面積が2000m2/gを超え、細孔容積が0.9cm3/gを超え、細孔径が18Åを超えると、細孔径が大きくなることで、有機化合物の吸着能力が低下したり、吸着素子の強度が弱くなり、また素材のコストが高くなり経済的では無くなる。

【実施例】

【0033】

以下に実施例を示し、本発明をより具体的に説明する。実施例中に示した特性は以下の方法で測定した。

【0034】

(BET比表面積)

BET比表面積は、液体窒素の沸点(−195.8℃)雰囲気下、相対圧力0.0〜0.15の範囲で上昇させたときの試料への窒素吸着量を数点測定し、BETプロットにより試料単位質量あたりの表面積(m2/g)を求めた。

【0035】

(細孔容積)

細孔容積は、相対圧0.95における窒素ガスの気体吸着法により測定した。

【0036】

(平均細孔径)

平均細孔径は、以下の式で求めた。

dp=40000Vp/S(ただし、dp:平均細孔径(Å))

Vp:細孔容積(cc/g)

S:BET比表面積(m2/g)

【0037】

(トルエン吸着容量)

トルエン吸着容量は、JIS K1477に定める方法で測定した。

【0038】

(有機化合物濃度)

装置入口・出口の水中の有機化合物濃度は、ガスクロマトグラフ法により分析し測定した。

【0039】

(平衡吸着量)

平衡吸着量(q*)は、50%破過時間を測定し、以下の式で求めた。

q*(mg/g)=有機化合物供給量×50%破過時間/吸着材重量

【0040】

(吸着帯厚み)

吸着帯厚み(10%Za)は、10%破過する破過時間を測定し、以下の式で求めた。

10%Za=(50%破過時間−10%破過時間)×2/(50%破過時間)

【0041】

(付着水分量)

付着水分量は、脱水操作後の吸着材の重量を測定し、以下の式で求めた。

付着水分量(g/g)=脱水操作後の吸着材重量(g)/絶乾時の吸着材重量(g)

【0042】

(吸着材の平均圧力損失)

吸着材の平均圧力損失は、脱水及び脱着操作中の装置入口・出口の圧力をマノスターケージにて測定し、装置入口・出口の圧力の平均値より以下の式で求めた。

吸着材の平均圧力損失(kPa)=装置入口の圧力(kPa)−装置出口の圧力(kPa)

【0043】

(ブロワー動力)

ブロワー動力は、以下の式で求めた。

ブロワー動力(W)=風量(m3/min)×装置入口の圧力(kPa)/6120/9.81/0.7×106

【0044】

(脱着熱量)

脱着熱量は、以下の式で求めた。

脱着熱量(kJ)=付着水の加温熱量(kJ)+付着水の蒸発熱量(kJ)

【0045】

[実施例1 ]

フェノール1000質量部と37質量%ホルマリン733質量部とシュウ酸5質量部を、還流冷却器を備えた反応容器に仕込み、40分間で常温から100℃に昇温させ、さらに100℃で4時間反応させた後、200℃まで加熱して脱水濃縮した後、冷却してノボラック型フェノール樹脂を得た。

【0046】

上記ノボラック型フェノール樹脂475kgとベヘン酸アミド25kgとを、二軸混練機(高速二軸連続ミキサー)に投入して、150℃で混練(溶融混合)を行い、室温まで冷却して、淡黄色透明なブロック状物を得た。なお、ベヘン酸アミドは日本精化社製のベヘニン酸アミド(BNT−22H)を用いた。

【0047】

次に、このブロック状物を粗粉砕し、溶融紡糸装置(グリッドメルター式)を用いて200℃で溶融し、該溶融により得られた溶融物を、170℃に保たれた孔径0.1mm、L/D=3、ホール数10個の紡糸口金から一定吐出量を保ちながら紡糸速度75m/分で紡糸(溶融紡糸)して糸条を得た。

【0048】

得られた糸条を、長さ70mmにカットして容器に入れ、塩酸14質量%かつホルムアルデヒド8質量%の水溶液に常温で30分間浸漬した後、2時間で98℃まで昇温し、さらに98℃で2時間保持することにより硬化を行った。

【0049】

次いで、得られた硬化物を、前記容器から取出して十分に水洗した後、3質量%アンモニア水溶液で60℃、30分間の中和を行った。その後、再度十分に水洗し、90℃、30分間乾燥することにより、単繊維繊度11dtex、繊維長70mm、繊維クリンプなしのフェノール系繊維を得た。

【0050】

得られたフェノール系繊維を使用し、ニードルパンチ機により、針密度500本/inch2、針深度12mm(裏)、7mm(表)の条件で裏表処理を行い、ACF不織布前駆体を得、その前駆体を不活性雰囲気(窒素雰囲気)中30分かけて、常温から890℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中890℃の温度で100分間賦活して、繊維径が24μm、平均細孔径14Å、BET比表面積1650m2/g、全細孔容積0.7cm3/g、トルエン吸着容量490mg/gの活性炭素繊維からなる不織布を得た。

【0051】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lの1,4−ジオキサンを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が39mmであり、平衡吸着量(q*)が177mg/gと良好な吸着性能であった。

【0052】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は1.9g/gであった。

【0053】

次に、脱着工程における加熱ガスとして120℃の空気を風速50cm/sで通風した。その際の吸着材の平均圧力損失は4.8kPaであった。また、ブロワー動力は46W、脱着熱量は969kJと試算された。

【0054】

[実施例2 ]

実施例1で製造したフェノール系繊維を使用し、実施例1と同様のACF不織布前駆体を得、その前駆体を、不活性雰囲気中18分かけて、常温から870℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中870℃の温度で120分間賦活して、繊維径が24μm、平均細孔径14Å、BET比表面積1100m2/g、全細孔容積0.5cm3/g、トルエン吸着容量320mg/gの活性炭素繊維からなる不織布を得た。

【0055】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lのイソプロピルアルコールを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が42mmであり、平衡吸着量(q*)が130mg/gと良好な吸着性能であった。

【0056】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は1.8g/gであった。

【0057】

次に、脱着工程における加熱ガスとして120℃の空気を風速50cm/sで通風した。その際の吸着材の平均圧力損失は3.8kPaであった。また、ブロワー動力は36W、脱着熱量は918kJと試算された。

【0058】

[比較例1 ]

単繊維繊度5.6dtex、繊維長70mm、繊維クリンプなしのフェノール系繊維(群栄化学工業(株)社製、カイノールKF−0570)を使用し、ニードルパンチ機により、針密度500本/inch2、針深度12mm(裏)、7mm(表)の条件で裏表処理を行いACF不織布前駆体を得、その前駆体を不活性雰囲気中18分かけて、常温から890℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中890℃の温度で60分間賦活して、繊維径17μm、平均細孔径14Å、BET比表面積1650m2/g、全細孔容積0.7cm3/g、トルエン吸着容量490mg/gの活性炭素繊維からなる不織布を得た。

【0059】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lの1,4−ジオキサンを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が40mmであり、平衡吸着量(q*)が175mg/gと良好な吸着性能であった。

【0060】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は2.6g/gであった。

【0061】

次に、脱着工程における加熱ガスとして120℃の空気を風速を風速50cm/sで通風した。その際の吸着材の平均圧力損失は8.5kPaであった。ブロワー動力は81W、脱着熱量は1326kJと試算され、実施例1と比較して1.7倍以上のブロワー動力、1.4倍以上の脱着熱量が必要であった。

【0062】

[比較例2 ]

比較例1で製造したフェノール繊維を使用し、比較例1と同様のACF不織布前駆体を得、その前駆体を、不活性雰囲気中18分かけて、常温から870℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中870℃の温度で60分間賦活して、繊維径17μm、平均細孔径13Å、BET比表面積1100m2/g、全細孔容積0.5cm3/g、トルエン吸着容量320mg/gの活性炭素繊維からなる不織布を得た。

【0063】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lのイソプロピルアルコールを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が42mmであり、平衡吸着量(q*)が130mg/gと良好な吸着速度と破過時間であった。

【0064】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は2.5g/gであった。

【0065】

次に、脱着工程における加熱ガスとして120℃の空気を風速を風速50cm/sで通風した。その際の吸着材の平均圧力損失は7.0kPaであった。ブロワー動力は66W、脱着熱量は1275kJと試算され、実施例2と比較して1.8倍以上のブロワー動力、1.4倍以上の脱着熱量が必要であった。

【0066】

【表1】

【産業上の利用可能性】

【0067】

本発明の水処理装置は、有機化合物を含む水の連続浄化を実現し、基本的に吸着材の交換が必要なく、多量の有機化合物を高効率かつ安定に除去することができる処理装置であるため、設備増大を必要とせずに、吸着材交換作業を省略でき、コスト低減、有害物質を安定除去でき、特に研究所や工場等の幅広い分野に利用することができ、産業界に寄与することが大である。

【符号の説明】

【0068】

11 原水導入ライン

12 吸着素子

13 吸着領域

14 脱水領域

15 戻りライン

16 脱着領域

21 原水

22 処理出口水

23 脱着空気

24 濃縮ガス

25 吸着素子

【技術分野】

【0001】

本発明は、有機化合物を含有する水から有機化合物を除去して浄化する装置に関し、特に各種工場、研究施設等から排出される有機溶剤等の有機化合物を含有した産業排水の浄化に用いられる装置に関するものである。

【背景技術】

【0002】

従来、有機化合物など被吸着物を含有する水を浄化する装置として、活性炭などの吸着材からなる交換可能な吸着素子を用いた交換式吸着装置が広く用いられている。交換式吸着装置においては、被吸着物を含有する水が吸着材を充填された槽に流入されて、吸着材が被吸着物を吸着することにより、水中に含まれる被吸着物が除去される。

【0003】

しかしながら、交換式吸着装置は被吸着物を一定時間吸着し続け、吸着材の吸着能力が飽和に達すれば、新品への交換、もしくは一度装置から吸着材を取り出して再生が必要となって連続浄化ができず、更に、水の浄化は、空気の浄化と異なり、微生物の繁殖が不可避であり、吸着材の寿命を縮めることもあって、交換および再生への労力、コスト増大が問題であった。

また、従来の浄化装置では、吸着材使用開始時と使用終了前では吸着性能が変化しており、安定に浄化処理することができないという問題点も有していた。

【0004】

特許文献1には、有機化合物など被吸着物を含有する水を連続浄化可能で、基本的に吸着材の交換の必要がない水処理装置が記載されている。この水処理装置においては、活性炭素繊維を含む吸着素子に被吸着物を含有する水を通流させて被吸着物を吸着させる吸着工程、その後被吸着物を吸着した吸着素子に高速のガスを通風させて吸着素子に付着する付着水を除去するパージ(脱水)工程、高温の加熱ガスを通気させることにより、吸着素子に吸着された被吸着物を脱離させて吸着素子を再生する脱着工程を連続的に行なっている。

【0005】

特許文献1の水処理装置において、吸着素子の再生エネルギーとしては、吸着素子に吸着された被吸着物の脱離のほかに、吸着素子に吸着した水の脱離および吸着素子表面に残存した付着水の乾燥に使用される加熱ガスの供給に必要なエネルギーが必要となる。そのため、付着水を高効率に脱水除去させることができれば、吸着素子の再生エネルギーの削減が可能となる。

【0006】

また、特許文献1の水処理装置において、吸着素子の再生エネルギーとしては、加熱ガスの給気手段である送風機やブロワーなどに使用される電気エネルギーがかかるが、吸着素子に含まれる吸着材の圧力損失が高い場合、給気に使用する電気エネルギーが多くかかる。そのため、低圧力損失な吸着材を吸着素子として使用することができれば、吸着素子の再生エネルギーの削減が可能となる。

【先行技術文献】

【特許文献】

【0007】

【特許文献1】特開2008−188493号公報

【発明の概要】

【発明が解決しようとする課題】

【0008】

本発明は、吸着素子の再生エネルギーの削減を課題としてなされたものであって、吸着性能を維持しながら、吸着素子の再生エネルギー量を低減することができる、水処理装置を提供することを課題とする。

【課題を解決するための手段】

【0009】

本発明者らは鋭意検討した結果、以下に示す手段により、上記課題を解決できることを見出し、本発明に到達した。すなわち本発明は以下の構成からなる。

【0010】

1.有機化合物を含有する水を、繊維径21〜40μm以、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

2.前記脱着工程の前に高速ガスを前記吸着素子に通風させて、該吸着素子表面に付着する水分を除去する脱水工程を含む上記1に記載の水処理装置。

3.前記付着水を前記吸着素子の前に返送させて、再度、該吸着素子に吸着させる上記2に記載の水処理装置。

4.前記活性炭素繊維が、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得たフェノール系繊維を炭化・賦活して得られる活性炭素繊維である上記1〜3のいずれかに記載の水処理装置。

【発明の効果】

【0011】

本発明の水処理装置によれば、吸着素子の再生エネルギー量を低減することができる。

【図面の簡単な説明】

【0012】

【図1】本発明の好ましい一形態の例である、ダンパー切替方式の水処理装置。

【発明を実施するための形態】

【0013】

本発明にかかる水処理装置は、有機化合物を含有する水を吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通流させて該吸着素子に吸着された有機化合物を脱着する脱着工程を備え、かかる工程を交互に行う水処理装置である。かかる構造を採用することにより、処理を連続的に行うことができるからである。

【0014】

より好ましい装置の構造としては、吸着素子が幾つかに分割されており、それらの吸着工程と脱着工程をダンパー等にて切替操作を行い、吸着と脱着を連続的に行う水処理装置である。また、吸着素子が回転することができ、吸着工程で有機化合物を吸着した吸着素子の部位が、吸着素子の回転により、脱着工程へ移動する構造を有する水処理装置も好ましい装置の構造である。

【0015】

本発明の水処理装置は、有機化合物の吸着工程後に吸着素子表面に残存する付着水を、ガスの通流により除去する脱水工程を有することが好ましい。付着水を気流で除去することにより、加熱による有機化合物の脱着が容易になるからである。除去した水滴は、戻りラインより装置入口の有機化合物を含有する原水に戻すことが好ましい。かかる方法によれば、工程数を省略でき、効率的だからである。

【0016】

本発明の吸着素子は回転し、脱水工程の後工程で脱着領域にて加熱ガスにより吸着素子を加熱することで吸着した有害物質を脱着して再度吸着が行える状態に再生される脱着工程を有することが好ましい。加熱により有機化合物を脱着した後、連続的に吸着工程に移動することができるからである。脱着工程により発生した有機化合物を含有したガスは、直接燃焼装置や触媒燃焼装置、蓄熱式燃焼装置等の燃焼装置や活性炭素繊維を使用した溶剤回収装置等の一般的に用いられるガス処理装置にて処理することができる。

【0017】

本発明の吸着素子は、性能面から活性炭素繊維を用いたものである。つまり、活性炭素繊維は表面にミクロ孔を有することと繊維状構造であることで、水との接触効率が高く、特に水中の有機化合物の吸着速度が速くなり、他の吸着材に比べて、極めて高い除去効率を発現できるからである。

【0018】

本発明で用いる活性炭素繊維は、繊維径が21〜40μmである。繊維径が22μm未満では、繊維表面に付着する水分量が多くなることで、脱着効率が低下する。繊維径が40μmを超えると、繊維径が大きくなることにより、水中の被吸着物質と吸着素子との接触効率が低下するために、吸着速度が低下する。

【0019】

本発明で用いる活性炭素繊維の前駆体であるフェノール繊維としては、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得られるフェノール系繊維であることが好ましい。前記化合物を混合させることで、化合物を混合させていない太繊維径のフェノール繊維では、引張伸度が低く、不織布の製造が困難であったり、例え不織布が製造できても炭化・賦活後の活性炭素繊維不織布の引張強度が低いという問題を、解決でき、引張強度の高い活性炭素繊維不織布を得ることができる。

【0020】

本発明で用いるフェノール系繊維としては、フェノール樹脂に脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物(配合物)を混合した混合物を紡糸して得られるフェノール系繊維が好適に用いられる。

【0021】

フェノール樹脂としては、酸性触媒の存在下でフェノール類とアルデヒド類とを反応させて得られるノボラック型フェノール樹脂、塩基性触媒の存在下でフェノール類とアルデヒド類とを反応させて得られるレゾール型フェノール樹脂、各種変性フェノール樹脂又はこれらの混合物等が挙げられる。

【0022】

本発明では、ノボラック型フェノール樹脂、レゾール型フェノール樹脂を用いることが好ましい。フェノール樹脂は、一種を単独で用いてもよく、二種以上を併用してもよい。

【0023】

本発明において配合物として用いられる脂肪酸アミド類とは、アンモニア又はアミンの窒素原子に結合する水素原子の1以上がアシル基によって置換された構造をもつ非重合体を意味し、該窒素原子に水素原子が2つ結合する第1級アミド、該窒素原子に水素原子が1つ結合する第2級アミド、該窒素原子に水素原子が結合していない第3級アミド、ラクタム、及び1分子中にアミンの窒素原子を2個以上有するものを包含する。したがって、本発明における「脂肪酸アミド類」は、ナイロン−6、ナイロン−6,6に代表される所謂、脂肪族ポリアミドのような重合体とは異なる。なお、「脂肪酸アミド類」は脂肪酸アマイド類とも称される。

【0024】

上脂肪酸アミド類のなかでも、原料混合物の取扱い性、安定性又は紡糸性等の点から、第1級アミド、第2級アミドが好ましく、第1級アミドがより好ましく、飽和脂肪酸モノアミド、不飽和脂肪酸モノアミドが特に好ましい。

【0025】

本発明において配合物として用いられるリン酸エステル類の「リン酸」とは、十酸化四リン(P4O10)が加水分解を受けて生ずる種々のオキソ酸の総称であり、オルトリン酸、ピロリン酸(二リン酸)、三リン酸、四リン酸、メタリン酸等を包含する。

【0026】

本発明において「リン酸エステル類」とは、リン酸における−OHの一つ以上が下記一般式(1)で表される基に置換されたもの(リン酸エステル)又はその塩を意味する。

【0027】

【化1】

[式中、R13はヘテロ原子(炭素と水素以外の原子)を有していてもよい炭素数4以上の炭化水素基であり、AOは炭素数2〜4のオキシアルキレン基であり、nは平均付加モル数であり、0〜100の数を示す。]

【0028】

リン酸エステル類としては、特に太径のフェノール系繊維とした際に機械的強度が高まりやすいことから、オルトリン酸における−OHの一つ以上が前記式(1)で表される基に置換されたもの(オルトリン酸エステル)又はその塩が好ましい。

【0029】

リン酸エステルの塩としては、リン酸エステルのアルカリ金属塩、アルカリ土類金属塩、アンモニウム塩、アミン塩等が挙げられる。リン酸エステル類は、単独で用いても、二種以上を併用してもよい。

【0030】

本発明において配合物として用いられるセルロース類としては、メチルセルロース、エチルセルロース、ヒドロキシエチルセルロース、カルボキシメチルセルロース等が挙げられる。セルロース類は、単独で用いても、二種以上を併用してもよい。

【0031】

本発明で用いる活性炭素繊維は、前記フェノール繊維を前駆体とし、炭化・賦活処理することで得られる。

【0032】

本発明で用いる活性炭素繊維の上記以外の物性は特に限定されるものではないが、BET比表面積が900〜2000m2/gで、細孔容積が0.4〜0.9cm3/gで平均細孔経が14〜18Åのものが好ましい。BET比表面積が900m2/g未満、細孔容積が0.4cm3/g未満、細孔径が14Å未満では、有機化合物の吸着量が低くなり、BET比表面積が2000m2/gを超え、細孔容積が0.9cm3/gを超え、細孔径が18Åを超えると、細孔径が大きくなることで、有機化合物の吸着能力が低下したり、吸着素子の強度が弱くなり、また素材のコストが高くなり経済的では無くなる。

【実施例】

【0033】

以下に実施例を示し、本発明をより具体的に説明する。実施例中に示した特性は以下の方法で測定した。

【0034】

(BET比表面積)

BET比表面積は、液体窒素の沸点(−195.8℃)雰囲気下、相対圧力0.0〜0.15の範囲で上昇させたときの試料への窒素吸着量を数点測定し、BETプロットにより試料単位質量あたりの表面積(m2/g)を求めた。

【0035】

(細孔容積)

細孔容積は、相対圧0.95における窒素ガスの気体吸着法により測定した。

【0036】

(平均細孔径)

平均細孔径は、以下の式で求めた。

dp=40000Vp/S(ただし、dp:平均細孔径(Å))

Vp:細孔容積(cc/g)

S:BET比表面積(m2/g)

【0037】

(トルエン吸着容量)

トルエン吸着容量は、JIS K1477に定める方法で測定した。

【0038】

(有機化合物濃度)

装置入口・出口の水中の有機化合物濃度は、ガスクロマトグラフ法により分析し測定した。

【0039】

(平衡吸着量)

平衡吸着量(q*)は、50%破過時間を測定し、以下の式で求めた。

q*(mg/g)=有機化合物供給量×50%破過時間/吸着材重量

【0040】

(吸着帯厚み)

吸着帯厚み(10%Za)は、10%破過する破過時間を測定し、以下の式で求めた。

10%Za=(50%破過時間−10%破過時間)×2/(50%破過時間)

【0041】

(付着水分量)

付着水分量は、脱水操作後の吸着材の重量を測定し、以下の式で求めた。

付着水分量(g/g)=脱水操作後の吸着材重量(g)/絶乾時の吸着材重量(g)

【0042】

(吸着材の平均圧力損失)

吸着材の平均圧力損失は、脱水及び脱着操作中の装置入口・出口の圧力をマノスターケージにて測定し、装置入口・出口の圧力の平均値より以下の式で求めた。

吸着材の平均圧力損失(kPa)=装置入口の圧力(kPa)−装置出口の圧力(kPa)

【0043】

(ブロワー動力)

ブロワー動力は、以下の式で求めた。

ブロワー動力(W)=風量(m3/min)×装置入口の圧力(kPa)/6120/9.81/0.7×106

【0044】

(脱着熱量)

脱着熱量は、以下の式で求めた。

脱着熱量(kJ)=付着水の加温熱量(kJ)+付着水の蒸発熱量(kJ)

【0045】

[実施例1 ]

フェノール1000質量部と37質量%ホルマリン733質量部とシュウ酸5質量部を、還流冷却器を備えた反応容器に仕込み、40分間で常温から100℃に昇温させ、さらに100℃で4時間反応させた後、200℃まで加熱して脱水濃縮した後、冷却してノボラック型フェノール樹脂を得た。

【0046】

上記ノボラック型フェノール樹脂475kgとベヘン酸アミド25kgとを、二軸混練機(高速二軸連続ミキサー)に投入して、150℃で混練(溶融混合)を行い、室温まで冷却して、淡黄色透明なブロック状物を得た。なお、ベヘン酸アミドは日本精化社製のベヘニン酸アミド(BNT−22H)を用いた。

【0047】

次に、このブロック状物を粗粉砕し、溶融紡糸装置(グリッドメルター式)を用いて200℃で溶融し、該溶融により得られた溶融物を、170℃に保たれた孔径0.1mm、L/D=3、ホール数10個の紡糸口金から一定吐出量を保ちながら紡糸速度75m/分で紡糸(溶融紡糸)して糸条を得た。

【0048】

得られた糸条を、長さ70mmにカットして容器に入れ、塩酸14質量%かつホルムアルデヒド8質量%の水溶液に常温で30分間浸漬した後、2時間で98℃まで昇温し、さらに98℃で2時間保持することにより硬化を行った。

【0049】

次いで、得られた硬化物を、前記容器から取出して十分に水洗した後、3質量%アンモニア水溶液で60℃、30分間の中和を行った。その後、再度十分に水洗し、90℃、30分間乾燥することにより、単繊維繊度11dtex、繊維長70mm、繊維クリンプなしのフェノール系繊維を得た。

【0050】

得られたフェノール系繊維を使用し、ニードルパンチ機により、針密度500本/inch2、針深度12mm(裏)、7mm(表)の条件で裏表処理を行い、ACF不織布前駆体を得、その前駆体を不活性雰囲気(窒素雰囲気)中30分かけて、常温から890℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中890℃の温度で100分間賦活して、繊維径が24μm、平均細孔径14Å、BET比表面積1650m2/g、全細孔容積0.7cm3/g、トルエン吸着容量490mg/gの活性炭素繊維からなる不織布を得た。

【0051】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lの1,4−ジオキサンを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が39mmであり、平衡吸着量(q*)が177mg/gと良好な吸着性能であった。

【0052】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は1.9g/gであった。

【0053】

次に、脱着工程における加熱ガスとして120℃の空気を風速50cm/sで通風した。その際の吸着材の平均圧力損失は4.8kPaであった。また、ブロワー動力は46W、脱着熱量は969kJと試算された。

【0054】

[実施例2 ]

実施例1で製造したフェノール系繊維を使用し、実施例1と同様のACF不織布前駆体を得、その前駆体を、不活性雰囲気中18分かけて、常温から870℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中870℃の温度で120分間賦活して、繊維径が24μm、平均細孔径14Å、BET比表面積1100m2/g、全細孔容積0.5cm3/g、トルエン吸着容量320mg/gの活性炭素繊維からなる不織布を得た。

【0055】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lのイソプロピルアルコールを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が42mmであり、平衡吸着量(q*)が130mg/gと良好な吸着性能であった。

【0056】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は1.8g/gであった。

【0057】

次に、脱着工程における加熱ガスとして120℃の空気を風速50cm/sで通風した。その際の吸着材の平均圧力損失は3.8kPaであった。また、ブロワー動力は36W、脱着熱量は918kJと試算された。

【0058】

[比較例1 ]

単繊維繊度5.6dtex、繊維長70mm、繊維クリンプなしのフェノール系繊維(群栄化学工業(株)社製、カイノールKF−0570)を使用し、ニードルパンチ機により、針密度500本/inch2、針深度12mm(裏)、7mm(表)の条件で裏表処理を行いACF不織布前駆体を得、その前駆体を不活性雰囲気中18分かけて、常温から890℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中890℃の温度で60分間賦活して、繊維径17μm、平均細孔径14Å、BET比表面積1650m2/g、全細孔容積0.7cm3/g、トルエン吸着容量490mg/gの活性炭素繊維からなる不織布を得た。

【0059】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lの1,4−ジオキサンを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が40mmであり、平衡吸着量(q*)が175mg/gと良好な吸着性能であった。

【0060】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は2.6g/gであった。

【0061】

次に、脱着工程における加熱ガスとして120℃の空気を風速を風速50cm/sで通風した。その際の吸着材の平均圧力損失は8.5kPaであった。ブロワー動力は81W、脱着熱量は1326kJと試算され、実施例1と比較して1.7倍以上のブロワー動力、1.4倍以上の脱着熱量が必要であった。

【0062】

[比較例2 ]

比較例1で製造したフェノール繊維を使用し、比較例1と同様のACF不織布前駆体を得、その前駆体を、不活性雰囲気中18分かけて、常温から870℃まで加熱して炭化させ、次に水蒸気12質量%を含有する雰囲気中870℃の温度で60分間賦活して、繊維径17μm、平均細孔径13Å、BET比表面積1100m2/g、全細孔容積0.5cm3/g、トルエン吸着容量320mg/gの活性炭素繊維からなる不織布を得た。

【0063】

得られた活性炭素繊維不織布を使用した130mmφで、厚み150mmの絶乾重量200gの吸着素子を2個作成し、図1のダンパー切替方式の水処理装置に設置して1000mg/lのイソプロピルアルコールを含む原水を通水線速3.6cm/minで導入した。その際の出口濃度の経時変化を確認した結果、表1に示すように吸着帯厚み(Za10%)が42mmであり、平衡吸着量(q*)が130mg/gと良好な吸着速度と破過時間であった。

【0064】

次に、水処理装置の脱水工程のガスとして30℃の空気を風速50cm/sで5min通風し、吸着素子に付着する水分を脱水除去した。その際の付着水分量は2.5g/gであった。

【0065】

次に、脱着工程における加熱ガスとして120℃の空気を風速を風速50cm/sで通風した。その際の吸着材の平均圧力損失は7.0kPaであった。ブロワー動力は66W、脱着熱量は1275kJと試算され、実施例2と比較して1.8倍以上のブロワー動力、1.4倍以上の脱着熱量が必要であった。

【0066】

【表1】

【産業上の利用可能性】

【0067】

本発明の水処理装置は、有機化合物を含む水の連続浄化を実現し、基本的に吸着材の交換が必要なく、多量の有機化合物を高効率かつ安定に除去することができる処理装置であるため、設備増大を必要とせずに、吸着材交換作業を省略でき、コスト低減、有害物質を安定除去でき、特に研究所や工場等の幅広い分野に利用することができ、産業界に寄与することが大である。

【符号の説明】

【0068】

11 原水導入ライン

12 吸着素子

13 吸着領域

14 脱水領域

15 戻りライン

16 脱着領域

21 原水

22 処理出口水

23 脱着空気

24 濃縮ガス

25 吸着素子

【特許請求の範囲】

【請求項1】

有機化合物を含有する水を、繊維径21〜40μm、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

【請求項2】

前記脱着工程の前に高速ガスを前記吸着素子に通風させて、該吸着素子表面に付着する水分を除去する脱水工程を含む請求項1に記載の水処理装置。

【請求項3】

前記付着水を前記吸着素子の前に返送させて、再度、該吸着素子に吸着させる請求項2に記載の水処理装置。

【請求項4】

前記活性炭素繊維が、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得たフェノール系繊維を炭化・賦活して得られる活性炭素繊維である請求項1〜3のいずれかに記載の水処理装置。

【請求項1】

有機化合物を含有する水を、繊維径21〜40μm、トルエン吸着容量200〜750mg/gの活性炭素繊維を含む吸着素子に通流させて該吸着素子に有機化合物を吸着させる吸着工程と、該吸着素子に高温の加熱ガスを通気させて該吸着素子に吸着された有機化合物を脱着する脱着工程とを、交互に行うことを特徴とする水処理装置。

【請求項2】

前記脱着工程の前に高速ガスを前記吸着素子に通風させて、該吸着素子表面に付着する水分を除去する脱水工程を含む請求項1に記載の水処理装置。

【請求項3】

前記付着水を前記吸着素子の前に返送させて、再度、該吸着素子に吸着させる請求項2に記載の水処理装置。

【請求項4】

前記活性炭素繊維が、フェノール樹脂に、脂肪酸アミド類、リン酸エステル類、セルロース類よりなる群から選択される少なくとも1種の化合物を混合した混合物を紡糸し、硬化して得たフェノール系繊維を炭化・賦活して得られる活性炭素繊維である請求項1〜3のいずれかに記載の水処理装置。

【図1】

【公開番号】特開2013−111551(P2013−111551A)

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願番号】特願2011−261782(P2011−261782)

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

【公開日】平成25年6月10日(2013.6.10)

【国際特許分類】

【出願日】平成23年11月30日(2011.11.30)

【出願人】(000003160)東洋紡株式会社 (3,622)

【Fターム(参考)】

[ Back to top ]