水分散性を有する高発光効率ナノ粒子及びその製造方法

【課題】水溶液中で高い発光効率を有するIII−V族半導体ナノ粒子及びその製造方法を

提供する。また、該III−V半導体ナノ粒子をガラスマトリックスに保持してなる高い発

光効率を有する蛍光体、その製造方法及び該蛍光体を含む発光デバイスを提供する。

【解決手段】III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有

する厚さ0.2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光

効率が10%以上である直径2.5〜10ナノメートルのナノ粒子、並びにIII−V族半

導体ナノ粒子を分散した有機溶媒分散液と、II族化合物及びVI族化合物を含有する水溶液とを接触させて、III−V族半導体ナノ粒子を水溶液中に移動させた後、該水溶液に光を

照射することを特徴とする上記ナノ粒子の製造方法、さらに、該ナノ粒子を分散させたガラスマトリックスの製造方法。

提供する。また、該III−V半導体ナノ粒子をガラスマトリックスに保持してなる高い発

光効率を有する蛍光体、その製造方法及び該蛍光体を含む発光デバイスを提供する。

【解決手段】III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有

する厚さ0.2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光

効率が10%以上である直径2.5〜10ナノメートルのナノ粒子、並びにIII−V族半

導体ナノ粒子を分散した有機溶媒分散液と、II族化合物及びVI族化合物を含有する水溶液とを接触させて、III−V族半導体ナノ粒子を水溶液中に移動させた後、該水溶液に光を

照射することを特徴とする上記ナノ粒子の製造方法、さらに、該ナノ粒子を分散させたガラスマトリックスの製造方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、高い発光効率を有するコア/シェル構造のナノ粒子、さらに水分散性を有するナノ粒子、およびその製造方法、該ナノ粒子が分散した蛍光体、及び該蛍光体を用いた発光デバイスに関する。

【背景技術】

【0002】

現在知られている蛍光性の半導体ナノ粒子は、主にII−VI族半導体、III−V族半導体

からなり、直径1.5〜15ナノメートル程度である。これらの半導体ナノ粒子は溶液法によって作製され、新しいタイプの蛍光体として活発に研究が進められている。これら半導体ナノ粒子は、いわゆる量子サイズ効果により、同じ材料でできていても粒径が小さくなるほどバンドギャップが広がって短波長側の発光を示すようになる。

【0003】

この様なナノ粒子の注目すべき特性として以下の3つが挙げられる。

1.表面原子の割合が高いために、適切な被覆処理をしないとすぐに凝集する。

2.表面には欠陥が多く存在するので、それを注意して除かないと高い発光効率が得られない。

3.ゾル‐ゲル法を使ってガラスで覆う場合や、バイオ用の蛍光プローブとして用いる場合には、水分散性を持つことが非常に大切になる。

【0004】

これら3つの特徴を理解して応用上優位な材料を作るためには、表面を如何にして設計するかが最も大切な課題となる。

【0005】

半導体ナノ粒子の研究の歴史を調べてみると、ほとんどがII−VI族半導体に関するものである。古くは1926年にガラス中のCdSナノ粒子について報告がある(非特許文献1)。そのあと、1982年頃から、コロイド溶液中の反応によってCdSナノ粒子が作製され、その発光などの物性が論じられ始めた(非特許文献2)。

【0006】

それからしばらくは、ドイツのグループによって研究の蓄積が進んだ。さらに1990年代の前半になると、コロイド溶液中ではなくガラス中での作製が多く試みられている(非特許文献3、4)。そのあと、1997年前後にアメリカの2つのグループで水と酸素を高度に排除した雰囲気中、有機溶媒中で有機金属を熱分解する方法により、粒径分布が狭くて発光効率の高いCdSeナノ粒子が作られるようになった。この研究により、この分野の研究が大きな注目を集めるようになった(非特許文献5、6)。

【0007】

一般に、ナノ粒子の周りをバンドギャップの大きい他の半導体で覆うことで、発光効率が格段に上昇することがわかっている。CdSeの場合には、被覆半導体層としてZnSeやZnSが好んで用いられる。中心部分にある半導体(この場合はCdSe)をコア、それを覆っている半導体(この場合はZnSeやZnS)をシェルと呼び、このようなCdSe/ZnSナノ粒子の構造全体を、コア/シェル構造と呼ぶ。

【0008】

本発明者等は、有機溶媒に代えて水を溶媒として用いる簡便な方法に注目し、発光効率の高いCdTeナノ粒子の合成に成功している(非特許文献7、特許文献1)。この場合は、CdSがシェルになり、さらにその外側をチオグリコール酸(TGA)が覆うことで、水分散性を獲得している。

【0009】

Cdは毒性が高いので、これをZnに置き換える研究も進められた。この場合、水分散性で高い発光効率を得るために、界面活性剤や亜鉛イオンを含む水溶液中で紫外光を照射

する方法が有効と報告されている(非特許文献8、特許文献2)。

【0010】

これらII−VI族半導体はイオン結合性が強く、このために耐久性が十分に高くはない。また、発光効率の高いものはCd、Hgなど毒性の高い金属を含むという欠点もある。一方で、III−V族半導体は、共有結合性が強いために十分な耐久性がある。しかしながら

、合成はII−VI族半導体よりも難しく、高温や高圧の条件が必要になる。このため、II−VI族半導体の研究よりはずっと数は少ないが、この6−7年の間にいくつか試みられている。

【0011】

まず、InPナノ粒子がフッ酸処理により発光することが見出された(非特許文献9)。高い発光効率を再現性良く得るために、この方法を改良して、光を当てつつフッ酸処理する方法が開発された(非特許文献10)。同じ頃、InPの表面をII−VI族の場合と同じようにZnSで覆うことで発光効率が上がることも示された(非特許文献11)。他に、InAsについても、各種のシェル材料が試されている(非特許文献12)。ここまでの研究では、III−V族ナノ粒子は有機溶媒に分散しており、発光効率は高いもので50

%程度であった。ここで、フッ酸処理の際には、有機溶媒にフッ化水素を含む水を10体積%程度加えるのが一般的であり、この段階では、水分散性を有するIII−V族ナノ粒子

は得られていなかった。

【0012】

最近になって、InP/ZnSのコア/シェル構造のナノ粒子の外側にTGA分子を結合させることで、水分散性を付与したナノ粒子が作製された(非特許文献13)。この場合、TGA分子を結合させる前の発光効率が15%と報告されているので、TGAを結合させた場合にはそれよりも低い値となる。同じ頃、InAsxP1−x/InP/ZnSeというコア/シェル構造(シェルがInPとZnSeの2つ)をリン脂質で覆ったものが水分散でき、発光効率3.5%が得られることが示されている(非特許文献14、特許文献3)。このあと同じグループから、直径2ナノメートル以下のInAsナノ粒子をコアに用いた場合には、発光効率6−9%の水分散性ナノ粒子が作製できることが示されている(非特許文献15)。さらに、近年、シェルの作製法を工夫したInP/ZnSナノ粒子で、発光効率40%が達成され、さらにそれを水中に置換することも可能であると報告されている(非特許文献16)。しかしながら、この場合には、反応温度は220℃程度の高温となる。

【0013】

次に特許公報について見ると、下記特許文献4には、水分散性で発光するIII−V族ナ

ノ粒子についての記載がある。さらに、III−V族ナノ粒子の表面に金属層を設けること

で、水の中に高い発光効率で安定に保持できるナノ粒子複合体が得られるとされている(特許文献5)。しかしながら、これらの特許公報では、高い発光効率を得るための方法について具体的な開示がなく、また、安定性についても具体的な記載がなされていない。

【0014】

以上の通り、公知のIII−V族半導体ナノ粒子の作製法では、200℃以上の高温が必

要であり、また、高い発光効率を保ったまま水に分散させることには困難であった。このため、高い安定性を持つIII−V族ナノ粒子を、その発光効率を保ったまま水に安定に分

散できれば、応用上の利点は大きい。

【0015】

一方、III−V族ナノ粒子の組成比については、ナノ粒子の合成の初期から、III族とV族の元素比を調べることが継続的に行われている。最初、In/P(モル比)は、1−1.1と報告された(非特許文献17)。次の報告では、In/P=1−1.1と報告され(非特許文献18)、その後、In/P=1.2と報告されている。(非特許文献19)これらの報告から、全ての場合でV族元素に対するIII族元素のモル比は、1〜1.2の

範囲にあることがわかる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】WO2004/065296

【特許文献2】特開2006−291175号公報

【特許文献3】WO2006/076290

【特許文献4】WO2005/110916

【特許文献5】US2006/0202167A1

【非特許文献】

【0017】

【非特許文献1】ジャッケル、ツァイトシュリフト フィア テクニッシェ フィジーク、6巻、301ページ、1926年。

【非特許文献2】ヘングライン、ベリヒテ デア ブンゼン−ゲゼルシャフト フィア フィジカリッシェ へミー、86巻、301ページ、1982年。

【非特許文献3】野上ら、ジャーナル オブ アメリカン セラミック ソサエティー、73巻、2097ページ、1990年。

【非特許文献4】エキモフ、ジャーナル オブ ルミネッセンス、70巻、1ページ、1996年。

【非特許文献5】バベンディーら、ジャーナル オブ フィジカルケミストリー ビー、101巻、9463ページ、1997年。

【非特許文献6】アリビサトスら、ジャーナル オブ アメリカン ケミカル ソサエティー、119巻、7019ページ、1997年。

【非特許文献7】村瀬ら、ケミストリー レターズ、34巻、92ページ、2005年。

【非特許文献8】村瀬ら、コロイズ アンド サーフェスイズ エー、294巻、33ページ、2007年。

【非特許文献9】ノジックら、アプライド フィジクス レターズ、68巻、3150ページ、1996年。

【非特許文献10】ウェラーら、ジャーナル オブ フィジカルケミストリー ビー、106巻、12659ページ、2002年。

【非特許文献11】ウェラーら、ケムフィジケム、2巻、331ページ、2001年。

【非特許文献12】バニンら、ジャーナル オブ アメリカン ケミカル ソサエティー、122巻、9692ページ、2000年。

【非特許文献13】プラサドら、ジャーナル オブ アメリカン ケミカル ソサエティー、127巻、11364ページ、2005年。

【非特許文献14】バベンディーら、ジャーナル オブ アメリカン ケミカル ソサエティー、127巻、10526ページ、2005年。

【非特許文献15】バベンディーら、ジャーナル オブ アメリカン ケミカル ソサエティー、128巻、2526ページ、2006年。

【非特許文献16】ペンら、ジャーナル オブ アメリカン ケミカル ソサエティー、129巻、15432ページ、2007年。

【非特許文献17】アリビサトスら、ジャーナル オブ フィジカルケミストリー、100巻、7212ページ(1996年)

【非特許文献18】ノジックら、ジャーナル オブ フィジカルケミストリー ビー、104巻、12149ページ(2000年)

【非特許文献19】クィアンら、ジャーナル オブ アプライド フィジクス、95巻、3683ページ(2004年)

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、上記した如き従来技術の現状に鑑みてなされたものであり、その主な目的は、水溶液中で高い発光効率を有するIII−V族半導体を主成分とするナノ粒子、およびそ

の製造方法を提供することにある。さらに、本発明のその他の目的は、当該半導体ナノ粒子をガラスマトリックス中に保持してなる蛍光体、該蛍光体を用いる発光デバイス、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0019】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、III−V族

半導体ナノ粒子を分散した有機溶媒分散液と、II族化合物及びVI族化合物を含有する水溶液とを接触させることによって、III−V族半導体ナノ粒子の表面のIII族元素およびV族元素の一部がそれぞれII族元素およびVI族元素に置換して水溶液中に分散した状態となり、特に、VI族化合物としてVI族元素を含む界面活性剤を用いる場合には、これがナノ粒子の表面に付加されて水分散性が高まることを見出した。さらに、このナノ粒子に光を照射することによって、III−V族半導体ナノ粒子の表面にII−VI族半導体の層が形成されて

、コア/シェル構造を有するナノ粒子が得られることを見出した。

【0020】

そして、この様な方法で形成されたナノ粒子は、従来知られているIII−V族半導体ナ

ノ粒子と比べると、III族元素の比率が高い特定の組成を有するものであり、公知のIII−V族半導体ナノ粒子と比較すると、水中でも非常に高い発光効率を示すものであることを見出し、ここに本発明を完成するに至った。

【0021】

即ち、本発明は、下記の水分散性ナノ粒子、その製造方法、該ナノ粒子の用途を提供するものである。

【0022】

1. III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有する厚

さ0.2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光効率が

10%以上である直径2.5〜10ナノメートルのナノ粒子。

2. V族元素に対するIII族元素のモル比が1.28〜2.3であることを特徴とする

上記項1に記載のナノ粒子。

3. In,Ga及び Alからなる群から選ばれた少なくとも一種のIII族元素と、N,P,As及びSbからなる群から選ばれた少なくとも一種のV族元素を含有する上記項1又は2に記載のナノ粒子。

4. II族元素に対するVI族元素のモル比が0.75〜1.3である上記項1〜3のいずれかに記載のナノ粒子。

5. Zn,Cd及びHgからなる群から選ばれた少なくとも1つのII族元素と、S,Se及び Teからなる群から選ばれた少なくとも1つのVI族元素を含有する上記項4に記

載のナノ粒子。

6. コアにInP、シェルにZnSを含むナノ粒子において、その直径をD(ナノメートル単位としたときの数値)、III族元素に対するII族元素のモル比をyとしたときに、Dとyが下

記(1)〜(3)の条件を同時に満足する範囲にあることを特徴とする上記項1〜5のいずれかに記載のナノ粒子:

【数1】

(2)y≦1.24(D3-1)

(3)2.5≦D≦10

7. 蛍光発光効率が50%以上である上記項1〜6のいずれかに記載のナノ粒子。

8. 水に分散する上記項1〜7のいずれかに記載のナノ粒子。

9. チオール基およびカルボキシル基を有する界面活性剤におけるチオール基がナノ粒子に結合していることを特徴とする上記項8に記載のナノ粒子。

10.下記(1)及び(2)の工程を含む上記項1〜7のいずれかに記載された水分散性ナノ粒子の製造方法:

(1) III-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させて、有機溶媒分散液中のIII-V族半導体ナノ粒子を水溶液中に移動させる工程;

(2) 上記(1)工程によってIII-V族半導体ナノ粒子を水溶液中に移動させた後、波長300〜600ナノメートルの光を該水溶液に照射する工程。

11. III-V族半導体ナノ粒子が、V族の2種の原子が直接に結合した部分を持つ化合物とIII族元素を含む化合物とをソルボサーマル法によって反応させて得られるものであ

る上記項10に記載の水分散性ナノ粒子の製造方法。

12. VI族元素を含む化合物としてVI族元素を含む界面活性剤を用いることを特徴とする上記項10又は11に記載の水分散性ナノ粒子の製造方法。

13. 上記項1〜9のいずれかに記載されたナノ粒子を、酸化珪素を構成成分とするマトリックス中に分散させた蛍光体。

14. 酸化珪素を含むマトリックスが、オルガノアルコキシシランを含む原料からゾル−ゲル法によって形成されたものである上記項13に記載のガラス蛍光体。

15. 上記項13又は14の蛍光体を発光源として含む発光デバイス。

【0023】

以下、本発明の高い発光効率を有する水分散性ナノ粒子の製造方法、及び該方法で得られるナノ粒子について説明する。

【0024】

水分散性ナノ粒子の製造方法

(1)III−V族半導体ナノ粒子の製造工程:

従来、III−V族ナノ粒子におけるV族元素の供給源としては、珪素とV族元素が結合

した有機物が主に使われてきた。配位性溶媒中でこれを加熱分解することで、核を生成させた後に成長させ、ナノ粒子を得ることができる(ホットソープ法)。リンの場合を例に挙げると、V族元素の供給源としてはトリス(トリメチルシリル)ホスフィン(P[Si(CH3)3]3)が使われてきた。これは、非常に高価(ストレム社で、1グラム11000円程度)な上に、毒性が高くて不安定で、さらに空気中で自然発火する性質を持つので扱いが面倒である。これを他の物質に代替する試みは、以前に山口らによって行われた。(ケミストリー レターズ、33巻、1494ページ(2004年))この中では、リンの供給源として窒素とV族が結合した有機物を使用した。即ち、トリス(ジメチルアミノ)ホスフィン(P[N(CH3)2]3)を用い、345℃での熱分解により、InPナノ粒子が合成された

。こちらは、上記の1/10以下の低価格(ストレム社で5グラム3600円、和光純薬で25グラム9500円)でかつ、毒性が低く、扱いが容易である。しかしながら、合成されたInPナノ粒子は、サイズ分布が50%程度と比較的大きく、また発光は弱くてスペクトル幅が広いものであった。

【0025】

本発明では、上記したホットソープ法によって得られたIII−V族ナノ粒子を用いるこ

ともできるが、次に説明するソルボサーマル法によるほうが、安価、安全、簡便にIII−

V族ナノ粒子を製造できる。以下、この方法について説明する。

【0026】

ソルボサーマル法は、ナノ粒子の合成法の一つである。これは、耐圧容器(オートクレーブ)中に溶媒を入れ、その溶媒の沸点以上の温度にして目的物を合成する手法である。なお水を溶媒とするものは特に水熱法として知られている。このソルボサーマル法を用いれば、高圧条件を利用して溶解度を上昇させ、反応を促進して、より低い温度での合成が可能になる。

【0027】

本発明では、特に、V族の2種の原子が直接に結合した部分を持つ化合物をV族元素の供給源とし、さらにソルボサーマル法を用いることでIII−V族のナノ粒子を比較的低温

で合成することが可能となった。ソルボサーマル法の温度は、100〜300℃程度、より好ましくは、120〜200℃程度、さらに150〜180℃程度が好ましい。

【0028】

このようなV族の2種の原子が直接に結合した部分を持つ化合物としては、一般式:

【0029】

【化1】

【0030】

(式中、MはV族元素であり、R1、R2及びR3は同一又は異なって、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、tert.−ブチル基等の低級アルキル

基である。mは0〜2の整数であり、nは1〜3の整数であって、m+n=3である)で表される化合物を例示できる。上記一般式で表される化合物の具体例としては、下記化合物を挙げることができる。

【0031】

【化2】

【0032】

III族元素の供給源としては、特に限定されないが、In,Ga,Al等のIII族金属、その塩化物、酸化物、炭酸塩、酢酸塩などが例示される。III族元素は一種又は二種以上

混合して用いることができる。

【0033】

溶媒としては、トルエン、クロロホルムなどの疎水性の極性有機溶媒が例示される。

【0034】

この方法により合成したナノ粒子にアルコールなどの貧溶媒を加えること(サイズ選択的沈降法)により容易にサイズ分布の狭いナノ粒子を得ることができる。このサイズ選択的沈降法とは、良溶媒に分散しているナノ粒子に、アルコールなどの貧溶媒を徐々に加えていくことで、溶解度の低いナノ粒子(通常は大きなサイズのナノ粒子)から徐々に沈殿

させて分級する手法である。このときの粒径は、1.5〜6ナノメートル程度であることが多い。発光効率を上げるために、このコアの表面にさらに以下に記述する方法でシェル層をつける。

【0035】

ナノ粒子の作製条件と、作製されたナノ粒子の組成との関係については、いくつか報告

例がある。ソルボサーマル法では、塩化インジウムとリン化ナトリウムを原料にした場合、V族元素(リン)に対するIII族元素(インジウム)のモル比は1.2であった。ホットソープ法でのリン化インジウム合成は、1990年代から多くの研究がある。ほとんどの場合、トリス(トリメチルシリル)ホスフィンがリンの供給源となり、V族元素(リン)

に対するIII族元素(インジウム)のモル比として1.0−1.1の範囲の値が報告され

ている。リンの替りにヒ素を用いる反応では、トリス(トリメチルシリル)ヒ素をヒ素の供給源に用いることができる。この場合も、V族元素(ヒ素)に対するIII族元素(インジウム)のモル比は、1.0程度と報告されている。一方、本願明細書の作製法では、ナノ粒子の表面にIII族原子が多く配置される。発光効率を上げるためにIII-V族のコアにII-VI族のシェルをコートする際に、この表面の状態がシェルの性質に影響を与える可能性が

ある。

【0036】

(2)コア/シェル構造ナノ粒子の形成工程:

(i)混合液の調製工程

次いで、上記した方法で得られたIII-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させる。この際、水相には界面活性剤を分散させておく。この界面活性剤としては、VI族元素を含む水分散性の分子を用いるのが好都合である。その一例として、チオグリコール酸が挙げられる。この場合は、分子の一端の硫黄原子がナノ粒子の表面に接着し、分子の他端のカルボキシル基が中性からアルカリ性の領域でイオン化して、ナノ粒子の水中での安定分散に寄与する。このとき、界面活性剤に加えて、他のVI族元素を含む化合物を添加しても良い。

【0037】

この工程により、III-V族半導体の表面にあるIII族およびV族イオンの一部の脱離反

応が起きて、水溶液中のII族およびVI族イオンと置換されると共に、水溶液中に含まれる界面活性剤がナノ粒子表面に結合する。これにより、有機溶媒分散液中に含まれるナノ粒子が親水性となって、水相に移動して、水相中にIII-V族半導体ナノ粒子が分散した状態となる。この際、界面活性剤としては、チオールやアミン、アミノ酸等を用いることができる。チオールを用いた場合には、中に含まれる硫黄がVI族元素なので、他のVI族元素の量を減らすことができる。チオールとしては、チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸が例示される。

【0038】

III-V族半導体ナノ粒子を含有する有機溶媒分散液では、有機溶媒としては、例えば、トルエン、クロロホルムなどの疎水性極性有機溶媒を用いることができる。この疎水性極性有機溶媒とは、水酸基、カルボキシル基、アミノ基などの水素結合能を有する官能基を持たない極性の有機溶媒のことである。

【0039】

有機溶媒分散液中におけるIII-V族半導体ナノ粒子の濃度については、特に限定的ではないが、例えば、 0.5×10−6モル/リットル〜10×10−6モル/リットル程度とすることが好ましく、1×10−6モル/リットル〜6×10−6モル/リットル程度とすることがより好ましく、2×10−6モル/リットル〜3×10−6モル/リットル程度とすることがさらに好ましい。

【0040】

該有機溶媒分散液は、従来のホットソープ法や、上記したソルボサーマル法によって得たIII-V族半導体ナノ粒子が分散した状態の有機溶媒分散液をそのまま用いても良く、或

いは、ホットソープ法やソルボサーマル法によって得たIII-V族半導体ナノ粒子を溶媒から分離した後、再度、有機溶媒中に分散させた分散液を用いても良い。

【0041】

水溶液に配合するII族元素を含む化合物としては、Zn,Cd,Hg等のII族元素の少なくとも一種を含む水溶性化合物を用いることができる。この様な水溶性化合物としては、例えば、過塩素酸塩、塩化物、硝酸塩などを用いることができる。

【0042】

水溶液中のII族元素イオンの濃度については、0.01〜0.3モル/リットル程度とすることが好ましく、0.05〜0.2モル/リットル程度とすることがより好ましく、0.065〜0.15モル/リットル程度とすることが更に好ましい。

【0043】

VI族元素を含む化合物としては、S,Se,Te等のVI族元素の少なくとも一種を含む水溶性化合物を用いることができる。この様な水溶性化合物としては、チオグリコール酸、3−メルカプトプロピオン酸、硫化ナトリウム、硫化水素ナトリウム(NaSH)等が挙げられる。その他、セレン化物、テルル化物についても同様の化合物を用いることができる。

【0044】

水溶液中のVI族元素の濃度については、0.01〜0.8モル/リットル程度とすることが好ましく、0.05〜0.5モル/リットル程度とすることがより好ましく、0.15〜0.4モル/リットル程度とすることが更に好ましい。

【0045】

水溶液中におけるII族元素に対するVI族元素のモル比は、VI族/II族元素=1.5〜4.0程度とすることが好ましく、1.8〜3.0程度とすることがより好ましく、1.9〜2.5程度とすることが更に好ましい。

【0046】

さらに、界面活性剤としてチオールを導入する場合には、他のVI族の量と合わせて上記の比率となるように添加する。このチオールとしては、チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸等が例示される。この界面活性剤の作用で、ナノ粒子の水中での分散性が向上する。

【0047】

II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液のpHは、5〜12程度であることが好ましく、6.5〜11.5程度であることがより好ましく、9〜10程度であることが更に好ましい。

【0048】

III-V族半導体ナノ粒子を含有する有機溶媒分散液と、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液とを接触させる方法については、特に限定はなく、該有機溶媒分散液と水溶液の一方を含む容器中に他方を加えればよい。この際、該有機溶媒分散液と水溶液の界面において反応が進行するが、該有機溶媒分散液と水溶液を十分に混合することによって、反応の進行速度を促進することができる。

【0049】

この際、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に対するIII-V族半導体ナノ粒子を含有する有機溶媒分散液の体積比は、0.2〜5程度とすることが好ましく、0.7〜1.3程度とすることがより好ましい。

【0050】

このときの液温は、15〜80℃程度の間であることが好ましく、30〜65℃程度であることがより好ましく、45〜55℃程度であることが最も好ましい。

【0051】

(ii)光照射工程:

上記した方法でIII-V族半導体ナノ粒子を水相中に移動させて、水相中に分散した状態とした後、該水相に光を照射する。この工程により、III-V族半導体ナノ粒子の表面にお

いて、水溶液中のII族元素とVI族元素との反応が生じてII−VI族半導体の層が形成される。この工程は、実際には、光照射によるナノ粒子の溶解と溶液中からのII族およびVI族イオンの供給の競争的な反応である。この反応により、コアとなるIII-V族ナノ粒子の表面が削られながら新しいII−VI族の層が付加されてコア/シェル構造を有するナノ粒子が得られる。この工程によって、ナノ粒子中の組成において、III族元素がV族元素よりも多

くなる。また、この工程により発光効率が大きく向上して、高い発光効率を有する水分散性のナノ粒子が得られる。

【0052】

この際、VI族元素を含む化合物としてチオグリコール酸を用いた場合には、チオグリコール酸は、VI族元素である硫黄の供給源として作用すると同時に、形成されたシェル部分の表面にチオール基が結合して、カルボキシル基の存在によってナノ粒子に水分散性が付与される。他のチオール(チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸等)を用いた場合にも、同様のメカニズムによって安定化される。

【0053】

照射する光の波長については、光照射による発光効率増大の効果を生じさせるためには、ナノ粒子に吸収がある波長範囲であればよい。但し、波長が短すぎると溶媒や界面活性剤の吸収の影響が出てくるので望ましくない。また、光吸収の程度が少ないと、反応に時間がかかるので好ましくない。通常は、波長300〜600ナノメートル程度の光が好ましく、320〜500ナノメートル程度の光がより好ましく、330〜400ナノメートル程度の光が更に好ましい。

【0054】

照射光の強度は、0.1〜6ワット/平方センチメートル程度とすることが好ましく、1〜5ワット/平方センチメートル程度とすることがより好ましく、3〜4.5ワット/平方センチメートル程度とすることが更に好ましい。

【0055】

光の照射時間は、照射強度にも依存するが、通常、1分〜12時間程度であり、好ましくは20分〜5時間程度であり、より好ましくは30分〜2時間程度である。

【0056】

上記した光照射によって、ナノ粒子の発光効率が大幅に増大し70%を超える場合もある。

【0057】

上記した方法で得られた、コア部分がIII-V族半導体ナノ粒子からなり、シェル部分がII−VI族半導体からなるコア/シェル構造を有するナノ粒子は、アルコールなどの貧溶媒を加えることで、沈殿させて精製することができる。これを再び、水中に分散させることも可能である。

【0058】

貧溶媒を加えてサイズ選択的沈降法によってナノ粒子を分級するタイミングは、水転換の前でも光照射の直前でも、光照射の直後でも良い。水転換後(光照射の直前または直後)に行うほうが、表面酸化が抑えられてより高い発光効率が得られる傾向にある。

【0059】

水分散性の高発光効率ナノ粒子

上記した方法で得られる高い発光効率を有する水分散性のナノ粒子は、コア部分がIII-V族半導体ナノ粒子であり、シェル部分がII−VI族半導体からなるコア/シェル構造を有するものである。

【0060】

背景技術の項に記載した通り、有機溶媒中で作製した公知のIII-V族半導体ナノ粒子で

は、V族に対するIII族の元素比は、1〜1.2程度である。一方で、本発明の水分散性

ナノ粒子は、従来のIII-V族半導体ナノ粒子と比較して、III族元素の比率の高い特有な

組成を有するものである。即ち、本発明の水分散性ナノ粒子では、水中で高い発光効率を

得るために、V族元素に対するIII族元素のモル比(III族元素/V族元素のモル比)が、1.25〜3.0の組成を有している。さらに良好な発光効率を得るためには、当該組成が1.28〜2.3程度であることがより好ましく、1.29〜2.0程度であることが最も好ましい。

【0061】

尚、本願明細書では、V族元素に対するIII族元素のモル比は、電子線マイクロアナラ

イザー(Electron probe micro-analyzer, EPMA)分析により得た値である。このとき、

装置メーカーから供給される標準物質用いることが多い。即ち、分析したいものがIII−

V族半導体InPであれば、InPの標準ロッドを用いる。さらに正確を期す場合には、目的物と類似組成の試料を10ミリグラム程度用意し、それを誘導結合プラズマ分光(Inductively coupled plasma spectrometry, ICP)分析して組成を決定したものを標準試料とする。また、ナノ粒子を酸で溶解した後、誘導結合プラズマ発光分光分析(ICP-Atomic

emission spectrometry, ICP-AES)法により分析することも行った。

【0062】

III−V族半導体からなるコア部分の直径は、1.0〜6.0ナノメートル程度であり

、好ましくは、1.5〜3.0ナノメートル程度である。

【0063】

シェル部分を構成するII−VI族半導体については、II族元素に対するVI族元素のモル比(VI族元素/II族元素のモル比)は0.5〜1.5の範囲であることが好ましく、0.75から1.3であることがより好ましい。また、II−VI族半導体からなるシェル部の厚さは、0.2〜4.0ナノメートル程度であることが好ましく、1.0〜2.0ナノメートル程度であることがより好ましい。

【0064】

上記したIII-V族半導体ナノ粒子からなるコア部とII−VI族半導体のシェル部からなる

コア/シェル構造のナノ粒子は、シェル部の表面に親水性の有機化合物が界面活性剤として結合した状態であり、良好な水分散性を有するものである。このナノ粒子の直径は2.5〜10ナノメートルである。但し、小さすぎると表面の割合が増えて欠陥を取るのが難しくなって発光効率が低下する。また、大きすぎると、分散濃度を上げる際には障害となる。このため、直径は、3ナノメートル〜8ナノメートルが好ましく、さらに3.5ナノメートルから6ナノメートルが最も好ましい。ここでナノ粒子が真球でない場合には、長軸と短軸の平均をとったものを、直径と定義する。直径は、溶液中の動的光散乱の実験で簡易的に求めることができる。しかし、より正確には、透過電子顕微鏡の撮影像(観察倍率10万倍以上)から、一つ一つの直径を求め、その平均を取る。

【0065】

この様な構造を有することによって、上記したコア/シェル構造のナノ粒子は、80体積%以上が水である溶媒中においても、高い発光効率を保って安定に分散した状態となる。

【0066】

上記したコア/シェル構造を有するナノ粒子は、高い発光効率を有するものである。様々な応用を考える場合に、発光効率10%を超えることが望ましいが、上記したナノ粒子によれば、それを十分に達成することができる。さらに、従来のIII-V族半導体ナノ粒子では達成されていない、水溶液中において50%以上という高い発光効率を有するものも得ることができる。特に、65%以上、更には、70%以上という高い発光効率を有するものも得ることができる。

【0067】

III−V族半導体ナノ粒子からなるコア部とII−VI族半導体ナノ粒子からなるシェル部とからなるコア/シェル構造を有する本発明のナノ粒子については、励起子の波動関数を計算することができる。それによると、励起子の電子はトンネル効果によってコアから外に染み出していることがわかる。シェルの厚みが薄い場合には、さらにその染み出しがシェルの外へと続くことがある。このシェルの外への染み出しがほとんど無視できる程度まで

にシェルに厚みがあるときに、ナノ粒子の発光効率が高くなった。すなわち、染み出しを抑えることのできるシェル厚の計算で求めた範囲は、実験結果とも良く一致していた。さらに、シェルが厚すぎると作製に手間がかかるだけでなく、コアとの格子定数の違いからシェル中に欠陥を生じたりすることにより、発光効率が却って低下する。このような事情により、最適なシェル厚があることになる。

【0068】

実用的な材料とするためには、発光効率が高いことが望ましい。実験からコア/シェル構造ナノ粒子全体の粒径D(ナノメートル単位で表したときの数値)が2.5≦D≦10の範囲に

あるナノ粒子に対して、望ましいシェル厚L(ナノメートル単位で表したときの数値)の範

囲は、0.6≦L1≦3.0であることがわかった。このとき発光効率10%以上が得られた。さらに好ましい範囲としては、0.8≦L2≦2.8であり、このときは発光効率30%以上が得られた。最も好ましい範囲としては、1.0≦L3≦2.5であり、このとき発光効率50%以上が得られることがわかった。

【0069】

ナノ粒子は小さいので、作製後に電子顕微鏡でコアの大きさとシェルの厚みを測定することは難しいが、ナノ粒子の全体の直径Dを測定することは容易である。その場合、III族元素に対するII族元素のモル比yとナノ粒子の直径Dは、上記の0.6≦L1≦3.0に対応して

下記(1)〜(3)の条件を同時に満足することが好ましいことがわかった。

【0070】

【数2】

【0071】

(2)y≦1.24{(D/x)3-1}

(3)2.5≦D≦10

上記条件(1)式は、コアの半径r0(ナノメートル単位で表したときの数値)とシェルの厚みLから理論的に導かれる式と実験とを対比して得られるものである。以下にその説明

をする。

【0072】

まず、コアを構成する分子の分子量をw0、比重をd0、シェルを構成する分子の分子量をwL比重をdLとすると、コアの体積V0は、

V0=4πr03/3

と書ける。一方、シェルの体積VLは、

VL=4π{(r0+L)3-r03}/3

と書ける。これらを用いると、コアを構成する分子の数N0およびシェルを構成する分子の数NLは、アボガドロ数NAを用いて以下のように表される。

【0073】

N0=NAV0d0/w0

NL=NAVLdL/wL

コアがInP、シェルがZnSの場合を考えると、w0=145.8、d0=4.8、wL=97.5、dL=4.0となる

。III族に対するII族のモル比NL/N0をyと定義したので、

y≡NL/N0=1.24{(1+L/r0)3-1}

と表される。全体の直径Dは、D=2(r0+L)であるから、結局、

y=1.24[{1+2L/(D-2L)}3-1] 式(i)

となる。

【0074】

ここで、III−V族からなるコアのV族に対するIII族のモル比がnである場合には、その

化学式は、リン化インジウムを例に取ればnの関数tを用いてIntP2-tと書ける。ここで

n=t/(2-t)

である。この式を変形することで一般に、

t=2n/(n+1)

の関係があることがわかる。このため、シェル厚がLのときのIII族に対するII族のモル比yは、式(i)に補正を加えて、

y=1.24×{(n+1)/2n}×[{1+2L/(D-2L)}3-1] 式(ii)

となる。nの適切な範囲は1.25≦n≦3.0である。また、0.6≦L1≦3.0であるから、yの下限y1は、式(ii)にL=0.6およびn=3.0を代入して、

y1=1.24×0.67×[{1+2×0.6/(D-2×0.6)}3-1]

と求められる。一方で、yの上限y2は、式(ii)にL=3.0およびn=1.25を代入して、

y2=1.24×0.9×[{1+2×3.0/(D-2×3.0)}3-1]

と求められる。これにより、(1)の条件(y1≦y≦y2)が得られる。

【0075】

上記条件(2)式については、まずD=2(r0+L)と式(i)と連立させることで、

y=1.24{(D/2r0)3-1}

が得られる。コアの直径は、どのような場合でも最低1ナノメートルは必要である。つまり、2r0≧1.0であるから、以下の条件(2)が得られる。

【0076】

y≦1.24(D3-1)

コアが小さいと表面の比率が大きくなって欠陥の影響が強く現れ、発光効率を上昇させるのが難しくなる。このため、2r0≧1.5が好ましく、さらに2r0≧2.0が最も好ましい。

【0077】

更に、この範囲の中でも発光効率を高くするためには、シェル厚(0.8≦L2≦2.8)に対応して、下記の(1a)〜(3a)の条件を同時に満足することが好ましいことがわかった。

【0078】

【数3】

【0079】

(2a)y≦1.24(D3-1)

(3a)2.5≦D≦10

更に、上記範囲において、発光効率を高くするために最も望ましい範囲は、シェル厚(1.0≦L3≦2.5)に対応して、下記(1b)〜(3b)の条件を同時に満足する範囲であることがわかった。

【0080】

【数4】

【0081】

(2b)y≦1.24(D3-1)

(3b)2.5≦D≦10

上記した条件を満足する組成を有するナノ粒子を用いることにより、より高い発光効率が得られる。

【0082】

なお、合成条件によってはコアとシェルの境界が明確には定まらないものが作製される

こともあるが、それでも元素比によって定めた上記の条件を当てはめることができる。また、ナノ粒子の格子定数は、対応するバルク体のものと一致することがX線回折からわか

っているので、本説明のようにナノ粒子の比重がバルク体の比重と同じであるとすることは妥当である。

【0083】

なお、本願明細書における「溶液中の半導体ナノ粒子の発光効率」とは、吸収された光子(フォトン)数(ΦA)に対するフォトルミネッセンスとして発光される光子(フォトン)数(ΦPL)の割合(ΦPL/ΦA)として定義される。この発光効率は、当該技術分野において標準的に用いられる値であり、「内部量子収率」と同義である。

【0084】

この値は、溶液の場合は発光効率が既知の色素分子を用いて、該色素分子溶液と測定対象物における励起光波長での吸光度と発光強度とを比較することにより算出される。測定時には、色素分子溶液(たとえばキニーネの硫酸0.05モル/リットル水溶液)と測定対象物の励起波長での吸光度を一致させて比較するのが普通である。(例えば、既報の方法、ドーソンら、ジャーナル オブ フィジカル ケミストリー、72巻、3251ページ(1968年)を参照)。粉体や平板、薄膜の場合は、積分球を用いて測定するのが普通であり、そのための装置が市販されている。(例えば、浜松ホトニクスのC9920)

水分散性ナノ粒子を分散させた蛍光体

上記した方法で得られる高い発光効率を有する水分散性のナノ粒子は、表面に界面活性剤を有し、高分子材料、ガラス材料などをマトリックスとして、これに分散した状態とすることができる。

【0085】

特に、ガラスマトリックス中に分散した状態とすることによって、高い発光効率を有し、且つ安定性に優れた蛍光体を得ることができる。

【0086】

マトリックスとして用いるガラス材料としては、酸化珪素を主要な構成成分とするガラス材料を用いることができる。特に、オルガノアルコキシシランをガラス材料の前駆体として用いて、ゾル‐ゲル反応により本発明の水分散性ナノ粒子をガラスマトリックス中に分散させる方法で蛍光体を作製することが好ましい。

【0087】

オルガノアルコキシシランとしては、下記一般式(I):

SiXn(OR)4−n (I)

(式中、n=1,2又は3、Rはアルキル基、Xはアミノアルキル基、メルカプトアルキル基、ハロアルキル基又はフェニル基を示す)

で表される化合物を用いることができる。

【0088】

上記一般式(I)において、nは1又は2が好ましく、特にnは1が好ましい。

【0089】

Rで示されるアルキル基としては、メチル、エチル、n−プロピル、イソプロピル、n−ブチル等の炭素数1〜4のアルキル基を例示でき、特に、メチル、エチル等が好ましい。

【0090】

アミノアルキル基としては、例えば、NH2CmH2m−(mは1〜6の整数)で示される基が挙げられる。特に、H2N(CH2)m−で示される直鎖状のアミノアルキル基が好ましい。mは、2〜4が好ましく、特に3が好ましい。

【0091】

メルカプトアルキル基としては、例えば、HSCqH2q−(qは1〜10の整数)で示される基が挙げられ、特に、HS(CH2)q−(qが2〜4の整数)で示される直鎖状のメルカプト基が好ましい。qは2〜4が好ましく、特に3が好ましい。

【0092】

ハロアルキル基としては、YCrH2r−(rは1〜10の整数、Yはハロゲン原子)で示される基が挙げられ、特にY(CH2)r−(qが2〜4の整数、Yはフッ素原子、塩素原子又は臭素原子)で示される直鎖状のハロアルキル基が好ましい。qは2〜4が好ましく、特に3が好ましい。Yは塩素原子が好ましい。

【0093】

オルガノアルコキシシランとしては、例えば、3−アミノプロピルトリメトキシシラン(APS)、メルカプトプロピルトリメトキシシラン(MPS)、クロロプロピルトリメトキシシラン等が好ましい。

【0094】

これらのオルガノアルコキシシランでは、アルコキシ基の加水分解、縮重合による通常のゾル‐ゲル反応によってガラス網目構造((−O−Si−)p:p>1)を形成する一方で、上記一般式(I)のXで示される官能基が、半導体ナノ粒子表面に結合した界面活性剤と結合を作り安定化するものと考えられる。

【0095】

オルガノアルコキシシランは、通常のゾル−ゲル法で用いる形態、即ちオルガノアルコキシシランを含むゾル溶液の形態で使用される。その一例を挙げると、上記オルガノアルコキシシラン;エタノール、メタノール、プロパノール、ブタノール等のアルコール化合物;及び水(例えば、それぞれ1:(1〜60):(1〜20)程度のモル比)に、塩酸、酢酸、硝酸、アンモニア等の触媒を少量加えてゾル溶液を調製する。但し、オルガノアルコキシシランがAPS等のアミノ基を含むオルガノアルコキシシランの場合には、触媒を加えなくても反応が進む。該ゾル溶液に、上記した半導体ナノ粒子の分散水溶液を添加し、室温〜100℃程度で加水分解、縮重合反応を生じさせることによってガラスマトリックスを形成することができる。このとき、オルガノアルコキシシラン8ミリリットルに対して、0.5〜5ミリリットル程度のナノ粒子分散水溶液(濃度(0.5-10)×10−6モ

ル/リットル程度)を加える。発光効率を保つためには、さらにII族イオンと界面活性剤を分散した水溶液を0.1から0.6ミリリットル程度添加するのが有効であった。この水溶液中のII族イオンに対する界面活性剤のモル比は、1〜4程度にすれば良い。また、II族イオンの濃度は0.04〜0.4モル/リットル程度にすれば良い。このようにして作製した発光ガラスマトリックス中のナノ粒子の濃度は、典型的には0.1×10−5モル/リットル〜1×10−5モル/リットル程度である。

【0096】

このようにして作製したIII−V族ナノ粒子分散ガラスは、蛍光体として用いることが

できる。この蛍光体の発光効率は、積分球を用いて測定することができる。この蛍光体は、照明、ディスプレイ、表示素子、また、生体用の蛍光プローブ、蛍光試薬などの発光デバイスに用いることができる。

【0097】

以上の方法によって本発明の水分散性ナノ粒子、および該ナノ粒子を分散した蛍光体を製造できる。

【0098】

該ナノ粒子を分散した蛍光体は、使用目的に応じた任意の形状に成形して用いることができる。例えば、ナノ粒子が分散されたゾル状反応液を、スピンコート法、ディップコート法などによって基板等に塗布して、ゾル‐ゲル反応によって膜厚100マイクロメートル程度以下の蛍光体薄膜とすることも可能である。

【0099】

上記した方法によって得られる本発明の蛍光体は、全体としては基本的にガラスの性質を示すものであり、機械的特性、耐熱性、化学的安定性などの諸特性に優れたものである。さらに、該蛍光体に内包された半導体超微粒子は、外部雰囲気から遮断されているため、耐光性に優れ、経時安定性も極めて良好である。

【0100】

以上の方法で得られる蛍光体は、輝度が高く、単一波長の光照射で様々な発色光を示す

ものであり、先に述べたように従来の蛍光体に替えて種々の発光デバイス用(照明装置や表示素子など)の蛍光体として有効に利用できる。具体的には、以下のような用途が例示される。

【0101】

特に波長365ナノメートルの水銀灯や紫外LEDによる励起にあわせて、適当な粒径の半導体ナノ粒子を組み合わせることで白色照明光が得られる。他に冷陰極蛍光ランプなどのように液晶のバックライトとしての照明、水銀灯を用いるプレゼンテーション用の液晶プロジェクター用の光源などとして利用できる。

【0102】

平板に微細なパターンとして蛍光体を塗布したものを用いると 表示素子(ディスプレイなど)が得られる。RGBの3色の発光を示すナノ粒子を、例えば直径0.1ミリ程度の多数のドットに交互に塗りわけ、紫外光を情報信号に応じて強度変調して照射することで、所望の表示が得られる。

【0103】

尚、強い励起光を照射した場合には、蛍光体の温度が上昇して劣化が早まる。このため、長期間安定して使用するには、使用温度が低いほど望ましく、好ましくは50℃程度以下、より好ましくは40℃程度以下の使用温度とする。このためには、励起光源の配置を工夫し、冷却装置、熱放散材料を備えていることが好ましい。冷却装置としては、例えば強力な冷却ファン、冷却水、ペルチェ素子等が、熱放散材料としては金属やセラミックスが挙げられる。

【発明の効果】

【0104】

本発明の水分散性半導体ナノ粒子は、水溶液中で高い発光効率と安定性を示し、II族の有害物質をコアに含まず、また安価な材料を用いて比較的低温で製造できる。

【0105】

また、本発明の半導体ナノ粒子をガラスマトリックスに保持してなる蛍光体は、高い発光効率を有しており、高輝度の表示装置や照明装置などの光デバイスの素子として用いられる。また、本発明の蛍光体は、経時安定性にも優れている。

【図面の簡単な説明】

【0106】

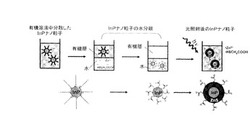

【図1】ソルボサーマル法によるInPナノ粒子の合成方法の概略を示す説明図。

【図2】実施例1の(1)工程においてサイズ選択的沈降法によって取り出したナノ粒子の吸収スペクトルを示す図面。

【図3】実施例1で測定した、有機溶液中と水溶液中のInPナノ粒子の蛍光スペクトルと吸収スペクトルを示す図面。

【図4】実施例1で測定した紫外光照射後のナノ粒子の吸光度と蛍光スペクトルを示す図面。

【図5】InPナノ粒子の作製過程とナノ粒子の各状態の概略を示す説明図。

【図6】実施例2で測定した紫外光照射後の粒径の異なるナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図7】実施例3で測定した紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図8】実施例3で測定したサイズ選択後のナノ粒子の蛍光スペクトルを示す図面。

【図9】実施例5において、ガラスに閉じ込める前後のInPナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図10】実施例6で測定した粒径選択したナノ粒子の吸収スペクトルを示す図面。

【図11】実施例6で測定した紫外光照射前後のInPナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図12】実施例8で得られたInPナノ粒子について、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す図面。

【図13】実施例8で測定した紫外線照射後のナノ粒子の蛍光スペクトルを示す図面。

【図14】実施例9の(1)工程において、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す図面。

【図15】実施例9で測定した紫外線照射後のナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図16】実施例10で測定した紫外光照射前後のInPナノ粒子の吸収・蛍光スペクトルを示す図面。

【図17】実施例10で求めたInPナノ粒子表面へのZnSシェル作製時の、紫外線照射時間とシェル厚(破線)および発光効率(実線)との関係を示すグラフ。

【発明を実施するための形態】

【0107】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。なお、溶液の発光効率の測定は、キニーネの硫酸0.05モル/リットル水溶液(発光効率55%)を標準溶液として用い、400ナノメートル励起にて行った。サイズ選択的沈降法によって取り出した粉体のナノ粒子については、浜松ホトニクスの量子収率測定装置(C9920)により、測定することができた。

【0108】

実施例1

(1)InPナノ粒子の製造工程

以下の方法により、III-V族半導体であるInPナノ粒子をソルボサーマル法で作製した。

【0109】

まず、グローブボックスでアルゴンガス雰囲気中、オートクレーブに塩化インジウム(InCl3)0.4グラム、界面活性剤であるトリオクチルホスフィン(Trioctylphosphine、[CH3(CH2)7]3P、TOP)3ミリリットルとドデシルアミン(Dodecylamine、CH3(CH2)11NH2

、DDA)2.5グラムを加えた。さらに、溶媒としてトルエン(Toluene、C6H5CH3)5ミ

リリットルを加え、トリス(ジメチルアミノ)ホスフィン(Tris(dimethylamino)phosphine、P[N(CH3)2]3)0.5ミリリットルを入れた。

【0110】

オートクレーブを電気炉に移して75℃で1時間保った後、更に180℃に昇温し、24時間でナノ粒子を成長させた。このソルボサーマル法によるInPナノ粒子合成の概念図を図1に示す。

【0111】

上記した方法で得られたナノ粒子分散液にトルエン10ミリリットルとメタノール6ミリリットルを加え、十分に攪拌した後、10分間遠心分離を行い、遠心分離後、透明な上澄み液を取り出すことによって、InPナノ粒子と反応後の副産物を分離した。

【0112】

さらに、この副産物を取り除いたナノ粒子分散液を使用して、サイズ選択的沈降法により異なる粒径のナノ粒子を取り出した。貧溶媒としてはメタノールを利用し、溶液が少し懸濁したら、遠心分離を掛け、得られた沈殿を取り出し、ヘキサンに再分散した。上澄み液に更に貧溶媒を追加することで、溶液が再び懸濁したら、遠心分離を行った。これらの操作を溶液中にナノ粒子が無くなるまで繰り返すことによって、InPナノ粒子をサイズ分布の狭いナノ粒子に分離した。

【0113】

上記したサイズ選択的沈降法によって取り出したナノ粒子の吸収スペクトルを図2に示す。サイズ選択後、ナノ粒子の粒径が揃っていることが第一吸収ピークの位置と幅からも確認される。また、X線回折の結果からも、作製、分離されたものがInPナノ粒子であることが確認された。このときの発光効率は約1%と低いものであった。

【0114】

(2)水分散のInPナノ粒子の作製

上記(1)工程でサイズ選択的沈降法により取り出した異なる粒径のナノ粒子をブタノールとヘキサンの混合溶液(ブタノール:ヘキサンの体積比は1:2)に分散させた。このとき、吸収スペクトルから、既報の文献(アダムら、ジャーナル オブ ケミカル フィジクス、123巻、084706ページ(2005))の吸光係数を用いて算出された溶液中のナノ粒子の濃度は、約0.3×10−5モル粒子/リットルであった。ガラス瓶に小型の攪拌子を入れ、ホットスターラーに乗せ、ヒーターの温度を70℃に設定した。このとき、容器中の溶液は約50℃であった。

【0115】

ナノ粒子分散溶液を攪拌しながら、亜鉛イオンと界面活性剤チオグリコール酸が入った混合溶液(ZT溶液)2ミリリットルを加えた。このZT溶液中では、亜鉛イオン濃度は0.13モル/リットル、亜鉛イオンとチオグリコール酸のモル比は1:2.43とした。更に、水酸化ナトリウムでZT溶液のpH値を11.0になるように調整した。

【0116】

攪拌により、有機層のナノ粒子はほぼ全部水層に分配されて、有機層は完全に透明になった。一方で、水層はナノ粒子の粒径によって、黄色や茶色などの色になった。この水溶液をピペットで取り出し、遠沈管に移した。凝集したナノ粒子を取り除くため、遠心分離を掛けた後に、上澄み溶液を採取した。水分散前後のナノ粒子の吸収スペクトルと発光スペクトルは図3のようになった。水分散後のナノ粒子はわずかにフォトルミネッセンスを発光した。

【0117】

更に遠沈管に上澄み溶液をいれ、貧溶媒としてメタノールを入れると、溶液が懸濁した。これを遠心分離することで、水分散性ナノ粒子の粉末を取り出すことができた。

【0118】

なお、このInPナノ粒子を水溶液に分散する工程で、水溶液(ZT溶液)の中に界面活性剤が無いと、うまく水溶液に分散できず、沈殿が生じた。また、亜鉛イオンが無いと、溶液攪拌によってナノ粒子が溶解して無くなり、有機層と水層はともに透明になった。

【0119】

(3)コア/シェル構造の半導体ナノ粒子の製造工程

上記(2)工程で得られた水分散性ナノ粒子の粉末を、(2)工程に記載したZT溶液に溶解し、既報の文献(村瀬ら、コロイズ アンド サーフェスイズ エー、294巻、33ページ(2007))の方法を参照しながら、紫外光照射してInPナノ粒子の上に硫化亜鉛シェルを作製した。

【0120】

まず、ナノ粒子分散溶液に小型の攪拌子を入れて、攪拌しながら、波長365ナノメートルの紫外光を強度は4.0ワット/平方センチメートルで20〜120分間照射し、10分間ごとに蛍光と吸収スペクトルを測定した。

【0121】

このように作製したナノ粒子は、発光波長554〜620ナノメートル、発光効率は34〜47%であった。図4は光照射後のナノ粒子の吸収スペクトルと蛍光スペクトルの一例である。図上の番号は、下記表1のサンプル番号を示す。得られたナノ粒子の光特性を表1に示す。

【0122】

なお、上記(1)工程でソルボサーマル法の時間を調整することで、発光波長450ナノメートルから750ナノメートルの広い範囲のナノ粒子を得ることができる。

【0123】

【表1】

【0124】

さらに、光照射後のナノ粒子水溶液に貧溶媒であるアセトニトリルを1ミリリットル入れて、溶液を懸濁させ、遠心分離でナノ粒子粉末を取り出した。

【0125】

その後、該粉末を再び水1ミリリットルに再分散したところ、ナノ粒子の発光効率はほとんど変わらなかった。更に、この水溶液を室温、空気中で6ヶ月保存したところ、発光効率は元の発光効率に比べ、70%以上に保たれ、十分に耐久性があることがわかった。

【0126】

図5は、実施例1における高輝度InPナノ粒子の作製過程の概略を示す説明図である。

【0127】

実施例2

実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、(2)工程と同様の方法によって、InPナノ粒子を水溶液(ZT溶液)に分散させた。

【0128】

得られたナノ粒子分散液に貧溶媒のアセトニトリルを添加して、サイズ選択的沈降法によって粒径の異なるナノ粒子粉末を得た。

【0129】

これらの粉末について、異なる粒径のナノ粒子ごとに再び先のZT溶液に分散させ、実施例1の(3)工程と同様にして、紫外光照射を行った。

【0130】

上記した処理後の各粒径のナノ粒子について、吸収スペクトル及び蛍光強度の測定結果を図6に示す。図上の番号は、下記表2のサンプル番号を示す。このように作製したナノ粒子は発光波長550〜650ナノメートル、発光効率は30〜55%であった。

【0131】

光照射後のナノ粒子の特性を表2に示す。

【0132】

【表2】

【0133】

実施例1と実施例2では、ともに緑から赤色まで発光するナノ粒子が得られたが、実施例2で得られたナノ粒子はより発光効率が高く、蛍光スペクトルが狭い結果であった。この結果から、光照射の直前にサイズ的沈降法によって粒径の異なるナノ粒子粉末に分離させることによって、より高い発光効率が得られることが確認できた。

【0134】

実施例3

実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、(2)工程と同様の方法によって、InPナノ粒子を水溶液(ZT溶液)に分散させた。

【0135】

得られたナノ粒子分散液に貧溶媒としてメタノールを過剰に添加して懸濁させ、遠心分離によってほとんどのナノ粒子を沈殿させて取り出した。

【0136】

得られた粉末を再び2ミリリットルのZT溶液に分散し、実施例1の(3)と同様の条件で紫外光照射を行った。紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを図7に示す。光照射後のナノ粒子は発光効率が65%、発光波長645ナノメートルであった。

【0137】

さらに、光照射後のナノ粒子水溶液に貧溶媒を入れて、溶液を懸濁させ、サイズ選択的沈降法により粒径の異なるナノ粒子粉末を取り出した。サイズ選択後のナノ粒子の蛍光スペクトルを図8に示す。図上の番号は、下記表3のサンプル番号を示す。サイズ選択後のナノ粒子は発光効率56〜70%、蛍光波長は604〜645ナノメートルとなった。

【0138】

これらサイズ選択後のナノ粒子の特性を表3に示す。

【0139】

【表3】

【0140】

更に、この水溶液を空気中で3ヶ月保存したところ、発光効率は元の発光効率に対して80%以上に保たれ、十分に安定であることが示された。

【0141】

実施例4

実施例1と同様の方法により、III-V族半導体であるInGaPナノ粒子をソルボサーマル法で作製した。

【0142】

まず、グローブボックスでアルゴンガス雰囲気中、オートクレーブ中で塩化インジウム(InCl3)0.28グラム、界面活性剤であるトリオクチルホスフィン3ミリリットルと

ドデシルアミン2.5グラムを加え、溶媒としてトルエン5ミリリットルを加えた。さらにトリス(ジメチルアミノ)ホスフィン0.5ミリリットルを入れ、更に、塩化ガリウム(GaCl3)0.06グラムを秤量して加えた。

【0143】

オートクレーブを電気炉に移して、75℃で1時間保った後、180℃に昇温し、24

時間でナノ粒子を成長させた。

【0144】

この溶液にメチルアルコールを加えてナノ粒子をサイズ選択して取り出し、ヘキサンとブタノールの混合溶液に分散させた。この溶液2ミリリットルを攪拌しながら実施例1で作製したZT溶液を2ミリリットル加えた。さらに40℃に加熱して1時間攪拌することで、ナノ粒子を水溶液中に転換した。そののちに、紫外光(波長365ナノメートル、4W/cm2)を照射して、硫化亜鉛の層を形成し、発光する水分散性ナノ粒子を得た。

【0145】

実施例5

既報の文献(村瀬ら、ラングミュアー、20巻、1ページ(2004))に記載されている方法に従って、実施例1で得た紫外光照射後のナノ粒子をガラスマトリックスに取り込んだ。

【0146】

まず、アミノプロピルトリメトキシシラン1グラムとメタノール10ミリリットルを直径5センチメートルのフッ素樹脂製シャーレに入れた。このシャーレに小型の攪拌子を入れ、10分間攪拌した後に、1ミリリットルの水を入れた。1時間攪拌を行い、十分に加水分解を行った後、攪拌子を取り出し、脱水縮合反応を行った。この溶液の粘度が1000センチポアス(振動式粘度計VM−1Gで測定)になった時点で、実施例1で作製したInP/ZnSナノ粒子分散溶液1ミリリットルと実施例1の(2)工程で用いたZT溶液0.2ミリリットルの混合溶液を加えて、更に10分間攪拌した。このZT溶液によって、界面活性剤を余分に加え、凝集を効果的に防止することができる。7日後、溶液が完全に固化し、透明なガラスとなった。

【0147】

ナノ粒子分散ガラス(緑、赤)の光吸収スペクトルと発光スペクトルを図9に示す。ガラス中に分散されたナノ粒子は発光波長が543ナノメートル(緑)および637ナノメートル(赤)、発光効率は18%(緑)および36%(赤)であった。

【0148】

実施例6

高い発光効率を有するInPナノ粒子の化学組成を、EPMA法(島津EPMA−1610)により以下の手順で定性および定量分析した。ナノ粒子は、カーボンテープ、銅基板あるいは銀ペースト上に分散させた後、カーボン蒸着して導電処理を行った。測定条件として、電子線のビームサイズ10マイクロメートル、加速電圧15.0キロボルト、照射電流20ナノアンペアとした。計測時間は10秒〜6分とした。なお、標準試料としては、以下に説明する目的とする分析試料と類似組成のICP分析試料(a)を用いた。

【0149】

また、標準試料と測定試料の特性X線の相対強度に、原子番号効果補正(Z)、吸収補

正(A)、蛍光励起補正(F)の3つの補正(所謂ZAF補正)を施して、真の濃度を求めた。

【0150】

(1)粒径選択したInPナノ粒子の作製

(a)まず、実施例1の(1)工程で作製したInPナノ粒子原液にメタノールを入れ、攪拌した後、遠心分離をした。上澄み液を新しいマイクロチューブに移し、沈殿物をヘキサンとブタノールの混合溶液(HB溶液と呼ぶ、体積比ヘキサン:ブタノール=2:1

)に溶かした。これを試料S1とする。

【0151】

(b)上記した上澄み液を入れたマイクロチューブにメタノールを加えて攪拌し、遠心分離した。生じた沈殿を同様にHB溶液に溶かした。これを試料S2とする。

【0152】

(c)以上のようなメタノール追加、遠心分離のステップをくり返し、7個の試料を作製した。粒径選択したナノ粒子の吸収スペクトルを図10に示す。

【0153】

上記した方法で得られた試料S4の粒径はおよそ3.1ナノメートルであった。試料S4をマイクロチューブ中で乾燥し、分析試料(1)とした。

【0154】

(d)さらに以上(a)〜(c)と同様の方法で、マイクロチューブの代わりに15ミリリットルの遠沈管2本を用いて、粒径選択した大量のInPナノ粒子を得た。このうち粒径3.1ナノメートルのInPナノ粒子(10ミリグラム)を取り出して、ICP分析試料(1)とした。

【0155】

(2)水分散InPナノ粒子の作製

(a)試料S4の残り(20ミリグラム)に実施例1の(3)工程で説明したZT溶液2ミリリットルを入れ、攪拌しながら約50℃に加熱した。

【0156】

(b)30分撹拌した後、有機層のナノ粒子は全部水層に分配されたので、有機層は完全に透明になった。水層は茶色になった。

【0157】

(c)水溶液を取り出し、遠心分離を掛けて上澄み液を採取した。

【0158】

(d)その後、メタノールを入れて、溶液を懸濁させた。遠心分離を行ってナノ粒子を取り出した。

【0159】

(e)一部を乾燥し、分析試料(2)とした。

【0160】

(3)紫外光照射したInPナノ粒子の作製1

(a)上記(2)の試料に更にZT溶液を入れて、紫外光照射した。紫外光の波長は365ナノメートル、強度は約4ワット/平方センチメートルであった。

【0161】

(b)紫外光照射後、アセトニトリルを入れて、溶液を懸濁させ、遠心分離でナノ粒子を取り出し、乾燥した。ZT溶液の中でTGAとZnのモル比が2.43である場合に得られた試料を分析試料(3)とした。

【0162】

図11に、各分析試料についての吸光度と蛍光スペクトルを示す。

【0163】

上記の分析試料(1)〜(3)をEPMA法で分析した結果を表4に示す。なお、標準物質として、今回のICP分析試料(a)を用いずに、替わりに標準ロッドを用いても、ほぼ同じ値が得られることを確かめた。

【0164】

【表4】

【0165】

上記結果より、In/Pの比率(モル比)は、公知の材料の比率(最大で1.2)よりも大きいことがわかった。水中で高い発光効率を示す分析試料(3)では、In/Pの比率が1.9であった。

【0166】

この場合、分析試料(3)の亜鉛のモル分率は28.1%、硫黄のモル分率は30.4%であることがわかった。従って、III族元素に対するII族元素のモル比yは、43.9

となる。このときのナノ粒子の直径D(ナノメートル単位としたときの数値)は、6.2

であった。

【0167】

この結果から、分析試料(3)については、III族元素に対するII族元素のモル比yと

ナノ粒子の直径D(ナノメートル単位としたときの数値)は、前記(1b)〜(3b)の条

件を全て満足するものである。

【0168】

作製時に光照射の時間が短すぎてDがおよそ3.5であると、発光効率は10%以下と

なった。また、粒径D(ナノメートル単位としたときの数値)が大きくなりすぎて10を

超えると、発光効率の低下が見られた。これは、III-V族半導体とII-VI族半導体の格子定数の不整合の影響が現れることが一因であると考えられる。

【0169】

実施例7

実施例6と同じ方法で水分散ナノ粒子を作成した。但し、小さいナノ粒子を取り出してからシェルを取り付けた。この場合、In、P、Zn、Sのモル分率は、順に0.36%、0.15%、26.3%、27.7%であった。従って、III族元素に対するII族元素のモル

比yは、73.0となる。また、直径D(ナノメートル単位としたときの数値)は、5.

5であった。このときもIII族元素に対するII族元素のモル比yとナノ粒子の直径D(ナノメートル単位としたときの数値)は、前述した高い発光効率を得るために最も望ましい条件である前記(1b)〜(3b)を全て満足するものであった。このとき、ナノ粒子は緑色の発光を示した。

【0170】

実施例8

以下に、長波長発光の水分散InP/ZnSナノ粒子の作製例を示す。

【0171】

まず、実施例1の(1)工程に従ってInPナノ粒子を作製した。但し、180℃における加熱時間については、24時間、48時間、72時間、又は96時間として、より大きな粒径のナノ粒子を得た。図12は、異なる加熱時間で得られたナノ粒子の吸収スペクトルを示す。図の上の番号は、下記表5のサンプル番号を示す。加熱時間の増加に従って吸収スペクトルは長波長側に移動しており、ナノ粒子の粒径が大きくなったことがわかる。

【0172】

次に、実施例1の(2)工程と同様の方法によって、上記工程で得たInPナノ粒子をZT溶液に分散させた後、水分散性ナノ粒子の粉末を取り出した。

【0173】

次いで、上記工程で得られたナノ粒子の粉末を、実施例1の(3)工程と同様の方法でZT溶液に分散させて紫外光照射を行った。

【0174】

紫外光照射後のナノ粒子の蛍光スペクトルを図13に示す。また、これら紫外光照射後のナノ粒子の特性を下記表5に示す。図13の上の番号は、下記表5のサンプル番号を示す。

【0175】

紫外光照射後のナノ粒子は発光効率11〜52%、蛍光波長は571−695ナノメートルとなった。照射時間から見積もると、最も長波長側のナノ粒子(サンプル番号4)の粒径は8.1ナノメートル程度となった。

【0176】

これにより、本願明細書の作製法により、粒径が大きく長波長発光のナノ粒子が作製できることが示された。

【0177】

【表5】

【0178】

実施例9

(1)ホットソープ法によるInPナノ粒子の製造工程

タラピンら、コロイズ アンド サーフェスイズ エー、202巻、145ページ(2002)に記載の方法を参照し、まずホットソープ法でInPナノ粒子を合成した。

【0179】

すなわち、アルゴンガス雰囲気のグローブボックス(酸素濃度:5ppm以下、露点は-60

℃以下)中、三つ口フラスコに塩化インジウム(InCl3)0.7グラムおよびトリオクチルホスフィン(Trioctylphosphine、[CH3(CH2)7]3P、TOP)5ミリリットルを加えた。この混合液に0.78ミリリットルのトリス(トリメチルシリル)ホスフィン(P[Si(CH3)3]3、TMP)

を加え、攪拌した。さらに、別の三つ口フラスコに10ミリリットルのドデシルアミン(Dodecylamine、CH3(CH2)11NH2、DDA)を加え、150℃まで加熱した。そこに、先に準備した

塩化インジウムとTMPの混合液を注入すると激しく反応が進行した。この溶液を240℃に昇温しナノ粒子を成長させた。この際、加熱時間を適切に選ぶことで、異なる粒径の試料を取り出すことができた。図14には、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す。図14の上の番号は、下記表6のサンプル番号を示す。

【0180】

(2)コア/シェル構造の半導体ナノ粒子の製造工程

以下の方法で、ホットソープ法により作製したInPナノ粒子にZnSシェルを形成し、所望の発光を得る実験を行った。

【0181】

上記(1)工程のホットソープ法で作製したInPナノ粒子を、実施例1の(2)工程と同様の方法によってZT溶液に分散させた後、水分散性ナノ粒子の粉末を取り出した。次いで、上記工程で得られたナノ粒子の粉末を、実施例1の(3)工程と同様の方法でZT溶液に分散させて紫外光照射を行った。

【0182】

紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを図15に示す。図上の番号は、表6のサンプル番号を示す。

紫外光照射後のナノ粒子は発光効率10〜42%、蛍光波長は550〜697ナノメートルとなった。紫外光照射後のナノ粒子の特性を表6に示す。

【0183】

【表6】

【0184】

実施例10

以下の方法で、ホットソープ法により作製したナノ粒子の元素分析を行った。

【0185】

まず、実施例9の(1)工程で合成したInPナノ粒子について、実施例6の方法に従って、粒径選択したナノ粒子(分析試料(1))、それを水分散させたノ粒子(分析試料(2))、さらに紫外光照射したナノ粒子(分析試料(3))の3つを作製した。

【0186】

これらのナノ粒子を硝酸に溶解した後、超純水で希釈し、その化学組成をICP-AES法(

日本シャーレル・アッシュ IRIS Advantage)により分析した。結果を表7に示す。図16に、各分析試料の吸光・蛍光スペクトルを示す。

【0187】

その結果、ホットソープ法で作製したInPナノ粒子のIn/P(モル比)は、実施例6のソルボサーマル法で作製したInPナノ粒子と同様に、公知の材料の比率(最大で1.2)よりも大きいことがわかった。水中で高い発光効率(42%)を示す分析試料(3)で

は、In/P(モル比)が1.27であった。また、亜鉛のモル数は41.3マイクロモルであったから、Zn/In(モル比)は48.6となった。なお、このときの粒径は6.0ナノメート

ルで赤色の発光を示した。この結果は、高い発光効率を得るために最も望ましい条件である前記(1b)〜(3b)を満足するものであった。

【0188】

【表7】

【0189】

実施例11

以下の方法でZnSシェル作製時の紫外光照射時間とシェル厚および発光効率との関係を調べた。

【0190】

まず、実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、実施例1の(2)工程と同様の方法によってZT溶液に分散させた。

【0191】

得られたナノ粒子分散液に貧溶媒のアセトニトリルを添加して、サイズ選択的沈降法によって粒径の異なるナノ粒子粉末を得た。

【0192】

これらの粉末の中の一つでコアの直径2.5ナノメートルのナノ粒子を、再び先のZT溶液に分散させ、実施例1の(3)工程と同様にして、紫外光照射を行った。紫外光の強度を一定に保ち、シェルの厚みの変化を透過電子顕微鏡で確認した。

【0193】

紫外光照射時間と、水溶液中のナノ粒子の発光効率、ナノ粒子に付いたZnSシェル厚との関係を図17のグラフに示す。光照射直後に発光効率は10%となり、このときのシェル厚は0.6ナノメートルであった。さらに照射を続けるとシェル厚0.8ナノメートルで発光効率30%を超え、さらにシェル厚1.0ナノメートルでは発光効率50%に達した。

【0194】

この結果は、電子の波動関数がシェルの外に染み出さない範囲と一致しており、計算の結果とも対応していることがわかった。この実験により、高い発光効率を得るために必要なシェル厚の目安が得られた。

【技術分野】

【0001】

本発明は、高い発光効率を有するコア/シェル構造のナノ粒子、さらに水分散性を有するナノ粒子、およびその製造方法、該ナノ粒子が分散した蛍光体、及び該蛍光体を用いた発光デバイスに関する。

【背景技術】

【0002】

現在知られている蛍光性の半導体ナノ粒子は、主にII−VI族半導体、III−V族半導体

からなり、直径1.5〜15ナノメートル程度である。これらの半導体ナノ粒子は溶液法によって作製され、新しいタイプの蛍光体として活発に研究が進められている。これら半導体ナノ粒子は、いわゆる量子サイズ効果により、同じ材料でできていても粒径が小さくなるほどバンドギャップが広がって短波長側の発光を示すようになる。

【0003】

この様なナノ粒子の注目すべき特性として以下の3つが挙げられる。

1.表面原子の割合が高いために、適切な被覆処理をしないとすぐに凝集する。

2.表面には欠陥が多く存在するので、それを注意して除かないと高い発光効率が得られない。

3.ゾル‐ゲル法を使ってガラスで覆う場合や、バイオ用の蛍光プローブとして用いる場合には、水分散性を持つことが非常に大切になる。

【0004】

これら3つの特徴を理解して応用上優位な材料を作るためには、表面を如何にして設計するかが最も大切な課題となる。

【0005】

半導体ナノ粒子の研究の歴史を調べてみると、ほとんどがII−VI族半導体に関するものである。古くは1926年にガラス中のCdSナノ粒子について報告がある(非特許文献1)。そのあと、1982年頃から、コロイド溶液中の反応によってCdSナノ粒子が作製され、その発光などの物性が論じられ始めた(非特許文献2)。

【0006】

それからしばらくは、ドイツのグループによって研究の蓄積が進んだ。さらに1990年代の前半になると、コロイド溶液中ではなくガラス中での作製が多く試みられている(非特許文献3、4)。そのあと、1997年前後にアメリカの2つのグループで水と酸素を高度に排除した雰囲気中、有機溶媒中で有機金属を熱分解する方法により、粒径分布が狭くて発光効率の高いCdSeナノ粒子が作られるようになった。この研究により、この分野の研究が大きな注目を集めるようになった(非特許文献5、6)。

【0007】

一般に、ナノ粒子の周りをバンドギャップの大きい他の半導体で覆うことで、発光効率が格段に上昇することがわかっている。CdSeの場合には、被覆半導体層としてZnSeやZnSが好んで用いられる。中心部分にある半導体(この場合はCdSe)をコア、それを覆っている半導体(この場合はZnSeやZnS)をシェルと呼び、このようなCdSe/ZnSナノ粒子の構造全体を、コア/シェル構造と呼ぶ。

【0008】

本発明者等は、有機溶媒に代えて水を溶媒として用いる簡便な方法に注目し、発光効率の高いCdTeナノ粒子の合成に成功している(非特許文献7、特許文献1)。この場合は、CdSがシェルになり、さらにその外側をチオグリコール酸(TGA)が覆うことで、水分散性を獲得している。

【0009】

Cdは毒性が高いので、これをZnに置き換える研究も進められた。この場合、水分散性で高い発光効率を得るために、界面活性剤や亜鉛イオンを含む水溶液中で紫外光を照射

する方法が有効と報告されている(非特許文献8、特許文献2)。

【0010】

これらII−VI族半導体はイオン結合性が強く、このために耐久性が十分に高くはない。また、発光効率の高いものはCd、Hgなど毒性の高い金属を含むという欠点もある。一方で、III−V族半導体は、共有結合性が強いために十分な耐久性がある。しかしながら

、合成はII−VI族半導体よりも難しく、高温や高圧の条件が必要になる。このため、II−VI族半導体の研究よりはずっと数は少ないが、この6−7年の間にいくつか試みられている。

【0011】

まず、InPナノ粒子がフッ酸処理により発光することが見出された(非特許文献9)。高い発光効率を再現性良く得るために、この方法を改良して、光を当てつつフッ酸処理する方法が開発された(非特許文献10)。同じ頃、InPの表面をII−VI族の場合と同じようにZnSで覆うことで発光効率が上がることも示された(非特許文献11)。他に、InAsについても、各種のシェル材料が試されている(非特許文献12)。ここまでの研究では、III−V族ナノ粒子は有機溶媒に分散しており、発光効率は高いもので50

%程度であった。ここで、フッ酸処理の際には、有機溶媒にフッ化水素を含む水を10体積%程度加えるのが一般的であり、この段階では、水分散性を有するIII−V族ナノ粒子

は得られていなかった。

【0012】

最近になって、InP/ZnSのコア/シェル構造のナノ粒子の外側にTGA分子を結合させることで、水分散性を付与したナノ粒子が作製された(非特許文献13)。この場合、TGA分子を結合させる前の発光効率が15%と報告されているので、TGAを結合させた場合にはそれよりも低い値となる。同じ頃、InAsxP1−x/InP/ZnSeというコア/シェル構造(シェルがInPとZnSeの2つ)をリン脂質で覆ったものが水分散でき、発光効率3.5%が得られることが示されている(非特許文献14、特許文献3)。このあと同じグループから、直径2ナノメートル以下のInAsナノ粒子をコアに用いた場合には、発光効率6−9%の水分散性ナノ粒子が作製できることが示されている(非特許文献15)。さらに、近年、シェルの作製法を工夫したInP/ZnSナノ粒子で、発光効率40%が達成され、さらにそれを水中に置換することも可能であると報告されている(非特許文献16)。しかしながら、この場合には、反応温度は220℃程度の高温となる。

【0013】

次に特許公報について見ると、下記特許文献4には、水分散性で発光するIII−V族ナ

ノ粒子についての記載がある。さらに、III−V族ナノ粒子の表面に金属層を設けること

で、水の中に高い発光効率で安定に保持できるナノ粒子複合体が得られるとされている(特許文献5)。しかしながら、これらの特許公報では、高い発光効率を得るための方法について具体的な開示がなく、また、安定性についても具体的な記載がなされていない。

【0014】

以上の通り、公知のIII−V族半導体ナノ粒子の作製法では、200℃以上の高温が必

要であり、また、高い発光効率を保ったまま水に分散させることには困難であった。このため、高い安定性を持つIII−V族ナノ粒子を、その発光効率を保ったまま水に安定に分

散できれば、応用上の利点は大きい。

【0015】

一方、III−V族ナノ粒子の組成比については、ナノ粒子の合成の初期から、III族とV族の元素比を調べることが継続的に行われている。最初、In/P(モル比)は、1−1.1と報告された(非特許文献17)。次の報告では、In/P=1−1.1と報告され(非特許文献18)、その後、In/P=1.2と報告されている。(非特許文献19)これらの報告から、全ての場合でV族元素に対するIII族元素のモル比は、1〜1.2の

範囲にあることがわかる。

【先行技術文献】

【特許文献】

【0016】

【特許文献1】WO2004/065296

【特許文献2】特開2006−291175号公報

【特許文献3】WO2006/076290

【特許文献4】WO2005/110916

【特許文献5】US2006/0202167A1

【非特許文献】

【0017】

【非特許文献1】ジャッケル、ツァイトシュリフト フィア テクニッシェ フィジーク、6巻、301ページ、1926年。

【非特許文献2】ヘングライン、ベリヒテ デア ブンゼン−ゲゼルシャフト フィア フィジカリッシェ へミー、86巻、301ページ、1982年。

【非特許文献3】野上ら、ジャーナル オブ アメリカン セラミック ソサエティー、73巻、2097ページ、1990年。

【非特許文献4】エキモフ、ジャーナル オブ ルミネッセンス、70巻、1ページ、1996年。

【非特許文献5】バベンディーら、ジャーナル オブ フィジカルケミストリー ビー、101巻、9463ページ、1997年。

【非特許文献6】アリビサトスら、ジャーナル オブ アメリカン ケミカル ソサエティー、119巻、7019ページ、1997年。

【非特許文献7】村瀬ら、ケミストリー レターズ、34巻、92ページ、2005年。

【非特許文献8】村瀬ら、コロイズ アンド サーフェスイズ エー、294巻、33ページ、2007年。

【非特許文献9】ノジックら、アプライド フィジクス レターズ、68巻、3150ページ、1996年。

【非特許文献10】ウェラーら、ジャーナル オブ フィジカルケミストリー ビー、106巻、12659ページ、2002年。

【非特許文献11】ウェラーら、ケムフィジケム、2巻、331ページ、2001年。

【非特許文献12】バニンら、ジャーナル オブ アメリカン ケミカル ソサエティー、122巻、9692ページ、2000年。

【非特許文献13】プラサドら、ジャーナル オブ アメリカン ケミカル ソサエティー、127巻、11364ページ、2005年。

【非特許文献14】バベンディーら、ジャーナル オブ アメリカン ケミカル ソサエティー、127巻、10526ページ、2005年。

【非特許文献15】バベンディーら、ジャーナル オブ アメリカン ケミカル ソサエティー、128巻、2526ページ、2006年。

【非特許文献16】ペンら、ジャーナル オブ アメリカン ケミカル ソサエティー、129巻、15432ページ、2007年。

【非特許文献17】アリビサトスら、ジャーナル オブ フィジカルケミストリー、100巻、7212ページ(1996年)

【非特許文献18】ノジックら、ジャーナル オブ フィジカルケミストリー ビー、104巻、12149ページ(2000年)

【非特許文献19】クィアンら、ジャーナル オブ アプライド フィジクス、95巻、3683ページ(2004年)

【発明の概要】

【発明が解決しようとする課題】

【0018】

本発明は、上記した如き従来技術の現状に鑑みてなされたものであり、その主な目的は、水溶液中で高い発光効率を有するIII−V族半導体を主成分とするナノ粒子、およびそ

の製造方法を提供することにある。さらに、本発明のその他の目的は、当該半導体ナノ粒子をガラスマトリックス中に保持してなる蛍光体、該蛍光体を用いる発光デバイス、及びその製造方法を提供することにある。

【課題を解決するための手段】

【0019】

本発明者は、上記した目的を達成すべく鋭意研究を重ねてきた。その結果、III−V族

半導体ナノ粒子を分散した有機溶媒分散液と、II族化合物及びVI族化合物を含有する水溶液とを接触させることによって、III−V族半導体ナノ粒子の表面のIII族元素およびV族元素の一部がそれぞれII族元素およびVI族元素に置換して水溶液中に分散した状態となり、特に、VI族化合物としてVI族元素を含む界面活性剤を用いる場合には、これがナノ粒子の表面に付加されて水分散性が高まることを見出した。さらに、このナノ粒子に光を照射することによって、III−V族半導体ナノ粒子の表面にII−VI族半導体の層が形成されて

、コア/シェル構造を有するナノ粒子が得られることを見出した。

【0020】

そして、この様な方法で形成されたナノ粒子は、従来知られているIII−V族半導体ナ

ノ粒子と比べると、III族元素の比率が高い特定の組成を有するものであり、公知のIII−V族半導体ナノ粒子と比較すると、水中でも非常に高い発光効率を示すものであることを見出し、ここに本発明を完成するに至った。

【0021】

即ち、本発明は、下記の水分散性ナノ粒子、その製造方法、該ナノ粒子の用途を提供するものである。

【0022】

1. III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有する厚

さ0.2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光効率が

10%以上である直径2.5〜10ナノメートルのナノ粒子。

2. V族元素に対するIII族元素のモル比が1.28〜2.3であることを特徴とする

上記項1に記載のナノ粒子。

3. In,Ga及び Alからなる群から選ばれた少なくとも一種のIII族元素と、N,P,As及びSbからなる群から選ばれた少なくとも一種のV族元素を含有する上記項1又は2に記載のナノ粒子。

4. II族元素に対するVI族元素のモル比が0.75〜1.3である上記項1〜3のいずれかに記載のナノ粒子。

5. Zn,Cd及びHgからなる群から選ばれた少なくとも1つのII族元素と、S,Se及び Teからなる群から選ばれた少なくとも1つのVI族元素を含有する上記項4に記

載のナノ粒子。

6. コアにInP、シェルにZnSを含むナノ粒子において、その直径をD(ナノメートル単位としたときの数値)、III族元素に対するII族元素のモル比をyとしたときに、Dとyが下

記(1)〜(3)の条件を同時に満足する範囲にあることを特徴とする上記項1〜5のいずれかに記載のナノ粒子:

【数1】

(2)y≦1.24(D3-1)

(3)2.5≦D≦10

7. 蛍光発光効率が50%以上である上記項1〜6のいずれかに記載のナノ粒子。

8. 水に分散する上記項1〜7のいずれかに記載のナノ粒子。

9. チオール基およびカルボキシル基を有する界面活性剤におけるチオール基がナノ粒子に結合していることを特徴とする上記項8に記載のナノ粒子。

10.下記(1)及び(2)の工程を含む上記項1〜7のいずれかに記載された水分散性ナノ粒子の製造方法:

(1) III-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させて、有機溶媒分散液中のIII-V族半導体ナノ粒子を水溶液中に移動させる工程;

(2) 上記(1)工程によってIII-V族半導体ナノ粒子を水溶液中に移動させた後、波長300〜600ナノメートルの光を該水溶液に照射する工程。

11. III-V族半導体ナノ粒子が、V族の2種の原子が直接に結合した部分を持つ化合物とIII族元素を含む化合物とをソルボサーマル法によって反応させて得られるものであ

る上記項10に記載の水分散性ナノ粒子の製造方法。

12. VI族元素を含む化合物としてVI族元素を含む界面活性剤を用いることを特徴とする上記項10又は11に記載の水分散性ナノ粒子の製造方法。

13. 上記項1〜9のいずれかに記載されたナノ粒子を、酸化珪素を構成成分とするマトリックス中に分散させた蛍光体。

14. 酸化珪素を含むマトリックスが、オルガノアルコキシシランを含む原料からゾル−ゲル法によって形成されたものである上記項13に記載のガラス蛍光体。

15. 上記項13又は14の蛍光体を発光源として含む発光デバイス。

【0023】

以下、本発明の高い発光効率を有する水分散性ナノ粒子の製造方法、及び該方法で得られるナノ粒子について説明する。

【0024】

水分散性ナノ粒子の製造方法

(1)III−V族半導体ナノ粒子の製造工程:

従来、III−V族ナノ粒子におけるV族元素の供給源としては、珪素とV族元素が結合

した有機物が主に使われてきた。配位性溶媒中でこれを加熱分解することで、核を生成させた後に成長させ、ナノ粒子を得ることができる(ホットソープ法)。リンの場合を例に挙げると、V族元素の供給源としてはトリス(トリメチルシリル)ホスフィン(P[Si(CH3)3]3)が使われてきた。これは、非常に高価(ストレム社で、1グラム11000円程度)な上に、毒性が高くて不安定で、さらに空気中で自然発火する性質を持つので扱いが面倒である。これを他の物質に代替する試みは、以前に山口らによって行われた。(ケミストリー レターズ、33巻、1494ページ(2004年))この中では、リンの供給源として窒素とV族が結合した有機物を使用した。即ち、トリス(ジメチルアミノ)ホスフィン(P[N(CH3)2]3)を用い、345℃での熱分解により、InPナノ粒子が合成された

。こちらは、上記の1/10以下の低価格(ストレム社で5グラム3600円、和光純薬で25グラム9500円)でかつ、毒性が低く、扱いが容易である。しかしながら、合成されたInPナノ粒子は、サイズ分布が50%程度と比較的大きく、また発光は弱くてスペクトル幅が広いものであった。

【0025】

本発明では、上記したホットソープ法によって得られたIII−V族ナノ粒子を用いるこ

ともできるが、次に説明するソルボサーマル法によるほうが、安価、安全、簡便にIII−

V族ナノ粒子を製造できる。以下、この方法について説明する。

【0026】

ソルボサーマル法は、ナノ粒子の合成法の一つである。これは、耐圧容器(オートクレーブ)中に溶媒を入れ、その溶媒の沸点以上の温度にして目的物を合成する手法である。なお水を溶媒とするものは特に水熱法として知られている。このソルボサーマル法を用いれば、高圧条件を利用して溶解度を上昇させ、反応を促進して、より低い温度での合成が可能になる。

【0027】

本発明では、特に、V族の2種の原子が直接に結合した部分を持つ化合物をV族元素の供給源とし、さらにソルボサーマル法を用いることでIII−V族のナノ粒子を比較的低温

で合成することが可能となった。ソルボサーマル法の温度は、100〜300℃程度、より好ましくは、120〜200℃程度、さらに150〜180℃程度が好ましい。

【0028】

このようなV族の2種の原子が直接に結合した部分を持つ化合物としては、一般式:

【0029】

【化1】

【0030】

(式中、MはV族元素であり、R1、R2及びR3は同一又は異なって、メチル基、エチル基、n−プロピル基、イソプロピル基、ブチル基、tert.−ブチル基等の低級アルキル

基である。mは0〜2の整数であり、nは1〜3の整数であって、m+n=3である)で表される化合物を例示できる。上記一般式で表される化合物の具体例としては、下記化合物を挙げることができる。

【0031】

【化2】

【0032】

III族元素の供給源としては、特に限定されないが、In,Ga,Al等のIII族金属、その塩化物、酸化物、炭酸塩、酢酸塩などが例示される。III族元素は一種又は二種以上

混合して用いることができる。

【0033】

溶媒としては、トルエン、クロロホルムなどの疎水性の極性有機溶媒が例示される。

【0034】

この方法により合成したナノ粒子にアルコールなどの貧溶媒を加えること(サイズ選択的沈降法)により容易にサイズ分布の狭いナノ粒子を得ることができる。このサイズ選択的沈降法とは、良溶媒に分散しているナノ粒子に、アルコールなどの貧溶媒を徐々に加えていくことで、溶解度の低いナノ粒子(通常は大きなサイズのナノ粒子)から徐々に沈殿

させて分級する手法である。このときの粒径は、1.5〜6ナノメートル程度であることが多い。発光効率を上げるために、このコアの表面にさらに以下に記述する方法でシェル層をつける。

【0035】

ナノ粒子の作製条件と、作製されたナノ粒子の組成との関係については、いくつか報告

例がある。ソルボサーマル法では、塩化インジウムとリン化ナトリウムを原料にした場合、V族元素(リン)に対するIII族元素(インジウム)のモル比は1.2であった。ホットソープ法でのリン化インジウム合成は、1990年代から多くの研究がある。ほとんどの場合、トリス(トリメチルシリル)ホスフィンがリンの供給源となり、V族元素(リン)

に対するIII族元素(インジウム)のモル比として1.0−1.1の範囲の値が報告され

ている。リンの替りにヒ素を用いる反応では、トリス(トリメチルシリル)ヒ素をヒ素の供給源に用いることができる。この場合も、V族元素(ヒ素)に対するIII族元素(インジウム)のモル比は、1.0程度と報告されている。一方、本願明細書の作製法では、ナノ粒子の表面にIII族原子が多く配置される。発光効率を上げるためにIII-V族のコアにII-VI族のシェルをコートする際に、この表面の状態がシェルの性質に影響を与える可能性が

ある。

【0036】

(2)コア/シェル構造ナノ粒子の形成工程:

(i)混合液の調製工程

次いで、上記した方法で得られたIII-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させる。この際、水相には界面活性剤を分散させておく。この界面活性剤としては、VI族元素を含む水分散性の分子を用いるのが好都合である。その一例として、チオグリコール酸が挙げられる。この場合は、分子の一端の硫黄原子がナノ粒子の表面に接着し、分子の他端のカルボキシル基が中性からアルカリ性の領域でイオン化して、ナノ粒子の水中での安定分散に寄与する。このとき、界面活性剤に加えて、他のVI族元素を含む化合物を添加しても良い。

【0037】

この工程により、III-V族半導体の表面にあるIII族およびV族イオンの一部の脱離反

応が起きて、水溶液中のII族およびVI族イオンと置換されると共に、水溶液中に含まれる界面活性剤がナノ粒子表面に結合する。これにより、有機溶媒分散液中に含まれるナノ粒子が親水性となって、水相に移動して、水相中にIII-V族半導体ナノ粒子が分散した状態となる。この際、界面活性剤としては、チオールやアミン、アミノ酸等を用いることができる。チオールを用いた場合には、中に含まれる硫黄がVI族元素なので、他のVI族元素の量を減らすことができる。チオールとしては、チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸が例示される。

【0038】

III-V族半導体ナノ粒子を含有する有機溶媒分散液では、有機溶媒としては、例えば、トルエン、クロロホルムなどの疎水性極性有機溶媒を用いることができる。この疎水性極性有機溶媒とは、水酸基、カルボキシル基、アミノ基などの水素結合能を有する官能基を持たない極性の有機溶媒のことである。

【0039】

有機溶媒分散液中におけるIII-V族半導体ナノ粒子の濃度については、特に限定的ではないが、例えば、 0.5×10−6モル/リットル〜10×10−6モル/リットル程度とすることが好ましく、1×10−6モル/リットル〜6×10−6モル/リットル程度とすることがより好ましく、2×10−6モル/リットル〜3×10−6モル/リットル程度とすることがさらに好ましい。

【0040】

該有機溶媒分散液は、従来のホットソープ法や、上記したソルボサーマル法によって得たIII-V族半導体ナノ粒子が分散した状態の有機溶媒分散液をそのまま用いても良く、或

いは、ホットソープ法やソルボサーマル法によって得たIII-V族半導体ナノ粒子を溶媒から分離した後、再度、有機溶媒中に分散させた分散液を用いても良い。

【0041】

水溶液に配合するII族元素を含む化合物としては、Zn,Cd,Hg等のII族元素の少なくとも一種を含む水溶性化合物を用いることができる。この様な水溶性化合物としては、例えば、過塩素酸塩、塩化物、硝酸塩などを用いることができる。

【0042】

水溶液中のII族元素イオンの濃度については、0.01〜0.3モル/リットル程度とすることが好ましく、0.05〜0.2モル/リットル程度とすることがより好ましく、0.065〜0.15モル/リットル程度とすることが更に好ましい。

【0043】

VI族元素を含む化合物としては、S,Se,Te等のVI族元素の少なくとも一種を含む水溶性化合物を用いることができる。この様な水溶性化合物としては、チオグリコール酸、3−メルカプトプロピオン酸、硫化ナトリウム、硫化水素ナトリウム(NaSH)等が挙げられる。その他、セレン化物、テルル化物についても同様の化合物を用いることができる。

【0044】

水溶液中のVI族元素の濃度については、0.01〜0.8モル/リットル程度とすることが好ましく、0.05〜0.5モル/リットル程度とすることがより好ましく、0.15〜0.4モル/リットル程度とすることが更に好ましい。

【0045】

水溶液中におけるII族元素に対するVI族元素のモル比は、VI族/II族元素=1.5〜4.0程度とすることが好ましく、1.8〜3.0程度とすることがより好ましく、1.9〜2.5程度とすることが更に好ましい。

【0046】

さらに、界面活性剤としてチオールを導入する場合には、他のVI族の量と合わせて上記の比率となるように添加する。このチオールとしては、チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸等が例示される。この界面活性剤の作用で、ナノ粒子の水中での分散性が向上する。

【0047】

II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液のpHは、5〜12程度であることが好ましく、6.5〜11.5程度であることがより好ましく、9〜10程度であることが更に好ましい。

【0048】

III-V族半導体ナノ粒子を含有する有機溶媒分散液と、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液とを接触させる方法については、特に限定はなく、該有機溶媒分散液と水溶液の一方を含む容器中に他方を加えればよい。この際、該有機溶媒分散液と水溶液の界面において反応が進行するが、該有機溶媒分散液と水溶液を十分に混合することによって、反応の進行速度を促進することができる。

【0049】

この際、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に対するIII-V族半導体ナノ粒子を含有する有機溶媒分散液の体積比は、0.2〜5程度とすることが好ましく、0.7〜1.3程度とすることがより好ましい。

【0050】

このときの液温は、15〜80℃程度の間であることが好ましく、30〜65℃程度であることがより好ましく、45〜55℃程度であることが最も好ましい。

【0051】

(ii)光照射工程:

上記した方法でIII-V族半導体ナノ粒子を水相中に移動させて、水相中に分散した状態とした後、該水相に光を照射する。この工程により、III-V族半導体ナノ粒子の表面にお

いて、水溶液中のII族元素とVI族元素との反応が生じてII−VI族半導体の層が形成される。この工程は、実際には、光照射によるナノ粒子の溶解と溶液中からのII族およびVI族イオンの供給の競争的な反応である。この反応により、コアとなるIII-V族ナノ粒子の表面が削られながら新しいII−VI族の層が付加されてコア/シェル構造を有するナノ粒子が得られる。この工程によって、ナノ粒子中の組成において、III族元素がV族元素よりも多

くなる。また、この工程により発光効率が大きく向上して、高い発光効率を有する水分散性のナノ粒子が得られる。

【0052】

この際、VI族元素を含む化合物としてチオグリコール酸を用いた場合には、チオグリコール酸は、VI族元素である硫黄の供給源として作用すると同時に、形成されたシェル部分の表面にチオール基が結合して、カルボキシル基の存在によってナノ粒子に水分散性が付与される。他のチオール(チオグリコール酸、チオグリセロール、2−メルカプトエチルアミン、3−メルカプトプロピオン酸、メルカプトコハク酸等)を用いた場合にも、同様のメカニズムによって安定化される。

【0053】

照射する光の波長については、光照射による発光効率増大の効果を生じさせるためには、ナノ粒子に吸収がある波長範囲であればよい。但し、波長が短すぎると溶媒や界面活性剤の吸収の影響が出てくるので望ましくない。また、光吸収の程度が少ないと、反応に時間がかかるので好ましくない。通常は、波長300〜600ナノメートル程度の光が好ましく、320〜500ナノメートル程度の光がより好ましく、330〜400ナノメートル程度の光が更に好ましい。

【0054】

照射光の強度は、0.1〜6ワット/平方センチメートル程度とすることが好ましく、1〜5ワット/平方センチメートル程度とすることがより好ましく、3〜4.5ワット/平方センチメートル程度とすることが更に好ましい。

【0055】

光の照射時間は、照射強度にも依存するが、通常、1分〜12時間程度であり、好ましくは20分〜5時間程度であり、より好ましくは30分〜2時間程度である。

【0056】

上記した光照射によって、ナノ粒子の発光効率が大幅に増大し70%を超える場合もある。

【0057】

上記した方法で得られた、コア部分がIII-V族半導体ナノ粒子からなり、シェル部分がII−VI族半導体からなるコア/シェル構造を有するナノ粒子は、アルコールなどの貧溶媒を加えることで、沈殿させて精製することができる。これを再び、水中に分散させることも可能である。

【0058】

貧溶媒を加えてサイズ選択的沈降法によってナノ粒子を分級するタイミングは、水転換の前でも光照射の直前でも、光照射の直後でも良い。水転換後(光照射の直前または直後)に行うほうが、表面酸化が抑えられてより高い発光効率が得られる傾向にある。

【0059】

水分散性の高発光効率ナノ粒子

上記した方法で得られる高い発光効率を有する水分散性のナノ粒子は、コア部分がIII-V族半導体ナノ粒子であり、シェル部分がII−VI族半導体からなるコア/シェル構造を有するものである。

【0060】

背景技術の項に記載した通り、有機溶媒中で作製した公知のIII-V族半導体ナノ粒子で

は、V族に対するIII族の元素比は、1〜1.2程度である。一方で、本発明の水分散性

ナノ粒子は、従来のIII-V族半導体ナノ粒子と比較して、III族元素の比率の高い特有な

組成を有するものである。即ち、本発明の水分散性ナノ粒子では、水中で高い発光効率を

得るために、V族元素に対するIII族元素のモル比(III族元素/V族元素のモル比)が、1.25〜3.0の組成を有している。さらに良好な発光効率を得るためには、当該組成が1.28〜2.3程度であることがより好ましく、1.29〜2.0程度であることが最も好ましい。

【0061】

尚、本願明細書では、V族元素に対するIII族元素のモル比は、電子線マイクロアナラ

イザー(Electron probe micro-analyzer, EPMA)分析により得た値である。このとき、

装置メーカーから供給される標準物質用いることが多い。即ち、分析したいものがIII−

V族半導体InPであれば、InPの標準ロッドを用いる。さらに正確を期す場合には、目的物と類似組成の試料を10ミリグラム程度用意し、それを誘導結合プラズマ分光(Inductively coupled plasma spectrometry, ICP)分析して組成を決定したものを標準試料とする。また、ナノ粒子を酸で溶解した後、誘導結合プラズマ発光分光分析(ICP-Atomic

emission spectrometry, ICP-AES)法により分析することも行った。

【0062】

III−V族半導体からなるコア部分の直径は、1.0〜6.0ナノメートル程度であり

、好ましくは、1.5〜3.0ナノメートル程度である。

【0063】

シェル部分を構成するII−VI族半導体については、II族元素に対するVI族元素のモル比(VI族元素/II族元素のモル比)は0.5〜1.5の範囲であることが好ましく、0.75から1.3であることがより好ましい。また、II−VI族半導体からなるシェル部の厚さは、0.2〜4.0ナノメートル程度であることが好ましく、1.0〜2.0ナノメートル程度であることがより好ましい。

【0064】

上記したIII-V族半導体ナノ粒子からなるコア部とII−VI族半導体のシェル部からなる

コア/シェル構造のナノ粒子は、シェル部の表面に親水性の有機化合物が界面活性剤として結合した状態であり、良好な水分散性を有するものである。このナノ粒子の直径は2.5〜10ナノメートルである。但し、小さすぎると表面の割合が増えて欠陥を取るのが難しくなって発光効率が低下する。また、大きすぎると、分散濃度を上げる際には障害となる。このため、直径は、3ナノメートル〜8ナノメートルが好ましく、さらに3.5ナノメートルから6ナノメートルが最も好ましい。ここでナノ粒子が真球でない場合には、長軸と短軸の平均をとったものを、直径と定義する。直径は、溶液中の動的光散乱の実験で簡易的に求めることができる。しかし、より正確には、透過電子顕微鏡の撮影像(観察倍率10万倍以上)から、一つ一つの直径を求め、その平均を取る。

【0065】

この様な構造を有することによって、上記したコア/シェル構造のナノ粒子は、80体積%以上が水である溶媒中においても、高い発光効率を保って安定に分散した状態となる。

【0066】

上記したコア/シェル構造を有するナノ粒子は、高い発光効率を有するものである。様々な応用を考える場合に、発光効率10%を超えることが望ましいが、上記したナノ粒子によれば、それを十分に達成することができる。さらに、従来のIII-V族半導体ナノ粒子では達成されていない、水溶液中において50%以上という高い発光効率を有するものも得ることができる。特に、65%以上、更には、70%以上という高い発光効率を有するものも得ることができる。

【0067】

III−V族半導体ナノ粒子からなるコア部とII−VI族半導体ナノ粒子からなるシェル部とからなるコア/シェル構造を有する本発明のナノ粒子については、励起子の波動関数を計算することができる。それによると、励起子の電子はトンネル効果によってコアから外に染み出していることがわかる。シェルの厚みが薄い場合には、さらにその染み出しがシェルの外へと続くことがある。このシェルの外への染み出しがほとんど無視できる程度まで

にシェルに厚みがあるときに、ナノ粒子の発光効率が高くなった。すなわち、染み出しを抑えることのできるシェル厚の計算で求めた範囲は、実験結果とも良く一致していた。さらに、シェルが厚すぎると作製に手間がかかるだけでなく、コアとの格子定数の違いからシェル中に欠陥を生じたりすることにより、発光効率が却って低下する。このような事情により、最適なシェル厚があることになる。

【0068】

実用的な材料とするためには、発光効率が高いことが望ましい。実験からコア/シェル構造ナノ粒子全体の粒径D(ナノメートル単位で表したときの数値)が2.5≦D≦10の範囲に

あるナノ粒子に対して、望ましいシェル厚L(ナノメートル単位で表したときの数値)の範

囲は、0.6≦L1≦3.0であることがわかった。このとき発光効率10%以上が得られた。さらに好ましい範囲としては、0.8≦L2≦2.8であり、このときは発光効率30%以上が得られた。最も好ましい範囲としては、1.0≦L3≦2.5であり、このとき発光効率50%以上が得られることがわかった。

【0069】

ナノ粒子は小さいので、作製後に電子顕微鏡でコアの大きさとシェルの厚みを測定することは難しいが、ナノ粒子の全体の直径Dを測定することは容易である。その場合、III族元素に対するII族元素のモル比yとナノ粒子の直径Dは、上記の0.6≦L1≦3.0に対応して

下記(1)〜(3)の条件を同時に満足することが好ましいことがわかった。

【0070】

【数2】

【0071】

(2)y≦1.24{(D/x)3-1}

(3)2.5≦D≦10

上記条件(1)式は、コアの半径r0(ナノメートル単位で表したときの数値)とシェルの厚みLから理論的に導かれる式と実験とを対比して得られるものである。以下にその説明

をする。

【0072】

まず、コアを構成する分子の分子量をw0、比重をd0、シェルを構成する分子の分子量をwL比重をdLとすると、コアの体積V0は、

V0=4πr03/3

と書ける。一方、シェルの体積VLは、

VL=4π{(r0+L)3-r03}/3

と書ける。これらを用いると、コアを構成する分子の数N0およびシェルを構成する分子の数NLは、アボガドロ数NAを用いて以下のように表される。

【0073】

N0=NAV0d0/w0

NL=NAVLdL/wL

コアがInP、シェルがZnSの場合を考えると、w0=145.8、d0=4.8、wL=97.5、dL=4.0となる

。III族に対するII族のモル比NL/N0をyと定義したので、

y≡NL/N0=1.24{(1+L/r0)3-1}

と表される。全体の直径Dは、D=2(r0+L)であるから、結局、

y=1.24[{1+2L/(D-2L)}3-1] 式(i)

となる。

【0074】

ここで、III−V族からなるコアのV族に対するIII族のモル比がnである場合には、その

化学式は、リン化インジウムを例に取ればnの関数tを用いてIntP2-tと書ける。ここで

n=t/(2-t)

である。この式を変形することで一般に、

t=2n/(n+1)

の関係があることがわかる。このため、シェル厚がLのときのIII族に対するII族のモル比yは、式(i)に補正を加えて、

y=1.24×{(n+1)/2n}×[{1+2L/(D-2L)}3-1] 式(ii)

となる。nの適切な範囲は1.25≦n≦3.0である。また、0.6≦L1≦3.0であるから、yの下限y1は、式(ii)にL=0.6およびn=3.0を代入して、

y1=1.24×0.67×[{1+2×0.6/(D-2×0.6)}3-1]

と求められる。一方で、yの上限y2は、式(ii)にL=3.0およびn=1.25を代入して、

y2=1.24×0.9×[{1+2×3.0/(D-2×3.0)}3-1]

と求められる。これにより、(1)の条件(y1≦y≦y2)が得られる。

【0075】

上記条件(2)式については、まずD=2(r0+L)と式(i)と連立させることで、

y=1.24{(D/2r0)3-1}

が得られる。コアの直径は、どのような場合でも最低1ナノメートルは必要である。つまり、2r0≧1.0であるから、以下の条件(2)が得られる。

【0076】

y≦1.24(D3-1)

コアが小さいと表面の比率が大きくなって欠陥の影響が強く現れ、発光効率を上昇させるのが難しくなる。このため、2r0≧1.5が好ましく、さらに2r0≧2.0が最も好ましい。

【0077】

更に、この範囲の中でも発光効率を高くするためには、シェル厚(0.8≦L2≦2.8)に対応して、下記の(1a)〜(3a)の条件を同時に満足することが好ましいことがわかった。

【0078】

【数3】

【0079】

(2a)y≦1.24(D3-1)

(3a)2.5≦D≦10

更に、上記範囲において、発光効率を高くするために最も望ましい範囲は、シェル厚(1.0≦L3≦2.5)に対応して、下記(1b)〜(3b)の条件を同時に満足する範囲であることがわかった。

【0080】

【数4】

【0081】

(2b)y≦1.24(D3-1)

(3b)2.5≦D≦10

上記した条件を満足する組成を有するナノ粒子を用いることにより、より高い発光効率が得られる。

【0082】

なお、合成条件によってはコアとシェルの境界が明確には定まらないものが作製される

こともあるが、それでも元素比によって定めた上記の条件を当てはめることができる。また、ナノ粒子の格子定数は、対応するバルク体のものと一致することがX線回折からわか

っているので、本説明のようにナノ粒子の比重がバルク体の比重と同じであるとすることは妥当である。

【0083】

なお、本願明細書における「溶液中の半導体ナノ粒子の発光効率」とは、吸収された光子(フォトン)数(ΦA)に対するフォトルミネッセンスとして発光される光子(フォトン)数(ΦPL)の割合(ΦPL/ΦA)として定義される。この発光効率は、当該技術分野において標準的に用いられる値であり、「内部量子収率」と同義である。

【0084】

この値は、溶液の場合は発光効率が既知の色素分子を用いて、該色素分子溶液と測定対象物における励起光波長での吸光度と発光強度とを比較することにより算出される。測定時には、色素分子溶液(たとえばキニーネの硫酸0.05モル/リットル水溶液)と測定対象物の励起波長での吸光度を一致させて比較するのが普通である。(例えば、既報の方法、ドーソンら、ジャーナル オブ フィジカル ケミストリー、72巻、3251ページ(1968年)を参照)。粉体や平板、薄膜の場合は、積分球を用いて測定するのが普通であり、そのための装置が市販されている。(例えば、浜松ホトニクスのC9920)

水分散性ナノ粒子を分散させた蛍光体

上記した方法で得られる高い発光効率を有する水分散性のナノ粒子は、表面に界面活性剤を有し、高分子材料、ガラス材料などをマトリックスとして、これに分散した状態とすることができる。

【0085】

特に、ガラスマトリックス中に分散した状態とすることによって、高い発光効率を有し、且つ安定性に優れた蛍光体を得ることができる。

【0086】

マトリックスとして用いるガラス材料としては、酸化珪素を主要な構成成分とするガラス材料を用いることができる。特に、オルガノアルコキシシランをガラス材料の前駆体として用いて、ゾル‐ゲル反応により本発明の水分散性ナノ粒子をガラスマトリックス中に分散させる方法で蛍光体を作製することが好ましい。

【0087】

オルガノアルコキシシランとしては、下記一般式(I):

SiXn(OR)4−n (I)

(式中、n=1,2又は3、Rはアルキル基、Xはアミノアルキル基、メルカプトアルキル基、ハロアルキル基又はフェニル基を示す)

で表される化合物を用いることができる。

【0088】

上記一般式(I)において、nは1又は2が好ましく、特にnは1が好ましい。

【0089】

Rで示されるアルキル基としては、メチル、エチル、n−プロピル、イソプロピル、n−ブチル等の炭素数1〜4のアルキル基を例示でき、特に、メチル、エチル等が好ましい。

【0090】

アミノアルキル基としては、例えば、NH2CmH2m−(mは1〜6の整数)で示される基が挙げられる。特に、H2N(CH2)m−で示される直鎖状のアミノアルキル基が好ましい。mは、2〜4が好ましく、特に3が好ましい。

【0091】

メルカプトアルキル基としては、例えば、HSCqH2q−(qは1〜10の整数)で示される基が挙げられ、特に、HS(CH2)q−(qが2〜4の整数)で示される直鎖状のメルカプト基が好ましい。qは2〜4が好ましく、特に3が好ましい。

【0092】

ハロアルキル基としては、YCrH2r−(rは1〜10の整数、Yはハロゲン原子)で示される基が挙げられ、特にY(CH2)r−(qが2〜4の整数、Yはフッ素原子、塩素原子又は臭素原子)で示される直鎖状のハロアルキル基が好ましい。qは2〜4が好ましく、特に3が好ましい。Yは塩素原子が好ましい。

【0093】

オルガノアルコキシシランとしては、例えば、3−アミノプロピルトリメトキシシラン(APS)、メルカプトプロピルトリメトキシシラン(MPS)、クロロプロピルトリメトキシシラン等が好ましい。

【0094】

これらのオルガノアルコキシシランでは、アルコキシ基の加水分解、縮重合による通常のゾル‐ゲル反応によってガラス網目構造((−O−Si−)p:p>1)を形成する一方で、上記一般式(I)のXで示される官能基が、半導体ナノ粒子表面に結合した界面活性剤と結合を作り安定化するものと考えられる。

【0095】

オルガノアルコキシシランは、通常のゾル−ゲル法で用いる形態、即ちオルガノアルコキシシランを含むゾル溶液の形態で使用される。その一例を挙げると、上記オルガノアルコキシシラン;エタノール、メタノール、プロパノール、ブタノール等のアルコール化合物;及び水(例えば、それぞれ1:(1〜60):(1〜20)程度のモル比)に、塩酸、酢酸、硝酸、アンモニア等の触媒を少量加えてゾル溶液を調製する。但し、オルガノアルコキシシランがAPS等のアミノ基を含むオルガノアルコキシシランの場合には、触媒を加えなくても反応が進む。該ゾル溶液に、上記した半導体ナノ粒子の分散水溶液を添加し、室温〜100℃程度で加水分解、縮重合反応を生じさせることによってガラスマトリックスを形成することができる。このとき、オルガノアルコキシシラン8ミリリットルに対して、0.5〜5ミリリットル程度のナノ粒子分散水溶液(濃度(0.5-10)×10−6モ

ル/リットル程度)を加える。発光効率を保つためには、さらにII族イオンと界面活性剤を分散した水溶液を0.1から0.6ミリリットル程度添加するのが有効であった。この水溶液中のII族イオンに対する界面活性剤のモル比は、1〜4程度にすれば良い。また、II族イオンの濃度は0.04〜0.4モル/リットル程度にすれば良い。このようにして作製した発光ガラスマトリックス中のナノ粒子の濃度は、典型的には0.1×10−5モル/リットル〜1×10−5モル/リットル程度である。

【0096】

このようにして作製したIII−V族ナノ粒子分散ガラスは、蛍光体として用いることが

できる。この蛍光体の発光効率は、積分球を用いて測定することができる。この蛍光体は、照明、ディスプレイ、表示素子、また、生体用の蛍光プローブ、蛍光試薬などの発光デバイスに用いることができる。

【0097】

以上の方法によって本発明の水分散性ナノ粒子、および該ナノ粒子を分散した蛍光体を製造できる。

【0098】

該ナノ粒子を分散した蛍光体は、使用目的に応じた任意の形状に成形して用いることができる。例えば、ナノ粒子が分散されたゾル状反応液を、スピンコート法、ディップコート法などによって基板等に塗布して、ゾル‐ゲル反応によって膜厚100マイクロメートル程度以下の蛍光体薄膜とすることも可能である。

【0099】

上記した方法によって得られる本発明の蛍光体は、全体としては基本的にガラスの性質を示すものであり、機械的特性、耐熱性、化学的安定性などの諸特性に優れたものである。さらに、該蛍光体に内包された半導体超微粒子は、外部雰囲気から遮断されているため、耐光性に優れ、経時安定性も極めて良好である。

【0100】

以上の方法で得られる蛍光体は、輝度が高く、単一波長の光照射で様々な発色光を示す

ものであり、先に述べたように従来の蛍光体に替えて種々の発光デバイス用(照明装置や表示素子など)の蛍光体として有効に利用できる。具体的には、以下のような用途が例示される。

【0101】

特に波長365ナノメートルの水銀灯や紫外LEDによる励起にあわせて、適当な粒径の半導体ナノ粒子を組み合わせることで白色照明光が得られる。他に冷陰極蛍光ランプなどのように液晶のバックライトとしての照明、水銀灯を用いるプレゼンテーション用の液晶プロジェクター用の光源などとして利用できる。

【0102】

平板に微細なパターンとして蛍光体を塗布したものを用いると 表示素子(ディスプレイなど)が得られる。RGBの3色の発光を示すナノ粒子を、例えば直径0.1ミリ程度の多数のドットに交互に塗りわけ、紫外光を情報信号に応じて強度変調して照射することで、所望の表示が得られる。

【0103】

尚、強い励起光を照射した場合には、蛍光体の温度が上昇して劣化が早まる。このため、長期間安定して使用するには、使用温度が低いほど望ましく、好ましくは50℃程度以下、より好ましくは40℃程度以下の使用温度とする。このためには、励起光源の配置を工夫し、冷却装置、熱放散材料を備えていることが好ましい。冷却装置としては、例えば強力な冷却ファン、冷却水、ペルチェ素子等が、熱放散材料としては金属やセラミックスが挙げられる。

【発明の効果】

【0104】

本発明の水分散性半導体ナノ粒子は、水溶液中で高い発光効率と安定性を示し、II族の有害物質をコアに含まず、また安価な材料を用いて比較的低温で製造できる。

【0105】

また、本発明の半導体ナノ粒子をガラスマトリックスに保持してなる蛍光体は、高い発光効率を有しており、高輝度の表示装置や照明装置などの光デバイスの素子として用いられる。また、本発明の蛍光体は、経時安定性にも優れている。

【図面の簡単な説明】

【0106】

【図1】ソルボサーマル法によるInPナノ粒子の合成方法の概略を示す説明図。

【図2】実施例1の(1)工程においてサイズ選択的沈降法によって取り出したナノ粒子の吸収スペクトルを示す図面。

【図3】実施例1で測定した、有機溶液中と水溶液中のInPナノ粒子の蛍光スペクトルと吸収スペクトルを示す図面。

【図4】実施例1で測定した紫外光照射後のナノ粒子の吸光度と蛍光スペクトルを示す図面。

【図5】InPナノ粒子の作製過程とナノ粒子の各状態の概略を示す説明図。

【図6】実施例2で測定した紫外光照射後の粒径の異なるナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図7】実施例3で測定した紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図8】実施例3で測定したサイズ選択後のナノ粒子の蛍光スペクトルを示す図面。

【図9】実施例5において、ガラスに閉じ込める前後のInPナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図10】実施例6で測定した粒径選択したナノ粒子の吸収スペクトルを示す図面。

【図11】実施例6で測定した紫外光照射前後のInPナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図12】実施例8で得られたInPナノ粒子について、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す図面。

【図13】実施例8で測定した紫外線照射後のナノ粒子の蛍光スペクトルを示す図面。

【図14】実施例9の(1)工程において、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す図面。

【図15】実施例9で測定した紫外線照射後のナノ粒子の吸収スペクトルと蛍光スペクトルを示す図面。

【図16】実施例10で測定した紫外光照射前後のInPナノ粒子の吸収・蛍光スペクトルを示す図面。

【図17】実施例10で求めたInPナノ粒子表面へのZnSシェル作製時の、紫外線照射時間とシェル厚(破線)および発光効率(実線)との関係を示すグラフ。

【発明を実施するための形態】

【0107】

以下に、実施例に基づいて本発明をより詳細に説明するが、本発明はこれらの実施例により限定されるものではない。なお、溶液の発光効率の測定は、キニーネの硫酸0.05モル/リットル水溶液(発光効率55%)を標準溶液として用い、400ナノメートル励起にて行った。サイズ選択的沈降法によって取り出した粉体のナノ粒子については、浜松ホトニクスの量子収率測定装置(C9920)により、測定することができた。

【0108】

実施例1

(1)InPナノ粒子の製造工程

以下の方法により、III-V族半導体であるInPナノ粒子をソルボサーマル法で作製した。

【0109】

まず、グローブボックスでアルゴンガス雰囲気中、オートクレーブに塩化インジウム(InCl3)0.4グラム、界面活性剤であるトリオクチルホスフィン(Trioctylphosphine、[CH3(CH2)7]3P、TOP)3ミリリットルとドデシルアミン(Dodecylamine、CH3(CH2)11NH2

、DDA)2.5グラムを加えた。さらに、溶媒としてトルエン(Toluene、C6H5CH3)5ミ

リリットルを加え、トリス(ジメチルアミノ)ホスフィン(Tris(dimethylamino)phosphine、P[N(CH3)2]3)0.5ミリリットルを入れた。

【0110】

オートクレーブを電気炉に移して75℃で1時間保った後、更に180℃に昇温し、24時間でナノ粒子を成長させた。このソルボサーマル法によるInPナノ粒子合成の概念図を図1に示す。

【0111】

上記した方法で得られたナノ粒子分散液にトルエン10ミリリットルとメタノール6ミリリットルを加え、十分に攪拌した後、10分間遠心分離を行い、遠心分離後、透明な上澄み液を取り出すことによって、InPナノ粒子と反応後の副産物を分離した。

【0112】

さらに、この副産物を取り除いたナノ粒子分散液を使用して、サイズ選択的沈降法により異なる粒径のナノ粒子を取り出した。貧溶媒としてはメタノールを利用し、溶液が少し懸濁したら、遠心分離を掛け、得られた沈殿を取り出し、ヘキサンに再分散した。上澄み液に更に貧溶媒を追加することで、溶液が再び懸濁したら、遠心分離を行った。これらの操作を溶液中にナノ粒子が無くなるまで繰り返すことによって、InPナノ粒子をサイズ分布の狭いナノ粒子に分離した。

【0113】

上記したサイズ選択的沈降法によって取り出したナノ粒子の吸収スペクトルを図2に示す。サイズ選択後、ナノ粒子の粒径が揃っていることが第一吸収ピークの位置と幅からも確認される。また、X線回折の結果からも、作製、分離されたものがInPナノ粒子であることが確認された。このときの発光効率は約1%と低いものであった。

【0114】

(2)水分散のInPナノ粒子の作製

上記(1)工程でサイズ選択的沈降法により取り出した異なる粒径のナノ粒子をブタノールとヘキサンの混合溶液(ブタノール:ヘキサンの体積比は1:2)に分散させた。このとき、吸収スペクトルから、既報の文献(アダムら、ジャーナル オブ ケミカル フィジクス、123巻、084706ページ(2005))の吸光係数を用いて算出された溶液中のナノ粒子の濃度は、約0.3×10−5モル粒子/リットルであった。ガラス瓶に小型の攪拌子を入れ、ホットスターラーに乗せ、ヒーターの温度を70℃に設定した。このとき、容器中の溶液は約50℃であった。

【0115】

ナノ粒子分散溶液を攪拌しながら、亜鉛イオンと界面活性剤チオグリコール酸が入った混合溶液(ZT溶液)2ミリリットルを加えた。このZT溶液中では、亜鉛イオン濃度は0.13モル/リットル、亜鉛イオンとチオグリコール酸のモル比は1:2.43とした。更に、水酸化ナトリウムでZT溶液のpH値を11.0になるように調整した。

【0116】

攪拌により、有機層のナノ粒子はほぼ全部水層に分配されて、有機層は完全に透明になった。一方で、水層はナノ粒子の粒径によって、黄色や茶色などの色になった。この水溶液をピペットで取り出し、遠沈管に移した。凝集したナノ粒子を取り除くため、遠心分離を掛けた後に、上澄み溶液を採取した。水分散前後のナノ粒子の吸収スペクトルと発光スペクトルは図3のようになった。水分散後のナノ粒子はわずかにフォトルミネッセンスを発光した。

【0117】

更に遠沈管に上澄み溶液をいれ、貧溶媒としてメタノールを入れると、溶液が懸濁した。これを遠心分離することで、水分散性ナノ粒子の粉末を取り出すことができた。

【0118】

なお、このInPナノ粒子を水溶液に分散する工程で、水溶液(ZT溶液)の中に界面活性剤が無いと、うまく水溶液に分散できず、沈殿が生じた。また、亜鉛イオンが無いと、溶液攪拌によってナノ粒子が溶解して無くなり、有機層と水層はともに透明になった。

【0119】

(3)コア/シェル構造の半導体ナノ粒子の製造工程

上記(2)工程で得られた水分散性ナノ粒子の粉末を、(2)工程に記載したZT溶液に溶解し、既報の文献(村瀬ら、コロイズ アンド サーフェスイズ エー、294巻、33ページ(2007))の方法を参照しながら、紫外光照射してInPナノ粒子の上に硫化亜鉛シェルを作製した。

【0120】

まず、ナノ粒子分散溶液に小型の攪拌子を入れて、攪拌しながら、波長365ナノメートルの紫外光を強度は4.0ワット/平方センチメートルで20〜120分間照射し、10分間ごとに蛍光と吸収スペクトルを測定した。

【0121】

このように作製したナノ粒子は、発光波長554〜620ナノメートル、発光効率は34〜47%であった。図4は光照射後のナノ粒子の吸収スペクトルと蛍光スペクトルの一例である。図上の番号は、下記表1のサンプル番号を示す。得られたナノ粒子の光特性を表1に示す。

【0122】

なお、上記(1)工程でソルボサーマル法の時間を調整することで、発光波長450ナノメートルから750ナノメートルの広い範囲のナノ粒子を得ることができる。

【0123】

【表1】

【0124】

さらに、光照射後のナノ粒子水溶液に貧溶媒であるアセトニトリルを1ミリリットル入れて、溶液を懸濁させ、遠心分離でナノ粒子粉末を取り出した。

【0125】

その後、該粉末を再び水1ミリリットルに再分散したところ、ナノ粒子の発光効率はほとんど変わらなかった。更に、この水溶液を室温、空気中で6ヶ月保存したところ、発光効率は元の発光効率に比べ、70%以上に保たれ、十分に耐久性があることがわかった。

【0126】

図5は、実施例1における高輝度InPナノ粒子の作製過程の概略を示す説明図である。

【0127】

実施例2

実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、(2)工程と同様の方法によって、InPナノ粒子を水溶液(ZT溶液)に分散させた。

【0128】

得られたナノ粒子分散液に貧溶媒のアセトニトリルを添加して、サイズ選択的沈降法によって粒径の異なるナノ粒子粉末を得た。

【0129】

これらの粉末について、異なる粒径のナノ粒子ごとに再び先のZT溶液に分散させ、実施例1の(3)工程と同様にして、紫外光照射を行った。

【0130】

上記した処理後の各粒径のナノ粒子について、吸収スペクトル及び蛍光強度の測定結果を図6に示す。図上の番号は、下記表2のサンプル番号を示す。このように作製したナノ粒子は発光波長550〜650ナノメートル、発光効率は30〜55%であった。

【0131】

光照射後のナノ粒子の特性を表2に示す。

【0132】

【表2】

【0133】

実施例1と実施例2では、ともに緑から赤色まで発光するナノ粒子が得られたが、実施例2で得られたナノ粒子はより発光効率が高く、蛍光スペクトルが狭い結果であった。この結果から、光照射の直前にサイズ的沈降法によって粒径の異なるナノ粒子粉末に分離させることによって、より高い発光効率が得られることが確認できた。

【0134】

実施例3

実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、(2)工程と同様の方法によって、InPナノ粒子を水溶液(ZT溶液)に分散させた。

【0135】

得られたナノ粒子分散液に貧溶媒としてメタノールを過剰に添加して懸濁させ、遠心分離によってほとんどのナノ粒子を沈殿させて取り出した。

【0136】

得られた粉末を再び2ミリリットルのZT溶液に分散し、実施例1の(3)と同様の条件で紫外光照射を行った。紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを図7に示す。光照射後のナノ粒子は発光効率が65%、発光波長645ナノメートルであった。

【0137】

さらに、光照射後のナノ粒子水溶液に貧溶媒を入れて、溶液を懸濁させ、サイズ選択的沈降法により粒径の異なるナノ粒子粉末を取り出した。サイズ選択後のナノ粒子の蛍光スペクトルを図8に示す。図上の番号は、下記表3のサンプル番号を示す。サイズ選択後のナノ粒子は発光効率56〜70%、蛍光波長は604〜645ナノメートルとなった。

【0138】

これらサイズ選択後のナノ粒子の特性を表3に示す。

【0139】

【表3】

【0140】

更に、この水溶液を空気中で3ヶ月保存したところ、発光効率は元の発光効率に対して80%以上に保たれ、十分に安定であることが示された。

【0141】

実施例4

実施例1と同様の方法により、III-V族半導体であるInGaPナノ粒子をソルボサーマル法で作製した。

【0142】

まず、グローブボックスでアルゴンガス雰囲気中、オートクレーブ中で塩化インジウム(InCl3)0.28グラム、界面活性剤であるトリオクチルホスフィン3ミリリットルと

ドデシルアミン2.5グラムを加え、溶媒としてトルエン5ミリリットルを加えた。さらにトリス(ジメチルアミノ)ホスフィン0.5ミリリットルを入れ、更に、塩化ガリウム(GaCl3)0.06グラムを秤量して加えた。

【0143】

オートクレーブを電気炉に移して、75℃で1時間保った後、180℃に昇温し、24

時間でナノ粒子を成長させた。

【0144】

この溶液にメチルアルコールを加えてナノ粒子をサイズ選択して取り出し、ヘキサンとブタノールの混合溶液に分散させた。この溶液2ミリリットルを攪拌しながら実施例1で作製したZT溶液を2ミリリットル加えた。さらに40℃に加熱して1時間攪拌することで、ナノ粒子を水溶液中に転換した。そののちに、紫外光(波長365ナノメートル、4W/cm2)を照射して、硫化亜鉛の層を形成し、発光する水分散性ナノ粒子を得た。

【0145】

実施例5

既報の文献(村瀬ら、ラングミュアー、20巻、1ページ(2004))に記載されている方法に従って、実施例1で得た紫外光照射後のナノ粒子をガラスマトリックスに取り込んだ。

【0146】

まず、アミノプロピルトリメトキシシラン1グラムとメタノール10ミリリットルを直径5センチメートルのフッ素樹脂製シャーレに入れた。このシャーレに小型の攪拌子を入れ、10分間攪拌した後に、1ミリリットルの水を入れた。1時間攪拌を行い、十分に加水分解を行った後、攪拌子を取り出し、脱水縮合反応を行った。この溶液の粘度が1000センチポアス(振動式粘度計VM−1Gで測定)になった時点で、実施例1で作製したInP/ZnSナノ粒子分散溶液1ミリリットルと実施例1の(2)工程で用いたZT溶液0.2ミリリットルの混合溶液を加えて、更に10分間攪拌した。このZT溶液によって、界面活性剤を余分に加え、凝集を効果的に防止することができる。7日後、溶液が完全に固化し、透明なガラスとなった。

【0147】

ナノ粒子分散ガラス(緑、赤)の光吸収スペクトルと発光スペクトルを図9に示す。ガラス中に分散されたナノ粒子は発光波長が543ナノメートル(緑)および637ナノメートル(赤)、発光効率は18%(緑)および36%(赤)であった。

【0148】

実施例6

高い発光効率を有するInPナノ粒子の化学組成を、EPMA法(島津EPMA−1610)により以下の手順で定性および定量分析した。ナノ粒子は、カーボンテープ、銅基板あるいは銀ペースト上に分散させた後、カーボン蒸着して導電処理を行った。測定条件として、電子線のビームサイズ10マイクロメートル、加速電圧15.0キロボルト、照射電流20ナノアンペアとした。計測時間は10秒〜6分とした。なお、標準試料としては、以下に説明する目的とする分析試料と類似組成のICP分析試料(a)を用いた。

【0149】

また、標準試料と測定試料の特性X線の相対強度に、原子番号効果補正(Z)、吸収補

正(A)、蛍光励起補正(F)の3つの補正(所謂ZAF補正)を施して、真の濃度を求めた。

【0150】

(1)粒径選択したInPナノ粒子の作製

(a)まず、実施例1の(1)工程で作製したInPナノ粒子原液にメタノールを入れ、攪拌した後、遠心分離をした。上澄み液を新しいマイクロチューブに移し、沈殿物をヘキサンとブタノールの混合溶液(HB溶液と呼ぶ、体積比ヘキサン:ブタノール=2:1

)に溶かした。これを試料S1とする。

【0151】

(b)上記した上澄み液を入れたマイクロチューブにメタノールを加えて攪拌し、遠心分離した。生じた沈殿を同様にHB溶液に溶かした。これを試料S2とする。

【0152】

(c)以上のようなメタノール追加、遠心分離のステップをくり返し、7個の試料を作製した。粒径選択したナノ粒子の吸収スペクトルを図10に示す。

【0153】

上記した方法で得られた試料S4の粒径はおよそ3.1ナノメートルであった。試料S4をマイクロチューブ中で乾燥し、分析試料(1)とした。

【0154】

(d)さらに以上(a)〜(c)と同様の方法で、マイクロチューブの代わりに15ミリリットルの遠沈管2本を用いて、粒径選択した大量のInPナノ粒子を得た。このうち粒径3.1ナノメートルのInPナノ粒子(10ミリグラム)を取り出して、ICP分析試料(1)とした。

【0155】

(2)水分散InPナノ粒子の作製

(a)試料S4の残り(20ミリグラム)に実施例1の(3)工程で説明したZT溶液2ミリリットルを入れ、攪拌しながら約50℃に加熱した。

【0156】

(b)30分撹拌した後、有機層のナノ粒子は全部水層に分配されたので、有機層は完全に透明になった。水層は茶色になった。

【0157】

(c)水溶液を取り出し、遠心分離を掛けて上澄み液を採取した。

【0158】

(d)その後、メタノールを入れて、溶液を懸濁させた。遠心分離を行ってナノ粒子を取り出した。

【0159】

(e)一部を乾燥し、分析試料(2)とした。

【0160】

(3)紫外光照射したInPナノ粒子の作製1

(a)上記(2)の試料に更にZT溶液を入れて、紫外光照射した。紫外光の波長は365ナノメートル、強度は約4ワット/平方センチメートルであった。

【0161】

(b)紫外光照射後、アセトニトリルを入れて、溶液を懸濁させ、遠心分離でナノ粒子を取り出し、乾燥した。ZT溶液の中でTGAとZnのモル比が2.43である場合に得られた試料を分析試料(3)とした。

【0162】

図11に、各分析試料についての吸光度と蛍光スペクトルを示す。

【0163】

上記の分析試料(1)〜(3)をEPMA法で分析した結果を表4に示す。なお、標準物質として、今回のICP分析試料(a)を用いずに、替わりに標準ロッドを用いても、ほぼ同じ値が得られることを確かめた。

【0164】

【表4】

【0165】

上記結果より、In/Pの比率(モル比)は、公知の材料の比率(最大で1.2)よりも大きいことがわかった。水中で高い発光効率を示す分析試料(3)では、In/Pの比率が1.9であった。

【0166】

この場合、分析試料(3)の亜鉛のモル分率は28.1%、硫黄のモル分率は30.4%であることがわかった。従って、III族元素に対するII族元素のモル比yは、43.9

となる。このときのナノ粒子の直径D(ナノメートル単位としたときの数値)は、6.2

であった。

【0167】

この結果から、分析試料(3)については、III族元素に対するII族元素のモル比yと

ナノ粒子の直径D(ナノメートル単位としたときの数値)は、前記(1b)〜(3b)の条

件を全て満足するものである。

【0168】

作製時に光照射の時間が短すぎてDがおよそ3.5であると、発光効率は10%以下と

なった。また、粒径D(ナノメートル単位としたときの数値)が大きくなりすぎて10を

超えると、発光効率の低下が見られた。これは、III-V族半導体とII-VI族半導体の格子定数の不整合の影響が現れることが一因であると考えられる。

【0169】

実施例7

実施例6と同じ方法で水分散ナノ粒子を作成した。但し、小さいナノ粒子を取り出してからシェルを取り付けた。この場合、In、P、Zn、Sのモル分率は、順に0.36%、0.15%、26.3%、27.7%であった。従って、III族元素に対するII族元素のモル

比yは、73.0となる。また、直径D(ナノメートル単位としたときの数値)は、5.

5であった。このときもIII族元素に対するII族元素のモル比yとナノ粒子の直径D(ナノメートル単位としたときの数値)は、前述した高い発光効率を得るために最も望ましい条件である前記(1b)〜(3b)を全て満足するものであった。このとき、ナノ粒子は緑色の発光を示した。

【0170】

実施例8

以下に、長波長発光の水分散InP/ZnSナノ粒子の作製例を示す。

【0171】

まず、実施例1の(1)工程に従ってInPナノ粒子を作製した。但し、180℃における加熱時間については、24時間、48時間、72時間、又は96時間として、より大きな粒径のナノ粒子を得た。図12は、異なる加熱時間で得られたナノ粒子の吸収スペクトルを示す。図の上の番号は、下記表5のサンプル番号を示す。加熱時間の増加に従って吸収スペクトルは長波長側に移動しており、ナノ粒子の粒径が大きくなったことがわかる。

【0172】

次に、実施例1の(2)工程と同様の方法によって、上記工程で得たInPナノ粒子をZT溶液に分散させた後、水分散性ナノ粒子の粉末を取り出した。

【0173】

次いで、上記工程で得られたナノ粒子の粉末を、実施例1の(3)工程と同様の方法でZT溶液に分散させて紫外光照射を行った。

【0174】

紫外光照射後のナノ粒子の蛍光スペクトルを図13に示す。また、これら紫外光照射後のナノ粒子の特性を下記表5に示す。図13の上の番号は、下記表5のサンプル番号を示す。

【0175】

紫外光照射後のナノ粒子は発光効率11〜52%、蛍光波長は571−695ナノメートルとなった。照射時間から見積もると、最も長波長側のナノ粒子(サンプル番号4)の粒径は8.1ナノメートル程度となった。

【0176】

これにより、本願明細書の作製法により、粒径が大きく長波長発光のナノ粒子が作製できることが示された。

【0177】

【表5】

【0178】

実施例9

(1)ホットソープ法によるInPナノ粒子の製造工程

タラピンら、コロイズ アンド サーフェスイズ エー、202巻、145ページ(2002)に記載の方法を参照し、まずホットソープ法でInPナノ粒子を合成した。

【0179】

すなわち、アルゴンガス雰囲気のグローブボックス(酸素濃度:5ppm以下、露点は-60

℃以下)中、三つ口フラスコに塩化インジウム(InCl3)0.7グラムおよびトリオクチルホスフィン(Trioctylphosphine、[CH3(CH2)7]3P、TOP)5ミリリットルを加えた。この混合液に0.78ミリリットルのトリス(トリメチルシリル)ホスフィン(P[Si(CH3)3]3、TMP)

を加え、攪拌した。さらに、別の三つ口フラスコに10ミリリットルのドデシルアミン(Dodecylamine、CH3(CH2)11NH2、DDA)を加え、150℃まで加熱した。そこに、先に準備した

塩化インジウムとTMPの混合液を注入すると激しく反応が進行した。この溶液を240℃に昇温しナノ粒子を成長させた。この際、加熱時間を適切に選ぶことで、異なる粒径の試料を取り出すことができた。図14には、異なる加熱時間で取り出したナノ粒子の吸収スペクトルを示す。図14の上の番号は、下記表6のサンプル番号を示す。

【0180】

(2)コア/シェル構造の半導体ナノ粒子の製造工程

以下の方法で、ホットソープ法により作製したInPナノ粒子にZnSシェルを形成し、所望の発光を得る実験を行った。

【0181】

上記(1)工程のホットソープ法で作製したInPナノ粒子を、実施例1の(2)工程と同様の方法によってZT溶液に分散させた後、水分散性ナノ粒子の粉末を取り出した。次いで、上記工程で得られたナノ粒子の粉末を、実施例1の(3)工程と同様の方法でZT溶液に分散させて紫外光照射を行った。

【0182】

紫外光照射前後のナノ粒子の吸収スペクトルと蛍光スペクトルを図15に示す。図上の番号は、表6のサンプル番号を示す。

紫外光照射後のナノ粒子は発光効率10〜42%、蛍光波長は550〜697ナノメートルとなった。紫外光照射後のナノ粒子の特性を表6に示す。

【0183】

【表6】

【0184】

実施例10

以下の方法で、ホットソープ法により作製したナノ粒子の元素分析を行った。

【0185】

まず、実施例9の(1)工程で合成したInPナノ粒子について、実施例6の方法に従って、粒径選択したナノ粒子(分析試料(1))、それを水分散させたノ粒子(分析試料(2))、さらに紫外光照射したナノ粒子(分析試料(3))の3つを作製した。

【0186】

これらのナノ粒子を硝酸に溶解した後、超純水で希釈し、その化学組成をICP-AES法(

日本シャーレル・アッシュ IRIS Advantage)により分析した。結果を表7に示す。図16に、各分析試料の吸光・蛍光スペクトルを示す。

【0187】

その結果、ホットソープ法で作製したInPナノ粒子のIn/P(モル比)は、実施例6のソルボサーマル法で作製したInPナノ粒子と同様に、公知の材料の比率(最大で1.2)よりも大きいことがわかった。水中で高い発光効率(42%)を示す分析試料(3)で

は、In/P(モル比)が1.27であった。また、亜鉛のモル数は41.3マイクロモルであったから、Zn/In(モル比)は48.6となった。なお、このときの粒径は6.0ナノメート

ルで赤色の発光を示した。この結果は、高い発光効率を得るために最も望ましい条件である前記(1b)〜(3b)を満足するものであった。

【0188】

【表7】

【0189】

実施例11

以下の方法でZnSシェル作製時の紫外光照射時間とシェル厚および発光効率との関係を調べた。

【0190】

まず、実施例1の(1)工程に従ってInPナノ粒子を作製し、サイズ選択的沈殿法を行うことなく、実施例1の(2)工程と同様の方法によってZT溶液に分散させた。

【0191】

得られたナノ粒子分散液に貧溶媒のアセトニトリルを添加して、サイズ選択的沈降法によって粒径の異なるナノ粒子粉末を得た。

【0192】

これらの粉末の中の一つでコアの直径2.5ナノメートルのナノ粒子を、再び先のZT溶液に分散させ、実施例1の(3)工程と同様にして、紫外光照射を行った。紫外光の強度を一定に保ち、シェルの厚みの変化を透過電子顕微鏡で確認した。

【0193】

紫外光照射時間と、水溶液中のナノ粒子の発光効率、ナノ粒子に付いたZnSシェル厚との関係を図17のグラフに示す。光照射直後に発光効率は10%となり、このときのシェル厚は0.6ナノメートルであった。さらに照射を続けるとシェル厚0.8ナノメートルで発光効率30%を超え、さらにシェル厚1.0ナノメートルでは発光効率50%に達した。

【0194】

この結果は、電子の波動関数がシェルの外に染み出さない範囲と一致しており、計算の結果とも対応していることがわかった。この実験により、高い発光効率を得るために必要なシェル厚の目安が得られた。

【特許請求の範囲】

【請求項1】

III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有する厚さ0.

2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光効率が10%

以上である直径2.5〜10ナノメートルのナノ粒子。

【請求項2】

V族元素に対するIII族元素のモル比が1.28〜2.3であることを特徴とする請求項

1に記載のナノ粒子。

【請求項3】

In,Ga及び Alからなる群から選ばれた少なくとも一種のIII族元素と、N,P,As及びSbからなる群から選ばれた少なくとも一種のV族元素を含有する請求項1又は2に記載のナノ粒子。

【請求項4】

II族元素に対するVI族元素のモル比が0.75〜1.3である請求項1〜3のいずれかに記載のナノ粒子。

【請求項5】

Zn,Cd及びHgからなる群から選ばれた少なくとも1つのII族元素と、S,Se及びTeからなる群から選ばれた少なくとも1つのVI族元素を含有する請求項4に記載のナノ粒子。

【請求項6】

コアにInP、シェルにZnSを含むナノ粒子において、その直径をD(ナノメートル単位としたときの数値)、III族元素に対するII族元素のモル比をyとしたときに、Dとyが下記(1

)〜(3)の条件を同時に満足する範囲にあることを特徴とする請求項1〜5のいずれかに記載のナノ粒子:

【数1】

(2)y≦1.24(D3-1)

(3)2.5≦D≦10

【請求項7】

蛍光発光効率が50%以上である請求項1〜6のいずれかに記載のナノ粒子。

【請求項8】

水に分散する請求項1〜7のいずれかに記載のナノ粒子。

【請求項9】

チオール基およびカルボキシル基を有する界面活性剤におけるチオール基がナノ粒子に結合していることを特徴とする請求項8に記載のナノ粒子。

【請求項10】

下記(1)及び(2)の工程を含む請求項1〜7のいずれかに記載された水分散性ナノ粒子の製造方法:

(1) III-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させて、有機溶媒分散液中のIII-V族半導体ナノ粒子を水溶液中に移動させる工程;

(2) 上記(1)工程によってIII-V族半導体ナノ粒子を水溶液中に移動させた後、波長300〜600ナノメートルの光を該水溶液に照射する工程。

【請求項11】

III-V族半導体ナノ粒子が、V族の2種の原子が直接に結合した部分を持つ化合物とIII

族元素を含む化合物とをソルボサーマル法によって反応させて得られるものである請求項

10に記載の水分散性ナノ粒子の製造方法。

【請求項12】

VI族元素を含む化合物としてVI族元素を含む界面活性剤を用いることを特徴とする請求項10又は11に記載の水分散性ナノ粒子の製造方法。

【請求項13】

請求項1〜9のいずれかに記載されたナノ粒子を、酸化珪素を構成成分とするマトリックス中に分散させた蛍光体。

【請求項14】

酸化珪素を含むマトリックスが、オルガノアルコキシシランを含む原料からゾル−ゲル法によって形成されたものである請求項13に記載のガラス蛍光体。

【請求項15】

請求項13又は14の蛍光体を発光源として含む発光デバイス。

【請求項1】

III族元素およびV族元素を含有するコアとII族元素およびVI族元素を含有する厚さ0.

2ナノメートル以上4ナノメートル以下のシェルからなるコア/シェル構造を有し、V族元素に対するIII族元素のモル比が1.25〜3.0であり、かつ蛍光発光効率が10%

以上である直径2.5〜10ナノメートルのナノ粒子。

【請求項2】

V族元素に対するIII族元素のモル比が1.28〜2.3であることを特徴とする請求項

1に記載のナノ粒子。

【請求項3】

In,Ga及び Alからなる群から選ばれた少なくとも一種のIII族元素と、N,P,As及びSbからなる群から選ばれた少なくとも一種のV族元素を含有する請求項1又は2に記載のナノ粒子。

【請求項4】

II族元素に対するVI族元素のモル比が0.75〜1.3である請求項1〜3のいずれかに記載のナノ粒子。

【請求項5】

Zn,Cd及びHgからなる群から選ばれた少なくとも1つのII族元素と、S,Se及びTeからなる群から選ばれた少なくとも1つのVI族元素を含有する請求項4に記載のナノ粒子。

【請求項6】

コアにInP、シェルにZnSを含むナノ粒子において、その直径をD(ナノメートル単位としたときの数値)、III族元素に対するII族元素のモル比をyとしたときに、Dとyが下記(1

)〜(3)の条件を同時に満足する範囲にあることを特徴とする請求項1〜5のいずれかに記載のナノ粒子:

【数1】

(2)y≦1.24(D3-1)

(3)2.5≦D≦10

【請求項7】

蛍光発光効率が50%以上である請求項1〜6のいずれかに記載のナノ粒子。

【請求項8】

水に分散する請求項1〜7のいずれかに記載のナノ粒子。

【請求項9】

チオール基およびカルボキシル基を有する界面活性剤におけるチオール基がナノ粒子に結合していることを特徴とする請求項8に記載のナノ粒子。

【請求項10】

下記(1)及び(2)の工程を含む請求項1〜7のいずれかに記載された水分散性ナノ粒子の製造方法:

(1) III-V族半導体ナノ粒子を含有する有機溶媒分散液を、II族元素を含む化合物及びVI族元素を含む化合物を含有する水溶液に接触させて、有機溶媒分散液中のIII-V族半導体ナノ粒子を水溶液中に移動させる工程;

(2) 上記(1)工程によってIII-V族半導体ナノ粒子を水溶液中に移動させた後、波長300〜600ナノメートルの光を該水溶液に照射する工程。

【請求項11】

III-V族半導体ナノ粒子が、V族の2種の原子が直接に結合した部分を持つ化合物とIII

族元素を含む化合物とをソルボサーマル法によって反応させて得られるものである請求項

10に記載の水分散性ナノ粒子の製造方法。

【請求項12】

VI族元素を含む化合物としてVI族元素を含む界面活性剤を用いることを特徴とする請求項10又は11に記載の水分散性ナノ粒子の製造方法。

【請求項13】

請求項1〜9のいずれかに記載されたナノ粒子を、酸化珪素を構成成分とするマトリックス中に分散させた蛍光体。

【請求項14】

酸化珪素を含むマトリックスが、オルガノアルコキシシランを含む原料からゾル−ゲル法によって形成されたものである請求項13に記載のガラス蛍光体。

【請求項15】

請求項13又は14の蛍光体を発光源として含む発光デバイス。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【公開番号】特開2010−138367(P2010−138367A)

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願番号】特願2009−99488(P2009−99488)

【出願日】平成21年4月16日(2009.4.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年1月8日 インターネットアドレス「http://pubs.acs.org」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年2月17日 インターネットアドレス「http://www.aist.go.jp/aist_j/press_release/pr2009/pr20090217/pr20090217.html」に発表

【新規性喪失の例外の表示】特許法第30条第3項適用申請有り 平成21年2月18日〜平成21年2月20日 nano tech実行委員会開催の「nano tech 2009 国際ナノテクノロジー総合展・技術会議」に出品

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年3月30日 社団法人応用物理学会発行の「2009年(平成21年)春季 第56回応用物理学関係連合講演会予稿集 第3分冊」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人科学技術振興機構「蛍光試薬用高輝度ナノ粒子分散ガラスビーズの開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成22年6月24日(2010.6.24)

【国際特許分類】

【出願日】平成21年4月16日(2009.4.16)

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年1月8日 インターネットアドレス「http://pubs.acs.org」に発表

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年2月17日 インターネットアドレス「http://www.aist.go.jp/aist_j/press_release/pr2009/pr20090217/pr20090217.html」に発表

【新規性喪失の例外の表示】特許法第30条第3項適用申請有り 平成21年2月18日〜平成21年2月20日 nano tech実行委員会開催の「nano tech 2009 国際ナノテクノロジー総合展・技術会議」に出品

【新規性喪失の例外の表示】特許法第30条第1項適用申請有り 平成21年3月30日 社団法人応用物理学会発行の「2009年(平成21年)春季 第56回応用物理学関係連合講演会予稿集 第3分冊」に発表

【国等の委託研究の成果に係る記載事項】(出願人による申告)平成20年度独立行政法人科学技術振興機構「蛍光試薬用高輝度ナノ粒子分散ガラスビーズの開発」委託研究、産業技術力強化法第19条の適用を受ける特許出願

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]