水和反応を利用したバインダーレス成形による無機材料成形体の製造方法及びその成形体

【課題】水和反応を利用したバインダーレス成形による無機材料成形体の製造方法及びその成形体等を提供する。

【解決手段】機械的強度を向上させたバインダーレスのセラミックス又は金属の無機材料成形体であって、無機材料粒子表面に水和物もしくは水酸化物層が形成されていること、該水和物もしくは水酸化物層が粒子間界面にて結晶化していること、それにより、粒子同士が強固に結合している、ことを特徴とする無機材料成形体、機械的強度を向上させたバインダーレスのセラミックス又は金属系無機材料成形体の製造方法、上記無機材料成形体の焼結体及びその用途。

【効果】結合剤を添加することなく、機械的強度を向上させたセラミックス又は金属系成形体及びその焼結体及びそれらの製造方法等を提供することが出来る。

【解決手段】機械的強度を向上させたバインダーレスのセラミックス又は金属の無機材料成形体であって、無機材料粒子表面に水和物もしくは水酸化物層が形成されていること、該水和物もしくは水酸化物層が粒子間界面にて結晶化していること、それにより、粒子同士が強固に結合している、ことを特徴とする無機材料成形体、機械的強度を向上させたバインダーレスのセラミックス又は金属系無機材料成形体の製造方法、上記無機材料成形体の焼結体及びその用途。

【効果】結合剤を添加することなく、機械的強度を向上させたセラミックス又は金属系成形体及びその焼結体及びそれらの製造方法等を提供することが出来る。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、セラミックス又は金属系の無機材料によって構成されるセラミックス又は金属系の無機材料成形体及びその製造方法等に関するものであり、更に詳しくは、500℃以上といった高温での焼成を必要としない温和な条件で、水和反応を利用することで、結合剤を使用することなしに機械的強度の高い成形体を得ることが出来るバインダーレス無機材料成形体の製造方法、並びにその製造方法に好適に用いられる水和反応性無機材料粒子の調製方法、無機材料焼結体及びその用途に関するものである。

【背景技術】

【0002】

セラミックスや金属系の無機材料は、プラスティック等の有機材料と比較して、機械的強度や耐久性に優れることから、構造材料や電気・電子材料等、様々な用途に用いられている。そして、これらの無機材料は、各々の用途に適応する形状に形成された成形体(無機材料成形体)として用いられることが一般的である。

【0003】

このような無機材料成形体の製造方法としては、先行技術文献には、例えば、骨材粒子(セラミックス粉末等)、分散媒(水等)、有機バインダー等を混合・混錬して、坏土を得、その坏土を押出成形等の成形方法により成形し、乾燥し、高温で焼成することによりセラミックス焼結体を得る、無機材料成形体の製造方法が開示されている(高温焼結法:例えば、特許文献1参照)。

【0004】

また、骨材粒子(セラミックス粉末等)、分散媒(水等)、有機バインダー等を混合してスラリー(スリップ)を得、そのスラリーを、多孔体からなる吸水性の成形型に注型し、スラリーを乾燥・固化させた後、脱脂することにより無機材料成形体を得る、無機材料成形体の製造方法が提案されている(鋳込み成形法(スリップキャスティング法):例えば、非特許文献1参照)。

【0005】

更には、骨材粒子(セラミックス粉末等)、分散媒(水等)、ゲル化剤(モノマーやプレポリマー等)等を混合してスラリーを得、そのスラリーを、成形型に注型し、加熱や重合開始剤の添加等により、ゲル化剤をゲル化させてスラリーを固化させた後、脱脂することにより、無機材料成形体を得る、無機材料成形体の製造方法が提案されている(ゲルキャスト法:例えば、特許文献2参照)。

【0006】

上述の高温焼結法は、焼成によって物質の拡散を惹起し、骨材粒子間に結合を形成させるため、高強度の無機材料成形体を得ることが出来るという利点を有する。しかしながら、この種の方法では、500〜2000℃の高温での焼成が必要であるため、成形体の製造に際して多大なエネルギーを必要とすることに加えて、特殊な高温設備が必要となるという設備上の制約がある。また、良好な成形性と成形後の保形性を確保するためには、骨材粒子100質量部に対して10〜15質量部といった多量の有機バインダーを添加する必要がある。

【0007】

また、この種の方法は、この有機バインダーに起因して、焼成時において、i)有機バインダーの占有空間がボイド(欠陥)となり、焼結体の機械的強度が低下する、ii)有機バインダーが燃焼する際に熱応力が作用し、焼結体にクラック(欠陥)が発生する、iii)有機バインダーが燃焼する間、焼成時間が延びる、iv)有機バインダーの燃焼によって二酸化炭素や有害ガスが発生するため、地球温暖化や大気汚染の原因となる、といった様々な課題が残されており、未だ十分に満足出来るものではなかった。

【0008】

上述の鋳込み成形法やゲルキャスティング法は、必ずしも高温での焼成を行う必要がないため、高温焼結法と比較して、成形体の製造時の消費エネルギーを削減することが出来、設備上の制約も少ないという利点がある。しかしながら、これらの方法も、良好な成形性と成形後の保形性を確保するためには、多量の有機バインダーないしはゲル化剤を添加する必要があった。すなわち、これらの方法も、成形体中に多量の有機物が含まれる点については、高温焼結法と何ら変わっておらず、その有機物に起因して、高温焼結法と同様の課題が残されており、なお、改善の余地を残すものであった。

【0009】

以上説明したように、現在のところ、500℃以上といった高温での焼成を必要としない温和な条件で、有機バインダー又はゲル化剤等の有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体が得られる無機材料成形体の製造方法及びその製品は、未だ開発されておらず、当技術分野においては、そのような手法で高品質の成形体を製造することが出来る新しい製造方法及びその製品を創出することが強く要請されていた。

【0010】

【特許文献1】特許第3227039号公報

【特許文献2】特開2002−179468号公報

【非特許文献1】社団法人日本セラミックス協会編、セラミックス工学ハンドブック、第2版、技報堂出版、p.176−178(2002年)

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、500℃以下の温和な条件で、結合剤等の有機物を添加することなしに、良好な成形体と成形後の保形性を確保することが出来、しかも、機械的強度を向上させた、良好な品質の成形体を作製することが可能なバインダーレス成形技術を開発することを目標として鋭意研究を積み重ねた結果、セラミックス粒子表面に存在する非晶質層に着目し、該非晶質層と水分との水和反応により、水和物もしくは水酸化物を形成させること、マイクロ波等の外部刺激により水和反応を促進させること、により、温和な条件で、結合剤等を添加することなしに機械的強度を向上させた成形体が得られることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明は、上述のような従来技術の課題を解決するためになされたものであり、500℃以上といった高温での焼成を必要としない温和な条件で、有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体を得ることを可能とする無機材料成形体の製造方法、その成形体、焼結体及びその用途を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体であって、1)無機材料粒子表面に水和物もしくは水酸化物層が形成されている、2)該水和物もしくは水酸化物層が粒子間界面にて結晶化している、3)それにより、粒子同士が強固に結合している、ことを特徴とする水和反応性無機材料成形体。

(2)上記無機材料が、酸化物セラミックス、非酸化物セラミックス、又は金属系材料である、前記(1)記載の無機材料成形体。

(3)上記無機材料粒子の平均粒子径が、1nm〜50μmの範囲である、前記(1)記載の無機材料成形体。

(4)上記無機材料成形体が、鋳込成形体である、前記(1)記載の無機材料成形体。

(5)赤外分光(IR)又はXRD測定により、水酸化アルミニウムに起因する水酸基ないし水酸化アルミニウムのピークを示す、前記(1)記載の無機材料成形体。

(6)機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体を製造する方法であって、セラミックス又は金属系の無機材料からなる水和反応性無機材料粒子を含む混合物を成形して成形体前駆体を調製する工程、セラミックス又は金属系粒子表面に存在する非晶質層と、成形体中の水分との水和反応により、水和物もしくは水酸化物を形成させ、形成した水和物もしくは水酸化物層を粒子間界面にて結晶化させることにより、粒子同士を強固に結合させる工程、からなることを特徴とするセラミックス又は金属系の無機材料成形体の製造方法。

(7)マイクロ波による外部刺激により、上記水和反応を促進し、水和物もしくは水酸化物を形成させる、前記(6)記載の方法。

(8)機械的エネルギーを与えることによる、メカノケミカル作用により、セラミックス粒子表面に、粒子内部とは異なる結晶状態もしくは非晶質層を形成させ、水和反応が促進しやすい表面を形成した後、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、粒子同士を強固に結合させる、前記(6)記載の方法。

(9)セラミックス粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させる、前記(6)記載の方法。

(10)セラミックス粒子間の水和反応を利用して、有機物等の結合剤が不要のバインダーレスのセラミックス成形体を製造する、前記(6)記載の方法。

(11)前記(1)から(4)のいずれかに記載のセラミックス又は金属系の無機材料成形体の焼結体からなり、有機物に起因する欠陥(ボイドやクラック)の発生が無いことを特徴とする無機材料焼結体。

(12)前記(1)から(4)のいずれかに記載のセラミックス又は金属系の無機材料成形体又はその焼結体からなることを特徴とする構造部材又は電気・電子部材。

【0014】

次に、本発明について更に詳細に説明する。

本発明者らは、本発明の無機材料成形体の製造方法を開発するに際し、従来の方法において、500℃以上といった高温で焼成しなければ骨材粒子間に強固な結合を形成することが出来ず、有機バインダー又はゲル化剤等の有機物を多量に添加しなければ、良好な成形性と成形後の保形性を確保することが出来ない原因について種々検討を重ねた。

【0015】

その結果、従来の方法では、i)500℃に至らない温度域では、物質の拡散を惹起して骨材粒子間に結合を形成させることが困難である、ii)有機バインダーやゲル化剤等は、骨材粒子の表面に吸着され、あるいは緩やかに結合しているに過ぎず、骨材粒子同士を結びつける結合力が十分でない、iii)骨材粒子となる無機材料粒子と、有機バインダーやゲル化剤等の有機物との親和性が低く、これらが相分離して部分的に凝集してしまうため、有機バインダーやゲル化剤が有効に機能していない、等の原因により、500℃以上といった高温で焼成しなければ、無機材料粒子間に強固な結合を形成することが出来ず、有機物を多量に添加しなければ、良好な成形性と成形後の保形性を確保することが出来ないことが判明した。

【0016】

そこで、本発明者らが鋭意検討を行った結果、骨材粒子となる無機材料粒子同士を、粒子表面、特に、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層あるいは非晶質層に、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、更に、形成した水和物もしくは水酸化物層が粒子間界面にて結晶化することにより、粒子同士が強固に結合すること、それにより、500℃以上といった高温での焼成を必要としない温和な条件で、有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ること、等の新規知見を見出した。具体的には、本発明は、以下の無機材料成形体の調製方法、その製造方法に好適に用いられる水和反応性無機材料粒子及びその調製方法、無機材料成形体の製造方法、その成形体並びに焼結体及びその用途を提供するものである。

【0017】

本発明の無機材料成形体は、骨材粒子となる無機材料粒子と、該無機材料粒子の表面生成物とを構成要素として備え、前記無機材料粒子の各々が、前記表面生成物によって相互に結合された構造を有することで特徴付けられる。前記表面生成物は、水和物、水酸化物の群から選択される少なくとも1種の官能基を含むものである。本発明の無機材料成形体は、酸化物系セラミックス、非酸化物系セラミックス、及び金属の群から選択される少なくとも1種の無機材料からなる無機材料粒子と粒子表面生成物とを構成要素として備え、前記無機材料粒子が、各々、前記粒子表面生成物によって相互に結合された構造を有するものである。

【0018】

本発明の無機材料成形体の製造方法は、第1工程として、前記無機材料粒子に、外部刺激に応答して大気中もしくはスラリー中の水分が反応し、表面に水和物もしくは水酸化物層を形成する表面を有する、水和反応性無機材料粒子を原料として用い、前記水和反応性無機材料粒子を含む混合物を所望形状に成形して成形体前駆体を得る工程を含む。また、第2工程として、前記成形体前駆体に対して、前記外部刺激を与え、前記粒子表面の水和反応を利用して、前記無機材料粒子間を相互に結合する、表面水和物あるいは表面水酸化物を形成させることによって、前記無機材料成形体を得る工程を含む。

【0019】

本発明では、前記無機材料粒子として、その表面に、前記水和反応を促進するための、例えば、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層あるいは非晶質層、を備えた無機材料粒子が原料として用いられる。前記無機材料粒子表面に、前記水和反応を促進するための、例えば、粒子内部結晶とは異なる結晶性の乱れた層あるいは非晶質層、を形成するために、ボールミル等の機械的エネルギーを与えることによるメカノケミカル作用により、前記水和反応性を向上させた前記無機材料粒子を調製することが出来る。

【0020】

本発明では、前記外部刺激に、マイクロ波等の電磁波を用いることで、水和反応を促進し、短時間で水和物もしくは水酸化物を、前記無機材料粒子表面に形成させ、粒子同士を強固に結合させることが出来る。この場合、前記無機材料粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させた成形体とすることが出来る。

【0021】

前記水和反応は、比較的低温域(100℃以下)にて遂行することが出来るため、例えば、セラミックス製造プロセスの乾燥工程中に行うことが出来る。そのため、本発明の方法では、新たな工程が増えることも無く、また、工程時間が長くなることも無い。

【0022】

本発明の無機材料成形体の製造方法により無機材料成形体を得、その無機材料成形体を焼成して無機材料焼結体を得ることも、バインダーレスの無機材料焼結体の製造方法として、適宜可能である。上記のようにして得られた無機材料成形体は、無機材料からなる骨材粒子同士を、表面水和物もしくは水酸化物により、強固に結合させたものであり、成形後の保形性が高いことに加えて、有機バインダーを用いる必要が無い。

【0023】

したがって、この無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)が少ない高品質の無機材料焼結体が得られる。また、焼成時間を短縮することが出来、二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることもないという利点もある。更に、結合要素に無機材料由来の表面水和物もしくは水酸化物を用いていることにより、不純物の混入を減らすことが出来るという利点もある。

【0024】

次に、本発明の無機材料成形体及びその製造方法について更に具体的に説明する。本発明は、骨材粒子となる無機材料粒子の各々を、表面水和物もしくは水酸化物の生成により、強固に結合させることで特徴付けられる無機材料成形体及びその製造方法を広く包含するものである。

【0025】

本発明の無機材料成形体の製造方法では、以下の第1工程及び第2工程から構成される方法を採用することにより、骨材粒子となる無機材料粒子と、該無機材料粒子の表面生成物とを構成要素として備え、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を製造することが出来る。

【0026】

本発明の製造方法の第1工程は、水和反応性無機材料粒子を原料として用い、水和反応性無機材料粒子を含む混合物を所望形状に成形して成形体前駆体を得る、成形体前駆体の製造プロセスである。骨材粒子は、成形体の主たる構成成分となる粒子であり、無機材料成形体を製造する場合には、無機材料からなる無機材料粒子が用いられる。

【0027】

本明細書において、「水和反応性無機材料粒子」とは、外部刺激に応答して大気中もしくは溶媒中の水分と反応し、水和物もしくは水酸化物層を形成する表面を有する、無機材料粒子を意味する。「水和反応」とは、水を溶媒とするときの溶媒和反応であり、水中に分散した粒子、水溶液中の分子又はイオン(溶質粒子と総称する)と溶媒の水分子が相互作用して、その一部が結合し、溶質粒子と集団を作る反応を意味する。

【0028】

本発明では、この水和反応を利用して、無機材料粒子の各々を相互に結合する成形体を形成することが可能となる。「水和物」とは、前記水和反応により生成された生成物であり、水分子が他の分子と結合して生成した形の構成をもつ分子化合物を意味する。「水酸化物」とは、原子団OHを含む化合物の総称であり、無機化合物としては、主に水酸化物イオンOH−との化合物を意味する。

【0029】

本発明は、骨材粒子となる無機材料粒子と、無機材料粒子の表面生成物とを構成要素として備え、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を得るための製造方法に係るものである。無機材料粒子の表面生成物が水和物であろうと、水酸化物であろうと、結合物質要素としての役割に差異は無く、無機材料由来の表面水和物もしくは水酸化物を粒子間界面に生成させることで、無機材料粒子の各々を相互に結合させ、成形体を形成することが可能となる。

【0030】

成形の方法については、特に制限はなく、混合物の形態に合わせて、従来公知の成形法の中から適宜選択することが出来る。例えば、一軸プレス、等方プレス、鋳込み成形、遠心成形、押し出し成形、電気泳動法、濾過法、磁場プレス等、骨材粒子が密な状態で充填される方法を好適に用いることが出来る。更に、水分が骨材粒子の周りに豊富に存在する湿式の成形方法が特に望ましい。このような成形方法により、水和反応性無機材料粒子を含む混合物の成形体が得られるが、本明細書においては、この成形体を、「成形体前駆体」と称する。上記の成形体は、未だ水和物もしくは水酸化物が生成しておらず、粒子間結合も形成されていないため、本発明の無機材料成形体の前駆体とみなすことが出来るものである。

【0031】

次に、本発明の製造方法の第2工程は、第1工程により得られた成形体前駆体に対して、外部刺激を与え、粒子表面の水和反応を促進、利用して、無機材料粒子間を相互に結合するための表面水和物あるいは表面水酸化物の形成を行うプロセスである。「外部刺激」とは、外部環境から供給される物理的ないし化学的刺激等を意味し、例えば、熱刺激(加熱)、光刺激(光照射)、電気刺激(電圧印加)、磁気刺激等の物理的刺激や、pH変化(酸・アルカリの添加)や水分の変化等の化学的刺激が挙げられる。

【0032】

本発明の製造方法は、500℃以上といった高温での焼成を必要としない温和な条件で、機械的強度の高い成形体を得ることを念頭にしているため、そのような条件に合致する外部刺激により、水和反応が促進されることが望ましい。そのような外部刺激としては、例えば、マイクロ波照射、光照射、超音波照射、水熱合成下、低温での加熱、常温プラズマ等が挙げられる。

【0033】

水和反応を促進するための外部刺激として、マイクロ波が好適である。本発明では、周波数300MHz〜30GHzのマイクロ波を1秒〜10時間照射し、好ましくは周波数2450MHzのマイクロ波を1秒〜1時間照射する。これにより、粒子間界面で水和反応が促進し、水和物もしくは水酸化物が生成され、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を得ることが出来る。

【0034】

なお、マイクロ波について、各国政府が産業上使用可能な周波数を定めている場合には、これに従って使用する周波数を選択する必要がある。現在、わが国では、433.92MHz、2450MHz、5800MHz、24.125GHzの周波数を使用可能であり、これらの中から適当な周波数を適宜選択することが出来る。諸外国では、これらの周波数以外の周波数、例えば、915MHz(米国)、896MHz(英国)、2375MHz(東欧、ロシア)を使用することが出来る場合もある。

【0035】

ここで、水和反応性無機材料粒子について詳しく説明すると、本発明における水和反応性無機材料粒子とは、水和反応が生じやすい表面もしくは構造を有する無機材料粒子を意味する。そのため、無機材料粒子として、その表面に、水和反応を促進するための、例えば、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層、あるいは非晶質層、を備えた無機材料粒子を好適に用いることが出来、更に、表面水酸基を有する酸化物セラミックスからなる粒子を好適に用いることが出来る。

【0036】

また、非酸化物系セラミックスや金属からなる粒子も、空気酸化によって表面に不可逆的に酸化物セラミックス(表面酸化物)が形成されるため、無機材料粒子として好適に用いることが出来る。本発明の製造方法においては、酸化物系セラミックス、非酸化物系セラミックス、及び金属の群から選択される少なくとも1種の無機材料からなる無機材料粒子を用いることが出来る。

【0037】

酸化物セラミックスとしては、例えば、アルミナ、シリカ、ジルコニア、チタニア等の汎用セラミックスの他、バリア、セリア、酸化亜鉛、酸化ゲルマニウム、酸化インジウム、酸化スズ、酸化アンチモン等が挙げられる。これらの酸化物セラミックスは、表面水酸基を有しており、水和や水酸化が容易である点において好ましい。また、非酸化物セラミックスとしては、窒化アルミニウム、炭化ケイ素、窒化ケイ素等が、金属としては、ケイ素、アルミニウム、ジルコニウム、チタニウム、バリウム、セリウム、亜鉛、ゲルマニウム、インジウム、スズ、アンチモン等が挙げられる。

【0038】

「無機材料粒子」の平均粒子径としては、1nm〜50μmの範囲内であることが望ましく、10nm〜3μmの範囲内であることがより好ましい。本発明の製造方法では、混合物の形態は、乾燥した粉末状であっても良いし、分散媒を加えた坏土やスラリー(スリップ)であっても良いが、水分が豊富に存在している状態が好適である。分散剤としては、水、あるいは水とアルコール等の有機溶媒との混合溶媒等が挙げられ、特に、水が好適に用いられる。

【0039】

本発明では、上記無機材料成形体の製造方法により無機材料成形体を得、その無機材料成形体を焼成して無機材料焼結体を得ることも、適宜可能である。(バインダーレスの無機材料焼結体の製造方法)。上記のようにして得られた無機材料成形体は、無機材料からなる骨材粒子同士を、表面水和物もしくは水酸化物により、強固に結合させたものであり、成形後の保形性が高いことに加えて、有機バインダーを用いる必要が無い。

【0040】

したがって、この無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)が少ない高品質の無機材料焼結体が得られる。また、焼成時間を短縮することが出来、二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることもないという利点もある。更に、結合要素に無機材料由来の表面水和物もしくは水酸化物を用いていることにより、不純物の混入を減らすという利点もある。

【発明の効果】

【0041】

本発明により、次のような効果が奏される。

(1)本発明の無機材料成形体の製造方法は、500℃以上といった高温での焼成を必要としない温和な条件で、結合剤としての有機物を全く添加することなく、良好な成形性と成形後の保形性を確保出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体を得ることが出来るという、従来の製造方法と比較して、有利な効果を奏する。

(2)本発明の無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)の発生が無い高品質の無機材料焼結体を得ることが出来る。

(3)本発明の方法により、成形体の製造プロセスにおける製造時間を大幅に短縮できる。

(4)本発明の方法により、上記焼結体の焼結プロセスにおける焼成時間を大幅に短縮することが出来る。

(5)そのために、焼結工程における二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることが無い。

(6)結合要素に、有機物を用いていないことから不純物の混入を減らすことが出来る。

(7)結合要素に有機物を用いていないことから、可燃性物質が抑えられるため、工場設備の防煤、防爆設備が不要もしくは簡素化できる。

(8)有機バインダー又はゲル化剤等の有機物を使用することなしに、機械的強度を向上させたバインダーレス成形体及びその焼結体を製造することが出来る。

【発明を実施するための最良の形態】

【0042】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0043】

(1)無機材料成形体の製造

無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。スラリー濃度が40vol%となるように、分散剤を適量添加し、蒸留水と混合した後、12時間ボールミルを行い、スラリーを作製した。該スラリーを石膏型(φ20×30mm)に鋳込み、成形体の厚みが約5mmになるように、時間調整後、排泥処理を行い、脱型した。得られた鋳込成形体に、マイクロ波を15分間照射することにより成形体を乾燥させ、マイクロ波照射による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0044】

(2)試験結果1

前記マイクロ波照射処理後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。

【0045】

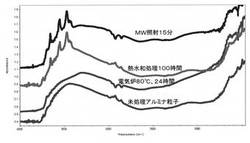

図1に、試料の赤外分光(IR)により分析した結果を示す。本実施例において、マイクロ波照射下で乾燥された成形体(図中、MW照射15分の場合)は、水酸化アルミニウムに起因する水酸基のピークが顕著に現れた。この結果は、15分のマイクロ波照射にて、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成したことを意味する。

【0046】

(3)試験結果2

前記マイクロ波照射処理後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。

【0047】

図2に、試料のXRD測定により分析した結果を示す。本実施例において、マイクロ波照射下で乾燥された成形体(図中、MW照射15分の場合)は、水酸化アルミニウムに起因するピークが顕著に現れた。この結果は、15分のマイクロ波照射にて、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成したことを意味する。

【0048】

比較例1

(1)無機材料成形体の製造

実施例1と同じく、無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。スラリー濃度が40vol%となるように、分散剤を適量添加し、蒸留水と混合した後、12時間ボールミルを行い、スラリーを作製した。該スラリーを石膏型(φ20×30mm)に鋳込み、成形体の厚みが約5mmになるように、時間調整後、排泥処理を行い、脱型した。得られた鋳込成形体を電気炉内にて80℃、24時間乾燥処理を行い、電気炉による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0049】

(2)試験結果1

前記電気炉にて乾燥処理した後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。その結果を図1に示す。本比較例において、通常の電気炉内で乾燥された成形体(図中、電気炉80℃、24時間の場合)は、未処理アルミナ粒子のスペクトルと同様に、水酸化アルミニウムに起因する水酸基のピークは確認できない。この結果は、電気炉内にて、80℃、24時間の乾燥という条件下では、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成していないことを意味する。

【0050】

(3)試験結果2

前記電気炉にて乾燥処理後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。その結果を図2に示す。本比較例において、通常の電気炉内で乾燥された成形体(図中、電気炉80℃、24時間の場合)は、未処理アルミナ粒子のXRDパターンと同様に、水酸化アルミニウムに起因するピークは確認できない。この結果は、電気炉内にて80℃、24時間の乾燥という条件下では、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成していないことを意味する。

【0051】

比較例2

(1)無機材料成形体の製造

実施例1と同じく、無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。アルミナ粒子を圧力容器内にて、100℃、100時間、飽和水蒸気圧下、の条件下で熱水和処理を行い、熱水和処理による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0052】

(2)試験結果1

前記熱水和処理にて乾燥処理した後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。その結果を図1に示す。本比較例において、圧力容器内にて、100℃、飽和水蒸気圧下で熱水和処理を行ったアルミナ粒子(図中、熱水和処理100時間の場合)では、水酸化アルミニウムに起因する水酸基のピークが顕著に現れた。この結果は、熱水和処理によって、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成したことを意味する。

【0053】

(3)試験結果2

前記熱水和処理にて乾燥処理した後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。その結果を図2に示す。本比較例において、圧力容器内にて、100℃、飽和水蒸気圧下で熱水和処理を行ったアルミナ粒子(図中、熱水和処理100時間の場合)では、水酸化アルミニウムに起因するピークが顕著に現れた。この結果は、熱水和処理によって、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成したことを意味する。

【実施例2】

【0054】

実施例1のアルミナ成形体と比較例1のアルミナ成形体を水中に浸漬して、その構造の安定性について、評価した。図3に、その結果を示す。その結果、実施例1のアルミナ成形体では、水の白濁は認められず、水中でその構造を維持することが確認された(図3(a))。一方、比較例1のアルミナ成形体では、水中でその構造が容易に崩壊し、水が白濁した(図3(b))。

【産業上の利用可能性】

【0055】

以上詳述したように、本発明は、水和反応を利用したバインダーレス成形による無機材料成形体の製造方法及びその成形体に係るものであり、本発明により、500℃以下の温和な条件で、結合剤としての有機物を使用することなく、良好な成形性と成形後の保形性を確保することが出来、機械的強度が高い良好な品質のセラミックス又は金属系成形体及びその焼結体を製造し、提供することが出来る。本発明の無機材料成形体及びその製造方法は、構造材料や電気・電子材料等、様々な用途で用いられる、セラミックスや金属系の各種成形体及びその製造に好適に用いられる。

【図面の簡単な説明】

【0056】

【図1】マイクロ波照射により乾燥されたアルミナ成形体、電気炉加熱により乾燥されたアルミナ成形体、熱水和処理されたアルミナ粒子、及び未処理アルミナ粒子を、赤外分光により分析した結果を示すIRチャートである。

【図2】マイクロ波照射により乾燥されたアルミナ成形体、電気炉加熱により乾燥されたアルミナ成形体、熱水和処理されたアルミナ粒子、及び未処理アルミナ粒子を、XRD測定により分析した結果を示すXRDパターンである。

【図3】マイクロ波照射により乾燥されたアルミナ成形体と電気炉加熱により乾燥されたアルミナ成形体を水中に浸漬して、その構造安定性について評価した時の結果を示す写真である。

【技術分野】

【0001】

本発明は、セラミックス又は金属系の無機材料によって構成されるセラミックス又は金属系の無機材料成形体及びその製造方法等に関するものであり、更に詳しくは、500℃以上といった高温での焼成を必要としない温和な条件で、水和反応を利用することで、結合剤を使用することなしに機械的強度の高い成形体を得ることが出来るバインダーレス無機材料成形体の製造方法、並びにその製造方法に好適に用いられる水和反応性無機材料粒子の調製方法、無機材料焼結体及びその用途に関するものである。

【背景技術】

【0002】

セラミックスや金属系の無機材料は、プラスティック等の有機材料と比較して、機械的強度や耐久性に優れることから、構造材料や電気・電子材料等、様々な用途に用いられている。そして、これらの無機材料は、各々の用途に適応する形状に形成された成形体(無機材料成形体)として用いられることが一般的である。

【0003】

このような無機材料成形体の製造方法としては、先行技術文献には、例えば、骨材粒子(セラミックス粉末等)、分散媒(水等)、有機バインダー等を混合・混錬して、坏土を得、その坏土を押出成形等の成形方法により成形し、乾燥し、高温で焼成することによりセラミックス焼結体を得る、無機材料成形体の製造方法が開示されている(高温焼結法:例えば、特許文献1参照)。

【0004】

また、骨材粒子(セラミックス粉末等)、分散媒(水等)、有機バインダー等を混合してスラリー(スリップ)を得、そのスラリーを、多孔体からなる吸水性の成形型に注型し、スラリーを乾燥・固化させた後、脱脂することにより無機材料成形体を得る、無機材料成形体の製造方法が提案されている(鋳込み成形法(スリップキャスティング法):例えば、非特許文献1参照)。

【0005】

更には、骨材粒子(セラミックス粉末等)、分散媒(水等)、ゲル化剤(モノマーやプレポリマー等)等を混合してスラリーを得、そのスラリーを、成形型に注型し、加熱や重合開始剤の添加等により、ゲル化剤をゲル化させてスラリーを固化させた後、脱脂することにより、無機材料成形体を得る、無機材料成形体の製造方法が提案されている(ゲルキャスト法:例えば、特許文献2参照)。

【0006】

上述の高温焼結法は、焼成によって物質の拡散を惹起し、骨材粒子間に結合を形成させるため、高強度の無機材料成形体を得ることが出来るという利点を有する。しかしながら、この種の方法では、500〜2000℃の高温での焼成が必要であるため、成形体の製造に際して多大なエネルギーを必要とすることに加えて、特殊な高温設備が必要となるという設備上の制約がある。また、良好な成形性と成形後の保形性を確保するためには、骨材粒子100質量部に対して10〜15質量部といった多量の有機バインダーを添加する必要がある。

【0007】

また、この種の方法は、この有機バインダーに起因して、焼成時において、i)有機バインダーの占有空間がボイド(欠陥)となり、焼結体の機械的強度が低下する、ii)有機バインダーが燃焼する際に熱応力が作用し、焼結体にクラック(欠陥)が発生する、iii)有機バインダーが燃焼する間、焼成時間が延びる、iv)有機バインダーの燃焼によって二酸化炭素や有害ガスが発生するため、地球温暖化や大気汚染の原因となる、といった様々な課題が残されており、未だ十分に満足出来るものではなかった。

【0008】

上述の鋳込み成形法やゲルキャスティング法は、必ずしも高温での焼成を行う必要がないため、高温焼結法と比較して、成形体の製造時の消費エネルギーを削減することが出来、設備上の制約も少ないという利点がある。しかしながら、これらの方法も、良好な成形性と成形後の保形性を確保するためには、多量の有機バインダーないしはゲル化剤を添加する必要があった。すなわち、これらの方法も、成形体中に多量の有機物が含まれる点については、高温焼結法と何ら変わっておらず、その有機物に起因して、高温焼結法と同様の課題が残されており、なお、改善の余地を残すものであった。

【0009】

以上説明したように、現在のところ、500℃以上といった高温での焼成を必要としない温和な条件で、有機バインダー又はゲル化剤等の有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体が得られる無機材料成形体の製造方法及びその製品は、未だ開発されておらず、当技術分野においては、そのような手法で高品質の成形体を製造することが出来る新しい製造方法及びその製品を創出することが強く要請されていた。

【0010】

【特許文献1】特許第3227039号公報

【特許文献2】特開2002−179468号公報

【非特許文献1】社団法人日本セラミックス協会編、セラミックス工学ハンドブック、第2版、技報堂出版、p.176−178(2002年)

【発明の開示】

【発明が解決しようとする課題】

【0011】

このような状況の中で、本発明者らは、上記従来技術に鑑みて、500℃以下の温和な条件で、結合剤等の有機物を添加することなしに、良好な成形体と成形後の保形性を確保することが出来、しかも、機械的強度を向上させた、良好な品質の成形体を作製することが可能なバインダーレス成形技術を開発することを目標として鋭意研究を積み重ねた結果、セラミックス粒子表面に存在する非晶質層に着目し、該非晶質層と水分との水和反応により、水和物もしくは水酸化物を形成させること、マイクロ波等の外部刺激により水和反応を促進させること、により、温和な条件で、結合剤等を添加することなしに機械的強度を向上させた成形体が得られることを見出し、本発明を完成するに至った。

【0012】

すなわち、本発明は、上述のような従来技術の課題を解決するためになされたものであり、500℃以上といった高温での焼成を必要としない温和な条件で、有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体を得ることを可能とする無機材料成形体の製造方法、その成形体、焼結体及びその用途を提供することを目的とするものである。

【課題を解決するための手段】

【0013】

上記課題を解決するための本発明は、以下の技術的手段から構成される。

(1)機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体であって、1)無機材料粒子表面に水和物もしくは水酸化物層が形成されている、2)該水和物もしくは水酸化物層が粒子間界面にて結晶化している、3)それにより、粒子同士が強固に結合している、ことを特徴とする水和反応性無機材料成形体。

(2)上記無機材料が、酸化物セラミックス、非酸化物セラミックス、又は金属系材料である、前記(1)記載の無機材料成形体。

(3)上記無機材料粒子の平均粒子径が、1nm〜50μmの範囲である、前記(1)記載の無機材料成形体。

(4)上記無機材料成形体が、鋳込成形体である、前記(1)記載の無機材料成形体。

(5)赤外分光(IR)又はXRD測定により、水酸化アルミニウムに起因する水酸基ないし水酸化アルミニウムのピークを示す、前記(1)記載の無機材料成形体。

(6)機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体を製造する方法であって、セラミックス又は金属系の無機材料からなる水和反応性無機材料粒子を含む混合物を成形して成形体前駆体を調製する工程、セラミックス又は金属系粒子表面に存在する非晶質層と、成形体中の水分との水和反応により、水和物もしくは水酸化物を形成させ、形成した水和物もしくは水酸化物層を粒子間界面にて結晶化させることにより、粒子同士を強固に結合させる工程、からなることを特徴とするセラミックス又は金属系の無機材料成形体の製造方法。

(7)マイクロ波による外部刺激により、上記水和反応を促進し、水和物もしくは水酸化物を形成させる、前記(6)記載の方法。

(8)機械的エネルギーを与えることによる、メカノケミカル作用により、セラミックス粒子表面に、粒子内部とは異なる結晶状態もしくは非晶質層を形成させ、水和反応が促進しやすい表面を形成した後、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、粒子同士を強固に結合させる、前記(6)記載の方法。

(9)セラミックス粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させる、前記(6)記載の方法。

(10)セラミックス粒子間の水和反応を利用して、有機物等の結合剤が不要のバインダーレスのセラミックス成形体を製造する、前記(6)記載の方法。

(11)前記(1)から(4)のいずれかに記載のセラミックス又は金属系の無機材料成形体の焼結体からなり、有機物に起因する欠陥(ボイドやクラック)の発生が無いことを特徴とする無機材料焼結体。

(12)前記(1)から(4)のいずれかに記載のセラミックス又は金属系の無機材料成形体又はその焼結体からなることを特徴とする構造部材又は電気・電子部材。

【0014】

次に、本発明について更に詳細に説明する。

本発明者らは、本発明の無機材料成形体の製造方法を開発するに際し、従来の方法において、500℃以上といった高温で焼成しなければ骨材粒子間に強固な結合を形成することが出来ず、有機バインダー又はゲル化剤等の有機物を多量に添加しなければ、良好な成形性と成形後の保形性を確保することが出来ない原因について種々検討を重ねた。

【0015】

その結果、従来の方法では、i)500℃に至らない温度域では、物質の拡散を惹起して骨材粒子間に結合を形成させることが困難である、ii)有機バインダーやゲル化剤等は、骨材粒子の表面に吸着され、あるいは緩やかに結合しているに過ぎず、骨材粒子同士を結びつける結合力が十分でない、iii)骨材粒子となる無機材料粒子と、有機バインダーやゲル化剤等の有機物との親和性が低く、これらが相分離して部分的に凝集してしまうため、有機バインダーやゲル化剤が有効に機能していない、等の原因により、500℃以上といった高温で焼成しなければ、無機材料粒子間に強固な結合を形成することが出来ず、有機物を多量に添加しなければ、良好な成形性と成形後の保形性を確保することが出来ないことが判明した。

【0016】

そこで、本発明者らが鋭意検討を行った結果、骨材粒子となる無機材料粒子同士を、粒子表面、特に、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層あるいは非晶質層に、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、更に、形成した水和物もしくは水酸化物層が粒子間界面にて結晶化することにより、粒子同士が強固に結合すること、それにより、500℃以上といった高温での焼成を必要としない温和な条件で、有機物を添加することなく、良好な成形性と成形後の保形性を確保することが出来ること、等の新規知見を見出した。具体的には、本発明は、以下の無機材料成形体の調製方法、その製造方法に好適に用いられる水和反応性無機材料粒子及びその調製方法、無機材料成形体の製造方法、その成形体並びに焼結体及びその用途を提供するものである。

【0017】

本発明の無機材料成形体は、骨材粒子となる無機材料粒子と、該無機材料粒子の表面生成物とを構成要素として備え、前記無機材料粒子の各々が、前記表面生成物によって相互に結合された構造を有することで特徴付けられる。前記表面生成物は、水和物、水酸化物の群から選択される少なくとも1種の官能基を含むものである。本発明の無機材料成形体は、酸化物系セラミックス、非酸化物系セラミックス、及び金属の群から選択される少なくとも1種の無機材料からなる無機材料粒子と粒子表面生成物とを構成要素として備え、前記無機材料粒子が、各々、前記粒子表面生成物によって相互に結合された構造を有するものである。

【0018】

本発明の無機材料成形体の製造方法は、第1工程として、前記無機材料粒子に、外部刺激に応答して大気中もしくはスラリー中の水分が反応し、表面に水和物もしくは水酸化物層を形成する表面を有する、水和反応性無機材料粒子を原料として用い、前記水和反応性無機材料粒子を含む混合物を所望形状に成形して成形体前駆体を得る工程を含む。また、第2工程として、前記成形体前駆体に対して、前記外部刺激を与え、前記粒子表面の水和反応を利用して、前記無機材料粒子間を相互に結合する、表面水和物あるいは表面水酸化物を形成させることによって、前記無機材料成形体を得る工程を含む。

【0019】

本発明では、前記無機材料粒子として、その表面に、前記水和反応を促進するための、例えば、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層あるいは非晶質層、を備えた無機材料粒子が原料として用いられる。前記無機材料粒子表面に、前記水和反応を促進するための、例えば、粒子内部結晶とは異なる結晶性の乱れた層あるいは非晶質層、を形成するために、ボールミル等の機械的エネルギーを与えることによるメカノケミカル作用により、前記水和反応性を向上させた前記無機材料粒子を調製することが出来る。

【0020】

本発明では、前記外部刺激に、マイクロ波等の電磁波を用いることで、水和反応を促進し、短時間で水和物もしくは水酸化物を、前記無機材料粒子表面に形成させ、粒子同士を強固に結合させることが出来る。この場合、前記無機材料粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させた成形体とすることが出来る。

【0021】

前記水和反応は、比較的低温域(100℃以下)にて遂行することが出来るため、例えば、セラミックス製造プロセスの乾燥工程中に行うことが出来る。そのため、本発明の方法では、新たな工程が増えることも無く、また、工程時間が長くなることも無い。

【0022】

本発明の無機材料成形体の製造方法により無機材料成形体を得、その無機材料成形体を焼成して無機材料焼結体を得ることも、バインダーレスの無機材料焼結体の製造方法として、適宜可能である。上記のようにして得られた無機材料成形体は、無機材料からなる骨材粒子同士を、表面水和物もしくは水酸化物により、強固に結合させたものであり、成形後の保形性が高いことに加えて、有機バインダーを用いる必要が無い。

【0023】

したがって、この無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)が少ない高品質の無機材料焼結体が得られる。また、焼成時間を短縮することが出来、二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることもないという利点もある。更に、結合要素に無機材料由来の表面水和物もしくは水酸化物を用いていることにより、不純物の混入を減らすことが出来るという利点もある。

【0024】

次に、本発明の無機材料成形体及びその製造方法について更に具体的に説明する。本発明は、骨材粒子となる無機材料粒子の各々を、表面水和物もしくは水酸化物の生成により、強固に結合させることで特徴付けられる無機材料成形体及びその製造方法を広く包含するものである。

【0025】

本発明の無機材料成形体の製造方法では、以下の第1工程及び第2工程から構成される方法を採用することにより、骨材粒子となる無機材料粒子と、該無機材料粒子の表面生成物とを構成要素として備え、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を製造することが出来る。

【0026】

本発明の製造方法の第1工程は、水和反応性無機材料粒子を原料として用い、水和反応性無機材料粒子を含む混合物を所望形状に成形して成形体前駆体を得る、成形体前駆体の製造プロセスである。骨材粒子は、成形体の主たる構成成分となる粒子であり、無機材料成形体を製造する場合には、無機材料からなる無機材料粒子が用いられる。

【0027】

本明細書において、「水和反応性無機材料粒子」とは、外部刺激に応答して大気中もしくは溶媒中の水分と反応し、水和物もしくは水酸化物層を形成する表面を有する、無機材料粒子を意味する。「水和反応」とは、水を溶媒とするときの溶媒和反応であり、水中に分散した粒子、水溶液中の分子又はイオン(溶質粒子と総称する)と溶媒の水分子が相互作用して、その一部が結合し、溶質粒子と集団を作る反応を意味する。

【0028】

本発明では、この水和反応を利用して、無機材料粒子の各々を相互に結合する成形体を形成することが可能となる。「水和物」とは、前記水和反応により生成された生成物であり、水分子が他の分子と結合して生成した形の構成をもつ分子化合物を意味する。「水酸化物」とは、原子団OHを含む化合物の総称であり、無機化合物としては、主に水酸化物イオンOH−との化合物を意味する。

【0029】

本発明は、骨材粒子となる無機材料粒子と、無機材料粒子の表面生成物とを構成要素として備え、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を得るための製造方法に係るものである。無機材料粒子の表面生成物が水和物であろうと、水酸化物であろうと、結合物質要素としての役割に差異は無く、無機材料由来の表面水和物もしくは水酸化物を粒子間界面に生成させることで、無機材料粒子の各々を相互に結合させ、成形体を形成することが可能となる。

【0030】

成形の方法については、特に制限はなく、混合物の形態に合わせて、従来公知の成形法の中から適宜選択することが出来る。例えば、一軸プレス、等方プレス、鋳込み成形、遠心成形、押し出し成形、電気泳動法、濾過法、磁場プレス等、骨材粒子が密な状態で充填される方法を好適に用いることが出来る。更に、水分が骨材粒子の周りに豊富に存在する湿式の成形方法が特に望ましい。このような成形方法により、水和反応性無機材料粒子を含む混合物の成形体が得られるが、本明細書においては、この成形体を、「成形体前駆体」と称する。上記の成形体は、未だ水和物もしくは水酸化物が生成しておらず、粒子間結合も形成されていないため、本発明の無機材料成形体の前駆体とみなすことが出来るものである。

【0031】

次に、本発明の製造方法の第2工程は、第1工程により得られた成形体前駆体に対して、外部刺激を与え、粒子表面の水和反応を促進、利用して、無機材料粒子間を相互に結合するための表面水和物あるいは表面水酸化物の形成を行うプロセスである。「外部刺激」とは、外部環境から供給される物理的ないし化学的刺激等を意味し、例えば、熱刺激(加熱)、光刺激(光照射)、電気刺激(電圧印加)、磁気刺激等の物理的刺激や、pH変化(酸・アルカリの添加)や水分の変化等の化学的刺激が挙げられる。

【0032】

本発明の製造方法は、500℃以上といった高温での焼成を必要としない温和な条件で、機械的強度の高い成形体を得ることを念頭にしているため、そのような条件に合致する外部刺激により、水和反応が促進されることが望ましい。そのような外部刺激としては、例えば、マイクロ波照射、光照射、超音波照射、水熱合成下、低温での加熱、常温プラズマ等が挙げられる。

【0033】

水和反応を促進するための外部刺激として、マイクロ波が好適である。本発明では、周波数300MHz〜30GHzのマイクロ波を1秒〜10時間照射し、好ましくは周波数2450MHzのマイクロ波を1秒〜1時間照射する。これにより、粒子間界面で水和反応が促進し、水和物もしくは水酸化物が生成され、無機材料粒子の各々が、粒子表面生成物によって相互に結合された構造を有する無機材料成形体を得ることが出来る。

【0034】

なお、マイクロ波について、各国政府が産業上使用可能な周波数を定めている場合には、これに従って使用する周波数を選択する必要がある。現在、わが国では、433.92MHz、2450MHz、5800MHz、24.125GHzの周波数を使用可能であり、これらの中から適当な周波数を適宜選択することが出来る。諸外国では、これらの周波数以外の周波数、例えば、915MHz(米国)、896MHz(英国)、2375MHz(東欧、ロシア)を使用することが出来る場合もある。

【0035】

ここで、水和反応性無機材料粒子について詳しく説明すると、本発明における水和反応性無機材料粒子とは、水和反応が生じやすい表面もしくは構造を有する無機材料粒子を意味する。そのため、無機材料粒子として、その表面に、水和反応を促進するための、例えば、粒子表面に存在する内部結晶とは異なる結晶性の乱れた層、あるいは非晶質層、を備えた無機材料粒子を好適に用いることが出来、更に、表面水酸基を有する酸化物セラミックスからなる粒子を好適に用いることが出来る。

【0036】

また、非酸化物系セラミックスや金属からなる粒子も、空気酸化によって表面に不可逆的に酸化物セラミックス(表面酸化物)が形成されるため、無機材料粒子として好適に用いることが出来る。本発明の製造方法においては、酸化物系セラミックス、非酸化物系セラミックス、及び金属の群から選択される少なくとも1種の無機材料からなる無機材料粒子を用いることが出来る。

【0037】

酸化物セラミックスとしては、例えば、アルミナ、シリカ、ジルコニア、チタニア等の汎用セラミックスの他、バリア、セリア、酸化亜鉛、酸化ゲルマニウム、酸化インジウム、酸化スズ、酸化アンチモン等が挙げられる。これらの酸化物セラミックスは、表面水酸基を有しており、水和や水酸化が容易である点において好ましい。また、非酸化物セラミックスとしては、窒化アルミニウム、炭化ケイ素、窒化ケイ素等が、金属としては、ケイ素、アルミニウム、ジルコニウム、チタニウム、バリウム、セリウム、亜鉛、ゲルマニウム、インジウム、スズ、アンチモン等が挙げられる。

【0038】

「無機材料粒子」の平均粒子径としては、1nm〜50μmの範囲内であることが望ましく、10nm〜3μmの範囲内であることがより好ましい。本発明の製造方法では、混合物の形態は、乾燥した粉末状であっても良いし、分散媒を加えた坏土やスラリー(スリップ)であっても良いが、水分が豊富に存在している状態が好適である。分散剤としては、水、あるいは水とアルコール等の有機溶媒との混合溶媒等が挙げられ、特に、水が好適に用いられる。

【0039】

本発明では、上記無機材料成形体の製造方法により無機材料成形体を得、その無機材料成形体を焼成して無機材料焼結体を得ることも、適宜可能である。(バインダーレスの無機材料焼結体の製造方法)。上記のようにして得られた無機材料成形体は、無機材料からなる骨材粒子同士を、表面水和物もしくは水酸化物により、強固に結合させたものであり、成形後の保形性が高いことに加えて、有機バインダーを用いる必要が無い。

【0040】

したがって、この無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)が少ない高品質の無機材料焼結体が得られる。また、焼成時間を短縮することが出来、二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることもないという利点もある。更に、結合要素に無機材料由来の表面水和物もしくは水酸化物を用いていることにより、不純物の混入を減らすという利点もある。

【発明の効果】

【0041】

本発明により、次のような効果が奏される。

(1)本発明の無機材料成形体の製造方法は、500℃以上といった高温での焼成を必要としない温和な条件で、結合剤としての有機物を全く添加することなく、良好な成形性と成形後の保形性を確保出来ることに加え、欠陥が少なく、機械的強度が高い良好な品質の成形体を得ることが出来るという、従来の製造方法と比較して、有利な効果を奏する。

(2)本発明の無機材料成形体を焼成すると、機械的強度が高く、有機物に起因する欠陥(ボイドやクラック)の発生が無い高品質の無機材料焼結体を得ることが出来る。

(3)本発明の方法により、成形体の製造プロセスにおける製造時間を大幅に短縮できる。

(4)本発明の方法により、上記焼結体の焼結プロセスにおける焼成時間を大幅に短縮することが出来る。

(5)そのために、焼結工程における二酸化炭素や有害ガスの発生が少なく、地球温暖化や大気汚染の原因となることが無い。

(6)結合要素に、有機物を用いていないことから不純物の混入を減らすことが出来る。

(7)結合要素に有機物を用いていないことから、可燃性物質が抑えられるため、工場設備の防煤、防爆設備が不要もしくは簡素化できる。

(8)有機バインダー又はゲル化剤等の有機物を使用することなしに、機械的強度を向上させたバインダーレス成形体及びその焼結体を製造することが出来る。

【発明を実施するための最良の形態】

【0042】

次に、実施例に基づいて本発明を具体的に説明するが、本発明は、以下の実施例によって何ら限定されるものではない。

【実施例1】

【0043】

(1)無機材料成形体の製造

無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。スラリー濃度が40vol%となるように、分散剤を適量添加し、蒸留水と混合した後、12時間ボールミルを行い、スラリーを作製した。該スラリーを石膏型(φ20×30mm)に鋳込み、成形体の厚みが約5mmになるように、時間調整後、排泥処理を行い、脱型した。得られた鋳込成形体に、マイクロ波を15分間照射することにより成形体を乾燥させ、マイクロ波照射による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0044】

(2)試験結果1

前記マイクロ波照射処理後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。

【0045】

図1に、試料の赤外分光(IR)により分析した結果を示す。本実施例において、マイクロ波照射下で乾燥された成形体(図中、MW照射15分の場合)は、水酸化アルミニウムに起因する水酸基のピークが顕著に現れた。この結果は、15分のマイクロ波照射にて、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成したことを意味する。

【0046】

(3)試験結果2

前記マイクロ波照射処理後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。

【0047】

図2に、試料のXRD測定により分析した結果を示す。本実施例において、マイクロ波照射下で乾燥された成形体(図中、MW照射15分の場合)は、水酸化アルミニウムに起因するピークが顕著に現れた。この結果は、15分のマイクロ波照射にて、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成したことを意味する。

【0048】

比較例1

(1)無機材料成形体の製造

実施例1と同じく、無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。スラリー濃度が40vol%となるように、分散剤を適量添加し、蒸留水と混合した後、12時間ボールミルを行い、スラリーを作製した。該スラリーを石膏型(φ20×30mm)に鋳込み、成形体の厚みが約5mmになるように、時間調整後、排泥処理を行い、脱型した。得られた鋳込成形体を電気炉内にて80℃、24時間乾燥処理を行い、電気炉による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0049】

(2)試験結果1

前記電気炉にて乾燥処理した後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。その結果を図1に示す。本比較例において、通常の電気炉内で乾燥された成形体(図中、電気炉80℃、24時間の場合)は、未処理アルミナ粒子のスペクトルと同様に、水酸化アルミニウムに起因する水酸基のピークは確認できない。この結果は、電気炉内にて、80℃、24時間の乾燥という条件下では、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成していないことを意味する。

【0050】

(3)試験結果2

前記電気炉にて乾燥処理後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。その結果を図2に示す。本比較例において、通常の電気炉内で乾燥された成形体(図中、電気炉80℃、24時間の場合)は、未処理アルミナ粒子のXRDパターンと同様に、水酸化アルミニウムに起因するピークは確認できない。この結果は、電気炉内にて80℃、24時間の乾燥という条件下では、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成していないことを意味する。

【0051】

比較例2

(1)無機材料成形体の製造

実施例1と同じく、無機材料粒子として、アルミナ粒子(AKP−20,(株)住友化学)を用いた。アルミナ粒子を圧力容器内にて、100℃、100時間、飽和水蒸気圧下、の条件下で熱水和処理を行い、熱水和処理による成形体乾燥時の水和反応がどの程度進行するかを確認した。

【0052】

(2)試験結果1

前記熱水和処理にて乾燥処理した後の試料の水和反応の進行具合について、赤外分光(IR)測定により、表面水和物層の存在を確認することで評価した。その結果を図1に示す。本比較例において、圧力容器内にて、100℃、飽和水蒸気圧下で熱水和処理を行ったアルミナ粒子(図中、熱水和処理100時間の場合)では、水酸化アルミニウムに起因する水酸基のピークが顕著に現れた。この結果は、熱水和処理によって、アルミナ粒子表面に、水酸化アルミニウムの構造体が生成したことを意味する。

【0053】

(3)試験結果2

前記熱水和処理にて乾燥処理した後の試料の水和反応の進行具合について、XRD測定により、表面水和物層の存在を確認することで評価した。その結果を図2に示す。本比較例において、圧力容器内にて、100℃、飽和水蒸気圧下で熱水和処理を行ったアルミナ粒子(図中、熱水和処理100時間の場合)では、水酸化アルミニウムに起因するピークが顕著に現れた。この結果は、熱水和処理によって、アルミナ粒子表面に、水酸化アルミニウムの結晶構造体が生成したことを意味する。

【実施例2】

【0054】

実施例1のアルミナ成形体と比較例1のアルミナ成形体を水中に浸漬して、その構造の安定性について、評価した。図3に、その結果を示す。その結果、実施例1のアルミナ成形体では、水の白濁は認められず、水中でその構造を維持することが確認された(図3(a))。一方、比較例1のアルミナ成形体では、水中でその構造が容易に崩壊し、水が白濁した(図3(b))。

【産業上の利用可能性】

【0055】

以上詳述したように、本発明は、水和反応を利用したバインダーレス成形による無機材料成形体の製造方法及びその成形体に係るものであり、本発明により、500℃以下の温和な条件で、結合剤としての有機物を使用することなく、良好な成形性と成形後の保形性を確保することが出来、機械的強度が高い良好な品質のセラミックス又は金属系成形体及びその焼結体を製造し、提供することが出来る。本発明の無機材料成形体及びその製造方法は、構造材料や電気・電子材料等、様々な用途で用いられる、セラミックスや金属系の各種成形体及びその製造に好適に用いられる。

【図面の簡単な説明】

【0056】

【図1】マイクロ波照射により乾燥されたアルミナ成形体、電気炉加熱により乾燥されたアルミナ成形体、熱水和処理されたアルミナ粒子、及び未処理アルミナ粒子を、赤外分光により分析した結果を示すIRチャートである。

【図2】マイクロ波照射により乾燥されたアルミナ成形体、電気炉加熱により乾燥されたアルミナ成形体、熱水和処理されたアルミナ粒子、及び未処理アルミナ粒子を、XRD測定により分析した結果を示すXRDパターンである。

【図3】マイクロ波照射により乾燥されたアルミナ成形体と電気炉加熱により乾燥されたアルミナ成形体を水中に浸漬して、その構造安定性について評価した時の結果を示す写真である。

【特許請求の範囲】

【請求項1】

機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体であって、1)無機材料粒子表面に水和物もしくは水酸化物層が形成されている、2)該水和物もしくは水酸化物層が粒子間界面にて結晶化している、3)それにより、粒子同士が強固に結合している、ことを特徴とする水和反応性無機材料成形体。

【請求項2】

上記無機材料が、酸化物セラミックス、非酸化物セラミックス、又は金属系材料である、請求項1記載の無機材料成形体。

【請求項3】

上記無機材料粒子の平均粒子径が、1nm〜50μmの範囲である、請求項1記載の無機材料成形体。

【請求項4】

上記無機材料成形体が、鋳込成形体である、請求項1記載の無機材料成形体。

【請求項5】

赤外分光(IR)又はXRD測定により、水酸化アルミニウムに起因する水酸基ないし水酸化アルミニウムのピークを示す、請求項1記載の無機材料成形体。

【請求項6】

機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体を製造する方法であって、セラミックス又は金属系の無機材料からなる水和反応性無機材料粒子を含む混合物を成形して成形体前駆体を調製する工程、セラミックス又は金属系粒子表面に存在する非晶質層と、成形体中の水分との水和反応により、水和物もしくは水酸化物を形成させ、形成した水和物もしくは水酸化物層を粒子間界面にて結晶化させることにより、粒子同士を強固に結合させる工程、からなることを特徴とするセラミックス又は金属系の無機材料成形体の製造方法。

【請求項7】

マイクロ波による外部刺激により、上記水和反応を促進し、水和物もしくは水酸化物を形成させる、請求項6記載の方法。

【請求項8】

機械的エネルギーを与えることによる、メカノケミカル作用により、セラミックス粒子表面に、粒子内部とは異なる結晶状態もしくは非晶質層を形成させ、水和反応が促進しやすい表面を形成した後、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、粒子同士を強固に結合させる、請求項6記載の方法。

【請求項9】

セラミックス粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させる、請求項6記載の方法。

【請求項10】

セラミックス粒子間の水和反応を利用して、有機物等の結合剤が不要のバインダーレスのセラミックス成形体を製造する、請求項6記載の方法。

【請求項11】

請求項1から4のいずれかに記載のセラミックス又は金属系の無機材料成形体の焼結体からなり、有機物に起因する欠陥(ボイドやクラック)の発生が無いことを特徴とする無機材料焼結体。

【請求項12】

請求項1から4のいずれかに記載のセラミックス又は金属系の無機材料成形体又はその焼結体からなることを特徴とする構造部材又は電気・電子部材。

【請求項1】

機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体であって、1)無機材料粒子表面に水和物もしくは水酸化物層が形成されている、2)該水和物もしくは水酸化物層が粒子間界面にて結晶化している、3)それにより、粒子同士が強固に結合している、ことを特徴とする水和反応性無機材料成形体。

【請求項2】

上記無機材料が、酸化物セラミックス、非酸化物セラミックス、又は金属系材料である、請求項1記載の無機材料成形体。

【請求項3】

上記無機材料粒子の平均粒子径が、1nm〜50μmの範囲である、請求項1記載の無機材料成形体。

【請求項4】

上記無機材料成形体が、鋳込成形体である、請求項1記載の無機材料成形体。

【請求項5】

赤外分光(IR)又はXRD測定により、水酸化アルミニウムに起因する水酸基ないし水酸化アルミニウムのピークを示す、請求項1記載の無機材料成形体。

【請求項6】

機械的強度を向上させたバインダーレスのセラミックス又は金属系の無機材料成形体を製造する方法であって、セラミックス又は金属系の無機材料からなる水和反応性無機材料粒子を含む混合物を成形して成形体前駆体を調製する工程、セラミックス又は金属系粒子表面に存在する非晶質層と、成形体中の水分との水和反応により、水和物もしくは水酸化物を形成させ、形成した水和物もしくは水酸化物層を粒子間界面にて結晶化させることにより、粒子同士を強固に結合させる工程、からなることを特徴とするセラミックス又は金属系の無機材料成形体の製造方法。

【請求項7】

マイクロ波による外部刺激により、上記水和反応を促進し、水和物もしくは水酸化物を形成させる、請求項6記載の方法。

【請求項8】

機械的エネルギーを与えることによる、メカノケミカル作用により、セラミックス粒子表面に、粒子内部とは異なる結晶状態もしくは非晶質層を形成させ、水和反応が促進しやすい表面を形成した後、スラリー中の水分との水和反応により、水和物もしくは水酸化物を形成させ、粒子同士を強固に結合させる、請求項6記載の方法。

【請求項9】

セラミックス粒子由来の水和物もしくは水酸化物により、粒子同士を強固に結合させる、請求項6記載の方法。

【請求項10】

セラミックス粒子間の水和反応を利用して、有機物等の結合剤が不要のバインダーレスのセラミックス成形体を製造する、請求項6記載の方法。

【請求項11】

請求項1から4のいずれかに記載のセラミックス又は金属系の無機材料成形体の焼結体からなり、有機物に起因する欠陥(ボイドやクラック)の発生が無いことを特徴とする無機材料焼結体。

【請求項12】

請求項1から4のいずれかに記載のセラミックス又は金属系の無機材料成形体又はその焼結体からなることを特徴とする構造部材又は電気・電子部材。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2008−120025(P2008−120025A)

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願番号】特願2006−308660(P2006−308660)

【出願日】平成18年11月15日(2006.11.15)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

【公開日】平成20年5月29日(2008.5.29)

【国際特許分類】

【出願日】平成18年11月15日(2006.11.15)

【出願人】(301021533)独立行政法人産業技術総合研究所 (6,529)

【Fターム(参考)】

[ Back to top ]