水密型ポリ塩化ビニル絶縁電線用水密材、水密型ポリ塩化ビニル絶縁電線および該電線の製造方法

【課題】良好な水密性すなわち水遮蔽効果が安定的に得られ、かつ絶縁体と撚線との隙間および撚線間の隙間への一括充填が可能な程度に粘度が制御され、充填性が良好である水密型ポリ塩化ビニル絶縁電線用水密材および水密型ポリ塩化ビニル絶縁電線を提供する。

【解決手段】水密材用共重合体として、塩化ビニルと酢酸ビニルと(メタ)アクリル酸の共重合体、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸の共重合体または両者の混合物を使用し、共重合体中の酢酸ビニル部分の含有量割合を共重合体の10〜12重量%に制御するとともに、150℃における、せん断速度1000s−1での水密材の粘度を10〜100Pa.sとする。

【解決手段】水密材用共重合体として、塩化ビニルと酢酸ビニルと(メタ)アクリル酸の共重合体、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸の共重合体または両者の混合物を使用し、共重合体中の酢酸ビニル部分の含有量割合を共重合体の10〜12重量%に制御するとともに、150℃における、せん断速度1000s−1での水密材の粘度を10〜100Pa.sとする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水密型ポリ塩化ビニル絶縁電線に使用される水密性に優れた水密材、当該水密材が充填された水密型ポリ塩化ビニル絶縁電線、および当該電線の製造方法に関する。

【背景技術】

【0002】

屋外に架設される絶縁電線においては、絶縁被覆内に水分が侵入した場合、導体が応力腐食し、断線に至るおそれがある。この腐食を防ぐため、絶縁被覆と導体との隙間および導体をなす素線間の隙間を塞ぐように水密材を充填している。

【0003】

絶縁電線内部に水が浸入するのを防止する効果(以下、水密性という)を高めるために、水密材には、導体と絶縁被覆の両者に対する良好な密着性が要求される。さらには、前述の隙間に空隙を残すことなく密に充填できる粘度であることも求められる。

【0004】

絶縁被覆がポリオレフィン系樹脂で形成されている場合、水密材としては、従来、エチレン−酢酸ビニル共重合体(EVA)や、エチレン−エチルアクリレート共重合体(EEA)からなるものが広く使用されてきた。

しかし、絶縁被覆をポリ塩化ビニル樹脂で形成した場合、前記EVA等からなる水密材を用いると、ポリ塩化ビニル樹脂に配合されている可塑剤が、水密材中に移行しやすいという問題を有していた。すなわち、ポリ塩化ビニル樹脂に配合されている可塑剤の量が当該移行により減少するので、「硬い」というポリ塩化ビニルの本来的性質が顕在化し、絶縁被覆体に割れや亀裂等の劣化が生じやすくなるという問題である。

この可塑剤の移行を防止する目的で、ポリ塩化ビニル樹脂で絶縁被覆された絶縁電線用の水密材として、塩化ビニル−酢酸ビニル−アクリル酸の3元ブロック共重合体が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−245815号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献に記載の塩化ビニル−酢酸ビニル−アクリル酸の3元ブロック共重合体は高粘度の樹脂であるため、絶縁体と水密材を同時に押し出して、隙間の封止と導体の被覆を同時に行ういわゆる「一括充填方式」による水密型絶縁電線の成形には適さないという問題があった。すなわち、当該3元ブロック共重合体を使用した水密材は高粘度であるため、上記一括充填方式では導体の素線間の隙間に空隙を残すことなく水密材を密に充填することができないという問題があった。

【0007】

素線を多層に撚り合わせた撚線型の導体からなる絶縁電線は、各層の素線を撚り合わせるごとに水密材で被覆する、いわゆる多段式成形方法で水密材を充填すれば、水密材の粘度が高いことは問題とはならず、撚線間の隙間に空隙を残すことなく水密材を密に充填可能である。しかしながら製造工程が多段階となるため、この多段式成形方法は絶縁電線の製造に長時間を要し、製造コストも高くなるという問題を有している。

【0008】

そこで、本発明の目的は、ポリ塩化ビニル樹脂製の絶縁被覆が可塑剤の移行により劣化することのない水密材であって、良好な水密性が安定的に得られ、かつ絶縁被覆と素線との隙間および素線間の隙間への一括充填が可能な程度に粘度が制御され、充填性が良好である水密材を提供することにある。さらに、当該水密材が充填された水密型ポリ塩化ビニル絶縁電線およびその製造方法を提供することも本発明の目的である。なお、以後特に断りのない限り、絶縁被覆とはポリ塩化ビニル系樹脂製のものを指すものとする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明者らは鋭意研究を重ねた結果、特定の共重合体を含有し、かつ特定のせん断速度下における粘度を一定の範囲に制御した水密材を開発することにより、本発明を完成させた。

【0010】

本発明の水密材は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤および無機化合物を含有し、前記共重合体中の酢酸ビニル部分の含有割合が共重合体全体の10〜12重量%であり、150℃における、せん断速度1000s−1での粘度が10〜100Pa・sである、水密型ポリ塩化ビニル絶縁電線用水密材である。

また、本発明の水密材は、共重合体として、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体を用いたものであってもよい。さらには、当該2つの共重合体の混合物を用いたものでもよい。これらの場合も、酢酸ビニル部分の合計含有割合が、共重合体全体の10〜12重量%である。

【0011】

また、本発明の水密型ポリ塩化ビニル絶縁電線は、上記本発明に係る水密材が充填されている。

【0012】

また、本発明の製造方法は、前述の水密材を押し出す押出機と、ポリ塩化ビニル系樹脂を押し出す押出機を、共通のクロスヘッドに接続して、このクロスヘッドを通過する導体の周囲に前記ポリ塩化ビニル系樹脂からなる絶縁被覆を形成すると共に、この絶縁被覆と前記導体の隙間および前記導体をなす素線間の隙間に前記水密材を充填することを特徴とする水密型ポリ塩化ビニル絶縁電線の製造方法である。

【発明の効果】

【0013】

本発明の水密材は、導体を形成する素線と絶縁被覆を形成するポリ塩化ビニル系樹脂との両者に対する密着性が良好であり、かつ絶縁被覆と素線との隙間および素線間の隙間への充填性が良好であるため、優れた水密性すなわち水遮蔽効果を有する水密型ポリ塩化ビニル絶縁電線を高い生産性で安定的に得ることができる。すなわち、多段式成形方法によらず、一括充填方式により水密性に優れた水密型ポリ塩化ビニル絶縁電線を製造することができる。また、本発明の水密型ポリ塩化ビニル絶縁電線は優れた水密性を有するため、応力腐食が発生せず長期間の使用に耐えることができる。

【図面の簡単な説明】

【0014】

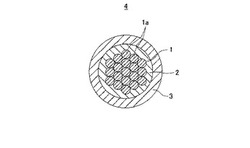

【図1】図1は、水密型ポリ塩化ビニル絶縁電線の断面の概略を示す模式的な断面図である。

【図2】図2は、水密材の調製方法の概略フローを説明するフロー図である。

【図3】図3は、絶縁被覆と素線との隙間および素線間の隙間への水密材の充填方法を概略的に示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、適宜、図を参照しながら、その優れた技術的特徴および従来技術と異なる特徴等について説明する。

【0016】

本発明の実施の形態の水密型ポリ塩化ビニル絶縁電線4は、図1に示す複数の素線1aを拠り合わせた導体1(以下、「撚線」という)が絶縁被覆3で被覆され、絶縁被覆3と撚線1との隙間および素線1a間の隙間へ本発明の水密材2が充填された構造をしている。撚線1を構成する素線1aは銅やアルミニウムなどの金属で形成されている。本実施形態の水密型ポリ塩化ビニル絶縁電線4は主に屋外の架空電線として使用されるが、地中埋設型電線としても使用することができる。なお、当該水密型ポリ塩化ビニル絶縁電線4の太さについては特に限定はされないが、本技術により、5〜40mmの直径の電線を製造することができる。

【0017】

本実施形態の水密型ポリ塩化ビニル絶縁電線4を覆う絶縁被覆3は、ポリ塩化ビニルを主成分とする合成樹脂組成物で形成される。当該組成物には可塑剤が配合されている。本発明の実施の形態の水密材2は、導体1および絶縁被覆3の両者に対する密着性が良好である。

【0018】

また、本発明の実施の形態の水密材2は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤および無機化合物を成分として有している。なお、共重合体は、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体であってもよく、これら2つの共重合体の混合物であってもよい。以降、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体は、VC−VA−AA共重合体と、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体は、VC−VA−UDA共重合体と、略称することもある。ここで、(メタ)アクリル酸は、アクリル酸またはメタクリル酸を意味し、VC−VA−AA共重合体はアクリル酸もしくはメタクリル酸のいずれか、またはその両方を有している。不飽和ジカルボン酸としては、例えば、マレイン酸、無水マレイン酸、フマル酸およびイタコン酸等から選ばれたものを使用することができる。各共重合体の構造式の例を以下に示す。

【0019】

【化1】

(1)

VC−VA−AA共重合体は、上記化学式(1)として表すことができ、R1はHまたはCH3である。また、n,mおよびlは各々1以上の整数であり、各共重合モノマーの共重合組成比ならびに重合度によって決定される(他の共重合体についても同様)。

【0020】

【化2】

(2)

VC−VA−UDA共重合体において、例えば不飽和ジカルボン酸がマレイン酸の場合の構造は上記化学式(2)として表すことができる。n,mおよびlについては上記の通りである。

【0021】

【化3】

(3)

VC−VA−UDA共重合体において、例えば不飽和ジカルボン酸がイタコン酸の場合の構造は上記化学式(3)として表すことができる。n,mおよびlについては上記の通りである。

【0022】

VC−VA−AA共重合体およびVC−VA−UDA共重合体中の酢酸ビニル部分の含有量割合は、共重合体の10〜12重量%の範囲内にある。なお、共重合体としてVC−VA−AAとVC−VA−UDA共重合体の混合物を使用するときは、必ずしも酢酸ビニル部分の含有量割合が、各共重合体それぞれにおいて上記範囲内に入っている必要はなく、全共重合体の合計量に対する酢酸ビニル部分の合計量の割合が、10〜12重量%であればよい。ここにおいて、酢酸ビニル部分とは、共重合体中における酢酸ビニル由来部からなる部分のことを意味するものとする。

【0023】

共重合体全体に対する酢酸ビニル部分の含有量割合を当該範囲とする理由は、10重量%以上であれば、水密材2と、導体である撚線1すなわち金属との密着性が良好となるからであり、12重量%以下であれば、当該水密材2を製造することができるからである。本実施の形態において、水密材は、本発明に係る共重合体、可塑剤および無機化合物をミキサーでブレンド後、バンバリーミキサー、オープンロールまたは2軸押出機などの混練機で混練してペレタライズし、ペレット状にして使用する。酢酸ビニルの割合が12重量%より多くなると共重合体と金属との接着力が過大となり、混練時において、共重合体および共重合体と他の成分との混練が不十分な状態で混合物が混練機に付着してしまうため、それ以上の混練ができず、したがって、ペレットを製造することができない。

【0024】

混練時における水密材の各成分の混合分散性が良好であり、短時間に各成分を均一に混合できる点で、VC−VA−AAとVC−VA−UDA共重合体の混合物が好ましい。この良好な効果が得られる理由は明確では無いが、モノカルボン酸部分とジカルボン酸部分の両者を有することにより、無機化合物等の分散性や混練性が向上するためであると思われる。

【0025】

また、共重合体は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸と不飽和ジカルボン酸との共重合体(VC−VA−AA−UDA共重合体)であってもよく、この場合も、酢酸ビニル部分の含有量割合は、共重合体の10〜12重量%の範囲内である。VC−VA−AA−UDA共重合体と他の共重合体とを混合して使用する際の、酢酸ビニル部分の含有量割合は上記混合物の場合と同様である。

【0026】

【化4】

(4)

VC−VA−AA−UDA共重合体において、例えば不飽和ジカルボン酸がマレイン酸の場合の構造は上記化学式(4)として表すことができる。また、n,m,lおよびkは、他の共重合体と同様、各々1以上の整数であり、各共重合モノマーの共重合組成比ならびに重合度によって決定される。なお、不飽和ジカルボン酸がマレイン酸の場合を例示したが、イタコン酸等他の不飽和ジカルボン酸も同様に表すことができる。

【0027】

なお、上記VC−VA−AA共重合体、VC−VA−UDA共重合体およびVC−VA−AA−UDA共重合体は、いずれも、ランダム共重合体であっても、ブロック共重合体であってもよい。すなわち、各共重合モノマーはランダムに共重合していてもよく、各共重合モノマーがブロックを形成して共重合していてもよい。

【0028】

共重合体中の塩化ビニル部分の含有量割合は、いずれの共重合体においても80〜89.9重量%であることが好ましい。フタル酸エステル系等の可塑剤で可塑化できる共重合体中の成分は塩化ビニル部分であるため、80重量%以上とすることで良好な可塑化が可能となり、水密材の粘度、特に充填時の粘度の調整が可能となるためである。また、89.9重量%以下とするのは、有効量の酢酸ビニル、および(メタ)アクリル酸、不飽和ジカルボン酸または(メタ)アクリル酸と不飽和ジカルボン酸の両者、をコモノマーとして確保するためである。また、(メタ)アクリル酸部分、不飽和ジカルボン酸部分、または(メタ)アクリル酸部分と不飽和ジカルボン酸部分を合わせた部分の含有量割合は、0.1〜10重量%であることが好ましい。0.1重量%以上であれば、水密材2の他の成分である可塑剤および無機化合物との混合性が良好で、成分分離の起きない安定な水密材2が得られるからである。また、10重量%以下であれば、水密性(水遮蔽効果)の低下を防止できるからである。

【0029】

本発明に係る上記各共重合体の重合度は、いずれの共重合体も200〜800が好ましく、300〜600がより好ましい。この範囲であれば、撚線1(素線1a)との密着性が良好であるからである。また、重合度が200以上であれば、適切な粘度となって水密材2の他の成分である無機化合物と共重合体を均一に混練することができるからであり、800以下であると水密材2全体の粘度が高くなり過ぎないからである。なお、重合度は塩ビ樹脂のJIS規格K6720−2の試験方法に準拠して測定する。

【0030】

VC−VA−AA共重合体、VC−VA−UDA共重合体もしくはVC−VA−AA−UDA共重合体、またはこれらの共重合体の混合物であって、各共重合成分が上記範囲であることにより、水密材2の絶縁被覆3および撚線1への密着性が良好となる。また、水密材2の粘度が適度な範囲に制御されるので、前記「一括充填方式」で水密型絶縁電線を製造したときでも、水密材2を絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間に空隙を残すことなく密に、かつ容易に充填することができる。親水性および疎水性の異なるモノマーを上記の範囲の配合量で共重合させることにより、水密材2の他の成分である可塑剤および無機化合物との親和性が良好となり、安定な水密材2が得られるからであると考えられる。さらに、共重合体自身の粘性が好適に制御されると共に絶縁被覆3および導体1に対する密着性のバランスが良好となるためであると考えられる。

【0031】

上記共重合体は、溶液重合、懸濁重合、またはエマルジョン重合、いずれの重合方法によって製造されたものであってもよい。溶液重合の場合は、トルエンまたはキシレン等の有機溶媒(重合溶媒)中で、油溶性重合開始剤、例えばアゾビスイソブチロニトリル等を使用し、例えば、重合溶媒の沸点以下で40℃程度以上の温度で重合させることができる。この時、各モノマーを重合溶媒中に一括添加または分割添加して重合させてもよく、または重合熱を制御するために各モノマーを滴下する滴下重合により重合してもよい。なお、油溶性重合開始剤としては、t−ブチルパーオキサイド系等の、過酸化物を使用してもよい。重合溶媒としては、そのほかにアルコール系あるいはケトン系の有機溶媒を使用してもよい。

【0032】

また、上記共重合体は重合溶媒として水を用い、非イオン界面化性剤またはアニオン界面活性剤等の乳化剤、および水溶性重合開始剤を使用して乳化重合によって製造することもできる。重合温度としては、例えば、上記溶液重合と同程度の温度を採用できる。水溶性重合開始剤としては、水溶性アゾ系重合開始剤、過酸化水素水、過硫酸ナトリウム、過硫酸カリウムあるいは過硫酸アンモニウム等を使用することができる。さらに、水を重合溶媒として、油溶性重合開始剤を使用して懸濁重合によって共重合させてもよい。この場合の重合温度および重合開始剤も、上記溶液重合に準拠して条件等を採用することができる。またさらには、上記した要件を満足する市販の共重合体を使用することもできる。

【0033】

水密材2を構成する上記共重合体以外の主な成分は、可塑剤および無機化合物である。可塑剤としては、フタル酸ジオクチル(フタル酸ビス(2−エチルヘキシル);DOP)、フタル酸ジイソノニル(DINP)などのフタル酸エステル系を使用することができる。または、アジピン酸ジオクチル等のアジピン酸エステル系もしくはリン酸エステル系を使用しても良く、これらを数種類配合して使用することもできる。可塑化効率およびコストを考慮すると、フタル酸エステル系が好ましい。

【0034】

無機化合物としては、炭酸カルシウム、タルク、クレー、三酸化アンチモンおよびホウ酸亜鉛等を使用することができ、これらを単独で使用しても良く、または数種類を配合して使用することもできる。無機化合物は要求によって配合を使い分けるが、水密材の場合には、難燃性や絶縁抵抗に関する要求がないため、通常炭酸カルシウムが使用される。

【0035】

水密材2を構成する、共重合体、可塑剤および無機化合物それぞれの配合量としては、共重合体を100重量部としたとき、可塑剤が60〜80重量部、無機化合物が10〜50重量部であることが好ましい。可塑剤が60重量部未満であると水密材2の粘度が高くなり過ぎ、所望の粘度の水密材2が得られなくなるためである。一方、80重量部より多いと逆に粘度が低くなり過ぎるからである。また、無機化合物の配合割合が10重量部未満では、得られる水密型ポリ塩化ビニル絶縁電線4の皮剥ぎ時に導体である撚線1上に水密材2が付着したまま残ってしまうからであり、一方、50重量部より多いと水密材2と導体である撚線1との密着力が低下するためである。ここで、皮剥ぎとは、電線を接続するため、絶縁被覆3および水密材2を剥ぎ取って撚線1を露出させることをいう。なお、水密材2中には、適宜安定剤や防錆剤を配合してもよい。

【0036】

水密材2の粘度は、150℃下、せん断速度1000s−1で、10〜100Pa・sの範囲であることが必要である。10Pa・s以上であれば、一括充填時において、水密材2を構成する各成分の均一性を良好に保持することができ、100Pa・s以下であれば、絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間に空隙を残すことなく、水密材2を良好に充填できるからである。なお、水密材2の上記条件下での粘度は、例えば株式会社東洋精機製作所製キャピログラフを用いて測定することができる。

【0037】

水密材の調製方法

水密材2の調製方法の例を図2のフロー図で説明する。まず、水密材2を構成する全ての原料をミキサーで混合して均一に分散させる(S1)。次に、当該混合分散物をバンバリーミキサーに投入し、150℃で10分間混練することによってコンパウンド化する(S2)。つづいて、当該コンパウンド(水密材)を160℃に設定した単軸押出機に導入し(S3)、ストランド状に押出すとともに冷却する(S4)。最後に、冷却された当該ストランドをカッターで切断してペレット状の水密材2を得る(S5)。

【0038】

次に、上記本実施の形態に係る水密材2を使用しての水密型ポリ塩化ビニル絶縁電線4の製造例を説明する。まず、図3に示すように、撚線加工部5において、複数本の素線1aを撚り合わせて撚線1(導体部)を形成する。得られた撚線1を被覆するための押出し成形は、水密材2と絶縁被覆3を同時に押出して被覆成形する一括充填方式を採用する。すなわち、絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間への水密材2の充填と、絶縁被覆(ポリ塩化ビニル系樹脂)3による撚線1および水密材2の被覆を同時に行う。具体的には、共通のクロスヘッド(一括充填部)6に主押出機と副押出機が接続された装置を用い、副押出機に水密材2を、主押出機に絶縁被覆3をなすポリ塩化ビニル系樹脂を充填し、加熱下、同時に両者をクロスヘッド6に押出して、ここを通過する撚線1の素線1a間およびその周囲への水密材供給と絶縁被覆の成形を同時に行い、つづいて冷却部7にて冷却して水密型ポリ塩化ビニル絶縁電線4を得る。撚線1を形成する素線1aは銅線であり、撚り合わせる本数は、7本または19本が適当である。

【実施例】

【0039】

以下、実施例により、本発明の実施の形態についてより具体的に説明する。また、比較例を示すことにより、本実施の形態の優位性を明らかにする。

【0040】

1.導体

導体としては、撚線加工部5において、銅の素線1aを19本撚り合わせた、断面積約60mm2の撚線1を使用した。

【0041】

2.水密材

まず、共重合体としてVC−VA−UDA共重合体およびVC−VA−AA共重合体を使用した。第一成分の共重合組成比は、重量比で、VC(塩化ビニル)/VA(酢酸ビニル)/MA(無水マレイン酸)=85/14/1であり、第二成分の共重合組成比は、重量比で、VC(塩化ビニル)/VA(酢酸ビニル)/AA(アクリル酸)=90/7/3である。

上記第一および第二成分の3元共重合体は、塩化ビニル/酢酸ビニル/第3成分を60℃で懸濁重合する事で製造した。重合触媒には有機過酸化物(BPO)を使用した。

【0042】

また、可塑剤としては、株式会社ジェイ・プラス製のフタル酸ビス(2−エチルヘキシル)(フタル酸ジオクチル;DOP)を使用し、無機化合物として白石カルシウム株式会社製の重質炭酸カルシウム(ソフトン1200)を使用した。さらに、安定剤として、二塩基性硫酸鉛、DBLおよびカーボンブラック(旭カーボン株式会社製旭#70)を使用した。これらの各成分を表1に示す配合割合で配合し、各実施例および比較例に係る水密材2を調製した。なお、表1において、水密材組成の各数字は重量部を示す。

【0043】

上記水密材2の各成分を、バンバリーミキサーを使用して150℃下、10分間混合配合することにより、表1に示す各水密材2を調製した。共重合体中の酢酸ビニルの含有量割合、および水密材2の粘度を、同様に表1に示す。なお、粘度は、株式会社東洋精機製作所製のキャピログラフにより、150℃下、せん断速度1000s−1における粘度を測定した。

【0044】

3.水密型ポリ塩化ビニル絶縁電線

上記の断面積約60mm2の撚線1を一括充填部6に導入するとともに、190℃に設定した直径90mmの主押出機にて絶縁被覆3を、150℃に設定した直径65mmの副押出機にて水密材2をほぼ同時に押出して充填と被覆を行い、水密型ポリ塩化ビニル絶縁電線4を得た。当該一括充填および被覆の方法を図3に概略的に示す。なお、絶縁被覆3としては、電線の被覆用として汎用に使用されるポリ塩化ビニルコンパウンドを使用した。ここで、絶縁被覆3は絶縁厚(被覆厚さ)1.4mmとなるように被覆し、得られる水密型ポリ塩化ビニル絶縁電線4の直径は約12.8mmとした。各実施例および比較例において、水密材2の組成が表1に示した違いを有する他は同じ条件で、各実施例および比較例用の水密型ポリ塩化ビニル絶縁電線4を製造した。なお、比較例1においては、水密材を製造できなかったため水密型ポリ塩化ビニル絶縁電線も製造できなかった。また、比較例2および3においては、後述するように水密性を有していないが、便宜上、実施例と同様に「水密材」、「水密型ポリ塩化ビニル絶縁電線」と称する。

【0045】

4.水密型ポリ塩化ビニル絶縁電線の水密性評価

以上のようにして製造した各実施例および比較例に係る水密型ポリ塩化ビニル絶縁電線4の水密性を次のようにして評価した。

(1)製造した各水密型ポリ塩化ビニル絶縁電線4を、それぞれ400mmの長さに切断した。

(2)切断した電線の両端の差圧が0.5気圧(約0.05MPa)となるように、片側の断面から水圧をかけて水の各電線内部への侵入性を評価した。なお、水としては水道水(上水)を使用した。

(3)水密性の評価尺度としては、室温下、上記(2)の差圧0.5気圧を24時間維持したときの、水の電線内部への浸透距離(mm)を採用した。したがって、浸透距離が短いほど、水の遮蔽効果が高く水密性に優れていることを表す。

(4)24時間経過後の浸透距離は、試験に供した各電線の絶縁被覆3を剥離して水の浸透位置を確認することにより測定した。

【0046】

各実施例および比較例の水密材2の構成、共重合体(混合物)中の酢酸ビニル部分の含有量割合(重量%)、水密材2の粘度、および上記評価方法による各評価結果を、表1にまとめて示す。なお、比較例1および2は、共重合体において、その酢酸ビニル部分の含有量割合が本発明の範囲内に入っていない点で実施例と異なっている。比較例2は、酢酸ビニル部分の含有量割合が範囲を外れている点以外、撚線1を形成する銅線、可塑剤および無機化合物の種類、電線の製造方法、ならびに電線の直径等は実施例と同様である。比較例3は、水密材2の粘度が本発明の上限を超過した113Pa・sであり、それ以外の銅線、可塑剤および無機化合物の種類等については、実施例と同様である。

【0047】

【表1】

【0048】

表1から明らかなように、本実施例1−3の水密性は、比較例2および3に比較して非常に優れている。酢酸ビニル部分の含有量割合が、全共重合体中の10〜12重量%の範囲内であることにより、この範囲外の比較例2に比較して顕著に優れた効果を発揮している。さらに、各実施例において、絶縁被覆(ポリ塩化ビニル系樹脂)3中の可塑剤の水密材2への移行も認められなかった。なお、比較例3の酢酸ビニル部分の含有量割合は10.5%であるが、水密材2の粘度が上限の100Pa・sより高い113Pa・sであるため、絶縁被覆3と撚線1との隙間および素線1a間の隙間への充填性が不良で空隙が残存し、水密性が劣る結果となった。また、酢酸ビニルの割合が12重量%より多い場合は、比較例1に示したように混練ができず水密材2を製造することができなかった。以上のように、本発明の実施形態に係る実施例によれば、一括充填方式によって良好な水密型ポリ塩化ビニル絶縁電線を高効率かつ低コストで生産可能である。

【符号の説明】

【0049】

1a 素線(導体)

1 撚線(導体)

2 水密材

3 絶縁被覆(ポリ塩化ビニル系樹脂)

4 水密型ポリ塩化ビニル絶縁電線

5 撚線加工部

6 一括充填部(クロスヘッド)

7 冷却部

【技術分野】

【0001】

本発明は、水密型ポリ塩化ビニル絶縁電線に使用される水密性に優れた水密材、当該水密材が充填された水密型ポリ塩化ビニル絶縁電線、および当該電線の製造方法に関する。

【背景技術】

【0002】

屋外に架設される絶縁電線においては、絶縁被覆内に水分が侵入した場合、導体が応力腐食し、断線に至るおそれがある。この腐食を防ぐため、絶縁被覆と導体との隙間および導体をなす素線間の隙間を塞ぐように水密材を充填している。

【0003】

絶縁電線内部に水が浸入するのを防止する効果(以下、水密性という)を高めるために、水密材には、導体と絶縁被覆の両者に対する良好な密着性が要求される。さらには、前述の隙間に空隙を残すことなく密に充填できる粘度であることも求められる。

【0004】

絶縁被覆がポリオレフィン系樹脂で形成されている場合、水密材としては、従来、エチレン−酢酸ビニル共重合体(EVA)や、エチレン−エチルアクリレート共重合体(EEA)からなるものが広く使用されてきた。

しかし、絶縁被覆をポリ塩化ビニル樹脂で形成した場合、前記EVA等からなる水密材を用いると、ポリ塩化ビニル樹脂に配合されている可塑剤が、水密材中に移行しやすいという問題を有していた。すなわち、ポリ塩化ビニル樹脂に配合されている可塑剤の量が当該移行により減少するので、「硬い」というポリ塩化ビニルの本来的性質が顕在化し、絶縁被覆体に割れや亀裂等の劣化が生じやすくなるという問題である。

この可塑剤の移行を防止する目的で、ポリ塩化ビニル樹脂で絶縁被覆された絶縁電線用の水密材として、塩化ビニル−酢酸ビニル−アクリル酸の3元ブロック共重合体が提案されている(特許文献1)。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開昭63−245815号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

しかしながら、上記特許文献に記載の塩化ビニル−酢酸ビニル−アクリル酸の3元ブロック共重合体は高粘度の樹脂であるため、絶縁体と水密材を同時に押し出して、隙間の封止と導体の被覆を同時に行ういわゆる「一括充填方式」による水密型絶縁電線の成形には適さないという問題があった。すなわち、当該3元ブロック共重合体を使用した水密材は高粘度であるため、上記一括充填方式では導体の素線間の隙間に空隙を残すことなく水密材を密に充填することができないという問題があった。

【0007】

素線を多層に撚り合わせた撚線型の導体からなる絶縁電線は、各層の素線を撚り合わせるごとに水密材で被覆する、いわゆる多段式成形方法で水密材を充填すれば、水密材の粘度が高いことは問題とはならず、撚線間の隙間に空隙を残すことなく水密材を密に充填可能である。しかしながら製造工程が多段階となるため、この多段式成形方法は絶縁電線の製造に長時間を要し、製造コストも高くなるという問題を有している。

【0008】

そこで、本発明の目的は、ポリ塩化ビニル樹脂製の絶縁被覆が可塑剤の移行により劣化することのない水密材であって、良好な水密性が安定的に得られ、かつ絶縁被覆と素線との隙間および素線間の隙間への一括充填が可能な程度に粘度が制御され、充填性が良好である水密材を提供することにある。さらに、当該水密材が充填された水密型ポリ塩化ビニル絶縁電線およびその製造方法を提供することも本発明の目的である。なお、以後特に断りのない限り、絶縁被覆とはポリ塩化ビニル系樹脂製のものを指すものとする。

【課題を解決するための手段】

【0009】

前記課題を解決するために、本発明者らは鋭意研究を重ねた結果、特定の共重合体を含有し、かつ特定のせん断速度下における粘度を一定の範囲に制御した水密材を開発することにより、本発明を完成させた。

【0010】

本発明の水密材は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤および無機化合物を含有し、前記共重合体中の酢酸ビニル部分の含有割合が共重合体全体の10〜12重量%であり、150℃における、せん断速度1000s−1での粘度が10〜100Pa・sである、水密型ポリ塩化ビニル絶縁電線用水密材である。

また、本発明の水密材は、共重合体として、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体を用いたものであってもよい。さらには、当該2つの共重合体の混合物を用いたものでもよい。これらの場合も、酢酸ビニル部分の合計含有割合が、共重合体全体の10〜12重量%である。

【0011】

また、本発明の水密型ポリ塩化ビニル絶縁電線は、上記本発明に係る水密材が充填されている。

【0012】

また、本発明の製造方法は、前述の水密材を押し出す押出機と、ポリ塩化ビニル系樹脂を押し出す押出機を、共通のクロスヘッドに接続して、このクロスヘッドを通過する導体の周囲に前記ポリ塩化ビニル系樹脂からなる絶縁被覆を形成すると共に、この絶縁被覆と前記導体の隙間および前記導体をなす素線間の隙間に前記水密材を充填することを特徴とする水密型ポリ塩化ビニル絶縁電線の製造方法である。

【発明の効果】

【0013】

本発明の水密材は、導体を形成する素線と絶縁被覆を形成するポリ塩化ビニル系樹脂との両者に対する密着性が良好であり、かつ絶縁被覆と素線との隙間および素線間の隙間への充填性が良好であるため、優れた水密性すなわち水遮蔽効果を有する水密型ポリ塩化ビニル絶縁電線を高い生産性で安定的に得ることができる。すなわち、多段式成形方法によらず、一括充填方式により水密性に優れた水密型ポリ塩化ビニル絶縁電線を製造することができる。また、本発明の水密型ポリ塩化ビニル絶縁電線は優れた水密性を有するため、応力腐食が発生せず長期間の使用に耐えることができる。

【図面の簡単な説明】

【0014】

【図1】図1は、水密型ポリ塩化ビニル絶縁電線の断面の概略を示す模式的な断面図である。

【図2】図2は、水密材の調製方法の概略フローを説明するフロー図である。

【図3】図3は、絶縁被覆と素線との隙間および素線間の隙間への水密材の充填方法を概略的に示す模式図である。

【発明を実施するための形態】

【0015】

以下、本発明の実施の形態について、適宜、図を参照しながら、その優れた技術的特徴および従来技術と異なる特徴等について説明する。

【0016】

本発明の実施の形態の水密型ポリ塩化ビニル絶縁電線4は、図1に示す複数の素線1aを拠り合わせた導体1(以下、「撚線」という)が絶縁被覆3で被覆され、絶縁被覆3と撚線1との隙間および素線1a間の隙間へ本発明の水密材2が充填された構造をしている。撚線1を構成する素線1aは銅やアルミニウムなどの金属で形成されている。本実施形態の水密型ポリ塩化ビニル絶縁電線4は主に屋外の架空電線として使用されるが、地中埋設型電線としても使用することができる。なお、当該水密型ポリ塩化ビニル絶縁電線4の太さについては特に限定はされないが、本技術により、5〜40mmの直径の電線を製造することができる。

【0017】

本実施形態の水密型ポリ塩化ビニル絶縁電線4を覆う絶縁被覆3は、ポリ塩化ビニルを主成分とする合成樹脂組成物で形成される。当該組成物には可塑剤が配合されている。本発明の実施の形態の水密材2は、導体1および絶縁被覆3の両者に対する密着性が良好である。

【0018】

また、本発明の実施の形態の水密材2は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤および無機化合物を成分として有している。なお、共重合体は、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体であってもよく、これら2つの共重合体の混合物であってもよい。以降、塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体は、VC−VA−AA共重合体と、塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体は、VC−VA−UDA共重合体と、略称することもある。ここで、(メタ)アクリル酸は、アクリル酸またはメタクリル酸を意味し、VC−VA−AA共重合体はアクリル酸もしくはメタクリル酸のいずれか、またはその両方を有している。不飽和ジカルボン酸としては、例えば、マレイン酸、無水マレイン酸、フマル酸およびイタコン酸等から選ばれたものを使用することができる。各共重合体の構造式の例を以下に示す。

【0019】

【化1】

(1)

VC−VA−AA共重合体は、上記化学式(1)として表すことができ、R1はHまたはCH3である。また、n,mおよびlは各々1以上の整数であり、各共重合モノマーの共重合組成比ならびに重合度によって決定される(他の共重合体についても同様)。

【0020】

【化2】

(2)

VC−VA−UDA共重合体において、例えば不飽和ジカルボン酸がマレイン酸の場合の構造は上記化学式(2)として表すことができる。n,mおよびlについては上記の通りである。

【0021】

【化3】

(3)

VC−VA−UDA共重合体において、例えば不飽和ジカルボン酸がイタコン酸の場合の構造は上記化学式(3)として表すことができる。n,mおよびlについては上記の通りである。

【0022】

VC−VA−AA共重合体およびVC−VA−UDA共重合体中の酢酸ビニル部分の含有量割合は、共重合体の10〜12重量%の範囲内にある。なお、共重合体としてVC−VA−AAとVC−VA−UDA共重合体の混合物を使用するときは、必ずしも酢酸ビニル部分の含有量割合が、各共重合体それぞれにおいて上記範囲内に入っている必要はなく、全共重合体の合計量に対する酢酸ビニル部分の合計量の割合が、10〜12重量%であればよい。ここにおいて、酢酸ビニル部分とは、共重合体中における酢酸ビニル由来部からなる部分のことを意味するものとする。

【0023】

共重合体全体に対する酢酸ビニル部分の含有量割合を当該範囲とする理由は、10重量%以上であれば、水密材2と、導体である撚線1すなわち金属との密着性が良好となるからであり、12重量%以下であれば、当該水密材2を製造することができるからである。本実施の形態において、水密材は、本発明に係る共重合体、可塑剤および無機化合物をミキサーでブレンド後、バンバリーミキサー、オープンロールまたは2軸押出機などの混練機で混練してペレタライズし、ペレット状にして使用する。酢酸ビニルの割合が12重量%より多くなると共重合体と金属との接着力が過大となり、混練時において、共重合体および共重合体と他の成分との混練が不十分な状態で混合物が混練機に付着してしまうため、それ以上の混練ができず、したがって、ペレットを製造することができない。

【0024】

混練時における水密材の各成分の混合分散性が良好であり、短時間に各成分を均一に混合できる点で、VC−VA−AAとVC−VA−UDA共重合体の混合物が好ましい。この良好な効果が得られる理由は明確では無いが、モノカルボン酸部分とジカルボン酸部分の両者を有することにより、無機化合物等の分散性や混練性が向上するためであると思われる。

【0025】

また、共重合体は、塩化ビニルと酢酸ビニルと(メタ)アクリル酸と不飽和ジカルボン酸との共重合体(VC−VA−AA−UDA共重合体)であってもよく、この場合も、酢酸ビニル部分の含有量割合は、共重合体の10〜12重量%の範囲内である。VC−VA−AA−UDA共重合体と他の共重合体とを混合して使用する際の、酢酸ビニル部分の含有量割合は上記混合物の場合と同様である。

【0026】

【化4】

(4)

VC−VA−AA−UDA共重合体において、例えば不飽和ジカルボン酸がマレイン酸の場合の構造は上記化学式(4)として表すことができる。また、n,m,lおよびkは、他の共重合体と同様、各々1以上の整数であり、各共重合モノマーの共重合組成比ならびに重合度によって決定される。なお、不飽和ジカルボン酸がマレイン酸の場合を例示したが、イタコン酸等他の不飽和ジカルボン酸も同様に表すことができる。

【0027】

なお、上記VC−VA−AA共重合体、VC−VA−UDA共重合体およびVC−VA−AA−UDA共重合体は、いずれも、ランダム共重合体であっても、ブロック共重合体であってもよい。すなわち、各共重合モノマーはランダムに共重合していてもよく、各共重合モノマーがブロックを形成して共重合していてもよい。

【0028】

共重合体中の塩化ビニル部分の含有量割合は、いずれの共重合体においても80〜89.9重量%であることが好ましい。フタル酸エステル系等の可塑剤で可塑化できる共重合体中の成分は塩化ビニル部分であるため、80重量%以上とすることで良好な可塑化が可能となり、水密材の粘度、特に充填時の粘度の調整が可能となるためである。また、89.9重量%以下とするのは、有効量の酢酸ビニル、および(メタ)アクリル酸、不飽和ジカルボン酸または(メタ)アクリル酸と不飽和ジカルボン酸の両者、をコモノマーとして確保するためである。また、(メタ)アクリル酸部分、不飽和ジカルボン酸部分、または(メタ)アクリル酸部分と不飽和ジカルボン酸部分を合わせた部分の含有量割合は、0.1〜10重量%であることが好ましい。0.1重量%以上であれば、水密材2の他の成分である可塑剤および無機化合物との混合性が良好で、成分分離の起きない安定な水密材2が得られるからである。また、10重量%以下であれば、水密性(水遮蔽効果)の低下を防止できるからである。

【0029】

本発明に係る上記各共重合体の重合度は、いずれの共重合体も200〜800が好ましく、300〜600がより好ましい。この範囲であれば、撚線1(素線1a)との密着性が良好であるからである。また、重合度が200以上であれば、適切な粘度となって水密材2の他の成分である無機化合物と共重合体を均一に混練することができるからであり、800以下であると水密材2全体の粘度が高くなり過ぎないからである。なお、重合度は塩ビ樹脂のJIS規格K6720−2の試験方法に準拠して測定する。

【0030】

VC−VA−AA共重合体、VC−VA−UDA共重合体もしくはVC−VA−AA−UDA共重合体、またはこれらの共重合体の混合物であって、各共重合成分が上記範囲であることにより、水密材2の絶縁被覆3および撚線1への密着性が良好となる。また、水密材2の粘度が適度な範囲に制御されるので、前記「一括充填方式」で水密型絶縁電線を製造したときでも、水密材2を絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間に空隙を残すことなく密に、かつ容易に充填することができる。親水性および疎水性の異なるモノマーを上記の範囲の配合量で共重合させることにより、水密材2の他の成分である可塑剤および無機化合物との親和性が良好となり、安定な水密材2が得られるからであると考えられる。さらに、共重合体自身の粘性が好適に制御されると共に絶縁被覆3および導体1に対する密着性のバランスが良好となるためであると考えられる。

【0031】

上記共重合体は、溶液重合、懸濁重合、またはエマルジョン重合、いずれの重合方法によって製造されたものであってもよい。溶液重合の場合は、トルエンまたはキシレン等の有機溶媒(重合溶媒)中で、油溶性重合開始剤、例えばアゾビスイソブチロニトリル等を使用し、例えば、重合溶媒の沸点以下で40℃程度以上の温度で重合させることができる。この時、各モノマーを重合溶媒中に一括添加または分割添加して重合させてもよく、または重合熱を制御するために各モノマーを滴下する滴下重合により重合してもよい。なお、油溶性重合開始剤としては、t−ブチルパーオキサイド系等の、過酸化物を使用してもよい。重合溶媒としては、そのほかにアルコール系あるいはケトン系の有機溶媒を使用してもよい。

【0032】

また、上記共重合体は重合溶媒として水を用い、非イオン界面化性剤またはアニオン界面活性剤等の乳化剤、および水溶性重合開始剤を使用して乳化重合によって製造することもできる。重合温度としては、例えば、上記溶液重合と同程度の温度を採用できる。水溶性重合開始剤としては、水溶性アゾ系重合開始剤、過酸化水素水、過硫酸ナトリウム、過硫酸カリウムあるいは過硫酸アンモニウム等を使用することができる。さらに、水を重合溶媒として、油溶性重合開始剤を使用して懸濁重合によって共重合させてもよい。この場合の重合温度および重合開始剤も、上記溶液重合に準拠して条件等を採用することができる。またさらには、上記した要件を満足する市販の共重合体を使用することもできる。

【0033】

水密材2を構成する上記共重合体以外の主な成分は、可塑剤および無機化合物である。可塑剤としては、フタル酸ジオクチル(フタル酸ビス(2−エチルヘキシル);DOP)、フタル酸ジイソノニル(DINP)などのフタル酸エステル系を使用することができる。または、アジピン酸ジオクチル等のアジピン酸エステル系もしくはリン酸エステル系を使用しても良く、これらを数種類配合して使用することもできる。可塑化効率およびコストを考慮すると、フタル酸エステル系が好ましい。

【0034】

無機化合物としては、炭酸カルシウム、タルク、クレー、三酸化アンチモンおよびホウ酸亜鉛等を使用することができ、これらを単独で使用しても良く、または数種類を配合して使用することもできる。無機化合物は要求によって配合を使い分けるが、水密材の場合には、難燃性や絶縁抵抗に関する要求がないため、通常炭酸カルシウムが使用される。

【0035】

水密材2を構成する、共重合体、可塑剤および無機化合物それぞれの配合量としては、共重合体を100重量部としたとき、可塑剤が60〜80重量部、無機化合物が10〜50重量部であることが好ましい。可塑剤が60重量部未満であると水密材2の粘度が高くなり過ぎ、所望の粘度の水密材2が得られなくなるためである。一方、80重量部より多いと逆に粘度が低くなり過ぎるからである。また、無機化合物の配合割合が10重量部未満では、得られる水密型ポリ塩化ビニル絶縁電線4の皮剥ぎ時に導体である撚線1上に水密材2が付着したまま残ってしまうからであり、一方、50重量部より多いと水密材2と導体である撚線1との密着力が低下するためである。ここで、皮剥ぎとは、電線を接続するため、絶縁被覆3および水密材2を剥ぎ取って撚線1を露出させることをいう。なお、水密材2中には、適宜安定剤や防錆剤を配合してもよい。

【0036】

水密材2の粘度は、150℃下、せん断速度1000s−1で、10〜100Pa・sの範囲であることが必要である。10Pa・s以上であれば、一括充填時において、水密材2を構成する各成分の均一性を良好に保持することができ、100Pa・s以下であれば、絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間に空隙を残すことなく、水密材2を良好に充填できるからである。なお、水密材2の上記条件下での粘度は、例えば株式会社東洋精機製作所製キャピログラフを用いて測定することができる。

【0037】

水密材の調製方法

水密材2の調製方法の例を図2のフロー図で説明する。まず、水密材2を構成する全ての原料をミキサーで混合して均一に分散させる(S1)。次に、当該混合分散物をバンバリーミキサーに投入し、150℃で10分間混練することによってコンパウンド化する(S2)。つづいて、当該コンパウンド(水密材)を160℃に設定した単軸押出機に導入し(S3)、ストランド状に押出すとともに冷却する(S4)。最後に、冷却された当該ストランドをカッターで切断してペレット状の水密材2を得る(S5)。

【0038】

次に、上記本実施の形態に係る水密材2を使用しての水密型ポリ塩化ビニル絶縁電線4の製造例を説明する。まず、図3に示すように、撚線加工部5において、複数本の素線1aを撚り合わせて撚線1(導体部)を形成する。得られた撚線1を被覆するための押出し成形は、水密材2と絶縁被覆3を同時に押出して被覆成形する一括充填方式を採用する。すなわち、絶縁被覆3と撚線1との隙間および撚線1をなす素線1a間の隙間への水密材2の充填と、絶縁被覆(ポリ塩化ビニル系樹脂)3による撚線1および水密材2の被覆を同時に行う。具体的には、共通のクロスヘッド(一括充填部)6に主押出機と副押出機が接続された装置を用い、副押出機に水密材2を、主押出機に絶縁被覆3をなすポリ塩化ビニル系樹脂を充填し、加熱下、同時に両者をクロスヘッド6に押出して、ここを通過する撚線1の素線1a間およびその周囲への水密材供給と絶縁被覆の成形を同時に行い、つづいて冷却部7にて冷却して水密型ポリ塩化ビニル絶縁電線4を得る。撚線1を形成する素線1aは銅線であり、撚り合わせる本数は、7本または19本が適当である。

【実施例】

【0039】

以下、実施例により、本発明の実施の形態についてより具体的に説明する。また、比較例を示すことにより、本実施の形態の優位性を明らかにする。

【0040】

1.導体

導体としては、撚線加工部5において、銅の素線1aを19本撚り合わせた、断面積約60mm2の撚線1を使用した。

【0041】

2.水密材

まず、共重合体としてVC−VA−UDA共重合体およびVC−VA−AA共重合体を使用した。第一成分の共重合組成比は、重量比で、VC(塩化ビニル)/VA(酢酸ビニル)/MA(無水マレイン酸)=85/14/1であり、第二成分の共重合組成比は、重量比で、VC(塩化ビニル)/VA(酢酸ビニル)/AA(アクリル酸)=90/7/3である。

上記第一および第二成分の3元共重合体は、塩化ビニル/酢酸ビニル/第3成分を60℃で懸濁重合する事で製造した。重合触媒には有機過酸化物(BPO)を使用した。

【0042】

また、可塑剤としては、株式会社ジェイ・プラス製のフタル酸ビス(2−エチルヘキシル)(フタル酸ジオクチル;DOP)を使用し、無機化合物として白石カルシウム株式会社製の重質炭酸カルシウム(ソフトン1200)を使用した。さらに、安定剤として、二塩基性硫酸鉛、DBLおよびカーボンブラック(旭カーボン株式会社製旭#70)を使用した。これらの各成分を表1に示す配合割合で配合し、各実施例および比較例に係る水密材2を調製した。なお、表1において、水密材組成の各数字は重量部を示す。

【0043】

上記水密材2の各成分を、バンバリーミキサーを使用して150℃下、10分間混合配合することにより、表1に示す各水密材2を調製した。共重合体中の酢酸ビニルの含有量割合、および水密材2の粘度を、同様に表1に示す。なお、粘度は、株式会社東洋精機製作所製のキャピログラフにより、150℃下、せん断速度1000s−1における粘度を測定した。

【0044】

3.水密型ポリ塩化ビニル絶縁電線

上記の断面積約60mm2の撚線1を一括充填部6に導入するとともに、190℃に設定した直径90mmの主押出機にて絶縁被覆3を、150℃に設定した直径65mmの副押出機にて水密材2をほぼ同時に押出して充填と被覆を行い、水密型ポリ塩化ビニル絶縁電線4を得た。当該一括充填および被覆の方法を図3に概略的に示す。なお、絶縁被覆3としては、電線の被覆用として汎用に使用されるポリ塩化ビニルコンパウンドを使用した。ここで、絶縁被覆3は絶縁厚(被覆厚さ)1.4mmとなるように被覆し、得られる水密型ポリ塩化ビニル絶縁電線4の直径は約12.8mmとした。各実施例および比較例において、水密材2の組成が表1に示した違いを有する他は同じ条件で、各実施例および比較例用の水密型ポリ塩化ビニル絶縁電線4を製造した。なお、比較例1においては、水密材を製造できなかったため水密型ポリ塩化ビニル絶縁電線も製造できなかった。また、比較例2および3においては、後述するように水密性を有していないが、便宜上、実施例と同様に「水密材」、「水密型ポリ塩化ビニル絶縁電線」と称する。

【0045】

4.水密型ポリ塩化ビニル絶縁電線の水密性評価

以上のようにして製造した各実施例および比較例に係る水密型ポリ塩化ビニル絶縁電線4の水密性を次のようにして評価した。

(1)製造した各水密型ポリ塩化ビニル絶縁電線4を、それぞれ400mmの長さに切断した。

(2)切断した電線の両端の差圧が0.5気圧(約0.05MPa)となるように、片側の断面から水圧をかけて水の各電線内部への侵入性を評価した。なお、水としては水道水(上水)を使用した。

(3)水密性の評価尺度としては、室温下、上記(2)の差圧0.5気圧を24時間維持したときの、水の電線内部への浸透距離(mm)を採用した。したがって、浸透距離が短いほど、水の遮蔽効果が高く水密性に優れていることを表す。

(4)24時間経過後の浸透距離は、試験に供した各電線の絶縁被覆3を剥離して水の浸透位置を確認することにより測定した。

【0046】

各実施例および比較例の水密材2の構成、共重合体(混合物)中の酢酸ビニル部分の含有量割合(重量%)、水密材2の粘度、および上記評価方法による各評価結果を、表1にまとめて示す。なお、比較例1および2は、共重合体において、その酢酸ビニル部分の含有量割合が本発明の範囲内に入っていない点で実施例と異なっている。比較例2は、酢酸ビニル部分の含有量割合が範囲を外れている点以外、撚線1を形成する銅線、可塑剤および無機化合物の種類、電線の製造方法、ならびに電線の直径等は実施例と同様である。比較例3は、水密材2の粘度が本発明の上限を超過した113Pa・sであり、それ以外の銅線、可塑剤および無機化合物の種類等については、実施例と同様である。

【0047】

【表1】

【0048】

表1から明らかなように、本実施例1−3の水密性は、比較例2および3に比較して非常に優れている。酢酸ビニル部分の含有量割合が、全共重合体中の10〜12重量%の範囲内であることにより、この範囲外の比較例2に比較して顕著に優れた効果を発揮している。さらに、各実施例において、絶縁被覆(ポリ塩化ビニル系樹脂)3中の可塑剤の水密材2への移行も認められなかった。なお、比較例3の酢酸ビニル部分の含有量割合は10.5%であるが、水密材2の粘度が上限の100Pa・sより高い113Pa・sであるため、絶縁被覆3と撚線1との隙間および素線1a間の隙間への充填性が不良で空隙が残存し、水密性が劣る結果となった。また、酢酸ビニルの割合が12重量%より多い場合は、比較例1に示したように混練ができず水密材2を製造することができなかった。以上のように、本発明の実施形態に係る実施例によれば、一括充填方式によって良好な水密型ポリ塩化ビニル絶縁電線を高効率かつ低コストで生産可能である。

【符号の説明】

【0049】

1a 素線(導体)

1 撚線(導体)

2 水密材

3 絶縁被覆(ポリ塩化ビニル系樹脂)

4 水密型ポリ塩化ビニル絶縁電線

5 撚線加工部

6 一括充填部(クロスヘッド)

7 冷却部

【特許請求の範囲】

【請求項1】

塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤、および無機化合物を含有する組成物であり、

前記共重合体中の酢酸ビニル部分の含有量割合が前記共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項2】

塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体、可塑剤、および無機化合物を含有する組成物であり、

前記共重合体中の酢酸ビニル部分の含有量割合が前記共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項3】

塩化ビニルと酢酸ビニルと(メタ)アクリル酸との第1の共重合体および塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との第2の共重合体、可塑剤、ならびに無機化合物を含有する組成物であり、

前記第1および第2の共重合体を合わせた全共重合体中の酢酸ビニル部分全体の含有量割合が、前記全共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項4】

複数の金属素線からなる導体と、

前記導体を被覆するポリ塩化ビニル系樹脂からなる絶縁被覆と、

前記導体と前記絶縁被覆との隙間および前記導体をなす金属素線間の隙間に、これらの隙間を封止するように充填された請求項1から請求項3のいずれかに記載の水密型ポリ塩化ビニル絶縁電線用水密材と、を有する、

水密型ポリ塩化ビニル絶縁電線。

【請求項5】

請求項1から請求項3のいずれかに記載の水密型ポリ塩化ビニル絶縁電線用水密材を押し出す押出機と、ポリ塩化ビニル系樹脂を押し出す押出機を、共通の一括充填部に接続して、該一括充填部を通過する導体の周囲に前記ポリ塩化ビニル系樹脂からなる絶縁被覆を形成すると共に、該絶縁被覆と前記導体の隙間および前記導体をなす金属素線間の隙間に前記水密型ポリ塩化ビニル絶縁電線用水密材を充填することを特徴とする、

水密型ポリ塩化ビニル絶縁電線の製造方法。

【請求項1】

塩化ビニルと酢酸ビニルと(メタ)アクリル酸との共重合体、可塑剤、および無機化合物を含有する組成物であり、

前記共重合体中の酢酸ビニル部分の含有量割合が前記共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項2】

塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との共重合体、可塑剤、および無機化合物を含有する組成物であり、

前記共重合体中の酢酸ビニル部分の含有量割合が前記共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項3】

塩化ビニルと酢酸ビニルと(メタ)アクリル酸との第1の共重合体および塩化ビニルと酢酸ビニルと不飽和ジカルボン酸との第2の共重合体、可塑剤、ならびに無機化合物を含有する組成物であり、

前記第1および第2の共重合体を合わせた全共重合体中の酢酸ビニル部分全体の含有量割合が、前記全共重合体の10〜12重量%であって、

150℃における、せん断速度1000s−1での前記組成物の粘度が10〜100Pa.sである、

水密型ポリ塩化ビニル絶縁電線用水密材。

【請求項4】

複数の金属素線からなる導体と、

前記導体を被覆するポリ塩化ビニル系樹脂からなる絶縁被覆と、

前記導体と前記絶縁被覆との隙間および前記導体をなす金属素線間の隙間に、これらの隙間を封止するように充填された請求項1から請求項3のいずれかに記載の水密型ポリ塩化ビニル絶縁電線用水密材と、を有する、

水密型ポリ塩化ビニル絶縁電線。

【請求項5】

請求項1から請求項3のいずれかに記載の水密型ポリ塩化ビニル絶縁電線用水密材を押し出す押出機と、ポリ塩化ビニル系樹脂を押し出す押出機を、共通の一括充填部に接続して、該一括充填部を通過する導体の周囲に前記ポリ塩化ビニル系樹脂からなる絶縁被覆を形成すると共に、該絶縁被覆と前記導体の隙間および前記導体をなす金属素線間の隙間に前記水密型ポリ塩化ビニル絶縁電線用水密材を充填することを特徴とする、

水密型ポリ塩化ビニル絶縁電線の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2013−75988(P2013−75988A)

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願番号】特願2011−216818(P2011−216818)

【出願日】平成23年9月30日(2011.9.30)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

【公開日】平成25年4月25日(2013.4.25)

【国際特許分類】

【出願日】平成23年9月30日(2011.9.30)

【出願人】(502308387)株式会社ビスキャス (205)

【Fターム(参考)】

[ Back to top ]