水平制御装置

【課題】オペレータが移動させたい方向とは反対方向に制御対象部材の傾きが変更されるという不都合を確実に防止する。

【解決手段】水平制御装置において、制御装置は、傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、傾きセンサによって検出された前記傾き設定部材の操作前の状態における制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいてアクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持する。

【解決手段】水平制御装置において、制御装置は、傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、傾きセンサによって検出された前記傾き設定部材の操作前の状態における制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいてアクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水平制御装置に関する。

【背景技術】

【0002】

例えば特許文献1において、車体又は前記車体に連結された作業機等の制御対象部材の水平制御装置として、前記制御対象部材の左右方向の傾きを変更させるアクチュエータと、前記制御対象部材の左右方向の目標傾きを設定する傾き設定部材と、前記制御対象部材の左右方向の実際の傾きを検出する傾きセンサと、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御する制御装置とを備え、前記制御装置が、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に設定する水平制御装置が提案されている。

【0003】

このような従来の水平制御装置は、前記傾き設定部材の非操作時においては不感帯幅を標準幅に設定することで前記制御対象部材のハンチング現象を有効に防止しつつ、前記傾き設定部材の操作時においては不感帯幅を縮小幅に設定することでオペレータの意図に応じた正確な傾き調整を可能とし得る点において有用である。

【0004】

しかしながら、前記従来の水平制御装置においては、例えば前記傾き設定部材が前記制御対象部材の左右方向の傾きを右下がりにする第1方向又は右上がりにする第2方向に操作可能とされている場合、前記傾き設定部材を前記傾きが右下がりになるように前記第1方向に操作しているにもかかわらず、前記傾きが右上がりになるように第2方向に操作したときと同一の方向に前記アクチュエータが駆動するという不都合が生じ得る。

【0005】

この点について、図9を参照しつつ説明する。

【0006】

図9(a)に示すように、前記傾き設定部材が操作位置Xaで保持されている場合、前記制御対象部材の実際の傾きは標準幅W1の不感帯内に収まっている。すなわち、操作位置Xaに対応した前記制御対象部材の左右方向の目標傾きをYaとすると、前記制御対象部材の左右方向の実際の傾きは、Yaから第1方向(右下がり方向)側に位置するYa(1)と第2方向(右上がり方向)側に位置するYa(2)とによって画される標準幅W1の不感帯内に収まっている。

【0007】

この状態で、前記傾き設定部材を第1方向へ操作して、その操作位置をXaからXbに変更したとする。この場合、図9(b)に示すように、前記制御装置は前記傾き設定部材の操作位置Xbに対応した目標傾きYbを基準とし且つ縮小幅W2とされた不感帯を設定する。つまり、前記制御装置は、前記制御対象部材の左右方向の目標傾きがYbから第1方向側のYb(1)と左右方向第2側のYb(2)とによって画される縮小幅の不感帯内に収まるように、前記アクチュエータを作動させる。

【0008】

この構成において、前記傾き設定部材が操作位置Xaに保持されている場合、前記制御対象部材の実際の傾きが標準幅W1の不感帯内においてYa(1)に近いYp(1)(図9(a)参照)であれば、前記傾き設定部材を第1方向へ操作して、その操作位置をXaからXbに変更したとき、前記制御対象部材の左右方向の実際の傾きは前記アクチュエータの作動によって前記傾き設定部材を第2方向へ操作したときのように変更される。

【0009】

すなわち、前記傾き設定部材の操作後の操作位置Xbに対応した目標傾きYbを基準とし且つ縮小幅(Yb(1)及びYb(2)によって挟まれる範囲)W2とされた不感帯に対する、前記傾き操作部材の操作前の前記制御対象部材の傾きYの相対位置によっては、前記傾き設定部材を操作方向とは反対方向に操作しているように、前記制御対象部材の左右方向の実際の傾きが変更されることが起こり得る。

【0010】

このように、前記従来の水平制御装置においては、前記傾き設定部材の操作時、オペレータが移動させたい方向(操作方向)とは反対方向に制御対象部材の左右方向の実際の傾きが変更されるという事態が生じ得るものであった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−166308号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、斯かる従来技術に鑑みなされたものであり、前記制御対象部材のハンチング現象を有効に防止しつつオペレータの意図に応じた正確な前記制御対象部材の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向に前記制御対象部材の傾きが変更されるという不都合を確実に防止することができる水平制御装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の一態様によれば、水平制御装置は、アクチュエータと、傾き設定部材と、傾きセンサと、制御装置とを備える。前記アクチュエータは、制御対象部材の左右方向の傾きを変更させるためのものである。前記傾き設定部材は、前記制御対象部材の左右方向の目標傾きを設定するためのものである。前記傾きセンサは、前記制御対象部材の左右方向の実際の傾きを検出するためのものである。前記制御装置は、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御するためのものである。前記制御装置は、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に変更する。前記制御装置は、前記傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいて前記アクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持する。

【発明の効果】

【0014】

本発明の一態様の構成によれば、前記制御対象部材のハンチング現象を有効に防止しつつオペレータの意図に応じた正確な前記制御対象部材の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向に前記制御対象部材の傾きが変更されるという不都合を確実に防止することができる。

【図面の簡単な説明】

【0015】

【図1】トラクタの側面図。

【図2】トラクタの平面図。

【図3】水平制御系のブロック図。

【図4】水平制御の流れを示す図。

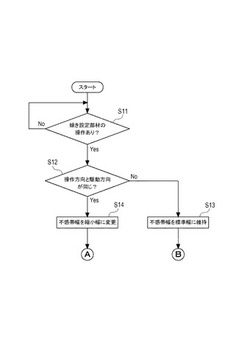

【図5】水平制御装置の一実施形態における不感帯幅に関する制御の流れを示す図。

【図6】水平制御装置の一実施形態における不感帯幅に関する制御の流れを示す図。

【図7】水平制御装置の別実施形態おける不感帯幅に関する制御の流れを示す図。

【図8】水平制御装置の別実施形態おける不感帯幅に関する制御の流れを示す図。

【図9】(a)傾き設定部材の非操作時における水平制御の不感帯を示す図。(b)傾き設定部材の操作時における水平制御の不感帯を示す図。

【発明を実施するための形態】

【0016】

本発明の実施形態を、図面を参照しながら説明する。図面において、同一の引用符号は、対応する又は同一の要素を示す。

【0017】

本発明の実施形態に係る水平制御装置は、作業車両に装着された作業機を制御対象部材としている。ただし、本発明の実施形態に係る水平制御装置は、制御対象部材を作業機に限定するものではなく、例えば作業車両を制御対象部材とすることも可能である。

【0018】

図1及び図2に示すように、作業車両であるトラクタ100は、走行機体1と、左右の前車輪2と、左右の後車輪3と、エンジン4とを備えている。トラクタ100の後部には、作業機であるロータリ耕耘機200が連結されている。

【0019】

走行機体1は、左右の前車輪2及び左右の後車輪3で支持されている。エンジン4は、走行機体1の前部に設けられ、ボンネット5によって覆われている。左右の前車輪2及び左右の後車輪3は、エンジン4からの動力によって回転駆動し、トラクタ100を前進又は後進走行させる。

【0020】

走行機体1は、エンジンフレーム13と、左右の機体フレーム15とを備えている。エンジンフレーム13の前部には前パンパ11が設けられ、エンジンフレーム13の下部には前車軸ケース12が設けられている。

【0021】

左右の機体フレーム15は、それぞれエンジンフレーム13の後部に連結されている。左右の機体フレーム15の後部には、ミッションケース16が連結されている。ミッションケース16の左右両側部には、それぞれ後車軸ケース(図示せず)が設けられている。

【0022】

左側後車輪3は後車軸3aを介して左側後車軸ケースに回転自在に支持され、右側後車輪3は後車軸3aを介して右側後車軸ケースに回転自在に支持されている。一方、左右の前車輪2は前車軸2aを介して前車軸ケース12に回転自在に支持されている。

【0023】

ミッションケース16は、エンジン4の回転を適宜変速することができるように構成されている。ミッションケース16による変速後の回転は、後車軸3aを介して後車輪3に伝達可能とされ、前車軸2aを介して前車輪2に伝達可能とされている。

【0024】

ミッションケース16の後端面には、PTO軸18が後方へ突出するように設けられている。ミッションケース16による変速後の回転は、PTO軸18を介してロータリ耕耘機200に伝達可能とされている。

【0025】

ミッションケース16の後部の上面には、油圧式の作業機用昇降機構20が取り付けられている。作業機用昇降機構20は、ロータリ耕耘機200をトラクタ100に対して昇降させるためのものである。作業機用昇降機構20は、昇降用アクチュエータとしての単動形の昇降制御油圧シリンダ21(図3参照)と、左右のリフトアーム22を備えている。

【0026】

左右の各リフトアーム22は、ミッションケース16の後端面よりも後方へ突出するように設けられている。左右の各リフトアーム22は、昇降制御油圧シリンダ21のピストンの動作に応じて、車両幅方向(左右方向)に沿った回動軸回りに上方又は下方へ回動するように構成されている。

【0027】

ロータリ耕耘機200は、トラクタ100(ミッションケース16)の後部にリンク機構30を介して連結され、作業機用昇降機構20を利用してトラクタ100に対して昇降可能とされている。本実施形態において、リンク機構30は、アッパーリンク32及び左右のロワーリンク31を備えた3点リンク機構とされている。

【0028】

左側ロワーリンク31の前端部は、ミッションケース16の後部の左側面に車両幅方向に沿った回動軸回りに上方又は下方へ回動可能に連結されている。この左側ロワーリンク31の後端部は、ロータリ耕耘機200のヒッチフレーム210の下端部に連結されている。

【0029】

右側ロワーリンク31の前端部は、ミッションケース16の後部の右側面に車両幅方向に沿った回動軸回りに上方又は下方へ回動可能に連結されている。この右側ロワーリンク31の後端部がロータリ耕耘機200のヒッチフレーム210の下端部に連結されている。

【0030】

アッパーリンク32の前端部は作業機用昇降機構20の後部のアッパーリンクヒッチに車両幅方向に沿った回動軸回りに連結されている。このアッパーリンク32の後端部はロータリ耕耘機200の上リンクフレーム220の前端側に連結されている。

【0031】

作業機用昇降機構20の左側リフトアーム22は、左側リフトロッド23を介して左側ロワーリンク31に連結されている。一方、作業機用昇降機構20の右側リフトアーム22は、右側リフトロッド23を介して右側ロワーリンク31に連結されている。

【0032】

これにより、作業機用昇降機構20において左右のリフトアーム22が前記昇降制御油圧シリンダ21の動作に応じて上方へ回動したとき、左右のロワーリンク31がその前端部を支点として上方へ回動する。したがって、左右のロワーリンク31に連結されたロータリ耕耘機200は上昇する。

【0033】

反対に、作業機用昇降機構20において左右のリフトアーム22が昇降制御油圧シリンダ21の動作に応じて下方へ回動したとき、左右のロワーリンク31がその前端部を支点として下方へ回動する。したがって、左右のロワーリンク31に連結されたロータリ耕耘機200は下降する。

【0034】

ここで、右側リフトロッド23は、ロータリ耕耘機200の左右方向の傾きを変更させるための傾動用アクチュエータを備えている。この傾動用アクチュエータは、複動形の傾斜制御油圧シリンダ25であり、右側リフトロッド23の一部を形成するように設けられている。

【0035】

傾斜制御油圧シリンダ25のピストンロッドが伸縮すると、右側リフトロッド23の全長(上下方向の長さ)が変化し、右側リフトロッド23と右側ロワーリンク31との右側連結点が左側リフトロッド23と左側ロワーリンク31との左側連結点に対して上下方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きが変わる。

【0036】

具体的には、ロータリ耕耘機200が水平状態にある場合に、傾斜制御油圧シリンダ25のピストンロッドが伸長すると、右側リフトロッド23の全長が長くなって、前記右側連結点が左側連結点に対して下方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きは、右下がりになるように変わる。

【0037】

反対に、ロータリ耕耘機200が水平状態にある場合に、傾斜制御油圧シリンダ25のピストンロッドが収縮すると、右側リフトロッド23の全長が短くなって、前記右側連結点が左側連結点に対して上方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きは、右上がりになるように変わる。

【0038】

また、図1及び図2に示すように、走行機体1は、キャビン6を備えている。キャビン6は左右の機体フレーム15上に設けられている。キャビン6の内部には、操縦座席7と操縦ハンドル(丸ハンドル)8とが設けられている。操縦ハンドル8は操縦座席7の前方に配置され、操縦コラム19上に支持されている。この操縦ハンドル8はその操舵量に応じて左右の前車輪2の向きを変えることができるように構成されている。

【0039】

キャビン6の内部には、左右ブレーキペダル40と、クラッチペダル41と、作業機昇降レバー42と、PTO変速レバー43と、走行変速レバー44と、デフロックペダル45が設けられている。左右ブレーキペダル40は操縦コラム19の右側に配置され、クラッチペダル41は操縦コラム19の左側に配置されている。

【0040】

作業機昇降レバー42は、ロータリ耕耘機200を昇降操作するためのものである。PTO変速レバー43は、PTO軸18からの出力を変速操作するためのものである。作業機昇降レバー42及びPTO変速レバー43は、操縦座席7の右側方に配置されて、右コラム上に設けられている。

【0041】

走行変速レバー24は、トラクタ100の走行速度を変速操作するためのものである。走行変速レバー24は、操縦座席の左側方に配置されて、左コラム上に設けられている。デフロックペダル45は、エンジン4から左右の後車輪3への動力伝達経路に介挿されるディファレンシャル機構をロック操作するためのものである。

【0042】

キャビン6の内部には、また、ロータリ耕耘機200の水平制御に関する操作を行うための操作部材が設けられている。この操作部材は、図2及び図3に示すように、水平制御モード設定部材51と、傾き手動操作部材52と、傾き設定部材53とを含む。

【0043】

水平制御モード設定部材51は、ロータリ耕耘機200の自動水平制御に関し水平制御モードを水平モード又は傾斜地モードに設定するためのものである。水平制御モード設定部材51はスイッチで構成され、いずれか一つのモードを設定することができるように押圧操作可能とされている。

【0044】

傾き手動操作部材52は、ロータリ耕耘機200の左右方向の傾きを任意に変更するためのものである。傾き手動操作部材52はレバーで構成され、ロータリ耕耘機200が右下がりになるように第1方向に傾動操作可能とされるとともに、ロータリ耕耘機200が右上がりになるように第2方向に傾動操作可能とされている。

【0045】

傾き設定部材53は、ロータリ耕耘機200の左右方向の目標傾きを設定するためのものである。傾き設定部材53はダイヤルで構成され、ロータリ耕耘機200が水平状態となる基準位置に対して、ロータリ耕耘機200を右下がりにする第1方向と、ロータリ耕耘機200を右上がりにする第2方向とに回動操作可能とされている。

【0046】

図3に示すように、水平制御モード設定部材51、傾き手動操作部材52、及び傾き設定部材53は、それぞれ制御装置60と電気的に接続されている。この制御装置60は、第1傾きセンサ71及び第2傾きセンサ72と電気的に接続されるとともに、第1電磁制御弁81及び第2電磁制御弁82と電気的に接続されている。

【0047】

第1傾きセンサ71は、走行機体1に設けられ、地面に対するトラクタ100の左右方向の傾きを検出するように構成されている。第2傾きセンサ72は、トラクタ100に対するロータリ耕耘機200の左右方向の傾きを検出するように構成されている。本実施形態においては、第2傾きセンサ72として、傾斜制御油圧シリンダ25のストロークを検出可能なストロークセンサが利用されている。

【0048】

制御装置60は、演算部61と記憶部62とを備えている。演算部61は、前記各種センサ等から入力される信号に基づいて演算処理を実行する制御演算手段を含む。記憶部62は、制御データ等を記憶するROM、設定値等を電源を切っても失われない状態で保存し且つ前記設定値等が書き換え可能とされたEEPROM、及び前記演算部による演算中に生成されるデータを一時的に保持するRAMを含む。また、制御装置60は、タイマー機能を有する。

【0049】

制御装置60は、第1傾きセンサ71によって検出された検出値に基づいて、地面に対するトラクタ100の左右方向の実際の傾きをリアルタイムで取得可能に構成されている。制御装置60は、地面に対するトラクタ100の左右方向の実際の傾きを取得すると、これを記憶部62に記憶する。

【0050】

制御装置60は、第2傾きセンサ72によって検出された検出値に基づいて、トラクタ100に対するロータリ耕耘機200の左右方向の実際の傾きをリアルタイムで取得可能に構成されている。制御装置60は、トラクタ100に対するロータリ耕耘機200の左右方向の実際の傾きを取得すると、これを記憶部62に記憶する。

【0051】

制御装置60は、第1電磁制御弁81に制御信号を出力して、昇降制御油圧シリンダ21を駆動させ、これによりロータリ耕耘機200の昇降位置を変更させる。制御装置60は、第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を駆動させ、これによりロータリ耕耘機200の左右方向の傾きを変更させる。

【0052】

そして、制御装置60は、傾き手動操作部材52が前記第1方向に傾動操作されたとき、その傾動操作が行われている間だけ第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を第1駆動方向(伸長方向)に駆動させる。これにより、ロータリ耕耘機200が右下がりになるように第1傾斜方向へ傾けられる。

【0053】

一方、制御装置60は、傾き手動操作部材52が前記第2方向に傾動操作されたとき、その傾動操作が行われている間だけ第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を第2駆動方向(収縮方向)に駆動させる。これにより、ロータリ耕耘機200が右上がりになるように第2傾斜方向へ傾けられる。

【0054】

制御装置60は、水平制御モード設定部材51が水平制御モードを水平モード及び傾斜地モードのいずれか一方に設定するように操作されたとき、第1傾きセンサ71及び第2傾きセンサ72からの検出値に基づき実際の傾きを取得しながら目標傾きを設定し、傾斜制御油圧シリンダ25を駆動させて、ロータリ耕耘機200の傾きを調整する。

【0055】

ここで、水平モードが選択された場合、ロータリ耕耘機200の左右方向の傾きがトラクタ100の傾きにかかわらず水平となるように調整される。一方、傾斜地モードが選択された場合、ロータリ耕耘機200の左右方向の傾きがトラクタ100の傾きと並行となるように調整される。

【0056】

なお、制御装置60は、作業機昇降レバー42がロータリ耕耘機200を非作業位置まで上昇させるように操作されている場合には、水平制御モード設定部材51が水平制御モードを水平モード及び傾斜地モードのいずれか一方に設定するように操作されても、この操作を無効にする。この操作は作業機昇降レバー42がロータリ耕耘機200を作業位置まで下降させるように操作されていれば有効となる。

【0057】

制御装置60は、傾き設定部材53が第1方向又は第2方向に操作されたとき、その操作に応じて目標傾きを取得する。そして、制御装置60は、第2傾きセンサ72を利用して実際の傾きをリアルタイムで取得しながら、実際の傾きが目標傾きに一致するように傾斜制御油圧シリンダ25を第1駆動方向又は第2駆動方向に駆動させる。これにより、ロータリ耕耘機200が第1傾斜方向又は第2傾斜方向へ傾けられ、その左右方向の傾きが目標傾きとされる。

【0058】

具体的な制御の実現例を、図4に示す。傾き設定部材53の操作に応じて、制御装置60が目標傾き・不感帯を変更し、ロータリ耕耘機200の傾きを目標傾きの不感帯内へ変更する制御の流れを以下に説明する。

【0059】

まず、ステップ1において、傾き設定部材53が操作されたか否かを判定する。つまり、傾き設定部材53の操作位置に変化があったか否かを判定する。

【0060】

傾き設定部材53が操作された場合、制御装置60は制御ステップをステップ2へ移行する。一方、傾き設定部材53が操作されなかった場合、制御装置60は制御ステップをステップ3へ移行する。

【0061】

ステップ2において、制御装置60は傾き設定部材53の操作に応じて不感帯を変更する。

【0062】

ステップ3において、制御装置60は、各モードでの目標傾きに応じて制御信号を第2電磁制御弁82へ出力して、ロータリ耕耘機200を第1駆動方向又は第2駆動方向に傾斜制御油圧シリンダ25を駆動させる。これにより、ロータリ耕耘機200が右下がりになる第1傾斜方向又は右上がりになる第2傾斜方向に傾けられる。そして、制御装置60は制御ステップをステップ4へ移行する。

【0063】

ステップ4において、制御装置60は第2傾きセンサ72によって検出された検出値に基づいてロータリ耕耘機200の左右方向の実際の傾きを取得し、この取得した実際の傾きが現時点で不感帯内に入ったか否かを判定する。

【0064】

前記取得した実際の傾きが不感帯内に入った場合、制御装置60はロータリ耕耘機200の左右方向の実際の傾きが目標傾きになったと判断し、制御ステップをステップ5へ移行する。一方、前記取得した実際の傾きが不感帯内に入っていなかった場合、制御装置60は制御ステップをステップ2へ移行する。

【0065】

ステップ5において、制御装置60は、第2電磁制御弁82への制御信号の出力を停止して、傾斜制御油圧シリンダ25を停止させる。その後、制御装置60は、制御ステップをステップ1へ戻す。

【0066】

また、このように傾き設定部材53の操作に応じて制御が行われる際、図5及び図6に示すように、制御装置60はこの制御とともに不感帯に関する制御を次に説明する流れで実行する。

【0067】

不感帯に関する制御の開始前の段階で、例えば、傾き設定部材53が操作される直前、図9(a)に示すように、傾き設定部材53の操作位置がXaである場合、ロータリ耕耘機200の左右方向の実際の傾きは標準幅W1の不感帯内に収まっている。

【0068】

すなわち、操作位置Xaに対応したロータリ耕耘機200の左右方向の目標傾きをYaとすると、ロータリ耕耘機200の左右方向の実際の傾きは、Yaから第1方向(右下がり方向)側に位置するYa(1)と第2方向(右上がり方向)側に位置するYa(2)とによって画される標準幅W1の不感帯内に収まっている。標準幅W1は任意に設定され得る。

【0069】

この状態で、傾き設定部材53が回動操作された場合、制御装置60は不感帯に関する制御を開始する。

【0070】

図5に示すように、まずステップ11において、傾き設定部材53が操作されたか否かを判定する。つまり、傾き設定部材53の操作位置に変化があったか否かを判定する。

【0071】

傾き設定部材53が操作された場合、制御装置60は制御ステップをステップ12へ移行する。一方、傾き設定部材53が操作されなかった場合、制御装置60はステップ11を繰り返す。

【0072】

ステップ12において、制御装置60は、傾き設定部材53の操作時における当該傾き設定部材53の操作方向を把握する。同時に、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の操作直前の状態におけるロータリ耕耘機200の実際の傾きと、傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯との相対位置関係に基づいて、傾斜制御油圧シリンダ25によってロータリ耕耘機200が傾けられるべき傾斜方向を把握する。

【0073】

すなわち、制御装置60は、傾き設定部材53の操作に基づいて、その操作方向がロータリ耕耘機200を右下がりに操作する第1方向であるか、あるいはロータリ耕耘機200を右上がりに操作する第2方向であるかを判定する。同時に、制御装置60は、傾き設定部材53の操作に応じて、傾斜制御油圧シリンダ25を第2電磁制御弁82を介しロータリ耕耘機200が右下がりになる第1傾斜方向(右下がり方向)へ傾けるように駆動させるか、あるいはロータリ耕耘機200が右上がりになる第2傾斜方向(右上がり方向)へ傾けるように駆動させるかを判定する。

【0074】

ここで、不感帯幅に関し、縮小幅W2は標準幅W1よりも縮小した(狭い)幅であり、任意に設定され得る。また、縮小幅W2は、図9(b)に示すように、傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準として第1方向(右下がり方向)側及び第2方向(右上がり)側に等間隔に設定される。

【0075】

そして、傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じか否かを判定する。例えば、傾き設定部材53がロータリ耕耘機200を右下がりにする第1方向に操作された場合、傾斜制御油圧シリンダ25を第2電磁制御弁82を介しロータリ耕耘機200が右下がりになる第1傾斜方向へ傾けるように駆動させるか否かを判定する。

【0076】

傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じである場合、制御装置60は制御ステップをステップ14へ移行する。一方、傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じでない場合、制御装置60は制御ステップをステップ13へ移行する。

【0077】

ステップ13において、制御装置60は、不感帯幅が標準幅W1に維持されるように、不感帯を傾き設定部材53の操作前と同じ通常状態とする。そして、図6に示すように、制御装置60は不感帯に関する制御を終了する。

【0078】

一方、ステップ14において、制御装置60は、不感帯幅が標準幅W1から縮小幅W2に変更されるように、不感帯を通常状態から縮小状態に切り替える。そして、制御装置60は制御ステップをステップ15へ移行する。

【0079】

ステップ15において、制御装置60は第1経過時間t1をリセットする。第1経過時間t1は、傾き変更後においてロータリ耕耘機200の左右方向の実際の傾きが不感帯内に収まっている時間である。そして、制御装置60は制御ステップをステップ16へ移行する。

【0080】

図6に示すように、ステップ16において、制御装置60は第2傾きセンサ72によって検出された検出値に基づいてロータリ耕耘機200の左右方向の実際の傾きを取得し、この取得した実際の傾きが現時点で縮小状態の不感帯内に入ったか否かを判定する。

【0081】

前記取得した実際の傾きが縮小状態の不感帯内に入った場合、制御装置60は制御ステップをステップ17へ移行する。一方、前記取得した実際の傾きが縮小状態の不感帯内に入っていない場合、制御装置60は制御ステップをステップ18へ移行する。

【0082】

ステップ17において、制御装置60は第1経過時間t1を加算する。この第1経過時間t1は、制御装置60がステップ16において肯定の判定結果を得た時点からの経過時間であり、ステップ17が繰り返される場合にはステップ毎に得た経過時間を加算して大きく(長く)なる。そして、制御装置60は制御ステップをステップ19へ移行する。

【0083】

ステップ18において、制御装置60は第1経過時間t1をリセットする。そして、制御装置60は制御ステップをステップ19へ移行する。

【0084】

ステップ19において、制御装置60は第2経過時間t2を加算する。第2経過時間t2は、傾き操作部材53が操作された後の非操作時間に相当する時間であり、ステップ19が繰り返される場合にはステップ毎に所定時間を加算して大きく(長く)なる。この加算される所定時間は任意に設定され得る。

【0085】

ステップ20において、制御装置60は現時点で第1経過時間t1が第1設定時間T1を超えているか否かを判定する。すなわち、制御装置60は、ロータリ耕耘機200の左右方向の実際の傾きが第1設定時間T1よりも長い間不感帯内に収まっているか否かを判定する。第1設定時間T1は、任意に設定し得るものであり、ハンチングが発生しないように第2設定時間T2よりも小さく(短く)設定されている。

【0086】

第1経過時間t1が第1設定時間T1を超えている場合、制御装置60は制御ステップをステップ26へ移行する。一方、第1経過時間t1が第1設定時間T1を超えていない場合、制御装置60は制御ステップをステップ21へ移行する。

【0087】

ステップ21において、制御装置60は傾き手動操作部材52が操作されていないか判定する。本実施形態において、水平制御装置は、不感帯に関する制御の実行中、傾き手動操作部材52が操作されると、この操作を優先させるために、不感帯に関する制御を強制解除するための強制解除信号を制御装置60に入力するように構成されている。

【0088】

傾き手動操作部材52が操作されていない場合、制御装置60は制御ステップをステップ22へ移行する。一方、傾き手動操作部材52が操作された場合、制御装置60は制御ステップをステップ26へ移行する。

【0089】

ステップ22において、制御装置60は水平制御モード設定部材51が操作されていないか判定する。本実施形態において、水平制御装置は、不感帯に関する制御の実行中、水平制御モード設定部材51が傾動操作されると、この操作を優先させるために、不感帯に関する制御を強制解除するための強制解除信号を制御装置60に入力するように構成されている。

【0090】

水平制御モード設定部材51が操作されていない場合、制御装置60は制御ステップをステップ23へ移行する。一方、水平制御モード設定部材51が操作された場合、制御装置60は制御ステップをステップ26へ移行する。

【0091】

ステップ23において、制御装置60は傾き設定部材53が新たに操作されたか否かを判定する。

【0092】

傾き設定部材53が新たに操作された場合、制御装置60は制御ステップをステップ25へ移行する。一方、傾き設定部材53が新たに操作されていない場合、制御装置60は制御ステップをステップ24へ移行する。

【0093】

ステップ24において、制御装置60は現時点で第2経過時間t2が第2設定時間T2を超えていないか判定する。すなわち、制御装置60は、傾き設定部材53が操作されてから第2設定時間T2よりも長い間経過していないか判定する。第2設定時間T2は、任意に設定し得るものであり、第1設定時間T1よりも大幅に大きく(長く)設定されている。

【0094】

制御装置60は、このステップ25の判定を異常発生により所定時間経過してもロータリ耕耘機200の実際の傾きが不感帯内に入らない場合に、不感帯幅の変更に起因して不具合が生じないようにするために実行する。前記異常発生としては、例えば、ロータリ耕耘機200がその昇降時に石等の障害物にひっかかること、又はトラクタ100の各センサや油圧経路等の損傷が考えられる。

【0095】

第2経過時間t2が第2設定時間T2を超えていない場合、制御装置60は制御ステップをステップ25へ移行する。一方、第2経過時間t2が第2設定時間T2を超えた場合、制御装置60は制御ステップをステップ26へ移行する。

【0096】

ステップ25において、制御装置60は第2経過時間t2をリセットする。そして、制御装置60は制御ステップをステップ16へ移行する。

【0097】

ステップ26において、制御装置60は第2経過時間t2をリセットする。そして、制御装置60は制御ステップをステップ27へ移行する。

【0098】

ステップ27において、制御装置60は、不感帯幅が縮小幅W2から標準幅W1に変更されるように、不感帯を縮小状態から通常状態に切り替える。そして、制御装置60は不感帯に関する制御を終了する。

【0099】

以上のように、本発明の一実施形態に係る水平制御装置はロータリ耕耘機200を制御対象部材とするものであり、傾斜制御油圧シリンダ25と、傾き設定部材53と、第2傾きセンサ72と、制御装置60とを備えている。傾斜制御油圧シリンダ25は、ロータリ耕耘機200の左右方向の傾きを変更させるためのアクチュエータである。傾き設定部材53は、ロータリ耕耘機200の左右方向の目標傾きを設定することができるように構成されている。第2傾きセンサ72は、ロータリ耕耘機200の左右方向の実際の傾きを検出することができるように構成されている。制御装置60は、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように傾斜制御油圧シリンダ25を制御することができるように構成されている。制御装置60は、傾き設定部材53の非操作時には不感帯の幅を標準幅W1に設定し且つ傾き設定部材53が操作されると不感帯の幅を標準幅W1よりも狭い縮小幅W2に変更する。

【0100】

また、制御装置60は、傾き設定部材53が操作されると、当該傾き設定部材53の操作方向を把握するとともに、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きと傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯との相対位置関係に基づいて傾斜制御油圧シリンダ25によってロータリ耕耘機200が傾けられるべき傾斜方向を把握する。そして、制御装置60は、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には傾き設定部材53の操作時に行うべき不感帯幅の縮小幅W2への変更を禁止して不感帯幅を標準幅W1に維持する。

【0101】

このように、本発明の実施形態に係る水平制御装置においては、傾き設定部材53が操作されると、従来のように不感帯幅が必ず標準幅W1よりも狭い縮小幅W2に変更されるのではなく、不感帯幅が標準幅W1よりも狭い縮小幅W2に変更される場合と不感帯幅が標準幅W1に維持される場合とがある。

【0102】

したがって、ロータリ耕耘機200のハンチング現象を有効に防止しつつオペレータの意図に応じた正確なロータリ耕耘機200の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向にロータリ耕耘機200の傾きが変更されるという不都合を確実に防止することができる。

【0103】

また、本発明の実施形態に係る水平制御装置において、制御装置60は、不感帯幅が縮小幅W2へ変更されている状態において、第2傾きセンサ72によって検出されるロータリ耕耘機200の実際の傾きが縮小幅W2の不感帯内に第2設定時間T2を越えて位置すること、水平制御モード設定部材51及び傾き手動操作部材52の操作によって強制解除信号が入力されること、又は、傾き設定部材53が一度操作された後に所定時間を超えて操作されていない状態がつづくこと(即ち、この操作後に第1設定時間T1の間傾き設定部材53が再度操作されていないこと)、の少なくとも何れかが検出されると、不感帯幅を標準幅W1に戻す。

【0104】

好ましくは、不感帯に関する制御において、図7に示すように制御ステップが追加される。

【0105】

この場合、制御ステップとしてステップ101がステップ11の次に追加される。ステップ101において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の回動操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の回動操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定する。

【0106】

ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(2)のように標準幅W3の不感帯内に位置する場合、制御装置60は制御ステップをステップ12へ移行する。一方、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(3)のように標準幅W3の不感帯内に位置しない場合、制御装置60は制御ステップをステップ14へ移行する。

【0107】

以上のように、本発明の別実施形態に係る水平制御装置において、制御装置60は、傾き設定部材53が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定し、標準幅W3の不感帯外である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容する。

【0108】

この構成により、傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯外に位置する場合には、傾き設定部材53の操作に応じて設定される縮小幅W2の不感帯を目標とするロータリ耕耘機200の傾斜方向は、必ず、傾き設定部材53の操作方向と一致する。

【0109】

そのため、前記操作方向及び前記傾斜方向が同じか否かの判定を省略することが可能となる。しがって、制御の簡略化を図ることができる。

【0110】

好ましくは、不感帯に関する制御において、図8に示すように制御ステップが追加される。

【0111】

この場合、制御ステップとしてステップ101がステップ11の次に追加され、ステップ102がステップ101よりも後に追加される。ステップ101において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の回動操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の回動操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定する。

【0112】

ロータリ耕耘機200の実際の傾きが標準幅W3の不感帯内に位置する場合、制御装置60は制御ステップをステップ102へ移行する。一方、ロータリ耕耘機200の実際の傾きが標準幅W3の不感帯内に位置しない場合、制御装置60は制御ステップをステップ14へ移行する。

【0113】

ステップ102において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置するか否かを判定する。

【0114】

ステップ12において、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(4)のように縮小幅W2の不感帯内に位置する場合、制御装置60は制御ステップをステップ14へ移行する。一方、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(2)のように縮小幅W2の不感帯内に位置しない場合、制御装置60は制御ステップをステップ12へ移行する。

【0115】

以上のように、本発明の別実施形態に係る水平制御装置において、制御装置60は、傾き設定部材53が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置するか否かを判定し、縮小幅W2の不感帯内である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容する。

【0116】

傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置する場合には、ロータリ耕耘機200の傾きの変更はなく(傾斜制御油圧シリンダ25が駆動しない)、傾き設定部材53の操作方向とロータリ耕耘機200の傾斜方向とが異なるという不都合も生じ得ない。

【0117】

そのため、前記操作方向及び前記傾斜方向が同じか否かの判定を省略することが可能となる。しがって、制御の簡略化を図ることができる。

【0118】

なお、本発明は、ここで説明した実施形態の他にも、前述の説明の観点からさまざまな変更形態及び変形形態をとり得る。そのため、添付の請求の範囲内において、本発明をここでの説明とは異なる他の方法で実行することは考えられる。

【符号の説明】

【0119】

25 傾斜制御油圧シリンダ

53 傾き設定部材

60 制御装置

82 第2傾きセンサ

100 トラクタ

200 ロータリ耕耘機

【技術分野】

【0001】

本発明は、水平制御装置に関する。

【背景技術】

【0002】

例えば特許文献1において、車体又は前記車体に連結された作業機等の制御対象部材の水平制御装置として、前記制御対象部材の左右方向の傾きを変更させるアクチュエータと、前記制御対象部材の左右方向の目標傾きを設定する傾き設定部材と、前記制御対象部材の左右方向の実際の傾きを検出する傾きセンサと、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御する制御装置とを備え、前記制御装置が、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に設定する水平制御装置が提案されている。

【0003】

このような従来の水平制御装置は、前記傾き設定部材の非操作時においては不感帯幅を標準幅に設定することで前記制御対象部材のハンチング現象を有効に防止しつつ、前記傾き設定部材の操作時においては不感帯幅を縮小幅に設定することでオペレータの意図に応じた正確な傾き調整を可能とし得る点において有用である。

【0004】

しかしながら、前記従来の水平制御装置においては、例えば前記傾き設定部材が前記制御対象部材の左右方向の傾きを右下がりにする第1方向又は右上がりにする第2方向に操作可能とされている場合、前記傾き設定部材を前記傾きが右下がりになるように前記第1方向に操作しているにもかかわらず、前記傾きが右上がりになるように第2方向に操作したときと同一の方向に前記アクチュエータが駆動するという不都合が生じ得る。

【0005】

この点について、図9を参照しつつ説明する。

【0006】

図9(a)に示すように、前記傾き設定部材が操作位置Xaで保持されている場合、前記制御対象部材の実際の傾きは標準幅W1の不感帯内に収まっている。すなわち、操作位置Xaに対応した前記制御対象部材の左右方向の目標傾きをYaとすると、前記制御対象部材の左右方向の実際の傾きは、Yaから第1方向(右下がり方向)側に位置するYa(1)と第2方向(右上がり方向)側に位置するYa(2)とによって画される標準幅W1の不感帯内に収まっている。

【0007】

この状態で、前記傾き設定部材を第1方向へ操作して、その操作位置をXaからXbに変更したとする。この場合、図9(b)に示すように、前記制御装置は前記傾き設定部材の操作位置Xbに対応した目標傾きYbを基準とし且つ縮小幅W2とされた不感帯を設定する。つまり、前記制御装置は、前記制御対象部材の左右方向の目標傾きがYbから第1方向側のYb(1)と左右方向第2側のYb(2)とによって画される縮小幅の不感帯内に収まるように、前記アクチュエータを作動させる。

【0008】

この構成において、前記傾き設定部材が操作位置Xaに保持されている場合、前記制御対象部材の実際の傾きが標準幅W1の不感帯内においてYa(1)に近いYp(1)(図9(a)参照)であれば、前記傾き設定部材を第1方向へ操作して、その操作位置をXaからXbに変更したとき、前記制御対象部材の左右方向の実際の傾きは前記アクチュエータの作動によって前記傾き設定部材を第2方向へ操作したときのように変更される。

【0009】

すなわち、前記傾き設定部材の操作後の操作位置Xbに対応した目標傾きYbを基準とし且つ縮小幅(Yb(1)及びYb(2)によって挟まれる範囲)W2とされた不感帯に対する、前記傾き操作部材の操作前の前記制御対象部材の傾きYの相対位置によっては、前記傾き設定部材を操作方向とは反対方向に操作しているように、前記制御対象部材の左右方向の実際の傾きが変更されることが起こり得る。

【0010】

このように、前記従来の水平制御装置においては、前記傾き設定部材の操作時、オペレータが移動させたい方向(操作方向)とは反対方向に制御対象部材の左右方向の実際の傾きが変更されるという事態が生じ得るものであった。

【先行技術文献】

【特許文献】

【0011】

【特許文献1】特開2000−166308号公報

【発明の概要】

【発明が解決しようとする課題】

【0012】

本発明は、斯かる従来技術に鑑みなされたものであり、前記制御対象部材のハンチング現象を有効に防止しつつオペレータの意図に応じた正確な前記制御対象部材の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向に前記制御対象部材の傾きが変更されるという不都合を確実に防止することができる水平制御装置を提供することを目的とする。

【課題を解決するための手段】

【0013】

本発明の一態様によれば、水平制御装置は、アクチュエータと、傾き設定部材と、傾きセンサと、制御装置とを備える。前記アクチュエータは、制御対象部材の左右方向の傾きを変更させるためのものである。前記傾き設定部材は、前記制御対象部材の左右方向の目標傾きを設定するためのものである。前記傾きセンサは、前記制御対象部材の左右方向の実際の傾きを検出するためのものである。前記制御装置は、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御するためのものである。前記制御装置は、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に変更する。前記制御装置は、前記傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいて前記アクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持する。

【発明の効果】

【0014】

本発明の一態様の構成によれば、前記制御対象部材のハンチング現象を有効に防止しつつオペレータの意図に応じた正確な前記制御対象部材の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向に前記制御対象部材の傾きが変更されるという不都合を確実に防止することができる。

【図面の簡単な説明】

【0015】

【図1】トラクタの側面図。

【図2】トラクタの平面図。

【図3】水平制御系のブロック図。

【図4】水平制御の流れを示す図。

【図5】水平制御装置の一実施形態における不感帯幅に関する制御の流れを示す図。

【図6】水平制御装置の一実施形態における不感帯幅に関する制御の流れを示す図。

【図7】水平制御装置の別実施形態おける不感帯幅に関する制御の流れを示す図。

【図8】水平制御装置の別実施形態おける不感帯幅に関する制御の流れを示す図。

【図9】(a)傾き設定部材の非操作時における水平制御の不感帯を示す図。(b)傾き設定部材の操作時における水平制御の不感帯を示す図。

【発明を実施するための形態】

【0016】

本発明の実施形態を、図面を参照しながら説明する。図面において、同一の引用符号は、対応する又は同一の要素を示す。

【0017】

本発明の実施形態に係る水平制御装置は、作業車両に装着された作業機を制御対象部材としている。ただし、本発明の実施形態に係る水平制御装置は、制御対象部材を作業機に限定するものではなく、例えば作業車両を制御対象部材とすることも可能である。

【0018】

図1及び図2に示すように、作業車両であるトラクタ100は、走行機体1と、左右の前車輪2と、左右の後車輪3と、エンジン4とを備えている。トラクタ100の後部には、作業機であるロータリ耕耘機200が連結されている。

【0019】

走行機体1は、左右の前車輪2及び左右の後車輪3で支持されている。エンジン4は、走行機体1の前部に設けられ、ボンネット5によって覆われている。左右の前車輪2及び左右の後車輪3は、エンジン4からの動力によって回転駆動し、トラクタ100を前進又は後進走行させる。

【0020】

走行機体1は、エンジンフレーム13と、左右の機体フレーム15とを備えている。エンジンフレーム13の前部には前パンパ11が設けられ、エンジンフレーム13の下部には前車軸ケース12が設けられている。

【0021】

左右の機体フレーム15は、それぞれエンジンフレーム13の後部に連結されている。左右の機体フレーム15の後部には、ミッションケース16が連結されている。ミッションケース16の左右両側部には、それぞれ後車軸ケース(図示せず)が設けられている。

【0022】

左側後車輪3は後車軸3aを介して左側後車軸ケースに回転自在に支持され、右側後車輪3は後車軸3aを介して右側後車軸ケースに回転自在に支持されている。一方、左右の前車輪2は前車軸2aを介して前車軸ケース12に回転自在に支持されている。

【0023】

ミッションケース16は、エンジン4の回転を適宜変速することができるように構成されている。ミッションケース16による変速後の回転は、後車軸3aを介して後車輪3に伝達可能とされ、前車軸2aを介して前車輪2に伝達可能とされている。

【0024】

ミッションケース16の後端面には、PTO軸18が後方へ突出するように設けられている。ミッションケース16による変速後の回転は、PTO軸18を介してロータリ耕耘機200に伝達可能とされている。

【0025】

ミッションケース16の後部の上面には、油圧式の作業機用昇降機構20が取り付けられている。作業機用昇降機構20は、ロータリ耕耘機200をトラクタ100に対して昇降させるためのものである。作業機用昇降機構20は、昇降用アクチュエータとしての単動形の昇降制御油圧シリンダ21(図3参照)と、左右のリフトアーム22を備えている。

【0026】

左右の各リフトアーム22は、ミッションケース16の後端面よりも後方へ突出するように設けられている。左右の各リフトアーム22は、昇降制御油圧シリンダ21のピストンの動作に応じて、車両幅方向(左右方向)に沿った回動軸回りに上方又は下方へ回動するように構成されている。

【0027】

ロータリ耕耘機200は、トラクタ100(ミッションケース16)の後部にリンク機構30を介して連結され、作業機用昇降機構20を利用してトラクタ100に対して昇降可能とされている。本実施形態において、リンク機構30は、アッパーリンク32及び左右のロワーリンク31を備えた3点リンク機構とされている。

【0028】

左側ロワーリンク31の前端部は、ミッションケース16の後部の左側面に車両幅方向に沿った回動軸回りに上方又は下方へ回動可能に連結されている。この左側ロワーリンク31の後端部は、ロータリ耕耘機200のヒッチフレーム210の下端部に連結されている。

【0029】

右側ロワーリンク31の前端部は、ミッションケース16の後部の右側面に車両幅方向に沿った回動軸回りに上方又は下方へ回動可能に連結されている。この右側ロワーリンク31の後端部がロータリ耕耘機200のヒッチフレーム210の下端部に連結されている。

【0030】

アッパーリンク32の前端部は作業機用昇降機構20の後部のアッパーリンクヒッチに車両幅方向に沿った回動軸回りに連結されている。このアッパーリンク32の後端部はロータリ耕耘機200の上リンクフレーム220の前端側に連結されている。

【0031】

作業機用昇降機構20の左側リフトアーム22は、左側リフトロッド23を介して左側ロワーリンク31に連結されている。一方、作業機用昇降機構20の右側リフトアーム22は、右側リフトロッド23を介して右側ロワーリンク31に連結されている。

【0032】

これにより、作業機用昇降機構20において左右のリフトアーム22が前記昇降制御油圧シリンダ21の動作に応じて上方へ回動したとき、左右のロワーリンク31がその前端部を支点として上方へ回動する。したがって、左右のロワーリンク31に連結されたロータリ耕耘機200は上昇する。

【0033】

反対に、作業機用昇降機構20において左右のリフトアーム22が昇降制御油圧シリンダ21の動作に応じて下方へ回動したとき、左右のロワーリンク31がその前端部を支点として下方へ回動する。したがって、左右のロワーリンク31に連結されたロータリ耕耘機200は下降する。

【0034】

ここで、右側リフトロッド23は、ロータリ耕耘機200の左右方向の傾きを変更させるための傾動用アクチュエータを備えている。この傾動用アクチュエータは、複動形の傾斜制御油圧シリンダ25であり、右側リフトロッド23の一部を形成するように設けられている。

【0035】

傾斜制御油圧シリンダ25のピストンロッドが伸縮すると、右側リフトロッド23の全長(上下方向の長さ)が変化し、右側リフトロッド23と右側ロワーリンク31との右側連結点が左側リフトロッド23と左側ロワーリンク31との左側連結点に対して上下方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きが変わる。

【0036】

具体的には、ロータリ耕耘機200が水平状態にある場合に、傾斜制御油圧シリンダ25のピストンロッドが伸長すると、右側リフトロッド23の全長が長くなって、前記右側連結点が左側連結点に対して下方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きは、右下がりになるように変わる。

【0037】

反対に、ロータリ耕耘機200が水平状態にある場合に、傾斜制御油圧シリンダ25のピストンロッドが収縮すると、右側リフトロッド23の全長が短くなって、前記右側連結点が左側連結点に対して上方向に移動する。そのため、ロータリ耕耘機200の左右方向の傾きは、右上がりになるように変わる。

【0038】

また、図1及び図2に示すように、走行機体1は、キャビン6を備えている。キャビン6は左右の機体フレーム15上に設けられている。キャビン6の内部には、操縦座席7と操縦ハンドル(丸ハンドル)8とが設けられている。操縦ハンドル8は操縦座席7の前方に配置され、操縦コラム19上に支持されている。この操縦ハンドル8はその操舵量に応じて左右の前車輪2の向きを変えることができるように構成されている。

【0039】

キャビン6の内部には、左右ブレーキペダル40と、クラッチペダル41と、作業機昇降レバー42と、PTO変速レバー43と、走行変速レバー44と、デフロックペダル45が設けられている。左右ブレーキペダル40は操縦コラム19の右側に配置され、クラッチペダル41は操縦コラム19の左側に配置されている。

【0040】

作業機昇降レバー42は、ロータリ耕耘機200を昇降操作するためのものである。PTO変速レバー43は、PTO軸18からの出力を変速操作するためのものである。作業機昇降レバー42及びPTO変速レバー43は、操縦座席7の右側方に配置されて、右コラム上に設けられている。

【0041】

走行変速レバー24は、トラクタ100の走行速度を変速操作するためのものである。走行変速レバー24は、操縦座席の左側方に配置されて、左コラム上に設けられている。デフロックペダル45は、エンジン4から左右の後車輪3への動力伝達経路に介挿されるディファレンシャル機構をロック操作するためのものである。

【0042】

キャビン6の内部には、また、ロータリ耕耘機200の水平制御に関する操作を行うための操作部材が設けられている。この操作部材は、図2及び図3に示すように、水平制御モード設定部材51と、傾き手動操作部材52と、傾き設定部材53とを含む。

【0043】

水平制御モード設定部材51は、ロータリ耕耘機200の自動水平制御に関し水平制御モードを水平モード又は傾斜地モードに設定するためのものである。水平制御モード設定部材51はスイッチで構成され、いずれか一つのモードを設定することができるように押圧操作可能とされている。

【0044】

傾き手動操作部材52は、ロータリ耕耘機200の左右方向の傾きを任意に変更するためのものである。傾き手動操作部材52はレバーで構成され、ロータリ耕耘機200が右下がりになるように第1方向に傾動操作可能とされるとともに、ロータリ耕耘機200が右上がりになるように第2方向に傾動操作可能とされている。

【0045】

傾き設定部材53は、ロータリ耕耘機200の左右方向の目標傾きを設定するためのものである。傾き設定部材53はダイヤルで構成され、ロータリ耕耘機200が水平状態となる基準位置に対して、ロータリ耕耘機200を右下がりにする第1方向と、ロータリ耕耘機200を右上がりにする第2方向とに回動操作可能とされている。

【0046】

図3に示すように、水平制御モード設定部材51、傾き手動操作部材52、及び傾き設定部材53は、それぞれ制御装置60と電気的に接続されている。この制御装置60は、第1傾きセンサ71及び第2傾きセンサ72と電気的に接続されるとともに、第1電磁制御弁81及び第2電磁制御弁82と電気的に接続されている。

【0047】

第1傾きセンサ71は、走行機体1に設けられ、地面に対するトラクタ100の左右方向の傾きを検出するように構成されている。第2傾きセンサ72は、トラクタ100に対するロータリ耕耘機200の左右方向の傾きを検出するように構成されている。本実施形態においては、第2傾きセンサ72として、傾斜制御油圧シリンダ25のストロークを検出可能なストロークセンサが利用されている。

【0048】

制御装置60は、演算部61と記憶部62とを備えている。演算部61は、前記各種センサ等から入力される信号に基づいて演算処理を実行する制御演算手段を含む。記憶部62は、制御データ等を記憶するROM、設定値等を電源を切っても失われない状態で保存し且つ前記設定値等が書き換え可能とされたEEPROM、及び前記演算部による演算中に生成されるデータを一時的に保持するRAMを含む。また、制御装置60は、タイマー機能を有する。

【0049】

制御装置60は、第1傾きセンサ71によって検出された検出値に基づいて、地面に対するトラクタ100の左右方向の実際の傾きをリアルタイムで取得可能に構成されている。制御装置60は、地面に対するトラクタ100の左右方向の実際の傾きを取得すると、これを記憶部62に記憶する。

【0050】

制御装置60は、第2傾きセンサ72によって検出された検出値に基づいて、トラクタ100に対するロータリ耕耘機200の左右方向の実際の傾きをリアルタイムで取得可能に構成されている。制御装置60は、トラクタ100に対するロータリ耕耘機200の左右方向の実際の傾きを取得すると、これを記憶部62に記憶する。

【0051】

制御装置60は、第1電磁制御弁81に制御信号を出力して、昇降制御油圧シリンダ21を駆動させ、これによりロータリ耕耘機200の昇降位置を変更させる。制御装置60は、第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を駆動させ、これによりロータリ耕耘機200の左右方向の傾きを変更させる。

【0052】

そして、制御装置60は、傾き手動操作部材52が前記第1方向に傾動操作されたとき、その傾動操作が行われている間だけ第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を第1駆動方向(伸長方向)に駆動させる。これにより、ロータリ耕耘機200が右下がりになるように第1傾斜方向へ傾けられる。

【0053】

一方、制御装置60は、傾き手動操作部材52が前記第2方向に傾動操作されたとき、その傾動操作が行われている間だけ第2電磁制御弁82に制御信号を出力して、傾斜制御油圧シリンダ25を第2駆動方向(収縮方向)に駆動させる。これにより、ロータリ耕耘機200が右上がりになるように第2傾斜方向へ傾けられる。

【0054】

制御装置60は、水平制御モード設定部材51が水平制御モードを水平モード及び傾斜地モードのいずれか一方に設定するように操作されたとき、第1傾きセンサ71及び第2傾きセンサ72からの検出値に基づき実際の傾きを取得しながら目標傾きを設定し、傾斜制御油圧シリンダ25を駆動させて、ロータリ耕耘機200の傾きを調整する。

【0055】

ここで、水平モードが選択された場合、ロータリ耕耘機200の左右方向の傾きがトラクタ100の傾きにかかわらず水平となるように調整される。一方、傾斜地モードが選択された場合、ロータリ耕耘機200の左右方向の傾きがトラクタ100の傾きと並行となるように調整される。

【0056】

なお、制御装置60は、作業機昇降レバー42がロータリ耕耘機200を非作業位置まで上昇させるように操作されている場合には、水平制御モード設定部材51が水平制御モードを水平モード及び傾斜地モードのいずれか一方に設定するように操作されても、この操作を無効にする。この操作は作業機昇降レバー42がロータリ耕耘機200を作業位置まで下降させるように操作されていれば有効となる。

【0057】

制御装置60は、傾き設定部材53が第1方向又は第2方向に操作されたとき、その操作に応じて目標傾きを取得する。そして、制御装置60は、第2傾きセンサ72を利用して実際の傾きをリアルタイムで取得しながら、実際の傾きが目標傾きに一致するように傾斜制御油圧シリンダ25を第1駆動方向又は第2駆動方向に駆動させる。これにより、ロータリ耕耘機200が第1傾斜方向又は第2傾斜方向へ傾けられ、その左右方向の傾きが目標傾きとされる。

【0058】

具体的な制御の実現例を、図4に示す。傾き設定部材53の操作に応じて、制御装置60が目標傾き・不感帯を変更し、ロータリ耕耘機200の傾きを目標傾きの不感帯内へ変更する制御の流れを以下に説明する。

【0059】

まず、ステップ1において、傾き設定部材53が操作されたか否かを判定する。つまり、傾き設定部材53の操作位置に変化があったか否かを判定する。

【0060】

傾き設定部材53が操作された場合、制御装置60は制御ステップをステップ2へ移行する。一方、傾き設定部材53が操作されなかった場合、制御装置60は制御ステップをステップ3へ移行する。

【0061】

ステップ2において、制御装置60は傾き設定部材53の操作に応じて不感帯を変更する。

【0062】

ステップ3において、制御装置60は、各モードでの目標傾きに応じて制御信号を第2電磁制御弁82へ出力して、ロータリ耕耘機200を第1駆動方向又は第2駆動方向に傾斜制御油圧シリンダ25を駆動させる。これにより、ロータリ耕耘機200が右下がりになる第1傾斜方向又は右上がりになる第2傾斜方向に傾けられる。そして、制御装置60は制御ステップをステップ4へ移行する。

【0063】

ステップ4において、制御装置60は第2傾きセンサ72によって検出された検出値に基づいてロータリ耕耘機200の左右方向の実際の傾きを取得し、この取得した実際の傾きが現時点で不感帯内に入ったか否かを判定する。

【0064】

前記取得した実際の傾きが不感帯内に入った場合、制御装置60はロータリ耕耘機200の左右方向の実際の傾きが目標傾きになったと判断し、制御ステップをステップ5へ移行する。一方、前記取得した実際の傾きが不感帯内に入っていなかった場合、制御装置60は制御ステップをステップ2へ移行する。

【0065】

ステップ5において、制御装置60は、第2電磁制御弁82への制御信号の出力を停止して、傾斜制御油圧シリンダ25を停止させる。その後、制御装置60は、制御ステップをステップ1へ戻す。

【0066】

また、このように傾き設定部材53の操作に応じて制御が行われる際、図5及び図6に示すように、制御装置60はこの制御とともに不感帯に関する制御を次に説明する流れで実行する。

【0067】

不感帯に関する制御の開始前の段階で、例えば、傾き設定部材53が操作される直前、図9(a)に示すように、傾き設定部材53の操作位置がXaである場合、ロータリ耕耘機200の左右方向の実際の傾きは標準幅W1の不感帯内に収まっている。

【0068】

すなわち、操作位置Xaに対応したロータリ耕耘機200の左右方向の目標傾きをYaとすると、ロータリ耕耘機200の左右方向の実際の傾きは、Yaから第1方向(右下がり方向)側に位置するYa(1)と第2方向(右上がり方向)側に位置するYa(2)とによって画される標準幅W1の不感帯内に収まっている。標準幅W1は任意に設定され得る。

【0069】

この状態で、傾き設定部材53が回動操作された場合、制御装置60は不感帯に関する制御を開始する。

【0070】

図5に示すように、まずステップ11において、傾き設定部材53が操作されたか否かを判定する。つまり、傾き設定部材53の操作位置に変化があったか否かを判定する。

【0071】

傾き設定部材53が操作された場合、制御装置60は制御ステップをステップ12へ移行する。一方、傾き設定部材53が操作されなかった場合、制御装置60はステップ11を繰り返す。

【0072】

ステップ12において、制御装置60は、傾き設定部材53の操作時における当該傾き設定部材53の操作方向を把握する。同時に、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の操作直前の状態におけるロータリ耕耘機200の実際の傾きと、傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯との相対位置関係に基づいて、傾斜制御油圧シリンダ25によってロータリ耕耘機200が傾けられるべき傾斜方向を把握する。

【0073】

すなわち、制御装置60は、傾き設定部材53の操作に基づいて、その操作方向がロータリ耕耘機200を右下がりに操作する第1方向であるか、あるいはロータリ耕耘機200を右上がりに操作する第2方向であるかを判定する。同時に、制御装置60は、傾き設定部材53の操作に応じて、傾斜制御油圧シリンダ25を第2電磁制御弁82を介しロータリ耕耘機200が右下がりになる第1傾斜方向(右下がり方向)へ傾けるように駆動させるか、あるいはロータリ耕耘機200が右上がりになる第2傾斜方向(右上がり方向)へ傾けるように駆動させるかを判定する。

【0074】

ここで、不感帯幅に関し、縮小幅W2は標準幅W1よりも縮小した(狭い)幅であり、任意に設定され得る。また、縮小幅W2は、図9(b)に示すように、傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準として第1方向(右下がり方向)側及び第2方向(右上がり)側に等間隔に設定される。

【0075】

そして、傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じか否かを判定する。例えば、傾き設定部材53がロータリ耕耘機200を右下がりにする第1方向に操作された場合、傾斜制御油圧シリンダ25を第2電磁制御弁82を介しロータリ耕耘機200が右下がりになる第1傾斜方向へ傾けるように駆動させるか否かを判定する。

【0076】

傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じである場合、制御装置60は制御ステップをステップ14へ移行する。一方、傾き設定部材53の操作方向及びロータリ耕耘機200の傾斜方向が同じでない場合、制御装置60は制御ステップをステップ13へ移行する。

【0077】

ステップ13において、制御装置60は、不感帯幅が標準幅W1に維持されるように、不感帯を傾き設定部材53の操作前と同じ通常状態とする。そして、図6に示すように、制御装置60は不感帯に関する制御を終了する。

【0078】

一方、ステップ14において、制御装置60は、不感帯幅が標準幅W1から縮小幅W2に変更されるように、不感帯を通常状態から縮小状態に切り替える。そして、制御装置60は制御ステップをステップ15へ移行する。

【0079】

ステップ15において、制御装置60は第1経過時間t1をリセットする。第1経過時間t1は、傾き変更後においてロータリ耕耘機200の左右方向の実際の傾きが不感帯内に収まっている時間である。そして、制御装置60は制御ステップをステップ16へ移行する。

【0080】

図6に示すように、ステップ16において、制御装置60は第2傾きセンサ72によって検出された検出値に基づいてロータリ耕耘機200の左右方向の実際の傾きを取得し、この取得した実際の傾きが現時点で縮小状態の不感帯内に入ったか否かを判定する。

【0081】

前記取得した実際の傾きが縮小状態の不感帯内に入った場合、制御装置60は制御ステップをステップ17へ移行する。一方、前記取得した実際の傾きが縮小状態の不感帯内に入っていない場合、制御装置60は制御ステップをステップ18へ移行する。

【0082】

ステップ17において、制御装置60は第1経過時間t1を加算する。この第1経過時間t1は、制御装置60がステップ16において肯定の判定結果を得た時点からの経過時間であり、ステップ17が繰り返される場合にはステップ毎に得た経過時間を加算して大きく(長く)なる。そして、制御装置60は制御ステップをステップ19へ移行する。

【0083】

ステップ18において、制御装置60は第1経過時間t1をリセットする。そして、制御装置60は制御ステップをステップ19へ移行する。

【0084】

ステップ19において、制御装置60は第2経過時間t2を加算する。第2経過時間t2は、傾き操作部材53が操作された後の非操作時間に相当する時間であり、ステップ19が繰り返される場合にはステップ毎に所定時間を加算して大きく(長く)なる。この加算される所定時間は任意に設定され得る。

【0085】

ステップ20において、制御装置60は現時点で第1経過時間t1が第1設定時間T1を超えているか否かを判定する。すなわち、制御装置60は、ロータリ耕耘機200の左右方向の実際の傾きが第1設定時間T1よりも長い間不感帯内に収まっているか否かを判定する。第1設定時間T1は、任意に設定し得るものであり、ハンチングが発生しないように第2設定時間T2よりも小さく(短く)設定されている。

【0086】

第1経過時間t1が第1設定時間T1を超えている場合、制御装置60は制御ステップをステップ26へ移行する。一方、第1経過時間t1が第1設定時間T1を超えていない場合、制御装置60は制御ステップをステップ21へ移行する。

【0087】

ステップ21において、制御装置60は傾き手動操作部材52が操作されていないか判定する。本実施形態において、水平制御装置は、不感帯に関する制御の実行中、傾き手動操作部材52が操作されると、この操作を優先させるために、不感帯に関する制御を強制解除するための強制解除信号を制御装置60に入力するように構成されている。

【0088】

傾き手動操作部材52が操作されていない場合、制御装置60は制御ステップをステップ22へ移行する。一方、傾き手動操作部材52が操作された場合、制御装置60は制御ステップをステップ26へ移行する。

【0089】

ステップ22において、制御装置60は水平制御モード設定部材51が操作されていないか判定する。本実施形態において、水平制御装置は、不感帯に関する制御の実行中、水平制御モード設定部材51が傾動操作されると、この操作を優先させるために、不感帯に関する制御を強制解除するための強制解除信号を制御装置60に入力するように構成されている。

【0090】

水平制御モード設定部材51が操作されていない場合、制御装置60は制御ステップをステップ23へ移行する。一方、水平制御モード設定部材51が操作された場合、制御装置60は制御ステップをステップ26へ移行する。

【0091】

ステップ23において、制御装置60は傾き設定部材53が新たに操作されたか否かを判定する。

【0092】

傾き設定部材53が新たに操作された場合、制御装置60は制御ステップをステップ25へ移行する。一方、傾き設定部材53が新たに操作されていない場合、制御装置60は制御ステップをステップ24へ移行する。

【0093】

ステップ24において、制御装置60は現時点で第2経過時間t2が第2設定時間T2を超えていないか判定する。すなわち、制御装置60は、傾き設定部材53が操作されてから第2設定時間T2よりも長い間経過していないか判定する。第2設定時間T2は、任意に設定し得るものであり、第1設定時間T1よりも大幅に大きく(長く)設定されている。

【0094】

制御装置60は、このステップ25の判定を異常発生により所定時間経過してもロータリ耕耘機200の実際の傾きが不感帯内に入らない場合に、不感帯幅の変更に起因して不具合が生じないようにするために実行する。前記異常発生としては、例えば、ロータリ耕耘機200がその昇降時に石等の障害物にひっかかること、又はトラクタ100の各センサや油圧経路等の損傷が考えられる。

【0095】

第2経過時間t2が第2設定時間T2を超えていない場合、制御装置60は制御ステップをステップ25へ移行する。一方、第2経過時間t2が第2設定時間T2を超えた場合、制御装置60は制御ステップをステップ26へ移行する。

【0096】

ステップ25において、制御装置60は第2経過時間t2をリセットする。そして、制御装置60は制御ステップをステップ16へ移行する。

【0097】

ステップ26において、制御装置60は第2経過時間t2をリセットする。そして、制御装置60は制御ステップをステップ27へ移行する。

【0098】

ステップ27において、制御装置60は、不感帯幅が縮小幅W2から標準幅W1に変更されるように、不感帯を縮小状態から通常状態に切り替える。そして、制御装置60は不感帯に関する制御を終了する。

【0099】

以上のように、本発明の一実施形態に係る水平制御装置はロータリ耕耘機200を制御対象部材とするものであり、傾斜制御油圧シリンダ25と、傾き設定部材53と、第2傾きセンサ72と、制御装置60とを備えている。傾斜制御油圧シリンダ25は、ロータリ耕耘機200の左右方向の傾きを変更させるためのアクチュエータである。傾き設定部材53は、ロータリ耕耘機200の左右方向の目標傾きを設定することができるように構成されている。第2傾きセンサ72は、ロータリ耕耘機200の左右方向の実際の傾きを検出することができるように構成されている。制御装置60は、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように傾斜制御油圧シリンダ25を制御することができるように構成されている。制御装置60は、傾き設定部材53の非操作時には不感帯の幅を標準幅W1に設定し且つ傾き設定部材53が操作されると不感帯の幅を標準幅W1よりも狭い縮小幅W2に変更する。

【0100】

また、制御装置60は、傾き設定部材53が操作されると、当該傾き設定部材53の操作方向を把握するとともに、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きと傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯との相対位置関係に基づいて傾斜制御油圧シリンダ25によってロータリ耕耘機200が傾けられるべき傾斜方向を把握する。そして、制御装置60は、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には傾き設定部材53の操作時に行うべき不感帯幅の縮小幅W2への変更を禁止して不感帯幅を標準幅W1に維持する。

【0101】

このように、本発明の実施形態に係る水平制御装置においては、傾き設定部材53が操作されると、従来のように不感帯幅が必ず標準幅W1よりも狭い縮小幅W2に変更されるのではなく、不感帯幅が標準幅W1よりも狭い縮小幅W2に変更される場合と不感帯幅が標準幅W1に維持される場合とがある。

【0102】

したがって、ロータリ耕耘機200のハンチング現象を有効に防止しつつオペレータの意図に応じた正確なロータリ耕耘機200の傾き調整を可能とするという効果を得つつ、オペレータが移動させたい方向とは反対方向にロータリ耕耘機200の傾きが変更されるという不都合を確実に防止することができる。

【0103】

また、本発明の実施形態に係る水平制御装置において、制御装置60は、不感帯幅が縮小幅W2へ変更されている状態において、第2傾きセンサ72によって検出されるロータリ耕耘機200の実際の傾きが縮小幅W2の不感帯内に第2設定時間T2を越えて位置すること、水平制御モード設定部材51及び傾き手動操作部材52の操作によって強制解除信号が入力されること、又は、傾き設定部材53が一度操作された後に所定時間を超えて操作されていない状態がつづくこと(即ち、この操作後に第1設定時間T1の間傾き設定部材53が再度操作されていないこと)、の少なくとも何れかが検出されると、不感帯幅を標準幅W1に戻す。

【0104】

好ましくは、不感帯に関する制御において、図7に示すように制御ステップが追加される。

【0105】

この場合、制御ステップとしてステップ101がステップ11の次に追加される。ステップ101において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の回動操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の回動操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定する。

【0106】

ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(2)のように標準幅W3の不感帯内に位置する場合、制御装置60は制御ステップをステップ12へ移行する。一方、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(3)のように標準幅W3の不感帯内に位置しない場合、制御装置60は制御ステップをステップ14へ移行する。

【0107】

以上のように、本発明の別実施形態に係る水平制御装置において、制御装置60は、傾き設定部材53が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定し、標準幅W3の不感帯外である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容する。

【0108】

この構成により、傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯外に位置する場合には、傾き設定部材53の操作に応じて設定される縮小幅W2の不感帯を目標とするロータリ耕耘機200の傾斜方向は、必ず、傾き設定部材53の操作方向と一致する。

【0109】

そのため、前記操作方向及び前記傾斜方向が同じか否かの判定を省略することが可能となる。しがって、制御の簡略化を図ることができる。

【0110】

好ましくは、不感帯に関する制御において、図8に示すように制御ステップが追加される。

【0111】

この場合、制御ステップとしてステップ101がステップ11の次に追加され、ステップ102がステップ101よりも後に追加される。ステップ101において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の回動操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の回動操作後の状態に応じて設定される目標傾きYbを基準とした標準幅W3の不感帯内に位置するか否かを判定する。

【0112】

ロータリ耕耘機200の実際の傾きが標準幅W3の不感帯内に位置する場合、制御装置60は制御ステップをステップ102へ移行する。一方、ロータリ耕耘機200の実際の傾きが標準幅W3の不感帯内に位置しない場合、制御装置60は制御ステップをステップ14へ移行する。

【0113】

ステップ102において、制御装置60は、第2傾きセンサ72からの検出値に基づいて取得した、傾き設定部材53の操作直前の状態におけるロータリ耕耘機200の実際の傾きが、図9(b)に示す傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置するか否かを判定する。

【0114】

ステップ12において、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(4)のように縮小幅W2の不感帯内に位置する場合、制御装置60は制御ステップをステップ14へ移行する。一方、ロータリ耕耘機200の実際の傾きが例えば図9(a)に示すYp(2)のように縮小幅W2の不感帯内に位置しない場合、制御装置60は制御ステップをステップ12へ移行する。

【0115】

以上のように、本発明の別実施形態に係る水平制御装置において、制御装置60は、傾き設定部材53が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、第2傾きセンサ72によって検出された傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置するか否かを判定し、縮小幅W2の不感帯内である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに傾き設定部材53の操作時に行う不感帯幅の縮小幅W2への変更を許容する。

【0116】

傾き設定部材53の操作前の状態におけるロータリ耕耘機200の実際の傾きが傾き設定部材53の操作後の状態に応じて設定される目標傾きYbを基準とした縮小幅W2の不感帯内に位置する場合には、ロータリ耕耘機200の傾きの変更はなく(傾斜制御油圧シリンダ25が駆動しない)、傾き設定部材53の操作方向とロータリ耕耘機200の傾斜方向とが異なるという不都合も生じ得ない。

【0117】

そのため、前記操作方向及び前記傾斜方向が同じか否かの判定を省略することが可能となる。しがって、制御の簡略化を図ることができる。

【0118】

なお、本発明は、ここで説明した実施形態の他にも、前述の説明の観点からさまざまな変更形態及び変形形態をとり得る。そのため、添付の請求の範囲内において、本発明をここでの説明とは異なる他の方法で実行することは考えられる。

【符号の説明】

【0119】

25 傾斜制御油圧シリンダ

53 傾き設定部材

60 制御装置

82 第2傾きセンサ

100 トラクタ

200 ロータリ耕耘機

【特許請求の範囲】

【請求項1】

制御対象部材の左右方向の傾きを変更させるためのアクチュエータと、前記制御対象部材の左右方向の目標傾きを設定するための傾き設定部材と、前記制御対象部材の左右方向の実際の傾きを検出するための傾きセンサと、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御するための制御装置とを備え、前記制御装置は、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に変更する水平制御装置であって、

前記制御装置は、前記傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいて前記アクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持することを特徴とする水平制御装置。

【請求項2】

前記制御装置は、前記傾き設定部材が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きが前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした標準幅の不感帯内に位置するか否かを判定し、標準幅の不感帯外である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容することを特徴とする請求項1に記載の水平制御装置。

【請求項3】

前記制御装置は、前記傾き設定部材が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きが前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯内に位置するか否かを判定し、縮小幅の不感帯内である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容することを特徴とする請求項1又は2に記載の水平制御装置。

【請求項4】

前記縮小幅は、前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準として左右方向第1側及び第2側に等間隔であることを特徴とする請求項1から3の何れかに記載の水平制御装置。

【請求項5】

前記制御装置は、不感帯幅が縮小幅へ変更されている状態において、前記傾きセンサによって検出される前記制御対象部材の実際の傾きが縮小幅の不感帯内に所定時間を越えて位置すること、強制解除信号が入力されること、又は、前記傾き設定部材が所定時間を超えて操作されていないこと、の少なくとも何れかが検出されると、不感帯幅を標準幅に戻すことを特徴とする請求項1から4の何れかに記載の水平制御装置。

【請求項1】

制御対象部材の左右方向の傾きを変更させるためのアクチュエータと、前記制御対象部材の左右方向の目標傾きを設定するための傾き設定部材と、前記制御対象部材の左右方向の実際の傾きを検出するための傾きセンサと、前記実際の傾きが前記目標傾きを基準とした不感帯内に入るように前記アクチュエータを制御するための制御装置とを備え、前記制御装置は、前記傾き設定部材の非操作時には不感帯の幅を標準幅に設定し且つ前記傾き設定部材が操作されると不感帯の幅を標準幅よりも狭い縮小幅に変更する水平制御装置であって、

前記制御装置は、前記傾き設定部材が操作されると、当該傾き設定部材の操作方向を把握すると共に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きと前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯との相対位置関係に基づいて前記アクチュエータによって前記制御対象部材が傾けられるべき傾斜方向を把握して、前記操作方向及び前記傾斜方向が同じか否かを判定し、前記操作方向及び前記傾斜方向が同じ場合には前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容し、前記操作方向及び前記傾斜方向が異なる場合には前記傾き設定部材の操作時に行うべき不感帯幅の縮小幅への変更を禁止して不感帯幅を標準幅に維持することを特徴とする水平制御装置。

【請求項2】

前記制御装置は、前記傾き設定部材が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きが前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした標準幅の不感帯内に位置するか否かを判定し、標準幅の不感帯外である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容することを特徴とする請求項1に記載の水平制御装置。

【請求項3】

前記制御装置は、前記傾き設定部材が操作されると、前記操作方向及び前記傾斜方向が同じか否かを判定する前に、前記傾きセンサによって検出された前記傾き設定部材の操作前の状態における前記制御対象部材の実際の傾きが前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準とした縮小幅の不感帯内に位置するか否かを判定し、縮小幅の不感帯内である場合には前記操作方向及び前記傾斜方向が同じか否かを判定せずに前記傾き設定部材の操作時に行う不感帯幅の縮小幅への変更を許容することを特徴とする請求項1又は2に記載の水平制御装置。

【請求項4】

前記縮小幅は、前記傾き設定部材の操作後の状態に応じて設定される目標傾きを基準として左右方向第1側及び第2側に等間隔であることを特徴とする請求項1から3の何れかに記載の水平制御装置。

【請求項5】

前記制御装置は、不感帯幅が縮小幅へ変更されている状態において、前記傾きセンサによって検出される前記制御対象部材の実際の傾きが縮小幅の不感帯内に所定時間を越えて位置すること、強制解除信号が入力されること、又は、前記傾き設定部材が所定時間を超えて操作されていないこと、の少なくとも何れかが検出されると、不感帯幅を標準幅に戻すことを特徴とする請求項1から4の何れかに記載の水平制御装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【公開番号】特開2013−94128(P2013−94128A)

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願番号】特願2011−240450(P2011−240450)

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

【公開日】平成25年5月20日(2013.5.20)

【国際特許分類】

【出願日】平成23年11月1日(2011.11.1)

【出願人】(000006781)ヤンマー株式会社 (3,810)

【Fターム(参考)】

[ Back to top ]