水平回転テーブルによる粉粒体供給装置

【課題】 排出スクレーパを用いることなく粉粒体の定量供給を可能とした粉粒体供給装置を提供する。

【解決手段】 ケーシング1内に水平回転テーブル8を設け、該テーブル8の外周縁とケーシング内周面との間に環状間隔Sを形成し、投入ホッパー3の下端に内筒4を接続し、該内筒4の下縁に水平フランジ5を設け、上記内筒4を上記水平回転テーブル8の上方に配置して材料排出間隔tを形成し、上記内筒4に投入された粉粒体が内筒下端部から上記水平回転テーブル8上に一定の安息角θを以って流出するように構成し、上記内筒4の内面に複数の縦方向線状突起6を設けると共に、上記水平フランジの下面に複数の放射状線状突起7を設け、上記水平回転テーブル8を回転することにより、上記水平回転テーブル8上に流出した粉粒体を上記テーブルの外周縁方向に移動させ、粉粒体を上記水平回転テーブルの外周縁8aから環状間隔Sを介して落下供給するように構成した。

【解決手段】 ケーシング1内に水平回転テーブル8を設け、該テーブル8の外周縁とケーシング内周面との間に環状間隔Sを形成し、投入ホッパー3の下端に内筒4を接続し、該内筒4の下縁に水平フランジ5を設け、上記内筒4を上記水平回転テーブル8の上方に配置して材料排出間隔tを形成し、上記内筒4に投入された粉粒体が内筒下端部から上記水平回転テーブル8上に一定の安息角θを以って流出するように構成し、上記内筒4の内面に複数の縦方向線状突起6を設けると共に、上記水平フランジの下面に複数の放射状線状突起7を設け、上記水平回転テーブル8を回転することにより、上記水平回転テーブル8上に流出した粉粒体を上記テーブルの外周縁方向に移動させ、粉粒体を上記水平回転テーブルの外周縁8aから環状間隔Sを介して落下供給するように構成した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は水平回転テーブルを用いた粉粒体供給装置に関し、排出スクレーパ等を用いることなく円滑に石・金属・樹脂の破砕物その他の粉粒体の定量供給を可能とした水平回転テーブルによる粉粒体供給装置に関するものである。

【背景技術】

【0002】

従来、機枠に台盤を設け、台盤の中心部に直立回転軸を設け、該回転軸の上端部に回転テーブルを設け、該回転テーブル上に供給ホッパーを設けて該ホッパーから上記回転テーブル上に粉粒体を落下供給し、該回転テーブル上に配置された排出スクレーパによって上記テーブル上の粉粒体をテーブルの外周縁方向又はテーブルの内周側開口部方向に導き、該粉粒体を上記テーブル外周縁又は内周側開口部から下方に落下させることにより、上記テーブルから上記粉粒体を定量供給するテーブルフィーダが提案されている(特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭63−71030号公報

【特許文献2】実公平4−27833号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のテーブルフィーダは、何れも、テーブル上の排出スクレーパにて粉粒体をテーブルから下方に誘導し落下させるものであるため、上記粉粒体は一旦、スクレーパに当接した後、該スクレーパによって進路変更された上でテーブルから落下していく。

【0005】

しかしながら、供給すべき粉粒体の性質上、搬送経路において、できるだけ排出スクレーパ等の金属製部材との接触を回避すべきである場合、例えば、粉粒体原料の材質からして、粉粒体が金属製スクレーパに接触することでスクレーパ表面が傷付き、これによって生じた金属粉等が不純物として粉粒体原料中に混入してしまう等の場合は、排出スクレーパを用いずに原料を定量供給する装置が望まれている。

【0006】

本発明は、上記従来の課題に鑑みてなされたものであり、排出スクレーパを用いることなく円滑に石・金属・樹脂の破砕物等の粉粒体の定量供給を可能とした水平回転テーブルによる粉粒体供給装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため本発明は、

第1に、円筒状のケーシング内に機枠を固定し、該機枠に直立回転軸を設けると共に上記直立回転軸の上部に該直立回転軸を中心軸線とする水平回転テーブルを設け、該水平回転テーブルの外周縁と上記ケーシング内周面との間に材料排出用の環状間隔を形成し、上記ケーシングの上面に開口部を設けると共に、上記開口部に上記中心軸線を共通とする逆円錐形状の投入ホッパーを接続し、該投入ホッパーの下端に該投入ホッパーと上記中心軸線を共通とする内筒を接続し、上記内筒の下縁に、外方向に水平に突出し上記中心軸線を共通とする円環状の水平フランジを設け、上記内筒を上記水平回転テーブルの上方位置に配置して、上記内筒下端部と上記水平回転テーブルとの間に材料排出間隔を形成し、上記内筒内に投入された粉粒体が上記内筒の下端部から上記水平回転テーブル上に一定の安息角を以って流出するように構成し、上記内筒の内周面に、その内周に沿う均等間隔毎に該内筒中心方向に突出する縦方向線状突起を複数本設けると共に、上記水平フランジの下面に、円周方向の均等間隔毎に下方向に突出する放射状線状突起を複数本設け、電動機により上記水平回転テーブルを回転することにより、上記水平回転テーブル上に流出した上記粉粒体を上記水平回転テーブルの外周縁方向に移動させ、上記粉粒体を上記水平回転テーブルの外周縁から上記環状間隔を介して上記ケーシング下方に落下供給するものである水平回転テーブルによる粉粒体供給装置により構成される。

【0008】

上記機枠は水平機枠(10)により構成することができる。このように構成すると、上記水平回転テーブルの回転により上記材料排出間隔にある粉粒体には、水平回転テーブルの外周縁方向に押し出す力(矢印F2方向)と、上記水平回転テーブルの回転方向に向かう接線方向の力(矢印F1方向)が作用するので、上記粉粒体は上記水平回転テーブルの回転方向に沿った斜め外周方向(矢印A’方向(矢印A’方向の力=矢印F1方向の力+矢印F2方向の力))に向かって上記テーブルの外周縁方向に移動していくため、従来の供給装置における排出スクレーパ等を用いることなく、上記水平回転テーブルの略全周域から粉粒体を定量的に落下供給することができる。

【0009】

第2に、上記水平フランジの下面に位置する上記粉粒体は、上記水平フランジ下面の上記放射状線状突起との接触により、上記放射状線状突起との間で摩擦抵抗を生じ、これにより上記材料排出間隔にある上記粉粒体は、上記水平回転テーブルの回転に基づいて上記水平回転テーブルの外周縁に向かう方向に移動し得るように構成したものであることを特徴とする上記第1記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0010】

このように構成すると、上記水平フランジの下面に位置する粉粒体は、上記放射状線状突起との接触摩擦により上記水平回転テーブルとの供回りが防止されるため、排出スクレーパ等を用いることなく、上記材料排出間隔にある粉粒体を確実に上記水平回転テーブルの外周縁の方向に移動させて定量排出を行うことができる。

【0011】

第3に、上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、上記位置(4b)から上記安息角(θ)で流出する上記粉粒体の上記水平回転テーブル上の外縁までの距離(K)の2倍である上記第1又は2記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0012】

即ち、上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、式(1)に従って決定することが好ましい。このように構成すると、排出スクレーパ等を用いることなく、水平回転テーブルの略全周域から粉粒体を定量的かつ安定して落下供給することができる。

【0013】

第4に、上記放射状線状突起の本数は、上記縦方向線状突起の本数より多くなるように形成したものであることを特徴とする上記第1〜3の何れかに記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0014】

例えば実施形態に示されるように、縦方向線状突起の数を6本、放射状線状突起の数を12本とする。このように構成すると、内筒から流出する粉粒体を放射状線状突起によって円滑に水平回転テーブルの外周方向に誘導することができる。

【0015】

第5に、上記縦方向線状突起の本数は上記放射状線状突起の本数の1/2であり、上記縦方向線状突起は上記放射状線状突起の一つ置きの角度位置に対応して設けられているものである上記第4に記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0016】

このように構成すると、上記内筒内における縦方向線状突起により粉粒体の供回り現象を防止しつつ、上記水平フランジ下面に位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく、水平回転テーブルの略全周域から粉粒体の定量排出を実現することができる。

【発明の効果】

【0017】

上述のように本発明によれば、従来の供給装置における排出スクレーパ等を用いることなく、水平回転テーブルの全周域から粉粒体を定量的に落下供給することができるので、例えば、金属製の排出スクレーパ等との接触を避ける必要のある粉粒体材料等であっても支障なく定量供給することができるものである。

【0018】

また、水平フランジの下面に位置する粉粒体は、放射状線状突起との接触摩擦により水平回転テーブルとの供回りが効果的に防止されるため、排出スクレーパ等を用いることなく円滑に粉粒体を定量的に供給することができる。

【0019】

また、上記内筒内における縦方向線状突起により粉粒体の供回り現象を防止しつつ、放射状線状突起により水平フランジ下面に位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく水平回転テーブルの略全周域から粉粒体の定量排出を実現することができるものである。

【図面の簡単な説明】

【0020】

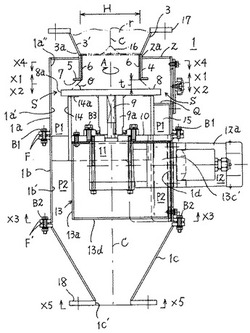

【図1】本発明に係る水平回転テーブルによる粉粒体供給装置の側面断面図である。

【図2】同上供給装置の平面図である。

【図3】同上装置の電動機近傍の一部切欠側面図である。

【図4】図1のX1−X1線断面図である。

【図5】図1のX2−X2線断面図である。

【図6】図1のX3−X3線断面図である。

【図7】図1のX4−X4線断面図である。

【図8】同上装置の材料排出間隔t近傍の側面断面図である。

【図9】同上装置の内筒近傍の斜視図である。

【図10】図1のX5−X5線矢視図である。

【図11】(a)は縦方向線状突起の断面図、(b)放射方向線状突起の断面図である。

【発明を実施するための形態】

【0021】

図1に本発明の水平回転テーブルによる粉粒体供給装置の側面断面図を示す。同図において、1は共通の中心軸線Cを中心とする円筒状のケーシングであり、円筒状の上部ケーシング1aと円筒状の下部ケーシング1bがフランジFにてボルトB1により接続され、上記上部ケーシング1a上部開口縁1a”はリング状上蓋2で閉止されている。また、上記下部ケーシング1bの下端には上記中心軸線Cを共通中心とする逆円錐状の排出ホッパー1cがフランジF’を以ってボルトB2により接続されている。

上記リング状上蓋2の中央には上記中心軸線Cを共通とする円形開口部(開口部)2aが設けられており、該円形開口部2a上に上記中心軸線Cを中心とする原料投入用の逆円錐形状の投入ホッパー3がその下端部3aを以って接続されている。

【0022】

上記円形開口部2aから上記ケーシング1内部方向には、上記ホッパー3の下端部3aに連続して上記中心軸線Cを中心とする円筒状の内筒4が接続されている。そして、この内筒4の下縁には外周方向に水平に、上記内筒4外周から直角方向外側に突出する円環状の水平フランジ5が形成されている。

【0023】

上記内筒4の内周面には、その内周に沿う均等間隔毎(60度間隔毎)に、上記内筒4の上端から下端に至る縦方向線状突起6が6箇所に施してある(図4、図7、図9参照)。この縦方向線状突起6は横幅e1約3mm、高さe2(円筒中心方向の突出高さ)約1.5mmの上下方向の突条により構成されており(図11(a)参照)、例えば幅約3mmの肉盛溶接により形成される。これらの縦方向線状突起6は内筒4内において後述の水平回転テーブル8と共に回転しようとする粉粒体に抵抗を与えることで、粉粒体の供回りを防止するものである。

【0024】

上記水平フランジ5の下面5aには、その円周方向の均等間隔毎(30度間隔毎)に、内周縁から外周縁に至る放射状線状突起7が12箇所に放射状に施してある(図4、図7、図9参照)。この放射状線状突起7は、上記縦方向線状突起6と同様に、横幅e1’約3mm、高さe2’(下方向の突出高さ)約1.5mmの外周方向の突条により構成されており(図11(b)参照)、例えば幅約3mmの肉盛溶接により形成される。これらの放射状線状突起7の内、1つ置きの6箇所の放射状線状突起7は上記円筒4の内周面4aの縦方向線状突起6の下端から連続的に設けられている。即ち、上記縦方向線状突起6の本数は上記放射状線状突起7の本数の1/2であり、上記縦方向線状突起6は上記放射状線状突起7の一つ置きの角度位置に対応して設けられている。これらの放射状線状突起7は後述の水平回転テーブル8と共に回転しようとする粉粒体に抵抗を与えることで、粉粒体の供回りを防止し、粉粒体が上記水平回転テーブル8の外周縁8aから排出し易くするためのものである。

このように、上記放射状線状突起7の本数は、上記縦方向線状突起6の本数より多くなるように形成することが好ましい。このように構成することにより、水平フランジ5の下面5a下方に位置する粉粒体に確実に放射状線状突起7が接触するようにして、上記下面5aの下に位置する粉粒体を円滑に水平回転テーブル8の外周方向に誘導することができる。

【0025】

ここで、本実施形態において使用する「粉粒体」との文言は、例えば電子部品等に使用される鉱石を5mm〜10mmに破砕したもの、5mm前後のプラスチック破砕物を含む概念であり、さらには直径1mm以下の細かい粉状物等をも含む広い概念として使用する。

【0026】

上記ケーシング1内部の上記内筒4の下方位置には、一定の材料搬出間隔tを介して円板状の水平回転テーブル8が設けられている(図1、図5、図7、図8参照)。この水平回転テーブル8は上記中心軸線Cを共通中心とする表面平坦な円盤であり、その裏面の中心軸線C上に駆動用の直立回転軸9が接続されており、該回転軸9の下端は、上記ケーシング1内の中程に位置する減速機11に接続されている。この減速機11は、上記ケーシング1内の中程の一側内周面1dに固定された水平機枠10にその上部を固定されている。

【0027】

そして、上記ケーシング1の上記一側内周面1dの外側には電動機12が上記ケーシング1に支持された固定枠12aを以って固定されており、当該電動機12の駆動軸が上記ケーシング1の壁面を介してケーシング1内部に延出され上記減速機11に接続されている。従って、上記電動機12を駆動することにより、上記水平回転テーブル8は矢印A方向に一定速度で回転駆動し得るように構成されている。

【0028】

上記水平回転テーブル8は、上記上部ケーシング1aの内周面1a’より小の直径を有する円盤であり、上記水平回転テーブル8の外周縁8aと上記内周面1a’との間には材料通過用の環状間隔Sが形成されるように構成されている(図5、図7参照)。

【0029】

図1中、13は上記ケーシング1内において、上記減速機11の外側を覆う円筒状カバーであり(図6参照)、上記中心軸線Cを中心として上記減速機11の外周部を上記ケーシング1と同心的に被覆する円筒部13aを具備している。この円筒状カバー13の上記円筒部13aの上記電動機12側の一側面は開口13bされており(図6参照)、当該開口13bと上記ケーシング1内の上記一側内周面1dとは一対の板状の接続板13c,13cにて完全に閉鎖されており、これにより接続部13c’が形成されている。さらに上記円筒状カバー13の下端、即ち、上記円筒部13a下端と上記接続部13c’下端は下端板13dによって完全に閉鎖され、上記円筒状カバー13の上端、即ち、上記円筒部13a上端と上記接続部13c’上端は上記水平機枠10によって完全に閉鎖されており、その結果、上記減速機11は上記円筒状カバー13内の密閉空間内に配置されている。

【0030】

また、上記水平機枠10の上方には、上記中心軸線Cを中心とする上部円筒機枠14が固定されており、上記上部円筒機枠14の上端は中心軸線Cを中心とするリング14aの外周縁が接続されており、当該リング14aの上面が上記水平回転テーブル8の裏面に近接配置されている。

【0031】

上記円筒状機枠14と上記ケーシング1の上記上部ケーシング1aの内周面1a’との間は、上記環状間隔Sに続く環状の円筒状空間P1が形成されており、上記円筒状カバー13と上記ケーシング1の上記下部ケーシング1bの内周面1b’との間は上記円筒状空間P1に続く環状の円筒状空間P2が形成されており、これらの円筒状空間P1,P2を通じて上記水平回転テーブル8の外周縁8aから落下した粉粒体はケーシング1内を下方に落下し、排出ホッパー1cを通って排出口1c’から排出されていく。

【0032】

但し、上記円筒状空間P2は、完全な円筒状ではなく、上述のように、上記空間P2の一部に上記接続部13c’が存在している状態となっており(図5、図6参照)、上記円筒状空間P2は上記接続部13c’の部分においては円筒空間が連続しておらず、不連続な空間となっている。また上記接続部13c’の上部における上記水平機枠10の上部には、図3、図5に示すように上記中心軸線Cより少しずれた位置を頂点Qとして、該頂点Qから両側方向に、水平線から約45度の角度で一対の下り傾斜面を形成するテーパ板15,15が設けられている。

【0033】

上記テーパ板15,15の頂点Qは上記水平回転テーブル8の外周縁8aの若干下側に位置しているので(図1参照)、上記外周縁8aから上記テーパ板15,15上に落下した粉粒体は、上記テーパ板15,15によって両側に案内されながら下方に落下し、上記接続部13c’の接続板13c,13cに沿って上記空間P2を落下してゆき、上記排出ホッパー1c方向に円滑に落下し得るよう構成されている。即ち、上記外周縁8aから落下した粉粒体は、上記テーパ板15,15の傾斜面に沿って円滑に落下していくので、上記水平機枠10上に直接落下することはない。

【0034】

このように、上記水平回転テーブル8の外周縁8aから落下する材料は、上記水平回転テーブル8の外周縁8aから上記環状間隔Sを介して下方の上記円筒状空間P1,P2を通って上記排出ホッパー1cに落下していくが、上記接続部13c’の上記テーパ板15,15上に落下した材料は、テーパ板15,15の傾斜方向に振り分けられ、上記接続部13c’の接続板13c,13cの側方に沿って下方の上記排出ホッパー1cに円滑に落下供給されていく。

【0035】

次に、上記内筒4と上記水平フランジ5に設けられた縦方向線状突起6及び放射状線状突起7の機能について説明する。

【0036】

上記粉粒体を上記投入ホッパー3に投入すると、粉粒体は上記投入ホッパー3及び内筒4内に充填され、内筒4下端から水平回転テーブル8上に載置された状態になるが、このとき粉粒体は、材料排出間隔tを介して一定の安息角θにて内筒4下端から上記水平回転テーブル8上に外周方向(外周縁8aの方向)に傾斜面r1にて広がった状態となる(図8中粉粒体の傾斜面r1参照)。そして、この状態で上記電動機12を駆動して上記水平回転テーブル8を矢印A方向に回転すると、上記内筒4内に収納されている粉粒体rの内、上記水平回転テーブル8近傍に位置する粉粒体は、上記水平回転テーブル8上面8bとの摩擦力によって上記水平回転テーブル8の矢印A方向の回転に従って、図7に示すように、矢印F1方向(水平回転テーブル8の外周円の接線方向)の力を受ける。

【0037】

また、同時に、上記水平回転テーブル8の矢印A方向の回転に従って、上記材料排出間隔tの粉粒体には、上記粉粒体自身の荷重により上記材料排出間隔tから外周縁方向(外向半径方向)F2に押し出される力が作用する。

【0038】

よって、上記材料排出間隔tにある粉粒体には全体として上記矢印F1方向の力と矢印F2方向の力の合成力である略矢印A’(F1+F2)方向の力(回転方向に対して斜め外周方向の力)の力が作用し、上記矢印A’方向に移動しながら水平回転テーブル8の外周縁の方向に徐々に移動して行き、上記材料排出間隔t内の粉粒体は、上記材料排出間隔tから水平回転テーブル8の外周縁8aの方向に徐々に押し出され、上記水平回転テーブル8の外周縁8aの全周から略均等に下方に落下して行く(図8矢印G方向)。このとき、上記粉粒体の傾斜面はr1から傾斜面r2に移行して行き、水平回転テーブル8の外周縁8aに達した粉粒体は該外周縁8aから定量的に落下していく(図8中粉粒体の傾斜面r2及び矢印G参照)。

【0039】

ここで、かかる供給状態において、何らかの原因(例えば投入ホッパー3内の粉粒体の減少等)により内筒4内の粉粒体と上記内筒4内周面4aとの摩擦力が上記水平回転テーブル8の攪拌力(上記上面8bと粉粒体との摩擦力)より低下すると、上記水平回転テーブル8の回転に伴って上記内筒4内の粉粒体の全体が塊となって矢印A方向に回転する、所謂、供回り現象が発生し、その結果、上記材料排出間隔tから外周方向に材料を押し出す力(矢印F2方向の力)が消滅又は低下し、粉粒体の供給が停止してしまう。よって、このような粉粒体の供回り現象を防止するために、上記内筒4内周面に複数の上記縦方向線状突起6が形成されている。

【0040】

即ち、上記水平回転テーブル8が回転している状態においては、当該テーブル8の回転によって上記材料排出間隔tにある粉粒体には、上記水平回転テーブル8の外周縁8aの方向F2に押し出される力が作用しているが、上記内筒4内の粉粒体は内周面4aに均等に存在する6箇所の上記縦方向線状突起6から、上記水平回転テーブル8の回転方向Aとは対抗する方向の圧力(抵抗)を均等に受けるため、上記粉粒体rと上記内筒4内周面4aとの摩擦力が維持され、その結果、内筒4内での粉粒体rの供回り現象が効果的に防止される。従って、上記材料排出間隔tから外周縁8aの方向に粉粒体を押し出す力(矢印F2方向の力)は維持される。よって、上記材料排出間隔tにある粉粒体は継続的に外周縁の方向に送り出される。

【0041】

上記水平回転テーブル8の回転により、上記テーブル8の外周縁8aから粉粒体が継続的に押し出され落下している状態が継続すると、上記材料排出間隔tに位置する粉粒体はさらに全体が外周方向(矢印F2方向)に押し出されて行き、粉粒体は図8の粉粒体の傾斜面r3のように上記水平フランジ5の下面5aにも位置する状態となる。このように、水平フランジ5の下面5aに粉粒体が位置した状態において、仮に上記水平フランジ下面5aと粉粒体との摩擦力が低下すると、上記水平フランジ5の下面5aに位置する粉粒体が上記水平回転テーブル8と共に回る供回りが現象が発生し、該供回り現象が発生すると、粉粒体の外周縁の方向(矢印F2方向)への押し出し力が消滅又は減少してしまう。そこで、上記水平フランジ5下面5aに上記放射状線状突起7を設けることで、かかる供回り現象を防止している。

【0042】

即ち、上記水平フランジ5の下面5aに位置する粉粒体は水平回転テーブル8の矢印A方向の回転によって、上記矢印F1方向の力が作用して同方向に移動しようとする。このとき、上記水平フランジ5の下面5aの放射状線状突起7は、上記水平フランジ5の下面5aに接する粉粒体に対して上記回転方向Aとは対抗する方向の圧力(抵抗)を均等に与えるため、上記水平フランジ5の下面5aに位置する粉粒体は、上記水平回転テーブル8と共に供回りすることなく、その結果、上記水平回転テーブル8の上面8b近傍の粉粒体に水平回転テーブル8の外周縁の方向(矢印F2方向)に押し出す力が正常に作用し、当該粉粒体は水平回転テーブル8の外周縁方向(矢印A’方向)に押し出されてゆく。このように、上記水平フランジ5の下面5aの放射状線状突起7は、上記材料排出間隔tに位置する粉粒体との摩擦力を維持することで、粉粒体を水平回転テーブル8の外周縁8aの方向に押し出す機能を有している。

【0043】

また、上記水平フランジ5の下面5aにおいて粉粒体を外周縁方向(矢印F2方向)に押し出す力は、水平フランジ5の下面5aの円環部(フランジ部)においては、内周部より外周部に行くほど弱くなるが、上記放射状線状突起7は上記水平フランジ5の外周部側に位置する粉粒体に対しても確実な抵抗力(矢印A方向に抗する抵抗力)を作用させるため、上記放射状線状突起7は上記水平フランジ5の外周寄りに位置する粉粒体をも外方向(矢印F2方向)に確実に押し出す機能を有するものである。このように、放射状線状突起7は粉粒体を、従来装置における排出スクレーパ無しで、外周縁方向に誘導する機能を有している。従って、粉粒体は排出スクレーパに当接することなく定量落下供給されるため、粉粒体の不必要な壊れをも防止することができる。

【0044】

次に、上記水平テーブル8の外周縁8aの位置と上記内筒4との関係を説明する。

図8に示すように、粉粒体の安息角θ、材料排出間隔t、該間隔tから安息角θにより粉粒体が流出する距離K(内筒4下端に対応する水平回転テーブル8上の位置4bから安息角θにて流出した粉粒体の外縁(位置4c)までの距離K=t/tanθ)とすると、上記内筒4の下端の位置4bから水平テーブル8の外周縁8aまでの距離Lは、

L=(t/tanθ)×2・・・・・・(1)

とする。

【0045】

即ち、上記内筒4の上記下端位置4bから上記水平テーブル8の外周縁8aまでの距離Lは、材料排出間隔tから安息角θにより粉粒体が流出した外縁(位置4c)までの距離Kの2倍とする。

【0046】

このように構成すると、安息角θによって距離Kだけ水平回転テーブル8上に流出した粉粒体は、上記水平回転テーブル8の回転により、徐々に水平回転テーブル8の外周縁方向(矢印A’方向)に押し出され、距離L(K×2)に達する位置まで円滑に押し出されるため、上記水平回転テーブル8の外周縁8aから均等に落下して行き、上記環状間隔S、上記円筒空間P1に定量的に落下供給される。尚、上記水平回転テーブル8の外周縁8aまでの距離Lが上記距離(K×2)より小さいと、上記外周縁8aから排出される粉粒体の量に変動が生じ易く、また、上記距離Lが上記距離(K×2)より大きいと、上記外周縁8aから排出される粉粒体が途切れるおそれがある。よって、上記内筒4の下端位置4bと上記水平回転テーブル8の外周縁8aまでの距離Lは上記式(1)を満たすことが、粉粒体の定量供給の観点からして好ましい。

【0047】

また、上記水平フランジ5の外周縁5bの位置は、上記水平回転テーブル8の上記距離Kの位置(図8中位置4c)より手前側か又は位置4cに等しい位置とすることが好ましい。即ち、水平フランジ5の長さ(放射状線状突起7の長さ)は、距離Kと略同一とするか距離Kより短い距離とすることが好ましい([水平フランジ5の長さ]≦距離K)。このように構成することにより、上記水平回転テーブル8の外周縁近傍に位置する粉粒体の自然落下を抑制して、定量供給制御を円滑に行うことができる。この水平フランジ5は、内筒4から外方向に流出した粉粒体が内筒4の下端部から上方にせり上がるのを抑制し、粉粒体を円滑に水平回転テーブル8の外周方向に誘導する機能をも有している。

【0048】

また、上記材料排出間隔tは、固定であり、粉粒体の供給能力によって変化させる。例えば、材料排出間隔tは例えば、20mm、25mm、30mm、35mm等とする。勿論、上記間隔tが大きい方が粉粒体の供給能力が高くなる。

【0049】

次に、上記投入ホッパー3の機能について説明する(図1参照)。上記投入ホッパー3は、その下端の直径、即ち、上記内筒4の口径(直径H)が、上記ホッパー3内において粉粒体のブリッジが発生しないための最小の口径としており、上記ホッパー3のテーパ面3’により上記水平回転テーブル8に作用する粉粒体の圧力(直圧)を減少させる機能を有している。

【0050】

尚、粉粒体の性質によっては(例えば、流動性の高い粉粒体等)、上記投入ホッパー3内における粉粒体のブリッジを防止するために、上記投入ホッパー3と上記内筒4との接続部に円錐状のコーン16を中心軸線上に設けることができる。

【0051】

本発明に係る水平回転テーブルを用いた粉粒体供給装置は上述のように構成されるものであるから、以下その動作を説明する。

【0052】

ここで、本実施形態においては、工業用に利用される原石を約5mm〜10mmに破砕した粒状物を定量供給する場合を説明する。

【0053】

まず、上記粉粒体rを上記投入ホッパー3内に、当該粉粒体rが略上記投入ホッパー3の略上端に至るまで投入する(図1参照)。すると、上記粉粒体rは、上記投入ホッパー3から上記内筒4内を介して、水平回転テーブル8の上面8bに至り、材料排出間隔tを介して上記内筒4下端位置4bから外周縁方向に流出し、安息角θの傾斜面r1を上記内筒4下端における上記水平回転テーブル8上面8bの全周に亘って形成する(図7、図8参照)。

【0054】

この状態において、上記電動機12を駆動して、上記水平回転テーブル8を矢印A方向に一定速度(一定角速度)にて回転する。

【0055】

すると、上記水平回転テーブル8の上面8bに位置している粉粒体の荷重、及び、上記粉粒体rと上記水平回転テーブル8上面8bとの摩擦力により、上記材料排出間隔tにおける粉粒体rに対し、回転方向に沿う矢印F1方向及び回転方向に直交する外向半径方向に押出す力である矢印F2方向の力が作用し、結果として上記粉粒体は徐々に水平回転テーブル8の外周縁8aの方向(矢印A’方向)に均等に押し出されて行き、粉粒体が上記水平回転テーブル8の外周縁8aに達し、該粉粒体の傾斜面r2(図8参照)が全周に亘り形成された段階で、当該粉粒体は上記水平回転テーブル8の外周端8aの略全周又は全周から環状間隔Sを介して下方に落下していく(図8矢印G参照)。

【0056】

このとき、上記内筒4内部では、内筒4内周面4aに粉粒体rが接触しているが、上記粉粒体は上記内筒4内周面4aに存在する6箇所の縦方向線状突起6が接触してこれらの縦方向線状突起6から均等に圧力(抵抗)を受けるため、上記内周面4aと上記粉粒体rとの摩擦力が大となり、上記内筒4内の粉粒体rが上記水平回転テーブル8と一体的に回転する供回り現象が効果的に防止され、上記粉粒体rの上記材料排出間隔tからの外周縁方向への押し出しが円滑に行われる。

【0057】

また、上記材料排出間隔tから外方向に押し出された粉粒体rは、徐々にその全体が外周縁方向(矢印A’向)に押し出され、上記水平フランジ5の下面5aの領域にも位置するようになり、上記水平フランジ5の外周縁5bから上記水平回転テーブル8の外周縁8aに至る傾斜面r3を全周に亘り形成するようになる(図8参照)。

【0058】

このとき、上記水平フランジ5の下面5aの粉粒体は上記水平フランジ5の下面5aに接触しているが、上記下面5aに接触している粉粒体r及びその近傍の粉粒体rは上記下面5aに存在する12個の放射状線状突起7から均等に圧力(抵抗)を受け、上記下面5aと上記粉粒体rとの摩擦力は大となる。一方、上記水平フランジ5の下面5a下方において、上記水平回転テーブル8の上面8bに接触している粉粒体r及びその近傍の粉粒体rは上記水平回転テーブル8との摩擦力により矢印F1方向の力を受けるため、上記水平フランジ5の下方に位置する粉粒体rは、回転方向に対し斜め外周方向(矢印A’方向)に移動しながら、徐々に水平回転テーブル8の外周方向に押し出されて行き、上記外周縁8aからの落下供給(定量供給)が円滑に行われる。

【0059】

また、粉粒体rを上記材料排出間隔tから外向半径方向(矢印F2方向)に押し出す力は、上記水平フランジ5の内周側より外周縁5bに行くに従って減少していくが、上記放射状線状突起7は上記水平フランジ5の外周縁5b近傍の粉粒体にも圧力(抵抗)を均等に与えるため、上記水平フランジ5の外周縁5b寄りの粉粒体に対して、外向半径方向(矢印F2方向)に押し出す力を効果的に与える機能をも有している。よって、上記水平フランジ5の外周縁5b近傍の粉粒体rも外方向(矢印A’方向)に円滑に押し出されて行き、上記外周縁8aの全周から円滑に定量的に落下していく(図8矢印G方向)。

【0060】

このように、上記水平回転テーブル8の回転に従って、上記内筒4内の粉粒体rは上記材料排出間隔tから上記水平回転テーブル8の外周方向に徐々に押し出され、上記水平テーブル8の外周縁8aの全周から下方に定量的に落下供給される(図8矢印G参照)。

【0061】

上記水平回転テーブル8の外周縁8aから下方に落下した粉粒体は、上記円筒状空間P1,P2を通って下方の排出ホッパー1cに至り、当該排出ホッパー1c下端の排出口1c’から定量的に排出される。

【0062】

また、上記テーパ板15,15上に落下した粉粒体rは、これらのテーパ板15,15に沿って下降して行き、上記円筒状空間P1,P2を通って同様に上記排出ホッパー1cに至り、当該排出ホッパー1cの上記排出口1c’から定量的に排出される。

【0063】

尚、本実施形態の粉粒体よりも粉径の小さい流動性の高い粉粒体(例えば粒径が約1mm)の場合は、上記投入ホッパー3にコーン16を設置し、上記投入ホッパー3内における粉粒体rのブリッジを防止することができる。

【0064】

尚、図1中17は投入ホッパー3におけるフランジ、18は排出ホッパー1cにおけるフランジであり、各々プラントにおける粉粒体投入口、粉粒体排出口にボルト、ナットにて接続される。また、図1中、9aは上記直立回転軸9のカバーであり、ボルトB3は上記カバー9aを上記上部機枠10に固定するものである。

【0065】

以上のように本発明によれば、従来の供給装置における排出スクレーパ或いは攪拌翼等を用いることなく、平板状の表面を有する水平回転テーブル8の略全周域又は全周域から粉粒体を定量的に落下供給することができるので、例えば、金属製の排出スクレーパ等と接触を避ける必要のある粉粒体材料を円滑に定量供給することができるものである。

【0066】

このように、本発明は、粉粒体の流出経路に排出スクレーパ、攪拌翼等の粉粒体が当接(衝突)するような部材が存在しないため、例えば硬度の高い粉粒体と上記スクレーパとの接触により、金属製のスクレーパが傷ついて金属粉が粉粒体原料に混入するというような事態は発生せず、粉粒体材料の純度を維持した状態での定量供給を実現し得る。

【0067】

また、水平フランジ5の下面に位置する粉粒体は、放射状線状突起7との接触摩擦により水平回転テーブル8との供回りが効果的に防止されるため、排出スクレーパ等を用いることなく円滑に粉粒体を外周縁方向に押し出して、定量的に供給することができる。

【0068】

また、上記内筒4内における縦方向線状突起6により粉粒体の供回り現象を防止しつつ、放射状線状突起7より水平フランジ5下面5aに位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく水平回転テーブルの全周域から粉粒体の定量排出を実現することができるものである。

【0069】

また、投入ホッパー3にコーン16を設けることにより、水平回転テーブル8に対する粉粒体の圧力を減少させることができ、当該コーン16により粉体圧による供給量の変動を抑制することができる。

【0070】

尚、上記縦方向線状突起6、放射状線状突起7の数は、上記実施形態に限定されず、内筒4の口径サイズにより変化させることができるのは勿論である。

【産業上の利用可能性】

【0071】

本発明は、排出スクレーパ或いは攪拌翼等を用いることなく水平回転テーブルによって粉粒体の定量供給を実現できるため、例えば、スクレーパ等の部材との接触が好ましくないような各種の粉粒体原料の定量供給を支障なく実現することができる。

【符号の説明】

【0072】

1 ケーシング

1a’ 内周面

2a 円形開口部(開口部)

3 投入ホッパー

4 内筒

4a 内周面

4b 位置

4c 位置(外縁)

5 水平フランジ

5a 下面

6 縦方向線状突起

7 放射状線状突起

8 水平回転テーブル

8a 外周縁

9 直立回転軸

10 水平機枠(機枠)

12 電動機

13 円筒状カバー

14 上部円筒機枠

C 中心軸線

K 距離

L 距離

r 粉粒体

S 環状間隔

t 材料排出間隔

θ 安息角

【技術分野】

【0001】

本発明は水平回転テーブルを用いた粉粒体供給装置に関し、排出スクレーパ等を用いることなく円滑に石・金属・樹脂の破砕物その他の粉粒体の定量供給を可能とした水平回転テーブルによる粉粒体供給装置に関するものである。

【背景技術】

【0002】

従来、機枠に台盤を設け、台盤の中心部に直立回転軸を設け、該回転軸の上端部に回転テーブルを設け、該回転テーブル上に供給ホッパーを設けて該ホッパーから上記回転テーブル上に粉粒体を落下供給し、該回転テーブル上に配置された排出スクレーパによって上記テーブル上の粉粒体をテーブルの外周縁方向又はテーブルの内周側開口部方向に導き、該粉粒体を上記テーブル外周縁又は内周側開口部から下方に落下させることにより、上記テーブルから上記粉粒体を定量供給するテーブルフィーダが提案されている(特許文献1,2)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開昭63−71030号公報

【特許文献2】実公平4−27833号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、上記従来のテーブルフィーダは、何れも、テーブル上の排出スクレーパにて粉粒体をテーブルから下方に誘導し落下させるものであるため、上記粉粒体は一旦、スクレーパに当接した後、該スクレーパによって進路変更された上でテーブルから落下していく。

【0005】

しかしながら、供給すべき粉粒体の性質上、搬送経路において、できるだけ排出スクレーパ等の金属製部材との接触を回避すべきである場合、例えば、粉粒体原料の材質からして、粉粒体が金属製スクレーパに接触することでスクレーパ表面が傷付き、これによって生じた金属粉等が不純物として粉粒体原料中に混入してしまう等の場合は、排出スクレーパを用いずに原料を定量供給する装置が望まれている。

【0006】

本発明は、上記従来の課題に鑑みてなされたものであり、排出スクレーパを用いることなく円滑に石・金属・樹脂の破砕物等の粉粒体の定量供給を可能とした水平回転テーブルによる粉粒体供給装置を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記の目的を達成するため本発明は、

第1に、円筒状のケーシング内に機枠を固定し、該機枠に直立回転軸を設けると共に上記直立回転軸の上部に該直立回転軸を中心軸線とする水平回転テーブルを設け、該水平回転テーブルの外周縁と上記ケーシング内周面との間に材料排出用の環状間隔を形成し、上記ケーシングの上面に開口部を設けると共に、上記開口部に上記中心軸線を共通とする逆円錐形状の投入ホッパーを接続し、該投入ホッパーの下端に該投入ホッパーと上記中心軸線を共通とする内筒を接続し、上記内筒の下縁に、外方向に水平に突出し上記中心軸線を共通とする円環状の水平フランジを設け、上記内筒を上記水平回転テーブルの上方位置に配置して、上記内筒下端部と上記水平回転テーブルとの間に材料排出間隔を形成し、上記内筒内に投入された粉粒体が上記内筒の下端部から上記水平回転テーブル上に一定の安息角を以って流出するように構成し、上記内筒の内周面に、その内周に沿う均等間隔毎に該内筒中心方向に突出する縦方向線状突起を複数本設けると共に、上記水平フランジの下面に、円周方向の均等間隔毎に下方向に突出する放射状線状突起を複数本設け、電動機により上記水平回転テーブルを回転することにより、上記水平回転テーブル上に流出した上記粉粒体を上記水平回転テーブルの外周縁方向に移動させ、上記粉粒体を上記水平回転テーブルの外周縁から上記環状間隔を介して上記ケーシング下方に落下供給するものである水平回転テーブルによる粉粒体供給装置により構成される。

【0008】

上記機枠は水平機枠(10)により構成することができる。このように構成すると、上記水平回転テーブルの回転により上記材料排出間隔にある粉粒体には、水平回転テーブルの外周縁方向に押し出す力(矢印F2方向)と、上記水平回転テーブルの回転方向に向かう接線方向の力(矢印F1方向)が作用するので、上記粉粒体は上記水平回転テーブルの回転方向に沿った斜め外周方向(矢印A’方向(矢印A’方向の力=矢印F1方向の力+矢印F2方向の力))に向かって上記テーブルの外周縁方向に移動していくため、従来の供給装置における排出スクレーパ等を用いることなく、上記水平回転テーブルの略全周域から粉粒体を定量的に落下供給することができる。

【0009】

第2に、上記水平フランジの下面に位置する上記粉粒体は、上記水平フランジ下面の上記放射状線状突起との接触により、上記放射状線状突起との間で摩擦抵抗を生じ、これにより上記材料排出間隔にある上記粉粒体は、上記水平回転テーブルの回転に基づいて上記水平回転テーブルの外周縁に向かう方向に移動し得るように構成したものであることを特徴とする上記第1記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0010】

このように構成すると、上記水平フランジの下面に位置する粉粒体は、上記放射状線状突起との接触摩擦により上記水平回転テーブルとの供回りが防止されるため、排出スクレーパ等を用いることなく、上記材料排出間隔にある粉粒体を確実に上記水平回転テーブルの外周縁の方向に移動させて定量排出を行うことができる。

【0011】

第3に、上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、上記位置(4b)から上記安息角(θ)で流出する上記粉粒体の上記水平回転テーブル上の外縁までの距離(K)の2倍である上記第1又は2記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0012】

即ち、上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、式(1)に従って決定することが好ましい。このように構成すると、排出スクレーパ等を用いることなく、水平回転テーブルの略全周域から粉粒体を定量的かつ安定して落下供給することができる。

【0013】

第4に、上記放射状線状突起の本数は、上記縦方向線状突起の本数より多くなるように形成したものであることを特徴とする上記第1〜3の何れかに記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0014】

例えば実施形態に示されるように、縦方向線状突起の数を6本、放射状線状突起の数を12本とする。このように構成すると、内筒から流出する粉粒体を放射状線状突起によって円滑に水平回転テーブルの外周方向に誘導することができる。

【0015】

第5に、上記縦方向線状突起の本数は上記放射状線状突起の本数の1/2であり、上記縦方向線状突起は上記放射状線状突起の一つ置きの角度位置に対応して設けられているものである上記第4に記載の水平回転テーブルによる粉粒体供給装置により構成される。

【0016】

このように構成すると、上記内筒内における縦方向線状突起により粉粒体の供回り現象を防止しつつ、上記水平フランジ下面に位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく、水平回転テーブルの略全周域から粉粒体の定量排出を実現することができる。

【発明の効果】

【0017】

上述のように本発明によれば、従来の供給装置における排出スクレーパ等を用いることなく、水平回転テーブルの全周域から粉粒体を定量的に落下供給することができるので、例えば、金属製の排出スクレーパ等との接触を避ける必要のある粉粒体材料等であっても支障なく定量供給することができるものである。

【0018】

また、水平フランジの下面に位置する粉粒体は、放射状線状突起との接触摩擦により水平回転テーブルとの供回りが効果的に防止されるため、排出スクレーパ等を用いることなく円滑に粉粒体を定量的に供給することができる。

【0019】

また、上記内筒内における縦方向線状突起により粉粒体の供回り現象を防止しつつ、放射状線状突起により水平フランジ下面に位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく水平回転テーブルの略全周域から粉粒体の定量排出を実現することができるものである。

【図面の簡単な説明】

【0020】

【図1】本発明に係る水平回転テーブルによる粉粒体供給装置の側面断面図である。

【図2】同上供給装置の平面図である。

【図3】同上装置の電動機近傍の一部切欠側面図である。

【図4】図1のX1−X1線断面図である。

【図5】図1のX2−X2線断面図である。

【図6】図1のX3−X3線断面図である。

【図7】図1のX4−X4線断面図である。

【図8】同上装置の材料排出間隔t近傍の側面断面図である。

【図9】同上装置の内筒近傍の斜視図である。

【図10】図1のX5−X5線矢視図である。

【図11】(a)は縦方向線状突起の断面図、(b)放射方向線状突起の断面図である。

【発明を実施するための形態】

【0021】

図1に本発明の水平回転テーブルによる粉粒体供給装置の側面断面図を示す。同図において、1は共通の中心軸線Cを中心とする円筒状のケーシングであり、円筒状の上部ケーシング1aと円筒状の下部ケーシング1bがフランジFにてボルトB1により接続され、上記上部ケーシング1a上部開口縁1a”はリング状上蓋2で閉止されている。また、上記下部ケーシング1bの下端には上記中心軸線Cを共通中心とする逆円錐状の排出ホッパー1cがフランジF’を以ってボルトB2により接続されている。

上記リング状上蓋2の中央には上記中心軸線Cを共通とする円形開口部(開口部)2aが設けられており、該円形開口部2a上に上記中心軸線Cを中心とする原料投入用の逆円錐形状の投入ホッパー3がその下端部3aを以って接続されている。

【0022】

上記円形開口部2aから上記ケーシング1内部方向には、上記ホッパー3の下端部3aに連続して上記中心軸線Cを中心とする円筒状の内筒4が接続されている。そして、この内筒4の下縁には外周方向に水平に、上記内筒4外周から直角方向外側に突出する円環状の水平フランジ5が形成されている。

【0023】

上記内筒4の内周面には、その内周に沿う均等間隔毎(60度間隔毎)に、上記内筒4の上端から下端に至る縦方向線状突起6が6箇所に施してある(図4、図7、図9参照)。この縦方向線状突起6は横幅e1約3mm、高さe2(円筒中心方向の突出高さ)約1.5mmの上下方向の突条により構成されており(図11(a)参照)、例えば幅約3mmの肉盛溶接により形成される。これらの縦方向線状突起6は内筒4内において後述の水平回転テーブル8と共に回転しようとする粉粒体に抵抗を与えることで、粉粒体の供回りを防止するものである。

【0024】

上記水平フランジ5の下面5aには、その円周方向の均等間隔毎(30度間隔毎)に、内周縁から外周縁に至る放射状線状突起7が12箇所に放射状に施してある(図4、図7、図9参照)。この放射状線状突起7は、上記縦方向線状突起6と同様に、横幅e1’約3mm、高さe2’(下方向の突出高さ)約1.5mmの外周方向の突条により構成されており(図11(b)参照)、例えば幅約3mmの肉盛溶接により形成される。これらの放射状線状突起7の内、1つ置きの6箇所の放射状線状突起7は上記円筒4の内周面4aの縦方向線状突起6の下端から連続的に設けられている。即ち、上記縦方向線状突起6の本数は上記放射状線状突起7の本数の1/2であり、上記縦方向線状突起6は上記放射状線状突起7の一つ置きの角度位置に対応して設けられている。これらの放射状線状突起7は後述の水平回転テーブル8と共に回転しようとする粉粒体に抵抗を与えることで、粉粒体の供回りを防止し、粉粒体が上記水平回転テーブル8の外周縁8aから排出し易くするためのものである。

このように、上記放射状線状突起7の本数は、上記縦方向線状突起6の本数より多くなるように形成することが好ましい。このように構成することにより、水平フランジ5の下面5a下方に位置する粉粒体に確実に放射状線状突起7が接触するようにして、上記下面5aの下に位置する粉粒体を円滑に水平回転テーブル8の外周方向に誘導することができる。

【0025】

ここで、本実施形態において使用する「粉粒体」との文言は、例えば電子部品等に使用される鉱石を5mm〜10mmに破砕したもの、5mm前後のプラスチック破砕物を含む概念であり、さらには直径1mm以下の細かい粉状物等をも含む広い概念として使用する。

【0026】

上記ケーシング1内部の上記内筒4の下方位置には、一定の材料搬出間隔tを介して円板状の水平回転テーブル8が設けられている(図1、図5、図7、図8参照)。この水平回転テーブル8は上記中心軸線Cを共通中心とする表面平坦な円盤であり、その裏面の中心軸線C上に駆動用の直立回転軸9が接続されており、該回転軸9の下端は、上記ケーシング1内の中程に位置する減速機11に接続されている。この減速機11は、上記ケーシング1内の中程の一側内周面1dに固定された水平機枠10にその上部を固定されている。

【0027】

そして、上記ケーシング1の上記一側内周面1dの外側には電動機12が上記ケーシング1に支持された固定枠12aを以って固定されており、当該電動機12の駆動軸が上記ケーシング1の壁面を介してケーシング1内部に延出され上記減速機11に接続されている。従って、上記電動機12を駆動することにより、上記水平回転テーブル8は矢印A方向に一定速度で回転駆動し得るように構成されている。

【0028】

上記水平回転テーブル8は、上記上部ケーシング1aの内周面1a’より小の直径を有する円盤であり、上記水平回転テーブル8の外周縁8aと上記内周面1a’との間には材料通過用の環状間隔Sが形成されるように構成されている(図5、図7参照)。

【0029】

図1中、13は上記ケーシング1内において、上記減速機11の外側を覆う円筒状カバーであり(図6参照)、上記中心軸線Cを中心として上記減速機11の外周部を上記ケーシング1と同心的に被覆する円筒部13aを具備している。この円筒状カバー13の上記円筒部13aの上記電動機12側の一側面は開口13bされており(図6参照)、当該開口13bと上記ケーシング1内の上記一側内周面1dとは一対の板状の接続板13c,13cにて完全に閉鎖されており、これにより接続部13c’が形成されている。さらに上記円筒状カバー13の下端、即ち、上記円筒部13a下端と上記接続部13c’下端は下端板13dによって完全に閉鎖され、上記円筒状カバー13の上端、即ち、上記円筒部13a上端と上記接続部13c’上端は上記水平機枠10によって完全に閉鎖されており、その結果、上記減速機11は上記円筒状カバー13内の密閉空間内に配置されている。

【0030】

また、上記水平機枠10の上方には、上記中心軸線Cを中心とする上部円筒機枠14が固定されており、上記上部円筒機枠14の上端は中心軸線Cを中心とするリング14aの外周縁が接続されており、当該リング14aの上面が上記水平回転テーブル8の裏面に近接配置されている。

【0031】

上記円筒状機枠14と上記ケーシング1の上記上部ケーシング1aの内周面1a’との間は、上記環状間隔Sに続く環状の円筒状空間P1が形成されており、上記円筒状カバー13と上記ケーシング1の上記下部ケーシング1bの内周面1b’との間は上記円筒状空間P1に続く環状の円筒状空間P2が形成されており、これらの円筒状空間P1,P2を通じて上記水平回転テーブル8の外周縁8aから落下した粉粒体はケーシング1内を下方に落下し、排出ホッパー1cを通って排出口1c’から排出されていく。

【0032】

但し、上記円筒状空間P2は、完全な円筒状ではなく、上述のように、上記空間P2の一部に上記接続部13c’が存在している状態となっており(図5、図6参照)、上記円筒状空間P2は上記接続部13c’の部分においては円筒空間が連続しておらず、不連続な空間となっている。また上記接続部13c’の上部における上記水平機枠10の上部には、図3、図5に示すように上記中心軸線Cより少しずれた位置を頂点Qとして、該頂点Qから両側方向に、水平線から約45度の角度で一対の下り傾斜面を形成するテーパ板15,15が設けられている。

【0033】

上記テーパ板15,15の頂点Qは上記水平回転テーブル8の外周縁8aの若干下側に位置しているので(図1参照)、上記外周縁8aから上記テーパ板15,15上に落下した粉粒体は、上記テーパ板15,15によって両側に案内されながら下方に落下し、上記接続部13c’の接続板13c,13cに沿って上記空間P2を落下してゆき、上記排出ホッパー1c方向に円滑に落下し得るよう構成されている。即ち、上記外周縁8aから落下した粉粒体は、上記テーパ板15,15の傾斜面に沿って円滑に落下していくので、上記水平機枠10上に直接落下することはない。

【0034】

このように、上記水平回転テーブル8の外周縁8aから落下する材料は、上記水平回転テーブル8の外周縁8aから上記環状間隔Sを介して下方の上記円筒状空間P1,P2を通って上記排出ホッパー1cに落下していくが、上記接続部13c’の上記テーパ板15,15上に落下した材料は、テーパ板15,15の傾斜方向に振り分けられ、上記接続部13c’の接続板13c,13cの側方に沿って下方の上記排出ホッパー1cに円滑に落下供給されていく。

【0035】

次に、上記内筒4と上記水平フランジ5に設けられた縦方向線状突起6及び放射状線状突起7の機能について説明する。

【0036】

上記粉粒体を上記投入ホッパー3に投入すると、粉粒体は上記投入ホッパー3及び内筒4内に充填され、内筒4下端から水平回転テーブル8上に載置された状態になるが、このとき粉粒体は、材料排出間隔tを介して一定の安息角θにて内筒4下端から上記水平回転テーブル8上に外周方向(外周縁8aの方向)に傾斜面r1にて広がった状態となる(図8中粉粒体の傾斜面r1参照)。そして、この状態で上記電動機12を駆動して上記水平回転テーブル8を矢印A方向に回転すると、上記内筒4内に収納されている粉粒体rの内、上記水平回転テーブル8近傍に位置する粉粒体は、上記水平回転テーブル8上面8bとの摩擦力によって上記水平回転テーブル8の矢印A方向の回転に従って、図7に示すように、矢印F1方向(水平回転テーブル8の外周円の接線方向)の力を受ける。

【0037】

また、同時に、上記水平回転テーブル8の矢印A方向の回転に従って、上記材料排出間隔tの粉粒体には、上記粉粒体自身の荷重により上記材料排出間隔tから外周縁方向(外向半径方向)F2に押し出される力が作用する。

【0038】

よって、上記材料排出間隔tにある粉粒体には全体として上記矢印F1方向の力と矢印F2方向の力の合成力である略矢印A’(F1+F2)方向の力(回転方向に対して斜め外周方向の力)の力が作用し、上記矢印A’方向に移動しながら水平回転テーブル8の外周縁の方向に徐々に移動して行き、上記材料排出間隔t内の粉粒体は、上記材料排出間隔tから水平回転テーブル8の外周縁8aの方向に徐々に押し出され、上記水平回転テーブル8の外周縁8aの全周から略均等に下方に落下して行く(図8矢印G方向)。このとき、上記粉粒体の傾斜面はr1から傾斜面r2に移行して行き、水平回転テーブル8の外周縁8aに達した粉粒体は該外周縁8aから定量的に落下していく(図8中粉粒体の傾斜面r2及び矢印G参照)。

【0039】

ここで、かかる供給状態において、何らかの原因(例えば投入ホッパー3内の粉粒体の減少等)により内筒4内の粉粒体と上記内筒4内周面4aとの摩擦力が上記水平回転テーブル8の攪拌力(上記上面8bと粉粒体との摩擦力)より低下すると、上記水平回転テーブル8の回転に伴って上記内筒4内の粉粒体の全体が塊となって矢印A方向に回転する、所謂、供回り現象が発生し、その結果、上記材料排出間隔tから外周方向に材料を押し出す力(矢印F2方向の力)が消滅又は低下し、粉粒体の供給が停止してしまう。よって、このような粉粒体の供回り現象を防止するために、上記内筒4内周面に複数の上記縦方向線状突起6が形成されている。

【0040】

即ち、上記水平回転テーブル8が回転している状態においては、当該テーブル8の回転によって上記材料排出間隔tにある粉粒体には、上記水平回転テーブル8の外周縁8aの方向F2に押し出される力が作用しているが、上記内筒4内の粉粒体は内周面4aに均等に存在する6箇所の上記縦方向線状突起6から、上記水平回転テーブル8の回転方向Aとは対抗する方向の圧力(抵抗)を均等に受けるため、上記粉粒体rと上記内筒4内周面4aとの摩擦力が維持され、その結果、内筒4内での粉粒体rの供回り現象が効果的に防止される。従って、上記材料排出間隔tから外周縁8aの方向に粉粒体を押し出す力(矢印F2方向の力)は維持される。よって、上記材料排出間隔tにある粉粒体は継続的に外周縁の方向に送り出される。

【0041】

上記水平回転テーブル8の回転により、上記テーブル8の外周縁8aから粉粒体が継続的に押し出され落下している状態が継続すると、上記材料排出間隔tに位置する粉粒体はさらに全体が外周方向(矢印F2方向)に押し出されて行き、粉粒体は図8の粉粒体の傾斜面r3のように上記水平フランジ5の下面5aにも位置する状態となる。このように、水平フランジ5の下面5aに粉粒体が位置した状態において、仮に上記水平フランジ下面5aと粉粒体との摩擦力が低下すると、上記水平フランジ5の下面5aに位置する粉粒体が上記水平回転テーブル8と共に回る供回りが現象が発生し、該供回り現象が発生すると、粉粒体の外周縁の方向(矢印F2方向)への押し出し力が消滅又は減少してしまう。そこで、上記水平フランジ5下面5aに上記放射状線状突起7を設けることで、かかる供回り現象を防止している。

【0042】

即ち、上記水平フランジ5の下面5aに位置する粉粒体は水平回転テーブル8の矢印A方向の回転によって、上記矢印F1方向の力が作用して同方向に移動しようとする。このとき、上記水平フランジ5の下面5aの放射状線状突起7は、上記水平フランジ5の下面5aに接する粉粒体に対して上記回転方向Aとは対抗する方向の圧力(抵抗)を均等に与えるため、上記水平フランジ5の下面5aに位置する粉粒体は、上記水平回転テーブル8と共に供回りすることなく、その結果、上記水平回転テーブル8の上面8b近傍の粉粒体に水平回転テーブル8の外周縁の方向(矢印F2方向)に押し出す力が正常に作用し、当該粉粒体は水平回転テーブル8の外周縁方向(矢印A’方向)に押し出されてゆく。このように、上記水平フランジ5の下面5aの放射状線状突起7は、上記材料排出間隔tに位置する粉粒体との摩擦力を維持することで、粉粒体を水平回転テーブル8の外周縁8aの方向に押し出す機能を有している。

【0043】

また、上記水平フランジ5の下面5aにおいて粉粒体を外周縁方向(矢印F2方向)に押し出す力は、水平フランジ5の下面5aの円環部(フランジ部)においては、内周部より外周部に行くほど弱くなるが、上記放射状線状突起7は上記水平フランジ5の外周部側に位置する粉粒体に対しても確実な抵抗力(矢印A方向に抗する抵抗力)を作用させるため、上記放射状線状突起7は上記水平フランジ5の外周寄りに位置する粉粒体をも外方向(矢印F2方向)に確実に押し出す機能を有するものである。このように、放射状線状突起7は粉粒体を、従来装置における排出スクレーパ無しで、外周縁方向に誘導する機能を有している。従って、粉粒体は排出スクレーパに当接することなく定量落下供給されるため、粉粒体の不必要な壊れをも防止することができる。

【0044】

次に、上記水平テーブル8の外周縁8aの位置と上記内筒4との関係を説明する。

図8に示すように、粉粒体の安息角θ、材料排出間隔t、該間隔tから安息角θにより粉粒体が流出する距離K(内筒4下端に対応する水平回転テーブル8上の位置4bから安息角θにて流出した粉粒体の外縁(位置4c)までの距離K=t/tanθ)とすると、上記内筒4の下端の位置4bから水平テーブル8の外周縁8aまでの距離Lは、

L=(t/tanθ)×2・・・・・・(1)

とする。

【0045】

即ち、上記内筒4の上記下端位置4bから上記水平テーブル8の外周縁8aまでの距離Lは、材料排出間隔tから安息角θにより粉粒体が流出した外縁(位置4c)までの距離Kの2倍とする。

【0046】

このように構成すると、安息角θによって距離Kだけ水平回転テーブル8上に流出した粉粒体は、上記水平回転テーブル8の回転により、徐々に水平回転テーブル8の外周縁方向(矢印A’方向)に押し出され、距離L(K×2)に達する位置まで円滑に押し出されるため、上記水平回転テーブル8の外周縁8aから均等に落下して行き、上記環状間隔S、上記円筒空間P1に定量的に落下供給される。尚、上記水平回転テーブル8の外周縁8aまでの距離Lが上記距離(K×2)より小さいと、上記外周縁8aから排出される粉粒体の量に変動が生じ易く、また、上記距離Lが上記距離(K×2)より大きいと、上記外周縁8aから排出される粉粒体が途切れるおそれがある。よって、上記内筒4の下端位置4bと上記水平回転テーブル8の外周縁8aまでの距離Lは上記式(1)を満たすことが、粉粒体の定量供給の観点からして好ましい。

【0047】

また、上記水平フランジ5の外周縁5bの位置は、上記水平回転テーブル8の上記距離Kの位置(図8中位置4c)より手前側か又は位置4cに等しい位置とすることが好ましい。即ち、水平フランジ5の長さ(放射状線状突起7の長さ)は、距離Kと略同一とするか距離Kより短い距離とすることが好ましい([水平フランジ5の長さ]≦距離K)。このように構成することにより、上記水平回転テーブル8の外周縁近傍に位置する粉粒体の自然落下を抑制して、定量供給制御を円滑に行うことができる。この水平フランジ5は、内筒4から外方向に流出した粉粒体が内筒4の下端部から上方にせり上がるのを抑制し、粉粒体を円滑に水平回転テーブル8の外周方向に誘導する機能をも有している。

【0048】

また、上記材料排出間隔tは、固定であり、粉粒体の供給能力によって変化させる。例えば、材料排出間隔tは例えば、20mm、25mm、30mm、35mm等とする。勿論、上記間隔tが大きい方が粉粒体の供給能力が高くなる。

【0049】

次に、上記投入ホッパー3の機能について説明する(図1参照)。上記投入ホッパー3は、その下端の直径、即ち、上記内筒4の口径(直径H)が、上記ホッパー3内において粉粒体のブリッジが発生しないための最小の口径としており、上記ホッパー3のテーパ面3’により上記水平回転テーブル8に作用する粉粒体の圧力(直圧)を減少させる機能を有している。

【0050】

尚、粉粒体の性質によっては(例えば、流動性の高い粉粒体等)、上記投入ホッパー3内における粉粒体のブリッジを防止するために、上記投入ホッパー3と上記内筒4との接続部に円錐状のコーン16を中心軸線上に設けることができる。

【0051】

本発明に係る水平回転テーブルを用いた粉粒体供給装置は上述のように構成されるものであるから、以下その動作を説明する。

【0052】

ここで、本実施形態においては、工業用に利用される原石を約5mm〜10mmに破砕した粒状物を定量供給する場合を説明する。

【0053】

まず、上記粉粒体rを上記投入ホッパー3内に、当該粉粒体rが略上記投入ホッパー3の略上端に至るまで投入する(図1参照)。すると、上記粉粒体rは、上記投入ホッパー3から上記内筒4内を介して、水平回転テーブル8の上面8bに至り、材料排出間隔tを介して上記内筒4下端位置4bから外周縁方向に流出し、安息角θの傾斜面r1を上記内筒4下端における上記水平回転テーブル8上面8bの全周に亘って形成する(図7、図8参照)。

【0054】

この状態において、上記電動機12を駆動して、上記水平回転テーブル8を矢印A方向に一定速度(一定角速度)にて回転する。

【0055】

すると、上記水平回転テーブル8の上面8bに位置している粉粒体の荷重、及び、上記粉粒体rと上記水平回転テーブル8上面8bとの摩擦力により、上記材料排出間隔tにおける粉粒体rに対し、回転方向に沿う矢印F1方向及び回転方向に直交する外向半径方向に押出す力である矢印F2方向の力が作用し、結果として上記粉粒体は徐々に水平回転テーブル8の外周縁8aの方向(矢印A’方向)に均等に押し出されて行き、粉粒体が上記水平回転テーブル8の外周縁8aに達し、該粉粒体の傾斜面r2(図8参照)が全周に亘り形成された段階で、当該粉粒体は上記水平回転テーブル8の外周端8aの略全周又は全周から環状間隔Sを介して下方に落下していく(図8矢印G参照)。

【0056】

このとき、上記内筒4内部では、内筒4内周面4aに粉粒体rが接触しているが、上記粉粒体は上記内筒4内周面4aに存在する6箇所の縦方向線状突起6が接触してこれらの縦方向線状突起6から均等に圧力(抵抗)を受けるため、上記内周面4aと上記粉粒体rとの摩擦力が大となり、上記内筒4内の粉粒体rが上記水平回転テーブル8と一体的に回転する供回り現象が効果的に防止され、上記粉粒体rの上記材料排出間隔tからの外周縁方向への押し出しが円滑に行われる。

【0057】

また、上記材料排出間隔tから外方向に押し出された粉粒体rは、徐々にその全体が外周縁方向(矢印A’向)に押し出され、上記水平フランジ5の下面5aの領域にも位置するようになり、上記水平フランジ5の外周縁5bから上記水平回転テーブル8の外周縁8aに至る傾斜面r3を全周に亘り形成するようになる(図8参照)。

【0058】

このとき、上記水平フランジ5の下面5aの粉粒体は上記水平フランジ5の下面5aに接触しているが、上記下面5aに接触している粉粒体r及びその近傍の粉粒体rは上記下面5aに存在する12個の放射状線状突起7から均等に圧力(抵抗)を受け、上記下面5aと上記粉粒体rとの摩擦力は大となる。一方、上記水平フランジ5の下面5a下方において、上記水平回転テーブル8の上面8bに接触している粉粒体r及びその近傍の粉粒体rは上記水平回転テーブル8との摩擦力により矢印F1方向の力を受けるため、上記水平フランジ5の下方に位置する粉粒体rは、回転方向に対し斜め外周方向(矢印A’方向)に移動しながら、徐々に水平回転テーブル8の外周方向に押し出されて行き、上記外周縁8aからの落下供給(定量供給)が円滑に行われる。

【0059】

また、粉粒体rを上記材料排出間隔tから外向半径方向(矢印F2方向)に押し出す力は、上記水平フランジ5の内周側より外周縁5bに行くに従って減少していくが、上記放射状線状突起7は上記水平フランジ5の外周縁5b近傍の粉粒体にも圧力(抵抗)を均等に与えるため、上記水平フランジ5の外周縁5b寄りの粉粒体に対して、外向半径方向(矢印F2方向)に押し出す力を効果的に与える機能をも有している。よって、上記水平フランジ5の外周縁5b近傍の粉粒体rも外方向(矢印A’方向)に円滑に押し出されて行き、上記外周縁8aの全周から円滑に定量的に落下していく(図8矢印G方向)。

【0060】

このように、上記水平回転テーブル8の回転に従って、上記内筒4内の粉粒体rは上記材料排出間隔tから上記水平回転テーブル8の外周方向に徐々に押し出され、上記水平テーブル8の外周縁8aの全周から下方に定量的に落下供給される(図8矢印G参照)。

【0061】

上記水平回転テーブル8の外周縁8aから下方に落下した粉粒体は、上記円筒状空間P1,P2を通って下方の排出ホッパー1cに至り、当該排出ホッパー1c下端の排出口1c’から定量的に排出される。

【0062】

また、上記テーパ板15,15上に落下した粉粒体rは、これらのテーパ板15,15に沿って下降して行き、上記円筒状空間P1,P2を通って同様に上記排出ホッパー1cに至り、当該排出ホッパー1cの上記排出口1c’から定量的に排出される。

【0063】

尚、本実施形態の粉粒体よりも粉径の小さい流動性の高い粉粒体(例えば粒径が約1mm)の場合は、上記投入ホッパー3にコーン16を設置し、上記投入ホッパー3内における粉粒体rのブリッジを防止することができる。

【0064】

尚、図1中17は投入ホッパー3におけるフランジ、18は排出ホッパー1cにおけるフランジであり、各々プラントにおける粉粒体投入口、粉粒体排出口にボルト、ナットにて接続される。また、図1中、9aは上記直立回転軸9のカバーであり、ボルトB3は上記カバー9aを上記上部機枠10に固定するものである。

【0065】

以上のように本発明によれば、従来の供給装置における排出スクレーパ或いは攪拌翼等を用いることなく、平板状の表面を有する水平回転テーブル8の略全周域又は全周域から粉粒体を定量的に落下供給することができるので、例えば、金属製の排出スクレーパ等と接触を避ける必要のある粉粒体材料を円滑に定量供給することができるものである。

【0066】

このように、本発明は、粉粒体の流出経路に排出スクレーパ、攪拌翼等の粉粒体が当接(衝突)するような部材が存在しないため、例えば硬度の高い粉粒体と上記スクレーパとの接触により、金属製のスクレーパが傷ついて金属粉が粉粒体原料に混入するというような事態は発生せず、粉粒体材料の純度を維持した状態での定量供給を実現し得る。

【0067】

また、水平フランジ5の下面に位置する粉粒体は、放射状線状突起7との接触摩擦により水平回転テーブル8との供回りが効果的に防止されるため、排出スクレーパ等を用いることなく円滑に粉粒体を外周縁方向に押し出して、定量的に供給することができる。

【0068】

また、上記内筒4内における縦方向線状突起6により粉粒体の供回り現象を防止しつつ、放射状線状突起7より水平フランジ5下面5aに位置する粉粒体の供回り現象をも防止することができるため、排出スクレーパ等を用いることなく水平回転テーブルの全周域から粉粒体の定量排出を実現することができるものである。

【0069】

また、投入ホッパー3にコーン16を設けることにより、水平回転テーブル8に対する粉粒体の圧力を減少させることができ、当該コーン16により粉体圧による供給量の変動を抑制することができる。

【0070】

尚、上記縦方向線状突起6、放射状線状突起7の数は、上記実施形態に限定されず、内筒4の口径サイズにより変化させることができるのは勿論である。

【産業上の利用可能性】

【0071】

本発明は、排出スクレーパ或いは攪拌翼等を用いることなく水平回転テーブルによって粉粒体の定量供給を実現できるため、例えば、スクレーパ等の部材との接触が好ましくないような各種の粉粒体原料の定量供給を支障なく実現することができる。

【符号の説明】

【0072】

1 ケーシング

1a’ 内周面

2a 円形開口部(開口部)

3 投入ホッパー

4 内筒

4a 内周面

4b 位置

4c 位置(外縁)

5 水平フランジ

5a 下面

6 縦方向線状突起

7 放射状線状突起

8 水平回転テーブル

8a 外周縁

9 直立回転軸

10 水平機枠(機枠)

12 電動機

13 円筒状カバー

14 上部円筒機枠

C 中心軸線

K 距離

L 距離

r 粉粒体

S 環状間隔

t 材料排出間隔

θ 安息角

【特許請求の範囲】

【請求項1】

円筒状のケーシング内に機枠を固定し、該機枠に直立回転軸を設けると共に上記直立回転軸の上部に該直立回転軸を中心軸線とする水平回転テーブルを設け、該水平回転テーブルの外周縁と上記ケーシング内周面との間に材料排出用の環状間隔を形成し、

上記ケーシングの上面に開口部を設けると共に、上記開口部に上記中心軸線を共通とする逆円錐形状の投入ホッパーを接続し、該投入ホッパーの下端に該投入ホッパーと上記中心軸線を共通とする内筒を接続し、

上記内筒の下縁に、外方向に水平に突出し上記中心軸線を共通とする円環状の水平フランジを設け、

上記内筒を上記水平回転テーブルの上方位置に配置して、上記内筒下端部と上記水平回転テーブルとの間に材料排出間隔を形成し、上記内筒内に投入された粉粒体が上記内筒の下端部から上記水平回転テーブル上に一定の安息角を以って流出するように構成し、

上記内筒の内周面に、その内周に沿う均等間隔毎に該内筒中心方向に突出する縦方向線状突起を複数本設けると共に、

上記水平フランジの下面に、円周方向の均等間隔毎に下方向に突出する放射状線状突起を複数本設け、

電動機により上記水平回転テーブルを回転することにより、上記水平回転テーブル上に流出した上記粉粒体を上記水平回転テーブルの外周縁方向に移動させ、上記粉粒体を上記水平回転テーブルの外周縁から上記環状間隔を介して上記ケーシング下方に落下供給するものである水平回転テーブルによる粉粒体供給装置。

【請求項2】

上記水平フランジの下面に位置する上記粉粒体は、上記水平フランジ下面の上記放射状線状突起との接触により、上記放射状線状突起との間で摩擦抵抗を生じ、これにより上記材料排出間隔にある上記粉粒体は、上記水平回転テーブルの回転に基づいて上記水平回転テーブルの外周縁に向かう方向に移動し得るように構成したものであることを特徴とする請求項1記載の水平回転テーブルによる粉粒体供給装置。

【請求項3】

上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、上記位置(4b)から上記安息角(θ)で流出する上記粉粒体の上記水平回転テーブル上の外縁までの距離(K)の2倍である請求項1又は2記載の水平回転テーブルによる粉粒体供給装置。

【請求項4】

上記放射状線状突起の本数は、上記縦方向線状突起の本数より多くなるように形成したものであることを特徴とする請求項1〜3の何れかに記載の水平回転テーブルによる粉粒体供給装置。

【請求項5】

上記縦方向線状突起の本数は上記放射状線状突起の本数の1/2であり、上記縦方向線状突起は上記放射状線状突起の一つ置きの角度位置に対応して設けられているものである請求項4記載の水平回転テーブルによる粉粒体供給装置。

【請求項1】

円筒状のケーシング内に機枠を固定し、該機枠に直立回転軸を設けると共に上記直立回転軸の上部に該直立回転軸を中心軸線とする水平回転テーブルを設け、該水平回転テーブルの外周縁と上記ケーシング内周面との間に材料排出用の環状間隔を形成し、

上記ケーシングの上面に開口部を設けると共に、上記開口部に上記中心軸線を共通とする逆円錐形状の投入ホッパーを接続し、該投入ホッパーの下端に該投入ホッパーと上記中心軸線を共通とする内筒を接続し、

上記内筒の下縁に、外方向に水平に突出し上記中心軸線を共通とする円環状の水平フランジを設け、

上記内筒を上記水平回転テーブルの上方位置に配置して、上記内筒下端部と上記水平回転テーブルとの間に材料排出間隔を形成し、上記内筒内に投入された粉粒体が上記内筒の下端部から上記水平回転テーブル上に一定の安息角を以って流出するように構成し、

上記内筒の内周面に、その内周に沿う均等間隔毎に該内筒中心方向に突出する縦方向線状突起を複数本設けると共に、

上記水平フランジの下面に、円周方向の均等間隔毎に下方向に突出する放射状線状突起を複数本設け、

電動機により上記水平回転テーブルを回転することにより、上記水平回転テーブル上に流出した上記粉粒体を上記水平回転テーブルの外周縁方向に移動させ、上記粉粒体を上記水平回転テーブルの外周縁から上記環状間隔を介して上記ケーシング下方に落下供給するものである水平回転テーブルによる粉粒体供給装置。

【請求項2】

上記水平フランジの下面に位置する上記粉粒体は、上記水平フランジ下面の上記放射状線状突起との接触により、上記放射状線状突起との間で摩擦抵抗を生じ、これにより上記材料排出間隔にある上記粉粒体は、上記水平回転テーブルの回転に基づいて上記水平回転テーブルの外周縁に向かう方向に移動し得るように構成したものであることを特徴とする請求項1記載の水平回転テーブルによる粉粒体供給装置。

【請求項3】

上記内筒の下端に対応する上記水平回転テーブル上の位置(4b)から上記水平回転テーブルの外周縁までの距離(L)は、上記位置(4b)から上記安息角(θ)で流出する上記粉粒体の上記水平回転テーブル上の外縁までの距離(K)の2倍である請求項1又は2記載の水平回転テーブルによる粉粒体供給装置。

【請求項4】

上記放射状線状突起の本数は、上記縦方向線状突起の本数より多くなるように形成したものであることを特徴とする請求項1〜3の何れかに記載の水平回転テーブルによる粉粒体供給装置。

【請求項5】

上記縦方向線状突起の本数は上記放射状線状突起の本数の1/2であり、上記縦方向線状突起は上記放射状線状突起の一つ置きの角度位置に対応して設けられているものである請求項4記載の水平回転テーブルによる粉粒体供給装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【公開番号】特開2012−232813(P2012−232813A)

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願番号】特願2011−101111(P2011−101111)

【出願日】平成23年4月28日(2011.4.28)

【出願人】(592096111)株式会社ヨシカワ (19)

【Fターム(参考)】

【公開日】平成24年11月29日(2012.11.29)

【国際特許分類】

【出願日】平成23年4月28日(2011.4.28)

【出願人】(592096111)株式会社ヨシカワ (19)

【Fターム(参考)】

[ Back to top ]