水浄化方法および水浄化装置

【課題】ゼオライトによる吸着能、イオン交換能を効率良く発揮させることにより、安価に水の浄化を行うことが可能な水浄化方法および水浄化装置の提供。

【解決手段】ゼオライト化発泡ガラスが接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化するに際し、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラス90が充填された接触槽から順に粒径の小さいゼオライト化発泡ガラス91,92が充填された接触槽に移流させる。

【解決手段】ゼオライト化発泡ガラスが接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化するに際し、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラス90が充填された接触槽から順に粒径の小さいゼオライト化発泡ガラス91,92が充填された接触槽に移流させる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、ゼオライトの吸着能およびイオン交換能を利用した水浄化方法および水浄化装置に関する。

【背景技術】

【0002】

ゼオライトはその特性から、イオン吸着による水処理、海水処理および底泥の改善、高度な保水性による土壌改良や、肥料成分の保持による土壌埋設材などに広く使用されている。また、このゼオライトの吸着性、イオン交換性を利用するものとして、例えば特許文献1に記載のように、溶融したガラスにゼオライトを添加することにより、ガラスに発根性、抗菌性、防腐性、水浄化性および油を改質する特性を付加させる技術が知られている。

【0003】

ところで、多孔質ガラスや発泡ガラス等についても、表面積が十分に大きいことから吸着作用を有するので、上記ゼオライトと同様の用途に使用されることがある。例えば、特許文献2には、多孔質ガラス等に機能性共重合体を固定化したものが記載されている。また、特許文献3には、液体中の塩基性物質を、成分中のSiO2含有量が96重量%以上であり、かつ粉末状または繊維状あるいは織物状とした多孔質ガラスを用いて処理することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−293566号公報

【特許文献2】特開2002−316838号公報

【特許文献3】特開平4−66183号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記多孔質ガラスや発泡ガラス等でも表面積は十分に大きく、それなりの吸着作用を有するものの、前述のゼオライトと比較すると、用途によっては吸着作用が不足することがある。ゼオライトそのものは粉末状であるので、そのままでは取り扱いにくいという問題があるが、特許文献1に記載の技術では、溶融したガラスにゼオライトを添加することによりこの問題を解決している。

【0006】

ところが、特許文献1に記載のガラス組成物は、ゼオライトを溶融ガラス中に溶け込ませているので、ガラス組成物に添加したゼオライトのうち、ガラス組成物の表面に露出した部分しか吸着性、イオン交換性を発揮しない。そのため、ゼオライトの添加量の割に吸着能、イオン交換能があまり発揮できず、効率が良いとはいえない。ゼオライトは非常に高価であるので、この高効率化が望まれている。

【0007】

そこで、本発明においては、ゼオライトによる吸着能、イオン交換能を効率良く発揮させることにより、安価に水の浄化を行うことが可能な水浄化方法および水浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の水浄化方法は、表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化する水浄化方法であって、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させることを特徴とする。

【0009】

また、本発明の水浄化装置は、表面がゼオライト化された発泡ガラス(ゼオライト化発泡ガラス)が接触材としてそれぞれ充填された複数の接触槽を有し、被処理水を複数の接触槽に順次移流させることにより浄化する水浄化装置であって、複数の接触槽には、最上流側の粒径の大きいゼオライト化発泡ガラスから順に粒径の小さなゼオライト化発泡ガラスが充填されたものであることを特徴とする。

【0010】

本発明に係るゼオライト化発泡ガラスでは、発泡ガラスの表面に露出した部分だけでなく、間隙内面までゼオライト化されている。このようなゼオライト化発泡ガラスに接触した被処理水は、間隙の中まで浸入し、発泡ガラス表面および間隙内面のゼオライトと接触することにより浄化される。また、本発明では、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させるので、最も目詰まりが起こりやすい最上流側の接触槽の目詰まりが防止される。

【0011】

ここで、複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とすることが望ましい。これにより、最も目詰まりが起こりやすい最上流側の第1槽および第2槽は、すかすかの状態となり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【0012】

また、ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いることが望ましい。かさ比重0.3〜0.6のものを用いると、ゼオライト化発泡ガラスが水面に浮遊するので、この水面近傍の水に集中的にゼオライトを接触させることができる。連続間隙を有するゼオライト化発泡ガラスのかさ比重は0.3〜0.6である。

【0013】

ゼオライト化発泡ガラスとしては、(1)ガラス微粉末に発泡剤とゼオライト化前駆物質を混合した後、焼成したもの、(2)ガラス微粉末にゼオライト化前駆物質を混合しゼオライト化させた後、発泡剤を混合し、焼成したもの、(3)ガラス微粉末に発泡剤を混合焼成し発泡ガラスを製造した後、ゼオライト化前駆物質を付着させ、マイクロ波によりゼオライト化したもの等を用いることができる。

【発明の効果】

【0014】

(1)被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させることにより、ゼオライト化発泡ガラスを被処理水に接触させて、被処理水を間隙の中まで浸入させ、発泡ガラスの表面に露出したゼオライトだけでなく、間隙内面のゼオライトにまで接触させ、ゼオライトによる吸着能、イオン交換能を効率良く発揮させることができ、安価に水の浄化を行うことが可能となる。また、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させるので、最も目詰まりが起こりやすい最上流側の接触槽の目詰まりが防止される。

【0015】

(2)複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とすることにより、最も目詰まりが起こりやすい最上流側の第1槽および第2槽は、すかすかの状態となり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【0016】

(3)ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いることにより、ゼオライト化発泡ガラスが水面に浮遊するので、この水面近傍の水に集中的にゼオライトを接触させることができる。

【図面の簡単な説明】

【0017】

【図1】ゼオライト化発泡ガラスの第1の製造方法を示すフロー図である。

【図2】ゼオライト化発泡ガラスの第2の製造方法を示すフロー図である。

【図3】ゼオライト化発泡ガラスの第3の製造方法を示すフロー図である。

【図4】水域直接浄化システムへの適用例を示す図である。

【発明を実施するための形態】

【0018】

ゼオライトの一般化学式は以下のように表される。

X(M2+,M2+)O・Al2O3・SiO2・H2O

但し、M2+,M2+:アルカリ源、Al2:アルミナ源、Si:シリカ源である。

【0019】

したがって、合成に当たってはこれら3つの原料と水とを加え、合成温度、合成時間、合成圧力等を調整することで各種ゼオライトを生成することができる。石炭灰から作られる人工ゼオライトは、石炭灰に含まれるシリカ分とアルミナ分にアルカリ源となる苛性ソーダ(水酸化ナトリウム)を加えて、オートクレーブによる水熱処理で合成される。

【0020】

本実施形態において使用するガラスは、有色廃ガラスである。この有色廃ガラスは、表1のガラスカレットの化学組成(単位:質量%)に示すように、ソーダガラスであることから、シリカ源およびアルカリ源(Na)は含まれているものの、アルミナ源はほとんど含まれていない。したがって、ゼオライト化に当たっては、ガラス表面の活性化とアルミナ源(アルミニウム)の添加が必要となる。また、アルミニウム成分は発泡ガラス表面と十分に濡れることが必要であるので、液体状で供給されることが望ましい。

【0021】

【表1】

【0022】

一方、ゼオライトにはゼオライト水(Zeolytic Water)が必要であり、これにより構造が保たれるので、少なくとも生成時は水分の存在が必要である。但し、この水は加熱により除かれても、ゼオライトの構造は保持され、水分存在下では再水和が行われるとされており、構造ができてしまえば、さらに高温処理が行われてもゼオライトそのものは残る。

【0023】

以上のことから、ガラスをゼオライト化させるために必要なアルミナ源として、次のように、ゼオライト化条件を決定する。

〔アルミナ源の添加+水溶液化法〕

(1)液体状で供給される市販のアルミン酸ソーダ(NaAlO2)を使用する方法

(2)次に示すアルミナ源に苛性ソーダを加え、水溶液化する方法

・γアルミナ

・カオリンAl2O3・2SiO2・2H2O

・メタカオリン(カオリンを焼成したもの、Al2Si2O7)

・モンモリロナイトNa0.3(Al,Mg)2(Si,Al)4O10(OH)2・xH2O

・アロフェン(Al2O3)(SiO2)1.32.5(H2O)

・水酸化アルミニウムAl(OH)3

【0024】

ゼオライト化発泡ガラスの製造は、以下の3つの方法のいずれかにより行う。

(1)ガラス微粉末に発泡剤とゼオライト化前駆物質を混合した後、焼成する方法(以下、「手法1」と称す。図1参照。)

(2)ガラス微粉末にゼオライト化前駆物質を混合しゼオライト化させた後、発泡剤を混合し、焼成する方法(以下、「手法2」と称す。図2参照。)

(3)ガラス微粉末に発泡剤を混合焼成し発泡ガラスを製造した後、ゼオライト化前駆物質を付着させ、マイクロ波によりゼオライト化する方法(以下、「手法3」と称す。図3参照。)

【0025】

手法1は発泡ガラスの生成温度とゼオライトの生成温度が異なることから、ゼオライト化が最も困難と考えられる条件であるが、その代わり最も経済性が向上する条件でもある。すなわち、発泡ガラスを生成するには、発泡剤の発泡温度等から850〜900℃程度必要であるが、反対にゼオライトは高温になると構造破壊を生じる可能性がある。

【0026】

発泡ガラスの生成温度はガラスの溶融温度および発泡剤の発泡温度で決定される。使用する廃ガラスを溶融させるには750〜800℃必要である。また、従来の発泡ガラス製造に使われている発泡剤は炭酸カルシウム(連続間隙で吸水性大の場合)で、最終加熱温度が一般に950℃以上と高い。これは炭酸カルシウムの分解温度が900℃であるので、これより高い温度、通常950℃程度が必要となるからである。また、このような高温度においては、ビン、ガラスなどのソーダガラスではどうしても粘性が低くなりすぎ、気泡の保持が困難である。このため、高価な炭化ケイ素を多量に加えなければならないという弊害も生じてくる。

【0027】

そこで、発泡ガラスの生成温度を低下させるため、本実施形態においては新しい発泡剤としてドロマイトを使用する。ドロマイトは、炭酸カルシウムより低い750〜850℃前後で分解反応が起こる。したがって、発泡剤としてドロマイトを使用することにより、発泡ガラスの生成温度を50〜100℃低下させ、炭酸カルシウムより低温(約850〜900℃)で生成することができる。なお、これにより、発泡ガラスの製造において部分的には850〜900℃程度にゼオライトが加熱されることになるが、過渡的状態で作るとともにその時間が10分弱であることから、平均的な加熱温度は低く、ゼオライトを保持することが可能である。

【0028】

また、ゼオライトは原則として水分の存在下で生成するが、手法1ではゼオライト化に必要なアルミナ源として粘土鉱物を採用し、粘土鉱物中に含有する水分を利用する。また、この粘土鉱物には600℃程度で水分として蒸発するOH基を多数持っており、かつ発泡ガラス化するときにガラス表面が溶融により覆われてしまい、内部が加圧条件(水熱に近い条件)になることが考えられる。具体的には通常の発泡ガラス製造条件に対して、中間温度での保持時間を長くすることによりゼオライトを生成する。

【0029】

手法2では、廃ガラスを微粉砕後、ゼオライト化に必要なアルミナ源を加え、水熱条件でゼオライト化させた後、発泡剤を混ぜ、焼成、発泡させることにより、ゼオライト化発泡ガラスを生成する。但し、通常の水熱合成では多量のアルカリ中で処理を行うが、工業的にはアルカリ源を最小限として、水熱を実質的に水蒸気のみで行う。また、アルミナ源は、手法1と同じく天然鉱物を主として使用するようにして、活性な各種粘土鉱物を使用する。これらの粘土鉱物はそれのみでもゼオライト化する可能性があり、よりゼオライト化が容易となる。

【0030】

手法3では、発泡ガラス製造後、アルミナ源を加え、マイクロ波処理によりゼオライト化させる。アルミナ源は水溶液状(水酸化アルミニウム+水酸化ナトリウムまたはアルミン酸ナトリウム)で添加し、反応を起こしやすくするとともに、マイクロ波によるOH基の活性化および発泡ガラス表面での溶融化によりゼオライトを形成する。

【0031】

上記方法により得られるゼオライト化発泡ガラスは、添加材量、微粉砕ガラスの粒度、焼成温度や焼成時間等の製造条件によりその比重を調整することができる。また、発泡剤の種類および添加量を調整することにより連続間隙を有するものとしたり、間隙率10〜40%の連続間隙および独立間隙が混在するものとしたりすることができる。

【0032】

なお、間隙率とは、発泡ガラス全体の体積に対する隙間の割合を百分率で表したものである。間隙率は吸水率と等しく、次式により求められる。

間隙率(吸水率)Q(%)=(mS−mD)/mD×100

但し、mS:試料の質量(g)、mD:乾燥後の試料の質量(g)である。

【実施例1】

【0033】

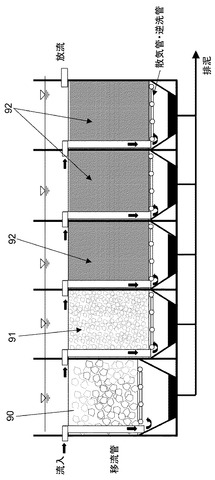

図4は水域直接浄化システムへの適用例を示す図である。

図4において、本実施例の水域直接浄化システムは、最上流側の粒径の大きい、例えば、粒径80〜100mmのゼオライト化発泡ガラス90から順に粒径の小さな、例えば、それぞれ粒径60〜70mmおよび30〜40mmのゼオライト化発泡ガラス91,92を接触材として接触槽内に充填したものである。特に、第1槽、第2槽の接触槽は目詰まりを起こしやすい箇所であるため、粒径を大きくし、容積充填率を60〜80%とすかすかの状態(例えば、第1槽を60%、第2槽を70〜80%)としておく。

【0034】

なお、本実施例において第3槽、第4槽、第5槽は、粒径は同じであるが、第3槽は第4槽および第5槽よりも容積充填率が低い状態としておく。また、ゼオライト化発泡ガラス90,91,92は、かさ比重0.3〜0.6の連続間隙を有するものを用いる。

【0035】

従来の間隙率の小さい接触材(骨材、礫)は、流入濃度が高いと目詰まりを起こしやすい。そのため、逆洗を頻繁に行う必要があるが、本実施例における水域直接浄化システムでは、最も目詰まりが起こりやすい第1槽、第2槽がすかすかの状態であり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【産業上の利用可能性】

【0036】

本発明は、水の浄化を行うことが可能な水浄化方法および水浄化装置として有用である。特に、浄水場等に好適である。

【符号の説明】

【0037】

90,91,92 ゼオライト化発泡ガラス

【技術分野】

【0001】

本発明は、ゼオライトの吸着能およびイオン交換能を利用した水浄化方法および水浄化装置に関する。

【背景技術】

【0002】

ゼオライトはその特性から、イオン吸着による水処理、海水処理および底泥の改善、高度な保水性による土壌改良や、肥料成分の保持による土壌埋設材などに広く使用されている。また、このゼオライトの吸着性、イオン交換性を利用するものとして、例えば特許文献1に記載のように、溶融したガラスにゼオライトを添加することにより、ガラスに発根性、抗菌性、防腐性、水浄化性および油を改質する特性を付加させる技術が知られている。

【0003】

ところで、多孔質ガラスや発泡ガラス等についても、表面積が十分に大きいことから吸着作用を有するので、上記ゼオライトと同様の用途に使用されることがある。例えば、特許文献2には、多孔質ガラス等に機能性共重合体を固定化したものが記載されている。また、特許文献3には、液体中の塩基性物質を、成分中のSiO2含有量が96重量%以上であり、かつ粉末状または繊維状あるいは織物状とした多孔質ガラスを用いて処理することが記載されている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2002−293566号公報

【特許文献2】特開2002−316838号公報

【特許文献3】特開平4−66183号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

上記多孔質ガラスや発泡ガラス等でも表面積は十分に大きく、それなりの吸着作用を有するものの、前述のゼオライトと比較すると、用途によっては吸着作用が不足することがある。ゼオライトそのものは粉末状であるので、そのままでは取り扱いにくいという問題があるが、特許文献1に記載の技術では、溶融したガラスにゼオライトを添加することによりこの問題を解決している。

【0006】

ところが、特許文献1に記載のガラス組成物は、ゼオライトを溶融ガラス中に溶け込ませているので、ガラス組成物に添加したゼオライトのうち、ガラス組成物の表面に露出した部分しか吸着性、イオン交換性を発揮しない。そのため、ゼオライトの添加量の割に吸着能、イオン交換能があまり発揮できず、効率が良いとはいえない。ゼオライトは非常に高価であるので、この高効率化が望まれている。

【0007】

そこで、本発明においては、ゼオライトによる吸着能、イオン交換能を効率良く発揮させることにより、安価に水の浄化を行うことが可能な水浄化方法および水浄化装置を提供することを目的とする。

【課題を解決するための手段】

【0008】

本発明の水浄化方法は、表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化する水浄化方法であって、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させることを特徴とする。

【0009】

また、本発明の水浄化装置は、表面がゼオライト化された発泡ガラス(ゼオライト化発泡ガラス)が接触材としてそれぞれ充填された複数の接触槽を有し、被処理水を複数の接触槽に順次移流させることにより浄化する水浄化装置であって、複数の接触槽には、最上流側の粒径の大きいゼオライト化発泡ガラスから順に粒径の小さなゼオライト化発泡ガラスが充填されたものであることを特徴とする。

【0010】

本発明に係るゼオライト化発泡ガラスでは、発泡ガラスの表面に露出した部分だけでなく、間隙内面までゼオライト化されている。このようなゼオライト化発泡ガラスに接触した被処理水は、間隙の中まで浸入し、発泡ガラス表面および間隙内面のゼオライトと接触することにより浄化される。また、本発明では、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させるので、最も目詰まりが起こりやすい最上流側の接触槽の目詰まりが防止される。

【0011】

ここで、複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とすることが望ましい。これにより、最も目詰まりが起こりやすい最上流側の第1槽および第2槽は、すかすかの状態となり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【0012】

また、ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いることが望ましい。かさ比重0.3〜0.6のものを用いると、ゼオライト化発泡ガラスが水面に浮遊するので、この水面近傍の水に集中的にゼオライトを接触させることができる。連続間隙を有するゼオライト化発泡ガラスのかさ比重は0.3〜0.6である。

【0013】

ゼオライト化発泡ガラスとしては、(1)ガラス微粉末に発泡剤とゼオライト化前駆物質を混合した後、焼成したもの、(2)ガラス微粉末にゼオライト化前駆物質を混合しゼオライト化させた後、発泡剤を混合し、焼成したもの、(3)ガラス微粉末に発泡剤を混合焼成し発泡ガラスを製造した後、ゼオライト化前駆物質を付着させ、マイクロ波によりゼオライト化したもの等を用いることができる。

【発明の効果】

【0014】

(1)被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させることにより、ゼオライト化発泡ガラスを被処理水に接触させて、被処理水を間隙の中まで浸入させ、発泡ガラスの表面に露出したゼオライトだけでなく、間隙内面のゼオライトにまで接触させ、ゼオライトによる吸着能、イオン交換能を効率良く発揮させることができ、安価に水の浄化を行うことが可能となる。また、被処理水を最上流側の粒径の大きいゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さいゼオライト化発泡ガラスが充填された接触槽に移流させるので、最も目詰まりが起こりやすい最上流側の接触槽の目詰まりが防止される。

【0015】

(2)複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とすることにより、最も目詰まりが起こりやすい最上流側の第1槽および第2槽は、すかすかの状態となり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【0016】

(3)ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いることにより、ゼオライト化発泡ガラスが水面に浮遊するので、この水面近傍の水に集中的にゼオライトを接触させることができる。

【図面の簡単な説明】

【0017】

【図1】ゼオライト化発泡ガラスの第1の製造方法を示すフロー図である。

【図2】ゼオライト化発泡ガラスの第2の製造方法を示すフロー図である。

【図3】ゼオライト化発泡ガラスの第3の製造方法を示すフロー図である。

【図4】水域直接浄化システムへの適用例を示す図である。

【発明を実施するための形態】

【0018】

ゼオライトの一般化学式は以下のように表される。

X(M2+,M2+)O・Al2O3・SiO2・H2O

但し、M2+,M2+:アルカリ源、Al2:アルミナ源、Si:シリカ源である。

【0019】

したがって、合成に当たってはこれら3つの原料と水とを加え、合成温度、合成時間、合成圧力等を調整することで各種ゼオライトを生成することができる。石炭灰から作られる人工ゼオライトは、石炭灰に含まれるシリカ分とアルミナ分にアルカリ源となる苛性ソーダ(水酸化ナトリウム)を加えて、オートクレーブによる水熱処理で合成される。

【0020】

本実施形態において使用するガラスは、有色廃ガラスである。この有色廃ガラスは、表1のガラスカレットの化学組成(単位:質量%)に示すように、ソーダガラスであることから、シリカ源およびアルカリ源(Na)は含まれているものの、アルミナ源はほとんど含まれていない。したがって、ゼオライト化に当たっては、ガラス表面の活性化とアルミナ源(アルミニウム)の添加が必要となる。また、アルミニウム成分は発泡ガラス表面と十分に濡れることが必要であるので、液体状で供給されることが望ましい。

【0021】

【表1】

【0022】

一方、ゼオライトにはゼオライト水(Zeolytic Water)が必要であり、これにより構造が保たれるので、少なくとも生成時は水分の存在が必要である。但し、この水は加熱により除かれても、ゼオライトの構造は保持され、水分存在下では再水和が行われるとされており、構造ができてしまえば、さらに高温処理が行われてもゼオライトそのものは残る。

【0023】

以上のことから、ガラスをゼオライト化させるために必要なアルミナ源として、次のように、ゼオライト化条件を決定する。

〔アルミナ源の添加+水溶液化法〕

(1)液体状で供給される市販のアルミン酸ソーダ(NaAlO2)を使用する方法

(2)次に示すアルミナ源に苛性ソーダを加え、水溶液化する方法

・γアルミナ

・カオリンAl2O3・2SiO2・2H2O

・メタカオリン(カオリンを焼成したもの、Al2Si2O7)

・モンモリロナイトNa0.3(Al,Mg)2(Si,Al)4O10(OH)2・xH2O

・アロフェン(Al2O3)(SiO2)1.32.5(H2O)

・水酸化アルミニウムAl(OH)3

【0024】

ゼオライト化発泡ガラスの製造は、以下の3つの方法のいずれかにより行う。

(1)ガラス微粉末に発泡剤とゼオライト化前駆物質を混合した後、焼成する方法(以下、「手法1」と称す。図1参照。)

(2)ガラス微粉末にゼオライト化前駆物質を混合しゼオライト化させた後、発泡剤を混合し、焼成する方法(以下、「手法2」と称す。図2参照。)

(3)ガラス微粉末に発泡剤を混合焼成し発泡ガラスを製造した後、ゼオライト化前駆物質を付着させ、マイクロ波によりゼオライト化する方法(以下、「手法3」と称す。図3参照。)

【0025】

手法1は発泡ガラスの生成温度とゼオライトの生成温度が異なることから、ゼオライト化が最も困難と考えられる条件であるが、その代わり最も経済性が向上する条件でもある。すなわち、発泡ガラスを生成するには、発泡剤の発泡温度等から850〜900℃程度必要であるが、反対にゼオライトは高温になると構造破壊を生じる可能性がある。

【0026】

発泡ガラスの生成温度はガラスの溶融温度および発泡剤の発泡温度で決定される。使用する廃ガラスを溶融させるには750〜800℃必要である。また、従来の発泡ガラス製造に使われている発泡剤は炭酸カルシウム(連続間隙で吸水性大の場合)で、最終加熱温度が一般に950℃以上と高い。これは炭酸カルシウムの分解温度が900℃であるので、これより高い温度、通常950℃程度が必要となるからである。また、このような高温度においては、ビン、ガラスなどのソーダガラスではどうしても粘性が低くなりすぎ、気泡の保持が困難である。このため、高価な炭化ケイ素を多量に加えなければならないという弊害も生じてくる。

【0027】

そこで、発泡ガラスの生成温度を低下させるため、本実施形態においては新しい発泡剤としてドロマイトを使用する。ドロマイトは、炭酸カルシウムより低い750〜850℃前後で分解反応が起こる。したがって、発泡剤としてドロマイトを使用することにより、発泡ガラスの生成温度を50〜100℃低下させ、炭酸カルシウムより低温(約850〜900℃)で生成することができる。なお、これにより、発泡ガラスの製造において部分的には850〜900℃程度にゼオライトが加熱されることになるが、過渡的状態で作るとともにその時間が10分弱であることから、平均的な加熱温度は低く、ゼオライトを保持することが可能である。

【0028】

また、ゼオライトは原則として水分の存在下で生成するが、手法1ではゼオライト化に必要なアルミナ源として粘土鉱物を採用し、粘土鉱物中に含有する水分を利用する。また、この粘土鉱物には600℃程度で水分として蒸発するOH基を多数持っており、かつ発泡ガラス化するときにガラス表面が溶融により覆われてしまい、内部が加圧条件(水熱に近い条件)になることが考えられる。具体的には通常の発泡ガラス製造条件に対して、中間温度での保持時間を長くすることによりゼオライトを生成する。

【0029】

手法2では、廃ガラスを微粉砕後、ゼオライト化に必要なアルミナ源を加え、水熱条件でゼオライト化させた後、発泡剤を混ぜ、焼成、発泡させることにより、ゼオライト化発泡ガラスを生成する。但し、通常の水熱合成では多量のアルカリ中で処理を行うが、工業的にはアルカリ源を最小限として、水熱を実質的に水蒸気のみで行う。また、アルミナ源は、手法1と同じく天然鉱物を主として使用するようにして、活性な各種粘土鉱物を使用する。これらの粘土鉱物はそれのみでもゼオライト化する可能性があり、よりゼオライト化が容易となる。

【0030】

手法3では、発泡ガラス製造後、アルミナ源を加え、マイクロ波処理によりゼオライト化させる。アルミナ源は水溶液状(水酸化アルミニウム+水酸化ナトリウムまたはアルミン酸ナトリウム)で添加し、反応を起こしやすくするとともに、マイクロ波によるOH基の活性化および発泡ガラス表面での溶融化によりゼオライトを形成する。

【0031】

上記方法により得られるゼオライト化発泡ガラスは、添加材量、微粉砕ガラスの粒度、焼成温度や焼成時間等の製造条件によりその比重を調整することができる。また、発泡剤の種類および添加量を調整することにより連続間隙を有するものとしたり、間隙率10〜40%の連続間隙および独立間隙が混在するものとしたりすることができる。

【0032】

なお、間隙率とは、発泡ガラス全体の体積に対する隙間の割合を百分率で表したものである。間隙率は吸水率と等しく、次式により求められる。

間隙率(吸水率)Q(%)=(mS−mD)/mD×100

但し、mS:試料の質量(g)、mD:乾燥後の試料の質量(g)である。

【実施例1】

【0033】

図4は水域直接浄化システムへの適用例を示す図である。

図4において、本実施例の水域直接浄化システムは、最上流側の粒径の大きい、例えば、粒径80〜100mmのゼオライト化発泡ガラス90から順に粒径の小さな、例えば、それぞれ粒径60〜70mmおよび30〜40mmのゼオライト化発泡ガラス91,92を接触材として接触槽内に充填したものである。特に、第1槽、第2槽の接触槽は目詰まりを起こしやすい箇所であるため、粒径を大きくし、容積充填率を60〜80%とすかすかの状態(例えば、第1槽を60%、第2槽を70〜80%)としておく。

【0034】

なお、本実施例において第3槽、第4槽、第5槽は、粒径は同じであるが、第3槽は第4槽および第5槽よりも容積充填率が低い状態としておく。また、ゼオライト化発泡ガラス90,91,92は、かさ比重0.3〜0.6の連続間隙を有するものを用いる。

【0035】

従来の間隙率の小さい接触材(骨材、礫)は、流入濃度が高いと目詰まりを起こしやすい。そのため、逆洗を頻繁に行う必要があるが、本実施例における水域直接浄化システムでは、最も目詰まりが起こりやすい第1槽、第2槽がすかすかの状態であり、逆洗の際に接触材が流動するため、目詰まりはすぐに解消される。

【産業上の利用可能性】

【0036】

本発明は、水の浄化を行うことが可能な水浄化方法および水浄化装置として有用である。特に、浄水場等に好適である。

【符号の説明】

【0037】

90,91,92 ゼオライト化発泡ガラス

【特許請求の範囲】

【請求項1】

表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化する水浄化方法であって、前記被処理水を最上流側の粒径の大きい前記ゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さい前記ゼオライト化発泡ガラスが充填された接触槽に移流させることを特徴とする水浄化方法。

【請求項2】

前記複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とした請求項1記載の水浄化方法。

【請求項3】

前記ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いた請求項1または2に記載の水浄化方法。

【請求項4】

表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽を有し、被処理水を前記複数の接触槽に順次移流させることにより浄化する水浄化装置であって、前記複数の接触槽には、最上流側の粒径の大きい前記ゼオライト化発泡ガラスから順に粒径の小さなゼオライト化発泡ガラスが充填されたものであることを特徴とする水浄化装置。

【請求項5】

前記複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率が60〜80%である請求項4記載の水浄化装置。

【請求項6】

前記ゼオライト化発泡ガラスは、かさ比重0.3〜0.6の連続間隙を有するものである請求項4または5に記載の水浄化装置。

【請求項1】

表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽に被処理水を順次移流することにより浄化する水浄化方法であって、前記被処理水を最上流側の粒径の大きい前記ゼオライト化発泡ガラスが充填された接触槽から順に粒径の小さい前記ゼオライト化発泡ガラスが充填された接触槽に移流させることを特徴とする水浄化方法。

【請求項2】

前記複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率を60〜80%とした請求項1記載の水浄化方法。

【請求項3】

前記ゼオライト化発泡ガラスとして、かさ比重0.3〜0.6の連続間隙を有するものを用いた請求項1または2に記載の水浄化方法。

【請求項4】

表面がゼオライト化された発泡ガラス(以下、「ゼオライト化発泡ガラス」と称す。)が接触材としてそれぞれ充填された複数の接触槽を有し、被処理水を前記複数の接触槽に順次移流させることにより浄化する水浄化装置であって、前記複数の接触槽には、最上流側の粒径の大きい前記ゼオライト化発泡ガラスから順に粒径の小さなゼオライト化発泡ガラスが充填されたものであることを特徴とする水浄化装置。

【請求項5】

前記複数の接触槽のうち、最上流側の第1槽および第2槽は、容積充填率が60〜80%である請求項4記載の水浄化装置。

【請求項6】

前記ゼオライト化発泡ガラスは、かさ比重0.3〜0.6の連続間隙を有するものである請求項4または5に記載の水浄化装置。

【図1】

【図2】

【図4】

【図3】

【図2】

【図4】

【図3】

【公開番号】特開2010−234370(P2010−234370A)

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願番号】特願2010−127683(P2010−127683)

【出願日】平成22年6月3日(2010.6.3)

【分割の表示】特願2004−282347(P2004−282347)の分割

【原出願日】平成16年9月28日(2004.9.28)

【出願人】(597104053)日本建設技術株式会社 (24)

【Fターム(参考)】

【公開日】平成22年10月21日(2010.10.21)

【国際特許分類】

【出願日】平成22年6月3日(2010.6.3)

【分割の表示】特願2004−282347(P2004−282347)の分割

【原出願日】平成16年9月28日(2004.9.28)

【出願人】(597104053)日本建設技術株式会社 (24)

【Fターム(参考)】

[ Back to top ]