水添石油樹脂ペレットの製造方法

【課題】酸化防止剤を容易に効率よく均一混合できる水添石油樹脂ペレットの製造方法を提供する。

【解決手段】重合部2でシクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化反応部3で水素化反応する。水素化反応部3で得られた水素化反応物から、溶媒蒸発槽41で水素化溶媒の大半を分離した後、添加部43で別途酸化防止剤を溶解して調製した添加剤を添加する。添加剤は、ナフテン系溶媒の水素化溶媒に対して、水素化溶媒の炭素数と同数の炭素数の芳香族系の添加剤溶媒に酸化防止剤を溶解することで調製される。添加剤が添加された水素化反応物から、薄膜蒸発機42で残留する水素化溶媒および添加剤溶媒とともに低分子量体を分離する。得られた溶融樹脂を造粒部5で造粒して水添石油樹脂ペレットを製造する。酸化防止剤を均一に混合するための時間を短縮できる。

【解決手段】重合部2でシクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化反応部3で水素化反応する。水素化反応部3で得られた水素化反応物から、溶媒蒸発槽41で水素化溶媒の大半を分離した後、添加部43で別途酸化防止剤を溶解して調製した添加剤を添加する。添加剤は、ナフテン系溶媒の水素化溶媒に対して、水素化溶媒の炭素数と同数の炭素数の芳香族系の添加剤溶媒に酸化防止剤を溶解することで調製される。添加剤が添加された水素化反応物から、薄膜蒸発機42で残留する水素化溶媒および添加剤溶媒とともに低分子量体を分離する。得られた溶融樹脂を造粒部5で造粒して水添石油樹脂ペレットを製造する。酸化防止剤を均一に混合するための時間を短縮できる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水添石油樹脂ペレットを製造する製造方法に関する。

【背景技術】

【0002】

紙おむつの製造や製本、各種包装などにホットメルト接着剤が広く普及している。例えば、ホットメルト接着剤として、スチレンブタジエンスチレンブロック共重合体(Styrene-Butadiene-Styrene block copolymer:以下、SBSと称す。)、スチレンイソプレンスチレンブロック共重合体(Styrene-Isoprene-Styrene block copolymer:以下、SISと称す。)、エチレン酢酸ビニル共重合体(Ethylene Vinyl Acetate block copolymer:以下、EVAと称す。)、非晶性ポリアルファオレフィン(Amorphous PolyAlpha-Olefin:以下、APAOと称す。)などが挙げられる。該ベースポリマーに、粘着性付与剤としての水添石油樹脂が配合されている。

水添石油樹脂は、例えば特許文献1に記載のように、シクロペンタジエンにスチレンモノマーを重合させて得られた重合物を水素化する水添処理により生成される。取り扱いの点から、半球状ペレットに製造されることがある。

そして、水添石油樹脂には、例えば特許文献1〜4に記載のように、酸化防止剤が添加されることが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2004/056882号

【特許文献2】特開2004−189764号公報

【特許文献3】特開平9−202810号公報

【特許文献4】特開2000−103820号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、水添石油樹脂に添加される酸化防止剤が粉体である場合、酸化防止剤は造粒前の溶融樹脂に添加される。この粉体の酸化防止剤の添加の際、均一に混合することが困難であり、別の混合装置を用いたり、均一混合までに時間を要したりするなどの不都合を生じる問題がある。

本発明の目的は、酸化防止剤を容易に効率よく均一混合できる水添石油樹脂ペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の水添石油樹脂ペレットの製造方法は、シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化溶媒の存在化で水素を添加して水素化反応させ、この水素化反応後の水素化反応物を加熱して前記水素化溶媒が分離された溶融樹脂を造粒することにより水添石油樹脂ペレットを製造する水添石油樹脂ペレットの製造方法であって、酸化防止剤を溶解した溶液を調製し、前記溶液を前記水素化反応後かつ前記造粒前の水素化反応物に添加することを特徴とする。

【0006】

そして、本発明では、前記酸化防止剤を溶解した溶液は、水素化反応後に前記水素化溶媒を分離する第一溶媒分離工程と、この第一溶媒分離工程で前記水素化溶媒の大半が分離された前記水素化反応物から前記水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程との間で添加する構成とすることが好ましい。

【0007】

また、本発明では、前記水素化溶媒は、ナフテン系溶媒であり、前記酸化防止剤を溶解する溶液は、前記酸化防止剤と、前記水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒とを主成分として混合されたものである構成とすることが好ましい。

【図面の簡単な説明】

【0008】

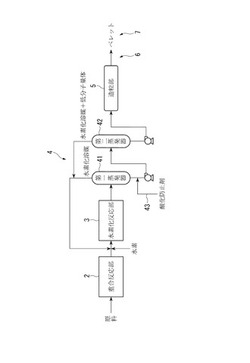

【図1】本発明の水添石油樹脂ペレットの製造方法に係る水添石油樹脂ペレットの製造プラントの概略構成を示すブロック図。

【発明を実施するための形態】

【0009】

以下、本発明の造粒物の貯蔵装置として、水添石油樹脂ペレットの貯蔵装置に係る実施形態を、図面を参照して説明する。

本発明では、粒状物として水添石油樹脂ペレットを例示するが、これに限らず、各種粒状物にも適用でき、特に衝撃により破損し易い粒状物を対象とすることができる。

まず、水添石油樹脂ペレットの貯蔵装置を備えた水添石油樹脂ペレットを製造する製造プラントの構成について、以下に説明する。

【0010】

[水添石油樹脂ペレットの製造プラントの構成]

図1に示すように、水添石油樹脂ペレットの製造プラント1は、水添石油樹脂原料から水添石油樹脂ペレットを製造するプラントである。

この製造プラント1は、重合部2と、水素化反応部3と、水素化溶媒回収部4と、造粒部5と、搬送部6と、貯蔵部7と、図示しない制御部と、を備えている。

【0011】

(重合反応)

重合反応部2は、シクロペンタジエン系化合物とビニル芳香族系化合物とを熱重合させて共重合物を得る重合反応を実施する。

該重合反応部2は、溶媒を用いて水添石油樹脂原料であるシクロペンタジエン系化合物とビニル芳香族系化合物と熱重合反応を実施する重合反応槽などを備えている。

シクロペンタジエン系化合物としては、シクロペンタジエン、メチルシクロペンタジエン、エチルシクロペンタジエンの他、これらの二量体や共二量体などが例示できる。

ビニル芳香族系化合物としては、スチレン、α−メチルスチレン、ビニルトルエンなどが例示できる。

溶媒としては、芳香族系溶媒、ナフテン系溶媒、脂肪族炭化水素系溶媒などが例示できる。具体的には、ベンゼン、トルエン、キシレン、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン、エチルシクロヘキサンなどが好適に使用できる。溶媒は、重合反応槽から適宜回収されて再利用される。

回収された溶媒の中には、通常、分子量200〜350程度の低分子量体が含まれる。

物性低下を防ぐために、熱重合用の溶媒として再使用される場合の溶媒の低分子量体の濃度は、少なくとも4質量%以下にする。回収溶媒中の低分子量体の含有量によっては、低分子量体を別途分離除去したり、あるいは新溶媒で希釈したりして、4質量%以下の低分子量体濃度とし、重合反応の開始時の重合用の溶媒として使用する。

【0012】

重合反応槽は、加圧および加熱下で重合を実施する反応器で、図示しない攪拌装置と加熱装置とを備えている。そして、重合反応槽には、第一原料タンク、第二原料タンクおよび溶媒回収部の溶媒タンクが接続され、シクロペンタジエン系化合物、ビニル芳香族系化合物および溶媒が適宜流入される。また、重合反応槽の底部は、得られた共重合物を流出し、次の水添反応に供する。

ここで、シクロペンタジエン系化合物とビニル芳香族化合物との混合割合に特に制限はないが、通常は質量比でシクロペンタジエン系化合物:ビニル芳香族化合物=70:30〜20:80の割合である。

また、重合溶媒の使用量は、モノマー混合物100質量部に対して、50〜500質量部の割合である。

【0013】

そして、重合反応槽では、熱重合の開始時、溶媒の温度を100℃、好ましくは150℃以上に加熱しておくことが望ましい。重合反応器21では、加熱された溶媒中にシクロペンタジエン系化合物とビニル芳香族化合物との混合物が分割添加されながら共重合を行う。

分割添加時間は通常、0.5〜5時間であり、等分に添加することが望ましい。該共重合反応は、シクロペンタジエン系化合物とビニル芳香族化合物との混合物を分割添加し終わった後も引き続き反応を行わせることが望ましい。その時の反応条件に特に制限はないが、通常は反応温度150℃以上350℃以下、反応圧力は、0MPa以上2MPa以下、反応時間は、1時間以上10時間以下である。

そして、重合反応槽は、これらの熱重合の条件により、軟化点が60℃以上130℃以下、ビニル芳香族系化合物の含有量が30質量%以上90質量%以下、臭素価が30g/100g以上90g/100g以下、数平均分子量が400以上1000以下の共重合物を得る。

【0014】

(水素化反応)

水素化反応部3は、重合反応部2で熱重合により生成された共重合物に水素を添加し水素化反応物を得る水素化反応を実施する。

該水素化反応部3は、重合反応部2で熱重合により生成された共重合物に水素化溶媒の存在下で水素を添加して水素化反応を実施する複数の水素化反応塔などを備えている。

水素化溶媒としては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン、エチルシクロヘキサン、テトラヒドロフランなどが用いられる。

水素化反応塔は、水素化反応触媒がそれぞれ充填された塔であり、多段に用いても良い。水素化反応触媒としては、ニッケル、パラジウム、コバルト、白金、ロジウム系触媒などが用いられる。そして、水素化反応塔31は、水素化反応触媒の存在下で、水素と共重合物を、120〜300℃の温度、1〜6MPaの反応圧力、1〜7時間の反応時間で水素化反応させる。

上記水素化反応の条件により、軟化点が70℃以上140℃以下、ビニル芳香族系化合物の含有量が0質量%以上35質量%以下、臭素価が0g/100g以上30g/100g以下、数平均分子量が400以上1000以下の水素化反応物を得る。

水素化反応部3では、水素化反応塔による水素化反応後、未反応の水素を含む気相分を分離して適宜回収し系外にて処理する。

【0015】

(水素化溶媒除去)

水素化溶媒回収部4は、水素化反応物から水素化溶媒を分離除去する。該水素化溶媒回収部4は、第一蒸発器である溶媒蒸発槽41と、第二蒸発器である薄膜蒸発機42と、などを備えている。

溶媒蒸発槽41は、水素化反応部3に接続され、水素化反応部3で得られた水素化反応物から水素化溶媒を蒸発させて分離回収する。蒸発させた水素化溶媒は、別途回収され、水素化反応部3における水素化反応で利用する水素化溶媒として再利用される。

薄膜蒸発機42は、溶媒蒸発槽41に接続され、水素化反応物に残留する水素化溶媒を蒸発させて分離回収する。蒸発させた水素化溶媒および低分子量体は、別途回収され、製造する水添石油樹脂ペレットの物性値に対応して、水素化反応部3における水素化反応で利用する水素化溶媒として適宜再利用される。

【0016】

水素化溶媒回収部4の溶媒蒸発槽41と薄膜蒸発機42との間には、酸化防止剤を添加する添加部43が設けられている。

酸化防止剤の添加部43は、溶媒蒸発槽41で大半の水素化溶媒が除去された水素化反応物に、酸化防止剤を添加する。

酸化防止剤を溶解する溶媒としては、後段の薄膜蒸発機42による蒸発処理で、酸化防止剤を溶解した溶媒とともに残留する水素化溶媒を分離し、回収した水素化溶媒を水素化反応に再利用することができる。水素化反応に影響を及ぼさないためである。

そして、酸化防止剤を溶解した溶媒は、下流側の薄膜蒸発機42により、水素化溶媒とともに水素化反応物から分離回収される。

【0017】

(造粒)

造粒部5は、水素化溶媒が除去され酸化防止剤が添加された水素化反応物である溶融樹脂を、半球状のペレット状の水添石油樹脂ペレットに造粒する。造粒部5は、図示しない造粒機と、造粒空冷部などを備えている。

造粒機は、例えば溶融樹脂を冷却コンベヤ上に滴下して半球状の水添石油樹脂ペレットを造粒する。造粒された水添石油樹脂ペレットは、冷却コンベヤから掻き取られ、貯蔵部7へ搬送する搬送部6へ供給される。

【0018】

(搬送)

搬送部6は、造粒部5で造粒された水添石油樹脂ペレットを、貯蔵部7へ搬送する。

該搬送部6は、造粒部5に接続されたシュート、搬送コンベヤ、バケットコンベヤなどを備え、水添石油樹脂ペレットを搬送する。

なお、搬送部6は、このような構成に限らず、各種搬送装置や構造物を利用できる。特に、水添石油樹脂ペレットが比較的に脆いため、搬送時の衝撃により水添石油樹脂ペレットが損傷しない構成としたものが好ましい。

【0019】

(貯蔵)

貯蔵部7は、搬送部6で搬送された水添石油樹脂ペレットを適宜取り出し可能に貯蔵する。

該貯蔵部7は、図示しない貯蔵ホッパーと、搬送部6のバケットコンベヤで搬送された水添石油樹脂ペレットを所定の貯蔵ホッパーに投入する図示しない切替部を備えている。

【0020】

(制御)

制御部は、製造プラント1全体の工程を制御する。この制御部は、各種プログラムやデータベースを記憶する記憶装置と、プログラムを実行し各種演算を実施する演算装置とを備え、製造プラント1全体の工程を制御する。具体的には、重合部2における重合反応や水素化反応部3における水素化反応の温度、圧力、反応時間の制御、水素化溶媒回収部4の水素化溶媒の回収、酸化防止剤の添加部43における酸化防止剤の添加、造粒部5における水添石油樹脂ペレットの造粒、搬送部6における搬送動作や吸排気、各種バルブやブロワ、ポンプの運転状況の制御などである。

【0021】

[実施形態の作用効果]

上述したように、上記実施形態では、水素化反応工程後で、かつこの水素化反応工程で得られた水素化反応物を加熱して水素化溶媒を分離した溶融樹脂である水素化反応物(水添石油樹脂)を造粒工程で造粒する前の水素化溶媒除去工程で、水素化反応物に別途酸化防止剤を溶解して調製した溶液である添加剤を添加する。

このことにより、酸化防止剤を水素化反応物に均一に混合するための時間を短縮でき、別途混練器などを用いることなく、容易に均一混合できる。

【0022】

そして、上記実施形態では、酸化防止剤を含有する添加剤は、第一溶媒分離工程における水素化反応後に水素化溶媒を分離する溶媒蒸発槽41と、この第一溶媒分離工程で水素化溶媒の大半が分離された水素化反応物から残留する水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程における薄膜蒸発機42との間で添加している。

このことにより、第一溶媒分離工程で大半の水素化溶媒が除去された水素化反応物に酸化防止剤を含有する添加剤が添加されるので、水素化溶媒が大量に残る状態で混合する場合に比して効率よく混合できる。さらに、添加剤を添加した後に、第二溶媒分離工程で残留する水素化溶媒とともに低分子量体を除去するので、粉体の酸化防止剤を効率よく混合するために溶解する添加剤溶媒も容易に分離除去でき、残留する添加剤溶媒により水添石油樹脂ペレットの軟化点が変動してしまうなどの不都合を防止できる。

【0023】

また、上記実施形態では、ナフテン系溶媒の水素化溶媒に対して、水素化溶媒の炭素数と同数の炭素数の芳香族系の添加剤溶媒に酸化防止剤を溶解して添加剤を調製する。

このため、添加剤を添加した後に第二溶媒分離工程の薄膜蒸発機42で水素化溶媒を分離した際に添加剤溶媒も分離されるので、残留する添加剤溶媒により軟化点が変動するなどがなく、所望の水添石油樹脂ペレットを効率よく製造できる。さらに、分離された水素化溶媒を回収して水素化反応に再利用した時、水素化溶媒に混在する添加剤溶媒は水素化反応の際に水素化溶媒と同質のナフテン系の溶媒に反応するので、水素化反応に影響なく再利用でき、添加剤溶媒を水素化溶媒として有効利用できる。

【0024】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

具体的には、水素化反応工程後で造粒工程前の水素化溶媒除去工程として、第一溶媒分離工程と第二溶媒分離工程との二段工程で説明したが、一段のみ、もしくは三段以上で水素化溶媒さらには低分子量体を分離させるなどしてもよい。

ここで、一段のみで水素化溶媒を分離する場合には、水素化溶媒を分離する前に添加剤を添加し、水素化溶媒を分離する時に添加剤溶媒も分離されるようにするとよい。また、三段以上の場合には、最後段の分離工程前のいずれかの位置で添加するとよい。

【0025】

また、添加剤溶媒として、ナフテン系溶媒の水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒に限られるものではなく、水素化溶媒を分離する際に添加剤溶媒も分離可能、例えば沸点が近似するなどの溶媒を用いてもよい。

【0026】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構成に変更するなどしてもよい。

【産業上の利用可能性】

【0027】

本発明は、シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後に水素化反応させ、水素化溶媒を分離して得られた溶融樹脂を造粒することで得られる水添石油樹脂ペレットの製造に適用できる。

【符号の説明】

【0028】

2…重合部

3…水素化反応部

4…水素化溶媒回収部

5…造粒部

41…第一溶媒分離工程を実施する溶媒蒸発槽

42…第二溶媒分離工程を実施する薄膜蒸発機

43…添加部

【技術分野】

【0001】

本発明は、水添石油樹脂ペレットを製造する製造方法に関する。

【背景技術】

【0002】

紙おむつの製造や製本、各種包装などにホットメルト接着剤が広く普及している。例えば、ホットメルト接着剤として、スチレンブタジエンスチレンブロック共重合体(Styrene-Butadiene-Styrene block copolymer:以下、SBSと称す。)、スチレンイソプレンスチレンブロック共重合体(Styrene-Isoprene-Styrene block copolymer:以下、SISと称す。)、エチレン酢酸ビニル共重合体(Ethylene Vinyl Acetate block copolymer:以下、EVAと称す。)、非晶性ポリアルファオレフィン(Amorphous PolyAlpha-Olefin:以下、APAOと称す。)などが挙げられる。該ベースポリマーに、粘着性付与剤としての水添石油樹脂が配合されている。

水添石油樹脂は、例えば特許文献1に記載のように、シクロペンタジエンにスチレンモノマーを重合させて得られた重合物を水素化する水添処理により生成される。取り扱いの点から、半球状ペレットに製造されることがある。

そして、水添石油樹脂には、例えば特許文献1〜4に記載のように、酸化防止剤が添加されることが知られている。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】国際公開第2004/056882号

【特許文献2】特開2004−189764号公報

【特許文献3】特開平9−202810号公報

【特許文献4】特開2000−103820号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

ところで、水添石油樹脂に添加される酸化防止剤が粉体である場合、酸化防止剤は造粒前の溶融樹脂に添加される。この粉体の酸化防止剤の添加の際、均一に混合することが困難であり、別の混合装置を用いたり、均一混合までに時間を要したりするなどの不都合を生じる問題がある。

本発明の目的は、酸化防止剤を容易に効率よく均一混合できる水添石油樹脂ペレットの製造方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明の水添石油樹脂ペレットの製造方法は、シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化溶媒の存在化で水素を添加して水素化反応させ、この水素化反応後の水素化反応物を加熱して前記水素化溶媒が分離された溶融樹脂を造粒することにより水添石油樹脂ペレットを製造する水添石油樹脂ペレットの製造方法であって、酸化防止剤を溶解した溶液を調製し、前記溶液を前記水素化反応後かつ前記造粒前の水素化反応物に添加することを特徴とする。

【0006】

そして、本発明では、前記酸化防止剤を溶解した溶液は、水素化反応後に前記水素化溶媒を分離する第一溶媒分離工程と、この第一溶媒分離工程で前記水素化溶媒の大半が分離された前記水素化反応物から前記水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程との間で添加する構成とすることが好ましい。

【0007】

また、本発明では、前記水素化溶媒は、ナフテン系溶媒であり、前記酸化防止剤を溶解する溶液は、前記酸化防止剤と、前記水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒とを主成分として混合されたものである構成とすることが好ましい。

【図面の簡単な説明】

【0008】

【図1】本発明の水添石油樹脂ペレットの製造方法に係る水添石油樹脂ペレットの製造プラントの概略構成を示すブロック図。

【発明を実施するための形態】

【0009】

以下、本発明の造粒物の貯蔵装置として、水添石油樹脂ペレットの貯蔵装置に係る実施形態を、図面を参照して説明する。

本発明では、粒状物として水添石油樹脂ペレットを例示するが、これに限らず、各種粒状物にも適用でき、特に衝撃により破損し易い粒状物を対象とすることができる。

まず、水添石油樹脂ペレットの貯蔵装置を備えた水添石油樹脂ペレットを製造する製造プラントの構成について、以下に説明する。

【0010】

[水添石油樹脂ペレットの製造プラントの構成]

図1に示すように、水添石油樹脂ペレットの製造プラント1は、水添石油樹脂原料から水添石油樹脂ペレットを製造するプラントである。

この製造プラント1は、重合部2と、水素化反応部3と、水素化溶媒回収部4と、造粒部5と、搬送部6と、貯蔵部7と、図示しない制御部と、を備えている。

【0011】

(重合反応)

重合反応部2は、シクロペンタジエン系化合物とビニル芳香族系化合物とを熱重合させて共重合物を得る重合反応を実施する。

該重合反応部2は、溶媒を用いて水添石油樹脂原料であるシクロペンタジエン系化合物とビニル芳香族系化合物と熱重合反応を実施する重合反応槽などを備えている。

シクロペンタジエン系化合物としては、シクロペンタジエン、メチルシクロペンタジエン、エチルシクロペンタジエンの他、これらの二量体や共二量体などが例示できる。

ビニル芳香族系化合物としては、スチレン、α−メチルスチレン、ビニルトルエンなどが例示できる。

溶媒としては、芳香族系溶媒、ナフテン系溶媒、脂肪族炭化水素系溶媒などが例示できる。具体的には、ベンゼン、トルエン、キシレン、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン、エチルシクロヘキサンなどが好適に使用できる。溶媒は、重合反応槽から適宜回収されて再利用される。

回収された溶媒の中には、通常、分子量200〜350程度の低分子量体が含まれる。

物性低下を防ぐために、熱重合用の溶媒として再使用される場合の溶媒の低分子量体の濃度は、少なくとも4質量%以下にする。回収溶媒中の低分子量体の含有量によっては、低分子量体を別途分離除去したり、あるいは新溶媒で希釈したりして、4質量%以下の低分子量体濃度とし、重合反応の開始時の重合用の溶媒として使用する。

【0012】

重合反応槽は、加圧および加熱下で重合を実施する反応器で、図示しない攪拌装置と加熱装置とを備えている。そして、重合反応槽には、第一原料タンク、第二原料タンクおよび溶媒回収部の溶媒タンクが接続され、シクロペンタジエン系化合物、ビニル芳香族系化合物および溶媒が適宜流入される。また、重合反応槽の底部は、得られた共重合物を流出し、次の水添反応に供する。

ここで、シクロペンタジエン系化合物とビニル芳香族化合物との混合割合に特に制限はないが、通常は質量比でシクロペンタジエン系化合物:ビニル芳香族化合物=70:30〜20:80の割合である。

また、重合溶媒の使用量は、モノマー混合物100質量部に対して、50〜500質量部の割合である。

【0013】

そして、重合反応槽では、熱重合の開始時、溶媒の温度を100℃、好ましくは150℃以上に加熱しておくことが望ましい。重合反応器21では、加熱された溶媒中にシクロペンタジエン系化合物とビニル芳香族化合物との混合物が分割添加されながら共重合を行う。

分割添加時間は通常、0.5〜5時間であり、等分に添加することが望ましい。該共重合反応は、シクロペンタジエン系化合物とビニル芳香族化合物との混合物を分割添加し終わった後も引き続き反応を行わせることが望ましい。その時の反応条件に特に制限はないが、通常は反応温度150℃以上350℃以下、反応圧力は、0MPa以上2MPa以下、反応時間は、1時間以上10時間以下である。

そして、重合反応槽は、これらの熱重合の条件により、軟化点が60℃以上130℃以下、ビニル芳香族系化合物の含有量が30質量%以上90質量%以下、臭素価が30g/100g以上90g/100g以下、数平均分子量が400以上1000以下の共重合物を得る。

【0014】

(水素化反応)

水素化反応部3は、重合反応部2で熱重合により生成された共重合物に水素を添加し水素化反応物を得る水素化反応を実施する。

該水素化反応部3は、重合反応部2で熱重合により生成された共重合物に水素化溶媒の存在下で水素を添加して水素化反応を実施する複数の水素化反応塔などを備えている。

水素化溶媒としては、例えば、シクロヘキサン、メチルシクロヘキサン、ジメチルシクロヘキサン、エチルシクロヘキサン、テトラヒドロフランなどが用いられる。

水素化反応塔は、水素化反応触媒がそれぞれ充填された塔であり、多段に用いても良い。水素化反応触媒としては、ニッケル、パラジウム、コバルト、白金、ロジウム系触媒などが用いられる。そして、水素化反応塔31は、水素化反応触媒の存在下で、水素と共重合物を、120〜300℃の温度、1〜6MPaの反応圧力、1〜7時間の反応時間で水素化反応させる。

上記水素化反応の条件により、軟化点が70℃以上140℃以下、ビニル芳香族系化合物の含有量が0質量%以上35質量%以下、臭素価が0g/100g以上30g/100g以下、数平均分子量が400以上1000以下の水素化反応物を得る。

水素化反応部3では、水素化反応塔による水素化反応後、未反応の水素を含む気相分を分離して適宜回収し系外にて処理する。

【0015】

(水素化溶媒除去)

水素化溶媒回収部4は、水素化反応物から水素化溶媒を分離除去する。該水素化溶媒回収部4は、第一蒸発器である溶媒蒸発槽41と、第二蒸発器である薄膜蒸発機42と、などを備えている。

溶媒蒸発槽41は、水素化反応部3に接続され、水素化反応部3で得られた水素化反応物から水素化溶媒を蒸発させて分離回収する。蒸発させた水素化溶媒は、別途回収され、水素化反応部3における水素化反応で利用する水素化溶媒として再利用される。

薄膜蒸発機42は、溶媒蒸発槽41に接続され、水素化反応物に残留する水素化溶媒を蒸発させて分離回収する。蒸発させた水素化溶媒および低分子量体は、別途回収され、製造する水添石油樹脂ペレットの物性値に対応して、水素化反応部3における水素化反応で利用する水素化溶媒として適宜再利用される。

【0016】

水素化溶媒回収部4の溶媒蒸発槽41と薄膜蒸発機42との間には、酸化防止剤を添加する添加部43が設けられている。

酸化防止剤の添加部43は、溶媒蒸発槽41で大半の水素化溶媒が除去された水素化反応物に、酸化防止剤を添加する。

酸化防止剤を溶解する溶媒としては、後段の薄膜蒸発機42による蒸発処理で、酸化防止剤を溶解した溶媒とともに残留する水素化溶媒を分離し、回収した水素化溶媒を水素化反応に再利用することができる。水素化反応に影響を及ぼさないためである。

そして、酸化防止剤を溶解した溶媒は、下流側の薄膜蒸発機42により、水素化溶媒とともに水素化反応物から分離回収される。

【0017】

(造粒)

造粒部5は、水素化溶媒が除去され酸化防止剤が添加された水素化反応物である溶融樹脂を、半球状のペレット状の水添石油樹脂ペレットに造粒する。造粒部5は、図示しない造粒機と、造粒空冷部などを備えている。

造粒機は、例えば溶融樹脂を冷却コンベヤ上に滴下して半球状の水添石油樹脂ペレットを造粒する。造粒された水添石油樹脂ペレットは、冷却コンベヤから掻き取られ、貯蔵部7へ搬送する搬送部6へ供給される。

【0018】

(搬送)

搬送部6は、造粒部5で造粒された水添石油樹脂ペレットを、貯蔵部7へ搬送する。

該搬送部6は、造粒部5に接続されたシュート、搬送コンベヤ、バケットコンベヤなどを備え、水添石油樹脂ペレットを搬送する。

なお、搬送部6は、このような構成に限らず、各種搬送装置や構造物を利用できる。特に、水添石油樹脂ペレットが比較的に脆いため、搬送時の衝撃により水添石油樹脂ペレットが損傷しない構成としたものが好ましい。

【0019】

(貯蔵)

貯蔵部7は、搬送部6で搬送された水添石油樹脂ペレットを適宜取り出し可能に貯蔵する。

該貯蔵部7は、図示しない貯蔵ホッパーと、搬送部6のバケットコンベヤで搬送された水添石油樹脂ペレットを所定の貯蔵ホッパーに投入する図示しない切替部を備えている。

【0020】

(制御)

制御部は、製造プラント1全体の工程を制御する。この制御部は、各種プログラムやデータベースを記憶する記憶装置と、プログラムを実行し各種演算を実施する演算装置とを備え、製造プラント1全体の工程を制御する。具体的には、重合部2における重合反応や水素化反応部3における水素化反応の温度、圧力、反応時間の制御、水素化溶媒回収部4の水素化溶媒の回収、酸化防止剤の添加部43における酸化防止剤の添加、造粒部5における水添石油樹脂ペレットの造粒、搬送部6における搬送動作や吸排気、各種バルブやブロワ、ポンプの運転状況の制御などである。

【0021】

[実施形態の作用効果]

上述したように、上記実施形態では、水素化反応工程後で、かつこの水素化反応工程で得られた水素化反応物を加熱して水素化溶媒を分離した溶融樹脂である水素化反応物(水添石油樹脂)を造粒工程で造粒する前の水素化溶媒除去工程で、水素化反応物に別途酸化防止剤を溶解して調製した溶液である添加剤を添加する。

このことにより、酸化防止剤を水素化反応物に均一に混合するための時間を短縮でき、別途混練器などを用いることなく、容易に均一混合できる。

【0022】

そして、上記実施形態では、酸化防止剤を含有する添加剤は、第一溶媒分離工程における水素化反応後に水素化溶媒を分離する溶媒蒸発槽41と、この第一溶媒分離工程で水素化溶媒の大半が分離された水素化反応物から残留する水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程における薄膜蒸発機42との間で添加している。

このことにより、第一溶媒分離工程で大半の水素化溶媒が除去された水素化反応物に酸化防止剤を含有する添加剤が添加されるので、水素化溶媒が大量に残る状態で混合する場合に比して効率よく混合できる。さらに、添加剤を添加した後に、第二溶媒分離工程で残留する水素化溶媒とともに低分子量体を除去するので、粉体の酸化防止剤を効率よく混合するために溶解する添加剤溶媒も容易に分離除去でき、残留する添加剤溶媒により水添石油樹脂ペレットの軟化点が変動してしまうなどの不都合を防止できる。

【0023】

また、上記実施形態では、ナフテン系溶媒の水素化溶媒に対して、水素化溶媒の炭素数と同数の炭素数の芳香族系の添加剤溶媒に酸化防止剤を溶解して添加剤を調製する。

このため、添加剤を添加した後に第二溶媒分離工程の薄膜蒸発機42で水素化溶媒を分離した際に添加剤溶媒も分離されるので、残留する添加剤溶媒により軟化点が変動するなどがなく、所望の水添石油樹脂ペレットを効率よく製造できる。さらに、分離された水素化溶媒を回収して水素化反応に再利用した時、水素化溶媒に混在する添加剤溶媒は水素化反応の際に水素化溶媒と同質のナフテン系の溶媒に反応するので、水素化反応に影響なく再利用でき、添加剤溶媒を水素化溶媒として有効利用できる。

【0024】

[変形例]

なお、本発明は前述の実施形態に限定されるものではなく、本発明の目的を達成できる範囲での変形、改良等は本発明に含まれるものである。

具体的には、水素化反応工程後で造粒工程前の水素化溶媒除去工程として、第一溶媒分離工程と第二溶媒分離工程との二段工程で説明したが、一段のみ、もしくは三段以上で水素化溶媒さらには低分子量体を分離させるなどしてもよい。

ここで、一段のみで水素化溶媒を分離する場合には、水素化溶媒を分離する前に添加剤を添加し、水素化溶媒を分離する時に添加剤溶媒も分離されるようにするとよい。また、三段以上の場合には、最後段の分離工程前のいずれかの位置で添加するとよい。

【0025】

また、添加剤溶媒として、ナフテン系溶媒の水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒に限られるものではなく、水素化溶媒を分離する際に添加剤溶媒も分離可能、例えば沸点が近似するなどの溶媒を用いてもよい。

【0026】

その他、本発明の実施の際の具体的な構造および手順は、本発明の目的を達成できる範囲で他の構成に変更するなどしてもよい。

【産業上の利用可能性】

【0027】

本発明は、シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後に水素化反応させ、水素化溶媒を分離して得られた溶融樹脂を造粒することで得られる水添石油樹脂ペレットの製造に適用できる。

【符号の説明】

【0028】

2…重合部

3…水素化反応部

4…水素化溶媒回収部

5…造粒部

41…第一溶媒分離工程を実施する溶媒蒸発槽

42…第二溶媒分離工程を実施する薄膜蒸発機

43…添加部

【特許請求の範囲】

【請求項1】

シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化溶媒の存在化で水素を添加して水素化反応させ、この水素化反応後の水素化反応物を加熱して前記水素化溶媒が分離された溶融樹脂を造粒することにより水添石油樹脂ペレットを製造する水添石油樹脂ペレットの製造方法であって、

酸化防止剤を溶解した溶液を調製し、

前記溶液を前記水素化反応後かつ前記造粒前の水素化反応物に添加する

ことを特徴とする水添石油樹脂ペレットの製造方法。

【請求項2】

請求項1に記載の水添石油樹脂ペレットの製造方法において、

前記酸化防止剤を溶解した溶液は、水素化反応後に前記水素化溶媒を分離する第一溶媒分離工程と、この第一溶媒分離工程で前記水素化溶媒の大半が分離された前記水素化反応物から前記水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程との間で添加する

ことを特徴とする水添石油樹脂ペレットの製造方法。

【請求項3】

請求項1または請求項2に記載の水添石油樹脂ペレットの製造方法において、

前記水素化溶媒は、ナフテン系溶媒であり、

前記酸化防止剤を溶解する溶液は、前記酸化防止剤と、前記水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒とを主成分として混合されたものである

ことを特徴とする水添石油樹脂ペレットの製造方法。

【請求項1】

シクロペンタジエン系化合物とビニル芳香族化合物とを熱重合した後、水素化溶媒の存在化で水素を添加して水素化反応させ、この水素化反応後の水素化反応物を加熱して前記水素化溶媒が分離された溶融樹脂を造粒することにより水添石油樹脂ペレットを製造する水添石油樹脂ペレットの製造方法であって、

酸化防止剤を溶解した溶液を調製し、

前記溶液を前記水素化反応後かつ前記造粒前の水素化反応物に添加する

ことを特徴とする水添石油樹脂ペレットの製造方法。

【請求項2】

請求項1に記載の水添石油樹脂ペレットの製造方法において、

前記酸化防止剤を溶解した溶液は、水素化反応後に前記水素化溶媒を分離する第一溶媒分離工程と、この第一溶媒分離工程で前記水素化溶媒の大半が分離された前記水素化反応物から前記水素化溶媒とともに低分子量体を加熱により分離する第二溶媒分離工程との間で添加する

ことを特徴とする水添石油樹脂ペレットの製造方法。

【請求項3】

請求項1または請求項2に記載の水添石油樹脂ペレットの製造方法において、

前記水素化溶媒は、ナフテン系溶媒であり、

前記酸化防止剤を溶解する溶液は、前記酸化防止剤と、前記水素化溶媒の炭素数と同数の炭素数の芳香族系の溶媒とを主成分として混合されたものである

ことを特徴とする水添石油樹脂ペレットの製造方法。

【図1】

【公開番号】特開2012−251051(P2012−251051A)

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願番号】特願2011−123667(P2011−123667)

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

【公開日】平成24年12月20日(2012.12.20)

【国際特許分類】

【出願日】平成23年6月1日(2011.6.1)

【出願人】(000183646)出光興産株式会社 (2,069)

【Fターム(参考)】

[ Back to top ]