水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法

【課題】非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるという優れた特徴を有する水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法を提供する。

【解決手段】経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法。

【解決手段】経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法に関するものである。更に詳しくは、本発明は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるという優れた特徴を有する水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法に関するものである。

【背景技術】

【0002】

アルキルベンゼンヒドロペルオキシド類は、ヒドロキシベンゼン類の中間体として有用な化合物であり、その製造方法としては、例えば、特許文献1に、ジアルキルベンゼンを酸化反応に付して、酸化反応液を得、得られた酸化反応液をアルカリ水溶液を用いる抽出に付すことで、所望のアルキルベンゼンヒドロペルオキシド類を分離した後、未反応ジアルキルベンゼンを含む油相は、水洗され、酸化工程へリサイクルする製造方法が記載されている。ここで、未反応ジアルキルベンゼンを含む油相を水洗した後の水相は、通常系外に排出されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−246511号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記未反応ジアルキルベンゼンを含む油相を水洗した後の水相は、アルカリが含まれるため、油相に存在するアルキルベンゼンヒドロペルオキシド類の一部が、水相に移動し、水相に移動したアルキルベンゼンヒドロペルオキシド類は、経時的にアルキルベンゼンヒドロペルオキシド由来のアルコール類に変化して、析出し、析出した非水溶性物質が装置の閉塞等を発生させるという問題があった。

かかる状況において、本発明が解決しようとする課題は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるという優れた特徴を有する水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法を提供する点にある。

【課題を解決するための手段】

【0005】

すなわち、本発明は、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法に係るものである。

【0006】

また、本発明は、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類の製造方法に係るものである。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法として、好ましくは、アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であるアルキルベンゼンヒドロペルオキシド類の製造方法である。

【0007】

また、本発明は、下記分解工程を含むヒドロキシベンゼン類の製造方法に係るものである。

分解工程:酸触媒の存在下に、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【発明の効果】

【0008】

本発明により、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能である。

【図面の簡単な説明】

【0009】

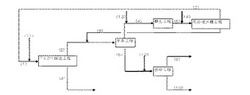

【図1】実施例1で用いたフローの概略を示す図である。

【図2】比較例1で用いたフローの概略を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、詳細に説明する。

【0011】

(1)経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法

本発明の経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法は、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む。ここで、本発明における経時的に非水溶性物質に変化する水溶性物質とは、元の物質が水相に溶存して水溶液を形成する物質(水溶性物質)であって、かつ時間経過とともに少なくとも一部が分解して別の化合物に変化する性質を持ち、かつ該変化した化合物の水相への溶解度がもとの水溶性物質よりも低く、水相中で結晶を析出する物質(非水溶性物質)である特徴を有する化合物であって、例えば、水溶液中で72時間保存後の水溶性物質から非水溶性物質へのmol転化率が1%以上である物質のことである。ここで、72時間保存後のmol転化率とは、初期の水溶性物質のmol数と該水溶性物質のうち72時間経過後に非水溶性物質に変化したmol数との比を意味する。具体的には、アルキルベンゼンヒドロペルオキシド類等が挙げられ、好ましくは、エチルベンゼンヒドロペルオキシド、クメンヒドロペルオキシド、o−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「o−DHPO」と記載することがある。)、2−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「o−CHPO」と記載することがある。)、m−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「m−DHPO」と記載することがある。)、3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「m−CHPO」と記載することがある。)、p−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「p−DHPO」と記載することがある。)または4−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「p−CHPO」と記載することがある。)であり、より好ましくは、o−DHPO、o−CHPO、m−DHPO、m−CHPO、p−DHPOまたはp−CHPOであり、更に好ましくは、o−CHPO、m−CHPOまたはp−CHPOであり、特に好ましくは、m−CHPOである。経時的に非水溶性物質に変化する水溶性物質は、1種単独または2種以上が混合して水溶液中に存在していてもよい。ここで、上記水溶性物質がアルキルベンゼンヒドロペルオキシド類である場合、非水溶性物質としては、アルキルベンゼンヒドロペルオキシド由来のアルコール類であり、上記水溶性物質がo−DHPOまたはo−CHPOである場合、非水溶性物質としては、1,2−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「o−DCA」と記載することがある。)であり、上記水溶性物質がm−DHPOまたはm−CHPOである場合、非水溶性物質としては、1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「m−DCA」と記載することがある。)であり、上記水溶性物質がp−DHPOまたはp−CHPOである場合、非水溶性物質としては、1,4−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「p−DCA」と記載することがある。)である。特に、該水溶液が水酸化ナトリウム水溶液、炭酸ナトリウム水溶液、水酸化カリウム水溶液、炭酸カリウム水溶液等のアルカリ性水溶液である場合、上記のアルキルベンゼンヒドロペルオキシド類の分解が促進されるため、本発明の適用に好適である。

非水溶性有機溶媒としては、抽出効率及び溶媒回収の観点から、好ましくは、炭素数4〜10のケトン類、炭素数4〜10のエーテル類または炭素数4〜8のアルコール類であり、より好ましくは、メチルイソブチルケトンである。非水溶性有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0012】

非水溶性有機溶媒の使用量としては、経時的に非水溶性物質に変化する水溶性物質を所望の水準で抽出でき、かつ溶媒の精製する際の熱エネルギー等のコスト面を抑える観点から、経時的に非水溶性物質に変化する水溶性物質を含む水溶液100重量部に対して、好ましくは、1〜200重量部であり、より好ましくは、10〜100重量部であり、更に好ましくは、20〜50重量部である。

【0013】

接触操作は通常の設備及び通常の操作条件により実施できるが、装置の例としてミキサーセトラーや抽出塔等をあげることができ、抽出条件としては、温度20〜80℃をあげることができる。

【0014】

非水溶性有機溶媒と接触させることによって得られた水相は、廃棄処分する。廃棄方法としては、例えば、液中燃焼装置による焼却処理する方法等が挙げられる。液中燃焼装置とは、高濃度のCOD成分を含む廃液を800〜1200℃の高温雰囲気にスプレーし、酸化分解することにより完全に無害化する装置であり、補助バーナーで高温に保たれた炉内にスプレーされた廃液は、完全に酸化無害化され、更に、廃液中に含まれていた塩類は、冷却缶で急冷され捕集される。

また、金属類は酸化物として回収される。液中燃焼法による焼却システムは小容量から大容量まで、多くの分野の産業で利用されている。

【0015】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液としては、例えば、アルキルベンゼン類を空気又は酸素で酸化することによりアルキルベンゼンヒドロペルオキシド類を含む反応液を得、該反応液からアルキルベンゼンヒドロペルオキシド類を分離回収した後の油相を水洗して得られた水相等が挙げられる。酸化する方法としては、例えば、空気や酸素濃縮空気などの含酸素ガスによる自動酸化で行われる。この酸化反応は添加剤を用いずに実施してもよいし、アルカリのような添加剤を用いてもよい。通常の反応温度は50〜200℃であり、反応圧力は大気圧から5MPaの間である。添加剤を用いた酸化法の場合、アルカリ性試薬としては、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属化合物や、アルカリ土類金属化合物又は炭酸ナトリウム、炭酸水素ナトリウムのようなアルカリ金属炭酸塩又はアンモニア及び炭酸アンモニウム塩、アルカリ金属炭酸アンモニウム塩等が用いられる。

【0016】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液として、好ましくは、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類を製造するに際し、下記水洗工程で得られたアルカリ水相である。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

【0017】

アルカリ抽出工程は、アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程である。

ここで、アルキルベンゼン類とは、酸化工程において、アルキルベンゼンヒドロペルオキシド類を製造する際の原料となる物質のことであり、フェノール類とは、酸化工程において、不純物として副生する物質または各工程内で物質が変化して生成する不純物のことである。

【0018】

酸化工程で製造するアルキルベンゼンヒドロペルオキシド類が、

(1)o−DHPOである場合、アルキルベンゼン類としては、o−ジイソプロピルベンゼンであり、フェノール類としては、例えば、o−イソプロピルフェノール、o−イソプロペニルフェノール、o−ヒドロキシアセトフェノン等であり、

(2)m−DHPOである場合、アルキルベンゼン類としては、m−ジイソプロピルベンゼンであり、フェノール類としては、例えば、m−イソプロピルフェノール、m−イソプロペニルフェノール、m−ヒドロキシアセトフェノン等であり、

(3)p−DHPOのである場合、アルキルベンゼン類としては、p−ジイソプロピルベンゼンであり、フェノール類としては、例えば、p−イソプロピルフェノール、p−イソプロペニルフェノール、p−ヒドロキシアセトフェノン等である。

【0019】

アルカリ水溶液としては、例えば、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸ナトリウム水溶液等が挙げられ、好ましくは、水酸化ナトリウム水溶液である。アルカリ水溶液におけるアルカリの濃度としては、抽出効率の点から、好ましくは、5〜10重量%である。

【0020】

抽出温度に特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の抽出操作温度は10〜80℃であり、好ましくは、20〜60℃である。抽出操作に用いる容器に特に制限はないが、例えば、ラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させることで、フェノール類の少なくとも一部は該溶液中からアルカリ水溶液側に移動する。同様に、アルキルベンゼンヒドロペルオキシド類の少なくとも一部もアルカリ水溶液側に移動する。次いで油水分離して得られた油相はアルカリ水溶液の混入によるアルカリ性物質を含んでいるため、水洗工程へ送られる。

【0021】

アルカリ抽出工程で得られたアルカリ水相には、アルキルベンゼンヒドロペルオキシド類が含まれており、該アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である場合は、対応するヒドロキシベンゼン類を製造する際の原料として用いることができる。

【0022】

水洗工程は、アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程である。水洗に用いる水は油中のアルカリ性物質を除去する観点から、アルカリ性物質を実質的に含まない水のほか、アルカリ抽出工程で用いられるアルカリ水溶液よりもアルカリ性物質の濃度が低いプロセス水を用いることができる。例えば、反応液分離工程において得られるアルカリ水相を少なくとも水洗工程の一部としてリサイクルすることは、排水削減の観点から好ましい。水洗温度に特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の水洗操作温度は10〜80℃であり、好ましくは、20〜60℃である。水洗操作に用いる容器に特に制限は無いが、例えばラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。アルカリ性物質を含む油相を水と接触させることで、油相中に混入したアルカリ性物質は水相に移動する。同時に、アルカリ水相にはアルキルベンゼンヒドロペルオキシド類の少なくとも一部も移動する。

【0023】

酸化工程は、水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程である。水洗工程で得られた油相には、アルキルベンゼン類が含まれており、酸化工程では、該アルキルベンゼン類を酸化して、アルキルベンゼンヒドロペルオキシド類を生成する。このようなアルキルベンゼンの酸化方法は特許文献1等に記載されているが、例えば、本発明におけるアルカリ抽出工程に用いる溶液に含まれるアルキルベンゼン類が、

(1)o−ジイソプロピルベンゼンである場合、o−DHPOを、

(2)m−ジイソプロピルベンゼンである場合、m−DHPOを、

(3)p−ジイソプロピルベンゼンである場合、p−DHPOを、

主要ヒドロペルオキシド類として得ることができる。

【0024】

酸化工程におけるアルカリ水相の存在下に酸化するとは、水洗工程で得られた油相にアルカリ性物質が含まれる場合は、アルカリ水相を該油相に添加して酸化反応を行ってもよく、水のみを該油相に添加して酸化反応を行ってもよく、水洗工程で得られた油相にアルカリ性物質が含まれない場合は、アルカリ水相を該油相に添加して酸化反応を行うことを意味する。アルカリ水相としては、例えば、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸ナトリウム水溶液等が挙げられ、好ましくは、水酸化ナトリウム水溶液である。アルカリ水相におけるアルカリのpHとして、好ましくは、7〜13であり、より好ましくは、8〜12である。

【0025】

反応器の形状に特に制限は無く、公知の気泡塔や攪拌槽を用いればよいが、本発明ではアルカリ水相の存在下に酸化を行うため、酸化用の空気又は酸素による攪拌効果が期待できる気泡塔型酸化反応器、特に内部に仕切りを有するエアーリフト(ドラフトチューブ型とも呼ばれる)酸化反応器が好ましい。酸化反応温度に特に制限は無いが、温度が高すぎると目的とするヒドロペルオキシド類の選択率が低下し、一方温度が低すぎると反応速度が遅く経済的でないため、50〜200℃であり、好ましくは、60〜120℃である。反応圧力には特に制限は無いが、圧力が高すぎると酸化に用いる空気又は酸素の圧縮にエネルギーが必要となるため経済的でなく、一方低すぎると酸素分圧が低くなり好ましい酸化反応速度が得られない場合や、圧力が高い場合と比較して気体の体積が大きくなるため反応装置内の気泡率が高くなり、反応のための有効容積が小さくなる場合がある。したがって、通常の酸化反応は加圧下、特に1〜1000kPaGの範囲であることが好ましい。

【0026】

反応液分離工程は、酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程である。反応液を分離する際の温度は、特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の水洗操作温度は10〜80℃であり、好ましくは、20〜60℃である。反応液を分離する操作に用いる容器に特に制限は無いが、重力分離機能を有するセトリングドラムを挙げることができる。こうして得られたアルカリ水相は、酸化で副生した有機酸の中和によってアルカリ性物質が塩となり、アルカリ抽出工程のアルカリ水溶液よりもpHが低い状態であるため、水洗工程の水洗に用いる水の少なくとも一部にリサイクルすることで、プロセス全体の水の利用効率を高め排水を削減することができる。反応液分離工程で得られる油相は目的とするアルキルベンゼンヒドロペルオキシド類の他にもアルカリ抽出工程でアルカリ水溶液に抽出されるアルコール類(酸化工程で副生する芳香族アルコールやメタノール)やフェノール類、有機酸類を含み、また、有効成分として酸化反応工程へリサイクルされる未反応のアルキルベンゼン類が含まれる。また、特に、ジイソプロピルベンゼンを原料として用いた場合は2つのイソプロピル基のうち1つだけが酸化された中間生成物であるジイソプロピルベンゼンヒドロペルオキシド(より詳細には、2−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン、3−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン、4−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「MHPO」と記載することがある。))等も酸化反応工程へリサイクルされるべき成分として含まれる。このため、本発明のアルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部として反応液分離工程で得られる油相をリサイクルし、アルカリ水溶液抽出区分(目的とするアルキルベンゼンヒドロペルオキシド類を主要な抽出成分として含む)と油相区分(リサイクルすべき成分)とに分離することが好ましい。

【0027】

(2)アルキルベンゼンヒドロペルオキシド類の製造方法

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法は、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含む。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

【0028】

アルキルベンゼンヒドロペルオキシド類としては、例えば、エチルベンゼンヒドロペルオキシド、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類等が挙げられ、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類としては、例えば、クメンヒドロペルオキシド、o−DHPO、m−DHPO、p−DHPO等が挙げられる。アルキルベンゼンヒドロペルオキシド類として、好ましくは、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であり、より好ましくは、o−DHPO、m−DHPOまたはp−DHPOであり、更に好ましくは、m−DHPOである。

アルキルベンゼンヒドロペルオキシド類が、

(1)エチルベンゼンヒドロペルオキシドである場合、アルキルベンゼン類は、エチルベンゼンであり、

(2)少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である場合、アルキルベンゼン類は、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、

(3)クメンヒドロペルオキシドである場合、アルキルベンゼン類は、クメンであり、

(4)o−DHPOである場合、1,2−ジイソプロピルベンゼンであり、

(5)m−DHPOである場合、1,3−ジイソプロピルベンゼンであり、

(6)p−DHPOである場合、1,4−ジイソプロピルベンゼンである。

【0029】

アルキルベンゼンヒドロペルオキシド類の製造方法におけるアルカリ抽出工程、水洗工程、酸化工程および反応液分離工程としては、前記経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法のところで説明したアルカリ抽出工程、水洗工程、酸化工程および反応液分離工程と同様の工程を意味している。

【0030】

回収工程は、水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程である。回収工程で用いられる非水溶性有機溶媒としては、アルカリ水相に含まれるアルキルベンゼンヒドロペルオキシド類を抽出できる溶媒であって、水への溶解度が低いものであれば良く、好ましくは、炭素数4〜10のケトン類、炭素数4〜10のエーテル類または炭素数4〜8のアルコール類であり、より好ましくは、メチルイソブチルケトンである。非水溶性有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0031】

非水溶性有機溶媒の使用量としては、十分に経時的に非水溶性物質に変化する水溶性物質を抽出でき、溶媒の精製する際の熱エネルギー等のコスト面を抑える観点から、経時的に非水溶性物質に変化する水溶性物質を含む水溶液100重量部に対して、好ましくは、1〜200重量部であり、より好ましくは、10〜100重量部であり、更に好ましくは、20〜50重量部である。

【0032】

回収温度に特に制限は無いが、通常の抽出操作温度は10〜80℃であり、好ましくは、20〜60℃である。回収操作に用いる容器に特に制限はないが、例えば、ラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。従来の方法では、水洗工程で得られた水相の少なくとも一部を本発明の回収工程を用いることなく排水していた。ところが、該水相中に存在するアルキルベンゼンヒドロペルオキシド類は分解してアルコール類に変化して析出し、装置や配管の閉塞等を発生させる問題を生じていた。なお、回収工程を用いてアルキルベンゼンヒドロペルオキシド類の濃度の低下した水相は、上記経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法のところで説明した液中燃焼装置による焼却処理する方法等を用いて処理すればよい。

【0033】

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法として、好ましくは、アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であるアルキルベンゼンヒドロペルオキシド類の製造方法であり、より好ましくは、アルキルベンゼン類が、ジイソプロピルベンゼンであり、アルキルベンゼンヒドロペルオキシド類が、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンである、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンの製造方法である。

【0034】

(3)ヒドロキシベンゼン類の製造方法

本発明のヒドロキシベンゼン類の製造方法は、下記分解工程を含む。

分解工程:酸触媒の存在下に、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【0035】

上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類とは、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法におけるアルカリ抽出工程で得られたアルカリ水相に含まれる少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類のことであり、分解工程に付す前に、公知の有機溶媒で抽出して分解原料液とし、必要に応じて水洗してアルカリ成分を除去しておくことが、酸触媒を用いる観点から好ましい。有機溶媒としては、炭素数4〜10のケトン類、炭素数4〜10のエーテル類、炭素数4〜8のアルコール類が、抽出効率及び溶媒回収の観点から好ましく、メチルイソブチルケトンがより好ましい。有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0036】

本発明のヒドロキシベンゼン類の製造方法は、分解工程に少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を用いるので、副生物としてアセトンが得られ、工業的実施の観点から好ましい。

【0037】

本発明のヒドロキシベンゼンの製造方法における分解工程に用いる少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類が、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンである場合、該ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンは、ジイソプロピルベンゼンを酸化して得られるため、複数種のアルキルベンゼンヒドロペルオキシド類が含まれており、分解に付す前に公知の方法で所望のアルキルベンゼンヒドロペルオキシド類を分離して分解に付すことが好ましい。公知の方法としては特開2005−314269に開示されている方法を挙げることができる。

【0038】

分解工程で用いる酸触媒としては、塩化アルミニウム、三フッ化ホウ素、塩化第二鉄、塩化第二スズなどのルイス酸及び硫酸、リン酸、塩酸、過塩素酸、ベンゼンスルホン酸、p−トルエンスルホン酸、強酸性イオン交換樹脂などのプロトン酸等が使用できる。収率や取扱い易さの観点から、好ましくは、濃硫酸、無水硫酸または発煙硫酸であり、より好ましくは、無水硫酸である。

【0039】

分解原料液には、有機溶媒の種類やアルキルベンゼンヒドロペルオキシド類の種類や濃度によって異なるが、通常1〜10重量%の水分が含まれるので、このままでは分解反応の酸触媒に悪影響(具体的には触媒活性の低下や分解収率の悪化)を及ぼす。そのため、分解工程の前に溶媒の一部を蒸留で留去してアルキルベンゼンヒドロペルオキシド類を濃縮することが好ましい。この濃縮操作により、水分も除かれる。水分濃度は1重量%以下まで脱水するのが好ましい。

【0040】

分解反応は通常、常圧ないし減圧下、反応温度30〜150℃、反応時間1〜200分で行なわれ、酸分解反応液が得られる。分解反応液にはヒドロキシベンゼン類、例えばo−DHPOからはカテコール、m−DHPOからはレゾルシン、p−DHPOからはハイドロキノンの他、副生するアセトン、分解原料液の有機溶媒、酸触媒や重質物を含んでいる。分解反応液は精製工程に付される前に、必要に応じてアルカリ中和・分液による酸触媒除去を行うことが好ましい。

【0041】

本発明のヒドロキシベンゼン類の製造方法においては、分解工程の後に下記精製工程を行うことが好ましい。

精製工程:分解工程で得たヒドロキシベンゼン類を含む分解反応液を精製して、精製されたジヒドロキシベンゼンを得る工程

【0042】

精製は公知の精留、晶析、抽出等を単独または組み合わせて行うことができ、具体的には例えばジヒドロキシベンゼンの精製方法として特開2002−363118に開示されている方法を挙げることができる。

このようにして得られたヒドロキシベンゼン類は、工業製品としての所望の品質を満たすことができる。

【実施例】

【0043】

[実施例1]

アルキルベンゼンヒドロペルオキシド類として、m−DHPO及びm−CHPOを製造するプロセスのフローの概略を図1に示した。

【0044】

アルカリ抽出工程:

アルキルベンゼン類としてm−ジイソプロピルベンゼン(以下、「MDC」と記載することがある。)、アルキルベンゼンヒドロペルオキシド類として、m−DHPO、m−CHPO、m−MHPO、フェノール類としてイソプロピルフェノール(以下、「m−IPP」と記載することがある。)を含む溶液(1)を水酸化ナトリウム水溶液(11)と接触させた後、油水分離して、MDC及びm−MHPOの大部分と、m−CHPOの一部、微量のm−DHPO及びアルカリ性物質を含む油相(2)とm−DHPOの大部分、m−CHPOの一部及びm−IPPを含むアルカリ水相(3)を得た。アルカリ水相(3)は本発明の目的物質であるm−DHPO及びm−CHPOを含む製品流である。

【0045】

水洗工程:

アルカリ抽出工程で得られた油相(2)と反応液分離工程で得られたアルカリ水相(8)を接触させて油水分離し、アルカリ性物質の濃度の低下した油相(4)とアルカリ性物質及びm−DHPO及びm−CHPOを含む水相(5)を得た。

【0046】

酸化工程:

水洗工程で得られたアルカリ性物質の濃度の低下した油相(4)と水(13)を混合して空気により酸化した。反応は油相(4)に含まれる残アルカリ性物質が水(13)により抽出され、酸化反応はアルカリ水の存在下で実施され、目的とするm−DHPO及び中間性生物であるm−MHPO、副生するm−CHPO及びm−IPP、未反応のMDCを主とする油相とアルカリ水相のエマルジョンである酸化反応液(6)を得た。

【0047】

反応液分離工程:

酸化反応液(6)と反応で失われたMDCに相当する補給MDC(14)を混合し、油水分離して、目的とするm−DHPO及び中間性生物であるm−MHPO、副生するm−CHPO及びm−IPP、未反応のMDCを主とする油相(7)とアルカリ水相(8)を得た。アルカリ水相(8)は水洗工程にリサイクルした。油相(7)はアルカリ抽出工程にリサイクルした。

【0048】

回収工程:

水洗工程で得られた水相(5)と非水溶性有機溶媒であるメチルイソブチルケトン(MIBK)(12)を接触させた後、油水分離して、m−DHPO及びm−CHPOの濃度の低下した排水(10)と該m−DHPO及びm−CHPOを回収したメチルイソブチルケトン(MIBK)(9)を得た。

回収工程に供給した水洗工程で得られた水相(5)の組成を表1に示した。

回収工程で得られた排水の組成を表2に示した。

回収工程の装置としては攪拌器とセトリングドラムを用い、操作条件は温度40℃程度とした。

【0049】

このようにして、本願発明の回収工程を有するm−DHPO及びm−CHPOの製造方法では、装置の閉塞等の問題も発生せず、60日間にわたって連続安定運転が実施できた。

【0050】

【表1】

【0051】

【表2】

【0052】

[比較例1]

回収工程を有しないこと以外は、実施例1に準じて実施した。その結果、運転開始後 7日経過時に水洗工程で得られた水相(5)の輸送が困難になり、運転の継続ができなくなった。調査した結果、m−DCAが析出し、配管が閉塞していた。

【0053】

[実施例2]

実施例1の回収工程で得られた排水(10)をサンプル瓶に取り、室温で放置して非水溶性物質の結晶析出の有無を観察したところ、30日経過しても析出物は確認されなかった。

【0054】

[比較例2]

実施例1の水洗工程で得られた水相(5)をサンプル瓶に取り、室温で放置して非水溶性物資の結晶析出の有無を観察したところ、3日経過したところで析出物が確認された。したがって、本発明の回収工程を用いないで水相(5)を排水とした場合は非水溶性物質の結晶析出が問題となることが示された。

【0055】

[実施例3]

経時的に非水溶性物質に変化する水溶性物質として、CHPOを0.44%、DHPOを0.29%含む水溶液100重量部を非水溶性有機溶媒であるMIBK100重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは検出下限値以下、DHPOは0.07%まで低下した。

【0056】

[実施例4]

実施例3と同じ組成の水溶液100重量部を非水溶性有機溶媒であるMIBK60重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは0.05%、DHPOは0.07%まで低下した。

【0057】

[実施例5]

実施例3と同じ組成の水溶液100重量部を非水溶性有機溶媒であるMIBK20重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは0.10%、DHPOは0.14%まで低下した。

【産業上の利用可能性】

【0058】

本発明は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるので、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を処理する際に有効に利用することができる。

【符号の説明】

【0059】

1 原料油

2 アルカリ抽出工程で得られた油相

3 アルカリ抽出工程でえられた水相

4 水洗工程で得られた油相

5 水洗工程でえられた水相(従来の排水)

6 酸化工程で得られた反応液

7 反応液分離工程で得られた油相

8 反応液分離工程で得られた水相

9 回収工程で得られた油相

10 回収工程で得られた水相(本発明の排水)

11 水酸化ナトリウム水溶液

12 メチルイソブチルケトン(MIBK)

13 酸化工程に供給される水

14 補給されるMDC

【技術分野】

【0001】

本発明は、水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法に関するものである。更に詳しくは、本発明は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるという優れた特徴を有する水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法に関するものである。

【背景技術】

【0002】

アルキルベンゼンヒドロペルオキシド類は、ヒドロキシベンゼン類の中間体として有用な化合物であり、その製造方法としては、例えば、特許文献1に、ジアルキルベンゼンを酸化反応に付して、酸化反応液を得、得られた酸化反応液をアルカリ水溶液を用いる抽出に付すことで、所望のアルキルベンゼンヒドロペルオキシド類を分離した後、未反応ジアルキルベンゼンを含む油相は、水洗され、酸化工程へリサイクルする製造方法が記載されている。ここで、未反応ジアルキルベンゼンを含む油相を水洗した後の水相は、通常系外に排出されていた。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2007−246511号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

上記未反応ジアルキルベンゼンを含む油相を水洗した後の水相は、アルカリが含まれるため、油相に存在するアルキルベンゼンヒドロペルオキシド類の一部が、水相に移動し、水相に移動したアルキルベンゼンヒドロペルオキシド類は、経時的にアルキルベンゼンヒドロペルオキシド由来のアルコール類に変化して、析出し、析出した非水溶性物質が装置の閉塞等を発生させるという問題があった。

かかる状況において、本発明が解決しようとする課題は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるという優れた特徴を有する水溶性物質を含む水溶液の取り扱い方法、アルキルベンゼンヒドロペルオキシド類の製造方法およびヒドロキシベンゼン類の製造方法を提供する点にある。

【課題を解決するための手段】

【0005】

すなわち、本発明は、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法に係るものである。

【0006】

また、本発明は、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類の製造方法に係るものである。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法として、好ましくは、アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であるアルキルベンゼンヒドロペルオキシド類の製造方法である。

【0007】

また、本発明は、下記分解工程を含むヒドロキシベンゼン類の製造方法に係るものである。

分解工程:酸触媒の存在下に、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【発明の効果】

【0008】

本発明により、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能である。

【図面の簡単な説明】

【0009】

【図1】実施例1で用いたフローの概略を示す図である。

【図2】比較例1で用いたフローの概略を示す図である。

【発明を実施するための形態】

【0010】

以下、本発明の実施の形態について、詳細に説明する。

【0011】

(1)経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法

本発明の経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法は、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む。ここで、本発明における経時的に非水溶性物質に変化する水溶性物質とは、元の物質が水相に溶存して水溶液を形成する物質(水溶性物質)であって、かつ時間経過とともに少なくとも一部が分解して別の化合物に変化する性質を持ち、かつ該変化した化合物の水相への溶解度がもとの水溶性物質よりも低く、水相中で結晶を析出する物質(非水溶性物質)である特徴を有する化合物であって、例えば、水溶液中で72時間保存後の水溶性物質から非水溶性物質へのmol転化率が1%以上である物質のことである。ここで、72時間保存後のmol転化率とは、初期の水溶性物質のmol数と該水溶性物質のうち72時間経過後に非水溶性物質に変化したmol数との比を意味する。具体的には、アルキルベンゼンヒドロペルオキシド類等が挙げられ、好ましくは、エチルベンゼンヒドロペルオキシド、クメンヒドロペルオキシド、o−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「o−DHPO」と記載することがある。)、2−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「o−CHPO」と記載することがある。)、m−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「m−DHPO」と記載することがある。)、3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「m−CHPO」と記載することがある。)、p−ジイソプロピルベンゼンジヒドロペルオキシド(以下、「p−DHPO」と記載することがある。)または4−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「p−CHPO」と記載することがある。)であり、より好ましくは、o−DHPO、o−CHPO、m−DHPO、m−CHPO、p−DHPOまたはp−CHPOであり、更に好ましくは、o−CHPO、m−CHPOまたはp−CHPOであり、特に好ましくは、m−CHPOである。経時的に非水溶性物質に変化する水溶性物質は、1種単独または2種以上が混合して水溶液中に存在していてもよい。ここで、上記水溶性物質がアルキルベンゼンヒドロペルオキシド類である場合、非水溶性物質としては、アルキルベンゼンヒドロペルオキシド由来のアルコール類であり、上記水溶性物質がo−DHPOまたはo−CHPOである場合、非水溶性物質としては、1,2−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「o−DCA」と記載することがある。)であり、上記水溶性物質がm−DHPOまたはm−CHPOである場合、非水溶性物質としては、1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「m−DCA」と記載することがある。)であり、上記水溶性物質がp−DHPOまたはp−CHPOである場合、非水溶性物質としては、1,4−ジ−(2−ヒドロキシ−2−プロピル)ベンゼン(以下、「p−DCA」と記載することがある。)である。特に、該水溶液が水酸化ナトリウム水溶液、炭酸ナトリウム水溶液、水酸化カリウム水溶液、炭酸カリウム水溶液等のアルカリ性水溶液である場合、上記のアルキルベンゼンヒドロペルオキシド類の分解が促進されるため、本発明の適用に好適である。

非水溶性有機溶媒としては、抽出効率及び溶媒回収の観点から、好ましくは、炭素数4〜10のケトン類、炭素数4〜10のエーテル類または炭素数4〜8のアルコール類であり、より好ましくは、メチルイソブチルケトンである。非水溶性有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0012】

非水溶性有機溶媒の使用量としては、経時的に非水溶性物質に変化する水溶性物質を所望の水準で抽出でき、かつ溶媒の精製する際の熱エネルギー等のコスト面を抑える観点から、経時的に非水溶性物質に変化する水溶性物質を含む水溶液100重量部に対して、好ましくは、1〜200重量部であり、より好ましくは、10〜100重量部であり、更に好ましくは、20〜50重量部である。

【0013】

接触操作は通常の設備及び通常の操作条件により実施できるが、装置の例としてミキサーセトラーや抽出塔等をあげることができ、抽出条件としては、温度20〜80℃をあげることができる。

【0014】

非水溶性有機溶媒と接触させることによって得られた水相は、廃棄処分する。廃棄方法としては、例えば、液中燃焼装置による焼却処理する方法等が挙げられる。液中燃焼装置とは、高濃度のCOD成分を含む廃液を800〜1200℃の高温雰囲気にスプレーし、酸化分解することにより完全に無害化する装置であり、補助バーナーで高温に保たれた炉内にスプレーされた廃液は、完全に酸化無害化され、更に、廃液中に含まれていた塩類は、冷却缶で急冷され捕集される。

また、金属類は酸化物として回収される。液中燃焼法による焼却システムは小容量から大容量まで、多くの分野の産業で利用されている。

【0015】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液としては、例えば、アルキルベンゼン類を空気又は酸素で酸化することによりアルキルベンゼンヒドロペルオキシド類を含む反応液を得、該反応液からアルキルベンゼンヒドロペルオキシド類を分離回収した後の油相を水洗して得られた水相等が挙げられる。酸化する方法としては、例えば、空気や酸素濃縮空気などの含酸素ガスによる自動酸化で行われる。この酸化反応は添加剤を用いずに実施してもよいし、アルカリのような添加剤を用いてもよい。通常の反応温度は50〜200℃であり、反応圧力は大気圧から5MPaの間である。添加剤を用いた酸化法の場合、アルカリ性試薬としては、水酸化ナトリウム、水酸化カリウムのようなアルカリ金属化合物や、アルカリ土類金属化合物又は炭酸ナトリウム、炭酸水素ナトリウムのようなアルカリ金属炭酸塩又はアンモニア及び炭酸アンモニウム塩、アルカリ金属炭酸アンモニウム塩等が用いられる。

【0016】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液として、好ましくは、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類を製造するに際し、下記水洗工程で得られたアルカリ水相である。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

【0017】

アルカリ抽出工程は、アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程である。

ここで、アルキルベンゼン類とは、酸化工程において、アルキルベンゼンヒドロペルオキシド類を製造する際の原料となる物質のことであり、フェノール類とは、酸化工程において、不純物として副生する物質または各工程内で物質が変化して生成する不純物のことである。

【0018】

酸化工程で製造するアルキルベンゼンヒドロペルオキシド類が、

(1)o−DHPOである場合、アルキルベンゼン類としては、o−ジイソプロピルベンゼンであり、フェノール類としては、例えば、o−イソプロピルフェノール、o−イソプロペニルフェノール、o−ヒドロキシアセトフェノン等であり、

(2)m−DHPOである場合、アルキルベンゼン類としては、m−ジイソプロピルベンゼンであり、フェノール類としては、例えば、m−イソプロピルフェノール、m−イソプロペニルフェノール、m−ヒドロキシアセトフェノン等であり、

(3)p−DHPOのである場合、アルキルベンゼン類としては、p−ジイソプロピルベンゼンであり、フェノール類としては、例えば、p−イソプロピルフェノール、p−イソプロペニルフェノール、p−ヒドロキシアセトフェノン等である。

【0019】

アルカリ水溶液としては、例えば、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸ナトリウム水溶液等が挙げられ、好ましくは、水酸化ナトリウム水溶液である。アルカリ水溶液におけるアルカリの濃度としては、抽出効率の点から、好ましくは、5〜10重量%である。

【0020】

抽出温度に特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の抽出操作温度は10〜80℃であり、好ましくは、20〜60℃である。抽出操作に用いる容器に特に制限はないが、例えば、ラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させることで、フェノール類の少なくとも一部は該溶液中からアルカリ水溶液側に移動する。同様に、アルキルベンゼンヒドロペルオキシド類の少なくとも一部もアルカリ水溶液側に移動する。次いで油水分離して得られた油相はアルカリ水溶液の混入によるアルカリ性物質を含んでいるため、水洗工程へ送られる。

【0021】

アルカリ抽出工程で得られたアルカリ水相には、アルキルベンゼンヒドロペルオキシド類が含まれており、該アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である場合は、対応するヒドロキシベンゼン類を製造する際の原料として用いることができる。

【0022】

水洗工程は、アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程である。水洗に用いる水は油中のアルカリ性物質を除去する観点から、アルカリ性物質を実質的に含まない水のほか、アルカリ抽出工程で用いられるアルカリ水溶液よりもアルカリ性物質の濃度が低いプロセス水を用いることができる。例えば、反応液分離工程において得られるアルカリ水相を少なくとも水洗工程の一部としてリサイクルすることは、排水削減の観点から好ましい。水洗温度に特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の水洗操作温度は10〜80℃であり、好ましくは、20〜60℃である。水洗操作に用いる容器に特に制限は無いが、例えばラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。アルカリ性物質を含む油相を水と接触させることで、油相中に混入したアルカリ性物質は水相に移動する。同時に、アルカリ水相にはアルキルベンゼンヒドロペルオキシド類の少なくとも一部も移動する。

【0023】

酸化工程は、水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程である。水洗工程で得られた油相には、アルキルベンゼン類が含まれており、酸化工程では、該アルキルベンゼン類を酸化して、アルキルベンゼンヒドロペルオキシド類を生成する。このようなアルキルベンゼンの酸化方法は特許文献1等に記載されているが、例えば、本発明におけるアルカリ抽出工程に用いる溶液に含まれるアルキルベンゼン類が、

(1)o−ジイソプロピルベンゼンである場合、o−DHPOを、

(2)m−ジイソプロピルベンゼンである場合、m−DHPOを、

(3)p−ジイソプロピルベンゼンである場合、p−DHPOを、

主要ヒドロペルオキシド類として得ることができる。

【0024】

酸化工程におけるアルカリ水相の存在下に酸化するとは、水洗工程で得られた油相にアルカリ性物質が含まれる場合は、アルカリ水相を該油相に添加して酸化反応を行ってもよく、水のみを該油相に添加して酸化反応を行ってもよく、水洗工程で得られた油相にアルカリ性物質が含まれない場合は、アルカリ水相を該油相に添加して酸化反応を行うことを意味する。アルカリ水相としては、例えば、水酸化ナトリウム水溶液、水酸化カリウム水溶液、炭酸ナトリウム水溶液等が挙げられ、好ましくは、水酸化ナトリウム水溶液である。アルカリ水相におけるアルカリのpHとして、好ましくは、7〜13であり、より好ましくは、8〜12である。

【0025】

反応器の形状に特に制限は無く、公知の気泡塔や攪拌槽を用いればよいが、本発明ではアルカリ水相の存在下に酸化を行うため、酸化用の空気又は酸素による攪拌効果が期待できる気泡塔型酸化反応器、特に内部に仕切りを有するエアーリフト(ドラフトチューブ型とも呼ばれる)酸化反応器が好ましい。酸化反応温度に特に制限は無いが、温度が高すぎると目的とするヒドロペルオキシド類の選択率が低下し、一方温度が低すぎると反応速度が遅く経済的でないため、50〜200℃であり、好ましくは、60〜120℃である。反応圧力には特に制限は無いが、圧力が高すぎると酸化に用いる空気又は酸素の圧縮にエネルギーが必要となるため経済的でなく、一方低すぎると酸素分圧が低くなり好ましい酸化反応速度が得られない場合や、圧力が高い場合と比較して気体の体積が大きくなるため反応装置内の気泡率が高くなり、反応のための有効容積が小さくなる場合がある。したがって、通常の酸化反応は加圧下、特に1〜1000kPaGの範囲であることが好ましい。

【0026】

反応液分離工程は、酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程である。反応液を分離する際の温度は、特に制限は無いが、温度が高すぎる場合、アルキルベンゼンヒドロペルオキシド類が熱分解するため好ましくなく、低すぎると抽出効率の低下や分液性の悪化が生じることがあり好ましくない。したがって、通常の水洗操作温度は10〜80℃であり、好ましくは、20〜60℃である。反応液を分離する操作に用いる容器に特に制限は無いが、重力分離機能を有するセトリングドラムを挙げることができる。こうして得られたアルカリ水相は、酸化で副生した有機酸の中和によってアルカリ性物質が塩となり、アルカリ抽出工程のアルカリ水溶液よりもpHが低い状態であるため、水洗工程の水洗に用いる水の少なくとも一部にリサイクルすることで、プロセス全体の水の利用効率を高め排水を削減することができる。反応液分離工程で得られる油相は目的とするアルキルベンゼンヒドロペルオキシド類の他にもアルカリ抽出工程でアルカリ水溶液に抽出されるアルコール類(酸化工程で副生する芳香族アルコールやメタノール)やフェノール類、有機酸類を含み、また、有効成分として酸化反応工程へリサイクルされる未反応のアルキルベンゼン類が含まれる。また、特に、ジイソプロピルベンゼンを原料として用いた場合は2つのイソプロピル基のうち1つだけが酸化された中間生成物であるジイソプロピルベンゼンヒドロペルオキシド(より詳細には、2−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン、3−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン、4−(2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼン(以下、「MHPO」と記載することがある。))等も酸化反応工程へリサイクルされるべき成分として含まれる。このため、本発明のアルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部として反応液分離工程で得られる油相をリサイクルし、アルカリ水溶液抽出区分(目的とするアルキルベンゼンヒドロペルオキシド類を主要な抽出成分として含む)と油相区分(リサイクルすべき成分)とに分離することが好ましい。

【0027】

(2)アルキルベンゼンヒドロペルオキシド類の製造方法

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法は、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含む。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

【0028】

アルキルベンゼンヒドロペルオキシド類としては、例えば、エチルベンゼンヒドロペルオキシド、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類等が挙げられ、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類としては、例えば、クメンヒドロペルオキシド、o−DHPO、m−DHPO、p−DHPO等が挙げられる。アルキルベンゼンヒドロペルオキシド類として、好ましくは、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であり、より好ましくは、o−DHPO、m−DHPOまたはp−DHPOであり、更に好ましくは、m−DHPOである。

アルキルベンゼンヒドロペルオキシド類が、

(1)エチルベンゼンヒドロペルオキシドである場合、アルキルベンゼン類は、エチルベンゼンであり、

(2)少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である場合、アルキルベンゼン類は、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、

(3)クメンヒドロペルオキシドである場合、アルキルベンゼン類は、クメンであり、

(4)o−DHPOである場合、1,2−ジイソプロピルベンゼンであり、

(5)m−DHPOである場合、1,3−ジイソプロピルベンゼンであり、

(6)p−DHPOである場合、1,4−ジイソプロピルベンゼンである。

【0029】

アルキルベンゼンヒドロペルオキシド類の製造方法におけるアルカリ抽出工程、水洗工程、酸化工程および反応液分離工程としては、前記経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法のところで説明したアルカリ抽出工程、水洗工程、酸化工程および反応液分離工程と同様の工程を意味している。

【0030】

回収工程は、水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程である。回収工程で用いられる非水溶性有機溶媒としては、アルカリ水相に含まれるアルキルベンゼンヒドロペルオキシド類を抽出できる溶媒であって、水への溶解度が低いものであれば良く、好ましくは、炭素数4〜10のケトン類、炭素数4〜10のエーテル類または炭素数4〜8のアルコール類であり、より好ましくは、メチルイソブチルケトンである。非水溶性有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0031】

非水溶性有機溶媒の使用量としては、十分に経時的に非水溶性物質に変化する水溶性物質を抽出でき、溶媒の精製する際の熱エネルギー等のコスト面を抑える観点から、経時的に非水溶性物質に変化する水溶性物質を含む水溶液100重量部に対して、好ましくは、1〜200重量部であり、より好ましくは、10〜100重量部であり、更に好ましくは、20〜50重量部である。

【0032】

回収温度に特に制限は無いが、通常の抽出操作温度は10〜80℃であり、好ましくは、20〜60℃である。回収操作に用いる容器に特に制限はないが、例えば、ラインミキサーや攪拌槽のような混合機能を有する部分と重力分離機能を有するセトリングドラムの組み合わせなどを挙げることができる。液組成により油水の混合状態が良好な場合は攪拌機能を省略してもよい。従来の方法では、水洗工程で得られた水相の少なくとも一部を本発明の回収工程を用いることなく排水していた。ところが、該水相中に存在するアルキルベンゼンヒドロペルオキシド類は分解してアルコール類に変化して析出し、装置や配管の閉塞等を発生させる問題を生じていた。なお、回収工程を用いてアルキルベンゼンヒドロペルオキシド類の濃度の低下した水相は、上記経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法のところで説明した液中燃焼装置による焼却処理する方法等を用いて処理すればよい。

【0033】

本発明のアルキルベンゼンヒドロペルオキシド類の製造方法として、好ましくは、アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類であるアルキルベンゼンヒドロペルオキシド類の製造方法であり、より好ましくは、アルキルベンゼン類が、ジイソプロピルベンゼンであり、アルキルベンゼンヒドロペルオキシド類が、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンである、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンの製造方法である。

【0034】

(3)ヒドロキシベンゼン類の製造方法

本発明のヒドロキシベンゼン類の製造方法は、下記分解工程を含む。

分解工程:酸触媒の存在下に、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【0035】

上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類とは、上記少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類の製造方法におけるアルカリ抽出工程で得られたアルカリ水相に含まれる少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類のことであり、分解工程に付す前に、公知の有機溶媒で抽出して分解原料液とし、必要に応じて水洗してアルカリ成分を除去しておくことが、酸触媒を用いる観点から好ましい。有機溶媒としては、炭素数4〜10のケトン類、炭素数4〜10のエーテル類、炭素数4〜8のアルコール類が、抽出効率及び溶媒回収の観点から好ましく、メチルイソブチルケトンがより好ましい。有機溶媒は、一種単独で用いても、二種以上を混合して用いても良い。

【0036】

本発明のヒドロキシベンゼン類の製造方法は、分解工程に少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を用いるので、副生物としてアセトンが得られ、工業的実施の観点から好ましい。

【0037】

本発明のヒドロキシベンゼンの製造方法における分解工程に用いる少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類が、ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンである場合、該ジ(2−ヒドロペルオキシ−2−プロピル)ベンゼンは、ジイソプロピルベンゼンを酸化して得られるため、複数種のアルキルベンゼンヒドロペルオキシド類が含まれており、分解に付す前に公知の方法で所望のアルキルベンゼンヒドロペルオキシド類を分離して分解に付すことが好ましい。公知の方法としては特開2005−314269に開示されている方法を挙げることができる。

【0038】

分解工程で用いる酸触媒としては、塩化アルミニウム、三フッ化ホウ素、塩化第二鉄、塩化第二スズなどのルイス酸及び硫酸、リン酸、塩酸、過塩素酸、ベンゼンスルホン酸、p−トルエンスルホン酸、強酸性イオン交換樹脂などのプロトン酸等が使用できる。収率や取扱い易さの観点から、好ましくは、濃硫酸、無水硫酸または発煙硫酸であり、より好ましくは、無水硫酸である。

【0039】

分解原料液には、有機溶媒の種類やアルキルベンゼンヒドロペルオキシド類の種類や濃度によって異なるが、通常1〜10重量%の水分が含まれるので、このままでは分解反応の酸触媒に悪影響(具体的には触媒活性の低下や分解収率の悪化)を及ぼす。そのため、分解工程の前に溶媒の一部を蒸留で留去してアルキルベンゼンヒドロペルオキシド類を濃縮することが好ましい。この濃縮操作により、水分も除かれる。水分濃度は1重量%以下まで脱水するのが好ましい。

【0040】

分解反応は通常、常圧ないし減圧下、反応温度30〜150℃、反応時間1〜200分で行なわれ、酸分解反応液が得られる。分解反応液にはヒドロキシベンゼン類、例えばo−DHPOからはカテコール、m−DHPOからはレゾルシン、p−DHPOからはハイドロキノンの他、副生するアセトン、分解原料液の有機溶媒、酸触媒や重質物を含んでいる。分解反応液は精製工程に付される前に、必要に応じてアルカリ中和・分液による酸触媒除去を行うことが好ましい。

【0041】

本発明のヒドロキシベンゼン類の製造方法においては、分解工程の後に下記精製工程を行うことが好ましい。

精製工程:分解工程で得たヒドロキシベンゼン類を含む分解反応液を精製して、精製されたジヒドロキシベンゼンを得る工程

【0042】

精製は公知の精留、晶析、抽出等を単独または組み合わせて行うことができ、具体的には例えばジヒドロキシベンゼンの精製方法として特開2002−363118に開示されている方法を挙げることができる。

このようにして得られたヒドロキシベンゼン類は、工業製品としての所望の品質を満たすことができる。

【実施例】

【0043】

[実施例1]

アルキルベンゼンヒドロペルオキシド類として、m−DHPO及びm−CHPOを製造するプロセスのフローの概略を図1に示した。

【0044】

アルカリ抽出工程:

アルキルベンゼン類としてm−ジイソプロピルベンゼン(以下、「MDC」と記載することがある。)、アルキルベンゼンヒドロペルオキシド類として、m−DHPO、m−CHPO、m−MHPO、フェノール類としてイソプロピルフェノール(以下、「m−IPP」と記載することがある。)を含む溶液(1)を水酸化ナトリウム水溶液(11)と接触させた後、油水分離して、MDC及びm−MHPOの大部分と、m−CHPOの一部、微量のm−DHPO及びアルカリ性物質を含む油相(2)とm−DHPOの大部分、m−CHPOの一部及びm−IPPを含むアルカリ水相(3)を得た。アルカリ水相(3)は本発明の目的物質であるm−DHPO及びm−CHPOを含む製品流である。

【0045】

水洗工程:

アルカリ抽出工程で得られた油相(2)と反応液分離工程で得られたアルカリ水相(8)を接触させて油水分離し、アルカリ性物質の濃度の低下した油相(4)とアルカリ性物質及びm−DHPO及びm−CHPOを含む水相(5)を得た。

【0046】

酸化工程:

水洗工程で得られたアルカリ性物質の濃度の低下した油相(4)と水(13)を混合して空気により酸化した。反応は油相(4)に含まれる残アルカリ性物質が水(13)により抽出され、酸化反応はアルカリ水の存在下で実施され、目的とするm−DHPO及び中間性生物であるm−MHPO、副生するm−CHPO及びm−IPP、未反応のMDCを主とする油相とアルカリ水相のエマルジョンである酸化反応液(6)を得た。

【0047】

反応液分離工程:

酸化反応液(6)と反応で失われたMDCに相当する補給MDC(14)を混合し、油水分離して、目的とするm−DHPO及び中間性生物であるm−MHPO、副生するm−CHPO及びm−IPP、未反応のMDCを主とする油相(7)とアルカリ水相(8)を得た。アルカリ水相(8)は水洗工程にリサイクルした。油相(7)はアルカリ抽出工程にリサイクルした。

【0048】

回収工程:

水洗工程で得られた水相(5)と非水溶性有機溶媒であるメチルイソブチルケトン(MIBK)(12)を接触させた後、油水分離して、m−DHPO及びm−CHPOの濃度の低下した排水(10)と該m−DHPO及びm−CHPOを回収したメチルイソブチルケトン(MIBK)(9)を得た。

回収工程に供給した水洗工程で得られた水相(5)の組成を表1に示した。

回収工程で得られた排水の組成を表2に示した。

回収工程の装置としては攪拌器とセトリングドラムを用い、操作条件は温度40℃程度とした。

【0049】

このようにして、本願発明の回収工程を有するm−DHPO及びm−CHPOの製造方法では、装置の閉塞等の問題も発生せず、60日間にわたって連続安定運転が実施できた。

【0050】

【表1】

【0051】

【表2】

【0052】

[比較例1]

回収工程を有しないこと以外は、実施例1に準じて実施した。その結果、運転開始後 7日経過時に水洗工程で得られた水相(5)の輸送が困難になり、運転の継続ができなくなった。調査した結果、m−DCAが析出し、配管が閉塞していた。

【0053】

[実施例2]

実施例1の回収工程で得られた排水(10)をサンプル瓶に取り、室温で放置して非水溶性物質の結晶析出の有無を観察したところ、30日経過しても析出物は確認されなかった。

【0054】

[比較例2]

実施例1の水洗工程で得られた水相(5)をサンプル瓶に取り、室温で放置して非水溶性物資の結晶析出の有無を観察したところ、3日経過したところで析出物が確認された。したがって、本発明の回収工程を用いないで水相(5)を排水とした場合は非水溶性物質の結晶析出が問題となることが示された。

【0055】

[実施例3]

経時的に非水溶性物質に変化する水溶性物質として、CHPOを0.44%、DHPOを0.29%含む水溶液100重量部を非水溶性有機溶媒であるMIBK100重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは検出下限値以下、DHPOは0.07%まで低下した。

【0056】

[実施例4]

実施例3と同じ組成の水溶液100重量部を非水溶性有機溶媒であるMIBK60重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは0.05%、DHPOは0.07%まで低下した。

【0057】

[実施例5]

実施例3と同じ組成の水溶液100重量部を非水溶性有機溶媒であるMIBK20重量と接触させて油水分離し、得られた水相の組成分析を行った。

結果、水相中のCHPOは0.10%、DHPOは0.14%まで低下した。

【産業上の利用可能性】

【0058】

本発明は、非水溶性物質の析出による装置の閉塞等の問題を防止することができ、長期にわたる安定運転が可能であるので、経時的に非水溶性物質に変化する水溶性物質を含む水溶液を処理する際に有効に利用することができる。

【符号の説明】

【0059】

1 原料油

2 アルカリ抽出工程で得られた油相

3 アルカリ抽出工程でえられた水相

4 水洗工程で得られた油相

5 水洗工程でえられた水相(従来の排水)

6 酸化工程で得られた反応液

7 反応液分離工程で得られた油相

8 反応液分離工程で得られた水相

9 回収工程で得られた油相

10 回収工程で得られた水相(本発明の排水)

11 水酸化ナトリウム水溶液

12 メチルイソブチルケトン(MIBK)

13 酸化工程に供給される水

14 補給されるMDC

【特許請求の範囲】

【請求項1】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法。

【請求項2】

経時的に非水溶性物質に変化する水溶性物質がアルキルベンゼンヒドロペルオキシド類であり、非水溶性物質がアルキルベンゼンヒドロペルオキシド由来のアルコール類である請求項1に記載の方法。

【請求項3】

アルキルベンゼンヒドロペルオキシド類が3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、アルキルベンゼンヒドロペルオキシド由来のアルコール類が1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼンである請求項2に記載の方法。

【請求項4】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液が、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類を製造するに際し、下記水洗工程で得られたアルカリ水相である請求項1に記載の方法。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

【請求項5】

水洗工程で用いる水が、反応液分離工程で得られるアルカリ水相を含む水である請求項4に記載の方法。

【請求項6】

アルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部が、反応液分離工程で得られた油相である請求項4又は5に記載の方法。

【請求項7】

アルキルベンゼン類がジイソプロピルベンゼンであり、アルキルベンゼンヒドロペルオキシド類が、1,3−ジ−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、水溶性物質が3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、非水溶性物質が1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼンである請求項4〜6いずれかに記載の方法。

【請求項8】

下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類の製造方法。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

【請求項9】

水洗工程で用いる水が、反応液分離工程で得られるアルカリ水相を含む水である請求項8に記載の製造方法。

【請求項10】

アルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部が、反応液分離工程で得られた油相である請求項8又は9に記載の製造方法。

【請求項11】

アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である請求項8〜10のいずれかに記載の製造方法。

【請求項12】

下記分解工程を含むヒドロキシベンゼン類の製造方法。

分解工程:酸触媒の存在下に、請求項11に記載の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【請求項1】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液を非水溶性有機溶媒と接触させて、該水溶性物質を抽出することにより非水溶性有機溶媒中に移動させる工程を含む、経時的に非水溶性物質に変化する水溶性物質を含む水溶液の取り扱い方法。

【請求項2】

経時的に非水溶性物質に変化する水溶性物質がアルキルベンゼンヒドロペルオキシド類であり、非水溶性物質がアルキルベンゼンヒドロペルオキシド由来のアルコール類である請求項1に記載の方法。

【請求項3】

アルキルベンゼンヒドロペルオキシド類が3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、アルキルベンゼンヒドロペルオキシド由来のアルコール類が1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼンである請求項2に記載の方法。

【請求項4】

経時的に非水溶性物質に変化する水溶性物質を含む水溶液が、下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類を製造するに際し、下記水洗工程で得られたアルカリ水相である請求項1に記載の方法。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素を用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

【請求項5】

水洗工程で用いる水が、反応液分離工程で得られるアルカリ水相を含む水である請求項4に記載の方法。

【請求項6】

アルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部が、反応液分離工程で得られた油相である請求項4又は5に記載の方法。

【請求項7】

アルキルベンゼン類がジイソプロピルベンゼンであり、アルキルベンゼンヒドロペルオキシド類が、1,3−ジ−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、水溶性物質が3−(2−ヒドロキシ−2−プロピル)−1−(2−ヒドロペルオキシ−2−プロピル)ベンゼンであり、非水溶性物質が1,3−ジ−(2−ヒドロキシ−2−プロピル)ベンゼンである請求項4〜6いずれかに記載の方法。

【請求項8】

下記アルカリ抽出工程、下記水洗工程、下記酸化工程、下記反応液分離工程および下記回収工程を含むアルキルベンゼンヒドロペルオキシド類の製造方法。

アルカリ抽出工程:アルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液をアルカリ水溶液と接触させた後、アルカリ性物質を含む油相と、フェノール類の少なくとも一部およびアルキルベンゼンヒドロペルオキシド類の少なくとも一部を含むアルカリ水相とに分離する工程

水洗工程:アルカリ抽出工程で得られたアルカリ性物質を含む油相を水と接触させて、該油相からアルキルベンゼンヒドロペルオキシド類の少なくとも一部およびアルカリ性物質の少なくとも一部を水相に除去した後、油相とアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相とに分離する工程

酸化工程:水洗工程で得られた油相をアルカリ水相の存在下に、空気又は酸素含有ガスを用いて酸化し、アルキルベンゼンヒドロペルオキシド類を含む反応液を得る工程

反応液分離工程:酸化工程で得られた反応液を油水分離することでアルキルベンゼンヒドロペルオキシド類を含む油相とアルカリ水相とに分離する工程

回収工程:水洗工程で得られたアルキルベンゼンヒドロペルオキシド類を含むアルカリ水相を非水溶性有機溶媒と接触させて、非水溶性有機溶媒にアルキルベンゼンヒドロペルオキシド類の少なくとも一部が回収された油相とアルキルベンゼンヒドロペルオキシド類の濃度が低減された水相とに分離し、該水相を系外に排水する工程

【請求項9】

水洗工程で用いる水が、反応液分離工程で得られるアルカリ水相を含む水である請求項8に記載の製造方法。

【請求項10】

アルカリ抽出工程で用いるアルキルベンゼン類、フェノール類およびアルキルベンゼンヒドロペルオキシド類を含む溶液の少なくとも一部が、反応液分離工程で得られた油相である請求項8又は9に記載の製造方法。

【請求項11】

アルキルベンゼン類が、少なくとも1つのイソプロピル基を有するアルキルベンゼン類であり、アルキルベンゼンヒドロペルオキシド類が、少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類である請求項8〜10のいずれかに記載の製造方法。

【請求項12】

下記分解工程を含むヒドロキシベンゼン類の製造方法。

分解工程:酸触媒の存在下に、請求項11に記載の製造方法によって得られた少なくとも1つの2−ヒドロペルオキシ−2−プロピル基を有するアルキルベンゼンヒドロペルオキシド類を分解して、ヒドロキシベンゼン類を得る工程

【図1】

【図2】

【図2】

【公開番号】特開2011−132212(P2011−132212A)

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願番号】特願2010−182802(P2010−182802)

【出願日】平成22年8月18日(2010.8.18)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

【公開日】平成23年7月7日(2011.7.7)

【国際特許分類】

【出願日】平成22年8月18日(2010.8.18)

【出願人】(000002093)住友化学株式会社 (8,981)

【Fターム(参考)】

[ Back to top ]