水溶性重合体製造装置および水溶性重合体の連続的製造方法

【課題】分子量分布が狭い水溶性重合体が工業規模でかつ高効率で得られる製造装置を提供すること。

【解決手段】本発明の水溶性重合体製造装置は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留するタンクと;タンクから出てタンクの外部を循環しタンクに戻り、当該循環液を循環させる循環ラインと;循環液の一部を排出する排出ラインとを備える。循環ラインは少なくとも1つの冷却器を有し、単量体および添加剤の供給口は、タンク内の循環液の液面よりも下方に設けられている。

【解決手段】本発明の水溶性重合体製造装置は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留するタンクと;タンクから出てタンクの外部を循環しタンクに戻り、当該循環液を循環させる循環ラインと;循環液の一部を排出する排出ラインとを備える。循環ラインは少なくとも1つの冷却器を有し、単量体および添加剤の供給口は、タンク内の循環液の液面よりも下方に設けられている。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水溶性重合体製造装置、およびこのような装置を用いた水溶性重合体の連続的製造方法に関する。

【背景技術】

【0002】

水溶性重合体は、増粘剤、粘着剤、凝集剤、吸湿剤、乾燥剤、表面改質剤、粘着性向上剤、分散剤等としての優れた基本性能を有するものであり工業上多用されている。例えば、掘削土処理剤、湿布薬・パップ剤用添加剤、浚渫土処理剤に加えて、医薬、塗料、製紙、洗剤または化粧品、水処理、繊維処理、土木建築または農・園芸、接着剤、窯業、製造プロセス等の分野において多岐にわたって使用されている。また、粘度や残存する単量体の量等においてより高品質の水溶性重合体は、例えば、増粘剤またはほぐれ促進剤等として食品用または飼料用として用いられている。

【0003】

従来、水溶性重合体の製造方法として、発泡や温度を制御したバッチ重合での高濃度のポリアクリル酸ソーダの製造方法が知られている(例えば、特許文献1参照)。特許文献1には、冷却装置、槽型反応器、撹拌型ミキサーを有する回分(バッチ)式反応装置が記載されている。しかしながら、この製造方法では、高生産性を確保するには大規模な装置が必要である。さらに、得られた重合体の分子量分布(Mw/Mn)が比較的大きくなってしまい、所望の分子量分布を有する重合体を得るためには、さらなる工夫が必要である。なお、分子量分布(Mw/Mn)は、重量平均分子量(Mw)を数平均分子量(Mn)で割った商で示される。

【0004】

また、複数個の反応装置を直列に設置して用いる、分子量分布の狭いポリアクリル酸の連続的な製造方法が知られている(例えば、特許文献2および特許文献3参照)。これらの特許文献に記載の実施例においては、槽型の第1〜第3反応器と、必要に応じて第2反応器に冷却装置と、撹拌型ミキサーとを有する撹拌槽直列連続式反応装置が記載されている。この反応装置は「連続式」と称されているが、実質的には、撹拌槽が第1〜第3反応器として直列に接続され、第1反応器から第3反応器に順に反応液が送られて第3反応器から取り出される方式である。このような直列型反応装置は、反応時間の短縮化および生産性、ならびに除熱効率が、工業上効率的にポリアクリル酸を生産するには不十分である場合が多い。

【0005】

一方、ループ型の循環ラインを用いる、分子量分布の狭いポリアクリル酸の連続的な製造方法が知られている(例えば、特許文献4参照)。特許文献4には、管型反応器とモーションレスミキサーとを有する循環型連続式反応装置が記載されている。しかしながら、この製造装置もまた、反応時間の短縮化および生産性、ならびに除熱効率が、工業上効率的にポリアクリル酸を生産するには不十分である場合が多い。

【0006】

加えて、実験室規模では所望の分子量分布を有する水溶性重合体を高効率で得られる場合であっても、実際の製造設備規模では所望の分子量分布を有する水溶性重合体が得られない等の問題を生じる場合がある。

【特許文献1】特開2004−244617号公報(第2、8〜10、41頁)

【特許文献2】特開2003−002909号公報(第2、4−7頁)

【特許文献3】特開2003−040912号公報(第2、5−8頁)

【特許文献4】特開2001−098002号公報(第2−9頁)

【特許文献5】特公昭48−20532号公報(第1−2頁)

【特許文献6】特開昭47−31924号公報(第1−2頁)

【特許文献7】特開昭49−11820号公報(第1−2頁)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の課題を解決するためになされたものであり、その目的とするところは、分子量分布が狭い水溶性(共)重合体が工業規模でかつ高効率で得られる連続的製造方法、およびこのような方法を実施し得る製造装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の水溶性重合体製造装置は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留するタンクと;該タンクから出て該タンクの外部を循環し該タンクに戻り、該循環液を循環させる循環ラインと;該循環液の一部を排出する排出ラインとを備える。該循環ラインは少なくとも1つの冷却器を有し、該単量体および添加剤の供給口が、該タンク内の該循環液の液面よりも下方に設けられている。

【0009】

好ましい実施形態においては、上記排出ラインは、上記循環ラインから分かれて設けられている。

【0010】

本発明の水溶性重合体の連続的製造方法は、重合性不飽和結合を有する単量体を含む循環液を、タンクから出て該タンクの外部を循環し該タンクに戻る循環ラインに循環させながら該単量体を重合する。この方法は、該循環ラインの少なくとも1ヶ所で該循環液を冷却する工程と、該循環液の一部を該循環ライン外に排出する工程とを含み、該単量体および添加剤を、該タンク内の循環液の液面よりも下方で、該タンク内の循環液に合流させる。

【発明の効果】

【0011】

本発明によれば、以下に説明するような効果が相乗的に得られることにより、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。しかも、工業生産規模にスケールアップしても、実験室規模と同様に、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。より詳細には、以下の通りである:ループ型の循環ラインを用いる連続的製造装置は、基本的に生産性に優れる。このような連続製造装置の循環ラインに冷却器を設けることにより、循環ラインおよびタンク内の温度分布を均一にすることができ、かつ、温度を容易に制御することができる。その結果、単量体を高い重合濃度で反応させることができるので、残存単量体の濃度を非常に少なくすることができ、非常に優れた生産性が実現される。さらに、このような製造装置(およびこのような装置を用いた製造方法)によれば、熟成工程を必要とせず、短い反応(滞留)時間で重合反応させることができるので、さらに生産性を向上させることができる。従来技術では、分子量分布の狭い重合体を得るためには、重合濃度を下げたり、反応時間を長くしたり、時間当たりの生産量を少なくしたりする必要があるが、本発明によれば、上記のような特性が相乗効果的に発揮されることにより、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造できる。加えて、理由は明らかではないが、実験室規模では所望の分子量分布を有する水溶性重合体が得られても、工業生産規模にスケールアップすると所望の分子量分布を有する水溶性重合体が得られない場合が多い。本発明によれば、単量体および各種添加剤をタンク内の循環液の液面よりも下方で当該タンク内の循環液に合流させることにより、工業生産規模にスケールアップしても、実験室規模と同様に、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。

【発明を実施するための最良の形態】

【0012】

A.水溶性重合体製造装置

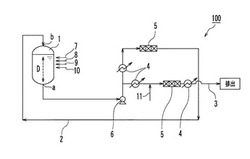

図1は、本発明の1つの実施形態による水溶性重合体製造装置を説明する概念図である。図2は、本発明の別の実施形態による水溶性重合体製造装置を説明する概念図である。水溶性重合体製造装置100は、タンク1と、循環ライン2と、排出ライン3とを備える。タンク1は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留する。循環ライン2は、タンク1の出口aから出て、タンク1の外部を循環し、タンク1の戻り口bに戻る(すなわち、循環ラインは、いわゆるループ型である)。循環ライン2には、通常、循環ポンプ6および混合装置5が設けられ、上記循環液を混合しながら循環させる。循環液が循環ラインを循環しながら、循環液中の単量体の重合が進行する。本発明においては、循環ライン2は少なくとも1つの冷却器4を有する。循環ライン2に冷却器4を設けることにより、分子量分布の狭い水溶性重合体を得ることができる。さらに、本発明においては、タンク1内の循環液の液面よりも下方に、単量体および各種添加剤供給口(図1および図2の形態においては、供給口7、8、9および10)が設けられている。このように、単量体および各種添加剤をタンク内の循環液中に合流させることにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。排出ライン3は、循環液の一部を循環ライン2から排出し、得られる重合体を回収する。以下、水溶性重合体製造装置の構成部について詳細に説明する。なお、本明細書においては、便宜上、タンクと循環ラインとを併せて「反応装置」と称することがあり、反応装置と排出ラインとを併せて「製造装置」と称することがある。さらに、単量体および各種添加剤をまとめて「原料」と称することがある。

【0013】

上記循環ライン2は、任意の適切な配管として構成される。管を構成する材料は、好ましくは、SUSである。伝熱性および耐食性に優れ、かつ、重合反応に影響を与えないからである。具体例としては、SUS304、SUS316、SUS316L等が挙げられる。必要に応じて、循環ライン内表面(循環液と接する表面)には、任意の適切なスケール防止剤を塗布してもよい。

【0014】

本発明においては、上記のように、循環ライン2には少なくとも1つの冷却器4が設けられている。冷却器を設けることにより、重合熱、希釈熱、中和熱、分解熱、溶解熱等の反応熱を除去することができ、反応装置内の温度分布を均一なものとすることができるとともに、反応装置内の温度を容易に制御することができる。その結果、分子量分布が狭い水溶性重合体を得ることができる。冷却器を設けない場合には、反応熱を十分に除去できないので、重合反応が急激に進む場合がある。その結果、ハンドリングが困難になる場合がある。具体的には、反応液(循環液)が沸点に達したり、マイケル付加物が多量に発生したり、連鎖移動剤を用いる場合に、当該連鎖移動剤が十分に機能しなかったりする場合がある。

【0015】

特に、本発明の水溶性重合体製造装置は、重合反応が早く進む単量体(例えば、(メタ)アクリル酸やその塩、エステル等、アクリルアミドやそのN−置換体等の重合)を用いる場合に好適に適用され得る。冷却器を設けることにより、このような場合であっても十分にマイルドな重合反応とすることができる。特に、アクリル酸及び/又はその塩の重合反応においては、用いる開始剤等の反応条件によっては、30秒で90%以上の単量体が水溶性重合体に転換するほど反応が速く、それに伴う反応熱も大きい。このような場合であっても、循環ラインに適切に冷却器を設けることにより、重合反応を制御することができる。

【0016】

上記冷却器としては、冷却器内を通過する循環液の温度を下げて反応熱を除去できる限りにおいて、任意の適切な冷却器が採用され得る。除去すべき反応熱の割合は、目的や反応系に応じて変化し得る。1つの実施形態においては、冷却器は、発生する反応熱のうち、好ましくは1%以上、より好ましくは30%以上、さらに好ましくは50%以上、特に好ましくは70%以上除去することができる。反応熱を除去することにより、循環液の温度(重合温度)を目的に応じた所望の範囲に制御することができる。反応熱の除去が充分でない場合には、得られる水溶性重合体の分子量分布を充分に狭くできなくなるおそれがある。さらに、上記冷却器は、S/Vが好ましくは5以上であり、さらに好ましくは6.5以上であり、特に好ましくは8以上である。ここで、Vは循環液の体積(循環ラインおよびタンク中の循環液の総量)[m3]であり、Sは冷却器の伝熱面積[m2]である。特に好ましくは、冷却器は、上記反応熱の除去効率および上記S/Vの両方を満足する。冷却器の冷却効率が大きいほど、短い滞留時間で(すなわち、非常に高い生産性で)、分子量分布の狭い水溶性重合体を得ることができるので、好ましい。

【0017】

上記冷却器の形状または形式は、目的に応じて適切に設定され得る。冷却器の形状または形式としては、任意の適切な冷却器または熱交換器の形状または形式が採用され得る。具体例としては、多管円筒型、二重管式、プレート式、エアクーラー、イリゲーションクーラー、コイル式、渦巻き式、ジャケット等が挙げられる。これらは、単独で採用してもよく、組み合わせて採用してもよい。例えばジャケット等の場合、配管やタンクに接している長さ等は、特に制限されない。

【0018】

冷却器の設置個数および設置位置もまた、目的に応じて適切に設定され得る。例えば、冷却器の設置個数は、一つであってもよく、複数であってもよい。図1は、循環ラインに冷却器を1つ設ける場合を示す。図2は、循環ラインに冷却器を2つ設ける場合を示す。図示していないが、3つ以上の冷却器を設けてもよいことはいうまでもない。複数設置する場合は、循環ラインの一ヶ所にまとめて複数設置してもよく、例えば図2のように循環ラインの複数箇所に分散させて設置してもよい。複数箇所に分散させて設置するのが好ましい。冷却効率にさらに優れるからである。例えば、発生する反応熱量が多い単量体を用いる場合には、分散して複数設置することが特に好ましい。冷却器の設置位置は、図示例に限定されない。例えば、タンク出口aのすぐ下流に設けてもよく、戻り口bのすぐ上流に設けてもよく、それらの両方に設けてもよい。冷却器は、反応装置の少なくとも循環ラインに設けられればよい。したがって、冷却器は、循環ラインのみに設けられてもよく、循環ラインとタンクの両方に設けられてもよい。好ましくは、冷却器は、循環ラインのみに設けられる。タンク内の循環液の温度勾配や濃度勾配(これらは、得られる重合体の分子量分布を拡大するおそれがある)を留意する必要がないからである。なお、ジャケットや二重管等の冷却器を設けなくても、循環ラインの長さを長くするだけで、循環液の温度をある程度低下させることはできる。しかし、このような手段によれば、循環ラインの配管および装置敷設の建設コストが増大し、かつ、ポンプ能力の強化が必要となる。さらに、仮に非常に長い循環ラインを設け、かつポンプ能力を強化した場合であっても、十分な冷却能力が得られない場合が多く、その結果、循環ライン内の温度勾配が大きくなるので、所望の特性を有する重合体が得られない場合が多い。また、このような長い循環ラインは、生産性が不十分であるという問題がある。

【0019】

上記循環ポンプ6としては、所望の水溶性重合体を得るに十分な程度に循環液を循環させ得る限りにおいて、任意の適切な循環ポンプが採用され得る。循環ポンプの設置位置、個数及び形式等も、目的に応じて適切に設定され得る。図1および図2に示す形態においては、1つの循環ポンプがタンクと循環ラインから排出ラインへの分岐点との間に設けられている。

【0020】

上記混合装置5としては、所望の水溶性重合体を得るに十分な程度に循環液の濃度分布を均一にし得る任意の適切な混合装置が採用され得る。混合装置の設置位置、個数及び形式等も、目的に応じて適切に設定され得る。例えば、混合装置5は、少なくとも循環ラインに設けられればよく、したがって、循環ラインに加えてタンクおよび/または排出ラインに設けられてもよい。混合装置の具体例としては、パドル翼、マックスブレンド(登録商標)、アンカー翼等の撹拌翼に代表されるモーター駆動型;シェイカー等に代表される面駆動型;噴射衝突型;超音波分散型;モーションレスミキサーが挙げられる。好ましくは、パドル翼、マックスブレンド、アンカー翼を使用した撹拌装置、モーションレスミキサーであり、より好ましくは、パドル翼またはアンカー翼を用いた撹拌装置、モーションレスミキサーであり、更に好ましくは、モーションレスミキサーである。

【0021】

上記混合装置は、好ましくは反応装置(循環ラインおよび/またはタンク)に設けられる。設置形態の具体例としては、以下のとおりである:(1)タンク内に通常の撹拌装置を設置する形態、(2)循環ラインにモーションレスミキサーを設置する形態、(3)循環ラインに撹拌装置を設置する形態(撹拌型反応装置を循環ラインに設置する形態)、(4)循環ライン及びタンクの外部から超音波等の外力により混合する形態、が挙げられる。これらの形態を組み合わせて採用してもよい。(1)及び(2)を併用する形態が好ましい。循環液の濃度分布をタンク内及び循環ラインの双方で均一なものとすることができるからである。上記(2)の形態においては、撹拌能力に優れたモーションレスミキサーを循環ラインに設けることで、循環液中の単量体および添加剤(例えば、重合開始剤、連鎖移動剤)が効率的に混合するので、循環液の濃度勾配が減少し、より均一な循環液が得られるという利点がある。

【0022】

上記タンク1は、循環液を一時的に貯留し得る限りにおいて、任意の適切な構成を有し得る。例えば、タンクを構成する材料は、循環ラインと同様である。必要に応じて、タンク内表面(循環液と接する表面)には、任意の適切なスケール防止剤を塗布してもよい。好ましくは、タンクは、循環液を貯留・循環させるのみならず、循環液の重合反応を進行させる重合器としても機能し得る。タンクが重合器として機能することにより(すなわち、反応装置の一部を構成することにより)、水溶性重合体の生産性を高くすることができる。さらに、低分子量の重合体の製造を意図する場合に、循環液の濃度や単量体供給量を大きくしても、所望の低分子量の重合体を得ることができる。従来のループ型反応器(循環ライン)を用いた連続的重合法では、生産性を高めようとして循環液の濃度や単量体供給量を大きくすると、所望の低分子量の重合体を得ることができなかった。これに対して、本発明によれば、反応装置の一部としてタンクを設けることにより、循環液の濃度や単量体供給量を大きくしても、所望の低分子量の重合体を高生産性で得ることができる。好ましくは、タンクは、撹拌機(図示せず)を有し得る。必要に応じてタンク内の循環液を撹拌することにより、生産性をさらに向上させることができる。タンクには、必要に応じて気液分離器を設けて、循環液のガスを抜きながら循環ラインを循環させてもよい。

【0023】

上記タンクは、好ましくは、循環ラインの体積に対して所定の比率の体積を有する。より具体的には、タンクの体積は、循環ライン全体の体積に対して、好ましくは10体積%以上であり、より好ましくは30体積%以上である。タンクの体積が10体積%未満である場合には、結果として配管が非常に長くなり、圧力損失等が生じる場合がある。その結果、タンクが重合器として十分に機能せず、生産性が不十分となるおそれがある。一方、タンクの体積は、循環ライン全体の体積に対して、好ましくは90体積%以下であり、より好ましくは75体積%以下である。タンクの体積が90体積%を超える場合には、循環比(後述)を適切な範囲に設定するために循環速度を非常に大きくする必要がある。その結果、ポンプを大きくする必要が生じ、および、圧力損失が大きくなる場合がある。さらに、除熱が不十分になる場合がある。なお、本明細書においては、便宜上、タンクをリサイクルタンクと称することもある。

【0024】

上記タンクと上記循環ラインとは、出口aおよび戻り口bで接続されている。すなわち、循環ライン2は、タンク1の出口aから出て、タンク1の外部を循環し、タンク1の戻り口bに戻る。出口aおよび戻り口bは、タンクの任意の適切な場所に設けられる。図示例では、出口aがタンク底部に設けられ、戻り口bがタンク上部に設けられている。

【0025】

本発明においては、タンク1内の循環液の液面より下方に、単量体および各種添加剤の供給口が設けられている。供給口の数および設置位置は、目的とする重合体の種類や分子量等に応じて適切に設定することができる。例えば、図1および図2に示すように、供給口7、8、9および10が設けられ得る。1つの実施形態においては、供給口7からアルカリ剤または酸化剤等が供給され、供給口8から単量体が供給され、供給口9から連鎖移動剤が供給され、供給口10から重合開始剤(または重合促進剤)が供給され得る。単量体および各種添加剤の供給口をタンク内の循環液の液面より下方に設けることにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。供給口が循環ラインに設けられている場合、実験室規模では所望の分子量分布を有する水溶性重合体が得られても、工業生産規模にスケールアップすると所望の分子量分布を有する水溶性重合体が得られない場合が多い。本発明によれば、単量体および各種添加剤の供給口をタンク内の循環液の液面より下方に設けることにより、工業規模での生産ラインにおける問題を解決することができた。好ましくは、供給口7、8、9および10は、タンク内に撹拌装置を設ける場合には撹拌装置近傍に設けられる。より具体的には、供給口7、8、9および10は、循環液の液面から液の深さDの35%〜75%の位置に設けられる。深さ方向の特定の位置で単量体および各種添加剤を供給することにより、工業規模の製造ラインにおいても分子量分布の非常に狭い水溶性重合体を得ることができる。

【0026】

単量体供給口および各種添加剤の供給口の数および位置関係は、タンク内の循環液の液面よりも下方に設けられている限りにおいて、目的に応じて適切に設定され得る。例えば、図示例のように、アルカリ剤または酸化剤供給口7、単量体供給口8、連鎖移動剤供給口9および重合開始剤供給口10を上から順に設けてもよく、これらを他の順序で設けてもよい。また、例えば共重合体の製造を目的とする場合には、単量体供給口を2つ設けてもよい。また、単量体および各種添加剤をあらかじめ混合して、すべてを1つの供給口から供給してもよい。上記以外の添加剤の供給口をさらに設けてもよい。

【0027】

上記排出ライン3は、任意の適切な配管として構成される。管を構成する材料は、上記循環ラインと同様である。排出ライン3は、反応装置のいずれの位置に設けてもよい。好ましくは、排出ライン3は、循環ライン2から分かれて設けられる。配管が単純であり、設備が簡略化され、コスト面で有利だからである。排出ラインは、目的に応じて、1つだけ設けてもよく、2つ以上設けてもよい。

【0028】

上記排出ライン3は、循環比が好ましくは3以上、より好ましくは5以上、さらに好ましくは9以上、特に好ましくは10以上となるように構成される。循環比が3以上であれば、濃度勾配が小さく、狭い分子量分布を有する水溶性重合体を、高い生産性で得ることができる。循環比は、(タンクに戻る循環液の量)/(反応装置から排出される排出液の量)で定義される。循環比と上記冷却器の冷却効率とを適切に調整することにより、非常に狭い分子量分布を有する水溶性重合体を、非常に高い生産性で得ることができる。循環比を調整する手段としては、例えば、ポンプの吐出量(駆動力)を調整すること、循環ラインおよび/または排出ラインの開度を調整すること、ならびにこれらの組み合わせが挙げられる。

【0029】

好ましくは、排出ライン3は、少なくとも1つの冷却器4を有する。冷却器を排出ラインに設けることにより、得られる生成物を充分に除熱することができ、重合体中の単量体除去や中和等の後処理がある場合、装置を簡略化できる。冷却器の具体例としては、上記のとおりである。図1および図2に示す形態においては、冷却器は、排出ラインの2箇所に設けられる。

【0030】

好ましくは、排出ライン3は、少なくとも1つの混合装置を有する。混合装置としては、モーションレスミキサーが好ましい。混合装置(例えば、モーションレスミキサー)を排出ラインに設けることにより、残存単量体を除くための開始剤の混合や、重合体の中和等の後処理を容易に行うことができる。

【0031】

好ましくは、排出ライン3は、少なくとも1つの単量体供給口を備える。排出ラインに単量体供給口を設けて、排出液(水溶性重合体の溶液)と単量体とを混合することにより、水溶性重合体に含まれる残留単量体(および加えた単量体)の重合が新たに進行し、得られる水溶性重合体に含まれる残留単量体を極めて低レベルとすることができる。排出ラインに冷却器またはモーションレスミキサーのいずれかを設置する場合には、冷却器またはモーションレスミキサーの上流側の少なくとも1箇所に、単量体供給口を設置する形態が好ましい。冷却器とモーションレスミキサーを共に設置する場合には、モーションレスミキサーの上流に冷却器を設け、上流冷却器とモーションレスミキサーとの間に単量体供給口を設ける形態が好ましい(図1および図2は、このような形態を示している)。このように配置することにより、単量体の添加による反応熱を良好に除去することができ、排出液を適度な温度に調整することができる。

【0032】

排出ライン3は、必要に応じて、上記添加剤(例えば、アルカリ剤、重合開始剤または重合促進剤、連鎖移動剤、酸化剤)を供給する供給口を有するものであってもよい。排出ラインに冷却器またはモーションレスミキサーのいずれかを設置する場合には、冷却器またはモーションレスミキサーの上流側の少なくとも1箇所に、添加剤の供給口を設置する形態が好ましい。冷却器とモーションレスミキサーを共に設置する場合には、モーションレスミキサーの上流に冷却器を設け、上流冷却器とモーションレスミキサーとの間に添加剤の供給口を設ける形態が好ましい。このように配置することにより、重合開始剤等の添加による反応熱を良好に除去することができ、排出液を適度な温度に調整することができる。このような供給口は、上記の単量体供給口と別個に設けてもよく、単量体供給口と兼用してもよい。単量体および/または添加剤の供給口が複数設けられる場合には、その位置関係は目的に応じて適切に設定され得る。なお、図1および図2においては、単量体および/または添加剤の供給口を便宜上1つの「剤供給口11」として示している。

【0033】

B.水溶性重合体の連続的製造方法

本発明の水溶性重合体の連続的製造方法は、重合性不飽和結合を有する単量体を含む循環液を、タンク1から出て該タンクの外部を循環し該タンクに戻る循環ライン2に循環させながら該単量体を重合する。以下、詳細を説明する。

【0034】

まず、単量体と、必要に応じて各種の添加剤(例えば、アルカリ剤、重合開始剤または重合促進剤、連鎖移動剤、酸化剤、架橋剤)を上記A項で説明した製造装置に供給する。単量体および添加剤の供給順序は、目的とする重合体の種類、分子量および分子量分布等に応じて適切に設定され得る。例えば、アルカリ剤または酸化剤を供給することにより、循環液のpHを調整することができ、単量体を部分中和又は完全中和することができ;重合促進剤および/または連鎖移動剤を用いることにより、重合反応を制御し、得られる水溶性重合体の分子量分布を狭くすることができる。本発明においては、循環液を定常状態で循環させながら、原料がタンク内の循環液の液面より下方で循環液中に供給される。すなわち、原料が、タンク内の循環液中に供給される。このようにして原料の供給を行うことにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。単量体等のタンクへの供給方法としては、例えば、背圧弁などを利用して循環液が逆流しないようにしながら、定量ポンプなどを用いて供給する方法が挙げられる。単量体に対する各種添加剤の添加量は、目的に応じて適切に設定され得る。なお、単量体および各種添加剤の詳細については、後述のC項で説明する。

【0035】

上記単量体および各種添加剤の供給形態としては、本発明の効果が得られる限りにおいて任意の適切な供給形態が採用され得る。1つの実施形態においては、単量体および各種添加剤は、あらかじめ適切な溶媒(例えば、後述のC項で説明する溶媒)に溶解させて溶液として循環ラインに供給され得る。このような溶液の濃度は、目的とする重合体の種類や分子量等に応じて適切に設定され得る。1つの実施形態においては、単量体および各種添加剤は、適切な範囲に温度制御された状態で循環ラインに供給され得る。単量体等の温度は、所望の循環液の温度(重合温度)等に応じて適切に設定され得る。単量体および各種添加剤は、連続的に供給してもよく、一括して供給してもよく、断続的に分割して供給してもよい。連続的に供給する場合には、単位時間当たりの供給量は、一定であってもよく、漸次増加または減少させてもよく、段階的に変化させてもよい。さらに、単位時間の供給量は、目的に応じて増減し得る。上記で説明した供給形態を適宜組み合わせてもよいことはいうまでもない。共重合体を製造する場合には、複数の単量体を一括して供給してもよく、順次供給してもよい。順次供給する場合の供給順序は、目的(例えば、共重合体の所望の構造)に応じて適切に設定され得る。

【0036】

上記循環ラインに供給される単量体および各種添加剤の供給量の合計は、循環ラインの全循環液量に対して、好ましくは0.1〜50重量%であり、さらに好ましくは0.5〜20重量%である。供給量をこのような範囲に制御することにより、分子量分布が狭く、かつ、残留単量体が少ない水溶性重合体が高生産性で得られ得る。なお、循環液の流量は、目的や製造装置の規模(生産能力)に応じて適切に設定され得る。循環液の流量は、一定でもよく、重合の進行に伴って連続的又は段階的に変化させてもよい。循環液の流量(または流速)は、製造装置によって適宜設定することができる。例えば循環液の総量が85kgである場合には、循環液の流量は、好ましくは1700kg/h以上である。

【0037】

本発明の製造方法においては、上記循環ラインの少なくとも1ヶ所で上記循環液を冷却する。循環ラインにおける好ましい冷却位置(冷却器の設置位置)については、上記A項で説明したとおりである。このような冷却処理を行うことにより、反応熱を効率的に除去できるので、単量体を高い重合濃度で重合することができる。その結果、循環液が反応装置内に滞留する時間を短くすることができるので、非常に高い生産性で水溶性重合体を得ることができる。なお、滞留時間については後述する。

【0038】

1つの実施形態においては、上記循環ライン内の循環液の液温(重合温度)は25〜150℃である。重合温度は、好ましくは50℃以上であり、さらに好ましくは70℃以上である。また、重合温度は、好ましくは130℃以下であり、さらに好ましくは99℃以下であり、95℃未満とすることも可能である。重合温度がこのような範囲であれば、分子量の上昇、不純物の増加等を生じることなく、適切な重合時間により充分な生産性を達成することができる。重合開始剤を用いる場合には、重合温度は、重合開始剤の半減期に応じて変化し得る。例えば、重合開始剤を用いる場合の重合温度は、好ましくは60〜130℃であり、より好ましくは70〜120℃であり、さらに好ましくは80〜120℃である。本発明の製造方法においては、循環ラインの適切な位置で冷却を行うことにより、循環液の温度を効率的に所望の範囲に制御することができる。その結果、安価な汎用の重合開始剤が使用できるという利点がある。タンク内に貯留された循環液の温度も、上記範囲であることが好ましい。重合温度は、必要に応じて、所定の範囲で経時的に変動(昇温または降温)させてもよい。

【0039】

上記重合温度は、循環ラインにおいて所定の範囲内で変動幅を制御することが好ましい。例えば、循環ラインの入口(タンク1の出口a)における循環液の温度と循環ラインの出口(タンク1の戻り口b)における循環液の温度との差は、好ましくは25℃以内であり、より好ましくは20℃以内であり、さらに好ましくは18℃以内である。循環ラインにおける変動幅をこのような範囲に制御することにより、狭い分子量分布を有する水溶性重合体を得ることができる。また、重合開始剤を用いる場合にその分解速度をほぼ一定にできるので、均一な重合反応を行うことができる。なお、循環ラインの入口および出口における循環液の温度は、好ましくは10〜90℃である。これにより、循環液を安定的に除熱することができる。この温度は、製造装置における溶液流速と冷却媒体の温度を適宜設定することにより、制御することができる。

【0040】

上記所望の重合温度および変動幅に制御する方法としては、例えば、循環液の温度を温度センサーで検出し、この検出値に応じて冷却器の設定を調節するフィードバック制御が挙げられる。例えば、目的の重合温度がT℃である場合、制御範囲は、好ましくはT℃±10℃であり、より好ましくはT℃±7℃であり、さらに好ましくはT℃±5℃である。このフィードバック制御による温度制御は、製造装置(特にタンク)の規模が大きいほど効果を発揮し得る。タンク表面からの放熱が減少するので、特に循環ラインによる除熱の効果が現れ易いからである。具体的には、製造装置(タンク)の体積が、好ましくは1m3以上であり、より好ましくは3m3以上であり、さらに好ましくは5m3以上である。また、循環液を保温する必要がある場合には、任意の適切な手段が用いられ得る。例えば、モーションレスミキサーのジャケット内を流れる熱媒(又は冷媒)の温度を制御すること、単量体供給量を調整すること、配管及びタンクの保温(保温材を巻き付ける等)、循環ライン及びタンクへの熱供給等が挙げられる。

【0041】

上記のように、本発明の製造方法によれば、単量体を高い重合濃度で重合させることができ、熟成工程を必要としないので、循環液の反応装置内の滞留時間を短くすることができる(すなわち、短い重合時間で単量体を重合することができる)。ここで、滞留時間とは、循環液の総量/単位時間あたりの排出量をいう。滞留時間は、好ましくは240分以下であり、より好ましくは120分以下であり、さらに好ましくは80分以下であり、特に好ましくは60分以下である。一方、滞留時間は、好ましくは3分以上である。本発明の製造方法によれば、このような短い滞留時間で、分子量分布の狭い水溶性重合体を非常に効率よく得ることができる。さらに、クレイ分散性等の各種特性に優れた水溶性重合体を得ることができる。なお、滞留時間を短くすると、生産性が高くなる一方で、単位時間あたりの反応熱量は大きくなる。本発明の製造方法は、上記のような適切な冷却処理を行うことにより、反応系中の温度勾配を小さくすることができるので、このような滞留時間の短い製造を実現することができる。

【0042】

本発明の製造方法においては、上記の温度変動(タンク出口と戻り口との温度差)が小さく、かつ、滞留時間が短いことが特に好ましい。例えば、温度変動/滞留時間の組み合わせは、好ましくは25℃以内/120分以下であり、より好ましくは20℃以内/120分以下であり、さらに好ましくは20℃以内/60分以下であり、特に好ましくは15℃以内/30分以下である。

【0043】

本発明の製造方法においては、単量体の転化率は、好ましくは90%以上であり、より好ましくは96%以上であり、さらに好ましくは99%以上である。転化率が90%未満であると、残存単量体が多く、また生産性が低下するおそれがある。ここで、転化率とは、単量体供給口での単量体添加量に対して、循環ライン出口(タンク入口)で単量体が重合体に転化した量をいう。転化率は、例えば単量体としてアクリル酸ナトリウムを用いてポリアクリル酸ナトリウム(PSA)を得る場合において、開始剤量、移動剤量、促進剤量、温度、滞留時間を種々に変化させ得られた反応速度解析によるシミュレーションの結果から、アレニウスの式に基づいて算出することができる。なお、上記算出方法による転化率は、攪拌槽式連続反応装置(continuous stirred tank reactor;CSTR)において、(メタ)アクリル酸(塩)/(メタ)アクリル酸エステル等のコポリマーを製造する場合には、PSA等のホモポリマーの場合と異なる可能性があるが、転化率の好ましい範囲は、上記のとおりである。

【0044】

本発明の製造方法においては、タンク出口における循環液の単量体濃度は、好ましくは0.3モル/kg以下であり、より好ましくは0.15モル/kg以下であり、さらに好ましくは0.10モル/kg以下である。タンク出口における循環液の単量体濃度は小さいほど好ましく、実質的に0モル/kgであることが特に好ましい。このような濃度に制御することにより、最終的に得られる製品の残留単量体を極めて低レベルとすることができる。本発明の製造方法によれば、タンクが重合器としても機能することにより、このような単量体濃度を達成することができる。

【0045】

本発明の製造方法においては、タンクおよび/または循環ラインにおける重合反応を加圧下で行ってもよい。重合反応を加圧下で行うことにより、高温で重合反応を行うことができる。その結果、残存単量体が少ない水溶性重合体を非常に高い生産性で得ることができる。圧力の制御は、例えば、循環液の流量や温度等を調整することにより制御してもよく、加圧ポンプまたは減圧ポンプ等の圧力制御手段を用いて制御してもよい。タンクおよび/または循環ラインの圧力は、好ましくは0.1MPa〜3.0MPaであり、より好ましくは0.12MPa〜1.0MPaである。また、上記重合反応は、任意の適切な雰囲気下(例えば、空気下、窒素やアルゴン等の不活性ガス雰囲気下、連鎖移動剤等に由来する反応性ガス雰囲気下)で行われ得る。

【0046】

本発明の製造方法においては、重合反応は、任意の適切なpH領域で行われ得る。言い換えれば、重合反応は、酸性条件下で行ってもよく、中性条件下で行ってもよく、アルカリ性条件下で行ってもよい。例えば、重合開始剤として過硫酸塩を用いる場合には、低いpH条件下で行うことが好ましく、過酸化水素を用いる場合には、高いpH条件下で行うことが好ましい。例えば、重合反応を酸性領域下で行う場合には、重合反応系の水溶液の粘度の上昇を抑制し、低分子量の水溶性重合体を良好に製造することができる。循環液のpHは、酸化剤またはアルカリ剤を適切に用いることにより調整され得る。

【0047】

上記のように、本発明の製造方法においては、供給された単量体は循環ラインを循環する間に非常に高い転化率で重合体に転化している。したがって、循環液を循環させながら、循環液の一部を循環ライン外に排出することにより、排出液(水溶性重合体溶液)を回収することができる。通常、排出液には後処理が行われ得る。本明細書において「後処理」とは、排出液中の水溶性重合体を所定の用途(例えば、洗剤、水処理剤、分散剤)に好適に用いることができるようにするために、当該水溶性重合体に行われる種々の処理をいう。以下、代表的な後処理について具体的に説明する。

【0048】

1つの実施形態においては、上記排出液には、上記単量体と、必要に応じて上記各種添加剤が供給され得る。排出液(水溶性重合体の溶液)と単量体とを混合することにより、水溶性重合体に含まれる残留単量体(および加えた単量体)の重合が新たに進行し、得られる水溶性重合体に含まれる残留単量体を極めて低レベルとすることができる。1つの実施形態においては、排出ラインの適切な位置で、混合(代表的には撹拌)および/または冷却が行われ得る。混合装置および冷却器に関しては、上記A項で説明したとおりである。

【0049】

1つの実施形態においては、上記添加剤は酸化剤であり得る。酸化剤を供給することにより、排出液のpHが調整され、残留単量体の新たな重合が良好に進行し得る。したがって、酸化剤は、好ましくは上記単量体の供給前に供給され得る。供給される酸化剤の種類は、重合開始剤の種類、排出液中の成分等に応じて適切に選択され得る。

【0050】

上記の各種後処理は、適宜組み合わせて行われ得る。

【0051】

排出液を排出ラインから回収する時点(重合反応が終了した時点)における排出液の固形分濃度は、好ましくは35質量%以上、より好ましくは40〜70質量%、さらに好ましくは45〜65質量%である。固形分濃度が35質量%未満の場合には、例えば、水溶性重合体を実用に供するために排出液を濃縮する必要が生じる場合がある。本発明の製造方法によれば、このような高濃度(高固形分濃度)かつ一段で重合を行うことができるので、低分子量の水溶性重合体を効率よく得ることができる。例えば、上記のような濃縮工程(従来の製造方法では多くの場合に必要であった)を省略することができる。その結果、水溶性重合体の製造効率および製造コストを大幅に改善することができる。さらに、従来の方法では、上記固形分濃度を高くすると、重合反応の進行に伴う反応溶液の粘度の上昇が顕著となり、得られる重合体の重量平均分子量も大幅に高くなるという問題点を生じていた。本発明の製造方法の1つの実施形態によれば、重合反応を例えば酸性条件下(例えば、25℃でのpHが1〜6であり、中和度が1〜25mol%の範囲)で行うことにより、重合反応の進行に伴う反応溶液(循環液および/または排出液)の粘度の上昇を抑制することができる。その結果、高濃度(高固形分濃度)かつ一段で、低分子量の重合体を得ることができる。

【0052】

必要に応じて、回収される排出液(目的の水溶性重合体の溶液)には、任意の適切なアルカリ剤が添加されて、中和度(最終中和度)を所望の範囲に調整し得る。アルカリ剤は、目的に応じて、単独で用いてもよく、2種以上を組み合わせて用いてもよい。上記最終中和度は、水溶性重合体の用途に応じて所望の値が異なる。したがって、最終中和度は、1〜100mol%の極めて広範囲に設定可能である。例えば、素肌に優しいといわれている弱酸性洗剤等に、洗剤ビルダーとして水溶性重合体を利用するような場合には、排出液を中和せずに酸性のまま使用してもよい。酸性の重合体として使用する場合の最終中和度は、好ましくは1〜75mol%、より好ましくは5〜70mol%である。また例えば、中性洗剤やアルカリ洗剤等に使用するような場合には、排出液をアルカリ剤で中和して中和度90mol%以上に中和して使用してもよい。中性ないしアルカリ性の重合体として使用する場合の最終中和度は、好ましくは75〜100mol%、より好ましくは85〜99mol%である。なお、最終中和度が99mol%を超える場合には、排出液(水溶性重合体溶液)が着色するおそれがある。

【0053】

以上のようにして、水溶性重合体が製造される。

【0054】

C.水溶性重合体およびその原料

C−1.水溶性重合体

上記で得られる水溶性重合体が、洗剤用ビルダー、分散剤、スケール防止剤等として供される場合、その重量平均分子量(Mw)は、好ましくは1500〜30000であり、より好ましくは2000〜20000であり、さらに好ましくは3500〜15000であり、特に好ましくは4000〜12000である。また、上記水溶性重合体が、(メタ)アクリル酸(塩)のホモポリマーである場合には、その重量平均分子量(Mw)は、好ましくは1500〜30000であり、より好ましくは2000〜12000であり、さらに好ましくは2000〜10000である。このような分子量範囲において分子量分布(Mw/Mn)が狭くなることにより、同程度の重合度を有する重合体をより多く得られることとなる。その結果、例えば分散剤では分散性の向上等、各用途に要求される性能に好ましい影響を与えることとなる。Mw/Mnは、7以下が好ましく、5以下がより好ましく、3.5以下が更に好ましく、3.2以下が特に好ましく、2.7以下が最も好ましい。

【0055】

上記水溶性重合体のMw/Mnは、重量平均分子量(Mw)が好ましくは1500〜30000、より好ましくは2000〜20000である場合に、7以下であることが好ましく、3.5以下であることがより好ましい。Mw/Mnがこのような範囲であれば、洗剤ビルダー、スケール防止剤、無機顔料分散剤等の用途に好適に用いることができる。また、上記水溶性重合体のMw/Mnは、Mwが好ましくは1500〜30000、より好ましくは2000〜15000である場合に、6.5以下であることが好ましく、2.9以下であることがより好ましい。上記水溶性重合体のMw/Mnは、Mwが好ましくは2000〜12000である場合に、Mw/Mnが5以下であることが好ましく、2.7以下であることがより好ましい。

【0056】

上記重合体の数平均分子量(Mn)、重量平均分子量(Mw)及びMw/Mnは、GPC(ゲルパーミュエーションクロマトグラフィー)測定により得ることができる。測定条件は以下のとおりである:(1)GPCのカラムとしては東ソー株式会社製G−3000PWXL(商品名)を用いる。(2)移動相としては、リン酸水素二ナトリウム12水和物34.5g及びリン酸二水素ナトリウム2水和物46.2g(いずれも試薬特級)に純水を加えて全量を5000gとし、その後0.45μmのメンブランフィルターで濾過した水溶液(固形分0.1質量%)を用いる。(3)検出器としては、株式会社日立製作所製のL−7110(商品名)を用い、検出波長は、214nmを用いる。(4)測定はUV測定モードで行う。(5)ポンプは、日立製作所社製L−6000を用い、移動相の流量は0.5ml/分とし、温度は35℃とする。(6)検量線は、創和科学社製のポリアクリル酸ナトリウム標準サンプルを用いて作成し、システムインスツルメント株式会社製解析ソフト SIC480IIデータステーションにより分子量を算出する。

【0057】

本明細書において、水溶性重合体とは、カルボン酸、ホスホン酸、スルホン酸等の酸とその塩、アミドやアミン、アルコール等親水性の官能基を有する重合体を意味する。塩としては、例えば、ナトリウム、カリウム等のアルカリ金属塩;カルシウム、マグネシウム等のアルカリ土類金属塩;アンモニウム塩;モノエタノールアミン、トリエタノールアミン等の有機アミン塩等が挙げられる。これらの塩は単独で用いても良いし、2種以上の混合物として用いても良い。塩とする場合における好ましい形態は、ナトリウム、カリウム等のアルカリ金属塩とアンモニウム塩であり、特に好ましくはナトリウム塩とアンモニウム塩である。

【0058】

上記水溶性重合体はまた、末端に硫黄原子及び/又はリン原子を有するポリアクリル酸及び/又はその塩によって構成される水溶性重合体であって、該ポリアクリル酸及び/又はその塩のピークトップ分子量は100〜50000の範囲であり、かつ、ゲルパーミエーションクロマトグラフィーで、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間の面積強度が、該ポリアクリル酸及び/又はその塩の全面積強度に対して38.0%以上である水溶性重合体でもある。上記水溶性重合体は、重合体の主鎖末端に硫黄原子及び/又はリン原子を有するポリアクリル酸及び/又はその塩によって構成されるものであればよく、その他の構成成分を有していてもよい。重合体の分子量を制御できる連鎖移動剤由来の硫黄原子及び/又はリン原子は、重合体の主鎖末端に導入されるので、主鎖末端に硫黄原子及び/又はリン原子を有することで、水溶性重合体を得る場合に、重合を速くすすめることができる。また添加量を変化させれば、容易に所望の分子量の水溶性重合体を得ることができる。

【0059】

上記ポリアクリル酸及び/又はその塩は、特定の分子量範囲に含まれるポリマーの量が38.0%以上のものである。38.0%未満であると、優れたクレイ分散性が得られず、例えば、ビルダー等の種々の用途に好適に用いることができないおそれがある。より好ましくは、39.0%以上であり、更に好ましくは、39.5%以上であり、最も好ましくは、40.0%以上であり、特に好ましくは、41.0%以上である。中でも、上記分子量範囲に含まれるポリマーの量が、41.0%(面積%)以上であれば、充分なクレイ分散性を発現することができる。

【0060】

上記特定の分子量範囲に含まれるポリマーの量の上限としては、100.0%である。本発明においては、上記ポリマーの量が38.0%以上であればよく、上限は特に制限されないが、生産性の観点から、80.0%以下であることが好ましい。例えば、上記ポリマー量を100.0%とする場合、含有量を増すために、範囲外の高分子を除くために透析等の操作や、範囲外の高分子を作らないようにする操作等が必要となるが、80.0%以下とすることにより、上記操作を省略又は簡略化することができ、高い生産性でポリマーを得ることができる。また、このような範囲であっても充分に高いクレイ分散性を発揮することができる。すなわち、80.0%以下とすることにより、クレイ分散性とポリマーの生産性の両方に優れたものとすることができる。上限としてより好ましくは、70.0%以下であり、更に好ましくは、65.0%以下である。

【0061】

上記ポリマー含有量は、ゲルパーミエーションクロマトグラフィー(GPC)により得られる面積比であって、〔標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間のポリアクリル酸及び/又はその塩の面積強度〕/〔上記ポリアクリル酸及び/又はその塩の全面積強度〕×100で得られるものである。保持時間が分子量2500未満であると、得られる水溶性重合体の分散性が低く、保持時間が分子量7000を超えると、金属原子が共存する場合、該金属原子に架橋して、不溶化し、後述する各種用途に好適に用いることができなくなるおそれがある。上記面積比としては、例えば、図3の概念図に示すように、網線部分が、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間のポリアクリル酸及び/又はその塩の面積強度を示し、斜線部分が上記ポリアクリル酸及び/又はその塩の全面積強度を表す。

【0062】

上記ゲルパーミエーションクロマトグラフィー(GPC)の測定条件としては、上述のとおりであることが好ましい。また、標準ポリアクリル酸ソーダを使用した検量線は、例えば、ピークトップ分子量(Mp)が900〜47500等の標準ポリアクリル酸ソーダを、上記ポリアクリル酸及び/又はその塩のGPC測定条件と同じ条件で測定し、保持時間と分子量との関係を表したものである。上記ポリアクリル酸及び/又はその塩の面積強度は、当該検量線からMpが2500〜7000に相当する区間の面積を全区間の面積で割ったものである。

【0063】

上記水溶性重合体としては、ポリアクリル酸及び/又はその塩によって構成されるものであればよく、本発明の作用効果を発揮できる限り特に限定されず、その他の成分が含まれていてもよい。上記その他の成分としては、開始剤・移動剤等に由来の有機物/無機物、残存単量体や残存単量体由来の付加反応物等が挙げられる。上記ポリアクリル酸及び/又はその塩の含有割合としては、水溶性重合体100モル中、90モル以上であることが好ましい。90モル未満であると、本発明の作用効果を充分に発揮することができないおそれがある。より好ましくは、95モル以上であり、更に好ましくは、水溶性重合体がすべてポリアクリル酸及び/又はその塩で構成されることである。このように、ゲルパーミエーションクロマトグラフィー(GPC)において、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量(Mp)にて2500なる保持時間から7000なる保持時間に含まれる区間の面積強度が、該ポリマー全体の面積強度に対して38.0%以上であることを特徴とする、ポリマー末端に硫黄及び/又はリンが結合したポリアクリル酸及び/又はその塩もまた、本発明の好ましい形態の一つである。

【0064】

上記ポリアクリル酸及び/又はその塩は、クレイ分散性が、0.85以上であることが好ましい。0.85未満であると、洗剤、水処理剤又は分散剤等の種々の用途に好適に用いることができないおそれがある。より好ましくは、0.88以上であり、更に好ましくは、0.90以上である。上記ポリアクリル酸及び/又はその塩は、数平均分子量が、2000〜3000の範囲にあることが好ましい。数平均分子量が、2000未満であると、分散性が不足するおそれがあり、3000を超えると、多価金属による不溶化のおそれがある。

【0065】

C−2.単量体

上記単量体としては、任意の適切な単量体が用いられ得る。例えば、不飽和カルボン酸系単量体が好ましい。

【0066】

上記不飽和カルボン酸系単量体(以下、単量体(I)ともいう。)としては、重合性不飽和基とカルボアニオンを形成しうる基とを有する単量体であればよく、好ましくは、下記一般式(1)で表される化合物である。

【化1】

【0067】

式中、R1、R2及びR3は、同一若しくは異なって、水素原子、メチル基、又は−(CH2)z1COOM2を表し、z1は0〜3の数を表す。−(CH2)z1COOM2は、−COOM1又は他の−(CH2)z1COOM2と無水物を形成していてもよい。M1及びM2は、同一若しくは異なって、水素原子、金属原子、アンモニウム基又は有機アミン基(有機アンモニウム基)を表す。

【0068】

上記一般式(1)のM1及びM2における金属原子としては、リチウム、ナトリウム、カリウム等のアルカリ金属原子等の1価の金属原子;カルシウム、マグネシウム等のアルカリ土類金属原子等の2価の金属原子;アルミニウム、鉄等の3価の金属原子が好適である。また、有機アミン基としては、エタノールアミン基、ジエタノールアミン基、トリエタノールアミン基等のアルカノールアミン基や、トリエチルアミン基が好適である。更に、有機アミン基はアンモニウム基であってもよい。

【0069】

上記単量体(I)としては、不飽和モノカルボン酸系単量体や不飽和ジカルボン酸系単量体等が好適であり、不飽和モノカルボン酸系単量体としては、分子内に不飽和基とカルボアニオンを形成しうる基とを1つずつ有する単量体であればよく、例えば、アクリル酸、メタクリル酸、クロトン酸、α−ヒドロキシアクリル酸等;これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩が好ましい。上記不飽和ジカルボン酸系単量体としては、分子内に不飽和基を1つとカルボアニオンを形成しうる基を2つとを有する単量体であればよく、マレイン酸、イタコン酸、シトラコン酸、フマル酸等や、それらの1価金属塩、2価金属塩、アンモニウム塩及び有機アミン塩等、又は、それらの無水物が好ましい。

【0070】

上記単量体(I)としてはまた、これらの他にも、不飽和ジカルボン酸系単量体と炭素数1〜22個のアルコールとのハーフエステル、不飽和ジカルボン酸類と炭素数1〜22のアミンとのハーフアミド、不飽和ジカルボン酸系単量体と炭素数2〜4のグリコールとのハーフエステル、マレアミン酸と炭素数2〜4のグリコールとのハーフアミド等を用いることもできる。上記単量体(I)としては、上記例示の1種又は2種以上が好適に用いることができるが、中でも、重合性の高さや汎用性の面から、(メタ)アクリル酸(塩)、マレイン酸(塩)、無水マレイン酸、イタコン酸(塩)、α−ヒドロキシアクリル酸(塩)が好ましく、より好ましくは(メタ)アクリル酸、マレイン酸(塩)である。更に好ましくは、(メタ)アクリル酸(塩)である。なお、(メタ)アクリル酸(塩)とは、(メタ)アクリル酸、及び、これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩等の部分又は完全中和した塩をいう。

【0071】

上記水溶性重合体を製造できる単量体成分において、上記単量体(I)以外のその他の単量体(上記不飽和カルボン酸系単量体(単量体(I))と共重合可能な単量体。以下、単量体(II)ともいう。)を好適に用いることができる。上記単量体(II)としては、上記単量体(I)と共重合可能な単量体であればよく、ビニルスルホン酸、アリルスルホン酸、3−アリロキシ−2−ヒドロキシプロパンスルホン酸、イソプレンスルホン酸、2−アクリルアミドメチルプロパンスルホン酸、スチレンスルホン酸、2−スルホエチルメタクリレート等のスルホン酸基を有するモノエチレン性不飽和単量体、及び、これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩等の部分又は完全中和した塩;3−メチル−2−ブテン−1−オール(単に、プレノールともいう)、3−メチル−3−ブテン−1−オール(単に、イソプレノールともいう)、(メタ)アリルアルコール等の水酸基を含有する不飽和炭化水素及びイソプレノールやアリルアルコールにアルキレンオキシドを付加した不飽和ポリアルキレングリコール系単量体等を挙げることができる。

【0072】

上記単量体(II)としては、ラジカル重合性単量体も好適に使用することができる。ラジカル重合性単量体としては、ラジカル重合性単量体であれば特に限定されないが、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸エチルアミノエチル、(メタ)アクリル酸グリシジル、(メタ)アクリル酸テトラヒドロフルフリル、(メタ)アクリル酸アリル等のモノ(メタ)アクリレート類;トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ペンチルグリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート等の多価(メタ)アクリレート類;等の(メタ)アクリレート類、アルコキシポリアルキレングリコール(メタ)アクリレート、ポリアルキレングリコール(メタ)アクリレート、α−(ヒドロキシアルキル)アクリル酸(塩)、α−(ヒドロシキポリアルキレンオキシメチル)アクリル酸(塩)。

【0073】

スチレン、α−メチルスチレン等の芳香族系単量体;酢酸ビニル、プロピオン酸ビニル等のビニルエステル類;ヒドロキシメチルビニルエーテル、ヒドロキシエチルビニルエーテル、ヒドロキシプロピルビニルエーテル、ヒドロキシブチルビニルエーテル等のビニルエーテル類;N−ビニルピロリドン、アクリロイルモルホリン等の窒素含有官能基を有する単量体;(メタ)アクリロニトリル等のニトリル基含有単量体;(メタ)アクリルアミド、N−メチロールアクリルアミド等のアミド系単量体等;イタコン酸、クロトン酸、無水マレイン酸、マレイン酸等のカルボキシル基含有単量体;(メタ)アクリル酸2−ヒドロキシエチル等のヒドロキシル基含有単量体;(メタ)アクリル酸グリシジル等のエポキシ基含有単量体等が好ましい単量体として挙げられる。上記単量体(II)としては、これらのうち1種又は2種以上を適宜選択して使用することができる。

【0074】

上記単量体(I)の配合量は、単量体全量に対して、50〜100mol%、好ましくは70〜100mol%、より好ましくは90〜100mol%の範囲である。単量体(I)の配合量が50mol%以上において、多くの場合、水溶性を広く発現させることができ、好ましい。一方、上限については、100mol%、すなわち全量(メタ)アクリル酸(塩)であってもよい。更に、単量体(I)として、アクリル酸(塩)及びメタクリル酸(塩)を併用する場合には、該(メタ)アクリル酸(塩)の配合量は、単量体全量に対して好ましくは50mol%以下、より好ましくは0.5〜40mol%、更に好ましくは1〜30mol%の範囲で用いる。

【0075】

なお、単量体(I)を、後述する溶媒、好ましくは水に溶解して単量体(I)の溶液(好ましくは水溶液)の形態で添加してもよい。単量体(I)溶液(好ましくは水溶液)として用いる場合の濃度は、30〜75質量%、好ましくは35〜70質量%、より好ましくは40〜65質量%である。単量体(I)溶液の濃度がこの範囲の場合において、良好な濃度の製品を得ることができ、輸送及び保管の点で好ましい。

【0076】

上記単量体(II)の配合量は、単量体全量に対して、0〜50mol%であることが好ましい。より好ましくは、0〜30mol%であり、更に好ましくは、0〜10mol%である。該(II)の配合量は50mol%以下において、水溶性を保ちつつ、単量体(II)単体の、又は、単量体(I)と協調した物性を、重合体として発現することができる。一方、上記単量体(II)の下限値は、0mol%である。すなわち、上記単量体(I)成分による単独重合体(ホモポリマー)ないし共重合体(コポリマー)のいずれでもよい。

【0077】

単量体(II)を後述する溶媒、好ましくは水に溶解して単量体(II)の溶液(好ましくは水溶液)の形態で添加してもよい。単量体(II)溶液(好ましくは水溶液)として用いる場合の濃度としては、10〜100質量%、好ましくは20〜95質量%、より好ましくは30〜90質量%である。単量体(II)溶液の濃度が10質量%以上の場合において、良好な濃度の製品を得ることができ、輸送及び保管の点で好ましい。一方、上限については特に制限されるべきものではなく、100質量%(すなわち、全量)単量体(II)(すなわち、無溶媒)であってもよい。

【0078】

上記溶媒としては、水;メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、メチルシクロヘキサノール、ベンジルアルコール等の1価アルコール;エチレングリコール、プロピレングリコール、エチレングリコールジアセタート、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテルアセタート、エチレングリコールモノエチルエーテルアセタート、ジエチレングリコール、ジエチレングリコールジアセタート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、グリセリン等の多価アルコール及びその誘導体;ジメチルホルムアルデヒド等のアミド類;ジエチルエーテル、ジオキサン等のエーテル類;アセトン、メチルエチルケトン、ジイソブチルケトン、ジイソプロピルケトン、ジエチルケトン、シクロヘキサノン、メチルイソブチルケトン等のケトン系溶剤;アセト酢酸メチル、アセト酢酸エチル、安息香酸メチル、安息香酸エチル、酢酸エチル、酢酸ブチル等のエステル系溶剤;ベンゼン、トルエン、キシレン、シクロヘキサン等の炭化水素系溶剤等の1種類又は2種類以上を適宜選択して用いることができる。

【0079】

上記溶媒として好ましくは、水、アルコール、グリコール、グリセリン、ポリエチレングリコール類等の水性の溶媒である。より好ましくは、水と水以外の1種以上を用いる水系溶媒である。水以外の溶媒を用いると、沸点の調整又は溶解性の調整等をおこなうことができる。水と水以外の溶媒との混合割合は、重合体の溶解性、原料との反応性等を考慮して適宜設定すればよく、通常10質量%以下であることが好ましい。

【0080】

上記溶媒の使用量は、単量体全量に対して40〜200質量%、好ましくは45〜180質量%、より好ましくは50〜150質量%の範囲である。該溶媒の使用量が40質量%未満の場合には、分子量が高くなってしまい、一方、該溶媒の使用量が200質量%を超える場合には、製造された水溶性重合体の濃度が低くなり、場合によっては溶媒除去が必要となるため、好ましくない。なお、該溶媒の一部は、必要に応じて、重合初期に製造装置に仕込むこともできる。溶媒の一部は、単独で重合中に反応系内に、例えば、その他の成分の供給口から適宜添加してもよい。また、単量体成分や開始剤やその他の添加剤等を予め溶媒に溶解させた形で、これらの成分と共に重合中に反応系内に適当に添加してもよい。

【0081】

溶媒と単量体との使用量比は、特に限定されないが、溶媒100質量部に対し、単量体全量を200質量部以下とすることが好ましい。より好ましくは180質量部以下、更に好ましくは160質量部以下である。

【0082】

上記単量体(I)及び/又は(II)を共重合する場合、単量体それぞれの重合性に応じて添加時間を制御するとよい。例えば、重合性の低い単量体を用いる場合には、添加時間を短くしてもよい。また、予め単量体の一部又は全量を製造装置に仕込んでおいてもよい。

【0083】

C−3.重合開始剤

本発明の製造方法に用いることのできる重合開始剤としては、レドックス開始剤、アゾ系開始剤、有機過酸化物、光開始剤等が好適である。具体的には、過硫酸ナトリウム、過硫酸アンモニウム、過硫酸カリウム等の過硫酸塩;過酸化水素;2,2’−アゾビス(2−アミジノプロパン)2塩酸塩、4,4’−アゾビス(4−シアノバレリン酸)、アゾビスイソブチルニトリル、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)等のアゾ系化合物;過酸化ベンゾイル、過酸化ラウロイル、過酢酸、過コハク酸、ジ−t−ブチルパーオキサイド、t−ブチルヒドロパーオキサイド、クメンヒドロパーオキサイド等の有機過酸化物等が挙げられる。これらは、1種類のみであっても2種類以上含んでいてもよい。中でも、レドックス開始剤、アゾ系開始剤、有機過酸化物が好ましい。具体的には、過硫酸塩、過酸化水素、有機過酸化物、2,2’−アゾビス(2−アミジノプロパン)2塩酸塩が好ましく、過硫酸塩、過酸化水素、2,2’−アゾビス(2−アミジノプロパン)2塩酸塩がより好ましく、過硫酸塩、過酸化水素が更に好ましい。

【0084】

上記重合開始剤としては、複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を用いてもよい。複数の酸化数を有する金属とは、例えば、鉄の2価と3価、銅の1価と2価、コバルトの2価と3価、クロムの2価、3価及び6価等、イオンとなった際に複数の酸化数を有するものを指す。複数の酸化数について、複数存在することにより反応を促進する用をなせば金属の種類は制限されないが、反応系を複雑にしないことを考慮すると、2種類の酸化数を有する金属構成成分とする金属単体、塩及び/又は錯体がより好ましい。金属錯体の配位子としては、例えば、水(アコ錯体)、アンモニア(アンモン錯体)、エチレンジアミン、シアン(シアノ錯体)、ヒドロキシル基(ヒドロキシ錯体)、ハロゲン(ハロゲノ錯体)、環状エーテル、ピリジン等の環状アミン、フラーレン、ポルフィリン、シクロペンタジエン(メタロセン)等が好適である。

【0085】

上記複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体としては、多価金属化合物又は単体が好ましい。具体的には、オキシ三塩化バナジウム、三塩化バナジウム、シュウ酸バナジル、硫酸バナジル、無水バナジン酸、メタバナジン酸アンモニウム、硫酸アンモニウムハイポバナダス[(NH4)2SO4・VSO4・6H2O]、硫酸アンモニウムバナダス[(NH4)V(SO4)2・12H2O]、酢酸銅(II)、臭化銅(II)、銅(II)アセチルアセテート、塩化第二銅アンモニウム、塩化銅アンモニウム、炭酸銅、塩化銅(II)、クエン酸銅(II)、ギ酸銅(II)、水酸化銅(II)、硝酸銅、ナフテン酸銅、オレイン酸銅(II)、マレイン酸銅、リン酸銅、硫酸銅(II)、塩化第一銅、シアン化銅(I)、ヨウ化銅、酸化銅(I)、チオシアン酸銅、鉄アセチルアセナート、クエン酸鉄アンモニウム、シュウ酸第二鉄アンモニウム、硫酸鉄アンモニウム(モール塩)、硫酸第二鉄アンモニウム、クエン酸鉄、フマル酸鉄、マレイン酸鉄、乳酸第一鉄、硝酸第二鉄、鉄ペンタカルボニル、リン酸第二鉄、ピロリン酸第二鉄等の水溶性多価金属塩;五酸化バナジウム、酸化銅(II)、酸化第一鉄、酸化第二鉄等の多価金属酸化物;硫化鉄(III)、硫化鉄(II)、硫化銅等の多価金属硫化物;銅粉末、鉄粉末等の1種又は2種以上であることが好ましい。なお、これらは水和物の形態であってもよい。より好ましくは、入手の容易さと経済性を考慮すると、硫酸塩、ハロゲン化物、水溶性の錯体であり、更に好ましくは、硫酸塩、水溶性の錯体である。上記複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体は、上述した重合開始剤供給口から循環ラインにされることが好適であり、該重合開始剤供給口の配置、設置個数等については、上述のとおりである。

【0086】

上記重合開始剤としては、上記のものを組み合わせてもよい。例えば、過硫酸塩と亜硫酸塩系、過硫酸塩と過酸化水素系、亜硫酸塩と酸素系、多価金属イオンと上記開始剤の1又は2以上(例えば、鉄と過酸化水素系または過硫酸塩系、鉄と過硫酸塩と亜硫酸塩系)、過酸化水素とチオ尿酸、L−アスコルビン酸またはその塩のような還元性有機化合物、のような組み合わせが挙げられる。中でも、過硫酸塩と亜硫酸塩系、過硫酸塩と過酸化水素系、多価金属イオンと過硫酸塩及び亜硫酸塩系の組み合わせが好ましい。より好ましくは、多価金属イオンと過硫酸塩及び亜硫酸塩系である。上記多価金属イオンとしては、具体的には、後述の重金属含有化合物で挙げられる化合物、例えば、オキシ三塩化バナジウム等の水溶性多価金属塩、五酸化バナジウム等の多価金属酸化物、硫化鉄(III)等の多価金属硫化物、硫酸鉄アンモニウム(モール塩)等の多価金属を含有した錯体、銅粉末等の金属単体等が挙げられる。中でも硫酸鉄アンモニウム(モール塩)が好ましい。すなわち、上記重合開始剤としては、多価金属を含有した錯体と過硫酸塩及び亜硫酸塩系がより好ましく、硫酸鉄アンモニウム(モール塩)と過硫酸塩及び亜硫酸塩系が更に好ましい。具体的には、硫酸鉄アンモニウム(モール塩)と過硫酸ナトリウム及び亜硫酸水素ナトリウムを組み合わせた形態であることが好ましい。

【0087】

特に、過硫酸塩及び重亜硫酸塩をそれぞれ1種類以上組み合わせて用いることにより、分散能やキレート能に優れた低分子量の水溶性重合体を得ることができ、好ましい。過硫酸塩に加えて、重亜硫酸塩を開始剤系に加えることで、得られる水溶性重合体が必要以上に高分子量化することが抑制され、重合体の分子量を調整することができる。また複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を組み合わせた場合、反応速度を大幅に向上できるという利点がある。例えば、モール塩を併用した場合、得られる水溶性重合体の分子量を容易に規定することができ、重亜硫酸塩において脱酸素させることができ、同時に所望の分子量の水溶性重合体を得ることができる。また、水溶性重合体の重合速度を速くすることができ、例えば、水溶性重合体としてポリアクリル酸及び/又はその塩を製造する場合、30秒で90%以上のアクリル酸及び/又はその塩をポリアクリル酸及び/又はその塩に転換させることができる。

【0088】

過硫酸塩としては、具体的には、上記のように、過硫酸ナトリウム(ペルオキソ二硫酸ナトリウム)、過硫酸カリウム及び過硫酸アンモニウム等を挙げることができる。好ましくは過硫酸ナトリウムである。また、重亜硫酸塩としては、具体的には、重亜硫酸ナトリウム、重亜硫酸カリウム及び重亜硫酸アンモニウム等を挙げることができる。更に重亜硫酸塩の代わりに、亜硫酸塩、ピロ亜硫酸塩等を用いてもよい。

【0089】

過硫酸塩及び重亜硫酸塩の添加比率は、過硫酸塩1質量部に対して、重亜硫酸塩は0.5〜5質量部、好ましくは1〜4質量部、より好ましくは1.25〜3質量部の範囲内である。過硫酸塩1質量部に対して重亜硫酸塩を0.5質量部以上用いることにより、重亜硫酸塩による充分な効果が得られるとともに、水溶性重合体の重量平均分子量も充分に低く抑えることができる。一方、過硫酸塩1質量部に対して重亜硫酸塩が5質量部以下において、充分な重亜硫酸塩添加効果を得ることができ、重亜硫酸塩の過剰供給を抑えることができる。このため、過剰な重亜硫酸塩が重合反応系で分解されることによる亜硫酸ガスの発生を抑制することができる。また、得られる水溶性重合体の性能低下や低温保持時の不純物析出を有効に防止することができ、低温保持時に不純物析出を招くこともなく、好ましい。複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を併用する場合の添加比率としては、過硫酸塩100質量%に対し、20質量%以下であることが好ましい。20質量%を超える場合、反応促進等の効果は保たれるが、経済性に劣るおそれがある。また、添加する金属塩や錯体によっては、pH等の条件によって着色し、水溶性重合体の用途によっては好ましくない結果をもたらすおそれがある。より好ましくは、0.2質量%以下であり、更に好ましくは、0.02質量%以下である。

【0090】

過硫酸塩及び重亜硫酸塩の添加量は、単量体1モルに対して、過硫酸塩及び重亜硫酸塩の合計量が好ましくは2〜20g、より好ましくは4〜15g、更に好ましくは6〜12g、特に好ましくは6〜9gである。本発明では、このように低い添加量の範囲で過硫酸塩及び重亜硫酸塩を加えてもよく、不純物の発生を低減できる。更に、得られる水溶性重合体の性能低下や低温保持時の不純物析出を防止することができる。上記重合開始剤の過硫酸塩及び重亜硫酸塩の添加量が2〜20gの範囲内において、得られる水溶性重合体の純度低下等の悪影響を及ぼすことなく、良好な分子量の重合体を効率よく得ることができる。複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を併用する場合の添加量としては、また、単量体100質量%に対し、1.5質量%以下であることが好ましい。1.5質量%を超える場合、反応促進等の効果は保たれるが、経済性に劣るおそれがある。また、添加する金属塩や錯体によっては、pH等の条件によって着色し、水溶性重合体の用途によっては好ましくない結果をもたらすおそれがある。より好ましくは、0.015質量%以下であり、更に好ましくは、0.0015質量%以下である。

【0091】

上記過硫酸塩は、上記水系溶媒に溶解して過硫酸塩の溶液(好ましくは水溶液)の形態で添加されてもよい。該過硫酸塩溶液(好ましくは水溶液)として用いる場合の濃度としては、1〜35質量%、好ましくは5〜35質量%、より好ましくは10〜30質量%である。ここで、過硫酸塩溶液の濃度が1質量%未満の場合には、製品の濃度が低下してしまい、輸送及び保管が繁雑となる。一方、過硫酸塩溶液の濃度が35質量%を超える場合には、過硫酸塩が析出するおそれがある。

【0092】

重合の際の過硫酸塩(溶液)の添加終了時間は、単量体(I)(溶液)の添加終了時間よりも1〜30分、好ましくは1〜20分、より好ましくは1〜15分遅らせる。これにより、重合終了後に残存する単量体成分量を低減できる等、残存単量体に起因する不純物を格段に低減することができる。

【0093】

ここで、過硫酸塩(溶液)の添加終了時間が単量体(I)(溶液)の添加終了時間よりも1分未満しか遅くすることができない場合には、重合終了後に単量体成分が残存する場合がある。かような場合としては、過硫酸塩(溶液)の添加終了と単量体(I)(溶液)の添加終了が同時である場合や、過硫酸塩(溶液)の添加終了の方が単量体(I)(溶液)の添加終了よりも早い場合が含まれる。こうした場合には、不純物の形成を有効かつ効果的に抑制するのが困難となる。一方、過硫酸塩(溶液)の添加終了時間が単量体(I)(溶液)の添加終了時間よりも30分を超えて遅い場合には、重合終了後に過硫酸塩又はその分解物が残存し、不純物を形成するおそれがある。また上述した酸素、オゾン、過酸化水素、過硫酸塩、過塩素酸塩、過マンガン酸塩、ニクロム酸塩、臭素酸塩、硝酸(塩)、次亜塩素酸塩等の酸化剤を使用することによっても同様の効果を奏することができる。

【0094】

上記重亜硫酸塩は、上記水系溶媒に溶解して重亜硫酸塩の溶液(好ましくは水溶液)の形態で添加されてもよい。該重亜硫酸塩溶液(好ましくは水溶液)として用いる場合の濃度としては、10〜40質量%、好ましくは20〜40質量%、より好ましくは30〜40質量%である。重亜硫酸塩溶液の濃度を上記範囲内とすることにより、重亜硫酸塩の析出のおそれなく、充分な濃度の製品を得ることができ、輸送及び保管上好ましい。

【0095】

更に、重亜硫酸塩は、重合初期の分子量が最終分子量に大きく影響する。このため、初期分子量を低下させるために、重合開始より60分以内、好ましくは30分以内、より好ましくは10分以内に重亜硫酸塩ないしその溶液を5〜20質量%添加することにより調整可能であり、特に、室温から重合を開始する場合には有効である。

【0096】

また、重合の際の添加成分のうち、重亜硫酸塩ないしその溶液の添加時間については、単量体(I)ないしその溶液の添加終了よりも1〜30分、好ましくは1〜20分、より好ましくは1〜15分添加終了を早めることで、これにより、重合終了後の重亜硫酸塩量を低減でき、該重亜硫酸塩による亜硫酸ガスの発生や不純物の形成を有効かつ効果的に抑制することができる。そのため重合終了後、気相部の亜硫酸ガスが液相に溶解してできる不純物を格段に低減することができる。重合終了後に重亜硫酸塩が残存する場合には、不純物を生成し重合体の性能低下や低温保持時の不純物析出等を招くことにつながる。したがって、重合の終わりには重亜硫酸塩を含む開始剤が消費され残存していないことがより望ましい。

【0097】

ここで、重亜硫酸塩(溶液)の添加終了時間を、単量体(I)(溶液)の添加終了時間よりも1分未満しか早めることができない場合には、重合終了後に重亜硫酸塩が残存する場合がある。かかる場合としては、重亜硫酸塩ないしその溶液の添加終了と単量体(I)(溶液)の添加終了が同時である場合や、重亜硫酸塩(溶液)の添加終了の方が単量体(I)(溶液)の添加終了よりも遅い場合が含まれる。こうした場合には亜硫酸ガスの発生や不純物の形成を有効かつ効果的に抑制するのが困難となり、残存する開始剤が得られる重合体の熱的安定性に悪影響を及ぼすおそれがある。一方、重亜硫酸塩ないしその溶液の添加終了時間が単量体(I)(溶液)の添加終了時間よりも30分を超えて早い場合には、重合終了までに重亜硫酸塩が消費されてしまっている。このため、分子量の増大をまねくおそれがある。そのほか、重合中に重亜硫酸塩の添加速度が単量体(I)(溶液)の添加速度に比して速く、短時間で多く添加されるために、この添加期間中に不純物や亜硫酸ガスが多く発生するおそれがある。

【0098】

また、本発明においては、重合開始剤として、1種類又は2種類以上の過硫酸塩及び過酸化水素を併用して用いることも好ましい。また場合により、連鎖移動剤や多価金属イオンを用いてもよく(ここで、多価金属イオンは重合開始剤の分解促進剤として働く)、これらは両方同時に用いても良い。

【0099】

上記過酸化水素の添加量は、単量体1molに対して2.0〜10.0gであることが好ましく、3.0〜8.0gであることがより好ましい。過酸化水素の添加量が2.0g以上において、重合平均分子量が充分に低い(メタ)アクリル酸(塩)系重合体を得ることができる。また、添加量が10.0g以下において、残存する過酸化水素による悪影響もなく、充分に有効な過酸化水素の効果を得ることができる。上記過硫酸塩の添加量は、単量体1molに対して1.0〜5.0gであることが好ましく、2.0〜4.0gであることがより好ましい。過硫酸塩の添加量が1.0g以上において、分子量が充分に低い(メタ)アクリル酸(塩)系重合体を得ることができ、また、添加量が5.0g以下において、得られる(メタ)アクリル酸(塩)系重合体の純度低下を招くことなく充分に有効な過硫酸塩の効果を得ることができる。

【0100】

上記過酸化水素及び過硫酸塩の添加比率は、重量比で過酸化水素の重量が1としたときに、過硫酸塩の重量が0.1〜5.0であることが好ましく、0.5〜3.0であることがより好ましい。過硫酸塩の重量比が0.1以上において、得られる(メタ)アクリル酸(塩)系重合体の重量平均分子量を充分に低く抑えることができ、また5.0以下で過硫酸塩添加効果を充分に得ることができる。

【0101】

本発明は、本発明の作用効果に悪影響を及ぼさない限り、他の開始剤を、必要に応じて適宜使用してもよい。本発明においては、開始剤系として上記過硫酸塩及び重亜硫酸塩の組み合わせが好適に用いられるが、この組み合わせに特に限定されるものではない。すなわち、本発明の作用効果が発揮される限り、上述の開始剤を用いてもよく、他の開始剤を用いてもよく、また、上述した開始剤に加えて更に他の開始剤を用いてもよい。他の開始剤としては、例えば、2,2’−アゾビス(2−アミジノプロパン)塩酸塩、4,4’−アゾビス−4−シアノパレリン酸、アゾビスイソブチロニトリル、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)等のアゾ系化合物、過酸化ベンゾイル、過酸化ラウロイル、過酢酸、ジ−t−ブチルパーオキサイド、t−ブチルヒドロパーオキサイド、クメンヒドロパーオキサイド等の有機過酸化物、及び過酸化水素が挙げられる。

【0102】

上記他の開始剤についても、上記水系溶媒に溶解して水溶液の形態で添加してもよい。該水溶液として用いる場合の濃度としては、本発明の効果を損なわない範囲であればよく、通常は、上記した過硫酸塩又は重亜硫酸塩の溶液の濃度と同程度に基づき適宜決定される。

【0103】

C−4.連鎖移動剤

上記連鎖移動剤としては、特に限定されず、亜硫酸(塩)、亜硫酸水素(塩)、ピロ亜硫酸(塩)、亜リン酸(塩)、次亜リン酸(塩)、チオグリコール酸、チオグリコール酸オクチル、チオプロピオン酸、チオプロピオン酸オクチル、n−ドデシルメルカプタン、t−ドデシルメルカプタン、エチレングリコールジチオグリコレート、エチレングリコールジチオプロピオネート、1,4−ブタンジオールチオグリコレート、トリメチロールプロパントリチオグリコレート、トリメチロールプロパントリチオプロピオネート、ペンタエリスリトールテトラキスチオグリコレート、ペンタエリスリトールテトラキスチオプロピオネート、ジペンタエリスリトールヘキサキスチオグリコレート、ジペンタエリスリトールヘキサキスチオプロピオネート等のメルカプト基含有化合物、ブタンチオール、オクタンチオール、デカンチオール、ヘキサデカンチオール、オクタデカンチオール、シクロヘキシルメルカプタン、チオフェノール、メルカプトエタノール、チオグリセロール、チオリンゴ酸、2−メルカプトエタンスルホン酸等のメルカプタン系化合物、イソプロパノール、グリセリン等の2級アルコール等を用いることができる。

【0104】

C−5.アルカリ剤

上記重合中の反応溶液のpHを調整したり、単量体を中和したりするためのアルカリ剤(pH調整剤又は中和剤とも言う。)としては、水酸化ナトリウム、水酸化カリウム等のアルカリ金属の水酸化物、水酸化カルシウム、水酸化マグネシウム等のアルカリ土類金属の水酸化物、アンモニア、モノエタノールアミン、トリエタノールアミン等の有機アミン塩等が挙げられる。これらは1種単独で用いてもよいし、2種以上を併用してもよい。これらの中でも、水酸化ナトリウム、水酸化カリウム等のアルカリ金属の水酸化物とアンモニアが好ましく、水酸化ナトリウムとアンモニアがより好ましい。

【0105】

重合中の中和度は1〜25mol%であるが、重合に用いられる単量体が上記単量体(I)のみの場合には、好ましくは2〜15mol%、より好ましくは3〜10mol%の範囲内である。重合に用いられる単量体が上記単量体(I)に加えて単量体(II)を含む場合には、該単量体(II)の一部又は全量を初期に仕込むことが可能であるが、このときの重合中の中和度は、好ましくは1〜25mol%、より好ましくは3〜10mol%の範囲内である。重合中の中和度がかかる範囲内であれば、上記単量体(I)のみの場合であっても、単量体(I)と単量体(II)とを共重合させる場合であっても、最も良好に重合ないし共重合することが可能である。また、重合反応系の水溶液の粘度が上昇することがなく、低分子量の重合体を良好に製造することができる。しかも、従来よりも高濃度の条件下で重合反応を進行させることができるため、製造効率を大幅に上昇させることができる。重合中の中和度が1mol%以上において、亜硫酸ガスの発生量を良好に抑制でき、得られる重合体の分子量を充分に低く抑えることができ、好ましい。また、重合中の中和度が25mol%以下において、充分な重亜硫酸塩の連鎖移動効率を得ることができるため、得られる重合体の分子量を充分に低く抑えることができ、また、重合が進行するに伴う重合反応系の水溶液の粘度の上昇も抑えることができ、得られる重合体の分子量が必要以上に増大することなく、低分子量の重合体を得ることができる。更に、上記中和度低減による効果を充分に発揮でき、不純物を低減することができる。

【0106】

ここでの中和の方法は、特に制限されない。中和剤として、例えば、(メタ)アクリル酸ナトリウム等のアルカリ性の単量体(I)成分を利用してもよい。また、水酸化ナトリウム等のアルカリ金属の水酸化物等を用いてもよいし、これらを併用してもよい。また、中和の際の中和剤の添加形態は、固体であってもよいし、適当な溶媒、好ましくは水に溶解した水溶液であってもよい。水溶液を用いる場合の水溶液の濃度は、好ましくは10〜60質量%、より好ましくは20〜55質量%、更に好ましくは30〜50質量%である。水溶液の濃度が10質量%以上において、良好な濃度の製品を得ることができ、輸送及び保管上好ましい。一方、60質量%以下において、析出や粘度上昇のおそれがなく、送液や液−液混合も容易であり、好ましい。

【0107】

C−6.酸化剤

上記酸化剤としては、酸素、オゾン、過酸化水素、過硫酸塩、過塩素酸塩、過マンガン酸塩、ニクロム酸塩、臭素酸塩、硝酸(塩)、次亜塩素酸塩等が好適である。酸化剤は、開始剤の種類や装置等への腐食性、得られる水溶性重合体に残存する成分により選択可能であるが、その中でも、酸素、オゾン、過酸化水素、過硫酸塩が好ましい。

【0108】

C−7.他の添加剤

上記単量体を水溶液中で重合する際に重合反応系に用いることのできる他の添加剤としては、本発明の作用効果に影響を与えない範囲で適当な添加剤を適量加えることができる。例えば、重金属含有化合物、有機過酸化物、過酸化水素(H2O2)と金属塩等が用いることが好適である。このような添加剤を用いることにより、反応を速めることができ、生産効率の観点からこれらを添加することが好ましい。上記重金属含有化合物としては、例えば、上述した複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体に記載のものを添加剤として用いることができる。

【0109】

本発明において得られる水溶性重合体の重金属イオン濃度は、0.05〜10ppmであることが望ましいことから、上記重金属含有化合物を必要に応じて適量添加するのが望ましい。更に、本発明においては、SUS(ステンレス)製の容器や撹拌器等を用いた場合に、本発明の製造条件下において、上記に規定する適量の重金属イオン、特に鉄イオンが、容器等の材質であるSUSから反応溶液中に極微量溶出(供給)するため、費用対効果の面から有利である。本発明の製造方法においては、こうしたSUS製の反応容器や撹拌翼等の反応装置を利用する場合には、上記重金属含有化合物を添加する場合と同様の作用効果を奏しうる。なお、既存の鋼鉄(スチール)製や銅合金製の反応容器であっても問題はないが、重金属イオンが多く溶出されるおそれがある。そうした場合には、重金属により着色するため、こうした重金属イオンを除去する操作が必要となり、不経済である。また、グラスライニング加工等された反応容器であっても問題はなく、必要に応じて、重金属含有化合物を使用すればよい。

【0110】

D.水溶性重合体の用途

本発明は更に、水溶性重合体を含有してなる洗剤、水処理剤又は分散剤でもある。すなわち、ゲルパーミエーションクロマトグラフィー(GPC)において、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量(Mp)にて2500なる保持時間と7000なる保持時間に含まれる区間の面積強度が、該ポリマー全体の面積強度に対して38.0%以上である、ポリマー末端に硫黄及び/又はリンが結合したポリアクリル酸及び/又とその塩であり、上記クレイ分散性試験において、0.85以上の分散性を示し、かつ数平均分子量(Mn)が2000〜3000の範囲にあることを特徴とする洗剤、洗剤組成物、水処理剤及び/又は顔料分散剤もまた本発明の好ましい形態の一つである。

【0111】

上記水溶性重合体は、本発明の製造方法により製造されてなる水溶性重合体でもよく、その他の製造方法により製造されてなるものでもよい。また、上記洗浄用組成物は、洗浄剤用添加剤、洗浄剤、洗剤用ビルダー(洗剤ビルダー)、洗剤を意味する。上記洗剤用ビルダーは、洗浄中の衣類等に汚れが再付着するのを防止するための作用を発揮するものである。水溶性重合体が汚れの再付着を防止する場合、カルボキシル基により系中の多価金属イオンを除き、洗浄成分を充分に働かせる作用と共に、疎水性の末端構造を有するときには汚れとの親和性を低下させる作用、又は、親水性の末端構造を有するときには、汚れの分散作用が充分に発揮されるようにすることが好ましい。

【0112】

上記洗剤用ビルダーは、界面活性剤との相溶性に優れ、得られる洗剤が高濃縮の液体洗剤となる点から、液体洗剤用ビルダーとして好適に用いることができる。界面活性剤との相溶性に優れることにより、液体洗剤に用いた場合の透明性が良好となり、濁りが原因として起こる液体洗剤の分離の問題を防ぐことができる。また、相溶性が優れることにより、高濃縮の液体洗剤とすることができ、液体洗剤の洗浄能力を向上することができる。

【0113】

上記液体洗剤用ビルダーの配合割合は、通常、液体洗剤100質量%に対して0.1〜20質量%が好ましい。より好ましくは、0.2質量%以上、15質量%以下であり、より好ましくは、0.3質量%以上、10質量%以下であり、更に好ましくは、0.4質量%以上、8質量%以下であり、特に好ましくは、0.5質量%以上、5質量%以下である。液体洗剤用ビルダーの配合割合が0.1質量%未満であると、充分な洗剤性能を発揮できなくなるおそれがあり、20質量%を超えると、経済性が低下するおそれがある。

【0114】

上記液体洗剤に含まれる水分量は、通常、液体洗剤100質量%に対して0.1〜75質量%が好ましい。より好ましくは、0.2質量%以上、70質量%以下であり、更に好ましくは、0.5質量%以上、65質量%以下であり、特に好ましくは、0.7質量%以上、60質量%以下であり、より特に好ましくは、1質量%以上、55質量%以下であり、最も好ましくは、1.5質量%以上、50質量%以下である。

【0115】

上記液体洗剤は、カオリン濁度が200mg/L以下であることが好ましい。より好ましくは、150mg/L以下であり、更に好ましくは、120mg/L以下であり、特に好ましくは、100mg/L以下であり、最も好ましくは、50mg/L以下である。また、本発明の水溶性重合体を液体洗剤に添加する場合としない場合とでのカオリン濁度の変化(差)は、500mg/L以下が好ましい。より好ましくは、400mg/L以下であり、更に好ましくは、300mg/L以下であり、特に好ましくは、200mg/L以下であり、最も好ましくは、100mg/L以下である。カオリン濁度は、例えば、以下の方法により測定することができる:厚さ10mmの50mm角セルに均一に攪拌した試料(液体洗剤)を仕込み、気泡を除いた後、日本電色株式会社製NDH2000(商品名、濁度計)を用いて25℃でのTurbidity(カオリン濁度:mg/L)を測定する。

【0116】

上記洗剤ビルダーは、再汚染防止能に優れ、更に、長期間保存した場合の性能低下や低温で保持した場合の不純物析出等が生じにくい極めて高品質剤性能で安定性に優れた洗剤ビルダーとすることができる。上記洗剤ビルダーにおける水溶性重合体以外の他の組成成分や配合比率としては、通常の洗剤ビルダーに用いることができる各種成分、及び、その配合比率に基づき、本発明の作用効果を損なわない範囲で適宜用いることができる。

【0117】

上記洗剤は、粉末洗剤であってもよいし、液体洗剤であってもよい。上記洗剤には、水溶性重合体以外に、通常、洗剤に用いられる添加剤を用いることができる。上記添加剤としては、例えば、界面活性剤、アルカリビルダー、キレートビルダー、ポリアクリレートやポリアクリレート/マレートコポリマー等のポリカルボキシレートやカルボキシメチルセルロースナトリウム等の汚染物質の再沈着を防止するための再付着防止剤、ベンゾトリアゾールやエチレン−チオ尿素等のよごれ抑制剤、ソイルリリース剤、色移り防止剤、柔軟剤、pH調節のためのアルカリ性物質、香料、可溶化剤、蛍光剤、着色剤、起泡剤、泡安定剤、つや出し剤、殺菌剤、漂白剤、漂白助剤、酵素、染料、溶媒等が好適である。また、粉末洗剤の場合にはゼオライトを配合することが好ましい。上記洗剤に用いる場合、水溶性重合体は、洗剤100質量%に対して0.1〜20質量%添加することが好ましく、より好ましくは0.2〜10質量%であり、更に好ましくは0.3〜5質量%であり、特に好ましくは0.4〜4質量%である。0.1質量%未満であると、洗剤の洗浄力が不充分になるおそれがあり、20質量%を超えると、不経済になるおそれがある。

【0118】

上記洗剤における水溶性重合体の配合形態は、液状、固形状等のいずれであってもよく、洗剤の販売時の形態(例えば、液状物又は固形物)に応じて決定することができる。重合後の水溶液の形態で配合してもよいし、水溶液の水分をある程度減少させて濃縮した状態で配合してもよいし、乾燥固化した状態で配合してもよい。なお、上記洗剤は、家庭用洗剤の合成洗剤、繊維工業その他の工業用洗剤、硬質表面洗浄剤のほか、その成分の1つの働きを高めた漂白洗剤、繊維助剤等の特定の用途にのみ用いられる洗剤も含む。

【0119】

上記界面活性剤は、アニオン系界面活性剤、ノニオン系界面活性剤、カチオン系界面活性剤及び両性界面活性剤から選ばれる少なくとも1種であり、これらの界面活性剤は1種又は2種以上を使用することができる。2種以上使用する場合、アニオン系界面活性剤とノニオン系界面活性剤とを合わせた使用量は、全界面活性剤100質量%に対して50質量%以上が好ましい。より好ましくは、60質量%以上であり、更に好ましくは、70質量%以上であり、特に好ましくは、80質量%以上である。

【0120】

上記アニオン系界面活性剤としては、アルキルベンゼンスルホン酸塩、アルキルエーテル硫酸塩、アルケニルエーテル硫酸塩、アルキル硫酸塩、アルケニル硫酸塩、α−オレフィンスルホン酸塩、α−スルホ脂肪酸又はエステル塩、アルカンスルホン酸塩、飽和脂肪酸塩、不飽和脂肪酸塩、アルキルエーテルカルボン酸塩、アルケニルエーテルカルボン酸塩、アミノ酸型界面活性剤、N−アシルアミノ酸型界面活性剤、アルキルリン酸エステル又はその塩、アルケニルリン酸エステル又はその塩等が好適である。上記アニオン系界面活性剤におけるアルキル基、アルケニル基は、メチル基等のアルキル基が分岐していてもよい。

【0121】

上記ノニオン系界面活性剤としては、ポリオキシアルキレンアルキルエーテル、ポリオキシアルキレンアルケニルエーテル、ポリオキシエチレンアルキルフェニルエーテル、高級脂肪酸アルカノールアミド又はそのアルキレンオキサイド付加物、ショ糖脂肪酸エステル、アルキルグリコキシド、脂肪酸グリセリンモノエステル、アルキルアミンオキサイド等が好適である。上記ノニオン系界面活性剤におけるアルキル基、アルケニル基は、メチル基等のアルキル基が分岐していてもよい。上記カチオン系界面活性剤としては、第4アンモニウム塩等が好適である。上記両性界面活性剤としては、カルボキシル型両性界面活性剤、スルホベタイン型両性界面活性剤等が好適である。上記カチオン系界面活性剤、両性界面活性剤におけるアルキル基、アルケニル基は、メチル基等のアルキル基が分岐していてもよい。

【0122】

上記界面活性剤の配合割合は、通常、液体洗剤100質量%に対して10〜60質量%であることが好ましい。より好ましくは、15質量%以上、50質量%以下であり、更に好ましくは、20質量%以上、45質量%以下であり、特に好ましくは、25質量%以上、40質量%以下である。界面活性剤の配合割合が10質量%未満であると、充分な洗浄力を発揮できなくなるおそれがあり、60質量%を超えると、経済性が低下するおそれがある。

【0123】

本発明の洗剤に配合することができる酵素としては、アミラーゼ、プロテアーゼ、リパーゼ、セルラーゼ等が好適である。中でも、アルカリ洗浄液中で活性が高いアルカリアミラーゼ、プロテアーゼ、アルカリリパーゼ及びアルカリセルラーゼが好ましい。上記酵素の添加量は、洗剤100質量%に対して5質量%以下であることが好ましい。5質量%を超えると、洗浄力の向上が見られなくなり、経済性が低下するおそれがある。

【0124】

上記アルカリビルダーとしては、珪酸塩、炭酸塩、硫酸塩等が好適である。上記キレートビルダーとしては、ジグリコール酸、オキシカルボン酸塩、EDTA(エチレンジアミン四酢酸)、DTPA(ジエチレントリアミン五酢酸)、クエン酸等が好適である。水溶性ポリカルボン酸系ポリマーを用いてもよい。上記洗剤は、分散能に優れ、更に、長期間保存した場合の性能低下や低温で保持した場合の不純物析出等が生じにくい極めて高品質剤性能で安定性に優れた洗剤とすることができる。

【0125】

上記水処理剤は、例えば、冷却水系、ボイラー水系等の水系に添加されることになる。この場合、水溶性重合体をそのまま添加してもよく、水溶性重合体以外のその他の成分を含むものを添加してもよい。上記水処理剤における水溶性重合体以外の他の組成成分や配合比率としては、通常の水処理剤に用いることができる各種成分、及び、その配合比率に基づき、本発明の作用効果を損なわない範囲で適宜用いることができる。

【0126】

上記分散剤は、水系の分散剤であればよく、例えば、顔料分散剤、セメント分散剤、炭酸カルシウムの分散剤、カオリンの分散剤等が好適である。上記分散剤は、水溶性重合体が本来有する極めて優れた分散能を発現することができる。また、長期間保存しても性能低下や低温保持時の不純物析出なども生じることのない極めて高品質高性能で安定性に優れた分散剤とすることができる。

【0127】

上記分散剤における水溶性重合体以外の他の組成成分や配合比率としては、通常の分散剤に用いることができる各種成分、及び、その配合比率に基づき、本発明の作用効果を損なわない範囲で適宜用いることができる。本発明の水溶性重合体は、このように、洗剤用ビルダー、洗剤、水処理剤又は分散剤の用途において好適なものであるが、その他の用途においても、水溶性重合体が用いられる用途において、該共重合体が発揮する各種の特性を向上して好適に用いることができるものである。

【実施例】

【0128】

以下、実施例により本発明をより詳細に説明するが、本発明はこれらの実施例には限定されない。なお、特に明記しない限り、「部」は「重量部」を、「%」は「質量%」を意味するものとする。

【0129】

(実施例1)

2Lのガラス製セパラブルフラスコに、反応液抜き出し用のポンプと、当該フラスコから出て当該フラスコ外部を循環し当該フラスコに戻る、開度調節が可能な循環ラインとを設置した。循環ラインには、冷却器およびスタティックミキサーを設けた。さらに、循環ラインから分岐して排出ラインを設けた。加えて、原料供給口を、撹拌翼に当たらないようにして、フラスコ内の反応液の液面より下方となるように設けた。すなわち、単量体および各種添加剤が、フラスコ内の反応液中に合流するようにした。このようにして、ループライン型反応器(重合体製造装置)を作製した。

【0130】

このセパラブルフラスコに水720gを予め仕込み、90℃まで加熱した。その条件下で反応液抜き出し用ポンプを起動させ、フラスコ内の温度が90℃を維持するように冷却水温および冷却水量を調整しながら、原料供給口から80重量%アクリル酸水溶液834.2g/hr、48重量%水酸化ナトリウム水溶液38.6g/hr、35重量%亜硫酸水素ナトリウム水溶液119.2g/hr、15質量%過硫酸ナトリウム(ペルオキソ二硫酸ナトリウム)水溶液123.6g/hr、14.2ppmモール塩水溶液506.9g/hrをそれぞれ加えた。なお加えた単量体、開始剤、連鎖移動剤および触媒水溶液の合計質量は1440g/hrであり、反応液の滞留時間は30分であった。また、循環比(=循環量/系外抜き出し液量)は10となるように調整した。この状態で反応液(循環液)を3時間反応させた後、原料供給と循環を止め、フラスコ内に残った反応液を冷却後取り出し、48質量%水酸化ナトリウムを加えpH7となるまで中和した。中和後、分子量をGPCにより測定したところ、重量平均分子量Mwは5,784、分子量分布は2.396であった。

【0131】

(比較例1:バッチ重合)

2Lのガラス製セパラブルフラスコに水350gとモール塩を加え、90℃まで加熱した。その条件下でテフロン製撹拌羽により撹拌を行いつつ、フラスコ内の温度が90℃を維持するように風冷しながら、フラスコ内に80重量%アクリル酸水溶液、48重量%水酸化ナトリウム水溶液、35重量%亜硫酸水素ナトリウム水溶液、15質量%過硫酸ナトリウム(ペルオキソ二硫酸ナトリウム)水溶液を表1に示す規定量加えた。なお添加の速度は表1に示す通りであり、分子量の調整は亜硫酸水素ナトリウムの増減により行なった。原料の供給が終わった後30分間温度を保ち、その後冷却して48質量%水酸化ナトリウムを加えpH7となるまで中和した。

【0132】

【表1】

【0133】

以上のようにして、重量平均分子量および分子量分布が異なる複数の重合体を得た。比較例で得られた分子量および分子量分布から、分子量と分子量分布の下記相関式(1)を用いて、バッチ重合で得られた重合体の所定の重量分子量における分子量分布を推定することができる。

y = a ln x + b ・・・(1)

式(1)において、yは分子量分布であり、xは重量平均分子量であり、lnはネイピア数eを底とした対数(自然対数)である。式(1)から、実施例1で得られた重合体と同等の重量平均分子量(Mw:5,784)において、バッチ重合で得られた重合体の推定分子量分布は2.51であった。さらに、実施例1で得られた重合体の重量平均分子量に近い重量平均分子量(Mw:5,963)を有する、バッチ重合で実際に得られた重合体の分子量分布は2.501であった。実施例1および比較例1の重合体の重量平均分子量と分子量分布との関係を図4に示す。

【0134】

実施例1と比較例1とを比較すると明らかなように、原料供給口をフラスコ内の反応液の液面の下方に設けることにより(すなわち、フラスコに供給される原料を、フラスコ内の反応液中に供給するようにすることにより)、分子量分布を狭くする効果が奏されることが明らかとなった。

【産業上の利用可能性】

【0135】

本発明の製造装置および製造方法によれば、分子量分布の非常に狭い水溶性重合体が非常に高い生産性で得られる。本発明により得られる水溶性重合体は、水系の分散剤(顔料分散剤を含む)、スケール防止剤(スケール抑制剤)、洗剤ビルダー及びこれを用いた洗剤、金属イオン封止剤、増粘剤、各種バインダー等に好適に利用され得る。

【図面の簡単な説明】

【0136】

【図1】本発明の1つの実施形態による水溶性重合体製造装置を説明する概念図である。

【図2】本発明の別の実施形態による水溶性重合体製造装置を説明する概念図である。

【図3】ゲルパーミエーションクロマトグラフィー(GPC)により得られる面積比を示す概念図である。

【図4】実施例1および比較例1の重合体の重量平均分子量と分子量分布との関係を示すグラフである。

【符号の説明】

【0137】

100 水溶性重合体製造装置

1 タンク

2 循環ライン

3 排出ライン

4 冷却器

5 混合装置

6 循環ポンプ

7 アルカリ剤供給口

8 単量体供給口

9 連鎖移動剤供給口

10 重合開始剤供給口

11 剤供給口

a タンク出口

b タンク戻り口

【技術分野】

【0001】

本発明は、水溶性重合体製造装置、およびこのような装置を用いた水溶性重合体の連続的製造方法に関する。

【背景技術】

【0002】

水溶性重合体は、増粘剤、粘着剤、凝集剤、吸湿剤、乾燥剤、表面改質剤、粘着性向上剤、分散剤等としての優れた基本性能を有するものであり工業上多用されている。例えば、掘削土処理剤、湿布薬・パップ剤用添加剤、浚渫土処理剤に加えて、医薬、塗料、製紙、洗剤または化粧品、水処理、繊維処理、土木建築または農・園芸、接着剤、窯業、製造プロセス等の分野において多岐にわたって使用されている。また、粘度や残存する単量体の量等においてより高品質の水溶性重合体は、例えば、増粘剤またはほぐれ促進剤等として食品用または飼料用として用いられている。

【0003】

従来、水溶性重合体の製造方法として、発泡や温度を制御したバッチ重合での高濃度のポリアクリル酸ソーダの製造方法が知られている(例えば、特許文献1参照)。特許文献1には、冷却装置、槽型反応器、撹拌型ミキサーを有する回分(バッチ)式反応装置が記載されている。しかしながら、この製造方法では、高生産性を確保するには大規模な装置が必要である。さらに、得られた重合体の分子量分布(Mw/Mn)が比較的大きくなってしまい、所望の分子量分布を有する重合体を得るためには、さらなる工夫が必要である。なお、分子量分布(Mw/Mn)は、重量平均分子量(Mw)を数平均分子量(Mn)で割った商で示される。

【0004】

また、複数個の反応装置を直列に設置して用いる、分子量分布の狭いポリアクリル酸の連続的な製造方法が知られている(例えば、特許文献2および特許文献3参照)。これらの特許文献に記載の実施例においては、槽型の第1〜第3反応器と、必要に応じて第2反応器に冷却装置と、撹拌型ミキサーとを有する撹拌槽直列連続式反応装置が記載されている。この反応装置は「連続式」と称されているが、実質的には、撹拌槽が第1〜第3反応器として直列に接続され、第1反応器から第3反応器に順に反応液が送られて第3反応器から取り出される方式である。このような直列型反応装置は、反応時間の短縮化および生産性、ならびに除熱効率が、工業上効率的にポリアクリル酸を生産するには不十分である場合が多い。

【0005】

一方、ループ型の循環ラインを用いる、分子量分布の狭いポリアクリル酸の連続的な製造方法が知られている(例えば、特許文献4参照)。特許文献4には、管型反応器とモーションレスミキサーとを有する循環型連続式反応装置が記載されている。しかしながら、この製造装置もまた、反応時間の短縮化および生産性、ならびに除熱効率が、工業上効率的にポリアクリル酸を生産するには不十分である場合が多い。

【0006】

加えて、実験室規模では所望の分子量分布を有する水溶性重合体を高効率で得られる場合であっても、実際の製造設備規模では所望の分子量分布を有する水溶性重合体が得られない等の問題を生じる場合がある。

【特許文献1】特開2004−244617号公報(第2、8〜10、41頁)

【特許文献2】特開2003−002909号公報(第2、4−7頁)

【特許文献3】特開2003−040912号公報(第2、5−8頁)

【特許文献4】特開2001−098002号公報(第2−9頁)

【特許文献5】特公昭48−20532号公報(第1−2頁)

【特許文献6】特開昭47−31924号公報(第1−2頁)

【特許文献7】特開昭49−11820号公報(第1−2頁)

【発明の開示】

【発明が解決しようとする課題】

【0007】

本発明は上記従来の課題を解決するためになされたものであり、その目的とするところは、分子量分布が狭い水溶性(共)重合体が工業規模でかつ高効率で得られる連続的製造方法、およびこのような方法を実施し得る製造装置を提供することにある。

【課題を解決するための手段】

【0008】

本発明の水溶性重合体製造装置は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留するタンクと;該タンクから出て該タンクの外部を循環し該タンクに戻り、該循環液を循環させる循環ラインと;該循環液の一部を排出する排出ラインとを備える。該循環ラインは少なくとも1つの冷却器を有し、該単量体および添加剤の供給口が、該タンク内の該循環液の液面よりも下方に設けられている。

【0009】

好ましい実施形態においては、上記排出ラインは、上記循環ラインから分かれて設けられている。

【0010】

本発明の水溶性重合体の連続的製造方法は、重合性不飽和結合を有する単量体を含む循環液を、タンクから出て該タンクの外部を循環し該タンクに戻る循環ラインに循環させながら該単量体を重合する。この方法は、該循環ラインの少なくとも1ヶ所で該循環液を冷却する工程と、該循環液の一部を該循環ライン外に排出する工程とを含み、該単量体および添加剤を、該タンク内の循環液の液面よりも下方で、該タンク内の循環液に合流させる。

【発明の効果】

【0011】

本発明によれば、以下に説明するような効果が相乗的に得られることにより、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。しかも、工業生産規模にスケールアップしても、実験室規模と同様に、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。より詳細には、以下の通りである:ループ型の循環ラインを用いる連続的製造装置は、基本的に生産性に優れる。このような連続製造装置の循環ラインに冷却器を設けることにより、循環ラインおよびタンク内の温度分布を均一にすることができ、かつ、温度を容易に制御することができる。その結果、単量体を高い重合濃度で反応させることができるので、残存単量体の濃度を非常に少なくすることができ、非常に優れた生産性が実現される。さらに、このような製造装置(およびこのような装置を用いた製造方法)によれば、熟成工程を必要とせず、短い反応(滞留)時間で重合反応させることができるので、さらに生産性を向上させることができる。従来技術では、分子量分布の狭い重合体を得るためには、重合濃度を下げたり、反応時間を長くしたり、時間当たりの生産量を少なくしたりする必要があるが、本発明によれば、上記のような特性が相乗効果的に発揮されることにより、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造できる。加えて、理由は明らかではないが、実験室規模では所望の分子量分布を有する水溶性重合体が得られても、工業生産規模にスケールアップすると所望の分子量分布を有する水溶性重合体が得られない場合が多い。本発明によれば、単量体および各種添加剤をタンク内の循環液の液面よりも下方で当該タンク内の循環液に合流させることにより、工業生産規模にスケールアップしても、実験室規模と同様に、非常に狭い分子量分布を有する水溶性重合体を非常に高い生産性で製造することができる。

【発明を実施するための最良の形態】

【0012】

A.水溶性重合体製造装置

図1は、本発明の1つの実施形態による水溶性重合体製造装置を説明する概念図である。図2は、本発明の別の実施形態による水溶性重合体製造装置を説明する概念図である。水溶性重合体製造装置100は、タンク1と、循環ライン2と、排出ライン3とを備える。タンク1は、重合性不飽和結合を有する単量体を含む循環液を一時的に貯留する。循環ライン2は、タンク1の出口aから出て、タンク1の外部を循環し、タンク1の戻り口bに戻る(すなわち、循環ラインは、いわゆるループ型である)。循環ライン2には、通常、循環ポンプ6および混合装置5が設けられ、上記循環液を混合しながら循環させる。循環液が循環ラインを循環しながら、循環液中の単量体の重合が進行する。本発明においては、循環ライン2は少なくとも1つの冷却器4を有する。循環ライン2に冷却器4を設けることにより、分子量分布の狭い水溶性重合体を得ることができる。さらに、本発明においては、タンク1内の循環液の液面よりも下方に、単量体および各種添加剤供給口(図1および図2の形態においては、供給口7、8、9および10)が設けられている。このように、単量体および各種添加剤をタンク内の循環液中に合流させることにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。排出ライン3は、循環液の一部を循環ライン2から排出し、得られる重合体を回収する。以下、水溶性重合体製造装置の構成部について詳細に説明する。なお、本明細書においては、便宜上、タンクと循環ラインとを併せて「反応装置」と称することがあり、反応装置と排出ラインとを併せて「製造装置」と称することがある。さらに、単量体および各種添加剤をまとめて「原料」と称することがある。

【0013】

上記循環ライン2は、任意の適切な配管として構成される。管を構成する材料は、好ましくは、SUSである。伝熱性および耐食性に優れ、かつ、重合反応に影響を与えないからである。具体例としては、SUS304、SUS316、SUS316L等が挙げられる。必要に応じて、循環ライン内表面(循環液と接する表面)には、任意の適切なスケール防止剤を塗布してもよい。

【0014】

本発明においては、上記のように、循環ライン2には少なくとも1つの冷却器4が設けられている。冷却器を設けることにより、重合熱、希釈熱、中和熱、分解熱、溶解熱等の反応熱を除去することができ、反応装置内の温度分布を均一なものとすることができるとともに、反応装置内の温度を容易に制御することができる。その結果、分子量分布が狭い水溶性重合体を得ることができる。冷却器を設けない場合には、反応熱を十分に除去できないので、重合反応が急激に進む場合がある。その結果、ハンドリングが困難になる場合がある。具体的には、反応液(循環液)が沸点に達したり、マイケル付加物が多量に発生したり、連鎖移動剤を用いる場合に、当該連鎖移動剤が十分に機能しなかったりする場合がある。

【0015】

特に、本発明の水溶性重合体製造装置は、重合反応が早く進む単量体(例えば、(メタ)アクリル酸やその塩、エステル等、アクリルアミドやそのN−置換体等の重合)を用いる場合に好適に適用され得る。冷却器を設けることにより、このような場合であっても十分にマイルドな重合反応とすることができる。特に、アクリル酸及び/又はその塩の重合反応においては、用いる開始剤等の反応条件によっては、30秒で90%以上の単量体が水溶性重合体に転換するほど反応が速く、それに伴う反応熱も大きい。このような場合であっても、循環ラインに適切に冷却器を設けることにより、重合反応を制御することができる。

【0016】

上記冷却器としては、冷却器内を通過する循環液の温度を下げて反応熱を除去できる限りにおいて、任意の適切な冷却器が採用され得る。除去すべき反応熱の割合は、目的や反応系に応じて変化し得る。1つの実施形態においては、冷却器は、発生する反応熱のうち、好ましくは1%以上、より好ましくは30%以上、さらに好ましくは50%以上、特に好ましくは70%以上除去することができる。反応熱を除去することにより、循環液の温度(重合温度)を目的に応じた所望の範囲に制御することができる。反応熱の除去が充分でない場合には、得られる水溶性重合体の分子量分布を充分に狭くできなくなるおそれがある。さらに、上記冷却器は、S/Vが好ましくは5以上であり、さらに好ましくは6.5以上であり、特に好ましくは8以上である。ここで、Vは循環液の体積(循環ラインおよびタンク中の循環液の総量)[m3]であり、Sは冷却器の伝熱面積[m2]である。特に好ましくは、冷却器は、上記反応熱の除去効率および上記S/Vの両方を満足する。冷却器の冷却効率が大きいほど、短い滞留時間で(すなわち、非常に高い生産性で)、分子量分布の狭い水溶性重合体を得ることができるので、好ましい。

【0017】

上記冷却器の形状または形式は、目的に応じて適切に設定され得る。冷却器の形状または形式としては、任意の適切な冷却器または熱交換器の形状または形式が採用され得る。具体例としては、多管円筒型、二重管式、プレート式、エアクーラー、イリゲーションクーラー、コイル式、渦巻き式、ジャケット等が挙げられる。これらは、単独で採用してもよく、組み合わせて採用してもよい。例えばジャケット等の場合、配管やタンクに接している長さ等は、特に制限されない。

【0018】

冷却器の設置個数および設置位置もまた、目的に応じて適切に設定され得る。例えば、冷却器の設置個数は、一つであってもよく、複数であってもよい。図1は、循環ラインに冷却器を1つ設ける場合を示す。図2は、循環ラインに冷却器を2つ設ける場合を示す。図示していないが、3つ以上の冷却器を設けてもよいことはいうまでもない。複数設置する場合は、循環ラインの一ヶ所にまとめて複数設置してもよく、例えば図2のように循環ラインの複数箇所に分散させて設置してもよい。複数箇所に分散させて設置するのが好ましい。冷却効率にさらに優れるからである。例えば、発生する反応熱量が多い単量体を用いる場合には、分散して複数設置することが特に好ましい。冷却器の設置位置は、図示例に限定されない。例えば、タンク出口aのすぐ下流に設けてもよく、戻り口bのすぐ上流に設けてもよく、それらの両方に設けてもよい。冷却器は、反応装置の少なくとも循環ラインに設けられればよい。したがって、冷却器は、循環ラインのみに設けられてもよく、循環ラインとタンクの両方に設けられてもよい。好ましくは、冷却器は、循環ラインのみに設けられる。タンク内の循環液の温度勾配や濃度勾配(これらは、得られる重合体の分子量分布を拡大するおそれがある)を留意する必要がないからである。なお、ジャケットや二重管等の冷却器を設けなくても、循環ラインの長さを長くするだけで、循環液の温度をある程度低下させることはできる。しかし、このような手段によれば、循環ラインの配管および装置敷設の建設コストが増大し、かつ、ポンプ能力の強化が必要となる。さらに、仮に非常に長い循環ラインを設け、かつポンプ能力を強化した場合であっても、十分な冷却能力が得られない場合が多く、その結果、循環ライン内の温度勾配が大きくなるので、所望の特性を有する重合体が得られない場合が多い。また、このような長い循環ラインは、生産性が不十分であるという問題がある。

【0019】

上記循環ポンプ6としては、所望の水溶性重合体を得るに十分な程度に循環液を循環させ得る限りにおいて、任意の適切な循環ポンプが採用され得る。循環ポンプの設置位置、個数及び形式等も、目的に応じて適切に設定され得る。図1および図2に示す形態においては、1つの循環ポンプがタンクと循環ラインから排出ラインへの分岐点との間に設けられている。

【0020】

上記混合装置5としては、所望の水溶性重合体を得るに十分な程度に循環液の濃度分布を均一にし得る任意の適切な混合装置が採用され得る。混合装置の設置位置、個数及び形式等も、目的に応じて適切に設定され得る。例えば、混合装置5は、少なくとも循環ラインに設けられればよく、したがって、循環ラインに加えてタンクおよび/または排出ラインに設けられてもよい。混合装置の具体例としては、パドル翼、マックスブレンド(登録商標)、アンカー翼等の撹拌翼に代表されるモーター駆動型;シェイカー等に代表される面駆動型;噴射衝突型;超音波分散型;モーションレスミキサーが挙げられる。好ましくは、パドル翼、マックスブレンド、アンカー翼を使用した撹拌装置、モーションレスミキサーであり、より好ましくは、パドル翼またはアンカー翼を用いた撹拌装置、モーションレスミキサーであり、更に好ましくは、モーションレスミキサーである。

【0021】

上記混合装置は、好ましくは反応装置(循環ラインおよび/またはタンク)に設けられる。設置形態の具体例としては、以下のとおりである:(1)タンク内に通常の撹拌装置を設置する形態、(2)循環ラインにモーションレスミキサーを設置する形態、(3)循環ラインに撹拌装置を設置する形態(撹拌型反応装置を循環ラインに設置する形態)、(4)循環ライン及びタンクの外部から超音波等の外力により混合する形態、が挙げられる。これらの形態を組み合わせて採用してもよい。(1)及び(2)を併用する形態が好ましい。循環液の濃度分布をタンク内及び循環ラインの双方で均一なものとすることができるからである。上記(2)の形態においては、撹拌能力に優れたモーションレスミキサーを循環ラインに設けることで、循環液中の単量体および添加剤(例えば、重合開始剤、連鎖移動剤)が効率的に混合するので、循環液の濃度勾配が減少し、より均一な循環液が得られるという利点がある。

【0022】

上記タンク1は、循環液を一時的に貯留し得る限りにおいて、任意の適切な構成を有し得る。例えば、タンクを構成する材料は、循環ラインと同様である。必要に応じて、タンク内表面(循環液と接する表面)には、任意の適切なスケール防止剤を塗布してもよい。好ましくは、タンクは、循環液を貯留・循環させるのみならず、循環液の重合反応を進行させる重合器としても機能し得る。タンクが重合器として機能することにより(すなわち、反応装置の一部を構成することにより)、水溶性重合体の生産性を高くすることができる。さらに、低分子量の重合体の製造を意図する場合に、循環液の濃度や単量体供給量を大きくしても、所望の低分子量の重合体を得ることができる。従来のループ型反応器(循環ライン)を用いた連続的重合法では、生産性を高めようとして循環液の濃度や単量体供給量を大きくすると、所望の低分子量の重合体を得ることができなかった。これに対して、本発明によれば、反応装置の一部としてタンクを設けることにより、循環液の濃度や単量体供給量を大きくしても、所望の低分子量の重合体を高生産性で得ることができる。好ましくは、タンクは、撹拌機(図示せず)を有し得る。必要に応じてタンク内の循環液を撹拌することにより、生産性をさらに向上させることができる。タンクには、必要に応じて気液分離器を設けて、循環液のガスを抜きながら循環ラインを循環させてもよい。

【0023】

上記タンクは、好ましくは、循環ラインの体積に対して所定の比率の体積を有する。より具体的には、タンクの体積は、循環ライン全体の体積に対して、好ましくは10体積%以上であり、より好ましくは30体積%以上である。タンクの体積が10体積%未満である場合には、結果として配管が非常に長くなり、圧力損失等が生じる場合がある。その結果、タンクが重合器として十分に機能せず、生産性が不十分となるおそれがある。一方、タンクの体積は、循環ライン全体の体積に対して、好ましくは90体積%以下であり、より好ましくは75体積%以下である。タンクの体積が90体積%を超える場合には、循環比(後述)を適切な範囲に設定するために循環速度を非常に大きくする必要がある。その結果、ポンプを大きくする必要が生じ、および、圧力損失が大きくなる場合がある。さらに、除熱が不十分になる場合がある。なお、本明細書においては、便宜上、タンクをリサイクルタンクと称することもある。

【0024】

上記タンクと上記循環ラインとは、出口aおよび戻り口bで接続されている。すなわち、循環ライン2は、タンク1の出口aから出て、タンク1の外部を循環し、タンク1の戻り口bに戻る。出口aおよび戻り口bは、タンクの任意の適切な場所に設けられる。図示例では、出口aがタンク底部に設けられ、戻り口bがタンク上部に設けられている。

【0025】

本発明においては、タンク1内の循環液の液面より下方に、単量体および各種添加剤の供給口が設けられている。供給口の数および設置位置は、目的とする重合体の種類や分子量等に応じて適切に設定することができる。例えば、図1および図2に示すように、供給口7、8、9および10が設けられ得る。1つの実施形態においては、供給口7からアルカリ剤または酸化剤等が供給され、供給口8から単量体が供給され、供給口9から連鎖移動剤が供給され、供給口10から重合開始剤(または重合促進剤)が供給され得る。単量体および各種添加剤の供給口をタンク内の循環液の液面より下方に設けることにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。供給口が循環ラインに設けられている場合、実験室規模では所望の分子量分布を有する水溶性重合体が得られても、工業生産規模にスケールアップすると所望の分子量分布を有する水溶性重合体が得られない場合が多い。本発明によれば、単量体および各種添加剤の供給口をタンク内の循環液の液面より下方に設けることにより、工業規模での生産ラインにおける問題を解決することができた。好ましくは、供給口7、8、9および10は、タンク内に撹拌装置を設ける場合には撹拌装置近傍に設けられる。より具体的には、供給口7、8、9および10は、循環液の液面から液の深さDの35%〜75%の位置に設けられる。深さ方向の特定の位置で単量体および各種添加剤を供給することにより、工業規模の製造ラインにおいても分子量分布の非常に狭い水溶性重合体を得ることができる。

【0026】

単量体供給口および各種添加剤の供給口の数および位置関係は、タンク内の循環液の液面よりも下方に設けられている限りにおいて、目的に応じて適切に設定され得る。例えば、図示例のように、アルカリ剤または酸化剤供給口7、単量体供給口8、連鎖移動剤供給口9および重合開始剤供給口10を上から順に設けてもよく、これらを他の順序で設けてもよい。また、例えば共重合体の製造を目的とする場合には、単量体供給口を2つ設けてもよい。また、単量体および各種添加剤をあらかじめ混合して、すべてを1つの供給口から供給してもよい。上記以外の添加剤の供給口をさらに設けてもよい。

【0027】

上記排出ライン3は、任意の適切な配管として構成される。管を構成する材料は、上記循環ラインと同様である。排出ライン3は、反応装置のいずれの位置に設けてもよい。好ましくは、排出ライン3は、循環ライン2から分かれて設けられる。配管が単純であり、設備が簡略化され、コスト面で有利だからである。排出ラインは、目的に応じて、1つだけ設けてもよく、2つ以上設けてもよい。

【0028】

上記排出ライン3は、循環比が好ましくは3以上、より好ましくは5以上、さらに好ましくは9以上、特に好ましくは10以上となるように構成される。循環比が3以上であれば、濃度勾配が小さく、狭い分子量分布を有する水溶性重合体を、高い生産性で得ることができる。循環比は、(タンクに戻る循環液の量)/(反応装置から排出される排出液の量)で定義される。循環比と上記冷却器の冷却効率とを適切に調整することにより、非常に狭い分子量分布を有する水溶性重合体を、非常に高い生産性で得ることができる。循環比を調整する手段としては、例えば、ポンプの吐出量(駆動力)を調整すること、循環ラインおよび/または排出ラインの開度を調整すること、ならびにこれらの組み合わせが挙げられる。

【0029】

好ましくは、排出ライン3は、少なくとも1つの冷却器4を有する。冷却器を排出ラインに設けることにより、得られる生成物を充分に除熱することができ、重合体中の単量体除去や中和等の後処理がある場合、装置を簡略化できる。冷却器の具体例としては、上記のとおりである。図1および図2に示す形態においては、冷却器は、排出ラインの2箇所に設けられる。

【0030】

好ましくは、排出ライン3は、少なくとも1つの混合装置を有する。混合装置としては、モーションレスミキサーが好ましい。混合装置(例えば、モーションレスミキサー)を排出ラインに設けることにより、残存単量体を除くための開始剤の混合や、重合体の中和等の後処理を容易に行うことができる。

【0031】

好ましくは、排出ライン3は、少なくとも1つの単量体供給口を備える。排出ラインに単量体供給口を設けて、排出液(水溶性重合体の溶液)と単量体とを混合することにより、水溶性重合体に含まれる残留単量体(および加えた単量体)の重合が新たに進行し、得られる水溶性重合体に含まれる残留単量体を極めて低レベルとすることができる。排出ラインに冷却器またはモーションレスミキサーのいずれかを設置する場合には、冷却器またはモーションレスミキサーの上流側の少なくとも1箇所に、単量体供給口を設置する形態が好ましい。冷却器とモーションレスミキサーを共に設置する場合には、モーションレスミキサーの上流に冷却器を設け、上流冷却器とモーションレスミキサーとの間に単量体供給口を設ける形態が好ましい(図1および図2は、このような形態を示している)。このように配置することにより、単量体の添加による反応熱を良好に除去することができ、排出液を適度な温度に調整することができる。

【0032】

排出ライン3は、必要に応じて、上記添加剤(例えば、アルカリ剤、重合開始剤または重合促進剤、連鎖移動剤、酸化剤)を供給する供給口を有するものであってもよい。排出ラインに冷却器またはモーションレスミキサーのいずれかを設置する場合には、冷却器またはモーションレスミキサーの上流側の少なくとも1箇所に、添加剤の供給口を設置する形態が好ましい。冷却器とモーションレスミキサーを共に設置する場合には、モーションレスミキサーの上流に冷却器を設け、上流冷却器とモーションレスミキサーとの間に添加剤の供給口を設ける形態が好ましい。このように配置することにより、重合開始剤等の添加による反応熱を良好に除去することができ、排出液を適度な温度に調整することができる。このような供給口は、上記の単量体供給口と別個に設けてもよく、単量体供給口と兼用してもよい。単量体および/または添加剤の供給口が複数設けられる場合には、その位置関係は目的に応じて適切に設定され得る。なお、図1および図2においては、単量体および/または添加剤の供給口を便宜上1つの「剤供給口11」として示している。

【0033】

B.水溶性重合体の連続的製造方法

本発明の水溶性重合体の連続的製造方法は、重合性不飽和結合を有する単量体を含む循環液を、タンク1から出て該タンクの外部を循環し該タンクに戻る循環ライン2に循環させながら該単量体を重合する。以下、詳細を説明する。

【0034】

まず、単量体と、必要に応じて各種の添加剤(例えば、アルカリ剤、重合開始剤または重合促進剤、連鎖移動剤、酸化剤、架橋剤)を上記A項で説明した製造装置に供給する。単量体および添加剤の供給順序は、目的とする重合体の種類、分子量および分子量分布等に応じて適切に設定され得る。例えば、アルカリ剤または酸化剤を供給することにより、循環液のpHを調整することができ、単量体を部分中和又は完全中和することができ;重合促進剤および/または連鎖移動剤を用いることにより、重合反応を制御し、得られる水溶性重合体の分子量分布を狭くすることができる。本発明においては、循環液を定常状態で循環させながら、原料がタンク内の循環液の液面より下方で循環液中に供給される。すなわち、原料が、タンク内の循環液中に供給される。このようにして原料の供給を行うことにより、工業規模の製造ラインにおいても分子量分布の狭い水溶性重合体を得ることができる。単量体等のタンクへの供給方法としては、例えば、背圧弁などを利用して循環液が逆流しないようにしながら、定量ポンプなどを用いて供給する方法が挙げられる。単量体に対する各種添加剤の添加量は、目的に応じて適切に設定され得る。なお、単量体および各種添加剤の詳細については、後述のC項で説明する。

【0035】

上記単量体および各種添加剤の供給形態としては、本発明の効果が得られる限りにおいて任意の適切な供給形態が採用され得る。1つの実施形態においては、単量体および各種添加剤は、あらかじめ適切な溶媒(例えば、後述のC項で説明する溶媒)に溶解させて溶液として循環ラインに供給され得る。このような溶液の濃度は、目的とする重合体の種類や分子量等に応じて適切に設定され得る。1つの実施形態においては、単量体および各種添加剤は、適切な範囲に温度制御された状態で循環ラインに供給され得る。単量体等の温度は、所望の循環液の温度(重合温度)等に応じて適切に設定され得る。単量体および各種添加剤は、連続的に供給してもよく、一括して供給してもよく、断続的に分割して供給してもよい。連続的に供給する場合には、単位時間当たりの供給量は、一定であってもよく、漸次増加または減少させてもよく、段階的に変化させてもよい。さらに、単位時間の供給量は、目的に応じて増減し得る。上記で説明した供給形態を適宜組み合わせてもよいことはいうまでもない。共重合体を製造する場合には、複数の単量体を一括して供給してもよく、順次供給してもよい。順次供給する場合の供給順序は、目的(例えば、共重合体の所望の構造)に応じて適切に設定され得る。

【0036】

上記循環ラインに供給される単量体および各種添加剤の供給量の合計は、循環ラインの全循環液量に対して、好ましくは0.1〜50重量%であり、さらに好ましくは0.5〜20重量%である。供給量をこのような範囲に制御することにより、分子量分布が狭く、かつ、残留単量体が少ない水溶性重合体が高生産性で得られ得る。なお、循環液の流量は、目的や製造装置の規模(生産能力)に応じて適切に設定され得る。循環液の流量は、一定でもよく、重合の進行に伴って連続的又は段階的に変化させてもよい。循環液の流量(または流速)は、製造装置によって適宜設定することができる。例えば循環液の総量が85kgである場合には、循環液の流量は、好ましくは1700kg/h以上である。

【0037】

本発明の製造方法においては、上記循環ラインの少なくとも1ヶ所で上記循環液を冷却する。循環ラインにおける好ましい冷却位置(冷却器の設置位置)については、上記A項で説明したとおりである。このような冷却処理を行うことにより、反応熱を効率的に除去できるので、単量体を高い重合濃度で重合することができる。その結果、循環液が反応装置内に滞留する時間を短くすることができるので、非常に高い生産性で水溶性重合体を得ることができる。なお、滞留時間については後述する。

【0038】

1つの実施形態においては、上記循環ライン内の循環液の液温(重合温度)は25〜150℃である。重合温度は、好ましくは50℃以上であり、さらに好ましくは70℃以上である。また、重合温度は、好ましくは130℃以下であり、さらに好ましくは99℃以下であり、95℃未満とすることも可能である。重合温度がこのような範囲であれば、分子量の上昇、不純物の増加等を生じることなく、適切な重合時間により充分な生産性を達成することができる。重合開始剤を用いる場合には、重合温度は、重合開始剤の半減期に応じて変化し得る。例えば、重合開始剤を用いる場合の重合温度は、好ましくは60〜130℃であり、より好ましくは70〜120℃であり、さらに好ましくは80〜120℃である。本発明の製造方法においては、循環ラインの適切な位置で冷却を行うことにより、循環液の温度を効率的に所望の範囲に制御することができる。その結果、安価な汎用の重合開始剤が使用できるという利点がある。タンク内に貯留された循環液の温度も、上記範囲であることが好ましい。重合温度は、必要に応じて、所定の範囲で経時的に変動(昇温または降温)させてもよい。

【0039】

上記重合温度は、循環ラインにおいて所定の範囲内で変動幅を制御することが好ましい。例えば、循環ラインの入口(タンク1の出口a)における循環液の温度と循環ラインの出口(タンク1の戻り口b)における循環液の温度との差は、好ましくは25℃以内であり、より好ましくは20℃以内であり、さらに好ましくは18℃以内である。循環ラインにおける変動幅をこのような範囲に制御することにより、狭い分子量分布を有する水溶性重合体を得ることができる。また、重合開始剤を用いる場合にその分解速度をほぼ一定にできるので、均一な重合反応を行うことができる。なお、循環ラインの入口および出口における循環液の温度は、好ましくは10〜90℃である。これにより、循環液を安定的に除熱することができる。この温度は、製造装置における溶液流速と冷却媒体の温度を適宜設定することにより、制御することができる。

【0040】

上記所望の重合温度および変動幅に制御する方法としては、例えば、循環液の温度を温度センサーで検出し、この検出値に応じて冷却器の設定を調節するフィードバック制御が挙げられる。例えば、目的の重合温度がT℃である場合、制御範囲は、好ましくはT℃±10℃であり、より好ましくはT℃±7℃であり、さらに好ましくはT℃±5℃である。このフィードバック制御による温度制御は、製造装置(特にタンク)の規模が大きいほど効果を発揮し得る。タンク表面からの放熱が減少するので、特に循環ラインによる除熱の効果が現れ易いからである。具体的には、製造装置(タンク)の体積が、好ましくは1m3以上であり、より好ましくは3m3以上であり、さらに好ましくは5m3以上である。また、循環液を保温する必要がある場合には、任意の適切な手段が用いられ得る。例えば、モーションレスミキサーのジャケット内を流れる熱媒(又は冷媒)の温度を制御すること、単量体供給量を調整すること、配管及びタンクの保温(保温材を巻き付ける等)、循環ライン及びタンクへの熱供給等が挙げられる。

【0041】

上記のように、本発明の製造方法によれば、単量体を高い重合濃度で重合させることができ、熟成工程を必要としないので、循環液の反応装置内の滞留時間を短くすることができる(すなわち、短い重合時間で単量体を重合することができる)。ここで、滞留時間とは、循環液の総量/単位時間あたりの排出量をいう。滞留時間は、好ましくは240分以下であり、より好ましくは120分以下であり、さらに好ましくは80分以下であり、特に好ましくは60分以下である。一方、滞留時間は、好ましくは3分以上である。本発明の製造方法によれば、このような短い滞留時間で、分子量分布の狭い水溶性重合体を非常に効率よく得ることができる。さらに、クレイ分散性等の各種特性に優れた水溶性重合体を得ることができる。なお、滞留時間を短くすると、生産性が高くなる一方で、単位時間あたりの反応熱量は大きくなる。本発明の製造方法は、上記のような適切な冷却処理を行うことにより、反応系中の温度勾配を小さくすることができるので、このような滞留時間の短い製造を実現することができる。

【0042】

本発明の製造方法においては、上記の温度変動(タンク出口と戻り口との温度差)が小さく、かつ、滞留時間が短いことが特に好ましい。例えば、温度変動/滞留時間の組み合わせは、好ましくは25℃以内/120分以下であり、より好ましくは20℃以内/120分以下であり、さらに好ましくは20℃以内/60分以下であり、特に好ましくは15℃以内/30分以下である。

【0043】

本発明の製造方法においては、単量体の転化率は、好ましくは90%以上であり、より好ましくは96%以上であり、さらに好ましくは99%以上である。転化率が90%未満であると、残存単量体が多く、また生産性が低下するおそれがある。ここで、転化率とは、単量体供給口での単量体添加量に対して、循環ライン出口(タンク入口)で単量体が重合体に転化した量をいう。転化率は、例えば単量体としてアクリル酸ナトリウムを用いてポリアクリル酸ナトリウム(PSA)を得る場合において、開始剤量、移動剤量、促進剤量、温度、滞留時間を種々に変化させ得られた反応速度解析によるシミュレーションの結果から、アレニウスの式に基づいて算出することができる。なお、上記算出方法による転化率は、攪拌槽式連続反応装置(continuous stirred tank reactor;CSTR)において、(メタ)アクリル酸(塩)/(メタ)アクリル酸エステル等のコポリマーを製造する場合には、PSA等のホモポリマーの場合と異なる可能性があるが、転化率の好ましい範囲は、上記のとおりである。

【0044】

本発明の製造方法においては、タンク出口における循環液の単量体濃度は、好ましくは0.3モル/kg以下であり、より好ましくは0.15モル/kg以下であり、さらに好ましくは0.10モル/kg以下である。タンク出口における循環液の単量体濃度は小さいほど好ましく、実質的に0モル/kgであることが特に好ましい。このような濃度に制御することにより、最終的に得られる製品の残留単量体を極めて低レベルとすることができる。本発明の製造方法によれば、タンクが重合器としても機能することにより、このような単量体濃度を達成することができる。

【0045】

本発明の製造方法においては、タンクおよび/または循環ラインにおける重合反応を加圧下で行ってもよい。重合反応を加圧下で行うことにより、高温で重合反応を行うことができる。その結果、残存単量体が少ない水溶性重合体を非常に高い生産性で得ることができる。圧力の制御は、例えば、循環液の流量や温度等を調整することにより制御してもよく、加圧ポンプまたは減圧ポンプ等の圧力制御手段を用いて制御してもよい。タンクおよび/または循環ラインの圧力は、好ましくは0.1MPa〜3.0MPaであり、より好ましくは0.12MPa〜1.0MPaである。また、上記重合反応は、任意の適切な雰囲気下(例えば、空気下、窒素やアルゴン等の不活性ガス雰囲気下、連鎖移動剤等に由来する反応性ガス雰囲気下)で行われ得る。

【0046】

本発明の製造方法においては、重合反応は、任意の適切なpH領域で行われ得る。言い換えれば、重合反応は、酸性条件下で行ってもよく、中性条件下で行ってもよく、アルカリ性条件下で行ってもよい。例えば、重合開始剤として過硫酸塩を用いる場合には、低いpH条件下で行うことが好ましく、過酸化水素を用いる場合には、高いpH条件下で行うことが好ましい。例えば、重合反応を酸性領域下で行う場合には、重合反応系の水溶液の粘度の上昇を抑制し、低分子量の水溶性重合体を良好に製造することができる。循環液のpHは、酸化剤またはアルカリ剤を適切に用いることにより調整され得る。

【0047】

上記のように、本発明の製造方法においては、供給された単量体は循環ラインを循環する間に非常に高い転化率で重合体に転化している。したがって、循環液を循環させながら、循環液の一部を循環ライン外に排出することにより、排出液(水溶性重合体溶液)を回収することができる。通常、排出液には後処理が行われ得る。本明細書において「後処理」とは、排出液中の水溶性重合体を所定の用途(例えば、洗剤、水処理剤、分散剤)に好適に用いることができるようにするために、当該水溶性重合体に行われる種々の処理をいう。以下、代表的な後処理について具体的に説明する。

【0048】

1つの実施形態においては、上記排出液には、上記単量体と、必要に応じて上記各種添加剤が供給され得る。排出液(水溶性重合体の溶液)と単量体とを混合することにより、水溶性重合体に含まれる残留単量体(および加えた単量体)の重合が新たに進行し、得られる水溶性重合体に含まれる残留単量体を極めて低レベルとすることができる。1つの実施形態においては、排出ラインの適切な位置で、混合(代表的には撹拌)および/または冷却が行われ得る。混合装置および冷却器に関しては、上記A項で説明したとおりである。

【0049】

1つの実施形態においては、上記添加剤は酸化剤であり得る。酸化剤を供給することにより、排出液のpHが調整され、残留単量体の新たな重合が良好に進行し得る。したがって、酸化剤は、好ましくは上記単量体の供給前に供給され得る。供給される酸化剤の種類は、重合開始剤の種類、排出液中の成分等に応じて適切に選択され得る。

【0050】

上記の各種後処理は、適宜組み合わせて行われ得る。

【0051】

排出液を排出ラインから回収する時点(重合反応が終了した時点)における排出液の固形分濃度は、好ましくは35質量%以上、より好ましくは40〜70質量%、さらに好ましくは45〜65質量%である。固形分濃度が35質量%未満の場合には、例えば、水溶性重合体を実用に供するために排出液を濃縮する必要が生じる場合がある。本発明の製造方法によれば、このような高濃度(高固形分濃度)かつ一段で重合を行うことができるので、低分子量の水溶性重合体を効率よく得ることができる。例えば、上記のような濃縮工程(従来の製造方法では多くの場合に必要であった)を省略することができる。その結果、水溶性重合体の製造効率および製造コストを大幅に改善することができる。さらに、従来の方法では、上記固形分濃度を高くすると、重合反応の進行に伴う反応溶液の粘度の上昇が顕著となり、得られる重合体の重量平均分子量も大幅に高くなるという問題点を生じていた。本発明の製造方法の1つの実施形態によれば、重合反応を例えば酸性条件下(例えば、25℃でのpHが1〜6であり、中和度が1〜25mol%の範囲)で行うことにより、重合反応の進行に伴う反応溶液(循環液および/または排出液)の粘度の上昇を抑制することができる。その結果、高濃度(高固形分濃度)かつ一段で、低分子量の重合体を得ることができる。

【0052】

必要に応じて、回収される排出液(目的の水溶性重合体の溶液)には、任意の適切なアルカリ剤が添加されて、中和度(最終中和度)を所望の範囲に調整し得る。アルカリ剤は、目的に応じて、単独で用いてもよく、2種以上を組み合わせて用いてもよい。上記最終中和度は、水溶性重合体の用途に応じて所望の値が異なる。したがって、最終中和度は、1〜100mol%の極めて広範囲に設定可能である。例えば、素肌に優しいといわれている弱酸性洗剤等に、洗剤ビルダーとして水溶性重合体を利用するような場合には、排出液を中和せずに酸性のまま使用してもよい。酸性の重合体として使用する場合の最終中和度は、好ましくは1〜75mol%、より好ましくは5〜70mol%である。また例えば、中性洗剤やアルカリ洗剤等に使用するような場合には、排出液をアルカリ剤で中和して中和度90mol%以上に中和して使用してもよい。中性ないしアルカリ性の重合体として使用する場合の最終中和度は、好ましくは75〜100mol%、より好ましくは85〜99mol%である。なお、最終中和度が99mol%を超える場合には、排出液(水溶性重合体溶液)が着色するおそれがある。

【0053】

以上のようにして、水溶性重合体が製造される。

【0054】

C.水溶性重合体およびその原料

C−1.水溶性重合体

上記で得られる水溶性重合体が、洗剤用ビルダー、分散剤、スケール防止剤等として供される場合、その重量平均分子量(Mw)は、好ましくは1500〜30000であり、より好ましくは2000〜20000であり、さらに好ましくは3500〜15000であり、特に好ましくは4000〜12000である。また、上記水溶性重合体が、(メタ)アクリル酸(塩)のホモポリマーである場合には、その重量平均分子量(Mw)は、好ましくは1500〜30000であり、より好ましくは2000〜12000であり、さらに好ましくは2000〜10000である。このような分子量範囲において分子量分布(Mw/Mn)が狭くなることにより、同程度の重合度を有する重合体をより多く得られることとなる。その結果、例えば分散剤では分散性の向上等、各用途に要求される性能に好ましい影響を与えることとなる。Mw/Mnは、7以下が好ましく、5以下がより好ましく、3.5以下が更に好ましく、3.2以下が特に好ましく、2.7以下が最も好ましい。

【0055】

上記水溶性重合体のMw/Mnは、重量平均分子量(Mw)が好ましくは1500〜30000、より好ましくは2000〜20000である場合に、7以下であることが好ましく、3.5以下であることがより好ましい。Mw/Mnがこのような範囲であれば、洗剤ビルダー、スケール防止剤、無機顔料分散剤等の用途に好適に用いることができる。また、上記水溶性重合体のMw/Mnは、Mwが好ましくは1500〜30000、より好ましくは2000〜15000である場合に、6.5以下であることが好ましく、2.9以下であることがより好ましい。上記水溶性重合体のMw/Mnは、Mwが好ましくは2000〜12000である場合に、Mw/Mnが5以下であることが好ましく、2.7以下であることがより好ましい。

【0056】

上記重合体の数平均分子量(Mn)、重量平均分子量(Mw)及びMw/Mnは、GPC(ゲルパーミュエーションクロマトグラフィー)測定により得ることができる。測定条件は以下のとおりである:(1)GPCのカラムとしては東ソー株式会社製G−3000PWXL(商品名)を用いる。(2)移動相としては、リン酸水素二ナトリウム12水和物34.5g及びリン酸二水素ナトリウム2水和物46.2g(いずれも試薬特級)に純水を加えて全量を5000gとし、その後0.45μmのメンブランフィルターで濾過した水溶液(固形分0.1質量%)を用いる。(3)検出器としては、株式会社日立製作所製のL−7110(商品名)を用い、検出波長は、214nmを用いる。(4)測定はUV測定モードで行う。(5)ポンプは、日立製作所社製L−6000を用い、移動相の流量は0.5ml/分とし、温度は35℃とする。(6)検量線は、創和科学社製のポリアクリル酸ナトリウム標準サンプルを用いて作成し、システムインスツルメント株式会社製解析ソフト SIC480IIデータステーションにより分子量を算出する。

【0057】

本明細書において、水溶性重合体とは、カルボン酸、ホスホン酸、スルホン酸等の酸とその塩、アミドやアミン、アルコール等親水性の官能基を有する重合体を意味する。塩としては、例えば、ナトリウム、カリウム等のアルカリ金属塩;カルシウム、マグネシウム等のアルカリ土類金属塩;アンモニウム塩;モノエタノールアミン、トリエタノールアミン等の有機アミン塩等が挙げられる。これらの塩は単独で用いても良いし、2種以上の混合物として用いても良い。塩とする場合における好ましい形態は、ナトリウム、カリウム等のアルカリ金属塩とアンモニウム塩であり、特に好ましくはナトリウム塩とアンモニウム塩である。

【0058】

上記水溶性重合体はまた、末端に硫黄原子及び/又はリン原子を有するポリアクリル酸及び/又はその塩によって構成される水溶性重合体であって、該ポリアクリル酸及び/又はその塩のピークトップ分子量は100〜50000の範囲であり、かつ、ゲルパーミエーションクロマトグラフィーで、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間の面積強度が、該ポリアクリル酸及び/又はその塩の全面積強度に対して38.0%以上である水溶性重合体でもある。上記水溶性重合体は、重合体の主鎖末端に硫黄原子及び/又はリン原子を有するポリアクリル酸及び/又はその塩によって構成されるものであればよく、その他の構成成分を有していてもよい。重合体の分子量を制御できる連鎖移動剤由来の硫黄原子及び/又はリン原子は、重合体の主鎖末端に導入されるので、主鎖末端に硫黄原子及び/又はリン原子を有することで、水溶性重合体を得る場合に、重合を速くすすめることができる。また添加量を変化させれば、容易に所望の分子量の水溶性重合体を得ることができる。

【0059】

上記ポリアクリル酸及び/又はその塩は、特定の分子量範囲に含まれるポリマーの量が38.0%以上のものである。38.0%未満であると、優れたクレイ分散性が得られず、例えば、ビルダー等の種々の用途に好適に用いることができないおそれがある。より好ましくは、39.0%以上であり、更に好ましくは、39.5%以上であり、最も好ましくは、40.0%以上であり、特に好ましくは、41.0%以上である。中でも、上記分子量範囲に含まれるポリマーの量が、41.0%(面積%)以上であれば、充分なクレイ分散性を発現することができる。

【0060】

上記特定の分子量範囲に含まれるポリマーの量の上限としては、100.0%である。本発明においては、上記ポリマーの量が38.0%以上であればよく、上限は特に制限されないが、生産性の観点から、80.0%以下であることが好ましい。例えば、上記ポリマー量を100.0%とする場合、含有量を増すために、範囲外の高分子を除くために透析等の操作や、範囲外の高分子を作らないようにする操作等が必要となるが、80.0%以下とすることにより、上記操作を省略又は簡略化することができ、高い生産性でポリマーを得ることができる。また、このような範囲であっても充分に高いクレイ分散性を発揮することができる。すなわち、80.0%以下とすることにより、クレイ分散性とポリマーの生産性の両方に優れたものとすることができる。上限としてより好ましくは、70.0%以下であり、更に好ましくは、65.0%以下である。

【0061】

上記ポリマー含有量は、ゲルパーミエーションクロマトグラフィー(GPC)により得られる面積比であって、〔標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間のポリアクリル酸及び/又はその塩の面積強度〕/〔上記ポリアクリル酸及び/又はその塩の全面積強度〕×100で得られるものである。保持時間が分子量2500未満であると、得られる水溶性重合体の分散性が低く、保持時間が分子量7000を超えると、金属原子が共存する場合、該金属原子に架橋して、不溶化し、後述する各種用途に好適に用いることができなくなるおそれがある。上記面積比としては、例えば、図3の概念図に示すように、網線部分が、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量が2500となる保持時間から7000となる保持時間に含まれる区間のポリアクリル酸及び/又はその塩の面積強度を示し、斜線部分が上記ポリアクリル酸及び/又はその塩の全面積強度を表す。

【0062】

上記ゲルパーミエーションクロマトグラフィー(GPC)の測定条件としては、上述のとおりであることが好ましい。また、標準ポリアクリル酸ソーダを使用した検量線は、例えば、ピークトップ分子量(Mp)が900〜47500等の標準ポリアクリル酸ソーダを、上記ポリアクリル酸及び/又はその塩のGPC測定条件と同じ条件で測定し、保持時間と分子量との関係を表したものである。上記ポリアクリル酸及び/又はその塩の面積強度は、当該検量線からMpが2500〜7000に相当する区間の面積を全区間の面積で割ったものである。

【0063】

上記水溶性重合体としては、ポリアクリル酸及び/又はその塩によって構成されるものであればよく、本発明の作用効果を発揮できる限り特に限定されず、その他の成分が含まれていてもよい。上記その他の成分としては、開始剤・移動剤等に由来の有機物/無機物、残存単量体や残存単量体由来の付加反応物等が挙げられる。上記ポリアクリル酸及び/又はその塩の含有割合としては、水溶性重合体100モル中、90モル以上であることが好ましい。90モル未満であると、本発明の作用効果を充分に発揮することができないおそれがある。より好ましくは、95モル以上であり、更に好ましくは、水溶性重合体がすべてポリアクリル酸及び/又はその塩で構成されることである。このように、ゲルパーミエーションクロマトグラフィー(GPC)において、標準ポリアクリル酸ソーダを使用した検量線から得られた分子量(Mp)にて2500なる保持時間から7000なる保持時間に含まれる区間の面積強度が、該ポリマー全体の面積強度に対して38.0%以上であることを特徴とする、ポリマー末端に硫黄及び/又はリンが結合したポリアクリル酸及び/又はその塩もまた、本発明の好ましい形態の一つである。

【0064】

上記ポリアクリル酸及び/又はその塩は、クレイ分散性が、0.85以上であることが好ましい。0.85未満であると、洗剤、水処理剤又は分散剤等の種々の用途に好適に用いることができないおそれがある。より好ましくは、0.88以上であり、更に好ましくは、0.90以上である。上記ポリアクリル酸及び/又はその塩は、数平均分子量が、2000〜3000の範囲にあることが好ましい。数平均分子量が、2000未満であると、分散性が不足するおそれがあり、3000を超えると、多価金属による不溶化のおそれがある。

【0065】

C−2.単量体

上記単量体としては、任意の適切な単量体が用いられ得る。例えば、不飽和カルボン酸系単量体が好ましい。

【0066】

上記不飽和カルボン酸系単量体(以下、単量体(I)ともいう。)としては、重合性不飽和基とカルボアニオンを形成しうる基とを有する単量体であればよく、好ましくは、下記一般式(1)で表される化合物である。

【化1】

【0067】

式中、R1、R2及びR3は、同一若しくは異なって、水素原子、メチル基、又は−(CH2)z1COOM2を表し、z1は0〜3の数を表す。−(CH2)z1COOM2は、−COOM1又は他の−(CH2)z1COOM2と無水物を形成していてもよい。M1及びM2は、同一若しくは異なって、水素原子、金属原子、アンモニウム基又は有機アミン基(有機アンモニウム基)を表す。

【0068】

上記一般式(1)のM1及びM2における金属原子としては、リチウム、ナトリウム、カリウム等のアルカリ金属原子等の1価の金属原子;カルシウム、マグネシウム等のアルカリ土類金属原子等の2価の金属原子;アルミニウム、鉄等の3価の金属原子が好適である。また、有機アミン基としては、エタノールアミン基、ジエタノールアミン基、トリエタノールアミン基等のアルカノールアミン基や、トリエチルアミン基が好適である。更に、有機アミン基はアンモニウム基であってもよい。

【0069】

上記単量体(I)としては、不飽和モノカルボン酸系単量体や不飽和ジカルボン酸系単量体等が好適であり、不飽和モノカルボン酸系単量体としては、分子内に不飽和基とカルボアニオンを形成しうる基とを1つずつ有する単量体であればよく、例えば、アクリル酸、メタクリル酸、クロトン酸、α−ヒドロキシアクリル酸等;これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩が好ましい。上記不飽和ジカルボン酸系単量体としては、分子内に不飽和基を1つとカルボアニオンを形成しうる基を2つとを有する単量体であればよく、マレイン酸、イタコン酸、シトラコン酸、フマル酸等や、それらの1価金属塩、2価金属塩、アンモニウム塩及び有機アミン塩等、又は、それらの無水物が好ましい。

【0070】

上記単量体(I)としてはまた、これらの他にも、不飽和ジカルボン酸系単量体と炭素数1〜22個のアルコールとのハーフエステル、不飽和ジカルボン酸類と炭素数1〜22のアミンとのハーフアミド、不飽和ジカルボン酸系単量体と炭素数2〜4のグリコールとのハーフエステル、マレアミン酸と炭素数2〜4のグリコールとのハーフアミド等を用いることもできる。上記単量体(I)としては、上記例示の1種又は2種以上が好適に用いることができるが、中でも、重合性の高さや汎用性の面から、(メタ)アクリル酸(塩)、マレイン酸(塩)、無水マレイン酸、イタコン酸(塩)、α−ヒドロキシアクリル酸(塩)が好ましく、より好ましくは(メタ)アクリル酸、マレイン酸(塩)である。更に好ましくは、(メタ)アクリル酸(塩)である。なお、(メタ)アクリル酸(塩)とは、(メタ)アクリル酸、及び、これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩等の部分又は完全中和した塩をいう。

【0071】

上記水溶性重合体を製造できる単量体成分において、上記単量体(I)以外のその他の単量体(上記不飽和カルボン酸系単量体(単量体(I))と共重合可能な単量体。以下、単量体(II)ともいう。)を好適に用いることができる。上記単量体(II)としては、上記単量体(I)と共重合可能な単量体であればよく、ビニルスルホン酸、アリルスルホン酸、3−アリロキシ−2−ヒドロキシプロパンスルホン酸、イソプレンスルホン酸、2−アクリルアミドメチルプロパンスルホン酸、スチレンスルホン酸、2−スルホエチルメタクリレート等のスルホン酸基を有するモノエチレン性不飽和単量体、及び、これらの1価金属塩、2価金属塩、アンモニウム塩、有機アミン塩等の部分又は完全中和した塩;3−メチル−2−ブテン−1−オール(単に、プレノールともいう)、3−メチル−3−ブテン−1−オール(単に、イソプレノールともいう)、(メタ)アリルアルコール等の水酸基を含有する不飽和炭化水素及びイソプレノールやアリルアルコールにアルキレンオキシドを付加した不飽和ポリアルキレングリコール系単量体等を挙げることができる。

【0072】

上記単量体(II)としては、ラジカル重合性単量体も好適に使用することができる。ラジカル重合性単量体としては、ラジカル重合性単量体であれば特に限定されないが、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸ブチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸ラウリル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸ステアリル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸エチルアミノエチル、(メタ)アクリル酸グリシジル、(メタ)アクリル酸テトラヒドロフルフリル、(メタ)アクリル酸アリル等のモノ(メタ)アクリレート類;トリエチレングリコールジ(メタ)アクリレート、テトラエチレングリコールジ(メタ)アクリレート、ペンチルグリコールジ(メタ)アクリレート、ジプロピレングリコールジ(メタ)アクリレート、トリメチロールプロパンジ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート等の多価(メタ)アクリレート類;等の(メタ)アクリレート類、アルコキシポリアルキレングリコール(メタ)アクリレート、ポリアルキレングリコール(メタ)アクリレート、α−(ヒドロキシアルキル)アクリル酸(塩)、α−(ヒドロシキポリアルキレンオキシメチル)アクリル酸(塩)。

【0073】

スチレン、α−メチルスチレン等の芳香族系単量体;酢酸ビニル、プロピオン酸ビニル等のビニルエステル類;ヒドロキシメチルビニルエーテル、ヒドロキシエチルビニルエーテル、ヒドロキシプロピルビニルエーテル、ヒドロキシブチルビニルエーテル等のビニルエーテル類;N−ビニルピロリドン、アクリロイルモルホリン等の窒素含有官能基を有する単量体;(メタ)アクリロニトリル等のニトリル基含有単量体;(メタ)アクリルアミド、N−メチロールアクリルアミド等のアミド系単量体等;イタコン酸、クロトン酸、無水マレイン酸、マレイン酸等のカルボキシル基含有単量体;(メタ)アクリル酸2−ヒドロキシエチル等のヒドロキシル基含有単量体;(メタ)アクリル酸グリシジル等のエポキシ基含有単量体等が好ましい単量体として挙げられる。上記単量体(II)としては、これらのうち1種又は2種以上を適宜選択して使用することができる。

【0074】

上記単量体(I)の配合量は、単量体全量に対して、50〜100mol%、好ましくは70〜100mol%、より好ましくは90〜100mol%の範囲である。単量体(I)の配合量が50mol%以上において、多くの場合、水溶性を広く発現させることができ、好ましい。一方、上限については、100mol%、すなわち全量(メタ)アクリル酸(塩)であってもよい。更に、単量体(I)として、アクリル酸(塩)及びメタクリル酸(塩)を併用する場合には、該(メタ)アクリル酸(塩)の配合量は、単量体全量に対して好ましくは50mol%以下、より好ましくは0.5〜40mol%、更に好ましくは1〜30mol%の範囲で用いる。

【0075】

なお、単量体(I)を、後述する溶媒、好ましくは水に溶解して単量体(I)の溶液(好ましくは水溶液)の形態で添加してもよい。単量体(I)溶液(好ましくは水溶液)として用いる場合の濃度は、30〜75質量%、好ましくは35〜70質量%、より好ましくは40〜65質量%である。単量体(I)溶液の濃度がこの範囲の場合において、良好な濃度の製品を得ることができ、輸送及び保管の点で好ましい。

【0076】

上記単量体(II)の配合量は、単量体全量に対して、0〜50mol%であることが好ましい。より好ましくは、0〜30mol%であり、更に好ましくは、0〜10mol%である。該(II)の配合量は50mol%以下において、水溶性を保ちつつ、単量体(II)単体の、又は、単量体(I)と協調した物性を、重合体として発現することができる。一方、上記単量体(II)の下限値は、0mol%である。すなわち、上記単量体(I)成分による単独重合体(ホモポリマー)ないし共重合体(コポリマー)のいずれでもよい。

【0077】

単量体(II)を後述する溶媒、好ましくは水に溶解して単量体(II)の溶液(好ましくは水溶液)の形態で添加してもよい。単量体(II)溶液(好ましくは水溶液)として用いる場合の濃度としては、10〜100質量%、好ましくは20〜95質量%、より好ましくは30〜90質量%である。単量体(II)溶液の濃度が10質量%以上の場合において、良好な濃度の製品を得ることができ、輸送及び保管の点で好ましい。一方、上限については特に制限されるべきものではなく、100質量%(すなわち、全量)単量体(II)(すなわち、無溶媒)であってもよい。

【0078】

上記溶媒としては、水;メタノール、エタノール、プロパノール、イソプロピルアルコール、ブタノール、ペンタノール、ヘキサノール、シクロヘキサノール、メチルシクロヘキサノール、ベンジルアルコール等の1価アルコール;エチレングリコール、プロピレングリコール、エチレングリコールジアセタート、エチレングリコールジメチルエーテル、エチレングリコールジエチルエーテル、エチレングリコールジブチルエーテル、エチレングリコールモノメチルエーテル、エチレングリコールモノエチルエーテル、エチレングリコールモノメチルエーテルアセタート、エチレングリコールモノエチルエーテルアセタート、ジエチレングリコール、ジエチレングリコールジアセタート、プロピレングリコールモノメチルエーテル、プロピレングリコールモノエチルエーテル、プロピレングリコールモノブチルエーテル、プロピレングリコールモノメチルエーテルアセテート、グリセリン等の多価アルコール及びその誘導体;ジメチルホルムアルデヒド等のアミド類;ジエチルエーテル、ジオキサン等のエーテル類;アセトン、メチルエチルケトン、ジイソブチルケトン、ジイソプロピルケトン、ジエチルケトン、シクロヘキサノン、メチルイソブチルケトン等のケトン系溶剤;アセト酢酸メチル、アセト酢酸エチル、安息香酸メチル、安息香酸エチル、酢酸エチル、酢酸ブチル等のエステル系溶剤;ベンゼン、トルエン、キシレン、シクロヘキサン等の炭化水素系溶剤等の1種類又は2種類以上を適宜選択して用いることができる。

【0079】

上記溶媒として好ましくは、水、アルコール、グリコール、グリセリン、ポリエチレングリコール類等の水性の溶媒である。より好ましくは、水と水以外の1種以上を用いる水系溶媒である。水以外の溶媒を用いると、沸点の調整又は溶解性の調整等をおこなうことができる。水と水以外の溶媒との混合割合は、重合体の溶解性、原料との反応性等を考慮して適宜設定すればよく、通常10質量%以下であることが好ましい。

【0080】

上記溶媒の使用量は、単量体全量に対して40〜200質量%、好ましくは45〜180質量%、より好ましくは50〜150質量%の範囲である。該溶媒の使用量が40質量%未満の場合には、分子量が高くなってしまい、一方、該溶媒の使用量が200質量%を超える場合には、製造された水溶性重合体の濃度が低くなり、場合によっては溶媒除去が必要となるため、好ましくない。なお、該溶媒の一部は、必要に応じて、重合初期に製造装置に仕込むこともできる。溶媒の一部は、単独で重合中に反応系内に、例えば、その他の成分の供給口から適宜添加してもよい。また、単量体成分や開始剤やその他の添加剤等を予め溶媒に溶解させた形で、これらの成分と共に重合中に反応系内に適当に添加してもよい。

【0081】

溶媒と単量体との使用量比は、特に限定されないが、溶媒100質量部に対し、単量体全量を200質量部以下とすることが好ましい。より好ましくは180質量部以下、更に好ましくは160質量部以下である。

【0082】

上記単量体(I)及び/又は(II)を共重合する場合、単量体それぞれの重合性に応じて添加時間を制御するとよい。例えば、重合性の低い単量体を用いる場合には、添加時間を短くしてもよい。また、予め単量体の一部又は全量を製造装置に仕込んでおいてもよい。

【0083】

C−3.重合開始剤

本発明の製造方法に用いることのできる重合開始剤としては、レドックス開始剤、アゾ系開始剤、有機過酸化物、光開始剤等が好適である。具体的には、過硫酸ナトリウム、過硫酸アンモニウム、過硫酸カリウム等の過硫酸塩;過酸化水素;2,2’−アゾビス(2−アミジノプロパン)2塩酸塩、4,4’−アゾビス(4−シアノバレリン酸)、アゾビスイソブチルニトリル、2,2’−アゾビス(4−メトキシ−2,4−ジメチルバレロニトリル)等のアゾ系化合物;過酸化ベンゾイル、過酸化ラウロイル、過酢酸、過コハク酸、ジ−t−ブチルパーオキサイド、t−ブチルヒドロパーオキサイド、クメンヒドロパーオキサイド等の有機過酸化物等が挙げられる。これらは、1種類のみであっても2種類以上含んでいてもよい。中でも、レドックス開始剤、アゾ系開始剤、有機過酸化物が好ましい。具体的には、過硫酸塩、過酸化水素、有機過酸化物、2,2’−アゾビス(2−アミジノプロパン)2塩酸塩が好ましく、過硫酸塩、過酸化水素、2,2’−アゾビス(2−アミジノプロパン)2塩酸塩がより好ましく、過硫酸塩、過酸化水素が更に好ましい。

【0084】

上記重合開始剤としては、複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を用いてもよい。複数の酸化数を有する金属とは、例えば、鉄の2価と3価、銅の1価と2価、コバルトの2価と3価、クロムの2価、3価及び6価等、イオンとなった際に複数の酸化数を有するものを指す。複数の酸化数について、複数存在することにより反応を促進する用をなせば金属の種類は制限されないが、反応系を複雑にしないことを考慮すると、2種類の酸化数を有する金属構成成分とする金属単体、塩及び/又は錯体がより好ましい。金属錯体の配位子としては、例えば、水(アコ錯体)、アンモニア(アンモン錯体)、エチレンジアミン、シアン(シアノ錯体)、ヒドロキシル基(ヒドロキシ錯体)、ハロゲン(ハロゲノ錯体)、環状エーテル、ピリジン等の環状アミン、フラーレン、ポルフィリン、シクロペンタジエン(メタロセン)等が好適である。

【0085】

上記複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体としては、多価金属化合物又は単体が好ましい。具体的には、オキシ三塩化バナジウム、三塩化バナジウム、シュウ酸バナジル、硫酸バナジル、無水バナジン酸、メタバナジン酸アンモニウム、硫酸アンモニウムハイポバナダス[(NH4)2SO4・VSO4・6H2O]、硫酸アンモニウムバナダス[(NH4)V(SO4)2・12H2O]、酢酸銅(II)、臭化銅(II)、銅(II)アセチルアセテート、塩化第二銅アンモニウム、塩化銅アンモニウム、炭酸銅、塩化銅(II)、クエン酸銅(II)、ギ酸銅(II)、水酸化銅(II)、硝酸銅、ナフテン酸銅、オレイン酸銅(II)、マレイン酸銅、リン酸銅、硫酸銅(II)、塩化第一銅、シアン化銅(I)、ヨウ化銅、酸化銅(I)、チオシアン酸銅、鉄アセチルアセナート、クエン酸鉄アンモニウム、シュウ酸第二鉄アンモニウム、硫酸鉄アンモニウム(モール塩)、硫酸第二鉄アンモニウム、クエン酸鉄、フマル酸鉄、マレイン酸鉄、乳酸第一鉄、硝酸第二鉄、鉄ペンタカルボニル、リン酸第二鉄、ピロリン酸第二鉄等の水溶性多価金属塩;五酸化バナジウム、酸化銅(II)、酸化第一鉄、酸化第二鉄等の多価金属酸化物;硫化鉄(III)、硫化鉄(II)、硫化銅等の多価金属硫化物;銅粉末、鉄粉末等の1種又は2種以上であることが好ましい。なお、これらは水和物の形態であってもよい。より好ましくは、入手の容易さと経済性を考慮すると、硫酸塩、ハロゲン化物、水溶性の錯体であり、更に好ましくは、硫酸塩、水溶性の錯体である。上記複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体は、上述した重合開始剤供給口から循環ラインにされることが好適であり、該重合開始剤供給口の配置、設置個数等については、上述のとおりである。

【0086】

上記重合開始剤としては、上記のものを組み合わせてもよい。例えば、過硫酸塩と亜硫酸塩系、過硫酸塩と過酸化水素系、亜硫酸塩と酸素系、多価金属イオンと上記開始剤の1又は2以上(例えば、鉄と過酸化水素系または過硫酸塩系、鉄と過硫酸塩と亜硫酸塩系)、過酸化水素とチオ尿酸、L−アスコルビン酸またはその塩のような還元性有機化合物、のような組み合わせが挙げられる。中でも、過硫酸塩と亜硫酸塩系、過硫酸塩と過酸化水素系、多価金属イオンと過硫酸塩及び亜硫酸塩系の組み合わせが好ましい。より好ましくは、多価金属イオンと過硫酸塩及び亜硫酸塩系である。上記多価金属イオンとしては、具体的には、後述の重金属含有化合物で挙げられる化合物、例えば、オキシ三塩化バナジウム等の水溶性多価金属塩、五酸化バナジウム等の多価金属酸化物、硫化鉄(III)等の多価金属硫化物、硫酸鉄アンモニウム(モール塩)等の多価金属を含有した錯体、銅粉末等の金属単体等が挙げられる。中でも硫酸鉄アンモニウム(モール塩)が好ましい。すなわち、上記重合開始剤としては、多価金属を含有した錯体と過硫酸塩及び亜硫酸塩系がより好ましく、硫酸鉄アンモニウム(モール塩)と過硫酸塩及び亜硫酸塩系が更に好ましい。具体的には、硫酸鉄アンモニウム(モール塩)と過硫酸ナトリウム及び亜硫酸水素ナトリウムを組み合わせた形態であることが好ましい。

【0087】

特に、過硫酸塩及び重亜硫酸塩をそれぞれ1種類以上組み合わせて用いることにより、分散能やキレート能に優れた低分子量の水溶性重合体を得ることができ、好ましい。過硫酸塩に加えて、重亜硫酸塩を開始剤系に加えることで、得られる水溶性重合体が必要以上に高分子量化することが抑制され、重合体の分子量を調整することができる。また複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を組み合わせた場合、反応速度を大幅に向上できるという利点がある。例えば、モール塩を併用した場合、得られる水溶性重合体の分子量を容易に規定することができ、重亜硫酸塩において脱酸素させることができ、同時に所望の分子量の水溶性重合体を得ることができる。また、水溶性重合体の重合速度を速くすることができ、例えば、水溶性重合体としてポリアクリル酸及び/又はその塩を製造する場合、30秒で90%以上のアクリル酸及び/又はその塩をポリアクリル酸及び/又はその塩に転換させることができる。

【0088】

過硫酸塩としては、具体的には、上記のように、過硫酸ナトリウム(ペルオキソ二硫酸ナトリウム)、過硫酸カリウム及び過硫酸アンモニウム等を挙げることができる。好ましくは過硫酸ナトリウムである。また、重亜硫酸塩としては、具体的には、重亜硫酸ナトリウム、重亜硫酸カリウム及び重亜硫酸アンモニウム等を挙げることができる。更に重亜硫酸塩の代わりに、亜硫酸塩、ピロ亜硫酸塩等を用いてもよい。

【0089】

過硫酸塩及び重亜硫酸塩の添加比率は、過硫酸塩1質量部に対して、重亜硫酸塩は0.5〜5質量部、好ましくは1〜4質量部、より好ましくは1.25〜3質量部の範囲内である。過硫酸塩1質量部に対して重亜硫酸塩を0.5質量部以上用いることにより、重亜硫酸塩による充分な効果が得られるとともに、水溶性重合体の重量平均分子量も充分に低く抑えることができる。一方、過硫酸塩1質量部に対して重亜硫酸塩が5質量部以下において、充分な重亜硫酸塩添加効果を得ることができ、重亜硫酸塩の過剰供給を抑えることができる。このため、過剰な重亜硫酸塩が重合反応系で分解されることによる亜硫酸ガスの発生を抑制することができる。また、得られる水溶性重合体の性能低下や低温保持時の不純物析出を有効に防止することができ、低温保持時に不純物析出を招くこともなく、好ましい。複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を併用する場合の添加比率としては、過硫酸塩100質量%に対し、20質量%以下であることが好ましい。20質量%を超える場合、反応促進等の効果は保たれるが、経済性に劣るおそれがある。また、添加する金属塩や錯体によっては、pH等の条件によって着色し、水溶性重合体の用途によっては好ましくない結果をもたらすおそれがある。より好ましくは、0.2質量%以下であり、更に好ましくは、0.02質量%以下である。

【0090】

過硫酸塩及び重亜硫酸塩の添加量は、単量体1モルに対して、過硫酸塩及び重亜硫酸塩の合計量が好ましくは2〜20g、より好ましくは4〜15g、更に好ましくは6〜12g、特に好ましくは6〜9gである。本発明では、このように低い添加量の範囲で過硫酸塩及び重亜硫酸塩を加えてもよく、不純物の発生を低減できる。更に、得られる水溶性重合体の性能低下や低温保持時の不純物析出を防止することができる。上記重合開始剤の過硫酸塩及び重亜硫酸塩の添加量が2〜20gの範囲内において、得られる水溶性重合体の純度低下等の悪影響を及ぼすことなく、良好な分子量の重合体を効率よく得ることができる。複数の酸化数を有する金属を構成成分とする金属単体、塩及び/又は錯体を併用する場合の添加量としては、また、単量体100質量%に対し、1.5質量%以下であることが好ましい。1.5質量%を超える場合、反応促進等の効果は保たれるが、経済性に劣るおそれがある。また、添加する金属塩や錯体によっては、pH等の条件によって着色し、水溶性重合体の用途によっては好ましくない結果をもたらすおそれがある。より好ましくは、0.015質量%以下であり、更に好ましくは、0.0015質量%以下である。

【0091】

上記過硫酸塩は、上記水系溶媒に溶解して過硫酸塩の溶液(好ましくは水溶液)の形態で添加されてもよい。該過硫酸塩溶液(好ましくは水溶液)として用いる場合の濃度としては、1〜35質量%、好ましくは5〜35質量%、より好ましくは10〜30質量%である。ここで、過硫酸塩溶液の濃度が1質量%未満の場合には、製品の濃度が低下してしまい、輸送及び保管が繁雑となる。一方、過硫酸塩溶液の濃度が35質量%を超える場合には、過硫酸塩が析出するおそれがある。

【0092】

重合の際の過硫酸塩(溶液)の添加終了時間は、単量体(I)(溶液)の添加終了時間よりも1〜30分、好ましくは1〜20分、より好ましくは1〜15分遅らせる。これにより、重合終了後に残存する単量体成分量を低減できる等、残存単量体に起因する不純物を格段に低減することができる。

【0093】