水濡れ検知シート

【課題】電気製品や輸送荷物等に貼り付けて、それらが降雨にさらされたり、水没して水に濡れた場合に水濡れがあったかことを適確に検知できるようにした水濡れ検知シートの提供を目的とする。

【解決手段】少なくとも一表面が樹脂からなる基材の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、検知層の溶解に伴って剥離する剥離層が少なくとも積層されている水濡れ検知シート。

【解決手段】少なくとも一表面が樹脂からなる基材の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、検知層の溶解に伴って剥離する剥離層が少なくとも積層されている水濡れ検知シート。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、主に戸外で使用する電気製品や輸送荷物等に貼り付けて、それらが降雨にさらされたり、水没した場合、水濡れがあったか否かを適確に検知できるようにした水濡れ検知シートに関する。

【背景技術】

【0002】

携帯ラジオ、ビデオカメラ、ポケットベル、携帯用電話機等の戸外で使用する電気製品等は、雨に濡れたり水が掛かる危険性が比較的高いものであるため、ある程度の耐水性が考慮されている。

【0003】

しかし、誤って水溜まりに落としたり、水を入れた容器の中に落としたりすると、いかに耐水性が考慮されているとしても内部に水が浸入し、回路等が水に濡れ、電気製品としての機能が損なわれてしまう場合がある。この様な故障は、使用者即ち一般消費者の不注意によるものとして有料修理の対象となっている。

【0004】

ところが、故障が水の浸入によるものなのか、通常の使用の範囲で生じたものなのかの判別が難しく、故障原因や修理費の負担をめぐって消費者とメーカーとの間でトラブルとなる場合があった。

【0005】

そこで、例えば図4に示すように、基材41の上に染料や顔料等の着色材48を水溶性樹脂中に混入(溶解又は分散)した水溶性着色樹脂からなる水溶性の着色層47を設けてなる水濡れ検知用のラベルを、接着層44を介して予め製品の内部側面45に貼着しておき、故障が発生した場合にはラベルの状態を観察し、製品が水に濡れたか否かを確認している。すなわち、ラベル表面の着色層47に水濡れにより水が作用すると、着色層47中に色の滲みや変色が発生するので、このときの滲みや変色の発生を確認して水濡れを検知している。

【0006】

このようにして使用される従来の水濡れ検知シートは、それが貼り付けられている機器等が完全に水没し、内部が水で満たされたときに水濡れ検知ができることを前提に設計されている。ところが、降雨に短時間さらされたり、誤って水をかけてしまった程度の水濡れに対しては検知ができず、たとえ水濡れによる故障であったとしてもその証拠が検知用のラベル中に残らず、修理の際の保証責任についてトラブルの原因となっていた。

【0007】

そこで僅かな水濡れも検知できるようにと、このような従来の水濡れ検知シートを機器等の外面に貼り付けて使用すると、着色層47中の染料が紫外線によって水濡れ前に退変色してしまい、所期の水濡れ検知が行えないことが多かった。従って、僅かな水濡れを検知するために水濡れ検知シートを外付けして水濡れ検知を行えるようにするためには、着色層中の着色材が優れた耐候性と水溶性を有していることが必要となるが、両者を併せ持つ着色材は容易には見つからなかった。

【0008】

また、たとえば特許文献1に見られるような従来の技術では、図4に示すように、着色層47の溶解速度はバインダーとして使われている水溶性樹脂における浸漬時間と温度の関係で決まってくるが、僅かな水濡れであった場合は染料を主体とする着色材48の溶解も僅かであり、水濡れの判別が非常に難しかった。

【0009】

また、特許文献2では、図5に示すように、着色層57の消失を補助する目的で、基材51の上に水溶性樹脂層59を設け、その上に着色層57を乗せる構成のものが提案され

ているが、僅かな水濡れであった場合は水溶性樹脂層59の界面は溶解するものの、中心部分は変化がなく溶解部分の粘性により着色層57は分離することなく、乾燥すれば再び結合するため、僅かな水濡れの判別はできなかった。

【特許文献1】特開平9−325698号公報

【特許文献2】特開平7−144478号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は係る従来技術の欠点に鑑みなされたもので、短時間の水濡れでも確実に水濡れが検知できるようにした水濡れ検知シートを提供することを課題とする。

【課題を解決するための手段】

【0011】

以上のような課題を達成するためになされ、請求項1記載の発明は、少なくとも一表面が樹脂からなる基材の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、検知層の溶解に伴って剥離する剥離層が少なくとも積層されていることを特徴とする水濡れ検知シートである。

【0012】

また、請求項2記載の発明は、請求項1記載の水濡れ検知シートにおいて、前記検知層は前記剥離層の一部を覆わない状態で剥離層上に積層されていると共に、その表面濡れ角は前記基材よりも小さいことを特徴とする。

【0013】

さらにまた、請求項3記載の発明は、請求項1または2記載の水濡れ検知シートにおいて、前記基材の前記検知層と接触する面には検知層の溶解速度を調整するための幅0.1mm未満の通水溝が設けられていることを特徴とする。

【0014】

さらにまた、請求項4記載の発明は、請求項1〜3のいずれかに記載の水濡れ検知シートにおいて、前記検知層はプラズマCVD法で成膜されたものであること特徴とする。

【発明の効果】

【0015】

請求項1記載の発明によれば、基材に対する密着力を検知層を構成する酸化珪素皮膜の炭素原子の含有率を変化させることで微調整できるため、従来では不可能であった僅かな水濡れの検知も可能となる。また着色表示を消失する構造ではないため、着色材等の使用材料の制約が少なく、デザインの幅が広がる。

【0016】

請求項2記載の発明によれば、水濡れ性を向上させることで水濡れ検知の応答速度を向上させることができ、より少ない水濡れでも検知が可能となる。

【0017】

請求項3記載の発明によれば、通水溝を設け、そこでの毛細管現象を利用して水濡れの検知を応答速度を向上させて行え、かつ、より少ない水濡れでもその有無の検知が確実に行えるようになる。

【0018】

請求項4記載の発明によれば、成分組成を変えて酸化珪素皮膜を生成することができる簡便で確実な成膜方法により、皮膜の炭素原子含有率を違えた、水濡れの程度に応じた種々の検知感度を有する水濡れ検知シートが提案できる。

【発明を実施するための最良の形態】

【0019】

以下に、本発明に係る最良の実施形態を説明する。

【0020】

本発明の水濡れ判定シートの重要な特徴は、従来は色材を消失する構造であったものを、基材1と色材の乗っている剥離層3との接合部分に、水によって密着力が低下する組成物を配置し、水濡れによって基材1と剥離層3を分離することで水濡れ判定シートとしたことである。しかもその配合によって水濡れの程度に応じた検知感度を示すことから、完全な水没を感知していた従来品とくらべて、僅かな水濡れでもその履歴を確認できるようになったことである。しかも、従来の判定シートが色材のにじみ方によっては判定が難しかったが、本発明では剥離層が剥がれたか否かで判定するため、判断が容易で個人差がないことも特徴である。

【0021】

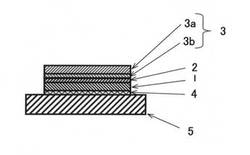

図1には、本発明に係る水濡れ検知シートの概略の断面構成とその使用状態が示してある。この水濡れ検知シートは、少なくとも一表面が樹脂からなる基材1の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層2と、この検知層2の溶解に伴って剥離する剥離層3が積層されてなるものである。このような構成の水濡れ検知シートは、被着体接着層4を介して被着体5に貼り付けて使用される。

【0022】

一表面が樹脂からなる基材1は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ポリカーボネート、塩化ビニルアルコール、エチレンビニルアルコール共重合体、環状ポリオレフィン、ポリ・メタクリル・メタ・アクリレート、ポリアセタール、アクリロニトリル・ブタジエン・スチレン等の樹脂からなるシートやフィルム、或いは、上質紙、アート紙、またはコート紙等の紙、または金属やセラミック等からなる単層または複層のシート等の少なくとも片面に樹脂層ないしは樹脂フィルム層が設けられ、その一表面が樹脂からなるシート状の基体から構成されるものである。

【0023】

上記した樹脂からなるシートやフィルム中には酸化防止剤、中和剤、紫外線吸収剤、帯電防止剤、滑材、着色剤等の各種添加剤が添加されていてもよい。しかし、これらの添加剤を過剰に添加して表面にブリードしてきた場合には、一度洗浄をしてから下記する検知層2を設けるべきである。

【0024】

このような基材1の樹脂表面の全面あるいは一部分に積層して設けられている層が検知層2である。この検知層2は、水濡れによって溶解する層であって、炭素分子含有率が10%以上30%未満である酸化珪素皮膜からなる層である。層の厚さは任意であるが、20nm程度の厚さであればよい。

【0025】

この検知層2は、水濡れによってそれと隣り合う層との結合力を失うことで、基材1と後述する剥離層3を分離させる役割を担う。酸化珪素皮膜は樹脂層の上に積層されている場合、その樹脂層との結合力は、炭素原子の含有率によって変化する。高純度であると樹脂層表面に密着しないが、炭素原子が混入すると、樹脂表面との密着性が格段に向上する。

【0026】

たとえば、樹脂製容器のガスバリア性を向上させる目的で、珪素ないしはシロキサンとメチル基が結合した構造の原料ガスと酸素を反応させて、プラズマCVD法により酸化珪素皮膜を容器の樹脂層上に生成することがあるが、この場合、成膜初期は原料ガスを過剰に流して接着に寄与する部分の成膜を行い、その後は原料ガスの割合を変化させ皮膜の組成を変化させ、さまざまな機能を有するバリア層を成膜している。このときの接着層の役目をする部分は、炭素原子含有率は70%から30%の間にあり、この範囲は耐水性を備えている。一方、この上にさらに成膜される部分は、炭素原子の含有率は10%を下回っていて、この部分で所期のガスバリア性を発現するようにしている。しかし、このような炭素原子含有率の部分では樹脂表面に対する密着性は期待できない。

【0027】

そこで、X線光電子分光分析装置を用いて酸化珪素からなる種々の皮膜を測定した結果、炭素原子含有率が10%未満では樹脂層との密着性が全く期待できないが、炭素原子含有率が10%以上30%未満の範囲では、炭素原子含有率が70%から30%の範囲にある酸化珪素皮膜程の結合力はないものの、適度の結合力を有し、しかも水が作用したときには溶解し、後述する剥離層を確実に剥離できるという知見を得た。すなわち、基材の樹脂表面に積層させる検知層(酸化珪素皮膜)の炭素原子含有率を10%以上30%未満とすることにより、僅かな水濡れでも水に溶解し、その上に設けられている剥離層が剥離し、それによって水濡れの有無を適確に検知できるという知見を得た。

【0028】

このような検知層2は、主にプラズマCVD法により設けることができる。この場合に使用できる原料ガスとしては、主ガスとしてヘキサ・メチル・ジ・シロキサン(以下HMDSOと称する)の他、トリ・メチル・シロキサン等を用いることが可能で、これにより炭素原子含有率が10%以上30%未満の酸化珪素皮膜の成膜が可能になる。また、反応ガスとしては、主として酸素を用いることが可能である。

【0029】

また、剥離層3は、後述する検知層2の一部を覆わない状態で検知層2の上に積層し、その表面濡れ角度が基材よりも小さく設定しておくことが好ましい。このような構成であると、水濡れ性がが向上し、水濡れ検知の応答速度をより向上させることができる。

【0030】

一方、このような構成の検知層の上に積層されているのが剥離層3である。この剥離層3は表示層3aと接着層3bからなる。表示層3aは水不溶性樹脂製のフィルムやシート、または耐水紙、または金属、セラミック等からなるシート、あるいはこれらのシート等に印刷層が施されたり、転写箔が貼り付けられてなる、水に不溶の層である。この表示層3は、例えば、水溶性樹脂バインダー中に水溶性染料を混入させてなる組成物からなる薄膜を適宜の温度(100℃〜200℃)で加熱してベーキング処理することによって、水濡れに対する溶解し易さを溶解し難い方向にある程度調整して得られるものであってもよい。また、剥離層3を構成する表示層3aはこれ自身が吸湿破壊しないよう、耐水性のある構造とする必要がある。具体的には、紫外線硬化型樹脂からなる硬化薄膜や、サイズ剤で端面をして水の浸入を防げるようにした紙からなる層である。

【0031】

他方、接着層3bはこの表示層3aと前述した検知層2を接合するためのものであるが、感圧接着剤(粘着剤)、または感熱接着剤等の接着剤、あるいはエポキシ系接着剤等からなる層である。ただし、耐水性に劣るセルロース系の接着剤は不向きである。

【0032】

なお基材1上には酸化珪素皮膜からなる検知層と接しないという条件で、印刷等の加飾が可能である。その表示形式は表示層3aにおける表示と同様に、幾何学模様、文字、記号、写真、絵画、イラスト等から適宜のものを選択して採用できる。表示層3aが透明であれば、検知層2も透明なので、表示層3aと基材1に施された加飾を組み合わせたデザインが可能である。

【0033】

以下に、本発明の実施例を説明する。

【実施例1】

【0034】

厚さ100μmの低密度ポリエチレンフィルムに「水濡れしました」との表示を水性インキにて裏刷りで印刷し、これを15mm×30mmの大きさに切り出し、同じ大きさの射出成形用平板金型で高密度ポリエチレンとともにインサート成形して、厚さ1mmの板を成形し、これを基材とした。そして、この基材のポリエチレンフィルム側に炭素原子含有率が25%となるように酸化珪素皮膜をプラズマCVD法で成膜して検知層とした。一方40μmのポリエチレンテレフタレート(PET)フィルムに、「注意」と裏刷りした後、その裏刷り面に白色インキで白ベタ層を設けて剥離層としたものを、両面テープ(接着層)で基材上の検知層上に固定し、実施例1にかかる本発明の水濡れ検知シートを作製した。概略の構成は図1に示すようなものであった。この検知シートを剥離層側から観察

すると、「水濡れ注意」の表示が見えた。つぎに、水濡れ検知シートを垂直面に貼り付け、温度20℃の水でシャワーを30秒間掛けると、剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例2】

【0035】

検知層を構成する酸化珪素皮膜の炭素原子含有率を12%となるように成膜した以外は実施例1と同様な条件により、実施例2に係る本発明の水濡れ検知シートを作製した。概略の構成は図1に示すようなものであった。次に、この水濡れ検知シートを垂直面に貼り付け、20℃の水でシャワーを20秒間掛けると、剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例3】

【0036】

実施例1で得られた、裏刷り印刷された15mm×30mmの低密度ポリエチレンフィルムを平板金型30mm×45mmの中央に配して成形してこれを基材とし、その一表面の全面に炭素原子含有率12%の酸化珪素皮膜を成膜して検知層とした。続いて、検知層の上には実施例1で得られた剥離層を両面テープ(接着層)で固定し、実施例3に係る本発明の水濡れ検知シートを作製した。概略の構成は図2に示すようなものであった。次に、これを垂直面に貼り付け20℃の水でシャワーを10秒間掛けると剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例4】

【0037】

基材としてそのフィルム面に深さと幅が共に0.05mmの溝を設けたものを使用し、それ以外は実施例3と同様な条件で、実施例4に係る本発明の水濡れ検知シートを作製した。概略の構成は図3に示すようなものであった。次に、これを垂直面に貼り付け20℃の水でシャワーをけると、設けられている溝の毛細管現象により、水濡れ応答性が向上し、5秒間のシャワー掛けで剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例5】

【0038】

射出成形用平板金型で高密度ポリエチレンを厚さ1mmの板に成形し、表面をコロナ処理で表面張力を指示薬で70dyne/cmとなるよう調整してから、セルロース樹脂に染料を分散させたものを着色剤として塗布し、乾燥させ、実施例5に係る比較のための水濡れ検知シートを作製した。次に、これを垂直面に貼り付け温度20℃の水でシャワーを50秒間掛け続けると、着色材が漸く溶解して、水濡れが確認できた。

【図面の簡単な説明】

【0039】

【図1】本発明の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図2】本発明の他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図3】本発明のさらに他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図4】従来の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図5】従来の他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【符号の説明】

【0040】

1、21、31、41、51・・基材

2、22、32、・・検知層

3、23、33・・剥離層

3a、23a、33a・・表示層

3b、23b、33b・・接着層

4、24、34、44、54・・被着体接着層

5、25、45、35、55・・被着体

6・・溝

47、57・・着色層

48、58・・着色材

59・・水溶性樹脂層

【技術分野】

【0001】

本発明は、主に戸外で使用する電気製品や輸送荷物等に貼り付けて、それらが降雨にさらされたり、水没した場合、水濡れがあったか否かを適確に検知できるようにした水濡れ検知シートに関する。

【背景技術】

【0002】

携帯ラジオ、ビデオカメラ、ポケットベル、携帯用電話機等の戸外で使用する電気製品等は、雨に濡れたり水が掛かる危険性が比較的高いものであるため、ある程度の耐水性が考慮されている。

【0003】

しかし、誤って水溜まりに落としたり、水を入れた容器の中に落としたりすると、いかに耐水性が考慮されているとしても内部に水が浸入し、回路等が水に濡れ、電気製品としての機能が損なわれてしまう場合がある。この様な故障は、使用者即ち一般消費者の不注意によるものとして有料修理の対象となっている。

【0004】

ところが、故障が水の浸入によるものなのか、通常の使用の範囲で生じたものなのかの判別が難しく、故障原因や修理費の負担をめぐって消費者とメーカーとの間でトラブルとなる場合があった。

【0005】

そこで、例えば図4に示すように、基材41の上に染料や顔料等の着色材48を水溶性樹脂中に混入(溶解又は分散)した水溶性着色樹脂からなる水溶性の着色層47を設けてなる水濡れ検知用のラベルを、接着層44を介して予め製品の内部側面45に貼着しておき、故障が発生した場合にはラベルの状態を観察し、製品が水に濡れたか否かを確認している。すなわち、ラベル表面の着色層47に水濡れにより水が作用すると、着色層47中に色の滲みや変色が発生するので、このときの滲みや変色の発生を確認して水濡れを検知している。

【0006】

このようにして使用される従来の水濡れ検知シートは、それが貼り付けられている機器等が完全に水没し、内部が水で満たされたときに水濡れ検知ができることを前提に設計されている。ところが、降雨に短時間さらされたり、誤って水をかけてしまった程度の水濡れに対しては検知ができず、たとえ水濡れによる故障であったとしてもその証拠が検知用のラベル中に残らず、修理の際の保証責任についてトラブルの原因となっていた。

【0007】

そこで僅かな水濡れも検知できるようにと、このような従来の水濡れ検知シートを機器等の外面に貼り付けて使用すると、着色層47中の染料が紫外線によって水濡れ前に退変色してしまい、所期の水濡れ検知が行えないことが多かった。従って、僅かな水濡れを検知するために水濡れ検知シートを外付けして水濡れ検知を行えるようにするためには、着色層中の着色材が優れた耐候性と水溶性を有していることが必要となるが、両者を併せ持つ着色材は容易には見つからなかった。

【0008】

また、たとえば特許文献1に見られるような従来の技術では、図4に示すように、着色層47の溶解速度はバインダーとして使われている水溶性樹脂における浸漬時間と温度の関係で決まってくるが、僅かな水濡れであった場合は染料を主体とする着色材48の溶解も僅かであり、水濡れの判別が非常に難しかった。

【0009】

また、特許文献2では、図5に示すように、着色層57の消失を補助する目的で、基材51の上に水溶性樹脂層59を設け、その上に着色層57を乗せる構成のものが提案され

ているが、僅かな水濡れであった場合は水溶性樹脂層59の界面は溶解するものの、中心部分は変化がなく溶解部分の粘性により着色層57は分離することなく、乾燥すれば再び結合するため、僅かな水濡れの判別はできなかった。

【特許文献1】特開平9−325698号公報

【特許文献2】特開平7−144478号公報

【発明の開示】

【発明が解決しようとする課題】

【0010】

本発明は係る従来技術の欠点に鑑みなされたもので、短時間の水濡れでも確実に水濡れが検知できるようにした水濡れ検知シートを提供することを課題とする。

【課題を解決するための手段】

【0011】

以上のような課題を達成するためになされ、請求項1記載の発明は、少なくとも一表面が樹脂からなる基材の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、検知層の溶解に伴って剥離する剥離層が少なくとも積層されていることを特徴とする水濡れ検知シートである。

【0012】

また、請求項2記載の発明は、請求項1記載の水濡れ検知シートにおいて、前記検知層は前記剥離層の一部を覆わない状態で剥離層上に積層されていると共に、その表面濡れ角は前記基材よりも小さいことを特徴とする。

【0013】

さらにまた、請求項3記載の発明は、請求項1または2記載の水濡れ検知シートにおいて、前記基材の前記検知層と接触する面には検知層の溶解速度を調整するための幅0.1mm未満の通水溝が設けられていることを特徴とする。

【0014】

さらにまた、請求項4記載の発明は、請求項1〜3のいずれかに記載の水濡れ検知シートにおいて、前記検知層はプラズマCVD法で成膜されたものであること特徴とする。

【発明の効果】

【0015】

請求項1記載の発明によれば、基材に対する密着力を検知層を構成する酸化珪素皮膜の炭素原子の含有率を変化させることで微調整できるため、従来では不可能であった僅かな水濡れの検知も可能となる。また着色表示を消失する構造ではないため、着色材等の使用材料の制約が少なく、デザインの幅が広がる。

【0016】

請求項2記載の発明によれば、水濡れ性を向上させることで水濡れ検知の応答速度を向上させることができ、より少ない水濡れでも検知が可能となる。

【0017】

請求項3記載の発明によれば、通水溝を設け、そこでの毛細管現象を利用して水濡れの検知を応答速度を向上させて行え、かつ、より少ない水濡れでもその有無の検知が確実に行えるようになる。

【0018】

請求項4記載の発明によれば、成分組成を変えて酸化珪素皮膜を生成することができる簡便で確実な成膜方法により、皮膜の炭素原子含有率を違えた、水濡れの程度に応じた種々の検知感度を有する水濡れ検知シートが提案できる。

【発明を実施するための最良の形態】

【0019】

以下に、本発明に係る最良の実施形態を説明する。

【0020】

本発明の水濡れ判定シートの重要な特徴は、従来は色材を消失する構造であったものを、基材1と色材の乗っている剥離層3との接合部分に、水によって密着力が低下する組成物を配置し、水濡れによって基材1と剥離層3を分離することで水濡れ判定シートとしたことである。しかもその配合によって水濡れの程度に応じた検知感度を示すことから、完全な水没を感知していた従来品とくらべて、僅かな水濡れでもその履歴を確認できるようになったことである。しかも、従来の判定シートが色材のにじみ方によっては判定が難しかったが、本発明では剥離層が剥がれたか否かで判定するため、判断が容易で個人差がないことも特徴である。

【0021】

図1には、本発明に係る水濡れ検知シートの概略の断面構成とその使用状態が示してある。この水濡れ検知シートは、少なくとも一表面が樹脂からなる基材1の樹脂表面の上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層2と、この検知層2の溶解に伴って剥離する剥離層3が積層されてなるものである。このような構成の水濡れ検知シートは、被着体接着層4を介して被着体5に貼り付けて使用される。

【0022】

一表面が樹脂からなる基材1は、ポリエチレン、ポリプロピレン、ポリスチレン、ポリエステル、ポリカーボネート、塩化ビニルアルコール、エチレンビニルアルコール共重合体、環状ポリオレフィン、ポリ・メタクリル・メタ・アクリレート、ポリアセタール、アクリロニトリル・ブタジエン・スチレン等の樹脂からなるシートやフィルム、或いは、上質紙、アート紙、またはコート紙等の紙、または金属やセラミック等からなる単層または複層のシート等の少なくとも片面に樹脂層ないしは樹脂フィルム層が設けられ、その一表面が樹脂からなるシート状の基体から構成されるものである。

【0023】

上記した樹脂からなるシートやフィルム中には酸化防止剤、中和剤、紫外線吸収剤、帯電防止剤、滑材、着色剤等の各種添加剤が添加されていてもよい。しかし、これらの添加剤を過剰に添加して表面にブリードしてきた場合には、一度洗浄をしてから下記する検知層2を設けるべきである。

【0024】

このような基材1の樹脂表面の全面あるいは一部分に積層して設けられている層が検知層2である。この検知層2は、水濡れによって溶解する層であって、炭素分子含有率が10%以上30%未満である酸化珪素皮膜からなる層である。層の厚さは任意であるが、20nm程度の厚さであればよい。

【0025】

この検知層2は、水濡れによってそれと隣り合う層との結合力を失うことで、基材1と後述する剥離層3を分離させる役割を担う。酸化珪素皮膜は樹脂層の上に積層されている場合、その樹脂層との結合力は、炭素原子の含有率によって変化する。高純度であると樹脂層表面に密着しないが、炭素原子が混入すると、樹脂表面との密着性が格段に向上する。

【0026】

たとえば、樹脂製容器のガスバリア性を向上させる目的で、珪素ないしはシロキサンとメチル基が結合した構造の原料ガスと酸素を反応させて、プラズマCVD法により酸化珪素皮膜を容器の樹脂層上に生成することがあるが、この場合、成膜初期は原料ガスを過剰に流して接着に寄与する部分の成膜を行い、その後は原料ガスの割合を変化させ皮膜の組成を変化させ、さまざまな機能を有するバリア層を成膜している。このときの接着層の役目をする部分は、炭素原子含有率は70%から30%の間にあり、この範囲は耐水性を備えている。一方、この上にさらに成膜される部分は、炭素原子の含有率は10%を下回っていて、この部分で所期のガスバリア性を発現するようにしている。しかし、このような炭素原子含有率の部分では樹脂表面に対する密着性は期待できない。

【0027】

そこで、X線光電子分光分析装置を用いて酸化珪素からなる種々の皮膜を測定した結果、炭素原子含有率が10%未満では樹脂層との密着性が全く期待できないが、炭素原子含有率が10%以上30%未満の範囲では、炭素原子含有率が70%から30%の範囲にある酸化珪素皮膜程の結合力はないものの、適度の結合力を有し、しかも水が作用したときには溶解し、後述する剥離層を確実に剥離できるという知見を得た。すなわち、基材の樹脂表面に積層させる検知層(酸化珪素皮膜)の炭素原子含有率を10%以上30%未満とすることにより、僅かな水濡れでも水に溶解し、その上に設けられている剥離層が剥離し、それによって水濡れの有無を適確に検知できるという知見を得た。

【0028】

このような検知層2は、主にプラズマCVD法により設けることができる。この場合に使用できる原料ガスとしては、主ガスとしてヘキサ・メチル・ジ・シロキサン(以下HMDSOと称する)の他、トリ・メチル・シロキサン等を用いることが可能で、これにより炭素原子含有率が10%以上30%未満の酸化珪素皮膜の成膜が可能になる。また、反応ガスとしては、主として酸素を用いることが可能である。

【0029】

また、剥離層3は、後述する検知層2の一部を覆わない状態で検知層2の上に積層し、その表面濡れ角度が基材よりも小さく設定しておくことが好ましい。このような構成であると、水濡れ性がが向上し、水濡れ検知の応答速度をより向上させることができる。

【0030】

一方、このような構成の検知層の上に積層されているのが剥離層3である。この剥離層3は表示層3aと接着層3bからなる。表示層3aは水不溶性樹脂製のフィルムやシート、または耐水紙、または金属、セラミック等からなるシート、あるいはこれらのシート等に印刷層が施されたり、転写箔が貼り付けられてなる、水に不溶の層である。この表示層3は、例えば、水溶性樹脂バインダー中に水溶性染料を混入させてなる組成物からなる薄膜を適宜の温度(100℃〜200℃)で加熱してベーキング処理することによって、水濡れに対する溶解し易さを溶解し難い方向にある程度調整して得られるものであってもよい。また、剥離層3を構成する表示層3aはこれ自身が吸湿破壊しないよう、耐水性のある構造とする必要がある。具体的には、紫外線硬化型樹脂からなる硬化薄膜や、サイズ剤で端面をして水の浸入を防げるようにした紙からなる層である。

【0031】

他方、接着層3bはこの表示層3aと前述した検知層2を接合するためのものであるが、感圧接着剤(粘着剤)、または感熱接着剤等の接着剤、あるいはエポキシ系接着剤等からなる層である。ただし、耐水性に劣るセルロース系の接着剤は不向きである。

【0032】

なお基材1上には酸化珪素皮膜からなる検知層と接しないという条件で、印刷等の加飾が可能である。その表示形式は表示層3aにおける表示と同様に、幾何学模様、文字、記号、写真、絵画、イラスト等から適宜のものを選択して採用できる。表示層3aが透明であれば、検知層2も透明なので、表示層3aと基材1に施された加飾を組み合わせたデザインが可能である。

【0033】

以下に、本発明の実施例を説明する。

【実施例1】

【0034】

厚さ100μmの低密度ポリエチレンフィルムに「水濡れしました」との表示を水性インキにて裏刷りで印刷し、これを15mm×30mmの大きさに切り出し、同じ大きさの射出成形用平板金型で高密度ポリエチレンとともにインサート成形して、厚さ1mmの板を成形し、これを基材とした。そして、この基材のポリエチレンフィルム側に炭素原子含有率が25%となるように酸化珪素皮膜をプラズマCVD法で成膜して検知層とした。一方40μmのポリエチレンテレフタレート(PET)フィルムに、「注意」と裏刷りした後、その裏刷り面に白色インキで白ベタ層を設けて剥離層としたものを、両面テープ(接着層)で基材上の検知層上に固定し、実施例1にかかる本発明の水濡れ検知シートを作製した。概略の構成は図1に示すようなものであった。この検知シートを剥離層側から観察

すると、「水濡れ注意」の表示が見えた。つぎに、水濡れ検知シートを垂直面に貼り付け、温度20℃の水でシャワーを30秒間掛けると、剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例2】

【0035】

検知層を構成する酸化珪素皮膜の炭素原子含有率を12%となるように成膜した以外は実施例1と同様な条件により、実施例2に係る本発明の水濡れ検知シートを作製した。概略の構成は図1に示すようなものであった。次に、この水濡れ検知シートを垂直面に貼り付け、20℃の水でシャワーを20秒間掛けると、剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例3】

【0036】

実施例1で得られた、裏刷り印刷された15mm×30mmの低密度ポリエチレンフィルムを平板金型30mm×45mmの中央に配して成形してこれを基材とし、その一表面の全面に炭素原子含有率12%の酸化珪素皮膜を成膜して検知層とした。続いて、検知層の上には実施例1で得られた剥離層を両面テープ(接着層)で固定し、実施例3に係る本発明の水濡れ検知シートを作製した。概略の構成は図2に示すようなものであった。次に、これを垂直面に貼り付け20℃の水でシャワーを10秒間掛けると剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例4】

【0037】

基材としてそのフィルム面に深さと幅が共に0.05mmの溝を設けたものを使用し、それ以外は実施例3と同様な条件で、実施例4に係る本発明の水濡れ検知シートを作製した。概略の構成は図3に示すようなものであった。次に、これを垂直面に貼り付け20℃の水でシャワーをけると、設けられている溝の毛細管現象により、水濡れ応答性が向上し、5秒間のシャワー掛けで剥離層がはずれ、「水濡れしました」の表示に切り替わった。

【実施例5】

【0038】

射出成形用平板金型で高密度ポリエチレンを厚さ1mmの板に成形し、表面をコロナ処理で表面張力を指示薬で70dyne/cmとなるよう調整してから、セルロース樹脂に染料を分散させたものを着色剤として塗布し、乾燥させ、実施例5に係る比較のための水濡れ検知シートを作製した。次に、これを垂直面に貼り付け温度20℃の水でシャワーを50秒間掛け続けると、着色材が漸く溶解して、水濡れが確認できた。

【図面の簡単な説明】

【0039】

【図1】本発明の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図2】本発明の他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図3】本発明のさらに他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図4】従来の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【図5】従来の他の水濡れ検知シートの概略の断面構成とその使用状態を示す説明図である。

【符号の説明】

【0040】

1、21、31、41、51・・基材

2、22、32、・・検知層

3、23、33・・剥離層

3a、23a、33a・・表示層

3b、23b、33b・・接着層

4、24、34、44、54・・被着体接着層

5、25、45、35、55・・被着体

6・・溝

47、57・・着色層

48、58・・着色材

59・・水溶性樹脂層

【特許請求の範囲】

【請求項1】

少なくとも一表面が樹脂からなる基材の樹脂表面上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、この検知層の溶解に伴って剥離する剥離層が少なくとも積層されていることを特徴とする水濡れ検知シート。

【請求項2】

前記剥離層は前記検知層の一部を覆わない状態で検知層上に積層されていると共に、その表面濡れ角は前記基材よりも小さいことを特徴とする請求項1記載の水濡れ検知シート。

【請求項3】

前記基材の前記検知層と接触する面には検知層の溶解速度を調整するための幅0.1mm未満の通水溝が設けられていることを特徴とする請求項1または2記載の水濡れ検知シート。

【請求項4】

前記検知層はプラズマCVD法で成膜されたものであること特徴とする請求項1〜3のいずれかに記載の水濡れ検知シート。

【請求項1】

少なくとも一表面が樹脂からなる基材の樹脂表面上に、炭素原子含有率が10%以上30%未満である酸化珪素皮膜からなり、水濡れによって溶解する検知層と、この検知層の溶解に伴って剥離する剥離層が少なくとも積層されていることを特徴とする水濡れ検知シート。

【請求項2】

前記剥離層は前記検知層の一部を覆わない状態で検知層上に積層されていると共に、その表面濡れ角は前記基材よりも小さいことを特徴とする請求項1記載の水濡れ検知シート。

【請求項3】

前記基材の前記検知層と接触する面には検知層の溶解速度を調整するための幅0.1mm未満の通水溝が設けられていることを特徴とする請求項1または2記載の水濡れ検知シート。

【請求項4】

前記検知層はプラズマCVD法で成膜されたものであること特徴とする請求項1〜3のいずれかに記載の水濡れ検知シート。

【図1】

【図2】

【図3】

【図4】

【図5】

【図2】

【図3】

【図4】

【図5】

【公開番号】特開2009−68939(P2009−68939A)

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願番号】特願2007−236335(P2007−236335)

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

【公開日】平成21年4月2日(2009.4.2)

【国際特許分類】

【出願日】平成19年9月12日(2007.9.12)

【出願人】(000003193)凸版印刷株式会社 (10,630)

【Fターム(参考)】

[ Back to top ]