水硬性固化材液置換コラムの築造方法および水硬性固化材液置換コラムの施工装置

【課題】 無排土で置換コラム中に土塊の混入が無く、対象地盤の性状に左右されず、安定した品質の置換コラムを築造し、しかもコラムの先端部から末端部まで均一な径の水硬性固化材液置換コラムを築造する方法およびその施工装置を提供する。

【解決手段】 内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填する。

【解決手段】 内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、戸建て住宅や低層建築物、土間スラブ等の比較的軽微な構造物の基礎に用いられる水硬性固化材液置換コラムの築造方法および水硬性固化材液置換コラムを築造する比較的小型の施工装置に関する。

【背景技術】

【0002】

従来、軟弱地盤において戸建て住宅や低層建築物、土間スラブ等の比較的軽微な構造物の基礎として適するものが、種々開発されてきた。

例えば、深層混合処理工法のように、セメントスラリーやセメント粉体を原地盤と攪拌混合して地盤中に円柱状のソイルセメント固化体を築造して、構造物の基礎としている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−247228

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記で示す一般的な深層混合処理工法では、施工対象地盤の土質が有機質土やピートの場合、地盤に含まれる有害成分による固化不良が発生しやすいため、多量の固化材スラリーの注入が必要となる。地盤が粘性の高い粘性土の場合は、掘削した粘土塊が攪拌装置に付着して、攪拌混合がうまく行かず、いわゆる共回り現象を起こし、土塊が残存する低品質のソイルセメントになり易い。また、地盤が有機質土の場合は、多量の固化材スラリーを注入すれば、所要の強度・品質を得ることはできるが、多量の発生残土が生じ、環境への負荷を増大させるのみならず、残土処理費も増大し不経済となる。

【0005】

本発明は、このような課題を解決せんと提案されたものであり、その目的は、置換コラム中に土塊の混入が少なく、対象地盤の土質性状にも左右されることなく、安定した出来形および品質の置換コラムを築造し、しかも置換コラムの下端部から上端部までほぼ均一な径の水硬性固化材液置換コラムを築造する方法およびその施工装置を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、請求項1に示す水硬性固化材液置換コラムの築造方法は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填することを特徴とする。

【0007】

この構成により水硬性固化材液からなる置換コラムを築造することができ、この築造された水硬性固化材液置換コラムは、掘削オーガを回転させながら排土させつつ、あるいは掘削オーガの形状によっては無排土乃至極めて低排土で所定深度まで掘進した後、該掘削オーガを回転させながら、または回転させないで引上げつつ掘削部の所定区間に水硬性固化材液を供給し充填して築造する。従って深層混合処理工法とは異なり、原位置土との攪拌混合を伴わないので、土質やその性状を選ぶことなく、常にミキシングプラントで作製した水硬性固化材液と同様乃至近い品質のコラムとなる。

なお、本発明で「無排土」とは、排土が全くないことは当然であるが、排土はあるもののその量が完全排土に較べて極めて少ない場合も包含する用語として使用している。

【0008】

水硬性固化材液置換コラムの築造用の前記掘削オーガは、スパイラル型スクリューオーガ、あるいは掘削土砂を孔壁側方に押出し、掘削土砂を地上へ排出する機構がない掘削ロッドの両方とも含まれる。このスクリューオーガタイプを使用する場合は、スクリューオーガを回転させて、掘削土を地上に排土しながら掘削し、あるいはスクリューオーガを逆回転させて、掘削土を孔壁側に押し込みながら掘削し、所定の深度に到達した後、水硬性固化材液を吐出口より吐出しつつ、該掘削オーガを正回転させながら、または回転させないで、引上げ、掘削部の所定区間を該水硬性固化液で充填して築造する。スクリューオーガとは異なり、少なくともオーガ側面にスクリュー状の翼を有さない単なる円筒状の部分を有する掘削ロッドタイプを使用する場合は、掘削ロッドを掘削時に回転させても、先端部の掘削爪で掘削した土砂を地上に排出せず孔壁側方に押し出し、地上に排出される発生残土は無いか極めて少ない。また、孔壁が掘削ロッドによって押し付けられるため、孔壁が強固になり、孔壁崩壊が起きにくく好ましい。

【0009】

また、請求項2に示す水硬性固化材液置換コラムの築造方法は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造し、該水硬性固化材液置換コラムに芯材を配置することを特徴とする。

この構成により芯材を配置した水硬性固化材液からなる置換コラムを築造することができる。本発明の水硬性固化材液置換コラムは、鉛直荷重(下向き荷重)を支持することができるが、本発明のコラムは引張強度が低い為に、引抜荷重(上向き荷重)を支持することは出来ない。本発明のコラムに芯材を挿入することによって、引抜き荷重を実用レベルまで大幅に向上させることができる。芯材としては、鉄筋、鉄棒、型鋼、鋼管、FRP等を使用することができる。形状としてはストレートタイプでも可能であるが、アンカー効果の高い異形タイプのものを使用したりアンカープレートを取付ける等の芯材自体の付着力向上やアンカー効果増大対策を講ずることがより好ましい。

【0010】

芯材を配置する方法としては、掘削部の所定区間を水硬性固化材液で充填した後に、該水硬性固化材液の置換コラムが未硬化の内に、手動又は機械により該置換コラムに芯材を挿入する方法、および予め掘削オーガ内に芯材を挿入しておき、掘削オーガを回転させながら、または回転させないで、水硬性固化材液を吐出口より吐出しつつ引き上げて掘削部の所定区間に充填された水硬性固化材液中に芯材を残置して設ける方法、等を挙げることができる。

【0011】

また、請求項3に示す水硬性固化材液置換コラムの築造方法は、掘削オーガの外径が100mm〜300mmであることを特徴とする。

掘削オーガの外径が100mm未満だと築造されるコラムの外径も100mm未満となりコラムとしての鉛直支持力性能が小さく、また、その連続性に対する信頼性が低くなるため、上部構造の荷重を支持する基礎構造として不適である。掘削オーガの外径が300mmを超えると、掘削ロッドタイプを使用した場合は、無排土施工が困難となるのみならず、地盤を側方へ変位させる力が大きくなるため、隣接する周辺構造物を変状させたり、近傍の施工直後の置換コラムを変形させたり、孔壁崩壊させるという問題を生じさせる可能性が高くなる。掘削土の排出を伴うスクリューオーガタイプの場合は、掘削土砂の重量がオーガ引上げ時の負荷に加わるために、小型施工機には負担が増大する。

【0012】

また、請求項4に示す水硬性固化材液置換コラムの築造方法は、掘削爪の回転径が掘削オーガの回転径以下であり、掘削オーガの外径よりはみ出さないことを特徴とする。

掘削爪の回転径が掘削オーガの回転径以上の場合は、掘削オーガの掘進性は向上するが、掘削オーガ周側面が掘削土を孔壁へ押し付ける効果が減少する。そのため、孔壁が強化されずに孔壁崩壊の可能性が高まる。また、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げるときに、掘削爪のオーガ回転径よりはみ出ている部分が孔壁を削り取るため、置換コラム中にその削り取られた土塊が残存したり、コラム出来形径がばらつくなどコラムの品質が低下することになる。一方、掘削爪の回転径を掘削オーガの回転径より小さくしすぎると掘削オーガの掘進性が低下し、施工能率が低下する。したがって、掘削爪の回転径は掘削オーガの回転径以下であり、かつ掘削オーガの回転径と略同一のものが更に望ましい。

【0013】

請求項5に示す水硬性固化材液置換コラムの築造方法は、掘削オーガは、少なくとその一部又は全部の周側面が平坦な円筒状であることを特徴とする。

本発明に使用する掘削オーガを図4に基づいて説明する。なお、本図に示す掘削オーガの爪は総て図2(b)に示すような鏃状で回転体が逆円錐状になるものにしているが、単なる例示であり特に意味はない。

(a)通常スパイラルオーガ(図4(a)):スパイラルスクリュー翼の排土機構により、掘削土を積極的に地上に排出する機能を有する掘削オーガ。掘進掘削性は良いが、排土量が最も多い。また孔壁の強さは最も弱い。

(b)軸太スパイラルオーガ(図4(b)):オーガ軸をスパイラルスクリュー翼の外径に対して相対的に大きくすることにより、スパイラルスクリュー翼の掘進性を保持しつつ、掘削土砂を孔壁側へ押し付ける機能を強化して、排土量は(a)より少なく、(c)より多い。孔壁の強さは(a)と(c)の中間である。

(c)円筒状掘削オーガ(図4(c)):スパイラルスクリュー翼を完全に除去し、掘削爪により掘削した土砂をほとんど総て孔壁側へ押し付けることにより、孔壁の強化と無排土の機能を有する掘削オーガ。掘進掘削性は掘削爪の機能のみであり、排土機能がないため、(a)、(b)より劣るが、排土量は最も少なく、かつ孔壁の強さは最も強い。掘削オーガの製作費が(a)、(b)、(c)の中では最も安価である。

(d)先端部スパイラル付き円筒状掘削オーガ(図4(d)):先端部にスパイラルスクリュー翼を配置することにより(c)の掘進掘削性を改善したもの。したがって、先端部は(a)の機能を、それ以外は(c)の機能を有する。排土量は(c)より多いが、(a)、(b)より少ない。孔壁の強さは、先端部のスパイラルスクリュー翼部分は相対的に弱いが、円筒部分は強い。したがって、強い部分と弱い部分が混在する。

(e)短尺円筒状掘削オーガ(図4(e)):(c)の円筒状部分を短尺にし、その上方にオーガモータに接続可能な小径のロッドをレデューサーを介して接続したもの。太径の円筒部分を必要最小限の長さとし、施工時の取り扱いを容易にしたもの。(c)と同様に排土機能が無いため、排土量が少ない。

本発明で置換コラムを築造する上で根幹をなす技術は、置換コラムの出来形を制する孔壁の強さを確実に達成することである。孔壁の強さは(a)、(b)で示すスパイラルスクリュー翼を使用する場合より、(c)、(d)、(e)で示す円筒状掘削オーガを使用する場合の方が強い。

【0014】

この請求項5の構成により、掘削オーガは少なくともその一部又は全部の周側面が平坦な円筒状であるため、先端部の掘削爪で掘削した土砂を地上に排出せず、孔壁方向に押し出し地上に排出される発生残土が無いか極めて少ない。また、周辺地盤が掘削オーガによって常に押し付けられているため、孔壁が強固になり孔壁崩壊が起きにくい。前記の円筒状の掘削オーガは、引上げ時には、孔壁と掘削オーガの周側面が平坦で滑らかなので、掘削オーガと孔壁の摩擦力がそれほど大きくなく、回転停止の状態で引上げても孔壁崩壊が起こらず、また掘削オーガの引き上げの体積に見合った水硬性固化材液を該掘削オーガ先端部から吐出するので、孔壁を崩壊させるようなサクション(負圧)を発生させることもなく、水硬性固化材液置換コラムを築造することができる。このように孔壁崩壊が起きにくいので、充填した水硬性固化材液に土塊が混入することが無いか極めて少なく、その結果、築造された置換コラムの品質も良好となり、ミキシングプラントで作製した水硬性固化液と同品質乃至近い品質の置換コラムを築造できる。

【0015】

その中で特に、請求項6に示す水硬性固化材液置換コラムの築造方法は、掘削オーガ回転時の掘削爪が形成する回転体底面が平坦な水平面であることを特徴とする。

掘削爪としては、平板状(図2(a)、(c))、湾曲板状(図2(d))あるいはスパイラル状(図2(e))等のものを例示することができる。

回転時の掘削爪が形成する回転体底面が平坦な水平面であれば、掘進時の鉛直性が向上し、掘進速度を大きくしても鉛直度を確保しやすい。そのため、置換コラム1本当りの施工時間を短縮できる。

また、たとえ掘削土砂の一部がコラム底部に沈降し堆積したとしても、底面で分散されるため、先端支持力に与える悪影響を小さくすることが出来て好ましい。

また、掘削爪を湾曲板状やスパイラル状にすれば、掘削ロッドの引上げ時に掘削孔最深部で掘削爪によりほぐされた掘削土砂を地上まで持ち上げる効果があるので更に好ましい。

【0016】

また、請求項7に示す水硬性固化材液置換コラムの築造方法は、水硬性固化材液はポルトランドセメント、高炉セメント、フライアッシュセメント、セメント系固化材のいずれかを主成分とし、その水セメント比が50〜150%であることを特徴とする。

本発明に使用する水硬性固化材液は、我が国の建設工事で一般的に使用されているセメントを主成分とすればよく、また、その水セメント比は50〜150%で、材料強度の目安は3〜10N/mm2である。水セメント比が50%より小さいと、置換コラムの単位体積当りのセメント使用量が大きくなり不経済となるばかりか、施工時には小型施工機で使用する小型のミキシングプラントで混練するには、粘性が高くプラントに作用する負荷が大きくなり、好ましくない。一方、水セメント比が150%を超えると、置換コラムの打設終了後から生じる水硬性固化材液のブリーディング量が大きくなり出来形が不足するので、水硬性固化材液の注ぎ足し作業をしなければならないし、注ぎ足し量も極めて大きくなる。しかも、注ぎ足し作業はブリーディングが終了するまで待たねばならず、そのため施工の効率が大きく低下し、手間がかかるのみならず、注ぎ足した水硬性固化材液が許容できない程度のブリーディングを生じる場合もある。それらの対策を講じるために工期も延び、ひいてはコストアップの要因となる。しかしながら、ミキシングプラントの負荷やブリーディングの程度を考慮すれば、実用的には水セメント比は60%〜120%が好ましい。

【0017】

また、請求項8に示す水硬性固化材液置換コラムの築造方法は、水硬性固化材液はブリーディング低減材(剤)を混和していることを特徴とする。

水硬性固化材液は置換コラムの打設終了後から必ずブリーディングを生じる。水硬性固化材液の注ぎ足し作業が必要となるような大きなブリーディングを生じると前記したように種々の問題が発生する。水硬性固化材液にブリーディング低減材を混和し、ブリーディング量を注ぎ足し作業が不要になるほど小さな量に低減させることができれば、上記問題を解決することが出来る。

ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示することが出来る。なお、ここでいう炭酸マグネシウムは、塩基性炭酸マグネシウムを含むものとして定義している。

【0018】

また、請求項9に示す水硬性固化液置換コラムの築造方法は、ブリーディング低減材がベントナイト若しくは炭酸マグネシウムであることを特徴とする。

ベントナイトは、その吸水・膨潤効果により水硬性固化材液のブリーディングを低減することができる。ベントナイトは入手が容易でかつ比較的安価であるという利点はあるが、添加量を比較的多くしなければならないこと、およびミキシングプラントへの投入順序によりその吸水・膨潤効果が低下するという問題がある。炭酸マグネシウムは比較的高価であるが、比較的少量をセメントスラリーに混和してその粘性を高め、かつブリーディングを低減するのみならず、ベントナイトを使用する場合よりもブリーディングの終息時間を短縮することができる。

【0019】

また、請求項10に示す水硬性固化液置換コラムの築造装置は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造する施工装置であって、

掘削オーガは、外径が100〜300mmであることを特徴とする。

これにより外径が100〜300mmの水硬性固化材液置換コラムを築造することができる。

【0020】

さらに、請求項11に示す水硬性固化材液置換コラムの施工装置の掘削オーガは、掘削爪の回転径が該掘削オーガの回転径以下であり、掘削オーガの外径よりはみ出さないことを特徴とする。

この施工装置によれば、高品質の水硬性固化材液置換コラムの築造を容易に施工することができる。

また、請求項12に示す水硬性固化材液置換コラムの築造装置は、掘削オーガの少なくともその一部又は全部の周側面が平坦な円筒状であることを特徴とする。これにより、掘削した土砂を地上に排出せず、孔壁を強化する効果も高いので、孔壁崩壊も起こらず、その結果、高品質の水硬性固化材液置換コラムを築造することができる。

【発明の効果】

【0021】

本発明の水硬性固化材液置換コラムの築造方法およびその施工装置によれば、次のような効果を奏する。

(1)請求項1に示す水硬性硬化材液置換コラムの築造方法は、水硬性固化材液と原地盤(原位置土)を攪拌混合しないため、従来技術である深層混合処理工法と異なり、有機質土のように地盤の土質の影響を受けることなく常にミキシングプラントで作製した水硬性固化材液と同様乃至近い高品質のコラムを築造できる。

請求項2に示す水硬性固化材液置換コラムの製造方法は、水硬性固化材液置換コラムに芯材を配置することを特徴としている。これによりコラムに芯材を挿入(配置)することによって引抜き荷重を大幅に向上した水硬性固化材液置換コラムとすることができる。

(2)請求項3に示す水硬性硬化材液置換コラムの築造方法、及び請求項10の装置は、掘削オーガの外径を100〜300mmの範囲にしたことで、貫入抵抗を低減し、小型施工機での掘削オーガの貫入を可能にした。また、掘削オーガ径を小さくしたことで、掘削オーガを無排土貫入した場合でも地中の地盤変位の影響が小さいために、隣接構造物の変状や近傍の築造コラムの変形や孔壁崩壊を防止できる。掘削オーガが径を100mm以上としたことで置換コラムの連続性を確実にし、支持コラムとしての信頼性が向上する。また、施工装置も小型のもので対応できるので狭隘地でも搬入・施工が可能となる。

【0022】

(3)請求項4に示す水硬性硬化材液置換コラムの築造方法、及び請求項11の装置は、従来技術(当業界で一般的に実施されている技術)では、掘削オーガはその掘進性を向上させるために、掘削爪の回転径を掘削オーガ径以上として、掘削オーガ周側面に作用する地盤抵抗力を低減させる方法が一般的に知られている。掘削爪の回転径を小さくしていくと掘削オーガの掘削性能が低下するため、掘削爪の回転径は掘削オーガ径と略同一とすることが好ましい。また、掘削爪の回転径を掘削オーガ径よりも大きくすると、掘削爪により掘削オーガ引上げ時に孔壁の土砂を削り取ってしまうため、置換コラム中に切削土塊が残存することになり、置換コラムの品質が低下する。本発明は、掘削爪の回転径を掘削オーガの外径よりはみ出さないことによって、以上の問題を解決することができる。

(4)請求項5に示す水硬性硬化材液置換コラムの築造方法、及び請求項12の装置は、掘削オーガの少なくともその一部又は全部の周側面が平坦な円筒状の掘削ロッドタイプのものを使用することにより、掘削土砂を孔壁側方に押出し、掘削土砂を地上へ排出する機構がないので、削孔による発生残土が無いか少ない。また、掘削ロッドの平坦な周側面によって孔壁面が側方に押し付けられるために、孔壁が強固になり、孔壁崩壊が起きにくいので、土塊混入の少ない高品質の置換コラムが築造できる。また、スパイラルスクリュー翼が必要ないので、掘削ロッドタイプは安価で製作できる。

さらに、掘削オーガの先端の掘削爪を湾曲させたり、スパイラル状に加工することで、先端部で掘削されほぐされた掘削土砂を掘削爪に抱き込み、該土砂を掘削オーガと共に地上に引上げられることにより、置換コラムの先端部の品質を向上させることができる。したがって、置換コラムのコラムとしての鉛直支持力を増大させることができる。

【0023】

(5)請求項6に示す水硬性硬化材液置換コラムの築造方法は、回転時の掘削爪が形成する回転体底面が平坦な水平面であることにより、掘進速度を増大させた場合でも掘進時の鉛直性が確保されやすく、そのために施工効率を向上し、ひいては工期を短縮することが可能になる。また、置換コラムの底部が平坦になることにより、仮に掘削土塊が置換した水硬性固化材液中を沈降して置換コラム底部に堆積したとしても逆円錐状の先端形状の場合のように一点に集中することがないので、先端支持力の低下を防ぐことができ、ひいては置換コラムの先端支持力を増大させることができる。

(6)請求項7に示す水硬性硬化材液置換コラムの築造方法は、該水硬性固化材液はポルトランドセメント、高炉セメント、フライアッシュセメント、セメント系固化材のいずれかを主成分とし、その水セメント比が50%〜150%であることを特徴としている。水セメント比が50%未満であると、水硬性固化材液の粘度が高くなり、小型施工機用の比較的軽微なミキシングプラントでは、混練時の攪拌抵抗による負荷が大きくなるため、実施工では、使用することが困難である。また、実質的な固化材使用量が増大するため、コストアップになる。また、置換コラム築造後には、水硬性固化材液はブリーディングするが、そのブリーディング量が大きくなり、出来形が所要の長さの許容差を満足できなくなると水硬性固化材液の追加填充等の補修を要する。水セメント比150%を超えると、許容できなくなる程のブリーディングが生じることは無論であるが、追加填充した水硬性固化液部分もまた、許容できなくなる程のブリーディングをするため、再度補修を要するという問題がある。その上、追加填充はブリーディングがほぼ終了した後でしか実施できないため、追加填充の補修に時間が掛かるのみならず、補修工程を翌日にせざるを得なくなれば、工期遅延となり、大幅な施工コスト上昇が発生する。本発明は、上記水硬性固化材液の水セメント比を50%〜150%にすることにより、上記問題を解決できる。しかしながら、ミキシングプラントの負荷やブリーディングの程度を考慮すれば、実用的には水セメント比は60%〜120%が好ましい。

【0024】

(7)請求項8に示す水硬性硬化材液置換コラムの築造方法は、水硬性固化材液のブリーディング量をブリーディング低減材(剤)を混和することにより低減するものであり、これによって水硬性固化材液の追加填充作業が不要になるという効果を奏する。従って、副次的に工期短縮という効果をも奏する。また、ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示することが出来るが、いずれも水硬性固化材液の増粘効果があるので、その使用に当たっては、ポンパビリティ等の施工性を勘案して、水硬性固化材液の水セメント比やブリーディング低減材の混和量等を定める必要がある。

(8)請求項9に示す水硬性固化材液置換コラムの築造方法は、ブリーディング低減材がベントナイト若しくは炭酸マグネシウムであることを特徴としている。ベントナイトはブリーディング低減材として比較的安価で入手が容易であるという利点がある。一方、炭酸マグネシウムは比較的高価であるが、ベントナイトと比べて比較的少量の混和量でブリーディング低減の効果を奏するのみならず、ブリーディングがベントナイトを使用する場合よりも比較的短時間で終息する。そのため、一日の作業時間内で、実働時間を大きく取ることができるという利点がある。

【図面の簡単な説明】

【0025】

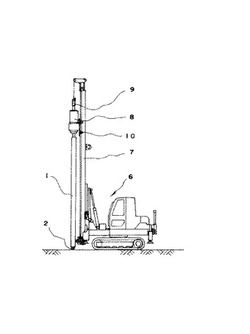

【図1】本発明の水硬性固化材液置換コラムの築造方法を実施する施工装置を示す正面図である。

【図2】本発明の実施の形態を示す掘削ロッドタイプの掘削オーガの先端を底面側より見て拡大して示す斜視図(a)、(b)、(c)、(d)、(e)である。

【図3】本発明の実施の形態を示す掘削ロッドタイプの他の掘削オーガの先端を底面側より見て拡大して示す斜視図(f)および本発明では使用しない不適な形態を示す斜視図(g)である。

【図4】本発明の実施形態を示す掘削オーガを示す正面図(a)、(b)、(c)、(d)、(e)である。

【図5】本発明の水硬性固化材液置換コラム築造方法の施工手順を、工程順(a)、(b)、(c)、(d)に示す説明図である。

【図6】芯材を配置する施工方法を示す説明図で、芯材を機械で配置する様子を示す説明図(e)および芯材の配置が完了した状態を示す断面説明図(f)である。

【図7】本発明の実施例1で使用する掘削オーガの正面図である。

【図8】本発明の実施例1の施工仕様を示す説明図である。

【図9】プラントから採取した水硬性固化材液のブリーディング率を経時的に示すグラフ図である。

【図10】試験コラム築造直後からのコラム頭レベル(水硬性硬化材液面からブリーディング部を差し引いた位置)の変化を示すグラフ図である。

【図11】実施例1のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図12】実施例1のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図13】本発明の実施例2で使用する5種類の掘削オーガを示す正面図(a)(b)(c)(d)(e)である。

【図14】本発明の実施例2の施工仕様2例(A)(B)を示す説明図である。

【図15】実施例2のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図16】実施例2のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図17】本発明の実施例3で使用する6種類の掘削オーガを示す正面図(a)(b)(c)(d)(e)(f)である。

【図18】本発明の実施例3の施工仕様2例(A)(B)を示す説明図である。

【図19】実施例3のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図20】実施例3のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図21】本発明の実施例4で使用する3種類の掘削オーガを示す正面図(a)(b)(c)である。

【図22】本発明の実施例4の施工仕様を示す説明図である。

【図23】実施例4のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図24】実施例4のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図25】実施例5のプラント採取の水硬性固化材液(塩基性炭酸マグネシウム添加)のブリーディング率の経時変化を示すグラフ図である。

【図26】本発明の実施例5、及び実施例6の施工仕様を示す説明図である。

【図27】実施例5のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図28】実施例5のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図29】実施例5の試験コラムの支持力性能のグラフ図(A)(B)で、(A)はコラム長5.5mの場合、(B)はコラム長6.5mの場合である。

【図30】実施例6のプラント採取の水硬性固化材液(塩基性炭酸マグネシウム添加)のブリーディング率の経時変化を示すグラフ図である。

【図31】実施例6のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図32】実施例6の試験コラムの支持力性能のグラフ図(A)(B)(C)で、(A)はコラム長4.2mの場合、(B)はコラム長5mの場合、(C)はコラム長8mの場合である。

【図33】ベントナイト添加率とブリーディング量の関係を示すグラフ図である。

【図34】炭酸マグネシウム添加率とブリーディング量の関係を示すグラフ図である。

【図35】水硬性固化材液(プレーン)のブリーディング率の経時変化を示すグラフ図である。

【図36】ベントナイト添加の水硬性固化材液のブリーディング率の経時変化を示すグラフ図である。

【図37】塩基性炭酸マグネシウム添加の水硬性固化材液のブリーディング率の経時変化を示すグラフ図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を、図1乃至図5に基づいて詳細に説明する。図1は、本発明の水硬性固化材液置換コラムの築造方法を実施する施工装置を示す正面図、図2(a)、(b)、(c)、(d)、(e)および図3(f)は本発明の実施の形態を示す掘削ロッドタイプの掘削オーガを横にして、その先端部を底面側より見て拡大して示す斜視図、図3(g)は本発明で使用しない不適な形態を示す斜視図である。(a)は掘削オーガ先端部の回転時形状の底部が平坦である掘削爪を、(b)は、掘削オーガ先端部の回転時形状が円錐状である掘削爪を、(c)は掘削オーガ先端部の回転時形状の底部が略平坦である掘削爪を、且つ施工時にコラム心位置合わせが容易になるように掘削爪先端の掘削オーガ軸心位置に切り込みを入れた掘削爪を、(d)は湾曲板状で、底部が平坦な水平面を示す掘削爪を、(e)はスパイラル状で底部が平坦な水平面を示す掘削爪を、図3(f)は、図2(a)タイプの変形で、掘削爪の回転径が掘削ロッドの回転径より小にした掘削爪を、(g)は同じく図2(a)タイプの変形で側面より外出部分を設け、掘削ロッドの外径よりはみ出した掘削爪を示した斜視図である。図4(a)、(b)、(c)、(d)、(e)は本発明の実施形態を示す掘削オーガの正面図。(a)は、スパイラルオーガ、(b)は、軸太スパイラルオーガ、(c)は、円筒状掘削オーガ、(d)は先端部スパイラル付き円筒状掘削オーガ、(e)は、短尺円筒状掘削オーガを示す。

【0027】

本発明の掘削オーガ1は、中空で、図2(a)、(b)、(c)、(d)、(e)および図3(f)に示すように中空内が水硬性固化材液の供給通路5となっている。掘削オーガ外径が比較的小さい場合は該中空内を直接の供給通路としてもよいが、掘削オーガ外径が比較的大きい場合は図2(e)に示すように供給通路専用の内管5aを設ける方が好ましい。これは、掘削ロッドの本体部と継手部で中空部の径が変化することによって水硬性固化材液の流れが阻害されることを防ぐため、および施工終了後の洗浄作業を容易にするためである。この掘削オーガ1は先端に掘削爪2と前記水硬性固化材液の供給通路5に連通する吐出口4を備える。吐出口4は掘削オーガの先端部周側面に設けることもできるが、掘削オーガの先端部底面に設けることが好ましい。これは、掘削オーガを引き上げる際に該吐出口から水硬性固化材液を吐出して置換するため、掘削オーガ引上げ時のサクション(吸引現象)を緩和しやすいこと、および周側面に吐出口を設けると水硬性固化材液吐出時に吐出圧により孔壁を崩壊させる可能性があるためである。そして、この掘削オーガ1を、図1に示すようにオーガモータ8を備えた施工装置6で回転させつつ排土しながら、或いは無排土で所定深度まで掘進した後、掘削オーガ1を回転させながら、または回転させないで引き上げつつ水硬性固化材液の供給通路5より水硬性固化材液を供給し、吐出口4より吐出し、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液の置換コラムを築造する。

なお、図4(a)、(b)、(c)、(d)、(e)に示す掘削オーガ1の上方部が掘削オーガ外径より細く示している。これは、掘削オーガ外径はコラム径乃至施工性から決定されるのに対して、掘削オーガ1の上方部はオーガモータ8と接続される必要があるので、貫通タイプのオーガモータ8がチャックできる径を例示しているためである。

掘削オーガを図4に基づいて詳細に説明する。なお、本図に示す掘削オーガの爪は総て鏃状で回転体が逆円錐状になるものにしているが、単なる例示であり特に意味はない。

図4(a):通常スパイラルオーガ。スパイラルスクリュー翼の排土機構により、掘削土を積極的に地上に排出する機能を有する掘削オーガ。掘進掘削性は良いが、排土量が最も多い。また孔壁の強さは最も弱い。

図4(b):軸太スパイラルオーガ。軸をスパイラルスクリュー翼の外径に対して相対的に大きくすることにより、スパイラルスクリュー翼の掘進性を保持しつつ、掘削土砂を孔壁側へ押し付ける機能を強化している。排土量は図4(a)より少なく、図4(c)より多い。孔壁の強さは図4(a)と図4(c)の中間である。

図4(c):円筒状掘削オーガ。スパイラルスクリュー翼を完全に除去し、掘削爪により掘削した土砂をほとんど総て孔壁側へ押し付けることにより、孔壁の強化と無排土の機能を有する掘削オーガ。掘進掘削性は掘削爪の機能のみであるため、図4(a)図4(b)より劣るが、排土量は最も少なく、かつ孔壁の強さは最も強い。

図4(d):先端部スパイラル付き円筒状掘削オーガ。先端部にスパイラルスクリュー翼を配置することにより図4(c)の掘進掘削性を改善したもの。したがって、先端部は図4(a)の機能を、それ以外は図4(c)の機能を有する。排土量は図4(c)より多いが、図4(a)図4(b)より少ない。孔壁の強さは、先端部のスパイラルスクリュー翼部分は相対的に弱いが、円筒部分は強い。したがって、強い部分と弱い部分が混在する。

図4(e):短尺円筒状掘削オーガ。図4(c)の円筒状部分を短尺にし、その上方にオーガモータに接続可能な小径のロッドをレデューサーを介して接続したもの。太径の円筒部分を必要最小限の長さとし、施工時の取り扱いを容易にしたもの。図4(c)と同様に排土機能が無いため、排土量が少ない。孔壁の強さは図4(a)図4(b)で示すスパイラルスクリュー翼を使用する場合より強いが、図4(c)図4(d)で示す円筒状掘削オーガを使用する場合の方が強い。

【0028】

施工装置6の一例を図1について説明する。施工装置6は、起伏自在のリーダ7を備え、このリーダ7には、スライド板10がリーダ7に沿って摺動自在に設けられ、このスライド板10にオーガモータ8が固設され、このオーガモータ8に接続された掘削オーガの上端にはスイベル9が連結されて構成されている。スライド板10には給進装置(図示省略)が連結され、リーダ7に沿って進退移動できるようになっている。掘削オーガ1は、オーガモータ8に接続されて取り付けられる。したがって、掘削オーガ1には、オーガモータ8の駆動で回転を与えることができ、また、スライド板10にはオーガモータ8が固設されているので、給進装置(図示省略)でスライド板10をリーダ7に沿って進退させることで、掘削オーガ1はオーガモータ8と共に進退させることができる。給進装置としては、リーダ7の上端乃至下端に設けられたスプロケットに懸回されて駆動するチェーンまたはシリンダを例示でき、このチェーンやシリンダのロッドをスライド板10に連結することでスライド板10の進退が可能になる。一回の給進作業で所定深度に到達しない場合は、掘削オーガのチャック部を掴み替えたり、掘削オーガを継ぎ足すことで対応する。

【0029】

これにより掘削オーガ1は、スライド板10をリーダ7に沿って下方移動させることで、地盤中に回転させながら掘進することができ、所定深度まで掘進した後は、スライド板10をリーダ7に沿って上方移動させることで、回転させながら引き上げることができ、また、スイベル9を介し掘削オーガ1の供給通路5には、水硬性固化材液を供給することができる。

なお、掘削オーガ1は、オーガモータ8を駆動させたり、停止させることで、回転させたり回転を停止させたりすることができるので、掘削オーガ1を回転させながら掘進または引上げたり、回転させずに掘進または引上げることを適宜選択して施工することができる。

【0030】

しかして、前記施工装置6によれば、掘削オーガ1をオーガモータ8に取り付け、回転させながら、または回転させないで引き上げつつ水硬性固化材液の供給通路5より水硬性固化材液を供給し、吐出口4より吐出し、掘削部の所定区間を該水硬性固化材液で充填する水硬性固化材液置換コラムの築造方法を実施することが可能となる。

【0031】

次に、掘削オーガの実施の形態を図2乃至図4について説明する。

図2(a)、(b)、(c)、(d)、(e)および図3(f)に示す実施の形態の掘削オーガ1は、中空で、該中空内が水硬性固化材液の供給通路5となっている。掘削オーガの外径が比較的大きい場合は、図2(e)に示すように別途内管5aを配置して供給通路とする。この掘削オーガ1の先端には、掘削爪2と前記水硬性固化材液の供給通路5に連通する吐出口4が設けられている。吐出口4は、例えば図2(a)に示すように掘削オーガ1の先端部底面に円弧側が固設された2枚の半円形の合成ゴムシート14、14で閉塞され、この2枚の合成ゴムシート14、14が中央で接合14aし、合成ゴムシート14、14の可撓性による変形で開閉可能となっている。したがって、掘削オーガ掘進時、吐出口4は合成ゴムシート14、14で閉塞されているが、供給通路5より水硬性固化材液が供給され、加圧されると合成ゴムシート14、14が開いて水硬性固化材液が吐出されるようになっている。これにより水硬性固化材液は、吐出口4より吐出できるが、掘進時には吐出口4より掘削土砂が侵入することを防止できる。なお、掘進時の土砂侵入防止の効果を高めるために、半円形の合成ゴムシート14、14の接合部分を鋼材で当て木14bをして剛性を高めることが好ましい。

【0032】

この掘削オーガ1は、図4(a)に示すようなスパイラルスクリュー型の掘削オーガでも本発明を実施可能であるが、掘削オーガとしてスパイラルスクリュー型オーガを使用すると、正回転では、掘削土砂をその構造上積極的に地上に排出するため残土が発生し、その量は置換コラムの体積とほぼ同量となる。また、掘削土砂を地上に排出するため、孔壁を側方に押し付ける力が弱く、したがって、他の掘削オーガと比較して孔壁が強化されず崩壊しやすくなるという欠点が生じる。スパイラルスクリュー型オーガを使用し、排土を押さえ、且つ孔壁強化のためには、逆回転で、スパイラルスクリュー型オーガにより孔壁を側方に加圧しながら地盤を掘削する方法がある。所定の深度に掘進した後、水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを正回転させながら又は回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造するのが掘削した土砂を置換した水硬性固化材液中に落下させないので好ましい。

その方法によって、充填した水硬性固化材液に孔壁地盤土が落ち込むことを防止できるので、その結果、ミキシングプラントで作製した水硬性固化材液とほぼ同品質の置換コラムを築造でき、品質良好なコラムとなる。

【0033】

さらに、掘削オーガ1は、外径が100mm〜300mmであるのが好ましい。外径が100mm〜300mmの掘削オーガ1を使用して水硬性固化材液置換コラムを築造すると、築造される置換コラムは掘削オーガ1の外径とほぼ等しい100mm〜300mmの外径となる。しかしながら、図4(c)、(d)、(e)に示すように、掘削排土性の小さな掘削オーガを使用すると、特に粘性土地盤においては、掘削孔が弾性もどりを生じて、掘削孔径が掘削オーガの回転径の外径より小さくなる現象がある。

掘削オーガ1の外径が100mm未満の場合は、築造される置換コラムの外径、断面積が小さいため、掘削孔の弾性もどりを考慮するとコラムとしての置換コラムの連続性に対する信頼性が低くなる。また、芯材を挿入しない置換コラムは無筋体であるため、外径が小さくなると径長さ比が大きくなり、コラムとしての信頼性が低くなる。また、外径が100mm未満の場合、同一構造物を支持させるためには相対的に多数の置換コラムを打設する必要があり、施工に手間がかかる。

掘削オーガ1の外径が300mmを超える場合は、掘進抵抗が増大するため小型施工機による周側面が平坦な掘削オーガを使用して無排土掘削することが困難となる。また、仮に無排土掘削が可能になったとしても、大量の土砂を側方に押し付けるため、周辺地盤を変位させ、擁壁等の周辺構造物を変状させる虞がある。

以上より、本発明の水硬性固化材液置換コラムの築造方法に使用する掘削オーガ1としては、外径が100mm〜300mmであるのが好ましい。

【0034】

また、掘削オーガ1の先端に設ける掘削爪としては、鏃(やじり)状、平板状、湾曲板状およびスパイラル状のものを例示できる。掘削爪を鏃状とすれば、回転体形状は円錐状となる。本発明の先端爪形状は図2(b)に示すように鏃状でもよいが、掘削土砂等が置換コラム中に残存し沈降すると先端部に堆積し、円錐状の最下端部に集積しやすい。そうなると先端部が品質不良となりやすいので、置換コラムとしての先端支持力が低下する恐れがある。掘削爪先端の回転体形状を、回転時に平面でかつ水平面となるようにすれば、残存・混入した掘削土砂がコラム下端の一点に集中することを防ぐことができるので好ましい。また、掘削爪を湾曲板状やスパイラル状に加工すると、最下端深度における掘削土砂を掘削爪上に抱え込むことが可能になり、該掘削土砂を地上に排出しやすくなるので好ましい。

図2(a)では平板状の掘削爪2を示している。この掘削爪2の最下端部2aが回転して形成する掘削孔底面が、平坦な水平面を形成し、かつ掘削爪2の回転径が掘削オーガ1の回転径以下であり、掘削オーガ1の外径よりはみ出さない構成としている。図3(g)に示すように掘削爪2が掘削オーガ1より大径部分3を有し掘削オーガ1の外径よりはみ出すと、掘進時には掘削オーガ周側面による孔壁への押し付け効果が減少乃至消滅し、孔壁が強化されない。また、掘削オーガ引上げ時には掘削爪が孔壁を削り取り、削り取られた土砂が充填した水硬性固化材液中に残存し、置換コラムの品質が低下する。反対に、掘削爪2の回転径を掘削オーガ1の回転径より過小にすると、掘進性能が低下する。したがって、掘削爪2の周面方向の末端は、掘進性能を確保する意味からも掘削オーガ1本体の周面とほぼ一致させて配置することがより好ましい。

【0035】

図2(d)、(e)の掘削オーガ1は、先端に備える掘削爪2がそれぞれ湾曲板状、スパイラル状の場合であり、両者ともにその掘削爪2の掘削対象地盤と回転接面する底面2bが平坦な水平面を構成する。

本例のように掘削爪2が湾曲板状あるいはスパイラル状であると、先端部でほぐされた掘削土砂を掘削爪に抱き込み、該掘削土砂が掘削オーガと共に地上に引き上げられることにより、置換コラムの先端部の土塊混入を防ぎ、品質を向上させることができる。したがって、置換コラムのコラムとしての鉛直支持力を向上させることができる利点があり好ましい。

【0036】

次に、本発明の水硬性固化材液置換コラム築造方法の施工手順を、図5について説明する。

まず、図5(a)に示すように施工装置6のオーガモータ8に掘削オーガ1を取り付け、掘削オーガ1をリーダ7に沿って鉛直に据え、掘削オーガ1の掘削爪中心と削孔位置(コラム心)が一致するように合わせてセットする。

次に図5(b)に示すように掘削オーガ1を回転(正回転または逆回転)させながら掘進する。これはオーガモータ8の駆動で回転させ、スライド板10(図1参照)をリーダ7に沿って下方向に移動させることで実施される。図5(b)に示すように掘進が所定深度に達したら、もしくは所定深度近傍から、水硬性固化材液を吐出口4より吐出を開始する。掘削オーガ1が所定の深度に達した時点で、吐出口4から水硬性固化材液が吐出されるのを確認するための間、掘削オーガ1の上下移動を停止して、回転のみ続けて孔壁の強化と先端部の置換を確実にさせることは好ましい。

【0037】

次に、前記吐出を開始した後、図5(c)に示すように掘削オーガ1を回転(正回転または逆回転)させながら、または回転させないで、水硬性固化材液を吐出しながら掘削オーガ1を引き上げ、所定区間の水硬性固化材液充填が終了すると、さらに掘削オーガ1を引上げ、水硬性固化材液置換コラムの築造を完了する。ここでいう所定区間とは、築造する置換コラム長であるが、水硬性固化材液のブリーディング量を考慮した水硬性固化材液の充填区間としてもよい。掘削オーガ1の引上げは、スライド板10をリーダ7に沿って上方に移動させることでオーガモータ8が一緒に引き上げられることで行われる。このとき、単位時間当りに掘削オーガ1引上げによる掘削爪2の下に生ずる孔容積に対し、水硬性固化材液の吐出量(体積)が1.0〜1.5倍になるように引上げ速度を調整する。これは掘削オーガ1の引上げにより掘削爪2の下に空隙が生じないように、常に水硬性固化材液で充満するようにするためである。水硬性固化材液の吐出量が少ないと、サクションを誘発し、サクションが生じるとサクションを解消するために孔壁崩壊を誘発し、置換コラム中に土塊が混入するのみならず、場合によっては、所要のコラム形状を確保できなくなることもあり、置換コラムの品質が低下し好ましくない。

【0038】

掘削オーガ1を引上げ、水硬性固化材液を吐出して所定区間の水硬性固化材液充填が終了したら、水硬性固化材液の吐出を停止し、さらに掘削オーガ1を地上まで引き上げる。図5(d)は、施工が完了した状態を示している。なお、図5(c)(d)において符号12は、掘削孔に充填された水硬性固化材液の部分を示している。この充填された水硬性固化材液が固化することによって置換コラムとなる。

【0039】

更に、置換コラムに芯材を配置する場合は、手動または機械で施工することができる。実施の形態の一例を図6(e)(f)について説明する。図6(e)は、芯材を機械で配置する様子を示す説明図で、(f)は芯材の配置が完了した状態を示す断面説明図である。

前記図5(a)〜(d)に示す施工方法によって掘削部の所定区間を水硬性固化材液12で充填した後に、該水硬性固化材液12の置換コラムが未硬化の内に、図6(e)に示すように施工装置6を使用して該置換コラム(未硬化の水硬性固化材液12)に心材11を挿入して施工する。これにより図6(f)に示すように心材11を配置した置換コラムが築造できる。

【0040】

施工後に、水硬性固化材液が逸水したり、もしくはブリーディングして、水硬性固化材液が固化した後の置換コラム頭部の位置が所定深度(位置)よりも低くなる場合、あるいは低くなった場合は、該掘削孔に水硬性固化材液を追加充填する。水硬性固化材液を追加充填する場合は、施工機によって実施しても良いが、別途バケツなどを使用して人力で充填してもよい。

【0041】

水硬性固化材液がブリーディングや逸水を生じると、後で補修する必要があり、手間がかかる。また、ブリーディングが終了するまでの時間が長いと、補修作業を翌日以降に繰り延べなければならない場合もあるので、工期遅延となり、コストアップとなるのみならず、基礎スラブ打設等の後工程に迷惑をかけることになる。このような事態を避けるために、水硬性固化材液にブリーディング低減材を混和するとよい。ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示できる。ベントナイトは市場で容易に入手可能であり、品種によっては比較的安価であるが、混和量を比較的多く必要とし、混和量が増えると硬化後の圧縮強度が低下する。またミキサーへの投入順序によりブリーディング低減効果が低下するという特徴がある。一方、炭酸マグネシウム(塩基性炭酸マグネシウム)はベントナイトと比較すると、比較的小さな混和量で同等の効果を発揮するため、ブリーディング量を低減した水硬性固化材液を作製するための作業性が向上する。また、炭酸マグネシウム(塩基性炭酸マグネシウム)を混和した水硬性固化材液のブリーディング終息時間はベントナイトの場合よりも短いので作業性が良い。

【0042】

次に、本発明の実施例を挙げて更に詳細に説明する。

【実施例1】

【0043】

1.地盤G1:

地盤G1は表土1mは埋土であり、その下方にはN値が1〜2の粘土質シルトが約3mの層厚で堆積し、さらにその下方にはN値が0のシルトが約3mの層厚で堆積している。

2.掘削オーガ:

掘削オーガは図7に示す軸太スパイラルオーガを使用した。その仕様を下記に示す。

(a)軸径:165.2mm

(b)羽根径:203.2mm

(c)先端掘削刃:鏃形状

【0044】

3.水硬性固化材液

(a)使用材料

使用材料は、普通ポルトランドセメント(C)及びベントナイト(B)(商品名:アースゲル)とした。ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

配合は、表1に示すように、W/Cは120%と150%の2種類で、B/Cはいずれも25%とした。なお、Wは水を指す(以下、同じ)。

【0045】

【表1】

【0046】

(c)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度を表2に示す。

配合1はプラント採取では10.4N/mm2、試験コラム採取では5.8N/mm2であり、配合2ではプラント採取では5.2N/mm2、試験コラム採取では2.6N/mm2であり、試験コラム強度はプラント強度の約2分の1であった。

【0047】

【表2】

【0048】

4.試験コラム築造明細

試験コラム築造は表3に示すように、配合1、配合2ともにコラム長3m、4mを各々1本、合計4本を築造した。

【0049】

【表3】

【0050】

5.施工仕様

施工仕様は図8に示すように、掘削土砂の排出を抑えるために掘削オーガを逆回転させながら掘進し、所定深度に達したら、その位置で掘削オーガ先端部から水硬性固化材液を吐出しながら30秒間逆回転した後、同様に掘削オーガを逆回転させながら速度1.4m/分の速度で引き上げつつ同時に水硬性固化材液を50l/分の割合で吐出し、掘削孔中に水硬性固化材液を地表まで填充する。なお、50l/分の吐出量は直径203.2mmの掘削オーガを引き上げることにより形成される掘削孔体積の約1.1倍に相当する。

【0051】

6.水硬性固化材液のブリーディング

プラントから採取した水硬性固化材液のブリーディングを図9に示す。混練後3時間で配合1は3%、配合2は8%のブリーディングを示し、20時間後には配合1は同じく3%、配合2は減少して7%のブリーディングを示した。

一方、ブリーディング低減材であるベントナイトを混和しない配合では、図9の点線で示すように、W/C=120%では40%、W/C=150%では50%のブリーディングを示している。

図9から分かるように、ベントナイトはブリーディング低減材としての機能を十分に果たしている。しかし、ブリーディング低減材としてのベントナイトは、セメント量に対する割合で混和しているため、W/Cの小さい配合の方がより効果が大きい。

試験コラム築造直後からの、コラム頭レベル(水硬性固化材液面からブリーディング部を差し引いた位置)の変化を図10に示す。配合1の試験コラムは2本とも施工直後よりもコラム頭レベルが上昇している。しかも、その量は4m長さの試験コラムの方が大きい傾向を示している。これは、水硬性固化材液自体のブリーディング量が小さいことに加えて、施工による排土量を低減させるために軸太の掘削オーガを逆回転させながら掘削土砂を孔壁側に押すように施工したので、孔壁地盤の弾性戻りが遅れて発生してきたものと考えられる。3mコラムと4mコラムを比較したとき、4mコラムの方がコラム頭レベルが高いということは、深度の深い部分の弾性戻り量がより大きいということを示している。

一方、配合2の方は、水硬性固化材液自体のブリーディング量が大きいため、地盤の弾性戻りではブリーディング量を相殺することができず、コラム頭レベルが施工直後より1〜2%と僅かに低下している。配合2の場合でも、4mコラムのコラム頭レベルが3mコラムよりも高い結果になっている。これは配合1の場合と同じ理由である。

水硬性固化材液にブリーディング低減材を混和することにより、実大規模の置換コラムを築造した場合においても、ブリーディングの発生量を抑えることができるので、置換コラム打設後の水硬性固化材液の追加補充作業が不要となる。

【0052】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図11および図12に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

コラム長3mでは、図11に示すように深度1m以浅は配合1の方が配合2よりも外径が大きく形成されているが、深度1m以深は配合による出来形径の差は余り見られない。

コラム長4mでは、図12に示すように下端部の約20cm区間を除いて、ほぼ全長に亘って、配合1の方が配合2よりも出来形径が大きいという結果を得た。特に地盤が軟弱な深度1m以深では、地盤の戻り量が相対的に大きくなり、置換コラム(試験コラム)の出来形径は掘削オーガによる掘削径よりも配合1で2〜3cm、配合2で4〜5cm小さい結果となっている。周辺地盤が軟弱である場合は、水硬性固化材液の配合はW/Cが小さい、つまり水硬性固化材液の比重を大きくした方が出来形径をより大きくすることができる。

【実施例2】

【0053】

1.地盤:地盤G1

地盤G1は実施例1と同一地盤である。

2.掘削オーガ:

掘削オーガは図13に示す5種類の掘削オーガ(a)(b)(c)(d)(e)を使用した。その仕様を表4に示す。

【0054】

【表4】

【0055】

掘削オーガ(a)は実施例1で使用した軸太のスパイラルスクリュー翼タイプである。掘削オーガ(b)は掘削オーガ(a)の先端爪部の側面に攪拌突起を固設し、先端爪部のみの回転径を250mmと大きくしたものである。掘削オーガ(c)は軸を相対的に小さくすることにより、掘進性の向上とスパイラルスクリュー翼の排土機能を高めたものであり、原位置土を排出することにより出来形径を確保しようとするものである。掘削オーガ(d)は先端の1m区間を掘削オーガ(c)と同じ機能を持つ構造にし、軸部をテーパー状にした移行区間0.5mを介して、その上方は排土機能が全くない径が216.3mmの軸部だけのオーガとする構成にしたものである。この構成により、先端部1m区間は掘進性と排土性を有するが、それ以降は排土機能がないため掘削土を孔壁側へ押し付け、孔壁の強化と発生土砂の大幅な抑制が期待されるものである。掘削オーガ(e)は外周面が平坦で円筒状の軸部の先端に、軸外径と略同一の幅を有する掘削爪が固設されている。この掘削オーガ(e)は排土機能がないため、掘進時の掘削爪により掘削された土砂は軸部の回転により孔壁側へ押しやられ、孔壁が強化される。すなわち、発生土の大幅な減少と孔壁強化を目的としたものである。軸部が単なる円筒形のロッドであるため、制作費は最も安価である半面、スパイラルスクリュー翼のように掘進時に推進力となる構造がないため掘進性能はやや低下するものの、戸建て住宅を対象とした地盤や基礎では特に問題となることはない。

【0056】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液の配合は表5に示すように、W/C=144%、B/C=20%のみの一種類とした。

【0057】

【表5】

【0058】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、混練から3時間後で1.0%、20時間後で1.0〜1.7%であった。

(d)圧縮強度(材齢28日)

圧縮強度は、プラント採取水硬性固化材液(スラリー)の強度で、平均4.7N/mm2、試験コラムのコア強度で、平均2.6N/mm2であった。

【0059】

4.試験コラム築造明細

図13(a)〜(e)の5種類の掘削オーガを使用して、表6に示すように3mと4mの試験コラムを各々1本ずつ築造した。

【0060】

【表6】

【0061】

5.施工仕様

掘削オーガ(a)(b)(e)は、図14(A)に示すように、逆回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から45〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に逆回転で、45〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

掘削オーガ(c)(d)は、図14(B)に示すように、正回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から47〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に正回転で、47〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

【0062】

6.発生残土量

掘削オーガ種別毎の発生残土量比率を表7に示す。発生残土量比率は掘削オーガ本体部の回転径とコラム長から求まる体積に対する発生土砂の見かけ体積の比をいう。

掘削土砂を地上へ排出しないように掘削オーガを逆回転で施工した掘削オーガ(a)、(b)、(e)の発生残土比率が相対的に小さく、正回転で施工した排土機構を有する掘削オーガ(c)、(d)の発生残土量比率が相対的に大きいという結果であった。

これは逆回転により掘削土砂を強制的に下方に押しやるメカニズムである掘削オーガ(a)の発生土量比率が最も小さい。正回転でも逆回転でも掘削土砂を上方へ引き上げる機構が全くない掘削オーガ(e)の発生残土量比率が次いで小さい。正回転するスパイラルスクリュー翼により掘削土砂を積極的に排出するメカニズムの掘削オーガ(c)の発生残土量比率が最も大きい。(c)と(e)のメカニズムを組み合わせた掘削オーガ(d)は(c)と(e)の中間の発生残土量比率であった。

つまり、掘削土砂を積極的に下方に押しやる機構のものの発生残土量比率が最も小さく、次いで排土機構のないものであり、積極的に排土するものが最も発生残土量比率が大きい。

【0063】

【表7】

【0064】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図15および図16に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

掘削オーガ(c)を用いて築造したコラムの出来形はコラム長3m、4m共に、施工径とほぼ同一であり、築造長全長に亘って「出来形径/施工径」が他の掘削オーガよりも最も1.0に近い結果であった。

次に掘削オーガ(e)を用いて築造したコラムの出来形はコラム長3m、4m共に、コラム頭部付近の一部を除いて築造長全長に亘って「出来形径/施工径」が0.8〜1.0の範囲にあり、(c)に次いで安定した出来形径を得ている。

掘削オーガ(d)を用いて築造したコラムの出来形はコラム長3mでは、築造長全長に亘って「出来形径/施工径」が0.8〜1.0の範囲にあるが、コラム長4mでは深度2m以深の出来形径/施工径」が0.8を下回り、さらに深度2.6m以深では0.6を下回る結果となった。つまり、掘削オーガ(d)による出来形径は地盤乃至コラム長に影響されるため安定しないという結果になった。

掘削オーガ(a)を用いて築造したコラムの出来形はコラム長3m、4m共に、コラムの下方半分の区間の「出来形径/施工径」が0.8を下回っており、他の掘削オーガと比較して出来形径が小さい。特にコラム長3mでは下端部0.2mの「出来形径/施工径」が0.4であり、出来形径が小さい。これは、掘削オーガ(a)が軸太のスパイラルスクリュー翼を逆回転させながら掘進・引上げするので、表7に示すように発生残土量が最も小さいのに対して、掘削土砂を孔壁へ押し付ける力はスパイラルスクリュー翼自体の肉厚部分のみであるため、孔壁が強化されずに弾性戻り量が大きくなったためと考えられる。

掘削オーガ(b)は、(a)の掘削爪の両側面に突起を付けることにより施工径を大きくしようとしたものである。掘削オーガ(b)を用いて築造したコラムの出来形はコラム長3m、4m共に「出来形径/施工径」が、コラムの上方部分で(a)よりも小さく、0.7〜1.0であり、下方部分では(a)とほぼ同様で0.7〜0.9であった。しかし、掘削爪の両側面に取り付けた突起が、掘削オーガ引上げ時に孔壁面を削り取るため、置換コラム中に掘削土砂が混入する割合が高く、低品質であった。

【実施例3】

【0065】

1.地盤:地盤G2

地盤G2は、約0.7mの表土(埋土)の下方に、N値3の砂質粘土が層厚0.9mで堆積し、その下方にN値2〜5の砂混り粘土が層厚3.2mで堆積している。その下方にはN値10以上の砂質土が堆積している。

2.掘削オーガ:

実施例3で使用した掘削オーガは図17に示す6種類の掘削オーガ(a)(b)(c)(d)(e)(f)を使用した。その仕様を表8に示す。

掘削オーガ(a)〜(e)は実施例2と同一のものである。掘削オーガ(f)は先端部1mを(a)と同一とし、その上方を細径のロッドとして構成し、水硬性固化材液を填充しつつ掘削オーガを引き上げる時に該液の填充状況を目視できるようにしたものである。

【0066】

【表8】

【0067】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液の配合は表9に示すように、W/C=144%、B/C=20%のみの一種類とした。

【0068】

【表9】

【0069】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、混練から3時間後で1.0〜2.0%、20時間後で1.5〜3.0%であった。

(d)圧縮強度(材齢28日)

圧縮強度は、プラント採取水硬性固化材液(スラリー)の強度で、平均4.7N/mm2、試験コラムのコア強度で、平均2.6N/mm2であった。

【0070】

4.試験コラム築造明細

図17(a)〜(f)の6種類の掘削オーガを使用して、表10に示すように3mと4mの試験コラムを各々1本ずつ築造した。

【0071】

【表10】

【0072】

5.施工仕様

掘削オーガ(a)(b)(e)(f)は、図18(A)に示すように、逆回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から45〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に逆回転で、45〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

掘削オーガ(c)(d)は、図18(B)に示すように、正回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から47〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に正回転で、47〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

【0073】

6.発生残土量

掘削オーガ種別毎の発生残土量比率を表11に示す。

掘削土砂を地上へ排出しないように掘削オーガを逆回転で施工した掘削オーガ(a)、(b)、(e)、(f)の発生残土比率が相対的に小さく、正回転で施工した掘削オーガ(c)、(d)の発生残土量比率が相対的に大きいという結果であり、これは実施例2と同様の結果であった。

発生残土量が最も小さかったのは掘削オーガ(f)で、平均4.5%の発生残土量比率であった。これは、オーガ先端1mより上方は掘削口径よりも細い径のロッドで構成されていることが、掘削土砂に対する排土性を最も小さくしたものと考えられる。

次いで、正回転でも逆回転でも掘削土砂を上方へ引き上げる機構が全くない掘削オーガ(e)の発生残土量比率が平均で9.0%と次いで小さい。

その次は、逆回転により掘削土砂を強制的に下方に押しやるメカニズムである掘削オーガの掘削爪の両側面に突起を取り付けた掘削オーガ(b)の発生土量比率が平均12%であった。

掘削オーガ(a)は発生土量比率が平均15%であったが、コラム長3mで24%、コラム長4mで6.0%とバラツキが大きかった。

正回転するスパイラルスクリュー翼により掘削土砂を積極的に排出するメカニズムの掘削オーガ(c)の発生残土量比率が平均59%と最も大きい。

(c)と(e)のメカニズムを組み合わせた掘削オーガ(d)は実施例2とは異なり、(c)と(e)の中間というよりも(c)に近い発生残土量比率平均49%であった。

【0074】

【表11】

【0075】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図19および図20に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

掘削オーガ(c)を用いて築造したコラムの出来形はコラム長3mではほぼ築造長全長に亘って「出来形径/施工径」が1.0より大きく、最大部では1.1に達している。コラム長4mでは、上部1.2mの範囲はコラム引抜き時に崩壊したため、出来形径の計測が不能であった。1.2m以深では、2.2m程度までは施工径よりも出来形径が大きく、「出来形径/施工径」が1.0〜1.2であった。2.2m以深では施工径と出来形径がほぼ同一であった。

掘削オーガ(a)を用いて築造したコラムの出来形はコラム長3m、4m共に、深度1mまでは施工径よりも出来形径が大きいが、1m以深は出来形径が施工径よりも小さく、「出来形径/施工径」はほぼ0.8〜1.0であった。これは掘削オーガ(a)を逆回転させながら掘進するので、掘削土砂を孔壁側へ押し込んでいるものの、掘削土砂を孔壁へ押し付ける部分はスパイラルスクリュー翼の端面のみであるため、孔壁の練り付け効果が弱く、孔壁の弾性戻りが生じているもと考えられる。

掘削オーガ(e)を用いて築造したコラムの出来形はコラム長3m、4m共に、全長に亘って出来形径は施工径とほぼ同一であった。掘削オーガ(e)は掘削土砂を孔壁に押し付ける機構であるが、掘削孔全深度に亘って掘削オーガの側面が掘削孔に接しているために、孔壁の練り付け効果が高く、出来形径が施工径とほぼ同一になったものと考えられる。

掘削オーガ(d)を用いて築造したコラムの出来形はコラム長3m、4m共に、上方部と下方部の出来形径が施工径よりも大きく、中間部の出来形径が施工径よりも小さい。掘削オーガ(d)は、先端部1mが掘削オーガ(c)と同じスパイラルスクリューで、それ以外は掘削オーガ(e)と同一の円筒ロッドの構成である。したがって、掘削オーガ先端部1mでは積極的に排土し、それ以外では掘削土砂を孔壁に押し付ける機構となっている。掘削オーガ(d)の出来形は図19および図20に示すように施工径に対して不安定なものになっている。

掘削オーガ(f)を用いて築造したコラムの出来形はコラム長3m、4m共に、ほぼ全長に亘って出来形径が施工径よりも若干小さい。掘削オーガ(f)は先端1m区間を掘削オーガ(a)と同じ仕様にし、他は施工径の2分の1に近い径のロッドとしているものである。掘削オーガ(a)の出来形と比較すると、コラム長3m、4m共に、掘削オーガ(f)の出来形は掘削オーガ(a)のそれよりも安定している。

掘削オーガ(b)を用いて築造したコラムの出来形は、掘削土塊の混入量が多く、品質が劣悪であった。コラム長3mは引き抜く際に崩壊したため出来形径の計測はできなかった。コラム長4mについては引抜き後に出来形径を計測することができたものの、やはり土塊混入量が多く品質はよくなかった。出来形径は上部1.2mの範囲はほぼ施工径と同一であったが、1,2m以深は「出来形径/施工径」が0.8程度であり、弾性戻り量が大きかった。

【実施例4】

【0076】

1.地盤:地盤G1

地盤G1は実施例1と同一地盤である。

2.掘削オーガ:

掘削オーガは図21に示す3種類の掘削オーガ(a)(b)(c)を使用した。その仕様を表12に示す。

本実施例4では、実施例3で出来形径の安定性、排土量、土塊混入量の程度等を総合的に判断して最も優れていると判断できる円筒形掘削オーガを基本として、掘削爪の形状比較、及び円筒形掘削オーガ部の長さの効果を見ることを目的とした。

【0077】

【表12】

【0078】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液はW/C=120%、B/C=10%とした。配合表を表13に示す。

【0079】

【表13】

【0080】

(c)圧縮強度

圧縮強度試験はプラントから採取した水硬性固化材液と引き抜いた試験コラムから採取したコアについて、材齢28日で実施した。

(i)プラント採取固化材液の強度:平均6.0N/mm2

(ii)試験コラムのコア強度:平均5.0N/mm2

【0081】

4.試験コラム築造明細

築造したコラムは、3種類の掘削オーガ毎にコラム長3m、及び4mを各1本築造した。コラムの明細を表14に示す。

【0082】

【表14】

【0083】

5.施工仕様

施工仕様は、掘進速度2.5m/分で逆回転させながら掘進し、所定深度に達したら水硬性固化材液を吐出しながら0.5m引上げ、再度所定深度まで掘進した後、掘進速度1.2m/分で逆回転させつつ水硬性固化材液を45〜50l/分の割合で吐出しながら引き上げた。施工仕様を図22に示す。

【0084】

6.施工時のブリーディング

プラントから採取した水硬性固化材液のブリーディング量は、3時間後で3.5%、20時間後は6.6%であった。

実施工コラムの施工1日後のブリーディング量(体積比)は表15に示すように、プラントから採取した水硬性固化材液のブリーディング量6.6%と比較すると、いずれの場合も極めて小さな値となっている。これは、実施工コラムでは孔壁の弾性戻りが生じるため、見かけ上のブリーディング量が小さくなったものと考えられる。

【0085】

【表15】

【0086】

7.発生残土量

実コラム施工による発生残土量はいずれの場合も、施工径で算定したコラム体積に対して5%以下であった。

【0087】

8.試験コラムの出来形

コラムの出来形として、築造したコラムを引き抜き、その直径を計測し、コラム長毎に比較したものを図23および図24に示す。いずれの掘削オーガを用いて築造したコラムの出来形はコラム長3m、4m共に、深度1.4m付近から3.4m付近までの間で地盤の弾性戻りが発生しており、出来形径が施工径よりも小さくなっている。

コラム長3mでは、掘削オーガ(a)の出来形径が最も小さく、(b)と(c)の出来形径はほぼ差がなかった。コラム長4mでは、円筒部分が短い掘削オーガ(c)の出来形径がやや小さい傾向を示しているが、全体的に見て掘削オーガの差異による出来形径の差異は無いようである。

以上より、掘削爪の形状による出来形径の差異は顕著ではないが、湾曲爪、全長円筒形状の掘削オーガ(b)が最も安定した出来形径を示した。

【実施例5】

【0088】

1.地盤G3:

地盤G3は、表土1mが粘性土による盛土で、その下方にはN値1〜4の粘土が約3mの層厚で堆積し、さらにその下方にはN値2〜3の砂が約2mの層厚で堆積している。

2.掘削オーガ:

掘削オーガは、実施例4、図21(a)、及び表12(a)に示す円筒形掘削オーガを使用した。本オーガの円筒部直径は216.3mm、先端は鏃形状の掘削刃を取付けた。

3.水硬性固化材液

(a)使用材料

使用材料は、早強ポルトランドセメント(C)及び塩基性炭酸マグネシウム(M)とした。塩基性炭酸マグネシウムは、施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和している。

(b)配合

水硬性固化材液の配合は、表16に示すように、W/Cは80%、M/Cは2%とした。なお、Wは水を指す。

【0089】

【表16】

【0090】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、図25に示すように、混練から20時間後で0%であった。ブリーディング防止材を添加しない場合、W/C=80%のセメントスラリーでは20%程度のブリーディングが生じることから、塩基性炭酸マグネシウムがブリーディング防止材としての機能を十分に果たしていることがわかった。

(d)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度は、表17に示すとおり、プラント採取では13.5N/mm2、試験コラム採取では12.5N/mm2であり、両者はほとんど同じ強度を示した。この値はW/Cの違いはあるもののブリーディング低減材としてベントナイトを使用する場合よりも高強度であった。

【0091】

【表17】

【0092】

4.試験コラム築造明細

試験コラムは、表18に示すように、コラム長3m、4mを各々2本、コラム長5.5m、6.5mを各々1本、計6本築造した。

コラム長3.0m、及び4.0mのものについては、コラム築造直後に、芯材としてコラム全長より若干長めの支圧板付き鋼棒(支圧板直径150mm、支圧板厚さ6mm、鋼棒直径35mm)をコラム下端まで人力で挿入した。

【0093】

【表18】

【0094】

5.施工仕様

試験コラム築造は、図26に示すように、正回転させながら掘進速度2.0m/分で掘進し、所定深度に達したら水硬性固化材液を吐出しながら30秒置き、この後正回転させながら引上げ速度1.2m/分で水硬性固化材液を吐出しながら引上げた。水硬性固化材の吐出量は、45〜50l/分とした。これは孔体積に対し1.0〜1.1倍の吐出量である。地上まで掘削オーガを引上げ、完了した。

【0095】

6.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測して、コラム長毎に比較したものを図27、図28に示す。コラムには、引抜いて出来形調査を行うために、施工直後に異形棒鋼をコラム先端部まで挿入した。

いずれのコラムについても、地表(上端)部で径がやや大きくなる傾向があるが、それ以深では径のバラツキは小さく、「出来形径/施工径」は1.0に近い。安定した出来形のコラムが築造できる。

【0096】

7.引抜き荷重

試験コラム引抜き時の引抜き荷重を表19に示す。コラム長3m、4mの場合、60〜70kN程度の引抜き荷重となった。

【0097】

【表19】

【0098】

8.支持力性能

試験コラムの支持力性能把握のため、表18のコラム長5.5m、6.5mのものについて実施した押込み試験の結果を図29(A)(B)に示す。コラム頭部の変位量がコラム径(約200mm)の10%(20mm)に至るまでの最大荷重を極限支持力とすると、極限支持力はコラム長5.5mの場合174.1kN、コラム長6.5mの場合225.0kNとなった。

【実施例6】

【0099】

1.地盤G4:

地盤G4は、N値3〜6のローム層が約5mの層厚で堆積し、その下方にはN値3〜4の砂層が続いている。

2.掘削オーガ:

掘削オーガは、実施例5と同じ円筒形掘削オーガを使用した。本オーガの円筒部直径は216.3mm、先端は鏃形状の掘削刃を取付けた。

3.水硬性固化材液

(a)使用材料

使用材料は、実施例5と同様に、早強ポルトランドセメント(C)及び塩基性炭酸マグネシウム(M)とした。塩基性炭酸マグネシウムは、施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和している。

(b)配合

水硬性固化材液の配合は、表20に示すように、W/Cは80%、M/Cは1%とした。なお、Wは水を指す。

【0100】

【表20】

【0101】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、図30に示すように、混練から20時間後でほぼ0%であった。ブリーディング防止材を添加しない場合、W/C=80%のセメントスラリーでは20%程度のブリーディングが生じることから、塩基性炭酸マグネシウムがブリーディング防止材としての機能を十分に果たしていることがわかった。

(d)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度は、表21に示すとおり、プラント採取では14.14N/mm2、試験コラム採取では14.08N/mm2であり、実施例と同様に両者はほとんど同じ強度を示した。この値は実施例5と同様にブリーディング低減材としてベントナイトを使用する場合よりも高強度であった。

【0102】

【表21】

【0103】

4.試験コラム築造明細

試験コラムは、表22に示すように、コラム長4mを2本、コラム長4.2m、コラム長5m、コラム長8mを各々1本、計5本築造した。

コラム長4mのものについては、コラム築造直後に、芯材としてコラム全長より若干長めの支圧板付き鋼棒(支圧板直径150mm、支圧板厚さ6mm、鋼棒直径35mm)ををコラム下端まで人力で挿入した。

【0104】

【表22】

【0105】

5.施工仕様

試験コラム築造は、実施例5と同様に、図26に示すように、正回転させながら掘進速度2.0m/分で掘進し、所定深度に達したら水硬性固化材液を吐出しながら30秒置き、この後正回転させながら引上げ速度1.2m/分で水硬性固化材液を吐出しながら引上げた。水硬性固化材の吐出量は、45〜50l/分とした。地上まで掘削オーガを引上げ、完了した。

【0106】

6.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測して、コラム長毎に比較したものを図31に示す。コラムには、引抜いて出来形調査を行うために、施工直後に異形棒鋼をコラム先端部まで挿入した。

いずれのコラムについても、地表(上端)部で径がやや大きくなる傾向があるが、それ以深では径のバラツキは小さく、「出来形径/施工径」は1.0に近い。安定した出来形のコラムが築造できる。

【0107】

7.引抜き荷重

試験コラムの引抜き荷重は、コラム長4mのもので70.65kN、83.75kNとなった。

【0108】

8.支持力性能

試験コラムの支持力性能把握のため、コラム長4.2m、5m、8mのものについて実施した押込み試験の結果を図32(A)(B)(C)に示す。コラム頭部の変位量がコラム径(約200mm)の10%(20mm)に至るまでの最大荷重を極限支持力とすると、極限支持力はコラム長4.2mの場合135.4kN、コラム長5mの場合190.3kN、コラム長8.0mの場合245.5kNとなった。

【実施例7】

【0109】

水硬性固化材液に対するブリーディング低減材(剤)の性能を調べるために、ブリーディング低減材(剤)種、水セメント比(W/C)、添加量等を変化させて試験を実施した。ブリーディング低減材種はベントナイトと塩基性炭酸マグネシウムの2水準。水セメント比(W/C)は60%から20%刻みで120%までの4水準、添加率はブリーディング低減材(剤)種により変化させているが、無添加のプレーンを除いてそれぞれ3水準とした。ブリーディング試験の因子と水準を表23に示す。

【0110】

【表23】

【0111】

ブリーディング試験の結果として最終ブリーディング率とその90%に達するまでの到達時間を表24に示す。

【0112】

【表24】

【0113】

ブリーディング低減材を添加しないプレーンのブリーディング率は、W/C=60%で11.0%、W/C=120%で44.9%とW/Cが大きくなるにしたがってブリーディング率も大きくなっている。本発明による置換コラムをブリーディング低減材を添加しない水硬性固化材液を用いたならば、施工後に無視できないほどのコラム頭部面の沈下が生じるため、水硬性固化材液の追加補充が必要となり、無駄な作業やコストが増える。

ブリーディング低減材としてベントナイトを使用した場合のブリーディング率は、W/C=60%、B/C=5%で4.1%、B/C=20%で0.0%であり、W/C=120%、B/C=5%で25.0%、B/C=20%で3.7%と、やはりW/Cが大きくなるにしたがってブリーディング率も大きくなっているが、その絶対値はプレーンに較べて大幅に低下している。図33にベントナイトの添加率とブリーディング率の関係を示している。

ブリーディング低減材として塩基性炭酸マグネシウムを使用した場合のブリーディング率は、W/C=60%、B/C=1%で2.2%、B/C=4%で0.0%であり、W/C=120%、B/C=1%で22.8%、B/C=4%で4.1%と、やはりW/Cが大きくなるにしたがってブリーディング率も大きくなっているが、その絶対値はプレーンに較べて大幅に低下している。図34に塩基性炭酸マグネシウムの添加率とブリーディング率の関係を示している。また、ベントナイトと塩基性炭酸マグネシウムでは添加率が5:1であるが、ブリーディング低減効果はほぼ同一である。言い換えれば、塩基性炭酸マグネシウムはベントナイトの5分の1の添加量で同等のブリーディング低減効果を発揮する。

【0114】

水硬性固化材液のブリーディング率の経時変化を調べた結果について、図35にプレーンを、図36にベントナイト添加を、図37に塩基性炭酸マグネシウム添加の場合を示す。

プレーンは図35に示すように、W/Cが60%から120%までいづれのW/Cにおいても、水硬性固化材液混練後から直線的に増加して、ブリージングはほぼ3時間で終息している。

ベントナイト添加は図36に示すように、W/Cが60%及び80%の添加率20%を除いて、いづれのW/C、B/Cにおいても、水硬性固化材液混練後から増加してほぼ2時間半から3時間で終息する。プレーンの場合よりもブリージングの終息時間がやや短くなっているが、それほど終息時間の短縮は見込めない。W/Cが60%及び80%の添加率20%についてはブリーディングは発生しなかった。

塩基性炭酸マグネシウム添加は図37に示すように、W/Cが比較的大きく(100〜120%)、かつ添加率の小さい(1〜2%)は30分から1時間未満でブリーディングが終息する。それ以外のW/Cや添加率ではブリーディングが発生しないか、発生してもブリージング率は0.05(5%)程度以下の小さな値である。

水硬性固化材液にブリーディング低減材を添加しない場合は、ブリーディング率はW/Cと共に増加し、その値は0.1(10%)〜0.45(45%)と非常に大きなブリーディングが発生する。そのため、置換コラム打設終了後に水硬性固化材液の固化面がブリーディングにより低下するので、水硬性固化材液の追加補充が必要となり、手間が増える。また、ブリーディングが終息するのに3時間程度の時間を要するため、補充作業を翌日に行わなければならなく、工期が延び、延びては工事費のコストアップ等の問題が生じる。さらに、ブリーディング率が大きな水硬性固化材液の場合は、補充した水硬性固化材液そのものが再びブリーディングを生じるという問題もある。

ブリーディング低減材としてベントナイトを使用する場合は、W/Cを比較的小さくし、添加率を10〜20%とすれば、水硬性固化材液の追加補充が不要なブリーディング率に抑えることが可能となる。添加量が塩基性炭酸マグネシウムに較べて多いため、施工現場での取扱いに手間がかかる等の問題もある。また、ベントナイトはミキシングプラントでのセメントとの混合順序によりブリーディング低減効果にばらつきが生じたり、ブリーディング終息時間が長いため、1日の作業終了間際に施工した置換コラムが翌日にブリーディングが大きく発生していることが判明して、追加補充しなければならないという問題もある。

ブリーディング低減材として塩基性炭酸マグネシウムを使用する場合は、W/Cを比較的小さくし、添加率を1〜2%とすれば、水硬性固化材液の追加補充が不要なブリーディング率に抑えることが可能となる。ベントナイトに較べて、添加量が少量で済むため、施工現場での取扱いが簡単であるという利点がある。また、ブリーディングの終息時間が短いため、ベントナイトで記述したような種々の問題が生じないという利点もある。

【産業上の利用可能性】

【0115】

本発明は、置換コラムの中に土塊の混入がなく、対象地盤の性状に左右されず、安定した品質の置換コラムが築造でき、しかも置換コラムの先端部から末端部まで均一な径の水硬性固化材液置換コラムが築造できるので、構造物の基礎として有用である。

【符号の説明】

【0116】

1 掘削オーガ

2 掘削爪

3 突起

4 吐出口

5 供給通路

5a 内管

6 施工装置

7 リーダ

8 オーガモータ

9 スイベル

10 スライド板

11 芯材

12 充填した水硬性固化材液

14 ゴムシート

【技術分野】

【0001】

本発明は、戸建て住宅や低層建築物、土間スラブ等の比較的軽微な構造物の基礎に用いられる水硬性固化材液置換コラムの築造方法および水硬性固化材液置換コラムを築造する比較的小型の施工装置に関する。

【背景技術】

【0002】

従来、軟弱地盤において戸建て住宅や低層建築物、土間スラブ等の比較的軽微な構造物の基礎として適するものが、種々開発されてきた。

例えば、深層混合処理工法のように、セメントスラリーやセメント粉体を原地盤と攪拌混合して地盤中に円柱状のソイルセメント固化体を築造して、構造物の基礎としている(例えば特許文献1参照)。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−247228

【発明の開示】

【発明が解決しようとする課題】

【0004】

しかし、上記で示す一般的な深層混合処理工法では、施工対象地盤の土質が有機質土やピートの場合、地盤に含まれる有害成分による固化不良が発生しやすいため、多量の固化材スラリーの注入が必要となる。地盤が粘性の高い粘性土の場合は、掘削した粘土塊が攪拌装置に付着して、攪拌混合がうまく行かず、いわゆる共回り現象を起こし、土塊が残存する低品質のソイルセメントになり易い。また、地盤が有機質土の場合は、多量の固化材スラリーを注入すれば、所要の強度・品質を得ることはできるが、多量の発生残土が生じ、環境への負荷を増大させるのみならず、残土処理費も増大し不経済となる。

【0005】

本発明は、このような課題を解決せんと提案されたものであり、その目的は、置換コラム中に土塊の混入が少なく、対象地盤の土質性状にも左右されることなく、安定した出来形および品質の置換コラムを築造し、しかも置換コラムの下端部から上端部までほぼ均一な径の水硬性固化材液置換コラムを築造する方法およびその施工装置を提供することにある。

【課題を解決するための手段】

【0006】

前記目的を達成するために、請求項1に示す水硬性固化材液置換コラムの築造方法は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填することを特徴とする。

【0007】

この構成により水硬性固化材液からなる置換コラムを築造することができ、この築造された水硬性固化材液置換コラムは、掘削オーガを回転させながら排土させつつ、あるいは掘削オーガの形状によっては無排土乃至極めて低排土で所定深度まで掘進した後、該掘削オーガを回転させながら、または回転させないで引上げつつ掘削部の所定区間に水硬性固化材液を供給し充填して築造する。従って深層混合処理工法とは異なり、原位置土との攪拌混合を伴わないので、土質やその性状を選ぶことなく、常にミキシングプラントで作製した水硬性固化材液と同様乃至近い品質のコラムとなる。

なお、本発明で「無排土」とは、排土が全くないことは当然であるが、排土はあるもののその量が完全排土に較べて極めて少ない場合も包含する用語として使用している。

【0008】

水硬性固化材液置換コラムの築造用の前記掘削オーガは、スパイラル型スクリューオーガ、あるいは掘削土砂を孔壁側方に押出し、掘削土砂を地上へ排出する機構がない掘削ロッドの両方とも含まれる。このスクリューオーガタイプを使用する場合は、スクリューオーガを回転させて、掘削土を地上に排土しながら掘削し、あるいはスクリューオーガを逆回転させて、掘削土を孔壁側に押し込みながら掘削し、所定の深度に到達した後、水硬性固化材液を吐出口より吐出しつつ、該掘削オーガを正回転させながら、または回転させないで、引上げ、掘削部の所定区間を該水硬性固化液で充填して築造する。スクリューオーガとは異なり、少なくともオーガ側面にスクリュー状の翼を有さない単なる円筒状の部分を有する掘削ロッドタイプを使用する場合は、掘削ロッドを掘削時に回転させても、先端部の掘削爪で掘削した土砂を地上に排出せず孔壁側方に押し出し、地上に排出される発生残土は無いか極めて少ない。また、孔壁が掘削ロッドによって押し付けられるため、孔壁が強固になり、孔壁崩壊が起きにくく好ましい。

【0009】

また、請求項2に示す水硬性固化材液置換コラムの築造方法は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造し、該水硬性固化材液置換コラムに芯材を配置することを特徴とする。

この構成により芯材を配置した水硬性固化材液からなる置換コラムを築造することができる。本発明の水硬性固化材液置換コラムは、鉛直荷重(下向き荷重)を支持することができるが、本発明のコラムは引張強度が低い為に、引抜荷重(上向き荷重)を支持することは出来ない。本発明のコラムに芯材を挿入することによって、引抜き荷重を実用レベルまで大幅に向上させることができる。芯材としては、鉄筋、鉄棒、型鋼、鋼管、FRP等を使用することができる。形状としてはストレートタイプでも可能であるが、アンカー効果の高い異形タイプのものを使用したりアンカープレートを取付ける等の芯材自体の付着力向上やアンカー効果増大対策を講ずることがより好ましい。

【0010】

芯材を配置する方法としては、掘削部の所定区間を水硬性固化材液で充填した後に、該水硬性固化材液の置換コラムが未硬化の内に、手動又は機械により該置換コラムに芯材を挿入する方法、および予め掘削オーガ内に芯材を挿入しておき、掘削オーガを回転させながら、または回転させないで、水硬性固化材液を吐出口より吐出しつつ引き上げて掘削部の所定区間に充填された水硬性固化材液中に芯材を残置して設ける方法、等を挙げることができる。

【0011】

また、請求項3に示す水硬性固化材液置換コラムの築造方法は、掘削オーガの外径が100mm〜300mmであることを特徴とする。

掘削オーガの外径が100mm未満だと築造されるコラムの外径も100mm未満となりコラムとしての鉛直支持力性能が小さく、また、その連続性に対する信頼性が低くなるため、上部構造の荷重を支持する基礎構造として不適である。掘削オーガの外径が300mmを超えると、掘削ロッドタイプを使用した場合は、無排土施工が困難となるのみならず、地盤を側方へ変位させる力が大きくなるため、隣接する周辺構造物を変状させたり、近傍の施工直後の置換コラムを変形させたり、孔壁崩壊させるという問題を生じさせる可能性が高くなる。掘削土の排出を伴うスクリューオーガタイプの場合は、掘削土砂の重量がオーガ引上げ時の負荷に加わるために、小型施工機には負担が増大する。

【0012】

また、請求項4に示す水硬性固化材液置換コラムの築造方法は、掘削爪の回転径が掘削オーガの回転径以下であり、掘削オーガの外径よりはみ出さないことを特徴とする。

掘削爪の回転径が掘削オーガの回転径以上の場合は、掘削オーガの掘進性は向上するが、掘削オーガ周側面が掘削土を孔壁へ押し付ける効果が減少する。そのため、孔壁が強化されずに孔壁崩壊の可能性が高まる。また、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げるときに、掘削爪のオーガ回転径よりはみ出ている部分が孔壁を削り取るため、置換コラム中にその削り取られた土塊が残存したり、コラム出来形径がばらつくなどコラムの品質が低下することになる。一方、掘削爪の回転径を掘削オーガの回転径より小さくしすぎると掘削オーガの掘進性が低下し、施工能率が低下する。したがって、掘削爪の回転径は掘削オーガの回転径以下であり、かつ掘削オーガの回転径と略同一のものが更に望ましい。

【0013】

請求項5に示す水硬性固化材液置換コラムの築造方法は、掘削オーガは、少なくとその一部又は全部の周側面が平坦な円筒状であることを特徴とする。

本発明に使用する掘削オーガを図4に基づいて説明する。なお、本図に示す掘削オーガの爪は総て図2(b)に示すような鏃状で回転体が逆円錐状になるものにしているが、単なる例示であり特に意味はない。

(a)通常スパイラルオーガ(図4(a)):スパイラルスクリュー翼の排土機構により、掘削土を積極的に地上に排出する機能を有する掘削オーガ。掘進掘削性は良いが、排土量が最も多い。また孔壁の強さは最も弱い。

(b)軸太スパイラルオーガ(図4(b)):オーガ軸をスパイラルスクリュー翼の外径に対して相対的に大きくすることにより、スパイラルスクリュー翼の掘進性を保持しつつ、掘削土砂を孔壁側へ押し付ける機能を強化して、排土量は(a)より少なく、(c)より多い。孔壁の強さは(a)と(c)の中間である。

(c)円筒状掘削オーガ(図4(c)):スパイラルスクリュー翼を完全に除去し、掘削爪により掘削した土砂をほとんど総て孔壁側へ押し付けることにより、孔壁の強化と無排土の機能を有する掘削オーガ。掘進掘削性は掘削爪の機能のみであり、排土機能がないため、(a)、(b)より劣るが、排土量は最も少なく、かつ孔壁の強さは最も強い。掘削オーガの製作費が(a)、(b)、(c)の中では最も安価である。

(d)先端部スパイラル付き円筒状掘削オーガ(図4(d)):先端部にスパイラルスクリュー翼を配置することにより(c)の掘進掘削性を改善したもの。したがって、先端部は(a)の機能を、それ以外は(c)の機能を有する。排土量は(c)より多いが、(a)、(b)より少ない。孔壁の強さは、先端部のスパイラルスクリュー翼部分は相対的に弱いが、円筒部分は強い。したがって、強い部分と弱い部分が混在する。

(e)短尺円筒状掘削オーガ(図4(e)):(c)の円筒状部分を短尺にし、その上方にオーガモータに接続可能な小径のロッドをレデューサーを介して接続したもの。太径の円筒部分を必要最小限の長さとし、施工時の取り扱いを容易にしたもの。(c)と同様に排土機能が無いため、排土量が少ない。

本発明で置換コラムを築造する上で根幹をなす技術は、置換コラムの出来形を制する孔壁の強さを確実に達成することである。孔壁の強さは(a)、(b)で示すスパイラルスクリュー翼を使用する場合より、(c)、(d)、(e)で示す円筒状掘削オーガを使用する場合の方が強い。

【0014】

この請求項5の構成により、掘削オーガは少なくともその一部又は全部の周側面が平坦な円筒状であるため、先端部の掘削爪で掘削した土砂を地上に排出せず、孔壁方向に押し出し地上に排出される発生残土が無いか極めて少ない。また、周辺地盤が掘削オーガによって常に押し付けられているため、孔壁が強固になり孔壁崩壊が起きにくい。前記の円筒状の掘削オーガは、引上げ時には、孔壁と掘削オーガの周側面が平坦で滑らかなので、掘削オーガと孔壁の摩擦力がそれほど大きくなく、回転停止の状態で引上げても孔壁崩壊が起こらず、また掘削オーガの引き上げの体積に見合った水硬性固化材液を該掘削オーガ先端部から吐出するので、孔壁を崩壊させるようなサクション(負圧)を発生させることもなく、水硬性固化材液置換コラムを築造することができる。このように孔壁崩壊が起きにくいので、充填した水硬性固化材液に土塊が混入することが無いか極めて少なく、その結果、築造された置換コラムの品質も良好となり、ミキシングプラントで作製した水硬性固化液と同品質乃至近い品質の置換コラムを築造できる。

【0015】

その中で特に、請求項6に示す水硬性固化材液置換コラムの築造方法は、掘削オーガ回転時の掘削爪が形成する回転体底面が平坦な水平面であることを特徴とする。

掘削爪としては、平板状(図2(a)、(c))、湾曲板状(図2(d))あるいはスパイラル状(図2(e))等のものを例示することができる。

回転時の掘削爪が形成する回転体底面が平坦な水平面であれば、掘進時の鉛直性が向上し、掘進速度を大きくしても鉛直度を確保しやすい。そのため、置換コラム1本当りの施工時間を短縮できる。

また、たとえ掘削土砂の一部がコラム底部に沈降し堆積したとしても、底面で分散されるため、先端支持力に与える悪影響を小さくすることが出来て好ましい。

また、掘削爪を湾曲板状やスパイラル状にすれば、掘削ロッドの引上げ時に掘削孔最深部で掘削爪によりほぐされた掘削土砂を地上まで持ち上げる効果があるので更に好ましい。

【0016】

また、請求項7に示す水硬性固化材液置換コラムの築造方法は、水硬性固化材液はポルトランドセメント、高炉セメント、フライアッシュセメント、セメント系固化材のいずれかを主成分とし、その水セメント比が50〜150%であることを特徴とする。

本発明に使用する水硬性固化材液は、我が国の建設工事で一般的に使用されているセメントを主成分とすればよく、また、その水セメント比は50〜150%で、材料強度の目安は3〜10N/mm2である。水セメント比が50%より小さいと、置換コラムの単位体積当りのセメント使用量が大きくなり不経済となるばかりか、施工時には小型施工機で使用する小型のミキシングプラントで混練するには、粘性が高くプラントに作用する負荷が大きくなり、好ましくない。一方、水セメント比が150%を超えると、置換コラムの打設終了後から生じる水硬性固化材液のブリーディング量が大きくなり出来形が不足するので、水硬性固化材液の注ぎ足し作業をしなければならないし、注ぎ足し量も極めて大きくなる。しかも、注ぎ足し作業はブリーディングが終了するまで待たねばならず、そのため施工の効率が大きく低下し、手間がかかるのみならず、注ぎ足した水硬性固化材液が許容できない程度のブリーディングを生じる場合もある。それらの対策を講じるために工期も延び、ひいてはコストアップの要因となる。しかしながら、ミキシングプラントの負荷やブリーディングの程度を考慮すれば、実用的には水セメント比は60%〜120%が好ましい。

【0017】

また、請求項8に示す水硬性固化材液置換コラムの築造方法は、水硬性固化材液はブリーディング低減材(剤)を混和していることを特徴とする。

水硬性固化材液は置換コラムの打設終了後から必ずブリーディングを生じる。水硬性固化材液の注ぎ足し作業が必要となるような大きなブリーディングを生じると前記したように種々の問題が発生する。水硬性固化材液にブリーディング低減材を混和し、ブリーディング量を注ぎ足し作業が不要になるほど小さな量に低減させることができれば、上記問題を解決することが出来る。

ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示することが出来る。なお、ここでいう炭酸マグネシウムは、塩基性炭酸マグネシウムを含むものとして定義している。

【0018】

また、請求項9に示す水硬性固化液置換コラムの築造方法は、ブリーディング低減材がベントナイト若しくは炭酸マグネシウムであることを特徴とする。

ベントナイトは、その吸水・膨潤効果により水硬性固化材液のブリーディングを低減することができる。ベントナイトは入手が容易でかつ比較的安価であるという利点はあるが、添加量を比較的多くしなければならないこと、およびミキシングプラントへの投入順序によりその吸水・膨潤効果が低下するという問題がある。炭酸マグネシウムは比較的高価であるが、比較的少量をセメントスラリーに混和してその粘性を高め、かつブリーディングを低減するのみならず、ベントナイトを使用する場合よりもブリーディングの終息時間を短縮することができる。

【0019】

また、請求項10に示す水硬性固化液置換コラムの築造装置は、内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造する施工装置であって、

掘削オーガは、外径が100〜300mmであることを特徴とする。

これにより外径が100〜300mmの水硬性固化材液置換コラムを築造することができる。

【0020】

さらに、請求項11に示す水硬性固化材液置換コラムの施工装置の掘削オーガは、掘削爪の回転径が該掘削オーガの回転径以下であり、掘削オーガの外径よりはみ出さないことを特徴とする。

この施工装置によれば、高品質の水硬性固化材液置換コラムの築造を容易に施工することができる。

また、請求項12に示す水硬性固化材液置換コラムの築造装置は、掘削オーガの少なくともその一部又は全部の周側面が平坦な円筒状であることを特徴とする。これにより、掘削した土砂を地上に排出せず、孔壁を強化する効果も高いので、孔壁崩壊も起こらず、その結果、高品質の水硬性固化材液置換コラムを築造することができる。

【発明の効果】

【0021】

本発明の水硬性固化材液置換コラムの築造方法およびその施工装置によれば、次のような効果を奏する。

(1)請求項1に示す水硬性硬化材液置換コラムの築造方法は、水硬性固化材液と原地盤(原位置土)を攪拌混合しないため、従来技術である深層混合処理工法と異なり、有機質土のように地盤の土質の影響を受けることなく常にミキシングプラントで作製した水硬性固化材液と同様乃至近い高品質のコラムを築造できる。

請求項2に示す水硬性固化材液置換コラムの製造方法は、水硬性固化材液置換コラムに芯材を配置することを特徴としている。これによりコラムに芯材を挿入(配置)することによって引抜き荷重を大幅に向上した水硬性固化材液置換コラムとすることができる。

(2)請求項3に示す水硬性硬化材液置換コラムの築造方法、及び請求項10の装置は、掘削オーガの外径を100〜300mmの範囲にしたことで、貫入抵抗を低減し、小型施工機での掘削オーガの貫入を可能にした。また、掘削オーガ径を小さくしたことで、掘削オーガを無排土貫入した場合でも地中の地盤変位の影響が小さいために、隣接構造物の変状や近傍の築造コラムの変形や孔壁崩壊を防止できる。掘削オーガが径を100mm以上としたことで置換コラムの連続性を確実にし、支持コラムとしての信頼性が向上する。また、施工装置も小型のもので対応できるので狭隘地でも搬入・施工が可能となる。

【0022】

(3)請求項4に示す水硬性硬化材液置換コラムの築造方法、及び請求項11の装置は、従来技術(当業界で一般的に実施されている技術)では、掘削オーガはその掘進性を向上させるために、掘削爪の回転径を掘削オーガ径以上として、掘削オーガ周側面に作用する地盤抵抗力を低減させる方法が一般的に知られている。掘削爪の回転径を小さくしていくと掘削オーガの掘削性能が低下するため、掘削爪の回転径は掘削オーガ径と略同一とすることが好ましい。また、掘削爪の回転径を掘削オーガ径よりも大きくすると、掘削爪により掘削オーガ引上げ時に孔壁の土砂を削り取ってしまうため、置換コラム中に切削土塊が残存することになり、置換コラムの品質が低下する。本発明は、掘削爪の回転径を掘削オーガの外径よりはみ出さないことによって、以上の問題を解決することができる。

(4)請求項5に示す水硬性硬化材液置換コラムの築造方法、及び請求項12の装置は、掘削オーガの少なくともその一部又は全部の周側面が平坦な円筒状の掘削ロッドタイプのものを使用することにより、掘削土砂を孔壁側方に押出し、掘削土砂を地上へ排出する機構がないので、削孔による発生残土が無いか少ない。また、掘削ロッドの平坦な周側面によって孔壁面が側方に押し付けられるために、孔壁が強固になり、孔壁崩壊が起きにくいので、土塊混入の少ない高品質の置換コラムが築造できる。また、スパイラルスクリュー翼が必要ないので、掘削ロッドタイプは安価で製作できる。

さらに、掘削オーガの先端の掘削爪を湾曲させたり、スパイラル状に加工することで、先端部で掘削されほぐされた掘削土砂を掘削爪に抱き込み、該土砂を掘削オーガと共に地上に引上げられることにより、置換コラムの先端部の品質を向上させることができる。したがって、置換コラムのコラムとしての鉛直支持力を増大させることができる。

【0023】

(5)請求項6に示す水硬性硬化材液置換コラムの築造方法は、回転時の掘削爪が形成する回転体底面が平坦な水平面であることにより、掘進速度を増大させた場合でも掘進時の鉛直性が確保されやすく、そのために施工効率を向上し、ひいては工期を短縮することが可能になる。また、置換コラムの底部が平坦になることにより、仮に掘削土塊が置換した水硬性固化材液中を沈降して置換コラム底部に堆積したとしても逆円錐状の先端形状の場合のように一点に集中することがないので、先端支持力の低下を防ぐことができ、ひいては置換コラムの先端支持力を増大させることができる。

(6)請求項7に示す水硬性硬化材液置換コラムの築造方法は、該水硬性固化材液はポルトランドセメント、高炉セメント、フライアッシュセメント、セメント系固化材のいずれかを主成分とし、その水セメント比が50%〜150%であることを特徴としている。水セメント比が50%未満であると、水硬性固化材液の粘度が高くなり、小型施工機用の比較的軽微なミキシングプラントでは、混練時の攪拌抵抗による負荷が大きくなるため、実施工では、使用することが困難である。また、実質的な固化材使用量が増大するため、コストアップになる。また、置換コラム築造後には、水硬性固化材液はブリーディングするが、そのブリーディング量が大きくなり、出来形が所要の長さの許容差を満足できなくなると水硬性固化材液の追加填充等の補修を要する。水セメント比150%を超えると、許容できなくなる程のブリーディングが生じることは無論であるが、追加填充した水硬性固化液部分もまた、許容できなくなる程のブリーディングをするため、再度補修を要するという問題がある。その上、追加填充はブリーディングがほぼ終了した後でしか実施できないため、追加填充の補修に時間が掛かるのみならず、補修工程を翌日にせざるを得なくなれば、工期遅延となり、大幅な施工コスト上昇が発生する。本発明は、上記水硬性固化材液の水セメント比を50%〜150%にすることにより、上記問題を解決できる。しかしながら、ミキシングプラントの負荷やブリーディングの程度を考慮すれば、実用的には水セメント比は60%〜120%が好ましい。

【0024】

(7)請求項8に示す水硬性硬化材液置換コラムの築造方法は、水硬性固化材液のブリーディング量をブリーディング低減材(剤)を混和することにより低減するものであり、これによって水硬性固化材液の追加填充作業が不要になるという効果を奏する。従って、副次的に工期短縮という効果をも奏する。また、ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示することが出来るが、いずれも水硬性固化材液の増粘効果があるので、その使用に当たっては、ポンパビリティ等の施工性を勘案して、水硬性固化材液の水セメント比やブリーディング低減材の混和量等を定める必要がある。

(8)請求項9に示す水硬性固化材液置換コラムの築造方法は、ブリーディング低減材がベントナイト若しくは炭酸マグネシウムであることを特徴としている。ベントナイトはブリーディング低減材として比較的安価で入手が容易であるという利点がある。一方、炭酸マグネシウムは比較的高価であるが、ベントナイトと比べて比較的少量の混和量でブリーディング低減の効果を奏するのみならず、ブリーディングがベントナイトを使用する場合よりも比較的短時間で終息する。そのため、一日の作業時間内で、実働時間を大きく取ることができるという利点がある。

【図面の簡単な説明】

【0025】

【図1】本発明の水硬性固化材液置換コラムの築造方法を実施する施工装置を示す正面図である。

【図2】本発明の実施の形態を示す掘削ロッドタイプの掘削オーガの先端を底面側より見て拡大して示す斜視図(a)、(b)、(c)、(d)、(e)である。

【図3】本発明の実施の形態を示す掘削ロッドタイプの他の掘削オーガの先端を底面側より見て拡大して示す斜視図(f)および本発明では使用しない不適な形態を示す斜視図(g)である。

【図4】本発明の実施形態を示す掘削オーガを示す正面図(a)、(b)、(c)、(d)、(e)である。

【図5】本発明の水硬性固化材液置換コラム築造方法の施工手順を、工程順(a)、(b)、(c)、(d)に示す説明図である。

【図6】芯材を配置する施工方法を示す説明図で、芯材を機械で配置する様子を示す説明図(e)および芯材の配置が完了した状態を示す断面説明図(f)である。

【図7】本発明の実施例1で使用する掘削オーガの正面図である。

【図8】本発明の実施例1の施工仕様を示す説明図である。

【図9】プラントから採取した水硬性固化材液のブリーディング率を経時的に示すグラフ図である。

【図10】試験コラム築造直後からのコラム頭レベル(水硬性硬化材液面からブリーディング部を差し引いた位置)の変化を示すグラフ図である。

【図11】実施例1のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図12】実施例1のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図13】本発明の実施例2で使用する5種類の掘削オーガを示す正面図(a)(b)(c)(d)(e)である。

【図14】本発明の実施例2の施工仕様2例(A)(B)を示す説明図である。

【図15】実施例2のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図16】実施例2のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図17】本発明の実施例3で使用する6種類の掘削オーガを示す正面図(a)(b)(c)(d)(e)(f)である。

【図18】本発明の実施例3の施工仕様2例(A)(B)を示す説明図である。

【図19】実施例3のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図20】実施例3のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図21】本発明の実施例4で使用する3種類の掘削オーガを示す正面図(a)(b)(c)である。

【図22】本発明の実施例4の施工仕様を示す説明図である。

【図23】実施例4のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図24】実施例4のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図25】実施例5のプラント採取の水硬性固化材液(塩基性炭酸マグネシウム添加)のブリーディング率の経時変化を示すグラフ図である。

【図26】本発明の実施例5、及び実施例6の施工仕様を示す説明図である。

【図27】実施例5のコラム長3mの場合のコラムの出来形を示すグラフ図である。

【図28】実施例5のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図29】実施例5の試験コラムの支持力性能のグラフ図(A)(B)で、(A)はコラム長5.5mの場合、(B)はコラム長6.5mの場合である。

【図30】実施例6のプラント採取の水硬性固化材液(塩基性炭酸マグネシウム添加)のブリーディング率の経時変化を示すグラフ図である。

【図31】実施例6のコラム長4mの場合のコラムの出来形を示すグラフ図である。

【図32】実施例6の試験コラムの支持力性能のグラフ図(A)(B)(C)で、(A)はコラム長4.2mの場合、(B)はコラム長5mの場合、(C)はコラム長8mの場合である。

【図33】ベントナイト添加率とブリーディング量の関係を示すグラフ図である。

【図34】炭酸マグネシウム添加率とブリーディング量の関係を示すグラフ図である。

【図35】水硬性固化材液(プレーン)のブリーディング率の経時変化を示すグラフ図である。

【図36】ベントナイト添加の水硬性固化材液のブリーディング率の経時変化を示すグラフ図である。

【図37】塩基性炭酸マグネシウム添加の水硬性固化材液のブリーディング率の経時変化を示すグラフ図である。

【発明を実施するための形態】

【0026】

以下、本発明の実施の形態を、図1乃至図5に基づいて詳細に説明する。図1は、本発明の水硬性固化材液置換コラムの築造方法を実施する施工装置を示す正面図、図2(a)、(b)、(c)、(d)、(e)および図3(f)は本発明の実施の形態を示す掘削ロッドタイプの掘削オーガを横にして、その先端部を底面側より見て拡大して示す斜視図、図3(g)は本発明で使用しない不適な形態を示す斜視図である。(a)は掘削オーガ先端部の回転時形状の底部が平坦である掘削爪を、(b)は、掘削オーガ先端部の回転時形状が円錐状である掘削爪を、(c)は掘削オーガ先端部の回転時形状の底部が略平坦である掘削爪を、且つ施工時にコラム心位置合わせが容易になるように掘削爪先端の掘削オーガ軸心位置に切り込みを入れた掘削爪を、(d)は湾曲板状で、底部が平坦な水平面を示す掘削爪を、(e)はスパイラル状で底部が平坦な水平面を示す掘削爪を、図3(f)は、図2(a)タイプの変形で、掘削爪の回転径が掘削ロッドの回転径より小にした掘削爪を、(g)は同じく図2(a)タイプの変形で側面より外出部分を設け、掘削ロッドの外径よりはみ出した掘削爪を示した斜視図である。図4(a)、(b)、(c)、(d)、(e)は本発明の実施形態を示す掘削オーガの正面図。(a)は、スパイラルオーガ、(b)は、軸太スパイラルオーガ、(c)は、円筒状掘削オーガ、(d)は先端部スパイラル付き円筒状掘削オーガ、(e)は、短尺円筒状掘削オーガを示す。

【0027】

本発明の掘削オーガ1は、中空で、図2(a)、(b)、(c)、(d)、(e)および図3(f)に示すように中空内が水硬性固化材液の供給通路5となっている。掘削オーガ外径が比較的小さい場合は該中空内を直接の供給通路としてもよいが、掘削オーガ外径が比較的大きい場合は図2(e)に示すように供給通路専用の内管5aを設ける方が好ましい。これは、掘削ロッドの本体部と継手部で中空部の径が変化することによって水硬性固化材液の流れが阻害されることを防ぐため、および施工終了後の洗浄作業を容易にするためである。この掘削オーガ1は先端に掘削爪2と前記水硬性固化材液の供給通路5に連通する吐出口4を備える。吐出口4は掘削オーガの先端部周側面に設けることもできるが、掘削オーガの先端部底面に設けることが好ましい。これは、掘削オーガを引き上げる際に該吐出口から水硬性固化材液を吐出して置換するため、掘削オーガ引上げ時のサクション(吸引現象)を緩和しやすいこと、および周側面に吐出口を設けると水硬性固化材液吐出時に吐出圧により孔壁を崩壊させる可能性があるためである。そして、この掘削オーガ1を、図1に示すようにオーガモータ8を備えた施工装置6で回転させつつ排土しながら、或いは無排土で所定深度まで掘進した後、掘削オーガ1を回転させながら、または回転させないで引き上げつつ水硬性固化材液の供給通路5より水硬性固化材液を供給し、吐出口4より吐出し、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液の置換コラムを築造する。

なお、図4(a)、(b)、(c)、(d)、(e)に示す掘削オーガ1の上方部が掘削オーガ外径より細く示している。これは、掘削オーガ外径はコラム径乃至施工性から決定されるのに対して、掘削オーガ1の上方部はオーガモータ8と接続される必要があるので、貫通タイプのオーガモータ8がチャックできる径を例示しているためである。

掘削オーガを図4に基づいて詳細に説明する。なお、本図に示す掘削オーガの爪は総て鏃状で回転体が逆円錐状になるものにしているが、単なる例示であり特に意味はない。

図4(a):通常スパイラルオーガ。スパイラルスクリュー翼の排土機構により、掘削土を積極的に地上に排出する機能を有する掘削オーガ。掘進掘削性は良いが、排土量が最も多い。また孔壁の強さは最も弱い。

図4(b):軸太スパイラルオーガ。軸をスパイラルスクリュー翼の外径に対して相対的に大きくすることにより、スパイラルスクリュー翼の掘進性を保持しつつ、掘削土砂を孔壁側へ押し付ける機能を強化している。排土量は図4(a)より少なく、図4(c)より多い。孔壁の強さは図4(a)と図4(c)の中間である。

図4(c):円筒状掘削オーガ。スパイラルスクリュー翼を完全に除去し、掘削爪により掘削した土砂をほとんど総て孔壁側へ押し付けることにより、孔壁の強化と無排土の機能を有する掘削オーガ。掘進掘削性は掘削爪の機能のみであるため、図4(a)図4(b)より劣るが、排土量は最も少なく、かつ孔壁の強さは最も強い。

図4(d):先端部スパイラル付き円筒状掘削オーガ。先端部にスパイラルスクリュー翼を配置することにより図4(c)の掘進掘削性を改善したもの。したがって、先端部は図4(a)の機能を、それ以外は図4(c)の機能を有する。排土量は図4(c)より多いが、図4(a)図4(b)より少ない。孔壁の強さは、先端部のスパイラルスクリュー翼部分は相対的に弱いが、円筒部分は強い。したがって、強い部分と弱い部分が混在する。

図4(e):短尺円筒状掘削オーガ。図4(c)の円筒状部分を短尺にし、その上方にオーガモータに接続可能な小径のロッドをレデューサーを介して接続したもの。太径の円筒部分を必要最小限の長さとし、施工時の取り扱いを容易にしたもの。図4(c)と同様に排土機能が無いため、排土量が少ない。孔壁の強さは図4(a)図4(b)で示すスパイラルスクリュー翼を使用する場合より強いが、図4(c)図4(d)で示す円筒状掘削オーガを使用する場合の方が強い。

【0028】

施工装置6の一例を図1について説明する。施工装置6は、起伏自在のリーダ7を備え、このリーダ7には、スライド板10がリーダ7に沿って摺動自在に設けられ、このスライド板10にオーガモータ8が固設され、このオーガモータ8に接続された掘削オーガの上端にはスイベル9が連結されて構成されている。スライド板10には給進装置(図示省略)が連結され、リーダ7に沿って進退移動できるようになっている。掘削オーガ1は、オーガモータ8に接続されて取り付けられる。したがって、掘削オーガ1には、オーガモータ8の駆動で回転を与えることができ、また、スライド板10にはオーガモータ8が固設されているので、給進装置(図示省略)でスライド板10をリーダ7に沿って進退させることで、掘削オーガ1はオーガモータ8と共に進退させることができる。給進装置としては、リーダ7の上端乃至下端に設けられたスプロケットに懸回されて駆動するチェーンまたはシリンダを例示でき、このチェーンやシリンダのロッドをスライド板10に連結することでスライド板10の進退が可能になる。一回の給進作業で所定深度に到達しない場合は、掘削オーガのチャック部を掴み替えたり、掘削オーガを継ぎ足すことで対応する。

【0029】

これにより掘削オーガ1は、スライド板10をリーダ7に沿って下方移動させることで、地盤中に回転させながら掘進することができ、所定深度まで掘進した後は、スライド板10をリーダ7に沿って上方移動させることで、回転させながら引き上げることができ、また、スイベル9を介し掘削オーガ1の供給通路5には、水硬性固化材液を供給することができる。

なお、掘削オーガ1は、オーガモータ8を駆動させたり、停止させることで、回転させたり回転を停止させたりすることができるので、掘削オーガ1を回転させながら掘進または引上げたり、回転させずに掘進または引上げることを適宜選択して施工することができる。

【0030】

しかして、前記施工装置6によれば、掘削オーガ1をオーガモータ8に取り付け、回転させながら、または回転させないで引き上げつつ水硬性固化材液の供給通路5より水硬性固化材液を供給し、吐出口4より吐出し、掘削部の所定区間を該水硬性固化材液で充填する水硬性固化材液置換コラムの築造方法を実施することが可能となる。

【0031】

次に、掘削オーガの実施の形態を図2乃至図4について説明する。

図2(a)、(b)、(c)、(d)、(e)および図3(f)に示す実施の形態の掘削オーガ1は、中空で、該中空内が水硬性固化材液の供給通路5となっている。掘削オーガの外径が比較的大きい場合は、図2(e)に示すように別途内管5aを配置して供給通路とする。この掘削オーガ1の先端には、掘削爪2と前記水硬性固化材液の供給通路5に連通する吐出口4が設けられている。吐出口4は、例えば図2(a)に示すように掘削オーガ1の先端部底面に円弧側が固設された2枚の半円形の合成ゴムシート14、14で閉塞され、この2枚の合成ゴムシート14、14が中央で接合14aし、合成ゴムシート14、14の可撓性による変形で開閉可能となっている。したがって、掘削オーガ掘進時、吐出口4は合成ゴムシート14、14で閉塞されているが、供給通路5より水硬性固化材液が供給され、加圧されると合成ゴムシート14、14が開いて水硬性固化材液が吐出されるようになっている。これにより水硬性固化材液は、吐出口4より吐出できるが、掘進時には吐出口4より掘削土砂が侵入することを防止できる。なお、掘進時の土砂侵入防止の効果を高めるために、半円形の合成ゴムシート14、14の接合部分を鋼材で当て木14bをして剛性を高めることが好ましい。

【0032】

この掘削オーガ1は、図4(a)に示すようなスパイラルスクリュー型の掘削オーガでも本発明を実施可能であるが、掘削オーガとしてスパイラルスクリュー型オーガを使用すると、正回転では、掘削土砂をその構造上積極的に地上に排出するため残土が発生し、その量は置換コラムの体積とほぼ同量となる。また、掘削土砂を地上に排出するため、孔壁を側方に押し付ける力が弱く、したがって、他の掘削オーガと比較して孔壁が強化されず崩壊しやすくなるという欠点が生じる。スパイラルスクリュー型オーガを使用し、排土を押さえ、且つ孔壁強化のためには、逆回転で、スパイラルスクリュー型オーガにより孔壁を側方に加圧しながら地盤を掘削する方法がある。所定の深度に掘進した後、水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを正回転させながら又は回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造するのが掘削した土砂を置換した水硬性固化材液中に落下させないので好ましい。

その方法によって、充填した水硬性固化材液に孔壁地盤土が落ち込むことを防止できるので、その結果、ミキシングプラントで作製した水硬性固化材液とほぼ同品質の置換コラムを築造でき、品質良好なコラムとなる。

【0033】

さらに、掘削オーガ1は、外径が100mm〜300mmであるのが好ましい。外径が100mm〜300mmの掘削オーガ1を使用して水硬性固化材液置換コラムを築造すると、築造される置換コラムは掘削オーガ1の外径とほぼ等しい100mm〜300mmの外径となる。しかしながら、図4(c)、(d)、(e)に示すように、掘削排土性の小さな掘削オーガを使用すると、特に粘性土地盤においては、掘削孔が弾性もどりを生じて、掘削孔径が掘削オーガの回転径の外径より小さくなる現象がある。

掘削オーガ1の外径が100mm未満の場合は、築造される置換コラムの外径、断面積が小さいため、掘削孔の弾性もどりを考慮するとコラムとしての置換コラムの連続性に対する信頼性が低くなる。また、芯材を挿入しない置換コラムは無筋体であるため、外径が小さくなると径長さ比が大きくなり、コラムとしての信頼性が低くなる。また、外径が100mm未満の場合、同一構造物を支持させるためには相対的に多数の置換コラムを打設する必要があり、施工に手間がかかる。

掘削オーガ1の外径が300mmを超える場合は、掘進抵抗が増大するため小型施工機による周側面が平坦な掘削オーガを使用して無排土掘削することが困難となる。また、仮に無排土掘削が可能になったとしても、大量の土砂を側方に押し付けるため、周辺地盤を変位させ、擁壁等の周辺構造物を変状させる虞がある。

以上より、本発明の水硬性固化材液置換コラムの築造方法に使用する掘削オーガ1としては、外径が100mm〜300mmであるのが好ましい。

【0034】

また、掘削オーガ1の先端に設ける掘削爪としては、鏃(やじり)状、平板状、湾曲板状およびスパイラル状のものを例示できる。掘削爪を鏃状とすれば、回転体形状は円錐状となる。本発明の先端爪形状は図2(b)に示すように鏃状でもよいが、掘削土砂等が置換コラム中に残存し沈降すると先端部に堆積し、円錐状の最下端部に集積しやすい。そうなると先端部が品質不良となりやすいので、置換コラムとしての先端支持力が低下する恐れがある。掘削爪先端の回転体形状を、回転時に平面でかつ水平面となるようにすれば、残存・混入した掘削土砂がコラム下端の一点に集中することを防ぐことができるので好ましい。また、掘削爪を湾曲板状やスパイラル状に加工すると、最下端深度における掘削土砂を掘削爪上に抱え込むことが可能になり、該掘削土砂を地上に排出しやすくなるので好ましい。

図2(a)では平板状の掘削爪2を示している。この掘削爪2の最下端部2aが回転して形成する掘削孔底面が、平坦な水平面を形成し、かつ掘削爪2の回転径が掘削オーガ1の回転径以下であり、掘削オーガ1の外径よりはみ出さない構成としている。図3(g)に示すように掘削爪2が掘削オーガ1より大径部分3を有し掘削オーガ1の外径よりはみ出すと、掘進時には掘削オーガ周側面による孔壁への押し付け効果が減少乃至消滅し、孔壁が強化されない。また、掘削オーガ引上げ時には掘削爪が孔壁を削り取り、削り取られた土砂が充填した水硬性固化材液中に残存し、置換コラムの品質が低下する。反対に、掘削爪2の回転径を掘削オーガ1の回転径より過小にすると、掘進性能が低下する。したがって、掘削爪2の周面方向の末端は、掘進性能を確保する意味からも掘削オーガ1本体の周面とほぼ一致させて配置することがより好ましい。

【0035】

図2(d)、(e)の掘削オーガ1は、先端に備える掘削爪2がそれぞれ湾曲板状、スパイラル状の場合であり、両者ともにその掘削爪2の掘削対象地盤と回転接面する底面2bが平坦な水平面を構成する。

本例のように掘削爪2が湾曲板状あるいはスパイラル状であると、先端部でほぐされた掘削土砂を掘削爪に抱き込み、該掘削土砂が掘削オーガと共に地上に引き上げられることにより、置換コラムの先端部の土塊混入を防ぎ、品質を向上させることができる。したがって、置換コラムのコラムとしての鉛直支持力を向上させることができる利点があり好ましい。

【0036】

次に、本発明の水硬性固化材液置換コラム築造方法の施工手順を、図5について説明する。

まず、図5(a)に示すように施工装置6のオーガモータ8に掘削オーガ1を取り付け、掘削オーガ1をリーダ7に沿って鉛直に据え、掘削オーガ1の掘削爪中心と削孔位置(コラム心)が一致するように合わせてセットする。

次に図5(b)に示すように掘削オーガ1を回転(正回転または逆回転)させながら掘進する。これはオーガモータ8の駆動で回転させ、スライド板10(図1参照)をリーダ7に沿って下方向に移動させることで実施される。図5(b)に示すように掘進が所定深度に達したら、もしくは所定深度近傍から、水硬性固化材液を吐出口4より吐出を開始する。掘削オーガ1が所定の深度に達した時点で、吐出口4から水硬性固化材液が吐出されるのを確認するための間、掘削オーガ1の上下移動を停止して、回転のみ続けて孔壁の強化と先端部の置換を確実にさせることは好ましい。

【0037】

次に、前記吐出を開始した後、図5(c)に示すように掘削オーガ1を回転(正回転または逆回転)させながら、または回転させないで、水硬性固化材液を吐出しながら掘削オーガ1を引き上げ、所定区間の水硬性固化材液充填が終了すると、さらに掘削オーガ1を引上げ、水硬性固化材液置換コラムの築造を完了する。ここでいう所定区間とは、築造する置換コラム長であるが、水硬性固化材液のブリーディング量を考慮した水硬性固化材液の充填区間としてもよい。掘削オーガ1の引上げは、スライド板10をリーダ7に沿って上方に移動させることでオーガモータ8が一緒に引き上げられることで行われる。このとき、単位時間当りに掘削オーガ1引上げによる掘削爪2の下に生ずる孔容積に対し、水硬性固化材液の吐出量(体積)が1.0〜1.5倍になるように引上げ速度を調整する。これは掘削オーガ1の引上げにより掘削爪2の下に空隙が生じないように、常に水硬性固化材液で充満するようにするためである。水硬性固化材液の吐出量が少ないと、サクションを誘発し、サクションが生じるとサクションを解消するために孔壁崩壊を誘発し、置換コラム中に土塊が混入するのみならず、場合によっては、所要のコラム形状を確保できなくなることもあり、置換コラムの品質が低下し好ましくない。

【0038】

掘削オーガ1を引上げ、水硬性固化材液を吐出して所定区間の水硬性固化材液充填が終了したら、水硬性固化材液の吐出を停止し、さらに掘削オーガ1を地上まで引き上げる。図5(d)は、施工が完了した状態を示している。なお、図5(c)(d)において符号12は、掘削孔に充填された水硬性固化材液の部分を示している。この充填された水硬性固化材液が固化することによって置換コラムとなる。

【0039】

更に、置換コラムに芯材を配置する場合は、手動または機械で施工することができる。実施の形態の一例を図6(e)(f)について説明する。図6(e)は、芯材を機械で配置する様子を示す説明図で、(f)は芯材の配置が完了した状態を示す断面説明図である。

前記図5(a)〜(d)に示す施工方法によって掘削部の所定区間を水硬性固化材液12で充填した後に、該水硬性固化材液12の置換コラムが未硬化の内に、図6(e)に示すように施工装置6を使用して該置換コラム(未硬化の水硬性固化材液12)に心材11を挿入して施工する。これにより図6(f)に示すように心材11を配置した置換コラムが築造できる。

【0040】

施工後に、水硬性固化材液が逸水したり、もしくはブリーディングして、水硬性固化材液が固化した後の置換コラム頭部の位置が所定深度(位置)よりも低くなる場合、あるいは低くなった場合は、該掘削孔に水硬性固化材液を追加充填する。水硬性固化材液を追加充填する場合は、施工機によって実施しても良いが、別途バケツなどを使用して人力で充填してもよい。

【0041】

水硬性固化材液がブリーディングや逸水を生じると、後で補修する必要があり、手間がかかる。また、ブリーディングが終了するまでの時間が長いと、補修作業を翌日以降に繰り延べなければならない場合もあるので、工期遅延となり、コストアップとなるのみならず、基礎スラブ打設等の後工程に迷惑をかけることになる。このような事態を避けるために、水硬性固化材液にブリーディング低減材を混和するとよい。ブリーディング低減材としては、ベントナイト、炭酸マグネシウム(塩基性炭酸マグネシウム)、メチルセルロースやカルボキシメチルセルロース等のセルロース誘導体、ポリアクリル酸ソーダやポリアクリルアミド等のアクリル系ポリマー、ポリエチレンオキシド、ポリビニルアルコールを例示できる。ベントナイトは市場で容易に入手可能であり、品種によっては比較的安価であるが、混和量を比較的多く必要とし、混和量が増えると硬化後の圧縮強度が低下する。またミキサーへの投入順序によりブリーディング低減効果が低下するという特徴がある。一方、炭酸マグネシウム(塩基性炭酸マグネシウム)はベントナイトと比較すると、比較的小さな混和量で同等の効果を発揮するため、ブリーディング量を低減した水硬性固化材液を作製するための作業性が向上する。また、炭酸マグネシウム(塩基性炭酸マグネシウム)を混和した水硬性固化材液のブリーディング終息時間はベントナイトの場合よりも短いので作業性が良い。

【0042】

次に、本発明の実施例を挙げて更に詳細に説明する。

【実施例1】

【0043】

1.地盤G1:

地盤G1は表土1mは埋土であり、その下方にはN値が1〜2の粘土質シルトが約3mの層厚で堆積し、さらにその下方にはN値が0のシルトが約3mの層厚で堆積している。

2.掘削オーガ:

掘削オーガは図7に示す軸太スパイラルオーガを使用した。その仕様を下記に示す。

(a)軸径:165.2mm

(b)羽根径:203.2mm

(c)先端掘削刃:鏃形状

【0044】

3.水硬性固化材液

(a)使用材料

使用材料は、普通ポルトランドセメント(C)及びベントナイト(B)(商品名:アースゲル)とした。ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

配合は、表1に示すように、W/Cは120%と150%の2種類で、B/Cはいずれも25%とした。なお、Wは水を指す(以下、同じ)。

【0045】

【表1】

【0046】

(c)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度を表2に示す。

配合1はプラント採取では10.4N/mm2、試験コラム採取では5.8N/mm2であり、配合2ではプラント採取では5.2N/mm2、試験コラム採取では2.6N/mm2であり、試験コラム強度はプラント強度の約2分の1であった。

【0047】

【表2】

【0048】

4.試験コラム築造明細

試験コラム築造は表3に示すように、配合1、配合2ともにコラム長3m、4mを各々1本、合計4本を築造した。

【0049】

【表3】

【0050】

5.施工仕様

施工仕様は図8に示すように、掘削土砂の排出を抑えるために掘削オーガを逆回転させながら掘進し、所定深度に達したら、その位置で掘削オーガ先端部から水硬性固化材液を吐出しながら30秒間逆回転した後、同様に掘削オーガを逆回転させながら速度1.4m/分の速度で引き上げつつ同時に水硬性固化材液を50l/分の割合で吐出し、掘削孔中に水硬性固化材液を地表まで填充する。なお、50l/分の吐出量は直径203.2mmの掘削オーガを引き上げることにより形成される掘削孔体積の約1.1倍に相当する。

【0051】

6.水硬性固化材液のブリーディング

プラントから採取した水硬性固化材液のブリーディングを図9に示す。混練後3時間で配合1は3%、配合2は8%のブリーディングを示し、20時間後には配合1は同じく3%、配合2は減少して7%のブリーディングを示した。

一方、ブリーディング低減材であるベントナイトを混和しない配合では、図9の点線で示すように、W/C=120%では40%、W/C=150%では50%のブリーディングを示している。

図9から分かるように、ベントナイトはブリーディング低減材としての機能を十分に果たしている。しかし、ブリーディング低減材としてのベントナイトは、セメント量に対する割合で混和しているため、W/Cの小さい配合の方がより効果が大きい。

試験コラム築造直後からの、コラム頭レベル(水硬性固化材液面からブリーディング部を差し引いた位置)の変化を図10に示す。配合1の試験コラムは2本とも施工直後よりもコラム頭レベルが上昇している。しかも、その量は4m長さの試験コラムの方が大きい傾向を示している。これは、水硬性固化材液自体のブリーディング量が小さいことに加えて、施工による排土量を低減させるために軸太の掘削オーガを逆回転させながら掘削土砂を孔壁側に押すように施工したので、孔壁地盤の弾性戻りが遅れて発生してきたものと考えられる。3mコラムと4mコラムを比較したとき、4mコラムの方がコラム頭レベルが高いということは、深度の深い部分の弾性戻り量がより大きいということを示している。

一方、配合2の方は、水硬性固化材液自体のブリーディング量が大きいため、地盤の弾性戻りではブリーディング量を相殺することができず、コラム頭レベルが施工直後より1〜2%と僅かに低下している。配合2の場合でも、4mコラムのコラム頭レベルが3mコラムよりも高い結果になっている。これは配合1の場合と同じ理由である。

水硬性固化材液にブリーディング低減材を混和することにより、実大規模の置換コラムを築造した場合においても、ブリーディングの発生量を抑えることができるので、置換コラム打設後の水硬性固化材液の追加補充作業が不要となる。

【0052】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図11および図12に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

コラム長3mでは、図11に示すように深度1m以浅は配合1の方が配合2よりも外径が大きく形成されているが、深度1m以深は配合による出来形径の差は余り見られない。

コラム長4mでは、図12に示すように下端部の約20cm区間を除いて、ほぼ全長に亘って、配合1の方が配合2よりも出来形径が大きいという結果を得た。特に地盤が軟弱な深度1m以深では、地盤の戻り量が相対的に大きくなり、置換コラム(試験コラム)の出来形径は掘削オーガによる掘削径よりも配合1で2〜3cm、配合2で4〜5cm小さい結果となっている。周辺地盤が軟弱である場合は、水硬性固化材液の配合はW/Cが小さい、つまり水硬性固化材液の比重を大きくした方が出来形径をより大きくすることができる。

【実施例2】

【0053】

1.地盤:地盤G1

地盤G1は実施例1と同一地盤である。

2.掘削オーガ:

掘削オーガは図13に示す5種類の掘削オーガ(a)(b)(c)(d)(e)を使用した。その仕様を表4に示す。

【0054】

【表4】

【0055】

掘削オーガ(a)は実施例1で使用した軸太のスパイラルスクリュー翼タイプである。掘削オーガ(b)は掘削オーガ(a)の先端爪部の側面に攪拌突起を固設し、先端爪部のみの回転径を250mmと大きくしたものである。掘削オーガ(c)は軸を相対的に小さくすることにより、掘進性の向上とスパイラルスクリュー翼の排土機能を高めたものであり、原位置土を排出することにより出来形径を確保しようとするものである。掘削オーガ(d)は先端の1m区間を掘削オーガ(c)と同じ機能を持つ構造にし、軸部をテーパー状にした移行区間0.5mを介して、その上方は排土機能が全くない径が216.3mmの軸部だけのオーガとする構成にしたものである。この構成により、先端部1m区間は掘進性と排土性を有するが、それ以降は排土機能がないため掘削土を孔壁側へ押し付け、孔壁の強化と発生土砂の大幅な抑制が期待されるものである。掘削オーガ(e)は外周面が平坦で円筒状の軸部の先端に、軸外径と略同一の幅を有する掘削爪が固設されている。この掘削オーガ(e)は排土機能がないため、掘進時の掘削爪により掘削された土砂は軸部の回転により孔壁側へ押しやられ、孔壁が強化される。すなわち、発生土の大幅な減少と孔壁強化を目的としたものである。軸部が単なる円筒形のロッドであるため、制作費は最も安価である半面、スパイラルスクリュー翼のように掘進時に推進力となる構造がないため掘進性能はやや低下するものの、戸建て住宅を対象とした地盤や基礎では特に問題となることはない。

【0056】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液の配合は表5に示すように、W/C=144%、B/C=20%のみの一種類とした。

【0057】

【表5】

【0058】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、混練から3時間後で1.0%、20時間後で1.0〜1.7%であった。

(d)圧縮強度(材齢28日)

圧縮強度は、プラント採取水硬性固化材液(スラリー)の強度で、平均4.7N/mm2、試験コラムのコア強度で、平均2.6N/mm2であった。

【0059】

4.試験コラム築造明細

図13(a)〜(e)の5種類の掘削オーガを使用して、表6に示すように3mと4mの試験コラムを各々1本ずつ築造した。

【0060】

【表6】

【0061】

5.施工仕様

掘削オーガ(a)(b)(e)は、図14(A)に示すように、逆回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から45〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に逆回転で、45〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

掘削オーガ(c)(d)は、図14(B)に示すように、正回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から47〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に正回転で、47〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

【0062】

6.発生残土量

掘削オーガ種別毎の発生残土量比率を表7に示す。発生残土量比率は掘削オーガ本体部の回転径とコラム長から求まる体積に対する発生土砂の見かけ体積の比をいう。

掘削土砂を地上へ排出しないように掘削オーガを逆回転で施工した掘削オーガ(a)、(b)、(e)の発生残土比率が相対的に小さく、正回転で施工した排土機構を有する掘削オーガ(c)、(d)の発生残土量比率が相対的に大きいという結果であった。

これは逆回転により掘削土砂を強制的に下方に押しやるメカニズムである掘削オーガ(a)の発生土量比率が最も小さい。正回転でも逆回転でも掘削土砂を上方へ引き上げる機構が全くない掘削オーガ(e)の発生残土量比率が次いで小さい。正回転するスパイラルスクリュー翼により掘削土砂を積極的に排出するメカニズムの掘削オーガ(c)の発生残土量比率が最も大きい。(c)と(e)のメカニズムを組み合わせた掘削オーガ(d)は(c)と(e)の中間の発生残土量比率であった。

つまり、掘削土砂を積極的に下方に押しやる機構のものの発生残土量比率が最も小さく、次いで排土機構のないものであり、積極的に排土するものが最も発生残土量比率が大きい。

【0063】

【表7】

【0064】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図15および図16に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

掘削オーガ(c)を用いて築造したコラムの出来形はコラム長3m、4m共に、施工径とほぼ同一であり、築造長全長に亘って「出来形径/施工径」が他の掘削オーガよりも最も1.0に近い結果であった。

次に掘削オーガ(e)を用いて築造したコラムの出来形はコラム長3m、4m共に、コラム頭部付近の一部を除いて築造長全長に亘って「出来形径/施工径」が0.8〜1.0の範囲にあり、(c)に次いで安定した出来形径を得ている。

掘削オーガ(d)を用いて築造したコラムの出来形はコラム長3mでは、築造長全長に亘って「出来形径/施工径」が0.8〜1.0の範囲にあるが、コラム長4mでは深度2m以深の出来形径/施工径」が0.8を下回り、さらに深度2.6m以深では0.6を下回る結果となった。つまり、掘削オーガ(d)による出来形径は地盤乃至コラム長に影響されるため安定しないという結果になった。

掘削オーガ(a)を用いて築造したコラムの出来形はコラム長3m、4m共に、コラムの下方半分の区間の「出来形径/施工径」が0.8を下回っており、他の掘削オーガと比較して出来形径が小さい。特にコラム長3mでは下端部0.2mの「出来形径/施工径」が0.4であり、出来形径が小さい。これは、掘削オーガ(a)が軸太のスパイラルスクリュー翼を逆回転させながら掘進・引上げするので、表7に示すように発生残土量が最も小さいのに対して、掘削土砂を孔壁へ押し付ける力はスパイラルスクリュー翼自体の肉厚部分のみであるため、孔壁が強化されずに弾性戻り量が大きくなったためと考えられる。

掘削オーガ(b)は、(a)の掘削爪の両側面に突起を付けることにより施工径を大きくしようとしたものである。掘削オーガ(b)を用いて築造したコラムの出来形はコラム長3m、4m共に「出来形径/施工径」が、コラムの上方部分で(a)よりも小さく、0.7〜1.0であり、下方部分では(a)とほぼ同様で0.7〜0.9であった。しかし、掘削爪の両側面に取り付けた突起が、掘削オーガ引上げ時に孔壁面を削り取るため、置換コラム中に掘削土砂が混入する割合が高く、低品質であった。

【実施例3】

【0065】

1.地盤:地盤G2

地盤G2は、約0.7mの表土(埋土)の下方に、N値3の砂質粘土が層厚0.9mで堆積し、その下方にN値2〜5の砂混り粘土が層厚3.2mで堆積している。その下方にはN値10以上の砂質土が堆積している。

2.掘削オーガ:

実施例3で使用した掘削オーガは図17に示す6種類の掘削オーガ(a)(b)(c)(d)(e)(f)を使用した。その仕様を表8に示す。

掘削オーガ(a)〜(e)は実施例2と同一のものである。掘削オーガ(f)は先端部1mを(a)と同一とし、その上方を細径のロッドとして構成し、水硬性固化材液を填充しつつ掘削オーガを引き上げる時に該液の填充状況を目視できるようにしたものである。

【0066】

【表8】

【0067】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液の配合は表9に示すように、W/C=144%、B/C=20%のみの一種類とした。

【0068】

【表9】

【0069】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、混練から3時間後で1.0〜2.0%、20時間後で1.5〜3.0%であった。

(d)圧縮強度(材齢28日)

圧縮強度は、プラント採取水硬性固化材液(スラリー)の強度で、平均4.7N/mm2、試験コラムのコア強度で、平均2.6N/mm2であった。

【0070】

4.試験コラム築造明細

図17(a)〜(f)の6種類の掘削オーガを使用して、表10に示すように3mと4mの試験コラムを各々1本ずつ築造した。

【0071】

【表10】

【0072】

5.施工仕様

掘削オーガ(a)(b)(e)(f)は、図18(A)に示すように、逆回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から45〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に逆回転で、45〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

掘削オーガ(c)(d)は、図18(B)に示すように、正回転で掘進速度2.0m/分で掘進し、所定深度に達したら、水硬性固化材液を掘削オーガ先端部から47〜50l/分の割合で吐出しつつ、一旦上方に1.3m/分の速度で0.5m引上げ、再度所定深度まで掘進した後、同様に正回転で、47〜50l/分の割合で吐出しつつ、1.3m/分の速度で掘削オーガを地上まで引き上げた。

【0073】

6.発生残土量

掘削オーガ種別毎の発生残土量比率を表11に示す。

掘削土砂を地上へ排出しないように掘削オーガを逆回転で施工した掘削オーガ(a)、(b)、(e)、(f)の発生残土比率が相対的に小さく、正回転で施工した掘削オーガ(c)、(d)の発生残土量比率が相対的に大きいという結果であり、これは実施例2と同様の結果であった。

発生残土量が最も小さかったのは掘削オーガ(f)で、平均4.5%の発生残土量比率であった。これは、オーガ先端1mより上方は掘削口径よりも細い径のロッドで構成されていることが、掘削土砂に対する排土性を最も小さくしたものと考えられる。

次いで、正回転でも逆回転でも掘削土砂を上方へ引き上げる機構が全くない掘削オーガ(e)の発生残土量比率が平均で9.0%と次いで小さい。

その次は、逆回転により掘削土砂を強制的に下方に押しやるメカニズムである掘削オーガの掘削爪の両側面に突起を取り付けた掘削オーガ(b)の発生土量比率が平均12%であった。

掘削オーガ(a)は発生土量比率が平均15%であったが、コラム長3mで24%、コラム長4mで6.0%とバラツキが大きかった。

正回転するスパイラルスクリュー翼により掘削土砂を積極的に排出するメカニズムの掘削オーガ(c)の発生残土量比率が平均59%と最も大きい。

(c)と(e)のメカニズムを組み合わせた掘削オーガ(d)は実施例2とは異なり、(c)と(e)の中間というよりも(c)に近い発生残土量比率平均49%であった。

【0074】

【表11】

【0075】

7.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測し、コラム長毎に比較したものを図19および図20に示す。コラムは引き抜いて出来形調査をするために、施工直後に異形棒鋼をコラムの先端部まで挿入した。

掘削オーガ(c)を用いて築造したコラムの出来形はコラム長3mではほぼ築造長全長に亘って「出来形径/施工径」が1.0より大きく、最大部では1.1に達している。コラム長4mでは、上部1.2mの範囲はコラム引抜き時に崩壊したため、出来形径の計測が不能であった。1.2m以深では、2.2m程度までは施工径よりも出来形径が大きく、「出来形径/施工径」が1.0〜1.2であった。2.2m以深では施工径と出来形径がほぼ同一であった。

掘削オーガ(a)を用いて築造したコラムの出来形はコラム長3m、4m共に、深度1mまでは施工径よりも出来形径が大きいが、1m以深は出来形径が施工径よりも小さく、「出来形径/施工径」はほぼ0.8〜1.0であった。これは掘削オーガ(a)を逆回転させながら掘進するので、掘削土砂を孔壁側へ押し込んでいるものの、掘削土砂を孔壁へ押し付ける部分はスパイラルスクリュー翼の端面のみであるため、孔壁の練り付け効果が弱く、孔壁の弾性戻りが生じているもと考えられる。

掘削オーガ(e)を用いて築造したコラムの出来形はコラム長3m、4m共に、全長に亘って出来形径は施工径とほぼ同一であった。掘削オーガ(e)は掘削土砂を孔壁に押し付ける機構であるが、掘削孔全深度に亘って掘削オーガの側面が掘削孔に接しているために、孔壁の練り付け効果が高く、出来形径が施工径とほぼ同一になったものと考えられる。

掘削オーガ(d)を用いて築造したコラムの出来形はコラム長3m、4m共に、上方部と下方部の出来形径が施工径よりも大きく、中間部の出来形径が施工径よりも小さい。掘削オーガ(d)は、先端部1mが掘削オーガ(c)と同じスパイラルスクリューで、それ以外は掘削オーガ(e)と同一の円筒ロッドの構成である。したがって、掘削オーガ先端部1mでは積極的に排土し、それ以外では掘削土砂を孔壁に押し付ける機構となっている。掘削オーガ(d)の出来形は図19および図20に示すように施工径に対して不安定なものになっている。

掘削オーガ(f)を用いて築造したコラムの出来形はコラム長3m、4m共に、ほぼ全長に亘って出来形径が施工径よりも若干小さい。掘削オーガ(f)は先端1m区間を掘削オーガ(a)と同じ仕様にし、他は施工径の2分の1に近い径のロッドとしているものである。掘削オーガ(a)の出来形と比較すると、コラム長3m、4m共に、掘削オーガ(f)の出来形は掘削オーガ(a)のそれよりも安定している。

掘削オーガ(b)を用いて築造したコラムの出来形は、掘削土塊の混入量が多く、品質が劣悪であった。コラム長3mは引き抜く際に崩壊したため出来形径の計測はできなかった。コラム長4mについては引抜き後に出来形径を計測することができたものの、やはり土塊混入量が多く品質はよくなかった。出来形径は上部1.2mの範囲はほぼ施工径と同一であったが、1,2m以深は「出来形径/施工径」が0.8程度であり、弾性戻り量が大きかった。

【実施例4】

【0076】

1.地盤:地盤G1

地盤G1は実施例1と同一地盤である。

2.掘削オーガ:

掘削オーガは図21に示す3種類の掘削オーガ(a)(b)(c)を使用した。その仕様を表12に示す。

本実施例4では、実施例3で出来形径の安定性、排土量、土塊混入量の程度等を総合的に判断して最も優れていると判断できる円筒形掘削オーガを基本として、掘削爪の形状比較、及び円筒形掘削オーガ部の長さの効果を見ることを目的とした。

【0077】

【表12】

【0078】

3.水硬性固化材液

(a)使用材料

(i)セメント(C):普通ポルトランドセメント

(ii)ベントナイト(B):アースゲル(クニミネ)

ベントナイトは施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和した。

(b)配合

水硬性固化材液はW/C=120%、B/C=10%とした。配合表を表13に示す。

【0079】

【表13】

【0080】

(c)圧縮強度

圧縮強度試験はプラントから採取した水硬性固化材液と引き抜いた試験コラムから採取したコアについて、材齢28日で実施した。

(i)プラント採取固化材液の強度:平均6.0N/mm2

(ii)試験コラムのコア強度:平均5.0N/mm2

【0081】

4.試験コラム築造明細

築造したコラムは、3種類の掘削オーガ毎にコラム長3m、及び4mを各1本築造した。コラムの明細を表14に示す。

【0082】

【表14】

【0083】

5.施工仕様

施工仕様は、掘進速度2.5m/分で逆回転させながら掘進し、所定深度に達したら水硬性固化材液を吐出しながら0.5m引上げ、再度所定深度まで掘進した後、掘進速度1.2m/分で逆回転させつつ水硬性固化材液を45〜50l/分の割合で吐出しながら引き上げた。施工仕様を図22に示す。

【0084】

6.施工時のブリーディング

プラントから採取した水硬性固化材液のブリーディング量は、3時間後で3.5%、20時間後は6.6%であった。

実施工コラムの施工1日後のブリーディング量(体積比)は表15に示すように、プラントから採取した水硬性固化材液のブリーディング量6.6%と比較すると、いずれの場合も極めて小さな値となっている。これは、実施工コラムでは孔壁の弾性戻りが生じるため、見かけ上のブリーディング量が小さくなったものと考えられる。

【0085】

【表15】

【0086】

7.発生残土量

実コラム施工による発生残土量はいずれの場合も、施工径で算定したコラム体積に対して5%以下であった。

【0087】

8.試験コラムの出来形

コラムの出来形として、築造したコラムを引き抜き、その直径を計測し、コラム長毎に比較したものを図23および図24に示す。いずれの掘削オーガを用いて築造したコラムの出来形はコラム長3m、4m共に、深度1.4m付近から3.4m付近までの間で地盤の弾性戻りが発生しており、出来形径が施工径よりも小さくなっている。

コラム長3mでは、掘削オーガ(a)の出来形径が最も小さく、(b)と(c)の出来形径はほぼ差がなかった。コラム長4mでは、円筒部分が短い掘削オーガ(c)の出来形径がやや小さい傾向を示しているが、全体的に見て掘削オーガの差異による出来形径の差異は無いようである。

以上より、掘削爪の形状による出来形径の差異は顕著ではないが、湾曲爪、全長円筒形状の掘削オーガ(b)が最も安定した出来形径を示した。

【実施例5】

【0088】

1.地盤G3:

地盤G3は、表土1mが粘性土による盛土で、その下方にはN値1〜4の粘土が約3mの層厚で堆積し、さらにその下方にはN値2〜3の砂が約2mの層厚で堆積している。

2.掘削オーガ:

掘削オーガは、実施例4、図21(a)、及び表12(a)に示す円筒形掘削オーガを使用した。本オーガの円筒部直径は216.3mm、先端は鏃形状の掘削刃を取付けた。

3.水硬性固化材液

(a)使用材料

使用材料は、早強ポルトランドセメント(C)及び塩基性炭酸マグネシウム(M)とした。塩基性炭酸マグネシウムは、施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和している。

(b)配合

水硬性固化材液の配合は、表16に示すように、W/Cは80%、M/Cは2%とした。なお、Wは水を指す。

【0089】

【表16】

【0090】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、図25に示すように、混練から20時間後で0%であった。ブリーディング防止材を添加しない場合、W/C=80%のセメントスラリーでは20%程度のブリーディングが生じることから、塩基性炭酸マグネシウムがブリーディング防止材としての機能を十分に果たしていることがわかった。

(d)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度は、表17に示すとおり、プラント採取では13.5N/mm2、試験コラム採取では12.5N/mm2であり、両者はほとんど同じ強度を示した。この値はW/Cの違いはあるもののブリーディング低減材としてベントナイトを使用する場合よりも高強度であった。

【0091】

【表17】

【0092】

4.試験コラム築造明細

試験コラムは、表18に示すように、コラム長3m、4mを各々2本、コラム長5.5m、6.5mを各々1本、計6本築造した。

コラム長3.0m、及び4.0mのものについては、コラム築造直後に、芯材としてコラム全長より若干長めの支圧板付き鋼棒(支圧板直径150mm、支圧板厚さ6mm、鋼棒直径35mm)をコラム下端まで人力で挿入した。

【0093】

【表18】

【0094】

5.施工仕様

試験コラム築造は、図26に示すように、正回転させながら掘進速度2.0m/分で掘進し、所定深度に達したら水硬性固化材液を吐出しながら30秒置き、この後正回転させながら引上げ速度1.2m/分で水硬性固化材液を吐出しながら引上げた。水硬性固化材の吐出量は、45〜50l/分とした。これは孔体積に対し1.0〜1.1倍の吐出量である。地上まで掘削オーガを引上げ、完了した。

【0095】

6.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測して、コラム長毎に比較したものを図27、図28に示す。コラムには、引抜いて出来形調査を行うために、施工直後に異形棒鋼をコラム先端部まで挿入した。

いずれのコラムについても、地表(上端)部で径がやや大きくなる傾向があるが、それ以深では径のバラツキは小さく、「出来形径/施工径」は1.0に近い。安定した出来形のコラムが築造できる。

【0096】

7.引抜き荷重

試験コラム引抜き時の引抜き荷重を表19に示す。コラム長3m、4mの場合、60〜70kN程度の引抜き荷重となった。

【0097】

【表19】

【0098】

8.支持力性能

試験コラムの支持力性能把握のため、表18のコラム長5.5m、6.5mのものについて実施した押込み試験の結果を図29(A)(B)に示す。コラム頭部の変位量がコラム径(約200mm)の10%(20mm)に至るまでの最大荷重を極限支持力とすると、極限支持力はコラム長5.5mの場合174.1kN、コラム長6.5mの場合225.0kNとなった。

【実施例6】

【0099】

1.地盤G4:

地盤G4は、N値3〜6のローム層が約5mの層厚で堆積し、その下方にはN値3〜4の砂層が続いている。

2.掘削オーガ:

掘削オーガは、実施例5と同じ円筒形掘削オーガを使用した。本オーガの円筒部直径は216.3mm、先端は鏃形状の掘削刃を取付けた。

3.水硬性固化材液

(a)使用材料

使用材料は、実施例5と同様に、早強ポルトランドセメント(C)及び塩基性炭酸マグネシウム(M)とした。塩基性炭酸マグネシウムは、施工後の水硬性固化材液(スラリー)のブリーディングによる硬化体上面の沈降を防ぐ目的で混和している。

(b)配合

水硬性固化材液の配合は、表20に示すように、W/Cは80%、M/Cは1%とした。なお、Wは水を指す。

【0100】

【表20】

【0101】

(c)ブリーディング量

プラントから採取した水硬性固化材液(スラリー)のブリーディング量は、図30に示すように、混練から20時間後でほぼ0%であった。ブリーディング防止材を添加しない場合、W/C=80%のセメントスラリーでは20%程度のブリーディングが生じることから、塩基性炭酸マグネシウムがブリーディング防止材としての機能を十分に果たしていることがわかった。

(d)圧縮強度

水硬性固化材液(スラリー)の材齢28日の圧縮強度は、表21に示すとおり、プラント採取では14.14N/mm2、試験コラム採取では14.08N/mm2であり、実施例と同様に両者はほとんど同じ強度を示した。この値は実施例5と同様にブリーディング低減材としてベントナイトを使用する場合よりも高強度であった。

【0102】

【表21】

【0103】

4.試験コラム築造明細

試験コラムは、表22に示すように、コラム長4mを2本、コラム長4.2m、コラム長5m、コラム長8mを各々1本、計5本築造した。

コラム長4mのものについては、コラム築造直後に、芯材としてコラム全長より若干長めの支圧板付き鋼棒(支圧板直径150mm、支圧板厚さ6mm、鋼棒直径35mm)ををコラム下端まで人力で挿入した。

【0104】

【表22】

【0105】

5.施工仕様

試験コラム築造は、実施例5と同様に、図26に示すように、正回転させながら掘進速度2.0m/分で掘進し、所定深度に達したら水硬性固化材液を吐出しながら30秒置き、この後正回転させながら引上げ速度1.2m/分で水硬性固化材液を吐出しながら引上げた。水硬性固化材の吐出量は、45〜50l/分とした。地上まで掘削オーガを引上げ、完了した。

【0106】

6.試験コラムの出来形

コラムの出来形として、築造したコラムを引抜き、その直径を計測して、コラム長毎に比較したものを図31に示す。コラムには、引抜いて出来形調査を行うために、施工直後に異形棒鋼をコラム先端部まで挿入した。

いずれのコラムについても、地表(上端)部で径がやや大きくなる傾向があるが、それ以深では径のバラツキは小さく、「出来形径/施工径」は1.0に近い。安定した出来形のコラムが築造できる。

【0107】

7.引抜き荷重

試験コラムの引抜き荷重は、コラム長4mのもので70.65kN、83.75kNとなった。

【0108】

8.支持力性能

試験コラムの支持力性能把握のため、コラム長4.2m、5m、8mのものについて実施した押込み試験の結果を図32(A)(B)(C)に示す。コラム頭部の変位量がコラム径(約200mm)の10%(20mm)に至るまでの最大荷重を極限支持力とすると、極限支持力はコラム長4.2mの場合135.4kN、コラム長5mの場合190.3kN、コラム長8.0mの場合245.5kNとなった。

【実施例7】

【0109】

水硬性固化材液に対するブリーディング低減材(剤)の性能を調べるために、ブリーディング低減材(剤)種、水セメント比(W/C)、添加量等を変化させて試験を実施した。ブリーディング低減材種はベントナイトと塩基性炭酸マグネシウムの2水準。水セメント比(W/C)は60%から20%刻みで120%までの4水準、添加率はブリーディング低減材(剤)種により変化させているが、無添加のプレーンを除いてそれぞれ3水準とした。ブリーディング試験の因子と水準を表23に示す。

【0110】

【表23】

【0111】

ブリーディング試験の結果として最終ブリーディング率とその90%に達するまでの到達時間を表24に示す。

【0112】

【表24】

【0113】

ブリーディング低減材を添加しないプレーンのブリーディング率は、W/C=60%で11.0%、W/C=120%で44.9%とW/Cが大きくなるにしたがってブリーディング率も大きくなっている。本発明による置換コラムをブリーディング低減材を添加しない水硬性固化材液を用いたならば、施工後に無視できないほどのコラム頭部面の沈下が生じるため、水硬性固化材液の追加補充が必要となり、無駄な作業やコストが増える。

ブリーディング低減材としてベントナイトを使用した場合のブリーディング率は、W/C=60%、B/C=5%で4.1%、B/C=20%で0.0%であり、W/C=120%、B/C=5%で25.0%、B/C=20%で3.7%と、やはりW/Cが大きくなるにしたがってブリーディング率も大きくなっているが、その絶対値はプレーンに較べて大幅に低下している。図33にベントナイトの添加率とブリーディング率の関係を示している。

ブリーディング低減材として塩基性炭酸マグネシウムを使用した場合のブリーディング率は、W/C=60%、B/C=1%で2.2%、B/C=4%で0.0%であり、W/C=120%、B/C=1%で22.8%、B/C=4%で4.1%と、やはりW/Cが大きくなるにしたがってブリーディング率も大きくなっているが、その絶対値はプレーンに較べて大幅に低下している。図34に塩基性炭酸マグネシウムの添加率とブリーディング率の関係を示している。また、ベントナイトと塩基性炭酸マグネシウムでは添加率が5:1であるが、ブリーディング低減効果はほぼ同一である。言い換えれば、塩基性炭酸マグネシウムはベントナイトの5分の1の添加量で同等のブリーディング低減効果を発揮する。

【0114】

水硬性固化材液のブリーディング率の経時変化を調べた結果について、図35にプレーンを、図36にベントナイト添加を、図37に塩基性炭酸マグネシウム添加の場合を示す。

プレーンは図35に示すように、W/Cが60%から120%までいづれのW/Cにおいても、水硬性固化材液混練後から直線的に増加して、ブリージングはほぼ3時間で終息している。

ベントナイト添加は図36に示すように、W/Cが60%及び80%の添加率20%を除いて、いづれのW/C、B/Cにおいても、水硬性固化材液混練後から増加してほぼ2時間半から3時間で終息する。プレーンの場合よりもブリージングの終息時間がやや短くなっているが、それほど終息時間の短縮は見込めない。W/Cが60%及び80%の添加率20%についてはブリーディングは発生しなかった。

塩基性炭酸マグネシウム添加は図37に示すように、W/Cが比較的大きく(100〜120%)、かつ添加率の小さい(1〜2%)は30分から1時間未満でブリーディングが終息する。それ以外のW/Cや添加率ではブリーディングが発生しないか、発生してもブリージング率は0.05(5%)程度以下の小さな値である。

水硬性固化材液にブリーディング低減材を添加しない場合は、ブリーディング率はW/Cと共に増加し、その値は0.1(10%)〜0.45(45%)と非常に大きなブリーディングが発生する。そのため、置換コラム打設終了後に水硬性固化材液の固化面がブリーディングにより低下するので、水硬性固化材液の追加補充が必要となり、手間が増える。また、ブリーディングが終息するのに3時間程度の時間を要するため、補充作業を翌日に行わなければならなく、工期が延び、延びては工事費のコストアップ等の問題が生じる。さらに、ブリーディング率が大きな水硬性固化材液の場合は、補充した水硬性固化材液そのものが再びブリーディングを生じるという問題もある。

ブリーディング低減材としてベントナイトを使用する場合は、W/Cを比較的小さくし、添加率を10〜20%とすれば、水硬性固化材液の追加補充が不要なブリーディング率に抑えることが可能となる。添加量が塩基性炭酸マグネシウムに較べて多いため、施工現場での取扱いに手間がかかる等の問題もある。また、ベントナイトはミキシングプラントでのセメントとの混合順序によりブリーディング低減効果にばらつきが生じたり、ブリーディング終息時間が長いため、1日の作業終了間際に施工した置換コラムが翌日にブリーディングが大きく発生していることが判明して、追加補充しなければならないという問題もある。

ブリーディング低減材として塩基性炭酸マグネシウムを使用する場合は、W/Cを比較的小さくし、添加率を1〜2%とすれば、水硬性固化材液の追加補充が不要なブリーディング率に抑えることが可能となる。ベントナイトに較べて、添加量が少量で済むため、施工現場での取扱いが簡単であるという利点がある。また、ブリーディングの終息時間が短いため、ベントナイトで記述したような種々の問題が生じないという利点もある。

【産業上の利用可能性】

【0115】

本発明は、置換コラムの中に土塊の混入がなく、対象地盤の性状に左右されず、安定した品質の置換コラムが築造でき、しかも置換コラムの先端部から末端部まで均一な径の水硬性固化材液置換コラムが築造できるので、構造物の基礎として有用である。

【符号の説明】

【0116】

1 掘削オーガ

2 掘削爪

3 突起

4 吐出口

5 供給通路

5a 内管

6 施工装置

7 リーダ

8 オーガモータ

9 スイベル

10 スライド板

11 芯材

12 充填した水硬性固化材液

14 ゴムシート

【特許請求の範囲】

【請求項1】

内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填することを特徴とする水硬性固化材液置換コラムの築造方法。

【請求項2】

内部に水硬性固化材液の供給通路を有する掘削オーガの先端部に、少なくとも掘削爪と該水硬性固化材液の吐出口を備え、該掘削オーガをオーガモータを備えた施工装置で回転(正回転または逆回転)させながら所定深度まで掘進し、その後水硬性固化材液を該吐出口より吐出しつつ、該掘削オーガを回転(正回転または逆回転)させながら、または回転させないで引上げ、掘削部の所定区間を該水硬性固化材液で充填して水硬性固化材液置換コラムを築造し、該水硬性固化材液置換コラムに芯材を配置することを特徴とする水硬性固化材液置換コラムの築造方法。

【請求項3】

掘削オーガの外径が100mm〜300mmであることを特徴とする請求項1または2

記載の水硬性固化材液置換コラムの築造方法。

【請求項4】