水硬性組成物のための被覆基材の製造方法、水硬性組成物のための被覆基材、水硬性組成物のための添加剤および水硬性組成物の製造方法

【課題】本発明の目的は、簡素化方法技術および/または増加したコンクリート品質をもたらす、水硬性組成物のための被覆基材の製造方法、コンクリートの製造のための被覆基材、コンクリートの製造のための添加剤および水硬性組成物の製造方法の創造である。

【解決手段】本発明は、基材(14、16)および水(15)を含む水硬性組成物(11)のための被覆基材の製造方法に関する。本発明によれば、基材は、幾つかのサブグループ(14、16)および少なくとも1つの水硬性結合剤(14)からなることができ、水硬性組成物を製造するために、基材(14、16)および水(15)は、ミキサー(8)で混合される。水硬性組成物の混合前に、基材(14、16)は、添加剤(13)で、少なくとも部分的に被覆される。また、本発明は、コンクリート製造において使用される被覆基材、コンクリート製造のための添加剤および水硬性組成物の製造方法に関する。

【解決手段】本発明は、基材(14、16)および水(15)を含む水硬性組成物(11)のための被覆基材の製造方法に関する。本発明によれば、基材は、幾つかのサブグループ(14、16)および少なくとも1つの水硬性結合剤(14)からなることができ、水硬性組成物を製造するために、基材(14、16)および水(15)は、ミキサー(8)で混合される。水硬性組成物の混合前に、基材(14、16)は、添加剤(13)で、少なくとも部分的に被覆される。また、本発明は、コンクリート製造において使用される被覆基材、コンクリート製造のための添加剤および水硬性組成物の製造方法に関する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、請求項1の前文に関連する水硬性組成物のための被覆基材の製造方法に関する。本発明は、更に、水硬性組成物のための被覆基材、水硬性組成物のための添加剤およびその他の独立請求項の前文に基づく水硬性組成物の製造方法に関する。

【背景技術】

【0002】

セメント、即ち一種の原料は、一般に、セメントクリンカーから得られる。この過程は、回転セメントキルンから出てくる最初の生成物であるセメントクリンカーが、粉末化セメントに粉砕され、次いで、硬化調節剤として作用する石膏と一緒に混合され、それによって、セメントが、混合工程から得られることを必要とする。セメントは、製造後にサイロに貯蔵される。セメントが、コンクリートに更に変換される場合、原料セメントは、追加の材料および化学品と混ぜ合わされる。例えば、セメントは、大部分がコンピュータ制御されている機械的ミキサー内で、水、石およびその他の添加剤と一緒に混合することができる。液状または粉状添加剤の添加は、新鮮なおよび/または硬化したセメントの化学的および/または物理的特徴を改善するためである。したがって、例えば、添加剤は、コンクリートの流動挙動、粘度および圧縮挙動、並びに硬化挙動に影響を及ぼすことができる。

【0003】

化学品添加剤の分野における競合は、改善され且つ合理化された方法技術および製品の改善をもたらす。更に、その様な競合は、コンクリートの性質の強化ならびにコンクリートのワーカビリティにおいて更なる改善をもたらす。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】EP1136508A1

【特許文献2】EP1138696H1

【特許文献3】EP1138697A1

【特許文献4】EP0635463A1

【特許文献5】EP0941975A1

【特許文献6】EP0957071A1

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、本発明の目的は、簡素化方法技術および/または増加したコンクリート品質をもたらす、水硬性組成物のための被覆基材の製造方法、コンクリートの製造のための被覆基材、コンクリートの製造のための添加剤および水硬性組成物の製造方法の創造である。

【課題を解決するための手段】

【0006】

これらの目的は、独立請求項の独特な特徴により満たされることが提案される。

したがって、本発明の本質は、水硬性組成物の混合前に、基材が、添加剤で少なくとも部分的に被覆されること、更に詳しく言えば、添加剤が、コンクリートの製造のための基材上に少なくとも部分的に配置されることにある。

【図面の簡単な説明】

【0007】

【図1】図1は、コンクリートプラントにおける従来のコンクリート混合工程を示す。

【図2】図2は、コンクリート混合工程の配置図を示す。

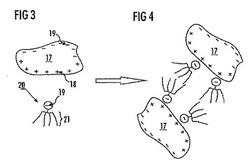

【図3】図3は、セメント粒子および吸着前のコンクリート流動化剤の分子を示す。

【図4】図4は、吸着したコンクリート流動化剤分子を伴う2個のセメント粒子を示す。

【図5】図5は、提案されるコンクリート混合工程の1つの実施形態の配置図を示す。

【図6】図6は、提案されるコンクリート混合工程の更なる実施形態を示す。

【図7】図7は、セメントを製造するシステムおよびセメントサイロ内の一部分を示す。

【図8】図8は、ユニフローミキサー内の一部分を示す。

【図9】図9は、向流ミキサー内の一部分を示す。

【図10】図10は、回転噴霧器を伴う渦巻きミキサー内の一部分を示す。

【図11】図11は、提案されるコーティング装置の配置図を示す。

【図12A】図12Aは、更に提案されるコーティング装置の配置図を示す。

【図12B】図12Bは、更に提案されるコーティング装置の表示である。

【図13A】図13Aは、図11による装置を使用して、25℃でのコーティングの耐久性の比較を示す。

【図13B】図13Bは、図11による装置を使用して、80℃でのコーティングの耐久性の比較を示す。

【図14】図14は、図11による装置を使用して、80℃でのコーティングの耐久性の比較を示す。

【図15】図15は、粉砕前および後でのコーティングの耐久性の比較を示す。

【図16】図16は、粉砕前および後でのコーティングの耐久性の比較を示す。

【発明を実施するための最良の形態】

【0008】

本発明の利点の1つは、コンクリートの性質が、個々のコンクリート成分の混合前に、その様な個々の成分の少なくとも幾つかが被覆される場合に、顕著に改善できることである。

【0009】

この手順は、例えば、基材セメントの粒子の場合には、混合前に物理的および化学的性質が変更されることを可能にし、その他の基材との化学反応が、混合工程中に影響を受けることができる。例えば、大部分が、その名前がこれらの機能を反映する添加剤の非限定的リストは次の通りである:コンクリート流動化剤;流動剤;空気連行剤;遅延剤;促進剤;安定剤;色調減少剤;包埋助剤;発泡剤;シーラント;再循環助剤および腐食阻害剤。例えば、セメントが、その他の基材との混合前に、コンクリート流動化剤で被覆される場合は、被覆されたセメントの水吸収能力は、未処理セメントと比較して、確実に影響を受けることができる。

【0010】

コンクリートの製造において使用される全ての材料を被覆することが可能である点が先ず初めに強調されるべきである。粒子は、材料粒子が圧縮空気でおよび/または重力で運ばれる場合に最も都合よく被覆することができる。これは、コーティング処理は、コンクリートが製造される間に必ずしも起こる必要のないことを意味する。したがって、基材は、これらの製造場所で予備被覆することができる。したがって、例えば、セメント粒子は、セメント製造工程の直後に被覆することができる。

【0011】

基材のその他のサブグループとしては、例えば、シリカフューム、フライアッシュ、軽量骨材、スラグ、鋳物砂、ポリプロピレン繊維等の有機材料または玄武岩、ガラス等の無機繊維を含むことのできる繊維質材料等の材料または添加剤を挙げることができる。例えば、異なる原料から作られ、したがって、元となるその原料に左右される様々な吸着特性を有する、フライアッシュは、コンクリートに添加した場合に広範囲の性質を特徴とする。添加剤がコーティングに使用される場合は、その特徴は同じで、環境に更に適合され、材料元の違いを考慮する必要がない。

【0012】

あるいはまた、基材のサブグループのコーティングに対する補足として、混合前に、2以上のサブグループに属する粒子が、少なくとも1つの添加剤で被覆される場合も有利である。この手順は、被覆された投入材料とセメントペーストとの間の結合を大いに強化する。これは、氷結防止塩に対する抵抗性およびコンクリートの耐久性に有効な効果を有する。更に、セメントのレオロジー特性に関するレオロジーに有効な影響を生じ、混合時間の減少および添加剤との相溶性を改善することになる。

【0013】

添加剤が、基材の流れの中に、ノズルおよび/またはミキサーにより噴霧される場合は、粒子の特に均質且つ均一な混合を達成することが可能である。ノズルおよび/またはミキサーの使用は、また、ノズルおよびミキサーの大きさによって、被覆剤と粒子との間の特に高い相対速度の選択を可能し、したがって、被覆剤の吸着能力を高めることが可能である。多数の適当な圧縮空気ノズルおよび/または機械的ミキサーが例として挙げられる;ラバル(Laval)ノズルを持つジェットミキサー;ベンチュリー(Venturi)パイプを持つジェットミキサー;プロペラーミキサーを伴うジェットミキサー;ジェットポンプおよび種々の渦巻きミキサー。機械的ミキサーの例は、スクリューを持つ回転ミキサーおよびドラムミキサーである。

【0014】

添加剤は、流動方向においておよび/または流動方向とは逆方向において、基材の流れの中に噴霧することができる。例えば、噴霧角度が変動できる場合は、コーティング材料および被覆される粒子の衝突速度および相対速度は調節することができる。

【0015】

添加剤は、少なくとも部分的に、液状形態において添加される場合に有益である。例えば、液状添加剤は、噴霧(エーロゾル)することおよび/または滴状(小滴)にすることおよび/または蒸気(蒸気)に転換することができる。被覆の厚さは、コンシステンシーを変えることにより調節することができる。

【0016】

液状添加剤は、溶剤、好ましくは水と一緒に混合し、次いで添加することができ、それによって、その様な溶剤は、添加後に蒸発する。

【0017】

蒸発に必要なエネルギーは、セメントから引き出すこともできれば、その他の手段で供給することもできる。空気を伴う添加剤の射出噴霧および霧状化は、セメントが、機械的ミキサーの中に圧縮空気輸送パイプで運ばれる場合に特に有用である。液状添加剤が、粉塵積載排ガスの洗浄において使用される、所謂ジェット洗浄機における場合の様に、材料の流動方向において材料の中に噴霧される場合は、添加剤の小滴上のセメント粒子の凝集効果および沈殿効果を共に無効にすることが可能である。セメントが輸送される空気は、温度および水分含有量を制御することができる。10℃の範囲の温度は、添加剤の溶剤を蒸発させるのに十分である。これは、水が、セメントを輸送するのに使用された圧縮空気で抜かれてしまったので、添加剤およびセメントが、まだ反応しないという望ましい効果を有する。添加剤の小滴およびセメント粒子の衝突は、粒子のコーティングをもたらすだけではなく、圧縮セメント空気輸送パイプ内の粉塵状添加剤の微細分布をもたらし、両方の化学的共反応体の均質混合物をもたらす。このことに関して特に有利なのは、圧縮空気重力供給を使用する空気輸送チャンネルである。

【0018】

また、溶剤、即ち水を蒸発するのに必要とされるエネルギーの量を正確に計画することも重要であることが証明された。セメント粒子を輸送するのに使用される空気の温度は、輸送空気が飽和して、蒸気凝縮(水蒸気凝縮)を起すのを防ぎながら、蒸発潜熱およびいずれの場合においても、存在する可能性がある液状添加剤からの更なる溶剤熱を吸収するために十分高いものであるべきである。セメント粒子が輸送される空気の相対湿度は、十分に低く、即ち、蒸発した溶剤、特に水の吸収に続いて、局所的過飽和が、蒸気凝縮を引き起こす可能性がある混合装置または輸送溝の底部において起こらない様な範囲に調節されるべきである。溶剤、特に水を蒸発するのに必要とされる熱は、セメントが、十分に高い過剰温度またはかなりの熱を示すので、セメントから引き出すことができる。

【0019】

また、液状添加剤は、溶融形態において直接添加することもでき、その場合には、溶融材料は、混合工程中に被覆される様な材料、即ち、例えば、被覆される材料が、溶融材料を通過し、溶融材料を通過した後に固まる様な材料を含む、被覆される材料に対して、ミキサー内で添加される。この様にして適用される添加剤層の厚さは、溶融材料の通過時間、冷却速度、混合時間等の種々のパラメータを調整することによる調節することができる。

【0020】

その様な適用方法は、溶融材料から引き出すことができ、その後に、その繊維を、添加剤が固化した後に更に処理することができる繊維を被覆する場合に特に有利である。

【0021】

また、添加剤は、少なくとも部分的に、粉末形態において添加することもできる。この方法は、液状形態においては添加することのできない添加剤の添加を可能にする。

少なくとも射出噴射の時点で、基材および/または噴射される添加剤の乱流が生成されるべきである。

【0022】

以下は、使用することのできる添加剤の例である:コンクリート流動化剤;流動剤(反応);遅延剤;固化および硬化促進剤等の促進剤;安定剤;空気連行剤および/またはシーラント、これらの全ては、コンクリート成分の反応中に、化学的および/または物理的特性に影響を及ぼす。

【0023】

例えば、好ましくは、Sika(登録商標)社の製品ViscoCrete(登録商標)等の高性能コンクリート流動化剤を添加剤として使用すると有利である。この高性能コンクリート流動化剤は、セメントの水分要求量を減少し、コンクリートのワーカビリティを改善する。

【0024】

コンクリートの更なる処理のために使用される全ての基材は、被覆される基材として使用することができる。上述した通り、提案されているコーティング方法は、コンクリート製造方法に対して、場所的にも時間的にも縛られることはなく、基材を製造しながら、製造の場所で行われるコーティングを可能にする利益に結び付く。例えば、運搬溝または基材のための貯蔵場所の中に設置された圧縮ノズルおよび/または機械的ミキサーは、基材の適当なコーティングを促進することができる。

【0025】

本発明の実施形態は、次に、図面の助けを借りて更に詳細に記載される。同じ要素は、同じ参照番号で種々の図において参照される。媒体の流動方向および流動速度は、共に、矢印で示される。

【0026】

明確にするために、本発明の必須要素のみを示した。

【0027】

(実施例)

図1は、コンクリートプラント1において従来実施されている、コンクリート製造において使用される従来のコンクリート混合工程を示す。図1の左には、石を計量分配するための装置2が示される。この実施形態においては、この装置は、4つの漏斗形状容器3を含み、そのそれぞれは、底部開口域における、石を機械的ミキサー8へ輸送するのに役立つコンベヤーベルト9を特徴とする。コンベヤーベルト9の輸送または運転方向は、参照番号10で参照される矢印により示される。製造されるコンクリートのタイプによって、石の篩分寸法は、直径で約0mm〜16mmである。石は、寸法によって分類され、4つの容器3に貯蔵することができる。コンクリートのための結合剤を構成し、約1〜100μmの範囲における粒径を示すセメントは、セメントサイロ4に貯蔵される。次いで、セメントは、例えば、モーター駆動スクリュー運転であることのできる運搬装置5により機械的ミキサー8へ運ばれる。計量されたセメントの量は、容器計量器6で待機している。また、水および、例えば、コンクリート流動化剤、流動剤、空気連行剤、遅延剤および同様の剤であることができ、混合工程中に添加される添加剤のための供給溝7が、ミキサー8に配置される。機械的ミキサー8、この場合は、水平撹拌装置を持つ連続ミキサーとして表されるミキサー内で、石、水、セメントおよび添加剤が、出来上がったコンクリート混合物11に添加される。出来上がったコンクリート11は、コンベヤーベルト9で、輸送車両12へ運ばれる。

【0028】

図2においては、コンクリートの製造において使用される混合工程が、今一度、概略的に単純形式で示される。図2の上部には、コンクリートのための投入成分、即ち、添加剤13、サブグループ14、例えば、砂および/または石等、およびサブグループ16、更に詳しく言えば、水硬性結合剤、この場合は、セメントに分けられる基材14、16ならびに水15を表している4つのボックスが示される。前述の投入成分は、ミキサー8内で、機械的混合方法で一緒にブレンドされ、調製されたコンクリート混合物11を製造する。その様な混合工程でのコンクリート混合物の化学的および物理的性質は、コンクリート成分が一緒に混合されるその割合によって主に影響される。本発明によって、コンクリート投入成分の1つまたは複数の処理によって、混合処理前に、その様な投入成分の性質および調製されたコンクリート混合物11の性質が共に変性できることが提案される。

【0029】

図3および4は、分子水準での粒子のコーティングを示す。図3の上部には、約0〜100μmのサイズのセメント粒子17が示される。セメント粒子17は、「+」および「-」(マイナス記号)で示される、正18および負の両方の荷電粒子を示す。図3の下部には、添加剤、この場合は、コンクリート流動化剤の分子であって、この実施例ではポリカルボキシレート分子が示される。ポリカルボキシレート分子は、負の過剰電荷を伴う主鎖および中性の側鎖21からなる。その分子を伴うコンクリート流動化剤が、ミキサー8での混合処理前にセメントに既に添加されている場合は、セメント、または、むしろセメント粒子17は、その表面上で被覆され得る。

【0030】

図4では、コンクリート流動化の「効果」が、更に詳細に示される。コンクリート流動化剤の分子20は、分子の逆帯電+および-の電気的吸引力により、セメント粒子17の表面上に吸着される。この配置では、分子20の主鎖の負電荷19は、セメント粒子17の正電荷18に引き付けられ、分子20は、セメント粒子17に完全に結合した状態になる。結合分子20の伸びた側鎖21は、セメント粒子17間のスペサーとして作用する。この配置は、セメント粒子17が凝集したりまたは塊を形成したりするのを防ぐのに作用する。セメント粒子17相互の反応/結合のその様な防止は、「立体効果」と言う用語で知られている。セメント粒子、したがって、また、コンクリートの結合剤のその様な表面コーティングは、コンクリートのための投入材料のコンシステンシーに確実に影響する。水を吸収するコンクリートの能力は、被覆セメントにより確実に影響され、更に、コンクリートの全体のワーカビリティが改善される。

【0031】

図5および6のそれぞれは、統合されたコーティング手順を伴う新規なセメントの製造方法を更に完全に明らかにする配置図である。図5の上部には、コンクリートのための投入成分、更に詳しく言えば、添加剤13;第一の基材14;第二の基材16;および水15を表す4つのボックスが示される。この実際の適用では、添加剤13は、この場合は、コンクリート流動化剤、例えば、Sika(登録商標)社のViscoCrete(登録商標)である。勿論、その他のタイプの添加剤、またはこの組合せ、例えば、上で言及されたもの等を添加することができることは理解される。

【0032】

この実施形態では、第一の基材14は石である。セメントである第二の基材16は、コンクリートのための結合剤として作用する。水15は、コンクリート流動化剤13と混合される追加の流動成分である。これらの投入成分は、ミキサー8内で、機械的混合手順で一緒に混合され、調製されたコンクリート混合物11を形成する。この混合方法は、これのみでコンクリート混合物の化学的および物理的性質が、混合パラメータおよび材料が混合物に添加される比率によって主に影響されることを確実にする。提案される方法では、セメント16は、機械的混合手順がミキサー8内で起こる前に、コンクリート流動化剤で被覆される。これは、図5で、参照数字22の粒子コーティングを生じる。粒子コーティング22は、液状コンクリート流動化剤13が、セメント16に添加されることを含む。好ましくは、コンクリート流動化剤13の液滴は、セメント粒子16に関して高速度を示すべきである。高い相対的速度は、粒子とセメント16の付随する表面コーティングとの間の衝突、即ち、図3および4において、およびそれに関する図の説明において言及されている方法を可能にする。乱れた粒子流動が、例えば、適当に形状化された断面を持つパイプを設計することによって創り出されると有利である。コンクリート流動化剤の射出噴霧のためには、例えば、ユニフローおよび向流ミキサーが使用できる。

【0033】

図6では、提案されるコンクリート混合方法の更なる実施形態が概略的に例示される。図5とは反対に、コンクリートの第一の基材14の粒子22が被覆される。この実施例では、石が被覆される。勿論、その他の粒子、例えば、特に、コンクリートに添加される、シリカフューム、フライアッシュ、軽量骨材、スラグ、繊維質材料等の骨材等も、コンクリートが加工される前に添加剤で被覆することができる。

【0034】

図7は、セメントプラント23およびセメントサイロ4の部分を示す、図面の左手部分には、粉砕されたセメントが石膏と一緒に粉にされる、セメントを製造するために用意されたプラントの領域23が示される。新たに混合されたセメントは、運搬装置5で、図面の右手部分で示される4つのセメントサイロ4に運ばれ、使用までそこに貯蔵される。セメントの運搬は、図1で示される様に、例えば、圧縮空気を使用する溝によるセメントの輸送を含んでもよい運搬装置により行われる。図7では、セメントの粒子コーティング22が、潜在的に起こることのできる2つの場所が示される。第一に、本発明の目的は、セメントが、運搬装置5の溝を通過する間に被覆される場合に更に容易に達成される。更に、これに関して、図8および9は、それぞれが断面図で示される2つの可能な混合配置の例を示す。この配置に代わる方法として、または補完として、粒子コーティング22は、セメントサイロ4内で起こることができる。この配置を例示するために、図10は、適当なミキサーの例を示す。

【0035】

図8は、ユニフローミキサー24内の一部分を示す。矢印26は、セメント粒子が、ユニフローミキサー24を介して流動する方向を示す。この例では、ユニフローミキサー24は、断面のくびれ25が、低角度パイプ断面の内側に作られている、角度の付いたパイプ部分を含む。その様な断面のくびれ25は、セメント粒子の速度を増すのに作用する(流体力学の連続方程式)。断面のくびれ25の部分で、コンクリート流動化剤13は、ノズル28を介して噴霧され、セメントと一緒に混合される。断面のくびれの部分では、セメント粒子およびコンクリート流動化剤13の粒状物質の最適な渦巻きが起こる。ノズル28は、セメント粒子の流動方向26に関して種々の角度で位置決めすることができる。

【0036】

図9は、向流ミキサー27内の一部分を示す。図8のユニフローミキサー24とは反対に、ノズル28は、セメント粒子が流動する方向26に向って材料を噴霧するように位置する。コンクリート流動化剤13の粒子は、セメント粒子と衝突し、これはセメント粒子の任意選択の表面コーティングに役立つ。

【0037】

図10は、セメントサイロ4の内側に回転噴霧器を取付けた渦巻き粒子ミキサー29の断面図を示す。セメント粒子は、上部の開口を通して導入され、矢印26は、セメント粒子が流動する方向を示す。左手の矢印13は、例えば、コンクリート流動化剤であることのできる添加剤の供給を示す。セメント粒子は、製品分配コーン上に落下し、放射状に分配され、重力で下方に沈殿する。この配置において、セメント粒子は、回転噴霧器で生成された流体の小滴で噴霧される。

【0038】

有機および無機繊維、特に、鉱物繊維の、添加剤でのコーティングは、その様な繊維が、添加剤と直接接触するような場合に遂行できることが証明された。好都合には、このコーティング手順は、添加剤を液状相に入れ、その様な液状相を介して繊維を引き出すこと、あるいはまた、その様な液状相をロール掛けによって繊維に適用することを含む。液状相は、この目的のために、溶剤、特に水を添加することにより、または添加剤を溶融することにより達成される。溶融した添加剤が使用される場合、使用される繊維は、これらが、コーティング処理中に損傷を受けない、例えば、溶融しない様な適当な物性を示すべきである。鉱物繊維、特に玄武岩質繊維は、それ自体、その様な配置において使用される場合に有利であることを示している。その様な繊維の水硬性組成物への添加は、例えば、収縮、安定性および熱等に曝された場合の挙動に影響を与えることができる。

【0039】

(具体的実施例)

Basaltex(ベルギー)社から入手できる玄武岩質繊維を、流動化剤で被覆した。この玄武岩質繊維は、12〜15μの平均直径を示した。使用された高性能コンクリート流動化剤は、Sika(登録商標)社のViscoCrete(登録商標)であった。製造直後に、液状相における流動化剤を、加熱浴槽に移した(これに代わる方法は、浴槽内で流動化剤を溶融する)。次に、玄武岩質繊維を、浴槽内に存在する溶融塊から引き出した。流動化剤で新たに被覆された繊維を、次いで、空気で冷却し、次いで、被覆繊維を切断装置に移し、6mm、12mmまたは25mmの長さに切断した。被覆は、また、冷却期間を大幅に短縮できる冷却室内で冷却することもできる。次いで、繊維断片を、ポルトランドセメントを含む通常のコンクリート混合物に添加し、これによって、繊維の表面からの流動化剤の分離が、それ自体恐ろしく作業がし易い流動化コンクリートを生成した。被覆繊維は、繊維束の形成なしで、コンクリート混合物全体に極めて均質に分散した。このタイプのセメントは、流動化が、コンクリートを高度に流動し易くし、一方、繊維の存在が、実質的に、収縮しないことを確実にするので、大きな表面の平面作業での使用に大いに適している。

【0040】

ViscoCrete(登録商標)製品等の高性能コンクリート流動化剤および流動剤は、ポリカルボキシレートを含み得る。ポリカルボキシレートとは、カルボン酸基が、遊離酸またはこの塩の形態で結合している主鎖、およびポリアルキレンオキシドを含む側鎖から形成される櫛形ポリマーを意味する。その様なポリカルボキシレートは、当該技術分野、例えば、本出願人所有のEP1136508A1、EP1138696H1およびEP1138697A1からにおいて知られている。ポリカルボキシレートの組成は、以下で示される。ポリアルキレンオキシドまたはポリアルキレン側鎖は、エステル結合、アミド結合またはエーテル結合で主鎖に結合できる。カルボン酸基およびポリアルキレンオキシド側鎖に加えて、更なる官能または非官能基が、主鎖に結合することができる。その様な櫛形ポリマーは、例えば、不飽和モノまたはジカルボン酸と、不飽和カルボン酸エステル、不飽和カルボン酸アミド、アリルエーテルまたはビニルエーテルとの共重合により製造することができる。その様に製造された櫛形ポリマーにおいて存在するカルボン酸は、遊離酸の形態のままで、または全体にもしくは部分的にこの塩の形態で存在してもよい。また、櫛形ポリマーは、ポリマー類似反応により製造することもできる。その様な反応においては、潜在的または遊離カルボキシル基を含むポリマーは、アミンまたはヒドロキシル官能基を含む1つまたは複数の化合物と、部分的なアミド化、または、場合によっては、カルボキシル基のエステル化を促進する条件下で反応させられる。側鎖のポリアルキレングリコールは、例えば、エチレンオキシド、プロピレンオキシド、1-ブチレンオキシド、フェニル-エチレンオキシド等の化合物を含む、重合エポキシドを基にしている。ポリエーテル側鎖は、ポリエチレンオキシドもしくはポリプロピレンオキシドまたはエチレンオキシドおよびプロピレンオキシドを含む混合コポリマーを含み、その自由末端に、ヒドロキシル基、第一級アミノ基または、直鎖、分岐または環状の1〜20個の炭素原子を有するアルキル基、好ましくは、1〜4個の炭素原子を有する直鎖アルキル基を有することが好ましい。その様なポリカルボキシレートは、5,000〜200,000、好ましくは、8,000〜100,000の分子量、最も好ましくは、10,000〜80,000の分子量を有する。カルボン酸塩は、アルカリ金属もしくはアルカリ土類金属またはその他の価電子2または3個の金属イオン、アンモニアイオン、有機アンモニア基または混合物の塩であることができる。

【0041】

一実施形態では、提案されるポリカルボキシレートは、4つの構造単位(a、b、cおよびd)を含み、構造式Aを有する。

【0042】

【化1】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150、最も好ましくは、n=11〜100)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、例えば、ヒドロキシエチル、ヒドロキシプロピル-、ヒドロキシブチル基等、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基、例えば、ヒドロキシエチル-、ヒドロキシプロピル-、またはヒドロキシブチル基等である)、

a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、好ましくは、(0.1〜0.9)/(0.1〜0.9)/(0〜0.5)/(0〜0.1)、更に好ましくは、(0.1〜0.9)/(0.1〜0.9)/(0〜0.3)/(0〜0.06)、なお更に好ましくは、(0.2〜0.8)/(0.199〜0.799)/(0.001〜0.09)/(0〜0.06)、特に好ましくは、(0.2〜0.8)/(0.19〜0.79)/(0〜0.1)/(0.01〜0.3)、およびa+b+c+d=1]。

【0043】

ブロックa、b、c、dを構築するための配置順序は、ブロック順に、交互にまたはランダムであることができる。式Aに従うポリカルボキシレートは、アクリル酸およびメタクリル酸の重合した単位の主鎖またはこの混合コポリマーを含むものとして描くことができる。ポリアルキレンオキシド側鎖は、エステルまたはアミド基により主鎖に結合される。ポリアルキレン側鎖におけるカルボン酸基、またはむしろカルボン酸塩に加えて、その他の基、例えば、アルキル基、シクロアルキル基、芳香族化合物、置換芳香族化合物、ヒドロキシ-アルキル基、ジアルキルアミノアルキル基、またはアミド基のNが成分である複素環式環、例えば、モルホリンまたはイミダゾール等は、エステルまたはアミド結合を介して主鎖に結合することができる。

【0044】

アミドの形態にあるこれらのNを介して主鎖に結合されるR3基の例は、1〜20個の炭素原子の、1つまたは2つの脂肪族、環状脂肪族または芳香族基、例えば、メチル-、エチル-、プロピル-、イソ-プロピル-、ブチル-、イソ-ブチル-またはシクロヘキシル基を、互いに独立して含むアミン基である。その様なアミン基の例は、ジブチルアミンまたはジシクロヘキサミンである。更なる例は、ヒドロキシアルキル基を伴うアミン基、例えば、エタノールアミンまたはジエタノールアミン等である。エステルとしてこれらのOを介して主鎖に結合されるR3基の例は、1〜20個の炭素原子を含む、脂肪族、環状脂肪族または芳香族基、例えば、メチル-、エチル-、プロピル-、イソ-プロピル-、ブチル-、イソ-ブチル-またはシクロヘキシル基である。これらのその他の例は、メチルジエタノールアミン、トリイソプロパゾールアミン、トリエタノールアミン、ジブチルアミノ-エタノール、ジイソプロパノールアミン、ジエチルアミノ-エタノール、ジメチルアミノ-エタノール等のアミノエタノール基である。

【0045】

図11では、その他のユニフローミキサー24が示される。セメント粒子が、ユニフローミキサー24を介して流動する方向は、矢印26で示される。被覆される材料は、漏斗30に入れられ、スライド要素31によりその様な漏斗内で維持される。その様な漏斗に接続しているのは、それを通して圧縮空気をパイプ部分中に噴霧することのできるノズル32を取付けた角度付パイプ部分である。それらに接続するパイプ部分には、圧縮空気34のためのノズルを伴うプラントル(Plandtl)ノズル33および吸引管35が配置される。その様な吸引管は、被覆される材料中に混合されるコーティング材料、この場合は、コンクリート流動化剤13を含む容器36の中に伸びている。圧縮空気は、ノズル34を介してパイプの中に吹き込まれ、それによって負圧が吸引管35内に生成され、それによって、流動化剤13は、吸引され、噴霧される。ノズル32、33は、セメント粒子の流動方向26に関して種々の角度で配置することができる。被覆される材料、この場合はセメントが、漏斗中に投入された後に、圧縮空気は、ノズル32および34を介してパイプ中に吹き込まれる。次に、スライド要素31が開かれ、セメントは、パイプを通って流動し、噴霧された流動化剤13で被覆される。次に、新たに被覆されたセメントは、詳しくは示されていない受器37に移される。工業的生産を目的とした場合は、このコーティング工程は、勿論、連続的で、その場合は、被覆される材料は連続的に運搬され、漏斗およびスライド要素は取り除かれる配置である。

【0046】

この装置が機能するためにパイプを設ける必要はなく、その他の断面、特に、長方形の断面を有する溝を簡単に使用することができる。長方形の断面を有するその様な運搬溝は、セメント製造において使用され、別に、空気移動チャンネルまたは「エアスライド」もしくは「流動スライド」とも言われ、これらは、圧縮空気でおよび重力で材料を運ぶのに役立つ。セメントは、その様なチャンネル内で直接被覆することができる。この配置は、輸送手段、例えば、トラックの上に積載する直前にコーティングが行われる場合に特に有利である。この配置は、コーティングの特定のタイプを有する材料を伴って積載される個々の輸送手段を可能にする。勿論、図11において例示され、上で言及されたコーティング方法のタイプは、また、図9において示唆される向流方式でも実施することができる。

【0047】

図12Aおよび12Bでは、更に提案されるコーティング装置40が示される。被覆される材料、特にセメント粒子が、コーティング装置40を通して流動する方法は、矢印で示される。被覆される材料は、移動ライン41を経由して拡大漏斗42に運ばれ、そこから、環状の形で収集漏斗の中に自由に落下する。被覆される材料は、ノズル、特にプランドルノズル33を経由して適用される添加剤により、自由落下中に被覆される。ノズルは、外側に都合よく配置されるが、内側に配置することもでき、または内側および外側の両方に配置することもできる。ノズル33は、被覆される粒子が落下する方向に関して異なる角度で配置することができる。ノズルの適切な位置決めによって、コーティング手順は、被覆される材料のタイプに適合させることができる。プランドルノズル33は、詳細には示されていないが、この機能は、図11のものと類似している。被覆される粒子の流れを拡大するための拡大漏斗を使用し、ノズル33の適当な角度位置を選択することにより、均一な粒子被覆を達成することが可能である。収集漏斗43は、示されている通り、複数の入れ子状漏斗、即ち、被覆される材料を、コーティングの質を向上させる遠心除滴作用により十分に混合するような配置を含み得る。次いで、被覆された材料は、収集漏斗43から直接に、輸送容器、例えば、トラックに積載されるか、または、示されている様に、更なる輸送のために運搬装置に載せられる。運搬装置は、必ずしもパイプ形体を必要としないが、運搬が圧縮空気および重力の両方で行われる空気運搬チャンネルとして、都合よく構成することができる。

【0048】

図13から16では、添加剤を注入するための従来の方法と比較した、図11で示される装置の助けで被覆されたポルトランドセメントに対する塗坪が示される。それぞれの場合において、コーティングは、6barに圧縮した空気で行い、10kgの材料を被覆した。装置を通過する材料の通過時間は約40秒であった。塗坪を、DIN EN 196-1に従って決定した。

【0049】

図13Aでは、結合剤の重量に関して1%の投与量で、25℃で、Sika(登録商標)ViscoCrete(登録商標)3082で被覆したポルトランドセメントの塗坪の測定結果が示される。これを、液状形態におけるViscoCrete(登録商標)を添加して得られた結果(曲線VC-3082liq.を参照されたい)と比較した。塗坪の測定は、コーティング直後(0週)、ならびにコーティング後4週で(4週)および12週で(12週)行った。セメント粒子をコーティングする場合のViscoCrete(登録商標)の同じ添加量の液化効果は、材料の直接添加により得られるものよりも遥かに優れることが、はっきりと理解できる。被覆セメント粒子の使用は、12週後でも、直接添加の場合よりも優れた値の達成を可能にした。更に、被覆は、それ自体安定であることを証明した。

【0050】

図13Bでは、結合剤重量に関して1%の投与量で、80℃で、Sika(登録商標)ViscoCrete(登録商標)3082で被覆したポルトランドセメントの測定結果が示される。これを、液状ViscoCrete(登録商標)の添加の結果(曲線VC-3082liq.)と比較した。この場合においても、セメント粒子のコーティングにおける、ViscoCrete(登録商標)の同じ投与量の流動化効果は、直接添加で達成されるものよりも著しく優れていることは明白である。12週後でも、被覆セメント粒子の使用は、直接添加で達成されるものよりも優れた結果を生み出す。長期間の値でも、低温でのコーティングで達成されるものよりも僅かに良好であると、この様に説明する事ができ、高温では、コンクリートに存在する任意の水分が蒸発し、被覆を長期にわたって更に安定にする。

【0051】

図14では、結合剤の重量に関して0.5%の投与量で、80℃で、Sika(登録商標)ViscoCrete(登録商標)20HEで被覆されたポルトランドセメントの測定結果が示される。これを、液状ViscoCrete(登録商標)の添加の結果(曲線VC-20HEliq.)と比較した。この場合においても、セメント粒子のコーティング後の、ViscoCrete(登録商標)の同じ投与量の流動化効果は、直接添加で達成されるものよりも著しく優れていることは明白である。12週後でも、被覆セメント粒子の使用は、直接添加で達成されたものよりも良好な値を生み出した。4週後でも、被覆セメント粒子の使用は、コーティング直後に得られたものと実際に同じ値を生成し、直接添加で達成されるものよりも著しく良好な値を生成する。

【0052】

図15では、ポリマーの直接添加の結果(曲線PC-1)と比較した、結合剤の重量に関して0.3%の投与量で、ポリカルボキシレートの流動化剤PC-1で被覆されたポルトランドセメントの測定結果(曲線AM)が示される。この場合においても、セメント粒子を被覆するのに使用された流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることは明白である。セメント粉砕前の材料の添加の場合においては、値は、著しく優れていた。セメント粉砕前に添加されたポリマーは、粉砕手順中に、明らかに少なくとも部分的に破壊される。この場合において使用された流動化PC-1は、前述の構造式A:

(式中、

M=H-および/またはNa

R=H-

R1=50:50のモル比での、CH3-PEG1000-およびCH3-PEG3000-の混合物

R3=HO-CH2CH2-NH-

a/b/c/d=0.75/0.20/0.00/0.05

分子量=26,000)

に従うポリマーを本質的に含む。

【0053】

図16では、液状ポリマーの添加の結果(曲線PC-1)と比較した、結合剤の重量に関して0.3%の投与量で、実質的にポリカルボキシレートを含むその他のRMC-1ポリマーで被覆されたポルトランドセメントの測定結果(曲線AM)が示される。この場合においても、セメント粒子を被覆するのに使用された流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることは明白である。更に、ポリマーRMC-1は、セメントの粉砕前に添加された(曲線BM)。この場合においても、セメント粒子を被覆するための流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることおよびセメント粉砕前の添加剤の導入は、著しく低い値を生成することが証明された。この場合に使用された流動化剤、RMC-1は、構造式A:

(式中、

M=H-および/またはNa

R=CH3-

R1=CH3-PEG1100-

a/b/c/d=0.50/0.50/0.00/0.00

分子量=18,000)

に従うポリマーを本質的に含む。

【0054】

本発明方法は、また、被覆される材料についての腐食阻害剤の適用も考慮する。その様な腐食阻害剤は、例えば、EP0635463A1、EP0941975A1およびEP0957071A1により、当該技術分野において知られている。前述の特許に開示されている腐食阻害剤は、材料、特にセメントを被覆するために、これらの特許において言及されている新規な方法に従って使用することができる。コーティング目的に対して、腐食阻害剤は、それ自体、アミノ化合物および酸の少なくとも部分的に完了した酸/塩基反応がその様な手順中に起こるコーティング手順中に都合よく生成される。この目的のために、両方の物質は、混合物中に一緒に噴霧され、その結果形成されるエーロゾルミストにおいて、所望の塩および化合物が形成される。コーティングは、この場合においては、この図において示される装置の助けで遂行される。この方法の使用は、著しく優れた被覆をもたらす。しかしながら、腐食阻害剤を、直接に、およびいずれの場合においても溶剤と一緒に添加することも可能である。

【0055】

アミノ化合物および酸の少なくとも部分的に完了した酸/塩基反応の生成物が、腐食阻害剤として使用されることは、本発明の目的にとって有益である。その様な腐食阻害剤は、必要に応じて、酸または複数の酸で中和された、アミノ化合物またはアミノ化合物の混合物であることができる。適当なアミノ化合物および/またはアミノアルコールは、脂肪族および/または芳香族および/または環状脂肪族基が、窒素原子に結合しているか、アミノ化合物の窒素原子が、複素環式構造の部分を表し、それによって、アミノ基の1つまたは複数が、腐食阻害剤のアミノ化合物において存在する、第一級および/または第二級および/または第三級アミンである。また、分子当たり少なくとも1つのアルカノールアミン群を含む、第一級、第二級または第三級脂肪族アミン等のアミノアルコールも適当である。特に適当なアミノ化合物、特に、アミノアルコールは、以下のアミンを含む群から選択される:

シクロヘキシルアミン

ジシクロヘキシルアミン

N-メチル-シクロヘキシルアミン

N,N-ジメチル-シクロヘキシルアミン

N-ベンジル-ジメチルアミン

ヘキサメチレンテトラミン

トリエチレンテトラミン

ジエチレントリアミン

エチレンジアミン

N,N-ジメチルエタノールアミン

N-メチル-ジエタノールアミン

モノ-、ジ-、トリ-エタノールアミン

ピペラジン

モルホリン

グアニジン。

【0056】

好ましいアミノ化合物は、N,N-ジメチルエタノールアミン、N-メチルジエタノールアミンならびにモノ、ジおよびトリエタノールアミンである。酸/塩基反応による部分的中和のために適した酸は、一塩基性もしくは多塩基性無機または有機酸、特に、それ自体においておよびそれ自体の、腐食低減効果を生成し、および/またはコンクリート流動化効果を持つための能力を保有する酸である。特に適当な酸は、カルシウムイオンの圧力において、僅かに可溶または不溶の化合物または錯体またはキレートを形成するものである。以下は、特に適当な酸である:

リン酸

ピロリン酸

ホスホン酸

安息香酸

カプロン酸

カプリル酸

エナント酸

アミノ安息香酸

スルファニル酸

サリチル酸

セバシン酸

オレイン酸

リノール酸

アジピン酸

テトラヒドロキシアジピン酸

乳酸

酒石酸

クエン酸

グルコン酸

グルコヘプトン酸

ヘプトン酸および

アスコルビン酸。

【0057】

好ましい酸は、リン酸、安息香酸、乳酸、グルコン酸、グルコヘプトン酸、エナント酸、およびカプリル酸である。アミノ化合物またはヒドロキシアミノ化合物の濃度は、通常、射出されるセメントの重量に関して、0.2重量%〜2重量%、好ましくは、約0.6重量%の範囲である。アミンまたは酸とのこれらの塩生成物は、被覆材料の安定性またはその硬化挙動、更に詳しく言えば、水硬性組成物の究極の安定性を下げることはない。

【0058】

要するに、本発明は、コンクリートの製造方法およびその様な方法の実施に役立つ装置を提供し、それによってコンクリートの品質を改善することができる。

【0059】

本発明の上述の独特な特徴は、本発明の意図または精神を逸脱することなく、上で説明された個々の組合せだけではなく、その他の組合せまたは別々に適用することができることは確かに理解されよう。

【符号の説明】

【0060】

1 コンクリートプラント

2 石を分配するための装置

3 石の容器

4 セメント用サイロ

5 運搬装置

6 細胞状の車輪樋を持つ容器重量スケール

7 水およびコンクリート流動化剤の供給

8 機械的ミキサー

9 コンベヤーベルト

10 コンベヤーベルトの移動方向

11 調製されたコンクリート混合物

12 輸送車両

13 添加剤/コンクリート流動化剤

14 第一の基材/石

15 水

16 第二の基材/石

17 セメント粒子

18 正電荷

19 負電荷

20 コンクリート流動化剤の分子

21 分子の側鎖

22 粒子コーティング

23 セメントプラントの一部分

24 ユニフローミキサー

25 断面のくびれ

26 セメント粒子の流動方向

27 向流ミキサー

28 ノズル

29 回転式噴霧器を持つ渦巻きミキサー

30 漏斗

31 スライド要素

32 ノズル

33 プランドルノズル

34 ノズル

35 吸引管

36 容器

37 受器

40 コーティング装置

41 供給溝

42 拡大漏斗

43 収集漏斗

44 運搬チャンネル

【技術分野】

【0001】

本発明は、請求項1の前文に関連する水硬性組成物のための被覆基材の製造方法に関する。本発明は、更に、水硬性組成物のための被覆基材、水硬性組成物のための添加剤およびその他の独立請求項の前文に基づく水硬性組成物の製造方法に関する。

【背景技術】

【0002】

セメント、即ち一種の原料は、一般に、セメントクリンカーから得られる。この過程は、回転セメントキルンから出てくる最初の生成物であるセメントクリンカーが、粉末化セメントに粉砕され、次いで、硬化調節剤として作用する石膏と一緒に混合され、それによって、セメントが、混合工程から得られることを必要とする。セメントは、製造後にサイロに貯蔵される。セメントが、コンクリートに更に変換される場合、原料セメントは、追加の材料および化学品と混ぜ合わされる。例えば、セメントは、大部分がコンピュータ制御されている機械的ミキサー内で、水、石およびその他の添加剤と一緒に混合することができる。液状または粉状添加剤の添加は、新鮮なおよび/または硬化したセメントの化学的および/または物理的特徴を改善するためである。したがって、例えば、添加剤は、コンクリートの流動挙動、粘度および圧縮挙動、並びに硬化挙動に影響を及ぼすことができる。

【0003】

化学品添加剤の分野における競合は、改善され且つ合理化された方法技術および製品の改善をもたらす。更に、その様な競合は、コンクリートの性質の強化ならびにコンクリートのワーカビリティにおいて更なる改善をもたらす。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】EP1136508A1

【特許文献2】EP1138696H1

【特許文献3】EP1138697A1

【特許文献4】EP0635463A1

【特許文献5】EP0941975A1

【特許文献6】EP0957071A1

【発明の概要】

【発明が解決しようとする課題】

【0005】

したがって、本発明の目的は、簡素化方法技術および/または増加したコンクリート品質をもたらす、水硬性組成物のための被覆基材の製造方法、コンクリートの製造のための被覆基材、コンクリートの製造のための添加剤および水硬性組成物の製造方法の創造である。

【課題を解決するための手段】

【0006】

これらの目的は、独立請求項の独特な特徴により満たされることが提案される。

したがって、本発明の本質は、水硬性組成物の混合前に、基材が、添加剤で少なくとも部分的に被覆されること、更に詳しく言えば、添加剤が、コンクリートの製造のための基材上に少なくとも部分的に配置されることにある。

【図面の簡単な説明】

【0007】

【図1】図1は、コンクリートプラントにおける従来のコンクリート混合工程を示す。

【図2】図2は、コンクリート混合工程の配置図を示す。

【図3】図3は、セメント粒子および吸着前のコンクリート流動化剤の分子を示す。

【図4】図4は、吸着したコンクリート流動化剤分子を伴う2個のセメント粒子を示す。

【図5】図5は、提案されるコンクリート混合工程の1つの実施形態の配置図を示す。

【図6】図6は、提案されるコンクリート混合工程の更なる実施形態を示す。

【図7】図7は、セメントを製造するシステムおよびセメントサイロ内の一部分を示す。

【図8】図8は、ユニフローミキサー内の一部分を示す。

【図9】図9は、向流ミキサー内の一部分を示す。

【図10】図10は、回転噴霧器を伴う渦巻きミキサー内の一部分を示す。

【図11】図11は、提案されるコーティング装置の配置図を示す。

【図12A】図12Aは、更に提案されるコーティング装置の配置図を示す。

【図12B】図12Bは、更に提案されるコーティング装置の表示である。

【図13A】図13Aは、図11による装置を使用して、25℃でのコーティングの耐久性の比較を示す。

【図13B】図13Bは、図11による装置を使用して、80℃でのコーティングの耐久性の比較を示す。

【図14】図14は、図11による装置を使用して、80℃でのコーティングの耐久性の比較を示す。

【図15】図15は、粉砕前および後でのコーティングの耐久性の比較を示す。

【図16】図16は、粉砕前および後でのコーティングの耐久性の比較を示す。

【発明を実施するための最良の形態】

【0008】

本発明の利点の1つは、コンクリートの性質が、個々のコンクリート成分の混合前に、その様な個々の成分の少なくとも幾つかが被覆される場合に、顕著に改善できることである。

【0009】

この手順は、例えば、基材セメントの粒子の場合には、混合前に物理的および化学的性質が変更されることを可能にし、その他の基材との化学反応が、混合工程中に影響を受けることができる。例えば、大部分が、その名前がこれらの機能を反映する添加剤の非限定的リストは次の通りである:コンクリート流動化剤;流動剤;空気連行剤;遅延剤;促進剤;安定剤;色調減少剤;包埋助剤;発泡剤;シーラント;再循環助剤および腐食阻害剤。例えば、セメントが、その他の基材との混合前に、コンクリート流動化剤で被覆される場合は、被覆されたセメントの水吸収能力は、未処理セメントと比較して、確実に影響を受けることができる。

【0010】

コンクリートの製造において使用される全ての材料を被覆することが可能である点が先ず初めに強調されるべきである。粒子は、材料粒子が圧縮空気でおよび/または重力で運ばれる場合に最も都合よく被覆することができる。これは、コーティング処理は、コンクリートが製造される間に必ずしも起こる必要のないことを意味する。したがって、基材は、これらの製造場所で予備被覆することができる。したがって、例えば、セメント粒子は、セメント製造工程の直後に被覆することができる。

【0011】

基材のその他のサブグループとしては、例えば、シリカフューム、フライアッシュ、軽量骨材、スラグ、鋳物砂、ポリプロピレン繊維等の有機材料または玄武岩、ガラス等の無機繊維を含むことのできる繊維質材料等の材料または添加剤を挙げることができる。例えば、異なる原料から作られ、したがって、元となるその原料に左右される様々な吸着特性を有する、フライアッシュは、コンクリートに添加した場合に広範囲の性質を特徴とする。添加剤がコーティングに使用される場合は、その特徴は同じで、環境に更に適合され、材料元の違いを考慮する必要がない。

【0012】

あるいはまた、基材のサブグループのコーティングに対する補足として、混合前に、2以上のサブグループに属する粒子が、少なくとも1つの添加剤で被覆される場合も有利である。この手順は、被覆された投入材料とセメントペーストとの間の結合を大いに強化する。これは、氷結防止塩に対する抵抗性およびコンクリートの耐久性に有効な効果を有する。更に、セメントのレオロジー特性に関するレオロジーに有効な影響を生じ、混合時間の減少および添加剤との相溶性を改善することになる。

【0013】

添加剤が、基材の流れの中に、ノズルおよび/またはミキサーにより噴霧される場合は、粒子の特に均質且つ均一な混合を達成することが可能である。ノズルおよび/またはミキサーの使用は、また、ノズルおよびミキサーの大きさによって、被覆剤と粒子との間の特に高い相対速度の選択を可能し、したがって、被覆剤の吸着能力を高めることが可能である。多数の適当な圧縮空気ノズルおよび/または機械的ミキサーが例として挙げられる;ラバル(Laval)ノズルを持つジェットミキサー;ベンチュリー(Venturi)パイプを持つジェットミキサー;プロペラーミキサーを伴うジェットミキサー;ジェットポンプおよび種々の渦巻きミキサー。機械的ミキサーの例は、スクリューを持つ回転ミキサーおよびドラムミキサーである。

【0014】

添加剤は、流動方向においておよび/または流動方向とは逆方向において、基材の流れの中に噴霧することができる。例えば、噴霧角度が変動できる場合は、コーティング材料および被覆される粒子の衝突速度および相対速度は調節することができる。

【0015】

添加剤は、少なくとも部分的に、液状形態において添加される場合に有益である。例えば、液状添加剤は、噴霧(エーロゾル)することおよび/または滴状(小滴)にすることおよび/または蒸気(蒸気)に転換することができる。被覆の厚さは、コンシステンシーを変えることにより調節することができる。

【0016】

液状添加剤は、溶剤、好ましくは水と一緒に混合し、次いで添加することができ、それによって、その様な溶剤は、添加後に蒸発する。

【0017】

蒸発に必要なエネルギーは、セメントから引き出すこともできれば、その他の手段で供給することもできる。空気を伴う添加剤の射出噴霧および霧状化は、セメントが、機械的ミキサーの中に圧縮空気輸送パイプで運ばれる場合に特に有用である。液状添加剤が、粉塵積載排ガスの洗浄において使用される、所謂ジェット洗浄機における場合の様に、材料の流動方向において材料の中に噴霧される場合は、添加剤の小滴上のセメント粒子の凝集効果および沈殿効果を共に無効にすることが可能である。セメントが輸送される空気は、温度および水分含有量を制御することができる。10℃の範囲の温度は、添加剤の溶剤を蒸発させるのに十分である。これは、水が、セメントを輸送するのに使用された圧縮空気で抜かれてしまったので、添加剤およびセメントが、まだ反応しないという望ましい効果を有する。添加剤の小滴およびセメント粒子の衝突は、粒子のコーティングをもたらすだけではなく、圧縮セメント空気輸送パイプ内の粉塵状添加剤の微細分布をもたらし、両方の化学的共反応体の均質混合物をもたらす。このことに関して特に有利なのは、圧縮空気重力供給を使用する空気輸送チャンネルである。

【0018】

また、溶剤、即ち水を蒸発するのに必要とされるエネルギーの量を正確に計画することも重要であることが証明された。セメント粒子を輸送するのに使用される空気の温度は、輸送空気が飽和して、蒸気凝縮(水蒸気凝縮)を起すのを防ぎながら、蒸発潜熱およびいずれの場合においても、存在する可能性がある液状添加剤からの更なる溶剤熱を吸収するために十分高いものであるべきである。セメント粒子が輸送される空気の相対湿度は、十分に低く、即ち、蒸発した溶剤、特に水の吸収に続いて、局所的過飽和が、蒸気凝縮を引き起こす可能性がある混合装置または輸送溝の底部において起こらない様な範囲に調節されるべきである。溶剤、特に水を蒸発するのに必要とされる熱は、セメントが、十分に高い過剰温度またはかなりの熱を示すので、セメントから引き出すことができる。

【0019】

また、液状添加剤は、溶融形態において直接添加することもでき、その場合には、溶融材料は、混合工程中に被覆される様な材料、即ち、例えば、被覆される材料が、溶融材料を通過し、溶融材料を通過した後に固まる様な材料を含む、被覆される材料に対して、ミキサー内で添加される。この様にして適用される添加剤層の厚さは、溶融材料の通過時間、冷却速度、混合時間等の種々のパラメータを調整することによる調節することができる。

【0020】

その様な適用方法は、溶融材料から引き出すことができ、その後に、その繊維を、添加剤が固化した後に更に処理することができる繊維を被覆する場合に特に有利である。

【0021】

また、添加剤は、少なくとも部分的に、粉末形態において添加することもできる。この方法は、液状形態においては添加することのできない添加剤の添加を可能にする。

少なくとも射出噴射の時点で、基材および/または噴射される添加剤の乱流が生成されるべきである。

【0022】

以下は、使用することのできる添加剤の例である:コンクリート流動化剤;流動剤(反応);遅延剤;固化および硬化促進剤等の促進剤;安定剤;空気連行剤および/またはシーラント、これらの全ては、コンクリート成分の反応中に、化学的および/または物理的特性に影響を及ぼす。

【0023】

例えば、好ましくは、Sika(登録商標)社の製品ViscoCrete(登録商標)等の高性能コンクリート流動化剤を添加剤として使用すると有利である。この高性能コンクリート流動化剤は、セメントの水分要求量を減少し、コンクリートのワーカビリティを改善する。

【0024】

コンクリートの更なる処理のために使用される全ての基材は、被覆される基材として使用することができる。上述した通り、提案されているコーティング方法は、コンクリート製造方法に対して、場所的にも時間的にも縛られることはなく、基材を製造しながら、製造の場所で行われるコーティングを可能にする利益に結び付く。例えば、運搬溝または基材のための貯蔵場所の中に設置された圧縮ノズルおよび/または機械的ミキサーは、基材の適当なコーティングを促進することができる。

【0025】

本発明の実施形態は、次に、図面の助けを借りて更に詳細に記載される。同じ要素は、同じ参照番号で種々の図において参照される。媒体の流動方向および流動速度は、共に、矢印で示される。

【0026】

明確にするために、本発明の必須要素のみを示した。

【0027】

(実施例)

図1は、コンクリートプラント1において従来実施されている、コンクリート製造において使用される従来のコンクリート混合工程を示す。図1の左には、石を計量分配するための装置2が示される。この実施形態においては、この装置は、4つの漏斗形状容器3を含み、そのそれぞれは、底部開口域における、石を機械的ミキサー8へ輸送するのに役立つコンベヤーベルト9を特徴とする。コンベヤーベルト9の輸送または運転方向は、参照番号10で参照される矢印により示される。製造されるコンクリートのタイプによって、石の篩分寸法は、直径で約0mm〜16mmである。石は、寸法によって分類され、4つの容器3に貯蔵することができる。コンクリートのための結合剤を構成し、約1〜100μmの範囲における粒径を示すセメントは、セメントサイロ4に貯蔵される。次いで、セメントは、例えば、モーター駆動スクリュー運転であることのできる運搬装置5により機械的ミキサー8へ運ばれる。計量されたセメントの量は、容器計量器6で待機している。また、水および、例えば、コンクリート流動化剤、流動剤、空気連行剤、遅延剤および同様の剤であることができ、混合工程中に添加される添加剤のための供給溝7が、ミキサー8に配置される。機械的ミキサー8、この場合は、水平撹拌装置を持つ連続ミキサーとして表されるミキサー内で、石、水、セメントおよび添加剤が、出来上がったコンクリート混合物11に添加される。出来上がったコンクリート11は、コンベヤーベルト9で、輸送車両12へ運ばれる。

【0028】

図2においては、コンクリートの製造において使用される混合工程が、今一度、概略的に単純形式で示される。図2の上部には、コンクリートのための投入成分、即ち、添加剤13、サブグループ14、例えば、砂および/または石等、およびサブグループ16、更に詳しく言えば、水硬性結合剤、この場合は、セメントに分けられる基材14、16ならびに水15を表している4つのボックスが示される。前述の投入成分は、ミキサー8内で、機械的混合方法で一緒にブレンドされ、調製されたコンクリート混合物11を製造する。その様な混合工程でのコンクリート混合物の化学的および物理的性質は、コンクリート成分が一緒に混合されるその割合によって主に影響される。本発明によって、コンクリート投入成分の1つまたは複数の処理によって、混合処理前に、その様な投入成分の性質および調製されたコンクリート混合物11の性質が共に変性できることが提案される。

【0029】

図3および4は、分子水準での粒子のコーティングを示す。図3の上部には、約0〜100μmのサイズのセメント粒子17が示される。セメント粒子17は、「+」および「-」(マイナス記号)で示される、正18および負の両方の荷電粒子を示す。図3の下部には、添加剤、この場合は、コンクリート流動化剤の分子であって、この実施例ではポリカルボキシレート分子が示される。ポリカルボキシレート分子は、負の過剰電荷を伴う主鎖および中性の側鎖21からなる。その分子を伴うコンクリート流動化剤が、ミキサー8での混合処理前にセメントに既に添加されている場合は、セメント、または、むしろセメント粒子17は、その表面上で被覆され得る。

【0030】

図4では、コンクリート流動化の「効果」が、更に詳細に示される。コンクリート流動化剤の分子20は、分子の逆帯電+および-の電気的吸引力により、セメント粒子17の表面上に吸着される。この配置では、分子20の主鎖の負電荷19は、セメント粒子17の正電荷18に引き付けられ、分子20は、セメント粒子17に完全に結合した状態になる。結合分子20の伸びた側鎖21は、セメント粒子17間のスペサーとして作用する。この配置は、セメント粒子17が凝集したりまたは塊を形成したりするのを防ぐのに作用する。セメント粒子17相互の反応/結合のその様な防止は、「立体効果」と言う用語で知られている。セメント粒子、したがって、また、コンクリートの結合剤のその様な表面コーティングは、コンクリートのための投入材料のコンシステンシーに確実に影響する。水を吸収するコンクリートの能力は、被覆セメントにより確実に影響され、更に、コンクリートの全体のワーカビリティが改善される。

【0031】

図5および6のそれぞれは、統合されたコーティング手順を伴う新規なセメントの製造方法を更に完全に明らかにする配置図である。図5の上部には、コンクリートのための投入成分、更に詳しく言えば、添加剤13;第一の基材14;第二の基材16;および水15を表す4つのボックスが示される。この実際の適用では、添加剤13は、この場合は、コンクリート流動化剤、例えば、Sika(登録商標)社のViscoCrete(登録商標)である。勿論、その他のタイプの添加剤、またはこの組合せ、例えば、上で言及されたもの等を添加することができることは理解される。

【0032】

この実施形態では、第一の基材14は石である。セメントである第二の基材16は、コンクリートのための結合剤として作用する。水15は、コンクリート流動化剤13と混合される追加の流動成分である。これらの投入成分は、ミキサー8内で、機械的混合手順で一緒に混合され、調製されたコンクリート混合物11を形成する。この混合方法は、これのみでコンクリート混合物の化学的および物理的性質が、混合パラメータおよび材料が混合物に添加される比率によって主に影響されることを確実にする。提案される方法では、セメント16は、機械的混合手順がミキサー8内で起こる前に、コンクリート流動化剤で被覆される。これは、図5で、参照数字22の粒子コーティングを生じる。粒子コーティング22は、液状コンクリート流動化剤13が、セメント16に添加されることを含む。好ましくは、コンクリート流動化剤13の液滴は、セメント粒子16に関して高速度を示すべきである。高い相対的速度は、粒子とセメント16の付随する表面コーティングとの間の衝突、即ち、図3および4において、およびそれに関する図の説明において言及されている方法を可能にする。乱れた粒子流動が、例えば、適当に形状化された断面を持つパイプを設計することによって創り出されると有利である。コンクリート流動化剤の射出噴霧のためには、例えば、ユニフローおよび向流ミキサーが使用できる。

【0033】

図6では、提案されるコンクリート混合方法の更なる実施形態が概略的に例示される。図5とは反対に、コンクリートの第一の基材14の粒子22が被覆される。この実施例では、石が被覆される。勿論、その他の粒子、例えば、特に、コンクリートに添加される、シリカフューム、フライアッシュ、軽量骨材、スラグ、繊維質材料等の骨材等も、コンクリートが加工される前に添加剤で被覆することができる。

【0034】

図7は、セメントプラント23およびセメントサイロ4の部分を示す、図面の左手部分には、粉砕されたセメントが石膏と一緒に粉にされる、セメントを製造するために用意されたプラントの領域23が示される。新たに混合されたセメントは、運搬装置5で、図面の右手部分で示される4つのセメントサイロ4に運ばれ、使用までそこに貯蔵される。セメントの運搬は、図1で示される様に、例えば、圧縮空気を使用する溝によるセメントの輸送を含んでもよい運搬装置により行われる。図7では、セメントの粒子コーティング22が、潜在的に起こることのできる2つの場所が示される。第一に、本発明の目的は、セメントが、運搬装置5の溝を通過する間に被覆される場合に更に容易に達成される。更に、これに関して、図8および9は、それぞれが断面図で示される2つの可能な混合配置の例を示す。この配置に代わる方法として、または補完として、粒子コーティング22は、セメントサイロ4内で起こることができる。この配置を例示するために、図10は、適当なミキサーの例を示す。

【0035】

図8は、ユニフローミキサー24内の一部分を示す。矢印26は、セメント粒子が、ユニフローミキサー24を介して流動する方向を示す。この例では、ユニフローミキサー24は、断面のくびれ25が、低角度パイプ断面の内側に作られている、角度の付いたパイプ部分を含む。その様な断面のくびれ25は、セメント粒子の速度を増すのに作用する(流体力学の連続方程式)。断面のくびれ25の部分で、コンクリート流動化剤13は、ノズル28を介して噴霧され、セメントと一緒に混合される。断面のくびれの部分では、セメント粒子およびコンクリート流動化剤13の粒状物質の最適な渦巻きが起こる。ノズル28は、セメント粒子の流動方向26に関して種々の角度で位置決めすることができる。

【0036】

図9は、向流ミキサー27内の一部分を示す。図8のユニフローミキサー24とは反対に、ノズル28は、セメント粒子が流動する方向26に向って材料を噴霧するように位置する。コンクリート流動化剤13の粒子は、セメント粒子と衝突し、これはセメント粒子の任意選択の表面コーティングに役立つ。

【0037】

図10は、セメントサイロ4の内側に回転噴霧器を取付けた渦巻き粒子ミキサー29の断面図を示す。セメント粒子は、上部の開口を通して導入され、矢印26は、セメント粒子が流動する方向を示す。左手の矢印13は、例えば、コンクリート流動化剤であることのできる添加剤の供給を示す。セメント粒子は、製品分配コーン上に落下し、放射状に分配され、重力で下方に沈殿する。この配置において、セメント粒子は、回転噴霧器で生成された流体の小滴で噴霧される。

【0038】

有機および無機繊維、特に、鉱物繊維の、添加剤でのコーティングは、その様な繊維が、添加剤と直接接触するような場合に遂行できることが証明された。好都合には、このコーティング手順は、添加剤を液状相に入れ、その様な液状相を介して繊維を引き出すこと、あるいはまた、その様な液状相をロール掛けによって繊維に適用することを含む。液状相は、この目的のために、溶剤、特に水を添加することにより、または添加剤を溶融することにより達成される。溶融した添加剤が使用される場合、使用される繊維は、これらが、コーティング処理中に損傷を受けない、例えば、溶融しない様な適当な物性を示すべきである。鉱物繊維、特に玄武岩質繊維は、それ自体、その様な配置において使用される場合に有利であることを示している。その様な繊維の水硬性組成物への添加は、例えば、収縮、安定性および熱等に曝された場合の挙動に影響を与えることができる。

【0039】

(具体的実施例)

Basaltex(ベルギー)社から入手できる玄武岩質繊維を、流動化剤で被覆した。この玄武岩質繊維は、12〜15μの平均直径を示した。使用された高性能コンクリート流動化剤は、Sika(登録商標)社のViscoCrete(登録商標)であった。製造直後に、液状相における流動化剤を、加熱浴槽に移した(これに代わる方法は、浴槽内で流動化剤を溶融する)。次に、玄武岩質繊維を、浴槽内に存在する溶融塊から引き出した。流動化剤で新たに被覆された繊維を、次いで、空気で冷却し、次いで、被覆繊維を切断装置に移し、6mm、12mmまたは25mmの長さに切断した。被覆は、また、冷却期間を大幅に短縮できる冷却室内で冷却することもできる。次いで、繊維断片を、ポルトランドセメントを含む通常のコンクリート混合物に添加し、これによって、繊維の表面からの流動化剤の分離が、それ自体恐ろしく作業がし易い流動化コンクリートを生成した。被覆繊維は、繊維束の形成なしで、コンクリート混合物全体に極めて均質に分散した。このタイプのセメントは、流動化が、コンクリートを高度に流動し易くし、一方、繊維の存在が、実質的に、収縮しないことを確実にするので、大きな表面の平面作業での使用に大いに適している。

【0040】

ViscoCrete(登録商標)製品等の高性能コンクリート流動化剤および流動剤は、ポリカルボキシレートを含み得る。ポリカルボキシレートとは、カルボン酸基が、遊離酸またはこの塩の形態で結合している主鎖、およびポリアルキレンオキシドを含む側鎖から形成される櫛形ポリマーを意味する。その様なポリカルボキシレートは、当該技術分野、例えば、本出願人所有のEP1136508A1、EP1138696H1およびEP1138697A1からにおいて知られている。ポリカルボキシレートの組成は、以下で示される。ポリアルキレンオキシドまたはポリアルキレン側鎖は、エステル結合、アミド結合またはエーテル結合で主鎖に結合できる。カルボン酸基およびポリアルキレンオキシド側鎖に加えて、更なる官能または非官能基が、主鎖に結合することができる。その様な櫛形ポリマーは、例えば、不飽和モノまたはジカルボン酸と、不飽和カルボン酸エステル、不飽和カルボン酸アミド、アリルエーテルまたはビニルエーテルとの共重合により製造することができる。その様に製造された櫛形ポリマーにおいて存在するカルボン酸は、遊離酸の形態のままで、または全体にもしくは部分的にこの塩の形態で存在してもよい。また、櫛形ポリマーは、ポリマー類似反応により製造することもできる。その様な反応においては、潜在的または遊離カルボキシル基を含むポリマーは、アミンまたはヒドロキシル官能基を含む1つまたは複数の化合物と、部分的なアミド化、または、場合によっては、カルボキシル基のエステル化を促進する条件下で反応させられる。側鎖のポリアルキレングリコールは、例えば、エチレンオキシド、プロピレンオキシド、1-ブチレンオキシド、フェニル-エチレンオキシド等の化合物を含む、重合エポキシドを基にしている。ポリエーテル側鎖は、ポリエチレンオキシドもしくはポリプロピレンオキシドまたはエチレンオキシドおよびプロピレンオキシドを含む混合コポリマーを含み、その自由末端に、ヒドロキシル基、第一級アミノ基または、直鎖、分岐または環状の1〜20個の炭素原子を有するアルキル基、好ましくは、1〜4個の炭素原子を有する直鎖アルキル基を有することが好ましい。その様なポリカルボキシレートは、5,000〜200,000、好ましくは、8,000〜100,000の分子量、最も好ましくは、10,000〜80,000の分子量を有する。カルボン酸塩は、アルカリ金属もしくはアルカリ土類金属またはその他の価電子2または3個の金属イオン、アンモニアイオン、有機アンモニア基または混合物の塩であることができる。

【0041】

一実施形態では、提案されるポリカルボキシレートは、4つの構造単位(a、b、cおよびd)を含み、構造式Aを有する。

【0042】

【化1】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150、最も好ましくは、n=11〜100)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、例えば、ヒドロキシエチル、ヒドロキシプロピル-、ヒドロキシブチル基等、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基、例えば、ヒドロキシエチル-、ヒドロキシプロピル-、またはヒドロキシブチル基等である)、

a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、好ましくは、(0.1〜0.9)/(0.1〜0.9)/(0〜0.5)/(0〜0.1)、更に好ましくは、(0.1〜0.9)/(0.1〜0.9)/(0〜0.3)/(0〜0.06)、なお更に好ましくは、(0.2〜0.8)/(0.199〜0.799)/(0.001〜0.09)/(0〜0.06)、特に好ましくは、(0.2〜0.8)/(0.19〜0.79)/(0〜0.1)/(0.01〜0.3)、およびa+b+c+d=1]。

【0043】

ブロックa、b、c、dを構築するための配置順序は、ブロック順に、交互にまたはランダムであることができる。式Aに従うポリカルボキシレートは、アクリル酸およびメタクリル酸の重合した単位の主鎖またはこの混合コポリマーを含むものとして描くことができる。ポリアルキレンオキシド側鎖は、エステルまたはアミド基により主鎖に結合される。ポリアルキレン側鎖におけるカルボン酸基、またはむしろカルボン酸塩に加えて、その他の基、例えば、アルキル基、シクロアルキル基、芳香族化合物、置換芳香族化合物、ヒドロキシ-アルキル基、ジアルキルアミノアルキル基、またはアミド基のNが成分である複素環式環、例えば、モルホリンまたはイミダゾール等は、エステルまたはアミド結合を介して主鎖に結合することができる。

【0044】

アミドの形態にあるこれらのNを介して主鎖に結合されるR3基の例は、1〜20個の炭素原子の、1つまたは2つの脂肪族、環状脂肪族または芳香族基、例えば、メチル-、エチル-、プロピル-、イソ-プロピル-、ブチル-、イソ-ブチル-またはシクロヘキシル基を、互いに独立して含むアミン基である。その様なアミン基の例は、ジブチルアミンまたはジシクロヘキサミンである。更なる例は、ヒドロキシアルキル基を伴うアミン基、例えば、エタノールアミンまたはジエタノールアミン等である。エステルとしてこれらのOを介して主鎖に結合されるR3基の例は、1〜20個の炭素原子を含む、脂肪族、環状脂肪族または芳香族基、例えば、メチル-、エチル-、プロピル-、イソ-プロピル-、ブチル-、イソ-ブチル-またはシクロヘキシル基である。これらのその他の例は、メチルジエタノールアミン、トリイソプロパゾールアミン、トリエタノールアミン、ジブチルアミノ-エタノール、ジイソプロパノールアミン、ジエチルアミノ-エタノール、ジメチルアミノ-エタノール等のアミノエタノール基である。

【0045】

図11では、その他のユニフローミキサー24が示される。セメント粒子が、ユニフローミキサー24を介して流動する方向は、矢印26で示される。被覆される材料は、漏斗30に入れられ、スライド要素31によりその様な漏斗内で維持される。その様な漏斗に接続しているのは、それを通して圧縮空気をパイプ部分中に噴霧することのできるノズル32を取付けた角度付パイプ部分である。それらに接続するパイプ部分には、圧縮空気34のためのノズルを伴うプラントル(Plandtl)ノズル33および吸引管35が配置される。その様な吸引管は、被覆される材料中に混合されるコーティング材料、この場合は、コンクリート流動化剤13を含む容器36の中に伸びている。圧縮空気は、ノズル34を介してパイプの中に吹き込まれ、それによって負圧が吸引管35内に生成され、それによって、流動化剤13は、吸引され、噴霧される。ノズル32、33は、セメント粒子の流動方向26に関して種々の角度で配置することができる。被覆される材料、この場合はセメントが、漏斗中に投入された後に、圧縮空気は、ノズル32および34を介してパイプ中に吹き込まれる。次に、スライド要素31が開かれ、セメントは、パイプを通って流動し、噴霧された流動化剤13で被覆される。次に、新たに被覆されたセメントは、詳しくは示されていない受器37に移される。工業的生産を目的とした場合は、このコーティング工程は、勿論、連続的で、その場合は、被覆される材料は連続的に運搬され、漏斗およびスライド要素は取り除かれる配置である。

【0046】

この装置が機能するためにパイプを設ける必要はなく、その他の断面、特に、長方形の断面を有する溝を簡単に使用することができる。長方形の断面を有するその様な運搬溝は、セメント製造において使用され、別に、空気移動チャンネルまたは「エアスライド」もしくは「流動スライド」とも言われ、これらは、圧縮空気でおよび重力で材料を運ぶのに役立つ。セメントは、その様なチャンネル内で直接被覆することができる。この配置は、輸送手段、例えば、トラックの上に積載する直前にコーティングが行われる場合に特に有利である。この配置は、コーティングの特定のタイプを有する材料を伴って積載される個々の輸送手段を可能にする。勿論、図11において例示され、上で言及されたコーティング方法のタイプは、また、図9において示唆される向流方式でも実施することができる。

【0047】

図12Aおよび12Bでは、更に提案されるコーティング装置40が示される。被覆される材料、特にセメント粒子が、コーティング装置40を通して流動する方法は、矢印で示される。被覆される材料は、移動ライン41を経由して拡大漏斗42に運ばれ、そこから、環状の形で収集漏斗の中に自由に落下する。被覆される材料は、ノズル、特にプランドルノズル33を経由して適用される添加剤により、自由落下中に被覆される。ノズルは、外側に都合よく配置されるが、内側に配置することもでき、または内側および外側の両方に配置することもできる。ノズル33は、被覆される粒子が落下する方向に関して異なる角度で配置することができる。ノズルの適切な位置決めによって、コーティング手順は、被覆される材料のタイプに適合させることができる。プランドルノズル33は、詳細には示されていないが、この機能は、図11のものと類似している。被覆される粒子の流れを拡大するための拡大漏斗を使用し、ノズル33の適当な角度位置を選択することにより、均一な粒子被覆を達成することが可能である。収集漏斗43は、示されている通り、複数の入れ子状漏斗、即ち、被覆される材料を、コーティングの質を向上させる遠心除滴作用により十分に混合するような配置を含み得る。次いで、被覆された材料は、収集漏斗43から直接に、輸送容器、例えば、トラックに積載されるか、または、示されている様に、更なる輸送のために運搬装置に載せられる。運搬装置は、必ずしもパイプ形体を必要としないが、運搬が圧縮空気および重力の両方で行われる空気運搬チャンネルとして、都合よく構成することができる。

【0048】

図13から16では、添加剤を注入するための従来の方法と比較した、図11で示される装置の助けで被覆されたポルトランドセメントに対する塗坪が示される。それぞれの場合において、コーティングは、6barに圧縮した空気で行い、10kgの材料を被覆した。装置を通過する材料の通過時間は約40秒であった。塗坪を、DIN EN 196-1に従って決定した。

【0049】

図13Aでは、結合剤の重量に関して1%の投与量で、25℃で、Sika(登録商標)ViscoCrete(登録商標)3082で被覆したポルトランドセメントの塗坪の測定結果が示される。これを、液状形態におけるViscoCrete(登録商標)を添加して得られた結果(曲線VC-3082liq.を参照されたい)と比較した。塗坪の測定は、コーティング直後(0週)、ならびにコーティング後4週で(4週)および12週で(12週)行った。セメント粒子をコーティングする場合のViscoCrete(登録商標)の同じ添加量の液化効果は、材料の直接添加により得られるものよりも遥かに優れることが、はっきりと理解できる。被覆セメント粒子の使用は、12週後でも、直接添加の場合よりも優れた値の達成を可能にした。更に、被覆は、それ自体安定であることを証明した。

【0050】

図13Bでは、結合剤重量に関して1%の投与量で、80℃で、Sika(登録商標)ViscoCrete(登録商標)3082で被覆したポルトランドセメントの測定結果が示される。これを、液状ViscoCrete(登録商標)の添加の結果(曲線VC-3082liq.)と比較した。この場合においても、セメント粒子のコーティングにおける、ViscoCrete(登録商標)の同じ投与量の流動化効果は、直接添加で達成されるものよりも著しく優れていることは明白である。12週後でも、被覆セメント粒子の使用は、直接添加で達成されるものよりも優れた結果を生み出す。長期間の値でも、低温でのコーティングで達成されるものよりも僅かに良好であると、この様に説明する事ができ、高温では、コンクリートに存在する任意の水分が蒸発し、被覆を長期にわたって更に安定にする。

【0051】

図14では、結合剤の重量に関して0.5%の投与量で、80℃で、Sika(登録商標)ViscoCrete(登録商標)20HEで被覆されたポルトランドセメントの測定結果が示される。これを、液状ViscoCrete(登録商標)の添加の結果(曲線VC-20HEliq.)と比較した。この場合においても、セメント粒子のコーティング後の、ViscoCrete(登録商標)の同じ投与量の流動化効果は、直接添加で達成されるものよりも著しく優れていることは明白である。12週後でも、被覆セメント粒子の使用は、直接添加で達成されたものよりも良好な値を生み出した。4週後でも、被覆セメント粒子の使用は、コーティング直後に得られたものと実際に同じ値を生成し、直接添加で達成されるものよりも著しく良好な値を生成する。

【0052】

図15では、ポリマーの直接添加の結果(曲線PC-1)と比較した、結合剤の重量に関して0.3%の投与量で、ポリカルボキシレートの流動化剤PC-1で被覆されたポルトランドセメントの測定結果(曲線AM)が示される。この場合においても、セメント粒子を被覆するのに使用された流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることは明白である。セメント粉砕前の材料の添加の場合においては、値は、著しく優れていた。セメント粉砕前に添加されたポリマーは、粉砕手順中に、明らかに少なくとも部分的に破壊される。この場合において使用された流動化PC-1は、前述の構造式A:

(式中、

M=H-および/またはNa

R=H-

R1=50:50のモル比での、CH3-PEG1000-およびCH3-PEG3000-の混合物

R3=HO-CH2CH2-NH-

a/b/c/d=0.75/0.20/0.00/0.05

分子量=26,000)

に従うポリマーを本質的に含む。

【0053】

図16では、液状ポリマーの添加の結果(曲線PC-1)と比較した、結合剤の重量に関して0.3%の投与量で、実質的にポリカルボキシレートを含むその他のRMC-1ポリマーで被覆されたポルトランドセメントの測定結果(曲線AM)が示される。この場合においても、セメント粒子を被覆するのに使用された流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることは明白である。更に、ポリマーRMC-1は、セメントの粉砕前に添加された(曲線BM)。この場合においても、セメント粒子を被覆するための流動化剤の同じ投与量の流動化効果は、直接添加で達成されるものよりも優れていることおよびセメント粉砕前の添加剤の導入は、著しく低い値を生成することが証明された。この場合に使用された流動化剤、RMC-1は、構造式A:

(式中、

M=H-および/またはNa

R=CH3-

R1=CH3-PEG1100-

a/b/c/d=0.50/0.50/0.00/0.00

分子量=18,000)

に従うポリマーを本質的に含む。

【0054】

本発明方法は、また、被覆される材料についての腐食阻害剤の適用も考慮する。その様な腐食阻害剤は、例えば、EP0635463A1、EP0941975A1およびEP0957071A1により、当該技術分野において知られている。前述の特許に開示されている腐食阻害剤は、材料、特にセメントを被覆するために、これらの特許において言及されている新規な方法に従って使用することができる。コーティング目的に対して、腐食阻害剤は、それ自体、アミノ化合物および酸の少なくとも部分的に完了した酸/塩基反応がその様な手順中に起こるコーティング手順中に都合よく生成される。この目的のために、両方の物質は、混合物中に一緒に噴霧され、その結果形成されるエーロゾルミストにおいて、所望の塩および化合物が形成される。コーティングは、この場合においては、この図において示される装置の助けで遂行される。この方法の使用は、著しく優れた被覆をもたらす。しかしながら、腐食阻害剤を、直接に、およびいずれの場合においても溶剤と一緒に添加することも可能である。

【0055】

アミノ化合物および酸の少なくとも部分的に完了した酸/塩基反応の生成物が、腐食阻害剤として使用されることは、本発明の目的にとって有益である。その様な腐食阻害剤は、必要に応じて、酸または複数の酸で中和された、アミノ化合物またはアミノ化合物の混合物であることができる。適当なアミノ化合物および/またはアミノアルコールは、脂肪族および/または芳香族および/または環状脂肪族基が、窒素原子に結合しているか、アミノ化合物の窒素原子が、複素環式構造の部分を表し、それによって、アミノ基の1つまたは複数が、腐食阻害剤のアミノ化合物において存在する、第一級および/または第二級および/または第三級アミンである。また、分子当たり少なくとも1つのアルカノールアミン群を含む、第一級、第二級または第三級脂肪族アミン等のアミノアルコールも適当である。特に適当なアミノ化合物、特に、アミノアルコールは、以下のアミンを含む群から選択される:

シクロヘキシルアミン

ジシクロヘキシルアミン

N-メチル-シクロヘキシルアミン

N,N-ジメチル-シクロヘキシルアミン

N-ベンジル-ジメチルアミン

ヘキサメチレンテトラミン

トリエチレンテトラミン

ジエチレントリアミン

エチレンジアミン

N,N-ジメチルエタノールアミン

N-メチル-ジエタノールアミン

モノ-、ジ-、トリ-エタノールアミン

ピペラジン

モルホリン

グアニジン。

【0056】

好ましいアミノ化合物は、N,N-ジメチルエタノールアミン、N-メチルジエタノールアミンならびにモノ、ジおよびトリエタノールアミンである。酸/塩基反応による部分的中和のために適した酸は、一塩基性もしくは多塩基性無機または有機酸、特に、それ自体においておよびそれ自体の、腐食低減効果を生成し、および/またはコンクリート流動化効果を持つための能力を保有する酸である。特に適当な酸は、カルシウムイオンの圧力において、僅かに可溶または不溶の化合物または錯体またはキレートを形成するものである。以下は、特に適当な酸である:

リン酸

ピロリン酸

ホスホン酸

安息香酸

カプロン酸

カプリル酸

エナント酸

アミノ安息香酸

スルファニル酸

サリチル酸

セバシン酸

オレイン酸

リノール酸

アジピン酸

テトラヒドロキシアジピン酸

乳酸

酒石酸

クエン酸

グルコン酸

グルコヘプトン酸

ヘプトン酸および

アスコルビン酸。

【0057】

好ましい酸は、リン酸、安息香酸、乳酸、グルコン酸、グルコヘプトン酸、エナント酸、およびカプリル酸である。アミノ化合物またはヒドロキシアミノ化合物の濃度は、通常、射出されるセメントの重量に関して、0.2重量%〜2重量%、好ましくは、約0.6重量%の範囲である。アミンまたは酸とのこれらの塩生成物は、被覆材料の安定性またはその硬化挙動、更に詳しく言えば、水硬性組成物の究極の安定性を下げることはない。

【0058】

要するに、本発明は、コンクリートの製造方法およびその様な方法の実施に役立つ装置を提供し、それによってコンクリートの品質を改善することができる。

【0059】

本発明の上述の独特な特徴は、本発明の意図または精神を逸脱することなく、上で説明された個々の組合せだけではなく、その他の組合せまたは別々に適用することができることは確かに理解されよう。

【符号の説明】

【0060】

1 コンクリートプラント

2 石を分配するための装置

3 石の容器

4 セメント用サイロ

5 運搬装置

6 細胞状の車輪樋を持つ容器重量スケール

7 水およびコンクリート流動化剤の供給

8 機械的ミキサー

9 コンベヤーベルト

10 コンベヤーベルトの移動方向

11 調製されたコンクリート混合物

12 輸送車両

13 添加剤/コンクリート流動化剤

14 第一の基材/石

15 水

16 第二の基材/石

17 セメント粒子

18 正電荷

19 負電荷

20 コンクリート流動化剤の分子

21 分子の側鎖

22 粒子コーティング

23 セメントプラントの一部分

24 ユニフローミキサー

25 断面のくびれ

26 セメント粒子の流動方向

27 向流ミキサー

28 ノズル

29 回転式噴霧器を持つ渦巻きミキサー

30 漏斗

31 スライド要素

32 ノズル

33 プランドルノズル

34 ノズル

35 吸引管

36 容器

37 受器

40 コーティング装置

41 供給溝

42 拡大漏斗

43 収集漏斗

44 運搬チャンネル

【特許請求の範囲】

【請求項1】

水硬性組成物(11)のための被覆基材の製造方法であって、前記水硬性組成物が、基材(14、16)および水(15)を含み、前記基材が、複数のサブグループ(14、16)および少なくとも1つの水硬性結合剤(14)からなることができ、前記水硬性組成物の製造のために、基材(14、16)および水(15)が、ミキサー(8)で混合される製造方法において、前記基材(14、16)が、前記水硬性組成物の混合前に、添加剤(13)で、少なくとも部分的に被覆されることを特徴とする方法。

【請求項2】

前記水硬性結合剤(14)および/または前記その他のサブグループ(16)が、少なくとも1つの添加剤(13)で被覆されることを特徴とする、請求項1に記載の方法。

【請求項3】

砂および/または石が、前記基材のサブグループ(16)として使用されることを特徴とする、請求項1または2に記載の方法。

【請求項4】

シリカフューム、および/またはフライアッシュおよび/または軽量骨材および/またはスラグおよび/または鋳物砂および/または繊維等の添加剤が、前記基材の更なるサブグループ(16)として使用されることを特徴とする、請求項1、2または3に記載の方法。

【請求項5】

前記基材を被覆するために、添加剤(13)が、ノズル(28)および/またはミキサー(24、27)で、基材(14、16)の流れ(26)の中に噴霧されることを特徴とする、請求項1から4のいずれか一項に記載の方法。

【請求項6】

前記基材を被覆するために、添加剤(13)が、基材(16)の流動方向においておよび/または流動方向に向って噴霧されることを特徴とする、請求項1から5のいずれか一項に記載の方法。

【請求項7】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、液状形態で添加されることを特徴とする、請求項1から6のいずれか一項に記載の方法。

【請求項8】

前記基材を被覆するために、前記液状添加剤(13)が、噴霧され(エーロゾル)および/または滴状にされ(小滴)および/または蒸発させられる(蒸気)ことを特徴とする、請求項7に記載の方法。

【請求項9】

前記基材を被覆するために、液状添加剤(13)が、溶剤、好ましくは水(15)と一緒に供給され、混合され、それによって、前記溶剤が、添加後に蒸発することを特徴とする、請求項1から8のいずれか一項に記載の方法。

【請求項10】

輸送空気の温度および/または相対空気湿度が、前記輸送空気が、前記溶剤を吸収した後に飽和されない様に調整されることを特徴とする、請求項1から9のいずれか一項に記載の方法。

【請求項11】

前記溶剤を蒸発させるためのエネルギーが、被覆される材料、特にセメントから引き出されることを特徴とする、請求項1から9のいずれか一項に記載の方法。

【請求項12】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、粉末形態で添加されることを特徴とする、請求項1から11のいずれか一項に記載の方法。

【請求項13】

前記基材を被覆するために、添加剤(13)が、圧縮空気で添加されることを特徴とする、請求項1から12のいずれか一項に記載の方法。

【請求項14】

前記基材を被覆するために、基材(14、16)および/または前記噴霧添加剤(13)の乱流が、噴霧が行われる時点で生成されることを特徴とする、請求項1から13のいずれか一項に記載の方法。

【請求項15】

コンクリート流動化剤および/または流動剤および/または遅延剤および/または固化および/または硬化のための促進剤等の促進剤、および/または安定剤および/または空気連行剤および/またはシーラントおよび/または腐食阻害剤が、添加剤(13)として使用されることを特徴とする、請求項1から14のいずれか一項に記載の方法。

【請求項16】

構造式A

【化1】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、有機アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル-であり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項15に記載の方法。

【請求項17】

前記腐食阻害剤の生成が、アミン化合物と酸との間の少なくとも部分的に完了した酸/塩基反応の助けを伴うコーティング中に実質的に起こることを特徴とする、請求項15に記載の方法。

【請求項18】

基材(14、16)が、請求項1から17のいずれか一項に記載の方法により製造されることを特徴とする、水硬性組成物、更に詳しくは、コンクリートの製造のための被覆基材(14、16)。

【請求項19】

添加剤が、コンクリートの製造のために、基材(14、16)の上に少なくとも部分的に配置されることを特徴とする、水硬性組成物、特にコンクリートの製造のための添加剤。

【請求項20】

サブグループとして、前記基材が、少なくとも1つの水硬性結合剤(14)を含むことを特徴とする、請求項19に記載の添加剤。

【請求項21】

更なるサブグループ(16)として、前記基材が、砂および/または石および/またはシリカフュームおよび/またはフライアッシュおよび/または軽量骨材および/または鋳物砂および/またはスラグおよび/または繊維を含むことを特徴とする、請求項19または20に記載の添加剤。

【請求項22】

添加剤(13)が、コンクリート流動化剤および/または流動剤および/または遅延剤および/または固化および/または硬化のための促進剤等の促進剤、および/または安定剤および/または空気連行剤、および/またはシーラントおよび/または腐食阻害剤であることを特徴とする、請求項19から21のいずれか一項に記載の添加剤。

【請求項23】

構造式A

【化2】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチルであり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150、最も好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項22に記載の添加剤。

【請求項24】

前記腐食阻害剤が、アミン化合物と酸との間の少なくとも部分的に完了した酸/塩基反応により、コーティング中に実質的に生成されることを特徴とする、請求項22に記載の添加剤。

【請求項25】

水硬性組成物が、基材(14、16)および水(15)を含み、前記基材が、複数のサブグループ(14、16)からなることができ、少なくとも1つの水硬性結合剤(14)を含み、基材(14、16)および水(15)が、ミキサー(8)に流され、混合される、水硬性組成物(11)の製造方法であって、混合前に、基材(14、16)の少なくとも一部が、添加剤(13)で少なくとも部分的に被覆されることを特徴とする方法。

【請求項26】

前記水硬性結合剤(14)および/またはその他のサブグループ(16)が、少なくとも1つの添加剤(13)により被覆されることを特徴とする、請求項25に記載の方法。

【請求項27】

砂および/または石および/または、シリカフュームおよび/またはフライアッシュおよび/または鋳物砂および/または軽量骨材および/またはスラグおよび/または繊維等の添加剤が、基材のサブグループ(16)として使用されることを特徴とする、請求項25および26の一項に記載の方法。

【請求項28】

前記基材を被覆するために、添加剤(13)が、ノズル(28)および/またはミキサー(24、27)で、基材(14、16)の流れ(26)の中に噴霧されることを特徴とする、請求項25から27のいずれか一項に記載の方法。

【請求項29】

前記基材を被覆するために、添加剤(13)が、基材(16)が流動する方向においておよび/またはその方向とは逆の方向において噴霧されることを特徴とする、請求項25から28のいずれか一項に記載の方法。

【請求項30】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、液状形態で添加されることを特徴とする、請求項25から29のいずれか一項に記載の方法。

【請求項31】

前記基材を被覆するために、液状添加剤(13)が、添加される前に、噴霧され(エーロゾル)および/または滴状にされ(小滴)および/または蒸発させられる(蒸気)ことを特徴とする、請求項30に記載の方法。

【請求項32】

前記基材を被覆するために、液状添加剤(13)が、溶剤、好ましくは水(15)と一緒に添加され、それによって、前記溶剤が、添加後に蒸発することを特徴とする、請求項25から31のいずれか一項に記載の方法。

【請求項33】

輸送空気の温度および/または相対空気湿度が、前記輸送空気が、前記溶剤の吸収後に飽和されない様に選択されることを特徴とする、請求項25から32のいずれか一項に記載の方法。

【請求項34】

前記溶剤を蒸発させるために必要なエネルギーが、被覆される材料、更に詳しくはセメントから引き出されることを特徴とする、請求項25から32のいずれか一項に記載の方法。

【請求項35】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、粉末形態で添加されることを特徴とする、請求項25から34のいずれか一項に記載の方法。

【請求項36】

前記基材を被覆するために、添加剤(13)が、圧縮空気で添加されることを特徴とする、請求項25から35のいずれか一項に記載の方法。

【請求項37】

前記基材を被覆するために、基材(14、16)および/または噴霧添加剤(13)の乱流が、噴霧の時点で生成されることを特徴とする、請求項25から36のいずれか一項に記載の方法。

【請求項38】

コンクリート流動化剤、流動剤および/または遅延剤および/または固化および/または硬化促進剤等の促進剤、および/または安定剤および/または空気連行剤および/またはシーラントおよび/または腐食阻害剤が、添加剤(13)として使用されることを特徴とする、請求項25から37のいずれか一項に記載の方法。

【請求項39】

構造式A

【化3】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル-であり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[A0]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項38に記載の方法。

【請求項40】

前記腐食阻害剤の生成が、アミノ化合物と酸との間の少なくとも部分的に完了した酸/塩基反応により、コーティング中に実質的に起こることを特徴とする、請求項38に記載の方法。

【請求項41】

拡大漏斗(42)、収集漏斗(43)、並びに、拡大漏斗と収集漏斗との間に位置し、前記基材が被覆される領域を特徴とする、水硬性組成物(11)のための被覆基材を製造するための装置。

【請求項1】

水硬性組成物(11)のための被覆基材の製造方法であって、前記水硬性組成物が、基材(14、16)および水(15)を含み、前記基材が、複数のサブグループ(14、16)および少なくとも1つの水硬性結合剤(14)からなることができ、前記水硬性組成物の製造のために、基材(14、16)および水(15)が、ミキサー(8)で混合される製造方法において、前記基材(14、16)が、前記水硬性組成物の混合前に、添加剤(13)で、少なくとも部分的に被覆されることを特徴とする方法。

【請求項2】

前記水硬性結合剤(14)および/または前記その他のサブグループ(16)が、少なくとも1つの添加剤(13)で被覆されることを特徴とする、請求項1に記載の方法。

【請求項3】

砂および/または石が、前記基材のサブグループ(16)として使用されることを特徴とする、請求項1または2に記載の方法。

【請求項4】

シリカフューム、および/またはフライアッシュおよび/または軽量骨材および/またはスラグおよび/または鋳物砂および/または繊維等の添加剤が、前記基材の更なるサブグループ(16)として使用されることを特徴とする、請求項1、2または3に記載の方法。

【請求項5】

前記基材を被覆するために、添加剤(13)が、ノズル(28)および/またはミキサー(24、27)で、基材(14、16)の流れ(26)の中に噴霧されることを特徴とする、請求項1から4のいずれか一項に記載の方法。

【請求項6】

前記基材を被覆するために、添加剤(13)が、基材(16)の流動方向においておよび/または流動方向に向って噴霧されることを特徴とする、請求項1から5のいずれか一項に記載の方法。

【請求項7】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、液状形態で添加されることを特徴とする、請求項1から6のいずれか一項に記載の方法。

【請求項8】

前記基材を被覆するために、前記液状添加剤(13)が、噴霧され(エーロゾル)および/または滴状にされ(小滴)および/または蒸発させられる(蒸気)ことを特徴とする、請求項7に記載の方法。

【請求項9】

前記基材を被覆するために、液状添加剤(13)が、溶剤、好ましくは水(15)と一緒に供給され、混合され、それによって、前記溶剤が、添加後に蒸発することを特徴とする、請求項1から8のいずれか一項に記載の方法。

【請求項10】

輸送空気の温度および/または相対空気湿度が、前記輸送空気が、前記溶剤を吸収した後に飽和されない様に調整されることを特徴とする、請求項1から9のいずれか一項に記載の方法。

【請求項11】

前記溶剤を蒸発させるためのエネルギーが、被覆される材料、特にセメントから引き出されることを特徴とする、請求項1から9のいずれか一項に記載の方法。

【請求項12】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、粉末形態で添加されることを特徴とする、請求項1から11のいずれか一項に記載の方法。

【請求項13】

前記基材を被覆するために、添加剤(13)が、圧縮空気で添加されることを特徴とする、請求項1から12のいずれか一項に記載の方法。

【請求項14】

前記基材を被覆するために、基材(14、16)および/または前記噴霧添加剤(13)の乱流が、噴霧が行われる時点で生成されることを特徴とする、請求項1から13のいずれか一項に記載の方法。

【請求項15】

コンクリート流動化剤および/または流動剤および/または遅延剤および/または固化および/または硬化のための促進剤等の促進剤、および/または安定剤および/または空気連行剤および/またはシーラントおよび/または腐食阻害剤が、添加剤(13)として使用されることを特徴とする、請求項1から14のいずれか一項に記載の方法。

【請求項16】

構造式A

【化1】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、有機アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル-であり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項15に記載の方法。

【請求項17】

前記腐食阻害剤の生成が、アミン化合物と酸との間の少なくとも部分的に完了した酸/塩基反応の助けを伴うコーティング中に実質的に起こることを特徴とする、請求項15に記載の方法。

【請求項18】

基材(14、16)が、請求項1から17のいずれか一項に記載の方法により製造されることを特徴とする、水硬性組成物、更に詳しくは、コンクリートの製造のための被覆基材(14、16)。

【請求項19】

添加剤が、コンクリートの製造のために、基材(14、16)の上に少なくとも部分的に配置されることを特徴とする、水硬性組成物、特にコンクリートの製造のための添加剤。

【請求項20】

サブグループとして、前記基材が、少なくとも1つの水硬性結合剤(14)を含むことを特徴とする、請求項19に記載の添加剤。

【請求項21】

更なるサブグループ(16)として、前記基材が、砂および/または石および/またはシリカフュームおよび/またはフライアッシュおよび/または軽量骨材および/または鋳物砂および/またはスラグおよび/または繊維を含むことを特徴とする、請求項19または20に記載の添加剤。

【請求項22】

添加剤(13)が、コンクリート流動化剤および/または流動剤および/または遅延剤および/または固化および/または硬化のための促進剤等の促進剤、および/または安定剤および/または空気連行剤、および/またはシーラントおよび/または腐食阻害剤であることを特徴とする、請求項19から21のいずれか一項に記載の添加剤。

【請求項23】

構造式A

【化2】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチルであり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[AO]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150、最も好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項22に記載の添加剤。

【請求項24】

前記腐食阻害剤が、アミン化合物と酸との間の少なくとも部分的に完了した酸/塩基反応により、コーティング中に実質的に生成されることを特徴とする、請求項22に記載の添加剤。

【請求項25】

水硬性組成物が、基材(14、16)および水(15)を含み、前記基材が、複数のサブグループ(14、16)からなることができ、少なくとも1つの水硬性結合剤(14)を含み、基材(14、16)および水(15)が、ミキサー(8)に流され、混合される、水硬性組成物(11)の製造方法であって、混合前に、基材(14、16)の少なくとも一部が、添加剤(13)で少なくとも部分的に被覆されることを特徴とする方法。

【請求項26】

前記水硬性結合剤(14)および/またはその他のサブグループ(16)が、少なくとも1つの添加剤(13)により被覆されることを特徴とする、請求項25に記載の方法。

【請求項27】

砂および/または石および/または、シリカフュームおよび/またはフライアッシュおよび/または鋳物砂および/または軽量骨材および/またはスラグおよび/または繊維等の添加剤が、基材のサブグループ(16)として使用されることを特徴とする、請求項25および26の一項に記載の方法。

【請求項28】

前記基材を被覆するために、添加剤(13)が、ノズル(28)および/またはミキサー(24、27)で、基材(14、16)の流れ(26)の中に噴霧されることを特徴とする、請求項25から27のいずれか一項に記載の方法。

【請求項29】

前記基材を被覆するために、添加剤(13)が、基材(16)が流動する方向においておよび/またはその方向とは逆の方向において噴霧されることを特徴とする、請求項25から28のいずれか一項に記載の方法。

【請求項30】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、液状形態で添加されることを特徴とする、請求項25から29のいずれか一項に記載の方法。

【請求項31】

前記基材を被覆するために、液状添加剤(13)が、添加される前に、噴霧され(エーロゾル)および/または滴状にされ(小滴)および/または蒸発させられる(蒸気)ことを特徴とする、請求項30に記載の方法。

【請求項32】

前記基材を被覆するために、液状添加剤(13)が、溶剤、好ましくは水(15)と一緒に添加され、それによって、前記溶剤が、添加後に蒸発することを特徴とする、請求項25から31のいずれか一項に記載の方法。

【請求項33】

輸送空気の温度および/または相対空気湿度が、前記輸送空気が、前記溶剤の吸収後に飽和されない様に選択されることを特徴とする、請求項25から32のいずれか一項に記載の方法。

【請求項34】

前記溶剤を蒸発させるために必要なエネルギーが、被覆される材料、更に詳しくはセメントから引き出されることを特徴とする、請求項25から32のいずれか一項に記載の方法。

【請求項35】

前記基材を被覆するために、添加剤(13)が、少なくとも部分的に、粉末形態で添加されることを特徴とする、請求項25から34のいずれか一項に記載の方法。

【請求項36】

前記基材を被覆するために、添加剤(13)が、圧縮空気で添加されることを特徴とする、請求項25から35のいずれか一項に記載の方法。

【請求項37】

前記基材を被覆するために、基材(14、16)および/または噴霧添加剤(13)の乱流が、噴霧の時点で生成されることを特徴とする、請求項25から36のいずれか一項に記載の方法。

【請求項38】

コンクリート流動化剤、流動剤および/または遅延剤および/または固化および/または硬化促進剤等の促進剤、および/または安定剤および/または空気連行剤および/またはシーラントおよび/または腐食阻害剤が、添加剤(13)として使用されることを特徴とする、請求項25から37のいずれか一項に記載の方法。

【請求項39】

構造式A

【化3】

[式中、

M=水素、アルカリ金属イオン、アルカリ土類金属イオン、価電子2または3個の金属イオン、アンモニアイオン、アンモニア基またはこれらの混合物、

R=各Rは、互いに独立して、水素またはメチル-であり、

R1およびR2=C1〜C20アルキル、シクロアルキル、またはアルキルアリール、-[A0]n-R4(ここで、A=C2〜C4アルキレン、R4=C1〜C20アルキル、シクロヘキシル、またはアルキルアリール、およびn=2〜250、好ましくは、n=8〜200、更に好ましくは、n=11〜150)、

R3=-NH2、-NR5R6、-OR7NR8R9(ここで、R5およびR6は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、またはアルキルアリールもしくはアリール基またはヒドロキシアルキル基、または、アセトキシエチル-(CH3-CO-O-CH2-CH2-)、ヒドロキシイソプロピル-(HO-CH(CH3)-CH2-)、アセトキシイソプロピル基(CH3-CO-O-CH(CH3)-CH2-)であり、または、R5およびR6は、モルホリンまたはイミダゾリン環を構成するために、窒素が一部を形成する環を一緒になって形成し、R7は、C2〜C4アルキレン基であり、R8およびR9は、互いに独立して、C1〜C20アルキル-、シクロアルキル-、アルキルアリール-もしくはアリール基またはヒドロキシアルキル基である)、

但し、a/b/c/d=(0.1〜0.9)/(0.1〜0.9)/(0〜0.8)/(0〜0.3)、およびa+b+c+d=1]

を有するポリカルボキシレートが流動化剤として使用されることを特徴とする、請求項38に記載の方法。

【請求項40】

前記腐食阻害剤の生成が、アミノ化合物と酸との間の少なくとも部分的に完了した酸/塩基反応により、コーティング中に実質的に起こることを特徴とする、請求項38に記載の方法。

【請求項41】

拡大漏斗(42)、収集漏斗(43)、並びに、拡大漏斗と収集漏斗との間に位置し、前記基材が被覆される領域を特徴とする、水硬性組成物(11)のための被覆基材を製造するための装置。

【図2】

【図3】

【図4】

【図5】

【図6】

【図11】

【図12A】

【図1】

【図7】

【図8】

【図9】

【図10】

【図12B】

【図13A】

【図13B】

【図14】

【図15】

【図16】

【図3】

【図4】

【図5】

【図6】

【図11】

【図12A】

【図1】

【図7】

【図8】

【図9】

【図10】

【図12B】

【図13A】

【図13B】

【図14】

【図15】

【図16】

【公開番号】特開2011−68134(P2011−68134A)

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願番号】特願2010−262970(P2010−262970)

【出願日】平成22年11月25日(2010.11.25)

【分割の表示】特願2007−529368(P2007−529368)の分割

【原出願日】平成17年9月6日(2005.9.6)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

【公開日】平成23年4月7日(2011.4.7)

【国際特許分類】

【出願日】平成22年11月25日(2010.11.25)

【分割の表示】特願2007−529368(P2007−529368)の分割

【原出願日】平成17年9月6日(2005.9.6)

【出願人】(504274505)シーカ・テクノロジー・アーゲー (227)

【Fターム(参考)】

[ Back to top ]