水系用消泡剤組成物及びその製造方法

【課題】優れた消泡効果が安定して得られ、かつ低コストで製造することが可能な水系用消泡剤組成物及びその製造方法を提供する。

【解決手段】平均粒子径が3〜50μmで、水に不溶の材料からなる芯材2の表面を、脂肪族高級アルコールなどからなる消泡成分3で被覆した構成の消泡剤微粒子1を、水などの水性媒体中に分散する。その際、水性媒体の温度を、消泡成分3の流動点T℃よりも10℃低い温度以上で、かつ消泡成分3の流動点T℃以下の温度にする。

【解決手段】平均粒子径が3〜50μmで、水に不溶の材料からなる芯材2の表面を、脂肪族高級アルコールなどからなる消泡成分3で被覆した構成の消泡剤微粒子1を、水などの水性媒体中に分散する。その際、水性媒体の温度を、消泡成分3の流動点T℃よりも10℃低い温度以上で、かつ消泡成分3の流動点T℃以下の温度にする。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水系で使用される消泡剤組成物及びその製造方法に関する。より詳しくは、水性媒体中に消泡成分などを分散させた水系用消泡剤組成物及びその製造方法に関する。

【背景技術】

【0002】

パルプ製造工程や製紙工程などのように水を使用して製品を製造する工程、及び排水処理工程においては、水系に発生した泡を消す又は泡の発生自体を抑制するために、消泡剤が使用されている。そして、これらの分野においては、一般に、水にワックスなどの消泡成分を乳化分散させた水中油型のエマルション消泡剤が利用されている。

【0003】

この水中油型エマルション消泡剤は、消泡成分に高級アルコール、炭化水素及び脂肪酸エステルなどの常温で固体又は液体のものが使用されており、水中でこれらを溶融させて乳化し、その後冷却することでエマルション化している。また、従来、製品安定性を高めるために、消泡成分と共に、エマルション安定化剤などの添加剤を配合した消泡剤組成物も提案されている(例えば、特許文献1参照。)。

【0004】

更に、乳化剤として、分岐アルキル基を有する第一級アルコールのアルキレンオキシド付加物や特定構造の非イオン界面活性剤を使用することにより、エマルション粒子の分散状態を安定化して、保存安定性向上を図った消泡剤組成物も提案されている(特許文献2,3参照)。

【0005】

一方、従来、洗濯などの用途では、粉末状の消泡剤も使用されている(例えば、特許文献4,5参照。)。これら特許文献4,5に記載の水系消泡剤では、ゼオライトや疎水性微粒状珪素などの無機粉体からなる担体の表面に、シリコーンや疎水性コロイド状珪酸などの消泡成分を付着させている。また、冷却塔用として、徐放性のある錠剤状の消泡剤も開発されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−54682号公報

【特許文献2】特開2006−130405号公報

【特許文献3】特開2008−188480号公報

【特許文献4】特開昭57−180408号公報

【特許文献5】特開2008−24760号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前述した従来の水中油型エマルション消泡剤には、添加量に対して得られる消泡効果が安定しないという問題点がある。図3は従来のエマルション消泡剤中に含まれるエマルション粒子を模式的に示す図である。一般に、エマルション消泡剤の消泡効果は、その中に分散されている消泡成分を含むエマルション粒子100の大きさに依存し、このエマルション粒子100が所定の大きさよりも小さくなると、急激に消泡効果が低下する。

【0008】

また、従来のエマルション消泡剤は、使用環境及び貯蔵環境・期間などによってもエマルション粒子100の状態が変化し、その消泡効果に影響する。そこで、特許文献1〜3に記載の消泡剤においては、安定化剤を添加したり、乳化剤を工夫したりすることによって、エマルション粒子の分散状態の安定化を図っているが、それだけでは充分ではない。

【0009】

一方、製紙工程においては、製品(紙)への異物混入を低減する目的から、サイズ度への影響が懸念される消泡剤の添加量は少ない方が望ましい。また、排水処理工程においては、環境負荷低減の観点から、COD源となる消泡剤の添加量は少ないことが望ましい。しかしながら、従来のエマルション消泡剤は、前述したように、消泡効果が安定しないため、水系に多量に添加する必要がある。このため、これらの分野においては、少量の添加で、優れた消泡効果が得られる消泡剤が求められている。

【0010】

更に、図3に示すように、エマルション粒子100は、その大部分が消泡成分101で構成されており、乳化剤や各種添加剤を除くと、エマルション消泡剤の固形分の90%以上を消泡成分が占めている。このため、エマルション消泡剤は、消泡成分の材料費によってその製品コストが決まってしまい、消泡成分に高価な材料を使用すると、それだけで製造コストが大幅に増加してしまうという問題点もある。

【0011】

なお、粉末状又は錠剤状の消泡剤は、連続添加には不向きであるという問題点があり、パルプ製造工程や製紙工程などの工業用途及び排水処理用途での使用は困難である。また、特許文献4,5に記載の粉末状消泡剤は、洗濯洗剤に配合してすすぎ時の泡切れを良くするものであり、ハンドリング性を向上させる目的で、消泡成分などの成分を担体に付着させて粉末化している。これら従来の粉末状消泡剤では、水系に添加された後は担体が不要となるため、一般に、担体に水溶性の材料を使用している。このため、特許文献4,5に記載されているような粉末状消泡剤を水系媒体に分散すると、その形状が崩れてしまい、目的とする粒径及び分散状態を維持することができなくなるという問題点がある。

【0012】

そこで、本発明は、優れた消泡効果が安定して得られ、かつ低コストで製造することが可能な水系用消泡剤組成物及びその製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0013】

本発明に係る水系用消泡剤組成物は、水性媒体中に消泡剤微粒子が分散された消泡剤組成物であって、前記消泡剤微粒子が、水に不溶な材料からなる芯材と、該芯材の表面を被覆する消泡成分とで構成され、平均粒子径が3〜50μmであるものである。

なお、本発明で規定する「平均粒子径」は、Ankersmid社のマイクロ粒子解析システムEyeTechにより計測した値である。

本発明においては、消泡剤微粒子を芯材の表面を消泡成分で被覆した構成にしているため、芯材の大きさを変えることで、容易に粒子の大きさを制御することができ、使用環境及び貯蔵環境・期間などによる影響も受けにくくなる。また、消泡剤微粒子全体に占める消泡成分の割合が少ないため、消泡成分として高価な材料を使用しても、製造コストへの影響が少ない。

この消泡剤組成物は、前記消泡成分として、少なくとも脂肪族高級アルコールを含んでいてもよい。

その場合、前記芯材の表面において、前記脂肪族高級アルコールが一方向に配向していることが望ましい。

【0014】

本発明に係る水系用消泡剤組成物の製造方法は、水に不溶な材料からなる芯材の表面を消泡成分で被覆して、平均粒子径が3〜50μmの消泡剤微粒子を得る被覆工程と、該被覆工程で得られた消泡剤微粒子を水性媒体中に分散する分散工程と、を有し、該分散工程において、前記消泡成分の流動点をT℃としたとき、前記水性媒体の温度を(T−10)℃以上かつT℃以下にする。

本発明においては、水に不溶な材料からなる芯材の表面を消泡成分で被覆した構成の消泡剤微粒子を使用しているため、エマルション消泡剤に比べて、粒子の大きさを制御しやすく、また、製造工程を簡略化することもできる。また、水性媒体の温度を、消泡成分の流動点温度よりも10℃低い温度以上、かつ流動点温度以下の範囲にして、消泡剤微粒子を分散いるため、消泡成分の配向性が向上する。

この製造方法で使用される消泡成分としては、例えば脂肪族高級アルコールが挙げられる。

【発明の効果】

【0015】

本発明によれば、水に不溶な材料からなる芯材の表面を消泡成分で被覆した構成の消泡剤微粒子を水性媒体に分散しているため、エマルション消泡剤に比べて、優れた消泡効果が安定して得られ、かつ低コストで製造することが可能な水系用消泡剤組成物を実現することができる。

【図面の簡単な説明】

【0016】

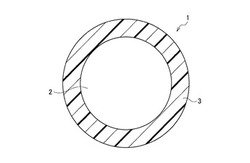

【図1】本発明の実施形態に係る消泡剤組成物に含まれる消泡成分の構成を模式的に示す断面図である。

【図2】本発明の実施例において使用した机上消泡試験装置の構成を示す模式図である。

【図3】従来のエマルション消泡剤中に含まれるエマルション粒子を模式的に示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。図1は本発明の実施形態に係る消泡剤組成物に含まれる消泡成分の構成を模式的に示す断面図である。本実施形態に係る消泡剤組成物は、水系で使用されるものであり、水性媒体中に図1に示す消泡剤微粒子1が分散されている。

【0018】

従来、水中油型エマルション消泡剤で使用されている高級アルコールなどの消泡成分は、融点が50℃程度のものが一般的である。一方、消泡剤を適用する水系の温度は50℃以下である場合が多く、処理対象水(水系)中に添加された消泡成分は、固体粒子の状態で機能することとなる。このような状況下においては、消泡効果に直結する因子は、消泡成分粒子の粒子径及び粒子表面状態と考えられ、粒子内部の組成は消泡効果に直接影響しないものと考えられる。

【0019】

そこで、本実施形態の消泡剤組成物においては、消泡効果に寄与する消泡剤微粒子1を、芯材2表面を消泡成分3で被覆した構成とし、更に、芯材2には水に不溶な材料からなる粒子を使用することとした。これにより、保管時はもとより、使用時においても、適切な粒子径を確保することができると共に、消泡剤微粒子1の粒度分布の幅を狭くすることができるため、消泡性能のばらつきを抑制することができる。

【0020】

また、芯材2の表面を消泡成分3で被覆しているので、従来のエマルション消泡剤に比べて、少量の消泡成分3で、同等以上の消泡性能を得ることができる。言い換えれば、消泡成分3の使用量を同じにして比較すると、エマルション消泡剤を形成した場合の粒子数よりも、多くの消泡剤微粒子1を作製することができる。これにより、消泡性能を低下させることなく、製造コストを低減することができる。更に、芯材2に、安価な素材を使用することにより、低コストで消泡効果の優れた消泡剤組成物を実現することができる。

【0021】

[芯材2]

消泡剤微粒子1に使用する芯材2は、水及び消泡成分3に溶解しないものであればよい。ここで、これらの成分に対する溶解性を規定した理由は、芯材2を水に溶解する材料で形成した場合、消泡剤微粒子1を水性媒体に分散させた際に、その形状が崩れ、消泡性能が不安定になるからである。また、消泡成分3に溶解する材料で形成した場合、芯材2の表面を消泡成分3で均一に被覆できなくなったり、平均粒子径の粒度分布の幅が広がったりするからである。

【0022】

更に、消泡剤微粒子1を作製する際に後述する湿式被覆法を採用する場合、芯材2には、使用する有機溶媒に溶解しないものを採用する必要がある。芯材2が、湿式被覆法で使用する有機溶媒に溶解する材料で形成されていると、処理中に芯材2の形状が崩れ、消泡性能が不安定になるからである。

【0023】

これらの条件を満たす芯材2の材料としては、例えば、炭酸カルシウム、カオリン、タルク、シリカゲル、酸化アルミニウム、水酸化アルミニウム、硫酸バリウム及びポリマービーズなどが挙げられるが、製造コストの観点からは、重質炭酸カルシウムを使用することが望ましい。一方、芯材2の粒径は、形成する消泡剤微粒子1の平均粒径などに応じて適宜選択することができるが、例えば4〜10μmであることが望ましい。これにより、消泡成分3を被覆した消泡剤微粒子1の平均粒径を、後述する好ましい範囲内にすることができる。

【0024】

[消泡成分3]

消泡成分3としては、例えば、高級アルコール、高級脂肪酸、高級脂肪酸エステル、高級エーテル、高級ケトン、高級アミン、α−オレフィン及び各種炭化水素などが挙げられるが、特に、脂肪族高級アルコールを使用することが好ましく、炭素数が16〜30の脂肪族高級アルコールがより好ましい。このような脂肪族高級アルコールとしては、例えば、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、アテアリルアルコール、オレイルアルコール、エイコシルアルコール、ベヘニルアルコール、テトラコシルアルコール、セリルアルコール及びメリシルアルコールなどが挙げられる。

【0025】

このように、融点が高く、末端に親水基(脂肪族高級アルコールの場合は水酸基)をもつ化合物を、消泡成分3として使用することにより、より良好な消泡効果が得られる。なお、消泡成分3は、1種類に限定されるものではなく、2種以上を組み合わせて使用することもできる。

【0026】

また、消泡成分3に脂肪族高級アルコールを使用する場合、これらの分子が一方向に配向していることが望ましい。乳化法により製造される従来のエマルション消泡剤では、水中で油剤(消泡成分)が分散されるため、高級アルコールなどの親水性の官能基を持つ分子は、その官能基を水側に向けて配向し、この配向状態が消泡効果発現に関与しているものと考えられる。このため、消泡剤微粒子1においても、芯材2の表面において、脂肪族高級アルコールの分子を一方向に、具体的には、親水基が外側を向くように配向させることにより、その消泡効果を向上させることができる。

【0027】

なお、消泡成分3に、脂肪族高級アルコール以外のものを使用した場合でも、その一部に親水基をもった化合物であれば、脂肪族高級アルコールと同様に、その分子を一方向に配向させることが可能であり、これにより、消泡性能を向上させる効果が得られる。

【0028】

[消泡剤微粒子1]

本実施形態の消泡剤組成物に含まれる消泡剤微粒子1は、平均粒子径が3〜50μmである。消泡剤微粒子1の平均粒子径が3μm未満であると、消泡効果が著しく低下し、また、平均粒子径が50μmを超えると、消泡剤組成物における単位質量あたりの消泡剤微粒子1の数が減少し、消泡効果が低下するからである。

【0029】

ここで、消泡剤微粒子1の平均粒子径の下限は5μm以上であることが好ましく、これにより、消泡効果への寄与が少ない粒子径の小さい粒子の量が減少するため、消泡効果をより高めることができる。また、消泡剤微粒子1の平均粒子径の上限は25μm以下であることが好ましく、より好ましくは15μm以下である。消泡剤微粒子1の平均粒子径をこの範囲にすることにより、消泡剤組成物中における消泡効果に寄与する有効粒子の数を増やすことができるため、消泡効率を向上させることができる。

【0030】

なお、消泡剤微粒子1における芯材2と消泡成分3の存在比は、特に限定されるものではないが、芯材2の割合が50〜99体積%であることが望ましい。芯材の割合が50体積%未満になると、消泡成分3の割合が大きくなり、コスト低減の効果が得られないことがあり、また、芯材2の割合が99体積%を超えると、消泡成分3の割合が少なくなり、充分な消泡効果が得られないことがある。

【0031】

一方、本実施形態の消泡剤組成物で使用する水性媒体としては、水やアルコールなどの極性溶媒又はこれらの混合物を使用することができ、特に、水が好適である。また、本実施形態の消泡剤組成物における消泡剤微粒子1の含有量は、20〜70質量%であることが望ましい。消泡剤微粒子1の含有量が20質量%未満の場合、水系への添加量の増加や水との比重差による相分離の加速などの問題が生じ、効率的な処理ができなくなったり、消泡剤樹脂組成物のハンドリング性が低下したりすることがある。また、消泡剤微粒子1の含有量が70質量%を超えると、薬注ポンプでの吐出に支障(詰まりなど)が出ることがあるからである。

【0032】

[その他の成分]

更に、本実施形態の消泡剤組成物には、消泡剤微粒子1以外に、分散剤、相分離を防止するための増粘剤、腐敗を防止するための防腐剤及び界面活性剤などの各種添加剤が添加されていてもよい。その際、分散剤としては、例えばポリアクリル酸及びポリスチレンスルホン酸などのアニオン系ポリマーを使用することができる。また、増粘剤としては、例えばキサンタンガム、ウエランガム、カラギーナン、グァーガム及びカルボキシメチルセルロースナトリウム(CMC)などが挙げられる。更に、防腐剤としては、例えばMIT及びDBNEなどが挙げられる。

【0033】

次に、本実施形態の消泡剤組成物の製造方法について説明する。本実施形態の消泡剤組成物を製造する際は、先ず、芯材2を消泡成分3で被覆して、平均粒子径が3〜50μmの消泡剤微粒子1を作製する。その際、消泡成分3により芯材2を被覆する方法としては、「湿式被覆法」又は「乾式被覆法」を適用することができる。

【0034】

[湿式被覆法]

湿式被覆法により、消泡剤微粒子1を作製する際は、先ず、消泡成分3をクロロホルムなどの有機溶媒に溶解する。次に、この消泡成分3を含む溶液中に、芯材2となる粒子を浸漬する。その後、有機溶媒を揮発させて除去し、消泡成分3を乾固させることにより、芯材2の表面を消泡成分3で被覆する。

【0035】

[乾式被覆法]

乾式被覆法により、消泡剤微粒子1を作製する際は、先ず、消泡成分3を粉砕又は加熱溶融する。次に、芯材2となる粒子を加熱しながら撹拌し、その中に粉砕又は加熱して溶融させた消泡成分3を添加して混合することにより、芯材2の表面に消泡成分3を付着させる。その後、消泡成分3で被覆された粒子(芯材2)を取り出し、冷却する。

【0036】

次に、前述した方法で作製した消泡剤微粒子1を、水などの水性媒体に分散する。その際、水性媒体の温度を、消泡成分3の流動点T(℃)よりも10℃低い温度(T−10℃)以上、かつ流動点T(℃)以下にする。なお、ここでいう流動点T(℃)は、消泡成分3が1種類の化合物で構成されている場合及び複数種の化合物で構成された混合物である場合のいずれにおいても、示差熱分析(DTA)法により測定された吸熱反応におけるピークトップの値である。

【0037】

消泡剤微粒子1を分散させる際の水性媒体の温度は、消泡効果に大きく関係しており、その温度が消泡成分3の流動点温度よりもやや低い温度にしたときに、得られる消泡剤組成物の消泡効果が最大となり、分散時の温度が高すぎても低すぎても消泡効果は低下する。具体的には、消泡剤微粒子1を分散する際、水性媒体の温度が(T−10)℃よりも低いか又はT℃よりも高いと、得られる消泡剤組成物の消泡効果が低下する。

【0038】

本実施形態の消泡剤組成物においては、消泡剤微粒子1における消泡成分3の配向状態が、消泡効果に影響していると考えられる。例えば、消泡成分3の主成分が脂肪族高級アルコールである場合には、その水酸基が水相側(外側)に向くように芯材2の表面に分子配向させることで、水系の泡膜への浸入が容易になり、優れた消泡効果が得られる。

【0039】

一方、前述した「湿式被覆法」又は「乾式被覆法」により作製した消泡剤微粒子1は、芯材2を消泡成分3で被覆する際には水が関与していないため、作製時点では消泡成分3は分子配向していない。このため、分散時に水性媒体の温度が(T−10)℃よりも低いと、周囲に水性媒体が存在していても、消泡成分3に流動性がないために分子配向することができず、充分な消泡効果が得られないと考えられる。

【0040】

また、水性媒体の温度がT℃よりも高いと、芯材2に付着していた消泡成分3が溶融したり、粘度が低下したりするため、分散時の撹拌力によって芯材2から消泡成分3が離散し、消泡効果低下すると考えられる。なお、消泡成分3の離散を防止するために、撹拌力を低下させると、消泡剤微粒子1が凝集し、水性溶媒中に単一粒子を均一に分散することができなくなるため、充分な消泡効果が得られなくなる。

【0041】

なお、水性媒体に消泡剤微粒子1を分散する方法は、特に限定されるものではなく、ホモジナイザー、プロペラ式攪拌機、ローター/ステーター式ミキサーなどの各種撹拌装置を使用することができる。また、その際、消泡剤微粒子1の分散性を向上させるために、分散剤などの添加剤を配合してもよい。具体的には、例えば、ホモジナイザーで粉砕撹拌を行った後、プロペラ攪拌機で緩速撹拌しながら冷却することもでき、例えばホモジナイザーで撹拌する際に分散剤を、プロペラ攪拌機で撹拌する際に増粘剤、防腐剤及び界面活性剤を添加することもできる。

【0042】

以上、詳述したように、本実施形態の消泡剤組成物では、芯材の表面を消泡成分で被覆した消泡剤微粒子を使用しているため、芯材の粒径及び粒度分布を変えることにより、容易に消泡剤微粒子の粒径及び粒度分布を調整することができる。また、この消泡剤微粒子の芯材は、水に不溶であるため、水性媒体中に一定以上の大きさで、かつ粒度分布の幅が狭い消泡剤微粒子が、安定分散した消泡剤組成物が得られる。その結果、従来のエマルション消泡剤に比べて、消泡効果の安定性を向上させることができる。

【0043】

また、本実施形態の消泡剤組成物は、乳化法で作製した従来のエマルション消泡剤よりも少量の消泡成分で同等以上の消泡効果を発揮する。これにより、従来のエマルション消泡剤に比べて、消泡成分の使用量を低減することができるため、消泡成分の材料費が製品コストへ与える影響が少なくなり、使用可能な素材の幅が広がる。更に、本実施形態の消泡剤組成物は、乳化工程が不要となるため、従来のエマルション消泡剤に比べて製造工程を簡略化することができる。その結果、低コストで、消泡性能に優れた消泡剤組成物が得られる。

【実施例】

【0044】

以下、本発明の実施例及び比較例を挙げて、本発明の効果について具体的に説明する。本実施例においては、前述した「湿式被覆法」又は「乾式被覆法」により消泡剤微粒子を作製し、これらを水に分散させて実施例1〜5の消泡剤組成物を調整した。

【0045】

[湿式被覆法]

先ず、消泡成分として、脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT:流動点約58℃)を、5gビーカーに取り、30mLのジエチルエーテルで溶解した。引き続き、この溶液に、芯材となる重質炭酸カルシウム(白石工業社製 P−30)又は軽質炭酸カルシウム(白石工業社製 Brilliant−1500)を45g加え、その状態でドラフト内に放置し、ジエチルエーテルを揮発させて、芯材の表面に消泡成分を付着させた。

【0046】

次に、ビーカーに残った残留物(消泡剤微粒子)を、乳鉢で軽く粉砕した後、マントルビーカーに移し、純水を加えて55℃で保温した。そして、ホモジナイザーを使用して、4000rpmの速度で5分間撹拌した後、分散剤としてポリスチレンスルホン酸を添加した。更に、攪拌機をプロペラ攪拌機に変更して、800rpmの速度で撹拌しながら、増粘剤としてウエランガムを加えた後保温を停止し、引き続き撹拌しながら放冷して、実施例1〜3の消泡剤組成物とした。

【0047】

[乾式被覆法]

先ず、消泡成分として、脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT:流動点約58℃)10gを、70℃にて加熱溶融した。次に、80℃に保温した粉体攪拌機中に、芯材となる重質炭酸カルシウム(白石工業社製 P−30)又は軽質炭酸カルシウム(白石工業社製 Brilliant−1500)を990g投入し、撹拌した。

【0048】

そして、撹拌を行いながら、粉体攪拌機中に溶融した脂肪族高級アルコールを滴下し、撹拌速度を2000rpmにして芯材表面に消泡成分を被覆し、消泡剤微粒子を作製した。得られた消泡剤微粒子を放冷した後、前述した実施例1〜4と同様の方法で、純水中に分散させて、実施例4,5の消泡剤組成物とした。その際、分散温度は55℃とした。

【0049】

一方、本発明の比較例として、乳化法によりエマルション消泡剤を作製した。具体的には、消泡成分として脂肪族高級アルコール(Cognis社製 STENOL 1822 45T)を使用し、従来の乳化法でエマルション消泡剤(消泡成分100%)を作製した(比較例1,3,5)。また、分散温度を65℃にした以外は、前述した実施例1〜3の消泡剤組成物と同様の方法及び条件で、比較例2の消泡剤組成物を作製した。更に、分散温度を25℃にした以外は、前述した実施例4,5の消泡剤組成物と同様の方法及び条件で、比較例5の消泡剤組成物を作製した。

【0050】

次に、これら実施例及び比較例の各消泡剤組成物又はエマルション消泡剤の消泡性能を評価した。図2は本実施例において使用した机上消泡試験装置の構成を示す模式図である。消泡性能の評価は、図2に示す循環滴下式の消泡試験装置10を使用し、消泡剤組成物を添加した処理対象水14を、ポンプ13により5分間循環させたときの発泡量を測定した。その際、処理対象水14には排水(医薬/化学薬品製造工場の排水)又は白水(板紙抄紙マシンの白水)を使用し、恒温水槽12により、処理槽11内の処理対象水14の温度を30℃に保持した。また、実施例及び比較例の各消泡剤組成物は、対象処理水500mLに対して5〜100μL添加した。

【0051】

以上の結果を、下記表1に示す。なお、下記表1においては、消泡剤微粒子における消泡成分の割合を質量%で示しているが、重質炭酸カルシウムの比重(2.7)及び脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT)の比重(0.85)から換算すると、消泡成分10質量%は約3体積%に、1質量%は約0.3質量%となる。

【0052】

【表1】

【0053】

上記表1に示すように、芯材の表面を消泡成分で被覆した消泡剤微粒子を水中に分散させた実施例1の消泡剤組成物は、消泡成分を同量含有する比較例1の消泡剤組成物に比べて、消泡性能に優れていた。また、消泡成分量が比較例1のエマルション消泡剤の1/3以下である実施例2,3の消泡剤組成物においても、比較例1のよりも優れた消泡効果が得られた。これに対して、水性媒体の温度を消泡成分の流動点T(約58℃)よりも高い温度にして、消泡剤微粒子を分散した比較例2の消泡剤組成物は、比較例1のエマルション消泡剤と比べると、消泡成分量を1/3程度まで低減することができるが、その消泡性能は実施例1〜3の消泡剤組成物よりも低いものであった。

【0054】

また、処理対象水を白水にした場合も同様に、実施例4,5の消泡剤組成物は、比較例4,5のエマルション消泡剤に比べて、少ない添加量で、優れた消泡効果が得られた。一方、水性媒体の温度を消泡成分の流動点T(約58℃)よりも10℃以上低い温度にして、消泡剤微粒子を分散した比較例4の消泡剤組成物は、処理対象水中の消泡成分濃度が同等の比較例3のエマルション消泡剤よりも、消泡性能が劣っていた。

【0055】

以上の結果から、本発明の消泡剤組成物は、エマルション消泡剤に比べて、優れた消泡効果が安定して得られ、かつ低コストで製造できることが確認された。

【符号の説明】

【0056】

1 消泡剤微粒子

2 芯材

3、101 消泡成分

10 評価試験装置

11 処理槽

12 恒温水槽

13 ポンプ

14 処理対象水

100 エマルション粒子

【技術分野】

【0001】

本発明は、水系で使用される消泡剤組成物及びその製造方法に関する。より詳しくは、水性媒体中に消泡成分などを分散させた水系用消泡剤組成物及びその製造方法に関する。

【背景技術】

【0002】

パルプ製造工程や製紙工程などのように水を使用して製品を製造する工程、及び排水処理工程においては、水系に発生した泡を消す又は泡の発生自体を抑制するために、消泡剤が使用されている。そして、これらの分野においては、一般に、水にワックスなどの消泡成分を乳化分散させた水中油型のエマルション消泡剤が利用されている。

【0003】

この水中油型エマルション消泡剤は、消泡成分に高級アルコール、炭化水素及び脂肪酸エステルなどの常温で固体又は液体のものが使用されており、水中でこれらを溶融させて乳化し、その後冷却することでエマルション化している。また、従来、製品安定性を高めるために、消泡成分と共に、エマルション安定化剤などの添加剤を配合した消泡剤組成物も提案されている(例えば、特許文献1参照。)。

【0004】

更に、乳化剤として、分岐アルキル基を有する第一級アルコールのアルキレンオキシド付加物や特定構造の非イオン界面活性剤を使用することにより、エマルション粒子の分散状態を安定化して、保存安定性向上を図った消泡剤組成物も提案されている(特許文献2,3参照)。

【0005】

一方、従来、洗濯などの用途では、粉末状の消泡剤も使用されている(例えば、特許文献4,5参照。)。これら特許文献4,5に記載の水系消泡剤では、ゼオライトや疎水性微粒状珪素などの無機粉体からなる担体の表面に、シリコーンや疎水性コロイド状珪酸などの消泡成分を付着させている。また、冷却塔用として、徐放性のある錠剤状の消泡剤も開発されている。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2007−54682号公報

【特許文献2】特開2006−130405号公報

【特許文献3】特開2008−188480号公報

【特許文献4】特開昭57−180408号公報

【特許文献5】特開2008−24760号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

しかしながら、前述した従来の水中油型エマルション消泡剤には、添加量に対して得られる消泡効果が安定しないという問題点がある。図3は従来のエマルション消泡剤中に含まれるエマルション粒子を模式的に示す図である。一般に、エマルション消泡剤の消泡効果は、その中に分散されている消泡成分を含むエマルション粒子100の大きさに依存し、このエマルション粒子100が所定の大きさよりも小さくなると、急激に消泡効果が低下する。

【0008】

また、従来のエマルション消泡剤は、使用環境及び貯蔵環境・期間などによってもエマルション粒子100の状態が変化し、その消泡効果に影響する。そこで、特許文献1〜3に記載の消泡剤においては、安定化剤を添加したり、乳化剤を工夫したりすることによって、エマルション粒子の分散状態の安定化を図っているが、それだけでは充分ではない。

【0009】

一方、製紙工程においては、製品(紙)への異物混入を低減する目的から、サイズ度への影響が懸念される消泡剤の添加量は少ない方が望ましい。また、排水処理工程においては、環境負荷低減の観点から、COD源となる消泡剤の添加量は少ないことが望ましい。しかしながら、従来のエマルション消泡剤は、前述したように、消泡効果が安定しないため、水系に多量に添加する必要がある。このため、これらの分野においては、少量の添加で、優れた消泡効果が得られる消泡剤が求められている。

【0010】

更に、図3に示すように、エマルション粒子100は、その大部分が消泡成分101で構成されており、乳化剤や各種添加剤を除くと、エマルション消泡剤の固形分の90%以上を消泡成分が占めている。このため、エマルション消泡剤は、消泡成分の材料費によってその製品コストが決まってしまい、消泡成分に高価な材料を使用すると、それだけで製造コストが大幅に増加してしまうという問題点もある。

【0011】

なお、粉末状又は錠剤状の消泡剤は、連続添加には不向きであるという問題点があり、パルプ製造工程や製紙工程などの工業用途及び排水処理用途での使用は困難である。また、特許文献4,5に記載の粉末状消泡剤は、洗濯洗剤に配合してすすぎ時の泡切れを良くするものであり、ハンドリング性を向上させる目的で、消泡成分などの成分を担体に付着させて粉末化している。これら従来の粉末状消泡剤では、水系に添加された後は担体が不要となるため、一般に、担体に水溶性の材料を使用している。このため、特許文献4,5に記載されているような粉末状消泡剤を水系媒体に分散すると、その形状が崩れてしまい、目的とする粒径及び分散状態を維持することができなくなるという問題点がある。

【0012】

そこで、本発明は、優れた消泡効果が安定して得られ、かつ低コストで製造することが可能な水系用消泡剤組成物及びその製造方法を提供することを主目的とする。

【課題を解決するための手段】

【0013】

本発明に係る水系用消泡剤組成物は、水性媒体中に消泡剤微粒子が分散された消泡剤組成物であって、前記消泡剤微粒子が、水に不溶な材料からなる芯材と、該芯材の表面を被覆する消泡成分とで構成され、平均粒子径が3〜50μmであるものである。

なお、本発明で規定する「平均粒子径」は、Ankersmid社のマイクロ粒子解析システムEyeTechにより計測した値である。

本発明においては、消泡剤微粒子を芯材の表面を消泡成分で被覆した構成にしているため、芯材の大きさを変えることで、容易に粒子の大きさを制御することができ、使用環境及び貯蔵環境・期間などによる影響も受けにくくなる。また、消泡剤微粒子全体に占める消泡成分の割合が少ないため、消泡成分として高価な材料を使用しても、製造コストへの影響が少ない。

この消泡剤組成物は、前記消泡成分として、少なくとも脂肪族高級アルコールを含んでいてもよい。

その場合、前記芯材の表面において、前記脂肪族高級アルコールが一方向に配向していることが望ましい。

【0014】

本発明に係る水系用消泡剤組成物の製造方法は、水に不溶な材料からなる芯材の表面を消泡成分で被覆して、平均粒子径が3〜50μmの消泡剤微粒子を得る被覆工程と、該被覆工程で得られた消泡剤微粒子を水性媒体中に分散する分散工程と、を有し、該分散工程において、前記消泡成分の流動点をT℃としたとき、前記水性媒体の温度を(T−10)℃以上かつT℃以下にする。

本発明においては、水に不溶な材料からなる芯材の表面を消泡成分で被覆した構成の消泡剤微粒子を使用しているため、エマルション消泡剤に比べて、粒子の大きさを制御しやすく、また、製造工程を簡略化することもできる。また、水性媒体の温度を、消泡成分の流動点温度よりも10℃低い温度以上、かつ流動点温度以下の範囲にして、消泡剤微粒子を分散いるため、消泡成分の配向性が向上する。

この製造方法で使用される消泡成分としては、例えば脂肪族高級アルコールが挙げられる。

【発明の効果】

【0015】

本発明によれば、水に不溶な材料からなる芯材の表面を消泡成分で被覆した構成の消泡剤微粒子を水性媒体に分散しているため、エマルション消泡剤に比べて、優れた消泡効果が安定して得られ、かつ低コストで製造することが可能な水系用消泡剤組成物を実現することができる。

【図面の簡単な説明】

【0016】

【図1】本発明の実施形態に係る消泡剤組成物に含まれる消泡成分の構成を模式的に示す断面図である。

【図2】本発明の実施例において使用した机上消泡試験装置の構成を示す模式図である。

【図3】従来のエマルション消泡剤中に含まれるエマルション粒子を模式的に示す断面図である。

【発明を実施するための形態】

【0017】

以下、本発明を実施するための形態について、添付の図面を参照して、詳細に説明する。なお、本発明は、以下に説明する実施形態に限定されるものではない。図1は本発明の実施形態に係る消泡剤組成物に含まれる消泡成分の構成を模式的に示す断面図である。本実施形態に係る消泡剤組成物は、水系で使用されるものであり、水性媒体中に図1に示す消泡剤微粒子1が分散されている。

【0018】

従来、水中油型エマルション消泡剤で使用されている高級アルコールなどの消泡成分は、融点が50℃程度のものが一般的である。一方、消泡剤を適用する水系の温度は50℃以下である場合が多く、処理対象水(水系)中に添加された消泡成分は、固体粒子の状態で機能することとなる。このような状況下においては、消泡効果に直結する因子は、消泡成分粒子の粒子径及び粒子表面状態と考えられ、粒子内部の組成は消泡効果に直接影響しないものと考えられる。

【0019】

そこで、本実施形態の消泡剤組成物においては、消泡効果に寄与する消泡剤微粒子1を、芯材2表面を消泡成分3で被覆した構成とし、更に、芯材2には水に不溶な材料からなる粒子を使用することとした。これにより、保管時はもとより、使用時においても、適切な粒子径を確保することができると共に、消泡剤微粒子1の粒度分布の幅を狭くすることができるため、消泡性能のばらつきを抑制することができる。

【0020】

また、芯材2の表面を消泡成分3で被覆しているので、従来のエマルション消泡剤に比べて、少量の消泡成分3で、同等以上の消泡性能を得ることができる。言い換えれば、消泡成分3の使用量を同じにして比較すると、エマルション消泡剤を形成した場合の粒子数よりも、多くの消泡剤微粒子1を作製することができる。これにより、消泡性能を低下させることなく、製造コストを低減することができる。更に、芯材2に、安価な素材を使用することにより、低コストで消泡効果の優れた消泡剤組成物を実現することができる。

【0021】

[芯材2]

消泡剤微粒子1に使用する芯材2は、水及び消泡成分3に溶解しないものであればよい。ここで、これらの成分に対する溶解性を規定した理由は、芯材2を水に溶解する材料で形成した場合、消泡剤微粒子1を水性媒体に分散させた際に、その形状が崩れ、消泡性能が不安定になるからである。また、消泡成分3に溶解する材料で形成した場合、芯材2の表面を消泡成分3で均一に被覆できなくなったり、平均粒子径の粒度分布の幅が広がったりするからである。

【0022】

更に、消泡剤微粒子1を作製する際に後述する湿式被覆法を採用する場合、芯材2には、使用する有機溶媒に溶解しないものを採用する必要がある。芯材2が、湿式被覆法で使用する有機溶媒に溶解する材料で形成されていると、処理中に芯材2の形状が崩れ、消泡性能が不安定になるからである。

【0023】

これらの条件を満たす芯材2の材料としては、例えば、炭酸カルシウム、カオリン、タルク、シリカゲル、酸化アルミニウム、水酸化アルミニウム、硫酸バリウム及びポリマービーズなどが挙げられるが、製造コストの観点からは、重質炭酸カルシウムを使用することが望ましい。一方、芯材2の粒径は、形成する消泡剤微粒子1の平均粒径などに応じて適宜選択することができるが、例えば4〜10μmであることが望ましい。これにより、消泡成分3を被覆した消泡剤微粒子1の平均粒径を、後述する好ましい範囲内にすることができる。

【0024】

[消泡成分3]

消泡成分3としては、例えば、高級アルコール、高級脂肪酸、高級脂肪酸エステル、高級エーテル、高級ケトン、高級アミン、α−オレフィン及び各種炭化水素などが挙げられるが、特に、脂肪族高級アルコールを使用することが好ましく、炭素数が16〜30の脂肪族高級アルコールがより好ましい。このような脂肪族高級アルコールとしては、例えば、ラウリルアルコール、ミリスチルアルコール、セチルアルコール、アテアリルアルコール、オレイルアルコール、エイコシルアルコール、ベヘニルアルコール、テトラコシルアルコール、セリルアルコール及びメリシルアルコールなどが挙げられる。

【0025】

このように、融点が高く、末端に親水基(脂肪族高級アルコールの場合は水酸基)をもつ化合物を、消泡成分3として使用することにより、より良好な消泡効果が得られる。なお、消泡成分3は、1種類に限定されるものではなく、2種以上を組み合わせて使用することもできる。

【0026】

また、消泡成分3に脂肪族高級アルコールを使用する場合、これらの分子が一方向に配向していることが望ましい。乳化法により製造される従来のエマルション消泡剤では、水中で油剤(消泡成分)が分散されるため、高級アルコールなどの親水性の官能基を持つ分子は、その官能基を水側に向けて配向し、この配向状態が消泡効果発現に関与しているものと考えられる。このため、消泡剤微粒子1においても、芯材2の表面において、脂肪族高級アルコールの分子を一方向に、具体的には、親水基が外側を向くように配向させることにより、その消泡効果を向上させることができる。

【0027】

なお、消泡成分3に、脂肪族高級アルコール以外のものを使用した場合でも、その一部に親水基をもった化合物であれば、脂肪族高級アルコールと同様に、その分子を一方向に配向させることが可能であり、これにより、消泡性能を向上させる効果が得られる。

【0028】

[消泡剤微粒子1]

本実施形態の消泡剤組成物に含まれる消泡剤微粒子1は、平均粒子径が3〜50μmである。消泡剤微粒子1の平均粒子径が3μm未満であると、消泡効果が著しく低下し、また、平均粒子径が50μmを超えると、消泡剤組成物における単位質量あたりの消泡剤微粒子1の数が減少し、消泡効果が低下するからである。

【0029】

ここで、消泡剤微粒子1の平均粒子径の下限は5μm以上であることが好ましく、これにより、消泡効果への寄与が少ない粒子径の小さい粒子の量が減少するため、消泡効果をより高めることができる。また、消泡剤微粒子1の平均粒子径の上限は25μm以下であることが好ましく、より好ましくは15μm以下である。消泡剤微粒子1の平均粒子径をこの範囲にすることにより、消泡剤組成物中における消泡効果に寄与する有効粒子の数を増やすことができるため、消泡効率を向上させることができる。

【0030】

なお、消泡剤微粒子1における芯材2と消泡成分3の存在比は、特に限定されるものではないが、芯材2の割合が50〜99体積%であることが望ましい。芯材の割合が50体積%未満になると、消泡成分3の割合が大きくなり、コスト低減の効果が得られないことがあり、また、芯材2の割合が99体積%を超えると、消泡成分3の割合が少なくなり、充分な消泡効果が得られないことがある。

【0031】

一方、本実施形態の消泡剤組成物で使用する水性媒体としては、水やアルコールなどの極性溶媒又はこれらの混合物を使用することができ、特に、水が好適である。また、本実施形態の消泡剤組成物における消泡剤微粒子1の含有量は、20〜70質量%であることが望ましい。消泡剤微粒子1の含有量が20質量%未満の場合、水系への添加量の増加や水との比重差による相分離の加速などの問題が生じ、効率的な処理ができなくなったり、消泡剤樹脂組成物のハンドリング性が低下したりすることがある。また、消泡剤微粒子1の含有量が70質量%を超えると、薬注ポンプでの吐出に支障(詰まりなど)が出ることがあるからである。

【0032】

[その他の成分]

更に、本実施形態の消泡剤組成物には、消泡剤微粒子1以外に、分散剤、相分離を防止するための増粘剤、腐敗を防止するための防腐剤及び界面活性剤などの各種添加剤が添加されていてもよい。その際、分散剤としては、例えばポリアクリル酸及びポリスチレンスルホン酸などのアニオン系ポリマーを使用することができる。また、増粘剤としては、例えばキサンタンガム、ウエランガム、カラギーナン、グァーガム及びカルボキシメチルセルロースナトリウム(CMC)などが挙げられる。更に、防腐剤としては、例えばMIT及びDBNEなどが挙げられる。

【0033】

次に、本実施形態の消泡剤組成物の製造方法について説明する。本実施形態の消泡剤組成物を製造する際は、先ず、芯材2を消泡成分3で被覆して、平均粒子径が3〜50μmの消泡剤微粒子1を作製する。その際、消泡成分3により芯材2を被覆する方法としては、「湿式被覆法」又は「乾式被覆法」を適用することができる。

【0034】

[湿式被覆法]

湿式被覆法により、消泡剤微粒子1を作製する際は、先ず、消泡成分3をクロロホルムなどの有機溶媒に溶解する。次に、この消泡成分3を含む溶液中に、芯材2となる粒子を浸漬する。その後、有機溶媒を揮発させて除去し、消泡成分3を乾固させることにより、芯材2の表面を消泡成分3で被覆する。

【0035】

[乾式被覆法]

乾式被覆法により、消泡剤微粒子1を作製する際は、先ず、消泡成分3を粉砕又は加熱溶融する。次に、芯材2となる粒子を加熱しながら撹拌し、その中に粉砕又は加熱して溶融させた消泡成分3を添加して混合することにより、芯材2の表面に消泡成分3を付着させる。その後、消泡成分3で被覆された粒子(芯材2)を取り出し、冷却する。

【0036】

次に、前述した方法で作製した消泡剤微粒子1を、水などの水性媒体に分散する。その際、水性媒体の温度を、消泡成分3の流動点T(℃)よりも10℃低い温度(T−10℃)以上、かつ流動点T(℃)以下にする。なお、ここでいう流動点T(℃)は、消泡成分3が1種類の化合物で構成されている場合及び複数種の化合物で構成された混合物である場合のいずれにおいても、示差熱分析(DTA)法により測定された吸熱反応におけるピークトップの値である。

【0037】

消泡剤微粒子1を分散させる際の水性媒体の温度は、消泡効果に大きく関係しており、その温度が消泡成分3の流動点温度よりもやや低い温度にしたときに、得られる消泡剤組成物の消泡効果が最大となり、分散時の温度が高すぎても低すぎても消泡効果は低下する。具体的には、消泡剤微粒子1を分散する際、水性媒体の温度が(T−10)℃よりも低いか又はT℃よりも高いと、得られる消泡剤組成物の消泡効果が低下する。

【0038】

本実施形態の消泡剤組成物においては、消泡剤微粒子1における消泡成分3の配向状態が、消泡効果に影響していると考えられる。例えば、消泡成分3の主成分が脂肪族高級アルコールである場合には、その水酸基が水相側(外側)に向くように芯材2の表面に分子配向させることで、水系の泡膜への浸入が容易になり、優れた消泡効果が得られる。

【0039】

一方、前述した「湿式被覆法」又は「乾式被覆法」により作製した消泡剤微粒子1は、芯材2を消泡成分3で被覆する際には水が関与していないため、作製時点では消泡成分3は分子配向していない。このため、分散時に水性媒体の温度が(T−10)℃よりも低いと、周囲に水性媒体が存在していても、消泡成分3に流動性がないために分子配向することができず、充分な消泡効果が得られないと考えられる。

【0040】

また、水性媒体の温度がT℃よりも高いと、芯材2に付着していた消泡成分3が溶融したり、粘度が低下したりするため、分散時の撹拌力によって芯材2から消泡成分3が離散し、消泡効果低下すると考えられる。なお、消泡成分3の離散を防止するために、撹拌力を低下させると、消泡剤微粒子1が凝集し、水性溶媒中に単一粒子を均一に分散することができなくなるため、充分な消泡効果が得られなくなる。

【0041】

なお、水性媒体に消泡剤微粒子1を分散する方法は、特に限定されるものではなく、ホモジナイザー、プロペラ式攪拌機、ローター/ステーター式ミキサーなどの各種撹拌装置を使用することができる。また、その際、消泡剤微粒子1の分散性を向上させるために、分散剤などの添加剤を配合してもよい。具体的には、例えば、ホモジナイザーで粉砕撹拌を行った後、プロペラ攪拌機で緩速撹拌しながら冷却することもでき、例えばホモジナイザーで撹拌する際に分散剤を、プロペラ攪拌機で撹拌する際に増粘剤、防腐剤及び界面活性剤を添加することもできる。

【0042】

以上、詳述したように、本実施形態の消泡剤組成物では、芯材の表面を消泡成分で被覆した消泡剤微粒子を使用しているため、芯材の粒径及び粒度分布を変えることにより、容易に消泡剤微粒子の粒径及び粒度分布を調整することができる。また、この消泡剤微粒子の芯材は、水に不溶であるため、水性媒体中に一定以上の大きさで、かつ粒度分布の幅が狭い消泡剤微粒子が、安定分散した消泡剤組成物が得られる。その結果、従来のエマルション消泡剤に比べて、消泡効果の安定性を向上させることができる。

【0043】

また、本実施形態の消泡剤組成物は、乳化法で作製した従来のエマルション消泡剤よりも少量の消泡成分で同等以上の消泡効果を発揮する。これにより、従来のエマルション消泡剤に比べて、消泡成分の使用量を低減することができるため、消泡成分の材料費が製品コストへ与える影響が少なくなり、使用可能な素材の幅が広がる。更に、本実施形態の消泡剤組成物は、乳化工程が不要となるため、従来のエマルション消泡剤に比べて製造工程を簡略化することができる。その結果、低コストで、消泡性能に優れた消泡剤組成物が得られる。

【実施例】

【0044】

以下、本発明の実施例及び比較例を挙げて、本発明の効果について具体的に説明する。本実施例においては、前述した「湿式被覆法」又は「乾式被覆法」により消泡剤微粒子を作製し、これらを水に分散させて実施例1〜5の消泡剤組成物を調整した。

【0045】

[湿式被覆法]

先ず、消泡成分として、脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT:流動点約58℃)を、5gビーカーに取り、30mLのジエチルエーテルで溶解した。引き続き、この溶液に、芯材となる重質炭酸カルシウム(白石工業社製 P−30)又は軽質炭酸カルシウム(白石工業社製 Brilliant−1500)を45g加え、その状態でドラフト内に放置し、ジエチルエーテルを揮発させて、芯材の表面に消泡成分を付着させた。

【0046】

次に、ビーカーに残った残留物(消泡剤微粒子)を、乳鉢で軽く粉砕した後、マントルビーカーに移し、純水を加えて55℃で保温した。そして、ホモジナイザーを使用して、4000rpmの速度で5分間撹拌した後、分散剤としてポリスチレンスルホン酸を添加した。更に、攪拌機をプロペラ攪拌機に変更して、800rpmの速度で撹拌しながら、増粘剤としてウエランガムを加えた後保温を停止し、引き続き撹拌しながら放冷して、実施例1〜3の消泡剤組成物とした。

【0047】

[乾式被覆法]

先ず、消泡成分として、脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT:流動点約58℃)10gを、70℃にて加熱溶融した。次に、80℃に保温した粉体攪拌機中に、芯材となる重質炭酸カルシウム(白石工業社製 P−30)又は軽質炭酸カルシウム(白石工業社製 Brilliant−1500)を990g投入し、撹拌した。

【0048】

そして、撹拌を行いながら、粉体攪拌機中に溶融した脂肪族高級アルコールを滴下し、撹拌速度を2000rpmにして芯材表面に消泡成分を被覆し、消泡剤微粒子を作製した。得られた消泡剤微粒子を放冷した後、前述した実施例1〜4と同様の方法で、純水中に分散させて、実施例4,5の消泡剤組成物とした。その際、分散温度は55℃とした。

【0049】

一方、本発明の比較例として、乳化法によりエマルション消泡剤を作製した。具体的には、消泡成分として脂肪族高級アルコール(Cognis社製 STENOL 1822 45T)を使用し、従来の乳化法でエマルション消泡剤(消泡成分100%)を作製した(比較例1,3,5)。また、分散温度を65℃にした以外は、前述した実施例1〜3の消泡剤組成物と同様の方法及び条件で、比較例2の消泡剤組成物を作製した。更に、分散温度を25℃にした以外は、前述した実施例4,5の消泡剤組成物と同様の方法及び条件で、比較例5の消泡剤組成物を作製した。

【0050】

次に、これら実施例及び比較例の各消泡剤組成物又はエマルション消泡剤の消泡性能を評価した。図2は本実施例において使用した机上消泡試験装置の構成を示す模式図である。消泡性能の評価は、図2に示す循環滴下式の消泡試験装置10を使用し、消泡剤組成物を添加した処理対象水14を、ポンプ13により5分間循環させたときの発泡量を測定した。その際、処理対象水14には排水(医薬/化学薬品製造工場の排水)又は白水(板紙抄紙マシンの白水)を使用し、恒温水槽12により、処理槽11内の処理対象水14の温度を30℃に保持した。また、実施例及び比較例の各消泡剤組成物は、対象処理水500mLに対して5〜100μL添加した。

【0051】

以上の結果を、下記表1に示す。なお、下記表1においては、消泡剤微粒子における消泡成分の割合を質量%で示しているが、重質炭酸カルシウムの比重(2.7)及び脂肪族高級アルコール(Cognis社製 STENOL 1822 45AT)の比重(0.85)から換算すると、消泡成分10質量%は約3体積%に、1質量%は約0.3質量%となる。

【0052】

【表1】

【0053】

上記表1に示すように、芯材の表面を消泡成分で被覆した消泡剤微粒子を水中に分散させた実施例1の消泡剤組成物は、消泡成分を同量含有する比較例1の消泡剤組成物に比べて、消泡性能に優れていた。また、消泡成分量が比較例1のエマルション消泡剤の1/3以下である実施例2,3の消泡剤組成物においても、比較例1のよりも優れた消泡効果が得られた。これに対して、水性媒体の温度を消泡成分の流動点T(約58℃)よりも高い温度にして、消泡剤微粒子を分散した比較例2の消泡剤組成物は、比較例1のエマルション消泡剤と比べると、消泡成分量を1/3程度まで低減することができるが、その消泡性能は実施例1〜3の消泡剤組成物よりも低いものであった。

【0054】

また、処理対象水を白水にした場合も同様に、実施例4,5の消泡剤組成物は、比較例4,5のエマルション消泡剤に比べて、少ない添加量で、優れた消泡効果が得られた。一方、水性媒体の温度を消泡成分の流動点T(約58℃)よりも10℃以上低い温度にして、消泡剤微粒子を分散した比較例4の消泡剤組成物は、処理対象水中の消泡成分濃度が同等の比較例3のエマルション消泡剤よりも、消泡性能が劣っていた。

【0055】

以上の結果から、本発明の消泡剤組成物は、エマルション消泡剤に比べて、優れた消泡効果が安定して得られ、かつ低コストで製造できることが確認された。

【符号の説明】

【0056】

1 消泡剤微粒子

2 芯材

3、101 消泡成分

10 評価試験装置

11 処理槽

12 恒温水槽

13 ポンプ

14 処理対象水

100 エマルション粒子

【特許請求の範囲】

【請求項1】

水性媒体中に消泡剤微粒子が分散された消泡剤組成物であって、

前記消泡剤微粒子は、水に不溶な材料からなる芯材と、該芯材の表面を被覆する消泡成分とで構成されており、平均粒子径が3〜50μmである水系用消泡剤組成物。

【請求項2】

前記消泡成分は、少なくとも脂肪族高級アルコールを含むことを特徴とする請求項1に記載の水系用消泡剤組成物。

【請求項3】

前記芯材の表面において、前記脂肪族高級アルコールが一方向に配向していることを特徴とする請求項2に記載の水系用消泡剤組成物。

【請求項4】

水に不溶な材料からなる芯材の表面を、消泡成分で被覆して、平均粒子径が3〜50μmの消泡剤微粒子を得る被覆工程と、

該被覆工程で得られた消泡剤微粒子を水性媒体中に分散する分散工程と、を有し、

該分散工程において、前記消泡成分の流動点をT℃としたとき、前記水性媒体の温度を(T−10)℃以上かつT℃以下にする水系用消泡剤組成物の製造方法。

【請求項5】

前記消泡成分は、少なくとも脂肪族高級アルコールを含むことを特徴とする請求項4に記載の水系用消泡剤組成物の製造方法。

【請求項1】

水性媒体中に消泡剤微粒子が分散された消泡剤組成物であって、

前記消泡剤微粒子は、水に不溶な材料からなる芯材と、該芯材の表面を被覆する消泡成分とで構成されており、平均粒子径が3〜50μmである水系用消泡剤組成物。

【請求項2】

前記消泡成分は、少なくとも脂肪族高級アルコールを含むことを特徴とする請求項1に記載の水系用消泡剤組成物。

【請求項3】

前記芯材の表面において、前記脂肪族高級アルコールが一方向に配向していることを特徴とする請求項2に記載の水系用消泡剤組成物。

【請求項4】

水に不溶な材料からなる芯材の表面を、消泡成分で被覆して、平均粒子径が3〜50μmの消泡剤微粒子を得る被覆工程と、

該被覆工程で得られた消泡剤微粒子を水性媒体中に分散する分散工程と、を有し、

該分散工程において、前記消泡成分の流動点をT℃としたとき、前記水性媒体の温度を(T−10)℃以上かつT℃以下にする水系用消泡剤組成物の製造方法。

【請求項5】

前記消泡成分は、少なくとも脂肪族高級アルコールを含むことを特徴とする請求項4に記載の水系用消泡剤組成物の製造方法。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2011−72889(P2011−72889A)

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願番号】特願2009−225980(P2009−225980)

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

【公開日】平成23年4月14日(2011.4.14)

【国際特許分類】

【出願日】平成21年9月30日(2009.9.30)

【出願人】(000001063)栗田工業株式会社 (1,536)

【Fターム(参考)】

[ Back to top ]