水素ガス発生方法及び水素ガス生成材

【課題】多量の水素ガスを発生させることができる水素ガス発生方法及び水素ガス生成材を提供する。

【解決手段】本発明の水素ガス発生方法は、水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金Aとし、このアルミニウム合金を水または食塩水と反応させてなる。このアルミニウム合金は、原料合金の溶湯を回転する水冷ロール7に接触させて冷却する工程を含むストリップキャスティング法により作製され、この水冷ロールの周速度を1m/sec〜20m/secの範囲に設定した。

【解決手段】本発明の水素ガス発生方法は、水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金Aとし、このアルミニウム合金を水または食塩水と反応させてなる。このアルミニウム合金は、原料合金の溶湯を回転する水冷ロール7に接触させて冷却する工程を含むストリップキャスティング法により作製され、この水冷ロールの周速度を1m/sec〜20m/secの範囲に設定した。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、水素ガス発生方法及びこの水素ガス発生方法に用いられる水素ガス生成材に関する。

【背景技術】

【0002】

近年、PCや携帯電話などの機器の普及に伴い、その電源として水素ガスを用いた燃料電池が注目されている。水素ガスを発生させる方法として、アルミニウム粉末と、これよりイオン化傾向の小さい金属粉末とを混合した粉末を用い、この粉末に水を供給し、水とアルミニウムとを反応させることが例えば特許文献1で知られている。

【0003】

また、常温で安定的に水素を生成させることができる水素ガス生成材として、アルミニウム粉末と酸化カルシウム粉末とを含み、当該アルミニウム粉末の配合比を85重量%以下としたものが特許文献2で知られている。この場合、アルミニウム粉末としては、粒度分布が50〜150μmの範囲のものが使用される。

【0004】

然し、上記特許文献1及び特許文献2記載のように、水素ガス生成材が粉末状であると、常温空気中でのその取扱いが面倒であるという問題がある。また、燃料電池の発電効率は、燃料たる水素に対する効率であることから、その効率を高めるには、水素ガス生成材から発生する水素ガスの量を多くできるようにすることが望まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−104801号公報

【特許文献2】特開2004−231466号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記点に鑑み、多量の水素ガスを発生させることができる水素ガス発生方法及び水素ガス生成材を提供することをその課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の水素ガス発生方法は、水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金とし、このアルミニウム合金を水または食塩水と反応させてなるものにおいて、前記アルミニウム合金は、原料合金の溶湯を回転する水冷ロールに接触させて冷却する工程を含むストリップキャスティング法により作製され、前記水冷ロールの周速度を1m/sec〜20m/secの範囲に設定したことを特徴とする。

【0008】

また、本発明の水素ガス生成材は、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金からなるものにおいて、前記アルミニウム合金は、1m/sec〜20m/secの範囲に設定された周速度で回転する水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製されたものであることを特徴とする。

【0009】

本発明によれば、所定の重量比でSn及びBiの少なくとも一方を含有し、周速度を1m/sec〜20m/secの範囲に設定した水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製された薄片状のアルミニウム合金は活性であるため、このアルミニウム合金を水または食塩水と反応させるだけで、40ml/min以上の多量の水素ガスを発生させることが可能になる。なお、Sn及びBiの少なくとも一方が0.5〜20重量%の範囲に含まれないと、アルミニウム合金に対する水素ガスの発生率が十分高くならない。また、水冷ロールの周速度が1m/secより遅いか、または20m/secを超える場合には、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【図面の簡単な説明】

【0010】

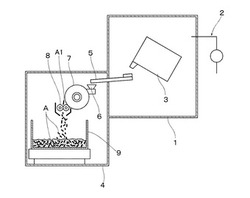

【図1】本発明の方法で用いられるSC装置の模式点断面図。

【図2】実施例1において、Biを添加してアルミニウム合金を作製し、市水との反応における水素発生量を示す表。

【図3】実施例1において、Snを添加してアルミニウム合金を作製し、市水との反応における水素発生量を示す表。

【図4】実施例1において、Biを添加してアルミニウム合金を作製し、食塩水との反応における水素発生量を示す表。

【発明を実施するための形態】

【0011】

図1は、本発明の水素ガス生成材を製作することに用いられるストリップキャスティング(以下、「SC」という)装置である。SC装置は、公知の構造を有するものであり、真空雰囲気の形成が可能な溶解室1を有する。この場合、ArやN2などの不活性ガスを導入するガス導入手段2を接続し、所定圧力まで真空排気した後、不活性ガス雰囲気で溶解を行うようにしてもよい。溶解室1の内部には高周波溶解炉を用いたるつぼ3が設けられている。

【0012】

また、溶解室1には、処理室4が連結されている。処理室4には、るつぼ3で溶解した溶湯が、溶解室2及び処理室4間に亘って設けた樋5及びタンディッシュ6を介して導かれる回転自在な2個の水冷ロール7と、水冷ロール7の下側に近接配置された公知の構造の粉砕機8とが設けられている。また、処理室4の下側には、回収ボックス9が配置され、粉砕機8で粉砕されて落下する薄片を回収できるようになっている。そして、所定時間だけ冷却した後、当該回収ボックス9が処理室4から取り出すことができる。

【0013】

次に、図1に示すSC装置を用いて本実施の形態の薄片状のアルミニウム合金の作製について説明する。るつぼ3に原料合金を充填する。原料合金は、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とからなるものであり、所定の組成比でるつぼ3に充填される。Sn及びBiの少なくとも一方が0.5〜20重量%の範囲に含まれないと、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【0014】

次いで、るつぼ3に充填した原料合金を真空雰囲気または不活性ガス雰囲気にて高周波溶解し、樋5及びタンディッシュ6を介して、所定の周速度で回転する公知の構造の二つの水冷ロール7の間に溶湯を流し込み、水冷ロール7による冷却で凝固させて、厚さ30μm〜3mm程度の板材片A1を得る。水冷ロール7による冷却の際に、水冷ロール7の周速度を制御することによって、0.5m/sec〜20m/secの範囲の速度で冷却する。この冷却する速度が0.5m/secより遅い速度であるか、または20m/secを超えた速度である場合には、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【0015】

最後に、当該板状片A1を粉砕機8に導き、細かく破砕して厚さ30μm〜3mm程度の薄片状とする。この場合、得ようするアルミニウム合金の厚さや形状によっては、粉砕機8による粉砕を省略することができる。その後、薄片状のアルミニウム合金Aを回収ボックス9にて回収する。そして、所定時間冷却した処理室4から取り出す。

【0016】

このように本実施の形態においては、水素ガス生成材たるアルミニウム合金Aが、所定の重量比でSn及びBiの少なくとも一方を含有する薄片状のものであるため、常温空気中で安定となり、その取扱いが容易となる。その際、SC法を用いることで、アルミニウム合金中でのSn及びBiの少なくとも一方の分散性が向上し、SnやBiが原子状で分散して存在するようになる。その結果、常温空気中での安定性が一層向上する。

【0017】

そして、このように作製した薄片状のアルミニウム合金Aは活性であるため、水または0.5〜5%の範囲の濃度の食塩水と反応させるだけで、40ml/min以上で連続して水素ガスを発生させることが可能になる。その結果、燃料電池に適用する場合に特に有用となる。

【0018】

なお、本実施の形態においては、SC法を用いる場合について説明したが、これに限定されるものではなく、アルミニウム合金を得るのに、公知の遠心鋳造法により作製することもできる。

【0019】

(実施例1)

実施例1では、図1に示すSC装置を用いて、所定の組成(純度が99.9%のアルミニウムにSnまたはBiのいずれか一方を所定の重量比で添加したもの)をそれぞれ有する薄片状のアルミニウム合金たる試験片を作製することとした。水冷ロール7としては、直径600mm、ロール幅200mmのものを用い、水冷ロール7の周速度が所定値とそれぞれなるように水冷ロールの回転数を調節した(冷却速度を変化させた)。また、水冷ロール7への溶湯の供給量は、水冷ロール7の周速度で連続した0.05mm〜1mmのストリップが生成できるように、適宜調節することとした。

【0020】

次いで、SnまたはBiの重量割合及び冷却速度を変化させて作製した各試料1gを容器に入れ、12gの水または食塩水を注ぎ、1時間の間に発生した水素を水上置換法で捕集し、水素発生量(ml/min)を求めた。

【0021】

(比較例1)

比較例1では、BM(ブックモールド)キャスティング法により鋳造した所定の組成をそれぞれ有するアルミニウム合金たるインゴットを0.2〜0.8mmの薄板状に圧延し、水素発生量を調査した。尚、実施例1及び比較例1において水との反応には市水(神奈川県茅ヶ崎市)を用い、その水に1%の食塩を添加した食塩水として使用した。

【0022】

図2乃至図4に、上記実施例1及び比較例1により作製したアルミニウム合金の水素発生量を示す。これによれば、比較例1では、市水との反応においてSnまたはBiの重量比(添加量)を適宜調節すれば、約30ml/min程度の水素発生量が得られていることが判る(図2及び図3参照)。また、Biを添加したアルミニウム合金と食塩水との反応においては若干水素発生量が増えていることが判る(図4参照)。

【0023】

それに対し、実施例1では、SnまたはBiの重量比(添加量)を0.5〜20重量%の範囲にすると共に、水冷ロール7の周速度を1〜20m/secの範囲に設定すれば、市水との反応においては、40ml/min以上、条件によっては70ml/minの水素発生量が得られ、また、食塩水との反応においてはさらに水素発生量が増えていることが判る(図2乃至図4参照)。

【符号の説明】

【0024】

1…溶解室、3…るつぼ、4…処理室、7…水冷ロール、8…粉砕機、9…回収ボックス、A…薄片状のアルミニウム合金。

【技術分野】

【0001】

本発明は、水素ガス発生方法及びこの水素ガス発生方法に用いられる水素ガス生成材に関する。

【背景技術】

【0002】

近年、PCや携帯電話などの機器の普及に伴い、その電源として水素ガスを用いた燃料電池が注目されている。水素ガスを発生させる方法として、アルミニウム粉末と、これよりイオン化傾向の小さい金属粉末とを混合した粉末を用い、この粉末に水を供給し、水とアルミニウムとを反応させることが例えば特許文献1で知られている。

【0003】

また、常温で安定的に水素を生成させることができる水素ガス生成材として、アルミニウム粉末と酸化カルシウム粉末とを含み、当該アルミニウム粉末の配合比を85重量%以下としたものが特許文献2で知られている。この場合、アルミニウム粉末としては、粒度分布が50〜150μmの範囲のものが使用される。

【0004】

然し、上記特許文献1及び特許文献2記載のように、水素ガス生成材が粉末状であると、常温空気中でのその取扱いが面倒であるという問題がある。また、燃料電池の発電効率は、燃料たる水素に対する効率であることから、その効率を高めるには、水素ガス生成材から発生する水素ガスの量を多くできるようにすることが望まれる。

【先行技術文献】

【特許文献】

【0005】

【特許文献1】特開2002−104801号公報

【特許文献2】特開2004−231466号公報

【発明の概要】

【発明が解決しようとする課題】

【0006】

本発明は、上記点に鑑み、多量の水素ガスを発生させることができる水素ガス発生方法及び水素ガス生成材を提供することをその課題とする。

【課題を解決するための手段】

【0007】

上記課題を解決するために、本発明の水素ガス発生方法は、水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金とし、このアルミニウム合金を水または食塩水と反応させてなるものにおいて、前記アルミニウム合金は、原料合金の溶湯を回転する水冷ロールに接触させて冷却する工程を含むストリップキャスティング法により作製され、前記水冷ロールの周速度を1m/sec〜20m/secの範囲に設定したことを特徴とする。

【0008】

また、本発明の水素ガス生成材は、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金からなるものにおいて、前記アルミニウム合金は、1m/sec〜20m/secの範囲に設定された周速度で回転する水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製されたものであることを特徴とする。

【0009】

本発明によれば、所定の重量比でSn及びBiの少なくとも一方を含有し、周速度を1m/sec〜20m/secの範囲に設定した水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製された薄片状のアルミニウム合金は活性であるため、このアルミニウム合金を水または食塩水と反応させるだけで、40ml/min以上の多量の水素ガスを発生させることが可能になる。なお、Sn及びBiの少なくとも一方が0.5〜20重量%の範囲に含まれないと、アルミニウム合金に対する水素ガスの発生率が十分高くならない。また、水冷ロールの周速度が1m/secより遅いか、または20m/secを超える場合には、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【図面の簡単な説明】

【0010】

【図1】本発明の方法で用いられるSC装置の模式点断面図。

【図2】実施例1において、Biを添加してアルミニウム合金を作製し、市水との反応における水素発生量を示す表。

【図3】実施例1において、Snを添加してアルミニウム合金を作製し、市水との反応における水素発生量を示す表。

【図4】実施例1において、Biを添加してアルミニウム合金を作製し、食塩水との反応における水素発生量を示す表。

【発明を実施するための形態】

【0011】

図1は、本発明の水素ガス生成材を製作することに用いられるストリップキャスティング(以下、「SC」という)装置である。SC装置は、公知の構造を有するものであり、真空雰囲気の形成が可能な溶解室1を有する。この場合、ArやN2などの不活性ガスを導入するガス導入手段2を接続し、所定圧力まで真空排気した後、不活性ガス雰囲気で溶解を行うようにしてもよい。溶解室1の内部には高周波溶解炉を用いたるつぼ3が設けられている。

【0012】

また、溶解室1には、処理室4が連結されている。処理室4には、るつぼ3で溶解した溶湯が、溶解室2及び処理室4間に亘って設けた樋5及びタンディッシュ6を介して導かれる回転自在な2個の水冷ロール7と、水冷ロール7の下側に近接配置された公知の構造の粉砕機8とが設けられている。また、処理室4の下側には、回収ボックス9が配置され、粉砕機8で粉砕されて落下する薄片を回収できるようになっている。そして、所定時間だけ冷却した後、当該回収ボックス9が処理室4から取り出すことができる。

【0013】

次に、図1に示すSC装置を用いて本実施の形態の薄片状のアルミニウム合金の作製について説明する。るつぼ3に原料合金を充填する。原料合金は、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とからなるものであり、所定の組成比でるつぼ3に充填される。Sn及びBiの少なくとも一方が0.5〜20重量%の範囲に含まれないと、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【0014】

次いで、るつぼ3に充填した原料合金を真空雰囲気または不活性ガス雰囲気にて高周波溶解し、樋5及びタンディッシュ6を介して、所定の周速度で回転する公知の構造の二つの水冷ロール7の間に溶湯を流し込み、水冷ロール7による冷却で凝固させて、厚さ30μm〜3mm程度の板材片A1を得る。水冷ロール7による冷却の際に、水冷ロール7の周速度を制御することによって、0.5m/sec〜20m/secの範囲の速度で冷却する。この冷却する速度が0.5m/secより遅い速度であるか、または20m/secを超えた速度である場合には、アルミニウム合金に対する水素ガスの発生率が十分高くならない。

【0015】

最後に、当該板状片A1を粉砕機8に導き、細かく破砕して厚さ30μm〜3mm程度の薄片状とする。この場合、得ようするアルミニウム合金の厚さや形状によっては、粉砕機8による粉砕を省略することができる。その後、薄片状のアルミニウム合金Aを回収ボックス9にて回収する。そして、所定時間冷却した処理室4から取り出す。

【0016】

このように本実施の形態においては、水素ガス生成材たるアルミニウム合金Aが、所定の重量比でSn及びBiの少なくとも一方を含有する薄片状のものであるため、常温空気中で安定となり、その取扱いが容易となる。その際、SC法を用いることで、アルミニウム合金中でのSn及びBiの少なくとも一方の分散性が向上し、SnやBiが原子状で分散して存在するようになる。その結果、常温空気中での安定性が一層向上する。

【0017】

そして、このように作製した薄片状のアルミニウム合金Aは活性であるため、水または0.5〜5%の範囲の濃度の食塩水と反応させるだけで、40ml/min以上で連続して水素ガスを発生させることが可能になる。その結果、燃料電池に適用する場合に特に有用となる。

【0018】

なお、本実施の形態においては、SC法を用いる場合について説明したが、これに限定されるものではなく、アルミニウム合金を得るのに、公知の遠心鋳造法により作製することもできる。

【0019】

(実施例1)

実施例1では、図1に示すSC装置を用いて、所定の組成(純度が99.9%のアルミニウムにSnまたはBiのいずれか一方を所定の重量比で添加したもの)をそれぞれ有する薄片状のアルミニウム合金たる試験片を作製することとした。水冷ロール7としては、直径600mm、ロール幅200mmのものを用い、水冷ロール7の周速度が所定値とそれぞれなるように水冷ロールの回転数を調節した(冷却速度を変化させた)。また、水冷ロール7への溶湯の供給量は、水冷ロール7の周速度で連続した0.05mm〜1mmのストリップが生成できるように、適宜調節することとした。

【0020】

次いで、SnまたはBiの重量割合及び冷却速度を変化させて作製した各試料1gを容器に入れ、12gの水または食塩水を注ぎ、1時間の間に発生した水素を水上置換法で捕集し、水素発生量(ml/min)を求めた。

【0021】

(比較例1)

比較例1では、BM(ブックモールド)キャスティング法により鋳造した所定の組成をそれぞれ有するアルミニウム合金たるインゴットを0.2〜0.8mmの薄板状に圧延し、水素発生量を調査した。尚、実施例1及び比較例1において水との反応には市水(神奈川県茅ヶ崎市)を用い、その水に1%の食塩を添加した食塩水として使用した。

【0022】

図2乃至図4に、上記実施例1及び比較例1により作製したアルミニウム合金の水素発生量を示す。これによれば、比較例1では、市水との反応においてSnまたはBiの重量比(添加量)を適宜調節すれば、約30ml/min程度の水素発生量が得られていることが判る(図2及び図3参照)。また、Biを添加したアルミニウム合金と食塩水との反応においては若干水素発生量が増えていることが判る(図4参照)。

【0023】

それに対し、実施例1では、SnまたはBiの重量比(添加量)を0.5〜20重量%の範囲にすると共に、水冷ロール7の周速度を1〜20m/secの範囲に設定すれば、市水との反応においては、40ml/min以上、条件によっては70ml/minの水素発生量が得られ、また、食塩水との反応においてはさらに水素発生量が増えていることが判る(図2乃至図4参照)。

【符号の説明】

【0024】

1…溶解室、3…るつぼ、4…処理室、7…水冷ロール、8…粉砕機、9…回収ボックス、A…薄片状のアルミニウム合金。

【特許請求の範囲】

【請求項1】

水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金とし、このアルミニウム合金を水または食塩水と反応させてなる水素ガス発生方法において、

前記アルミニウム合金は、原料合金の溶湯を回転する水冷ロールに接触させて冷却する工程を含むストリップキャスティング法により作製され、前記水冷ロールの周速度を1m/sec〜20m/secの範囲に設定したことを特徴とする水素ガス発生方法。

【請求項2】

Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金からなる水素ガス生成材において、

前記アルミニウム合金は、1m/sec〜20m/secの範囲に設定された周速度で回転する水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製されたものであることを特徴とする水素ガス生成材。

【請求項1】

水素ガス生成材を、Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金とし、このアルミニウム合金を水または食塩水と反応させてなる水素ガス発生方法において、

前記アルミニウム合金は、原料合金の溶湯を回転する水冷ロールに接触させて冷却する工程を含むストリップキャスティング法により作製され、前記水冷ロールの周速度を1m/sec〜20m/secの範囲に設定したことを特徴とする水素ガス発生方法。

【請求項2】

Sn及びBiの少なくとも一方を0.5〜20重量%の範囲で含有し、残部がアルミニウム及び不回避的な不純物とである薄片状のアルミニウム合金からなる水素ガス生成材において、

前記アルミニウム合金は、1m/sec〜20m/secの範囲に設定された周速度で回転する水冷ロールに原料合金の溶湯を接触させて冷却する工程を含むストリップキャスティング法により作製されたものであることを特徴とする水素ガス生成材。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−107822(P2013−107822A)

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願番号】特願2013−15529(P2013−15529)

【出願日】平成25年1月30日(2013.1.30)

【分割の表示】特願2007−317152(P2007−317152)の分割

【原出願日】平成19年12月7日(2007.12.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

【公開日】平成25年6月6日(2013.6.6)

【国際特許分類】

【出願日】平成25年1月30日(2013.1.30)

【分割の表示】特願2007−317152(P2007−317152)の分割

【原出願日】平成19年12月7日(2007.12.7)

【出願人】(000231464)株式会社アルバック (1,740)

【Fターム(参考)】

[ Back to top ]