水素ガス等の製造方法及びその装置

【課題】 複雑なプロセスを要することなく、高純度の水素ガスを製造する。副生物である高純度の液化二酸化炭素を回収する。

【解決手段】 反応器10の領域11にて300〜650℃、7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させて炭素資源の熱分解と加水分解により軽質化されたガス、油分及び残渣を生成する。領域12にて650〜1200℃、7〜35MPaで上記ガス、油分及び残渣を亜臨界或いは超臨界水と反応させて水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成する。領域13にて450〜1000℃、7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換する。領域12に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより領域11,12に必要な熱を補充するとともに領域13が領域11への熱交換及び吸熱反応により冷却される。

【解決手段】 反応器10の領域11にて300〜650℃、7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させて炭素資源の熱分解と加水分解により軽質化されたガス、油分及び残渣を生成する。領域12にて650〜1200℃、7〜35MPaで上記ガス、油分及び残渣を亜臨界或いは超臨界水と反応させて水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成する。領域13にて450〜1000℃、7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換する。領域12に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより領域11,12に必要な熱を補充するとともに領域13が領域11への熱交換及び吸熱反応により冷却される。

【発明の詳細な説明】

【0001】

【発明の属する技術分野】本発明は重質油、石炭等の重質資源、又はこの重質資源を熱分解した炭素資源から清浄な水素ガスを製造する方法に関するものである。

【0002】

【従来の技術】一般に、炭素資源の炭素を水蒸気と反応させてガス化する場合、その反応は下記の反応式(1)〜(3)で示される。

C + CO2 = 2CO …… (1)

C + H2O = CO + H2 …… (2)

CO + H2O = CO2 + H2 …… (3)

上記式(1)及び(2)では、反応が吸熱反応であるため、800〜1800℃の高温で加熱することにより反応を促進し、また必要に応じて触媒を利用することにより炭素質を完全にガス化している。

【0003】

【発明が解決しようとする課題】しかしガス化炉で上記式(1)〜(3)の反応により水素ガスを製造する場合、式(3)に基づく水性ガスシフト反応が十分に進行しないため、生成物中に未反応の一酸化炭素ガスが残留する。そのため、高価な触媒を使用したシフトコンバータを通し、式(3)の反応を進ませる必要がある。また原料の炭素資源には数%〜十数%の灰分、金属不純物、硫黄、窒素等が含まれているため、これらを取除くために生成物の精製を行う必要がある。また高温反応ではコーキング現象が生じて反応装置の一部が反応で生じたコークスにより閉塞され、反応装置に高価な耐熱材料が必要となる等の不都合がある。更に副産物である二酸化炭素ガスは回収が困難であるため、大気中に放出されており、環境上問題がある。

【0004】本発明の目的は、複雑なプロセスを要することなく、高純度の水素ガスを製造する方法及び装置を提供することにある。本発明の別の目的は、高純度の液化二酸化炭素を副産物として回収する方法及び装置を提供することにある。

【0005】

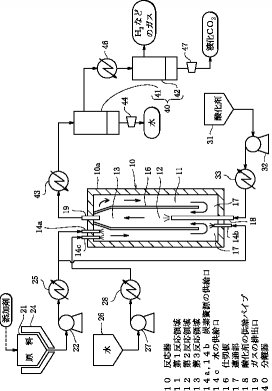

【課題を解決するための手段】請求項1に係る発明は、図1に示すように反応器10の第1反応領域11において温度300〜650℃、圧力7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させてこの炭素資源の熱分解又は加水分解のいずれか一方又は双方を行うことにより軽質化されたガス、油分及び残渣を生成し、反応器10の第2反応領域12において温度650〜1200℃、圧力7〜35MPaで上記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、反応器10の第3反応領域13において温度450〜1000℃、圧力7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換する水素ガス等の製造方法であって、第2反応領域12に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより上記第1、第2及び第3反応領域に必要な熱を補充するとともに第3反応領域が第1反応領域への熱交換及び吸熱反応により冷却されることを特徴とする水素ガス等の製造方法である。高圧の亜臨界或いは超臨界状態の水は流体密度が高いため、反応系内に存在する炭素資源の炭素粒子及び反応過程の活性種に対して効率良く接触する。従って、水素ガス及び二酸化炭素の生成条件を最適に設定しておくことにより高純度の水素ガス及び高純度の二酸化炭素が効率よく製造される。第1及び第2反応領域の反応の進行に必要な熱は、ガス、油分、残渣の一部を酸化剤により燃焼したときの燃焼熱によりに補充される。また第3反応領域の熱は第1反応領域の昇温に消費され、かつ第3反応領域の反応は吸熱反応であるため、第3反応領域の温度は第2反応領域の温度より低下する。

【0006】請求項2に係る発明は、請求項1に係る発明であって、反応器10の第1反応領域11、第2反応領域12又は第3反応領域13のうち少なくとも1つの領域で添加剤を添加する水素ガス等の製造方法である。アルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤を添加すると、上記式(2)の水性ガス化反応と、上記式(3)の水性ガスシフト反応がより効率的に行われ、水素ガス及び二酸化炭素ガスを主成分とするガスがより多く生成される。

【0007】請求項3に係る発明は、請求項1に係る発明であって、第3反応領域13において転換した水素及び二酸化炭素を主成分とするガスを温度−20〜31℃、圧力2〜35MPaとすることにより、二酸化炭素を高純度の液体状態で回収する水素ガス等の製造方法である。第3反応領域13において転換した水素及び二酸化炭素を主成分とするガスを温度及び圧力を操作することにより、水素と二酸化炭素を相分離させる。二酸化炭素を大気中に放出せずに液体状態で回収することにより、地球環境の温暖化防止につながるとともに、化学原料等へのリサイクルが可能になる。

【0008】請求項4に係る発明は、図1に示すように両端が封止された管状の反応器10の内周部に設けられた第1反応領域11と、反応器10の中心部に設けられた第2反応領域12と、反応器10の中心部に第2反応領域12に続いて設けられた第3反応領域13と、上記第1、第2及び第3領域の圧力をいずれも7〜35MPaに維持しかつ上記第1、第2及び第3反応領域の温度をそれぞれ300〜650℃、650〜1200℃及び450〜1000℃に維持する手段22,27,32,25,28,33,16とを有し、反応器10の一端又は他端のいずれか一方又は双方に第1反応領域11に通じる炭素資源及び水の供給口14a,14b,14cが設けられ、第1反応領域11と第2反応領域12とが筒状の熱良導体からなる耐熱性の仕切板16で区画され、仕切板16の反応器10の他端側に第1反応領域11と第2反応領域12とを連通する連通部17を有し、反応器10の他端に第2反応領域12に酸化剤を供給する供給パイプ18が設けられ、反応器10の一端に水素及び二酸化炭素を主成分とするガスの排出口19が設けられたことを特徴とする水素ガス等の製造装置である。

【0009】酸化剤を加えて第2反応領域12を高温にして所望の反応を行わせると同時に、反応領域13で吸熱反応によるCOガスのシフト反応を行わせる。反応領域13で生じた余剰の熱を仕切板16を通して外部から供給される第1反応領域の原料等に吸収させ、これにより原料の熱分解・加水分解反応を行わせる。従って、第2反応領域12で燃焼が起れば、この熱が第1反応領域11の熱源となり、反応器外部からの熱エネルギーの供給を低減することができる。また高温の第2及び第3反応領域12,13を低温の第1反応領域11が仕切板を介して包囲するため、反応器10の周壁の熱的負荷が軽減され、反応器の周壁材料を選定する範囲が拡大する。本明細書において、「水の超臨界状態」又は「超臨界水」とは、374℃以上の温度で22MPa以上の圧力にある水の状態をいう。

【0010】

【発明の実施の形態】本発明で原料として用いる炭素資源には、重質油(原油、A重油、B重油、C重油、常圧蒸留残渣、減圧蒸留残渣、ビチューメンなど)、超重質油、石炭(草炭、褐炭、亜瀝青炭、瀝青炭など)、石油コークス、石炭コークス、熱分解チャー、プラスチック、ゴム、天然ガス、石油ガス、メタンハイドレートなど、炭素を含む天然資源、廃材、廃棄物などが挙げられる。天然ガスなどのガスについては油分は発生しないが、他の固体ないし液体状の炭素資源と同様の処理による水素ガスの製造が可能である。また本発明の酸化剤には、酸素、空気又は過酸化水素等が挙げられる。更に本発明の添加剤には、カリウム、ナトリウム等のアルカリ金属の酸化物、水酸化物、炭酸塩等や、マグネシウム、カルシウム等のアルカリ土類金属の酸化物、水酸化物、炭酸塩等が挙げられる。

【0011】本発明では、図1に示すように、それぞれ圧力7〜35MPaであって温度の異なる3つの反応領域11,12及び13を有する単一の反応器10において原料が処理される。この反応器10は両端が封止された管状に形成される。反応器10の外周部には保温のためのヒータ10aが、また内周部には第1反応領域11がそれぞれ設けられる。また反応器10の中心部には第2反応領域12が設けられ、この第2反応領域12に続いて反応器10の中心部に第3反応領域13が設けられる。反応器10の一端には第1反応領域11に通じる炭素資源の供給口14a及び水の供給口14cがそれぞれ設けられ、反応器10の他端には第1反応領域11に通じる炭素資源の供給口14bが設けられる。第1反応領域11と第2反応領域12とは筒状の熱良導体からなる耐熱金属、例えばNi−Crの耐熱合金(商品名:MCアロイ、三菱マテリアル製)の仕切板16で区画される。仕切板16は反応器10の一端の内壁に密着し、反応器10の他端の内壁とは間隔をあけて設けられる。この間隔は第1反応領域11と第2反応領域12とを連通する連通部17を構成し、この部分から、熱分解などを受けた流体が反応領域12に流入する。この仕切板16は高温にさらされ、腐食が大きくなるおそれがあるため、仕切板16は交換可能に構成される。更に反応器11の他端の中心部には酸化剤の供給パイプ18が貫通し、仕切板16の端部から僅かに仕切板内部に入った第2反応領域12まで延びて設けられる。反応器10の一端には第3反応領域13で転換した水素及び二酸化炭素及び亜臨界水又は超臨界水からなる流体を排出する排出口19が設けられる。図1では単一の仕切板16を有する反応器10を示したが、仕切板の数はこれに限らず、例えば図3に示すように3重の仕切板16a,16b,16cで第2及び第3反応領域を包囲してもよい。この仕切板は2重、4重、5重でもよい。この仕切板の包囲数は、反応器10の外壁温度を十分に下げ、かつ原料を十分に熱分解させるに必要な数だけ設定する。即ち、この仕切板の包囲数は、熱回収率、原料の分解し易さ、仕切板の熱伝導性などから決定される。また図1及び図3では、分解生成したガスの排出口19を上部に、酸化剤の供給パイプ18を下部に有する反応器10を示しているが、反応器の設置方向はこの方向に限らず、排出口を下部に、供給パイプを上部にしてもよく、或いは反応器を水平方向に設置して排出口及び供給パイプを左右両側に配置するようにしてもよい。

【0012】炭素資源の供給口14a及び14bには、タンク21に貯えられた液状の原料がポンプ22で圧送されて予熱器25を介して供給される。タンク21の周囲にはヒータ24が設けられ、原料を100〜200℃に加熱する。水の供給口14cには、タンク26に貯えられた水がポンプ27で圧送され、予熱器28で200〜400℃に加熱されて供給される。供給パイプ18には、タンク31に貯えられた酸化剤である濃度50〜60%の過酸化水素水がポンプ32で圧送され、予熱器33で200〜600℃に加熱されて供給される。タンク21にはアルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤が添加されることが好ましい。ポンプ22,27,32、予熱器25,28,33、仕切板16、ヒータ24、反応器10のヒータ10a及び第2反応領域12での燃焼により、反応器10の内部が300〜1200℃に維持される。排出口19には分離器40が接続され、ここで各種ガスが分離される。この実施の形態では分離器40はそれぞれ気液分離機能を有する第1分離器41及び第2分離器42により構成される。即ち、排出口19には冷却器43、第1分離器41及び減圧弁44が接続される。第1分離器41には更に冷却器46、第2分離器42及び減圧弁47が接続される。

【0013】次にこのような装置による反応について説明する。

(a) 第1反応領域での反応先ず原料の炭素資源と水を反応器10の第1反応領域11に導入し、温度300〜650℃、圧力7〜35MPaの水の亜臨界或いは超臨界状態で反応させる。この反応は炭素資源の熱分解又は加水分解のいずれか一方又は双方であり、この分解反応により軽質化されたガス、油分及び残渣が生成される。第1反応領域11の好ましい反応条件は、例えば原料が亜瀝青炭である場合、380〜500℃、圧力10〜30MPa程度であり、原料が瀝青炭である場合、480〜650℃、圧力10〜30MPa程度であり、原料が重質油の場合、400〜600℃、圧力10〜30MPa程度である。これらの条件は原料種類によって異なるため、最適な反応条件は、原料の種類に応じて決める必要がある。第1反応領域11の温度が300℃未満、圧力が7MPa未満では、反応速度が遅く、また第1反応領域11の温度が650℃を超え、圧力が35MPaを超えると、反応器10に負荷がかかり過ぎ、効率的でない。

【0014】炭素資源の熱分解・加水分解に際して、流動性を持たせるために、炭素資源が固体である場合には、炭素資源を水と混合してスラリーの形態で第1反応領域11に供給する。これにより反応が促進され、コーキング現象が抑制される。炭素資源は第1反応領域11内で熱分解及び加水分解により次の反応式(4)に示すように軽質化される。

CxHyOz → mCx'Hy'Oz' + nCx"Hy"Oz" + ……(4)

但し、x>x'>x",y>y'>y",z>z'>z"であり、m,nは任意数である。第1反応領域11では、上記式(4)の炭素資源の軽質化反応を行わせる以外に、第1反応領域の温度を600〜800℃の高温側に変化させることにより、クラッキングによる水素生成や、残渣のガス化反応による水素生成を行わせることもできる。

【0015】(b) 第2反応領域での反応第1反応領域11で生成された軽質化されたガス、油分及び残渣が連通部17を通って第2反応領域12に流入する。ここで酸化剤の過酸化水素水が供給パイプ18により第2反応領域12に供給される。この酸化剤にはアルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤を添加してもよい。酸化剤と流入してきたガス、油分及び残渣の一部が燃焼し、燃焼熱により第2反応領域12が650〜1200℃の高温になる。この燃焼反応は、次の式(5)〜(7)で示される。

C + 0.5O2 → CO …… (5)

C + O2 → CO2 …… (6)

2H + 0.5O2 → H2O …… (7)

燃焼反応以外の第2反応領域12における反応は次の反応式(8)〜(13)で示される。

CxHyOz → C + H2O + H2 + CO2 …… (8)

CxHyOz + H2O → CO2 + H2 …… (9)

C + H2O → CO + H2 …… (10)

CO + H2O → CO2 + H2 …… (11)

C + 2H2 → CH4 …… (12)

CO + 3H2O → CH4 + H2O …… (13)

上記反応により軽質化されたガス、油分及び残渣は更に軽質化及びガス化され、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスが生成される。第2反応領域12の好ましい温度は700〜1100℃であり、好ましい圧力は10〜30MPaである。

【0016】(c) 第3反応領域での反応第2反応領域12で生成された水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスは、第3反応領域13において水素及び二酸化炭素を主成分とするガスに転換する。この第3反応領域13の温度は450〜1000℃、圧力は7〜35MPaである。第3反応領域13の好ましい温度は550〜800℃であり、好ましい圧力は10〜30MPaである。第3反応領域13における反応は次の反応式(14)〜(15)で示される。

【0017】

CO + H2O → CO2 + H2 …… (14)

CH4 + H2O → CO + 3H2 …… (15)

本発明では上記第3反応領域13での転換反応に基づいて、水素及び二酸化炭素を主成分とするガスを製造することを主目的としている。しかしその他にも、反応温度、反応圧力、添加剤等を適宜組合わせることにより上記反応式(8)〜(15)に基づいて一酸化炭素ガス又はメタンガスに富んだガスを製造することも可能である。図2(a)に水素ガス及び液化二酸化炭素を製造するときのブロック図を示す。高温高圧下では、生成した水素及び二酸化炭素は亜臨界或いは超臨界水と均一相となるが、圧力及び温度を下げていくと、水素ガスと液化二酸化炭素を個別に分離することができる。図2(b)に水素ガス、一酸化炭素ガス及び液化二酸化炭素を製造するときのブロック図を示す。図2(c)に水素ガス、メタンガス及び液化二酸化炭素を製造するときのブロック図を示す。図2(a)〜(c)において、図1と同一符号は図1と同一機器を示す。

【0018】これらの各成分を水の亜臨界或いは超臨界状態から分離する方法について説明する。反応器10内部の温度、圧力で水は亜臨界或いは超臨界状態となり、水素、二酸化炭素、一酸化炭素及びメタンも超臨界状態にある。それぞれの超臨界点は、次の表1に示される。

【0019】

【表1】

【0020】水、二酸化炭素、水素、一酸化炭素及びメタンを含む混合ガスの温度及び圧力を水の超臨界点以下でかつ二酸化炭素の超臨界点以上にすると、上記表1より明らかなように、水のみが超臨界相から液体として、密度がほぼ1g/cm3の水として相分離する。次に水が分離された超臨界流体の圧力と温度を制御し、二酸化炭素の超臨界点以下で水素、メタンの超臨界点以上にする。好ましくは20℃で5MPa程度に冷却、減圧することにより、二酸化炭素を液化させ、相分離させる。引続いて水分離と同じ方法で液化二酸化炭素のみを分離することによりメタン、水素、一酸化炭素が得られる。図2R>2(a)、(b)及び(c)のいずれの方法でも、上記操作で所望の成分を分離することができる。液化二酸化炭素への他のガス成分の溶解度は小さいため、純度の高い液化二酸化炭素が得られる。

【0021】図1に戻って、第3反応領域13で転換した水素及び二酸化炭素を主成分とするガスは反応器10の排出口19から冷却器43で水の超臨界点以下の温度まで冷却される。冷却されたガスは分離器41内で気液に分離させ液体の水のみを減圧弁44を通して抜き出す。これにより水のみが液体として分離される。残りの気体は冷却器46に送られ、ここで20℃まで冷却された後、分離器42内で液体CO2と気体に分離させる。気体は水素ガスを主成分とするガスであり、液体の二酸化炭素が減圧弁47を通して抜き出される。

【0022】

【実施例】次に本発明の実施例を説明する。

<実施例1>石炭を窒素雰囲気中800℃で乾留したものを炭素資源として用いて水素及び二酸化炭素を含むガスの製造を試料1〜試料6について行った。6種類の試料において、反応器内の圧力を25MPaとし、第2反応領域の温度が650℃、800℃及び1000℃となるように酸化剤の過酸化水素を供給した。また酸化剤のみによる発熱では熱量が不十分なため、反応器を外側から加熱した。試料2、試料4及び試料6では添加剤として炭酸カリウムを使用した。未反応物は反応器内に蓄積しており、これを残渣として回収した。反応器の排出口から得られた生成物は、図1に示した分離器では分離せずに、図示しないガス凝縮器で凝縮し、流量計でガス量を測定した後、生成ガスを容器に一時貯蔵した。この容器に貯えられたガスをサンプリングして成分を分析した。その結果を表2に示す。表2より明らかなように、試料1〜6はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素とメタンの生成が抑制される傾向が確認された。また第2反応領域の温度を1200℃の条件としたときも同じ傾向が確認された。

【0023】

【表2】

【0024】<実施例2>石油蒸留残渣を炭素資源として用いた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料7〜試料12について行った。その結果を表3に示す。表3より明らかなように、本発明の試料7〜12はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素が抑制される傾向が確認された。また第2反応領域の温度を1200℃の条件としたときも同じ傾向が確認された。

【0025】

【表3】

【0026】<実施例3>第2反応領域の温度を800℃とし、添加剤の種類を変化させた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料13〜試料20について行った。その結果を表4に示す。表4より明らかなように、試料13〜20はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素とメタンの生成が抑制される傾向が確認された。またガスの生成速度はアルカリ金属塩がアルカリ土類塩より大きくなる傾向を示した。

【0027】

【表4】

【0028】<実施例4>反応器内の圧力を7、10、25MPaとし、第2反応領域の温度を800℃とした以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料21〜試料23について行った。その結果を表5に示す。なお、試料21〜試料23については添加剤を加えていない。表5より明らかなように、試料21〜23はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。

【0029】

【表5】

【0030】<実施例5>ポリプロピレンを炭素資源として用いた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料24〜試料26について行った。その結果を表6に示す。なお、試料24〜試料26については添加剤を加えていない。表6より明らかなように、本発明の試料24〜26はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に第2反応領域の温度を低く設定した場合は一酸化炭素が抑制され、メタンが多く生成される傾向が確認された。

【0031】

【表6】

【0032】

【発明の効果】以上述べたように、本発明によれば、反応器の第1反応領域において温度300〜650℃、圧力7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させて一次分解することにより軽質化されたガス、油分及び残渣を生成し、第2反応領域において温度650〜1200℃、圧力7〜35MPaで上記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、第3反応領域において温度450〜1000℃、圧力7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換し、第2反応領域に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより上記第1及び第2反応領域に必要な熱を補充するとともに第3反応領域が第1反応領域への熱交換及び吸熱反応により冷却されるようにしたので、複雑なプロセスを要することなく、高純度の水素ガスを製造することができる。また超臨界点の差異を利用して分離器により高純度の液化二酸化炭素を副産物として回収することができる。

【図面の簡単な説明】

【図1】本発明の水素ガス等の製造装置の構成図。

【図2】本発明の水素ガスと二酸化炭素その他の製造を示すブロック図。

【図3】本発明の別の反応器の構成図。

【符号の説明】

10 反応器

11 第1反応領域

12 第2反応領域

13 第3反応領域

14a,14b 炭素資源の供給口

14c 水の供給口

16 仕切板

17 連通部

18 酸化剤の供給パイプ

19 ガスの排出口

【0001】

【発明の属する技術分野】本発明は重質油、石炭等の重質資源、又はこの重質資源を熱分解した炭素資源から清浄な水素ガスを製造する方法に関するものである。

【0002】

【従来の技術】一般に、炭素資源の炭素を水蒸気と反応させてガス化する場合、その反応は下記の反応式(1)〜(3)で示される。

C + CO2 = 2CO …… (1)

C + H2O = CO + H2 …… (2)

CO + H2O = CO2 + H2 …… (3)

上記式(1)及び(2)では、反応が吸熱反応であるため、800〜1800℃の高温で加熱することにより反応を促進し、また必要に応じて触媒を利用することにより炭素質を完全にガス化している。

【0003】

【発明が解決しようとする課題】しかしガス化炉で上記式(1)〜(3)の反応により水素ガスを製造する場合、式(3)に基づく水性ガスシフト反応が十分に進行しないため、生成物中に未反応の一酸化炭素ガスが残留する。そのため、高価な触媒を使用したシフトコンバータを通し、式(3)の反応を進ませる必要がある。また原料の炭素資源には数%〜十数%の灰分、金属不純物、硫黄、窒素等が含まれているため、これらを取除くために生成物の精製を行う必要がある。また高温反応ではコーキング現象が生じて反応装置の一部が反応で生じたコークスにより閉塞され、反応装置に高価な耐熱材料が必要となる等の不都合がある。更に副産物である二酸化炭素ガスは回収が困難であるため、大気中に放出されており、環境上問題がある。

【0004】本発明の目的は、複雑なプロセスを要することなく、高純度の水素ガスを製造する方法及び装置を提供することにある。本発明の別の目的は、高純度の液化二酸化炭素を副産物として回収する方法及び装置を提供することにある。

【0005】

【課題を解決するための手段】請求項1に係る発明は、図1に示すように反応器10の第1反応領域11において温度300〜650℃、圧力7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させてこの炭素資源の熱分解又は加水分解のいずれか一方又は双方を行うことにより軽質化されたガス、油分及び残渣を生成し、反応器10の第2反応領域12において温度650〜1200℃、圧力7〜35MPaで上記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、反応器10の第3反応領域13において温度450〜1000℃、圧力7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換する水素ガス等の製造方法であって、第2反応領域12に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより上記第1、第2及び第3反応領域に必要な熱を補充するとともに第3反応領域が第1反応領域への熱交換及び吸熱反応により冷却されることを特徴とする水素ガス等の製造方法である。高圧の亜臨界或いは超臨界状態の水は流体密度が高いため、反応系内に存在する炭素資源の炭素粒子及び反応過程の活性種に対して効率良く接触する。従って、水素ガス及び二酸化炭素の生成条件を最適に設定しておくことにより高純度の水素ガス及び高純度の二酸化炭素が効率よく製造される。第1及び第2反応領域の反応の進行に必要な熱は、ガス、油分、残渣の一部を酸化剤により燃焼したときの燃焼熱によりに補充される。また第3反応領域の熱は第1反応領域の昇温に消費され、かつ第3反応領域の反応は吸熱反応であるため、第3反応領域の温度は第2反応領域の温度より低下する。

【0006】請求項2に係る発明は、請求項1に係る発明であって、反応器10の第1反応領域11、第2反応領域12又は第3反応領域13のうち少なくとも1つの領域で添加剤を添加する水素ガス等の製造方法である。アルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤を添加すると、上記式(2)の水性ガス化反応と、上記式(3)の水性ガスシフト反応がより効率的に行われ、水素ガス及び二酸化炭素ガスを主成分とするガスがより多く生成される。

【0007】請求項3に係る発明は、請求項1に係る発明であって、第3反応領域13において転換した水素及び二酸化炭素を主成分とするガスを温度−20〜31℃、圧力2〜35MPaとすることにより、二酸化炭素を高純度の液体状態で回収する水素ガス等の製造方法である。第3反応領域13において転換した水素及び二酸化炭素を主成分とするガスを温度及び圧力を操作することにより、水素と二酸化炭素を相分離させる。二酸化炭素を大気中に放出せずに液体状態で回収することにより、地球環境の温暖化防止につながるとともに、化学原料等へのリサイクルが可能になる。

【0008】請求項4に係る発明は、図1に示すように両端が封止された管状の反応器10の内周部に設けられた第1反応領域11と、反応器10の中心部に設けられた第2反応領域12と、反応器10の中心部に第2反応領域12に続いて設けられた第3反応領域13と、上記第1、第2及び第3領域の圧力をいずれも7〜35MPaに維持しかつ上記第1、第2及び第3反応領域の温度をそれぞれ300〜650℃、650〜1200℃及び450〜1000℃に維持する手段22,27,32,25,28,33,16とを有し、反応器10の一端又は他端のいずれか一方又は双方に第1反応領域11に通じる炭素資源及び水の供給口14a,14b,14cが設けられ、第1反応領域11と第2反応領域12とが筒状の熱良導体からなる耐熱性の仕切板16で区画され、仕切板16の反応器10の他端側に第1反応領域11と第2反応領域12とを連通する連通部17を有し、反応器10の他端に第2反応領域12に酸化剤を供給する供給パイプ18が設けられ、反応器10の一端に水素及び二酸化炭素を主成分とするガスの排出口19が設けられたことを特徴とする水素ガス等の製造装置である。

【0009】酸化剤を加えて第2反応領域12を高温にして所望の反応を行わせると同時に、反応領域13で吸熱反応によるCOガスのシフト反応を行わせる。反応領域13で生じた余剰の熱を仕切板16を通して外部から供給される第1反応領域の原料等に吸収させ、これにより原料の熱分解・加水分解反応を行わせる。従って、第2反応領域12で燃焼が起れば、この熱が第1反応領域11の熱源となり、反応器外部からの熱エネルギーの供給を低減することができる。また高温の第2及び第3反応領域12,13を低温の第1反応領域11が仕切板を介して包囲するため、反応器10の周壁の熱的負荷が軽減され、反応器の周壁材料を選定する範囲が拡大する。本明細書において、「水の超臨界状態」又は「超臨界水」とは、374℃以上の温度で22MPa以上の圧力にある水の状態をいう。

【0010】

【発明の実施の形態】本発明で原料として用いる炭素資源には、重質油(原油、A重油、B重油、C重油、常圧蒸留残渣、減圧蒸留残渣、ビチューメンなど)、超重質油、石炭(草炭、褐炭、亜瀝青炭、瀝青炭など)、石油コークス、石炭コークス、熱分解チャー、プラスチック、ゴム、天然ガス、石油ガス、メタンハイドレートなど、炭素を含む天然資源、廃材、廃棄物などが挙げられる。天然ガスなどのガスについては油分は発生しないが、他の固体ないし液体状の炭素資源と同様の処理による水素ガスの製造が可能である。また本発明の酸化剤には、酸素、空気又は過酸化水素等が挙げられる。更に本発明の添加剤には、カリウム、ナトリウム等のアルカリ金属の酸化物、水酸化物、炭酸塩等や、マグネシウム、カルシウム等のアルカリ土類金属の酸化物、水酸化物、炭酸塩等が挙げられる。

【0011】本発明では、図1に示すように、それぞれ圧力7〜35MPaであって温度の異なる3つの反応領域11,12及び13を有する単一の反応器10において原料が処理される。この反応器10は両端が封止された管状に形成される。反応器10の外周部には保温のためのヒータ10aが、また内周部には第1反応領域11がそれぞれ設けられる。また反応器10の中心部には第2反応領域12が設けられ、この第2反応領域12に続いて反応器10の中心部に第3反応領域13が設けられる。反応器10の一端には第1反応領域11に通じる炭素資源の供給口14a及び水の供給口14cがそれぞれ設けられ、反応器10の他端には第1反応領域11に通じる炭素資源の供給口14bが設けられる。第1反応領域11と第2反応領域12とは筒状の熱良導体からなる耐熱金属、例えばNi−Crの耐熱合金(商品名:MCアロイ、三菱マテリアル製)の仕切板16で区画される。仕切板16は反応器10の一端の内壁に密着し、反応器10の他端の内壁とは間隔をあけて設けられる。この間隔は第1反応領域11と第2反応領域12とを連通する連通部17を構成し、この部分から、熱分解などを受けた流体が反応領域12に流入する。この仕切板16は高温にさらされ、腐食が大きくなるおそれがあるため、仕切板16は交換可能に構成される。更に反応器11の他端の中心部には酸化剤の供給パイプ18が貫通し、仕切板16の端部から僅かに仕切板内部に入った第2反応領域12まで延びて設けられる。反応器10の一端には第3反応領域13で転換した水素及び二酸化炭素及び亜臨界水又は超臨界水からなる流体を排出する排出口19が設けられる。図1では単一の仕切板16を有する反応器10を示したが、仕切板の数はこれに限らず、例えば図3に示すように3重の仕切板16a,16b,16cで第2及び第3反応領域を包囲してもよい。この仕切板は2重、4重、5重でもよい。この仕切板の包囲数は、反応器10の外壁温度を十分に下げ、かつ原料を十分に熱分解させるに必要な数だけ設定する。即ち、この仕切板の包囲数は、熱回収率、原料の分解し易さ、仕切板の熱伝導性などから決定される。また図1及び図3では、分解生成したガスの排出口19を上部に、酸化剤の供給パイプ18を下部に有する反応器10を示しているが、反応器の設置方向はこの方向に限らず、排出口を下部に、供給パイプを上部にしてもよく、或いは反応器を水平方向に設置して排出口及び供給パイプを左右両側に配置するようにしてもよい。

【0012】炭素資源の供給口14a及び14bには、タンク21に貯えられた液状の原料がポンプ22で圧送されて予熱器25を介して供給される。タンク21の周囲にはヒータ24が設けられ、原料を100〜200℃に加熱する。水の供給口14cには、タンク26に貯えられた水がポンプ27で圧送され、予熱器28で200〜400℃に加熱されて供給される。供給パイプ18には、タンク31に貯えられた酸化剤である濃度50〜60%の過酸化水素水がポンプ32で圧送され、予熱器33で200〜600℃に加熱されて供給される。タンク21にはアルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤が添加されることが好ましい。ポンプ22,27,32、予熱器25,28,33、仕切板16、ヒータ24、反応器10のヒータ10a及び第2反応領域12での燃焼により、反応器10の内部が300〜1200℃に維持される。排出口19には分離器40が接続され、ここで各種ガスが分離される。この実施の形態では分離器40はそれぞれ気液分離機能を有する第1分離器41及び第2分離器42により構成される。即ち、排出口19には冷却器43、第1分離器41及び減圧弁44が接続される。第1分離器41には更に冷却器46、第2分離器42及び減圧弁47が接続される。

【0013】次にこのような装置による反応について説明する。

(a) 第1反応領域での反応先ず原料の炭素資源と水を反応器10の第1反応領域11に導入し、温度300〜650℃、圧力7〜35MPaの水の亜臨界或いは超臨界状態で反応させる。この反応は炭素資源の熱分解又は加水分解のいずれか一方又は双方であり、この分解反応により軽質化されたガス、油分及び残渣が生成される。第1反応領域11の好ましい反応条件は、例えば原料が亜瀝青炭である場合、380〜500℃、圧力10〜30MPa程度であり、原料が瀝青炭である場合、480〜650℃、圧力10〜30MPa程度であり、原料が重質油の場合、400〜600℃、圧力10〜30MPa程度である。これらの条件は原料種類によって異なるため、最適な反応条件は、原料の種類に応じて決める必要がある。第1反応領域11の温度が300℃未満、圧力が7MPa未満では、反応速度が遅く、また第1反応領域11の温度が650℃を超え、圧力が35MPaを超えると、反応器10に負荷がかかり過ぎ、効率的でない。

【0014】炭素資源の熱分解・加水分解に際して、流動性を持たせるために、炭素資源が固体である場合には、炭素資源を水と混合してスラリーの形態で第1反応領域11に供給する。これにより反応が促進され、コーキング現象が抑制される。炭素資源は第1反応領域11内で熱分解及び加水分解により次の反応式(4)に示すように軽質化される。

CxHyOz → mCx'Hy'Oz' + nCx"Hy"Oz" + ……(4)

但し、x>x'>x",y>y'>y",z>z'>z"であり、m,nは任意数である。第1反応領域11では、上記式(4)の炭素資源の軽質化反応を行わせる以外に、第1反応領域の温度を600〜800℃の高温側に変化させることにより、クラッキングによる水素生成や、残渣のガス化反応による水素生成を行わせることもできる。

【0015】(b) 第2反応領域での反応第1反応領域11で生成された軽質化されたガス、油分及び残渣が連通部17を通って第2反応領域12に流入する。ここで酸化剤の過酸化水素水が供給パイプ18により第2反応領域12に供給される。この酸化剤にはアルカリ金属又はアルカリ土類金属の酸化物、水酸化物、炭酸塩等からなる添加剤を添加してもよい。酸化剤と流入してきたガス、油分及び残渣の一部が燃焼し、燃焼熱により第2反応領域12が650〜1200℃の高温になる。この燃焼反応は、次の式(5)〜(7)で示される。

C + 0.5O2 → CO …… (5)

C + O2 → CO2 …… (6)

2H + 0.5O2 → H2O …… (7)

燃焼反応以外の第2反応領域12における反応は次の反応式(8)〜(13)で示される。

CxHyOz → C + H2O + H2 + CO2 …… (8)

CxHyOz + H2O → CO2 + H2 …… (9)

C + H2O → CO + H2 …… (10)

CO + H2O → CO2 + H2 …… (11)

C + 2H2 → CH4 …… (12)

CO + 3H2O → CH4 + H2O …… (13)

上記反応により軽質化されたガス、油分及び残渣は更に軽質化及びガス化され、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスが生成される。第2反応領域12の好ましい温度は700〜1100℃であり、好ましい圧力は10〜30MPaである。

【0016】(c) 第3反応領域での反応第2反応領域12で生成された水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスは、第3反応領域13において水素及び二酸化炭素を主成分とするガスに転換する。この第3反応領域13の温度は450〜1000℃、圧力は7〜35MPaである。第3反応領域13の好ましい温度は550〜800℃であり、好ましい圧力は10〜30MPaである。第3反応領域13における反応は次の反応式(14)〜(15)で示される。

【0017】

CO + H2O → CO2 + H2 …… (14)

CH4 + H2O → CO + 3H2 …… (15)

本発明では上記第3反応領域13での転換反応に基づいて、水素及び二酸化炭素を主成分とするガスを製造することを主目的としている。しかしその他にも、反応温度、反応圧力、添加剤等を適宜組合わせることにより上記反応式(8)〜(15)に基づいて一酸化炭素ガス又はメタンガスに富んだガスを製造することも可能である。図2(a)に水素ガス及び液化二酸化炭素を製造するときのブロック図を示す。高温高圧下では、生成した水素及び二酸化炭素は亜臨界或いは超臨界水と均一相となるが、圧力及び温度を下げていくと、水素ガスと液化二酸化炭素を個別に分離することができる。図2(b)に水素ガス、一酸化炭素ガス及び液化二酸化炭素を製造するときのブロック図を示す。図2(c)に水素ガス、メタンガス及び液化二酸化炭素を製造するときのブロック図を示す。図2(a)〜(c)において、図1と同一符号は図1と同一機器を示す。

【0018】これらの各成分を水の亜臨界或いは超臨界状態から分離する方法について説明する。反応器10内部の温度、圧力で水は亜臨界或いは超臨界状態となり、水素、二酸化炭素、一酸化炭素及びメタンも超臨界状態にある。それぞれの超臨界点は、次の表1に示される。

【0019】

【表1】

【0020】水、二酸化炭素、水素、一酸化炭素及びメタンを含む混合ガスの温度及び圧力を水の超臨界点以下でかつ二酸化炭素の超臨界点以上にすると、上記表1より明らかなように、水のみが超臨界相から液体として、密度がほぼ1g/cm3の水として相分離する。次に水が分離された超臨界流体の圧力と温度を制御し、二酸化炭素の超臨界点以下で水素、メタンの超臨界点以上にする。好ましくは20℃で5MPa程度に冷却、減圧することにより、二酸化炭素を液化させ、相分離させる。引続いて水分離と同じ方法で液化二酸化炭素のみを分離することによりメタン、水素、一酸化炭素が得られる。図2R>2(a)、(b)及び(c)のいずれの方法でも、上記操作で所望の成分を分離することができる。液化二酸化炭素への他のガス成分の溶解度は小さいため、純度の高い液化二酸化炭素が得られる。

【0021】図1に戻って、第3反応領域13で転換した水素及び二酸化炭素を主成分とするガスは反応器10の排出口19から冷却器43で水の超臨界点以下の温度まで冷却される。冷却されたガスは分離器41内で気液に分離させ液体の水のみを減圧弁44を通して抜き出す。これにより水のみが液体として分離される。残りの気体は冷却器46に送られ、ここで20℃まで冷却された後、分離器42内で液体CO2と気体に分離させる。気体は水素ガスを主成分とするガスであり、液体の二酸化炭素が減圧弁47を通して抜き出される。

【0022】

【実施例】次に本発明の実施例を説明する。

<実施例1>石炭を窒素雰囲気中800℃で乾留したものを炭素資源として用いて水素及び二酸化炭素を含むガスの製造を試料1〜試料6について行った。6種類の試料において、反応器内の圧力を25MPaとし、第2反応領域の温度が650℃、800℃及び1000℃となるように酸化剤の過酸化水素を供給した。また酸化剤のみによる発熱では熱量が不十分なため、反応器を外側から加熱した。試料2、試料4及び試料6では添加剤として炭酸カリウムを使用した。未反応物は反応器内に蓄積しており、これを残渣として回収した。反応器の排出口から得られた生成物は、図1に示した分離器では分離せずに、図示しないガス凝縮器で凝縮し、流量計でガス量を測定した後、生成ガスを容器に一時貯蔵した。この容器に貯えられたガスをサンプリングして成分を分析した。その結果を表2に示す。表2より明らかなように、試料1〜6はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素とメタンの生成が抑制される傾向が確認された。また第2反応領域の温度を1200℃の条件としたときも同じ傾向が確認された。

【0023】

【表2】

【0024】<実施例2>石油蒸留残渣を炭素資源として用いた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料7〜試料12について行った。その結果を表3に示す。表3より明らかなように、本発明の試料7〜12はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素が抑制される傾向が確認された。また第2反応領域の温度を1200℃の条件としたときも同じ傾向が確認された。

【0025】

【表3】

【0026】<実施例3>第2反応領域の温度を800℃とし、添加剤の種類を変化させた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料13〜試料20について行った。その結果を表4に示す。表4より明らかなように、試料13〜20はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に添加剤を加えた場合には一酸化炭素とメタンの生成が抑制される傾向が確認された。またガスの生成速度はアルカリ金属塩がアルカリ土類塩より大きくなる傾向を示した。

【0027】

【表4】

【0028】<実施例4>反応器内の圧力を7、10、25MPaとし、第2反応領域の温度を800℃とした以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料21〜試料23について行った。その結果を表5に示す。なお、試料21〜試料23については添加剤を加えていない。表5より明らかなように、試料21〜23はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。

【0029】

【表5】

【0030】<実施例5>ポリプロピレンを炭素資源として用いた以外は実施例1と同様の方法を繰返して水素及び二酸化炭素を含むガスの製造を試料24〜試料26について行った。その結果を表6に示す。なお、試料24〜試料26については添加剤を加えていない。表6より明らかなように、本発明の試料24〜26はいずれも多量の水素ガスと二酸化炭素ガスが得られることが判った。特に第2反応領域の温度を低く設定した場合は一酸化炭素が抑制され、メタンが多く生成される傾向が確認された。

【0031】

【表6】

【0032】

【発明の効果】以上述べたように、本発明によれば、反応器の第1反応領域において温度300〜650℃、圧力7〜35MPaで炭素資源を亜臨界或いは超臨界水と反応させて一次分解することにより軽質化されたガス、油分及び残渣を生成し、第2反応領域において温度650〜1200℃、圧力7〜35MPaで上記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、第3反応領域において温度450〜1000℃、圧力7〜35MPaで上記ガスを水素及び二酸化炭素を主成分とするガスに転換し、第2反応領域に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより上記第1及び第2反応領域に必要な熱を補充するとともに第3反応領域が第1反応領域への熱交換及び吸熱反応により冷却されるようにしたので、複雑なプロセスを要することなく、高純度の水素ガスを製造することができる。また超臨界点の差異を利用して分離器により高純度の液化二酸化炭素を副産物として回収することができる。

【図面の簡単な説明】

【図1】本発明の水素ガス等の製造装置の構成図。

【図2】本発明の水素ガスと二酸化炭素その他の製造を示すブロック図。

【図3】本発明の別の反応器の構成図。

【符号の説明】

10 反応器

11 第1反応領域

12 第2反応領域

13 第3反応領域

14a,14b 炭素資源の供給口

14c 水の供給口

16 仕切板

17 連通部

18 酸化剤の供給パイプ

19 ガスの排出口

【特許請求の範囲】

【請求項1】 反応器(10)の第1反応領域(11)において温度300〜650℃、圧力7〜35MPaで原料である炭素資源を亜臨界或いは超臨界水と反応させて前記炭素資源の熱分解又は加水分解のいずれか一方又は双方を行うことにより軽質化されたガス、油分及び残渣を生成し、前記反応器(10)の第2反応領域(12)において温度650〜1200℃、圧力7〜35MPaで前記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、前記反応器(10)の第3反応領域(13)において温度450〜1000℃、圧力7〜35MPaで前記ガスを水素及び二酸化炭素を主成分とするガスに転換する水素ガス等の製造方法であって、前記第2反応領域(12)に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより前記第1及び第2反応領域(11,12)に必要な熱を補充するとともに前記第3反応領域(13)が前記第1反応領域(11)への熱交換及び吸熱反応により冷却されることを特徴とする水素ガス等の製造方法。

【請求項2】 反応器(10)の第1反応領域(11)、第2反応領域(12)又は第3反応領域(13)のうち少なくとも1つの領域で添加剤を添加する請求項1記載の水素ガス等の製造方法。

【請求項3】 第3反応領域(13)において転換した水素及び二酸化炭素を主成分とするガスを温度−20〜31℃、圧力2〜35MPaとすることにより、二酸化炭素を高純度の液体状態で回収する請求項1記載の水素ガス等の製造方法。

【請求項4】 両端が封止された管状の反応器(10)の内周部に設けられた第1反応領域(11)と、前記反応器(10)の中心部に設けられた第2反応領域(12)と、前記反応器(10)の中心部に前記第2反応領域(12)に続いて設けられた第3反応領域(13)と、前記第1、第2及び第3反応領域の圧力をいずれも7〜35MPaに維持しかつ前記第1、第2及び第3反応領域の温度をそれぞれ300〜650℃、650〜1200℃及び450〜1000℃に維持する手段(22,27,32,25,28,33,16)とを有し、前記反応器(10)の一端又は他端のいずれか一方又は双方に前記第1反応領域(11)に通じる炭素資源及び水の供給口(14a,14b,14c)が設けられ、前記第1反応領域(11)と前記第2反応領域(12)とが筒状の熱良導体からなる耐熱性の仕切板(16)で区画され、前記仕切板(16)の反応器の他端側に前記第1反応領域(11)と前記第2反応領域(12)とを連通する連通部(17)を有し、前記反応器(10)の他端に前記第2反応領域(12)に酸化剤を供給する供給パイプ(18)が設けられ、前記反応器(10)の一端に水素及び二酸化炭素を主成分とするガスの排出口(19)が設けられたことを特徴とする水素ガス等の製造装置。

【請求項1】 反応器(10)の第1反応領域(11)において温度300〜650℃、圧力7〜35MPaで原料である炭素資源を亜臨界或いは超臨界水と反応させて前記炭素資源の熱分解又は加水分解のいずれか一方又は双方を行うことにより軽質化されたガス、油分及び残渣を生成し、前記反応器(10)の第2反応領域(12)において温度650〜1200℃、圧力7〜35MPaで前記軽質化されたガス、油分及び残渣を亜臨界或いは超臨界水と反応させて更に軽質化及びガス化することにより、水素、二酸化炭素、一酸化炭素及びメタンを主成分とするガスを生成し、前記反応器(10)の第3反応領域(13)において温度450〜1000℃、圧力7〜35MPaで前記ガスを水素及び二酸化炭素を主成分とするガスに転換する水素ガス等の製造方法であって、前記第2反応領域(12)に酸化剤を添加してガス、油分、残渣の一部を燃焼させることにより前記第1及び第2反応領域(11,12)に必要な熱を補充するとともに前記第3反応領域(13)が前記第1反応領域(11)への熱交換及び吸熱反応により冷却されることを特徴とする水素ガス等の製造方法。

【請求項2】 反応器(10)の第1反応領域(11)、第2反応領域(12)又は第3反応領域(13)のうち少なくとも1つの領域で添加剤を添加する請求項1記載の水素ガス等の製造方法。

【請求項3】 第3反応領域(13)において転換した水素及び二酸化炭素を主成分とするガスを温度−20〜31℃、圧力2〜35MPaとすることにより、二酸化炭素を高純度の液体状態で回収する請求項1記載の水素ガス等の製造方法。

【請求項4】 両端が封止された管状の反応器(10)の内周部に設けられた第1反応領域(11)と、前記反応器(10)の中心部に設けられた第2反応領域(12)と、前記反応器(10)の中心部に前記第2反応領域(12)に続いて設けられた第3反応領域(13)と、前記第1、第2及び第3反応領域の圧力をいずれも7〜35MPaに維持しかつ前記第1、第2及び第3反応領域の温度をそれぞれ300〜650℃、650〜1200℃及び450〜1000℃に維持する手段(22,27,32,25,28,33,16)とを有し、前記反応器(10)の一端又は他端のいずれか一方又は双方に前記第1反応領域(11)に通じる炭素資源及び水の供給口(14a,14b,14c)が設けられ、前記第1反応領域(11)と前記第2反応領域(12)とが筒状の熱良導体からなる耐熱性の仕切板(16)で区画され、前記仕切板(16)の反応器の他端側に前記第1反応領域(11)と前記第2反応領域(12)とを連通する連通部(17)を有し、前記反応器(10)の他端に前記第2反応領域(12)に酸化剤を供給する供給パイプ(18)が設けられ、前記反応器(10)の一端に水素及び二酸化炭素を主成分とするガスの排出口(19)が設けられたことを特徴とする水素ガス等の製造装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2000−239672(P2000−239672A)

【公開日】平成12年9月5日(2000.9.5)

【国際特許分類】

【出願番号】特願平11−366377

【出願日】平成11年12月24日(1999.12.24)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

【公開日】平成12年9月5日(2000.9.5)

【国際特許分類】

【出願日】平成11年12月24日(1999.12.24)

【出願人】(000006264)三菱マテリアル株式会社 (4,417)

[ Back to top ]