水素バリアシート及び水素バリアシート形成体

【課題】電池セルやケース等の水素部品を包む包装シート、または貼り付けシートとしてそのまま使用可能であり、運搬、移動や使用時の振動によっても破れたりせず、熱環境の変化や振動環境或いは経時劣化があっても水素が漏れ出ることがない水素バリアシートを安価に提供する。

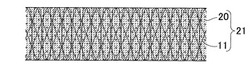

【解決手段】マンナン成分を50重量%以上含むコンニャク粉末溶液を、シート状の基材11上又は当該基材11内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下である。基材11は好ましくはガラス繊維製又は炭素繊維製の不織布からなり、マンナン浸透層21はこの不織布内へ浸透してマンナン浸透層21を形成する。

【解決手段】マンナン成分を50重量%以上含むコンニャク粉末溶液を、シート状の基材11上又は当該基材11内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下である。基材11は好ましくはガラス繊維製又は炭素繊維製の不織布からなり、マンナン浸透層21はこの不織布内へ浸透してマンナン浸透層21を形成する。

【発明の詳細な説明】

【技術分野】

【0001】

ニッケル水素電池等の水素を使用する機器に使用されて水素/水素ガスを遮断する水素バリアシート、及びこれを備えた水素バリアシート形成体に関する。

【背景技術】

【0002】

多くのニッケル水素電池においては、水素貯蔵合金からなる負極板と、水酸化ニッケルからなる正極板とを交互に組み合わせ、組み合わせた外形に集電板を溶接接合して電池セルを形成し、得られた電池セルを複数個組み合わせてケース内に収め、これに電解液を注入して電池モジュールや電池パックを形成している(例えば特許文献1参照)。この電池セルやケースには、コスト面及び成型面から樹脂材料が多く用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−311015号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし水素は比較的分子量が小さく漏れやすいものであり、自動車等の移動体に上記のようなニッケル水素電池を搭載した場合、過酷な熱環境の変化や振動環境或いは経時劣化によって、樹脂製の電池セルやケースから水素が漏れ出てしまうという不都合が生じる。またアルミフォイルは高価であり、蒸着加工によってアルミニウムを薄膜形成するとピンホール等の問題が生じる。

【0005】

そこで本発明は、電池セルやケース等の水素部品を包む包装シート、または貼り付けシートとしてそのまま使用可能であり、運搬、移動や使用時の振動によっても破れたりせず、熱環境の変化や振動環境或いは経時劣化があっても水素が漏れ出ることがない水素バリアシートを安価に提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決すべく本発明では下記(1)〜(8)の手段を講じている。

(1)本発明の水素バリアシートは、マンナン成分を50重量%以上含むコンニャク粉末溶液(20c)を、シート状の基材(11)上又は当該基材(11)内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下であることを特徴とする。

【0007】

(2)前記水素バリアシートにおいて、

前記シート体は、基材(11)上に、前記コンニャク粉末溶液(20c)を積層固化させてなるマンナン表層(21)を備えることが好ましい。

マンナン表層は基材11のような構成主材を有さない、コンニャク粉末溶液(20c)のみの固化層であって、基材上でコンニャク粉末溶液(20c)が乾燥定着することで一体的に積層形成される。なお接着剤を介してコンニャク粉末溶液(20c)の乾燥層であるマンナン表層21が基材上に固定されていてもよい。

【0008】

(3)前記いずれか記載の水素バリアシートにおいて、前記シート体は、ガラス繊維製又は炭素繊維製の不織布からなる基材(11)内に、前記コンニャク粉末溶液(20c)を含浸固化させてなるマンナン浸透層(21)を備えており、

このマンナン浸透層(21)は、前記基材(11)に対してコンニャク粉末溶液(20c)のコーティング又はディッピングが複数回行われ、かつ層内がアルカリ処理されて乾燥固化したものであることが好ましい。

【0009】

(4)前記いずれか記載の水素バリアシートにおいて、コンニャク粉末溶液(20c)は、マメ科の植物性増粘剤を配合したものであることが好ましい。

【0010】

(5)前記いずれか記載の水素バリアシートにおいて、コンニャク粉末溶液(20c)は、マンナン成分を溶液内に溶解させた後1週間経過したものであることが好ましい。

【0011】

(6)前記いずれか記載の水素バリアシートにおいて、マンナン浸透層(21)の少なくとも片側に、あるいは両面側にそれぞれ、コンニャク粉末溶液(20c)を含まない熱可塑性樹脂からなる補強層(13)を接着形成してなることが好ましい。

【0012】

(7)前記いずれか記載の水素バリアシートにおいて、層状珪酸塩を主剤とする粘土鉱物の水分散体(50)を前記基材(11)の一部厚さに含浸固化させてなる粘土鉱物層(51)を、マンナン浸透層(21)の少なくとも片面に隣接形成してなることが好ましい。

上記粘土鉱物層(51)は、マンナン浸透層(21)の基材(11)と同一の基材(11)中においてマンナン浸透層(21)と異なる厚さ方向位置において一体形成されることが好ましい。例えば粘土鉱物層(51)を基材(111)中の一部厚さのみに含浸固化させ、その後に基材(11)の残り厚さの部分にコンニャク粉末溶液(20c)を含浸固化させることで、同一の基材(11)中に、粘土鉱物層(51)とマンナン浸透層(21)とが一体的に層形成される。

【0013】

(8)本発明の水素バリアシート形成体は、前記(4)ないし(7)のいずれか記載の水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートの被着体を当該水素バリアシートと共に射出成型してなる。

【発明の効果】

【0014】

本発明はマンナン層によって水素バリアシートの構造体を構成するため、電池セルやケース等の水素部品を包む包装シートとしてそのまま使用可能であり、振動環境或いは経時劣化があっても水素が漏れ出ることのない水素バリアシートを安価に提供できるものとなった。

【図面の簡単な説明】

【0015】

【図1】実施例1の水素バリアシートの断面構造説明図。

【図2】実施例2の水素バリアシートの断面構造説明図。

【図3】実施例3の水素バリアシートの断面構造説明図。

【図4】実施例4の水素バリアシートの断面構造説明図。

【図5】実施例5の水素バリアシートの断面構造説明図。

【図6】グラビアコーティングによるマンナン浸透層21の形成工程例を示す説明図。

【図7】ディッピングによるマンナン浸透層21の形成工程例を示す説明図。

【図8】実施例1または実施例2の水素バリアシートの使用状態を示す斜視説明図。

【図9】図8に示す水素バリアシートの使用状態の垂直断面説明図。

【図10】水素バリアシートの試作サンプルA、Bの拡大状態図。

【図11】水素バリアシートの試作サンプルC、Dの拡大状態図。

【図12】水素バリアシートの試作サンプルE、Fの拡大状態図。

【図13】水素バリアシートの試作サンプルG、Hの拡大状態図。

【発明を実施するための形態】

【0016】

以下、本発明の形態例を実施例及び製造方法例として示す各図とともに説明する。本発明の水素バリアシートSは、主に自動車搭載用の水素電池セルの外壁面又は内壁面に貼り付けることで、自動車用水素電池セル貼り付けシートとして使用されるものであって、基本的に、マンナンを所定重量%以上含むゾル状のコンニャク粉末溶液20cを、所定形状にカットされたシート状の非水溶性の基材11に塗布し乾燥することで固化定着してなる水素ガス用のガスバリアシートからなる。このコンニャク粉末溶液20cの固化定着によって、本発明のガスバリアシートには、基材11の内部へ浸透したマンナン浸透層21、或いは/及び基材11の片面上に積層したマンナン表層22が形成される。

【0017】

また本発明の水素バリアシートは、コンニャク粉末溶液20cあるいはこれを主剤とする溶液の乾燥体による層を有し、この層厚さを調整することで、シート体全体の水素透過率が多くとも50cm3/m2・atm・24h以下、好ましくは20cm3/m2・atm・24h以下となるようにしている。

【0018】

(基材11)

基材11は非水溶性のシート体であって、少なくとも部分的に吸水性を有するかあるいは吸水性を有さないものとしてシート状に構成される。

【0019】

吸水性について、例えば実施例1(図1)、実施例2(図2)に示すように、ガラス繊維製又は炭素繊維製の不織布を表面側に有した吸水性のものであることが好ましいが、必ずしも吸水性のあるものに限定されない。例えば吸水性を有さないシート状の合成樹脂製材として、ポリプロピレン(PP)あるいはポリエチレンテレフタレート(PET)を主成分とする合成樹脂フィルムを使用することができる。

【0020】

不織布の構成材として、例えばPP、PET、ポリアミドといった合成繊維のほか、綿、レーヨン等の繊維材を使用することができる。また片面を合成樹脂シートで覆って当該合成樹脂シートと共にパンチング処理して不織布構成するなどにより、少なくとも部分的に吸水性を有するものでもよく、或いは他にPP、PETといった非吸水性の樹脂シート、或いは綿、レーヨン、ポリアミド等の繊維の編込みシートを主材とするものでもよい。また不織布の構成接着剤は、酢酸ビニルを主剤とするなど、適度な親水性を有する非水溶性接着剤であることが好ましい。所定の耐水強度を有さないと水溶によって基材強度が低下してしまい、一方で水ヘの所定の馴染み易さ(親水性)を有さないとコンニャク粉末溶液20cが定着しにくい。実施例では基材11はガラス繊維製又は炭素繊維製の不織布からなる。

【0021】

なお基材11は、表側部分がガラス繊維製不織布、裏側部分が合成樹脂たるPET製不織布、というように異なる構成材で構成し、表側部分と裏側部分がパンチングによって一体的に交絡形成されるものとしてもよい。

【0022】

基材11が吸水性を有さないシート状の合成樹脂製材である場合、マンナン成分を50重量%以上含むコンニャク粉末溶液20cを、シート状の基材11の少なくとも片面上に接着剤を介して積層固化させ、マンナン表層21を一体形成してなるシート体となる。

【0023】

(コンニャク粉末溶液20c)

マンナン浸透層21又はマンナン表層22は、溶液溶剤20w内にコンニャク粉末20pを溶解させたゾル状のコンニャク粉末溶液20cが、基材11内に浸透又は基材11上に積層し、これを乾燥させ固化させることで得られる。コンニャク粉末溶液20cにおけるマンナン成分の所定重量%以上の含有割合は、少なくとも50重量%以上、好ましくは70重量%以上であり、この所定量の含有割合と以下の粘度調整とによって粘度100以上100000mpa・s未満、好ましくは5000以上50000mpa・s未満のゾル状体として基材11上に均等厚さで塗布されるか、或いは基材11内に所定以上の厚さで浸透するものである。

【0024】

(静置による粘度調整)

コンニャク粉末溶液20cは、マンナン成分を溶液内に溶解させた後1週間経過させることで上記所定の粘度を得たものであることが好ましい。マンナン成分を溶液内に溶解させた直後はゲル状に近い高粘度の状態であるが、静置状態で暗所保存し、1週間放置させると、粘度が大幅に低下し、ゲル状の状態を経てサラサラの液状となる。

マンナン液の経過時粘度変化について、市販のコンニャク粉末の1%溶液、3%溶液(但し、防腐剤BC−220を配合)についてB型粘度計 ローター:No4による粘度測定試験を行ったところ、表1のような結果となった。

【0025】

【表1】

表1によれば、1%溶液の場合、2日目から急激に粘度が低下し、4〜日目から粘度が8000/cps以下となり、その後7000/cps付近を安定的に推移する状態となっている。このことから、1%溶液の場合、マンナン成分を溶液内に溶解させた後1週間経過したものを使用することが好ましいといえる。なお3%品は22日目まで濃度過多のため測定不可であり、3%溶液の場合、マンナン成分を溶液内に溶解させた後20日経過したものを使用することが好ましいといえる。ただし1%品と比較すると、配合時にあまりにも高い粘度となり、その後の粘度安定性も不安定であるため、マンナン成分を3%未満で溶解させた後後1週間経過したものを使用するほうがより好ましいといえる(植物性増粘剤を使用しない場合)。

【0026】

(植物性増粘剤による粘度調整)

コンニャク粉末溶液20cは、マメ科の植物性増粘剤を0.08重量%以上配合することで上記所定の粘度を得たものであることが好ましい。例えばコンニャク粉末溶液20cは、マメ科の植物性グリロイド3Sの粉末4%溶液を2重量部配合したものとすることができる。本配合によって粘度を調整して、基材11への適度な定着性を確保することができる。配合する植物性増粘剤として、例えばローカストビ−ンガムとして知られる天然性増粘剤は、多糖類ハイドロコロイドによって、コンニャク粉末溶液の定着性に必要な所定の粘度を容易に確保することができる。具体的には、マメ科の植物性グリロイド3Sの粉末4%溶液を2重量部配合したものとすることで粘度を調整し、基材11への適度な定着性を確保することができる。なおコンニャク粉末溶液の調整状態によっては他に、グア−ガム、ガラクトマンナンといった天然植物性増粘剤を使用することも可能である。

【0027】

5日間経過した5%コンニャク液(水状態)に増粘剤であるグリロイド3S(4%液)2部を混合した混合液(但し、防腐剤BC−220を配合)の粘度変化についてB型粘度計 ローター:No4による粘度測定試験をおこなった。測定データを表2に、同グラフを表3に示す。経過日数4日目から粘度が下がり始め、5日経過時には粘度4000/cpsを切り、6日経過以降、遅くとも1週間経過以降は粘度が3000/cps前後を安定的に推移する。このことから、植物性増粘剤を使用した場合であっても、コンニャク粉末溶液20cとして、配合後1週間以上経過して粘度が3000/cps以下で安定的な経時粘度変化状態となった混合液を使用することが好ましい。

【0028】

【表2】

【0029】

【表3】

上記コンニャク粉末溶液20cは、基材11の内部の少なくとも一部分に含浸して固化し、マンナン浸透層21として内層形成される(図1、2)か、基材11の内部乃至表面部分にかけて積層して固化し、マンナン浸透層21及びマンナン表層22として一体的に内外層形成される(図3、図4、図5)。

【0030】

(マンナン浸透層21)

マンナン浸透層21は、基材11と基材11中の少なくとも一部に含浸した乾燥体20とが一体化した固形層として形成されたものであり、実施例では不織布繊維を有して構成された基材11内の全部厚さ(図1、図2)又は一部厚さ(図3,4,5)の領域に浸透形成され、基材11の繊維上及び繊維間に付着した状態で固化してなる。マンナン浸透層21は、コンニャク粉末溶液20c内に不織布を浸漬させ、これを乾燥させて固化させることで層形成される。

【0031】

なお、マンナン浸透層21は基材11内で浸透量を変えて浸透した第一マンナン浸透層及び第二マンナン浸透層からなるものとしてもよい。例えば第一マンナン浸透層は、基材11の厚さ方向の一の側面寄りの半部にて第二マンナン浸透層よりも多量に浸透し、第二マンナン浸透層は基材11の厚さ方向の他の側面寄りの半部にて第一マンナン浸透層よりも少量だけ浸透し、第一、第二マンナン浸透層が隣接して一体的に浸透固化してなる。

【0032】

(マンナン表層22)

マンナン表層22は、基材11の外面に塗布されて基材11上に定着した状態で固化させた固形層として形成されたものであり、実施例では基材11の上部に積層形成され、マンナン浸透層21と一体的に固化してなる(図3,4,5)。この場合、上層を構成するマンナン表層22は前記マンナン浸透層21よりも厚く形成されることが好ましく、またマンナン浸透層21と基材11の合計厚さは55μm以上であることが好ましい。

【0033】

また本発明の水素バリアシートの他の態様として、基材11上または補強層13上に外層形成されたマンナン表層22のみを有し、マンナン浸透層21が隣接形成されないものとしてもよい。

前記マンナン浸透層21又はマンナン表層22は、図6のように、長尺の基材シート10を順に送りこんでコンニャク粉末溶液20c内に複数回浸漬させ、表面コート及び内部浸透させることで形成してもよく、或いは図7のように、基材11をコンニャク粉末溶液20c内に漬け込むかコンニャク粉末溶液20cを基材の一面に流し落すことで、コンニャク粉末溶液20cを不織布内で浸透生成し、その後加熱乾燥することで形成してもよい。

【0034】

またマンナン浸透層21又はマンナン表層22の内部には、陶石、陶土、又は陶砂の少なくともいずれかからなる粘土鉱物が分散定着されたものとしてもよい。使用する粘土鉱物としては、カオリン鉱物、ベントナイト、タルク、マイカといった板状結晶構造を有する層状ケイ酸塩が、ガスバリア性に優れるため好ましく、中でも天然スメクタイト等の自己製膜性を有するものが好ましい。この場合、コンニャク粉末溶液20c内に上記粘土鉱物を分散させた溶液分散体を基材11内外に浸透または積層形成する。

粘土鉱物は増量剤として混入されてもよく、例えばグリセリン等の助剤を入れて塗布されることで、より安価に生産することができる。

【0035】

(補強層13)

前記いずれかの水素バリアシートにおいて、基材11は、不織布の表裏面側の少なくともいずれか接着剤層14を介して表層形成された、コンニャク粉末溶液20cを含まない樹脂製の補強層13を有することが好ましい。例えば補強層13として、水素バリアシート全体の強度を高めるポリプロピレン(PP)あるいはポリエチレンテレフタレート(PET)を主成分とする合成樹脂フィルムを使用することができる。補強層13を層形成することで、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。

【0036】

(粘土鉱物層51)

前記いずれかの水素バリアシートにおいて、基材11は、不織布の表裏面側の少なくともいずれかに隣接形成された、層状珪酸塩を主剤とする粘土鉱物の水分散体を乾燥させてなる粘土鉱物層51を有することが好ましい。例えば、層状珪酸塩を主剤とする粘土鉱物の水分散体50を、基材11の一部厚さ部分に含浸固化させてなる粘土鉱物層51として層形成することができる。このとき、コンニャク粉末溶液20cを基材11の中心部又は下面部における一部厚さだけ含浸固化させてマンナン浸透層21を形成し、同一基材11の残りの厚さ部分に層状珪酸塩を主剤とする粘土鉱物の水分散体50を浸透固化させて、粘土鉱物層51をマンナン浸透層21の少なくとも片面に隣接形成してなるものとすることができる(図4、図5)。層状ケイ酸塩は板状結晶構造を有するため、水分散体50が固化した乾燥体はガスバリア性を有する。また層状ケイ酸塩の中でも特に、分散定着時にピンホールが形成されないよう、自己製膜性を有するベントナイトを使用することが好ましい。

【0037】

実施例4では、天然スメクタイト(商品名:クニピアF)の3〜10重量%水分散体を用いてこれを乾燥させた粘土鉱物層51を基材11の厚さ方向中央部分に形成し、その両側部に隣接してマンナン浸透層21を形成し、さらにその両側部に隣接してマンナン表層22を形成している。実施例5では同様の粘度鉱物層51を、基材11の下半部の過半厚さ部分に形成し、その上部に隣接してマンナン浸透層21を基材11の上半部に形成している。このほかに、コンニャク粉末溶液20cと混合させたものを使用してもよい。

【実施例1】

【0038】

図1に示す実施例1の水素バリアシートSは全体的に吸水性を有する不織布からなる基材11に、マンナン成分を50重量%以上含むコンニャク粉末溶液20cが前記基材11へ投錨固化することで基材11の内部に層形成されたマンナン浸透層21のみの単独層のシート体からなり、水素透過率が20cm3/m2・atm・24h以下である。

【0039】

実施例1の基材11は、シート全体がガラス繊維製又は炭素繊維製の不織布となっている。不織布の裏面側に接着剤層14を介して層形成された補強層13を有した基材シート10を先に長尺シート体として構成し、この基材シート10にマンナン浸透層21を投錨固化することで形成している。実施例1のマンナン浸透層21はこの不織布からなる基材11内へ浸透したコンニャク粉末溶液20cが固化してなる。

【0040】

(層形成方法)

マンナン浸透層21の層形成は、コンニャク粉末溶液20cを基材層11上へコーティング又は浸漬することによって不織布内に含浸させ、これを乾燥させることによって行われる。例えば基材シート10を順に送りこんでコンニャク粉末溶液20c内に複数回浸漬させ、表面及び内部コートによって層形成することができる。例えば図6のようにコンニャク粉末20pを溶液溶剤20W内に溶かして形成したコンニャク粉末溶液20cを複数のバット内に入れてこれを並べて配置し、基材シートの長尺体100を各ローラーRで送りながら各槽内で順にグラビア印刷方式でコーティングし、ドクターDで余分な表面液を剥ぎながら基材層10の不織布11内へ浸透させる手順を繰り返す。

【0041】

また例えば図7のように、コンニャク粉末溶液20cをディッピング槽及び補充槽内に入れてこれを並べて配置し、基材シートの長尺体100を、ディッピング槽に半浸したディップローラーR4に沿って送りこむことで、コンニャク粉末溶液20cに浸漬させ、さらにポンプPでくみ上げた補充槽内のコンニャク粉末溶液20cを、ホースHを通じてディップローラーR4の液面上部に吐出供給した直後にディップローラーR4上でローラー反転させ、その先でスキージSによって表面を均しながら、加熱ローラーであるホットドラムHD上を転送させて加熱乾燥させることで水素バリアシートSの長尺体を形成する。その後回収ローラーR5に接した転回ローラーによって転回ロールS0とする。ディッピングによってマンナン浸透層21及びマンナン表層22を効率的に形成する。

【実施例2】

【0042】

実施例2は図2に示すように接着剤層14を除く3層の機能層で形成される。図2に示す実施例2(図2)の水素バリアシートSは全体的に吸水性を有する不織布からなる基材11の全体へ均等に浸透して投錨固化した実施例1のマンナン浸透層21を中心層とし、その両面にコンニャク粉末溶液を含まない補強層13を貼付け形成した備えたシート体からなる。

【0043】

実施例2に示すマンナン浸透層21の上下面は、それぞれ略等厚の接着剤層14を介してコンニャク粉末溶液20cを含まない略等厚の補強層13で挟み込まれている。このように、マンナン浸透層21とコンニャク粉末溶液20cを含まない補強層13とを交互に重畳し、厚さ方向への対称な奇数層構成とすることによって、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。特に中心層をマンナン浸透層21とし、その両面を基材11で挟み込むことで保護し、マンナン浸透層21の変形や傷つきを抑えながら、層中心で水素不透過機能を果たすことができる(図2)。

【0044】

実施例2の補強層13は未延伸PP樹脂からなるが、他にPET樹脂を主成分とするものとしてもよい。補強層13は二層が重畳形成されてなるものとしてもよい。

【0045】

なお実施例2の基材11はガラス繊維製又は炭素繊維製の不織布からなり、実施例2のマンナン浸透層21及びマンナン表層22は、前記基材11に対してコンニャク粉末溶液20cのコーティング又はディッピングが複数回行われ、かつ各層内がアルカリ処理されて乾燥固化したものである。

【実施例3】

【0046】

実施例3は図3に示すように、実施例2の表面側の接着剤層14及び補強層13を省いて、そのかわりにコンニャク粉末溶液20cのみの乾燥体を主剤とする積層固化層であるマンナン表層22を、浸透固化層であるマンナン浸透層21の片面にのみ表層形成した構成となっている。具体的には、マンナン成分を少なくとも50重量%以上含む、粘度8000以上40000mpa・s未満のゾル状のコンニャク粉末溶液20cを基材11内に固化定着させることで、基材11の内部に内層形成したマンナン浸透層21と、前記コンニャク粉末溶液20cを基材11表面に外層形成したマンナン表層22とを一体的に備えてなり、シート体全体の水素透過率が多くとも20cm3/m2・atm・24h以下である。

【0047】

基材11に浸透形成したマンナン浸透層21とその上面に塗布形成したマンナン表層22とを、ピンホールが生じないように基材11以上の厚さとして同一のコンニャク粉末溶液20cで一体的に固化形成することによって、ガスバリア性ヲ確実に発揮するものとしている。また、マンナン浸透層21の下面に、接着剤層14を介してコンニャク粉末溶液20cを含まない略等厚の補強層13を形成することで、乾燥後或いは保存中に反り返ることがなく、比較的高強度のシートとなる(図3)。

【実施例4】

【0048】

図4に示す実施例4(図4)の水素バリアシートSは、マンナン浸透層21の基材11と同一の基材11中の、マンナン浸透層21と異なる厚さ方向位置に粘土鉱物層51が形成される。実施例4の粘土鉱物層51は具体的には、マンナン浸透層21を構成する基材11の厚さ方向中央部に天然スメクタイト(商品名:クニピアF)の3〜10重量%の水分散体を部分的に浸透させ、固化させることで基材11の5分の1以上の厚さの領域に中心層として形成される。

【0049】

またこの粘土鉱物層51の両面であって、当該粘土鉱物層51の水分散体が部分含浸した基材11の残りの部分にコンニャク粉末溶液20cが浸透固化することで、マンナン浸透層21として層形成される。このとき、前記粘土鉱物層51の分散体の原料である天然スメクタイト(商品名:クニピアF)は、コンニャク粉末溶液20cに対して非親水性を示すものであり、この非親水性によって粘土鉱物層51の層面上にマンナン浸透層21が効率よく分散し、目止めの効果を果たすことで各層にピンホールが生じにくいものとなっている。

【0050】

さらに表裏面それぞれのマンナン浸透層21の外層側には、マンナン浸透層21へ浸透したものと同一のコンニャク粉末溶液20cが、基材11の構成面上に一体的に表層形成され、これが固化してなるマンナン表層22が両面に形成されている。さらに各マンナン表層22の上面には接着剤層14を介して樹脂製の補強層13が形成される。

【0051】

すなわち図4に示す実施例4の水素バリアシートSは、コンニャク粉末溶液20cを含まない補強層である粘土鉱物層51を中心層として、中心層と同一の基材11表裏面に浸透形成したマンナン浸透層21と、マンナン浸透層21の各外面に一体的に固化成形したマンナン表層22と、さらにその両側に、接着剤層14を介して挟み込んだ補強層13とで構成される。

【0052】

この構成は粘土鉱物層51を中心層として、その両面をマンナン浸透層21で挟み込み、コンニャク粉末溶液20cを含まない層とマンナン浸透層21とを交互に重畳して3層以上の奇数層に複合成形したものといえる。交互に複数層形成することで、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。特にマンナン層では無い粘土鉱物層51を中心層として構成し、その両面をマンナン浸透層21で挟み込むことで、水素不透過性が向上し、中心層によるシート強度、シート形状安定性に優れたものとなる(図4)。

【0053】

(粘土鉱物層51の水分散体の自己製膜性)

粘土鉱物層51を構成する水分散体は、所定以上の粘度を有して自己製膜性を有することが好ましい。この自己製膜性は、天然または合成の粘土鉱物のうち、ベントナイト等の所定の粘土鉱物を所定の分散重量で水分散させることで得られる。例えば上記天然スメクタイト(商品名:クニピアF)の3〜10重量%の水分散体であれば、自己製膜性を有するものと判断される。ここでいう自己製膜性とは、以下の試験片、試験方法、評価方法に基づく皮膜形成性確認試験によって判断するものとした。

<試験片>ガラス繊維の基材であるオリベスト株式会社製・FBPS−025(商品名)を、試験片サイズ14cm×14cmにカットした試験片を用いる。

<試験方法>平らなステンレス板の上に試験片を置き、その上に粘土鉱物の水分散体をゴムベラを用いて均一に塗布する。(塗布量:3.3〜3.8g)粘土鉱物の水分散体を塗布後、試験片を載せたステンレス板の裏面をシュバンクバーナーでステンレス板表面の温度が均一に105〜110℃になるように熱を加え、試験片を乾燥させる。試験片を乾燥後、ステンレス板を人肌程度の温度になるまで冷やし、試験片が折れないようにゆっくりとステンレス板から剥がす。次に剥がした試験片を黒PVCフィルムの上に置き、ピンホールの大きさをルーペ (倍率10倍)と定規(0.5mm毎に目盛りの有るもの)を用いて目視で測定する。

<評価方法>ピンホールの直径が0.5mm以下、若しくはピンホールが見つからない場合は粘土鉱物の自己製膜性有りと判断する。

【実施例5】

【0054】

図5に示す実施例5の水素バリアシートSは、基材11の裏面側の半分厚さ以上の部位を粘土鉱物層51とし、その表面に隣接して基材11の表面側の半分厚さ以下の部位をマンナン浸透層21とする。

【0055】

またマンナン浸透層21の片面側にのみ、コンニャク粉末溶液20cのみを主剤として基材構成材を有さないマンナン表層22を積層形成することで、マンナン浸透層21とともに、複数層が一体化したシート体からなる。すなわち表面側のマンナン浸透層21の外層には、マンナン浸透層21へ浸透したものと同一のコンニャク粉末溶液20cが、基材11の構成面上に一体的に表層形成され、マンナン浸透層21を主剤としたマンナン表層22が固化形成されている。さらに粘土鉱物層51下面には接着剤層14を介して樹脂製の補強層13が接着形成される。

【0056】

(マンナン浸透層21への粘土鉱物の分散)

実施例1〜3のマンナン浸透層21の内部又は表面には、助剤として、陶石、陶土、又は陶砂の少なくともいずれかからなる粘土鉱物が分散定着されるものとしてもよい。粘土鉱物もまた水素不透過性能を有するため、含有量によって水素不透過性能が大きく影響を受けることはない。粘土鉱物の分散定着は、例えば粘土鉱物をマンナン水溶液内に内部分散させ、グリセリン等の助剤を入れたものが固化してなるものとしてもよい。例えばグリセリン等の助剤32を混ぜた粘土鉱物を固化前のマンナン浸透層21の層表面に分散配置し、その後マンナン浸透層21とともに固化乾燥させて各層を重畳形成したものが考えられる。

<水素透過率測定試験>

水素バリアシートSの試作例について水素透過率を測定したところ、以下の結果を得た。

試験試料A:PP製樹脂シート

試験試料B:PP製樹脂シートを補強層13としてその表面に接着剤層14を介してガラス繊維製又は炭素繊維製の不織布11を層形成し、これにコンニャク粉末溶液20cを含浸・乾燥させてマンナン浸透層21を形成したもの。

<測定方法>水素ガス透過度試験 JIS K7126−1準拠

<装置>差圧式ガス透過率測定装置GTR−30XAD2(GTRテック株式会社製)

条件:23℃、DRY 試験面積15.2cm2

測定結果

【0057】

【表4】

この結果から、水素透過率は少なくとも20cm3/m2・atm・24h以下となることが確認された。

<ピンホール試験>

ガラス繊維製の不織布基材へコンニャク粉末溶液をコーティングし乾燥させた後のピンホールの有無について試験を行った。具体的には、使用するコンニャク粉末溶液の調整からコーティングまでの経過日数、コンニャク粉末溶液の粘度、或いはガラス繊維製の不織布基材へのコート回数を変えたサンプルA〜H(表5)を作製した。各サンプル共、コート後に乾燥させた後の状態(ピンホールの有無)を顕微鏡で拡大視観察した。顕微鏡によるサンプルAとB、サンプルCとD,サンプルEとF,及びサンプルGとHの各表面拡大状態を図10〜図13にそれぞれ示す。

【0058】

【表5】

観察の結果、サンプルD、Hについては気泡が検出されず、サンプルA、Bは極めて多数の小気泡が検出された。またサンプルCは少数の小気泡が、サンプルF、Gは少数の比較的大きい気泡が検出された。

【0059】

各図内の2サンプルずつの比較による考察を以下に示す。まず1回コート同士の比較(図10)において、サンプルAよりも調整後の日数が短くかつ粘度の高いサンプルBの方がピンホールの発生数が少なかった(図10)。次に5回コート同士の比較(図11)においては、サンプルCでは5回コートしてもピンホールがなくならないのに対し、サンプルCよりも調整後の日数が短くかつ粘度の高いサンプルDでは5回コートによってピンホールが無くなっていた。

【0060】

また1回コート同士かつ調整後の日数が同じもの同士の比較(図12)においては、粘度の比較的低いサンプルEは全面に比較的大きいピンホールが多数表れるのに対し、サンプルEよりも高粘度のサンプルF(粘度25000mPa・s)では不織布繊維の網目による繊維孔の大きい個所にだけピンホールが発生しており、ピンホールの数は粘度による影響が大きいといえる(図12)。

【0061】

そして5回コート同士かつ調整後の日数が同じもの同士の比較(図13)においては、粘度の比較的低いサンプルGは5回コートによってもピンホールが発生するのに対し、サンプルGよりも高粘度のサンプルH(粘度25000mPa・s)では明らかなピンホールがなくなった(図13)。

<総合的考察>

以上から、精製(配合)後21日以上経過したコンニャク粉末溶液を少なくとも2回以上、好ましくは5回塗布(コート)することが必要であると判明した。

<不織布の使用例>

上記各試験において、ガラス繊維製の不織布に下記のものを使用した。なお、接着剤としてポリ酢酸ビニル系の接着剤に架橋材を添加したものを使用することで、長尺ロールによる連続加工時の強度を確保することができる。

(ガラス繊維製不織布の使用例)

オリベスト株式会社製 型番M−1(試作品版)FBPS−025、目付25g/m2、ガラス繊維の繊維太さ6〜24μm、接着剤:PVA/酢酸ビニル系接着剤に架橋剤を添加したもの。

配合比は下表のとおり。

【0062】

【表6】

<増粘剤の使用例>

実施例4(図4)、実施例5(図5)の形態の粘度鉱物層51における増粘剤として下記のものを使用した。

【0063】

(試作品で使用した増粘剤)大日本住友製薬株式会社製 型番グリロイド 3S、状態:類黄白色〜灰白色の粉末、配合比 :タマリンドシードガム(ポリβ−1,2’−D−ガラクト・α−1,6’−D−キシロ・β−1,4’−D−グルコマー−(1:2:3))100%以上

【0064】

上記粘土鉱物を水中に投入し攪拌して、粘土鉱物の水分散体50を作成した。そしてこの粘土鉱物の水分散体50を、基材11の一部厚さ部分に含浸固化させたところ、水素バリア性を向上させる粘土鉱物層51を層形成することができた。

<使用形態例>(水素バリアシート形成体)

本発明の水素バリアシート形成体は、前記少なくとも一部の要素を含んだ水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートが表面に被着される水素バリアシートの被着体を、当該水素バリアシートと共に射出成型してなる。

【0065】

例えば図8,9に示す自動車用の充電池においては、セルを収容した電池モジュールの電解液槽を被着体とし、この被着体の両側面を挟んで覆うよう、実施例2(図2)の水素バリアシートが縦95.5mm、横248mmの横長矩形にカットされ、インモールド成型によって貼り付けられることで、水素バリアシート形成体を構成する。この水素バリアシート形成体たる充電池において、電池モジュール4は内部に電槽形成されると共に上部開口した容器型のモジュール本体41と、その内部の電槽に電界溶液と共に充填される電池セルケース42と、電槽の容器幅の板体からなり、電槽上部を覆って閉じる上蓋43とから構成される。このモジュール本体41の各側面には、インモールド成型用の定着穴15が横方向に2つ離間配置されており、インモールド成型によって、この定着穴15へ、補強層13の樹脂が一体的に嵌入成形される(図5,6)。なお使用する水素バリアシートは実施例1〜5のいずれでもよいが、合成樹脂製の補強層13が片面に露出した水素バリアシートを用いて、当該補強層13をインモールド面として被着体の被着面側に対向形成することが好ましい。

【0066】

その他本発明は上述の実施例に限定されず、本発明の趣旨を逸脱しない範囲で適宜構成要素の抽出、層構成の積層順の入れ替え、一部層構成の削除、実施例間の層構成同士の組み合わせ等の変更が可能である。

【符号の説明】

【0067】

10 基材シート

11 基材

13 補強層

14 接着剤層

15 定着穴

20c コンニャク粉末溶液

21 マンナン浸透層

22 マンナン表層

4 電池モジュール

41 モジュール本体

42 電池セルケース

43 上蓋

51 粘土鉱物層

【技術分野】

【0001】

ニッケル水素電池等の水素を使用する機器に使用されて水素/水素ガスを遮断する水素バリアシート、及びこれを備えた水素バリアシート形成体に関する。

【背景技術】

【0002】

多くのニッケル水素電池においては、水素貯蔵合金からなる負極板と、水酸化ニッケルからなる正極板とを交互に組み合わせ、組み合わせた外形に集電板を溶接接合して電池セルを形成し、得られた電池セルを複数個組み合わせてケース内に収め、これに電解液を注入して電池モジュールや電池パックを形成している(例えば特許文献1参照)。この電池セルやケースには、コスト面及び成型面から樹脂材料が多く用いられる。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2008−311015号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

しかし水素は比較的分子量が小さく漏れやすいものであり、自動車等の移動体に上記のようなニッケル水素電池を搭載した場合、過酷な熱環境の変化や振動環境或いは経時劣化によって、樹脂製の電池セルやケースから水素が漏れ出てしまうという不都合が生じる。またアルミフォイルは高価であり、蒸着加工によってアルミニウムを薄膜形成するとピンホール等の問題が生じる。

【0005】

そこで本発明は、電池セルやケース等の水素部品を包む包装シート、または貼り付けシートとしてそのまま使用可能であり、運搬、移動や使用時の振動によっても破れたりせず、熱環境の変化や振動環境或いは経時劣化があっても水素が漏れ出ることがない水素バリアシートを安価に提供することを課題とする。

【課題を解決するための手段】

【0006】

上記課題を解決すべく本発明では下記(1)〜(8)の手段を講じている。

(1)本発明の水素バリアシートは、マンナン成分を50重量%以上含むコンニャク粉末溶液(20c)を、シート状の基材(11)上又は当該基材(11)内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下であることを特徴とする。

【0007】

(2)前記水素バリアシートにおいて、

前記シート体は、基材(11)上に、前記コンニャク粉末溶液(20c)を積層固化させてなるマンナン表層(21)を備えることが好ましい。

マンナン表層は基材11のような構成主材を有さない、コンニャク粉末溶液(20c)のみの固化層であって、基材上でコンニャク粉末溶液(20c)が乾燥定着することで一体的に積層形成される。なお接着剤を介してコンニャク粉末溶液(20c)の乾燥層であるマンナン表層21が基材上に固定されていてもよい。

【0008】

(3)前記いずれか記載の水素バリアシートにおいて、前記シート体は、ガラス繊維製又は炭素繊維製の不織布からなる基材(11)内に、前記コンニャク粉末溶液(20c)を含浸固化させてなるマンナン浸透層(21)を備えており、

このマンナン浸透層(21)は、前記基材(11)に対してコンニャク粉末溶液(20c)のコーティング又はディッピングが複数回行われ、かつ層内がアルカリ処理されて乾燥固化したものであることが好ましい。

【0009】

(4)前記いずれか記載の水素バリアシートにおいて、コンニャク粉末溶液(20c)は、マメ科の植物性増粘剤を配合したものであることが好ましい。

【0010】

(5)前記いずれか記載の水素バリアシートにおいて、コンニャク粉末溶液(20c)は、マンナン成分を溶液内に溶解させた後1週間経過したものであることが好ましい。

【0011】

(6)前記いずれか記載の水素バリアシートにおいて、マンナン浸透層(21)の少なくとも片側に、あるいは両面側にそれぞれ、コンニャク粉末溶液(20c)を含まない熱可塑性樹脂からなる補強層(13)を接着形成してなることが好ましい。

【0012】

(7)前記いずれか記載の水素バリアシートにおいて、層状珪酸塩を主剤とする粘土鉱物の水分散体(50)を前記基材(11)の一部厚さに含浸固化させてなる粘土鉱物層(51)を、マンナン浸透層(21)の少なくとも片面に隣接形成してなることが好ましい。

上記粘土鉱物層(51)は、マンナン浸透層(21)の基材(11)と同一の基材(11)中においてマンナン浸透層(21)と異なる厚さ方向位置において一体形成されることが好ましい。例えば粘土鉱物層(51)を基材(111)中の一部厚さのみに含浸固化させ、その後に基材(11)の残り厚さの部分にコンニャク粉末溶液(20c)を含浸固化させることで、同一の基材(11)中に、粘土鉱物層(51)とマンナン浸透層(21)とが一体的に層形成される。

【0013】

(8)本発明の水素バリアシート形成体は、前記(4)ないし(7)のいずれか記載の水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートの被着体を当該水素バリアシートと共に射出成型してなる。

【発明の効果】

【0014】

本発明はマンナン層によって水素バリアシートの構造体を構成するため、電池セルやケース等の水素部品を包む包装シートとしてそのまま使用可能であり、振動環境或いは経時劣化があっても水素が漏れ出ることのない水素バリアシートを安価に提供できるものとなった。

【図面の簡単な説明】

【0015】

【図1】実施例1の水素バリアシートの断面構造説明図。

【図2】実施例2の水素バリアシートの断面構造説明図。

【図3】実施例3の水素バリアシートの断面構造説明図。

【図4】実施例4の水素バリアシートの断面構造説明図。

【図5】実施例5の水素バリアシートの断面構造説明図。

【図6】グラビアコーティングによるマンナン浸透層21の形成工程例を示す説明図。

【図7】ディッピングによるマンナン浸透層21の形成工程例を示す説明図。

【図8】実施例1または実施例2の水素バリアシートの使用状態を示す斜視説明図。

【図9】図8に示す水素バリアシートの使用状態の垂直断面説明図。

【図10】水素バリアシートの試作サンプルA、Bの拡大状態図。

【図11】水素バリアシートの試作サンプルC、Dの拡大状態図。

【図12】水素バリアシートの試作サンプルE、Fの拡大状態図。

【図13】水素バリアシートの試作サンプルG、Hの拡大状態図。

【発明を実施するための形態】

【0016】

以下、本発明の形態例を実施例及び製造方法例として示す各図とともに説明する。本発明の水素バリアシートSは、主に自動車搭載用の水素電池セルの外壁面又は内壁面に貼り付けることで、自動車用水素電池セル貼り付けシートとして使用されるものであって、基本的に、マンナンを所定重量%以上含むゾル状のコンニャク粉末溶液20cを、所定形状にカットされたシート状の非水溶性の基材11に塗布し乾燥することで固化定着してなる水素ガス用のガスバリアシートからなる。このコンニャク粉末溶液20cの固化定着によって、本発明のガスバリアシートには、基材11の内部へ浸透したマンナン浸透層21、或いは/及び基材11の片面上に積層したマンナン表層22が形成される。

【0017】

また本発明の水素バリアシートは、コンニャク粉末溶液20cあるいはこれを主剤とする溶液の乾燥体による層を有し、この層厚さを調整することで、シート体全体の水素透過率が多くとも50cm3/m2・atm・24h以下、好ましくは20cm3/m2・atm・24h以下となるようにしている。

【0018】

(基材11)

基材11は非水溶性のシート体であって、少なくとも部分的に吸水性を有するかあるいは吸水性を有さないものとしてシート状に構成される。

【0019】

吸水性について、例えば実施例1(図1)、実施例2(図2)に示すように、ガラス繊維製又は炭素繊維製の不織布を表面側に有した吸水性のものであることが好ましいが、必ずしも吸水性のあるものに限定されない。例えば吸水性を有さないシート状の合成樹脂製材として、ポリプロピレン(PP)あるいはポリエチレンテレフタレート(PET)を主成分とする合成樹脂フィルムを使用することができる。

【0020】

不織布の構成材として、例えばPP、PET、ポリアミドといった合成繊維のほか、綿、レーヨン等の繊維材を使用することができる。また片面を合成樹脂シートで覆って当該合成樹脂シートと共にパンチング処理して不織布構成するなどにより、少なくとも部分的に吸水性を有するものでもよく、或いは他にPP、PETといった非吸水性の樹脂シート、或いは綿、レーヨン、ポリアミド等の繊維の編込みシートを主材とするものでもよい。また不織布の構成接着剤は、酢酸ビニルを主剤とするなど、適度な親水性を有する非水溶性接着剤であることが好ましい。所定の耐水強度を有さないと水溶によって基材強度が低下してしまい、一方で水ヘの所定の馴染み易さ(親水性)を有さないとコンニャク粉末溶液20cが定着しにくい。実施例では基材11はガラス繊維製又は炭素繊維製の不織布からなる。

【0021】

なお基材11は、表側部分がガラス繊維製不織布、裏側部分が合成樹脂たるPET製不織布、というように異なる構成材で構成し、表側部分と裏側部分がパンチングによって一体的に交絡形成されるものとしてもよい。

【0022】

基材11が吸水性を有さないシート状の合成樹脂製材である場合、マンナン成分を50重量%以上含むコンニャク粉末溶液20cを、シート状の基材11の少なくとも片面上に接着剤を介して積層固化させ、マンナン表層21を一体形成してなるシート体となる。

【0023】

(コンニャク粉末溶液20c)

マンナン浸透層21又はマンナン表層22は、溶液溶剤20w内にコンニャク粉末20pを溶解させたゾル状のコンニャク粉末溶液20cが、基材11内に浸透又は基材11上に積層し、これを乾燥させ固化させることで得られる。コンニャク粉末溶液20cにおけるマンナン成分の所定重量%以上の含有割合は、少なくとも50重量%以上、好ましくは70重量%以上であり、この所定量の含有割合と以下の粘度調整とによって粘度100以上100000mpa・s未満、好ましくは5000以上50000mpa・s未満のゾル状体として基材11上に均等厚さで塗布されるか、或いは基材11内に所定以上の厚さで浸透するものである。

【0024】

(静置による粘度調整)

コンニャク粉末溶液20cは、マンナン成分を溶液内に溶解させた後1週間経過させることで上記所定の粘度を得たものであることが好ましい。マンナン成分を溶液内に溶解させた直後はゲル状に近い高粘度の状態であるが、静置状態で暗所保存し、1週間放置させると、粘度が大幅に低下し、ゲル状の状態を経てサラサラの液状となる。

マンナン液の経過時粘度変化について、市販のコンニャク粉末の1%溶液、3%溶液(但し、防腐剤BC−220を配合)についてB型粘度計 ローター:No4による粘度測定試験を行ったところ、表1のような結果となった。

【0025】

【表1】

表1によれば、1%溶液の場合、2日目から急激に粘度が低下し、4〜日目から粘度が8000/cps以下となり、その後7000/cps付近を安定的に推移する状態となっている。このことから、1%溶液の場合、マンナン成分を溶液内に溶解させた後1週間経過したものを使用することが好ましいといえる。なお3%品は22日目まで濃度過多のため測定不可であり、3%溶液の場合、マンナン成分を溶液内に溶解させた後20日経過したものを使用することが好ましいといえる。ただし1%品と比較すると、配合時にあまりにも高い粘度となり、その後の粘度安定性も不安定であるため、マンナン成分を3%未満で溶解させた後後1週間経過したものを使用するほうがより好ましいといえる(植物性増粘剤を使用しない場合)。

【0026】

(植物性増粘剤による粘度調整)

コンニャク粉末溶液20cは、マメ科の植物性増粘剤を0.08重量%以上配合することで上記所定の粘度を得たものであることが好ましい。例えばコンニャク粉末溶液20cは、マメ科の植物性グリロイド3Sの粉末4%溶液を2重量部配合したものとすることができる。本配合によって粘度を調整して、基材11への適度な定着性を確保することができる。配合する植物性増粘剤として、例えばローカストビ−ンガムとして知られる天然性増粘剤は、多糖類ハイドロコロイドによって、コンニャク粉末溶液の定着性に必要な所定の粘度を容易に確保することができる。具体的には、マメ科の植物性グリロイド3Sの粉末4%溶液を2重量部配合したものとすることで粘度を調整し、基材11への適度な定着性を確保することができる。なおコンニャク粉末溶液の調整状態によっては他に、グア−ガム、ガラクトマンナンといった天然植物性増粘剤を使用することも可能である。

【0027】

5日間経過した5%コンニャク液(水状態)に増粘剤であるグリロイド3S(4%液)2部を混合した混合液(但し、防腐剤BC−220を配合)の粘度変化についてB型粘度計 ローター:No4による粘度測定試験をおこなった。測定データを表2に、同グラフを表3に示す。経過日数4日目から粘度が下がり始め、5日経過時には粘度4000/cpsを切り、6日経過以降、遅くとも1週間経過以降は粘度が3000/cps前後を安定的に推移する。このことから、植物性増粘剤を使用した場合であっても、コンニャク粉末溶液20cとして、配合後1週間以上経過して粘度が3000/cps以下で安定的な経時粘度変化状態となった混合液を使用することが好ましい。

【0028】

【表2】

【0029】

【表3】

上記コンニャク粉末溶液20cは、基材11の内部の少なくとも一部分に含浸して固化し、マンナン浸透層21として内層形成される(図1、2)か、基材11の内部乃至表面部分にかけて積層して固化し、マンナン浸透層21及びマンナン表層22として一体的に内外層形成される(図3、図4、図5)。

【0030】

(マンナン浸透層21)

マンナン浸透層21は、基材11と基材11中の少なくとも一部に含浸した乾燥体20とが一体化した固形層として形成されたものであり、実施例では不織布繊維を有して構成された基材11内の全部厚さ(図1、図2)又は一部厚さ(図3,4,5)の領域に浸透形成され、基材11の繊維上及び繊維間に付着した状態で固化してなる。マンナン浸透層21は、コンニャク粉末溶液20c内に不織布を浸漬させ、これを乾燥させて固化させることで層形成される。

【0031】

なお、マンナン浸透層21は基材11内で浸透量を変えて浸透した第一マンナン浸透層及び第二マンナン浸透層からなるものとしてもよい。例えば第一マンナン浸透層は、基材11の厚さ方向の一の側面寄りの半部にて第二マンナン浸透層よりも多量に浸透し、第二マンナン浸透層は基材11の厚さ方向の他の側面寄りの半部にて第一マンナン浸透層よりも少量だけ浸透し、第一、第二マンナン浸透層が隣接して一体的に浸透固化してなる。

【0032】

(マンナン表層22)

マンナン表層22は、基材11の外面に塗布されて基材11上に定着した状態で固化させた固形層として形成されたものであり、実施例では基材11の上部に積層形成され、マンナン浸透層21と一体的に固化してなる(図3,4,5)。この場合、上層を構成するマンナン表層22は前記マンナン浸透層21よりも厚く形成されることが好ましく、またマンナン浸透層21と基材11の合計厚さは55μm以上であることが好ましい。

【0033】

また本発明の水素バリアシートの他の態様として、基材11上または補強層13上に外層形成されたマンナン表層22のみを有し、マンナン浸透層21が隣接形成されないものとしてもよい。

前記マンナン浸透層21又はマンナン表層22は、図6のように、長尺の基材シート10を順に送りこんでコンニャク粉末溶液20c内に複数回浸漬させ、表面コート及び内部浸透させることで形成してもよく、或いは図7のように、基材11をコンニャク粉末溶液20c内に漬け込むかコンニャク粉末溶液20cを基材の一面に流し落すことで、コンニャク粉末溶液20cを不織布内で浸透生成し、その後加熱乾燥することで形成してもよい。

【0034】

またマンナン浸透層21又はマンナン表層22の内部には、陶石、陶土、又は陶砂の少なくともいずれかからなる粘土鉱物が分散定着されたものとしてもよい。使用する粘土鉱物としては、カオリン鉱物、ベントナイト、タルク、マイカといった板状結晶構造を有する層状ケイ酸塩が、ガスバリア性に優れるため好ましく、中でも天然スメクタイト等の自己製膜性を有するものが好ましい。この場合、コンニャク粉末溶液20c内に上記粘土鉱物を分散させた溶液分散体を基材11内外に浸透または積層形成する。

粘土鉱物は増量剤として混入されてもよく、例えばグリセリン等の助剤を入れて塗布されることで、より安価に生産することができる。

【0035】

(補強層13)

前記いずれかの水素バリアシートにおいて、基材11は、不織布の表裏面側の少なくともいずれか接着剤層14を介して表層形成された、コンニャク粉末溶液20cを含まない樹脂製の補強層13を有することが好ましい。例えば補強層13として、水素バリアシート全体の強度を高めるポリプロピレン(PP)あるいはポリエチレンテレフタレート(PET)を主成分とする合成樹脂フィルムを使用することができる。補強層13を層形成することで、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。

【0036】

(粘土鉱物層51)

前記いずれかの水素バリアシートにおいて、基材11は、不織布の表裏面側の少なくともいずれかに隣接形成された、層状珪酸塩を主剤とする粘土鉱物の水分散体を乾燥させてなる粘土鉱物層51を有することが好ましい。例えば、層状珪酸塩を主剤とする粘土鉱物の水分散体50を、基材11の一部厚さ部分に含浸固化させてなる粘土鉱物層51として層形成することができる。このとき、コンニャク粉末溶液20cを基材11の中心部又は下面部における一部厚さだけ含浸固化させてマンナン浸透層21を形成し、同一基材11の残りの厚さ部分に層状珪酸塩を主剤とする粘土鉱物の水分散体50を浸透固化させて、粘土鉱物層51をマンナン浸透層21の少なくとも片面に隣接形成してなるものとすることができる(図4、図5)。層状ケイ酸塩は板状結晶構造を有するため、水分散体50が固化した乾燥体はガスバリア性を有する。また層状ケイ酸塩の中でも特に、分散定着時にピンホールが形成されないよう、自己製膜性を有するベントナイトを使用することが好ましい。

【0037】

実施例4では、天然スメクタイト(商品名:クニピアF)の3〜10重量%水分散体を用いてこれを乾燥させた粘土鉱物層51を基材11の厚さ方向中央部分に形成し、その両側部に隣接してマンナン浸透層21を形成し、さらにその両側部に隣接してマンナン表層22を形成している。実施例5では同様の粘度鉱物層51を、基材11の下半部の過半厚さ部分に形成し、その上部に隣接してマンナン浸透層21を基材11の上半部に形成している。このほかに、コンニャク粉末溶液20cと混合させたものを使用してもよい。

【実施例1】

【0038】

図1に示す実施例1の水素バリアシートSは全体的に吸水性を有する不織布からなる基材11に、マンナン成分を50重量%以上含むコンニャク粉末溶液20cが前記基材11へ投錨固化することで基材11の内部に層形成されたマンナン浸透層21のみの単独層のシート体からなり、水素透過率が20cm3/m2・atm・24h以下である。

【0039】

実施例1の基材11は、シート全体がガラス繊維製又は炭素繊維製の不織布となっている。不織布の裏面側に接着剤層14を介して層形成された補強層13を有した基材シート10を先に長尺シート体として構成し、この基材シート10にマンナン浸透層21を投錨固化することで形成している。実施例1のマンナン浸透層21はこの不織布からなる基材11内へ浸透したコンニャク粉末溶液20cが固化してなる。

【0040】

(層形成方法)

マンナン浸透層21の層形成は、コンニャク粉末溶液20cを基材層11上へコーティング又は浸漬することによって不織布内に含浸させ、これを乾燥させることによって行われる。例えば基材シート10を順に送りこんでコンニャク粉末溶液20c内に複数回浸漬させ、表面及び内部コートによって層形成することができる。例えば図6のようにコンニャク粉末20pを溶液溶剤20W内に溶かして形成したコンニャク粉末溶液20cを複数のバット内に入れてこれを並べて配置し、基材シートの長尺体100を各ローラーRで送りながら各槽内で順にグラビア印刷方式でコーティングし、ドクターDで余分な表面液を剥ぎながら基材層10の不織布11内へ浸透させる手順を繰り返す。

【0041】

また例えば図7のように、コンニャク粉末溶液20cをディッピング槽及び補充槽内に入れてこれを並べて配置し、基材シートの長尺体100を、ディッピング槽に半浸したディップローラーR4に沿って送りこむことで、コンニャク粉末溶液20cに浸漬させ、さらにポンプPでくみ上げた補充槽内のコンニャク粉末溶液20cを、ホースHを通じてディップローラーR4の液面上部に吐出供給した直後にディップローラーR4上でローラー反転させ、その先でスキージSによって表面を均しながら、加熱ローラーであるホットドラムHD上を転送させて加熱乾燥させることで水素バリアシートSの長尺体を形成する。その後回収ローラーR5に接した転回ローラーによって転回ロールS0とする。ディッピングによってマンナン浸透層21及びマンナン表層22を効率的に形成する。

【実施例2】

【0042】

実施例2は図2に示すように接着剤層14を除く3層の機能層で形成される。図2に示す実施例2(図2)の水素バリアシートSは全体的に吸水性を有する不織布からなる基材11の全体へ均等に浸透して投錨固化した実施例1のマンナン浸透層21を中心層とし、その両面にコンニャク粉末溶液を含まない補強層13を貼付け形成した備えたシート体からなる。

【0043】

実施例2に示すマンナン浸透層21の上下面は、それぞれ略等厚の接着剤層14を介してコンニャク粉末溶液20cを含まない略等厚の補強層13で挟み込まれている。このように、マンナン浸透層21とコンニャク粉末溶液20cを含まない補強層13とを交互に重畳し、厚さ方向への対称な奇数層構成とすることによって、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。特に中心層をマンナン浸透層21とし、その両面を基材11で挟み込むことで保護し、マンナン浸透層21の変形や傷つきを抑えながら、層中心で水素不透過機能を果たすことができる(図2)。

【0044】

実施例2の補強層13は未延伸PP樹脂からなるが、他にPET樹脂を主成分とするものとしてもよい。補強層13は二層が重畳形成されてなるものとしてもよい。

【0045】

なお実施例2の基材11はガラス繊維製又は炭素繊維製の不織布からなり、実施例2のマンナン浸透層21及びマンナン表層22は、前記基材11に対してコンニャク粉末溶液20cのコーティング又はディッピングが複数回行われ、かつ各層内がアルカリ処理されて乾燥固化したものである。

【実施例3】

【0046】

実施例3は図3に示すように、実施例2の表面側の接着剤層14及び補強層13を省いて、そのかわりにコンニャク粉末溶液20cのみの乾燥体を主剤とする積層固化層であるマンナン表層22を、浸透固化層であるマンナン浸透層21の片面にのみ表層形成した構成となっている。具体的には、マンナン成分を少なくとも50重量%以上含む、粘度8000以上40000mpa・s未満のゾル状のコンニャク粉末溶液20cを基材11内に固化定着させることで、基材11の内部に内層形成したマンナン浸透層21と、前記コンニャク粉末溶液20cを基材11表面に外層形成したマンナン表層22とを一体的に備えてなり、シート体全体の水素透過率が多くとも20cm3/m2・atm・24h以下である。

【0047】

基材11に浸透形成したマンナン浸透層21とその上面に塗布形成したマンナン表層22とを、ピンホールが生じないように基材11以上の厚さとして同一のコンニャク粉末溶液20cで一体的に固化形成することによって、ガスバリア性ヲ確実に発揮するものとしている。また、マンナン浸透層21の下面に、接着剤層14を介してコンニャク粉末溶液20cを含まない略等厚の補強層13を形成することで、乾燥後或いは保存中に反り返ることがなく、比較的高強度のシートとなる(図3)。

【実施例4】

【0048】

図4に示す実施例4(図4)の水素バリアシートSは、マンナン浸透層21の基材11と同一の基材11中の、マンナン浸透層21と異なる厚さ方向位置に粘土鉱物層51が形成される。実施例4の粘土鉱物層51は具体的には、マンナン浸透層21を構成する基材11の厚さ方向中央部に天然スメクタイト(商品名:クニピアF)の3〜10重量%の水分散体を部分的に浸透させ、固化させることで基材11の5分の1以上の厚さの領域に中心層として形成される。

【0049】

またこの粘土鉱物層51の両面であって、当該粘土鉱物層51の水分散体が部分含浸した基材11の残りの部分にコンニャク粉末溶液20cが浸透固化することで、マンナン浸透層21として層形成される。このとき、前記粘土鉱物層51の分散体の原料である天然スメクタイト(商品名:クニピアF)は、コンニャク粉末溶液20cに対して非親水性を示すものであり、この非親水性によって粘土鉱物層51の層面上にマンナン浸透層21が効率よく分散し、目止めの効果を果たすことで各層にピンホールが生じにくいものとなっている。

【0050】

さらに表裏面それぞれのマンナン浸透層21の外層側には、マンナン浸透層21へ浸透したものと同一のコンニャク粉末溶液20cが、基材11の構成面上に一体的に表層形成され、これが固化してなるマンナン表層22が両面に形成されている。さらに各マンナン表層22の上面には接着剤層14を介して樹脂製の補強層13が形成される。

【0051】

すなわち図4に示す実施例4の水素バリアシートSは、コンニャク粉末溶液20cを含まない補強層である粘土鉱物層51を中心層として、中心層と同一の基材11表裏面に浸透形成したマンナン浸透層21と、マンナン浸透層21の各外面に一体的に固化成形したマンナン表層22と、さらにその両側に、接着剤層14を介して挟み込んだ補強層13とで構成される。

【0052】

この構成は粘土鉱物層51を中心層として、その両面をマンナン浸透層21で挟み込み、コンニャク粉末溶液20cを含まない層とマンナン浸透層21とを交互に重畳して3層以上の奇数層に複合成形したものといえる。交互に複数層形成することで、乾燥後或いは保存中に反り返ることがなく、高い強度のシートとなる。特にマンナン層では無い粘土鉱物層51を中心層として構成し、その両面をマンナン浸透層21で挟み込むことで、水素不透過性が向上し、中心層によるシート強度、シート形状安定性に優れたものとなる(図4)。

【0053】

(粘土鉱物層51の水分散体の自己製膜性)

粘土鉱物層51を構成する水分散体は、所定以上の粘度を有して自己製膜性を有することが好ましい。この自己製膜性は、天然または合成の粘土鉱物のうち、ベントナイト等の所定の粘土鉱物を所定の分散重量で水分散させることで得られる。例えば上記天然スメクタイト(商品名:クニピアF)の3〜10重量%の水分散体であれば、自己製膜性を有するものと判断される。ここでいう自己製膜性とは、以下の試験片、試験方法、評価方法に基づく皮膜形成性確認試験によって判断するものとした。

<試験片>ガラス繊維の基材であるオリベスト株式会社製・FBPS−025(商品名)を、試験片サイズ14cm×14cmにカットした試験片を用いる。

<試験方法>平らなステンレス板の上に試験片を置き、その上に粘土鉱物の水分散体をゴムベラを用いて均一に塗布する。(塗布量:3.3〜3.8g)粘土鉱物の水分散体を塗布後、試験片を載せたステンレス板の裏面をシュバンクバーナーでステンレス板表面の温度が均一に105〜110℃になるように熱を加え、試験片を乾燥させる。試験片を乾燥後、ステンレス板を人肌程度の温度になるまで冷やし、試験片が折れないようにゆっくりとステンレス板から剥がす。次に剥がした試験片を黒PVCフィルムの上に置き、ピンホールの大きさをルーペ (倍率10倍)と定規(0.5mm毎に目盛りの有るもの)を用いて目視で測定する。

<評価方法>ピンホールの直径が0.5mm以下、若しくはピンホールが見つからない場合は粘土鉱物の自己製膜性有りと判断する。

【実施例5】

【0054】

図5に示す実施例5の水素バリアシートSは、基材11の裏面側の半分厚さ以上の部位を粘土鉱物層51とし、その表面に隣接して基材11の表面側の半分厚さ以下の部位をマンナン浸透層21とする。

【0055】

またマンナン浸透層21の片面側にのみ、コンニャク粉末溶液20cのみを主剤として基材構成材を有さないマンナン表層22を積層形成することで、マンナン浸透層21とともに、複数層が一体化したシート体からなる。すなわち表面側のマンナン浸透層21の外層には、マンナン浸透層21へ浸透したものと同一のコンニャク粉末溶液20cが、基材11の構成面上に一体的に表層形成され、マンナン浸透層21を主剤としたマンナン表層22が固化形成されている。さらに粘土鉱物層51下面には接着剤層14を介して樹脂製の補強層13が接着形成される。

【0056】

(マンナン浸透層21への粘土鉱物の分散)

実施例1〜3のマンナン浸透層21の内部又は表面には、助剤として、陶石、陶土、又は陶砂の少なくともいずれかからなる粘土鉱物が分散定着されるものとしてもよい。粘土鉱物もまた水素不透過性能を有するため、含有量によって水素不透過性能が大きく影響を受けることはない。粘土鉱物の分散定着は、例えば粘土鉱物をマンナン水溶液内に内部分散させ、グリセリン等の助剤を入れたものが固化してなるものとしてもよい。例えばグリセリン等の助剤32を混ぜた粘土鉱物を固化前のマンナン浸透層21の層表面に分散配置し、その後マンナン浸透層21とともに固化乾燥させて各層を重畳形成したものが考えられる。

<水素透過率測定試験>

水素バリアシートSの試作例について水素透過率を測定したところ、以下の結果を得た。

試験試料A:PP製樹脂シート

試験試料B:PP製樹脂シートを補強層13としてその表面に接着剤層14を介してガラス繊維製又は炭素繊維製の不織布11を層形成し、これにコンニャク粉末溶液20cを含浸・乾燥させてマンナン浸透層21を形成したもの。

<測定方法>水素ガス透過度試験 JIS K7126−1準拠

<装置>差圧式ガス透過率測定装置GTR−30XAD2(GTRテック株式会社製)

条件:23℃、DRY 試験面積15.2cm2

測定結果

【0057】

【表4】

この結果から、水素透過率は少なくとも20cm3/m2・atm・24h以下となることが確認された。

<ピンホール試験>

ガラス繊維製の不織布基材へコンニャク粉末溶液をコーティングし乾燥させた後のピンホールの有無について試験を行った。具体的には、使用するコンニャク粉末溶液の調整からコーティングまでの経過日数、コンニャク粉末溶液の粘度、或いはガラス繊維製の不織布基材へのコート回数を変えたサンプルA〜H(表5)を作製した。各サンプル共、コート後に乾燥させた後の状態(ピンホールの有無)を顕微鏡で拡大視観察した。顕微鏡によるサンプルAとB、サンプルCとD,サンプルEとF,及びサンプルGとHの各表面拡大状態を図10〜図13にそれぞれ示す。

【0058】

【表5】

観察の結果、サンプルD、Hについては気泡が検出されず、サンプルA、Bは極めて多数の小気泡が検出された。またサンプルCは少数の小気泡が、サンプルF、Gは少数の比較的大きい気泡が検出された。

【0059】

各図内の2サンプルずつの比較による考察を以下に示す。まず1回コート同士の比較(図10)において、サンプルAよりも調整後の日数が短くかつ粘度の高いサンプルBの方がピンホールの発生数が少なかった(図10)。次に5回コート同士の比較(図11)においては、サンプルCでは5回コートしてもピンホールがなくならないのに対し、サンプルCよりも調整後の日数が短くかつ粘度の高いサンプルDでは5回コートによってピンホールが無くなっていた。

【0060】

また1回コート同士かつ調整後の日数が同じもの同士の比較(図12)においては、粘度の比較的低いサンプルEは全面に比較的大きいピンホールが多数表れるのに対し、サンプルEよりも高粘度のサンプルF(粘度25000mPa・s)では不織布繊維の網目による繊維孔の大きい個所にだけピンホールが発生しており、ピンホールの数は粘度による影響が大きいといえる(図12)。

【0061】

そして5回コート同士かつ調整後の日数が同じもの同士の比較(図13)においては、粘度の比較的低いサンプルGは5回コートによってもピンホールが発生するのに対し、サンプルGよりも高粘度のサンプルH(粘度25000mPa・s)では明らかなピンホールがなくなった(図13)。

<総合的考察>

以上から、精製(配合)後21日以上経過したコンニャク粉末溶液を少なくとも2回以上、好ましくは5回塗布(コート)することが必要であると判明した。

<不織布の使用例>

上記各試験において、ガラス繊維製の不織布に下記のものを使用した。なお、接着剤としてポリ酢酸ビニル系の接着剤に架橋材を添加したものを使用することで、長尺ロールによる連続加工時の強度を確保することができる。

(ガラス繊維製不織布の使用例)

オリベスト株式会社製 型番M−1(試作品版)FBPS−025、目付25g/m2、ガラス繊維の繊維太さ6〜24μm、接着剤:PVA/酢酸ビニル系接着剤に架橋剤を添加したもの。

配合比は下表のとおり。

【0062】

【表6】

<増粘剤の使用例>

実施例4(図4)、実施例5(図5)の形態の粘度鉱物層51における増粘剤として下記のものを使用した。

【0063】

(試作品で使用した増粘剤)大日本住友製薬株式会社製 型番グリロイド 3S、状態:類黄白色〜灰白色の粉末、配合比 :タマリンドシードガム(ポリβ−1,2’−D−ガラクト・α−1,6’−D−キシロ・β−1,4’−D−グルコマー−(1:2:3))100%以上

【0064】

上記粘土鉱物を水中に投入し攪拌して、粘土鉱物の水分散体50を作成した。そしてこの粘土鉱物の水分散体50を、基材11の一部厚さ部分に含浸固化させたところ、水素バリア性を向上させる粘土鉱物層51を層形成することができた。

<使用形態例>(水素バリアシート形成体)

本発明の水素バリアシート形成体は、前記少なくとも一部の要素を含んだ水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートが表面に被着される水素バリアシートの被着体を、当該水素バリアシートと共に射出成型してなる。

【0065】

例えば図8,9に示す自動車用の充電池においては、セルを収容した電池モジュールの電解液槽を被着体とし、この被着体の両側面を挟んで覆うよう、実施例2(図2)の水素バリアシートが縦95.5mm、横248mmの横長矩形にカットされ、インモールド成型によって貼り付けられることで、水素バリアシート形成体を構成する。この水素バリアシート形成体たる充電池において、電池モジュール4は内部に電槽形成されると共に上部開口した容器型のモジュール本体41と、その内部の電槽に電界溶液と共に充填される電池セルケース42と、電槽の容器幅の板体からなり、電槽上部を覆って閉じる上蓋43とから構成される。このモジュール本体41の各側面には、インモールド成型用の定着穴15が横方向に2つ離間配置されており、インモールド成型によって、この定着穴15へ、補強層13の樹脂が一体的に嵌入成形される(図5,6)。なお使用する水素バリアシートは実施例1〜5のいずれでもよいが、合成樹脂製の補強層13が片面に露出した水素バリアシートを用いて、当該補強層13をインモールド面として被着体の被着面側に対向形成することが好ましい。

【0066】

その他本発明は上述の実施例に限定されず、本発明の趣旨を逸脱しない範囲で適宜構成要素の抽出、層構成の積層順の入れ替え、一部層構成の削除、実施例間の層構成同士の組み合わせ等の変更が可能である。

【符号の説明】

【0067】

10 基材シート

11 基材

13 補強層

14 接着剤層

15 定着穴

20c コンニャク粉末溶液

21 マンナン浸透層

22 マンナン表層

4 電池モジュール

41 モジュール本体

42 電池セルケース

43 上蓋

51 粘土鉱物層

【特許請求の範囲】

【請求項1】

マンナン成分を50重量%以上含むコンニャク粉末溶液(20c)を、シート状の基材(11)上又は当該基材(11)内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下であることを特徴とする水素バリアシート。

【請求項2】

前記シート体は、基材(11)上に、前記コンニャク粉末溶液(20c)を積層固化させてなるマンナン表層(21)を備える請求項1記載の水素バリアシート。

【請求項3】

前記シート体は、ガラス繊維製又は炭素繊維製の不織布からなる基材(11)内に、前記コンニャク粉末溶液(20c)を含浸固化させてなるマンナン浸透層(21)を備えており、

このマンナン浸透層(21)は、前記基材(11)に対してコンニャク粉末溶液(20c)のコーティング又はディッピングが複数回行われ、かつ層内がアルカリ処理されて乾燥固化したものである請求項1又は2記載の水素バリアシート。

【請求項4】

コンニャク粉末溶液(20c)は、マメ科の植物性増粘剤を配合したものである請求項1又は2記載の水素バリアシート。

【請求項5】

コンニャク粉末溶液(20c)は、マンナン成分を溶液内に溶解させた後1週間経過したものである請求項1、2、又は3のいずれか記載の水素バリアシート。

【請求項6】

マンナン浸透層(21)の両面側にそれぞれ、コンニャク粉末溶液(20c)を含まない熱可塑性樹脂からなる補強層(13)を接着形成してなる請求項1、2、3、4又は5のいずれか記載の水素バリアシート。

【請求項7】

層状珪酸塩を主剤とする粘土鉱物の水分散体(50)を前記基材(11)の一部厚さに含浸固化させてなる粘土鉱物層(51)を、マンナン浸透層(21)の少なくとも片面に隣接形成してなる請求項1、2、3、4、5又は6のいずれか記載の水素バリアシート。

【請求項8】

請求項1ないし7のいずれか記載の水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートの被着体を当該水素バリアシートと共に射出成型してなる水素バリアシート形成体。

【請求項1】

マンナン成分を50重量%以上含むコンニャク粉末溶液(20c)を、シート状の基材(11)上又は当該基材(11)内に積層固化又は浸透固化させてなるシート体からなり、シート体全体の水素透過率が20cm3/m2・atm・24h以下であることを特徴とする水素バリアシート。

【請求項2】

前記シート体は、基材(11)上に、前記コンニャク粉末溶液(20c)を積層固化させてなるマンナン表層(21)を備える請求項1記載の水素バリアシート。

【請求項3】

前記シート体は、ガラス繊維製又は炭素繊維製の不織布からなる基材(11)内に、前記コンニャク粉末溶液(20c)を含浸固化させてなるマンナン浸透層(21)を備えており、

このマンナン浸透層(21)は、前記基材(11)に対してコンニャク粉末溶液(20c)のコーティング又はディッピングが複数回行われ、かつ層内がアルカリ処理されて乾燥固化したものである請求項1又は2記載の水素バリアシート。

【請求項4】

コンニャク粉末溶液(20c)は、マメ科の植物性増粘剤を配合したものである請求項1又は2記載の水素バリアシート。

【請求項5】

コンニャク粉末溶液(20c)は、マンナン成分を溶液内に溶解させた後1週間経過したものである請求項1、2、又は3のいずれか記載の水素バリアシート。

【請求項6】

マンナン浸透層(21)の両面側にそれぞれ、コンニャク粉末溶液(20c)を含まない熱可塑性樹脂からなる補強層(13)を接着形成してなる請求項1、2、3、4又は5のいずれか記載の水素バリアシート。

【請求項7】

層状珪酸塩を主剤とする粘土鉱物の水分散体(50)を前記基材(11)の一部厚さに含浸固化させてなる粘土鉱物層(51)を、マンナン浸透層(21)の少なくとも片面に隣接形成してなる請求項1、2、3、4、5又は6のいずれか記載の水素バリアシート。

【請求項8】

請求項1ないし7のいずれか記載の水素バリアシートを射出成型機の金型内に挟み込み、水素バリアシートの被着体を当該水素バリアシートと共に射出成型してなる水素バリアシート形成体。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【公開番号】特開2012−79444(P2012−79444A)

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願番号】特願2010−221167(P2010−221167)

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000244235)明和グラビア株式会社 (11)

【Fターム(参考)】

【公開日】平成24年4月19日(2012.4.19)

【国際特許分類】

【出願日】平成22年9月30日(2010.9.30)

【出願人】(000244235)明和グラビア株式会社 (11)

【Fターム(参考)】

[ Back to top ]