水素分離合金、水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置

【課題】 高い水素透過係数を維持したまま飛躍的に耐水素脆化性を高めることができる水素分離合金、圧延を適用する水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置を提供する。

【解決手段】 原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有する合金で構成した水素分離合金。

【解決手段】 原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有する合金で構成した水素分離合金。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば不純物ガスを含んだガスから水素を分離して高純度水素を製造するために用いられる水素分離合金、水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置に関する。

【背景技術】

【0002】

燃料電池等で用いる水素を製造するために天然ガスを改質して水素を得る方法があるが、CO等の不純物ガスを含むため白金触媒の被毒の問題が生じる。CO等の不純物ガスを除くためにPdAg合金等が水素だけを通す膜として、すなわち水素分離合金として用いられている。

しかしながらPdは貴金属で非常に高価であるため、工業用として普及するためには貴金属を含まない安価な水素分離合金が求められている。またPdAg合金に限らず、水素分離合金は水素を透過させることによって合金の脆化が起こり、破壊されやすくなるので長時間の使用に耐えられないという問題があった。

【0003】

Pd系以外の安価な水素分離合金としては、例えば特許文献1や特許文献2等に記載されているNb−Ti−Ni系合金が提案されている。この合金は水素透過能と耐水素脆性に特に優れるとして注目されている。

これらの文献によれば、水素分離合金としては、は、Nbを70原子%以上含む(Nb,Ti)相(以後、初晶相)と、NiとTiを60原子%以上含むNiTi相と(Nb,Ti)相が混在するNiTi+(Nb,Ti)相(以後、共晶相)からなる複合組織とすることが好ましいとされている。また、組織の調整が合金組成の調整により可能であることも述べられている。

【0004】

【特許文献1】特開2005−232491号公報

【特許文献2】特開2006−118035号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

水素分離合金には高い水素透過係数と高い耐水素脆化性が求められる。水素を多量に固溶すると水素透過係数が向上するが、同時に水素脆化が顕著になる。つまり、水素透過係数の増大と耐水素脆化性は相反しており、単相(固溶体)合金で両立させることは、一般に極めて困難であり、上述のように複合組織を有する合金が提案されている。

具体的に提案されているNb−Ti−Ni系合金は、上述したとおり初晶相と共晶相で構成された複合組織であり、高い透過係数と耐水素脆性という相反する性質を両立させるために好適な組織形態を持つ。つまり初晶相となるNb−Ti相は水素を通しやすく、水素透過能を向上させる役割を持っており、残りのNi−Ti相とNb−Ti相の共晶相が耐水素脆性を担っている。

【0006】

ところで、水素透過係数は水素固溶係数と水素拡散係数の積に比例するので、高い水素透過能を得るためには、この両者の係数が高い方が良い。しかしながら、水素を多量に含むと格子が拡がり塑性変形を引き起こすので、同じ水素透過係数を得るにも水素固溶係数が低く、水素拡散係数が高い方が、耐水素脆性の点から有利である。しかしながら、提案されたNb−Ti−Ni系合金では、水素透過能を担うNb−Ti相はNbを主成分としているため、水素固溶係数が高く、水素を多量に固溶すると結晶格子が膨張して水素分離合金を脆性破壊に至らしめるという課題を抱えている。

【0007】

また、水素分離合金は薄箔の形態で使用するとより多くの水素を効率よく製造でき、かつ低コスト化も図れる。

薄箔を作製する方法として圧延は技術的にも発達しており、低コストで広面積の箔を作ることができる。圧延という簡易な方法で薄箔を作製できれば安価で優れた水素透過特性を有する合金膜が大量生産できると期待されており、水素分離合金を製造する上で、素材の圧延加工性は重要な項目と言える。

本発明の目的は、高い水素透過係数を維持したまま飛躍的に耐水素脆化性を高めることができる水素分離合金、圧延を適用する水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は、上述した課題に鑑みてなされたものである。

本発明の水素分離合金は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有する水素分離合金である。

【0009】

本発明の水素分離合金圧延形成用素材は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有し、且つT元素を主成分とする初晶相と、共晶相とからなる鋳造組織を有し、Z元素は前記初晶相に濃化している水素分離合金圧延形成用素材である。

【0010】

上述した水素分離合金と水素分離合金圧延形成用素材とにおいて、組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることが好ましく、また、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることが好ましい。

また、上述した水素分離合金圧延形成用素材を圧延し、組織を圧延方向に展伸させて本発明の水素分離合金を得ることが好ましい。

【発明の効果】

【0011】

本発明によれば、高い水素透過係数を維持したまま飛躍的に耐水素脆化性を高めることができる貴金属を含有しない水素分離合金を提供できるため、水素分離・精製を行う水素分離装置の実用化にとって極めて有効な技術となる。また、本発明の水素分離合金は圧延形成可能であり、貴金属を含有しない組成とも相まって高性能な水素分離合金を安価に提供できるという点も実用上有効である。

【図面の簡単な説明】

【0012】

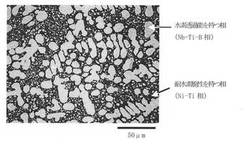

【図1】本発明の水素分離合金断面の電子顕微鏡写真である。

【図2】本発明の水素分離合金断面のEPMAによる元素のライン分析結果を示す図である。

【図3】本発明の水素分離合金断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明の水素分離合金の重要な特徴の一つは、(B、C、P)を所定量添加した特定組成にある。以下、詳しく説明する。

本発明の水素分離合金は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成としている。

【0014】

ここで、(B、C、P)からなる群の一種以上として添加されるZ元素は、水素をよく透過する合金組織中のT−M相(典型的にNb−Ti相)に含有されうる。本発明者の検討によれば、Z元素は、少量の添加で水素の固溶を抑制し耐水素脆性を飛躍的に向上させる効果が確認されており、水素透過係数をほとんど低下しないで、耐水素脆性を大きく改善できる重要な作用を奏する。

なお、Z元素の含有量γが0.1原子%未満では耐水素脆性の向上効果はほとんど期待できず。一方Z元素が5原子%を越えると、硼化物、炭化物、あるいは燐化物が生成し水素透過能を低下させるとともに、機械的に脆くなり膜が破壊し易くなる。好ましい含有量は0.5〜3原子%である。なお更に好ましくは0.7〜2原子%とする。

【0015】

以下、他の成分の規定理由について説明する。

M元素はTi、ZrまたはHfからなる群の1種以上から選択される。

M元素はT元素とT−M相を形成し、水素透過能を確保するために必要な元素である。

M元素の含有量αが5原子%未満では水素透過能は高いものの水素脆化が激しく、水素透過後すぐに合金が破壊してしまう。一方、M元素の含有量αが45原子%を超えると、水素透過能が低下する。好ましい範囲は20〜40原子%である。

【0016】

X元素はCo、Niからなる群の1種以上から選択される。

X元素はX−M相を形成し耐水素脆性を担うために必要な元素である。

X元素の含有量βは15〜55原子%であることが必要である。X元素が15原子%未満では機械的加工性に劣り、X元素の含有量βが55原子%超では脆くなりこの場合も機械的加工が困難である。さらに好ましい範囲は25〜45原子%である。

【0017】

T元素はV、Nb、Taの1種以上から選択される。

T元素は前記のとおり、T−M相を形成して水素透過能を確保する為に必要な元素である。特に高い水素透過能を得るためにはT元素の含有量としては、100−(α+β+γ)として、20〜80原子%であることが必要である。好ましくは30〜40原子%である。換言すると、α+β+γの総和の値は、20〜80原子%が必要であり、好ましくは60〜70原子%の範囲である。

なお、本発明に適用する構成元素としては、Nb−Ti−Ni−B系とすることが、水素透過係数の確保と耐水素脆性の確保及び安価であること、入手のしやすさという点で最適である。

【0018】

次に、本発明の水素分離合金を得る上で好適な水素分離合金圧延形成用素材について説明する。

上述の通り、本発明の水素分離合金は水素透過能を確保するT−M相と、耐水素脆性を確保するX−M相の存在が必要であり、そのために組成が調整されている。

一方、水素透過のためには薄箔状とすることが有効であり、そのためには素材に対して圧延の適用が有効である。本発明ではZ元素の適用により、T−M相の耐水素脆性を大きく改善できるのであるが、水素分離合金圧延形成用素材となる鋳造材において特定の形態を採ることができる。

【0019】

具体的には、水素分離合金圧延形成用素材としてはT元素を主成分とする初晶相(T−M相)と、共晶相(T−M相+X−M相とが分散した組織)とからなる鋳造組織を有し、Z元素は初晶相に濃化させることができることを確認した。

本発明において水素固溶により脆化し易いと考えられていたT−M相に選択的にZ元素を導入できることは耐水素脆性を改善する上で、極めて有効である。

そして、これを圧延用の素材として適用すれば、組織を圧延方向に展伸させた水素分離合金を得ることができる。

なお、本発明の組成によれば、水素分離合金圧延用の素材としてビッカース硬さで150〜500HVを得ることが可能である。

このようにして得られた水素分離合金の組織は、初晶であったT−M相が層状に展伸した組織となる。実用上好ましい圧延後の板厚としては、0.02〜1mmである。

【0020】

なお、本発明において典型的なNb−Ti−Ni−B系とすると、鋳造組織初晶は、T元素であるNbが主成分となる。初晶の組成は、Nbを70原子%以上含む(Nb,Ti)相となりやすい。もちろん、各元素には固溶域があるので初晶には固溶する範囲で他の構成元素が含まれていてもかまわない。例えば上記組成系では、Niも10原子%以下が含みうる。なお、本発明で言うT元素を主成分とは、例えば、エックス線分析装置で定量分析した時、検出される元素のうち最も原子量が多い元素がT元素であること言う。

耐水素脆化性を持つ相の組成は、M元素とX元素の総量が50原子%以上であることが望ましい。典型的な組成は、X元素のNiとM元素のTiを60原子%以上含む相(NiTi相とも表記される)である。

【0021】

本発明の水素分離合金は、この初晶と、NiTi相と(Nb,Ti)相との共晶(NiTi+(Nb,Ti))の2相合金を形成したものが好ましい。

初晶は水素を固溶し、拡散させることで水素透過特性を担う。一方、NiTi相は水素脆化しにくく、水素中での機械的性質を担う。互いの組織で役割が分担されるため、水素透過特性と耐水素脆性を併せ持つ合金となる。

【0022】

この本発明で規定する組成を持つ合金は、薄膜化する塑性加工手段として圧延加工を採用できる。圧延率は60%以上、さらには90%以上とすることも可能である。これにより、水素分離・精製用合金の厚さを0.02〜1mmにすることができ、高い水素透過性能を得ることができる。

【0023】

本発明の水素分離合金圧延形成用素材は、例えば、不活性ガス雰囲気中のアーク溶解法、不活性ガス雰囲気中若しくは真空中の高周波誘導加熱溶解法、真空中の電子ビーム溶解法、又はレーザ加熱溶解法などにより溶解して作製することができる。

なお、本発明の水素分離合金圧延形成用素材の原料を溶解する時に使用する坩堝材料としては、ジルコニアや水冷銅坩堝のような耐熱性を有するセラミクスや金属材料を使用することができる。

特に酸化物系セラミクスを坩堝材として用いる場合には、カルシアのように坩堝自身が酸素を吸収しやすい材料を使うことが好ましい。また窒化ホウ素のような非酸化物系セラミクスやカーボン等を坩堝材として使用することも可能である。

さらに浮揚溶解法のように合金と坩堝とが互いに接触しないようにして溶解し、坩堝からの不純物の混入を防ぐこともできる。

【0024】

溶解雰囲気の清浄化のため、試料溶解前に溶解炉の内部を十分に真空引きすることが望ましい。特に6.7×10−3Pa(5×10−5Torr)以下となる条件が好適である。また真空引き後に不活性ガス、例えばArで雰囲気を置換し、その後さらに真空引きを行う処理を1回又は複数回行うことで、より清浄な雰囲気を得ることができる。

さらに不活性ガス雰囲気中で試料の溶解を行う場合には酸素を吸収しやすいゲッター材、例えばTiやVを試料溶解前に同じ雰囲気中に用意した別の容器中で溶解し、不活性ガス中の不純物ガスを吸収させることが望ましい。

【0025】

水素分離合金の鋳塊を水素分離合金圧延形成用素材とし、この水素分離合金圧延形成用素材から水素分離膜にするためには、水素分離合金圧延形成用素材に圧延処理を施せばよい。

圧延処理のみで薄帯化させることは難しいため、圧延処理の途中で焼きなましのための熱処理を行うことが好ましい。ある程度圧延された水素分離合金に焼きなましを行うことで、水素分離合金中の組織に再結晶化が起こり、水素分離合金の硬度が低下して圧延性が付与される。

再結晶化させるためには900℃以上の熱処理を行うことが好ましい。1000℃以上とすれば、さらに再結晶化を促進できる。保持時間は0.1〜10時間程度でよい。あまりに短いと熱処理の効果が十分ではないし、長時間の処理をしても効果はある一定の物しか得られず、返って製造サイクルが長くなり製造コストが増えるデメリットの方が大きくなる。

【0026】

このように熱処理と圧延処理を本発明の水素分離合金圧延形成用素材に行うことで、圧延率(圧延率=(元の厚さ−圧延後の厚さ)/元の厚さ)が70%以上、さらには80%以上、さらには90%以上の圧延加工を行うことができる。

例えば、従来は900℃の焼きなましで圧延加工しても高い圧延率は得られなかったが、本発明の水素分離合金を水素分離合金圧延形成用素材として用いることで900℃の焼きなましでも圧延率が85%を超え、従来と同様の製造条件でも圧延工程にかかる時間、費用を抑えることができる。

【0027】

圧延した水素分離合金は、非酸化性雰囲気中、900℃〜1100℃で保持時間0.5〜300hの熱処理を施すことが好ましい。この熱処理を行うことで水素分離膜としたときの透過性能を向上させることができる。

量産では50kg〜200kg程度の原料を一度に溶解して本発明の水素分離合金の合金鋳塊を製造することができる。溶解時間は5時間以内、さらには3時間以内の短時間で処理することができる。

上述のようにして得られた本発明の水素分離膜合金は、水素分離・精製用合金の表面の被処理原料を流す側と精製水素を取り出す側との両側にPd膜またはPd合金膜を形成して、最終形態とすることも可能である。Pd基合金に比べて遙かに安価なことも魅力である。

【0028】

以上、説明する本発明の水素分離合金は、水素分離能かつ耐水素脆性に優れ、しかも、工業生産レベルで実施可能な圧延加工により薄箔化可能なため、水素分離装置に用いることでより多くの水素を効率よく製造でき、かつ低コスト化も期待できる。

【実施例】

【0029】

次に本発明を実施例によって具体的に説明するが、これら実施例により本発明が限定されるものではない。

(実施例1,2)

表1に示す成分組成を調製しAr雰囲気中のアーク溶解法で溶解し、鋳造して水素分離合金圧延形成用素材を得た。この時、溶解雰囲気の清浄化のため、試料溶解前に溶解炉の内部を6.7×10−3Pa以下とし、その後、Arで雰囲気を置換し、その後、再び6.7×10−3Pa以下に減圧した。

そして、ゲッター材としてTiを試料溶解前に同じ雰囲気中に用意した別の容器中で溶解し、溶解雰囲気中の不純物ガスを吸収させた。

【0030】

得られた本発明の水素分離合金圧延形成用素材の断面金属組織をSEM(走査型電子顕微鏡)を用いて観察・分析を行なった。図1に実施例1−1の断面電子顕微鏡写真を示す。また、図2にEPMA(エックス線マイクロアナライザ)での元素のライン分析を行った結果を示す。

これからの結果から、Z元素であるBは初晶相であるのNb−Ti相に濃化していることがわかる。組成分析の結果、この相の組成はNb87Ti12B1(原子%)であった。なお、いずれの本発明の水素分離合金圧延形成用素材においてもNb−Ti相が初晶として晶出し、その後共晶相が晶出した組織を形成していた。また、いずれの本発明の水素分離合金圧延形成用素材においても、初晶相はNbが主成分となっており、B、C、PのZ元素が初晶相に濃化していることを確認した。

【0031】

次に、得られた水素分離合金圧延形成用素材の鋳塊約10kgを用いて圧延を行なった。鋼塊の寸法は厚さ:約90mm、幅:約90mm、長さ:約160mmであった。圧延の途中に1000℃×3時間の焼鈍を行い、厚さ約100μmの薄箔状の水素分離合金とした。

図3に、一例として実施例1−1として得られた水素分離合金の断面金属組織をSEMで観察して得られた断面電子顕微鏡写真を示す。

図3に示す通り、圧延して形成された本発明の水素分離合金は、組織が圧延方向に展伸させられており、層状の組織を有することが確認された。また、他の本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

得られた水素分離合金の両面にPd膜を約100nmスパッタした。これは、酸化防止のためである。

この水素分離合金を、所定の反応管にセットしHeを流し、漏れがないことを確認後、反応管を所定の温度まで加熱し、所定の温度に達した段階で一方の1次側に水素を流し圧力を印加し、反応側の2次側に流れた水素流量を測定した。温度は350℃で行った。水素透過能をあらわす水素透過係数は次式を用いて求めた。

【0032】

(数1)

V=K(P10.5−P20.5)×(1/t)

ここで、

V:水素透過速度(mol/m−2・sec)、

K:水素透過係数(mol/m/sec/P0.5)

P1:1次側水素分圧(Pa)

P2:2次側水素分圧(Pa)

t:膜厚(m)

【0033】

耐水素脆性の評価は、水素透過試験において膜破壊が生じたときの1次側と2次側の水素圧力の差△Pによって評価した。△Pが高いことは、耐水素脆性に優れていることを示している。水素透過係数と耐水素脆性の評価結果を表1に示す。

【0034】

【表1】

【0035】

表1の結果から明らかなように、Z元素を添加しない比較例1に対してZ元素を添加した実施例1−1〜3は、水素透過能はやや低下するものの、耐水素脆性が顕著に向上していることがわかる。

また実施例2−1〜6に示した例ではZ元素の濃度を変化させたが、水素透過係数がPdAgの1.0×10−8(molH2/m/s/Pa0.5)と同等以上で耐水素脆性に優れる組成範囲は、0.1≦γ≦5の組成範囲であることがわかる。

【0036】

(実施例3)

T元素(V、Nb、Ta)の影響を調べるため、表2に示す成分組成の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例3−1〜7における鋳造後の水素分離合金圧延形成用素材の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素が主成分となっていることが認められた。

【0037】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表2に示す。

表2より、明らかなように、T元素として選択したV、Nb、Taは、本発明の範囲で有効であることが確認できた。

【0038】

【表2】

【0039】

(実施例4)

M元素(Ti、Zr、Hf)の影響を調べるため、表3に示す成分組成の実施例4−1〜5の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例4−1〜6における鋳造後の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素であるNbが主成分となっていることが認められた。

【0040】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表4に示す。

表4の結果から明らかなように、M元素として選択したTi、Zr、Hfは、本発明の範囲で有効であることが確認できた。

【0041】

【表3】

【0042】

(実施例5)

X元素(Co、Ni)の影響を調べるため、表4に示す成分組成の実施例5−1〜4の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例5−1〜4における鋳造後の水素分離合金圧延形成用素材の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素であるNbが主成分となっていることが認められた。

【0043】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表5に示す。

表5の結果から明らかなように、X元素として選択したNi,Coは、本発明の範囲で有効であることが確認できた。

【0044】

【表4】

【0045】

以上のように、本発明の水素分離合金は、水素分離能かつ耐水素脆性に優れ、しかも、工業生産レベルで実施可能な圧延加工により薄箔化可能なため、本発明の水素分離合金を用いて得られる水素分離膜を、水素分離装置に適用することでより多くの水素を効率よく製造でき、かつ低コスト化も期待できる。

【技術分野】

【0001】

本発明は、例えば不純物ガスを含んだガスから水素を分離して高純度水素を製造するために用いられる水素分離合金、水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置に関する。

【背景技術】

【0002】

燃料電池等で用いる水素を製造するために天然ガスを改質して水素を得る方法があるが、CO等の不純物ガスを含むため白金触媒の被毒の問題が生じる。CO等の不純物ガスを除くためにPdAg合金等が水素だけを通す膜として、すなわち水素分離合金として用いられている。

しかしながらPdは貴金属で非常に高価であるため、工業用として普及するためには貴金属を含まない安価な水素分離合金が求められている。またPdAg合金に限らず、水素分離合金は水素を透過させることによって合金の脆化が起こり、破壊されやすくなるので長時間の使用に耐えられないという問題があった。

【0003】

Pd系以外の安価な水素分離合金としては、例えば特許文献1や特許文献2等に記載されているNb−Ti−Ni系合金が提案されている。この合金は水素透過能と耐水素脆性に特に優れるとして注目されている。

これらの文献によれば、水素分離合金としては、は、Nbを70原子%以上含む(Nb,Ti)相(以後、初晶相)と、NiとTiを60原子%以上含むNiTi相と(Nb,Ti)相が混在するNiTi+(Nb,Ti)相(以後、共晶相)からなる複合組織とすることが好ましいとされている。また、組織の調整が合金組成の調整により可能であることも述べられている。

【0004】

【特許文献1】特開2005−232491号公報

【特許文献2】特開2006−118035号公報

【発明の開示】

【発明が解決しようとする課題】

【0005】

水素分離合金には高い水素透過係数と高い耐水素脆化性が求められる。水素を多量に固溶すると水素透過係数が向上するが、同時に水素脆化が顕著になる。つまり、水素透過係数の増大と耐水素脆化性は相反しており、単相(固溶体)合金で両立させることは、一般に極めて困難であり、上述のように複合組織を有する合金が提案されている。

具体的に提案されているNb−Ti−Ni系合金は、上述したとおり初晶相と共晶相で構成された複合組織であり、高い透過係数と耐水素脆性という相反する性質を両立させるために好適な組織形態を持つ。つまり初晶相となるNb−Ti相は水素を通しやすく、水素透過能を向上させる役割を持っており、残りのNi−Ti相とNb−Ti相の共晶相が耐水素脆性を担っている。

【0006】

ところで、水素透過係数は水素固溶係数と水素拡散係数の積に比例するので、高い水素透過能を得るためには、この両者の係数が高い方が良い。しかしながら、水素を多量に含むと格子が拡がり塑性変形を引き起こすので、同じ水素透過係数を得るにも水素固溶係数が低く、水素拡散係数が高い方が、耐水素脆性の点から有利である。しかしながら、提案されたNb−Ti−Ni系合金では、水素透過能を担うNb−Ti相はNbを主成分としているため、水素固溶係数が高く、水素を多量に固溶すると結晶格子が膨張して水素分離合金を脆性破壊に至らしめるという課題を抱えている。

【0007】

また、水素分離合金は薄箔の形態で使用するとより多くの水素を効率よく製造でき、かつ低コスト化も図れる。

薄箔を作製する方法として圧延は技術的にも発達しており、低コストで広面積の箔を作ることができる。圧延という簡易な方法で薄箔を作製できれば安価で優れた水素透過特性を有する合金膜が大量生産できると期待されており、水素分離合金を製造する上で、素材の圧延加工性は重要な項目と言える。

本発明の目的は、高い水素透過係数を維持したまま飛躍的に耐水素脆化性を高めることができる水素分離合金、圧延を適用する水素分離合金圧延形成用素材、水素分離合金の製造方法、および水素分離装置を提供することである。

【課題を解決するための手段】

【0008】

本発明は、上述した課題に鑑みてなされたものである。

本発明の水素分離合金は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有する水素分離合金である。

【0009】

本発明の水素分離合金圧延形成用素材は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有し、且つT元素を主成分とする初晶相と、共晶相とからなる鋳造組織を有し、Z元素は前記初晶相に濃化している水素分離合金圧延形成用素材である。

【0010】

上述した水素分離合金と水素分離合金圧延形成用素材とにおいて、組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることが好ましく、また、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることが好ましい。

また、上述した水素分離合金圧延形成用素材を圧延し、組織を圧延方向に展伸させて本発明の水素分離合金を得ることが好ましい。

【発明の効果】

【0011】

本発明によれば、高い水素透過係数を維持したまま飛躍的に耐水素脆化性を高めることができる貴金属を含有しない水素分離合金を提供できるため、水素分離・精製を行う水素分離装置の実用化にとって極めて有効な技術となる。また、本発明の水素分離合金は圧延形成可能であり、貴金属を含有しない組成とも相まって高性能な水素分離合金を安価に提供できるという点も実用上有効である。

【図面の簡単な説明】

【0012】

【図1】本発明の水素分離合金断面の電子顕微鏡写真である。

【図2】本発明の水素分離合金断面のEPMAによる元素のライン分析結果を示す図である。

【図3】本発明の水素分離合金断面の電子顕微鏡写真である。

【発明を実施するための形態】

【0013】

本発明の水素分離合金の重要な特徴の一つは、(B、C、P)を所定量添加した特定組成にある。以下、詳しく説明する。

本発明の水素分離合金は、原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成としている。

【0014】

ここで、(B、C、P)からなる群の一種以上として添加されるZ元素は、水素をよく透過する合金組織中のT−M相(典型的にNb−Ti相)に含有されうる。本発明者の検討によれば、Z元素は、少量の添加で水素の固溶を抑制し耐水素脆性を飛躍的に向上させる効果が確認されており、水素透過係数をほとんど低下しないで、耐水素脆性を大きく改善できる重要な作用を奏する。

なお、Z元素の含有量γが0.1原子%未満では耐水素脆性の向上効果はほとんど期待できず。一方Z元素が5原子%を越えると、硼化物、炭化物、あるいは燐化物が生成し水素透過能を低下させるとともに、機械的に脆くなり膜が破壊し易くなる。好ましい含有量は0.5〜3原子%である。なお更に好ましくは0.7〜2原子%とする。

【0015】

以下、他の成分の規定理由について説明する。

M元素はTi、ZrまたはHfからなる群の1種以上から選択される。

M元素はT元素とT−M相を形成し、水素透過能を確保するために必要な元素である。

M元素の含有量αが5原子%未満では水素透過能は高いものの水素脆化が激しく、水素透過後すぐに合金が破壊してしまう。一方、M元素の含有量αが45原子%を超えると、水素透過能が低下する。好ましい範囲は20〜40原子%である。

【0016】

X元素はCo、Niからなる群の1種以上から選択される。

X元素はX−M相を形成し耐水素脆性を担うために必要な元素である。

X元素の含有量βは15〜55原子%であることが必要である。X元素が15原子%未満では機械的加工性に劣り、X元素の含有量βが55原子%超では脆くなりこの場合も機械的加工が困難である。さらに好ましい範囲は25〜45原子%である。

【0017】

T元素はV、Nb、Taの1種以上から選択される。

T元素は前記のとおり、T−M相を形成して水素透過能を確保する為に必要な元素である。特に高い水素透過能を得るためにはT元素の含有量としては、100−(α+β+γ)として、20〜80原子%であることが必要である。好ましくは30〜40原子%である。換言すると、α+β+γの総和の値は、20〜80原子%が必要であり、好ましくは60〜70原子%の範囲である。

なお、本発明に適用する構成元素としては、Nb−Ti−Ni−B系とすることが、水素透過係数の確保と耐水素脆性の確保及び安価であること、入手のしやすさという点で最適である。

【0018】

次に、本発明の水素分離合金を得る上で好適な水素分離合金圧延形成用素材について説明する。

上述の通り、本発明の水素分離合金は水素透過能を確保するT−M相と、耐水素脆性を確保するX−M相の存在が必要であり、そのために組成が調整されている。

一方、水素透過のためには薄箔状とすることが有効であり、そのためには素材に対して圧延の適用が有効である。本発明ではZ元素の適用により、T−M相の耐水素脆性を大きく改善できるのであるが、水素分離合金圧延形成用素材となる鋳造材において特定の形態を採ることができる。

【0019】

具体的には、水素分離合金圧延形成用素材としてはT元素を主成分とする初晶相(T−M相)と、共晶相(T−M相+X−M相とが分散した組織)とからなる鋳造組織を有し、Z元素は初晶相に濃化させることができることを確認した。

本発明において水素固溶により脆化し易いと考えられていたT−M相に選択的にZ元素を導入できることは耐水素脆性を改善する上で、極めて有効である。

そして、これを圧延用の素材として適用すれば、組織を圧延方向に展伸させた水素分離合金を得ることができる。

なお、本発明の組成によれば、水素分離合金圧延用の素材としてビッカース硬さで150〜500HVを得ることが可能である。

このようにして得られた水素分離合金の組織は、初晶であったT−M相が層状に展伸した組織となる。実用上好ましい圧延後の板厚としては、0.02〜1mmである。

【0020】

なお、本発明において典型的なNb−Ti−Ni−B系とすると、鋳造組織初晶は、T元素であるNbが主成分となる。初晶の組成は、Nbを70原子%以上含む(Nb,Ti)相となりやすい。もちろん、各元素には固溶域があるので初晶には固溶する範囲で他の構成元素が含まれていてもかまわない。例えば上記組成系では、Niも10原子%以下が含みうる。なお、本発明で言うT元素を主成分とは、例えば、エックス線分析装置で定量分析した時、検出される元素のうち最も原子量が多い元素がT元素であること言う。

耐水素脆化性を持つ相の組成は、M元素とX元素の総量が50原子%以上であることが望ましい。典型的な組成は、X元素のNiとM元素のTiを60原子%以上含む相(NiTi相とも表記される)である。

【0021】

本発明の水素分離合金は、この初晶と、NiTi相と(Nb,Ti)相との共晶(NiTi+(Nb,Ti))の2相合金を形成したものが好ましい。

初晶は水素を固溶し、拡散させることで水素透過特性を担う。一方、NiTi相は水素脆化しにくく、水素中での機械的性質を担う。互いの組織で役割が分担されるため、水素透過特性と耐水素脆性を併せ持つ合金となる。

【0022】

この本発明で規定する組成を持つ合金は、薄膜化する塑性加工手段として圧延加工を採用できる。圧延率は60%以上、さらには90%以上とすることも可能である。これにより、水素分離・精製用合金の厚さを0.02〜1mmにすることができ、高い水素透過性能を得ることができる。

【0023】

本発明の水素分離合金圧延形成用素材は、例えば、不活性ガス雰囲気中のアーク溶解法、不活性ガス雰囲気中若しくは真空中の高周波誘導加熱溶解法、真空中の電子ビーム溶解法、又はレーザ加熱溶解法などにより溶解して作製することができる。

なお、本発明の水素分離合金圧延形成用素材の原料を溶解する時に使用する坩堝材料としては、ジルコニアや水冷銅坩堝のような耐熱性を有するセラミクスや金属材料を使用することができる。

特に酸化物系セラミクスを坩堝材として用いる場合には、カルシアのように坩堝自身が酸素を吸収しやすい材料を使うことが好ましい。また窒化ホウ素のような非酸化物系セラミクスやカーボン等を坩堝材として使用することも可能である。

さらに浮揚溶解法のように合金と坩堝とが互いに接触しないようにして溶解し、坩堝からの不純物の混入を防ぐこともできる。

【0024】

溶解雰囲気の清浄化のため、試料溶解前に溶解炉の内部を十分に真空引きすることが望ましい。特に6.7×10−3Pa(5×10−5Torr)以下となる条件が好適である。また真空引き後に不活性ガス、例えばArで雰囲気を置換し、その後さらに真空引きを行う処理を1回又は複数回行うことで、より清浄な雰囲気を得ることができる。

さらに不活性ガス雰囲気中で試料の溶解を行う場合には酸素を吸収しやすいゲッター材、例えばTiやVを試料溶解前に同じ雰囲気中に用意した別の容器中で溶解し、不活性ガス中の不純物ガスを吸収させることが望ましい。

【0025】

水素分離合金の鋳塊を水素分離合金圧延形成用素材とし、この水素分離合金圧延形成用素材から水素分離膜にするためには、水素分離合金圧延形成用素材に圧延処理を施せばよい。

圧延処理のみで薄帯化させることは難しいため、圧延処理の途中で焼きなましのための熱処理を行うことが好ましい。ある程度圧延された水素分離合金に焼きなましを行うことで、水素分離合金中の組織に再結晶化が起こり、水素分離合金の硬度が低下して圧延性が付与される。

再結晶化させるためには900℃以上の熱処理を行うことが好ましい。1000℃以上とすれば、さらに再結晶化を促進できる。保持時間は0.1〜10時間程度でよい。あまりに短いと熱処理の効果が十分ではないし、長時間の処理をしても効果はある一定の物しか得られず、返って製造サイクルが長くなり製造コストが増えるデメリットの方が大きくなる。

【0026】

このように熱処理と圧延処理を本発明の水素分離合金圧延形成用素材に行うことで、圧延率(圧延率=(元の厚さ−圧延後の厚さ)/元の厚さ)が70%以上、さらには80%以上、さらには90%以上の圧延加工を行うことができる。

例えば、従来は900℃の焼きなましで圧延加工しても高い圧延率は得られなかったが、本発明の水素分離合金を水素分離合金圧延形成用素材として用いることで900℃の焼きなましでも圧延率が85%を超え、従来と同様の製造条件でも圧延工程にかかる時間、費用を抑えることができる。

【0027】

圧延した水素分離合金は、非酸化性雰囲気中、900℃〜1100℃で保持時間0.5〜300hの熱処理を施すことが好ましい。この熱処理を行うことで水素分離膜としたときの透過性能を向上させることができる。

量産では50kg〜200kg程度の原料を一度に溶解して本発明の水素分離合金の合金鋳塊を製造することができる。溶解時間は5時間以内、さらには3時間以内の短時間で処理することができる。

上述のようにして得られた本発明の水素分離膜合金は、水素分離・精製用合金の表面の被処理原料を流す側と精製水素を取り出す側との両側にPd膜またはPd合金膜を形成して、最終形態とすることも可能である。Pd基合金に比べて遙かに安価なことも魅力である。

【0028】

以上、説明する本発明の水素分離合金は、水素分離能かつ耐水素脆性に優れ、しかも、工業生産レベルで実施可能な圧延加工により薄箔化可能なため、水素分離装置に用いることでより多くの水素を効率よく製造でき、かつ低コスト化も期待できる。

【実施例】

【0029】

次に本発明を実施例によって具体的に説明するが、これら実施例により本発明が限定されるものではない。

(実施例1,2)

表1に示す成分組成を調製しAr雰囲気中のアーク溶解法で溶解し、鋳造して水素分離合金圧延形成用素材を得た。この時、溶解雰囲気の清浄化のため、試料溶解前に溶解炉の内部を6.7×10−3Pa以下とし、その後、Arで雰囲気を置換し、その後、再び6.7×10−3Pa以下に減圧した。

そして、ゲッター材としてTiを試料溶解前に同じ雰囲気中に用意した別の容器中で溶解し、溶解雰囲気中の不純物ガスを吸収させた。

【0030】

得られた本発明の水素分離合金圧延形成用素材の断面金属組織をSEM(走査型電子顕微鏡)を用いて観察・分析を行なった。図1に実施例1−1の断面電子顕微鏡写真を示す。また、図2にEPMA(エックス線マイクロアナライザ)での元素のライン分析を行った結果を示す。

これからの結果から、Z元素であるBは初晶相であるのNb−Ti相に濃化していることがわかる。組成分析の結果、この相の組成はNb87Ti12B1(原子%)であった。なお、いずれの本発明の水素分離合金圧延形成用素材においてもNb−Ti相が初晶として晶出し、その後共晶相が晶出した組織を形成していた。また、いずれの本発明の水素分離合金圧延形成用素材においても、初晶相はNbが主成分となっており、B、C、PのZ元素が初晶相に濃化していることを確認した。

【0031】

次に、得られた水素分離合金圧延形成用素材の鋳塊約10kgを用いて圧延を行なった。鋼塊の寸法は厚さ:約90mm、幅:約90mm、長さ:約160mmであった。圧延の途中に1000℃×3時間の焼鈍を行い、厚さ約100μmの薄箔状の水素分離合金とした。

図3に、一例として実施例1−1として得られた水素分離合金の断面金属組織をSEMで観察して得られた断面電子顕微鏡写真を示す。

図3に示す通り、圧延して形成された本発明の水素分離合金は、組織が圧延方向に展伸させられており、層状の組織を有することが確認された。また、他の本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

得られた水素分離合金の両面にPd膜を約100nmスパッタした。これは、酸化防止のためである。

この水素分離合金を、所定の反応管にセットしHeを流し、漏れがないことを確認後、反応管を所定の温度まで加熱し、所定の温度に達した段階で一方の1次側に水素を流し圧力を印加し、反応側の2次側に流れた水素流量を測定した。温度は350℃で行った。水素透過能をあらわす水素透過係数は次式を用いて求めた。

【0032】

(数1)

V=K(P10.5−P20.5)×(1/t)

ここで、

V:水素透過速度(mol/m−2・sec)、

K:水素透過係数(mol/m/sec/P0.5)

P1:1次側水素分圧(Pa)

P2:2次側水素分圧(Pa)

t:膜厚(m)

【0033】

耐水素脆性の評価は、水素透過試験において膜破壊が生じたときの1次側と2次側の水素圧力の差△Pによって評価した。△Pが高いことは、耐水素脆性に優れていることを示している。水素透過係数と耐水素脆性の評価結果を表1に示す。

【0034】

【表1】

【0035】

表1の結果から明らかなように、Z元素を添加しない比較例1に対してZ元素を添加した実施例1−1〜3は、水素透過能はやや低下するものの、耐水素脆性が顕著に向上していることがわかる。

また実施例2−1〜6に示した例ではZ元素の濃度を変化させたが、水素透過係数がPdAgの1.0×10−8(molH2/m/s/Pa0.5)と同等以上で耐水素脆性に優れる組成範囲は、0.1≦γ≦5の組成範囲であることがわかる。

【0036】

(実施例3)

T元素(V、Nb、Ta)の影響を調べるため、表2に示す成分組成の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例3−1〜7における鋳造後の水素分離合金圧延形成用素材の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素が主成分となっていることが認められた。

【0037】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表2に示す。

表2より、明らかなように、T元素として選択したV、Nb、Taは、本発明の範囲で有効であることが確認できた。

【0038】

【表2】

【0039】

(実施例4)

M元素(Ti、Zr、Hf)の影響を調べるため、表3に示す成分組成の実施例4−1〜5の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例4−1〜6における鋳造後の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素であるNbが主成分となっていることが認められた。

【0040】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表4に示す。

表4の結果から明らかなように、M元素として選択したTi、Zr、Hfは、本発明の範囲で有効であることが確認できた。

【0041】

【表3】

【0042】

(実施例5)

X元素(Co、Ni)の影響を調べるため、表4に示す成分組成の実施例5−1〜4の水素分離合金を実施例1,2と同じ製造条件で製造した。

厚さ約100μmとした本発明の水素分離合金の観察を行い、図3とほぼ同様の層状の組織を呈していることを確認した。

なお、本発明の実施例5−1〜4における鋳造後の水素分離合金圧延形成用素材の組織には初晶相と共晶相が確認でき、初晶であるT−M相へのZ元素の濃化と、T元素であるNbが主成分となっていることが認められた。

【0043】

得られた水素分離合金を、実施例1,2と同様にして水素透過係数と耐水素脆性の評価を行った。結果を表5に示す。

表5の結果から明らかなように、X元素として選択したNi,Coは、本発明の範囲で有効であることが確認できた。

【0044】

【表4】

【0045】

以上のように、本発明の水素分離合金は、水素分離能かつ耐水素脆性に優れ、しかも、工業生産レベルで実施可能な圧延加工により薄箔化可能なため、本発明の水素分離合金を用いて得られる水素分離膜を、水素分離装置に適用することでより多くの水素を効率よく製造でき、かつ低コスト化も期待できる。

【特許請求の範囲】

【請求項1】

原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有することを特徴とする水素分離合金。

【請求項2】

前記の組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることを特徴とする請求項1に記載の水素分離合金。

【請求項3】

前記の組成式中、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることを特徴とする請求項1または2に記載の水素分離合金。

【請求項4】

原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有し、且つ、T元素を主成分とする初晶相と、共晶相とからなる鋳造組織を有し、Z元素は前記初晶相に濃化していることを特徴とする水素分離合金圧延形成用素材。

【請求項5】

前記の組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることを特徴とする請求項4に記載の水素分離合金圧延形成用素材。

【請求項6】

前記の組成式中、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることを特徴とする請求項4または5に記載の水素分離合金圧延形成用素材。

【請求項7】

請求項4乃至6の何れかに記載の水素分離合金圧延形成用素材を圧延し、組織を圧延方向に展伸させることを特徴とする水素分離合金の製造方法。

【請求項8】

請求項1乃至3の何れかに記載の水素分離合金を用いたことを特徴とする水素分離装置。

【請求項1】

原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有することを特徴とする水素分離合金。

【請求項2】

前記の組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることを特徴とする請求項1に記載の水素分離合金。

【請求項3】

前記の組成式中、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることを特徴とする請求項1または2に記載の水素分離合金。

【請求項4】

原子%で、T100−(α+β+γ)MαXβZγ(ただし式中、T元素はV、Nb、Taからなる群の1種以上、M元素はTi、Zr、Hfからなる群の1種以上、X元素はCo、Niからなる群の1種以上、Z元素はB、C、Pからなる群の1種以上であり、式中α、β、γは5≦α≦45、15≦β≦55、0.1≦γ≦5であり且つ、α+β+γの和が20〜80)と不可避不純物からなる組成を有し、且つ、T元素を主成分とする初晶相と、共晶相とからなる鋳造組織を有し、Z元素は前記初晶相に濃化していることを特徴とする水素分離合金圧延形成用素材。

【請求項5】

前記の組成式中、T元素はNbであり、M元素はTiであり、X元素はNiであり、Z元素はBであることを特徴とする請求項4に記載の水素分離合金圧延形成用素材。

【請求項6】

前記の組成式中、20≦α≦40、25≦β≦45、0.5≦γ≦3であり且つ、α+β+γの和が60〜70であることを特徴とする請求項4または5に記載の水素分離合金圧延形成用素材。

【請求項7】

請求項4乃至6の何れかに記載の水素分離合金圧延形成用素材を圧延し、組織を圧延方向に展伸させることを特徴とする水素分離合金の製造方法。

【請求項8】

請求項1乃至3の何れかに記載の水素分離合金を用いたことを特徴とする水素分離装置。

【図1】

【図2】

【図3】

【図2】

【図3】

【公開番号】特開2010−156045(P2010−156045A)

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願番号】特願2009−274391(P2009−274391)

【出願日】平成21年12月2日(2009.12.2)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

【公開日】平成22年7月15日(2010.7.15)

【国際特許分類】

【出願日】平成21年12月2日(2009.12.2)

【出願人】(000005083)日立金属株式会社 (2,051)

【Fターム(参考)】

[ Back to top ]